Шаровый шарнир

18.05.2017Здравствуйте, дорогие читатели!

Сегодня мы поговорим о таком типе подвижного соединения, как шаровый шарнир, традиционно обсудив смазочные материалы для этого узла.

Итак, шаровый шарнир представляет собой соединение деталей, при котором они перемещаются вокруг общего центра — цапфы, изготовленной в виде сферы. Шаровый шарнир называют сферической кинематической парой. Детали, собранные в такой узел, способны принимать положение под разными углами друг к другу. Для уменьшения трения в шарнире между цапфой и корпусом помещены специальные антифрикционные вкладыши, а внутренняя полость заполнена смазкой. Пыльник закрывает шарнир от попадания грязи и предотвращает утечку смазки.

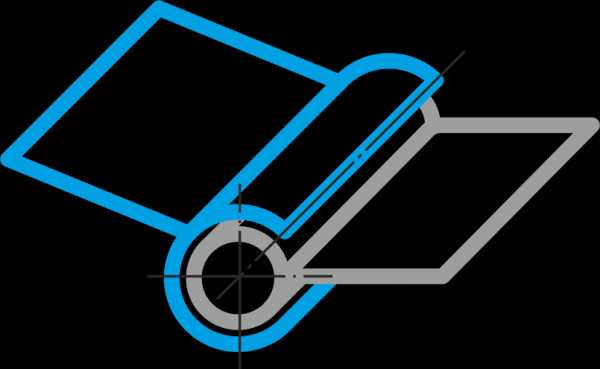

Рис. 1 Шаровый шарнир

Рис. 1 Шаровый шарнирНа рисунке 1 показан шаровый шарнир промышленного назначения, который используется в самых различных подвижных соединениях транспортной техники и стационарного оборудования. На нём отчетливо видно кованый стальной корпус, бронзовый вкладыш, внутреннюю подвижную втулку и резиновый пыльник. Для смазывания шарнира в корпус ввинчена пресс-маслёнка.

На рисунке 2 мы видим основные детали шарового шарнира и главную из них – палец с шаровой головкой. Его ещё называют шаровый палец.

Рис. 3 Шаровый рулевой наконечник автомобиля

Рис. 3 Шаровый рулевой наконечник автомобиляНа рисунке 3 изображено фото всем нам знакомого автомобильного рулевого наконечника, в основе которого также лежит шаровый шарнир.

По характеру трения шаровый шарнир представляет собой подшипник скольжения. Характер трения определяет особенности его эксплуатации, тип смазочного материала и способ смазывания. В качестве смазочного материала используются пластичные смазки, а способ смазывания применяется закладной или централизованный. Выбор типа смазки зависит от материалов, сочетающихся в паре трения.

Вспомним принцип правильного сочетания материалов трущихся деталей, обеспечивающий минимальное трение и оптимальный износ деталей. Этот принцип прост. Правильная пара трения представляет собой сопряжение деталей, одна из которых изготовлена из твёрдого материала, а другая – из мягкого. Обычно это сочетания чугун-сталь, сталь-бронза, сталь-полимер и другие подобные сочетания.

В узлах шасси современных автомобилей обычно используется неразборная и необслуживаемая конструкция шаровых шарниров рулевых наконечников и шаровых опор подвески, в которых применяются полимерные антифрикционные вкладыши. Но встречаются и обслуживаемые шарниры, оснащенные пресс-масленкой. В качестве смазки используются несменяемые комплексно-бариевые смазки заводской заложения. Обращаю, читатели, ваше, внимание, смазка лишь дополняет антифрикционные свойства полимерного вкладыша.

Иными рабочими особенностями обладает шаровый шарнир, в котором используются вкладыши из мягких металлов (бронза, порошковые сплавы). Этот тип шарнира требует регулярного смазывания, для чего оснащается пресс-масленкой или подключается к централизованной системе смазки. В качестве смазочного материала применяются также пластичные смазки. В зависимости от нагрузок, производитель техники рекомендует либо «чистые» смазки без твёрдых добавок, либо смазки с твёрдыми добавками. Твёрдые добавки, очевидно, призваны усилить несущую способность смазки в тех случаях, когда удельные давления в шарнирах очень высоки.

Значение удельных давлений нам рассчитывать не придётся – за нас с вами это сделал производитель техники, выразив свои рекомендации в руководстве по эксплуатации мобильной техники или оборудования. Нам следует лишь учитывать их при выборе смазки.

Например, компания Caterpillar для различных шарнирных сочленений своей землеройной техники рекомендует смазки с различным содержанием дисульфида молибдена. Для средненагруженных шарниров CAT рекомендует смазки с 3% дисульфида молибдена, для тяжелонагруженных – с 5% MoS2.

Рассмотрим примеры смазок для шаровых шарниров транспортной техники и промышленного оборудования.

Elit X EP2 от российской компании АРГО – смазочный материал для шарниров, для которых производитель машины рекомендует «чистые» смазки. Вот её характеристики:

|

Характеристика |

Метод |

ARGO Elit X EP2 |

|

Загуститель |

— |

Li-Complex |

|

Диапазон рабочих температур, ºС |

— |

-30…+160 |

|

Классификация смазок |

DIN 51502 |

KP2N-30 |

|

Цвет смазки |

Визуально |

Темно-синий |

|

Класс консистенции NLGI |

DIN 51 818 |

2 |

| Пенетрация 0,1 мм |

DIN ISO 2137 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

220 |

|

Температура каплепадения,ºС |

DIN ISO 2176 |

≥250 |

|

Нагрузка сваривания, H |

DIN 51350 |

2930 |

Смазка АРГО Elit M EP2 с 3% содержанием дисульфида молибдена применяется в средненагруженных шарнирах землеройной техники. Её характеристики:

|

Характеристика |

Метод |

ARGO Elit M EP2 |

|

Загуститель |

— |

Lithium |

|

Содержание MoS2, % |

|

3 |

|

Диапазон рабочих температур, ºС |

— |

-30..+130 |

|

Классификация смазок |

DIN 51502 |

KPF2K-30 |

|

Цвет смазки |

Визуально |

Темно-серый |

|

Класс консистенции NLGI |

DIN 51 818 |

2 |

|

Пенетрация 0,1 мм |

DIN ISO 2137 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

150 |

|

Температура каплепадения,ºС |

DIN ISO 2176 |

|

|

Нагрузка сваривания, Н |

DIN 51350 |

3920 |

Благодарю вас, друзья, что посетили мой блог!

Смазки из статьи:

Elit X

Elit X  Elit M

Elit M

До новых встреч!

tpgargo.ruШаровое соединение трубопроводов | Металлообработка

В шаровом соединении трубопроводной арматуры применяется сферический ниппель и кольцо для уплотнения. Это повышает герметичность подобных соединений и имеет особенно большое значение для трубопроводов с высоким давлением. Высокая герметичность шарового соединения объясняется следующим. Шаровой ниппель из стали вступает в непосредственный контакт со штуцером. В таком соединении с труба закрепляется с ниппелем. Для этого применяется сварка методом встык. Также труба может быть просто заделана в ниппеле. Соединение трубопроводов шарового типа выполняется по ГОСТ 8734—58.

Телефон для связи : WhatsApp.

Шаровое соединение имеет разные варианты исполнения:

- поворотный фитинг из латуни;

- ниппельный поворотный фитинг;

- муфты поворотные;

- соединение с подшипником из нержавеющей стали;

- стальной фитинг;

- фитинг с шарнирным соединением из нержавеющей стали;

- шаровой шарнир;

- поворотный фитинг на 90 градусов и другие.

Шаровое соединение представляет собой самый востребованный тип в промышленности. Оно позволяет системам трубопроводов свободно перемещаться по отношению друг к другу. Это важно во всех областях применения гибких типов трубопроводов.

Шаровое соединение применяется также в системах из гибких трубопроводов и тяжелого оборудования подвижного характера. К ним относятся промышленные приспособления для заготовки леса. Также в этот список входят валочно-пакетирующие машины. В подобном оборудовании имеется множество подвижных элементов. Именно для них требуется поворотное быстроразъемное соединение. Это обеспечивает эффективную и долгосрочную работу отдельных узлов и всей системы. Подобное соединение также часто используется в горнодобывающей и строительной сфере, так как в них основным является именно тяжелое подвижное оборудование.

+7 (495) 223-64-73

+7 (495) 726-11-08

Запросить звонок

E-mail: [email protected]

Фланцевое соединение трубопроводов применяется в различных отраслях промышленности, от Ду 50 до Ду 1000.

Выбор соединений для трубопроводов

Технологические трубопроводы

Соединение трубопроводов высокого давления

Ниппельное соединение трубопроводов

Трубные фитинги для трубопроводов

trubomet.ru

Шарнир

Шарнир – кинематическая пара вращательного типа, одно звено которой может поворачиваться относительно другого.

Рис. 1 Шарнир цилиндрического типа

Наиболее распространенным примером шарнирного соединения являются дверные петли.

Главным свойством шарнира, используемым в механике, является то, что соединенные им части конструкции имеют возможность углового перемещения. При этом необходимо помнить, что в отличие от силы, момент от одной части конструкции к другой, через шарнир не передается.

Изображение шарнирных соединений

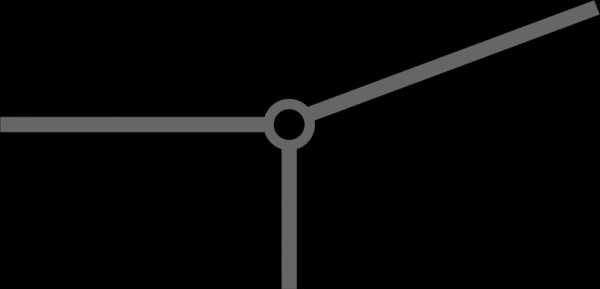

Рис. 2 Шарнирное соединение трех стержней

На чертежах и расчетных схемах шарниры изображаются в виде окружности малого диаметра соединяющей две или более части конструкции (рис. 2) либо примыкающей к одной из них (рис. 3).

Рис. 3 Шарнирное соединение двух стержней

Особое внимание следует уделять изображению шарнира в расчетных схемах задач на изгиб. Шарнир, наложенный на линию балки (рис. 4) подразумевает, что здесь две или более отдельных частей балки соединены шарниром, при этом как отмечалось выше, изгибающий момент через данное соединение не передается.

Шарнир, примыкающий к линии балки (рис. 5), говорит о том, что в данном случае балка является сплошной и просто соединена шарниром с другими элементами.

Рис. 5 Фрагмент балки с шарнирной опорой

Классификация шарниров

По способу возможного взаимного перемещения частей шарнира различают:

- Цилиндрический – поворот осуществляется относительно общей оси звеньев шарнира.

- Шаровой – поворот возможен относительно общей точки.

- Карданное соединение – комбинация последовательно соединенных цилиндрических шарниров, оси которых пересекаются.

Пример расчета реакций в шарнирах >

isopromat.ru

Шаровое шарнирное соединение

Изобретение относится к машиностроению и может быть использовано при конструировании деталей машин и механизмов, в частности при изготовлении механизмов с шарнирными соединениями звеньев для регулирования положения деталей механизмов в пространстве. Шаровое шарнирное соединение содержит шаровой элемент из двух сферических головок с единым центром, снабженных хвостовиками и центрирующихся по наружной сферической поверхности в охватывающей обойме, включающей два прижимных элемента и элементы крепления. Сферические головки выполнены в виде полусфер и сопряжены друг с другом плоскими торцевыми поверхностями с возможностью взаимного разворота в плоскости сопряжения. Каждая из полусфер выполнена заодно с хвостовиком, оси которых расположены V-образно относительно плоскости сопряжения, а в охватывающую обойму введено промежуточное кольцо, расположенное в ней между прижимными элементами, выполненными в виде двух прижимных накладок. Элементы крепления выполнены в виде державки с основанием и гайки. Способ изготовления шарового шарнирного соединения заключается в изготовлении шарового элемента с хвостовиками, изготовлении составного корпуса, включающего охватывающую обойму и элементы крепления, установки шарового элемента в корпус и закреплении его в корпусе. Технический результат — расширение функциональных возможностей шарового шарнирного соединения и повышение технологичности его изготовления. 2 н. и 4 з.п. ф-лы, 15 ил.

Изобретение относится к машиностроению и может быть использовано при конструировании деталей машин и механизмов, в частности при изготовлении рычажно-тяговых механизмов с шарнирными соединениями звеньев для регулирования положения деталей механизмов в пространстве.

Известен сферический шарнир (авторское свидетельство СССР №898142, Р 16 С 11/06, опубл. 15.01.82), содержащий корпус с крышкой, размещенную в нем шаровую головку, а также поршень для фиксации головки давлением рабочей среды, при этом шаровая головка и поршень имеют каналы для прохода технологической среды, а поршень выполнен сферическим.

Недостатком устройства является невозможность установки нескольких шаровых головок.

Ближайшим аналогом заявляемой конструкции является универсальный шарнир (авторское свидетельство СССР №1008524, Р 16 С 11/06, опубл. 30.03.83), содержащий шаровую головку в виде нескольких цапф со сферическими гнездами, концентричными наружными поверхностями цапф, размещенную в охватывающей ее обойме, и центрирующий шарик, установленный в гнездах, при этом каждая цапфа выполнена в виде шарового сектора.

Недостатком данного технического решения является невозможность установки цапф с малым углом раствора. Это связано с тем, что цапфы расположены диаметрально противоположно в отверстиях крышек, а это уменьшает угол раствора из-за элементов охватывающей обоймы, а также из-за торцевых поверхностей шаровых секторов сферических головок.

Кроме того, в прототипе — угол раствора цапф шаровых секторов вокруг оси хвостовика кольцевой серьги ограничен зазором между отверстиями в сферических крышках и цилиндрическими стержнями хвостовиков.

Следует также отметить, что изготовление трех сопряженных сферическими поверхностями элементов шарнира технологически сложно и трудоемко.

Известен способ получения шарнирного соединения (авторское свидетельство СССР №1779822, Р 16 С 11/06, опубл. 07.12.92), включающий изготовление обоймы в виде пружины, установку в нее шарового вкладыша, осадку пружины обоймы путем пластической деформации, термическую выдержку, охлаждение, запрессовку деталей в корпус и закрепление обоймы.

Недостатком данного способа является сложность изготовления шарнирного соединения.

Ближайшим аналогом заявляемого способа является способ изготовления шарнирного соединения (патент РФ №2036335, Р 16 С 11/06, опубл. 27.05.95), включающий изготовление шаровой головки с пальцем и корпуса со сферической поверхностью в основании, установку шаровой головки в корпус, закрепление корпуса в приспособлении и его обжатие, выполнение корпуса составным в виде вставки, являющейся его основанием, размещенной в полом цилиндре и сопряженной с последним по его внутренней цилиндрической поверхности.

Недостатком способа является низкая технологичность изготовления.

Задачей заявляемого изобретения является расширение функциональных возможностей шарового шарнирного соединения и повышение технологичности его изготовления.

Технический результат достигается за счет конструктивного выполнения шарового шарнирного соединения в виде двух полусфер с хвостовиками, сопряженных плоскими торцевыми поверхностями, а также за счет изготовления шарового шарнирного соединения монолитным и разрезания его по диаметральной плоскости под определенным углом к хвостовикам, а также за счет упрощения технологии изготовления шарового шарнирного соединения.

Поставленная задача решается тем, что в шаровом шарнирном соединении, содержащем шаровой элемент, выполненный из двух сферических головок с единым центром, снабженных хвостовиками и центрирующихся по наружной сферической поверхности, в охватывающей обойме, включающей два прижимных элемента и элементы крепления, согласно изобретению сферические головки выполнены в виде полусфер и сопряжены друг с другом плоскими торцевыми поверхностями с возможностью взаимного разворота по плоскости сопряжения, при этом каждая из полусфер выполнена заодно с хвостовиком, оси которых расположены V-образно относительно плоскости сопряжения, а в охватывающую обойму введено промежуточное кольцо, расположенное в ней между прижимными элементами, выполненными в виде двух прижимных накладок, а элементы крепления выполнены в виде державки с основанием и гайки, причем в обеих полусферах шарового шарнирного соединения, перпендикулярно плоскости их сопряжения, выполнено отверстие, проходящее через единый центр полусфер, в котором установлена центрирующая полусферы цилиндрическая ось, кроме того, между торцевыми поверхностями полусфер может быть установлена дистанционная прокладка, при этом внутренние поверхности прижимных накладок, сопряженные с полусферами, могут быть выполнены коническими.

Поставленная задача решается также тем, что в способе изготовления шарового шарнирного соединения, включающем изготовление шарового элемента с хвостовиками, изготовление составного корпуса, включающего охватывающую обойму и элементы крепления, установку шарового элемента в корпус и закрепление его в корпусе, согласно изобретению изготавливают монолитный шаровой элемент с выступающими из него в диаметрально противоположных направлениях хвостовиками, оси которых проходят через центр шарового элемента, разрезают шаровой элемент по диаметральной плоскости под углом к оси хвостовиков, образуя две полусферы, разворачивают полусферы так, чтобы оси пересекались в едином центре, изготавливают прижимные элементы охватывающей обоймы в виде нижней и верхней накладок с внутренними коническими поверхностями, на одной части элемента крепления — державке последовательно помещают нижнюю прижимную накладку, промежуточное кольцо, обе полусферы с V-образно расположенными присоединительными хвостовиками, размещают верхнюю прижимную накладку и гайку, пропуская сквозь них хвостовики шарового элемента, и закрепляют шаровой элемент гайкой. Коме того, между торцевыми поверхностями полусфер устанавливают дистанционную прокладку с толщиной, равной ширине реза при разрезании монолитного шарового элемента.

Заявляемое шаровое шарнирное соединение представлено на чертежах, где обозначены оси устройства, I-I — ось, проходящая через общий центр полусфер и ось державки, II-II — ось, проходящая через центр полусфер перпендикулярно оси державки и плоскости сопряжения полусфер, III-III — ось перпендикулярная к осям I-I и II-II; на фиг.1 показан общий вид шарового шарнирного соединения в сечении; на фиг.2 показан вид сверху устройства по фиг.1; на фиг.3 — общий вид в положении, когда хвостовики максимально развернуты относительно друг друга вокруг оси II-II, сечение; на фиг.4 — вид сверху по фиг.3; на фиг.5 — общий вид при противоположном развороте хвостовиков вокруг оси II-II, сечение; на фиг.6 — вид сверху по фиг.3; на фиг.7 — общий вид устройства при максимальном повороте обеих полусфер в обойме вокруг оси III-III влево, сечение; на фиг.8 — вид сверху по фиг.7; на фиг.9 — общий вид при максимальном повороте в обойме обеих полусфер вокруг оси III-III вправо, сечение; на фиг.10 — вид сверху по фиг.9; на фиг.11 показан пример выполнения шарового шарнирного соединения с отверстиями в полусферах и с цилиндрической центрирующей осью в отверстиях, сечение; на фиг.12 показано выполнение шарового шарнирного соединения с отверстиями в обеих полусферах, цилиндрической центрирующей осью, расположенной в отверстиях, и с дистанционной прокладкой между сопрягаемыми поверхностями полусфер, общий вид, сечение; на фиг.13, 14, 15 представлена последовательность операций при реализации предлагаемого способа изготовления шарнирного соединения.

Шаровое шарнирное соединение состоит из шарового элемента, образованного двумя полусферами 1 и 2 с соответствующими хвостовиками 3 и 4, обойма состоит из верхней 5 и нижней 6 прижимных накладок с внутренними коническими поверхностями 7 и 8, промежуточного кольца 9, а элемент крепления состоит, например, из державки 10 и гайки 11, установленных на основании державки 12 (фиг.1-10).

Особенность изготовления шарового шарнирного соединения заключается в изготовлении (фиг.13) монолитного шарового элемента 16 заодно с выступающими из него в диаметрально противоположных направлениях хвостовиками 3 и 4; затем (фиг.14) — в выполнении цилиндрического отверстия 17, проходящего через центр сферы шарового элемента и выполнении разреза 18 монолитного шарового элемента по диаметральной плоскости перпендикулярно к оси цилиндрического отверстия 17 и под углом α к оси хвостовиков 3, 4. В результате образуются две полусферы 1, 2. Угол α может быть задан определенным, необходимым для конкретной конструкции.

Между полусферами устанавливают (фиг.15) дистанционную прокладку 15 по толщине равную ширине разреза 18, а в отверстие 17 устанавливают ось 14. Затем разворачивают хвостовики 3, 4 полусфер 1, 2 и пропускают (фиг.1-12) через отверстие в верхней прижимной накладке 5, располагают нижнюю прижимную накладку 6 на нижней части элемента крепления — державке 10, затем на ней располагают промежуточное кольцо 9 с зазором, обеспечивающим возможность перемещения, внутри которого помещают полусферы 1 и 2, устанавливая их диаметральными плоскостями друг к другу так, чтобы центры полусфер, оси хвостовиков пересеклись в едином центре полусфер 1 и 2, при этом хвостовики 3 и 4 располагают V-образно относительно плоскости сопряжения полусфер, т.е. относительно оси I-I, а сверху — на верхнюю прижимную накладку 5 помещают другую часть элемента крепления — гайку 11, пропуская сквозь нее хвостовики 3 и 4 полусфер 1 и 2 шарового элемента, и закрепляют шаровой элемент гайкой с державкой 10.

Устройство работает следующим образом.

За хвостовики 3 и 4 полусферы 1, 2 приводятся во вращательное движения и совершают развороты внутри обоймы по коническим внутренним поверхностям 7, 8 прижимных накладок 5, 6.

При воздействии на хвостовики полусфер усилий, вызывающих вращение в ту или другую сторону относительно оси I-I или III-III, полусферы совершают совместные неограниченные развороты вокруг оси I-I (фиг.2), а также ограниченные совместные развороты вокруг оси III-III (фиг.7, 9).

При воздействии на хвостовики усилий, вызывающих разворот полусфер друг относительно друга вокруг оси II-II, полусферы совершают ограниченные развороты (фиг.4, 6) за счет относительного вращения в плоскости их сопряжения.

Для улучшения работы шарового шарнирного соединения при взаимных разворотах полусфер 1 и 2 (фиг.3-6) в них выполняют цилиндрические отверстия 13 (фиг.13), в которые помещают центрирующую ось 14 (фиг.12), с целью улучшения центровки шарового элемента и повышения жесткости шарового шарнирного соединения.

Минимальный угол хвостовиков 3 и 4 зависит от их диаметров и от радиусов полусфер 1 и 2. Экспериментальным методом толщину промежуточного кольца 9 подбирают таким образом, чтобы зазор между коническими поверхностями 7 и 8 верхней прижимной накладки 5 и нижней прижимной накладки 6 соответственно и полусферами 1 и 2 был минимальными.

Для более точного совмещения центров сферических поверхностей полусфер 1 и 2 между их диаметральными торцевыми поверхностями может быть установлена дистанционная прокладка 15 (фиг.12). В этом случае совмещение центров осуществляют за счет подгонки толщины дистанционной прокладки 15. Одновременно, выбором материала прокладки улучшают фрикционные свойства сопрягаемых трущихся поверхностей.

Таким образом, заявляемое шаровое шарнирное соединение представляет собой трехзвенное соединение: два звена — это полусферы 1 и 2 с хвостовиками 3 и 4, а третье звено — это державка 10 с охватывающей полусферы обоймой, а именно верхней 5 и нижней 6 прижимными накладками и промежуточным кольцом 9.

В заявляемом шарнирном соединении хвостовики 3 и 4 полусфер 1 и 2 имеют возможность следующих перемещений.

Во-первых: как показано на фиг.1 и 2, полусферы 1 и 2, с соответствующими хвостовиками 3 и 4, имеют возможность совместного вращения вокруг оси I-I, проходящей через единый центр полусфер в плоскости диаметрального сопряжения по направлению оси державки 12.

Во-вторых: как показано на фиг.3, 4, 5, 6, полусферы 1 и 2, с соответствующими хвостовиками 3 и 4, имеют возможность независимого поворота в диаметральной плоскости сопряжения полусфер вокруг оси II-II, проходящей через единый центр полусфер перпендикулярно диаметральной плоскости их сопряжения. Данные повороты полусфер возможны в пределах зазоров между цилиндрическими поверхностями хвостовиков полусфер и проходным отверстием верхней прижимной накладки 5.

В-третьих: как показано на фиг.7, 8, 9, 10, полусферы 1 и 2, с соответствующими хвостовиками 3 и 4, имеют возможность совместного поворота вокруг оси III-III, проходящей через единый центр полусфер перпендикулярно осям I-I, II-II, в обе стороны. Данные повороты допустимы также в пределах зазоров между цилиндрическими поверхностями хвостовиков полусфер и проходным отверстием верхней прижимной накладки 5.

Преимущество заявляемого шарового шарнирного соединения заключается в следующем.

По сравнению с прототипом, заявляемое устройство шарового шарнирного соединения обеспечивает расположение хвостовиков полусфер V-образно с малым углом раствора, при этом угол совместного разворота обеих полусфер вокруг оси их симметрии неорганичен, а вокруг взаимно перпендикулярных направлений хвостовики имеют возможность угловых перемещений в широких пределах, ограниченных зазором между хвостовиками и отверстиями в прижимных накладках.

Кроме того, выполнение внутренних поверхностей прижимных накладок, так называемых центрирующих поверхностей, коническими упрощает изготовление и сборку шарового шарнирного соединения, значительно экономит время, так как не требует совместной подгонки сопрягаемых сферических поверхностей, как в прототипе.

Заявляемое техническое решение расширяет функциональные возможности шарового шарнирного соединения и повышает технологичность его изготовления и может быть изготовлено на стандартном оборудовании с использованием современных технологий.

1. Шаровое шарнирное соединение, содержащее шаровой элемент из двух сферических головок с единым центром, снабженных хвостовиками и центрирующихся по наружной сферической поверхности в охватывающей обойме, включающей два прижимных элемента и элементы крепления, отличающееся тем, что сферические головки выполнены в виде полусфер и сопряжены друг с другом плоскими торцевыми поверхностями с возможностью взаимного разворота в плоскости сопряжения, при этом каждая из полусфер выполнена заодно с хвостовиком, оси которых расположены V-образно относительно плоскости сопряжения, а в охватывающую обойму введено промежуточное кольцо, расположенное в ней между прижимными элементами, выполненными в виде двух прижимных накладок, а элементы крепления выполнены в виде державки с основанием и гайки.

2. Шаровое шарнирное соединение по п.1, отличающееся тем, что в обеих полусферах перпендикулярно плоскости их сопряжения выполнено отверстие, проходящее через единый центр полусфер, в котором установлена центрирующая полусферы цилиндрическая ось.

3. Шаровое шарнирное соединение по п.1, отличающееся тем, что между торцевыми поверхностями полусфер установлена дистанционная прокладка.

4. Шаровое шарнирное соединение по п.1, отличающееся тем, что внутренние поверхности прижимных накладок, сопряженные с полусферами, выполнены коническими.

5. Способ изготовления шарового шарнирного соединения, включающий изготовление шарового элемента с хвостовиками, изготовление составного корпуса, включающего охватывающую обойму и элементы крепления, установку шарового элемента в корпус и закрепление его в корпусе, отличающийся тем, что изготавливают монолитный шаровой элемент с выступающими из него в диаметрально противоположных направлениях хвостовиками, оси которых проходят через центр шарового элемента, разрезают шаровой элемент по диаметральной плоскости под углом к оси хвостовиков, образуя две полусферы, разворачивают полусферы так, чтобы оси пересекались в едином центре, изготавливают прижимные элементы охватывающей обоймы в виде нижней и верхней накладок с внутренними коническими поверхностями, на одной части элемента крепления — державке последовательно помещают нижнюю прижимную накладку, промежуточное кольцо, обе полусферы с V-образно расположенными присоединительными хвостовиками, размещают верхнюю прижимную накладку и гайку, пропуская сквозь них хвостовики шарового элемента, и закрепляют шаровой элемент гайкой.

6. Способ изготовления шарового соединения по п.5, отличающийся тем, что между торцевыми поверхностями полусфер устанавливают дистанционную прокладку толщиной, равной ширине реза при разрезании монолитного шарового элемента.

findpatent.ru

ru:статьи:шарнир [ЮниТех]

Определение

Шарнир — механизм (кинематическая пара1)), подвижное соединение двух деталей, допускающее вращательное движение одной детали относительно другой 2).

Назначение

Обеспечение вращательного движения вокруг общей оси/точки с равной угловой скоростью.3) К примеру, шарнир равных угловых скоростей (ШРУС) обеспечивает передачу крутящего момента и угол поворота до 70 градусов. Карданный шарнир обеспечивает передачу между валами, оси которых пересекаются под углом.

| Цилиндрический шарнир Представляет собой вал, вращающийся в подшипнике скольжения или качения. | |

| Шаровой шарнир Шаровой шарнир имеет вид шара, входящего в шаровую выточку или сферическую обойму.4) | |

| Карданная передача Шарнир объединяет две вилки, крестовину и фиксирующие элементы. В проушинах вилок установлены игольчатые подшипники, на которых вращается крестовина. Вилки жестко закреплены на валах. Шарнирный механизм обеспечивает вращение двух валов, расположенных под углом относительно друг друга. | |

| Шарнир равных угловых скоростей Наиболее распространённый сегодня шариковый ШРУС состоит из шести шариков, внешнего и внутреннего колец с прорезями под шарики, которые соединяются с приводным валом шлицевым соединением, и сепаратора, удерживающего шарики. |

Применение

Карданная передача

Карданная передача с шарниром равных угловых скоростей нашла широкое применение в переднеприводных автомобилях для соединения дифференциала и ступицы ведущего колеса.

Карданная передача данного типа включает два шарнира равных угловых скоростей, соединенных приводным валом. Ближайший к коробке передач (дифференциалу) шарнир носит название внутреннего, противоположный ему – внешний шарнир.

Карданный шарнир равных угловых скоростей обеспечивает передачу крутящего момента от ведущего к ведомому валу с постоянной угловой скорость, независимо от угла наклона валов. Самым распространенным в конструкции трансмиссии переднеприводного автомобиля является шариковый шарнир равных угловых скоростей.5)

Различные типы карданных шарниров представлены в следующем видео (описание для каждой анимации можно посмотреть на англоязычном сайте http://www.vnmech.com/2015/05/universal-joints.html)

Поворотные механизмы

Рабочие поверхности шарниров поворотных механизмов делают калеными или с применением шарнирных подшипников.

Применяют уплотнения шарнирных соединении стрелы и поворотных механизмов погрузчиков специальными манжетами или круглыми резиновыми кольцами, установленными в сменных втулках. Уплотнения предохраняют шарнирные соединения от попадания абразивных материалов и увеличивают их срок службы.6)

Дверные петли

Дверные петли — тип шарнирной петли; изделие для крепления дверей к дверной коробке, обеспечивающее открывание и закрывание.Шарнирная петля — это цилиндрическое шарнирное соединение, предназначенное для навески дверей или откидных деталей в мебели, кузовах машин и корпусах механизмов.7)8)

Техническое обслуживание

Периодическая проверка состояния деталей.

Периодическая смазка. Например, ШРУС требует специальной смазки (пластичной, с содержанием присадок). Также он герметизируется пыльником для защиты от попадания загрязнений и воды. Пыльник может быть порван, в таком случае необходимо промыть ШРУС, заменить пыльник и заполнить его смазкой.

Замена механизма при необходимости.

Только авторизованные участники могут оставлять комментарии.

ru/статьи/шарнир.txt · Последние изменения: 31.10.2016 16:49 — admin

wiki.unitechbase.com

Шаровые шарниры

Шарниры данного типа состоят из внутреннего кольца с выпуклой сферической внешней поверхностью, которому соответствует внешнее кольцо с вогнутой сферической внутренней поверхностью. Конструкция учитывает возможность шарнира обеспечить самоцентрирование между валом и корпусом или возможность перемещения из-за небольших перекосов, когда изменение направления скоростей скольжения относительно медленное. Радиальные шарнирные соединения, требующие технического обслуживания, имеют комбинацию контактных поверхностей типа сталь/сталь и нуждаются в периодическом смазывании. Благодаря хорошему противостоянию поверхностей скольжения износу данные ШС используются, главным образом, при высоких нагрузках переменных направлений, ударных нагрузках, а также повышенных статических нагрузках. Шарниры с расширенным внутренним кольцом часто используются для монтажа силовых гидро- и пневмо-цилиндров. Наружные кольца этих шаровых шарниров имеют разлом и под воздействием нагрузки принимают овальную форму. Поэтому для корректного измерения зазора при монтаже они должны быть вмонтированы во втулку, имеющую внутренний диаметр равный номинальному наружному диаметру шарнира. Пределы допусков внутреннего диаметра такой втулки 0/-0,004 мм.

Большая часть шарниров сталь/сталь серий GE и GEZ выпускаются как в открытом, так и в защищённом исполнении. Защищённые шарниры имеют уплотнения с двух сторон и обозначаются индексом 2RS (GE..ES-2RS, GEZ..ES-2RS). Уплотнения с каждой стороны прижимаются (скользят) по двум кромкам из полиэфирной смолы или полиуретана. Наружная кромка отталкивает крупные твёрдые частицы и защищает внутреннюю кромку. Эта внутренняя кромка хорошо смазывается. Шаровые шарниры сталь/сталь могут применяться в диапазоне рабочих температур от -60°С до +300°С, однаконагрузочная способность ШС снижается при температурах выше +180°С. Область разрешенных температур для шарниров с уплотнениями ограничена рабочими температурами материалов уплотнения (от -30°С до +130°С при уплотнениях из полиэфирной смолы и от -20°С до 80°С для уплотнений из полиуретана). Область рабочих температур применяемой в шарнирах смазки также должна быть учтена.

РАДИАЛЬНЫЕ САМОСМАЗЫВАЮЩИЕСЯ ШАРОВЫЕ ШАРНИРЫ.

По своей конструкции эти шаровые шарниры аналогичны шарнирным соединениям, требующим технического обслуживания. Однако, поверхности скольжения этих шарниров имеют специальные покрытия из современных материалов, обладающие низким сопротивлением трению и поэтому они не нуждаются в периодическом техническом обслуживании. Данные ШС применяются, когда требуется длительный период эксплуатации шарнира без технического обслуживания, или когда рабочие условия (например, система смазки отсутствует) делают применение шарниров сталь/сталь нежелательным. Самосмазывающиеся шарниры принципиально предназначены для применения при повышенных нагрузках и при постоянном направлении нагрузки. При переменных нагрузках нагрузочная способность этих шаровых шарниров ограничена. Самосмазывающиеся шарнирные соединения выпускаются в трёх комбинациях материалов поверхностей скольжения:

— комбинация сталь/ отожженная бронза,

— комбинация сталь/ ткань (сетка) PTFE (тефлон),

— комбинация сталь/ композит PTFE.

Комбинация поверхностей скольжения шаровых шарниров сталь/бронза

– шаровые шарниры этой серии имеют внешнее кольцо из стали, внутренняя поверхность которого облицована бронзой, покрытой PTFE, содержащим дисульфид молибдена. Внешнее кольцо шарнира смонтировано на внутреннем кольце и имеет прорезь. Внутреннее кольцо шарнира изготовлено из твёрдой хромированной стали, закалено, отшлифовано. Поверхность скольжения внутреннего кольца шарнирного соединения хромирована.

Самосмазывающиеся радиальные шаровые шарниры с комбинацией поверхностей сталь/бронза могут использоваться при температурах от -50°С до +150°С. При чисто статической нагрузке температура может быть увеличена даже до +280°С, но нагрузочная способность ШС при этом снижается.

Комбинация поверхностей скольжения шаровых шарниров сталь/композит PTFE – шаровые шарниры этой комбинации поверхностей скольжения выпускаются в двух сериях различных по структуре поверхностей скольжения.

Самосмазывающиеся радиальные шаровые шарниры с комбинацией поверхностей сталь/композит PTFE могут работать в области температур от -40°С до +75°С и в течение короткого времени даже до 110°С. Однако нагрузочная способность ШС снижается при достижении температуры 50°С.

Комбинация поверхностей скольжения шаровых шарниров сталь/ткань (сетка) PTFE (тефлон)

— шарниры GEP..FS имеют закаленное и отшлифованное внутреннее кольцо из твёрдой углеродистой стали. Поверхность ШС покрыта твёрдым хромом и отшлифована. Внешнее кольцо изготовлено из термически обработанной стали, его вогнутая внутренняя поверхность полностью покрыта сеткой из пластика, содержащего PTFE (тефлон) и усиленного стекловолокном. Сетка удерживается боковыми буртиками, плотно прилегающими к её внешней поверхности. Поверхность скольжения на основе композита PTFE имеет очень хорошие механические свойства, особенно при повышенной статической нагрузке, хорошее противостояние износу и слабо чувствительна к загрязнению. Шарниры этой серии компактны и по сравнению с шарнирами других серий могут выдерживать повышенные радиальные нагрузки и, самое главное, повышенные осевые нагрузки. Шарниры смазываются на заводе. Для улучшения герметичности и противостояния коррозии они могут быть смазаны смазкой нормальной консистенции на литиевой основе, отталкивающей воду. Для облегчения смазки шарниры имеют смазочную круговую канавку и отверстия для смазки на внутреннем и наружном кольцах, а также аксиальные канавки на поверхности скольжения. Эти канавки предназначены также для осаждения частиц износа и других загрязнений.

Самосмазывающиеся радиальные шаровые шарниры с комбинацией поверхностей сталь/ткань (сетка) PTFE могут использоваться при температурах от -50°С до +150°С. Материал уплотнений ШС ограничивает область температур до -30°С ─ +130°С для версии 2RS и до -25°С ─ +120°С для версии шарниров 2LS.

РАДИАЛЬНО-УПОРНЫЕ ШАРОВЫЕ ШАРНИРЫ

Радиально-упорные шаровые шарниры имеют кольца, сферическая поверхность которых выполнена под некоторым углом к оси шарнира. Это позволяет шарнирным соединениям воспринимать комбинированные нагрузки (радиальные и осевые). Каждый шарнир предназначен для применения при действии нагрузки только в одном направлении. Радиальные нагрузки порождают в шарнире осевую силу, которую необходимо компенсировать силой той же величины, но действующей в противоположном направлении. Поэтому такой шарнир, как правило, устанавливается напротив второго шарнира. Если два шарнира установлены таким образом, что центр их сферы совпадает, получают шарнир способный выдерживать повышенные радиальные и осевые нагрузки, действующие в двух направлениях. Стандартно радиально-упорные шарниры изготовляются в комбинации поверхностей скольжения сталь/композит PTFE и являются самосмазывающимися. Для улучшения герметичности и защиты против коррозии рекомендуется заполнять объём вокруг шарнира литиевой смазкой консистенции 2 или 3, отталкивающей воду и являющейся ингибитором коррозии.

Кольца радиально-упорных шарниров изготовляются из закалённой хромированной стали и шлифуются. Покрытие поверхности скольжения из композита PTFE нанесено методом инжекции на внутреннюю поверхность внешнего кольца. Поверхность скольжения внутреннего кольца ШС выполнена из твердого хрома и покрывается литиевой смазкой.

Область допустимых рабочих температур этих шарниров лежит в диапазоне от -40°С до +75°С, но в течение ограниченного времени они могут работать при температуре до 110°С. Однако, в этих случаях, при достижении температуры 50°С нагрузка на ШС должна быть снижена.

ШАРОВЫЕ ШАРНИРЫ ОСЕВЫЕ

Осевые шарниры похожи на радиально-упорные шарниры, так как поверхности скольжения кольца оси и кольца корпуса образуют некоторый угол с осью подшипника. Поэтому они применяются главным образом при осевых нагрузках, но в некоторых пределах могут работать и при комбинированных нагрузках. В этих случаях радиальная составляющая нагрузки не должна превышать 50% действующей в то же время осевой нагрузки. Стандартно осевые шарниры самосмазывающиеся и выпускаются в комбинации поверхностей скольжения сталь/композит PTFE.

Кольца осевых шарниров, изготовленные из хромистой стали, закалены и отшлифованы. Пластиковое покрытие поверхности скольжения ШС содержит PTFE, усилено стекловолокном и нанесено методом инжекции прямо внутрь кольца-корпуса. Поверхность скольжения кольца-оси хромирована твёрдым хромом и покрыта литиевой смазкой. Шарниры разборные, что позволяет монтировать их элементы раздельно.

Область допустимых рабочих температур этих шарниров лежит в диапазоне от -40°С до +75°С, но в течение ограниченного времени они могут работать при температуре до +110°С. Однако, в этих случаях, при достижении температуры +50°С нагрузка должна быть снижена.

ВЫБОР ШАРОВЫХ ШАРНИРОВ

Выбор надлежащего типа шарнира для конкретного применения зависит от целого ряда факторов. Тип шарнира (радиальный, с косым или осевым контактом) зависит, прежде всего, от направления прилагаемой нагрузки. Выбор комбинации поверхностей скольжения зависит от способа воздействия этой нагрузки (однонаправленная или знакопеременная).

При радиальной нагрузке следует использовать радиальный тип шарнира. Он допускает в некоторой степени и осевую нагрузку.

В случае осевой нагрузки необходимо применять осевой шарнир, но в некоторой степени допускается и радиальная нагрузка.

В случае комбинированной нагрузки (радиальная и осевая составляющие примерно равной силы) необходимо применять радиально-упорные шарниры. В случае комбинированной нагрузки, когда осевая составляющая меньше радиальной, можно использовать радиальный и осевой шарнир обособленно. Чтобы осевой шарнир был нагружен только осевой нагрузкой, он должен монтироваться в корпусе с некоторой свободой радиального перемещения.

Если нагрузка всегда действует в одном направлении и шарнир подвержен динамическому воздействию, перемещения поверхностей скольжения становятся более широкими. В этих случаях предпочтительно применять самосмазывающиеся шарниры. При незначительных осевых перемещениях (квазистатические условия), когда нагрузка очень большая и во время этих редких перемещений происходят удары, следует использовать шарниры с поверхностями скольжения сталь/сталь.

При знакопеременной нагрузке наиболее приемлемыми являются шарниры с поверхностями скольжения сталь/сталь. Самосмазывающиеся шарниры при таких нагрузках могут быть применены только при определённых условиях.

В условиях, при которых нагрузка действует в одном направлении, затем мгновенно меняет направление, требуется применение специальных шарниров.

Допустимый угол отклонения зависит от серии, исполнения и размеров шарнира. Шарниры с относительно большой поверхностью скольжения внутреннего кольца, например шарниры серии GEH, допускают больший угол отклонения. Эти углы для каждого типа шарнира и наконечника можно найти в каталожных материалах.

Когда вы выбрали необходимый вам тип шарнира, необходимо определить его размер. Для этого необходимо знать требуемый срок службы. Этот срок связан с типом механизма, условиями работы, требованиями к эксплуатационной надёжности. В первом приближении для определения размера можно воспользоваться индикаторной величиной коэффициента нагрузки С/Р, приведённой в каталожных материалах, чтобы определить требуемую базовую нагрузку С. Затем подходящий шарнир может быть выбран по таблицам размеров шарниров. Далее с помощью диаграмм pv, выполненных для различных комбинаций поверхностей скольжения необходимо проверить, может ли выбранный шарнир быть применён в реальных условиях работы (нагрузка, скорость скольжения). Если первая проверка, выполненная с помощью диаграмм pv, показала, что выбранный шарнир может быть применён, можно рассчитать предполагаемый срок службы с помощью специальных формул, и если окажется, что рассчитанный срок службы ниже требуемого, необходимо выбрать шарнир больших размеров и повторить расчет. Если же первая проверка обнаружила, что область pv превышена, необходимо взять шарнир с большей нагрузочной способностью. Размеры шарниров часто определяются размерами примыкающих к нему компонентов механизма (машины). В этих случаях, прежде всего, по диаграммам pv нужно подтвердить возможность использования этого шарнира.

transmash-orel.ru

Шаровое соединение

Шаровое соединение относится к гидравлической арматуре, в частности к трубопроводной. Шаровое соединение содержит сферический ниппель, взаимодействующий с охватывающей его поверхностью стыкуемого фланца, и уплотнительное кольцо, выполненное из тонкостенной пружинной стали, контактирующее со сферическим ниппелем и охватывающей его поверхностью фланца. Выходная часть сферического ниппеля выполнена в виде сильфона, в одном из гофр которого установлено упомянутое уплотнительное кольцо. Изобретение повышает герметичность и надежность шаровых соединений. 1 ил.

Изобретение относится к гидравлической арматуре, в частности к трубопроводам высокого давления.

Известно шаровое соединение для пульпопровода по а. с. СССР N 1562577, МКИ F 16 L 23/02, включающее в себя шар и чащу, соединенные между собой при помощи нажимного кольца с буртом, составной хомут, с одной стороны скрепленный осью, на которой установлен ограничитель его поворота, а с другой стянутый болтовым соединением, сменную втулку и оседержатель. На корпусе чаши выполнена кольцевая проточка, в которой с возможностью поворота установлен оседержатель, выполненный в виде шарнирно закрепленного составного хомута, имеющего в сечении клиновидную форму и установленного с возможностью контакта с выполненными повторяющими его форму буртами нажимного кольца. Сменная втулка установлена в болтовом соединении, затягиванием которого выбираются зазоры между сферическими поверхностями шара и чаши. При износе сферической поверхности, сменную втулку меняют на меньший размер, выбирая тем самым зазоры по мере их увеличения. Недостатками данного соединения являются сложность конструкции и низкая герметичность, что не позволяет использовать его для соединения трубопроводов высокого давления. Наиболее близким по технической сущности к предлагаемому изобретению является поворотное соединение трубопроводов по а. с. СССР N 804985, МКИ F 16 L 23/00, содержащее сферический ниппель, взаимодействующий с плоской алюминиевой прокладкой, размещенной на торце охватывающей ниппель поверхности стыкуемого фланца, накидное кольцо и стяжные болты. При этом, на охватывающей ниппель поверхности фланца выполнена кольцевая канавка и в ней расположено U-образное уплотнительное кольцо, выполненное из тонкостенной пружинной стали, причем внутренняя стенка канавки выполнена сферической, повторяющей поверхность ниппеля, наружная — цилиндрической, а U-образное кольцо контактирует своими кромками со сферическим ниппелем, сферической стенкой указанной канавки, а основанием — с наружной стенкой той же канавки. Однако, в процессе работы поворотного соединения происходит износ уплотнения, компенсация которого отсутствует, при этом нарушается герметичность и снижается надежность, что и является недостатками данного технического решения. Заявляемое изобретение направлено на повышение герметичности и надежности шаровых соединений трубопроводов высокого давления за счет компенсации износа уплотнения. Достигается это тем, что в шаровом соединении, содержащем сферический ниппель, взаимодействующий с охватывающей его поверхностью стыкуемого фланца, и уплотнительное кольцо, выполненное из тонкостенной пружинной стали, контактирующее со сферическим ниппелем и охватывающей его поверхностью фланца, выходная часть сферического ниппеля выполнена в виде сильфона, в одном из гофр которого установлено упомянутое уплотнительное кольцо. Аналогов с признаками, сходными с существенными отличительными признаками заявляемого устройства, не выявлено. Предлагаемое техническое решение обладает новизной, является неочевидным и промышленно применимым, следовательно соответствует критерию изобретения. На чертеже представлен общий вид шарового соединения в разрезе. Шаровое соединение содержит сферический ниппель 1, стыкуемый фланец 2, состоящий из двух полукорпусов 3 и 4, соединенных между собой с помощью крепежных элементов 5, и уплотнительное кольцо 6, выполненное из тонкостенной пружинной стали. Ниппель 1 взаимодействует с фланцем 2 посредством внутренней поверхности 7 последнего, охватывающей ниппель 1 и имеющей его форму. Выходная часть ниппеля 1 выполнена в виде сильфона 8, в одном из гофр которого установлено уплотнительное кольцо 6 с возможностью взаимодействия как с ниппелем 1, так и с внутренней поверхностью 7 фланца 2. В плоскости разъема полукорпусов 3 и 4 фланца 2 выполнена проточка, в которой установлено уплотнение 9. Шаровое соединение имеет впускной 10 и выходной 11 патрубки, например, приваренные к ниппелю 1 и фланцу 2, соответственно. На чертеже представлен оптимальный вариант размещения уплотнительного кольца 6 в первом от выходного патрубка 11 гофре сильфона 8. Шаровое соединение работает следующим образом. Рабочая среда из трубопровода под высоким давлением поступает через выпускной патрубок 10 в полость сферического ниппеля 1, где сила давления рабочей среды действует по нормали к внутренней поверхности ниппеля 1, в результате чего тонкостенный гофрированный сильфон 8 ниппеля 1, распираясь, прижимается к внутренней поверхности 7 фланца 2, что обеспечивает герметичность соединения. По мере износа уплотнительного кольца 6, в процессе работы вытягивание сильфона 8 и его распирание под действием давления рабочей среды увеличивается, что компенсирует упомянутый износ кольца 6. Таким образом, выполнение выходной части сферического ниппеля в виде сильфона, в одном из гофр которого установлено упругое уплотнение, позволяет повысить герметичность и надежность соединения, а кроме того увеличить срок службы за счет компенсации износа не только упругого уплотнения, но и, собственно, шарнирной поверхности и повысить удобства в эксплуатации шарового соединения трубопроводов высокого давления.Формула изобретения

Шаровое соединение, содержащее сферический ниппель, взаимодействующий с охватывающей его поверхностью стыкуемого фланца, и уплотнительное кольцо, выполненное из тонкостенной пружинной стали, контактирующее со сферическим ниппелем и охватывающей его поверхностью фланца, отличающееся тем, что сферический ниппель выполнен с выходной частью в виде сильфона, в одном из гофр которого установлено упомянутое уплотнительное кольцо.РИСУНКИ

Рисунок 1findpatent.ru