Расчет шпоночного соединения на смятие: методика, выбор посадок

Характеристика шпоночных соединений

Шпонка представляет собой продолговатую деталь, которая вставляется в паз, вырезанный в валу. Они имеют в разрезе разную форму и делятся:

- призматические;

- круглые;

- сегментные;

- тангенциальные;

- клиновые.

По исполнению различают ненапряженные и напряженные соединения.

Призматические шпонки устанавливаются с легким натягом. Аналогично собирают сегментное соединение. Происходит центрирование без монтажных напряжений. Такие соединения относят к ненапряженным.

При установке клиновых шпонок и из разновидности — тангенциальных, требуется точно подогнать размер. Делается большой монтажный натяг при запрессовке втулки и возникает осевое смещение. Соединения называют напряженными.

Ступица имеет сквозную выборку по отверстию и надевается на выступающую из вала шпонку.

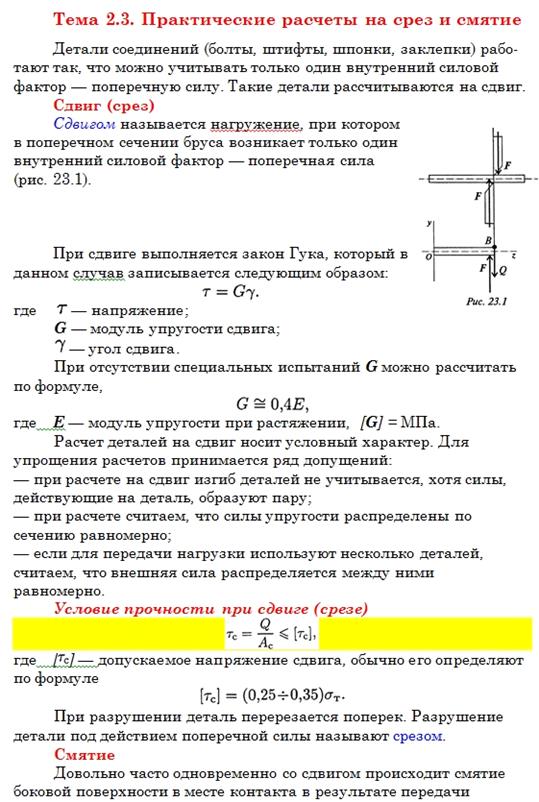

Прочность шпоночного соединения рассчитывают:

- на срез;

- на смятие.

Обычно расчет ведется на смятие шпонки, поскольку разрушение начнется с него. Срез шпонки возможен только в случаях, когда напряжение сконцентрировано по линии соприкосновения вала и ступицы при неправильной подгонке шпонок. Если сечение детали значительно меньше ее высоты, он может срезаться. Это используют, когда нужен предохранительный механизм от перегрузок. Менять детали зубчатого зацепления дорого и долго, проще переставить шпонку.

Выбор шпонки для расчета осуществляется по диаметру вала подбором соответствующих ему соединительных деталей. Длина вычисляется по нагрузке, чтобы она ее выдержала. Все детали имеют стандартные размеры, и выбираются по таблице округлением до большей, чем расчетная деталь.

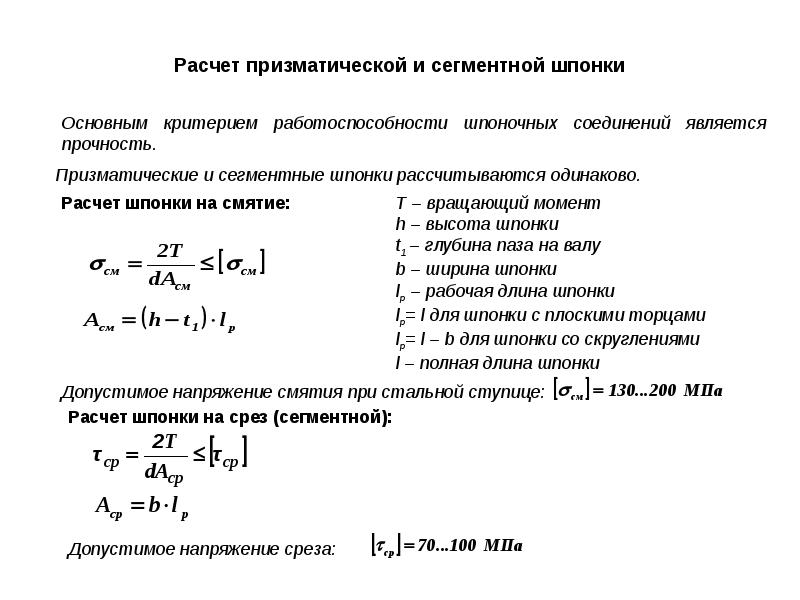

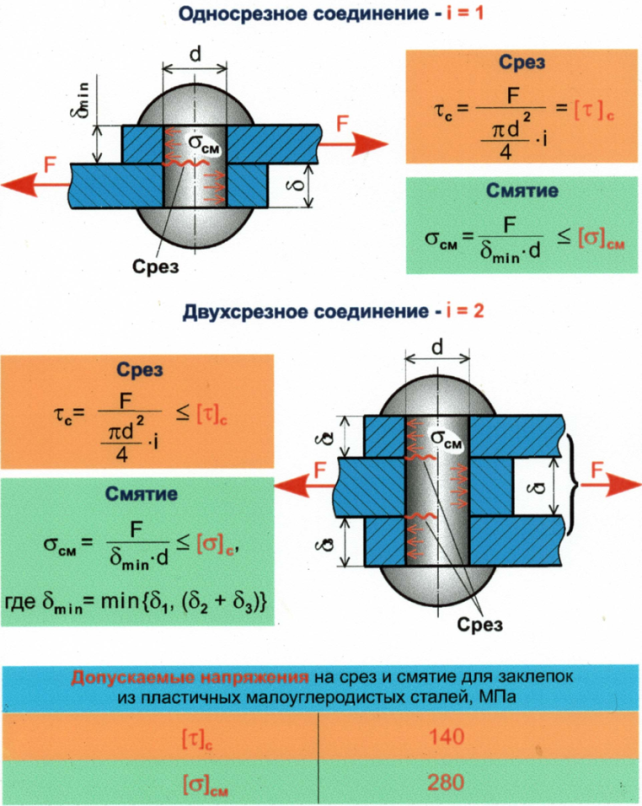

На смятие расчет делается по формуле:

[Mкр max] = 0,5DKLδсм

Где: Mкр max – максимальный крутящий момент, допустимый на валу;

D – диаметр вала, соответственно 0,5 d его радиус;

K – высота выступающей из паза вала части шпонки ;

L – длина;

δсм – допускаемое напряжение при смятии.

Откуда расчетный размер длины шпонки высчитывается по формуле:

L = Mкр/0,5DKδсм

Где Mкр – крутящий момент вала.

Подбор детали нужного размера делается по таблице нормализованных длин для шпонок. Значение округляется до ближайшего размера. Например, в результате расчета получили расчетную длину 16,6. 16 мм будет мало, следующее значение 18 мм подходит.

Проверка правильности расчета делается на срез, по формуле:

[Mкр max] = 0,5(D+K)bL[τср ]

Где: τср – допустимое значение на срез.

Минимальная расчетная длина детали на срез проверяется по формуле:

L = Mкр/0,5(D+K)b[τср ]

Расчетная длина по второй формуле должна быть больше. Сравнением 2 чисел определяется нагруженность соединения.

При больших нагрузках ступица может оказаться короче расчетной длины шпонки. В этом случае устанавливается 2 детали. Надо учитывать погрешность изготовления деталей и неравномерно распределенную нагрузку. Расчетный коэффициент нагрузки при 2 соединениях 0,75.

Пазы делаются под углом 180° и располагаются напротив. Для упрощения технологии обработки, рекомендуется на разных диаметрах одного вала фрезеровать одинаковые пазы. Операция проводится с одной установки и инструмент не выходит из оси.

Материал шпонок и допускаемые напряжения

Стандартные шпонки изготовляют из чистотянутых стальных прутков — углеродистой или легированной стали с пределом прочности sв ³ 600 Мпа, — чаще всего из стали 45.

Допускаемое напряжение смятия для шпоночных соединений:

при стальной ступице и спокойной нагрузке , при чугунной ступице — .

В подвижных (в осевом направлении) соединениях [s]см=20…30 н/мм2.

Допускаемое напряжение на срез шпонок[t]ср = 70…100 н/мм2.

Оценка соединений призматическими шпонками и их применение

Призматические шпонки широко применяют во всех отраслях машиностроения. Простота конструкции и сравнительно низкая стоимость — главные достоинства этого вида соединений. Отрицательные свойства: соединение ослабляет вал и ступицу шпоночными пазами; концентрация напряжений в зоне шпоночной канавки снижает сопротивление усталости вала; прочность соединения ниже прочности вала и ступицы, в особенности при переходных посадках и посадках с зазором. Поэтому шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов.

Поэтому шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов.

Общие замечания по расчету шпоночных соединений

Все размеры шпонок и допуски на них стандартизованы. Стандарт предусматривает для каждого диаметра вала определенные размеры поперечного сечения шпонки (табл. 4.1 и 4.2).

Потому при проектных расчетах размеры b

и

h

берут по справочнику и определяют

l

. Расчетную длину шпонки округляют до стандартного размера, согласуясь с размером ступицы.

Таблица. 4.1

Шпонки призматические (размеры, мм)

| Диаметр вала d | Размеры шпонки | Глубина паза | ||

| b | h | l* | (вал) t1 | (втулка) t2 |

| Свыше 12 до 17 “17 “ 22 “22 “ 30 | 10-56 14-70 18-90 | 3,5 | 2,3 2,8 3,3 | |

| Продолжение табл. 4.1 | ||||

| Диаметр вала d | Размеры шпонки | Глубина паза | ||

| b | h | l* | (вал) t1 | (втулка) t2 |

| Свыше 30 до 38 “ 38 “ 44 “ 44 “ 50 “ 50 “ 58 “ 58 “ 65 | 22-110 28-140 36-160 45-180 50-200 | 5,5 | 3,3 3,3 3,8 4,3 4,4 | |

| Свыше 65 до 75 “ 75 “ 85 “ 85 “ 95 | 56-220 63-250 70-280 | 7,5 | 4,9 5,4 5,4 |

Таблица 4. 2

2

Шпонки сегментные по ГОСТ 24071-80 (размеры, мм)

| Диаметр вала d для шпонки, передающей вращающий момент | Номинальные размеры шпонки | Глубина паза | |||

| b | h | d 1 | l | t (вал) | t 1 (втулка) |

| Св. 8 до 10 | 5 | 13 | 12,6 | 3,8 | 1,4 |

| “ 10 “ 12 “ 12 “ 14 “ 14 “ 16 “ 16 “ 18 | 6,5 6,5 7,5 6,5 | 15,7 15,7 18,6 15,7 | 5,3 5,0 6,0 4,5 | 1,4 1,8 1,8 2,3 | |

| “ 18 “ 20 “ 20 “ 22 “ 22 “ 25 | 7,5 | 18,6 21,6 21,6 | 5,5 7,0 6,5 | 2,3 2,3 2,8 | |

| “ 25 “ 28 | 24,5 | 7,5 | 2,8 | ||

| “ 28 “ 32 | 27,3 | 8,0 | 3,3 | ||

| “ 32 “ 38 | 31,4 | 3,3 |

В тех случаях, когда одна шпонка не может передать заданного момента, устанавливают две или три шпонки. При этом следует учитывать, что постановка нескольких шпонок связана с технологическими затруднениями, а также ослабляет вал и ступицу. Поэтому многошпоночные соединения почти не применяют. Их заменяют шлицевыми (зубчатыми) соединениями.

При этом следует учитывать, что постановка нескольких шпонок связана с технологическими затруднениями, а также ослабляет вал и ступицу. Поэтому многошпоночные соединения почти не применяют. Их заменяют шлицевыми (зубчатыми) соединениями.

Шлицевые соединения

Многошпоночные соединения, в которых шпонки (зубья) изготавливают совместно с валом, называют шлицевыми или зубчатыми.

Зубья шлицевого соединения имеют прямобочную, эвольвентную или треугольную форму.

Наибольшее распространение получили прямобочные и эвольвентные зубчатые соединения, применяемые как в подвижных, так и в неподвижных соединениях.

Шлицевые соединения с треугольным профилем не стандартизованы. Их применяют в неподвижных соединениях тонкостенных втулок или пустотелых валов, передающих небольшой момент, а также при малых регулировочных поворотах детали.

В зависимости от режима работы стандартом ГОСТ 1130-80 предусмотрены три серии соединений с прямобочными зубьями: легкая, средняя и тяжелая (табл. 4.3).

4.3).

Таблица 4.3

Основные геометрические параметры шлицевых прямобочных соединений по ГОСТ 1139-80, (размеры, мм)

| d | Легкая серия | Средняя серия | Тяжелая серия | ||||||||

| D | b | Z | f | D | b | Z | f | D | b | Z | f |

| — — — — — | — — — — — | — — — — — | — — — — — 0,2 0,3 0,3 | 0,3 0,3 0,4 0,4 0,4 0,4 0,4 0,4 | — — | — — 2,5 | — — | 0,3 0,3 0,3 0,4 0,4 0,4 0,4 0,4 | |||

| 0,4 0,4 0,4 0,4 0,5 0,5 0,5 | 0,4 0,4 0,4 0,5 0,5 0,5 0,5 | 0,4 0,5 0,5 0,5 2,5 0,5 0,5 | |||||||||

| 0,5 0,5 0,5 | 0,5 0,5 0,5 | 0,5 0,5 0,5 |

Легкую серию применяют для легконагруженных неподвижных соединений, среднюю — для соединений средненагруженных подвижных, в которых втулка перемещается по шлицам без нагрузки, тяжелую — для передачи больших моментов и при передвижении втулок под нагрузкой. Прямобочные соединения центрируют по боковым граням шлицев, наружному или внутреннему диаметру (рис. 4.6) шлицевого вала.

Прямобочные соединения центрируют по боковым граням шлицев, наружному или внутреннему диаметру (рис. 4.6) шлицевого вала.

Рис. 4.6. Схемы центрирования прямобочных шлицевых соединений: а

— по боковым поверхностям;

б

— по наружному диаметру;

в

— по внутреннему диаметру; схемы справа — форма сечения пазов ступицы (

а

) и вала (

б

и

в

)

Соединения с эвольвентными зубьями (рис. 4.7) имеют исходный контур и форму зубьев по ГОСТ 6033-80. Их можно центрировать по боковым граням и наружному диаметру.

Рис. 4.7. Шлицевое соединение с эвольвентными зубьями

Центрирование по боковым граням шлицевых соединений применяют для передачи больших моментов. При высоких требованиях к соосности вала и ступицы центрирование выполняют по наружному или внутреннему диаметру. Центрирование по наружному диаметру более технологично. Центрирующие поверхности вала шлифуются, а центрирующие поверхности отверстия калибруются протяжками. И только при высокой твердости материала ступицы (НВ ³ 350) рекомендуют центрирование по внутреннему диаметру. В этом случае центрующие поверхности отверстия и вала шлифуют.

И только при высокой твердости материала ступицы (НВ ³ 350) рекомендуют центрирование по внутреннему диаметру. В этом случае центрующие поверхности отверстия и вала шлифуют.

Основные размеры шлицевых эвольвентных соединений приведены в табл. 4.4.

Таблица 4.4

Основные геометрические параметры шлицевых эвольвентных соединений ГОСТ 6033-80 (размеры, мм)

| D | Число зубьев z при модуле m | D | Число зубьев z при модуле m | ||||

| 0,8* | 1,5 | 2* | 2,5 | 2* | 2,5 | 3,0 | 5* |

| — | — | — — — | |||||

| Примечания. 1. При выборе наружного диаметра и модуля предпочтительны значения, не отмеченные звездочкой. 2. Числа зубьев, заключенные в рамку, предпочтительны. |

Основными критериями работоспособности зубчатых соединений являются сопротивления рабочих поверхностей зубьев смятию и коррозионно-механическому изнашиванию.

Последнее возникает при очень малых колебательных относительных перемещениях сопряженных поверхностей. В зубчатых соединениях такие перемещения связаны с деформациями и зазорами.

Исследования зубчатых соединений позволили разработать ГОСТ 21425-75 по расчету их нагрузочной способности. Ниже излагается методика такого расчета с некоторыми упрощениями и сокращениями.

4.5.1. Расчет по напряжениям смятия

Учитывая рис. 4.8 и допуская равномерное распределение нагрузки между зубьями и по длине зубьев, получаем

где Т

— крутящий момент, передаваемый соединением;

dm =

0,5(

D+d

) — средний диаметр прямобочных зубьев;

Z —

число зубьев;

h =

0,5(

D-d

) — 2

f

— рабочая высота прямобочных зубьев; для эвольвентных зубьев

h » m

и

dm = Z m,

где m

— модуль;

l —

рабочая длина зубьев.

Размеры поперечного сечения зубьев выбирают по таблицам стандартов в зависимости от диаметра вала. Длину зубьев рассчитывают и согласуют с длиной ступицы.

Длину зубьев рассчитывают и согласуют с длиной ступицы.

Таблица 4.5

Алгоритм расчета

Расчет шпонки по исходным данным можно сделать с помощью компьютерных программ. Наиболее простые, и удобные в пользовании: MS Excel и OOo Calc. Программа включает в себя расчетные формулы, содержит все нормализованные размеры на валы, ступицы и шпонки.

Для выполнения алгоритма расчета используем пример с реальными цифрами. Их следует заносить в строгой последовательности в раздел с синими надписями значений. Проставлять цифры следует в свободную колонку между условными обозначениями из формул и единицами измерения. Например:

- Крутящий момент на валу – 300 Н/м.

- Диаметр вала – 45 мм.

- Глубина паза на валу – 5,5 мм.

- Высота шпонки – 9 мм. Выбирается по справочной таблице, которая имеется в программе.

- Ширина шпонки – 14 мм.

- Длину шпонки – 63 мм.

- Вариант исполнения – 1. С прямыми углами, или закругленными торцами с одной или двух сторон.

Выбираем с полукруглыми торцами. По классификации они обозначаются 1.

Выбираем с полукруглыми торцами. По классификации они обозначаются 1. - Величина допускаемого при смятии напряжения – 90 Мпа.

- Напряжение среза – 54 Мпа. Значение берется как 60% от величины смятия.

Результаты расчетов программа выдает в той же таблице, только ниже, это действующие величины напряжений смятия и среза, нагруженность соединения по этим напряжениям.

В таблице приведены результаты расчета на компьютерной программе MS Excel.

| Название показателя | Формула расчета | Полученное значение |

| Напряжение смятия действующее | δсм=2*T/(d*(h-t1)*Lp) | 77,7 МПа |

| Напряжение действующее среза | δсм=2*T/(d*(h-t1)*Lp) | 19,4 Мпа |

| Нагруженность по напряжению смятия | sсм=δсм/{δсм} | 86,40% |

| Нагруженность по срезу | Sср=TСР/{Tср} | 36,00% |

Расчет на смятие и срез производится приблизительный, поскольку не учитывается целый ряд факторов, влияющих на фактический размер нагрузки:

- неравномерное соединение по всей плоскости;

- наличие фасок на детали, уменьшающих площадь;

- не прилегание на скругленных торцах втулки на зубчатом колесе.

На практике обычно делают расчет на смятие, поскольку эта сила воздействия значительно превышает давление на срез. При разрушении в результате перегрузок, происходит деформация поверхности соприкосновения деталей, потом шпонка срезается. При расчете механизмов, результат умножается на коэффициент прочности. Для каждого вида машин он разный.

Программы подходят и для расчета круглых шпонок. Площадь воздействия и сечение берутся по аналогии с призматическими, рассчитываются через радиус.

Призматические шпонки

Простые в исполнении и сборке призматические шпонки широко применяются в зубчатых зацеплениях и других узлах, передающих крутящий момент. В поперечном оси сечении они имеют форму прямоугольника. С торцов могут быть закругленными.

Изготавливаются из проката среднеуглеродистых сталей Ст 45 и Ст 40х. После строжки с припуском проходят нормализацию или закалку для получения твердости 300-320 Hb. Чистовой размер доводится шлифовкой, иногда прямо на сборке по фактическому размеру паза. Крепится плотно в пазах вала. Прилегание рабочей поверхности втулки может выполняться без натяга.

Крепится плотно в пазах вала. Прилегание рабочей поверхности втулки может выполняться без натяга.

Расчет призматической шпонки делается на смятие по площади, выступающей с вала детали. Перепроверяется на срез по размеру ширины шпонки в случае работы с динамическими нагрузками и при вибрации.

В узлах, работающих на улице, в условиях пыли и переменных нагрузок шпонки могут не запрессовываться туго в паз, а прикручиваться.

Цилиндрические

Для соединения шпоночного паза с большой нагрузкой на срез применяю цилиндрические шпонки. Они круглой формы в поперечном сечении. По линии среза наибольший размер по ширине – диаметр.

Недостаток таких соединений в сложности обработки полукруглых пазов. Их приходится фрезеровать специальным инструментом, который больше нигде не используется.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сегментные

Шпонки, представляющие собой фрагменты окружности, называют сегментными. Они имеют полукруглый низ. Иногда для уменьшения их глубины, часть полукруга срезают.

Они имеют полукруглый низ. Иногда для уменьшения их глубины, часть полукруга срезают.

Расчет сегментной шпонки производится аналогично призматической, поскольку толщина и рабочая поверхность – высота выступающей части, работают в одинаковых условиях.

Заготовкой под обработку служит поковка. При малых нагрузках могут изготавливаться из круглого проката, но тогда нагрузка идет вдоль волокон стали и при динамических нагрузках большого значения деталь может срезаться.

10. Расчет шпоночных соединений. Проектирование электромеханического привода с коническим редуктором

Диагностирование надежности винтвого насоса для добычи нефти на месторождении «Ааланефть», АНК «Башнефть»

2.3 Расчет шпоночных соединений

Рисунок 3- Расчетная схема шпоночного соединения

2.3.1 Шпонка под полумуфтой

Исходные данные (Расчетная схема приведена на рисунке 3)

— Диаметр вала — d, мм 39;

— Ширина шпонки — в, мм 12;

— Высота шпонки — h, мм 8;

— Длина шпонки — l,мм 56;

— Крутящий момент — Тк. ..

..

Привод к ленточному транспортеру

5. Расчет шпоночных соединений

Данный расчет ведем по формуле Где — допускаемое напряжение смятия. — диаметр вала в месте установки шпонки — рабочая длина шпонки без учета закруглений — размеры сечения шпонки и глубина шпоночного паза вала по ГОСТ 23360-78 5…

Привод к реечному домкрату

8. Расчёт шпоночных соединений

Шпонки призматические со скругленными торцами. Размеры сечений шпонок, пазов и длины шпонок — по ГОСТ 23360-78. Материал шпонок — сталь 45 нормализованная. 1) Конический конец входного вала. передаваемый крутящий момент Т=11…

Привод ленточного конвейера

8. Расчёт шпоночных соединений

В соответствии с СТ СЭВ 189-79 по диаметрам валов редуктора выбираем шпонки, размеры которых сведены в таблицу. Таблица 3- Размеры сечений шпонок Диаметр вала d , мм Размеры сечений шпонок , мм Крутящий момент на валах Т, Нм b h 16 5 5 6…

Привод ленточного конвейера

6. Расчет шпоночных соединений

Для закрепления деталей на валах редуктора используем призматические шпонки. Размеры поперечного сечения шпонок выбираем по ГОСТ 23360-78 в соответствии с диаметром вала в месте установки шпонок…

Размеры поперечного сечения шпонок выбираем по ГОСТ 23360-78 в соответствии с диаметром вала в месте установки шпонок…

Привод цепного конвейера

9.Расчет шпоночных соединений

В данном приводе используются шпоночные соединения для передачи крутящего момента между валом и элементом передачи. Выбор шпоночных соединений. Выбор параметров шпоночного соединения (сечение шпонки, глубина паза…

Проект коробки скоростей вертикально-сверлильного станка

8. Расчет шпоночных соединений

По каталогу /3/ для выбранных нами диаметров валов определяем геометрические характеристики шпоночного соединения. Длину шпонки выбираем из нормального ряда с таким расчетом, чтобы она была на 5…10 мм короче ступицы закрепляемой детали…

Проектирование и расчет редуктора

11. Расчет шпоночных соединений

Расчет будет произведен по рекомендациям из [4].

Рассчитываем шпонки на смятие.

а) б)

Эскиз шпонки ГОСТ 23360-78

Шпонки изготовлены из стали 6 МПа.

Должно выполняться условие: МПа, где = 60…100 МПа для шпонки под шкивом (см. стр…

стр…

Проектирование привода к ленточному конвейеру с одноступенчатым цилиндрическим редуктором

7. Расчет шпоночных соединений

…

Проектирование привода ленточного конвейера

5. Расчет шпоночных соединений

Выбор шпонок По диаметру вала из стандарта выбираем следующие размеры призматических шпонок: b h где b — ширина шпонки, h — высота шпонки; t1…

Проектирование привода ленточного конвейера

Расчет шпоночных соединений

Шпонки работают на смятие рабочих поверхностей и срез. Для стандартных шпонок расчет на срез не производят, так как прочность обеспечивается назначенными размерами…

Проектирование привода ленточного конвейера

6. Расчет шпоночных соединений

Шпонка (Рис. 10) — деталь, предназначенная для передачи крутящего момента между валом и установленной на нем детали (зубчатое колесо, полумуфта)…

Проектирование привода ленточного транспортера

2 Расчет шпоночных соединений

Во всех расчетах принимается призматическая шпонка ГОСТ 23360 — 78. Расчет шпоночных соединений проводится только на смятие. Расчет на срез не проводится т.к. берутся стандартные сечения шпонок.

Допускаемое напряжение смятия принимается по ([2]…

Расчет шпоночных соединений проводится только на смятие. Расчет на срез не проводится т.к. берутся стандартные сечения шпонок.

Допускаемое напряжение смятия принимается по ([2]…

Проектирование привода, состоящего из электродвигателя серии АИР, ременной передачи и специального зубчатого редуктора с двумя выходными валами с равным числом оборотов

9. Расчет шпоночных соединений

Материал шпонок — сталь 45 нормализованная. Напряжения смятия и условие прочности рассчитываются по формуле: Допускаемые напряжения при стальной ступице =100120 МПа…

Разработка конструкции привода общего назначения, состоящего из электродвигателя и двухступенчатого редуктора

4.5 Расчет шпоночных соединений

Для крепления шкива ременной передачи на концевом участке быстроходного вала примем шпонку ГОСТ 23360-78, у которой глубина врезания во втулку , а в вал . Расчетная длина шпонки: . (4.31…

Конструкция шпонки для вала в машиностроении

В предыдущей статье мы обсуждали различные типы шпонок для валов. Теперь мы собираемся обсудить различные типы сил, действующих на шпонку, и конструкцию шпонки для вал.

Теперь мы собираемся обсудить различные типы сил, действующих на шпонку, и конструкцию шпонки для вал.

Прежде всего, мы должны знать, какие бывают виды сил, действующих на клавиши.

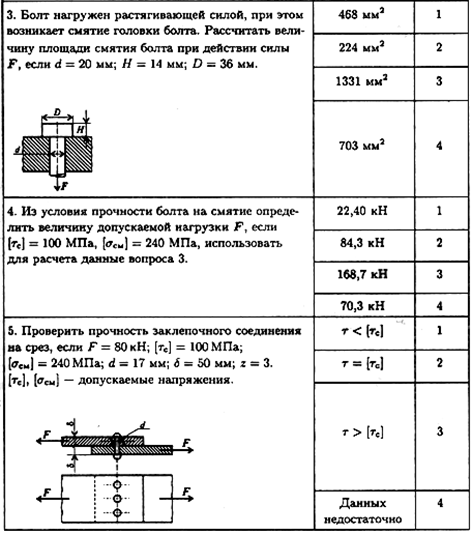

Когда шпонка используется в механическом оборудовании для передачи крутящего момента с вала двигателя на конец оборудования (компрессор/насос/редуктор), они будут соединены муфтой с помощью ступиц, имеющих шпонки, к двигателю вал. В этой ситуации на ключ действуют следующие силы

- Сила из-за типа посадки в шпоночном пазу

- Сила из-за крутящего момента, передаваемого валом

1. Сила из-за типа посадки в шпоночный паз (F1) посадка в шпоночный паз приводит к сжимающим напряжениям в шпонке, величину которых трудно определить.

2. Сила Из-за крутящего момента, передаваемого валом (F)

Сила Из-за крутящего момента, передаваемого валом, возникает напряжение сдвига и напряжение сжатия (дробления).

Эти напряжения не могут быть равномерными по длине шпонки из-за сил, которые сосредоточены на стороне ввода крутящего момента на валу к ступице через шпонку.

Напряжениями, обусловленными типом посадки, пренебрегают и предполагают, что они одинаковы по длине шпонки.

Рассмотрим параллельную утопленную шпонку шириной ×, высотой ×, длиной l, соединяет вал и ступицу, как показано на рисунке.

, где

T = крутящий момент, переданный валом,

F = тангенциальная сила, действующая при окружности вала,

D = Диаметр вала,

W = ВИДТА ключа,

h = высота ключа,

l = длина ключа.

τ = напряжение сдвига для материала ключа

σ c = напряжения сдавливания для материала ключа

Таким образом, общий крутящий момент, передаваемый валом ( T ) = F × d /2 (уравнение 1)

Тангенциальная сила, действующая на шпонку в двух местах, как вы можете видеть на выше принципиальная схема.

а. Тангенциальная сила сдвига.

Тангенциальная сила сдвига.

б. Тангенциальная сжимающая сила.

Тангенциальная сила сдвига F = площадь сопротивления силе сдвига × напряжение сдвига …….. (из формулы напряжения сдвига)

F = l×w×τ (уравнение 2)

Тангенциальное усилие дробления F = площадь сопротивления раздавливанию × напряжение раздавливания ………….. (из формулы напряжения сжатия) = l×(h/2)× σ c (уравнение 3)

, мы можем написать

l×w×τ×(d/2) = l×(h/2)×σ c ×(d/2)

w/h = σ c /2τ (уравнение 4)

делиться стрессом.

Если у нас есть допустимое напряжение при раздавливании = 2 × допустимое совместное напряжение, то

из уравнения 4 мы можем написать

w = h

Это означает, что квадратный ключ одинаково прочен как при сдвиге, так и при раздавливании.

Чтобы узнать длину шпонки для передачи полной мощности вала, прочность шпонки на сдвиг должна быть равна прочности вала на сдвиг при кручении.

Из приведенного выше уравнения прочность шпонки на сдвиг составляет (из уравнения 1 и уравнения 2) T = l×w×τ × d/2 ………… (уравнение 5)

Прочность вала на сдвиг T = (π/16)×τ 1 × d 3 ……… (уравнение 6)

( ∴ Где τ 1 = напряжение сдвига для материала вала.)

Из приведенного выше утверждения, сопротивление сдвигу шпонки = сопротивление сдвига вала при кручении.

мы можем записать из уравнений 5 и 6

l×w×τ×d/2 = (π/16)×τ 1 ×d 3

Из приведенного выше уравнения вычислить

97l = 1,571× d ×( τ 1/τ)

Здесь, если материал ключа такой же, как и материал вала, затем τ 1 = τ

Затем

л = 1,571 × D

Мы должны сохранить длину длины. шпонки в 1,571 раза больше диаметра вала.

шпонки в 1,571 раза больше диаметра вала.

Мы обсудили, какой должна быть конструкция шпонки для передачи полной мощности вала. Пожалуйста, дайте нам знать ваши мысли об этой статье в разделе комментариев ниже.

Разборка соединений валов | Machine Design

Dan Sheba

Kiril Zumbulev

Applications Engineers

alpha gear drives Inc.

Bartlett, Ill.

Edited by Kenneth Korane

Конструкторы должны анализировать напряжения и люфты при сравнении валов со шпонкой и без шпонки. |

Напряжения в шпоночном пазу имеют решающее значение для оценки допустимого крутящего момента вала. |

Противоположные силы, действующие на вал и ступицу, пытаются срезать шпонку. |

Нагрузки, действующие на шпоночные канавки вала и ступицы, могут сжать и необратимо деформировать шпонку. |

Производственные допуски на шпонку и шпоночный паз способствуют возникновению люфта. |

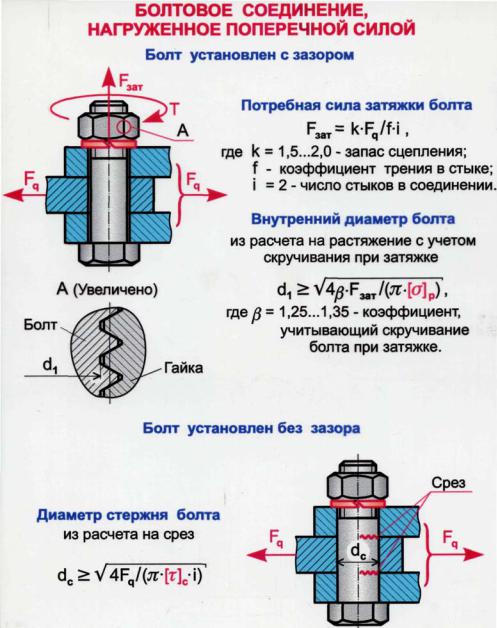

Знание преимуществ и недостатков бесшпоночного и шпоночного соединения валов имеет жизненно важное значение при соединении редукторов и двигателей. Сегодняшние требования к скорости, точности и компактности вынуждают производителей двигателей и приводов создавать устройства меньшего размера, которые обеспечивают высокий крутящий момент, быстрое ускорение и точное позиционирование при вращении. Но эти достижения также означают, что люфт, распределение напряжения и баланс должны быть учтены в устройствах блокировки вала меньшего размера. Во многих случаях для обработки динамических нагрузок требуются бесшпоночные соединения, что делает шпонки устаревшими.

Простой способ сравнить конструкции с ключом и без ключа — это передача крутящего момента. Давайте рассмотрим пример с использованием 16-мм вала. Вал и шпонка изготовлены из стали 35S20, размеры шпонки и паза соответствуют стандарту DIN 6885. Следующие расчеты определяют максимальный крутящий момент, который может быть передан через шпоночный и бесшпоночный валы, а также максимальный передаваемый крутящий момент для шпонки.

Следующие расчеты определяют максимальный крутящий момент, который может быть передан через шпоночный и бесшпоночный валы, а также максимальный передаваемый крутящий момент для шпонки.

ВАЛ БЕЗ ШПОНКИ

При условии, что муфта не проскальзывает, крутящий момент, передаваемый через вал, составляет:

T =πJ/r.

Полярный момент инерции: Дж = πr 4 /2. А π, предел текучести для стали 35С20, равен 380 X 10 6 Н/м 2 .

Например, Дж = 6 10 -9 м 4 и

Это максимальный крутящий момент, который может быть передан через бесшпоночный вал до начала пластической деформации.

ШПОНОЧНЫЙ ВАЛ

Уровни напряжения на сторонах шпоночного паза имеют решающее значение при оценке применения шпоночных соединений. Предполагая, что шпонка не выйдет из строя раньше, чем вал, вал может выдерживать максимальный крутящий момент:

T = π dlh /2

где l эффективная длина шпоночного паза = 25 мм; и h , глубина шпоночного паза = 3 мм. Для шпоночного вала

Для шпоночного вала

Таким образом, 228 Нм — это максимальный крутящий момент, который может быть передан до пластической деформации шпоночного вала диаметром 16 мм.

КЛЮЧЕВЫЕ СООБРАЖЕНИЯ

Промышленные приложения обычно используют плоские ключи. Плоские ключи имеют два возможных выхода из строя: срез и раздавливание. Для нашего приложения расчеты используют максимальный предел текучести и не включают запас прочности.

Разрушение плоских шпонок при сдвиге.

Шпоночные канавки вала и ступицы воздействуют на шпонку равными и противоположными силами. Эти силы пытаются срезать шпонку по радиусу вала, что приводит к деформации сдвига. Для определения напряжений сдвига:

π = F / ω L ,

F = π ω L и

T = FR

, где = FRA

2, где

F F F. F. F. F. F. = FAID = = . и ω = ширина ключа 5 мм.Из приведенных выше уравнений

F = 47, 500 Н и

T = 47 500 (0,008) = 380 Нм.

Разрушение плоских ключей.

Шпоночные канавки вала и ступицы могут сдавливать и необратимо деформировать шпонку. Напряжение сжатия (или раздавливания) равно приложенной силе, деленной на площадь контакта.

π = F /(l( H /2)).

, где F = сила сжатия и H = высота ключа 5 мм.

F = π H / 2 и

T = Fr .

В этом случае F = 23 750 Н и T = 190 Нм.

Ключ выдерживает крутящий момент 190 Нм до пластической деформации.

ЭФФЕКТЫ ЗАЗОРА

Другим фактором, который следует учитывать, является соответствие при сопряжении шпонки и шпоночного паза. Согласно ISO JS9 для призматической шпонки с нормальной посадкой допуск для шпоночного паза шириной 5 мм составляет ±0,015 мм. Допуск ключа по DIN 6885 составляет 0,05/-0,00. Таким образом, зазор между шпоночным пазом вала и шпонкой составляет до 0,015 мм. Кроме того, производственные допуски позволяют отклонять шпоночные канавки от осевой линии вала на 0,015 мм.

Скользящий ключ.

Если ключ скользит, а не скручивается, рассчитайте угол люфта по формуле:

α= 180 b/(rπ ).

Поскольку угол небольшой, используйте значение допуска 0,015 мм для длины дуги b .

Из этого расчета угол люфта составляет 0,1074°. Другими словами, допуски допускают угловое перемещение вала до 0,1074°. Это соответствует = 6,445 угловых минут потенциального люфта.

Скручивание ключей.

Если шпонка находится в центре шпоночного паза и скручивается, рассчитайте люфт, сначала определив длину дуги b .

Люфт, тогда:

α==180 b / ( rπ

) 0,32 дуги — мин. Люфт — самый важный аспект при оценке производительности. Полностью устранить люфт удается редко. Однако точная подгонка редуктора к двигателю и тщательная обработка сопрягаемых компонентов могут свести его к минимуму. Люфт увеличивается по мере износа шпоночных канавок из-за таких факторов, как частая смена нагрузки машины и высокие скорости ускорения и замедления.

Повторяющиеся удары между шпонкой и шпоночным пазом сжимают и удаляют материал из шпоночного паза, расширяя его и увеличивая скорость удара при каждом изменении нагрузки. Со временем люфт будет увеличиваться ускоренными темпами. В условиях высокой динамической нагрузки шпоночные канавки могут быстро изнашиваться до чрезмерного люфта и даже выхода из строя. Кроме того, шпоночные канавки могут оказаться проблематичными, когда необходима разборка. В зависимости от окружающей среды и рабочего цикла окисление и коррозия могут «сваривать» ключевые компоненты сборки.

С другой стороны, бесшпоночные фрикционные соединения двигателей и коробок передач устраняют многие из вышеперечисленных проблем. Один тип фрикционного соединения, усадочная шайба, имеет нулевой зазор и, следовательно, не добавляет люфта в систему.

Кроме того, как показывают предыдущие расчеты, бесшпоночные соединения передают больший крутящий момент для данного размера. Наконец, устранение шпоночных канавок позволяет инженерам игнорировать факторы выемки шпоночного вала.