Плотность чугуна, значение и примеры

Плотность чугуна и другие его физические свойства

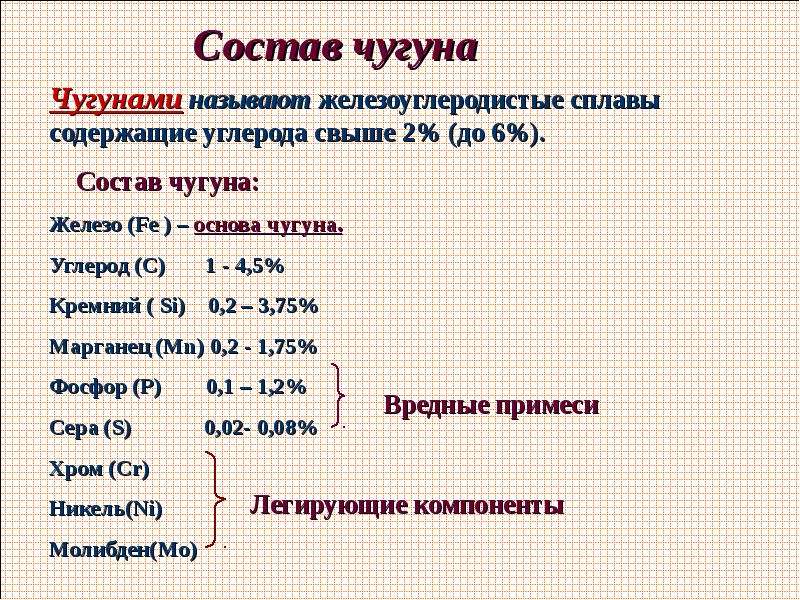

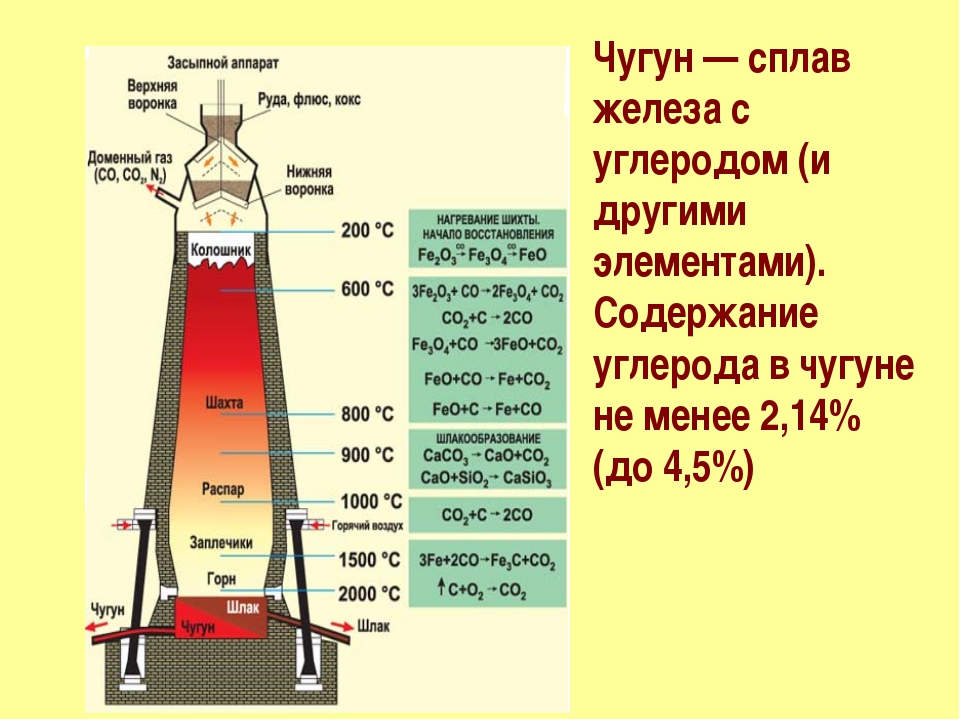

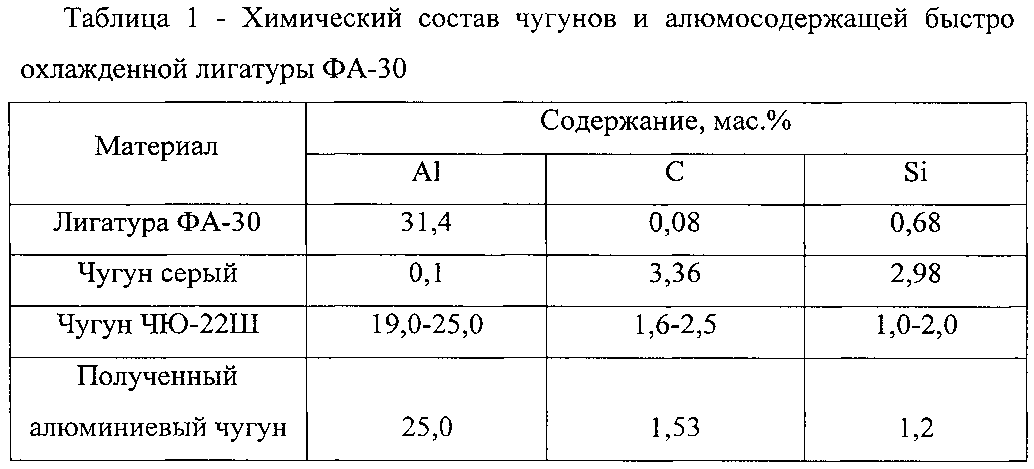

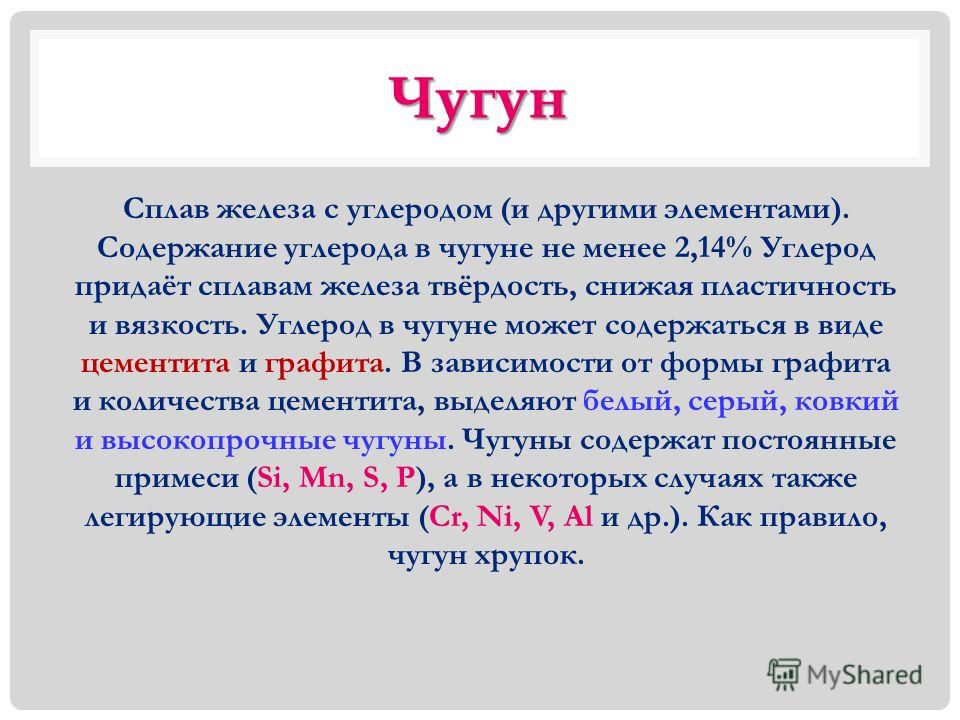

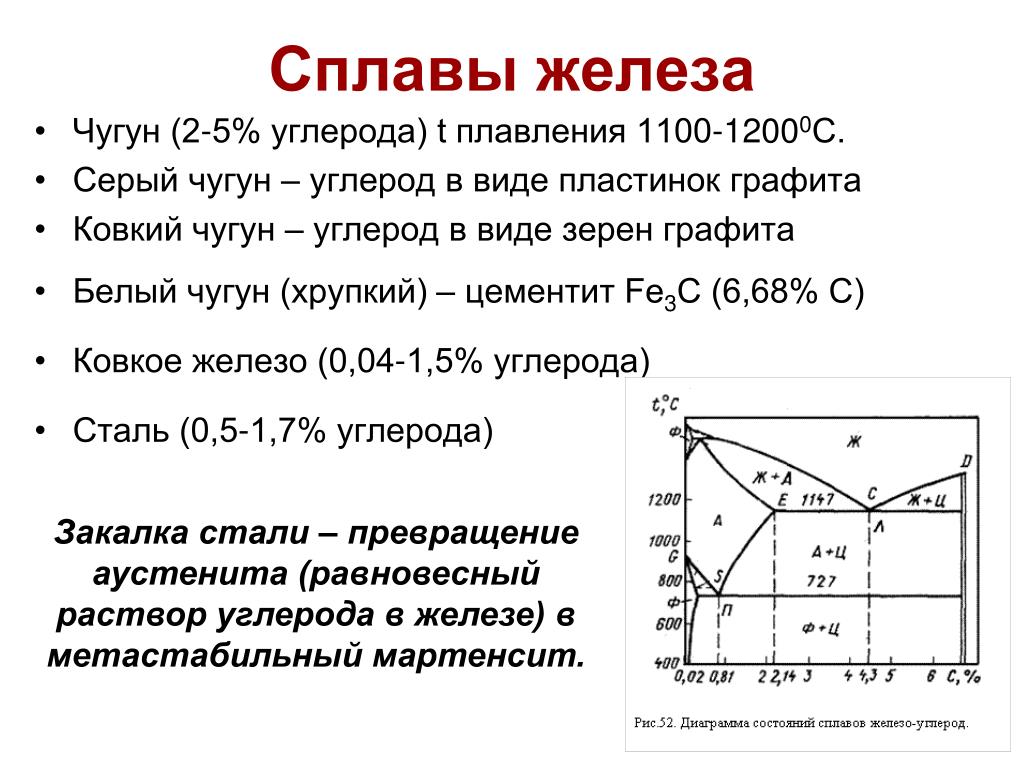

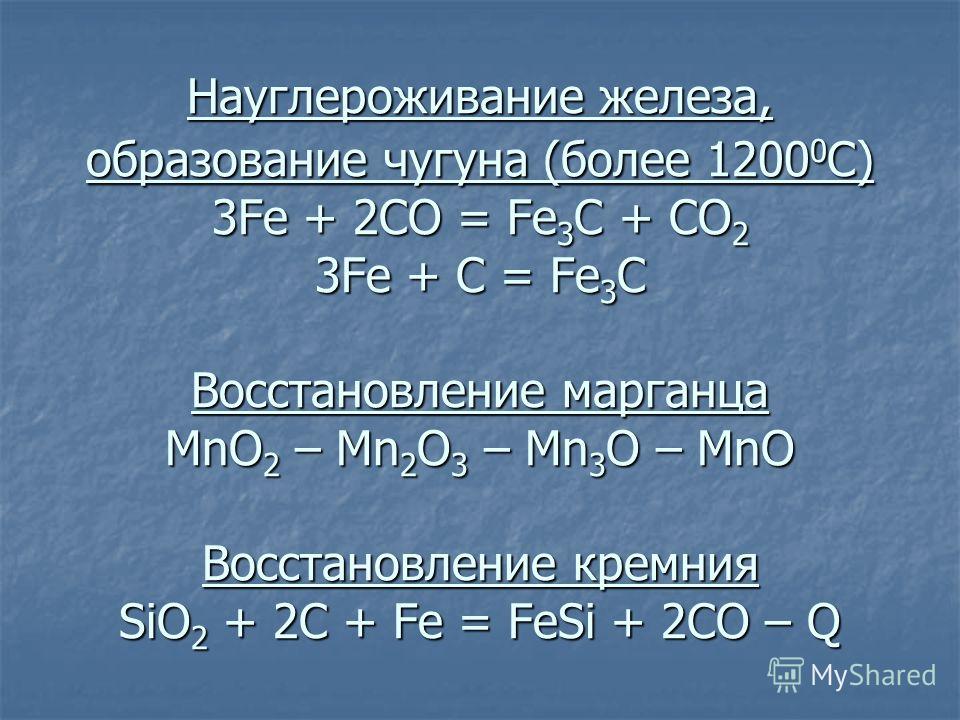

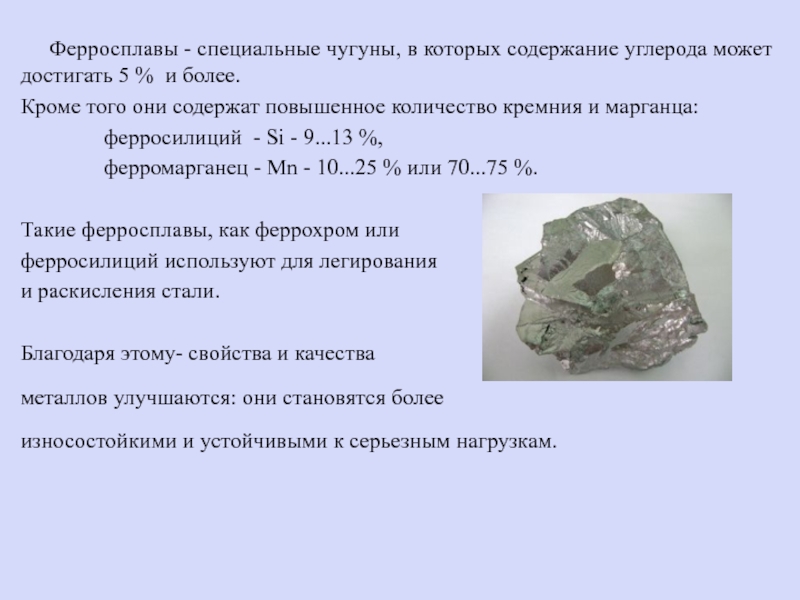

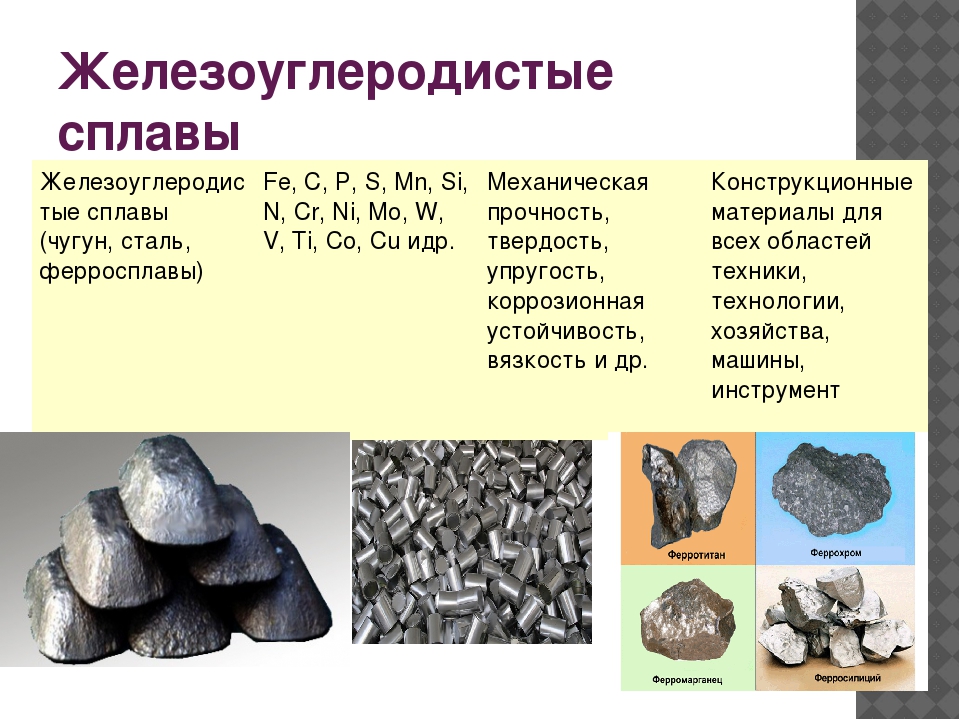

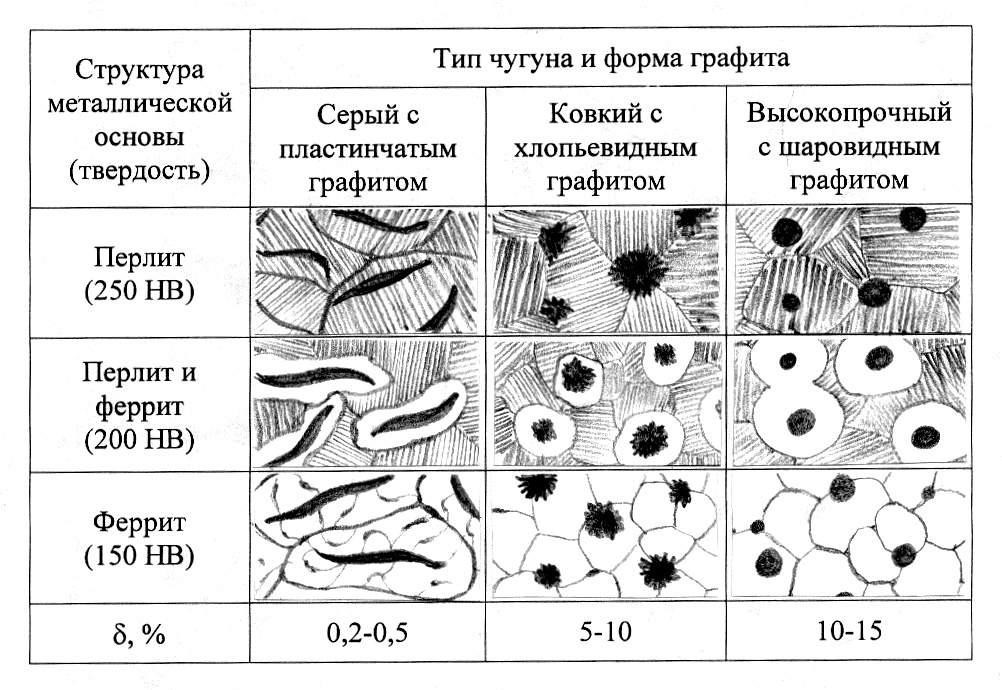

Углерод в составе чугуна может присутствовать в различных формах: в виде соединения состава Fe3C, называемого цементитом или в виде графита (пластинчатого, хлопьевидного или сферического), причем от формы графита в значительной мере зависят свойства чугуна. Он в очень малой степени способен к пластической деформации (в обычных условиях не поддается ковке), но обладает хорошими литейными свойствами. Чугун дешевле стали.

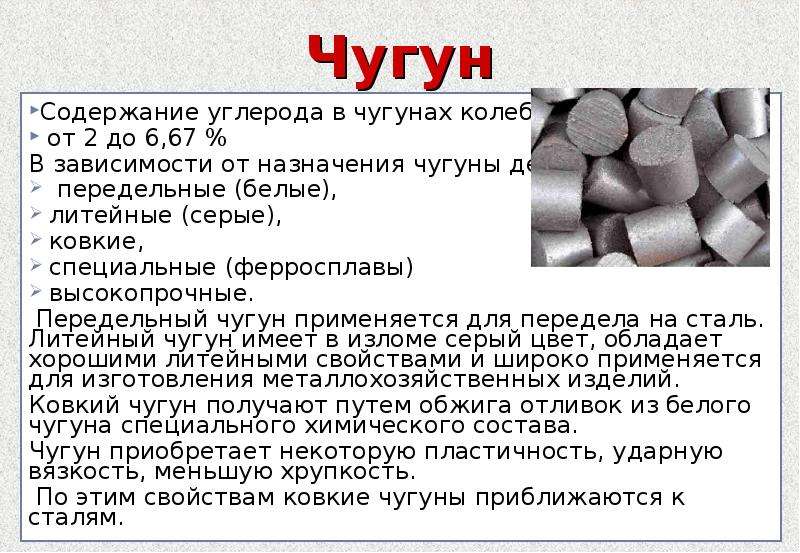

Выделяют белый, серый, высокопрочный и ковкий чугун. Плотность чугуна показана ниже:

|

Чугун |

|||

|

белый |

серый (СЧ 10 ГОСТ 1412-85) |

высокопрочный (ВЧ 35 ГОСТ 7293-85 |

ковкий (КЧ 70-2 ГОСТ 1215-79) |

|

7400 – 7750 |

6800 |

7200 |

7000 |

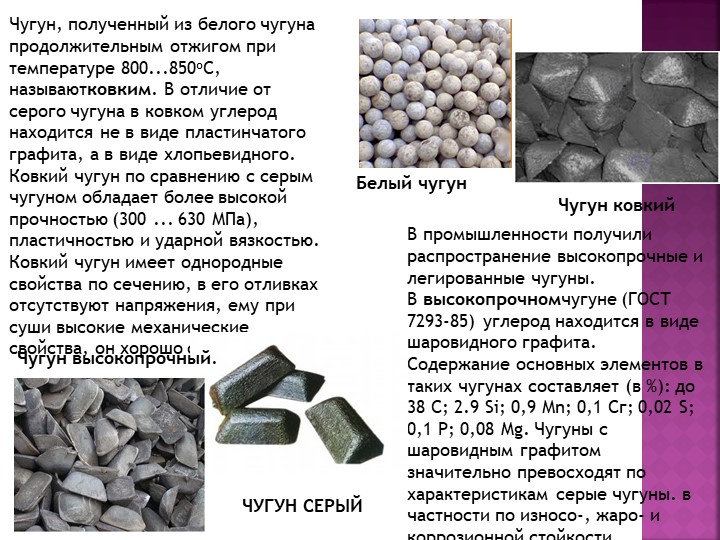

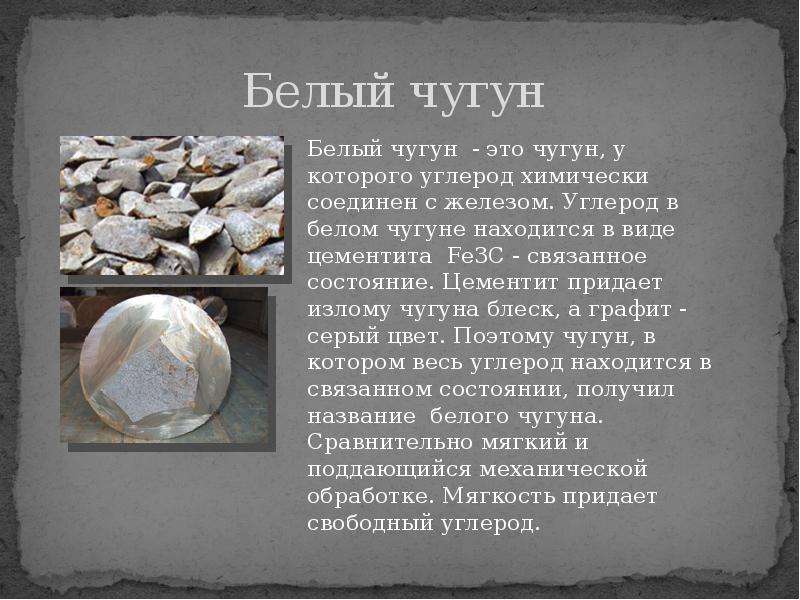

Белый чугун содержит весь углерод в виде цементите. Он обладает высокой твердостью, хрупок и поэтому имеет ограниченное применение. В основном он выплавляется для передела на сталь.

Он обладает высокой твердостью, хрупок и поэтому имеет ограниченное применение. В основном он выплавляется для передела на сталь.

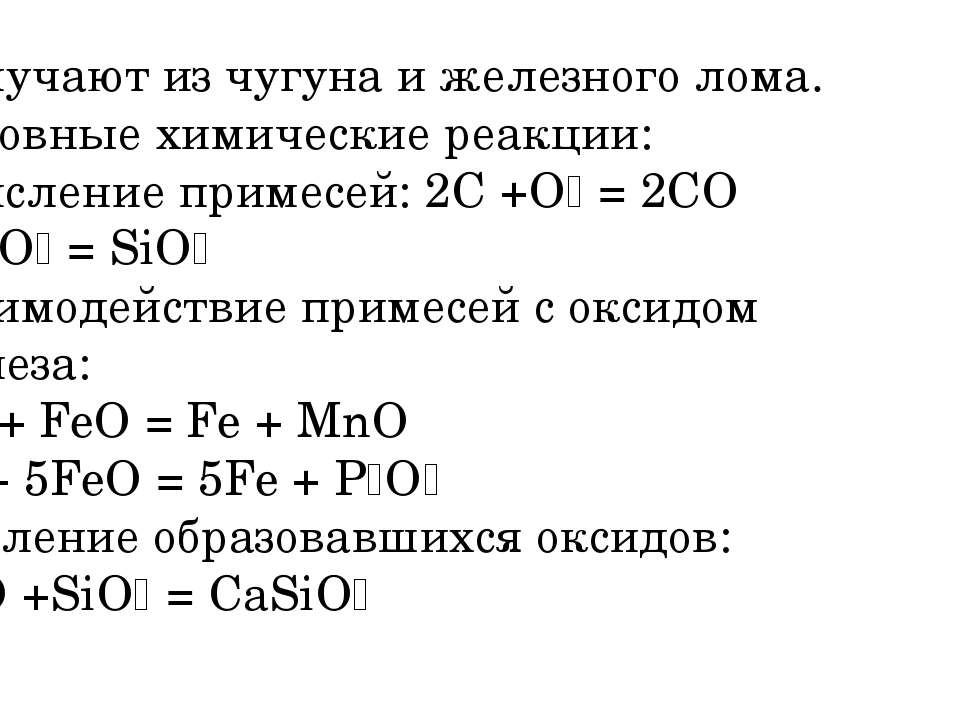

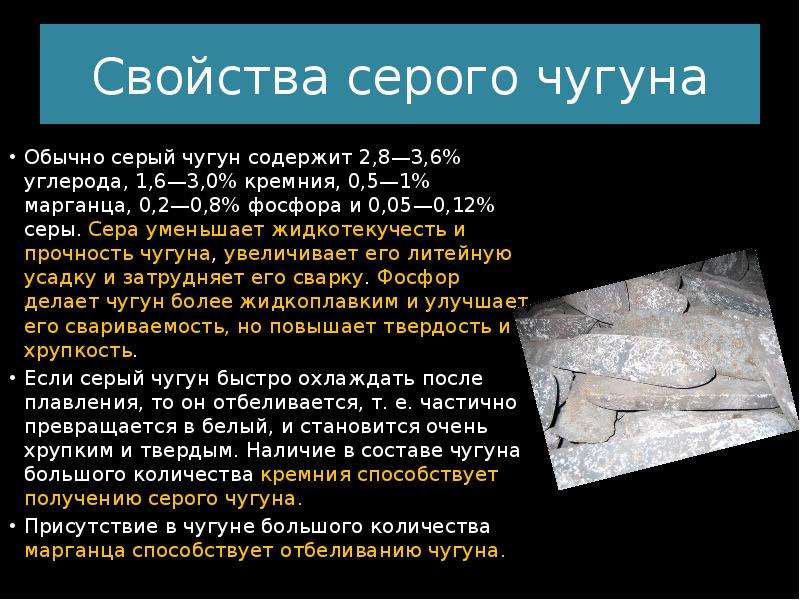

В сером чугуне углерод содержится главным образом в виде пластинок графита. Серый чугун (рис. 1) характеризуется высокими литейными свойствами (низкая температура кристаллизации, текучесть в жидком состоянии, малая усадка) и служит основным материалом для литья. Он широко применяется в машиностроении для отливки станин станков и механизмов, поршней, цилиндров. Кроме углерода, серый чугун содержит другие элементы. Важнейшие из них – это кремний и марганец. В большинстве марок серого чугуна содержание углерода лежит в пределах 2,4-3,8%, кремния 1-4% и марганца до 1,4%.

Рис. 1. Серый чугун. Внешний вид.

Высокопрочный чугун получают присадкой к жидкому чугуну некоторых элементов, в частности магния, под влиянием которого графит при кристаллизации принимает сферическую форму. Сферический графит улучшает механические свойства чугуна. Из высокопрочного чугуна изготовляют коленчатые валы, крышки цилиндров, детали прокатных станов, прокатные валки, насосы, вентили.

Ковкий чугун получают длительным нагреванием отливок из белого чугуна. Его применяют для изготовления деталей, работающих при ударных и вибрационных нагрузках. Пластичность и прочность ковкого чугуна обусловлены тем, что углерод находится в нем в форме хлопьевидного графита.

Примеры решения задач

ФОРМУЛЫ — ЧУГУН — Энциклопедия по машиностроению XXL

При фрезеровании бронзовых отливок для определения окружной силы и эффективной мощности следует ввести в формулы для чугуна поправочный коэфициент 0,75.Коэффициент Фкр определяется по формулам для чугунных стандартных колодок [c.33]

В этой формуле для чугунных и стальных труб, находившихся уже в работе и утративших гладкость поверхност -стенок изнутри, можно полагать /г =0,012. Приняв такое зна чение коэфициента шероховатости, формулу для определения после преобразований можно представить в следующем виде

[c. 88]

88]

При конструировании барабана (см. рис. 20) толщину стенки его предварительно определяют по эмпирическим формулам для чугунных барабанов толщина стенки [c.48]

Структурная формула жидкого чугуна имеет вид [c.416]

Перевод действительной силы нажатия на тормозную колодку в расчетную производят по следующим формулам для чугунных стандартных колодок [c.57]

В ГОСТ 22034-76 находят для шпильки с резьбой М24 при завинчивании ее в чугун длину ввинчиваемого конца /i = 30 мм. Длину шпильки I (длина шпильки без ввинчиваемого конца) определяют 1ю формуле I =- Ь] + Н + s + а + с. [c.292]

В формулах (5.5) и (5.6) г — число болтов, расположенных с одной стороны вала, /коэффициент запаса. Коэффициент трения для чугунных и стальных деталей, работающих без смазки, можно выбирать в пределах / 0,15…0,18. [c.75]

[c.75]

С учетом формул (209)-(211) построены диаграммы (рис. 325-330) для наиболее распространенных случаев прессовых соединений. Принято для стали = 21 10- чугуна = 8 10 , алюминиевых сплавов = 7,2 10 , бронз = 11-10 ктс/мм . Для чугуна принято ц = 0,15, для всех остальных материалов ц = 0,3.

Подставляя полученные значения q и р р в формулу Герца (19.14) и принимая а = 20°, соз>ь яг 1, = 0,88-10 даН/см (чугун [c.320]

Y,= 10° , = 2,15.10 МПа j=10=Mna (бронза, чугун) и Гг (Н-м), а также заменив q- — 2.x на q, после преобразований получаем формулу для (МПа) [c.238]

В случае хрупкого материала, например чугуна, в формулу (IX. 10) следует подставить допускаемое напряжение на растяжение [c.243]

Аналогичным образом получим условия применимости формулы Эйлера для чугуна Х 80. [c.270]

В тех случаях, когда экспериментальные данные по определению эффективного коэффициента концентрации напряжений отсутствуют, а известны значения теоретического коэффициента концентрации напряжений, можно использовать для определения Ка следующую эмпирическую формулу Ка= — -д (а — 1), где д — так называемый коэффициент чувствительности материала к концентрации напряжений = (ТСд — 1) / (а —1).

Формула (42) определяет также отношение натяжений Р (ведущей) и Q (ведомой) частей ремня, равномерно вращающего шкив, если проскальзывание ремня по шкиву отсутствует. Считая, например, при этом а=п и принимая для кожаного ремня и чугунного шкива /о=0,3, получим, что отношение натяжений Q/P=e » 0,4.

Проверка на прочность ступиц стальных зубчатых колес не обязательна, поскольку во всех реальных случаях эквивалентные напряжения не превышают 0,8О[. Нельзя применять соединения для посадки на валы чугунных зубчатых колес или червячных колес с чугунными центрами, так как напряжения в те.те ступицы превышают предел прочности чугуна на разрыв. Поэтому формулы (3.12).. . (3.14) применяют для проверки прочности охватывающей детали из бронзы, например венца червячного колеса.

[c.276]

Нельзя применять соединения для посадки на валы чугунных зубчатых колес или червячных колес с чугунными центрами, так как напряжения в те.те ступицы превышают предел прочности чугуна на разрыв. Поэтому формулы (3.12).. . (3.14) применяют для проверки прочности охватывающей детали из бронзы, например венца червячного колеса.

[c.276]

Допускаемое давление д принимают в зависимости от материала катков например, у текстолита по стали или чугуну [д] =40. . . 80 кН м у фибры по стали или чугуну [( ] = 35. … .. 40 кН/м. Для металлических колес (коэффициент Пуассона v==0,3) контактные напряжения определяют по формуле Герца [c.258]

Рабочие поверхности кулачков и роликов при обработке шлифуют. Кулачки обычно изготовляют из стали, чугуна или бронзы, а ролики и толкатели — из стали. Значения допускаемых напряжений для кулачка и ролика из углеродистой закаленной стали С//= 1200 Л Ша для кулачка из бронзы Бр ОФ6,5-0,15 и стального закаленного ролика [ая] = 570 МПа для кулачка и ролика из цементированной стали 20Х [а ] = 1600 МПа.

Базой для расчета служит формула Герца. При = 2 15.10, 2 = 0,9. 10 кгс/см и известных размерах передачи контактное напряжение в зубьях колес из бронзы и чугуна (в кгс/см°) [c.653]

Расчет на контактную прочность применим только для катков из стали, чугуна или текстолита. Объясняется это тем, что прочие материалы, применяемые для рабочих поверхностей катков, например кожа, при деформировании не следуют закону Гука, на котором основана формула Герца.

Для чугупа предельная гибкость равна 80, гибкость стержня оказалась меньше предельной гибкости, поэтому формулой Эйлера пользоваться нельзя. Найдем напряжения по формуле Ясинского, которая для чугуна имеет вид [c.346]

Этому вопросу будут посвящены последующие главы. Пока для решения простых задач приведем приближенную эмпирическую формулу Дарси для коэффициента Я при движении воды в чугунных трубах диаметром с [c. 71]

71]

Трудности, скорее, могут возникнуть при изучении касательных напряжений при изгибе и особенно при определении перемещений. Первый из указанных вопросов рассматривается без вывода формулы Журавского, а сведения об определении перемещений ограничены указаниями по применению таблиц прогибов. Пожалуй, единственным более или менее сложным оказывается вопрос о расчете на прочность балок из материалов, различно сопротивляющихся растяжению и сжатию, например из чугуна. [c.118]

Надо дать эмпириче скую формулу (параболическую зависимость) для чугуна. [c.197]

Разрыв образцов из хрупких металлов происходит при весьма незначительном удлинении и без образования шейки. На рис. 107 приведена диаграмма растяжения серого чугуна СЧ 28, типичная для таких материалов. Диаграмма не имеет выраженного начального прямолинейного участка. Однако, определяя деформации в чугунных деталях, все же пользуются формулой, выражающей закон Гука. Значение модуля упругости Е находят как тангенс угла наклона прямой, проведенной через начальную точку О диаграммы в точку В, соответствующую напряжению, при котором определяют деформацию. Такой модуль называют секущим.

[c.109]

Такой модуль называют секущим.

[c.109]

Для чугунных и стальных водопроводных труб, бывших в эксплуатации, Ф. А. Шевелевым рекомендованы следующие формулы у

Таким образом, значения модуля расхода определяются диаметром трубы и зависят от коэффициентов к в формуле (6.9) или С в формуле (6.11). В табл. 43 приведены значения модуля расхода К для чугунных труб различных диаметров, подсчитанные по формуле (6.11), где коэффициент С принимался по формуле Маннинга [c.221]

Пример 19. По трубопроводу из чугунных труб диаметром 300 М.Ж и длиной L = 1200 м проходит вода расход ее Q = = 85 л сек. Найти потери напора в трубопроводе. Так как расход воды Q и диаметр трубы d известны, то для определения потерь напора воспользуемся второй водопроводной формулой (234) [c.155]

Можно не сомневаться в том, что дальнейшие исследования еще уточнят наши знания коэффициента X и помогут выбирать и обосновывать числовые значения эквивалентной шероховатости для труб из различных материалов (стальных, чугунных, деревянных, этернитовых, прорезиненных и др. ). При этом применяемые в настоящее время всякого рода так называемые специальные формулы для расчета газопроводов, паропроводов, этернитовых и деревянных труб и др. выйдут из употребления отметим в связи с этим, что уже теперь во многих случаях эти трубопроводы рассчитывают по универсальным формулам.

[c.188]

). При этом применяемые в настоящее время всякого рода так называемые специальные формулы для расчета газопроводов, паропроводов, этернитовых и деревянных труб и др. выйдут из употребления отметим в связи с этим, что уже теперь во многих случаях эти трубопроводы рассчитывают по универсальным формулам.

[c.188]

Расчет водопроводных сетей из бывших в эксплуатации стальных и чугунных труб обычно проводят по формулах ВНИИ ВОДГЕО при Ке[c.58]

Формулы (88) и (91), а также (89) и (92) точны, но не всегда бывают удобными для пользования. Во многих случаях практики желательно иметь для 5 одночленную степенную формулу. В связи с этим часто составляют одночленную степенную формулу, которая в определенных границах дает результаты, мало отличающиеся от результатов, полученных по более точным формулам. Так, для расчета водопроводной сети из чугунных и стальных труб (при А = 1 мм) вместо формулы (91) можно рекомендовать следующие составленные автором одночленные степенные формулы

[c. 77]

77]

Расчет прямоугольных гладких труб выполняется так, как указано в п. 1°. 3°. Дополнительные замечания. В случае стальных и чугунных водопроводных труб, уже находившихся в эксплуатации, величину А, в последнее время рекомендуют иногда определять по эмпирическим формулам Ф. А. Шевелева [c.168]

Необходимо запомнить, что каждая чугунная труба характеризуется определенным численным значением К если задан диаметр D, то, следовательно, задана и величина К (ее берут из упомянутых таблиц). Зная К , по формуле (5-2) легко находим h,. По формуле (5-2) можно решать и другие задачи например, зная h,, К и I, можем найти расход Q и т. п. [c.212]

В формулах (9.16)…(9.20) E =2EiE2l Е +Е ), где Ei и fa — модули упругости материалов червяка и колеса j=2,l -Ю- МПа — стяль 2=0,9-10 МПа — бронза, чугун. [c.182]

Основным критерием работоспособности этих резьб является износостойкость. В целях уменьшения износа применяют антн( )рик-циопиые пары материалов (сталь — чугун, сталь — бронза и др. ), смазку трущихся поверхностей, малые допускаемые иапряяхчшя смятия [o J. Значение в ходовой резьбе выражается такой же формулой, как н в крепежной 1см. формулу (1.13)], а именно

[c.258]

), смазку трущихся поверхностей, малые допускаемые иапряяхчшя смятия [o J. Значение в ходовой резьбе выражается такой же формулой, как н в крепежной 1см. формулу (1.13)], а именно

[c.258]

Для твердых бронз, латуней и чугунов допускаемые контактные напряжения выбирают из условия сопротивления заеданию в зависимости от скорости скольжения, материала червяка и его термической и механической обработок. Из [15] их можно определять по формулам [0н] = ЗОО —25Уск, Н/мм —для бронзы Бр АЖ 9-4 при работе в паре со стальным закаленным и шлифованным червяком [стн]= 180 —40 Оск — Для колес из чугунов СЧ 15-32, СЧ 18-36 и стальных червяков [ан] = 210 —35u k — для чугунных колес и чугунных червяков, где V k — скорость скольжения. [c.233]

Для ориентирово шого определения минимальной длины посадочных поясов в прессовых соединениях общего назначения можно пользоваться формулой = асР-1 , где — длина пояса (за вычетом фасок), мм й — диаметр соединения, мм а — коэффициент, равный для охватывающих деталей, выполненных из сталей н = 4, из чугунов а = 5, из легких сплавбв а = 6. На основании этой формулы построен график (рис. 339).

[c.488]

На основании этой формулы построен график (рис. 339).

[c.488]

Проверяют условие самоторможения винта по формуле уоднозаходной резьбы у определяют по формуле (3.15), принимая р —р, а приведенный угол трения — по формуле ф =aг tg(// os(a/2)], принимая коэффициент трения стали по бронзе /=0,1, а стали по чугуну /=0,15…0,18. [c.377]

В формулах М р — наибольший передаваемый крутящий момент d — диаметр вала /р — расчетная длина шпонки (см. рис. 9) Лили h — высота шпонки t или t — глубина паза вала Ь — ширина клиновой шпонкн f — коэффициент трения, для стали и чугуна /= 0,15- 0,2 о1см—допускаемое напряжение смятия материала шпонки или детали в общем машиностроении [а]см = 800 -4- 1500 кгс/см (меньшеа значение для чугуна, большее — для стали). В редукторах [а]см принимают равным 500—1800 кгс/см , для текстолита — 200 кгс/см , для скользящих незакаленных стальных поверхностей — 100—200 кгс/см . [c.380]

При выполнении технических расчетов часто применяют эмпирические формулы, полученные для определенных трубопроводов (стальных, бетонных и др. ) и пригодные для конкретных условий. В частности, в СССР для расчета стальных и чугунных водопроводов широко применяется формула Ф. А. Шевелева, полученная им при исследовании таких трубопроводов, бывших в эксплуатации, при скоростях о 25= 1,2 м/с.

[c.83]

) и пригодные для конкретных условий. В частности, в СССР для расчета стальных и чугунных водопроводов широко применяется формула Ф. А. Шевелева, полученная им при исследовании таких трубопроводов, бывших в эксплуатации, при скоростях о 25= 1,2 м/с.

[c.83]

Трубопроводы служат каналами, по которым энергия от насосов поступает к гидродвигателям. В зависимости от условий работы применяют жесткие и гибкие трубопроводы. Чаще всего в качестве трубопроводов гидроприводов применяют круглые стальные бесшовные трубы и иногда трубы из алюминиевых сплавов и чугуна. Гидравлический расчет трубопроводов производится по формулам гидравлики применительно к течению вязкой жидкости, Соединения труб и присоединение их к элементам и узлам гидроприводов должны быть прочными и гер-. метичными. При соединении стальных труб применяют сварку, фланцевые соединения. Соединение труб небольшого диаметра производится накидными гайками с развальцовкой соединяемых концов труб для высоких и сверхвысоких давлений используют ниппельное соединение. [c.364]

[c.364]

Зависимость >,=/(Re), описываемая формулами (4.59) и (4.63), характерна лишь для трубопроводов с неравномерно-зернистой (технической) шероховатостью (стальные, чугунные, бетонные и т. п.). Для других видов шероховатости кривые 1=/(Не) могут иметь иной характер, как это видно, например, из рис. 4.30, где наряду с опытными кривыми Никурадзе в трубах с равномернозернистой шероховатостью нанесены кривые > =((Re) для необлицованных туннелей, пробитых в скале. [c.192]

Жидкотекучесть чугуна

Жидкотекучесть чугуна

Высокая жидкотекучесть чугуна, как показали современные исследования, определяют не только его способность заполнять форму и воспроизводить самые тонкие ее очертания, но также, способствует хорошему питанию отливок и беспрепятственному удалению газов из металла, что уменьшает опасность получения пороков (усадочных и газовых раковин, пористости, горячих трещин и т. д.).

д.).

Экспериментально жидкотекучесть определяется измерением пути, проходимого металлом в форме (рис. 77). Аналитическое определение жидкотекучести очень сложно, так как оно зависит от многих факторов: физических свойств металла, условий теплопередачи, конструкции отливки, технологии форм и т. д. Поэтому формулы, предложенные для определения жидкотекучести, имеют приближенный и качественный характер. Например, формула Ю. А. Нехендзи в несколько измененном виде представляется следующим образом:

(73)

Где v — средняя скорость движения металла в форме, t м/сек; τ — время течения; R — приведенная толщина отливки или пробы на жидкотекучесть.

Рис. 77. Пробы на жидкотекучесть.

а — спираль; б — проба; в — брусок; г — гребешок; д — пластины.

d — уд. вес металла, г/см3; k — коэффициент теплоотдачи, кал/см/сек °С; с — теплоемкость металла, кал/2 °С; tж — t0 — перегрев над температурой нулевой текучести; m — относительное количество твердой фазы, при котором наступает нулевая текучесть; I — скрытая теплота кристаллизации, кал/г; tм — tф — переменная разность температур между металлом и формой;

k и k1 — коэффициенты пропорциональности.

Согласно этой формуле, жидкотекучесть чугуна (X) тем выше, чем больше скорость движения металла в форме (v)1, чем больше его теплосодержание по отношению к температуре нулевой текучести (dc(t — t0) + dmL), чем больше приведенная толщина отливки (R) и тем меньше интенсивность отвода тепла через форму (α (tм — tф). При этом главную роль играет период движения металла в форме до достижения температуры ликвидуса. Жидкотекучесть же в периоде кристаллизации имеет относительно небольшое значение, в особенности при высоких температурах заливки и нормальном давлении.

Как видно из формулы (73), жидкотекучесть определяется в основном условиями теплообмена между металлами и формой. Изменение физических свойств жидкого чугуна, его вязкости и поверхностного натяжения, оказывает значительно меньшее влияние на жидкотекучесть, чем условия теплопередачи. Динамическая вязкость чугуна, как и большинства других металлов, сравнительно мало отличается от вязкости воды, но значительно отличается от вязкости шлаков:

Это приводит к соответствующему увеличению числа (критерия) Peйнольдса:

Re = v/у = 4 R v/у (74)

где v — средняя скорость движения металла в канале; у – коэффициент кинематической вязкости; D — диаметр круглого канала или, в общем виде, учетверенный гидравлический радиус (4R)1.

С увеличением числа Рейнольдса связано уменьшение потерь при движении металла. Таким образом, уменьшение коэффициентов вязкости увеличивает, при прочих равных условиях, число Рейнольдса и повышает жидкотекучесть чугуна. Однако это в полной мере справедливо, главным образом, для ламинарного потока, который практически никогда но осуществляется при движении чугуна в форме.

Действительно, ламинарный поток, как известно возможен при Re < Reкp .Принимая для чугуна, как и для других жидкостей Reкр равным 2360, определим критическую скорость движения чугуна в форме:

(75)

Рис. 78. Вязкость серого (сплошные линии) и белого (пунктирные линии) чугунов.

Легко подсчитать, что даже в самых тонкостенных отливках при R = 0,125 см (толщина стенки 2.5 мм) критическая скорость движения составляет только 13,5 — 27,0 см/сек, что значительно меньше обычной фактической скорости.

Рис. 78. Вязкость серого ( сплошные линии) и белого (пунктирные линии) чугунов.

При турбулентном же движении зависимость потерь от числа Рейнольдса выражается в сравнительно небольшой степени. Поэтому изменение вязкости чугуна оказывает па жидкотекучесть ограниченное влияние.

Величина коэффициентов вязкости зависит от многих факторов и прежде всего, конечно, от температуры и состава жидкого чугуна. Как покапывают литературные данные (рис. 78), вязкости чугуна уменьшается с повышением температуры и содержания углерода, причем у серого чугуна она больше, чем у белого. Это объясняется большим количеством субмикроскопических включений графита в сером чугуне и подтверждается тем, что при выдержке жидкого чугуна. При постоянной температуре скорость его уменьшается (графит переходит в раствор). По этой причине модифицирование чугуна путем присадки ферросилиции увеличивает вязкость.

Рис. 79. Влияние углерода, кремнии, марганца, серы и фосфора на относительную вязкость жидкого чугуна.

а — при постоянном перегреве; б — при постоянной температуре.

Выдержка жидкого чугуна после модифицирования, наоборот, способствует удалению или растворению включений и уменьшает вязкость. Влияние элементов на вязкость чугуна изучено в очень малой степени. Имеющиеся литературные данные показывают, что кремний, марганец и фосфор уменьшают вязкость чугуна, если вести испытание при одинаковом перегреве над ликвидусом (рис. 79, а). Тем более, конечно, и еще резче уменьшается вязкость е повышением концентрации этих элементов, если делать сравнение при постоянной температуре рис. 79, так как при этом понижается температура ликвидуса и, следовательно, повышается относительный перегрев над ликвидусом. Сера наоборот, повышает вязкость чугуна. Что касается поверхностного натяжения жидкого чугуна, то оно сравнительно велико и согласно И. Л. Кукину н Ю. Л, Клячко, Зауэрвальду и др. повышается с температурой (по крайней мере в исследованном интервале:

При уменьшении содержания углерода до 2.2% поверхностное натяжение чугуна увеличилось до 1500 при 1420°. Таким образом, уменьшение содержания углерода, связанное с повышением температуры плавления чугуна, увеличивает его поверхностное натяжение. Понижено же содержания фосфора уменьшает поверхностное натяжение. Между тем она элемента (С и Р) оказывают благоприятное влияние на жидкотекучесть чугуна. Из этого следует, что поверхностное натяжение, как н вязкость, в большинстве случаев появляется определяющим фактором для жидкотекучести. Действительно, добавочный напор, необходимый для преодоления сил поверхностного натяжения чугуна, определяется по формуле,

Таким образом, уменьшение содержания углерода, связанное с повышением температуры плавления чугуна, увеличивает его поверхностное натяжение. Понижено же содержания фосфора уменьшает поверхностное натяжение. Между тем она элемента (С и Р) оказывают благоприятное влияние на жидкотекучесть чугуна. Из этого следует, что поверхностное натяжение, как н вязкость, в большинстве случаев появляется определяющим фактором для жидкотекучести. Действительно, добавочный напор, необходимый для преодоления сил поверхностного натяжения чугуна, определяется по формуле,

h = 2τ/rd = 2×1/r × 6.9 = 0.3/r (76)

где r — радиус канала; d — уд. вес жидкого чугуна, принятый равным 6,9 г/см3, τ — поверхностное натяжение, принятое равным 1000 дин/см ~ 1 г/см. Для обычных толщин отливок добавочный напор не играет, следовательно, значительной роля, и только при заполнении острых граней или углов высокое поверхностное натяжение может представить большое препятствие. Существенное влияние в этом отношении может оказать сманивание мета ялом стенок формы и стержней, что определяется силами взаимодействия между чугуном и формовочной смесью. Как правило, чугун не смачивает стенок формы, но при наличии растворимых окислов начинается тогда положительное взаимодействие между чугуном и формой, т. с наступает явление смачивания. Оно способствует заполнению острых граней и углов, но три этом следует опасаться, чтобы при возрастании сил взаимодействия между металлом и формой не начались соответствующие химические реакции, которые способствуют образованию пригара.

Как правило, чугун не смачивает стенок формы, но при наличии растворимых окислов начинается тогда положительное взаимодействие между чугуном и формой, т. с наступает явление смачивания. Оно способствует заполнению острых граней и углов, но три этом следует опасаться, чтобы при возрастании сил взаимодействия между металлом и формой не начались соответствующие химические реакции, которые способствуют образованию пригара.

Таким образом, влияние поверхностного натяжения на жидкотекучесть чугуна весьма ограничено. Гораздо большее значение имеют оксидные пленки или включения в чугуне, представляющие уже серьезные препятствия для течения металла.

а) Влияние температуры заливки. С повышением температуры заливки увеличиваются теплосодержание, а следовательно, и жидкотекучесть чугуна. Влияние этого фактора настолько велико, что температура заливки является главной переменной, изменением которой достигается необходимая жидкотекучесть чугуна для заполнения разных форм.

В среднем можно принять, что при повышении температуры заливка на 10°, длина спирали сечением 50 мм увеличивается на 4 см. Такая зависимость между жидкотекучестью и температурой подтверждается большинством исследований. При этом в некоторых случаях, как то впервые показал Ю. А. Нехеидзи, обнаруживается закономерная тенденция к уменьшению влияния температуры по мере увеличения перегрева (рис. 80, кривая 2).

Такая зависимость между жидкотекучестью и температурой подтверждается большинством исследований. При этом в некоторых случаях, как то впервые показал Ю. А. Нехеидзи, обнаруживается закономерная тенденция к уменьшению влияния температуры по мере увеличения перегрева (рис. 80, кривая 2).

С уменьшением температуры заливки жидкотекучесть падает. Это особенно заметно при понижении температуры ниже ликвидуса вследствие выделения твердой фазы в интервале кристаллизации. По той же причине падает жидкотекучесть чугуна при температурах, близких к ликвидусу, в результате образования зародышей на основе колебания плотности и температур в жидком чугуне.

Рис. 80. Влияние температуры заливки на жудкотекучесгь чугуна.

1 — Гиршович; 2 — Нехеидзи и Хахалин; 3 — Циглер; 4 – Эндрю.

б) Влияние состава чугуна. Исследования А. А. Бочвара и др. ясно доказали связь между жидкотекучестью сплава и его положением на диаграмме состояния. Максимальная жидкотекучесть чугуна при постоянном перегреве над ликвидусом (истинная жидкотекучесть по терминологии Ю, А. Нехендзи) соответствует эвтектическому составу. Такая зависимость объясняется характером первичной кристаллизации. Чугун с большим интервалом затвердевания склонен к более развитой дендритной кристаллизации. Образующиеся на стенках

Нехендзи) соответствует эвтектическому составу. Такая зависимость объясняется характером первичной кристаллизации. Чугун с большим интервалом затвердевания склонен к более развитой дендритной кристаллизации. Образующиеся на стенках

канала и внутри движущейся струи чугуна первичного аустенита уменьшают жидкотекучесть металла.

Кроме того, они способствуют более интенсивному теплоотводу. Поэтому достаточно уже 10 — 20% твердой фазы, чтобы течение чугуна стало невозможным, в то время как в эвтектическом чугуне значение коэффициента т в формуле (73) достигает 30%. В связи с этим малоуглеродистый чугун, располагающийся близко к границе между сталью и чугуном (около 2,0% С), характеризуется минимальной истинной жидкотекучестью. Наоборот, эвтектический чугун отличается наибольшей истинной жидкотекучестью. Тем более, следовательно, велика так называемая практическая жидкотекучесть эвтектического чугуна (жидкотекучесть при постоянной температуре), так как с приближением к эвтектическому составу температура ликвидуса понижается и относительный перегрев над ликвидусом увеличивается. Поэтому многие исследования показывают, что углерод, кремний, фосфор и марганец повышают практическую жидкотекучесть в до эвтектическом чугуне и понижают ее в за эвтектическом чугуне (рис. 81). Ошибочно думать, что для повышения жидкотекучести можно беспредельно увеличивать концентрации углерода, кремния и фосфора. Оптимальная жидкотекучесть получается при эвтектическом составе. Свыше эвтектического содержания углерода, кремния и фосфора жидкотекучесть падает.

Поэтому многие исследования показывают, что углерод, кремний, фосфор и марганец повышают практическую жидкотекучесть в до эвтектическом чугуне и понижают ее в за эвтектическом чугуне (рис. 81). Ошибочно думать, что для повышения жидкотекучести можно беспредельно увеличивать концентрации углерода, кремния и фосфора. Оптимальная жидкотекучесть получается при эвтектическом составе. Свыше эвтектического содержания углерода, кремния и фосфора жидкотекучесть падает.

Рис. 81. Влияние углерода, кремния, фосфора и марганца на практическую жидкотекучесть чугуна.

Как видно из рис. 81, не все эвтектические чугуны характеризуются одинаковые жидкотекучестью. Например, с увеличением содержания кремния в эвтектических чугунах жидкотекучести падает, а с увеличением содержания фосфора переходит через минимум, соответствующий составу 4% и 1% р. Поэтому для получения наибольшей жидкотекучести кажется целесообразным пользоваться эвтектическим чугуном с максимальным содержанием углерода, в особенности при высоких температурах заливки. Рис. 81. Влияние углерода, кремния, фосфора и марганца на практическую жидкотекучесть чугуна

Рис. 81. Влияние углерода, кремния, фосфора и марганца на практическую жидкотекучесть чугуна

При низких температурах заливки высокое содержание фосфора в эвтектическом чугуне может оказаться более благоприятным, чем соответствующее количество углерода, так как фосфор понижает эвтектическую температуру. Кроме того, фосфор понижает вязкость чугуна и повышает смачиваемость металлом Стенок формы, вследствие чего получаются более острые грани на отливках. Поэтому для тонкого и художественного литья пользуются чугуном с повышенным содержанием фосфора (до 1.0%).

Следует отметить, что с увеличением содержания кремния в чугуне наблюдаются два максимума (0,3 и 0.75%) и два минимума (0,5 и 0,95%) на кривых практической жидкотекучести (рис. 81), Эти аномалии не получила еще должного объяснения и нуждаются в подтверждении. При очень высоком содержании кремния (6-18%) жидкотекучесть чугуна снижается вследствие образования большого количества включений и спели в чугуне. Все же при эвтектическом составе и этот чугун обладает еще достаточно хорошей жидкотекучестью, обеспечивающей заполнение сравнительно тонкостенных отливок.

Влияние марганца аналогично влиянию кремния и фосфора, но значительно меньше по интенсивности. При наличии же высокого содержания серы марганец, образуя, резко понижает жидкотекучесть чугуна, что приводит к большому браку по недоливам и спаям.

В отношении влияния серы на жидкотекучесть маломарганцовистого чугуна существует мало систематических исследований. Практические наблюдения и некоторые литературные данные убедительно говорят о повышении вязкости и понижении жидкотекучести чугуна с увеличением содержания серы свыше 0,18%.

Сведения о влиянии легирующих элементов на жидкотекучесть чугуна чрезвычайно скудны и ограничиваются, главным образом, качественной оценкой. Исследования П. Г. Петрова установили, что никель не оказывает заметного влияния на жидкотекучесть. В противоположность никелю, медь действует на жидкотекучесть чугуна явно положительно. Хром же понижает жидкотекучесть, в особенности при содержании свыше 1%.

Это влияние хрома объясняется повышением температура ликвидуса в хромовом чугуне и образованием оксидных пленок. Также неблагоприятно действует молибден, ванадий, алюминий и др. Однако при малых концентрациях влияние этих элементов на жидкотекучесть чугуна мало заметно.

Также неблагоприятно действует молибден, ванадий, алюминий и др. Однако при малых концентрациях влияние этих элементов на жидкотекучесть чугуна мало заметно.

в) Влияние жидкого состояния чугуна. Жидкое состояние чугуна также оказывает некоторое влияние на его жидкотекучесть. Так, например, некоторые исследования показывают, что с увеличением температуры перегрева чугуна жидкотекучесть его повышается даже в том случае, когда температура заливки остается без изменения. Объяснение этого явления следует искать в растворении всякого рода микроскопических и субмикроскопических твердых фаз (в том числе графита) при увеличении перегрева чугуна, что приводит к повышению жидкотекучести. Таким образом, температура перегрева чугуна действует в том же направлении, что и температура заливки.

Рис.82. Влияние температуры перегрева и заливки чугуна на жидкотекучесть.

1 — температура перегрева 1650 ,температура заливки 1540; 2 — температура перегрева 1540 , температура заливки 1540; 3 — температура перегрева 1540, температура заливки 1430; 4 — температура перегрева 1430, температура заливки 1430.

По той же причине модифицирование, повышая вязкость жидкого чугуна, несколько понижает его жидкотекучесть. Например, в некоторых исследованиях было обнаружено, что при присадке длина спирали при измерении жидкотекучести уменьшилась с 62 до 46 см. С другой стороны, присадка соды или сложных модификаторов увеличивает жидкотекучесть, если при этом не происходит понижения температуры. Это объясняется очищением металла от включении благодаря образованию легкоплавких соединений.

Так как «наследственные» свойства чугуна определяются устойчивым содержанием газов и неметаллических включения я формой графита в исходных материалах, то естественно, что и жидкотекучесть чугуна определяется в известной мере происхождением сырых материалов. Так, например, в исследованиях П, П. Берга и Н. В. Димитриева было найдено.

Эти данные, однако, нельзя рассматривать как постоянные. При изменении условий плавки изменяется и жидкотекучесть чугуна. Всякое увеличение количества газов и включений, а также укрупнение выделений графита в шихтовых материалах, уменьшают жидкотекучесть. Точно так же и многократный переплав чугуна в вагранке, как показали П. П. Берг и Н. В. Димитриев, может привести к уменьшению его жидкотекучести вследствие насыщения металла газами и включениями:

Точно так же и многократный переплав чугуна в вагранке, как показали П. П. Берг и Н. В. Димитриев, может привести к уменьшению его жидкотекучести вследствие насыщения металла газами и включениями:

По той же причине увеличение содержания стали в шихте уменьшает жидкотекучесть чугуна даже в том случае, когда состав металла (судя по обычному химическому анализу) остается без изменения. Наоборот, плавка на древесноугольном, а также на специально перегретом в жидком состоянии чугуне повышает жидкотекучесть.

Согласно исследованиям Ю. А. Шульте на заводе «Коммунар» присадка руды в электропечь для создания окислительного характера шлаков с целью ошлакования включений кремнезема в металле повышает жидкотекучесть и необходима для хорошего заполнения тонкостенных отливок.

г) Влияние технологии формы. Жидкотекучесть чугуна определяется в значительной мере конструкцией отливки, сопротивлением формы и тепло-физическими константами ее материала. Очевидно, что факторы, повышающие сопротивление движению металла в форме и ускоряющие охлаждение, уменьшают время его течения и понижают жидкотекучесть.

Исследования автора показали, что с повышением влажности формовочной смеси до 6% и содержания угля до 7% жидкотекучесть чугуна сначала увеличивается, а затем падает (рис. 83) и заливки чугуна на жидкотекучесть.

Рис. 83. Влияние влажности и содержания угля в формовочной смеси на жидкотекучесть малокремнистого чугуна.

Благоприятное влияние небольших добавок влаги и угля объясняется созданием паровой пли газовой рубашки между металлом и стенками формы. По этой же причине, как показали В.И.Фундатор и М. М. Левин, жидкотекучесть повышается при покрашенной графитом форме, при добавке мазута (до 2%) в формовочную смесь и при применении припылов. При большой же влажности формовочной смеси или высоком содержании в ней газ отвори их веществ жидкотекучесть чугуна резко понижается вследствие обильного парообразования, что не только ускоряет охлаждение чугуна, но и повышает сопротивление его движению в форме.

Состав формовочных смесей влияет также на поверхностное натяжение чугуна и способность его давать острые грани на отливках. В этом отношении оказываются полезными органические добавки всякого рода, вследствие чего формовка в стержнях дает хорошее заполнение тонких сечений и ясные очертания на отливках.

В этом отношении оказываются полезными органические добавки всякого рода, вследствие чего формовка в стержнях дает хорошее заполнение тонких сечений и ясные очертания на отливках.

С другой стороны, применение металлических форм, как это видно из некоторых литературных данных (рис. 84), значительно уменьшает жидкотекучесть чугуна вследствие повышенной теплоотдачи. Подогрев же формы действует, как показали опыты Н. Н. Рубцова и др., в обратном направлении. Некоторое влияние на жидкотекучесть имеет также гидростатический напор. Опыты показали, что повышение высоты стояка на 100 мм увеличивает длину спирали сечением 50 мм2 с 200 до 250 см. Согласно же исследованиям автора, увеличение гидростатического напора до 180 мм повышает жидкотекучесть чугуна; дальнейшее увеличение напора действует уже в обратном направлении вследствие охлаждения металла при движении по длинному стояку. Однако такое образование максимума характерно только для тонких сечений, в том числе для проб на жидкотекучесть, когда количество металла, заполняющее собственно форму, мало по сравнению с металлом литниковой системы. В других условиях стояк успевает хорошо прогреться и не действует столь отрицательно на жидкотекучесть. Поэтому во многих случаях пользуются повышением напора для лучшего заполнения формы и для уменьшения брака по недоливу и спаям на тонкостенных чугунных отливках.

В других условиях стояк успевает хорошо прогреться и не действует столь отрицательно на жидкотекучесть. Поэтому во многих случаях пользуются повышением напора для лучшего заполнения формы и для уменьшения брака по недоливу и спаям на тонкостенных чугунных отливках.

Жидкотекучесть может быть значительно повышена также путем применения высоких давлений, как это имеет место при литье под давлением. В этом случае хорошее заполнение формы и получение ясных очертаний обеспечивается и при пониженной температуре заливки, в том числе даже в интервале кристаллизации.

Наконец, следует отметить, что немалое влияние на жидкотекучесть чугуна имеет сечение питателей. Опыты автора показали, что между жидкотекучестью и сечением питателя существует следующая зависимость:

γ = k√Fn (77)

Рис. 84. Сравнительная жидкотекучесть чугуна с разным содержанием кремния и марганца при заливке в песочные и металлические формы.

Таким образом, жидкотекучесть чугуна является функцией многих переменных, характеризующих металл, форму и условия заливки. Ввиду сложности этой зависимости, она не поддается пока точному математическому расчету. Поэтому для каждой отливки в данных условиях приходится подбирать состав чугуна, температуру заливки и конструкцию литниковой системы для обеспечения заполнения формы. На основе опыта и практических соображений можно, например, рекомендовать:

Ввиду сложности этой зависимости, она не поддается пока точному математическому расчету. Поэтому для каждой отливки в данных условиях приходится подбирать состав чугуна, температуру заливки и конструкцию литниковой системы для обеспечения заполнения формы. На основе опыта и практических соображений можно, например, рекомендовать:

Формула чугуна | Справочник конструктора-машиностроителя

?Однако для нас, современных, значительно важнее осознание беспрецедентности трудового подвига, понимание причастности к нему, надобности продолжать традиции.

В диалоге перед началом митинга, посвященного юбилейной дате комбината, начальник доменного цеха Александр Мавров высказал правильную мысль : « За десятилетия формула чугуна не изменилась – сплав железа с углеродом.

Но ведь это еще и сплав с людским нравом и мужеством : либо целую жизнь делать с редким металлом, либо сразу уходить в места поспокойнее ».

p-126853-gallery

КИНО/ВИНО@LoftWineBar Советская пропаганда в анимации

« Я родом из Магнитки, с комбината » – применительно к большинству горожан это, казалось бы, ставшее расхожим утверждение имеет самое непосредственное касательство.

Например, председатель городского Собрания Александр Морозов вспоминает собственного дедушку – орденоносца Зиновия Светлякова.

Тот целую жизнь отработал в знаменитой « шатилинской бригаде ».

Сидел на главной домне еще до битвы, во время нее и после.

Поэтому прозвучавшее накануне юбилея поздравление Президента РФ Владимира Путина адресует и ему, собственному деду — доменщику Зиновию Ивановичу.

Применение серого чугуна в станкостроении.

К главному классу отливок относятся базовые, корпусные и прочие подробности высокой крепости или износостойкости.

Чугун в доминирующих по толщине участках отливок, которые назначают в основном крепость и жесткость деталей, необходим иметь предел крепости на растяжение около 25 — 30 кГ/мм — и модуль упругости около ( 1, 15 — 1, 35 ) 10 4.

В зависимости от конкретных толщин стен для обеспечения в отливках этой заданной прочности рекомендуются для предпочтительного использования следующие марки серого чугуна : СЧ 21 — 40, СЧ 28 — 48, СЧ 32 — 52.

Распределительные валы ( табл.

39 ).

Тенденция к замене стальных распределительных валов литыми чугунными связана с длинными служебными свойствами низколегированного чугуна по сравнению со сталью, которые определяются особенностями структуры.

Наличие графита в чугунных кулачках способствует удержанию смазки, что само по себе уменьшает износ кулачков.

Меньший модуль упругости чугуна обусловливает и меньшие контактные напряжения в нем.

Наилучшей износостойкостью обладают распределительные валы из низколегированного чугуна, в структуре которого содержатся первичные карбиды в виде шипов, строк или ячеек.

При этом игольчатая структура карбидов наиболее желательна.

Последующая тепловая обработка ( закалка ) кулаков должна обеспечить наибольшую твердость, не изменяя структуры первичных карбидов.

Непозволительно содержание остаточного аустенита свыше 10%.

Металлическая матрица закаленного чугуна состоит из игольчатого мартенсита и обеспечивает надежное удерживание карбидных зерен при влиянии на них циклических нагрузок.

Химический состав чугуна должен обеспечить получение оптимальной исходной структуры в отливке и его хорошую прокаливаемость и закаливаемость.

Высокая твердость кулачков может быть извлечена и в литье ( отбеленные кулачки ), при этом носки кулачков оформляются кокилем.

Следует заметить, что распределительные чугунные закаленные валы более технологичны и обладают выше эксплуатационными свойствами.

Поэтому не по случаю на юбилейную вахту у горна наряду с сегодняшними работниками цеха : мастерами Валерием Юхловым, Юрием Зориным, старшим горновым Сергеем Крыгиным, горновыми Альбертом Хасановым, Ромазаном Жалкановым, Александром Михиным, Виктором Клемешевым, газовщиком Сергеем Атановым и другими специалистами – заступили ветераны — доменщики Николай Ерофеев, Хамит Хайбулов, Лев Маркелов, Василий Сапожников.

В этом факте и закономерность, и тот самый « удивительный » момент, о котором на митинге говорил вице-президент ООО « Управляющая компания ММК » по операционной деятельности–исполнительный директор ОАО « ММК », депутат Законодательного собрания Челябинской области Геннадий Сеничев :

Удельная теплоемкость вещества — формулы, определение, обозначение

Статья находится на проверке у методистов Skysmart.

Если вы заметили ошибку, сообщите об этом в онлайн-чат

(в правом нижнем углу экрана).

Нагревание и охлаждение

Эти два процесса знакомы каждому. Вот нам захотелось чайку, и мы ставим чайник, чтобы нагреть воду. Или ставим газировку в холодильник, чтобы охладить.

Логично предположить, что нагревание — это увеличение температуры, а охлаждение — ее уменьшение. Все, процесс понятен, едем дальше.

Но не тут-то было: температура меняется не «с потолка». Все завязано на таком понятии, как количество теплоты. При нагревании тело получает количество теплоты, а при нагревании — отдает.

- Количество теплоты — энергия, которую получает или теряет тело при теплопередаче.

Виу-виу-виу! Внимание!

Обнаружено новое непонятное слово — теплопередача.

Минуточку, давайте закончим с количеством теплоты.

В процессах нагревания и охлаждения формулы для количества теплоты выглядят так:

Нагревание Q = cm(tконечная — tначальная) Охлаждение Q = cm(tначальная — tконечная) Q — количество теплоты [Дж] c — удельная теплоемкость вещества [Дж/кг*˚C] m — масса [кг] tконечная — конечная температура [˚C] tначальная — начальная температура [˚C] |

В этих формулах фигурирует и изменение температуры, о котором мы сказали выше, и удельная теплоемкость, речь о которой пойдет дальше.

А вот теперь поговорим о видах теплопередачи.

Виды теплопередачи

- Теплопередача — это физический процесс передачи тепловой энергии от более нагретого тела к менее нагретому.

Здесь все совсем несложно, их всего три: теплопроводность, конвекция и излучение.

Теплопроводность

Тот вид теплопередачи, который можно охарактеризовать, как способность тел проводить энергию от более нагретого тела к менее нагретому.

Речь о том, чтобы передать тепло с помощью соприкосновения. Признавайтесь, грелись же когда-нибудь возле батареи. Если вы сидели к ней вплотную, то согрелись вы благодаря теплопроводности. Обниматься с котиком, у которого горячее пузо, тоже эффективно.

Порой мы немного перебарщиваем с возможностями этого эффекта, когда на пляже ложимся на горячий песок. Эффект есть, только не очень приятный. Ну а ледяная грелка на лбу дает обратный эффект — ваш лоб отдает тепло грелке.

Конвекция

Когда мы говорили о теплопроводности, мы приводили в пример батарею. Теплопроводность — это когда мы получаем тепло, прикоснувшись к батарее. Но все вещи в комнате к батарее не прикасаются, а комната греется. Здесь вступает конвекция.

Дело в том, что холодный воздух тяжелее горячего (холодный просто плотнее). Когда батарея нагревает некий объем воздуха, он тут же поднимается наверх, проходит вдоль потолка, успевает остыть и спуститься обратно вниз — к батарее, где снова нагревается. Таким образом, вся комната равномерно прогревается, потому что все более горячие потоки сменяют все менее холодные.

Излучение

Пляж мы уже упоминали, но речь шла только о горячем песочке. А вот тепло от солнышка — это излучение. В этом случае тепло передается через волны.

Если мы греемся у камина, то получаем тепло конвекцией или излучением?🤔

Обоими способами. То тепло, которое мы ощущаем непосредственно от камина (когда лицу горячо, если вы расположились слишком близко к камину) — это излучение. А вот прогревание комнаты в целом — это конвекция.

То тепло, которое мы ощущаем непосредственно от камина (когда лицу горячо, если вы расположились слишком близко к камину) — это излучение. А вот прогревание комнаты в целом — это конвекция.

Удельная теплоемкость: понятие и формула для расчета

Формулы количества теплоты для нагревания и охлаждения мы уже разбирали, но давайте еще раз:

Нагревание Q = cm(tконечная — tначальная) Охлаждение Q = cm(tначальная — tконечная) Q — количество теплоты [Дж] c — удельная теплоемкость вещества [Дж/кг*˚C] m — масса [кг] tконечная — конечная температура [˚C] tначальная — начальная температура [˚C] |

В этих формулах фигурирует такая величина, как удельная теплоемкость. По сути своей — это способность материала получать или отдавать тепло.

По сути своей — это способность материала получать или отдавать тепло.

С точки зрения математики удельная теплоемкость вещества — это количество теплоты, которое надо к нему подвести, чтобы изменить температуру 1 кг вещества на 1 градус Цельсия:

Удельная теплоемкость вещества c= Q/m(tконечная — tначальная) Q — количество теплоты [Дж] c — удельная теплоемкость вещества [Дж/кг*˚C] m — масса [кг] tконечная — конечная температура [˚C] tначальная — начальная температура [˚C] |

Также ее можно рассчитать через теплоемкость вещества:

Удельная теплоемкость вещества c= C/m c — удельная теплоемкость вещества [Дж/кг*˚C] C — теплоемкость вещества [Дж/˚C] m — масса [кг] |

Величины теплоемкость и удельная теплоемкость означают практически одно и то же. Отличие в том, что теплоемкость — это способность всего вещества к передаче тепла. То есть формулу количества теплоты для нагревания тела можно записать в таком виде:

Отличие в том, что теплоемкость — это способность всего вещества к передаче тепла. То есть формулу количества теплоты для нагревания тела можно записать в таком виде:

Количество теплоты, необходимое для нагревания тела Q = C(tконечная — tначальная) Q — количество теплоты [Дж] c — удельная теплоемкость вещества [Дж/кг*˚C] m — масса [кг] tконечная — конечная температура [˚C] tначальная — начальная температура [˚C] |

Онлайн-курсы физики в Skysmart не менее увлекательны, чем наши статьи!

Таблица удельных теплоемкостей

Удельная теплоемкость — табличная величина. Часто ее указывают в условии задачи, но при отсутствии в условии — можно и нужно воспользоваться таблицей. Ниже приведена таблица удельных теплоемкостей для некоторых (многих) веществ.

Ниже приведена таблица удельных теплоемкостей для некоторых (многих) веществ.

Газы | C, Дж/(кг·К) |

Азот N2 | 1051 |

Аммиак Nh4 | 2244 |

Аргон Ar | 523 |

Ацетилен C2h3 | 1683 |

Водород h3 | 14270 |

Воздух | 1005 |

Гелий He | 5296 |

Кислород O2 | 913 |

Криптон Kr | 251 |

Ксенон Xe | 159 |

Метан Ch5 | 2483 |

Неон Ne | 1038 |

Оксид азота N2O | 913 |

Оксид азота NO | 976 |

Оксид серы SO2 | 625 |

Оксид углерода CO | 1043 |

Пропан C3H8 | 1863 |

Сероводород h3S | 1026 |

Углекислый газ CO2 | 837 |

Хлор Cl | 520 |

Этан C2H6 | 1729 |

Этилен C2h5 | 1528 |

Металлы и сплавы | C, Дж/(кг·К) |

Алюминий Al | 897 |

Бронза алюминиевая | 420 |

Бронза оловянистая | 380 |

Вольфрам W | 134 |

Дюралюминий | 880 |

Железо Fe | 452 |

Золото Au | 129 |

Константан | 410 |

Латунь | 378 |

Манганин | 420 |

Медь Cu | 383 |

Никель Ni | 443 |

Нихром | 460 |

Олово Sn | 228 |

Платина Pt | 133 |

Ртуть Hg | 139 |

Свинец Pb | 128 |

Серебро Ag | 235 |

Сталь стержневая арматурная | 482 |

Сталь углеродистая | 468 |

Сталь хромистая | 460 |

Титан Ti | 520 |

Уран U | 116 |

Цинк Zn | 385 |

Чугун белый | 540 |

Чугун серый | 470 |

Жидкости | Cp, Дж/(кг·К) |

Азотная кислота (100%-ная) Nh4 | 1720 |

Бензин | 2090 |

Вода | 4182 |

Вода морская | 3936 |

Водный раствор хлорида натрия (25%-ный) | 3300 |

Глицерин | 2430 |

Керосин | 2085…2220 |

Масло подсолнечное рафинированное | 1775 |

Молоко | 3906 |

Нефть | 2100 |

Парафин жидкий (при 50С) | 3000 |

Серная кислота (100%-ная) h3SO4 | 1380 |

Скипидар | 1800 |

Спирт метиловый (метанол) | 2470 |

Спирт этиловый (этанол) | 2470 |

Топливо дизельное (солярка) | 2010 |

Задача

Какое твердое вещество массой 2 кг можно нагреть на 10 ˚C, сообщив ему количество теплоты, равное 7560 Дж?

Решение:

Используем формулу для нахождения удельной теплоемкости вещества:

c= Q/m(tконечная — tначальная)

Подставим значения из условия задачи:

c= 7560/2*10 = 7560/20 = 378 Дж/кг*˚C

Смотрим в таблицу удельных теплоемкостей для металлов и находим нужное значение.

Металлы и сплавы | C, Дж/(кг·К) |

Алюминий Al | 897 |

Бронза алюминиевая | 420 |

Бронза оловянистая | 380 |

Вольфрам W | 134 |

Дюралюминий | 880 |

Железо Fe | 452 |

Золото Au | 129 |

Константан | 410 |

Латунь | 378 |

Манганин | 420 |

Медь Cu | 383 |

Никель Ni | 443 |

Нихром | 460 |

Олово Sn | 228 |

Платина Pt | 133 |

Ртуть Hg | 139 |

Свинец Pb | 128 |

Серебро Ag | 235 |

Сталь стержневая арматурная | 482 |

Сталь углеродистая | 468 |

Сталь хромистая | 460 |

Титан Ti | 520 |

Уран U | 116 |

Цинк Zn | 385 |

Чугун белый | 540 |

Чугун серый | 470 |

Ответ: латунь

| Материал поверхности | Коэффициент излучения, — ε — |

| Глинозем, обработка пламенем | 0. 8 8 |

| Алюминиевый лист | 0.09 |

| Алюминиевая Фольга | 0.04 |

| Алюминий сильно окисленный | 0.2 — 0.31 |

| Алюминий полированный | 0.039 — 0.057 |

| Алюминий грубой обработки | 0.07 |

| Сурьма полированная | 0.28 — 0.31 |

| Асфальт | 0.93 |

| Базальт | 0.72 |

| Бериллий | 0.18 |

| Висмут | 0.34 |

| Полость черного тела | 1. 00 00 |

| Черная оптическая диафрагма | 0.95 |

| Черная краска силиконовая | 0.93 |

| Черная краска эпоксидная | 0.89 |

| Черная краска эмаль | 0.80 |

| Медная необработанная пластина | 0.22 |

| Латунь полированная | 0.03 |

| Латунь окисленная при 600оC | 0.6 |

| Красный кирпич | 0.9 |

| Кирпич, огнеупорная глина | 0.75 |

| Кадмий | 0.02 |

| Углерод, не окисленный | 0. 81 81 |

| Углеродистая нить | 0.77 |

| Поверхность, обработанная прессованием углеродом | 0.98 |

| Чугун после плавки | 0.44 |

| Чугун, после плавки и тепловой обработки | 0.60 — 0.70 |

| Хром полированный | 0.08 — 0.36 |

| Бетон | 0.85 |

| Бетонные плитки | 0.63 |

| Хлопковая ткань | 0.77 |

| Слой металла, нанесенный на медь гальваническим способом | 0.03 |

| Медь нагретая и покрытая толстым окисным слоем | 0. |

| Полируемая Медь | 0.023 — 0.052 |

| Медно-никелевый сплав полированный | 0.059 |

| Стекло | 0.92 |

| Стекло, пирекс | 0.85 — 0.95 |

| Чистое золото высокой полировки | 0.018 — 0.035 |

| Гранит | 0.45 |

| Гипс | 0.85 |

| Лед | 0.97 |

| Инконель окисленный | 0.71 |

| Железо полированное | 0.14 — 0.38 |

| Железо, пластина покрытая красной ржавчиной | 0. 61 61 |

| Железо, темно-серая поверхность | 0.31 |

| Железо, грубый слиток | 0.87 — 0.95 |

| Ламповая сажа | 0.96 |

| Свинец чистый неокисленный | 0.057 — 0.075 |

| Свинец окисленный | 0.43 |

| Окись Магния | 0.20 — 0.55 |

| Магний полированный | 0.07 — 0.13 |

| Мрамор белый | 0.95 |

| Ртуть жидкая | 0.1 |

| Мягкая сталь | 0.20 — 0.32 |

| Молибден полированный | 0. 05 — 0.18 05 — 0.18 |

| Никель, полированный | 0.072 |

| Никель, окисленный | 0.59 — 0.86 |

| Провод нихромовый | 0.65 — 0.79 |

| Бумага офисная | 0.55 |

| Гипс | 0.98 |

| Платина, полируемая пластина | 0.054 — 0.104 |

| Фарфор глазурованный | 0.92 |

| Пластмассы | 0.91 |

| Каучук, твердая глянцевая пластина | 0.94 |

| Каучук, мягкий | 0.86 |

| Песок | 0. 76 76 |

| Опилки | 0.75 |

| Кремниевый Карбид | 0.83 — 0.96 |

| Серебро полированное | 0.02 — 0.03 |

| Сталь нержавеющая | 0.85 |

| Сталь нержавеющая полированная | 0.075 |

| Сталь нержавеющая 301 | 0.54 — 0.63 |

| Олово неокисленное | 0.04 |

| Титан полированный | 0.19 |

| Вольфрам полированный | 0.04 |

| Вольфрамовая нить | 0.032 — 0.35 |

| Вода | 0. 95 — 0.963 95 — 0.963 |

| Дуб | 0.91 |

| Обрабатываемый материал | Коэффициент kГ для материала инструмента | Показатель степени nv при обработке | ||||||

| резцами | осевым инструментом | фрезами | ||||||

из быстрореж. стали стали | из тв. сплава | из быстрореж. стали | из тв. сплава | из быстрореж. стали | из тв. сплава | из быстрореж. стали | из тв. сплава | |

| Сталь: | ||||||||

| углеродистая с sв< 550 МПа | 1 | 1 | -1 | 1 | -0,9 | 1 | -0,9 | 1 |

| углеродистая с sв> 550 МПа | 1 | 1 | 1,75 | 0,9 | ||||

| хромистая | 0,85 | 0,95 | 1,75 | 1,45 | ||||

| жаропрочная и коррозионно-стойкая | 0,7 | 0,8 | 1,25 | 0,9 | 1 | |||

| марганцовистая | 0,75 | 0,9 | 1,5 | |||||

| быстрорежущая | 0,6 | 0,7 | 1,25 | |||||

| Чугун: | ||||||||

| серый | — | — | — | 1,25 | 1,3 | 1,3 | 0,95 | 1,25 |

| ковкий | 0,85 | |||||||

| Медные сплавы | KМv | Алюминиевые сплавы | KМv | |||||

| Гетерогенные: НВ>140 НВ=100-140 | 0,7 1,0 | Закалённые: силумин и литейные сплавы с sв=200-300 МПа ; НВ>60 и дюралюминий НВ>100 | 0,8 | |||||

| Гомогенные | 2,0 | силумин и литейные сплавы с sв =100-200 МПа; НВ Ј 60 и дюралюминий НВ Ј 100; | 1,0 | |||||

| Сплавы с содержанием свинца < 10% | 4,0 | |||||||

| Сплавы с содержанием свинца > 15% | 12,0 | sв=300-400 МПа | ||||||

| Медь | 8,0 | дюралюминий с sв=200-300 МПа | 1,2 | |||||

Обрабатываемый материал | Значение коэффициента Kиv в зависимости от марки инструментального материала | |||||||

| Сталь конструкционная | Т5К12 0,35 | Т5К10 0,65 | Т14К8 0,8 | Т15К6 1,0 | Т15К6В 1,15 | Т30К4 1,4 | ВК8 0,4 | |

| Коррозионно-стойкие и жаропрочные стали | ВК8 1,0 | Т5К10 1,4 | Т15К6 1,9 | Р18 0,3 | — | — | — | |

| Сталь закалённая | HRC 35-50 | HRC 51-62 | ||||||

| Т15К6 1,0 | Т30К4 1,25 | ВК6 0,85 | ВК8 0,83 | ВК4 1,0 | ВК6 0,92 | ВК8 0,74 | ||

| Серый и ковкий чугун | ВК8 0,83 | ВК6 1,0 | ВК4 1,1 | ВК3 1,15 | — | — | — | |

| Сталь, чугун, медные и алюминиевые сплавы | Р6М5 1,0 | ВК4 2,5 | ВК6 2,7 | 9ХС 0,6 | ХВГ 0,6 | У12А 0,5 | — | |

против литой стали

В чем разница между чугуном и стальным литьем?

Внешне чугунные и стальные отливки очень похожи. Литье

Литьепредлагает исключительную возможность для деталей дизайна, часто устраняя необходимость в дополнительном изготовлении и сборке. Многие материалы могут быть отлиты, в том числе несколько типов металлов и синтетических материалов, но железо и сталь, в частности, обладают превосходными механическими свойствами для широкого спектра применений.

Хотя на первый взгляд чугун и сталь могут выглядеть одинаково, каждый из них имеет свои преимущества и недостатки в зависимости от способа производства и применения.Понимание этих преимуществ и недостатков и правильный выбор могут означать разницу между неумолимой прочностью и долговечностью и поломанными или деформированными деталями, которые быстро потеряют свой блеск.

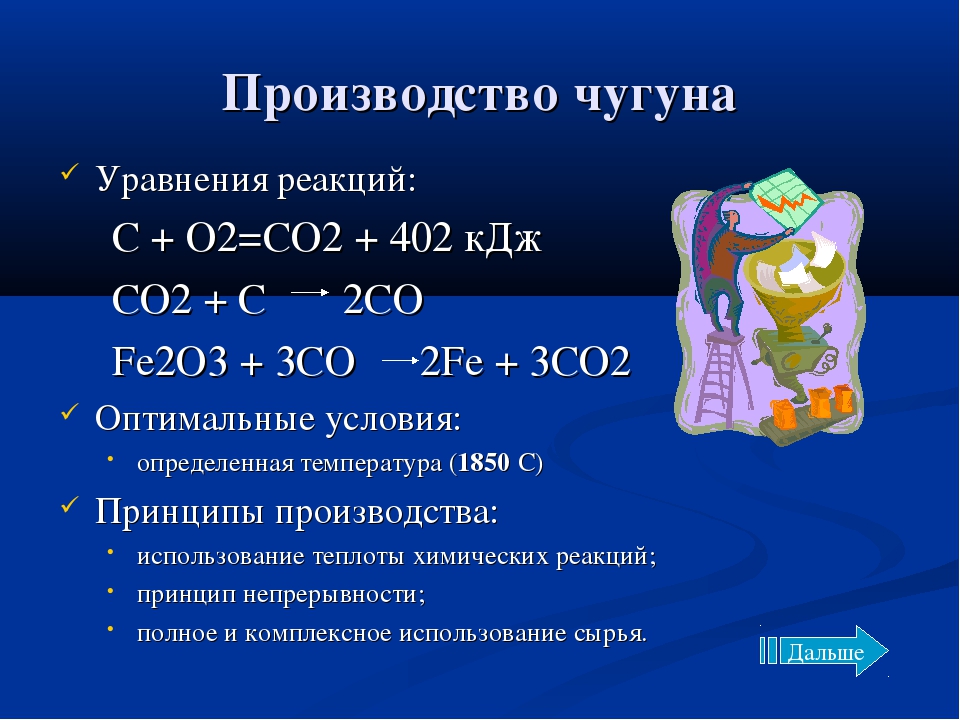

Содержание углерода является основным отличием

Железо и сталь — это черные металлы, состоящие в основном из атомов железа. Однако в производстве все не так просто — в производстве используется множество различных сплавов и марок. Чтобы понять их, важно различать железо, используемое в повседневных продуктах, и научное элементное железо (Fe). Элементарное железо — это материал, который встречается в природе, обычно в окисленной форме, который требует интенсивной обработки, называемой плавкой, для извлечения.

Элементарное железо — это материал, который встречается в природе, обычно в окисленной форме, который требует интенсивной обработки, называемой плавкой, для извлечения.

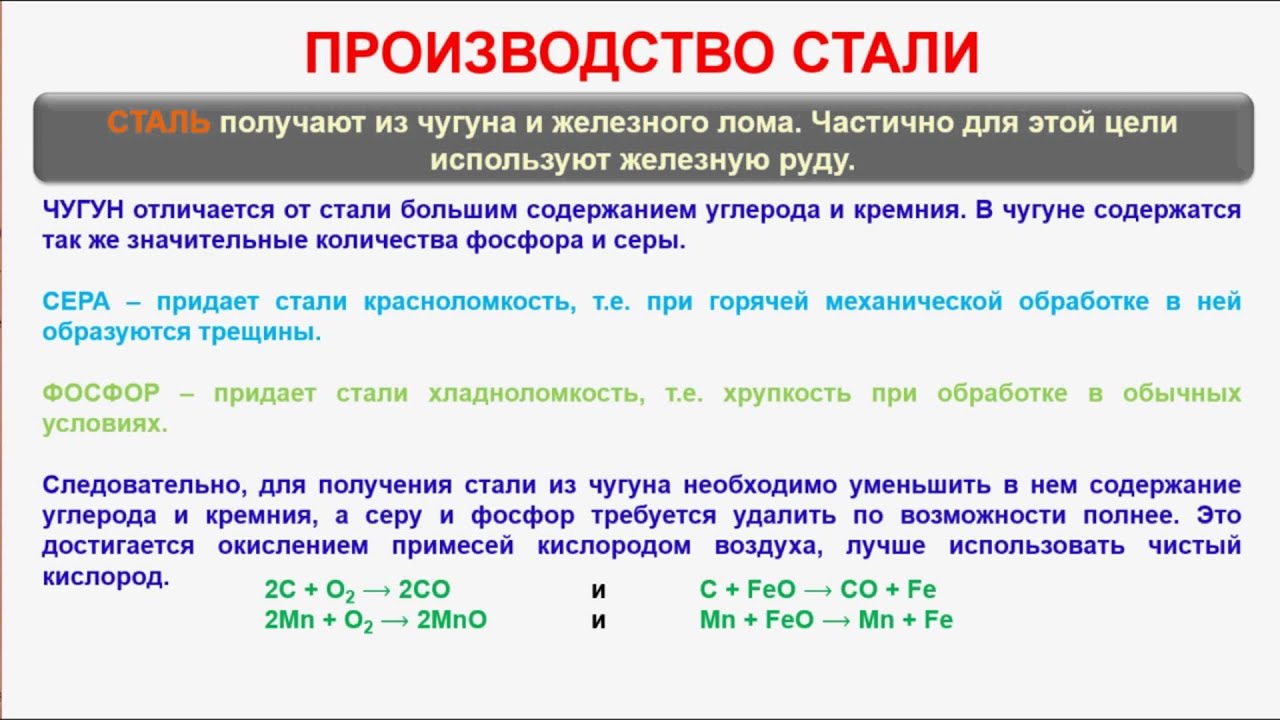

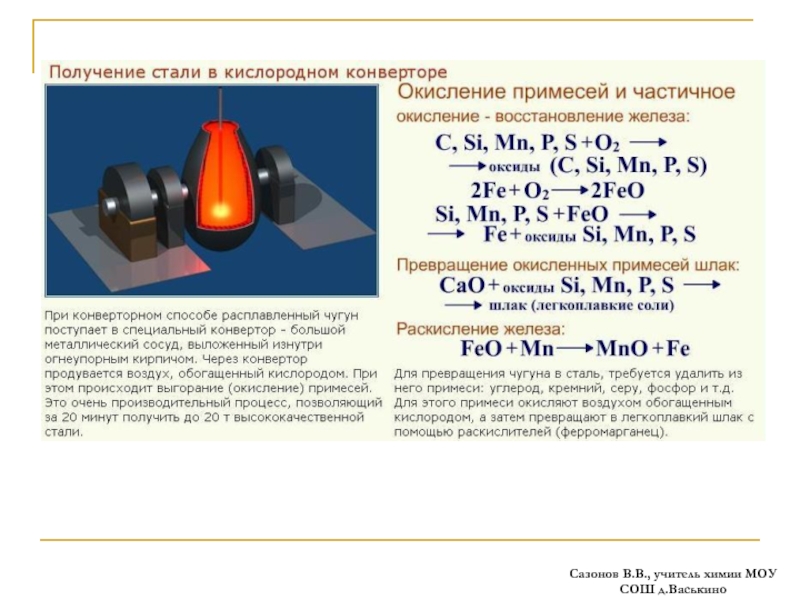

Чистое элементарное железо слишком мягкое, чтобы его можно было использовать в большинстве приложений. Он становится более твердым и, следовательно, более полезным, когда его сплавляют или смешивают с углеродом. На самом деле углеродный состав является основным отличием чугуна от стали. Чугун обычно содержит более 2 процентов углерода, а литая сталь часто содержит от 0,1 до 0,5 процента углерода.

Характеристики

В следующей таблице представлен общий обзор качеств каждого материала. Хотя существует множество различных типов чугуна и стали, в этой таблице основное внимание уделяется серому чугуну, чугуну и углеродистой стали.

Блоки двигателей, головки цилиндров, коллекторы, газовые горелки, заготовки шестерен, кожухи, кожухи, изделия для наружной отделки, сковороды, электрические коробки, декоративные отливки, детали печей, грузы

Болларды, оборудование для строительных площадок, поворотные кулаки, коленчатые валы, усиленные шестерни, компоненты подвески автомобилей и грузовиков, гидравлические компоненты, автомобильные дверные петли

Кнехты, промышленные колеса, литейные механизмы, корпуса клапанов, горнодобывающее оборудование, колеса гидротурбин, кузнечные прессы, рамы железнодорожных вагонов, корпуса насосов, морское оборудование, кожухи двигателей, тяжелые грузовики, строительное оборудование

Блоки двигателей, головки цилиндров, коллекторы, газовые горелки, заготовки шестерен, кожухи, кожухи, изделия для наружной отделки, сковороды, электрические коробки, декоративные отливки, детали печей, грузы

Болларды, оборудование для строительных площадок, поворотные кулаки, коленчатые валы, усиленные шестерни, компоненты подвески автомобилей и грузовиков, гидравлические компоненты, автомобильные дверные петли

Кнехты, промышленные колеса, литейные механизмы, корпуса клапанов, горнодобывающее оборудование, колеса гидроэлектростанций, кузнечные прессы, рамы вагонов, корпуса насосов, морское оборудование, кожухи двигателей, тяжелые грузовики, строительное оборудование

Возможность литья

Большинство людей не сталкивались с железом или сталью в расплавленном состоянии, что вполне понятно, поскольку железо плавится при температуре около 2300°F, а сталь плавится при 2600°F, и то и другое заливают в формы при еще более высоких температурах. Люди, которые работают с жидким чугуном и сталью, быстро обнаруживают, что они резко различаются по текучести и скорости усадки.

Люди, которые работают с жидким чугуном и сталью, быстро обнаруживают, что они резко различаются по текучести и скорости усадки.

Чугун относительно легко лить, так как он легко льется и не дает такой усадки, как сталь. Это означает, что он легко заполнит сложные пустоты в форме и для этого потребуется меньше расплавленного материала. Эта текучесть делает чугун идеальным металлом для архитектурных или декоративных металлоконструкций, таких как ограждения и скамейки.

Архитектурные железные конструкции, такие как это ограждение, возможны благодаря текучести чугуна.Заливать сталь намного сложнее.Он менее жидкий, чем расплавленное железо, и более реактивен по отношению к материалам форм. Он также больше сжимается при охлаждении, а это означает, что необходимо залить больше расплавленного материала — обычно в избыточный резервуар, называемый стояком, из которого отливка вытягивается по мере охлаждения.

Однако отливки обычно не охлаждаются равномерно по всей своей внутренней структуре. Внешние области и более тонкие части будут охлаждаться и сжиматься с разной скоростью, чем внутренние области и более объемные части, часто создавая внутреннее напряжение или напряжение, которое можно уменьшить только с помощью термической обработки.Сталь гораздо более восприимчива, чем железо, к напряжениям усадки, и в некоторых ситуациях эти напряжения могут привести к значительным внутренним и/или внешним пустотам и возможным возможным трещинам.

Внешние области и более тонкие части будут охлаждаться и сжиматься с разной скоростью, чем внутренние области и более объемные части, часто создавая внутреннее напряжение или напряжение, которое можно уменьшить только с помощью термической обработки.Сталь гораздо более восприимчива, чем железо, к напряжениям усадки, и в некоторых ситуациях эти напряжения могут привести к значительным внутренним и/или внешним пустотам и возможным возможным трещинам.

По этим причинам стальная отливка требует большего внимания и контроля на протяжении всего процесса литья, что делает производство более ресурсоемким.

Обрабатываемость

В зависимости от конечного применения может потребоваться механическая обработка литых деталей для достижения определенных допусков или для создания желаемой отделки.Как минимум, такие объекты, как ворота и направляющие, должны быть срезаны и отшлифованы.

Прочность без пластичности означает, что материал будет очень хрупким и подвержен разрушению

Обрабатываемость — это мера того, насколько легко данный материал резать или шлифовать; некоторые материалы труднее обрабатывать, чем другие. Как правило, металлы с высоким содержанием легирующих добавок для улучшения механических характеристик имеют более низкую обрабатываемость.

Как правило, металлы с высоким содержанием легирующих добавок для улучшения механических характеристик имеют более низкую обрабатываемость.

Чугун обычно намного легче обрабатывать, чем сталь.Графитовая структура в чугуне разрушается легче и более равномерно. Более твердое железо, такое как белое железо, гораздо труднее обрабатывать из-за его хрупкости.

Стальне так легко резать с той же консистенцией, и она вызывает больший износ инструмента, что приводит к увеличению производственных затрат. Закаленные стали или стали с более высоким содержанием углерода также увеличивают износ инструмента. Однако более мягкая сталь не обязательно лучше — низкоуглеродистая сталь, несмотря на то, что она мягче, может стать липкой и с ней будет трудно работать.

Гашение вибрации

При выборе литейного материала следует учитывать демпфирующие свойства, так как отсутствие демпфирующей способности может привести к чрезмерной вибрации и шуму, например звону или визгу. В зависимости от того, где используется материал, эффективное демпфирование может обеспечить более прочную и надежную работу.

Графитовые структуры в чугуне, особенно чешуйчатые образования в сером чугуне, особенно хорошо поглощают вибрацию.Это делает чугун идеальным для блоков двигателей, корпусов цилиндров и станин машин, а также для других применений, где важны прочность и точность. Снижение вибрации может свести к минимуму нагрузку и предотвратить износ движущихся частей.

Прочность на сжатие

Прочность на сжатие — это способность материала выдерживать силы, которые могут уменьшить размер объекта. Это противоположно силам, направленным на разрыв материала. Прочность на сжатие полезна в механических применениях, где важными факторами являются давление и локализация.Как правило, чугун имеет лучшую прочность на сжатие, чем сталь.

Ударопрочность

До сих пор могло показаться, что преимуществ использования чугуна больше, чем стали, но у стали есть одно существенное преимущество: ударопрочность. Сталь отлично выдерживает внезапные удары, не изгибаясь, не деформируясь и не ломаясь. Это связано с его ударной вязкостью: его способностью выдерживать высокие напряжения и нагрузки.

Сталь отлично выдерживает внезапные удары, не изгибаясь, не деформируясь и не ломаясь. Это связано с его ударной вязкостью: его способностью выдерживать высокие напряжения и нагрузки.

Прочность без пластичности приводит к хрупкому материалу, который очень восприимчив к разрушению, а чугун является образцом прочности без пластичности.Из-за своей хрупкости чугун имеет ограниченную область применения.

В то же время высокая пластичность или способность деформироваться без разрушения не имеет большого значения без прочности, способной выдерживать значительные удары. Резиновая лента, например, может подвергнуться значительной деформации без разрыва, но сила, которую она может приложить, очень ограничена.

Наковальни обычно изготавливаются из литой стали из-за ее ударопрочных свойств. В то время как с железом может быть легче работать в большинстве случаев литья, сталь имеет оптимальное сочетание прочности и пластичности для многих применений, а литая сталь чрезвычайно прочная. Ударопрочные свойства и всесторонняя несущая способность стали делают ее желанной для многих механических и конструкционных применений, поэтому сталь является наиболее широко используемым металлом в мире.

Ударопрочные свойства и всесторонняя несущая способность стали делают ее желанной для многих механических и конструкционных применений, поэтому сталь является наиболее широко используемым металлом в мире.

Коррозионная стойкость

Железо обладает лучшей коррозионной стойкостью, чем сталь. Оба металла окисляются в присутствии влаги, но железо покрывается патиной, чтобы предотвратить глубокую коррозию целостности металла.

Еще один способ предотвратить коррозию – нанести краску или порошковое покрытие или использовать IronArmor для дополнительной защиты.Любой скол или трещина, которые обнажают основной металл, могут привести к коррозии, поэтому для металлов с покрытием важно регулярное техническое обслуживание.

Если коррозионная стойкость при сохранении серебристого цвета необработанного металла является важным фактором, вероятно, лучшим вариантом будут легированные стали, особенно нержавеющая сталь, в которую добавлены хром и другие сплавы для предотвращения окисления.

Износостойкость

Чугун обычно имеет лучшую стойкость к механическому износу, чем сталь, особенно в условиях износа от трения.Определенное количество графита в чугунной матрице создает графитовую сухую смазку, которая позволяет твердым поверхностям скользить друг относительно друга без ухудшения качества поверхности, что затрудняет ее износ.

Сталь изнашивается быстрее, чем железо, но все же может быть устойчива к определенным видам истирания. Некоторые добавки в сплавы также могут улучшить абразивные свойства стали.

Стоимость

Чугун часто дешевле стального литья из-за более низкой стоимости материалов, энергии и труда, необходимых для производства конечного продукта.Покупка необработанной стали обходится дороже, а ее отливка требует больше времени и внимания. Однако при проектировании литых изделий стоит учитывать долгосрочное использование и затраты на замену. Детали, которые дороже в производстве, в конечном итоге могут стоить дешевле.

также доступна во многих сборных формах, таких как листы, стержни, стержни, трубы и балки, и часто может быть обработана или собрана в соответствии с конкретным применением. В зависимости от продукта и требуемого количества изготовление существующих стальных изделий может быть экономически выгодным вариантом.

Различные виды чугуна и стального литья

Мы сравнили качество самых основных форм чугуна (серого чугуна) и литой стали (мягкой или углеродистой стали), но специфический состав и фазовая структура железа и стали могут сильно влиять на механические свойства. Например, углерод в стандартном сером чугуне имеет форму острых чешуек графита, в то время как ковкий чугун имеет более сфероидальную структуру графита. Чешуйчатый графит делает серый чугун хрупким, в то время как круглые частицы графита в ковком чугуне повышают ударную вязкость, что делает его более подходящим для ударопрочных применений.

Сплавы могут быть добавлены как к железу, так и к стали для получения желаемых свойств. Марганец, например, повышает ударную вязкость, а хром улучшает коррозионную стойкость. Различное содержание углерода также является тем, что отличает стали с низким, стандартным и высоким содержанием углерода — более высокое содержание делает материалы более твердыми.

Марганец, например, повышает ударную вязкость, а хром улучшает коррозионную стойкость. Различное содержание углерода также является тем, что отличает стали с низким, стандартным и высоким содержанием углерода — более высокое содержание делает материалы более твердыми.

В конечном итоге выбор между чугуном и стальным литьем будет зависеть от типа и области применения конечной установки.

Для получения дополнительной информации о чугуне или стали или для запроса предложения по индивидуальному проекту, пожалуйста, свяжитесь с нами.

Источники

Чистое железо малопригодно — в аналитической химии и в медицине. Его делают намного полезнее, сплавляя с другими материалами. Добавление небольшого количества углерода к железу значительно упрочняет его, а другие полезные сплавы изготавливаются путем добавления некоторого количества переходных металлов. Железо является одним из 8 больших элементов в земной коре, занимая четвертое место по распространенности с содержанием около 5% по весу. Железной руды много, но ее выделение — энергоемкий процесс.Главными рудами являются оксиды гематита Fe 2 O 3 и магнетита Fe 3 O 4 и его карбонатного сидерита FeCO 3 . Железо также образует оксидные минералы лепидокрокит и гетит, каждый из которых имеет общую формулу FeO(OH). Железо соединяется с магнием в карбонатном пироаурите.Железный колчедан, Fe 2 S, содержит железо, но его трудно отделить от серы. Эта руда используется как источник серы. Разновидность пирита называется пирротином, а состав записывается Fe 1-x S. Железо также образует сульфидный марказит FeS 2 . Медь соединяется с железом, образуя халькопирит CuFeS 2 . Железо также соединяется с мышьяком, образуя арсенопирит FeAsS. Железо с мышьяком образует минерал леллингит FeAs 2 . Железо образует некоторые фосфаты, такие как вивианит.Титан и железо вместе образуют оксид ильменита FeTiO 3 . Хром и железо вместе образуют оксид хромита FeCr 2 O 4 . Железо образует оксидный минерал с титаном, свинцом и марганцем, называемый сенаитом. Сульфатный минерал железа и калия – ярозит.Бедантит — минерал, содержащий железо и свинец вместе с сульфатными и арсенатными группами, PbFe 3 (AsO 4 , SO 4 ) 2 (OH) 6 . Железо, наряду с магнием, входит в состав волокнистых силикатных минералов, которые в совокупности получили коммерческое название асбест. Стренгит — фосфатный минерал железа.Струнзит — фосфатный минерал железа и марганца. Графтонит представляет собой фосфатный минерал железа, марганца и кальция. Железо появляется вместе с магнием и алюминием в фосфатном лазулите. Железо, магний и марганец образуют фосфатный минерал лудламит. Фосфаты алюминия и железа представлены вокситами и паравокситами. Фосфат железа и лития – трифилит. Никель часто встречается в ассоциации с железом и иногда образует соединение Ni 3 Fe, называемое аваруитом в его минеральной форме.Никель-железные метеориты довольно распространены. Распространенными полезными формами сплавов железа являются чугун, кованое железо и сталь. Кованое железо производится из чугуна путем его плавления на слое оксида железа. Конечным результатом является материал, который представляет собой почти чистое железо, содержащее всего 0,1-0,2% углерода и менее 0,5% всех примесей. Кованое железо, полученное с помощью этого процесса, прочное и жесткое, его можно сваривать и ковать. Очень популярный в прошлом, теперь он в значительной степени вытеснен мягкой сталью. Стальпредставляет собой очищенный сплав железа с углеродом, который выпускается в жидком состоянии.Производственный процесс устраняет почти весь фосфор, серу и кремний, которые присутствуют в обычном чугуне. Диапазон содержания углерода для сталей составляет от 0,1 до 1,5%. Низкоуглеродистые стали ( Высокоуглеродистые стали (от 0,75 до 1,5% углерода) используются для изготовления режущих инструментов, хирургических инструментов, сверл и других инструментов. Железо имеет решающее значение для жизни, поскольку оно присутствует в гемоглобине, молекуле эритроцитов, которая переносит кислород из легких в другие ткани организма.Железо также присутствует в миоглобине в мышцах. Миоглобин похож на гемоглобин и берет из него кислород, удерживая кислород в мышцах до тех пор, пока он не понадобится. В клетках есть железосодержащие соединения, называемые цитохромами, которые играют роль в окислении молекул пищи. | Индекс Периодическая таблица Химические понятия Справочник |

9,5 Чугун | ||||||

9. 5.1 Общие замечания 5.1 Общие замечания | ||||||

| Чугун, кажется, держит

никакого интереса для ценителей меча ножи . Ну да — но сталь вутц, с содержанием углерода около 2

%, находится на грани того, что обычно ассоциируется с чугуном: сталь

с содержанием углерода от 2 % до примерно 4,5 %. Вот почему я быстро взгляну на чугун. Давайте посмотрим, что мы можем узнать с помощью уважение к клинкам мечей. | ||||||

| Сделав это так далеко, вы теперь грызть удила и готов быстро взглянуть на соответствующую часть фазовая диаграмма. Вот он: | ||||||

| ||||||

Давайте сделаем две вещи абсолютно

очистите, прежде чем мы начнем:

Чтобы получить представление о семействе сплавов «чугун» содержит, начнем с простой и чисто теоретической ситуации имеющие железо и более 2 % углерода в состоянии, близком к нирване.Что это фазовая диаграмма выше описывает. Этот фиктивный материал может служить отправной точкой точно так же, как это было для фиктивного материала, который мы называем «простая углеродистая сталь», если концентрация углерода ниже 2 %. | ||||||

Сначала мне нужно

признайтесь: показанная выше фазовая диаграмма на самом деле , а не , показывающая настоящие состояния нирваны! Все это время я

обманывал тебя! Извините, но пока никакого реального ущерба нанесено не было. | ||||||

| Так что правда и ничего кроме правда про железо-углерод

фазовая диаграмма? Вот оно: Истинная нирвана

состояния не требуют смесей феррита или аустенита и карбида железа (Fe 3 C), который был назван

цементит, но для железа и чистый углерод в

форма графит . Старая наука модуль фактически содержал все это.Он также показывает истинная фазовая диаграмма железо-углерод , и если вы активируй ссылку увидишь что она почти не отличается от «неверной» фазовая диаграмма железо-цементит. Смысл всего этого: | ||||||

| ||||||

| Пока у нас есть низкая концентрация углерода или (простая углеродистая) сталь

другими словами, первым всегда образуется цементит. Это только

метастабильный, да

и в конечном итоге должен распасться на графит и железо. Но это не будет сделано в

ваша или моя жизнь и наша

потомки; так же, как наш

бриллианты. Для высокой концентрации углерода , т.е. железо, это другое. Мы можем найти там графит вместо цементита, в частности, если также присутствуют некоторые другие элементы, такие как кремний (Si). Хорошо, теперь давайте посмотрим на фазовую диаграмму в 2 % углерода — 6,67 %.  режиме и используйте цементит, а не графит для первого выстрела. Главная

особенности есть. режиме и используйте цементит, а не графит для первого выстрела. Главная

особенности есть. | ||||||

| Для композиции из 4.3 % углерода у нас есть

эвтектическая точка в

1,130 o С (2,066 o F). Воспользуйтесь ссылкой, чтобы освежить память

об этом. Расплав с таким составом будет непосредственно затвердевать в

«эвтектическая» смесь аустенита и цементита. Это похоже на то, что

происходит в

эвтектоид

пункт для стали, где мы получаем феррит и цементит. Полученная смесь в

это дело мы назвали

перлит

и рассматривал его как (псевдо)

фаза в своем собственном