Производство стекловолокна – ТПК Нано-СК

Без рубрики

Стекловолокно принадлежит к классу минеральной ваты, и формируется этот материал из расплавленного стекла. У такого материала имеется множество полезных свойств. Он не способен биться, ломаться, но может прекрасно гнуться и поддаваться другим видам деформации. Такие качества обеспечили стекловолокну широкое применение в промышленности. Одной из самых широких сфер применения материала – производство арматуры из стекловолокна.

При производстве стекловолокна применяются те самые виды сырья, что и при изготовлении стекла. Поэтому, процесс требует песка, соды, известняка, доломита этибора и других материалов. Зависимо от того, какой метод обработки смеси используется, есть возможность получать стекловолокно двух типов.

Для формирования непрерывного стекловолокна применяется метод вытягивания волокон из пластмассы. При этом готовая продукция напоминает шелковые нити.

Для формирования штапельного стекловолокна применяется метод раздува струи расплавленного стекла с помощью пара, горячего газа или воздуха.

Оборудование для производства стекловолокна

Компания ТПК «НАНО-СК» применяет для производства стекловолокна самое современное оборудование, которое обеспечивает высокое качество материала. Заводы по производству стекловолокна оснащены специальными станками, для обслуживания которых привлекаются высококвалифицированные специалисты. Производство осуществляется под строгим контролем качества.

Оборудование для производства стекловолокна ZHY обладает рядом преимуществ, позволяя создавать стекловолокно для производства арматуры. Технологии, которые разрабатываются на китайских заводах, применяются у нас для изготовления высококачественного сырья. Такие технологии используются на производстве продукции, которую предлагает ТПК «НАНО-СК», поэтому компания может гарантировать изготовление арматуры из высококачественных материалов. Линия производства включает несколько этапов, которые постоянно контролируются.

Производство стекловолокна уникальных характеристик

Современное оборудование ZHY обеспечивает уникальные качества стекловолокна, которые определяют функциональные и эксплуатационные возможности этого материала. Стекловолокно обладает свойствами хорошо удерживать воздух, поэтому прекрасно защищает как от жары, так и от холода. Кроме того, структура материала обеспечивает ему высокую прочность, стойкость к вибрациям и невысокий коэффициент теплопроводности. Эти качества передаются также стеклопластиковой арматуре, и именно они определяют широкую сферу ее использования.

Стеклопластик отличается также стабильностью формы, продолжительным сроком службы. Он не токсичен и обладает небольшим весом, поэтому транспортировка арматуры будет удобной и недорогой.

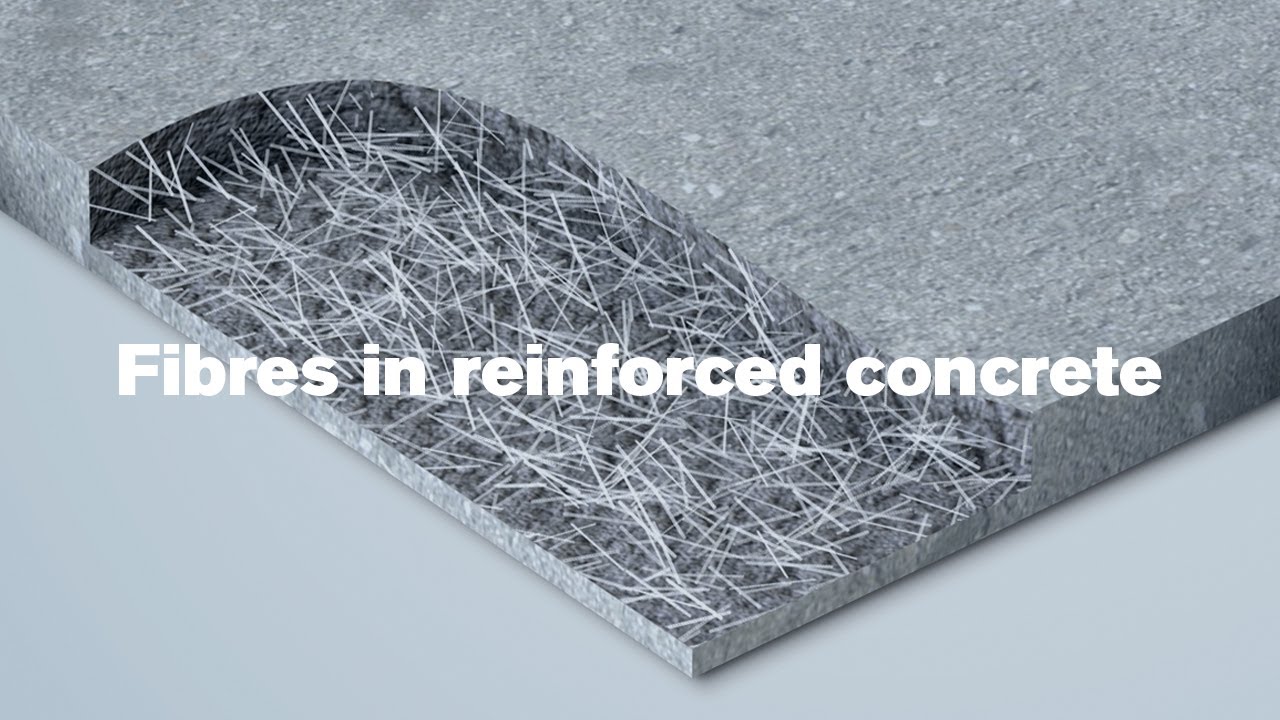

ТПК «НАНО-СК» применяет стекловолокно для производства арматуры самых разных видов и размеров. Изделия поставляются на строительные объекты Москвы, области, а также в центральные регионы России. Армирующие элементы для бетона из стекловолокна по многим параметрам превосходят металлическую арматуру. И это факт, который на сегодняшний день становится все более известным. Поэтому применение стекловолокна в строительстве все больше набирает популярности.

И это факт, который на сегодняшний день становится все более известным. Поэтому применение стекловолокна в строительстве все больше набирает популярности.

Стеклофибра

Химический состав

| Тип волокна | Состав, масс. % | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| SiO2 | B2O3 | Al2O3 | CaO | MgO | ZnO | TiO2 | ZrO2 | Na2O | K2O | Li2O | Fe2O3 | F2 | |

| E (с бором) | 52-56 | 4-6 | 12-15 | 21-23 | 0,4-4 | — | — | 0,2-0,5 | 0-1 | 0-0,2 | — | 0,2-0,5 | 0,2-0,7 |

| E | 59-60 | — | 12-13 | 22-23 | 3-4 | — | — | 0,5-1,5 | 0,6-0,9 | 0-0,2 | — | 0,2 | 0,1 |

| S | 60-65,5 | — | 23-35 | 0-9 | 6-11 | — | — | 0-1 | 0-0,1 | — | — | 0-0,1 | — |

| AR | 58,3-60,6 | — | 0,2 | — | — | — | 0-2,8 | 18,1-21,2 | 13,0-14,1 | 0-2,8 | — | — | — |

| ECR | 58,2 | — | 11,6 | 21,7 | 2 | 2,9 | 2,5 | — | 1 | 0,2 | — | 0,1 | — |

| D | 72-75 | 21-24 | 0-1 | 0-1 | 0,5-0,6 | — | — | — | 0-4 | 0-4 | — | 0,3 | — |

| Кварц | 99,5-99,9 | — | — | — | — | — | — | — | — | — | — | — | — |

| Базальт | 47,5-55,0 | — | 14,0-20,0 | 7,0-11,0 | 3,0-8,5 | — | 0,3-2 | — | 2,5-7,5 | 2,5-7,5 | — | 7,0-13,5 | — |

Физико-механические характеристики стекловолокна

| Свойство | Тип волокна | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| E с бором | E без бора | S | AR | ECR | D | Кварц | Базальт | ||||||

| Температура формования, 0С | 1160-1196 | 1260 | 1565 | 1260-1300 | 1213-1235 | — | 2300 | 1350-1450 | |||||

| Температура размягчения, 0С | 830-860 | 916 | 1056 | — | 880 | 770 | — | 110-1200 | |||||

| Температура плавления, 0С | 1066-1077 | 1200 | 1500 | 1180-1200 | 1159-1166 | — | 1670 | 1200-1300 | |||||

| Плотность, г/см3 | 2,54-2,55 | 2,62 | 2,48-2,49 | 2,6-2,7 | 2,66-2,68 | 2,16 | 2,15 | 2,67 | |||||

Коэфф. линейного расширения, 10-6 С-1 линейного расширения, 10-6 С-1 | 4,9-6 | 6 | 2,9 | 7,5 | 5,9 | 3,1 | 0,54 | ||||||

| Диэлектрическая постоянная (20С, 1МГц) Ф/м | 5,86-6,6 | 7 | 4,53-4,6 | — | 3,56-3,62 | — | 3,78 | — | |||||

| Прочность, М/Па | 3100-3500 | 3100-3500 | 4380-4590 | 3100-3500 | 3100-3500 | 2410 | 3400 | 2700-3500 | |||||

| Модуль упругости, Г/Па | 76-78 | 80-81 | 88-91 | 72-74 | 80-81 | 52 | 69 | 70-90 | |||||

| Удлинение до разрыва, % | 4,5-4,9 | 4,6 | 4,5-4,9 | 2-2,4 | 4,5-4,9 | — | 5 | 3 | |||||

Стекловолокно щелочестойкое NEG производство Nippon Electric Glass Co (Япония) AR2500h203, AR2500h300, ACS13h450Y, ACS13H530X, ACS13PH901X, ACS13PH950X

| Наименование | Содержание ZrO2 от 19% | ||

|---|---|---|---|

| Диаметр, мкм | Плотность линейная, текс | ||

| Стеклоровинг NEG | 18 | 2500 | |

| Стеклофибра NEG | 18 | 2500 | |

Упаковка:

Щелочестойкое стекловолокно NEG AR2500h203 (А-щелочестойкое, R-ровинг, 2500-линейная плотность, Н103-замасливатель): бухты 19кг, паллет 48 бухт.

Щелочестойкое стекловолокно NEG AR2500h300 (А-щелочестойкое, R-ровинг, 2500-линейная плотность, Н200-замасливатель): бухты 19кг, паллет 48 бухт.

Рубленое щелочестойкое стекловолокно NEG ACS13h450Y (А-щелочестойкое, CS-рубленые пряди, 13-длина волокна, Н350-замасливатель, Y-100 моноволокн): мешки по 20кг, паллет 28 мешков.

Рубленое щелочестойкое стекловолокно NEG ACS13H530X (А-щелочестойкое, CS-рубленые пряди, 13-длина волокна, Н530-замасливатель, X-200 моноволокн): мешки по 20кг, паллет 33 мешков.

Рубленое щелочестойкое стекловолокно NEG ACS13H901X (А-щелочестойкое, CS-рубленые пряди, 13-длина волокна, Н901-замасливатель, X-200 моноволокн): мешки по 20кг, паллет 35 мешков.

Рубленое щелочестойкое стекловолокно NEG ACS13PH950X (А-щелочестойкое, CS-рубленые пряди, 13-длина волокна, Н950-замасливатель, X-200 моноволокн): мешки по 20кг, паллет 36 мешков.

Этапы производства стекловолокна

Стекловолокно — это гораздо более старый композит, чем принято считать. Это было известно до появления современных методов производства. Первым известным армированием, которое лежит в основе всех современных композитов, является стекловолокно.

Это было известно до появления современных методов производства. Первым известным армированием, которое лежит в основе всех современных композитов, является стекловолокно.

Финикийцы, египтяне и греки умели растворять стекло в тонкие волокна. Однако потребовались столетия, чтобы превратить стекловолокно в коммерческий продукт. До 1930-х годов производство в больших масштабах было невозможно. Процесс, начавшийся в 19 в.30-е годы превратились в крупномасштабное производство непрерывных волокон, которые позже будут использоваться в коммерческих целях в качестве конструкционного армирования.

Патентные заявки, поданные в период с 1933 по 1937 год сотрудниками Owens-Illinois Glass Co. (Толедо, Огайо) компанией Games Slayter, John Thomas и Dale Kleist, фиксируют важные разработки, которые привели к постепенному переходу от прерывистых волокнистых производство стекловаты.

4 микрона (4 миллионных метра) малого диаметра и тысячи метров в производстве непрерывных стеклянных нитей в промышленности и, конечно же, в промышленности совершил прорыв.

Эти прорывы сделали процесс коммерчески жизнеспособным и рентабельным.

В последних двух патентах, озаглавленных «Текстильный материал takv» и «cam Glass Fabric son» в серии патентов было объявлено, что стекловолокно будет применяться в качестве текстильной арматуры. Патенты были выданы в 1938 году, в том же году, когда Owens-Illinois и Corning Glass Works (Корнинг, штат Нью-Йорк) присоединилась к Owens-Corning Fiberglass Corp. (OCF). Новая компания продавала свое стекловолокно под брендом Fiberglass. Вскоре на рынок вышли многие другие производители. Благодаря многочисленным инновациям в области процессов и продуктов эти производители внесли свой вклад в мировой рынок конструкционной композитной арматуры, который составляет от 4 до 5 миллионов тонн в год.

Процесс производства стекловолокна

Стекловолокно текстильного качества производится из кварцевого (SiO2) песка, расплавленного при 1720°C (3128°F). SiO2 также является основным элементом кварца, природной горной породы.

Однако структура кварца кристаллическая. Так что у него очень жесткая и очень регулярная атомная структура.

И более 99 процентов составляет SiO2. SiO2 нагревается выше 1200°С (2192°F). Затем среду охлаждают. Таким образом, SiO2 кристаллизуется. Он становится кварцем.

Стекло можно производить, изменяя температуру и скорость охлаждения. Это изменяет качество производимого стекла в соответствии с желаемыми свойствами.

Если чистый SiO2 быстро охладить при нагревании до 1720 °С (3128 °F), можно предотвратить кристаллизацию. Производственный процесс дает аморфную или случайную последовательность атомной структуры, известную как стекло.

Несмотря на то, что производители стекловолокна постоянно совершенствуются и совершенствуются, сегодняшние производители стекловолокна следуют этой стратегии высокотемпературного / быстрого охлаждения, хотя и в более широком масштабе, в процессе, почти идентичном тому, который был разработан в 1930-х годах.

Производственный процесс можно разделить на пять основных этапов:

Активное коммерческое стекловолокно может быть изготовлено только из диоксида кремния. Тем не менее, другие компоненты добавляются, чтобы дать методы снижения рабочей температуры и другие функции, которые полезны в зависимости от областей, которые будут использоваться.

Тем не менее, другие компоненты добавляются, чтобы дать методы снижения рабочей температуры и другие функции, которые полезны в зависимости от областей, которые будут использоваться.

Например, E-стекло для электрических применений, SiO2, Al2O3 (оксид алюминия или оксид алюминия), CaO (оксид кальция или гашеная известь) и MgO (оксид магния или оксид магния), которое было разработано как более щелочестойкая альтернатива оригинальной соде. известковое стекло с составом.

Затем, E-увеличение разницы между температурами, при которых происходит плавление стекломассы, и увеличение разницы между температурами, при которых образуется кристаллическая структура, для предотвращения засорения сопла, используемого при этом волокнообразовании, B2O3 (оксид бора) бор добавляли через

. Затем бор добавляли к партии Е-стекловолокна через B2O3 (оксид бора). Это дало два преимущества. Это волокно из Е-стекла увеличивает перепады температур, при которых волокнообразование растворяется и образует кристаллическую структуру, тем самым предотвращая засорение форсунок.

Стекловолокно S, разработанное для более высокой механической прочности, основано на рецептуре SiO2, Al2O3, MgO. В приложениях, где прочность на растяжение является наиболее важной желаемой характеристикой, он содержит более высокие доли SiO2.

На первом этапе производства стекла эти материалы тщательно взвешиваются и смешиваются в точном количестве в зависимости от области их применения.

На современных производственных предприятиях смешивание автоматизировано с использованием компьютеризированных весов и закрытых систем обработки материалов.

Например, на современном производственном объекте каждый материал транспортируется в специальный многоэтажный ящик для хранения (бункер) с помощью пневматических конвейеров, способных удерживать материал объемом от 1,98 до 7,36 м³. Под каждым отсеком находится автоматическая система взвешивания и подачи, которая передает точное количество каждого компонента в пневматический смеситель.

Этап 2: Плавление

Дополнительный пневматический конвейер направляет волокно из партии в печь, работающую на природном газе, при высокой температуре (ta1400ºC / 2552ºF) для расплавления смеси.

Эти печи, как правило, разделены на три секции вспомогательными каналами для потока стекла. В первую часть поступает первая партия стекла, где происходит оплавление и повышение однородности пузырьков воздуха, в том числе снятие однородности.

Затем расплавленное стекло переносится на рафинировочный завод, где температура снижается до 1370°C (2500°F). Заключительная секция печи состоит из четырех-семи кожухов, используемых для выдавливания расплавленного стекла в волокна.

Эти хлебопекарные компании в мире продолжают работать в нескольких областях.

Использование более крупных печей увеличило годовой объем производства с 30 000 до 40 000 тонн (с 66,2 миллиона фунтов до 88,2 миллиона фунтов). Одной из наиболее важных разработок стала цифровая технология управления.

Цифровые элементы управления измеряют и регулируют точную температуру стекла по мере того, как стекло проходит через скорость потока газа и кислорода в печи.

Они также обеспечивают более мягкий и равномерный поток в оборудование для волокнообразования, блокируя другие прерывания, которые могут привести к прерыванию образования пузырьков или волокон.

Контроль расхода кислорода очень важен. Потому что печи по последнему слову техники используют почти чистый кислород вместо природного воздуха и сжигают его. Это помогает природному газу сжигать стекло более эффективно и согревать его.

Это снижает эксплуатационные расходы, так как используется меньше энергии. Также используется гораздо более экологичная технология печи. Снижает выбросы оксидов азота (NOx) на 75 процентов и выбросы углекислого газа (CO2) на 40 процентов.

Печь плохо управляется. Плавление и обращение со стеклом истирают кирпичи, покрывающие внутреннюю часть печи. Производство стекловолокна — это непрерывный процесс, который невозможно сократить. Нельзя останавливаться после запуска производства. По этой причине усилия по продлению срока службы кирпича также являются одной из проблем развития печной технологии.

Промышленность привнесла три основных подхода к плавке стекла.

(1) Непрямая плавка (также называемая снова плавкой)

(2) Прямая плавка с использованием печей большего размера

(3) Прямая плавка с использованием печей меньшего размера, также называемых парамелитами.

При непрямом методе расплавления расплавленное стекло отрезается. Его округляют, охлаждают и упаковывают в шарики диаметром около 15 мм. Затем они транспортируются на предприятие по производству волокна, где их расплавляют для изготовления волокна. Мрамор также облегчает визуальный осмотр стекла для более чистого производства. В результате получается более однородный продукт.

В процессе прямой плавки расплавленное стекло в печи напрямую подается в механизм формирования волокна.

Прямое плавление стало наиболее распространенным методом, так как исключает затраты на промежуточные этапы и стоимость повторного плавления мрамора.

Этап 3: фибрилляция

Он включает в себя комбинацию формирования или волокнообразования стекловолокна, экструзии и затухания. При экструзии расплавленное стекло проходит через втулку из устойчивого к эрозии платино-родиевого сплава с очень мелкими отверстиями от 200 до 8000 спереди. Втулочные пластины нагреваются электронным способом, а их температура точно контролируется для поддержания постоянной вязкости стекла.

Струи воды охлаждают нити на выходе из втулки примерно до 1204°C (2200°F).

Измельчение – это процесс механического втягивания скрученных потоков расплавленного стекла в волокнистые элементы, называемые нитями.

Диаметр этих нитей составляет одну десятую часть человеческого волоса. Высокоскоростная намотка улавливает потоки расплава и собирает их, вращаясь с окружной скоростью 2 км/3 км/мин. Эта скорость намного выше скорости расплавленного стекла, выходящего из кустов.

Втулки дороги, а конструкция сопла имеет решающее значение для волокна.

Диаметр сопла определяет диаметр нити. Количество насадок равно количеству концов. Для производства одной ровницы можно использовать втулку на 4000 сопел. Втулки также контролируют выход волокна или количество метра волокна на стекло. Зодиакальный дизайн также является одним из направлений исследований. Специально разработанные диаметры филамента улучшают производительность и способствуют общему производству, а также снижают стоимость.

Поскольку промышленность, диаметр волокна или диапазон микрометров и дальнейшая специализация на композитной арматуре, типы производства продолжают диверсифицироваться. Развитие технологии намотки позволило производителям утроить свою производительность.

Этап 4: Покрытие

На последнем этапе наносится химическое покрытие или проклейка. Хотя термины «связующее», «проклейка» и «проклейка» часто используются в промышленности взаимозаменяемо, «проклейка» является правильным термином для наносимого покрытия, а проклейка — это процесс, используемый для нанесения этого процесса. Покрытия обычно добавляют в количестве от 0,5 до 2,0 процентов по весу. Смазочные материалы могут включать связующие вещества и/или связующие агенты. Смазочные материалы

помогают защитить нити от износа.

Связующие агенты используются для улучшения вытекания смолы при данном химическом составе смолы волокна и для усиления адгезионной связи на границе раздела волокно-матрица.

Химикаты некоторых размеров представляют собой только полиэфирную смолу, а некоторые совместимы только с эпоксидной смолой. Другие могут использоваться с другими смолами.

Этап 5: Сушка/упаковка

Наконец, вытянутые и проклеенные нити собираются в пучок. Эти нити 51-1.624 образуют проволоку из стекловолокна.

Эта проволока наматывается на формующий барабан, похожий на катушку.

После водяного охлаждения и проклейки еще влажные упаковки сушат в печи.

Затем его подготавливают к укладке на поддоны, отправке или переработке в рубленое волокно, ровинги или пряжу.

Фитиль представляет собой набор прядей, которые не скручены и не закручены.

Например, в многоконцевой ровинговой упаковке содержится от 10 до 15 проволок, намотанных вместе. Ровинг требует дополнительных этапов транспортировки и обработки.

Один процесс, но один мультистекловолоконный продукт

Базовая обработка стекловолокна очень мало изменилась за 80 лет коммерческого производства. Но есть много улучшений в этом процессе.

Но есть много улучшений в этом процессе.

На протяжении всей истории производства стекловолокна отраслью двигали два постоянных требования.

Во-первых, стремление повысить эффективность производства и снизить себестоимость,

Во-вторых, стремление улучшить эксплуатационные характеристики готового продукта.

Polser Inc. Мы продолжаем бороться на этих двух фронтах, поскольку мы продолжаем искать новые области применения для разработки наших композитных изделий, армированных стекловолокном, которые направляют мир.

Как вы производите изделия из стекловолокна?

Стекловолокно (или стекловолокно) — чрезвычайно популярный материал, используемый в различных отраслях промышленности, о котором слышал почти каждый — инженеры, руководители проектов и даже ваша мама. Он легкий, прочный, чем большинство традиционных материалов, и может выдерживать экстремальные условия без коррозии, коробления или деформации.

Из-за этого он используется во всем: от строительства мостов и спутников до спортивного оборудования и печатных плат (ПП).

На самом деле стекловолокно составляет примерно пятую часть мирового рынка композитов . Ожидается, что к 2024 году прогнозируемая глобальная рыночная стоимость достигнет 23,9 миллиардов долларов .

Однако, несмотря на то, что так широко используется , процесс производства изделий из стекловолокна относительно неизвестен.

Таким образом, эта статья призвана пролить свет на производство стекловолокна, в частности, на методы производства, которые Tencom использует для производства ряда изделий из стекловолокна.

СырьеНа рынке представлено множество типов стекловолокна – E-Glass, S-Glass, H-Glass и т. д. – этот список можно продолжить. Каждый из них имеет разные качества и отличается различными стеклянными волокнами, используемыми при производстве стекловолокна.

Для создания стекловолокна различные минералы (кремнеземный песок, известняк, каолиновая глина, доломит и т. д.) плавятся в печи до тех пор, пока они не достигнут температуры плавления. Затем расплавленное стекло выдавливается через крошечные щетки.

Затем расплавленное стекло выдавливается через крошечные щетки.

Они имеют форму очень маленьких отверстий – обычно не более 25 микрометров в диаметре. Эти экструзии называются филаментами.

Эти нити затем калибруются (покрываются химическим покрытием) и связываются в ровинги. Количество нитей в ровинге и толщина отдельных нитей определяет вес стекловолокна, который обычно выражается в единицах текучести (ярдов на фунт) или тексах (граммов на километр).

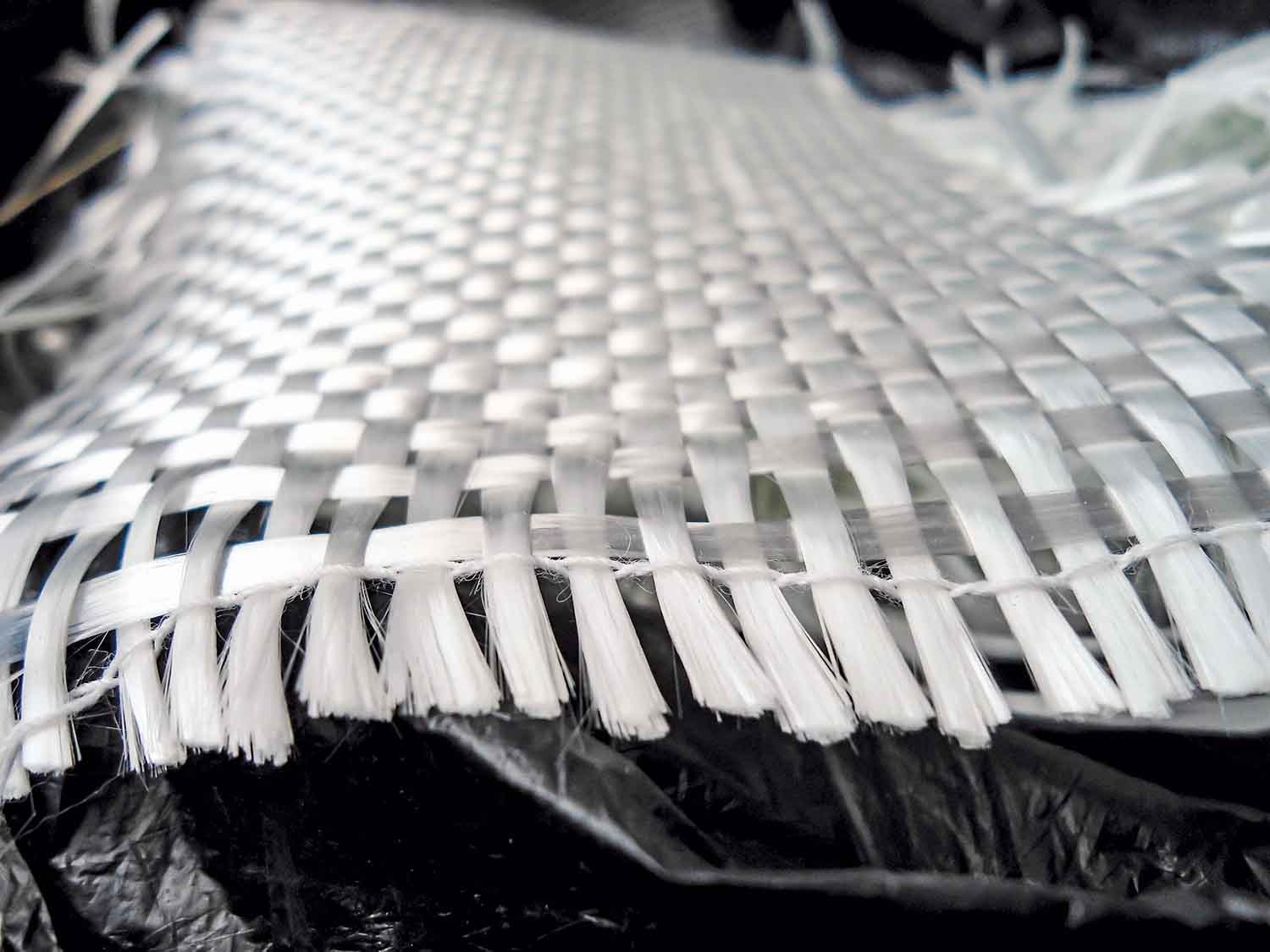

Альтернативная форма стекловолокна, которая используется в производстве стекловолокна, представляет собой мат из непрерывных прядей. Мат из непрерывных прядей создается путем подачи нитей расплавленного стекла непосредственно на движущуюся ленту.

Когда стекло остывает и затвердевает, добавляется связующий элемент, чтобы удерживать изделие на месте. Затем его разрезают и раскатывают в длинный непрерывный мат.

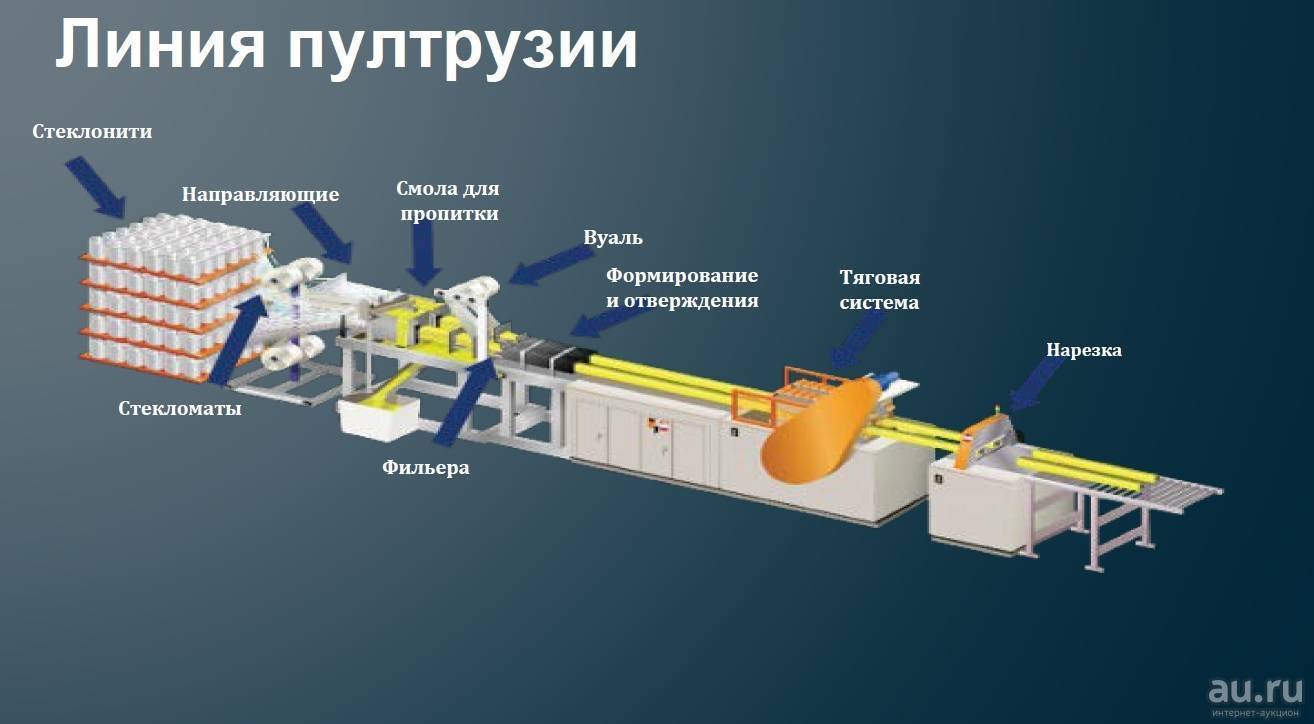

Пултрузия После формирования ровингов или матов из непрерывных прядей они упаковываются и доставляются производителям FRP, таким как Tencom, где они превращаются в продукты из стекловолокна, которые мы знаем и используем ежедневно. Этот производственный процесс называется пултрузией .

Этот производственный процесс называется пултрузией .

По сути, пултрузия представляет собой процесс преобразования армированных волокон и жидких смол в композиты из армированного волокнами полимера (FRP).

Он используется для создания ряда FRP (углеродное волокно, кевлар и т. д.), но наиболее известен своим участием в производстве стекловолокна.

Несмотря на то, что существует множество способов изготовления изделий из стекловолокна (пултрузия, намотка филаментов, пистолетная ровинг и т. д.), чаще всего используется пултрузия, которая дает превосходные результаты в определенных областях применения.

Именно благодаря этим преимуществам компания Tencom известна своими изделиями из пултрузионного стекловолокна.

Этап 1: предварительное формованиеПрежде чем стекловолокно можно будет пропитать и армировать смоляной матрицей, оно должно быть предварительно отформовано и помещено в пултрузионную машину.

Для этого большие мотки ровинга протягиваются через преформер натяжных роликов, которые придают нитям рабочую форму. На этом этапе производства стекловолокна точность и непрерывность направляющей необходимы для достижения прочности и качества, характерных для стекловолокна.

На этом этапе производства стекловолокна точность и непрерывность направляющей необходимы для достижения прочности и качества, характерных для стекловолокна.

После предварительной формовки ровинги отправляются в ванну со смолой для пропитки выбранной полимерной матрицей.

В качестве альтернативы вместо ровинга можно использовать маты из непрерывных прядей. При этом процесс пултрузии во многом одинаков, независимо от того, используете ли вы непрерывный мат или ровинги. Разница видна в основном в конечном продукте.

Этап 2: Ванна со смолойНа этом этапе предварительно формованные ровинги (или маты) пропитываются в ванне смачиваемой смолой, которая пропитывает стекловолокно характеристиками, необходимыми для конкретного проекта.

Состав смоляной ванны будет меняться в зависимости от эксплуатационных свойств, требуемых от готового продукта, поэтому стоит поговорить со специалистом по пултрузии, чтобы понять, какая смоляная матрица лучше всего подойдет для вашего проекта.

Однако полимерная матрица почти всегда включает полимер, пигмент и катализатор, способствующий отверждению.

Стадия 3: Нагретая формаПосле пропитки стекловолокно протягивается через бассейн с подогревом, где оно отливается и укладывается в нужные формы.

Бассейн с подогревом активирует катализатор внутри смолы и начинает полимеризацию продукта.

Это экзотермическая реакция, поэтому она зависит от постоянной температуры, и после начала температура смолы превысит температуру матрицы.

Если все сделано правильно, вы получите полностью полимеризованный продукт из стекловолокна без примесей и дефектов.

Стадия 4: Готовый продуктПосле завершения процесса пултрузии все, что нужно сделать, это отделить стекловолокно от матрицы и, при необходимости, разрезать изделие по размеру.

При отверждении стекловолокно естественным образом отрывается от штампа, поэтому для разделения композита и штампа не требуется слишком много шлифовки. Однако для обеспечения полного разделения штампа и продукта используется гидравлический съемник комков.

Однако для обеспечения полного разделения штампа и продукта используется гидравлический съемник комков.

После разделения изделия из стеклопластика нарезаются по размеру и отправляются заказчику.

Стекловолокно может принимать различные формы благодаря гибкости насыщенных ровингов и матов из непрерывных прядей.

Независимо от того, является ли желаемый продукт чем-то существенным, например, столбом электропередач или

Поскольку стекловолокно легкое, прочнее, чем большинство традиционных материалов, может выдерживать экстремальные условия окружающей среды с коррозией, короблением или деформацией, нельзя отрицать, что стекловолокно — блестящий продукт для использования в вашем следующем проекте; неудивительно, что это такой популярный материал.