методы проверки ультразвуком, неразрушающим способом

Качество бетонных строительных конструкций зависит от качества бетонной смеси, соблюдения технологии ее укладки и правил ухода за твердеющим материалом. Проверке на качество бетона подлежат: бетонная смесь до укладки, сборные изделия при сдаче и приемке, строительная конструкция после достижения бетоном марочной прочности. Монолитные строения проверяются на прочность, которая называется «промежуточной», после снятия опалубки или их нагружения.

Если по объективным причинам проверка проводится до набора марочной прочности, но материал к этому времени набрал 90 % от нормативных прочностных характеристик, дальнейшие оценки качества разрешается не проводить.

Также проверки марки прочности бетона могут проводиться в случаях, если необходимо определить причину разрушения строительной конструкции или установить комплекс необходимых ремонтных мероприятий.

Способы проверки качества бетонной смеси до укладки

Визуально оценивают:

- Цвет смеси.

- Однородность состава. Смесь должна равномерно литься, а не падать отдельными кусками.

На этом этапе отбирают пробы, из которых изготавливают образцы. Их выдерживают 28 суток, а затем проверяют на прочность.

Контрольные образцы представляют собой кубики размером 10, 15, 20, 30 см. Их твердение осуществляется при нормальных условиях температуры (+20 °C) и влажности (95 +/-5 %). Для обеспечения нормативных условий окружающей среды образцы выдерживают в специальных камерах, в которых температура и влажность поддерживаются автоматически. В возрасте 28 суток проводят испытания на специальном прессе.

Методы неразрушающего контроля прочности бетона

Прочность – это важнейшая характеристика затвердевшего бетона, для проверки которой могут использоваться методы неразрушающего контроля – ультразвуковой и механический (контактный).

Механические способы неразрушающего контроля

- Использование молотка Физделя. При ударе молотка по бетону образуется лунка, по диаметру которой и определяют прочность материала. Перед проведением исследования поверхность очищают от краски, шпатлевки, штукатурки. Диаметр лунок измеряют штангенциркулем в двух взаимно перпендикулярных направлениях. Точность измерений – десятые доли миллиметра. Всего делают 10-12 лунок, вычисляют среднеарифметическое значение диаметра. По полученному значению диаметра и тарировочной кривой определяют твердость бетонного элемента.

- Применение молотка Кашкарова. Этот инструмент похож на молоток Физделя тем, что на поверхность бетона ударным воздействием наносится отпечаток. Отличие от молотка Физделя – одновременное нанесение двух отпечатков – одного на бетон, второго – на эталонный стержень. Прочность строительной конструкции определяется по соотношению этих двух отпечатков.

- Пистоле ЦНИИСКа.

В его конструкции имеется стержневой ударник. Принцип действия этого испытательного инструмента – упругий отскок. Величина отскока бойка фиксируется указателем на шкале.

В его конструкции имеется стержневой ударник. Принцип действия этого испытательного инструмента – упругий отскок. Величина отскока бойка фиксируется указателем на шкале. - Метод скалывания ребра. С помощью специального инструмента откалывают небольшой кусок ребра бетонной конструкции. По усилию, которое необходимо для совершения этой операции, определяют прочностные характеристики материала.

Проверка прочности бетона с помощью ультразвука

Этот способ исследований базируется на связи, которая существует между скоростью распространения ультразвуковых волн в материале и его прочностью. В приборах, состоящих из электронного блока и датчиков, есть два вида зависимости: прочность от скорости прохождения волн и прочность от времени прохождения волн через строительную конструкцию. Также ультразвуковые аппараты оснащены аналоговыми и цифровыми фильтрами, которые позволяют отделить сигнал от помех.

Ультразвуковая проверка бетона может производиться сквозным способом или поверхностным. Сквозное прозвучивание применяется при исследовании линейных конструкций – колонн, ригелей, балок. Датчики в этом случае располагают с двух противоположных сторон элемента. Поверхностное прозвучивание применяют для плит перекрытия и стеновых панелей. Датчики объединяются и располагаются только с одной стороны строительной конструкции.

Сквозное прозвучивание применяется при исследовании линейных конструкций – колонн, ригелей, балок. Датчики в этом случае располагают с двух противоположных сторон элемента. Поверхностное прозвучивание применяют для плит перекрытия и стеновых панелей. Датчики объединяются и располагаются только с одной стороны строительной конструкции.

Более точные результаты дает сквозное прозвучивание, поскольку характеристики контролируются не только на поверхности, но и внутри объема. Недостатком методики является сложность контроля высокопрочных бетонов.

Как установить надежный акустический контакт между преобразователем и строительной конструкцией при проверке качества бетона:

- с помощью вязких контактных составов типа солидола;

- с использованием конусных насадок.

Скорость прохождения ультразвуковой волны через бетонный элемент зависит от плотности материала, наличия в нем пустот, трещин, которые снижают прочность и другие эксплуатационные характеристики.

Способы разрушающего контроля

В соответствии со СНиПами при испытаниях строительных конструкций проведение исследований способами разрушающего контроля является обязательным. Этапы исследований:

- Качество бетонных изделий заводского изготовления проверяется на специально подготовленных образцах.

- Прочность бетонных элементов может контролироваться на образцах, полученных вырубливанием или выпиливанием из уже эксплуатируемых объектов. Места взятия образцов определяются инженерами-проектировщиками в проектной документации. Выпиливаемые керны имеют такой же диаметр, как и контрольные кубики.

Самостоятельная проверка качества строительной конструкции

Существует несколько вариантов проведения самостоятельных испытаний:

- Визуальный осмотр. Бетонная поверхность должна быть гладкой и однородной по цвету. Наличие разводов свидетельствует о том, что строительная смесь промерзала во время схватывания и твердения, что негативно сказывается на прочностных характеристиках материала.

- Проверка по звуку удара. Исследование можно проводить только для бетонных элементов, изготовленных из бетона, марка прочности которого М100 и выше. Для этой цели используют молоток или кусок стальной трубы, масса которого – не менее 0,5 кг. Глухой звук сообщает о неэффективном уплотнении и низких прочностных характеристиках.

- Примерно марку прочности бетона можно определить с помощью зубила, по которому ударяют молотком массой 0,3-0,4 кг. Сила удара – средняя. Если зубило очень легко входит в бетон, то его марка прочности не превышает М75. Если глубина погружения не превышает 5 мм, то это марки М75, М100. Если при ударе отслаиваются тонкие бетонные пластинки, то это марки М100-М200. На бетонных элементах с маркой прочности более М200 зубило не оставляет следа.

Наиболее точное представление о прочностных характеристиках бетонной конструкции можно получить при проведении лабораторных испытаний образцов, которые были получены способами разрушающего контроля.

Как проверить качество бетона 👺 ?

Товарный бетон, изготовленный на затворном узле, должен соответствовать по качественным показателям типу и марке. На каждый замес заводом выдается паспорт качества. Производитель несет юридическую и материальную ответственность за качество бетона, доставленного собственным транспортом. За нарушение технологии отвердения отвечает заказчик.

Причины и признаки нарушения технологии замеса

Заказывая строительный раствор, потребитель ориентируется класс бетона, заложенный в проекте. При соблюдении пропорций компонентов, марки цемента, количества и размера зерен наполнителя качество смеси будет отвечать заложенным показателям:

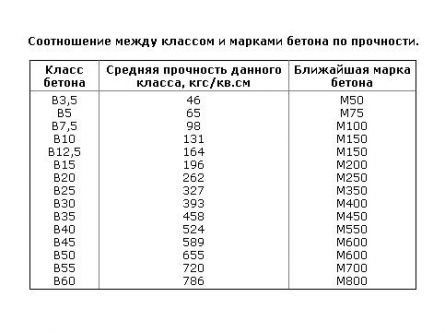

- марка и класс бетона, определяемые по прочности на сжатие;

- подвижность;

- водопроницаемость;

- морозостойкость.

Важно время замеса, оно указывается в паспорте.

Почему качество раствора может не соответствовать заявленному в паспорте? Причины – нарушение технологии и недобросовестность поставщика.

На строительной площадке, в жидкой смеси, отклонение от нормы выявить невозможно. Ориентира 2 – бетон должен быть равномерной консистенции, без комков и иметь серо-синий оттенок, без коричневого тона. Наличие этих признаков позволяет отказаться от смеси, как сомнительной.

Каждый заказчик может взять контрольную пробу бетона на сливе из миксера, составить акт за подписью доставщика. Отобранные образцы передаются в независимую лабораторию для исследования. Важно, чтобы образцы были стандартного размера, с хорошим уплотнением. Результаты будут известны через 28 суток, после набора бетоном стандартной прочности.

Есть прецеденты, когда выломка бетона велась за счет завода, поставщика некачественного раствора, по решению суда.

Визуальная проверка качества твердого бетона

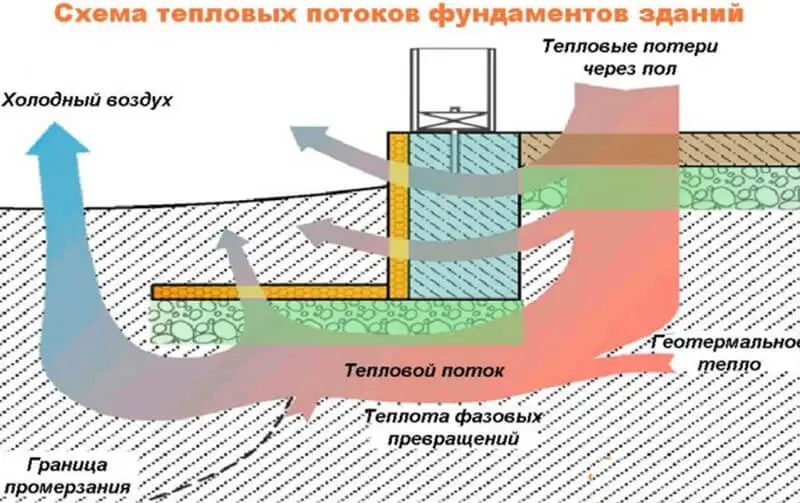

Зимняя заливка бетона требует особого контроля. Если вода в смеси до застывания промораживалась, бетон теряет прочность 50-100 кгс/см. В ближайшие годы масса с краем начнет расслаиваться, осыпаться. Арматура оголяется и быстро корродирует.

Распалубленная поверхность должна быть гладкой, однородного цвета. Если есть узоры – было промерзание.

Внутренние пустоты, трещины определяются по звучанию камня от удара молотком или железной трубой весом около 0,5 кг. Звон глухой – есть внутренние пустоты.

Прочность бетона определяет марку и класс бетона. Определить ее приблизительно можно, воспользовавшись молотком весом 300-400 грамм и зубилом.

- Металлическая лопатка легко входит в массив, если испытывается М70.

- Ударами по зубилу со средней силой удается погрузить его в толщу камня на 0,5 см – М100.

- При ударах отделяется тонкая крошка – М100-200.

На образец более высокой прочности зубило оставляет едва заметные царапины или отскакивает. Точное определение качества бетона возможно только в лабораториях, на специальном оборудовании.

Лабораторные методы контроля

Строительная лаборатория осуществляет комплексный контроль за поступающими компонентами, загрузкой и соблюдением технологического режима. На выходе отбираются образцы от каждой партии, но марка отгруженного товара подтверждается через 28 дней.

Контроль прочности ведется способами:

- Разрушающими (выпиливание или выбуривание образца).

- Неразрушающими контактными – отрыва, скалывания ребра.

- Косвенными неразрушающими – ультразвуком, ударным импульсом, пластической деформацией, отскоком.

В процессе замеса жидкой строительной смеси лабораторному контролю подлежит определение подвижности раствора и плотность ГТС. Прочность определяется разрушением образцов или высверленного керна, увеличивающейся нагрузкой на прессе.

Прочность определяется разрушением образцов или высверленного керна, увеличивающейся нагрузкой на прессе.

Для строительных лабораторий стандартные методы контроля предписаны ГОСТ 10180-2012 «Методы определения прочности…». За базовые образцы принимают куб или призму сечением 15х15 см.

Нормируются показатели:

- прочность;

- сопротивление на разрыв или изгиб;

- удобоукладываемость (жесткость, подвижность),

- морозостойкость;

- водопроницаемость;

- плотность.

Какой метод использовать в конкретном случае зависит от оснастки лаборатории и ее статуса.

Сменная лаборатория контролирует замес с помощью десятка приборов. На вибрирующей площадке определяют скорость укладки смеси. Для взятия проб применяются специальные формы и конусы. Весы позволяют определить содержание компонентов, уровень влажности.

Непременными атрибутами лаборатории являются сита, объемные и линейные измерительные инструменты. В результате на выходе смеси ее соответствие марке косвенно подтверждено. Уже известно, как быстро схватывается бетон, его жесткость и подвижность.

В результате на выходе смеси ее соответствие марке косвенно подтверждено. Уже известно, как быстро схватывается бетон, его жесткость и подвижность.

Систематический контроль процесса выявляет любое отклонение от нормы. Нарушение во время определяется, технологическая карта оперативно корректируется. Для заказчика сотрудничество с компанией, обладающей собственной лабораторией является гарантией получения качественной смеси.

В конфликтных ситуациях клиент может воспользоваться услугами независимых лабораторий, работающих на условиях аутсорсинга. Заключить договор на обслуживание может как РБУ, так и предприятие, получающее строительные смеси.

Вывод

Определить качество строительных смесей в жидком виде при приеме довольно трудно. Лучший способ получить цементный раствор, соответствующий ГОСТ – воспользоваться услугами производителя, но не перекупщика. Заказчик должен получить паспорт, подтверждающий качество, оформленный на заводе. В сомнительных случаях следует взять актированные пробы в предварительно подготовленные, стандартные формы.

В сомнительных случаях следует взять актированные пробы в предварительно подготовленные, стандартные формы.

Смотрите также

Как проверить качество бетона для фундамента перед заливкой

Вопрос:

Спрашивает Олег из Ростова: «Здравствуйте! Скоро предстоит заливка фундамента. Бетон будем заказывать на заводе. Вопрос в том, можно ли определить качество бетона когда его привезут на стройку. Понятно что точно без лаборатории не определить, но хотя бы примерно визуально можно увидеть не качественный продукт?»

Ответ:

Вопрос проверки качества бетона для фундамента до его укладки внутрь опалубки, очень актуален для частных застройщиков. В отсутствие лаборатории, специальных приборов и химических реагентов примерно оценить характеристики этого конструкционного материала можно по нескольким косвенным признакам:

- цвет – синеватый оттенок указывает на нормальное количество цемента, коричневая окраска с большой вероятностью свидетельствует о преобладании песка;

- цементное молочко – в 85% случаях желтизна этого продукта говорит о вредных примесях глины, которая крайне опасна для железобетонных конструкций, однако в оставшихся 15% вариантов точно такой же цвет дают некоторые безвредные шлаки;

- консистенция – товарные тяжелые бетоны должны замешиваться сотрудниками РБИ по точным рецептам на промышленном оборудовании, поэтому водоцементное отношение В/Ц всегда получается ниже (смесь густая и малоподвижная), чем при использовании бытовой бетономешалки, пластичность обеспечивается специальными добавками, формирование цементного камня (гидратация) происходит быстрее;

- однородность – в смеси не должно быть частиц щебня или комочков песка, не обваленных в цементном молочке.

Последним и самым надежным методом является аренда бетононасоса – смесь низкого качества даже при соблюдении рецептуры на растворном узле РБИ по шлангам этой спецтехники не пойдет. Для подачи материала бетононасосом подходят бетоны класса В10 и выше (соответствует марке М150) с подвижностью П3 и выше.

Подача материала бетононасосом обеспечит дополнительные гарантии качества.

После набора 70% прочности при ударе по бетону арматурным прутком звук должен быть чистым и звонким. Если образуются трещины или материал начинает выкрашиваться, следует полностью или частично разрушить конструкцию, чтобы залить ее заново или попытаться упрочнить обоймой.

При визуальном осмотре специалист способен по «узорам» на поверхности определить, что конструкционный материал подвергался промерзанию после заливки до отвердевания. У плохого бетона наружная поверхность никогда не бывает гладкой. Простейшими инструментами (молоток/зубило) можно с точностью в пределах 70% выявить класс прочности конструкционного материала:

- погружение зубила в бетон при ударе 400 г молотком больше 10 мм – примерно В5;

- углубление в пределах 7 мм – около В10;

- заметная царапина – смесь В15;

- почти незаметный след – В25.

Механический способ определения класса прочности.

Важно! Все указанные методики являются «народными» и не претендуют на звание точного способа. Даже в специальных лабораториях образцы исследуют на 28 день после отбора в момент заливки силовой конструкции. В любом случае, достоверно определить класс бетона можно только после набора им прочности и только в лабораторных условиях. Косвенные признаки помогут отличить только бетон совсем плохого качества.

Бетон имеет основные характеристики – прочность (марка либо класс), подвижность, морозостойкость, водопроницаемость. Достоверно можно измерить в пятне застройки пластичность, которая так же называется удобоукладываемостью или подвижностью, по методу осадки конуса:

- на плиту диаметром 0,5 м по центру устанавливается усеченный конус воронкой вниз;

- размер конуса составляет 305 х 203 х 102 мм (высота, диаметр нижнего и верхнего отверстия, соответственно;

- после заполнения конуса бетоном и уплотнения конструкционного материала прутком арматуры формочка снимается;

- бетон растекается по металлической площадке.

Метод усадки конуса.

После снятия формообразующей воронки замеряется усадка относительно вершины пирамидки:

- П1 – не более 4 см

- П2 – усадка 5 – 9 см

- П3 – интервал 10 – 15 см

- П4 – в пределах 16 – 20 см

- П5 – больше 21 см

Литая бетонная масса усаживается от 16 см, пластичная на 5 – 15 см, жесткая – в пределах 4 см.

При получении застройщиком смеси автобетоносмесителями улучшить характеристики материала вряд ли получится. Миксер не предназначен для добавления цемента и прочих компонентов на объекте, он может лишь вываливать продукт частями и поддерживать его в пластичном состоянии.

Если смесь изготавливается в пятне застройки бетономешалкой, ситуацию можно исправить, и скорректировать соотношение компонентов для последующих замесов. При этом следует учесть нюансы:

- процесс гидратации (образование камня цементного) является необратимой химической реакцией;

- добавлять цемент, наполнитель, воду или присадки можно только до начала схватывания, которое начинается на 45 – 180 минуте в зависимости от модификаторов и добавок, используемых при замешивании.

Если рецептура изменяется после начала схватывания, химические связи начинающей формирование структуры разрушаются, резко снижается прочность конструкционного материала. Внутренние напряжения способствуют раскрытию трещин, класс бетона выдержать невозможно.

Совет! Если вам нужны строители для возведения фундамента, есть очень удобный сервис по подбору спецов от PROFI.RU. Просто заполните детали заказа, мастера сами откликнутся и вы сможете выбрать с кем сотрудничать. У каждого специалиста в системе есть рейтинг, отзывы и примеры работ, что поможет с выбором. Похоже на мини тендер. Размещение заявки БЕСПЛАТНО и ни к чему не обязывает. Работает почти во всех городах России.

Если вы являетесь мастером, то перейдите по этой ссылке, зарегистрируйтесь в системе и сможете принимать заказы.

Хорошая реклама

Читайте также

Методы контроля прочности бетонных изделий.

Совершенно определенный факт, что бетон, как один из наиболее универсальных строительных материалов, отличается достаточно высокой прочностью. Этот показатель варьируется в зависимости от назначения смеси. И, само собой разумеется, что проверка этого свойства чрезвычайно важна на этапе производства. Особенно это касается плит перекрытий, или других конструкций, которые предполагают серьезные нагрузки. В этой статье мы хотели бы подробно описать, как же происходит этот процесс. Этой информацией Вы сможете воспользоваться при приобретении любых бетонных изделий, проконтролировав их прочность самостоятельно либо задав несколько профессиональных вопросов поставщику. Результат, полученный в процессе проверки прочности бетона, зависит от множества факторов. Например, образцы, изготовленные из одного замеса, прошедшие этап твердения в одних и тех же условиях могут показывать совершенно различные показатели прочности. Это при том, что методика испытаний будет совершенно идентична. А если же проверка осуществляется разными методами, то значения будут отличаться еще более существенно. Почему же так происходит?

На показатели прочности бетона влияют три основных фактора: статистический, технологический и методический. Первый фактор вступает в силу при распределении компонентов бетона, наличия или отсутствия микротрещин и пор и др. То есть по причинам, которые связанны с формированием неоднородности материала. Технологический фактор оказывает влияние на показатели прочности бетона в процессе приготовления образцов и его качество. Это параллельность граней, насколько они ровны и шероховаты, в каких условиях изготовлены. Например, в этом случае можно получить различные значения прочности, в зависимости от того, каким образом располагать образец под прессом.

Например, образцы, изготовленные из одного замеса, прошедшие этап твердения в одних и тех же условиях могут показывать совершенно различные показатели прочности. Это при том, что методика испытаний будет совершенно идентична. А если же проверка осуществляется разными методами, то значения будут отличаться еще более существенно. Почему же так происходит?

На показатели прочности бетона влияют три основных фактора: статистический, технологический и методический. Первый фактор вступает в силу при распределении компонентов бетона, наличия или отсутствия микротрещин и пор и др. То есть по причинам, которые связанны с формированием неоднородности материала. Технологический фактор оказывает влияние на показатели прочности бетона в процессе приготовления образцов и его качество. Это параллельность граней, насколько они ровны и шероховаты, в каких условиях изготовлены. Например, в этом случае можно получить различные значения прочности, в зависимости от того, каким образом располагать образец под прессом.Методы испытания бетона на прочность

Основными методами, которыми пользуются при проверке показателей прочности бетона, являются:

• метод стандартных образцов;

• использование кернов;

• метод неразрушающего контроля.

В первом случае используют специально изготовленные образцы. Они могут быть кубической или цилиндрической формы. Образцы помещаются под пресс и подвергаются равномерной непрерывной нагрузке до полного разрушения. Все показатели фиксируются, после чего проводится расчет прочности бетона.

Образец бетона под прессом

Для второго метода применяют керны — это выбуренные из конструкции образцы. Проверка прочности бетона с их помощью далеко не всегда оправдывается. Во-первых, сам процесс выбуривания кернов достаточно сложен. Во-вторых, существует опасность нарушения целостности конструкции, структуры керна.

Во-вторых, существует опасность нарушения целостности конструкции, структуры керна.

Бетонные керны

Таким образом, методика проверки прочность бетона практически всегда сводится к неразрушающему контролю, т.е. материал после проверки пригоден к эксплуатации, его свойства не нарушены. Важно помнить, что среди существующих методов такой проверки нельзя выделить один, наиболее приемлемый. Все они дополняют друг друга и имеют свои недостатки или преимущества. Начальный этап контроля предполагает соответствие линейных размеров существующим стандартам. Эти действия осуществляются с помощью рулетки, штангенциркуля, линейки, нивелира и др. инструментов. Все последующие проверки будут тестировать несущую способность или прочность бетонного изделия.

Среди методов неразрушающего контроля можно выделить несколько групп:

1. Местные разрушения.

Этот способ считается одним из самых точных, потому что при проведении изменению подвергаются всего две характеристики: тип бетона (легкий или тяжелый) и размер заполнителя (крупный или нет). Производится в двух вариантах. Первый заключается в том, что фиксируется усилие, при котором образуется скол на ребре конструкции. Это, конечно, довольно трудоемкий процесс, в подготовке которого необходимы шпуры, анкера и др. устройства. Используется в основном для контроля свай, балок, колонн.

Производится в двух вариантах. Первый заключается в том, что фиксируется усилие, при котором образуется скол на ребре конструкции. Это, конечно, довольно трудоемкий процесс, в подготовке которого необходимы шпуры, анкера и др. устройства. Используется в основном для контроля свай, балок, колонн.

Использование метода проверки прочности бетона со скалыванием

Второй вариант – это метод отрыва стальных дисков, заключается он в фиксации напряжения, которое необходимо для разрушения бетона при отрыве от него диска из металла. Здесь также можно обозначить ряд недостатков, среди которых необходимость предварительного наклеивания дисков, частичное повреждение поверхности конструкции.

2. Ударные воздействия.

В этой группе также выделяют несколько методов. Среди них определение прочности путем ударного импульса. Это самый распространенный метод, который заключается в фиксации энергии удара, которая возникает при ударе бойка о поверхность. Для определения такого показателя используются специальные приборы, которые не только измеряют, но дают возможность обработки данных в электронном варианте. При помощи склерометров прочность бетона можно определять методом упругого отскока. Прибор, оснащенный специальной шкалой, выполнен в виде молотка, который после удара по бетону отскакивает и измеряет эту величину.

При помощи склерометров прочность бетона можно определять методом упругого отскока. Прибор, оснащенный специальной шкалой, выполнен в виде молотка, который после удара по бетону отскакивает и измеряет эту величину.

Прибор для измерения прочности бетона силой ударного воздействия

Существует также метод пластической деформации, который основан на определении величины отпечатка, который оставляет на бетоне стальной шарик. Способ считается устаревшим, но тем ни менее применяется довольно часто в связи с его дешевизной. Все, что понадобится это молоток Кашкарова – устройство со стержнем из металла. Им наносится удар и по определенным соотношениям определяется прочность материала.

Молоток Кашкарова

3. Ультразвук

Метод ультразвукового исследования является самым современным и наиболее удобным. Он производится с помощью специального датчика, который пропускает волны через толщу бетона, при этом измеряя скорость их прохождения. Приборы могут располагаться как с одной стороны конструкции, так и с обеих.

В зависимости от этого различают поверхностное и сквозное прозвучивание. В применении такого метода обязательно нужно учитывать состав заполнителя, способ приготовления бетона, его напряженное состояние и степень уплотнения. Ведь эти факторы напрямую влияют на показатель «прочность-скорость». При очевидных плюсах ультразвуковой проверки, существует также вероятность погрешности и ограничения в использовании (для высокопрочных классов бетона использовать данный метод нельзя).

В зависимости от этого различают поверхностное и сквозное прозвучивание. В применении такого метода обязательно нужно учитывать состав заполнителя, способ приготовления бетона, его напряженное состояние и степень уплотнения. Ведь эти факторы напрямую влияют на показатель «прочность-скорость». При очевидных плюсах ультразвуковой проверки, существует также вероятность погрешности и ограничения в использовании (для высокопрочных классов бетона использовать данный метод нельзя). Проверка бетона на прочность ультразвуковым прибором

Проверка бетона на прочность ультразвуковым прибором В процессе проверки бетона на прочность используются специальные приборы, которые ранее не пользовались особой популярностью. Но с развитием строительной отрасли приборы стали широко востребованными не только на заводах, например, по производству железобетонных плит перекрытия, но и на объектах строительства и других организациях. Таким образом, мы рассказали лишь об основных моментах в контроле прочности бетона.

На самом деле это целое направление деятельности, осуществляемое специалистами на стройках и в производстве. Согласимся, что реализация некоторых методов вряд ли будет доступна рядовому покупателю, приобретающему то или иное изделие. Но Вы сможете задать вполне уместные вопросы о том, каким образом контролируется качество предлагаемых Вам изделий и сделать соответствующий вывод о квалификации сотрудников и качестве продукта.

На самом деле это целое направление деятельности, осуществляемое специалистами на стройках и в производстве. Согласимся, что реализация некоторых методов вряд ли будет доступна рядовому покупателю, приобретающему то или иное изделие. Но Вы сможете задать вполне уместные вопросы о том, каким образом контролируется качество предлагаемых Вам изделий и сделать соответствующий вывод о квалификации сотрудников и качестве продукта. Испытание образцов бетона на прочность

Способы проверки марки бетона

Наиболее распространенный материал на любой стройплощадке — бетон. Сфера его применения достаточно широка, а добавление пластификаторов и других включений в состав позволяет подгонять прочностные характеристики бетона под нужный объект. И покупной, и самостоятельно приготовленный бетон необходимо проверять на прочность и однородность, чтобы избежать обрушения в процессе эксплуатации.

В строительстве бетон применяется как в виде блоков, так и в виде монолитов. Сфера применения: от отделочных до каркасных и фундаментальных работ. Марки бетона используются от М100 до М400, где с повышением коэффициента повышается и уровень прочности. Марка показывает предел прочности на сжатие.

Определение марки готового (от поставщиков) или уже залитого бетона можно производить с помощью спецприборов, в лаборатории, либо самостоятельно на стройплощадке. Каждый способ различается по коэффициенту точности и имеет свои нюансы.

Способы проверки бывают разрушающими и неразрушающими. В разрушающих случаях марка определяется в лабораторных условиях. На специальной гидравлической машине производят сжатие эталонов. Бетонный куб-эталон подвергают постепенно возрастающему давлению и отмечают максимальное значение, когда образец разрушается. Этот показатель давления указывает на характеристики соответствующей марки бетона. Далее рассмотрим неразрушающие методы.

Контактные способы проверки

Первый способ — простой, удобный и самый распространенный: осуществляется с помощью специального профессионального оборудования. К этому способу проверки относят механический контроль, основанный на воздействии на бетонную основу. Выглядят эти приборы по типу пистолетов со стержневым ударником. Склерометр (по-другому его еще называют твердомером) определяет твердость бетона методом отскока. Стальной шарик на конце прибора под давлением ударяет по бетонной поверхности, затем измеряется получившийся отпечаток. Сделав несколько таких подходов, вычисляют средний показатель. Таким образом получают данные о прочности бетона, его марке, равномерности и упругости состава.

Склерометр бывает электронным и механическим, его цена достаточно высока, так что покупать для однократного использования прибор не стоит. К тому же этому способу строители предпочитают более новые подходы.

Второй способ проверки — лабораторное исследование проб. Для определения качества затвердевшего бетона используют специальные образцы, их заливают одновременно с основной массой материала:

- Изготавливается деревянный куб ( 10,15 или 20 см³ в объеме), грани которого надо пропитать водой или специальной смазкой;

- Приобретенная бетонная смесь заливается в форму прямо с бетоносмесителя методом послойной укладки;

- Залитый раствор уплотняется, делается пару отверстий арматурой для удаления излишков воздуха;

- Затем проба помещается примерно на 4 недели в те же самые условия, что и фундаментальная конструкция;

- После «созревания» несколько готовых проб передается в лабораторию для испытаний.

Образцы, по которым определяется марка состава, важно хорошо утрамбовать, просушить, а также правильно хранить и оградить их от повреждений. Поэтому хранение осуществляется примерно при 20⁰С и влажности около 90%, ведь прочность изменяется в процессе затвердевания.

Диагностику можно проводить и на промежуточных этапах схватывания — это 3, 7 и 14 день. На основании исследований лабораторная экспертиза выдаст заключение, соответствует ли образец заявленным нормативам требуемой марки бетона. Данный метод отмечается как наиболее точный в процентном соотношении по сравнению с другими методами.

Ультразвуковая методика

Эта методика основана на скорости распространения ультразвука в бетоне (достигает 4500 м/с). По этому критерию можно определить уровень прочности на сжатие. Выделяют несколько типов прозвучивания:

- поверхностное (используют для плит перекрытий и панелей), волновой преобразователь находится со стороны зоны контроля;

- сквозное (подходит для балок и колонн), приборы устанавливают с противоположных сторон объекта.

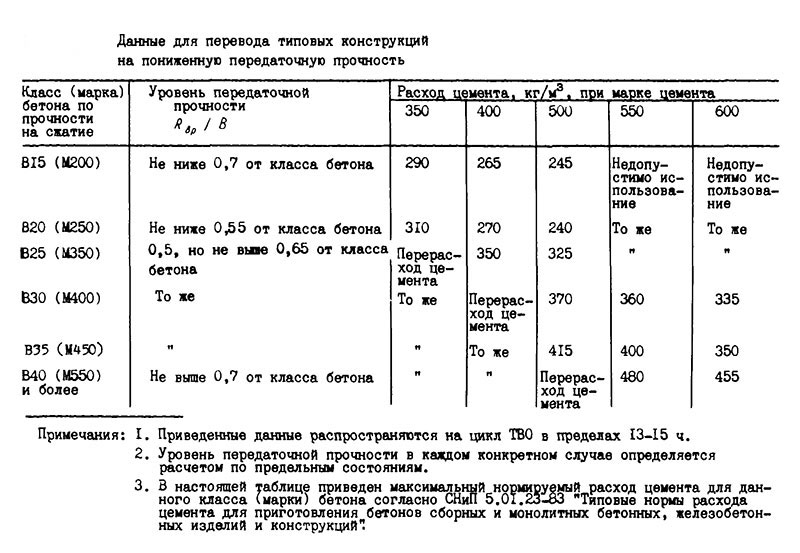

Ультразвуковое оборудование включает в себя электронный модуль и специальные датчики, которые преобразуют звуковые колебания в цифровые данные. Однако важно запомнить, что соотношение скорости прохождения звука и прочности зависит от многих моментов:

- уровень уплотнения бетона;

- возможный перерасход цемента;

- способ и процесс замешивания бетонного сырья;

- качество и количество зернового состава бетона;

- наличие дефектов в конструкции.

Ультразвуковая проверка подходит для массовых испытаний, ее практикуют на заводах и производствах. Недостаток данного метода — в погрешности при переходе от акустических показателей к прочностным. Приборы для ультразвукового измерения обладают повышенной точностью, однако проверка с их помощью требует определенных умений и знаний. К тому же они весьма дорогие, а услуги хорошего дефектоскописта не всем по карману.

Способы самостоятельной проверки

Готовый бетон можно проверить в домашних условиях, не прибегая к услугам лабораторий или дефектоскопистов с профессиональным оборудованием. Это касается небольших частных застроек. Это исследование не будет таким достоверным, как предыдущие способы.

Визуальный метод

Нужно внимательно осмотреть смесь при выгрузке. Неоднородность, расслоение состава, желтый цвет и наличие воды говорят о несоблюдении правил заливки. Холодные оттенки серого, гладкость, ровность и наличие цементного молочка вязкой консистенции, наоборот, свидетельствуют о качестве смеси.

Также размер и вид вмятин после проверки молотком на прочность могут свидетельствовать о прочности застывшего бетона. Трещин практически не должно быть, вмятины почти не видны.

Если раствор доставлен миксером, определить качество бетона не визуально можно только по предоставленным накладным.

Проверка звонкости

Существует еще звуковая проверка посредством удара (молотком весом до полукилограмма) по бетонному основанию. Глухой отзвук говорит о недостаточной прочности и плотности. А уж если бетон в месте удара стал трескаться и крошиться, то следует всё менять или переделывать заново, не то конструкция может и вовсе обрушиться.

Проверка инструментом

Один из самых простых способов узнать степень прочности заливки бетона — с помощью зубила и молотка. К затвердевшему бетону прикладывают зубило и несильным ударом сверху бьют зубилом. Затем оценивают глубину вмятины.

- Если зубило легко вошло в бетон, значит, марка бетона ниже М70-М75;

- Зубило погрузилось на 5-10 мм — марка бетона М75-М100, класс В5;

- Погружение зубила менее чем на 5 мм означает, что бетон класса В10, марка М100-М150;

- Небольшая вмятина остается на бетоне класса В15-25, марка М200-250;

- Если от зубила остается едва заметная вмятина или ее вовсе нет, значит перед вами бетон класса В25, а марка бетона от М200 до М350.

Все вышеописанные методы имеют свои преимущества и недостатки, но для большей точности лучше обратиться к специалистам. Ультразвуковое, лабораторное и ударно-импульсное исследования всё же наиболее достоверные, ведь степень расслоения, необходимый цвет и виды «узоров» на бетоне точнее сможет определить профессионал.

Почему необходимо покупать бетон в компании «Мегабетон-63»

Компания контролирует качество материалов и процесс производства, использует только экологически чистое сырье, а технология смешивания компонентов соответствует всем требованиям и нормам ГОСТа.

Мы имеем свой автопарк. Готовый бетон доставим в любую точку Самарской области на собственном транспорте с бетономешалкой. Расчет и количество товара можно сделать по телефону. Оплата осуществляется по факту получения товара на стройплощадку.

Прочность, марка, класс бетона — БЕТОНКОМПЛЕКТ

При выборе бетонной смеси определенной марки (класса) ориентируются на проект. При отсутствии проекта можно прислушаться к рекомендациям строителей, которые работают на вашем объекте: профессионалы прекрасно разбираются в марках и классах бетона и, как правило, с удовольствием делятся полезными советами по выбору. Но если вы сомневаетесь в компетентности рабочих, лучше разобраться в данном вопросе самостоятельно.О марках и классах

Цифровые символы в марке бетона, например, М-100, М200, обозначают пороговую величину прочности материала на сжатие в единицах измерения кгс/см2. Чтобы проверить, соответствует ли бетонная смесь заявленным параметрам, ее образцы в кубиках, отлитых из пробы и выдержанных 28 суток, сжимают с использованием специального пресса. В современных проектах принято обозначать бетон классами. Это регламентировано стандартом СЭВ 1406-78. В целом класс аналогичен марке, но есть небольшие различия: в марках речь идет о среднем показателе прочности, тогда как в классах используется прочностные параметры с гарантированной обеспеченностью, которая имеет коэффициент вариации 13%.Как проверить соответствие бетона заявленной марке?

Приведенные цифры важны для специалистов. Обычный же покупатель должен быть уверен лишь в том, что купленный им бетон соответствует марке, которая была заказана. Проверить это соответствие можно следующим образом:- При разгрузке бетонной смеси нужно отлить из пробы два-три кубика размером каждого ребра по 10 или 15 см. Для отливки можно использовать подходящие формы из досок, но прежде чем залить их смесью, формы следует увлажнить, чтобы сухое дерево не забрало влагу из бетона, негативно сказываясь на ходе гидратации цемента.

- Залитую смесь нужно потолочь (проштыковать), например, куском арматуры. Сделать это необходимо для того, чтобы в пробе не образовались пустоты, незаполненные места и вышел лишний воздух. Тем самым смесь уплотняется. Можно уплотнить ее также с помощью молотка, ударяя по бокам форм.

- Отлитые образцы необходимо хранить при температуре около 20°C и высокой влажности (90%).

- Спустя 28 дней следует передать образцы в независимую лабораторию. Изучив пробы, специалисты подтвердят или опровергнут соответствие бетона заявленной марке.

- нельзя вводить в бетон воду в автобетоносмесителе;

- пробы следует отбирать прямо с лотка бетоносмесителя;

- важно тщательно уплотнить образцы смеси, залиты в формы;

- хранить пробы нужно в надлежащих условиях.

Как проверить прочность бетона – экспертиза и методы испытания

- Главная

- ›

- Статьи

- ›

- Как проверить прочность бетона – экспертиза и методы испытания

15.03.2021

Проверка прочности бетона заключается в проведении лабораторных опытов над испытуемыми образцами. Результаты тестов отображаются в паспорте на товар, который обязательно должен быть среди сопроводительных документов. Так как при приеме готовой продукции оценить ее качество практически невозможно, такие документы могут стать основанием для подачи иска, если окажется, что качество бетона не соответствует заявленному. Это может обнаружиться как в процессе эксплуатации здания, так и в ходе проверок, инициированных покупателем. И сейчас мы расскажем об основных методах проведения такой экспертизы.

Методы испытания бетона на прочность в процессе и после укладкиОценить качество залитого бетона можно несколькими способами:

- Визуально. Осмотрите материал после застывания. Поверхность должна быть гладкой, без наслаиваний, трещин и неровностей. Если при минусовой температуре проявляются морозные узоры – это плохой признак, говорящий о том, что толща бетона промерзла, и марка его прочности могла упасть до 100 пунктов.

Качество бетона можно оценить визуально

- После того, как бетон набрал свою прочность (до 70% за 2 недели), можно простучать его небольшим молотком:

- Если звук звонкий и на поверхности не остается следов, это говорит о хорошем бетоне, марки М-400.

- При таком же звуке, но появлении неглубоких выбоин, можно говорить о марке бетона в районе М-200.

- Если звук глухой и остаются заметные следы, бетон некачественный и его марка ниже М-100.

Проверка прочности бетона с помощью молотка и зубила

- Когда смесь набрала 100% своей прочности, а при нормальных условиях застывания – это период около месяца, можно проводить экспертизу бетона с помощью молотка среднего размера и зубила. Удары нужно наносить в места, где нет щебня, только чистый бетон:

- Если поверхность остается без повреждений, или откалываются мелкие частички, вы приобрели качественную смесь.

- При прочности, соответствующей марке бетона М-200, откалываются тонкие пластинки.

- Если зубило погружается на 5 и более мм, это говорит о некачественном бетоне марки М-100 и ниже.

Конечно, все описанные методы контроля прочности бетона – «народные» и говорить об их точности не приходится. Но они, по крайней мере, помогут проверить качество купленного товара и проведенной заливки подручными средствами. Если же требуется более тонкая проверка, предлагаем вашему вниманию несколько других, значительно более современных, способов.

Точные методы определения прочности бетонаСпособы определения прочности бетона делятся на 2 основные группы:

- Разрушающие.

- Неразрушающие.

Ниже мы рассмотрим каждую из этих групп.

Разрушающие способы испытания бетона на прочностьВ соответствии с ГОСТ 22690-2015, испытания прочности бетона в лаборатории производятся следующим образом:

Еще на этапе производства бетона отбираются образцы для проведения испытаний. Также их можно заготовить прямо на стройплощадке для того, чтобы позже провести их экспертизу. Если этого не было сделано заранее, образцы можно добыть из уже готовой конструкции с помощью керна. Но для этого придется повредить целостность заливки.

Бетонный кубик под прессом

Испытания проводятся на 14 и 28 день после заливки. Заготовки обычно в виде кубиков, с гранью 7-10 см, подвергаются механическим воздействиям, например – давление под прессом. В таблицу заносятся данные о том, при какой силе были разрушены образцы. Проводится несколько испытаний кубиков из одной партии и вычисляется среднее арифметическое.

Испытание на растяжение проводится следующим образом – на бетонную балку воздействуют двумя способами – по центру и в двух точках, равноудаленных от центра. Показания заносятся по аналогии с первым способом.

Неразрушающие методы контроля прочности бетонаЭти способы популярны по двум основным причинам:

- Для их проведения не нужна лаборатория.

- Не требуют предварительной подготовки образцов или, тем более, выемки их из готовой конструкции.

Вот эти способы:

- Отрыв со скалыванием. В бетон вкручивается анкер и замеряется усилие, необходимое для того, чтобы этот анкер вырвать. Не проводится для железобетонных конструкций с большим количеством армировки и для тонких стен.

Метод отрыва со скалыванием

- Отрыв металлического диска. К поверхности специальным клеем приклеивается диск, который позже отрывается с частичками бетона. Замеряется усилие, необходимое для этого. Хорошо подходит для густоармированных конструкций. Из недостатков – время подготовки (на то, чтобы правильно приклеить диск, нужно потратить сутки).

- Скалывание ребра. Оценивается усилие, необходимое для скола бетона с ребра стены, сваи или другой конструкции. Не популярен из-за низкой точности.

- Пластическая деформация. Способ проводится с применением молотка Кашкарова. Замеряется размер оставленного шариком отпечатка.

Молоток Кашкарова – инструмент для оценки прочности бетона

- Ударный импульс. Замеряется энергия удара о бетон с использованием молотка Шмидта. Точность также не самая высокая, но он очень прост, а оборудование для его проведения – недорогое и компактное.

- Ультразвуковой метод. Самый точный и современный из вышеперечисленных. Здесь замеряется коэффициент прохождения УЗ-волн через бетон. Позволяет проверить, в том числе, и плотность глубинных слоев. К косвенным недостаткам можно отнести необходимость подготовки поверхности перед проведением опыта и обучение персонала.

- Упругий отскок. Оценивается величина обратного пути бойка. Проводится с помощью склерометра Шмидта – оборудования, часто требующего калибровки.

Все эти способы контроля и оценки прочности бетона позволяют узнать прочность бетона в уже построенном здании. Но не забывайте, что лучше заранее покупать бетон в местах, где вам наверняка продадут качественный товар. О том, чем грозит заливка низкопробным бетоном, напоминать не стоит. Не забывайте также о том, что правильный уход за бетонной смесью – залог того, что конструкция наберет максимальной прочности.

Если нужна консультация, касательно подборки марки бетона для ваших целей, звоните менеджерам нашей компании. Будем рады помочь.

Испытание затвердевшего бетона на прочность | Журнал Concrete Construction

Джо Насвик Взятие стержней для испытаний — один из доступных методов, когда возникают вопросы о прочности бетона на месте. Джайлз Инжиниринг CIPPOCS предоставляет точный способ определения прочности на месте.Существует несколько методов проверки прочности затвердевшего бетона. Два описанных здесь метода включают испытания цилиндров и балок.Некоторые методы испытаний являются полностью неразрушающими, а некоторые — слегка разрушающими, оставляя относительно небольшие дыры, которые легко заделать. Лица, выполняющие эти испытания, должны быть квалифицированными и иметь соответствующие сертификаты, требуемые стандартными методами испытаний ASTM.

Испытательные цилиндры

Самый простой и распространенный тест для выполнения — это изготовление цилиндра из свежего уплотненного бетона, а затем испытание затвердевшего образца в заданном возрасте. В февральском выпуске мы обсуждали различия между цилиндрами полевого и стандартного отверждения.

Одним из общих требований к литейным образцам прочности является то, что формы должны быть цилиндрическими и иметь отношение высоты к диаметру 2: 1. Формы для вертикального формования бетонных испытательных цилиндров должны соответствовать ASTM C470. Цилиндры, изготовленные в соответствии с ASTM C31, могут быть испытаны на разрушение в вертикальном положении на прочность на сжатие (ASTM C39) или оснащены инструментами и испытаны на модуль упругости и коэффициент Пуассона (ASTM C469). Цилиндры можно размещать горизонтально и испытывать на прочность на разрыв (ASTM C496).Цилиндры также можно взвесить и испытать на единицу веса, что часто делается для легкого бетона (ASTM C567).

Формы для цилиндров могут иметь диаметр от 2 до 36 дюймов, но наиболее распространенными являются диаметры 2, 3, 4 и 6 дюймов. Цилиндры 6×12 дюймов были стандартом в отрасли в течение многих лет, но после обширных испытаний цилиндры 4×8 дюймов теперь признаны ACI подходящими для использования в приемочных испытаниях на прочность на сжатие. Помните, что диаметр формы должен как минимум в три раза превышать номинальный максимальный размер крупного заполнителя.Формы 3×6 дюймов обычно не используются, но формы 2×4 дюйма могут использоваться для испытания прочности раствора (ASTM C780).

Одно предостережение — никогда не используйте непроницаемые (пластиковые) формы для изготовления образцов кладочного раствора. Например, в одном проекте все испытания затирки закончились неудачей, даже несмотря на то, что поставщик готовой смеси имел подтвержденную историю удовлетворительных результатов с этой смесью. Но испытательная лаборатория для работы использовала пластиковые формы размером 3×6 дюймов. Когда образцы для испытаний были отлиты в формы с впитывающими сторонами в соответствии со стандартом ASTM C1019, раствор прошел.Впитывающие формы позволяют некоторой части воды из смеси выходить из раствора, что аналогично тому, что происходит, когда раствор помещается в полость кирпичного блока.

Балки

Образцы балок из бетона, отлитых в соответствии с ASTM C31 и закаленных в горизонтальном положении, используются для испытания прочности на изгиб. Наиболее распространенный размер формы для балок — 6×6 дюймов и от 20 до 21 дюймов в длину. Как и в случае с цилиндрами, наименьший размер поперечного сечения должен как минимум в три раза превышать номинальный максимальный размер крупного заполнителя.Балки чаще всего используются для плит и тротуаров, особенно для тротуаров в аэропортах. Прочность на изгиб чаще всего проверяется при нагрузке в третьей точке (ASTM C78) и указывается Федеральным управлением гражданской авиации для тротуаров в аэропортах. Нагрузка по центральной точке (ASTM C293) выполняется реже и дает значительно более высокие результаты, чем нагрузка по третьей точке.

Цилиндры выдвижные, монтируемые на месте

Литые выдвижные цилиндры (CIPPOC, ASTM C873) — это цилиндры, отверждаемые в полевых условиях, которые используются нечасто. CIPPOC используются при строительстве плит для оценки несущей способности плит, определения времени снятия берега и формы, оценки прочности на сжатие на месте перед нагрузкой на бетон после растяжения, а также определения эффективности отверждения и защиты.Формы CIPPOC прикрепляются к фанерной или нижней опалубке. Бетон в CIPPOCs заливается, уплотняется и затвердевает одновременно с бетоном для остальной части плиты. Образцы можно снять в любое время, доставить в лабораторию и протестировать на прочность при сжатии.

Формы состоят из четырех отдельных пластмассовых деталей. Центральная форма, из которой формируется образец для испытаний, обычно имеет внутренний диаметр 4 дюйма и глубину 4 или 6 дюймов. Неподвижный внешний элемент прикреплен фланцем к нижней опалубке плиты.Между внешним элементом и держателем образца находится регулируемая втулка с резьбой, которая позволяет поднимать или опускать образец по высоте так, чтобы он находился на том же уровне, что и верхняя часть плиты. У CIPPOC также есть нижняя заглушка. После снятия опоры нижней плиты можно отвинтить нижнюю заглушку, оставив 4-дюймовую выемку для трубы. В противном случае заглушку можно оставить, а полость залить бетоном.

Ядра

Керны, взятые из бетонной конструкции (ASTM C42), могут дать надежные результаты, если образцы для испытаний не отбираются до тех пор, пока бетон не станет достаточно прочным, чтобы можно было удалить образец без нарушения связи между строительным раствором и крупным заполнителем.ASTM C843 предоставляет руководство по разработке плана исследования и получения образцов затвердевшего бетона из конструкции.

Керны часто используются для получения информации о прочности старых бетонных конструкций. Образцы керна также запрашиваются, когда возникают вопросы относительно качества бетона на месте из-за результатов испытаний на низкую прочность во время строительства или из-за признаков повреждения конструкции.

Бетон для кернов не является неразрушающим, но керны могут быть взяты в менее критических местах элемента с помощью инженера-строителя.Радиолокатор для визуализации бетона можно использовать, чтобы избежать использования арматуры, трубопроводов и кабелей с последующим натяжением, а отверстия в сердечнике можно заполнить так, чтобы они были почти незаметны.

Часто, если 28-дневная прочность на сжатие по результатам лабораторных исследований оказывается на 100 или 200 фунтов на квадратный дюйм ниже требуемого f´ c (заданная прочность на сжатие), архитектор или инженер-строитель потребует, чтобы были взяты стержни. ACI 318, раздел 5.6.3.3 гласит: «Уровень прочности отдельного класса бетона должен считаться удовлетворительным, если выполняются оба следующих требования: (a) Каждое среднее арифметическое любых трех последовательных испытаний на прочность равно или превышает f´ c; (b) Ни одно испытание на индивидуальную прочность (среднее для двух цилиндров) не падает ниже f´ c более чем на 500 фунтов на квадратный дюйм, когда f´ c составляет 5000 фунтов на квадратный дюйм или меньше; или более чем на 0.10 f´ c, когда f´ c более 5000 фунтов на кв. Дюйм ».

Это означает, например, что если инженер-строитель выбрал безопасную f´c, которая подходит для всех колонн в конструкции, он должен проверить свои расчеты, чтобы увидеть, подходят ли отдельная колонна или колонны с результатами испытаний на низкую прочность на сжатие. при более низкой прочности. Нет никаких оснований для догматиков настаивать на том, что каждый тест соответствует f´ c, если это действительно не нужно.

ACI 318, Раздел 5.6.5 затем заявляет, что если любое из положений 5.6.3.3 не выполняется, то должны быть приняты меры для обеспечения того, чтобы несущая способность конструкции не подвергалась опасности. Комментарий к Кодексу гласит, что «должностное лицо, ответственное за строительство, должно выносить суждение относительно значимости результатов низкой прочности и указывают ли они на необходимость беспокойства. Если будет сочтено необходимым дальнейшее расследование, такое расследование может включать неразрушающие испытания или , в крайних случаях, , испытание прочности стержней, взятых из конструкции »(курсив добавлен).

В колонке следующего месяца будет рассмотрено тестирование зрелости и методы оценки прочности на месте.

Как проверить бетон, который уже находится на месте — Сертифицированные продукты для испытаний материалов

Испытания бетона на прочность — важная часть процесса строительства, позволяющая убедиться, что ваша конструкция выдержит испытание временем. Однако некоторые испытания прочности бетона разрушительны, например испытание на сжатие бетонных стержней и испытание на вырыв, которое включает раздавливание и повреждение бетона.К счастью, есть несколько методов тестирования, которые гораздо менее разрушительны без ущерба для точности.

Тестирование зрелости

Тестирование зрелости, проводимое с использованием оборудования для определения времени отверждения бетона, измеряет время, необходимое для отверждения бетона в месте расположения конструкции. Датчик помещается в свежий бетон и снимает показания температуры через определенные промежутки времени. Затем значения времени и температуры объединяются для создания «числа зрелости», которое затем позволяет оценить прочность бетона на сжатие в месте фактического расположения конструкции.

Самым большим преимуществом метода тестирования зрелости ASTM C1074 является то, что он дает гораздо лучшие оценки, чем лабораторные или даже полевые образцы. Это также может помочь определить, какие участки бетона будут иметь самую высокую и самую низкую прочность из-за нестабильности температуры, которая может быть вызвана воздействием тени или прямых солнечных лучей. В целом, этот метод позволяет выполнять неразрушающий контроль бетона, а также экономить время и деньги, поскольку бетон может быть испытан на месте без необходимости лабораторных испытаний.

Испытание отбойным молотком Шмидта

Удобство и простота испытания отбойным молотком сделали его одним из самых популярных видов испытаний твердотельного бетона. Молотки для испытания бетона измеряют упругую прочность бетона или породы на твердость поверхности и сопротивление проникновению. Он делает это путем измерения массы отскока молота с пружинным приводом после его удара о бетон.

Хотя это конкретное испытание прочности бетона является субъективным из-за таких факторов, как наличие арматурного стержня или подповерхностных пустот, ударный молоток для испытания бетона дает надежные неразрушающие измерения.

Проверка скорости ультразвукового импульса (UPV)

Метод тестирования UPV помогает контролировать качество, измеряя время прохождения акустических волн через среду (бетон). Ультразвуковые импульсы могут обнаруживать множество проблем в бетоне, таких как трещины, пустоты и расслоения, а также обеспечивать основу для оценки прочности. Этот тест проводится с использованием такого оборудования, как полный комплект измерителя скорости импульса V-Meter Mk IV.

Как и в случае с отбойным молотком, на этот метод может повлиять присутствие арматуры.Тем не менее, UPV — захватывающий прорыв в испытании прочности бетона, и в сочетании с отбойным молотком он может дать еще более полные результаты.

Выберите свой метод

Просмотрите наш полный ассортимент оборудования для неразрушающего контроля бетона и сопутствующих принадлежностей. Если вам нужна дополнительная помощь в выборе подходящего метода, отправьте нам электронное письмо или позвоните по телефону (800) 940-1928. Специалисты по обслуживанию клиентов сертифицированных продуктов для испытаний материалов обладают обширными знаниями и готовы помочь вам найти лучший метод для ваших нужд.

| Система пробников Windsor : система неразрушающего контроля прочности бетона на сжатие в полевых условиях.Безопасный, быстрый и простой в использовании — это самый эффективный метод испытания бетона на прочность при сжатии на месте. Система одинаково хорошо работает как со стандартным, так и с высококачественным бетоном. Соответствует ASTM C-803 и другим международным стандартам. | Уникальный прибор для измерения прочности нового или существующего бетона, раствора и других строительных материалов в полевых условиях с использованием установленного принципа сопротивления проникновению. Уникальный патрон позволяет испытывать прочность стыков раствора на сжатие в полевых условиях.Соответствует ASTM C-803. | На выбор предлагается упаковка из 75 или набор из трех штук. Доступны цвета Gold для легкого бетона с низкой плотностью и Silver для бетона стандартной плотности и высококачественного бетона. | ||

| Устройство Измеряет открытую длину зонда и автоматически вычисляет среднее значение трех зондов и прочность бетона.Показания могут быть сохранены для последующего просмотра через USB. | Цифровые испытательные молотки для быстрого и легкого определения прочности бетона и твердости строительных материалов. Цифровые функции позволяют проводить большее количество тестов, что приводит к повышению качества тестов. Соответствует ASTM C-805 и другим международным стандартам. | |||

| Цифровые испытательные молотки для быстрого и легкого определения прочности бетона и твердости строительных материалов.Цифровые функции позволяют проводить большее количество тестов, что приводит к повышению качества тестов. Соответствует ASTM C-805 и другим международным стандартам. | Ручные испытательные молотки обеспечивают наиболее экономичное, быстрое и легкое испытание бетона на прочность на сжатие в полевых условиях. Он также обеспечит показатели твердости и прочности на сжатие для других строительных материалов. Соответствует ASTM C-805 и другим международным стандартам. | Ручные испытательные молотки с низким уровнем ударов обеспечивают наиболее экономичное, быстрое и легкое испытание бетона на прочность на сжатие в полевых условиях для образцов бетона толщиной менее 100 мм (4 дюйма), а также испытания керна горных пород.Он также обеспечит показатели твердости и прочности на сжатие для других строительных материалов, таких как керамика и плитка. Соответствует ASTM C 805, D-5873 и другим международным стандартам. | ||

| Измеряет прочность сцепления между двумя слоями существующих материалов.Определите прочность сцепления торкретбетона, эпоксидных смол, краски, асфальта и других ремонтных материалов или покрытий. Включает 10 — 2-дюймовые диски. | Измеряет прочность сцепления между двумя слоями существующих материалов. Определите прочность сцепления торкретбетона, эпоксидных смол, краски, асфальта и других ремонтных материалов или покрытий. Включает 10 — 2-дюймовые диски. | Стандартная система испытаний анкеров измеряет силу тяги анкеров в бетоне, дереве, каменной кладке, кирпиче и других строительных материалах. | ||

| Система Super Anchor Test System для проверки прочности анкеров в бетоне, дереве, кирпичной кладке и других строительных материалах до 145 кН (или 32 600 фунтов-силы). | Рекомендуется регулярно проверять калибровку отбойных молотков примерно после 2000 ходов. Калибровочная наковальня Джеймса (W-C-7312) была разработана именно для этой цели. | Измеряет открытую длину зонда в 0,050 дюйма, дюйма и 0,5 мм. Для использования с системой Windsor Probe. | ||

| Стальной диск 50 мм (2 дюйма) для системы 007 Джеймс Бонд для испытаний на адгезию верхнего слоя и точной прочности сцепления строительных растворов, эпоксидной смолы, ламинатов и других покрытий.Стандартный размер дисков ASTM. | Алюминиевый диск 50 мм (2 дюйма) для системы Джеймса Бонда 007 для испытания на адгезию перекрытия и точной прочности сцепления строительных растворов, эпоксидной смолы, ламинатов и других покрытий. Стандартный размер дисков ASTM. | Датчик 5 кН для теста Джеймса Бонда MK III для испытания прочности сцепления двухслойных материалов и стандартного испытания анкера | ||

| Калибр 25 кН для теста Джеймса Бонда MK III для испытания прочности сцепления двухслойных материалов и стандартного теста анкера | Бутылка для заправки масла для системы 007 Джеймс Бонд для испытания прочности связи двухслойных материалов, испытания на адгезию, испытания наложения, испытания ламинатов, испытания на адгезию при ремонте строительным раствором.BS-1881, ASTM D-4541, ASTM C-1583. | Devcon 2 тонны эпоксидной смолы для испытания на адгезию | ||

| Выравнивающая пластина для тестера Джеймса Бонда MK III для проверки адгезии перекрытия и точной прочности сцепления строительных растворов, эпоксидной смолы, ламинатов и других покрытий.Включает встроенный горизонтальный и вертикальный уровень. | ||||

ПЕРЕМЕННЫЕ ИСПЫТАНИЯ НА ПРОЧНОСТЬ НА СЖАТИЕ ДЛЯ БЕТОННЫХ БЛОКОВ

ВВЕДЕНИЕ

Любой, кто занимается тестированием бетонных блоков или призм или интерпретацией результатов тестирования, должен быть знаком с параметрами тестирования и их значением.Переменные как до, так и во время тестирования могут существенно повлиять на результаты тестирования. Испытания, проводимые для определения критериев проектирования, повлияют на выбранные секции стен и часто оказывают прямое влияние на экономику здания.

За исключением некоторых архитектурных облицовочных блоков, таких как раздельный блок и бетонный блок, блоки из бетонной кладки производятся с относительно точными допусками по размерам. Из-за этого можно предположить, что устройства нечувствительны к изменениям во время тестирования, хотя это не обязательно так.Изменения влажности бетонной кладки могут вызвать изменение физических характеристик. Повышение влажности бетонных блоков кладки во время испытаний снижает прочность на сжатие. На изменение объема также может повлиять присутствие влаги. При высыхании блоки бетонной кладки подвергаются усадке.

Эти условия, т. Е. Увеличение силы и изменение объема, могут происходить одновременно в течение периода испытания. Следовательно, необходимо знать влияние переменных на прочностные характеристики устройства.Таким образом, тестирование само по себе становится сознательной попыткой исключить известные переменные, придерживаться предписанных методов тестирования и представить истинные результаты тестирования.

В этом TEK обсуждаются переменные, которые могут возникнуть при испытании бетонных блоков. Лицо, выполняющее тесты, и лицо, интерпретирующее результаты, должны удостовериться, что были приняты все необходимые меры предосторожности, чтобы сделать переменные незначительными или, предпочтительно, несуществующими.

ПРИМЕНИМЫЕ СТАНДАРТЫ

Процедуры испытаний на прочность на сжатие для бетонных блоков и других сопутствующих продуктов охватываются ASTM C 140, Стандартные методы отбора проб и испытаний бетонных блоков.Со ссылкой на другие стандарты рассматриваются такие вопросы, как требования к испытательной машине. Полнота этих методов испытаний не допускает значительных изменений. Строгое соблюдение лабораторных процедур, изложенных в этом стандартном методе испытаний, имеет решающее значение для получения точных результатов.

И тестировщик, и интерпретатор должны иметь практические знания процедур в ASTM C 140, влияния переменных тестирования на результаты и требований спецификации продукта, которая устанавливает минимальные критерии для тестируемого устройства.

ПЕРЕМЕННЫЕ

Переменные, которые могут повлиять на сообщаемое значение испытания, включают образец для испытаний и его подготовку, машину для физических испытаний, использование машины испытателем, размещение образца в машине, толщину пластины для испытания на сжатие и используемую процедуру испытания.

Переменные в бетонной кладке, которые могут повлиять на результаты испытаний, включают содержание влаги в бетонной кладке во время испытания и геометрию (форму) бетонной кладки.

Содержание влаги в бетонной кладке при испытании

Содержание влаги в бетонной кладке во время испытания может существенно повлиять на заявленное значение испытания. Испытания бетонной кладки при различном содержании влаги, рис. 1, показали, что содержание влаги может быть причиной более высокого или более низкого зарегистрированного значения испытания. Агрегаты для сушки в печи обладают более высокой испытанной прочностью на сжатие, чем их аналоги с нормальным (воздушно-сухим) содержанием влаги. Напротив, бетонные блоки, испытанные более влажными, чем их обычные аналоги, имеют более низкую прочность на сжатие.Примерное увеличение или уменьшение на двадцать процентов является значительным. Этот вывод убедительно свидетельствует о том, что отобранные образцы, предназначенные для испытаний на прочность при сжатии, должны поддерживаться в их состоянии влажности «как получено» или «по желанию». Чтобы гарантировать это, ASTM C 140 требует, чтобы блоки хранились до испытаний на воздухе при температуре 75 + 15 ° F (24 + 8 ° C) и относительной влажности менее 80%, а также не подвергались сушке в печи. .

Причина этого увеличения-уменьшения прочности объясняется вторичным гидравлическим давлением, которое возникает, когда блок и вода внутри блока подвергаются внешнему давлению.Нагрузки являются аддитивными, поэтому более высокое содержание влаги приводит к большему снижению прочности. И наоборот, высушенный в печи образец обладает внутренними деформациями растяжения, которые должны преодолеваться силами сжатия, прежде чем деформации станут сжимающими.

Снижение содержания влаги в образце имеет еще большее значение, когда испытание включает в себя прочность на разрыв, прочность сцепления или прочность на изгиб. Снижение прочности наиболее велико в ранний период после перемещения образца в более сухую среду.Опять же, поддержание испытуемого образца в устойчивом или уравновешенном состоянии является правильным способом проведения испытаний.

Состояние влажности бетонной кладки во время испытаний может изменить истинную несущую способность устройства.

Рис. 1. Содержание влаги во время испытанияГеометрия (форма) испытуемого образца

Любой испытываемый материал с использованием испытательных секций различной высоты при сохранении постоянного поперечного сечения даст более высокие значения прочности на сжатие по мере уменьшения отношения высоты к толщине образца.Высокий образец обладает меньшей несущей способностью, чем короткий или более короткий образец. Образцы для испытаний, подверженные сжимающим нагрузкам, разрушаются из-за сочетания сжатия и растяжения. Высокие образцы более чувствительны к влиянию растягивающего напряжения, а короткие образцы не выдерживают.

Хотя общая тенденция к снижению прочности известна, влияние отношения высоты к толщине ( h / t ), обычно используемое для определения эффектов формы образца, зависит от типа заполнителя, прочности бетонной кладки, содержания влаги и т. Д.Бетонный кирпич из той же смеси, которая используется для изготовления бетонного блока, может иметь более высокую кажущуюся прочность на сжатие, чем его блочный аналог. Эффект формы также влияет на степень уплотнения во время производства и эффективность отверждения изделия.

ASTM C 140 включает поправочные коэффициенты h / t для образцов сегментной подпорной стенки с соотношением сторон меньше двух. Когда купоны используются в качестве образцов на сжатие, их разрезают при h / t , равном 2, поэтому поправочные коэффициенты не требуются.Рисунок 2 иллюстрирует влияние соотношения сторон на кажущуюся прочность на сжатие твердых образцов. Пустотные бетонные блоки меньше подвержены изменениям ч / т . Например, исследования показали небольшое изменение кажущейся прочности на сжатие при уменьшении высоты блока на одну треть или меньше.

Рисунок 2 — Влияние соотношения сторон на кажущуюся прочность на сжатие твердых образцовПеременные, влияющие на тестер

Лаборант может сознательно или бессознательно значительно изменить нагрузку при испытании на сжатие при разрушении.Влияние технических специалистов на процедуры включает: (1) выбор и обслуживание машины для физических испытаний и ее принадлежностей, таких как опорные блоки и испытательные плиты; (2) выбор укупорочного материала и установка подходящего колпачка; (3) размещение образца для испытания; и (4) скорость загрузки. По отдельности или в совокупности эти факторы будут влиять на разрушающую нагрузку. Интересно отметить, что эти переменные, за исключением высокой скорости нагружения, вызовут более низкую сообщаемую отказоустойчивую нагрузку.

Испытательные машины должны соответствовать требованиям ASTM E 4, «Практика силовой проверки испытательных машин». Проверка испытательной машины происходит в условиях нагрузки, отличных от тех, которые преобладают во время реальных испытаний. Принадлежности, такие как опорный блок или пластины, а также тонкие пластины, которые отклоняются во время нагрузки, вызывают такое же снижение прочности, как описано ниже для несовершенных крышек. Масло на пластинах станка также уменьшит результат разрушающей нагрузки.

Укупорочные материалы различаются по составу и, следовательно, по модулю упругости.Утвержденные (ASTM C 1552 Практика закрытия бетонных блоков и призм для испытаний на сжатие) герметизирующие составы включают смеси 40-60% серы и измельченной огнеупорной глины и другого подходящего материала, пропущенного через сито № 100 (150 мкм) или высокопрочного гипса. цемент. Использование альтернативных материалов не допускается. Фибровый картон или другие аналогичные материалы сжимаются быстрее, чем их одобренные аналоги. Сжатие древесноволокнистой плиты вызывает ее расширение в поперечном направлении, вызывая растягивающие напряжения в испытательном образце и приводя к более низкой кажущейся прочности на сжатие.Полученная в результате прочность может по-прежнему допускать сертификацию продукции, если значение прочности превышает минимальное указанное значение. Результаты могут быть на двадцать — сорок процентов ниже должным образом ограниченного значения аналога. Поскольку результаты сжатия консервативны, многие производители блоков используют этот менее трудоемкий метод в качестве средства обеспечения соблюдения установленных минимальных значений прочности на сжатие.

Укупорочные материалы, неправильно нанесенные на устройство, могут быть причиной неравномерного напряжения образца во время нагрузки.Было измерено пятнадцатипроцентное снижение силы для юнитов, у которых неправильно установлен лимит.

ASTM C 1552 требует, чтобы заглушка была плоской и достаточно жесткой, чтобы не прогибаться во время укупорки. Прогиб закрывающей пластины приводит к появлению на испытательной поверхности агрегатов выемки, что приводит к неравномерному распределению нагрузки и снижению кажущейся прочности на сжатие. Рекомендуется разместить стеклянные пластины толщиной в полдюйма (13 мм) поверх стальных пластин толщиной 1 дюйм (25 мм). Стеклянные пластины обеспечивают гладкую, устойчивую к царапинам заменяемую износостойкую поверхность, а стальные пластины обеспечивают необходимую жесткость укупорочной станции.

Точно так же стальные опорные плиты на машине для испытаний на сжатие должны быть достаточно жесткими, чтобы не прогибаться во время испытаний. Незаметные невооруженным глазом небольшие отклонения отрицательно повлияют на результаты испытаний. ASTM C 140 требует, чтобы стальные опорные пластины имели толщину, по крайней мере, равную расстоянию от края сферического опорного блока до самого дальнего угла образца. Эта толщина должна быть достигнута за счет использования одной пластины шириной и длиной не менее дюйма.(6,4 мм) больше длины и ширины испытуемого образца. Укладка нескольких пластин для достижения требуемой толщины будет менее жесткой, чем одна пластина требуемой толщины. Также требуется, чтобы опорные поверхности пластин имели твердость по Роквеллу не менее 60 HRC (BHN 620).

Масло на испытательных пластинах или валиках испытательной машины или на закрытых поверхностях испытательного образца также снижает разрушающую нагрузку. Масло смазывает поверхность раздела между образцом и машиной.В результате образец для испытаний расширяется на границе раздела; Разрушение при растяжении происходит раньше и при меньшей нагрузке.

Размещение образца для испытаний в машине может существенно повлиять на разрушающую нагрузку. Для блоков, которые по существу симметричны, расположение важно, но в меньшей степени, чем при тестировании несимметричных блоков. Приложенная нагрузка испытательной машины должна проходить через центр тяжести испытуемого образца. Единицы, испытанные с приложенной нагрузкой, отличной от центра тяжести, могут предоставить массив сообщаемых значений, рисунок 3.Нагрузки, не приложенные через центр масс устройства, приводят к снижению прочности при испытаниях и увеличению вариабельности результатов.

Для блоков каменной кладки, симметричных относительно оси, положение этой оси можно определить геометрически, разделив размер, перпендикулярный этой оси (но в той же плоскости), на два. Для блоков каменной кладки, которые не являются симметричными относительно оси, положение этой оси может быть определено путем балансировки блока каменной кладки на острие или металлическом стержне, размещенном параллельно этой оси.Если используется металлический стержень, стержень должен быть прямым, цилиндрическим (иметь возможность свободно катиться по плоской поверхности), иметь диаметр не менее дюйма (6,4 мм) и не более ¾ дюйма (19,1 мм). , и он должен быть длиннее образца. После определения следует отметить центральную ось на конце устройства.

Скорость тестирования

Оператор компрессорной машины также может влиять на значение теста, изменяя скорость нагружения. Как правило, быстрое нагружение образца дает более высокую очевидную разрушающую нагрузку, чем менее быстрая или нормальная скорость нагружения.Нагрузка должна происходить с некоторой удобной скоростью примерно до половины ожидаемой предельной нагрузки. После этого скорость нагрузки должна быть отрегулирована так, чтобы отказ происходил в течение периода от 1 до 2 минут.

Рис. 3. Центр приложенной нагрузки не коллинеарен геометрическому центроидуРЕЗЮМЕ

Основная цель испытаний бетонных блоков кладки — установить качество продукции для приемки и помочь инженеру-проектировщику выбрать материалы и их комбинацию для наиболее экономичного участка стены или конструкции.Непроверенные переменные во время тестирования продукта неизменно увеличивают стоимость стены. Влияние этих переменных будет уменьшено за счет соответствия требованиям, выделенным в контрольном списке, таблица 1.

Без контроля переменные испытания будут влиять на испытанные прочностные свойства бетонной кладки. Переменные, которые приведут к более высокой прочности на сжатие, включают геометрию (форму) образца, высокую скорость приложения нагрузки и низкое содержание влаги во время испытания.Другие параметры испытаний, такие как неправильное нанесение защитного материала, высокое содержание влаги во время испытания, использование «тонких» опорных пластин и неправильное расположение в компрессорной машине, уменьшают значение разрушающей нагрузки. Следует избегать обеих крайностей.

Точные и правильные проверенные значения имеют решающее значение для строительства и проектирования кладки. Консервативные результаты увеличивают факторы безопасности при проектировании, но могут привести к неэкономичному строительству. Затраты, необходимые для устранения ошибок в суждениях, возникающих в результате неточного тестирования, намного превышают затраты, необходимые для использования и обслуживания правильного оборудования, а также для надлежащего обучения технических специалистов по тестированию, чтобы они понимали влияние этих переменных, обсуждаемых здесь.

Таблица 1 — Контрольный список для тестирования ASTM C 140Измерение прочности на сжатие — Национальная ассоциация сборного железобетона

Испытания на сжатие предоставляют сборному железобетону простой метод отслеживания конкретных тенденций, которые могут возникнуть из-за изменений материала или условий окружающей среды, чтобы они могли внести необходимые корректировки. Фотография файла NPCA.

Избегайте распространенных ошибок при измерении прочности бетона на сжатие.

Митч Ректор

Примечание редактора: Эта статья предназначена для использования в качестве справочного руководства для производственных сотрудников начального уровня.

Производство качественного сборного железобетона во многом похоже на приготовление хорошего стейка на гриле. Одно из главных соображений — как долго вы ждете. Чем дольше вы ждете, тем дольше стейк занимает ценное место на гриле, а если вы будете ждать слишком долго, мясо переварится.Однако, если вы удалите его слишком рано, он может быть плохо прожарен или недоварен.

Точно так же, как вы можете использовать тест для определения длины стейка во время приготовления, вы можете использовать тест для определения прочности вашего бетона. Но вместо легкого прикосновения пальцем используется специальное оборудование для приложения силы в несколько тысяч фунтов.

Различная дневная сила

Прочность бетона обусловлена химической реакцией между цементом и водой.Это создает пасту, связывающую агрегаты вместе. Со временем все больше цемента может вступить в реакцию, в результате чего бетон станет прочнее. Прочность бетона важна не только для проектирования, но и для производства. При производстве методом «мокрого литья» чем раньше бетон достигает минимальной прочности на отслаивание, тем быстрее он может быть удален из формы, и форма может быть использована для следующего продукта. Так как же определяются сильные стороны разборки и конструкции?

Процесс испытаний на сжатие