Неразрушающий контроль прочности бетона

При возведении зданий, в рамках проведении контроля качества монолитных конструкций, производится проверка прочности бетона, при которой, согласно ГОСТ 18105-2010, п 4.2, контролю подлежат:

— прочность в проектном возрасте;

— прочность в промежуточном возрасте (при снятии несущей опалубки; нагружении конструкций, до достижения ими проектной прочности). В случае достижения 90% проектной прочности бетона, при испытании в промежуточном возрасте, испытания бетона в проектном возрасте могут не производится.

Согласно ГОСТ 18105-2010, п 4.4. для монолитных конструкций контроль прочности бетона проводится по схемам В или Г, которые подразумевают применение неразрушающих методов контроля прочности (см. п. 4.8). И только в исключительных случаях согласно примечания к п. 4.3— «….при невозможности проведения сплошного контроля прочности бетона монолитных конструкций с использованием неразрушающих методов, допускается определять прочность бетона по контрольным образцам, изготовленным на строительной площадке и твердевшим в соответствии с требованиями 5.

Неразрушающие методы контроля прочности делятся на два основных вида:

— прямой неразрушающий метод контроля — метод отрыва со скалыванием.

— косвенные неразрушающие методы контроля

• ультразвуковой метод;

• метод отскока;

• метод ударного импульса;

• метод пластических деформаций

Что же касается схем контроля прочности бетона, то попробуем разобраться в чем основное отличие этих схем с точки зрения потребителя.

Схема В –для определения требуемой прочности бетона рассчитывается коэффициент вариации. При данной схеме контроля прочности не происходит завышения требуемого значения прочности бетона, но чтобы провести контроль прочности бетона монолитной конструкции по схеме В необходимо, либо все испытания проводить методом отрыва со скалыванием, либо предварительно построить градуировочные зависимости используемых косвенных методов для данной партии бетона, а для этого требуется провести не менее 12 параллельных испытаний косвенным методом и методом отрыва со скалыванием (при этом процедуру придется повторять при изменении вида нормируемой прочности бетона)(п 6. 2.2 ГОСТ 22690-2015, п 6.5. ГОСТ 17624-2012). И в том и в другом случае проведение таких испытаний требует значительных затрат и негативно отразится на внешнем виде конструкции, учитывая требуемое количество измерений методом отрыва со скалыванием, зато проводимая статистическими методами оценка прочности бетона максимально близка по значению к фактической прочности.

2.2 ГОСТ 22690-2015, п 6.5. ГОСТ 17624-2012). И в том и в другом случае проведение таких испытаний требует значительных затрат и негативно отразится на внешнем виде конструкции, учитывая требуемое количество измерений методом отрыва со скалыванием, зато проводимая статистическими методами оценка прочности бетона максимально близка по значению к фактической прочности.

Схема Г – коэффициент вариации не рассчитывается, но при оценке класса бетона происходит завышение требуемого значения прочности бетона. Следует отметить, что в случае испытаний по схеме Г, все равно придется проводить испытания с применением метода отрыва со скалыванием — необходимо выполнить процедуру привязки универсальной градуировочной зависимости (обычно указывается в паспорте прибора или в иной нормативной документации на метод контроля) к контролируемой партии бетона путем проведения не менее трех параллельных испытаний косвенным методом и методом отрыва со скалыванием и расчета коэффициента совпадения Кс по приложению Ж (ГОСТ 22690-2015), на который будут умножаться все измеренные значения прочности.

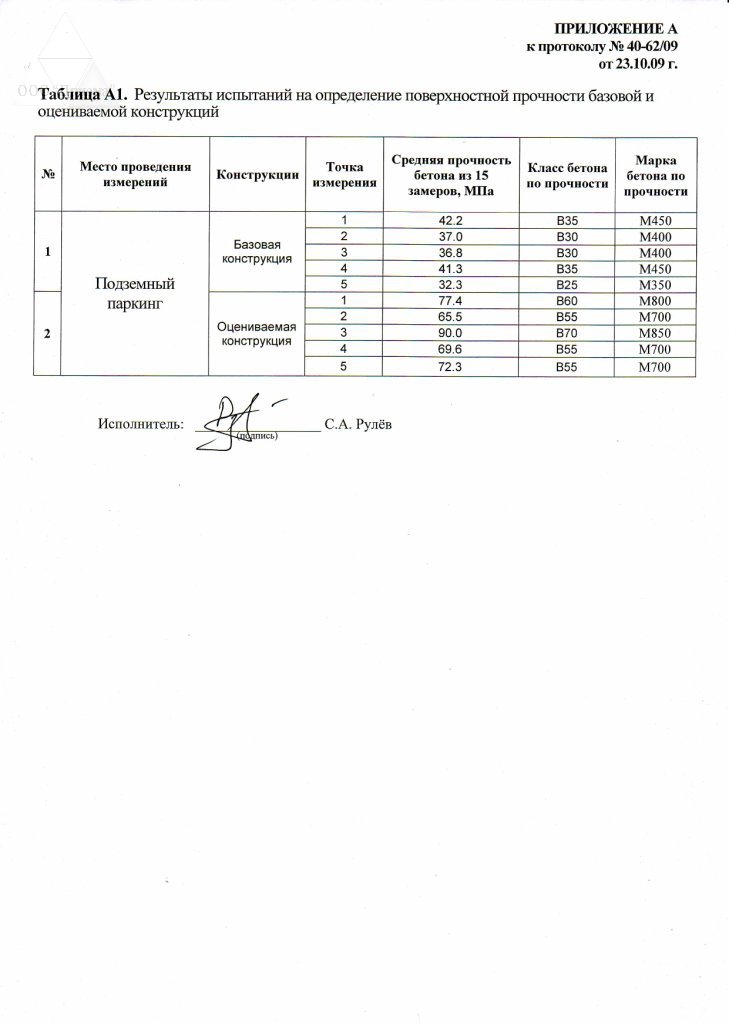

Для иллюстрации выше сказанного приведем пример использования схемы Г для контроля прочности:

Наша лаборатория осуществляет контроль прочности бетона, используя как лабораторные (разрушающие) методы контроля прочности бетона (по контрольным образцам и образцам , отобранным из конструкций), так и неразрушающие методы контроля прочности бетона.

— Испытательный пресс ТП-1-1500

— Испытательный пресс ТП-1-100

— Ультразвуковой прибор контроля прочности бетона УКС-МГ4

— Измеритель прочности бетона ПОС-50МГ4.О

— Бур машина KEOS KS-250

узнать стоимость проведения измерений

Рациональные схемы контроля прочности бетона по ГОСТ 18105 Текст научной статьи по специальности «Строительство и архитектура»

Рациональные схемы контроля прочности бетона по ГОСТ 18105

12 3

Г.В. Несветаев , Г.С. Кардумян , А.В.Коллеганов 1 Донской государственный технический университет, Ростов-на-Дону 2 АО «НИЦ «Строительство», НИИЖБ им. А.А. Гвоздева, Москва 3Северо-Кавказский федеральный университет, Ставрополь

з,

3

Аннотация: Представлены предложения по рациональной организации контроля прочности бетона по ГОСТ 18105 для сборных изделий, товарной бетонной смеси и монолитных конструкций.

Ключевые слова: контроль прочности бетона, анализируемый период, схема контроля, фактический класс бетона по прочности.

Важная роль в обеспечении требований по безопасности, эксплуатационной пригодности и долговечности бетонных и железобетонных конструкций (п. 4.1 СП 63.13330) принадлежит бетону, качество которого, в т.ч. в первую очередь предел прочности на сжатие, определяется совокупностью рецептурных и технологических факторов [1], в связи, с чем невозможно переоценить значимость системы контроля прочности бетона.

прочность по ГОСТ 10180, 22690, 17624, 28570 и др. На этой стадии возникают вопросы, связанные с достоверностью испытаний (квалификация исполнителей, погрешность приборов). Далее возникают противоречия, связанные с выбором схемы контроля и объема испытаний.

В 2018 г. обсуждалась новая редакция ГОСТ 18105 — 2018 [2], которая, несмотря на некоторые позитивные моменты, в основном локальные, сохранила, к сожалению, ряд недостатков, присущих действующему ГОСТ, прежде всего — саму концепцию контроля прочности. Главное — поскольку существует четко различные области контроля прочности бетона бетонных и железобетонных конструкций, а именно: производство сборных изделий, производство товарной бетонной смеси и контроль прочности бетона монолитных конструкций, то и документов, регламентирующих контроль прочности, тоже должно быть три (вспомним ГОСТ 18105.0; 18105.1…). Особый случай составляет оценка прочности бетона эксплуатируемых, в т.ч. в течение длительного времени, конструкций, который в настоящей работе не рассматривается. Очевидно, что в обозримом будущем ситуация с нормами по правилам контроля прочности не изменится, но в рамках действующего ГОСТ 18105 вполне можно выстроить достаточно рациональную схему контроля для каждой из трех вышеуказанных областей.

Главное — поскольку существует четко различные области контроля прочности бетона бетонных и железобетонных конструкций, а именно: производство сборных изделий, производство товарной бетонной смеси и контроль прочности бетона монолитных конструкций, то и документов, регламентирующих контроль прочности, тоже должно быть три (вспомним ГОСТ 18105.0; 18105.1…). Особый случай составляет оценка прочности бетона эксплуатируемых, в т.ч. в течение длительного времени, конструкций, который в настоящей работе не рассматривается. Очевидно, что в обозримом будущем ситуация с нормами по правилам контроля прочности не изменится, но в рамках действующего ГОСТ 18105 вполне можно выстроить достаточно рациональную схему контроля для каждой из трех вышеуказанных областей.

Для предприятия, производящего сборные железобетонные изделия в условиях ритмичного производства, т.е. при наличии достаточного количества «единичных значений для определения характеристик однородности бетона по прочности», контроль прочности бетона после тепловлажностной обработки (ТВО) целесообразно проводить по схеме А [3].

Рис. 1 Зависимость коэффициента КТ в ф. (10) ГОСТ 18105 от числа единичных значений прочности бетона при скользящем коэффициенте вариации прочности соответственно: 0,1 — 10% и 0,13 — 13%

Поскольку, согласно табл. 2 ГОСТ 18105, коэффициент требуемой прочности КТ при контроле прочности по схеме А составляет соответственно 1,14 и 1,28 при среднем коэффициенте вариации прочности 10 и 13%, то очевидно, что при числе единичных значений до 60 величина КТ при контроле по схеме А всегда будет меньше, чем при контроле по схеме Б. Какой в таком случае смысл в «скользящем коэффициенте вариации прочности бетона за анализируемый период»? Значительно проще для учета результатов контролируемой партии, т.е. «сегодняшнего» состояния технологии, на что ориентирована схема Б, использовать понятие «скользящий анализируемый период».

18105 «определение характеристик однородности бетона по прочности» требует не менее 30 единичных результатов. В условиях ритмично работающего предприятия при двухсменной работе этот период составит 15 рабочих дней (три недели). Каждый день в массив данных, включающий 30 единичных значений прочности, добавляются единичные значения прочности по контролируемой партии и из массива данных удаляются единичные значения вчерашнего «начала периода». Согласно п. 6.1 ГОСТ 18105 «продолжительность анализируемого периода для определения характеристик однородности бетона по прочности по схемам А и Б устанавливают от одной недели до трех месяцев», так что здесь все «в рамках закона». Применение контроля по схеме А с использованием «скользящего анализируемого периода» позволит вести контроль только по схеме А с более полным учетом возможных изменений в технологическом процессе и отказаться от применения схемы Б, что, в т.ч. положительно повлияет на воспроизводимость результатов контроля, полученных поставщиком и потребителем. Поскольку в партию включают продукцию, изготовленную в течение не менее одной смены (п. 5.1 ГОСТ 18105), а указаний на то, что анализируемый или контролируемый периоды должны начинаться первого либо иного числа какого-либо месяца, в стандарте нет, вышеописанный подход не противоречит ГОСТ 18105. Следует отметить, что контроль прочности бетона сборных изделий является наименее проблемной ситуацией, поскольку, во-первых, у предприятий с «историей» имеется богатый опыт, во-вторых, в спорных случаях всегда есть возможность задержать продукцию на предприятии до выяснения возникших вопросов.

Применение контроля по схеме А с использованием «скользящего анализируемого периода» позволит вести контроль только по схеме А с более полным учетом возможных изменений в технологическом процессе и отказаться от применения схемы Б, что, в т.ч. положительно повлияет на воспроизводимость результатов контроля, полученных поставщиком и потребителем. Поскольку в партию включают продукцию, изготовленную в течение не менее одной смены (п. 5.1 ГОСТ 18105), а указаний на то, что анализируемый или контролируемый периоды должны начинаться первого либо иного числа какого-либо месяца, в стандарте нет, вышеописанный подход не противоречит ГОСТ 18105. Следует отметить, что контроль прочности бетона сборных изделий является наименее проблемной ситуацией, поскольку, во-первых, у предприятий с «историей» имеется богатый опыт, во-вторых, в спорных случаях всегда есть возможность задержать продукцию на предприятии до выяснения возникших вопросов.

Несколько иная ситуация при производстве товарной бетонной смеси. Производитель передает потребителю продукцию, реальные свойства которой де-факто будут известны через довольно длительный период

Производитель передает потребителю продукцию, реальные свойства которой де-факто будут известны через довольно длительный период

времени. Для контроля прочности бетона при производстве товарной бетонной смеси в условиях ритмично работающего производства также целесообразно применять схему А и «скользящий анализируемый период». Поскольку результат по прочности в этом случае будет получен только через месяц, очевидно, что никакое оперативное вмешательство в технологический процесс в этом случае невозможно, как, впрочем, фактически невозможна и приемка партии в момент отгрузки потребителю. Общим принципом обеспечения качества в этом случае является обеспечение соответствия каждой партии продукции некоторому «эталону», свойства которого заведомо соответствуют требованиям. Как известно, это достигается обеспечением, во-первых, операционного контроля качества компонентов, точности дозирования и качества перемешивания, во-вторых, контролем косвенных показателей качества (например, подвижность и средняя плотность бетонной смеси, содержание вовлеченного воздуха). Контроль указанных показателей наряду с операционным контролем технологического процесса позволит сделать некоторое заключение о соответствии бетонной смеси «эталону». В третьих, может быть целесообразным применение экспресс-методов оценки прочности бетона, особенно если в технологическом процессе используется, например, цемент новой партии. Это могут быть, например:

Контроль указанных показателей наряду с операционным контролем технологического процесса позволит сделать некоторое заключение о соответствии бетонной смеси «эталону». В третьих, может быть целесообразным применение экспресс-методов оценки прочности бетона, особенно если в технологическом процессе используется, например, цемент новой партии. Это могут быть, например:

— прогрев в воде (ГОСТ 22783) либо пропаривание по стандартному режиму, что позволит получить результат на следующие сутки;

— прогноз проектной прочности по ее кинетике в ранний период [4], что позволит получить результат через 4 суток.

Возможны другие варианты. Понятно, что указанные методы имеют ограничения по применению. Так, прогревные методы могут быть реализованы в случае использования цемента с достаточно постоянным и известным коэффициентом эффективности цемента при пропаривании.

Прогноз по кинетике прочности в ранний период может быть реализован в случае отсутствия влияния химических добавок в составе бетонной смеси на кинетику прочности в ранний период, что не всегда имеет место. Но в случае применения в условиях конкретного производства работающего экспресс-метода появляется возможность, при необходимости, некоторого оперативного вмешательства в технологический процесс.

Важным моментом при производстве товарной бетонной смеси является обоснованное назначение уровня контролируемой прочности бетона, значение которого должно устанавливаться с учетом возможного влияния на показатели однородности бетона по прочности технологии бетонных работ и, что особенно важно, схемы контроля прочности бетона в конструкциях у потребителя. В табл. 1 для примера представлены значения величины требуемой прочности бетона Ят при контроле по различным схемам.

Таблица №1

Расчетные значения Ят для бетона класса В25, МПа

Показатель Схема контроля

А1 В1 Г

Расчет Ят Ят = Кт В Кт = 1,322 Ят = Кт В Ят = В/0,8

Величина Ят 1,14-25=28,5 1,32-25 = 33,0 25/0,8 = 31,3

Примечания: 1 — коэффициент вариации прочности бетона при схеме А и В принят 10%; 2 — расчет Кт по п. 6.5 ГОСТ 18105

6.5 ГОСТ 18105

Очевидно, что при значении Ят = 29 МПа у производителя товарной бетонной смеси, работающего по схеме контроля А, партия будет принята (Ят> Ят). Но у потребителя, работающего по схеме контроля В или Г, даже при Ят = 29 МПа (что маловероятно) партия приемке не подлежит. П. 4.3 ГОСТ 7473 допускает возможность поставки бетонной смеси с указанием минимальной средней прочности бетона в поставляемой партии Ят, но при

этом в стандарте отсутствуют какие-либо ограничения по максимальному значению этой величины. Можно ли указать для бетона класса В 25 значение Ят = 33 МПа? Вероятно, да, поскольку именно это значение приведено в п. 4.3 ГОСТ 7473. А 38 МПа? А 46 МПа? Прямого ответа в стандарте нет. Можно, конечно, принять в данном примере предельное максимальное значение величины Ят = 1,43-25 = 35,8 МПа (согласно табл. 2 ГОСТ 18105 -2010 или табл. А.1 ГОСТ 18105 — 2018 максимальный коэффициент вариации прочности составляет 16%, в этом случае кт = 1,43). Но в практике часто возникают разногласия и по более обоснованным положениям норм, поэтому это положение стандарта должно быть четко оговорено. В случае тендера на поставку товарной бетонной смеси ее стоимость является ключевым моментом, но, поскольку повышение минимальной средней прочности бетона в поставляемой партии Ят связано с повышением стоимости бетонной смеси, вероятность поставки смеси, не позволяющей обеспечить требуемую прочность бетона в монолитной конструкции, возрастает. Что далее? Дорогостоящие мероприятия по усилению?

Но в практике часто возникают разногласия и по более обоснованным положениям норм, поэтому это положение стандарта должно быть четко оговорено. В случае тендера на поставку товарной бетонной смеси ее стоимость является ключевым моментом, но, поскольку повышение минимальной средней прочности бетона в поставляемой партии Ят связано с повышением стоимости бетонной смеси, вероятность поставки смеси, не позволяющей обеспечить требуемую прочность бетона в монолитной конструкции, возрастает. Что далее? Дорогостоящие мероприятия по усилению?

Самым сложным моментом является контроль прочности бетона монолитных конструкций, поскольку, помимо возможной поставки некачественной бетонной смеси, на прочность бетона монолитной конструкции существенное влияние оказывают технологические факторы -укладка (возможность, например, расслоения), уплотнение (возможность недоуплотнения), уход за твердеющим бетоном (тепломассоперенос, массообмен и др.). Очевидно, что в случае поставки некачественной бетонной смеси получить качественный бетон монолитной конструкции невозможно, а поставка качественной бетонной смеси еще не гарантирует получение качественного бетона монолитной конструкции. Согласно п. 11.1.2 ГОСТ 7473 производитель гарантирует в проектном возрасте нормируемые показатели качества бетона «…при соответствии режимов

Согласно п. 11.1.2 ГОСТ 7473 производитель гарантирует в проектном возрасте нормируемые показатели качества бетона «…при соответствии режимов

твердения бетона нормальным по ГОСТ 10180». В монолитной конструкции это практически нереально. В этой ситуации ключевую роль играет входной контроль на объекте, который часто игнорируется потребителем. При этом схема входного контроля у поставщика и потребителя должны быть одинаковой. Это позволит выявить факт поставки некачественной бетонной смеси, правда, постфактум.

В новой редакции ГОСТ 18105, п. 8.5.5 предусматривает контроль по схеме В в случае «…если при контроле по схеме Г условие (17) не выполняется». Положение, с учетом представленных в табл. 2 данных, дискуссионное. На захватке 1 и 3 применение схемы Г недопустимо, поскольку Ут > 9% (п. 5.5 ГОСТ 18105-2018), но на захватке 1 контроль по схеме Г, как и по схеме В, дает положительный результат, тогда как на захватке 3 практически при такой же неоднородности бетона по прочности обе схемы контроля дают отрицательный результат. В связи с этим выбор применения схемы контроля В вместо применения контроля по схеме Г только на основании п 5.5 ГОСТ 18105-2018 вряд ли оправдан. Влияние оказывают единичные значения прочности, и, как следует из данных табл. 2, при практически равных значениях Ут значения Ят могут быть различными в одном и том же диапазоне изменения единичных значений прочности. Причиной этого может быть, в том числе, поставка бетонной смеси различными производителями [5]. В этом случае целесообразно провести контроль для каждой отдельной конструкции, что предусмотрено п. 8.1.2 новой редакции ГОСТ 18105.

В связи с этим выбор применения схемы контроля В вместо применения контроля по схеме Г только на основании п 5.5 ГОСТ 18105-2018 вряд ли оправдан. Влияние оказывают единичные значения прочности, и, как следует из данных табл. 2, при практически равных значениях Ут значения Ят могут быть различными в одном и том же диапазоне изменения единичных значений прочности. Причиной этого может быть, в том числе, поставка бетонной смеси различными производителями [5]. В этом случае целесообразно провести контроль для каждой отдельной конструкции, что предусмотрено п. 8.1.2 новой редакции ГОСТ 18105.

Таблица №2

Фактический класс бетона в зависимости от неоднородности бетона по

прочности и схемы контроля

Захватк а Количество колонн Диапазон прочности, МПа МПа §т, МПа Ут, % Вф, МПа

Схема Г Схема В

1 12 32 — 43 37,5 3,5 9,3 30,6 31,2

2 39,0 2,8 7,2 31,2 34,0

3 34,9 3,3 9,5 27,9 29,0

Фактический класс бетона по прочности на сжатие при числе участков 6< п <15 предлагается определять по ф. -ад (1)

-ад (1)

Выражение в скобках, по сути, является коэффициентом, значение которого при контроле по схеме Г составляет 0,8. На рис. 2 представлена зависимость величины этого коэффициента по ф.(1) в зависимости от числа участков и однородности значений прочности.

Очевидно, что значение выражения в скобках ф.(1) будет не менее 0,8 при коэффициенте вариации прочности не более 0,1. Получается, что контроль по схеме Г априори полагает достаточно высокую однородность бетона по прочности? Всегда ли это имеет место? Надо отметить, что в редакции ГОСТ 18105 — 2018 в п. 5.5 четко оговорены условия применения схемы Г, согласно которым при числе единичных значений до 15 коэффициент вариации прочности не должен превышать 9%, что является весьма важным и своевременным дополнением к предыдущей редакции. Однако, как показано выше, ориентация только на показатель однородности бетона по прочности не всегда оправдана.

Рис. 2 Зависимость величины выражения в скобках в ф.(1)в зависимости от числа участков и однородности значений прочности 0,13 — 0,1 — коэффициент вариации прочности бетона;

Г — при схеме контроля «Г»

Не совсем логичным выглядит требование п. 7.5 ГОСТ 18105 — 2010 (п. 8.4.1 ГОСТ 18105 — 2018). Поскольку, согласно п. 5.8 ГОСТ 18105 — 2010 «… проводят сплошной неразрушающий контроль прочности бетона всех конструкций контролируемой партии» (п. 8.1.4 ГОСТ 18105 — 2018), не совсем понятно, зачем применять статистические методы, которые предназначены для оценки качества всей партии продукции по результатам испытаний некоторой выборки из этой партии, при сплошном контроле, когда оценивается качество каждой единицы продукции? Рационально использовать, например, следующую схему. Заходим на захватку, содержащую, например, п колонн. Выполняем контроль прочности всех конструкций неразрушающими методами. Сравнение различных методов неразрушающего контроля прочности бетона производилось неоднократно [6

Выполняем контроль прочности всех конструкций неразрушающими методами. Сравнение различных методов неразрушающего контроля прочности бетона производилось неоднократно [6

— 12]. Методы различаются по трудозатратам, естественно, стоимости, продолжительности испытаний, диапазону контролируемой прочности, точности. В любом случае, в зависимости от вида конструкции, в нашем случае целесообразно применять метод контроля с наименьшими значениями стоимости и продолжительности испытаний, например, ультразвук, при этом градуировка прибора не требуется, поскольку на данном этапе выполняем всего лишь ранжирование конструкций по скорости распространения ультразвука. При этом особое внимание следует уделить влажности бетона конструкций, она не должна существенно различаться [13]. Выявляем, например, две конструкции, в которых скорость ультразвука минимальная. Определяем предел прочности бетона в этих конструкциях прямыми методами, лучше всего по кернам. В случае если «самая минимальная» прочность в одной из конструкций выше нормируемого класса по прочности, конструкцию, естественно, следует принимать. Естественно, все остальные конструкции на захватке тоже, поскольку значения прочности бетона в этих конструкциях не ниже. Поскольку стандарт в новой редакции предусматривает приемку бетона по прочности для каждой отдельной конструкции, такой подход правомерен. Если результат отрицательный, придется продолжить определение прямыми методами. Целесообразно в этом случае определить прочность в конструкциях с потенциально максимальной и некоторыми «средними» значениями прочности, что позволит построить градуировочную зависимость и определить прочность бетона в каждой конструкции. Далее целесообразно провести приемку бетона по прочности для каждой отдельной конструкции.

В случае если «самая минимальная» прочность в одной из конструкций выше нормируемого класса по прочности, конструкцию, естественно, следует принимать. Естественно, все остальные конструкции на захватке тоже, поскольку значения прочности бетона в этих конструкциях не ниже. Поскольку стандарт в новой редакции предусматривает приемку бетона по прочности для каждой отдельной конструкции, такой подход правомерен. Если результат отрицательный, придется продолжить определение прямыми методами. Целесообразно в этом случае определить прочность в конструкциях с потенциально максимальной и некоторыми «средними» значениями прочности, что позволит построить градуировочную зависимость и определить прочность бетона в каждой конструкции. Далее целесообразно провести приемку бетона по прочности для каждой отдельной конструкции.

Понятно, что для учета возможных ошибок измерения следует применять некоторый коэффициент безопасности, обоснованное назначение которого играет важную роль, при этом очень важно учесть и риск потребителя, и риск производителя [14], а также возможность ошибок,

связанных с методикой и объемом выборки при измерениях [15,16]. Как известно, основная задача измерений — обеспечить достоверность определения прочности бетона в конструкции. К сожалению, положения стандарта по этому вопросу для монолитных конструкций не всегда последовательны и однозначны. Например, п. 8.1.6 ГОСТ 18105 — 2018 указывает: «При выявлении зон конструкций, прочность бетона которых ниже средней прочности более чем на 15 %, следует проводит локализацию этих зон, а оценку прочности в таких зонах выполнять отдельно от основной конструкции». Локализовали. Дальше что? Как быть с прочностью всей конструкции?

Как известно, основная задача измерений — обеспечить достоверность определения прочности бетона в конструкции. К сожалению, положения стандарта по этому вопросу для монолитных конструкций не всегда последовательны и однозначны. Например, п. 8.1.6 ГОСТ 18105 — 2018 указывает: «При выявлении зон конструкций, прочность бетона которых ниже средней прочности более чем на 15 %, следует проводит локализацию этих зон, а оценку прочности в таких зонах выполнять отдельно от основной конструкции». Локализовали. Дальше что? Как быть с прочностью всей конструкции?

П. 8.1.5 ГОСТ 18105 — 2018 предусматривает контроль прочности монолитных конструкций и групп по схеме В, отдельных зон конструкций -по схеме В или Г. При этом в соответствии с п. 3.1.5 единичное значение прочности бетона для монолитной конструкции — это «значение прочности бетона контролируемого участка конструкции». Такая схема предполагает в дальнейшем для каждой конструкции определение фактического класса бетона по ф. (14). Т.е. мы опять имеем сплошной контроль. Очевидно, что если минимальный фактический класс бетона отдельной конструкции в группе конструкций соответствует условию п. 8.5.2, ф.(17), то группу конструкций следует принимать. К сожалению, в п. 8 ГОСТ 18105 — 2018 имеют место неоднозначные положения. Выводы.

(14). Т.е. мы опять имеем сплошной контроль. Очевидно, что если минимальный фактический класс бетона отдельной конструкции в группе конструкций соответствует условию п. 8.5.2, ф.(17), то группу конструкций следует принимать. К сожалению, в п. 8 ГОСТ 18105 — 2018 имеют место неоднозначные положения. Выводы.

1. При контроле прочности бетона бетонных и железобетонных изделий и при проверке качества бетонных смесей целесообразно отказаться от двух схем контроля А и Б. Целесообразно ввести понятие «скользящий анализируемый период» и осуществлять контроль по схеме А.

2. Для контроля прочности бетона при проверке качества бетонных смесей целесообразно определить возможные эффективные методы оперативного контроля прочности и ввести их в стандарт.

3. Положения стандарта, касающиеся контроля прочности бетона монолитных конструкций целесообразно упростить, исключив возможность разночтения и необоснованное применение методов статистического контроля при сплошном контроле, сократить и изложить в более предписывающей редакции.

Литература

1. Виноградова Е.В. Проблемы управления качеством бетонных работ // Инженерный вестник Дона, 2012, №3. URL: ivdon.ru/ru/magazine/archive/N3y2012/1273.

2. Коревицкая М.Г., Бруссер М.И., Кузеванов Д.В., Анцибор А.В. Актуализация правил контроля и оценки прочности бетона по ГОСТ 18105 // Строительные материалы. 2018. №8. С. 66-68. DOI: doi.org/10.31659/0585-430X-2018-762-8-66-68.

3. Касторных Л.И., Трищенко И.В., Гикало М.А. Контроль и оценка прочности бетона на заводах сборного и товарного бетона // Инженерный вестник Дона, 2013, №4. URL: ivdon.ru/ru/magazine/archive/N4y2013/2320.

4. Несветаев Г.В., Жильникова Т.Н. Прогноз марочной прочности бетона по кинетике твердения в ранний период: акад. чтения им. Шухова, Белгород: БелГАСМ. — 2003. С. 341-343.

— 2003. С. 341-343.

5. Качество бетона и стандартизация правил контроля его прочности. О новой редакции стандарта ГОСТ Р53231-2008 / Подмазова С.А., Куприянов Н.Н., Крылов Б.А., Сагайдак А.И. // Технологии бетонов. 2009. № 5. С. 22-25.

6. Коноплев С.Н. К вопросу о доминирующем методе контроля и оценки прочности бетона монолитных конструкций // Технологии бетонов. 2013. № 7 (84). С. 34-35.

7. Улыбин А.В. О выборе методов контроля прочности бетона построенных сооружений // Инженерно-строительный журнал. 2011. № 4 (22). С. 10-15.

8. Беленцов Ю.А., Харитонов А.М., Тихонов Ю.М. Оценка методов контроля прочности бетона по критерию надежности возводимых конструкций // Вестник гражданских инженеров. 2017. №6 (65). С. 147-151.

9. Снежков Д.Ю., Леонович С.Н. Повышение достоверности контроля прочности бетона неразрушающими методами на основе их комбинирования // Промышленное и гражданское строительство. 2018. №1. С. 25-32.

Снежков Д.Ю., Леонович С.Н. Повышение достоверности контроля прочности бетона неразрушающими методами на основе их комбинирования // Промышленное и гражданское строительство. 2018. №1. С. 25-32.

10. Коревицкая М.Г., Кузеванов Д.В. Совершенствование нормативной базы для механических методов неразрушающего контроля прочности бетона // Бетон и железобетон. 2016. №1. С. 18-20.

11. Букин А.В., Патраков А.Н. Определение прочности бетона методами разрушающего и неразрушающего контроля // Вестник Пермского государственного технического университета. Строительство и архитектура. 2010. №1. С. 89-94.

12. Гончаров А.А., Бидов Т.Х., Трескина Г.Е., Беккер Ю.Л. Исследование градуировочных зависимостей, используемых при контроле прочности бетона неразрушающими методами // Научное обозрение. 2015. №12. С. 6872.

13. Несветаев Г.В., Коллеганов А.В., Ивлев Л.Н. Перспективы использования метода ультразвукового прозвучивания при обследовании и проектировании усиления железобетонных конструкций // Безопасность труда в промышленности. 2008. №2. С. 62-66.

Несветаев Г.В., Коллеганов А.В., Ивлев Л.Н. Перспективы использования метода ультразвукового прозвучивания при обследовании и проектировании усиления железобетонных конструкций // Безопасность труда в промышленности. 2008. №2. С. 62-66.

14. Тур В.В. Статистический контроль прочности бетона на сжатие в соответствии с требованиями СТБ EN 206-1:2000 и ГОСТ 18105-2010 (EN

206-1:2000; NEQ). Часть 4. // Технологии бетонов. 2015. № 5-6 (106-107). С. 46-51.

15. Jasiczak J, Kanoniczak M, Smaga A (2017) Division of Series of Concrete Compressive Strength Results into Concrete Families in Terms of Seasons within Annual Work Period. J Comput Eng Inf Technol 6:6. doi: 10.4172/23249307.1000187.

16. Jasiczak J, Kanoniczak M, Smaga A Standard term concrete families on the example of continuous production of spiroll boards. Construction and architecture Budownictwo i Architektura. 2014.13: pp.99-108.

Construction and architecture Budownictwo i Architektura. 2014.13: pp.99-108.

URL: yadda.icm.edu.pl/baztech/element/bwmeta1.element.baztech-e7360cdf-1657-4736-bc53-7cac27e75711.

References

1. Vinogradova E.V. Inzenernyj vestnik Dona (Rus), 2012, №3. URL: ivdon.ru/ru/magazine/archive/N3y2012/1273.

2. Koreviczkaya M.G., Brusser M.I., Kuzevanov D.V., Ancibor A.V. StroiteFny’e materialy . 2018. №8. pp. 66-68.

3. Kastorny’x L.I., Trishhenko I.V., Gikalo M.A. Inzenernyj vestnik Dona (Rus), 2013, №4. URL: ivdon.ru/ru/magazine/archive/N4y2013/2320.

4. Nesvetaev G.V., Zhilnikova T.N. Prognoz marochnoj prochnosti betona po kinetike tverdeniya v rannij period [The prediction of the design strength of concrete on the kinetics of hardening in the early period]: akad. chteniya im. Shuxova, Belgorod: BelGASM. 2003. pp. 341-343.

chteniya im. Shuxova, Belgorod: BelGASM. 2003. pp. 341-343.

5. S.A. Podmazova, N.N. Kupriyanov, B.A. KryTov, A.I. Sagajdak. Texnologii betonov. 2009. № 5. pp. 22-25.

6. Konoplev S.N. Texnologii betonov. 2013. № 7 (84). pp. 34-35.

7. Uly’bin A.V. Inzhenerno-stroitefny’j zhurnal. 2011. № 4 (22). pp. 10-15.

8. Belenczov Yu.A., Xaritonov A.M., Tixonov Yu. M. Vestnik grazhdanskix inzhenerov. 2017. №6 (65). pp. 147-151.

9. Snezhkov D.Yu., Leonovich S.N. Promyshlennoe i grazhdanskoe stroitefstvo. 2018. №1. pp. 25-32.

10. Koreviczkaya M.G., Kuzevanov D.V. Beton i zhelezobeton. 2016. №1. pp. 1820.

11. Bukin A.V., Patrakov A. N. Vestnik Permskogo gosudarstvennogo texnicheskogo universiteta. Stroitefstvo i arxitektura. 2010. №1. pp. 89-94.

N. Vestnik Permskogo gosudarstvennogo texnicheskogo universiteta. Stroitefstvo i arxitektura. 2010. №1. pp. 89-94.

12. Goncharov A.A., Bidov T.X., Treskina G.E., Bekker Yu.L. Nauchnoe obozrenie. 2015. №12. pp. 68-72.

13. Nesvetaev G.V., Kolleganov A.V., Ivlev L.N. Bezopasnosf truda v promy’shlennosti. 2008. №2. pp. 62-66.

14. Tur V.V. Texnologii betonov. 2015. № 5-6 (106-107). pp. 46-51.

15. Jasiczak J, Kanoniczak M, Smaga Ä (2017) Division of Series of Concrete Compressive Strength Results into Concrete Families in Terms of Seasons within Annual Work Period. J Comput Eng Inf Technol 6:6. doi: 10.4172/23249307.1000187.

16. Jasiczak J, Kanoniczak M, Smaga Ä Construction and architecture Budownictwo i Architektura 2014.13: pp. 99-108.

99-108.

URL: yadda.icm.edu.pl/baztech/element/bwmeta1.element.baztech-e7360cdf-1657-4736-bc53-7cac27e75711.

Методы неразрушающего контроля бетона — прочность

Испытание бетона на прочность

Заявка на проведение испытаний — контакты

Наиболее распространенным и повсеместно оказываемым видом услуг по испытанию бетона является определение прочности на сжатие методами неразрушающего контроля. Следует отметить, что в связи с вступлением в силу ГОСТ 18105-2010 «Бетоны. Правила контроля и оценки прочности», стало необходимостью испытание бетона по определению прочности непосредственно в конструкциях на объекте строительства.

Для получения более точных результатов испытание бетона в монолитных конструкциях выполняются с применением метода отрыв со скалыванием. Данный метод определения прочности бетона на сжатие ввиду сравнительно небольшой относительной погрешности (не более 2 %) и меньшей трудоемкости по сравнению с испытанием образцов-кернов из конструкции, отлично зарекомендовал себя при обследовании зданий и сооружения строительного комплекса.

В случае наличия большой партии монолитных конструкций для испытаний бетона по определению прочности неразрушающими методами целесообразно комбинировать использование прямых методов (например, отрыв со скалыванием) и косвенных (ударный импульс, упругий отскок и т.п.). Делается это исходя из экономии средств и времени на выполнение испытаний. Кроме того, совместное использование прямых и косвенных методов неразрушающего контроля по ГОСТ 22690-2015 «Бетоны. Определение прочности механическими методами неразрушающего контроля», а также по ГОСТ 17624-2012 «Бетоны. Ультразвуковой метод определения прочности» с проведением последующей статистической обработки результатов определения прочности на разных участках и в разных конструкциях позволяет получить достоверные результаты по однородности бетона в партии монолитных ж/б изделий.

Производство монолитных бетонных работ при строительстве мостов, дорожных оснований, установке опор и т.п. зачастую регламентировано повышенными требованиями к прочности несущих ж/б конструкций. Как правило в таких случаях испытания проводятся неразрушающими методами контроля по схеме Г. Однако в некоторых случаях ввиду отсутствия возможности проведения испытаний монолитных конструкций методами неразрушающего контроля, допускается оценка прочности бетона по контрольным образцам. Это относится, прежде всего, к конструкциям, прямой доступ к которым невозможен (фундаменты опор, ростверки и пр.). В промышленном и гражданском строительстве практически во всех случаях для освидетельствования бетонных работ требуются результаты испытаний прочности методами неразрушающего контроля.

Как правило в таких случаях испытания проводятся неразрушающими методами контроля по схеме Г. Однако в некоторых случаях ввиду отсутствия возможности проведения испытаний монолитных конструкций методами неразрушающего контроля, допускается оценка прочности бетона по контрольным образцам. Это относится, прежде всего, к конструкциям, прямой доступ к которым невозможен (фундаменты опор, ростверки и пр.). В промышленном и гражданском строительстве практически во всех случаях для освидетельствования бетонных работ требуются результаты испытаний прочности методами неразрушающего контроля.

В настоящее время на многих заводах по выпуску товарной бетонной смеси, активно применяемой в монолитном строительстве, существует устоявшаяся практика приемки партии БСТ по прочности на сжатие при контроле по схеме А.

Следует отметить, что данная схема контроля предусматривает оценку прочности бетона по результатам испытания контрольных образцов на гидравлическом прессе по истечении 28 суток твердения в нормальных условиях. При этом на заводах постоянно ведется статистика результатов таких испытаний и с определенной периодичностью производится определение среднего внутри серийного коэффициента вариации прочности бетона по ГОСТ 10180-2012 «Бетоны.

При этом на заводах постоянно ведется статистика результатов таких испытаний и с определенной периодичностью производится определение среднего внутри серийного коэффициента вариации прочности бетона по ГОСТ 10180-2012 «Бетоны.

Методы определения прочности по контрольным образцам» и ГОСТ 18105-2010 «Бетоны. Правила контроля и оценки прочности». Исходя из среднего внутри серийного коэффициента вариации завод по производству бетонной смеси определяет требуемую прочность и класс бетона по прочности для поставляемой партии. Этот показатель, наряду с марками по морозостойкости и водонепроницаемости, при входном контроле является основным критерием оценки соответствия используемого бетона указанному в проекте. По истечении 28 суток с момента проведения монолитных работ необходимо производить испытания методами неразрушающего контроля.

Если заводом-изготовителем бетонной смеси в договоре на поставку БСТ предусмотрен контроль по схеме А, то оценку прочности монолитных конструкций методами неразрушающего контроля целесообразнее производить по схеме В по ГОСТ 18105-2010. После получения результатов полевых испытаний методами неразрушающего контроля, производится статистическая обработка и построение (или корректировка) градуировочной зависимости прочности бетона от косвенной характеристики (энергия удара, скорость прохождения УЗ волн и пр.). Построенная градуировочная зависимость позволяет получать более точные адекватные прочностные показатели при использовании косвенных методов неразрушающего контроля.

После получения результатов полевых испытаний методами неразрушающего контроля, производится статистическая обработка и построение (или корректировка) градуировочной зависимости прочности бетона от косвенной характеристики (энергия удара, скорость прохождения УЗ волн и пр.). Построенная градуировочная зависимость позволяет получать более точные адекватные прочностные показатели при использовании косвенных методов неразрушающего контроля.

Кроме того, схема В предусматривает определение текущего коэффициента вариации прочности бетона в партии конструкций, что позволяет пересчитать требуемую прочность в соответствии с имеющимися статистическими данными, полученными при проведении испытаний. В последующем при изменении состава бетонной смеси, класса бетона построенную зависимость необходимо периодически корректировать.

В остальных случаях (при небольшом объеме испытаний, при проведении обследования зданий и сооружений, когда отсутствует информация о качестве бетона и т.п.) для повышения точности результатов испытаний следует применять прямые методы неразрушающего контроля прочности монолитных ж/б конструкций. В этом аспекте в строительной практике довольно успешно применяется метод отрыв со скалыванием. Виды испытаний и нормативно-технические документы, регламентирующие их проведение, приведены ниже в таблице.

В этом аспекте в строительной практике довольно успешно применяется метод отрыв со скалыванием. Виды испытаний и нормативно-технические документы, регламентирующие их проведение, приведены ниже в таблице.

Неразрушающий контроль бетона

Услуги и направления лаборатории

Определение прочности бетона методом отрыва со скалыванием

Определение прочности бетона методом ударного импульса

Определение толщины защитного слоя бетона и диаметра рабочей арматуры магнитным методом.Неразрушающие методы контроля бетона дают возможность определять прочность бетона в конструкциях и оценивать соответствие испытываемого материала проектным требованиям. Различают прямые и косвенные методы неразрушающего контроля бетона. В строительной практике при проведении испытательных работ наиболее широкое распространение получили прямой метод неразрушающего контроля — отрыв со скалыванием и косвенный метод — ударный импульс. Данные методы неразрушающего контроля бетона успешно применяются нашей строительной лабораторией как при освидетельствовании железобетонных конструкций строящихся зданий и сооружений, так и при испытаниях по обследованию уже эксплуатирующихся объектов капитального строительства.

Метод отрыва со скалыванием позволяет быстро и максимально точно определить прочность бетона, использующегося для строительства сооружений различного назначения. При проведении испытательных работ по неразрушающему контролю бетона наша испытательная лаборатория применяет измеритель прочности ОНИКС-1.ОС. Прибор вычисляет прочность бетона с учетом его вида, способа твердения, типоразмера анкера и сохраняет в памяти результаты испытаний.

Определение прочности бетона методом ударного импульса проводятся специалистами нашей строительной лаборатории с помощью склерометра Beton Pro CONDTROL. Помимо прочности бетона, используя метод ударного импульса можно определить прочность затвердевшего строительного раствора и керамического или силикатного кирпича. Испытания такого рода реализуются, как правило, при обследовании зданий и сооружений, а порядок их проведения регламентируется соответствующими ГОСТами. Меню прибора неразрушающего контроля дает возможность настроить склерометр на материал по всем необходимым параметрам. После проведения испытаний, на дисплее сразу отображается вся необходимая для систематизации информация, которая впоследствии сохраняется в памяти склерометра.

Меню прибора неразрушающего контроля дает возможность настроить склерометр на материал по всем необходимым параметрам. После проведения испытаний, на дисплее сразу отображается вся необходимая для систематизации информация, которая впоследствии сохраняется в памяти склерометра.

Для более точной оценки прочности бетона рекомендуется проводить комплекс испытаний, включающий в себя как испытания методом отрыва со скалыванием, так и методом ударного импульса. В результате проведенных параллельных испытаний на одних и тех же участках конструкции методами отрыва со скалыванием и ударного импульса, проводится привязка к условиям твердения, возрасту и прочности исследуемого бетона с помощью безразмерной величины — коэффициента совпадения. Методика привязки приборов неразрушающего контроля к испытываемому бетону обозначена в ГОСТ 22690-2015. В общем случае следует понимать, что при проведении неразрушающего контроля бетона в конструкциях с использованием наряду с прямыми методами косвенных, необходима привязка настроек приборов реализующих любой косвенный метод к испытываемому бетону. Выполнение этого важного условия будет способствовать повышению точности испытаний и получению адекватных результатов.

Выполнение этого важного условия будет способствовать повышению точности испытаний и получению адекватных результатов.

При проведении работ по инструментальному обследованию эксплуатируемых зданий и сооружений возникает необходимость определения величины толщины защитного слоя бетона, а также шага и диаметра рабочей арматуры. В этом случае целесообразно применять неразрушающий метод контроля, который основан на снятии регистрационных показаний с датчика прибора НК, возникающих от магнитного поля арматуры, располагающейся в теле бетона. Наша строительная лаборатория проводит определение толщины защитного слоя бетона и диаметра арматуры по ГОСТ 22904-93 с помощью арматуроскопа. Также данный прибор может применяться при проведении неразрушающего контроля бетона методом отрыва со скалыванием для поиска оптимального участка испытаний, свободного от рабочей арматуры.

Обратившись в нашу испытательную лабораторию за консультацией, Вы получите разъяснения по всем возникшим вопросам относительно проведения неразрушающего контроля бетона. В конечном счете, это поможет назначить программу проведения необходимых испытаний и получить результаты в короткий срок!

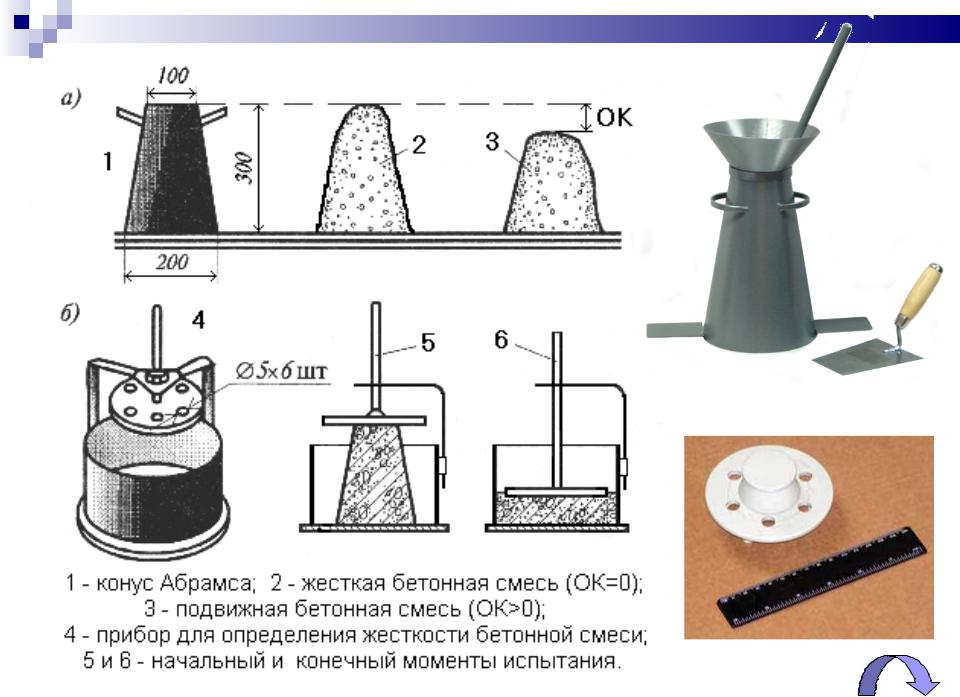

Смеси растворные методы испытаний

Согласно ГОСТ 7473-2010 Смеси бетонные. Технические условия, различают бетонные смеси (сокр. б.с.) заданного качества и бетонные смеси заданного состава. Разница между этими двумя наименованиями состоит в том, что в первом случае заказчик задает заводу-изготовителю требуемые свойства и характеристики б.с. (например, класс прочности В20, марка по морозостойкости F150, марка по водонепроницаемости W6, подвижность б.с. П4), которые тот, в свою очередь, обязуется обеспечить, а во втором случае – задает состав (соотношение компонентов б.с. по массе) и используемые для изготовления б.с. компоненты (цемент, песок, щебень, добавка, вода), которые в надлежащем качестве и в указанных пропорциях должны содержаться в поставляемой б.с.

В подавляющем большинстве случаев при строительстве жилых домов, промышленных зданий и сооружений подрядные строительные организации заказывают у заводов-изготовителей б. с. заданного качества, предоставляя в заявке сведения из проектной документации (В20 F150 W6). При строительстве объектов дорожной инфраструктуры (дорожные развязки, опоры и фундаменты мостов и т.п.) возникают ситуации, когда есть целесообразность изготовления б.с. заданного состава. Делается это, прежде всего, из-за определенных ограничений на используемые компоненты для приготовления б.с., изложенные в НТД по дорожному строительству. В частности, ГОСТ Р 55224-2012 «Цементы для транспортного строительства. Технические условия» ограничивает использование при изготовлении б.с. для дорожного и аэродромного строительства цементов с высоким содержанием алита С3S и высокой удельной поверхностью (Sуд>3500 см2/г), содержанием в вяжущем металлургического шлака в виде минеральной добавки в количестве более 15 % и т.п. Данные меры введены для повышения срока эксплуатации дорожных бетонов. Ввиду этого, службы контроля качества Росавтодора могут требовать от заводов-поставщиков бетона соблюдения вышеизложенных положений, обязуясь подрядчиков заказывать б.

с. заданного качества, предоставляя в заявке сведения из проектной документации (В20 F150 W6). При строительстве объектов дорожной инфраструктуры (дорожные развязки, опоры и фундаменты мостов и т.п.) возникают ситуации, когда есть целесообразность изготовления б.с. заданного состава. Делается это, прежде всего, из-за определенных ограничений на используемые компоненты для приготовления б.с., изложенные в НТД по дорожному строительству. В частности, ГОСТ Р 55224-2012 «Цементы для транспортного строительства. Технические условия» ограничивает использование при изготовлении б.с. для дорожного и аэродромного строительства цементов с высоким содержанием алита С3S и высокой удельной поверхностью (Sуд>3500 см2/г), содержанием в вяжущем металлургического шлака в виде минеральной добавки в количестве более 15 % и т.п. Данные меры введены для повышения срока эксплуатации дорожных бетонов. Ввиду этого, службы контроля качества Росавтодора могут требовать от заводов-поставщиков бетона соблюдения вышеизложенных положений, обязуясь подрядчиков заказывать б. с. заданного состава в соответствии с имеющимися картами подбора состава бетона.

с. заданного состава в соответствии с имеющимися картами подбора состава бетона.

В соответствии с требованиями ГОСТ 5802-86 «Растворы строительные. Методы испытаний» и ГОСТ 28013-98 «Растворы строительные. Общие технические условия» в область контроля качества растворных смесей (сокр. р.с.) входят оценка технологических свойств непосредственно р.с. – подвижности, средней плотности, температуры и пр., а также оценка основных свойств затвердевшего раствора — прочности на сжатие, морозостойкости и средней плотности.

Наиболее важной технологической характеристикой р.с. является подвижность. Она определяется по глубине погружения эталонного конуса в сосуд с испытываемой р.с. Этот показатель задается при заказе р.с. у завода-поставщика в соответствии с типом производимых строительных работ. Например, р.с. для кладочных работ, как правило, применяются с маркой подвижности Пк2, для выполнения штукатурных и облицовочных работ — Пк2-Пк4. Высокоподвижные р.с. (марка по подвижности Пк4) применяются, в основном, при механизированном способе нанесения штукатурных составов, а также при заливке пустот в стеновой кладке с помощью бетононасоса.

Основным свойством, определяющим качество затвердевшего раствора, является его прочность на сжатие. Для проведения испытательных работ по определению предела прочности на сжатие раствора из поставляемой на стройплощадку р.с. изготавливают серии контрольных образцов (сокр. КО) с размерами 70,7х70,7х70,7 в стандартных формах. Количество образцов-кубов в каждой серии – 3 шт. Количество серий КО определяется исходя из журнала производства монолитных работ. Полученные КО твердеют в нормальных условиях в течение 28 суток. Перед проведением испытаний по определению предела прочности КО на сжатие, вычисляется плотность затвердевшего образца раствора, принимаемая равной отношению массы к объему.

Измерение массы образца раствора производится на точных весах, определение геометрических размеров — с помощью штангенциркуля или линейки. Предел прочности на сжатие КО определяется при испытаниях разрушающим методом на гидравлическом прессе как среднее из трех результатов. Данная величина позволяет установить марку раствора по прочности на сжатие. В строительной практике, как правило, применяются р.с. марок М75-М200. Высокомарочные р.с. (М150-М200) используются для финишной отделки пола, выравнивающей стяжки плит перекрытия, покрытия. Контроль рассмотренных показателей качества применяемых р.с. позволяет снизить вероятность наличия дефектов и последующего разрушения строительных конструкций и облицовочных покрытий при выполнении кладочных и отделочных работ.

Помимо этого, при оценке прочностных показателей стяжки из затвердевшего строительного раствора, может применяться метод ударного импульса, реализуемый с помощью специального прибора — склерометра по ГОСТ 22690-2015. Следует отметить, что проведение таких испытаний может быть регламентировано требованиями проектной документации, ввиду возможности получения наглядных результатов испытаний прямо на строительном объекте. Также данный способ применяется для определения прочности стяжки из строительного раствора при обследовании и мониторинге эксплуатирующихся объектов капитального строительства или зданий и сооружений, находящихся в аварийном состоянии.

Как отмечалось выше, для производства монолитных работ применяются б.с., заказываемые у завода-изготовителя в соответствии с требуемыми показателями качества. При этом, основной задачей подрядчика при оценке качества б.с. является проведение операций входного контроля непосредственно на строительном объекте. Сначала необходимо проверить соответствие технологических свойств запрашиваемым – это, прежде всего, определение подвижности (по осадке конуса) и температуры б.с. Следует помнить, что, если б.с. имеет подвижность меньше заданной, ее будет сложнее укладывать и уплотнять в опалубке. Проверка температуры б.с. особенно актуальна в зимнее время, при минусовых температурах воздуха.

В соответствии с требованиями НТД в области проведения бетонных работ, температура б.с., укладываемой в опалубку для возведения монолитных конструкций, должна быть не менее +5 ˚С при использовании для обогрева метода термоса и не менее 0 ˚С при использовании способа электротермообогрева. Даже в случае наличия теплового прогрева и применения б.с., содержащей противоморозные добавки, при низких отрицательных температурах не рекомендуется уменьшать начальную температуру б.с. ниже +5 ˚С.

Помимо технологических свойств, на стойплощадке необходимо проводить входной контроль прочности бетона, изготавливаемого из применяемой б.с. Для этих целей в стандартных формах изготавливаются серии контрольных образцов-кубов с размерами граней 150х150х150 мм (базовый размер) или 100х100х100 мм. Количество образцов в серии принимается в соответствии со средним внутрисерийным коэффициентом вариации прочности бетона (по данным завода-поставщика) и ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам».

Твердение контрольных образцов должно происходить в нормальных условиях или в условиях твердения конструкции. В первом случае, КО выдерживаются в камере нормального твердения (сокр. КНТ) до момента достижения проектного возраста бетона. Во втором случае, твердение КО осуществляется непосредственно на стройплощадке. По истечении проектного возраста (как правило, для бетонов, изготовленных с применением цементов общестроительного назначения, проектный возраст составляет 28 суток) производятся испытания КО.

В соответствии с ГОСТ 18105-2010 «Бетоны. Правила контроля и оценки прочности», приемо-сдаточные испытания прочности бетона конструкции (партии конструкций) необходимо производить по ГОСТ 22690-2015 «Бетоны. Определение прочности механическими методами неразрушающего контроля» или по ГОСТ 17624-2012 «Бетоны. Ультразвуковой метод определения прочности» по результатам сплошного неразрушающего контроля в проектном возрасте. Альтернативным, но более трудозатратным и дорогостоящим в финансовом плане вариантом, является определение прочности бетона по образцам-кернам, выбуренным из конструкций по ГОСТ 28570-90 «Бетоны. Методы определения прочности по образцам, отобранным из конструкций».

В настоящее время на многих заводах по выпуску товарной бетонной смеси (БСТ), существует устоявшаяся практика приемки партии БСТ по прочности на сжатие при контроле по схеме А. Следует отметить, что данная схема контроля предусматривает оценку прочности бетона по результатам испытания КО на гидравлическом прессе по истечении проектного возраста при твердении в нормальных условиях. При этом на заводах постоянно ведется статистика результатов таких испытаний и с определенной периодичностью производится определение среднего внутри серийного коэффициента вариации прочности бетона по ГОСТ 10180-2012 и ГОСТ 18105-2010. Исходя из среднего внутрисерийного коэффициента вариации завод по производству бетонной смеси указывает в документе о качестве на каждую партию БСТ требуемую прочность и класс бетона по прочности. Этот показатель, наряду с марками по морозостойкости и водонепроницаемости, при входном контроле является основным критерием оценки соответствия используемого бетона указанному в проекте.

В свете последних изменений в НТД, включая разработку и введение в действие новых ГОСТов и СП, касающихся освидетельствования бетонных работ, необходимо отметить, что практиковавшийся ранее при проведении приемо-сдаточных испытаний, разрушающий метод определения прочности бетона по КО действительно не является корректным в силу ряда объективных причин: объем изготовления стандартных образцов-кубов не соизмерим с объемами бетонирования конструкций и сооружений, условия формования и твердения бетонных кубов не соответствуют условиям изготовления и твердения монолитных конструкций. Поэтому прочностные характеристики стандартных образцов могут значительно отличаться от фактической прочности бетона в конструкциях. Исходя из вышеизложенного, легко видеть, что испытания бетона на прочность по КО могут применяться в качестве дополнительных мероприятий входного контроля качества б.с., поставляемой на стройплощадку, а также для приемки партии БСТ на заводе-изготовителе.

Виды испытаний бетонных и растворных смесей, а также нормативно-технические документы, регламентирующие их проведение, приведены ниже в таблице.

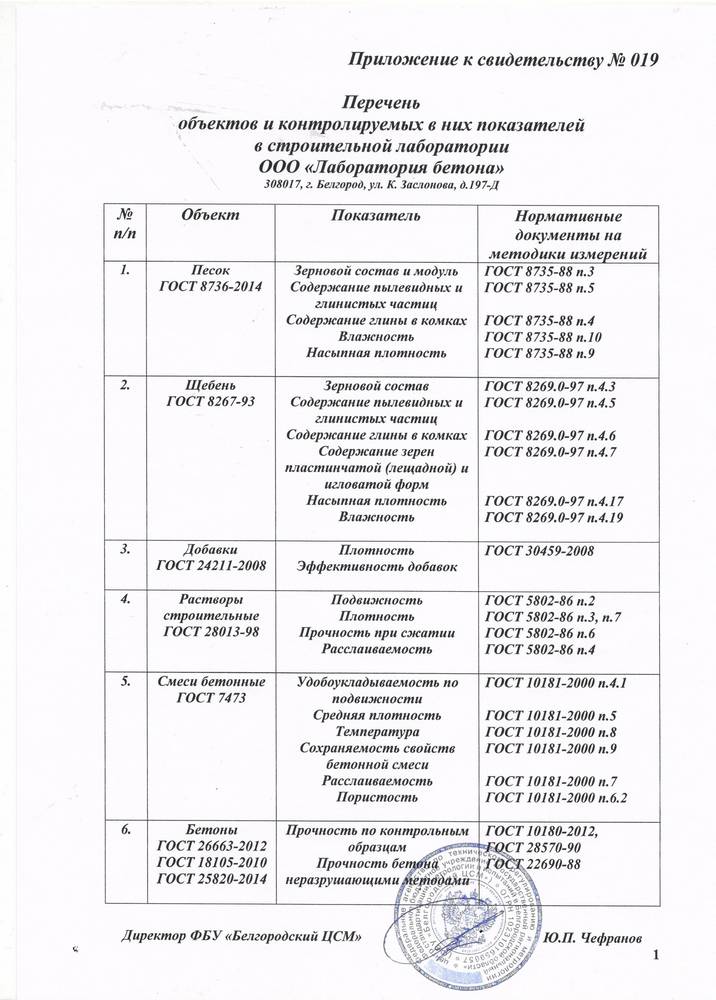

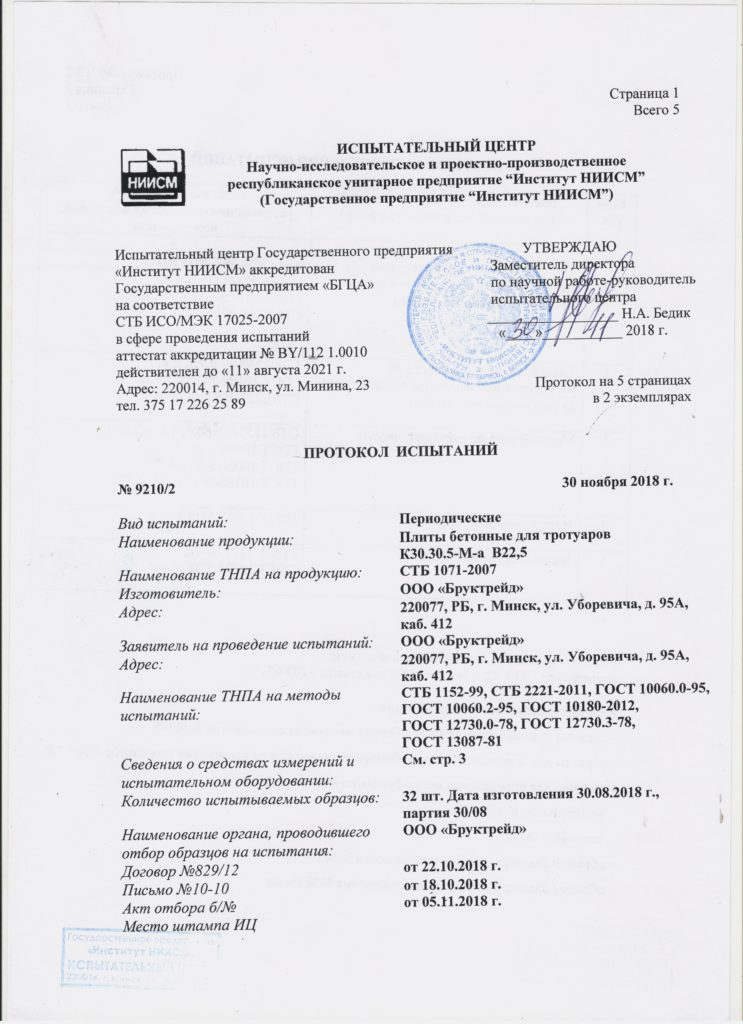

ИСПЫТАНИЯ БЕТОНА И ДРУГИХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Компания ООО Лигарт строительная лаборатория проводит испытания строительных материалов и контроль качества продукции на предмет соответствия требованиям государственных стандартов и строительных норм и правил, и оснащена современными отечественными и зарубежными средствами измерений, которые проходят ежегодную поверку и калибровку, и укомплектована квалифицированным персоналом.

Испытательная лаборатория для строительства проводит испытания: бетона, раствора, цемента, определение плотности и коэффициента уплотнения грунта, определение прочности сварных швов, а так же теплоизоляционных и других материалов.

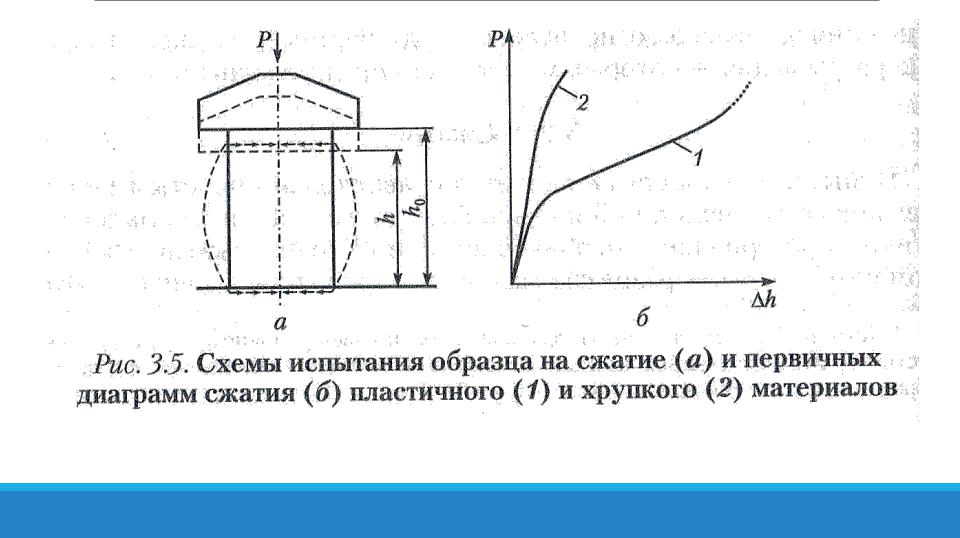

При испытании бетона проверяется его прочность при сжатии и/или изгибе, а при необходимости и другие характеристики: плотность, морозостойкость, водонепроницаемость.

Используемые при этом методы принято разделять на две группы:

Разрушающие методы механические в результате которого образец после испытаний оказывается полностью разрушен

Неразрушающий косвенный не оказывает влияния на функциональность конструкции и пригодность к последующей эксплуатации.

Испытание бетона на прочность

В процессе лабораторных испытаний, осуществляемых специалистами лаборатории, определяются следующие технические характеристики бетона:

прочность, устойчивость к разнонаправленным механическим деформациям – отрыв, скалывание, упругий отскок осуществляется методами разрушающего и неразрушающего контроля

водонепроницаемость, количество циклов последовательной заморозки и размораживания

расчет физико-механических параметров твердых наполнителей песка, гравия, щебня

подбор процентного состава компонентов бетона, используемого для возведения конструкций различного предназначения.

Лаборатория по испытанию бетона

Лаборатория оборудована необходимым комплексом измерительной аппаратуры, благодаря чему становится возможным оперативное выполнение работ любого уровня сложности.

В частности, в перечень применяемой техники входит:

разрывная машина;

гидравлический и винтовой пресс;

климатическая камера, предназначенная для исследования образцов в условиях низких температур;

керновый бур для получения образцов бетона;

устройство для бесконтактного определения толщины арматуры.

Кроме того, нашими специалистами активно используются влагомеры для бетона, ультразвуковые измерители прочности, устройства для контроля сварных соединений. Вся техника периодически проходит процесс поверки, что подтверждается наличием соответствующих сертификатов.

Мы стремимся стать лучше и будем рады любым Вашим отзывам о работе нашей компании. Свои мнения и пожелания присылайте нам на почту: [email protected]

Мы обязательно рассмотрим все Ваши сообщения и постараемся разъяснить все возникающие вопросы.

ГОСТ 18105-2010 и новый ГОСТ 18105-2018. Какие изменения, в чем отличия | Бюро «Строительные исследования»

ГОСТ 18105-2010 и новый ГОСТ 18105-2018. Какие изменения, в чем отличияС 1 января 2020 г. вступили в силу новые поправки в государственный стандарт 18105-2018, который пришел на замену устаревшему ГОСТ 18105-2010. Он распространяется на различные бетонные и ЖБ-изделия, силикатные бетоны различных сортов и марок, для которых прочность устанавливается основными правилами контроля качества. Теперь бетонные заводы и другие производители обязаны выпускать продукцию согласно данному ГОСТу. Проводить подобные испытания можно как в специальных лабораториях, так и «в полях» в момент заливки бетона. Главное отличие нового стандарта заключается в том, что добавилось количество испытаний (проверок) бетона, а также введен граничный коэффициент вариации. Благодаря этому можно проводить более тщательные исследования и получать больше информации о бетонных конструкциях, что позволяет более объективно оценивать его качество, прочность и, соответственно, срок службы. Стоит отметить, что в настоящем государственном стандарте использованы отсылки и к другим ГОСТам, что позволяет проводить проверки различных смесей.

Так как в нашу основную зону компетенции входит неразрушающий контроль бетона, то про него в основном и будет идти речь, то есть мы затронем схему В и схему Г.

На стройплощадках при бетонировании различных конструкции должны проводиться испытания бетона на его прочность. Проверять изделие нужно, сравнивая реальную прочность с требуемой (указано в ГОСТе). При значительном отклонении от нормы изделие считается некачественным.

Новый термин «группа конструкций» в ГОСТ 18105-2018Проверку проводить можно как неразрушающими методами, так и разрушающими. Однако разрушающие испытания можно проводить лишь в тех случаях, что целостность и эксплуатационная пригодность изделия не будет нарушена. Ранее данное условие не оговаривалось.

Стоит отметить, что по новому ГОСТу бетонные изделия в рамках одного яруса или этажа можно объединять в одну группу конструкций, а их проверка осуществляется по схеме «В», т.е. стены, пол, потолок составляют группу конструкций, которая и подвергается испытаниям. При этом все они должны быть изготовлены из бетонной смеси одного класса прочности. Формовка и уплотнение изделий также проводится по одной технологии. Стоит отметить, что объединять изделия в одну конструкцию можно лишь в том случае, если продолжительность их изготовления составляет не более 7 дней. Если же какое-то бетонное или ЖБ-изделие изготовлено позднее этого срока, то включать его в группу конструкций нельзя.

Разность коэффициента вариации в различных изделиях группы конструкций может отличаться не более чем на 2%. Также расход цемента не должен отличаться более чем на 15%. Если же это правило не соблюдается, то такие изделия запрещено объединять в группы. Коэффициент удобоукладываемости объединенных смесей может отличаться не более чем в 2 раза.

Зачем нужны эти группы конструкций?

По схеме «В» нам нужно провести не менее 20 испытаний, чтобы построить коэффициент вариации и высчитать среднее квадратическое отклонение. Если мы не объединим конструкции в группы, то нам надо будет на одну стену сделать 20 испытаний и на другую тоже.

А если мы говорим про шахту лифта, где стенки небольшие, но их 4, это, мягко говоря, не имеет особого смысла. Таким образом, мы можем на всю группу конструкций сделать 20 испытаний (не нарушая других пунктов данного ГОСТа) и выдать протокол на группу в соответствии с ГОСТом.

Но тут следует отметить, что это актуально для небольших конструкций, чтобы не делать по 6 испытаний на маленькую стеночку (в соответствии с изменениями количества испытаний, о которых ниже).

Термин «захватка» в ГОСТ 18105-2018

ГОСТ 18105-2010 и новый ГОСТ 18105-2018. Какие изменения, в чем отличияЭто объем бетона монолитной конструкции или её части, уложенной при непрерывном бетонировании, ограниченной рабочими швами и гранями конструкции.

Количество испытаний бетона по ГОСТ 18105-2018 — важное изменение. Ранее, например, для плиты нужно было всего лишь 3 испытания, независимо от того, проверяется маленькая плита или огромная. Из-за этого было сложно найти те зоны, которые были не провибрированы, прогреты и т.п.

Сейчас количество испытаний поменялось.

Было раньше:

- Стены — 3 испытания

- Фундаментные плиты — 3 испытания

- Колонны, пилоны — 6 испытаний

- Балка-ригель — одно испытание на каждые 4 метра, но не менее трех

Сейчас количество испытаний зависит от размеров каждого изделия. Например, для линейных конструкций испытания проводится каждые 4 метра. Если же изделие плоское, то проверять нужно каждые 4 квадратных метра площади — это если мы говорим про испытания готовых ЖБИ (железобетонных изделий) разрушающими или неразрушающими методами контроля.

Если мы говорим про монолитные конструкции и сплошные стены, то для них испытания нужно проводить каждые 20 квадратных метров площади, но не менее 6 испытаний.

Благодаря тому, что добавилось больше измерений, специалисты могут получить больше информации о качестве и прочности плиты, что позволяет более объективно оценить каждое изделие.

Коэффициент вариации по ГОСТ 18105-2018

В схему «Г» добавили определение характеристик однородности, а именно коэффициент вариации. И разработчики в таблице ввели граничный коэффициент вариации. То есть вы определяете текущий коэффициент вариации, текущий не должен быть выше граничного. Если у вас текущий больше граничного, вам необходимо добавить количество испытаний, разделив конструкции на зоны, и эти зоны оценить отдельно от общей стены.

Заключение

Главное, что изменилось в ГОСТ 18105, — это количество измерений, что позволяет получить более точную информацию о каждом изделии. Благодаря этому нововведению строительные компании и заказчики смогут объективно оценить, насколько будет прочной та или иная конструкция, и какой у нее будет примерный срок службы.

Ссылка на статью https://burosi.ru/izmeneniya-v-goste-18105-2010

Строительная лаборатория ООО “Бюро “Строительные исследования” занимается испытаниями конструкций и материалов в Санкт-Петербурге и Москве

Основная специализация лаборатории:

Бесплатно вызвать лаборанта на объект или задать вопрос эксперту можно:

1. Заполнив форму на нашем сайте burosi.ru

2. По телефонам:

+7(812)386-11-75 — главный офис в Санкт-Петербурге

+7(965)006-94-59 (WhatsApp, Telegramm) — отдел по работе с клиентами Санкт-Петербург и Москва

3. Написать нам на почту

4. А также в комментариях к публикации.

Подписывайтесь на наши социальные сети и YouTube канал, там много интересной информации и лайфхаков.

Определение и испытание прочности бетона на сжатие

Испытание бетона

НаверхВ лаборатории АБЗ Линт можно заказать большой перечень работ, связанных с испытанием бетонной смеси и бетона. Мы определяем марку бетона, прочность бетона на сжатие, влажность бетона и осуществляем другие испытания. Выполняем выезд на объект к заказчику для взятия образцов, обработку испытаний с составлением протокола.

с 12 апреля 2018г.| Испытание образцов бетона на прочность и сжатие | Стоимость работ вкл. НДС (20%) руб |

|---|---|

| Определение прочности бетона на сжатие (серия из 6-ти образцов-кубов размером 10х10 см) по ГОСТ 10180-90, 1 серия | 2230 |

| Определение прочности бетона на сжатие (серия из 6-ти образцов-кубов размером 15х15 см) по ГОСТ 10180-90, 1 серия | 2650 |

| Определение прочности раствора на сжатие (серия из 6-ти образцов-кубов размером 7х7 см) по ГОСТ 10180-90, 1 серия | 1600 |

| Определение водонепроницаемости бетона на образцах по ГОСТ 12730.0-78, ГОСТ 12730.5-84 1 образец | 530 |

| Определение коэффициента вариации по ГОСТ 10180-90, 1экз | 5300 |

| Удобоукладываемость бетонной смеси по ГОСТ 7473-2010, ГОСТ 10181-2000 , 1 партия | 1280 |

| Обработка результатов испытаний с составлением протоколов, 1 экз | 3300 |

| Определение прочности бетона в изделиях и конструкциях методом упругого отскока ГОСТ 22690, 1 участок | 450 |

| Определение прочности бетона в изделиях и конструкциях методом ультразвука ГОСТ 17624–87 1 точка | 240 |

| Определение прочности бетона в изделиях и конструкциях методом отрыва со скалыванием ГОСТ 22690, 1 точка | 500 |

| Выезд на объект за образцами-кубами или на испытания по вызову Заказчика транспортом Исполнителя в пределах Пушкинского и Мытищинского районов, 1 выезд — до 30 км — до 50 км | 3200 |

Компания АБЗ Линт изготавливает высококачественные смеси и предлагает специальные лабораторные услуги. Они востребованы заказчиками, которым необходимо произвести испытания бетона на прочность в изделиях и конструкциях. Ряд лабораторных работ позволяет определить не только прочностные показатели, но и показатели влажности, объемного веса, и многое другое.

Как производится определение прочности бетона.

Существует несколько видов определения прочности. Они могут производиться различными методами, которые можно разделить на три категории:

- Механические.

- Ультразвуковые.

- Лабораторные испытания образцов (частей бетонных изделий или конструкций).

При проверках лаборанты используют различные устройства и приборы. Все испытания бетона проводятся в соответствии с ГОСТ. При необходимости осуществляется выезд на объект заказчика с целью взятия образцов из изделий или конструкций, определения их прочностных качеств на месте.

Мы обрабатываем результаты и составляем протокол. Услуги по определению прочности бетона позволяют испытывать конструкции и изделия, изготовленные из любой марки и сорта бетонной смеси.

Определение прочности бетона в изделиях и конструкциях ультразвуковым методом | |||

Определение прочности бетона в изделиях и конструкциях методом отрыва со скалыванием ГОСТ 22690,ГОСТ 18105 | |||

Определение толщина защитного слоя бетона | |||

Определение прочности бетона в изделиях и конструкциях методом упругого отскока, ударного импульса в одной точке | |||

Определение водопоглащения одной пробы бетона | |||

Определение расположения арматуры в конструкции бетона | |||

Отбор бетонных кернов и из конструкции и подготовка к испытаниям | |||

Определение прочности бетонных образцов, отобранных из конструкции | |||

Определение прочности бетона на сжатие по контрольным образцам |

Надежность испытания керна — критическая оценка и предлагаемый новый подход

Испытание керна обычно требуется в бетонной промышленности для оценки прочности бетона, и иногда оно становится уникальным инструментом для оценки безопасности существующих бетонных конструкций. Поэтому основной тест включен в большинство кодексов. Обширный обзор литературы по положениям различных международных кодексов; включая египетский, британский, европейский и ACI коды для анализа керна.Положения всех изученных кодексов кажутся ненадежными для прогнозирования прочности кубиков монолитного бетона по результатам испытаний керна. Было проведено всестороннее экспериментальное исследование для изучения факторов, влияющих на интерпретацию результатов испытаний керна. Программа включает четыре бетонные смеси, три марки бетона (18, 30 и 48 МПа), пять диаметров сердечника (1,5, 2, 3, 4 и 6 дюймов), пять соотношений формы сердечника (от 1 до 2), два типа крупнозернистые заполнители (розовый известняк и гравий), два направления отбора керна, три условия влажности и 18 различных стальных конструкций.Созданы прототипы бетонных плит и колонн. Было подготовлено и испытано более 500 стержней в дополнение к огромному количеству бетонных кубов и цилиндров. Результаты показывают, что прочность сердечника снижается с увеличением удлинения, уменьшением диаметра сердечника, присутствием арматурной стали, включением гравия в бетон, увеличением содержания влаги в сердечнике, бурением перпендикулярно направлению заливки и уменьшением в прочности бетона. Критически исследуется положение египетского кодекса об интерпретации ядра.На основе экспериментальных данных, полученных в ходе этого исследования, был проведен статистический анализ для определения надежных поправочных коэффициентов прочности, которые учитывают исследуемые переменные. Простой взвешенный регрессионный анализ модели без пересечения был проведен с использованием пакета «SAS Software», а также программного обеспечения «Data Fit». Предложена новая модель интерпретации результатов испытаний керна с учетом всех факторов, влияющих на прочность керна. Модель при калибровке по большому количеству тестовых данных показывает хорошее согласие.Предлагаемая модель может эффективно оценить прочность куба монолитного бетона по результатам испытаний керна.

Как получить наилучшие результаты при испытании бетонных стержней

Прочность бетона на месте, представленная стержнями, обычно меньше прочности цилиндров, отвержденных в лаборатории, из-за таких полевых факторов, как уплотнение и отверждение.

Когда испытания на сжатие цилиндров лабораторного отверждения не соответствуют установленным критериям приемки, обычно используются испытания стержня для проверки прочности и получения приемки бетона на месте.Хотя процесс тестирования ядра может показаться простым, есть много деталей, которые подрядчики должны учитывать, чтобы получить точные результаты.

Как обсуждалось в «Избегайте ложных сигналов тревоги для низкопрочного бетона» (январь 2013 г., бетонный подрядчик), Требования строительных норм ACI 318 для конструкционного бетона 1 не требуют, чтобы ни одно испытание на прочность (в среднем два или три лабораторных цилиндра) не упало. ниже указанной прочности (f c ‘) более чем на 500 фунтов на квадратный дюйм, когда f c ‘ составляет 5000 фунтов на квадратный дюйм или меньше, или падает ниже f c ‘более чем на 10 процентов, когда f c ‘ больше, чем 5000 фунтов на квадратный дюйм.Если какое-либо испытание на прочность не соответствует этому критерию, строительные нормы и правила требуют исследования результатов испытаний на низкую прочность, чтобы гарантировать, что несущая способность конструкции не будет нарушена. Часто исследования низкопрочного бетона включают испытание ядра сомнительного бетона для оценки прочности и приемлемости монолитного бетона.

ACI 318 обеспечивает следующие конкретные критерии приемки при использовании стержней:

Бетон в зоне, представленной испытаниями керна, считается структурно адекватным, если среднее значение трех жил составляет не менее 85 процентов от f c ‘и если ни одна из жил не составляет менее 75 процентов от f c ‘ .Допускаются дополнительные испытания кернов, извлеченных из мест, представленных ошибочными результатами прочности керна.

Сопротивление сердечника и цилиндра

Просверленные стержни и цилиндры лабораторного отверждения бывают разными и используются для разных целей. Прочность цилиндров, отвержденных в лабораторных условиях, отражает качество поставленного бетона, на которое влияют дозирование, смешивание и транспортировка бетона, отбор проб, изготовление и отверждение цилиндров, а также испытания. Основные сильные стороны представляют собой качество бетона на месте или на месте, на которое, помимо дозирования, смешивания, транспортировки и испытаний, влияют такие методы работы на стройплощадке, как укладка, уплотнение и отверждение.На прочность керна также влияют операции бурения, обращение с керном и кондиционирование керна перед испытанием. Из-за этих различий прочность бетона на месте, представленная стержнями, обычно меньше прочности цилиндра.

Факторы рабочего места

Уровень консолидации бетона существенно влияет на прочность бетона. По мере того, как уплотнение бетона увеличивается и количество захваченных воздушных пустот уменьшается, прочность на сжатие увеличивается. Снижение прочности на сжатие при изменении веса единицы может варьироваться от 200 до 260 фунтов на квадратный дюйм на 1 фунт на кубический фут 2 .

Конечно, методы уплотнения монолитного бетона и цилиндров не совпадают, и разные уровни уплотнения между стержнями и цилиндрами существенно влияют на разницу в прочности. Кроме того, ASTM C42 3 теперь требует, чтобы плотность или удельный вес сердечников были рассчитаны перед испытанием на прочность. Знание плотности сердцевины может помочь определить, было ли испытание низкопрочной сердцевины следствием дефектного бетона или плохой консолидации бетона на месте.

Другой важной причиной, по которой прочность сердечника обычно меньше прочности цилиндра, являются менее благоприятные условия отверждения (т.е.е., влажность и температурные условия) для повышения прочности монолитного бетона по сравнению со «стандартными» требованиями к отверждению для цилиндров лабораторного отверждения. Для бетонных смесей с прочностью менее 5000 фунтов на квадратный дюйм, ASTM C31 4 требует хранения цилиндров до 48 часов (начальное отверждение) в диапазоне температур от 60 до 80 ° F с балансом 28-дневного периода отверждения при температуре температура 73,5 ± 3,5 ° F. Для указанных значений прочности 6000 фунтов на квадратный дюйм и выше начальная температура отверждения составляет от 68 до 78 ° F.В большинстве случаев температуры отверждения для бетона на месте являются переменными и менее благоприятными, чем «стандартные» температуры отверждения, что приводит к более низкой прочности стержней по сравнению с цилиндрами. См. Рисунок 1.

Расположение и ориентация сердечника

Прочность зависит от расположения и ориентации керна относительно конструктивного элемента. Как правило, бетон в нижней части элемента прочнее, чем бетон в верхней части элемента или в верхней части лифта из-за эффектов вытекания и оседания крупных заполнителей.Отвод воды снижает прочность в верхних частях стен, колонн, балок и плит за счет увеличения отношения воды к вяжущим материалам (Вт / см). На рис. 2 показано изменение прочности стены сверху вниз, а также показано, что бетон, как правило, слабее по краям блока отложений или сформированных швов.

Как показано на Рисунке 3, просачивание создает слабую связь цемент-заполнитель или плоскости ослабления под крупными частицами заполнителя. Плоскости слабости в бетоне всегда горизонтальны.Когда плоскости ослабления расположены параллельно приложенной нагрузке (P) испытательной машины, как показано для сердечника B (просверленный перпендикулярно направлению разливки), прочность может быть уменьшена на 10 процентов или более по сравнению с сердечником A (просверленным параллельно направлению разливки). направление заброса). ASTM C42 требует, чтобы эти факторы учитывались при планировании программы испытаний сердечника.

Обработка сердечника