свойства, состав и технические характеристики

Бетон / Виды бетона / Другие виды бетона /

Содержание

- 1 Применение кладочного бетона

- 2 Свойства

- 3 Состав

- 4 Характеристики кладочного состава

- 5 Вывод

Высокие требования в современной строительной среде привели к созданию универсальной во всех пониманиях сухой смеси пескобетон м150. Универсальность заключается в широкой области применения состава. Среди прочих кладочных материалов эта марка отличается оптимальным соотношением цены и качества. Высокие прочностные и эксплуатационные характеристики, а также водонепроницаемость смеси обеспечиваются плотностью структуры.

Применение кладочного бетона

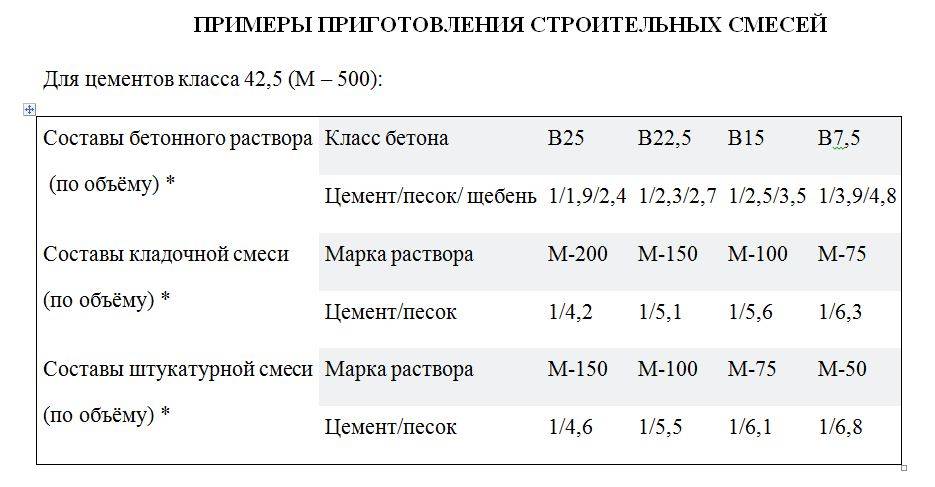

Марку 150 относят к группе бетонного состава из песка и цемента с мелким зерном с широкой сферой применения. Особенно кладочная смесь востребована в индивидуальном строительстве. Такие свойства как высокая пластичность, устойчивость к появлению трещин, легкость кладки делают пескобетон идеальным стройматериалом для выкладывания шлакоблочных и кирпичных стен, блоков из пенобетона и газопенобетона.

Быстрое затвердевание смеси позволяет без труда выровнять стены, полы и потолки или выполнить покраску, а также под шпатлевку фасадов и других наружных поверхностей. Марка 150 используется для заделки швов между уложенных плит. Прочностные характеристики позволяют применять пескобетоны для устройства ровных стяжек, бетонирования лестниц и пролетов, а также для укладки фундаментов любой сложности.

Вернуться к оглавлению

Свойства

Высокие характеристики мелкозернистой смеси достигаются тщательным перемешиванием основных компонентов, входящих в ее состав. По прочности на сжатие в 150 кг/см2 пескобетон относится к категории В12,5. Коэффициент водонепроницаемости W4 позволяет обрабатывать пескобетоном внутренние стены жилых и общественных зданий.

Достаточную морозоустойчивость для отечественной климатической зоны (F150) пескобетону придает сухая смесь из специальных добавок.

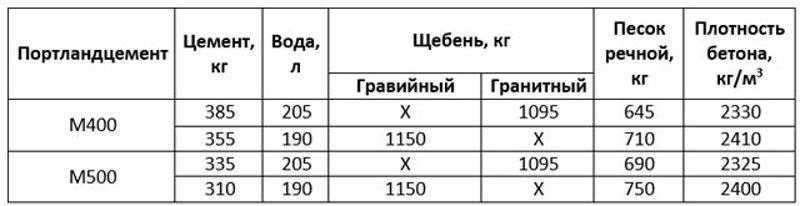

Необходимые прочностные свойства пескобетона достигнуты за счет введения в состав вяжущего портландцемента. Благодаря бетону кладочная смесь не расслаивается ни при каких обстоятельствах. Для улучшения пластичности и плотности пескобетон м150 содержит в своем составе специальные добавки и пластификаторы.

Благодаря бетону кладочная смесь не расслаивается ни при каких обстоятельствах. Для улучшения пластичности и плотности пескобетон м150 содержит в своем составе специальные добавки и пластификаторы.

Вернуться к оглавлению

Состав

Применяется песок разной фракции от 0.8 до 2 мм.Технические характеристики и качество сухого кладочного бетона обеспечены его составом с соблюдением строгих пропорций. Состоит пескобетон из:

- вяжущей составляющей – портландцемента;

- основного наполнителя – песка;

- различных пластификаторов.

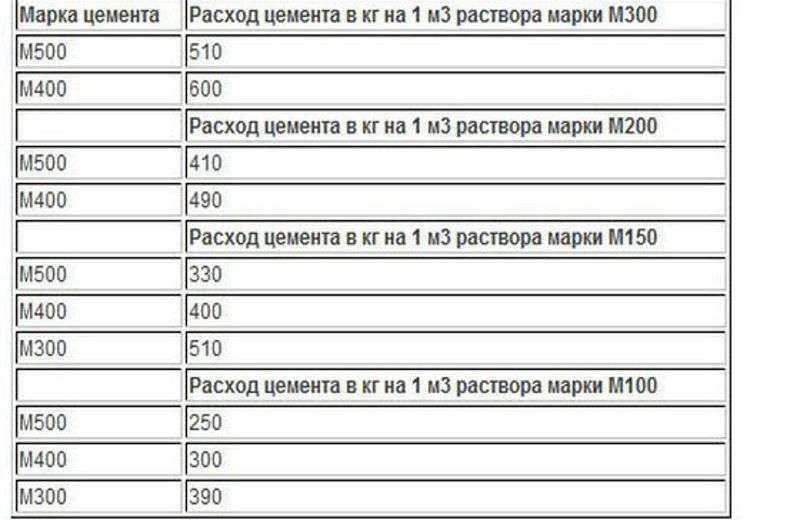

Качество вяжущей составляющей отвечает за достаточное сцепление смеси с основанием строительных блоков и железобетонных изделий. С увеличением количества портландцемента в кладочном составе повышаются плотность, морозоустойчивость, водоотталкивающие характеристики и прочность пескобетона.

Низкая стоимость пескобетона этой марки обеспечена более широким фракционным распределением зерен песка (от 0. 8 до 2 мм). Это сокращает процесс подготовки основных компонентов смеси. Качество пластификаторов отвечает за достаточную эластичность и удобство кладки. Свойства кладочного состава варьируются количеством каждого из компонентов: цемента, воды и наполнителя.

8 до 2 мм). Это сокращает процесс подготовки основных компонентов смеси. Качество пластификаторов отвечает за достаточную эластичность и удобство кладки. Свойства кладочного состава варьируются количеством каждого из компонентов: цемента, воды и наполнителя.

Вернуться к оглавлению

Характеристики кладочного состава

Характеристики кладочной смеси определяют область ее применения. Среди основных технических параметров следует выделить:

- Марка м150, к которой принадлежит бетон – это главный показатель качества смеси, которым ориентируется потребитель. Цифра 150 обозначает предел прочности на сжатие.

- Класс В12,5 определяет возможность возведения ненагруженных и средне нагруженных сооружений.

- Подвижность П1-П4 – точное содержание воды, необходимое для приготовления раствора.

- Морозостойкость F50 – это параметр, определяющий количество циклов изменения температуры окружающей среды, который может выдержать конструкция без иных механических повреждений.

- Водонепроницаемости W2 – это максимально допустимая величина влагопоглощения. С ее помощью определяется количество гидроизоляции, необходимой для защиты здания от высокой влажности.

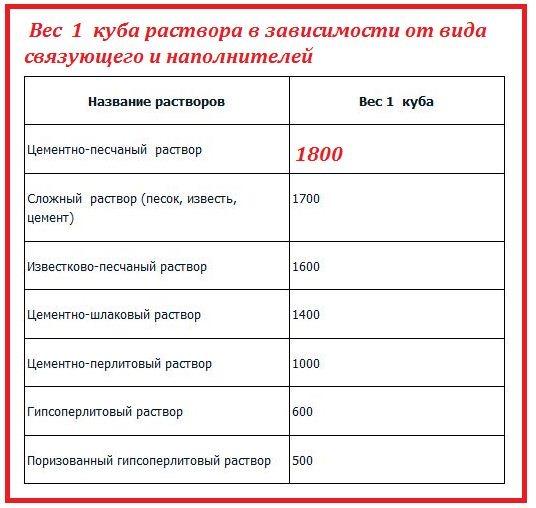

- Плотность 2100 – 2300 кг/м3 зависит от того, какой используется основной материал. Именно твердый заполнитель определяет ее величину. В бетонной смеси таким компонентом является щебень или песок.

- Скорость застывания является самым важным параметром. Рассматриваемая марка смеси относится к бетонам, которые быстро застывают. Величина быстрозастывания определяет широту применения состава для оштукатуривания, заливке стяжки и пр.

Вернуться к оглавлению

Вывод

Основным критерием популярности пескобетона м150 является универсальность, что позволяет использовать сухую смесь на всех этапах строительства. За счет применения в составе бетона мелкой фракции песка, слой кладки получается ровным. При этом существенно сокращаются затраты труда на просев песчаной составляющей, что снижает стоимость готового продукта из цементно-песчаного раствора.

Плотность пескобетона м150 в Калининграде: 525-товаров: бесплатная доставка, скидка-45% [перейти]

Партнерская программаПомощь

Калининград

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Здоровье и красота

Здоровье и красота

Текстиль и кожа

Текстиль и кожа

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Мебель и интерьер

Мебель и интерьер

Дом и сад

Дом и сад

Сельское хозяйство

Сельское хозяйство

Промышленность

Промышленность

Все категории

ВходИзбранное

Универсальная сухая смесь м150 Волоку Производитель: OLIMP, Марка: М150

ПОДРОБНЕЕ

Пескобетон М150 Русеан (40 кг) штукатурная смесь Производитель: Русеан, Марка: М150, Время

ПОДРОБНЕЕ

Сухая смесь универсальная язсм М150 25 кг Марка: М150

ПОДРОБНЕЕ

Эталонстрой Сухая смесь Эталон Универсальная М150 40 кг. Производитель: Эталон Строй, Марка: М150

Производитель: Эталон Строй, Марка: М150

ПОДРОБНЕЕ

Универсальная сухая смесь М150 Эталон 40 кг Производитель: Эталон Строй, Марка: М150

ПОДРОБНЕЕ

Сухая смесь М150 универсальная ZAMESOV Марка: М150

ПОДРОБНЕЕ

Сухая смесь М150 универсальная Эталон 40кг Производитель: Эталон Строй, Марка: М150

ПОДРОБНЕЕ

смесь сухая GUTE пескобетон М-300 5кг, арт.М150/8 Производитель: GuTe, Марка: М300

ПОДРОБНЕЕ

Сухая смесь М150 универсальная «ZAMESOV», 25 кг Марка: М150, Время твердения: 0.125 дн,

ПОДРОБНЕЕ

Эталонстрой Сухая смесь Эталон Универсальная М150 50 кг. Производитель: Эталон Строй, Марка: М150

ПОДРОБНЕЕ

Пескобетон Экспресс+ М-150, 40 кг Производитель: Экспресс+, Марка: М150

ПОДРОБНЕЕ

Смесь сухая универсальная Каменный цветок М150 50 кг Производитель: Каменный Цветок, Марка: М150

ПОДРОБНЕЕ

Пескобетон штукатурная смесь М150 Марка: М150

ПОДРОБНЕЕ

Дауэр смесь М-150 универсальная (40кг) / DAUER cмесь М-150 универсальная (40кг) Производитель:

ПОДРОБНЕЕ

Дауэр смесь М-150 универсальная (50кг) / DAUER cмесь М-150 универсальная (50кг) Производитель:

ПОДРОБНЕЕ

Сухая смесь М-150 Вертекс про, 50кг Производитель: ВЕРТЕКС, Марка: М150

ПОДРОБНЕЕ

Сухая смесь М-150 универсальная DAUER Z-15 50кг Производитель: Dauer, Марка: М150

ПОДРОБНЕЕ

Кладочная смесь «NIVELIR M-150» (Пескобетон) 25 кг.

ПОДРОБНЕЕ

DAUER Универсальная М-150 50 кг. Производитель: Dauer, Марка: М150

ПОДРОБНЕЕ

Смесь М-150 Универсальная DAUER, 25кг Производитель: Dauer, Марка: М150

ПОДРОБНЕЕ

Плотность пескобетонаУниверсальная смесь м150 Эталон 40кг Производитель: Эталон Строй, Марка: М150, Время твердения: 1дн

ПОДРОБНЕЕ

Пескобетон М300 Сухая смесь Марка: М300

ПОДРОБНЕЕ

Старатели Пескобетон М-150 25 кг Производитель: Старатели, Марка: М150, Время твердения: 1 дн

ПОДРОБНЕЕ

Пескобетон Ivsil м-150 (50кг) Производитель: Ivsil, Марка: М150, Время твердения: 2 дн

ПОДРОБНЕЕ

пескобетон м300 Марка: М300, Жизнеспособность раствора : 120 мин.

ПОДРОБНЕЕ

Пескобетон М150 B12,5 — Цена за 1 м3 (куб) в Голицыно Марка: М150

ПОДРОБНЕЕ

М150 Эталон Универсальная 40 кг Производитель: Эталон Строй, Марка: М150

ПОДРОБНЕЕ

Дауер сухая смесь м-150 штукатурная (50кг) 205617 Производитель: Dauer, Марка: М150

ПОДРОБНЕЕ

2 страница из 18

Плотность пескобетона м150

Плотность сухого песка, рыхлого песка, утрамбованного песка и песка M

Содержание

Плотность песка варьируется от 1450 до 2082 кг/м³ . В этой статье мы обсудим плотность различных типов песка. В этой статье мы обсудим плотность различных типов песка. |

Песок представляет собой смесь мелких очищенных зерен зернистых материалов и горных пород.

✔ Песок обычно определяется по размеру, т. е. он мельче гравия и крупнее ила размером от 0,06 мм до 2 мм .

✔ Большинство видов песка образуется в результате эрозии почвы, выветривания горных пород, битой гальки и гравия, переносимых реками, ручьями и т.п. частиц или океанических материалов.

1. Плотность песка

Плотность песка не является постоянной и зависит от типа и природы песка.

Плотность песка варьируется в пределах 1450 – 2082 кг/м³ .

а. Плотность рыхлого песка:

✔ Плотность рыхлого песка 1442 кг/м³ .

Это сухой песок, который был перемещен или перемешан, чтобы ослабить естественный процесс упаковки.

б. Плотность сухого песка:

✔ Плотность сухого песка 1602 кг/м³.

Это песок в его нетронутой естественной форме, частично уплотненный дождем и силой тяжести с течением времени, но теперь высохший.

в. Плотность утрамбованного песка:

✔ Плотность утрамбованного песка 1682 кг/м³.

Песок, утрамбованный вручную или механически (уплотненный).

д. Плотность влажного песка:

✔ Плотность влажного песка 1922 кг/м³.

Этот песок находился в естественно сжатой среде, которая теперь стала влажной.

e. Плотность мокрого утрамбованного песка:

✔ Плотность мокрого утрамбованного песка 2082 кг/м³.

Это уплотненный песок, также почти насыщенный водой.

ф. Плотность М песка:

✔ М песок имеет плотность 1850 кг/м³.

М песок означает искусственный песок, также называемый искусственным песком .

Его удельный вес составляет около 2,56, а значение FM составляет около 3,10.

г. Плотность речного песка:

✔ Плотность речного песка 1650 кг/м 3 , значит 1650 кг речного песка занимает 1 кубический метр объема.

На основе экстракции плотность песка может быть определена как:

| Тип песка | Описание | Плотность в кг/м³ |

| Речной песок | Сухой и добываемый со дна пресноводных водоемов. | 1500-1540 |

| Речной аллювиальный песок | Добывается россыпным способом и имеет фракцию 1,6-1,9 мм. | 1650 |

| Карьера Песок Обычная | Добывается в карьерах и котлованах методом рекультивации | 1500-1520 |

| Карьерный песок Мелкозернистый, сухой | Добывается в карьерах и котлованах методом рекультивации | 18. 00-18.50 00-18.50 |

| Строительный песок обычный | Обычно используемый в строительстве тип песка. | 1680 |

| Песок строительный сыпучий | Используется для приготовления легкого бетона. | 1450 |

| Морской | Песок средней крупности, находящийся на дне морей | 1600 |

| Овраг | Открытые участки включают большое количество примесей, снижающих технические характеристики | 1400-1420 |

| Шлак | Произведено путем переработки отходов металлургической промышленности | 700-1200 |

| Извлекается из набухшей твердой вулканической породы путем дробления | 75-400 | |

| Гравий | Имеет большое количество примесей гравия и требует просеивания | 17:50-19:00 |

2. Ссылка Ссылка

1. Группа фильтрации контента и проверки подлинности, Dream Civil International (Наша команда проверяет каждый контент и каждую деталь для поддержания качества.)

|

Последние статьи

Плотность цементного песка и заполнителя

Плотность определяется как масса вещества на единицу объема вещества, т.е. удельный вес соответствующего вещества. Линия (p) обозначает символическую форму Плотности. Она описывает плотность материала, что означает, что чем выше плотность вещества, тем более уплотнен материал.

Плотность цемента

1. Плотность бетона повысила его прочность и долговечность. При выполнении этого процесса плотность цемента вызывает наименьшее беспокойство.

2. Цемент действует как связующее вещество в бетоне, знание его плотности может быть очень полезным для изменения характеристик бетона. Стандартная плотность цемента составляет 1440 кг/м 3 .

Плотность песка

- Песок составляет около 35% объема бетона. Тщательное смешивание цемента, мелких и крупных заполнителей, воды и добавок позволяет получить бетон хорошего качества.

- Для использования в строительстве речной песок, также известный как природный песок, имеет насыпную плотность 1,71 кг/м 3 .

- M-Песок, также известный как Искусственный Песок, является основной альтернативой Природному Песку, который имеет насыпную плотность 1,75 кг/м 3 .

Плотность заполнителя

Инертные гранулированные материалы из неметаллических веществ, таких как песок, гравий или щебень, входящие в состав заполнителей. Бетон получают в виде частиц и обрабатывают водой и портландцементом. Он бывает двух видов: мелкозернистый и крупнозернистый.

Мелкий заполнитель : В основном это природный песок, промывка и просеивание для удаления частиц нежелательного размера. Все частицы размером более 5 мм считаются хорошим качеством мелких заполнителей.

Крупнозернистый заполнитель : Это тип гравия, который измельчается, промывается и просеивается до различных размеров от 5 до 50 мм.

Насыпная плотность заполнителя

Объемная плотность заполнителя объясняется как масса или вес выбранного заполнителя с контейнером, заполненным объемом определенной единицы.

Насыпная плотность = Масса/объем

Единица – кг/м 3 или фунт/фут 3

Плотность RCC

- Армированный цементобетон, также известный как RCC, увеличивает прочность бетона на растяжение. Бетон хорошо сжимается и слабо растягивается. Стержни из мягкой стали усиливают прочность бетона на растяжение.

- Адекватная прочность бетона обеспечивает высокую плотность RCC. Плотность материала измеряется плотностью, ПКК необходимо хорошо уплотнить без зазоров.

- Стандартная плотность железобетона 2500 кг/м 3 .

Плотность PCC

- Плотность заполнителя, содержание воздуха, воды и цемента являются основными факторами плотности бетона.

На плотность PCC влияет максимальный размер заполнителя. Бетон обеспечивает большое разнообразие удельных весов.

На плотность PCC влияет максимальный размер заполнителя. Бетон обеспечивает большое разнообразие удельных весов. - Стандартная плотность PCC 2400 кг/м 3 . Плотность

- PCC используется в цементобетонных основаниях.

Часто задаваемые вопросы

Что такое плотность мелкозернистого заполнителя и ее диапазон ?

Диапазон от 1450 кг/м3 до 2082 кг/м 3 в зависимости от различных условий.

Что такое плотность грубого заполнителя и ее диапазон ?

Аналогично упомянутой выше плотности мелкозернистого заполнителя.

Что такое плотность цемента ?

Плотность цемента составляет 2,8 грамма на кубический сантиметр или 1440 кг на кубический метр.

Что такое плотность песка ?

Плотность песка 1680 кг/м 3

Насыпная плотность песка

Приблизительная насыпная плотность мелкого заполнителя составляет от 1520 кг/м 3 до 1680 кг/м 3 9013

Определение плотности дробленого песка и использование

? Для частичной замены мелкого заполнителя в строительстве используется дробленый песок.