Утепление плиты фундамента сверху экструзионным пенополистиролом

Особенности утепления плиты фундамента (сверху)

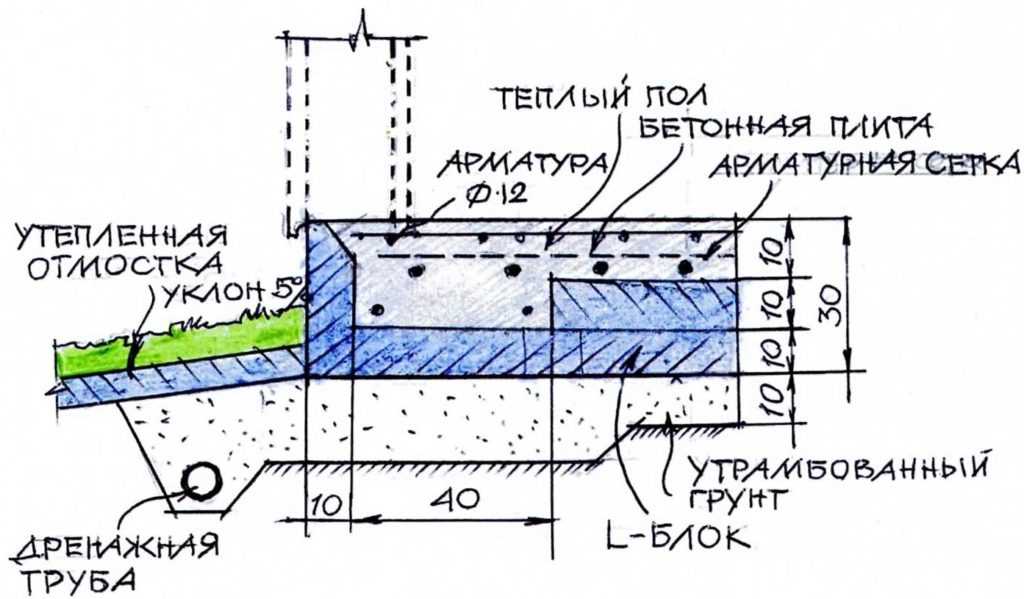

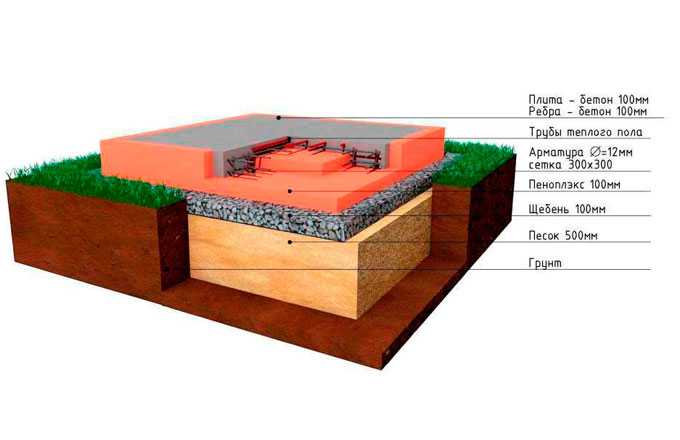

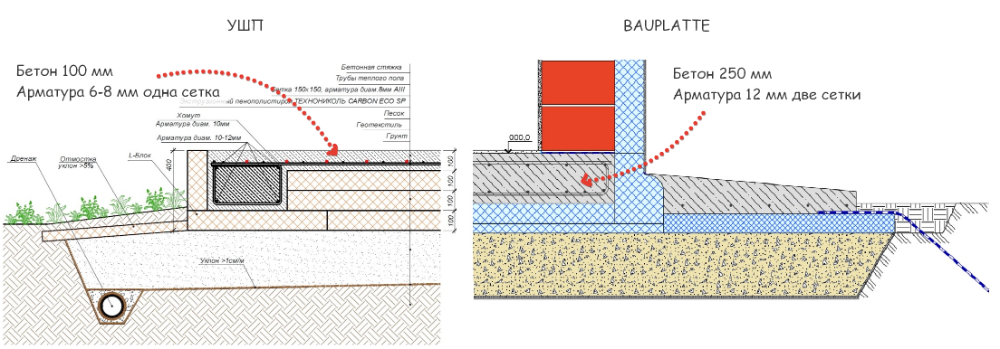

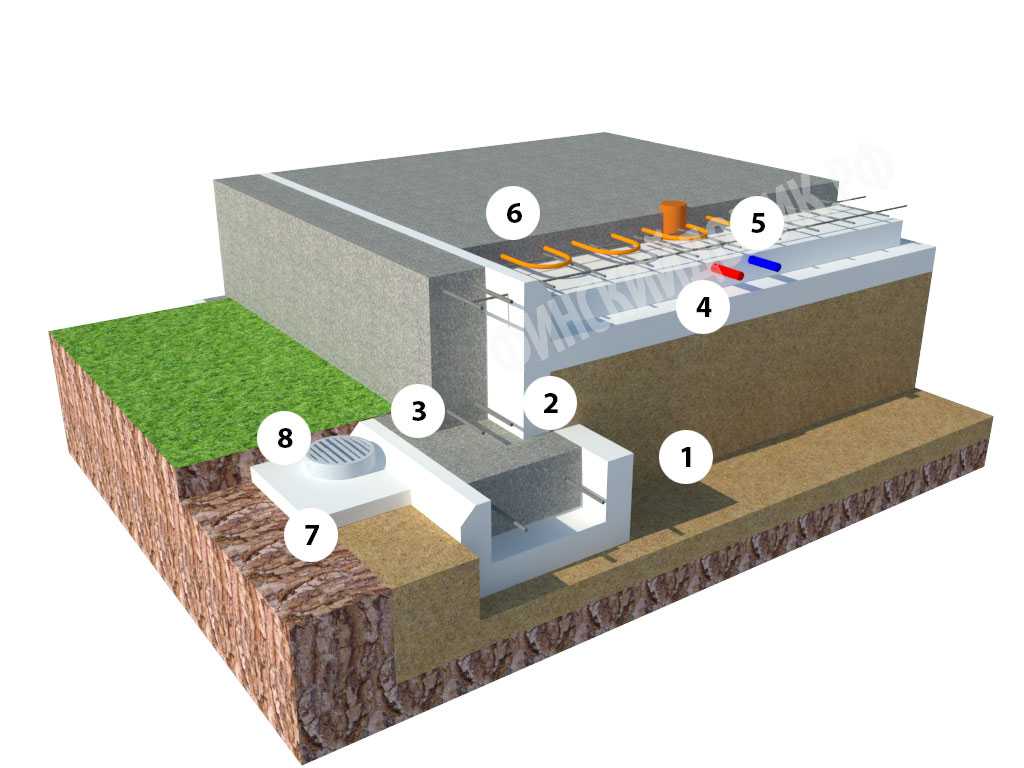

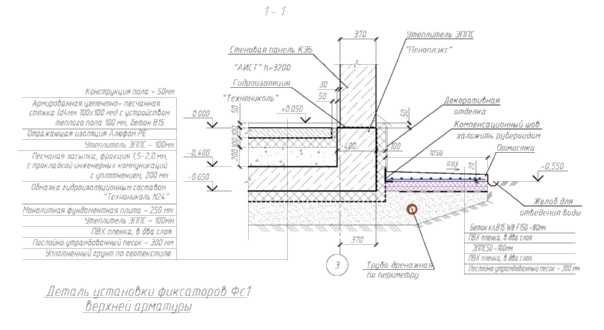

Плита фундамента — монолитная или сборная конструкция фундамента малого заглубления. Утепление фундамента выполняется сверху монолитной плиты аналогично конструкции полов по грунту.

Устройство теплоизоляции предотвращает утечку тепловой энергии вниз, через монолитный железобетонный фундамент. В результате тепловая энергия расходуется на обогрев помещения, обеспечивая внутри комфортный микроклимат.

Технология утепления плиты фундамента применяется в регионах со стабильными грунтами и небольшим промерзанием.

Теплоизоляция фундамента должна соответствовать необходимым требованиям. Не рекомендуется применять утеплители, которые впитывают воду. К ним относится теплоизоляция из каменной ваты и стекловата. При накоплении влаги гигроскопичные утеплители теряют технические свойства и перестают работать как теплоизоляторы.

Идеальным решением для утепления плиты фундамента является высокоэффективная теплоизоляция из экструзионного пенополистирола ПЕНОПЛЭКС ФУНДАМЕНТ®. Материал способствует повышению энергоэффективности конструктивных элементов здания и сокращению затрат на отопление.

Правила расчета и проектирования

Утепленная монолитная плита фундамента проектируется на основе нормативных документов и с учетом:

- Результатов инженерно-геологических и гидрогеологических изысканий для площадки строительства;

- Климатических условий района строительства;

- Нагрузок, действующих на фундаменты.

Техническое решение плиты фундамента с ПЕНОПЛЭКС®

Особенности монтажа

Основание под плиты ПЕНОПЛЭКС ФУНДАМЕНТ® должно быть ровным. Допускаются локальные неровности не более 5 мм.

Поверх ПЕНОПЛЭКС ФУНДАМЕНТ® необходимо устройство распределяющего нагрузки слоя. Это может быть сухая стяжка – 2 слоя ГВЛ, ЦСП по 10 мм толщиной или полусухая – армированная цементно-песчаная стяжка от 40 мм.

В случае использования цементно-песчаной стяжки поверх плит ПЕНОПЛЭКС ФУНДАМЕНТ®, необходимо проклеить стыки плит фольгированным скотчем, либо использовать полиэтиленовую пленку по всей поверхности во избежание затекания бетонного молочка между плит. Также рекомендуется использовать демпферную ленту по краям стяжки, чтобы исключить образование трещин при температурном расширении.

Поверх сухой или полусухой стяжки укладывается финишное покрытие пола – паркет, ламинат, линолеум, плитка.

Преимущества ПЕНОПЛЭКС® при устройстве плиты фундамента

Высокоэффективная теплоизоляция из экструзионного пенополистирола обладает высокой прочностью на сжатие при 10% линейной деформации и составляет для ПЕНОПЛЭКС ФУНДАМЕНТ® не менее 0,3 МПа (30 т/м2).

Теплоизоляционные плиты из экструзионного пенополистирола абсолютно стабильны с точки зрения геометрических размеров и физических свойств.

Утеплитель ПЕНОПЛЭКС ФУНДАМЕНТ® обладает высокими теплозащитными характеристиками — коэффициент теплопроводности материала составляет не более 0,034 Вт/ м∙°С.

Теплоизоляция ПЕНОПЛЭКС ФУНДАМЕНТ® — биологически стойкий материал, надежно защищает фундаментную конструкцию в течении всего срока службы от любых микроорганизмов, плесени, грибов.

Теплотехнические свойства неизменны на протяжении всего срока эксплуатации, который составляет более 50 лет.

стоит ли утеплять монолитное плитное основание, какой утеплитель выбрать для теплоизоляции фундаментной основы по периметру?

Как показывает практика, более 10% тепла в доме уходит через фундамент, поэтому на этапе проектирования необходимо предусмотреть качественную теплоизоляцию основания конструкции.

Нужно ли утеплять монолитный плитный фундамент, какие материалы могут быть использованы для утепления плиты, какие ошибки могут быть допущены в процессе работ и как их избежать? На эти и другие вопросы ответим в статье.

Содержание

- 1 Стоит ли утеплять монолитное плитное основание?

- 1.

1 Мнения за и против

1 Мнения за и против - 1.2 Когда это необходимо?

- 1.

- 2 Принципы теплоизоляции бетонной фундаментной конструкции

- 3 Какие материалы могут использоваться?

- 3.1 Что лучше выбрать и почему?

- 4 Как утеплить?

- 4.1 Снизу

- 4.2 По периметру

- 5 Основные ошибки и способы, как их избежать

- 6 Видео по теме статьи

- 7 Заключение

Стоит ли утеплять монолитное плитное основание?

Для достижения максимальной энергоэффективности сооружения необходимо реализовать теплоизоляцию плитного фундамента как снизу, так и по периметру конструкции.

В некоторых случаях можно ограничиться утепленным полом и цоколем, но при организации эксплуатируемого цокольного этажа теплоизоляция основания является обязательным условием, обеспечивающим снижение теплопотерь и комфорт проживания в доме.

Мнения за и против

Некоторые практикующие строители экономят и отказываются от теплоизоляции, обосновывая это применением бетона с низкой теплопроводностью или высоким цоколем.

Так, утепление монолитной плиты фундамента:

- предотвращает разрушение бетона от перепада температур;

- дает возможность сэкономить на обогреве здания;

- уменьшает пучинистость грунта под зданием.

Только этих трех факторов достаточно, чтобы задуматься о проведении работ. Также нужно отметить, что при грамотном инженерном проектировании удается вынести точку росы за контур основной части здания.

В результате вода не будет скапливаться внутри конструкции, а значит не будут развиваться коррозийные процессы и создаваться условия для появления грибка и плесени.

Когда это необходимо?

Вопросу утепления плитного фундамента следует уделить особое внимание жителям регионов со сложными климатическими условиями и почвой глубокого промерзания. Такая зона занимает до 80% всей территории РФ.

Без качественного утеплителя в конструкции фундамента пучинистые грунты при минусовой температуре будут увеличиваться в объеме и подниматься, нарушая целостность железобетонной плиты и вызывая появление трещин в стенах самого сооружения.

Принципы теплоизоляции бетонной фундаментной конструкции

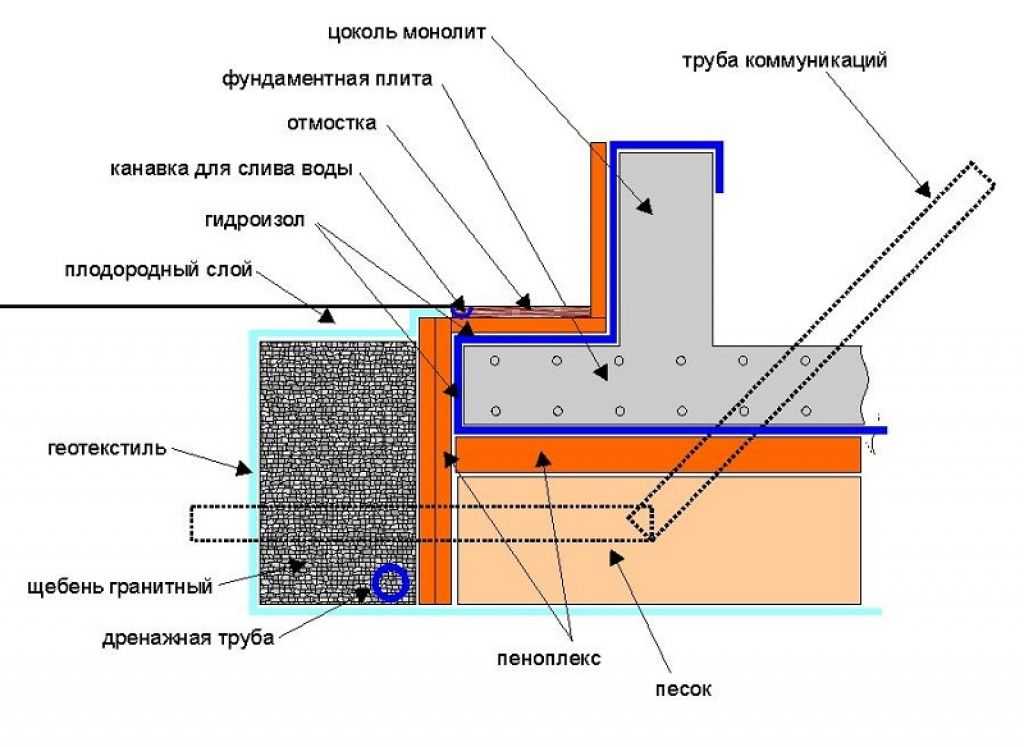

Чтобы предотвратить промерзание плитного фундамента, утеплитель укладывают как под монолитом, так и по периметру конструкции. Несмотря на водонепроницаемость используемых материалов, между плитами теплоизолятора остаются швы, поэтому их крепят на слой гидроизоляционного материала.

Использование механических крепежных элементов не допускается, чтобы не повредить структуру теплоизолятора. Поэтому плиты фиксируют на клею или цементно-песчаном растворе. Швы между сборными деталями заполняют монтажной пеной или другим составом, который подходит по назначению.

Если толщины плит теплоизолятора недостаточно, крепят материал в несколько слоев в шахматном порядке, чтобы избежать образования «мостиков холода». В результате должна получиться бесшовная поверхность, через которую не может проступить влага.

Какие материалы могут использоваться?

Несмотря на широкий выбор теплоизоляторов (пенопласт, минвата, пенополистирол и т.

Выбирая материал по назначению, необходимо учитывать следующие его характеристики:

- Низкая степень теплопроводности.

- Хорошая влагонепроницаемость.

- Высокая прочность на сжатие.

- Сохранение свойств в условиях резких температурных перепадов.

- Стойкость к агрессивной среде.

Выбранный материал должен удовлетворять всем перечисленным требованиям, поскольку теплоизолятор в процессе эксплуатации подвергается вертикальному давлению от сооружения, а также нагрузкам со стороны внешней среды.

Что лучше выбрать и почему?

Среди существующих предложений на рынке, практикующие строители выбирают для теплоизоляции фундамента в большинстве случаев экструдированный пенополистирол (пеноплекс) или пенополиуретан.

Выгодные преимущества экструдированного пенополистирола:

- морозостойкость;

- высокая влагостойкость;

- безопасность для человеческого здоровья и окружающей среды;

- устойчивость к биологическим воздействиям.

Другой эффективный материал – пенополиуретан не только обладает теплоизоляционными качествами и не пропускает влагу, но также подавляет шумы, что особенно важно при строительстве вблизи автострад, железных дорог и промышленных объектов.

Пенополиуретан продается в аэрозольных баллонах, что обуславливает возможность его применения для наружного утепления вертикальных частей железобетонной плиты.

Как утеплить?

Перед проведением фундаментных работ индивидуальному застройщику нужно подготовить материал, монтажную пену для заделывания швов, а также инструмент для нарезания плит.

Листы теплоизолятора должны иметь одинаковую толщину. Когда есть возможность, используют плиты со ступенчатой кромкой, чтобы обеспечить максимальное соприкосновение материалов друг к другу. Если зазор между деталями утеплителя превышает 5 мм, его заделывают монтажной пеной.

Снизу

Для защиты основания дома от промерзания снизу, слой утеплителя можно класть двумя способами:

- в тело фундамента;

- сверху плиты.

В первом случае дно котлована тщательно выравнивают и застилают геосинтетический материалом. Сверху устраивают подушку из нерудного материала. Для этого послойно песок и щебень высыпают на геотекстиль, увлажняют и утрамбовывают с помощью специального оборудования.

На подушку выкладывают гидроизоляционный материал с перехлестом, надежно фиксируя швы паяльником. Сверху монтируют слой теплоизолятора, как правило, из пеноплекса. Удобно работать, стыкуя плиты системой соединений замков.

Швы прорабатывают монтажной пеной. На горизонтальную поверхность утеплителя одним из следующих технологических этапов будет уложен арматурный каркас и инженерные сети.

Проводить теплоизоляцию плитного фундамента можно поверх плиты:

- На монолите устраивают гидроизоляцию.

- Сверху монтируют лаги.

- Между лаг выкладывают слой теплоизолятора.

- Сверху к лагам крепят гидроизоляционную пленку.

- Монтируют дощатое основание в качестве чернового пола.

Поскольку пеноплекс обладает повышенной прочностью, то в данном случае можно обойтись без лаг. Плиты кладут на гидроизоляционный слой сплошной поверхностью, сверху настилают подложку и устраивают чистовое покрытие.

По периметру

Теплоизоляция плитного фундамента по периметру позволяет значительно сократить теплопотери в доме. Плиты утеплителя устраивают в вертикальном положении по внутреннему периметру дощатой опалубки.

Если для монолитной плиты используют вязаный арматурный каркас, то, чтобы защитить утеплитель от жидких компонентов бетонного раствора, прокладывают слой гидроизоляционной пленки. Когда армокаркас собирают методом сварки, то сверху гидроизолятора на утеплителе необходимо выполнить тонкую стяжку из низкомарочного бетона.

Утеплитель также можно разместить на готовой монолитной плите с уже реализованной гидроизоляцией. Теплоизолятор крепят к поверхности клеем или через подплавленный битум. Средство для фиксации материалов наносят точечно, а затем плотно прижимают полотно к стене.

Теплоизоляцию основания начинают проводить снизу, выкладывая детали сначала в горизонтальный ряд. Каждый следующий лист крепят встык к предыдущему.

Изменение положения теплоизолятора по истечение двух минут после нанесения фиксирующего раствора не допускается!

Основные ошибки и способы, как их избежать

Перед тем, как браться за проектирование плитного фундамента, на этапе проработки теплоизоляционных мероприятий индивидуальному застройщику полезно будет разобрать типичные ошибки.

Чаще всего начинающие строители выбирают сырье для теплоизоляции фундамента, исходя из их стоимости. Учитывая нагрузки, которым будет подвергаться основание в процессе эксплуатации, можно выделить ряд неподходящих утеплителей для железобетонных фундаментных плит:

- Минеральная вата – не обладает достаточной прочностью, жесткостью и влагостойкостью.

- Керамзит и другие гранулированные материалы – характеризуются высокой пористостью и хрупкостью, благодаря чему жидкость свободно проникает в структуру материала.

- Полимерное пенистое сырье, создаваемое непосредственно на стройплощадке. Для применения метода в строительстве фундамента работник должен обладать специальными навыками.

- Пенопласт – несмотря на низкую теплопроводность и хорошую влагостойкость, материал характеризуется слабой прочностью на сжатие, а также низкой стойкостью к механическим повреждениям.

Если грунт на участке не стабильный и пучинистый, то плиту не закладывают на уровне точки промерзания земли, как в случае с лентами или сваями. Такой подход приведет к нерациональному расходу стройматериалов, а эффективность теплоизолятора снизится в разы.

В такой ситуации выбирают технологию «плавающего» основания, когда плита поднимается и опускается вместе с грунтом, не создавая дополнительных нагрузок на стены дома.

Выбор толщины утеплителя ведут, исходя из проектных условий строительства: чем больше нагрузки и ниже температура окружающей среды, тем плотнее и толще должен быть материал. Как правило, производитель теплоизоляторов на упаковке указывает рекомендованные параметры в зависимости от климатических условий в регионе.

Как правило, производитель теплоизоляторов на упаковке указывает рекомендованные параметры в зависимости от климатических условий в регионе.

Много важной и полезной информации о возведении плитного фундамента представлено в этом разделе.

Видео по теме статьи

Как правильно утеплить плиту фундамента, подскажет видео:

Заключение

Практикующие строители не советуют экономить на теплоизоляции фундамента, ведь от этого зависит не только комфорт жителей дома, но и срок службы всей конструкции. Плитное основание требует утепления как стороны подошвы, так и по периметру сооружения.

Подходящий для этого материал должен характеризоваться:

- низкой теплопроводностью,

- прочностью на сжатие,

- влагостойкостью.

Таким требованиям полностью удовлетворяет экструдированный пенополистирол, поэтому его, как правило, и используют в частном домостроении в качестве основного утеплителя.

Строительные прокладки

Хорошо изолированное здание не может быть энергоэффективным, удобным или безопасным, если не будет уделено должное внимание воздушной герметизации. Утечка воздуха между плитами подоконника и фундаментом, между стеновыми плитами и полом, между гипсокартоном и стойками, между оконными или дверными рамами и грубыми отверстиями, а также через другие щели и отверстия может привести к высоким счетам за коммунальные услуги, неудобным сквознякам и непредсказуемому качеству воздуха в помещении.

Для эффективной герметизации требуется нечто большее, чем просто уплотнение или распыление пены. Строительные материалы расширяются и сжимаются при колебаниях температуры и влажности, стены со временем оседают, а крыши прогибаются на ветру или под снегом. Для долгосрочной работы требуются прочные, эластичные материалы, которые будут реагировать на это движение в течение всего срока службы здания.

Наши прокладки соответствуют самым строгим критериям установки и эксплуатации. Разработанные для шведской жилищной промышленности, они уже полвека используются в одном из самых суровых климатических условий в мире. Они изготовлены из пористого (вспененного) EPDM, синтетического каучука с исключительными свойствами старения. Сравните их с другими распространенными уплотнительными продуктами:

• Прокладки из пенопласта слишком жесткие для герметизации гипсокартона. Наши прокладки мягкие и легко сжимаются. • Прокладки из пенопласта теряют способность реагировать на движение после длительного сжатия. Наши прокладки очень мало подвержены «усадке при сжатии», поэтому они хорошо реагируют на усадку, усадку и деформацию в течение десятилетий после установки. • Герметики и клеи нельзя использовать с влажными, грязными или холодными строительными материалами. Наши прокладки скрепляются скобами или клиньями, поэтому состояние поверхности не имеет значения. • Распыляемая пена расширяется при нанесении, часто прогибает оконные и дверные косяки и может содержать газы, вредные для окружающей среды, и химические соединения, вредные для установщика. Наши прокладки не представляют угрозы для здания, строителя или окружающей среды. • Насыщенные полиуретаны затвердевают в холодную погоду и их очень трудно наносить. Наши прокладки остаются гибкими до -60°F и могут применяться при минусовых температурах в перчатках. • Герметики и монтажные пены имеют короткий срок годности и должны быть использованы вскоре после вскрытия. Прокладки из EPDM имеют неограниченный срок годности, поэтому остатки от одной работы можно будет использовать спустя годы. |

КОНСТРУКЦИОННЫЕ ПРОКЛАДКИ: Конструкционные прокладки предназначены для герметизации при больших нагрузках, таких как плиты под порогами, стеновые панели, панели крыши, стеновые панели и краевые балки. Поскольку они являются эффективным барьером для влаги, они устраняют необходимость гидроизоляции между деревянным и каменным или бетонным фундаментом. У нас есть три размера: BG65 для 2 x 6, BG63 для 2 x 4 и BG61 для краев краевых балок, стыков во внешней пенопластовой обшивке или соединений между панелями из напрягаемой обшивки и стойками или прогонами.

Поскольку они являются эффективным барьером для влаги, они устраняют необходимость гидроизоляции между деревянным и каменным или бетонным фундаментом. У нас есть три размера: BG65 для 2 x 6, BG63 для 2 x 4 и BG61 для краев краевых балок, стыков во внешней пенопластовой обшивке или соединений между панелями из напрягаемой обшивки и стойками или прогонами.

BG61 для облигационных балок

BG63 для пластин 2×4

BG65 для пластин 2×6

Скретайте конструкционную шкатулку

из Sill Plate с плоской стороной 7000 -й со стороны. дерево; затем переверните древесину.

ПРОКЛАДКИ ДЛЯ ЗАЗОРОВ: Прокладки для закрытия зазоров, например, между оконными или дверными косяками и черновой рамой. Они герметизируют воздух так же эффективно, как аэрозольные пены, но гораздо более долговечны и эластичны. Когда полиэтилен используется в качестве внутренней пароизоляции, пластик следует заправить в пространство прокладок вокруг окон или дверей, прежде чем на место будет впрессована прокладка зазора. Таким образом, прокладка герметизирует зазор и одновременно фиксирует пластик. Мы предлагаем прокладки зазоров трех размеров: BG44 для зазоров от 1/4” до 1/2”, BG46 для зазоров от 3/8” до 3/4” и BG48 для зазоров от 1/2” до 1”. Не забудьте обрамлять оконные проемы не менее чем на 3/4 дюйма шире и выше оконной рамы, чтобы обеспечить достаточное пространство для надлежащей герметизации. Мы также рекомендуем крепить окна и двери с помощью наших регулировочных винтов, чтобы обеспечить непрерывную воздушную изоляцию.

Таким образом, прокладка герметизирует зазор и одновременно фиксирует пластик. Мы предлагаем прокладки зазоров трех размеров: BG44 для зазоров от 1/4” до 1/2”, BG46 для зазоров от 3/8” до 3/4” и BG48 для зазоров от 1/2” до 1”. Не забудьте обрамлять оконные проемы не менее чем на 3/4 дюйма шире и выше оконной рамы, чтобы обеспечить достаточное пространство для надлежащей герметизации. Мы также рекомендуем крепить окна и двери с помощью наших регулировочных винтов, чтобы обеспечить непрерывную воздушную изоляцию.

BG44 | BG46 | BG48 |

С помощью шпателя или скребка вдавите прокладку зазора в

зазор между оконной рамой и черновым проемом.

ПРОКЛАДКИ ДЛЯ ГИПСОКАРТОНА: Прокладки для гипсокартона BG32 прикрепляются скобами к стойкам стены, верхним и нижним пластинам перед установкой гипсокартона, чтобы предотвратить поток воздуха между гипсокартоном и деревом. Их можно легко установить в любую погоду, даже если древесина холодная, влажная или грязная. Головка уплотнения легко сжимается менее чем до 1/8 дюйма, поэтому давление на гипсокартон минимально. Всегда прикручивайте гипсокартон там, где используются прокладки.

| БГ32 |

|

| Скоба BG32 к краю дна тарелки, верхние пластины и угловые шпильки. | |

P-ПРОКЛАДКИ: P-прокладки решают многие сложные проблемы герметизации, такие как стыки между бревнами, конструкционными изоляционными панелями и секциями сборных домов. Все они оснащены широкими скрепляющими фланцами для легкой установки в любую погоду, даже когда пиломатериалы влажные или грязные. Полый центр обеспечивает легкое сжатие в широком диапазоне движений. У нас есть три размера: BG34 для зазоров до 3/8”, BG36 для зазоров до 5/8” и BG38 для зазоров до 7/8”.

Все они оснащены широкими скрепляющими фланцами для легкой установки в любую погоду, даже когда пиломатериалы влажные или грязные. Полый центр обеспечивает легкое сжатие в широком диапазоне движений. У нас есть три размера: BG34 для зазоров до 3/8”, BG36 для зазоров до 5/8” и BG38 для зазоров до 7/8”.

BG34 | BG36 | BG38 |

ЦЕНЫ: Чтобы узнать текущие цены, позвоните или напишите по электронной почте.

вернуться к началу страницы

Модуль 1700 В-IGBT и IPM с новой изолированной металлической базовой платой (IMB) с улучшенными изоляционными свойствами и теплопроводностью

Abstract

Представлена усовершенствованная технология изоляции модуля IMB (Insulated Metal Baseplate), которая отличается высокой теплопроводностью и изоляционными свойствами, и ее применение в модулях IGBT и IPM. Новый IMB улучшает теплопроводность слоя изолирующей смолы примерно на 50% по сравнению с обычным IMB за счет оптимизации частиц порошка и полимерного материала. Оптимизация толщины обеспечивает наилучший баланс теплостойкости и изоляционных свойств. Это первое решение IMB для модуля 1700 В, требующего высокой теплоотдачи и изоляции. Он также приспособлен для применения IPM. Мы успешно подтвердили термостойкость и изоляцию нового IMB, подходящие для этих приложений.

Новый IMB улучшает теплопроводность слоя изолирующей смолы примерно на 50% по сравнению с обычным IMB за счет оптимизации частиц порошка и полимерного материала. Оптимизация толщины обеспечивает наилучший баланс теплостойкости и изоляционных свойств. Это первое решение IMB для модуля 1700 В, требующего высокой теплоотдачи и изоляции. Он также приспособлен для применения IPM. Мы успешно подтвердили термостойкость и изоляцию нового IMB, подходящие для этих приложений.

1-Введение

В силовой электронике силовые устройства отвечают за преобразование энергии и используются в различных приложениях, таких как управление двигателем, энергия ветра и ИБП. В последние годы для системных требований по экономии места и веса продвигались исследования по миниатюризации силового модуля[1]. Поскольку плотность тока чипа силового модуля увеличивается при уменьшении размера, необходимо улучшить теплоотвод модуля. Кроме того, поскольку рабочее напряжение силовых устройств высокое, важную роль играет изоляционная конструкция, отвечающая за отвод тепла и изоляцию.

Для выполнения вышеуказанных требований был введен IMB[1]. Однако, если этот обычный IMB применяется к высоковольтному модулю 1700 В, тепловое сопротивление становится слишком большим из-за необходимости увеличения толщины слоя изолирующей смолы. Поэтому мы разработали новый IMB, обладающий одновременно высокой теплопроводностью и изоляционными свойствами, и применили его к модулю IGBT 7-го поколения 1700 В и IPM.

2-Новый IMB с высокими теплопроводными и изоляционными свойствами

2.1-Преимущества и недостатки обычного IMB

Как правило, подложка Al2O3 часто используется для изолирующей конструкции силового модуля. Мы адаптировали подложку из нитрида алюминия (AlN) с высокой теплопроводностью, тепловое сопротивление которой на 35% меньше, чем у подложки из Al2O3, как показано на рис. 1. Однако, кроме того, трудно улучшить теплопроводность керамики. Кроме того, напряжение поверхности между керамикой и металлом возникает из-за несоответствия КТР (коэффициента теплового расширения) между этими материалами, как показано в таблице 1. Таким образом, более тонкая керамика с лучшим термическим сопротивлением может быть повреждена в тепловом профиле.

Таким образом, более тонкая керамика с лучшим термическим сопротивлением может быть повреждена в тепловом профиле.

С другой стороны, структура IMB имеет преимущества, которых нет у керамической подложки. Когда КТР слоя изоляционной смолы IMB спроектирован так, чтобы быть эквивалентным КТР металла, напряжение, вызванное несоответствием КТР, уменьшается. Следовательно, толщина слоя изолирующей смолы может быть меньше толщины керамической подложки, а толщина металлического слоя может быть больше. Поскольку толстый слой металла может заменить базовую пластину, можно исключить слой припоя под подложкой. В результате можно улучшить термическое сопротивление и способность к термоциклированию [3]. Кроме того, размер IMB может быть больше, чем размер керамической подложки, поскольку изолирующий слой смолы обладает гибкостью. Таким образом, высокая плотность монтажа достигается за счет удаления соединительного провода между подложками и устранения схемы разводки.

Однако путь теплопроводности IMB, который зависит от контакта керамических зерен в слое изолирующей смолы, имеет относительно низкую теплопроводность по сравнению с керамической подложкой. Чтобы применить IMB к высокому напряжению изоляции, необходимому для модуля 1700 В, толщина слоя изолирующей смолы становится больше, чем у модуля 1200 В. Следовательно, необходимо улучшить теплопроводность слоя изоляционной смолы и снизить термическое сопротивление модулей.

Чтобы применить IMB к высокому напряжению изоляции, необходимому для модуля 1700 В, толщина слоя изолирующей смолы становится больше, чем у модуля 1200 В. Следовательно, необходимо улучшить теплопроводность слоя изоляционной смолы и снизить термическое сопротивление модулей.

2.2-Улучшение свойств IMB

Для достижения улучшения теплопроводности необходимо увеличить площадь пути теплопроводности, то есть соотношение керамической частицы, или улучшить теплопроводность смола. В частности, из-за того, что количество смолы уменьшается при увеличении количества частиц, давление прессования, необходимое для удаления пустот, увеличивается из-за более низкой текучести. Если объемная концентрация порошка превышает критическую объемную концентрацию порошка, это вызывает снижение напряжения пробоя диэлектрика и теплопроводности, так как между частицами остаются пустоты. Таким образом, материалы частиц порошка и смолы, а также распределение порошка по размерам оптимизированы для уменьшения пустот и сохранения высокой текучести и усилия прессования при формовании листа. В результате устраняются пустоты и увеличивается заполнение частицами слоя изолирующей смолы, поэтому появляется возможность повысить как теплопроводность, так и характеристики выдерживаемого напряжения.

В результате устраняются пустоты и увеличивается заполнение частицами слоя изолирующей смолы, поэтому появляется возможность повысить как теплопроводность, так и характеристики выдерживаемого напряжения.

На рис.2 показан результат измерения термического сопротивления слоя изоляционной смолы в зависимости от его толщины. Тепловое сопротивление этого слоя улучшено примерно на 35% по сравнению с обычным IMB, что означает повышение теплопроводности этого слоя на 50%. Напряжение начала частичного разряда нового IMB (PDIV) показывает почти ту же зависимость от толщины, что и у обычного IMB. Таким образом, было подтверждено, что предлагаемый IMB имеет эквивалентные характеристики PDIV при улучшении теплопроводности.

Толщина изоляционного слоя [а.е.]

Рис.2 Результат измерения термического сопротивления слоя изолирующей смолы в предложенном и обычном IMB

Модуль 1700V-IGBT 3-7 поколения и IPM с предлагаемым IMB

Как описано выше, предлагаемый IMB обладает отличной термостойкостью и изоляционными свойствами, поэтому его можно применять в приложениях, которые не могут быть реализованы с помощью обычного IMB. Модуль IGBT на 1700 В требует высокого напряжения изоляции не менее 4000 В. Таким образом, толщина изоляционного слоя нового IMB для модуля IGBT 7-го поколения 1700 В должна быть увеличена, чтобы удовлетворить требуемое напряжение изоляции. Благодаря улучшенным характеристикам нового IMB становится возможным иметь тепловое сопротивление, эквивалентное обычному IMB, при соблюдении требований к напряжению изоляции.

Модуль IGBT на 1700 В требует высокого напряжения изоляции не менее 4000 В. Таким образом, толщина изоляционного слоя нового IMB для модуля IGBT 7-го поколения 1700 В должна быть увеличена, чтобы удовлетворить требуемое напряжение изоляции. Благодаря улучшенным характеристикам нового IMB становится возможным иметь тепловое сопротивление, эквивалентное обычному IMB, при соблюдении требований к напряжению изоляции.

С другой стороны, новый ИМБ для СИЗ с номинальным напряжением 650-1200В оптимизирован по-другому. Поскольку IPM часто используется в тяжелых условиях эксплуатации, таких как работа в режиме блокировки в сервоусилителе, настоятельно требуется, чтобы корпус IPM обладал высокими характеристиками рассеивания тепла. Так, новый ИМБ для СИЗ 7-го поколения разработан специально для низкого теплового сопротивления. Таблица 2 показывает сводку предлагаемых и обычных характеристик IMB. Оценка подтверждает, что тепловое сопротивление нового IMB на 1700 В примерно на 5 % лучше, чем у обычного IMB, а результаты моделирования показывают, что новый IMB на 650–1200 В на 20 % лучше, чем у обычного IMB. На рис. 3 показана схема предлагаемого модуля 1700V-IGBT и IPM.

На рис. 3 показана схема предлагаемого модуля 1700V-IGBT и IPM.

Кроме того, благодаря внедрению IGBT 7-го поколения и планарному анодному диоду с релаксированным полем катода (RFC)[2,4] с оптимизированными характеристиками потери самого модуля уменьшаются. Резкое выключение подавляется по сравнению с обычным модулем на 1700 В RFC-диодом. Таким образом, сочетание микросхем 7-го поколения и предлагаемой структуры IMB позволяет увеличить плотность тока модуля. Это означает, что эта комбинация может уменьшить размер модуля IGBT и IPM. до 49Уменьшение размера 1700V-IGBT и уменьшение размера IPM до 55% может быть достигнуто по сравнению с обычной керамической структурой, как показано на рис. 3. Путем объединения нового IMB с процессом инкапсуляции смолы, называемым технологией SoLid Cover (SLC), как описано в Рис. 4, срок службы в цикле питания увеличивается благодаря уменьшению нагрузки на соединение проводов[3]. Кроме того, способность к термоциклированию нового IMB лучше, чем у керамической подложки, благодаря структуре IMB. Видно, что предлагаемые IMB хорошо подходят для соответствующих приложений.

Видно, что предлагаемые IMB хорошо подходят для соответствующих приложений.

Структура |

Напряжение изоляции | Термическое сопротивление с чипом того же размера | |

Смоделированный результат | Расчетный результат [К/Вт] | ||

Обычный IMB |

2500В |

1 |

0,130 |

Предлагаемый IMB для модуля IGBT 1700 В |

4000В |

0,95 |

0,124 |

Предлагаемый IMB для IPM 650–1200 В |

2500В |

0,82 |

— |

Таблица 2. Сводка характеристик модуля с предложенным и обычным IMB

Сводка характеристик модуля с предложенным и обычным IMB

Рис.3 Габаритная структура предлагаемого модуля 1700V-IGBT и ИПМ и сравнение с традиционными модулями

Рис.4 Поперечное сечение корпусов модуля IGBT и ИПМ

4-Вывод

3 Мы разработали новый IMB, который обеспечивает высокую теплопроводность при сохранении изоляционных свойств. Это реализуется за счет оптимизации изолирующего смоляного слоя ИМБ, то есть увеличения соотношения керамической частицы и оптимизации порошковой частицы и смоляного материала, его распределения по размерам и усилия прессования при листовом формовании. В результате теплопроводность слоя изоляционной смолы улучшается примерно на 50% по сравнению с обычным IMB. Таким образом, мы можем адаптировать его к модулю IGBT 7-го поколения на 1700 В, который требует более высокого напряжения изоляции, и к IPM с жестким требованием более низкого теплового сопротивления. Это не только способствует удовлетворению требований такого приложения, но также способствует уменьшению размера модуля на 55% в сочетании с 7-м поколением 9.