Расход арматуры на куб бетона: видео-инструкция, норма, фото

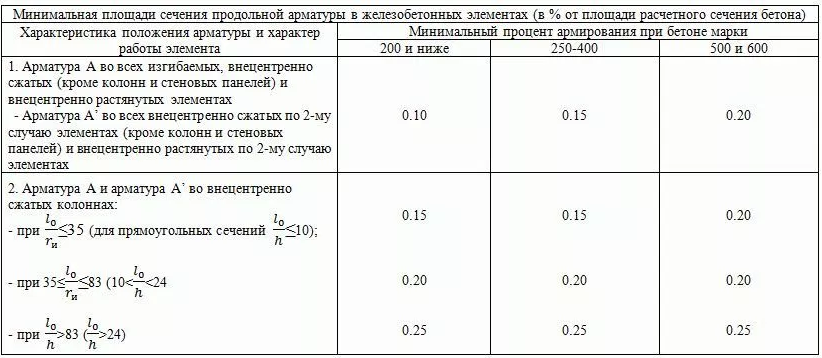

При строительстве крупных промышленных и гражданских объектов расход арматуры на куб бетона определяется по ГОСТ 5781-82 и ГОСТ 10884-94 и заранее учитывается при проектировке сооружений. Но как поступать, когда такое строительство ведётся в домашних условиях?

Вряд ли кто будет строго придерживаться стандартов Госстроя, но ведь всё равно нужно придерживаться каких-либо норм, особенно это касается заливки ленточного фундамента, где, собственно и применяется заливной железобетон.

Заливка плитного фундамента

Ниже мы поговорим о способе таких расчётов и вычислений, а также посмотрим видео в этой статье по нашей теме.

Арматура в ЖБК

Где используются сборные и монолитные ЖБК в домашнем строительстве

Армирование ленточного фундамента

- Цемент, это один из самых востребованных материалов в любом строительстве и без бетонирования тоже не обходится ни одно грандиозное строительство — там используется, либо сборный, либо монолитный железобетон

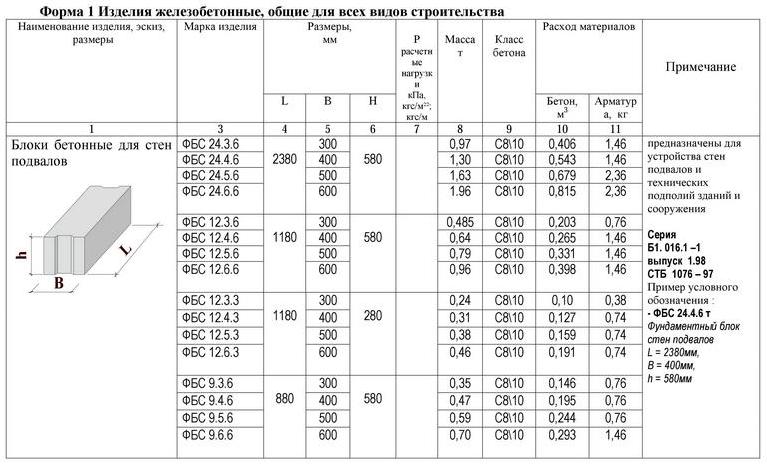

Если говорить за сборные ЖБК, то для частного строительства используются в основном фундаментные блоки и панели перекрытия. Для монолита тоже не очень широкий спектр применения — это ленточный заливной фундамент и армированная стяжка, которая тоже, по сути, является плитным фундаментом.

Если говорить за сборные ЖБК, то для частного строительства используются в основном фундаментные блоки и панели перекрытия. Для монолита тоже не очень широкий спектр применения — это ленточный заливной фундамент и армированная стяжка, которая тоже, по сути, является плитным фундаментом. - В некоторых случаях при строительстве частных домов делают монолитные перекрытия — это обычно происходит в тех случаях, когда нет возможности оборудовать подъездные пути для подвоза и монтажа сборных перекрытий. Попросту говоря, дом строится в таком месте, где не может работать грузоподъёмный автомобильный кран — в горах, на холме и тому подобное. В таких случаях инструкция, указанная в ГОСТ 5781-82 и ГОСТ 10884-94 имеет первостепенное значение.

Рекомендация. Сборка арматурных каркасов для монолитных ЖБК в домашних условиях, как правило, осуществляется при помощи стальной вязальной проволоки.

Использовать для этого электро- или газосварку нерентабельно — увеличивается цена и понижается качество.

Расход арматуры

Арматура разного сечения

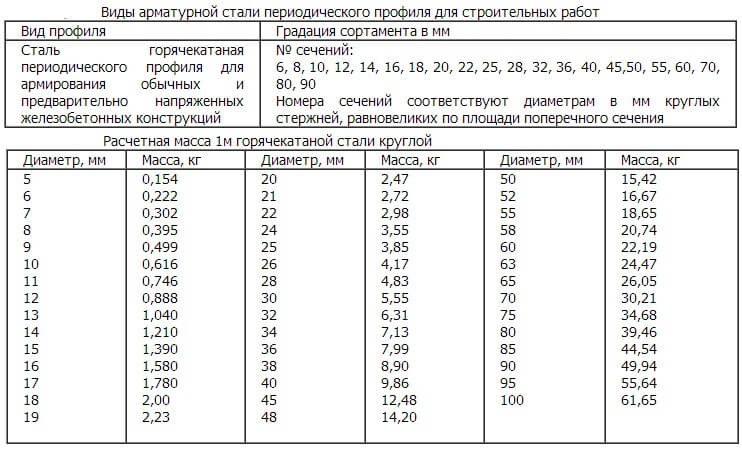

Поскольку все ЖБ конструкции имеют разное назначение, характеристики, добавки и наполнители, то и норма расхода арматуры на 1 м3 бетона может отличаться в каждом отдельном случае. Все эти нормы, безусловно, регулируемы, и это можно определить с помощью вышеупомянутых Госстандартов. Но кроме них также есть ГЭСН (государственные элементарные сметные нормы) и ФЕР (федеральные единичные расценки, которые основаны на тех же ГЭСН).

Например, по ГЭСН 81-02-06-2001 на 5м3 монолитного фундамента общего назначения потребуется 1т металла, который равномерно распределен в виде арматурного каркаса. Более подробно средний расход арматуры на 1 м3 бетона можно прочесть в ФЕРах, которые гласят, что столбчатые фундаменты (плиты, стаканы, пазы, подколонники) до 2м в высоту нуждаются в 187кг/м

| Стандарт | Норма по данному стандарту |

| ФЕР 06-01-001-17 | 187кг/м3 |

| ФЕР 06-01-001-16 | 81кг/м3 |

Заливаем фундамент

Каркас плитного основания

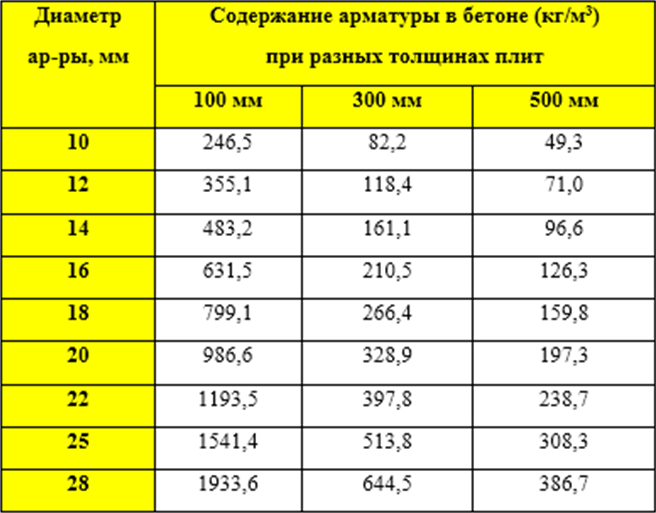

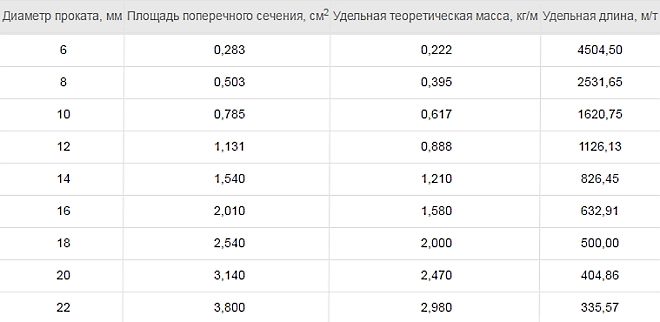

Как для плитного, так и для ленточного фундамента обычно используется ребристая арматура типа A-III, сечением не менее 10 мм, хотя для соединений каркасных обрешёток зачастую применяют гладкостенный прут меньшего сечения.

На верхнем фото видно, как монтируется сборный каркас для плиты — он состоит из двух обрешёток, где стандарт ячейки имеет 200×200 мм. Высота плиты будет зависеть от веса вышестоящего строения, но вам следует позаботиться о том, чтобы весь металл был покрыт раствором, слой которого составит не менее 50 мм.

Примечание. Если учесть, что на один кубометр вам нужно расходовать 81 кг арматуры, то её сечение вы будете подбирать в зависимости от толщины плиты — получается, что чем толще плита, тем больше диаметр прута.

Вам нужно будет постараться на одном кубометре расположить определённую массу, соблюдая при этом размер ячейки 200×200 мм.

В общую массу металла вы также можете включить вертикальные прутья, которыми вы будете соединять обрешётки своими руками.

Принцип монтажа каркаса

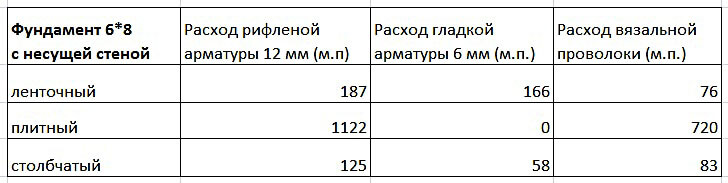

Теперь давайте посмотрим, сколько арматуры на куб бетона расходуется при закладке ленточного фундамента, и если ориентироваться на массу, то здесь тоже можно придерживаться ФЕР 06-01-001-16, которые предусматривают 81кг металла на куб раствора. Здесь вам будет легче ориентироваться по ширине и высоте ленты.

Здесь вам будет легче ориентироваться по ширине и высоте ленты.

Например, если её ширина не более 40 см, то на один ряд (пояс) обычно пускают по два прута, сечением 10-12 мм, если этот параметр увеличивается, то, соответственно, увеличивается количество прутьев в ряду. То же самое можно сказать и о высоте ленты, так, до 60 см обычно используют два уровня, как на верхнем рисунке, но если фундамент заглубленный, то такие уровни обустраивают, примерно, через 40 см друг от друга.

Кроме этого, есть также вертикальные перемычки, которые тоже монтируются с шагом 40-50 см, соединяя между собой пояса по всей протяжённости фундамента. Так как вы не будете покупать металл на вес, то вычислять, в данном случае, сколько нужно арматуры на 1 куб бетона вам будет просто неудобно — гораздо легче вычислить её погонаж.

То есть, вы определяете общую длину ленты и умножаете на количество прутьев, которые понадобятся на метр погонный.

Заключение

При обработке плитного и ленточного монолитного фундамента резка железобетона алмазными кругами и алмазное бурение отверстий в бетоне осуществляется в общем порядке, предусмотренном ГОСТами и СНиПами. Успехов в строительстве!

Добавить в избранное Версия для печати

Поделитесь:

Статьи по теме

Все материалы по теме

как рассчитать вес на 1 м3

Арматура для бетона: как рассчитать вес на 1 м3

Сколько нужно арматуры на куб бетона: чем руководствоваться в расчетах, что представляет собой арматурный каркас для бетонной лестницы.

Арматура металлическая: расход на куб бетона

Как подсказывает название, железобетонные конструкции состоят из двух основных компонентов: бетонной смеси и железной арматуры.

Бетон – износостойкий и долговечный материал, который способен выдерживать сильные нагрузки. Тем не менее, он не устойчив к растяжению. Основная «работа » бетона – на сжатие. По этой причине бетонные конструкции, и бетонные лестницы в частности, укрепляют металлической арматурой.

Из чего состоит арматурный каркас?

Арматура для бетона представляет собой конструкцию из вертикальных и горизонтальных стержней (рифленых прутьев), связанных между собой прочной проволокой.

Стержни для армирования, как правило, производятся горячекатаным методом, что повышает их прочность. В армировании бетонных лестниц применяют пруты с маркировкой А3 (А400). Диаметр прутьев варьируется от 6 до 40 мм, толщина зависит от типа железобетонной конструкции.

Прутья могут быть металлическими и неметаллическими (карбоновыми).

Проволока для вязки арматуры используется диаметром 0,8-1,2 мм.

От чего зависит количество арматуры?

Несмотря на то, что арматурный каркас дает дополнительную прочность, использовать его чрезмерно также нежелательно. Помимо дополнительного веса конструкции, покупка арматуры в слишком высоких количествах влечет ненужные расходы. Вес металла / стали зависит как от типа конструкции, так и плотности бетонной смеси. Необходимое количество определяет стоимость арматуры.

Помимо дополнительного веса конструкции, покупка арматуры в слишком высоких количествах влечет ненужные расходы. Вес металла / стали зависит как от типа конструкции, так и плотности бетонной смеси. Необходимое количество определяет стоимость арматуры.

К примеру, для разных типов бетонных лестниц подходы к армированию будут разными. Так, армирование винтовой лестницы требует большей тщательности в расчетах и большего расхода материалов. Что касается качества бетонной смеси, то для повышения прочности используют добавки в бетон, а цемент берут не ниже марки М400. Добавки в бетон для прочности – это пластификаторы, ускорители набора прочности, компоненты с противоморозным эффектом, модификаторы и комплексные добавки.

Количество железа в железобетонной конструкции рассчитывается по государственным стандартам. Как правило, на 5 м3 монолитной основы берут 1 т металла для армирования. Для дополнительной защиты и устойчивости используют подставки / фиксаторы для арматуры.

Нюансы расчетов

Стандарты для типовых конструкций приведены в сборниках государственных строительных норм. Тем не менее, для каждого случая нужно учитывать конкретные нюансы, например, тип почвы, что влияет на оседание бетона. Для столбчатых основ используется больше бетона, по сравнению с плоскими конструкциями. Помимо нормативных документов, существуют и онлайн-калькуляторы. Однако сделать точный расчет и принять правильное решение способны только профессионалы.

Компания «СПС-БУД» специализируется на изготовлении бетонных лестниц под ключ и проконсультирует по любым вопросам.

Реализованные проекты смотрите здесь.

Микрофибра FiberMix® для армирования бетона

МИКРОФИБРА снижаться растрескивание

Микрофибра FiberMix ® представляет собой моноволокно из полипропилена с высокими эксплуатационными характеристиками.

также используются в бетонных смесях для повышения прочности на изгиб и растяжение и снижения риска разрушения бетона.

Микрофибра FiberMix — это экономичная и высококачественная альтернатива стальной сетке для предотвращения растрескивания.

Заказывайте на нашем сайте mixfiber.com.

Технические характеристики

| Состав | Полиолефин |

| Плотность | 0,9 1 г/см 3 |

| Длина волокна | 2, 3, 4, 6, 12, 18 |

| Химическая стойкость к кислотам и щелочам | отличное |

| Прочность на растяжение | 560 МПа |

| Модуль упругости | 90 020|

| Температура плавления | 160 °C |

| Температура воспламенения | 350 °C |

| Поглощение | ноль |

Загрузить файл

Сертификаты

Наша продукция сертифицирована согласно EN 14889-2:2006

Система управления качеством компании FIBERMIX сертифицирована по ISO 9001:2015

Сертификат безопасности

Сертификационное письмо CCI

Микрофибра для бетона FiberMix® описание продукта

- Предотвращает образование внутренних и поверхностных трещин при высыхании бетона

- Снижает микропластическую усадку

- Повышает долговечность и устойчивость бетона к старению

- Снижает водопроницаемость и химическую проницаемость

- Повышает устойчивость бетона к замораживанию-оттаиванию

- Повышает огнестойкость бетона

Microfi ber FiberMix® рекомендуется для использования в количество 0,9кг/м3 раствора. При этом происходит не только уменьшение трещинообразования, но и улучшение ряда характеристик готового бетона. Если ваша единственная задача – уменьшить растрескивание бетона – достаточно будет использовать 0,6 кг/м3 раствора.

При этом происходит не только уменьшение трещинообразования, но и улучшение ряда характеристик готового бетона. Если ваша единственная задача – уменьшить растрескивание бетона – достаточно будет использовать 0,6 кг/м3 раствора.

При укладке бетона необходимо соблюдать стандартные процедуры укладки. Из-за высокой эффективности волокон могут потребоваться небольшие изменения состава смеси в зависимости от области применения.

Микрофибра FiberMix® добавляется в смеситель до, во время или после дозирования других компонентов бетона. Время перемешивания не менее 5 минут. Волокна FiberMix® совместимы со всеми обычно используемыми добавками к бетону и химическими веществами, улучшающими характеристики.

Волокно негорючее и не опасно для здоровья человека или животных.

Область применения

Промышленные полы

Монолитные конструкции

Набрызг бетон (тоннели, метро)

Дорожные покрытия, автостоянки

Доставка

900 98ДОСТАВКА ПО ВСЕМУ МИРУ

Компания ФайберМикс может организовать доставку любое количество товаров по суше или по морю и в любую страну, которую запрашивают наши клиенты

Менеджеры компании предложат Вам максимально удобные условия доставки волокна на Ваши объекты или склады.

Наша компания руководствуется интересами наших клиентов и осуществляет доставку в кратчайшие сроки.

ДОСТАВКА ПО АНГЛИИ, США

Наша компания пользуется услугами международных грузоперевозок в тентовых трейлерах и грузоперевозок морскими контейнерами.

Менеджеры компании предложат Вам максимально удобные условия доставки волокна на Ваши объекты или склады.

Наша компания руководствуется интересами наших клиентов и осуществляет доставку в кратчайшие сроки.

Микрофибра предназначена для уменьшения растрескивания при твердении и микропластической усадки бетона, а также для повышения прочности бетона и качества поверхности.

Микрофибра FiberMix®

- org/FAQPage»>

Что такое синтетическое полипропиленовое микроволокно FiberMix®?

Фибра синтетическая, микрофибра для бетона

Компания ФайберМикс® осуществляет полный комплекс работ по производству материала. Качественная микрофибра для бетона рождается в результате слаженной производственной работы. В нашем арсенале современное оборудование, качественное сырье, автоматизированные процессы под контролем опытных специалистов. Все это позволяет купить микрофибру ФайберМикс®, будучи уверенным в ее исключительных свойствах и эксплуатационных характеристиках.

Особым преимуществом использования полипропиленового волокна является его экономичность. Всего 0,6-0,9 кг сырья удовлетворяет потребность в стальной сетке на 1 м3 бетона. Рассыпая волокна в цементной матрице, они создают трехмерную арматуру, значительно укрепляющую конструкцию без особых усилий.Сегодня микрофибра для бетона пользуется повышенным спросом в частном и коммерческом строительстве.

Многие застройщики предпочитают синтетические микроволокна традиционной арматуре, и это, безусловно, правильное решение.

Многие застройщики предпочитают синтетические микроволокна традиционной арматуре, и это, безусловно, правильное решение.Микрофибра для бетона в Украине FiberMix®

Для укрепления бетонных стен, фасадов или раствора используется микрофибра для бетона — цена материала позволяет ей конкурировать с традиционными методами армирования. Сегодня на рынке представлено большое разнообразие материалов, качество которых не всегда соответствует самым высоким стандартам.Производство ФайберМикс® тщательно контролирует все этапы создания волокна, от поставки сырья до упаковки готового продукта. Ответственное отношение к работе позволит покупателям купить микрофибру для бетона, будучи уверенными в безупречном качестве продукта. При этом стоимость материала также устроит каждого покупателя.

Если вы хотите следовать современным тенденциям в строительстве, синтетическое волокно – это именно то, что вам нужно! Благодаря этому материалу сроки строительства значительно сократятся, а качество и прочность значительно повысятся!

Разработанные для борьбы с первичным растрескиванием, микросинтетические волокна FiberMix® помогают предотвратить распространение трещин в пластичном состоянии бетона – именно тогда, когда они возникают.

Каковы преимущества полипропиленового микроволокна FiberMix®?

Преимущества микрофибры FiberMix®

Несмотря на низкую дозировку FiberMix® (0,6–0,9 кг на 1 м3 бетона), волокна в огромных количествах диспергируются в цементной матрице бетона, создавая тем самым трехмерную структуру. размерное армирование.

Использование FiberMix® предотвращает появление естественных усадочных трещин сразу после заливки бетона. В первые 6-8 часов бетон имеет низкий модуль упругости и в нем активно происходят усадочные деформации. Полипропиленовые волокна будут активно выполнять свою работу до тех пор, пока модуль упругости бетона (при наборе прочности) не превысит модуль упругости полипропилена.С появлением микрофибры FiberMix® частные и коммерческие застройщики избавились от большинства проблем, связанных с армированием бетонных конструкций стальной сеткой.

Больше нет необходимости использовать металлическую сетку, достаточно добавить микрофибру в сухую смесь или бетонный раствор, чтобы готовый объект стал более долговечным и прочным.

Больше нет необходимости использовать металлическую сетку, достаточно добавить микрофибру в сухую смесь или бетонный раствор, чтобы готовый объект стал более долговечным и прочным.Таким образом, микрофибра FiberMix® в сочетании с бетонным раствором обеспечивает следующие ценные свойства строительного материала:

9009морозостойкость 8- ; вязкость

- , пластичность, а, следовательно, простота применения;

- влагостойкость;

- сопротивление истиранию;

- без усадки, деформации после затвердевания;

износостойкость, стойкость к механическим ударам.

Волокнистая синтетическая микрофибра применяется в различных случаях — при заливке фундаментов, возведении мостов, свай, дорожных покрытий, возведении монолитных конструкций, отливке фигурных изделий, отделке готовых фасадов для усиления конструкции. Микрофибра FiberMix® для бетона значительно улучшает характеристики бетона независимо от области применения.

Как микроволокно FiberMix® влияет на использование добавок?

Микрофибра FiberMix® не влияет на гидратацию растворов. Его действие механическое. Микрофибра подходит для всех бетонных смесей и не влияет на использование различных добавок. Microfiber FiberMix® не требует добавления каких-либо примесей для правильного применения.

Можно ли использовать микрофибру FiberMix® со всеми типами цементов?

Микрофибра FiberMix® может использоваться с различными типами цемента. Микрофибра механически скрепляет цементное тесто и может использоваться со всеми типами цемента.

Когда происходит окончательное отверждение раствора из микрофибры FiberMix®?

Раствор затвердевает примерно через 2-3 недели. Некоторые специалисты говорят, что ходить по такому бетонному полу можно через 12-14 часов, а уже через несколько дней можно укладывать напольное покрытие.

Использование волокон в армировании бетона – Материаловедение, Индия

С. М. Эль-Марсафи

Инженерный факультет Каирского университета, Каир, Египет.

DOI: http://dx.doi.org/10.13005/msri/070105

История публикации статьи Январь 2010 г.

Опубликована статья:

Проверка на плагиат: №

Статья Показатели

АННОТАЦИЯ:

Основной целью настоящего исследования является изучение возможности использования бывших в употреблении (переработанных) полипропиленовых (ПП) упаковок для армирования бетона альтернатива для первичная моноволокно и полипропиленовая сетка, которые в настоящее время используются в армированном волокном бетоне (FRC). Общие преимущества загрузки бетона бывшим в употреблении полипропиленом можно резюмировать следующим образом: снижение стоимости FRC в качестве шага к более широкому спектру применения, а также использование твердых отходов в качестве шага к более чистой окружающей среде. В настоящей работе полипропиленовые волокна различной геометрии (сетчатые, моноволоконные и рециклированные) добавляются в бетон в различных концентрациях, а именно: 0,1% по объему, что эквивалентно 900 г волокна/м3 бетона и 0,2% по объему эквивалентно 1800 г волокна/м3 бетона. Образцы бетона подвергают как нормальным (замачивание в воде), так и жестким (замачивание в кислотах различной концентрации) условиям на промежутки времени: 7, 14 и 21 сутки. Испытание на прочность при сжатии проводили для всех подготовленных блоков после выдержки в течение 7, 14 и 21 дней, и регистрировали средние значения. Результаты, полученные для FRC, сравнивают с результатами для холостого образца. Результаты показали, что включение полипропилена в бетонные блоки приводит к повышению прочности на сжатие при увеличении концентрации внедренного волокна до 0,1%, выше которой прочность на сжатие значительно снижается. При замачивании в H 2 SO 4 , самая высокая прочность для трех типов полипропиленовых волокон была зафиксирована через 14 дней, после чего прочность быстро снижалась, пока не достигла самого низкого значения через 21 день.

В настоящей работе полипропиленовые волокна различной геометрии (сетчатые, моноволоконные и рециклированные) добавляются в бетон в различных концентрациях, а именно: 0,1% по объему, что эквивалентно 900 г волокна/м3 бетона и 0,2% по объему эквивалентно 1800 г волокна/м3 бетона. Образцы бетона подвергают как нормальным (замачивание в воде), так и жестким (замачивание в кислотах различной концентрации) условиям на промежутки времени: 7, 14 и 21 сутки. Испытание на прочность при сжатии проводили для всех подготовленных блоков после выдержки в течение 7, 14 и 21 дней, и регистрировали средние значения. Результаты, полученные для FRC, сравнивают с результатами для холостого образца. Результаты показали, что включение полипропилена в бетонные блоки приводит к повышению прочности на сжатие при увеличении концентрации внедренного волокна до 0,1%, выше которой прочность на сжатие значительно снижается. При замачивании в H 2 SO 4 , самая высокая прочность для трех типов полипропиленовых волокон была зафиксирована через 14 дней, после чего прочность быстро снижалась, пока не достигла самого низкого значения через 21 день. Для интерпретации полученных результатов был применен рентгеноструктурный анализ.

Для интерпретации полученных результатов был применен рентгеноструктурный анализ.

КЛЮЧЕВЫЕ СЛОВА: Бетон, армированный фиброй; Композиты, армированные волокном; Полимерные волокна; Бетон, армированный полипропиленовой фиброй; прочность на сжатие; Утилизация твердых отходов

| Скопируйте следующее, чтобы процитировать эту статью: Эль-Марсафи С. М. Использование волокон в армировании бетона. Mat.Sci.Res.India;7(1) |

| Скопируйте следующее, чтобы процитировать этот URL-адрес: Эль-Марсафи С. М. Использование волокон в армировании бетона. Mat.Sci.Res.India;7(1). Доступно по адресу: http://www.materialsciencejournal.org/?p=2217 . |

Введение

Композиты, армированные волокном, в настоящее время используются в самых разных областях, начиная от замены стальной арматуры в бетоне, кожухов для модернизации колонн и внешней арматуры для восстановления изнашивающихся структурных систем до использования во всех составные конструкции, такие как каркасы зданий и даже настилы мостов. 1

1

Используемые волокна представляют собой в основном стальные волокна, углеродные волокна и полимерные волокна. Среди полимерных волокон наибольшее внимание привлекают полипропиленовые (ПП) волокна из-за выдающейся прочности армированного ими бетона. 2 Использование концепции гибридизации 3,4 с двумя разными волокнами, включенными в общую цементную матрицу, может придать гибридному композиту более привлекательные технические свойства.

С целью улучшения удобоукладываемости, усадки при высыхании, долговечности, ударопрочности и непроницаемости бетона бетоны, армированные полимерами (FRP), производятся с использованием стальных, стеклянных, полимерных или углеродных волокон. 5

Поскольку известно, что бетон является относительно хрупким материалом, армирование случайно распределенными короткими волокнами может повысить прочность цементных матриц, предотвращая или контролируя возникновение, распространение или слияние трещин (6). Однако бетон представляет собой сложный многофазный материал. Фазы включают большое количество геля гидрата силиката кальция (C-S-H) в микронном масштабе, пески в миллиметровом масштабе и крупные заполнители в сантиметровом масштабе. Таким образом, свойства бетона будут улучшаться на определенном уровне, а не на целых уровнях, если он армирован только одним типом волокна.

Однако бетон представляет собой сложный многофазный материал. Фазы включают большое количество геля гидрата силиката кальция (C-S-H) в микронном масштабе, пески в миллиметровом масштабе и крупные заполнители в сантиметровом масштабе. Таким образом, свойства бетона будут улучшаться на определенном уровне, а не на целых уровнях, если он армирован только одним типом волокна.

Многие исследователи (7, 8 и 9) обсуждали различные области применения фибробетона (FRC), особенно при модернизации и восстановлении изношенных бетонных конструкций. Преимущества включения волокон в бетон можно резюмировать как ингибирование образования трещин при пластической усадке, уменьшение образования трещин при пластической усадке, улучшение сцепления, снижение водопроницаемости, повышение прочности в сыром состоянии (первые 24 часа), обеспечение ограниченного контроля образования трещин при усадке и обеспечение более высокой ударопрочности. сопротивление и более высокая прочность. 10,11

В таблице 1 перечислены последние исследования и разработки в области армирования бетона волокнами за последние несколько лет, как указано в литературе. Ниже приводятся некоторые комментарии и/или краткое изложение некоторых из этих исследований.

Ниже приводятся некоторые комментарии и/или краткое изложение некоторых из этих исследований.

Таблица 1: Недавние исследования и разработки в области армирования бетона фиброй стекло и углерод – на свойства бетона. Тема 5 в той же таблице посвящена исследовательским работам, связанным с гибридным фибробетоном. Исследователи из Центра технологий производства композитов (CMTC) Университета штата Пенсильвания исследовали использование интеллектуальных гибридных пластиковых композитов, армированных волокном, в качестве улучшенного армирования бетонных конструкций (31).

Auchey³² предложил использовать волокно из переработанного полиэтилена высокой плотности (RHDPE) в качестве вторичного армирования в бетонных конструкциях из портландцемента — Тема 6. В Теме 7 рассматривается применение FRC, а в Теме 8 в той же таблице — Теоретический и экспериментальный анализ FRPC — может оказаться полезным при разработке и настройке модели для расчета нагрузки систем FRPC. Однако эта тема мало интересует автора в рамках данной статьи.

Основной целью настоящего исследования является изучение возможности использования использованных (переработанных) полипропиленовых пакетов в армировании бетона в качестве альтернативы первичному мононити и сетчатому полипропилену, которые в настоящее время используются в FRC. Общие преимущества загрузки бетона бывшим в употреблении полипропиленом можно резюмировать следующим образом:

Снижение стоимости FRC как шаг к более широкому спектру применения

Утилизация твердых отходов как шаг к более чистой окружающей среде.

Методология

В настоящей работе усилия направлены на изучение влияния включения полипропиленовых волокон в бетон на его прочность на сжатие. Для достижения этой цели текущие процедуры исследования сосредоточены на следующем:

полипропиленовые волокна различной геометрии (сетчатые, моноволоконные и переработанные) добавляются в бетонные блоки в попытке изучить влияние каждого типа на армирование бетона.

Различная концентрация полипропиленовых волокон, а именно: 0,1% по объему, что эквивалентно 900 г волокна/м 3 Бетон и 0,2% по объему, что соответствует 1800 г волокна/м 3 Бетон вводят в бетон, чтобы выбрать концентрацию, обеспечивающую наиболее значительное повышение прочности FRC.

Образцы бетона подвергают как нормальным (замачивание в воде), так и жестким (замачивание в кислотах различной концентрации) условиям в течение периодов времени: 7, 14 и 21 день, чтобы принять условия, аналогичные естественным условиям, в которых находится бетон блоки.

Испытание на прочность при сжатии проводят для всех подготовленных блоков после выдержки в течение 7, 14 и 21 дней, и записывают средние значения. Результаты, полученные для железобетона, сравниваются с результатами для холостого образца. Стоит отметить, что прочность на сжатие бетонных блоков, нагруженных полипропиленовыми волокнами, в текущей исследовательской работе принимается в качестве предварительного критерия для определения характеристик полипропиленовых волокон в качестве армирующего материала в FRC.

Экспериментальный

В следующем разделе подробно описывается экспериментальная работа, которая была проделана для реализации вышеупомянутой методологии.

Материалы

Цемент

Обыкновенный портландцемент следующего состава: трехкальциевый силикат (C 3 S), двухкальциевый силикат (C 2 S), трехкальциевый алюминат (C 3 A ), тетракальциевый алюмоферрит (C 4 AF), второстепенные оксиды в виде (MgO, TiO 2 , K 2 O, Na 2 O…) предоставляется Египетской цементной компанией.

Песок и гравий

Песок имеет размер ячеек: максимум 4,76, минимум 1,77, средний диаметр гравия 13 мм.

Волокна

Три разных типа полипропиленовых волокон, а именно: мононити, сетчатые и переработанные (использованные) добавляются в бетонную смесь для предотвращения растрескивания в пластичной фазе бетона. Спецификации каждого типа следующие:

Моноволокно

100% полипропиленовые волокна диаметром 28 микрон, длиной 12 мм и удельной поверхностью < 22 м 2 /кг.

Сетка

100 % первичное полипропиленовое волокно в форме сварной проволоки

Переработанное (бывшее в употреблении) переработанные полипропиленовые волокна, нарезанные средней длиной 2 см и используется без какой-либо обработки.

Кислоты

Серная и соляная кислоты, поставляемые лабораторией El Nasr. Химические вещества используются в концентрациях (0,05, 0,1 и 0,15 N)

Методы

В таблице (2) показан состав 1 м 3 бетонный стол (3) показывает количество сырья, израсходованного на изготовление 30 бетонных блоков размерами 10х10х10 см.

Цемент, песок и гравий помещают в механическую мешалку, затем добавляют расчетное количество воды для образования однородной смеси. При смешивании добавляется необходимое количество (0,1 и 0,2%) полипропиленовых волокон различной геометрии (монофиламентные, сетчатые и рециклированные) для получения однородной смеси. Перемешивание продолжают до получения однородной железобетонной смеси. Некоторое количество этой смеси помещают в форму для полного заполнения. Формы помещают на шейкер на 2 минуты для получения компактных бетонных блоков. Их оставляют на 24 часа для просушки. Блоки замачивают в воде на 7 дней, а затем оставляют на воздухе для сушки. Блоки взвешивают и замачивают в H 2 SO 4 и кислоты HCl различной концентрации (0,05, 0,10 и 0,15 н) в течение различных периодов времени (7, 14, 21 день). После указанной продолжительности выдержки в кислоте блоки вынимают, оставляют сохнуть и, наконец, взвешивают перед испытанием на прочность при сжатии.

Таблица 2: Состав 1 м 3 бетон

Таблица 3: Состав 30 блоков бетона

Испытания

Испытание на прочность при сжатии

Прочность на сжатие для указанных образцов измеряли с использованием машины для определения прочности на растяжение: «TINIUS TOLSEN», Willow Grove, PA, U. S.A, Model 290 Display. Испытание применяли для подготовленных блоков через 7, 14 и 21 день и регистрировали средние значения. Те же самые процедуры были проведены для: пустых образцов, а также образцов, загруженных различными концентрациями волокон, чтобы исследовать влияние включения полипропиленовых волокон с различными концентрациями на прочность бетона на сжатие.

S.A, Model 290 Display. Испытание применяли для подготовленных блоков через 7, 14 и 21 день и регистрировали средние значения. Те же самые процедуры были проведены для: пустых образцов, а также образцов, загруженных различными концентрациями волокон, чтобы исследовать влияние включения полипропиленовых волокон с различными концентрациями на прочность бетона на сжатие.

Рентгеновский анализ

Рентгеновский анализ применяли с использованием «Компактного XRD Analyzer».

Результаты

Влияние концентрации кислоты, концентрации и геометрии волокна и периода выдержки

Вымачивание в HCl включение полипропиленовых волокон с различной геометрией на прочность бетона после пропитки в трех различных концентрациях HCl (0,05, 0,1 и 0,15 н.). Графическое представление результатов проиллюстрировано на рисунках 1 и 2. Из упомянутой таблицы и рисунков очевидно, что характеристики бетона улучшаются за счет добавления волокон другой геометрии по сравнению с обычным бетоном. Наилучшие характеристики показали бетонные блоки, армированные полипропиленовыми волокнами (сеткой): они показали наибольшую прочность после выдержки в различных концентрациях HCl в течение различных периодов времени. С другой стороны, наименьшее армирование было отмечено для бетона, армированного переработанными полипропиленовыми волокнами.

Наилучшие характеристики показали бетонные блоки, армированные полипропиленовыми волокнами (сеткой): они показали наибольшую прочность после выдержки в различных концентрациях HCl в течение различных периодов времени. С другой стороны, наименьшее армирование было отмечено для бетона, армированного переработанными полипропиленовыми волокнами.

Также можно заметить, что увеличение концентрации кислоты с 0,05 до 0,15 Н вызывает значительное ухудшение прочности на сжатие испытуемых образцов, особенно в образце из простого бетона, где прочность на сжатие упала с 208 до 160 кг/см 2 после замачивания на 21 день. В то же время не наблюдается существенного изменения измеренной прочности на сжатие из-за изменения концентрации кислоты с 0,05 до 0,1 н.

Таблица 4: Влияние концентрации HCl, концентрации волокна и геометрии и период выдержки на прочность бетонных блоков на сжатие

Рисунок 1: Влияние концентрации HCl на прочность бетона, содержащего 0,1% полипропиленовых волокон после выдержки в течение 14 дней

Рисунок 2: Влияние концентрации HCl на прочность бетона с содержанием полипропиленовых волокон 0,2 % после выдержки в течение 14 дней

Пропитка в H 2 SO 4 9036 5

В таблице 5 показано влияние включения полипропиленовых волокон с различной геометрией на прочность бетона после пропитки H 2 SO 4 с теми же тремя концентрациями, которые применялись при пропитке HCl. На рис. 3 и 4 представлены полученные результаты. Подобно эффекту, наблюдавшемуся в случае замачивания в HCl, введенные полипропиленовые волокна привели к увеличению прочности на сжатие образцов, содержащих волокна с другой геометрией, по сравнению с чистым образцом. Наилучшие показатели показали бетонные блоки, армированные сетчатыми полипропиленовыми волокнами; они давали наибольшую прочность после выдержки в различных концентрациях H 2 SO 4 на разные периоды времени. С другой стороны, наименьшее армирование было отмечено для бетона, армированного переработанными полипропиленовыми волокнами. Было также замечено, что при увеличении концентрации H 2 SO 4 прочность значительно снижается.

На рис. 3 и 4 представлены полученные результаты. Подобно эффекту, наблюдавшемуся в случае замачивания в HCl, введенные полипропиленовые волокна привели к увеличению прочности на сжатие образцов, содержащих волокна с другой геометрией, по сравнению с чистым образцом. Наилучшие показатели показали бетонные блоки, армированные сетчатыми полипропиленовыми волокнами; они давали наибольшую прочность после выдержки в различных концентрациях H 2 SO 4 на разные периоды времени. С другой стороны, наименьшее армирование было отмечено для бетона, армированного переработанными полипропиленовыми волокнами. Было также замечено, что при увеличении концентрации H 2 SO 4 прочность значительно снижается.

Самая высокая прочность для трех типов полипропиленовых волокон была зарегистрирована через 14 дней, после чего прочность быстро снижалась, пока не достигла самого низкого значения через 21 день. При замачивании в (0,05 Н) H 2 СО 4 за 7 дней бетонные блоки, содержащие 0,1% полипропиленовых волокон (сетка), дали прочность 214 кг/см 2 . Затем это значение неожиданно увеличилось; на 14 -й -й день она дала 219 кг/см 2 , но при дальнейшем вымачивании в кислоте она уменьшалась. На 21 -й дней это дало значение 202 кг/см 2 .

Затем это значение неожиданно увеличилось; на 14 -й -й день она дала 219 кг/см 2 , но при дальнейшем вымачивании в кислоте она уменьшалась. На 21 -й дней это дало значение 202 кг/см 2 .

Таблица 5: Влияние концентрации h3SO4, концентрации волокон и геометрии, а также периода выдержки на прочность на сжатие бетонных блоков

Рисунок 3: Влияние концентрации H 2 SO 4 на прочность бетона, содержащего 0,1% полипропиленового волокна с после замачивания в течение 14 дней

Рисунок 4: Влияние концентрации H 2 SO 4 на прочность бетона, содержащего 0,2% полипропиленовых волокон после выдержки в течение 14 дней

Влияние концентрации клетчатки

На рисунках 5 – 10 показано влияние увеличения процентного содержания полипропиленовых волокон, добавляемых в бетон, на прочность на сжатие FRC при воздействии определенной концентрации кислоты в течение 21 дня. Из этих рисунков видно, что при увеличении процентного содержания фибры в бетоне с 0,05 % (по объему) до 0,1 % прочность бетонных блоков оказалась более высокой. Однако дальнейшее увеличение содержания волокон приводило к снижению прочности. Увеличение процентного содержания полипропиленовых волокон, добавляемых в бетон, оказывает обратное влияние на прочность бетона: при увеличении процентного содержания полипропиленовых волокон прочность снижается. FRC, содержащий моноволокно и переработанные полипропиленовые волокна в количестве 0,2%, дал ту же прочность, что и FRC, содержащий моноволокно и переработанные полипропиленовые волокна в количестве 0,1%, только через 14 дней. Через 7 и 21 день прочность бетона, содержащего моноволокно и переработанные полипропиленовые волокна, снижалась по мере увеличения процентного содержания полипропиленовых волокон.

Из этих рисунков видно, что при увеличении процентного содержания фибры в бетоне с 0,05 % (по объему) до 0,1 % прочность бетонных блоков оказалась более высокой. Однако дальнейшее увеличение содержания волокон приводило к снижению прочности. Увеличение процентного содержания полипропиленовых волокон, добавляемых в бетон, оказывает обратное влияние на прочность бетона: при увеличении процентного содержания полипропиленовых волокон прочность снижается. FRC, содержащий моноволокно и переработанные полипропиленовые волокна в количестве 0,2%, дал ту же прочность, что и FRC, содержащий моноволокно и переработанные полипропиленовые волокна в количестве 0,1%, только через 14 дней. Через 7 и 21 день прочность бетона, содержащего моноволокно и переработанные полипропиленовые волокна, снижалась по мере увеличения процентного содержания полипропиленовых волокон.

Рисунок 5: Влияние концентрации полипропиленового волокна на прочность бетона при выдержке в 0,05N HCl после выдержки в течение 21 дня

Рисунок 6: Влияние концентрации полипропиленового волокна на прочность бетона при выдержке в 0,1 N HCl после выдержки в течение 21 дня

прочность бетона при выдержке в 0,05Н h3SO4 после выдержки в течение 21 сут

Рисунок 9: Влияние концентрации полипропиленового волокна на прочность бетона при выдержке в 0,1 н. H3SO4 после выдержки в течение 21 дня

H3SO4 после выдержки в течение 21 дня

Рисунок 10: Влияние концентрации полипропиленового волокна на прочность бетона при пропитке 0,15N h3SO4 после выдержки в течение 21 дня

Рентгеноструктурный анализ

Наблюдая за результатами, представленными в таблицах 4 и 5, легко заметить, что бетонные блоки пропитались H 2 SO 4 в течение 14 дней продемонстрировал тенденцию поведения, совершенно не похожую на наблюдаемую для бетонных блоков, пропитанных HCl. Тенденция этих блоков, независимо от типа включенного волокна, давала увеличение веса и прочности на сжатие. Затем через 21 день эти блоки дали обычно ожидаемый тренд; вес и прочность на сжатие бетонных блоков уменьшились.

Чтобы объяснить это противоречие в результатах и лучше понять влияние серной кислоты на прочность бетона на сжатие, рентгеновский анализ был применен только к одному из этих блоков, пропитанных H 2 SO 4 , а также для холостой пробы. В таблице 6 показаны результаты рентгеноструктурного анализа как для холостого образца, так и для образца, пропитанного H 2 SO 4 в течение 21 дня.

В таблице 6 показаны результаты рентгеноструктурного анализа как для холостого образца, так и для образца, пропитанного H 2 SO 4 в течение 21 дня.

Таблица 6. Рентгеновский анализ холостого образца и образца, пропитанного H 2 SO 4 на 21 день

Интерпретация результатов

Из приведенных выше результатов видно, что включение полипропилена в бетонные блоки привело к повышению прочности на сжатие при увеличении концентрации внедренного волокна до 0,1%. Это может быть связано с присутствием тоберморита и портландита, которые отвечают за прочность бетонной матрицы. Высокий пик при угле падения (Ø= 21 o ) был изображен при рентгеноструктурном анализе, который указывает на присутствие фазы гидрата силиката кальция, известной как (тоберморит). Кроме того, в больших количествах присутствовал другой составной гидроксид кальция, известный как (портландит).

Ухудшение прочности на сжатие при увеличении концентрации волокон выше 0,1%, выше которой прочность на сжатие снижается. Это можно объяснить тем, что при увеличении процентного содержания полипропиленовых волокон в бетоне пористость уменьшается, так как излишки волокон блокируют поры и, таким образом, уменьшают площадь пор, и, следовательно, прочность значительно снижается.

Было замечено, что при вымачивании в H3SO4 самая высокая прочность для трех типов полипропиленовых волокон была зарегистрирована через 14 дней, после чего прочность быстро снижалась. Этот результат можно интерпретировать следующим образом: увеличение веса и прочности, которое произошло с образцами после замачивания в течение 14 дней, связано с реакцией между небольшими количествами гидроксида кальция, образовавшегося во время гидратации, с H 2 SO 4 , который абсорбировал чрезмерное количество воды; следовательно, давали ложное схватывание, поэтому прочность бетона увеличивалась.

Снижение прочности на сжатие, обнаруженное во всех образцах после выдержки в обеих кислотах различных концентраций в течение 21 дня , четко поясняется рентгенографией выдержанных образцов в растворах серной кислоты (0,15 Н) через 21 день, которая показала, что содержание гидроксид кальция остается на прежнем уровне. Однако наблюдается уменьшение количества тоберморита в образцах, что объясняет снижение значений прочности на сжатие.

Стоит отметить, что прочность бетонных блоков после замачивания в HCl можно расположить в следующем порядке: Сетка < моноволокно < переработанное < заготовка. При этом прочность бетонных блоков после выдержки в H 2 SO 4 можно расположить в следующем порядке: сетка < мононить < пустая < переработанная.

Выводы

Включение полипропилена в бетонные блоки привело к увеличению прочности на сжатие с увеличением концентрации внедренного волокна.

Увеличение концентрации волокна выше 0,1% приводит к ухудшению прочности на сжатие.

Период выдержки и тип кислоты оказывают значительное влияние на прочность на сжатие FRC.

Использование бывших в употреблении (переработанных) полипропиленовых пакетов для армирования бетона в качестве альтернативы первичному мононити и сетчатому полипропилену, используемому в настоящее время в FRC, может применяться с целью снижения стоимости FRC и использования твердых отходов в качестве шаг к более чистой окружающей среде.

Ссылки

- www. Elsevier.com/locate/comstruct, ссылка на август (2004 г.).

- Баяси, З. и Зенг, Дж., Свойства бетона, армированного полипропиленовым волокном, стр. 9.0773 ACI Матер. J., 90(6): 605-610 (1993).

- Какеми, М. и Ханнант, Д.Дж., Математическая модель поведения при растяжении гибридных непрерывных фиброцементных композитов, Composites, 26(9): 637-643 (1995).

Перекрёстная ссылка - Мобашер Б. и Ли С.Ю., Механические свойства гибридных композитов на основе цемента, ACI Mater.

J., , 93(3): 284-292 (1996).

J., , 93(3): 284-292 (1996). - Охама, Ю., Добавки на полимерной основе, Цементные и бетонные композиты, 20: 189-212 (1998).

Перекрёстная ссылка - Сорушян П., Хан А. и Хсу Дж. В., Механические свойства бетонных материалов, армированных полипропиленовыми или полиэтиленовыми волокнами, ACI Mater. J., , 89(2): 535-540 (1992).

- Кларк, Дж., Руководство по проектированию усиления бетонных конструкций с использованием волокнистых композитных материалов, Бетон, 35(1): 16-18 (2001).

- Сакда, Б., Усиление мостов полимерами, армированными волокном, Бетон, 34(2): 42, 43 (2000).

- Фарахар, Б., Армированные стекловолокном бетонные трубы, Бетон, 34(10): 78, 79 (2000).

- www.fibermesh.com/engineers/main.asp, ссылка на август (2004 г.).

- www. волокнистая сетка. com/transportation/main.asp, процитировано в августе (2004 г.).

- Бенингфилд, Н. и Чепмен, К., Новые способы изготовления бетонных плит, Бетон , 35(9): 56, 57 (2001)

- Карр, К.

, Проектирование с использованием высокоэффективных полимерных волокон, Бетон, 35(9): 48-50 (2001).

, Проектирование с использованием высокоэффективных полимерных волокон, Бетон, 35(9): 48-50 (2001). - Китчен, А., Волокна в стяжках пола, Бетон, 35(9): 54, 55 (2001).

- Ван, К., Шах, С.П. и Фуаксук, П., Растрескивание бетонных материалов при пластической усадке, ACI Mater. J., 98(6): 458-464 (2001).

- Джуниор, С.Ф. и Ханай, Дж. Б., Предварительно напряженные бетонные балки, армированные фиброй, с пониженным коэффициентом поперечной арматуры, Цемент и Бетонные композиты, . 21: 213-221 (1999).

Перекрёстная ссылка - Китчен, А., Полипропиленовые волокна уменьшают растрескивание при взрыве при пожаре, Бетон, 35(4), 40-41 (2001).

- Биндиганавиле, В. и Бантина, Н., Цементные композиты, армированные полимером и стальным волокном, при ударной нагрузке. Часть 2, ACI Mater. J., 98(1): 17-24 (2001).

- Сингх С.П. и Каушик С.К. Анализ усталости при изгибе стального фибробетона, ACI Mater.

Дж . 98(4): 306-312 (2001).

Дж . 98(4): 306-312 (2001). - Берндт, М.Л. и Филиппакопулос, А.Дж., Включение волокон в цемент для геотермальных скважин, Geothermics, 31: 643-656 (2002).

Перекрёстная ссылка - Фридрих Т., Стекловолокно в водонепроницаемых бетонных конструкциях, Бетон, 35(1): 65-67 (2001).

- Мюллер, Д. и Моррисон, И., Последние разработки в области армированного стекловолокном бетона, Бетон, . 34(5): 47-49 (2000).

- Ферри, Р., Куда идет железобетон, армированный стекловолокном? Бетон , 34(9): 62, 63 (2000).

- Terrasi, G., Battig, G., and Bronnimann, R., Пилоны из центрифугированного бетона, предварительно напряженные пластиком, армированным углеродным волокном, Concrete, 35(6): 18, 19 (2001).

- Лоренцис, Л., Миллер, Б., и Нанни, А., Склеивание армированных волокном полимерных ламинатов с бетоном, ACI Mater. J., 98(3): 256-264 (2001).

- Вольный, В.А. и Пантелидес, К.

П., Длина сцепления углепластиковых композитов, прикрепленных к сборным железобетонным стенам, Дж. Комп. для Const., ASCE, 3(4): 168-176 (1999).

П., Длина сцепления углепластиковых композитов, прикрепленных к сборным железобетонным стенам, Дж. Комп. для Const., ASCE, 3(4): 168-176 (1999). - Чжан Б., Масмуди Р. и Бенмокран Б., Поведение односторонних бетонных плит, армированных сеткой из углепластика, Const. и построить. Матер. 18: 625-635 (2004).

Перекрёстная ссылка - Яо, В., Ли, Дж. и Ву, К., Механические свойства гибридного бетона, армированного фиброй, при низкой объемной доле волокна, Cement and Concrete Res., 33: 27-30 (2003).

Перекрёстная ссылка - Карр, К., Комбинации полипропилена и стального волокна, Бетон, 34(9): 60-61 (2000).

- Ли, Дж.; Бакос, С.Л.; Самали, Б. и Е, Л., Усиление бетонных соединений балки-колонны с помощью гибридного листа FRP, Композитные конструкции . 47: 805-812 (1999).

Перекрёстная ссылка - у у у у. эс м . p s u e d u/d e p t i n fo/CMTC/smartrod.html, цитируется в августе (2004 г.

Если говорить за сборные ЖБК, то для частного строительства используются в основном фундаментные блоки и панели перекрытия. Для монолита тоже не очень широкий спектр применения — это ленточный заливной фундамент и армированная стяжка, которая тоже, по сути, является плитным фундаментом.

Если говорить за сборные ЖБК, то для частного строительства используются в основном фундаментные блоки и панели перекрытия. Для монолита тоже не очень широкий спектр применения — это ленточный заливной фундамент и армированная стяжка, которая тоже, по сути, является плитным фундаментом.