Как железнить бетон | Стандарт-Ресурс

Железнение бетона — способ укрепления бетонных строительных поверхностей.

При возведении различных конструкций, используются цементные смеси. Под влиянием солнца, влажности, нагрузок, поверхность постепенно разрушается. Железнение бетона — технологический прием укрепления верхнего слоя и повышения характеристик материала: усиления стойкости к износу, водонепроницаемости любых бетонных участков.

Как проводится железнение цементных покрытий

Бетонные изделия получают путем размещения цементного раствора в формах или заливкой непосредственно по месту в готовые опалубки. В период застывания толстого слоя, вероятно расслоение раствора — более тяжелые частицы оседают, снижая плотность поверхности. Чтобы этого избежать, проводят железнение бетона.

Обратите внимание! Метод указывает на процесс упрочнения верхнего слоя, который сравнивается с положительными характеристиками железа. Он используется для увеличения сроков эксплуатации построек.

Материалы и области использования

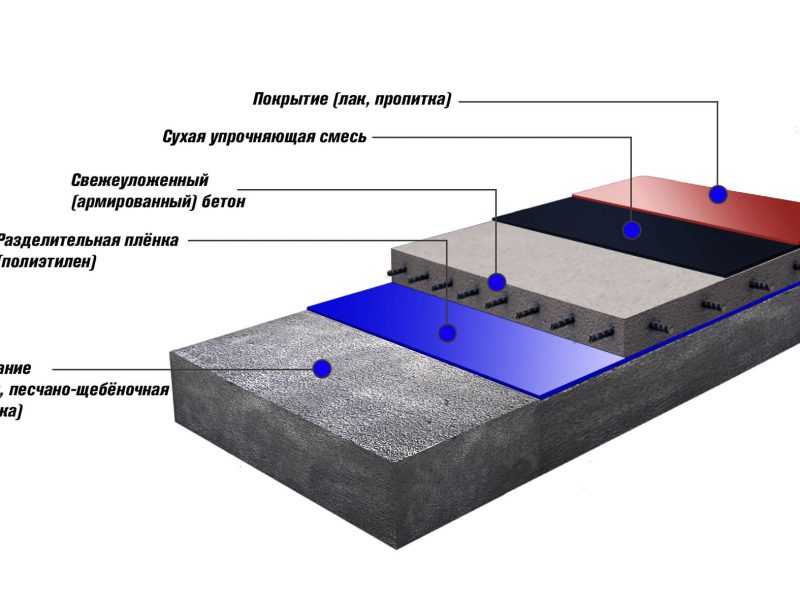

Процесс применяется как внутри помещений, так и на открытых территориях. Нанесение упрочняющего слоя проводят в такой последовательности:

- после заливки основания, выжидают до 8 часов, чтобы бетон приобрел начальную прочность;

- покрывают основание цементной группой или специальным топпингом;

- пропитанный влагой состав заглаживают кельмой или удобным инструментом для ручной обработки, проходят по участку лопастями специального затирочного приспособления для больших площадей;

- через полчаса поверхность затирают до блеска вручную или проходят полировочным диском на машине;

- после затирки территорию укрывают пленкой, и выжидают неделю для просушки.

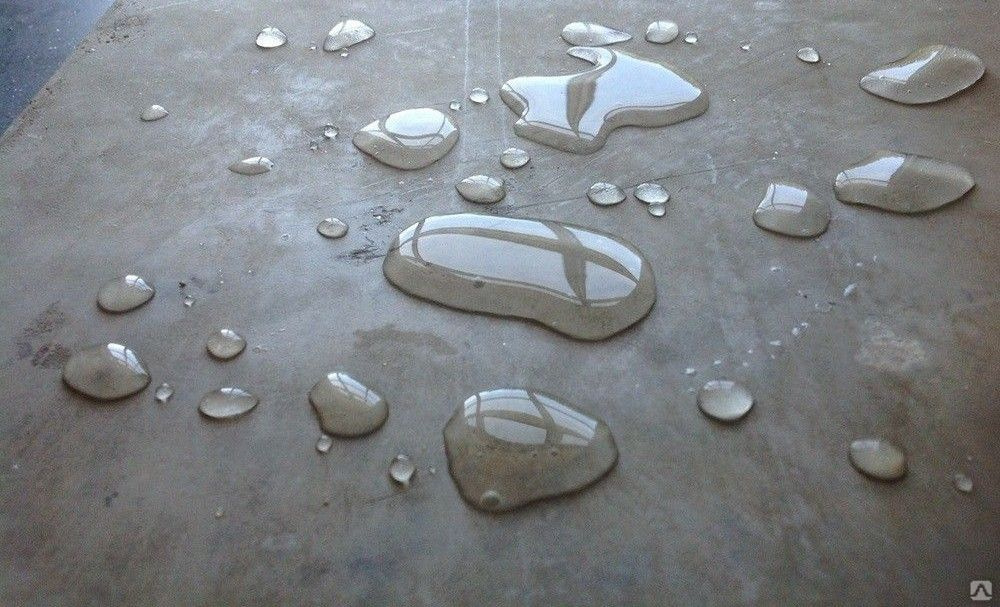

Правильно укрепленное бетонное покрытие легко моется простой водой. Не рекомендуется использование моющих средств.

Виды цементных стяжек

Существует два метода железнения: мокрый и сухой. В первом варианте работа выполняется жидкими соединениями с цементом. Данным способом актуально проводить усиление старых участков, что повысит все прочностные характеристики сооружений.

Данным способом актуально проводить усиление старых участков, что повысит все прочностные характеристики сооружений.

Сухой способ рекомендуется для укрепления свежих бетонных площадей.

Правила приготовления рабочих замесов пропечатываются в прилагаемых инструкциях.

Как выполнить железнение мокрым способом

Данный метод считается универсальным, применяется для обработки тех или иных бетонных поверхностей. Возможно использовать готовые расфасованные группы, составленные самостоятельно. Укрепляющий жидкий раствор готовится из цемента, песка, коллоидной массы или полимеров. Работы на свежих полосах допускается проводить спустя 5-6 суток после заливки, когда излишков влаги уже нет. Толщина слоя может варьироваться до 5мм.

Важно! Для повышения показателей пластичности, рекомендуется добавлять 10% раствор известкового молока. При усилении штукатурки, допустимо включение различных сухих пигментов.

Как провести железнение сухим способом

Способ выполняется на сохранившем влагу бетоне.

- для равномерности смесь распределяется через сито слоем до 3мм, около 5 кг на м²;

- ожидается пропитка соединения до требуемой консистенции;

- втирается цемент с помощью удобных инструментов до приобретения темно-серого цвета;

- полируется до блеска;

- накрывается полиэтиленовой пленкой или периодически увлажняется поверхность распылителем до полного схватывания на период 4-7 дней

На больших полях рекомендуется использование затирочных машин.

Важно! Метод невозможно применить для усиления вертикальных зон.

Для повышения влагостойкости, чистоты покрытия от пыли, можно добавить модификаторы:

- алюминат натрия;

- кварцевый песок;

- жидкое стекло;

- базальт;

- полимерные волокна.

Новые технологии упрочнения бетона

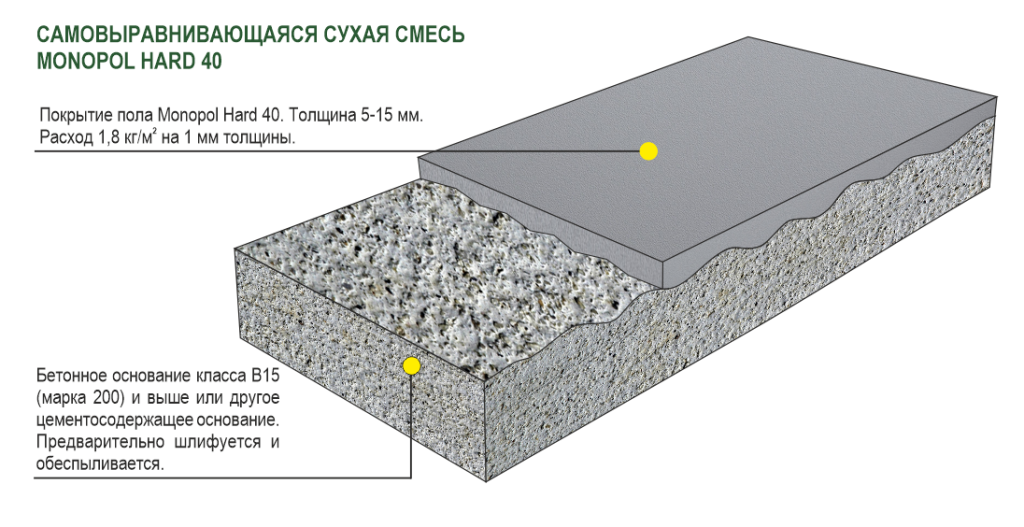

Топпинг – готовые высокотехнологичные сыпучие смеси, позволяющие придать бетонным полам новые качественные и декоративные особенности. Готовая плоскость может имитировать натуральный камень, выдерживать постоянную влажность, нагрузки повышенной проходимости или тяжелой техники. Это не самый простой способ упрочнения бетона — все работы необходимо выполнять строго по инструкции.

По степени прочности топпинговые составы отличаются наполнителями и соответственно ценой, делятся на:

- кварцевые;

- корундовые;

- с металлизированной стружкой.

Около 65% смеси равномерно распределяют по плоскости, разглаживают после впитывания лишней влаги. Ожидают 30 минут и вновь наносят остатки состава, после чего участок опять затирается. Через 3 часа проводится шлифовка и обработка кюрингом – специальной пропиткой. Зона накрывается пленкой на период 2-3 дня. После схватывания, болгаркой обязательно выполняются глубокие пропилы компенсационных швов в монолите.

Перед тем, как купить готовые смеси для железнения, уточните допустимые пределы температурных диапазонов использования, и строго соблюдайте правила нанесения.

Железнение бетона

Вход | Регистрация

- ЦЕНТР УПРАВЛЕНИЯ

Добавить статью

19.08.2020 14:56:20

Газобетон Пенобетон Цемент Сухие строительные смеси ЖБИ, железобетон Бетон Нерудные материалы Строй материалы вообще Новости сайта Прочее Архитектура и проектирование

Железнение бетона

Бетонные конструкции, возведённые из качественного материала и с тщательным соблюдением технологического процесса, обладают изрядной прочностью и долговечностью. Тем не менее, они, активно подвергаясь воздействию окружающей среды и нагрузкам, со временем теряют прочность. Значительно замедлить такую деградацию бетонного монолита позволяет процесс, называемый железнением бетона.

Купить бетон с доставкой от производителя, для заливки любых конструкций и назначений.

Тем не менее, они, активно подвергаясь воздействию окружающей среды и нагрузкам, со временем теряют прочность. Значительно замедлить такую деградацию бетонного монолита позволяет процесс, называемый железнением бетона.

Купить бетон с доставкой от производителя, для заливки любых конструкций и назначений.

Особенности процесса

Железнением называется технологическая операция, которая производится для увеличения прочности бетонного монолита. С железом она связана только названием. Суть её заключается в нанесении на бетонную поверхность специальных составов. Результатом данной процедуры является закрытие микротрещин и пор, в которых скапливается влага, со временем разрушающая монолит. Помимо этого обеспечивается дополнительная защита от следующих негативных факторов:

• от истирания;

• воздействия ультрафиолетового излучения;

• вибрации и ударных нагрузок;

• перепадов температуры.

Ввиду всего вышеизложенного, применение железнения во многих случаях как минимум желательно. Если купить бетон надлежащего качества и дополнить процесс бетонирования железнением поверхности монолита, то срок эксплуатации такой конструкции существенно увеличится. Существуют два способа проведения данной технологической операции: сухой смесью и жидким раствором (мокрый способ). Разберём подробнее оба способа.

Использование сухой смеси

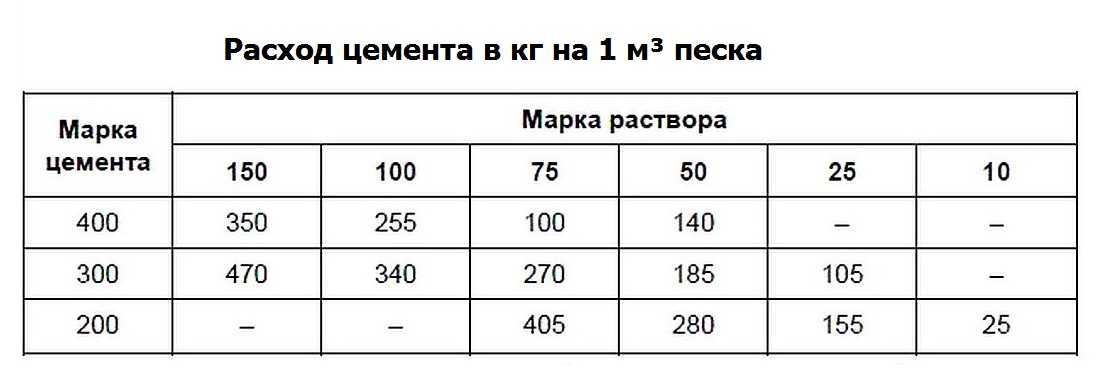

Сухим способом можно железнить только горизонтальные поверхности. Вместе с тем это недорогой, простой и эффективный метод повышения характеристик бетонного монолита. Сухую смесь готовят на основе цемента и песка, причём используют цемент не хуже марки М400. Свойства смеси могут быть улучшены за счёт различных добавок, в частности кварцевого песка, полимерных волокон, базальта, алюмината натрия и т.д. Если смесь готовится самостоятельно, желательно просеивание таких её компонентов как цемент и песок.

Подготовленной смесью засыпают бетонную поверхность примерно через 6-8 часов после её заливки. Толщина засыпки не должна превышать 3 мм. Далее придётся подождать, пока засыпанная смесь не впитает в себя влагу бетонной поверхности. После этого смесь втирают в бетон при помощи лопатки или кельмы. Ходить по обработанной поверхности можно уже через сутки, но для достижения наилучшего результата рекомендуется обождать от 4 до 7 дней. Зимой процессы отвердевания длятся дольше. На протяжении этого периода отвердевающую поверхность желательно периодически смачивать водой, используя пульверизатор.

Толщина засыпки не должна превышать 3 мм. Далее придётся подождать, пока засыпанная смесь не впитает в себя влагу бетонной поверхности. После этого смесь втирают в бетон при помощи лопатки или кельмы. Ходить по обработанной поверхности можно уже через сутки, но для достижения наилучшего результата рекомендуется обождать от 4 до 7 дней. Зимой процессы отвердевания длятся дольше. На протяжении этого периода отвердевающую поверхность желательно периодически смачивать водой, используя пульверизатор.

Применение мокрого способа

Преимуществом мокрого способа является возможность его применения не только на горизонтальных, но и на вертикальных поверхностях. Вместе с тем, данный способ более затратен по финансам и требует квалифицированных исполнителей. Железнение раствором рекомендуется проводить через неделю после заливки бетона. В состав используемого раствора входят цемент и мелкий просеянный песок. Кроме того, для повышения пластичности раствора в смесь добавляется известковое молочко. Помимо этих компонентов нередко добавляют жидкое стекло, обеспечивающее гладкую поверхность, хорошо защищённую от воздействия влаги. В некоторых случаях смесь дополняют красителем.

Помимо этих компонентов нередко добавляют жидкое стекло, обеспечивающее гладкую поверхность, хорошо защищённую от воздействия влаги. В некоторых случаях смесь дополняют красителем.

Подготовленную смесь аккуратно заливают водой при размешивании, доводя консистенцию до состояния густой сметаны. Образовавшийся раствор наносят на очищенную поверхность лопаткой, его слой не должен превышать 5 мм. Раствор разглаживается, после отвердевания полируется. Данное покрытие набирает предельную прочность через 3-5 дней. На протяжении периода отвердевания рекомендуется обработанные поверхности смачивать водой при помощи пульверизатора.

https://tsn-pro.ru/kupit-beton-v-spb/ — Бетон от производителя в Санкт-Петербурге, скидки для читателей нашего блога!

- Ключевые слова:

- купить бетон

- бетон с доставкой

- добавки в бетон

- бетонные работы

Автор: @Александр Александров

Восстановить пароль

Регистрация займет 5 секунд* * — после регистрации, Вы автоматически авторизуетесь и на ваш email будет высланно письмо с паролем

Какая форма железа обеспечивает лучшую однородность смеси для бетона?

Категория: Ускорители — радиационная защита

Специалист в соответствующей области ответил на следующий вопрос:

Q

применение для экранирования, есть ли преимущества в использовании магнетита/гематита (удельный вес железной руды = 4,7) по сравнению со стальным ломом (стальная дробь, штамповки и т. д., удельный вес = 7,0)? Будет ли один обеспечивать лучшее затухание, чем другой? Помимо затрат, есть ли преимущества у железной руды по сравнению со сталью? Это будет гамма-лучевой линейный ускоритель для лечения рака.

д., удельный вес = 7,0)? Будет ли один обеспечивать лучшее затухание, чем другой? Помимо затрат, есть ли преимущества у железной руды по сравнению со сталью? Это будет гамма-лучевой линейный ускоритель для лечения рака.

A

Обычно бетон, используемый для экранирования, имеет плотность около 2,35 г см  Он не консервативен для более низких энергий. Таким образом, форма железа, добавляемого в бетон, не влияет на затухание высокоэнергетического тормозного излучения, если оно однородно смешано с бетоном. Поэтому вопрос, который вы действительно должны задать подрядчику по бетону, заключается в том, какая форма железа обеспечивает лучшую однородность смеси. Чем меньше кусочки железа, тем легче добиться однородного распределения.

Он не консервативен для более низких энергий. Таким образом, форма железа, добавляемого в бетон, не влияет на затухание высокоэнергетического тормозного излучения, если оно однородно смешано с бетоном. Поэтому вопрос, который вы действительно должны задать подрядчику по бетону, заключается в том, какая форма железа обеспечивает лучшую однородность смеси. Чем меньше кусочки железа, тем легче добиться однородного распределения.

Смешивание и заливка бетона высокой плотности — это искусство, и им должны заниматься только те, кто имеет опыт в этом процессе. Например, если процедуры смешивания и заливки не контролируются должным образом, заполнители высокой плотности могут осесть на дно. Есть несколько поставщиков, которые специализируются на производстве изделий из бетона высокой плотности.

Ниси Элизабет Ипе, доктор философии, CHP

«Спросите экспертов» публикует ответы, используя только СИ (Международную систему единиц) в соответствии с международной практикой. Чтобы преобразовать их в традиционные единицы, мы подготовили таблицу преобразования. Вы также можете просмотреть диаграмму, чтобы помочь представить информацию о радиации, представленную в этом вопросе и ответе, в перспективе. Пояснения терминов радиации можно найти здесь.

Вы также можете просмотреть диаграмму, чтобы помочь представить информацию о радиации, представленную в этом вопросе и ответе, в перспективе. Пояснения терминов радиации можно найти здесь.

Ответ опубликован 28 января 2009 г. Информация, размещенная на этой веб-странице, предназначена только для общей справочной информации. Конкретные факты и обстоятельства могут повлиять на применимость описанных здесь концепций, материалов и информации. Предоставленная информация не заменяет профессиональную консультацию, и на нее нельзя полагаться в отсутствие такой профессиональной консультации. Насколько нам известно, ответы верны на момент публикации. Имейте в виду, что со временем требования могут измениться, новые данные могут стать доступными, а интернет-ссылки могут измениться, что повлияет на правильность ответов. Ответы – это профессиональные мнения эксперта, отвечающего на каждый вопрос; они не обязательно отражают позицию Общества физики здоровья.

Экспериментальное исследование свойств бетона, смешанного с хвостами железной руды

На этой странице

АннотацияВведениеВыводыБлагодарностиСсылкиАвторское правоСтатьи по теме

природного песка и максимально использовать промышленные отходы. Во-первых, сырье для смешивания было проанализировано, и было определено тестовое соотношение. Во-вторых, были проверены удобоукладываемость и механические свойства образцов бетона с различным количеством железорудных хвостов в качестве замены. Результаты показывают, что оптимальным является 35-процентное замещение природного заполнителя железорудными отходами. Наконец, были проведены испытания на водонепроницаемость, морозостойкость и стойкость к карбонизации образцов бетона с оптимальным количеством железорудных хвостов. Определялись характеристики сжатия образцов после испытания на прочность. Изменение механических свойств образцов получали после просачивания, замораживания-оттаивания и карбонизации. Полученные данные показали, что характеристики бетона с 35% заменой железорудных хвостов в основном эквивалентны характеристикам природного песчаного бетона. Следовательно, его можно использовать в инженерных приложениях.

Во-первых, сырье для смешивания было проанализировано, и было определено тестовое соотношение. Во-вторых, были проверены удобоукладываемость и механические свойства образцов бетона с различным количеством железорудных хвостов в качестве замены. Результаты показывают, что оптимальным является 35-процентное замещение природного заполнителя железорудными отходами. Наконец, были проведены испытания на водонепроницаемость, морозостойкость и стойкость к карбонизации образцов бетона с оптимальным количеством железорудных хвостов. Определялись характеристики сжатия образцов после испытания на прочность. Изменение механических свойств образцов получали после просачивания, замораживания-оттаивания и карбонизации. Полученные данные показали, что характеристики бетона с 35% заменой железорудных хвостов в основном эквивалентны характеристикам природного песчаного бетона. Следовательно, его можно использовать в инженерных приложениях.

1. Введение

Поскольку Китай продолжает увеличивать инвестиции в строительство инфраструктуры, спрос на бетон резко возрос. Это приводит к нехватке природного песка в некоторых районах и ряду экологических проблем из-за нерациональной чрезмерной эксплуатации. С другой стороны, добыча полезных ископаемых не только уничтожает и занимает много земельных ресурсов, но и создает множество серьезных экологических и социальных проблем, а большое количество отходов, таких как хвосты, требует утилизации [1–5]. Необходимо срочно решить проблему нехватки природного песка и полностью использовать промышленные отходы. Таким образом, весьма важно энергично разрабатывать бетон железорудных хвостов для строительства.

Это приводит к нехватке природного песка в некоторых районах и ряду экологических проблем из-за нерациональной чрезмерной эксплуатации. С другой стороны, добыча полезных ископаемых не только уничтожает и занимает много земельных ресурсов, но и создает множество серьезных экологических и социальных проблем, а большое количество отходов, таких как хвосты, требует утилизации [1–5]. Необходимо срочно решить проблему нехватки природного песка и полностью использовать промышленные отходы. Таким образом, весьма важно энергично разрабатывать бетон железорудных хвостов для строительства.

В последние годы отечественные и зарубежные ученые добились определенного прогресса в приготовлении и испытании бетона с хвостами железных рудников. Чжао и др. [6] провели эксперименты в помещении для изучения рабочих характеристик и механических свойств бетона с железорудными отходами и проанализировали результаты испытаний с микроаспекта. Экспериментальные результаты, установленные Alwaeli и Nadziakiewicz [7], показали, что экранирующий эффект бетона с различным содержанием стальной крошки от гамма-излучения превосходит обычный бетон с природным песком. Оноуэ и др. В работе [8] исследованы усталостные свойства шлакобетона и получены уравнения для расчета его усталостной долговечности по теории механики усталости. Серия лабораторных экспериментов по механическому поведению бетона, приготовленного из заброшенных хвостохранилищ железной руды в Ираке, была проведена Исмаилом и Аль-Хашми [9].], и результаты показали, что его характеристики превосходят обычный бетон и демонстрируют более высокую прочность на сжатие и прочность на изгиб. Чжан и др. [10] всесторонне проанализировали условия утилизации и полезности хвостов железной руды в Китае. Тиан [11] экспериментально определил основные характеристики бетона с железорудными отходами и перечислил большое количество успешных применений готового бетона в городском строительстве. Он и др. [12] и Давраз и Гундуз [13] приготовили высокопрочный бетон C60 с использованием хвостов железной руды, характеристики которого превосходят обычный бетон.

Оноуэ и др. В работе [8] исследованы усталостные свойства шлакобетона и получены уравнения для расчета его усталостной долговечности по теории механики усталости. Серия лабораторных экспериментов по механическому поведению бетона, приготовленного из заброшенных хвостохранилищ железной руды в Ираке, была проведена Исмаилом и Аль-Хашми [9].], и результаты показали, что его характеристики превосходят обычный бетон и демонстрируют более высокую прочность на сжатие и прочность на изгиб. Чжан и др. [10] всесторонне проанализировали условия утилизации и полезности хвостов железной руды в Китае. Тиан [11] экспериментально определил основные характеристики бетона с железорудными отходами и перечислил большое количество успешных применений готового бетона в городском строительстве. Он и др. [12] и Давраз и Гундуз [13] приготовили высокопрочный бетон C60 с использованием хвостов железной руды, характеристики которого превосходят обычный бетон.

Много достижений было сделано в исследованиях по утилизации хвостов железной руды. Однако результаты смешивания количества железорудных хвостов с механическими характеристиками бетона не многочисленны. Таким образом, в этом исследовании были протестированы модифицированные характеристики бетона с различными количествами смешивания железорудных хвостов, чтобы найти оптимальные.

Однако результаты смешивания количества железорудных хвостов с механическими характеристиками бетона не многочисленны. Таким образом, в этом исследовании были протестированы модифицированные характеристики бетона с различными количествами смешивания железорудных хвостов, чтобы найти оптимальные.

2. Собственность сырья

2.1. Хвосты железной руды

Хвосты железной руды были собраны на медно-железном руднике в городе Цзыбо. Частицы выглядят как мелкие серые гранулы, а модуль крупности находится в пределах 1,9.~ 2,3. Сравнение размера частиц между собранными хвостами железной руды и природным песком из реки Вен показано на рисунке 1.

Химические компоненты собранных хвостов железной руды, полученные в результате фазового анализа, показаны в таблице 1. рудные хвосты в основном такие же, как природный песок. Это указывает на то, что его можно использовать для приготовления бетона.

2.2. Цемент

Был принят обычный портландцемент P.O 42.5, произведенный в Тайане, и его химические компоненты и индексы свойств показаны в таблице 2.

2.3. Крупный и мелкий заполнитель

Крупный и мелкий заполнитель, используемый в этом тесте, представляет собой гравий размером от 5 до 25 мм в районе Тайань и средний песок, собранный в реке Вэнь. Кривые гранулометрического состава щебня и среднего песка показаны на рисунке 2.

2.4. Минеральная добавка

Добавление добавки, летучей золы, в сырье является важным способом получения высокоэффективного бетона. Аморфное активное вещество Al 2 O 3 в ископаемых отходах летучей золы может химически реагировать с Ca(OH) 2 . Эта форма воздействия напрямую приводит к образованию гелевой составляющей и снижению пористости бетона [14]. В результате можно улучшить характеристики липкости, текучести, водоудерживающей способности и прокачиваемости свежего бетона. Кроме того, выбор общедоступной летучей золы также может защитить окружающую среду и вторично использовать химические отходы. В этом испытании использовалась летучая зола первичного сорта, поставляемая электростанцией в провинции Шаньдун, и ее химический состав указан в таблице 3.

2.5. Water Reducer

Введен поликарбоксильный высокоэффективный понизитель воды СМ-IV, технические показатели которого приведены в табл. 4. Этот понизитель воды способен снижать уровень хлористого железа и является экологически чистой добавкой [15]. Кроме того, это также может улучшить скорость усадки бетона.

3. Тест для определения оптимального количества смешивания хвостов железной руды

3.1. Удобоукладываемость образцов с различным количеством смешиваемых железорудных хвостов

Пусть насыпная плотность бетона С30 составляет 2400 кг/м 3 , а отношение масс железорудных хвостов к природному песку составляет α . Здесь в качестве эталона был выбран бетон без хвостов железной руды. На основе эталонной бетонной смеси были разработаны четыре различных смеси (25%, 35% и 45%) путем изменения количества железорудных хвостов. Объем каждого образца составляет 1 м 3 . Доля смешивания каждого образца была определена с использованием общего метода расчета [16], как указано в таблице 5. Были испытаны осадки в трех различных положениях для каждой серии. Результаты показаны на рис. 3.9.0007

Были испытаны осадки в трех различных положениях для каждой серии. Результаты показаны на рис. 3.9.0007

Как показано на рис. 3, осадка и текучесть бетона, смешанного с хвостами железной руды, уменьшились по сравнению с обычным бетоном при тех же условиях (вода, состав смеси, добавка и т. д.). Это явление возникает из-за того, что частицы хвостов железной руды являются грубыми и окклюзированы крупным заполнителем, поэтому сцепление хвостовых смесей значительно увеличивается. Кроме того, железорудные хвосты обладают более высоким водопоглощением, чем природный песок. Поэтому хвостохранилища слабы с точки зрения ликвидности. Согласно тесту на величину удерживания осадок в течение 1 ч, потеря осадок имела линейную зависимость с увеличением доли железистого хвостового песка. Величина потерь бетона с долей 45% за 1 час составила 12%, что указывает на то, что бетон с железным хвостом из песка показал улучшенные характеристики при агломерации. В эксперименте цементное тесто легко отделялось от заполнителя из-за слабой текучести хвостовых смесей. Неправильная пропорция смеси может вызвать сегрегацию и привести к снижению водоудерживающей способности. Во всех случаях осадки превышают 150 мм и, таким образом, могут использоваться на практике. Таким образом, железный хвостовой песок может обеспечить удобоукладываемость при транспортировке и заливке, когда его доля ниже 45%.

Неправильная пропорция смеси может вызвать сегрегацию и привести к снижению водоудерживающей способности. Во всех случаях осадки превышают 150 мм и, таким образом, могут использоваться на практике. Таким образом, железный хвостовой песок может обеспечить удобоукладываемость при транспортировке и заливке, когда его доля ниже 45%.

3.2. Прочность на сжатие образцов с разным содержанием хвостов железной руды

Механические свойства образцов бетона с разным содержанием хвостов железной руды были испытаны в соответствии с национальным стандартом GB/T 50081-2002. Как показано на рисунке 4, стандартные кубические образцы сжимаемого бетона (150 × 150 × 150 мм 3 ) были изготовлены в соответствии с различным количеством хвостов железной руды. Для каждого вида пропорций было установлено по девять опытных образцов, всего было проведено три групповых опыта.

Образцы для испытаний отверждались в течение 3, 7 и 28 дней в стандартных условиях (20°C ± 2°C, относительная влажность 95%). Затем на электрогидравлической машине для опрессовки испытали прочность на сжатие испытуемых образцов (см. рис. 5). Результаты представлены на рисунке 6.

Затем на электрогидравлической машине для опрессовки испытали прочность на сжатие испытуемых образцов (см. рис. 5). Результаты представлены на рисунке 6.

Результаты прочности на сжатие на рисунке 6 показывают, что каждая группа аналогична. Чтобы интуитивно сравнить свойства сжатия при различных пропорциях замещения, было получено среднее значение тестовых значений трех групп. Кривая изменения прочности на сжатие с возрастом показана на рис. 7.

Сравнение рисунков 6 и 7 показывает, что при одинаковых экспериментальных условиях, с увеличением доли железорудных хвостов, прочность на сжатие хвостовых смесей при 3 d сначала увеличивалась, а затем уменьшалась после первого восстановления. В частности, когда замена природного заполнителя хвостами в количестве бетонной смеси составляла 35%, прочность на сжатие 3d была выше, чем у контрольной смеси; лучшие пропорции были 25%, 35% и 45%. Точно так же с увеличением доли железорудных хвостов прочность на сжатие хвостовых смесей на 7 d увеличивалась, а затем уменьшалась после первого восстановления. Тем не менее, прочность на сжатие хвостовых смесей 25%, 35% и 45% через 7 дней была ниже, чем у контрольной смеси, поскольку поверхностная активность железорудных хвостов низкая. После добавления хвостов железной руды в бетон потребовалось больше суспензии для заполнения архитектуры, в результате чего прочность на сжатие хвостовых смесей при 7 d стала ниже, чем у контрольной смеси. Однако с увеличением времени прочность на сжатие быстро возрастала. Разрушение образцов указывает на то, что хвостовая смесь и контрольная смесь аналогичны и представляют собой клин верхней и нижней симметрии. После повреждения образца наблюдались видимые внутренние дефекты, такие как устьица. С увеличением доли число устьиц увеличивалось, но закономерность была слабой.

Тем не менее, прочность на сжатие хвостовых смесей 25%, 35% и 45% через 7 дней была ниже, чем у контрольной смеси, поскольку поверхностная активность железорудных хвостов низкая. После добавления хвостов железной руды в бетон потребовалось больше суспензии для заполнения архитектуры, в результате чего прочность на сжатие хвостовых смесей при 7 d стала ниже, чем у контрольной смеси. Однако с увеличением времени прочность на сжатие быстро возрастала. Разрушение образцов указывает на то, что хвостовая смесь и контрольная смесь аналогичны и представляют собой клин верхней и нижней симметрии. После повреждения образца наблюдались видимые внутренние дефекты, такие как устьица. С увеличением доли число устьиц увеличивалось, но закономерность была слабой.

С увеличением содержания железорудных хвостов прочность на сжатие хвостовых смесей при 28 d снижалась, а затем, после первого восстановления, увеличивалась. В частности, когда замена природного заполнителя хвостами в бетоне составляла 35%, показатели прочности на сжатие в течение 28 дней были лучше, а долговременная прочность на сжатие была немного выше, чем у контрольной смеси. Свойства бетона с заменой природного заполнителя хвостами на сжатие на 45 % были плохими в основном из-за того, что избыток железорудных хвостов приводит к увеличению вредных пустот в бетонной смеси. При недостаточном перемешивании в бетоне легко возникает явление послойного выделения, развитие прочности связи между пастой и заполнителем происходит неравномерно, и общая прочность бетона на сжатие снижается [17].

Свойства бетона с заменой природного заполнителя хвостами на сжатие на 45 % были плохими в основном из-за того, что избыток железорудных хвостов приводит к увеличению вредных пустот в бетонной смеси. При недостаточном перемешивании в бетоне легко возникает явление послойного выделения, развитие прочности связи между пастой и заполнителем происходит неравномерно, и общая прочность бетона на сжатие снижается [17].

3.3. Оптимальное количество смешивания хвостов железной руды

При сравнении и анализе данных испытаний количество смешивания 35% является наиболее подходящим из всех пропорций. При содержании добавки более 45 % начальная прочность хвостовой смеси была ниже, чем у контрольной смеси, а ее длительная прочность на сжатие значительно снизилась. Таким образом, он не подходит для использования в качестве бетона C30 в строительстве.

4. Дальнейшие испытания на долговечность свойств бетона с оптимальным количеством смешивания хвостов железной руды

Для оценки долговечности бетона, смешанного с 35% хвостов железной руды, были проведены три испытания на сопротивление пенетрации, морозостойкость и стойкость к карбонизации.

4.1. Исследование сопротивления проницаемости

В соответствии со стандартом JGJ/T193-2009 для испытания бетона на сопротивление проникновению были изготовлены цилиндрические образцы диаметром и высотой 150 мм. Было создано четыре группы, каждая из которых включала шесть особей. Одна группа (КС-0), считавшаяся контрольной смесью, не смешивалась с хвостами. Остальные три группы (КС-1, КС-2 и КС-3) представляли собой бетоны с содержанием 35% хвостов железной руды. Как показано на рис. 8, образцы были помещены на тестер проницаемости для испытания бетона на проникновение.

Давление воды повышали до 0,1 МПа каждые 8 ч до тех пор, пока на поверхности трех образцов бетона не проявилось просачивание. Затем испытание было остановлено. Измеренные данные испытаний бетона против инфильтрации показаны в Таблице 6.

Как показано в Таблице 6, степень непроницаемости бетона с 35% железными остатками и бетона с природным песком в основном одинакова. Включение железных хвостов не повлияло на непроницаемость бетона. Однако степень водонепроницаемости бетона с включением железных шлаков не высока, и его водонепроницаемость может использоваться только как добавка. В инженерных целях бетон необходимо добавлять в добавки к бетону для улучшения водонепроницаемости.

Однако степень водонепроницаемости бетона с включением железных шлаков не высока, и его водонепроницаемость может использоваться только как добавка. В инженерных целях бетон необходимо добавлять в добавки к бетону для улучшения водонепроницаемости.

4.2. Исследование морозостойкости

Испытание на морозостойкость для долгосрочной работы и долговечности рядового бетона проводилось на основе национального стандарта GB/T50082-2009. Были использованы четыре группы бетонных образцов куба. Их длина, ширина и высота составляли 100 мм, и в каждой группе по два образца (один использовался в испытании на морозостойкость, а другой – на сжатие после замораживания и оттаивания). Точно так же одна группа (КД-0) была выбрана в качестве эталонного образца, а остальные три группы (КД-1, КД-2 и КД-3) содержали 35% хвостов железа. Испытание на замораживание-оттаивание проводили в низкотемпературном боксе −40 DW/200 (см. рис. 9).), а выявление потери качества проводили через каждые 25 циклов замораживания-оттаивания. Кривая потери качества для четырех групп при количестве циклов замораживания-оттаивания 200 показана на рисунке 10.

Кривая потери качества для четырех групп при количестве циклов замораживания-оттаивания 200 показана на рисунке 10.

Результаты показывают, что потеря массы бетона, содержащего 35% хвостов железной руды, выше, чем у эталонного бетона. Морозостойкость бетона снизилась до 16,2% из-за песка железных шламов. Связующие свойства некоторых минералов в песке железных шлаков ослабевают при низких температурах, и часть песка на поверхности осыпается. Четыре экспериментальные кривые показывают, что масса образцов бетона увеличилась в начале испытания на замораживание-оттаивание, поскольку в образцах бетона появились микротрещины и внутрь попала вода. мелкие агрегаты осыпались с поверхности образцов. Затем масса образцов уменьшилась, но их потеря массы во всех испытаниях не превышала 3 %. После замораживания-оттаивания был проведен эксперимент по сжатию, результаты показаны на рис. 11. Прочность на сжатие образцов бетона снизилась более чем на 60% после 200 циклов замораживания-оттаивания. Потери хвостовых смесей больше, чем потери контрольной смеси. Прочность на сжатие бетона с железорудными отходами после замораживания-оттаивания составила примерно 90% от эталонного бетона; следовательно, прочность на сжатие хвостосмесей после замораживания-оттаивания имела некоторую степень дисконта [18]. При использовании в зданиях с требованиями к антифризу бетон необходимо смешивать с воздухововлекающим агентом для повышения эффективности антифриза.

Потери хвостовых смесей больше, чем потери контрольной смеси. Прочность на сжатие бетона с железорудными отходами после замораживания-оттаивания составила примерно 90% от эталонного бетона; следовательно, прочность на сжатие хвостосмесей после замораживания-оттаивания имела некоторую степень дисконта [18]. При использовании в зданиях с требованиями к антифризу бетон необходимо смешивать с воздухововлекающим агентом для повышения эффективности антифриза.

4.3. Исследование стойкости к карбонизации

Код испытаний для гидравлического бетона (DL/T 5150-2001) был применен в тесте на карбонизацию. Аналогично испытанию на морозостойкость одна группа (КТ-0) образцов бетона была выбрана в качестве эталонной, а три группы (КТ-1, КТ-2 и КТ-3) образцов бетона содержали железорудные хвосты. В каждой группе по два экземпляра. Образцы бетона помещали в резервуар для карбонизации при 23°C с 22% CO 9 .0021 2 концентрация и относительная влажность 70%. После карбонизации образцов бетона образцы раскалывали и на поверхность излома распыляли 1,0% раствор фенолфталеина в этаноле. Многоточечное расстояние измеряли с каждой стороны, и среднее значение принимали за глубину карбонизации. Степень карбонизации бетона при 3, 7 и 28 d показана на рисунке 11.

Многоточечное расстояние измеряли с каждой стороны, и среднее значение принимали за глубину карбонизации. Степень карбонизации бетона при 3, 7 и 28 d показана на рисунке 11.

Как показано на рисунке 12, с возрастом карбонизации глубина карбонизации образцов бетона изменялась нелинейно. Скорость роста карбида уменьшилась в основном из-за того, что образовавшийся CaCO 3 в начале процесса карбонизации образовывал слой защитной мембраны на поверхности карбонизации и в определенной степени препятствовал проникновению CO 2 . Следовательно, скорость карбонизации уменьшилась. Однако после того, как летучая зола частично заменила цемент, Ca(OH) 2 , образовавшийся при гидратации цемента, прореагировал с SiO 2 и Al 2 O 3 в летучей золе и произвел гидратированный кальций. Таким образом, стойкость бетона к поздней карбонизации частично снижается из-за того, что вторичная реакция бетона, смешанного с летучей золой, потребляет большое количество Ca(OH) 9 . 0021 2 и уменьшил значение рН [19]. Напротив, скорость карбонизации хвостовых смесей была ниже, чем у контрольной смеси на ранней стадии. При возрасте карбонизации более 7 д скорость карбонизации хвостовых смесей была выше, чем у контрольной смеси. С увеличением времени глубина карбонизации двух групп была выше, чем у контрольной смеси. Среднее значение трех групповых тестов в основном равно среднему значению контрольной смеси; 28 d глубина карбонизации менее 20 мм. Эти результаты испытаний показывают, что показатели устойчивости к карбонизации хорошие на ранней стадии, а замена природного заполнителя хвостами не связана с устойчивостью к карбонизации. Хвостовые смеси 35 % удовлетворяют требованиям по стойкости к карбонизации, предъявляемым инженерным проектированием.

0021 2 и уменьшил значение рН [19]. Напротив, скорость карбонизации хвостовых смесей была ниже, чем у контрольной смеси на ранней стадии. При возрасте карбонизации более 7 д скорость карбонизации хвостовых смесей была выше, чем у контрольной смеси. С увеличением времени глубина карбонизации двух групп была выше, чем у контрольной смеси. Среднее значение трех групповых тестов в основном равно среднему значению контрольной смеси; 28 d глубина карбонизации менее 20 мм. Эти результаты испытаний показывают, что показатели устойчивости к карбонизации хорошие на ранней стадии, а замена природного заполнителя хвостами не связана с устойчивостью к карбонизации. Хвостовые смеси 35 % удовлетворяют требованиям по стойкости к карбонизации, предъявляемым инженерным проектированием.

После испытания на карбонизацию мы использовали другой образец в эксперименте на сжатие. Результат показан на рис. 13. По сравнению с показанным на рис. 4, прочность на сжатие образца после эксперимента по карбонизации увеличилась примерно на 5%. Основная причина заключается в том, что бетон поглощал CO 2 из воздуха в процессе карбонизации и образовывал CaCO 3 , чтобы сделать поверхность бетона более плотной. При испытании на сжатие предельная деформационная способность образца значительно уменьшилась. После карбонизации хрупкость образца бетона увеличилась.

Основная причина заключается в том, что бетон поглощал CO 2 из воздуха в процессе карбонизации и образовывал CaCO 3 , чтобы сделать поверхность бетона более плотной. При испытании на сжатие предельная деформационная способность образца значительно уменьшилась. После карбонизации хрупкость образца бетона увеличилась.

Для простого бетона карбонизация является относительно благоприятной. Однако для железобетона коррозия арматуры является более серьезной, поскольку щелочность бетона после карбонизации снижается. Понятно, что в спецификации на минимальную толщину защитного слоя стали есть регламент: когда глубина карбонизации больше толщины защитного слоя, прочность стального стержня в бетоне резко снижается, что влияет на общую прочность железобетона [ 20].

5. Выводы

На основе предыдущих исследований была проведена детальная оценка модифицированных характеристик бетона с различным содержанием железорудных хвостов, чтобы решить проблему нехватки природного песка и в полной мере использовать промышленные отходы. Сделаны следующие выводы: (1) Были проведены испытания на удобоукладываемость и механические свойства образцов бетона с различным количеством железорудных отходов. Установлено, что закон набора прочности хвостовых смесей в основном эквивалентен закону набора прочности природного песчаного бетона по прочности на сжатие в возрасте 3, 7 и 28 дней. С увеличением коэффициента замещения железорудных хвостов подвижность смеси ухудшается, водоудерживающая способность смеси ниже, чем у эталонного бетона, и может возникнуть явление выделения воды. Прочность на сжатие бетона без железных хвостов достигает наибольшего значения в возрасте 7 дней, в то время как 35-процентное замещение достигает максимума в возрасте 3-х и 28-ми дней. , сопротивление проницаемости хвостовых смесей равно сопротивлению контрольной смеси. Его морозостойкость немного ниже, чем у контрольной смеси, а его стойкость к карбонизации эквивалентна таковой у контрольной смеси. (3) В целом хвосты железной руды можно использовать в качестве частичной замены природного песка для приготовления бетона.

Сделаны следующие выводы: (1) Были проведены испытания на удобоукладываемость и механические свойства образцов бетона с различным количеством железорудных отходов. Установлено, что закон набора прочности хвостовых смесей в основном эквивалентен закону набора прочности природного песчаного бетона по прочности на сжатие в возрасте 3, 7 и 28 дней. С увеличением коэффициента замещения железорудных хвостов подвижность смеси ухудшается, водоудерживающая способность смеси ниже, чем у эталонного бетона, и может возникнуть явление выделения воды. Прочность на сжатие бетона без железных хвостов достигает наибольшего значения в возрасте 7 дней, в то время как 35-процентное замещение достигает максимума в возрасте 3-х и 28-ми дней. , сопротивление проницаемости хвостовых смесей равно сопротивлению контрольной смеси. Его морозостойкость немного ниже, чем у контрольной смеси, а его стойкость к карбонизации эквивалентна таковой у контрольной смеси. (3) В целом хвосты железной руды можно использовать в качестве частичной замены природного песка для приготовления бетона. Это уменьшает количество природного песка, решает проблему загрязнения окружающей среды хвостохранилищами железной руды и способствует развитию проектов зеленого строительства.

Это уменьшает количество природного песка, решает проблему загрязнения окружающей среды хвостохранилищами железной руды и способствует развитию проектов зеленого строительства.

Конкурирующие интересы

Авторы заявляют, что у них нет конкурирующих интересов в отношении публикации этой статьи.

Благодарности

Эта работа поддерживается Национальным фондом естественных наук Китая (41472280, 51274133), Фондом стимулирующих исследований для выдающихся молодых ученых и ученых среднего возраста провинции Шаньдун (№ BS2015SF005), Проектом прикладных фундаментальных исследований Циндао ( № 15-9-1-33-jch), Научно-исследовательский фонд Шаньдунского университета науки и технологий для нанятых талантов (№ 2015RCJJ042) и Фонд открытия проекта Ключевой лаборатории инженерного строительства провинции Шаньдун по предотвращению и смягчению последствий стихийных бедствий (№ CDPM2013KF05).

Ссылки

Ю. Л. Тан, Ф. Х. Ю, Дж. Г. Нин и Т. Б. Чжао, «Проектирование и строительство входной подпорной стены вдоль стороны выработки под твердым слоем кровли», Международный журнал горной механики и горных наук , том .

77, стр. 115–121, 2015.

77, стр. 115–121, 2015.Посмотреть по адресу:

Сайт издателя | Google Scholar

Z. H. Zhao, W. M. Wang, L. H. Wang и C. Q. Dai, «Критерий прочности на сжатие и сдвиг модели комбинации угля и породы с учетом эффекта границы раздела», Тоннелестроение и подземная космическая техника , вып. 47, стр. 193–199, 2015.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю. Л. Тан, Дж. Г. Нин и Х. Т. Ли, «Исследования на месте зонального разрушения пластов кровли в глубоких угольных шахтах», International Journal of Rock Mechanics and Mining Sciences , vol. 49, стр. 113–124, 2012 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Z. H. Zhao, X. Z. Lv, W. M. Wang и Y. L. Tan, «Эволюция повреждений модели двойного тела, состоящей из слабосцементированных мягких пород и угля, с учетом различных интерфейсных эффектов», SpringerPlus , том.

5, статья 292, 2016.

5, статья 292, 2016.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю. Л. Тан, Ф. Х. Ю и Л. Чен, «Новый подход к прогнозированию расслоения пластов кровли в подземных угольных шахтах», International Journal of Rock Mechanics & Mining Sciences , vol. 61, стр. 183–188, 2013.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Чжао, Дж. Фан и В. Сун, «Использование хвостов железной руды в качестве мелкого заполнителя в бетоне со сверхвысокими характеристиками», Строительство и строительные материалы , вып. 50, стр. 540–548, 2014.

Посмотреть по адресу:

Сайт издателя | Google Scholar

M. Alwaeli и J. Nadziakiewicz, «Переработка отходов окалины и стальной стружки как частичная замена песка в бетоне», Construction and Building Materials , vol.

28, нет. 1, стр. 157–163, 2012 г.

28, нет. 1, стр. 157–163, 2012 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Оноуэ, М. Токицу, М. Оцу и Т. А. Бир, «Усталостные характеристики сталеплавильного шлакобетона при сжатии в погруженном состоянии», Строительство и строительные материалы , вып. 70, стр. 231–242, 2014.

Посмотреть по адресу:

Сайт издателя | Google Scholar

З. З. Исмаил и Э. А. Аль-Хашми, «Повторное использование отходов железа в качестве частичной замены песка в бетоне», Управление отходами , том. 28, нет. 11, стр. 2048–2053, 2008.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Чжан, С. Сюэ, С. Лю и др., «Текущая ситуация и комплексное использование ресурсов железорудного хвостохранилища», Journal of Mining Science , vol.

42, нет. 4, стр. 403–408, 2006 г.

42, нет. 4, стр. 403–408, 2006 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

J. S. Tian, Study on Proportions and Applications of Concrete with Iron Mine Tailings , Университет Цинхуа, Пекин, Китай, 2012 г.

Z. F. He, B. X. Cui, and T. прикладные исследования в бетоне C60», Китайский журнал бетона , том. 2011. Т. 12. С. 142–144.

Просмотр по адресу:

Google Scholar

М. Давраз и Л. Гундуз, «Инженерные свойства аморфного кремнезема как нового природного пуццолана для использования в бетоне», Cement and Concrete Research , vol. 35, нет. 7, стр. 1251–1261, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Э. Хассан, Дж. Г. Кабрера и Р.

С. Малиехе, «Влияние минеральных добавок на свойства высокопрочного бетона», Цементные и бетонные композиты , том. 22, нет. 4, стр. 267–271, 2000.

С. Малиехе, «Влияние минеральных добавок на свойства высокопрочного бетона», Цементные и бетонные композиты , том. 22, нет. 4, стр. 267–271, 2000.Посмотреть по адресу:

Сайт издателя | Google Scholar

Q. X. Zhao, W. Sun и C. W. Miu, «Влияние и механизм взаимодействия между долей летучей золы и водосвязующим фактором на характеристики ползучести бетона с высокими эксплуатационными характеристиками», China Civil Engineering Journal , vol. . 12, нет. 42, pp. 76–82, 2009.

Посмотреть по адресу:

Google Scholar

Дж. К. Чен и Д. М. Ван, «Новый метод расчета смеси для высокопроизводительных вычислений — общий метод расчета», Журнал Китайского керамического общества , том. 28, нет. 4, стр. 194–198, 2000.

Посмотреть по адресу:

Google Scholar

А.

Кастель и С. Дж. Фостер, «Прочность связи между смешанным шлаком и зольным геополимерным бетоном класса F со стальной арматурой», Цемент и Concrete Research , vol. 72, стр. 48–53, 2015 г.

Кастель и С. Дж. Фостер, «Прочность связи между смешанным шлаком и зольным геополимерным бетоном класса F со стальной арматурой», Цемент и Concrete Research , vol. 72, стр. 48–53, 2015 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Арабани М., Мирабдолазими С.М. Экспериментальное исследование усталостных свойств асфальтобетонных смесей, содержащих железный порошок из отходов, Материаловедение и инженерия: A , vol. 528, нет. 10–11, стр. 3866–3870, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ж.-Б. Ли, Дж.-З. Сяо и З.-П. Sun, «Свойства переработанного крупного заполнителя и его влияние на переработанный бетон», Journal of Building Materials , vol. 7, нет. 4, pp. 390–395, 2004.

Просмотр по адресу:

Google Scholar

Кастро С.