Серый чугун: виды, марки, свойства

- Главная >

- Блог >

- Серый чугун: виды, марки, свойства

18.09.2022

Свойства металлов

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Что такое серый чугун

- Химический состав серого чугуна

- Химический состав серого чугуна разных марок (ГОСТ)

- Литейные характеристики серого чугуна

- Механические свойства серого чугуна

- Виды серого чугуна

- Сферы применения серого чугуна

За счет графитовых вкраплений в железном сплаве серый чугун был выделен в качестве отдельного вида.

Процентный состав углерода 2,14 %. Такое высокое содержание не позволяет говорить о нормальной растворимости, поэтому и возникают хлопьевидные или пластинчатые вкрапления. Но, несмотря на хрупкость серого чугуна, его литейные характеристики довольно высоки, поэтому он активно применяется в машиностроении. О других особенностях этого материала поговорим далее.

Что такое серый чугун

Стальные сплавы всегда имеют более высокую цену, чем чугунные, что связано с дорогим и технологически сложным производством. По этой причине чугун используют в сферах, в которых экономия на материале не мешает эксплуатации изделий.

Существует пять основных разновидностей чугуна, причем в основе классификации лежит форма графита в микроструктуре кристаллической решетки.

К серым чугунам, относится несколько ковких высокопрочных сплавов, из-за чего возникает путаница в терминологии. Решить вопрос позволяет применение типовых стандартов, согласно которым серым чугуном называется материал на основе железа, графита и других компонентов. Примеси придают металлу определенные характеристики либо легируют его.

Поэтому, отвечая на вопрос о том, как получают серый чугун, нужно отметить, что он является просто сплавом железа и углерода, при охлаждении металлической базы которого образуются включения в виде пластин и хлопьев. Углерод обеспечивает повышение пластичности с параллельным снижением прочности, оптимизирует литейные характеристики, способствует графитизации.

Химический состав серого чугуна

- Доля углерода составляет 2,4–3,8 %.

Меньший объем растворится в металле, а больший приведет к потере материалом упругости, жесткости.

Меньший объем растворится в металле, а больший приведет к потере материалом упругости, жесткости. - Количество кремния находится на уровне 1,3–2,6 %. Данный элемент обеспечивает протекание графитизации, приводит к снижению вязкости, увеличению твердости серого чугуна. Но при превышении порога в 3 % ухудшаются показатели пластичности. Принято оценивать зависимость технико-физических параметров металла от углерода вместе с кремнием, а именно: смотрят на их суммарное содержание в структуре.

-

Доля серы не более 0,13–0,16 %. Этот компонент находится в сплаве в виде сульфида железа и негативно отражается на пластичности, твердости. При закреплении на кристаллах снижает механические параметры чугуна, повышает усадку, вызывает красноломкость металла, из-за которой при нагревании образуются трещины.

Перекрыть вредное влияние серы позволяет добавление марганца, благодаря которому запускается формирование карбидов железа.

Необходимый объем марганца подбирается в соответствии с содержанием серы, обычно его требуется добавить в пределах 0,4–1,2 %.

Необходимый объем марганца подбирается в соответствии с содержанием серы, обычно его требуется добавить в пределах 0,4–1,2 %.

- Содержание фосфора до 0,5–0,6 %. В сером чугуне он присутствует в виде фосфидной эвтектики, улучшает стойкость металла к износу, но параллельно провоцирует хрупкость и повышение жидкотекучести. В машиностроительных отливках не допускается доля фосфора более 0,2 %. В разные марки сплава могут входить и иные компоненты.

- Никель играет роль легирующего элемента, способствует выравниванию механических характеристик в отливках, увеличению твердости, устойчивости к коррозии, повышает обрабатываемость.

- Хром в составе серого чугуна вызывает активное образование карбида, обеспечивает прочность, жесткость металла.

- Олово отвечает за равномерное распределение твердости.

- Молибден и никель способствуют стойкости к протеканию окислительных процессов.

- Медь сокращает временные затраты на графитизацию, улучшает обрабатываемость, упругость, стойкость к формированию очагов ржавчины.

- Сурьма присутствует в количестве не более 0,08 % и воздействует на процесс кристаллизации.

- Бор приводит к увеличению прочности, образованию измельченных карбидов. В малых объемах он приводит к графитизации, повышению прочности на прогиб и ударной вязкости. Однако увеличение количества бора негативно сказывается на таких характеристиках серого чугуна, как пластичность и вязкость.

- Титан ускоряет графитизацию, если его не более 0,5 %. В противном случае обеспечивает обратный эффект.

- Магний при его доле в сплаве до 0,01 % благотворно сказывается на графитизации. В большем количестве считается мощным десульфуратором, повышает отбел.

- Молибден вызывает повышение твердости, стойкости металла к износу, при этом сохраняет на прежнем уровне обрабатываемость.

Химический состав серого чугуна разных марок (ГОСТ)

В соответствии с ГОСТом, серый чугун может быть таких марок:

Основные компоненты

Примеси (в пределах)

C

Si

Mn

P

S

СЧ10

3,5–3,7

2,2–2,6

0,5–0,8

0,3

0,15

СЧ15

3,5–3,7

2,0–2,4

0,5–0,8

0,2

0,15

СЧ20

3,3–3,5

1,4–2,4

0,7–1,0

0,2

0,15

СЧ25

3,2–3,4

1,4–2,2

0,7–1,0

0,2

0,15

СЧ30

3,0–3,2

1,3–1,9

0,7–1,0

0,2

0,12

СЧ35

2,9–3,0

1,2–1,5

0,7–1,1

0,2

0,12

Литейные характеристики серого чугуна

Серый чугун обладает повышенными литейными свойствами, к которым относятся:

- малая усадка;

- текучесть в виде расплава;

- пониженная температура кристаллизации серого чугуна;

- отсутствие предрасположенности к формированию раковин.

В процессе эксплуатации отливок из серого чугуна ключевыми качествами считаются уровень устойчивости к растрескиванию, порообразование, предел прочности. Все они определяются структурой металла: чем меньше размеры и число графитовых включений, тем выше данные характеристики. Для изделий, на которые часто оказывается ударно-абразивное воздействие, важна повышенная прочность.

Еще одно свойство – герметичность – определяется текучестью, наличием транзитной микропористости и характеристиками изменения давления. Это качество является необходимой характеристикой для трубопроводов, гидравлических приводов, компрессоров и насосов, которые функционируют в условиях высокого давления газов и жидкостей.

При обработке сваркой изделия из серого чугуна растрескиваются, а некоторые виды этого сплава в принципе не могут свариваться. Твердость данного металла по Бринеллю установлена в пределах 143–262.

Механические свойства серого чугуна

Для конечного пользователя отливок из серого чугуна важны не только уже описанные выше литейные свойства, но и такие характеристики:

- прочность;

- стойкость к износу при воздействии трением;

- герметичность или устойчивость к появлению трещин, пор.

Данные качества определяются структурой и твердостью металла, а именно: чем мельче графитовые пластинки в структуре деталей из серого чугуна, тем эти свойства выше. От отливок, постоянно испытывающих на себе ударные и абразивные нагрузки, требуется особенно высокая твердость.

Изделия, работающие при большом давлении жидкостей и газов, то есть трубопроводы, насосы, компрессоры, гидравлические приводы, должны показывать максимальную герметичность. Данное качество определяется текучестью металла, изменением давления, присутствием транзитной микропористости.

Перлитный серый чугун имеет самую высокую прочность, поэтому используется как материал для деталей, подвергаемых в процессе эксплуатации высоким нагрузкам.

Не стоит забывать, что серый чугун при сварке может растрескиваться, причем некоторые его разновидности в принципе не свариваются.

ГОСТ 1412-85 устанавливает для данного металла следующий набор механических свойств:

СЧ10

31110

100 (10)

СЧ15

31115

150 (15)

СЧ18

—

180 (18)

СЧ20

31120

200 (20)

СЧ21

—

210 (21)

СЧ24

—

240 (24)

СЧ25

31125

250 (25)

СЧ30

31130

300 (30)

СЧ35

31135

350 (35)

Примерное временное сопротивление при растяжении и твердость в стенках отливок из серого чугуна по ГОСТ 1412-85 находится на следующем уровне:

4

8

15

30

50

80

150

Временное сопротивление при растяжении, МПа, от

СЧ10

140

120

100

80

75

70

65

СЧ15

220

180

150

110

105

90

80

СЧ20

270

220

200

160

140

130

120

СЧ25

310

250

210

180

165

150

СЧ30

—

330

300

260

220

195

180

СЧ35

—

380

350

310

260

225

205

Твердость НВ, в пределах

СЧ10

205

200

190

185

156

149

120

СЧ15

241

224

210

201

163

156

130

СЧ20

255

240

230

216

170

163

143

СЧ25

260

255

245

238

187

170

156

СЧ30

—

270

260

250

197

187

163

СЧ35

—

290

275

270

229

201

179

Виды серого чугуна

Технико-эксплуатационные характеристики металла определяются его химическим составом и структурой. Поэтому виды чугуна принято классифицировать в соответствии со временем охлаждения после затвердевания, так как от данного фактора зависит качество сплава.

Поэтому виды чугуна принято классифицировать в соответствии со временем охлаждения после затвердевания, так как от данного фактора зависит качество сплава.

Выделяют такие виды данного металла:

- Перлитный. Если отливка после термообработки быстро охлаждается, то перлитная основа состоит преимущественно из феррита, карбида, тонких включений графита. Такой серый чугун отличается высокой твердостью, прочностью, плотностью.

- Ферритно-перлитный. При замедленном охлаждении в микроструктуре повышается концентрация сплава железа с прочими металлами, что обеспечивает высокую пластичность. Ферритный серый чугун образуется благодаря стремительному охлаждению, в результате в нем присутствуют довольно вязкий феррит и свободный углерод. Последний имеет форму тонких пластинок графита в сером чугуне.

При большом содержании графита меняются механические свойства сплава, снижается сопротивляемость растяжению. Данный компонент позитивно сказывается на устойчивости металла к износу, обрабатываемости, а также гасит вибрации, понижает усадку.

Данный компонент позитивно сказывается на устойчивости металла к износу, обрабатываемости, а также гасит вибрации, понижает усадку.

Сферы применения серого чугуна

Серый чугун входит в число наиболее востребованных сплавов – в черной металлургии на него приходится около 80 % всего объема производства. В машиностроении используют разновидности с большой долей углерода, поскольку ценится их способность поглощать вибрацию, неизбежную в процессе функционирования механизмов.

Из такого металла изготавливают:

- втулки;

- станины для станков;

- массивные основания для оборудования.

Добиться от серого чугуна определенных характеристик позволяет легирование молибденом, хромом. Высокая стойкость к износу при трении из-за отсутствия смазки требуется таким элементам механизмов:

- нажимным дискам сцепления;

- блокам;

- крышкам подшипников;

- тормозным дискам, барабанам.

Основным назначением марок серого чугуна с перлитной структурой является изготовление деталей, призванных справляться с серьезными нагрузками. К ним относятся гильзы, головки цилиндров, распределительные валы.

До сих пор на рынке большим спросом пользуются чугунные изделия в следующих областях:

- сантехника;

- посуда для кухни;

- трубы, радиаторы отопления;

- ограждения, скульптуры.

Для получения любого изделия из серого чугуна выбирают марку, которая лучше всего подходит для предполагаемых условий использования предмета. К 1-му классу относятся изделия с такими характеристиками:

- предел прочности на растяжение в 25–30 кг/мм2;

- модуль упругости в 1,15–1.30×10 – 6 МПа;

- стабильность формы.

Под разную толщину будущих изделий подбирают серый чугун с маркировками СЧ21-СЧ40, СЧ28-СЧ48.

Детали первого класса подвержены сильному износу, поэтому их важными свойствами является мелкопластинчатая структура перлита и твердость в пределах 180 НВ. Серый чугун для производства ответственных деталей маркируется как СЧ32-СЧ-52.

Серый чугун для производства ответственных деталей маркируется как СЧ32-СЧ-52.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

Ко второму классу относят корпусные части и базовые элементы конструкций, которые не должны работать на износ в процессе эксплуатации. Речь идет о:

- станинах токарных, револьверных станков;

- листопрокатных валках;

- деталях сменного оборудования.

Серый чугун в этом случае имеет прочность до 20–25 кг/мм2. Добиться столь высоких показателей позволяют марки СЧ15-СЧ32, СЧ21-СЧ40.

Изделия из литого чугуна востребованы во многих сферах производства, так как в них большой срок эксплуатации сочетается с минимальной стоимостью.

Читайте также

27. 03.2023

03.2023

Как правильно пескоструить: особенности обработки металла

Подробнее

24.03.2023

Анодное покрытие и его особенности

Подробнее

20.03.2023

Развертка по металлу: назначение и принцип действия

Подробнее

17.03.2023

Вальцевание: особенности технологии

Подробнее

16.03.2023

Хромированная сталь: свойства, преимущества, недостатки

Подробнее

15.03.2023

Модуль упругости стали и формулы его расчета

Подробнее

14.03.2023

Металлическое сечение и чем оно отличается от разреза

Подробнее

13.03.2023

Металлический швеллер: описание, виды, обзор характеристик

Подробнее

Свойства серого чугуна, высокопрочного, белого, ковкого

В списке индустриально-промышленных металлов чугун является самым дешёвым материалом. Производство метала не требует глубокой технологической переделки, что выгодно отличает его себестоимость в сравнении со сталями. Имея хорошие литейные качества чугун в широко используют в изготовлении массивных корпусных, объёмных деталей и отдельных частей механизмов, не подвергающихся сильным ударным нагрузкам. Свойства отдельных видов чугунов и их марок во многом зависят от уровня содержания углерода его состояния и формы включений в сплаве.

Свойства отдельных видов чугунов и их марок во многом зависят от уровня содержания углерода его состояния и формы включений в сплаве.

Литые изделия из чугуна

Основные механические и физические свойства

По своей природе чугун представляет собой сплав железа с углеродом с естественным содержанием незначительного количества примесей, где процент содержания углерода в общей объёмной массе сплава может быть в приделах от 2.14 до 6.67%.

Сплавы, имеющие в своём составе углерода ниже 2.14% переходят в разряд сталей. При содержании углерода в структуре выше 6.67% сплавы переходят в разряд сверхтвёрдых материалов именуемых — карбидами железа (цементитами).

Сравнительно со сталью, высокое содержание углерода делает чугун хрупким, твёрдым, не устойчивым к ударным нагрузкам. Этот же фактор затрудняет механическую обработку и свариваемость материала. Вместе с этим плюсом является хорошие литейные свойства и коррозийная устойчивость чугунов. Также при включении в состав некоторых легирующих добавок возможно улучшение некоторых физических и механических качеств металла.

Стандартно все марки чугунов, как и других сплавов, характеризуются такими механическими параметрами как твёрдость материала и сопротивление разрыву при растяжении.

Классификация чугунов

По назначению в металлургии выпускаются два вида чугунов:

- передельный – используемый для технологической переплавки в сталь

- литейный – используемый для отливки готовых деталей, который в свою очередь подразделяется на конструкционный и специальный

Содержанием углерода в сплаве чугуны делятся на следующие типы:

- Доэвтектические с содержанием углерода 2.14 – 4.3%

- Эвтектические с содержанием — 4.3%

- Заэвтектические с содержанием — 4.3 — 6.67%

По составу сплавов чугуны делятся на легированные и нелегированные

В зависимости от состояния углерода в структуре сплавы отличаются цветом на плоскости излома, где различают серый и белый виды чугунов. Структура белого чугуна характеризуется наличием углерода только в сформированном цементите. Углерод в структуре серых чугунов находится в виде графита сформированных в виде отдельных включений.

Структура белого чугуна характеризуется наличием углерода только в сформированном цементите. Углерод в структуре серых чугунов находится в виде графита сформированных в виде отдельных включений.

По структуре, а конкретно по форме и распределению включений углерода (графита) в массе сплава чугуны делятся на четыре группы:

- Сплавы с графитом в виде пластинок в своей структуре. Данный вид чугунов не подаётся легированию.

- Чугуны с включениям шаровидного графита. Такая структура характерна высокопрочным чугунам.

- Сплавы с включениями вермикулярного (червеобразного) графита в своей структуре.

- Хлопьевидные включения графита в структуре сплава характерны ковким маркам чугуна.

Выделение графита в структуре

По структуре металлической основы сплава различают:

- Перлитные

- Ферритные

- Перлито-ферритные

- Аустенитные

- Бейнитные

- Мартенситные

Все перечисленные определения отражают строение структуры в соответствии с диаграммой превращения при плавлении стали и чугуна в зависимости от содержания углерода и режимов его кристаллизации в общем объёме сплава.

Свойства белого чугуна

Особенностью белого чугуна является то, что углерод в его составе растворён в цементите, где общая структура состоит из железа и цементита. Отдельных включений графита, как в сером чугуне, здесь нет и срез метала является более светлым.

Структура белого чугуна с цементитом

Цементит представляет собой высокоуглеродистое соединение в виде карбида железа Fe₃C, которое является неустойчивым и при определённых условиях и может распадаться с выделением углерода отдельными включениями графита в структуре металла.

Особенности белого чугуна

Данный вид чугуна характеризуется:

- Высокой твёрдостью и удельным сопротивлением

- Хорошей износостойкостью

- Достаточной стойкостью к тепловому воздействию

- Относительно хорошую коррозийную стойкость, включая к кислотам

- Его литейные качества не позволяют изготовление деталей сложных конфигураций, где в литье могут образовываться трещины

- Литьё из белого чугуна даёт усадку в переделах 2%

- За счёт своей твердости материал сложно обрабатывать

- Высокая хрупкость не позволяет его использовать в деталях испытывающих ударные нагрузки

- Материал очень плохо сваривается, где в процессе налаживания шва при нагреве дуговой или газовой сварки образуются частые трещины

Применение

Белый чугун не столь широк в применении как серый. Его используют в отливке несущих элементов конструкций в строительстве, судостроении, станкостроении. Сплав в виду не столь высоких литейных качеств больше подходит для литья простых, несложных конфигураций массивных деталей. Чаще сплав используют как сырьё во вторичной переделке для производства ковких и других марок серого чугуна.

Его используют в отливке несущих элементов конструкций в строительстве, судостроении, станкостроении. Сплав в виду не столь высоких литейных качеств больше подходит для литья простых, несложных конфигураций массивных деталей. Чаще сплав используют как сырьё во вторичной переделке для производства ковких и других марок серого чугуна.

Заготовки белого чугуна для производства ковкого чугуна

Серый чугун

Данный вид углеродистого сплава является самым широко применяемым из чугунов. Сплав используют при литье деталей требующих высокой устойчивости к нагрузкам на сжатие. Ограничение использования материала определяет его хрупкость и неустойчивость к изгибающим нагрузкам. Сплав применяют в литье цилиндров двигателей, несущих станин станков и корпусов оборудования.

Детали из серого чугуна

Факторы, влияющие на свойства сплава

При плавке серых чугунов происходит выделение в структуре углерода в виде графита, где последний формируется отдельными пластинками или чешуйками. При этом для обеспечения соответствующей твёрдости и прочности содержание углерода должно быть в пределах 2.4-3.7%. В случае превышения углерода в составе сплав будет отличатся повышенной хрупкостью. При низком содержании углерода сплав потеряет свою твёрдость и литейные качества. Механические свойства серого чугуна во многом зависят от числа формы и распределения графита в структуре. Наиболее прочным считают сплавы с перлитной структурой, где графит равномерно распределён в виде микро-пластинок.

При этом для обеспечения соответствующей твёрдости и прочности содержание углерода должно быть в пределах 2.4-3.7%. В случае превышения углерода в составе сплав будет отличатся повышенной хрупкостью. При низком содержании углерода сплав потеряет свою твёрдость и литейные качества. Механические свойства серого чугуна во многом зависят от числа формы и распределения графита в структуре. Наиболее прочным считают сплавы с перлитной структурой, где графит равномерно распределён в виде микро-пластинок.

Технологии выплавки

Форма и размер графитных включений зависит от наличия в расплавленном чугуне центров кристаллизации, скорости его охлаждения и наличии добавок, обеспечивающих выделение графита. Чем больше в расплавленном материале нерастворимых частичек, тем больше центров кристаллизации, обеспечивающих формирование более мелких включений графита.

Для обеспечения большего числа центров кристаллизации перед разливом в формы осуществляют внедрение в жидкий металл модифицированных добавок в составе с кремнием, алюминием и кальцием. В раскалённом металле данные элементы переходят в соответствующие оксиды SiO2, Al2O3 и CaO в виде взвешенных частиц, образуя центры кристаллизации в структуре.

В раскалённом металле данные элементы переходят в соответствующие оксиды SiO2, Al2O3 и CaO в виде взвешенных частиц, образуя центры кристаллизации в структуре.

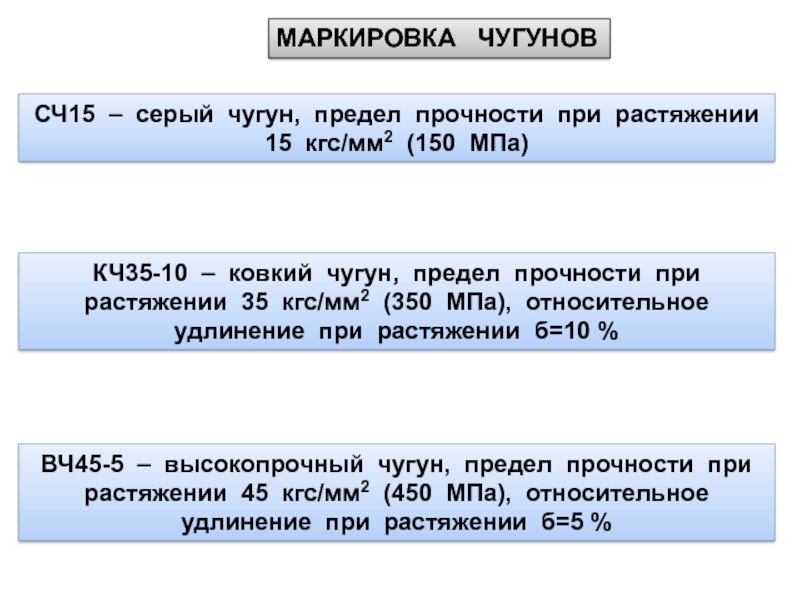

Марки серого чугуна

СЧПГ в отливках ГОСТ 1412-85: СЧ10, СЧ15, СЧ18, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35. Число в маркировке означает временное сопротивление при растяжении (кгс/мм²).

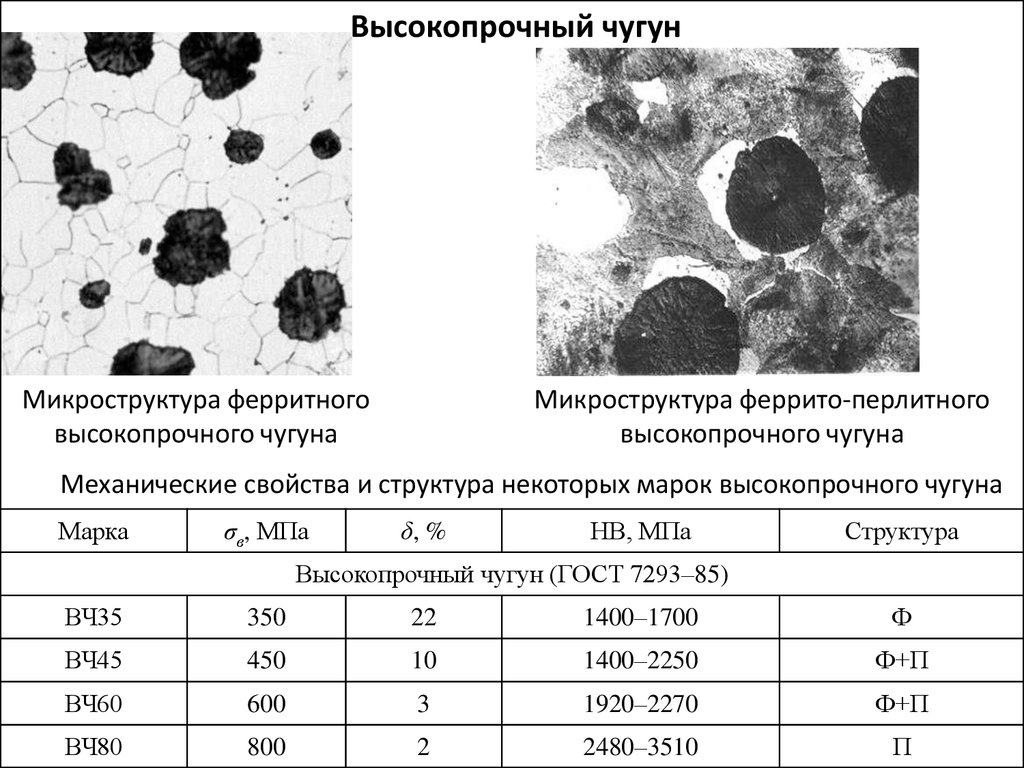

Высокопрочный чугун

Данный сплав является подвидом модифицированного серого чугуна, где графит в структуре сплава распределён шаровидными включениями. Высокая прочность обусловлена меньшей площади к объёму сферических включений в структуре, что обеспечивает более монолитную металлическую основу сплаву. Формирование такой структуры обеспечивается присадками в виде чистого магния или связками (Например, Mg 20% + Ni 80%). Такие сплавы имеют ферритную или перлитную основу с более высокой пластичностью и ударной вязкостью, чем у обычных серых чугунов. Прочность сплава повышается с увеличением содержания в структуре перлита и увеличением дисперсности шариков графита. Вязкость повышается с увеличением в структуре феррита.

Такие сплавы имеют ферритную или перлитную основу с более высокой пластичностью и ударной вязкостью, чем у обычных серых чугунов. Прочность сплава повышается с увеличением содержания в структуре перлита и увеличением дисперсности шариков графита. Вязкость повышается с увеличением в структуре феррита.

Такие чугуны успешно используют вместо стали для отливки коленчатых валов двигателей, шестерней, муфт, задних мостов, ступиц, картеров.

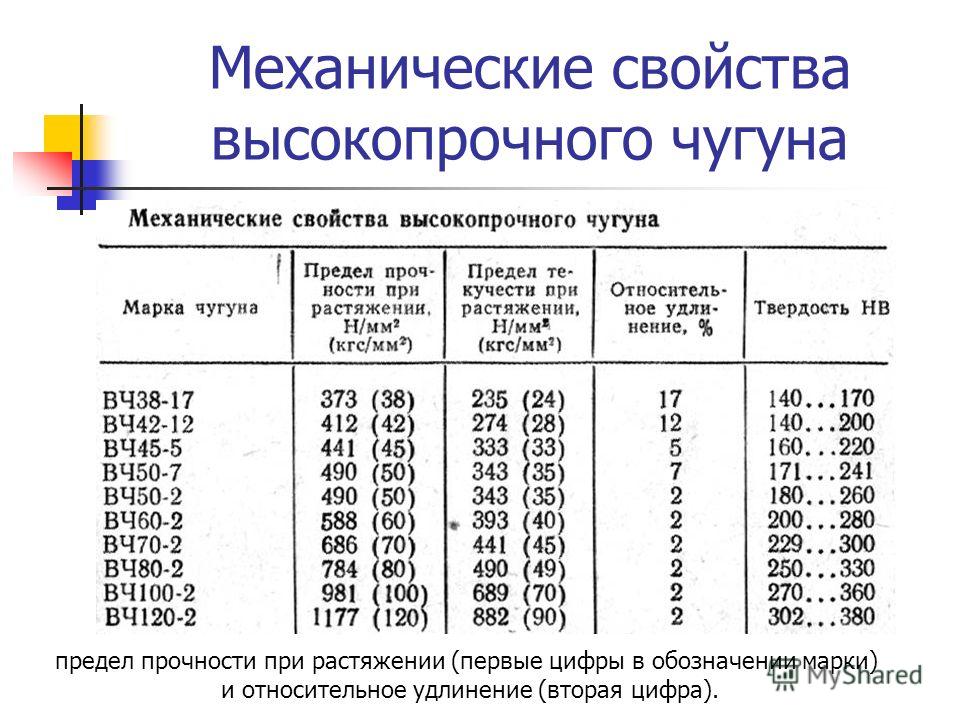

Среди высокопрочных чугунов ВЧШГ существуют следующие марки согласно ГОСТа 7293-85: ВЧ35-22, ВЧ40-15, ВЧ45-10, ВЧ50-7, ВЧ60-3, ВЧ70-2, ВЧ80-2, ВЧ100-2. Первое число означает временное сопротивление растяжению (кгс/мм²), второе относительное удлинение в %.

Свойства ковкого чугуна

Сплав получают из отлитого белого чугуна путем дополнительного продолжительного отжига при температуре 950°С в контейнерах засыпанным песком. Таким образом удаётся достигнуть относительной вязкости металла. Это конечно не позволяет работать с металлом кузнечным методом, но достаточно повышает стойкость к ударным нагрузкам материала.

Таким образом удаётся достигнуть относительной вязкости металла. Это конечно не позволяет работать с металлом кузнечным методом, но достаточно повышает стойкость к ударным нагрузкам материала.

В структуре ковкий чугун, как и серый содержит в своей сталистой основе включения углерода в виде графита. Но структурное отличие заключается в том, что графит распределён в массе сплава микроскопическими хлопьями, изолированными между собой. Таким образом металлическая снова менее разобщена и материал обладает более высокой пластичностью и вязкостью.

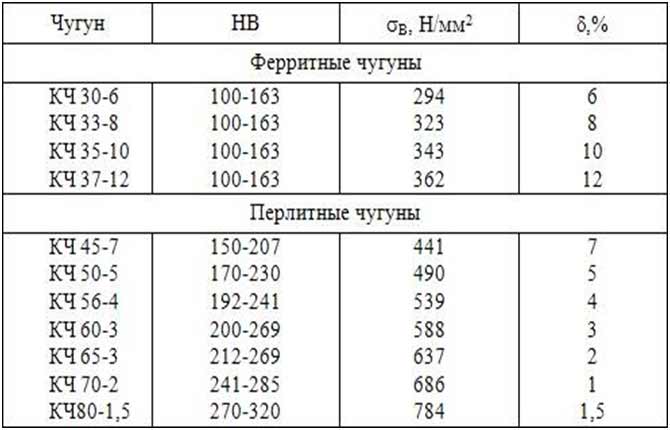

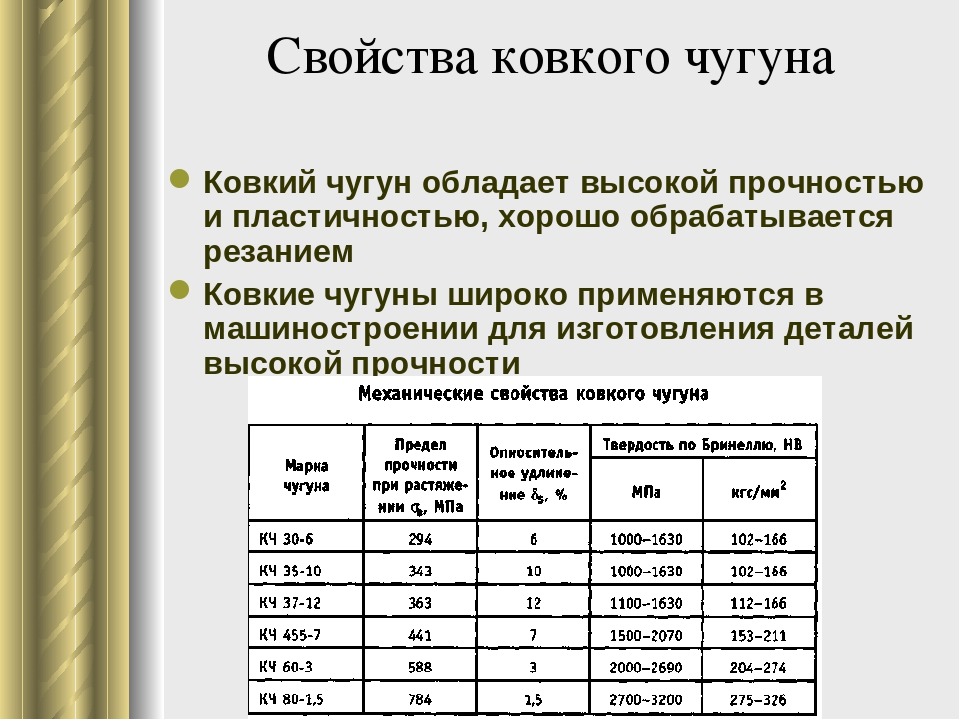

Свойства ковкого чугуна во много зависят от размера графитных включений в своей структуре. Среди чугунов данного типа, в зависимости от строения структуры различают два вида: ферритный (Ф класса), перлитный (П класса). К ковким чугунам относятся следующие марки: с ферритной и феррито-перлитной структурой КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12; с перлитной структурой КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1.5.

К ковким чугунам относятся следующие марки: с ферритной и феррито-перлитной структурой КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12; с перлитной структурой КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1.5.

Первая цифра в маркировке указывает минимальный придел прочности у кгс/мм², вторая- минимальное относительное линейное удлинение.

Действие добавок на свойства чугунов

Если говорить о углероде в составе чугуна, то его относительное массовое повышение в составе сплава положительно влияет на текучесть раскалённого жидкого сплава. Вместе с этим, при выделении углерода в виде графита в структуре сплава объём вылитой заготовки увеличивается, что частично компенсирует усадку после полной кристаллизации. Таким образом, углерод положительно влияет на литейные качества и позволяет отливать достаточно точные размеры заготовок.

Кремний

Является хорошим катализатором для выделения графита в структуре сплава, что важно при производстве серых чугунов. При взаимодействии железа с кремнием образуются соединения силициды FeSi и Fe₃Si₂, активизирующие формирование графитных пластинок, блокируя образование цементита в структуре, повышающего хрупкость материала. Дополнительно, кремний повышает жидкотекучесть сплава, понижает температуру плавления, замедляет скорость охлаждения, что улучшает формообразования отливок. Содержание кремния в массе серых чугунов может присутствовать в пределах 0.8-3.6%.

Дополнительно, кремний повышает жидкотекучесть сплава, понижает температуру плавления, замедляет скорость охлаждения, что улучшает формообразования отливок. Содержание кремния в массе серых чугунов может присутствовать в пределах 0.8-3.6%.

Марганец

Элемент обратное действие кремнию — для устойчивого удерживания углерода в составе сформированного карбида (цементита), обеспечивая отбеливание чугуна. Предельное содержание марганца в серых чугунах ограничивается в пределах 0.5-1.5%.

Сера

Понижает текучесть расплавленного чугуна, снижает выделение графита и повышает его хрупкость. Данный элемент негативно влияет на качество сплава поэтому его содержание в составе не должно превышать 0.7%

Фосфор

Элемент создаёт в структуре твёрдую и хрупкую эвктетику, поэтому в чугунах предназначенных для изготовления деталей подвергаемых самым малым ударным нагрузкам его содержание не должно превышать 0.3%. Однако для литых деталей требующих повышенной износоустойчивости содержание фосфора доводят до массового содержания в пределах 0. 7-0.8%. Дополнительно, фосфор повышает литейные свойства, понижает температуру плавления, уменьшает объёмную усадку. Доведение содержания фосфора до 1.2% позволяет получать гладкие, тонкие и чистые отливки. С таким содержанием фосфора используют чугун для художественного литья.

7-0.8%. Дополнительно, фосфор повышает литейные свойства, понижает температуру плавления, уменьшает объёмную усадку. Доведение содержания фосфора до 1.2% позволяет получать гладкие, тонкие и чистые отливки. С таким содержанием фосфора используют чугун для художественного литья.

Никель

Используют как легирующий элемент для выравнивания механических свойств отливок со стенками разной толщины, способствует повышению твердости, коррозийной стойкости и обрабатыванию резанием.

Медь

Повышает жидкотекучесть, твердость и прочность, стимулирует процесс графитизации в структуре металла.

Титан

Элемент притормаживает процесс выделения графита при содержании до 0.05%. С увеличением содержания титана процесс графитезации замедляется и повышает механические свойства.

Хром

Притормаживает процесс выделения графита, приводит к дроблению графитных включений, повышает дисперсность перлита, увеличивает прочность и твердость, снижает текучесть и пластичность сплава.

Магний

Стимулирует выделение графита при содержании элемента в сплаве до 0.01%, с увеличением количества стимулирует отбеливание сплава.

Молибден

Элемент замедляет выделение графита, стимулирует образование карбидов, повышает твердость и износоустойчивость без повышения сопротивляемости к обработке.

Типы чугуна (стр. 1), Серый и ковкий чугун

Марки чугуна

Для большинства современных автомобильных и потребительских применений чугун делится на 4 отдельные категории:

- Серый чугун (эта страница)

- Высокопрочный чугун (эта страница)

- Высокопрочный чугун с аустенитным отпуском (страница 2)

- Чугун с уплотненным графитом Страница 2)

В Северной Америке есть 2 промышленных общества, которые берут на себя ответственность за организацию и управление программами по регулированию и совершенствованию технологических процессов:

- Американское общество литейщиков (AFS)

- Общество ковкого чугуна (DIS)

Сравнение графита — микрофотографические исследования

Серый чугун — Пример микрофотографии Ковкий чугун — Пример микрофотографии Высокопрочный чугун с аустенитным отпуском – микрофотографияЧугун с уплотненным графитом – микрофотография Чугун представляет собой сплав железо-углерод-кремний, содержащий более 2% углерода, который заливают в форму, содержащую негатив желаемой окончательной формы. Механические свойства и поведение материала зависят от морфологии графита, который образуется в железной матрице в результате терморегулирования процесса и добавления элементов для получения графита желаемой формы. Все чугуны затвердевают в результате сложной эвтектической реакции, в которой участвуют Fe, C и Si. Есть также влияние Cu, Mn, S и P.

Механические свойства и поведение материала зависят от морфологии графита, который образуется в железной матрице в результате терморегулирования процесса и добавления элементов для получения графита желаемой формы. Все чугуны затвердевают в результате сложной эвтектической реакции, в которой участвуют Fe, C и Si. Есть также влияние Cu, Mn, S и P.

Серый чугун

Серый чугун — это самая простая, самая распространенная и самая дешевая форма чугуна в мире. Микроструктура железа характеризуется качествами «чешуйчатого графита» в виде: а) типа, б) размера и в) матрицы.

Серый чугун обладает превосходными литейными свойствами и обрабатываемостью, что делает его очень ценным для тяжелых деталей. Кроме того, серый чугун обладает превосходными демпфирующими и тепловыми свойствами, что делает его идеальным для автомобильных тормозных систем. Хотя он прочный, он также хрупкий.

Типы чешуйчатого графита

Серый чугун на сегодняшний день является наиболее распространенным из чугунов. Наряду со сталью это наиболее широко используемый инженерный сплав. В 1 веке автомобильной промышленности это был предпочтительный материал для блоков цилиндров, головок и многих других компонентов трансмиссии. Название происходит от внешнего вида поверхности излома, которая имеет серый цвет. В сером чугуне графит затвердевает в виде взаимосвязанных чешуек, как показано выше в 3D-микроскопии с помощью сканирующего электронного микроскопа. Сгруппированные формы графита сравнивают с картофельными чипсами, склеенными вместе в центральном месте. Центральная точка — исходное графитовое ядро. Каждый кластер чешуек определяет эвтектическую ячейку в сером чугуне. Эвтектические ячейки несколько аналогичны зернам в других металлах. Прочность железа повышается за счет более мелких размеров ячеек.

Наряду со сталью это наиболее широко используемый инженерный сплав. В 1 веке автомобильной промышленности это был предпочтительный материал для блоков цилиндров, головок и многих других компонентов трансмиссии. Название происходит от внешнего вида поверхности излома, которая имеет серый цвет. В сером чугуне графит затвердевает в виде взаимосвязанных чешуек, как показано выше в 3D-микроскопии с помощью сканирующего электронного микроскопа. Сгруппированные формы графита сравнивают с картофельными чипсами, склеенными вместе в центральном месте. Центральная точка — исходное графитовое ядро. Каждый кластер чешуек определяет эвтектическую ячейку в сером чугуне. Эвтектические ячейки несколько аналогичны зернам в других металлах. Прочность железа повышается за счет более мелких размеров ячеек.

Форма графита в сером чугуне является важным фактором, определяющим свойства сплава. Форма и размер графита могут заметно различаться в зависимости от скорости охлаждения и содержания сплава. Наиболее распространенная форма, как описано в предыдущем абзаце, называется Type A . Пять типов графита в сером чугуне классифицируются как b ASTM.

Пять типов графита в сером чугуне классифицируются как b ASTM.

Тип A Чешуйчатая структура

Графит типа A имеет равномерное распределение и случайную ориентацию. Как правило, он обеспечивает наилучшие свойства и обычно используется для компонентов трансмиссии.

Серый чугун — Тип АСтруктура хлопьев типа B

Графит типа B выглядит как розетки со случайной ориентацией. Это чаще всего происходит в почти эвтектических сплавах, которые неправильно модифицированы и содержат очень мало зародышей графита. Графит типа B часто встречается на поверхности отливки, где в остальном он относится к типу A.

Серый чугун — тип BТип C Чешуйчатая структура

Графит типа C встречается в заэвтектических чугунах (CE больше 4,3), в которых графит образуется в качестве первичной фазы. Этот первичный графит называется графитом Киша. Его присутствие снижает свойства при растяжении, что может быть желательным для некоторых специальных применений.

Серый чугун — Тип CСтруктура хлопьев типа D

Графит типа D возникает в результате междендритной сегрегации в быстро охлажденных чугунах. Он состоит из мелких беспорядочно ориентированных чешуек между аустенитными дендритами. Тип D может привести к более высоким свойствам при растяжении, но может быть трудным для термической обработки из-за сегрегации.

Он состоит из мелких беспорядочно ориентированных чешуек между аустенитными дендритами. Тип D может привести к более высоким свойствам при растяжении, но может быть трудным для термической обработки из-за сегрегации.

Структура чешуек типа E

Графит типа E похож на тип D, но с ориентированными чешуйками между ветвями аустенитных дендритов. Чаще всего это происходит в чугунах с очень низким углеродным эквивалентом.

Серый чугун — Тип EРазмер чешуйчатого графита

В дополнение к типу графита ASTM установила спецификации для размера графита. Это определяется путем сравнения количества хлопьев на микрофотографии со 100-кратным увеличением со стандартной диаграммой.

Механические свойства серого чугуна

Как правило, серый чугун имеет низкую прочность и очень низкую пластичность. Чешуйки графита действуют как крошечные внутренние трещины, которые создают усиление напряжения. Это позволяет трещинам очень легко распространяться по материалу, что снижает прочность, пластичность и ударную вязкость (вязкость разрушения). Серый чугун определяется номером класса, который соответствует номинальной прочности сплава на растяжение. Например, серый чугун класса 30, который был типичным для блока цилиндров, имеет номинальную прочность на растяжение 30 000 фунтов на квадратный дюйм (207 МПа). Поскольку серый чугун имеет очень низкую пластичность, предел текучести и процентное удлинение, эти свойства редко измеряются или указываются. Поскольку YTS и UTS настолько близки (удлинение менее 1%), серый чугун классифицируется как «хрупкий материал». Другой способ определения серого чугуна — по твердости материала. Общество автомобильных инженеров (SAE) опубликовало стандарт материала для чугуна SAE J431, учитывающий как свойства прочности на растяжение, так и свойства твердости. Кроме того, каждый автомобильный OEM-производитель имеет собственный набор стандартов, регулирующих свойства серого чугуна, и специальные методы испытаний, необходимые для измерения качества материала.

Серый чугун определяется номером класса, который соответствует номинальной прочности сплава на растяжение. Например, серый чугун класса 30, который был типичным для блока цилиндров, имеет номинальную прочность на растяжение 30 000 фунтов на квадратный дюйм (207 МПа). Поскольку серый чугун имеет очень низкую пластичность, предел текучести и процентное удлинение, эти свойства редко измеряются или указываются. Поскольку YTS и UTS настолько близки (удлинение менее 1%), серый чугун классифицируется как «хрупкий материал». Другой способ определения серого чугуна — по твердости материала. Общество автомобильных инженеров (SAE) опубликовало стандарт материала для чугуна SAE J431, учитывающий как свойства прочности на растяжение, так и свойства твердости. Кроме того, каждый автомобильный OEM-производитель имеет собственный набор стандартов, регулирующих свойства серого чугуна, и специальные методы испытаний, необходимые для измерения качества материала.

Прочность и твердость

Прочность и твердость серого чугуна зависят как минимум от четырех основных факторов:

- Углеродный эквивалент

- Содержание сплава

- Модификация

- Скорость затвердевания 900 Углеродный эквивалент.

- Избегайте образования карбидов (цементит)

- Поощрение формирования графита

- Уменьшите сегрегацию

- . однородная структура

- Увеличение пластичности

- Извлечение Mg при конверсии = 20-25%

- Десульфурация основного сплава перед конверсией важна

- Реакция бурная и не рекомендуется для безопасности

- Очень дымно во время конверсии

- Извлечение Mg при конверсии = 40-45%

- Десульфурация основного сплава важна перед конверсией

- Реакция бурная, но снижается, поскольку ковш глубже и имеет карман для обработки

- Все еще дымится во время конверсии и нуждается в вытяжном колпаке

Конверсия промежуточного ковша

- Извлечение магния при конверсии = 60-65%

- Десульфурация основного сплава менее критична 90% от конверсии в открытом ковше

Конвертерный метод Джорджа Фишера

- Извлечение магния = 70% (используется магниевая стружка)

- Десульфурация основного сплава, как правило, не требуется

- Закрытый конверсионный сосуд содержит реакционную смесь

- Безопасен для больших объемов ковша

Конверсия в литейной форме

- Извлечение магния при конверсии = 70% (используется магниевая стружка)

- Десульфурация основного сплава менее критична реакция

- Обычно в сочетании с автоматическим разливочным ковшом для регулирования потока

Конверсия магния

Конверсия в разливочном ковше является наиболее распространенным методом конверсии и считается безопасным:

Извлечение магния 60-65%, низкое содержание дыма, снижение потерь углерода.

Существуют и другие методы конверсии с различной степенью безопасности и эффективности извлечения магния: конверсия в открытом ковше (извлечение 20–25% Mg), конверсия в сэндвич-ковше (извлечение 40–45 Mg), конвертер Джорджа Фишера (извлечение 70% Mg), Конверсия в форме (извлечение 75% Mg)

Разливочный ковш — поперечное сечениеОбесцвечивание магния

Еще одна проблема, связанная с образованием комков, заключается в обесцвечивании Mg с течением времени, что представляет собой тенденцию Mg к постепенному испарению (или окислению) из раствора, когда поверхность ковша находится в контакте с воздухом. Когда Mg исчезает из состава сплава, уменьшается шаровидность, и механические свойства неожиданно меняются. Для предотвращения выгорания в открытом ковше сплав необходимо разливать в течение фиксированного промежутка времени (как правило, 10-12 минут). Однако при использовании закрытой автоматической разливочной станции этот срок может быть увеличен до часа, если используется инертный защитный газ для предотвращения контакта расплава с воздухом, тем самым предотвращая окисление магния.

Модификация

Последним этапом перед заливкой является модификация, которая также выполняется теми же методами, что и серый чугун. Как описано в разделе, посвященном серому чугуну, сплавы ферросилиция обычно добавляют в расплав непосредственно перед заливкой, чтобы обеспечить места для зародышеобразования графита. Более совершенные и более поздние методы инокуляции обеспечат более мелкое распределение конкреций и высокую плотность конкреций (количество конкреций на мм²). Количество узелков 200 и более часто указывается для более тонких срезов, но такого более высокого количества трудно достичь в толстых или тяжелых срезах.

Сравнительная таблица плотности конкреций из ковкого чугуна (100x)Ферритные и перлитно-графитовые конструкции

Из-за высоких скоростей удлинения, достижимых для литых ферритных марок ковкого чугуна, автомобильные конструкторы, ответственные за критически важные для безопасности конструкции шасси, предпочитают использовать ковкий чугун.

Для дизайнеров автомобилей ковкий чугун считается ценным материалом, потому что он дешевле, чем альтернативы, такие как кованая сталь, кованый алюминий или даже алюминиевые отливки, обработанные раствором. Благодаря высоким свойствам относительного удлинения и ударной вязкости, присущим литым конструкционным деталям из ковкого чугуна, конструкторы автомобильных шасси имеют низкозатратный производственный процесс, который позволяет их конструкциям пройти строгие требования к краш-тестам. Однако, когда эти же конструкторы рассматривают возможность снижения общего веса автомобиля, они начинают указывать более прочные марки ковкого чугуна. Однако в то же время конструкторы также требуют высокой пластичности, измеряемой % удлинения при обычных производственных испытаниях на растяжение. Таким образом, теперь у нас есть марки железа, которые зависят от некоторого количества перлита в морфологии железа для увеличения YTS, но при этом сохраняют удлинение > 8%. Поэтому тщательный анализ морфологии железа необходимо сочетать с проверкой механических свойств, чтобы можно было строго контролировать химический состав сплава, чтобы получить ожидаемые результаты после извлечения образцов из литых деталей.

Для дизайнеров автомобилей ковкий чугун считается ценным материалом, потому что он дешевле, чем альтернативы, такие как кованая сталь, кованый алюминий или даже алюминиевые отливки, обработанные раствором. Благодаря высоким свойствам относительного удлинения и ударной вязкости, присущим литым конструкционным деталям из ковкого чугуна, конструкторы автомобильных шасси имеют низкозатратный производственный процесс, который позволяет их конструкциям пройти строгие требования к краш-тестам. Однако, когда эти же конструкторы рассматривают возможность снижения общего веса автомобиля, они начинают указывать более прочные марки ковкого чугуна. Однако в то же время конструкторы также требуют высокой пластичности, измеряемой % удлинения при обычных производственных испытаниях на растяжение. Таким образом, теперь у нас есть марки железа, которые зависят от некоторого количества перлита в морфологии железа для увеличения YTS, но при этом сохраняют удлинение > 8%. Поэтому тщательный анализ морфологии железа необходимо сочетать с проверкой механических свойств, чтобы можно было строго контролировать химический состав сплава, чтобы получить ожидаемые результаты после извлечения образцов из литых деталей.

Отливки из ковкого чугуна, используемые для изготовления автомобильных шасси.Металлографический анализ

Возможность оценки микроструктуры ковкого чугуна в литейном производстве особенно важна при использовании составов сплавов, в которые в сплав добавляют олово (Sn) или медь (Cu) с целью поднятия перлитных образований вокруг графитовых конкреций. Интерпретация этих типов микрофотографий и их корреляция с механическими свойствами очень важны для установления значимых пределов химического состава сплава, когда железо плавится и заливается на производственную линию.

Микроструктура пластин толщиной 2,5 мм: нелегированная – слева, легированная 0,5 % меди – справа. Нитал травленый.Изображение предоставлено для приведенных выше изображений микроструктуры:

Стефанеску, Дору М. и др., «Металлургия и механические свойства при растяжении тонкостенных чугунов со сфероидальным графитом», Международный журнал исследований литых металлов, 2003 г., том. 16 № 1-3.

https://www.researchgate.net/publication/260037434_The_Metallurgy_and_Tensile_Mechanical_Properties_of_Thin_Wall_Spheroidal_Graphite_IronsПерлитный ковкий чугун

Когда свойства удлинения не так важны, как YTS и UTS, обычно используются контролируемые добавки Cu и Sn для стимулирования образования перлита вокруг графитовых конкреций. Было обнаружено, что количество образовавшегося перлита пропорционально улучшенной прочности на растяжение с экспоненциальным уменьшением % удлинения.

Изображение предоставлено:

DIS Рисунок 3.16 Свойства при растяжении в зависимости от добавок Cu и Sn

Общество ковкого чугуна рис. 3.16

https://www.ductile.org/didata/Section3/Figures/pfig3_16.htmПромышленные спецификации

На приведенной ниже диаграмме Общество автомобильных инженеров (SAE) публикует красивую диаграмму, в которой добавки к сплаву используются для изменения структуры от 100% феррита до повышения уровня перлита в морфологии железа.

SAE классифицирует материалы по UTS (минимальное ожидание) и ожидаемому % удлинения. Как показано на рисунке DIS 3.16, % удлинения уменьшается экспоненциально, в то время как механические свойства увеличиваются логарифмически.

SAE классифицирует материалы по UTS (минимальное ожидание) и ожидаемому % удлинения. Как показано на рисунке DIS 3.16, % удлинения уменьшается экспоненциально, в то время как механические свойства увеличиваются логарифмически.Изображение предоставлено для диаграммы выше:

Общество ковкого чугуна – РАЗДЕЛ XII. СПЕЦИФИКАЦИИ

https://www.ductile.org/didata/Section12/12intro.htmИспытание свойств на растяжение

Литейный цех по производству ковкого чугуна должен иметь возможность надлежащим образом испытывать образцы на растяжение более тщательно, чем литейный цех из серого чугуна. Оценка ковкого чугуна в соответствии с любой основной технической спецификацией потребует измерения YTS, UTS, % удлинения, образцов для удара по Шарпи и твердости по Бринеллю. Таким образом, в дополнение к проведению спектрографического и металлографического анализа литейный цех должен иметь точный прибор для испытаний на растяжение.

Определение YTS (предела текучести при растяжении)

В связи с требованием высокой прочности при растяжении и минимальной потери пластичности, измеряемой в % относительного удлинения, особое внимание следует уделить испытаниям на растяжение как части производственного процесса.

Теперь у нас есть марки железа, которые зависят от некоторого количества перлита в морфологии железа для увеличения YTS, но при этом сохраняют удлинение > 8%. Поэтому тщательный анализ морфологии железа необходимо сочетать с проверкой механических свойств, чтобы можно было строго контролировать химический состав сплава, чтобы получить ожидаемые результаты после извлечения образцов из литых деталей. Имея это в виду, определение YTS на основе метода смещения 0,2% должно основываться на использовании принятой интерпретации на основе программного обеспечения. Кроме того, все испытательные лаборатории, связанные с измерением свойств при растяжении для данной категории продуктов, должны сравнивать результаты с «циклическими» формами испытаний. Все задействованные лаборатории должны демонстрировать разумную взаимосвязь между объектами и операторами.

Теперь у нас есть марки железа, которые зависят от некоторого количества перлита в морфологии железа для увеличения YTS, но при этом сохраняют удлинение > 8%. Поэтому тщательный анализ морфологии железа необходимо сочетать с проверкой механических свойств, чтобы можно было строго контролировать химический состав сплава, чтобы получить ожидаемые результаты после извлечения образцов из литых деталей. Имея это в виду, определение YTS на основе метода смещения 0,2% должно основываться на использовании принятой интерпретации на основе программного обеспечения. Кроме того, все испытательные лаборатории, связанные с измерением свойств при растяжении для данной категории продуктов, должны сравнивать результаты с «циклическими» формами испытаний. Все задействованные лаборатории должны демонстрировать разумную взаимосвязь между объектами и операторами.Дополнительная информация:

Таблица 1.

0 Структурные эффекты элементных добавок к чугуну

0 Структурные эффекты элементных добавок к чугунуЭлемент

ТипЭффект во время затвердевания

Эффект во время

ЭвтектоидАлюминий

.

Сурьма

.

.

Висмут

.

.

Бор ≤ 0,15%

.

Бор > 0,15%

.

Хром

.

.

.

Медь

.

Марганец

.

Молибден

.

Никель

.

Кремний

.

Теллериум

.

.

.

Олово

.

.

Титан < 0,25%

.

ВанадийСильный графитизатор

.

Маленький эффект в использованном количестве

.

Карбидный промотор, но не карбидный формирователь

.

Сильный графитизатор

.

Твердосплавный стабилизатор

.

Прочный карбидный формирователь. Образует сложные карбиды, которые очень стабильны

.

Мягкий графитизатор

.

Мягкий твердосплавный формирователь

.

Мягкий твердосплавный формирователь

.

Графитизатор

.

Сильный графитизатор

.

Очень сильный карбидный активатор, но не стабилизатор

.

Небольшой эффект от использованного количества

.

Графитизатор.

.

Сильный карбидообразовательСпособствует формированию феррита и графита

.

Сильный стабилизатор перлита

.

.

Стабилизатор очень мягкого перлита

.

.

Способствует образованию графита

.

Прочный перлитный фиксатор

.

Сильный перлитообразователь

.

.

.

Способствует образованию перлита

.

Перлитный формирователь

.

Сильный перлитообразователь

.

Мягкий формирователь перлита

.

Способствует образованию феррита и графита

.

Очень мягкий стабилизатор перлита

.

.

.

Прочный перлитный фиксатор

.

.

Способствует образованию графита

.

Сильный формирователь перлитаРазличия между отливками из ковкого чугуна и серого чугуна

Опубликовано Penticton Foundry on 18 июня 2015 г.

Серый чугун и ковкий чугун различаются по типу и структуре присутствующего в них углерода. Вопрос, конечно, в том, какой из них подходит для вашего проекта? Прежде чем мы рассмотрим возможные ответы, давайте рассмотрим некоторые ключевые различия между двумя чугунами. Чтобы получить краткий обзор, прокрутите блог вниз и ознакомьтесь с нашей диаграммой.

- Пластичность – Пластичность определяется большим процентом удлинения при растяжении. Добавление магния в ковкий чугун означает, что графит имеет узловатую/сферическую форму, обеспечивающую более высокую прочность и пластичность, в отличие от серого чугуна, который имеет форму чешуек. Например, удлинение 18% может быть легко достигнуто с использованием материала классов ASTM A395 и A536 60-40-18.

- Предел прочности при растяжении и текучести – Определенно существуют различия в отношении предела прочности при растяжении и текучести серого и ковкого чугуна.

Ковкий чугун имеет минимальный предел прочности на растяжение 60 000 фунтов на квадратный дюйм и минимальный предел текучести 40 000 фунтов на квадратный дюйм. Согласно стандарту ASTM A48 существует множество марок серого чугуна. В то время как серый чугун не имеет измеримого предела текучести, диапазон прочности на растяжение составляет от 20 000 до 60 000 фунтов на квадратный дюйм.

Ковкий чугун имеет минимальный предел прочности на растяжение 60 000 фунтов на квадратный дюйм и минимальный предел текучести 40 000 фунтов на квадратный дюйм. Согласно стандарту ASTM A48 существует множество марок серого чугуна. В то время как серый чугун не имеет измеримого предела текучести, диапазон прочности на растяжение составляет от 20 000 до 60 000 фунтов на квадратный дюйм. - Удар – Ударная вязкость, также известная как ударная вязкость, является мерой способности металла сопротивляться разрушению при поглощении удара (удара). Ковкий чугун обладает большей устойчивостью к ударам и способен выдерживать удар с силой не менее 7 футов (по сравнению с ударом 2 фунта для серого чугуна). Это означает, что, хотя ковкий чугун можно использовать в критических условиях, связанных с ударами, у серого чугуна есть ограничения, запрещающие его использование для определенных целей.

- Теплопроводность – Ковкий чугун имеет более низкую теплопроводность, чем серый чугун.

В частности, графитовая фаза в сером чугуне придает ему очень высокую теплопроводность, поскольку передача тепла осуществляется через графитовые чешуйки. Изолированные шарики графита в ковком чугуне значительно снижают его теплопроводность — на самом деле он не намного лучше, чем сталь. По мере увеличения количества углерода теплопроводность увеличивается. Это означает, что серый чугун с меньшей прочностью будет иметь более высокую теплопроводность. Инженер-конструктор должен помнить об этом, если основной причиной выбора серого чугуна является его теплопроводность. Серый чугун с его высокой теплопроводностью является отличным выбором для деталей, подвергающихся термическому удару, таких как тормозные барабаны.

В частности, графитовая фаза в сером чугуне придает ему очень высокую теплопроводность, поскольку передача тепла осуществляется через графитовые чешуйки. Изолированные шарики графита в ковком чугуне значительно снижают его теплопроводность — на самом деле он не намного лучше, чем сталь. По мере увеличения количества углерода теплопроводность увеличивается. Это означает, что серый чугун с меньшей прочностью будет иметь более высокую теплопроводность. Инженер-конструктор должен помнить об этом, если основной причиной выбора серого чугуна является его теплопроводность. Серый чугун с его высокой теплопроводностью является отличным выбором для деталей, подвергающихся термическому удару, таких как тормозные барабаны. - Гашение вибрации — Внутреннее трение — это то, как материалы поглощают энергию вибрации. Серый чугун гасит вибрации более эффективно, чем ковкий чугун, потому что серый чугун проявляет неупругие свойства при очень низких напряжениях. Более высокая демпфирующая способность повышает сопротивление усталости, поскольку сокращается продолжительность времени, когда напряжение находится на пределе усталости или превышает его.

Углеродный эквивалент (CE)

Для чугуна формула углеродного эквивалента (CE) используется для понимания того, как легирующие элементы будут влиять на характеристики отливки. Он используется в качестве предиктора прочности чугуна, поскольку дает приблизительный баланс аустенита и графита в конечной структуре.

CE = %C + 0,33 (%Si) + 0,33 (%P) – 0,027 (%Mn) + 0,4 (%S)

CE < 4,3%, доэвтектическое поведение при затвердевании

CE = 4,3, эвтектическое поведение при затвердевании

CE > 4,3%, заэвтектическое поведение во время затвердевания

Содержание сплава

Наиболее эффективными элементами для серого чугуна являются углерод и кремний. Когда цель состоит в том, чтобы разлить чугун по эвтектике, чтобы предотвратить образование карбидов железа, можно использовать добавки кремния в ковше для модификации расплавленного сплава, чтобы всегда достигался эвтектический эквивалент. Используя расчет CE и подтверждая соответствующее количество добавок ферросиликата, клиновидный блок используется для подтверждения того, что серый чугун находится на желаемом уровне CE.

Используя расчет CE и подтверждая соответствующее количество добавок ферросиликата, клиновидный блок используется для подтверждения того, что серый чугун находится на желаемом уровне CE.

Углерод и кремний

По сравнению с обычными марками стали содержание углерода в сером чугуне примерно в десять раз выше. Поскольку стальной лом составляет большую часть шихты расплава для чугунолитейного производства, углерод обычно приходится добавлять в какой-то момент процесса либо в основную шихту, либо после того, как железо находится в расплавленном состоянии. Поскольку в стальном шихтовом ломе очень мало углерода, металлургу необходимо учитывать все металлические шихтовые материалы (сталь, железный лом, чугун) в основной печи. Добавки, повышающие содержание углерода, в значительной степени зависят от метода плавки (плавка в вагранке с коксом приводит к повышению уровня углерода), количества используемого кремния и наличия дешевого графита. Однако по мере перехода чугунолитейной промышленности от вагранки к индукционной плавке с аналогичными высокими добавками стального лома в шихту требуются альтернативные добавки в ковше, в потоке или в литейной форме для получения чешуек типа А в сером чугуне.

Методы модифицирования

С переходом на индукционную плавку литейные заводы тщательно загружают в свои индукционные ковши тщательно взвешенные количества стального лома, лома железа и более дорогого чугуна. Сегодня большее количество низкоуглеродистой стали может быть получено за счет добавления модификаторов ферросилиция (FeSi). Процесс модифицирования включает добавление от 0,05 до 1% специального сплава FeSi, содержащего контролируемые количества одного или нескольких тщательно отобранных элементов для дальнейшего улучшения морфологии графита. Объяснение того, как эти тщательно отобранные элементарные добавки, включая Al, Ca, Ba, Sr, Ce, La, Mn, Bi, S, O и Zr, можно найти в Таблице 1.0 Структурные эффекты элементарных добавок к чугуну, показанной ниже. . В дополнение к повышению уровня кремния модификатор создает центры зародышеобразования, которые способствуют осаждению и росту графита, а также затвердеванию железа на основе стабильной системы Fe-C.

Когда необходимо приобрести углерод для добавления, дополнительный материал обычно имеет форму графита. Добавки графита часто поступают из угольных электродов, ранее использовавшихся в сталеплавильных печах.

Добавки графита часто поступают из угольных электродов, ранее использовавшихся в сталеплавильных печах.

Цель модифицирования

Целью модифицирования является стимулирование гетерогенного зародышеобразования графита путем введения элементов, образующих подходящие субстраты, которые будут действовать как зародыши и инициировать желаемое образование графита. Способствуя стабильному затвердеванию эвтектики, модифицирование позволяет C выходить из раствора в благоприятной форме графита, а не в виде карбида железа.

с осторожным контролем, использование инокулятного добавления поможет:

Эффект модифицирования представлен на рисунке ниже (Эффект модифицирования), где кривые охлаждения для немодифицированного железа обозначены черной пунктирной линией, а для модифицированного железа указаны в виде синей сплошной линии.

Модифицирование может происходить при выпуске, в ковше, в потоке во время литья или даже внутри формы. Модифицирующие сплавы доступны в гранулированной форме, упакованы в проволоку или отлиты/прессованы в различные формы. Размер регулируется в зависимости от точки добавления, времени и температуры, доступных для растворения в расплавленном железе. Как правило, количество добавок может быть уменьшено, если модифицирование происходит как можно ближе к заливке чугуна в форму, поэтому модифицирование «в потоке» гранулами FeSi является наиболее распространенным методом добавления.

Эффект модифицирования

На кривых охлаждения для железа без модифицирования (черная пунктирная линия) и модифицированного железа (синяя сплошная линия) влияние проявляется как снижение степени переохлаждения до образования графита (красная стрелка). ). Модификация также продлевает образование и рост графита, тем самым увеличивая время затвердевания (зеленая стрелка).

Влияние прививки на кривую охлаждения Формы испытания на охлаждение — результаты показывают стабильность состава железа и обработки для предотвращения образования карбидов. Клиновидное охлаждение — показывает, сколько белого железа образуется из количества углерода, кремния, эффективности модифицирования и температуры заливки. Этот тест был заменен показанным выше тестом термического анализа.

Клиновидное охлаждение — показывает, сколько белого железа образуется из количества углерода, кремния, эффективности модифицирования и температуры заливки. Этот тест был заменен показанным выше тестом термического анализа.При промышленном производстве чугуна модифицируют как серый, так и ковкий чугун, но серый чугун обычно требует меньших модифицирующих добавок, в зависимости от состава железного сплава, метода плавки и состава шихты. Внесение ферросилиция преобразует структуру из переохлажденного графита (графит типа E в сером чугуне) в полностью чешуйчатый или сфероидальный графит, как показано ниже.

Влияние модифицирования на структуру графита в сером и ковком чугунеПрочие элементы

Поскольку прочность чугуна зависит от содержания феррита по сравнению с содержанием перлита, для повышения прочности добавляются легирующие элементы, подавляющие образование феррита и увеличивающие количество перлита. Для изучения аффектов был изучен ряд элементов и даны общие описания. Для этой цели используются легирующие элементы, такие как хром (Cr), молибден (Mo) и вольфрам (W). Эти элементы способствуют образованию карбидов и повышают твердость железа. Дополнительную информацию см. в Таблице 1.0 Структурные эффекты добавок элементов к чугуну, приведенной ниже.

Для этой цели используются легирующие элементы, такие как хром (Cr), молибден (Mo) и вольфрам (W). Эти элементы способствуют образованию карбидов и повышают твердость железа. Дополнительную информацию см. в Таблице 1.0 Структурные эффекты добавок элементов к чугуну, приведенной ниже.

Ковкий чугун

Ковкий чугун (также называемый графитом с шаровидным графитом и шаровидным графитом) прочнее серого чугуна, более прочен и намного дешевле для литья сложных деталей, чем формование стали. Микроструктура железа характеризуется качеством «Узловатость» (округлость), размером узелков и плотностью узлов (узелков на мм²).

Ковкий чугун считается прочным материалом для деталей шасси (например, сталь), если его морфология является ферритной. В то время как прочность может быть увеличена путем использования добавок к сплаву для продвижения перлита вокруг конкреций, результирующий % удлинения снижается.

Резюме

Ковкий чугун прочнее и пластичнее (жестче), чем серый чугун. Он образуется путем обработки железа с относительно высоким углеродным эквивалентом узелковым агентом, таким как магний (наиболее распространенный) или церий, для образования графитовых сфер, которые растут во время затвердевания. Наиболее распространены автомобильные детали, требующие высокой прочности и ударной вязкости при воздействии нагрузок, связанных с термоциклированием или ударами. Типы деталей включают: коленчатые валы, распределительные валы, выпускные коллекторы, поворотные кулаки, рычаги подвески, держатели дифференциала, пружинные хомуты и тому подобное. В сантехнике и трубопроводной промышленности использование ковкого чугуна стало большим достижением в производстве труб, соединений и клапанов, которые были менее дорогими, чем альтернатива из ковкого чугуна. При всех этих применениях ковкий чугун получает все большее применение, часто вытесняя конструкции из серого чугуна, так что можно добиться снижения веса за счет улучшенных механических свойств.

Он образуется путем обработки железа с относительно высоким углеродным эквивалентом узелковым агентом, таким как магний (наиболее распространенный) или церий, для образования графитовых сфер, которые растут во время затвердевания. Наиболее распространены автомобильные детали, требующие высокой прочности и ударной вязкости при воздействии нагрузок, связанных с термоциклированием или ударами. Типы деталей включают: коленчатые валы, распределительные валы, выпускные коллекторы, поворотные кулаки, рычаги подвески, держатели дифференциала, пружинные хомуты и тому подобное. В сантехнике и трубопроводной промышленности использование ковкого чугуна стало большим достижением в производстве труб, соединений и клапанов, которые были менее дорогими, чем альтернатива из ковкого чугуна. При всех этих применениях ковкий чугун получает все большее применение, часто вытесняя конструкции из серого чугуна, так что можно добиться снижения веса за счет улучшенных механических свойств.

На ежегодной конференции AFS 1948 г. участникам конференции была представлена новая морфология железа: ковкий чугун. Создателем этого нового материала обычно считается Кит Миллс, однако в первоначальном патенте 1949 года, переданном Международной никелевой компании (INCO), указаны три человека: Кит Дуайт Миллис, Альберт Пол Ганнебин и Норман Боден Пиллинг. В своем патенте (US 2485760A) изобретателям приписывают изобретение «литого ферросплава для производства ковкого чугуна путем обработки магнием».

участникам конференции была представлена новая морфология железа: ковкий чугун. Создателем этого нового материала обычно считается Кит Миллс, однако в первоначальном патенте 1949 года, переданном Международной никелевой компании (INCO), указаны три человека: Кит Дуайт Миллис, Альберт Пол Ганнебин и Норман Боден Пиллинг. В своем патенте (US 2485760A) изобретателям приписывают изобретение «литого ферросплава для производства ковкого чугуна путем обработки магнием».

Являясь патентообладателем ковкого чугуна с обработкой магнием, INCO продвигала преимущества свойств материала и знакомила дизайнеров и инженеров с ковким чугуном путем распространения технической литературы и проведения семинаров. По мере распространения знаний о свойствах и экономичности ковкого чугуна его использование резко возросло в пятидесятых и начале шестидесятых годов. После прекращения продвижения INCO ковкого чугуна в 1966 году рост рынка ковкого чугуна продолжал опережать рост рынка литья других черных металлов, но по мере того, как инженеры и дизайнеры, которые извлекли выгоду из первых усилий INCO по продвижению, ушли на пенсию, их заменило новое поколение, которое не было ознакомились с технологией процесса из своей академической подготовки. По этой причине было создано Общество ковкого чугуна (DIS) для обучения и ликвидации разрыва в знаниях с новыми поколениями металлургов, инженеров-конструкторов и инженеров-технологов.

По этой причине было создано Общество ковкого чугуна (DIS) для обучения и ликвидации разрыва в знаниях с новыми поколениями металлургов, инженеров-конструкторов и инженеров-технологов.

Десульфурация

Обработка ковкого чугуна имеет чрезвычайно важное значение для определения его свойств. Начальным этапом производства ковкого чугуна является удаление избыточной серы из расплавленного чугуна. В серый чугун иногда добавляют серу, поскольку она способствует образованию чешуек графита. По этой причине он должен быть практически исключен из расплавов ковкого чугуна. Есть некоторые литейные заводы, которые перерабатывают как серый, так и ковкий чугун из одного и того же шихтового материала, поэтому любой лом серого чугуна, перерабатываемый внутри компании, будет содержать серу, которую необходимо удалить. Удаление серы включает добавление CaO или какого-либо другого агента. Следует отметить, что литейные заводы, которые специализируются только на обработке ковкого чугуна, могут иметь возможность избежать обширных процедур десульфурации, но они всегда должны следить за этим при измерении химического состава.

Нодуляризация с использованием конверсии магния

Уникальной стадией обработки ковкого чугуна является шарообразование графита. На этом этапе к расплавленному сплаву добавляют магний для создания остаточного уровня Mg примерно 0,03-0,06%, что является количеством, необходимым для образования сфероидов из графита. К сожалению, Mg испаряется при температуре значительно ниже температуры плавления чугуна с шаровидным графитом, поэтому для достижения такой конверсии были разработаны инновационные методы конверсии:

Конверсия в открытом ковше