из чего делают, состав, гост, характеристики, плотность, вес, отличие от бетона, сертификат соответствия, срок хранения, активность

Трудно представить себе область строительства, где не использовался бы цемент. Он необходим на всех этапах любого строительного процесса, начиная от обустройства фундамента и заканчивая внутренней отделкой помещений. До сих пор аналогов данного стройматериала еще не найдено, что свидетельствует об уникальных свойствах цемента.

Из чего делают цемент, описание

Цемент является измельченным порошком клинкера, в который введены модифицирующие добавки и наполнители. В сухом виде — это сыпучая однородная масса серого цвета. При разведении водой получается пастоподобный вяжущий состав, легко наносимый на любые шероховатые поверхности.

После застывания цемента образуется прочное соединение, не уступающее по своей плотности камню. Не зря искусственные камни производятся именно из цемента.

Химический состав и формула

При нагревании известняка и глины до температуры порядка 1450 градусов происходит изменение структуры данных материалов, в результате чего образуются гранулы клинкера. Эти гранулы смешивают с гипсом и перемалывают до состояния порошка. Химическая формула готового цемента выглядит следующим образом: 67 % оксида кальция (СаО), 22 % диоксида кремния (SiO2), 5 % окиси алюминия (Al2О3), 3 % оксида железа (Fe2O3) и 3 % прочих составляющих.

Эти гранулы смешивают с гипсом и перемалывают до состояния порошка. Химическая формула готового цемента выглядит следующим образом: 67 % оксида кальция (СаО), 22 % диоксида кремния (SiO2), 5 % окиси алюминия (Al2О3), 3 % оксида железа (Fe2O3) и 3 % прочих составляющих.

Процесс производства цемента достаточно сложен и трудоемок. Он требует наличия специального оборудования и соблюдения технологических норм и условий.

Технические характеристики

Основной технической характеристикой является марка цемента. Обозначается она буквой «М» и цифровым показателем. Цифры указывают на максимальный показатель нагрузки в килограммах на определенный объем застывшего цемента, т.е. его прочность на сжатие.

На практике это означает вес, который может выдержать цемент без разрушения. Например, если он выдерживает вес 200 кг, то цементу присваивается марка М200.

На упаковке, помимо марки, указывается также процентный состав добавок. Он обозначается буквой «Д» и показывает из чего состоит данный вид цемента. Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Он обозначается буквой «Д» и показывает из чего состоит данный вид цемента. Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Такие добавки вводятся для улучшения водонепроницаемости, устойчивости к коррозии, морозостойкости и других качеств цемента. Рассмотрим также другие характеристики цемента, на которые следует обращать внимание при производстве строительных работ.

М400. Его прочность составляет 400 кг/см2. Это самая популярная марка цемента, используемая повсеместно для любых видов строительных и отделочных работ. Это строительство зданий, монолитное строительство, изготовление бетонных плит, блоков, лестничных конструкций, фундаментов, колодезных железобетонных колец, тротуарной плитки и целого ряда других изделий.

М500. Прочность составляет 500 кг/см2. Данная марка цемента характеризуется быстрым застыванием и высокими показателями прочности. Цемент используется для монолитного строительства высотных конструкций, изготовления несущих элементов, плит перекрытий, сборных конструкций из железобетона, балок, а также в других случаях, требующих повышенной прочности и долговечности сооружений.

Помимо марок, классов, типов и степени помола, цементы принято различать на несколько основных видов, отличающихся между собой сочетанием отдельных компонентов и составом.

По ГОСТ. Производство общестроительных цементов должно быть основано на требованиях ГОСТ 31108-2003. Стандарт регулирует соотношение необходимых компонентов в составе сухой смеси и технологию изготовления цемента. Сюда не относятся составы специального назначения.

Активность. Это прочность отдельно взятого образца цементного раствора на сжатие. Полученные показатели активности специалисты сравнивают с нормативами и присваивают данному цементу соответствующую марку. Показатель активности зависит от нескольких факторов: активности клинкерных гранул, интенсивности помола, наличия добавок. Например, активные добавки существенно увеличат активность самого цемента.

Применение автоматического измерителя активности цемента ЦЕМЕНТ-ПРОГНОЗ:

Плотность. Наименьшая плотность фиксируется у свежеприготовленного цемента. На отдельные его частички действуют электростатические силы, отталкивающие частички от своих собратьев. Затем, в процессе перевозки и хранения, смесь слеживается и уплотняется.

Плотность также зависит от степени измельчения клинкерных гранул. При производстве расчетов показатель средней плотности цемента берется равным 1300 кг на кубометр. Но на практике плотность зависит от условий хранения материала.

Удельный и объемный вес. Удельный вес цемента определяется по соотношению его веса к занимаемому им объему. Это понятие необходимо для правильного составления пропорций цементных растворов. Удельный вес цемента может значительно разниться в зависимости от состояния смеси. Так, свежий порошок может иметь удельный вес порядка 1000 кг/куб, а слежавшаяся смесь — 1500 кг/куб.

Объемный вес рассчитывается по среднему показателю плотности цемента.

Срок годности. Цемент характеризуется ограниченными сроками годности. Производители гарантируют его сохранность при нормальных условиях в течение 2 месяцев. Если обеспечить герметичные условия хранения, то цемент может пролежать без проблем в течение года.

Следует учитывать, что чем выше марка хранимого цемента, тем быстрее он может потерять часть своих свойств. Так, цемент М500 после нахождения на складе с повышенной влажностью, уже через месяц будет соответствовать по качеству цементу М400, а через 2 месяца — М300.

Рекомендуется хранить мешки в дополнительной целлофановой упаковке на расстоянии более 0,3 м от пола. Срок хранения цемента в специальных мешках гораздо длительнее его хранения россыпью.

Насыпная плотность. Это соотношение массы рыхлого цемента к его объему.

Время застывания. Приготовленный цементный раствор через несколько часов схватывается и застывает. Летом этот процесс может произойти за 2-3 часа. В холодное время процесс схватывания затягивается до 10 часов. Так, при температуре 0 градусов раствор сможет затвердеть только спустя 20 часов. Ускорить или замедлить процесс застывания способны вводимые в раствор добавки.

С помощью цемента обустраивают фундамент, штукатурят стены, делают стяжку пола. Каждая из этих операций требует приготовления различного цементного раствора, который в любом случае должен быть качественно приготовлен.

Тонкость помола. Чем меньше размер измельченных цементных частиц, тем быстрее раствор твердеет, и тем надежнее он будет в застывшем состоянии. Тонкость помола напрямую зависит от используемого для этого оборудования. Рекомендуемый размер частиц должен составлять от 40 до 80 мкм.

Сертификат соответствия

Сертификация цемента в России производится по ГОСТ 10178-85, 30515 97, но более часто по ГОСТ 31108-2003. Все крупные российские предприятия уже перешли на новый ГОСТ 31108-2003, который был принят в 2004 году. В нем прописаны более жесткие критерии качества цемента, а также его испытаний. Новые требования полностью соответствуют нормам европейского качества.

Чем отличается цемент от бетона

Цемент является сухой смесью, которая используется именно для приготовления бетонного раствора. Бетон — это застывший искусственный камень, состоящий из цемента, воды и наполнителей. В качестве наполнителей обычно используется гравий, песок, отсев, шлак, керамзит и другие материалы.

Цемент применяется не только в строительных и ремонтных работах. Если требуется что-то сделать основательным и крепким, без цемента не обойтись.

Класс прочности цемента и методы испытания на прочность

Согласно ГОСТ 31108-2003 такой термин как «марка цемента» преобразован в термин «класс прочности». Поэтому цифровая маркировка цемента и означает его класс прочности.

Испытания цемента на прочность выполняются в заводских лабораторных условиях с использованием современного оборудования и прогрессивных методов анализа. При этом определяются тонкость помола, густота разведенного водой цементного теста, сроки схватывания цементного раствора. Также определяется предел прочности на сжатие или изгиб затвердевших образцов.

Определение нормальной густоты цементного теста в виртуальной лаборатории:

Как производят цемент?

Дата публикации: 06. 07.2019

07.2019

227

Цемент может использоваться как самостоятельный продукт, так и входить в состав растворов. Обычно цемент представляет собой сухую порошковую смесь. Вступая в реакцию с водой, смесь становится пластичной, а спустя определенный промежуток времени затвердевает. Характеристики цемента варьируются в зависимости от состава.

Цемент, как конечный продукт представляет собой приготовленный и измельченный клинкер. Клинкером называют гранулы, полученные в рамках промежуточного производства. Классически в состав клинкера входит смесь известняка и глины в пропорции 3/1.

Добывают ли цемент?Сам цемент нельзя добыть, так как по определению он является измельченным клинкером. Однако в природе нашелся материал, идентичный по своему составу клинкеру. Его называют мергелем. В силу ограниченности запасов, несовершенства технологии добычи и малого числа известных месторождений, использование мергеля в промышленности невозможно. Маленький объем неспособен удовлетворить потребности крупного производства.

Добыча необходимых для производства цемента определенной марки минералов производится открытым способом. В число добываемых элементов входят карбонаты (доломит, ракушечник, мел, прочий известняк) и глины (лесс, суглинки и сланцы).

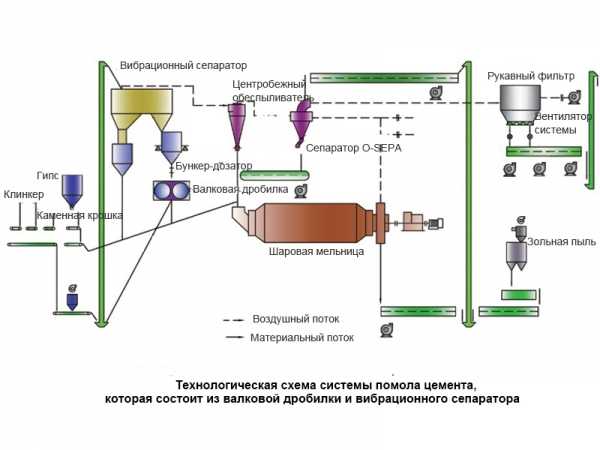

Как производят цемент?Ограниченность природного клинкера вынудила большую часть производителей использовать его искусственный вариант. Глина и известняк смешиваются в пропорции 1/3 в большой емкости посредством специальных барабанов. Масса поступает в обжиговую печь и подвергается термическому воздействию на протяжении 4-х часов. Температура при этом достигает 1500°С. Время и температура обжига могут изменяться в зависимости от требований к конечной смеси. Состав в печи спекается в небольшие гранулы и после остывания они отправляются на помол. Помол осуществляется в барабанах. В полученный на этапе помола порошок вмешиваются необходимые добавки, определяющие марку и состав цемента.

Готовый цементный материал отправляется на хранение или переводится на участок расфасовки.

Вопреки общей технологии производства, кажущейся простой, существует три актуальных способа приготовления цемента:

- Сухой

Эффективный, наименее энерго- и ресурсозатратный вариант. Сырье дробится до мелких фракций. Ингредиенты смешиваются в определенных пропорциях и измельчаются до состояния муки.

- Мокрый

В этом случае в состав включается известняк, глина и вода. Полученная вязкая масса называется шламом, который поступает в печь и подвергается обжигу. Следующим этапом становится измельчение полученных гранул, их перемешивание с размолотыми добавками. Последний шаг – сортировка.

- Комбинированный

Совмещает в себе сильные стороны двух предыдущих вариантов. Сначала замешивается шлам, затем искусственно обезвоживается и поступает в обжиговую печь. Далее полученные гранулы смешиваются с наполнителями, измельчаются и сортируются.

Заказать цементВас интересуют оптовые поставки цемента? Компания ПартнерГрупп

готова оказать комплексные услуги, будучи крупным игроком рынка строительных материалов. Мы сотрудничаем непосредственно с производителями, гарантируя своим клиентам привлекательные цены. Арсенал насчитывает несколько больших складов. На их территории цемент хранится согласно актуальным технологиям, сохраняя свои практические свойства.

Мы сотрудничаем непосредственно с производителями, гарантируя своим клиентам привлекательные цены. Арсенал насчитывает несколько больших складов. На их территории цемент хранится согласно актуальным технологиям, сохраняя свои практические свойства.

Мы предоставляем «свежую» продукцию, если хотите купить оптом — обращайтесь в ПартнерГрупп

!

Сократите выбросы углерода и токсичных веществ, сделайте цемент чистым и экологичным

Блог экспертов

Если бы цементная промышленность была страной, она занимала бы четвертое место в мире по выбросам парниковых газов.

Саша Сташвик (квасцы)

Директор, программа промышленной политики, климата и чистой энергии

Рис. 1. Слева показан процесс производства бетона, а справа показаны выбросы парниковых газов из бетона, из которых 90 % приходится на цемент и 10 % — на заполнители и другие материалы, а также на разработку карьеров, транспортировку и подготовку сырья.

Кредит:

Источник: Carbon 180

Декарбонизация цементных заводов является важной частью достижения наших целей в области климата. Цемент является ключевым компонентом бетона, который является наиболее широко используемым искусственным материалом на планете, и практически не имеет жизнеспособных альтернатив. Цемент невероятно грязен в производстве: хотя он составляет всего 10-15% массы бетона в типичной смеси, на его долю приходится до 90% выбросов парниковых газов (ПГ) (рис. 1).

Если бы цементная промышленность была страной, она занимала бы четвертое место в мире по объему выбросов парниковых газов, уступая только Китаю, США и Индии, на долю которых приходится примерно 7-8% мирового выброса CO 2 загрязнение (рис. 2). Если мы не предпримем шаги по обезуглероживанию цемента, это число, вероятно, увеличится, поскольку спрос на бетон продолжает расти.

Рисунок 2: Доля мировых выбросов CO2, связанных с производством цемента (данные за 2017 г. ).

).

Авторы и права: Источник: McKinsey

При производстве цемента также выделяется много опасных загрязнителей воздуха, которые наносят вред здоровью. Цементная промышленность является третьим по величине источником промышленных загрязнений воздуха, таких как двуокись серы, оксиды азота (NOx) и окись углерода.

Проще говоря, очистка цементной промышленности имеет решающее значение для достижения наших целей в области климата и здоровья. Но, в отличие от двигателя внутреннего сгорания, у цемента нет доступной замены, которая могла бы масштабироваться достаточно быстро, чтобы соответствовать требованиям чрезвычайной климатической ситуации. Таким образом, хотя сокращение портландцемента и замена его существующими и появляющимися альтернативами может и должно быть приоритетом, наша зависимость от этого материала не только сохранится, но и, вероятно, возрастет в ближайшие десятилетия — сроки, наиболее важные для борьбы с изменением климата, — по мере урбанизации и обновления инфраструктуры. нарастить. Поэтому крайне важно, чтобы мы поддерживали инновации, которые помогают производителям цемента адаптироваться к чистому будущему.

нарастить. Поэтому крайне важно, чтобы мы поддерживали инновации, которые помогают производителям цемента адаптироваться к чистому будущему.

Хорошей новостью является то, что импульс растет в штатах и на федеральном уровне, поскольку законодатели ищут разумные подходы к ограничению выбросов от производства цемента и используют покупательную способность правительства для расширения рынков более чистых альтернатив. Обязательства отрасли по углеродной нейтральности и дорожные карты также распространяются. Хотя некоторые из стратегий обезуглероживания, которые используют некоторые производители цемента, весьма проблематичны с точки зрения окружающей среды и/или здоровья, это говорит о том, что отрасль знает, что должна сформулировать план по борьбе с выбросами.

По мере того, как эти усилия продвигаются вперед, важнейший принцип, за который выступает NRDC, заключается в том, что сокращение выбросов углерода от цемента не должно происходить за счет местного загрязнения.

Почему при производстве цемента так много углерода: горение и технологические выбросы.

На два аспекта процесса производства портландцемента приходится огромная доля его углеродного следа. Цемент в основном производится путем сжигания ископаемого топлива, такого как уголь и нефтяной кокс, в цементных печах, похожих на большие печи, для нагревания известняка (сырья) до очень высоких температур (~2640°F/1500·9).0045 или С). Тепло вызывает химическую реакцию, которая превращает известняк в клинкер, который затем измельчается вместе с гипсом для образования цемента. Выбросы от сжигания топлива составляют примерно 40 % выбросов CO 2 в течение жизненного цикла цемента (часто называемых воплощенными выбросами) (рис. 3). Остальные ~60% являются результатом неизбежной химической реакции (прокаливания), происходящей при нагревании известняка, в результате которой из карбоната кальция в известняке выделяется CO 2 .

Рис. 3. Источники выбросов CO2 в цементной промышленности Калифорнии в 2015 г.

3. Источники выбросов CO2 в цементной промышленности Калифорнии в 2015 г.

Авторы и права: Источник: Global Efficiency Intelligence

Опасные загрязнители, включая критерий загрязнителей воздуха и ртуть, также выбрасываются как в выбросы, связанные с топливом, так и в выбросы, связанные с технологическими процессами. Эти загрязнители связаны с преждевременной смертью, неврологическими проблемами, астмой и другими респираторными заболеваниями.

Некоторые альтернативные виды топлива, продвигаемые промышленностью, обходятся местному населению неприемлемо дорого.

Среди рычагов, часто упоминаемых для декарбонизации цементной промышленности, переход на твердые отходы топлива для замены ископаемого топлива в цементных печах. К сожалению, эти альтернативы, часто называемые цементной промышленностью «низкоуглеродными», включают пластик и твердые отходы, такие как шины (иногда называемые «топливом, полученным из шин»), которые выделяют очень опасные токсичные загрязнения.

Независимо от того, что сжигается, при сжигании отходов образуются и/или выделяются вредные химические вещества и загрязнители, в том числе загрязнители воздуха, такие как вызывающий рак бензол, ПФА, диоксины и твердые частицы, а также тяжелые металлы, такие как свинец и ртуть, которые вызывают неврологические заболевания, как обсуждают здесь наши коллеги. Эти химические вещества и загрязняющие вещества попадают в воздух, воду и продукты питания вблизи мусоросжигательных заводов и попадают в организм людей, когда они вдыхают, пьют и едят загрязняющие вещества.

Сообщества десятилетиями боролись с токсичным загрязнением от цементных заводов, и NRDC утверждает, что снижение выбросов углерода может и должно быть достигнуто без увеличения токсического загрязнения. По этим причинам NRDC выступает против использования в качестве топлива для декарбонизации цементных печей топлива, которое выделяет токсичные загрязнения, включая пластик и другие отходы.

Ключевым решением для обезуглероживания цемента является сжигание меньшего количества

чего-либо .

В дополнение к отказу от перехода на другие токсичные виды топлива, статус-кво сжигания газа и угля также токсичен. Вот почему NRDC выступает за:

- Использование меньшего количества цемента — например, за счет снижения чрезмерной спецификации цемента в бетонных смесях и поощрения использования дополнительных вяжущих материалов, таких как пуццоланы из молотого стекла, для частичной замены цемента в бетонных смесях;

- Сделать печи для обжига цемента более эффективными, чтобы они потребляли меньше топлива; и

- В конечном итоге переход на действительно более чистые виды топлива, например, электрификация из возобновляемых источников, если и где это возможно, а также зеленый водород.

Кроме того, NRDC поддерживает политику, направленную на то, чтобы цементные заводы могли получить доступ к набору передовых технологий для сведения к нулю своих выбросов, включая варианты улавливания, утилизации и хранения углерода, как мы обсуждаем здесь. Улавливание углерода в цементе — это не способ продлить сжигание грязного ископаемого топлива, которое можно заменить, а способ уменьшить большую часть технологических выбросов, которые невозможно уменьшить иным образом для материала, на который мы полагаемся.

Улавливание углерода в цементе — это не способ продлить сжигание грязного ископаемого топлива, которое можно заменить, а способ уменьшить большую часть технологических выбросов, которые невозможно уменьшить иным образом для материала, на который мы полагаемся.

Сжигание отходов не является хорошим способом уменьшить загрязнение климата цементом или справиться с потоками пластиковых отходов.

Реальные решения по обращению с пластиковыми отходами должны быть направлены на сокращение отходов в их источнике, производство меньшего количества пластика и использование эффективных и проверенных методов механической и органической переработки, а не стимулирование сжигания этих материалов.

NRDC поддерживает четыре направления деятельности по сокращению загрязнения пластиком:

- Устранение проблемных и ненужных пластиков, таких как одноразовые пластики;

- Инновации и масштабирование моделей повторного использования и заправки;

- Создание нетоксичных материалов для замены пластика, полученного из ископаемого топлива; и

- Распространите проверенные решения по механической переработке или компостированию.

Типовая политика обезуглероживания цемента и бетона должна снизить токсичное загрязнение парниковыми газами

и . Поскольку правительства штатов и федеральные правительства являются такими крупными покупателями бетона, политика государственных закупок является мощным способом создания спроса на низкоуглеродистый бетон и, в более широком смысле, стимулирования использования цемента с меньшим и меньшим содержанием углерода. Законодательные собрания многих штатов приняли или активно обсуждают законы о закупках низкоуглеродистого бетона для строительных проектов, финансируемых государством, включая Калифорнию, Нью-Йорк, Нью-Джерси, Колорадо и Вирджинию. Ключевым принципом в этой работе должен быть запрет на включение цемента, произведенного с использованием грязного топлива, в государственные спецификации низкоуглеродистого бетона, другими словами, на получение «зеленого» кредита за изменения, которые могут снизить выбросы парниковых газов, но увеличить местное загрязнение воздуха.

Но политика закупок со стороны спроса — не единственный рычаг, доступный для политиков, стремящихся решить проблему воздействия цементной промышленности на климат и здоровье населения. NRDC будет продолжать выступать за пакет политик, который включает стимулы для сокращения выбросов углерода в готовых бетонных смесях; стандарты для прямой декарбонизации цементной промышленности в соответствии с государственными и национальными целями в области климата; и обязывает предотвращать увеличение вредного загрязнения.

Например, в 2021 году в Калифорнии был принят новый закон, который не только направлен на достижение нулевых выбросов парниковых газов, связанных с использованием цемента в Калифорнии не позднее 2045 года, но также требует улучшения качества воздуха и поддержки экономического развития и развития рабочей силы для поселения возле цементных заводов. Другие штаты-лидеры в области климата, такие как Нью-Йорк, должны последовать этому примеру в этом году, демонстрируя беспроигрышную выгоду для климата и общественного здравоохранения.

Смежные вопросы

Промышленное производствоТоксиныСправедливость и справедливость

Пропустить элементы карусели

Будущее чистой энергии: важно, как мы туда доберемся

Блог экспертаСеверная Каролина, СШААнна Рид, Кэти Пелч

Чистое и устойчивое энергетическое будущее необходимо для решения проблемы изменения климата, но то, как мы этого достигнем, имеет значение. В разгар глобальных усилий по очистке и прекращению использования пер- и полифторалкильных веществ (PFAS) Chemours удваивает…

Недавние химические катастрофы побуждают ужесточить федеральные правила безопасности

Блог экспертаСША, Нью-Джерси, Луизиана, Северная КаролинаСахана Рао

Конгресс и Агентство по охране окружающей среды: Защитите людей от загрязнения токсичными пластиками

Экспертный блогСоединенные ШтатыДэниел Розенберг

NRDC и 200 других организаций недавно направили письмо в Конгресс, призывая всех сенаторов и представителей не выступать соавторами законопроекта, поддерживаемого лоббистами химической промышленности, который отменит защиту Закона о чистом воздухе и будет способствовать повсеместному сжиганию пластика.

Как производится цемент? (Коммерческие секреты раскрыты)

Что в этой статье

Цемент изготавливается путем химического соединения сырьевых материалов, таких как кальций, кремнезем, алюминий, железо и другие элементы, под строгим производственным контролем. Кроме того, известняк, ракушки и мел или мергель часто смешивают со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой для производства цемента.

Все зависит от типа цемента, изготавливаемого для использования в качестве бетона.

Цемент — один из основных ингредиентов бетона, самого массового строительного материала в мире. Это вещество представляет собой связующее вещество в виде тонкого серого порошка.

Это вещество представляет собой связующее вещество в виде тонкого серого порошка.

Цемент является важной частью многих видов строительства. Без него у нас не было бы ни одного из наших великих небоскребов, тротуаров, мостов, дорог и многого другого.

В 2021 году в США было произведено более 92 миллионов тонн цемента, вот сколько весит ярд бетона, если вам интересно.

При таком расходуемом ресурсе цемент создать сложнее, чем можно подумать. Существует много видов цемента, наиболее распространенным из которых является гидравлический цемент.

В этой статье будет описан пошаговый процесс, который привел к широко доступным мешкам с цементом, которые мы сегодня видим в магазинах.

Сырье

Цемент представляет собой смесь минералов. В состав цемента в основном входят известняк, глина, железная руда и гипс. Компании получают и подготавливают эти материалы перед производственным процессом, чтобы они могли стать высококачественным цементом.

Известняк

Известняк — это осадочная карбонатная порода, обычно встречающаяся в пещерах или вблизи мелководья в морской воде. Добытчики известняка выкапывают, дробят и измельчают камень в мелкий порошок для производства цемента. Юта, Мичиган и Западная Вирджиния в настоящее время являются производителями большей части известняка в США.

Добытчики известняка выкапывают, дробят и измельчают камень в мелкий порошок для производства цемента. Юта, Мичиган и Западная Вирджиния в настоящее время являются производителями большей части известняка в США.

Глина

Глина представляет собой мелкозернистое вещество, которое может быть липким и пластичным, но высыхает на воздухе. Как и известняк, рабочие будут измельчать глину в мелкий порошок для производства цемента.

Как правило, глину добывают в открытых карьерах рядом с производственными предприятиями, чтобы снизить затраты. Крупнейшие месторождения глины в США находятся в Джорджии и Южной Каролине.

Железная руда

Железные руды — это горные породы, содержащие металлическое железо, которое машины могут извлекать для получения чистой формы. В основном они поступают из небольших слаборазработанных месторождений, которые продают руду цементным компаниям.

Калифорния, Миннесота и Мичиган в настоящее время являются крупнейшими продавцами железной руды в США.

Гипс

Гипс является обычным ингредиентом в таких продуктах, как удобрения, гипсокартон и гипс. Это мягкий белый минерал, получаемый из дигидрата сульфата кальция.

Его необработанная форма представляет собой почти непрозрачный кристалл, который обычно образуется в условиях окисления. Горняки добывают гипс в 19 штатах США, при этом Оклахома, Невада, Айова, Техас и Калифорния являются ведущими производителями.

Производственный процесс

После того, как цементные компании добыли и собрали эти материалы, они доставляют их на завод и измельчают в порошок.

Первым этапом процесса является дробление отдельных минералов до размера примерно 6 дюймов. Затем они переходят на стадию вторичного дробления, уменьшая их размер примерно до 3 дюймов или меньше.

Когда минералы становятся достаточно мелкими, производители смешивают все ингредиенты, кроме гипса, в точных пропорциях. Затем они пропускают их через цементную печь.

Цементная печь представляет собой большой цилиндрический стальной контейнер, облицованный специальным огнеупорным кирпичом. В среднем он имеет диаметр около 12 футов и горит при температуре 2700 ° F.

В среднем он имеет диаметр около 12 футов и горит при температуре 2700 ° F.

Печь слегка наклонена. Минералы входят в печь с верхней стороны и падают на нижнюю сторону во время нагрева. В процессе нагрева многие минералы сгорают, оставляя после себя газы.

Когда печь нагревается до невероятно высокой температуры, происходит несколько химических реакций. Этот процесс можно разделить на четыре основных этапа.

Во-первых, любая свободная вода в порошках испаряется, как только температура достигает 212°F. При 800°F происходит обезвоживание и образование оксидов кремния, железа и алюминия.

При температуре около 1800°F выделяется CO2, а при прокаливании образуется CaO. Наконец, при 2750° оставшиеся минералы соединяются вместе и образуют клинкер. Клинкер выходит из печи в виде серых шариков размером с мрамор.

После выхода из печи вентилятор обдувает клинкер холодным воздухом для его быстрого охлаждения. Как только он достаточно остынет, рабочие будут смешивать его с небольшим количеством гипса.

Целью гипса является увеличение времени до схватывания цемента, чтобы у строителей было время манипулировать им.

После смешивания гипса и клинкера цемент подвергается окончательному измельчению. В этом процессе обычно используется шаровая мельница, представляющая собой машину с несколькими вращающимися камерами, в которых находятся стальные мелющие шары разного размера.

Он объединяет гипс и клинкер в цементный порошок, который компании затем доставляют в магазины и на строительные площадки.

Гипс и время схватывания

Гипс играет решающую роль в твердении цемента. Он регулирует время схватывания и поэтому является важным ингредиентом.

Основной целью добавления гипса в цементный клинкер является замедление процесса гидратации цемента после его смешивания с водой. Когда цементный порошок смешивается с водой, он начинает реагировать с C3A и затвердевает.

Затвердевание не занимает много времени, что может вызвать проблемы при смешивании или транспортировке цемента. Однако, если вы добавите в смесь гипс, вместо этого начнется реакция с образованием эттрингита. Эттрингит представляет собой водный минерал сульфата кальция и алюминия.

Однако, если вы добавите в смесь гипс, вместо этого начнется реакция с образованием эттрингита. Эттрингит представляет собой водный минерал сульфата кальция и алюминия.

Во время реакций цемента он превращается в сверхмелкозернистые кристаллы, которые покрывают частицы C3A.

Эттрингит резко замедляет процесс затвердевания цемента, позволяя рабочим без проблем смешивать, транспортировать и укладывать цемент. Это может иметь решающее значение для состава и удобоукладываемости бетона.

Различные типы цемента

Каждый этап процесса производства цемента требует частых испытаний и контроля, чтобы убедиться, что он соответствует отраслевым стандартам. Тип цемента может отличаться в зависимости от проекта или назначения цемента. Вот несколько видов цемента.

Портландцемент

Портландцемент является наиболее распространенным цементом. Из-за этого он также известен как обычный цемент. Это основной ингредиент бетона, растворов и растворов. Джозеф Аспдин случайно разработал этот цемент в 19 веке после нагревания известняка в своей печи.

Название происходит от сходства этого цемента с портландстоуном, известняковым образованием. Портландцемент является стандартным при строительстве мостов, зданий, пешеходных дорожек и других обычных конструкций из цемента.

Быстросохнущий цемент

Быстросохнущий или быстротвердеющий цемент содержит значительно меньше гипса, чем обычный цемент, что сокращает время, необходимое для полного затвердевания. Рабочие обычно используют его в местах с интенсивным движением, чтобы быстрее открыться для движения или для проектов по удалению фреймворка. Подрядчики также могут выбрать быстросохнущий цемент из-за его прочности в начале процесса сушки.

Белый цемент

Белый цемент – это именно то, на что это похоже; обычный цемент белого цвета, а не серого. Как правило, белый цемент используется в декоративных целях, таких как сады, бассейны, скульптуры и т. д. Сырье для этого цемента может быть дороже, чем обычно, и не будет включать оксид железа.

Цветной цемент

Подобно белому цементу, единственным отличием этого цемента является цвет. Во время производства пигменты могут присоединяться к порошковой смеси для создания различных цветов. Этот цемент в основном используется в декоративных целях, таких как декоративные полы.

Во время производства пигменты могут присоединяться к порошковой смеси для создания различных цветов. Этот цемент в основном используется в декоративных целях, таких как декоративные полы.

Низкотемпературный цемент

Производители могут производить низкотемпературный цемент, поддерживая содержание трикальцийалюмината на уровне менее 6%. Этот цемент более устойчив к сульфатам и менее реакционноспособен, чем другие цементы. Он может избежать растрескивания из-за высокой температуры и является хорошим вариантом для массовых бетонных проектов.

Однако время схватывания низкотемпературного цемента обычно меньше, чем у обычного цемента, поэтому работать с ним может быть сложно.

Воздействие на окружающую среду

Производство цемента производит большое количество углекислого газа и других загрязняющих веществ, которые влияют на глобальное потепление. Кроме того, в процессе производства цемента используется большое количество энергии и других природных ресурсов.

Этот процесс также может нанести вред качеству воздуха из-за выбрасываемых в атмосферу частиц пыли, которые могут вызвать проблемы с дыханием.

Цементная промышленность, несомненно, борется за снижение своего значительного углеродного следа. Некоторые компании сосредоточились на преобразовании выбрасываемого углекислого газа во что-то ценное, например, в химическое сырье или топливо.

Зеленый цемент — еще одно потенциальное решение проблемы значительного воздействия производства цемента на окружающую среду. Зеленый цемент берет углерод из печи и добавляет или заменяет смесь в открытом пространстве цемента.

Производители также могут сушить свои продукты, помещая их в помещение с углеродом, а не с водой, что снижает выбросы углерода на 70 процентов. Эта версия цемента застынет быстрее, будет более прочной и потребует значительно меньше энергии.

Заключительные мысли

Несмотря на то, что цемент есть везде, мало кто знает об обширном процессе его производства.