Современная технология восстановления дорожного покрытия

Дороги, испытывающие постоянные нагрузки в условиях интенсивного движения транспортных средств, зачастую обнаруживают признаки повреждения вплоть до основания. Для устранения таких повреждений необходим ремонт всей конструкции дорожной одежды.

Повторное использование измельченного дорожного материала в полном объеме и его малозатратная подготовка делают холодный ресайклинг с вспененным битумом экологичной и экономичной технологией. Впервые она была открыта компанией WIRTGEN и на протяжении последних 30 лет доведена ею до совершенства.

Технология холодного ресайклинга

Холодный ресайклинг с вспененным битумом, который используется в качестве связующего вещества — признанная во всем мире технология. Она привлекает к себе все больший интерес дорожно-строительных компаний, занимающихся ремонтом дорог с асфальтовым покрытием.

Технология позволяет получить гибкие и долговечные базовые слои дорожной одежды. Являясь частью конструкции дорожного покрытия, они формируют отличное основание для укладки верхнего асфальтового покрытия с уменьшенной толщиной. Для получения вспененного битума из обычного битума, используется современное оборудование. Битум в обычном состоянии нагревается до температуры примерно 175 градусов Цельсия.

Являясь частью конструкции дорожного покрытия, они формируют отличное основание для укладки верхнего асфальтового покрытия с уменьшенной толщиной. Для получения вспененного битума из обычного битума, используется современное оборудование. Битум в обычном состоянии нагревается до температуры примерно 175 градусов Цельсия.

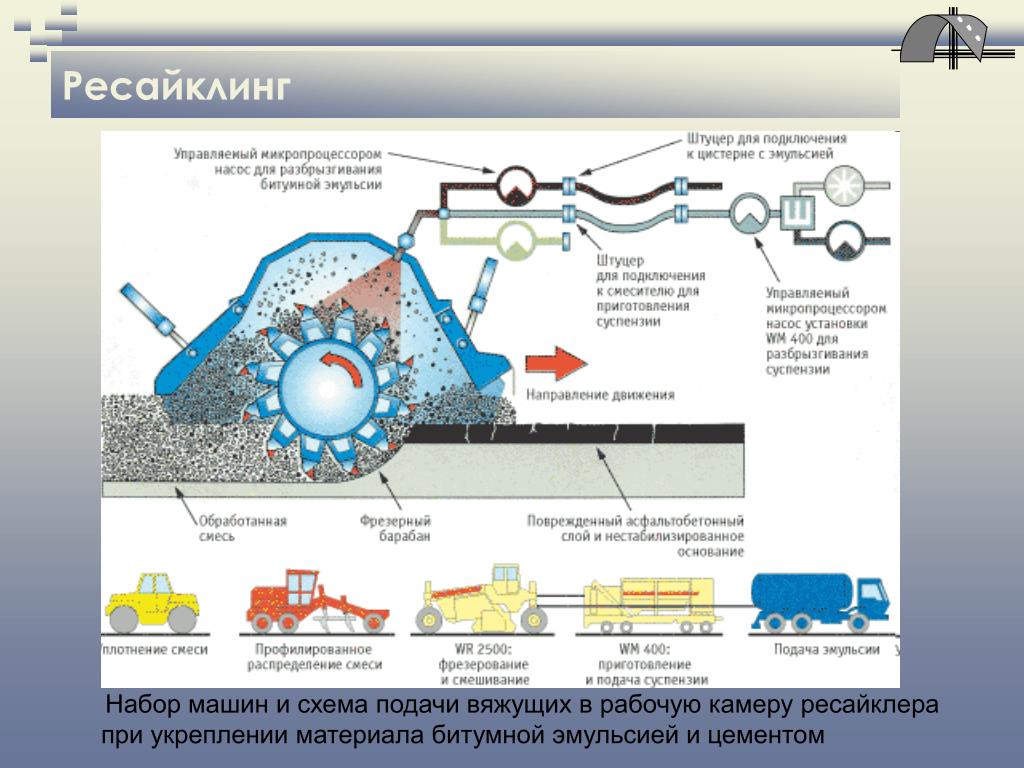

В холодных ресайклерах Wirtgen 2200 CR, 3800 CR или в стабилизаторах грунта серии WR, точно отмеренное количество связующего вещества добавляется в минеральный заполнитель прямым методом. Подача связующего вещества выполняется с помощью систем впрыска с микропроцессорным управлением. Такое решение может быть реализовано в виде передвижного дорожного участка.

На практике различают два метода восстановления дорожного покрытия: «полевой» — с помощью установок холодного ресайклинга WIRTGEN на колесном или гусеничном ходу; и «заводской» — с помощью мобильной смесительной установки для холодного ресайклинга WIRTGEN KMA 220i.

Данные методы позволяют перерабатывать большое количество дорожных материалов, в том числе асфальтовую крошку, дробленый асфальт или новый материал. Вспененный битум нашел применение в самых разных областях, при этом он обладает способностью выдерживать максимальные нагрузки от движущегося транспорта, о чем свидетельствуют два примера из Бразилии и Греции.

Вспененный битум нашел применение в самых разных областях, при этом он обладает способностью выдерживать максимальные нагрузки от движущегося транспорта, о чем свидетельствуют два примера из Бразилии и Греции.

По шоссе Айртона Сенны в Сан-Паулу ежедневно проезжают более 250 тыс. автомобилей, 15% из которых — грузовики. Во время ремонта трассы в 2011 году асфальтовое покрытие было снято, переработано в крошку и обработано вспененным битумом в смесительной установке холодного ресайклинга WIRTGEN. Затем обработанный таким образом материал снова уложили в два слоя (20 плюс 10 см) с помощью асфальтоукладчика. На этот слой было уложено финишное асфальтовое покрытие толщиной 5 см.

В 2003-2004 гг., на автотрассах, соединяющих Илики, Коринф и Афины в Греции, были реализованы проекты по холодному ресайклингу с вспененным битумом. Полученное дорожное покрытие уже более десяти лет демонстрируют превосходную прочность, выдерживая нагрузку 40 тыс. транспортных средств в день, при этом доля грузовых автомобилей в потоке автомобилей составляет 25%.

транспортных средств в день, при этом доля грузовых автомобилей в потоке автомобилей составляет 25%.

Для достижения таких результатов требуются комплексные предварительные испытания всей конструкции дорожной одежды, а смесь дорожного материала на вспененном битуме должна пройти строгие испытания по подбору состава.

Поэтому компания Wirtgen поставляет не только необходимое оборудование для работы. Клиенты во всем мире также могут воспользоваться широким спектром консультационных услуг. Специалисты и строительные инженеры компании Wirtgen окажут клиентам техническую поддержку и консультационное сопровождение проектов на местах. Программа обучения Wirtgen также предлагает возможность получить всеобъемлющие знания о применении технологии холодного ресайклинга.

Вспомогательное оборудование для холодного ресайклинга от WirtgenНовый лабораторный уплотнитель WLV 1. Для изготовления испытательных образцов компания Wirtgen разработала новый лабораторный уплотнитель WLV 1. Технология уплотнения, специально созданная для холодного ресайклинга, позволяет изготавливать образцы большого размера для проведения испытаний на трёхосное сжатие, а также образцы малого размера для определения предела прочности при растяжении.

Технология уплотнения, специально созданная для холодного ресайклинга, позволяет изготавливать образцы большого размера для проведения испытаний на трёхосное сжатие, а также образцы малого размера для определения предела прочности при растяжении.

Лабораторный смеситель WLM 30. Лабораторный смеситель WLM 30 позволяет в кратчайшие сроки подобрать наиболее оптимальный состав смесей и приготовить заданные составы асфальтобетонных смесей. Объем смесителя составляет около 30 кг материала. Частота вращения и время смешивания регулируются.

Лабораторная установка для вспененного битума WLB 10 S. Необходимое качество вспененного битума можно получить еще до начала дорожных работ путем предварительных испытаний на мобильной лабораторной установке WLB 10 S. Установка отличается простотой в эксплуатации и позволяет регулировать такие параметры, как объем воды, давление и температура.

Что такое вспененный битум, и как его изготавливают?Вспененный битум получают добавлением к горячему битуму небольшого количества воды и воздуха под высоким давлением. Вода испаряется и быстро вспенивает битумную пену, в 15-20 раз превышая ее первоначальный объем. Образовавшаяся пена подается через распылительную форсунку в смеситель и смешивается оптимальным образом с холодными и увлажненными дорожными материалами. Качество вспененного битума преимущественно характеризуется такими параметрами, как относительное расширение и стабильность. Чем выше показатель относительного расширения, и чем дольше пена сохраняет стабильность, тем лучше вспененный битум поддается переработке.

Вода испаряется и быстро вспенивает битумную пену, в 15-20 раз превышая ее первоначальный объем. Образовавшаяся пена подается через распылительную форсунку в смеситель и смешивается оптимальным образом с холодными и увлажненными дорожными материалами. Качество вспененного битума преимущественно характеризуется такими параметрами, как относительное расширение и стабильность. Чем выше показатель относительного расширения, и чем дольше пена сохраняет стабильность, тем лучше вспененный битум поддается переработке.

Источник: www.heavyequipmentguide.ca

Холодные ресайклеры – Основные средства

Л. Пименова, фото автора и фирм-производителей

Вполне реально, говорят специалисты. Наиболее перспективным видом утилизации старых асфальтовых покрытий является добавление снятого изношенного слоя этого дорожного покрытия, измельченного до гранулированного состояния, в новую смесь. В Германии повторно используются при ремонте практически 100%-но выработавшие свой ресурс эксплуатации дорожные одежды. Такой подход позволил снять в стране вопросы по расширению полигонов для захоронения строительных отходов.

Такой подход позволил снять в стране вопросы по расширению полигонов для захоронения строительных отходов.

Поговорим о «холодном»

С первого дня своей эксплуатации дорожное покрытие кроме прямой нагрузки, оказываемой шинами автотранспорта, подвергается воздействию ультрафиолетового излучения, на него влияют сезонные перепады температур и осадки, химические вещества, осаждающиеся на дорогу из выхлопных газов, и многие другие вредные факторы. Их действие приводит к износу битумного покрытия, удалению из состава связующих веществ, жизненно важных для сохранения эластичности поверхности, позволяющей не допускать образования трещин – главного поражающего фактора наших дорог.

Такой показатель, как пенетрация, измеряемый специальным прибором и косвенно характеризующий степень твердости битумов, заключается в глубине погружения иглы ∅0,1 мм, на которую действует усилие 0,1 кг в течение 5 с при +25 °С. В проработавшем несколько лет слое износа этот параметр может быть снижен до 10 мм, тогда как допустимый показатель для дорожных нефтяных битумов составляет не менее 40 мм, в общем же случае при низкой транспортной нагрузке в умеренном климате рекомендуется использовать битум с пенетрацией от 70/ 100 до 180/ 220 мм.

Сегодня разработано множество методик восстановления дорог, получивших повреждения, выработавших свой эксплуатационный срок. К основным можно отнести метод реконструкции дороги, когда дорожные одежды восстанавливаются путем, по сути, строительства дороги заново. Это, безусловно, отличный способ ремонта, но требующий больших затрат.

Возможен более «щадящий» материально вариант – укладка дополнительных слоев асфальтобетона. Это намного проще, чем реконструкция, однако требует устройства отдельного дренажа для отремонтированного участка дороги и выполнения еще ряда инженерных работ, увеличивающих сроки ремонта, вызывающих закрытие трассы для движения и т. д. При этом, если основание некачественное, новые слои асфальта все равно быстро разрушатся.

Наиболее перспективным сегодня представляется метод ресайклинга – создание на всю глубину поврежденного дорожного покрытия нового гомогенного слоя с более высокими прочностными характеристиками, чем были у прежних пришедших в негодность слоев.

д.). «Холодный» метод также более экологичен и более безопасен из-за того, что газ и открытый огонь не используются. И стоимость «холодного» ресайклера значительно ниже стоимости комплекса для «горячего» ресайклинга.

д.). «Холодный» метод также более экологичен и более безопасен из-за того, что газ и открытый огонь не используются. И стоимость «холодного» ресайклера значительно ниже стоимости комплекса для «горячего» ресайклинга.Все специалисты видят в будущем увеличение объемов дорожного ремонта именно этим методом. Преимуществ у метода много: это и сниженные сроки закрытия трасс на время ремонта, и сокращение потребности в вывозе отходов, экономия топлива и стройматериалов, обработка ремонтируемого участка за один проход, укрепление верхних слабых слоев земляного полотна на глубину до 0,5 м прямо в ходе выполнения работ, частичное исправление неоднородности материалов дорожного полотна на участке ремонта и возможность исправления дефектов продольного профиля типа коротких волн.

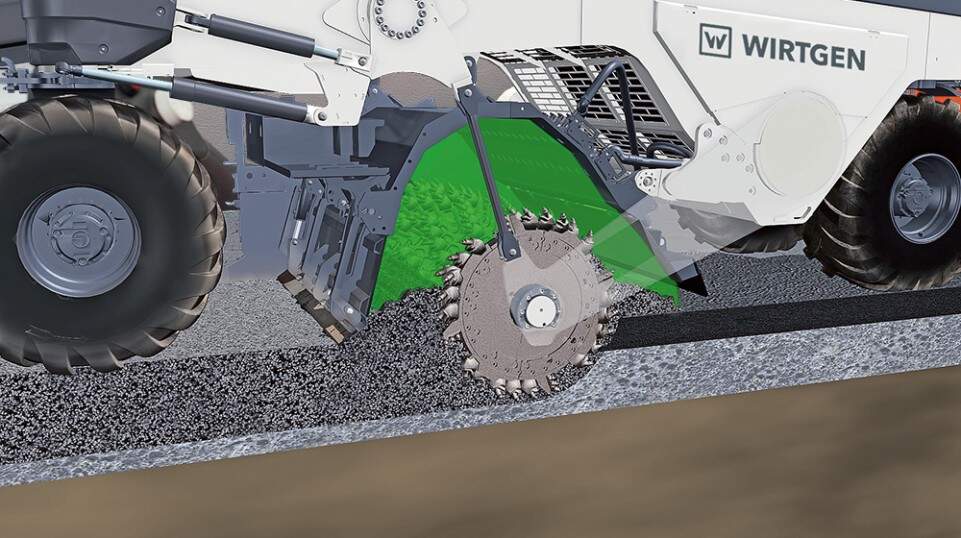

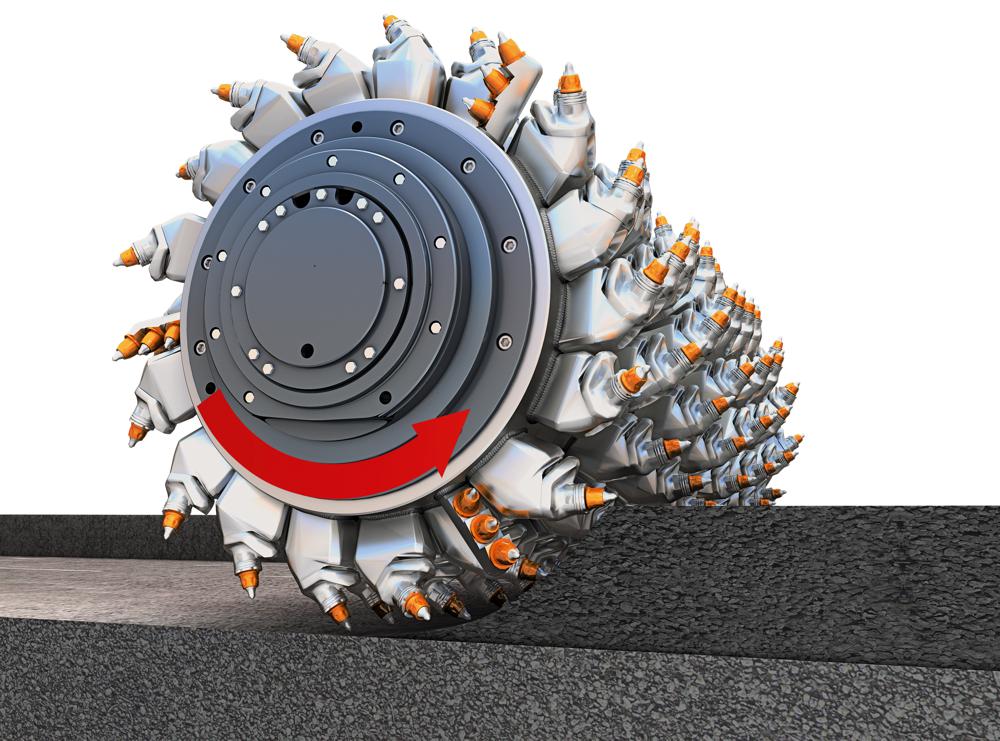

Машины же для «холодного» ресайклинга дорогие, поскольку являются комплексом, состоящим из оборудования для дорожного фрезерования и установок для стабилизации грунта. Одним из главных элементов такой машины является фрезерно-смешивающий барабан. Внутри барабана имеются специальные резцы, они измельчают в гранулы куски старой минерально-битумной смеси, снимаемые дорожной фрезой. В процессе фрезеровки в рабочую камеру ресайклера впрыскивается вода, подаваемая из емкости, имеющейся в конструкции, либо из автономной цистерны. В современных машинах дозирование воды осуществляет специальная электронная система, поскольку влажность получаемой смеси очень важна для качественного последующего уплотнения. В «холодных» технологиях в гранулят добавляют дополнительно вспененный битум, битумную эмульсию или цементно-водную суспензию, и полученная смесь перемешивается в барабане ресайклера. В идеале гранулят после необходимого дробления должен быть полностью пропитан свежей эмульсией или битумом. Однако на практике полное проникновение связующего материала ко всем точкам гранулированной массы невозможно, так как внутренняя часть гранул и поры их наружной поверхности уже заполнены старым битумом. Исследования показали, что наиболее прочным оказывается соединение «старого» и «нового» связующих на наружных поверхностях гранул.

Внутри барабана имеются специальные резцы, они измельчают в гранулы куски старой минерально-битумной смеси, снимаемые дорожной фрезой. В процессе фрезеровки в рабочую камеру ресайклера впрыскивается вода, подаваемая из емкости, имеющейся в конструкции, либо из автономной цистерны. В современных машинах дозирование воды осуществляет специальная электронная система, поскольку влажность получаемой смеси очень важна для качественного последующего уплотнения. В «холодных» технологиях в гранулят добавляют дополнительно вспененный битум, битумную эмульсию или цементно-водную суспензию, и полученная смесь перемешивается в барабане ресайклера. В идеале гранулят после необходимого дробления должен быть полностью пропитан свежей эмульсией или битумом. Однако на практике полное проникновение связующего материала ко всем точкам гранулированной массы невозможно, так как внутренняя часть гранул и поры их наружной поверхности уже заполнены старым битумом. Исследования показали, что наиболее прочным оказывается соединение «старого» и «нового» связующих на наружных поверхностях гранул.

В процессе ресайклинга, как отмечалось выше, перерабатывается асфальт на всю глубину поврежденного слоя, поэтому специалисты выделяют ресайклинг, выполняемый «на большую глубину», и ресайклинг «малой глубины». Однако четких параметров глубины переработки нет, и принято считать малой глубиной толщину снимаемого асфальта менее 150 мм.

Bomag: шестой десяток – это самый расцвет

Компания Bopparder Maschinenbau-Gesellschaft MBH появилась в Германии в 1957 г., а уже спустя 5 лет в г. Боппарде был выпущен первый 7-тонный каток Bomag BW200, предназначенный для больших строек. В 1970 г. в Буффало начал работу филиал Bomag USA, созданный совместно с американской компанией Koenring. В 2002-м открывается китайское отделение Bomag China. Развитие бизнеса привело в 2004 г. Bomag в Группу компаний Fayat, самую большую во Франции группу в строительном секторе, объединяющую 138 независимых компаний.

В 1970 г. в Буффало начал работу филиал Bomag USA, созданный совместно с американской компанией Koenring. В 2002-м открывается китайское отделение Bomag China. Развитие бизнеса привело в 2004 г. Bomag в Группу компаний Fayat, самую большую во Франции группу в строительном секторе, объединяющую 138 независимых компаний.

Характерно, что руководство Bomag всегда стремилось расширить номенклатуру, модернизировать удачные, созданные прежде модели. Одной из первых в мире компания освоила выпуск легких 2-вальцовых катков, виброплит и трамбовок, грунтовых катков. Специалисты Bomag первыми применили многие технические решения, которые сегодня использует весь мир. Например, инженерами Bomag были разработаны системы для оптимального уплотнения и одновременного контроля Asphalt Managers, Vanocontrol, Variomatic, известные специалистам всей Европы.

В 1990-х гг. специалисты Bomag разработали на базе колесных тракторов несколько специальных машин – MPH 100R, МРН 120R, МРН 120S, высоко оцененные дорожно-строительными компаниями за их эффективность при выполнении работ по восстановлению, стабилизации и холодному ресайклингу дорожных одежд. В ситуациях, когда не требуется переделывать дорожное основание, холодный ресайклинг признан экспертами наиболее эффективной технологией ремонта с экономической точки зрения, по сравнению с классическими методами, требующими реконструкции основания.

В ситуациях, когда не требуется переделывать дорожное основание, холодный ресайклинг признан экспертами наиболее эффективной технологией ремонта с экономической точки зрения, по сравнению с классическими методами, требующими реконструкции основания.

В настоящий момент Bomag выпускает 2 модели на заводе в Германии и 5 моделей на заводе в США, из них 3 оригинальные модели Bomag и 2 на базе Terex CMI (Bomag приобрел дорожное подразделение Terex в 2013 г.).

В Россию Bomag пока поставляет только модели немецкого производства: MPH 122-2 (базовый вес 21 т) и MPH 600 (базовый вес 28 т на базе предыдущей модели MPH 125) в различных конфигурациях: с системой водяного орошения для работы с цементом, с двумя типами систем распыления битумной эмульсии и системой распыления вспененного битума. Рабочая ширина – 2400 или 2600 мм. Планируются поставки американских моделей, в первую очередь тяжелых ресайклеров Bomag CMI RS950 весом 32 т, мощностью 950 л.с., с рабочей шириной 3050 мм. В России работают несколько машин этой модели под брендом Terex, которые очень хорошо себя зарекомендовали.

Одну из американских моделей Bomag с этого года будут выпускать на заводе в Германии. Это модель с задним расположением ротора MPH 364. На нее есть большой спрос в странах бывшей Югославии. Возможен интерес к ней и в России из-за ее относительно низкой стоимости.

Что касается немецких моделей Bomag MPH 122-2 и MPH 600, конструкция этих ресайклеров очень прочна и устойчива, во-первых, благодаря низкому центру тяжести, а во-вторых, благодаря шарнирно-сочлененной, очень жесткой на кручение раме, опирающейся на ось задних управляемых колес. Шарнирное соединение находится в центральной части ходового механизма. Оператор управляет задней осью и изломом рамы. Благодаря этому, а также за счет качающегося шарнирного рычага, позволяющего регулировать наклон ротора до ±5°, машины отличаются от аналогов конкурентов своей маневренностью. Например, в мод. MPH 122-2 при длине машины 9,05 м радиус внутреннего поворота не превышает 3,7 м. Рабочий орган располагается в базе машин и имеет интегрированный в ротор гидростатический привод с двумя планетарными редукторами и двумя гидромоторами.

При удалении с поверхности старых и поврежденных асфальтовых покрытий фрезеруется вся поверхность дорожной конструкции, в том числе и несущий слой, причем максимально близко к кромкам с обеих сторон дорожного полотна, благодаря специальной конструкции боковых щитков кожуха ротора и центрального поперечного расположения ротора. Зубья фрезы поддевают дорожную одежду снизу вверх, отрывая крупные куски слоев асфальта. Качество перемешивания и дробления повышается за счет максимальной согласованности частоты вращения ротора с нагрузкой, действующей на фрезу, а также за счет запатентованной системы измельчения Bomag Flex-Mix. Регулировка частоты происходит без прерывания рабочего процесса или снижения скорости ресайклера.

Зубья фрезы поддевают дорожную одежду снизу вверх, отрывая крупные куски слоев асфальта. Качество перемешивания и дробления повышается за счет максимальной согласованности частоты вращения ротора с нагрузкой, действующей на фрезу, а также за счет запатентованной системы измельчения Bomag Flex-Mix. Регулировка частоты происходит без прерывания рабочего процесса или снижения скорости ресайклера.

Конечно, огромное значение в «холодном» ресайклинге имеют правильно подобранные материалы как связующих веществ, так и в отдельных случаях наполнителя, добавляемые в измельченную утилизируемую смесь. Связующим веществом может выступать портландцемент, известь, сегодня разработаны различные инновационные рецепты, например вспененный битум. Можно заказать ресайклер Bomag с установленной системой вспенивания битума, и машина будет производить вспененный битум сама. Вспенивание битума позволяет экономить его и добиться очень равномерного распределения битума между частицами материала. Но наиболее распространенным материалом остается битумная эмульсия.

Слой, полученный после ресайклинга, выполненного машинами Bomag на основе битумной эмульсии или вспененного битума, способен долгие годы выдерживать нагрузки, создаваемые транспортом на загруженных трассах, оставаясь при этом достаточно гибким, что эффективно препятствует проникновению отраженных с основания на верхний слой трещин. Битум также обеспечивает изоляцию от проникновения воды внутрь материала. Для распределения вяжущих (цемента, извести и т. д.) Bomag производит распределители вяжущего, как самоходные, так и прицепные, к тракторам.

Распределители сухих смесей от НПФ «Бастион»

В линейке оборудования, представленной ООО «НПФ Бастион» из Санкт-Петербурга, есть распределители сухих смесей объемом от 10 до 16 т. Они выпускаются как на базе серийных переоборудованных шасси зарубежных и российских производителей, так и съемные, устанавливаемые как сменное оборудование в кузов самосвала.

Установка передвижная самоходная предназначена для распределения всех типов порошкообразных связующих, оснащена бортовым компьютером (надежным промышленным PLC) на системной шине CAN, который управляет всем процессом распределения с помощью 11 датчиков уровня с самодиагностикой. Процесс полностью автоматизирован: расход материала вводится один раз водителем с помощью дисплея. С помощью датчиков компьютер регулирует скорость распределения, установленную оператором в течение всего времени проведения работ, без вмешательства водителя. Данные о количестве материала в баке постоянно отображаются на цветном дисплее. При возникновении аварийной ситуации возможен переход в ручной режим проведения работ.

Процесс полностью автоматизирован: расход материала вводится один раз водителем с помощью дисплея. С помощью датчиков компьютер регулирует скорость распределения, установленную оператором в течение всего времени проведения работ, без вмешательства водителя. Данные о количестве материала в баке постоянно отображаются на цветном дисплее. При возникновении аварийной ситуации возможен переход в ручной режим проведения работ.

Объем распределяемого материала определяется размерами фиксированных камер распределительного вала и скоростью вращения этого вала. В свою очередь объем и скорость заполнения фиксированных камер регулируются скоростью подачи материала транспортерами в виде 6 шнеков внутри бункера, а скорость вращения вала распределения сухой смеси задается регулятором потока в магистрали гидросистемы. Вся регулировка вышеперечисленных узлов происходит в ручном режиме непосредственно на распределительном узле или автоматически из кабины транспортного средства.

С этого года освоен выпуск тягача для агрегатирования с фрезами ведущих производителей (переоборудование серийно выпускаемого шасси MAN, КрАЗ, КамАЗ в трактор), который оснащен емкостью для внесения жидких добавок, высокоточным насосом с расходомером. Установка предназначена для производства работ в различных сферах: в дорожном строительстве – стабилизация верхних слоев грунта; в лесном хозяйстве – обустройство просек, выкорчевывание и фрезерование пней; в сельском хозяйстве – это универсальная машина для пахоты целинных земель.

Установка предназначена для производства работ в различных сферах: в дорожном строительстве – стабилизация верхних слоев грунта; в лесном хозяйстве – обустройство просек, выкорчевывание и фрезерование пней; в сельском хозяйстве – это универсальная машина для пахоты целинных земель.

Оборудование мобильно и перебрасывается с места на место по дорогам общего пользования без дополнительного согласования.

Смесительные машины Caterpillar

Один из крупнейших в мире производителей спецтехники, американская компания Caterpillar Inc., без сомнений, не могла не представить рынку свой вариант машины, обеспечивающий «холодный» ресайклинг дорожных одежд. На нашем рынке компания реализует две модели роторных ресайклеров, названные компанией смесительными машинами RM 300 и RM 500. Машины предназначены для глубокого восстановления покрытия и стабилизации грунта. За один проход обе машины обрабатывают полосу шириной 2,44 м, а глубина снимаемого слоя дорожной одежды может достигать 0,508 м. Основное отличие моделей – мощность. В обеих моделях применяются инновационные двигатели с технологией ACEPT, оптимизирующей процесс сгорания топлива, но в мод. RM 300 используется двигатель C11 мощностью 261 кВт, а в RM 500 – C15 мощностью 403 кВт. Обе машины универсальны. Компанией разработано несколько видов роторных барабанов, которые можно менять довольно просто. Таким образом, при установке специального ротора ресайклер может демонстрировать максимальные усилия отрыва, его целесообразно применять в тяжелых условиях резания асфальта. Предлагается также комбинированный ротор, позволяющий не только гранулировать асфальтовую крошку, но и выполнять операции по стабилизации грунта. Использование дополнительных грунтовых роторов предполагает выполнение качественной стабилизации для среднесвязанных и гранулированных типов почв.

Основное отличие моделей – мощность. В обеих моделях применяются инновационные двигатели с технологией ACEPT, оптимизирующей процесс сгорания топлива, но в мод. RM 300 используется двигатель C11 мощностью 261 кВт, а в RM 500 – C15 мощностью 403 кВт. Обе машины универсальны. Компанией разработано несколько видов роторных барабанов, которые можно менять довольно просто. Таким образом, при установке специального ротора ресайклер может демонстрировать максимальные усилия отрыва, его целесообразно применять в тяжелых условиях резания асфальта. Предлагается также комбинированный ротор, позволяющий не только гранулировать асфальтовую крошку, но и выполнять операции по стабилизации грунта. Использование дополнительных грунтовых роторов предполагает выполнение качественной стабилизации для среднесвязанных и гранулированных типов почв.

Максимальная производительность машин достигается использованием трех режимов частоты вращения ротора, устанавливаемых оператором в зависимости от глубины резания. Эффективности работы ротора способствуют прочные приводные цепи, усиленные редукторы, мощные приводные валы. За счет независимого перемещения ротора смесительная камера может увеличиваться в объеме, и это улучшает качество перемешивания материалов. Гидравлическая регулировка компонентов смесительной камеры позволяет получить гомогенизированную смесь с заданным размером фракции, причем как при прямом движении машины, так и при движении задним ходом. Очень мощные дробящие пластины смесительной камеры безопасно и быстро меняются через боковые дверцы камеры. Удобно организовано рабочее место оператора, все органы управления и переключатели компактно размещены на панели. Отдельной опцией предлагается подвижная кабина. Гидрообъемный привод, используемый в ходовой системе, позволяет сбалансированно подводить необходимое тяговое усилие к каждому ходовому гидромотору.

Эффективности работы ротора способствуют прочные приводные цепи, усиленные редукторы, мощные приводные валы. За счет независимого перемещения ротора смесительная камера может увеличиваться в объеме, и это улучшает качество перемешивания материалов. Гидравлическая регулировка компонентов смесительной камеры позволяет получить гомогенизированную смесь с заданным размером фракции, причем как при прямом движении машины, так и при движении задним ходом. Очень мощные дробящие пластины смесительной камеры безопасно и быстро меняются через боковые дверцы камеры. Удобно организовано рабочее место оператора, все органы управления и переключатели компактно размещены на панели. Отдельной опцией предлагается подвижная кабина. Гидрообъемный привод, используемый в ходовой системе, позволяет сбалансированно подводить необходимое тяговое усилие к каждому ходовому гидромотору.

Удобству обслуживания машин Caterpillar можно посвятить отдельную статью, поэтому скажем только, что АКБ установлены необслуживаемые, нейлоновая оплетка и защищенные разъемы гарантируют надежную работу электрической системы на долгие годы, РВД безопасно проложены в полиэтиленовых направляющих, а визуальные индикаторы облегчают проверку количества охлаждающей жидкости, гидромасла, масла в узле вращения ротора, а также степень засоренности воздушного фильтра. Электронный блок управления контролирует работу всех компонентов машины, производит диагностику и сигнализирует оператору о возможных поломках. Для удобства разработано 3 уровня аварийных сигналов, привлекающих внимание оператора к работе того или иного агрегата.

Электронный блок управления контролирует работу всех компонентов машины, производит диагностику и сигнализирует оператору о возможных поломках. Для удобства разработано 3 уровня аварийных сигналов, привлекающих внимание оператора к работе того или иного агрегата.

Wirtgen: от дорожной фрезы до комплекса по «холодному» ресайклингу

Немецкая семейная компания Wirtgen Group, объединяющая пять известных в Европе брендов: Wirtgen, Vogele, Hamm, Kleemann и Benninghoven, выпускает огромный ассортимент техники, служащей для выполнения инновационных технологий в дорожно-строительной индустрии и горнодобывающей отрасли. Специалисты компании, постоянно работающие над новыми видами оборудования, с середины 1980-х гг. всячески продвигали технологии «холодного» ресайклинга, имея уже за плечами 20-летний опыт по производству машин, фрезерующих дорожные одежды «холодным» способом. Сегодня компанией разработан весьма солидный ассортимент оборудования для ремонта и восстановления дорожного полотна. Так, дорожным службам предлагаются две модели прицепных установок с маркировкой WS 2200, WS 2500, легко превращающие трактор в стабилизатор почвы, преобразующий несвязанные грунты в ценный стройматериал.

Еще одна группа машин, предлагаемых компанией Wirtgen, – холодные ресайклеры – участвует в выполнении сложной технологии утилизации изношенного покрытия дорожного полотна путем дозированного внесения в сфрезерованный предварительно асфальт различных связующих материалов. Конструкторами Wirtgen разработаны пневмоколесные ресайклеры серии WR, а также холодные ресайклеры серии CR на гусеничном ходу. Универсальная конструкция машин предполагает использование их при необходимости для стабилизации различных грунтов. Компания предлагает рынку колесные компактные ресайклеры WR 200/WR 200i массой 23,9 т, предназначенные для стабилизации грунтов любого типа и фрезеровки покрытия на ширине 2,4 м и глубине по грунту до 0,51 м и асфальту до 0,2 м ресайклеры WR 240/WR 240i, а также машину WR 250, предназначенную для фрезерования самых твердых дорожных поверхностей и измельчения материала твердых асфальтобетонных слоев с огромной производительностью 700–1200 м2/ч.

Качественные слои дорожного основания с использованием всего объема старого дорожного покрытия создают мощные гусеничные ресайклеры. Это универсальная модель 2200СR, с большим успехом производящая стабилизацию грунтов, и фрезерующая «холодным» способом дорожное полотно на рабочей ширине 2,2 м. Сегодня эту машину широко используют для «холодного» ресайклинга связанных и несвязанных слоев дорожных одежд, этому способствует привод машины мощностью 671 кВт при массе 46,2 т.

На ширине от 2,8 до 4,2 м без образования швов может ремонтировать дорожное полотно гусеничный ресайклер WR 4200 массой 75 т. В качестве главного привода этой мощной машины используются два двигателя по 433 кВт каждый. На значительной ширине, до 3,8 м, производит ресайклинг и установка 3800 CR. Конструкция ресайклера позволяет производительно работать не только в режиме стандартной фрезеровки удаляемого покрытия, с движением резцов вверх, но и демонстрировать хорошие результаты в режиме, разработанном специалистами Wirtgen, когда при фрезеровке резцы движутся вниз.

В ресайклерах Wirtgen множество инновационных решений, таких как использование высокопрочного фрезерно-смесительного барабана, рассчитанного на работу как в традиционном направлении фрезеровки, с движением резцов вверх, так и в режиме с резцами, движущимися вниз. В машинах применена уникальная система впрыска связующих веществ с высочайшей точностью дозирования. Укладку же новой смеси оборудование Wirtgen производит с идеально выдерживаемым направлением и высотой, используя технологию, разработанную компанией-партнером Vogele.

Сильным аргументом в пользу оборудования Wirtgen является высокая степень экологичности при выполнении работ. Однако справедливости ради надо заметить, что технология ресайклинга компании Wirtgen кроме использования непосредственно ресайклеров требует участия дополнительных сложных машин, готовящих цементно-водную суспензию, распределяющих технологические материалы, готовящих холодные смеси. Эти машины Wirtgen производит, на рынке предлагаются мод. WM-1000, машины серии SW, установка KMA-150. Этому оборудованию можно подобрать и российские «заменители». Но практика показывает, что чем больше единиц техники участвует в той или иной технологии, тем выше риск утраты качества «на выходе», поскольку необходимо согласовать и контролировать настройку каждой машины как в отдельности, так и с точки зрения ее работы в таком комплексе.

WM-1000, машины серии SW, установка KMA-150. Этому оборудованию можно подобрать и российские «заменители». Но практика показывает, что чем больше единиц техники участвует в той или иной технологии, тем выше риск утраты качества «на выходе», поскольку необходимо согласовать и контролировать настройку каждой машины как в отдельности, так и с точки зрения ее работы в таком комплексе.

Оборудование Sinomach соперничает с ресайклерами европейских брендов

На отечественном рынке представлены в основном ресайклеры производства американских и европейских компаний. Кроме описанных выше, аналогичное оборудование сегодня поставляют в Россию компания Roadtec из США и итальянская компания FAE. Есть среди поставщиков и китайские фирмы, такие как XCMG или Sinomach.

Корпорация China Sinomach Heavy Industry Corporation, или просто Sinomach, является дочерней компанией Sinomach Group, одной из крупнейших государственных корпораций в Китае, чью работу курирует комитет по контролю и управлению госимуществом. Sinomach поставляет в Россию гусеничные экскаваторы, фронтальные погрузчики, автогрейдеры, гусеничные бульдозеры, экскаваторы-погрузчики, мини-погрузчики, дорожные асфальтоукладчики, дорожные катки, автомобильные краны, дорожные фрезы, созданные при непосредственном участии специалистов компаний Terex Corporation, Komatsu, Hyundai. Сегодня Sinomach владеет четырьмя заводами в Китае. На одном из предприятий собирается оборудование для «холодного» ресайклинга – установки ZBL2500. Модель отличается компактностью, гибкостью эксплуатации, при длине установки 9,65 м она разворачивается с наружным радиусом 8,2 м. Маневренность достигается за счет удобной системы рулевого управления, а также благодаря тому, что оператор может легко подключать привод только на передние либо на задние колеса или же использовать полноприводный режим.

Sinomach поставляет в Россию гусеничные экскаваторы, фронтальные погрузчики, автогрейдеры, гусеничные бульдозеры, экскаваторы-погрузчики, мини-погрузчики, дорожные асфальтоукладчики, дорожные катки, автомобильные краны, дорожные фрезы, созданные при непосредственном участии специалистов компаний Terex Corporation, Komatsu, Hyundai. Сегодня Sinomach владеет четырьмя заводами в Китае. На одном из предприятий собирается оборудование для «холодного» ресайклинга – установки ZBL2500. Модель отличается компактностью, гибкостью эксплуатации, при длине установки 9,65 м она разворачивается с наружным радиусом 8,2 м. Маневренность достигается за счет удобной системы рулевого управления, а также благодаря тому, что оператор может легко подключать привод только на передние либо на задние колеса или же использовать полноприводный режим.

Ресайклер ZBL2500 фрезерует и измельчает материал старого дорожного покрытия. За один проход фрезеруется полотно шириной 2,5 м, причем глубина фрезеровки может достигать 0,42 м. Благодаря многоуровневой системе автоматического управления оборудование автоматически перерабатывает старый асфальт «холодным» способом и производит новую асфальтовую смесь путем добавления в измельченную массу приготавливаемого автоматически тут же, в машине, цементного раствора. Конструкция ZBL2500 позволяет фрезеровать и укладывать асфальтовую смесь по самой кромке, а также работать на ограниченных различными преградами участках. При подъеме ротора система распыления автоматически отключается, и это обеспечивает чистоту на рабочем месте, способствует экономичности расхода жидкости и топлива. Мощный 420-киловаттный двигатель установки позволяет фрезеровать дорожную поверхность со скоростью до 36,9 пог. м/мин, преодолевая при этом подъемы в 30°. Кабина китайской дорожной машины отличается эргономичным дизайном. Универсальную машину можно также использовать для эмульгирования асфальта.

Благодаря многоуровневой системе автоматического управления оборудование автоматически перерабатывает старый асфальт «холодным» способом и производит новую асфальтовую смесь путем добавления в измельченную массу приготавливаемого автоматически тут же, в машине, цементного раствора. Конструкция ZBL2500 позволяет фрезеровать и укладывать асфальтовую смесь по самой кромке, а также работать на ограниченных различными преградами участках. При подъеме ротора система распыления автоматически отключается, и это обеспечивает чистоту на рабочем месте, способствует экономичности расхода жидкости и топлива. Мощный 420-киловаттный двигатель установки позволяет фрезеровать дорожную поверхность со скоростью до 36,9 пог. м/мин, преодолевая при этом подъемы в 30°. Кабина китайской дорожной машины отличается эргономичным дизайном. Универсальную машину можно также использовать для эмульгирования асфальта.

Итак, вполне уверенно можно сказать, что «холодный» ресайклинг, хоть и является относительно молодой технологией (в Европе он появился лишь в конце 1970-х гг. ), сегодня чрезвычайно перспективен. Такой вывод подтверждается многими фактами, в том числе и тем, что крупнейшие машиностроительные компании производят и расширяют выпуск моделей ресайклеров и стабилизаторов грунта. К сожалению, ни одного примера из отечественной практики здесь привести не получится. Это значит, что существует перспективная ниша на российском рынке спецтехники. Грустно, что доказавшее нужность в дорожно-строительной отрасли оборудование мы вынуждены либо импортировать, либо заменять допотопными технологиями.

), сегодня чрезвычайно перспективен. Такой вывод подтверждается многими фактами, в том числе и тем, что крупнейшие машиностроительные компании производят и расширяют выпуск моделей ресайклеров и стабилизаторов грунта. К сожалению, ни одного примера из отечественной практики здесь привести не получится. Это значит, что существует перспективная ниша на российском рынке спецтехники. Грустно, что доказавшее нужность в дорожно-строительной отрасли оборудование мы вынуждены либо импортировать, либо заменять допотопными технологиями.

Преимущество технологии холодного ресайклинга

Несмотря на сложившиеся трудности в экономике многих стран важной проблемой остается дорожное строительство. В связи с увеличением роста интенсивности движения автомобилей, возросла роль автомобильных перевозок, вследствие чего возникла необходимость в улучшении транспортно-эксплуатационных показателей существующих автомобильных дорог. Так как в процессе эксплуатации при росте интенсивности и грузоподъемности транспортных средств несущая способность дорожных одежд резко падает, возникает необходимость в применении новых современных технологий строительства, применения и внедрения прогрессивных методов управления и внедрения новой высокопроизводительной техники. На данный момент лучшим способом повышения несущей способности дорожных покрытий является технология холодного ресайклинга.

На данный момент лучшим способом повышения несущей способности дорожных покрытий является технология холодного ресайклинга.

Что же представляет собой холодный ресайклинг? Холодный ресайклинг это укрепление грунтов, каменных материалов и асфальтобетонного лома различными вяжущими путем предварительного фрезерования и смешивания на дороге.

Рассмотрим преимущества технологии холодного ресайклинга:

- Загрязнение окружающей среды сводится к минимуму благодаря полному использованию материала полученного вследствие фрезерования старого покрытия.

- Отсутствие необходимости оборудования площадок для отвалов и складирования строительных материалов.

- Снижение объема привозных материалов.

- Улучшение качества ресайклируемого слоя вследствие последовательного смешивания полученных на месте материалов благодаря высокоточной микропроцессорной системе управления.

- Получение структурной целостности дорожного покрытия большей толщины в отличие от стандартной конструкции дорожных одежд.

- Возможность сохранения целостности грунта рабочего слоя вследствие малого давления на грунт ресайклера (на пневмошинах) что способствует отсутствию деформаций в грунте.

- Значительное уменьшение продолжительности дорожно-строительных работ. Это обусловлено высокой производительностью комплекса машин применяемых при ресайклинге.

Принимая во внимание вышеперечисленные преимущества можно сделать вывод что холодный ресайклинг является наиболее эффективной технологией для восстановления дорожной одежды а также снижает материальные затраты и затраты времени на строительство.

Важными критериями является оценка состояния старой дорожной одежды. К ним относятся:

- Визуальная оценка состояния дорожной одежды.

- Отбор кернов и образцов для лабораторных испытаний.

- Измерение продольного прогиба.

Очень важными являются испытания для подбора оптимального состава смеси. Желательно чтоб материал был как можно ближе к материалу полученному в процессе ресайклинга, а также был выбран оптимальный стабилизатор что будет влиять на получение требуемых технических характеристик дорожной одежды в процессе ресайклинга.

Срок службы дорожной одежды является наиболее важной характеристикой которая в основном зависит от качества материала и толщины готового ресайклинированого слоя. Это ключевые параметры для прогнозирования срока службы восстановленной дорожной одежды. Поэтому перед началом работ очень важно правильно проанализировать шаги и операции которые будут выполнены в процессе производства работ.

К подготовительным работам предшествующим выполнению работ относятся:

- Устранение препятствий (люки, дождеприемные колодцы).

- Устройство новых водоотводных сооружений и дополнительного дренажного оборудования.

- Предварительное фрезерование для выравнивания поверхности и получения нужного профиля.

- Заготовка и распределение нового материала по существующему дорожному покрытию.

Перед началом выполнения ресайклинга следует выполнить некоторые контрольные испытания:

- Проверка глубины прохода с обеих сторон ресайклера.

- Точность движения ресайклера с соблюдением требуемой ширины перекрытия.

- Уровень влажности обработанного материала.

Технология холодного ресайклинга показала себя как перспективное направление при ремонте дорожных одежд. При правильном подборе материалов, соблюдении технологии ресайклинга срок службы дорожной увеличивается одежды в несколько раз.

Карта сайта: 1, 2, 3, 4, 5Статус-Грунт — холодный ресайклинг, укрепление грунта. Свой парк техники

Холодный ресайклинг – относительно новая технология в дорожном строительстве, которая должна рассматриваться в качестве альтернативного решения благодаря обеспечиваемой с ее помощью экономии затрат.

Защита окружающей среды

Материал старой дорожной одежды полностью используется для ее восстановления. Благодаря этому нет необходимости в площадках для отвалов, а объем новых привозных материалов сокращается до минимума. Это снижает засорение сельской местности, которое неизбежно при создании новых карьеров и каменоломен. Транспортные затраты сокращаются радикально. Расход энергии, таким образом, значительно снижается, так же как и вредное воздействие транспортных средств, требуемых для перевозки дорожно-строительных материалов, на дорожную сеть.

Качество ресайклированного слоя

Это качество достигается благодаря полному, высококачественному перемешиванию полученных на месте материалов с водой и вяжущими. Жидкости вводятся в точно необходимом количестве, определяемом микропроцессорной системой управления насосами. Смешивание отвечает самым высоким требованиям, поскольку компоненты тщательно перемешиваются в смесительной камере.

Смешивание отвечает самым высоким требованиям, поскольку компоненты тщательно перемешиваются в смесительной камере.

Структурная целостность дорожной одежды

Холодный ресайклинг позволяет получать гомогенные связанные между собой слои большой толщины. Между тонкими слоями какие-либо швы отсутствуют.

Минимальная деформация земляного полотна

По сравнению с восстановлением покрытия с помощью обычных дорожно-строительных машин лежащие ниже слои деформируются лишь минимально. Как правило, холодный ресайклинг выполняется лишь за один проход. Если используется ресайклер на гусеничном ходу, то его задние гусеничные тележки проходят по открытому материалу нижних слоев лишь один раз. Колесный ресайклер распределяет материал за собой и тем самым предотвращает любой контакт колес с этим материалом. (При повторной обработке поврежденных слоев обычными машинами он подвергается большим нагрузкам многократно, что часто ведет к его деформациям с необходимостью их выравнивания и засыпки новым, привозным материалом).

Уменьшение продолжительности строительных работ

Ресайклеры отличаются высокой дневной производительностью, что существенно сокращает время строительных работ по сравнению с традиционными методами восстановления дорожных одежд. Сокращение этого времени выгодно для пользователей дороги, так как благодаря этому дорожное движение перекрывается на значительно более короткий период.

Экономичность

Перечисленные выше преимущества все вместе делают холодный ресайклинг наиболее привлекательной технологией для восстановления дорожных одежд с точки зрения затрат.

технология холодного ресайклинга и попутного фрезерования

Выбирая строительное дорожное оборудование и технику, да и вообще любую технику, большинство из нас стремиться почитать отзывы, узнать её возможности, как она работает. Ведь новые машины позволяют применять и новые технологии. Хотя этот принцип действует и в обратном направлении: новые технологии требуют новую технику. Вот так, например, в США решается вопрос замены дорожного полотна.

Вот так, например, в США решается вопрос замены дорожного полотна.

В американском городе Сан-Хосе, что на самом юге Калифорнии и нескольких десятках км от границы с Мексикой, ресайклер Wirtgen 3800 CR доказывает, что его применение для холодного ресайклинга является самым экономичным решением.

Принцип «время – деньги» напрямую касается дорожного строительства. Особенно в районах с высокой загруженностью дорог. И тут большим преимуществом является универсальность машины и оборудования.

Примером такой универсальности может служить ресайклер. Модель 3800 CR от компании Wirtgen способный выполнять холодный рециклинг со встречным и попутным фрезерованием – в режиме «Upcut» и «Downcut», соответственно, а также работать в качестве высокопроизводительной дорожной фрезы. Подобная универсальность позволяет ему выполнять индивидуальные требования в соответствии с условиями эксплуатации и/или требованиями тендера.

В «золотом штате» Калифорния дорожный «универсал» Wirtgen 3800 CR мощностью 950 л. с. восстанавливает главные транспортные артерии города Сан-Хосе. Суммарная протяженность участков – 100 миль. Ежедневная транспортная нагрузка на них составляет от 12 000 до 35 000 автомобилей. Поэтому качество покрытия очень важно, не говоря уже о том, что остановка этого транспортного потока может привести к коллапсу дорожного движения в городе.

с. восстанавливает главные транспортные артерии города Сан-Хосе. Суммарная протяженность участков – 100 миль. Ежедневная транспортная нагрузка на них составляет от 12 000 до 35 000 автомобилей. Поэтому качество покрытия очень важно, не говоря уже о том, что остановка этого транспортного потока может привести к коллапсу дорожного движения в городе.

Технология холодного ресайклинга и попутного фрезерования

Для получения высокого качества укладки, предприятие MCK Services Inc., выполняющее дорожные ремонтные работы приняло решение использовать метод попутного фрезерования, разработанный Wirtgen Group: фрезерный барабан ресайклера вращается по направлению движения машины, а не как при встречном фрезеровании, когда барабан вращается против движения. Это обеспечивает точный контроль размера зерна перерабатываемого асфальта, особенно в случае очень хрупких, тонких, старых асфальтобетонных дорог.

В рамках этого метода холодный ресайклер Wirtgen 3800 CR движется задним ходом, снимая поврежденные слои асфальтобетона толщиной 10 см на ширину 3,80 м с попутным фрезерованием. Фрезерно-смесительный барабан машины гранулирует слои асфальтобетона и смешивает его с предварительно распределенным однопроцентным цементом.

Фрезерно-смесительный барабан машины гранулирует слои асфальтобетона и смешивает его с предварительно распределенным однопроцентным цементом.

Две цистерны по шлангам подают на ресайклер воду и горячий битум, где при помощи сжатого воздуха из этого производился вспененный битум. Управление распределительными рампами осуществляется при помощи микропроцессоров, что обеспечивает точность подачи добавляемого вспененного битума в смесительную камеру для оптимальной переработки гранулированного материала. Затем расположенные на роторе выбрасыватели передают приготовленную дорожную смесь на погрузочный конвейер, который направляет материал непосредственно в приёмный бункер асфальтоукладчика, который укладывает его в соответствии с заданным профилем и положением.

Заложенная в концепцию ресайклера Wirtgen 3800 CR максимальная мощность обеспечивает быстрое выполнение восстановительных работ. Система погрузки также обладает высокой производительностью подачи, а поворотный конвейер с регулируемой высотой – обеспечивает точность и оперативность загрузки бункера-приёмника укладчика.

Рентабельность и экологичность

После укладки 100 миль покрытия, осуществленной с помощью метода холодного ресайклинга на месте, Боб Герриган, управляющий из компании MCK Services, доволен результатами: «При помощи Wirtgen 3800 CR нам удалось в полном объеме выполнить технологические и финансовые требования администрации города Сан-Хосе».

Окончательные цифры говорят сами за себя: применение технологии холодного ресайклинга на месте позволило обойтись закрытием только части дороги и снизить время закрытия проезжей части, а рабочее время грузовых автомобилей удалось сократить на 90% (9 600 часов), что позволило значительно снизить выбросы CO2 и потребление топлива. Таким образом, городу удалось сэкономить порядка 1,5 млн. долларов США.

Заключение Фрэнка Фаршиди, руководителя проекта из городской администрации Сан-Хосе, также позитивное: «Холодный ресайклинг на месте обеспечивает высочайшее качество, отличается экономичностью, экологичностью и минимальным влиянием на транспортный поток».

Автор: ТЕХНОmagazine

ПоделитьсяНовые технологии укладки асфальта — блог Infratest

Сегодня для создания покрытия специалисты используют смеси в холодном, горячем или литом виде. Каждая имеет свои преимущества и приспособлена под определенные климатические условия. Что касается технологий, то популярность набирают суперпейв и ресайклинг.

Технология холодный ресайклинг

Эта технология позволяет проводить укладку асфальта, задействуя старое покрытие. В работе используется специальная техника – ресайклеры. Мощные машины перемалывают имеющееся дорожное полотно и обогащают его состав специальными добавками для повышения качества. Появление технологии было продиктовано необходимостью задействования старого асфальта из-за резкого подъема цен на нефть в период кризиса. В итоге в США появились первые машины с фрезерными барабанами для измельчения дорожного полотна.

Холодный ресайклинг широко используют для укрепления и реконструкции трасс, капитального ремонта и восстановления поперечного профиля. Его активно применяют в местах, где нет возможности использовать горячий асфальт. Многие подрядчики переходят именно на эту технологию, поскольку она имеет ряд весомых преимуществ:

Его активно применяют в местах, где нет возможности использовать горячий асфальт. Многие подрядчики переходят именно на эту технологию, поскольку она имеет ряд весомых преимуществ:

- возможность повторного использования старого покрытия;

- небольшие финансовые затраты;

- отсутствие загрязнения окружающей среды;

- увеличение качества и износа дорожного полотна.

Но холодный ресайклинг находится в большой зависимости от погодных условий: специалисты не советуют использовать технологию во время сильного дождя или тумана. Еще одна сложность в тщательной подготовке трассы, поскольку придется сначала демонтировать все водосливные решетки и смотровые люки. А готовую для заливки смесь приходится выдерживать достаточно долго перед уплотнением.

Технология Superpave (SPP)

Этот метод также относится к новым технологиям укладки асфальта, которые направлены на повышение эксплуатационных показателей автотрасс. SPP появился в США, когда был установлен факт быстрого изнашивания дорог из-за большой проходимости тяжелых фур с крупногабаритными грузами. В итоге появилась необходимость в появлении смеси, способной выдерживать высокие нагрузки в течение продолжительного времени.

В итоге появилась необходимость в появлении смеси, способной выдерживать высокие нагрузки в течение продолжительного времени.

Новый состав дорожного покрытия обогатили специальными компонентами, включая битум и мелкие фракции щебня. Но готовую смесь каждый раз адаптируют под имеющиеся климатические и эксплуатационные условия дороги. Для этого состав проверяют в лабораториях на устойчивость к температурным колебаниям, повышенным нагрузкам, деформации и только потом укладывают на трассу, регулируя параллельно качество ее уплотнения. К основным плюсам Superpave относятся:

- увеличенный срок службы дорожного полотна;

- сокращение числа ремонтных работ;

- возможность проезда фур с предельной нагрузкой.

Внедрение этой технологии требует финансовых вложений на создание смеси и временных затрат на ее приготовление и испытание. Но в России SPP стали использовать чаще, поскольку с его помощью можно создавать составы для заливки дорожного полотна, наиболее подходящие под конкретный участок трассы.

Технология «Новачип»

Метод позволяет укладывать асфальтовое покрытие тонким слоем (до 20 мм) с использованием горячих смесей. Технология подразумевает перемалывания старого покрытия, но на неглубоком уровне. Это помогает исключить необходимость в наращивании асфальтового слоя и значительно ускоряет темп работ.

Прорезиненный и «дренирующий» виды асфальта

Сегодня процесс разработки новых технологий укладки асфальта происходит постоянно практически во всех странах. Так появилось прорезиненное покрытие. Его создают на основе асфальта и измельченных автомобильных покрышек. Исследования уже показали, что такое полотно очень надежное, поскольку резина практически не пропускает влагу.

Что касается «дренирующего» асфальта, то для него характерно отличное сцепление с нижним слоем покрытия. А за счет пористой структуры влага, попадая на дорожное полотно, растекается или впитывается, что позволяет избежать образования луж. Немало и других технологий, часть из которых уже используется, а остальные находятся в разработке.

Холодный ресайклинг | Блог прораба Олега Клышко

Здравствуйте, вы знаете о таком способе ремонте дорог, как холодный ресайклинг? Заграничные передовые технологии, по которым делают хорошие современные автодороги, давно применяются в нашей стране. В обществе часто обсуждают Российские дороги и говорят, что у нас в стране их не могут делать хорошо, считаю, что эти люди ничего не знают о современных технологиях в дорожном строительстве.

Здравствуйте, вы знаете о таком способе ремонте дорог, как холодный ресайклинг? Заграничные передовые технологии, по которым делают хорошие современные автодороги, давно применяются в нашей стране. В обществе часто обсуждают Российские дороги и говорят, что у нас в стране их не могут делать хорошо, считаю, что эти люди ничего не знают о современных технологиях в дорожном строительстве.Одна из ведущих компаний в данной отрасли «Национальные Ресурсы», инженеры, которой следят за всеми изменениями в мире в сфере ремонта и укладки новых автодорог. Что такое холодный ресайклинг, стабилизатор Чимстон и какой техникой делают качественные и долговечные дороги поговорим в данной статье.

Что такое холодный ресайклинг, стабилизатор Чимстон и какой техникой делают качественные и долговечные дороги поговорим в данной статье.

Условия эксплуатации российских дорог самые экстремальные в мире из-за климатических условий. За год температура воздуха переходит за точку промерзания воды несколько сотен раз.

Влага, замерзая в грунте, под основанием дорог, увеличивает его в объеме, а при положительных температурах вода тает и объем уменьшается. Из-за этих процессов асфальтовое покрытие на дороге в течение года подымается и опускается, что плохо сказывается на его сохранности.

Из-за таких «качелей» на асфальтовом покрытии появляются трещины и ямки, которые из-за замерзания и оттаивания воды постепенно становятся больше в размерах. Кроме этого с каждым годом увеличивается количество автомобилей и нагрузка на дороги растет пропорционально. Если дорога сделана не качественно и не ремонтируется, то через некоторое время она превращается в сплошную яму.

Слышали такие поговорки как «Скупой платит дважды» или «Я не настолько богат, чтоб покупать дешевые вещи», смысл их такой, что лучше заплатить один раз за качественную вещь или работу и не думать об обновке или ремонте долгое время.

Я живу в Саратовской области, приехал в командировку в 2010 году и остался здесь жить, и одно время этот регион считался самым плохим в России по дорогам (сейчас дороги стали лучше, многие трассы отремонтировали).

В Балаковском районе каждый год ремонтируют дороги, так называемый ямочный ремонт, выбоины фрезеруют, чистят от пыли и мусора, наносят битум и заполняют асфальтом. Мне не понятно, почему бы не сделать качественный ремонт дорог один раз и забыть о них надолго.

Прописан я в Белгородской области и часто там бываю, хоть и дороги в Саратовской области улучшаются, но до Белгородской области им далеко. Передвигаясь из Губкина в Саратов на автобусе, часто просыпался ночью от тряски, из-за ям на дороге становилось ясно и не только мне одному в автобусе, что, что мы пересекли границу Воронежской с Саратовской областью.

В Белгородской области на машине ездить одно удовольствие, дороги ровные и широкие, может потому что там работает компания «Национальные Ресурсы» и делает дороги по технологии холодного ресайклинга с добавкой стабилизатор «Чимстон».

Холодный ресайклинг, современная технология ремонта автодорог

Что такое холодный ресайклинг? Я до написания данной статьи считал, что капитальный ремонт дороги это полное снятие старого покрытия и укладка нового. Ремонт дорог по методу холодного ресайклинга или холодной регенерация исключает процесс демонтажа старого покрытия и вывоз его на свалку. Старое покрытие используется для создания нового высокопрочного основания под асфальтовое покрытие.В стандарте организации СТО 34666242.003-2017 «Смеси асфальтогранулобетонные и асфальтогранулобетон с добавками серии «Чимстон» для дорожного строительства» написано, что холодная регенерация это технологический процесс, включающий в себя измельчение старого дорожного покрытия, введение вяжущих веществ, при необходимости, воды и каменных материалов. С помощью данной технологии сроки и цена капитального ремонта автодороги намного сокращается по сравнению с классическим методом.

Измельчают старое дорожное покрытие с помощью ресайклеров, специальных машин марки Wirtgen, оснащенных большим фрезерным барабаном с алмазными резцами. Барабан вращается со скоростью 50 м/с разрушает и измельчает старое асфальтовое покрытие и щебеночное основание под ним. Некоторые модель ресайклеров могут фрезеровать слой глубиной до 55 см.

Барабан вращается со скоростью 50 м/с разрушает и измельчает старое асфальтовое покрытие и щебеночное основание под ним. Некоторые модель ресайклеров могут фрезеровать слой глубиной до 55 см.

При строительстве домов сначала делают геологическое обследования грунтов с целью расчета заложения глубины фундаментов. Если фундамент сделать на глубине промерзания грунтов или на уровне грунтовых вод, то этот дом со временем не равномерно осядет и развалиться.

Стабилизатор «Чимстон»

Но как быть при строительстве дорог, где нельзя окапываться до грунтов, которые не оседают и не подвержены промерзанию. Инженеры компании ООО «НПО «ЗИПо» создали стабилизатор «Чимстон», который отводит воду от асфальтогранулобетоных частиц дорожного основания. Он удаляет пленочную воду с поверхности частичек грунта путем замещения анионов -ОН на молекулы стабилизатора.

Инженеры компании ООО «НПО «ЗИПо» создали стабилизатор «Чимстон», который отводит воду от асфальтогранулобетоных частиц дорожного основания. Он удаляет пленочную воду с поверхности частичек грунта путем замещения анионов -ОН на молекулы стабилизатора.Добавляя «Чимстон» в асфальтогранулобетонные смеси специалисты «Национальные Ресурсы» преследует несколько целей:

- снижают способность смачиваться водой основания, улучшают гидрофобизацию грунтов;

- происходит структуризация грунта в основаниях дорожных покрытий;

- повышается морозо — и трещиностойкости укрепленных грунтов.

Кроме чимстона в перемешанное старое асфальтовое покрытие добавляют расчетное количество неорганических вяжущих материалов, такие как известь или цемент и битумную эмульсию. Вся это смесь хорошо перемешивается и измельчается в ресайклере, потом уплотняется катками, которые идут следом за машиной.

В итоге получают основание с жесткими кристаллическими связями, которые увеличивают физико-механические характеристики грунта, таких как прочность при сдвиге и модуль упругости.

Благодаря такой технологии получают железобетонное основание под асфальтовой дорогой, которое не подвержено деформации и негативному воздействию воды и как следствие отпадает ее ежегодный ямочный ремонт.

Технология холодного ресайклинга имеет ряд преимуществ перед классической схемой устройства новых дорог это:- снижение стоимости производства на 20-30% из-за отсутствия геолого-изыскательных работ, поиска карьера с качественным грунтом и доставки его на строящийся объект;

- высокая скорость производства работ 3000-8000 м2 за смену;

- использование стабилизирующих добавок «Чимстон» и цементно-вяжущих материалов;

- использование техники WIRTGEN.

Если возникли вопросы или вы хотите проконсультироваться по ремонту автодорог, стабилизации строительных площадок или планируете взять в аренду технику, то звоните в компанию «Национальные Ресурсы» по номеру 8 (4742)39-05-98 специалисты компании обязательно вам ответят.

С уважением, Олег Клышко

Глава 13 — 98042 — Переработка — Экологичность — Тротуары

Глава 13. Холодная рециркуляция на месте (методы строительства и оборудование)

Введение

Холодная переработка на месте (CIR) определяется как метод восстановления, при котором существующие материалы дорожного покрытия повторно используются на месте. (1) Материалы смешиваются на месте без применения тепла. Материал регенерированного асфальтового покрытия (RAP) получают путем фрезерования, строгания или дробления существующего покрытия.Первичный заполнитель или реагент для вторичной переработки, или и то, и другое добавляются в материал RAP, который затем укладывается и уплотняется. (2) Использование холодного ресайклинга на месте позволяет восстановить желаемый профиль старого покрытия, устранить существующие колесные колеи, восстановить свод и поперечный уклон, а также устранить выбоины, неровности и неровности. Он также может устранять поперечные, отражающие и продольные трещины. (3) Некоторыми из основных причин более широкого использования холодного рециклинга на месте являются повышенный дефицит материалов, особенно гравия и щебня, высокая производительность метода и возможность экономии затрат, минимальное нарушение движения, возможность сохранить первоначальный профиль, уменьшить экологические проблемы и растущую озабоченность по поводу истощения запасов нефти. (2) Холодный ресайклинг на месте более подходит, чем холодный ресайклинг на центральном заводе, особенно для второстепенных дорог с малой интенсивностью движения, расположенных на значительном расстоянии от центрального завода. (4) CIR не включает в себя транспортировку РАП на центральный завод, а затем транспортировку холодной регенерированной смеси обратно на строительную площадку.

(3) Некоторыми из основных причин более широкого использования холодного рециклинга на месте являются повышенный дефицит материалов, особенно гравия и щебня, высокая производительность метода и возможность экономии затрат, минимальное нарушение движения, возможность сохранить первоначальный профиль, уменьшить экологические проблемы и растущую озабоченность по поводу истощения запасов нефти. (2) Холодный ресайклинг на месте более подходит, чем холодный ресайклинг на центральном заводе, особенно для второстепенных дорог с малой интенсивностью движения, расположенных на значительном расстоянии от центрального завода. (4) CIR не включает в себя транспортировку РАП на центральный завод, а затем транспортировку холодной регенерированной смеси обратно на строительную площадку.

Холодный ресайклинг на месте может выполняться двумя способами: на полную глубину и на частичную глубину. При рециклинге на полную глубину (рекультивация или стабилизация) как связанные (асфальт), так и части несвязанных (подстилающее основание, основание) слои измельчаются, смешиваются со вяжущим и укладываются в виде стабилизированного слоя основания. При рециркуляции частичной глубины часть связанного слоя (асфальта), обычно от 50 до 100 мм (от 2 до 4 дюймов), используется для создания базового слоя для автомагистралей, как правило, с низкой и средней интенсивностью движения. (5) Благодаря усовершенствованию методов холодного фрезерования теперь можно использовать рециркуляцию на полную глубину для включения значительной части нижележащих несвязанных материалов. В результате Ассоциация по переработке и регенерации асфальта (ARRA) определяет холодную рециркуляцию на месте как частичную рециркуляцию глубины (процесс, включающий от 75 до 100 мм (3–4 дюйма)) существующего дорожного покрытия, а полную рециркуляцию определяет как рециркуляцию на полную глубину. рекультивация, которая считается отдельной процедурой. (1) В соответствии с рекомендациями ARRA в этой главе холодная рециркуляция на месте представлена только как метод частичной рециркуляции. Метод рециркуляции на полную глубину описан в главе 16 в разделе Рекультивация на полную глубину.

При рециркуляции частичной глубины часть связанного слоя (асфальта), обычно от 50 до 100 мм (от 2 до 4 дюймов), используется для создания базового слоя для автомагистралей, как правило, с низкой и средней интенсивностью движения. (5) Благодаря усовершенствованию методов холодного фрезерования теперь можно использовать рециркуляцию на полную глубину для включения значительной части нижележащих несвязанных материалов. В результате Ассоциация по переработке и регенерации асфальта (ARRA) определяет холодную рециркуляцию на месте как частичную рециркуляцию глубины (процесс, включающий от 75 до 100 мм (3–4 дюйма)) существующего дорожного покрытия, а полную рециркуляцию определяет как рециркуляцию на полную глубину. рекультивация, которая считается отдельной процедурой. (1) В соответствии с рекомендациями ARRA в этой главе холодная рециркуляция на месте представлена только как метод частичной рециркуляции. Метод рециркуляции на полную глубину описан в главе 16 в разделе Рекультивация на полную глубину.

Этапы холодного ресайклинга на месте включают подготовку строительной площадки, фрезерование существующего дорожного покрытия, добавление ресайклинга и первичных материалов, укладку, уплотнение и укладку поверхностного слоя. Блок-схема метода показана на рисунке 13-1. (5) В некоторых проектах добавление новых агрегатов может не потребоваться. В настоящее время для холодного рециклинга на месте используются два различных метода. Методы: одномашинный и одноходовой поезд оборудования. Эти два метода обсуждаются ниже.

Рис. 13-1. Шаги в частичной глубине холодного ресайклинга на месте.

Одна машина

Однопроходная машина или однопроходное оборудование способно дробить, измельчать и добавлять реагенты для вторичной переработки за один проход.Некоторые примеры одной машины показаны на рисунках 13-2, 133, 13-4 и 13-5. (5) На рис. 13-2 показана отдельная машина, которая в основном состоит из асфальтоукладчика. РАП добавляется в машину либо холодным фрезерованием (фрезером), либо самосвалом. Первичный материал, если требуется, распределяется по существующей поверхности перед перерабатывающим оборудованием. Одного прохода этой машины достаточно для измельчения, измельчения, добавления рециклирующего агента и укладки. Рециклинговый агент добавляется в помольную камеру асфальтоукладчика.

Первичный материал, если требуется, распределяется по существующей поверхности перед перерабатывающим оборудованием. Одного прохода этой машины достаточно для измельчения, измельчения, добавления рециклирующего агента и укладки. Рециклинговый агент добавляется в помольную камеру асфальтоукладчика.

Рис. 13-2. Одиночная машина.

На рис. 13-3 показана одна машина, которая фрезерует, впрыскивает эмульсию, смешивает и укладывает стяжку. Этот тип машины используется вместе с цистерной, которая подает реагент на одну машину. В этой машине реагент или эмульсия добавляются к измельченному материалу, измельченный материал смешивается и, наконец, предварительно уплотняется стяжкой.

Рис. 13-3. Одиночная машина.

В одиночной машине другого типа (рис. 13-4) существующий материал измельчается, смешивается с рециклинговым агентом и укладывается в валок.Переработанный материал подбирается асфальтоукладчиком, который укладывает его и предварительно уплотняет стяжкой. С этим типом машины используется танкер для эмульсии.

С этим типом машины используется танкер для эмульсии.

Рис. 13-4. Одиночная машина.

На рис. 13-5 показана схема оборудования, которое используется, если для модификации существующего материала требуется первичный заполнитель. Грузовик с первичным заполнителем расположен между холодной фрезой и отдельной машиной. В этом случае танкер для эмульсии обычно следует за одиночной машиной.Одна машина впрыскивает реагент на смешанный первичный заполнитель и существующий материал, распределяет переработанную смесь и предварительно уплотняет стяжкой.

Рис. 13-5. Одиночная машина.

Преимуществами одной машины являются высокая производительность и простота эксплуатации. Он также подходит для городских районов из-за его небольшой длины. Однако основными недостатками этого метода являются ограничение по глубине и слишком большой размер заполнителя РАП.

Однопроходный поезд с оборудованием

Однопроходная линия оборудования состоит из ряда оборудования, каждое из которых предназначено для выполнения определенной операции. Обычными компонентами являются холодная фреза, переносная дробилка, смеситель для передвижных установок и укладочная машина. Схема поезда показана на рис. 13-6. Различные машины показаны на рисунках с 13-7 по 13-10. (5) Дробильно-сортировочная установка измельчает и просеивает негабаритный материал из мельницы и помещает переработанный материал в измельчитель, куда добавляется рециклинг. После смешивания материал либо укладывается в бункер самоходной укладочной машины, либо укладывается в валок.Если смесь уложена на валок, она затем подбирается укладчиком для укладки. На рис. 13-11 показан поезд по утилизации в действии, а также состояние дороги до и после утилизации.

Обычными компонентами являются холодная фреза, переносная дробилка, смеситель для передвижных установок и укладочная машина. Схема поезда показана на рис. 13-6. Различные машины показаны на рисунках с 13-7 по 13-10. (5) Дробильно-сортировочная установка измельчает и просеивает негабаритный материал из мельницы и помещает переработанный материал в измельчитель, куда добавляется рециклинг. После смешивания материал либо укладывается в бункер самоходной укладочной машины, либо укладывается в валок.Если смесь уложена на валок, она затем подбирается укладчиком для укладки. На рис. 13-11 показан поезд по утилизации в действии, а также состояние дороги до и после утилизации.

Рис. 13-6. Схема рециркуляционного поезда.

Рис. 13-7 Холодно-фрезерный станок.

Рис. 13-8. Переносная дробилка, прикрепленная к машине холодного фрезерования.

Рис. 13-9. Смеситель для растений.

Рис. 13-10.Укладочная машина.

Рис. 13-11. Однопроходный поезд CIR.

Местные корректировки дизайна микширования

Оптимальное содержание влаги и эмульсии из состава лабораторной смеси рекомендуется в качестве отправной точки в полевых условиях с учетом необходимых корректировок специалистами, имеющими опыт холодного ресайклинга. Во-первых, после высыхания поверхности осматривают покрытие из переработанной смеси. При неудовлетворительном покрытии (менее 75 процентов) влагосодержание корректируют до содержания эмульсии.Если смеси не хватает сцепления, несмотря на адекватное покрытие, содержание эмульсии увеличивается. Был использован грубый тест для оценки сплоченности. Шар из переработанной смеси делается путем сжатия его в ладони. Если шар разваливается (рассыпается) после сброса давления, смеси не хватает связности. Ладонь руки также следует осмотреть на наличие пятен. Если присутствуют частицы асфальта, содержание эмульсии, как правило, достаточное. Почти полностью испачканная асфальтом ладонь свидетельствует о избыточном содержании эмульсии. Разрабатываются рациональные методы полевых испытаний для КК/ОК.

Разрабатываются рациональные методы полевых испытаний для КК/ОК.

Отверждение и нанесение изнашиваемой поверхности

Для подробного обсуждения этого вопроса читатель должен обратиться к разделу по этой теме в главе 12.

Резюме

В процессе рециркуляции на месте с использованием холодного смешивания существующие материалы на месте смешиваются с рециклирующими агентами и/или новыми или регенерированными материалами без применения тепла. Этот метод можно использовать для устранения различных дефектов, таких как колеи, трещины и неровности, при сохранении исходного профиля и с минимальным нарушением дорожного движения.

Процесс может осуществляться с использованием одной машины для измельчения, смешивания и укладки или с помощью ряда специализированных машин для различных этапов, включая измельчение, дробление, просеивание РАП и смешивание. Содержание влаги в переработанной смеси необходимо тщательно контролировать, чтобы предотвратить чрезмерную влажность, которая может вызвать проблемы со стабильностью, или недостаточную влажность, которая может повлиять на смешивание и снизить удобоукладываемость. Смесь может потребовать аэрации перед уплотнением, чтобы уменьшить содержание избыточной жидкости за счет испарения.Хотя холодная переработанная смесь на месте создает стабильную поверхность, обычно требуется изнашиваемая поверхность, состоящая из горячей смеси асфальта или герметизирующего покрытия, поскольку переработанная поверхность недостаточно устойчива к истиранию при движении и проникновению влаги.

Смесь может потребовать аэрации перед уплотнением, чтобы уменьшить содержание избыточной жидкости за счет испарения.Хотя холодная переработанная смесь на месте создает стабильную поверхность, обычно требуется изнашиваемая поверхность, состоящая из горячей смеси асфальта или герметизирующего покрытия, поскольку переработанная поверхность недостаточно устойчива к истиранию при движении и проникновению влаги.

Ссылки

- Обзор методов переработки и регенерации асфальтового покрытия , Ассоциация по переработке и регенерации асфальта, Аннаполис, Мэриленд, 1992.

- Л.Э. Вуд, Т. Д. Уайт и Т.Б. Нельсон. Текущая практика холодной переработки асфальтобетонных покрытий на месте , в Протоколе транспортных исследований 1178, TRB, Национальный исследовательский совет, Вашингтон, округ Колумбия.

- Руководство по холодной переработке на месте , Ассоциация по переработке и регенерации асфальта, Аннаполис, Мэриленд, 1992.

- П.

С. Кандал. Технология холодной переработки асфальта в Пенсильвании , AAPT Proceedings, Vol. 53, Ассоциация технологов по укладке асфальта, Миннеаполис, Миннесота, 1984.

С. Кандал. Технология холодной переработки асфальта в Пенсильвании , AAPT Proceedings, Vol. 53, Ассоциация технологов по укладке асфальта, Миннеаполис, Миннесота, 1984. - Дж.А. Эппс. Битумный бетон холодной переработки с использованием битумных материалов , в NCHRP Synthesis of Highway Practice 160, TRB, Национальный исследовательский совет, Вашингтон, округ Колумбия, 1990.

Холодная переработка на месте (CIR) — Astec

- Домой

- Холодная переработка на месте (CIR)

- Обзор

- Функции

- Ресурсы

Запросить информацию Где купить

Обзор

Система присадок CIR используется для холодной переработки асфальтового покрытия на месте при ремонте и восстановлении дорог с асфальтовым покрытием. Система используется для подачи, измерения и подачи эмульсии или вспененного асфальта в корпус фрезы фрезы. Затем добавка тщательно смешивается с размолотым материалом и передается для мощения.

Система используется для подачи, измерения и подачи эмульсии или вспененного асфальта в корпус фрезы фрезы. Затем добавка тщательно смешивается с размолотым материалом и передается для мощения.

Станки холодного строгания RX-700 и RX-900 поставляются с комплектами болтового крепления, которыми они оснащены для проектов холодной переработки на месте. Благодаря двунаправленной функциональности эти машины могут легко резать вниз для лучшего размера материала.

Приложения

Фрезерование асфальта

Фрезерование асфальта, также известное как холодное строгание, представляет собой удаление верхних слоев асфальтового покрытия с целью получения улучшенной поверхности для ремонта.Это экономичный и устойчивый процесс, который можно повторять по мере необходимости.

Выучить большеХолодная переработка на месте (CIR)

Холодная рециркуляция на месте (CIR) — это процесс укладки, при котором вместо нанесения совершенно нового асфальта горячей смеси (HMA) вы удаляете и обрабатываете существующий асфальт битумными и/или химическими добавками, а затем используете его для мощения дороги.

Выучить больше .Обычно он включает в себя линию по переработке, состоящую из цистерн с реагентом, фрезерной машины, асфальтоукладчика и комбинации уплотняющего оборудования.

.Обычно он включает в себя линию по переработке, состоящую из цистерн с реагентом, фрезерной машины, асфальтоукладчика и комбинации уплотняющего оборудования.

следующий слайд

Характеристики

Пакет присадок, установленный на салазках

Автономная система присадок может оставаться включенной при использовании машины для обычного измельчения или может быть легко удалена, если она больше не нужна.Все компоненты легко доступны, а все элементы управления находятся в одном простом в использовании блоке управления.