Полипропиленовая фибра — фиброволокно для стяжки и пеноблоков — описание, виды, расход, применение

Фиброволокно Micronix

— это армирующая добавка в бетон, применение которой на 90% повышает его прочностные характеристики:

- Трещиностойкость и пластичность;

- Морозостойкость и сопротивляемость удару;

- Увеличивает стойкость к истиранию и класс огнеупорности;

- Препятствует растеканию смеси, в отличии от сетки;

- Уменьшается водное поглощение, препятствует оседанию изделия.

Micronix подходит для всех видов бетонных смесей, где легко и равномерно распределяется по всей структуре бетонной матрицы, обеспечивая трехмерное армирование всех участков конструкции. Полипропиленовые волокна можно добавлять в бетон, как на начальном этапе замешивания, так уже и в готовый раствор.

Область применения полипропиленовой фибры:

- Монолитные сооружения из бетона;

- Изделия из пенобетона и гипса;

- Производство тротуарной плитки и ЖБИ;

- Строительство мостов и дорог;

- Изготовление строительных и штукатурных смесей.

Micronix используют для создания армирующего каркаса при производстве: свай, монтаже подвесных панелей, при закладке фундамента, во всевозможных бесшовных конструкций, в опорных панелях, полусухой стяжке пола, гипсовых изделий, лепнины, ячеистого бетона. Ниже Вы cможете рассмотреть варианты самого частого применения.

Наш материал применялся при строительстве таких объектов как:

Аэропорт Домодедово Терминал — 2; Реконструкция стадиона Лужники

| Упаковка | 0,9 кг, 1 кг, 10 кг |

|---|---|

| Срок хранения | 36 месяцев |

| Расход | 0,9 кг/м³ |

| Диаметр | 25 мкр, 50 мкр, 75 мкр |

| Длина | 6 мм, 12 мм, 18 мм |

| Состав | 100% полипропилен |

| Плотность | 0,91-0,93 г/см3 |

| Прочность | 460mpa |

| Удлинение | >20% |

Инструкция

Подготовка

- Добавлять в раствор следует фиброволокно комнатной температуры (в случае

длительного охлаждения/нагрева его следует согреть/охладить) - Необходимо рассчитать требуемое количество фибры для проведения планируемых работ,

учитывая минимальный расход материала: 400 г на 1м3 готового цементного раствора.

Более точное значение зависит от вида и типа работ, вида строительной смеси:

| Сфера применения материала | Рекомендуемая длина фиброволокна | Норма расхода, кг/м3 |

|---|---|---|

| Тротуарная плитка | 6,12 | 0,6–1,5 |

сложнопрофильные изделия | 6,12 | от 0,9 |

| Сухие строительные смеси (штукатурка, ремонтные составы, наливные полы) | 6,12 | от 1 |

| Пенобетон, газобетон неавтоклавного твердения | 12, 20, 40 | 0,6–1,5 |

| Бетонные, железобетонные изделия и конструкции | 12,2 | от 0,9 |

| Теплый пол, фибростяжка | 12,2 | 0,9–1,5 |

| Промышленный пол, цементно-бетонные дорожные покрытия | 12,20,40 | От 1 |

Введение в раствор

Для применения фиброволокна не требуется специальных навыков, оборудования, действий. Фибру можно добавлять непосредственно из пакета, нет необходимости предварительно отделять волокна друг от друга или заливать фибру водой.

Фибру можно добавлять непосредственно из пакета, нет необходимости предварительно отделять волокна друг от друга или заливать фибру водой.

При введении в готовый бетонный раствор фибру ввести самой последней, после чего необходимо равномерно размешать раствор.

При использования сухой смеси, фиброволокно необходимо перемешивать с сухими компонентами.

Фиброволокно для армирования бетона, раствора, гипса

новое поколение высококачественных микроармирующих добавок широкого спектра применения. Армирование наливных полов и стяжек, штукатурки. Упрочнение гипса. Предотвращает образование трещин, повышает морозостойкость и пластичность бетонов. Используется при изготовлении высокопрочной тротуарной плитки, ЖБИ и архитектурных изделий из бетотов и гипса. Увеличеная адгезия к цементной матрице. Минимальный расход фиброволокна. Длинна волокон фибры 12 мм.

Зачем нужна фибра для бетона

Одним из наиболее эффективных методов по улучшению прочностных характеристик бетонов, используемых в строительстве стеновых конструкций, стяжки полов промышленного и бытового назначения, плоских кровель, а также различных штукатурных смесей является полимерная фибра для бетона.

Полипропиленовая фибра (ПП-фибра) благодаря невысокой цене и имеющая малый расход фиброволокна (на м3 смеси) — заслуженно пользуется спросом для всевозможных работ связанных не только с бетоном, но и с любыми другими цементно и гипсо — содержащими растворами, а так же для производства изделий из ячеистого бетона (обьемное армирование газобетона и пенобетона).

Например, включение в бетон 1.0-1.5 кг/м3 полипропиленовых волокон диаметром от 16 до 28 мкм и длинной 6-18 мм. дает следующие преимущества:

• Уменьшение расслаиваемости цементной смеси, улучшение прокачиваемости на большие расстояния.

• Увеличение морозостойкости.

• Устойчивость к взрывным отколам в случае сильного пожара.

• Увеличение сопротивления к истиранию.

• Увеличение сопротивляемости к пластической усадке в процессе отверждения.

• Улучшение структурной прочности.

• Снижение требований к прочности арматурного каркаса.

• Улучшение пластичности.

• Увеличение трещиностойкости.

• Улучшение процесса гидратации и созревания цемента за счет способности фиброволокна удерживать воду .

Фиброволокна создают пространственную капиллярную сетку, изменяя характер дегидратации (высыхания) бетонной матрицы и тем самым снимая внутреннее напряжение бетона во время пластической усадки. Фактически фиброармированный бетон сохнет не сверху -вниз, а по всему объему одновременно и поэтому не трескается. Также на повышение трещиностойкости механически работают сами волокна предотвращая развитие трещин. Комбинация этих факторов дает существенное увеличение трещиностойкости фиброармированного бетона.

«MicroTec-12» — это оптимальная по длинне (12 мм) фибра для бетона , купить которую для армирования штукатурки или полусухой стяжки пола гораздо выгоднее и технологичнее чем использовать пластиковую или металлическую сетку.

Наиболее оптимальный расход фиброволокна из полипропилена

Наиболее оптимальным является состав фибробетона в котором расход полипропиленовой фибры составляет 1. 0-1.4 кг/м3, при этом прочность на сжатие увеличивается до 30 %, а прочности на растяжение при изгибе на 15-20%. Превышение нормы расхода ПП-фибры более 2 кг/м3 приводит к ее комкованию, снижению прочности на сжатие, а также к неоправданному росту цены фибробетона.

0-1.4 кг/м3, при этом прочность на сжатие увеличивается до 30 %, а прочности на растяжение при изгибе на 15-20%. Превышение нормы расхода ПП-фибры более 2 кг/м3 приводит к ее комкованию, снижению прочности на сжатие, а также к неоправданному росту цены фибробетона.

-бетон/железобетон расход фиброволокна 0.7-1.0 кг/м3 готового бетона

-наливные полы, стяжка пола расход фиброволокна 1.2-1.5 кг/м3

-сухие строительные смеси расход фиброволокна – 1.0 кг/м3.

-штукатурка расход фиброволокна 0.9-1.2 кг/м3.

-для тротуарной плитки и камня расход фиброволокна 1.2-1.5 кг/м3.

-для малых архитектурных форм расход фиброволокна 1.5-2.0 кг/м3.

-для плоской кровли расход фиброволокна 1.3-1.5 кг/м3.

Фибру для бетона можно смешивать любым способом в смесителях и бетоносмесителях принудительного и гравитационного типа, в том числе – в установленных на машину миксерах. Она отлично перемешивается и не образует комков благодаря нанесенному на ее поверхность замасливающему составу.

Возможны 2 варианта работы с полипропиленовым фиброволокном:

1) Фибра смешивается с сухими компонентами (песок, цемент, щебень), затем вводится

вода и, при необходимости, химические добавки, после чего смесь снова тщательно

перемешивается. При этом следует помнить, что время смешивания раствора с фиброволокном увеличивается на 15% по сравнению с необходимым для замешивания обычной смеси временем.

2) Сначала смешиваются сухие компоненты, затем добавляется вода для затворения и добавки, и только после этого в работающий смеситель добавляется фибра. Время смешивания также должно быть увеличено на 15-20%.

Второй вариант является единственно возможным, когда подвозка бетона осуществляется в автомобильном миксере. Тогда фиброволокно вводится непосредственно на стройплощадке, его добавляют в доставленную автобетоновозом смесь и перемешивают в течение 8-10 минут.

При проектировании жестких фибробетонных смесей (Ж1…Ж3)

При проектировании жестких фибробетонных смесей (Ж1…Ж3)корректировать объем вводимой воды не нужно. Точное количество воды, необходимое для достижения требуемой удобоукладываемости фибробетонной смеси, определяется на основании пробных замесов.

Торговый Дом «Новые строительные технологии» Фибра | Химия

Информация

Что такое пластическая усадка и оседание:

Пластическая усадка – эти трещины возникают тогда, когда уровень испарения с поверхности бетона превышает уровень выделения воды внутри бетона. В результате уменьшение объема верхнего слоя бетона ведет к образованию пластических трещин. При армировании крупной сеткой, образуются микротрещины.

Пластическое оседание – эти трещины возникают тогда, когда в формуле бетонной смеси учитывается значительное выделение воды и оседание, а так же существует некоторое ограничение оседания — стержни арматуры.

Трещины всех типов можно предотвратить с помощью армирование фиброй, в сочетании с надлежащими технологиями выдерживания и соединения. Полипропиленовая фибра значительно снижает риск пластической усадки и оседания и является одним из наиболее эффективных средств, использующихся в строительстве на сегодняшний день.

Полипропиленовая фибра обеспечивает устойчивость к образованию пластических трещин на 3 стадиях: Полипропиленовая фибра повышает способность бетона к деформации без разрушения в критический период — 2-6 часов после укладки. Тем самым армирование фиброй уменьшает размер и количество трещин, что способствует сохранению большей внутренней прочности бетона. В этом отношении полипропиленовое фиброволокно благодаря армирование фиброй обширная площадь поверхности армировано изнутри более эффективно, чем стальной сеткой.

На более позднем этапе, когда бетон затвердел и начинает давать усадку, полипропиленовая фибра соединяет края трещин и таким образом снижает риск разлома.

Полипропиленовая фибра уменьшает выделение воды посредством более эффективного контроля гидратации, тем самым, снижая внутренние нагрузки. Впоследствии благодаря лучшему контролю за выступанием воды на поверхность снижается образование трещин при пластическом оседании.

Самым наглядным примером вышеуказанных свойств, может служить использование полипропиленовой фибры как экономичной альтернативы стальной сетке, контролирующей образование трещин. Волокна, равномерно распределенные в бетоне (растворе), армируют его по всему объему. Кроме экономии средств и времени, использование данной фибры позволяет изготовлять покрытия, обладающие более высокими качественными характеристиками, чем у тех, которые изготовлялись традиционным методом (с использованием, стальной сетки).

Замерзание/оттаивание

При укладке бетона во всем его объеме образуются водные каналы или капилляры. Эти каналы позволяют воде проникать в затвердевший бетон и в морозных условиях застывать там. При замерзании вода расширяется, вызывая повреждения и раскалывание поверхности.

Эти каналы позволяют воде проникать в затвердевший бетон и в морозных условиях застывать там. При замерзании вода расширяется, вызывая повреждения и раскалывание поверхности.

Фибробетон, содержащий полипропиленовое фиброволокно, имеет более высокие морозостойкие характеристики и можно считать, что по долговечности он равен бетону с воздухововлекающими добавками.

Как это действует:

- Добавление полипропиленового фиброволокна контролирует перемещение воды в бетоне, обеспечивая более эффективную гидратацию цемента, и повышает прочность на сжатие в первый день. Улучшенный контроль над выделением воды помогает предотвратить поднятие на поверхность цемента и песка. Мелкие частицы делают поверхность очень хрупкой и чувствительной к морозу.

- Полипропиленовое фиброволокно, повышая устойчивость бетона к пластическому растрескиванию, уменьшает количество водных каналов в бетоне, и в результате, снижение проницаемости придает большую устойчивость к промерзанию.

- Полипропиленовое фиброволокно вносит в бетон незначительное количество воздуха. Эти воздушные пузырьки позволяют свободной воде, которая может замерзнуть, расширяться и сжиматься в цикле замерзания/оттаивания.

Пыль / истирание

Обычно это результат излишнего разглаживания бетона, в который добавлено большее количество воды при смешивании или при отделке, либо отсутствия надлежащего выдерживания.

Устойчивость к истиранию бетона с полипропиленовым фиброволокном через 6 часов повышается примерно на 10% и в целом может быть выше на 30%.

Способность полипропиленового фиброволокна уменьшать возможность сегрегации мелких частиц цемента и песка, что обеспечивает более эффективную гидратацию цемента и в сочетании с лучшим сцеплением цементного раствора, дает более прочную и долговечную поверхность.

Сопротивление удару

Бетон, содержащий полипропиленовое фиброволокно, большее сопротивление удару и устойчивость к раскалыванию по сравнению с обычным бетоном. Тесты показывают 5-кратное увеличение.

Тесты показывают 5-кратное увеличение.

Повышенное сопротивление удару и устойчивость к раскалыванию бетона с полипропиленовым фиброволокном является следствием поглощения большого количества энергии, при натяжении волокон после образования трещин в цементном растворе.

Полипропиленовую фибру можно использовать в тяжелой промышленности, военных целях для повышения взрывоустойчивости, и в местах повышенной сейсмической активности.

Устойчивость к проникновению воды и химических веществ

Полипропиленовая фибра снижает проницаемость и водопоглощение бетона. Данный эффект достигается за счет уменьшения в бетоне количества отверстий от выступившей воды, вследствие чего вода, химические вещества и грязь впитываются медленнее. Бетон с полипропиленовой фиброй широко используется в гидросооружениях, таких как водохранилища, отстойники для сточных вод, водосливы, порты, доки, морские заграждения, а также бетонные дороги и мосты, где особенно важна повышенная устойчивость к проникновению антиобледеняющих солей. Фибра полипропиленовая является инертным полипропиленовым экстрактом, и ни одна из известных добавок к бетону не ухудшает ее рабочих характеристик.

Фибра полипропиленовая является инертным полипропиленовым экстрактом, и ни одна из известных добавок к бетону не ухудшает ее рабочих характеристик.

Устойчивость к огню

Полипропиленовая фибра повышает характеристики огнестойкости бетона. Независимые тесты показывают, что бетон с полипропиленовой фиброй более устойчив к изгибу после воздействия температуры 600°С в течение 1 часа. Она также повышает устойчивость бетона к раскалыванию после воздействия горения углеводорода (2 часа -1100°С).

Полипропиленовая фибра используется также и как материал, обеспечивающий пассивную противопожарную защиту. Суть проблемы в том, что во время пожара горячий фронт огня инициирует быстрое испарение влаги внутри бетонной конструкции, что приводит к повышению давления внутри пор и в результате – растрескиванию бетона и взрыву. Волокна полипропиленовой фибры, включенные в бетон, плавятся при температуре 165°С, при температуре 360°С волокна распадаются, и пар под давлением выходит через вновь образовавшиеся пустоты. Взрывное откалывание уменьшается в значительной степени.

Волокна полипропиленовой фибры, включенные в бетон, плавятся при температуре 165°С, при температуре 360°С волокна распадаются, и пар под давлением выходит через вновь образовавшиеся пустоты. Взрывное откалывание уменьшается в значительной степени.

Полипропиленовая фибра как добавка для бетона и как армирующие добавки для растворов – при её введение в раствор, не избавляет от необходимости соблюдения технических условий, гостов, традиционных технологий и норм строительства.

Применение и дозировка

Бетон, железобетон:

Расход – 1кг/м3.

полипропиленовую фибру рекомендуется добавлять на начальном этапе перемешивания бетонной смеси. При добавлении в готовый бетон полипропиленовая фибра требует дополнительного времени перемешивания для равномерного распределения волокон (приблизительно 10 – 15 минут вращательных движений барабана миксера). Полипропиленовая фибра, добавленная в бетон, способствует нормальному перемешиванию, делает материал более пластичным и снижается текучесть раствора.

Полипропиленовая фибра, добавленная в бетон, способствует нормальному перемешиванию, делает материал более пластичным и снижается текучесть раствора.

Строительные смеси:

Расход – 1кг/м3, либо из расчета объёма загружаемого в миксер для перемешивания сухой строительной смеси.

При ручном смешивании полипропиленовую фибру добавить в сухую смесь и тщательно перемешать. Добавить воду и продолжить перемешивание до получения однородной консистенции. При механическом смешивании, добавить полипропиленовую фибру в воду перемешать и вместе с водой затворения и продолжить перемешивание до получения однородной консистенции.

Стяжка:

Расход – 1кг/м3, либо из расчета объёма сухой смеси загружаемой в аппарат высокого давления .

Добавить в воду и перемешивание до получения однородной консистенции. При механическом смешивании, добавить полипропиленовую фибру в воду перемешать и вместе с водой затворения и продолжить перемешивание до получения однородной консистенции.

При механическом смешивании, добавить полипропиленовую фибру в воду перемешать и вместе с водой затворения и продолжить перемешивание до получения однородной консистенции.

Штукатурка:

Расход – 1кг/м3.

При проведении штукатурных работ с использованием полипропиленовой фибры, необходимо предварительно очистить обрабатываемую поверхность и произвести набрызгивание цементным молоком.

Малые архитектурные формы:

Расход – 2 кг/м3.

выбираем фибру и считаем расход на 1 м2, сколько её добавлять в армированный раствор

Одним из этапов строительства пола является формирование выравнивающих и армирующих стяжек. Бетон, применяемый при этом, не всегда обладает нужными техническими параметрами или требует особого ухода на начальных стадиях. Для устранения таких недостатков применяют фиброволокно для стяжки пола, назначение и расход которых зависит от предназначения поверхности.

Для устранения таких недостатков применяют фиброволокно для стяжки пола, назначение и расход которых зависит от предназначения поверхности.

Особенности: плюсы и минусы

Фиброволокно представляет собой искусственный наполнитель для цементных растворов. Выпускают его в виде небольших хлопьев, которые легко смешивать с другими компонентами смеси.

Растворы на основе фибры имеют несколько весомых преимуществ перед классической продукцией:

- Стяжка с фиброволокном отличается повышенной прочностью на изгиб. Основание из таких материалов прекрасно переносит усадку зданий, пучение грунтов и многие другие нагрузки.

- Цементные растворы после застывания практически никогда не расслаиваются. Это достигается за счет волокон, которые хаотически располагаются в структуре вещества.

- Фиброволокно не позволяет трескаться стяжке. Но такой эффект достигается только при соблюдении точных пропорций, рекомендованных производителем.

- Цементный раствор на основе фибры можно приготовить с использованием небольшого количества воды. Это же в свою очередь ускоряет застывание смеси и не позволяет внутри структуры формироваться микропустотам и другим негативным компонентам.

- Фиброволокна получают из материалов, которые не гниют и не разрушаются под воздействием внешних факторов.

- После застывания цемент не так просто стереть, что влияет на срок службы как оснований, так и декоративных материалов.

- Добавление в состав бетона волокон фибры влияет на качество гидроизоляции материала. Застывшее основание плохо пропускает и впитывает влагу.

- Поверхности на основе фиброволокна могут выдерживать низкие минусовые температуры, при которых чистый бетон эксплуатировать не рекомендовано.

Что касается недостатков, то у фиброволокна и продукции на его основе их практически нет.

Но следует отметить, что некачественное сырье может после монтажа выделять вредные вещества в воздух. Поэтому важно при покупке проверять качественные характеристики продукции, а также ее соответствие экологическим нормам.

Характеристика

Фиброволокно производят из различных веществ, что позволяет придать ему нужные технические параметры.

Эта продукция характеризуется несколькими оригинальными свойствами:

- Стойкость к коррозии. Подвергается быстрому разрушению под воздействием влаги только металлическая фибра. Волокна быстро начинают ржаветь, но все это зависит от способа укладки материала.

- Стоимость. Самым дешевым материалом считается продукция на основе металла. Пропиленовые аналоги находятся в среднем ценовом диапазоне, что и привело к такой популярности вещества.

- Прочность. Здесь преимущество имеет базальтовая фибра. Следует отметить, что она способна сохранить целостность поверхности, даже если цемент пустит сквозные трещины. Самая низкая прочность у полипропилена, волокна которого выдерживают нагрузку 0,9-0,95 г/м.

- Длина волокна.

Данное значение может варьироваться в зависимости от предназначения фибры. На рынке представлены нити длиной от 6 до 20 мм. Самые маленькие из них используются в облицовочных растворах. Когда же нужно строить монолитные объекты, используют волокна большей длины.

Данное значение может варьироваться в зависимости от предназначения фибры. На рынке представлены нити длиной от 6 до 20 мм. Самые маленькие из них используются в облицовочных растворах. Когда же нужно строить монолитные объекты, используют волокна большей длины. - Вес упаковки. Данный параметр сегодня ничем не ограничивается. Для небольшого строительства можно найти упаковку 600 гр. Если же вам нужен большой объем продукции, то производители выпускают волокно и в мешках массой до 10 кг. Практически все объемные упаковки внутри себя вмещают кратное количество емкостей по 600 или 900 г в зависимости от модификации.

Покупая фиброволокно, обязательно следует требовать сертификат соответствия. Это гарантирует, что при производстве не было использовано вредных веществ, негативно влияющих на человека и окружающую среду.

Назначение

Фиброволокно – это универсальный строительный наполнитель, который используют только в качестве добавок.

Основным назначением фибры является создание прочных бетонных поверхностей, способных противостоять определенным видам нагрузок. Применять вещества можно с несколькими видами цементных смесей, в том числе газобетоном, пенобетоном и пескобетоном.

В бытовом строительстве фиброволокна можно добавить в стяжку с целью ее дополнительного армирования. Некоторые разновидности добавляют в штукатурки. Но технически волокно не дает результата без связующего компонента, в качестве которого выступает цемент.

Виды фибры

Фиброволокно получают искусственным путем из различных материалов. В зависимости от этого данную продукцию можно разделить на несколько видов.

Базальтовые волокна

Основными компонентами являются природные породы базальта, которые вытягивают и измельчают. Фибра такого типа практически не повреждается внешними климатическими факторами.

Вещество переносит очень низкие температуры, также придает стяжке максимальную прочность на изгиб. Поэтому базальтовые волокна используют при возведении зданий, находящихся в сейсмически активных зонах.

Полипропиленовая фибра

Вещество сегодня более популярно, та как немного дешевле, чем базальтовые наполнители. При этом полипропилен также неплохо связывает бетон, увеличивая прочностные характеристики.

Универсальность данной фибры в том, что ее можно применять не только при обустройстве стяжек, но и в качестве штукатурки вместе со специальными растворами.

Срок службы полипропилена намного меньше, чем у базальта, но это не мешает использовать его в современном строительстве.

Металлические волокна

Выпускают их в виде небольшой стружки. Оптимальным вариантом для их использования является сооружение бетонных конструкций со значительными габаритами и весом.

Оптимальным вариантом для их использования является сооружение бетонных конструкций со значительными габаритами и весом.

Стекловолокно

Специалисты рекомендуют использовать данный вид фибры в тех местах, где нужно поверхности придать значительную пластичность.

Пропорции

Бетонные основания сегодня пользуются огромной популярностью. При их строительстве многие специалисты рекомендуют добавлять фиброволокно для стяжки пола. Это позволяет получить прочную и ровную поверхность.

Армированная фиброцементная стяжка готовится довольно просто и в несколько шагов:

- В первую очередь нам следует приготовить чистый песок и цемент.

Оптимальным вариантом будет продукция марки М500, которая обладает уникальными адгезионными свойствами. После этого компоненты тщательно перемешиваются до однородной массы.

Оптимальным вариантом будет продукция марки М500, которая обладает уникальными адгезионными свойствами. После этого компоненты тщательно перемешиваются до однородной массы. - Затем в структуру вводится фиброволокно. Объем вещества должен быть равен половине объема ранее использовавшихся продуктов. Чтобы получить качественную продукцию, измерять волокна нужно теми же емкостями, которыми насыпались цемент и песок.

- На данном шаге выполняется добавление воды. Ее количество зависит от объема песка и цемента. Оптимальным соотношением является 0,5 л жидкости на 1 кг раствора.

- Завершается процедура тщательным смешиванием компонентов. Это приводит к образованию прочной фиброцементной смеси.

Когда раствор готов, выполняют монтаж базовой усиленной стяжки. Наносится фиброслой так же, как и обычный цементный раствор. Для выравнивания используют маяки и лазерный уровень.

Расход

Фиброволокно не является основным компонентом бетона или бетонной стяжки, но при этом присутствие материалов может кардинально изменить свойства вещества. На этот показатель влияет расход волокна.

В расчете на 1 м3 смеси можно использовать несколько весовых пропорций:

- 300 г/м3. Такое количество волокна только немного изменяет связь между компонентами раствора. Применяют довольно редко, так как кардинальное изменение технических параметров не происходит.

- 600 г/м3. Данное количество продукта повышает пластичность и устойчивость к влаге. Также срок службы поверхности увеличивается в несколько раз.

- 800-1500 г/м. Этот расход является нормой и позволяет достичь максимальных показателей прочности, упругости и стойкости к истиранию.

Если нужно рассчитать количество фиброволокна на 1 м2 стяжки, тогда нужно пропорционально учитывать толщину бетона.

К примеру, если раствор на этой площади уложить толщиной 50 мм, то коэффициент будет равняться 0,05. То есть, если вы планируете добавлять 800 г на 1 м3 раствора, тогда для этой площади нужно только всего 40 г. Здесь все рассчитывается пропорционально относительно стандартного расхода на 1 м3.

Производители

Фиброволокна – довольно популярный строительный материал, который можно приобрести практически повсеместно. Сегодня эту продукцию выпускает несколько фирм, среди которых выделяют:

- Propex;

- Fibrin;

- «Фиброволокно»;

- «Фибрин»;

- «Фиброволокно ВСМ» и множество других.

Товары эти марок отличаются высоким качеством и безопасностью.

Перед их покупкой обязательно следует ознакомиться с техническими параметрами волокон, чтобы подобрать оптимальный вариант для решения конкретных задач.

Отзывы

Бетон с добавлением фибры прекрасно подходит для бытовых строительных нужд. Согласно отзывам покупателей, этот материал позволяет в некотором роде исключить использование арматуры в стяжках. Но при этом многие отмечают, что качество продукции зависит от вида применяемых волокон и производителя.

Некоторые с помощью фиброволокна формируют стяжки, тогда как большие предприятия строят промышленные полы, не поддающиеся растрескиванию.

Волокна из фибры – прекрасная возможность продлить срок службы полов, минимизировав толщину слоя бетона.

О том, как выполняется стяжка пола с добавлением фиброволокна, смотрите в следующем видео

Фиброволокно- фибра армирующая добавка для стяжки пола и не только

Армирующее волокно для бетона:

Современный армирующий материал повышает качество бетона, применяется как наполнитель в основную смесь. Волокна могут быть синтетическими, металлическими, так и минерального происхождения. Армирование упрощает подготовительные работы, тем самым ускоряет весь процесс бетонирования, также способствует улучшению технических характеристик бетонного основания.

Что такое фиброволокно?

Фиброволокно — фибра — это материал преимущественно искусственного происхождения в виде тонких прочных волокон диаметром 10 — 15 микрон и длиной от 1,5 до 45 мм, эта добавка в бетонные смеси на данный момент является альтернативой армированию стальной сеткой. Фиброволокно способно взаимодействовать с любыми материалами, причём, свойства свои не утрачивает даже при высокой влажности, и не подвержена коррозии в отличие от металлической сетки.

Виды фиброволокна:

Фиброволокно в зависимости от наполнения может быть следующих видов:Фиброволокно может отличаться по своей длине и техническим свойствам. Это определяет область применения материала. Он является альтернативой стандартной арматуры и сварной сетки, которая намного сложнее в монтажных работах и стоит дороже.

- Полипропиленовая фибра. Материал полимерного типа, имеет небольшой вес, не вступает в различные реакции с агрессивными веществами, которые входят в состав строительных смесей. Не подвержен разрушению при высоких температурах, также является качественным теплоизолятором. Полипропиленовый наполнитель применяют преимущественно при черновой отделке стен, создании конструкции теплого пола.

- Стеклофибра. Материал отличается пластичностью, имеет небольшой вес. Такой тип стекловолокна имеет относительно хорошую пластичность, применяется также при создании различных архитектурных памятников.

- Базальтовая фибра. Применяется при создании бетонных конструкций, которые эксплуатируют в условиях повышенных нагрузок. Наполнитель используется для возведения высокопрочных фундаментов, столбов, железнодорожных шпал. Также этот материал применяют при армировании пеноблоков для получения дополнительной прочности.

- Металлическая фибра. Материал производят в виде тонких волокон из металла. Применение металлофибры ограничивается строительством конструкций с высокими эксплуатационными характеристиками и устойчивостью к низким температурам. Материал имеет большую прочность и демонстрирует устойчивость к нагрузкам, но при этом увеличивает массу основания из-за высокого удельного веса.

- Асбестовая фибра. Используется преимущественно при выполнении наружных работ, но ее применяют достаточно редко.

Особенности применения фиброволокна:

Также фиброволокно имеет и другие преимущества:Фиброволокно в бетоне рекомендуется распределять равномерно по всему объёму, добиваясь увеличения прочности конструкции.

Благодаря невысокому весу основных видов материала, кроме металлического, он не оказывает значительного влияния на конечный вес бетона, но положительно влияет на характеристики изделия.

- При добавлении в бетон пластифицирующих добавок удаётся добиваться равномерного распределения армирующих компонентов. Это способствует возрастанию прочности монолита на 90% по сравнению с обычным составом бетона.

- Добавление фибры в состав раствора, который применяется во время штукатурки, избавляет от необходимости дополнительно использовать армирующие сетки.

- Небольшой удельный вес позволяет избегать избыточного давления на строение и несущие элементы здания. При этом удаётся добиваться высоких показателей прочности, сравнимых с железобетонными конструкциями.

Расход фибры на 1 м3 раствора:

Также важно учитывать состав строительной смеси:Для изготовления изделия из бетона с добавлением фиброволокна требуется знать точное количество армирующего компонента.

Расход рассчитывают в граммах на 1 м3.

- 400-600 г/м3 — при производстве декоративного камня, облицовочных составов;

- 600-900 г/м³ — для повышения прочности бетонных изделий и пеноблока;

- 1000-1500 г/м3 — при создании цементных оснований, плит и блоков;

- 1800-2700 г/м3 — при производстве бетона с максимальной устойчивостью к внешним факторам и повышенным нагрузкам.

Фиброволокно в полусухой стяжке пола:

Смесь для полусухой стяжки готовят из цемента, песка, фиброволокна, пластификатора с небольшим добавлением воды. Готовый раствор размещают по маякам, а затем приступают к непосредственному выравниванию поверхности раствора. После этого оставляют поверхность на несколько дней для высыхания. Только после этого можно приступать к следующему этапы отделки.

Такой способ подходит для большинства зданий, преимущественно офисного и промышленного типа, кроме конструкций с тонкими перекрытиями. Малое количество воды, применяемое при составлении смеси, позволяет произвести монтаж без лишней грязи.

Малое количество воды, применяемое при составлении смеси, позволяет произвести монтаж без лишней грязи.

Преимущества использования фиброволокна для стяжки:

Фибра делает основание прочным, устойчивым к растрескиванию, высоким нагрузкам. Материал равномерно размещается в бетоне. Волокна предупреждают повреждение стяжки пола при эксплуатации, потому что влага распределяется в таком основании равномерно. Морозостойкий материал виброволокно выдерживает много циклов заморозки с дальнейшим размораживанием.

Добавление фиброволокна в бетон экономит средства, по сравнению с использованием стандартного металлического армирования. Полусухая стяжка с использование фибры делает процесс сушки основания более быстрым.

Фибра полипропиленовая в полусухой стяжке пола

Волокна полипропиленовой фибры производятся непрерывным способом из гранул полипропилена путем экструзии и вытяжки при нагревании с последующим нанесением на поверхность слоя, способствующего рассеиванию и сцеплению поверхности волокна с цементным раствором.

Фибру полипропиленовую рекомендуется использовать во всех типах бетона и строительных растворов, независимо от назначения и вида вяжущего. Фибра полипропиленовая, называемая также фиброволокно, полипропиленовое волокно, фибрин (на самом деле торговая марка английской компании Adfil) широко используется в различных областях строительства. Как самые очевидные, можно назвать следующие области для применения фибры полипропиленовой: бетонные полы, стяжки, перекрытия, тротуары, печатный бетон, береговые укрепления, маяки, мосты, водохранилища, сборный железобетон, торкрет бетон, строительные растворы, штукатурка, ремонтные составы, сухие смеси, облицовка, пенобетон, полистирол бетон, магнезиальный бетон и т.д.

Волокна фибры полипропиленовой очень тонкие и гибкие, и хотя они видны в бетоне на стадии замеса, впоследствии они совершенно незаметны на поверхности.

Ранее, наша компания реализовывала полипропиленовую фибру производства английской компании “Adfil”, под торговой маркой Фибрин (“Fibrin”). В настоящее время мы предлагаем фибру полипропиленовую бельгийского производства (Belgian fibers N.V.), которая по качественным характеристикам ни в чем не уступает английской (фибрину). Смена поставщика позволила нам значительно снизить цены, и предложить покупателям фибру не только в упаковках по 0,6 кг, но и в мешках по 25 кг, что делает ее еще более доступной.

В настоящее время мы предлагаем фибру полипропиленовую бельгийского производства (Belgian fibers N.V.), которая по качественным характеристикам ни в чем не уступает английской (фибрину). Смена поставщика позволила нам значительно снизить цены, и предложить покупателям фибру не только в упаковках по 0,6 кг, но и в мешках по 25 кг, что делает ее еще более доступной.

Самым наглядным примером вышеуказанных свойств, может служить использование фибры полипропиленовой как экономичной альтернативы стальной сетке, контролирующей образование трещин, при выполнении таких работ как: цементная стяжка полов, бетонные полы и т.п. Полипропиленовые волокна, равномерно распределенные в бетоне (растворе), армируют его по всему объему. Кроме экономии средств и времени, использование данной фибры позволяет изготовлять бетонные полы, цементные стяжки полов и другие покрытия, обладающие более высокими качественными характеристиками, чем у тех, которые изготовлялись традиционным методом (с использованием, стальной сетки).

| Технические характеристики | |

| Материал – полипропилен (СЗН6) Тип – моноволокно Длина волокна – 3, 6, 12, 18мм Диаметр волокна – 20-30 микрон Форма сечения – круглая Цвет – натуральный | Абсорбция – нет Электропроводность – незначительная Температура размягчения – 165°С Плотность – 0,91кг/литр Поверхность обработана замасливателем |

Эффективность использования фибры полипропиленовой можно рассмотреть на примере нескольких глобальных проблем бетона.

Пластическая усадка и оседание:

а) Трещины при пластической усадке возникают тогда, когда уровень испарения с поверхности бетона превышает уровень выделения воды внутри бетона. Получающееся в результате уменьшение объема верхнего слоя бетона ведет к образованию пластических трещин.

б) Трещины при пластическом оседании возникают тогда, когда в формуле бетонной смеси учитывается значительное выделение воды и оседание, а так же существует некоторое ограничение оседания – стержни арматуры.

Трещины этих типов можно предотвратить с помощью фибры полипропиленовой, в сочетании с надлежащими технологиями выдерживания и соединения. Фибра полипропиленовая значительно снижает риск пластической усадки и оседания и является одним из наиболее эффективных волокон, использующихся в строительстве на сегодняшний день.

Фибра полипропиленовая обеспечивает устойчивость к образованию пластических трещин на 3 стадиях:

1. Фибра полипропиленовая повышает способность бетона к деформации без разрушения в критический период – 2-6 часов после укладки. Тем самым она уменьшает размер и количество трещин, что способствует сохранению большей внутренней прочности бетона. В этом отношении полипропиленовое волокно благодаря своей обширной площади поверхности более эффективно, чем стальная сетка.

2. На более позднем этапе, когда бетон затвердел и начинает давать усадку, фибра полипропиленовая соединяет края трещин и таким образом снижает риск разлома.

3. Фибра полипропиленовая уменьшает выделение воды посредством более эффективного контроля гидратации, тем самым, снижая внутренние нагрузки. Впоследствии благодаря лучшему контролю за выступанием воды на поверхность снижается образование трещин при пластическом оседании.

Впоследствии благодаря лучшему контролю за выступанием воды на поверхность снижается образование трещин при пластическом оседании.

Самым наглядным примером вышеуказанных свойств, может служить использование фибры полипропиленовой как экономичной альтернативы стальной сетке, контролирующей образование трещин. Волокна, равномерно распределенные в бетоне (растворе), армируют его по всему объему. Кроме экономии средств и времени, использование данной фибры позволяет изготовлять покрытия, обладающие более высокими качественными характеристиками, чем у тех, которые изготовлялись традиционным методом (с использованием, стальной сетки).

| Сравнение технических преимуществ по контролю над образованием трещин | ||

| Фибра | Сетка | |

| Препятствование пластическому растрескиванию | + | -* |

| Повышение долговечности | + | – |

| Отсутствие образования ржавчины | + | – |

| Улучшение отделки поверхности | + | – |

| Повышение устойчивости к истиранию | + | – |

| Повышение сопротивляемости удару | + | – |

| Снижение поглощения воды | + | – |

| Препятствование пластическому оседанию | + | – |

| Повышенная морозостойкость | + | – |

* – Работает только после образования трещин.

Мороз (замерзание/оттаивание)

При укладке бетона во всем его объеме образуются водные каналы или капилляры. Эти каналы позволяют воде проникать в затвердевший бетон и в морозных условиях застывать там. При замерзании вода расширяется, вызывая повреждения и раскалывание поверхности.

Бетон, содержащий фибру полипропиленовую, имеет более высокие морозостойкие характеристики и можно считать, что по долговечности он равен бетону с воздухововлекающими добавками.

Механизм данного повышения морозостойкости следующий:

1) Фибра полипропиленовая вносит в бетон незначительное количество воздуха. Эти воздушные пузырьки позволяют свободной воде, которая может замерзнуть, расширяться и сжиматься в цикле замерзания/оттаивания. Таким образом, снижаются разрушительные эффекты мороза на раннем этапе.

2) Фибра полипропиленовая, повышая устойчивость бетона к пластическому растрескиванию, уменьшает количество водных каналов в бетоне, и в результате, снижение проницаемости придает большую устойчивость к промерзанию.

3) Добавление фибры полипропиленовой контролирует перемещение воды в бетоне, обеспечивая более эффективную гидратацию цемента, и повышает прочность на сжатие в первый день. Улучшенный контроль над выделением воды помогает предотвратить поднятие на поверхность цемента и песка. Эти мелкие частицы делают поверхность очень хрупкой и чувствительной к морозу.

Пыль / истирание

Пыль возникает от разрушения слабой поверхности. Обычно это результат излишнего разглаживания бетона, в который добавлено большее количество воды при смешивании или при отделке, либо отсутствия надлежащего выдерживания.

Устойчивость к истиранию бетона с Фиброй полипропиленовой через 6 часов повышается примерно на 10% и в целом может быть выше на 30%. Это зависит от содержания цемента и качества заполнителя.

Способность Фибры полипропиленовой контролировать перемещение воды в бетонной смеси уменьшает возможность сегрегации мелких частиц цемента и песка, что обеспечивает более эффективную гидратацию цемента и, в сочетании с лучшим сцеплением цементного раствора, дает более прочную и долговечную поверхность.

Типичное применение Фибры полипропиленовой для повышения устойчивости к истиранию – морские заграждения и сооружения, углехранилища и другие сферы использования бетона, где постоянная эрозия ведет к износу поверхности.

Армирование стяжки полипропиленовым фиброволокном.

Полипропиленовое фиброволокно – искусственно созданный материал, который впервые применен в 70-х годах минувшего века в США как дополнительная армирующая присадка, предотвращающая образование микротрещин на дорожном полотне из бетона.Опыт был настолько удачным, что в бетонных участках с армировкой перестали появляться трещины от разности температур, что особенно было важным при сильных морозах. Спустя десять лет этот полимер становится неотъемлемой частью любого строительного процесса, где первоочередной задачей стало армирование на микроуровне. Уже в 80-х годах во многих европейских странах волокно постепенно вытесняет металлическую сетку для полусухой бетонной стяжки, приобретая все большую популярность.

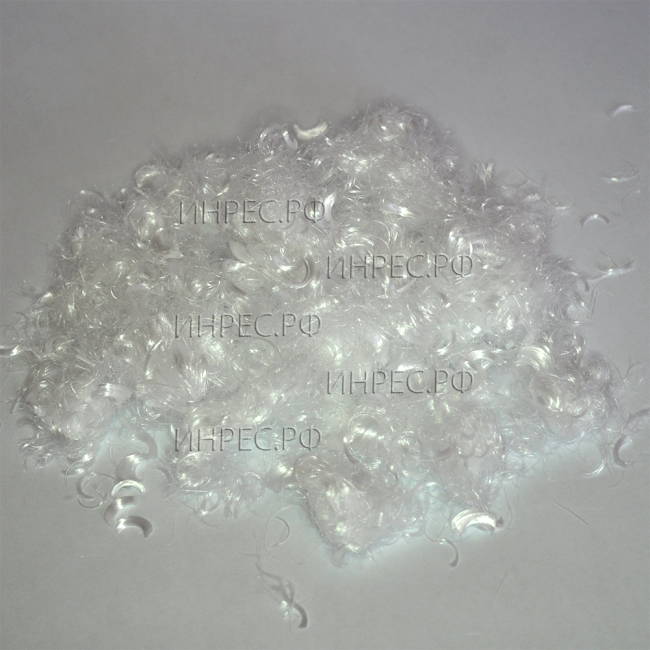

Многие часто задаются вопросом – «Фибра для бетона – что это такое и как выглядит?» Отвечаем: внешне материал представляет собой хаотично перемешанные волокна белого цвета разной длины и с полупрозрачной структурой. Каждое волокно имеет длину от трех до восемнадцати миллиметров (в зависимости от марки) и диаметр в районе 20 микрон.

Основные свойства

Полипропиленовое фиброволокно для армирования бетона обладает целым рядом свойств, которые позволили ему успешно конкурировать с другими способами укрепления бетонных блоков и плит, в том числе металлическими сетками или прутками. Ключевыми особенностями полимера являются следующие свойства: укрепление бетонной конструкции происходит равномерно по всему объему и площади, а не сегментарно, как в случаях с решетками и прутами; смесь не растекается, что уменьшает ее расход и экономит средства; увеличивается срок службы конструкции на несколько десятилетий; у бетона с фиброволокном повышенный класс огнеупорности; значительно улучшен внешний вид поверхности после введения в состав бетона полимера; при резких перепадах температур, особенно при сильных морозах, бетон остается монолитным и в нем не образуются микротрещины; благодаря полимеру значительно уменьшены свойства бетона впитывать влагу; бетонная конструкция практически не имеет усадки; увеличилась износостойкость бетона; повысился коэффициент сопротивления истиранию. Это наиболее значимые свойства полипропиленового волокна, которые ощутимо влияют на качество получаемого бетона и его долговечность.

Области применения

Одно из основных свойств полимера – его универсальность. Несмотря на то, что в основном фибра применяется в качестве армирующей добавки в бетон, ее можно использовать в любой строительной смеси, содержащие гипс или цемент. Недавно волокно стали использовать при создании пенобетона, что улучшило в несколько раз его показатели прочности и сопротивляемости внешним воздействиям. В качестве основных видов конструкций полипропиленовая фибра нашла широкое применение: в фундаментах; в сваях; в пеноблоках; при создании стяжки пола; в формировании отмостки. Широкая сфера применения материала позволяет ему легко завоевывать строительную сферу.

Способ использования и расход

Используется фиброволокно в качестве армирующей добавки в цементный, гипсовый или бетонный раствор. В промышленной отрасли строительства бетонную смесь с полимером или готовые пеноблоки получают в заводских условиях. Для получения подобного раствора при небольших объемах строительных работ фибра для бетона, расход которой сравнительно невелик, просто засыпается в нужном количестве в стандартную бетономешалку и перемешивается с остальными компонентами смеси до образования необходимой консистенции. Вводить фибру можно как на начальной стадии замешивания раствора, так и в самом конце. Только в первом случае время перемешивания составит около 10-15 минут, а во втором варианте после основной стадии замеса необходимо немного выждать и еще раз включить бетономешалку на 5-10 минут для окончательной стадии смешивания. Фибра для бетона, расход на м3 в зависимости от состава смеси: бетон/железобетон. Приблизительный расход 700-900 г/м3 готового раствора; сухие строительные смеси. Расход – 1кг/м3. Можно от этого показателя отталкиваться, загружая в барабан бетономешалки произвольное количество ингредиентов. При замешивании вручную, необходимо сначала в сухую смесь добавить фиброволокно, тщательно перемешать, затем операцию повторить, залив состав необходимым количеством воды; штукатурка. Расход 1-1.2 кг/м3. При оштукатуривании поверхности составом с фиброволокном, состав наносится на очищенную и загрунтованную поверхность методом равномерного разбрызгивания, а затем проводятся основные работы по выравниванию поверхности; для малых архитектурных форм расход составляет примерно 2 кг/м3. Придерживаясь рекомендуемого расхода полимера при добавлении в различные строительные смеси, можно добиться оптимального результата и увеличить прочность конструкции в несколько раз даже в домашних условиях. Технологический процесс предельно прост и не требует специальных знаний и навыков. Единственный агрегат, который понадобится – бытовая бетономешалка.

Фибробетон, содержащий отходы крошки из скорлупы кокосовых орехов, летучую золу и полипропиленовое волокно

% PDF-1.5 % 1 0 obj > поток заявка / pdf

Синергетическое влияние полипропилена и стекловолокна на механические свойства и долговечность повторно используемого заполненного бетона | Международный журнал бетонных конструкций и материалов

Повреждение внешнего вида

На рисунке 5 показана морфология кубических образцов RAC и RAC с волокнами после разрушения в испытание на прочность при сжатии.На рис. 5а наглядно показано хрупкое разрушение обычного КИП. После того, как образцы потрескались, большие куски мусора отвалились, и бетон был серьезно поврежден, что привело к очевидному локальному растрескиванию. После добавления полипропиленовых волокон на рис. 5b или стекловолокон на рис. 5с явного отслаивания не наблюдается, и видны только несколько вертикальных трещин и небольшие отслаивающиеся кусочки на краю, что указывает на то, что добавление волокон может замедлить развитие трещин и изменить хрупкое разрушение в пластическое разрушение. На рис. 5d показана вертикальная трещина, но без трещин или отслоений по краям и углам в RAC с гибридными волокнами.Эффект от добавления гибридного волокна для улучшения характеристик деформации RAC лучше, чем от использования любого типа волокна по отдельности. На рис. 6 показан внешний вид RAC после 50 циклов замораживания – оттаивания. На рис. 6а видно, что куски цементного раствора отслаивались по краям и углам, а образцы имели плохую целостность. Рисунок 6b показывает, что смешивание полипропилена и стекловолокна с RAC ингибировало осыпание цементного раствора или песчинок, и образцы сохранили свою целостность.

Рис. 5Характер отказов RAC при сжатии: a RAC без волокон и b RAC с волокнами.

Рис. 6Видимое повреждение образцов RAC после 50 циклов замораживания – оттаивания солевого раствора: a RAC без волокон и b RAC с волокнами.

На рис. 7 показан внешний вид RAC после сочетанного действия механической нагрузки и циклов замораживания-оттаивания солевого раствора. На рис. 7а показано, что у эталонного RAC имелись сколы цементного раствора по краям и углам на большой площади, и даже небольшое количество RCA было обнажено. Совместное воздействие более серьезно повредило целостность, чем цикл замораживания-оттаивания.Рисунок 7b показывает, что смешивание полипропилена и стекловолокна с RAC сохраняло целостность образцов. По краям и углам практически не было отслаивания или отслаивания. Это указывает на то, что пластичность волокон задерживает денудацию цементного раствора из-за механической нагрузки и цикла замораживания-оттаивания и улучшает сопротивление отслаиванию.

Рис. 7Видимое повреждение RAC после механической нагрузки и циклов замораживания-оттаивания солевого раствора: a RAC без волокон и b RAC с волокнами.

Прочность на сжатие

В таблице 4 представлены результаты прочности на сжатие. RAC с волокнами показал более низкую 28-дневную прочность на сжатие, чем RAC без волокон. Это означает, что добавление волокон может отрицательно сказаться на прочности на сжатие. Добавление 1,0 кг / м 3 полипропиленовых волокон с массовым соотношением коротких и длинных волокон 0: 1 (только длинные волокна), 3: 7, 5: 5, 7: 3 и 1: 0 (только короткие волокна) уменьшило прочность бетона на сжатие на 15,0%, 9,6%, 13,0%, 1,2% и 12,8% соответственно.Прочность на сжатие RCP73 была очень близка к прочности RAC без волокон. Это указывает на то, что смешивание волокон разных размеров обеспечивает лучшую производительность, чем использование волокон одного размера. Добавление 1,0 кг / м стекловолокна 3 с массовым соотношением короткие: длинные 0: 1, 3: 7, 5: 5, 7: 3 и 1: 0 снизило прочность на сжатие RAC на 15,0%, 14,0%, 12,1%, 6,2% и 9,4% соответственно. Прочность на сжатие RCG73 (соотношение 7: 3) была близка к прочности на сжатие RAC без волокон. Смешивание волокон двух разных размеров снизило отрицательное влияние на механические характеристики.Добавление 1,0 кг / м 3 гибридных волокон с соотношением масс ПП: стекло 0: 1, 3: 7, 5: 5, 7: 3 и 1: 0 снизило прочность на сжатие RAC на 15,0%, 11,1%. , 8,6%, 3,9% и 15,0% соответственно. Смешивание двух типов волокон вместо использования только одного типа снижает отрицательное влияние на механические характеристики. Прочность на сжатие RAC с соотношением 7: 3 была очень близка к прочности RAC без волокон.

Во многих исследованиях изучалось влияние добавления волокна на прочность на сжатие RAC, но однозначного вывода не было сделано.Некоторые результаты (Mohseni et al. 2017; Chen et al. 2016; Katkhuda and Shatarat 2017) показали, что добавление волокна может улучшить прочность на сжатие, но другие результаты (Kim et al. 2010; Dong et al. 2017) показали, что отрицательное влияние. Результаты этого эксперимента показали, что включение полипропилена, стекла или гибридных волокон оказывает негативное влияние на прочность на сжатие RAC. Бетон обычно разрушается, потому что, будучи многофазным материалом, он содержит большое количество микротрещин, отверстий и других слабых звеньев.Когда бетон нагружается снаружи, в этих слабых звеньях возникают концентрации напряжений, и дальнейшее расширение трещин приводит к разрушению бетона. Уменьшение прочности на сжатие может быть связано с тем, что разница между модулями упругости и шероховатостью волокон и RAC формирует новый слабый интерфейс внутри RAC и вносит новый разрушающий фактор. Волокна также влияют на текучесть и удобоукладываемость и уменьшают компактность, что увеличивает внутренние дефекты RAC. В этом испытании прочность на сжатие демонстрирует немонотонное снижение по мере увеличения содержания длинных волокон в смешиваемых волокнах разного размера.Это указывает на то, что влияние различных комбинаций коротких и длинных волокон на механические свойства RAC очень сложно и не может быть точно предсказано с помощью упрощенного правила смесей. Основная причина заключается в том, что существует множество факторов, влияющих на прочность на сжатие RAC, не только длину волокна, но также его дисперсию и ориентацию волокна (Kasagani and Rao 2018). Дальнейшие исследования будут проведены для количественной оценки влияния каждого из этих факторов на прочность на сжатие RAC, армированного волокном.

Воздействие замораживания-оттаивания солевого раствора

В соответствии с GBT50082-2009 (Стандарт для методов испытаний на длительные эксплуатационные характеристики и долговечность обычного бетона) потеря прочности на сжатие RAC дается как

$$ Q = \ гидроразрыв {{f_ {0} — f_ {1}}} {{f_ {0}}} \ times 100 $$

(1)

, где Q — потеря прочности бетона на сжатие, \ (f_ {0} \) — 28-дневная прочность на сжатие RAC, а \ (f_ {1} \) — прочность на сжатие RAC после 50 циклы замораживания-оттаивания солевого раствора или совместное действие механической нагрузки и циклов замораживания-оттаивания солевого раствора.На рисунке 8 показана потеря прочности на сжатие RAC после 50 циклов замораживания-оттаивания и совместного действия циклов нагружения и замораживания-оттаивания.

Рис. 8Потеря прочности на сжатие RAC с волокном a PP, стекловолокном b и гибридным волокном c после 50 циклов замораживания-оттаивания солевого раствора и совместного действия механической нагрузки и замораживания солевого раствора –Циклы оттепели.

После 50 циклов замораживания-оттаивания солевого раствора и сочетанного действия механической нагрузки и циклов замораживания-оттаивания солевого раствора потеря прочности на сжатие с волокнами была намного ниже, чем без волокон.Это указывает на то, что волокна могут значительно улучшить морозостойкость и долговечность RAC. Потеря прочности на сжатие эталонного RAC и волоконного RAC была больше при совместном действии, чем только при циклах замораживания-оттаивания, особенно для эталонного RAC. Сочетание механической нагрузки и воздействия окружающей среды ускорило процесс ухудшения состояния окружающей среды.

Рисунок 8a показывает, что RCP37 имеет самые низкие потери прочности на сжатие — 5,2% и 11,9% с циклами замораживания-оттаивания солевого раствора и сопряженным действием, соответственно.RAC с большим содержанием длинных волокон (RCP01 и RCP37) имел более низкие потери на сжатие, чем RAC с большим содержанием коротких волокон (RCP73 и RCP10), что указывает на то, что длинные волокна из полипропилена более эффективны, чем короткие волокна, в улучшении долговечности RAC против совместное действие механической нагрузки и циклов замораживания – оттаивания солевого раствора. Рисунок 8b показывает, что RCG55 имеет наименьшие потери прочности на сжатие в циклах замораживания-оттаивания и сопряженного действия — 7,8% и 10,6%, соответственно. Потери при сжатии RAC были ниже при большем содержании длинных волокон (RCG01 и RCG37), чем при большем содержании коротких волокон (RCG73 и RCG10), что указывает на то, что длинные стеклянные волокна улучшают долговечность RAC в большей степени, чем короткие волокна.Более ранние исследования (Kasagani and Rao 2018) показывают, что волокна короткой длины помогают противостоять открытию микротрещин и повышают прочность перед трещинами, но могут вытягиваться после того, как микротрещины трансформируются в макротрещины, в то время как волокна большой длины могут перекрывать растрескивание и повышение устойчивости к трещинам. Следовательно, волокна большой длины обеспечивают большую армирующую способность, чем волокна короткой длины, что увеличивает предельную прочность на сжатие RAC за счет объединения волокон разных размеров после циклов замораживания-оттаивания солевого раствора и совместного действия.Рисунок 8c показывает, что RCH55 (соотношение массы полипропилена: стекла 5: 5) имел самую низкую потерю прочности на сжатие до 50 циклов замораживания-оттаивания при 4,3%. Потеря прочности на сжатие РЧ47 имеет наименьшую потерю прочности на сжатие из-за сопряженного действия — 8,0%. Морозостойкость RAC также улучшилась более значительно при смешивании двух типов волокон, чем при использовании только одного типа.

На поведение после растрескивания влияет разная длина волокна; Образцы с короткими волокнами показали способность к размягчению, тогда как образцы с более длинными волокнами показали пластичность или упрочнение, а также увеличение максимальной нагрузки (Olivito and Zuccarello 2010).Смешивание волокон разного размера в RAC позволяет более мелким волокнам перекрывать микротрещины и препятствовать их расширению в макротрещины. Между тем, волокна большего размера сдерживают макротрещины, когда RAC подвергаются внешним нагрузкам. При дальнейшем расширении трещин волокна потребляют большое количество энергии, что увеличивает ударную вязкость RAC. Влияние волокон разного размера на сдерживание распространения трещин RAC не изолировано. Волокна одного размера улучшают характеристики бетона, что может усилить функцию волокон другого размера и вызвать синергетический эффект (Teng et al.2018).

Сочетание двух типов волокон также дает синергетический эффект. Благодаря своей гибкости, волокна PP могут препятствовать образованию микротрещин RAC. Когда RAC подвергается совместному действию, добавление волокна PP может снизить концентрацию напряжений в слабых частях RAC. Когда микротрещины в RAC начинают расширяться и проникать в некоторые области, образуя большие трещины, стеклянные волокна имеют высокий модуль упругости и могут препятствовать дальнейшему расширению трещин. Когда два типа волокон с разными модулями упругости смешиваются в RAC, жесткие волокна (т.е.например, полипропиленовые волокна) препятствуют образованию внутренних трещин и предотвращают расширение трещин при небольшой нагрузке. Когда внешняя нагрузка велика, волокна ПП достигают предела прочности на разрыв и текучести. Затем волокна с высоким модулем упругости (т.е. стекловолокна) в основном несут внутреннее растягивающее напряжение, чтобы предотвратить образование и дальнейшее расширение более крупных трещин.

Синергия комбинированных волокон

Чтобы понять эффективность комбинированных волокон в улучшении механических свойств и долговечности RAC, синергетический коэффициент был рассчитан для различных комбинаций волокон.Синергетический коэффициент комбинированных волокон для 28-дневной прочности на сжатие RAC определяется как

$$ \ alpha _ {\ text {c, ab}} = \ frac {{\ beta _ {{c, {\ text {a}} } b}}}} {{\ delta_ {a} \ beta_ {c, a} + \ delta_ {b} \ beta_ {c, b}}} — 1 $$

(2)

, где \ (\ alpha _ {\ text {c, ab}} \) — синергетический коэффициент волокон a и b , \ (\ beta _ {\ text {c, ab}} \) — улучшение коэффициент прочности на сжатие RAC с комбинированными волокнами a и b по сравнению с обычным RAC, \ (\ beta _ {\ text {c, a}} \) и \ (\ beta _ {\ text {c , b}} \) — коэффициенты увеличения прочности волокон a и b , соответственно, и \ (\ delta _ {\ text {a}} \) и \ (\ delta _ {\ text {b}} \ ) — массовые доли волокон a и b соответственно.Коэффициент увеличения прочности на сжатие определяется как

$$ \ beta _ {\ text {c}} = {\ raise0.7ex \ hbox {$ f $} \! \ Mathord {\ left / {\ vphantom {f { f_ {m}}}} \ right. \ kern-0pt} \! \ lower0.7ex \ hbox {$ {f_ {m}} $}} $$

(3)

где \ (f \) — 28-дневная прочность на сжатие армированного волокном RAC; \ (f_ {m} \) — это 28-дневная прочность на сжатие обычного RAC. Когда \ (\ beta _ {\ text {c}} \) больше 1, волокно увеличивает прочность на сжатие RAC; и наоборот, когда \ (\ beta _ {\ text {c}} \) меньше 1, волокно отрицательно влияет на прочность бетона на сжатие.

Синергетический коэффициент комбинированных волокон при воздействии циклов замораживания-оттаивания солевого раствора или совместного действия механической нагрузки и циклов замораживания-оттаивания определяется как

$$ \ alpha _ {\ text {d, ab}} = 1 — \ frac {{\ beta_ {d, ab}}} {{\ delta_ {a} \ beta_ {d, a} + \ delta_ {b} \ beta_ {d, b}}} $$

(4)

где \ (\ alpha _ {\ text {d, ab}} \) — синергетический коэффициент волокон a и b , \ (\ beta _ {\ text {d, ab}} \) — затухание коэффициент RAC с волокнами a и b относительно потери прочности на сжатие обычного RAC, \ (\ beta _ {\ text {d, a}} \) и \ (\ beta _ {\ text {d, b}} \) равны коэффициенты затухания волокон , и b, , соответственно, и \ (\ delta_ {a} \) и \ (\ delta_ {b} \) являются массовыми долями волокон a и b, соответственно.Коэффициент затухания волокон в RAC определяется как

$$ \ beta _ {\ text {d}} = {\ raise0.7ex \ hbox {$ Q $} \! \ Mathord {\ left / {\ vphantom {Q { Q_ {m}}}} \ right. \ Kern-0pt} \! \ Lower0.7ex \ hbox {$ {Q_ {m}} $}} $$

(5)

, где Q — потеря прочности на сжатие армированного волокном RAC, а \ (Q_ {m} \) — потеря прочности на сжатие простого RAC.

Идея этого подхода заключается в том, что положительное значение (\ (\ alpha _ {\ text {c}} \), \ (\ alpha _ {\ text {d}} \)> 0) указывает, что гибридная комбинация волокон дает синергетический эффект с лучшими свойствами, чем сумма свойств, обеспечиваемых отдельными типами волокон.Нулевое значение синергетического коэффициента указывает на отсутствие синергизма, а отрицательное значение означает, что гибрид работает хуже, чем отдельные типы волокон. На рисунке 9 показаны рассчитанные синергетические коэффициенты. На рис. 9а показано, что коэффициенты синергизма и усиления 28-дневной прочности на сжатие RAC для различных массовых долей комбинаций волокон имели постоянную тенденцию и достигли пика при одной и той же доле. На рис. 9b, c показано, что синергетический коэффициент и потеря прочности на сжатие RAC из-за циклов замораживания-оттаивания и связанного действия для различных массовых долей комбинаций волокон имели постоянную тенденцию и достигли пика при той же доле.Это означает, что синергетический коэффициент, представленный в этой статье, в основном правильный.

Рис. 9Синергетические коэффициенты прочности на сжатие и долговечности RAC: a синергетические коэффициенты и коэффициенты улучшения 28-дневной прочности на сжатие, b синергетический коэффициент и потеря прочности на сжатие при замораживании-оттаивании 50 солевых растворов циклов, и c синергетический коэффициент и потеря прочности на сжатие при совместном действии механической нагрузки и циклов замораживания-оттаивания солевого раствора.

Синергетический коэффициент для 28-дневной прочности на сжатие RAC не всегда был больше нуля. Однако синергетический коэффициент RAC, подвергнутого циклам замораживания-оттаивания солевого раствора и сочетанному действию механической нагрузки и циклов замораживания-оттаивания, был намного больше нуля во всех случаях, за исключением RCP37, что указывает на то, что объединенные волокна имели значительный синергетический эффект. влияние на долговечность РАК. Это также означает, что смешивание коротких и длинных волокон улучшило долговечность RAC в большей степени, чем использование волокон одного размера, а сочетание полипропилена и стекловолокна имело больший эффект, чем использование любого типа волокна по отдельности.

Рисунок 9 показывает, что тенденции синергетических коэффициентов прочности на сжатие и долговечности при циклах замораживания-оттаивания солевого раствора и долговечности при совместном действии механического нагружения и циклов замораживания-оттаивания изменяются для различных массовых долей волокна. комбинации. Это указывает на то, что синергетический эффект различных комбинаций волокон на механические свойства и долговечность RAC очень сложен и не может быть точно предсказан с помощью упрощенного правила смесей, потому что механизмы предотвращения разрушения каждого волокна и взаимодействие между каждым волокном в матрице не являются согласно унифицированным моделям (Banthia et al.2014). Поскольку процессы повреждения при загрузке и циклах замораживания-оттаивания различны, прочность на сжатие и долговечность можно улучшить, правильно комбинируя волокна разных размеров и свойств для заданной объемной доли. Поэтому обратите внимание, что не все характеристики могут быть оптимизированы при одинаковой пропорции объединенных волокон.

Анализ микроструктуры

Чтобы изучить механизм синергетического эффекта на RAC, SEM использовался для изучения поперечных сечений образцов до и после совместного действия в эксперименте.Продукты гидратации RAC до и после совместного действия и границы раздела между волокнами и матричными материалами были проанализированы на микромасштабе. На рисунке 10 показан анализ микроструктуры. На рис. 10а показано, что перед совместным действием механической нагрузки и циклов замораживания-оттаивания солевого раствора продукты гидратации заполняли поры и повышали стабильность структуры, придавая ей хорошую компактность. Рисунок 10б показывает, что после совместного воздействия микроморфология стала шероховатой и неупорядоченной, а плотность уменьшилась.Таким образом, прочность на сжатие каждой группы образцов значительно снизилась после совместного воздействия.

Рис. 10Микроструктура RAC до и после совместных воздействий механической нагрузки и циклов замораживания – оттаивания солевого раствора: микроструктура RAC a до, b после совместных воздействий; интерфейс c до и d после совместных действий; и следы вытягивания волокна e до и f после совместных воздействий.

На рис. 10c, d показано, что поверхность волокна полностью контактировала с гелем, а общая микроструктура матрицы была компактной до сопряженного воздействия. После совместного воздействия в межфазной зоне присутствовало большое количество микропор, и трещины, распространяющиеся от тела цемента, распространялись на поверхность волокна. Таким образом, прочность переходной зоны границы раздела уменьшилась, и ударная вязкость каждой группы образцов значительно снизилась после совместного воздействия.

На рис. 10e, f показано, что след отрыва волокон до и после совместного действия был плавным.Это указывает на то, что вытягивание волокон было слабее. Общеизвестно, что нет химической связи между гидрофобным полипропиленовым волокном и матрицей и слабой связи между стекловолокном и матрицей. Кроме того, прочность границы раздела между волокном и бетонной матрицей уменьшается после совместного действия. Таким образом, прочность связи между волокном и бетонной матрицей была относительно низкой.

На рис. 10d, f показано, что трещина выходила из объема на границе раздела после совместного воздействия. Это объясняет, как волокна из полипропилена достигли предела прочности на разрыв и деформировались в микромасштабе при большой внешней нагрузке.В течение этого времени волокна с высоким модулем упругости (то есть стекловолокна) в основном выдерживали внутреннее растягивающее напряжение и предотвращали образование и развитие более крупных трещин. Два типа волокон взаимодействовали, создавая синергетический эффект.

Также нужно было наладить процесс плетения, и в итоге пришлось […]найти способ интегрировать дельтаметрин, активный ингредиент, рекомендованный […] ВОЗ, непосредственно в т ч е полипропиленовое волокно .bayertechnology.com | Ferner war eine Anpassung des Webprozesses notwendig, und schlielich mussten […]wir einen Weg finden, Deltamethrin, den von der WHO empfohlenen Wirkstoff, […] Direkt в die Polypropylenfaser einzuarbeiten .bayertechnology.com |

| Плюшевые звенья т h e полипропиленовое волокно a n d мелко гребенчатое […]

Хлопчатобумажная пряжа обеспечивает максимальную термоизоляцию в прохладную и морозную погоду […]и идеальное удаление пота. lasting.eu | Masc he n au s Polypropylenfaser u nd f ei n gerauter […] Baumwolle gewhrleisten di e hchste W rmeisolierung bei kalten bzw. eisigen […]Temperaturen bei gleichzeitiger guter Schweiabfuhr. lasting.eu |

Специальное изделие для трехмерного армирования бетона в целом (массивные отливки, промышленные полы и т. Д.) Сохраняемость: неограниченная — Расход: 1 мешок по 750 грамм […]за кубометр цемента […] конгломерат — Appeara nc e : Полипропиленовое волокно — Co lor: Белый — Упаковка: […]Коробка 18 пакетов (13,5 кг) по 750 грамм каждый. betonsafe.it | Spezifisches Produkt fr die dreidimensionale Bewegung von Beton allgemein (massiver Guss, Industriebden usw.) Haltbarkeit: unbegrenzt — […]Verbrauch: 1 Tte zu 750 гр / м3 […] Zementgemis ch Auss ehe n: Polypropylenfasern — Far be: W ei — Packung: […]Schachtel zu 18 Tten (13,5 кг) ювелирные изделия 750 гр. betonsafe.it |

Этот продукт использует дальнее инфракрасное излучение […]турмалин, технология сверхтонкого нано-измельчения […] в комбинации tre at e d полипропиленовое волокно f i la Сделано High-Techalwcz.com | Dieses Produkt ist die Verwendung von fernem Infrarot emittierenden Turmalin, […]durch die ultrafeine Nano-Schleif-Technologie in […] Комбинат на ion b eha nde lt Polypropylen Fa serfilaments ei ngewe bt durch […]Высокие технологии alwcz.com |

Сбалансированная смесь мультифиламентных […] и fibrill at e d полипропиленовое волокно i n 7 мешки по 50 грамм […], которые разлагаются в щелочной среде […] Среда, предварительно дозированная на 1 м3 цементного конгломерата. betonsafe.it | Ausgewogen Mischung aus […] mehrfdigen fib ri llie rten Polypropylenfasern, in T ten , die sich […]в подщелачивающем растворе Umgebung zersetzen, […]zu 750 gr, vordosiert fr 1 m3 Зементконгломерат. betonsafe.it |

Полисорб — […] изготовлен из расплава-b lo w n полипропиленовое волокно a n d доступно в […]листов, рулонов и масляных туб. fsifilters.com | Полисорб-Материал вирд aus […] thermisch ve RS chwe ite n Polypropylenfasern h erge stellt und i st als […]Rollenmaterial erhltlich. german.fsifilters.com |

| Высокое качество m ic r o полипропиленовая фибра b a se d бетон […] и добавка в раствор для уменьшения усадочных трещин в свежем бетоне. grofen.com | A uf Micr o- Polypropylenfiber ba siere nd es hochqualitative […] Beton — und Mrtelzugabe fr die Verringerung der Schrumpfrisse von Frischbeton. grofen.com |

| Химический al s , полипропилен , волокно i n te rmediates basf.com | C hemi kal ien , полипропилен, Faservorprodukte basf.com |

Монхайм, 3 ноября 2009 г. — Исследователи из Bayer CropScience […]первая успешно включила дельтаметрин, рекомендованный ВОЗ […] действующее вещество, в т o полипропиленовое волокно .bayercropscience.com | Монхайм, 3 ноября 2009 г. — Forscher von Bayer CropScience […]haben als erste einen Weg gefunden, ihren von der WHO empfohlenen Wirkstoff […] Deltamethri n in Polypropylenfaser ei nz ubauen.bayercropscience.com |

Настоящий функциональный вязаный […] ткань изготовлена из 10 0 % полипропиленового волокна r e du c бактериальной […]рост, вызывающий разложение пота. lasting.eu | Ein funktioneller […] Stricks to ff a us 1 00 % Polypropylen v er hindert, d ass Ba kterien […]sich vermehren und den Schwei zersetzen. lasting.eu |

| Рисунок 2: Распространение биопленки на полипропиленовое волокно и . igb.fraunhofer.de | Рисунок 2: Ausbreitung eines Biofilms auf einer Polypropylenfaser. igb.fraunhofer.de |

С его инновационным […] MOOO> TM краситель ab l e полипропиленовое волокно t e ch nology, BASF […]открывает новые рыночные возможности и помогает своему […]клиентов, чтобы быть более успешными. petnology.com | Mit де r инновационный Fasertechnologie MOO O> TM erffnet […] BASF den Kunden vielfltige neue Marktchancen und trgt dadurch zu deren Erfolg bei. petnology.com |

Для этой цели HEISSNER предлагает […]защитный коврик (арт. TF 922 и TF 925), […] тканый с концом le s s полипропиленовое волокно p r ov исключительно […]высокая стабильность. heissner.com | HEISSNER bietet zu diesem Zweck ein Teichvlies an […](Арт. TF 922 и TF 925), das mit […] einer End lo sfase r a us полипропилен ge web t ist u nd dadurch […]eine sehr hohe Stabilitt besitzt. heissner.com |

Для экспериментов с клеями в качестве эталонных материалов использовались стеклоткани […]и матричные материалы […] полиэстер (ПЭТ) a n d полипропилен o r gla s s волокно / полипропилен ( G F / PP) гибрид […]пряжи тканевой. laser-welding.de | Fr die Erprobung des Fixierens mit Klebstoffen werden als Referenzmaterialien Glasfasergewebe und […]матрица Matrixwerkstoffe […] Полиэстер (P ET ) и Полипропилен bzw. Glasfaser / Полипропилен (G F / P P) -Hybridgarngewebe […]ausgewhlt. laser-welding.de |

Так же мало пигмента, как один к четырем […] процентов по весу в т h e полипропилен ( PP ) волокно « b la des of grass» обеспечивает […]a Насыщенный привлекательный зеленый цвет. Corporate.lanxess.com | Schon ein Gehalt von ein bis vier Gewichtsprozent in […] den Gra sh alme n «a us Полипропилен ( PP ) -Fasern s org t f r ei n ansprechendes […]саттес Грн. Corporate.lanxess.de |

Тесты BBA (British Board Agreement) и другие независимые […]исследований подтверждают, что фибрин составляет […] самый эффективный si ng l e волокно полипропилен w i th все типы используемых волокон […]в строительстве. cveaz.com | Тесты BBA (British Board-Abkommen) und andere unabhangige […]Studien bestatigen, dass Fibrin ist das […] wirksamste e inzel ne Fas er Polypropylen mi t all n Ar ten von Fasern in Ko nstruktion.cveaz.com |

WF-капсула состоит из стабильной […]ПП-оболочка с внутренней гофрировкой […] картридж изготовлен fr o m полипропилен — m i c r o — волокно ( WF PPA), полиэфирсульфоновая мембрана […](WFPES) или PTFE-мембрана (WFPTFE). zentrifugalabscheider.de | WF-капсула bestehen aus einem stabilen PP-Gehuse mit […] innenliegendem Fal te lemen t a us Polypropylen -Mi cro vlies ( WFPPA), […]Полиэфирсульфон-мембрана (WFPES) или PTFE-мембрана (WFPTFE). zentrifugalabscheider.de |

Можно дифференцировать e.грамм. быть сделано […] между до n g волокно r e дюйм fo rc e d полипропилен ( « Пеллеты PP LFT ») […]и полиамид, армированный длинными волокнами («гранулы PA LFT»). bundeskartellamt.de | So knnen u.a. […] granuliertes langfa se rvers tr kte s Полипропилен ( «LF TPP -Gran ul ate») и […]granuliertes langfaserverstrktes […]Полиамид («LFT-PA-Granulate») unterschieden werden. bundeskartellamt.de |

Ограниченный […] механическая прочность h o f полипропилен i s c значительно улучшено g la s s волокно r e с усилием .unichains.com | Die grenzte Mechanische Fe st igke it d es Polypropylens wi rd d urch d ie Glasfaserverstrkung […] betrchtlich verbessert. unichains.com |

| Однако, choo si n g полипропилен a s a костюм ab l e волокно m a te риал был всего […] первый шаг в развитии. bayertechnology.com | D ie Wahl v на полипропилене s geei gnet em Fasermaterial wa r ab er nur der […] erste Schritt. bayertechnology.com |

| Все сделано fr o m полипропилен a n d feature ag la s s fiber r e в принудительный сердечник […] — что делает их очень прочными, но легкими и […]удобны, а благодаря модным цветовым решениям новой коллекции Color Collection 2011/2012 они по-настоящему притягивают взгляд. blink.brunner-group.com | A lle sind a us Полипропилен mi t g las faser ve rstrktem Kern — uerst […] robust, dabei leicht und bequem und durch das trendige […]Farbangebot der neuen Color Collection 2011/2012 auch ein echter Hingucker. blink.brunner-group.com |

Термопластический композиционный материал […] состоит г o f полипропилен a n d длинно нарезанный g la s s волокно .дбв-сдт.com | Es is ein […] thermoplastischer Ver bu ndsto ff aus Polypropylen und la ngen ge schnittenen […]Glasfasern. dbw-sdt.com |

| Намотанный шнур или c или d , полипропилен , p ol yester, целлюлоза, керамика, g la s s волокно , и и хлопок […] среди самых распространенных lenntech.com lenntech.com | Gewickelte Schnur- oder Ko rdelf ilt er, Polypropylen, Po lye ster, Z ellulose, Keramik, Glasfaser […] oder Baumwolle zhlen dabei zu den hufigsten. lenntech.de |

Таким образом, были разработаны новые методы для […] позволяет определять долю волокна и распределение длины в целлюлозе lo s e волокно — r e в формованных пластиках, в частности ul a r полипропилен .pioneers-in-polymers.com | Daher wurden neue Methoden entwickelt, die die […] Bestimm un g от Faseranteil und L n genverteilung in Cellulosefaserverstrkten Kunststoffen , insb eson de re Polypropylen glin rm17pioneers-in-polymers.de |

Основная область применения […] эти длинные g la s s — волокна r e дюйм fo rc e d полипропилен ( P P) соединения […]работает в автомобильной промышленности и ее поставщиках. technocompound.com | Das Haupteinsatzgebiet der […] langglasfas er verst rk ten Polypropylen (PP ) Co mpoun ds ist die […]Automobil- sowie deren Zulieferindustrie. technocompound.de |

Он представляет […] свойства уже сформировавшегося рынка g la s s волокно r e дюйм fo rc e d полипропилен т y пэ , а также производственные и […]экспертиза двух полипропиленовых […]систем, которые все еще находятся в стадии исследования. muanyagesgumi.hu | Es werden die Eigenschaften eines […]Шон Марктрайфен […] glasfaservers t rkte n Polypropylens, weit er hin die Herstellung und Untersuchun g eines Polypropylen- Syste ms in der […]Forschungsphase hergestellt. muanyagesgumi.hu |

Композитные и гибридные (композит / сталь) несущие […] с использованием длинных g la s s полипропиленовое волокно w i th местного армирования.magnadrivetrain.com | Komposit & Hybrid (Komposit / Stahl) […] Fahrgestell e, die lan ge Glasfaserpolypropylene mi t rtlic he n Verstrkungen […]verwenden. magnadrivetrain.com |