Презентация на тему: Лекция 2

ПРИКЛАДНАЯ МЕХАНИКА

Тема

Сопротивление материалов

Деформация растяжения

Деформация, при которой в поперечном сечении бруса возникает один силовой фактор—продольная сила N, называется растяжением (сжатием).

Продольной силой N называется равнодействующая внутренних сил, распределенных по площади поперечного сечения (нормальных напряжений):

N | dS |

|

|

| S | N | S |

При равномерном распределении нормальных напряжений : | |||

Правило знаков: растягивающая продольная сила считается положительной, а сжимающая– отрицательной.

Сущность метода сечений заключается в том, что величина продольной

силы в сечении стержня равна сумме всех внешних продольных сил приложенных по одну из сторон от выбранного сечения.

y |

| I |

| II |

|

| |

|

|

|

| F1=10 кН, F2=15 кН, F3=55 кН, F4=30 кН; | |||

|

|

|

|

| |||

|

|

|

|

|

| F5 |

|

1 |

| F |

| 3 |

| Определим продольные силы в | |

F |

| 2 |

| F |

| K z | |

x | A | B |

| C D |

| сечениях I-I и II-II. | |

|

| I |

| II |

|

| |

|

|

|

|

|

| ||

N | 1-1 | = -F -F = -10-15= -25 кН, | N11-11= -F1-F2+F3= -10-15+55=30 кН. |

| 1 2 |

|

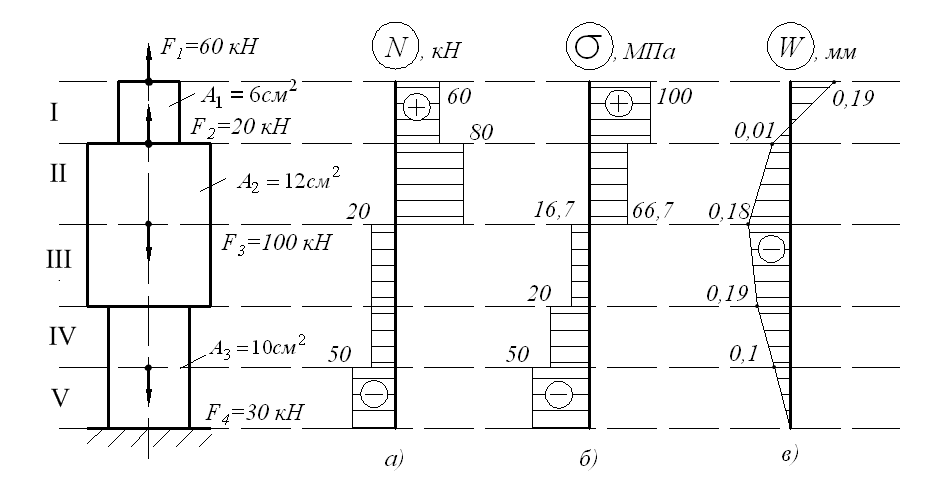

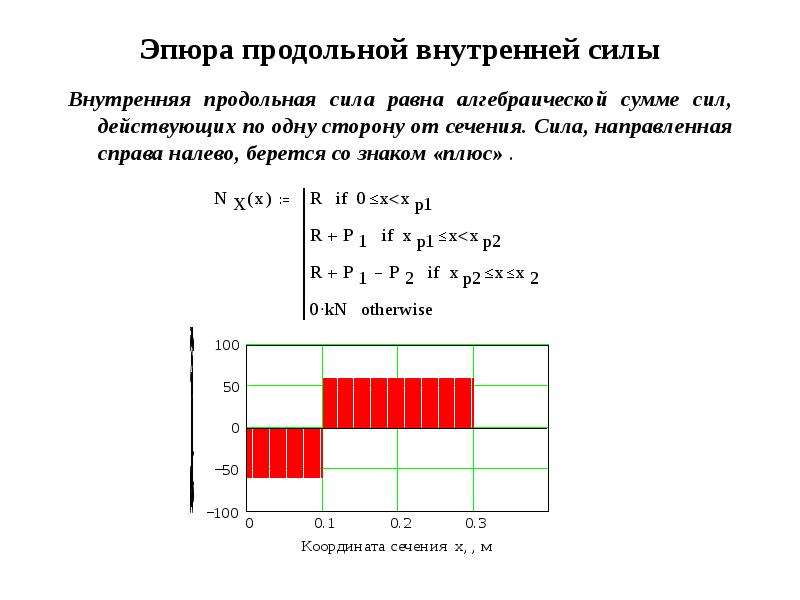

Построение эпюры продольных сил

Характерными называются сечения стержня где: 1) приложены внешние продольные силы; 2) происходит ступенчатое, или начинается участок постепенного изменения площади поперечного сечения бруса.

Эпюрой продольных сил называется график изменения продольной силы по длине стержня (бруса).

y

1 | F | 3 |

F | 2 | F |

x | A | B C D |

|

|

Эпюра N , кН

30

10

25

|

| Дано: F1=10 кН, F2=15 кН, F3=55 кН, |

|

| F4=30 кН. |

F4 | F5 | |

K | z Построить эпюру продольных сил | |

|

| Участок АВ NАВ=-F1=-10 кН. |

|

| Участок ВС NВС= -F1-F2= -10-15= -25 кН. |

|

| Участок CD NCD= -F1-F2= -10-15= -25 кН. |

|

| Участок DE NDE= -F1-F2+F3=-10-15+55=30 кН |

| 15 | Участок ЕК NEK= -F1-F2+F3-F4= |

| ||

|

| = -10-15+55-15=15 кН. |

|

| |

Построение эпюры продольных сил

Правила контроля эпюры продольных сил

Основные правила контроля правильности построения эпюры продольных сил можно сформулировать так:

1.

2.Изменение площади поперечного сечения стержня влияния на эпюру продольных сил не оказывает, независимо от характера этого изменения (ступенчатое или постепенное).

3.На участке, где приложена равномерно распределенная нагрузка эпюра продольных сил имеет вид прямой наклонной линии.

Деформация растяжения

Правила контроля эпюры нормальных напряжений

Основные правила контроля правильности построения эпюры нормальных напряжений можно сформулировать так:

1.На участке или в сечении стержня, где происходит изменение площади поперечного сечения, нормальные напряжения изменяются обратно пропорционально изменению площади, если площадь изменяется ступенчато, то на эпюре наблюдается скачок, если площадь изменяется постепенно, то эпюра имеет вид прямой наклонной линии

2.В сечении, где приложена сосредоточенная сила эпюра нормальных напряжений, делает скачок на величину пропорциональную силе и с ее знаком.

3.На участке, где приложена равномерно распределенная нагрузка эпюра нормальных напряжений имеет вид прямой наклонной линии

Напряжения в наклонных сечениях

Знак нормального напряжения определяется знаком продольной силы, то есть растягивающее напряжение положительно, сжимающее – отрицательно.

Касательное напряжение считается положительным, если изображающий его вектор стремится вращать тело относительно любой точки, лежащей на внутренней нормали к сечению по часовой стрелке.

|

| N |

|

| N cos |

|

| N | 2 | 2 |

| ||||

|

|

|

|

|

|

|

|

| cos | 0 cos | , | ||||

S | S0 / cos | S0 | |||||||||||||

|

|

|

|

|

|

|

|

| |||||||

| Q |

| N sin |

|

| N |

| cos sin 0,5 0 sin 2 | |||||||

S | S0 / cos |

| S0 | ||||||||||||

|

|

|

|

|

|

|

|

| |||||||

Наибольшие нормальные напряжения (по абсолютной величине) действуют в поперечном сечении стержня.

Наибольшие касательные напряжения действуют в сечениях наклоненных под углом в 45о к оси стержня.

Касательные напряжения в поперечном сечении стержня равны нулю.

Закон Гука

Закон Гука имеет два аналитических выражения— через относительные, и через абсолютные величины

В относительных величинах В абсолютных величинах

|

| l | Nl | ||

E | ES | ||||

|

|

|

Жесткостью поперечного сечения стержня называют произведение площади поперечного сечения S на модуль продольной упругости материала Е:

Сп.с. SЕ

Способность стержня сопротивляться деформированию оценивают величиной относительной жесткости стержня, которая равна отношению жесткости

поперечного сечения ЕS к длине стержня l:

С SЕl

Податливость стержня: |

| l | |

|

| ||

ES | |||

|

|

Деформации и перемещения

l0

lк

| F | l |

|

|

|

0 |

|

|

b b |

|

|

b/2 | a | a/2 |

a0 |

| |

|

|

|

Величина, на которую изменится длина бруса

(или одного из его участков) под действием продольных сил, называется продольной

деформации

l lк l0 ,

Относительной продольной деформацией

называется отношение абсолютной продольной деформации l к первоначальной длине стержня l0:

ll0

Величина а ( b), на которую изменится размер поперечного сечения бруса а0 (b0) под действием

продольной силы, называется поперечной деформацией.

Отношение абсолютной поперечной деформации, а ( b) к первоначальному размеру сечения бруса а0 (b0), называется относительной поперечной

деформаций: | a , |

| b |

а / | b / | ||

| a0 |

| b0 |

Растяжение. Эпюры продольных сил — Энциклопедия по машиностроению XXL

Растяжение. Эпюры продольных сил [c.268]Растяжение или сжатие стержня вызывается силами, действующими вдоль его оси. В этом случае в поперечных сечениях стержня из шести внутренних силовых факторов возникает только один — продольная (осевая) сила N. Простейший случай растяжения стержня и эпюра продольных сил показаны на рис. 95, а, б. Осевая сила в сечении является равнодействующей возникающих в каждой из точек сечения нормальных напряжений. Отсутствие поперечных сил дает основание предположить, что касательные напряжения в каждой точке поперечного сечения равны нулю.

[c.85]

Отсутствие поперечных сил дает основание предположить, что касательные напряжения в каждой точке поперечного сечения равны нулю.

[c.85]

Для наглядного представления о характере распределения и значении крутящих моментов по длине стержня строят эпюры (графики) этих моментов. Построение их вполне аналогично построению эпюр продольных сил при растяжении или сжатии. Для построения эпюр необходимо условиться о правиле знаков. Общепринятого правила знаков для крутящих моментов не существует. Может быть принято любое правило знаков. Важно лишь принятое правило выдержать на всем протяжении эпюры. [c.110]

В общем случае продольные силы, возникающие в различных поперечных сечениях бруса, не одинаковы по величине и направлению. Для расчета бруса на прочность приходится исследовать закон изменения продольных сил по длине бруса. Рез льтат такого исследования обычно представляют в виде графика (диаграммы), называемого эпюрой продольных сил (см. пример 2.1). При построении этой эпюры продольные силы, соответствующие растяжению, т. е. направленные от соответствующих поперечных сечений бруса, считают положительными. При сжатии продольные силы считают отрицательными.

[c.210]

пример 2.1). При построении этой эпюры продольные силы, соответствующие растяжению, т. е. направленные от соответствующих поперечных сечений бруса, считают положительными. При сжатии продольные силы считают отрицательными.

[c.210]

После определения параметров винта для него строят эпюры продольных сил и крутящих моментов, по этим эпюрам устанавливают опасное поперечное сечение винта и производят проверочный расчет на сложное сопротивление — совместное действие сжатия (или растяжения) и кручения. Так, для винта домкрата, изображенного на рис. 426, опасными будут сечения нарезанной части, расположенные выше гайки. В этих сечениях возникает продольная сила, равная осевой нагрузке Q винта (грузоподъемности домкрата), и крутящий момент, равный моменту в резьбе (см. стр. 402). Применяя теорию прочности наибольших касательных напряжений (см. стр. 309), получают следующее условие прочности винта [c.416]

Закон изменения крутящих моментов по длине бруса принято представлять в виде эпюры. Построение этой эпюры аналогично построению эпюры продольных сил при растяжении (сжатии) бруса. Пусть, наиример, брус (рис. 2.62, а) находится в равновесии под действие.м нескольких скручивающих моментов (естественно,

[c.224]

Построение этой эпюры аналогично построению эпюры продольных сил при растяжении (сжатии) бруса. Пусть, наиример, брус (рис. 2.62, а) находится в равновесии под действие.м нескольких скручивающих моментов (естественно,

[c.224]

Эпюры продольных сил при растяжении и сжатии [c.185]

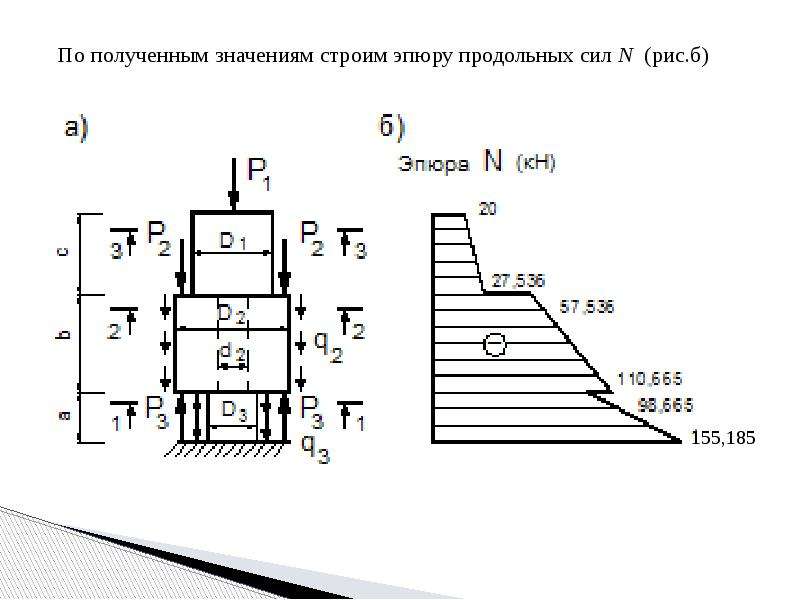

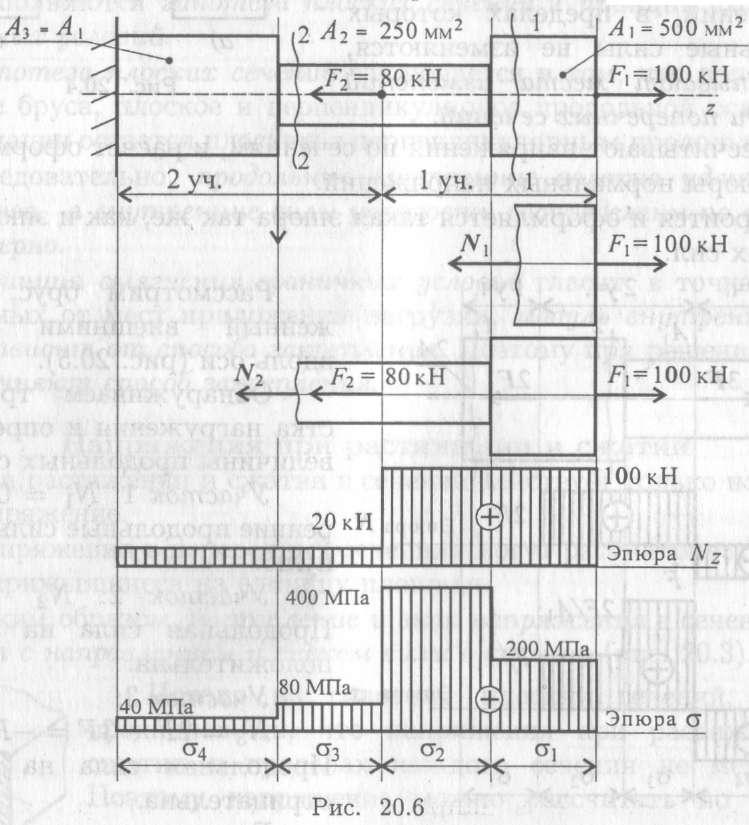

При растяжении и сжатии в поперечных сечениях бруса возникает единственный внутренний силовой фактор — продольная сила Nz- Эпюрой продольных сил является график, показывающий, как изменяется продольная сила по длине бруса. Рассмотрим пример построения эпюры для бруса, изображенного на рис. 2.12,а. [c.185]

При растяжении и сжатии напряжения равномерно распределены по площади сечения, поэтому напряжение в любой точке данного сечения равноопасно. Опасное сечение и напряжение в его любой точке найдем, построив эпюры продольных сил и нор.мальных напряжений, как это было объяснено в 2.

1 и 3.1, Эпюры и о изображены соответственно на рис. 2.104, б и 2.104, в. Опасными оказались все сечения верхнего участка нагружения, где =

[c.287]

1 и 3.1, Эпюры и о изображены соответственно на рис. 2.104, б и 2.104, в. Опасными оказались все сечения верхнего участка нагружения, где =

[c.287]Решение. 1-й способ. Разобьем брус на участки и, применяя метод сечений, определим значения продольных сил на каждом из них N1 = N2 = = -40 кН (сжатие), Л() = 20 кН (растяжение). Строим эпюру продольных сил. [c.191]

Необходимо рассмотреть расчет конструкции из материала, различно сопротивляющегося растяжению и сжатию. Надо, чтобы была задача на определение опасного поперечного сечения с построением эпюр продольных сил и нормальных напряжений. При подборе сечений должны быть использованы стандартные профили. [c.84]

В случае растяжения продольную силу М будем считать положительной, при сжатии — отрицательной. Изменение продольной силы по длине стержня удобно представить в виде диаграммы, называемой эпюрой продольных сил. [c.71]

Решение. Сила Р вызывает растяжение балки, а равномерно распределенная нагрузка интенсивностью q—поперечный изгиб. На рис. 340, б показаны эпюры продольных сил и изгибающих моментов. Продольная сила во всех сечениях одинакова, а изгибающий момент имеет наибольшее значение в сечении заделки, следовательно, сечение заделки и является опасным. Наибольшее растягивающее напряжение от растяжения и изгиба в опасном сечении

[c.244]

На рис. 340, б показаны эпюры продольных сил и изгибающих моментов. Продольная сила во всех сечениях одинакова, а изгибающий момент имеет наибольшее значение в сечении заделки, следовательно, сечение заделки и является опасным. Наибольшее растягивающее напряжение от растяжения и изгиба в опасном сечении

[c.244]

Для расчета на прочность, так же как и при растяжении (сжатии) бруса, надо найти его опасное сечение. В случае, если размеры поперечного сечения по длине бруса постоянны, опасными будут сечения, в которых крутящий момент максимален. График, показывающий закон изменения крутящих моментов по длине бруса, называется эпюрой крутящих моментов. Построение этих эпюр принципиально ничем не отличается от построения эпюр продольных сил и производится [c.151]

Для построения эпюры продольных сил N под рисунком бруса проводим ось или базу эпюры, параллельную оси бруса,, и штриховыми линиями ограничиваем его участки. Величины продольных сил в произвольном масштабе откладываем перпендикулярно к оси эпюры, причем положительные значения N (растяжение) откладываются вверх, а отрицательные (сжатие) — вниз от оси. Эпюра штрихуется тонкими линиями, перпендикулярными к оси. Линия штриховки в выбранном масштабе (ордината графика) дает значение продольной силы в соответствующем поперечном сечении бруса.

[c.201]

Эпюра штрихуется тонкими линиями, перпендикулярными к оси. Линия штриховки в выбранном масштабе (ордината графика) дает значение продольной силы в соответствующем поперечном сечении бруса.

[c.201]

Эпюры продольных сил и изгибающих моментов показаны на рис. б. На первом участке балка работает на совместное действие изгиба и сжатия, на втором — изгиба и растяжения. [c.271]

Продольные силы при растяжении и сжатии. Построение эпюр продольных сил [c.140]

При растяжении продольную силу N будем считать положительной, при сжатии — отрицательной. Изменение продольной силы по длине стержня удобно представить в виде диаграммы, называемой эпюрой продольных сил. Для построения эпюры выбирают параллельную оси стержня линию, перпендикулярно которой откладывают в масштабе величины продольных сил. Положительные значения продольной силы (при растяжении) откладывают по одну сторону от выбранной линии или оси (базы) эпюры, а отрицательные (при сжатии) — по другую.

[c.141]

Положительные значения продольной силы (при растяжении) откладывают по одну сторону от выбранной линии или оси (базы) эпюры, а отрицательные (при сжатии) — по другую.

[c.141]

Для заданных брусьев построить эпюры продольных сил. Ответ. Наибольшие продольные силы а) 2Р (растяжение) б) 2Р (сжатие) в) ЗР (сжатие) г) 30 кн (сжатие) [c.162]

| Рис. 1.2. Эпюры продольной силы, напряжений и перемещений в задаче о растяжении стержня под действием собственного веса. |

Разделим раму на четыре участка АБ, БВ, ВД и ВГ. На каждом участке в произвольном месте проведем сечение и составим уравнения равновесия для рассматриваемой (отсеченной) части рамы для определения продольной силы — сумму проекций сил на ось стержня для нахождения поперечной силы — сумму проекций сил на ось, перпендикулярную оси стержня для определения изгибающего момента — сумму моментов сил относительно оси, перпендикулярной плоскости рамы. Продольную силу считаем положительной, если она вызывает деформацию растяжения поперечную силу принимаем положительной, если внешние силы поворачивают рассматриваемую часть относительно оси, перпендикулярной плоскости рамы, по ходу часовой стрелки. Знаки на эпюре изгибающих моментов указывать не будем. Ординаты эпюры М откладываем в сторону растянутых волокон.

[c.110]

Продольную силу считаем положительной, если она вызывает деформацию растяжения поперечную силу принимаем положительной, если внешние силы поворачивают рассматриваемую часть относительно оси, перпендикулярной плоскости рамы, по ходу часовой стрелки. Знаки на эпюре изгибающих моментов указывать не будем. Ординаты эпюры М откладываем в сторону растянутых волокон.

[c.110]

Условимся о правилах знаков для внутренних силовых факторов. Продольную силу, соответствующую растяжению, будем считать положительной (см. гл. II). Знаки будем указывать непосредственно на эпюре. [c.93]

Вертикальный стержень сжат, следовательно, продольная сила считается отрицательной. Мы изобразили М , направленной от сечения, т. е. соответствующей деформации растяжения, и из уравнения равновесия получили результат со знаком минус. Изгибающий момент на II участке постоянен, эпюра отложена влево, т. е. в сторону сжатых волокон. [c.104]

В качестве примера рассмотрим задачу о совместном действии изгиба и растяжения или сжатия на стержень прямоугольного сечения. Обозначим продольную силу через Qi, изгибающий момент через Q2, высота сечения пусть будет h, ширина Ь, смещение нейтральной оси Тогда qt представляет собою удлинение средней линии, дг — кривизну. Очевидно, что gi = 592-Эпюра распределения напряжений показана на рис. 5.8.3. Подсчитывая продольную силу и изгибающий момент, найдем

[c.169]

Обозначим продольную силу через Qi, изгибающий момент через Q2, высота сечения пусть будет h, ширина Ь, смещение нейтральной оси Тогда qt представляет собою удлинение средней линии, дг — кривизну. Очевидно, что gi = 592-Эпюра распределения напряжений показана на рис. 5.8.3. Подсчитывая продольную силу и изгибающий момент, найдем

[c.169]

Эпюру (Т строят после построения эпюры продольных сил, так как величину напряжения а в любой точке некоторого сечения при растяжении и сжатии можно найти, лишь зная величину продольной силы, возыикаюгцей в данном сечении и зная площадь самого поперечного сечения. [c.208]

Для построения эпюры продольных сил N под рисунком бруса проводим ось эпюры, параллельную оси бруса. Величины продольных сил в произвольном масштабе откладьгааем перпендикулярно оси эпюры, причем положительные значения N (растяжение) откладываются вверх, а отрицательные (сжатие) — вниз от оси. Эпюру отштриховывают, как показано на рисунке. В точках приложения сил на эпюре N получаются

[c.188]

В точках приложения сил на эпюре N получаются

[c.188]

Для ступенчатых стальных брусьев, изображенных на чертеже, определить реакции в заделках, построить эпюры продольных сил N, нормальных напряжений а, продольных перемещений X. Определить опасное сечение и подобрать необходимую площадь F из условия прочности на растяжение или сжатие. Дано Я= 20 Т, й=50 см, [c.23]

Построить эпюры продольных сил, нормальных напряжении и удлинений для конического стержня, растягиваемого собственным весом. Вычислить предельную длину, допускаемую по условию fip04H0 TH, если у=7,85 Г/см , а допускаемое напряжение на растяжение 1а -1600 кГ/смК [c.32]

Решение. 1. Проверяем полосу на растяжение. На рис. 4.13 покагага эпюра продольных сил для полосы, построенная иа основе допущения, что [c.145]

Теперь построим эпюру крутящих моментов. На каждом из участков отложим в выбранном масштабе Ai p так же, как строили эпюру продольных сил N при растяжении. Общее правило построения эпюры крутящих моментов Л-lnp аналогично правилу построения эпюры продольных сил N в местах приложения крутящих моментов в эпюре крутящих моментов наблюдаются скачки, равные величине действующих крутящих моментов. Так, в нашем случае, рассматривая вал слева направо, мы наблюдаем первый скачок, равный Ai pi, второй скачок. Л1кр.2 и третий /Икр д. Причем направление скачка связано с направлением и знаком крутящего момента. Если

[c.87]

Общее правило построения эпюры крутящих моментов Л-lnp аналогично правилу построения эпюры продольных сил N в местах приложения крутящих моментов в эпюре крутящих моментов наблюдаются скачки, равные величине действующих крутящих моментов. Так, в нашем случае, рассматривая вал слева направо, мы наблюдаем первый скачок, равный Ai pi, второй скачок. Л1кр.2 и третий /Икр д. Причем направление скачка связано с направлением и знаком крутящего момента. Если

[c.87]

Построить эпюру продольных сил с учетом действия собственного веса бруса. Удельный вес материала бруса у-Ответ. Наибольшие (по абсолютной величине) продольные силы а) 8уР1 (сжатие) б) 5,5уР1 (растяжение) б) [c.9]

Для наглядного представления эпюр продольных сил пр растяжении или сжатии. Для построе ния эпюр необходимо условиться о правиле знаков. Общепринято го правила знаков для крутящих моментов не существует. Може быть принято любое правило знаков. Важно лишь принятое прави ло выдержать на всем протяжении эпюры. [c.96]

[c.96]

Для расчета на прочность, так же как и при растяжении (сжатии) бруса, надо найти его опасное сечение. В случае если размеры поперечного сечения по длине бруса постоянны, опасными будут сечения, в которых крутящий момент максимален. График, показывающий закон изменения крутящих моментов по длине бруса, называется эпкфой крутацах мюмвтов. Построение этих эпюр принципиально ничем не отличается от построения эпюр продольных сил и производится на основе сформулированного выше правила вычисления крутящих моментов. Для бруса, изображенного на рис. 5.2, а, б, эпюра М Рис. S.3 представлена на рис. 5.2, д. [c.116]

Решение. Сила Р вызывает растяжение и по всей длине бруса продольная сила, вызванная ею, постоянна. Сила / з вызывает прямой изгиб в вертикальной плоскости. На рнс. 2.123, б схемртично изображен брус и эпюры /V, н Л1д-. [c.312]

На рис. 8.8 изображена расчетная схема червяка, к которому в среднем сечении приложены окружная сила F,, осевая сила радиальная сила а также приложен вращающий момент Т . Очевидно, что силы F,. и изгибают червяк в вертйкальной плоскости, а сила F, создает крутящий момент и изгибает вал в горизонтальной плоскости. Эпюры изгибающих и крутящих моментов показаны на рис. 8.8. Кроме указанных внутренних силовых факторов в сечениях червяка будет действовать продольная сила, равная осевой силе напряжения растяжения и сжатия, соответствующие продольной силе, сравнительно невелики и ими можно пренебрегать.

[c.176]

8.8 изображена расчетная схема червяка, к которому в среднем сечении приложены окружная сила F,, осевая сила радиальная сила а также приложен вращающий момент Т . Очевидно, что силы F,. и изгибают червяк в вертйкальной плоскости, а сила F, создает крутящий момент и изгибает вал в горизонтальной плоскости. Эпюры изгибающих и крутящих моментов показаны на рис. 8.8. Кроме указанных внутренних силовых факторов в сечениях червяка будет действовать продольная сила, равная осевой силе напряжения растяжения и сжатия, соответствующие продольной силе, сравнительно невелики и ими можно пренебрегать.

[c.176]

При решении первых примеров на построение эпюр необходимо отдельно изобразить оставленную (отсеченную) часть бруса и составить уравнение равновесия для действующих на нее сил. Здесь иногда возникают споры, как следует направлять продольную силу. Есть две возмо кпости. Первая — всегда направлять силу от сечения, тогда положительный результат ре-щения уравнения равновесия укажет, что сила действительно соответствует растяжению, в этом случае мы условились считать ее положительной. Вторая — направлять продольную силу так, как представляется правдоподобным (по смыслу). При этом знак плюс в решении укажет ( угадали или не угадали ), каково истинное направление силы. Может получиться, что сила соответствует сжатию, а получилась она со знаком плюс при построении эпюры придется менять знак на противоположный.

[c.61]

Вторая — направлять продольную силу так, как представляется правдоподобным (по смыслу). При этом знак плюс в решении укажет ( угадали или не угадали ), каково истинное направление силы. Может получиться, что сила соответствует сжатию, а получилась она со знаком плюс при построении эпюры придется менять знак на противоположный.

[c.61]

Используются брусья постоянной и переменной кривизны. Рассмотрим вопрос построения эпюр для криволинейных стержней постоянной кривизны, т. е. очерченных по дуге окружности. На кривом стержне любое сечение можно задать полярным углом ф, и тогда поперечная и продольная силы, а также изгибающий момент в сечении будут функциями Р = 1(ф) Н = 1(ф) М = 1(ф). Для Q и N принимаются обычные правила знаков. Изгибающий момент считаем положительным, если он увеличивает кривизну, т. е. если вызывает растяжение наружных волокон стержня. На рис. 10.9.1, а представлен криволинейный стержень с R = onst, на который под углом а к оси х действует сила Р. Рассмотрим построение эпюр Q, N и М для этого стержня. Силу Р разложим на две составляющие Рх = Р os а и Ру = Р sin а. Стержень рассечем плоскостью OF. Левую часть отбросим. Правую рассмотрим. Для ее равновесия в полученном сечении необходимо приложить Q, N и М, вызываемые внешними нагрузками, т. е. силой Р.

[c.163]

Рассмотрим построение эпюр Q, N и М для этого стержня. Силу Р разложим на две составляющие Рх = Р os а и Ру = Р sin а. Стержень рассечем плоскостью OF. Левую часть отбросим. Правую рассмотрим. Для ее равновесия в полученном сечении необходимо приложить Q, N и М, вызываемые внешними нагрузками, т. е. силой Р.

[c.163]

–аст¤жение и сжатие. Ёпюры продольных сил и нормальных напр¤жений

–аст¤жение и сжатие. Ёпюры продольных сил и нормальных напр¤женийРастяжением или сжатием называется такой вид нагружения, при котором в поперечных сечениях бруса возникает только продольная сила N, действующая перпендикулярно плоскости поперечного сечения.

Многие детали и

узлы авиатехники в процессе эксплуатации испытывают деформацию растяжения или

сжатия. Болты и шпильки при затяжке растягиваются. Тяги управления самолетом и

двигателем, в зависимости от характера и режима полета, растягиваются или

сжимаются. Растяжение и сжатие воспринимают полки лонжеронов, шатуны кривошипных

механизмов, рама крепления двигателя к самолету, стойки шасси и т. д.

д.

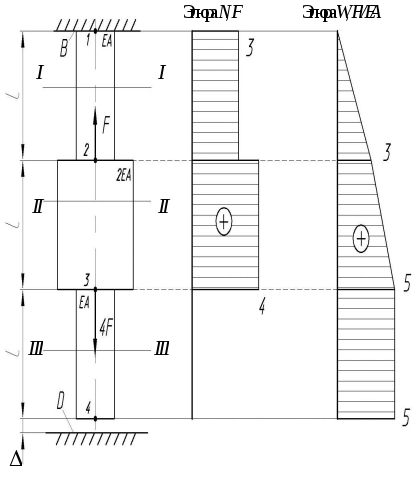

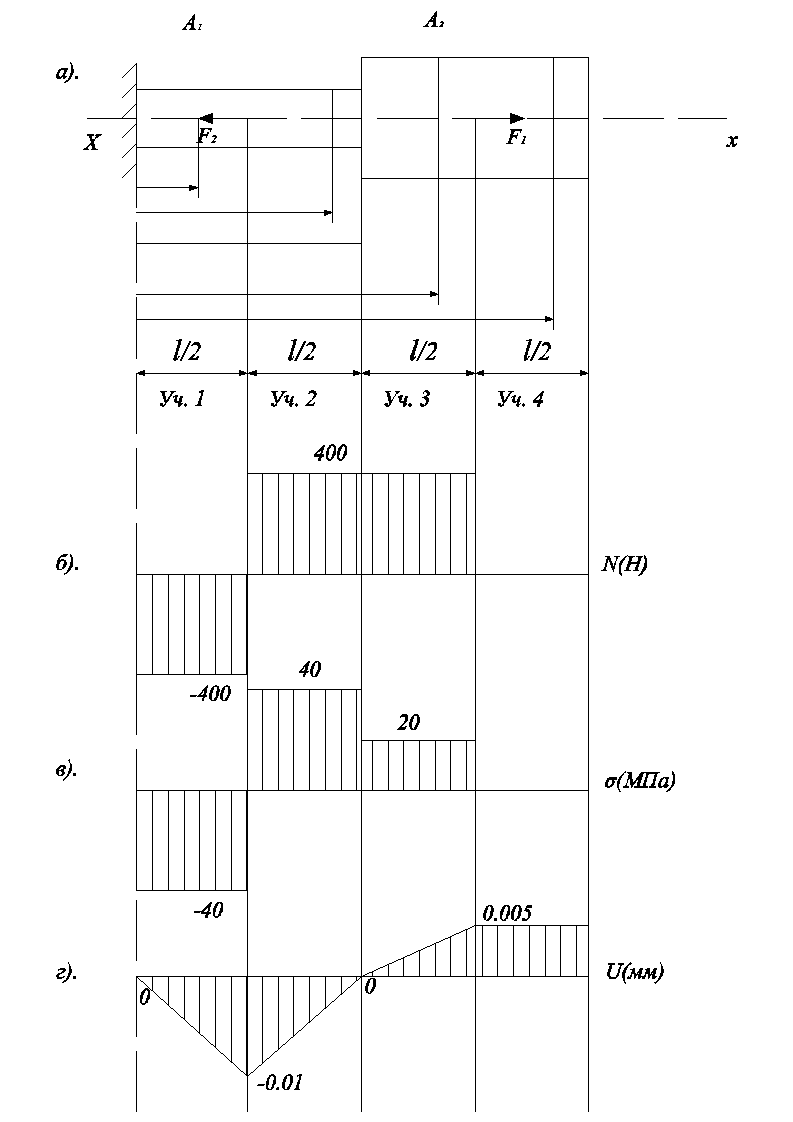

Рассмотрим невесомый, защемленный левым концом прямой брус, вдоль оси которого действуют силы 2F и 3F (рис. 2.4).

1. Разбиваем брус на участки, границами которого являются точки приложения сосредоточенных сил или изменение поперечного сечения.

2. Методом сечений на каждом участке определяем продольные силы N1 и N2, начиная со свободного конца. Во всех точках поперечного сечения бруса будут действовать внутренние распределенные силы, равнодействующая которых определится из условия равновесия одной из частей бруса.

Σ Z = — N1 + 3F = 0, N1 = 3F.

Рис. 2.4

Аналогично находим продольную силу N2: Σ Z =- N2 -2F + 3F = 0, N2 = F.

В пределах одного участка продольная сила будет иметь постоянное значение. Растягивающие продольные силы будем считать положительными, а сжимающие — отрицательными.

3. Нормальные напряжения равномерно распределенные по сечению определяются по формуле:

σ = (2.5)

Для наглядного изображения распределения вдоль оси бруса продольных сил и нормальных напряжений строят графики, называемые эпюрами, причем для нормальных напряжений применяется тоже правило знаков, что и для продольных сил (рис. 2.4).

Условие прочности при растяжении — сжатии:

smax = < [σ ] (2.6)

Три задачи, решаемые из условия прочности:

1. Определение безопасной нагрузки, если известны размеры и материал F =N < A [ σ ]

2. Проектный расчет — определение размеров поперечного сечения, если известна нагрузка и материал A >

3. Проверка прочности σmax < [ σ ].

Деформации при растяжении, сжатии. Закон Гука. Английский ученый Роберт Гук (1635-1703) установил зависимость между напряжением и деформацией, которое формулируется так: н о р м а л ь н о е н а п р я ж е н и е

п р я м о п р о п о р ц и о н а л ь н о о т н о с и т е л ь н о м у у д л и н е н и ю или у к о р о ч е н и ю.

Математически закон можно записать в виде равенства:

σ = E ε . (2.7)

Коэффициент пропорциональности E характеризует жесткость материала, т.е. его способность сопротивляться упругим деформациям растяжения или сжатия, и называется модулем продольной упругости или модулем упругости первого рода.

Модуль упругости и напряжения выражаются в одинаковых единицах:

E = σ / ε (MПа).

Значения E, МПа, для некоторых материалов:

Чугун ……………(1,5…1,6) 105

Сталь…………….(1,96…2,1) 105

Сплавы алюминия……(0,69…0,71) 105

Титановые сплавыЕ..1,1 105

Если в формулу закона Гука подставить выражения относительной продольной деформации и нормального напряжения , то абсолютная продольная деформация

. (2.8)

Произведение EA, стоящее в знаменателе, называется жесткостью сечения при растяжении и сжатии. Эта формула читается так: а б с о л ю т н о е у д л и н е н и е или у к о р о ч е н и е п р я м о п р о п о р ц и о н а л ь н о п р о-

д о л ь н о й с и л е, д л и н е и о б р а т н о п р о п о р ц и о н а л ь н о ж е с т к о с т и с е ч е н и я б р у с а.

Dl = l1 — l

Приведенные выше формулы закона Гука применимы только для брусьев или их участков постоянного поперечного сечения, изготовленных из однородного материала и при постоянной продольной силе.

Для бруса, имеющего несколько участков, отличающихся материалом, размерами поперечного сечения, величиной продольной силы, изменение длины всего бруса равно алгебраической сумме удлинений и укорочений отдельных участков:

Δ l = Σ (Δ li).

При растяжении и сжатии возникает и поперечная деформация стержня. Поперечный размер бруса первоначально равный b, уменьшился до b1 . Абсолютное сужение Δb = b Ц b1.

Отношение абсолютной поперечной деформации к первоначальному поперечному размеру называется относительной поперечной деформацией

ε’ = Δb/ b

Рис. 2.5

Опытами французского ученого Пуассона (1781-1840) установлено, что отношение относительной поперечной деформации к относительной продольной деформации есть величина постоянная для данного материала и называется коэффициентом поперечной деформации или коэффициентом Пуассона μ =.

Коэффициент Пуассона, как и модуль упругости первого рода, зависит только от материала и характеризует его упругие свойства. Коэффициент Пуассона величина безразмерная. Значения для некоторых материалов: Сталь Ц 0,24…0,30; Ал. сплавы Ц 0,3Е0,35Продольные силы и их эпюры

Содержание:

Продольные силы и их эпюры

- Продольная сила и ее контур Растяжение и сжатие очень распространены в строительных конструкциях и механических элементах. Например, происходит натяжение троса — подъемный трос (рис. 16, а), буксирный трос — при буксировке автомобиля, вес заводской трубы (рис. 16, б), колонна, поддерживающая потолок, и т.

Д. В зависимости от того, как зафиксирован шток и от характера влияния нагрузки, могут возникать различные типы растяжения или сжатия. Если внутренняя сила поперечного сечения стержня уменьшается только до одного фактора силы —

продольной силы N (также называемой нормальной силой, потому что она Людмила Фирмаль

перпендикулярна поперечному сечению стержня), и О) б) Рисунок 16 А Поскольку оставшаяся внутренняя сила равна нулю, происходит чистое (центральное) расширение или сжатие. В этой главе рассматривается только центральное действие продольных сил. Другие более сложные случаи расширения или сжатия описаны в разделе. Xi. Внешние силы, которые вызывают растяжение или

сжатие, приложенные к концу или середине стержня, также должны быть направлены вдоль этой оси или уменьшены до результата, направленного вдоль этой оси. Чтобы определить продольную силу, стержень мысленно рассекают плоскостью, перпендикулярной оси стержня, и заменяют двумя продольными силами N, а две части из равновесия являются значениями этой силы Это зависит от Мы

- согласны думать, что сила N положительна, если она вызывает натяжение (ведущее от сечения), и отрицательна, если она вызывает сжатие (ведущее к сечению). Части. Часть взаимодействия между Рисунок 17 А Если направление силы N неизвестно, мы рекомендуем положительное значение. Если при решении уравнения равновесия сила N получена со знаком плюс, стержень в этом разделе будет растянут, а при наличии знака минус он будет сжат. Так, например, чтобы определить нормальную силу сечения стержня m-n, показанного на рисунке, рассмотрите баланс левой части зажима 17а (рис. 17, б). Создание уравнения £ X = 0, D ‘-P = 0; N = + P Знак плюс

означает, что вал выдвинут. Если сложно, рекомендуется построить прозрение внутренне и в х с и л. Диаграмма продольной силы N представляет собой график, где каждая ордината равна значению продольной силы для определенного сечения. Сюжет обычно строится на базовой линии, проведенной параллельно оси стержня. Чтобы построить кривую N, необходимо установить закон изменения продольной силы вдоль длины стержня и определить значение N нескольких поперечных сечений. Поэтому для стержня, показанного на рисунке 18a, нормальные силы в сечениях / b / 2 и / 3 различны

на рисунке 18a. Это установлено с учетом равновесия отсечки, показанного на рисунке 18. 18, b, c, d Применение статическог Людмила Фирмаль

о уравнения EL = O к этим частям дает Nt-30 T, N 2 = 40T и N 3–20 T. Поскольку нормальная сила не изменяется по длине каждого участка, условие равновесия отрезанной части, значение нормальной силы Ni, например, сечение I — I График нормальной силы показан на рисунке для примера, который рассмотрел 20 случаев / Р на графике. 18, д. График N является сложным, если внешняя нагрузка с силой р распределена вдоль оси стержня. Закон (рис. 19, а и б). Чтобы решить эту проблему, рассмотрим равновесие микроэлементов, разрезанных двумя сечениями на расстоянии dx друг от друга (рис. 19, в). Внутренняя сила N прикладывается к нижней части режущего элемента, а сила N + dN применяется к верхней части. Из состояния равновесия S X = О элемента выреза стержня, + dN-N-pdx = O о, о И- = р. (2.1) о X N x-J pdx, ок. Другими словами, величина нормальной силы в любом сечении равна сумме проекций всех внешних сил в отсечной части на ось стержня. Рисунок 19 А Применяется к (интеграция) 21

Легко видеть, что это верно даже в случае концентрации. Поэтому в будущем, когда вы будете наносить N, вы не увидите отрезанную часть стержня, а сразу запишите значение нормальной силы, основанное на указанных правилах. Точность графика N можно проверить с помощью дифференциальной зависимости (2.1). Например, в секции стержня без внешней нагрузки (p = 0) участок N должен быть прямой линией, параллельной оси. На участке стержня, где осевая нагрузка равномерно распределена, график изменяется

линейно. Когда внешняя осевая нагрузка изменяется Рисунок 20 А [-F H | «Я 1LG к-т (- * + * тг * ■ * 1 А • Вт / Согласно линейному закону диаграмма N представляет собой квадратную параболу. Создайте схему N стержня (рис. 20, а), встроенную в стену в П р и м е р с. / 2. В этом разделе предполагается, что сила трения равномерно распределена на стороне погружения. Сила силы трения равна /. CA EX = 0-3 P-P + [12 = 0; 2 Для секции / -1 внутренняя сила равна внешней силе на левой стороне секции со знаком плюс (сила направлена от

секции I- /). 2 22 Сила второго сечения / V2 изменяется линейно. х = ОН 2-ЗР ´, х = l2 Н 2-3П-4Р = —Р. Используя две полученные ординаты, график IV был построен на графике / 2 (рис. 20, б). В разделах 111-111 выгодно рассмотреть отрезанную часть на правой стороне стержня, заданную условиями равновесия. N 3 = -P-

Смотрите также:

Построение эпюр продольных сил

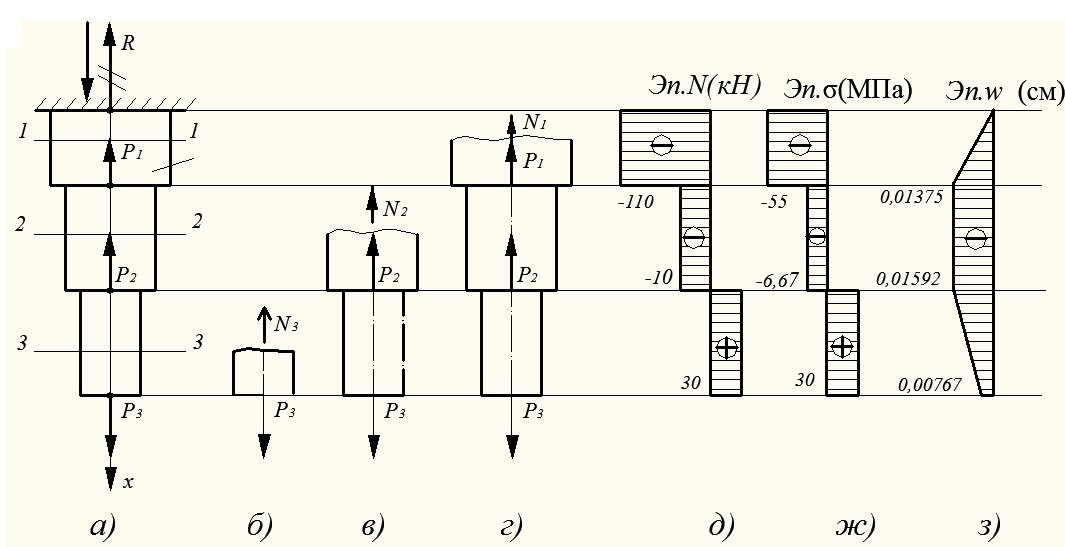

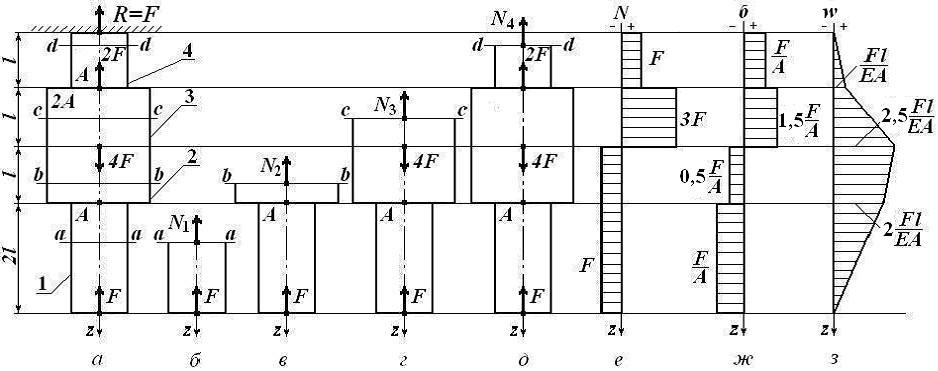

Рассмотрим порядок построения эпюр продольных сил в стержне, работающем на растяжение – сжатие (рис. 3.14).

1. В соответствии с общим алгоритмом построения эпюр прежде всего определяем все внешние силовые факторы, действующие на рассматриваемый стержень (рис. 3.14а). Активные силы заданы. Определим реакции связей. В рассматриваемом примере связью является заделка. В заделке при плоской системе сил в общем случае возникают три реакции – две силы и момент. Однако в данном примере активные силы приложены на оси стержня и действуют вдоль оси, представляющей прямую линию. Равнодействующая активных сил направлена вдоль этой прямой и может быть уравновешена силой, действующей также вдоль этой прямой. Таким образом, возникает только одна реакция, направленная вдоль оси стержня. Выбираем систему координат YOZ, изображаем реакцию связи , и так как направление ее неизвестно, предварительно направляем ее слева направо. Величину и истинное направление реакции определяем из уравнения статики (рис. 3.14а):

ΣFZ = 0; – P3 – P2 + P1 = – 7 – 3 + 5 = 0; = 5 кН.

Если при решении уравнения результат получают со знаком «минус», то направление реакции изменяют на обратное (влево от т. А).

2. Так как в рассматриваемом примере все силы приложены на оси и действуют вдоль нее, то уточнять расчетную схему не следует.

3. Разбиваем стержни на участки, проводя вертикальные линии через точки приложения сосредоточенных сил. Получаем три участка АВ, ВС и СD.

4. На каждом участке методом сечений определяем внутренние силовые факторы.

Рассмотрим участок АВ. Рассечем стержень на две части поперечным сечением на расстоянии z от начала координат (от т. А) и правую часть отбросим (рис. 3.14б). Абсцисса z в пределах участка АВ изменяется от 0 до 1 м, т.е. 0 ≤ z ≤ 1. На рассматриваемую часть стержня действует только внешняя сила , направленная вдоль оси стержня. Эта сила может быть уравновешена силой, также действующей вдоль оси стержня, т.е. продольной силой N. Прикладываем в рассматриваемом сечении продольную силу N. Так как направление силы N неизвестно (от сечения или на сечение), то направляем ее вдоль оси произвольно, например, от сечения. Записываем уравнение статики (составляем условие равновесия) для рассматриваемой части стержня:

ΣFZ = 0; + N = 5 + N = 0; N = — 5 кН.

Знак «минус» означает, что сила N должна действовать на сечение. Так как сила N не зависит от абсциссы z, то продольная сила по длине участка АВ не изменяется.

5. Выбираем ось отсчета в виде линии, параллельной оси стержня. При построении эпюры продольных сил принимают следующее правило знаков:

Продольную силу N считают положительной, если имеет место растяжение (N направлена от сечения) и отрицательной, если сжатие (N направлена на сечение).

При горизонтальном расположении оси отсчета положительные значения продольной силы откладывают вверх, отрицательные – вниз. Так как на участке АВ сила N действует на сечение, т.е. имеет место сжатие, то график изменения N на участке АВ представляет собой прямую, параллельную оси отсчета в отрицательной области значений (рис. 1д).

Рассмотрим участок ВС (рис. 3.14в, сеч. II-II). Абсцисса z при начале координат в т. А будет изменяться от 1 м до 1,5 м. Рассуждая так же, как и в предыдущем случае, убеждаемся, что в сечении II-II действует только продольная сила N. Записываем уравнение статики для рассматриваемой части стержня:

ΣFZ = 0; – P3 + N = 5 – 7 + N = 0; N = 7 – 5 = 2 кН.

Эпюра продольной силы на участке ВС представляет собой прямую, параллельную оси отсчета в положительной области значений (рис. 3.14д).

Аналогично можно найти продольную силу и на участке СD.

| =5 кН |

| =5 кН |

| =5 кН |

Рис. 3.14. Построение эпюр нормальных сил

Из эпюры продольных сил следует (рис. 3.14д), что в точках А, В, С и D значения продольной силы изменились скачком на величину сосредоточенных сил в этих точках. Эта закономерность справедлива при действии любой сосредоточенной силы и значительно облегчает построение эпюр продольных сил для стержней, нагруженных сосредоточенными силами.

Так, для рассмотренного примера можно было бы поступить следующим образом.

Рассмотрим стержень, начиная с т. А (слева направо). В т. А в соответствии с отмеченной закономерностью должен быть скачок на величину . Сила в сечении I-I (рис. 3.14а) может быть уравновешена внутренней силой N, равной по модулю и направленной на сечение, т.е. имеет место сжатие и ординату откладываем вниз от оси отсчета (скачок направлен вниз). Если выбрать другое сечение в пределах участка АВ, то результат не изменится. Таким образом, на участке АВ имеем:

NАВ = — = — 5 кН.

График представляет собой прямую, параллельную оси отсчета.

В т. В должен быть скачок на величину силы P3. Так как сила P3 направлена в сторону, противоположную силе , то скачок направлен вверх и продольная сила на участке ВС равна:

NВС = NАВ + 7 = -5 + 7 = 2 кН.

Учитывая скачок в т. С, для участка CD получаем:

NCD = NВС + 3 = 2 + 3 = 5 кН.

Если учесть скачок в точке D от силы P1, то находим:

NCD — P1 = 5 – 5 = 0,

что и должно быть, т.к. ΣFZ = 0.

В заключении отметим основные закономерности:

1. В поперечных сечениях прямого стержня, нагруженного силами, приложенными на оси стержня и направленными вдоль оси, возникает только один внутренний силовой фактор – продольная сила N, т.е. имеет место растяжение или сжатие.

2. В сечениях, где приложены сосредоточенные силы, действующие вдоль оси стержня, на эпюре продольных сил имеет место скачок на величину этих сил.

3. Форма и размеры поперечных сечений не влияют на величину продольных сил.

4. Продольная сила в рассматриваемом сечении равна алгебраической сумме проекций на продольную ось всех сил, действующих на рассматриваемую часть стержня. Проекцию любой силы берут со знаком «плюс», если соответствующая ей внутренняя продольная сила направлена от сечения, и «минус» — если на сечение.

Замечание: Это правило справедливо для любой системы внешних сил. В случае криволинейных стержней силы проектируют на ось, перпендикулярную рассматриваемому сечению.

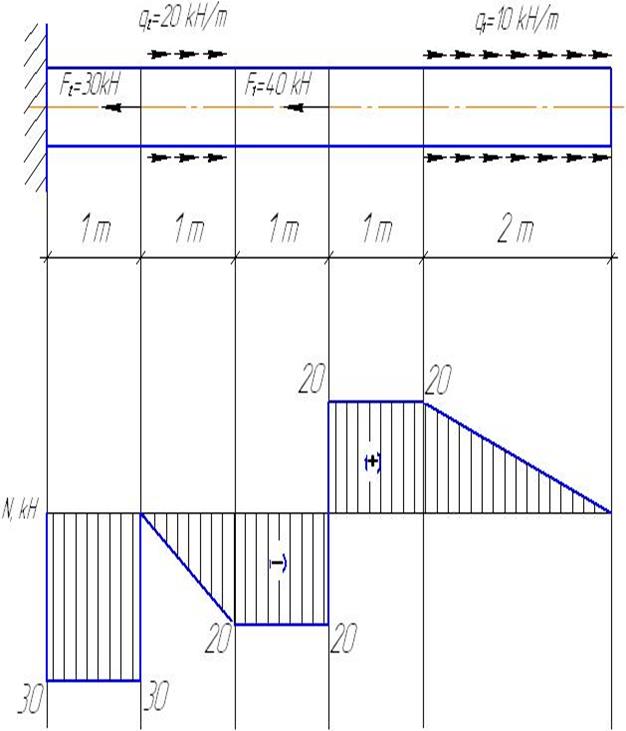

Методика построения эпюр изгибающих моментов, поперечных и продольных сил. Изгиб Продольная сила в балке

Изгибающий момент, поперечная сила, продольная сила — внутренние усилия возникающие от действия внешних нагрузок (изгиб, поперечная внешняя нагрузка,растяжение-сжатие).

Эпюры -графики изменения внутренних усилий вдоль продольной оси стержня, построенные в определённом масштабе.

Ордината на эпюре показывает значение внутреннего усилия в данной точке оси сечения.

17.Изгибающий момент. Правила (порядок) построения эпюры изгибающих моментов.

Изгибающий момент — внутреннее усилие возникающее от действия внешней нагрузки(изгиба, внецентренного сжатия –растяжения).

Порядок построения эпюры изгибающих моментов :

1.Определение опорных реакций данной конструкции.

2.Определение участков данной конструкции,в пределах которых изгибающий момент будет изменяться по одному и тому же закону.

3.Произвести сечение данной конструкции в окрестности точки, которая разделяет участки.

4.Отбросить одну из частей конструкции, разделённой пополам.

5.Найти момент,который уравновесит действие на одну из оставшихся частей конструкции всех внешних нагрузок и реакций связи.

6.Нанести значение этого момента, с учётом знака и выбранного масштаба, на эпюру.

Вопрос № 18.Поперечная сила. Построение эпюры поперечных сил, используя эпюру изгибающих моментов.

Поперечная сила Q –внутреннее усилие возникающее в стержне под воздействием внешней нагрузки(изгиб, поперечная нагрузка). Поперечная сила направлена перпендикулярно оси стержня.

Эпюра поперечных сил Q строится исходя из следующей дифференциальной зависимости: ,т.е. Первая производная от изгибающего момента по продольной координате равна поперечной силе.

Знак поперечной силы определяется исходя из следующего положения:

Если нейтральная ось конструкции на эпюре моментов поворачивается к оси эпюры по часовой стрелке, то эпюра поперечных сил имеет знак плюс, если против- минус.

В зависимости от эпюры M эпюра Q может принимать тот или иной вид:

1.если эпюра моментов имеет вид прямоугольника, то эпюра поперечных сил равна нулю.

2.Если эпюра моментов представляет собой треугольник, то эпюра поперечных сил имеет вид прямоугольника.

3.Если эпюра моментов имеет вид квадратной параболы, то эпюра поперечных сил имеет треугольника и строится по следующему принципу

Вопрос №19 . Продольная сила. Метод построения эпюры продольных сил используя эпюру поперечных сил. Правило знаков.

Полольная сила N- внутреннее усилие возникающее вследствие центрального и внецентренного растяжения-сжатия. Продольная сила направлена вдоль оси стержня.

Для того что бы построить эпюру продольных усилий нужно:

1.Вырезать узел данной конструкции. Если мы имеем дело с одномерной конструкцией, то сделать сечение на интересующем нас участке этой конструкции.

2.Снять с эпюры Q значения усилий действующих в непосредственной близости от вырезанного узла.

3.Дать направление векторам поперечных сил, исходя из того какой знак имеет данное поперечное усилие на эпюре Q по следующим правилам: если поперечная сила имеет на эпюре Q знак плюс, то её нужно направить так, что бы она вращала данный узел по часовой стрелке, если поперечная сила имеет знак минус –против часовой стрелки. Если внешняя сила проложена к узлу, то её нужно оставить и рассматривать узел вместе с ней.

4.Уравновесить узел продольными усилиями N.

5.Правило знаков для N:если продольная сила направлена к сечению, то она имеет знак минус (работает на сжатие).если продольная сила направлена от сечения, она имеет знак плюс (работает на растяжение).

Вопрос № 20.Правилаприменяемые для проверки правильности построения эпюр внутренних усилий M , Q , N .

1. В сечении, где приложена сосредоточенная сила F, на эпюре Q будет скачок, равный значению этой силы и направленный в ту же сторону (при построении эпюры слева направо), а эпюра М будет иметь перелом, направ- ленный в сторону действия силы F.

2. В сечении, где приложен сосредоточенный изгибающий момент на эпюре М, будет скачок, равный значению момента М; на эпюре Q изменений не будет. При этом направление скачка будет вниз (при построении эпюры слева направо), если сосредоточенный момент действует по ходу часовой стрелки, и вверх, если против хода часовой стрелки.

3.Если на участке, где имеется равномерно распределенная нагрузка, поперечная сила в одном из сечений равна нулю (Q=M»=0), то изгибающий момент в этом сечении принимает экстремальное значение М экстр — максимум или минимум (здесь касательная к эпюре М горизонтальна).

4.Для проверки правильности построения эпюры М можно использовать метод вырезания узлов. При этом момент приложенный в узле нужно при вырезании узла оставлять.

Правильность построения эпюр Q и M можно проверить, дублируя метод вырезания узлов методом сечений и наоборот.

Рассчитывать балку на изгиб можно несколькими вариантами:

1. Расчет максимальной нагрузки, которую она выдержит

2. Подбор сечения этой балки

3. Расчет по максимальным допустимым напряжениям (для проверки)

Давайте рассмотрим общий принцип подбора сечения балки на двух опорах загруженной равномерно распределенной нагрузкой или сосредоточенной силой.

Для начала, вам необходимо будет найти точку (сечение), в которой будет максимальный момент. Это зависит от опирания балки или же ее заделки. Снизу приведены эпюры изгибающих моментов для схем, которые встречаются чаще всего.

После нахождения изгибающего момента мы должны найти момент сопротивления Wx этого сечения по формуле приведенной в таблице:

Далее, при делении максимального изгибающего момента на момент сопротивления в данном сечении, мы получаем максимальное напряжение в балке и это напряжение мы должны сравнить с напряжением, которое вообще сможет выдержать наша балка из заданного материала.

Для пластичных материалов (сталь, алюминий и т.п.) максимальное напряжение будет равно пределу текучести материала

, а для хрупких (чугун) – пределу прочности

. Предел текучести и предел прочности мы можем найти по таблицам ниже.

Давайте рассмотрим пару примеров:

1. [i]Вы хотите проверить, выдержит ли вас двутавр №10 (сталь Ст3сп5) длиной 2 метра жестко заделанного в стену, если вы на нем повисните. Ваша масса пусть будет 90 кг.

Для начала нам необходимо выбрать расчетную схему.

На данной схеме видно, что максимальный момент будет в заделке, а поскольку наш двутавр имеет одинаковое сечение по всей длине , то и максимальное напряжение будет в заделке. Давайте найдем его:

P = m * g = 90 * 10 = 900 Н = 0.9 кН

М = P * l = 0.9 кН * 2 м = 1.8 кН*м

По таблице сортамента двутавров находим момент сопротивления двутавра №10.

Он будет равен 39.7 см3. Переведем в кубические метры и получим 0.0000397 м3.

Далее по формуле находим максимальные напряжения, которые у нас возникают в балке.

б = М / W = 1.8 кН/м / 0.0000397 м3 = 45340 кН/м2 = 45.34 МПа

После того, как мы нашли максимальное напряжение, которое возникает в балке, то мы его может сравнить с максимально допустимым напряжением равным пределу текучести стали Ст3сп5 – 245 МПа.

45.34 МПа – верно, значит данный двутавр выдержит массу 90 кг.

2. [i]Поскольку у нас получился доволи-таки большой запас, то решим вторую задачу, в которой найдем максимально возможную массу, которую выдержит все тот же двутавр №10 длиной 2 метра.

Если мы хотим найти максимальную массу, то значения предела текучести и напряжения, которое будет возникать в балке, мы должны приравнять (б=245 Мпа = 245 000 кН*м2).

Размещенно 13/11/2007 12:34

Итак, beam

1. балка; прогон; ригель

2. луч

3. брус; поперечина, траверса

4. коромысло (весов)

5. стрела или рукоять стрелы (крана)

beam and column — балочно-стоечная конструкция; концевая [торцовая] рама металлического каркаса

beam carrying transverse loads — балка, нагруженная поперечными силами [поперечной нагрузкой]

beam fixed at both ends — балка с защемлёнными концами

beam loaded unsymmetrically — балка, нагруженная несимметричной нагрузкой (действующей вне плоскости симметрии сечения и вызывающей косой изгиб)

beam made of precast hollow blocks — балка, собираемая из пустотелых [коробчатых] секций (с натяжением продольной арматуры)

beam on elastic foundation — балка на упругом основании

beams placed monolithically with slabs — балки, бетонируемые совместно с плитами перекрытий

beam precast on site — сборная железобетонная балка, изготовленная на стройплощадке [построечного изготовления]

beam subjected to (both) transverse and axial loads — балка, нагруженная поперечными и продольными силами; балка, подверженная воздействию поперечной и осевой нагрузок

beam supported on a girder — балка, опирающаяся на прогон; балка, поддерживаемая прогоном

beam with overhangs — консольная балка

beam with rectangular section — балка прямоугольного сечения

beam with symmetrical (cross) section — балка симметричного (поперечного) сечения

beam with unsymmetrical (cross) section — балка несимметричного (поперечного) сечения

beam of constant depth — балка постоянной высоты

beam of one span — однопролётная балка

beam of uniform strength — равнопрочная балка

anchor beam — анкерная балка

angle beam — металлический уголок; уголковая сталь

annular beam — кольцевая балка

arch(ed) beam

2. выпуклая балка с поясами различной кривизны

baffle beam — забральная балка

balance beam — балансирная балка; коромысло весов

bamboo-reinforced concrete beam — бетонная балка, армированная бамбуком

basement beam — балка надподвального перекрытия

bedplate beam — балка [ребро] опорной плиты

bending test beam — балочка(-образец){балочка-образец¦балочка} для испытания на изгиб

Benkelman beam — балка Бенкельмана, прогибомер

bind beam — свайная насадка

bisymmetrical beam — балка с сечением, симметричным относительно двух осей

block beam — преднапряжённая железобетонная балка из отдельных блоков [секций] (соединяемых натяжением арматуры)

bond beam — связывающая [усиливающая] балка (железобетонная балка, усиливающая каменную стену и предупреждающая образование в ней трещин)

boundary beam — подстропильная балка; краевая балка

box beam — балка коробчатого сечения; коробчатая балка

braced beam — шпренгельная балка

bracing beam — раскрепляющая балка; распорка

brake beam — тормозная балка

breast beam — перемычка [балка] над широким проёмом в стене

brick beam — рядовая кирпичная перемычка (с усилением стальными прутками)

bridge beam — мостовая балка, мостовой прогон

bridging beam — поперечная балка (между балками перекрытия)

broad-flange(d) beam — широкополочная двутавровая балка, широкополочный двутавр

buffer beam — буферный брус, бампер

built-in beam — встроенная (в каменную кладку) балка; балка с защемлёнными концами

built-up beam — составная балка

camber beam

1. балка с выпуклым верхним поясом

2. балка, слегка выгнутая вверх (для создания строительного подъёма)

candle beam — балка, поддерживающая свечи или светильники

cantilever beam

1. консольная балка, консоль

2. балка с одной или двумя консолями

capping beam

1. оголовок; насадка (опоры моста)

2. ростверк ленточного свайного фундамента

cased beam

1. стальная балка, замоноличенная в бетон

2. стальная балка с наружной оболочкой (как правило, декоративной)

castellated beam — перфорированная балка

castella Z beam — перфорированный зетовый профиль

ceiling beam — потолочная балка; балка, выступающая из потолка; балка ложного потолка

channel beam — швеллерная балка

chief beam — главная балка, прогон

circular beam — кольцевая балка

collar beam — повышенная затяжка висячих стропил

composite beam — составная балка

compound beam — составная балка

conjugate beam — сопряжённая балка

constant-section beam — балка постоянного сечения

continuous beam — неразрезная балка

crane lifting beam — монтажная траверса

crane runway beam — подкрановая балка

cross beam

1. поперечная балка

2. гидр. шапочный брус

curved beam

1. балка с криволинейной осью (в плоскости нагружения)

2. криволинейная (в плане) балка

deck beam — балка, поддерживающая настил; ребро настила

deep beam — балка-стенка

double-T beam

1. сборная железобетонная балка в форме двойного «Т»

2. сборная железобетонная панель с двумя рёбрами

doubly symmetrical beam — балка симметричного сечения с двумя осями симметрии

dragging beam — отрезок бруса, поддерживающий внизу накосную стропильную ногу; подбалка

drop-in beam — висячая балка; балка, поддерживаемая (на обоих концах) консолями

eaves beam — под стропильная балка (наружного ряда колонн)

edge beam

1. краевая балка

2. бортовой камень

elastically restrained beam — упруго-защемлённая балка, балка с упруго защемлёнными концами

encastre beam — балка с защемлёнными концами

externally reinforced concrete beam — железобетонная балка, усиленная наружными арматурными элементами (обычно наклейкой стальных полос на верхней и нижней гранях балки)

false beam — ложная балка

fish(ed) beam

1. деревянная составная балка с боковыми металлическими стыковыми накладками

2. балка с выпуклыми криволинейными поясами

fixed(-end) beam — балка с защемлёнными концами

flitch(ed) beam — составная деревометаллическая балка (состоящая из средней стальной полосы и двух боковых досок, скреплённых болтами)

floor beam

1. балка перекрытия; балка пола, лага

2. поперечная балка проезжей части моста

3. балка лестничной площадки

footing beam — затяжка стропильной фермы (на уровне концов стропильных ног)

foundation beam — фундаментная балка, рандбалка

framework beam — ригель рамы (рамной конструкции)

free beam — свободноопёртая балка на двух опорах

gantry beam — подкрановая балка

Gerber beam — шарнирная балка, балка Гербера

glue(d) laminated (timber) beam — многослойная дощатоклеёная балка

grade beam — фундаментная балка, рандбалка

grillage beams — балки ростверка

ground beam

1. фундаментная балка, ростверк; рандбалка

2. нижняя обвязка каркасной стены; лежень

H beam — широкополочная балка, широкополочный двутавр

hammer beam — опорный консольный брус [подбабок] стропильной ноги

haunched beam — балка с вутами

high strength concrete beam — балка из высокопрочного железобетона

hinged beam — шарнирная балка

hollow beam — пустотелая балка; коробчатая [трубчатая] балка

hollow prestressed concrete beam — пустотелая преднапряжённая железобетонная балка

horizontally curved beam — криволинейная в плане балка

hung-span beam — многопролётная консольно-подвесная балка, балка Гербера

hybrid beam — стальная составная балка (изготовленная из сталей разных марок)

I beam — двутавровая балка, двутавр

inverted T beam — тавровая (железобетонная) балка со стенкой, обращённой вверх

jack beam — подстропильная балка

jesting beam — декоративная [орнаментная] балка

joggle beam — составная балка из деревянных брусьев, соединённых по высоте ответными выступами и пазами

jointed beam

1. монолитная железобетонная балка, бетонируемая с устройством стыковых швов

2. сборная железобетонная балка, собираемая из отдельных секций

keyed beam — балка из брусьев с соединениями на призматических шпонках

L beam — балка Г-образного сечения

laminated beam — дощатоклеёная балка

laterally-unsupported beam — балка без боковых связей

lattice beam — решётчатая [сквозная] балка

leveling beam — рейка для проверки ровности дорожного покрытия

lifting beam — грузоподъёмная траверса

link beam — перемычка (над проёмом в стене)

longitudinal beam — продольная балка

main beam — главная балка

modified I beam — сборная железобетонная балка с выпусками хомутов из верхней полки (для соединения с верхней монолитной железобетонной плитой)

multispan beam — многопролётная балка

nailed beam — составная деревянная балка с соединениями на гвоздях; гвоздевая балка

needle beam

1. балка для временного опирания стены (при усилении фундамента)

2. верхний упорный прогон спицевого затвора

outrigger beam — балка выносной [дополнительной] опоры (крана, экскаватора)

overhead runway beam — кран-балка

parallel flanges beam — балка с параллельны ми полками

partition beam — балка, несущая перегородку

precast beam — сборная железобетонная балка

precast toe beam — сборная опорная балка (напр. поддерживающая кирпичную облицовку)

prestressed concrete beam — предварительно напряжённая железобетонная балка

prestressed precast concrete beam — сборная предварительно напряжённая железобетонная балка

prismatic beam — призматическая балка

propped cantilever beam — балка с одним защемлённым и другим шарнирно опёртым концами

rectangular beam — балка прямоугольного сечения

reinforced concrete beam — железобетонная балка

reinforced floor beam — балка железобетонного ребристого перекрытия

restrained beam — балка с защемлёнными концами

ridge beam — коньковый брус, коньковая балка

ring beam — кольцевая балка

rolled beam with cover plates — прокатная (двутавровая) балка с поясными листами

rolled I beam — прокатная [горячекатаная] двутавровая балка

rolled steel beam — прокатная стальная балка

roof beam — балка покрытия

runway beam — кран-балка

sandwich beam — составная балка

secondary beam — второстепенная [вспомогательная] балка

simple beam — простая [однопролётная свободно опёртая] балка

simple-span beam — однопролётная балка

simply supported beam — свободно опёртая балка

single web beam — (составная) балка с одной стенкой, одностенчатая (составная) балка

slender beam — гибкая балка (балка, требующая проверочного расчёта на потерю устойчивости из плоскости изгиба)

soldier beam — стальная стойка крепления стенок траншей или больверка

spandrel beam

1. фундаментная балка, рандбалка

2. ригель каркаса, поддерживающий [несущий] наружную стену

spreader beam — распределительная балка

statically determinate beam — статически определимая балка

statically indeterminate beam — статически неопределимая балка

steel beam — стальная балка

steel binding beam — стальная распорка, стальная соединительная балка

stiff beam — жёсткая балка

stiffening beam — балка жёсткости

straight beam — прямая [прямолинейная] балка

strengthened beam — усиленная балка

strut-framed beam — шпренгельная балка

supporting beam — опорная [поддерживающая] балка

suspended-span beam — подвесная [висячая] балка консольно-балочного пролёта (моста)

T beam — тавровая балка

tail beam — укороченная деревянная балка перекрытия (у проёма)

tee beam — тавровая балка

tertiary beam — балка, поддерживаемая вспомогательными балками

test beam — испытательная балочка, балочка-образец

through beam — неразрезная многопролётная балка

tie beam

1. затяжка (стропил, арки) на уровне опор

2. распределительная фундаментная балка (распределяет внецентренную нагрузку)

top beam — повышенная затяжка стропил

top-running crane beam — опорная кран-балка (перемещающаяся по верхнему поясу подкрановых балок)

transverse beam — поперечная балка

trolley I beam — катучая (двутавровая) балка

trussed beam

1. ферма с параллельными поясами, балочная ферма

2. шпренгельная балка

uniformly loaded beam — балка, нагруженная равномерно распределённой нагрузкой; равномерно нагруженная балка

unjointed beam

1. монолитная железобетонная балка без рабочего шва

2. стальная балка без стыка в стенке

upstand beam — балка ребристого перекрытия, выступающая над плитой

valley beam — подстропильная балка среднего ряда колонн; балка, поддерживающая ендову

vibrating beam — виброрейка, вибробрус

vibrating leveling beam — выравнивающий вибробрус

vibratory beam — виброрейка, вибробрус

wall beam — стальной анкер для крепления деревянных балок или перекрытий к стене

welded I beam — сварной двутавр

wide-flanged beam — широкополочная балка, широкополочный двутавр

wind beam — повышенная затяжка висячих стропил

wood I beam — деревянная двутавровая балка

AZM

Использовано фото из материалов пресс-службы ASTRON Buildings

Все многообразие существующих опорных устройств схематизируется в виде ряда основных типов опор, из которых

наиболее часто встречаются: шарнирно-подвижная опора (возможные обозначения для нее представлены на рис.1,а), шарнирно-неподвижная опора (рис.1,б) и жесткое защемление , или заделка (рис.1,в).

В шарнирно-подвижной опоре возникает одна опорная реакция, перпендикулярная опорной плоскости. Такая опора лишает опорное сечение одной степени свободы, то есть препятствует смещению в направлении опорной плоскости, но допускает перемещение в перпендикулярном направлении и поворот опорного сечения.

В шарнирно-неподвижной опоре возникают вертикальная и горизонтальная реакции. Здесь невозможны перемещения по направлениям опорных стержней, но допускается поворот опорного сечения.

В жесткой заделке возникают вертикальная и горизонтальная реакции и опорный (реактивный) момент. При этом опорное сечение не может смещаться и поворачиваться.При расчете систем, содержащих жесткую заделку, возникающие опорные реакции можно не определять, выбирая при этом отсеченную часть так, чтобы заделка с неизвестными реакциями в нее не попадала. При расчете систем на шарнирных опорах реакции опор должны быть определены обязательно. Уравнения статики, используемые для этого, зависят от вида системы (балка, рама и др.) и будут приведены в соответствующих разделах настоящего пособия.

2. Построение эпюр продольных сил Nz

Продольная сила в сечении численно равна алгебраической сумме проекций всех сил, приложенных по одну сторону от рассматриваемого сечения, на продольную ось стержня.

Правило знаков для Nz: условимся считать продольную силу в сечении положительной, если внешняя нагрузка, приложенная к рассматриваемой отсеченной части стержня, вызывает растяжение и отрицательной — в противном случае.

Пример 1. Построить эпюру продольных сил для жестко защемленной балки (рис.2).

Порядок расчета:

1. Намечаем характерные сечения, нумеруя их от свободного конца стержня к заделке.

2. Определяем продольную силу Nz в каждом характерном сечении. При этом рассматриваем всегда ту отсеченную часть, в которую не попадает жесткая заделка.

По найденным значениям строим эпюру Nz. Положительные значения откладываются (в выбранном масштабе) над осью эпюры, отрицательные — под осью.

3. Построение эпюр крутящих моментов Мкр .

Крутящий момент в сечении численно равен алгебраической сумме внешних моментов, приложенных по одну сторону от рассматриваемого сечения, относительно продольной оси Z.

Правило знаков для Мкр : условимся считать крутящий момент в сечении положительным, если при взгляде на сечение со стороны рассматриваемой отсеченной части внешний момент виден направленным против движения часовой стрелки и отрицательным — в противном случае.

Пример 2. Построить эпюру крутящих моментов для жестко защемленного стержня (рис.3,а).

Порядок расчета.

Следует отметить, что алгоритм и принципы построения эпюры крутящих моментов полностью совпадают с алгоритмом и принципами построения эпюры продольных сил .

1.Намечаем характерные сечения.

2.Определяем крутящий момент в каждом характерном сечении.

По найденным значениям строимэпюру Мкр (рис.3,б).

4. Правила контроля эпюр Nz и Мкр .

Для эпюр продольных сил и крутящих моментов характерны определенные закономерности, знание которых позволяет оценить правильность выполненных построений.

1. Эпюры Nz и Мкр всегда прямолинейные.

2. На участке, где нет распределенной нагрузки, эпюра Nz(Мкр) — прямая, параллельная оси, а на участке под распределенной нагрузкой — наклонная прямая.

3. Под точкой приложения сосредоточенной силы на эпюре Nz обязательно должен быть скачок на величину этой силы, аналогично под точкой приложения сосредоточенного момента на эпюре Мкр будет скачок на величину этого момента.

5. Построение эпюр поперечных сил Qy и изгибающих моментов Mx в балках

Стержень, работающий на изгиб, называется балкой . В сечениях балок, загруженных вертикальными нагрузками, возникают, как правило, два внутренних силовых фактора — Qy и изгибающий момент Mx .

Поперечная сила в сечении численно равна алгебраической сумме проекций внешних сил, приложенных по одну сторону от рассматриваемого сечения, на поперечную (вертикальную) ось.

Правило знаков для Qy: условимся считать поперечную силу в сечении положительной, если внешняя нагрузка, приложенная к рассматриваемой отсеченной части, стремится повернуть данное сечение по часовой стрелке и отрицательной — в противном случае.

Схематически это правило знаков можно представить в виде

Изгибающий момент Mx в сечении численно равен алгебраической сумме моментов внешних сил, приложенных по одну сторону от рассматриваемого сечения, относительно оси x , проходящей через данное сечение.

Правило знаков для Mx: условимся считать изгибающий момент в сечении положительным, если внешняя нагрузка, приложенная к рассматриваемой отсеченной части, приводит к растяжению в данном сечении нижних волокон балки и отрицательной — в противном случае.

Схематически это правило знаков можно представить в виде:

Следует отметить, что при использовании правила знаков для Mx в указанном виде, эпюра Mx всегда оказывается построенной со стороны сжатых волокон балки.

6. Консольные балки

При построении эпюр Qy и Mx в консольных, или жестко защемленных, балках нет необходимости (как и в рассмотренных ранее примерах) вычислять опорные реакции, возникающие в жесткой заделке, но выбирать отсеченную часть нужно так, чтобы заделка в нее не попадала.

Пример 3. Построить эпюры Qy и Mx (рис.4).

Порядок расчета .

1. Намечаем характерные сечения.

В точках поперечных сечений бруса при продольнопоперечном изгибе возникают нормальные напряжения от сжатия продольными силами и от изгиба поперечными и продольными нагрузками (рис. 18.10).

В наружных волокнах балки в опасном сечении суммарные нормальные напряжения имеют наибольшие значения:

В рассмотренном выше примере сжатой балки с одной поперечной силой согласно (18.7) получаем такие напряжения в наружных волокнах:

Если опасное сечение симметрично относительно его нейтральной оси, то наибольшим по абсолютной величине будет напряжение в наружных сжатых волокнах:

В сечении, не симметричном относительно нейтральной оси, наибольшим по абсолютной величине может быть как сжимающее, так и растягивающее напряжение в наружных волокнах.

При установлении опасной точки следует учитывать различие в сопротивлении материала растяжению и сжатию.

Учитывая выражение (18.2), формулу (18.12) можно записать так:

Применяя приближенное выражение для получаем

Опасным в балках постоянного сечения будет то сечение, для которого числитель второго слагаемого имеет наибольшее значение.

Размеры поперечного сечения бруса должны быть подобраны так, чтобы не превышало допускаемого напряжения

Однако полученная зависимость между напряжениями и геометрическими характеристиками сечения сложна для проектировочного расчета; размеры сечения можно подобрать только методом повторных попыток. При продольно-поперечном изгибе проводится, как правило, поверочный расчет, назначение которого установить запас прочности детали.

При продольно-поперечном изгибе между напряжениями и продольными силами нет пропорциональности; напряжения при переменной осевой силе растут быстрее, чем сама сила, что видно, например, из формулы (18.13). Поэтому запас прочности в случае продольно-поперечного изгиба надо определять не по напряжениям, т. е. не из отношения а по нагрузкам, понимая под запасом прочности число, показывающее, во сколько раз надо увеличить действующие нагрузки, чтобы максимальное напряжение в рассчитываемой детали достигло предела текучести.

Определение запаса прочности связано с решением трансцендентных уравнений, так как сила содержится в формулах (18.12) и (18.14) под знаком тригонометрической функции. Например, для балки, сжатой силой и нагруженной одной поперечной силой Р, запас прочности согласно (18.13) находится из уравнения

Для упрощения задачи можно воспользоваться формулой (18.15). Тогда для определения запаса прочности получаем квадратное уравнение:

Заметим, что в случае, когда продольная сила остается постоянной, а изменяются по величине только поперечные нагрузки, задача определения запаса прочности упрощается, и возможно определение не по нагрузке, а по напряжениям. Из формулы (18.15) для этого случая находим

Пример. Двухопорная дюралюминиевая балка двутаврового тонкостенного сечения сжата силой Р и подвергнута действию равномерно распределенной поперечной нагрузки интенсивностью и моментов приложенных на концах

балки, как показано на рис. 18.11. Определить напряжение в опасной точке и максимальный прогиб с учетом и без учета изгибающего действия продольной силы Р, а также найти запас прочности балки по пределу текучести .

В расчетах принять Характеристики двутавра:

Решение. Наиболее нагруженным является среднее сечение балки. Максимальный прогиб и изгибающий момент от одной только поперечной нагрузки:

Максимальный прогиб от совместного действия поперечной нагрузки и продольной силы Р определим по формуле (18.10). Получим

Продольная сила— обзор

2.7.1 Модель щетки

В этом разделе мы обсуждаем теорию установившегося комбинированного скольжения шины с помощью простой модели шины щеточного типа. Теория этого раздела не будет рассматривать изгиб и поворот (проскальзывание) колеса (см. [32], где подробно рассматривается модель щетки). Мы обращаемся к рис. 2.36 для схематического представления модели. Шина оснащена небольшими линейными балками (щеточными элементами), некоторые из которых касаются земли (зоны контакта) и в результате деформируются в виде линейной балки.Предполагается, что в зоне контакта действуют как поперечная, так и продольная сила. Следовательно, предполагается, что шина движется вбок с углом скольжения α в сочетании с продольным скольжением κ , т.е. мы предполагаем общий случай комбинированного скольжения. Каждый щеточный элемент в зоне контакта соединяет землю («кончик» щеточного элемента) с шиной («основание» щеточного элемента). Элемент щетки пытается следовать направлению скорости, что означает, что в случае ненулевого угла скольжения и до тех пор, пока наконечник прикреплен к дороге (сцепление), кончики последующих элементов щетки следуют линейному шаблону.Этот рисунок, очевидно, определяется этим углом скольжения. В условиях чистого бокового скольжения наконечник движется только вбок по отношению к шине. Продольное скольжение заставит наконечник двигаться назад в зоне контакта при торможении и вперед при движении. Когда предел трения на кончике щетки превышен, кончик начинает скользить. Эти явления обсуждались в предыдущих разделах, и мы пришли к выводу, что идентифицированы две области: ведущая область сцепления, где линия контакта (соединяющая концы элементов щетки) прямая, и область скольжения, где напряжение сдвига подчиняется закону Кулона

.τ = τx2 + τy2 = μ · σz

для касательных напряжений τ x , τ y в зоне контакта, трение дороги μ и нормальное контактное напряжение σ z .Шина движется со скоростью V , складывающейся из скорости качения (см. Уравнение (2.35)) и скорости скольжения V s как с поперечной, так и с продольной составляющими.

Вид сверху шины при прогибе элементов протектора (щеток) показан на рисунке 2.38. На передней кромке контактной площадки общей длиной 2 a деформация все еще равна нулю. Основание и вершина элемента протектора совпадают. Когда шина движется со скоростью V и катится со скоростью качения V r , основание протектора прикрепляется к плоскости колеса и будет перемещаться внутри зоны контакта со скоростью качения, скажем, до точки B.При этом кончик элемента протектора переместится в точку А, противоположную скорости V . Рисунок 2.38 предполагает наличие положительного продольного (ведущего) скольжения, но это не ограничение, а сделано только для рисунка. Приведенные ниже обсуждения не зависят от знака слипа κ .

Рисунок 2.38. Модель кисти, вид сверху.

Если принять интервал времени Δ t , это означает, что смещение w A в зоне фактического контакта вдоль деформированных ступеней может быть записано как

wA = V · Δt

Новые позиции ξ A (наконечник) и ξ B (основание) находятся из

ξA = V · cos (α) · Δt, ξB = Vr · Δt

из которых выражения для прогибы u и v (ср.Рисунок 2.38) можно вывести

u = (Vr − V · cosα) · Δt

v = V · sinα · Δt

Это означает, что смещения могут быть выражены в терминах любого положения в деформированной ситуации протектора ξ A или в координатах недеформированного протектора ξ B следующим образом:

(2,74) (uv) = (Vr − VxVxtanα) · ξA = (Vr − VxVrVxVr · tanα) · ξ

Вектор коэффициентов соответствует либо практическому, либо теоретическому скольжению, как определено ранее.Выражение (2.74) имеет общий вид

Смещение = скольжение × положение

, где скольжение определяется либо на основе положения ξ A относительно деформированной шины, либо положения ξ B в отношении недеформированной шины. Следовательно, практические величины скольжения связаны с количествами деформированной шины, тогда как теоретические величины скольжения выводятся на основе количества недеформированной шины.

Площадь контакта принимается как квадрат длиной 2 a и шириной 2 b . Обычно принимают параболическое распределение давления σ z ( x ), которое принимается однородным по ширине контакта 2 b

(2,75) σz (x) = σz0 · [1− (xa) 2]

с σ z 0 , следующим из условия, что

Fz = contactareaσz (x) · dxdy

и, таким образом,

σz0 = 3 · Fz8ab

. распределение параболического контактного давления (2.75) не является настоящим ограничением, и можно легко использовать другие дистрибутивы.

Теперь мы выведем выражения для полного смещения в области контакта, где проводится различие между адгезией и скольжением. В области сцепления следует, что

(2,76) e = u2 + v2 = ρ · ξB = ξB1 + κ · κ2 + tan2α

с общим теоретическим скольжением ρ . В области скольжения , предполагая кулоновское трение с коэффициентом трения μ , напряжение сдвига τ ( x , y ) ограничено μ · σ ( x ).Таким образом, смещение e также ограничено, и это следует из жесткости протектора, обозначенной как k :

e = emax = τ (x, y) k = μ · σz (x) k = 3 · Μ · Fz8 · a3 · b · k · (a2 − x2)

Обратите внимание, что k не будет одинаковым в направлениях x и y . Рассматривая этот анализ для чистого скольжения в случае поперечного или продольного направления, можно различить разные жесткости k x и k y .Для комбинированного скольжения мы ограничиваем наш анализ равной жесткостью протектора k = k x = k y (изотропная модель).

Введем параметр шины θ на

(2,77) θ = 43 · a2 · b · kμ · Fz

, в результате получим

emax = ξB · (2 · a − ξB) 2 · a · θ

.Точка отрыва ξ s (указана на рисунке 2.38), в которой адгезия становится скользящей, находится, принимая e max равным выражению (2.76), что дает:

ξs = 2 · a · (1 − θ · ρ)

Следовательно, для ρ = 0 точка отрыва определяется как ξ s = 2 a и полное контактная площадка находится в состоянии сцепления. При увеличении ρ точка отрыва ξ с перемещается к значению ξ с = 0, достигаемому при ρ = 1/ θ . Другими словами, параметр θ > 1 — это обратное полное скольжение, при котором скользит вся площадь контакта.Когда общее теоретическое скольжение превышает величину 1/ θ , шина остается в состоянии полного скольжения. В случае чистого скольжения эта ситуация достигается либо для

αm = | α | = arctan (1 / θ)

, либо для

κm = 1θ − 1, в случае движения (κ> 0)

κm = −1θ + 1, в случае торможения (κ <0)

В области сцепления напряжения сдвига следуют из прогибов (2.76):

τ¯adh = k · e¯ = k · ξB · ρ¯≡k · ξB · (ρxρy)

В области скольжения касательные напряжения подчиняются правилу Кулона, предполагая, что вектор напряжения сдвига имеет ту же ориентацию, что и теоретический вектор скольжения,

τ¯sliding = μ · σz (x) · ρ¯ ρ = k · emaxρ · (ρxρy) = kρ · ξB · (2 · a − ξB) 2 · a · θ · (ρxρy)

Ясно, что для чистого скольжения вектор касательного напряжения и вектор скольжения будут иметь одинаковые ориентация.В случае комбинированного скольжения эти ориентации не будут идентичными, но разница небольшая.

С помощью этих выражений мы теперь можем получить выражения для контактных сил F x и F y , а также центровочного момента M z по интегрируя (момент) касательные напряжения по площади контакта. Для вектора поперечной силы получаем

F¯shear [∫0ξsq¯adh (ξB) dξB + ∫ξs2 · aq¯sliding (ξB) dξB]

, а компоненты силы (поперечная и продольная сила) получаются из

(2.78) F¯shear = ρ¯ρ · F≡ρ¯ρ · Fx2 + Fy2

с F , как оказалось, определяется как

(2.79a) F = μ · Fz · [3 · θ · ρ − 3 · (Θ · ρ) 2+ (θ · ρ) 3] ρ <1 / θ

(2.79b) = μ · Fz; ρ≥1 / θ

где q¯adh и q¯sliding обозначают интегрированный сдвиг напряжение по ширине шины

(2,80) q¯ = (qxqy) = tirewidthτ¯.dy