Цена 3 коп.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА Москва

УДК 691.32 :625.8:006.354 Группа Ж13

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БЕТОН ДОРОЖНЫЙ

Pavement concrete

ГОСТ 8424-72*

Взамен

ГОСТ 8424—63

Постановлением Государственного комитета Совета Министров СССР по делам строительства от 14 сентября 1972 г. № 178 срок введения установлен с 01.07, 1973 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на дорожный бетон, применяемый при строительстве покрытий и оснований автомобильных дорог общей сети Союза ССР, аэродромов, городских улиц и проездов, а также автомобильных дорог промышленных предприятий.

И БЕТОННОЙ СМЕСИ

однослойных и верхнего слоя двухслойных покрытий;

нижнего слоя двухслойных покрытий;

оснований усовершенствованных капитальных покрытий.

по пределу прочности на растяжение при изгибе — 55, 50, 45, 40, 35, 30, 25, 20 и 15;

по пределу прочности при сжатии — 500, 400, 350, 300, 250, 200, 150, 100 и 75.

1.3. Прочность бетона на растяжение и сжатие в зависимости от его назначения для покрытий и оснований различных видов, обоснования при составлении проекта дороги или аэродрома, должна соответствовать табл. 1.

Стр. 2 ГОСТ 8424—72

Таблица 1

Назначение бетона | Прочность бетона. МПа (кгс/смЧ, по пределу прочности на | |

сжатие | растяжение при изгибе | |

Однослойное покрытие и верхний слой двухслойного покрытия Нижний слой двухслойного покрытия Основание усовершенствованного калитального покрытия | ЗО (300). 35 (350), 40 (400)., 50 (500) 25 (250), 30 (300), 35 (350) 7.5 (75), 10 (100), 15 (150). 20 (200), 25 (250) | 4,0 (40), 4,5 (45), 5,0 (5(0)., 5,5 (55)

U5 (16), 2.0 (20),

|

(Измененная редакция — «Информ, указатель стандартов» № 12 1977 г. ).

).

Мрз 100— для районов со среднемесячной температурой воздуха наиболее холодного месяца от 0 до минус 5°С;

Мрз 150— для районов со среднемесячной температурой воздуха наиболее холодного месяца от минус 5 до минус 15°С;

Мрз 200— для районов со среднемесячной температурой воздуха наиболее холодного месяца ниже минус 15°С.

Морозостойкость бетона для нижнего слоя двухслойных покрытий должна быть не ниже:

Мрз 50— для районов со среднемесячной температурой воздуха наиболее холодного месяца от 0 до минус 15°С;

Мрз 100— для районов со среднемесячной температурой наиболее холодного месяца ниже минус 15°С.

Морозостойкость бетона для оснований усовершенствованных капитальных дорожных покрытий должна быть не ниже:

Мрз 25— для районов со среднемесячной температурой наиболее холодного месяца от 0 до минус 5°С;

Мрз 50— для районов со среднемесячной температурой наиболее холодного месяца от минус 5 и ниже.

Среднемесячную температуру наиболее холодного месяца для районов строительства определяют по СНиП П-А,6—76 «Строительная климатология и геофизика. Основные положения проектирования».

Основные положения проектирования».

1.5. При приготовлении бетонной смеси водоцементное отношение следует принимать для однослойных и верхнего слоя двухслойных покрытий не более 0,50; для нижнего слоя двухслойных покрытий — не более 0,60; для оснований капитальных усовершенствованных покрытий предельное значение водоцементного отношения не нормируется.

1.6., Удобоукладываемость бетонной смеси определяется перед укладкой в покрытие или основание показателями ее подвижности или жесткости.

Подвижность и жесткость бетонной смеси должны соответствовать показателям, указанным в табл. 2.

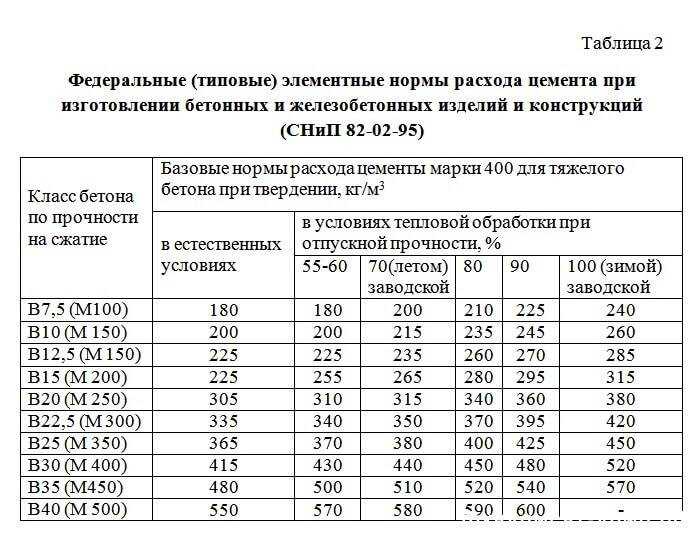

Таблица 2

Виды механизмов для уплотнения бетонной смеси | Подвижность (величина осадки конуса в см), не более | Жесткость по стандартному вискозиметру, с. не Менее |

Уплотнение и отделка покрытия: | ||

бетоноукладочными машинами площадочными вибраторами и | 2 | J5 |

виброрейками Уплотнение оснований под усовершенствованное капитальное покрытие бетоноукладочнымн машинами, площадочными вибраторами и виброрей- | 4 | 10 |

ками | 2 | 05 |

1.

2, ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ЦЕМЕНТАМ

2.1. Для приготовления бетона применяют портландцемент, пластифицированный портландцемент и гидрофобный портландцемент без минеральных добавок, удовлетворяющие требованиям ГОСТ 10178—76. Содержание трехкальциевого алюмината в цементе допускается не более 10%. Начало схватывания цемента должно наступать не ранее 2 ч после его затворения.

Примечания:

1. Для бетона, укладываемого в основания усовершенствованных капиталь, ных покрытий, допускается применять портландцемент с минеральными добавками и шлакопортландцемент. Содержание трехкальциевого алюмината в цементах для бетона, укладываемого в основания, не нормируется.

2. При соответствующем обоснованны допускается применять цементы с началом схватывания ранее 2 ч.

Примечание. Для бетона однослойных и двухслойных дорожных покрытий допускается, при соответствующем обосновании, использовать портландцемент марки 400.

Стр. 4 ГОСТ 8424—72

а) пластифицирующие (гидрофилизующие) — концентраты сульфитно-дрожжевой бражки (СДБ) и ее производные, удовлетворяющие требованиям МРТУ 13—04—35—66 «Концентраты сульфитно-дрожжевой бражки»;

б) воздухововлекающие (гидрофобнзующие) — смола нейтрализованная воздухововлекающая (СНВ), удовлетворяющая требованиям ТУ 81—05—75—69; мылонафт и асидол по ГОСТ 13302—77;

в) газовыделяющие пластифицирующие — гидрофобпзующая жидкость ГКЖ-JM по ГОСТ 10834—76.

Для обеспечения необходимого количества вовлеченного воздуха в бетоне, без снижения его прочности, при приготовлении бетонной смеси следует применять комплексные пластифицирующие и воздухововлекающие добавки. Соотношение веса между пластифицирующей и воздухововлекающей добавками определяй ют при подборе состава бетона из конкретных материалов, предназначенных для его приготовления.

3.2. Количество воздухововлекающих добавок, вводимых в бетонную смесь, следует определять в зависимости от объема вовлеченного в бетонную смесь воздуха, объем которого принимают в зависимости от назначения бетона по табл. 3. Газовыделяющую добавку ГКЖ-94 применяют в количестве 0,1—0,2% от массы цемента.

Таблица 3

Назначение бетона | Содержание воздуха в бетонной смеси по объему, % | |

не менее | не более | |

Для однослойных и верхнего слоя двухслойных покрытий | 5 | 6 |

Для нижнего слоя двухслойных покрытий | 3.5 | 4.5 |

для бетона покрытий следует применять крупные и средние пески с модулем крупности не менее 2,0;

массовая доля глины, ила и мелких пылевидных частиц в природном песке, определяемых отмучиванием, допускается не более 2%.

Примечание. Мелкие пески с модулем крупности от 1,5 до 2 для бетона, укладываемого в покрытия, допускается применять в случае отсутствия вблизи строительства крупного или среднего песка при соответствующем технико-экономическом обосновании.

(Измененная редакция — «Информ, указатель стандартов» № 12 1977 г.).

‘Таблица 4.

Назначение дробленого песка | Марка прочности. не ниже | ||

изверженной породы | осадочной метаморфической породы | гравия | |

Бетон для однослойных и верхнего | |||

слоя двухслойных покрытий | SCO | 803 | Др-8 |

Бетон для нижнего слоя двухслоп- | |||

ных покрытий и оснований | 803 | 400 | Др-16 |

4.3. Зерновой состав песка, применяемого для приготовления бетона, должен находиться в пределах, определяемых кривыми, указанными на чертеже.

Зерновой состав песков, допускаемых к применению для дорожного бетона

Размеры отберстий контрольных сипами

Стр. 6 ГОСТ S424—72

5.1. Для приготовления бетона в качестве заполнителей применяют щебень, гравий и щебень из гравия по ГОСТ 8267—75, ГОСТ 8268—74 и ГОСТ 10260—74 и щебень из доменного шлака по ГОСТ 3344—73.

5.2. Для бетона однослойных и верхнего слоя двухслойных покрытий могут применяться промытые щебень из гравия и гравий.

5.3. Содержание примесей в щебне и гравии должно соответствовать требованиям, указанным в табл. 5.

Таблица 5

Наименование примесей

Щебень | Гравий |

для бетона однослойных и верхнего слоя двухслойных покрытий | для бетона нижнего слоя двухслойных покрытий и оснований |

Глинистые, илистые и пылевидные частицы, определяемые отмучиванием, в % по массе, не более

1,0

1,0 2.0 Окраска не темнее цвета эталона по ГОСТ 8269—76

Не допускаются

Органические примеси, определяемые методом окрашивания

Опал, опаловндные породы и минералы

Примечание. На стадии изыскания карьеров крупных заполнителей необходимо исследовать заполнители петрографическим, химическим или другими методами на содержание в них аморфного кремнезема и других его видоизменений, способных вступать в реакцию со щелочами цемента.

5.4. Массовая доля зерен пластинчатой и игловатой формы в щебне, предназначенном для бетона однослойных и верхнего слоя двухслойных покрытий, не должна быть более 25%.

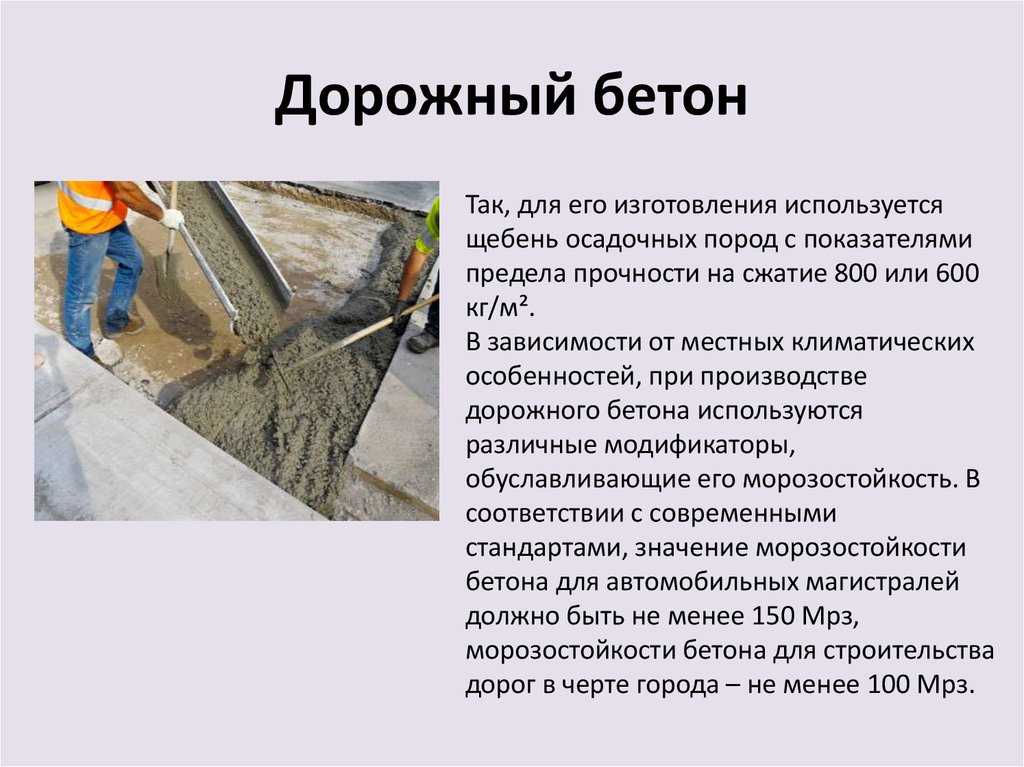

5.5. Предел прочности при сжатии исходной горной породы в водонасыщенном состоянии, применяемой для приготовления щебня, должен быть не менее значений, указанных в табл. 6.

Таблица 6

Назначение бетона | Предел прочности пород. МПа (кгс/см2) | |

изверженных | осадочных | |

Однослойное покрытие и верхний слой | ||

двухслойного покрытия | 120 (1200) | 80 (300) |

Нижний слой двухслойного покры- | ||

тия | 80 (800) | 60 (600) |

Основание усовершенствованного ка- | ||

питального покрытия | 80 (800) | 30 (300) |

Примечание. Для бетона покрытий автомобильных дорог II и III категорий допускается применение щебня, получаемого дроблением изверженных горных пород прочностью не ниже 100 МПа (1000 кгс/см2) и с маркой по истираемости И-I и И-П.

Для бетона покрытий автомобильных дорог II и III категорий допускается применение щебня, получаемого дроблением изверженных горных пород прочностью не ниже 100 МПа (1000 кгс/см2) и с маркой по истираемости И-I и И-П.

Таблица 7

Назначение бетон? | Марка по истираемости,, не выше | ||

изверженных пород | осадочных пород | гравия н щеб ня из шлака | |

Однослойное покрытие и верхний слой двухслойного покрытия | И-1 | и-п | И-П |

Нижний слой двухслойного покрытия | И-Ш | И-Ш | И-Ш |

Основание усовершенствованного капитального покрытия | И-Ш | И-IV | И IV |

5.4—5.6. (Измененная редакция — «Информ, указатель стандартов» Хе 12 1977 г.).

5.7. (Отменен — «Информ, указатель стандартов» № 12 1977 г.

).

).5.8. Наибольший размер зерен щебня, щебня из гравия или гравия должен быть не более:

для верхнего слоя двухслойных покрытий…..20 мм

для бетона однослойных и нижнего слоя двухслойных покрытий …………..40 мм

для бетона оснований усовершенствованных капитальных покрытий…………..70 мм

при ДВаиб=20 мм…..5—10 и 10—20 мм

при Дяаиб —40 мм…..5—20 и 20—40 мм

при Днамб = 70 мм…..5—20, 20—40 и 40—70 мм.

Примечание. По соглашению сторон для заполнителя круп

ное гью до 70 мм допускается вместо щебня крупностью 5—20 и 20—40 мм применение смеси фракции 5—40 мм.

5.8, 5.9. (Измененная редакция—«Информ, указатель стандартов» № 12 1977 г.).

5.10. (Отменен — «Информ, указательстандартов» № 12 1977 г.).

5.11. Морозостойкость крупного заполнителя определяют по результатам замораживания или испытания его в растворе сернокислого натрия. В случае получения неудовлетворительных результатов при этих испытаниях морозостойкость заполнителя определяют в бетоне.

После прохождения требуемого числа циклов замораживания и оттаивания бетон должен иметь прочность на сжатие не ниже 85% предела прочности на сжатие образцов бетона того же состава, не подвергавшихся замораживанию и оттаиванию.

Стр. 8 ГОСТ 8424—72

Морозостойкость крупного заполнителя для бетона однослойных и верхнего слоя двухслойных покрытий должна быть не ниже:

Мрз 50— для районов со среднемесячной температурой наиболее холодного месяца от 0 до минус 5сС;

Мрз 100— для районов со среднемесячной температурой наиболее холодного месяца от минус 5 до минус 15°С;

Мрз 150— для районов со среднемесячной температурой наиболее холодного месяца ниже минус 15°С.

Морозостойкость крупного заполнителя для бетона, укладываемого в нижний слой двухслойных покрытий, должна быть не ниже: Мрз 25— для районов со среднемесячной температурой наиболее холодного месяца от 0 до минус 5°С;

Мрз 50 — для районов со среднемесячной температурой наиболее холодного месяца от минус 5 до минус 15°С;

Мрз 100— для районов со среднемесячной температурой наиболее холодного месяца ниже минус 15°С.

Морозостойкость крупного заполнителя для бетона, укладываемого в основания усовершенствованных капитальных дорожных покрытий, должна быть не ниже:

Мрз 15— для районов со среднемесячной температурой наиболее холодного месяца от 0 до минус 5°С;

Мрз 25 — для районов со среднемесячной температурой наиболее холодного месяца от минус 5°С и ниже.

Количество циклов попеременного замораживания и оттаивания щебня, гравия и щебня из шлака при испытании их замораживанием или испытанием в растворе сернокислого натрия, а также потеря в массе должны соответствовать ГОСТ 8267—75, ГОСТ 8268—74 и ГОСТ 3344 -73.

(Измененная редакция — «Информ, указатель стандартов» № 12 1977 г.).

(Введен дополнительно — «Информ, указатель стандартов» № 12 1977 г.).

6.1. Вода, применяемая для промывки заполнителей и затворения бетонной смеси, не должна содержать вредных примесей, препятствующих нормальному схватыванию и твердению цемента и способствующих коррозии арматуры.

6.2. Для указанных в п. 6.1 целей рекомендуется применять обычную питьевую воду. Воду, не пригодную для питья, можно использовать только после специального исследования. Не допускается применять воду, если общая концентрация растворимых в ней солей превышет 5000 мг/л, а ионов SO< — 2700 мг/л.

Водородный показатель pH должен быть не менее 4.

(Измененная редакция — «Информ, указатель стандартов» № 12 1977 г.).

7. МЕТОДЫ ИСПЫТАНИЙ

Образцы должны испытываться в возрасте 28 сут.

7.2. Прочность бетона на сжатие при контроле его качества определяют испытанием шести половинок балочек, полученных после испытания трех балочек бетона на растяжение при изгибе. Испытание производят в следующем порядке. Каждую половинку балочки помещают между двумя металлическими прокладками толщиной 20 мм с плоской шлифованной поверхностью размерами 150X150 мм. Прокладки располагают заподлицо с боковыми гранями балочки и не менее чем на 30 мм от ее торцов.

Образец вместе с прокладками подвергают сжатию на прессе. Скорость увеличения нагрузки при испытании должна составлять 0,6±0,4 МПа (6±4 кгс/см2) в 1 с. Увеличение нагрузки производят до разрушения бетона.

Образец вместе с прокладками подвергают сжатию на прессе. Скорость увеличения нагрузки при испытании должна составлять 0,6±0,4 МПа (6±4 кгс/см2) в 1 с. Увеличение нагрузки производят до разрушения бетона.

Прокладки изготовляют из конструкционной стали твердостью HRC 55—60, шероховатость поверхности прокладок Rat прилегающая к образцу, должна быть не более 1,25 мкм по ГОСТ 2789—73.

Предел прочности бетона на сжатие вычисляют с точностью до 0,1 МПа (1 кгс/см2) как среднее арифметическое наибольших показателей пределов прочности четырех испытанных образцов.

(Измененная редакция — «Информ, указатель стандартов» № 12 1977 г.).

7.3. Подвижность и жесткость бетонной смеси определяют по ГОСТ 10181—76 и ГОСТ 4799—69.

7.4. Количество вовлеченного в бетоне воздуха определяют по ГОСТ 4799—69.

7.5. Испытание щебня, гравия и щебня из гравия производят по ГОСТ 8269—76.

7.6. Испытание песка производят по ГОСТ 8735—75.

7.7. Испытание воды производят по ГОСТ 4798—69.

7.8. Испытание бетона на морозостойкость производят по ГОСТ 10060—76.

Стр. 10 ГОСТ 8424—П

7.9. Реакционную способность заполнителей, содержащих опал, спаловидные породы и минералы, со щелочами цемента, а также качество воды при изготовлении бетона определяют по ГОСТ 4798—69, ГОСТ 8269—76 и ГОСТ 8735—75.

(Измененная редакция — «Информ, указатель стандартов» № 12 1977 г).

Редактор В. С. Бабкина

Технический редактор Ф. И. Шрайбштейн Корректор М. Г. Байрашевская

Сдано в наб. 16 07 79 Подп. в лея. 03.09.79 0.75 п. л. 0.62 уч.-изд. л Тир. 6000 Цена 3 коп.

дена «Знак Почета> Издательство стандартов. Москва. Д-557. НовооресненскнЙ пер., д. 3.

вильнюсская типография Издательства стандартов, ул. Миндауго, 12/14. Зак. 3359

ГОСТы на бетон и бетонные смеси

E-mail:

[email protected]

Подать заявку

Телефоны отдела продаж:+7(929)716-75-73

ГОСТ 9128-97Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон.

Технические условия.

ГОСТ 9128-97 устанавливает требования к строительным материалам, используемым для оснований и покрытий аэродромов, автомобильных дорог, улиц и площадей, территорий промышленных предприятий. Действие настоящего стандарта распространяется на асфальтобетон и асфальтобетонные смеси. Отдельные требования, оговоренные в стандарте, являются обязательными для исполнения. ГОСТ 9128-97 действует с 01.01.99г

Скачать ГОСТ 9128-97

ГОСТ 7473-94Смеси бетонные. Технические испытания.

ГОСТ 7473-94 классифицирует отпускаемые потребителю бетонные смеси по степени готовности их к применению и показателям удобоукладываемости (подразделяются на марки). Стандарт определяет порядок условных обозначений бетонной смеси, технические требования, правила приемки техническим контролем (смеси принимаются партиями), методы контроля (путем отбора проб). ГОСТ 7473-94 действует с 01.01.96г.

Скачать ГОСТ 7473-94

ГОСТ 5802-86Растворы строительные.

Методы испытаний.

ГОСТ 5802-86 предназначен для установления методов определения свойств строительных растворов и смесей, приготовленных на минеральных вяжущих материалах – цементе, извести, гипсе, растворимом стекле, применяемых во всех видах строительства, исключая гидротехническое. Действие стандарта не распространяется на жаростойкие, химически стойкие и напрягающие растворы. ГОСТ 5802-86 действует с 01.07.86г.

Скачать ГОСТ 5802-86

ГОСТ 53231-2008Бетоны. Правила контроля и оценки прочности.

Настоящий стандарт распространяется на все виды бетонов, для которых нормируется прочность, и устанавливает правила контроля и оценки прочности готовой к применению бетонной смеси, бетона монолитных, сборно-монолитных и сборных бетонных и железобетонных конструкций. Выполнение требований настоящего стандарта гарантирует обеспечение принятых при проектировании расчетных и нормативных сопротивлений бетоноконструкций.

Скачать ГОСТ 53231-2008

ГОСТ 51263-99Полистеролбетон. Технические условия.

ГОСТ 51263-99. Настоящий стандарт распространяется на технические требования к полистиролбетону и полистиролбетонным смесям и составляющим материалам, используемым для их приготовления, а также к способу контроля технических характеристик этих смесей. Распространяются требования ГОСТ 51263 на легкие бетоны на цементном вяжущем и полистирольном (вспученном) заполнителе. ГОСТ 51263 действует с 01.09.99г.

Скачать ГОСТ 51263-99

ГОСТ 29167-91Бетоны. Методы определения характеристик трещиностойкости (вязкости разрушения) при статическом разрушении.

ГОСТ 29167-91 регламентирует методы для проведения испытаний бетонов на показатели силовых и энергетических характеристик трещиностойкости при кратковременном статическом нагружении. Действие стандарта распространяется на все виды бетонов (кроме бетонов ячеистых), применяемых в строительстве.

Все положения настоящего стандарта носят рекомендательный характер. ГОСТ 29167-91 действует с 01.07.92г

Скачать ГОСТ 29167-91

ГОСТ 28013-98Растворы строительные. Общие технические условия.

ГОСТ 28013-98 регламентирует технические требования к строительным растворам и составляющим материалам. Стандарт распространяется также на показатели качества раствора, правила приемки и условия транспортирования. Действие ГОСТа распространяется на растворы, применяемые для каменной кладки, монтажа конструкций, отделочных работ, в разных условиях эксплуатации. ГОСТ 28013-98 действует с 01.07.99г.

Скачать ГОСТ 28013-98

ГОСТ 27677-88Бетоны. Общие требования к проведению испытаний.

ГОСТ 27677-88 регламентирует лабораторные способы испытания бетонов на коррозионную стойкость. Стандарт действует на бетоны, приготовленные на цементе из портландцементного клинкера.

Испытания бетонных образцов проводятся в агрессивной жидкой среде. ГОСТ 27677-88 определяет сущность метода испытаний, условия, а также подготовку и проведение испытаний образцов бетона. ГОСТ действует с 01.07.88г.

Скачать ГОСТ 27677-88

ГОСТ 27006-86Бетоны. Правила подбора состава.

ГОСТ 27677-88 регламентирует лабораторные способы испытания бетонов на коррозионную стойкость. Стандарт действует на бетоны, приготовленные на цементе из портландцементного клинкера. Испытания бетонных образцов проводятся в агрессивной жидкой среде. ГОСТ 27677-88 определяет сущность метода испытаний, условия, а также подготовку и проведение испытаний образцов бетона. ГОСТ действует с 01.07.88г.

Скачать ГОСТ 27006-86

ГОСТ 27005-86Бетоны лёгкие и ячеистые. Правила контроля средней плотности.

ГОСТ 27005-86 действует на легкие и ячеистые бетоны железобетонных и бетонных сборных изделий и конструкций для различных видов зданий и сооружений промышленного, жилого, сельскохозяйственного назначения.

ГОСТ 27005-86 требует соблюдения правил контроля средней плотности легких и ячеистых бетонов. Содержит ссылки на ГОСТы, регламентирующие определение характеристик бетонов. ГОСТ 27005-86 действует с 01.01.88г.

Скачать ГОСТ 27005-86

ГОСТ 26633-91Бетоны тяжёлые и мелкозернистые. Технические условия.

ГОСТ 26633-91. Действие стандарта распространяется на тяжелые и мелкозернистые конструкционные бетоны, используемые для всех видов строительства. Стандарт содержит технические требования для установления характеристик бетона. ГОСТ 26633-91 также содержит требования к вяжущим материалам и заполнителям для бетонов, применяющимся в конкретных видах строительства. Стандарт действует с 01.01.92г.

Скачать ГОСТ 26633-91

ГОСТ 26134-84Бетоны тяжёлые и мелкозернистые. Технические условия.

ГОСТ 26134-84 действует на легкие и тяжелые бетоны для определения морозостойкости их методом ультразвуковых колебаний.

Стандарт содержит общие положения контроля морозостойкости бетона, рекомендует аппаратуру, используемую для испытаний, порядок подготовки и проведения испытаний образцов бетона методом ультразвуковых колебаний. ГОСТ 26134-84 введен в действие 01.07.85г.

Скачать ГОСТ 26134-84

ГОСТ 25881-83Бетоны химически стойкие. Методы испытаний.

ГОСТ 25881-83 применим ко всем видам полимерных и полимерно-силикатных бетонов по ГОСТ 25246-82. Настоящий стандарт определяет химическую стойкость бетонов в ненапряженном состоянии под действием на них агрессивных жидкостей при испытании контрольных образцов. Применяется для определения химической стойкости полимерных и полимерно-силикатных бетонов, установленной в ГОСТах, технических условиях и рабочих чертежах на изделия и конструкции из этих бетонов. ГОСТ 25881-83 действует с 01.07.84г.

Скачать ГОСТ 25881-83

ГОСТ 25820-83Бетоны лёгкие.

Технические условия.

ГОСТ 25820-83 предназначен для определения видов легких бетонов, технических требований к этим бетонам и бетонным смесям, а также к материалам, используемым для их приготовления, методом контроля технических характеристик. ГОСТ 25820-83 применяется к бетонам, приготовляемым на цементном вяжущем с пористым крупным или мелким плотным заполнителем. Область применения таких бетонов – все виды строительства. ГОСТ 25820-83 действует с 01.01.84г.

Скачать ГОСТ 25820-83

ГОСТ 25592-91Смеси золошлаковые тепловых электростанций для бетонов. Технические условия.

ГОСТ 25592-91 действует на определение возможности применения золошлаковых смесей, образующихся на теплоэлектростанциях в процессе сжигания угля, в качестве компонента при изготовлении строительных растворов и бетонов различных видов, предназначенных для монолитных и сборных бетонных и железобетонных изделий и конструкций. ГОСТ 25592-91 действует с 01.

07.91г.

Скачать ГОСТ 25592-91

ГОСТ 25485-89Бетоны ячеистые. Технические условия.

ГОСТ 25485-89 действует на бетоны ячеистые. Требования настоящего ГОСТа нужно соблюдать при пересмотре действующих стандартов и технических условий, разработке новой технологической и проектной документации на конструкции и изделия из этих бетонов. Стандарт устанавливает методы контроля физико-технических характеристик бетонов. ГОСТ 25485-89 действует с 01.01.90 г.

Скачать ГОСТ 25485-89

ГОСТ 25246-82Бетоны химически стойкие.

ГОСТ 25246-82 устанавливает перечень технических требований к бетонам химически стойким и материалам, используемым при их изготовлении, а также методы контроля характеристик химически стойких бетонов. Действие стандарта распространяется на бетоны с фурановой, фурано-эпоксидной, полиэфирной, карбамидной основой и некоторых других, работающих в агрессивной среде.

ГОСТ 25246-82 действует с 01.01.83г.

Скачать ГОСТ 25246-82

ГОСТ 25214-82Бетон силикатный плотный.

ГОСТ 25214-82 содержит технические требования к бетонам силикатным с плотной структурой и применяемым для их изготовления материалам, к технологии изготовления этих бетонов, способам испытаний и контроля. Требования стандарта действуют при пересмотре уже принятых ГОСТов и разработке новых. Прилагается номенклатура изделий из силикатного бетона. ГОСТ 25214-82 действует с 01.01.83г.

Скачать ГОСТ 25214-82

ГОСТ 25192-82Бетоны. Классификация и общие технические требования.

ГОСТ 25192-82 определяет классификацию и общие технические требования к бетонам всех видов, кроме бетонов на битумных вяжущих материалах. Стандарт применим к бетонам, используемым в гражданском, промышленном, транспортном, энергетическом и других видах строительства. ГОСТ 25192-82 действует с 01.

01.83г.

Скачать ГОСТ 25192-82

ГОСТ 24545-81Бетоны. Методы испытаний на выносливость.

ГОСТ 24545-81 устанавливает правила испытаний образцов бетона на выносливость. Метод заключается в многократном нагружении образцов осевой сжимающей нагрузкой. По результатам испытаний выстраивается линия регрессии выносливости, по которой делается оценка бетона. Стандарт действует на все виды бетонов, применяемых в строительстве. ГОСТ 24545-81 действует с 01.01.82г.

Скачать ГОСТ 24545-81

ГОСТ 24544-81Бетоны. Методы определения деформаций усадки и ползучести.

ГОСТ 24544-81 устанавливает способы испытаний образцов бетона для определения деформации усадки и деформации ползучести. Для определения усадки испытывается ненагруженный образец, а для изменения ползучести – загруженный. Образцы испытываются путем измерения их вдоль продольной оси. Стандарт предписывает испытания производить только на специально изготовленных образцах (выпиленные или выбуренные из конструкций к испытаниям не допускаются).

ГОСТ 24544-81 действует с 01.01.82г.

Скачать ГОСТ 24544-81

ГОСТ 24452-80Бетоны. Методы испытаний.

ГОСТ 24452-80 регламентирует способы определения характеристик всех видов бетонов, используемых в гражданском, промышленном, транспортном, водохозяйственном, энергетическом и других видах строительства. Действие ГОСТ 24452-80 также распространяется на бетоны, эксплуатирующиеся в агрессивных средах. Определяется призменная прочность, модуль упругости, коэффициент Пуассона бетона. ГОСТ 24452-80 действует с 01.01.82г.

Скачать ГОСТ 24452-80

ГОСТ 24316-80Бетоны. Метод определения тепловыделения при твердении.

ГОСТ 24316-80 определяет метод измерения тепловыделения в бетоне с цементным вяжущим, твердение которого происходит в адиабатических условиях. Удельное тепловыделение определяется путем расчетов величины подъема температуры во времени. Такой метод применяется при сооружении массивных конструкций в случае необходимости регулирования температурных напряжений.

ГОСТ 24316-80 действует с 01.01.82г.

Скачать ГОСТ 24316-80

ГОСТ 24211-91Добавки для бетонов. Общие технические требования.

ГОСТ 24211-91 устанавливает потребность назначения добавок для бетонных смесей, их надежности, устойчивости и безопасности работы с ними. Применяется для бетонов на цементном вяжущем. ГОСТ 24211-91 действует на органические и неорганические добавки. Стандарт не распространяется на добавки минеральные. ГОСТ 24211-91 действует с 01.07.92г.

Скачать ГОСТ 24211-91

ГОСТ 23732-79Вода для бетонов и растворов. Технические условия.

ГОСТ 23732-79 предъявляет требования к качеству воды, применяемой для приготовления бетонных смесей, растворов строительных, а также воды, предназначенной для поливки твердеющих бетонных и железобетонных конструкций, покрытий, промывки заполнителей. ГОСТ 23732-79 действует с 01.01.80г.

Скачать ГОСТ 23732-79

ГОСТ 22783-77Бетоны.

Метод ускоренного определения прочности на сжатие.

ГОСТ 22783-77 определяет ускоренный метод определения прочности бетона. Испытание поводится по достижении бетоном проектной марки (28, 90, 180 суток). Испытываются на сжатие образцы, твердевшие по специальному температурному режиму в воде. Действует ГОСТ 22783-77 на бетоны цементные с плотными или пористыми заполнителями. Стандарт действует с 01.07.78г.

Скачать ГОСТ 22783-77

ГОСТ 22690-88Бетоны. Определение прочности механическими методами неразрущаего контроля.

ГОСТ 22690-88 предназначен для установления методов определения прочности бетона на сжатие. Это такие способы, как ударный импульс, упругий отскок, пластическая деформация, отрыв, скалывание ребра, отрыв со скалыванием. Действие стандарта распространяется на легкие и тяжелые бетоны. ГОСТ 22690-88 действует с 01.01.91г.

Скачать ГОСТ 22690-88

ГОСТ 22685-89Формы для изготовления контрольных образцов бетона.

Технические условия.

В ГОСТ 22685-89 содержатся требования, техническая документация и рабочие чертежи на формы, применяемые для изготовления контрольных образцов (в виде куба, призмы, цилиндра) всех видов бетона, применяющегося в сборных и монолитных изделиях и конструкциях. Стандарт также содержит перечень ссылочно-нормативных технических документов. ГОСТ 22685-89 введен в действие 01.01.90г.

Скачать ГОСТ 22685-89

ГОСТ 20910-90Бетоны жаростойкие. Технические условия. ГОСТ 20910-90 предназначен для бетонов жаростойких, применение которых возможно при температуре до 1800оС. ГОСТ 20910-90 определяет требования, соблюдение которых обязательно при разработке новых нормативных документов и стандартов, пересмотре действующих стандартов, технических условий и технологической документации. Требования стандарта действуют также при производстве сборных, монолитных, сборно-монолитных железобетонных и бетонных конструкций и изделий.

ГОСТ 20910-90 введен в действие 01.07.91г.

Скачать ГОСТ 20910-90

ГОСТ 18105-86Бетоны. Правила контроля прочности. ГОСТ 18105-86 устанавливает правила определения характеристик бетонов – конструкционного тяжелого, легкого и ячеистого (в том числе конструкционно- теплоизоляционного), плотного силикатного, а также бетонов, использующихся для производства сборных и монолитных бетонных и железобетонных конструкций. ГОСТ 18105-86 распространяется на испытания бетонов на сжатие, растяжение осевое, и растяжение при изгибе. Введен в действие 01.01.87г.

Скачать ГОСТ 18105-86

ГОСТ 17624-87Бетоны. Ультразвуковой метод определения прочности. ГОСТ 17624-87 устанавливает правила проведения испытаний ультразвуковым методом прочности различных видов бетона (тяжелого, легкого, плотного, силикатного) применяемого в железобетонных конструкциях и изделиях.

Такой метод позволяет определить прочность на сжатие бетонов классов от В7,5 до В35 (марок 100-400). Прочность бетона при помощи ультразвукового метода можно определить в процессе твердения в теплых камерах или в естественных условиях. ГОСТ 17624-87 введен в действие 01.01.88г.

Скачать ГОСТ 17624-87

ГОСТ 17623-87Бетоны. Радиоизотопный метод определения средней плотности. ГОСТ 17623-87 действует на радиоизотопный способ определения плотности тяжелых, легких, ячеистых и плотных силикатных бетонов, применяющихся в железобетонных конструкциях и товарных бетонных смесях. Оценка средней плотности бетонов определяется по ГОСТ 27005-86. Основывается радиоизотопный метод на ослаблении или рассеивании гамма-излучения при прохождении через бетон. ГОСТ 17623-87 действует с 01.01.88г.

Скачать ГОСТ 17623-87

ГОСТ 13087-81Бетоны. Методы определения истираемости.

ГОСТ 13087-81 устанавливает методы, применяемые для определения истираемости всех видов бетонов. Для бетонов, используемых для покрытий дорог, полов, лестничных маршей и других подобных конструкций – сухим абразивом и помощью круга истирания, для бетонов конструкций, используемых для транспортирования жидкостей, в составе которых присутствуют взвешенные абразивные материалы – в барабане истирания. Стандарт учитывает рекомендации ИСО 1920-76 относительно размеров образцов. ГОСТ 13087-81 действует с 01.01.82г.

Скачать ГОСТ 13087-81

ГОСТ 12852.6-77Бетон ячеистый. Метод определения сорбционной влажности. ГОСТ 12852.6-77 устанавливает способ определения сорбционной влажности ячеистого бетона. Способ состоит в определении сорбционной влажности стандартного образца ячеистого бетона при различных уровнях влажности окружающего воздуха. Стандарт определяет необходимые для испытания оборудование, материалы и реактивы.

ГОСТ 12852.6-77 введен в действие с 1.07.78г.

Скачать ГОСТ 12852.6-77

ГОСТ 12852.5-77Бетон ячеистый. Метод определения коэффициента паропроницаемости. ГОСТ 12852.5-77 устанавливает способ определения коэффициента паропроницаемости ячеистого бетона. Способ заключается в измерении паропроницаемости стандартного (ГОСТ 12852.0) образца ячеистого бетона под воздействием стационарного потока водяного пара. Стандарт определяет применяемые для испытаний инструменты, аппаратуру, материалы и реактивы. ГОСТ 12852.5-77 введен в действие с 1.07.78г.

Скачать ГОСТ 12852.5-77

ГОСТ 12852.0-77Бетон ячеистый. Общие требования к методам испытаний. ГОСТ 12852.0-77 регламентирует общие требования к способам испытания ячеистого бетона на прочность, сжатие, влажность, объемную массу, усадку при высыхании, паропроницаемость и сорбционную влажность. Методы испытания каждой конкретной характеристики бетонной смеси устанавливают стандарты 12852.

1 – 12852.6. ГОСТ 12852.0-77 введен в действие с 01.07.78г.

Скачать ГОСТ 12852.0-77

ГОСТ 12730.5-84Бетоны. Методы определения водонепроницаемости. ГОСТ 12730.5-84 устанавливает требования на методы определения водонепроницаемости бетонных смесей, используемых во всех видах строительства. Методы заключаются в испытаниях специально изготовленных образцов. Стандарт регламентирует применяемые для испытаний оборудование и материалы, а также порядок подготовки и проведения. ГОСТ 12730.5-84 введен в действие с 01.07.85г.

Скачать ГОСТ 12730.5-84

ГОСТ 12730.4-78Бетоны. Методы определения показателей пористости. ГОСТ 12730.4-78 устанавливает требования на методы определения показателей пористости бетонной смеси, используемой во всех видах строительства. Показатели пористости бетона с помощью математических расчетов определяют по данным результатов испытаний образцов бетона на плотность (ГОСТ 12730.

1), водопоглощение (ГОСТ 12730.3), сорбционную влажность (ГОСТ 12852.6). ГОСТ 12730.4-78 введен в действие 01.01.80г.

Скачать ГОСТ 12730.4-78

ГОСТ 12730.3-78Бетоны. Метод определения водопоглощения. ГОСТ 12730.3-78 устанавливает требования на методы определения водопоглощения бетонной смеси, используемой во всех видах строительства. Методы заключаются в испытаниях специально изготовленных образцов и должны соответствовать требованиям ГОСТ 12730.0. Настоящий стандарт регламентирует необходимые инструменты и аппаратуру, а также подготовку и порядок поведения испытаний. ГОСТ 12730.3-78 введен в действие 01.01.80г.

Скачать ГОСТ 12730.3-78

ГОСТ 12730.2-78Бетоны. Метод определения влажности. ГОСТ 12730.2-78 устанавливает требования на методы определения влажности бетонной смеси, используемой во всех видах строительства. Методы заключаются в испытаниях специально изготовленных образцов и должны проводиться по ГОСТ 12730.

0. Настоящий стандарт регламентирует необходимые для испытаний инструменты, аппаратуру и реактивы, а также подготовку и порядок проведения испытаний. Введен в действие 01.01.80г.

Скачать ГОСТ 12730.2-78

ГОСТ 12730.1-78Бетоны. Методы определения плотности. ГОСТ 12730.1-78 устанавливает требования на методы определения плотности (объемной массы) всех видов бетонных смесей, используемых в различных видах строительства. Плотность бетонов определяется по ГОСТ 12730.0-78. Материалы, аппаратуру и реактивы для испытаний регламентирует ГОСТ 12730.1. Перечень необходимого оборудования и инструменты, порядок подготовки и поведения испытаний содержится в тексте стандарта. Введен в действие 01.01.80г.

Скачать ГОСТ 12730.1-78

ГОСТ 12730.0-78Бетоны. Общие требования к методам определения плотности, влажности, водопоглощения, пористости и водонепроницаемости.

ГОСТ 12730.0-78 регламентирует общие требования для методов определения характеристик бетонных смесей, используемых во всех видах строительства. Стандарт действует на испытание бетонов на плотность (объемную массу), влажность, водопоглащение, пористость и водонепроницаемость, регламентирует способы для определения каждой характеристики. ГОСТ 12730.0-78 учитывает требования ИСО 1920, ИСО 2738. Введен в действие 01.01.80г.

Скачать ГОСТ 12730.0-78

ГОСТ 10181.4-81Смеси бетонные. Методы определения расслаиваемости. ГОСТ 10181.4-81 регламентирует правила определения расслаиваемости бетонных смесей на основе минеральных вяжущих материалов, плотных и пористых заполнителей, используемых в гражданском, промышленном, энергетическом и других видах строительства. Методы определения расслаиваемости бетонов основываются на показателях раствороотделеня и водоотделения. ГОСТ 10181.4-81 предусматривает специальную аппаратуру для испытаний.

Стандарт вступил в силу 01.01.81г.

Скачать ГОСТ 10181.4-81

ГОСТ 10181.2-81Смеси бетонные. Метод определения плотности. ГОСТ 10181.2-81 регламентирует методы, используемые для определения плотности бетонных смесей на основе минеральных вяжущих материалов, плотных и пористых заполнителей, и используемых в гражданском, промышленном, энергетическом и других видах строительства. ГОСТ 1081.2-81 устанавливает способ определения плотности бетонов, инструменты и приспособления для проведения испытаний. ГОСТ 10181.2-81 вступил в силу 01.01.81г.

Скачать ГОСТ 10181.2-81

ГОСТ 10181.1-81Смеси бетонные. Методы определения удобоукладываемости. ГОСТ 10181.1-81 регламентирует методы, используемые для определения удобоукладываемости бетонных смесей на основе минеральных вяжущих материалов, плотных и пористых заполнителей, используемых в гражданском, промышленном, энергетическом и других видах строительства.

Удобоукладываемость бетонной смеси определяется по показателям жесткости и подвижности с помощью специальных приспособлений и инструментов. ГОСТ 10181.1-81 вступил в силу 01.01.82г.

Скачать ГОСТ 10181.1-81

ГОСТ 10181.0-81Смеси бетонные. Общие требования к методам испытаний. Настоящий стандарт распространяется на бетонные смеси, изготовленные на минеральных вяжущих, плотных и пористых заполнителях, предназначенные для изготовления сборных и монолитных бетонных и железобетонных изделий и конструкций, применяемые в промышленном, энергетическом, транспортном, водохозяйственном, жилищно-гражданском и в др. видах строительства и устанавливает общие требования к методам определения удобоукладываемости, плотности, пористости и расслаиваемости.

Скачать ГОСТ 10181.0-81

ГОСТ 10180-90Бетоны. Методы определения прочности по контрольным образцам. ГОСТ 10180-90 предусматривает способы определения предела прочности специально изготовленных образцов бетона на сжатие, растяжение осевое, растяжение при раскалывании и при изгибе с помощью кратковременного разрушающего статистического воздействия.

Этот стандарт распространяется на все бетоны по ГОСТ 25192, которые применяются в строительстве. ГОСТ 10180-90 не распространяется на бетоны специального назначения, на которые разработаны другие стандарты определения предела прочности. Действует ГОСТ 10180-90 с 1.01.91г.

Скачать ГОСТ 10180-90

ГОСТ 10060.4-95Бетоны. Структурно-механический метод ускоренного определения морозостойкости. ГОСТ 10060.4-95 устанавливает пятый, ускоренный, структурно-механический метод определения бетона на морозостойкость тяжелых и легких бетонов на цементом вяжущем (кроме бетонов на автодорожных и аэродромных покрытиях). При этом лабораториями на предприятиях стройиндустрии должен производиться подбор состава бетона и его корректировка. Рекомендовано применение требований ГОСТ 10180 и ГОСТ 28570 к использованию оборудования для испытаний. ГОСТ 10060.4-95 введен в действие 1.09.96г.

Скачать ГОСТ 10060.4-95

ГОСТ 10060.3-95

Бетоны. Дилатометрический метод ускоренного определения морозостойкости. ГОСТ 10060.3-95 устанавливает четвертый (дилатометрический) метод определения морозостойкости тяжелых и легких бетонов на цементном вяжущем (кроме бетонов на автодорожных и аэродромных покрытиях) при однократном замораживании образцов бетона. ГОСТ 10060.3-95 не действует на бетоны с полимерными добавками вяжущих материалов. Стандарт определяет средства и вспомогательные устройства для испытаний. Введен в действие1.09.96 г.

Скачать ГОСТ 10060.3-95

ГОСТ 10060.2-95Бетоны. Ускоренные методы определения морозостойкости при многовариантном оттаивании и замораживании. ГОСТ 10060.2-95 разработан для ускоренных методов определения морозостойкости бетонов при многократном их замерзании и оттаивании для тяжелых, легких (плотностью менее D1500), мелкозернистых и силикатных плотных бетонов. Стандартом устанавливается базовый (второй) метод для бетонов автодорожных и аэродромных покрытий и ускоренные методы (второй и третий) для всех остальных бетонов.

Принцип ускоренных методов определения морозостойкости состоит в испытании образцов бетона в растворе соли. Дата введения – 01.09.96г.

Скачать ГОСТ 10060.2-95

ГОСТ 10060.1-95Бетоны. Базовый метод определения морозостойкости. ГОСТ 10060.1-95 определяет первый базовый метод определения морозостойкости всех видов бетона, исключая бетоны на покрытиях аэродромов и автомобильных дорог. В настоящем стандарте приводятся ссылки на ГОСТ 10060.0-95, ГОСТ 10180-90, ГОСТ 23732-79, содержащие требования к различным методам определения морозостойкости бетонов. ГОСТ 10060.1-95 введен в действие 1.09.96г.

Скачать ГОСТ 10060.1-95

ГОСТ 10060.0-95Бетоны. Методы определения морозостойкости. Общие требования. ГОСТ 10060.0-95 распространяется на тяжелые и легкие бетоны и устанавливает общие требования методом определения морозостойкости – базовые и ускоренные.

Подбирая состав и контроль качества железобетонных изделий и конструкций, эксплуатирующихся под воздействием знакопеременных температур и влажной среде, следует применять методы определения морозостойкости бетонов в строгом соответствии с ГОСТ 10060.0-95. Настоящий стандарт действует с 1.09.96г.

Скачать ГОСТ 10060.0-95

Есть вопросы? Звоните!

Подать заявку

ГОСТ Р 55224 — ЦЕМЕНТЫ ДЛЯ ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА (технические условия)

Настоящий проект стандарта не подлежит применению до его утверждения

Москва Стандартинформ 2019

Предисловие

1 РАЗРАБОТАН Ассоциацией членов в области промышленности строительных материалов «Научно-исследовательский институт промышленности строительных материалов» и ООО Фирмой «Цемискон»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 «Строительные материалы (изделия) и конструкции»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от №

4 ВЗАМЕН ГОСТ Р 55224―2012

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок – в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

№ 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок – в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

© Стандартинформ, оформление, 2019

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии.

Содержание

| 1 | Область применения …………………………………………………..…. | ||

| 2 | Нормативные ссылки ………………………………………………..…… | ||

| 3 | Термины и определения …………………………………………..…… | ||

| 4 | Классификация …………………………………………………………… | ||

| 5 | Технические требования ……………………………………..………… | ||

| 6 | Требования к материалам ……………………………………………… | ||

| 7 | Упаковка …………..……………………………………………………… | ||

| 8 | Маркировка ………………………………………………………………… | ||

| 9 | Требования к безопасности …. . ……………………………………… | ||

| 10 | Правила приемки ………………………………………………………… | ||

| 11 | Подтверждение соответствия ………………………………………… | ||

| 12 | Методы испытаний ……………………………………………………… | ||

| 13 | Транспортирование и хранение ……………………………………… | ||

| 14 | Гарантии изготовителя ………………………………………………… | ||

| Приложение А | (справочное) Соотношение между марками цемента по ГОСТ 10178 и классами прочности цементов по ГОСТ 31108 ……………. . . | ||

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЦЕМЕНТЫ ДЛЯ ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

Технические условия

Cements for transport construction. Specifications

______________________________________________________________________

Дата введения ‒

1 Область применения

Настоящий стандарт распространяется на цементы, изготавливаемые на основе портландцементного клинкера нормированного состава и применяемые в транспортном строительстве для изготовления бетонов дорожных и аэродромных покрытий, мостовых конструкций, железобетонных изделий, в том числе железобетонных труб, шпал, опор линий электропередачи, бордюрного камня и др., бетонов дорожных оснований, а также для укрепления грунтов, для которых специальные требования к минералогическому составу клинкера не предъявляются (далее ― цементы), и устанавливает требования к цементам и компонентам их вещественного состава.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 310.4 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 310.6 Цементы. Метод определения водоотделения

ГОСТ 3476 Шлаки доменные и электротермофосфорные гранулированные для производства цемента

ГОСТ 4013 Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия

ГОСТ 5382 Цементы и материалы цементного производства. Методы химического анализа

ГОСТ 10178 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30515―2019 Цементы. Общие технические условия

ГОСТ 30744 Цементы. Методы испытаний с использованием полифракционного песка

ГОСТ 31108 Цементы общестроительные. Технические условия

ГОСТ Р ИСО 9001 Системы менеджмента качества. Требования

Требования

ГОСТ Р 51795 Цементы. Методы определения содержания минеральных добавок

ГОСТ Р 56588 Цементы. Метод определения ложного схватывания

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 30515.

4 Классификация

4.1 По назначению цементы для транспортного строительства подразделяют на:

— цемент для бетонов дорожных и аэродромных покрытий;

— цемент для бетонов дорожных оснований;

— цемент для изготовления железобетонных изделий и мостовых конструкций, применяемых в транспортном строительстве;

— цемент для укрепления грунтов.

4.2 Классификация цементов, указанных в 4.1, по типам и классам прочности приведена в таблице 1.

Таблица 1 ― Типы и классы прочности цементов для транспортного строительства

| Назначение цемента | Обозначение по назначению | Типы по вещественному составу | Классы прочности |

| Для бетона дорожных и аэродромных покрытий | ДП | ЦЕМ I, ЦЕМ II/А-Ш* | 32,5Н; 32,5Б; 42,5Н; 42,5Б; 52,5Н; 52,5Б |

| Для бетона дорожных оснований | ДО | ЦЕМ II/А-Ш, ЦЕМ II/В-Ш, ЦЕМ III/A, ЦЕМ V/A** | 32,5Н; 32,5Б; 42,5Н |

| Для железобетонных изделий и мостовых конструкций | ЖИ | ЦЕМ I, ЦЕМ II/А-Ш* | 32,5Н; 32,5Б; 42,5Н; 42,5Б; 52,5Н; 52,5Б |

| Для укрепления грунтов | УГ | Типы не устанавливают***. Содержание минеральных добавок допускается до 80 % массы цемента без учета материалов, содержащих сульфат кальция Содержание минеральных добавок допускается до 80 % массы цемента без учета материалов, содержащих сульфат кальция | 22,5Н; 32,5Н |

| * Содержание доменного гранулированного шлака по ГОСТ 3476 в цементах типа ЦЕМ II/A-Ш должно быть не более 15 % суммарной массы основных компонентов цемента. ** Композиционный цемент типа ЦЕМ V/A допускается применять для бетона дорожных оснований только на основании заключения о его пригодности, выданного испытательным центром, аккредитованным на право выполнения испытаний цементов или бетонов. *** Возможность применения конкретного цемента должна быть подтверждена экспериментально. |

Окончание таблицы 1

Примечание ― В настоящей таблице для цементов каждого назначения приведены разрешенные к применению типы и классы прочности цементов. В проектной документации указывают конкретный тип и класс прочности цемента из числа указанных в таблице, который должен быть применен при изготовлении бетонных и/или растворных смесей согласно данному проекту. |

4.3 Условное обозначение цемента, кроме цемента для укрепления грунтов, должно включать в себя:

— наименование цемента по ГОСТ 31108;

— обозначение типа и класса прочности цемента в соответствии с таблицей 1;

— обозначение цемента по назначению в соответствии с таблицей 1;

— обозначение настоящего стандарта.

Примеры условного обозначения

Портландцемент для бетона дорожных и аэродромных покрытий ДП, типа ЦЕМ I, класса прочности 42,5Н

Портландцемент ЦЕМ I 42,5Н ДП ГОСТ Р 55224‒2019

Композиционный цемент для бетона дорожных оснований ДО, типа ЦЕМ V/A со смесью золы и шлака, класса прочности 32,5Н

Композиционный цемент ЦЕМ V/A (Ш-3) 32,5Н ДО ГОСТ Р 55224‒2019

В условное обозначение цемента допускается не включать его наименование по ГОСТ 31108, например:

ЦЕМ V/А (Ш-3) 32,5Н ДО ГОСТ Р 55224‒2019 ЦЕМ I 42,5Н ДП ГОСТ Р 55224‒2019

4.4 Условное обозначение цемента, предназначенного для укрепления грунтов, должно включать в себя слово «цемент», класс прочности цемента, обозначение по назначению УГ и обозначение настоящего стандарта.

Пример условного обозначения

Цемент класса прочности 22,5 Н для укрепления грунтов:

Цемент 22,5Н УГ ГОСТ Р 55224‒2019

4.5 Условное обозначение цемента, в котором содержание щелочных оксидов не превышает 0,6 % его массы, дополняют словом «низкощелочной» или обозначением «НЩ». Обозначение «НЩ» помещают после обозначения класса прочности цемента.

Пример условного обозначения

Низкощелочной цемент со шлаком для бетона дорожных и аэродромных покрытий, класса прочности 42,5Б:

Низкощелочной цемент ЦЕМ II/А-Ш 42,5Б ДП ГОСТ Р55224‒2019

или

ЦЕМ II/А-Ш 42,5Б НЩ ДП ГОСТ Р 55224‒2019

5 Технические требования

Цементы, применяемые в транспортном строительстве, должны соответствовать требованиям настоящего стандарта и изготавливаться по технологической документации, утвержденной предприятием-изготовителем.

5.1 Вещественный состав цемента конкретного типа с учетом примечания к таблице 1 должен соответствовать ГОСТ 31108.

5.2 Прочность на сжатие цемента конкретного класса прочности в возрасте 2; 7 и 28 сут должна соответствовать требованиям ГОСТ 31108.

Примечание ― До отмены ГОСТ 10178 ориентировочное соотношение между марками цемента по ГОСТ 10178 и классами прочности по ГОСТ 31108 допускается определять по приложению А настоящего стандарта.

5.3 Прочность на растяжение при изгибе цемента для бетона дорожных и аэродромных покрытий и цемента для бетона дорожных оснований должна соответствовать значениям, приведенным в таблице 2.

Таблица 2 ― Прочность цементов на растяжение при изгибе

| Срок испытаний, сут | Прочность на растяжение при изгибе, МПа, не менее, цемента класса | ||

| 32,5Н, 32,5Б | 42,5Н, 42,5Б | 52,5Н, 52,5Б | |

| 28 | 5,5 | 6,0 | 6,5 |

5.4 Удельная поверхность цемента для бетона дорожных и аэродромных покрытий и цемента для железобетонных изделий и мостовых конструкций при измерении методом Блейна должна быть не менее 280 и не более 400 м2/кг.

5.5 Начало схватывания цемента для бетона дорожных и аэродромных покрытий, цемента для бетона дорожных оснований и цемента для железобетонных изделий и мостовых конструкций, в том числе железобетонных труб, должно наступать не ранее 2 ч от начала затворения.

5.6 Цементы для транспортного строительства должны выдерживать испытания на равномерность изменения объема. Расширение цементов не должно превышать 10 мм.

5.7 Содержание щелочных оксидов в пересчете на в цементе для бетона дорожных и аэродромных покрытий не должно превышать 0,8 % массы цемента.

5.8 Водоотделение цемента для бетона дорожных и аэродромных покрытий и цемента для железобетонных изделий и мостовых конструкций должно быть не более 28 %.

5.9 Нормальная густота цемента для бетона дорожных и аэродромных покрытий не должна превышать 30 %.

5.10 Цемент для бетона дорожных и аэродромных покрытий не должен обладать признаками ложного схватывания.

5.11 Потеря массы при прокаливании цемента для бетона дорожных и аэродромных покрытий должна быть не более 2 %.

5.12 Содержание в цементах, применяемых для транспортного строительства, нерастворимого остатка, оксида серы, оксида магния и иона хлора, должно соответствовать требованиям ГОСТ 31108.

6 Требования к материалам

6.1 Портландцементный клинкер

Минералогический состав клинкера, используемого для изготовления цемента для бетона дорожных и аэродромных покрытий и цемента для железобетонных изделий и мостовых конструкций, должен соответствовать приведенному в таблице 3.

Таблица 3 ― Минералогический состав портландцементного клинкера

| Клинкерный минерал | Содержание клинкерного минерала, % массы клинкера, применяемого для изготовления цемента | |

| для бетона дорожных и аэродромных покрытий | для железобетонных изделий и мостовых конструкций | |

| , не более | 7 | 7 |

| Сумма , не более | 24 | ‒ |

| , не менее | 55 | 55 |

Для изготовления цемента для бетона дорожных оснований и укрепления грунтов применяют портландцементный клинкер, соответствующий требованиям ГОСТ 31108.

6.2 Минеральные добавки ‒ основные компоненты цемента

При изготовлении цемента для бетона дорожных и аэродромных покрытий и цемента для железобетонных изделий и мостовых конструкций в качестве основного компонента применяют только добавку доменного гранулированного шлака по ГОСТ 3476.

При изготовлении цемента для бетона дорожных оснований применяют минеральные добавки, предусмотренные ГОСТ 31108, в соответствии с типами цемента, приведенными в таблице 1.

При изготовлении цемента для укрепления грунтов применяют любые активные минеральные добавки или добавки-наполнители, не ухудшающие свойства цемента.

6.3 Вспомогательные компоненты цемента

При изготовлении цемента для бетона дорожных и аэродромных покрытий и цемента для железобетонных изделий и мостовых конструкций в качестве вспомогательного компонента допускается применять только доменный гранулированный шлак по ГОСТ 3476.

При изготовлении других видов цементов для транспортного строительства допускается применять любые вспомогательные компоненты вещественного состава цементов, соответствующие требованиям ГОСТ 31108.

6.4 Материалы, содержащие сульфат кальция

Для изготовления цементов применяют природный гипсовый, ангидритовый или гипсоангидритовый камень по ГОСТ 4013 или другие материалы, содержащие в основном сульфат кальция, по соответствующему нормативному документу.

6.5 Специальные и технологические добавки

Требования к специальным и технологическим добавкам ― по ГОСТ 31108.

При изготовлении цемента для бетона дорожных и аэродромных покрытий и цемента для железобетонных изделий и мостовых конструкций суммарное содержание органических добавок, вводимых в цемент, должно быть не более 0,15 % массы цемента в пересчете на сухое вещество.

Введение в состав цемента для бетона дорожных и аэродромных покрытий и цемента для железобетонных изделий и мостовых конструкций гидрофобных и пластифицирующих добавок запрещено.

Информация о наличии, виде и концентрации специальных и технологических добавок в цементах для транспортного строительства должна быть указана в документе о качестве продукции.

Согласие потребителя на введение специальных добавок должно быть указано в договорах (контрактах) на поставку цемента для транспортного строительства.

7 Упаковка

Упаковка цемента ― по ГОСТ 30515.

8 Маркировка

Маркировка цемента ― по ГОСТ 30515. Условное обозначение цемента ― по 4.3, 4.4 и 4.5 настоящего стандарта.

9 Требования безопасности

9.1 Удельная эффективная активность естественных радионуклидов Аэфф. в цементе должна быть не более 370 Бк/кг, а в компонентах, применяемых при его изготовлении, ― не более 740 Бк/кг.

9.2 При изготовлении и применении цемента должны выполняться требования гигиенических норм по содержанию цементной пыли в воздухе рабочей зоны и атмосфере населенных пунктов.

9.3 Не допускается вводить в цемент вспомогательные компоненты, специальные или технологические добавки, повышающие класс опасности цементов.

10 Правила приемки

10. 1 Приемку цемента, в том числе приемку в потоке, проводят по ГОСТ 30515.

1 Приемку цемента, в том числе приемку в потоке, проводят по ГОСТ 30515.

10.2 Допускаются приемка и отгрузка потребителю партий цемента с малозначительными дефектами.

К малозначительным дефектам относят дефекты, указанные в п. 8.2 ГОСТ 30515―2019, а также единичные результаты испытаний, указанные в таблице 4.

Таблица 4 ― Малозначительные дефекты

| Наименование показателя | Единичные результаты испытаний (малозначительный дефект) |

| Удельная поверхность | Более 400 м2/кг, но не более 420 м2/кг |

| Прочность на растяжение при изгибе | Снижение относительно значений, приведенных в таблице 2, не более чем на 0,2 МПа |

| Содержание щелочных оксидов , в пересчете на | Более 0,8 %, но не более 1,0 % |

| Потеря массы цемента при прокаливании | Более 2,0 %, но не более 2,5 % |

10.3 Дефекты, превышающие указанные в таблице 4, считают значительными.

Партии цемента, в которых установлен значительный дефект, приемке в качестве цементов для транспортного строительства не подлежат. В отношении таких цементов должен быть применен порядок управления несоответствующей продукцией по ГОСТ ISO 9001, ГОСТ 30515, либо иной порядок, установленный изготовителем.

10.4 Каждая партия цемента или ее часть, поставляемая в один адрес, должна сопровождаться документом о качестве. Форма документа о качестве ― по ГОСТ 30515.

11 Подтверждение соответствия

11.1 Для подтверждения соответствия качества цемента требованиям настоящего стандарта и возможности его сертификации изготовитель должен проводить оценку качества цемента по переменным или по числу дефектных проб (приемочному числу).

11.2 Подтверждение соответствия проводят по результатам всех испытаний за период от 3 мес в соответствии с ГОСТ 30515.

11.3 Оценку качества цемента по переменным проводят по следующим показателям: прочность на сжатие, прочность на растяжение при изгибе, содержание оксида серы (VI) в цементе.

11.4 Оценку качества конкретного вида цемента по приемочному числу проводят по показателям, нормируемым для данного конкретного вида цемента: минералогическому составу портландцементного клинкера для производства цемента, удельной поверхности, началу схватывания, содержанию щелочных оксидов, равномерности изменения объема, водоотделению, нормальной густоте, потере массы при прокаливании, наличию признаков ложного схватывания.

12 Методы испытаний

12.1 Физико-механические показатели цемента определяют по ГОСТ 30744, водоотделение ― по ГОСТ 310.6.

Наличие признаков ложного схватывания определяют по ГОСТ Р 56588.

12.2 Химический состав цемента и материалов, применяемых при его изготовлении, определяют по ГОСТ 5382.

Содержание минералов и содержание щелочных оксидов в пересчете на , %, вычисляют на основании результатов химического анализа портландцементного клинкера по формулам

| (1) | |

| (2) | |

| (3) | |

| (4) |

12. 3 Вещественный состав цемента определяют по ГОСТ Р 51795 только в пробах, отобранных на предприятии-изготовителе, в порядке, установленном ГОСТ 30515. Вещественный состав цементов в пробах, отобранных из транспортных средств, в том числе при их разгрузке у потребителя или на промежуточном складе, допускается определять, если имеются пробы клинкера и минеральных добавок, использованных при изготовлении данной партии цемента, подтвержденные актами отбора проб по ГОСТ 30515.

3 Вещественный состав цемента определяют по ГОСТ Р 51795 только в пробах, отобранных на предприятии-изготовителе, в порядке, установленном ГОСТ 30515. Вещественный состав цементов в пробах, отобранных из транспортных средств, в том числе при их разгрузке у потребителя или на промежуточном складе, допускается определять, если имеются пробы клинкера и минеральных добавок, использованных при изготовлении данной партии цемента, подтвержденные актами отбора проб по ГОСТ 30515.

При расчете содержания добавки по ГОСТ Р 51795 полученные результаты округляют до ближайшего целого числа.

12.4 Удельную эффективную активность естественных радионуклидов определяют по ГОСТ 30108.

13 Транспортирование и хранение

Транспортирование и хранение цементов ― по ГОСТ 30515.

14 Гарантии изготовителя

Гарантии изготовителя ― по ГОСТ 31108.

Приложение А

(справочное)

Соотношение между марками цемента по ГОСТ 10178

и классами прочности цементов по ГОСТ 31108

[1]Усредненное соотношение между марками цемента по ГОСТ 10178 и классами прочности цементов по ГОСТ 31108 приведено в таблице А. 1.

1.

Соотношение рекомендуется применять для примерной оценки марки цемента по ГОСТ 10178, если фактически применяемый цемент квалифицирован классом прочности по ГОСТ 31108, а в нормативной, проектной или иной документации или в составе бетонных или растворных смесей предусмотрено применение цемента, качество которого задано марками по ГОСТ 10178, а также для примерной оценки класса прочности цемента, если его качество в документе о качестве изготовителя определено маркой по ГОСТ 10178.

Соотношение между марками и классами прочности цементов в таблице А.1 рассчитано с использованием формулы

| (А.1) |

где ― прочность цемента на сжатие в возрасте 28 сут при испытании по ГОСТ 30744, МПа;

― прочность цемента на сжатие в возрасте 28 сут при испытаниях по ГОСТ 310.4, МПа.

Таблица А.1 ― Соотношение между марками и классами прочности на сжатие цемента

| Марка цемента по ГОСТ 10178 | Нормативная прочность по ГОСТ 10178, МПа | Средняя прочность по ГОСТ 10178, МПа | Расчетная прочность по формуле А. 1, МПа 1, МПа | Средняя расчетная прочность по формуле А.1, МПа | Соотношение средних значений прочности, % | Класс прочности цемента по ГОСТ 31108 |

| 300 | От 29,4 до 39,1 | 34,3 | От 20,7 до 32,6 | 26,7 | 77,8 | 22,5 |

| 400 | От 39,2 до 48,9 | 44,1 | От 32,7 до 44,6 | 38,7 | 87,7 | 32,5; 42,5 |

| 500 | От 49,0 до 53,8 | 51,4 | От 44,7 до 50,7 | 47,7 | 92,8 | 42,5 |

| 550 | От 53,9 до 58,7 | 56,3 | От 50,8 до 56,7 | 53,7 | 95,4 | 42,5; 52,5 |

| 600 | От 58,8 до 68,5 | 63,7 | От 56,8 до 68,6 | 62,7 | 98,4 | 52,5 |

Примеры использования таблицы А.1

1) Для цемента класса 42,5 с прочностью в возрасте 28 сут 45,3 МПа определить марку цемента по ГОСТ 10178.

Решение: в соответствии с таблицей А. 1 среднее соотношение прочности цементов по ГОСТ 31108 и ГОСТ 10178 в интервале расчетных прочностей от 44,7 до 50,7 МПа составляет 92,8 %. Прочность цемента при испытаниях по ГОСТ 310.4 равна (45,3/92,8)·100 = 48,8 МПа.

1 среднее соотношение прочности цементов по ГОСТ 31108 и ГОСТ 10178 в интервале расчетных прочностей от 44,7 до 50,7 МПа составляет 92,8 %. Прочность цемента при испытаниях по ГОСТ 310.4 равна (45,3/92,8)·100 = 48,8 МПа.

Цемент относится к марке 400 по ГОСТ 10178.

2) Для цемента марки 300 с прочностью в возрасте 28 сут 31,5 МПа определить класс прочности цемента.

Решение: в соответствии с таблицей А.1 среднее соотношение прочности цементов в интервале расчетных прочностей от 29,4 до 39,1 МПа составляет 77,8 %. Прочность цемента при испытаниях по ГОСТ 30744 равна (31,5·77,8)/100 = 24,5 МПа.

Цемент относится к классу 22,5 по ГОСТ 31108.

Для определения соотношения между классами цемента и марками по прочности можно также воспользоваться непосредственно формулой (А.1).

Оценка соотношения минимальной прочности цемента при изгибе по ГОСТ 10178 и ГОСТ 31108 представлена в таблице А.2.

Прочность цемента при изгибе в возрасте 28 сут при испытаниях по ГОСТ 310. 4 может быть рассчитана на основании прочности цемента при изгибе в возрасте 28 сут при испытаниях по ГОСТ 30744 по формуле:

4 может быть рассчитана на основании прочности цемента при изгибе в возрасте 28 сут при испытаниях по ГОСТ 30744 по формуле:

| (А.2) |

где ― прочность цемента при изгибе в возрасте 28 сут при испытаниях по ГОСТ 310.4, МПа;

― прочность цемента при изгибе в возрасте 28 сут при испытаниях по ГОСТ 30744, МПа.

Таблица А.2 ― Соотношение между прочностью цемента при изгибе по ГОСТ 10178 и ГОСТ 31108

| Марка цемента по ГОСТ 10178 | Минимальная прочность по ГОСТ 310.4, МПа | Класс прочности цемента по ГОСТ 31108 | Минимальная прочность по ГОСТ 30744, МПа | ||

| при сжатии | при изгибе | при сжатии (по формуле А.1) | при изгибе | ||

| 300 | 29,4 | 4,4 | 22,5 | 20,7 | 3,1 |

| 400 | 39,2 | 5,4 | 32,5 | 32,7 | 4,5 |

| 500 | 49,0 | 5,9 | 42,5 | 44,7 | 5,4 |

| 550 | 53,9 | 6,1 | 52,5 | 50,7 | 5,7 |

| 600 | 58,8 | 6,4 | 52,5 | 56,7 | 6,2 |

Пример использования таблицы А. 2

2

1 Для цемента класса прочности 42,5 с прочностью при изгибе в возрасте 28 сут 5,6 МПа по ГОСТ 30744 определить прочность цемента при изгибе в возрасте 28 сут по ГОСТ 310.4.

Решение: в соответствии с формулой (А.2) прочность цемента при изгибе в возрасте 28 сут при испытаниях по ГОСТ 310.4 равна 0,643·5,6 + 2,44 = 6,0 МПа.

Цемент имеет прочность при изгибе в возрасте 28 сут 6,0 МПа по ГОСТ 310.4 и соответствует цементу ПЦ 500 по ГОСТ 10178.

| УДК 666.94(083.74):006.354 | МКС 91.100.10 Ж12 |

| Ключевые слова: цементы для транспортного строительства, технические требования, правила приемки, оценка уровня качества |

[1] Настоящее приложение допускается применять до отмены ГОСТ 10178

ГОСТ 10060 | Статья ООО «МонолитКомплектСервис»

Изготовление высококачественных бетонных смесей является основным видом деятельности нашей компании. Сотрудничать с нами удобно и экономически выгодно. Для постоянных клиентов предусмотрены системы скидок и бонусов.

Сотрудничать с нами удобно и экономически выгодно. Для постоянных клиентов предусмотрены системы скидок и бонусов.

Преимущества работы с компанией «МКС»:

Использование самого современного оборудования;

Доведенная до совершенства технология производства и транспортировки;

Аккуратное и точное выполнение всех требований, указанных в договорах;

Наличие собственного парка транспортных средств;

Наличие собственной службы логистики;

Возможность применения гибкой системы рассрочки оплаты.

Кроме того, компания обеспечивает круглосуточный режим работы как производственной, так и диспетчерской служб, что позволяет потребителю заказать нужный ему материал в любое удобное для него время.

Способы заказа бетона

- Во-первых, вы можете связаться с нашим менеджером по одному из телефонов, указанных на сайте.

Сообщите ему марку требуемого материала, нужный объем, время и адрес строительного объекта. При необходимости наш специалист предоставит бесплатную консультацию по всем вопросам, связанным с поставкой.

Сообщите ему марку требуемого материала, нужный объем, время и адрес строительного объекта. При необходимости наш специалист предоставит бесплатную консультацию по всем вопросам, связанным с поставкой. - Во- вторых, можно воспользоваться электронной почтой. Отправьте электронное письмо на наш адрес, и менеджеры свяжутся с вами в самое ближайшее время.

- Третьим способом является онлайн-заявка. Заполнение формы обратной связи на сайте займет не более одной минуты. Отправив её, вы можете быть уверены – наш звонок не заставит себя ждать.

Каталог бетона для заказа

Отзывы наших клиентов

Хорошая организация и качественный товар по адеквтаным ценам. Производитель бетона «МКС» подходит нам как по расположению (возводим здания на территории ЮВАО), так и по условиям сотрудничества. Удобно, что есть круглосуточная доставка. Бывало, что заказывали бетон к самому раннему утру, ребята нас неоднократно выручали.

Сергей Лебедев

В начале месяца заказал 13 кубов тощего бетона М200. Понравилась стоимость.

Понравилась стоимость.

Заказал на конкретное число и время, но в последний момент настали непредвиденные обстоятельства. Пришлось срочно звонить оператору чтобы поменять время доставки. С этим не возникло проблем, со мной все так же вежливо общался сотрудник фирмы.

Но то ли я впопыхах напутал то ли оператор, смесь привезли на объект на 1,5 часа раньше, хорошо что было кому встретить. К самому материалу претензий не имею, все качественно.

Павел Хроменков

Хочу оставить свой отзыв о работе компании. Заказывал здесь бетон для строительства магазина. Оставил заявку онлайн, оператор перезвонил, по всем нужным вопросам проконсультировал. Заказ оформили быстро, также оперативно доставили. Работой этого производителя бетона доволен, обращался впервые, но теперь будем сотрудничать постоянно по необходимости. Ставлю твердую 5!

Илья Шелохов

В МКС работают толковые парни:

быстро оформили наш заказ на керамзитобетон

не менее быстро его подготовили

привезли точно в срок.

Уважаю подобный подход к работе. Рекомендую этого поставщика, покрытия получились отменные!

Даниил Волков

В МКС работают очень внимательные сотрудники. Еще когда звонил просто уточнить информацию, операторы достаточно тщательно подошли к делу: выяснили все детали и подробности, предложили помощь в подборе и выезд мастера ко мне на объект. При самом оформлении заказа сотрудники так же досканально запросили всю информацию, и дважды ее потом перепроверили. Компания производит впечатление очень ответственной организации, что очень радует и внушает доверие.

Василий Никитин

Хочется отметить очень удобный сервис. доставили готовый раствор прямо на объект, не смотря на то что пути подъезда были в плохом состоянии, а сама стройка расположенна в Подмосковье. по срокам доставки все ок, качество смеси тоже понравилось.

Дмитрий Кузнецов

Организация приятно удивила. Мне было необходимо абсолютно небольшое количество бетона для площадки перед офисным зданием, но обязательно с доставкой. И эта компания единственная смогла мне помочь, взявшись за мой заказ. Цена, характеристики смеси, сроки – все устроило.

Мне было необходимо абсолютно небольшое количество бетона для площадки перед офисным зданием, но обязательно с доставкой. И эта компания единственная смогла мне помочь, взявшись за мой заказ. Цена, характеристики смеси, сроки – все устроило.

Егор Савчук

Спасибо вам за проделанную работу! Бетонные растворы отличные, консистенция что надо, работники вежливые и ответственные. Приятно работать с такой компанией, надеемся на дальнейшее сотрудничество. Благодаря вам наша бригада строит самые надежные дома для своих заказчиков!

Алексей Харченко

Меня устраивает качество данного бетона! Работаю с МКС не в первый раз, данная компания меня устраивает как по ассортименту, так и по срокам доставки. Общее впечатление на твердую пятерку.

Леонид Савин

Отличный производитель бетона! Покупал бетон для фундамента пару недель назад и все понравилось – со смесью оказалось просто работать. С доставкой конечно перемудрили, но в целом цена бетона себя оправдывает.

С доставкой конечно перемудрили, но в целом цена бетона себя оправдывает.

Александр Смирнов

Вполне адекватный поставщик. Обращался в компанию несколько раз за строительными растворами и товарным бетоном, остался доволен. Качество стройматериалов устраивает, работники вежливые, доставку не просрочивают.

Михаил Лавров

МКС – один из самых надежных поставщиков бетона в Москве! Сам когда-то работал в строительной фирме, в материалах разбираюсь. Ребята работают на совесть, заказы выполняют в срок. Соотношение цены и качества не оставляет никаких сомнений, за хорошим бетоном нужно обращаться только сюда.

Николай Мишурин

Первый раз обращался в эту компанию, нашел их сайт в интернете. Строю дом за городом, хочется сделать жилье максимально надежным и долговечным. В принципе никаких претензий к фирме нет, единственное – немного не успевали с доставкой. В остальном могу сказать, что цены очень опасные для конкурентов, сервис держат на уровне и материал добротный. Спасибо за сотрудничество!

Спасибо за сотрудничество!

Александр Анистратенко

Добрый день! Никак не доходили руки написать положительный отзыв о работе этой организации. Я заказываю бетон уже второй раз. Как обычно, всё пришло в точный срок, по товару всё как заказывал,остался очень доволен работой сайта и отношению к покупателю! Ребята, так держать!

Михаил Лигус

Отличные материалы от производителя! Покупал бетон для строительства небольшого магазина. Товар пришел в срок. Ребята все объяснили, помогли с технологиями. Понравилось, что доставку выполняют круглосуточно. Так что, если работы ведутся поздно вечером, ребята все привезут. Порадовали ценами, на сегодняшний день у этой компании очень даже демократичный прайс. Спасибо. Рекомендую!

Георгий Малышев

Уже давненько заказывал в мкс бетонные смеси. Хоть по срокам выполнения заказа немного задержали, но тем не менее качество работы сотрудников и материала на высоком уровне. Объект был расположен не удобно для подъезда, но ребята не растерялись, справились с этой проблемой без труда. Понравилось отношение к клиенту. Если есть вопросы – дадут консультацию, помогут разъяснить нюансы. Благодарю за сотрудничество!

Объект был расположен не удобно для подъезда, но ребята не растерялись, справились с этой проблемой без труда. Понравилось отношение к клиенту. Если есть вопросы – дадут консультацию, помогут разъяснить нюансы. Благодарю за сотрудничество!

Олег Голощапский

Прошлой весной строил дом и очень долго выбирал компанию, у которой можно купить бетон. У одних цены слишком завышены, у других материалы сомнительного качества. Здесь я нашел золотую середину. Сразу думал, что покупка влетит в копейку, но я ошибался. Компания предлагает действительно выгодные условия сотрудничества. Приятно работать с профессионалами, спасибо!

Евгений Нагорный

Хочу присоединиться к вышесказанным отзывам. Сегодня не так уж легко найти надежного поставщика стройматериалов. Специалисты из МКС оправдали все ожидания, начиная от первого звонка и заканчивая доставкой товара. Сравнивал цены в разных фирмах, здесь самые доступные. Надеюсь, это будет длительное взаимовыгодное сотрудничество. Спасибо за качественную работу!

Спасибо за качественную работу!

Юрий Пренткович