Маркировка шлифовальных кругов. Статьи компании «Инструментальные решения OOO»

Как выбрать абразивный инструмент? Как понять маркировку шлифовальных кругов?

Зернистость

1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

Зернистость абразива ― характеристика шлифовальных кругов определяющая чистоту получаемой поверхности. Зерно представляет собой либо сростки кристаллов, либо отдельный кристалл, либо его осколки. Как и все твердые тела, оно характеризуется тремя размерами (длиной, шириной и толщиной), однако для простоты оперируют одним ― шириной. От величины зерна зависит множество параметров ― количество снимаемого за один проход металла, чистота обработки, производительность шлифования, изнашиваемость круга и пр.

По ГОСТ 3647-80 в обозначении зернистости шлифовальных кругов размер зерна обозначается в единицах, равных 10 мкм (20=200мкм), для микропорошков ― в мкм с добавление буквы М.

В новом ГОСТ Р 52381-2005, в основном соответствующем международному стандарту FEPA, зернистость шлифпорошков обозначается буквой F с числом. Чем больше число, тем мельче зерно и наоборот.

Алмазные и эльборовые круги имеют свои обозначения размера зерна. Их зернистость обозначают дробью, значение числителя которой соответствует величине стороны верхнего сита в мкм, а знаменателя ― нижнего сита.

В таблице ниже приведены соотношения зернистости шлифовальных кругов по старым и действующим стандартам.

Обозначение по ГОСТ 3647-80 | Обозначение по ГОСТ | Размер, мкм | FEPA | |

Обозначение для абразивных материалов, исключая материалы на гибкой основе | Средний размер, мкм | |||

|

|

| F 4 | 4890 |

|

|

| F 5 | 4125 |

|

|

| F 6 | 3460 |

|

|

| F 7 | 2900 |

200 | 2500/2000 | 2500-2000 | F 8 | 2460 |

F 10 | 2085 | |||

160 | 2000/1600 | 2000-1600 | F 12 | 1765 |

125 | 1600/1250 | 1600-1250 | F 14 | 1470 |

100 | 1250/1000 | 1250-1000 | F 16 | 1230 |

F 20 | 1040 | |||

| 80 | 1000/800 | 1000-800 | F 22 | 885 |

63 | 800/630 | 800-630 | F 24 | 745 |

50 | 630/500 | 630-500 | F 30 | 625 |

F 36 | 525 | |||

40 | 500/400 | 500-400 | F 40 | 438 |

32 | 400-315 | F 46 | 370 | |

25 | 315/250 | 315-250 | F 54 | 310 |

F 60 | 260 | |||

20 | 250/200 | 250-200 | F 70 | 218 |

16 | 200/160 | 200-160 | F 80 | 185 |

12 | 160/125 | 160-125 | F 90 | 154 |

F 100 | 129 | |||

10 | 125/100 | 125-100 | F 120 | 109 |

8 | 100/80 | 100-80 | F 150 | 82 |

|

| |||

6 | 80/63 | 80-63 | F 180 | 69 |

5, М63 | 63/50 | 63-50 | F 220 | 58 |

F 230 | 53 | |||

4, М50 | 50/40 | 50-40 | F 240 | 44,5 |

|

| |||

М40 | 40/28 | 40-28 | F 280 | 36,5 |

F 320 | 29,2 | |||

М28 | 28/20 | 28-20 | F 360 | 22,8 |

|

| |||

М20 | 20/14 | 20-14 | F 400 | 17,3 |

|

| |||

М14 | 14/10 | 14-10 | F 500 | 12,8 |

|

| |||

М7 | 10/7 | F 600 | 9,3 | |

М5 | 7/5 | 7-5 | F 800 | 6,5 |

|

| |||

М3 | 5/3 | 5-3 | F 1000 | 4,5 |

| 3/2 | 3-2 | F 1200 | 3,0 |

| 2/1 | 2-1 | F 1500 | 2,0 |

F 2000 | 1,2 | |||

| 1/0 | 1 и < |

|

|

| 1/0,5 | 1-0,5 |

|

|

| 0,5/0,1 | 0,5-0,1 |

|

|

| 0,5/0 | 0,5 и < |

|

|

| 0,3 и < |

|

| |

| 0,1/0 | 0,1 и < |

|

|

Выбор зернистости круга должен обуславливаться целым рядом факторов ― видом обрабатываемого материала, требуемой шероховатостью поверхности, величиной снимаемого припуска и пр.

Чем меньше размер зерна, тем чище получается обрабатываемая поверхность. Однако это не означает, что во всех случаях предпочтение следует отдавать меньшей зернистости. Нужно выбирать величину зерна, оптимальную для конкретной обработки. Мелкое зерно дает более высокую чистоту поверхности, но одновременно может приводить к прижогу обрабатываемого материала, засаливанию круга. При использовании мелкого зерна снижается производительность шлифования. В общем случае целесообразно выбирать наибольшую зернистость при условии обеспечения требуемой чистоты обрабатываемой поверхности.

При необходимости уменьшить шероховатость поверхности зернистость нужно снижать. Большие припуски и повышение производительности требуют увеличения зернистости.

В общем случае, чем тверже обрабатываемый материал и меньше его вязкость, тем выше может быть зернистость круга.

Номера зернистости по ГОСТ 3647-80 | Номера зернистости по ГОСТ Р 52381-2005 | Назначение |

125; 100; 80 | F14; F16; F20; F22 | Правка шлифовальных кругов; ручные обдирочные операции, зачистка заготовок, поковок, сварных швов, литья и проката. |

63; 50 | F24; F30; F36 | Предварительное круглое наружное, внутреннее, бесцентровое и плоское шлифование с шероховатостью поверхности 5-7-го классов чистоты; отделка металлов и неметаллических материалов. |

40; 32 | F40; F46 | Предварительное и окончательное шлифование деталей с шероховатостью поверхностей 7-9-го классов чистоты; заточка режущих инструментов. |

25; 20; 16 | F54; F60; F70; F80 | Чистовое шлифование деталей, заточка режущих инструментов, предварительное алмазное шлифование, шлифование фасонных поверхностей. |

12; 10 | F90; F100; F120 | Алмазное шлифование чистовое, заточка режущих инструментов, отделочное шлифование деталей. |

8; 6; 5; 4 | F150; F180; F220; F230; F240 | Доводка режущего инструмента, резьбошлифование с мелким шагом резьбы, отделочное шлифование деталей из твердых сплавов, металлов, стекла и других неметаллических материалов, чистовое хонингование. |

М40-М5 | F280; F320; F360; F400; F500; F600; F800 | Окончательная доводка деталей с точностью 3-5 мкм и менее, шероховатостью 10-14-го классов чистоты, суперфиниширование, окончательное хонингование. |

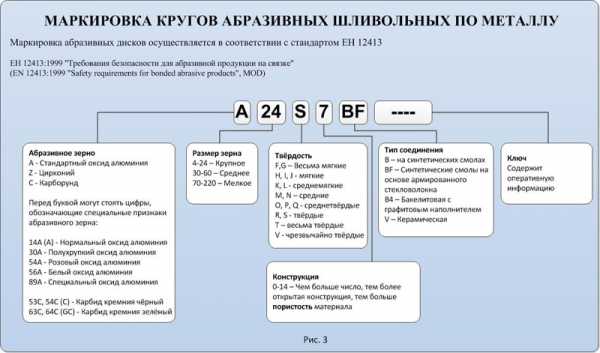

Твердость шлифовальных кругов

1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

Твердость шлифовального круга нельзя путать с твердостью абразивного материала. Это разные понятия. Твердость шлифовального круга характеризует способность связки удерживать абразивные зерна от их вырывания под воздействием обрабатываемого материала. Она зависит от многих факторов ― качества связки, вида и формы абразива, технологии изготовления круга.

Твердость круга тесно связана с самозатачиваемостью ― способностью абразивного круга восстанавливать свою режущую способность за счет разрушения или удаления затупившихся зерен. Круги в процессе работы интенсивно самозатачиваются за счет раскалывания режущих зерен и частичного выкрашивания их из связки. Это обеспечивает вступление в работу новых зерен, предотвращая тем самым появление прижогов и трещин в обрабатываемом материале. Чем меньше твердость круга, тем выше самозатачиваемость. По твердости круги подразделяют на 8 групп.

Наименование | Обозначение по ГОСТ 19202-80 | Обозначение по ГОСТ Р 52587-2006 |

Весьма мягкий | ВМ1, ВМ2 | F, G |

Мягкий | М1, М2, М3 | H, I, J |

Среднемягкий | СМ1, СМ2 | K, L |

Средний | С1, С2 | M, N |

Среднетвердый | СТ1, СТ2, СТ3 | O, P, Q |

Твердый | Т1, Т2 | R, S |

Весьма твердый | ВТ | T, U |

Чрезвычайно твердый | ЧТ | V, W, X, Y, Z |

Выбор твердости шлифовального круга зависит от вида шлифования, точности и формы шлифуемых деталей, физико-механических свойств обрабатываемого материала, типа инструмента и оборудования. На практике в большинстве случаев используют круги средней твердости, обладающие сочетанием относительно высокой производительности и достаточной стойкости.

Незначительное отклонение характеристики кругов от оптимальной приводит либо к прижогам и трещинам затачиваемой поверхности, когда твердость круга выше, чем требуется, либо к интенсивному износу круга и искажению геометрической формы затачиваемого инструмента, когда твердость круга недостаточна. Особенно точно по твердости должны быть выбраны круги для заточки инструментов с пластинами из твердых сплавов.

Вот некоторые рекомендации, которые могут быть полезными при выборе шлифовальных кругов по твердости. При заточке инструментов с твердосплавными резцами круг должен обладать высокой самозатачиваемостью. Поэтому при их заточке применяют круги невысоких степеней твердости ― H, I, J (мягкий), реже K. Чем больше в твердом сплаве карбидов вольфрама или титана, тем мягче должен быть шлифовальный круг.

Когда требуется выдерживать высокую точность формы, размеров, отдают предпочтение тем видам шлифовальных кругов, которые имеют повышенную твердость.

С использованием смазочно-охлаждающих жидкостей, при шлифовании применяют более твердые круги, чем при шлифовке без охлаждения.

Круги на бакелитовой связке должны иметь твердость на 1-2 ступени выше, чем круги на керамической связке.

Для предотвращения появления прижогов и трещин следует применять более мягкие круги.

Структура

1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

Под структурой инструмента обычно понимается процентное соотношение объема абразивного материала в единице объема инструмента. Чем больше абразивного зерна в единице объема круга, тем плотнее структура инструмента. Структура абразивного инструмента влияет на величину свободного пространства между зернами.

Структура | Обозначение |

Плотная | 1, 2, 3, 4 |

Средняя | 5, 6, 7 |

Открытая | 8, 9, 10 |

Высокопористая | 11, 12 |

При заточке режущих инструментов желательно применять круги с более свободным пространством между зернами, так как это облегчает удаление стружки из зоны резания, уменьшает возможность появления прижогов и трещин, облегчает охлаждение затачиваемого инструмента. Для заточки режущих инструментов применяются круги на керамической связке 7-8-й структуры, на бакелитовой связке ― 4-5-й структуры.

Связка

1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

При изготовлении шлифовальных кругов, абразивные зерна скрепляются с основой и друг другом при помощи связки. Наиболее широко применяемые связки: керамическая, бакелитовая и вулканитовая.

Керамическая связка изготавливается из неорганических веществ ― глины, кварца, полевого шпата и ряда других путем их измельчения и смешивания в определенных пропорциях. Маркировка шлифовальных кругов с керамической связкой содержит букву (V). Старое обозначение ― (К)

Керамическая связка придает абразивному инструменту жесткость, теплостойкость, устойчивость формы, но одновременно и повышенную хрупкость, вследствие чего круги с керамической связкой нежелательно применять при ударной нагрузке, например при обдирочном шлифовании.

Бакелитовая связка в основном состоит из искусственной смолы ― бакелита. Маркировка кругов с бакелитом имеет в обозначении латинскую букву (B). Старое обозначение ― (Б). В сравнении с керамической, бакелитовая связка обладает большей упругостью и эластичностью, меньше нагревает обрабатываемый металл, однако имеет меньшую химическую и температурную стойкость, худшую кромкостойкость.

Бакелитовая связка может быть с упрочняющими элементами (BF, старое обозначение ― БУ), с графитовым наполнителем (B4, старое обозначение ― Б4).

Вулканитовая связка ― это подвергнутый вулканизации синтетический каучук. Маркировка абразивного круга имеет букву (R). Старое обозначение ― (В).

В большинстве случаев применяются абразивные круги на керамической или бакелитовой связках. И та и другая имеет свои особенности, которые и определяют их выбор для конкретной работы.

К достоинствам керамической связки относится прочное закрепление зерна в связке, высокая термо- и износостойкость, хорошее сохранение профиля рабочей кромки, химическая стойкость. К недостаткам ― повышенная хрупкость, пониженная прочность на изгиб, высокое теплообразование в зоне резания, а, следовательно, и склонность к прижогам обрабатываемого материала.

Достоинствами бакелитовой связки являются эластичность, хорошая самозатачиваемость круга вследствие пониженной прочности закрепления зерна в связке, сниженное теплообразование. Недостатками ― более интенсивный износ в сравнении с керамической связкой, пониженная кромкостойкость, низкая стойкость против охлаждающих жидкостей, содержащих щелочи, невысокая теплостойкость (бакелит начинает приобретать хрупкость и выгорать при температуре выше 200°C).

Класс точности

1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

Точность размеров и геометрической формы абразивных инструментов обусловливается тремя классами АА, А и Б. Для менее ответственных операций абразивной обработки применяют инструмент класса Б. Более точным и качественным является инструмент класса А. Для работы в автоматических линиях, на высокоточных и многокруговых станках применяется высокоточный инструмент АА. Он отличается более высокой точностью геометрических параметров, однородностью зернового состава, уравновешенностью абразивной массы, изготовляется из лучших сортов шлифовальных материалов.

Класс неуравновешенности

1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

Класс неуравновешенности шлифовального круга характеризует неуравновешенность массы круга, которая зависит от точности геометрической формы, равномерности размешивания абразивной массы, качества прессования и термообработки инструмента в процессе его изготовления. Установлено четыре класса допускаемой неуравновешенности массы кругов (1, 2, 3, 4). Классы неуравновешенности не имеют отношения к точности балансировки кругов в сборе с фланцами перед установкой их на шлифовальный станок.

instrresh.tiu.ru

Расшифровка условных обозначений на алмазном инструменте

Выбор алмазного инструмента зависит от используемого оборудования, техники и различных машин.

Кодировку продукции Вы найдете в соответствующем разделе.

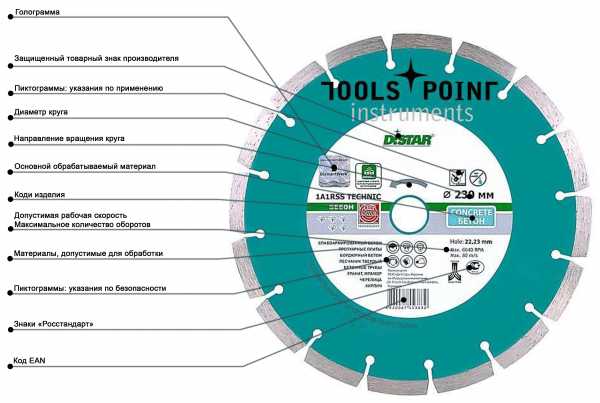

Итак, алмазный круг может иметь следующие обозначения, которые изображены на рисунке, нанесенном на его поверхность.

Сама панель расположена с одной стороны алмазного круга, выглядит в виде наклейки на диск.

В самом верху изображен логотип компании ДиСтар – это защищенный товарный знак производителя, который нанесен на алмазный круг вышеупомянутого поставщика. Может быть расположен и иной рисунок, зависит от производителя алмазного диска.

Правее вы можете видеть пиктограммы: указания по применению. Эти пиктограммы говорят о том, с каким оборудованием можно применять диск, а также указывают, какой тип резки должен быть – с водяным охлаждением или без него.

Под пиктограммами применения расположена надпись вида 230 мм. Такая иконка указывает, какой размер диаметра имеет алмазный круг.

Слева от диаметра отрезного круга, над отверстием для стыковки диска с инструментом, может быть расположена стрелка, конец которой указывает либо направо, либо налево. Это обозначение указывает, какое направление вращения имеет алмазный круг.

Справа от стыковочного отверстия алмазный круг имеет обозначение, которое прямо говорит о том, с каким материалом необходимо использовать диск. Надпись указывается на двух языках, как правило, русском и английском.

Слева от стыковочного отверстия, на одной линии с диаметром, указано защищенное коммерческое название алмазного диска. Например: TURBO EXTRA или GRANITE ELITE и тому подобные.

Под коммерческим названием указан код изделия. Каждый алмазный круг идентифицируется по этому коду, причем это уникальное сочетание символов указывается не случайным образом. Расшифровку таких символов можно посмотреть на странице сайта кодировки продукции.

Ниже кода продукции указана оценка производительность отрезного круга. Смысл измерения задается баллами. Показывается в виде карикатуры алмазов.

Под оценкой производительности указывается абразивность материала. Это значит, что алмазный круг можно применять не только по прямому назначению на иконке, указанной выше. Здесь описание материала более расширенное и имеет несколько позиций, с указанием свойств абразивности. Например, алмазный круг может резать армированный бетон, огнеупорный кирпич, тротуарная плитка, твердый песчаник и так далее.

Ниже основания для крепления диска имеются пиктограммы с указанием требований по безопасности при эксплуатации. Бывает так, что алмазный круг можно использовать только если предприняты меры осторожности, будь то работа в специальных перчатках или в защитных очках, респираторах, шлемах.

Под требованиями по безопасности расположена информация о производителе, которую имеет почти каждый алмазный круг, и международный код EAN – так называемый «штрих код».

Далее, в правой области картины, можно видеть указания по допустимой наибольшей рабочей скорости и максимального числа оборотов, которые может выдержать алмазный круг. Не рекомендуется завышать эти показатели в целях личной безопасности и преждевременного износа инструмента.

Ниже указаны знаки стандартизации «Высшая проба Украины» и «Росстандарт».

www.toolspoint.ru

назначение и виды, маркировка, зернистость

Каждому домашнему мастеру при выполнении определенных задач приходится использовать различные инструменты. И среди них довольно специфичной разновидностью являются шлифовальные круги. Эти приспособления отличаются различными характеристиками, а также предусматривают свои нюансы относительно использования. Обо всем этом должен быть осведомлен домашний умелец, чтобы наиболее эффективно выполнять те или иные работы.

Шлифовальные круги — зачем они нужны

Круги для шлифования относятся к категории режущего абразивного инструмента, который выступает составным элементом шлифовальных машин, станков и входит в число инструментов, используемых в бытовых условиях для обработки различных видов поверхностей. Особенностью подобных изделий является наличие пористой структуры, в составе которой представлены зерна абразивных материалов и связующие элементы искусственного и природного происхождения.

Используемые в этих кругах зерна довольно схожи с зубьями обычной пилы. Подобное сходство проявляется в плане их назначения. Если говорить о различиях между подобными инструментами, то необходимо упомянуть об особом размещении режущих элементов: на абразивном приспособлении зерна располагаются строго по периметру. Что же касается пилы, то ее зубья находятся по краям.

Благодаря наличию большого количества твердых частиц на шлифовальных кругах с помощью подобного инструмента любых размеров можно с минимальными затратами времени и достаточно качественно убрать с поверхности ненужные фракции. Причем обеспечить эффективность использования кругов можно, если оснастить ими электрическое точило. Для подобной обработки пригодны изделия любых размеров из самых разных материалов:

- из углеродистой стали;

- из ковкого чугуна;

- из прочной пластмассы;

- из бронзы;

- из цветных металлов;

- из стекла;

- из кованого железа.

В дополнение к этому при помощи рассматриваемых кругов можно выполнять такую операцию, как резка кирпичей, кровельного шифера, гипсокартона, а также различных видов изделий из керамики и бетона. Эти круги подходят для обработки поверхностей любого типа. С их помощью можно успешно создавать пазы и прорезать материал на необходимую глубину.

Шлифовальные круги – классификация

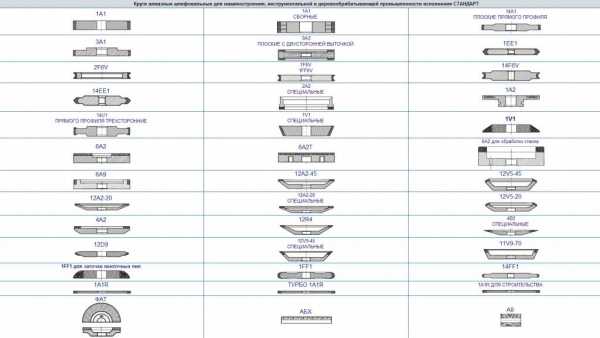

Если исходить из действующего ГОСТа 2424-83 «Круги шлифовальные: технические условия» и действующему в наши дни новому стандарту («Круг шлифовальный: ГОСТ Р 52781–2007»), подобные абразивные изделия могут выполняться в нескольких вариантах:

-

с двумя выточками;

с двумя выточками; - двухсторонние конические;

- прямого профиля;

- с конической односторонней либо двухсторонней выточкой;

- кольцевые;

- тарельчатые;

- чашечные, имеющие форму конуса или цилиндра;

- конические;

- предусматривающие утопленный центр;

- имеющие одно-или двухстороннюю выточку;

- имеющие ступицу и двухстороннюю выточку;

- имеющие ступицу двух или одностороннюю;

- имеющие упрочняющие элементы, дополненные утопленным центром;

- имеющие крепежные запрессованные детали;

- имеющие цилиндрическую и коническую выточку, каждая из которых располагается на отдельной стороне;

- имеющие цилиндрическую и коническую выточку, для которых может отводиться место на одной стороне или на отдельных.

Круги бытового назначения

Если с таким приспособлением, как шлифовальные круги, знакомится рядовой обыватель, то ему гораздо проще разобраться с бытовой классификацией этих приспособлений, где признаком их разделения выступает назначение и особенности использования. Наибольшее распространение получили следующие виды кругов:

- Самозацепляемые на липучке. Среди достоинств, которыми обладают эти изделия, следует выделить прекрасную зацепляемость с опорой шлифмашинки. Подобный эффект обеспечивает использование специальной ткани, которая нанесена на шлифовальную бумагу.

- Лепестковые. Среди их особенностей следует выделить прекрасную способность к адаптации поверхности, с которой выполняют шлифовку, а также превосходную эластичность. Название этих изделий непосредственным образом связано с веерным направлением лепестков, которые зафиксированы на материале, имеющим абразивную основу. Среди преимуществ, которые присущи этим приспособлениям, основным следует назвать то, что у них нет вторичных заусенцев. Чаще всего изделия подобного исполнения применяют при обработке труб. В некоторых случаях они могут использоваться и для деревянных и фасонных поверхностей при условии, что на ламелях присутствуют рассечения. Чаще всего наибольшего внимания заслуживает такая характеристика этих кругов, как механическая прочность.

- Фибровые. Чтобы зафиксировать эти изделия на шлифовальной машинке, используют опорную тарелку, имеющую требуемое сечение. Для создания подобного круга в качестве материала применяется вулканизированная бумага, имеющая многослойную структуру. Подобные круги могут применяться для зачистки изделий, в качестве основы для которых выступает нержавейка, дерево, сталь и метал.

- Алмазные. Согласно мнению экспертов, прибегать к подобным кругам следует для финальной обработки поверхности. Однако следует не забывать о том, что материал этих кругов отличается небольшой прочностью и в то же время имеет высокие показатели хрупкости.

Особенности маркировки шлифовальных изделий

Крайне трудновыполнимой задачи является объединение всех характеристик, на основе которых можно классифицировать доступные сегодня шлифовальные круги. На рынке представлены приспособления для шлифовки разных производителей, которые можно классифицировать, исходя из следующих параметров:

- степень зернистости;

- тип абразива;

- тип связки;

- размер и геометрическая форма;

- класс неуравновешенности и точности;

- коэффициент твердости;

- соотношение между связкой, абразивным материалом и порами изделия;

- предельная скорость.

Решая вопрос с предпочтительной маркой шлифовальных кругов, следует обращать внимание на описанные выше параметры. Стоит заметить, что при обработке отдельных материалов допускается использовать круг, абразив и форма которых отличается меньшим показателем, чем необходимо для них с учетом структуры и уровня твердости. Рассматривая полную маркировку абразивных инструментов для шлифовки поверхностей разного типа любых размеров, следует отметить, что там содержатся все вышеописанные характеристики.

Расшифровка маркировки

Распространенной практикой среди компаний, специализирующихся на изготовлении кругов шлифовальных, является использование собственной маркировки. Далее будет представлен наиболее часто используемый вариант маркировки, применяя который потребители смогут довольно легко понять, какими параметрами обладает то или иное изделие. Если рассматриваемый вами круг содержит маркировку 25А25СМ26КБ3, то на основании этого можно сделать вывод, что:

- Изделие было изготовлено с использованием белого электрокорунда, выбранного на роль абразива – 25 А;

- Присущая ему степень зернистости имеет размер 315-250 — цифра 25;

- Рассматриваемый круг представляет категорию средних мягких (СМ2) , а также отличается средней структурой — 6;

- В изделии применяется керамическая связка — K;

- Приспособление имеет класс точности Б, а неуравновешенности – 3.

По аналогии с приведенной схемой, можно определить, какими характеристиками обладают и иные изделия. При этом следует иметь в виду, что они могут не иметь отдельных параметров или же в маркировке могут присутствовать новые.

Зернистость шлифовального круга

К числу ключевых параметров, которые должны учитываться при выборе круга абразивного шлифовального, следует отнести размер зернистости. Рассматриваемая характеристика оказывает непосредственное влияние на чистоту поверхности, которой можно добиться по завершении обработки. В дополнение к этому от нее зависят и некоторые другие характеристики:

- степень износа изделия;

- коэффициент производительности процедуры шлифовки;

- доля содержания металла, который снимается за один проход инструмента.

Решая вопрос со степенью зернистости абразивного круга шлифовального, необходимо обращать внимание на величину припуска, который должен быть удалён с поверхности, а также степень шероховатости, которую должна приобрести по окончании операции поверхность. Важно учитывать и сам материал, с которым придется работать. Для получения более чистой поверхности необходимо применять материал изделия с наименьшим показателем зернистости. Но при использовании инструмента с мелким зерном необходимо быть готовым к тому, что произойдет засаливание круга шлифовального, а также прижог материала, который подвергается обработке.

Другим неприятным следствием подобного решения является уменьшение показателя производительности процедуры шлифовки, что часто происходит при использовании кругов, имеющих малую зернистость.

Также следует упомянуть о том, что, согласно ГОСТу 1980 года, для измерения размера зерна используют единицы, равные 10 мкм. Более современный вариант стандарта Р 52381–2005 относит к таким изделиям круги, которые маркируются литерой F с определенным числом. Причем с увеличением этого числа будет снижаться и степень зернистости.

Правка абразивных шлифовальных кругов

Во время использования инструмента для шлифовки можно столкнуться с нарушением геометрии. Дело в том что, при выполнении таких операций, как заглаживание, истирание, разрушение наблюдается вырывание связки абразива. Для придания изделию наилучших режущих способностей и изначальной геометрической формы наиболее эффективной процедурой является правка круга. Суть ее сводится к удалению с поверхности круга связки и абразива, для чего применяется специальный инструмент.

Сегодня для правки могут применяться различные методы, предусматривающие использование безалмазного или алмазного инструмента. В условиях промышленности эту задачу решают чаще всего посредством использования свободного абразива. Также может применяться и технология накатывания. Если такая задача возникла перед домашним мастером, то в этом ему сможет помочь довольно простое приспособление для правки абразивного шлифовального круга. С его помощью можно выполнять перепрофилирование, выравнивание и очистку от засаливания.

Заключение

Шлифовальные круги могут в некоторых ситуациях упростить проведение тех или иных работ. Поэтому каждый домашний мастер должен позаботиться о наличии подобного инструмента. Чтобы его использование было наиболее эффективным, необходимо правильно подобрать это приспособление, для чего нужно учитывать в первую очередь стоящие перед ним задачи. Учитывая, что на рынке предлагаются различные виды шлифовальных кругов, выбор оборудования для шлифовки превратится в довольно сложную задачу для домашнего умельца.

Поэтому необходимо учесть множество параметров, обращая внимание также и на материал поверхности, степень зернистости, не забывая и о необходимости периодической правки инструмента. Учет всех этих нюансов позволит не только наиболее эффективно справиться с возникающими задачами, но и надолго сохранить инструмент для шлифовки в рабочем состоянии.

Оцените статью: Поделитесь с друзьями!stanok.guru

Алмазные круги | ВСЕ ОБ ИНСТРУМЕНТЕ

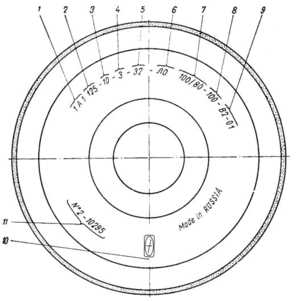

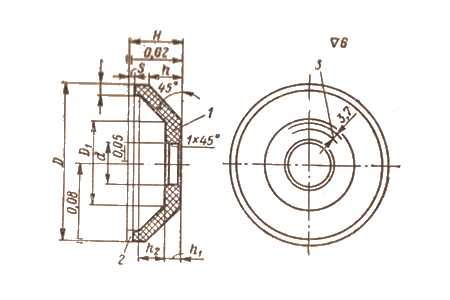

Алмазные круги как правило состоят из корпуса 1 и алмазоносного слоя 2. Корпус обычно изготовляют из дюралюминия или пластмассы. Алмазоносный слой состоит из алмазного порошка, связки и наполнителя.

1 – корпус; 2 – алмазоносный слой; 3 – место маркировки.

Наша отечественная промышленность выпускает в своей массе круги как на металлических связках в состав которой входит 80 процентов меди и 20 процентов олова. Как правило, на этой связке изготовляется большинство кругов.

Круги на металлических связках служат для обработки стружколомательных канавок и предварительной заточки твердосплавных инструментов. А также промышленность выпускает круги на бакелитовых связках, которые применяют на операциях чистого шлифования и для доводки инструментов.

Также производятся круги на керамических связках. Алмазные круги на керамических связках обладают высокими режущими свойствами и применяются в основном для обработки инструментов из быстрорежущей стали. Кроме того их можно использовать для одновременной заточки твердосплавной пластинки и стальной державки.

Количество алмазного порошка, содержащееся в 1 мм3 алмазоносного слоя, называется концентрацией круга. За стопроцентную концентрацию круга принято содержание в 1 мм3 алмазоносного слоя 0,878 мг алмаза. При пятидесяти процентной концентрации круга алмазного порошка будет в 2 раза меньше и т. д.

Концентрация алмазного круга должна соответствовать связке и характеру выполняемой операции. Алмазные круги на металлических связках бывают только 100% концентрации, а на бакелитовых связках — различной концентрации.

Для большинства операций шлифования и доводки наиболее универсальными являются алмазные круги со стопроцентной концентрации на металлической связке и 50%-ной на органической.

Крупнозернистые алмазные круги на металлической и органической связках, изготовляют стопроцентной концентрации. Заточку резцов малого сечения и доводку фасонных деталей рекомендуется осуществлять кругами 100 % -ной концентрации.

Если предприятию требуются алмазные круги специальной формы, то существует возможность разместить заказ на изготовление по спецзаказу. В маркировке алмазного круга указываются основные данные, характеризующие его.

Читайте по теме:

Алмазные резцы

P.S. Внимание!!! Просьба ко всем кому моя статья понравилась или оказалась полезной . Поставьте “мне нравиться”, а также расскажите своим друзьям Вконтакте, Facebook, Мой мир, Одноклассники, Твиттер и других социальных сетях. Это будет лучшей Вашей благодарностью.

Расскажите друзьям:

vseobinstrumente.ru

Алмазные круги и круги из кубического нитрида бора

Алмазные круги, а также круги из кубического нитрида бора (боразон, кубонит, эльбор) состоят из корпуса и прочно закрепленного на нем рабочего слоя (рис. 28).

Рис. 28. Конструкция алмазного круга (тип АЧК):

1 — корпус круга;

2 — алмазоносный слой

Корпус круга изготовляют из сталей Ст.З, 20, 30, алюминиевого сплава АК6 или Д16. Рабочий слой состоит из зерен алмаза или кубического нитрида бора, связки и наполнителя. Характеристика рабочего слоя определяется маркой алмаза или кубического нитрида бора, зернистостью, концентрацией его и связкой. Толщина слоя составляет 1,5—5 мм в зависимости от размера круга.

За 100%-ную концентрацию принято содержание алмазов или кубического нитрида бора, равное 4,4 карата (0,88 г) в 1 см3 рабочего слоя, или 25% объема его независимо от типа связки. Шкала концентрации алмаза в инструменте, принятая в СССР и большинстве стран мира, приведена в табл. 5. Из таблицы видно, что при так называемой 100%-ной концентрации алмазный порошок фактически занимает только 1/4 часть объема, а остальные 75% приходятся на долю связки с наполнителем и поры.

Шлифпорошки из синтетических алмазов, применяемые для шлифования, заточки и доводки режущего инструмента, выпускаются трех марок: АСО, АРС, АСВ. Зернистость шлифпорошка обозначается дробью, у которой числитель соответствует наибольшему, а знаменатель — наименьшему размерам зерен основной фракции в микронах.

Микропорошки из синтетических алмазов выпускаются двух марок: АСМ и АСН. Зернистость микропорошков указана в табл. 6.

| Концентрация алмазов, % | Содержание алмазов в единице объема алмазоносного слоя, карат | Объем, занимаемый алмазами в алмазоносном слое, % | |

| 1 см3 | 1 дюйм3 | ||

| 25 50 75 100 125 150 175 200 250 |

1,1 2,2 3,3 4,4 5,5 6,6 7,7 8,8 11,0 |

18 36 54 72 90 108 126 144 180 |

6,2 12,4 18,6 24,9 31,1 37,3 43,5 49,7 62,1 |

| Зернистость | Размер основной фракции |

| 60/40 40/28 28/20 20/14 14/10 10/7 7/5 1/0 |

60—40 40—28 28—20 20—14 14—10 10—7 7—5 1 |

Алмазные круги изготовляют зернистостью 50—40 и главным образом зернистостью 10—7 из алмазов АСО, АСП, реже из АСВ и природных алмазов.

Из кубонита изготовляют шлифпорошки двух марок: КО с размером зерен от 160/125 до 50/40 и КР с размером зерен от 250/200 до 50/40, шлифпорошки КМ с размером от 60/40 до 1/0. Шлифпорошки эльбора выпускают марок ЛО, ЛП, микропорошки — марки ЛМ.

Круги изготовляют на четырех основных связках: органических, металлических, керамических и металлогальванических.

| АСО АСР АСВ |

— — 400/315 |

— — 315/250 |

— 250/200 250/200 |

— 200/160 200/160 |

160/125 160/125 160/125 |

125/100 125/100 125/100 |

100/80 100/80 100/80 |

80/63 80/63 80/63 |

63/50 63/50 — |

50/40 — — |

Основная органическая связка — бакелитовая, состоящая из связующего вещества (фенолформальдегидной смолы) и различных наполнителей, объемное содержание которых обычно составляет от 37,5 до 12,5%. Алмазные круги на бакелитовой связке обладают хорошими режущими свойствами, что позволяет работать с небольшими силами резания. Малое количество образующегося тепла при шлифовании позволяет шлифовать без охлаждения, поэтому эти круги широко используются при заточке многолезвийного инструмента.

Металлические связки изготовляют из различных композиций на основе меди, олова, железа, алюминия, цинка и других металлов. Их применяют в кругах, предназначенных для предварительной и чистовой алмазной обработки при сравнительно невысоких требованиях к шероховатости поверхности (до 8-го класса).

Круги на керамической связке обладают наиболее высокими режущими свойствами и в основном предназначены для одновременной обработки твердого сплава и стальной державки, а также для обработки некоторых высоколегированных сплавов и материалов.

Алмазные круги выбирают в зависимости от их назначения и типа станка. Формы сечений и обозначения кругов регламентированы ГОСТ 16167—70* — 16181—70*. Наиболее употребительные круги приведены в табл. 7. Форма и размеры инструментов из эльбора регламентируются ГОСТ 17123—71.

Рис. 29. Доводка режущей грани инструмента алмазным кругом: а — неправильно; б — правильно

При выборе формы и размеров алмазных кругов и кругов из кубонита необходимо учитывать, что круги должны быть с минимально допустимой для данных условий шлифования шириной рабочего кольца. При работе на проход можно выбрать круги с широким кольцом, а при работе способом врезания ширина кольца должна быть обязательно меньше высоты обрабатываемой поверхности, например высоты зуба (пластинки) пилы. В противном случае произойдет износ рабочего кольца круга не на полную ширину, что приведет к скруглению (завалу) режущей кромки инструмента (рис. 29). Для работ, где требуется большая стойкость кромок, и для предварительного шлифования следует применять круги на металлической связке, а для чистовых работ — круги на органической связке.

Примечание. В обозначении кругов из кубонита буква А заменяется буквой К, а эльбора — буквой Л.

Область применения кругов: АПП — круглое наружное шлифование фрез, фрезерных головок, поднутрение дисковых пил, шлифование плоскостей ножей, полотен пил; АПВ — чистовая заточка и доводка фасок ножей, боковых поверхностей зубьев пил; АПВД — чистовая заточка и доводка фасок ножей, боковых поверхностей; АЧК — чистовая заточка и доводка фасок ножей, боковых поверхностей; AT — чистовая заточка и доводка передней грани фрез и зубьев дисковых и рамных пил; А1Т — заточка и доводка многолезвийного инструмента по передним поверхностям; АЗТ — заточка и доводка многолезвийного инструмента с винтовым зубом.

www.stroitelstvo-new.ru

Маркировка шлифовальных кругов: расшифровка | Советы по ремонту дома и квартиры своими руками

Статья подготовлена при поддержке экспертов компании ДиамМаркет — товары для обработки камня.

Шлифовальный диск – один из видов абразивного инструмента наряду с головками, сегментами, брусками, абразивными лентами и шлифшкурками, активно применяемый для обработки различного рода поверхностей. Абразивами, используемыми для изготовления шлифкругов, являются прочные, высокотвердые вещества: алмаз, корунд, кварц, а также искусственные материалы – электрокорунд, синтетические алмазы, карбид кремния и бора и прочие. Зерна этих веществ подвергают механической обработке поверхность других материалов, в плане назначения их можно сравнить с зубьями обычной пилы, но расположенные не по краям, а по периметру диска. Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Классификация

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

- Диски с так называемой «липучкой» — специальной тканью, которая нанесена на шлифбумагу.

- Лепестковые круги – имеют поверхность из абразивного материала, расположенного в виде веерного наложения слоев. Они очень прочные, обеспечивают ровную поверхность после обработки, чаще всего применяются для шлифовки труб или деревянных поверхностей.

- Фибровые диски, состоящие из вулканизированной бумаги с многослойной структурой. На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий.

- Алмазные круги, применяемые для финальной обработки. Как правило, имеют небольшую прочность.

Маркировка шлифовальных кругов

Качественные характеристики абразивных кругов регламентируются ГОСТами, нормативами и техническими условиями. Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

- Шлифматериал

- Величина диска

- Размер зерен

- Тип диска

- Степень твердости

- Связующее вещество

- Класс неустойчивости

- Структура

- Сегменты

- Оптимальная скорость вращения

Для расшифровки этих пунктов, необходимо рассмотреть маркировку шлифовальных кругов более подробно.

Тип шлифующего абразива

Наиболее часто маркировка абразивных кругов по типу материала встречается следующая:

- Электрокорунд

Маркировка 12А,13А,14А,15А,16А: электрокорунд нормальный (материал с высокой теплостойкостью, хорошей сцепляемостью со связующим веществом, механически прочными зернами). Применяется для обработки кованого железа, чугуна, стали, бронзы, хромированной стали.

22А,23А,24А,25А: электрокорунд белый (более однородный, чем тип 14А, более твердый, с острыми кромками, имеет свойство самозатачиваться, обеспечивает более однородную поверхность обрабатываемого материала). Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

Маркировка абразивных кругов

32А,33А,34А: электрокорунд хромистый.

37А: электрокорунд титанистый.

38А: циркониевый. Чем выше маркировка, тем выше прочность дисков.

- Карбид кремния

Маркировка 52-55С: карбид кремния черный (обладает повышенной твердостью по сравнению с предыдущим типом абразива, и хрупкостью). Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Маркировка 62С,63С,64С: карбид кремния зеленый. Отличается от черного большей хрупкостью.

Маркировка CBN, КНБ, кубонит, боразон: обладает прочностью алмаза, но большей термостойкостью.

Маркировка алмазных кругов: АС2 (обычной прочности), АС4 (повышенной прочности),АС6 (высокой прочности), АС32 (монокристаллы), АС50, АРБ1, АРК4, АРС3. Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

Шлифовальные круги, зернистость (маркировка)

Такая характеристика, как зернистость, определяет гладкость обрабатываемой поверхности. Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Размер зерен определяет маркировку дисков:

- Шлифзерно: размер фракции составляет от №200 до №16

- Шлифпорошок: №№12-4

- Микрошлифпорошок: М63-М14

- Тонкий микрошлифпорошок: М10-М5.

Единицы измерения зернистости приведены в мкм. Маркировка алмазных шлифовальных кругов, точнее, тип их зернистости, обозначается другим способом (через дробь верхнего и нижнего значения).

Маркировка зернистости шлифовальных кругов

Размер кругов

Размеры дисков регламентируются ГОСТом 2424-75. Маркировка D — это числовое обозначение внешнего диаметра, d – внутреннего диаметра, h – высоты (ширины). Наружный диаметр может варьироваться в диапазоне 3-1100 мм, внутренний – от 1,0 до 305 мм, а высота – от 0,18 мм до 250 мм.

Класс неустойчивости (неуравновешенности)

Существует обозначение четырех классов неуравновешенности (от 1 до 4), т.е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

Структура

Плотность структуры обозначается в зависимости от соотношения количества зерен абразива на объем диска. Чем больше абразива на единицу объема шлифкруга, тем плотнее его структура. Если производится заточка инструмента, диск с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации, быстрее охлаждается.

Числовое обозначение структуры следующее:

1,2,3,4 – плотная структура;

5,6,7 – средней плотности;

8,9,10 – открытая;

11,12 – пористая.

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Условные показатели дисков до 2008 года регламентировались согласно ГОСТ 2424-83. С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

Также современные показатели типов шлифкругов отличаются от принятых в СССР. Существующее обозначение шлифкругов следующее (в скобках указано ранее применяемое обозначение):

- — сечение круга прямого профиля (ПП). Подходит для универсального применения

5 – прямого профиля с односторонней выточкой (ПВ). Применяется для круглого шлифования.

7 – с двумя выточками (ПВД)

10 – со ступицей и двусторонней выточкой

- – кольцевой тип (К)

6 – цилиндрический чашечной формы (ЧЦ). Применяются для заточки инструмента.

36 – с крепежными элементами (ПН)

11 – конический чашечной формы (ЧК)

41 – отрезной тип диска

4 – с коническим профилем двустороннего типа (2П)

- — тип с коническим профилем (3П)

12,14 – тарелчатый (Т,1Т).

Маркировка лепестковых шлифовальных кругов производится с указанием типа, внешнего диаметра, внутреннего диаметра, высоты, зернистости и серии шлифшкурки.

Маркировка по типам связки

Связка скрепляет шлифовальные зерна с основой и между собой. Обычно на дисках указывается три вида маркировки связок: это вулканитовая, керамическая и бакелитовая.

Первый вид связки обозначается как R, или, вышедшее из употребления обозначение – «В». Она состоит из синтетического каучука, подвергнутого процессу вулканизации.

Керамическая связка маркируется как V, бывшее наименование – «К». Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Бакелитовая связка маркируется как В, ранее известное как «Б4» и «БУ». В ее состав входят искусственные смолы. Это эластичная связка, но в остальном параметры ниже, чем у керамической.

Показатели твердости

Показатель твердости шлифкруга обозначает прочность удерживания зерен связкой на поверхности при воздействии на диск обрабатываемого абразива.

Обозначения твердости диска начинаются с весьма мягкого (ВМ1, ВМ2) до чрезвычайно твердого (ЧТ), в новом обозначении маркировка осуществляется буквами английского алфавита, начиная с F (весьма мягкий) до Z (чрезвычайно твердый).

Чаще всего используются диски средней твердости, но выбор типа степени зависит от вида выполняемой работы, поверхности материала, самого инструмента.

Зернистость

Согласно ранее действовавшему ГОСТ, маркировка степени зернистости выражалась в измерении количества зерен в объеме 10 мкм, для микрошлифпорошка эти значения выражались добавлением буквы «М». Новый стандарт устанавливает обозначение буквой «F» с добавлением числа, которое указывает на степень зернистости. Чем оно больше, тем меньше зерна и наоборот.

sami-stroim.com

Алмазные круги шлифовальные для заточки инструмента: видео, фото

Эффективность режущего прибора зависит от качества и своевременности сделанной заточки. Последнее связано с тем, что при постоянном применении функциональные ресурсы со временем теряются. Опыт последнего десятилетия показал, что самым лучшим абразивным инструментом для выполнения этой работы является алмазные круги для заточки. Они обрабатывают все известные виды материалов, а износ продукта меньше в десятки раз.

Чашечный алмазный круг

Чашечный алмазный кругАлмазные круги, конструкция, преимущество

Благодаря физико-химическим особенностям алмаза и функциональному потенциалу он успешно реставрирует режущие возможности инструмента и оперативно приводит в рабочее состояние. Изделия такого типа отличаются стоящими режущими возможностями и продуктивной точностью размеров. Эти качества нашли достойное использование в разных сферах жизни (промышленности, быту и т. д.).

Причем алмазные круги, как абразивный точильный материал применяется для заточки и доводки резцов, сверл, пил и т. д. кроме того, с их помощью обрабатывают и полируют разнообразного вида поверхности. Основное преимущество в их использовании заключается в простоте, точности, быстроте и чистоте обработки. И что еще немаловажно он имеет маленький износ – долговечен.

По своей конструкции алмазные диски представлены в виде корпуса и нанесенного алмазоносного слоя, который состоит из соответствующего порошка, связующего и наполнительного материала. Корпус изделия могут изготовить из черного или цветного сплава. полимера. В таких кругах применяют два типа алмазов: искусственный и технический (природный).

При этом они представлены в виде отдельных кристаллов или порошка. Известно, что порядка 2/3, используемых, в промышленности алмазов в виде порошка идет на изготовление дисков, брусков и другого инструмента. Чтобы удержать на диске порошкообразную массу алмаза используют специальные связующие, которые крепко держат отдельные гранулы друг с другом.

Производитель в данный момент предлагает потребителю три варианта дисков на органических, керамических и металлических связках. Первая разновидность круга используют для шлифовки режущих пластин и других болванок из твердых материалов. При работе быстро подвергаются износу. Диски второго вида используют для чистовой доработки инструмента (резцы, ножи и т. п.).

Изделия на металлических связках обладают достаточной теплостойкостью, прочностью продолжительным сроком службы, недостатком считается эпизодическое засаливание, в результате нужна правка.

Сфера потребления алмазных кругов и классификация

Заточные круги алмазные по назначению пользуют для заточки пил изготовленных из твёрдых сплавов, с их помощью выполняют доработку напаек, они незаменимы при заточке токарных резцов и т. д. У них мелкая структура, позволяющая выполнить отделку обрабатываемого изделия, что невозможно сделать, используя рядовой стандартный абразивный наждак.

Диски шлифовальные разных видов, типов алмаза и зернистости на механических и органических связках используют для доработки и заточки токарных резцов, фрез и других приборов из твердого сырья. Российский рынок алмазных кругов представлен изделиями разнообразной формы:

- тарелка;

- чашка;

- профиль;

Какой диск применять в каждом конкретном случае, нужно определять индивидуально, исходя из предлагаемой заготовки, поверхности, площади и технологичности. Если для дисковой пилы нужен круг тарелка, которая благодаря острому краю может работать между зубьями, то для ножа более подходящим будет прямой профиль или чашка. Чтобы вернуть первоначальные качества токарных резцов, сверл и других приборов необходимо использовать надежные точила.

Формы алмазных дисков

Заточные круги различают и по зернистости:

- 100/80 – мелкая фракция;

- 125/100 – средняя;

- 160/125 — крупная;

- 200/160 – более крупная;

Изделия с мелкой зернистостью используют для завершающей доводки токарных резцов, ножей, лезвий и т. п. Используя изделия со средним звеном можно добиться нужной остроты режущей части приспособления. Крупная структура зерна позволяет, например, снять часть металла и выровнять режущую часть детали. Изделия с мелкой и средней зернистостью наиболее распространены, ими пользуются и в быту.

Точильный диск различают по диаметру (125–300 мм). Поэтому подбирать его нужно исходя из размера имеющегося точила. Немаловажной считается в таких изделиях толщина и ширина алмазного слоя. Широкий слой позволит удобно обработать деталь приличной площади или большого диаметра сверло, кроме того, износ алмазного покрытия будет продолжительным.

Алмазные круги для заточки универсальны, именно они могут реставрировать режущие возможности вышедшего из работы продукта, а после выполнения этой процедуры вернуть в технологический процесс. Его употребляют для заточки концевых и дисковых фрез, резцов, сверл разного диаметра, такой инструмент после обработки отличается достойными режущими способностями и точностью.

Отличительной чертой такого заточного круга считается наличие на рабочей части мелкой фракции алмазного зерна, доказано практикой, что он способен выполнить точную отделку режущей части резца, пластины, ножа и других инструментов. В зависимости от цели применения делается выбор алмазного круга для заточки. Для финишной доработки практикуют использование точила прямого профиля.

Краткий обзор алмазных кругов для заточки

При обработке нужного продукта выбирается конкретный абразивный инструмент, при этом обязательно учитывается форма и материал обрабатываемой детали, а также другие особенности. Работа выполняется мокрым способом с использованием охлаждающей жидкости или сухим. Подобный диск с применением охлаждения может выполнять работы по обеим поверхностям резцов, разверток, протяжек и т. д.

Твердосплавные инструменты после заточки алмазными дисками благодаря точному и качественному выполнению работ способствуют увеличению производительности оборудования.

Заточка чашечным алмазным кругом

Круг алмазный чашечный – прибор, который годится для заточки и конечной отделки изделий из твердых сплавов. Используется для шлифовки деталей из материалов, слабо поддающихся механической обработке. Кроме всего прочего, применяют при работе с твердыми неметаллическими поверхностями (керамика, камень, стекло). Точильный круг, выполненный в виде чашки, используют при заточке резцов, ножей и напайками.

Диск алмазный тарельчатый часто применяют для удаления лакокрасочного покрытия с деталей, кроме того, используют для обработки металла (чугун, сталь), хорошо он себя зарекомендовал при работе с изделиями из художественного стекла. Применение такого типа алмазного круга для заточки позволяет снизить трудоемкость в два раза в сравнении с использованием обычного шлифовального изделия.

Такой продукт, изготовленный в виде тарелки (благодаря небольшой глубине), с успехом используется при заточке пил имеющих твердосплавные напайки.

Прямой профиль – это круг для заточки, изготовленный в форме плоского диска имеющий в торце алмазный абразивный слой. Используют для обработки металлических поверхностей, где требуется получить выдержанную плоскость.

Алмазный заточной круг, как инструмент применяют не только для заточки, используют также и для доработки материалов плохо, поддающихся обработке. Им выполняют работы по шлифовке твердосплавных деталей. Практическое применение такого продукта экономически выгодно т. к. при этом снижается трудоемкость и значительно увеличивается производительность.

Например, круг 12а2 45 с алмазным слоем изготавливают чашечной или тарельчатой формы используется для металлообработки многолезвийных твердосплавных инструментов с прямым и спиральным зубом, резцов, протяжек, сверл и т. п. Это же изделие применяется для шлифовки поверхностей в автомобилестроении, строительной, электронной и других отраслях.

А продукт 1а1 выполнен в форме прямого профиля, сфера применения достаточно обширна, он необходим там, где нужна обработка цилиндрических, плоских и конических поверхностей. Он незаменим при отделке конических и цилиндрических отверстий. Практикуют использование в штампах из твердых сплавов при обработке шлиц и пазов. И, конечно же, применяют при заточке и доводке резцов, сверл, фрез и т. д.

Как и любой абразивный продукт промышленного изготовления, заточной алмазный диск имеет маркировку производителя. В этом обозначении есть ряд цифр, каждая из которых соответствует конкретному значению: диаметру, посадке, глубине, толщине алмазоносного слоя или зернистости.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru