Конструкции силосов, способы аэрирования и разгрузки

⇐ ПредыдущаяСтр 3 из 6Следующая ⇒

Обычные типы конструкции силоса имеют плоское или наклонное дно и оснащены средствами аэрации. Цементные силосы служат в качестве буферных складов между производством и отгрузкой цемента.

Обычные типы конструкции силоса имеют плоское или наклонное дно и оснащены средствами аэрации. Цементные силосы служат в качестве буферных складов между производством и отгрузкой цемента.

Комплекс цементных силосов требует больших капиталовложений, которые в некоторых случаях составляют до 20% средств, необходимых для строительства цементного завода. Поэтому конструкции цементных силосов требуют специального рассмотрения. Удельная стоимость конструкции снижается с увеличением вместимости силоса, поэтому строительство небольшого количества крупных цементных силосов более экономично, чем использование большего числа силосов малой вместимости.

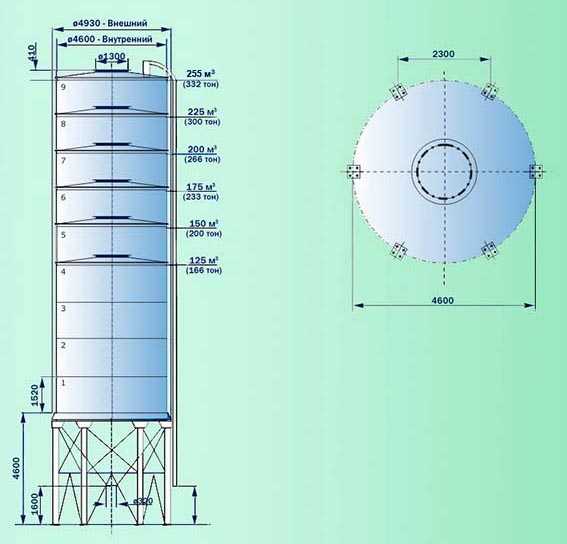

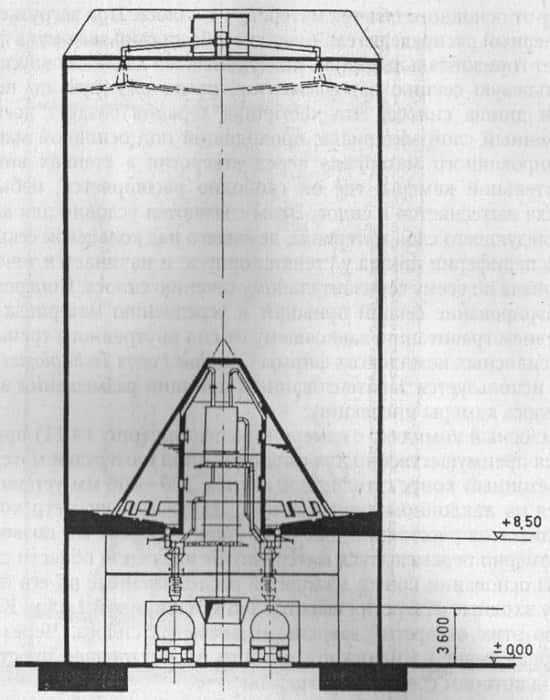

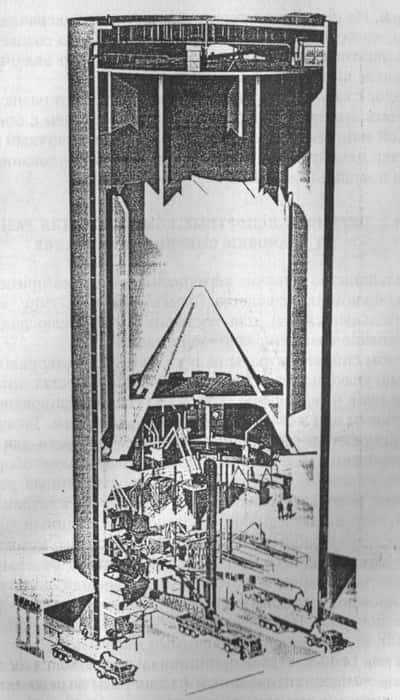

Вместимость отдельных цементных силосов колеблется от 1000 до 30000 т, при этом их диаметр достигает 28 м, а высота доходит до 55 м. При проектировании принимают насыпную плотность цемента 1700 кг\м

В цементной промышленности преобладают цилиндрические силосы. Легче и экономичнее построить железобетонный силос методом скользящей опалубки, чем, например, квадратный силос, для стенок которого требуется высокая степень армированности. Кроме того, цилиндрический силос имеет самую низкую площадь стенок на единицу объема. Эта форма не только экономична по конструкции, нои более целесообразна для эксплуатации силоса, так как трение между цементом и стенкой силоса в силу геометрических факторов снижается до минимума. Маленькие цементные бункера, используемые на участках отгрузки, часто выполняются из стальных листов. Разгрузочные конусы также изготовляются из листового металла. Обычно использование армированного бетона для строительства силоса обходится дешевле, чем использование металла. На заре цементной промышленности цементные силосы строились из кирпича и даже из дерева.

Строительство небольшого числа крупных цементных силосов более экономично, чем использование многочисленных силосов малой вместимости. Удельная стоимость конструкции снижается с увеличением вместимости  силоса. При статическом расчете силоса нужно принимать во внимание такие факторы, как плотность насыпного материала и внутренний угол трений цемента, диаметр и высоту силоса и т.д. Следует вводить поправку на движение цемента во время разгрузки силоса и на возможное обрушение цемента, который прилипает к стенам.

силоса. При статическом расчете силоса нужно принимать во внимание такие факторы, как плотность насыпного материала и внутренний угол трений цемента, диаметр и высоту силоса и т.д. Следует вводить поправку на движение цемента во время разгрузки силоса и на возможное обрушение цемента, который прилипает к стенам.

Разгрузка силоса представляет собой довольно сложную проблему. Усовершенствованию днищ силосов уже давно уделялось особое внимание, так как опыт показал, что при соответствующей конфигурации днища силоса можно обеспечить беспрепятственную его разгрузку. Существуют различные конструкции днищ силоса – круглые днища, направляющие конструкции и конические вставки. До того, как в цементной промышленности для аэрации и транспортировки цемента стали использовать сжатый воздух, для разгрузки силосов применяли винтовые транспортеры. В настоящее время с этой целью используются почти исключительно пневматические системы.

Для придания цементу сыпучести днища силосов оснащаются аэрирующими элементами, которые направляют сжатый воздух в силос; псевдоожиженный цемент, т. е. воздушно-цементная смесь, движется по аэроплитам к разгрузочному отверстию силоса. Поверхность аэрирующих элементов состоит из какого-либо пористого материала, например плотной текстильной ткани (брезент), керамических пластин, металлокерамики и т. д.

Наклон аэрирующих элементов составляет 9—14° в зависимости от размера силоса. Аэрирующие устройства устанавливаются в бетонном днище силоса. Аэрирующие элементы имеют длину 2—3 м и ширину 200—600 мм в зависимости от подаваемого объема воздуха. Более длинные участки состоят из нескольких устройств, каждое из которых имеет отдельное воздухоснабжение. Доля аэрирующей поверхности составляет от 20 до 40% от площади поперечного сечения силоса.

Днища силосов имеют разные конструкции и зависимости от числа и расположения точек разгрузки. Они оснащены аэрационными каналами, ведущими к центральному выходному отверстию, или к коллекторному туннелю, проходящему сквозь днище силоса. Днище этого силоса состоит из двух полукруглых плоскостей с наклоном 8.5°, находящихся по обе стороны центрально расположенного туннеля. Плоскости оснащены открытыми аэрирующими элементами, число которых зависит от диаметра силоса. Аэрационные каналы проходят через стены туннеля. На концах каналов, расположенных внутри туннеля, установлены регулируемые заслонки или пневматические клапаны для регулирования контроля разгрузки цемента на винтовые транспортеры. Отбор цемента из каждого аэрационного канала контролируется уровнемерами в силосе. Число аэрационных каналов, используемых одновременно, зависит от количества цемента, которое нужно выгрузить из силоса.

Цементные силосы часто строятся с поднятыми над уровнем земли днищами, позволяющими автоцементовозам или вагонам размещаться под силосом для загрузки цемента навалом под действием собственного веса.

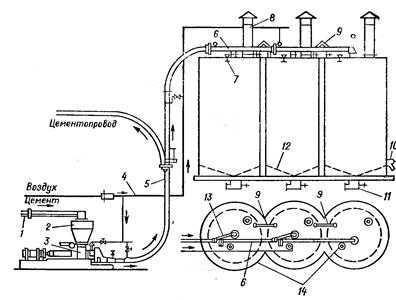

рис.4 Схема силосного склада

рис.4 Схема силосного склада

|

1.аэрожелоб

2.бункер

3.пневмонасос

4.воздуховод

5.цементопровод

6.шибер

7.отвевл. цементопровод

8.распред. цементопровод

9.уровномер

Как правило, на цементных заводах России используют силосы диаметром 12 и 18 метров. При проектировании хранилищ для цемента силосы диаметром 12 м и менее располагаются в два ряда (блоками по 4 силоса в каждом блоке), а диметром более 12 м – в один ряд с расстоянием между осями 24 м.

Над силосами предусматривается галерея, в которой размещаются трубопроводы с переключателями, загрузочные коробки, через которые цемент поступает в силосы, и рукавные фильтры для обеспыливания воздуха, выходящего из силосов при их загрузке.

Нижняя часть силоса должна иметь форму усеченного конуса, угол наклона которого должен на 10 — 15° превышать угол естественного откоса находящегося в силосе материала. Размер выходного отверстия силоса принимается по размерам питателя, устанавливаемого под ним. Нижняя часть силоса может иметь два разгрузочных отверстия.

Нижняя часть силоса должна иметь форму усеченного конуса, угол наклона которого должен на 10 — 15° превышать угол естественного откоса находящегося в силосе материала. Размер выходного отверстия силоса принимается по размерам питателя, устанавливаемого под ним. Нижняя часть силоса может иметь два разгрузочных отверстия.

Разгружаются силосы пневматически. Для этого днище силоса устраивают с наклоном 4…5%, а 20…40% площади покрывают коробками с аэроплитами. В коробки нагнетается под давлением 0,2…0,3 МПа предварительно охлажденный и обезвоженный воздух. Насыщенный воздухом цемент приобретает свойства жидкости и стекает в отверстие в центре днища. Аэрация силоса служит также для того, чтобы цемент не слеживался и охлаждался.

Разгружают силосы с помощью пневморазгружателей донного или бокового типа – ручного (ПД и ПБ) или дистанционного (ПДЛ и ПБЛ) управления.

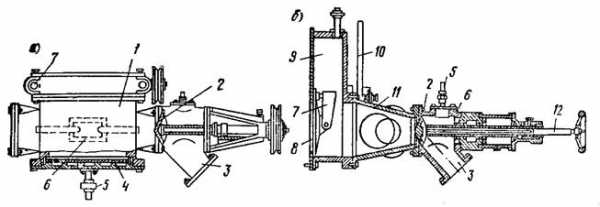

Донный пневморазгружатель (рис.4, а) работает следующим образом. Через воронку разгружателя цемент стекает в корпус 1 и попадает на аэроплиты, служащие нижней поверхностью корпуса, к которым подводится сжатый воздух. Цемент, находящийся на аэроплитах, насыщается проходящим через них воздухом и приобретает текучесть. Легкоподвижный цемент транспортируется сжатым воздухом, дополнительно подаваемым в коробку 6 шибера, и направляется к разгрузочному патрубку 3. Поток цемента можно регулировать и полностью выключать коническим клапаном 2. Между воронкой и корпусом установлена задвижка 7, служащая для полного отключения подачи цемента из силоса в разгружатель. Производительность донного разгружателя до 120 т/ч, расход воздуха составляет 1 м 3 на 1 т цемента при давлении 0,2…0,3 МПа.

Боковой разгружатель (рис. 4, б) крепится к стенке цементного силоса и состоит из чугунной коробки 9, смонтированной на мете выпуска цемента, переходника 11, укреплённого на коробке 6 шибера и клапана 2 с механизмами управления. Выходное отверстие 8 разгружателя перекрывается задвижкой 7 с рукояткой 10. Сжатый воздух, поступая через аэроплитки, насыщает цемент, он приобретает текучесть и начинает вытекать через отверстие 8 в разгрузочный патрубок 3. Поток вытекающего цемента регулируют коническим клапаном 2, закрепленным на шпинделе 12. Маховиком 13 можно изменить положение клапана. Производительность бокового разгружателя до 120 т/ч, расход сжатого воздуха составляет 1 м3 на 1 т цемента при давлении 0,2…0,3 МПа.

Рис.4

Рекомендуемые страницы:

lektsia.com

Силос для цемента: виды, характеристики, производители

Силос для цемента представляет собой специальный промежуточный склад, предназначенный для приема, кратковременного хранения и отгрузки «вяжущего» потребителям. Загрузка склада осуществляется либо из специального транспорта, либо из железнодорожных хопров с помощью пневмоподачи, шнекового или ленточного транспортера.

СодержаниеСвернуть

Выгрузка цемента осуществляется шибером, шнековым транспортером, или цементным насосом. Силосы под цемент являются обязательным технологическим оборудованием: заводов по производству цемента, предприятий изготавливающих сухие строительные смеси, бетонных заводов, перевалочных баз и компаний, осуществляющих расфасовку «вяжущего» для продажи в розницу.

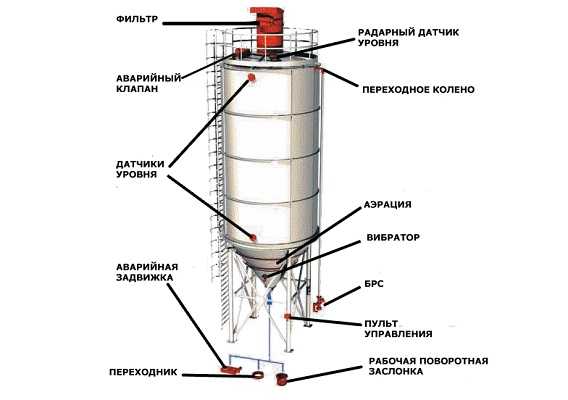

Устройство силоса для цемента

В конструкцию силоса входит вертикальная сварная стальная цилиндрическая емкость-бункер с четырьмя опорами, установленная на бетонном основании. Нижняя часть бункера представляет собой усеченный конус, оборудованный дисковым затвором и шнековым транспортером для выгрузки цемента в специальный транспорт. Выгрузка цемента в емкость осуществляется снизу, через подающий трубопровод. На верхней части емкости устанавливаются:

- Предохранительный клапан для сброса избыточного давления, возникающего при загрузке установки.

- Фильтр силоса цемента, предназначенный для обеспыливания воздуха, выходящего в атмосферу при заполнении бункера. Как работает фильтр на цементном силосе? Загрязненный воздух, вытесняемый поступающим в емкость материалом, проходит через вертикальные фильтрующие элементы, очищается от цемента и выбрасывается в атмосферу. Электровибратор периодически встряхивает фильтрующие элементы – происходит их очистка и возврат цемента в силос.

- Защитное ограждение для обслуживающего персонала.

Контроль минимального и максимального уровня заполнения силоса обеспечивается двумя датчиками. Нижний датчик устанавливается на границе конической и цилиндрической части емкости. Верхний датчик может монтироваться на верхнюю крышку или на верхнюю часть цилиндрической поверхности установки. В некоторых случаях, для точности замеров уровня заполнения устанавливают дополнительный третий датчик.

Датчики уровня цемента в силосе имеют различный принцип действия и соответственно различную конструкцию. Производители оборудования используют следующие типа датчиков уровня: ротационный, вибрационный, ёмкостной и кондуктивный.

Самым распространенным типом, является ротационный датчик уровня, характеризующийся надежностью и долговечностью. Конструкция ротационного датчика состоит из следующих основных элементов:

- Маломощный (4 Вт) электродвигатель с удлиненным валом и возможностью консольной установки на вертикальные поверхности с помощью резьбы и гайки.

- Лопасти выполненной в виде флажка установленной на конце вала электродвигателя с помощью вилочно-шплинтового разъемного соединения.

- Системы автоматики установленной в щите управления и звуковой сигнализации.

Принцип работы ротационного датчика

- После подачи напряжения на электродвигатель, вал с флажком начинает вращение.

- Вращение вала происходит до момента попадания флажка, в толщу загружаемого в емкость цемента. Вследствие небольшой мощности, электродвигатель не может вращать флажок в толще цемента и останавливается.

- Система автоматики реагирует на остановку двигателя подачей сигнала на пульт управлений и дублирующего громкого звукового сигнала.

- При понижении уровня цемента ниже окружности описываемой флажком, электродвигатель включается, а на пульт управления подается информация об отсутствии верхнего или нижнего уровня цемента.

Цемент обладает «вредной» способностью налипать на стенки емкости и слеживаться (уплотняться). Это значительно затрудняет процесс выгрузки, поэтому силосы оснащаются системами аэрации и системами вибрационного встряхивания емкости установки.

Так как система встряхивания постепенно разрушает корпус бункера, производители оборудования отдают предпочтение варианту «разжижения» слежавшегося цемента с помощью технологии аэрации.

Система аэрации силоса цемента

- Трубопроводы подачи сжатого воздуха, опоясывающие коническую часть емкости.

- Пластины или жиклеры аэрации, врезанные в коническую часть и подключенные к трубопроводам.

- Воздушный фильтр-регулятор.

- Электромагнитный клапан.

- Компрессорная установка для выработки сжатого воздуха.

- Система управления и автоматики.

Принцип действия системы аэрации заключается в подаче сжатого воздуха через трубопроводы и жиклеры внутрь силоса. Сжатый воздух разрыхляет слежавшийся материал. Это позволяет производить отгрузку цемента без задержек и дополнительных трудовых затрат.

Для возможности обслуживания и очистки установки, все силосы оборудуются наружными и внутренними лестницами.

Виды силосов

При покупке силоса необходимо учитывать важный момент. Силос для цемента рассчитывается исходя из требования полного использования загруженного материала в течение 7 суток. В противном случае цемент слеживается и теряет свое качество.

Производители оборудования выпускают широкий размерный ряд объемов емкостей, вмещающих от 6 до 182 тонн сыпучего продукта. Типовые объемы и примерное назначение силосов:

- Установка объемом 6-35 т. Рекомендуется для: производств с малым суточным расходом, производств в технологических схемах, которых используются специальные марки «вяжущего» и всевозможные улучшающие присадки, комплектации заводов изготавливающих тротуарную плитку и сухие строительные смеси, компаний фасующих цемент в мешки и штукатурных станций. Подобное оборудование можно устанавливать в закрытых помещениях без необходимости строительства капитального заглубленного фундамента.

- Установка объемом 45-70 т. Являются оптимальным вариантом, которым комплектуется стандартный бетонный завод средней производительности. Также он может использоваться в формате емкости состоящей в технологической цепочке фасовочного производства или производства асфальта.

- Силос емкостью 80-182 т. Предназначен для мощных бетонных производств и других потребителей сыпучего продукта, имеющих высокий суточный расход цемента: перевалочные склады, прирельсовые базы и пр.

Установка силоса для цемента

В общем случае, силос устанавливается на опорный фундамент и закрепляется на его поверхности с помощью анкерных болтов. При этом необходимый диаметр анкерных болтов и габариты фундамента рассчитываются индивидуально, в зависимости от габаритов силоса и состояния грунта.

Кроме того, для возможности подъезда специального транспорта, по периметру установки следует предусмотреть свободное пространство не менее 50 метров. Основные правила эксплуатации силоса для цемента:

- Запрещается перегружать установку более чем на 1% относительно паспортного значения вместимости бункера.

- Запрещается продолжать загрузку после срабатывания верхнего датчика уровня цемента.

- Запрещается загружать цемент, в котором имеются металлические предметы и другие твердые примеси.

- При эксплуатации следует содержать оборудование в чистоте и не допускать работу силоса: с неисправной механической или электрической частью, при неплотностях резьбовых соединений и разрывах корпуса, при повреждениях трубопроводов и других деталей конструкции.

Основные отечественные производители силосов для цемента

| Производитель | Объем бункера, м3 | Вместимость, т |

| ООО «Севметаллстрой» | 7-45 | 10-65 |

| ООО «РуссаМет» | 6-130 | 8-182 |

| ООО БСУ «Сервис» | 22-100 | 30-135 |

| ООО «ДЗМ» | 6-120 | 8,5-156 |

| OOO «Cтрой Бетон» | 8-120 | 10-156 |

Представленные объемы оборудования для хранения цемента являются типовыми конструкциями. Все указанные и другие подобные компании предлагает индивидуальное проектирование и производство силосов в соответствии с требованиями заказчика.

cementim.ru

что это такое, характеристики, преимущества и цены

Цементный силос представляет собой герметичную вертикальную емкость цилиндрической формы, обеспечивающую оптимальные условия для защиты вяжущего от влаги и других внешних воздействий. Конструкции с нужными характеристиками предлагают многие российские и зарубежные производители, хорошие отзывы имеет продукция ЗЗБО, СКиМ, Стройтехника и Elcon.

Оглавление:

- Описание и разновидности

- Критерии выбора и рекомендации по эксплуатации

- Что входит в стандартный набор?

- Цена популярных моделей

Назначение силоса в промышленном строительстве

К основным функциям этого оборудования относят прием, хранение и подачу сухого вяжущего в весовой дозатор при приготовлении строительных смесей. Является неизменным атрибутом бетонного или цементного завода, при необходимости его можно задействовать в качестве склада для других мелкодисперсионных сыпучих или жидких стройматериалов. Он размещается как в закрытых помещениях, так и на открытых площадках в непосредственной близости от линии производства, в условиях средней полосы эксплуатируется без дополнительного утепления.

Характеристики и виды

В зависимости от материала изготовления корпуса все силосы для хранения цемента разделяются на пластиковые, железобетонные и металлические. Первые не рассчитаны на большие объемы, ж/б размещаются исключительно в качестве стационарных складов. Максимальную востребованность имеют последние, без проблем собираемые в любой нужной точке и хорошо сохраняющие свойства. Их технические параметры и условия регламентированы ГОСТ Р 52630-2012, СН 302-54, ПБ 03-576-03 и другими строительными нормами и правилами безопасности.

Исходя из целевого назначения и типа конструкции условно разделяют на:

- Разборные – состоящие как минимум из двух основных частей (воронки и резервуара), у некоторых моделей корпус собирается из отдельных сегментов. Эту разновидность выпускают практически все производители, их востребованность объясняется простотой транспортировки и установки, возможностью многократного использования в любом нужном месте.

- Силосы с цельной конструкцией, характеризующиеся высокой надежностью и максимальной устойчивостью к внешним воздействиям. Из-за сложностей при перевозке и монтаже их вместительность ограничена 75-100 т, но при строительстве стационарных объектов (например, складов) они оптимальны.

- Мобильные, используемые при перевозке цемента на значительные расстояния. В отличие от первых двух, эта разновидность имеет не цилиндрическую, а вытянутую форму, для облегчения перемещения на его основании размещены колеса. Отдельной подгруппой являются контейнерные, применяемые при морских или ж/д перевозках.

К основным учитываемым рабочим характеристикам относят максимальную вместительность и объем, толщину стенок, массу, высоту, диаметр банки и трубы закачки. Варианты до 100 м3 имеют цельный резервуар, свыше 100 являются разборными. Внутренний объем определяется габаритами, тоннажность рассчитывается из учета насыпной плотности вяжущего 1500 кг/м3. Последнее объясняется загрузкой и хранением смеси под давлением от собственного веса. У большинства производителей ассортимент включает бункера с вместительностью от 6 до 200 м3, при желании можно найти модель с разными размерами при одинаковом объеме.

Преимущества хранения цемента в силосах

Засыпка вяжущего в герметичную, но проветриваемую емкость позволяет избежать риска снижения и потери активности при контакте с углекислотой и влагой. Из всех способов хранения рассматриваемый является самым надежным, качество продукции остается практически неизменным. Лучшие показатели наблюдаются у моделей, оснащенных системой фильтрации и вибраторами, первые защищают его от пыли и влаги, вторые – от слеживания. Вне зависимости от объема крепления и элементы выдерживают значительные механические и коррозийные нагрузки.

При выборе конкретного оборудования помимо основных характеристик и цены учитывается ряд следующих требований и рекомендаций:

1. Силос и площадка для его размещения должны соответствовать нормам пожаробезопасности.

2. Минимальная вместительность цементного склада подбирается из учета недельного потребления материала. Приобретение варианта с меньшим объемом экономически нецелесообразно, при малейшем сбое поставок вяжущего производство бетона останавливается. Обратная ситуация приводит к риску потери качества. Рекомендуемый максимальный запас составляет 9-10 дневную норму.

3. Предусматриваются меры по исключению застаивания, внутри корпуса организовывается естественная или принудительная аэрация.

4. На момент покупки обращается внимание на состояние внутренних стен: чем они глаже и ровнее, тем лучше. Такая проверка особенно актуальна при приобретении б/у силосов, явные дефекты недопустимы. Минимальная рекомендуемая толщина стенок – 4-6 мм, к обязательным условиям относят нескольких слоев краски с антикоррозийными свойствами.

5. Размеры площадки для размещения подбираются исходя из габаритов склада цемента, как минимум 50 см вокруг него оставляют свободными, обеспечивается удобный подъезд транспорта.

6. При высоких требованиях к надежности предпочтение отдается цельным силосам, при частых сменах дислокации лучше купить разборную конструкцию.

7. Обращается внимание на тип отверстия для выгрузки, при планировании интенсивной эксплуатации стандартный шибер стоит заменить шнековыми механизмами еще на стадии заказа.

Базовая комплектация, необходимые и дополнительные аксессуары

В стандартный набор входит вертикальная цилиндрическая емкость с коническими и/или плоскими днищами, устанавливаемая на опорные конструкции, загрузочная труба, элементы ограждения, обслуживаемая площадка и лестницы. Заполнение цементом осуществляется через верхний технологический люк с помощью пневматического оборудования, выгрузка – путем поворота дискового затвора или открытия шибера, первый вариант предпочтительнее. Типовая комплектация подразумевает фильтр в верхнем днище силоса и наличие технологического люка и ограждений. В нижней части предусматриваются подставки под вибратор.

Лестниц в базовом исполнении две – внутри емкости и снаружи, с соответствующими ограждениями. Загрузочный цементопровод располагается сверху. Значительные требования выдвигаются к опорам (их как минимум 4), материалом для изготовления служит толстая углеродистая сталь, при необходимости они удлиняются или усиливаются дополнительными разборными конструкциями.

К вспомогательным элементам, упрощающим ведение технологического процесса и обеспечивающим безопасность эксплуатации и хорошую сохранность вяжущего, относят клапан для сброса давления, поворотный дисковый затвор, вибраторы и датчики верхнего и нижнего положения смеси.

Стоимость оборудования

| Наименование модели | Произво-дитель | Вместитель-ность цемента, м3/т | Диаметр банки, мм | Высота, мм | Масса, кг | Цена, рубли |

| СЦ-12, цельносварный силос | Златоустовский Завод Бетоносме-сительного Оборудования | 7,5/12 | 2300 | 5182 | 1700 | 198000 |

| СЦМ-160, разборная конструкция | 105/160 | 3380 | 15695 | 6400 | 770000 | |

| СП-315, разборной | 210/315 | 4700 | 17860 | 12200 | 1650000 | |

| СЦ-54 | Дмитриевский завод металлоконст-рукций | 50/65 | 2800 | 11200 | 5370 | 485000 |

| СЦ-38 | Стройтехника, Москва | 22,92/38,38 | 2300 | 8060 | 2800 | 330000 |

| Мобильный силос Евро | Строй-Бетон | 22,5/38 | 2340 | 7020 | 3050 | 490000 |

stroitel-lab.ru

Силос для хранения цемента

Силос цемента — это бункер для хранения сухого цемента, строительных смесей или иных мелкодисперсных материалов. Стандартная конструкция представляет собой металлический цилиндр, закрытый сверху крышкой с вентиляционными отверстиями и фильтрами, заканчивающийся снизу конусом с отверстием и установленным в нём шиберным затвором для выдачи цемента. Устанавливается вертикально на опорах. Цементные силосы являются составной частью склада цемента.

Цементный силос служит для хранения и приема цемента из цементовоза на производствах бетона и изделий из железобетона. На сегодняшний день, при ведении огромного числа строительных работ, оснащение всевозможными агрегатами и оборудованием для облегчения всех видов строительных достигло чрезвычайно высокого уровня. В числе строительного, столь многочисленного оборудования не последнее место занимают цементные силосы.

ЦЕМЕНТНЫЙ СИЛОС – ОБОРУДОВАНИЕ

Датчик функционирует за счет работы мотора, мощность которого равна всего четырем ватт. Высокое качество работы индикационной системы гарантирует стабильную работу всего оборудования. при наполнении до определенного уровня происходит предупредительный сигнал, датчики предназначаются для определения максимального и минимального уровненй наполнения хранилища цементом.

Следующим элементом устройства цементного силоса являются клапаны, предупреждающие возникновение избыточного уровня давления в камере. Работа их происходит посредством выброса воздушных масс, при опасности возникновения сильного давления внутри силосной камеры. Клапан настраивают таким образом, чтобы происходило его срабатывание при ситуации, когда это необходимо. Дело в том, что на данной установке возникновение давления является небезопасным, поэтому клапан настроен на предупреждение подобных ситуаций.

Еще одним элементом, который функционирует на цементном силосе, является устройство для аэрации силоса. Конструкция данной системы включает распределительные трубопроводы, который монтируется к силосному конусу для хранения цементного материала, крепеж производится на специальный кронштейн, приваренный к стенкам воронкообразной емкости силоса. Аэрация служит так называемой поддержкой цемента, дабы его состояние постоянно было рыхлой консистенции. При этом система аэрации не наносит никакого разрушительного воздействия на саму конструкцию силоса.

Достоинства силосов:

- прочность — за счёт применения высококачественной стали с применением элементов жёсткости силос выдерживает значительные механические нагрузки не разрушаясь и сохраняя свою форму под воздействием содержимого и внешней среды;

- надёжность — все силосы проходят контроль качества и испытания, что гарантирует их долговечность;

- удобство загрузки/выгрузки содержимого — благодаря своей цилиндрической форме силосы позволяют производить удобную загрузку и выгрузку содержимого;

- масштабируемость силосных хранилищ — небольшая занимаемая площадь силосом позволяет создать на небольшом участке земли хранилища цемента, хранилища муки или других сыпучих веществ, любого объёма.

Конструктивные особенности

Силос для хранения цементаСтандартная конструкция представляет собой металлический цилиндр, закрытый сверху крышкой с вентиляционными отверстиями и фильтрами, заканчивающийся снизу конусом с отверстием и установленным в нём шиберным затвором для выдачи цемента. Устанавливается вертикально на опорах.

Загрузка силоса содержимым производится через верхнее загрузочное окно с помощью шнека или любого другого транспорта для сыпучих веществ, а выгрузка производится через нижнее отверстие в коническом днище.

Выгрузка содержимого силоса может производиться как по транспорту или транспортёрной ленте, так и сразу в мешок и емкость, для перевозки цемента.

Процесс производства цемента включает ряд технологических стадий:

- процесс производства клинкера

- дробление клинкера в сочетании с гипсом и прочими добавками – в результате – цемент.

Процедура обжига исходного материала (шихты) и финишное создание клинкера состоит из большого количества стадий. Главные из них:

- Процесс сушки исходного материала.

- Процесс распада компонентов исходного сырья. В условиях высоких температур известняк разлагается на углекислый газ и известняки. Глина же разлагается на алюминий оксид кремния.

- Процесс экзотермических реакций. Для этих процессов характерно выделение тепла – происходит дополнительный прогрев массы, в которой происходят реакции.

- Процесс спекания массы. Эта стадия очень важна в связи с тем, что в момент связывания на этой стадии происходит формирование будущей структуры клинкера. Одновременно на данной стадии происходит связывание свободной извести.

- Процедура охлаждения. Этот процесс необходимо осуществлять резко.

НАЗНАЧЕНИЕ СИЛОСА ЦЕМЕНТА:

Силосыцемента предназначены для приема, хранения и выдачи цемента потребителю.

Загрузка силосов цементом производится из автоцементовозов и железнодорожных вагонов хопперов при помощи пневмотранспорта, шнекового питателя или ленточного транспортера.

По мере необходимости производится выгрузка цемента из силоса – шнековым транспортёром или различными пневмоустройствами (насосы цемента, монжусы, пневмоподъемники, донные и боковые разгружатели). Цементные силосы входят в состав различных технологических процессов.

Базовая комплектация включает в себя: емкость силоса цемента, опору, лестницу, ограждение верхнее, трубу загрузочную, фланец под затвор дисковый, смотровой люк.

Дополнительная комплектация включает в себя: емкость силоса цемента, опору , лестницу, ограждение верхнее, трубу загрузочную, смотровой люк, фильтр силоса цемента, индикаторы контроля уровня min/max, затвор дисковый с ручным приводом, клапан аварийного сброса давления, систему аэрации цемента.

Преимущества силосов для цемента:

- производится на месте эксплуатации,

- возможно изготовление и поставка отдельных деталей (плоских днищ, конических днищ, обечаек и др.) и сборочных единиц (опор, люков, фильтров и др.), входящих в конструкцию силоса,

- возможно изготовление рабочих чертежей (в том числе разверток на конические днища), сборочных чертежей, входящих в конструкцию силоса для цемента,

- доставка готовых изделий своим транспортом,

- доставка готовых изделий транспортом заказчика.

Среди преимуществ силосов для цемента также можно отметить:

- долговечность металлической конструкции

- возможность использования силоса в помещении

- возможность использования силоса на открытом воздухе без монтажа сооружений

- надёжность хранения материалов

- бесперебойную и легкую подачу продукта потребителю.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ СИЛОСА ЦЕМЕНТА:

Силос цемента — это бункер для хранения сухого цемента, различных строительных смесей или иных сыпучих мелкодисперсных материалов (гипс, известь, минеральный порошок). Нижняя часть силоса представляет собой конус с выгрузочным отверстием и установленным на нём дисковым затвором для выдачи цемента. Для приемки цемента силос снабжен загрузочным трубопроводом. В верхней части (крыше) силоса цемента устанавливается специальный фильтр , для очистки запыленного воздуха, выходящего из силосов при загрузке цемента и аварийный клапан для сброса избыточного давления. Для контроля уровня материала в силосе используются датчики различных типов с выводом сигнала на силовой шкаф силоса или пульт управления всем процессом. Во избежание нежелательного уплотнения или слеживания цемента в конусной части, силос оснащается системой аэрации или площадочными вибраторами. Система аэрации обеспечивает интенсивное протекание цемента через затвор при выгрузке. Для обслуживания навесного оборудования силос снабжен лестницей , а верхняя площадка силоса оборудована ограждением.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ:

Эксплуатацию и техническое обслуживание силоса производить в соответствии с рабочей инструкцией по эксплуатации, разработанной предприятием, эксплуатирующим силос, с учетом требований настоящего руководства, норм и требований,действующих на производствах, в которых эксплуатируется силос.

Во время работы силоса должен поддерживаться заданный технологический режим согласно регламенту на проведение процесса. При этом рабочие параметры не должны быть выше технических характеристик, указанных в паспорте на силос и технологическом регламенте на ведение процесса.

Для обеспечения постоянной готовности к эксплуатации и нормальной работы силоса следует строго соблюдать и выполнять все указания и требования настоящего руководства.

Техническое обслуживание силоса направлено на обеспечение бесперебойной работы и увеличение срока эксплуатации.

Техническое обслуживание осуществляется персоналом, имеющим допуск на обслуживание данного оборудования.

При работе силоса необходимо:

- постоянно следить за исправным состоянием электро- и пневмооборудования, контрольно-измерительных приборов и предохранительных устройств;

- проверять затяжку болтовых и герметичность фланцевых соединений.

- не допускать попадания в силос посторонних предметов.

Стальной силос с отличной общей производительности, производительности на герметичность воздуха, легкий и высокая производительность прочности, короткий период строительства, небольшие размеры, более низкие затраты на техническое обслуживание и другие преимущества, в области производства цемента было быстрое развитие, AGICO успешно строит мноогочисленные высококачественные стальные силосы. AGICO будет строить высококачественные стальные силосы большим усилием, чтобы удовлетворить ваши потребности.

Наша компания надеется на долгосрочное, взаимовыгодное партнерство. Обращайтесь по телефонам, или оформляйте форму заказа на сайте.

Свяжитесь прямо сейчас

www.stalnoysilos.ru

14.1. Технологические схемы и комплексные системы доставки и складирования сыпучих материалов

Большое число насыпных грузов – цемент, сырьевая мука, зерно, сахар, минеральные удобрения, глинозем, зола, гипс, керамическое сырье, химические и многие другие материалы экономически выгодно хранить насыпью в комплексных силосных установках, которое нашли широкое применение в промышленности, строительстве, сельском хозяйстве и на транспорте.

В зависимости от вида сыпучих строительных материалов и дальности их доставки потребителю существуют различные технологические схемы перевозки этих грузов.

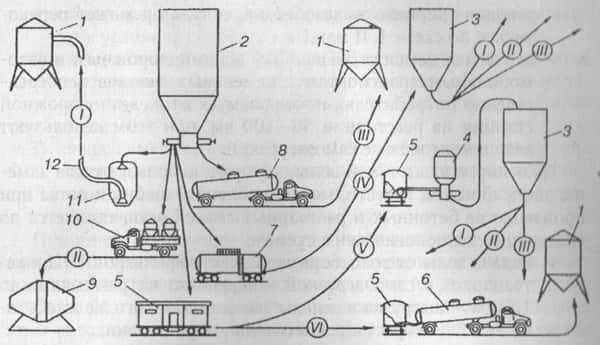

ВНИИстройдормаш, ВНИИжелезобетон, ЦНИИОМТП и другие организации разработали шесть основных технологических схем перевозки и разгрузки цемента (рис. 14.1):- пневматическая транспортировка цемента по трубопроводу с цементных заводов или элеваторов на расстояние до 1000 м непосредственно на склад завода сборного железобетона или другого потребителя;

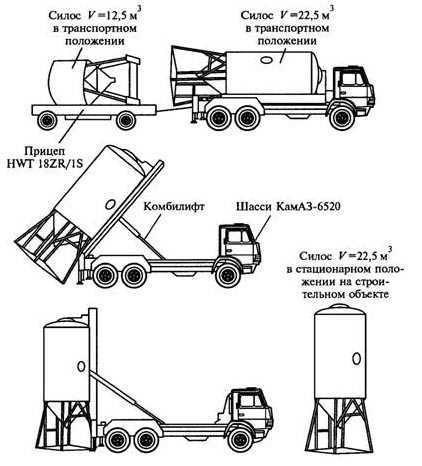

- перевозка цемента на расстояние 30–40 км в складах-контейнерах (установленных на автомобилях) от элеваторов или крупных складов заводов сборного железобетона на рассредоточенные объекты с небольшим объемом работ;

- доставка цемента на расстояние до 150 км в автоцементовозах с цементных заводов или элеваторов непосредственно потребителю с пневматической перегрузкой в приобъектные склады;

- перевозка цемента на расстояние до 1000 км специализированным железнодорожным транспортом от цементных заводов до элеваторов или складов крупных строек и заводов сборного железобетона, откуда он может доставляться потребителю с небольшим объемом работ по схемам I, II или III;

- доставка цемента на расстояние свыше 1000 км в крытых железнодорожных вагонах с цементных заводов до складов заводов сборного железобетона, откуда он может перевозиться по схеме I, II или III;

- перевозка цемента смешанным железнодорожным и автомобильным транспортом с цементных заводов непосредственно потребителю, находящемуся от железнодорожной станции на расстоянии 50–100 км, при этом используют автоцементовозы с самозагрузкой.

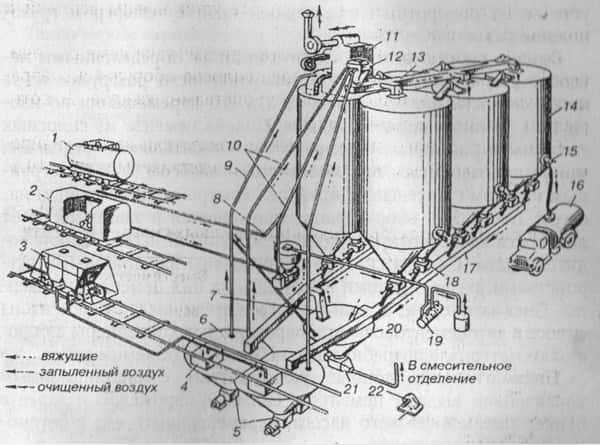

Рис. 14.1. Технологические схемы доставки цемента наземным транспортом.

1 – приобъектный склад: 2 – склад цементного завода; 3 – элеватор или крупный склад цемента завода железобетонных изделий; 4 – разгрузчик всасывающе-нагнетательного действия; 5 – крытый вагон;

6 – автоцементовоз с самозагрузкой; 7 – специализированный вагон-цементовоз; 8 – автоцементовоз;

9 – объект рассредоточенного строительства; 10 – автомобиль с установленными контейнерами;

11 – камерный насос; 12 – трубопровод.

Транспортирование цемента с цементного завода:

I – по трубопроводу; II – в контейнерах; III – автоцементовозами с пневматической разгрузкой;

IV – специализированными вагонами-цементовозами; V – крытыми вагонами с использованием разгрузчиком; VI – крытыми вагонами с применением автоцементовозов с самозагрузкой.

- подача золы от золосборников электрофильтров ТЭЦ в автозоловоз с самозагрузкой – перевозка на расстояние до 100 км – выгрузка в склады заводов сборного железобетона или бетонорастворосмесительной установки;

- подача золы от электрофильтров ТЭЦ пневматическими транспортными установками всасывающего действия – загрузка железнодорожных вагонов бункерного типа – доставка золы на расстояние до 1000 км на крупные склады заводов сборного железобетона.

Для доставки сыпучих грузов, особенно вяжущих материалов, целесообразно использовать специализированные суда-цементовозы с пневматической разгрузкой в береговой склад. Этот способ перевозки и перегрузки наиболее эффективен: низки транспортные расходы, малы сроки погрузки и выгрузки, практически отсутствуют потери на распыление, не снижается качество перечного груза, минимальны трудозатраты обслуживающего персонала. При перевозке сыпучих материалов в речных баржах общего назначения в местах выгрузки груза необходимо устанавливать перегружатели.

В зависимости от привязки к транспортным коммуникациям склады сыпучих материалов разделяются на прирельсовые и притрассовые. По способу выдачи материала потребителю различают склады с механической и пневматической подачей.

По вместимости склады подразделяют на три группы:

1) приобъектные инвентарные склады с вместимостью одного силоса в 13-25 т. предназначенные для приема порошкообразного материала из автоцементовозов непосредственно в условиях строительства;

2) склады вместимостью 240-720 т. предназначенные для строительства бетонных заводов и заводов сборного железобетона производительностью до 100 м3/сут. бетонной смеси;

3) склады вместимостью свыше 1000 т, обслуживающие крупные строительства и предприятия. Они входят в состав бетонных заводов или заводов сборного железобетона производительностью 200-1000 куб.м/сут.

Приобъектные склады цемента предназначены для обслуживания небольших бетонорастворосмесительных установок, расположенных вблизи строящихся объектов и ремонтно-строительных баз. Устраивать подъездные железнодорожные пути к этим складам нецелесообразно, поэтому в большинстве случаев цемент доставляют на них автомобильным транспортом.

В строительстве применяют приобъектные инвентарные склады цемента различной конструкции с механическим и пневматическим способами подачи материала, а также передвижные склады.

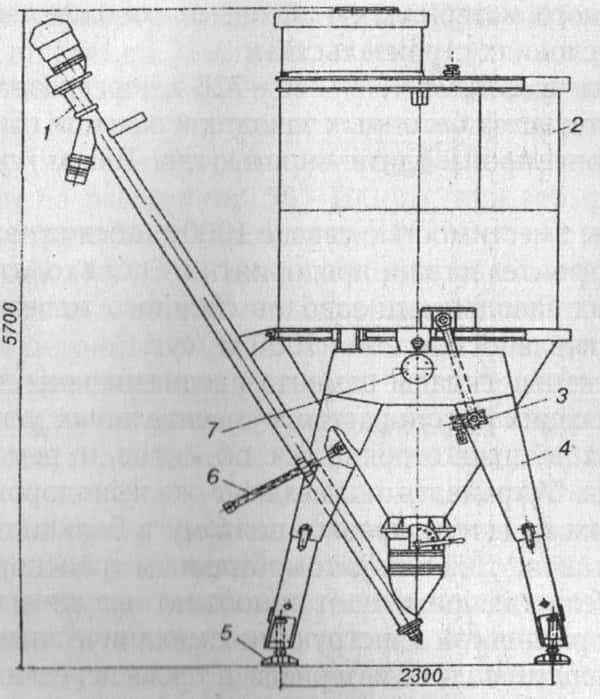

Инвентарный склад цемента вместимостью 13 т (рис. 14.2) предназначен для приема цемента из автоцементовозов с пневматической выгрузкой, хранения его и выдачи шнеком на небольших строительных площадках. Склад состоит из силоса с фильтром, шнекового конвейера и механизма поворота. Конструкция склада позволяет поворачивать силос в горизонтальное положение с погрузкой цемента в автомобиль без применения внешних грузоподъемных устройств. В связи с тем. что габарит склада в транспортном положении по ширине и высоте (3370 и 3970 мм) превышает допустимые нормы, маршрут и время перевозки надо согласовывать с органами ГИБДД.

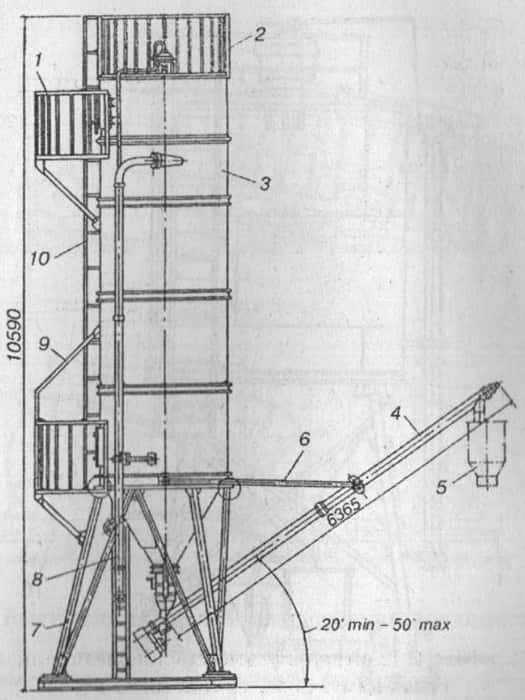

Рис. 14.2. Инвентарный самоопрокидывающийся склад цемента вместимостью 13 т.

1 – шнековый конвейер; 2 – силос; 3 – механизм подъема; 4 – рама; 5 – опорная плита; 6 – винт;

7 – ось поворота

Склад цемента вместимостью 16т (рис. 14.3) предназначен для приема цемента из автоцементовозов и выдачи его в весовой дозатор установки. С помощью растяжек угол наклона шнека в вертикальной плоскости можно изменять от 20 до 50°, а шнек может поворачиваться в плане на 20°.

Рис. 14.3. Инвентарный склад цемента.

1, 2, 9 – ограждения; 3 – силос; 4 – шнековый конвейер; 5 – весовой дозатор цемента бетоносмесителыной установки; 6 – растяжка; 7 – опора; 8 – загрузочный трубопровод; 10 – лестница

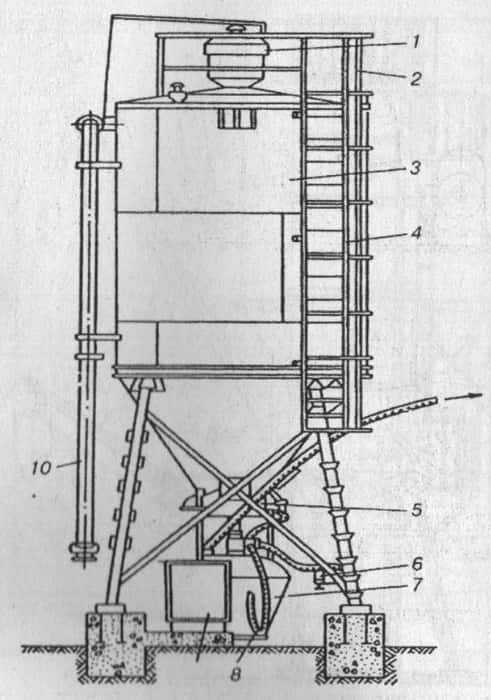

Автоматизированный склад цемента СБ-ЗЗА вместимостью 25 т (рис. 14.4) применяется для хранения и выдачи пневматическим способом потребителю не только цемента, но и мелкодробленой извести, гипса, минерального порошка, асфальтобетонных смесей. Склад состоит из силоса с рукавным фильтром, камерного насоса, влагомаслоотделителя. Пневмораспределительного устройства и системы управления. В нижней конической части силоса расположено аэрирующее устройство (аэроднище).

Рис. 14.4. Автоматизированный склад цемента СБ-ЗЗА вместимостью 25 т.

1 – фильтр; 2 – ограждение; 3 – бункер; 4 – лестница; 5 – аэрирующее устройство;

6 – влагомаслоотделитель; 7 – камерный насос: 8 — воздухопровод; 9 – электрошкаф;

10 – цементопровод

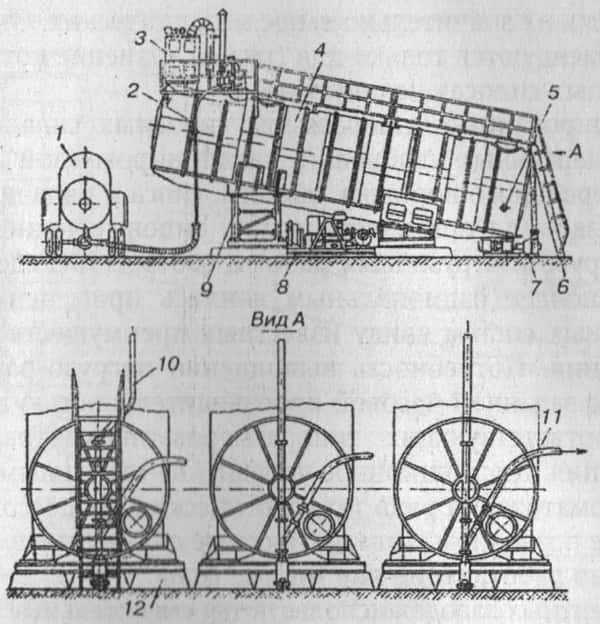

Быстромонтируемый склад цемента вместимостью 300 т (рис. 14.5) предназначен для приема цемента из автоцементовозов (притрассовый вариант) и вагонов (прирельсовый вариант), хранения и подачи его потребителю пневматическим способом в первоначальный период стройки. Склад притрассового варианта состоит из трех автономных силосов (цистерн), каждый вместимостью 100 т. Цемент подается со склада тремя пневмоподъемниками, установленными под цистернами, которые наклонены к горизонту под углом 10°. При удалении склада от бетоносмесительного отделения более чем на 25 м используют пневматические винтовые насосы.

Рис. 14.5. Быстромонтируемый склад цемента вместимостью 300 т (притрассовый вариант).

1 – автоцементовоз; 2 – загрузочный трубопровод; 3 – рукавный фильтр; 4 – силос-цистерна;

5 – указатель уровня; 6 – лестница; 7 – пневмоподъемник; 8 – компрессорная станция НВ-10Э;

9 – передняя опора; 10 – трубопровод подачи цемента в бетоносмесительное отделение;

11 – трубопровод выдачи цемента в автоцементовоз; 12 — железобетонная плита

Силосные склады-пневмокомплексы являются основнымихранилищами у потребителей цемента. Рядом ведущих проектных организаций (институтами Пшростроммашина, Гипростром. ВНИИстройдормаш, ЦНИИОМТП, Промтрансниипроект, Гипроцемент и др.) были разработаны типовые проекты таких складов различной вместимости.

В связи с применением силосных складов выполнена их унификация и нормализация. Унифицируются емкости, их взаимное расположение, системы загрузки, выгрузки и хранения материалов, основные параметры силосов и несущих конструкций. Для материалов, близких по физико-механическим свойствам, унифицируются технологические компоновки, погрузо-разгрузочное оборудование и устройства.

Для унифицированных силосных корпусов предусмотрено максимальное применение железобетонных конструкций с номинальными наружными диаметрами круглых силосов 3; 6; 12; 18 и 24 м; при высоте от 10.8 до 30 м. Высота подсилосного этажа определяется исходя из условий размещения подъемно-транспортного оборудования и равна 3.6; 4.8; 6.0; 10.8 м. При условиии проезда в подсилосном этаже железнодорожного состава высоту принимают 14.4 м.

Железобетонные силосы из сборного или монолитного железобетона более долговечны и стойки против воздействия влаги, но стоимость их значительно выше металлических. Стальные силосы рекомендуются только для грузов, хранение которых в железобетонных силосах недопустимо.

Унифицированные типоразмеры силосных складов для цемента, минеральных удобрений, кальцинированной соды, сульфата, минерального порошка, извести, гипса и ряда других материалов позволили применить на них типовые технологические схемы погрузо-разгрузочных работ и соответствующее оборудование. Наиболее рациональным явилось применение пневмотранспортных систем ввиду известных преимуществ этого вида оборудования. Потребность выполнения погрузо-разгрузочных операций с заданной часовой производительностью вызвала создание соответствующих типоразмеров пневмотранспортного оборудования. Дистанционное управление отдельными операциями и автоматизация ряда технологических процессов на силосном складе позволили создать силосные склады-пневмокомплексы, успешно работающие уже многие годы.

На цементных заводах используются смесительные силосы для сырьевой муки и силосы для хранения и отгрузки цемента. На отечественных и зарубежных цементных заводах, в зависимости от применяемого способа производства, созданы силосные пневмокомплексы. оснащенные соответствующим оборудованием – пневмоподъемниками. аэрожелобами, аэрационными устройствами, пневмокамерными и винтовыми насосами, фильтровальными и аспирационными системами, воздуходувным оборудованием.

Киевским институтом Гипростроммашина разработан унифицированный ряд типовых проектов автоматизированных силосных складов цемента. Использование этих проектов позволило резко сократить число типоразмеров складов – их строят из одинаковых компонентов (основного технологического, санитарно-технического и электромеханического оборудования). Общую вместимость складов отдельных групп меняют путем изменения числа силосов и их высоты. Притрассовые склады цемента предназначены для приема, хранения и выдачи цемента в расходные бункера бетоносмесительного отделения или в автоцементовозы.

Притрассовые склады располагаются вблизи автомагистралей.

Инвентарное исполнение позволяет часто перебазировать склад. Очистка сжатого воздуха на складе осуществляется комплектом влагомаслоотделителей.

Установленная на складе электроаппаратура дает возможность автоматизировать технологические процессы выдачи цемента и позволяет дистанционно управлять приемом цемента из автоцементовозов.

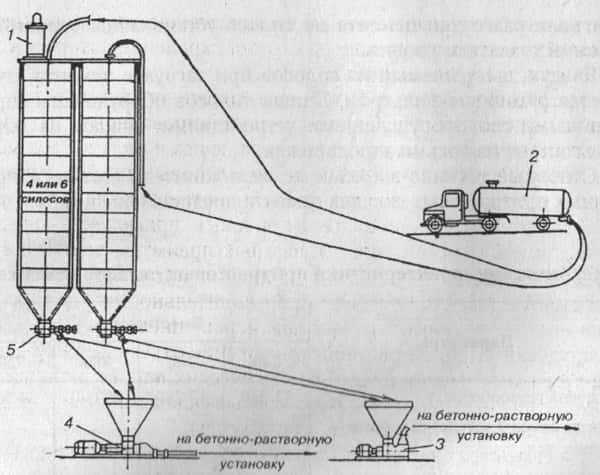

На рис. 14.6 представлена технологическая схема работы склада цемента вместимостью 240–360 т.

Рис. 14.6. Притрассовый склад цемента.

1 – силос склада; 2 – автоцементовоз; 3–- пневмовинтовой подъемник; 4 – пневмовинтовой насос;

5 – пневматический донный разгружатель

Склад загружается из автоцементовозов через загрузочную трубу. Для предупреждения переполнения силоса, а также для контроля разгрузки цемента на силосе установлены верхний и нижний указатели уровня.

Воздух, вытесняемый из силосов при загрузке цемента, очищается рукавным фильтром. Днища силосов оборудованы аэрационными сводообрушающими устройствами, каждое из которых состоит из восьми аэродорожек.

Автоматизированные силосные склады позволяют принимать цемент и другие порошкообразные вяжущие материалы из всех видов специализированного автомобильного и железнодорожного транспорта, крытых вагонов и вагонов бункерного типа (рис. 14.7). Из специализированного вагона-цементовоза (цистерны) с пневморазгрузкой цемент поступает непосредственно в силосную емкость. Из вагона бункерного типа цемент самотеком поступает в приемный бункер, расположенный под железнодорожной колеей, и затем пневмоподьемником подается в силос. Для разгрузки крытых железнодорожных вагонов применяется пневморазгрузчик цемента всасывающе-нагнетательного действия. Цемент подается в силосы через осадительную камеру и аэрожелоба.

Рис. 14.7. Схема автоматизированного прирельсового склада цемента.

1 – вагон-цементовоз; 2 – крытый вагон; 3 – бункерный вагон; 4 – приемное устройство бункера;

5 – пневматический подъемник; 6 – приемный бункер; 7– течка; 8 – осадительная камера пневматического разгрузчика; 9 – трубопровод запыленного воздуха; 10 – трубопроводы; 11– фильтр; 12 – приемный бункер аэрожелоба; 13, 17 – аэрожелоба; 14 – силос; 15 – пневматический разгружатель боковой выгрузки; 16 – автоцементовоз; 18 – пневматический донный разгружатель; 19 – вакуум-установка;

20 – бункер выдачи материала со склада; 21 – насос; 22 – лебедка

При необходимости можно использовать пневморазгрузчик для выгрузки цемента из вагонов бункерного типа – через верхние люки В этом случае используется всасывающее навесное сопло с электровибратором. Для перемещения сопла и гибкого трубопровода во время разгрузки на рампе склада должен быть установлен поворотный консольный кран с тельфером грузоподъемностью 200-500 кг.

Однако работа по этой схеме связана с определенными неудобствами и снижением производительности разгрузки из-за необходимости подъема материала и его перемещения по изогнутым резинотканевым рукавам. Подача цемента из силосных емкостей в расходные бункера бетоносмесительного отделения может производиться пневмовинтовым насосом ТА-14Б, струйным насосом с интенсифицирующей камерой или камерным насосом ТА-23. Это оборудование применяется в зависимости от дальности транспортирования и необходимой часовой производительности. Силосы складов оборудованы аэрационными устройствами, позволяющими выгружать из них цемент равномерно. Пневматические боковые разгружатели выдают цемент из силоса в автоцементовозы или передвижные контейнеры для доставки материала потребителю с небольшим объемом работ.

Пневматические донные разгружатели с дистанционным управлением выдают цемент из силоса в аэрожелоб и далее в бункер пневмовинтового насоса, перемещающего его в бетоносмесительное отделение.

Рассматриваемый склад включает в себя:- компрессорное оборудование;

- систему очистки сжатого воздуха и регулирования его давления при поступлении к пневмоустановкам;

- систему автоматизированного электроуправления и контроля за уровнем цемента в емкостях;

- систему аспирации отработанного воздуха, маневровую лебедку для передвижения вагонов.

На силосных складах вместимостью от 1100 до 4000 т технология выполнения разгрузочных операций, хранения и выдачи цемента в производство аналогична работам, осуществляемым на складах вместимостью 480—720 т.

Отличительной особенностью является увеличенный грузооборот складов, так как используется пневмотранспортное оборудование большей производительности.

В ряде случаев силосные емкости используются и для выполнения определенных технологических операций, например интенсивного перемешивания сырьевой муки при производстве цемента.

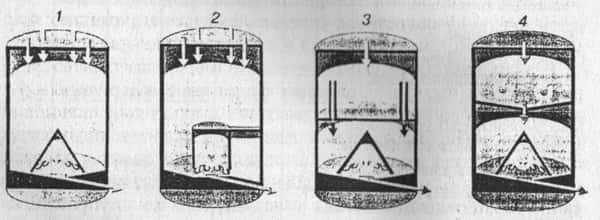

Принципиальные схемы смесительных пневмокомплексов на примере силосов фирмы Claudius Peters Technologies представлены на рис. 14.8. Отавные преимущества и отличия этих силосов заключаются в том, что в центре силоса на его днище расположена смесительная камера, способствующая активному перемещению материала в области днища силоса.

Рис. 14.8. Принципиальные схемы силосов-пневмокомплексов фирмы Claudius Peters Technologies.

1 – силос со смесительной камерой; 2 – батч-силос; 3 – силос с гомогенизирующей камерой;

4 – вариофлоу-силос

Внутренняя полость камеры исключает влияние давления материала, находящегося в силосе, на процесс перемешивания, что облегчает и улучшает операцию.

В зависимости от способа перемешивания (гомогенизации) различными фирмами разработаны и конструкции смесительных силосных комплексов с соответствующим оборудованием.

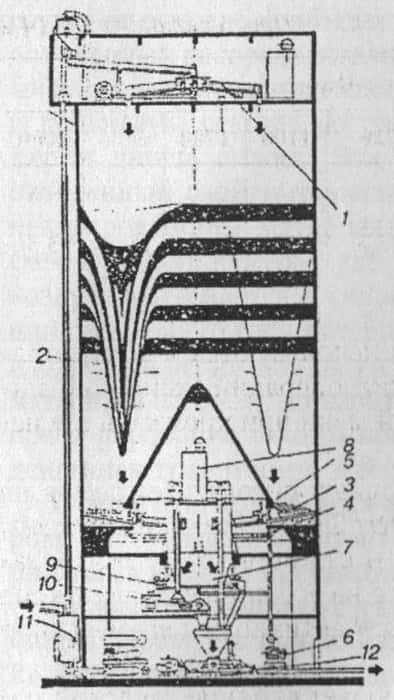

На рис. 14.9 показан смесительный силосный комплекс фирмы IBAU (ФРГ), используемый и для хранения сырьевой муки.

Рис. 14.9. Схема смесительного силосного комплекса с центральной камерой фирмы IBAU (ФРГ).

1 – аэрожелоб; 2 – воронки в материале; 3 – аэрируемые секции; 4 – клапан; 5 – регулируемый шибер контроля разгрузки; 6 – центробежный компрессор; 7 – центральный бункер; 8 – пылеуловитель;

9 – шибер с регулируемым сечением, пропорциональным углу поворота; 10 – ленточные весы;

11 – пневмоподъемннк; 12 – пневмовинтовой насос

В этом комплексе с центральной камерой имеется сборный резервуар 7 с пылеулавливающим фильтром 8, под которым расположен весовой ленточный дозатор 10, питающий пневмовинтовой насос 12. Загрузка комплекса производится пневмоподъемником 11 и аэрожелобами 1. Слои загруженного материала смешиваются благодаря образованию воронок за счет регулирования аэрации секций днища и выпуска материала управляемыми шиберами 5.

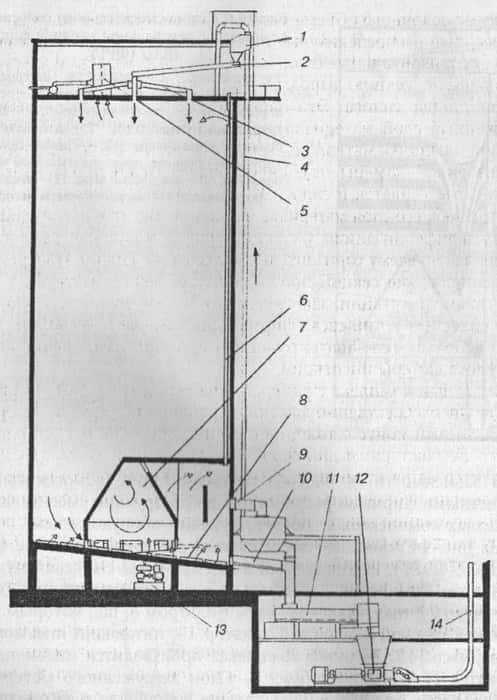

На рис. 14.10 приведен силосный комплекс, разработанный фирмой Claudius Peters Technologies (ФРГ). В центре днища находится вентилируемая смесительная камера, воспринимающая нагрузку от основного объема материала в силосе. При загрузке через веерный распределитель с аэрожелобами сырьевая мука формирует горизонтальные слои. Воздух низкого давления впускают в кольцевую секцию аэроэлементов, расположенную по периферии днища силоса. Эта частичная аэрация создает псевдоожиженный слой материала, проходящий под основной массой неаэрированного материала через отверстия в стенках внутрь смесительной камеры, где он свободно расширяется, избыток воздуха вытесняется в силос. Этим создаются условия для аэрации следующего слоя материала, лежащего над кольцевой секцией вдоль периферии днища у стенки корпуса, и начинается течение материала по всему горизонтальному сечению силоса. Попеременное аэрирование секций приводит к усреднению материала под действием гравитации, зависящему от сил внутренного трения.

Рис. 14.10. Схема смесительного силосного комплекса фирмы Claudius Peters Technologies.

1 – бункер-осадитель; 2, 3, 10 – аэрожелоб; 4 – трубопровод загружаемой сырьевой муки; 5 – фильтр;

6 – воздухопровод; 7 – смесительная камера; 8 – аэролоток; 9 – выпускной патрубок; 11 – ленточные весы;

12 – пневмовинтовой насос; 13 – компрессор; 14 – трубопровод гомогенизированной сырьевой муки

В силосных комплексах фирмы Claudius Peters Technologies широко используется запатентованный принцип размещения внутри силоса камеры инспекции.

Силосный комплекс с камерой инспекции (рис. 14.11) применяется преимущественно для складирования и отгрузки материала. Бетонный конус с толщиной стенок 300–400 мм устанавливается на наклонном днище силоса. Наружный диаметр конуса находится на расстоянии 2,25 м от стенки силоса, что позволяет равномерно перемещаться материалу от наружной области силоса. На основании конуса находятся расположенные по его периметру входные отверстия высотой 0,8 м и шириной 1,85 м. Количество этих отверстий зависит от диаметра силоса. Через них материал течет из наружной области во внутреннее пространство, в котором создается разрежение.

Рис. 14.11. Силосный комплекс с камерой инспекции фирмы Claudius Peters Technologies

Особенностью камеры инспекции является встроенная в центре шахта. Она может быть изготовлена из стали или бетона. Она отделена от остального пространства силоса, доступ в камеру осуществляется снизу. Стены камеры имеют двери для инспекции и шуровочные отверстия. Внутри камеры размещается комплексное оборудование с вентиляцией, фильтрами, трубопроводами и клапанами переключения подачи воздуха на аэроэлементы днища силоса. Размеры камеры инспекции зависят от наружного диаметра силоса.

Так как температура материала в силосе доходит до 120 °С, то воздух в камере инспекции нагревается до высоких температур, таких, которые делают невозможным работу вблизи от камеры.

Для решения этой проблемы применена система отвода воздуха с помощью вытяжной трубы, установленной в верхней части камеры. На нижнем фланце трубы закреплен аксиальный вентилятор, который отсасывает теплый воздух, что создает возможность притока холодного воздуха. Вентилятор включается специальным чувствительным датчиком.

Силос с камерой инспекции, в зависимости от назначения, может быть выполнен как силос с плоским днищем с боковой разгрузкой или как высокопоставленный перегрузочный силос для загрузки цементовозов или с комплексом оборудования для упаковки в мешки (рис. 14.12).

Рис. 14.12. Силосный комплекс с оборудованием для загрузки цементовозов и упаковки цемента в мешки фирмы Claudius Peters Technologies

zement-naval.ru

Система аэрации — выгрузка материала из силоса

Аэрация – очень важный процесс обработки материалов, суть которого состоит в естественном проветривании, благодаря использованию насыщенного кислородом воздуха. Система аэрации обеспечивает тесный контакт кислорода с материалом. Во время аэрации воздух проходит прямо через материал. Благодаря контакту воздуха и материала, создается специальная обогащенная воздухом смесь. Ее свойства помогают при пневмотранспорте.

Необходимость системы аэрации

Система аэрации склада сыпучих материалов помогает облегчить процесс их выгрузки из склада цемента. Проблема заключается в том, что спустя пару дней, после загрузки сыпучих материалов, таких как цемент, известь, зола и других, в силосе они слеживаются, оставаясь на стенках и образуя конусообразную пробку. Извлекать материал оттуда становится довольно сложно.

Проблемы можно решить двумя способами: либо с помощью системы аэрации, любо с помощью промышленного вибратора. Второй способ не является эффективным, поскольку работа вибратора разрушает склад сыпучих материалов. Система аэрации позволит этого избежать, потому данный вариант выглядит наиболее предпочтительным. Именно ей оборудуют силос с целью улучшить процесс транспортировки сыпучих материалов.

Система аэрации – это трубопровод, к которому подключены форсунки или специальные пластины. Он охватывает коническую часть силоса. Через аэраторы производится подача воздуха под давлением в 2 атм.

Эти элементы изготавливаются из сверхпрочных материалов. Использование пластин или форсунок зависит от того, куда именно нужно установить аэратор. Внутри силоса пластины находятся, форсунки – снаружи. Использование форсунок (жиклеров) актуально для действующих силосов, а также в тех случаях, когда нельзя получить доступ внутрь резервуара.

Важным моментом является легкий демонтаж таких систем аэрации. Потому аэрационные форсунки (жиклеры) намного проще очищать. С помощью штуцеров они крепятся к силосу , это очень удобная и практичная конструкция.

Воздух попадает в систему по трубопроводу после открытия клапана. Оказавшись в силосе, он продувает материал. Аэрация облегчает процесс извлечения материала из силоса. Для повышения эффективности разгрузки, аэрацию необходимоосуществлять на протяжении всего процесса.

Существуют варианты системы аэрации такие, как с вибровентиляторами, пневмомолотами и пушками. Эти системы работают по принципу подачи воздуха под высоким давлением.

Почему НПК «МЕТАЛТЕК»?

МПК «МЕТАЛТЕК» предлагает эффективные современные решения для работы с оборудованием и материалами. Наши системы аэрации призваны улучшить процесс выгрузки материалов из силоса, сделав его более эффективным.

Мы гарантируем высокое качество и надежность этих систем. Учитывая их невысокую стоимость, использование наших разработок станет экономически выгодным шагом.

У вас возникли вопросы? Вам нужна консультация по поводу выбора подходящей системы? Обратитесь к нам! Будем рады помочь.

metaltek.kz

Цементный силос

Цементный силос служит для хранения и приема цемента из цементовоза на производствах бетона и изделий из железобетона. На сегодняшний день, при ведении огромного числа строительных работ, оснащение всевозможными агрегатами и оборудованием для облегчения всех видов строительных достигло чрезвычайно высокого уровня. В числе строительного, столь многочисленного оборудования не последнее место занимают цементные силосы.

По сути, силос для цемента это своего рода емкость, которая выполняет функцию приемщика, хранилища для цементного материала, и последующую выдачу цемента для его последующего применения. В комплектацию данного устройства входят такие элементы, как: датчик, регулирующий уровень цемента в силосе. Установка датчика происходит на складской емкости, в конструкции системы, отвечающей за сигнализационно-предохранительную деятельность.

Цементный силос — оборудование

Датчик функционирует за счет работы мотора, мощность которого равна всего четырем ватт. Высокое качество работы индикационной системы гарантирует стабильную работу всего оборудования. при наполнении до определенного уровня происходит предупредительный сигнал, датчики предназначаются для определения максимального и минимального уровненй наполнения хранилища цементом.

Следующим элементом устройства цементного силоса являются клапаны, предупреждающие возникновение избыточного уровня давления в камере. Работа их происходит посредством выброса воздушных масс, при опасности возникновения сильного давления внутри силосной камеры. Клапан настраивают таким образом, чтобы происходило его срабатывание при ситуации, когда это необходимо. Дело в том, что на данной установке возникновение давления является небезопасным, поэтому клапан настроен на предупреждение подобных ситуаций.

Еще одним элементом, который функционирует на цементном силосе, является устройство для аэрации силоса. Конструкция данной системы включает распределительные трубопроводы, который монтируется к силосному конусу для хранения цементного материала, крепеж производится на специальный кронштейн, приваренный к стенкам воронкообразной емкости силоса. Аэрация служит так называемой поддержкой цемента, дабы его состояние постоянно было рыхлой консистенции. При этом система аэрации не наносит никакого разрушительного воздействия на саму конструкцию силоса.

Шнек цементного силоса

Важным элементом конструкции является шнековая система цементных силосов. Посредством их происходит раздача цементного материала из емкостей хранения в дозирующие емкости. В зависимости от модификации устройства шнековые системы могут быть цилиндрическими и иметь полуоткрытый вид. Функционируют они за счет работы двигательной системы. Система шнеков устроена таким образом, что сама смазывает подшипники, в то время когда это необходимо, таким образом, все оборудование гарантированно долго и продуктивно работает, не затрагивая при этом человеческих усилий. Размер самих шнеков может быть различным, это зависит от модели и модификации установки.

И, наконец, последней, немаловажной частью силоса цементного является система фильтрации. Данная система отвечает за устранение пылевых частиц из силосов, которые загружаются посредством пневматической подачи. Фильтрующие части заключены в один цилиндрического вида остов, который выполнен из стального материала. Данная установка отвечает за наименьшее количество выбрасываемой из силоса пыли, при погрузке или выгрузке цемента. Фильтры в данной системе отличаются высокой производительностью и качеством работы, причем никаких работ по очистке фильтра выполнять не нужно. Данное устройство самоочищается за счет выбрасываемой мощной струи воздуха из крышки фильтрующего устройства.

Вот несложная конструкция устройства цементного силоса, который при этом является достаточно полезным и нужным оборудованием на бетонных заводах, РБУ и заводов жби.

promplace.ru