Чем отличается вал от оси

Прежде чем разбираться, чем отличаются между собой вал и ось, следует иметь четкое представление о том, что, собственно, представляют собой эти детали, для чего и где они используются и какие функции выполняют. Итак, как известно, валы и оси предназначены для удержания на них вращающихся деталей.

Определение

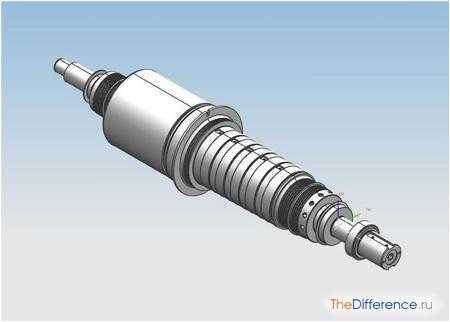

Вал — это деталь механизма, имеющая форму стержня и служащая для передачи на другие детали этого механизма крутящего момента, тем самым создавая общее вращательное движение всех расположенных на нем (на валу) деталей: шкивов, эксцентриков, колес и др.

Вал

ВалОсь — это деталь механизма, предназначенная для соединения и скрепления между собой деталей данного механизма. Ось воспринимает только поперечные нагрузки (напряжение изгиба). Оси бывают неподвижные и вращающиеся.

Оськ содержанию ↑

Оськ содержанию ↑Сравнение

Основное отличие оси от вала состоит в том, что ось не осуществляет передачу крутящего момента на другие детали. На нее оказывают воздействие только поперечные нагрузки, и она не испытывают сил кручения.

Вал, в отличие от оси, передает полезный крутящий момент деталям, которые на нем закреплены. Кроме того, оси бывают как вращающимися, так и неподвижными. Вал же вращается всегда. Большинство валов можно разделить по геометрической форме оси на прямые, кривошипные (эксцентриковые) и гибкие. Также бывают валы коленчатые или непрямые, которые служат для преобразования возвратно-поступательных движений во вращательные. Оси же по своей геометрической форме бывают только прямыми.

к содержанию ↑Выводы TheDifference.ru

- Ось несет вращающиеся части механизма, не передавая им никакого крутящего момента. Вал передает другим деталям механизма полезный крутящий момент, так называемое вращающееся усилие.

- Ось может быть как вращающейся, так и неподвижной. Вал бывает только вращающимся.

- Ось имеет только прямую форму. Вал по форме может быть прямым, непрямым (коленчатым), эксцентриковым и гибким.

thedifference.ru

Чем вал отличается от оси: описание и отличия

Перед ответом на вынесенный в заголовок вопрос нелишне произвести краткий этимологический экскурс в историю происхождения обоих интересующих слов.

Что есть ось?

Слово «ось» по этимологии восходит к праславянскому «ость» — то есть срединная линия (любопытно, что в ботанической среде термин так и продолжает использоваться — а ещё его до сих пор можно встретить в описании типов ворсинок натурального меха). Применительно к технике, в современном понимании ось обозначает некий стержень (причём может он быть как цельным, так и пустотелым), на который «нанизывается» стороннее тело, которому затем придаётся вращение. Отсюда сразу же следует, что ось может быть как самостоятельно вращающейся, так и неподвижной относительно «нанизанного» на неё предмета.

Ось качания

Попутно весьма любопытно будет отметить, что зачастую даже в технической литературе в качестве фактического синонима слову «ось» встречается использование слова «шпиндель» (восходит к немецкому Spindel, обозначающему веретено) — что по смыслу совершенно неверно (см. разъяснение ниже).

Ось переднего колеса

Что есть вал?

Слово «вал» также имеет праславянские корни (наличествует практически во всей группе славянских языков) и по смыслу относится к чему-то более крупному, округлому и перемещающемуся (катящемуся) — сравните, например, происходящую от него волну и цилиндрический валёк для отжима белья или раскатывания теста. Применительно к современному техническому пониманию термина, вал обозначает специализированную деталь машины, конструктивно предназначенную для передачи вращающего момента от/к расположенных на нём деталей и точек закрепления (опор).

Вал заднего хода

Обратите внимание, что технологически вал совершенно не обязательно «прямой и гладкий»: достаточно взглянуть на коленчатый вал (коленвал) в любом поршневом двигателе внутреннего сгорания в автомобиле. Конструкционно вал также может быть как пустотелым, так и цельным, гладким/ступенчатым и даже полностью гибким: любители раритетных авто немедля вспомнят культовые модели с гибким валом вместо карданной передачи (карданного вала), а более «приземлённые» — малоприятный зубоврачебный кабинет с бормашиной, где вращение зубному бору передаётся именно очень длинным гибким валом, вращающемся на большой скорости (вплоть до десятка тысяч оборотов в минуту!) Впрочем, ту же конструкцию можно наблюдать и у более «приятного» устройства — ручной гравировальной машинки, которой наносятся поздравительные/дарственные надписи на самые разнообразные вещи и подарки.

Особенности эксплуатации

Из сравнения вышеприведённых описаний уже видно кардинальное отличие любого используемого в технике вала от оси: вал обязательно служит для

Из вышесказанного также совершенно очевидно, что упомянутый ранее термин «шпиндель» никоим образом не может быть синонимом термину «ось», причём совершенно не важно, о каком именно из всех возможных технических шпинделей идёт речь:

- Шпинделе в металлообрабатывающем станке, где закрепляется обрабатываемая заготовка.

- В некоторых типах трубопроводной арматуры.

- Шпинделе компьютерного жёсткого диска, на котором закрепляется пластина (пакет пластин) для чтения-записи информации.

- Определённой вращающейся рабочей части любого станка для шлифовки — и так далее.

Во всех этих случаях речь идёт о специализированных валах, поскольку для функционирования вышеуказанных устройств совершенно необходима максимально полная передача механической энергии вращения посредством шпинделя из одного места в другое (к детали, обрабатываемой поверхности, запорному элементу арматуры и так далее).

Резюме

Основное назначение оси — удержание в определённом месте и положении насаженной на неё другой вращающейся детали, при этом ось не служит для механической передачи силового (крутящего) момента вдоль себя, а лишь противоборствует изгибающему её внешнему усилию. Отсюда следует, что «правильная» ось во время работы — всегда прямая, а возможный остаточный прогиб — суть дефект, возникший из-за эксплуатации оси на запредельных (нерасчётных) режимах. Вал же изначально ориентирован на передачу механической энергии вдоль своей длины и поэтому должен максимально надёжно противостоять распространяющемуся по нему скручивающему усилию — для чего ему быть прямым и максимально твёрдым совершенно не обязательно.

vchemraznica.ru

4. Валы и оси

4.1. Какую деталь называют валом, а какую – осью?

Вал – вращающаяся деталь машины, передающая вращающий момент от

25

одной детали к другой. На вал устанавливают вращающиеся детали и закрепляют их на нем. При работе вал испытывает изгиб и кручение, а в отдельных случаях – дополнительно растяжение или сжатие.

Ось – деталь машины, предназначенная для поддержания установленных на ней деталей. В отличие от вала ось не передает вращающего момента и, следовательно, не испытывает кручения.

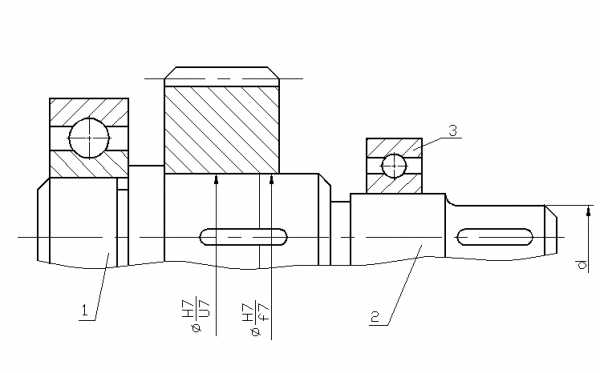

4.2. Типы валов и осей.

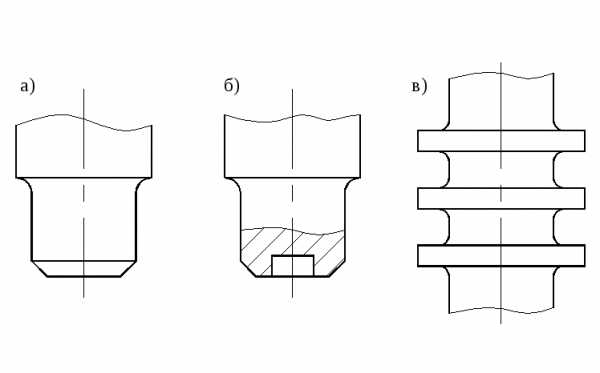

По геометрической форме валы делятся на:

● Прямые 1 и 2.

● Гибкие 3.

● Коленчатые 4.

По конструкции прямые валы и оси делятся на:

● Гладкие 1.

● Ступенчатые 2.

Оси бывают вращающиеся и неподвижные.

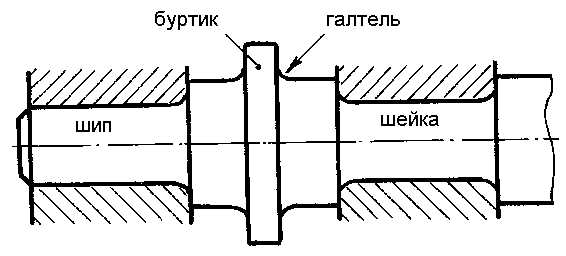

4.3. Конструктивные элементы валов и осей.

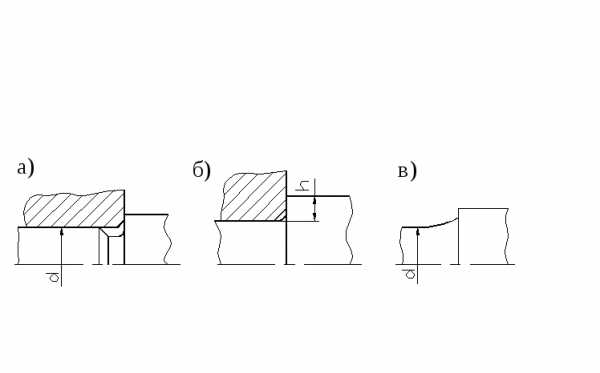

● Цапфа – опорная

часть вала или оси.

Цапфа – опорная

часть вала или оси.

● Шип – цапфа на конце вала или оси.

● Шейка – цапфа в середине вала или оси.

● Буртик – кольцевой выступ на валу или оси.

● Галтель – плавный скругленный переход от одной поверхности к другой.

26

4.4. Основные критерии работоспособности валов.

● Прочность.

● Жесткость.

● Виброустойчивость.

4.5. Три этапа расчета и конструирования вала.

● Проектный расчет. Определяют диаметр концевого участка вала из условия прочности на кручение. Полученное значение диаметра округляют до ближайшего стандартного размера согласно ГОСТ «Нормальные линейные размеры».

● Конструирование вала. Определяют его размеры, исходя из конструктивных соображений.

● Проверочный расчет. Проверяют прочность сконструированного вала: определяют нагрузки на вал, составляют расчетную схему вала, определяют опорные реакции вала и строят эпюры изгибающих и крутящих моментов, рассчитывают напряжения в опасном сечении и проверяют прочность.

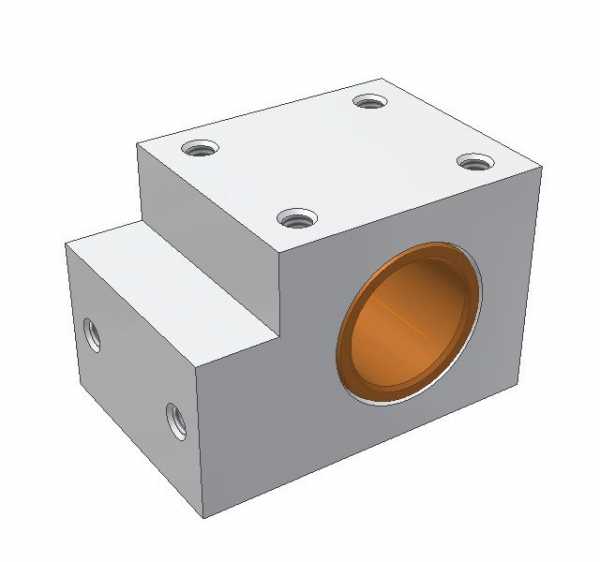

5. Опоры валов и осей

5.1. На что опираются валы и оси в работающей машине?

Валы и вращающиеся оси монтируют на опорах, которые обеспечивают вращение, воспринимают нагрузки и передают их основанию машины. Основной частью опор являются подшипники, которые могут воспринимать радиальные, радиально-осевые и осевые нагрузки.

По принципу работы различают:

● Подшипники скольжения.

● Подшипники качения.

27

5.2. Что такое подшипник скольжения?

Простейшим подшипником скольжения является отверстие, расточенное непосредственно в корпусе машины, в которое обычно вставляют втулку (вкладыш) из антифрикционного материала. Цапфа вала скользит по опорной поверхности.

5.3. Достоинства и недостатки подшипников скольжения.

Достоинства:

● Малые габариты в радиальном направлении.

● Хорошая восприимчивость к ударным и вибрационным нагрузкам.

● Возможность применения при очень высоких частотах вращения вала.

● Возможность использования при работе в воде или агрессивной среде.

Недостатки:

● Большие габариты в осевом направлении.

● Значительный расход смазочного материала и необходимость систематического наблюдения за процессом смазывания.

● Необходимость применения дорогостоящих и дефицитных антифрикционных материалов для вкладышей.

5.4. Основные требования к материалам, применяемым в подшипниках скольжения.

Материалы вкладышей в паре с цапфой должны обеспечивать:

● Малый коэффициент трения.

● Высокую износостойкость.

● Хорошую прирабатываемость.

28

● Коррозионную стойкость.

● Малый коэффициент линейного расширения.

● Низкую стоимость.

Ни один из известных материалов всем комплексом этих свойств не обладает. Поэтому применяют различные антифрикционные материалы, наилучшим образом отвечающие конкретным условиям работы.

5.5. Основные материалы, применяемые в подшипниках скольжения.

Материалы вкладышей можно разделить на три группы.

● Металлические. Баббиты (сплавы на основе олова или свинца) обладают высокими антифрикционными свойствами, хорошей прирабатываемостью, но дороги. Хорошими антифрикционными свойствами обладают бронзы, латуни, цинковые сплавы. При невысоких скоростях применяют антифрикционные чугуны.

● Металлокерамические. Пористые бронзографитовые или железографитовые материалы пропитывают горячим маслом и применяют при невозможности обеспечения жидкой смазки. Эти материалы способны достаточно долго работать без подвода смазочного материала.

● Неметаллические. Полимерные самосмазывающиеся материалы используют при значительных скоростях скольжения. Фторопласты имеют малый коэффициент трения, но высокий коэффициент линейного расширения. Подшипники с резиновыми вкладышами применяют с водной смазкой.

5.6. Критерии работоспособности подшипников скольжения.

Основным критерием является износостойкость трущейся пары.

Работа сил трения в подшипнике преобразуется в тепло, поэтому еще одним критерием является теплостойкость.

29

5.7. Что такое подшипник качения?

Готовый узел, который состоит из наружного 1 и внутреннего 2 колец с дорожками качения, тел качения 3 (шариков или роликов) и сепаратора 4, разделяющего и направляющего тела качения.

5.8. Достоинства и недостатки подшипников качения.

Достоинства:

● Малые потери на трение.

● Высокий КПД.

● Незначительный нагрев.

● Высокая нагрузочная способность.

● Малые габаритные размеры в осевом направлении.

● Высокая степень взаимозаменяемости.

● Простота в эксплуатации.

● Малый расход смазки.

Недостатки:

● Чувствительность к ударным и вибрационным нагрузкам.

● Большие габариты в радиальном направлении.

● Шум при больших оборотах.

5.9. Как классифицируются подшипники качения?

● По форме тел качения – шариковые и роликовые, причем роликовые: цилиндрические, конические, бочкообразные.

● По направлению воспринимаемой нагрузки – радиальные (воспринимают радиальные нагрузки), радиально-упорные (воспринимают радиальные и осевые нагрузки) и упорные (воспринимают осевые нагрузки).

● По числу рядов тел качения – однорядные, двухрядные и многорядные.

30

5.10. Основные причины потери работоспособности подшипников качения.

● Усталостное выкрашивание после длительной работы.

● Износ – при недостаточной защите от абразивных частиц.

● Разрушение сепараторов, характерное для быстроходных подшипников, особенно работающих с осевыми нагрузками или с перекосом колец.

● Раскалывание колец и тел качения – при недопустимых ударных нагрузках и перекосах колец.

● Остаточные деформации на дорожках качения в виде лунок и вмятин – у тяжелонагруженных тихоходных подшипников.

5.11. Как проводится подбор подшипников качения?

При проектировании машин подшипники качения не конструируют, а подбирают из стандартных.

Различают подбор подшипников:

● По базовой статической грузоподъемности для предупреждения остаточной деформации – при частоте вращения не более 10 об/мин.

● По базовой динамической грузоподъемности для предупреждения усталостного разрушения (выкрашивания) – при частоте вращения более 10 об/мин.

studfiles.net

Чем отличается вал от оси?

Вал передат вращательное усилие (вращающий момент), ось вращательное усилие

не передат.

Вал, в том числе и коленчатый, передает вращение о чего-то к чему-то.

А на оси просто вращается какая-то фигня и всех делов.

А вот коленчатый вал преобразует вращательное движение в поступательно-обратное. На этом и стоят все двигатели автомобилей, танков, самолетов. И вообще, всей ерунды, изготовленной человеком, что нынче двигается.

И никаких щибко мудрых рассуждений вокруг этого быть не может. Ось человеческая цивилизация придумала еще около десяти тысяч лет назад. Скорее, еще раньше. На нее однажды догадались надеть колесо. И понеслась вокруг оси и колеса вся древняя механика. Чуть позже догадались эту ось коленчатой сделать. Движения однообразные, прямолинейные стали сложными и во все стороны.

И всех делов…

Вал — объмный реальный элемент, имеющий реальные физические характеристики (размеры, вес, материал и т.д)

Ось — абстрактное понятие, изображаемое или представляемое в виде бесконечной линии, как правило ограничивающее две степени свободы.

вал-устройство,приводящее в движение механизмы от двигателя или другого механизма…

ось-мысленная линия или устройство,вокруг которой вращается какое-либо тело…

Вал отличается от Оси в первую очередь своим функциональным назначением. Отсюда и различия во внешнем виде и качестве исполнения.

Ось выглядит вот так (в качестве образца ось велосипедного колеса) —

А вот это Вал (в качестве примера Приводной вал автомобиля с шарнирами равных угловых скоростей) —

Теперь подробнее о их разнице.

Вал передает крутящий момент от ведущего узла к ведомому, заставляя вращаться закрепленные на нем механизмы (шестерни, колеса, ступицы) Вал, передавая усилие, quot;работаетquot; на скручивание.

Ось предназначена только для радиальной опоры вращающегося на ней узла (колеса, ролика, втулки). Ось не подвержена усилию радиального скручивания, силы действующие на ось направлены на ее поперечный изгиб.

Ось может быть подвижной и жестко закрепленной.

Вал может быть только подвижным (иначе как он может передавать крутящий момент)

Простыми словами —

На Оси вращается что либо от усилия прилагаемого не ею, а Вал сам заставляет вращаться что либо,

ВАЛ — привод, а ОСЬ — опора.

ВАЛ — quot;инициатор вращенияquot;, а ОСЬ — quot;пособница вращенияquot;

info-4all.ru

Валы и оси механизмов и машин.

Валы и оси

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливаются на валах и осях. Между этими двумя элементами механизмов имеется существенное различие, заключающееся в функциональном назначении и некоторым другим признакам.

Вал предназначен для передачи вращающего момента вдоль своей оси, а также для поддержания расположенных на нем деталей и восприятия всех действующих на эти детали внешних нагрузок.

В отличие от вала, ось только поддерживает установленные на ней детали и воспринимает действующие на них нагрузки, кроме вращающего момента, т. е. не испытывает деформацию кручения. Оси могут быть неподвижными (например, неподвижная ось в виде цапфы автомобильного колеса на управляемом мосту) или подвижными, т. е. вращаться вместе с размещенными на них деталями (ось колесной пары железнодорожного вагона).

Классификация валов более обширная – они могут различаться по нескольким признакам.

***

Классификация валов

По назначению валы делят на коренные, передаточные, трансмиссионные, гибкие и торсионные.

Коренные валы несут основные рабочие узлы машины (коленчатый вал двигателя, ротор турбины и т. п.).

Передаточные валы несут детали передач (зубчатые колеса, шкивы, звездочки и т. п.). В отличие от коренного вала передаточные служат для выполнения промежуточной функции в агрегатах машины при передаче крутящего момента. Так, передаточными валами являются первичный и вторичный валы КПП, валы главной передачи, раздаточной коробки и т. п.

Трансмиссионные валы служат для передачи вращающего момента между отдельными агрегатами и рабочими узлами машины. Примеры трансмиссионных валов: карданная передача, полуоси, ведущие валы с шарнирами равных угловых скоростей в легковых автомобилях с передними ведущими колесами и т. п.

Гибкие (гибкие проволочные) валы допускают передачу вращающего момента при значительных перегибах оси. Такие валы встречаются, например, в контрольно-измерительных приборах (трос спидометра), механизированном инструменте (вал бормашины стоматолога).

Торсионные валы (торсионы) – валы малых диаметров, служащие для передачи вращающих моментов. Такие валы допускают закручивание относительно оси на значительные углы.

По форме геометрической оси валы подразделяют на прямые и непрямые – коленчатые и эксцентриковые. Примером эксцентрикового вала может служить вал газораспределительного механизма двигателя внутреннего сгорания.

Оси, как правило, изготавливают прямыми. По конструкции прямые валы и оси мало отличаются друг от друга.

Прямые валы и оси могут быть гладкими или ступенчатыми. Ступенчатая форма способствует равномерной напряженности вала по длине, а также упрощает монтаж деталей, расположенных на нем.

По форме поперечного сечения валы и оси бывают сплошные и полые (с осевыми отверстиями). Полые валы применяют для уменьшения массы или для размещения внутри них других деталей или элементов конструкции, а также для подвода масла смазочной системы.

По внешнему очертанию поперечного сечения валы разделяют на шлицевые и шпоночные, имеющие на некоторой длине шлицевой профиль или профиль со шпоночным пазом.

***

Конструктивные элементы осей и валов

Отдельные элементы валов и осей имеют специфические названия. В частности, опорные части валов и осей, т. е. участки, которыми вал или ось опирается на подшипник, принято называть цапфами. При этом различают следующие виды цапф – шипы, шейки и пяты.

Шипом называют цапфу, расположенную на конце вала или оси и передающую преимущественно радиальную силу.

Шейкой называют промежуточную цапфу вала или оси. Как и шип, шейка передает, преимущественно, радиальную силу. Опорами для шипов и шеек служат подшипники скольжения или качения. Шипы и шейки по форме могут быть цилиндрическими, коническими или сферическими. В большинстве случаев применяют цилиндрические цапфы.

Пятой называют цапфу, передающую осевую силу. Опорами для пят служат подпятники. Пяты по форме бывают кольцевыми, сплошными и гребенчатыми. Гребенчатые пяты применяются редко.

Посадочные поверхности валов и осей под ступицы насаживаемых деталей выполняют цилиндрическими или коническими. Конические концы валов чаще всего изготавливают с конусностью 1:10. Конусные поверхности валов применяют для облегчения монтажа устанавливаемых на вал тяжелых деталей, быстрой их смены, для повышения точности центрирования деталей и обеспечения требуемого натяга при сборке.

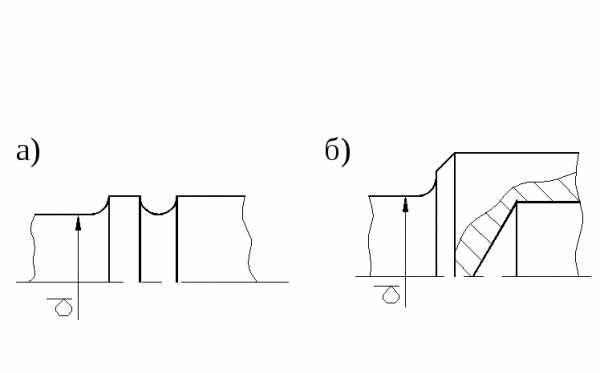

Переходные участки ступенчатых валов и осей между двумя ступенями разных диаметров выполняют с канавкой со скруглением шириной 3…5 мм и глубиной 0,25…0,5 мм, с галтелью постоянного максимально возможного радиуса или с галтелью переменного радиуса (галтель – поверхность плавного перехода от ступени меньшего сечения к большему). Назначение переходных участков валов и осей – уменьшение концентрации напряжений в местах изменения формы сечения этих деталей. Для повышения несущей способности валов и осей часто выполняют деформационное упрочнение галтелей наклепом.

***

Критерии работоспособности валов и осей

Основными критериями работоспособности валов и осей являются прочность и жесткость. Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Прочность оценивают коэффициентом запаса прочности при расчете валов и осей на сопротивление усталости, а жесткость – прогибом, углами поворота или закручивания сечений в местах установки деталей.

Практикой установлено, что разрушение валов и осей быстроходных машин в большинстве случаев носит усталостный характер, поэтому основным является расчет на сопротивление усталости.

Основными расчетными силовыми факторами являются вращающие Т и изгибающие М моменты. Влияние растягивающих и сжимающих сил на прочность незначительно, и их в большинстве случаев не учитывают.

***

Проектировочный и проверочный расчеты валов и осей

При проектировании валов и осей выполняют проектировочный расчет на статическую прочность с целью ориентировочного определения диаметров ступеней. При проектировочном расчете валов редуктора обычно определяют диаметры концевых сечений входного и выходного валов, а для промежуточных валов – диаметр в месте посадки колес.

Диаметр расчетного сечения вала определяют по формуле, известной из курса сопротивления материалов:

d3≥ 103(Мк/0,2[τ]к),

где Мк = Т – крутящий момент, действующий в расчетном сечении, Нм;

[τ]к – допускаемое напряжение при кручении для материала вала, МПа.

Полученный расчетный диаметр вала округляют до ближайшего диаметра стандартного ряда по ГОСТ.

Проектировочный расчет осей чаще всего выполняют аналогично расчету балок с шарнирными опорами обычными методами сопротивления материалов.

Проверочный расчет валов и осей проводят на сопротивление усталости и на жесткость. Проверочный расчет выполняют после окончательной разработки конструкции вала или оси на основе проектировочного расчета. Проверку на сопротивление усталости производят по коэффициенту запаса прочности по максимальной длительно действующей нагрузке без учета кратковременных пиковых нагрузок (например, в период пуска).

Расчет валов на жесткость выполняют в случае, когда деформации (линейные или угловые) неблагоприятно влияют на работу сопряженных с валом деталей (зубчатых колес, подшипников и т. п.). Различают изгибную и крутильную жесткость вала. Изгибная жесткость оценивается прогибом вала, крутильная – углом закручивания.

Проверочный расчет осей на сопротивление усталости и изгибную жесткость выполняют аналогично расчету валов, с учетом того, что для осей Мк = 0.

При разработке конструкции валов или осей рекомендуется детали, располагаемые на них, размещать по возможности ближе к опорам для уменьшения изгибающих моментов.

С целью уменьшения мест концентрации напряжений следует избегать излишних ступеней, отверстий и шпоночных пазов, а также других отклонений формы поперечного сечения вала или оси. Переходные участки следует выполнять в виде галтелей или канавок со скруглениями.

***

Подшипники

k-a-t.ru

Валы и оси Общие сведения

14

ПРИКЛАДНАЯ МЕХАНИКА И

ОСНОВЫ КОНСТРУИРОВАНИЯ

Лекция 8

ВАЛЫ И ОСИ

А.М. СИНОТИН

Кафедра технологии и автоматизации производства

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или осях.

Вал предназначен для поддержания сидящих на нем деталей и для передачи крутящего момента. При работе вал испытывает изгиб и кручение, а в отдельных случаях дополнительно растяжение и сжатие.

Ось – деталь, предназначенная только для поддержания сидящих на ней деталей. В отличие от вала, ось не передает вращающего момента и, следовательно, не испытывает кручения. Оси могут быть неподвижными или вращаться вместе с насаженными на них деталями.

Разновидность валов и осей

По геометрической форме валы делятся на прямые (рисунок 1), коленчатые и гибкие.

1 – шип; 2 – шейка; 3 – подшипник

Рисунок 1 – Прямой ступенчатый вал

Коленчатые и гибкие валы относятся к специальным деталям и в настоящем курсе не рассматриваются. Оси, как правило, изготавливают прямыми. По конструкции прямые валы и оси мало отличаются друг от друга.

По длине прямые валы и оси могут быть гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью отдельных сечений, а также условиями изготовления и удобства сборки.

По типу сечения валы и оси бывают сплошные и полые. Полое сечение применяется для уменьшения массы или для размещения внутри другой детали.

Элементы конструкции валов и осей

1 Цапфы. Участки вала или оси, лежащие в опорах, называются цапфами. Они подразделяются на шипы, шейки и пяты.

Шипом называется цапфа, расположенная на конце вала или оси и передающая преимущественно радиальную нагрузку (рис. 1).

Рисунок 2 – Пяты

Шейкой называется цапфа, расположенная в средней части вала или оси. Опорами для шеек служат подшипники.

Шипы и шейки по форме могут быть цилиндрическими, коническими и сферическими. В большинстве случаев применяются цилиндрические цапфы (рис. 1).

Пятой называется цапфа, передающая осевую нагрузку (рисунок 2). Опорами для пят служат подпятники. Пяты по форме могут быть сплошными (рисунок 2, а), кольцевыми (рисунок 2, б) и гребенчатыми (рисунок 2, в). Гребенчатые пяты применяют редко.

2 Посадочные поверхности. Посадочные поверхности валов и осей под ступицы насаживаемых деталей выполняют цилиндрическими (рисунок 1) и реже коническими. При прессовых посадках диаметр этих поверхностей принимают примерно на 5% больше диаметра соседних участков для удобства напрессовки (рисунок 1). Диаметры посадочных поверхностей выбирают по ГОСТ 6336-69, а диаметры под подшипники качения – в соответствии с ГОСТами на подшипники.

3 Переходные участки. Переходные участки между двумя ступенями валов или осей выполняют:

— с канавкой со скруглением для выхода шлифовального круга по ГОСТ 8820-69 (рисунок 3, а). Эти канавки повышают концентрацию напряжений, поэтому рекомендуются на концевых участках, где изгибающие моменты небольшие;

Рисунок 3 – Переходные участки вала

— с галтелью переменного радиуса (рисунок 3, в), которая способствует снижению концентрации напряжений, а потому применяется на сильно нагруженных участках валов и осей.

Эффективными средствами для снижения концентрации напряжений в переходных участках является протачивание разгрузочных канавок (рисунок 4, а), увеличение радиусов галтелей, высверливание в ступенях большого диаметра (рисунок 4, б).

Рисунок 4 – Способы повышения усталостной прочности валов

studfiles.net

конструктивные особенности, классификация и производство

При создании различных механизмов, имеющих в своём составе вращающиеся детали, часто используют валы. Давайте разберемся, что называется валом, в чем его отличие от оси, из чего состоит деталь вал, его классификация и материалы, используемые при производстве валов.

Определение, конструктивные особенности

Вал — деталь механизма, выполненная из металла, имеющая сечение определенной формы и передающая крутящий момент на другие элементы, вызывая их вращение.

Ось, отличается от вала тем, что служит только для их опоры. Если оси подразделяются на подвижные и статические, то валы всегда вращающиеся. Геометрическая форма оси, может быть только прямой.

Вал составляют следующие участки:

- Опорный.

- Промежуточный.

- Концевой.

Кольцевое утолщение называется буртиком. Промежуточная часть между разными диаметрами для фиксации одеваемых деталей носит название – заплечик.

Участок где происходит изменение диаметра вала называется галтелью. С Целью увеличения прочности кривизна галтели меняется плавно. Различают 2 вида кривизны: постоянная и переменная. Увеличение значения кривизны галтели и изготовление специальных отверстий повышает надежность вала на одну десятую часть.

В зависимости от распределения величины нагрузок, отражённого в специальных графиках (эпюрах) определяют длину и форму вала. Также этот параметр зависит от условий сборки и метода изготовления.

Размеры посадочных мест для крутящихся элементов расположенных на концах валов жестко стандартизированы по ГОСТам.

Материалы

В зависимости от внешних сил, которым подвергается деталь вал в процессе эксплуатации, осуществляется подбор материала для его изготовления.

Для этой цели используют легированные стали с высоким содержанием углерода, так как обладают улучшенными механическими характеристиками и износостойкостью. Получают данные детали методом прокатки.

Основную массу валов производят из легированной стали марки 45Х, со средним содержанием углерода. Для валов, подвергающихся высоким напряжениям используют стали 40ХН, 40ХНГМА, 30ХГТ и другие, которые подвергаются процессу закалки с высоким отпуском.

Кроме того, для коленчатых тяжелых валов в качестве материала используют высокопрочные чугуны, образованные путем вкрапления в металлическую решетку шарообразных включений углерода и содержащие в составе Mg, Ca, Se, Y.

Классификация валов

По назначению:

- Валы передач, на которых расположены детали механизма передач (шестеренки, муфты, шкифы).

- Коренные, которые несут другие части.

По форме оси:

- Прямые.

- Кривошипные.

- Гибкие.

Прямые делятся на:

- Гладкие.

- Ступенчатые.

- Червячного типа.

- Фланцевые.

- Карданные.

По форме сечения:

- Гладкие.

- Пустотелые.

- Шлицевые.

Производство

Существуют несколько этапов изготовления:

- Проведение проектных и конструкторских работ и расчетов с привлечением специального программного обеспечения.

- Выбор и закупка необходимого материала, отвечающего требуемым характеристикам. Оснащение дополнительным производственным оборудованием, при необходимости.

- Формовка.

- Сварка и шлифовка.

- Динамическая балансировка.

- Нанесение защитного покрытия.

Первый этап обычно выполняются в конструкторском бюро. По окончанию работы оформляется проектная документация, содержащая расчеты и обработанные данные, в строгом соответствии с которыми будет осуществляться производство данного типа детали.

На втором этапе, производится выбор материала заготовки, отвечающего требуемым эксплуатационным характеристикам и перевооружение производства технологическим оборудованием.

Третий этап выполняется с использованием токарного оборудования, где заготовка подвергается механической обработке и обретает свою геометрию и размер. При этом, изменению подвергаются все поверхности заготовки.

На четвертом этапе производится скрепление отдельных элементов заготовки путем их сварки и изготовления необходимых отверстий и канавок. Затем, с помощью современных методов измерения, происходит шлифовка и доведения до их конечных размеров.

На следующем этапе, проверяют балансировку деталей, подвергая их динамическим испытаниям, так как от этого зависит полнота передачи энергии вращения другим элементам механизма. Нарушения балансировки может привести к нарушению эксплуатации оборудования на котором будет установлен вал.

Последний — шестой этап характеризуется нанесением специального слоя на его поверхность. Выбор способы и вида покрытий зависит от условий эксплуатации.

Тонкий слой резины на поверхности валов предохраняет от действия реакционных сред. Стойкость к коррозии обеспечивается электродуговым металлическим напылением этих деталей.

Методом хромирования добиваются увеличения износостойкости и уменьшения трения данного типа деталей.

Деталь — вал получило широкое использование во многих направлениях промышленности: автомобилестроении, станкостроении, железнодорожной, текстильной, деревообрабатывающей промышленности.

Подробно рассмотрев те вопросы, которые были поставлены выше, можно заключить:

- Вал отличается от оси своей функциональностью и геометрией.

- Вал состоит из 3-х участков (цапфы, шейки, шипа).

- Существуют различные типы классификации валов по назначению и формам.

- Материалом для детали выступают легированные стали различных марок, реже высокопрочные чугуны с шарообразными вкраплениями углерода.

- Изготовление вала включает в себя несколько этапов и требует специальных знаний и значительных затрат энергоресурсов.

- Для увеличения времени эксплуатации валов на этапе производства их поверхность покрывают специальными материалами.

- Вал широко применяется во многих механизмах в различных областях деятельности человека.

sopromats.ru