ЦПТ 17 «Технические указания по ведению шпального хозяйства с железобетонными шпалами»

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ СССР

ГЛАВНОЕ УПРАВЛЕНИЕ ПУТИ

|

№ ЦПТ-17 |

Утверждаю: Начальник Главного |

ТЕХНИЧЕСКИЕ УКАЗАНИЯ

ПО ВЕДЕНИЮ ШПАЛЬНОГО ХОЗЯЙСТВА

С ЖЕЛЕЗОБЕТОННЫМИ ШПАЛАМИ

МОСКВА «ТРАНСПОРТ» 1990

СОДЕРЖАНИЕ

1.1.

Железобетонные шпалы предназначены для применения на всех железнодорожных линиях и путях с рельсовой колеей шириной 1520

мм, по которым обращается типовой подвижной состав с

нагрузками и скоростями, установленными для общей сети железных дорог, без

ограничения по грузонапряженности.

1.2. Железобетонные шпалы следует применять в бесстыковом пути. Применение железобетонных шпал в звеньевом пути может допускаться на станционных и подъездных путях, а также кратковременно на главных путях в период до замены инвентарных рельсов бесстыковыми рельсовыми, плетями.

1.3. Типовые железобетонные шпалы предназначены для применения с рельсами типов Р75, Р65 и Р50 на прямых участках пути и в кривых радиусом не менее 350 м.

1.4. На железобетонных шпалах должны применяться рельсовые скрепления, конструкция, детали и сферы применения которых утверждены Главным управлением пути МПС.

Рельсовые скрепления могут быть с металлическими подкладками (КБ, К2), без подкладок (ЖБ), а также комбинированными (БПУ), т.е. с подкладками или без них в зависимости от эксплуатационных условий на участке.

Конструкция рельсового скрепления должна

включать упругие прижимные элементы (пружинные клеммы, шайбы), амортизирующие и

виброизолирующие подрельсовые и (или) нашпальные прокладки, электроизолирующие

детали, обеспечивающие работу рельсовых цепей автоблокировки.

1.5. Железнодорожные шпалы следует укладывать на щебеночном или асбестовом балласте.

Щебень должен быть из природного камня фракций 25-60 мм и иметь марку по истираемости И20 и по сопротивлению удару — У75.

Допускается применение щебня марки по истираемости И40. и по сопротивлению удару — У50. Применение щебня с более низкими показателями по истираемости и прочности может допускаться только как исключение с разрешения Главного управления пути МПС.

На участках пути, подвергающихся интенсивному засорению перевозимыми сыпучими грузами (уголь, руда, торф и; др.), — железобетонные шпалы рекомендуется укладывать на асбестовом балласте.

1.5.1. На главных путях линий грузонапряженностью до 10 млн. т-брутто в год, не подвергающихся засорению сыпучими грузами, разрешается укладывать железобетонные шпалы на щебеночном балласте фракций 5-25 мм.

1.5.2. На станционных путях (кроме

главных в пределах станций и приемоотправочных с безостановочным пропуском

поездов) железобетонные шпалы следует укладывать на щебеночном балласте фракции

5-25 мм. На погрузочно-выгрузочных, вытяжных, деповских и прочих станционных путях, а

также на подъездных путях допускается укладывать железобетонные шпалы также на

гравийном и гравийно-песчаном балластах.

На погрузочно-выгрузочных, вытяжных, деповских и прочих станционных путях, а

также на подъездных путях допускается укладывать железобетонные шпалы также на

гравийном и гравийно-песчаном балластах.

1.5.3. Все балластные материалы должны удовлетворять требованиям соответствующих стандартов на них.

1.5.4. Конструкция балластной призмы и толщина балластного слоя под железобетонными шпалами должны соответствовать утвержденным поперечным профилям железнодорожного пути.

1.6. Железобетонные шпалы не должны применяться на участках с нестабилизировавшимся или больным земляным полотном. Перед укладкой железобетонных шпал земляное полотно должно быть обследовано и обнаруженные больные места (пучины, просадки и др.) оздоровлены.

1.7. Система ведения хозяйства с

железобетонными шпалами должна предусматривать наиболее полное использование

повышенной долговечности железобетонных шпал многократным повторным применением

их в главных и станционных путях.

1.8. Поступающие от промышленности новые железобетонные шпалы — должны использоваться только для сплошной смены шпал при капитальном ремонте пути линий грузонапряженностью свыше 15 млн. т брутто в год и участков скоростного движения поездов. Для линий с меньшей грузонапряженностью, а также для выборочной или одиночной замены негодных железобетонных шпал три среднем и подъемочных ремонтах и текущем содержанки всех путей следует применять старогодные железобетонные шпалы.

2.1. Железобетонные шпалы, выпускаемые промышленностью, должны отвечать требованиям государственных стандратов или технических условий утвержденных в установленном порядке.

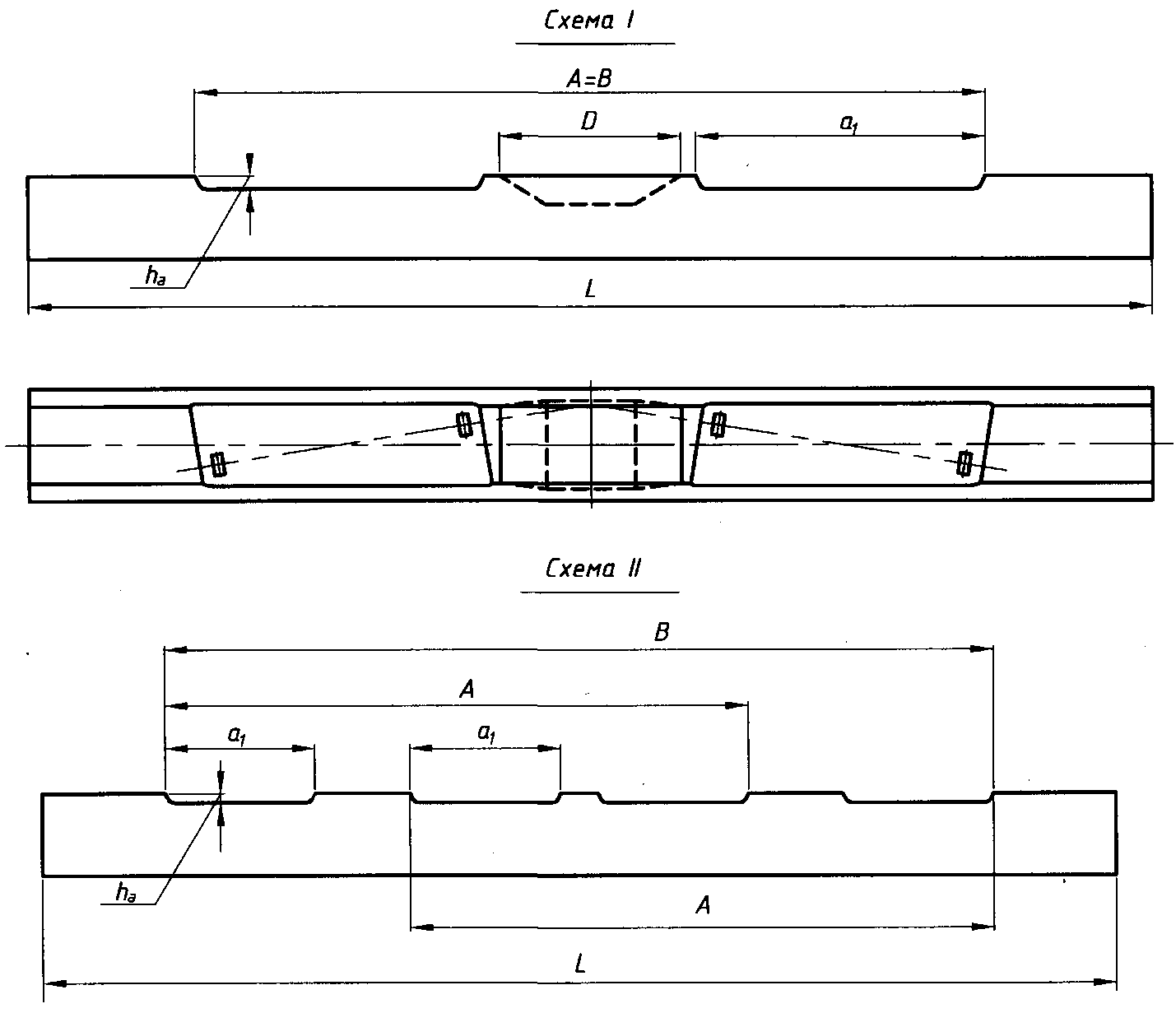

2.2. Конструкция и размеры железобетонных шпал марок Ш1-1, Ш1-2 к Ш2-1 по ГОСТ 10629-88 «Шпалы железобетонные предварительно напряженные для железных дорог колеи 1520 мм. Технические условия» представлены на рис. 1-4 и в табл. 1,

Рис. 1. Железобетонные шпалы марок ШЫ, I1I1-2,

Ш2-1:

1. Железобетонные шпалы марок ШЫ, I1I1-2,

Ш2-1:

Рис. 2. Подрельсовая часть шпалы Ш1-1

Рисунок 3

Рисунок 4

2.2.1. Марка шпалы состоит из двух буквенно-цифровых групп, разделенных дефисом.

Первая группа содержит обозначение типа шпалы в зависимости от конструкции рельсового скрепления:

Ш1-для раздельного клеммно-болтового скрепления КБ с болтовым прикреплением подкладки к шпале;

Ш2-для нераздельного клеммно-болтового скрепления БПУ с болтовым прикреплением подкладки или рельса к шпале.

Вторая группа указывает вариант исполнения подрельсовой площадки шпалы в соответствии с табл. 1.

2.2.2. Форма и размеры шпал должны соответствовать указанным в табл. 1 и на рис. 1-4.

Таблица 1

|

Марка шпалы |

Расстояние между упорными кромками разных кондов шпалы (а), мм |

Расстояние между упорными кромками одного конца шпалы (а1), мм |

Расстояние между осями отверстий для болтов (а2), мм |

Расстояние между осью отверстия и упорной кромкой (а3), мм |

Угол

наклона упорных кромок, град. |

Направление большей стороны отверстия для болта относительно продольной оси шпалы |

|

Ш1-1 |

2012 |

404 |

310 |

47 |

55 |

Поперечное |

|

Ш1-2 |

2000 |

392 |

310 |

41 |

72 |

То же |

|

Ш2-1 |

2012 |

404 |

236 |

84 |

55 |

Продольное |

На кромках, примыкающих к

подошве и торцам шпалы, допускаются фаски шириной не более 15. мм.

мм.

По согласованию изготовителя с потребителем допускается изготовлять шпалы, у которых расположение и размеры углублений на подошве отличаются от указанных на рис. 1, а форма и размеры вертикальных каналов для закладных болтов отличаются от указанных на рис. 2-4.

2.2.3. Конструкции и размеры допускаемых к применению железобетонных шпал, изготовленных по ранее действовавшим стандартам и техническим условиям, даны в приложении.

2.3. Железобетонные шпалы в зависимости от трещиностойкости, точности геометрических размеров и качества бетонных поверхностей подразделяют на два сорта: первый и второй.

2.4. Шпалы второго сорта предназначены для укладки на малодеятельных линиях, станционных и подъездных путях. Поставка шпал второго сорта производится только с согласия потребителя.

Шпалы должны изготовляться из

тяжелого бетона класса по прочности на сжатие В40 в соответствии с ГОСТ

26633-85.

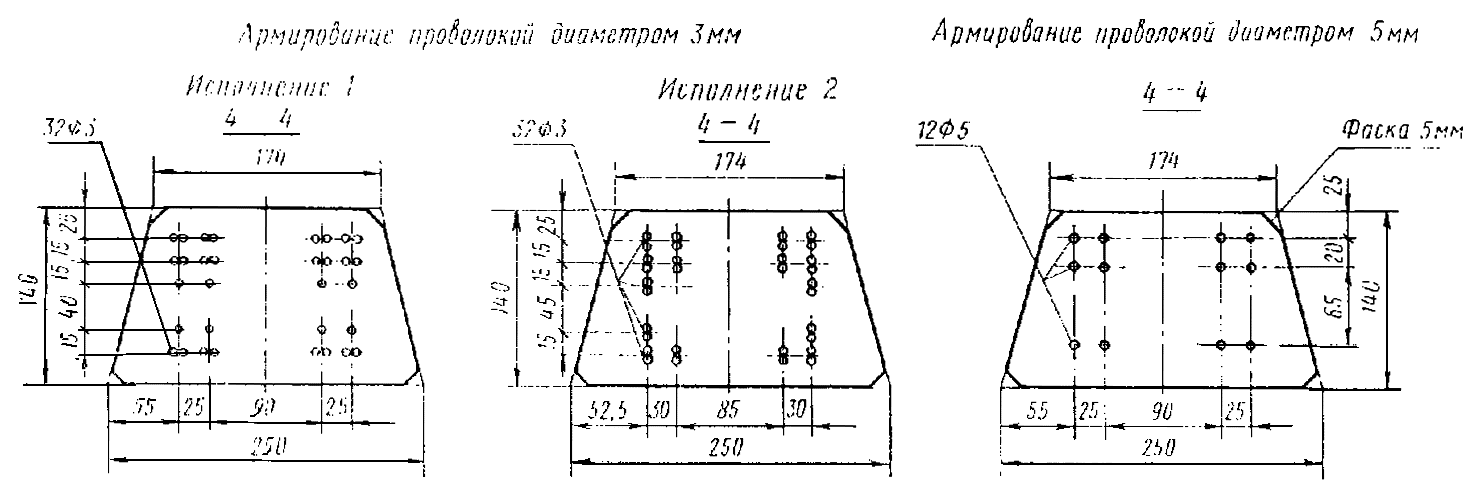

2.5. В качестве арматуры шпал (рис. 5) применяется высокопрочная стальная проволока периодического профиля класса Вр диаметром 3 мм. Номинальное число проволок — 44. Предельные отклонения по числу проволок — 2 шт.

Для обеспечения проектного расположения проволок применяются разделительные проставки, которые могут оставаться в бетоне на торцах шпал.

2.6. Отклонения размеров шпал не должны превышать предельных значений, указанных в табл. 2.

2.7. Отклонение от прямолинейности профиля подрельсовых площадок на всей длине или ширине не должно быть более 1 мм.

2.8. Уклон подрельсовых площадок к продольной оси шпалы в вертикальной плоскости, проходящей через ось (подуклонка), должен быть в пределах от 1:18 до 1:22 для шпал первого сорта и от 1:16 до 1:24 для шпал второго сорта.

2.9. Разница уклонов

подрельсовых площадок разных концов шпалы в поперечном к оси шпалы направлении

(пропеллерность) не должна превышать 1:80.

2.10. Отклонения толщины защитного слоя бетона до верхнего ряда арматуры не должны превышать: для шпал первого сорта +7, — 5 мм, для шпал второго сорта + 10, — 5 мм.

Рис. 5. Размещение арматуры на торце (а) и в среднем сечении (б) шпалы

2.11. Размеры раковин на бетонных поверхностях и околов ребер у шпал не должны превышать значений, указанных в табл. 3.

2.12. В новых шпалах не допускаются:

наплывы бетона в каналах для закладных болтов, препятствующие свободной установке и повороту этих болтов в рабочее положение;

местные наплывы бетона на подрельсовых площадках;

провертывание закладных болтов рельсового скрепления в каналах шпалы при завинчивании гаек;

трещины в бетоне.

Таблица 2

|

Наименование размера |

Предельное отклонение, мм, для шпал |

|

|

первого сорта |

второго сорта |

|

|

Расстояние а |

± 2 |

+ 3, -2 |

|

Расстояние а1 |

+ 2, -1 |

+ 3, — 1 |

|

Расстояния а2 и а3 |

± 1 |

± 1 |

|

Глубина заделки в бетон закладной шайбы |

+ 6, -2 |

+ 6, — 2 |

|

Длина шпалы |

± 10 |

± 20 |

|

Ширина шпалы Высота шпалы |

+ 10, — 5 + 8, -3 |

+ 20, — 5 + 15, -5 |

Таблица 3

|

Участки поверхности шпалы |

Предельные размеры, мм |

|||

|

раковин |

околов ребер |

|||

|

Глубина |

Диаметр (наибольший размер) |

Глубина |

Длина по ребру |

|

|

Подрельсовые площадки Упорные кромки подрельсовых площадок |

10/15 10/15 |

10*/15* Щ**/15** |

15/30 10/10 |

30/60 20/40 |

|

Верхняя поверхность средней части шпалы |

10/15* |

30/45 |

15/30 |

30/60 |

|

Прочие участки верхней поверхности |

15/25 |

60/90 |

15/30 |

Не регламентируются |

|

Боковые и торцовые поверхности |

15/25 |

60/90 |

30/60 |

Не регламентируются |

* Не более трех раковин на одной площадке.

** Не более одной раковины.

Примечание. В числителе — данные для шпал первого сорта, в знаменателе — для второго.

Рис. 6. Маркировка шпалы:

1 — номер партии; 2 — товарный знак или краткое наименование предприятия-изготовителя; 3 — год изготовления; 4 — знак шпалы второго сорта

2.13. На верхней поверхности шпал штампованием при формовании должны быть нанесены товарный знак или краткое наименование предприятия-изготовителя (на каждой шпале) и год изготовления двумя последними цифрами (не менее чем у 20 % шпал партии).

В концевой части шпал краской наносят штамп ОТК и номер партии. Места нанесения маркировочных надписей указаны на рис. 6.

На обоих концах шпалы второго сорта наносится краской поперечная полоса шириной 15-20 мм (см. рис. 6).

3.1. Сдачу готовых железобетонных шпал

железным дорогам производит отдел технического контроля

предприятия-изготовителя, а техническую приемку шпал осуществляет

инспектор-приемщик МПС.

3.2. Каждая отгружаемая партия шпал должна сопровождаться документом (паспортом) установленной формы о качестве шпал и соответствии их требованиям стандарта или технических условий. В документе указывается:

номер документа и дата;

наименование и адрес предприятия-изготовителя; марка и сорт шпал;

количество отгруженных шпал в партии; обозначение стандарта или технических условий.

Документ (паспорт) подписывают ответственный представитель предприятия-изготовителя и инспектор-приемщик МПС.

3.3. Предприятие-изготовитель должно

гарантировать соответствие отгруженных шпал требованиям стандарта при

соблюдении потребителем правил их эксплуатации, транспортирования и хранения.

Гарантийный срок эксплуатации шпал, в течение которого изготовитель обязан

устранить обнаруженные потребителем скрытые дефекты или заменить негодные

шпалы, составляет 3 года со дня укладки их в путь. Исчисление гарантийного

срока начинается не позже 9 мес. со дня поступления шпал потребителю.

со дня поступления шпал потребителю.

3.4. Шпалы транспортируют в открытых полувагонах или автомобилях. Транспортирование шпал разных марок и сортов в одном полувагоне или автомобиле не допускается.

3.5. Шпалы при транспортировании и хранении должны укладываться горизонтальными рядами в рабочем положении (подошвой вниз). Между рядами шпал должны укладываться деревянные прокладки сечением не менее 50×50 мм, располагаемые по середине углублений в подрельсовых площадках шпал. По соглашению изготовителя с потребителем допускается применять деревянные прокладки сечением не менее 40×40 мм при расположении их на расстоянии 30-40 мм от упорных кромок углублений подрельсовых площадках шпал.

3.6. Погрузку шпал в полувагоны и их

выгрузку следует производить пакетами по 16-32 штуки в зависимости от

грузоподъемности крана. Шпалы в пакетах должны размещаться в соответствии с

указаниями п. 3.5. Торцы шпал должны лежать в одной вертикальной плоскости. Во

избежание нарушения пакетного расположения шпал в пути следования между

пакетами устанавливают вертикальные стойки диаметром 10-15

см.

Во

избежание нарушения пакетного расположения шпал в пути следования между

пакетами устанавливают вертикальные стойки диаметром 10-15

см.

3.7. При погрузке и выгрузке шпал следует принимать меры предосторожности против их повреждений: не ударять по ним металлическими предметами, не допускать удары шпал друг о друга, не сбрасывать шпалы с полувагона, не выгружать шпалы рядами с помощью троса, так как при этом происходит повреждение кромок шпал.

3.8. Шпалы должны храниться в штабелях расположенными по маркам и сортам с соблюдением требований п. 3.5. Высота штабеля не должна быть более 16 рядов шпал. Между штабелями должны быть проходы шириной не менее 1 м.

4.1. Сборка рельсовых звеньев с железобетонными шпалами производится на производственных базах МПС на механизированной звеносборочной линии или на пути-шаблоне.

4.2. При сборке рельсовых скреплений

должно соблюдаться точное взаимное расположение всех деталей. Нашпальные

прокладки и металлические подкладки должны укладываться на подрельсовых

площадках шпал без перекосов и смещений с точным совпадением отверстий для

закладных болтов в подкладках, прокладках и шпалах. Все детали скреплений

должны соответствовать утвержденным чертежам.

Нашпальные

прокладки и металлические подкладки должны укладываться на подрельсовых

площадках шпал без перекосов и смещений с точным совпадением отверстий для

закладных болтов в подкладках, прокладках и шпалах. Все детали скреплений

должны соответствовать утвержденным чертежам.

4.2.1. На железобетонных шпалах марки Ш1-1 с углом наклона упорных кромок подрельсовых площадок 55° следует применять нашпальные прокладки с уширенным буртиком (рис. 7, а). При отсутствии таких прокладок допускается применение нашпальных прокладок с узким буртиком (рис. 7, 6). На шпалах марки Ш1-2 и ранее выпускавшихся видах железобетонных шпал с углом наклона упорных кромок 72° применяют нашпальные прокладки с узким буртиком.

4.3. Гайки болтов

промежуточных рельсовых скреплений к а железобетонных шпалах следует затягивать

крутящим моментом 120-150 Н·м (12-15 кгс·м). Допускается для рельсовых

скреплений типа КБ с жесткими клеммами усиленная затяжка закладных болтов

крутящим моментом до 180-220 Н·м (18-22 кгс·м), а клеммных болтов — до 220-240

Н·м (22-24 кгс·м).

Рис. 7. Нашпальные прокладки:

а — с широким буртиком для шпал Ш1-1; б — с узким буртиком для шпал Ш1-2 10

Таблица 4

|

Температура воздуха, °С |

Минимальное электрическое сопротивление звена, Ом |

||||

|

длиной 25 м |

длиной 12.5 м |

||||

|

при погоде |

|||||

|

сухой |

сырой |

сухой |

сырой |

||

|

От 0 до + 5 |

400 |

200 |

800 |

400 |

|

|

От + 6 до + 10 |

300 |

150 |

600 |

300 |

|

|

От + 11 до + 15 |

250 |

125 |

500 |

250 |

|

|

От + 16 и выше |

200 |

100 |

400 |

200 |

|

4. 4.

Состояние инвентарных рельсов должно обеспечивать возможность содержания пути в

пределах допусков, в том числе и после замены этих рельсов на рельсовые плети.

4.

Состояние инвентарных рельсов должно обеспечивать возможность содержания пути в

пределах допусков, в том числе и после замены этих рельсов на рельсовые плети.

В главных путях не допускается применять инвентарные рельсы, имеющие боковой износ или уширение головки более 2 мм, кривизну в плане, искривление и смятие концов рельсов в вертикальной плоскости в сумме более 2 мм. Разница в высоте стыкуемых инвентарных рельсов не должна быть более I мм. Для этого инвентарные рельсы следует рассортировать на группы по средней величине вертикального износа головки с допуском ±0,5 мм и замаркировать.

Замена инвентарных рельсов сварными

рельсовыми плетями должна выполняться в возможно короткий срок после укладки

звеньев, чтобы исключить появление потайных толчков в местах стыков инвентарных

рельсов. При этом должно выполняться сплошное подтягивание клеммных и закладных

болтов до значений, указанных в п.

4.3.

4.5. Необходимое электрическое сопротивление между двумя рельсовыми нитями на железобетонных шпалах обеспечивается электроизолирующими деталями рельсового скрепления (втулки, прокладки) при условии их должного качества, правильной сборки и исправного состояния в пути.

В целях контроля правильности сборки и качества деталей следует периодически проводить выборочную (у 5 % звеньев) проверку электрического сопротивления собранных звеньев на базе ПМС прибором, прошедшим государственную проверку. Электрическое сопротивление между двумя рельсами одного звена не должно быть менее значений, указанных в табл. 4.

Электрическое сопротивление каждого звена

измеряют дважды. Второе измерение производят сразу после первого. При втором

измерении проводник, подключавшийся при

первом измерении к левому рельсу, подключают к правому, а проводник, подключавшийся

ранее к правому рельсу, подключают к левому. Результаты первого и второго

измерений складывают и делят пополам.

Если у собранного звена сопротивление меньше значения, указанного в табл. 4 для данных погодных условий, то следует на этом звене снять один из рельсов и измерить электрическое сопротивление между двумя подкладками на каждой шпале. На тех шпалах, у которых электрическое сопротивление меньше нормативного для одной шпалы, необходимо тщательно обследовать состояние всех электроизолирующих деталей (втулок, прокладок), проверить правильность сборки скреплений и устранить причины пониженного сопротивления.

Нормативное сопротивление одной шпалы определяют как произведение бального электрического сопротивления звена при данных погодных условиях на число шпал в звене.

Пример. При температуре воздуха более 16°С и сухой погоде по

табл. 4

минимальное электрическое сопротивление звена длиной 25

м при эпюре укладки шпал 1840 шт./км должно быть 200 Ом.

Следовательно, нормативное сопротивление одной шпалы при их числе на звено 46

шт. должно быть 200×46=9200 Ом.

должно быть 200×46=9200 Ом.

4.6. На главных путях железобетонные шпалы следует укладывать, как правило, на протяжении целого перегона. Укладка деревянных шпал на таком перегоне допускается только в кривых радиусом менее 350 м, на участках подхода к стрелочным переводам с деревянными брусьями, мостам с деревянными мостовыми брусьями, а также в стыках рельсов на уравнительных пролетах бесстыкового пути (по три шпалы с каждой стороны от стыка).

4.6.1. На мостах, имеющих балластную призму, следует применять специальные мостовые железобетонные шпалы, имеющие закладные детали для крепления контруголков или контррельсов, а при их отсутствии — деревянные шпалы.

4.6.2. Переход от железобетонных шпал к деревянным осуществляют комбинированным звеном, собранным из железобетонных и деревянных шпал. Место перехода от одного вида шпал к другому должно располагаться на расстоянии 6-6,5 м от стыка рельсов.

4. 7. Звенья с железобетонными шпалами

следует укладывать на выровненную поверхность балластного слоя. Допускается

между подошвой шпалы в средней ее части (на длине не более чем по 25-30

см в обе стороны от оси колен) и поверхностью балласта

оставлять зазор высотой до 4-5

см, предупреждающий образование поперечных трещин. Такую

же поверхность балласта целесообразно делать и при проходе щебнеочистительной

машины путем устройства на ней специальных планирующих устройств.

7. Звенья с железобетонными шпалами

следует укладывать на выровненную поверхность балластного слоя. Допускается

между подошвой шпалы в средней ее части (на длине не более чем по 25-30

см в обе стороны от оси колен) и поверхностью балласта

оставлять зазор высотой до 4-5

см, предупреждающий образование поперечных трещин. Такую

же поверхность балласта целесообразно делать и при проходе щебнеочистительной

машины путем устройства на ней специальных планирующих устройств.

При выправке пути с применением машин ВПО-3000, ВПР-1200 и др.» а также электрошпалоподбоек, железобетонные шпалы подбивают только на протяжении по 1 м от их концов.

После выправки пути шпальные ящики должны быть заполнены балластом до уровня верха средней части железобетонных шпал.

4.8. Выправка пути с железобетонными

шпалами по высоте производится с подбивкой шпал или укладкой регулировочных

прокладок между рельсом и подкладкой (при бесподкладочном скреплении — между

рельсом и шпалой).

4.8.1. Сплошную подбивку шпал на всем протяжении пути с одновременным удалением регулировочных прокладок производят при планово-предупредительных работах по выправке пути. Периодичность такой выправки при текущем содержании зависит от грузонапряженности линии, нагрузок от колесных пар подвижного состава на рельсы, состояния рельсов, загрязненности балластного слоя и других факторов, но не реже одного раза в 3 года.

4.8.2. В периоды между планово-предупредительными работами производят выправку пути с укладкой регулировочных прокладок. Выправку прокладками следует выполнять таким образом, чтобы общая толщина регулировочных прокладок под рельсом (кроме резиновой амортизирующей прокладки) не была более 10 мм. При достижении предельной высоты регулировочные прокладки удаляют, а путь выправляют с подбивкой шпал балластом.

4.9. Для устранения угона рельсовых

плетей и уменьшения износа закладных шайб в железобетонных шпалах следует не

реже двух раз в год — весной и осенью — проводить сплошное подтягивание гаек

закладных и клеммных болтов. В уравнительных пролетах и на концевых участках

рельсовых плетей (по 40-50 м)

в периоды между сплошными подтягиваниями гаек следует дополнительно проводить

подтягивание ослабших гаек закладных и клеммных болтов. Подтягивание гаек

болтов до нормативного значения следует проводить также перед сплошной

выправкой пути с подбивкой шпал.

В уравнительных пролетах и на концевых участках

рельсовых плетей (по 40-50 м)

в периоды между сплошными подтягиваниями гаек следует дополнительно проводить

подтягивание ослабших гаек закладных и клеммных болтов. Подтягивание гаек

болтов до нормативного значения следует проводить также перед сплошной

выправкой пути с подбивкой шпал.

Работы это сплошному подтягиванию и смазке клеммных и закладных болтов следует выполнять в плановом порядке клеммно-болтовыми машинами, путевыми моторными гайковертами или электрогаечными ключами, а подтягивание одиночных ослабших болтов при неотложных работах - торцовыми гаечными ключами.

5.1. Все новые железобетонные шпалы,

поступающие на звеносборочную базу, должны быть осмотрены. При обнаружении в

полученных шпалах отклонений от требований стандарта, такие шпалы должны быть

забракованы. Руководство ПМС или дистанции пути должно поставить об этом в

известность службу пути дороги и предъявить претензию изготовителю шпал.

5.2. В табл. 5 даны перечень и классификация дефектов и повреждений железобетонных шпал, встречающихся при их эксплуатации в пути. В таблице каждому дефекту присвоен определенный номер, дано схематическое изображение дефекта и его краткое описание при двух степенях развития, указаны основные причины возникновения дефекта и мероприятия по эксплуатации пути со шпалами, имеющими этот дефект.

Цифровое обозначение номера дефекта включает: номер группы дефектов (1-поперечные трещины и изломы, 2-продольные трещины, 3 — околы бетона, 4 — разрушение и износ бетона, 5 — повреждения закладных деталей), порядковый номер дефекта в группе и, после точки, степень развития дефекта.

5.3. Причинами возникновения дефектов

шпал в эксплуатации могут быть проявление скрытых дефектов изготовления шпал,

не обнаруженных при приемке шпал, а также изменение рабочих свойств шпал под

действием поездных нагрузок, эксплуатационных и климатических факторов.

5.3.1. Дефекты № 22 и 41 всегда являются прямым следствием недостатков изготовления шпал. При обнаружении таких дефектов в период действия гарантийного срока на шпалы руководству дистанции пути или службы пути дороги следует предъявить претензию изготовителю шпал.

5.3.2. Дефекты № 11, 12, 21, 31, 32, 42, 51, 52, 53, если они не были обнаружены до сборки звеньев и шпалы с ними не были своевременно забракованы, следует относить к эксплуатационным дефектам, включая в эксплуатационный период также транспортирование шпал, сборку и укладку звеньев, хотя на появление этих дефектов могут влиять также недостатки изготовления шпал.

5.4. Оценку состояния шпал следует производить визуально и лишь в необходимых случаях измерять дефекты шпал методами, указанными ниже, после удаления с поверхности шпал загрязнителей или слоя балласта.

5.4.1. При оценке состояния шпал по

трещинам во внимание принимают только такие трещины, которые видны в бетоне

невооруженным глазом (обычно их раскрытие более 0,2

мм) и направлены либо поперек, либо вдоль шпалы. Беспорядочно расположенные тонкие усадочные трещины в бетоне во внимание не

принимают. При необходимости ширину раскрытия трещин определяют с помощью

измерительной лупы, щупа пли пластинки, имеющей толщину, равную предельной

ширине раскрытия трещины.

Беспорядочно расположенные тонкие усадочные трещины в бетоне во внимание не

принимают. При необходимости ширину раскрытия трещин определяют с помощью

измерительной лупы, щупа пли пластинки, имеющей толщину, равную предельной

ширине раскрытия трещины.

5.4.2. Длину окола бетона измеряют линейкой по ребру шпалы, поврежденному околом. За глубину окола принимают наибольшее расстояние от ребра линейки, приложенной к ребру шпалы, до края окола на примыкающих поверхностях шпалы.

5.4.3. Глубину выработки бетона на подрельсовой площадке шпалы определяют после снятия сломанной подкладки и изношенной нашпальной прокладки измерением наибольшего зазора между поверхностью площадки и ребром приложенной к ней линейки.

Таблица 5

|

Номер дефекта |

Степень развития |

Краткое описание дефекта |

Схематическое изображение дефекта |

Основные причины появления и развития дефекта |

Указания

по дальнейшей эксплуатации пути со шпалами, имеющими дефект. |

|

11.1. |

Первая |

Поперечные трещины с раскрытием до 1 мм в подрельсовой части шпалы. |

|

Плохое содержание рельсовых стыков: просадки, увеличенные зазоры, сбитые концы или разная высота рельсов. Недонапряжение или смещение арматуры при производстве шпал. |

Выправить путь в стыках и подбить шпалы. Заменить негодные уравнительные рельсы или рельсы звеньевого пути. Провести шлифовку головки рельсов шлифовальным поездом. |

|

11.2. |

Вторая |

Излом шпалы в подрельсовой части

с разрушением бетона, раскрытием поперечной трещины или разрывом арматуры. |

|||

|

12.1. |

Первая |

Поперечные трещины с раскрытием до 1 мм в средней части шпалы |

Неправильное опирание шпал на балласт после укладки звеньев, очистки щебеночной призмы или в результате длительного отсутствия выправки пути в эксплуатации: опирание шпал серединой или, наоборот, только концами при провисшей вниз на большой длине середине шпалы (трещины снизу) |

Провести сплошную выправку и

подъемку пути с подбивкой шпал по всей длине подрельсовых частей. Устранить

провисание середины шпал. Засыпать шпальные ящики балластом. Проверить

планирующие устройства у путевых машин для исключения подпора шпал в

середине. |

|

|

12.2. |

Вторая |

Излом шпалы в средней части с разрушением бетона, раскрытием поперечной трещины или разрывом арматуры. |

|||

|

21.1. |

Первая |

Продольная трещина с раскрытием до 3 мм, проходящая через отверстия для закладных болтов или через дюбели. |

|

Передача сил угона рельсов на

прикрепителе при слабой их затяжке. При шурупном скреплении — удары по шурупу

(забивка), недостаточный диаметр отверстия в дюбеле для шурупа, разбухание

древесины дюбеля при некачественной его пропитке. |

Провести сплошное подтягивание закладных болтов. При повторном применении шпал с деревянными дюбелями соблюдать правила завинчивания шурупов в дюбели |

|

21.2. |

Вторая |

Раскол шпалы по сквозной продольной трещине с раскрытием более 3 мм, проходящей через отверстия для закладных болтов или через дюбели. |

|||

|

22.1. |

Первая |

Продольная трещина с раскрытием до 3 мм, проходящая через арматурные проволоки на торцах и в середине шпалы. |

Развитие микротрещин в бетоне,

возникших из-за недостаточной прочности бетона, применения исходных

материалов, непригодных для шпального бетона, неправильного режима

термообработки бетона. |

При обнаружении дефекта в период действия гарантийного срока на шпалы — предъявить претензию изготовителю. При осмотрах пути установить особое наблюдение за такими шпалами. |

|

|

22.2 |

Вторая |

Раскол шпалы по сквозной продольной трещине проходящей через арматурные проволоки |

|||

|

31.1 |

Первая |

Окол бетона на упорной кромке углубления в подрельсовой площадке длиной (l) от 40 до 100 мм и глубиной (h) от 10 до 20 мм |

Отсутствие, недостаточная толщина

или неправильное расположение деревянных прокладок между рядами шпал при их складировании

или транспортировании. |

Соблюдать правила складирования и транспортирования новых и старогодных шпал. Отрихтовать путь и выправить кривые по стрелам. Провести сплошное подтягивание гаек закладных болтов. Заменить изношенные нашпальные прокладки |

|

|

31.2 |

Вторая |

Окол бетона по всей длине (l) высоте (h) упорной кромки углубления в подрельсовой площадке |

|||

|

32.1 |

Первая |

Околы бетона на ребрах и плоскостях шпалы (кроме упорных кромок) глубиной (h) не более 60 мм с обнажением арматуры на длине (l) не более 100 мм |

Удары по шпалам при их

транспортировании, погрузке, выгрузке, сборке и укладке звеньев, выполнении

путевых работ, падении на путь тяжелых предметов. |

При наличии шпалоремонтных мастерских околы бетона могут быть заделаны полимерцементными растворами и отремонтированные шпалы использованы в малодеятельных главных или станционных путях |

|

|

32.2 |

Вторая |

Крупные околы бетона на ребрах и плоскостях шпалы глубиной (h) более 100 мм, обнажающие арматуру на длине (l) более 300 мм |

|

|

|

|

41. |

Первая |

Множество раковин на поверхности бетона. Начальное разрушение бетона (шелушение) в пределах толщины защитного слоя бетона над арматурой |

Недостаточные морозостойкость и долговечность бетона вследствие использования непригодных для шпального бетона исходных материалов, неправильного подбора состава бетонной смеси и плохого уплотнения ее при изготовлении шпал |

При обнаружении дефекта в период действия гарантийного срока предъявить претензию изготовителю шпал. Установить особое наблюдение за дефектными шпалами при осмотрах пути |

|

|

41.2 |

Вторая |

Полное разрушение структуры бетона на отдельные составляющие (щебень, раствор) с обнажением арматуры |

|

|

|

|

42. |

Первая |

Местная выработка (износ) бетона на глубину (f)до 2 мм на подрельсовых площадках в местах опирания подкладок или рельсов |

Истирание бетона сломанными подкладками после износа нашпальных прокладок и ослабления затяжки закладных болтов |

Заменить сломанные подкладки и изношенные капитальные прокладки, затянуть закладные болты. При наличии шпалоремонтных мастерских возможен ремонт подрельсовых площадок шпал нанесением на них полимерцементных растворов для последующего использования отремонтированных шпал в малодеятельных главных или станционных путях |

|

|

42.2 |

Вторая |

Неравномерная выработка (износ) бетона глубиной (f) более 5 мм на под рельсовых площадках в местах опирания сломанных подкладок |

|

|

|

|

51. |

Первая |

Смятие материала (древесины) дюбеля с образованием вокруг шурупного отверстия зазора более 5 мм |

Смятие материала дюбеля при действии на шуруп горизонтальных, поперечных и продольных сил. Износ нарезки в дюбеле при частых перешивках колеи. Старение материала дюбеля. Растрескивание и загнивание древесины дюбеле при плохой пропитке. Усталость шурупа при передаче на него продольных и боковых сил |

Усиленный контроль за шириной рельсовой колеи. Замена изношенных и изогнутых шурупов. При наличии шпалоремонтных мастерских — ремонт деревянных дюбелей с извлечением сломанных шурупов и заливкой шурупных отверстий полимерным составом для использования отремонтированных шпал в малодеятельных и станционных путях |

|

|

51. |

Вторая |

Разрушение материала дюбеля, при котором шуруп при завинчивании его в дюбель провертывается. Излом шурупа в дюбеле |

|||

|

52.1 |

Первая |

Провертывание закладного болта при завинчивании гайки (завинчивание выполнимо при подтягивании болта вверх) |

Окол бетонных выступов ниже закладной шайбы, удерживающих болт от провертывания в начале завинчивания гайки |

Приподнять закладной болт вверх, чтобы его квадратный подголовок вошел в отверстие в закладной шайбе, и удерживая его специальной вилкой, в этом положении завинтить гайку |

|

|

52. |

Вторая |

Невозможность завинчивания гайки закладного болта из-за провертывания этого болта в отверстии шпалы даже при подтягивании болта вверх |

Износ продольных кромок отверстия в закладной шайбе до размера, превышающего диагональ подголовка закладного болта (30 мм) |

При наличии шпалоремонтных мастерских — заливка болтов в отверстиях полимерным составом для использования таких шпал в малодеятельных станционных путях |

|

|

53.1 |

Первая |

Загрязнение каналов в шпалах засорителями, затрудняющими извлечение и установку закладных болтов |

Заполнение каналов для закладных болтов засорителями, особенно в местах выплесков при очень загрязненном балласте, а также сыпучими грузами |

Устранить выплески. |

|

|

53.2 |

Вторая |

Невозможность извлечения из шпалы поврежденных закладных болтов вследствие затвердения засорителей в каналах шпалы |

|

5.4.4. При оценке разрушения бетона шпалы (дефект № -

41) следует отличать его от окола бетона (дефект № 32). При околе бетон

плотный, края окола резко

очерчены. При разрушении бетона в начальной стадии его поверхность покрыта сеткой мелких

беспорядочных трещин или множеством раковин. В дальнейшем бетон рассыпается на отдельные его составляющие — щебень, куски цементного камня и

раствора. Края зоны разрушения бетона резко не очерчены.

Края зоны разрушения бетона резко не очерчены.

5.4.5. Смятие материала (древесины) дюбеля определяют после снятия подкладки, нашпальной прокладки и вывинчивания шурупа. При необходимости величину смятия определяют как разность между наибольшим (d1) ч наименьшим (d2) размерами шурупного отверстия, измеренными по диаметру у самого верха дюбеля. О разрушении материала дюбеля судят по провертыванию шурупа при завинчивании его в дюбель. Наличие обломка нижней части шурупа в дюбеле определяют погружением щупа в отверстие дюбеля.

5.4.6. Провертывание закладного болта в

шпале может быть следствием окола кромок бетонных выступов ниже закладной шайбы

или износа отверстия в закладной шайбе. В первом случае можно завинтить гайку

болта, если приподнять его вверх так, чтобы квадратный подголовок болта вошел в

отверстие в шайбе, и поддержать его в этом положении. Во втором, случае, при

износе отверстия в шайбе до размера в поперечном направлении более 30

мм. что превышает размер по диагонали квадратного

подголовка, подтягивание болта вверх не дает результата и затянуть гайку болта

нельзя.

что превышает размер по диагонали квадратного

подголовка, подтягивание болта вверх не дает результата и затянуть гайку болта

нельзя.

5.5. В главных путях шпалы с дефектами первой степени допускается оставлять до очередного капитального ремонта пути, при котором такие шпалы следует заменить. В станционных и подъездных путях шпалы с дефектами первой степени замене не подлежат.

5.5.1. Шпалы с дефектами, превышающими первую степень, но меньшими второй степени, в главных и станционных путях следует заменять при очередном подъемочном или среднем ремонтах пути в зависимости от состояния шпал.

5.5.2. Шпалы с дефектами второй степени,

лежащие во всех видах путей по две и более подряд, должны заменяться при

текущем содержании пути в возможно короткие сроки. Допускается одиночно лежащие

шпалы с дефектами второй степени оставлять в пути до очередного подъемочного

или среднего ремонта пути, при котором такие шпалы должны быть заменены.

6.1. При капитальном ремонте пути все железобетонные шпалы должны обследованы и в зависимости от их состояния отнесены либо к одной из двух групп годности, либо к негодным шпалам с соответствующей дополнительной маркировкой.

1-й группе годности относят шпалы, не имеющие дефектов.

Ко 2-й группе годности относят шпалы с дефектами первой степени развития (см. табл. 5).

К негодным относят шпалы с дефектами второй степени развития (см. табл.5).

Шпалы 1-й группы годности дополнительной маркировке не подлежат. Шпалы 2-й группы годности обозначают поперечной полосой, наносимой средней части шпалы. Негодные шпалы обозначают двумя поперечными полоcaми, наносимыми краской в средней части шпалы.

6.2. Старогодные шпалы 1-й группы годности могут повторно применяться во всех главных, станционных и подъездных путях в соответствии с указаниями пп.1.1 и 1.8.

6.2.1. Старогодные шпалы 2-й группы

годности могут повторно применяться только в станционных (кроме главных в

пределах станции) и подъездных путях.

6.2.2. Негодные шпалы повторной укладке в действующие пути не подлежат.

6.3. При выполнении капитального ремонта пути с полной разборкой на базе снятой путевой решетки с железобетонными шпалами обследование и сортировка шпал по группам годности производятся до сборки новой решетки со старогодными шпалами.

6.3.1. Если снятую при капитальном ремонте пути рельсошпальную решетку с железобетонными шпалами укладывают повторно без разборки в главный путь, то в ней до укладки должны быть заменены все обнаруженные шпалы 2-й группы годности и негодные шпалы. Если эту решетку укладывают повторно без разборки в станционный или подъездной путь, то в ней до укладки должны быть заменены только негодные шпалы.

6.3.2. При выполнении капитального ремонта главного пути без снятия рельсошпальной решетки в ней должны быть заменены все обнаруженные шпалы 2-й группы годности и негодные шпалы.

6.4. Негодные железобетонные шпалы могут

использоваться для железнодорожных обустройств, а излишние — реализовываться по

ценам, установленным на дороге, для нужд дистанций пути, ПМС и других

организаций железнодорожного транспорта, а также нетранспортных организаций.

6.5. При организации на производственных базах ПМС специализированных мастерских по ремонту железобетонных шпал, имеющих дефекты, поддающиеся ремонту (см. табл. 5), часть негодных шпал может быть восстановлена и использована для укладки на станционных и подъездных путях. Ремонт шпал выполняют в соответствии с Техническими указаниями по ремонту железобетонных шпал,

6.6. Шпалы с дефектами, превышающими первую степень развития, но меньшими второй степени развития, могут быть выборочно использованы в малодеятельных станционных путях.

7.1. Состояние железобетонных шпал в пути проверяют сплошь ежегодно осенью на 1 ноября при комиссионном осмотре пути. Данные проверки вносят в отчетную форму ПО-6. По результатам проверки дистанция пути разрабатывает план замены шпал по километрам и станционным путям с указанием видов ремонта, при которых эта замена будет производиться.

7.2. Назначение железобетонных шпал к

замене производит лично дорожный мастер, руководствуясь указаниями раздела 5.

Подлежащие замене шпалы отмечают на шейке рельсов с внутренней стороны правой нити по счету километров известью круглым пятном диаметром около 50 мм. После замены шпал отметки с шейки рельсов должны быть смыты.

7.3. При капитальном ремонте пути со снятием рельсошпальной решетки учет старогодных шпал выполняется следующим порядком.

7.3.1. Перед началом ремонта на основании натурного осмотра составляется акт по форме ПУ-81 о количестве материалов верхнего строения пути на данном участке, в том числе железобетонных шпал с выделением числа негодных шпал, подлежащих замене.

7.3.2. Начальник ПМС при производстве работ обязан обеспечить вывоз полностью всех снимаемых с пути материалов, в том числе железобетонных шпал в звеньях и одиночных, оставшихся на перегоне после снятия рельсошпальной решетки.

7.3.3. На базе ПМС после сортировки и

штабелирования старогодных железобетонных шпал составляется акт о числе и

состоянии шпал.

7.3.4. Сортировку шпал, их хранение и учет на звеносборочных базах осуществляют под контролем специального работника, назначаемого начальником ПМС, который отвечает за правильную сортировку и хранение шпал. Учет старогодных шпал на звеносборочных базах (с указанием данных о результатах сортировки шпал) ведут в специальном журнале.

7.4. Указанный выше порядок сортировки старогодных железобетонных шпал должен осуществляться и при выполнении работ силами дистанций пути.

7.5. Все изъятые из пути железобетонные шпалы приходуются по актам рассортировки, составляемым при окончании работ по капитальному, среднему и подъемочному ремонтам пути, а при текущем содержании пути — ежемесячно.

7.6. Железобетонные шпалы, лежащие в пути, учитываются в книге учета по форме ПУ-5. Кроме этого, дефектные железобетонные шпалы, лежащие в пути, учитываются по форме ПУ-1.

7.7. Учету подлежат железобетонные шпалы

на всех путях, включаемых в развернутую длину главных и станционных путей, а

также на путях специального назначения и подъездных. Учет ведут раздельно: на

главных путях — по каждому километру, на станционных путях — по протяжению

станционных путей и отдельно по подъездным путям.

Учет ведут раздельно: на

главных путях — по каждому километру, на станционных путях — по протяжению

станционных путей и отдельно по подъездным путям.

7.8. При учете лежащие в пути железобетонные шпалы группируют по типу и сроку службы: 1-го срока (т.е. новые) и 2-го срока (т.е. переложенные). Если на отдельных километрах главных путей или на станционных путях имеются шпалы разных типов или сроков службы, то для каждых из них в шпальной книге отводят самостоятельные строки. В этих случаях повторяют в первой графе номера километров и станционных путей.

7.9. Данные о числе уложенных и изъятых за отчетный год железобетонных шпал должны соответствовать данным сдачи километров для производства работ и приемки выполненных работ (форма ПУ-48), а также графикам по текущему содержанию и оценке состояния пути и путевых устройств (форма ПУ-74).

7.10. На основании актов осмотра

железобетонных шпал по состоянию на 1 ноября дорожный мастер представляет начальнику

дистанции пути не позднее 5 ноября данные по отчетной форме ПО-6. Начальник

дистанции пути не позднее 10 ноября направляет сводный отчет по дистанции в

отдел статистического учета и отчетности, управления дороги, а последний в

сводном по дороге виде не позднее 20 ноября представляет его в Управление

статистического учета и отчетности МПС.

Начальник

дистанции пути не позднее 10 ноября направляет сводный отчет по дистанции в

отдел статистического учета и отчетности, управления дороги, а последний в

сводном по дороге виде не позднее 20 ноября представляет его в Управление

статистического учета и отчетности МПС.

|

Тип (марка) шпалы |

Тип скрепления |

Номер стандарта или ТУ |

Характерные отличительные особенности конструкции данной шпалы |

Сведения о времени выпуска и заводах — изготовителях данных шпал |

Сферы повторного применения шпал данного типа |

|

ШС-1, ШС-1у |

КБ |

ГОСТ 10629-78 |

По форме и основным размерам

идентична шпале Ш1-2 по ГОСТ

10629-88 (см. |

Основной вид шпал, выпускавшихся всеми заводами ЖБШ в период с. 1978 по 1986 г. |

В соответствии с указаниями разделов 1 и 6 |

|

ШС-1у |

КБ |

ТУ 21-33-38-86 |

По форме и основным размерам идентична шпале Ш1-1 по ГОСТ 10629-88 (см. рис. 1 и 2). Угол наклона упорных кромок 55°, Размеры: а = 2012 мм, а1 =404 мм, a2 = 330 мм, а3 = 47 мм |

Выпускались большинством заводом

ЖБШ в период с 1986 по 1989

г. |

В соответствии с указаниями разделов 1 и 6 |

|

ШС-2, ШС-2у |

БП и ЖБР |

ГОСТ 10629-78 |

По форме и основным размерам идентична шпале ШС-1 (ШС-1 у), отличается расположением болтовых отверстий. Размеры: а = 2,000 мм, а1 = 392 мм; а2 = 244 мм, а3 = 74 мм |

Выпускались Киевским экспериментальным заводом ЖБШ в 1970-х годах крупными партиями для опытных участков большого протяжения |

При наличии рельсовых скреплений типов БП и ЖБР в соответствии с указаниями раздела 6 |

|

С-56-2 |

КБ |

ГОСТ

10629-73. ГОСТ 10629-63, ВСН 60-61 |

По форме и основным размерам соответствует шпале Ш1-2 по ГОСТ 10629-88 (см. рис. 1 и 3), но отличается меньшей глубиной выемки в подрельсовьгх площадках (15 мм). Угол наклона упорных кромок 72°. Размеры: а = 1993 мм, а1 = 384 мм, а2 =310 мм, а3 = 37 мм |

Основной вид шпал. выпускавшихся всеми заводами ЖБШ в период с 1963 по по 1980 г, Кременчугским заводом ЖБШ в 1966-1973 гг. выпускались такие же шпалы, длиной. 260. см.. |

В соответствии с указаниями раздела 6 |

|

С-56-3 |

ЖБ |

ГОСТ 10629-71, ГОСТ 10629-63, ВСН 60-61 |

По форме и основным размерам

соответствует шпале С-56-2, но отличается конфигурацией подрелъсовой площадки

с углублениями для пружинных клемм и размещением болтовых отверстий. |

Выпускались Бесланским щебеночношпальным заводом МПС в период с 1961 по 1984 г |

При наличии скреплений ЖБ — линии грузонапряженностью до 10 млн. т км брутто/км в год, станционные и подъездные пути. Кривые радиусом более 600 м |

|

С-56, С-56-у |

К2 |

ВСН 60-61 |

По форме и основным размерам соответствует шпале С-56-2, но отличается отсутствием углублений в подрельсовых площадках и наличием деревянных дюбелей для шурупного прикрепления подкладок (по 2 дюбеля на каждой подрельсовой площадке) |

Изготовлялись в 1956 — 1966 гг. |

При наличии скреплений К2 — линии с грузонапряженностью до 10 млн. т км брутто/км в год, станционные и подъездные пути |

Размер деревянной шпалы — Энциклопедия по машиностроению XXL

Размеры деревянных шпал, мм (см. рис. 66) [c.116]Отклонение в размерах деревянных шпал и брусьев 119 [c.566]

Допускаемые отклонения в размерах деревянных шпал (мм) [c.106]

| Таблица 4. Основные размеры деревянных шпал, мм |

Основны требованием, предъявляемым к деревянным шпалам, является обеспечение наилучшей работы подрельсового основания при наибольшем сроке их службы.

Это обусловливается применением соответствующих пород древесины для шпал высококачественной сушкой и обработкой ее перед пропиткой, рациональными размерами шпал и качественной их пропиткой,, правильным уходом за шпалами в пути, своевременным ремонтом и повторным использованием их после ремонта.

[c.3]

Это обусловливается применением соответствующих пород древесины для шпал высококачественной сушкой и обработкой ее перед пропиткой, рациональными размерами шпал и качественной их пропиткой,, правильным уходом за шпалами в пути, своевременным ремонтом и повторным использованием их после ремонта.

[c.3]В средний ремонт пути входят следующие работы очистка щебня на глубину не менее 20—25 см или обновление загрязненного асбестового, гравийного, ракушечного или песчаного балласта на глубину не менее 15 см под шпалой (подъемкой или заменой), а также постановка пути на балласт с более высокой несущей способностью (щебень, гравий, асбестовый балласт) с доведением балластной призмы до размеров, установленных для данного типа верхнего строения пути замена негодных железобетонных и деревянных шпал, ремонт их в пути с тем, чтобы исключить необходимость одиночной смены шпал не менее чем на два года вперед, и доведение числа их до 1840 на 1 км усиление пути в кривых радиуса 1200 м и менее, а на участках со скоростями движения поездов более 120 км/ч — радиуса 2000 м и менее ремонт переездов выправка по проекту круговых и переходных кривых, стрелочных переводов и другие сопутствующие работы ликвидация пучин ремонт водоотводных и укрепительных сооружений расчистка русел малых и средних искусственных сооружений. [c.285]

[c.285]

Деревянные шпалы. По форме Поперечного сечения шпалы подразделяются на обрезные А, у которых пропилены все четыре стороны, и необрезные Б, у которых пропилены только две стороны (рис. 43). В зависимости от размеров поперечного сечения по ГОСТ [c.315]

До июля 1967 г. деревянные шпалы изготовляли по ГОСТ 78—58. В соответствии с этим стандартом шпалы по размерам дел 1ли на пять типов первые три типа — для главных путей, а последние два — для станционных и промышленных путей. Недостатком этого [c.123]

Основные размеры поперечного сечения деревянных шпал, мм (см. рис. 12.5) [c.65]

В зависимости от назначения деревянные шпалы изготавливают трех типов. Шпалы I типа предназначены для главных путей магистральных железных дорог, II типа — для станционных и подъездных путей и III типа — для путей промышленных предприятий. Размеры поперечного сечения шпал в зависимости от их типа приведены в табл. 6.2. Стандартная длина деревянных шпал 2750 мм.

[c.55]

6.2. Стандартная длина деревянных шпал 2750 мм.

[c.55]

Ранее по ГОСТ 10629—63 изготовлялись и укладывались в путь железобетонные шпалы типа С-56-1, размеры которых были такие же, как и у шпалы типа С-56-2, но вместо отверстий для закладные болтов в них были забетонированы деревянные втулки. Подкладки к этим Шпалам прикреплялись шурупами. [c.112]

Настил переездов делают из железобетонных плит (рис. 201) или деревянных брусьев. Железобетонные плиты в первую очередь применяют на переездах I и II категорий и на участках, где путь укладывается на железобетонные шпалы. Во всех случаях плиты применяют одного размера —2480 X 1000 X 100 мм. Плиты могут иметь асфальтовое покрытие. Стыки рельсов располагают за пределами переезда. [c.300]

Деревянный винт ввертывается силовой головкой после нарезки резьбы в отверстии (рис. 52). Винт на конце имеет квадратную головку, которая по размерам соответствует размерам отверстия в патроне силовой головки.

РАЗМЕРЫ ШПАЛ ДЕРЕВЯННЫХ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ ШИРОКОЙ КОЛЕИ, мм [c.77]

ТАБЛИЦА 1.49 РАЗМЕРЫ ШПАЛ ДЕРЕВЯННЫХ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ УЗКОЙ КОЛЕИ, нм [c.78]

При капитальном ремонте пути выполняются следующие основные работы сплошная смена рельсов и скреплений новыми, более мощными или того же типа, но не легче типа Р50 (как правило, длиной 25 м или длинными сварными плетями) сплошная смена шпал новыми железобетонными или деревянными с доведением их количества до установленного для данного типа верхнего строения пути и усиление пути в кривых радиуса 1200 м и менее, а на участках со скоростью движения поездов более 120 км/ч— в кривых радиуса 2000 м и менее очистка щебеночного слоя на глубину не менее 20—25 см, или обновление загрязненного асбестового и гравийного балласта на глубину не менее 15 см под шпалой (подъемкой пути на слой нового балласта или заменой старого), или постановка пути на балласт с более высокой несущей способностью с доведением размеров балластной призмы до установленных для данного типа верхнего строения смена стрелочных переводов новыми по типу, соответствующему типу укладываемых рельсов, со сплошной сменой переводных брусьев, очисткой щебеночного слоя на всю глубину или с постановкой на щебень, гравий или асбестовый балласт, с полной выправкой стрелочных переводов по утвержденным эпюрам смена рельсов и уравнительных приборов на мостах новыми сплошная смена мостовых брусьев, исправление и приведение мостового настила к установленному типу на всем протяжении моста подъемка мостов малых пролетов согласно новой отметке головки рельсов и устройство отводов пути к мостам больших пролетов исправление искажений продольного профиля пути ремонт и приведение в полный порядок всех переездов и прилегающих к ним подходов дорог на 50 м в каждую сторону от крайних путей оздоровление земляного полотна с лечением больных мест и ликвидацией существующих его деформаций восстановление и ремонт всех водоотводных, дренажных устройств, регуляционных и защитных сооружений. [c.16]

[c.16]

Железобетонные шпалы отличаются от деревянных долговечностью материала, повышенной жесткостью, большим весом, стабильностью размеров, способом прикрепления рельсов, повышенной проводимостью электрического тока. [c.104]

В табл. 16 приведены размеры балластного слоя для пути с деревянными и железобетонными шпалами. При осмотре также проверяют, чтобы верх щебеночной приз- [c.110]

На железных дорогах России наряду с деревянными получили широкое распространение железобетонные шпалы с предварительно напряженной арматурой (рис. 6.4). Их достоинствами являются долговечность (40…50 лет), обеспечение высокой устойчивости пути и плавности хода поездов, что обусловлено одинаковыми размерами и равной упругостью шпал. Кроме того, применение железобетонных шпал позволяет сберечь древесину для других нужд. Благодаря указанным качествам они уже используются на главных путях всех основных направлений сети, в том числе на участках скоростного движения поездов. [c.56]

[c.56]

Средний ремонт пути предусматривает очистку щебеночного балласта на глубину до 25 см под шпалой, обновление асбестового, гравийного, ракушечного или песчаного балласта на глубину не менее 15 см под шпалой (замена его или подъемка рельсошпальной решетки) с доведением балластной призмы до размеров, установленных для данного типа верхнего строения пути, или постановку пути на балласт (с более высокой несущей способностью (щебень, сортированный гравий, асбестовый балласт) толщиной слоя не менее 25 см под шпалой замену негодных железобетонных и деревянных шпал и ремонт лежащих в пути, с тем чтобы исключить одиночную их смену в два последующих года доведение количества шпал до установленного для данного типа верхнего строения пути усиление пути в кривых радиуса 1200 м и менее за счет увеличения количества шпал и уширения балластной призмы ликвидацию пучин ремонт водоотводных и укрепительных сооружений расчистку русел малых и средних искусственных сооружений ремонт переездов выправку по проекту круговых и переходных кривых, стрелочных переводов и другие работы.

[c.332]

[c.332]Пример технологического процесса капитального ремонта пути на щебеночном балласте и деревянных шпалах с применением щебнеочистительной машины ЩОМД, путеукладчиков УК-2519, выправочно-подбивочно-отделочной машины ВПО-3000 и других машин и механизмов. На лечение земляного полотна и работу на малых мостах предусматриваются затраты труда в размере до 10% общих затрат на капитальный ремонт пути. [c.416]

ПЛИТЫ длиной 5,17 м и шириной 2,4 м, расположенные на синтетическом покрытии (толш,иной 4 см) по легкому бетону. Конструкции второго типа имеют те же размеры, но уложены на гравийном основании. Третий тип выполнен в виде железобетонных решетчатых плит длиной 6,48 м, уложенных на гравийном основании. Эти конструкции в 2,5— 3 раза дороже, чем обычный путь на деревянных шпалах. [c.47]

Действующий стандарт (ГОСТ 78—65) на деревянные шпалы (рис. 110) введен в 1967 г. Этим стандартом установлены три типа шпал по размера. м для главных путей только тип I, для станционных и подъездных путей МПС — тип II, а для малодеятельных подъездных путей промышленных предприятий — тип III. Таким образом, в главные пути железных дорог МПС укладывают шпалы только одного типа — с одинаковыми размерами по толщине и ширине нижней посте ли, что обеспечивает их равноупругость. Масса шпалы 1А — 71 кг, ИА — 58 кг.-Ширину вер хней и нижней постелей шпал измеряют в самом узком месте на участке длиной 400 мм, отстоящем на расстоянии 425 мм от вершинного торца шпалы.

[c.123]

м для главных путей только тип I, для станционных и подъездных путей МПС — тип II, а для малодеятельных подъездных путей промышленных предприятий — тип III. Таким образом, в главные пути железных дорог МПС укладывают шпалы только одного типа — с одинаковыми размерами по толщине и ширине нижней посте ли, что обеспечивает их равноупругость. Масса шпалы 1А — 71 кг, ИА — 58 кг.-Ширину вер хней и нижней постелей шпал измеряют в самом узком месте на участке длиной 400 мм, отстоящем на расстоянии 425 мм от вершинного торца шпалы.

[c.123]

При исправлении пути на пучинах на шпалы укладывают пучинные деревянные подкладки, которые в зависимости от размеров делятся на пучинные карточки, башмаки и на-шпальники — короткие, полусквозные и сквозные (табл. 78). [c.165]

Для разметки осей шпал вместо деревянной рейки удобнее применять специальный стальной тросик (рнс. 48) с нанесенными на нем метками-скобками. Это дает и более точные результаты. Закрепив неподвижный захват за шейку одного конца рельса и установив подвижной захват на другом конце, вращением ручки подвижного захвата натягивают тросик. После этого размечают оси шпал на шейке рельса против меток-скобок тросика. Вместо кисточки для нанесения меток лучше применять специальный штамп , изготовленный из плотного войлока размером 8X30 мм и прикрепленный к деревянной ручке длиной 15—20 см. В этом случае все метки получаются строго одинаковыми (8 X 30 мм) с четко очерченными прямоугольными сторонами. [c.130]

Конструкции и детали укладывают в штабеля различными способами в зависимости от их размеров, формы и материала. Применяют три способа укладки в горизонталыюм положении, наклонном и вертикальном (рис. 179). Чтобы придать элементам заданное положение и опереть их, применяют деревянные подкладки и прокладки в виде брусов, шпал, деревянных упоров, козелков-кассет (при хранении элементов в наклонном положении) и специальных металличе- [c.286]

Деревянные винты изготовляются как специализированными предприятиями, так и в мастерских по ремонту шпал и на дистанциях пути. Для их изготовления используют березу или бук, обеспечивающие сквозную пропитку. Заготовка для винта имеет размеры сечение 32X32 мм и длину 270—300 мм. Наружный диаметр винта 30,5 мм, внутренний 23 мм, шаг резьбы 12 мм (рис. 3). С одной стороны винт имеет квадратную головку для установки в специальный патрон, хвостовик которого крепится в шпинделе привода, обеспечивающего вращение винта при завинчивании его в шпалу. [c.17]

При капитальном ремонте пути производятся следующие работы сплошная смена рельсов и скреплений новыми более мoЩJ ными или того же типа, но не легче типа Р50 (как правило, длиной 25 м или бесстыковыми сварными плетями) замена стрелочных переводов новыми, соответствующими типу укладываемых рельсов сплошная смена шпал новыми железобетонными или деревянными с доведением их количества на прямых до 1840 на 1 км усиление пути в кривых радиуса 1200 м и менее, а на участках со скоростями движения поездов более 120 км/ч — радиуса 2000 м и менее очистка щебня на глубину 20—25 см или обновление загрязненного асбестового и гравийного балласта на глубину не менее 15 см под шпалой (путем подъемки или замены), а также постановка пути на балласт с большей несущей способностью (щебень, гравий, асбестовый балласт) с доведением балластной призмы до размеров, установленных для данного типа верхнего строения (см. табл. 21, глава IV) постановка круговых и переходных кривых по проекту улучшение отдельных элементов плана и профиля линии, а также расположения стрелочных переводов оздоровление земляного полотна с ликвидацией пучин, балластных корыт, просадок и других деформаций ремонт водоотводных и укрепительных сооружений расчистка русел ремонт мостового полотна, конусов, защитных и регуляционных сооружений малых и средних мостов и труб ремонт переездов с укладкой железобетонных настилов ликвидация отдельных негабаритных мест. [c.286]

Пучинные подкладки и костыл и. При исправлении пути на пучинах при костыльном скреплении на шпалы укладываются деревянные пучинные подкладки, которые в зависимости от размеров делятся на пучинные карточки, башмаки, короткие, полусквозные и сквозные нашпальники. Пучинные карточки могут быть изготовлены из дерева, а также из других материалов, разрешенных Главным управлением пути. [c.98]

Настил на переезде может быть сделан из железобетонных плит размером 2480Х1000ХЮ0 мм или деревянных брусьев. Плиты прикрепляют к деревянным пропитанным лежням, уложенным между шпалами. Сверху плиты покрывают асфальтом. Деревянные брусья укладывают в два слоя. Поверхность настила делают выше головок рельсов на 30—40 мм. Это необходимо для того, чтобы не повредить рельсы, исключить электрическое замыкание рельсов металлическими ходовыми частями транспортных единиц (полозьями саней, гусеницами трактора). Между настилом и рельсом оставляют желоб (укладывают дополнительный рельс набок) для свободного прохода гребней колес. Ширина желобов в прямых и кривых радиуса 600 м и более 75—95 мм, в кривых меньшего радиуса — 110 мм глубина желобов — не менее 45 мм. [c.92]

На дорогах СССР все шире применяют укладку в путь железобетонных шпал с предварительно напряженной арматурой. Железобетонные шпалы долговечны (40—50 лет вместо 15—18 лет у деревянных), создают равнопрочность пути благодаря совершенно одинаковым размерам их по высоте, длине и площади нижних и верхних поверхностей. Эти шпалы имеют высокие механические свойства и создают лучшую устойчивость пути. Стоимость железобетонных шпал немного выше деревянных, но дальность доставки их к местам укладки меньше. К недостаткам железобетонных шпал следует отнести большую их массу, значительную токопроводимость, сложность прикрепления рельсов к шпале. Упругость пути на железобетонных шпалах достигается за счет укладки под подкладки и под рельс специальных амортизационных прокладок из резины или другого упругого материала. Чтобы электрический ток не уходил через скрепления и шпалы в землю, необходимо тщательно собирать звенья пути и проверять качество изолированных деталей. Железобетонные шпалы (рис. 36) изготовляют на специальных заводах, имеющих стенды для предварительного натяжения проволоки (струн) арматуры. [c.66]

Рельсовый путь под копер должен быть уложен с соблюдением следующих требований рельсы укладывают по шаблону и уров-мю по ширине колеи допускается отклонение 3 мм полушпалы укладывают перпендикулярно рельсам расстояние между продольными осями полушпал не должно превышать 600 мм параллельные рельсы связывают между собой через каждые 5 м жесткими стяжками, деревянными сквозными брусьями или металлическими балками (швеллерами) и т. п. продольный уклон пути и возвышение одного рельса над другим не должны превышать величин, указанных в паспорте копра стыки рельсов располагают над шпалами величина зазора в стыке не должна превышать 3—5 мм рельсы в стыке соединяют стандартными накладками к каждой шпале рельсы крепят тремя костылями через плоские стальные подкладки размером 150 X X 230 X 16 мм при работе с универсальными и полууниверсальными копрами с обоих концов рельсового пути устанавливают выключающие линейки так, чтобы после отключения рычага конечного выключателя между ними и рамой копра оставался рельсовый путь не менее 1 м, а при работе с несамоходными копрами устанавливают инвентарные упоры рельсовые пути заземляют и предусматривают меры по отводу атмосферных и талых вод. [c.166]

К элементам верхнего строения пути относятся рельсы, рельсовые скрепления и противоугоны, шпалы—деревянные или железобетонные (или другие типы подрельсовых оснований—железобетонные плиты, блоки, рамы), стрелочные переводы, глухие пересечения, переводные брусья (или железобетонные подстрелочные основания) и балластный слой. Рельсы непосредственно воспринимают нагрузку от подвижного состава, которая через шпалы и балластный слой передается на земляное полотно, а также направляют движение колес в прямых и кривых участках пути. Основные геометрические размеры (включая допуски) рельсов, их вес, химический состав металла и некоторые другие характеристики, определяет Государственный стандарт. [c.37]

Подушечные рельсы. Главной особенностью В, с. из подушечных рельсов является необходимость применения специальных массивных стульев (фиг. 13), в к-рых рельсы заклиниваются деревянными или металлич. клиньями. Самые стулья прикрепляются к шпалам болтами при металлич. шпалах, а при деревянных шпа.пах — сквозными анкерными болтами или шурупами (первоначально применялись также костыли и деревянные нагели). Первоначально в двухголовых рельсах обеим головкам придавали одинаковые размеры, исходя из соображений достижения при прокатке лучшего качества материала рельса, а также из соображений о возможности после износа головки, обращенной вверх, повернуть рельс нижней, неизношенной, головкой вверх. При современных успехах техники первые соображения утратили вначе-ние, а вторые соображения не оправдались [c.303]

Мостовое замощение предохраняет основание В. с. трамвая от попадания в него поверхностной воды и удерживает рельсы в надлежащем положении, препятствуя боковым перемещениям их, защищая рельсы от темп-рных влияний и уменьшая размеры изменений длины рельсов от действия темп-ры. Замощение путей обыкновенно устраивается такое же, как и прочей проезжей части улицы, но с укладкой вдоль рельсов специальных бордюрных камней, а иногда упругих прокладок для уменьшения взаимодействия между рельсами и мостовой. При укладке рельсов типа Виньоль при каменных мостовых вдоль рабочего канта рельсов укладывают иногда специальный бордюрный камень, дающий возможность свободного качания ребордам колес. Асфальтовые и торцовые мостовые устраивают на слое бетона, гранитные — на бетоне или гравии, булыжные — на песке. По мнению англ. авторитетов наилучшие результаты дают мостовые иа прямоугольных гранитных брусков 150 — 225 X 100 мм и высотой 125 мм на бетонном основании, толщиной 125 мм с подливкой из цементного раствора состава 1 4 и толщиной в 13 мм. Важным условием хорошей работы мостовой является тщательный подбор и посадка камней и надлежащее трамбование. В Америке замощение гранитными брусками ведется на слое гравия с устройством в нек-рых случаях упругих прослоек между рельсом и мостовой, а также заполнением пространства между шпалами слоем бетона (шпальные ящики). Швы мостовой заливают на половину высоты гудроном и сверху цементом. Устройство брусчатых и булыжных мостовых на слое песка без заливки швов непрочно, в особенности при отсутствии дренажа. Чтобы избежать просадки прилегающих к ррльса.м камней, боковые пазухи рельса закладывают деревянными, бетонными, асфальтовыми или гончарными заклад1сами, а иногда замазывают цементным раствором. Для разрешения вопроса о наилучшем соединении В, с. с покрытием уличных проездов применяются очень разнообразные и иногда весьма [c.323]

Конструкция,технические требования, размеры и типы деревянных шпал.

Деревянные шпалы должны соответствовать Государственному стандарту Шпалы деревянные для железных дорог колеи 1520 мм.(ГОСТ 78-89).

Конструкция и размеры деревянных шпал представлены на рис. 2.1. и табл. 2.1.

По форме поперечного сечения деревянные шпалы подразделяются на три вида: обрезные — рис. 2.1, а, полуобрезные — рис. 2.1, б и необрезные — рис. 2.1, в.

Рис.2.1.Формы поперечных сечений деревянных шпал.

Таблица 2.1. Типы деревянных шпал.

| Тип шпалы | Толщина h, мм | Высота пропиленных боковых сторон h1, мм | Ширина, мм | Длина, мм | ||

| верхней пласти не менее | нижней пласти | |||||

| b | b’ | b1 | ||||

| I | 180±5 | 150 | 180 | 210 | 250±5 | 2750±20 |

| II | 160±5 | 130 | 150 | 195 | 230±5 | |

| III | 150±5 | 105 | 140 | 190 | 230±5 | |

Шпалы по их назначению подразделяются на три типа:

I — для главных путей 1-го и 2-го класса1, а также для путей 3-го класса при грузонапряженности более 50 млн. т.км брутто/км в год или скоростях движения поездов более 100 км/ч

II — для главных путей 3-го и 4-го класса, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

III — для любых путей 5-го класса, в том числе станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером движения.

Размеры деревянных шпал установлены для древесины с влажностью не более 22 %. При большей влажности древесины шпалы должны иметь по толщине и ширине припуски на усушку для хвойных пород по ГОСТ 6782.1-75, а для лиственных пород-по ГОСТ 6782.2-75.

Составные деревянные шпалы

Составные деревянные шпалы должны соответствовать Техническим условиям «Шпалы деревянные составные» (ТУ 13-0273685-401-89).

Конструкция и размеры составных деревянных шпал представлены на рис. 2.2.

Рис.2.2.Составная деревянная шпала.

Составные деревянные шпалы по их назначению изготавливаются одного типа. Они предназначаются для укладки в малодеятельные станционные и подъездные пути, и в подъездные пути промышленных предприятий.

Размеры поперечных сечений составных деревянных шпал установлены для древесины с влажностью не более 22 %. При большей влажности древесины составные деревянные шпалы должны иметь по толщине и ширине припуски на усушку древесины для хвойных пород по ГОСТ 6782.1-75, а для лиственных пород — по ГОСТ 6782.2-75.

Отклонения от установленных размеров составных деревянных шпал допускаются, мм:

| по длине | ± 20 |

| по толщине | ± 5 |

| по ширине верхней пласти | -10, + до ширины нижней пласти |

| по высоте пропиленных боковых сторон | минимальный размер 140, максимальный — до толщины шпалы |

| по горизонтальному расстоянию между болтами, а также концом шпалы и болтом | ± 10 |

| по вертикальному отклонению болтов от оси шпалы | ± 5 |

Переводные брусья

Переводные брусья должны соответствовать Государственному стандарту «Брусья деревянные для стрелочных переводов железных дорог широкой колеи» (ГОСТ 8816-70).

Конструкция и размеры переводных брусьев представлены на рис. 2.3 и в табл. 2.2.

Рис.2.3.Формы поперечных сечений переводных брусьев

Таблица 2.2. Конструкция и размеры переводных брусьев

| Типы брусьев | Толщина брусьев h, мм | Ширина верхней пласти b*, мм | Ширина нижней пласти b1,мм | Ширина бруса по непропиленным сторонам b2, мм | Высота пропиленной боковой стороны h1, мм | ||

| Уширенная, мм | широкая, мм | нормальная, мм | |||||

| I | 180± 5 | 220-10 | 200-10 | — | 260-5; +20 | 300 | 150* |

| II | 160± 5 | 220-10 | — | 175-10 | 250-5; +20 | 280 | 130* |

| III | 1б0± 5 | — | 200-10 | 175-10 | 230-5; +20 | 260 | 130* |

| >* Плюсовые отклонении ширины верхней пласти — до ширины нижней пласти. В этом случаеh1 = h. | |||||||

По форме поперечного сечения переводные брусья подразделяются на два вида: обрезные (А) и необрезные (Б).

Переводные брусья по их назначению подразделяются на три типа:

I — для главных путей 1-го и 2-го класса, а также для путей 3-го класса при грузонапряженности более 50 млн. т. км брутто км в год при скоростях более 100 км/ч

II — для главных путей 2, 3 и 4-го класса, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

III — для любых путей 5-го класса, в том числе станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером движения.

Размеры поперечных сечений переводных брусьев установлены для древесины с влажностью не более 22 %. При большей влажности древесины переводные брусья хвойных пород должны изготавливаться с припуском на усушку — по ГОСТ 6782.1-75, для переводных брусьев лиственных пород — по ГОСТ 6782.2-75.

Длина переводных брусьев должна быть от 3,0 до 5,5 м с градацией 0,25 м с предельными отклонениями ±20 мм.

Переводные брусья изготавливают комплектами в зависимости от назначения путей, типа рельсов и марки стрелочных переводов. Число переводных брусьев в комплекте установлено ГОСТ 8816-70.

Во всех путях 3-5-го классов могут применяться клееные переводные брусья по ГОСТ 9371-90 «Брусья переводные деревянные клееные для железных дорог широкой колеи».

Стрелочные переводы на переводных брусьях, составленных из деревянных шпал, могут укладываться в станционные, подъездные, сортировочные пути и приемоотправочные пути грузового движения.

Конструкция соединения деревянных шпал в таких брусьях приведена на рис. 2.4.

а — общий вид; 6 — накладка; в — болт

Технические требования к непропитанным деревянным шпалам, переводным и мостовым брусьям.

Деревянные шпалы изготавливаются из древесины сосны, кедра, ели, пихты, лиственницы и березы.

Нормы ограничения пороков древесины при изготовлении шпал установлены ГОСТ 78-89 и ГОСТ 2140-81.

Переводные брусья изготавливаются из древесины сосны, ели, пихты, лиственницы и березы (ГОСТ 8816-70).

Нормы ограничения пороков древесины при изготовлении переводных брусьев приведены в ГОСТ 8816-70.

Мостовые брусья изготавливаются из древесины сосны и лиственницы. Изготовление брусьев из древесины ели и других хвойных пород допускается по согласованию с заказчиком.

Нормы пороков древесины допускаемых при изготовлении мостовых брусьев приведены в ГОСТ 28450-90.

Глубокая наколка деревянных шпал производится в соответствии с ТУ 13-06-23-1-87. Допускаются по согласованию с заказчиком ненаколотые шпалы.

Изготовляемые непропитанные деревянные шпалы, переводные и мостовые брусья маркируются на одном из торцов клеймением или стойкой краской:

для деревянных шпал — в соответствии с табл. 2.4;

для составных деревянных шпал — в соответствии с табл. 2.5;

Непропитанные деревянные шпалы, переводные и мостовые брусья должны рассортировываться по породам: сосновые и кедровые — вместе; еловые и пихтовые — вместе; лиственничные и березовые — отдельно.

Технические требования к пропитанным деревянным шпалам, переводным и мостовым брусьям.

Деревянные шпалы, переводные и мостовые брусья до укладки в путь должны быть пропитаны на заводах маслянистыми защитными средствами по ГОСТ 20022.5-93 или другими антисептиками, установленными МПС России. Укладка непропитанных деревянных шпал, переводных и мостовых брусьев в путь не допускается.

Отверстия под костыли и шурупы, просверленные в уже пропитанных деревянных шпалах, переводных и мостовых брусьях, должны быть смазаны маслянистыми защитными антисептическими средствами по ГОСТ 20022.5-93.

Качество пропитки деревянных шпал, переводных и мостовых брусьев маслянистыми защитными антисептическими средствами регламентировано ГОСТ 20022.5-93 «Защита древесины. Автоклавная пропитка маслянистыми защитными средствами» и «Технологическими процессами пропитки древесины на шпалопропиточных заводах».

Механическая обработка деревянных шпал, переводных и мостовых брусьев должна проводиться до пропитки. Допускается механическая обработка деревянных шпал, переводных и мостовых брусьев после пропитки с последующим трехкратным нанесением маслянистого защитного антисептического средства на обнажившиеся непропитанные поверхности древесины.

Глубина пропитки деревянных шпал, переводных и мостовых брусьев должна соответствовать требованиям ГОСТ 20022.0-93 и «Технологическим процессам пропитки древесины на шпалопропиточных заводах».

Глубина пропитки сосновых и кедровых лесоматериалов по заболони не должна быть менее 85 % ее ширины, а по обнаженной ядровой древесине — не менее 5 мм. Заболонь шириной до 20 мм должна быть пропитана полностью.

Глубина пропитки еловых, пихтовых и лиственничных лесоматериалов по заболони не должна быть менее 5 мм, а по обнаженной ядровой древесине — не менее 2 мм.

Глубина пропитки наколотых сосновых, еловых и пихтовых шпаг в зоне расположения сеток наколов должна быть не менее 60 мм наколотых шпал лиственных пород деревьев — не менее 50 мм.

Глубину пропитки определяют отбором проб пустотелым буром внутренним диаметром 5 мм. Места взятия проб не должны иметь трещин, сучков и отверстий.

От каждого отобранного изделия отбирают пробы на расстоянии:

0,8 м от торца — для ненаколотых деревянных шпал, переводных и мостовых брусьев;

0,9 м от торца и 60 мм от нижней пласти — для наколотых шпал.

Железобетонные шпалы Ш-1-1 в сборе б/у

Железобетонные шпалы Ш-1-1 в сборе б/у Железобетонная шпала, модель «Ш-1-1», в сборе б/уТехнические характеристики железобетонных шпал, модель «Ш-1-1», в сборе б/у:

Масса, кг……………………….. 295

Размер, мм……………………….. 2700x300x230

Ед. Измерения ………………………..шт.