Твердение бетона в зависимости от температуры

Время застывания бетона в зависимости от температуры, минимальная температура

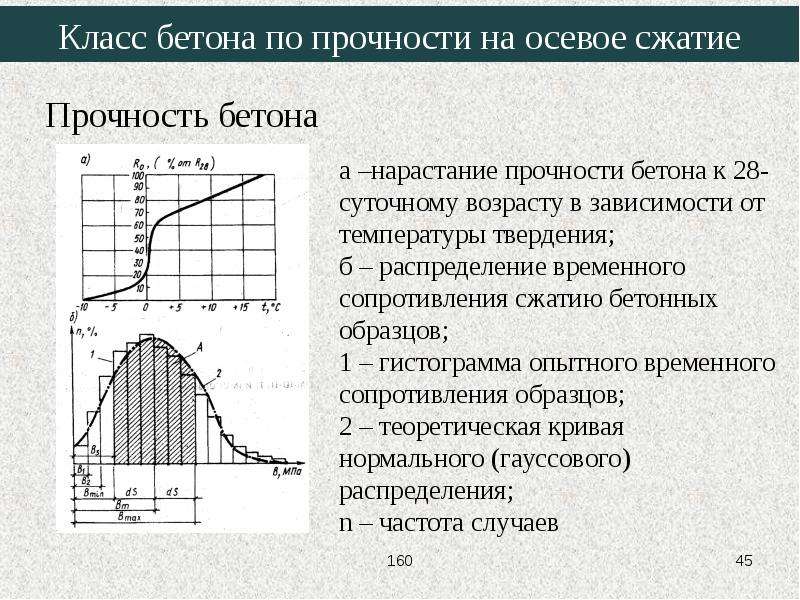

Прочность бетона – это главная его характеристика, благодаря которой удается определить качество монолитно сооружения. Причина в том, что прочность напрямую связан со структурой бетонного камня. Процесс твердение бетона очень сложный. В ходе таких мероприятий происходит взаимодействие цемента и воды.

Здесь указано сколько времени застывает бетон.

Результатом гидратации цемента становится образование новых соединений, а также формирование бетонного камня. В результате твердения бетон становится прочнее, но набирается прочность не сразу, а постепенно. Для этого может понадобиться не один месяц.

Условия

Перед тем как перейти к строительным работам, необходимо учитывать конкретные условия, которые определенным образом влияют на длительность твердения бетона.

Время года

Большой процент влияния на застывание бетонного раствор оказывают окружающие факторы. С учетом температурного режима и атмосферной важности время застывания и полноценной сушки может составить несколько дней, но это при условии, что все мероприятии проходили в летнее время. Но в этом случае имеется свой недостатком, который заключается в невысокой прочность полученной конструкции. Если работы проводились в зимнее время, то конструкция будет удерживать большое количество влаги в течение месяца.

Бетон м200 цена и другие технические данные указаны в статье.

На видео рассказывается о времени застывания бетона в зависимости от температуры:

Бетон марки м200 технические характеристики и другие данные указаны в статье.

Длительность затвердевания бетона во многом определяется плотностью укладки строительного состава. Конечно, чем выше ее показатель, тем медленно осуществляется выход воду из структуры, а показатели гидратации цемента будут лучше. В промышленном строительстве такой проблеме уже было найдено решение. В этом случае задействуют виброобработку, в домашних условиях имеется альтернативный вариант – стыкование.Процесс утрамбовки

В этом случае задействуют виброобработку, в домашних условиях имеется альтернативный вариант – стыкование.Процесс утрамбовки

Необходимо отметить, что стяжку с высокими показателями плотности очень тяжело резать и сверлить. Здесь не обойтись без такого оборудования, как буры с алмазными напылением. Если применять сверла с обычным наконечником, то они сразу же выходят из строя.

Какова прочность бетона в15 указано в статье.

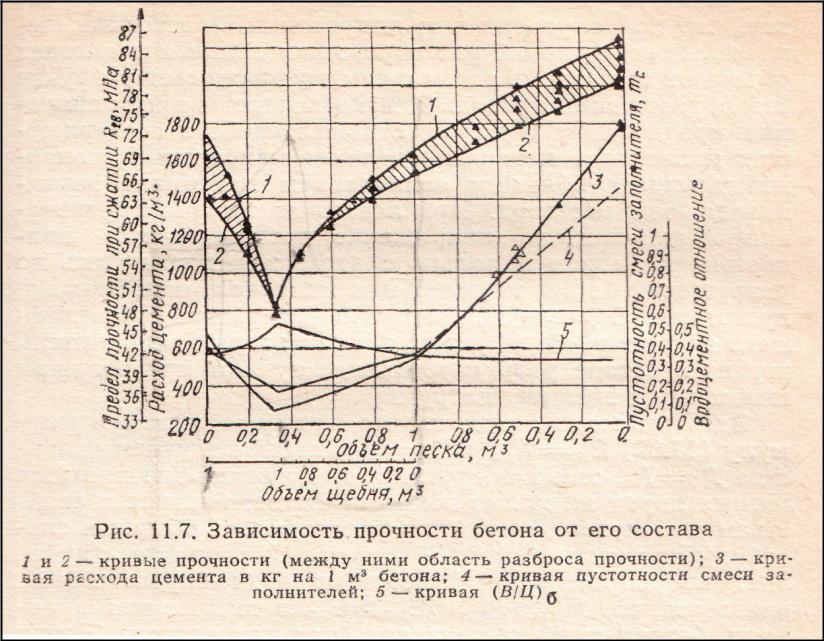

Состав

На фото показан состав бетонаКомпоненты, которые находятся в составе цементной смеси, также оказывают немаловажную роль на время схватывание бетона. Если в составе находится большое количество пористых материалов, то процесс обезвоживания конструкции будет происходить намного медленнее. Если в составе преобладают такие компоненты, как песок и гравий, то вся вода начнет быстрее выходить из раствора.

Каково время набора прочности бетона, можно узнать из статьи.

Для того чтобы сделать процесс испарения благи из бетона медленнее, а также улучшить его прочностные показатели, стоит задействовать специальные добавки. Как правило, это бетонит, мыльный состав. Конечно, это потребует небольших денежных затрат, но зато вы сможете защитить свою конструкцию от преждевременного пересыхания.

Как правило, это бетонит, мыльный состав. Конечно, это потребует небольших денежных затрат, но зато вы сможете защитить свою конструкцию от преждевременного пересыхания.

Каков состав бетона для отмостки лучшего всего применять указано в статье.

Обеспечение условий затвердения

Когда нужно добиться длительного нахождения влаги в цементной смеси, то стоит выполнить монтаж гидроизоляционного материала на опалубку. При условии, что формовочный каркас выполнен из пластика, укладывать дополнительный слой гидроизоляции нет смысла. Демонтаж опалубки стоит производить только по прошествии 8-10 дней. За этот период бетон уже успел схватиться и дальше может сохнуть без опалубки.

Добавки

Для задержания воды в бетоне можно вводить в строительную смесь различные модифицирующие добавки. Если необходимо добиться быстрого застывания и уже ходить по залитой конструкции, стоит добавлять к раствору особые ингредиенты, позволяющие добиться быстрой сцепки.

Низкий уровень испарения

Когда бетонный раствор схватился, его сразу накрывают полиэтиленовой пленкой. Благодаря таким мероприятиям удается задержать влагу в бетону в первые дни после установки конструкции. Раз в 3 дня пленку нужно удалять и обрабатывать поверхность водой.

Благодаря таким мероприятиям удается задержать влагу в бетону в первые дни после установки конструкции. Раз в 3 дня пленку нужно удалять и обрабатывать поверхность водой.

Расчет времени прогрева бетона в зимнее время указано в статье.

Когда момента заливки пройдет 20 дней, то пленку можно убрать насовсем и подождать, пока стяжка полностью высохнет при обычных условиях. Как правило, это занимает 28-30 дней. Уже по прошествии этого срока по основанию можно ходить и даже устанавливать различные строительные конструкции.

Время застывания при разной температуре

Необходимо обозначить, что время схватывания бетона в опалубке может достигать до 7 дней. Только после этого опалубка может быть демонтирована. В таком случае удается сохранить целостность бетонной конструкции. Но в большинстве случаев этот показатель зависит от марки бетона, а также температурных условий.

В данной статье указано сколько идет цемента на 1 куб бетона.

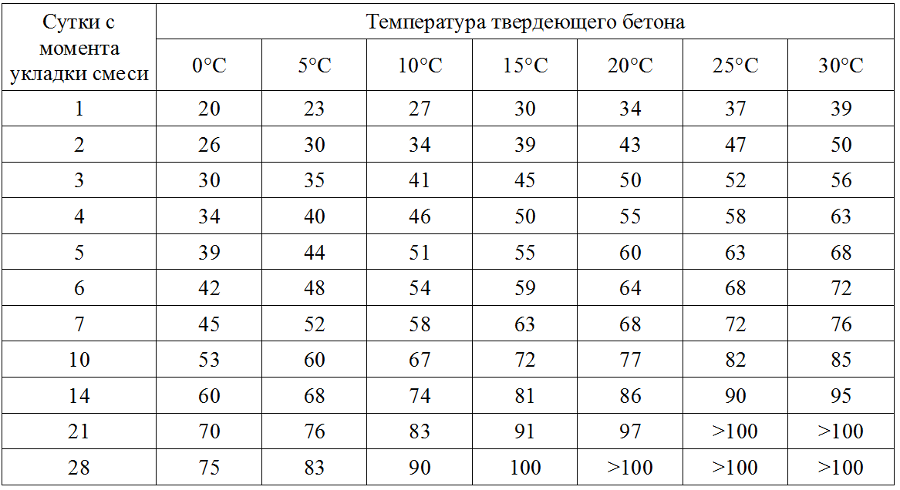

Таблица 1 – Время твердения бетона в зависимости от температуры

| Марка бетона | Время затвердения бетона | Среднесуточная температура бетона, оС | |||||

| -3 | 0 | +5 | +10 | +20 | +30 | ||

| Прочность бетона на сжатие, % от 28-суточной | |||||||

| М200-М300 на основе портландцемента М400-М500 | 1 | 3 | 5 | 9 | 12 | 23 | 35 |

| 2 | 6 | 12 | 19 | 25 | 40 | 55 | |

| 3 | 8 | 18 | 27 | 37 | 50 | 65 | |

| 5 | 12 | 28 | 38 | 50 | 65 | 80 | |

| 7 | 15 | 35 | 48 | 58 | 75 | 90 | |

| 14 | 20 | 50 | 62 | 72 | 90 | 100 | |

| 28 | 25 | 65 | 77 | 85 | 100 | — |

Минимальная температура

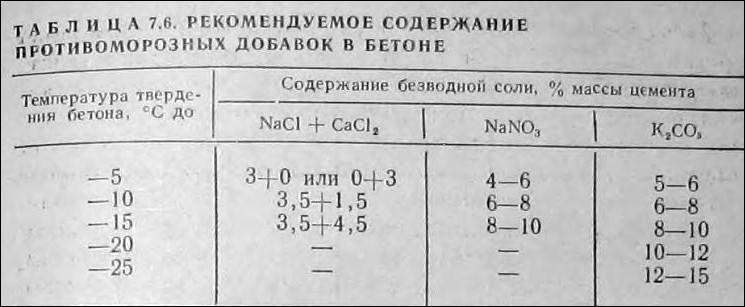

Осуществлять заливку бетона в холодное время года можно только при условии, что обеспечена необходимая гидро- и теплоизоляция конструкции после монтажных работ. По той причине, что низкие температуры замедляют процесс гидратации, а, следовательно, и набор прочностных характеристик, то очень важно строго выждать необходимое время. Как правило, при температурном режиме -5 градусов, для набора прочности понадобиться увеличить время в 5-7 раз, в отличие от рекомендуемой температуре в 20 градусов.

По той причине, что низкие температуры замедляют процесс гидратации, а, следовательно, и набор прочностных характеристик, то очень важно строго выждать необходимое время. Как правило, при температурном режиме -5 градусов, для набора прочности понадобиться увеличить время в 5-7 раз, в отличие от рекомендуемой температуре в 20 градусов.

В статье описан подбор состава тяжелого бетона.

На видео рассказывается о минимальной температуре застывания бетона:

Поэтому выполнять заливку фундамента в зимнее время необходимо только при условии, что вы знаете, как правильно заливать бетон в мороз. Главное условие – это соблюдение все правил, тогда качество заливки будет не хуже, чем в благоприятные дни.

Опытные строители не экономят на строительстве и используют бетононасос. Кроме этого, важно выполнять правильный уход за бетоном. При заливке во время морозов в состав смеси стоит добавлять морозоустойчивые присадки и утеплить опалубку. После этого стоит осуществлять прогревания бетонированной площадки. Если все эти условия будут соблюдены, то будет совершенно неважно, при каком температурном режиме будет происходить заливка бетона.

После этого стоит осуществлять прогревания бетонированной площадки. Если все эти условия будут соблюдены, то будет совершенно неважно, при каком температурном режиме будет происходить заливка бетона.

Узнать сколько весит куб бетона м400 можно в данной статье.

Процесс заливки фундамент – это очень сложный процесс. Для обеспечения необходимой прочности стоит правильно выждать время затвердения. Если влажность из конструкции испариться раньше указанного срока, то прочностные показатели будут незначительные, что приведет к ухудшению качеств будущей постройки.

resforbuild.ru

Скорость твердения бетона

В данном материале содержится таблица затвердевания и подробная информация по тому, каким образом можно увеличить скорость твердения бетона. Данная таблица послужит вам при определении сроков работ.

Схема опалубки для заливки.

Неизбежным процессом является твердение после заливки. Качество изделия, которое было залито, будет напрямую зависеть от мероприятий, которые были проведены в момент твердения смеси.

После начала схватывания и укладки смесь должна выстаиваться в условиях, которые способны обеспечить набор необходимой прочности и качества.

Твердение – достаточно сложный физико-химический процесс. Он происходит при взаимодействии воды и цемента. Вода будет проникать в частицы цемента постепенно, в связи с чем скорость застывания будет довольно маленькой. Для того чтобы изготовить бетон высокой прочности, следует создать хорошие условия твердения. К подобным условиям следует отнести относительную влажность окружающего воздуха не меньше чем 90% и плюсовую температуру (18-22°C). Данные условия твердения могут быть созданы в специальной камере либо достигнуты с помощью засыпки опилками или увлаженным песком.

Таблица пропорций.

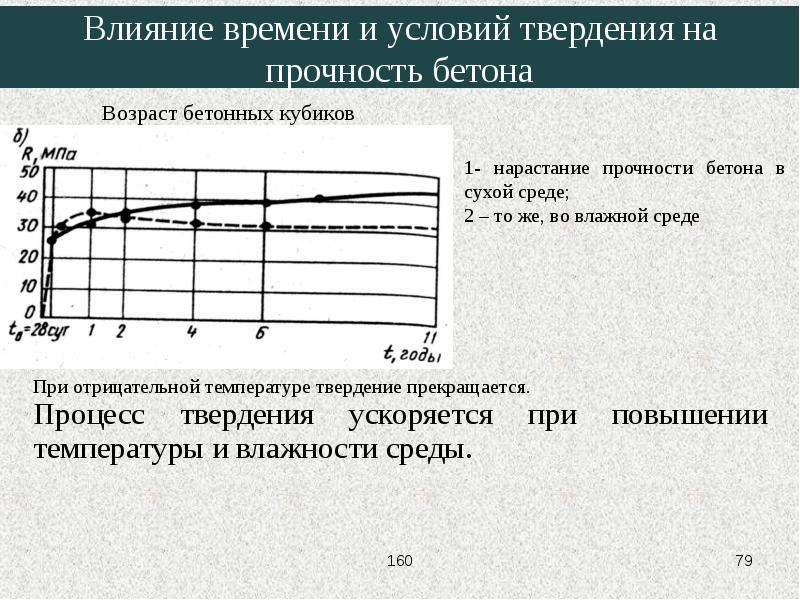

В процессе твердения во влажной среде прочность его будет гораздо выше, чем при твердении его на открытом воздухе, потому что во втором случае вода из смеси будет полностью испаряться, и это приведет к тому, что нужную крепость смесь не получит, следовательно, такой процесс твердения нельзя считать качественным. Это может происходить из-за того, что сердцевина многих зерен цемента может не успевать вступать в химическую реакцию с водой. Следовательно, нельзя допускать преждевременного высыхания.

Это может происходить из-за того, что сердцевина многих зерен цемента может не успевать вступать в химическую реакцию с водой. Следовательно, нельзя допускать преждевременного высыхания.

В летний и весенний периоды для того, чтобы сохранить влагу, на поверхность его следует нанести битумную эмульсию, помимо того, укрыть бетон при помощи полиэтиленовых пленок.

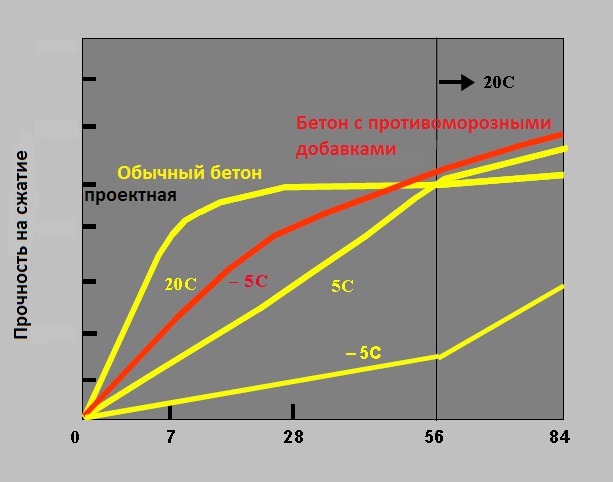

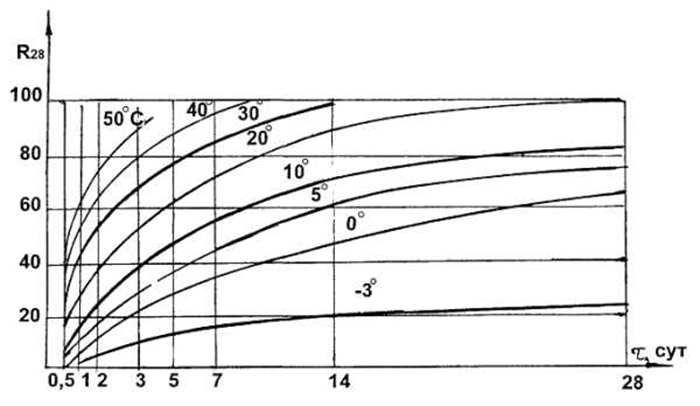

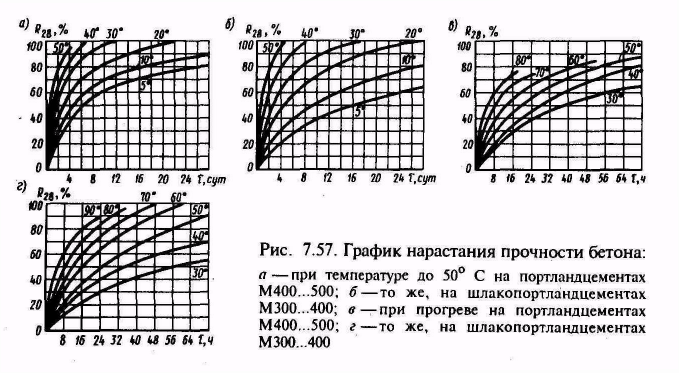

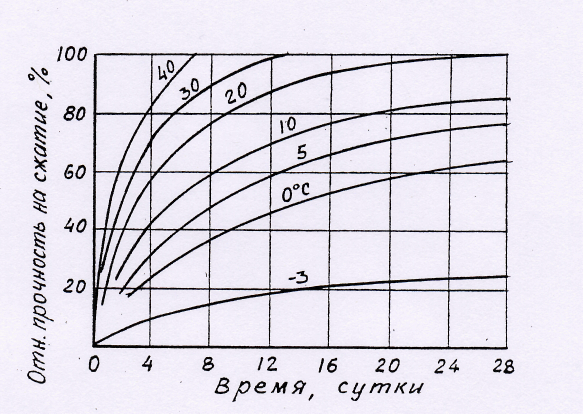

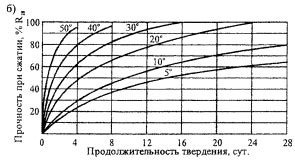

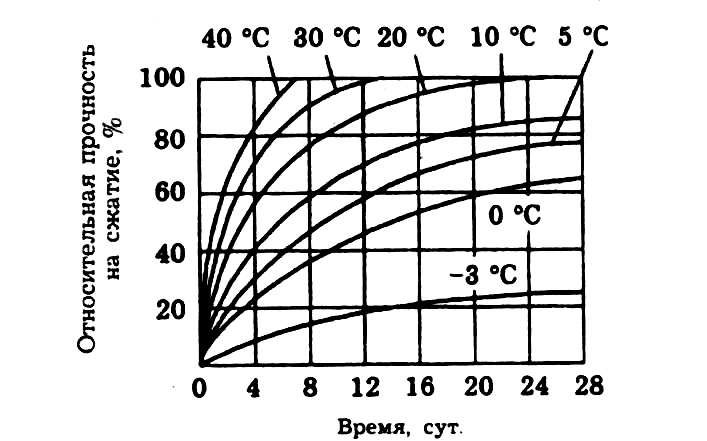

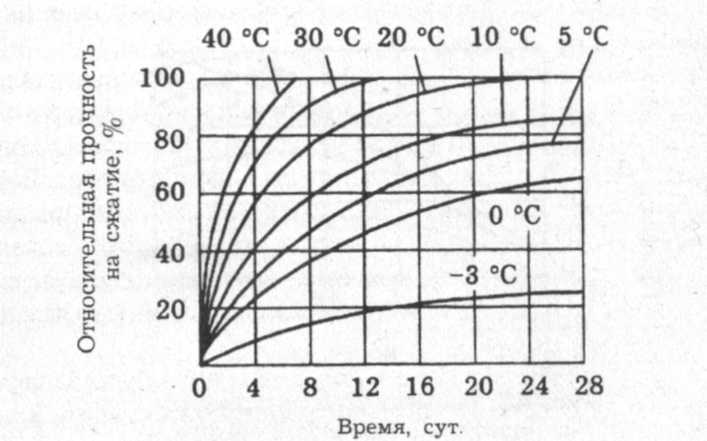

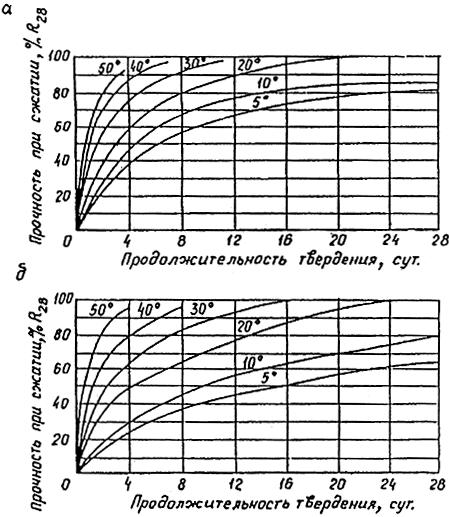

Рост прочности напрямую будет зависеть от температурного режима твердения. Если температура ниже нормальной, твердение будет замедляться, а если имеется минусовая температура, то твердение и вовсе прекратится. При повышенной влажности и температуре подобный процесс будет происходить несколько быстрее. При нормальных условиях твердения через 7-14 дней приготовления бетон может достигнуть 60-70% собственной 28-дневной прочности.

Во время процесса твердения объем его будет изменяться, потому что смесь, затвердевая, будет давать усадку. Усадка в поверхностных зонах может происходить несколько быстрее, чем во внутренних, следовательно, если имеется недостаток влаги во время твердения, на поверхности могут начать появляться усадочные трещины. Трещины маленьких размеров, которые снижают прочность и качество, могут возникать и из-за неравномерного прогрева блока в процессе выделения тепла при цементном схватывании.

Увеличение скорости схватывания

Схема заливки фундамента.

Скорость застывания будет играть большую роль в процессе проведения строительных работ. В некоторых случаях необходимо ускорить время затвердевания, к примеру, если потребуется быстрая эксплуатационная нагрузка на конструкцию либо же при бетонировании в зимний период времени. В подобном случае следует использовать добавки-ускорители, которые необходимо вводить в при изготовлении.

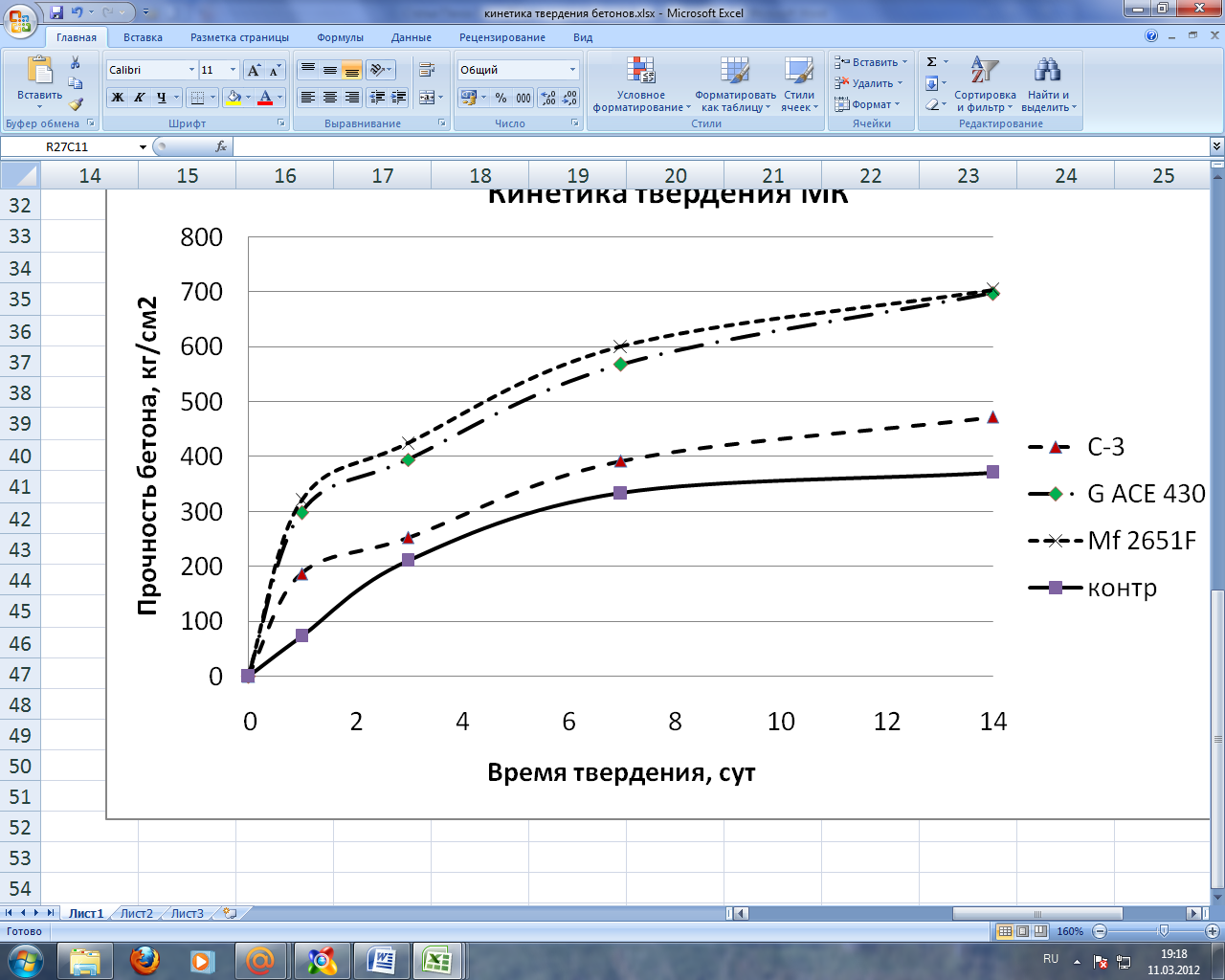

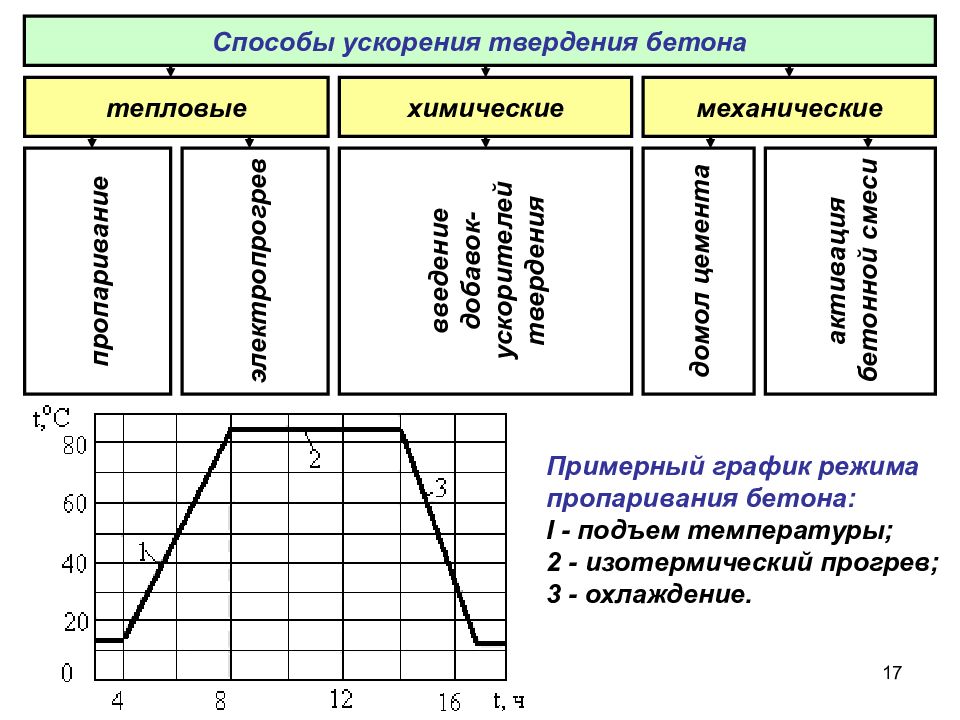

Для ускорения твердения сборного железобетона данную смесь чаще всего обрабатывают при помощи использования пара либо электрического тока. В конце материала содержится таблица, которая показывает процент прочности, который способен набрать бетон за определенный промежуток времени.

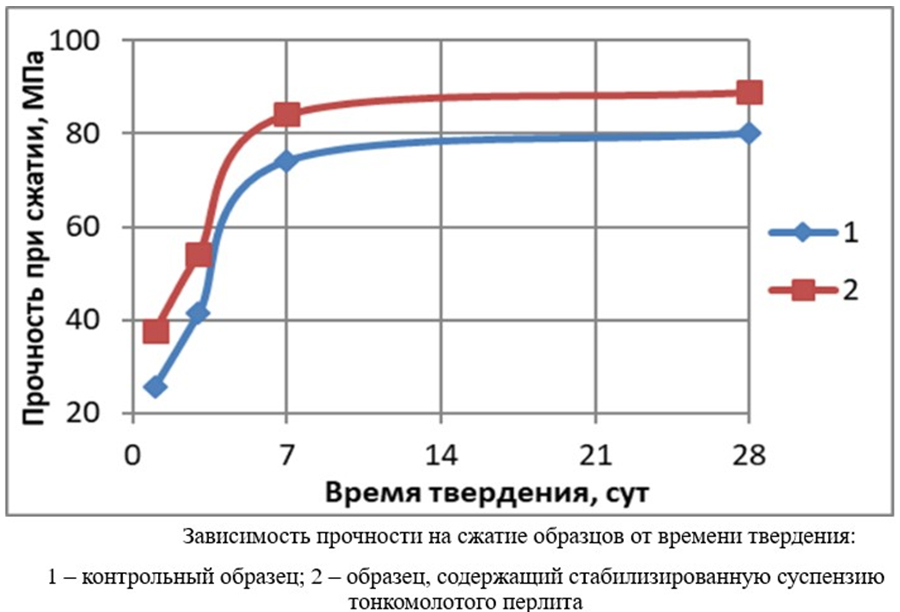

Опыты показали, что повышение температуры до 95°C практически не приведет к ускорению затвердевания на заводских портландцементах. Однако введение добавки к портландцементу, которая состоит из 25% тонкомолотого трепела либо гранулированного шлака, способно обеспечить эффективность повышения температур пропаривания до 95°C.

Однако введение добавки к портландцементу, которая состоит из 25% тонкомолотого трепела либо гранулированного шлака, способно обеспечить эффективность повышения температур пропаривания до 95°C.

Стоит заметить, что именно в связи с проблемами твердения цемента в северных районах Российской Федерации цены на частные дома и коттеджи гораздо выше, чем в центральных.

Пропаривание на высокоростных цементах и при низком ВЦ при температурах 80°C на протяжении 7 часов (следует также добавить 3 часа на подъем температур и 2 часа на остывание) чаще всего способно обеспечить получение прочности до 50-75%. С увеличением длительности пропаривания в дальнейшем с 7 до 13 часов появится возможность прироста прочности до 70-80%.

Таблица ускорителей и замедлителей схватывания смесей.

Следовательно, эффективность увеличения срока пропаривания падает. Вовсе не целесообразным оказывается более продолжительный срок обработки теплом подобного бетона при 80°C. Стоит заметить, что затраты портландцементов в подобных случаях составляют 300 и 500 кг на 1 м³. Малоподвижная смесь изготавливается на москворецком песке и гранитном щебне хорошего качества.

Стоит заметить, что затраты портландцементов в подобных случаях составляют 300 и 500 кг на 1 м³. Малоподвижная смесь изготавливается на москворецком песке и гранитном щебне хорошего качества.

При введении гранулированного тонкомолотого шлака эффективность пропаривания способна сохраниться до 1 суток, а при добавлении молотого трепела данный срок может достигать всего 12 часов. Если уменьшить водоцементное отношение и увеличить жесткость смеси, которая укладывается, кратковременный эффект пропаривания будет возрастать. Соответственно, в процессе работы с высокопрочными материалами срок пропаривания может значительно сократиться.

Усадка смеси

В период выдерживания вода в середине смеси будет перемещаться и выпариваться в наружную среду, в связи с чем произойдет уменьшение в объеме, то есть процесс, который называется усадкой. Данный процесс в большинстве случаев происходит неравномерно. В связи с этим будут появляться небольшие усадочные трещины.

График усадки при высыхании образцов.

Образование трещин будет происходить и в связи с неравномерным разогревом смеси вследствие выделения теплоты в процессе гидратации цементов. Трещины способны значительно влиять на качество, прочность и долговечность подобных конструкций.

На интенсивность твердения может влиять и температура. В случае если температура ниже, чем нормальная (20 +/- 2°C), процесс чаще всего замедляется. При отрицательных температурах процесс практически останавливается. В случае повышения температурного режима твердение ускорится в условиях недостаточной влажности.

Факторы ухудшения качества

К ухудшению качества конструкций могут привести удары либо вибрация в начальном периоде твердения – они будут нарушать структуру, которая была вновь создана. Стоит понимать, что нужен правильный уход. Только в таком случае таблица предоставит правильные показатели.

Для того чтобы бетон имел возможность набрать необходимую прочность и качество, за ним нужен надлежащий и качественный уход. Необходимо поддерживать соответствующий температурный режим твердения, оберегать затвердевающую конструкцию от различных механических воздействий, предотвращать возможности возникновения температурно-усадочных трещин и деформаций.

Необходимо поддерживать соответствующий температурный режим твердения, оберегать затвердевающую конструкцию от различных механических воздействий, предотвращать возможности возникновения температурно-усадочных трещин и деформаций.

Схема усадки.

Несоблюдение подобных условий твердения чаще всего приводит к получению конструкции самого низкого качества, а иногда и вовсе к ее разрушению. Случиться данное может и при условии укладки бетона высокого качества и правильного выполнения полностью всех арматурных, бетонных и опалубочных строительных работ. Крайне важно ухаживать за затвердевающим бетоном во время первых дней после того, как была выполнена укладка.

Рекомендации по уходу

Для того чтобы предотвратить появление трещин, следует проводить укрывание и полив максимум через 10-12 часов. Во время ветреной погоды либо жары – через 2-3 часа после выполнения процесса укладки (подобные нормы не касаются ухода за смесью в зимний период времени либо при жарком и сухом климате). В летний период времени в условиях умеренной климатической зоны при теплой сухой погоде бетон на основе обыкновенного портландцемента следует поливать на протяжении 7 дней. При этом на глиноземном поливать следует всего 3 дня, а на шлакопортландцементе – в течение 14 суток.

В летний период времени в условиях умеренной климатической зоны при теплой сухой погоде бетон на основе обыкновенного портландцемента следует поливать на протяжении 7 дней. При этом на глиноземном поливать следует всего 3 дня, а на шлакопортландцементе – в течение 14 суток.

В случае если температура воздуха более 15 градусов, в дневное время в первые 3 дня бетон следует поливать каждые 3 часа, а в ночное время – только 1 раз. Далее полив должен проводиться не реже чем 3 раза в сутки. Если поверхность конструкции предварительно будет накрыта материалом, который способен удерживать влагу, к примеру, матами либо брезентом, перерывы между поливом могут увеличиться в 1,5 раза. Бетон, поверхность которого укрывается полиэтиленовой защитной пленкой, не поливается. Полив не следует проводить при температурах воздуха от 0 до +5 °C.

Защита конструкции

Наиболее распространенным методом накрывания является применение материалов, которые способны удерживать влагу, – рогожи, матов, песка. Однако в достаточно большом количестве случаев перекладывание подобных материалов и поддержание их во влажном состоянии является весьма трудоемким процессом и не годится, в случае если планируется выполнять большие объемы.

Однако в достаточно большом количестве случаев перекладывание подобных материалов и поддержание их во влажном состоянии является весьма трудоемким процессом и не годится, в случае если планируется выполнять большие объемы.

Несколько более эффективным можно считать использование водонепроницаемых пленок, к примеру, полиэтиленовых. Помимо того, пленкообразующих материалов в соответствии с требованиями по эксплуатации, при этом желательно, чтобы они были светлых тонов.

После заливки нужно сразу же накрыть пленкой из полиэтилена, чтобы не допустить излишнего попадания влаги.

Для устройства подобной защиты следует применять стандартные пленкообразующие материалы (ПМ), битумные эмульсии, лак этиноль. Пленки, которые имеют темный цвет, после их формирования лучше всего будет осветлять. Делать это можно при помощи водного раствора мела. В летний период бетон должен укрываться от солнечных лучей, а в зимний – от воздействия мороза.

Для того чтобы предотвратить вредные нагрузки на смесь (к примеру, такие, как движение людей), может понадобиться установка опалубки либо риштовки. Данный процесс можно выполнять исключительно после того, как прочность достигнет показателя как минимум в 1,5 МПа.

Данный процесс можно выполнять исключительно после того, как прочность достигнет показателя как минимум в 1,5 МПа.

Ускорение процесса твердения

Продолжительность твердения имеет весьма большое значение.

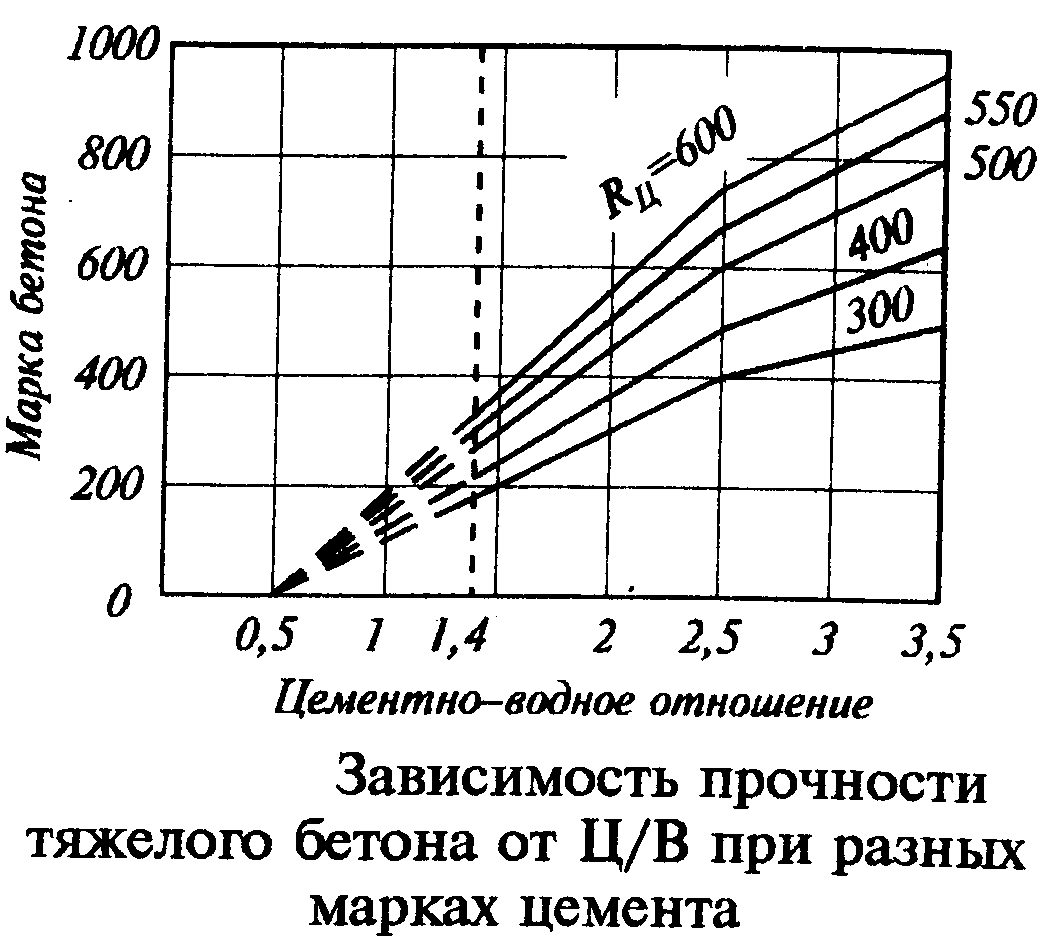

Темп набора прочности будет зависеть от вида цемента, а также наличия различных химических добавок, которые способны повлиять на процесс твердения, и температур, при которых подобный процесс будет происходить. Таблица, прикрепленная в конце статьи, содержит данные о темпе твердения.

Применение бетона на цементе, который быстро затвердевает, способно обеспечить скорость нарастания прочности в ранний период затвердевания (понадобится приблизительно от 1 до 3 суток). Чаще всего подобный цемент используется для того, чтобы была возможность проводить ремонтные работы и устраивать стыки в сборных конструкциях. Таблица содержит подробные данные по этому поводу.

Добавки необходимо вводить во время приготовления смеси. Количество сульфата натрия ни в коем случае не должно превышать 2%, нитрата кальция, нитрата натрия, нитрит-нитрата кальция – 4%. Хлорида кальция в конструкциях должно содержаться 3%, а в армированных конструкциях – 2%.

Количество сульфата натрия ни в коем случае не должно превышать 2%, нитрата кальция, нитрата натрия, нитрит-нитрата кальция – 4%. Хлорида кальция в конструкциях должно содержаться 3%, а в армированных конструкциях – 2%.

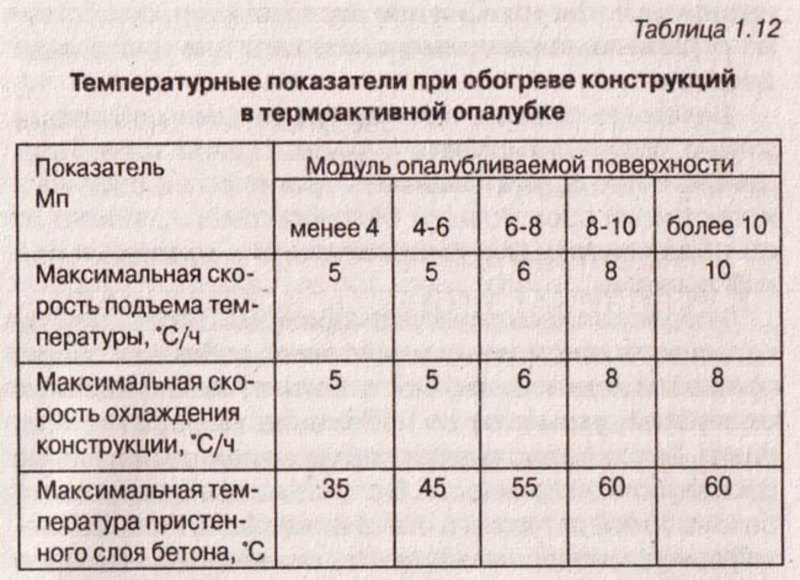

Процесс затвердевания может быть ускорен и при помощи тепловой обработки электропрогревом или контактным обогревом термоопалубкой, а в зимний период другими методами. В обычных и жарких условиях продолжительность воздействия электропрогрева составляет от 3 до 8 часов. После этого конструкция начнет набирать прочность самостоятельно.

Таблица, которая содержится в данном материале, дает возможность определить, какая прочность появится через определенный промежуток времени. Таблица содержит различные марки, также в ней предусмотрен такой параметр, как среднесуточная температура.

Page 2

- Армирование

- Виды

- Изготовление

- Инструменты

- Монтаж

- Расчёт

- Ремонт

1pobetonu. ru

ru

Зависимость прочности бетона от температуры затвердевания.

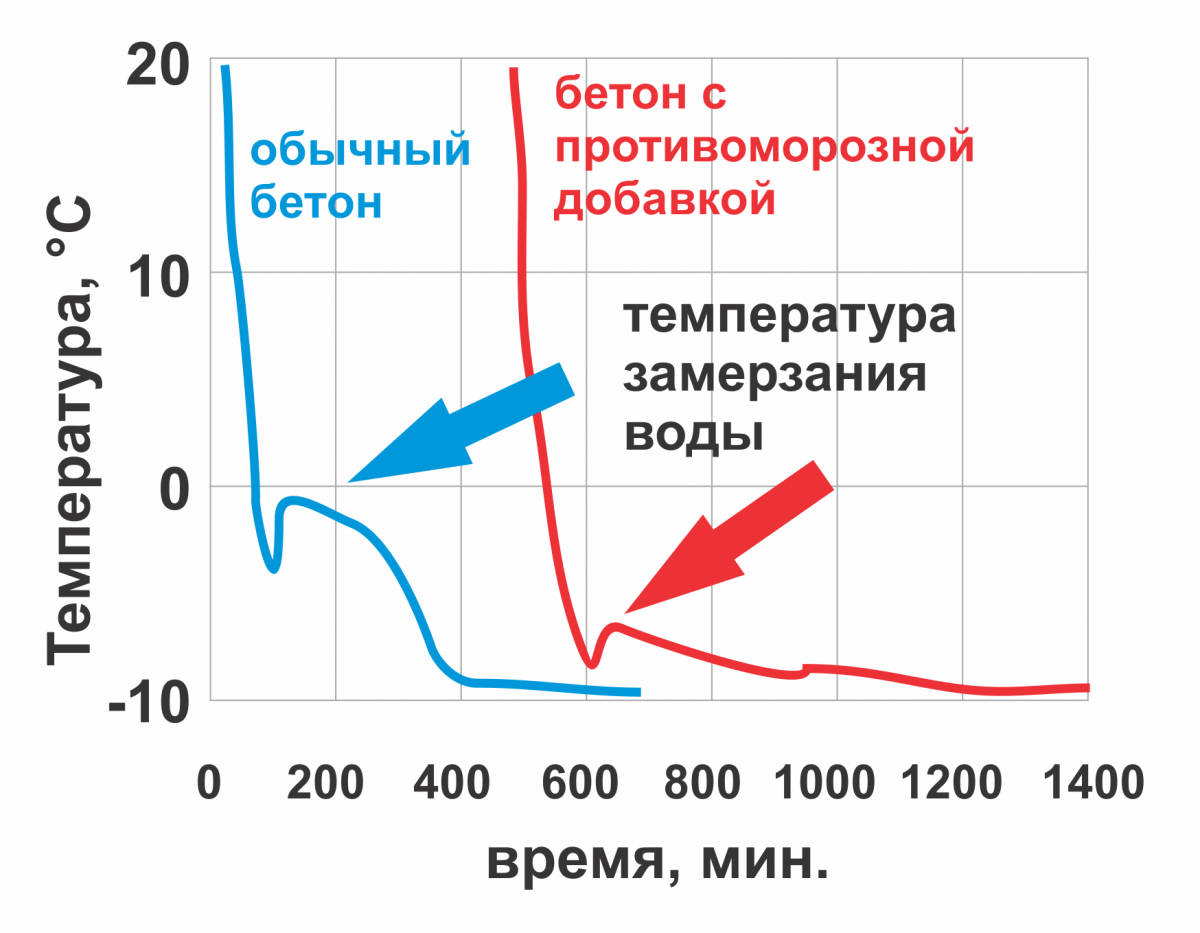

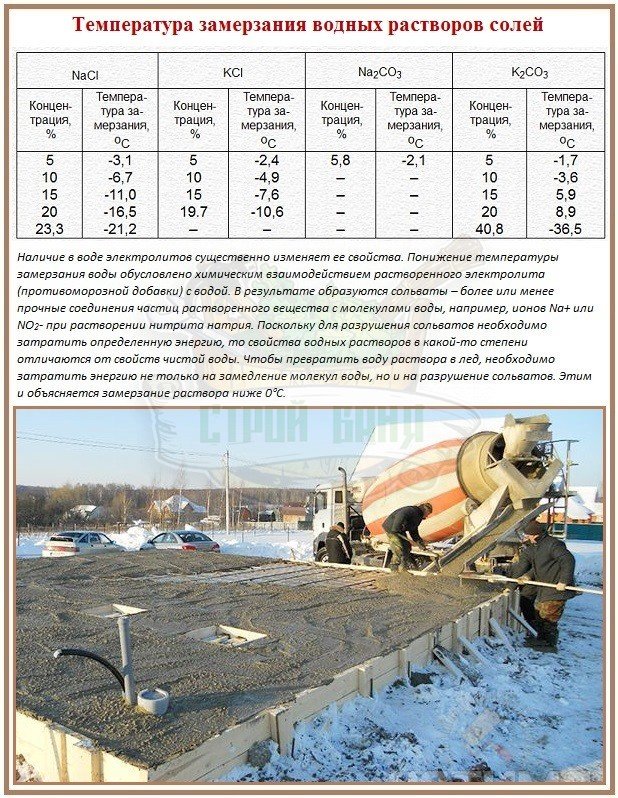

Как правило, нормальной температурой твердения бетона принято считать 15 – 20°. Чем ниже температура, тем медленнее нарастает прочность. Если отметка падает ниже ноля, бетон будет твердеть только в том случае, если в воду добавлены соли, которые снижают точку замерзания.

В случае, когда бетон начал твердеть, а затем замерз, после оттаивания процесс продолжится. Если замерзшая вода изначально не повредила структуру бетона, то прочность материала значительно возрастет.

Твердение при высоких температурах.

В условиях повышенной температуры бетон затвердевает быстрее, особенно если процесс происходит в условиях повышенной влажности. При высоких температурах сложно защитить бетон от высыхания, потому нельзя нагревать его сильнее 85°. Пример исключения – обработка в автоклавах паром под высоким давлением на заводах.

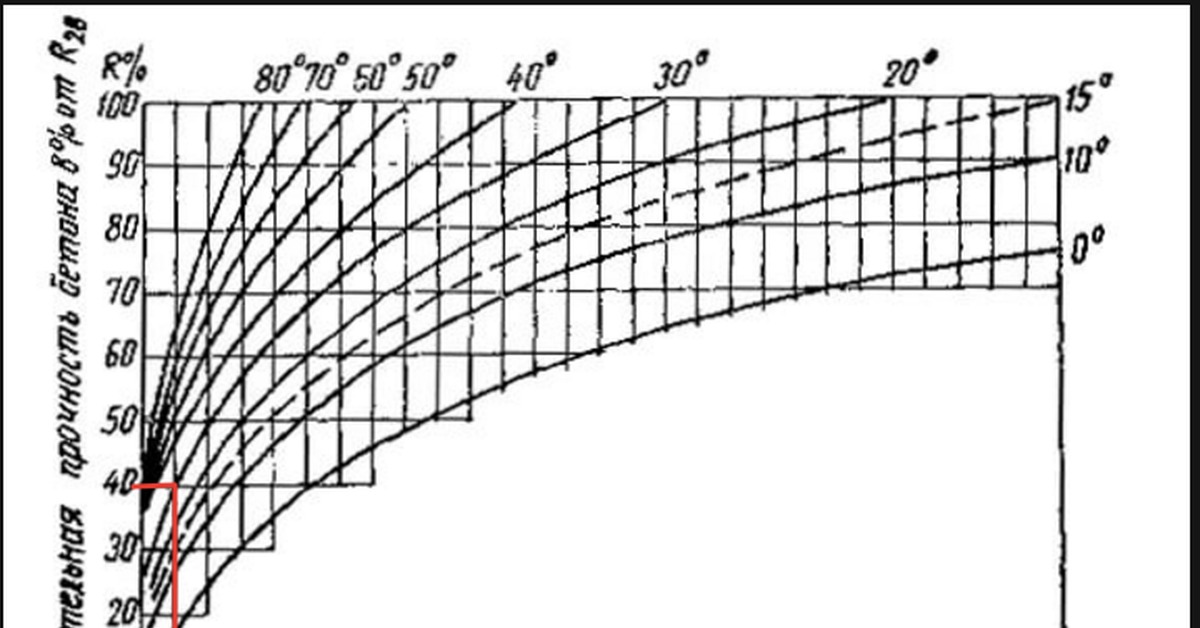

Прочность бетона, который твердеет при разных температурах (скорость не имеет значения), приблизительно определяется по проектным показателям бетона R28 умножением на коэффициенты таблицы С. А. Миронова (см. таблицу). R28 затвердевает при нормальной температуре за 28 дней.

А. Миронова (см. таблицу). R28 затвердевает при нормальной температуре за 28 дней.

Производство работ и основные требования к бетону в зимний период.

Важно, чтобы бетон, уложенный в зимнее время, затвердел и набрал прочность этой же зимой. Прочности должно хватить на распалубку, частичную или даже полную загрузку строения.

В любом случае, бетон не должен замерзнуть пока не наберет хотя бы половину своей проектной прочности. Даже если используются быстротвердеющие материалы, время затвердевания в теплых условиях не должно быть менее 2 – 3 суток, если используется обычный бетон – от 5 до 7 суток.

Негативное влияние низких температур.

Как показывает практика, замерзание бетона на раннем этапе сильно снижает его надежность в дальнейшем. Замерзающая вода в свежем растворе нарушает связь между цементным камнем и заполнителем, а также сцепление с арматурой в железобетонных конструкциях.

Чем позднее бетон замерз, тем выше его прочность. Чтобы бетон набрал нужные характеристики, зимой нужно обеспечить его затвердевание в теплых и влажных условиях на весь необходимый срок.

Обеспечение правильного твердения бетона зимой.

Стимулировать процесс можно двумя путями:

- используя внутреннее тепло бетона;

- передавая дополнительное тепло извне.

В первом случае нужно использовать только быстротвердеющие высокопрочные марки цемента, например, глиноземистый или портландцемент. Рекомендуется также применить ускоритель твердения, такой как хлористый кальций, уменьшить объем воды в растворе, уплотнить его высококачественными вибраторами. Это позволит бетону набрать нужную прочность не за 28 дней, а всего за 3 – 5 суток.

Температура твердения бетона

Бетон | Срок твердения, суток | Среднесуточная температура бетона, °С | |||

-3 | 0 | +5 | +10 | +20 | +30 |

прочность бетона на сжатие % от 28-суточной | |||||

М200 — М300 на портландцементе М-400, М-500 |

1

3

5

9

12

23

35

2

6

12

19

25

40

55*

3

8

18

27

37

50

65

5

12

28

38

50

65

80

7

15

35

48

58

75

90

14

20

50

62

72

90

100

28

25

65

77

85

100

—

www. betonmo26.ru

График набора прочности бетона – определение скорости гидратации раствора

Создание различных строительных конструкций предполагает выполнение работ с цементным раствором, потому чрезвычайно важно предварительно изучить график набора прочности бетона, чтобы строительство завершилось успешно. Для достижения раствором марочной твердости обычно необходимо 4 недели, однако на протекание затвердевания могут влиять различные факторы, которые следует учитывать.

Первый этап приобретения цементом марочной твердости – процесс схватывания, который происходит за несколько суток с момента подготовки смеси. Скорость схватывания напрямую зависит от температуры воздуха:

- 1. Летом при достижении воздухом температуры 20 градусов по Цельсию процесс схватывания начнется уже через 120 минут после заливки смеси и полностью завершится еще через 60 минут. Итого на весь процесс уйдет примерно 3 часа.

- 2. При охлаждении воздуха схватывание начнется намного позже.

При 0 градусов оно начинается через шесть и более часов, а на всю первую стадию твердения уйдет до суток.

При 0 градусов оно начинается через шесть и более часов, а на всю первую стадию твердения уйдет до суток.

Чем теплее воздух, тем быстрее схватывается смесь. Жарким летом для схватывания бывает достаточно 10-15 минут.

В жаркую погоду бетон может схватиться за 10-15 минут

Схватывание бетонного раствора приводит к началу его затвердевания, потому очень важно придать смеси нужную форму максимально быстро. При высоких температурах требуется увеличение времени схватывания, чему способствует механизм тиксотропии. Так называют способность раствора уменьшать вязкость из-за встряхивания. Из-за этого смесь в бетономешалке на протяжении длительного времени сохраняет свои качества и не твердеет.

После схватывания запускается процесс твердения. На набор максимально возможной жесткости уходит до нескольких лет, однако свои характеристики цемент приобретает уже спустя 4 недели. Процесс затвердения раствора очень неравномерен. Наиболее интенсивно он идет в течение первой недели-двух с момента заливки, за это время он приобретает до 70 процентов от своего максимального значения, после чего твердение замедляется, однако не прекращается.

Набор прочности бетона – продолжительная процедура, на которую могут оказывать влияние различные факторы. К наиболее значимым из них относят:

- внешнюю температуру;

- влажность воздуха;

- марку.

Теплота воздуха – самый важный фактор, влияющий на скорость приобретения бетоном его характеристик. При прохладном воздухе процесс затвердевания происходит намного медленнее, чем жарким летом. При морозе процесс набора жесткости полностью останавливается, так как входящая в состав смеси вода замерзает, а она необходима для гидратации цемента. При повышении температуры выше нуля процесс затвердевания продолжится, но способен вновь остановиться из-за мороза.

Зимой процесс затвердевания происходит намного медленнее

Для работы в зимнее время обычно используют смеси, в состав которых входят специальные вещества, обеспечивающие ускорение процедуры затвердевания и снижающие температуру, при которой процедура гидратации останавливается. На современном рынке представлены качественные составы, твердеющие максимально быстро и способные достичь крепости за 14 дней.

На современном рынке представлены качественные составы, твердеющие максимально быстро и способные достичь крепости за 14 дней.

Горячий воздух среды позитивно сказываются на скорости затвердевания бетона. При +40 градусах по Цельсию раствор приобретает твердость в течение первой недели. Именно по этой причине все работы с растворами принято проводить в летний период.

Зимой для ускорения процесса твердения и предотвращения замерзания воды могут использовать специальное оборудование и средства для подогрева залитой конструкции. Однако это, во-первых, требует профессиональных знаний, во-вторых, приводит к существенному удорожанию всех запланированных строительных работ. Нагрев до температуры более 90 градусов недопустим, так как из-за этого может пострадать сама структура возводимых частей.

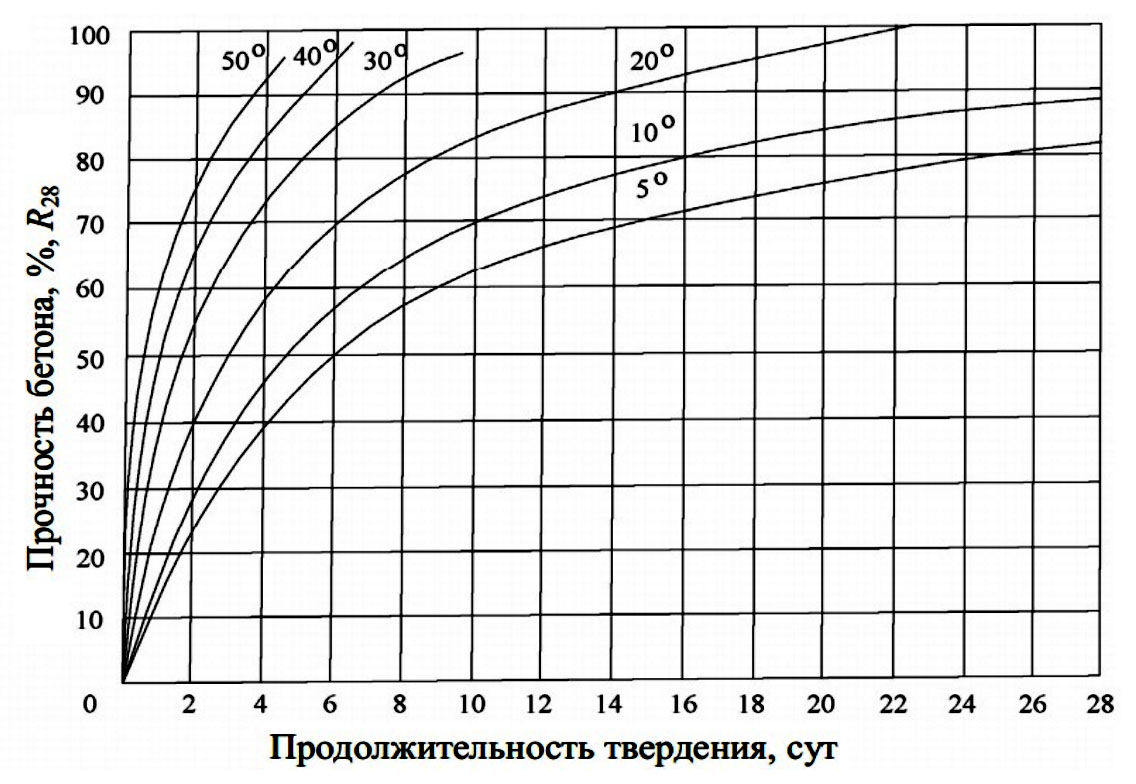

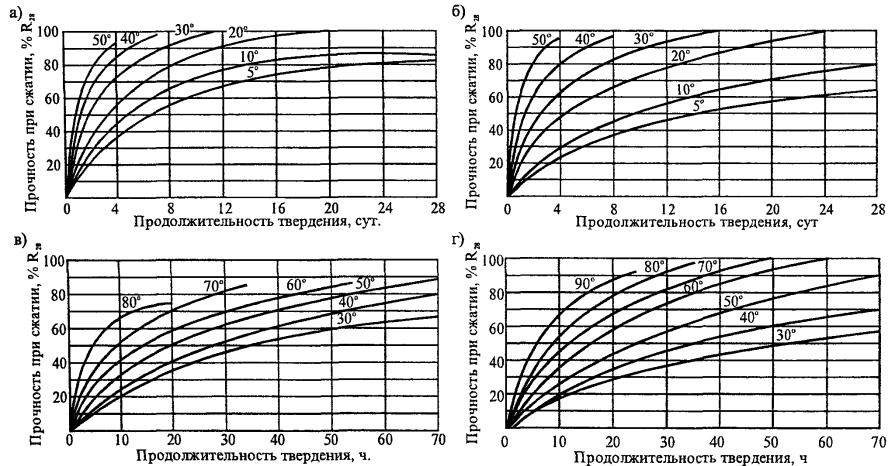

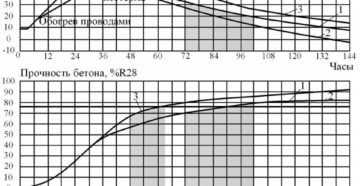

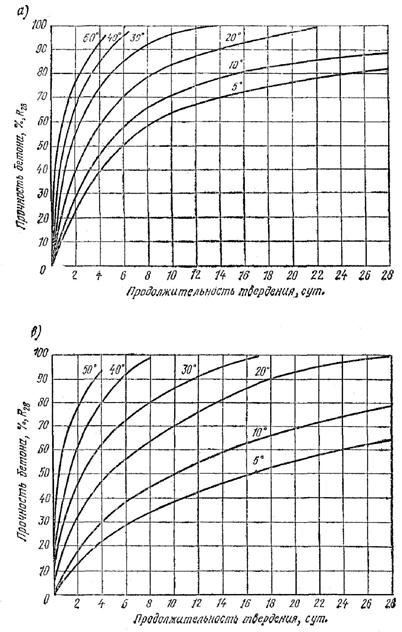

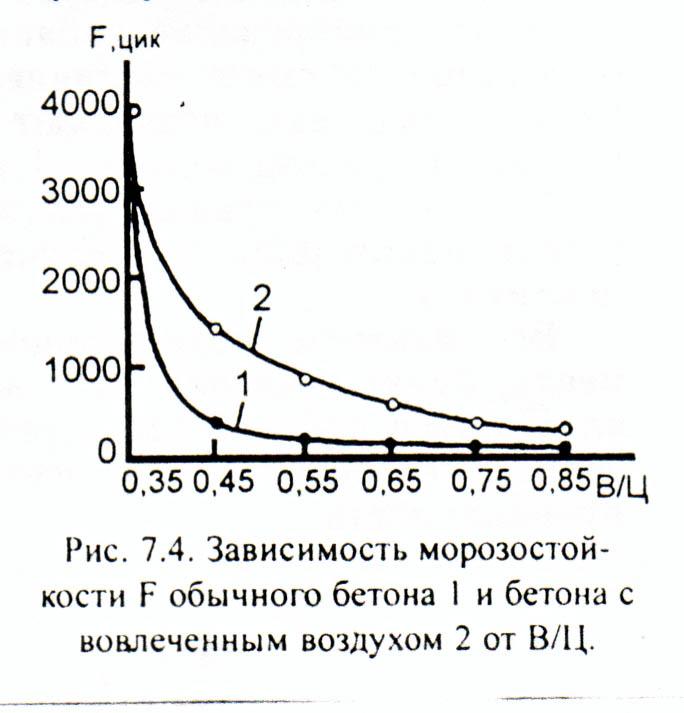

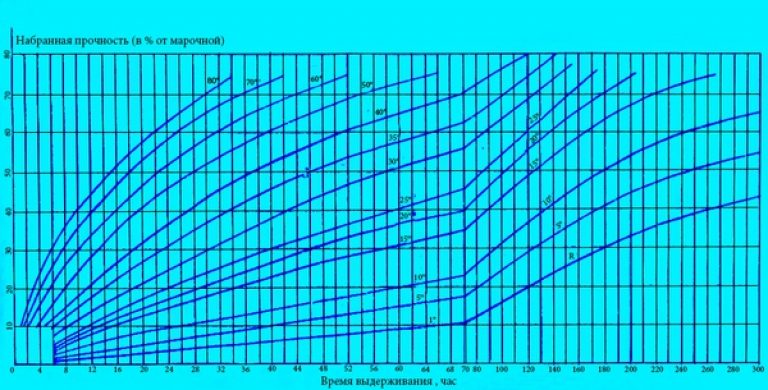

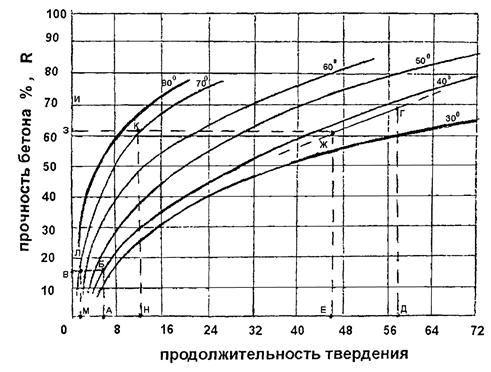

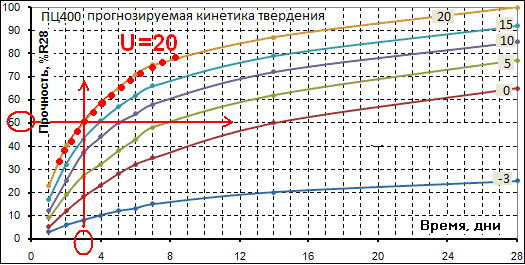

Ниже представлен график, отражающий время набора марочной прочности бетона в зависимости от температуры. Кривые построены из расчета характеристик материала марки М400 и они позволяют определить процент прочности, набираемой за определенное количество суток в соответствии с различными температурными условиями. Первая линия – это +50 градусов по Цельсию, последняя – +5 градусов.

Первая линия – это +50 градусов по Цельсию, последняя – +5 градусов.

К примеру, график дает возможность определить, что при +50 градусах смесь за первые 2 суток наберет около 75% от марочной прочности. При +5 градусах эти же характеристики бетон приобретет только спустя 20 дней.

Существует специальное оборудование для ускорения затвердевания бетона

С помощью информации из графика можно также узнать сроки распалубки заливаемой конструкции. Распалубка может осуществляться после того, как смесь наберет более 50% от величины жесткости. Учитывая, что при температуре ниже +10 градусов для набора полной прочности бетону не хватит даже 4 недель, в таких условиях стоит задуматься о возможности подогрева заливаемых конструкций.

Определить оптимальное время заливки цементного раствора поможет приведенная ниже таблица. Она, в зависимости от марки материала и условий, показывает необходимое количество суток для гидратации.

В таблице красным цветом выделена нормативно-безопасная жесткость раствора, приобретаемая в течение указанного времени при определенных условиях. Зеленым – безопасная твердость смеси, приобретаемая в течение указанного времени при определенных условиях. Синим – твердость смеси, приобретаемая в течение указанного времени при определенных условиях.

Зеленым – безопасная твердость смеси, приобретаемая в течение указанного времени при определенных условиях. Синим – твердость смеси, приобретаемая в течение указанного времени при определенных условиях.

Марка используемого цемента напрямую влияет на скорость затвердевания. Более того, марка определяет также критическую прочность раствора, которую он должен успеть приобрести на начальном этапе схватывания. Ниже приведено соотношение, описывающее критическую прочность (в проценте от марочной) для разных цементов:

- 1. М15-М150 – 50%.

- 2. М200-М300 – 40%.

- 3. М400-М500 – 30%.

Если планируется осуществлять заливку предварительно напряженных конструкций, критическая твердость будет составлять более 70% от марочной.

Что касается влажности окружающей среды, то пониженный уровень данного параметра может отрицательно влиять на процесс гидратации. Если влага будет полностью отсутствовать, то процедура гидратации цемента полностью остановится. Если же влажность будет высокой то скорость твердения будет увеличиваться. Оптимальные условия для быстрого затвердевания – высокая влажность и высокая температура.

Оптимальные условия для быстрого затвердевания – высокая влажность и высокая температура.

Особенно критичной малая влажность станет для заливки при высоких температурах. Жара приведет к быстрому высыханию воды, что отрицательно скажется не только на времени гидратации, но и на характеристиках заливаемых конструкций. Из-за этого в теплое время года может требоваться периодическое увлажнение залитого цемента.

Так как на гидратацию цемента влияет множество факторов, заливку смеси необходимо осуществлять только после определения оптимальных условий и с их соблюдением. Если не учитывать влияющие на процедуру условия, все строительство способно завершиться совсем не так, как изначально планировалось и потраченные собственником деньги просто уйдут в трубу.

obustroen.ru

время схватывания и набора прочности

Этапы твердения раствора

Уже довольно давно при строительстве любых объектов стали применять этот материал. Причем его применяют на любых стадиях этого процесса начиная с фундамента и заканчивая плитами перекрытия. Удобен этот материал тем, что способен в жидком состоянии принимать форму опалубки и, по мере его застывания, получается требуемая конструкция.

Причем его применяют на любых стадиях этого процесса начиная с фундамента и заканчивая плитами перекрытия. Удобен этот материал тем, что способен в жидком состоянии принимать форму опалубки и, по мере его застывания, получается требуемая конструкция.

При этом необходимо знать промежуток времени, за сколько бетон набирает прочность. Обычно полная готовность бетона достигается через 28 суток. Обязательно все работы проводят согласно требованиям строительных норм и правил (СНиП). В этом документе полностью описано как работать с этим материалом в любое время года, чтобы объекты прослужили затем в течение 50—100 лет.

Причем при современном строительстве постоянно появляются новые технологии и конструктивные решения, позволяющие продлить этот срок. Но до сих пор процессу набора прочности уделяют большое внимание и следят за проведением каждого этапа, в которые входят:

- Застывание — начинается с первых минут, после залития бетонной смеси, которое производят с помощью автобетоносмесителя.

В начальный период прямую зависимость имеет время набора прочности бетона от температуры. Чем температура выше, тем быстрее схватывается раствор. Например, при 20° C этот процесс протекает в течение часа, летом на открытом солнце — от 15 до 30 минут, а при 0° C — до 20 часов.

В начальный период прямую зависимость имеет время набора прочности бетона от температуры. Чем температура выше, тем быстрее схватывается раствор. Например, при 20° C этот процесс протекает в течение часа, летом на открытом солнце — от 15 до 30 минут, а при 0° C — до 20 часов. - Твердение — важный этап, при котором материал набирает до 70% расчетного значения прочности. Длительность этого процесса зависит от марки материала и протекает от 7 до 14 дней.

Во время заливки раствора одновременно берутся и контрольные пробы, которые затем проверяют специалисты и сравнивают с нормативами, через определенное время, по таблице твердения бетона.

Факторы, влияющие на прочность

Практически все работы с раствором проводятся на открытом воздухе как летом, так и зимой. Погодные условия и температура воздуха оказывает непосредственное влияние на время застывания бетона. Таким образом, на набор прочности влияют следующие факторы:

- температура;

- влажность;

- класс материала;

- время.

Чем ниже температура на улице, тем медленнее и дольше будет происходить процесс затвердения. Зимой, в естественных условиях, эта процедура полностью останавливается, так как вода не испаряется, а замерзает. При повышении температуры застывание раствора опять продолжится. Чтобы это лучше понять, стоит обратиться к графику твердения бетона В25 или В30.

График представляет собой кривые линии, показывающие, как долго и при какой температуре достигается определенная прочность бетона. Если летом твердение бетона протекает естественным образом, то зимой необходимо принимать меры для его застывания. Для этого в бетонную смесь добавляют специальные противоморозные вещества, которые способствуют сохранению свойств приготовленного раствора.

При этом они не дают воде быстро замерзать и позволяют качественно провести заливку бетонной смеси. При более низких температурах сразу после заливки раствора обеспечивают его прогрев. Обычно для этого используют электрический ток или тепловые обогреватели. В первом случае с помощью проводов по контурам производят подключение непосредственно арматуры в опалубке или через электроды, погруженные в раствор.

В первом случае с помощью проводов по контурам производят подключение непосредственно арматуры в опалубке или через электроды, погруженные в раствор.

Причем контуры не должны касаться друг друга, иначе будет короткое замыкание. Все подключение ведется через специальный масляный трансформатор для прогрева бетона. Во втором случае место бетонирования накрывают шатром и подключают несколько воздушных обогревателей. Большую роль играет повышенная влажность воздуха. Если ее показатели достигают 70—90%, то прочность раствора значительно увеличивается.

Время набора прочности бетона в зависимости от температуры — раскладываем по пунктам

Когда необходимо изготовить определенную конструкцию, то порой бывает невозможно этого сделать без заливки бетона. Этот материал очень активно используется в области строительства. Главной его характеристикой является прочность на сжатие. Причем устанавливать определенную нагрузку на конкретный элемент запрещено, пока бетон полностью не наберет необходимую прочность. При осуществлении данного процесса имеется ряд факторов, которые так или иначе оказывают свое влияние: состав смеси, внешние условия.

Как это происходит

Процесс схватывания может происходить сразу после того, как была выполнена заливка бетона. Длительность напрямую зависит от температурного режима окружающего воздуха. При ее значении 20 градусов, для схватывания может понадобиться примерно час. Так как этот процесс не носит мгновенный характер, то бетоны, чтобы набрать прочностные характеристики может понадобиться пару месяцев.

Каков состав бетона м 400 на 1 м-3 можно узнать из таблицы в статье.

Очень часто бетон начинает твердеть уже по прошествии двух часов с того момента, как были соединены цемент и вода. А вот для окончательного схватывания нужно подождать 3 часа. Увеличить время твердения помогают специальные добавки в бетон.

Схватывание бетона подразумевает под собой подвижность раствора на весь период, благодаря чему удается воздействовать на смесь. При этом механизм тиксотропии, который указывает на снижение вязкости бетона, твердение и высыхание не происходят. Это условие необходимо учитывать в ходе доставки раствора на бетоносмесители. В этом случае раствор должен перемешиваться в миксере, в результате чего удается сохранить все его важные качества.

При этом механизм тиксотропии, который указывает на снижение вязкости бетона, твердение и высыхание не происходят. Это условие необходимо учитывать в ходе доставки раствора на бетоносмесители. В этом случае раствор должен перемешиваться в миксере, в результате чего удается сохранить все его важные качества.

Как использовать бетон марки м200, указано в статье.

На видео показывают проверку бетона на прочность сжатия.

Какова пропорция бетона м200 на 1 куб указано здесь.

Благодаря вращению миксера удается предотвратить высыхание бетона, а также набора твердости. Но в этом случае может произойти другая неприятная ситуации – это сваривание материала, в результате чего все его положительные характеристики снижаются. Происходит такое явление чаще всего в летнее время.

Временные рамки

Этот график несет в себе информацию, которая показывает кривую роста прочности на протяжении 28 дней. Именно этого времени будет достаточно, чтобы бетон сумел просохнуть при естественных условиях.

Время, которого будет достаточно, чтобы раствор набрал вес необходимые эксплуатационные качества, носит название период выдерживания бетона. График набора прочностных характеристики показывает время, которые необходимо раствору, чтобы добиться максимальной отметки по прочности.

Каковы технические характеристики по ГОСТу бетона м 200 можно узнать из данной статье.

На видео – набор прочности бетона в зависимости от температуры:

Какова прочность бетона в15 указано здесь.

При нормальных условиях созревание бетона осуществляется в течение 28 дней. Первые 5 дней – это интенсивное твердение материала. Когда позади неделя, то бетон уже набрал 70% всей прочности для выбранной марки. Но приступать к дальнейшим строительным мероприятиям можно после того, как прочность достигал 100%, а это не ранее 28 дней.

Этот период для определенного случая свой. Чтобы точно определить период застывания раствора необходимо выполнять контрольные испытания образцов материала. При проведении работ летом в монолитном домостроении в целях оптимизации процесса для обретения раствору всех физических свойств требуется выполнение следующих условий:

При проведении работ летом в монолитном домостроении в целях оптимизации процесса для обретения раствору всех физических свойств требуется выполнение следующих условий:

- Выдерживание в опалубке раствора.

- Дозревание состава после того, как опалубка была удалена.

Условия

Когда необходимо, чтобы раствор приобретал необходимые показатели прочности, требуется придерживаться конкретных условий. Например, самой оптимальной температурой для его твердения считается 20 градусов. Но это далеко не все параметры.

Какова характеристика бетона класса в 25 указано в статье.

Температура

Чем ниже температурные показатели на улице, тем медленнее происходит набор прочности бетона. Если температурный режим предполагает отрицательные показатели, то процесс приостанавливается по той причине, что застывает жидкость, которая обеспечивает гидратацию цемента. Когда температура воздуха начинает повышаться, то процесс набора прочности снова в действии.

Если в составе раствора имеются различные модификаторы, то длительность твердения может во много раз уменьшиться, а температура, которая необходима для установки процесса, снизиться. Изготовители предлагают разнообразные быстротвердеющие составы, благодаря которым удается набирать прочностные характеристики уже по прошествии 14 дней.

Какова таблица набора прочности бетона, можно узнать из данной статьи.

При повышении температуры воздуха процесс созревания раствора начинает ускоряться. Если на улице 40 градусов, то установленная маркой прочность будет достигнута через 7 дней. По этой причине процесс заливки бетона на приусадебном участке в целях сокращения сроков строительства необходимо выполнять в летнее время года.

Если работы осуществляются зимой, то здесь понадобиться ряд дополнительных мероприятий, например, таких как подогрев бетона. Осуществить такие действия очень непросто, ведь для этого нужно обладать подходящим оборудованием и знаниями в этой области. Кроме этого, нужно понимать, что нагрев материала нельзя проводить выше температуры 90 градусов.

Кроме этого, нужно понимать, что нагрев материала нельзя проводить выше температуры 90 градусов.

Как сделать бетон для отмостки пропорции, указано в статье.

Для того чтобы определить, какое влияние оказывает температурный режим на процесс твердение, необходимо снова обратиться к графику набора прочности. Присутствующие на нем линии с учетом данных, которые собраны с бетона М400 при различных значениях температуры. Согласно этому графику удается понять процент прочности, который будет достигнут по прошествии конкретного количества дней. Для каждой кривой характерна своя температура. Первая линия – это 5 градусов, а вторая – 50 градусов.

При помощи графика удается понять длительность распалубки монолитной конструкции. Демонтаж опалубки ожжет происходить после того, как показатели прочности увеличились на 50% от заданного маркой значения. Кроме этого, важно обращать внимание на то, что при температуре ниже 10 градусов значение прочности, заданное конкретной маркой, не будет достигнуто даже по прошествии 14 дней. Если присутствуют такие погодные условия, то нужно предпринимать меры по прогреванию заливаемого раствора.

Если присутствуют такие погодные условия, то нужно предпринимать меры по прогреванию заливаемого раствора.

Каков график прогрева бетона в зимнее время, можно узнать из данной статьи.

Время

Чтобы определить нормативно-безопасное время начало строительных мероприятий применяется специальная таблица. Она содержит в себе данные марки бетона и его среднесуточные температурные показатели. На основании этих данных удается отыскать информацию, как происходит набор прочности по прошествии конкретного количества суток.

Таблица 1 – Набор прочности в зависимости от количества дней

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – | |

После того, как нормативно-безопасный срок поставлен на уровне примерно 50%, то обозначить безопасный срок начала мероприятий можно 72-80% от значения, установленного маркой бетона.

Состав и характеристики бетона

Так как после заливки бетон способен приобретать прочность по причине своего выделения тепловой энергии, то после замерзания жидкости этот процесс останавливается. По этой причине на момент проведения всех работ в зимнее время необходимо задействовать смеси, в составе у которых имеются противоморозные добавки.

На фото – состав и характеристики бетона

Глиноземистый цемент после его укладки может выделить тепловую энергию в 7 раз большую, чем при использовании обычного портландцемента. По этой причине полученная смесь на его основе начинает набирать прочностные параметры даже, когда на улице отрицательные показатели температуры. На скорость набора прочности немаловажную роль играет марка бетона. Чем она ниже, тем выше максимальная прочность.

Сколько мешков цемента в одном кубе бетона, указано здесь в статье.

Влажность

Если на улице уровень влажность повышен, то это отрицательно влияет на процесс набора прочности. Однако и полное отсутствие влаги делает невозможным процесс гидратации цемента и как результат, твердение полностью останавливается.

Однако и полное отсутствие влаги делает невозможным процесс гидратации цемента и как результат, твердение полностью останавливается.

Если присутствует максимальная влажность и высокая температура, то скорость набора прочности во много раз повышается. При таком режиме происходит пропаривание материала в автоклавах паром высокого давления.

Влияние таких высоких температурных показателей при минимальной влажности приведет к высыханию. Раствора и снижению скорости твердения. Чтобы можно было избежать такой ситуации, стоит производить увлажнение. В результате таких действий в жаркое время года удастся набрать прочность в минимально возможные сроки.

Специальные добавки

Чтобы бетон смог быстрее набирать прочность, нужно задействовать особые вспомогательные компоненты. Их добавляют при приготовлении раствора. Дозировка зависит от количества цемента. Благодаря таким добавкам бетон способен набрать прочность, соответствующую выбранной марки, всего за 2 недели.

Но достичь таких показателей реально при условии, что процесс твердения осуществляется в летнее время. Для холодной поры необходимо задействовать противоморозные добавки. Благодаря им можно поддерживать в бетоне положительный температурный режим на момент набора прочности.

Электропрогрев

Для ускорения набора прочности бетона в зимнее время задействуют такой метод, как электропрогрев. Еще он носит название контактного обогрева термоопалубкой. При обычных и высоких температурных режимах длительность влияние электропрогрева может достигать 3-8 часов. После этого конструкция уже самостоятельно способна набирать прочностные показатели.

Согласно ГОСТ

Необходимая марка и класс бетона определяется с учетом составленного проекта. Необходимые показатели прочности могут меняться в зависимости от применяемых строительных материалов. Например, при возведении дома на основе легких бетона для основания нет необходимости применять бетон высокой прочности. Когда стены строения будут выполнены из кирпича, то бетон должен иметь высокие прочностные характеристики. Например, для этого используют тяжелый и мелкозернистый бетон по стандарту 26633 ГОСТ.

Когда стены строения будут выполнены из кирпича, то бетон должен иметь высокие прочностные характеристики. Например, для этого используют тяжелый и мелкозернистый бетон по стандарту 26633 ГОСТ.

Для определения прочности применяется ГОСТ 18105-86. В этом случае необходимо подготовить проект или же посмотреть информацию со схожего.

Прочность – это главный показатель качества для бетона ГОСТа любого уровня. Процесс его затвердения начинает происходить уже в первые часы после того, как соединили воду и цемент, а вот его длительность зависит от различных факторов: температуру, влажность, состав бетона. Если вес необходимые условия были соблюдены точно, то процесс набора прочности будет окончен по прошествии 28 дней, а вы сможете приступить к необходимым работам.

Методы ускорения застывания бетона

Очень часто в процессе строительства необходимо ускорить процесс набора прочности бетона. Так, при заливке монолитных конструкций и ограничении сроков строительных работ применяют смеси на основе сернокислых, углекислых и аммонийных солей, хлоридов и нитратов кальция.

Применение этих добавок позволяет сократить длительность застывания бетона в 2 раза. Стоит заметить, что такие работы проводят в летний период и антиморозные добавки здесь не подойдут. В сильно жаркую и сухую погоду проводят увлажнение залитого раствора, так как очень быстро испаряется вода и происходит нарушение графика набора прочности материала.

Для этого верхнюю часть раствора накрывают материалом или посыпают опилками и периодически смачивают их по мере испарения воды. На асфальтобетонных заводах для ускорения застывания раствора применяют способ пропаривания. Процедуру эту проводят на открытом воздухе или в специальных закрытых камерах, где за 6—16 часов изделия из бетона набирают 60—70% прочности.

Набор прочности по графику

Набор прочности бетона в зависимости от температуры определяется графиком, который представляет собой временной интервал. В процессе этого раствор обретает эксплуатационные свойства, после чего можно проводить формирование финишного слоя. График набора прочности – это время, которое необходимо бетону для достижения нужного значения прочности. Если поддерживаются нормальные условия, то состав созреет за 28 дней.

График набора прочности – это время, которое необходимо бетону для достижения нужного значения прочности. Если поддерживаются нормальные условия, то состав созреет за 28 дней.

В течение 5 дней можно наблюдать наиболее быстрое твердение. По истечении этого времени материал достигнет 70-процентной прочности. Последующие работы следует продолжать лишь через 28 дней, ведь только тогда материал достигнет 100-процентного уровня прочности.

Твердение и набор прочности бетона происходят по-разному для каждого конкретного случая. Для того чтобы определить сроки, проводятся испытания образцов. В теплое время в монолитном домостроении для обретения составом оптимальных свойств осуществляются некоторые операции. Например, материал выдерживается в опалубке, его оставляют дозревать и после удаления ограждений. Набор прочности бетона в зависимости от температуры будет происходить за разный период времени. Это объясняется еще и тем, что мероприятия могут проводиться в холодное время года. В этом случае для достижения марочной прочности необходимо обеспечить обогревание материала и гидроизоляцию бетона. Это обусловлено тем, что снижение температуры замедляет процесс полимеризации.

Это обусловлено тем, что снижение температуры замедляет процесс полимеризации.

сколько сохнет, застывает и схватывается в зависимости от температуры

Бетон широко распространен в строительстве благодаря своим эксплуатационным характеристикам: он твердый, износоустойчивый и долговечный. Чтобы получить эти качества, конструкции должны быть отлиты по специальной технологии. При нарушении правил укладки раствора элемент не приобретет ожидаемые характеристики. Как правильно использовать бетон, сколько сохнет этот материал и от чего зависит данный параметр?

Состав материала

Любой бетонный раствор состоит из смеси песка, цемента и воды. В зависимости от типа раствора, к основным компонентам добавляют различные наполнители:

- Щебень, гравий.

- Керамзит.

- Шлак.

- Полистирол.

- Древесную щепку или опилки.

Время застывания массы зависит от типа вяжущего, из которого изготавливают бетон. Сколько сохнет смесь, определяют лабораторными испытаниями, затем полученный в результате испытания срок применяют на практике при строительстве объектов.

Разновидности вяжущих веществ

Сколько времени сохнет бетон, зависит от характеристик основного компонента. Существует несколько типов вяжущих веществ, составляющих основу раствора:

- Цементные смеси. Из них готовят растворы для изготовления несущих и ответственных конструкций. Время застывания смеси до рабочего состояния — от 7 до 14 суток.

- Гипс. Бетон на основе этого вяжущего используют для возведения менее ответственных частей здания, например, межкомнатных перегородок и самонесущих стен. В состав раствора входит смесь пуццоланового цемента и порошкового гипса. Конструкция приобретает рабочее состояние через 2 дня.

- Силикаты заметно снижают стоимость бетона, при этом прочностные характеристики остаются на высоком уровне. Срок достижения рабочего состояния материала зависит от пропорций массы и способа затвердевания. В автоклаве реакции происходят до 2 дней.

- Полимерцементное вяжущее применяют для замеса декоративных растворов с включением крошки мрамора, гранита, натуральных и искусственных пигментов.

Твердеет раствор уже через час, подвергать поверхность нагрузке можно через 3-4 дня.

Твердеет раствор уже через час, подвергать поверхность нагрузке можно через 3-4 дня.

Определяющие факторы

Кроме установленного среднего времени застывания бетонной смеси, на продолжительность твердения влияют:

- Влажность воздуха. Процесс твердения представляет собой химическую реакцию между вяжущим составом и водой. Соответственно, как только в теле конструкции закончится жидкость, это действие прекратится. Чтобы избежать обезвоживания и растрескивания бетонного объёма, необходимо создать условие достаточной влажности не менее 75%.

- Температура окружающей среды. Поскольку в реакции участвует вода, необходимо предотвратить её застывание в холодное время года. В процессе твердения из конструкции выделяется тепло, при повышенной температуре взаимодействие составляющих происходит заметно быстрее.

- Тип вяжущего и количество воды в растворе также определяют, сколько должен сохнуть бетон. Гипсовый порошок при достаточном количестве жидкости приобретает твердую структуру уже через пару часов, портландцементу требуется около 12-16 в зависимости от перечисленных условий.

- Толщина конструкции оказывает влияние на общее затвердевание раствора.

Эти факторы необходимо учитывать, проектируя строительные работы, в которых применяется бетон. Сколько сохнет конструкция, зависит от окружающей среды и правильного ухода за уложенным объёмом.

Средние сроки

Наиболее часто для строительства ответственных конструкций применяют классический цементный бетон. Сколько сохнет конструкция из него, определили исследованиями в условиях строительной площадки и лаборатории:

- За 3 суток раствор приобретает около 30% прочности, заложенной в марке, при условии высокой влажности и температуры воздуха не ниже 150С.

- От 7 до 14 дней бетон приобретает достаточную для передвижения человека твердость до 80% от заложенных характеристик.

- 28 дней – фиксированный срок полного набора заложенной прочности. В этот период объект можно эксплуатировать полным ходом.

- Бетон отличает от других материалов способность наращивать свои характеристики во время периода эксплуатации.

Отмечено, что уже через 90 дней камень превосходит заложенные параметры на 20%.

Отмечено, что уже через 90 дней камень превосходит заложенные параметры на 20%.

Влияние опалубки: есть или нет

При возведении любых объектов часто используют метод монолитного строительства. Возникает вопрос: сколько сохнет бетон в опалубке, влияет ли она на время твердения конструкции?

Процесс застывания — это не что иное, как химическая реакция. Оказать влияние на её скорость могут только внешние условия: температура и влажность окружающей среды и некоторые катализаторы – добавки, которые вводят в смесь на производстве для получения и усиления определенных качеств материала.

Для опалубки используют деревянные доски, металлические листы и строительную фанеру. Эти материалы предназначены для фиксации формы будущей конструкции. Они способны частично сохранять тепло в застывающем объёме, но не в том количестве, чтобы произошло значительное ускорение процессов.

При должном уходе бетон в опалубке застывает в сроки, определяемые температурным режимом:

Температурный режим, 0С | Срок схватывания, дней |

0…5 | 14 |

5…10 | 10 |

10…15 | 7 |

15…20 | 5 |

20…25 | 4 |

25…30 и выше | 2-3 |

По истечении указанных сроков опалубку снимают, конструкция продолжает твердеть самостоятельно, в это время продолжают монтажные работы по возведению объекта.

Зависимость времени от объёма

Монолитные бетонные конструкции имеют разные габариты. Фундаменты под здания и сооружения выполняют в нескольких конфигурациях: ленточные, свайные, плитные. Их тела составляют разные объёмы.

Чтобы узнать, сколько сохнет фундамент из бетона, следует ориентироваться на толщину конструкции. Поскольку твердение и застывание – это химическая реакция, то она должна идти равномерно по всему объёму. При окаменении происходит выделение тепла. Соответственно, внутренняя часть элемента медленнее приходит в конечное состояние. Кроме того, в верхних слоях быстрее происходит испарение лишней жидкости, и материал приобретает достаточную структуру для продолжения монтажных работ.

Особо толстые конструкции, такие как плитные фундаменты под крупные сооружения, бассейны, торговые центры, могут выдерживать от трех месяцев, пока в проектное состояние приходит весь объём залитого основания.

Как увеличить скорость твердения

Сколько сохнет бетон на улице в нормальных условиях, мы определили. Теперь рассмотрим, какими методами этот процесс можно ускорить:

Теперь рассмотрим, какими методами этот процесс можно ускорить:

- Поддержание постоянного уровня влажности должно производиться сразу после укладки бетонной смеси в опалубку. Для этого заполненные формы укрывают водонепроницаемым материалом (пленкой или брезентом) и постоянно поливают водой.

- Создание рабочих температурных условий актуально для зимнего строительства. Как известно, при морозе вода кристаллизуется и расширяется, что недопустимо в твердеющей конструкции. Чтобы это предотвратить, в зимний период конструкцию в опалубке искусственно подогревают для ускорения химических процессов. Кроме того, на производстве в смесь добавляют специальные катализаторы, способствующие равномерному и скорому схватыванию компонентов.

- Правильный расчет соотношения воды и цемента обеспечивает своевременное застывание смеси без потребности дополнительного изгнания лишней воды.

особенности проведения работ в экстремальных внешних условиях

Для того чтобы отлитый бетонный монолит приобрел прочность, соответствующую его марке, необходимо точно соблюдать технологию заливки, в том числе процедуру гидратации бетона.

Но что делать, если необходимо проводить строительные работы в холодный сезон? Что гласит строительная инструкция по бетонированию о работе при слишком жаркой погоде? Рассмотрим эти вопросы более подробно.

Заливка бетона зимой требует соблюдения особых температурных условий

Оптимальные условия для бетонирования

Согласно ГОСТ на температуру бетонной смеси, этот показатель должен составлять + 30 оС. Но такого удается достичь лишь только в том случае, когда столбик термометра находится около отметки в + 20 оС.

Совершенно другая ситуация возникает поздней осенью и зимой, когда ртуть в термометре опускается до показателей от + 5 оС до — 3 оС.

В этом случае температура бетонной смеси на выходе из бетоносмесителя может составлять:

- при объеме цемента в бетонной смеси более 240 кг/куб. метр (марка бетона М200 и выше) – не менее + 5 оС;

- во всех остальных случаях – не менее + 10 оС.

Температура подаваемой после транспортировки смеси должна соответствовать СНИП

В наиболее экстремальных условиях, когда воздух охлаждается до отметки -3 оС допускается проведение работ только в том случае, когда свежеприготовленный бетонный раствор вызревал не менее 3 суток при внутренней температуре не менее + 10 оС. Иначе отлитая бетонная конструкция не будет соответствовать требованиям СНИП по прочности.

Совет!

Если вы проводите строительство частного дома или иного сооружения своими руками, воздержитесь от бетонирования при температуре ниже -3 оС.

Этот процесс требует применения специального оборудования и четкого соблюдения технологии, чего тяжело достичь в домашних условиях.

Бетонные работы в экстремальных условиях

Низкие температуры

Особенность работы в таких условиях состоит в том, что бетон при низких температурах схватывается медленнее. Для набора прочности, указанной в нормативной документации, монолиту необходимо больше времени.

Например:

- При показаниях термометра в течение суток около + 5 оС готовая конструкция застывает в два раза больше, чем в обычных условиях.

- Когда воздух на стройплощадке остывает до 0 оС, процесс затвердевания и набора прочности практически прекращается.

- Если только что уложенная бетонная смесь замерзает (что происходит при несоблюдении технологии ее изготовления или перевозки), монолит может полностью разрушиться.

Разрушение бетона вследствие замерзания в нем воды

Содержащаяся в растворе вода при отрицательных температурах кристаллизуется, вследствие чего в бетоне образуются пустоты и поры, снижающие прочность бетонного изделия. Кроме того, лед оказывает повышенное давление на стенки бетонной конструкции.

В готовом монолите могут образоваться трещины и расколы. Кроме того, замерзшая вода разрывает связи между цементом и заполнителем бетона (щебнем, гравием и так далее).

Созревание бетона при низких температурах должно завершиться до момента замерзания.

В противном случае появляется сразу два негативных момента:

- готовая конструкция не сможет набрать прочность, предусмотренную маркой бетонной смеси;

- после оттаивания затвердевание будет происходить неправильно, существует возможность разрушения.

Для того чтобы продолжать работы в холодное время года, необходимо пользоваться специальными марками бетона и соответствующими добавками. Они не только улучшат качество монолита, но и позволяет сократить время застывания.

Рассмотрим таблицу, составленную согласно СНИП 3.03.01-87, которая показывает время затвердевания различных марок бетона в зависимости от температуры окружающего воздуха.

Марка Прочность Кол-во дней при температуре +5 оС Кол-во дней при температуре +10 оС Бетон с добавками 20 4 3 М400 30 6 4 M150 –М350 40 9 6 М100 50 14 10 Бетон в водонасыщенном состоянии 70 25 20Повысить качество бетона в холодный сезон можно следующими способами:

- при производстве бетона использовать цемент, способствующий быстрому набору прочности готовым монолитом;

- повышать процентное содержание цемента в готовой строительной смеси;

- снижать количество воды, добавляемой в раствор;

- производить предварительный подогрев сырья (до +35 оС) и воды (до +70 оС) – это требование регламентировано СНиП 3.

- использовать противоморозные добавки для бетона (их цена невелика, потому не слишком увеличивает сметную стоимость строительства).

Фото затвердевающего бетона в фундаменте после заливки

Высокие температуры

После окончания укладки бетона на строительной площадке, вследствие воздействия воды на цементный порошок, начинается затвердевание раствора. Жаркая погода ускоряет этот процесс. Однако если этот показатель поднимается выше отметки в +25оС (температура высыхания бетона), происходит расширение строительной смеси, которое фиксируется после окончания процесса затвердевания.

Позже, после остывания, бетонный монолит начинает сжиматься, чему препятствует возникшая твердая структура. Как результат – появление усадочных трещин и деформация. Этот процесс может продолжаться вплоть до 12-16 часов, что крайне отрицательно сказывается на прочности.

Полиэтилен препятствует преждевременному испарению влаги из бетона

Если прогноз погоды в месте проведения строительных работ указывает на повышение температуры воздуха выше +25 оС в течение нескольких последующих дней, необходимо немного изменить состав бетонирующей смеси.

Для этого необходимо:

- использовать быстротвердеющий цемент, марка которого в 1,5-2 раза превышает рекомендованную;

- добавлять в готовый раствор пластифицирующие добавки или вещества, замедляющие процесс твердения;

- работать в утреннее, вечернее и ночное время, когда температура воздуха не поднимается выше + 20 оС.

Совет!

При проведении работ в жаркое время, целесообразно защищать свежий бетон от воздействия ветра и прямых солнечных лучей.

Кроме того, рекомендуется увлажнять поверхность, способствуя правильной гидратации.

Поведение бетона при воздействии открытого огня

Рассматриваемый строительный материал является чрезвычайно огнеупорным, что стало одним из многих факторов, способствующих его популярности. Температура плавления бетона, например, составляет около + 1200 оС (в зависимости от марки и заполнителя).

Кроме того, внешний вид бетонных конструкций при пожаре помогает определить температуру пламени и выбрать подходящий способ тушения пожара:

- Температура около + 300 оС – искусственный камень приобретает розоватый оттенок, происходит оседание на поверхность значительного слоя сажи и продуктов горения.

- Температура от +400 оС до + 600 оС – бетон приобретает красный оттенок, сажа выгорает с поверхности монолита.

- Более высокая температура – конструкция становится бледно-серой.

Разрушение бетона при горении носит, как правило, спокойный характер. Коэффициент расширения входящих в него наполнителей находится в широком диапазоне, вследствие чего сцепление щебня или гравия с цементным порошком разрушается постепенно, начиная с отметки в +300 оС.

Бетон – очень огнестойкий материал

Если нагрев продолжается, в структуре монолита возникают трещины, которые постепенно расширяются вплоть до потери конструкцией целостности.

Вывод

В качестве итога следует отметить, что застывание бетонной строительной смеси при отрицательной либо слишком высокой температуре воздуха должно проходить под строгим контролем. Необходимо постоянно снимать температурные показатели поверхности монолита и корректировать их с помощью описанных выше способов.

Необходимо постоянно снимать температурные показатели поверхности монолита и корректировать их с помощью описанных выше способов.

Более подробно о процессах, связанных с заливкой и затвердеванием бетона можно узнать, ознакомившись с видео в этой статье.

Минимальная температура для заливки бетона — Строительные материалы

Отрицательные значения температур вызывают трудности в процессе выполнения работ, и нужно тщательно взвесить все плюсы и минусы такого подхода.

Типичный бетон замерзает при температуре ниже -4 град. С и не набирает положенной твердости. Конечная прочность снизится вдвое, срок службы уменьшится.

По нормам бетон должен защищаться от мороза по крайней мере первые двое суток после заливки, при этом требуется поддерживать температуру 10 град. С.

Заливка бетона при отрицательных температурах может быть спровоцирована следующими причинами:

- проведение работ в случае осыпающегося грунта;

- зимнее снижение цен на цемент, хранить невыгодно, это снимает прочность, а немедленное использование может оказаться неплохим решением;

- падение зимой цен на проведение работ специализированными организациями;

- в случае личного строительства зимой отпуск получить легче.

При всем прочем зимой сложно и дорого копать траншеи, необходимо предусмотреть место для обогрева людей, и есть возможность натолкнуться на бетон без присадок.

Процесс отверждения бетона в мороз протекает особым образом. Скорость протекания процесса зависит от температуры воды в составе раствора, чем она выше, тем бетон быстрее твердеет.

Холодная вода имеет больше шансов перейти в твердое агрегатное состояние, и процесс застывания бетона будет нарушен.

Падение температуры на каждые 10 град. снижает скорость отверждения в 2 раза. Это следует учитывать в процессе проведения работ.

Поскольку арматура хорошо проводит тепло, она окружается в случае излишнего охлаждения кристаллами льда в первую очередь. Как результат, плохое сцепление арматуры с бетоном.

Именно поэтому некоторые строительные организации ведут обогрев арматуры, пропуская через нее электрический ток. Минимальная температура для заливки бетона должна составлять 7-15 град. С, независимо от температуры среды. Заливку бетона необходимо осуществлять по возможности быстро с предварительным подогревом основания.

С, независимо от температуры среды. Заливку бетона необходимо осуществлять по возможности быстро с предварительным подогревом основания.

Рекомендуется произвести внешнее утепление бетона временным слоем из опилок или других изолирующих тепло материалов. В процессе гидратации цемент выделяет тепло, поэтому даже обыкновенное укрытие теплоизолятором (термос) благотворно скажется на поддержании необходимой температуры.

При этом следует избегать разницы между температурами бетона и окружающей среды, превышающей 20 град. С. Для контроля используется периодические измерение температуры бетона.

Порядок подбора температуры раствора следующий. В емкости для получения раствора его температура не должна быть ниже 15 град. С, а для способа «термос», не ниже 25 град. С.

В зависимости от величины заливаемой секции при подогреве температуру раствора можно выбирать от 13 до 7 град. С, чем меньше секция, тем выше должна быть температура бетона.

Даже при применении специальных присадок температура бетона не должны опускаться ниже 5 град. С.

С.

После заливки эта разница с окружающей средой не должна превышать 20 град., но может быть меньше, что определяет минимальную температуру окружающей среды для ведения работ в -15 град. С.

При этом температура залитого бетона не должна опускаться ниже -4 град. С, допускается дополнительно подогревать бетон.

При всем прочем пониженная температура раствора ведет к увеличению сроков застывания. Резюмируя, можно сказать, что твердение бетона при отрицательных температурах должно сопровождаться тщательным контролем процесса по температурным режимам.

Advanced Testing and Design Methodology

Растрескивание в раннем возрасте (EAC) — хорошо известная проблемная область, когда дело касается бетонных конструкций. Движущими силами EAC являются тепловое расширение и аутогенная деформация, но EAC также сильно зависит от материала и геометрических свойств, таких как выделение тепла при гидратации, предел прочности, модуль упругости, ползучесть, размеры поперечного сечения и степень ограничения. Текущий документ содержит описание методологии проектирования EAC, которая в настоящее время внедряется в Норвегии.В основе методологии лежит определение и описание свойств материала конкретного бетона посредством лабораторных испытаний и последующей подгонки модели. Полученные параметры материала затем оцениваются и калибруются путем сравнения (1) развития напряжения, измеренного на машине для испытания температуры и напряжения, с (2) развитием напряжения, рассчитанным с использованием полученных свойств материала и различных подходов к мультифизическому расчету EAC. Особое внимание уделяется влиянию реалистичных температурных режимов отверждения на различные свойства материала и, следовательно, на EAC.

Текущий документ содержит описание методологии проектирования EAC, которая в настоящее время внедряется в Норвегии.В основе методологии лежит определение и описание свойств материала конкретного бетона посредством лабораторных испытаний и последующей подгонки модели. Полученные параметры материала затем оцениваются и калибруются путем сравнения (1) развития напряжения, измеренного на машине для испытания температуры и напряжения, с (2) развитием напряжения, рассчитанным с использованием полученных свойств материала и различных подходов к мультифизическому расчету EAC. Особое внимание уделяется влиянию реалистичных температурных режимов отверждения на различные свойства материала и, следовательно, на EAC.

1. Введение

Растрескивание в раннем возрасте (EAC) может оказаться проблемой, когда дело касается бетонных конструкций. Когда дело доходит до EAC, наибольшую озабоченность вызывает «сквозное растрескивание», которое может пройти через всю толщину бетонного элемента и в дальнейшем привести к функциональным, долговечным и эстетическим проблемам. EAC вызывается ограниченными изменениями объема, происходящими в фазе упрочнения, где движущими силами являются тепловое расширение (TD) и аутогенная деформация (AD). EAC также сильно зависит от материала и геометрических свойств, таких как выделение тепла при гидратации, коэффициент теплового расширения (CTE), предел прочности при растяжении, модуль упругости, ползучесть, размеры поперечного сечения и степень ограничения.Оценка трещин в раннем возрасте представляет собой сочетание структурного анализа и материаловедения; объемные изменения бетона и связанный с ними риск растрескивания можно спрогнозировать с помощью методов расчета для оценки структурного поведения бетона в раннем возрасте, когда вышеописанный материал и геометрические свойства являются важными входными параметрами. На основе таких расчетов EAC и в сочетании с хорошим знанием свойств материалов соответствующих бетонов, можно принять правильный выбор типа бетона, минеральных добавок и методов выполнения на месте, чтобы минимизировать или даже избежать растрескивания.

EAC вызывается ограниченными изменениями объема, происходящими в фазе упрочнения, где движущими силами являются тепловое расширение (TD) и аутогенная деформация (AD). EAC также сильно зависит от материала и геометрических свойств, таких как выделение тепла при гидратации, коэффициент теплового расширения (CTE), предел прочности при растяжении, модуль упругости, ползучесть, размеры поперечного сечения и степень ограничения.Оценка трещин в раннем возрасте представляет собой сочетание структурного анализа и материаловедения; объемные изменения бетона и связанный с ними риск растрескивания можно спрогнозировать с помощью методов расчета для оценки структурного поведения бетона в раннем возрасте, когда вышеописанный материал и геометрические свойства являются важными входными параметрами. На основе таких расчетов EAC и в сочетании с хорошим знанием свойств материалов соответствующих бетонов, можно принять правильный выбор типа бетона, минеральных добавок и методов выполнения на месте, чтобы минимизировать или даже избежать растрескивания.

В литературе можно найти различные подходы к расчету EAC. Примерами руководящих принципов и действующих нормативов, касающихся растрескивания и проектирования в предельном состоянии эксплуатационной пригодности (SLS) в отношении изменений объема в раннем возрасте, являются Еврокод 2, CIRIA C766, Модельный код 2010, CEOS.fr, NS3473, Руководство JCI и Руководство BAW [1 –7]. В то время как некоторые подходы к проектированию EAC являются просто оценкой того, будет ли бетон трескаться или нет, другие подходы также предоставляют методы расчета, которые прогнозируют размер последующих ширины возникающих трещин.Общим для всех методов расчета EAC является то, что точность результата очень зависит от качества и правильности параметров материала, используемых в качестве входных. Таким образом, когда речь идет о конструкции EAC, очень важно точное описание развития соответствующих свойств материала.

Свойства материала бетона можно определить с помощью лабораторных экспериментов или, чаще, с помощью моделей, найденных в руководствах и правилах. Последнее автоматически вызовет некоторую неопределенность результатов расчета EAC, поскольку некоторые из требуемых входных параметров материала являются сложными и зависят от конструкции смеси, соотношения в / ц, времени, степени гидратации, температуры отверждения и т. Д.Например, недостатком большинства карт свойств конкретных материалов является то, что они основаны на изотермических условиях 20 ° C и не учитывают реалистичный температурный режим отверждения [8]. Это противоречит тому факту, что в нескольких исследованиях утверждается, что реалистичный режим отверждения может повлиять на свойства материала, такие как AD, CTE, прочность на разрыв, модуль упругости и прочность на сжатие бетона, что не может быть объяснено принципом зрелости [9– 16].

Последнее автоматически вызовет некоторую неопределенность результатов расчета EAC, поскольку некоторые из требуемых входных параметров материала являются сложными и зависят от конструкции смеси, соотношения в / ц, времени, степени гидратации, температуры отверждения и т. Д.Например, недостатком большинства карт свойств конкретных материалов является то, что они основаны на изотермических условиях 20 ° C и не учитывают реалистичный температурный режим отверждения [8]. Это противоречит тому факту, что в нескольких исследованиях утверждается, что реалистичный режим отверждения может повлиять на свойства материала, такие как AD, CTE, прочность на разрыв, модуль упругости и прочность на сжатие бетона, что не может быть объяснено принципом зрелости [9– 16].