Защита от коррозии энергетического оборудования

Коррозия и защита парогенераторов ТЭС

Энергетические блоки ТЭС (теплоэлектростанций) работают в тяжелых коррозионных условиях: высокая температура (515 — 530°С) и давление (15 МПа) горячего пара. Некоторые узлы изготавливаются из достаточно дешевых марок коррозионностойкой жаропрочной стали, которая устойчива в продуктах сгорания топлива. Основной причиной поломок парогенераторов является отказ самых теплонагруженных его частей, а именно: выходных и лобовых змеевиков, топочных экранов, неохлаждаемых подвесок и опор конвективных пакетов, пароперегревателей острого пара и т.д. Оборудование расположено по блочной системе, поэтому замена какого-либо узла, который вышел из строя в результате коррозии металла – достаточно трудоемкое и нелегкое дело. Чтоб ремонт проводился реже – стараются использовать качественные материалы.

На теплоэлектростанциях в качестве топлива используется угольная пыль и мазут. Твердотопливные котлы набирают все большую популярность.![]()

В радиационной части топочные экраны разрушаются под воздействием газовой коррозии. При сгорании угольной пыли на поверхностях нагрева скапливается зола. Она состоит, в основном, из кислых и основных оксидов (SO3, CaO, SO2, Na2O, Al2O3, MgO, K2O, Fe2O3), а также Cl2 и H2S.

Именно при сгорании топлива образуется газовая среда слабоокислительного характера. Когда пылеугольное топливо горит не устойчиво, экран топочной камеры может вступить в контакт с факелом. В таком случае образуется восстановительная среда.

Плотный защитный слой в некоторой степени уменьшает скорость высокотемпературной коррозии поверхности нагрева, но если в состав отложений входят хлориды и сульфаты щелочных металлов, оксид ванадия – при температуре в 570 °С образуется расплав и коррозия усиливается.

Для защиты парогенераторов теплоэлектростанций (ТЭС) от коррозии, используются следующие методы: регулярная очистка нагреваемых поверхностей от зольных отложений, использование жаропрочных и коррозионно-стойких сплавов и сталей, введение присадок в топливо (иногда применяются ингибиторы), нанесение защитных покрытий.

Одними из самых используемых и эффективных в промышленности средств для очистки парогенераторов(ТЭС), котлов и трубопроводов являются жидкости серии «СП-В» и «СП-ОМ».

Они могут применяться как для закрытых контуров, емкостей, так и для поверхностной консервации металлического оборудования.

Широкий перечень марок данных средств помогает применять их для любых металлов и сплавов, в том числе для оцинкованного оборудования и полимерных уплотнителей.

Приобрести ингибиторы коррозии, жидкости для промывки можно на сайте производителя https://www.splast.ru/rust_inhibitors/brand_sp_v/

При изготовлении оборудования парогенераторов основным материалом является сталь перлитного класса. Часто применяется сталь, легированная ванадием. Хорошей устойчивостью к межкристаллитной коррозии в продуктах сгорания мазута (с высоким содержанием примесей серы) при температуре 650 °С обладает аустенитная сталь марки ДИ-59. Она содержит в своем составе ниобий, марганец и медь.

Если сталь рекомендована для изготовления труб пароперегревателей, лучше, когда в ее составе будет марганец, а не никель, т.к. у первого температура плавления сульфидных эвтектик и сульфидов выше. Подвески и шипы делают из коррозионно-стойких, но малопластичных сильхромов (система Fe – Cr – Si) и сихромалей (Fe – Cr – Si – Al).

Не рекомендовано использовать сплавы, с добавками молибдена, т.к. в продуктах сгорания мазута они не обладают удовлетворительной коррозионной стойкостью. Хром и алюминий уменьшают шанс возникновения ванадиевой коррозии.

Хром и алюминий уменьшают шанс возникновения ванадиевой коррозии.

Температура подвесок и стоек труб газоходов порой превышает температуру поверхностей нагрева, поэтому для их изготовления применяют сплавы с хромом и никелем (хрома должно быть не меньше 50%). На твердотопливных установках в таких целях используется сталь Х23Н18.

Из аустенитных хромоникелевых сталей, легированных бором, вольфрамом, молибденом и ниобием, изготавливают парогенераторы, которые работают на буром угле либо природном газе (малоагрессивные топлива) и при высоких температурах.

В практике защиты от коррозии парогенераторов различного рода покрытия широкого применения не нашли. Это обуславливается проблематичностью ремонта. Постоянно контролировать их состояние также сложно.

Для увеличения эрозионной стойкости некоторых деталей аппаратуры (форсунок, в частности) используется диффузионное хромирование. В результате данного процесса в 20 – 25 раз увеличивается стойкость к эрозионному разрушению аустенитных хромоникелевых сталей.

Чтоб защитить хромоникелевые подвески труб, их силицируют. Тогда они становятся устойчивыми при контакте с золой, которая содержит оксид ванадия. Если температура не превышает 700 °С – подвески и огневые стенки покрывают боратными системами.

Для уменьшения разрушений необходимо не только использовать материалы с высокой коррозионной стойкостью, но и принимать все меры для уменьшения агрессивности среды. Например, чтоб разрыхлить золовые отложения, снизить их коррозионную активность и облегчить их удаление, вводят в топливо специальные присадки. Из них можно отметить 10-% водный раствор нитрита магния. Он затрудняет припекание золы к нагревательным зонам, а также повышает ее температуру плавления. Такое же действие оказывают и металлоорганические соединения железа, бария и меди. На 1 тонну мазута израсходуется всего 2 килограмма данного вещества.

При введении в угольную пыль 1,5% CaCl2•2H2O при температуре до 700 °С, уменьшается серная коррозия малоуглеродистой стали, а в отходящих газах содержание серы понижается.

Внутренняя поверхность труб покрыта окислами железа и другими веществами, которые способствуют повышению тепловых напряжений. Чтоб эти напряжения уменьшить, необходимо периодически промывать систему кислотными растворами с последующей их нейтрализацией.

Коррозия теплоэнергетического оборудования (паровых котлов, трубопроводов)

Теплоэнергетическое оборудование – это теплосети, установки водоподготовки, паровых котлов, конденсатно-питательного тракта и т.п.

Паровые котлы и установки конденсатно-питательного тракта вступают в контакт с водой, которая подготавливается термически или химически. Для защиты их от коррозии проводят обескислороживание, например, используя для этого гидразинную или термическую обработку (иногда два этих метода вместе).

Паровой котел представляет собой емкость из низколегированной или малоуглеродистой стали, которая обогревается горячими газами. Выходя из парового котла, горячий газ может далее подаваться на перегреватель, где он нагревается еще сильнее.

В водных средах при высокой температуре на железе образуется оксидная двухслойная пленка. Для защиты от коррозии паровых котлов широко используется обескислороживание. А в обработанной воде таким способом оксидная пленка представляет собой магнетит Fe3O4. В состав внутреннего защитного слоя входят плотноупакованные кристаллиты, которые очень плотно сцепляются с металлической подложкой.

В растворах с высоким или низким значением рН защитный слой магнетитов растворяется, и металлическая подложка в большей степени подвергается коррозионному разрушению.

Если в воде, предназначенной для паровых котлов, присутствует растворенный кислород, то его влияние несколько сложнее.

Предупредить коррозию паровых котлов можно. Для этого необходимо соблюдать режимы водоподготовки и работы самих установок. Кроме того, использовать специальные стали.

Работает в агрессивной коррозионной среде и оборудование теплосетей (трубопроводы, магистрали). Коррозию таких установок условно можно разделить на: внешнюю (со стороны грунта) и внутреннюю (со стороны воды). Коррозия латуней проявляется в виде обесцинкования, а сталей (в горячей воде) — носит язвенный характер. Для защиты установок теплосети от внутренней коррозии, используют герметик АГ-2. Он изолирует зеркало воды в баках-аккумуляторах.

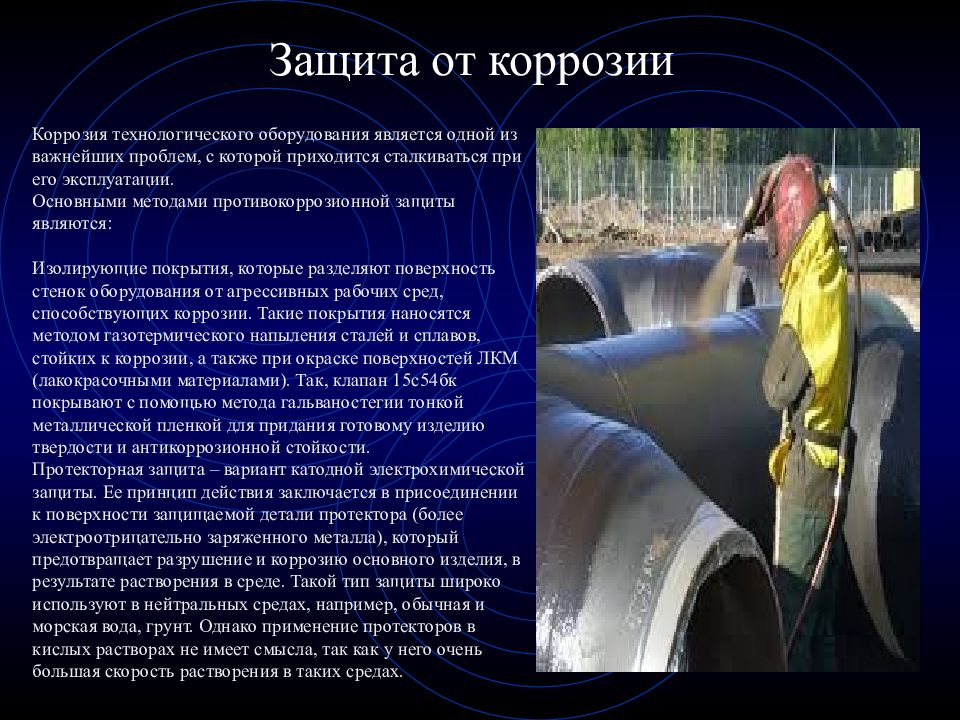

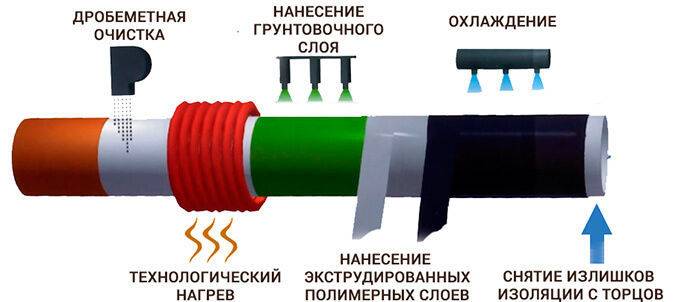

Коррозионное разрушение трубопроводов и магистралей со стороны грунта обусловлено постоянным контактом с электрохимически агрессивной средой и воздействием блуждающих токов. Основные способы защиты от коррозии труб это: протекторная защита, электрохимическая защита катодным током и нанесение разнообразных покрытий.

Защита от коррозии оборудования и сооружений нефтегазового комплекса

Курс повышения квалификации Защита от коррозии оборудования и сооружений нефтегазового комплекса

Цель: совершенствование и (или) получение новых компетенций, необходимых для самостоятельной оценки коррозионной активности среды, выбора конструкционных материалов и средств антикоррозионной защиты оборудования нефтегазового комплекса.

Категория слушателей: руководители и специалисты

Срок обучения: 72 часа

Форма обучения: очная, очно-заочная (дистанционная).

Получаемые знания

- выполнять электрометрические измерения;

- проводить выбор способа защиты от коррозии;

- обосновывать применение метода противокоррозионной защиты;

- рационально выбирать коррозионностойкие материалы и защитные покрытия;

- рассчитывать и проектировать систему защиты от коррозии;

- термины и определения, касающиеся проблемы коррозии материалов;

- основные виды коррозионных разрушений и причины их образования;

- коррозионностойкие металлические и неметаллические материалы, материалы, применяемые в качестве защитных покрытий;

- контроль качества защитных покрытий;

- основные способы защиты от коррозии оборудования и сооружений нефтегазового комплекса.

Учебный план

- Теоретические основы коррозии металлов. 10 часов

- Химическая коррозия. 10 часов

- Электрохимическая коррозия. 10 часов

- Основные виды коррозии и коррозионных разрушений. 10 часов

- Методы коррозионных испытаний и коррозионностойкие материалы для нефтегазовых производств. 10 часов

- Химическое оборудование в коррозионностойком исполнении. 10 часов

- Антикоррозионная защита конструкций и аппаратуры нефтегазовых производств. 10 часов.

Защита от коррозии строительных конструкций, оборудования и трубопроводов

Сегодня на промышленных объектах эксплуатируется значительное количество инженерных сооружений – резервуары, газоходы, вентиляционные трубы, градирни, каналы, силосы, бункеры и т.п. Состав и содержание агрессивных сред, в которых работают сооружения, оборудование и конструкции весьма разнообразен и даже для однотипных производств, расположенных в различных географических районах, не бывает одинаковым. Зато результат их воздействия всегда один – коррозия.

Зато результат их воздействия всегда один – коррозия.

В период экономического кризиса в стране и последующей приватизации промышленных предприятий о состоянии антикоррозионной защиты (АКЗ) старались не вспоминать. Осуществлялся только необходимый локальный ремонт технологического оборудования, задействованного в процессе производства продукции. Поэтому на данный момент большая часть АКЗ производственных фондов требует серьезной реконструкции.

Существует два направления по решению этой проблемы. Каждое из них имеет свои преимущества, которые широко применяются на практике и эффективно решают поставленные задачи:

Нанесение химически стойких материалов на поверхность защищаемых объектов (бетон, металл)

Наиболее распространенными видами антикоррозионной защиты с применением химически стойких материалов являются:

- непроницаемые покрытия и подслои

Данный вид АКЗ обеспечивает защиту поверхностей технологического оборудования и строительных конструкции от проникновения агрессивных сред.

В зависимости от условий эксплуатации, состава и температуры агрессивной среды для создания непроницаемых покрытий и подслоев применяются листовые материалы (резины, полиизобутилен) и полимерные композиции армированные стеклотканью.

Одним из наиболее старых и надежных способов защиты металлического оборудования и аппаратуры является гуммирование — нанесение резиновых и эбонитовых составов. Из существующих способов защиты поверхностей гуммирование занимает особое положение вследствие того, что резиновые и эбонитовые материалы обладают целым комплексом технически полезных свойств: стойкостью к воздействию агрессивных сред, эластичностью, вибростойкостью, способностью выдерживать мощные гидродинамические удары, водо- и газонепроницаемостью, тепло- и морозостойкостью.

При особо жестких условиях эксплуатации (высокая температура, наличие механических и абразивных нагрузок) гуммировочные составы используются в качестве непроницаемого подслоя под футеровочное покрытие.

Полиизобутиленовые пластины используются в качестве непроницаемого подслоя для защиты металлических и бетонных поверхностей. Как самостоятельный вид защиты полиизобутилен не применяется, так как обладает хладотекучестью и может деформироваться при небольших нагрузках даже при комнатных температурах.

Как самостоятельный вид защиты полиизобутилен не применяется, так как обладает хладотекучестью и может деформироваться при небольших нагрузках даже при комнатных температурах.

В последние годы для создания непроницаемых подслоев специалистами нашей фирмы широко используются полимерные композиции на основе термореактивных смол. Данные покрытия хорошо зарекомендовали себя и в некоторых случаях используются как самостоятельное покрытие. - комбинированные футеровочные покрытия из штучных химстойких материалов

При особо жестких условиях эксплуатации (сильноагрессивная среда, высокая температура, наличие механических и абразивных нагрузок, а также перепада температур) незаменимым видом АКЗ технологического оборудования является комбинированная футеровка на химически стойких связующих.

Чаще всего футеровочные покрытия выполняются по непроницаемому подслою. В этих случаях футеровочное покрытие служит барьером (броневым слоем), благодаря которому снижаются механические и температурные воздействия на непроницаемый подслой. В свою очередь подслой препятствует проникновению агрессивных сред к защищаемой поверхности сквозь швы футеровки и поры кислотоупорных материалов.

В свою очередь подслой препятствует проникновению агрессивных сред к защищаемой поверхности сквозь швы футеровки и поры кислотоупорных материалов.

Футеровочное покрытие, наносимое на строительные конструкции, принято называть облицовочным. Данные покрытия обеспечивают надежную защиту полов, каналов, лотков, приямков, стен, фундаментов под оборудование, колонн и т.п., эксплуатируемых в условиях агрессивных сред, температурных и механических нагрузок, абразивного износа. - монолитные полимерные покрытия полов

В тех случаях, когда температурная и абразивная нагрузка на полы незначительна, применяются бесшовные полимерные покрытия на основе эпоксидных или полиуретановых смол. Покрытия данного типа обладают высокой износостойкостью (беспыльностью), водонепроницаемостью, эластичностью, эстетичностью и химической устойчивостью к действию минеральных кислот, щелочей, нефтепродуктов, дезактивирующих и моющих растворов. Отлично подходят для защиты полов в фармацевтических, микробиологических и прочих производствах с высокими требованиями к чистоте.

- защитные лакокрасочные покрытия

Для строительных (особенно металлических) конструкций, внешних поверхностей оборудования, резервуаров, газоходов и трубопроводов, контактирующих с агрессивными парогазовыми средами и не подвергающихся механическим нагрузкам, лакокрасочные покрытия являются основным средством защиты.

Широкое применение данного вида защиты обусловлено легкостью нанесения защитных составов, дешевизной и простотой ремонта. Надежность и долговечность лакокрасочных покрытий сильно зависят от качества подготовки защищаемой поверхности, выбора и правильности нанесения материалов.

- непроницаемые покрытия и подслои

Независимо от выбранного подхода, важно помнить, что антикоррозионная защита, прежде всего, должна обеспечивать надежную защиту в течение запланированного срока эксплуатации и быть экономически целесообразной. Для этого необходимо учитывать вид защищаемого объекта (материал и конструкции), условия его эксплуатации, а также степень износа, что в нынешних условиях просто необходимо.

Поэтому для успешной реализации всего комплекса преимуществ того или иного вида защиты необходимо грамотно подходить ко всем стадиям проекта: обследование объекта, разработка проектной документации и производство противокоррозионных работ. Выбор компетентного и опытного партнера для каждой из этих стадий позволит гарантировать высокое качество защиты Вашего бизнеса от коррозии.

Наши рекомендации основаны на более чем 10 летнем практическом опыте защиты строительных конструкций зданий и сооружений от коррозии. За это время мы в совершенстве постигли традиционные методы защиты, освоили современные виды АКЗ и развили наиболее эффективные из них. Подтверждением служат благодарственные письма и отзывы крупнейших предприятий Урало-Сибирского региона.

Антикоррозионная обработка модифицированными эпоксидными композициями любых резервуаров (металлических, бетонных, железобетонных). Пример Полак ЭП-41МП.

Полак ЭП-41МП

Описание. Эмаль «ПОЛАК ЭП-41 МП», представляющая собой модифицированную эпоксидную композицию, обладает адгезионно-ингибирующим эффектом, что значительно повышает защитные свойства и увеличивает долговечность покрытия. Материал предназначен для защиты оборудования эксплуатирующегося в непосредственном контакте с питьевой водой и пищевыми продуктами.

«ПОЛАК ЭП-41 МП» рекомендован ВНИИСТ (Институт стальных трубопроводов) для покрытия емкостей со светлыми нефтепродуктами (авиационный керосин).

Данное покрытие обладает хорошей влагостойкостью и химической стойкостью. Высокая и стабильная адгезия покрытия к стали и др. металлам сохраняется длительный период времени (десятки лет). Покрытие обладает радиационной стойкостью и способно легко дезактивироваться. Рекомендуется использовать для антикоррозийной защиты оборудования, трубопроводов, резервуаров и др. металлоконструкций от воздействия агрессивных сред: кислот, щелочей, морской, речной и рудничных вод, нефти, почвенной коррозии и атмосферы с высокой влажностью.

Условия применения. Перед нанесением покрытия металлическую поверхность очищают от ржавчины, окалины и жировых загрязнений, а при ремонтных работах — от старой краски. Очистку производят методом дробеструйной обработки. Затем поверхность очищают при помощи промышленных или бытовых пылесосов.

Затем поверхность очищают при помощи промышленных или бытовых пылесосов.

Интервал времени от завершения дробеструйной очистки до нанесения лакокрасочного слоя не должен превышать 8 ч при относительной влажности воздуха 60-70% и температуре 18-23°С. В случае пониженной влажности воздуха (менее 55%) время между подготовкой поверхности и началом нанесения эмали может быть увеличено до 12-18 ч.

При наличии на подготовленной поверхности сконденсированной из воздуха влаги необходимо удалить ее продувкой теплым сухим воздухом с последующим обезжириванием толуолом. На поверхности не должно быть грубых, необработанных швов, трещин, острых кромок и заусенцев.

Технология нанесения заключается в последовательном нанесении нескольких слоев эмали до получения толщины покрытия 350-400 мкм. Эмаль можно наносить кистью, валиком или методом пневматического или безвоздушного распыления.

Непосредственно перед окраской в чистую емкость отвешивают необходимое количество эмали и вводят 7% (для белого) 1. 8 % (для серого) отвердителя (от массы эмали), после чего тщательно перемешивают. Время жизни готового состава не более 3 часов. При нанесении кистью эмаль доводят до рабочей вязкости 30-40 с, а при нанесении пневматическим распылителем эмаль доводят до рабочей вязкости 20-25 с по вискозиметру ВЗ-246 (сопло 4 мм) при температуре 20°C с добавлением растворителя Р-5 (белый, растворитель д.б. по ГОСТу на ксилоле) — этилцеллозольв (графитовый, серый). При нанесении кистью эмаль доводят до рабочей вязкости 30-40 с, а при нанесении пневматическим распылителем эмаль доводят до рабочей вязкости 20-25 с по вискозиметру ВЗ-246 (сопло 4 мм) при температуре 20°C с добавлением растворителя Р-5. Смесь тщательно перемешивают. На подготовленную поверхность наносят необходимое количество слоев эмали общей толщины 350-400 мкм. Сушка каждого слоя покрытия осуществляется в течение 24 ч при температуре 18-20°C. Для начала эксплуатации дается выдержка в течение 15 суток при t +20°C.

8 % (для серого) отвердителя (от массы эмали), после чего тщательно перемешивают. Время жизни готового состава не более 3 часов. При нанесении кистью эмаль доводят до рабочей вязкости 30-40 с, а при нанесении пневматическим распылителем эмаль доводят до рабочей вязкости 20-25 с по вискозиметру ВЗ-246 (сопло 4 мм) при температуре 20°C с добавлением растворителя Р-5 (белый, растворитель д.б. по ГОСТу на ксилоле) — этилцеллозольв (графитовый, серый). При нанесении кистью эмаль доводят до рабочей вязкости 30-40 с, а при нанесении пневматическим распылителем эмаль доводят до рабочей вязкости 20-25 с по вискозиметру ВЗ-246 (сопло 4 мм) при температуре 20°C с добавлением растворителя Р-5. Смесь тщательно перемешивают. На подготовленную поверхность наносят необходимое количество слоев эмали общей толщины 350-400 мкм. Сушка каждого слоя покрытия осуществляется в течение 24 ч при температуре 18-20°C. Для начала эксплуатации дается выдержка в течение 15 суток при t +20°C.

%PDF-1. 6

%

1 0 obj

>

endobj

1032 0 obj

>/Font>>>/Fields[]>>

endobj

2 0 obj

>stream

2021-01-20T14:06:45+05:002021-01-20T14:06:45+05:002021-01-20T14:06:45+05:00application/pdfuuid:30902f8e-98d6-480b-a7af-1254c728ac2auuid:f8c32e1a-0c83-460f-a2fd-dba075d0b212

endstream

endobj

3 0 obj

>

endobj

7 0 obj

>

endobj

88 0 obj

>

endobj

9 0 obj

>

endobj

8 0 obj

>

endobj

1026 0 obj

>1027 0 R 1028 0 R 1029 0 R 1030 0 R]/P 87 0 R/Pg 11 0 R/S/Link>>

endobj

792 0 obj

>793 0 R 794 0 R 795 0 R 796 0 R 797 0 R]/P 787 0 R/Pg 63 0 R/S/Link>>

endobj

812 0 obj

>813 0 R 814 0 R 815 0 R 816 0 R 817 0 R]/P 807 0 R/Pg 63 0 R/S/Link>>

endobj

831 0 obj

>832 0 R 833 0 R 834 0 R 835 0 R 836 0 R]/P 826 0 R/Pg 63 0 R/S/Link>>

endobj

851 0 obj

>852 0 R 853 0 R 854 0 R 855 0 R 856 0 R]/P 846 0 R/Pg 63 0 R/S/Link>>

endobj

868 0 obj

>869 0 R]/P 866 0 R/Pg 63 0 R/S/Link>>

endobj

881 0 obj

>882 0 R]/P 879 0 R/Pg 63 0 R/S/Link>>

endobj

893 0 obj

>894 0 R]/P 891 0 R/Pg 63 0 R/S/Link>>

endobj

905 0 obj

>906 0 R]/P 903 0 R/Pg 63 0 R/S/Link>>

endobj

903 0 obj

>

endobj

63 0 obj

>/MediaBox[0 0 595.

6

%

1 0 obj

>

endobj

1032 0 obj

>/Font>>>/Fields[]>>

endobj

2 0 obj

>stream

2021-01-20T14:06:45+05:002021-01-20T14:06:45+05:002021-01-20T14:06:45+05:00application/pdfuuid:30902f8e-98d6-480b-a7af-1254c728ac2auuid:f8c32e1a-0c83-460f-a2fd-dba075d0b212

endstream

endobj

3 0 obj

>

endobj

7 0 obj

>

endobj

88 0 obj

>

endobj

9 0 obj

>

endobj

8 0 obj

>

endobj

1026 0 obj

>1027 0 R 1028 0 R 1029 0 R 1030 0 R]/P 87 0 R/Pg 11 0 R/S/Link>>

endobj

792 0 obj

>793 0 R 794 0 R 795 0 R 796 0 R 797 0 R]/P 787 0 R/Pg 63 0 R/S/Link>>

endobj

812 0 obj

>813 0 R 814 0 R 815 0 R 816 0 R 817 0 R]/P 807 0 R/Pg 63 0 R/S/Link>>

endobj

831 0 obj

>832 0 R 833 0 R 834 0 R 835 0 R 836 0 R]/P 826 0 R/Pg 63 0 R/S/Link>>

endobj

851 0 obj

>852 0 R 853 0 R 854 0 R 855 0 R 856 0 R]/P 846 0 R/Pg 63 0 R/S/Link>>

endobj

868 0 obj

>869 0 R]/P 866 0 R/Pg 63 0 R/S/Link>>

endobj

881 0 obj

>882 0 R]/P 879 0 R/Pg 63 0 R/S/Link>>

endobj

893 0 obj

>894 0 R]/P 891 0 R/Pg 63 0 R/S/Link>>

endobj

905 0 obj

>906 0 R]/P 903 0 R/Pg 63 0 R/S/Link>>

endobj

903 0 obj

>

endobj

63 0 obj

>/MediaBox[0 0 595. d

-il2N

d

-il2N

Защита от коррозии оборудования и сооружений нефтегазового комплекса

Курс повышения квалификации Защита от коррозии оборудования и сооружений нефтегазового комплекса предназначена для знакомства с современной теорией коррозии, методами коррозионных испытаний и средствами защиты насосов, компрессоров и оборудования нефтегазовых и нефтехимических производств от агрессивного воздействия среды, развития практических навыков коррозионных исследований и выбору средств антикоррозионной защиты типового и нестандартного оборудования.

Цель: совершенствование и (или) получение новых компетенций, необходимых для самостоятельной оценки коррозионной активности среды, выбора конструкционных материалов и средств антикоррозионной защиты оборудования нефтегазового комплекса.

Категория слушателей: руководители и специалисты

Срок обучения: 72 часа

Форма обучения: дистанционная.

Получаемые знания

- выполнять электрометрические измерения;

- проводить выбор способа защиты от коррозии;

- обосновывать применение метода противокоррозионной защиты;

- рационально выбирать коррозионностойкие материалы и защитные покрытия;

- рассчитывать и проектировать систему защиты от коррозии;

- термины и определения, касающиеся проблемы коррозии материалов;

- основные виды коррозионных разрушений и причины их образования;

- коррозионностойкие металлические и неметаллические материалы, материалы, применяемые в качестве защитных покрытий;

- контроль качества защитных покрытий;

- основные способы защиты от коррозии оборудования и сооружений нефтегазового комплекса.

Программа курса

Теоретические основы коррозии металлов.

Химическая коррозия.

Электрохимическая коррозия.

Основные виды коррозии и коррозионных разрушений.

Методы коррозионных испытаний и коррозионностойкие материалы для нефтегазовых производств.

Химическое оборудование в коррозионностойком исполнении.

Антикоррозионная защита конструкций и аппаратуры нефтегазовых производств.

Специалисты ТатНИПИнефти разрабатывают методы защиты нефтепромыслового оборудования от коррозии

Татнефть заряжена на разработку инновационных технологий, в том числе защиты оборудования от коррозии.

Татнефть заряжена на разработку инновационных технологий.

Работая с сверхвязкой нефтью, Татнефть вынуждена это делать.

Специалисты ТатНИПИнефть создали технологию катодной защиты подземных и наземных сооружений промплощадок от грунтовой коррозии, предусматривающую совместную катодную защиту всех внутренних сооружений промплощадок и всех входящих и выходящих подземных трубопроводов.

Технология обеспечивает защиту установок подготовки нефти, нефтяных товарных парков, установок предварительного сброса пластовой воды; дожимных насосных станций; очистных сооружений цехов комплексной подготовки и переработки нефти; установок предварительной и комплексной подготовки газа, а также газо- и нефтеперерабатывающих заводов.

Также технология обеспечивает важнейшее условие эффективности электрохимической защиты — поддержание защитных потенциалов непрерывно по всей поверхности защищаемого сооружения и в течение всего срока его эксплуатации.

Технология, созданная специалистами ТатНИПИнефти доказала свою эффективность на объектах нефтегазодобывающих управлений Татнефть.

Специалисты Татнефти не только работают над методами защиты нефтепромыслового оборудования от коррозии, но уже разработали и опробовали новую технологию по сбросу и использованию попутно добываемой воды на кусте скважин.

5 марта компания сообщила, что запустила тысячную установку по одновременно-раздельной добыче нефти (ОРЭ).

Их применение повышает рентабельность отдельных скважин за счет подключения к ним других объектов разработки или разных по продуктивности пластов одного объекта разработки.

За счет оптимизации работы объектов повышается производительность скважины.

Использование ствола одной скважины и организация одновременного (совместного) отбора запасов углеводородов разных объектов разработки одной сеткой скважин сокращает объемы бурения.

Таким образом, технология ОРЭ позволяет значительно оптимизировать затраты на добычу нефти.

Как сделать хранение металлических изделий на открытом воздухе безопасным

Когда складские помещения стоят дорого, промышленные предприятия часто вынуждены временно хранить неиспользуемое оборудование или только что законченные детали на открытом воздухе или под навесом. Основной проблемой в этих условиях является воздействие на них суровой окружающей среды. Снег, дождь, ветер, высокая влажность, а иногда даже морские брызги безжалостно атакуют оборудование или металлические детали при открытом хранении.

В результате может развиться коррозия, способная вывести из строя или обесценить ценные активы. Это серьезная проблема для крупных объектов, где нет места для хранения запасных частей, кроме как на открытом воздухе. К тому времени, когда требуется запасная часть, она может быть настолько испорчена, что ее будет небезопасно использовать без дальнейшего восстановления, если ее вообще можно будет использовать. Производители, которые изготавливают или отделывают клапаны, литье под давлением, автозапчасти или любые другие металлические детали, могут быть ограничены в пространстве, но им необходимо временно хранить детали, прежде чем отправить их клиентам. Для этих отраслей наружное складское помещение может быть просто необходимым, если только производители смогут защитить свою продукцию от ржавчины.

К тому времени, когда требуется запасная часть, она может быть настолько испорчена, что ее будет небезопасно использовать без дальнейшего восстановления, если ее вообще можно будет использовать. Производители, которые изготавливают или отделывают клапаны, литье под давлением, автозапчасти или любые другие металлические детали, могут быть ограничены в пространстве, но им необходимо временно хранить детали, прежде чем отправить их клиентам. Для этих отраслей наружное складское помещение может быть просто необходимым, если только производители смогут защитить свою продукцию от ржавчины.

Технология VpCI® (ингибиторов коррозии в паровой фазе) Cortec® обеспечивает эффективное решение для хранения металлопродукции в суровых условиях открытого склада. Действие летучих ингибиторов коррозии обеспечивает простую и относительно легкую защиту больших внутренних пустот и сложных поверхностей благодаря использованию материалов VpCI®, излучающих молекулы ингибиторов в замкнутых пространствах. Эти продукты VpCI® работают, выпуская ингибиторы коррозии в паровой фазе в воздух. При попадании внутрь упаковки ингибиторы адсорбируются или «прилипают» к металлическим поверхностям, создавая невидимый молекулярный слой, который защищает от воздействия кислорода, влаги и хлоридов — ключевых элементов, способствующих развитию коррозии. Когда упаковка открыта, молекулы VpCI® начинают покидать поверхность самостоятельно, поэтому для удаления защитного слоя не требуется специальной очистки.

Эти продукты VpCI® работают, выпуская ингибиторы коррозии в паровой фазе в воздух. При попадании внутрь упаковки ингибиторы адсорбируются или «прилипают» к металлическим поверхностям, создавая невидимый молекулярный слой, который защищает от воздействия кислорода, влаги и хлоридов — ключевых элементов, способствующих развитию коррозии. Когда упаковка открыта, молекулы VpCI® начинают покидать поверхность самостоятельно, поэтому для удаления защитного слоя не требуется специальной очистки.

Cortec® интегрировал технологию летучих ингибиторов коррозии в различные упаковочные материалы, чтобы обеспечить гибкие и эффективные решения для защиты металлических деталей и оборудования любых размеров. Для наружной части оборудования или деталей — пленки VpCI®, такие как MilCorr® и VpCI®-126 HPUV, сочетают в себе защиту от коррозии с высокими прочностными характеристиками, чтобы противостоять атакам ветра, дождя, снега, солнца и морских брызг. Внутри упаковки имиттор, излучающий VpCI®, пакеты или даже бумага обеспечивают дополнительный источник VpCI® для защиты больших внутренних пространств с дозировкой в зависимости от их объема.

Внутри упаковки имиттор, излучающий VpCI®, пакеты или даже бумага обеспечивают дополнительный источник VpCI® для защиты больших внутренних пространств с дозировкой в зависимости от их объема.

Вот некоторые примеры сочетания материалов VpCI®:

- Упаковка только что изготовленных деталей в термоусадочную пленку пленку HPUV VpCI®-126 с имитторами серии Bio-Pad® или VpCI®-130 для дополнительной защиты.

- Прокладывание слоев автомобильных деталей бумагой VpCI®-146 и заворачивание всего содержимого ящика в VpCI®-126 HPUV.

- Размещение EcoPouches, VpCI®-308 или VpCI®-309 (в зависимости от типа металла) в стратегических местах внутри и вокруг пустот большого технологического оборудования (например, котлов или теплообменников) и термоусадочная упаковка всего модуля в пленку MilCorr® или VpCI®-126 HPUV, в зависимости от жесткости и продолжительности периода хранения.

- Упаковка тяжелого оборудования в ингибированную термоусадочную пленку MilCorr® для временного хранения с имитторами VpCI®-105 или VpCI®-111, размещенными внутри вблизи электрических компонентов.

Варианты сочетаний можно продолжать и продолжать. Постоянный мониторинг не требуется, хотя периодические проверки один или два раза в год могут быть полезны для проверки целостности системы защиты. Когда необходимо, оборудование можно легко распаковать без обычной очистки и обезжиривания, которые потребуются при использовании традиционных средств защиты от ржавчины. Часто детали могут быть немедленно введены в эксплуатацию. Технология защиты от коррозии в паровой фазе используется для защиты деталей и оборудования в самых суровых условиях по всему миру. Это простой, экономичный и эффективный способ превратить пространство для хранения на открытом воздухе в безопасное убежище для металлических деталей и оборудования.

https://www.cortecvci.com/whats_new/announcements/Packaging-Safe-Haven-PR.pdf

Что такое коррозия и как защититься от нее

Ежегодно коррозия машин, зданий и оборудования обходится американской промышленности примерно в 7 миллиардов долларов. Коррозия является дорогостоящей проблемой. Но, поняв его первопричины, можно предпринять эффективные шаги для его предотвращения и борьбы с ним.

Существует несколько видов затрат на коррозию, которые должны учитывать заводчане:

• Прямая потеря или повреждение металлических конструкций из-за коррозии. Примером может служить резервуар для горячей воды, который подвергся коррозии и должен быть утилизирован.

• Затраты на техническое обслуживание, связанные с коррозией. В эту область попадает любая металлическая поверхность, которую необходимо красить каждые несколько лет для борьбы с коррозией.

• Косвенные потери в результате коррозии. Эти потери могут быть результатом утечек и пожаров. Взрывы, связанные с утечкой, перебоями в подаче электроэнергии, остановкой оборудования и потерями рабочей силы, также косвенно являются результатом коррозии.

Взрывы, связанные с утечкой, перебоями в подаче электроэнергии, остановкой оборудования и потерями рабочей силы, также косвенно являются результатом коррозии.

Первый шаг к управлению этими затратами требует понимания того, что такое коррозия и что ее вызывает.

Что такое ржавчина?

При коррозии железа или стали образуется оксид железа, или то, что мы называем ржавчиной. Сталь в основном состоит из железной руды. В своем естественном состоянии железная руда очень похожа на ржавчину: темно-красная и мелкозернистая, с тенденцией удерживать влагу.

Железная руда является стабильным веществом до тех пор, пока она не будет преобразована в железо или сталь, естественно более слабые элементы. Когда сталь подвергается воздействию влаги и кислорода, она сразу же начинает возвращаться к своему естественному состоянию. Несмотря на принятые защитные меры, большая часть стали, произведенной в этом столетии, уже проржавела до состояния оксида, своего естественного состояния.

Для существования коррозии необходимы три элемента: защищенный металл, корродированный металл и проводящая ток среда между ними. Когда два разнородных металла соприкасаются, один из них становится защищенным металлом, а другой корродирующим. Операторы установки могут распознавать условия окружающей среды, способствующие коррозии.

Например:

• Если на стальной трубе используются оцинкованные фитинги, оцинкованные (цинковые) фитинги подвергаются коррозии, а сталь остается защищенной.

• Сталь или другие металлы под нагрузкой подвергаются коррозии, в то время как ненагруженная сталь защищена от коррозии. Вот почему вы видите ржавчину на стали.

• Свежеобрезанная сталь быстрее подвергается коррозии. Резьба, нарезанная на трубе, всегда ржавеет первой.

Даже если кусок стали не соприкасается с другим металлом, ни под напряжением, ни в свежем состоянии, он будет ржаветь под воздействием погодных условий. Это связано с тем, что сталь не совсем однородна по составу — небольшие различия в плотности и составе могут возникать в пределах одного куска стали, что приводит к коррозии.

Третьим компонентом, необходимым для коррозии стали, является электролит. Обычно это жидкость или водосодержащее вещество, которое проводит ток коррозии от защищаемого металла к корродированному металлу. Наиболее распространенным токопроводящим веществом является вода. Дождь, роса, влажность воздуха и т. д. — все это служит эффективными электрическими проводниками. Сталь очень медленно подвергается коррозии в пустынном климате, где влажность низкая, а осадки редки. В районах с высокой влажностью и частыми дождями защита стали имеет решающее значение.Операторы предприятий узнают некоторые из следующих сред, которые предлагают электрические токи для ускорения процесса коррозии:

• Добавление соли в воду значительно увеличивает ее способность проводить ток. Таким образом, сталь, подвергающаяся воздействию морской воды или соляного тумана, будет корродировать быстрее, чем сталь в пресной воде. Атмосферная коррозия больше проявляется в районах вблизи океанов из-за воздействия соленого воздуха. Концентрированные солевые растворы, например, используемые в пищевой промышленности, вызывают сильную коррозию.

Концентрированные солевые растворы, например, используемые в пищевой промышленности, вызывают сильную коррозию.

• Промышленные дымы и пары содержат кислоты, щелочи и другие химические вещества, которые служат проводниками тока. Следовательно, атмосферная коррозия в промышленных районах более выражена, чем в сельской местности.

• Почва, глина и земляные материалы также являются хорошими проводниками электричества. Трубопроводы и другая сталь, зарытая в землю, будут подвержены коррозии, если не будут защищены. Так же, как почвы значительно различаются по составу, они также различаются по своей электропроводности: одни почвы вызывают более сильную коррозию, чем другие.

Защита от коррозии

Чтобы сделать использование стали и других металлов практичным в строительстве и производстве, необходимо применять некоторые методы защиты от коррозии. В противном случае срок службы стали и других металлов будет ограничен, что приведет к снижению эффективности и увеличению стоимости обслуживания. Есть несколько эффективных способов остановить коррозию:

Есть несколько эффективных способов остановить коррозию:

1. Вдавленный ток. С помощью подходящего токогенерирующего оборудования и средств управления можно воспроизвести ток, равный по силе корродирующему току, но протекающий в противоположном направлении.Этот тип защиты обычно ограничивается трубопроводами, заглубленными резервуарами и т. д. и требует тщательного проектирования и компоновки. При неправильном использовании подаваемый ток может способствовать коррозии.

2. Жертвенные металлы. Сталь можно защитить, поместив рядом с разнородным металлом. Например, если цинк или магний находятся в непосредственном контакте со сталью, они защищают сталь от коррозии. Здесь цинк и магний служат жертвенными металлами, которые не только защищают область непосредственного контакта, но и защищают за пределами металла в каждом направлении.Защита от ржавчины жертвенными металлами обычно используется в нескольких формах:

• Цинковые или магниевые блоки часто используются для защиты корпусов кораблей, внутренней части резервуаров для воды и других подводных поверхностей.

• Часто производится полное покрытие стали защитным металлом. Оцинкованная сталь, например, это сталь, покрытая цинком. Цинк является жертвенным и защитит базовую сталь.

• Покрытия с высоким содержанием цинка могут быть нанесены на стальную поверхность для обеспечения катодной защиты.Покрытия с высоким содержанием цинка состоят из 85-95% металлического цинка в подходящем связующем. Частицы цинка, нанесенные при окраске, защищают сталь.

3. Грунтовки. Грунтовки и готовые покрытия защищают металлические поверхности, создавая барьер между сталью и корродирующими элементами. Они также предотвращают попадание влаги на поверхность стали. Покрывающая пленка защищает нижележащие металлические подложки тремя способами:

• Покрытия могут замедлять скорость диффузии воды и кислорода из окружающей среды к поверхности металла.Это замедляет процесс коррозии.

• Пленка краски может замедлить скорость диффузии продуктов коррозии с поверхности металла через пленку краски. Это также замедляет процесс коррозии.

Это также замедляет процесс коррозии.

• Антикоррозийные пигменты, содержащиеся в качественных грунтовках, изменяют поверхностные свойства основного металла. В результате металл приобретает высокое электрическое сопротивление. Различные пигменты осуществляют эту реакцию по-разному. Грунтовки поглощают и связывают влагу, чтобы она не вступала в реакцию со сталью.

Как выбрать антикоррозийное покрытие

Принимая во внимание следующие критерии, можно определить наиболее эффективный тип антикоррозионного покрытия, необходимого для конкретного проекта.

Качество покрытия/нанесение — Какой уровень антикоррозионной краски необходим? Насколько важно, чтобы краска была устойчивой к выцветанию и/или истиранию? Как часто вы планируете перекрашивать? Есть ли предпочтение нанесения: кисть/валик или распыление?

Эстетика — Какие материалы будут покрыты? Насколько важно, чтобы лакокрасочное покрытие выглядело привлекательно? Важно ли сохранение цвета?

Цена — Как правило, более качественная краска увеличивает цену. Учитываются ли заявки на подкраску при оценке затрат на техническое обслуживание? Какова стоимость выбранной краски? Как часто его нужно будет перекрашивать?

Учитываются ли заявки на подкраску при оценке затрат на техническое обслуживание? Какова стоимость выбранной краски? Как часто его нужно будет перекрашивать?

Экологические нормы — Каковы местные экологические нормы для красок и покрытий? Соответствует ли краска этим стандартам? Как процесс покраски повлияет на окружающую среду? С июня 2002 года правительство США введет в действие правила, направленные на снижение количества загрязняющих веществ в краске для повышения защиты окружающей среды.Новые пределы содержания летучих органических соединений (ЛОС) упадут до 450 граммов на литр краски. В Калифорнии, Аризоне, Нью-Йорке и Нью-Джерси последуют более жесткие ограничения, сводящие к минимуму объемы твердых веществ до уровня 340 граммов на литр.

Покрытия

Существует три основных типа покрытий, используемых при ремонтной окраске. В зависимости от качества, цены, применения и эстетических требований операторы установки могут выбрать подходящее покрытие из следующих:

• Алкидные эмали — Алкидные эмали предназначены для внутренних и наружных поверхностей в умеренных и тяжелых условиях. Это покрытие обеспечивает надежную коррозионную стойкость на срок до 3-5 лет. Алкидные эмали обеспечивают глянцевый цвет, устойчивы к выцветанию, могут наноситься кистью, валиком или распылителем. • Эпоксидные покрытия — Эпоксидные покрытия используются для внутренних или наружных поверхностей в промышленных условиях, где сохранение цвета и блеск не важны. Качество покрытия будет лучше, чем у алкидной эмали, так как оно выдерживает суровые промышленные условия. Эпоксидные покрытия лучше всего наносить распылением, но также можно использовать кисти и валики.

Это покрытие обеспечивает надежную коррозионную стойкость на срок до 3-5 лет. Алкидные эмали обеспечивают глянцевый цвет, устойчивы к выцветанию, могут наноситься кистью, валиком или распылителем. • Эпоксидные покрытия — Эпоксидные покрытия используются для внутренних или наружных поверхностей в промышленных условиях, где сохранение цвета и блеск не важны. Качество покрытия будет лучше, чем у алкидной эмали, так как оно выдерживает суровые промышленные условия. Эпоксидные покрытия лучше всего наносить распылением, но также можно использовать кисти и валики.

• Полиуретановые покрытия — Полиуретановое покрытие является самой качественной краской из всех трех вариантов. Он выдерживает самые суровые условия и может прослужить до 10 лет. Он обеспечивает сильное сохранение цвета и блеска и устойчив к истиранию. Полиуретановые покрытия наносятся методом напыления.

Заключение

Краски работают, потому что они замедляют коррозию, уменьшая скорость тока в процессе электрохимической коррозии. Понимая коррозию, операторы установки могут предсказать, где может возникнуть ржавчина, и распознать факторы окружающей среды на своем предприятии, которые способствуют коррозии.Хорошая новость заключается в том, что, хотя коррозия может быть дорогостоящей, это не обязательно. Краски являются экономически эффективной мерой защиты от коррозии. Регулярное техническое обслуживание, проводимое операторами установки, может свести к минимуму появление и последствия коррозии.

Понимая коррозию, операторы установки могут предсказать, где может возникнуть ржавчина, и распознать факторы окружающей среды на своем предприятии, которые способствуют коррозии.Хорошая новость заключается в том, что, хотя коррозия может быть дорогостоящей, это не обязательно. Краски являются экономически эффективной мерой защиты от коррозии. Регулярное техническое обслуживание, проводимое операторами установки, может свести к минимуму появление и последствия коррозии.

Защита от коррозии

Коррозия возникает, когда металл постепенно изнашивается в результате

реакции между материалом и окружающей средой (например, водой или

кислородом). Ржавчина, пожалуй, самый известный пример, она может повлиять на внешний вид и функциональность оборудования

.Коррозия часто влияет на прочность и подвижность металла

и может привести к значительным расходам на ремонт или замену объекта

. На самом деле, Австралия сталкивается с ежегодными затратами в миллиарды долларов из-за коррозии, в значительной степени из-за того, что большинство наших городов находятся в прибрежных

районах – соленая вода быстро

ускоряет коррозию.

Итак, мы знаем, что важно делать все возможное, чтобы избежать коррозии, но защита от коррозии безопасна? Многие продукты защиты от коррозии производят высокотоксичные

канцерогенные соединения, которые обеспечивают защиту за счет нашего

здоровья и окружающей среды.Это хорошая идея, чтобы найти компанию, которая привержена безопасности клиентов

и предлагает ряд вариантов защиты от коррозии .

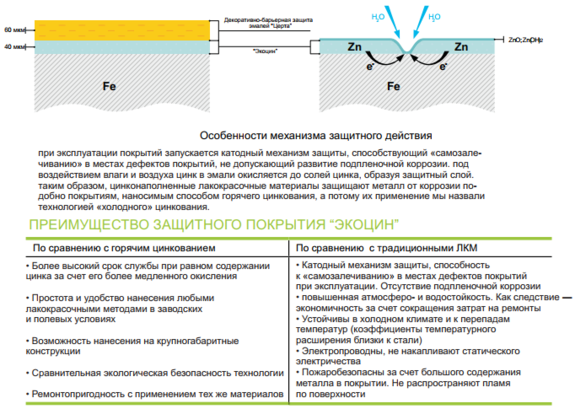

Во время катодной защиты

на поверхность оригинального оборудования наносится другой металл для реакции с воздухом

и водой — вместо повреждения металла под ним. Профилактика

всегда лучше, чем лечение, поэтому доступны продукты для холодного цинкования, обеспечивающие долговременную защиту стали

. Холодное цинкование — форма катодной защиты

— представляет собой процесс защиты от коррозии , который помогает защитить сталь от ржавчины

путем нанесения слоя краски с высоким содержанием цинка.Вместо воздействия на металл воды и кислорода

происходит реакция с цинком, и металл

остается неповрежденным. Катодная защита может помочь в предотвращении коррозионного растрескивания под напряжением.

Катодная защита может помочь в предотвращении коррозионного растрескивания под напряжением.

Очень важно найти продукты

с высокой концентрацией цинка – это важно для обеспечения прочного барьера

между оборудованием и элементами. Если процентное содержание цинка в продукте

слишком низкое, катодная защита невозможна. Продукт, который

содержит около 98.5 % чистого цинка и 92 % металлического цинка в сухой пленке — хороший ориентир

. Он также уникален своей способностью к самовосстановлению: если сухой продукт

поцарапан, поцарапанная поверхность автоматически запечатывается.

Инвестиции в продукты для защиты от коррозии окупаются. Весь металл может

подвергаться коррозии, и коррозия может не только повлиять на внешний вид и функционирование оборудования,

она также может подвергнуть вашу семью или коллег большой опасности. Правильное техническое обслуживание

имеет важное значение, а правильные продукты сэкономят вам деньги в долгосрочной перспективе.

Борьба с коррозией — это то, что необходимо поддерживать постоянно, и если защита от коррозии

обработка применяется к новому оборудованию и поддерживается должным образом,

вероятность возникновения коррозии крайне мала. Для деталей, которые уже подверглись коррозии

, их часто можно исправить — и предотвратить дальнейшее повреждение — с помощью продуктов для защиты от коррозии.

Эксперты отрасли согласны с тем, что цинковые покрытия являются превосходным, если не лучшим,

методом долгосрочной защиты от коррозии

.Большинство продуктов для защиты от коррозии просты и

быстро готовятся и наносятся, содержат много цинка и подходят для нового оборудования, такого как

, а также для более старого оборудования, которое нуждается в восстановлении. Эти продукты Corrosion Resistance

могут снизить затраты на техническое обслуживание

и продлить срок службы вашего оборудования.

Предотвращение коррозии строительных инструментов, оборудования, машин

Антикоррозионное, влагозащитное и смазочное средство для строительных инструментов, оборудования и машин. Предотвращает ржавчину на арматуре и коффердамах. Используйте на всех электрических и пневматических инструментах. Строительные инструменты, оборудование, отбойные молотки, самосвалы, погрузчики, экскаваторы, экскаваторы, бульдозеры, вилочные погрузчики и др.

«Мы используем Ship-2-Shore на всех наших инструментах и не только… ребятам это нравится, потому что оно служит так долго» Лорн Г. Canbuild Solutions, Нанаймо, Британская Колумбия.

Можно наносить поверх краски и на влажные поверхности. Чрезвычайно устойчив к соленой воде и соляным туманам. Антикоррозионная защита там, где основной металл обнажается в виде трещин, углов, сколов, расслоения и отслоения типичных твердых покрытий.Устойчив к брызгам, брызгам и полному погружению.

Предотвращение ржавчины, коррозии и преждевременного выхода из строя строительных инструментов, оборудования, машин

- Ржавчина — это бесконечная битва. Вода проникает во все, даже в самые прочные компоненты и приспособления.

Почти 50% всех отказов электрических, электронных и механических компонентов вызваны коррозией.

Почти 50% всех отказов электрических, электронных и механических компонентов вызваны коррозией.

- Коррозия электрических, электронных и механических компонентов коварна и не может быть легко обнаружена.Когда происходит коррозионный отказ, его часто игнорируют как просто отказ, и деталь или компонент заменяют. Наиболее распространенной причиной поломки, связанной с коррозией, является атмосферная влажность, конденсат и загрязнения окружающей среды (пыль, грязь, соль и т. д.).

- Увеличение срока службы. Повысить эффективность работы. Сокращение времени простоя, затрат на обслуживание и ремонт. Экономьте на стоимости запасных частей. Антикоррозийные пленки Ship-2-Shore останавливают электролиз между разнородными металлами и останавливают ржавчину и коррозию 100%

- Ингибитор коррозии/смазка для канадской горнодобывающей и морской промышленности с 1960-х годов.Одобрено Министерством промышленности Канады. Доказано флотом и береговой охраной.

Влажные пленки«Корабль-2-Шор — это круто! … мы используем его практически для всего ». Член канадских вооруженных сил, бортовой экипаж, HMCS Winnipeg

Ship-2-Shore созданы для промышленности

- 40 000 В Диэлектрик , высокоэффективная долговременная защита от влаги и коррозионных загрязнений. Без трещин, сколов и расслоений. Может использоваться на голом металле и для защиты незащищенного металла, где краска или другие покрытия и герметики потрескались, откололись, отслоились или отсутствуют.Можно наносить поверх краски. Пленки Ship-2-Shore обладают проникающей способностью и мигрируют к основному металлу. Устойчив к брызгам, брызгам и полному погружению. Идеально подходит для открытых поверхностей, изолированных труб и проводов.

- При нанесении пленки Ship-2-Shore затвердевают, образуя динамические, не затвердевающие, не капающие и самовосстанавливающиеся покрытия.

Часто упоминается как мокрая пленка. Пленки Ship-2-Shore прилипают к стали как «магнит», предотвращая контакт кислорода с основным металлом и на 100 % предотвращая ржавчину и коррозию. Сделайте превосходную смазку высокого давления.Не притягивает пыль и грязь и не становится «липким».

Часто упоминается как мокрая пленка. Пленки Ship-2-Shore прилипают к стали как «магнит», предотвращая контакт кислорода с основным металлом и на 100 % предотвращая ржавчину и коррозию. Сделайте превосходную смазку высокого давления.Не притягивает пыль и грязь и не становится «липким».

- Коррозионностойкая и водонепроницаемая электроника, печатные платы, освещение, электрооборудование, провода, соединители, переключатели, двигатели, машины, инструменты и оборудование, гайки, болты, винты, крепежные детали, петли, соединения, швы, сварные швы, трещины, пустоты, и т.д…

- Отключает электролиз между разнородными металлами. Используйте Ship-2-Shore на стали, легированной стали, нержавеющей стали, оцинкованной стали, алюминии, железе, меди.

- Экологичность.Немного проходит долгий путь и длится. Пленки Ship-2-Shore классифицируются как неопасные, негорючие и нетоксичные. Одобрено для пищевой промышленности, общественного питания, оборудования и помещений для розничной торговли продуктами питания.

Доступен в двух составах

Ship-2-Shore PLID Тонкая пленка (диэлектрик 40 000 В) – Создает превосходную тонкую, экстремально проникающую универсальную антикоррозионную, противозадирную и смазочную пленку высокого давления. Идеально подходит для электрики, электроники, печатных плат и механики.Float Coat PLID для труднодоступных полостей коффердама, пустот между двойными корпусами, цистерн, полости руля, киля и т. д.

Входит:

- Аэрозольный спрей 180 г (6 унций) (коробка из 12 шт.) *самый популярный продукт

- Ведро 20 литров (5 галлонов)

- Бочка 205 литров (55 галлонов)

Наносить аэрозольным распылителем, кистью, шваброй, безвоздушным распылителем краски или методом флотации. 1 литр покрывает площадь до 100 кв. футов. Нанесите на голый металл, поверх краски или других твердых покрытий. Можно наносить на влажные поверхности.

Толстая промышленная пленка Ship-2-Shore (диэлектрик 8920 В) — «толстая» антикоррозийная пленка для тяжелых условий эксплуатации, смазка для высокого давления, влажная пленка.

Идеально подходит для долговременной защиты от коррозии в сложных, экстремальных условиях и почти во всем остальном. Подходит для рабочих лодок, барж, кораблей, якорных цепей, стальных тросов, морских сооружений, палубного оборудования, электрооборудования, антикоррозионного покрытия транспортных средств и т. д.

Входит:

- Аэрозольный спрей 180 г (6 унций) (коробка из 12 шт.) *самый популярный продукт

- Ведро 20 литров (5 галлонов)

- Бочка 205 литров (55 галлонов)

Наносить кистью, тканью, шваброй или безвоздушным распылителем.1 литр (1 кварта) покрывает площадь до 50 кв. футов. Нанесите на голый металл, поверх краски или других твердых покрытий. Можно наносить на влажные поверхности.

Я хочу…

Узнать подробности и цены

100% гарантия качества!

Одобрено Министерством промышленности Канады

Экологичность

Сделано в Канаде. Товар доставляется из Канады и США

Антикоррозионные покрытия для стали – типы и применение

Когда в вашей компании производственные процессы работают эффективно и на полную мощность, вам важно быть уверенным в надежности ваших машин и оборудования. Перерывы часто означают потерю дохода и прибыли. Если детали машин выходят из строя из-за износа, связанного с коррозионной ржавчиной, проблема может заключаться в том, что антикоррозионные покрытия для стали не были нанесены должным образом заранее. Компания Secoa Technology предлагает высококачественные покрытия, предотвращающие коррозию деталей машин и оборудования.

Перерывы часто означают потерю дохода и прибыли. Если детали машин выходят из строя из-за износа, связанного с коррозионной ржавчиной, проблема может заключаться в том, что антикоррозионные покрытия для стали не были нанесены должным образом заранее. Компания Secoa Technology предлагает высококачественные покрытия, предотвращающие коррозию деталей машин и оборудования.

Компании, которые регулярно проводят производственные и промышленные процессы, могут смягчить эти ситуации, защищая свои инструменты и детали от воздействия ржавчины и коррозии путем предварительного нанесения надлежащих покрытий.Применения, которые могут извлечь выгоду из этих покрытий, многочисленны. При правильном нанесении покрытий на детали ваших машин и оборудования вы можете быть уверены, что ваши промышленные производственные процессы будут иметь больше возможностей для работы с оптимальным уровнем эффективности.

Некоторые из коррозионно-стойких покрытий для стали, применимых в различных ситуациях, включают:

Неорганический цинк

Особо эффективным типом антикоррозионного покрытия являются неорганические цинковые покрытия. Они особенно полезны для защиты от ржавчины, защиты от соленой воды и устойчивости к неблагоприятным погодным условиям. Кроме того, химические и нефтеперерабатывающие заводы используют эту форму покрытия для защиты деталей оборудования и механизмов от износа. Грунтовки с высоким содержанием цинка можно сочетать со сверхпрочными полиэфирными покрытиями различных цветов для придания поверхности высокой коррозионной стойкости, которая выглядит очень привлекательно.

Они особенно полезны для защиты от ржавчины, защиты от соленой воды и устойчивости к неблагоприятным погодным условиям. Кроме того, химические и нефтеперерабатывающие заводы используют эту форму покрытия для защиты деталей оборудования и механизмов от износа. Грунтовки с высоким содержанием цинка можно сочетать со сверхпрочными полиэфирными покрытиями различных цветов для придания поверхности высокой коррозионной стойкости, которая выглядит очень привлекательно.

Эпоксидная смола

Если вам нужна защита от ржавчины, эпоксидные покрытия очень эффективны.Эти покрытия иногда наносят толщиной от 4 до 6 мм. Однако иногда можно использовать более толстый слой 8 мм в ситуациях, когда высока вероятность появления ржавчины. Эпоксидная смола также уменьшает химическую эрозию. Эпоксидные порошки являются очень экономичным решением для защиты от коррозии в соответствующих ситуациях.

Свяжитесь с нашей командой в Secoa Technology, чтобы получить антикоррозионные покрытия для стали, необходимые для защиты ваших машин и оборудования от изнурительного воздействия ржавчины и коррозионной активности в ваших промышленных и/или производственных процессах.

Как предотвратить повреждение оборудования от коррозии — статья

Коррозия металлов возникает, когда металл подвергается воздействию атмосферы. Часто главными виновниками являются влага и воздух. Эти элементы объединяются, чтобы создать кислоты, которые разъедают металл, что приводит к ржавчине и другим формам деградации металлов.

Один из методов предотвращения коррозионного повреждения состоит в том, чтобы делать конструкции только из металлов, которые не подвержены коррозии. Нержавеющая сталь, алюминий являются примерами таких металлов.

Катодная защита от коррозии может использоваться в трубопроводах. Эти конструкции часто вступают в постоянный контакт с почвой и водой и особенно подвержены коррозии. То же самое относится и к внутренней части резервуаров для воды. При катодной профилактике на поверхность металла подается заряд, дезактивирующий активные точки, предотвращающий взаимодействие кислорода с поверхностью. Катодная профилактика также может быть полезна для консервации котлов и конденсаторов. Кроме того, с помощью этого метода может быть осуществлена консервация навигационных помещений.

Кроме того, с помощью этого метода может быть осуществлена консервация навигационных помещений.

Другим методом предотвращения коррозии является использование покрытий, защищающих металл от разрушения. Рекомендуется наносить это покрытие на поверхности, которые более подвержены коррозии. Одним из примеров одного из таких покрытий является неорганическая краска. Эта краска защищает металлы от окружающей среды. Это покрытие можно использовать так же, как металлическое покрытие, но оно намного безопаснее в применении. Этот тип покрытия сочетает в себе цинк, алюминий и силикон для антикоррозионного эффекта.Таким образом можно обеспечить консервацию турбины, поскольку турбины часто постоянно подвергаются воздействию элементов.

В целом поддержание чистоты поверхностей, подверженных коррозии, является хорошей практикой для сохранения системы. Чтобы предотвратить коррозию автомобильного аккумулятора, на открытые части можно нанести вазелин, чтобы защитить их от влаги и кислоты. Любой металлический инструмент, который используется в садоводстве и подвергается воздействию влаги и почвы, необходимо очистить от остатков, промыть и обработать антикоррозионными покрытиями.

Любой металлический инструмент, который используется в садоводстве и подвергается воздействию влаги и почвы, необходимо очистить от остатков, промыть и обработать антикоррозионными покрытиями.

Защита от коррозии дает множество преимуществ. Коррозия может вызвать много проблем для машин. Машины, подвергшиеся коррозии, более подвержены отказам. Это также может быть опасно для людей, если коррозия ослабляет металл. Предприятия, которые не заботятся о своем оборудовании, предотвращая коррозию, часто вынуждены платить за частую замену оборудования. Предотвращение повреждений, вызванных коррозией, может помочь бизнесу сэкономить деньги и поддерживать нормальную работу.

Антикоррозионные покрытия — Антикоррозийное никелирование

Коррозионностойкие покрытия — Антикоррозийное никелирование | ЭлектропокрытиеВаш браузер устарел.

В настоящее время вы используете Internet Explorer 7/8/9, который не поддерживается нашим сайтом. Для получения наилучших результатов используйте один из последних браузеров.

Для получения наилучших результатов используйте один из последних браузеров.

- Хром

- Фаерфокс

- Пограничный браузер Internet Explorer

- Сафари

Повреждение оборудования, вызванное коррозией, является самой большой потребностью в техническом обслуживании для промышленных применений.Чтобы уменьшить коррозию металлов, можно использовать различные методы для покрытия металлической основы компонентов менее реакционноспособным металлом или сплавом. Некоторые из этих методов включают гальваническое покрытие, напыление металла и химическое осаждение никеля . Из этих процессов покрытия никелирование химическим способом выделяется как барьерное покрытие. Они делают это, создавая поверхность, свободную от дефектов или «отверстий». Эта гладкая поверхность не позволяет субстрату откладываться, увеличивая срок службы компонентов.

Преимущества коррозионностойких металлических покрытий

Все наши антикоррозионные покрытия образуют непроницаемый барьер между основным металлом и внешними элементами, чтобы обеспечить наилучшие характеристики и максимально долгий срок службы ваших компонентов. Кроме коррозионной стойкости, покрытия также могут обеспечивать рабочие характеристики, такие как уменьшение трения, минимизация износа и помощь компонентам в соблюдении точных допусков.

Химический никельсам по себе обладает отличной коррозионной стойкостью, а при правильном нанесении покрытие почти полностью устойчиво к щелочам, солевым растворам/рассолам, химическим или нефтяным средам, а также ко всем типам углеводородов, растворителей, растворов аммиака и кислот.

Коррозионная стойкость химического никеля в различных средах

Воспользуйтесь опытом применения, которым обладает каждый специалист по электропокрытиям. Мы готовы рассмотреть несколько вариантов, чтобы найти лучший баланс между качеством и экономичностью.

Особенно уникальным качеством, которым обладают покрытия из никеля, полученного химическим способом, является их отсутствие под отложениями или поверхностным воздействием, которое может произойти, когда коррозия действительно начинается через точечные отверстия или поврежденные участки.Часто коррозия не распространяется в атмосферных или погруженных в воду средах.

Системы с морской водой, которые содержат судовое оборудование, фитинги и клапаны, а также наземные системы, которые подвергаются воздействию брызг морской воды, полностью защищены химическим осаждением из никеля толщиной 3 мила (75 мкм).

Химические никелевые покрытия давно используются для уменьшения коррозии и эрозии компонентов в нефтяной промышленности.Существует несколько агрессивных веществ, ответственных за коррозию металлических компонентов в нефтяных средах, таких как соленая вода, двуокись углерода, сероводород, кислород, соединения азота/серы и органические/неорганические кислоты. Объедините эти коррозионные воздействия с воздействием температуры, давления, скорости и абразивов на окружающую среду.

Объедините эти коррозионные воздействия с воздействием температуры, давления, скорости и абразивов на окружающую среду.

Существует два основных фактора, влияющих на воздействие высокотемпературных сред, первый из которых, очевидно, представляет собой тепло, а второй — элементы, которым покрытие подвергается при этих температурах.При воздействии высокотемпературных окислительных сред, таких как дымовые газы, воздух или пар, химико-никелевые покрытия работают очень хорошо вплоть до температуры плавления (1630°F или 890°C).

Однако в средах, содержащих серу, например, при восстановлении дымовых газов или в некоторых технологических процессах нефтепереработки, сульфидирование покрытия может происходить при температурах выше примерно 525°F (275°C).

Химическое никелевое покрытие может предотвратить растрескивание металла в средах, которые обычно вызывают быстрое разрушение, например, предотвращение растрескивания простой низколегированной стали в среде с паром и конденсатом. Эти покрытия могут также уменьшить сульфидное растрескивание высокопрочных сталей в нефтяной среде.

Эти покрытия могут также уменьшить сульфидное растрескивание высокопрочных сталей в нефтяной среде.

Это может быть вызвано двумя отдельными факторами; Во-первых, покрытие действует как барьер между деталью и средой растрескивания, а во-вторых (что более важно), отложение, по-видимому, вызывает сдвиг коррозионного потенциала подложки из области коррозии под напряжением в диапазон потенциалов, при котором растрескивание не происходит. возможный.

Варианты покрытия химическим никелем

- Хромирование никеля Nye-Croloy™ — двухслойный процесс химического никелирования, включающий сульфамат никеля и твердый хром (Nye-Croloy™)

- Сульфамат никеля 99.Покрытие из 9% чистого никеля обеспечивает исключительную коррозионную стойкость, что идеально подходит для восстановления прецизионных деталей.

- Kanigen® является отраслевым стандартом коррозионной стойкости благодаря своему химически инертному составу и исключительной прочности сцепления

- Nye-Kote™ — прилипает к любой металлической подложке (с показателем адгезии 300–400 МПа), что означает, что защитное покрытие останется на месте для долговременной защиты на шельфе и в агрессивных химических средах.

Другие коррозионностойкие покрытия

- Цинковое гальваническое покрытие – цинковое покрытие образует жертвенный барьер вокруг подложки – сначала оно подвергается коррозии, тем самым защищая металл под ним.Защита обычно измеряется характеристиками соляного тумана, как указано в ASTM B117.

- High Velocity Oxy-Fuel (HVOF) Combustive Spray — Высокоскоростные кислородно-топливные покрытия (HVOF) борются с коррозией, улучшая консистенцию поверхности, твердость и прочность сцепления многих типов покрытий, включая карбид вольфрама, карбид хрома, сплавы никеля, сплавы кобальта. различные углеродистые и нержавеющие стали. Никель-хромовое покрытие Nye-Croloy™

- . Первоначально разработанное для защиты оборудования на нефтяных месторождениях и в насосных установках от коррозии, оно превратилось в покрытие, которое работает практически во всех областях применения, требующих повышенной коррозионной стойкости, включая гидравлические цилиндры и штоки, печатающие цилиндры и приводы.

цилиндры, внешние приводы и многое другое.

цилиндры, внешние приводы и многое другое.

Важность предотвращения коррозии и как полиуретан может помочь

По данным Всемирной организации по борьбе с коррозией, ежегодные затраты на коррозию во всем мире составляют ок. 2,2 триллиона долларов. Сегодня принято считать, что коррозия и загрязнение являются взаимосвязанными вредными процессами, поскольку многие загрязняющие вещества ускоряют коррозию, а побочные продукты коррозии, такие как ржавчина, могут загрязнять водоемы.

Давайте обсудим, что такое коррозия, почему выбор правильного покрытия важен в производственном процессе и как полиуретан может помочь вам решить эту проблему.

Что такое коррозия и ее влияние на производство?

Коррозия возникает, когда материал реагирует на окружающую среду. Для начала коррозии необходимы три условия: защищенный металл, корродированный металл и среда, проводящая ток между двумя металлами.

Наиболее распространенной формой коррозии является ржавчина или оксид железа. Например, если у вас есть стальная труба и оцинкованные фитинги, сталь может подвергнуться коррозии, а оцинкованные детали — нет.Когда сталь режется, порезы ржавеют раньше остальной стали.

Производители должны понимать, какие элементы повышают вероятность возникновения коррозии. Вода, особенно соленая, быстро разъедает сталь. Производители, работающие вблизи соленой воды или использующие соленую воду в производстве, должны уделять пристальное внимание своим металлическим системам, поскольку коррозия, кажется, происходит в мгновение ока.

Производители в промышленных районах должны обратить внимание на дым и испарения в регионе.Они могут содержать кислоты, щелочи и другие агрессивные химические вещества. Этого нельзя было ожидать, но коррозия может произойти быстро, если атмосферные условия и условия окружающей среды включают чрезмерное количество дыма от других производителей.

Также важно учитывать любые системы, которые заглублены в землю. Почва может быстро вызвать коррозию металлов, таких как трубы и другие стальные системы. Почвы могут проводить электричество, которое может сильно разъедать металл.

Понимание, распознавание и предотвращение коррозии важно для промышленных объектов, особенно когда они используют металлы.Промышленные предприятия должны принимать меры предосторожности, чтобы свести к минимуму коррозию в своих системах.

Без контроля коррозии объекты, скорее всего, будут бороться с последствиями коррозии. Предотвращение коррозии не бесплатно, но это дешевле, чем ремонт или замена поврежденных систем, когда уже слишком поздно.

Без предупредительных мер на объектах могут быть повреждены или полностью утрачены конструкции. Они также могут иметь повышенные затраты на техническое обслуживание из-за постоянного тушения пожаров. Предприятия могут потерять доход, если коррозия вызывает долгосрочные проблемы, такие как утечки или пожары.

Из-за этого важно рассмотреть более активный подход к коррозии.

Почему покрытия так важны?

Металл должен быть покрыт надлежащим образом для предотвращения коррозии. Без покрытий мелкие детали могут повредить более крупные детали. Рассмотрим клапаны, насосы, переключатели, ремни и механическое оборудование. Если какая-либо часть подвергается коррозии, может быть повреждена большая система.

Уретановые покрытия отличаются высокой надежностью, поэтому производители регулярно выбирают их.Они предлагают доступный способ предотвратить царапины и ссадины. Некоторые покрытия ударопрочные. Многие также защищают от вредного воздействия окружающей среды от ультрафиолетовых лучей и экстремальных погодных условий.Покрытие металлов может снизить затраты. Без покрытий затраты могут возрасти до 25%, так как они нуждаются в регулярном ремонте и обслуживании. С покрытиями требуется меньше обслуживания.

Добавление покрытий к системам также может снизить количество несчастных случаев на рабочем месте. Приблизительно 250 миллиардов долларов тратится на несчастные случаи на производстве, причем большая часть из них вызвана поврежденным оборудованием.При правильном управлении коррозией количество несчастных случаев на производстве уменьшается.

Приблизительно 250 миллиардов долларов тратится на несчастные случаи на производстве, причем большая часть из них вызвана поврежденным оборудованием.При правильном управлении коррозией количество несчастных случаев на производстве уменьшается.

Когда оборудование имеет покрытие, меньше вероятность его повреждения из-за коррозии. Когда оборудование ржавеет, нужно время, чтобы починить его.

Как известно в бизнесе, время — деньги. Когда техника нуждается в ремонте, она не работает для бизнеса. Вместо этого производство останавливается, а доход снижается из-за этого неожиданного простоя.

Как полиуретан помогает предотвратить коррозию?

По заявлению производителей полиуретана, полиуретан обычно используется в качестве защитного покрытия для промышленных металлов.Он известен своими сильными клеящими свойствами, которые могут противостоять влаге и ударам. Полиуретановые покрытия также показали свою устойчивость ко многим химическим веществам.

отличаются от других покрытий, например, эпоксидных. Полиуретановые покрытия эластичны и устойчивы к растрескиванию, в отличие от эпоксидных покрытий. Эпоксидная смола устойчива к износу, движению и ударам. Эпоксидные и другие покрытия не выдерживают низких температур, а вот полиуретан работает при большинстве температур, даже экстремальных.

Возможности эпоксидно-акриловых покрытий ограничены.Но полиуретановые покрытия могут быть адаптированы для удовлетворения потребностей различных систем. Они могут удовлетворить потребности большинства металлических систем в гибкости и использовании.

Полиуретан поставляется в широком диапазоне вариантов для потребителей и производителей. Некоторые из них являются жесткими и эластомерными для промышленного использования, в то время как другие выпускаются в виде пены или красок для коммерческого использования. Жесткие полиуретановые покрытия твердые и плотные, чтобы противостоять химическим веществам и коррозии. Эластомерные покрытия эластичны, что обеспечивает гибкость и ударопрочность.

Эластомерные покрытия эластичны, что обеспечивает гибкость и ударопрочность.

Эти покрытия часто используются в системах, которые люди не ожидают, например, в муниципальных системах водоснабжения. Последние разработки включают в себя противомикробное обогащение систем водоснабжения, чтобы добавить дополнительный уровень защиты от бактерий из сточных вод.

Как наносят полиуретановые покрытия? Покрытияможно наносить несколькими различными способами. У каждого метода есть плюсы и минусы.

Одним из наименее дорогих методов является нанесение покрытий в качестве барьеров.Покрытие наносится на поверхность металла при нагревании. Это создает тонкую пленку. Другие наносятся как краска, с помощью распылителя. Они легко наносятся, но их часто необходимо наносить повторно, если покрытие отрывается.

Полиуретановые покрытия можно наносить быстро, с минимальными перерывами в производстве. Они также быстро затвердевают, но обычно нуждаются в катализаторах. Некоторые отверждаются влагой, что идеально подходит для производств во влажных местах. Большинство полиуретановых покрытий, используемых в производстве, должны наноситься лицензированными специалистами.

Некоторые отверждаются влагой, что идеально подходит для производств во влажных местах. Большинство полиуретановых покрытий, используемых в производстве, должны наноситься лицензированными специалистами.

В некоторых отраслях:

В производственном процессе используются полиуретаны. Например, они наносятся непосредственно на детали в автомобильной промышленности, прямо на заводе.

Многие жесткие полиуретаны, наносимые непосредственно на металл, также непосредственно наносятся на строительные панели, архитектурную отделку и стальные резервуары для хранения, поскольку они собираются на месте. Гибкость полиуретана делает его таким желанным продуктом для производителей в различных отраслях промышленности.

Как видите, полиуретан имеет множество применений, и одно из них — покрытие для предотвращения коррозии металла в процессе производства. Это действительно универсальный и износостойкий материал, который поможет вам сэкономить деньги, предотвратив дорогостоящие последствия коррозии.