Разрушение асфальтобетонного покрытия: причины и виды

Бетон / Что необходимо знать о бетоне? /

Содержание

- 1 Причины разрушения

- 2 Основные виды дефектов

- 3 Как предотвратить дорожные повреждения?

- 4 Вывод

Всегда удобно ехать в автомобиле по ровной и гладкой автостраде, развивая большую скорость. Отнюдь не редко качество трассы не позволяет это сделать, так как покрытие имеет отклонение от нормы и малопригодно для качественной езды. Со временем под давлением колес машин, особенно больших грузовых, влиянием неблагоприятных природных условий в виде дождя, града, резкой смены температуры, асфальтобетонный настил теряет свой первозданный вид. Покрывается мелкими трещинами, ямками, выбоинами, что укорачивает время качественной работы автотрассы. Езда по таким изношенным дорогам ведет к порче автомобилей и даже может привести к аварии.

Причины разрушения

В результате использования покрытий из асфальтобетона, они подвергаются различным деформациям. Износ дорог образуется из-за внешних и внутренних воздействий на асфальтобетонные покрытия. Дефекты на покрытии от влияния внешних факторов включают в себя:

Износ дорог образуется из-за внешних и внутренних воздействий на асфальтобетонные покрытия. Дефекты на покрытии от влияния внешних факторов включают в себя:

- силовые нагрузки от автомобильных колес;

- атмосферные осадки (дождь, температурные изменения, оттаивание, снег, замораживание).

Внутренние факторы, связанные с разрушением асфальтобетонного покрытия, возникают вследствие неправильного составления проекта для дорог, их строительства и ремонта:

- К разрушению дорожной поверхности приводит неправильное проектирование асфальтобетонной автомобильной трассы. Неточно проведенные исследования, расчеты и допущенные ошибки при определении интенсивности потока транспортных средств могут способствовать образованию дефектов на дороге из асфальтобетона и привести к разрушению дорожного сооружения, а именно: нарушится целостность асфальтного слоя на дорожных покрытиях; грунт основания просядет; снизится прочность грунтовой подушки; последует износ асфальтобетонного настила.

- Применены старые методики и выбраны материалы низкого качества при работе с покрытием из асфальтобетона. Совсем недавно, для монтажа, укладки асфальтного раствора и ремонта трасс использовали горячие асфальтобетонные смеси, в состав которых входил некачественный битум. Он вызывал повреждения дорожного настила и ухудшал прочностные характеристики готовой смеси для асфальтирования дорожной поверхности. Однако строительство не стоит на месте, и уже сегодня разрабатываются и внедряются новейшие полимерно-битумные материалы, способные значительно повысить свойства материала и будущей трассы. Большую популярность приобрели различные добавки в смесь для: улучшения сцепления, повышения стойкости к воздействию воды и образованию трещин. Благодаря этим добавкам обеспечивается стойкость дорожного полотна к минусовым температурам. Чтобы избежать дефектов и износа дорожного полотна, следует не только применять новые смеси для укладки асфальта, но и выбирать новые технологии, которые позволят стабилизировать и укрепить ослабшие подвижные почвы основания.

Чтобы предотвратить разрушения покрытий, используют армирующую сетку, которая усилит дорожную конструкцию и увеличит продолжительность срока эксплуатации асфальтированного полотна.

Чтобы предотвратить разрушения покрытий, используют армирующую сетку, которая усилит дорожную конструкцию и увеличит продолжительность срока эксплуатации асфальтированного полотна. - Дефекты и износ на асфальтобетонном покрытии возникают вследствие неправильного технологического процесса при возведении дорожной конструкции. Разрушения образовываются из-за допущенных ошибок при укладке асфальта и ремонте трассы. Способствуют возникновению дефектов нарушения правил перевозки асфальтобетонного раствора, в результате чего, смесь подается неправильной температуры. При уплотнении уложенной смеси не были удалены пузырьки воздуха или, наоборот, раствор был слишком уплотнен, тогда асфальтированное полотно начнет трескаться и расслаиваться. Разрушения трассы могут возникнуть в результате некачественной подготовки земельного полотна и работ по укладке дорожного сооружения.

- Дефекты на дорожном покрытии чаще всего образовываются в результате погодных условий, когда во время дождей влага проникает в асфальтированное полотно, а жаркие лучи солнца портят верхний слой трассы – осуществляется ухудшение прочности асфальтобетона, что приводит к образованию выбоин.

В период минусовых температур собравшаяся влага в слоях асфальтобетона способна увеличиваться в объеме и тем самым разрушать структуру и уплотнение асфальта.

В период минусовых температур собравшаяся влага в слоях асфальтобетона способна увеличиваться в объеме и тем самым разрушать структуру и уплотнение асфальта. - В результате больших нагрузок от транспортных средств происходит разрушение дорожного полотна. Высокие нагрузки на поверхность трассы обусловлены интенсивным потоком транспортных средств, в результате чего, норма пропускной способности за 24 часа превышается и как последствие – ресурс полотна трассы снижается. Повышение осевой нагрузки вследствие эксплуатации дорожного покрытия транспортными средствами большой грузоподъемностью, приводит к разрушениям асфальтобетонного полотна, образованию колеи и трещин.

Повреждения дорожного покрытия из асфальтобетона могут происходить вследствие комплексного влияния внешних и внутренних факторов.

Вернуться к оглавлениюОсновные виды дефектов

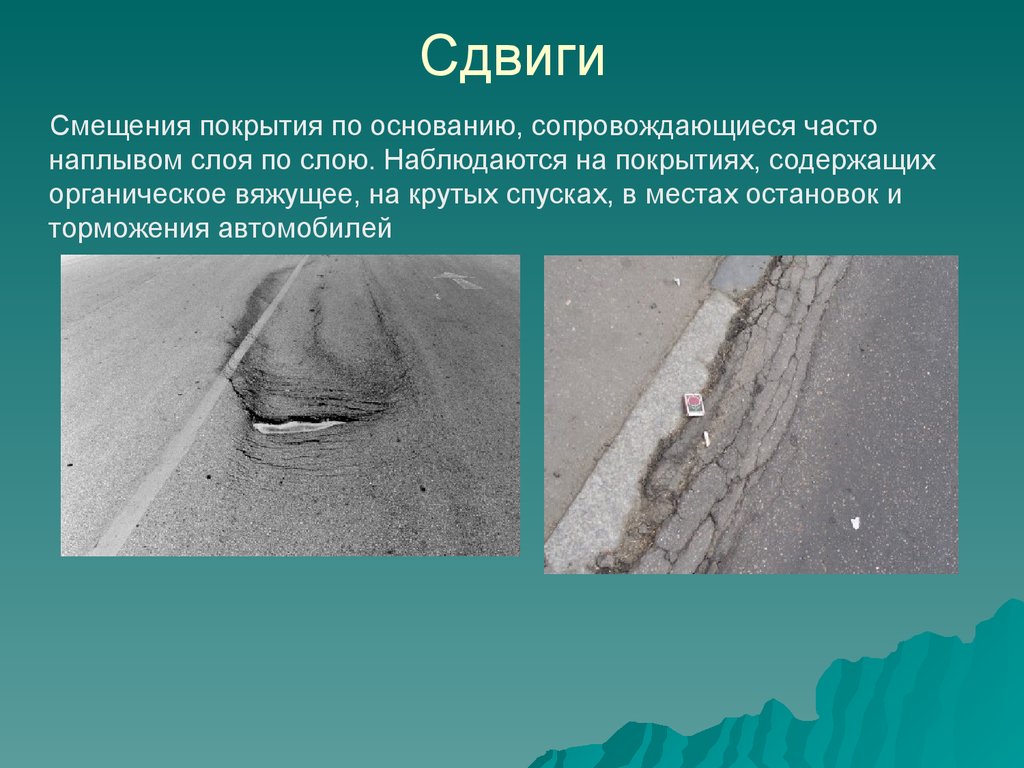

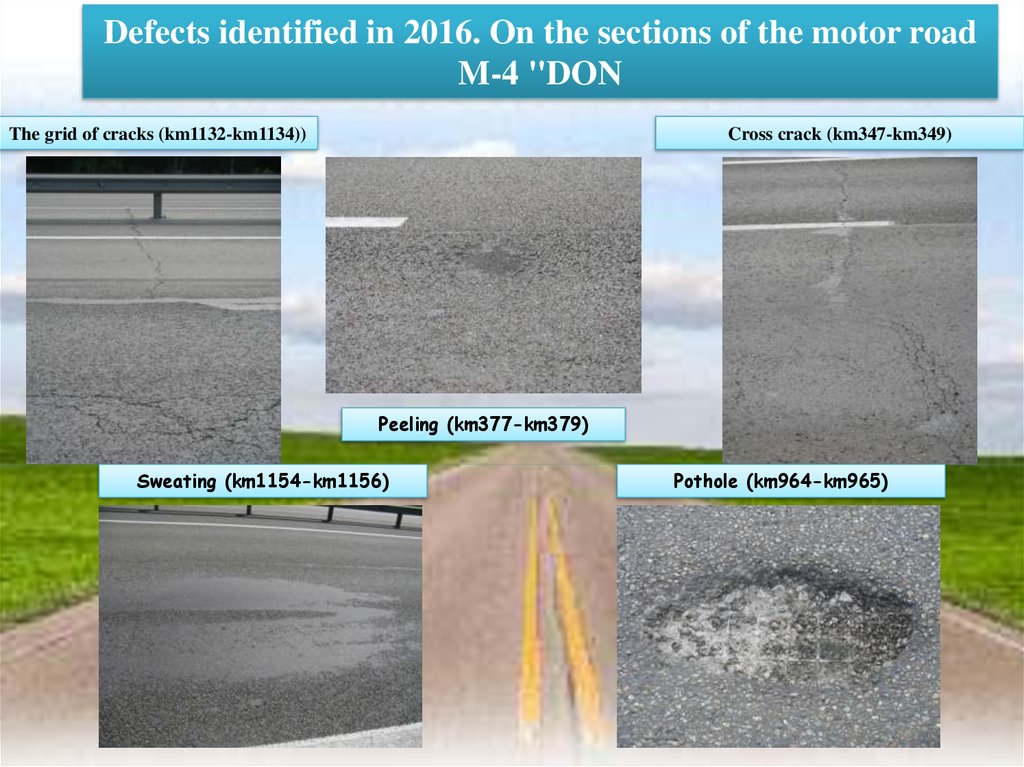

Типичные дефекты автомобильных дорог.Асфальтобетонные повреждения бывают следующих видов:

- Пролом. Представляет собой прорези на асфальтированном участке, где проходит поток транспортных средств.

Если вовремя не залатать трещины, они способны увеличиться в размерах и превратиться в пролом большого диаметра.

Если вовремя не залатать трещины, они способны увеличиться в размерах и превратиться в пролом большого диаметра. - Истечение срока службы. Разрушения, связанные с продолжительной эксплуатацией полотна, на котором не осуществлялся ремонт, сказываются на толщине слоя асфальтобетона.

- Уменьшение прочности асфальтобетона. В результате больших нагрузок от тяжеловесных грузовых автомобилей образуется просадка полотна и разрушение верхнего слоя покрытия в виде неровностей, выбоин и колеи.

- Выбоины. Разрушения в виде выбоин – это углубления с резким обрывом края, которые происходят из-за неправильной кладки асфальтобетона с использованием материалов низкого качества.

- Шелушение. Образование шелушений на дорожной поверхности вследствие отделения из верхнего слоя частиц покрытия. Образуется из-за постоянных переменных воздействий на дорожную поверхность мороза и оттепели.

- Климатические воздействия. В период таянья снежных масс образуется большое количество жидкости, которая способна разрушить полотно трассы, что влечет за собой снижение прочностных характеристик асфальтобетона.

- Выкрашивание. Возникает этот тип повреждений вследствие нарушения укладки или ремонта дорожного полотна, а именно работы при атмосферных осадках или минусовых температурах.

- Трещины. Образуются щели на дорожной поверхности в результате резкой перемены температурного режима.

- Просадка. Возникает просадка из-за выбранных материалов низкого качества для укладки полотна, а также в результате недостаточного уплотнения асфальтной смеси или почвы.

Как предотвратить дорожные повреждения?

Предпринимаемые меры позволят предотвратить дальнейшее разрушение дороги.Предотвращение разрушений асфальтобетонных покрытий включает в себя комплексные меры устранения проблемных участков трассы. Своевременное выявление повреждений позволит предотвратить дальнейшее образование выбоин, разломов и улучшит прочностные характеристики асфальтного полотна.

Методы борьбы с повреждениями позволяют поддерживать нужные транспортные и эксплуатационные показатели трассы, сохраняют целостность конструкции и покрытия, а также увеличивают продолжительность срока службы автомобильной поверхности. К этим методам относятся:

К этим методам относятся:

- Использование новейших материалов, оборудования и технологии для укладки асфальта на автомобильные трассы. Используются полимерные смеси, которые добавляют в раствор на этапе его изготовления, которые необходимы для увеличения теплоустойчивости в жаркое время года, когда покрытие поддается воздействию прямых солнечных лучей и высоким температурам. Полимеры в асфальтной смеси уменьшают образование трещин в период низких температур воздуха, и предотвращают образование выбоин в процессе использования трассы.

- В процессе устройства дорожного покрытия следует придерживаться всех правил и требований по установке автомобильной трассы: проводить тщательное уплотнение грунта и асфальтной смеси, добавлять в раствор вяжущий компонент-битум в требуемых пропорциях, чтобы обеспечилась нужная адгезия и улучшилась шероховатость покрытия.

- Для избежания образования дорожных повреждений важно проводить ремонт не только по надобности, но и в целях профилактики.

Несвоевременное проведение работ ухудшает состояние дорожного полотна и приводит к увеличению затрат для придания автомобильным покрытиям стандартного состояния. Запоздалый ремонт полотна приводит к использованию более усиленных толстых слоев дорожного покрытия и больших затрат на ремонтирование дорожной одежды.

Несвоевременное проведение работ ухудшает состояние дорожного полотна и приводит к увеличению затрат для придания автомобильным покрытиям стандартного состояния. Запоздалый ремонт полотна приводит к использованию более усиленных толстых слоев дорожного покрытия и больших затрат на ремонтирование дорожной одежды.

Вывод

С дорожным полотном из асфальтобетона люди сталкиваются ежедневно, поэтому эта часть дорожной конструкции должна иметь не только высокую прочность и качество, но и удобство при эксплуатации полотна. Различные выбоины, трещины, колеи и другие повреждения дороги, способные причинить немало хлопот как пешеходу, так и транспортным средствам.

Чтобы дорожное покрытие не портилось, важно соблюдать технологические методы и рекомендации по его установке, вовремя проводить ремонтные работы и не допускать увеличения уже имеющихся повреждений.

39.Выкрашивание, шелушение, разрушение кромок как дефект дорожных покрытий

—Выкрашивание-разрушение дорожного покрытия в результате потери отдельных зерен минеральных материалов, либо разрушение. В м2.Из-за испол в покрытии некач мат-ов,плохом перемешивании смеси при укладке или в укладке в пхохую,дождливую погоду.

—шелушение-разрушение поверхности покрытия за счет отделения наружных тонких пленок материала, вызванного воздействием воды и низких температур.На интенсивность процесса шелушения влияют соляные смеси для борьбы с гололедом,попер циклы замараж и оттаивания покрытия. В м2.

—разрушение кромок-разрушение краев покрытия в виде сетки трещин или откалывания материала.При ударах колес на стыках обочин и проезжей части. В м.п.

40.Дефекты цементобетонных покрытий.

Существуют следующие виды дефектов:

Трещины.

Повреждение

кромок швов — сколы и выкрашивание бетонных плит

размером до 10 см от шва.

Измеряется

общая длина дефекта в погонных метрах. Заплаты — часть плиты или вся плита, которая

была удалена и заменена или на которую

был нанесен дополнительный материал

после первоначального строительства.

При диагностике измеряется площадь

заплат в квадратных метрах. Разрушение

плит — потеря целости плит с образованием

отдельных их участков и наличием сколов,

выбоин, трещин, отсутствие единой

поверхности. Записывается площадь

дефектной поверхности в квадратных

метрах. Выкрашивание

поверхностной обработки — участки с поверхностной обработкой,

на которых наблюдается потеря щебня.

Записывается площадь повреждения в

квадратных метрах.

Повреждение

кромок швов — сколы и выкрашивание бетонных плит

размером до 10 см от шва.

Измеряется

общая длина дефекта в погонных метрах. Заплаты — часть плиты или вся плита, которая

была удалена и заменена или на которую

был нанесен дополнительный материал

после первоначального строительства.

При диагностике измеряется площадь

заплат в квадратных метрах. Разрушение

плит — потеря целости плит с образованием

отдельных их участков и наличием сколов,

выбоин, трещин, отсутствие единой

поверхности. Записывается площадь

дефектной поверхности в квадратных

метрах. Выкрашивание

поверхностной обработки — участки с поверхностной обработкой,

на которых наблюдается потеря щебня.

Записывается площадь повреждения в

квадратных метрах. Оценка

состояния усовершенствованного покрытия

может выполняться по проценту

дефектности (DP).

Процент дефектности покрытия на участке длиной не менее 100 метров и не более 1000 метров определяют с точностью до 0,1 %

где Sdi – площадь каждого вида дефекта покрытия на участке дороги, м2; Kw – коэффициент весомости; Sp – общая площадь покрытия на участке, м2.

Для линейных дефектов п

лощадь каждого вида дефекта покрытия Sdi определяется по формуле: Sdi=w.Li, где Li— протяженность линейного дефекта покрытия

на участке дороги, м; w — коэффициент

приведения, который принимается: (w= 0,5

– для отдельных

трещин; w= 0,3

– колея

до 1,5

см; w= 0,4

– колея

от 1,5

до

3,0

см; w= 1

–

колея

>3,0

см; w= 0,2

–

разрушение

кромок).

Коэффициент весомости (Kw) для цементобетонных покрытий равен единице.

Коэффициент весомости (Kw) для асфальтобетонных покрытий дефекта «частые трещины» принят за единицу. По отношению к трещинам весомость остальных дефектов принимается:– отдельные трещины — 1,0;– частые трещины — 1,0;

– сетка трещин- 1,2;– выбоины- 1,0;– колея до 1,5 см — 1,0;

– колея от 1,5 до 3,0 см — 1,3;– колея >3,0 см — 1,6;– заплаты — 1,0;

– выкрашивание — 0,3;– разрушение кромок — 0,1.

Чип-пломба | WSDOT

Узнайте о защитном покрытии (или герметизирующем покрытии, BST, битумной обработке поверхности), нанесении специальной защитной износостойкой поверхности на существующее дорожное покрытие.

Почему мы используем герметик

- Для предотвращения проникновения воды в структуру дороги на мощеных поверхностях.

- Для заполнения и герметизации трещин и выбоин на старом дорожном покрытии.

- Для обеспечения антибликового покрытия в дождливую погоду и повышенной отражающей способности при вождении в ночное время.

- Для герметизации поверхности дорожного покрытия, сводящего к минимуму последствия старения.

- Для создания поверхности с высокой устойчивостью к скольжению, особенно на мокром дорожном покрытии.

- Стоимость герметиков составляет 15-20% от стоимости дорожных покрытий.

Процесс уплотнения стружки

- Сначала асфальт смешивают примерно с 30% воды. Затем эта эмульгированная смесь наносится на дорогу с помощью специального распылителя. Как только жидкий асфальт соприкасается с поверхностью дороги, вода начинает испаряться.

- Сразу же после распыления этого асфальта разбрасывателем наносится слой дробленого гравия. Гравий (или чипсы) имеет максимальный размер 3/8 дюйма.

- Затем гравий уплотняется и заделывается в асфальт катками на резиновых шинах.

Однако даже при укатке под высоким давлением часть гравия не застрянет в асфальте.

Однако даже при укатке под высоким давлением часть гравия не застрянет в асфальте. - Для надлежащего отверждения новой поверхности чип-сила может потребоваться до двух дней. Жаркая и сухая погода помогает ускорить этот процесс, при котором вся оставшаяся в эмульсии вода испаряется, а асфальт затвердевает. Движение транспорта по этой поверхности может проходить с пониженной скоростью во время процесса отверждения.

- После отверждения рыхлый гравий сметают с поверхности. Это может занять несколько подметаний.

Пониженная скорость

Как и при любом строительстве шоссе, автомобилисты должны соблюдать осторожность. Пониженная скорость обеспечивает вашу безопасность и сводит к минимуму вероятность повреждения вашего автомобиля.

В процессе уплотнения стружки, с момента укладки гравия на дорогу до момента, когда излишки сметены, ограничение скорости составляет 35 миль в час. На такой скорости транспортные средства не должны быть повреждены летящими камнями.

Транспорт, движущийся с большей скоростью, может создавать пыль, ограничивать видимость и доставлять неудобства местным жителям. Повышение скорости также может привести к отрыву гравия от свежего уплотнения стружки, что может привести к разлету камней. Камни, выброшенные из ваших шин, могут треснуть или разбить лобовое стекло. Летающие камни могут также травмировать пешеходов, велосипедистов или мотоциклистов.

При движении со скоростью 35 миль в час вы защищаете свой автомобиль от ненужных повреждений, которые могут быть вызваны распыленным асфальтом и рыхлым гравием. Более низкая скорость также снижает вероятность повреждения от камней, которые могут быть выброшены другими транспортными средствами.

Благодарим вас за терпение.

Пожалуйста, будьте терпеливы при поездках по рабочим зонам. Движение с соблюдением разрешенной скорости в строительных зонах обеспечит вашу безопасность и безопасность дорожных рабочих. Это тоже закон. Штрафы за проезд в зонах строительства увеличены в два раза. Соблюдение предупредительных знаков и указаний для персонала приносит пользу и всем тем, кто находится с вами на одной проезжей части.

Соблюдение предупредительных знаков и указаний для персонала приносит пользу и всем тем, кто находится с вами на одной проезжей части.

Герметик для битума: альтернатива герметику

Как изолятор стружки, изготовленный из легких заполнителей, может быть экономичным средством профилактического обслуживания.

18 марта 2023 г.

Стив Хоард

Бригады укладывают заполнитель на масляную эмульсию

Предоставлено Институтом расширенного сланца, глины и сланца обеспечить безопасные, жизнеспособные и красивые дороги. Кроме того, сохранение дорожного покрытия может помочь максимизировать дорожный бюджет. Эксперты по дорожному покрытию подсчитали, что в зависимости от дорожных условий каждые 2 доллара, потраченные на сохранение дорожного покрытия, могут сэкономить от 4 до 18 долларов на будущих расходах.

Герметизирующий отвержденный асфальт может помочь дорожному покрытию противостоять окислению на солнце, оживить его поверхность и создать защитный слой от воды, масла и соли. Таким образом, герметизация является выгодным вложением средств для асфальтовых дорог, которые все еще сохраняют свою структурную жизнеспособность, но проявляют признаки старения. Когда дело доходит до герметизации, у подрядчиков обычно есть два варианта: нанесение герметика или использование битумной крошки.

Таким образом, герметизация является выгодным вложением средств для асфальтовых дорог, которые все еще сохраняют свою структурную жизнеспособность, но проявляют признаки старения. Когда дело доходит до герметизации, у подрядчиков обычно есть два варианта: нанесение герметика или использование битумной крошки.

Хотя первоначально герметизирующее покрытие кажется менее дорогим вариантом, оно не может устранить трещины и другие виды повреждений, поскольку это обработка поверхности, которая только уменьшает проникновение воды и других химических веществ. Он не имеет собственной структурной прочности, и его необходимо будет повторно наносить примерно раз в два года. С другой стороны, битумная крошка не только обеспечивает аналогичную защиту, но также может восстанавливать более поврежденные покрытия (в том числе с небольшими трещинами типа «крокодил»). Он также может служить в пять раз дольше, чем герметизирующее покрытие.

Преимущества битумного герметика из легкого заполнителя

Битумный герметик, изготовленный из легкого заполнителя, такого как вспученный сланец, глина или сланец (ESCS), может обеспечить экономичную обработку поверхности, которая не только ремонтирует дороги, но и повышает их безопасность и долговечность. Поскольку ESCS имеет сеть несвязанных пустот, он обеспечивает увеличенную площадь поверхности для сцепления с эмульсией. Таким образом, он может выдерживать высокоскоростное движение и нормальный износ, которому подвергаются тротуары, что приводит к обработке поверхности, которая может сохраняться до 10 лет.

Поскольку ESCS имеет сеть несвязанных пустот, он обеспечивает увеличенную площадь поверхности для сцепления с эмульсией. Таким образом, он может выдерживать высокоскоростное движение и нормальный износ, которому подвергаются тротуары, что приводит к обработке поверхности, которая может сохраняться до 10 лет.

Пустоты также увеличивают скорость удерживания заполнителей, что может привести к значительному снижению затрат на нанесение и техническое обслуживание. Например, в 2017 году Дорожное управление округа Карбон сообщило, что повышенный коэффициент удержания легкого заполнителя, а также снижение затрат на топливо из-за более низкой плотности материала привели к ежегодной экономии более 300 000 долларов.

Кроме того, эти пустоты снижают плотность заполнителя, а это означает, что если участок дорожного покрытия будет поднят вверх, сила, которую он будет оказывать на ветровые стекла и фары, будет намного меньше, чем у обычных заполнителей. Фактически, после перехода на герметик для битумной крошки с легким заполнителем для ремонта Interstate-84 представители Министерства транспорта штата Юта (UDOT) заявили, что у них не было ни одной претензии или жалобы на ущерб. Они продолжили: «Это неслыханно для чип-уплотнения».

Они продолжили: «Это неслыханно для чип-уплотнения».

Пустоты также помогают покрытию битумной крошки сопротивляться полировке, обеспечивая долговременное сопротивление скольжению. Это способствует повышению безопасности дорог как во влажных, так и в сухих условиях. И, несмотря на долгосрочное сопротивление скольжению, заполнитель создает более однородное дорожное покрытие, идеально подходящее как для автомобилей, так и для велосипедов. Использование легкого заполнителя для защиты от стружки может быть эффективным средством профилактического обслуживания, если руководители проектов соблюдают следующие шаги в качестве руководства по передовой практике.

Этап 1: обследование участка и проведение совещания перед началом строительства

Прежде чем приступить к проекту по герметизации стружки, важно осмотреть участок, чтобы убедиться, что он находится в достаточно хорошем состоянии для профилактического обслуживания. Хотя заделка стружки может исправить некоторые повреждения, она не рекомендуется для незакрытых трещин размером более четверти дюйма, колейности глубже 1 дюйма и трещин типа «аллигатор» средней и высокой степени тяжести. Если на участке есть такие повреждения, перед нанесением битумной крошки необходимо провести герметизацию и ремонт.

Если на участке есть такие повреждения, перед нанесением битумной крошки необходимо провести герметизацию и ремонт.

В дополнение к обследованию участка рекомендуется провести совещание перед началом строительства, чтобы у всех сторон были четкие и определенные ожидания. Это включает в себя подробное описание любого необходимого обслуживания перед нанесением, подтверждение сроков, определение нормы внесения и того, требуется ли сайту одинарный или двойной слой. Выполнение этих шагов перед началом проекта повышает как эффективность уплотнения битумной крошки, так и общую удовлетворенность завершенным проектом.

Шаг 2: Подготовка места

Следующим шагом является подготовка места для запечатывания чипа. На сильно поврежденных участках дорожного покрытия подрядчики должны поручить бригадам заделывать любые большие трещины, заделывать колеи и устранять другие повреждения примерно за три-шесть месяцев до нанесения битумной крошки. Этот временной график позволяет полностью затвердеть ремонту, создавая подходящую основу для прилипания битумной крошки.

В день установки щебня дорога должна быть тщательно очищена. Это включает в себя смывание грязи и сметание грязи и мусора с поверхности тротуара. Если требуется мойка, необходимо дать дороге полностью высохнуть. Этот шаг помогает эмульсии прилипнуть непосредственно к старой поверхности, снижая риск неправильного нанесения.

Следует также отметить, что температура окружающей среды должна находиться в пределах от 55 до 90 градусов по Фаренгейту (F), а температура дорожного покрытия должна составлять 70 градусов по Фаренгейту и повышаться. Поддержание этих температур в день установки защитного покрытия поможет материалу раскрыть свои максимальные возможности.

Этап 3: Установка защитного покрытия

После завершения подготовки подрядчики могут установить защитное покрытие. Во-первых, подрядчики должны установить правильную норму подачи эмульсии в зависимости от условий площадки — обычно от 0,33 до 0,38 для типа A или ⅜ дюйма, щебня, 0,42 и 0,48 для типа C, или ½ дюйма, стружки. Следует отметить, что ставка должна быть увеличена для нового асфальта или дорог с большим износом. Для этих проектов разбрасыватель должен находиться очень близко к грузовику-распределителю. Для улиц с интенсивным движением или для улиц с меньшим уровнем стресса частота выстрелов может быть немного уменьшена.

Следует отметить, что ставка должна быть увеличена для нового асфальта или дорог с большим износом. Для этих проектов разбрасыватель должен находиться очень близко к грузовику-распределителю. Для улиц с интенсивным движением или для улиц с меньшим уровнем стресса частота выстрелов может быть немного уменьшена.

После нанесения эмульсии шпатель должен распределить стружку равномерным, одним слоем. Это помогает гарантировать, что стружка не будет тереться друг о друга, дробясь и ломаясь. Также важно, чтобы стружка не была слишком тонкой; это позволит маслу просачиваться через промежутки между агрегатом ESCS. Затем катки с резиновыми шинами должны следовать за разбрасывателем, чтобы прочно закрепить стружку в эмульсии, чтобы стружка не отслаивалась от дороги. Рекомендуется выполнить не менее трех проходов катками с резиновыми шинами.

Во время этих процессов подрядчики должны будут уделять внимание всему оборудованию, чтобы поддерживать качество укладки стружки на протяжении всего проекта. Это включает в себя поддержание надлежащей высоты распылительной штанги и контроль за забитыми форсунками. Будьте бдительны в отношении этих аспектов работы, чтобы сохранить однородность и гладкость эмульсии, что не только поможет лучшему сцеплению стружки с дорожным покрытием, но также обеспечит наиболее экономичное использование материалов.

Это включает в себя поддержание надлежащей высоты распылительной штанги и контроль за забитыми форсунками. Будьте бдительны в отношении этих аспектов работы, чтобы сохранить однородность и гладкость эмульсии, что не только поможет лучшему сцеплению стружки с дорожным покрытием, но также обеспечит наиболее экономичное использование материалов.

Шаг 4. Развертка

После того, как стружка уложена и укатана, подрядчики должны слегка подметать или сметать стружку с кончика уплотнения стружки. Более длительное ожидание, особенно если стружка была уложена слишком сильно, приведет к дроблению.

На автомагистралях и улицах без бордюров щетки могут сметать заполнители со стороны. Легкие заполнители ЭСКС химически инертны и легко дренируются, поэтому не нанесут вреда соседним экосистемам. Для улиц с водосточными желобами и жилых районов метлы должны быть в состоянии пылесосить или собирать щепу в ящик, а не выбрасывать ее сбоку в водосточный желоб.

Продление срока службы дорог и автомагистралей

Выполнение этих шагов может помочь подрядчикам использовать герметик для битума в качестве материала для профилактического обслуживания. Когда защитный слой изготавливается из легких заполнителей, таких как ESCS, он может обеспечить гладкую и долговечную поверхность автомагистралей и муниципальных дорог, продлевая срок службы большинства видов асфальта на 5–10 лет, в зависимости от интенсивности движения и условий окружающей среды. Таким образом, герметик для битумной крошки представляет собой экономически эффективную альтернативу герметизирующему покрытию для дорожных покрытий, которые все еще имеют прочную конструкцию, но проявляют признаки старения.

Когда защитный слой изготавливается из легких заполнителей, таких как ESCS, он может обеспечить гладкую и долговечную поверхность автомагистралей и муниципальных дорог, продлевая срок службы большинства видов асфальта на 5–10 лет, в зависимости от интенсивности движения и условий окружающей среды. Таким образом, герметик для битумной крошки представляет собой экономически эффективную альтернативу герметизирующему покрытию для дорожных покрытий, которые все еще имеют прочную конструкцию, но проявляют признаки старения.

Etnyre производит щебнеразбрасыватель мирового класса и самое удобное кресло оператора

Быстрый и простой способ ремонта широких трещин и дефектов дорожного покрытия.

Лучшее маркетинговое видео 2023 года по обслуживанию дорожного покрытия Seal

Система управления Link-Belt 220 X4S дает операторам лучшее из обоих миров

Оригинальная новая система управления на Link-Belt 220 X4S сочетает в себе ощущение управления пилотом с индивидуальной настройкой E/H.

Брэндон впервые укладывает асфальт | No Edge Lines Сезон 1 Эпизод 1

Редактор Pavement Magazine еще не был на строительной площадке?! В первом эпизоде он навещает команду Royal Pavement Solutions в Айлипе, штат Нью-Йорк. Двухдневный визит был в парк передвижных домов, фрезеруя и заполняя все местные дороги.

Мы все должны процветать: как один подрядчик добился нулевого оборота

Royal Pavement Solutions — быстро развивающаяся компания, занимающаяся укладкой и обслуживанием дорожного покрытия, но именно их подход к людям отличает их и способствует их росту.

Объявление о новом мероприятии для профессионалов в области дорожного покрытия

PAVE/X, The Pavement Experience, пройдет с 30 января по 1 февраля в Сан-Антонио и будет включать в себя живую демонстрацию оборудования, всестороннюю образовательную программу и более широкие возможности для общения на обширной выставочной площадке.

Как обслуживать ваш разбрасыватель стружки

Герметизация стружки — это практически беспроблемный процесс как для агентства, так и для подрядчика. Это, конечно, если оборудование правильно обслуживается и готово к использованию.

Это, конечно, если оборудование правильно обслуживается и готово к использованию.

Как использовать защитный слой для консервации дорожного покрытия

Когда защитный состав наносится на дорожное покрытие в хорошем состоянии, срок службы покрытия может быть продлен на шесть-восемь лет, что делает эту консервационную обработку идеальной для дорог с низкой интенсивностью движения

Эмульгаторы ArrTekk CRS

Эмульгаторы ArrTekk CRS обеспечивают желаемую вязкость эмульсии на асфальте и позволяют удалять щебень на 50% быстрее, экономя время и деньги участников дорожного движения.

[ВИДЕО] Rosco CSV816 Стружкораспределитель с регулируемой шириной в действии

Secmair COMBI 1515 Стружкоотделитель — Распылитель

Изобретенный компанией Secmair в 1982 г., стружкоотделитель является лидером на европейском рынке. Эта технология была переработана для рынка Северной Америки и его спецификаций.

Быстрый и простой способ ремонта широких трещин и дефектов дорожного покрытия.