Вязка арматуры для ленточного фундамента

Из статьи вы узнаете:

- Зачем производится армирование бетонных конструкций

- Сравнение характеристик металлической и стекловолоконной (композитной) арматуры

- Схема расположения арматуры в каркасе ленточного фундамента

- Вязка арматуры в угловых зонах каркаса

- Технологии соединения элементов каркаса

- Как вязать арматуру для ленточного фундамента

Вязка арматуры под ленточный фундамент — операция, необходимая для создания надежного долговечного «скелета» будущего железобетонного основания. Данный способ скрепления армирующих элементов обеспечивает оптимальное соотношение параметров прочности и гибкости фундамента, отсутствие значимых внутренних напряжений, способствующих уменьшению прочности готовой конструкции, устойчивость к внешним нагрузкам.

Главным назначением фундаментного основания является обеспечение устойчивости, более равномерного распределения усилий, оказываемых конструктивными элементами зданий (несущими стенами) на грунт.

Любые бетонные изделия характеризуются хорошими параметрами сопротивления осевому сжатию при низкой стойкости к растягивающим усилиям. Металлическая арматура исправляет этот недостаток благодаря высокой пластичности. Железобетонные конструкции обладают отличной сопротивляемостью разнонаправленным нагрузкам и являются значительно экономичнее бетонных, поскольку менее массивны, следовательно, требуют меньших объемов выполнения работ, временных затрат, расхода материалов.

В последнее время все чаще для изготовления фундаментного металлокаркаса применяется альтернативный вид арматуры, выполненный на стекловолоконной либо другой полимерной основе.

Современные композитные арматурные прутья могут изготавливаться на основе углепластика, стеклопластика либо базальтопластика. В России из этой категории продукции наиболее распространены стеклопластиковые изделия, поскольку они отличаются лучшим соотношением качественных и ценовых характеристик.

В России из этой категории продукции наиболее распространены стеклопластиковые изделия, поскольку они отличаются лучшим соотношением качественных и ценовых характеристик.

Более распространенной сферой использования этих композитных материалов является обустройство армированных монолитных фундаментов, стен цокольных этажей, конструктивных элементов здания, подлежащих дальнейшему утеплению.

Главным преимуществом композитной арматуры является низкие показатели теплопроводности, обеспечивающие лучшую степень энергоэффективности построек. Также стекло-, угле-, базальтопластиковые прутки практически не подвержены разрушению с течением времени, поскольку не способны ржаветь и разлагаться вследствие воздействия влаги и интенсивного размножение бактериальных, плесневых колоний.

Каркас, изготовленный посредством вязки арматуры полимерной, можно выполнить намного быстрее, чем аналогичную конструкцию на основе металлических прутьев по причине низкой массы и простоты обработки — обрезать композитное изделие намного легче, чем металлическое.

Отличительные особенности полимерной арматуры:

- Стеклопластиковые и другие полимерные прутья обладают прочностью на растяжение примерно в 2,5 раза большей, нежели металлические аналоги.

- Практически абсолютно устойчивы к воздействию кислорода, не способны разрушаться при контакте с атмосферным воздухом, водой и прочими кислородсодержащими реагентами.

- Являются отличным тепло- и электроизолятором.

- При нормальных условиях полимерные прутки обладают высоким сопротивлением к разрывным усилиям, однако этот показатель существенно cнижается при повышении температуры.

- Каркас на основе композитной арматуры невозможно соорудить с помощью электросварки.

- В случае воздействия открытого пламени стеклопластик и другие подобные полимеры способны поддерживать процессы горения, стальные же прутья относятся к негорючим материалам.

- Масса стеклопластиковых прутков почти вчетверо меньше веса металлических аналогов.

Исходя из вышеописанных сравнительных параметров можно сделать вывод, что применение композитной арматуры оправдано в случае необходимости сооружения ленточных фундаментов, которые в процессе эксплуатации будут испытывать сравнительно небольшие механические нагрузки. Особенно весомым в выборе материала для армирования фундаментного основания является следующий факт: все ныне применяющиеся методики расчета каркаса базируются на использовании арматуры из стали. Поэтому решив отдать предпочтение полимерным вариациям, собственник (либо учредитель строительства объекта) принимает всю ответственность на себя.

Еще одним малоприятным фактором, никак не способствующим распространению нового технологичного метода организации композитных фундаментных каркасов на территории России, является отсутствие утвержденных стандартов, регламентирующих качество готовой арматуры. По этой причине на данный момент значительная часть такой продукции, представленной на рынке, является кустарной и не соответствует минимальным требованиям.

Схема расположения арматуры в каркасе ленточного фундамента

Правила обустройства армокаркасов ленточных фундаментов указаны в СНиП 52-01-2003. Согласно действующим нормам, должны соблюдаться следующие условия:

- Конфигурация каркаса должна быть такой, чтобы обеспечивать правильную заливку бетонной смеси в соответствии с технологией.

- При изготовлении армокаркаса необходимо выдерживать заложенный в проекте шаг и использовать соответствующий вид арматуры, обеспечивающий несущую способность фундаментного основания на уровне не ниже расчетной.

- В точках пересечения должно обеспечиваться неподвижное соединение.

- Следует предусматривать антикоррозионный слой для обеспечения долговечности фундамента.

- Для продольных элементов конструкции подбираются прутки класса А400 и выше с периодическим профилем, диаметр которых составляет не менее двенадцати миллиметров. На участках длиной менее трех метров допускается использование 10-миллиметровой арматуры.

- Рекомендуется минимизировать количество продольных соединений, для чего используются прутки заводской длиной 11700 миллиметров. Не допускается соединения соседних продольных элементов на одном и том же вертикальном уровне, должно обеспечиваться смещение не менее 0,6 метра.

- Продольные прутья армокаркаса не должны находиться на расстоянии выше 400 мм друг от друга, оптимальное удаление от поверхности готового основания составляет 30…50 миллиметров.

- Вертикальные детали каркаса, испытывающие значительно меньшие нагрузки, могут выполняться из более дешевой арматуры — гладкой, диаметром 6…8 миллиметров.

- Расстояние между стойками и хомутами (поперечными элементами конструкции) должно быть не менее 100 и не более 500 миллиметров. Наилучшим принять считать шаг установки хомутов, равный ¾ полной высоты фундамента.

- Число продольных стержней (ярусов) зависит от габаритных размеров основания. В случае обустройства фундамента, к которому не предъявляется высоких требований по несущей способности, можно обойтись простейшей конфигурацией армокаркаса, представляющей собой в поперечном сечении квадрат либо прямоугольник.

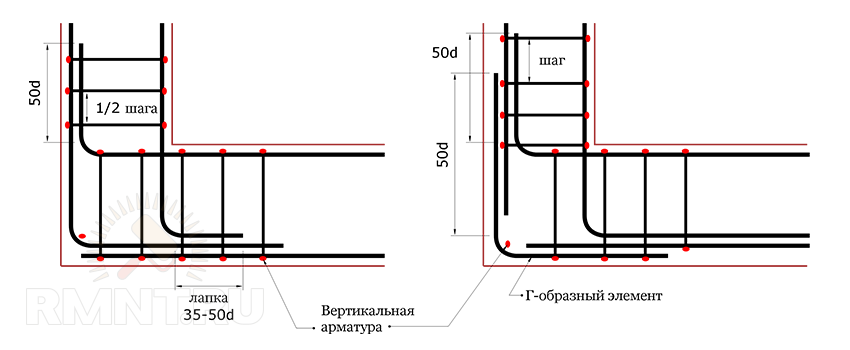

Вязка арматуры в угловых зонах каркаса

На углах, в местах пересечений фундаментное основание обычно подвергается значительно большим нагрузкам, чем на прямых участках. А обычная вязка продольных элементов под прямым углом не обеспечивает требуемых показателей прочности. Сегодня используется три основные методики, позволяющие добиться повышенной жесткости, способности противостоять растягивающим нагрузкам.

Первый метод

Осуществляется путем загиба внешних и внутренних продольных элементов каркаса под прямым углом. При этом загнутые участки внутренней арматуры закрепляются на внешней. Уменьшается также шаг поперечных прутков — в угловых зонах он принимается равным ½ основного шага.

Второй метод

Применяется в случае недостаточной для требуемого загиба длины продольных прутков. Для соединения используются Г-образные обрезки арматуры, располагаемые в соединении аналогично первому способу организации углов армокаркаса.

Третий метод

Считается наиболее надежным, обеспечивающим максимальную прочность конструкции. Осуществляется с помощью П-образных элементов, располагаемых на каждом из уровней.

Вязка арматуры для фундамента может производиться несколькими способами. Наиболее популярны следующие технологии:

С помощью пластиковых стяжек

Данный метод является наиболее простым, не требующим никакого специализированного инструмента. Современные хомуты, используемые для этих целей, производятся из прочного поливинилхлорида, не подверженного ни коррозионным процессам, ни биологическому разрушению. По этим причинам достигается надежное соединение, способное сохранять целостность на протяжении всего срока службы фундаментного основания.

Сварочным способом

Эта технология считается не самой эффективной, поскольку сварные арматурные конструкции недостаточно эффективно противостоят вибрационным воздействиям и могут легко разрушиться еще на этапе заливки бетонной смеси и ее уплотнения посредством строительных вибраторов. Такой метод организации металлокаркаса для фундамента требует наличия сварочного аппарата, специалиста-сварщика и точки подключения к электросети соответствующей мощности. Также к минусам данного способа относится перегрев участков арматуры в зоне соединения, что может отрицательно повлиять на пластические свойства конструкции.

Такой метод организации металлокаркаса для фундамента требует наличия сварочного аппарата, специалиста-сварщика и точки подключения к электросети соответствующей мощности. Также к минусам данного способа относится перегрев участков арматуры в зоне соединения, что может отрицательно повлиять на пластические свойства конструкции.

И еще один важный момент: сварке подлежат только прутья, в маркировке которых располагается буква «С».

Посредством проволоки

Самая распространенная на сегодня методика вязки арматуры и самая доступная, малозатратная. Любой рабочий, даже самой низкой квалификации, сможет освоить этот метод за несколько минут.

Для соединения металлических прутьев с помощью проволоки можно использовать специальный крючок, позволяющий значительно ускорить процесс и обеспечить высокое качество затяжки. В общем случае технология вязки арматуры проволокой реализуется следующим образом:

- Отрезается от мотка проволоки заготовка — примерно 200…300 миллиметров длиной, сворачивается в две жилы.

- Обворачивается место соединения по диагонали дважды.

- Закручиваются получившиеся петли с помощью заранее подготовленного крючка, пассатижей либо любого другого подходящего для этих целей ручного инструмента.

Более прогрессивным вариантом создания соединения между арматурой является использование электроинструмента. В самом простейшем случае можно использовать обычный гвоздь (лучше — сточенный на конус), загнутый под прямым углом и вставленный в патрон электрического сетевого либо аккумуляторного шуруповерта/низкооборотистой дрели. Таким образом при наличии некоторых навыков, сноровки можно значительно увеличить эффективность, скорость производства работ.

Видео вязки арматуры с помощью проволки и крюка:

Однако можно еще более ускорить процесс вязки арматуры, обеспечив при этом оптимальную степень затяжки каждого узла. Для этого следует использовать специальный вязальный пистолет. Сегодня, как и многие другие разновидности ручного инструмента, вязальные пистолеты все чаще используются автономные, получающие энергию для работы от встроенных аккумуляторных батарей.

Для этого следует использовать специальный вязальный пистолет. Сегодня, как и многие другие разновидности ручного инструмента, вязальные пистолеты все чаще используются автономные, получающие энергию для работы от встроенных аккумуляторных батарей.

Этот ручной инструмент оснащен сменным барабаном с расходным материалом — вязальной проволокой. Единственным недостатком его являются затруднения при осуществлении соединений арматуры в труднодоступных зонах — там зачастую выручает только ручной способ (с помощью крючка либо пассатижей).

Как вязать арматуру для ленточного фундамента

Для сооружения каркаса под фундаментное основание требуется пользоваться проектной документацией либо исходить из эмпирических данных (исходя из ориентировочной нагрузки на конструкцию, размеров, конфигурации вырытой траншеи). Стандартная процедура вязки арматуры состоит из следующих операций:

- Подготовка вертикальных конструктивных элементов (хомутов).

- Монтаж горизонтального пояса в нижней плоскости.

- Закрепление с помощью вязальной проволоки, сварки либо ПВХ-хомутов вертикальных перемычек на нижнем горизонтальном поясе.

- Обустройство верхнего горизонтального пояса путем закрепления арматуры к верхним участкам перемычек.

- Организация угловых связей. Данный этап требует особенно внимательного отношения, четкого соблюдения всех технологических нюансов, поскольку угловые участки, зоны перемычек обычно подвергаются более высоким нагрузкам, нежели прямые участки фундаментного основания.

На этом мероприятия по подготовке армокаркаса считаются завершенными. Остается обеспечить надежную опалубку и залить заготовку бетонной смесью в соответствии с технологическими требованиями.

Технологии обустройства каркаса ленточного фундамента

На вопрос, как правильно вязать арматуру для ленточного фундаментного основания, однозначного ответа не имеется. Оптимальная технология производства данных операций определяется исходя из конкретных условий: типа грунта, погоды, времени года, размеров траншеи и т. д.

д.

При наличии достаточного свободного места вязку арматуры рекомендуется осуществлять непосредственно на месте заливки.

В случае установки фундаментного основания в узкой и высокой траншее часто единственным подходящим способом бывает сборка каркаса по частям, помещение готовых элементов в траншею и соединение.

В некоторых регионах России получил распространение способ местной формовки металлокаркаса, предусматривающий предварительное забивание в грунт вертикальных стоек, затем прикрепление к ним горизонтальных элементов. В этом случае в качестве забиваемых в грунт элементов используется арматура увеличенной толщины (диаметром 16…20 миллиметров), на участках между стойками применяются прутья классического размера (6…8 миллиметров).

Подводя итоги

Одним из самых трудоемких этапов сооружения ленточного фундамента является обустройство металлического либо полимерного каркаса. При небольших объемах и наличии массы свободного времени можно преуспеть в этом начинании даже самостоятельно, без помощников. Но если вы впервые занимаетесь подобной процедурой, рекомендуется заручиться поддержкой опытного строителя, поскольку этап обустройства фундаментного основания является одним из самых важных, основополагающих, обеспечивающих долговечность, функциональность и комфортность будущей постройки.

Но если вы впервые занимаетесь подобной процедурой, рекомендуется заручиться поддержкой опытного строителя, поскольку этап обустройства фундаментного основания является одним из самых важных, основополагающих, обеспечивающих долговечность, функциональность и комфортность будущей постройки.

- Фундамент

Вязка арматуры под ленточный фундамент: учимся делать правильно

Оглавление статьи:

- Начальный этап

- Последовательность армирования

- Описание процесса усиления фундамента

- Укладка связанной конструкции

- Подбор арматуры и необходимые инструменты

В любых конструкциях из железобетона элементами жёсткости выступает арматура. Правильно подобранная марка, поперечное сечение и количество прутьев обеспечат безопасность эксплуатации и долговечность постройки.

Начальный этап

В зависимости от места постройки и типа самого здания строительные компании выделяют несколько типов фундаментов. Минимальный объём работ предполагает основа ленточного типа. А для долгого срока эксплуатации такой конструкции выполняют процесс армирования.

Укладка жёсткой конструкции в траншеи ленточного фундамента обеспечит защиту дома от проседания грунта. В строительстве используется специальная вязка арматуры под ленточный фундамент .

Железные прутья должны выдерживать нагрузку от растяжения. А бетон подвержен давлению силы сжатия.

На основании этого факта должно выполняться правильное армирование:

- процесс укрепления производится в нижней и верхней части фундамента;

- поскольку на среднюю часть не оказывается никакого давления, то её армировать нет смысла.

В качестве материала, фиксирующего пересечения прутьев, можно использовать проволоку или специальные пластиковые стяжки. В последнем случае во время рабочего процесса заливки бетона не должно быть никакого давления на каркас фундамента.

В последнем случае во время рабочего процесса заливки бетона не должно быть никакого давления на каркас фундамента.

Последовательность армирования

Ручная вязка соединений арматуры для укладки под ленточный фундамент является довольно трудоёмкой. Для выполнения работы понадобятся минимум двое рабочих.

Поскольку вся конструкция основания дома предполагает укрепление объёмных коробов основания, то рекомендуется воспользоваться специальным пистолетом.

Такие вязальные приспособления продаются в специальных строительных магазинах.

- На первом этапе нужно подготовить куски проволоки по 30 см.

- Отрезок перегибаем вдвое.

- Левой рукой удерживается проволока, а правой – вязальный крючок.

- Проволока продевается под прутьями в точке их пересечения.

- В проволочную петлю продевается крючок.

- Свободные концы проволоки, находящиеся в левой руке, должны обогнуть арматуру и лечь сверху крючка.

- Начиная вращать крючок по ходу часовой стрелки, выполняется скручивание всех концов.

Не стоит очень сильно закручивать проволоку. От излишнего натяжения она может лопнуть. Всего три оборота крючка обеспечат надёжную фиксацию.

В завершение манипуляции крючок вынимается из проволочной петли.

Описание процесса усиления фундамента

Когда котлован под ленточный фундамент вырыт, нужно сформировать опалубку и вбить железные прутья с поперечным сечением до 10 мм. Шаг между установленными прутьями не должен превышать 80 см. На этих металлических кольях выполняют вязку двух горизонтальных поясов – верхнего и нижнего. Работа выполняется из арматуры основной толщины.

Такая конструкция должна отлично держать форму после заливки в траншею бетонной массы. Это будет препятствовать возможному растрескиванию бетонного слоя.

Фундамент любой высоты имеет 2 пояса, а ширина будет регламентировать нужное количество горизонтальных прутьев:

- лента основания, имеющая ширину до 40 см, армируется в 2 прута сверху и снизу;

- если ширина основания превышает 40 см, тогда добавляется ещё один прут в средину конструкции;

- в редких случаях используют монтаж пояса из 4 прутьев.

Длина выступающей части вбитой арматуры должна совпадать с высотой ленточного фундамента. На вертикальных стойках места соединений должны располагаться на 10 см ниже от верхнего конца арматуры.

Важным этапом является усиление угловых частей фундамента. Учитывая разные направления действующих на конструкцию сил, нужно правильно выставить угловые соединения.

Угловые соединения прутьев не должны составлять 90°.

Прутья гнут. Две параллельные армированные проволоки одного пояса перекрещивают с такими проволоками другого. Нахлёст элементов по углам должен составлять не менее 25 см. Это предотвратит деформацию каркаса фундамента в процессе заливки раствором.

Дополнительное усиление углам фундамента придаётся с помощью сеточного сплетения арматуры с шагом 20 20 см. Такие конструкции монтируют сверху и снизу фундамента. А через 0,6 м выполняют соединение вертикальными металлическими стержнями.

Укладка связанной конструкции

В этот момент нужна помощь третьего рабочего. Он выполняет функции координатора всего процесса укладки. В момент поднятия связанной конструкции, двое рабочих должны правильно выставить стержень.

Он выполняет функции координатора всего процесса укладки. В момент поднятия связанной конструкции, двое рабочих должны правильно выставить стержень.

Заранее котлован для фундамента заливается бетоном толщиною в 7 см. К вертикальным стержням крепят нижний горизонтальный пояс. На подготовленную бетонную подушку укладывают полученный каркас из связанной арматуры.

Так как между грунтом и арматурой есть прослойка, то это защитит металл от поражения коррозией. В результате получается более прочное основание дома.

Когда укладка завершена, то элементы конструкции образуют стыки между собой. Эти места нужно закрепить вязальной проволокой.

Такой подход будет гарантировать дополнительную устойчивость основания после окончательной заливки бетонной смесью. Это значит, что фундамент выдержит силу давления от всего здания.

http://stroyimdom.com/wp-content/uploads/2012/12/301120124003.jpg — Армированный пояс ленточного фундамента

Подбор арматуры и необходимые инструменты

Покупая армированные прутья обязательно обращайте внимание на маркировку.

Если на металлической продукции в качестве индикатора проставлена буква C, значит, материал с такими параметрами используют в случаях сварочных соединений. Обозначенная буква K характеризует арматуру как материал, устойчивый к воздействию коррозийных повреждений.

Отсутствие всяких обозначений на корпусе прутьев обозначает недопустимость их использования для формирования жёсткости фундамента. Такой товар будет отличаться невысокой ценой. Но процесс экономии средств повлечёт за собой покупку некачественного материала и создаст дальнейшие проблемы с обустройством фундамента.

Инструменты, необходимы для процесса связывания прутьев:

- сама арматура;

- связывающая проволока с поперечным сечением до 1 мм;

- строительный крючок для вязки или пассатижи.

Процесс должен выполняться двумя рабочими. Люди должны иметь соответствующий опыт в этой сфере.

Изначально формируются короба из арматуры. Они должны иметь форму квадрата с длиной сторон 3,5–4 м. Длина самих прутьев составляет 3 м. Заранее высчитывается необходимое количество установленных коробов. Только потом начинают процесс вязки.

Длина самих прутьев составляет 3 м. Заранее высчитывается необходимое количество установленных коробов. Только потом начинают процесс вязки.

Основной вес дома будет воздействовать на бетонную заливку ленточного фундамента. Когда грунт начнёт оседать, могут появиться трещины у основания постройки. Во избежание такой ситуации фундамент укрепляют арматурой немного большей толщины. Это позволит выполнять надстройки дополнительных этажей в уже готовом здании без мероприятий по усилению основания.

Любая работа по закладыванию элементов фундамента должна выполняться соответствующими мастерами. Это станет гарантом качества и долговечности постройки.

новинок в вязании | Textile World

Вязание WholeGarment от Shima Seiki позволяет легко интегрировать функциональную пряжу в умную одежду и носимые технологии. Уэст, технический редактор ITMA 2019 не была такой революционной для вязального оборудования, как в прошлые годы, когда на каждом стенде были новые машины. Однако этот ITMA был больше сосредоточен на обновлениях, дополнениях, партнерских отношениях, интеграции технологий, автоматизации, устойчивости и цифровой 3D-интеграции. Таким образом, несмотря на то, что выставка не была полна новаторских разработок машин, ITMA 2019был полон идей и позитива о том, как продвигается вперед трикотажная промышленность и как формируются коллаборации. В этой статье рассматриваются различные конфигурации вязальных машин, над которыми, с точки зрения автора, стоит задуматься; плоское вязание, круговое вязание для одежды с изображением тела, вязаная обувь и основное вязание с акцентом на инновации ITMA этого года, представленные каждой компанией, и никоим образом не являются рекомендацией или сравнительным исследованием.

Однако этот ITMA был больше сосредоточен на обновлениях, дополнениях, партнерских отношениях, интеграции технологий, автоматизации, устойчивости и цифровой 3D-интеграции. Таким образом, несмотря на то, что выставка не была полна новаторских разработок машин, ITMA 2019был полон идей и позитива о том, как продвигается вперед трикотажная промышленность и как формируются коллаборации. В этой статье рассматриваются различные конфигурации вязальных машин, над которыми, с точки зрения автора, стоит задуматься; плоское вязание, круговое вязание для одежды с изображением тела, вязаная обувь и основное вязание с акцентом на инновации ITMA этого года, представленные каждой компанией, и никоим образом не являются рекомендацией или сравнительным исследованием.

Японская Компания Shima Seiki Mfg. к традиционной клиентской базе в швейной промышленности. Его подход заключался в том, чтобы предложить вязание в качестве альтернативного производственного решения для отраслей, не связанных с модой.

к традиционной клиентской базе в швейной промышленности. Его подход заключался в том, чтобы предложить вязание в качестве альтернативного производственного решения для отраслей, не связанных с модой.

Вязаные изделия обладают присущими им свойствами растяжения и сжатия, что позволяет использовать их в различных отраслях промышленности. Новые техники вязания, такие как инкрустация, стали возможными благодаря специальным прижимным лапкам для петель, представленным на обновленной машине Shima Seiki серии N.SVR-SP, что еще больше повысило ценность вязания и привлекло особое внимание своей способностью производить гибридные трикотажные полотна, допускающие вставку. технических нитей, включая углеродное волокно, моноволокно и даже металлическую токопроводящую пряжу, которые ранее считались несовместимыми с трикотажными конструкциями.

Технология I-Plating от Shima Seiki предлагает возможность инверсного покрытия, при котором различные нити могут быть показаны попеременно на поверхности ткани для создания жаккардового эффекта при простом трикотажном стежке.

Еще одним дополнением к машинам Shima Seiki является устройство размотки пряжи для бобин технической пряжи, облегчающее подачу пряжи для таких труднообрабатываемых материалов. Эта технология позволяет трикотажным технологиям выйти на рынки, которые ранее были закрыты, такие как спортивные аксессуары, обувь, а также носимые и промышленные приложения для медицинской автомобильной и авиационной промышленности. Кроме того, новая опция I-Plating может чередовать цвета пряжи в любом узоре, создавая жаккардовые узоры с использованием простого трикотажного стежка. Эту технику I-Plating можно выполнять в рамках одного курса и для отдельных игл.

Крышка глушителя из теплоизоляционного материала, изготовленного по технологии WHOLEGARMENT компании Shima Seiki, которая позволяет вязать трехмерные конструкции, подходящие для любой формы. Вязальные машины Shima Seiki WHOLEGARMENT® немного продвинулись вперед с некоторыми дополнениями для фигурного вязания, расширив этот потенциал до трех измерений. Вязание WholeGarment позволяет полностью производить трикотажные изделия на машине и позволяет изготавливать трехмерные заготовки и трубки без сшивания. Устранение шитья позволяет ускорить оборот и имеет большой потенциал для вязания по требованию. Отсутствие швов также обеспечивает непрерывность ткани, позволяя функциональным нитям, например, из проводящих волокон, непрерывно оборачиваться вокруг всего тела для применения в умной одежде и носимых технологиях. Трехмерное вязание обеспечивает посадку, комфорт, легкость и мобильность — ключевые факторы, которые делают так привлекательным отсутствие швов. Были представлены три машины WholeGarment, в том числе дебютировавшая на выставке ITMA новая машина МАЧ3ВС, представляющая собой двухъярусную полуширинную машину.

Вязание WholeGarment позволяет полностью производить трикотажные изделия на машине и позволяет изготавливать трехмерные заготовки и трубки без сшивания. Устранение шитья позволяет ускорить оборот и имеет большой потенциал для вязания по требованию. Отсутствие швов также обеспечивает непрерывность ткани, позволяя функциональным нитям, например, из проводящих волокон, непрерывно оборачиваться вокруг всего тела для применения в умной одежде и носимых технологиях. Трехмерное вязание обеспечивает посадку, комфорт, легкость и мобильность — ключевые факторы, которые делают так привлекательным отсутствие швов. Были представлены три машины WholeGarment, в том числе дебютировавшая на выставке ITMA новая машина МАЧ3ВС, представляющая собой двухъярусную полуширинную машину.

обычная V-образная кровать. Эта установка обеспечивает беспрецедентные возможности вязания и переноса, значительно расширяя возможности дизайна и выкройки в производстве WHOLEGARMENT.

обычная V-образная кровать. Эта установка обеспечивает беспрецедентные возможности вязания и переноса, значительно расширяя возможности дизайна и выкройки в производстве WHOLEGARMENT.Преимущества вязания WholeGarment были дополнительно продемонстрированы в своей окончательной форме в зоне MADE2FIT на стенде Shima Seiki, где компания демонстрировала массовую индивидуализацию. Концепция начинается со сканирования тела с помощью приложения для смартфона, затем отправки этих данных на сервер, который автоматически настраивает предварительно загруженные категории данных, включая размер, длину, длину рукава и цвет, а затем вяжет изделие на вязальной машине MACh3XS103 WholeGarment.

3D-вязание лежит в основе концепции MADE2FIT компании Shima Seiki.

Yarnbank от Shima Seiki — самая захватывающая идея, представленная на выставке ITMA. Это первый в своем роде бесплатный веб-сайт для поиска и загрузки цифровых данных о пряже, которые можно использовать для виртуальной выборки в системе 3D-дизайна серии SDS-ONE APEX. Загрузка данных о пряже снижает потребность в ручном сканировании пряжи и повышает точность моделирования и эффективность планирования продукции. Yarnbank позволяет всей цепочке поставок от производителей пряжи и одежды до производителей трикотажа подключаться в цифровом формате. Yarnbank также предоставляет совершенно новый канал стимулирования сбыта для компаний, производящих пряжу. На выставке ITMA компания Shima Seiki представила цифровые коллекции пряжи от Yarns & Colors, iafil, Toyoboshi, Tollegno 19.00, Hasegawa, UPW, Xinno, Recover, Regal, Xinao и Novetex.

Загрузка данных о пряже снижает потребность в ручном сканировании пряжи и повышает точность моделирования и эффективность планирования продукции. Yarnbank позволяет всей цепочке поставок от производителей пряжи и одежды до производителей трикотажа подключаться в цифровом формате. Yarnbank также предоставляет совершенно новый канал стимулирования сбыта для компаний, производящих пряжу. На выставке ITMA компания Shima Seiki представила цифровые коллекции пряжи от Yarns & Colors, iafil, Toyoboshi, Tollegno 19.00, Hasegawa, UPW, Xinno, Recover, Regal, Xinao и Novetex.

Немецкая компания H. Stoll AG & Co. KG представила на выставке ITMA 2019 свое новое поколение трикотажных машин, которое адаптировано к конкретным потребностям цифрового мира, облегчая работу за счет автоматизации процессов, большей прозрачности, более короткого времени отклика, более короткого времени. производственные циклы и более высокая производительность. 9№ 0005

производственные циклы и более высокая производительность. 9№ 0005

Обивочные и обивочные ткани могут быть связаны с тканой оптикой и структурными эффектами. Прозрачные сетчатые структуры обеспечивают воздухопроницаемость. Поверхности могут быть разработаны с произвольными сочетаниями структур для интеграции функциональных и дизайнерских требований в один процесс вязания.

Самый футуристический мир вязания и одежды был показан под прикрытием. Посетители выставки Stoll-knitrobotic имели возможность сфотографировать себя или создать графику с помощью подключаемого модуля Adobe® Photoshop® STOLL-artwork® для непосредственного взаимодействия с технологией Stoll. В качестве ключевой особенности во время демонстрации пластиковая полоса была вставлена в ткань в процессе вязания. Без ручного вмешательства захватный рычаг STOLL-knitrobotic® извлек эту ленту из магазина, встроенного в машину, и вставил ее точно между игольницами.

Технология плоского вязания STOLL позволяет создавать сложные плоские трикотажные полотна, предназначенные для различных форм и каркасов. Частичный контроль устойчивости ткани с помощью вставных нитей по плоскости и в фигурных зонах дает различные возможности для текстильной поддержки. Трикотажная перчатка с датчиком дополненной и виртуальной реальности от Stoll.

Частичный контроль устойчивости ткани с помощью вставных нитей по плоскости и в фигурных зонах дает различные возможности для текстильной поддержки. Трикотажная перчатка с датчиком дополненной и виртуальной реальности от Stoll.Еще одним продуктом, представленным на выставке, была вязаная сенсорная перчатка, разработанная в сотрудничестве с немецкой компанией BOSCH GmbH. Перчатка была изготовлена из проводящих нитей, чтобы обеспечить сенсорные и контрольные функции на всех пальцах. Этот дизайн дает пользователям возможность взаимодействовать с машинами, управлять движением в приложениях дополненной и виртуальной реальности и получать возможности реабилитационного здравоохранения.

Итальянская компания Stoll Italia также представила новое приложение для трикотажных изделий, разработанное в сотрудничестве с Fision, которое позволяет сканировать посетителей и передавать измерения их тела в программное обеспечение Stoll M1plus® для разработки готовых моделей. — связать одежду по индивидуальному заказу.

— связать одежду по индивидуальному заказу.

Машина Stoll со всеми функциями — это ADF 830-24 ki W для трикотажных изделий, которая предлагает еще большую гибкость в окрашивании и создании рисунков, а также повышенную производительность. Ключевые особенности включают обратное покрытие, покрытие Ikat, селективное покрытие и покрытие интарсия. В дополнение к вставке утка, придающей тканям внешний вид, ADF 830-24 ki W Knit&Wear также предлагает технику интарсии в ассортименте Knit&Wear.

Textile Computing™ — это совместная компания Myant Inc. из Онтарио и компании Stoll. Цель состоит в том, чтобы внедрить вязаные датчики и актуаторы в повседневный текстиль, дав им возможность ощущать и реагировать на человеческое тело. Этот непрерывный двунаправленный интерфейс с операционной системой человека позволит человечеству трансформировать свои возможности и производительность, поможет людям активно управлять своим здоровьем и предоставлять лечение, а также позволит людям наладить более тесные связи с собой и окружающими их людьми.

TT e-text — новейший кластер технического текстиля, созданный Stoll and Myant. TT e-tex представляет собой новую индустрию текстильных вычислений, текстильных изделий со встроенными технологиями, которые воспринимают, активируют и адаптируются, генерируя и передавая уникальные идеи и персонализированные отзывы. Textile Computing — это основа, которая обеспечит конкурентоспособность компании в будущем в рамках Индустрии 4.0.

Тайваньская компания Pailung Machinery Mill Co. Ltd. известна прежде всего своим кругловязальным оборудованием, но также является производителем плоских машин. Одной из ее последних плоских машин является специализированная плоская распорная машина ISP203. В последние годы прокладочные ткани сыграли революционную роль в текстильной промышленности, и эта машина способна создавать скульптурные прокладочные ткани. ISP203 может вязать цельный кусок прокладочной ткани различной толщины, предлагая альтернативный стиль ткани для бюстгальтеров с подкладкой и другой одежды.

ISP203 может вязать цельный кусок прокладочной ткани различной толщины, предлагая альтернативный стиль ткани для бюстгальтеров с подкладкой и другой одежды.

Vanguard PaiLung — расположенная в Монро, Северная Каролина, и подразделение Pailung Machinery Mill — является одним из крупнейших производителей кругловязальных машин в мире и единственным оставшимся производителем кругловязальных машин большого диаметра. машин в Северной Америке. Компания специализируется на вязании в натуральную величину с более чем 10 000 машин, установленных на вязальных предприятиях по всему миру, особенно в Центральной Америке. Управление данными и производством на этих машинах обременительно, отнимает много времени и подвержено ошибкам. Все новинки на ITMA 2019была ее MES — система управления производством — система мониторинга вязания (KMS), созданная для планирования, мониторинга и управления вязальным цехом. В офисе или в пути к KMS можно получить доступ из любого места, что дает полный контроль над вязальной фабрикой независимо от того, где находится оператор. Система даже предупреждает оператора о необходимости замены деталей.

Система даже предупреждает оператора о необходимости замены деталей.

Другие новые разработки Vanguard Pailung включают в себя KDFPS-HW трикотажную машину с высоким ворсом и жаккардовую машину KRTDC J6 Segue.

Как следует из названия, технология трикотажной 3-слойной ткани с высоким ворсом KDFPS-HW одновременно вяжет три слоя на одной машине, полностью исключая трудоемкий процесс производства ламинированной 3-слойной ткани с высоким ворсом, что сокращает время производства на 60 процентов. , по данным компании. В то же время Vanguard Pailung сообщает, что KDFPS-HW решает проблему потери двухслойной ткани с высоким ворсом, ускоряя производство и улучшая качество ткани.

Оснащенная современной технологией, позволяющей высвобождать пряжу по мере необходимости, а не сразу, KRTDCJ6 может вязать до восьми различных типов пряжи разных цветов, материалов и номиналов без утолщения вязания. Segue Jacquard вяжет яркие узоры, которые служат дольше, чем печатные узоры, и позволяет создавать вязаные изделия с тиснеными узорами.

Немецкая компания Mayer & Cie. GmbH & Co. KG представила пять машин, четыре из которых предназначались для производства спортивных тканей. MJ 3.2 E — это электронная машина для одинарного джерси, которая специализируется на сетчатых структурах и структурах тела. Новая флагманская машина основана на структурированной сетке 3-в-1, отображающей тело — сетчатый узор с отверстиями, — который пользуется спросом в сегменте спортивного рынка и одежды для отдыха и в настоящее время является ключевым фактором роста кругового трикотажа. Более тонкая основная нить, обычно из моноволокна, отвечает за структуру отверстий, в то время как более толстая нить покрытия — например, хлопок — обеспечивает необходимые толстые участки. Сетчатые конструкции требуют односторонней обшивки, а основная нить незаметна в готовом полотне. Сетка может служить как модным, так и функциональным элементом, например, обеспечивая вентиляцию отдельных участков тела. Картирование тела учитывает различные участки человеческого тела, которые потеют, но двустороннее покрытие создает узоры. Кроме того, почти все без исключения структуры картирования тела требуют эластомерного покрытия.

Картирование тела учитывает различные участки человеческого тела, которые потеют, но двустороннее покрытие создает узоры. Кроме того, почти все без исключения структуры картирования тела требуют эластомерного покрытия.

Компания Santoni S.p.A. , итальянский лидер в производстве машин для производства носков и колготок, входящая в группу Lonati, отпраздновала на выставке свое 100-летие. Бесшовные технологии Santoni, особенно машины серии TOP2, не имеют себе равных. Был достигнут значительный прогресс в круговом вязании, и оказалось, что оно идеально подходит для нейлоновой пряжи из-за доступных вариантов, таких как тонкость нити, блеск и форма нити, а также их высокая растяжимость и восстановление. Технология Santoni основана на вязании трубчатых тканей без швов и может применять различные вязальные стежки для включения предварительно сформированных структур, что ограничивает затраты, включая рабочую силу, отходы, запасы ткани и энергию — вещи, связанные с альтернативным методом производства «крой-и-шьй». Высокопроизводительная электронная кругловязальная машина Santoni с восемью подачами одинарного трикотажа с двумя выборами игл за иглой на каждой подаче с 3 техническими способами — конфигурация с 16 приводами — предлагает возможность вязать дизайн с плавающим покрытием и эластичную пряжу с инкрустацией. Запатентованная система Santoni позволяет вязать 8 рисунков ниток с высокой четкостью и чрезвычайно четкими цветами. Машина позволяет производить нижнее белье, верхнюю одежду, спортивную одежду, купальники и медицинские изделия.

Технология Santoni основана на вязании трубчатых тканей без швов и может применять различные вязальные стежки для включения предварительно сформированных структур, что ограничивает затраты, включая рабочую силу, отходы, запасы ткани и энергию — вещи, связанные с альтернативным методом производства «крой-и-шьй». Высокопроизводительная электронная кругловязальная машина Santoni с восемью подачами одинарного трикотажа с двумя выборами игл за иглой на каждой подаче с 3 техническими способами — конфигурация с 16 приводами — предлагает возможность вязать дизайн с плавающим покрытием и эластичную пряжу с инкрустацией. Запатентованная система Santoni позволяет вязать 8 рисунков ниток с высокой четкостью и чрезвычайно четкими цветами. Машина позволяет производить нижнее белье, верхнюю одежду, спортивную одежду, купальники и медицинские изделия.

В углу стенда Santoni на выставке ITMA 2019 бесшовная машина SM8-TOP2V была объединена с новой автоматической отделочной машиной Santoni для боксеров, чтобы создать уникальную технологическую станцию Boxer. Эта раскройно-швейная машина прикрепляет ластовицу к каждому боксеру с помощью швейной головки с четырьмя иглами, автоматически завершая весь процесс и предлагая готовые боксеры, готовые к заключительному этапу упаковки.

Эта раскройно-швейная машина прикрепляет ластовицу к каждому боксеру с помощью швейной головки с четырьмя иглами, автоматически завершая весь процесс и предлагая готовые боксеры, готовые к заключительному этапу упаковки.

Чтобы лучше понять последние разработки, необходимо немного рассказать об истории производства трикотажной обуви. До предыдущей выставки ITMA в Милане, Италия, в 2015 году вязаная обувь была молодой отраслью, которая находилась на грани взрыва. Вязаная часть – это верх обуви, который изготавливается на высокотехнологичной вязальной машине. Два основных игрока на рынке трикотажной обуви — бренды Nike и Adidas — боролись за интеллектуальную собственность с 2012 года. Вскоре после того, как Adidas представила свой Primeknit, Nike подала иск о нарушении патентных прав. Согласно сообщению в блоге Foley & Larder LLP, Nike не смогла выполнить свое бремя установления патентоспособности предложенных замещающих пунктов формулы изобретения 11 февраля 2016 года.

Все это произошло после ITMA 2015 года в Милане, открывшего шлюзы для развития. По прогнозам, к 2025 году рынок обуви с трикотажным верхом достигнет 3,19 миллиарда долларов при совокупном годовом темпе роста (AMR) 5,9 процента.

Трикотажная обувь была замечена по всему вязальному цеху на выставке ITMA 2019. Всего за три года плоская компьютеризированная машина, круговая машина, основовязальная машина и, что самое важное, традиционные производители носков теперь имеют технологию производства носков/обуви. комбинации, переворачивающие весь рынок с ног на голову.

Эти туфли обеспечивают комфорт, как носки, и сохраняют модный, но спортивный вид. Обувь с вязаным верхом становится все более популярной среди молодого поколения благодаря сильному влиянию спорта. Вязаный верх обуви практически не требует ручного труда при изготовлении; единственная необходимая работа — это прикрепить вязаную часть к туфле. Это позволяет производителям обуви перемещать производство ближе к своим более крупным рынкам, снижая или, возможно, устраняя расходы на доставку и тарифы. Кругловязанный верх для обуви для спорта и отдыха используется с 2012 года, когда он дебютировал на Олимпийских играх. С тех пор тканевый верх обуви в основном изготавливался плоской вязкой, а круговое вязание и вязание основы шли «шея к шее» на значительном расстоянии позади.

Кругловязанный верх для обуви для спорта и отдыха используется с 2012 года, когда он дебютировал на Олимпийских играх. С тех пор тканевый верх обуви в основном изготавливался плоской вязкой, а круговое вязание и вязание основы шли «шея к шее» на значительном расстоянии позади.

Однако при сравнении трех техник круговое вязание лидирует по продуктивности. Кроме того, время на переналадку сокращается, что позволяет рентабельно производить небольшие партии. Кроме того, есть производители носков, у которых была технология, но не ноу-хау, как превратить носок в верх обуви.

Дизайн носков/обуви S1M от Colosio Cesare Colosio S.r.l. — итальянский производитель кругловязальных машин. В 2015 году, после 60-летнего опыта вязания интарсии, компания разработала первую запатентованную круговую машину для производства вязаного бесшовного верха обуви. S1+ — это машина, которая была признана наиболее важными международными обувными брендами. С 2016 года было установлено более 600 машин. на протяжении всего производственного процесса, но он также чрезвычайно универсален. Машина производит верхнюю часть для различных целей, от технической и спортивной обуви до повседневной и модной обуви. Кроме того, при средней производственной мощности на машину, равной четырем парам верха обуви в час, производители могут минимизировать производственные затраты и время. S1+ может создавать бесшовный верх из разных и независимых нитей и, как следствие, разных и независимых областей в зависимости от конечного результата, которого хочет достичь производитель.

на протяжении всего производственного процесса, но он также чрезвычайно универсален. Машина производит верхнюю часть для различных целей, от технической и спортивной обуви до повседневной и модной обуви. Кроме того, при средней производственной мощности на машину, равной четырем парам верха обуви в час, производители могут минимизировать производственные затраты и время. S1+ может создавать бесшовный верх из разных и независимых нитей и, как следствие, разных и независимых областей в зависимости от конечного результата, которого хочет достичь производитель.

В том же духе работает новая запатентованная машина Santoni XT с гениальной технологией интарсии для эффективного производства верха обуви. Одноцилиндровая электронная вязальная машина для интарсии с четырьмя возвратно-поступательными транспортерами и двумя точками отбора — тремя техническими способами — на подачу и на направление вращения для производства изделий интарсии с воздухопроницаемыми сетчатыми зонами с амортизирующими и/или переносными стежками, связанными из рельефной махры.

Вязальная головка машины оснащена кулачками, а также специальной запатентованной системой звеньев цепи, которая позволяет подводить только предварительно выбранные иглы к кулачку петель для вязания.

Компания Santoni подала заявку на получение ряда новых патентов на машины, чтобы иметь возможность вязать цветные узоры с логотипом высокой четкости с 4 подачами, а также трехмерные узоры на одном ряду с интарсией, скульптурной махровой и переводной стежками. Двойная жаккардовая машина OVJA 1.1 EETT

компании Mayer & Cie. может использоваться для производства трикотажного верха обуви. Почти все крупные кругловязальные компании теперь имеют большие кругловязальные машины, такие как машина Mayer & Cie. OVJA 1.1 EETT, чтобы конкурировать с традиционной машиной Santoni Mec-Mor, которая в различных формах существует уже много лет, но сейчас специализируется на производстве ткани для верха обуви. Эти машины сочетают в себе двойной жаккардовый выбор на цилиндре и электронике циферблата и выбор двунаправленного переноса и могут вязать почти бесконечное количество узоров, включая структуры с отверстиями в соответствии с компаниями.

И последнее, но не менее важное в области уткового вязания — революция прядильного вязания, которая позволяет вязать непосредственно из ровницы или ленты, а не из пакета пряжи. Mayer & Cie., немецкая компания Terrot GmbH и Pailung Machinery Mill предложили различные варианты этой технологии на выставке ITMA 2015. Хотя эти машины были в центре внимания на стендах, особого движения в направлении внедрения не наблюдается.

Однако одной из известных машин с новыми функциями является Spinit 3.0 E от Mayer & Cie. Теперь эта машина также перерабатывает полиэстер, способна работать с более высокой скоростью и связана с цифровой платформой Knitlink, что делает комбинированную прядильную и вязальную машину более привлекательной. предложение. Концепция систем Spinit 3-в-1, объединяющая три процесса — прядение, вязание и очистку — в одной машине и тем самым экономящая время, пространство и энергию, получила несколько наград Mayer & Cie. Премия IKU за инновации в области климата и окружающей среды, присуждаемая через год Федеральным министерством окружающей среды (BMUB) и Федерацией немецкой промышленности (BDI). Посетители ITMA 2019наблюдал за новой «улучшенной производительностью» Spinit 3.0 E.

Премия IKU за инновации в области климата и окружающей среды, присуждаемая через год Федеральным министерством окружающей среды (BMUB) и Федерацией немецкой промышленности (BDI). Посетители ITMA 2019наблюдал за новой «улучшенной производительностью» Spinit 3.0 E.

Трикотажные ткани Spin теперь могут быть изготовлены из толстой и тонкой пряжи, включая конструкции Ikat, что позволяет машине предлагать конструктивные особенности, а не просто экономить средства. На эту технологию можно надеяться, если бренды спортивной одежды увидят ее потенциал.

HKS 3-M-ON от Karl Mayer — первая модель HKS с тремя прутками и электронным управлением направляющей, что позволяет мгновенно менять рисунок. Основовязальное Одной из основных проблем при основовязальном производстве является количество механических изменений, которые необходимо произвести на машине для выполнения нового рисунка. в Германии Karl Mayer Textilmaschinenfabrik GmbH предлагает новую модель, которая меняется в режиме онлайн. Ее HKS 3-M-ON — первая модель HKS с тремя звеньями и электронным управлением направляющей, что позволяет мгновенно менять шаблон без каких-либо механических модификаций и без задержек в производстве. Оператору нужно только загрузить необходимую информацию из защищенного облака на машину, и новый дизайн ткани может быть немедленно создан. Во времена быстро меняющихся требований рынка важно иметь возможность быстро реагировать на такие требования и иметь доступ к библиотеке дизайнов, где раньше было невозможно изготовление небольших тиражей.

Ее HKS 3-M-ON — первая модель HKS с тремя звеньями и электронным управлением направляющей, что позволяет мгновенно менять шаблон без каких-либо механических модификаций и без задержек в производстве. Оператору нужно только загрузить необходимую информацию из защищенного облака на машину, и новый дизайн ткани может быть немедленно создан. Во времена быстро меняющихся требований рынка важно иметь возможность быстро реагировать на такие требования и иметь доступ к библиотеке дизайнов, где раньше было невозможно изготовление небольших тиражей.

Карл Майер также представил новое поколение технологии основы трикотажа. Технология двойного игловодителя открывает новую главу, предлагая, помимо обычных 3D прокладочных тканей, новые 4D-KNIT.SOLUTIONS, производимые на RDPJ 6/2 EL.

Оригинальное расположение стержней и техническая конфигурация в сочетании с зарекомендовавшей себя высококачественной пьезожаккардовой технологией Карла Майера позволяют этой двойной игольной машине открывать новое измерение производства тканей с разнообразным податливым рисунком на обеих сторонах ткани. 3D-мотивы могут быть совершенно разными по форме, расположению и высоте. Возможны небольшие и плоские рельефы или глубокие и объемные формы с амортизацией. Кроме того, дизайн может содержать свободно расположенные отверстия, что дает еще больше возможностей. Отверстия можно использовать для направленного потока воздуха или световых эффектов.

3D-мотивы могут быть совершенно разными по форме, расположению и высоте. Возможны небольшие и плоские рельефы или глубокие и объемные формы с амортизацией. Кроме того, дизайн может содержать свободно расположенные отверстия, что дает еще больше возможностей. Отверстия можно использовать для направленного потока воздуха или световых эффектов.

Будущее за вязанием основы для вязания основы. Rascheltronic®, линия RSJ от Karl Mayer, представляет собой серию высокоскоростных жаккардовых рашельных машин для производства эластичных и неэластичных тканей с жаккардовым рисунком. Эти высокоскоростные жаккардовые рашель-машины включают в себя жаккардовые узоры, которые позволяют обрабатывать практически неограниченный диапазон дизайнов с использованием электронной направляющей. Компьютерное управление позволяет выполнять быструю смену притирки и длительные повторы на готовых тканях, а также позволяет включать в ткань функциональные зоны.

Эти машины захватывают рынок. Инновационные, основовязанные, бесшовные компоненты могут быть изготовлены в одной последовательности, без швов, для пальцев ног, пальцев и даже головы. Их можно использовать в функциональной спортивной одежде, нижнем белье, чулочно-носочных изделиях и модной верхней одежде.

Пример спортивного бюстгальтера от Karl Mayer, состоящего из различных функциональных зон без разрывных швов — зоны из прочной ткани для поддержки, зоны с высокой эластичностью для свободы движений и сетчатые структуры там, где необходима воздухопроницаемость. Мода – движущая сила будущего За последние четыре года трикотажная промышленность прошла долгий путь, и лидирующие позиции занимают обувь и носимые устройства. Робототехника и искусственный интеллект, наконец, на подходе, и еще неизвестно, как эти технологии будут полностью интегрированы в одежду, не говоря уже о человеческом теле. Однако ожидайте, что в течение следующих четырех лет будет гораздо больше проб и ошибок, поскольку некоторые из этих компаний пытаются ориентироваться в этой интеграции. Что кажется очевидным, так это то, что эта технологическая интеграция в лучшем случае бессистемна, и только потому, что технология существует, она не всегда доходит до рынка. Тем временем мода по-прежнему будет лидировать, поэтому все новое и захватывающее в эстетическом смысле может иметь больше шансов продвинуть технологии вперед. Крупные знаковые бренды должны играть свою роль в поддержке технологии, пока дизайн и технология неразделимы.

Что кажется очевидным, так это то, что эта технологическая интеграция в лучшем случае бессистемна, и только потому, что технология существует, она не всегда доходит до рынка. Тем временем мода по-прежнему будет лидировать, поэтому все новое и захватывающее в эстетическом смысле может иметь больше шансов продвинуть технологии вперед. Крупные знаковые бренды должны играть свою роль в поддержке технологии, пока дизайн и технология неразделимы.

май/июнь 2020 г.

Расчет полосового фонда

Помощь

Введите необходимые измерения в миллиметрах

0005

X — ширина фундамента

Y — длина основания

A — толщина фундамента

H — высота фундамента

C — расстояние до оси перемычки

А — Толщина фундамента — Вертикальные0004 — Шатуны Необходимое количество цемента для изготовления одного кубометра бетона в каждом конкретном случае разное. Зависит от марки цемента, желаемой марки получаемого бетона, размеров и пропорций наполнителей. Не нужно повторять, насколько важен проект дома, чтобы рассчитать количество стройматериалов для фундамента дома. Данная услуга облегчит планировку и расчет цокольного этажа дома.

Помогите рассчитать количество бетона, арматуры, опалубочных щитов для устройства ленточного фундамента. Чему вы можете научиться: Площадь фундамента (Например, для определения количества гидроизоляции для покрытия готового фундамента) Эта же программа нарисует чертеж фундамента. Пропорция и количество цемента, песка и гравия для изготовления бетона указаны по умолчанию в соответствии с рекомендациями производителей цемента. Однако состав товарного бетона сильно зависит от размера фракций щебня или гравия, марки цемента, его свежести и условий хранения. Известно, что при длительном хранении цемент теряет свои свойства, а качество цемента с повышенной влажностью ухудшается быстрее. Обратите внимание, что стоимость песка и щебня указана в программе за 1 тонну. Продавцы также объявили цену за кубометр песка, щебня или гравия. Удельный вес песка зависит от его происхождения. Например, речной песок тяжелее карьера.

Н — Высота фундамента

S — Шаг между соединениями

Г — Горизонтальные ряды

7 0 1 0 З 0 90 9090 Стержни

Указано в мешках.

Потому что стоимость монолитного фундамента доходит до третьей стоимости дома.

Количество бетона для фундамента и плит перекрытия или заливки цокольного этажа (вот тут будет весело, когда из-за элементарных ошибок в умножении не хватает бетона)

Арматура — количество створок, автоматический расчет веса исходя из ее длины и диаметра

Площадь опалубки и количество бруса в кубометрах и в штуках

Площадь всех поверхностей (для расчета гидроизоляции подвала) и боковых поверхностей и основания

Добавлен расчет стоимости строительных материалов фундамента.

Надеюсь, сервис будет полезен и тем, кто строит фундамент своими руками, и профессионалам-строителям. Состав бетона

Так же, как цена цемента, песка, щебня.

1 кубометр песка весит 1200-1700 кг, в среднем — 1500 кг.