Какие бывают виды шпонок?

Привет! Продолжаем серию статей о шпонках, на сайте – SoproMats. В этой статье подробно расскажем какие существуют виды шпонок.

По форме существует несколько видов шпонок, это:

- призматическая производится по госстандарту 23360-78;

- сегментная — по ГОСТу 24071-97;

- цилиндрическая (штифт) — по ГОСТу 3128-70, 12207-79;

- клиновая — по госстандарту 24068-80;

- тангенциальная клиновая — по ГОСТу 24069-97, 24070-80.

Призматическая шпонка

Первый вид подразделяется на три — направляющая, закладная и скользящая. При необходимости движения ступицы вдоль валового элемента монтируются скользящие или направляющие шпонки. Концы могут быть с плоскими или скругленными торцами. Главный недостаток — это трудность взаимозаменяемости, а при износе они способны опрокидываться, поэтому в крупном производстве не используются.

Сегментная шпонка

Сегментная применяется для крепления деталей на участках валового элемента с низкой нагрузкой, она более устойчива, чем призматическая, отличается дешевизной и простотой в исполнении, к недостаткам относят небольшую прочность из-за большой глубины пазов.

Цилиндрическая шпонка

Штифтовые или цилиндрические используются на концевых участках валового компонента, важно чтобы соединяемые материалы были одинаковы по твердости и плотности, что сдерживает их повсеместное использование.

Клиновая шпонка

Клиновые — это клин, в стандартном исполнении с уклоном 1:100. Рабочими считаются широкие грани, боковые имеют зазор. Такая форма создает напряжение внутри стыковки, вызывая сдвиг ступицы по радиусу, что приводит к контактной деформации. Из-за этого сферы применения сильно ограничены и в ответственных соединениях не используются.

Тангенциальная шпонка

Тангенциальная — широкая грань данной формы направляется по касательной прямой к поверхности цилиндра вала. Затягивание производится ударами по торцам широкой части клина. Такая форма монтируется на вал с сечением более 100 мм.

Виды посадок

Различают три типа соединений (посадок), это:

- свободная посадка — используется при сложных условиях проведения сборочных работ, для подвижных сцеплений при ненагружаемом рабочем режиме.

- нормальная посадка — для создания неподвижных сцеплений, которые не нуждаются в частых разборках.

- плотная посадка — для композиций с малым количеством разнонаправленных нагрузок.

sopromats.ru

2.5 Шпоночные соединения

2.5.1 Общие сведения

Шпоночное соединение – разъемное соединение, которое образует вал, шпонка и ступица (зубчатого колеса, шкива, звездочки и др.). Шпонка представляет собой соединительную деталь, устанавливаемую в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей. Основные типы шпонок стандартизованы. Шпоночные пазы на валах получают фрезерованием дисковыми или концевыми фрезами, в ступицах – протяжками.

2.5.2 Достоинства и недостатки шпоночных соединений

Достоинства шпоночных соединений – простота конструкции и сравнительная легкость монтажа и демонтажа, поэтому их используют практически во всех отраслях машиностроения.

Недостатки шпоночных соединений – сильное ослабление вала и ступицы. Ослабление обусловлено не только уменьшением его поперечного сечения, но и значительной концентрацией напряжения, вызываемой шпоночным пазом, что приводит к снижению усталостной прочности вала.

Главное условие нормальной работы шпонок – отсутствие перекоса шпонки в пазе. Этого можно добиться, если зазор между шпонкой и пазом будет минимальным, что требует повышенной точности изготовления шпонки и паза или ручной подгонки или подбора шпонки. Это ограничивает использование соединений в крупносерийном и массовом производстве. При наличии перекоса значительно уменьшается площадь контакта рабочей поверхности шпонки и паза, и, следовательно, резко падает нагрузочная способность соединения.

Из-за пустот в зазорах между шпонкой и пазами происходит незначительное смещение центров массы относительно геометрического центра, которое приводит к биению, особенно заметному при высоких скоростях вращения. Поэтому не рекомендуется применение шпоночного соединения для быстровращающихся валов ответственного назначения.

2.5.3 Виды шпоночных соединений

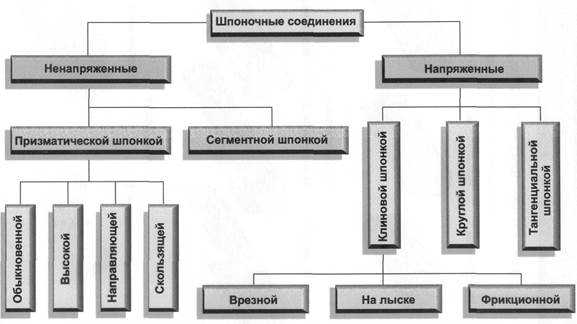

Шпоночные соединения подразделяют на напряженные и ненапряженные.

Клиновые шпонки (рис. 2.40) имеют уклон верхней грани 1:100. Такую шпонку устанавливают в паз и ударным способом загоняют на место, обеспечивая напряженное соединение. Клиновая шпонка распирает соединение, вызывая силу прижатия

.

Рабочими гранями являются верхняя и

нижняя грани клиновой шпонки.

.

Рабочими гранями являются верхняя и

нижняя грани клиновой шпонки.Основные недостатки клиновых шпонок: обязательная индивидуальная подгонка, что недопустимо при массовом производстве; наличие радиального смещения оси насаживаемой детали по отношению к оси вала, что вызывает дополнительное биение. Поэтому они применяются сравнительно редко – в основном в тихоходных передачах низкой точности и только для неподвижных соединений.

а | б | ||||||

| |||||||

в | г | д | |||||

Рис. 2.40. Клиновые шпонки | |||||||

Клиновые шпонки бывают врезные (рис. 2.40в), на лыске (рис. 2.40г) и фрикционные (рис. 2.40д). По форме торцов шпонки бывают без головки (рис. 2.40а) и с головкой (рис. 2.40б), для облегчения демонтажа.

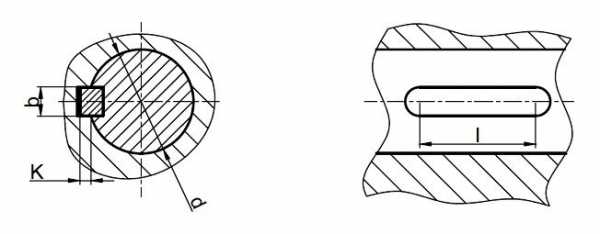

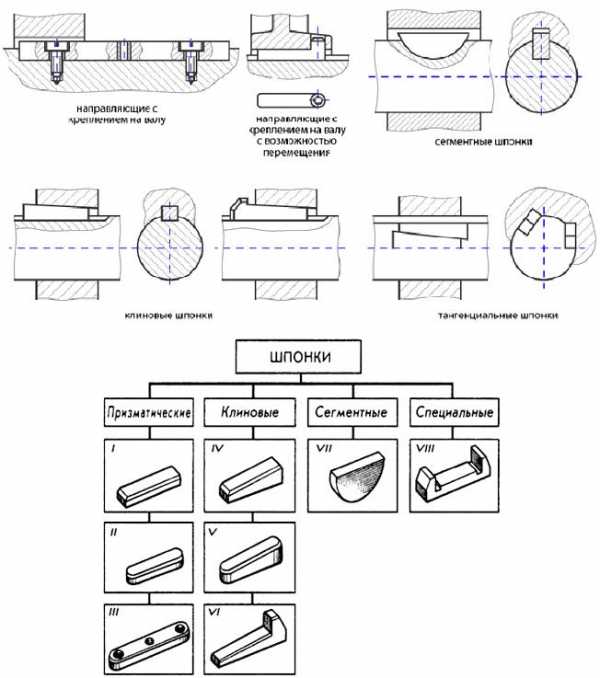

Призматические шпонки (ГОСТ 23360-78) (рис. 2.41) имеют параллельные грани. Они закладываются в паз на валу и не удерживают ступицу от осевого смещения. Рабочими гранями призматической шпонки являются боковые грани. Соединение является ненапряженным, поэтому для обеспечения центрирования и исключения контактной коррозии рекомендуется ступицы устанавливать на вал с натягом.

Призматические шпонки выполняют с плоскими или скругленными концами (рис. 2.41б). При этом в качестве длины рабочей поверхности принимается только длина прямого участка. Паз на валу обычно выполняют концевыми (пальцевыми) фрезами и его делают несколько длиннее шпонки для исключения пригонки ее торцов. Пазы на валу не рекомендуется доводить до ступенек вала, так как их врезание в галтель увеличивает концентрацию напряжений. Сквозные пазы на ступице выполняют протяжками, глухие пазы – долблением.

| |

а | б |

Рис. 2.41. Призматические шпонки | |

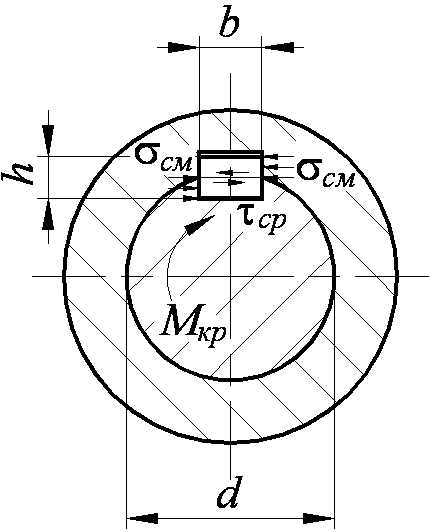

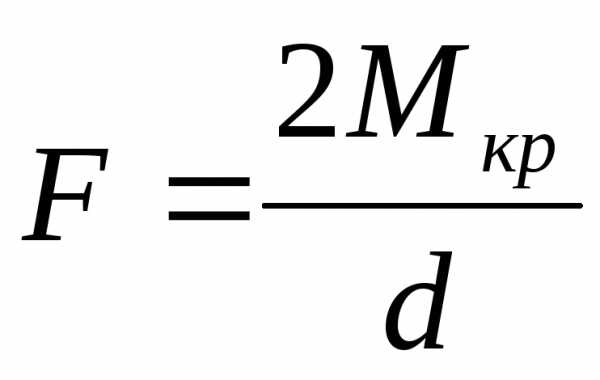

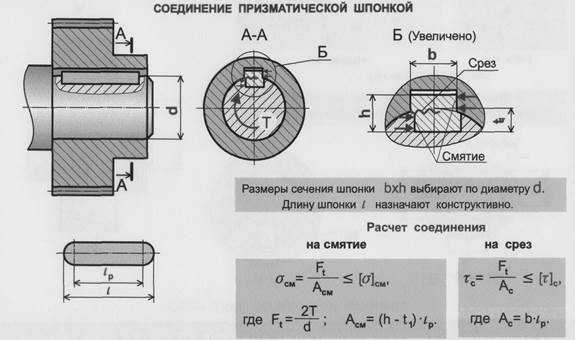

При передаче крутящего момента боковая поверхность паза вала давит на боковую поверхность шпонки (рис. 2.42), которая в свою очередь передает давление на боковую поверхность паза ступицы. При этом шпонку испытывает сдвиг в сечении по границе вала и ступицы. Сила, которую вызывает крутящий момент:

.

.

|

Рис. 2.42 Расчет призматических шпонок |

Площадь поверхности смятия и среза соответственно:

;

;  .

.

Напряжения смятия и среза соответственно:

;

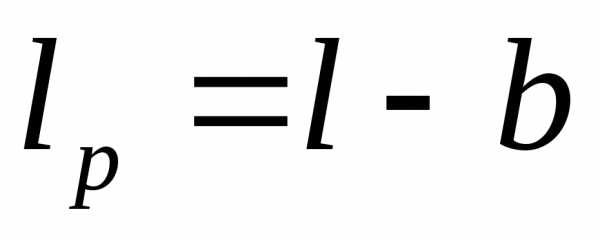

– рабочая длина шпонки (длина прямого

участка):

– рабочая длина шпонки (длина прямого

участка): для шпонок с

прямыми концами  ,

для шпонок со скругленными концами

,

для шпонок со скругленными концами .

.

|

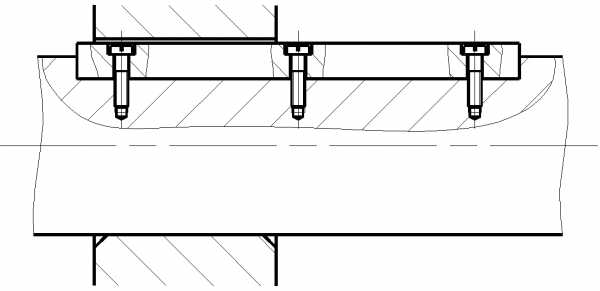

Рис. 2.43. Крепление шпонки на валу в подвижном шпоночном соединении |

При использовании

подвижных шпоночных соединений

(например, для подвижных блоков колес

в коробках передач), шпонку прикрепляют

к валу с помощью винтов (рис. 2.43) во

избежания перекоса шпонки в пазе.

Расчетная длина шпонки в этом случае

будет определяться длиной ступицы:  .

.

Ширина шпонки b выполняется с отклонением h9,

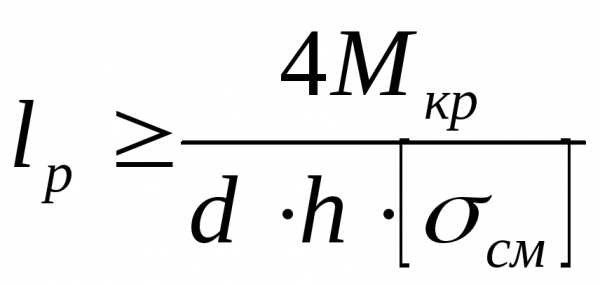

Порядок подбора стандартных шпонок: Назначается сечение шпонки (b×h) в зависимости от диаметра вала. Размеры сечения стандартных шпонок подобраны таким образом, что если шпонка выдержит смятие, то она выдержит и срез. Поэтому минимальную рабочую длину шпонки lр определяют по критерию прочности на смятие:

.

.

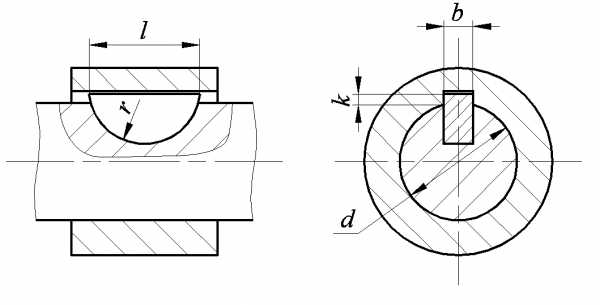

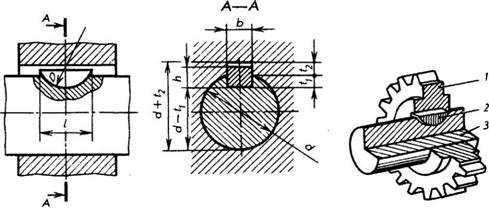

Сегментные шпонки (ГОСТ 24071-80) (рис. 2.44) представляют собой сегментную пластину, закладываемую в паз на валу соответствующей формы, выполненный с помощью фрезерования. Сегментные шпонки удобны при сборке и разборке, просты в изготовлении, менее чувствительны к точности изготовления из-за большей, чем у призматических шпонок глубины паза. В то же время большая глубина паза сильнее ослабляет вал, поэтому их применяют при сравнительно небольших крутящих моментах и только для неподвижных соединений.

Сегментные шпонки имеют фиксированную длину, поэтому на длинных ступицах можно устанавливать несколько шпонок, при условии, что пазы будут располагаться в одной плоскости.

Сегментные шпонки работают на смятие и срез. Напряжения смятия и среза соответственно:

;

|

Рис. 2.44. Сегментные шпонки |

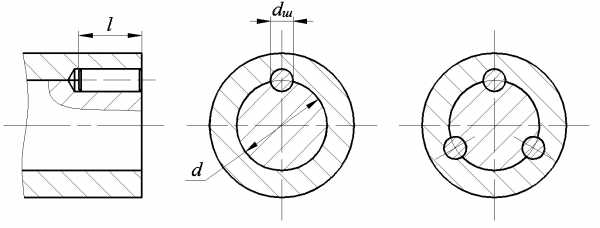

Цилиндрические шпонки (ГОСТ 3128-70, ГОСТ 12207-79) представляют собой цилиндрические штифты (рис. 2.45а), устанавливаемые с натягом, отверстия под которые высверливаются на торце вала при сборке. Их можно использовать, только если ступица располагается на конце вала. Обычно это валы малой длины. К недостаткам следует отнести неудобство демонтажа.

| |||

а | б | ||

Рис. 2.45. Цилиндрические шпонки | |||

Диаметр шпонки , длина. Посадка с натягом, например. Если прочности одной шпонки недостаточно, то устанавливают 2-3 шпонки, равномерно распределяя их по окружности (рис. 2.45б).

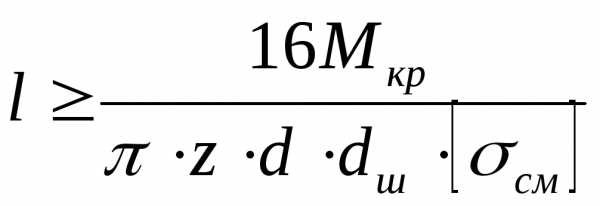

Цилиндрические шпонки работают на смятие и срез. Напряжения смятия (с учетом серпообразной эпюры распределения давления) и среза соответственно:

; ,

где z – число шпонок.

Подбор шпонки

осуществляют по критерию прочности на

смятие. Длина шпонки  (и необходимое число шпонок

(и необходимое число шпонок ):

):

.

.

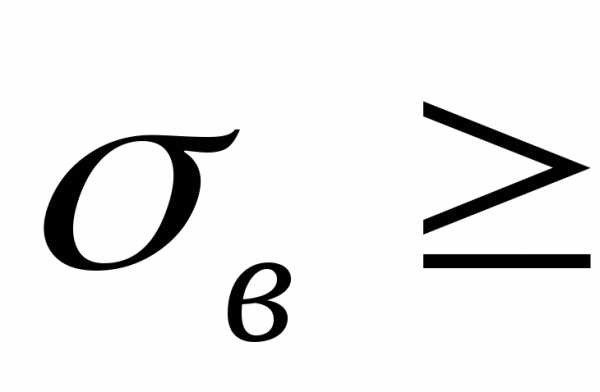

2.5.4 Материал шпонок и допускаемые напряжения

В качестве материала

шпонок обычно применяют среднеуглеродистые

стали. Призматические шпонки изготавливают

из чистотянутой стали в соответствии

с ГОСТ 8787-68. Допускается применение

других сталей с  600

МПа. Целесообразно, чтобы материал

призматических шпонок был менее прочным,

чем материал вала и ступицы.

600

МПа. Целесообразно, чтобы материал

призматических шпонок был менее прочным,

чем материал вала и ступицы.

Допускаемые

напряжения на смятие сильно зависят

от посадки шпонки. В неподвижных

соединениях: при посадках с натягом (в

которых исключен перекос шпонки)

110…200

МПа; при переходных посадках

110…200

МПа; при переходных посадках 80…150

МПа. В подвижных соединениях (где зазор

значительный) для предупреждения задира

и ограничения износа

80…150

МПа. В подвижных соединениях (где зазор

значительный) для предупреждения задира

и ограничения износа 20…30

МПа. Допускаемые напряжения на срез

20…30

МПа. Допускаемые напряжения на срез 60…90

МПа. Меньшие значения в указанных

диапазонах – для чугунных и алюминиевых

ступиц и при резких изменениях нагрузки.

60…90

МПа. Меньшие значения в указанных

диапазонах – для чугунных и алюминиевых

ступиц и при резких изменениях нагрузки.

studfiles.net

Соединения призматическими шпонками

Обратная связь

ПОЗНАВАТЕЛЬНОЕ

Сила воли ведет к действию, а позитивные действия формируют позитивное отношение

Как определить диапазон голоса — ваш вокал

Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими

Целительная привычка

Как самому избавиться от обидчивости

Противоречивые взгляды на качества, присущие мужчинам

Тренинг уверенности в себе

Вкуснейший «Салат из свеклы с чесноком»

Натюрморт и его изобразительные возможности

Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д.

Как научиться брать на себя ответственность

Зачем нужны границы в отношениях с детьми?

Световозвращающие элементы на детской одежде

Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия

Как слышать голос Бога

Классификация ожирения по ИМТ (ВОЗ)

Глава 3. Завет мужчины с женщиной

Оси и плоскости тела человека — Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

Отёска стен и прирубка косяков — Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) — В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА

Основные определения

Шпоночное соединение – соединение типа вал-ступица с помощью шпонки

Шлицевое соединение — соединение двух деталей: вала и ступицы колеса (шкива и т.п.), причем вал имеет выступы — зубья, входящие во впадины (шлицы) соответствующей формы в ступице.

Штифтовое соединение – соединение типа вал-ступица с помощью штифта.

Прессование— соединение деталей под прессом, путем запрессования или напрессование детали (изучалось выше, это есть соединение с натягом).

Шпонка — деталь шпоночного соединения, закладываемая одновременно в пазы вала и ступицы.

Штифт – это деталь в виде цилиндрического или конического стержня устанавливаемая с натягом радиально или параллельно оси (круглая шпонка).

Профильное соединение – это неподвижное соединение вала и ступицы, причем вал имеет определенный профиль поперечного сечения и входит в соответствующее отверстие ступицы.

Шариковое шлицевое соединение– это подвижное соединение вала и ступицы, рабочими элементами которого являются шарики входящие в соответствующие пазы вала и ступицы.

Шпоночные соединения

Функциональное назначение

Они предназначены для угловой или осевой фиксации ступиц деталей (зубчатых колес, звездочек, шкивов и т.п.) на валах.

Шпоночные соединения осуществляются при помощи специальных дополнительных деталей-шпонок, которые представляют собой стальной брус, вставляемый в пазы вала и ступицы.

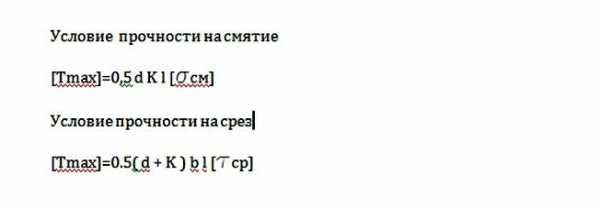

Классификация соединений и виды шпонок

Шпоночные соединения делят на две группы:

— ненапряженные, в которых используют призматические или сегментные шпонки;

— напряженные, осуществляемые клиновыми, тангенциальными и

круглыми шпонками.

Наиболее полная классификация шпоночных соединений дана на рисунке 6.1.

Рисунок 6.1 – Классификация шпоночных соединений

Различают неподвижные и подвижные шпоночные соединения. В неподвижных шпоночных соединениях ступицы не могут перемещаться по валу в осевом направлении, а у подвижных соединений ступицы могут перемешаться по валу, в этом случае используют достаточно длинные направляющие шпонки которые крепятся к валу винтами.

Наибольшее применение в машиностроении имеют ненапряженные соединения, поэтому ограничимся их рассмотрением. Заметим, что в курсе машиностроительного черчения студенты уже знакомились с конструкцией таких соединений, геометрическими параметрами шпонок и их обозначением.

В напряженных шпоночных соединениях используют клиновые шпонки, однако они вызывают радиальное смещение ступиц относительно валов, что приводит к появлению дисбаланса. В настоящее время клиновые шпонки применяются крайне редко. Конструкция наиболее распространенных разновидностей напряженных шпоночных соединений дана на рисунке 6.2.

Рисунок 6.2 – Наиболее распространенные конструкции напряженных шпоночных соединений

Соединения призматическими шпонками

Эти соединения наиболее широко применяют в машиностроении; призматические шпонки стандартизованы и их размеры выбирают по ГОСТ 23360-78.

Достоинства: простота конструкции и низкая стоимость.

Недостатки: вал и ступица ослаблены шпоночными пазами; в зоне шпоночного паза возникает концентрация напряжений, что снижает усталостную прочность деталей соединений; трудно обеспечить их взаимозаменяемость, последнее вызывает необходимость ручной подгонки или подбора шпонки по пазу; малонадежная работа соединений при действии ударных, реверсивных и циклических нагрузок.

Шпонки общемашиностроительного назначения обычно изготавливают из углеродистых сталей 45 и 50 из проката, либо чисто тянутых профилей. В сильно нагруженных соединениях применяют шпонки из легированных сталей, например из стали 40Х с термической обработкой до твердости 35…45 HRC.

Ширину b и высоту h призматических шпонок выбирают по ГОСТ23360-78 в зависимости от посадочного диаметра d соединения.

Наиболее распространенные конструкции призматических шпонок даны на рисунке 6.3.

Рисунок 6.3 – Конструкции призматических шпонок

Обычно призматические шпонки вставляют в паз вала с натягом без дополнительного крепления, а в паз ступицы с небольшим зазором. Осевое фиксирование шпонки на валу наиболее просто осуществляют применением глухого паза, изготовленного концевой (пальцевой) фрезой. Однако. Наиболее предпочтительно изготовление паза на валу дисковой фрезой, при этом достигается более высокая точность изготовления размера b шпоночного паза и меньшая концентрация напряжений, однако, при этом осевая фиксация шпонки менее надежна.

Шпоночные пазы в ступице выполняют долблением (строганием) или протягиванием одношлицевой протяжкой.

Расчет шпоночного соединения с призматической шпонкой представлен на рисунке 6.4.

Рисунок 6.4 – Расчет соединения с призматическими шпонками

Действующий на соединение вращающий момент Т вызывает напряжения среза и напряжения смятия на боковых гранях шпонки. И пазов ступицы и вала. При стандартизации размеры поперечного сечения шпонок , а также глубину врезания шпонок в ступицу и в вал принимают таким образом, чтобы несущую способность соединения определяли напряжения смятия на боковых гранях шпонки. Для упрощения расчетов считают, что напряжения смятия (давление) распределены равномерно по площади контакта боковых граней шпонок и шпоночных пазов, а плечо равнодействующей этих напряжений равно половине диаметра вала в месте установки шпонки При этом, давлением на рабочие поверхности шпонок и пазов , возникающие при посадке шпонок в паз вала с натягом , пренебрегают.

megapredmet.ru

Шпоночные соединения

Очень часто для передачи крутящего момента используется шпоночное соединение – разъемное соединение при помощи шпонки. В настоящее время наиболее распространены соединения призматической (ГОСТ 10748-79) или сегментной (ГОСТ 24071-80) шпонкой. Принцип действия такого соединения простой. Во втулке и на валу выполнены пазы. Шпонка одновременно входит в оба эти паза. Приложенный момент стремится провернуть деталь на валу, для этого надо срезать шпонку. Материал шпонки сопротивляется срезу и таким образом передает момент.

Для изготовления паза на валу под призматическую шпонку применяют фрезерование концевой фрезой. Для сегментной шпонки применяют дисковую фрезу, что более технологично. Но глубокий паз под сегментную шпонку ослабляет вал. Поэтому, этот вид шпоночного соединения применяют при малой нагрузке.

Для изготовления паза на валу под призматическую шпонку применяют фрезерование концевой фрезой. Для сегментной шпонки применяют дисковую фрезу, что более технологично. Но глубокий паз под сегментную шпонку ослабляет вал. Поэтому, этот вид шпоночного соединения применяют при малой нагрузке.В некоторых случаях требуется дополнительное крепление шпонки, тогда применяют призматические шпонки по ГОСТ 8790-79 с отверстиями для крепежных винтов.

Описанные соединения неподвижные. Если деталь, закрепленную на валу, предполагается при работе перемещать, можно применить скользящие шпонки, например по ГОСТ 12208-66. Благодаря выступающему пальцу такая шпонка крепится к втулке и перемещается с ней по длинному пазу вала. Сейчас такое соединение можно считать устаревшим. Если необходимо обеспечить подвижность деталей, лучше применить шлицевое соединение.

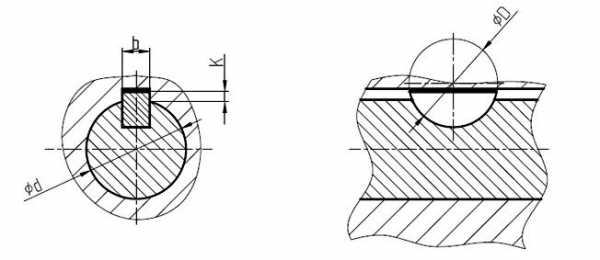

Проверочный расчет призматических шпонок выполняют по формулам

Где [Tmax] допускаемый крутящий момент;

Где [Tmax] допускаемый крутящий момент;d- диаметр вала,

К –высота выступающей из вала части шпонки;

b- толщина шпонки;

l – расчетная длина шпонки (если концы шпонки скругленные – они не учитываются).

По этим же формулам рассчитывается прочность сегментной шпонки, но принимают l= 0.95D. Где D диаметр сегментной шпонки.

Для неответственных шпонок в качестве материала можно применить шпоночную сталь по ГОСТ 8787-68. Это прокатанная заготовка с профилем соответствующим ГОСТ 10748-79. От нее необходимо отрезать мерный кусок и, если это задано чертежом, скруглить концы. Такие заготовки непригодны для шпонок, изготовленных с точным допуском и шероховатостью. В этом случае применяют углеродистую (Сталь 45) или легированную (40Х) сталь. Термообработку назначают закалку (32…37 HRC), нормализацию или улучшение. Допускаемые напряжения на срез принимают 60…90МПа, при спокойном режиме работы до 150 МПа.

По ГОСТ 10748-79 сечение шпонки зависит от диаметра вала. Например, шпонку сечением 10х9мм применяют для валов диаметром от 30 до 38 мм. При конструировании редукторов может получиться так, что на одном валу имеются ступени с разным диаметром. Например, выходной конец вала диаметром 36мм, а в средней части участок для монтажа зубчатого колеса диаметром 50мм. Не стоит торопиться и выбирать для зубчатого колеса шпонку 14х9. Хорошим решением будет применить одинаковые шпонки. Тогда, при равном моменте, шпонка на большем диаметре вала окажется даже менее нагружена. Изготовить или даже купить две одинаковые детали всегда дешевле, чем две разные.

Для передачи крутящего момента существуют и другие виды шпонок:

Тангенциальные и клиновые шпонки – сейчас используются сравнительно редко, т.к. нарушают центровку детали на валу.

Круглые шпонки.

Торцевые – призматическая шпонка расположенная не на радиальной поверхности, а на торце. Применяется, например, в металлорежущих станках.

Шпоночное соединение может применяться и для соединения плоских деталей. Обратите внимание на рисунок ниже. Пластины А и Б соединены винтами. Приложенное усилие стремится сдвинуть пластины. Чтобы этого не допустить, можно применить разные средства. Например, увеличить усилие затяжки винтов. Возросшая сила трения предотвратит смещение деталей, но и габаритные размеры винтов вырастут. А возможные вибрации и человеческий фактор делают такое соединение вообще сомнительным. Можно применить винты, поставленные без зазора или штифты, но самое компактное – соединение шпонкой. В таких соединениях применяют шпонки с креплением (по ГОСТ 8790-79, 14737-69).

Шпоночное соединение может применяться и для соединения плоских деталей. Обратите внимание на рисунок ниже. Пластины А и Б соединены винтами. Приложенное усилие стремится сдвинуть пластины. Чтобы этого не допустить, можно применить разные средства. Например, увеличить усилие затяжки винтов. Возросшая сила трения предотвратит смещение деталей, но и габаритные размеры винтов вырастут. А возможные вибрации и человеческий фактор делают такое соединение вообще сомнительным. Можно применить винты, поставленные без зазора или штифты, но самое компактное – соединение шпонкой. В таких соединениях применяют шпонки с креплением (по ГОСТ 8790-79, 14737-69).  Поделиться:

Поделиться: Рекомендуем прочитать:

nastroike.com

Шпонка. Шпоночный паз. | МеханикИнфо

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения. 4.39/5 (87.88%) проголосовало 33

Шпоночный материал предназначен для передачи крутящего момента с одной детали на другую. Препятствует вращению одной детали относительно другой. В зависимости от диаметра вала, на которые подгоняется шпонка, будет меняться её ширина и высота, а на валу – глубина шпоночного паза.

Шпоночные пазы на валу делают на фрезерном станке, а на другой детали, которая садится на вал (зубчатое колесо, втулка, полумуфта, муфта и т.д.) на долбежном станке (смотрите видео). Также возможно изготовление шпоночного паза на токарном станке (смотрите видео).

Существует несколько видов шпонок: призматические, клиновые, сегментные, цилиндрические и тангенциальные. Они могут быть как открытого, так и закрытого типа. Все они изготавливаются согласно стандартам ГОСТ, которые устанавливают размеры и предельные отклонение шпоночных пазов и шпонок:

ГОСТ 24071-97 – сегментные шпоночные пазы и шпонки;

ГОСТ 24068-80 – клиновые шпоночные пазы и шпонки;

ГОСТ 23360-78 – призматические шпоночные пазы и шпонки;

ГОСТ 10748-79 – призматические высокие шпоночные пазы и шпонки;

ГОСТ 24069-80 – тангенциальные нормальные шпоночные пазы и шпонки;

ГОСТ 12207-79 – цилиндрические шпоночные пазы и шпонки;

ГОСТ 8790-79 – призматические шпоночные пазы и шпонки с креплением на валу.

Материалом для шпонок могут служить различные сорта стали, чаще всего это углеродистые стали (Ст45, Ст60). Одним из главных условий, предъявляемых к шпонкам, является симметричность всех её боковых стенок, а также недопустима подгонка шпонки с заусеницами и забоинами.

Одним из главных плюсов шпонки является простота конструкции, надёжность и небольшая стоимость. Сборка такого рода соединения не занимает много времени.

Ниже вы можете ознакомится с таблицами размеров и предельных отклонение шпоночных пазов и шпонок.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 0 | 2,3 2,8 | +0,1 0 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 0 | 3,3 3,3 | +0,2 0 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 | ||||||||||

.

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

.

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h24) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 | |||||

.

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 0 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 0 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 0 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 | ||||

.

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Длина l (h24) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 | ||

.

Продолжение.

.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 | ||||

ОФОРМИТЬ ЗАКАЗ

mechanicinfo.ru

Виды шпонок — Энциклопедия по машиностроению XXL

Условное обозначение шпонки исполнения А с вышеуказанными размерами (/) = 8, /) = 7 и / = = 45 мм) имеет вид Шпонка S X 7 X 45 СТ СЭВ 1Н9-75. [c.204]Все основные виды шпонок можно разделить па клиновые и призматические. Первая группа шпонок образует напряженные, а вторая — ненапряженные со- единения. Размеры шпонок и допуски на них стандартизованы. [c.75]

Шпонки клиновые (рис. 29.3, а) образуют в совокупности с валом и втулкой напряженное шпоночное соединение Эту группу составляют четыре вида шпонок 1 — врезные 2 — на лыске 3 — фрикционные 4 — тангенциальные. [c.488]

Условные обозначения шпонок и нанесение размеров на чертежах. Условные обозначения всех видов шпонок, установленные соответствующими стандартами, приведены в табл. 9.9. [c.212]

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Виды шпонок [c.202]

D di L L Число зубьев Z Вид шпонки [c.666]

Какие виды шпонок наиболее распространены [c.186]

В задачу этих соединений входит обеспечение соосного положения частей агрегата при тепловых расширениях. Этот вид соединений, как -правило, выполняется в виде шпонок и шпоночных пазов. На рис. 75 показаны некоторые наиболее распространенные конструкции горизонтальных и вертикальных шпоночных соединений, применяемых в турбинах отечественных заводов. [c.170]

На практике для повышения надежности соединений с винтами, поставленными с зазором, часто используют дополнительные разгрузочные устройства в виде шпонок, втулок, штифтов (рис. 2.18). [c.51]

Наиболее распространены призматические шпонки. Они служат для ненапряженного соединения вала со ступицей, обеспечивают легкий монтаж и демонтаж деталей, сопряженных с валом, и лучшую центровку деталей, сидящих на валу, по сравнению с другими видами шпонок. [c.79]

Широкое распространение получили шпонки призматические обыкновенные (ГОСТ 23360 — 78) и направляющие (ГОСТ 8790—79) клиновые (ГОСТ 24068 — 80) с головкой и без нее. Ряд недостатков клиновых шпонок ограничивает их применение этот вид шпонок используют, как правило, в тихоходных передачах, не требующих точного центрирования деталей на валу. [c.185]

При посадках указанных видов шпонки во впадины вала и втулки полная компенсация несовпадения плоскостей симметрии (е и е ) впадин вала и втулки гарантируется при точности П в посадке Х3, при точности Н в посадке Шд (фиг. 670). Отклонения толщины шпонок для точности П по ОСТ/НКМ 4088 равны отклонениям Вга. Отклонения толщины шпонок для точности Н и Г даны в ОСТ/НКМ 4093 Сталь чистотянутая для шпонок. Сортамент , для точности Н — Ад, а для точности Г — А . [c.475]

В других случаях для воспринятия поперечной силы применяют разгрузочные устройства в виде шпонок, втулок, замков и т. п. (фиг. 42). [c.784]

Если резьбовое соединение должно выдерживать большие растягивающие и срезывающие силы, то применяют специальные пояски, а также конструктивные элементы в виде шпонок, втулок. Замков и др., которые разгружают болты от перерезывающих сил (рис. 10). [c.128]

СОЕДИНЕНИЕ ШПОНОЧНОЕ. Соединение шпонкой колеса с валом для передачи крутящего момента с вала на колесо или с колеса на вал. Основные виды шпонок стандартизованы клиновые — ГОСТ 8792—68, призматические — ГОСТ 8789—68 и сегментные — ГОСТ 8795—68. Первые соединяют деталь (колесо, шкив, маховик и др.) с валом неподвижно, а призматические шпонки допускают осевое перемещение детали (при этом шпонка привинчивается к валу). Шпоночные соединения получили широкое распространение благодаря простоте и надежности конструкции, удобству сборки и разборки, дешевизне и проч. Главный недостаток — ослабляется сечение вала. Соединения эти осуществляют по специальным шпоночным посадкам (ГОСТ 7227—58). [c.112]

Какой вид шпонки целесообразнее применять для валов небольшого диаметра (до 20 мм) [c.386]

Скользящие посадки имеют наименьший зазор, равный 0 они находятся на грани между переходными и подвижными посадками и поэтому применяются как для подвижных, так и неподвижных соединений. При хорошей смазке детали перемещаются относительно друг друга свободно. В качестве неподвижных посадок они применяются в тех случаях, когда требуется частая сборка и разборка узлов в процессе эксплуатации машины. В этих случаях неподвижность соединения обеспечивается дополнительным крепежным средством в виде шпонки, штифта и др. [c.37]

Неподвижные соединения валов и отверстий различных деталей (шкивов, зубчатых колес и др.) при помощи шпонок или шлиц обеспечивают передачу крутящих моментов с одного вала на другой при сравнительно легкой разборке и сборке сборочных единиц (узлов). В конструкциях машин встречается несколько видов шпонок, [c.193]

Шпонки образцов пятого и шестого вида были призматическими с размерами по ОСТу НКМ 4084, но высота их была различной у образцов пятого вида шпонки были выше стандартных, поэтому давление со втулки на вал передавалось через шпонку, что соответствовало условиям работы клинового шпоночного соединения, а у образцов шестого вида между втулкой и шпонкой был оставлен нормальный зазор. На образцах седьмого вида была установлена сегментная шпонка с размерами по ОСТу НКМ 4092. [c.396]

Базирование инструмента — опора рабочей части инструмента на поверхность отверстия во время работы в целях повышения поперечной жесткости инструмента и сообщения ему определенного положения. Часть направляющих элементов, на которой выполнена базовая поверхность, называется направляющей. Она может выполняться либо в виде обособленной части направляющих элементов, либо представлять собой оформленную соответствующим образом поверхность корпуса головки. Иногда направляющая выполняется в виде шпонки 1 (см. рнс. 2.1, а), устанавливаемой на корпусе головки. Такая направляющая называется направляющей шпонкой. [c.36]

Под какие виды шпонок изготавливают шпоночные пазы [c.27]

Вид шпонок Номер эскиза Область использования [c.50]

На рис. 114, а показана типичная конструкция направляющих с трением скольжения, в которой предусмотрено устройство, предохраняющее щуп от вращения относительно своей оси, выполненное в виде шпонки или предохранительного винта. [c.159]

Вид шпонок Вид расчета Наибольший крутящий момент, передаваемый соединением в кгс-см [c.179]

| Рис. 2. Изображение соединений на стальных шайбах и шпонках а — на прямоугольных шайбах над полкой линии-выноски обозначают количество, длину, ширину и тол-[цину шайбы, под полкой — диаметр и длину болта в выносной надписи к обозначению указывают вид шайбы (клеестальные, ногтевые и т. п.) б — на круглых шпонках над полкой указывают количество и диаметр шпонок, под полкой — диаметр и длину болта в выносной надписи к обозначению указывают вид шпонки (гладко-кольцевая или зубчато-кольцевая). |  |

В две строчки выполняются выносные надписи и к условным изображениям соединений на стальных круглых шпонках и шайбах (пп. 18, 19). Над полкой указывают количество и диаметр шпонок, а для шайб—количество, ширину, длину и толщину или номер шайбы по сортаменту. Под полкой обозначается диаметр и длина болта. Помимо размеров в выносной надписи, к обозначению круглых шпонок указывается вид шпонки (гладкокольцевая, зубчатокольцевая), а в выносной надписи к соединению на шайбах указывается вид шайб (клеестальные, ногтевые и т. п.). При этом на одной из проекций в данном случае на виде спереди (п. 19) показывается штриховой линией (невидимого контура) конфигурация шайб (прямоугольная или круглая), а на другой проекции, в данном случае на виде сверху, изображенное сплошными линиями, количество шайб, которое должно соответствовать принятому в данной конструкции. [c.330]

В случае восприятия внешней нагрузки специальными разгрузочными устройствами в виде шпонок, втулок, штифтов, зубьев и т. д. винты выбирают в зависимости от конструкции, учитывая возможность случайных отрывающих сил и онаснцсть разрыва винта при затяжке (рис. 60, я), или рассчитывают на растяжение отжимающей силой, возникающей на поверхностях контакта деталей (рис. 60, б). [c.137]

Неподвижные сопряжения валов и отверстий различных деталей (шкивов, зубчатых колес и др.) при помощи шпокок или шлиц широко применяются в машинах. Эти сопряжения обеспечивают передачу крутящих моментов с одного вала та другой при сравнительно легкой разборке и сборке узлов. В конструкциях машин встречается несколько видов шпонок, но наибольшее распространение получили призматические шпонки (рис. [c.165]

Неподвижность переходных посадок при наибольшем натяге обеспечивается силами трения, при наибольшем вазоре — применением дополнительных крепежных устройств в виде шпонок и др. [c.23]

Особый вид шпонок представляет шпонка Вудруфа (Woodruff), распространенная в США (фиг.14).Шпонки этого типа изготовляются из протянутой нрофилированной стали. Гнездо шпонки выфрезовывают дисковым фрезером. Преимуществами шпонок Вуд- [c.179]

Для установления единых для всех стран — членов СЭВ норм взаимозаменяемости на протяжении ряда лет разрабатывается единая система допусков и посадок (ЕСДП). Система состоит из нескольких разделов. Каждый раздел включает комплекс стандар-то1, регламентирующих не только допуски и посадки, но и размеры и геометрические параметры определенных соединений. Так, раздел гладких цилиндрических соединений включает в себя стандарты на предпочтительные числа и линейные размеры, на допуски и посадки размеров до 3150 мм раздел резьб — стандарт на профили, основные размеры, диаметры, шаги, допуски и посадки всех видов резьб раздел шпоночных соединений — стандарт на размеры сечении шпонок и пазов, все виды шпонок, размеры шпонок, допуски и посадки шпоночных соединений. Остальные разделы предусматривают международную унификацию размеров, допусков и посадок шлицевых соединений, зубчатых передач, конусов и конических соединений, деталей из пластмасс и др. [c.53]

mash-xxl.info

ВОПРОС 17. ШПОНОЧНЫЕ СОЕДИНЕНИЯ. ВИДЫ ШПОНОК. РАСЧЁТ ШПОНОЧНЫХ СОЕДИНЕНИЙ.

Шпоночные и зубчатые соединения служат для закрепления деталей на осях и валах. Такими деталями являются шкивы, зубчатые колеса, муфты, маховики, кулачки и т. д. Соединения нагружаются в основном вращающим моментом.

Соединение клиновыми шпонками

Рабочими являются широкие верхние грани шпонки. Передача крутящего момента от вала к ступице в основном силами трения, которые образуются в соединении от запрессовки шпонки. Запрессовка шпонки смещает центры вала и ступицы. Это смещение вызывает дисбаланс и неблагоприятно сказывается на работе механизма при больших частотах вращения.

Прочность по смятию широкой грани:

Соединение призматическими шпонками.

Момент передается с вала на ступицу боковыми узкими гранями шпонки. При этом на них возникают напряжения смятия а в продольном сечении шпонки ‑ напряжения среза (рис. 6.2).

Для упрощения расчета допускают, что шпонка врезана в вал на половину своей высоты, напряжения распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно . Рассматривая равновесие вала или ступицы при этих допущениях, получаем условия прочности в виде

,

У стандартных шпонок ГОСТ 23360-78 размеры и зависят от диаметра вала и подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют только формулу (6.1).

Шпонки тангенциальные

Поперечное сечение прямоугольник. В поперечном сечении соединения шпонка одной своей широкой стороной располагается касательно к окружности вала ‑ втулки. Шпонка состоит из двух односкосных одинакового уклона клиньев, составленных таким образом, что узкие грани ‑ они являются рабочими ‑ параллельны. Эти шпонки применяются сравнительно редко.

Прочность узкой грани по смятию проверяется по условию

где — ширина фаски;

Сегментная шпонкаявляется разновидностью призматической шпонки, так как принцип работы этой шпонок подобен принципу работы призматической шпонки. Основные размеры сегментных шпонок b×h×D (ширина, высота, диаметр заготовки) стандартизованы в зависимости от диаметра вала ГОСТ 24071-80. Длина шпонки l.

Аналогично соединению с призматической шпонкой для сегментной шпонки получим

При длинных ступицах можно ставить в ряд по оси вала две сегментные шпонки.

Соединения с цилиндрической шпонкой

Цилиндрическую шпонку используют для закрепления деталей на конце вала. Цилиндрическую шпонку устанавливают в отверстие с натягом. В некоторых случаях шпонке придают коническую форму.

Условие прочности соединения цилиндрической шпонкой по напряжениям смятия:

infopedia.su