Условия работы коленчатого вала. Неисправности коленчатого вала, их причины и способы устранения. Объем работ при ремонте коленчатого вала

Другие предметы \ Организация ремонта тепловозов

Страницы работы

18 страниц (Word-файл)

Посмотреть все страницы

Скачать файл

Содержание работы

СОДЕРЖАНИЕ

|

1 УСЛОВИЯ РАБОТЫ КОЛЕНЧАТОГО ВАЛА….…………………………3 2 НЕИСПРАВНОСТИ КОЛЕНЧАТОГО ВАЛА, ИХ ПРИЧИНЫ И СПОСОБЫ УСТРАННИЯ…………………………………………………………..5 3 ОБЪЕМ РАБОТ ПРИ РЕМОНТЕ КОЛЕНЧАТОГО ВАЛА…..…………..8 3.1 Общие требования к объему работ по коленчатому валу тепловоза…..8 4 РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА КОЛЕНЧАТОГО ВАЛА…. 4.1 Составление структурной схемы технологического процесса ремонта…………………………………………………………………………10 4.2 Разработка технологических документов.………………………………11 4.3 Организация рабочего места и техника безопасности при ремонте коленчатого вала………………………………………………………………11 5 КОНСТРУКЦИЯ, РАБОТА И РАСЧЕТ СПЕЦИАЛЬНОГО ОБОРУДОВАНИЯ…………………………………………………………………………14 5.1 Конструкция, работа станка полировки шеек коленчатого вала………14 6 ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ РАЗРАБОТАННОГО ОБОРУДОВАНИЯ……………………………………………………………16 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ…………………………18 |

ВВЕДЕНИЕ

Постановка тепловоза на

ремонт в основном определяется состоянием шатунно — поршневой группы.

Цель данного проекта – разработать технологический процесс и конструкцию специального оборудования для ремонта коленчатого вала дизеля тепловоза серии 2М62.

При проектировании разработана технологическая документация ремонта коленчатого вала дизеля, которая представлена в пояснительной записке курсового проекта, предложены мероприятия по охране труда.

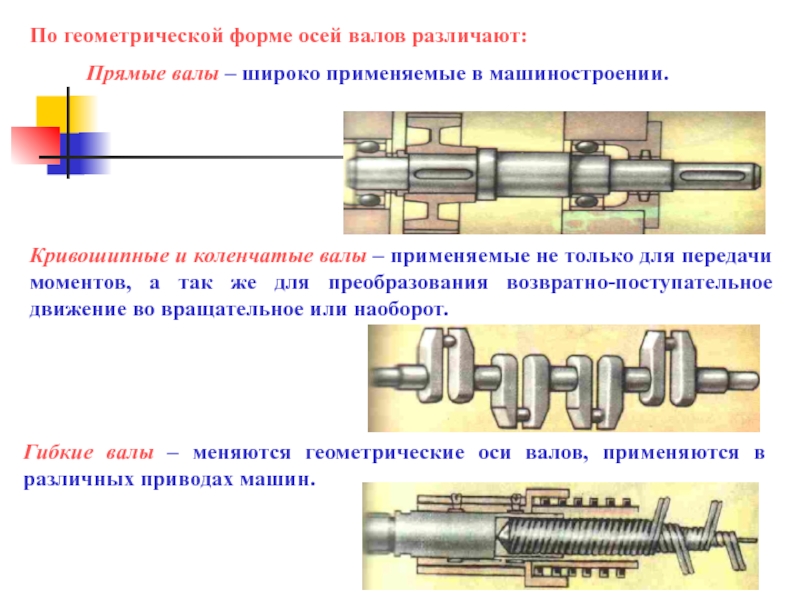

1 УСЛОВИЯ РАБОТЫ СБОРОЧНОЙ ЕДИНИЦЫ НА ТЕПЛОВОЗЕУход за коленчатым валом

заключается в проверке состояния коренных и шатунных шеек при периодических

осмотрах и ремонтах или заменах вкладышей подшипников, а также в проверке

состояния болтов крепления муфты к фланцу отбора мощности. Все обнаруженные при

этом забоины, риски и другие повреждения на вкладышах и шейках коленчатого вала

аккуратно зачистить, а болты, потерявшие натяг в соединении, заменить.

Все обнаруженные при

этом забоины, риски и другие повреждения на вкладышах и шейках коленчатого вала

аккуратно зачистить, а болты, потерявшие натяг в соединении, заменить.

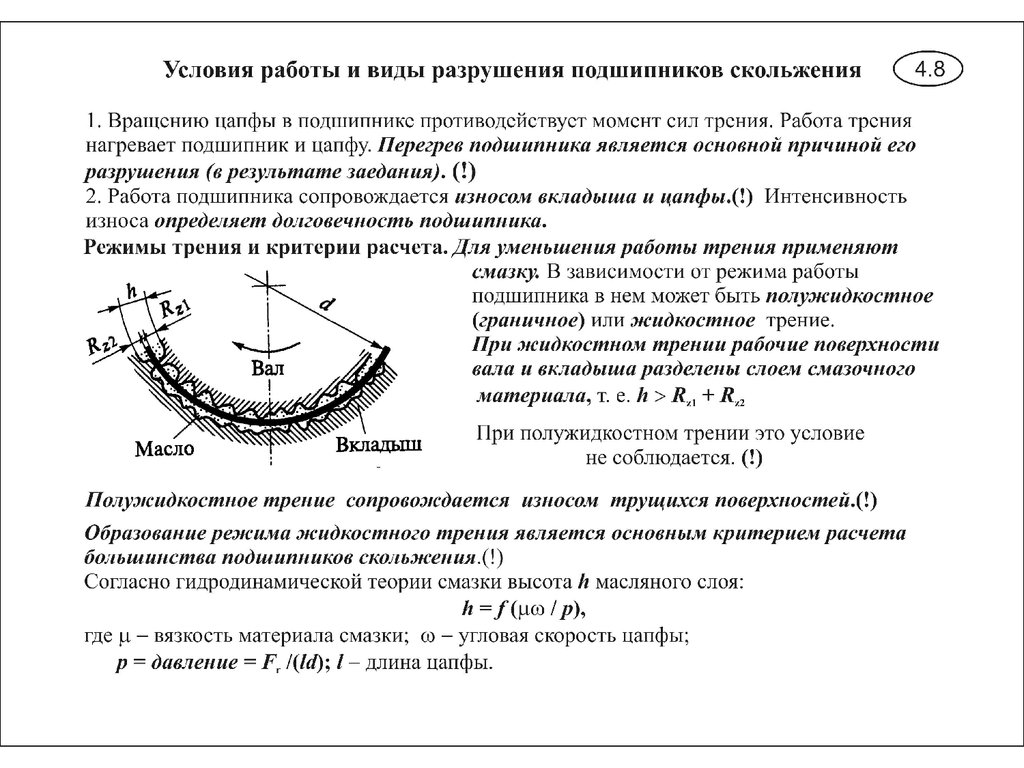

Сохранность и долговечность шеек коленчатого вала в значительной степени зависит от качества масла, его температуры и тщательности фильтрации, а также от состояния коренных и шатунных подшипников и степени их износа. Следует также контролировать поступление масла к шлицам торсионного вала из отверстия в заглушке, которая установлена в шлицевой втулке коленчатого вала.

В период ремонта ТР-3 проверить соосность коленчатого вала с валом генератора по индикатору.

Несоосность не должна

превышать 0,25мм. Недопустимую несоосность исправить подбором прокладок под

лапы генератора с последующей проверкой воздушного зазора (специальными щупами)

между якорем генератора и главными полюсами статора, который должен быть в

пределах 2,5-3,5 мм с разницей замеров не более 0,8

мм; осевого зазора между наружным кольцом ролико-подшипника генератора и

крышкой, который должен быть в пределах 4+2мм, и «зазоров на масло» в коренных

подшипниках.

После крепления генератора к фундаменту допускается прохождение щупа толщиной 0,15 мм между лапой генератора и прокладкой и между прокладкой и рамой на длине не более 40 мм.

На дизеле применен литой коленчатый вал из высокопрочного чугуна с шейками, имеющими азотированную поверхность, обеспечивающую повышение износоустойчивости и усталостной прочности вала.

Похожие материалы

Информация о работе

Скачать файл

Условия работы вала-шестерни

1. ОПИСАНИЕ УСЛОВИЙ РАБОТЫ ВАЛА-ШЕСТЕРНИ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НЕМУ

Вал-шестерня коробки передач легкового автомобиля представляет собой вал, изготовленный в одно целое с шестерней. Общий вид и основные размеры вала-шестерни представлены на рисунке 1. 1

Рис. 1.1 – Вал-шестерня коробки передач легкового

автомобиля

1.1 – Вал-шестерня коробки передач легкового

автомобиля

В процессе эксплуатации зубья шестерни подвергаются: изгибу при максимальном однократном нагружении, изгибу при многократных циклических нагрузках, вследствие чего в корне зуба развиваются наибольшие напряжения, и может происходить усталостное разрушение, так же в процессе эксплуатации происходит износ поверхностного слоя

В связи с условиями работы вала-шестерни, он должен обладать высокой прочностью и износостойкостью поверхностного слоя, высоким пределом выносливости при изгибе и контактных нагрузках при вязкой сердцевине. Также вал-шестерня работает в условиях вибраций и при отрицательных температурах, в связи с чем от данного изделия требуется хорошая ударная вязкость при отрицательных температурах [1].

Исходя

из вышесказанного, к валу-шестерне предъявляются

следующие требования ,после

химико-термической обработки: сердцевины

32-35 HRC, поверхности 58-61 HRC, глубина упрочненного

слоя δ=1,0-1,2 мм.

Материал,

из которого изготавливают вал-шестерню

должен обладать следующими свойствами: σ в=1000-1150 Н/мм2, σ0,2= 800-950 Н/мм2, δ5 ≥ 8-12%, KCU = 100-120 Дж/см2.

2

Выбор и обоснования

марки стали

Исходя из требований, предъявляемых к вал-шестерне, оптимальными для изготовления детали, являются конструкционные легированные цементуемые стали.

Основными

критериями выбора стали для вал-шестерни

должны служить механические свойства

сердцевины, которые зависят от размера

сечения и прокаливаемости. Цементуемые

стали должны характеризоваться достаточно

высокой прокаливаемостью и закаливаемостью,

позволяющей обеспечить требуемую твердость

поверхностного слоя и сердцевины при

закалке в масле, технологичностью для

насыщения, определяемой малой склонностью

к чрезмерному насыщению поверхности

углеродом.

Рабочее

сечение вал-шестерни составляет 80 мм,

для ее изготовления требуется сталь,

которая обеспечит предъявляемые требования

после химика–термической обработки.

В таблице 2. 1. приведены свойства различных

сталей после химика — термической обработки.

Таблица 2.2 – Влияние различных режимов химика – термической обработки на свойства различных сталей [1]

| Марка стали | Термообработа | sв, | s0,2 , | d5, % | KCU, Дж/с2 | Твердость | ||

| Поверх-ности, | Сердцевины, | |||||||

| Н/мм2 | ||||||||

| HRC | ||||||||

| 20ХГНР | Цементация

930-950оС. Закалка 770-790, масло. Отпуск

170-200оС, воздух. Закалка 770-790, масло. Отпуск

170-200оС, воздух. | 1040 | 930 | 17 | 127 | 57-63 | 31-35 | |

| 20Х2Н4А | Цементация 920-950оС. закалка 880-920оС, масло Отпуск 660оС, воздух. Закалка 780-820оС, масло. Отпуск 150-200оС, воздух. | 830 | 9 | 78 | 57-64 | 33-44 | ||

| 20ХН3А | Цементация, закалка с 8000С, высокий отпуск при 6200С, закалка с 7500С | 830 | 690 | 11 | 73-78 | 57-59 | 33-37 | |

| Цементация, закалка с 8000С, закалка с 7500С, обработка холодом | 72-76 | 57-59 | 33-37 | |||||

Из

таблице 2. 2 видно, что количество легирующие

элементы изменяет показатели твердости

и механических свойств. Таким образом, хром

– сравнительно дешёвый элемент и широко

используется для легирования стали. В

хромистых сталях в большей степени развивается

промежуточное превращение; при закалке

с охлаждением в масле, выплавляемой после

цементации, сердцевина изделия имеет

бейнитное строение. Вследствие этого

хромистые стали по сравнению с углеродистыми

обладают более высокими прочностными

свойствами при несколько меньшей пластичности

в сердцевине и лучшей прочности в цементованном

слое. Марганец образует с железом твердый

раствор и несколько повышает твердость

и прочность стали, незначительно уменьшая ее

пластичность. Марганец связывает серу

в соединение MnS, препятствуя образованию

вредного соединения FeS. Кроме того, марганец

раскисляет сталь. При высоком содержании

марганца сталь приобретает исключительно

большую твердость и сопротивление износу. Никель

— придает стали коррозионную стойкость,

высокую прочность и пластичность, увеличивает

прокаливаемость.

2 видно, что количество легирующие

элементы изменяет показатели твердости

и механических свойств. Таким образом, хром

– сравнительно дешёвый элемент и широко

используется для легирования стали. В

хромистых сталях в большей степени развивается

промежуточное превращение; при закалке

с охлаждением в масле, выплавляемой после

цементации, сердцевина изделия имеет

бейнитное строение. Вследствие этого

хромистые стали по сравнению с углеродистыми

обладают более высокими прочностными

свойствами при несколько меньшей пластичности

в сердцевине и лучшей прочности в цементованном

слое. Марганец образует с железом твердый

раствор и несколько повышает твердость

и прочность стали, незначительно уменьшая ее

пластичность. Марганец связывает серу

в соединение MnS, препятствуя образованию

вредного соединения FeS. Кроме того, марганец

раскисляет сталь. При высоком содержании

марганца сталь приобретает исключительно

большую твердость и сопротивление износу. Никель

— придает стали коррозионную стойкость,

высокую прочность и пластичность, увеличивает

прокаливаемость. Бор повышает плотность

слитка, устраняет дендритную структуру.

Стали с бором легче обрабатываются при

горячей пластической деформации, хорошо

обрабатываются резанием. Следовательно

сталь 20Х2Н4А имеет наибольшую твердость,

несколько ниже твердость в стали 20ХГНР

и наименьшую твердость имеет сталь 20ХН3А.

Что касается свойств, то стали 20Х2Н4А

и 20ХГНР обеспечивают заданный уровень

свойств, кроме ударной вязкости в стали

20Х2Н4А, однако с точки зрения себестоимости

не целесообразно использовать сталь

20Х2Н4А для серийного производства, так

как содержит большое количество дорогостоящих

легирующих элементов и требует дорогостоящей

химика — термической обработки. Сталь

20ХН3А не целесообразно использовать по

предъявляемым требованиям, а так же требует

многостадийной, дорогостоящей химика

— термической обработки. Сравним данные

стали по стоимости. Наиболее дорогими

элементами из их состава являются никель,

соответственно и наиболее дорогой сталью

будет та сталь, в которой этих элементов

наибольше.

Бор повышает плотность

слитка, устраняет дендритную структуру.

Стали с бором легче обрабатываются при

горячей пластической деформации, хорошо

обрабатываются резанием. Следовательно

сталь 20Х2Н4А имеет наибольшую твердость,

несколько ниже твердость в стали 20ХГНР

и наименьшую твердость имеет сталь 20ХН3А.

Что касается свойств, то стали 20Х2Н4А

и 20ХГНР обеспечивают заданный уровень

свойств, кроме ударной вязкости в стали

20Х2Н4А, однако с точки зрения себестоимости

не целесообразно использовать сталь

20Х2Н4А для серийного производства, так

как содержит большое количество дорогостоящих

легирующих элементов и требует дорогостоящей

химика — термической обработки. Сталь

20ХН3А не целесообразно использовать по

предъявляемым требованиям, а так же требует

многостадийной, дорогостоящей химика

— термической обработки. Сравним данные

стали по стоимости. Наиболее дорогими

элементами из их состава являются никель,

соответственно и наиболее дорогой сталью

будет та сталь, в которой этих элементов

наибольше. Сталь 20ХГНР является самой

дешёвой из всех перечисленных, так как

содержит всего около 1 % никеля по сравнению

3-4% в сталях 20Х2Н4А и 20ХН3А.

Сталь 20ХГНР является самой

дешёвой из всех перечисленных, так как

содержит всего около 1 % никеля по сравнению

3-4% в сталях 20Х2Н4А и 20ХН3А.

Таким образом, учитывая экономические показатели и уровень получаемых свойств, для производства вала — шестерни выбрана сталь 20ХГНР. Сталь марки 20ХГНР является конструкционной, легированной низкоуглеродистой, цементуемой, хромоникелевой.

Химический состав стали 20ХГНР и ее критические точки представлены в таблицах 2.3 и 2.4.

Таблица 2.3 — Химический состав стали 20ХГНР [1], %

| C | Si | Mn | Cr | Ti | P | В | Cu | Ni |

| 0,16-0,23 | 0,17-0,37 | 0,7-1,0 | 0,7-1,10 | ≤0,06 | ≤0,035 | 0,001-0,005 | ≤0,3 | 0,80-1,10 |

Таблица

2. 4 -Температура критических

4 -Температура критических

| Ас1 | Ас3 | Аr1 | Аr3 | Мн |

| 740 | 830 | 650 | 725 | 365 |

В

качестве термической обработки для упрочнения

поверхности вала-шестерни применяется

газовая цементация. Этот вид термической

обработки обеспечивает такое содержание

углерода в поверхностном слое, при котором

твердость поверхности после соответствующей

обработки достигает требуемого значения.

При этом процесс газовой цементации происходит

быстрее и проще, чем процесс цементации

в твердом или жидком карбюризаторах.

В качестве науглероживающей среды при

газовой цементации применяется природный

газ, разбавленный эндогазом до концентрации

3-5% СН4 в газе [3]. В качестве термической

обработки цементованного вала-шестерни,

в настоящем случае рекомендуется использовать

режим термической обработки включающая

в себя закалку(770-790 ºC)и низкий отпуск.

Сталь 20ХГНР, хотя и содержит бор, который измельчает зерно, не является наследственно мелкозернистой из-за наличия никеля и марганца. На рисунке 2.1 показана зависимость роста величины зерна аустенита от температуры нагрева при цементации.

3

4

5

6

7

8

9

700 800 900 1000 1100 1200

Рисунок 2.1 — Влияние температуры нагрева на рост зерна аустенита стали 20ХГНР [1]

Из

приведенного графика видно , что

сталь 20 ХГНР не является наследственно

мелкозернистой, поскольку величина зерна

при цементации растет(при нагреве более

чем на 850 оС) , что отрицательно сказывается

на механических свойствах стали. Следовательно,

изделия из стали 20ХГНР нельзя закаливать

с цементационного нагрева во избежание

получения крупнозернистой структуры

[2].

Следовательно,

изделия из стали 20ХГНР нельзя закаливать

с цементационного нагрева во избежание

получения крупнозернистой структуры

[2].

На рисунке 2.2 приведена изотермическая диаграмма до и после цементации стали 20ХГНР.

А Б

А- цементованная сталь 20 ХГН ; Б- до цементации сталь 20ХГН

Рисунок

2. 2 – Диаграмма изотермического

превращения аустенита

На

рисунке 2.2 представлена диаграмма

изотермического превращения  При закалке в масле вероятность

появления трещин на изделии весьма мала,

поскольку мартенситное превращение идет

в условиях медленного охлаждения, что

уменьшает уровень внутренних напряжений

[5]. Поэтому закалка вала-шестерни из стали

20 ХГНР должна производиться в масле.

При закалке в масле вероятность

появления трещин на изделии весьма мала,

поскольку мартенситное превращение идет

в условиях медленного охлаждения, что

уменьшает уровень внутренних напряжений

[5]. Поэтому закалка вала-шестерни из стали

20 ХГНР должна производиться в масле.

На рисунке 2. 3,показано как изменяются, твердость стали 20ХГНР в зависимости от температуры отпуска не цементованной стали.

70

60

50

40

20

100 200 300 400 500 600

Рисунок 2.3 – Зависимость твердости не цементованной стали 20ХГНР от температуры отпуска после закалки [5]

Геометрия трансмиссии 101 – Индивидуальные приводные валы Тома Вуда

В этом видеоролике показаны правильные углы для приводного вала в стандартном джипе или грузовике, а также то, как правила меняются при добавлении лифта подвески.

Видео ниже демонстрирует, что происходит с валом под разными углами, как неправильные углы могут вызвать колебания скорости, и больше фокусируется на автомобилях с приводом на 2 колеса и применениях, которые не поднимаются на джипах и грузовиках. Кроме того, это просто весело смотреть. Как следует из титульного экрана, во многих отношениях это лучшее видео о карданном вале!

В статье ниже дается подробное объяснение работы универсального шарнира под углом. В частности, мы уделяем особое внимание углу ведущего вала на грузовых автомобилях с подъемным механизмом и джипах. Прочтите, если хотите полностью понять, почему важна геометрия карданной передачи и как она влияет на требуемый тип вала. Если вам нужны рекомендации по измерению углов, прочтите наше руководство по измерению углов приводного вала.

Прочтите, если хотите полностью понять, почему важна геометрия карданной передачи и как она влияет на требуемый тип вала. Если вам нужны рекомендации по измерению углов, прочтите наше руководство по измерению углов приводного вала.

О.К. так что теперь вы сделали это. Вы установили этот подъемник в свой автомобиль или заменили двигатель, трансмиссию, раздаточную коробку или дифференциал, может быть, все вышеперечисленное, и теперь ваш полноприводный ребенок едет куда угодно, как разбалансированная стиральная машина. Или теперь, когда у вас есть вся эта грубая мощность и крутящий момент, вы продолжаете ломать свой приводной вал. Что вы делаете? Производитель лифтового комплекта может сказать вам одно, а местный мастер или механик скажет вам другое. Вы, конечно, не потратили столько времени, усилий и денег на создание идеального 4X4, чтобы жить в страхе перед возможными катастрофическими последствиями, которые могут возникнуть (обычно в самый неподходящий момент) из-за пренебрежения соображениями трансмиссии.

Так что же делать? Кому вы верите? Большие суставы? Возможно резюме? Откровенно говоря, только ВЫ можете ответить на эти вопросы. Как и во многих жизненных проблемах, решение обычно можно найти, вооружившись информацией. К сожалению для вас, существует много дезинформации, особенно в отношении правильных углов карданного шарнира. Я надеюсь прояснить многое из этого здесь. Пожалуйста, имейте в виду, что мы не работаем с точной наукой. Иногда вещи, которые в теории должны работать, не работают, а иногда люди, кажется, довольны трансмиссией, которая по всем стандартам должна вызывать ужасную вибрацию или короткий срок службы. Хотя ваши шансы на успех возрастут, если вы сделаете домашнюю работу и спроектируете на основе установленных принципов.

Мои мнения и рекомендации основаны на многочисленных источниках информации и многолетнем личном опыте. Я ни в коем случае не знаю всего, что нужно знать о приводных линиях (или о чем-то еще). Цель здесь состоит в том, чтобы дать широкую общую информацию, понимая, что по большей части мы имеем дело с сильно модифицированными автомобилями, требующими решений, отличных от одобренных заводом-изготовителем.

В дополнение к прямой и должным образом сбалансированной трансмиссии правильная геометрия является наиболее важным конструктивным фактором, который необходимо учитывать, когда требуется плавность работы, предельная прочность и длительный срок службы.

Если вы похожи на меня, вместо того, чтобы полагаться только на то, что кто-то может вам сказать. Вы склонны верить во что-то с большей готовностью, если у вас есть базовое понимание задействованных принципов. Очень важно, чтобы вы понимали концепцию неравномерной скорости вашего карданного вала, из-за которой карданные шарниры работают под углом:

Если бы вы наблюдали, как карданный шарнир движется под углом (рабочий угол) с торцевого вида. Вы увидите, что шарнир ведомого вала должен двигаться по эллипсу. Поскольку шарнир должен пройти через каждый из квадрантов этой эллиптической траектории за фиксированное время, скорость или поверхностная скорость ведомого вала увеличивается и уменьшается в 2 раза за каждую. революция.

революция.

При использовании обычного приводного вала с двумя шарнирами, если ваш второй кардан имеет равный или пересекающийся угол, второй кардан будет замедляться в то же время и почти с той же скоростью, с которой ускоряется первый кардан. , что обеспечивает плавный поток мощности на шестерню.

Теперь, надеюсь, вы заметили, что я сказал «очень близко» при описании этой компенсации неравномерных скоростей. это потому, что скорости ускорения и замедления, минимальная и максимальная скорость НЕ являются обратными числами. Мин Макс. скорости являются функцией косинуса рабочего угла. Если, например, чтобы упростить вычисления, косинус угла был равен 0,9.0, а скорость на ведущем валу составляла 100 футов в секунду. их в. скорость будет 90 F.P.S. и максимальная скорость будет 111 F.P.S. Именно по этой причине на вашем приводном валу есть верхний предел того, насколько крутым вы можете управлять приводным валом. Даже с равными или пересекающимися углами.

Итак, насколько крутой может быть приводной вал? Опять же, это полностью зависит от вас. Однако большинство производителей, таких как Dana/Spicer, рекомендуют не более 7 градусов. Лично я считаю, что они консервативны (так и должно быть). Я также думаю, что они основывают свои рекомендации на математике для самой большой трансмиссии размером с полуприцеп и называют ее хорошей для всего остального (что было бы так). Выполняя математические расчеты для трансмиссии автомобильного размера, используя диаметр поворота 4 дюйма и предполагая, что выходной вал раздаточной коробки и валы шестерни параллельны, фактический косинус для угла 15 градусов. Я вычисляю результат чистой разницы в линейном расстоянии. пройдено по дуге траектории каждого U-образного шарнира, что составляет примерно 0,0014 дюйма на каждый случай. Я полагаю, что в универсальном шарнире, скользящей вилке и шлицевой цапфе достаточно зазоров, а также модуль упругости при кручении в трубке и других компонентах, чтобы приспособиться к этому. За пределами этой точки компоненты силовой передачи должны сами изгибаться и деформироваться, чтобы обеспечить это дополнительное движение.

Однако большинство производителей, таких как Dana/Spicer, рекомендуют не более 7 градусов. Лично я считаю, что они консервативны (так и должно быть). Я также думаю, что они основывают свои рекомендации на математике для самой большой трансмиссии размером с полуприцеп и называют ее хорошей для всего остального (что было бы так). Выполняя математические расчеты для трансмиссии автомобильного размера, используя диаметр поворота 4 дюйма и предполагая, что выходной вал раздаточной коробки и валы шестерни параллельны, фактический косинус для угла 15 градусов. Я вычисляю результат чистой разницы в линейном расстоянии. пройдено по дуге траектории каждого U-образного шарнира, что составляет примерно 0,0014 дюйма на каждый случай. Я полагаю, что в универсальном шарнире, скользящей вилке и шлицевой цапфе достаточно зазоров, а также модуль упругости при кручении в трубке и других компонентах, чтобы приспособиться к этому. За пределами этой точки компоненты силовой передачи должны сами изгибаться и деформироваться, чтобы обеспечить это дополнительное движение. Это повторяющееся и непрерывное изгибание приведет к усталости этих компонентов и вызовет преждевременный выход из строя.

Это повторяющееся и непрерывное изгибание приведет к усталости этих компонентов и вызовет преждевременный выход из строя.

Однако есть и другие факторы, которые следует учитывать. Начните с того, с чем вы готовы жить. Имейте в виду, что с трансмиссией, нажатой до этого предела в 15 градусов, вы можете заметить легкую (небольшая может быть вопросом определения) вибрацию на ровном шоссе на скорости около 45-50 миль в час. когда вы трепещете газ в самый раз. Большинство людей могут жить с этим. Если вы сомневаетесь или приближаетесь к этому верхнему пределу, я рекомендую вам установить приводной вал с двойным карданом (CV).

Геометрия, которую необходимо поддерживать при использовании двойного карданного вала, отличается от геометрии обычной двухшарнирной трансмиссии. Во многих случаях разница в стоимости между двумя типами валов минимальна, а выигрыш в производительности/сроке службы окупит себя в долгосрочной перспективе.

Другим редко принимаемым во внимание фактором являются вибрации, которые будут вызваны силами, необходимыми для ускорения и замедления массы вашей трансмиссии. Трансмиссия, которая слишком тяжелая и/или имеет слишком большой радиус, а также проходит под крутым углом, может усугубить проблему.

Трансмиссия, которая слишком тяжелая и/или имеет слишком большой радиус, а также проходит под крутым углом, может усугубить проблему.

Кроме того, вам необходимо знать ожидаемую продолжительность жизни крестовины. В основном U-образный шарнир рассчитан на определенную непрерывную рабочую нагрузку при 3000 об/мин. на 5000 часов. с углом соединения 3 градуса и при условии надлежащего периодического обслуживания. Если вы удвоите угол, вы уменьшите срок службы вдвое, уменьшив вдвое нагрузку, вы удвоите срок службы, и наоборот. Поскольку ваша трансмиссия редко испытывает постоянную нагрузку, срок службы карданного шарнира становится трудно подсчитать. Хотя 5000 часов могут показаться не такими уж большими, это примерно равно 8 часам вождения в день, 5 дней в неделю в течение 2 и 1/2 лет. Так что 20% ожидаемой продолжительности жизни, в конце концов, может быть не таким уж плохим числом.

Большинство приводных валов, в зависимости от используемых компонентов, испытывают заедание при угле примерно 25-30 градусов. Вы НЕ ДОЛЖНЫ, я повторяю, НЕ ХОТИТЕ запускать приводной вал под любым углом, близким к этому. Вы должны учитывать провисание оси, изгиб рамы и дифференциальный крен. Все это может на мгновение изменить рабочий угол карданного шарнира до такой степени, что это вызовет то, что я называю НЕМЕДЛЕННОЙ И КАТАСТРОФИЧЕСКОЙ НЕИСПРАВНОСТЬЮ. В конечном счете, вы должны быть уверены, что ваша трансмиссия будет свободно вращаться при полном провисании оси.

Вы НЕ ДОЛЖНЫ, я повторяю, НЕ ХОТИТЕ запускать приводной вал под любым углом, близким к этому. Вы должны учитывать провисание оси, изгиб рамы и дифференциальный крен. Все это может на мгновение изменить рабочий угол карданного шарнира до такой степени, что это вызовет то, что я называю НЕМЕДЛЕННОЙ И КАТАСТРОФИЧЕСКОЙ НЕИСПРАВНОСТЬЮ. В конечном счете, вы должны быть уверены, что ваша трансмиссия будет свободно вращаться при полном провисании оси.

В автомобилях с листовой рессорой также очень важно учитывать восходящее движение шестерни дифференциала, вызванное закручиванием пружины в условиях высокого крутящего момента. Обычно вы можете получить довольно хорошее представление о том, насколько дифференциал свернется, посмотрев это короткое видео.

Многие люди ошибочно полагают, что приводной вал с двойным карданом (CV) обеспечивает больший рабочий угол, чем обычный приводной вал с двумя шарнирами или одинарный карданный вал. Это неправда. Некоторые типы CV фактически будут подвергаться заклиниванию под меньшим углом, чем стандартная двухшарнирная трансмиссия, в зависимости от используемых отдельных компонентов. Кроме того, сам CV длиннее, чем более обычные компоненты, и будет создавать больший рабочий угол на трансмиссии из-за более короткого хода в уравнении подъема / хода. Особенно это касается очень коротких валов.

Кроме того, сам CV длиннее, чем более обычные компоненты, и будет создавать больший рабочий угол на трансмиссии из-за более короткого хода в уравнении подъема / хода. Особенно это касается очень коротких валов.

Реальное преимущество приводного вала CV (двойного карданного вала) заключается в более плавной работе при более высоких рабочих углах и более длительном сроке службы. Узел CV работает, пересекая углы шарнира в центральной точке поворота и обеспечивая плавный поток мощности вращения или скорость поверхности через трансмиссию. А как насчет 3-го шарнира двойного карданного вала? С этим типом трансмиссии важно повернуть дифференциал вверх, чтобы у вас был минимальный рабочий угол шарнира на конце дифференциала карданного вала. Любой значительный угол соединения заставит шестерню ускоряться и замедляться два раза за один оборот. Вызывает так называемую крутильную вибрацию. Крутильные колебания также будут создаваться в трансмиссии с двумя шарнирами, которая имеет неравные углы на каждом из U-образных шарниров или слишком большой угол для каждого из U-образных шарниров, чтобы полностью компенсировать друг друга. Вращение дифференциала вверх уменьшит общий рабочий угол на каждом конце карданного вала. Теперь на конце приводного вала, расположенном со стороны раздаточной коробки, есть два шарнира, делящих общий угол поровну. Это удвоит срок службы соединений на этом конце, кроме того, вы получите полный номинальный срок службы соединения на конце дифференциала. Я также считаю, что CV сильнее, чем обычная трансмиссия, при повороте на тот же угол. Это было бы результатом передачи крутящего момента в плоскости, более перпендикулярной осевой линии карданного вала.

Вращение дифференциала вверх уменьшит общий рабочий угол на каждом конце карданного вала. Теперь на конце приводного вала, расположенном со стороны раздаточной коробки, есть два шарнира, делящих общий угол поровну. Это удвоит срок службы соединений на этом конце, кроме того, вы получите полный номинальный срок службы соединения на конце дифференциала. Я также считаю, что CV сильнее, чем обычная трансмиссия, при повороте на тот же угол. Это было бы результатом передачи крутящего момента в плоскости, более перпендикулярной осевой линии карданного вала.

Одно предостережение: вращение дифференциала меняет положение заливной пробки дифференциала. Убедитесь, что задний подшипник шестерни все еще получает достаточное количество масла. Может потребоваться переполнение, переполнение дифференциала может вызвать проблему вспенивания жидкости дифференциала. Добавление около чашки жидкости для автоматических коробок передач Dextron типа II в трансмиссионное масло снизит поверхностное натяжение масла и должно помочь контролировать пенообразование. Кроме того, в то время как это вращение дифференциала легко выполняется с задней частью, передние части создают другую проблему. Потому что, если вы не готовы отрезать корпус дифференциала от труб и заварить заново, все, что вы делаете для исправления углов трансмиссии спереди, отрицательно повлияет на геометрию рулевого управления вашего автомобиля. Большинство людей делают то же самое, что и производители автомобилей каждый день. То есть пойти на какой-то компромисс, сделать все как можно лучше для высокоскоростного заднего вала и жить с менее чем идеальными характеристиками от обычно более низкоскоростного, менее используемого переднего вала.

Кроме того, в то время как это вращение дифференциала легко выполняется с задней частью, передние части создают другую проблему. Потому что, если вы не готовы отрезать корпус дифференциала от труб и заварить заново, все, что вы делаете для исправления углов трансмиссии спереди, отрицательно повлияет на геометрию рулевого управления вашего автомобиля. Большинство людей делают то же самое, что и производители автомобилей каждый день. То есть пойти на какой-то компромисс, сделать все как можно лучше для высокоскоростного заднего вала и жить с менее чем идеальными характеристиками от обычно более низкоскоростного, менее используемого переднего вала.

Если вы понимаете и применяете концепции, которые я пытался передать здесь, и выполняете домашнее задание, вы сможете определить правильный тип карданного вала для вашего приложения и как правильно отрегулировать углы. Поймите, что установка подъемника или опускание подвески делает больше, чем просто заставляет ваш джип или грузовик сидеть выше или ниже, она изменяет углы вашей трансмиссии. Понимание этих изменений поможет вам сделать правильные регулировки и/или получить правильный карданный вал с первого раза. В конце концов, сделать работу правильно с первого раза намного дешевле.

Понимание этих изменений поможет вам сделать правильные регулировки и/или получить правильный карданный вал с первого раза. В конце концов, сделать работу правильно с первого раза намного дешевле.

Калькулятор рабочего угла трансмиссии | Запчасти Спайсер

Литература

Используйте Калькулятор рабочего угла трансмиссии, чтобы найти рабочий угол каждого карданного шарнира в вашей трансмиссии.

Измерьте углы каждого компонента трансмиссии — ведущего элемента, приводного вала (валов), ведомого элемента — чтобы найти рабочие углы карданного шарнира.

Подробнее…Измерьте углы каждого компонента вашей трансмиссии — ведущего элемента, приводного вала (валов), ведомого элемента — чтобы определить рабочие углы карданного шарнира.

Рабочий угол универсального шарнира — это угол, который возникает между ведущим элементом и приводным валом, а также между ведомым элементом и приводным валом, когда они не выровнены по вертикали.

ПРИМЕЧАНИЕ. Этот калькулятор не учитывает составные углы привода (горизонтальные смещения).

Вам понадобится спиртовой уровень или цифровой транспортир с точностью до ¼ градуса. Вы будете измерять углы в разных точках:

- От коробки передач

- Вдоль трансмиссии

- Задняя часть заднего моста

Введите угол с точностью до ¼ градуса вместе с наклоном (вверх или вниз):

- Вверх: поднимается от передней части к задней части автомобиля

- Вниз: Опускается спереди назад

Три способа измерения:

- Используйте адаптер для цифрового транспортира, который позволяет измерять уклоны непосредственно на крышках подшипников в легких условиях или в устройствах с быстроразъемными соединениями

- Снимите крышку подшипника и снимите мерки непосредственно с вилки

- Снимите стопорное кольцо и снимите мерки с крышки подшипника с помощью адаптера .

Советы по измерению:

- Измерение вдоль фактической осевой линии выходного вала

- Измерить на плоской поверхности под углом 90 градусов или параллельно выходному валу коробки передач

- Измерение истинной осевой линии

Основные правила:

- Рабочие углы универсального шарнира на каждом конце карданного вала всегда должны быть не менее половины градуса

- Рабочие углы универсального шарнира на каждом конце карданного вала всегда должны быть равны в пределах одного градуса друг от друга (половина градуса для домов на колесах и валов перед раздаточной коробкой или вспомогательными устройствами)

- Для работы без вибраций рабочий угол универсального шарнира не должен превышать трех градусов. Если они есть, убедитесь, что они не превышают максимальные рекомендуемые углы.

| Приводной вал об/мин | Макс. Рабочий угол Рабочий угол | Межосевой | |

|---|---|---|---|

| Параллельный | Пересекающийся | ||

| 5000 | 3,2° | — | — |

| 4500 | 3,7° | — | — |

| 4000 | 4,2° | — | — |

| 3500 | 5,0° | — | — |

| 3000 | 5,8° | — | — |

| 2500 | 7,0° | — | — |

| 2000 | 8,7° | — | — |

| 1500 | 11,5° | — | — |

Следует помнить:

- Углы, показанные на приведенной выше диаграмме, являются максимальными рабочими углами карданного шарнира, рекомендованными инженерами Spicer, и напрямую связаны со скоростью карданного вала.

10

10