Уплотнение асфальтобетонной смеси | roadtm.com

Как известно, все асфальтобетонные смеси (кроме литых), используемые при устройстве дорожных покрытий, подлежат обязательному уплотнению. Именно от этой операции во многим зависят физико-механические и эксплуатационные свойства покрытия: ровность, долговечность, необходимые характеристики прочности и пластичности, плотность, водоустойчивость, морозостойкость.

Надёжное сцепление асфальтобетонного покрытия с нижележащими слоями (основание или старым слоем покрытия) обеспечивается не только уплотнением уложенной смеси, но и подгрунтовкой. Для этого перед укладкой асфальтобетонной смеси производится розлив жидкого битума или битумной эмульсии.

Укатку следует начинать сразу же после укладки смеси. Уплотнение горячего асфальтобетона осуществляется самоходными катками различных типов: гладковальцовыми, на пневматических шинах и вибрационными. Гладковальцовые катки выделяют лёгкого типа – массой до 8 т (преимущественно двухосные двухвальцовые) и тяжёлого типа – массой 10 – 18 т (могут быть двухосные двух- и трёхвальцовые, трёхосные трёхвальцовые). Катки на пневмоколёсах обычно имеют массу от 13 до 30 т, вибрационные – до 8 т.

Уплотнение следует начинать проходами лёгкого катка (первые 5 – 10 проходов по одному следу) от краёв к середине. При первом проходе делается отступ 10 см от края покрытия (краевая часть уплотняется при последующих проходах). Затем окончательное уплотнение смеси осуществляется использованием тяжёлых катков (15 – 20 проходов по одному следу).

В случае использования вибрационного катка первые 2 – 3 прохода по одному следу нужно делать с выключенной вибрацией, а последующие 3 – 4 – с включённой. Доуплотнение слоя рекомендуется в этом случае также вести тяжёлыми катками статического действия. Первый проход делается обязательно ведущими вальцами вперёд. Уплотнение ведут таким образом, чтобы при каждом последующем проходе перекрывался след предыдущего примерно на 25 – 30 см. Наилучший результат достигается при температуре уплотняемой смеси 130 – 180 °C.

Не следует останавливать катки на горячей смеси во избежание образования неровностей. Чтобы смесь не прилипала к вальцам, их регулярно смазывают в процессе работы.

Щебёночно-мастичные асфальтобетонные смеси (ЩМА), характеризующиеся повышенным содержанием щебня (60 – 80%), требуют работы тяжёлых катков с гладкими вальцами на всём протяжении уплотнения. Данный тип смесей изготавливается с добавлением стабилизирующей добавки на основе целлюлозных волокон (поскольку основной компонент ЩМА – щебень, поэтому необходимо предотвратить стекание битума). Температура укладки и уплотнения таких смесей выше, чем у традиционных – порядка 180 – 190 °C. При уплотнении покрытий из ЩМА применение катков на пневматических шинах не рекомендуется, поскольку при повышенных температурах смеси возможно прилипание битума к резине шин.

- Главная

- Блог

- Технологии

- Уплотнение асфальтобетонной смеси

roadtm.com

Уплотнение смеси

2.31. Уплотнение асфальтобетонной смеси следует начинать при максимально высокой температуре смеси, при которой не образуются деформации в процессе укатки (табл.5).

Таблица 5

Ориентировочная температура асфальтобетонной смеси в начале уплотнения

Вид смеси | Тип | Температура, °С |

Многощебенистая | А | 130-150 |

Среднещебенистая | Б | 120-140 |

Малощебенистая | В | 100-130 |

Песчаная на дробленом песке | Г | 130-140 |

Песчаная на природном песке | Д | 110-130 |

Смеси для основного (нижнего) слоя | — | 120-150 |

2.32. Для уплотнения асфальтобетонной смеси применяются гладковальцовые самоходные моторные катки легкого типа массой 6-8 т; тяжелого типа массой 10-13 и 11-18 т; самоходные катки на пневматических шинах массой 16 и 30 т; виброкатки массой 4 и 8 т.

В зависимости от типа и вида катков и степени предварительного уплотнения смеси рабочими органами асфальтоукладчика надлежит производить: предварительное уплотнение гладковальцовым катком массой 6-8 т (до 6 проходов по одному следу), затем катком на пневматических шинах (8-10 проходов), окончательная укатка гладковальцовым катком массой 10-18 т (4-6 проходов).

Уплотнение многощебенистых смесей рекомендуется производить сначала катками на пневматических шинах (10-12 проходов), а затем гладковальцовым катком массой 10-18 т (2-4 прохода).

2.33. Рабочая скорость движения катков при уплотнении должна быть в начале уплотнения 1,5-2 км/час, после 5-6 проходов по одному следу — до 3-5 км/ч для гладковальцовых катков, до 2-3 км/ч — для вибрационных катков и до 5-8 км/ч — для катков на пневматических шинах.

2.34. При двухскатном профиле катки должны двигаться по уплотняемому покрытию от краев полосы к середине, а затем от середины к краям, перекрывая каждый след на 200-300 мм. При устройстве покрытий односкатного профиля уплотнение следует начинать с низовой стороны, а на участках улиц и дорог с продольным уклоном более 30+ — производить снизу вверх.

При уплотнении первой полосы необходимо следить, чтобы вальцы катка не приближались менее, чем на 100 мм к кромке, обращенной к оси дороги. Оставшаяся неуплотненная полоса закатывается позже, одновременно с последующе устраиваемой полосой асфальтобетонного покрытия.

Первые проходы при уплотнении следующей полосы необходимо выполнять по продольному сопряжению с ранее уложенной полосой, при этом каток массой 10 т должен двигаться вперед ведущими вальцами.

По окончании укладки, или при вынужденных перерывах в работе, при уплотнении в конце уложенной полосы необходимо следить за тем, чтобы катки заходили на брус, установленный поперек проезжей части.

2.35. При ширине проезжей части более 14 м, а также на площадях и перекрестках улиц уплотнение следует производить по взаимно-перпендикулярным направлениям или по диагонали.

2.36. В процессе уплотнения после первых 2-3 проходов катка следует проверять поперечный уклон и ровность покрытия шаблоном и трехметровой рейкой. Места, не поддающиеся поверхностному исправлению, следует вырубать и заменять новым асфальтовым бетоном.

После уплотнения следует произвести отделку поверхности с устранением мелких неровностей, применяя утюги, использующие тепловую энергию инфракрасного излучения (ИКИ).

2.37. В процессе работ по устройству покрытия запрещается:

— заправлять катки и асфальтоукладчики на свежеуложенном и перекрываемом асфальтобетонном покрытии. Для заправки выводить механизмы на обочины, боковые выезды или воротные заезды;

— останавливать катки на свежеуложенном покрытии. В случае аварийной остановки принять срочные меры к выводу катка из зоны работ;

— переключать скорости при резком торможении на уплотненном покрытии;

— производить повороты на неуплотненном покрытии. Для изменения направления движения катки следует выводить на уплотненную часть покрытия;

— оставлять катки на свежеуложенном покрытии по окончании работ.

2.38. Чтобы предотвратить прилипание асфальтобетонной смеси к вальцам катка, их рекомендуется смачивать водой или водным однопроцентным раствором отходов мыловаренной промышленности. Не разрешается применять для этих целей солярное масло и топочный мазут.

2.39. Технология производства работ по устройству слоев износа из асфальтобетонных смесей с применением щебня из искусственных каменных материалов предусматривает операции, которые имеют место при строительстве асфальтобетонных покрытий из обычных горячих асфальтобетонных смесей с соблюдением следующих требований, учитывающих особенности материалов:

а) толщина укладываемого слоя в плотном теле должна быть не ниже 40 мм;

б) укладка смеси механизированным способом допустима только по свежеуложенному основному или нижнему слою асфальтобетонного покрытия. При капитальном ремонте при укладке слоя износа по старому покрытию допускается применение смесей, обеспечивающих получение «мозаичной» фактуры поверхности;

в) выбор уплотняющих механизмов должен производиться с учетом вида смесей. При устройстве покрытий ковровой фактуры в звено уплотняющих механизмов следует включать катки вибрационного действия и катки на пневматических шинах, уменьшающих дробление каменного материала при укатке.

Устройство допускается только в сухую погоду.

Методические рекомендации Методические рекомендации по укладке и уплотнению асфальтобетонных смесей различного типа при использовании высокопроизводительных асфальтоукладчиков и катков

МИНИСТЕРСТВО ТРАНСПОРТНОГО

СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО- ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СОЮЗДОРНИИ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО УКЛАДКЕ И УПЛОТНЕНИЮ АСФАЛЬТОБЕТОННЫХ

СМЕСЕЙ

РАЗЛИЧНОГО ТИПА ПРИ ИСПОЛЬЗОВАНИИ ВЫСОКОПРОИЗВОДИТЕЛЬНЫХ

АСФАЛЬТОУКЛАДЧИКОВ И КАТКОВ

Утверждены директором

Союздорнии

канд. техн. наук Э.М. Добровым

Одобрены

Главным техническим управлением

Минтрансстроя

(решение ГТУ № 379-4Д от 10.05.83)

Москва 1984

СОДЕРЖАНИЕ

|

Предисловие 1. Общие положения 2. Устройство верхнего слоя основания дорожной одежды и нижнего слоя покрытия из крупнозернистых асфальтобетонных смесей 3. Устройство верхнего слоя асфальтобетонных покрытий из плотных смесей 4. Контроль качества работ 5. Техника безопасности |

Даны рекомендации по режимам работы высокопроизводительных широкозахватных асфальтоукладчиков, обеспечивающих максимальное уплотнение конструктивных слоев из асфальтобетонных смесей различного типа гранулометрии. В зависимости от степени уплотнения слоя рабочими органами асфальтоукладчика приведена технология уплотнения слоев катками, даны рекомендации по составу отрядов катков и режимам их работы.

Асфальтобетонные смеси различного типа гранулометрии рекомендуется приготавливать на асфальтобетонных заводах общей производительностью не менее 200 т/ч, транспортировать только большегрузными автомобилями-самосвалами.

Внедрение технологии строительства покрытий широкозахватными высокопроизводительными асфальтоукладчиками и катками позволяет повысить темпы строительства, снизить трудозатраты и одновременно повысить качество работ.

Табл. 2.

В последние годы в практике дорожного строительства наметилась четкая тенденция к устройству асфальтобетонных покрытий высокими темпами с перенесением основного удельного веса уплотнения смесей на рабочие органы асфальтоукладчика — трамбующий брус и виброплиту.

Повышение степени предварительного уплотнения смеси и увеличение ширины укладки асфальтоукладчиком приводят к уменьшению или ликвидации продольных швов, что позволяет значительно повысить продольную и поперечную ровность покрытия.

В настоящих «Методических рекомендациях по укладке и уплотнению асфальтобетонных смесей различного типа при использовании высокопроизводительных асфальтоукладчиков и катков» изложены особенности технологии укладки и уплотнения асфальтобетонных смесей различного типа гранулометрии широкозахватными высокопроизводительными асфальтоукладчиками и катками, даны рекомендации по выбору соответствующего отряда машин при устройстве конструктивных слоев из асфальтобетона и методика определения степени предварительного уплотнения смесей рабочими органами асфальтоукладчика.

«Методические рекомендации» составлены на основе научно-исследовательских и опытно-экспериментальных работ, выполненных Союздорнии в 1979 — 1982 гг.

«Методические рекомендации» разработали кандидаты технических наук Б.С. Барышев, Б.М. Слепая, М.А. Либерман, инженеры Л.М. Кириллова, Э.Б. Островский.

1.1. Технология строительства асфальтобетонных покрытий широкозахватными высокопроизводительными асфальтоукладчиками с активными уплотняющими рабочими органами является наиболее прогрессивной и позволяет одновременно со снижением трудозатрат улучшить основные транспортно-эксплуатационные параметры асфальтобетонного покрытия (ровность, однородность, прочность покрытия).

1.2. Работы, связанные с приготовлением, транспортированием и укладкой асфальтобетонных смесей в покрытие и основание дорожной одежды, следует проводить в соответствии со СНиП III-40-79 и «Руководством по строительству асфальтобетонных покрытий» (М., Транспорт, 1978), с учетом особенностей скоростного строительства покрытий.

1.3. Для обеспечения эффективной работы асфальтоукладчиков производительность асфальтобетонного завода должна соответствовать сменному темпу укладки и составлять не менее 200 т/ч; целесообразно применять асфальтосмесители с накопительными бункерами, объемом не менее часовой производительности выпуска продукции АБЗ.

1.4. Транспортирование смесей с АБЗ к асфальтоукладчику следует осуществлять большегрузными автомобилями-самосвалами грузоподъемностью 7 — 12 т (МАЗ-503А, КамАЗ-5510, КрАЗ-256Б).

1.5. При высоких темпах устройства асфальтобетонных покрытий и верхнего слоя основания дорожной одежды, если позволяют технические возможности асфальтоукладчика, смеси следует укладывать на всю ширину полосы ( II и III категории автомобильных дорог). При укладке смеси сопряженными полосами двумя укладчиками технологический разрыв между ними должен составлять 30 м.

1.6. Отряды катков следует комплектовать в зависимости от типа гранулометрии укладываемой асфальтобетонной смеси, степени уплотнения смеси рабочими органами асфальтоукладчика и с учетом имеющегося состава парка катков.

1.7. На завершающей стадии уплотнения конструктивных слоев покрытия, уложенных из асфальтобетонных смесей всех типов гранулометрии, следует применять трехосный гладковальцовый каток массой 11 — 18 т (ДУ-48А, ДУ-48Б).

2.1. При устройстве верхнего слоя основания дорожной одежды и нижнего слоя покрытия из крупнозернистых асфальтобетонных смесей скорость перемещения асфальтоукладчика должна составлять 2 — 3 м/мин; уплотняющие рабочие органы асфальтоукладчика должны иметь следующие режимы работ: частоту вращения валов трамбующего бруса 1000 — 1500 об/мин. и вибраторов виброплиты — 2500-3000 об/мин.

2.2. Состав отряда катков следует подбирать исходя из существующего на данном объекте парка машин, руководствуясь табл. 1 настоящих «Методических рекомендаций».

2.3. Для производства работ в условиях пониженных температур воздуха целесообразно укладывать смеси при скорости перемещения асфальтоукладчика 1 м/мин. При этом можно достичь уплотнения слоя до значения 0,98, что позволит исключить процесс уплотнения катками.

Таблица 1

|

Коэффициент уплотнения смеси рабочими органами асфальтоукладчика |

Тип катка |

Режим работы катка |

|

|

Скорость км/ч |

Число проходов по одному следу |

||

|

0,97-0,95 |

Самоходный на пневматических шинах массой 18 т (ДУ-31А) |

10 |

2-3 |

|

и гладковальцовый трехосный массой 11-18 т (ДУ-49А) |

5 |

2-4 |

|

|

Гладковальцовый трехосный массой 11-18 т (ДУ-49А) |

5 |

4-6 |

|

|

0,95-0,98 |

Самоходный на пневматических шинах массой 16 т (ДУ-31А5) |

10 |

3-4 |

|

и гладковальцовый трехосный массой 11-18 т (ДУ-49А) |

5 |

3-4 |

|

|

Гладковальцовый трехосный массой 11-18 т (ДУ-49А) |

5 |

8-10 |

|

|

0,93.-0,9 |

Самоходный на пневматических шинах массой 16 т (ДУ- 31А) |

10 |

4-6 |

|

и гладковальцовый трехосный массой 11-18 т (ДУ-49А) |

5 |

4-6 |

|

|

Гладковальцовый массой 9-13 т (ДУ-8В, ДУ-48А, ДУ48Б) |

4-5 |

4-6 |

|

|

и гладковальцовый трехосный массой 11-18 т (ДУ-49А) |

5 |

4-6 |

|

|

Гладковальцовый. трехосный массой 11-18 т (ДУ-49А) |

5 |

10-12 |

|

2.4. При укатке смеси рабочими органами асфальтоукладчика до коэффициента уплотнения 0,9 и более в состав отряда вводятся катки двух типоразмеров: средний гладковальцовый массой 9 — 13 и (или самоходный на пневматических шинах) и гладковальцовый тяжелый массой 11 — 18 т (марки ДУ-49А).

Допускается уплотнять смеси одним тяжелым гладковальцовым катком при увеличенном числе проходов в соответствии с требованиями табл. 1.

3.1. Для устройства верхнего слоя дорожных покрытий применяют асфальтобетонные смеси всех типов, предусмотренных ГОСТ 9128-84.

3.2. Смеси всех типов, установленных ГОСТ 9128-84, укладывают при следующем режиме работы рабочих органов асфальтоукладчика: частота вращения вала трамбующего бруса 1000 — 1400 об/мин, вала вибраторов виброплиты — 2500 — 3000 об/мин.

3.3. Смеси типов А и Б с содержанием щебня не менее 40 % следует укладывать при скорости перемещения асфальтоукладчика не более 2 — 3 м/мин; при этом следует соблюдать следующие режимы работы рабочих органов: частота вращения вала, трамбующего бруса 1000 - 1400 об/мин, частота вращения вала вибраторов виброплиты 2500 — 3000 об/мин.

3.4. Асфальтобетонные смеси типов А и Б с содержанием щебня не менее 40 %, уложенные при скорости перемещения асфальтоукладчика 1 м/мин и частоте вращения валов трамбующего бруса и вибраторов виброплиты; соответственно 1200 — 1500 и 3000 об/мин, могут иметь коэффициент уплотнения до 0,99 и не требуют уплотнения катками.

Таблица 2

|

Коэффициент уплотнения смеси рабочими органами асфальтоукладчика |

Тип катка |

Режим работы катка |

|

|

Число проходов по одному следу |

Скорость, км/ч |

||

|

Асфальтобетонная смесь типов А, Б (40-50 % щебня) |

|||

|

0,97-0,96 |

Гладковальцовый массой 11-18 т (ДУ-47А) |

8-10 |

5 |

|

0,96-0,94 |

Вибрационный массой 6-8 т (ДУ-47А, ДУ-47Б) |

3-4 |

До 3 |

|

и гладко вальцовый массой 11-18 т (ДУ-49А) |

2-4 |

5 |

|

|

На пневматических шинах массой 16 т (ДУ-31А) |

4 |

До 10 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

2 |

5 |

|

|

0,94-0,92 |

Вибрационный массой 6-8 т (ДУ-47А, ДУ-47Б) |

4-5 |

3 |

|

и гладковальцовый массой 11-18 т |

4 |

5 |

|

|

На пневматических шинах массой 16 т (ДУ-31А) |

4-6 |

До 10 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

2-4 |

5 |

|

|

Гладковальцовый массой 10-13 т (ДУ-813, ДУ-48А, ДУ-48Б) |

4-6 |

4-5 |

|

|

и гладковальцовый массой 11-18 т |

6-8 |

5 |

|

|

0,92-0,89 |

Вибрационный массой 6-8 т (ДУ-47А, ДУ-47Б) |

5-6 |

3 |

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4 |

5 |

|

|

На пневматических шинах массой, 13 т (ДУ-31) |

6 |

10 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4 |

5 |

|

|

Гладковальцовый массой 10-13 т (ДУ-48А, ДУ-48Б, ДУ-8В) |

6 |

4 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

6 |

5 |

|

|

Асфальтобетонная смесь типа Б (35-40 % щебня) и типа В |

|||

|

0,92-0,87 |

Вибрационный массой 6-8 т (ДУ-47А, ДУ-47Б) |

4-6 |

До 2 |

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4 |

5 |

|

|

На пневматических шинах массой 16 т (ДУ-31А) |

6-8 |

10 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4 |

5 |

|

|

Гладковальцовый массой 10-13 т (ДУ-8В, ДУ-48А) |

6-8 |

4 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

6 (4) |

5 |

|

|

0,83-0,87 |

Гладковальцовый массой 6-8 т (ДУ-50) |

2-3 |

3 |

|

гладковальцовый массой 10-13 т (ДУ-8В, ДУ-48А) |

8-10 |

4-5 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

6 (4) |

5 |

|

|

Гладковальцовый массой 6-8 т (ДУ-50) |

2-3 |

5 |

|

|

На пневматических шинах массой 16 т (ДУ-31А) |

4-6 |

10 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

2-4 |

5 |

|

|

Асфальтобетонная смесь типов Г и Д |

|||

|

0,82-0,84 |

Гладковальцовый массой 6-8 т (ДУ-50) |

2-3 |

3 |

|

На пневматических шинах массой 16 т (ДУ-31А) |

6-8 |

10 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4 |

5 |

|

|

Гладковальцовый массой 6-8 т (ДУ-50) |

2-3 |

3-4 |

|

|

гладковальцовый массой 10-13 т (ДУ-8В, ДУ-48А) |

10 |

4-5 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4-6 |

5 |

|

|

0,82-0,80 |

Гладковальцовый массой 6-8 т (ДУ-50) |

2-3 |

3-4 |

|

на пневматических шинах массой 16 т (ДУ-31А) |

8-10 |

5 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4-6 |

5 |

|

3.5. Смеси типов В и Б с содержанием щебня до 40 % допускается укладывать при скорости перемещения асфальтоукладчика до 4 м/мин. Если коэффициент уплотнения смеси после прохода асфальтоукладчика не превышает 0,85, скорость перемещения укладчика следует уменьшить до 2 — 3 м/мин.

3.6. Смеси типов Г и Д допускается укладывать при скорости перемещения асфальтоукладчика до 5 м/мин.

3.7. При укатке смесей, имеющих коэффициент уплотнения после прохода асфальтоукладчика не ниже 0,87, в отряд катков не включают легкий каток массой 6 — 8 т.

3.8. При уплотнении смесей, имеющих коэффициент уплотнения после прохода асфальтоукладчика ниже 0,87, при наличии в парке вибрационных катков массой 6 — 8 т уплотнение следует начинать катком с выключенными вибраторами (вместо применения статического легкого катка).

3.9. Для уплотнения верхнего слоя покрытия из асфальтобетонных смесей типов А, Б, В, имеющих коэффициент уплотнения после прохода асфальтоукладчика 0,9 — 0,94, следует в отряд катков включать вибрационные катки массой 6 — 8 т, либо катки на пневматических шинах массой 16 т, либо гладковальцовые катки массой 10 — 13 т. Во всех случаях обязательно наличие в отряде катка гладковальцового трехосного массой 11 — 18 т.

3.10. Уплотнение песчаных асфальтобетонных смесей типов Г, Д и малощебенистых типа В с коэффициентом уплотнения после прохода асфальтоукладчика менее 0,9 следует начинать гладковальцовым катком массой 6 — 8 т, при этом рабочая скорость движения катка в начале укатки должна составлять 3 км/ч.

3.11. Для уплотнения смесей типов А, Б и В ведущим катком в отряд целесообразно включать каток двухвальцовый вибрационный массой 6 — 8 т (ДУ-47А, ДУ-47Б). При отсутствии такого катка его можно заменить катком на пневматических шинах массой 16 т (ДУ-31А) или катками статическими гладковальцовыми массой 9 — 13 т (ДУ-8В, ДУ-48А, ДУ-48Б).

3.12. Уплотнение смесей типов Г, Д и В при коэффициенте их уплотнения рабочими органами асфальтоукладчика менее 0,87 следует начинать катком вибрационным массой 6 — 8 т (ДУ-47А, ДУ-47Б) с выключенным вибратором либо гладковальцовым статическим массой 6-8 т (ДУ-50).

3.13. Состав отрядов катков в зависимости от типа уплотняемой смеси и коэффициента уплотнения после прохода асфальтоукладчика, а также режимы их работы следует назначать согласно табл. 2.

4.1. Контроль качества работ следует осуществлять в соответствии с требованиями п. 6.7 «Руководства по строительству дорожных асфальтобетонных покрытий» (М.: Транспорт, 1978) и настоящих «Методических рекомендаций».

4.2. Перед началом работ по устройству покрытия и основания дорожной одежды из асфальтобетонных смесей следует проверить режимы работ широкозахватных высокопроизводительных машин и установить требуемые скорости, укладки и частоты колебания трамбующего бруса асфальтоукладчика.

4.3. В процессе работы асфальтоукладчика в заданном режиме следует определить коэффициент уплотнения слоя для уточнения состава отряда катков и режимов работы асфальтоукладчика и катков.

4.4. Степень уплотнения асфальтобетонных смесей рабочими органами асфальтоукладчика определяют по результатам испытаний образцов, отобранных из укладываемого слоя непосредственно после укладки его асфальтоукладчиком, работающим в заданном режиме. Для этого перед проходом асфальтоукладчика на нижний слой уложенного покрытия (или основания дорожной одежды) укладывают металлическую пластинку площадью 200×150 мм и толщиной 1,5 мм. Место расположения пластины фиксируют металлической проволокой, прикрепленной к краю пластины. После прохода асфальтоукладчика пластину со смесью извлекают. Образец снимают с пластины не ранее чем через 2 ч, затем стандартным методом определяют коэффициент уплотнения.

4.5. Для рационального подбора состава отряда катков следует определять степень предварительного уплотнения смеси рабочими органами асфальтоукладчика в соответствии с методикой, изложенной в п. 4.4 настоящих «Методических рекомендаций».

При строительстве покрытий и оснований дорожной одежды из асфальтобетонных смесей комплектом высокопроизводительных широкозахватных асфальтоукладчиков и катков следует руководствоваться «Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог» (М.: Транспорт, 1978), р.8 «Руководства по строительству дорожных асфальтобетонных покрытий» (М.: Транспорт, 1978) и СНиП III-4-80.

Еще документы скачать бесплатно

www.gosthelp.ru

Зачем уплотнять асфальтобетон выше минимальной нормы?

В прежние годы советские, а затем и российские дорожные подрядчики постоянно были озабочены проблемой обеспечения минимально требуемого нормативного коэффициента уплотнения (Ky) асфальтобетона в покрытии дороги. По действующему СНиП 3.06.03-85 степень или коэффициент уплотнения, выражаемый в России в долях 1,0, а в других странах в долях 100%, должен быть не ниже 0,99 или 99% для асфальтобетона из плотных смесей типов А и Б и 0,98 или 98% из плотных смесей типов В, Г и Д, а также для пористых и высокопористых асфальтобетонов, от объемного веса переформованных и уплотненных в лаборатории образцов. Такой объемный вес принимался за 1,0 или 100%.

Отмеченная озабоченность была обусловлена известной и всеми признаваемой технологической отсталостью отечественной дорожной отрасли, несовершенством собственной уплотняющий техники, невозможностью приобрести зарубежные, более эффективные дорожные катки.

В табл. 1 приведены те модели отечественных и зарубежных катков, которые были доступны большинству дорожников и которые использовались ими практически повсеместно в те годы на устройстве асфальтобетонных покрытий. Анализ их уплотняющей способности по современному критерию индекса контактных давлений и технологических возможностей качественно уплотнять асфальтобетон показывает их явную ущербность в функциональном плане.

Таблица 1

| ||||||||||||||||||||||||||||||||||||||||||||||

* Индекс контактных давлений является обобщенной функционально-технологической характеристикой катка, учитывающей весовую нагрузку или общую динамическую силу при вибрации и размеры (ширина, диаметр) каждого вальца.

** Оптимальный слой уплотнения щебенистого асфальтобетона для указанного индекса контактных давлений.

*** На завершающей стадии уплотнения, для которой и создавался ДУ-49Б.

И, конечно же, ожидать от такой техники более высокого качества уплотнения, чем минимально требуемое, было бы, по меньшей мере, наивно и несерьезно. Доказательств этому можно привести достаточно много. Стоит лишь указать, что по результатам двух массовых независимых обследований дорог в европейской части СССР, проведенных СоюздорНИИ, ГипродорНИИ и МАДИ в 60–70-е годы прошедшего столетия, средний срок службы их покрытий составлял примерно две трети от срока службы зарубежных дорог, а в Сибири он вообще часто не превышал 50–55%.

Из-за значительного недоуплотнения покрытий, т.е. наличия фактического брака, доходящего в 80-е годы 20 века до 25–30% даже в таком технически передовом и развитом центре, как Ленинград (табл. 2), они достаточно быстро разрушались, требуя частых и существенных затрат на свои ремонты.

Таблица 2

| |||||||||||||||||||||||||||||||||||||

Сегодня в дорожной отрасли России уже другие времена, сами дорожники становятся другими, более опытными и современными в технологическом плане. Их оснащение эффективной техникой, в том числе уплотняющей, постепенно приближается к оснащению зарубежных коллег, они осваивают передовые технологические приемы выполнения асфальтобетонных работ. И главное, свое право на очередной объект они должны завоевывать в конкурентной борьбе, предусматривающей особое отношение к качеству работ и материалов.

Поэтому реализация минимально требуемого Ky асфальтобетона для многих подрядчиков стала не просто трудным обязательством, а фактически даже заурядным делом. Ряд из них добивается хороших, а иногда и очень высоких результатов по качеству уплотнения асфальтобетонных покрытий.

И, тем не менее, даже среди успешных в этом плане подрядчиков порой возникают сомнения и суждения о том, что СНиП формально требует Ky не ниже установленной планки, так зачем стремиться реально перекрывать эту планку, тем более, что логика конкурсных торгов поощряет снижение стоимости контрактных работ и нередко в ущерб их качеству. Объект ведь все равно примут в эксплуатацию, если соблюдены хотя бы минимальные требования СНиП.

Такого сорта дорожники продолжают мыслить и руководствоваться в своей практической деятельности прежними устремлениями и заботами – достичь минимально требуемого качества и все. Хотя имеющиеся потенциальные возможности современных технологий и машин (укладчики, катки) позволяют добиваться значительно более высоких показателей уплотнения асфальтобетона в покрытии, доходящих до 1,01–1,02 (101–102%), а в некоторых случаях и до 1,03 (103%).

Правда, у тех же дорожников появляются вопросы, а иногда и возражения против таких высоких значений коэффициента уплотнения. Мол, что это за показатель, превышающий 100%, и нужно ли, а может быть и вредно, достигать такой высокой плотности?

Очевидно, все эти вопросы, сомнения и возражения требуют определенного их обсуждения и некоторых пояснений. Хотя они давно, неоднократно и профессионально уже освещались российскими практиками и учеными, в том числе такими крупными специалистами в области асфальтобетонной технологии, как Н. Н. Иванов, Н. В. Горелышев, И. В. Королев, Л. Б. Гезенцвей и другие, внесшие существенный и неоценимый вклад в становление и развитие дорожной отрасли.

Высокие значения Ky, превышающие 1,0 или 100%, свидетельствуют, во-первых, о несовершенстве российского метода и средств уплотнения переформованного образца асфальтобетона в лаборатории, во-вторых, об имеющемся запасе или о потенциальных возможностях самого асфальтобетона деформироваться в покрытии более значительно, чем в лабораторной форме (жестком стакане), и, в-третьих, о высокой эффективности используемых сегодня технологических приемов и современных уплотняющих средств в виде разных типов катков.

К сожалению, российские дорожники до сих пор (уже примерно 50 лет, если не больше) для переформовки и для подбора состава асфальтобетона в лаборатории используют обычный, правда, легко доступный гидравлический пресс и жесткий металлический стакан (форму), которые в случае работы со щебенистыми смесями дополняются простейшим вибростолом (амплитуда колебаний 0,35–0,40 мм, частота 50 Гц) для комбинированного уплотнения сначала на вибростоле (3 мин), а затем на прессе при давлении 200 кгс/см2 (3 мин). Если смеси малощебенистые и песчаные, понадобится только пресс, но при давлении 400 кгс/см2. До утверждения в 1970 г действующих сегодня стандартов, приборов и норм уплотнения асфальтобетона достаточно было одного пресса с давлением 300 кгс/см2 при минимально требуемой степени уплотнения дорожного покрытия 0,97 из любых типов смесей.

Общеизвестно из механики грунтов, бетонов и других строительных материалов, что наиболее эффективно и быстро такие материалы деформируются и уплотняются в том случае, когда к ним прикладываются циклические усилия с поочередно повторяющимися нагружениями и разгрузками, как это делают катки на устройстве покрытия или зарубежные лабораторные приборы для уплотнения грунта и асфальтобетона (приборы Проктора, стандартного уплотнения грунта СоюздорНИИ, Маршалла, гиратор и др.), и когда частицам уплотняемого материала предоставляется некоторая свобода или возможность вертикального и горизонтального смещения относительного друг друга.

В жесткой лабораторной форме при непрерывно действующем статическом давлении пресса вместо чередующихся циклов нагрузка-разгрузка частицы асфальтобетонной смеси такой свободы практически не имеют. После некоторой начальной осадки материал образца попадает в зажатое вертикальное положение, хотя его возможности к уменьшению пористости и дальнейшему уплотнению еще не исчерпаны. В итоге объемный вес такого образца оказывается меньше, чем мог бы быть при его уплотнении по методу Маршалла или в гираторе. Поэтому за счет уменьшенного значения знаменателя (объемный вес несколько недоуплотненного образца в лаборатории) и получаются у образцов асфальтобетона из покрытия значения Ky, превышающие 1,0 или 100%.

И ничего в этом страшного или тревожащего, на первый взгляд, нет. Однако с помощью такого уже исчерпавшего себя метода и оборудования ведется подбор и проверка проектируемых составов асфальтобетонных смесей для будущих покрытий дорог, и не исключено, что эти составы будут не соответствовать наилучшим вариантам гранулометрии и физико-механических свойств.

Как известно, с повышением плотности асфальтобетона пористость его минерального остова снижается, и поэтому количество битума для заполнения пор тоже понижается. При подборе гранулометрического состава смеси в лаборатории определяют оптимальный расход битума по максимуму получаемой прочности отформованных образцов на сжатие. Если в лаборатории при использовании существующей методологии с прессом образец оказывается недоуплотненным по сравнению с плотностью в покрытии (вариант, когда Ky>1,0 или >100%), значит оптимум битума для покрытия установлен неверно.

Эксперименты с песчаными смесями показали, что при их уплотнении на прессе (400 кгс/см2) оптимум битума для Ky = 1,0 составил 7,6%, а при уплотнении на гираторе (20 оборотов) получен Ky около 1,02–1,03 и оптимум битума понизился до 6,7%. Хорошая экономия битума (в 1,13–1,14 раза), правда, на песчаном асфальтобетоне. Кроме того, образцы после гиратора оказались прочнее (R20, R50) образцов из-под пресса в 1,11–1,17 раза.

В табл. 3 представлены итоги обработки и осреднения результатов уплотнения различных щебенистых смесей известными лабораторными методами, выполненного в свое время Н. В. Горелышевым и К. Я. Лобзовой, причем за 100% приняты результаты уплотнения таких смесей стандартным для России комбинированным методом (вибрация + статическое сжатие).

Таблица 3

| ||||||||||||||||||||||||||||||||||||||||||||

Из данных этой таблицы следует, что и комбинированный метод, и чисто статическое сжатие исчерпали все свои возможности к увеличению плотности лабораторного образца и в этом отношении оба они отстали уже не только от зарубежных методов и приборов, но и от катков, работающих на дороге и реализующих Ky>1,0.

Рис. 1. Результат лабораторного уплотнения асфальтобетона 0/11 В65 в приборе Маршалла при различной температуре (проф. Эльк Рихтер, технический институт г. Эрфурта, Германия) |

К тому же у этих отечественных методов и приборов нет возможности варьировать работу уплотнения и оценивать уплотняемость составов смесей, как это делается в методе Маршалла за счет изменения количества ударов трамбовки (рис. 1) или количества оборотов гиратора во вращательном уплотнителе (рис. 2).

Рис. 2. Гироскопический уплотнитель асфальтобетона фирмы Troxler, созданный для реализации федеральной программы SHRP SuperPave (США)

Можно только увеличивать давление пресса, как это произошло в 1970 г., когда 300 кгс/см2 повысили до 400 кгс/см2 и нормативный коэффициент уплотнения Ky(300) = 0,97 подняли до Ky(400) = 0,99 для щебенистых смесей. Любопытно, что в результате таких изменений прежняя норма Ky=0,97 теперь соответствует всего лишь Ky=0,95, что наглядно объясняет низкий уровень качества уплотнения покрытий в 60–70-е годы прошлого века и незначительный срок их службы.

Однако та же табл. 3 показывает нецелесообразность и даже бессмысленность увеличения статического давления свыше 400 кгс/см2 для щебенистых смесей. Во-первых, прирост плотности незначителен, и, во-вторых, и это самое неприятное, с ростом давления сжатия увеличивается дробление щебня в образце, что ведет к искажению всех его показателей.

Теперь вполне очевидно, что дорожная отрасль России фактически подошла к моменту, когда действующему лабораторному методу и его оборудованию оценки качества подбора состава в лаборатории и уплотнения асфальтобетона в покрытии необходимо дать отставку, заменив их более подходящими и современными. Но какими?

Проще всего, не мудрствуя лукаво и не изобретая велосипед, можно было бы перейти на широко применяемый в большинстве стран мира, накопивший огромный опыт своего использования, достаточно доступный и, пожалуй, самый дешевый метод трамбования по Брюсу Маршаллу (незамысловатое оборудование несложно изготовить в любой механической мастерской, в том числе дорожной).

Правда, к наиболее современным все-таки следует отнести метод вращательного уплотнения асфальтобетонного образца на гираторе.

Гирационный уплотнитель лучше и ближе всего моделирует физику и механику процесса деформирования и, соответственно, уплотнения асфальтобетона статическими и вибрационными вальцами катков в слоях покрытия на дороге, и потому он более перспективный. Но в то же время и самый дорогой. И сейчас, очевидно, пока не всем российским дорожникам доступный, как, например, прибор и метод Маршалла.

Вообще в этом плане не следует исключать и перехода на новые принципы оценки качества уплотнения асфальтобетона на дороге, взяв за основу (100%) так называемую «теоретическую плотность», легче и проще определяемую в лабораторных условиях.

В США, к примеру, действует стандарт ASTM D 2041, который рекомендует (не требует и не обязывает, а рекомендует наравне с другими) использовать в качестве показателя степени уплотнения отношение плотности асфальтобетона из покрытия к его истинной («теоретической») плотности. Последняя представляет из себя отношение общей массы минеральных материалов и битума к их объему, легко находимому по закону Архимеда. Фактически «теоретическая плотность» по Д. Райсу (J. Rice) есть плотность асфальтобетона с нулевой пористостью, т.е. плотность двухфазной системы. Поэтому новый Ky асфальтобетонных покрытий, найденный через такую «теоретическую плотность», будет наиболее объективным и не зависящим от особенностей метода или конструкции лабораторного прибора определения той плотности, которую принимают за 100%.

Кстати, всю подобную лабораторную и расчетную процедуру российские дорожные службы давно освоили, определяя остаточную пористость асфальтобетона через показатели средней и истинной его плотности. Ничего не следует объяснять, никого не нужно учить. Осталось только начать движение в сторону внедрения нового Ky.

При переходе на такой принцип оценки качества уплотнения (по остаточной пористости) было бы удобно ввести региональные нормы этого качества, что давно и неоднократно предлагали некоторые дорожные специалисты, понимающие и видящие различия в эксплуатации и поведении асфальтобетонных покрытий, например, в сыром и мягком по климату Северо-Западном или суровом и сухом Сибирском регионах.

Однако этот переход потребует серьезной и большой работы по разработке, обоснованию и практической проверке норм на качество уплотнения асфальтобетона. Следует заметить, что переход не исключит необходимости иметь метод и лабораторное оборудование для подбора наиболее оптимального и эффективного состава асфальтобетона по критериям прочности, сдвигоустойчивости и усталостной долговечности.

Но все это вполне решаемо, о чем свидетельствует опыт дорожников ряда стран, в том числе соседней Финляндии, где качество уплотнения асфальтобетона нормируется по остаточной пористости, а подбор составов асфальтобетона выполняется с использованием гирационного лабораторного уплотнителя (формование тестовых образцов с определением уплотняемости подобранного состава) и проверкой отобранного состава испытательным колесом на образование колеи (оценка сдвигоустойчивости и усталостной долговечности).

Финские нормативы очень жестко и скрупулезно регламентируют методологию и результат подбора гранулометрического состава асфальтобетона для покрытий. Для качества уплотнения эти нормы тоже не кажутся более демократичными и свободными. Во всяком случае, если судить по наличию вилки требуемой средней остаточной пористости 1–4% (при условии, что единичные значения не превысят 5%) для верхних и нижних слоев покрытий дорог I и II категорий. Если эту остаточную пористость обратить в новый Ky, то норма на его минимальное и максимальное значения составит узкую вилку – 96–99% от истинной или «теоретической» плотности. Нужно ли ограничивать максимум Ky?

Российскому дорожнику, понимающему цену каждого 1% (или 0,01) плотности и привыкшему делать все для достижения более высоких ее значений, пока трудно сразу ощутить и осмыслить, что здесь хорошо, а что плохо.

Во всяком случае, концепция финских нормативов (хорошо только то, что попадает в вилку требуемых значений Ky) отличается от концепции российских и ряда зарубежных стран (все хорошо то, что не ниже заданного минимального уровня Ky) и позволяет осуществлять на дороге предельно возможное уплотнение асфальтобетона, превращающее его в материал высокого качества или класса.

Слабое или даже с минимальной нормой уплотнение, как правило, сводит на нет все технологические приемы, направленные на повышение качества и свойств асфальтобетона – использование высокопрочных и более качественных исходных материалов, как например, габбродиабазовый щебень с ухтинским или модифицированным полимерами битумом, тщательный подбор оптимального гранулометрического состава смеси, введение различного рода добавок, увеличение времени перемешивания смеси на АБЗ и др.). Такое низкокачественное уплотнение покрытия ведет к сокращению срока его службы и к росту затрат на его ремонты.

Наилучшим решением следует считать достижение предельно возможной плотности сразу во время устройства покрытия на дороге (но как заставить или простимулировать подрядчика?!), что позволит сформировать оптимальную структуру асфальтобетона с его более высокими прочностными и деформативными свойствами и исключит нежелательную стадию или период покрытия в недостаточно уплотненном состоянии, что раньше допускалось, практиковалось и не только в России. Продолжительность такого вредного периода прямо пропорциональна вязкости битума в асфальтобетоне и поэтому может быть нежелательно затяжной.

Теоретическим пределом такого состояния может служить так называемая максимальная, или истинная («теоретическая»), плотность, выше которой асфальтобетон не уплотнить, но с 0,5–1,5% остаточной пористости для не очень жарких регионов России, подобных Северо-Западному, для которых крайне важна малая пористость уплотненного асфальтобетона и низкая поверхностная водопроницаемость покрытия.

Практическим же пределом может быть та максимальная плотность, дальнейшее повышение которой вызовет резкое увеличение дробимости щебня, превышающее известные 5–6% после обычной укатки покрытия катками. Иногда состояние асфальтобетона с увеличенной дробимостью щебня называют переуплотнением, и его можно зафиксировать по снижению его прочностных показателей, несмотря на некоторое повышение плотности.

По многочисленным экспериментальным данным российских и зарубежных исследований установлено, что увеличение коэффициента уплотнения щебенистого асфальтобетона сверх минимальной нормы на 1% (или на 0,01, если этот коэффициент в долях 1,0) влечет за собой или устойчиво обеспечивает:

- рост прочности на сжатие при +50°C и +20°С в среднем соответственно на 9 и 13%;

- рост прочности на растяжение при изгибе на 8,5%;

- повышение предельной деформации растяжения при изгибе на 21–22%;

- снижение остаточной пористости примерно в 1,15 раза;

- снижение оптимального содержания битума до 0,5% из реального его расхода;

- рост сдвиговой и усталостной прочности примерно в 1,3–1,5 раза.

Влияние качества уплотнения асфальтобетонного покрытия на его усталостную и сдвиговую прочность достаточно убедительно показывают следующие данные, заимствованные из опубликованных графиков упомянутого уже проф. Э. Рихтера (табл. 4).

Таблица 4

| |||||||||||||||||||||||||||

В некоторых странах допускаемой считается колея глубиной 10 мм, в других – 15 или 20 мм. Если минимально требуемый по нормам коэффициент уплотнения асфальтобетона составляет, к примеру, 98% от максимальной плотности по Маршаллу, то подрядчик, доведя плотность до 100%, увеличит количество проездов испытательного колеса в лаборатории до образования предельно допустимой колеи (10, 15 или 20 мм), а соответственно и срок службы покрытия почти в 3 раза или около этого. Разве будет возражать заказчик? Напротив, следующий контракт он постарается, очевидно, передать именно этому подрядчику.

Как показал проф. Н. В. Горелышев, свойства асфальтобетона можно улучшать и другими мерами помимо уже упомянутых выше – добавлять резину, латекс, ПАВ, использовать активированные материалы, входящие в его состав. Каждая из этих мер достаточно эффективно улучшает ряд одних и не затрагивает или минимально изменяет другие свойства асфальтобетона. Сравнение результатов влияния таких мер на шесть показателей свойств асфальтобетона с влиянием высококачественного (предельного) уплотнения подтверждает высокую эффективность и конкурентоспособность именно этой простой и достаточно дешевой технологической операции по отношению к другим более сложным и дорогим мерам, перечисленным в табл. 5.

Таблица 5

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из изложенного вытекает логически ясный ответ на вопрос, сформулированный в заголовке этой публикации. Во всяком случае, в заключение можно обоснованно утверждать, что выполнять сегодня уплотнение асфальтобетонного покрытия на дороге только до минимально требуемых показателей качества – большой дорожный и экономический грех.

library.stroit.ru

Укладка и уплотнение щебеночно-мастичной асфальтобетонной смеси Текст научной статьи по специальности «Машиностроение»

УДК 625.80.64

УКЛАДКА И УПЛОТНЕНИЕ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ

А.В. Захаренко1, С.С. Шабуров2, Ю.В. Кибирев3, Д.А. Милицын4

1,2Национальный исследовательский Иркутский государственный технический университет,

664074, г. Иркутск, ул. Лермонтова, 83.

3,4ЗАО «Труд», 664017, г. Иркутск, ул. Академическая, 5 а.

Проанализирована совместная работа асфальтоукладчиков и катков различных марок по устройству асфальтобетонных покрытий из щебёночно-мастичных смесей. Даны рекомендации для выбора режимов укладки и уплотнения, приведены результаты испытаний. Табл. 3. Библиогр. 2 назв.

Ключевые слова: укладка; уплотнение; асфальтобетон; каток; асфальтоукладчик; температура.

LAYING AND COMPACTING OF MACADAM MASTIC BITUMINUOUS CONCRETE MIXTURE A.V. Zakharenko, S.S. Shaburov, Y.V. Kibirev, D.A. Militsyn

National Research Irkutsk State Technical University, 83, Lermontov St., Irkutsk, 664074.

Closed Joint Stock Company «Labour», 5a, Akademicheskaya St., Irkutsk, 664017.

The article analyzes a combined work of pavers and rollers of different brands on making bituminous concrete coatings from macadam-mastic mixture. The recommendations on choosing laying and compacting regimes are given, the test results are provided. 3 tables. 2 sources.

Key words: laying; compacting; bituminous concrete; roller; paver; temperature.

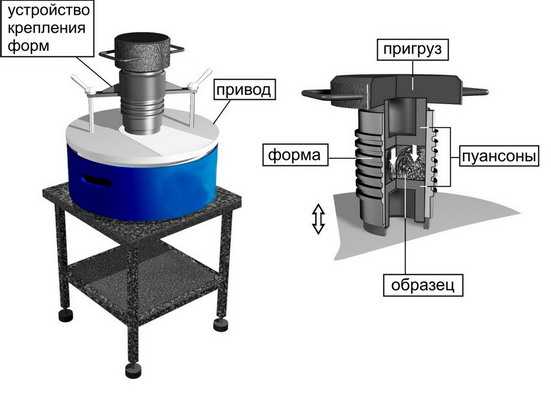

Процесс уплотнения асфальтобетонной смеси является завершающим и важнейшим в технологии строительства покрытий, так как достигнутая степень уплотнения обеспечивает необходимую прочность и устойчивость конструкции к воздействию эксплуатационных и климатических факторов. Уплотнение осуществляется в два этапа: предварительное — рабочими органами асфальтоукладчиков, и окончательное -вальцами катков. Повышение степени предварительного уплотнения обеспечивает значимый экономический эффект, сокращая количество катков, обеспечивающих окончательное уплотнение с трёх типов (лёгкий, средний, тяжёлый) до двух или даже одного. Данное исследование проводится с целью выбора параметров эффективного взаимодействия асфальтоукладчиков и катков ЗАО «Труд», гарантирующего достижение нормативной плотности при возможном сокращении числа применяемых катков или числа их проходов при укладке и уплотнении щебёночно-мастичной асфальтобетонной смеси. Щебёночно-мастичный асфальтобетон (ЩМА) — относительно новый материал для строительства асфальтобетонных покрытий, ещё не применявшийся в нашем регионе. Исходя из анализа гранулометрического состава смеси (табл. 1), можно сделать следующие выводы:

— увеличенное содержание щебня (69%) фракции

10-20 мм обеспечивает высокое сопротивление укладке и уплотнению даже по сравнению с многощебенистыми смесями типа А;

— готовое покрытие (при качественном его устройстве) будет обладать продлённым сроком эксплуатации, улучшенной трещиностойкостью, повышенным значением коэффициента сцепления с автомобильным колесом и его малой зависимостью от увлажнения во время дождя.

Для укладки и предварительного уплотнения смеси использовался асфальтоукладчик «Vogele-1800». Его основным рабочим органом, обеспечивающим наибольшее уплотнение, является трамбующий брус. Виброплита обладает меньшим уплотняющим воздействием вследствие сниженной амплитуды колебаний (примерно в 5-10 раз). Размер опорной площадки трамбующего бруса в норме составляет 8-15 мм [1]. В процессе работы взаимное расположение трамбующего бруса и виброплиты периодически контролируется, иначе качества укладки и высокой степени предварительного уплотнения не достичь [2].

Согласно проектным данным, толщина готового покрытия на опытном участке, возводимом ЗАО «Труд», должна составлять 5 см. Исходя из рекомендаций [2], для смеси, наиболее близкой по своим свойствам к укладываемой многощебенистой смеси

1Захаренко Анатолий Владимирович, доктор технических наук, профессор кафедры строительных, дорожных машин и гидравлических систем, тел.: 89148849742.

Zakharenko Anatoly, Doctor of technical sciences, Professor of the Department of Construction, Roadmaking Machinery and Hydraulic Systems, tel.: 89148849742.

2Шабуров Сергей Семенович, кандидат технических наук, профессор кафедры автомобильных дорог, тел.: 89025135889. Shaburov Sergey, Candidate of technical sciences, Professor of the Department of Automobile Roads, tel.: 89025135889.

3Кибирев Юрий Владимирович, главный инженер, тел.: (3952) 563912. Kibirev Yury, Chief Engineer, tel.: (3952) 563912.

4Милицын Дмитрий Александрович, начальник центральной лаборатории, тел.: (3952) 619920. Militsyn Dmitry, Head of the Central Laboratory, tel.: (3952) 619920.

Таблица 1

Зерновой состав смеси_

Материал Карьер номер карточки Содержание, % Содержание зёрен мельче данного размера, (мм), в % по массе

40 20 15 10 5 2,5 1,25 0,63 0,315 0,16 0,071

Щебень фракции 10-20 мм Анга-солка 327 69,0 69,0 62,5 28,5 1,3 0,6 0,6 0,0 0,0 0,0 0,0 0,0

Щебень фракции 5-10 мм Анга-солка 326 9,0 9,0 9,0 9,0 8,2 0,2 0,1 0,1 0,00 0,0 0,00 0,0

Песок из отсевов дробления Анга-солка 325 12,0 12,0 12,0 12,0 12,0 11,6 9,7 6,7 4,73 3,2 1,94 0,85

Минеральный порошок Ново-Олхин-хин-ский извест вест-ковый завод 338 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 9,45 7,87

Битум БНД 90/130+ПАВ «БАП-ДС-3» (0,5% от кол-ва битума) ОАО «АНХК» ОАО «Ал-тайспе цпро-дукт» 328 — — — — — — — — — — — —

100,0 100,0 93,51 59,53 31,54 22,44 20,40 16,76 14,73 13,14 11,39 8,71

Пределы полных проходов (рекомендуемые ГОСТ 310152002) 100 100 100 90 70 50 42 25 30 20 25 15 24 13 21 11 19 9 15 8 13 8

типа А, процесс укладки должен происходить при следующих параметрах (табл. 2). Учитывая повышенное содержание щебня фракции 10-20 мм в ЩМА, следует ожидать увеличения сопротивления деформированию и продления времени активной релаксации внутренних напряжений, возникающих в материале при воздействии на него рабочих органов асфальтоукладчика. Необходимо повышать температуру укладки, уменьшать частоту колебаний трамбующего бруса и рабочую скорость укладчика. Амплитуда колебаний трамбующего бруса для такого тонкого слоя (5 см) должна быть минимальной — 5 мм (см. табл. 2).

Окончательное уплотнение, согласно СНиП 3.06.03-85 «Автомобильные дороги», осуществляется в три этапа: лёгким, средним и тяжёлым катками. В качестве лёгкого катка используется «Вотад BW-141» массой 8,3 т, среднего катка — «Вотад BW-161» массой 10,3 т, тяжёлого катка- «SANY YZC1211» массой 12,5 т или «Вотад BW-24R» массой 18 т с балластом. Как рекомендуется в работе [2], смеси высокоплотного и плотного асфальтобетонов типов А и Б, а также пористого и высокопористого с содержанием щебня вы-

ше 40% необходимо уплотнять сначала гладковаль-цовым катком массой 10-13 т, катком на пневматических шинах массой 16 т или вибрационным катком массой 6-8 т (4-6 проходов), а затем гладковальцо-вым катком массой 11-18 т (4-6 проходов). Согласно актам пробного уплотнения, представленным ОАО «Ханты-Мансийскдорстрой», при температуре укладки 155 °С в окончательном уплотнении участвуют средний каток «НАММ HD-90» массой 10 т (6-8 проходов) и тяжёлый каток «¡пдегБоН^апС Ой-158» массой 15,8 т (2 прохода). С учётом этого для окончательного уплотнения предложено два варианта использования техники:

— каток гладковальцовый BW-161 — 6 проходов без вибрации; каток гладковальцовый SANY YZC1211 — 4 прохода без вибрации;

— каток гладковальцовый BW-141 — 6 проходов в вибрационном режиме; каток пневмошинный BW-24R — 4 прохода.

Значительная энергоёмкость уплотнения ЩМА, вызванная высоким содержанием щебня, требует мощного силового воздействие катков. Однако по этой

Параметры укладки

Таблица 2

Тип смеси Температура смеси, °С Частота колебаний, К/мин Скорость движения укладчика, м/мин

трамбующего бруса виброплиты

А 130-140 660-840 2500-3000 1,7-2,5

ЩМА 150-160 600-660 2500-3000 1-2

Таблица 3

Физико-механические свойства смеси

Показатель Значение

по ГОСТ 31015-2002 фактическое

Плотность, кг/см3 — 2,49

Пористость минеральной части, % от 15 до 19 15,10

Остаточная пористость, % от 1,5 до 4,0 2,98

Водонасыщение, % по объёму от 1,0 до 3,5 1,50

Предел прочности при сжатии, МПа, при температуре: 20 °С 50 °С не менее 2,0 не менее 0,60 2,20 0,74

Водостойкость при длительном водонасыщении не менее 0,90 0,92

Сдвигоустойчивость по: — коэффициенту внутреннего трения не менее 0,92 0,94

— сцеплению при сдвиге при температуре 50 °С, МПа не менее 0,16 0,21

Трещиностойкость — предел прочности на растяжение при расколе при температуре 0 °С, МПа не менее 2,0 не более 5,5 3,2

Сцепление вяжущего с минеральной частью ЩМАС-20, % не менее 3/4 поверхности покрыто плёнкой битума более 3/4 поверхности покрыто плёнкой битума

же причине применение вибрационной укатки весьма ограниченно вследствие возможного дробления щебня, входящего в состав смеси. Именно поэтому вибрация используется только на промежуточном этапе укатки и обязательно на высокой частоте (55 Гц), что создаёт минимальную возмущающую силу.

Практически исключает эффект дробления применение на заключительной стадии укатки пневмо-шинного катка BW-24R, массу которого рекомендовано увеличить до 24 т. Большое значение для достижения предельного уплотнения имеет температура укатки. Катком промежуточного уплотнения следует начинать работу при 145-150 °С асфальновой смеси, сразу после прохода асфальтоукладчика, обеспечивающего коэффициент предварительного уплотнения не ниже 0,95. На заключительном этапе температура укатки должна быть не ниже 100-110 °С. Скорость укатки также оказывает существенное влияние на уплотнение, так как при избыточном её значении недопустимо сократится время контакта вальцов и смеси, что приведёт к неполному развитию пластических деформаций, т.е. к фактическому недоиспользованию потенциальных возможностей катков. Так как на опытном участке небольшой протяжённости производительность катков не имеет определяющего значения, рекомендованы скорости укатки, близкие к минимальным: для гладковальцовых катков — 1-2 км/ч; для пневмошинных — 2-3 км/ч.

го слоя нет необходимости, поскольку опыт эксплуатации катков данных марок показывает, что глубина уплотнения превышает 10 см.

Проведённое опытное строительство ЩМА-покрытия на обходе мкр. Ново-Ленино (г. Иркутск) показало следующие результаты. Коэффициент предварительного уплотнения ЩМА после прохода асфальтоукладчика составил 0,95-0,96. После окончательного уплотнения катками первого варианта достигнут коэффициент уплотнения 0,99-1,00. Второй вариант использования катков обеспечил коэффициент уплотнения 1,00-1,01. Таким образом нормативная степень уплотнения достигнута. Анализ результатов показывает, что для дальнейшего применения возможен и третий вариант комплектования катков BW-161, BW-24R, особенно при понижении температуры окружающего воздуха, когда укатку смеси придётся заканчивать в условиях её ускоренного остывания. Физико-механические свойства смеси, определённые в лабораторных условиях, соответствуют требованиям стандарта и представлены в табл. 3.

Достигнутое значение остаточной пористости, безусловно, окажет существенное влияние на поведение покрытия при эксплуатации. Наблюдения за ним в зимний и весенний периоды позволят внести дополнительные коррективы в разработанную технологию для последующего широкого применения ЩМА в дорожном строительстве Приангарья.

В определении допустимой толщины уплотняемо-

Библиографический список

1. Динапак. Уплотнение и укладка дорожных материалов. тельстве. Производственная и техническая эксплуатация / Теория и практика. СПб., 1995. 86 с. Пермяков В.Б. [и др.]. Омск: Изд-во СибАДИ, 2007. 444 с.

2. Технологические машины и комплексы в дорожном строи-

cyberleninka.ru

Испытание асфальтобетонной смеси для определения фактического коэффициента уплотнения

15.10.2018г.

Асфальтобетонная смесь — это специальная смесь битума с минеральными материалами (щебень, гравий, песок, минеральный порошок) перемешанная в горячем состоянии в определенных пропорциях. При уплотнении образует асфальтобетон – основное покрытие современных дорог. В зависимости от физико-механических параметров и используемых материалов смесь подразделяется на следующие марки (табл. 1.)

Таблица 1

Марки асфальтобетонов в зависимости от видов и типов смесей

| Вид и тип смесей и асфальтобетонов | Марки |

|---|---|

| Горячие: высокоплотные |

I |

| плотные типов: А Б, Г В, Д |

I, II |

| пористые и высокопористые | I, II |

| Холодные типов: Бх, Вх Гх |

I, II |

При укладке, в зависимости от параметров температуры и вязкости, смеси подразделяются на горячие и холодные. В первом случае применяются дорожные нефтяные битумные материалы, нагретые до температуры от 120°С. Могут быть жидкими и вязкими. Холодные смеси изготавливаются только из жидких связующих и могут быть уложены при температуре окружающей среды от +10°С в осенний период и от +5°С – в весенний.

Сфера использования асфальтобетонных слоев указана в табл. 2.

Таблица 2

Область применения асфальтобетонов при устройстве верхних слоёв покрытий автомобильных дорог и городских улиц

| Дорожно-клима-тическая зона | Вид асфальто-бетона | Категория автомобильной дороги | |||||

|---|---|---|---|---|---|---|---|

| I,II | III | IV | |||||

| Марка смеси |

Марка битума |

Марка смеси |

Марка битума |

Марка смеси |

Марка битума |

||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| I | Плотный и высоко плотный |

I | БНД 90/130 БНД 130/200 БНД 200/300 |

II | БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

III | БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

| II, III | Плотный и высоко плотный |

I | БНД60/90 БНД 90/130 БНД 130/200 БН 90/130 |

II | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 |

III | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

| Из холодных смесей |

— | — | I | СГ 70/130 СГ 130/200 |

II | СГ 70/130 СГ 130/200 МГ 70/130 МГ 130/200 МГО 70/130 МГО130/200 |

|

| IV, V | Плотный | I | БНД 40/60 БНД 60/90 БН 40/60 БН 60/90 |

II | БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 |

III | БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 |

| Из холодных смесей |

— | — | I | СГ 70/130 СГ 130/200 |

II | СГ 70/130 СГ 130/200 МГ 70/130 МГ 130/200 МГО 70/130 МГО130/200 |

|

От точности соблюдения технологии укладки и уплотнения смеси зависит прочность и долговечность асфальтобетона уложенного в основания и покрытия автодорог. От уплотнения, последнего этапа создания покрытия, зависит качество структуры асфальтобетона, его возможности воспринимать заложенные в конструкцию нагрузки и эксплуатироваться в течение нормативного срока.

При уплотнении происходит перегруппировка минеральных зерен, заполнение образованных ранее пустот мелкими зернами в области крупных. Параллельно происходит процесс выдавливания вяжущего вещества и свободного битума, вытеснение воздуха и снижение пористости слоя. По завершению уплотнения слой дорожных одежд приобретает требуемые физико-механические показатели — плотность, прочность, стойкость к проникновению и воздействию влаги.

Методики контроля качества асфальтобетонного покрытия

Контроль качества уплотнения асфальтобетонного слоя дорожных одежд производится с помощью неразрушающих и разрушающих методик. В первом случае применяются ультразвуковые и радиоизотопные приборы, во втором – метод взятия образцов с помощью вырубки с последующим раздавливанием под гидравлическим прессом.

Рис. 1. Уплотнение асфальтобетонного слоя

Для проведения исследований берутся образцы покрытия в трех местах на 700 кв. м. площади дороги. Вырубка производится на расстоянии не менее 1 м. от края дороги. При исследовании слоев уплотненных по горячей технологии время отбора проб должно быть в пределах 1 – 3 дней после уплотнения. При укладке холодной смеси отбор проб производится через 15 – 30 дней.

Фактический показатель уплотнения на строящемся участке не должен быть менее требуемого значения, которое составляет:

- для холодной смеси – 0,96;

- для плотного асфальтобетона типа В уплотненного из горячей смеси – 0,98;

- для плотного асфальтобетона типа А и Б уплотненного из горячей смеси – 0,99.

Коэффициент уплотнения Купл определяется по следующей формуле:

Купл = Рм/Рсм

где:

Рм – это фактический средний показатель плотности, г/см3;

Рсм – это средний стандартный показатель плотности переформованного образца, г/см3.

Порядок проведения испытания асфальтобетона

Отбор проб производится путем вырубки или сверления для получения, соответственно, прямоугольных или круглых кернов на всю толщину дорожных одежд. Разделение слоев производится в лаборатории. Участок отбора составляет прямоугольник размером не более 500х500 мм на расстояние не менее 1000 мм от края дороги или её центральной оси.

Размер и количество проб зависит от наибольшего размера зерен и необходимого для проведения испытания количества. Минимальная масса вырубки и диаметры кернов составляют:

- для песчаных смесей – 1 кг при диаметре – 50 мм;

- для мелкозернистых – 2 кг при диаметре 70 мм;

- для крупнозернистых – 6 кг при диаметре 100 мм.

Полученные пробы используются для получения фактического коэффициента уплотнения асфальтобетонной смеси.

После взятия образцов из них вырезается (вырубается) три пробы с целой структурой без наличия трещин. Их форма должна быть приближена к кубу или прямоугольному параллелепипеду с длиной сторон от 50 до 100 мм. Каждая проба испытывается целиком, возможна (при необходимости) распил или рубка на части.

Рис. 2. Внешний вид керноотборника

Следующим этапом идет высушивание образцов до того момента, пока их масса не станет постоянной. Для этого производится высушивание в течение не менее 60 мин. при температуре до 50°С, далее производится охлаждение в течение не менее 30 минут и взвешивание. После получения постоянной массы определяется фактическая плотность материала по физической формуле:

Р=m/V

где m – масса образца в г.;

V – объём образца в см3.

Рис. 3. Внешний вид переформованных образцов

Масса определяется взвешиванием, объём – определением и перемножением геометрических величин образца – длины, ширины и высоты. В том случае, если образец имеет неправильную форму, объём определяется по методике гидростатического взвешивания. Данный способ заключается в определении объёма вытесненной жидкости после погружения в неё образца.

После определения плотности всех образцов берётся среднее значение – среднеарифметический показатель трех проб при разнице не более 0,03 г/см3. В противном случае проводятся повторные испытания с получением среднего показателя из 6 образцов.

Прошедшие испытания образцы, оставшиеся части кернов используются для изготовления переформованных образцов. Они необходимы для определения стандартного показателя плотности материала Рсм. Для этого:

- Вырубки или керны нагреваются в термическом шкафу или на песчаной бане до температуры указанной в табл. 3.

- Измельчаются шпателем или ложкой.

- Полученный материал равномерно распределяется по форме, затем уплотняют с помощью вкладыша и пресса. Давление пресса доводится до 40 МПа и держится в течение 5 – 10 с.

- Образец извлекается из формы и замеряется его высота.

Таблица 3

Определение температуры нагрева асфальтобетонной смеси

| Наименование материалов |

Температура нагрева, °С, в зависимости от показателей вяжущего |

||||||

|---|---|---|---|---|---|---|---|

| Глубина проникания иглы при 25 °С, 0,1 мм | Условная вязкость по вискозиметру с отверстием 5 мм,с |

||||||

| 40 – 60 | 61–90 | 91–130 | 131–200 | 201–300 | 70–130 | 131–200 | |

| Минеральные материалы |

170– 180 |

165– 175 |

160– 170 |

150– 160 |

140– 150 |

1001– 20 |

120– 140 |

| Вяжущее | 150– 160 |

140– 150 |

130– 140 |

110– 120 |

100– 110 |

80–90 | 90–100 |

| Смесь | 150– 160 |

145– 155 |

140– 150 |

130– 140 |

120– 130 |

80–100 | 100– 120 |

В том случае, если полученный результат не соответствует данным в табл. 4., то потребная масса смеси M для формования образца определяется по формуле:

M1 = M0*H/H0

где:

- Н – требуемая высота образца;

- Н0 – высота пробного образца;

- М0 – масса пробного образца.

Таблица 4

Ориентировочное количество смеси на один образец

| Размеры образца, мм | Ориентировочное количество смеси на образец, г |

|

|---|---|---|

| диаметр | высота | |

| 50,5 71,4 101,0 |

50,5±1,0 71,4±1,5 101,0±2,0 |

220–240 640–670 1900–2000 |

При наличии дефектов кромок, а также при отсутствии параллельности горизонтальных оснований образец подлежит отбраковке.

Образцы из горячих смесей, в которых присутствует более половины объёма щебня, уплотняются путем вибрирования с последующим уплотнением прессом. Порядок изготовления выглядит следующим образом:

- Формы предварительно нагреваются до 90 – 100°С и наполняются измельченной смесью.

- Форма устанавливается на виброплощадку и крепится специальным приспособлением. Вкладыши при этом должны выступать на 20 – 25 мм. Сверху укладывается груз.

- Приводится в действие виброплощадка, вибрирование производится в течение 3 мин.

- Далее форма снимается с площадки и устанавливается под пресс для дополнительного уплотнения. Для этого она устанавливается под пресс и прилагается нагрузка в 20 МПа в течении 3 мин.

Рис. 4. Уплотнение смеси на прессе

Далее производится взвешивание и определение объёма образца по указанной выше методике. Затем рассчитывается показатель стандартной плотности путем деления массы на объём. Далее определяется коэффициент уплотнения Купл путем деления показателей фактической плотности на стандартную. Полученный результат сравнивается с нормативным и на основании этого делается заключение о степени уплотнения асфальтобетона.

В том случае, если полученный результат фактического коэффициента меньше нормативного, то производится анализ причин недостаточного уплотнения. Это может быть недостаток температуры смеси, малое количество проходов катка, недостаточная масса катка или другие факторы.

ic-lsk.ru

|

Поиск Лекций

Уплотнение асфальтобетонной смеси — основная технологическая операция, которая предопределяет физико-механические свойства покрытия. Недостаточное уплотнение асфальтобетонного покрытия — одна из основных причин его разрушения. Высококачественного уплотнения покрытия можно добиться только в том случае, когда в процессе укладки и уплотнения будут соблюдаться температурный режим, очередность смены катков и требуемое количество их проходов. Продолжительность остывания асфальтобетонной смеси после ее укладки зависит от толщины слоя, начальной температуры смеси ипогодно-климатических условий. Чем тоньше слой, тем быстрее он остывает и тем меньше времени отводится для работы каждого катка вуказанном интервале температур. На рис. 8.5.2 показаны графики остывания смеси [ 54]. Рис. 8.5.2. Графики остывания асфальтобетонной смеси в слоях разной толщины: Для обеспечения правильного температурного режима при уплотнении горячих асфальтобетонных смесей СНиП 3.06.03-85 «Автомобильные дороги» регламентирует температуру в начале уплотнения в соответствии с табл. 8.5.9. Таблица 8.5.9 Рекомендуемая температура смесей

Примечание . При использовании смесей с ПАВ температуру снижают на 10 20 ° С. Уплотнение смеси начинают непосредственно после ее распределения при температуре, при которой давление катка не превышает сопротивления сдвигу уплотняемого слоя при определенной длительности нагружения. Рекомендуемая температура для эффективного уплотнения смесей приведена в табл. 8.5.10. Таблица 8.5.10 Температурные интервалы этапов уплотнения

Примечание Температура начала укатки на последующем этапе соответствует окончанию работ на предыдущем этапе Общее время охлаждения различных слоев смеси от 140…135 °С до 65…60 °С при определенных погодных условиях составит от 15 до 100 мин. В рамках этого времени необходимо выполнить весь объем работы по уплотнению. Суммарное время работы укладчика и всех трех катков согласно [59] следует распределить между раскладкой и этапами уплотнения в пропорции примерно 1:1:2:2 (табл. 8.5.11). Таблица 8.5.11 Временные интервалы уплотнения асфальтобетонных смесей

Примечание Указанное время соответствует скорости ветра 3…5 м/с. При его усилении до 8…10 м/с это время уменьшается на треть, в солнечную безветренную погоду увеличивается примерно на треть. Техническая характеристика дорожных катков, которые могут быть использованы для уплотнения асфальтобетонных смесей, приведена в табл. 8.5.12. Рекомендации по назначению типоразмеров катков и количества их проходов даны в табл. 8.5.13 [ 59]. Последовательность проходов катков при уплотнении всех типов одинакова. При укладке смеси на всю ширину проезжей части на двухскатном профиле катки должны двигаться по уплотняемому покрытию от краев полосы к середине, а затем от середины к краям, перекрывая каждый след на 20…30 см. При устройстве покрытия с односкатным профилем уплотнение начинают с низовой стороны. Таблица 8.5.12 Техническая характеристика отечественных дорожных катков

Таблица 8.5.13 Катки и количество их проходов для уплотнения асфальтобетонных смесей

Примечания . 1. В числителе масса катка, т, в знаменателе — количество проходов катка по одному следу; * — вибратор включен; ** — вибратор выключен. В процессе уплотнения необходимо соблюдать следующие правила: 1. Уплотнение следует производить в строгом соответствии с рекомендациями табл. 8.5.9… 8.5.13. 2. Каток должен двигаться параллельно оси дороги со скоростью 2…3 км/ч, гладковальцовые катки в статическом режиме, в вибрационном — 3…4 км/ч, и катки комбинированного действия в статическом режиме — 3…4 км/ч, вибрационном — 5…6 км/ч, пневмоколесный — 6…11 км/ч. 3. На проезжей части с продольным уклоном более 30 ‰ уплотнение следует производить снизу вверх. 4. При первых проходах гладковальцовых катков во избежание волн и трещин ведущие вальцы должны быть впереди. Исключение составляют условия работ, указанные в п.3. 5. Во время уплотнения катки должны быть в непрерывном и равномерном движении. 6. Запрещается останавливать катки или резко менять направление движения на неуплотненном и неостывшем слое. 7. Проезд катка с одной полосы на другую должен осуществляться только на ранее уплотненной захватке. 8. Виброуплотнение проводить только в процессе движения катка. Включать и отключать вибрацию необходимо за пределами уплотняемой полосы на двигающемся катке. 9. Перед уплотнением пневмошины и вальцы катков необходимо смачивать (водой, водным 1 %-ным раствором отходов мыловаренной промышленности или смесью воды с керосином 1:1) и прогревать во избежание налипания на них смеси. 10. Для исключения образования волны каждый последующий след катка должен быть смещен в направлении уплотнения относительно предыдущего на величину, примерно равную диаметру вальца или пневмоколес (рис. 8.5.3). Рис. 8.5.3. Последовательность прохода катков по слою, уложенному на всю ширину проезжей части Недостатки, которые могут возникнуть при устройстве асфальтобетонных покрытий, и способы их устранения приведены в табл. 8.5.14 [ 58]. Таблица 8.5.14 Дефекты и способы их устранения Рекомендуемые страницы: Поиск по сайту |

|

poisk-ru.ru