Технология укладки асфальтобетонных смесей при пониженных температурах воздуха

При производстве работ с использованием горячих асфальтобетонных смесей в интервале температур воздуха 5°С – 0°С соблюдают следующие требования:

- толщина устраиваемого слоя должна быть не менее 4 см;

- смеси должны быть с ПАВ, с активированными минеральными порошками или специальными добавками;

- устраивать следует нижний слой двухслойного асфальтобетонного покрытия; верхний слой необходимо устраивать только с сохранением или обеспечением температуры нижнего слоя не менее 20 °С;

- нижний слой асфальтобетонного покрытия следует устраивать из плотных асфальтобетонных смесей, если слой остается не перекрытым зимой или весной; верхний слой следует устраивать в сухую погоду при температуре окружающего воздуха не ниже 5 °С.

Основание, на которое укладывается асфальтобетонная смесь, принимается в установленном порядке, очищается от посторонних предметов, грязи и пыли.

В 1990 году Государственным всесоюзным дорожным научно-исследовательским институтом СОЮЗДОРНИИ были разработаны «Методические рекомендации по строительству асфальтобетонных покрытий при пониженных положительных и отрицательных (до минус 100С) температурах воздуха.» Данные рекомендации были разработаны с учетом обеспечения требуемого качества работ. В основу такой технологии положены тепловая подготовка основания и интенсификация процесса уплотнения. Отражена методика назначения технологии, выбора типов и режима работы тепловых машин, асфальтоукладчиков и катков, а также изложены основные организационно-технические мероприятия по подготовке АБЗ, машин и объекта к строительству дорог в холодный период года. Данная технология прошла практическую проверку на объектах строительства покрытий в районах Западной Сибири, Башкирии, северо-западной и центральной частей России и Украины.

При отрицательных температурах воздуха применяются поверхностно-активные вещества и низкомолекулярные сополимеры, что позволяет увеличить резерв времени для эффективного уплотнения слоя. Транспортирование смесей от АБЗ к месту укладки осуществляется большегрузными автомобилями-самосвалами с обогреваемыми кузовами и наличием водонепроницаемого быстросъемного полога.

В настоящем документе использованы нормативные ссылки на следующие нормативно-технические документы:

- СП 78.13330.2012 Автомобильные дороги (Актуализированная редакция СНиП 3.06.03-85)

- Методические рекомендации «По строительству асфальтобетонных покрытий при пониженных положительных и отрицательных (до минус 100С) температурах воздуха»

Технология Устройства Асфальтобетонного Покрытия, СНИП

Процесс укладки асфальтобетонного покрытия

В 2012 году выпущен новый свод правил под номером 78.13330.2012, который актуализировал упомянутый ранее документ под современные требования. Именно его мы и разберем в сегодняшней статье, чтобы узнать, что такое асфальтобетон и как его правильно нужно укладывать.

Содержание статьи

Общая информация

СНИП асфальтобетонные покрытия заменен на сегодня сводом правил

Одно из основных требований документа, чтобы при строительстве и восстановлении дорожных покрытий помимо требований самого свода правил учитывались и межгосударственные стандарты, предъявляемые к качеству дорожного полотна.

- Помимо этого нужно принимать в расчет степень влияния проводимых работ на состояние окружающей среды. Также принимаются меры по охраны природы от загрязнения. Должен быть соблюден некий баланс, не позволяющий нанести природе излишний вред, не допускается изменение экологических и геологических условий.

- Повреждение растительного покрова почвы допускается только в непосредственном месте проведения работ.

- Все повреждения, которые все же были нанесены окружающей природе при проведении строительных и ремонтных мероприятий, должны устраняться перед сдачей объекта в эксплуатацию.

Дорога стелется, лес зеленеет

- Площадки, на которых осуществляется складирование материалов минерального происхождения на территории асфальтных заводов, у смесительных установок и различных баз, должны оборудоваться твердым основанием с возможностью водоотвода, что позволит избежать размывания материала дождями.

- Работа по укладке асфальтобетонного покрытия может начинаться только на специально подготовленном земляном полотне, которое должно быть чистым, ровным и непромерзшим.

Подготовка земляного полотна

- Каждый слой асфальта укладывается только после проведения разбивочных работ по закреплению бровок и высотных отметок.

Интересно знать! Вся разбивка осуществляется в установленном порядке и с использованием специальных геодезических инструментов.

- Укладка асфальта в холодное время года разрешается только на земляное полотно, которое было полностью подготовлено до наступления отрицательных температур. Исключением является только строительство в условиях вечной мерзлоты.

Технология устройства асфальтобетонного покрытия также подразумевает работу в зимнее времяИнтересно знать! Перед укладкой асфальтобетонной смеси, земляное полотно должно быть очищено от снега и льда. Во время снегопада и метелей все работы приостанавливаются.

- Состав укладываемых смесей подбирается согласно нормативным документам, их регламентирующих.

- Используемый геотекстиль должен соответствовать классу, указанному в проекте.

- Входной контроль всех строительных материалов производится согласно своду правил 48.13330.

- По мере укладки дорожного полотна (не реже 100 метров) выполняется операционный контроль. Он подразумевает слежение за: высотными отметками по оси дороги, толщиной неуплотненного материала по оси, шириной полотна, ровностью и поперечным уклоном.

Как выполняется организация дорожных работ

Технология устройства асфальтобетонной смеси – дворовая территория

Помимо свода правил организация мероприятий по укладке асфальтобетонного покрытия должна соответствовать проекту на объект, проекту организации строительства и проекту производства работ.

- Все подготовительные мероприятия следует проводить в установленные сроки и по очередности, установленной технической документацией.

- Если дорога имеет одноуровневое пересечение с железнодорожными путями, то устройство последних выполняется в первую очередь – вот такой каламбурчик.

- При строительстве временных дорог, в случае если проект предусматривает применение ГМ (геотекстильных материалов), нужно использовать армирующие рулонные геосинтетические изделия и геоматериалы

Подготовка

Технологическая карта устройства асфальтобетонного покрытия – геодезическая разбивка

Свод правил 126.13330 определяет объем и состав разбивочной геодезической основы.

- В первую очередь выполняется расчистка площади под будущее полотно. Если работа производится в условиях вечной мерзлоты, то зачистка от кустарника и леса может производиться на ширину дороги только в зимнее время года.

Вырубка просеки для будущей дороги

- Нарушение растительного слоя в пределах полосы отвода не допускается, ровно как и корчевание пней «в задел».

- Если выполняется строительство дороги, спроектированной по принципу эксплуатации в основе полотна из оттаивающих грунтов, то расчистка полосы может производиться в любое время года.

- Если под дорогу будет делаться насыпь не менее 150 сантиметров, то в основании допускается оставлять пни высотой до 10 сантиметров.

- Земляные работы могут начинаться только после полного удаления с площадки отходов расчистки.

Устройство асфальтобетонных покрытий – погрузка отходов расчистки

- Перед разработкой грунтовых карьеров осуществляются мероприятия по закреплению границ отведенного под это участка.

- Когда все подготовительные работы будут закончены, земли от временного отвода рекультивируются согласно проекту, и передаются пользователям.

Устройство земляного полотна

Создание земляной насыпи

Следующим этапом является создание земляного полотна, соответствующего всем нормативным требованиям.

- Процесс устройства земляного полотна прерываться не должен. Допускаются перерывы только в местах расположения различных искусственных сооружений, на участках с особыми условиями по грунту и участках сосредоточенных работ.

- Обычно земляное полотно делается с некоторым заделом, который определяется проектным бюро. Исключения могут составлять работы, проводимые на территориях сельхоз и промышленных предприятий.

Процесс создания земляного полотна

- Земляное полотно всегда должно достигать проектного уровня. Его поверхность и откосы должны быть спланированы. Обеспечивается работа водоотводных систем и укрепление откосов.

- Насыпи их пылеватых и глинистых тяжелых грунтов, высота которых превышает 3 метра, завершаются за год до укладки дорожной одежды из цементо- и асфальтобетона.

Это были общие положения, касаемые подготовки земляного полотна. Теперь перечислим производимые при этом мероприятия.

- Начинается все с разбивки. При этом выносятся в натуру и закрепляются все плюсовые точки, пикеты, главные и промежуточные точки кривых, вершины углов на поворотах. У высоких насыпей и глубоких выемок (более 3-х метров) ставятся дополнительные реперы.

Грунтовой репер

- Разбивка всех контуров выемок, насыпей, и других сооружений выполняется от знаков реперов и пикетов не реже чем через 10-20 метров на кривых участках и 50 – на прямых. Делается это непосредственно перед выполнением определенной технической операции.

- Проект устанавливает толщину снятия плодородного слоя грунта. Делается это по всей поверхности, которую займет земляное полотно. Складывается он в специально отведенных местах, либо вдоль полосы.

Дорожную насыпь подмыло дождем – система водоотведения не справилась с нагрузкой

- Перед тем как начинаются работы по устройству земляного полотна необходимо завершить все мероприятия по устройству систем перехватывающих и отводящих воду.

Схема водоотводного сооружения

- Также до начала устройства насыпей делают дренажи и прокладывают различные коммуникационные линии.

- Если в пределах полосы имеются комья и камни, диаметр которых превышает 75% от толщины насыпи, то их предварительно необходимо удалить.

- Основание выравнивается. Если грунт плотный и недренирующий, то необходимо сделать поперечный уклон – односкатный иди двускатный.

- Любые местные понижения (ямы, котлованы) засыпаются тем же недренирующим грунтом с последующим его уплотнением, чтобы в этих местах не могла скапливаться вода.

Уплотнение основания

- Уплотнять основание нужно непосредственно перед устройством вышележащего слоя. Если глубина под уплотнение превышает толщину слоя, то излишки снимаются и перемещаются на другую захватку.

После уплотнения грунт возвращается на место и тоже уплотняется до требуемого состояния.

После уплотнения грунт возвращается на место и тоже уплотняется до требуемого состояния. - Когда выполняется расширение уже существующей насыпи (реконструкция дороги) высотой более 1 метра, на ее откосах делаются уступы, ширина которых достигает 2-х метров. Для более низких насыпей производится рыхление существующих откосов.

Разработка насыпей, выемок и создание основания

Устройство насыпи

Этим вопросам в тексте документа посвящен огромный раздел, разбитый на множество глав, каждая и которых предусматривает работы в разных условиях, на разных типах грунта и с применением разных материалов и технологий для основания. Естественно, мы не в состоянии обозреть все это, поэтому в качестве примера возьмем лишь основные требования и пункты, чтобы процесс был хоть как-то понятен.

Итак:

- Разработка выемок и резервов начинается с пониженных мест на рельефе.

- Перед данными мероприятиями на склонах круче 1:3 или в тех местах, где вероятны оползни, предварительно необходимо установить специальные защитные устройства, которые обычно предусматриваются проектом.

- В одном слое насыпи допускается применение лишь одинаковых видов грунта. Исключение могут составить только случаи, предусмотренные проектной документацией.

- Соединение разных видов грунта выполняется по принципу выклинивания.

- Отсыпка грунта начинается с краев и движется к середине, на всю ширину земляного полотна.

- Последующая подсыпка с краев не разрешается.

Работа крупной техники

- В целях уплотнения грунта с краев полотна, если не предусматривается проводить таковое специальными средствами, можно отсыпать слой, который на 30-50 сантиметров будет превышать проектные границы насыпи.

- Лишний грунт убирается при планировке откосов, когда создание насыпи уже завершено. Использоваться он может для рекультивации земель, создания съездов и досыпки обочин.

- Грунт насыпается слоями, каждый из которых уплотняется с сохранением проектного продольного уклона. Перед тем, как слой будет уплотняться он должен быть спланирован так, чтобы образовался односкатный или двускатный уклон к бровкам полотна.

Уровень уклона составляет 20-40%.

Уровень уклона составляет 20-40%. - После уплотнения плотность грунта должна соответствовать требованиям СП 34.13330

- Обычно уплотнение грунта выполняется тяжелыми катками, но в условиях недостаточности пространства для их прохода допускается применять установки, вибрационного, ударного и виброударного принципа действия.

На фото – работа с вибрационной установкой

Интересно знать! Применение трамбующих плит на расстоянии 3 метра от искусственных сооружений, а также высоты засыпки над проходящей под ней трубой менее 2 метров, не допускается.

- Уплотняемый грунт должен быть оптимально влажным. Выбор самого рационального способа уплотнения осуществляется на месте путем пробного уплотнения.

- Если грунт не имеет оптимальной влажности, количество проходов катка по нему увеличивается. Если же влажность не достигает значений, указанных в следующей таблице, его предварительно увлажняют.

Уровень влажности грунтов разного типа

- Если уплотнять предстоит грунт, влажность которого выше установленных оптимальных значений, то его предварительно следует просушить естественным способом.

Для этого его рыхлят, боронуют и прочее.

Для этого его рыхлят, боронуют и прочее. - Также в такой грунт добавляют песок, малосвязной грунт, шлаки, неактивные золы, а также применяют прослойки из геосинтетических материалов.

Нормирование неактивных добавок

- Для просушки грунта предусматривается и введение активных добавок: золы уноса, извести, гипса, цемента.

- Нужное количество данных добавок указано в следующей таблице.

Нормирование количества извести и золы уноса

- Если выполняется уплотнение просадочных и полупросадочных грунтов, то применяются методы трамбования с последующей укаткой слоев.

Работы по укреплению земельного полотна

Процесс планировки откосов насыпи

По отделочным работам в документе имеются следующие требования:

- Укрепление обочин и их планировка выполняется следом за устройством дорожной одежды. На время проведения работ ликвидируются все временные съезды.

- Канавы и кюветы укрепляются сразу, по мере устройства.

- Откосы у насыпей высотой от 6 метров и выемок такой же глубины нужно выполнять сразу, как только сооружаются их отдельные ярусы.

- Все работы по укреплению регламентированы, разработанными специально проектами. Все технологические регламенты утверждаются только в установленном порядке.

- Для укрепления могут использоваться следующие методы: посев травы, использование железобетонных блоков, сооружение монолитных конструкций, применение геоматов, георешеток и геокомпозитов.

Технологическая карта на укрепление откосов содержит полный перечень действий

Устройство основания и покрытия из асфальтобетона

Основание под асфальтобетонное полотно может содержать дополнительные слои, предназначенные для защиты от морозов, дренажа и прочего. За описанием данных требований можете обратиться непосредственно к тексту документа, разделы 8, 9, 10 и 11. Мы же переходим к укладке дорожной одежды.

Устройство тротуаров из асфальтобетона

Приготовление смесей

Инструкция на приготовление асфальта

Асфальтобетонные смеси готовятся на соответствующих заводах, на установках непрерывного и периодического действия.

- В качестве вяжущего вещества применяется битум. После нагрева до рабочей температуры, он должен быть использован в течение 5 часов. Если технологический процесс подразумевает более длительное хранение, то температуру жидкого битума снижают до 60 градусов, а вязкого – до 80. В таком виде они хранятся до 12 часов.

- ГОСТ Р 52056 нормирует транспортировку и хранение полимерно-битумных вяжущих (ПБВ).

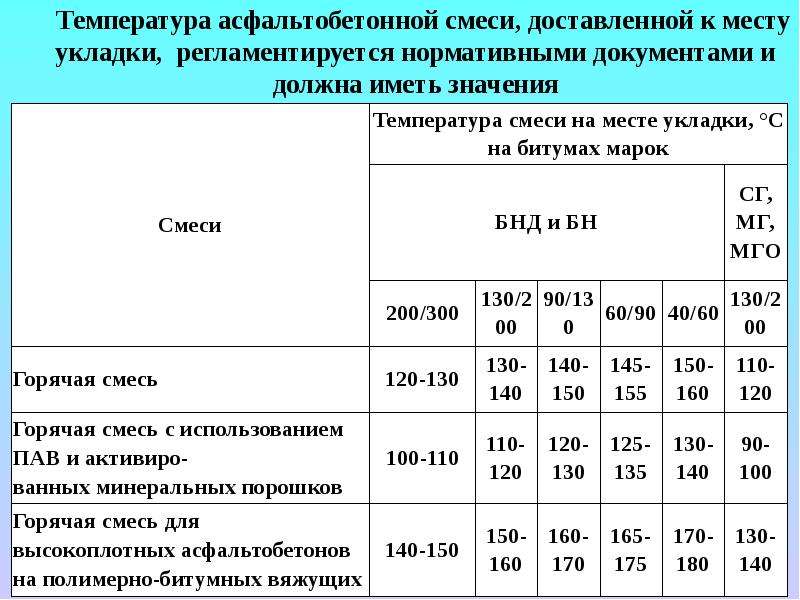

- Температура компонентов, из которых готовится асфальтобетонная смесь (песок, щебень, вяжущее), а также готовой смеси, указывается в следующей таблице.

Температурные показателей компонентов смеси

- Технические данные асфальтобетонной установки определяют время на перемешивание холодных и горячих смесей. Для большей точности перед работой выполняются пробные замесы.

- Готовая асфальтобетонная смесь выгружается либо в накопительный бункер, либо непосредственно в самосвал. Выгрузка производится в условиях, в которых расслоение смеси будет минимальным.

- Время нахождения смеси в бункере не должно превышать 2 часа и ограничивается минимальной температурой смеси.

- Асфальтобетонная смесь может транспортироваться только в самосвалах и асфальтовозах, которые оборудованы водонепроницаемыми пологами, которые можно быстро снять.

Асфальтовоз в виде полуприцепа

- Днища кузовов автомобилей, во избежание прилипания смеси, должны смазываться, но только веществами, не влияющими на качество асфальта.

- Продолжительность транспортировки напрямую зависит от температурных показателей смеси, указанных в таблице выше.

- ГОСТ 31015 устанавливает температурные показатели щебеночно-мастичных смесей асфальтобетона.

- Литая горячая смесь должна транспортироваться в специальных машинах, которые оборудованы термосами, внутри которых установлены устройства принудительного перемешивания.

Как производится укладка асфальтобетона

Устройство выравнивающего слоя из асфальтобетонной смеси

Видео в этой статье покажет, как происходит укладка дорожной одежды из асфальтобетона.

Мы же назовем самые важные моменты, которые должны быть учтены работниками.

- Весной и летом асфальтобетонные покрытия допускается настилать при температуре воздуха не ниже +5 градусов по Цельсию. Осенью этот показатель вырастает до +10.

- Под асфальтобетон укладывается прослойка из геосинтетических материалов. Толщина слоя асфальта на таком основании не должна быть меньше 5 сантиметров.

- Производить работу при температуре воздуха от 0 до +5 градусов допускается только при соблюдении следующих условий:

- Толщина слоя составляет 4 сантиметра и выше;

- В состав смеси вводятся специальные добавки, ПАВ или активированные минеральные порошки;

- Устраивается двухслойное покрытие, причем при укладке верхнего, температура нижнего должна поддерживаться на уровне +20 градусов;

- Нижний слой покрытия делается из плотных асфальтобетонных смесей.

Верхний слой укладывается при температуре не менее +5 градусов.

Верхний слой укладывается при температуре не менее +5 градусов.

Устройство шва стыка в асфальтобетонном покрытии

- Максимальный срок укладки холодных асфальтобетонных смесей составляет 15 календарных дней, до начала осенних дождей – понятие размытое, наверное, поэтому мы так часто видим работу и в это время.

- Перед укладкой верхнего слоя покрытия, нижнее, за 1-6 часов до проведения работ, должно быть обработано грунтовочным слоем битумной или битумно-полимерной эмульсии, вязким битумом, разогретым до нужной температуры или жидким битумом.

- Укладка смеси производится при помощи асфальтоукладчика, который оборудован системой, задающей необходимую высоту и уклон слоя.

Устройство выравнивающего слоя из асфальтобетона – работа асфальтоукладчика

- Укладка выполняется на всю ширину либо полосами – во втором случае образуются продольные швы на покрытии.

- В тех местах, где асфальтоукладчик пройти не может, применяется ручной способ укладки смеси.

- Работающий асфальтоукладчик ориентирует настройки высоты и уклона по копирной струне либо по лазерному лучу.

Система нивелирования для асфальтоукладчика

- Копирная струна устанавливается на специальные кронштейны в стойках, которые расставляются с шагом не более 8 метров.

- Настройка автоматики асфальтоукладчика осуществляется согласно инструкции завода-изготовителя.

- Если асфальтобетонные смеси укладываются асфальтоукладчиком, то высота слоя делается на 10-15% больше проектного значения. Этот параметр при работе вручную или с помощь автогрейдера, который разрешается использовать при укладке нижнего слоя покрытия, составляет 25-30%.

Укладка автогрейдером допускается в исключительных случаях

- Если выполняется укладка холодной смеси на асфальтоукладчике с неактивными органами уплотнения (это же касается укладки вручную и автогрейдером), то толщина неуплотненного слоя должна на 60-70% превышать проектную отметку.

- Если укладка ведется смежными полосами при работе сразу нескольких асфальтоукладчиков, то вальцы катка не должна доставать до линии сопряжения 10 сантиметров.

- Катки должны идти на минимальном расстоянии следом за асфальтоукладчиками. Не допускается их резкое торможение и обратный ход.

Внимание! Катки должны постоянно двигаться. Остановка на незастывшем слое запрещена, иначе просадки будут неизбежны.

Уплотнение асфальтобетона

- Поперечные линии соединения полос должны быть строго перпендикулярны оси дороги.

- Когда рабочая смена заканчивается, край полотна вертикально обрубается по шнуру. При возобновлении процесса его нужно разогреть либо облить битумной эмульсией.

- Щебеночно-мастичные асфальтобетонные смеси уплотняются гладковальцовыми катками массой от 8 до 11 тонн – линейная нагрузка от таковых составляет 22-30 кг/см2.

- Работают катки в статическом режиме, хотя дополнительная вибрация допускается, но при условии, что не будет дробиться щебень.

- Если на покрытии обнаруживаются дефекты (раковины, участки с малым содержанием битума) их необходимо вырубить, после чего края смазываются битумом, место наполняется свежей смесью и уплотняется.

Документ, который мы сегодня рассматриваем, содержит еще описание многих технологических этапов, на которые у нас просто не остается места. Вся эта информация предназначается для профессионалов, но лишние знания никому и никогда не повредят – может, вы будете контролировать действия рабочих, которых нанимаете для укладки дороги куда-нибудь в частный сектор, или своими руками захотите сделать свой двор или отмостку к дому.

Конечно, устройство отмостки из асфальтобетона – процесс менее технологичный, чем устройство дорожного полотна, но они имеют много общего.

Устройство асфальтобетонной отмостки

Цельное дорожное полотно не является единственным видом покрытия из этого материала. Если вам необходимо заасфальтировать двор или тротуар, то можно рассмотреть вот такую плитку.

Плитка — асфальтобетонное покрытие

О том, как укладывается асфальтобетонная плитка, расскажет прикрепленное к статье видео. Мы же с вами прощаемся, надеемся, вам не было скучно!

Теплый асфальтобетон в дорожном строительстве – Основные средства

Вопрос масштабной реконструкции дорог в нашей стране остается открытым.

Крупные российские дорожно-строительные компании не только поддерживают парк техники на современном уровне, но и активно занимаются самостоятельными исследованиями, а также внедрением новых технологий. Среди них, например, и использование присадок к битумам, и применение геосинтетических материалов. Без введения новинок в производство сейчас не обойтись также и при строительстве мостовых конструкций. У нас с успехом применяются современные способы продления срока их службы. Надо отметить, что внедрение инноваций, как правило, ведет к удорожанию проекта. Но если подрядчик будет заключать комплексный договор и на реконструкцию, и на обслуживание, а также должен будет за свой счет устранять дефекты покрытия в течение длительного гарантийного периода (именно такой законопроект находится сейчас на рассмотрении в Госдуме), то новые технологии в итоге оправдают себя – межремонтный период значительно увеличится.

Одно из перспективных направлений сегодня – применение теплых асфальтобетонных смесей. Теплые асфальтобетоны (ТАБ) – это общий термин, охватывающий множество технологий, позволяющих производить, транспортировать, укладывать и уплотнять асфальтобетонные смеси при более низких, чем предусмотрено для обычных (горячих) смесей, температурах. Данный метод позволяет снизить степень старения материала, увеличить срок службы дорожной одежды в среднем на 2–3 года. Остывание теплой смеси происходит медленнее, что позволяет выйти за пределы обычного сезона и продолжать работы при температуре окружающего воздуха до –5 °С и ниже. Кроме того, исследования специалистов показали, что такая укладка характеризуется меньшей степенью загрязнения окружающей среды. Понижение температуры смеси на 25 °С уменьшает выделение вредных веществ более чем на 70%.

Асфальтовый завод также потребляет меньше энергии и производит меньше выбросов в атмосферу. Битум меньше окисляется, продлевается общий срок его службы. Современные технологии для ТАБ были разработаны в 1998–99 гг. в Германии и Норвегии. Международная строительная индустрия быстро восприняла идею производства и укладки асфальта с пониженной температурой. К концу 2012 г. примерно 77 млн. т теплого асфальтобетона было успешно произведено и уложено в США, что составляет примерно 25% от их общего объема. Значительные объемы были уложены в Европе, особенно во Франции, Голландии и Германии. В Азиатско-Тихоокеанском регионе лидером по внедрению теплого асфальта оказался Китай.

Современные технологии для ТАБ были разработаны в 1998–99 гг. в Германии и Норвегии. Международная строительная индустрия быстро восприняла идею производства и укладки асфальта с пониженной температурой. К концу 2012 г. примерно 77 млн. т теплого асфальтобетона было успешно произведено и уложено в США, что составляет примерно 25% от их общего объема. Значительные объемы были уложены в Европе, особенно во Франции, Голландии и Германии. В Азиатско-Тихоокеанском регионе лидером по внедрению теплого асфальта оказался Китай.

Казалось бы, ничего особенного в такой инновации нет, так как речь идет всего лишь о понижении температуры смеси. Однако США только за счет этого нововведения планируют сэкономить на дорогах к 2020 г. до $3,6 млрд. Европейские стандарты для битумных смесей не ограничивают возможностей использования ТАБ. Они регламентируют только максимальные температуры конкретных смесей. Минимальную температуру укладки смеси должен заявлять сам производитель. Российский ГОСТ 9128 2009 года делит смеси на горячие и холодные по вязкости битума и температуре (соответственно выше или ниже 120 °С). Учитывая, что характерная температура для теплой смеси – 100–130 °С, она может относиться к обеим категориям. В мире существуют десятки различных способов получения теплого асфальтобетона. Самый распространенный в России вариант – это внести добавки в связующее вещество (битум) для понижения его вязкости при температуре выше 90 °С. Нужно учесть, что необходимо тщательно подбирать добавку, которая подойдет лучше всего для конкретного объекта. Температура ее плавления должна быть выше, чем максимально возможная температура асфальтобетона при эксплуатации, иначе может возникнуть остаточная деформация.

Учитывая, что характерная температура для теплой смеси – 100–130 °С, она может относиться к обеим категориям. В мире существуют десятки различных способов получения теплого асфальтобетона. Самый распространенный в России вариант – это внести добавки в связующее вещество (битум) для понижения его вязкости при температуре выше 90 °С. Нужно учесть, что необходимо тщательно подбирать добавку, которая подойдет лучше всего для конкретного объекта. Температура ее плавления должна быть выше, чем максимально возможная температура асфальтобетона при эксплуатации, иначе может возникнуть остаточная деформация.

Свойства добавки не должны способствовать растрескиванию материала при низких температурах. Органические добавки – это обычно синтетические парафины или амиды жирных кислот. Они могут добавляться как прямо в смесь, так и в битум. Синтетические парафины по свойствам отличаются от собственных парафинов с низкой температурой плавления, которые содержатся в битуме и могут негативно влиять на качество смеси. Другой вид добавок – это поверхностно-активные вещества, которые уменьшают силы трения между наполнителем и связующим. Обычно добавки позволяют снизить температуру смеси на 20–40 °С, а также улучшают сопротивление деформациям.

Другой вид добавок – это поверхностно-активные вещества, которые уменьшают силы трения между наполнителем и связующим. Обычно добавки позволяют снизить температуру смеси на 20–40 °С, а также улучшают сопротивление деформациям.

На первый взгляд никакой сложности в применении этой технологии нет – достаточно высыпать необходимое количество гранул или влить жидкость в бункер со связующим, в зависимости от того, в каком виде выпускается добавка. К недостаткам данного метода необходимо отнести высокие переменные затраты, так как необходимо постоянное приобретение дорогостоящих компонентов. При работе с добавками могут возникнуть сложности с поддержанием нестандартного температурного режима, так как большинство АБЗ настроены на горячие смеси. Для смешивания добавок с битумом тоже не предусмотрено специальных режимов работы. Этот процесс может занять немалое время. Добавки изменяют физические свойства смеси, поэтому может потребоваться корректировка ее рецептуры.

Наиболее известная в России комплексная присадка Evotherm (производитель – MeadWestvaco, США) позволяет снизить рабочие температуры производства и укладки асфальтобетонных смесей, улучшить обволакиваемость щебенок битумом, а также повысить удобство укладки смеси, улучшить адгезию битума к каменному материалу. Смесь с добвалением Evotherm становится более податливой к уплотнению дорожными катками. В состав этой присадки входят продукты конденсации полиаминов жирных кислот. Evotherm в количестве 0,2–0,5% (по массе) может добавляться к битуму как на стадии предварительной подготовки вяжущего в рабочей емкости, так и непосредственно в линию подачи к смесителю АБЗ. Добавка пригодна для любых типов смесей, в том числе приготавливаемых с применением модифицированных битумов. Она совместима с силикатами и известняками, а также эффективно работает при добавлении асфальтобетонной крошки, полученной при переработке старого покрытия. Из особенностей смесей с добавкой Evotherm можно отметить высокую обволакиваемость щебенок и частиц песка, снижение расхода топлива на подготовку материалов и выбросов дыма почти вдвое, а также лучшую уплотняемость по сравнению с обычными смесями.

Смесь с добвалением Evotherm становится более податливой к уплотнению дорожными катками. В состав этой присадки входят продукты конденсации полиаминов жирных кислот. Evotherm в количестве 0,2–0,5% (по массе) может добавляться к битуму как на стадии предварительной подготовки вяжущего в рабочей емкости, так и непосредственно в линию подачи к смесителю АБЗ. Добавка пригодна для любых типов смесей, в том числе приготавливаемых с применением модифицированных битумов. Она совместима с силикатами и известняками, а также эффективно работает при добавлении асфальтобетонной крошки, полученной при переработке старого покрытия. Из особенностей смесей с добавкой Evotherm можно отметить высокую обволакиваемость щебенок и частиц песка, снижение расхода топлива на подготовку материалов и выбросов дыма почти вдвое, а также лучшую уплотняемость по сравнению с обычными смесями.

Другой путь для снижения вязкости битумов – это механическое вспенивание. При инжекции небольшого количества холодной воды (менее 2% по массе) в горячий битум она мгновенно превращается в пар. Объем битума при этом временно увеличивается, и он лучше обволакивает инертный материал. Данная технология получила наиболее широкое распространение в США, где около 90% теплых смесей получают именно этим способом. Дополнительные затраты на покупку дополнительного оборудования полностью оправдывают себя при больших объемах работ. Существует несколько производителей оборудования для вспенивания битума.

Объем битума при этом временно увеличивается, и он лучше обволакивает инертный материал. Данная технология получила наиболее широкое распространение в США, где около 90% теплых смесей получают именно этим способом. Дополнительные затраты на покупку дополнительного оборудования полностью оправдывают себя при больших объемах работ. Существует несколько производителей оборудования для вспенивания битума.

Американская компания Stansteel со 100-летним опытом производства асфальтовых заводов разработала систему Accu-Shear, которая позволяет добавлять в смесь до четырех компонентов, включая воду. Она состоит из блока смешивания, который включает миксер с большим сдвиговым усилием, блока подачи воды, который обеспечивает давление в 70 атм., электрического блока и блока управления. Такая система может быть установлена на заводы различных типов любых производителей.

Система AQUABlack от компании Maxam (США) проста в установке и также подходит для большинства АБЗ. «Сердцем» системы является вспенивающая пушка. Ее специальные форсунки предназначены для обеспечения равномерного проникновения воды в битум в виде микропузырьков, так чтобы пена была как можно более стабильной и сохранялась во время перемешивания, перевозки и укладки. Пушка врезается прямо в подающий трубопровод и не требует текущего технического обслуживания.

«Сердцем» системы является вспенивающая пушка. Ее специальные форсунки предназначены для обеспечения равномерного проникновения воды в битум в виде микропузырьков, так чтобы пена была как можно более стабильной и сохранялась во время перемешивания, перевозки и укладки. Пушка врезается прямо в подающий трубопровод и не требует текущего технического обслуживания.

Для производства теплых асфальтобетонов американская компания Astec предлагает компактную высокоэффективную систему Double Barrel Green System. В мире продано уже более 500 таких установок. В комплект входит сам коллектор Green System, в котором происходит образование пены, и сушильно-смесительный агрегат Double Barrel, хорошо зарекомендовавший себя, в нем также воплощены самые передовые технологии. Double Barrel обеспечивает однородность смеси за счет сочетания последовательного и принудительного смешивания. Процесс происходит без доступа кислорода, который вызывает окисление, и битум дольше сохраняется. Пары углеводорода из зоны смешивания подаются в зону пламени горелки. По желанию заказчика комплекс может быть изготовлен в стационарном, полумобильном или мобильном варианте. Установка Green System – компактный агрегат с самоочищающимися форсунками для воды. Для замены или обслуживания форсунок не требуется разборки, это можно сделать, не снимая крышки коллектора. Камеры, где происходит образование пены, не имеют подвижных частей. Как показывает практика, на вспененном битуме можно также производить и укладывать щебеночно-мастичный асфальтобетон (ЩМА) с температурой на 15–30 °С ниже обычной. При этом отмечается улучшение пластичности и физико-механических свойств ЩМА и уменьшаются потери при перевозке смеси от АБЗ до участка укладки.

Пары углеводорода из зоны смешивания подаются в зону пламени горелки. По желанию заказчика комплекс может быть изготовлен в стационарном, полумобильном или мобильном варианте. Установка Green System – компактный агрегат с самоочищающимися форсунками для воды. Для замены или обслуживания форсунок не требуется разборки, это можно сделать, не снимая крышки коллектора. Камеры, где происходит образование пены, не имеют подвижных частей. Как показывает практика, на вспененном битуме можно также производить и укладывать щебеночно-мастичный асфальтобетон (ЩМА) с температурой на 15–30 °С ниже обычной. При этом отмечается улучшение пластичности и физико-механических свойств ЩМА и уменьшаются потери при перевозке смеси от АБЗ до участка укладки.

Компания Gencor (США), которая также занимается производством АБЗ более 100 лет, разработала простой метод вспенивания с использованием энергии потоков. Установка Ultrafoam GX2 может генерировать пену без смешивающего устройства только за счет раздельного регулирования расхода воды и битума. В результате указанные потоки, сильно различающиеся по температуре и скорости, находятся в тесном контакте, что позволяет эффективно использовать энергию их смешивания. В процессе производства вспененного битума небольшое количество воды (от 1,25 до 2% по массе) впрыскивается в центр битумного потока.

В результате указанные потоки, сильно различающиеся по температуре и скорости, находятся в тесном контакте, что позволяет эффективно использовать энергию их смешивания. В процессе производства вспененного битума небольшое количество воды (от 1,25 до 2% по массе) впрыскивается в центр битумного потока.

Конструкция системы включает подпружиненный клапан, который открывается, когда давление воды за клапаном возрастает. С внешней части форсунки, расположенной по центру, находится специально разработанная мембрана, которая обеспечивает направление и скорость потока битума при постоянном давлении. Не менее важно, что поток битума направляется прямо к точке впрыска воды. Преимущества такой конструкции: вода смешивается с битумом в точной пропорции в непрерывном режиме, нет потерь давления, генерируются пузырьки одного размера. Функция реверсивной работы насоса позволяет эффективно очищать магистрали при необходимости. Система подогрева насоса предохраняет его от замораживания при низких температурах.

Производство теплого асфальтобетона в последнее время получило широкое распространение и в скандинавских странах. Компактная установка Amofoam для вспенивания битума – разработка финской компании Amomatic OY. Установка включает водяной насос высокого давления и «реактор» для смешивания небольшого количества воды с потоком битума, движущегося из резервуара к мешалке смесителя. Распыленный водяной пар формирует битумную пену с пониженной вязкостью и улучшенными характеристиками обволакивания минеральных материалов, позволяющими понизить температуру при смешивании и укладке.

Amomatic OY обладает большим опытом производства асфальтовых заводов циклического типа производительностью от 160 до 300 т/ч. Продукция компании поставляется в основном в Россию. Особенностью данного бренда является модульный принцип конструкции. Монтаж модулей значительно ускорен за счет оригинальных конструкторских решений и простых соединений. Полный цикл монтажа и пусконаладки такого завода требует меньше недели. Модуль Amofoam может быть легко подключен к уже работающему АБЗ и интегрирован в систему управления асфальтовым заводом Amocontrol.

Модуль Amofoam может быть легко подключен к уже работающему АБЗ и интегрирован в систему управления асфальтовым заводом Amocontrol.

Теплые асфальтобетонные смеси идеально вписываются в «зеленый» тренд, который охватил уже почти весь мир. Существует мнение, что через несколько лет ТБА полностью вытеснит с рынка традиционный горячий асфальтобетон. Так это или нет, покажет время. Несмотря на успех технологии механического вспенивания в США, рынок добавок, которые могут изменять свойства асфальтобетона, вероятнее всего, будет развиваться опережающими темпами, так как исследования в этой области имеют неограниченный потенциал. Для российских условий необходимы собственные технологии, которые бы учитывали особенности нашего климата. Не исключено, что в ближайшем будущем фактор сезонности при строительстве дорог благодаря теплым смесям будет сведен к минимуму, что станет способствовать ускорению реконструкции дорог, в котором так нуждается Россия.

Технология укладки асфальта (асфальтобетона)

Технология укладки асфальта (асфальтобетона)

НаверхАсфальтовые и асфальтобетонные покрытия необходимы на многих объектах и территориях. Заказ на укладку асфальта или асфальтобетона приходит в компанию АБЗ Линт от различных клиентов: государственных организаций, частных застройщиков и фирм.

Заказ на укладку асфальта или асфальтобетона приходит в компанию АБЗ Линт от различных клиентов: государственных организаций, частных застройщиков и фирм.

По методу устройства полотна различают горячее и холодное асфальтирование. Каждая технология укладки асфальта имеет свои преимущества и недостатки.

Профессиональное устройство асфальтовых покрытий требует больших вложений. Помимо квалифицированного подхода понадобится специальная техника (катки, самосвалы, и пр.), привлечения опытных специалистов.

Основными этапами устройства асфальтовых и асфальтобетонных покрытий являются:

- Создание условий для оптимально качественного проведения работ.

- Подбор материалов подходящих по стоимости, качеству, техническим свойствам.

- Подготовка основания полотна.

- Укладка асфальтобетона с соблюдением сроков и качества.

Технологии укладки асфальта сильно различаются между собой в зависимости от сорта и типа смеси.

Основные этапы укладки асфальта:

- Размягчение асфальтовой смеси при высоких температурах (на асфальтобетонном заводе или в специальном устройстве около объекта строительства).

- Равномерное распределение на поверхности и разравнивание посредством спецтехники.

- Застывание асфальтового состава.

Подготовка к укладке начинается с удаления части грунта, после чего производится уплотнение под основу. На сыпучих грунтах добавляют вспомогательные вещества, востребованными являются битум или цемент. Они служат для укрепления основания под дорожное полотно. Обычно удаляют большой слой почвы вплоть до суглинка, чтобы создать нормальную рабочую поверхность. Для этого используют бульдозеры.

Грейдерами разравнивается поверхность основания, которое необходимо для укладки асфальтобетона. Подстилающий слой наносится поверх, он состоит из песка с высокой степенью фильтрации. Поверх устраиваются слои щебня или гравия, это допускает практически каждая технология укладки асфальта, они придают всему покрытию прочности. Актуальны также смеси щебня и песка. Сначала укладывается слой из крупного щебня, затем из мелкого камня и песка. Каждый слой потребует утрамбовки, заливается отдельно горячим битумом.

Актуальны также смеси щебня и песка. Сначала укладывается слой из крупного щебня, затем из мелкого камня и песка. Каждый слой потребует утрамбовки, заливается отдельно горячим битумом.

Заключительный слой состоит из асфальтовой или асфальтобетонной смеси. В них обычно используется минеральный порошок, песок, щебень и битум. Для устройства верхнего слоя применяют спецтехнику – асфальтобетоноукладчик. Он может быть легким или тяжелым, гусеничным или колесным.

Возврат к списку

Укладка асфальтобетонной смеси вручную — Строительные СНИПы, ГОСТы, сметы, ЕНиР,

Главная > Укладка асфальтобетонной смеси вручнуюЕНиР

§ Е17-34. Укладка асфальтобетонной смеси вручную

УКАЗАНИЯ ПО ПРИМЕНЕНИЮ НОРМ

Нормы предусматривают укладку как обычных асфальтобетонных смесей, так и асфальтобетонных смесей с повышенным содержанием щебня для образования шероховатой поверхности.

Розлив битума для обработки основания не предусмотрен и должен нормироваться дополнительно по § Е17-5.

Состав работы

1. Установка упорных брусьев и закрепление их костылями.

2. Очистка основания от загрязнения в процессе укладки смеси.

3. Укладка и разравнивание смеси по очищенному основанию с приёмом смеси из автомобилей-самосвалов.

4. Очистка кузовов автомобилей-самосвалов от остатков смеси.

5. Обрубка краев свежеуложенной смеси со смазкой мест примыкания битуминозными материалами.

6. Заделка раковин и устранение дефектов.

7. Трамбование мест, не доступных укатке, с проверкой профиля рейкой и обработкой мест спайки.

8 Разборка упорных брусьев с переноской их на расстояние до 50 м к новому месту установки.

9. Разогревание инструментов в жаровне с обслуживанием ее.

Таблица 1

Состав рабочих

| Профессия и разряд рабочих | Состояние укладываемой смеси | |

| холодное | горячее | |

| Асфальтобетонщики: | ||

5 разр. | 1 | 1 |

| 4 « | 1 | 1 |

| 3 « | 4 | 5 |

| 2 « | 1 | 2 |

| 1 « | 1 | 1 |

Таблица 2

Нормы времени и расценки на 100 м² покрытия

| Толщина слоя, мм | ||||||

| Смесь | 20 | 30 | 40 | 50 | ||

| Нормы времени Расценки | Нормы времени Расценки | Нормы времени Расценки | Нормы времени Расценки | |||

| Холодная | 2,7 1-93 | 3,2 2-29 | — | — | 1 | |

| Горячая | крупно- и среднезернистая | — | 4,3 3-04 | 5 3-54 | 5,8 4-10 | 2 |

| Горячая | мелкозернистый песчаный асфальт и грунтоасфальт | — | 4,6 3-25 | 5,8 4-10 | 7 4-95 | 3 |

| а | б | в | г | № | ||

Асфальтобетонное покрытие – Ремонт Асфальта

«Ремонт Асфальта» отвечает за качество асфальтобетона, которое предоставляет, а для того чтобы вы могли проконтролировать, так ли это, мы предлагаем узнать об этом типе дорожного покрытия детально. Для начала нужно знать, что асфальтобетонное покрытие является искусственным строительным материалом, его производят методом уплотнения определенным образом подобранной смеси. В ее состав входит асфальтобетон и минвещества – щебень, песок, минеральный порошок и битум.

Для начала нужно знать, что асфальтобетонное покрытие является искусственным строительным материалом, его производят методом уплотнения определенным образом подобранной смеси. В ее состав входит асфальтобетон и минвещества – щебень, песок, минеральный порошок и битум.

Состав и применение

В состав асфальтобетона входят:

• Щебень/гравий, песок (он может быть природным или измельченным) и тонкодисперсионный минеральный порошок.

• Битум – это органический материал, который имеет вяжущие свойства.

Все компоненты перемешивают в прогретом состоянии. Асфальтобетон используют в строительстве дорог и аэродромов, на промышленных площадках.

Типы

Если отталкиваться от типа минерального покрытия, то асфальтобетонное покрытие может быть:

• щебеночным;

• гравийным;

• песчаным.

Подразделение на виды относительно температур смесей: горячие и холодные. Горячие укладывают, имея температуру от +110 градусов (если меньше, они теряют свои технические характеристики, что сказывается на качестве дорожного покрытия). Холодные можно укладывать при значительно меньших температурах – от +5.

Холодные можно укладывать при значительно меньших температурах – от +5.

Также асфальтобетонные смеси могут быть крупно, мелкозернистыми или песчаными. Горячие имеют важную характеристику – пористость, относительно нее они бывают высокоплотными, плотными, пористыми и высокопористыми.

Устройство асфальтобетонного покрытия.

Для того чтобы покрытие из асфальтобетона прослужило долго, важно уделить ключевое внимание его основанию. Основное требование к нему – твердость и надежность. По технологии необходимо трехслойное основание, которое включает в свой состав песок, крупный и мелкий щебень. Толщина каждого зависит от предполагаемой нагрузки на покрытие и варьируется от 5 до 30 см. Надежное скрепление покрытия с основанием обеспечивает проливка битумом перед укладкой асфальтобетонной смеси.

Что касается толщины укладки асфальтобетона, то в однослойном типе она составляет от 3 до 6 см. Каждый следующий слой, если он необходим, имеет такую же толщину. Количество слоев зависит от нагрузки на покрытие. В нижние слои укладывают асфальтобетон, который характеризуется пористостью. Верхний слой, то есть тот, по которому будет производиться перемещение транспортных средств и пешеходов, есть самым важным. Ключевым требованием к нему является обеспечение качественного сцепления. Характеристики: ровность, прочность, шероховатость и пластичность под воздействием высоких температур.

В нижние слои укладывают асфальтобетон, который характеризуется пористостью. Верхний слой, то есть тот, по которому будет производиться перемещение транспортных средств и пешеходов, есть самым важным. Ключевым требованием к нему является обеспечение качественного сцепления. Характеристики: ровность, прочность, шероховатость и пластичность под воздействием высоких температур.

После укладки каждого слоя необходимо осуществлять его уплотнение, и чем лучше оно будет проведено, тем выше будет качество асфальтобетонного покрытия. Также важно знать, что при высоких температурах смеси уплотнение проходит легче.

Если вы стремитесь получить идеальное асфальтобетонное покрытие, то обращайтесь в ООО «Ремонт Асфальта» – не прогадаете.

Температура укладки асфальта | roadtm.com

Трудности при устройстве верхних слоев покрытия в ходе укладки и уплотнения горячей смеси возникают по причине множества различных факторов:

— большого количества различных типов асфальтобетонных смесей и входящих в его состав различных по своей структуре (физико-химическим характеристикам) минеральных и органических материалов;

— огромного разнообразия при выборе строительной техники;

— степени квалификации компании-производителя работ;

— текущего состояния дорожной одежды (основания и земляного полотна) – в первую очередь климатических (разница между условиями полярного Севера Норильска и Сочинскими субтропиками очевидна) грунтово-гидрологических (болота Ленинградской области и скальные грунты Карачаево-Черкесии), условий объекта текущего ремонта/строительства, а также сезона в течение, которого и проводятся ремонтные работы (качество работ, проведенных в летний период будет выше, чем в осенний период).

Основная задача – устройство как можно более долговечного покрытия с заданными дорожно-эксплуатационными характеристиками. Это достигается путем соблюдения необходимого температурного режима и определенного количества проходов катка в процессе укладки и уплотнения.

Распределенная асфальтобетонная смесь (далее АБС) достаточно быстро остывает. Продолжительность остывания зависит от текущей температуры, погодных условий и толщины слоя (чем он тоньше, тем выше скорость остывания), поэтому начинать процесс уплотнения необходимо как можно быстрее.

Для обеспечения необходимого температурного режима при уплотнении АБС настоятельно рекомендуем осуществлять процесс уплотнения при следующих температурах:

Увеличение содержания щебня и применение более вязких битумов может привести к увеличению жесткости смеси, она становится менее удобоукладываемой. В таком случае температуры начального и окончательного этапов уплотнения смещаются большую сторону.

- Главная

- Блог

- Заметки

- Температура укладки асфальта

Асфальтобетон — обзор

6.6.2 Нестабильность

Асфальтобетонные покрытия по своей природе неоднородны и демонстрируют нестабильность (несовместимость), которая может иметь серьезные последствия для механических свойств дорожной асфальтовой смеси (Masad et al., 2009). Градиенты свойств наиболее сильны по толщине слоев асфальтобетона. Основными источниками неоднородности (и нестабильности) являются (i) старение и (ii) изменение температурного профиля (Dave et al. , 2010). Таким образом, термин долгосрочной стабильности относится к долговечности асфальта не только в его первоначальном виде, но и в виде цементов для асфальтовых покрытий. После применения асфальта в качестве асфальта для мощения он подвергается воздействию экстремальных условий окружающей среды: (i) высоких температур, особенно в южных регионах США, (ii) отрицательных температур, особенно в северных штатах США. , (iii) атмосферное излучение и (iv) механическое напряжение.Следовательно, необходимо учитывать потенциальные реологические проблемы, а также химические аспекты.

, 2010). Таким образом, термин долгосрочной стабильности относится к долговечности асфальта не только в его первоначальном виде, но и в виде цементов для асфальтовых покрытий. После применения асфальта в качестве асфальта для мощения он подвергается воздействию экстремальных условий окружающей среды: (i) высоких температур, особенно в южных регионах США, (ii) отрицательных температур, особенно в северных штатах США. , (iii) атмосферное излучение и (iv) механическое напряжение.Следовательно, необходимо учитывать потенциальные реологические проблемы, а также химические аспекты.

Асфальтены и полярные ароматические углеводороды играют фундаментальную роль в определении механических и реологических свойств битумов (индекса пенетрации (PI) и кинематической вязкости в зависимости от времени и температуры старения). Другие важные свойства асфальта, такие как коэффициент температурной восприимчивости и характеризующий фактор, зависели от количества асфальтенов и полярных ароматических углеводородов.Процедура отделения асфальта основана на растворимости в нормальном гептане с последующей адсорбционной хроматографией растворимой части (Speight, 1992a; Mohammed and Morshed, 2008; Speight, 2014).

Термин «старение» используется для описания явления упрочнения. Упрочнение в первую очередь связано с потерей летучих компонентов при старении асфальта во время эксплуатации. Этот фактор вызывает увеличение вязкости асфальта и повышение устойчивости. Кроме того, долговечность асфальта является основным фактором, влияющим на экономику асфальта при его усадке.Системы асфальтовых дорог представляют собой наиболее очевидную и, возможно, самую важную область, в которой наблюдаются характеристики асфальта. Затвердевание, которое происходит в асфальте в условиях эксплуатации, долгое время считалось лучшим показателем его экономической ценности.

Состав асфальта в значительной степени зависит от сырой нефти, из которой он был получен, и обычно основан на качественном определении четырех общих фракций, обнаруженных во всех асфальтах (Speight, 1992a, 2014). Каждая фракция значительно отличается по цвету, плотности и содержанию ароматического углерода.Таким образом, асфальт, отвечающий заданным характеристикам, представляет собой смесь этих количеств.

Асфальтеновые составляющие выделяются в виде фракции, которая нерастворима в низкомолекулярных парафиновых растворителях, таких как n -пентан или n -гептан, но растворима в ароматических растворителях — мальтены определяются как компоненты, растворимые в парафиновых растворителях. (Рисунок 6.2) (ASTM D893, ASTM D2007, ASTM D3279, ASTM D4124; Speight, 1992a, b, 1994, 2014, 2015a). Карбены нерастворимы в ароматических растворителях, но растворимы в четыреххлористом углероде или трихлорэтилене.Карбоиды не растворимы во всех растворителях, растворяющих асфальтены и карбены.

Что касается окисления и начала нестабильности, то более полярные частицы в асфальте (т.е. компоненты смолы и асфальтена) будут окисляться первыми во время продувки воздухом. После предельного включения кислорода в структуре асфальтенов могут происходить значительные изменения, особенно в отношении включения полярного кислорода, который может влиять на молекулярную массу. Таким образом, изменение характера асфальта может быть не столько из-за окислительной деструкции, сколько из-за включения кислородных функций, которые нарушают естественный порядок внутримолекулярного структурирования.Существует вероятность того, что включение кислородных функций увеличивает способность асфальта связываться с заполнителем. Неконтролируемое введение кислородных функций может привести к производству низкосортного асфальта, в котором фазовое разделение окисленного асфальтена, возможно, уже произошло, или, если оно произойдет в продукте, результатом может быть разрушение дорожного покрытия из-за ослабления прочности. асфальт-агрегатные взаимодействия.

Хотя это не определено как свойство стабильности асфальта (поскольку оно измеряет снижение пенетрации и пластичности, а также увеличение вязкости), когда тонкий слой подвергается воздействию тепла и воздуха, образуется тонкая пленка, которая будет способствовать образованию кислородсодержащих продуктов полимеризации. .Это, в свою очередь, уменьшит проникновение асфальта (повысит его твердость), снизит его пластичность (сделает его более хрупким или менее эластичным) и увеличит его вязкость. Воздействие тепла и кислорода на устойчивый асфальт будет гораздо меньше. Существует прямая связь между результатами этого теста и изменениями исходных свойств асфальта во время транспортировки, хранения и использования.

Поскольку асфальт с некоторым правом считается коллоидной системой, природа этой системы будет определять реологические свойства асфальта, определяемые его пенетрацией, температурой размягчения, пластичностью и вязкостью при заданных температурах.На этом этапе стоит рассмотреть подход, применяемый к нестабильности / несовместимости тяжелых остаточных видов топлива и его потенциальное применение к асфальту (Speight, 1992a, b, 2014). Эта концепция основывает нестабильность / несовместимость на химическом составе, а также на внутренней коллоидной структуре (Por, 1992) путем определения индекса коллоидной нестабильности, который представляет собой отношение суммы асфальтеновых компонентов и насыщенных масел к сумме смол. и ароматические растворители:

CII = (Асфальтены + Насыщенные) / (Ароматические соединения + Смолы)

Равновесие хорошо пептизированной асфальтеновой системы, такой как асфальт, может быть легко нарушено (i) применением тепла во время эксплуатации в течение нескольких дней. чрезмерно высоких температур и / или трения автомобильных шин; (ii) окисление из-за постоянного контакта с воздухом; (iii) УФ-облучение при длительном воздействии солнечного света; и (iv) добавление парафинового разбавителя.В каждом случае изменяется химический состав и затрагивается ароматичность, вызывая нарушение равновесия коллоидной системы (Moschopedis and Speight, 1973, 1975, 1977, 1978; Speight, 1992a, b, 2014).

В результате частицы асфальтена лишаются своих обволакивающих слоев, которые ранее непрерывно сливались с последующими слоями. Система мицелл становится прерывистой, а ядра асфальтенов склонны к агломерации. Такой процесс приводит к нестабильности асфальта, что, возможно, приводит к фазовому разделению асфальтенов от асфальта, что приводит к потере взаимодействия асфальт-вяжущее.Результат — разрушение дорожного покрытия.

Другой оценкой реологических свойств является PI. Логарифм проникновения находится в линейной зависимости от температуры:

logpen = AT + K

В этом уравнении A — это наклон температурной чувствительности по отношению к логарифму проникновения. Путем экстраполяции на температуру размягчения получается проникновение приблизительно 800. Наклон A может быть получен путем измерения глубины проникновения при двух различных температурах или по соотношению глубины проникновения и температуры точки размягчения.

PI можно получить следующим образом:

dlogpen / dt = (20 − PI) / (10 + PI) × 0,02A = dlogpen / dtPI = 10 × (2−50A) / (1 + 50A)

A PI, превышающий +2, будет указывать на гелевую структуру с эластичными свойствами и тиксотропную природу, тогда как PI ниже -2 укажет на структуру золя с ньютоновскими свойствами, тогда как асфальт, демонстрирующий удовлетворительные реологические свойства, должен иметь PI от +1 до — 1. После начальной деформации с определенной упругостью должны преобладать ньютоновские свойства с пропорциональностью между скоростью деформации и приложенным напряжением.Кривые над этими областями указывают на гелеобразный асфальт, а кривые под этими участками обозначают асфальт с зольной структурой.

Присутствие асфальта, осажденного пропаном, в асфальтовой смеси улучшает свойства устойчивости таких смесей из-за как реологической, так и химической природы асфальта, осажденного пропаном. Улучшенные свойства стабильности таких смесей можно увидеть по уменьшению различий в вязкости, проникновении и пластичности после воздействия повышенных температур и кислорода (например,г., в ТФОТ).

Благоприятное влияние асфальта, осажденного пропаном, ограничено их пропорциями — например, до 35% (об. / Об.) Осажденного пропаном асфальта в смесях с вакуумным остатком может быть верхним пределом, в зависимости от характер остатков в вакууме, а также характер и пропорции других компонентов, таких как, например, экстракты смазочного масла, которые иногда используются в таких смесях (Ishai et al., 1988).

Это указывает на то, что долговременная стабильность асфальта связана с основными реологическими и физико-химическими характеристиками исходного, а также выдержанного образца асфальта различного состава.Также считается (Ishai et al., 1988), что понимание взаимосвязи этих характеристик со свойствами асфальта (асфальтобетонного покрытия) позволяет прогнозировать характеристики долговечности асфальта в полевых условиях, а также прогнозировать другие соответствующие свойства (Mohammed and Eweed, 2012). В этом случае на стабильность указывают индексы старения: отношения вязкости и температуры размягчения, а также процент остаточного проникновения до и после воздействия TFOT (Por, 1992).

Наконец, последствия загрязнения остатка частиц во время перегонки или остатка висбрекинга (также называемого смолой висбрекинга ) (Speight, 2014, 2015b) могут иметь серьезные последствия для эксплуатационных характеристик асфальта. Если для производства асфальта используется загрязненный твердыми частицами остаток или смола висбрекинга, в результате получается асфальт плохого качества (более подходящий в качестве асфальта для стоянок), который будет стоить гораздо ниже, чем дорожное покрытие хорошего качества (без частиц). асфальт.

Уплотнение асфальтовых покрытий из горячего асфальта: Часть I

Единственным наиболее важным фактором, влияющим на долгосрочную долговечность покрытия из горячего асфальта (HMA), является плотность смеси, которая достигается подрядчиком во время строительства . Плотность материала определяется как вес материала, занимающего определенный объем пространства. Процесс уплотнения вызывает сжатие асфальтобетонной смеси и уменьшение ее объема. По мере увеличения плотности горячего асфальтового материала содержание воздушных пустот в смеси уменьшается (они обратно пропорциональны друг другу).Правильно спроектированная смесь HMA должна иметь содержание воздушных пустот в диапазоне от 3% до 5%.

Если уплотненная горячая асфальтовая смесь имеет высокое содержание воздушных пустот (более 8%), смесь не будет работать так же хорошо при движении. Точно так же, если уплотненная асфальтовая смесь имеет низкое содержание воздушных пустот (менее 3%), смесь будет подвержена остаточной деформации или колейности, а также деформации под воздействием транспортных нагрузок. Таким образом, для того, чтобы смесь функционировала должным образом, подрядчик должен иметь возможность уплотнять смесь до желаемого уровня плотности или содержания воздушных пустот.

Плотность асфальтобетонной смеси определяет ее прочность. Все следующие факторы связаны с содержанием воздушных пустот в горячем асфальтовом материале: усталостная долговечность; остаточная деформация; окисление; повреждение от влаги; искажение; и распад.

По мере того, как воздушные пустоты в горячей асфальтовой смеси уменьшаются, усталостная долговечность или количество повторений нагрузки до разрушения этой смеси увеличивается. Испытания показали, что уменьшение содержания воздушных пустот в данной асфальтобетонной смеси с 8% до 5% может удвоить усталостную долговечность дорожного покрытия.Таким образом, для данной толщины HMA как части конструкции дорожного покрытия способность смеси выдерживать нагрузку может быть значительно увеличена, когда смесь уплотняется до более низкого содержания воздушных пустот.

Поиск и устранение неисправностей

Степень остаточной деформации или колейности, которая возникает под нагрузкой в горячем асфальтовом материале, также напрямую связана с содержанием воздушных пустот в смеси. По мере того как содержание воздушных пустот уменьшается, количество колейности, которое может возникнуть в этой смеси, также уменьшается.При правильной конструкции смеси хорошо уплотненная смесь не будет покидать колеи под действием транспортных нагрузок. Если конструкция смеси в каком-либо аспекте несовершенна, надлежащее уплотнение смеси все же может значительно уменьшить количество колейности и поперечных искажений, которые будут возникать при повторяющихся приложениях нагрузки. Если, однако, содержание воздушных пустот в смеси уменьшается до менее 3%, это может привести к увеличению скорости образования колейности смеси.

Со временем асфальто-цементное вяжущее в асфальтобетонной смеси окисляется и становится более хрупким.Этот процесс окисления или старения приводит к уменьшению пенетрации и увеличению вязкости асфальтового цемента. Скорость окисления напрямую связана с содержанием воздуха в смеси. Чем ниже содержание воздушных пустот, тем менее быстро горячий асфальтовый материал будет стареть и становиться более жестким.

Повреждение или снятие влаги происходит, когда вода может попасть в смесь и под повторяющимся движением транспорта пробивается между асфальтовым покрытием на заполнителе и поверхностью заполнителя.Степень повреждения влагой в первую очередь связана с характеристиками заполнителя, используемого в смеси, но также напрямую связана с содержанием воздушных пустот в смеси. По мере того, как содержание воздушных пустот в смеси уменьшается, количество повреждений, наносимых влагой, также уменьшается. Действительно, смесь, которая может плохо отслаиваться при содержании воздушных пустот 8%, может не пострадать от влаги, если она может быть уплотнена до содержания воздушных пустот ниже 4%.

Искажение или толчок — это смещение смеси, обычно в продольном направлении, под действием движения.Искажение в первую очередь связано с дизайном и свойствами смеси, но также связано с содержанием воздушных пустот. Для данной смеси уменьшение содержания воздушных пустот во время строительства уменьшит количество искажений, которым смесь будет подвергаться при воздействии транспортных нагрузок, особенно при остановках или поворотах. Увеличение плотности смеси (уменьшение содержания воздушных пустот) увеличит внутреннюю стабильность и прочность смеси и может значительно снизить степень деформации, возникающей под нагрузкой.

Распад или растрескивание напрямую связаны с содержанием воздушных пустот в смеси. Если смесь должным образом уплотнена (до содержания воздушных пустот 8% или менее), она, как правило, не рассыпается при правильном содержании асфальта. Однако, если та же смесь уплотняется до высокого содержания воздушных пустот, под воздействием транспортных нагрузок может произойти сильное расслоение. По мере того как содержание воздушных пустот в смеси уменьшается, количество растекания также будет уменьшаться.

Асфальтобетонная смесь должна быть полностью уплотнена, прежде чем она остынет до температуры около 175 F.При температурах выше этого значения смесь обычно еще достаточно теплая, чтобы оборудование для уплотнения могло переориентировать частицы заполнителя в их наиболее плотную конфигурацию. Однако ниже этой температуры смесь, как правило, слишком густая, чтобы значительно увеличивать ее плотность при продолжении прокатки, хотя следы от валков часто можно удалить ниже этой предельной температуры уплотнения. Поэтому смесь необходимо уплотнять, пока она еще горячая. Пять факторов напрямую влияют на скорость охлаждения асфальтобетонной смеси, когда этот материал кладется поверх другого существующего слоя конструкции дорожного покрытия.Эти переменные: температура воздуха; базовая температура; температура укладки смеси; толщина слоя; и скорость ветра.

При прочих равных условиях, при повышении температуры окружающего воздуха время, доступное для уплотнения, также увеличивается. Смесь потребуется больше времени, чтобы остыть до предельной температуры 175 F в теплый день, чем в прохладный. Повышение температуры воздуха позволяет оборудованию для уплотнения достичь желаемого уровня плотности смеси.

Более важной, чем температура воздуха, в скорости охлаждения горячей асфальтовой смеси является температура поверхности слоя, на который укладывается новая смесь.Хорошо известно, что тепло в слое асфальтобетона теряется в двух направлениях. Поверхность смеси охлаждается по мере передачи тепла воздуху. Нижняя часть смеси также охлаждается, поскольку тепло передается нижележащему основному материалу. Смесь охлаждается вниз в основание быстрее, чем вверх в окружающий воздух.

Базовая температура — температура слоя, на который укладывается новая асфальтобетонная смесь — на самом деле более важна, чем температура воздуха при определении времени, доступного для уплотнения.Повышение базовой температуры дает больше времени для уплотнения.

По мере увеличения температуры смеси, выходящей из-под стяжки, время, доступное для уплотнения, также увеличивается. Смесь, помещенная при температуре 300 F, для данной толщины подъема и других факторов окружающей среды, потребует больше времени для охлаждения до предельной температуры 175 F, чем та же смесь, помещенная при температуре 250 F.

Толщина критически важна для скорости охлаждения

Вероятно, наиболее важным фактором в скорости охлаждения асфальтобетонной смеси является толщина укладываемого и уплотняемого слоя.По мере увеличения толщины слоя время, доступное для уплотнения, также увеличивается. Для 3-дюймовой модели требуется значительно больше времени. толстый слой горячей асфальтовой смеси для охлаждения до предельной температуры 175 F, чем для 1 дюйм. слой остыть до той же температуры. Время охлаждения не прямо пропорционально толщине подъема, но геометрически пропорционально. Например, в день при 40 F при той же температуре основания, 3 дюйма. Толстому слою HMA, помещенному при температуре 250 F, потребуется 19 минут для охлаждения от температуры укладки до температуры отсечки 175 F.В тот же день 40 F, с той же базовой температурой и для той же температуры укладки смеси 250 F, 1 дюйм. толстый слой HMA остынет до температуры отсечки всего за 3 минуты.

Тонкий слой асфальтобетонной смеси остывает быстрее при сильном ветре, чем при слабом ветре или его отсутствии. Ветер оказывает гораздо большее влияние на поверхность смеси, чем на различных глубинах в слое HMA. Сильный ветер может вызвать настолько быстрое охлаждение поверхности, что образуется корка.Эта корка должна быть разрушена роликами до завершения процесса уплотнения. Чем выше скорость ветра, тем меньше времени остается на уплотнение, при прочих равных условиях.

Диксон и Корлью опубликовали набор кривых охлаждения для асфальтобетонных смесей. Эти кривые показывают количество времени, доступное для уплотнения при различных комбинациях условий. Кривые воспроизводятся в Разделе Шестой Части Третьей Руководства по укладке горячего асфальта, доступного в Национальной ассоциации асфальтовых покрытий.Для ввода графиков используются три переменные: температура укладки смеси, базовая температура (которая считается равной температуре воздуха) и толщина уплотненного слоя.

Можно ли положить асфальт поверх бетона?

Помните, когда вы были молоды, вы спросили своего учителя: «Могу я пойти в туалет?» Скорее всего, вы получили ответ: «Не знаю. Ты можешь?» Мы довольно рано узнаем, что «может» — непростое слово. Когда меня часто спрашивают: «Можно ли положить асфальт на бетон?» Я всегда говорю, что простой ответ: «Да.«Фактически, километры бетонных дорог вымощены асфальтом каждый год, и бетон может быть отличным, стабильным материалом основы для асфальтового покрытия. Но … укладывать асфальт на бетон — не всегда лучший вариант. Если вы думаете, стоит ли укладывать асфальт на существующее бетонное покрытие, примите во внимание следующие факторы:

Бетон расширяется и сжимается.

В отличие от асфальта бетонное покрытие имеет компенсационные швы.Эти швы представляют собой области, предназначенные для того, чтобы бетон мог сдвигаться, чтобы стабильно снимать любые напряжения на поверхности. Важно отметить, что даже с применением мер по армированию, если вы вымощите асфальт поверх бетона, асфальт, скорее всего, в конечном итоге потрескается в местах стыков. Эти трещины не являются следствием разрушения дорожного покрытия, но они будут присутствовать и потребуют немедленного внимания, чтобы не превратиться в более серьезные повреждения.

Бетон может быть нестабильным.

Бетон затвердевает сам по себе, чем бы он ни был залит. По этой причине иногда бетонируют неустойчивое основание. В этом случае плиты могут со временем смещаться и поворачиваться, так как бетон трескается в деформационных швах. При укладке асфальта поверх бетона необходимо следить за тем, чтобы основание было устойчивым и бетонные плиты не перекосились.

Подставка должна быть компактной

При бетонном покрытии уплотнение основания не является стандартной процедурой, поэтому невозможно узнать, что находится под бетоном, пока он не откопан.Основание может быть компактным, но вполне вероятно, что земля под бетонным покрытием сместилась или провалилась. Если вы положите асфальт на сдвигающийся бетон, в новом асфальте появятся трещины. Один из способов судить — увидеть, нет ли на вашем бетонном покрытии трещин и нет ли наклона плит. Если бетон находится в хорошем состоянии, асфальтовое покрытие будет работать на нем так же или лучше, чем на других основаниях.

Как укладывать асфальт на бетон

Если вы решили укладывать асфальт на бетонное покрытие, ваш подрядчик по асфальтированию должен предпринять следующие ключевые шаги:

- Создайте основу равномерной толщины, если ее нет

- Очистите и измельчите (измельчите) бетон, чтобы обеспечить хорошее сцепление нового асфальтового покрытия с бетоном

- Уложить тротуарную ткань поверх бетонных компенсаторов

- Используйте подходящий клей и горячую асфальтовую смесь

DC Construction Services обладает знаниями, опытом и знаниями для укладки и обслуживания вашего асфальтового покрытия, чтобы обеспечить его целостность и долговечность.Если вы планируете укладывать асфальтовое покрытие на бетонное покрытие, защитите свои вложения и обратитесь к партнеру по укладке дорожного покрытия, которому вы можете доверять. Свяжитесь с командой DCC.