Заточка инструментов — Заточка инструментов

Заточка инструментов

Категория:

Заточка инструментов

Заточка инструментов

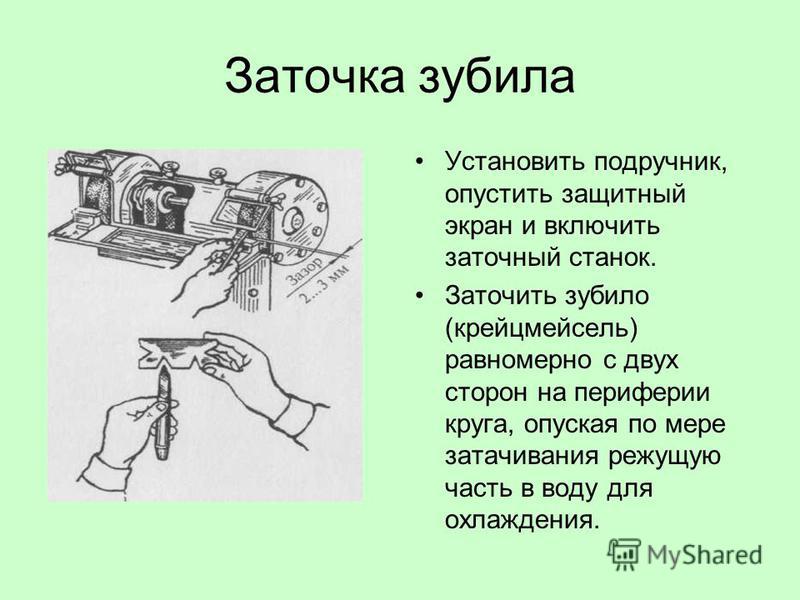

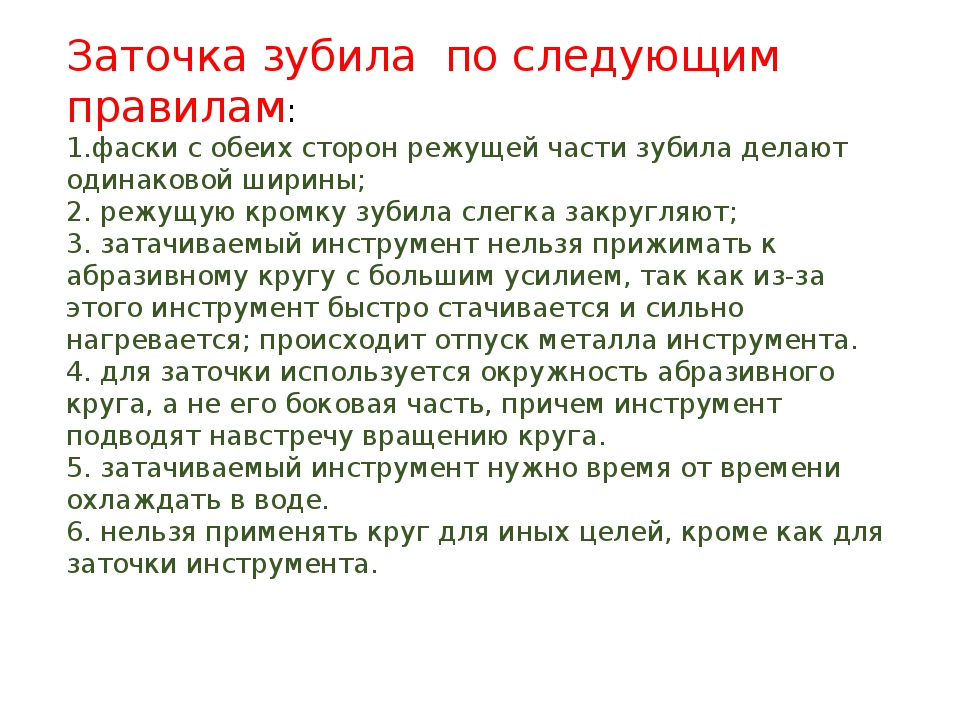

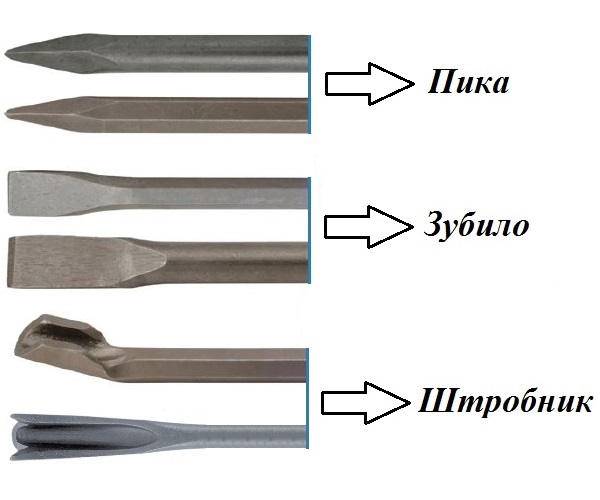

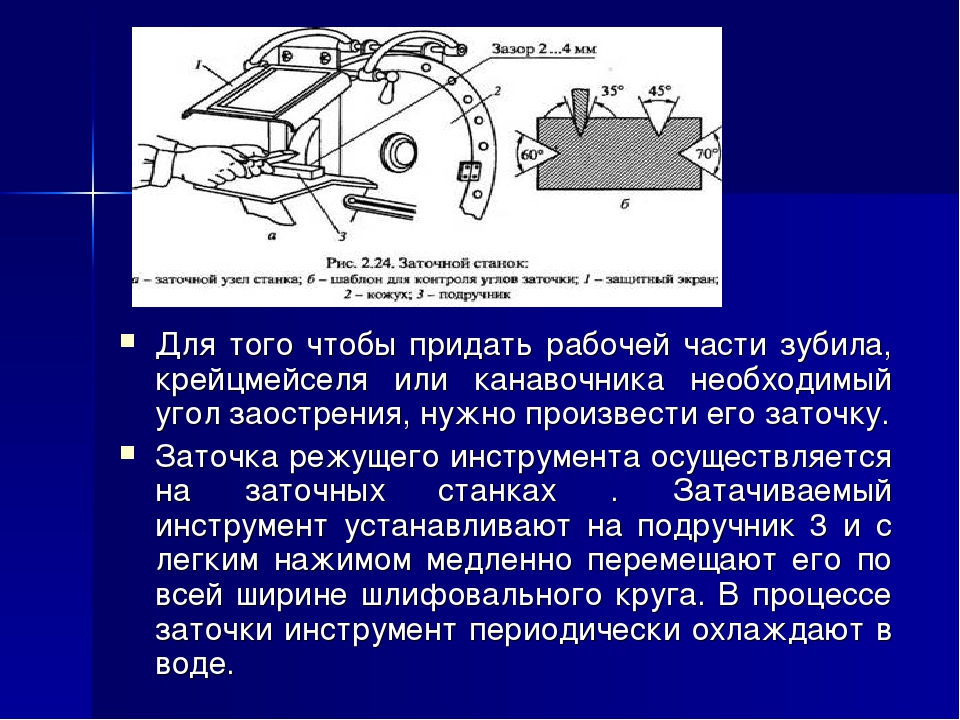

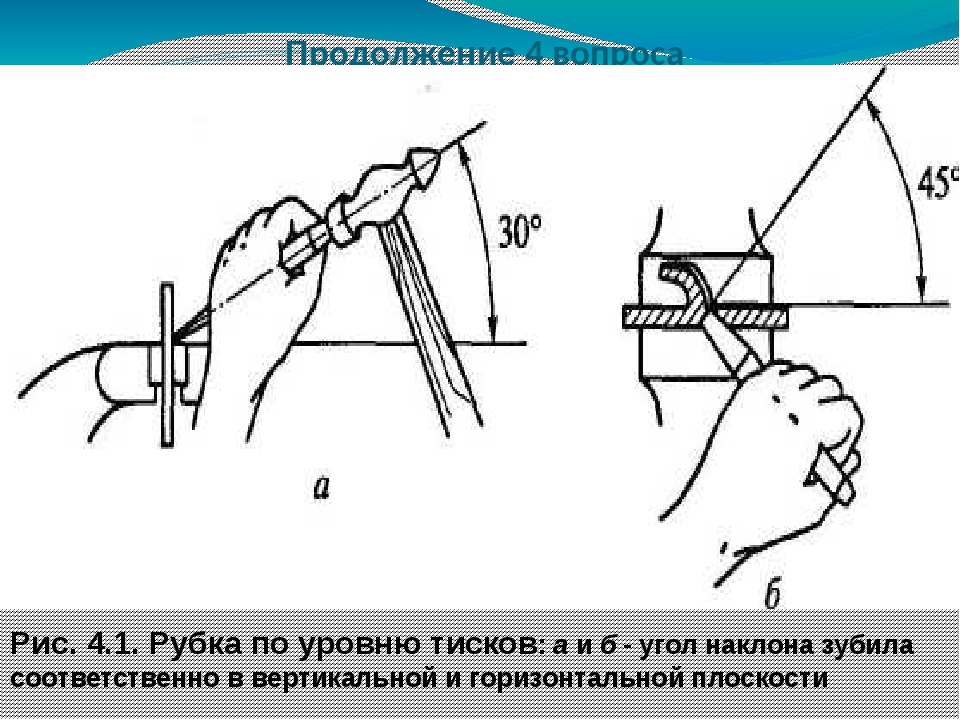

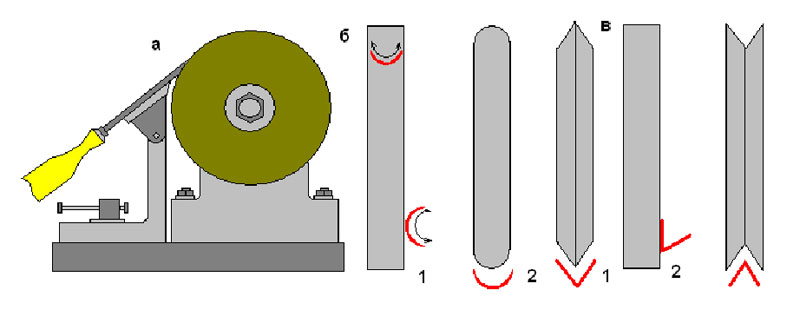

Заточка зубила. Инструмент устанавливают на подручник заточного станка и, слегка нажимая на него, медленно и плавно перемещают по всей ширине заточного круга. В процессе работы зубило следует переворачивать и затачивать то одну, то другую сторону, периодически охлаждая режущую часть в воде.

Режущая кромка зубила после заточки должна иметь одинаковую ширину и наклон к оси с обеих сторон инструмента. Только в этом случае зубило будет заточено правильно.

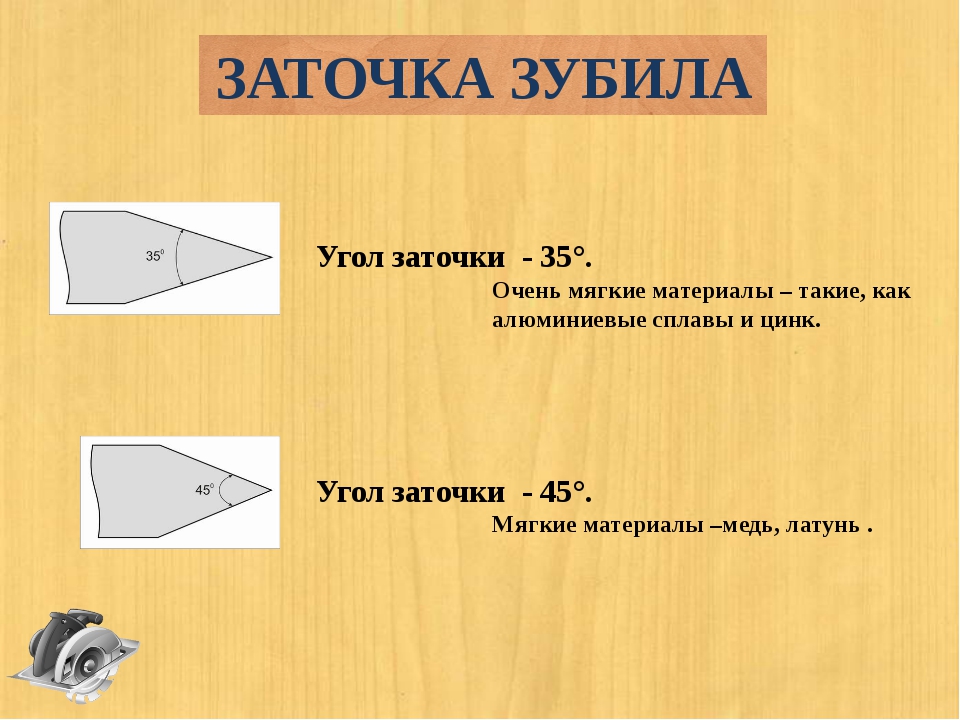

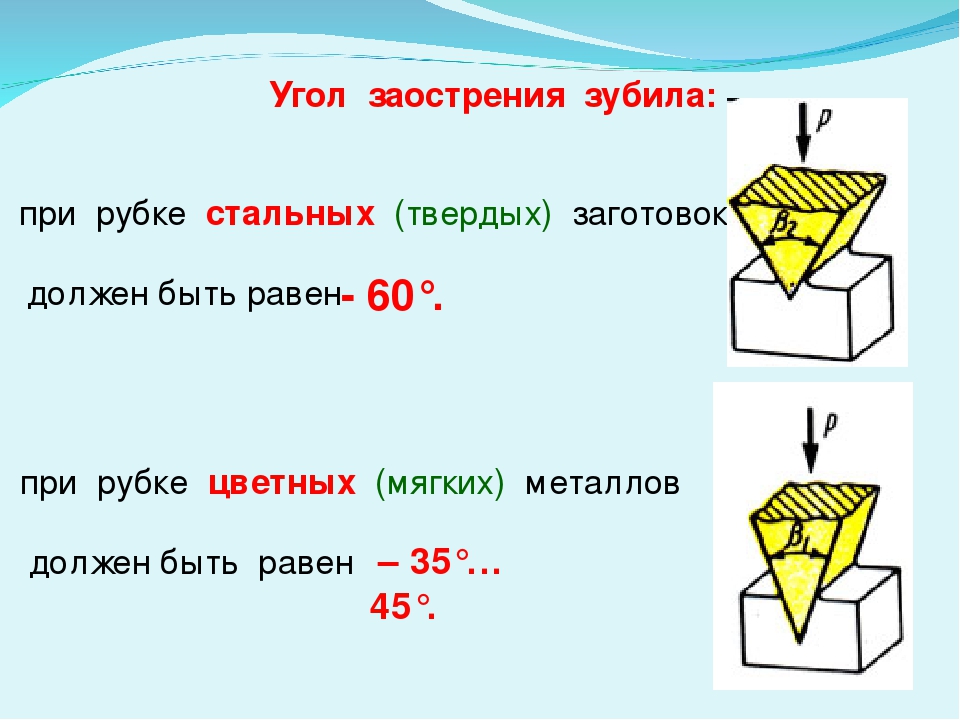

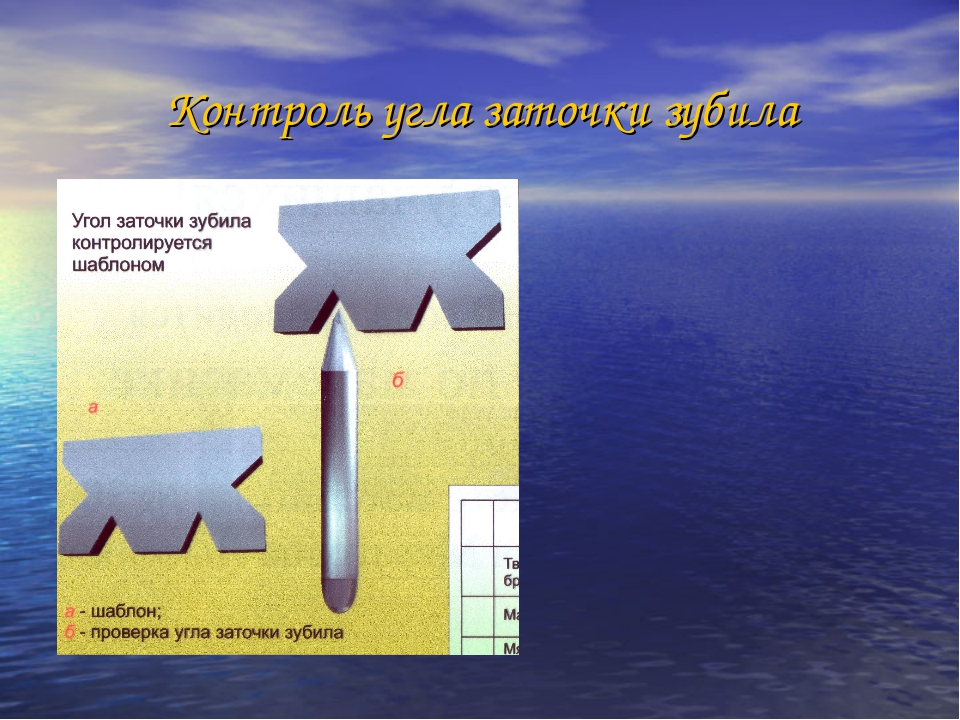

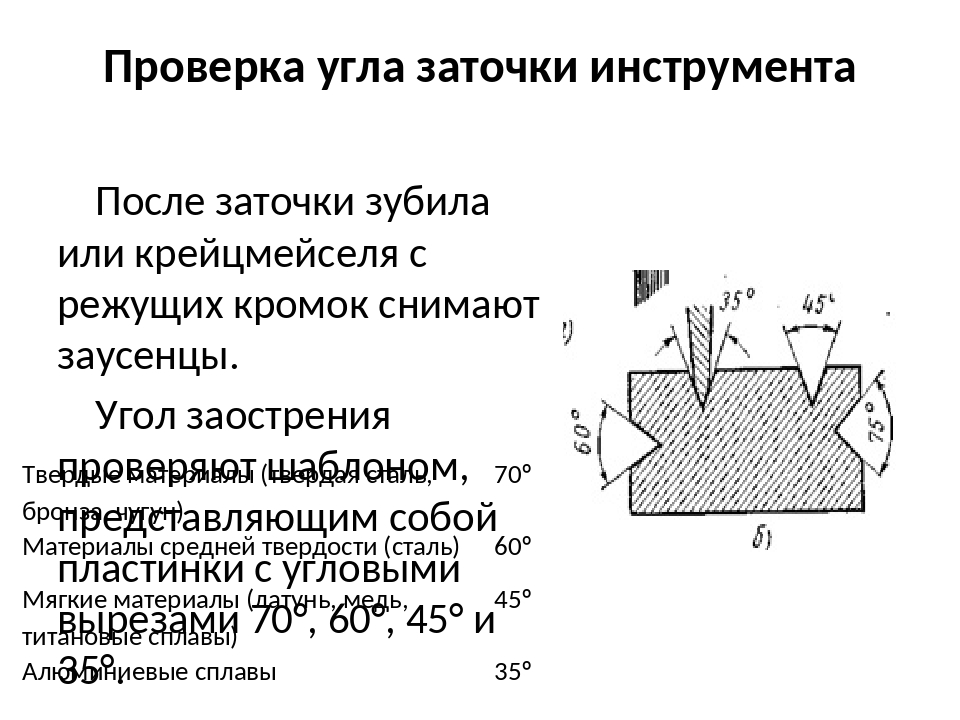

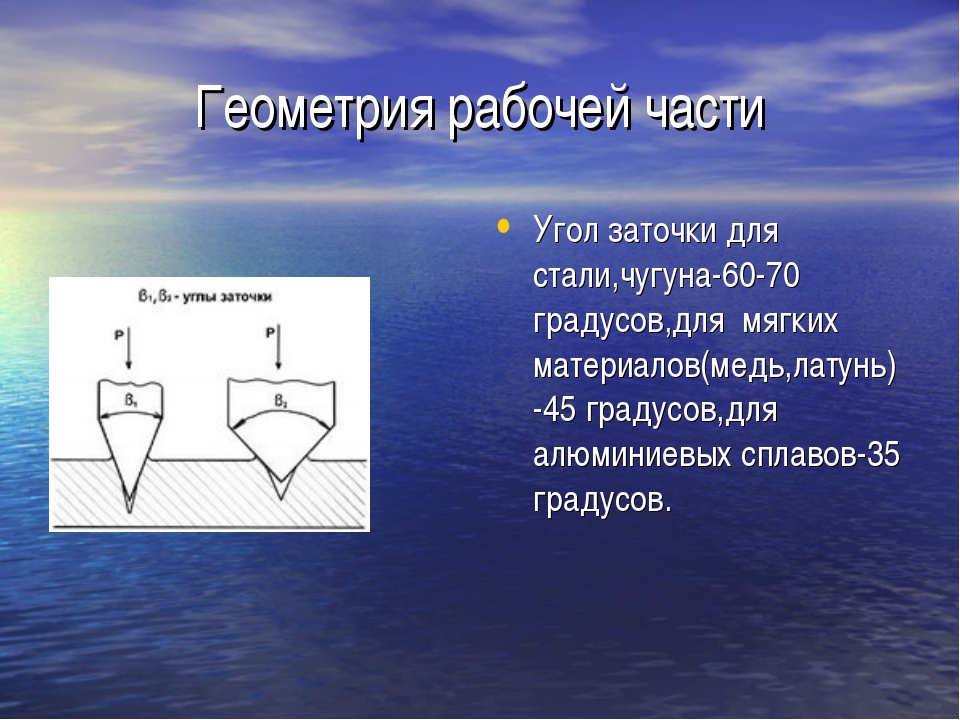

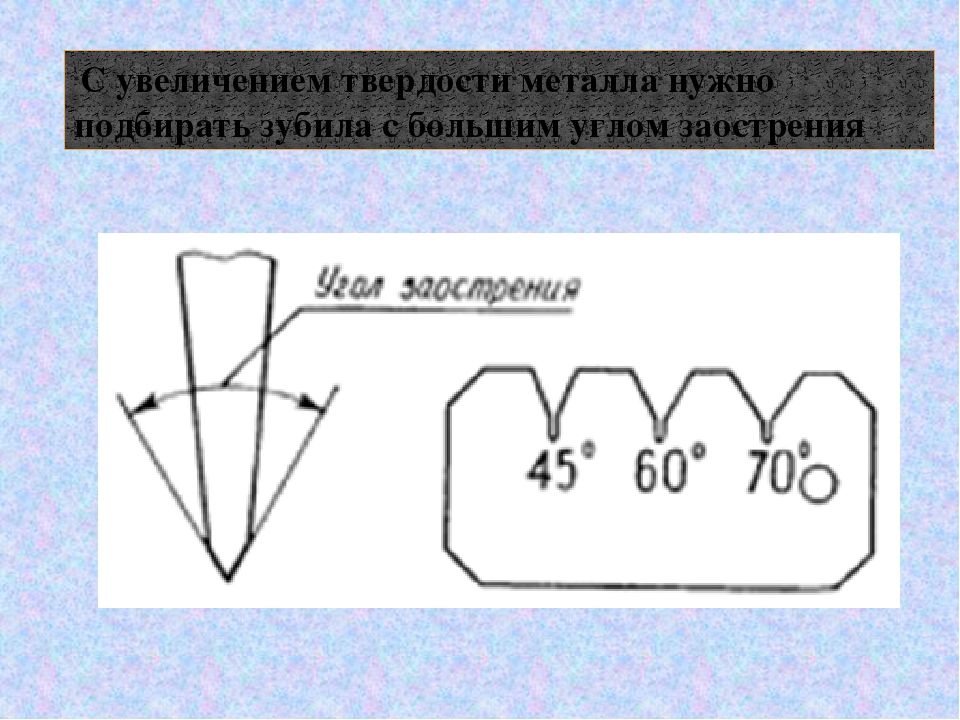

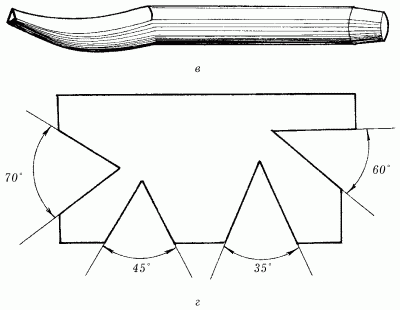

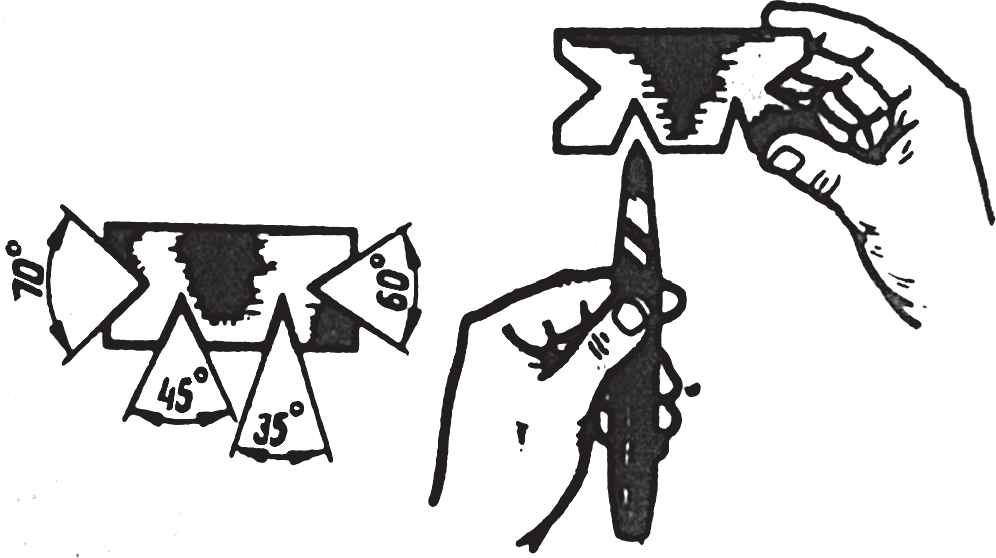

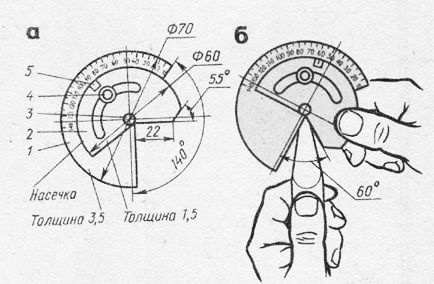

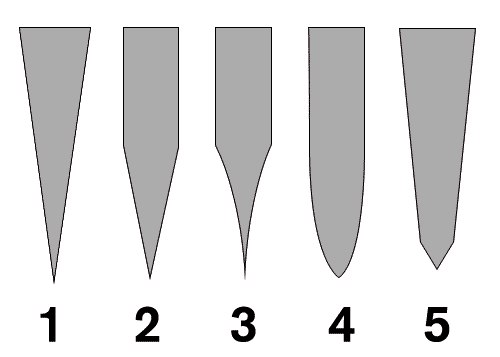

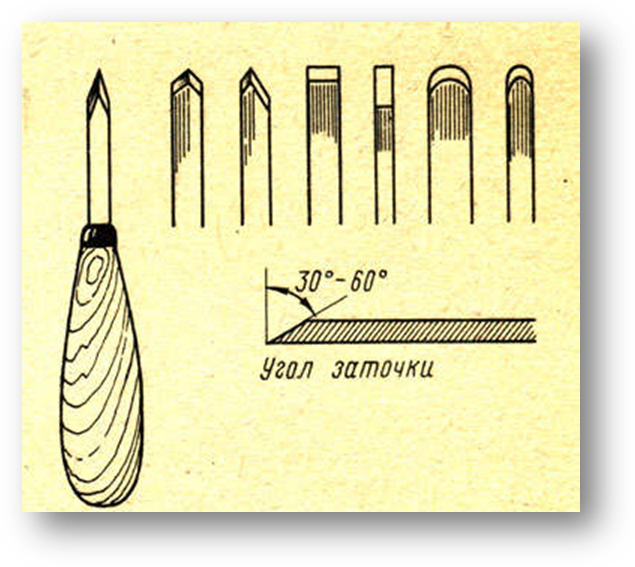

Для рубки чугуна и бронзы угол заточки, или заострения, зубила делают 70°, для стали средней твердости — 60°, меди и латуни — 45°, алюминия и цинка — 35°. Угол заострения проверяют по шаблону, представляющему собой пластинку с угловыми вырезами в 70°, 60°, 45°, 35° (рис. 2).

Рис. 1. Заточка зубила

Рис.

Рис. 3. Заточка чертилки

После заточки режущую кромку зубила заправляют на абразивном бруске, то есть снимают с нее неровности.

Заточка чертилки. Сначала проверяют установку подручника. Если он расположен правильно, то есть зазор между ним и абразивным кругом не превышает 2—3 мм, можно приступать к работе.

Включают электроточило, берут обеими руками чертилку и, опираясь левой рукой на подручник, прижимают рабочую часть инструмента к боковой поверхности заточного круга под небольшим углом к ней (рис. 2). Чтобы чертилка была заточена ровно и правильно, ее надо все время поворачивать вокруг своей оси.

Заточка кернера. Отрегулировав зазор между подручником и заточным кругом, берут кернер обеими руками и, располагая левую руку на подручнике, устанавливают кернер под углом 30—40° к рабочей поверхности круга (рис. 3).

Включив электроточило, прижимают к нему рабочую часть кернера и затачивают инструмент, поворачивая его вокруг своей оси.

—

С помощью заточки восстанавливают рабочую часть режущего инструмента, т. е. получают оптимальную форму, размеры и шероховатость его режущих кромок. Повторные операции заточки затупленного инструмента называют перетачиванием.

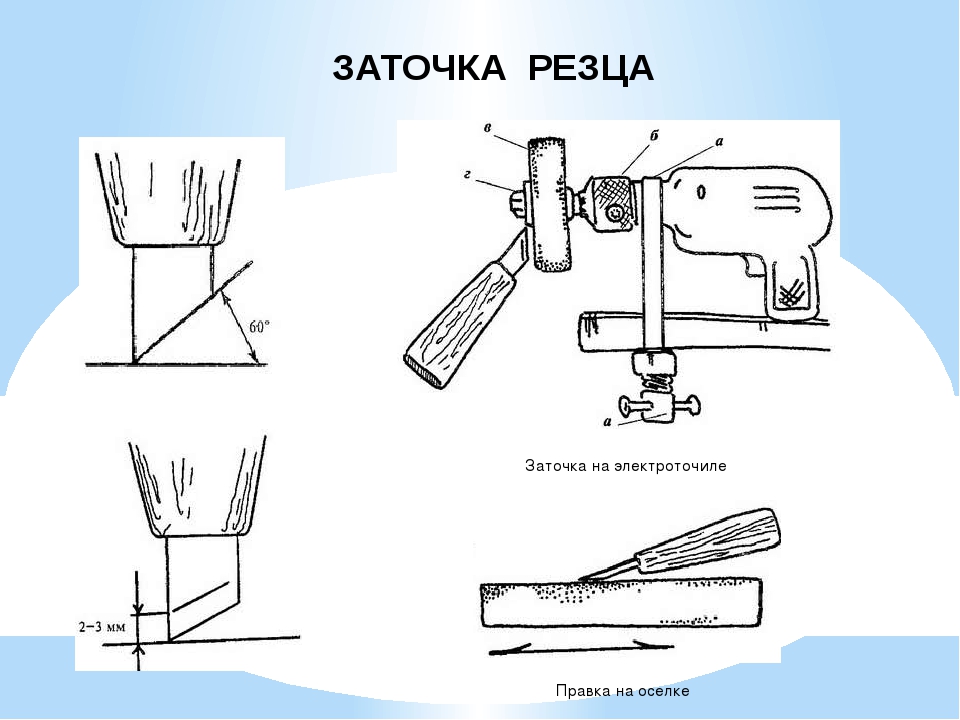

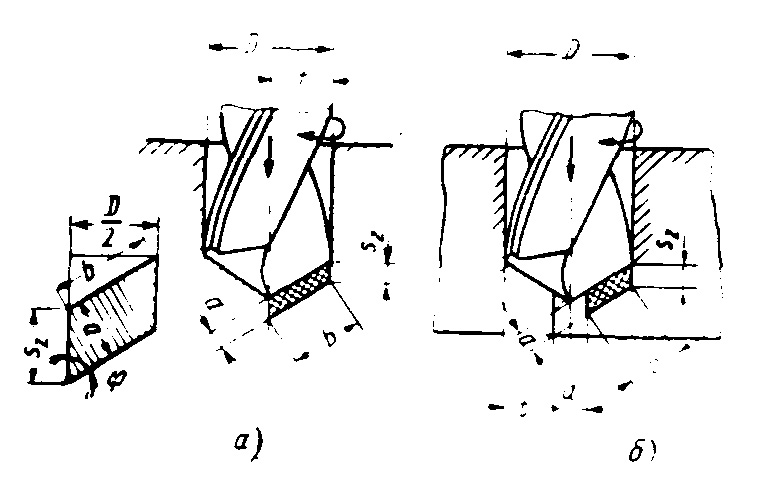

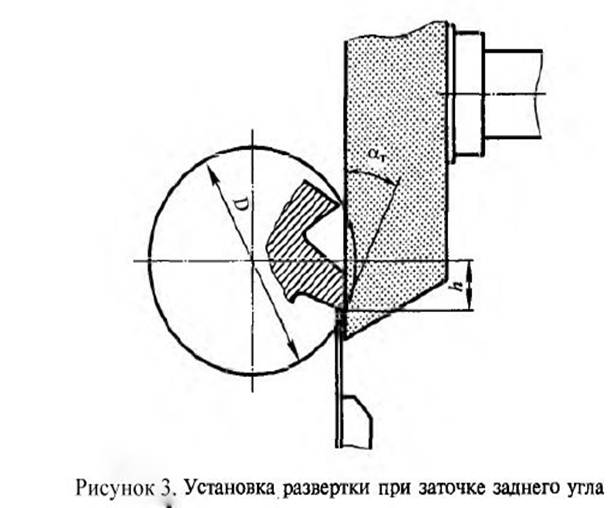

Заточка резцов. Износ по задней поверхности определяется величиной, износ по передней поверхности — шириной В и глубиной Нл лунки. В зависимости от условий обработки износ твердого сплава может происходить только по передней или только по задней поверхности или по обеим поверхностям одновременно.

Рис. 4. Заточка резца на точильно-шлифовальном станке

Если износ резцов не превышает допустимой величины, то припуск на заточку составляет 0,6—0,9 мм.

Заточку резцов производят на точильно-шлифоваль-ных станках (точилах), универсально-заточных станках и специальных резцезаточных станках. Установка резца на подручниках точила при заточке передней поверхности показана на рис. 4, а; при заточке главной задней поверхности — на рис.

При расчетах учитывают, является ли положительным или отрицательным угол Я и подставляют его в формулы соответственно со знаком плюс или минус.

Последовательность операций заточки и доводки твердосплавного резца:

1) заточка передней поверхности;

2) заточка задней главной поверхности по державке;

3) заточка задней вспомогательной поверхности по державке;

4) заточка фаски по передней поверхности;

5) заточка задней главной поверхности по пластине;

6) заточка задней вспомогательной поверхности по пластине;

7) заточка задней поверхности по радиусу вершины;

8) доводка фаски по передней поверхности;

9) доводка ленточки по задней поверхности.

Рис. 5. Схема расчета установочных углов резца при заточке в трех-поворотных тисках на универсально-заточном станке

Рис. 6. Установка резца в трехповоротных тисках при заточке передней (а и б) и задней поверхности (в и г)

Рис. 7. Контроль углов резца угломером, размещенным на стойке

Контроль углов резца угломером, размещенным на стойке

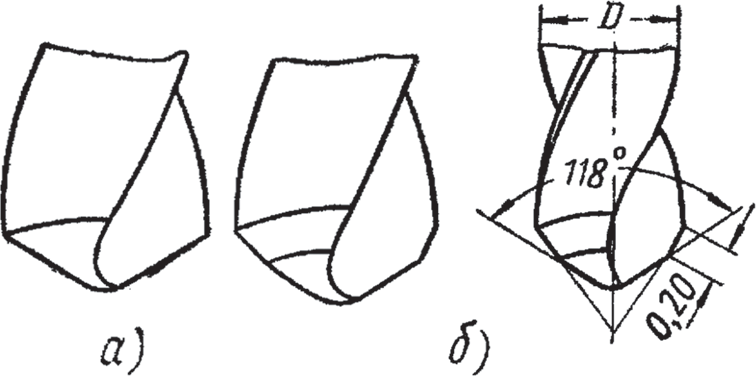

Рис. 8. Схема двухплоскостной заточки сверла

Рис. 9. Характер износа и величина стачивания при заточке незатылованной (а) и затылованной (б) фрезы

Рис. 10. Затачивание незатылованной фрезы по передней (о) и задней (б) поверхностям

Рис. 11. Контроль передних (а) и задних (б) углов фрезы

Реклама:

Читать далее:

Плоскостная разметка по чертежу и обработка по разметке

Статьи по теме:

В помощь будущему автомеханику — рубка

Рубка металла

Общие понятия о рубке. Сущность процесса резания металла

Инструменты для рубки

Техника рубки

Приемы рубки

Механизация рубки

Безопасность труда при рубке

1. Общие понятия о рубке. Сущность процесса резания металла

Общие понятия о рубке. Сущность процесса резания металла

Рубкой называется слесарная операция, при которой с помощью режущего инструмента (зубила и др.) и ударного инструмента (слесарного молотка) с поверхности заготовки или детали удаляются лишние слои металла или заготовка разрубается на части.

Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки.

Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале.

Кроме того, рубка применяется тогда, когда необходимо от пруткового, полосового или листового материала отрубить какую-то часть.

Заготовку перед рубкой закрепляют в тиски.

Крупные заготовки рубят на плите или наковальне, а особо крупные — на том месте, где они находятся.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой.

В первом случае зубилом за один проход снимают слой металла толщиной от 0,5 до 1 мм, во втором — от 1,5 до 2 мм.

Точность обработки, достигаемая при рубке, составляет 0,4-1,0 мм.

Резанием называется процесс удаления с обрабатываемой заготовки (детали) лишнего слоя металла в виде стружки, осуществляемый при помощи режущих инструментов.

Процесс резания осуществляется при выполнении большинства слесарных операций: рубки, резания, опиливания, сверления, шабрения, притирки.

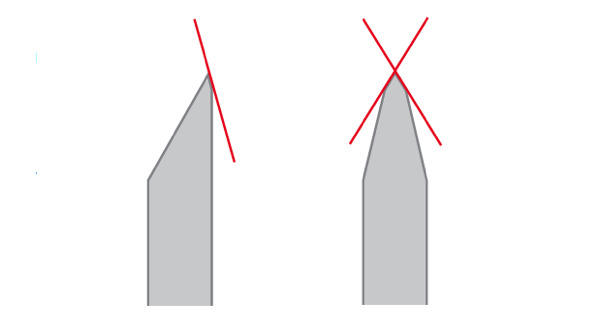

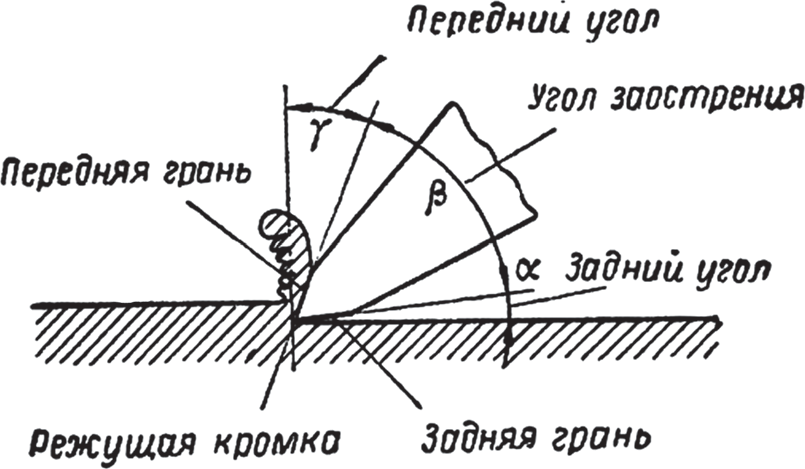

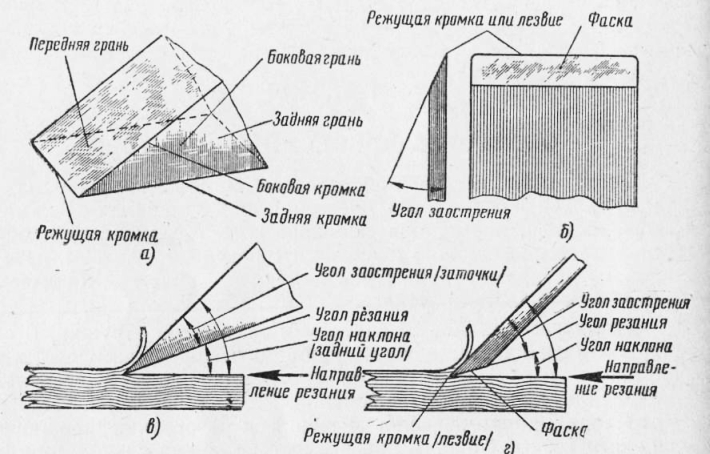

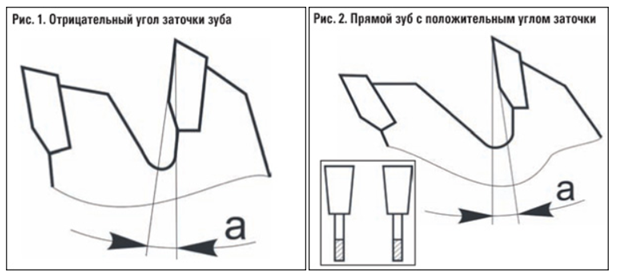

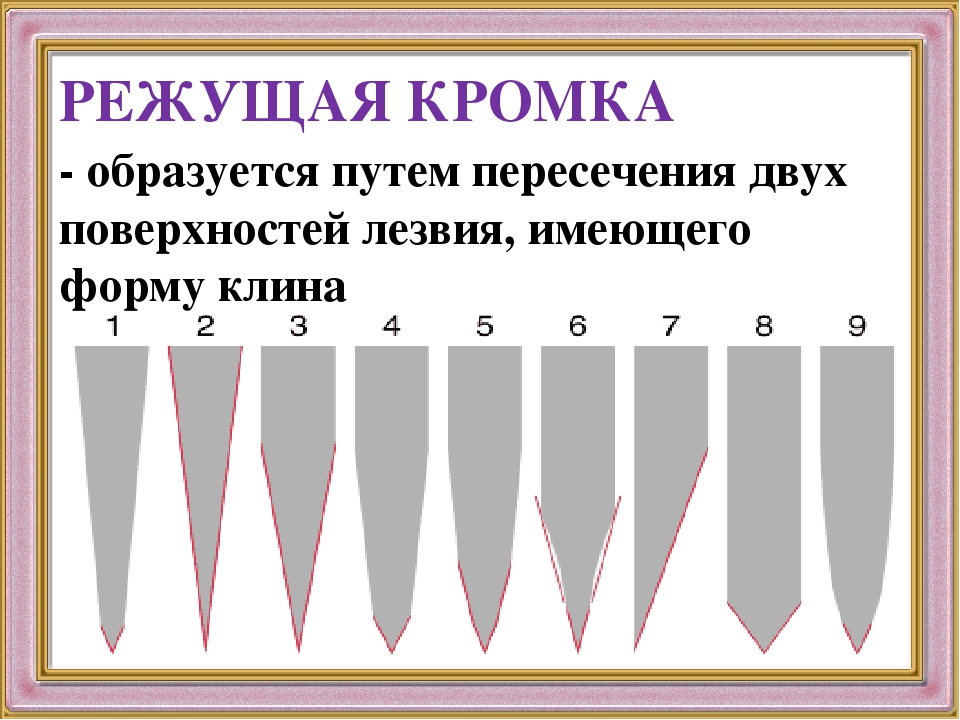

Форма режущей части (лезвия) любого режущего инструмента представляет собой клин с определенными углами (зубило, резец) или несколько клиньев (ножовочное полотно, метчик, плашка, фреза, напильник).

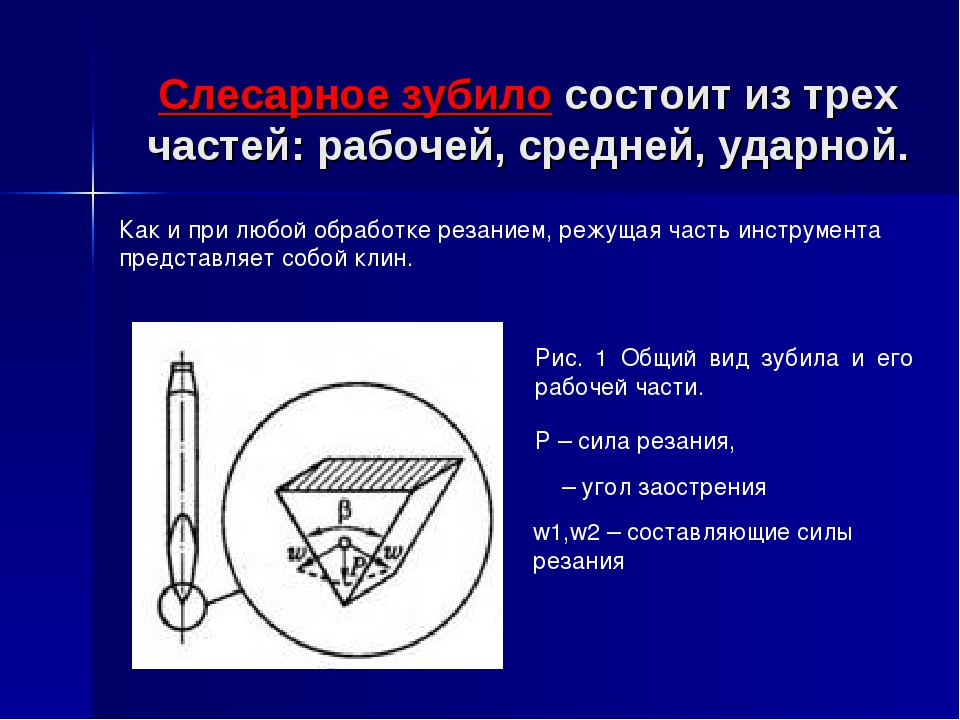

Зубило представляет собой простейший режущий инструмент, в котором форма клина особенно четко выражена.

В зависимости от того, как будет заострен режущий клин, как он будет установлен по отношению к плоскости (поверхности) детали и как будет направлена сила, двигающая клин в слое металла, можно получить наибольший или наименьший выигрыш в затрате труда, в качестве обработки, а также в количестве израсходованных инструментов.

Чем острее клин, т. е. меньше угол, образованный его сторонами, тем меньшее усилие потребуется для его углубления в материал.

Теорией и практикой резания установлены определенные углы заострения режущих инструментов для различных металлов.

На обрабатываемой заготовке различают следующие поверхности: обрабатываемую, обработанную, а также поверхность резания.

Обрабатываемой поверхностью называется поверхность, с которой будет сниматься слой материала (стружка).

Обработанной поверхностью называется поверхность, с которой снят слой металла (стружка).

Грань, по которой сходит стружка при резании, называется передней, а противоположная ей грань, обращенная к обрабатываемой поверхности заготовки, —

Пересечение передней и задней граней образуют режущую кромку, ширина которой у зубила обычно 15 — 25 мм.

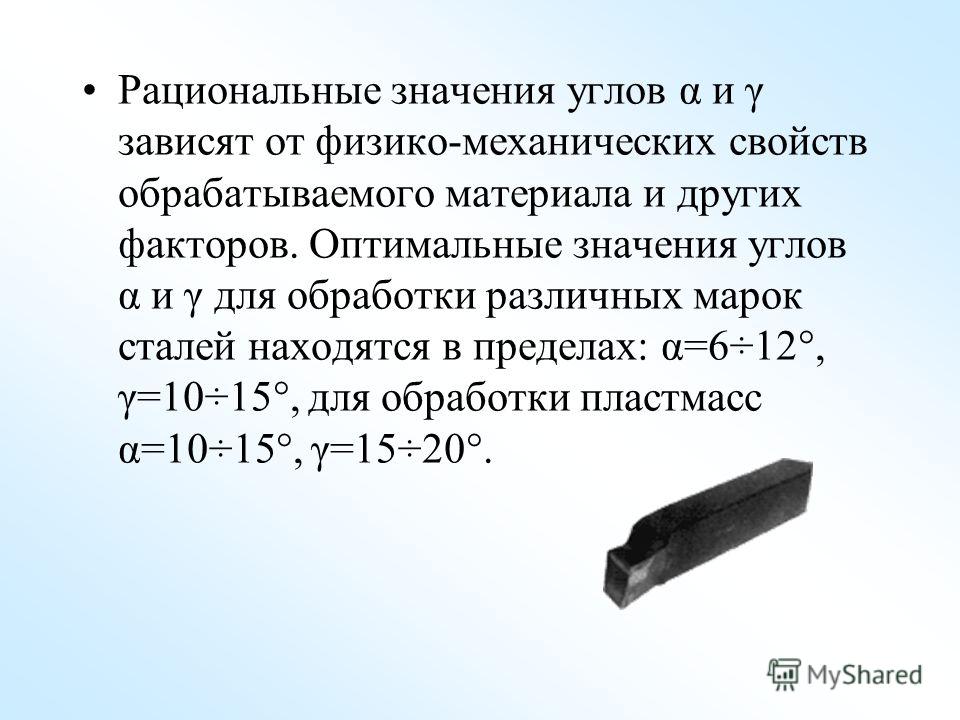

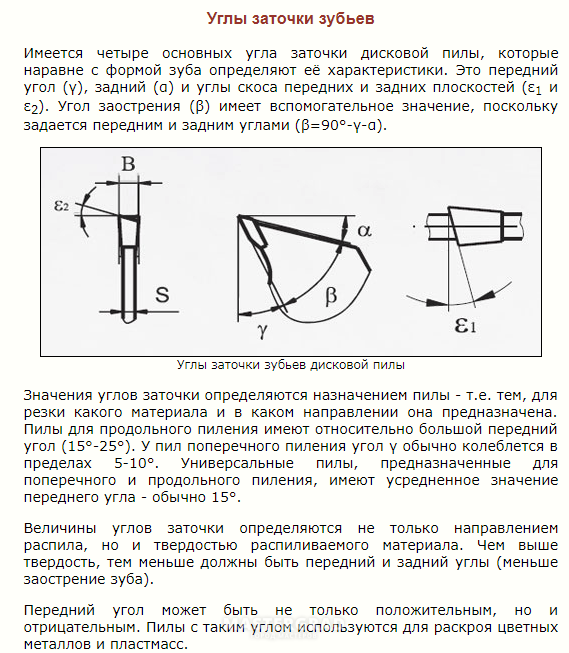

Угол заострения β (бэта) — угол, образованный между передней и задней поверхностями инструмента.

Угол резания δ (дельта) — угол между передней гранью и обрабатываемой поверхностью; он равен сумме угла заострения и заднего угла, т. е. δ = β + α.

Передний угол γ (гамма) — угол между передней гранью и плоскостью, проведенной через режущую кромку перпендикулярно обрабатываемой поверхности. Чем больше передний угол у инструмента, тем меньше угол заострения и тем, следовательно, меньше будет усилие резания, но менее прочной и стойкой будет режущая его часть.

Задний угол α (альфа) образуется задней поверхностью (гранью) и поверхностью резания. Задний угол должен быть очень небольшим, чтобы не ослабить режущую часть инструмента. Для зубил он равен 3 — 8°. Если зубило наклонить под большим углом, оно врежется в обрабатываемую поверхность; при меньших углах зубило скользит, не производя резания. Этот угол уменьшает трение задней поверхности инструмента об обработанную поверхность.

Задний угол должен быть очень небольшим, чтобы не ослабить режущую часть инструмента. Для зубил он равен 3 — 8°. Если зубило наклонить под большим углом, оно врежется в обрабатываемую поверхность; при меньших углах зубило скользит, не производя резания. Этот угол уменьшает трение задней поверхности инструмента об обработанную поверхность.

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения оси клина и направления действия силы Р.

Различают два основных вида работы клина:

ось клина и направление действия силы Р перпендикулярны поверхности заготовки. В этом случае заготовка разрубается;

ось клина и направление действия силы Р образуют с поверхностью заготовки угол меньше 90°. В этом случае с заготовки снимается стружка.

При работе клина при угле менее 90° его передняя поверхность сжимает находящийся перед нею срубаемый слой металла, отдельные его частицы смещаются относительно друг друга; когда напряжение в металле превысит прочность металла, происходит сдвиг или скалывание его частиц, в результате чего образуется стружка.

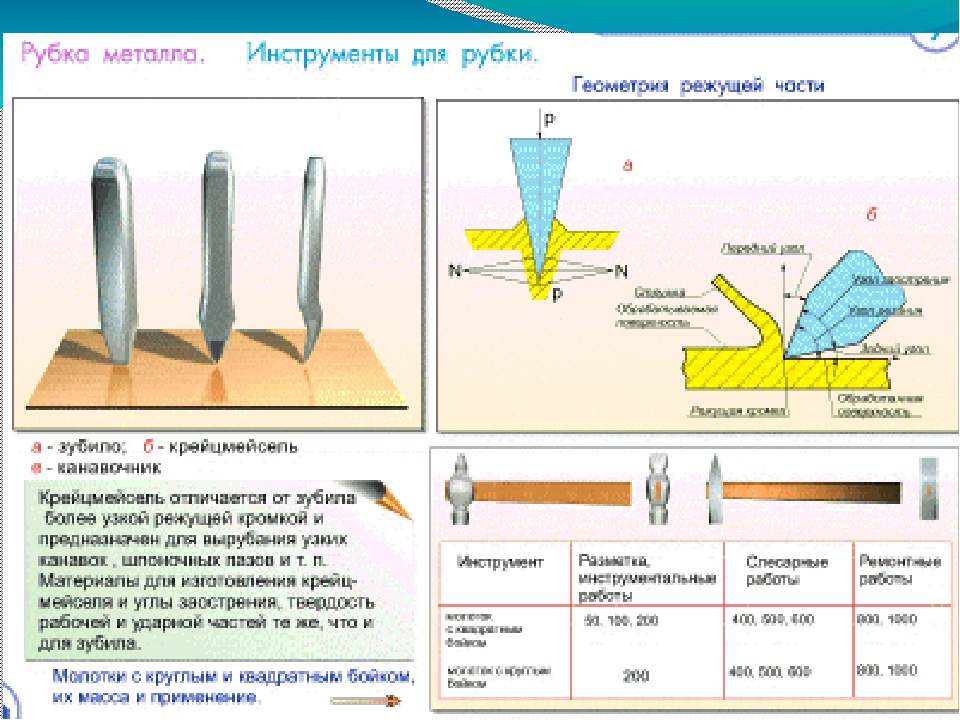

2. Инструменты для рубки

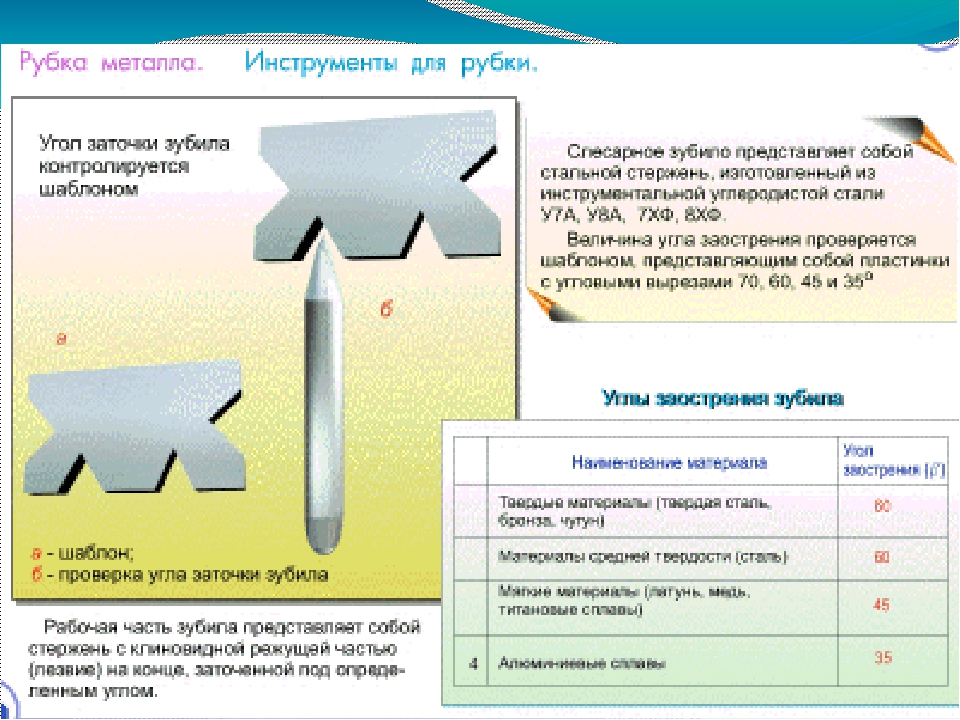

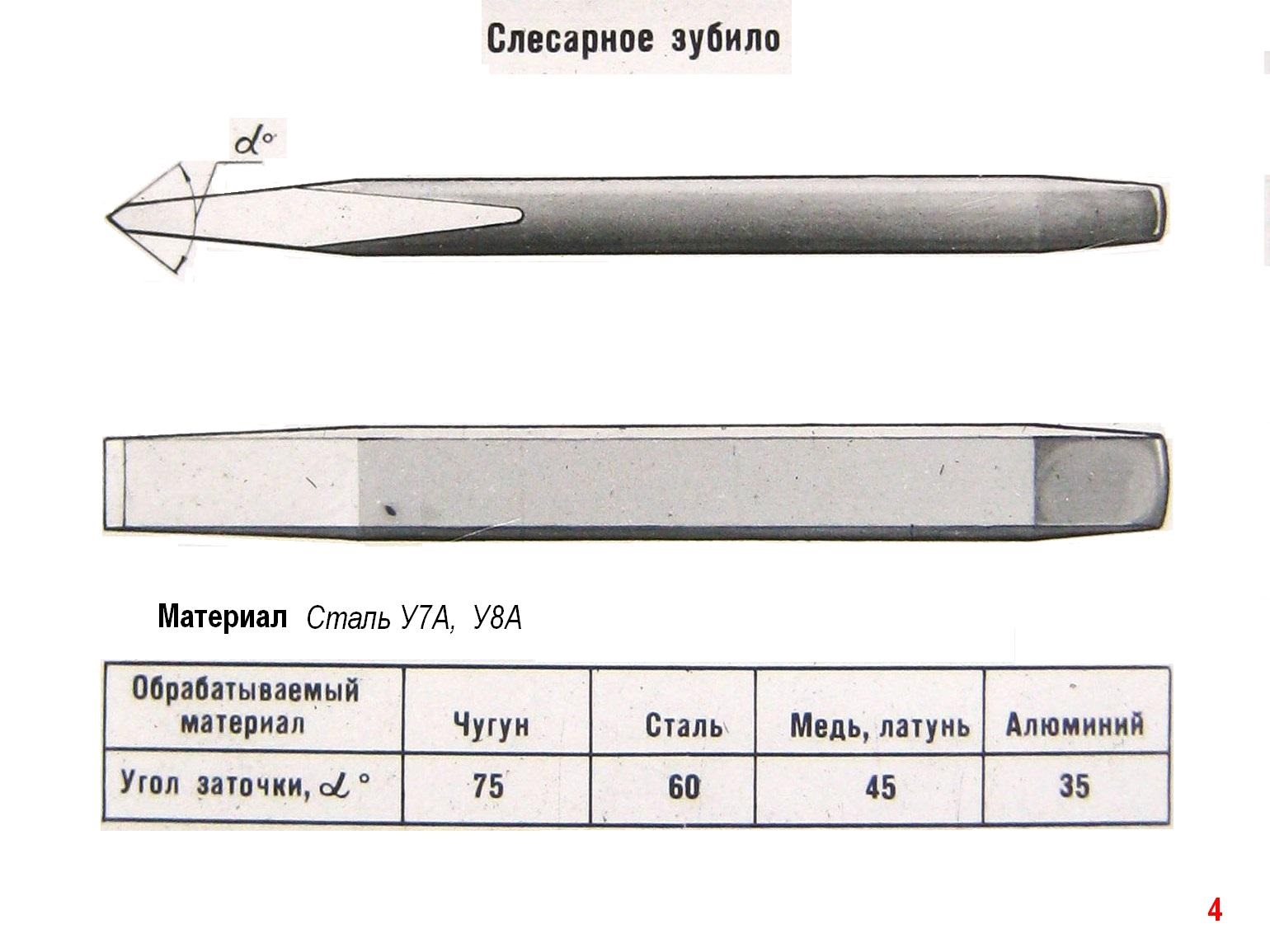

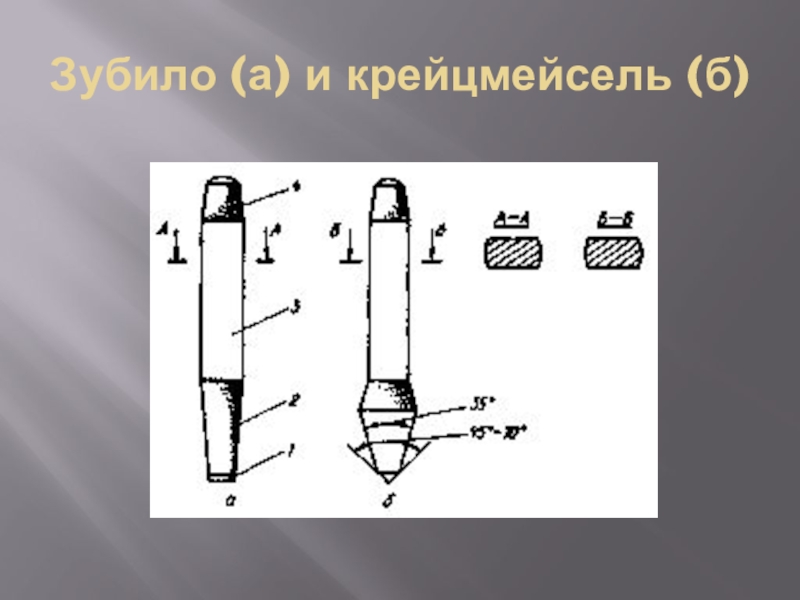

Слесарное зубило представляет собой стальной стержень, изготовленный из инструментальной углеродистой стали У7А, У8А, 7ХФ, 8Хф.

Зубило состоит из трех частей: рабочей, средней и ударной.

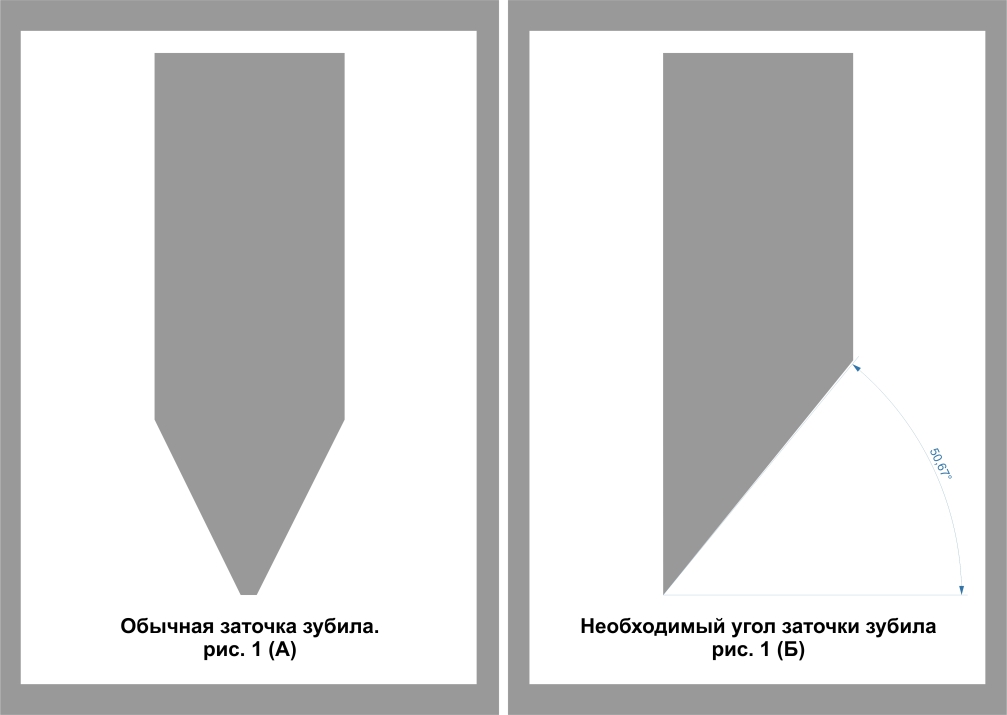

Рабочая часть зубила представляет собой стержень с клиновидной режущей частью (лезвие) на конце, заточенной под определенным углом.

Ударная часть (боек) сделана суживающейся кверху, вершина ее закруглена.

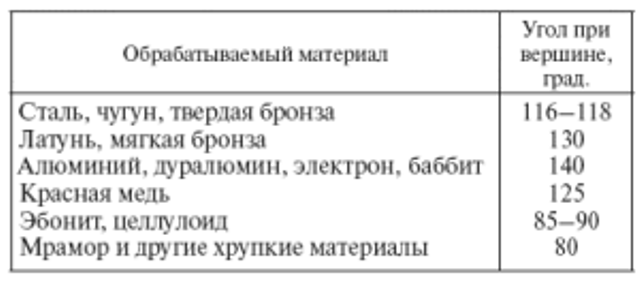

Угол заострения (угол между боковыми гранями) выбирается в зависимости от твердости обрабатываемого металла.

За среднюю часть зубило держат при рубке.

Рекомендуемые углы заострения зубила для рубки некоторых материалов следующие (град):

Для твердых материалов (твердая сталь, бронза, чугун)…. 70

Для материалов средней твердости (сталь) ….. 60

Для мягких материалов (медь, латунь) … 45

Для алюминиевых сплавов …… 35

35

Зубило изготовляют длиной 100, 125, 160, 200 мм, ширина рабочей части соответственно равна 5, 10, 16, 20 мм.

Рабочая часть зубила на длине 0,3 — 0,5 закаливается и отпускается.

После термической обработки режущая кромка должна иметь твердость HRC 53 — 59, боек — HRC 35 — 45.

При испытании зубила на прочность и стойкость им отрубают зажатую в тиски стальную полосу марки Ст6 толщиной 3 мм и шириной 50 мм.

После испытания на лезвии зубила не должно быть вмятин, выкрошенных мест и заметных следов затупления.

Степень закалки зубила можно определить старым напильником, которым проводят по закаленной части зубила. Если при этом напильник не снимает стружку с закаленной части зубила (на ней остаются лишь едва заметные риски), закалка выполнена хорошо.

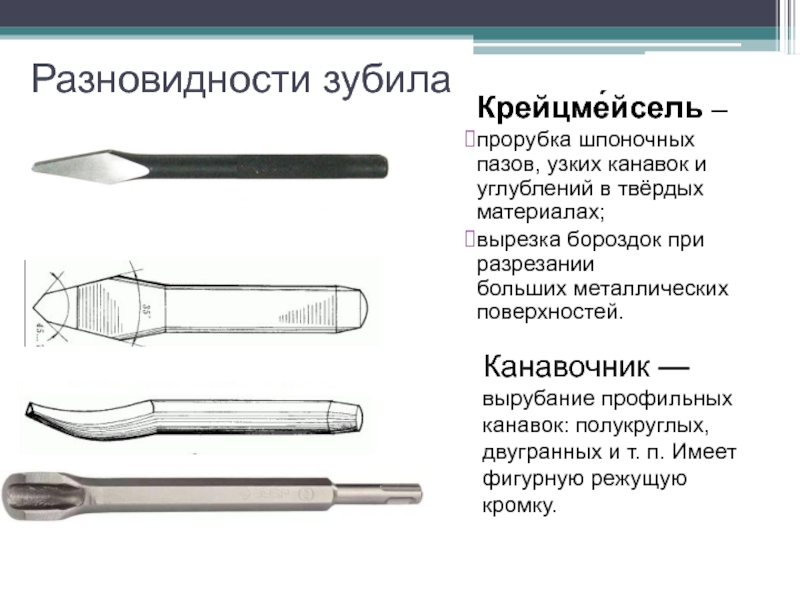

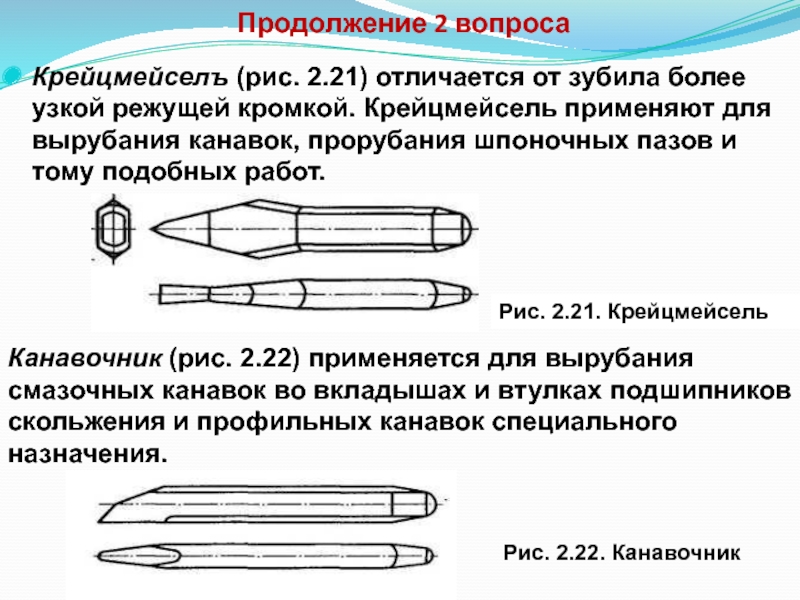

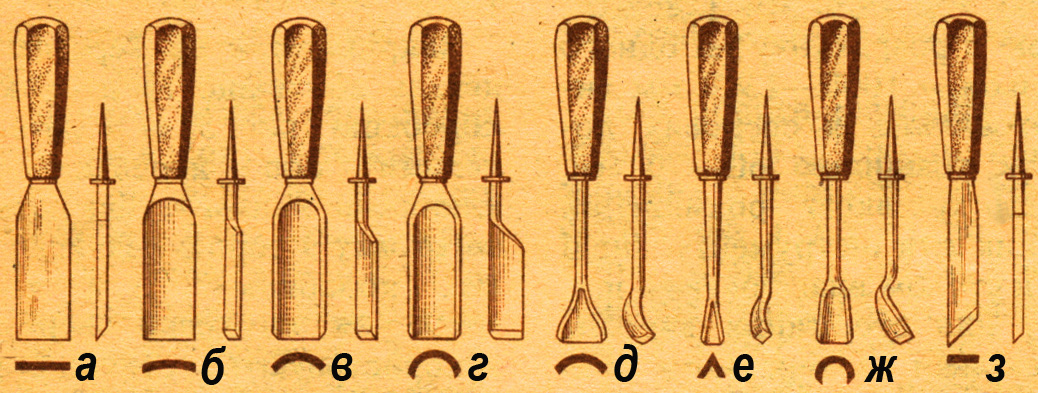

Крейцмейсель отличается от зубила более узкой режущей кромкой, предназначен для вырубания узких канавок, шпоночных пазов и т. п.

Однако довольно часто им пользуются для срубания поверхностного слоя с широкой плиты: сначала крейцмейселем прорубают канавки, а оставшиеся выступы срубают зубилом.

Материалы для изготовления крейцмейселя и углы заострения, твердость рабочей и ударных частей те же, что и для зубила.

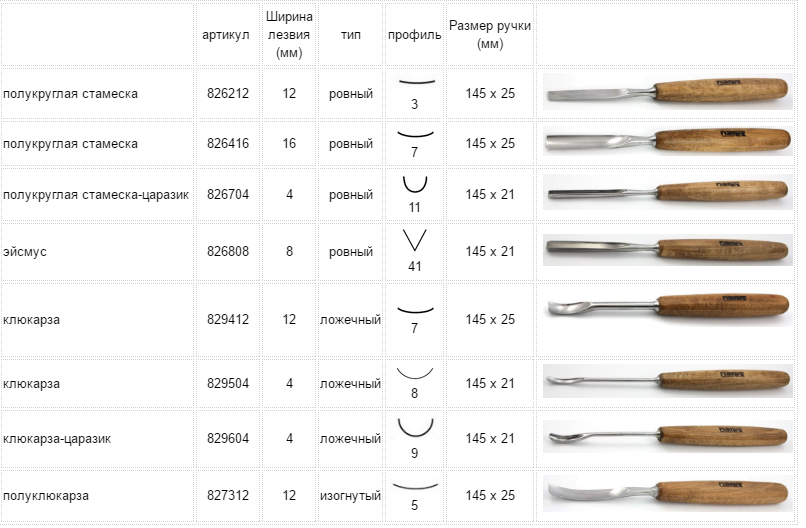

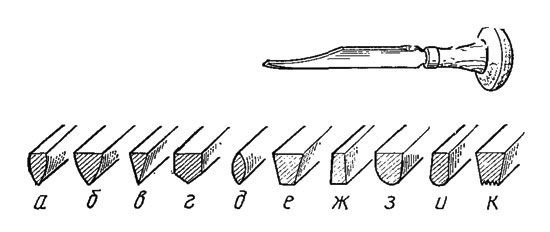

Для вырубания профильных канавок — полукруглых, двугранных и других применяют специальные крейцмейсели, называемые канавочниками, отличающиеся от крейцмейселя только формой режущей кромки.

Канавочники изготовляют из стали У8А длиной 80, 100, 120, 150, 200, 300 и 350 мм, с радиусом закругления 1; 1,5; 2,0; 2,5 и 3,0 мм.

Заточка зубил на станке вручную.

Заточка зубил и крейцмейселей производится на заточном станке. Для заточки зубило или крейцмейсель накладывают на передвижной подручник и с легким нажимом медленно передвигают по всей ширине шлифовального круга, периодически поворачивая инструмент то одной, то другой стороной.

Не следует допускать сильных нажимов на затачиваемый инструмент, так как это приводит к перегреву режущей кромки, в результате чего лезвие теряет первоначальную твердость.

Перед заточкой инструмента подручник устанавливают как можно ближе к заточному кругу.

Зазор между подручником и заточным кругом должен быть не более 2 — 3 мм, чтобы затачиваемый инструмент не мог попасть между кругом и подручником.

Заточку лучше всего вести с охлаждением водой, в которую добавлено 5% соды, или на мокром круге.

Несоблюдение этого условия вызывает повышенный нагрев, отпуск и уменьшение твердости инструмента, а следовательно, и стойкости в работе.

Боковые грани после заточки должны быть плоскими, одинаковыми по ширине и с одинаковыми углами наклона.

Проверка угла заточки зубила.

После заточки зубила или крейцмейселя с режущих кромок снимают заусенцы.

Величина угла заострения проверяется шаблоном, представляющим собой пластинки с угловыми вырезами 70, 60, 45 и 35°.

Слесарные молотки с круглым бойком изготовляют шести номеров:

молотки №1 массой 200 г рекомендуется применять для инструментальных работ, а также для разметки и правки;

молотки № 2 массой 400 г, № 3 — 500 г и № 4 — 600 г — для слесарных работ;

молотки № 5 — 800 г и № 6 — 1000 г применяются редко (при ремонтных работах).

Слесарные молотки с квадратным бойком изготовляют восьми номеров:

№ 1 массой 50 г, № 2 — 100 г и № 3 — 200 г — для слесарно-инструментальных работ;

№4 — 400 г, №5 — 500 г, №6 — 600 г — для слесарных работ, рубки, гибки, клепки и др.;

№7 — 800 г и №8 — 1000 г применяют редко (при выполнении ремонтных работ).

Для тяжелых работ применяют молотки массой от 4 до 16 кг, называемые кувалдами.

Противоположный бойку конец молотка называется носком.

Носок имеет клинообразную форму, скругленную на конце.

Носком пользуются при правке, расклепывании и т. д.

Бойком наносят удары по зубилу или крейцмейселю.

Изготовляют молотки из стали 50 и 40Х и инструментальной углеродистой стали У7 и У8.

В средней части молотка имеется отверстие овальной формы, служащее для крепления рукоятки.

Рабочие части молотка — боек квадратной или круглой формы и носок клинообразной формы — термически обрабатывают до твердости HRC 49 — 56.

Рукоятку молотка делают из твердых пород дерева (кизила, рябины, дуба, клена, граба, ясеня, березы или из синтетических материалов).

Рукоятка имеет овальное сечение, отношение малого сечения к большому 1:1,5, т. е. свободный конец в 1,5 раза толще конца, на который насаживается молоток.

Конец, на который насаживается молоток, расклинивается деревянным клином, смазанным столярным клеем, или металлическим клином, на котором делают насечки (ерши).

Толщина клиньев в узкой части 0,8 — 1,5 мм, а в широкой — 2,5 — 6 мм.

Если отверстие молотка имеет только боковое расширение, забивают один продольный клин; если расширение идет вдоль отверстия, то забивают два клина, и наконец если расширение отверстия направлено во все стороны, забивают три стальных или три деревянных клина, располагая два параллельно, а третий перпендикулярно к ним.

Правильно насаженным считается молоток, у которого ось рукоятки образует прямой угол с осью молотка.

Помимо обычных стальных молотков в некоторых случаях, например при сборке машин, применяют так называемые мягкие молотки со вставками из меди, фибры, свинца и алюминиевых сплавов.

При ударах, наносимых мягким молотком, поверхность материала заготовки почти не повреждается.

Из-за дефицитности меди, свинца и быстрого износа эти молотки мало эффективны и не всегда удобны в эксплуатации.

В целях экономии металлов медные или свинцовые вставки заменяют резиновыми, более дешевыми и эффективными в работе.

Такой молоток состоит из стального корпуса, на цилиндрические концы которого надеты накостыльники из твердой резины.

Резиновые накостыльники достаточно стойки против ударов и при износе легко заменяются новыми.

Молотки этой конструкции применяют при точных сборочных работах, особенно когда приходится иметь дело с деталями невысокой твердости.

В некоторых случаях, в особенности при изготовлении изделий из тонкого листового железа, применяют деревянные молотки (киянки).

Киянки бывают с круглым и прямоугольным ударниками.

3. Техника рубки

Для рубки используют возможно более прочные и тяжелые тиски (предпочтительно стуловые).

Правильное положение корпуса, держание (хватка) инструмента при рубке — существенные условия высокопроизводительной работы.

Для слесарной рубки используют поворотные и не поворотные параллельные тиски с шириной губок 100 -140 мм.

Для тяжелой кузнечной рубки применяют стуловые тиски с шириной губок от 130 до 150 мм, которые крепят на специальной тумбе.

При рубке металла зубилом решающее значение имеет положение рабочего (установка корпуса и ног), которое должно создавать наибольшую устойчивость центра тяжести тела при ударе.

Положение корпуса и ног.

Установка корпуса рабочего при рубке зубилом будет правильной, если корпус выпрямлен и обращен в пол-оборота (45°) к оси тисков, левая нога выставлена на полшага вперед, а угол, образуемый линиями осей ступней, будет составлять 60 — 75° в зависимости от силы удара.

Держание (хватка) зубила.

Зубило берут в левую руку за среднюю часть на расстоянии 15 — 20 мм от конца ударной части.

Удары наносят правой рукой. Левая рука только держит зубило в определенном положении; сильно сжимать в руке зубило не следует.

При движениях правой руки, наносящей удары по зубилу, левая рука играет роль балансира при последовательных установках инструмента.

Держание (хватка) молотка.

Молоток берут правой рукой за рукоятку на расстоянии 15 — 30 мм от конца, обхватывая четырьмя пальцами и прижимая к ладони, большой палец накладывая на указательный, крепко сжимая всеми пальцами.

Все пальцы остаются в таком положении при замахе и при ударе. Этот способ называется «нанесение кистевого удара без разжатия пальцев».

При другом способе хватки в начале замаха мизинец, безымянный и средний пальцы постепенно разжимают и рукоятку молотка охватывают только указательным и большим пальцами.

Затем разжатые пальцы сжимают и ускоряют движение руки вниз. В результате получается сильный удар молотка. Этот способ называется «нанесение удара с разжатием пальцев».

Существенное влияние на качество и производительность рубки оказывает характер удара (замаха) молотком.

Удар может быть кистевым, локтевым или плечевым.

При кистевом ударе замах осуществляют молотком только за счет изгиба кисти правой руки. При этом замахе сгибают кисть в запястье до отказа, разжав слегка пальцы, кроме большого и указательного, при этом мизинец не должен сходить с рукоятки молотка. Затем пальцы сжимают и наносят удар.

Кистевой удар применяют при выполнении точных работ, легкой рубке, срубании тонких слоев металла и т. д.

Во время рубки смотрят на режущую часть зубила, а не на боек, как это часто делает ученик-слесарь, и следят за правильным положением лезвия зубила.

Удары наносят по центру бойка сильно, уверенно и метко. Этот навык приходит после тренировки.

Массу слесарного молотка выбирают в зависимости от размера зубила и толщины снимаемого слоя металла (обычно толщина стружки составляет 1-2 мм) из расчета 40 г на 1 мм длины лезвия зубила.

При работе крейцмейселем массу молотка принимают из расчета 80 г на 1 мм длины лезвия.

При выборе молотка учитывают также и физическую силу рабочего.

Масса молотка для ученика должна быть около 400 г, для молодого рабочего 16 — 17 лет — 500 г, для взрослого рабочего — 600 — 800 г.

Удар осуществляют не за счет излишних мускульных усилий, ведущих к быстрому утомлению, а за счет ускоренного падения молотка.

В момент нанесения удара рукоятку молотка прочно сжимают пальцами: слабо удерживаемый молоток при неточном ударе может отскочить в сторону, что очень опасно.

При локтевом ударе правую руку сгибают в локте.

При замахе действуют пальцы руки, которые разжимаются и сжимаются, кисть (движение ее вверх, затем вниз) и предплечье.

Для получения сильного удара руку разгибают достаточно быстро.

Этим ударом пользуются при обычной рубке, при срубании слоя металла средней толщины или при прорубании пазов и канавок.

При плечевом ударе рука движется в плече, при этом получается большой замах и максимальной силы удар с плеча.

В этом ударе участвуют плечо, предплечье и кисть.

Плечевым ударом пользуются при снятии толстого слоя металла и обработке больших поверхностей.

Сила удара должна соответствовать характеру работы, а также массе молотка (чем тяжелее молоток, тем сильнее удар), длине рукоятки (чем длиннее рукоятка, тем сильнее удар), длине руки работающего (чем длиннее рука и выше замах, тем сильнее удар).

При рубке действуют обеими руками согласованно (синхронно), метко наносят удары правой рукой, перемещая в определенные промежутки времени зубило левой рукой.

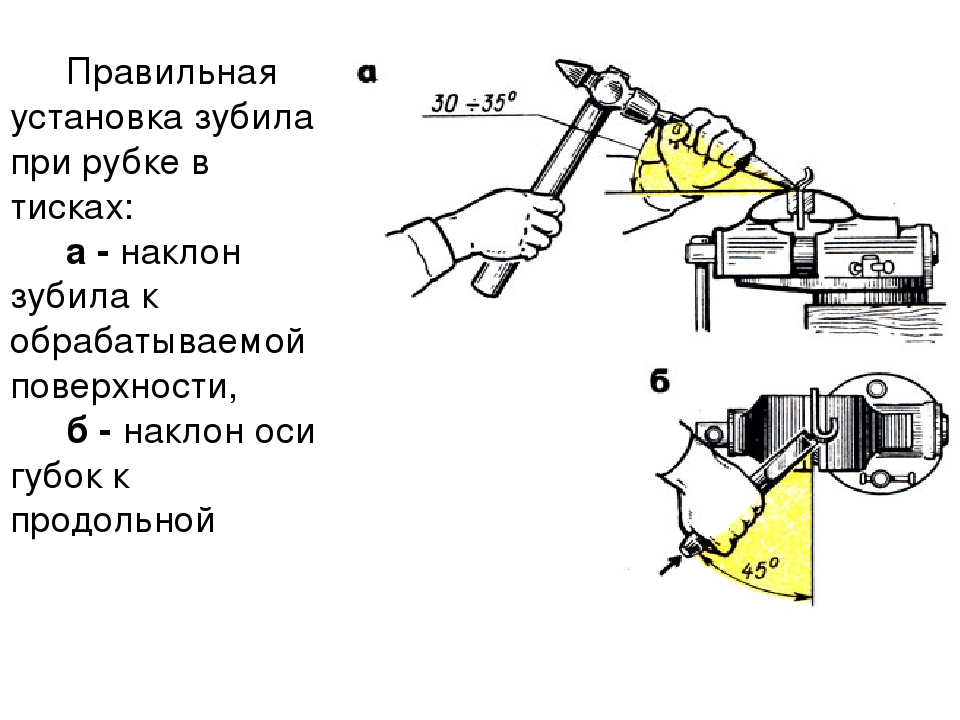

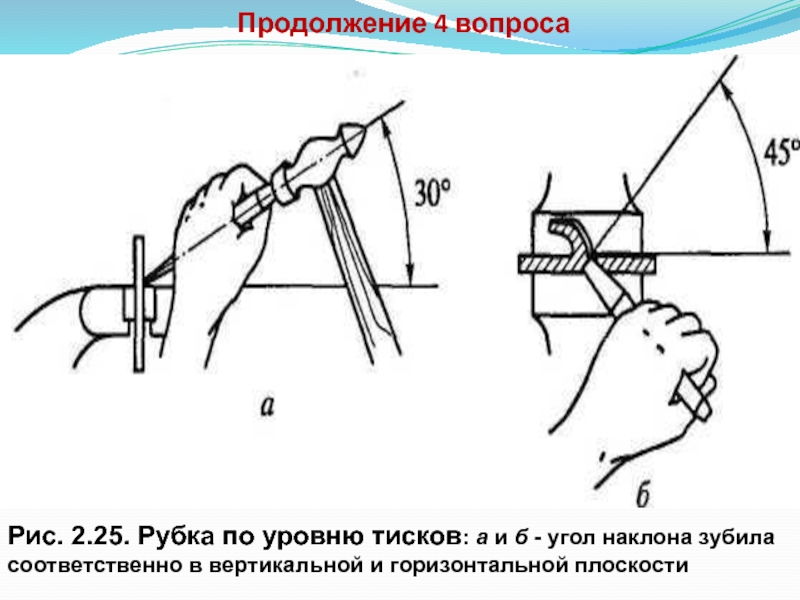

Угол установки зубила при рубке в тисках регулируют так, чтобы лезвие находилось на линии снятия стружки, а продольная ось стержня зубила находилась под углом 30 — 35° к обрабатываемой поверхности заготовки и под углом 45° к продольной оси губок тисков.

При меньшем угле наклона зубило будет соскальзывать, а не срезать, а при большем — излишне углубляться в металл и давать большую неровность.

Угол наклона зубила при рубке не измеряют, опытный слесарь по навыку ощущает наклон и регулирует его положение движением левой руки.

1, 2

| Copyright avtomeh.ucoz.net © 2021 |

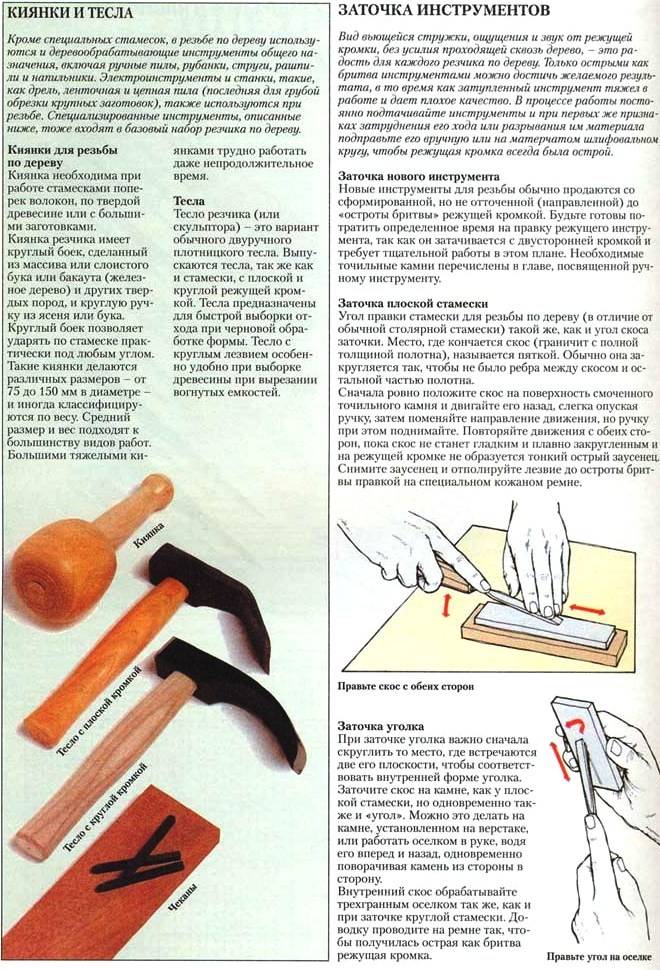

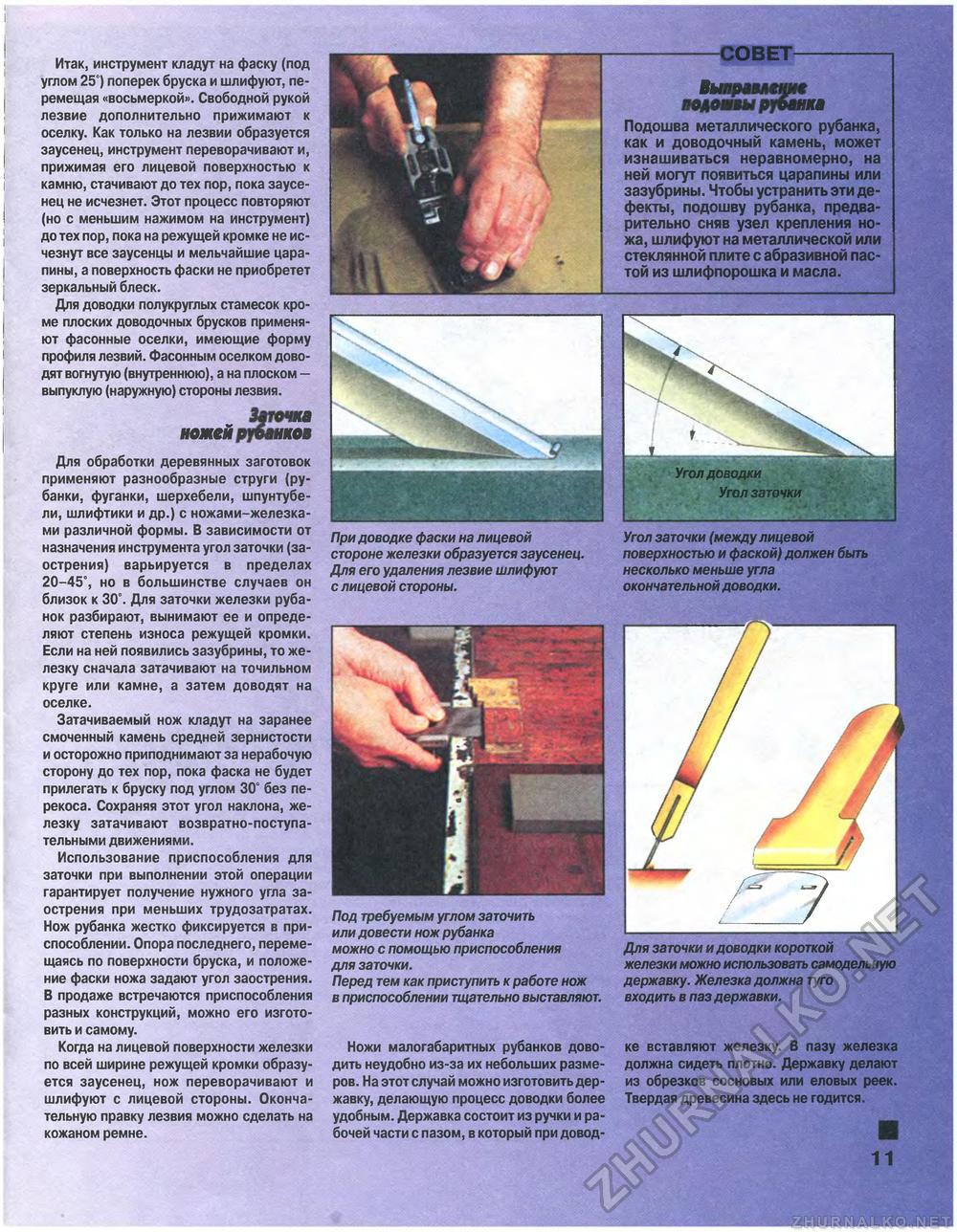

Как правильно заточить ручной инструмент

Любой режущий инструмент в процессе эксплуатации рано или поздно тупится. Если он «одноразовый», у него одна дорога – на свалку. Если же инструмент реально восстановить, почему бы не воспользоваться такой возможностью? Исходя из этого, мы решили подготовить статью о том, как «приводят в чувство» режущий инструмент.

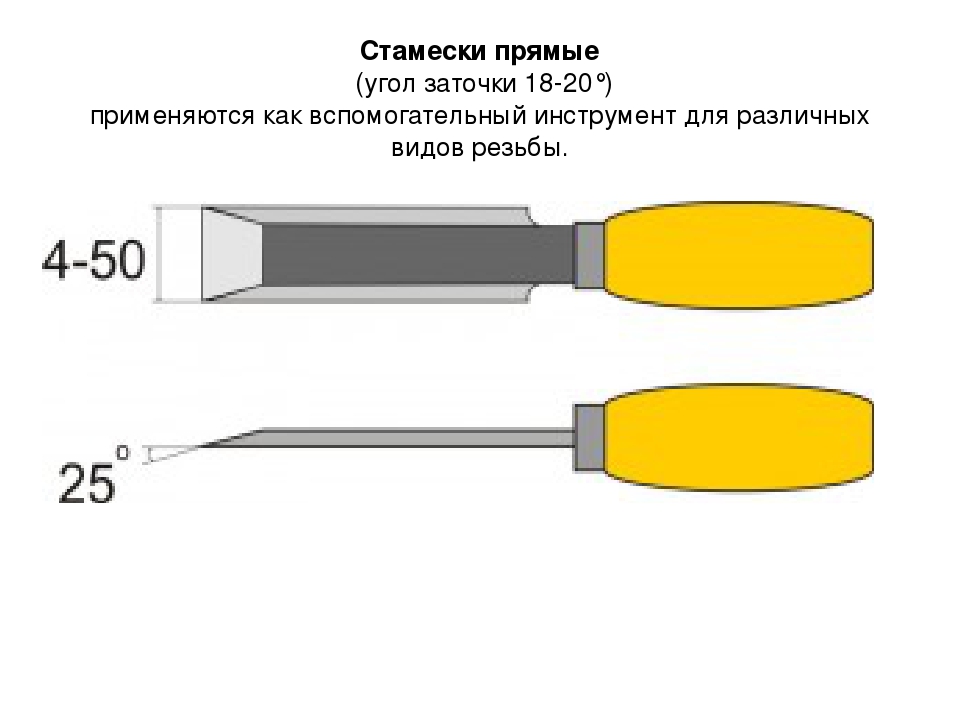

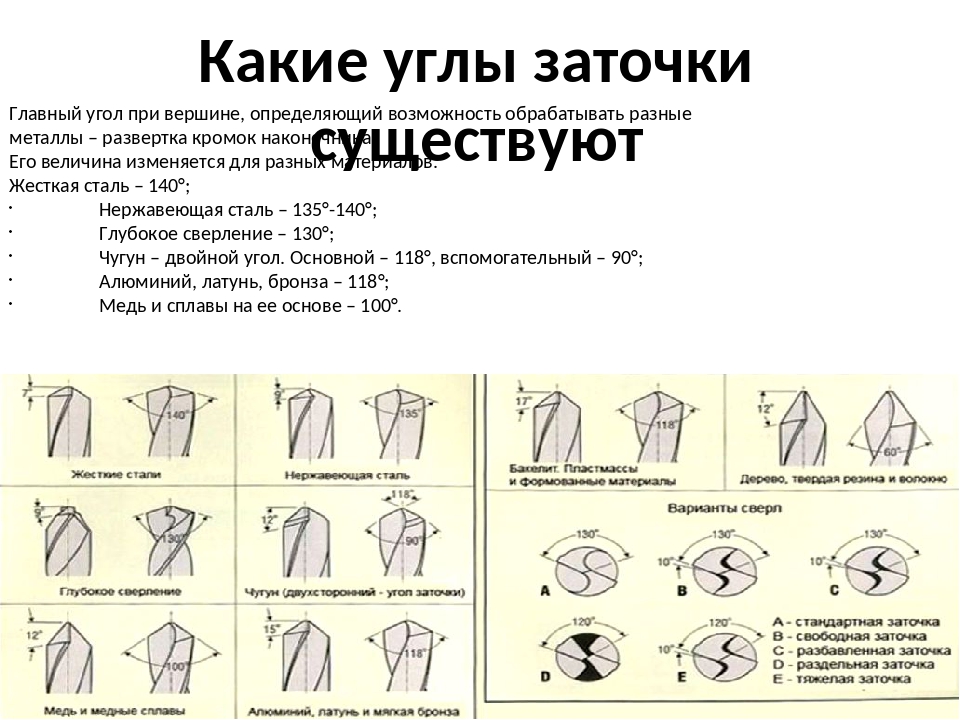

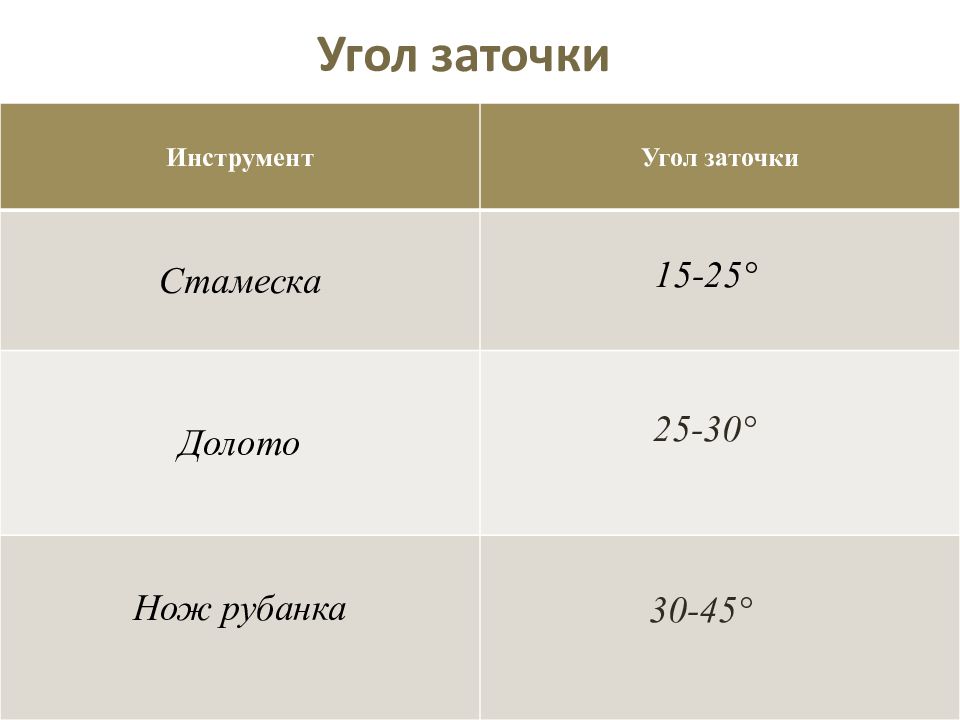

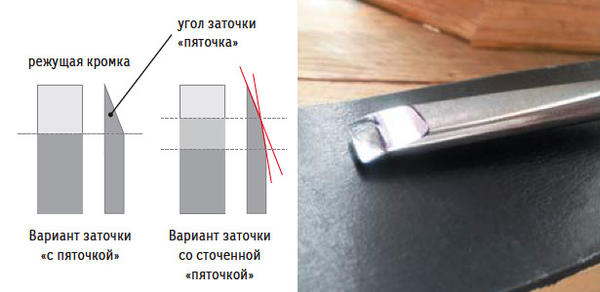

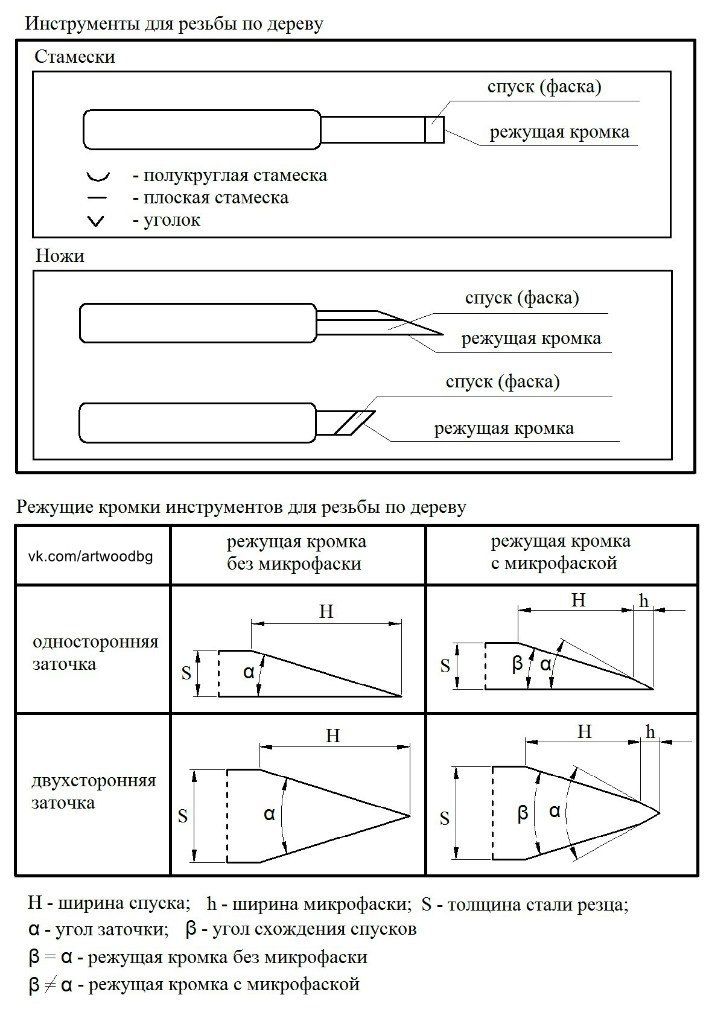

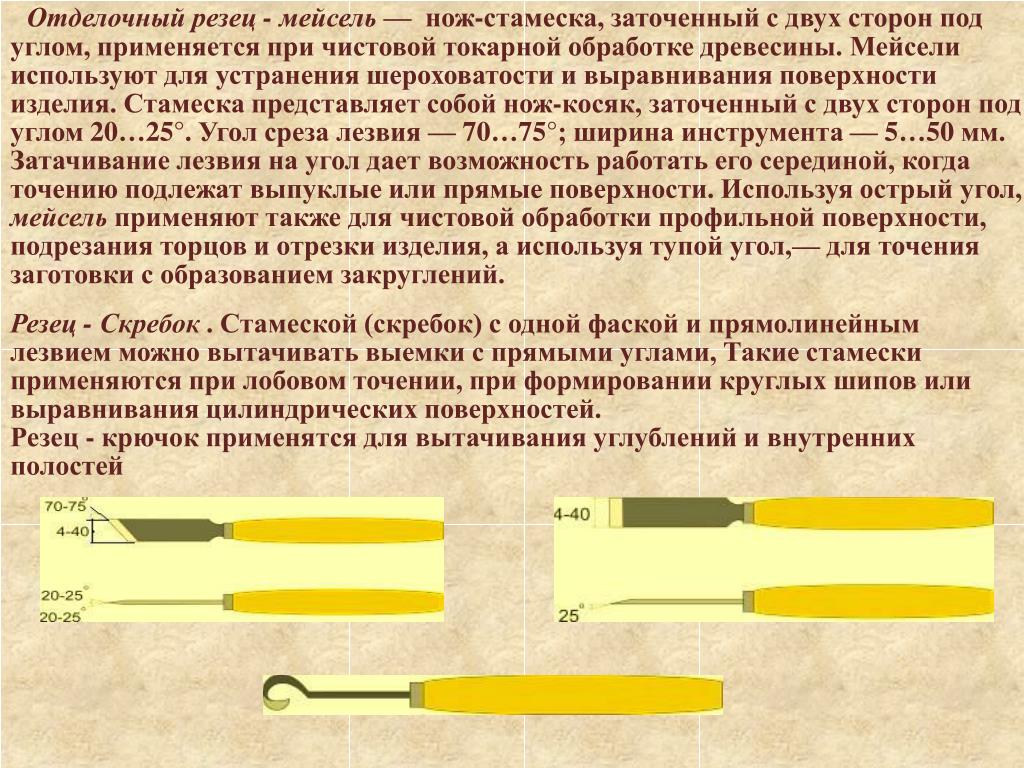

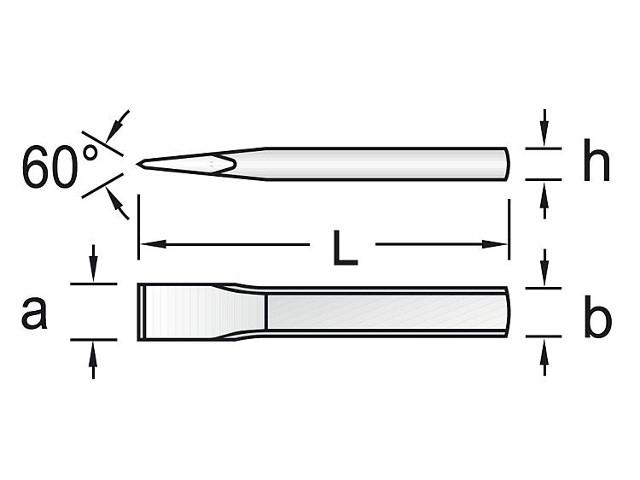

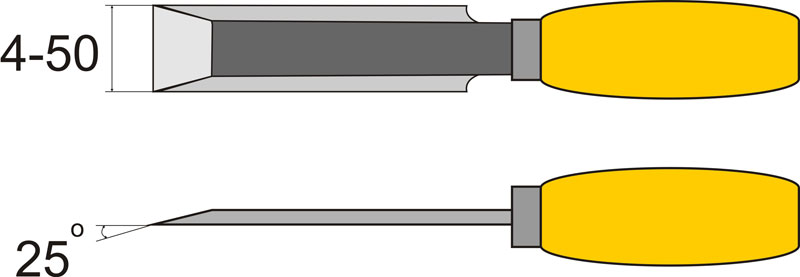

Уточним терминологию. Режущая кромка инструмента образуется двумя сходящимися плоскостями (или кривыми, как у сверл). Угол заточки есть угол при вершине схождения этих плоскостей. Остроту кромки можно представить как величину, обратную ширине «площадки» на вершине или диаметру вписанного в нее круга. Практически же чем глаже сходящиеся поверхности, тем более острой будет РК. Углы заточки у разных инструментов различаются и в зависимости от качества стали и разрезаемого материала составляют: у стамески – 17–25 градусов, у рубаночного железка – 25–40, у долота – 30–40, у зубила по металлу – до 60, у ножниц – 45–60, у ножей – 20–30 градусов.

Углы заточки у разных инструментов различаются и в зависимости от качества стали и разрезаемого материала составляют: у стамески – 17–25 градусов, у рубаночного железка – 25–40, у долота – 30–40, у зубила по металлу – до 60, у ножниц – 45–60, у ножей – 20–30 градусов.

Все режущие инструменты с точки зрения приемов заострения можно условно разделить на «ножи» (то есть то, что длиннее ширины точильного камня) и «резцы» (то, что уже камня: пилы, фрезы, резцы и сверла). Приемы заточки последних отличаются от всего остального.

К категории «ножей», кроме собственно ножей, отнесем ножницы, ножи электрофуганков и рейсмусов, а также прочий длинномер. Важное замечание: ножницы и ножи деревообрабатывающего оборудования точатся только с одной стороны. Перед заточкой инструмент надо очистить от грязи, опилок, смолы и прочего, так как эти субстанции легко и необратимо забивают точильный камень.

Заточка ножей

Сначала надо рассмотреть режущую кромку и решить, с какого абразива стартовать. Если нож новый или сильно затупленный, возможно, стоит начать с грубого камня. Хорошая заточка режущего инструмента – это всего лишь умение выдержать один и тот же угол при движениях по камню. Важное замечание: никогда не точите ножи на высокооборотном точильном круге – он мгновенно отпускает и пережигает режущую кромку.

Если нож новый или сильно затупленный, возможно, стоит начать с грубого камня. Хорошая заточка режущего инструмента – это всего лишь умение выдержать один и тот же угол при движениях по камню. Важное замечание: никогда не точите ножи на высокооборотном точильном круге – он мгновенно отпускает и пережигает режущую кромку.

|

Итак, намочим точильный камень водой, положим его на старые газеты или лучше в углубление, выдолбленное в доске по форме камня, и водим ножом вдоль камня, соблюдая угол заточки. Нож должен набегать на камень под углом, как можно более близким к прямому. Но так как камень узкий, придется делать некое наклонное движение, перемещая нож по диагонали, то есть одновременно вдоль камня и вдоль ножа.

Нож должен набегать на камень под углом, как можно более близким к прямому. Но так как камень узкий, придется делать некое наклонное движение, перемещая нож по диагонали, то есть одновременно вдоль камня и вдоль ножа.

Большой ошибкой будет точить режущую кромку участками. Абсолютно точного перехода не получится – образуется ступенька, и нож будет плохо резать. Необходимо точить до тех пор, пока на кромке не появится завернутый вверх заусенец, который выявляется легким движением пальца поперек ножа от обуха к кромке (вдоль делать этого не стоит – можно порезаться). Когда заусенец появится по всей длине, нож нужно перевернуть и точить другую сторону.

Не пытайтесь доточить только те участки, где нет заусенца. Непрерывный заусенец показывает, что одна фаска режущей кромки ножа получила по всей длине плоскость. Когда при заточке второй стороны заусенец появится на уже заточенной, надо опять перевернуть нож и перейти на более мелкий абразив.

Чем меньше зерна абразива, тем более гладкие фаски и острее кромка. После мелкого камня надо перейти к наждачной бумаге, постеленной абразивом вверх на гладкую поверхность, например на кусок стекла или стали либо на ровную часть верстака.

После мелкого камня надо перейти к наждачной бумаге, постеленной абразивом вверх на гладкую поверхность, например на кусок стекла или стали либо на ровную часть верстака.

Ножницы следует затачивать только с фаски.

Обычно используют сначала дешевый двухсторонний точильный камень и затем, последовательно, наждачные бумаги с зернистостью 120, 400, 600 (или 800) и иногда 1200. Самое сложное и простое в этом процессе – выдерживать одинаковый угол при всех движениях ножа. Стоит отметить, что постоянная практика лучше всяких хитроумных приспособлений – они ломаются и к тому же стоят намного дороже камня, который, кстати, в них тоже присутствует. Хитрость заключается в том, чтобы двигать затачиваемый инструмент при неподвижном запястье и внимательно смотреть на верхнюю плоскость инструмента. Тогда угол выдерживается весьма точно.

Ножницы точат только с фаски, прилегающую к другой бранше плоскость лишь выравнивают на мелкой наждачке.

Ножи фуганков тоже точат только с фаски. Их особенность в том, что нужно часто прикладывать кромку к линейке или стеклу, чтобы видеть прямизну режущей кромки и избегать ее скругления.

Их особенность в том, что нужно часто прикладывать кромку к линейке или стеклу, чтобы видеть прямизну режущей кромки и избегать ее скругления.

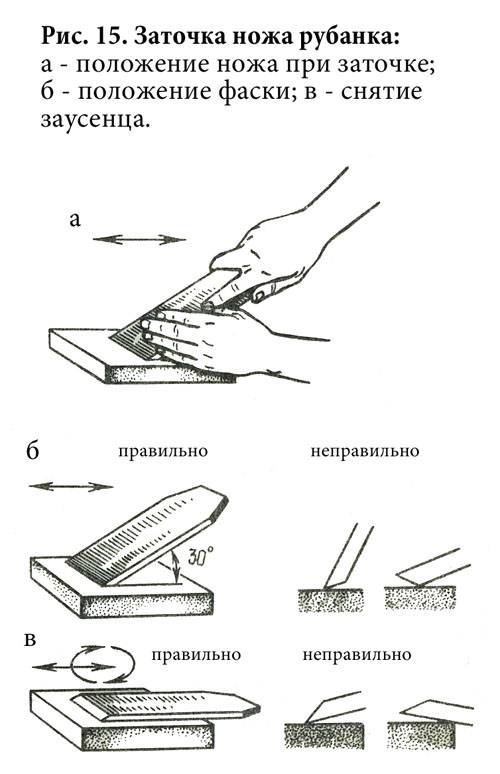

Заточка стамесок и рубаночных железок

Стамески и рубаночные железки имеют много общего. При сильном затуплении или выбоинах на режущей кромке, которые возникают из-за сучков или гвоздей, надо сначала ее спрофилировать. К слову, так же поступают при изготовлении резца по дереву из закаленной заготовки.

Наиболее эффективный способ заточки железко для рубанка – с помощью электроточила.

Здесь нам понадобится высокооборотистое электроточило. Часто макая железко в воду для остывания, нужно сделать фаску с углом немного острее 25 градусов. Ни в коем случае не утончайте кромку железка до появления режущей кромки, так как огромное трение абразива о металл нагревает последний, и при попытке заточки на высокооборотном камне режущая кромка будет немедленно отпущена и инструмент испорчен.

Когда толщина кромки станет около полумиллиметра, надо угольником проверить перпендикулярность режущей кромки оси или боковой стороне рубаночного железка.

Окончательно заострять железко можно двумя способами. Лучше всего – на низкоскоростном электроточиле с мокрым камнем (налив воды в поддон и равномерно прижимая железко к камню). Если ширина последнего недостаточна, то необходимо водить железком из стороны в сторону.

Болт с двумя гайками поможет соблюсти необходимый угол при заточке железко для рубанка.

Если такого точила у вас нет, придется работать вручную на абразивном бруске, смоченном водой. Его лучше положить в углубление в доске – так удобнее держать. Железко ставят на камень под выбранным углом или проще – фаской на камень, покачивая вперед и назад, пока он не встанет всей фаской. Заостряют движениями вдоль камня и обратно, а лучше – описывая будущей режущей кромкой восьмерки, чтобы достичь равномерного износа камня и сохранить его плоскостность. Когда появится заусенец, кладут железко плоскостью на камень и парой движений удаляют его, после чего переходят к более мелкому абразиву, например, перевернув двухсторонний камень.

Окончательная заточка производится положенными на стекло наждачными бумагами разной степени зернистости.

Маленькая хитрость. Болт с гайкой и двумя большими шайбами можно использовать как нехитрое приспособление для держания правильного угла наклона рубаночного железка (см. рисунок).

Заточка пил по дереву

Пилы по дереву, как правило, продаются не всегда достаточно острыми (а крупнозубые в большинстве своем – просто тупыми). Опять возникает необходимость заточки, причем для каждого вида работ она своя.

Если пила недостаточно разведена, сначала ее разводят. Если под рукой нет специализированной разводки, можно обойтись плоскогубцами. Пилу зажимают в тисках зубьями вверх, садятся так, чтобы смотреть вдоль полотна, и отгибают зубья в разные стороны через один, при каждом движении наклоняя плоскогубцы на один и тот же угол. Обычно небольшая разводка всегда есть изначально, и ее надо просто увеличить, если дело имеешь с сырым деревом или большими пилами. Если пила небольшая и для точных работ, вполне можно оставить и заводскую разводку.

Если пила небольшая и для точных работ, вполне можно оставить и заводскую разводку.

При заточке пилы по дереву используется трехгранный напильник.

Для заточки зубьев используется треугольный напильник. Им точат с внутренней (по отношению к разводке) стороны зубьев пилы. Напильник держат так, чтобы угол режущей кромки был 60–45 градусов. На деле легче и быстрее заострить сначала одну сторону зубьев, а потом, перевернув пилу, заточить зубья другой стороны. В этом случае движения более однотипные – пила получается более острой.

При заточке пил лучше работать одному и в тишине, отключив помехи в виде радио и телевизора, так как неосторожное движение либо портит инструмент, либо наносит трудно заживающую рану. Совет: если при резке пила стремится уйти в сторону, это означает, что зубья разведены неравномерно – нужно увеличить их отклонение с той стороны, в которую пилу уводит.

Заточка пильных дисков

Дисковые пилы затачивают с задней поверхности, при работе обращенной к обрабатываемому материалу. Передняя, которая при пилении набегает на материал, остается как есть.

Передняя, которая при пилении набегает на материал, остается как есть.

Диск можно точить или прямо в станке (если речь идет об оснастке для станка), или вынув из станка или циркулярной пилы. В первом случае сначала нужно выдернуть вилку из розетки, чтобы избежать случайного пуска станка. Диск следует подклинить, положив с двух сторон от него по тонкой деревяшке и прижав их к зубьям. Зуб, с которого начинается заточка, надо пометить фломастером по боковой стороне, чтобы не ошибиться в работе. Затачивая первый зуб, запоминайте количество движений напильником или алмазным надфилем – все остальные зубья предстоит точить с тем же усилием и тем же количеством движений абразивного инструмента, что и первый.

Если диск был снят со станка, зажмите его в тисках и проделайте те же процедуры, что описаны выше.

Далее диск нужно вернуть в станок и распилить ненужную деревяшку. При сильном шуме или неровной подаче надо проверить, одинакова ли высота зубьев. Для этого к режущему краю подносят фломастер и медленно проворачивают диск рукой на один оборот в сторону, обратную направлению вращения. На каждом зубе останется отметина. Осмотрев диск, можно обнаружить зубья, которые выше или ниже других. Если разница велика, необходимо аккуратно уменьшить высоту слишком длинных зубьев.

На каждом зубе останется отметина. Осмотрев диск, можно обнаружить зубья, которые выше или ниже других. Если разница велика, необходимо аккуратно уменьшить высоту слишком длинных зубьев.

Заточка фрез

Заточку фрез ведут по задней или передней поверхности.

Перед заточкой от фрезы необходимо предварительно отделить направляющий подшипник, иначе можно испортить инструмент.

Фасонные концевые фрезы проще затачивать по передней поверхности – либо тонким алмазным бруском, либо (при узкой стружковыводной канавке) наждачной бумагой, обернутой вокруг рейки из твердого дерева или полоски стали. По мере стачивания передней поверхности кромка заострится, а диаметр фрезы уменьшится (незначительно).

С фрез с направляющим подшипником сначала надо снять подшипник и только потом затачивать их. Попытка сэкономить минуту закончится загубленным подшипником и испорченной фрезой.

Заточка токарных резцов

Токарные резцы заостряют со стороны передней и задней поверхностей. Нюанс там только один – резец сужается вниз, поэтому, чтобы его боковые плоскости ни в коем случае не соприкасались с заготовкой, контакт должен быть только по режущей грани.

Нюанс там только один – резец сужается вниз, поэтому, чтобы его боковые плоскости ни в коем случае не соприкасались с заготовкой, контакт должен быть только по режущей грани.

Резцы из быстрореза и с твердосплавными напайками точат на точильном круге. Если на станке подачи воды не предусмотрено, почаще макайте резец в емкость с водой.

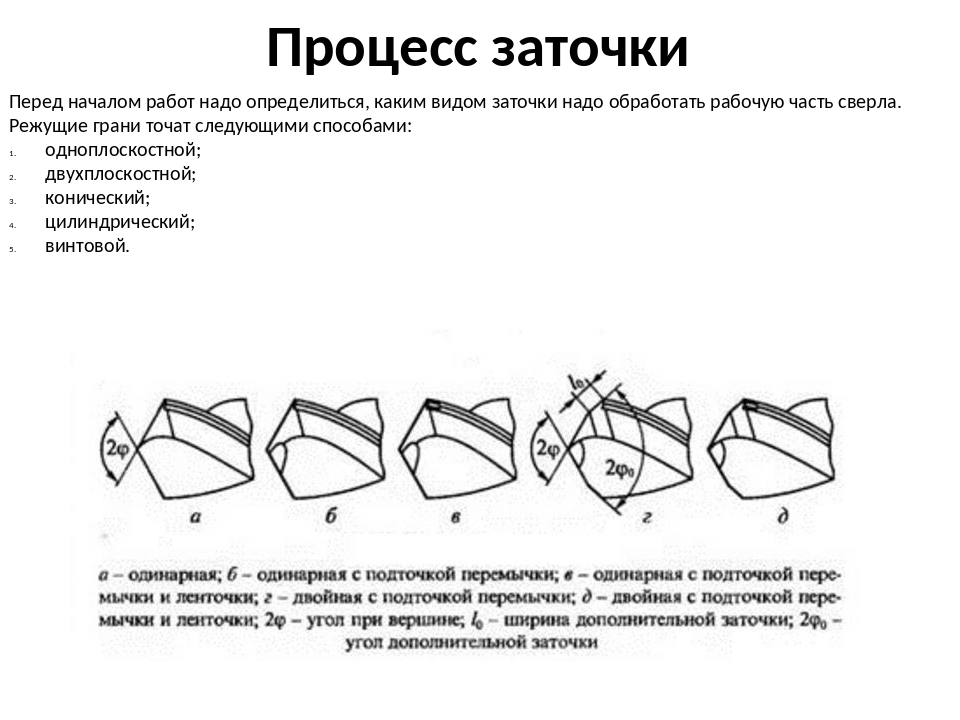

Заточка сверла

При заточке сверла нужно держать его так, чтобы получить желаемый угол схождения режущих граней. При этом режущая кромка должна быть симметричной.

Затачивать сверло необходимо с особой точностью.

Проще всего провести на подручнике электроточила линию фломастером и держать сверло параллельно ей. Однако просто положить сверло по линии недостаточно, следует еще и повернуть его на нужный угол вокруг оси, а потом на 180 градусов относительно первого положения.

Нужен угол между кромкой сверла и плоскостью стола, то есть внешний край должен быть ниже центра, иначе сверло будет не резать материал, а ехать по нему задней поверхностью. Для контроля этого угла есть разные приспособления, но проще стоять или сидеть за столом так, чтобы блик от освещения был на внешней части режущей кромки, а потом, не меняя положения тела, повернуть сверло в пальцах и опять поймать блик – кромки будут заострены под одним углом.

Для контроля этого угла есть разные приспособления, но проще стоять или сидеть за столом так, чтобы блик от освещения был на внешней части режущей кромки, а потом, не меняя положения тела, повернуть сверло в пальцах и опять поймать блик – кромки будут заострены под одним углом.

Заточка сверла по задней поверхности называется одинарной, при ней остается довольно большая перемычка в центре, которая не режет, а скоблит металл. Если ее подточить, скорость сверления возрастет. Способов подточки перемычки много. На заводах ее подтачивают тонкими абразивными или алмазными кругами либо на углу широкого камня. Но можно подтачивать перемычку так, как показано на фото. Защитные очки при выполнении заточки строго обязательны.

Электроточила

Для облегчения труда при заточке инструмента существуют различныеэлектроточила и заточные станки.

Выбор электроточила крайне прост. Такой станок состоит из асинхронного двигателя (подобные моторы в совершенстве освоены промышленностью), точильных кругов (они сменные и меняются при помощи гаечного ключа) и кожухов. Если точило берется не для промышленного применения, то марка не имеет такого уж большого значения. Подобное оборудование включают ненадолго, и ресурс его будет расходоваться крайне медленно – даже недорогой станок прослужит много лет.

Если точило берется не для промышленного применения, то марка не имеет такого уж большого значения. Подобное оборудование включают ненадолго, и ресурс его будет расходоваться крайне медленно – даже недорогой станок прослужит много лет.

Диаметр круга прямо влияет на цену точила, поэтому мастеровому-любителю или маленькому предприятию не стоит гнаться за большими диаметрами.

Осматривая электроточило перед покупкой, попробуйте пошевелить вал. Если он не только вращается, но и ходит – перед вами брак. Крутаните камень рукой и посмотрите на свободный конец вала, не вибрирует ли он? Лучше всего, конечно, включить точило, но не во всех магазинах позволяют это сделать.

Заточные станки

Заточные станки делятся на три группы.

Первая – фактически высокоскоростное электроточило (около 3000 об/мин), оборудованное сменными держателями для разных видов инструмента.

|

Вторая – узкоспециализированные станки, например для заточки сверл. Зачастую на них нельзя заточить никакой другой режущий инструмент.

Зачастую на них нельзя заточить никакой другой режущий инструмент.

Третья – станки, оборудованные низкоскоростными кругами с водяным охлаждением («мокрые»). Скорость вращения – 80–150 оборотов в минуту. На них можно затачивать и править любой режущий инструмент, от сверл из быстрорежущей стали до ножей из углеродистой стали. Низкая скорость и водяное охлаждение – необходимые условия для выведения тончайшей и острейшей режущей кромки. Часто такие станки имеют и полировальный круг для полировки режущей кромки.

Работа с электроточилом и заточным станком

После работы на станке с «мокрым» кругом не забывайте выливать воду из поддона и не оставляйте камень в воде одним боком на продолжительное время – камень напитывается водой, теряет прочность и превращается в эксцентрик, разбивающий станок.

После работы с мокрым кругом нужно удалять воду из поддона станка.

Абразивные круги всегда должны «набегать» на режущую кромку затачиваемого инструмента, а полировальные (кожаные, войлочные, вулканитовые) – «убегать», то есть вращаться «от рабочего». Не пытайтесь полировать вращением круга «на себя» – обрабатываемый объект врежется в круг, будет им захвачен и выброшен в сторону оператора. Кроме порчи круга, можно получить серьезную травму.

Не пытайтесь полировать вращением круга «на себя» – обрабатываемый объект врежется в круг, будет им захвачен и выброшен в сторону оператора. Кроме порчи круга, можно получить серьезную травму.

Если вы устанавливаете полировальный круг на высокоскоростное электроточило, поверните кожух на 180 градусов. Для работы на полировальнике либо разверните станок, либо подойдите к нему с другой стороны.

Кернение отверстий. Кернер – чтобы сверло не соскользнуло! Механический пружинный кернер – инструмент для работы без молотка

Заточка инструментов

К атегория:

Заточка инструментов

Заточка инструментов

Заточка зубила. Инструмент устанавливают на подручник заточного станка и, слегка нажимая на него, медленно и плавно перемещают по всей ширине заточного круга. В процессе работы зубило следует переворачивать и затачивать то одну, то другую сторону, периодически охлаждая режущую часть в воде.

Режущая кромка зубила после заточки должна иметь одинаковую ширину и наклон к оси с обеих сторон инструмента. Только в этом случае зубило будет заточено правильно.

Для рубки чугуна и бронзы угол заточки, или заострения, зубила делают 70°, для стали средней твердости — 60°, меди и латуни — 45°, алюминия и цинка — 35°. Угол заострения проверяют по шаблону, представляющему собой пластинку с угловыми вырезами в 70°, 60°, 45°, 35° (рис. 2).

Рис. 1. Заточка зубила

Рис. 2. Шаблон (а) и проверка угла заточки зубила (б)

Рис. 3. Заточка чертилки

После заточки режущую кромку зубила заправляют на абразивном бруске, то есть снимают с нее неровности.

Заточка чертилки. Сначала проверяют установку подручника. Если он расположен правильно, то есть зазор между ним и абразивным кругом не превышает 2-3 мм, можно приступать к работе.

Включают электроточило, берут обеими руками чертилку и, опираясь левой рукой на подручник, прижимают рабочую часть инструмента к боковой поверхности заточного круга под небольшим углом к ней (рис. 2). Чтобы чертилка была заточена ровно и правильно, ее надо все время поворачивать вокруг своей оси.

2). Чтобы чертилка была заточена ровно и правильно, ее надо все время поворачивать вокруг своей оси.

Заточка кернера. Отрегулировав зазор между подручником и заточным кругом, берут кернер обеими руками и, располагая левую руку на подручнике, устанавливают кернер под углом 30-40° к рабочей поверхности круга (рис. 3).

Включив электроточило, прижимают к нему рабочую часть кернера и затачивают инструмент, поворачивая его вокруг своей оси.

С помощью заточки восстанавливают рабочую часть режущего инструмента, т. е. получают оптимальную форму, размеры и шероховатость его режущих кромок. Повторные операции заточки затупленного инструмента называют перетачиванием.

Заточка резцов. Износ по задней поверхности определяется величиной, износ по передней поверхности — шириной В и глубиной Нл лунки. В зависимости от условий обработки износ твердого сплава может происходить только по передней или только по задней поверхности или по обеим поверхностям одновременно.

Рис. 4. Заточка резца на точильно-шлифовальном станке

4. Заточка резца на точильно-шлифовальном станке

Если износ резцов не превышает допустимой величины, то припуск на заточку составляет 0,6-0,9 мм.

Заточку резцов производят на точильно-шлифоваль-ных станках (точилах), универсально-заточных станках и специальных резцезаточных станках. Установка резца на подручниках точила при заточке передней поверхности показана на рис. 4, а; при заточке главной задней поверхности — на рис. 4,б.

При расчетах учитывают, является ли положительным или отрицательным угол Я и подставляют его в формулы соответственно со знаком плюс или минус.

Последовательность операций заточки и доводки твердосплавного резца:

1) заточка передней поверхности;

2) заточка задней главной поверхности по державке;

3) заточка задней вспомогательной поверхности по державке;

4) заточка фаски по передней поверхности;

5) заточка задней главной поверхности по пластине;

6) заточка задней вспомогательной поверхности по пластине;

7) заточка задней поверхности по радиусу вершины;

8) доводка фаски по передней поверхности;

9) доводка ленточки по задней поверхности.

Рис. 5. Схема расчета установочных углов резца при заточке в трех-поворотных тисках на универсально-заточном станке

Заточка инструмента

Всякий режущий инструмент тупится в процессе работы, и поэтому его нужно время от времени затачивать. Эту операцию лучше и легче всего вести на заточном станке или другом механическом точиле.

Заточка зубила на заточном станке

Заточка зубила и крейцмейселя. Взяв зубило в руки, его осторожно прикладывают к вращающемуся кругу и двигают влево и вправо с легким нажимом. Заточке подвергают попеременно обе грани. Угол между ними — угол заточки — может быть различным и изменяется в зависимости от твердости обрабатываемого материала в следующих пределах: для алюминия и цинка — 35°, меди и латуни — 45°, стали — 60°, чугуна и бронзы — 75°. Углы заточки удобнее всего проверять по шаблону.

Правила заточки крейцмейселя те же, что и у зубила.

Заточка сверл. На рисунке ниже изображена передняя часть спирального сверла.

Передняя часть спирального сверла

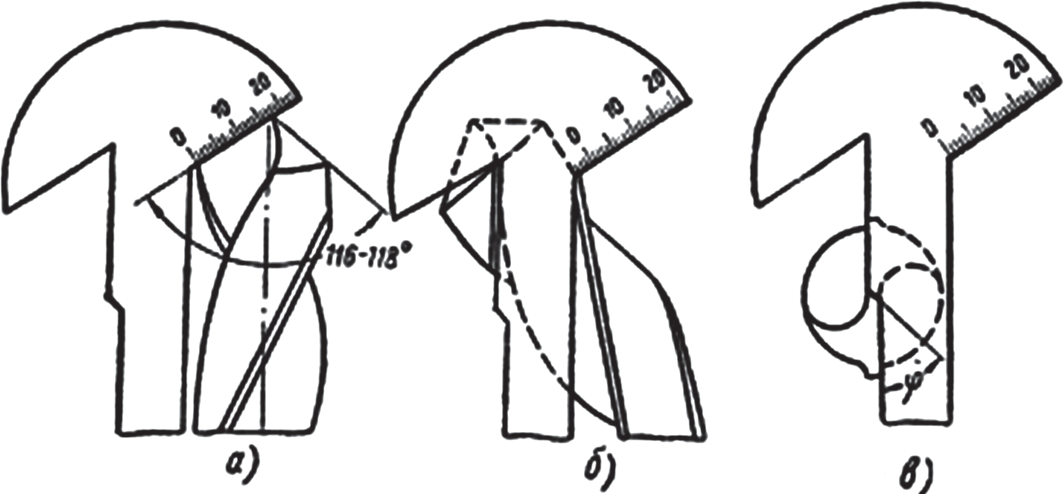

Винтообразные канавки по оси сверла служат для удаления стружки. Ребро между плоскостью канавки и задней поверхностью является режущей кромкой. Угол между кромками делается обычно в 116-118°, однако он может меняться, в зависимости от твердости обрабатываемого материала, от 90 до 140°. Сверло при заточке держат левой рукой, возможно ближе к передней части, а правой рукой — за хвостовик, покачивая сверло плавным.

Заточка сверла

При этом нужно соблюдать следующие условия: а) режущие кромки должны быть симметричны, иметь одинаковый угол наклона и одинаковую длину; б) поперечная кромка должна составлять с режущей кромкой угол в 55°. Правильность заточки проверяется по шаблону.

Заточка кернера подобна заточке сверл. Инструмент держат левой рукой, прижимая к абразивному кругу, а правой равномерно вращают его для получения ровного конуса. Угол заточки равен 60°, для накернивания центров — 120°.

Помните, что сильно нажимать на инструмент во время заточки нельзя, иначе его рабочий конец нагреется слишком сильно и может отпуститься — потерять закалку. Во время работы от инструмента и абразивного круга отделяются раскаленные частицы, которые могут попасть в глаза. При заточке пользуйтесь защитными очками или защитным экраном!

В случае попадания частичек в глаз немедленно обращайтесь к врачу.

Любой режущий инструмент в процессе эксплуатации рано или поздно тупится. Если он «одноразовый», у него одна дорога – на свалку. Если же инструмент реально восстановить, почему бы не воспользоваться такой возможностью? Исходя из этого, мы решили подготовить статью о том, как «приводят в чувство» режущий инструмент.

Уточним терминологию. Режущая кромка инструмента образуется двумя сходящимися плоскостями (или кривыми, как у сверл). Угол заточки есть угол при вершине схождения этих плоскостей. Остроту кромки можно представить как величину, обратную ширине «площадки» на вершине или диаметру вписанного в нее круга. Практически же чем глаже сходящиеся поверхности, тем более острой будет РК. Углы заточки у разных инструментов различаются и в зависимости от качества стали и разрезаемого материала составляют: у стамески – 17–25 градусов, у рубаночного железка – 25–40, у долота – 30–40, у зубила по металлу – до 60, у ножниц – 45–60, у ножей – 20–30 градусов.

Все режущие инструменты с точки зрения приемов заострения можно условно разделить на «ножи» (то есть то, что длиннее ширины точильного камня) и «резцы» (то, что уже камня: пилы, фрезы, резцы и сверла). Приемы заточки последних отличаются от всего остального.

К категории «ножей», кроме собственно ножей, отнесем ножницы, ножи электрофуганков и рейсмусов, а также прочий длинномер. Важное замечание: ножницы и ножи деревообрабатывающего оборудования точатся только с одной стороны. Перед заточкой инструмент надо очистить от грязи, опилок, смолы и прочего, так как эти субстанции легко и необратимо забивают точильный камень.

Заточка ножейСначала надо рассмотреть режущую кромку и решить, с какого абразива стартовать. Если нож новый или сильно затупленный, возможно, стоит начать с грубого камня. Хорошая заточка режущего инструмента – это всего лишь умение выдержать один и тот же угол при движениях по камню. Важное замечание: никогда не точите ножи на высокооборотном точильном круге – он мгновенно отпускает и пережигает режущую кромку.

Итак, намочим точильный камень водой, положим его на старые газеты или лучше в углубление, выдолбленное в доске по форме камня, и водим ножом вдоль камня, соблюдая угол заточки. Нож должен набегать на камень под углом, как можно более близким к прямому. Но так как камень узкий, придется делать некое наклонное движение, перемещая нож по диагонали, то есть одновременно вдоль камня и вдоль ножа.

Большой ошибкой будет точить режущую кромку участками. Абсолютно точного перехода не получится – образуется ступенька, и нож будет плохо резать. Необходимо точить до тех пор, пока на кромке не появится завернутый вверх заусенец, который выявляется легким движением пальца поперек ножа от обуха к кромке (вдоль делать этого не стоит – можно порезаться). Когда заусенец появится по всей длине, нож нужно перевернуть и точить другую сторону.

Не пытайтесь доточить только те участки, где нет заусенца. Непрерывный заусенец показывает, что одна фаска режущей кромки ножа получила по всей длине плоскость. Когда при заточке второй стороны заусенец появится на уже заточенной, надо опять перевернуть нож и перейти на более мелкий абразив.

Когда при заточке второй стороны заусенец появится на уже заточенной, надо опять перевернуть нож и перейти на более мелкий абразив.

Чем меньше зерна абразива, тем более гладкие фаски и острее кромка. После мелкого камня надо перейти к наждачной бумаге, постеленной абразивом вверх на гладкую поверхность, например на кусок стекла или стали либо на ровную часть верстака.

Обычно используют сначала дешевый двухсторонний точильный камень и затем, последовательно, наждачные бумаги с зернистостью 120, 400, 600 (или 800) и иногда 1200. Самое сложное и простое в этом процессе – выдерживать одинаковый угол при всех движениях ножа. Стоит отметить, что постоянная практика лучше всяких хитроумных приспособлений – они ломаются и к тому же стоят намного дороже камня, который, кстати, в них тоже присутствует. Хитрость заключается в том, чтобы двигать затачиваемый инструмент при неподвижном запястье и внимательно смотреть на верхнюю плоскость инструмента. Тогда угол выдерживается весьма точно.

Ножницы точат только с фаски, прилегающую к другой бранше плоскость лишь выравнивают на мелкой наждачке.

Ножи фуганков тоже точат только с фаски. Их особенность в том, что нужно часто прикладывать кромку к линейке или стеклу, чтобы видеть прямизну режущей кромки и избегать ее скругления.

Заточка стамесок и рубаночных железок

Стамески и рубаночные железки имеют много общего. При сильном затуплении или выбоинах на режущей кромке, которые возникают из-за сучков или гвоздей, надо сначала ее спрофилировать. К слову, так же поступают при изготовлении резца по дереву из закаленной заготовки.

Наиболее эффективный способ заточки железко для рубанка – с помощью электроточила.

Здесь нам понадобится высокооборотистое электроточило. Часто макая железко в воду для остывания, нужно сделать фаску с углом немного острее 25 градусов. Ни в коем случае не утончайте кромку железка до появления режущей кромки, так как огромное трение абразива о металл нагревает последний, и при попытке заточки на высокооборотном камне режущая кромка будет немедленно отпущена и инструмент испорчен.

Когда толщина кромки станет около полумиллиметра, надо угольником проверить перпендикулярность режущей кромки оси или боковой стороне рубаночного железка.

Окончательно заострять железко можно двумя способами. Лучше всего – на низкоскоростном электроточиле с мокрым камнем (налив воды в поддон и равномерно прижимая железко к камню). Если ширина последнего недостаточна, то необходимо водить железком из стороны в сторону.

Болт с двумя гайками поможет соблюсти необходимый угол при заточке железко для рубанка.

Если такого точила у вас нет, придется работать вручную на абразивном бруске, смоченном водой. Его лучше положить в углубление в доске – так удобнее держать. Железко ставят на камень под выбранным углом или проще – фаской на камень, покачивая вперед и назад, пока он не встанет всей фаской. Заостряют движениями вдоль камня и обратно, а лучше – описывая будущей режущей кромкой восьмерки, чтобы достичь равномерного износа камня и сохранить его плоскостность. Когда появится заусенец, кладут железко плоскостью на камень и парой движений удаляют его, после чего переходят к более мелкому абразиву, например, перевернув двухсторонний камень.

Когда появится заусенец, кладут железко плоскостью на камень и парой движений удаляют его, после чего переходят к более мелкому абразиву, например, перевернув двухсторонний камень.

Окончательная заточка производится положенными на стекло наждачными бумагами разной степени зернистости.

Маленькая хитрость. Болт с гайкой и двумя большими шайбами можно использовать как нехитрое приспособление для держания правильного угла наклона рубаночного железка (см. рисунок).

Заточка пил по дереву

Пилы по дереву, как правило, продаются не всегда достаточно острыми (а крупнозубые в большинстве своем – просто тупыми). Опять возникает необходимость заточки, причем для каждого вида работ она своя.

Если пила недостаточно разведена, сначала ее разводят. Если под рукой нет специализированной разводки, можно обойтись плоскогубцами. Пилу зажимают в тисках зубьями вверх, садятся так, чтобы смотреть вдоль полотна, и отгибают зубья в разные стороны через один, при каждом движении наклоняя плоскогубцы на один и тот же угол. Обычно небольшая разводка всегда есть изначально, и ее надо просто увеличить, если дело имеешь с сырым деревом или большими пилами. Если пила небольшая и для точных работ, вполне можно оставить и заводскую разводку.

Обычно небольшая разводка всегда есть изначально, и ее надо просто увеличить, если дело имеешь с сырым деревом или большими пилами. Если пила небольшая и для точных работ, вполне можно оставить и заводскую разводку.

Для заточки зубьев используется треугольный напильник. Им точат с внутренней (по отношению к разводке) стороны зубьев пилы. Напильник держат так, чтобы угол режущей кромки был 60–45 градусов. На деле легче и быстрее заострить сначала одну сторону зубьев, а потом, перевернув пилу, заточить зубья другой стороны. В этом случае движения более однотипные – пила получается более острой.

При заточке пил лучше работать одному и в тишине, отключив помехи в виде радио и телевизора, так как неосторожное движение либо портит инструмент, либо наносит трудно заживающую рану. Совет: если при резке пила стремится уйти в сторону, это означает, что зубья разведены неравномерно – нужно увеличить их отклонение с той стороны, в которую пилу уводит.

Заточка пильных дисков

Дисковые пилы затачивают с задней поверхности, при работе обращенной к обрабатываемому материалу. Передняя, которая при пилении набегает на материал, остается как есть.

Передняя, которая при пилении набегает на материал, остается как есть.

Диск можно точить или прямо в станке (если речь идет об оснастке для станка), или вынув из станка или циркулярной пилы. В первом случае сначала нужно выдернуть вилку из розетки, чтобы избежать случайного пуска станка. Диск следует подклинить, положив с двух сторон от него по тонкой деревяшке и прижав их к зубьям. Зуб, с которого начинается заточка, надо пометить фломастером по боковой стороне, чтобы не ошибиться в работе. Затачивая первый зуб, запоминайте количество движений напильником или алмазным надфилем – все остальные зубья предстоит точить с тем же усилием и тем же количеством движений абразивного инструмента, что и первый.

Если диск был снят со станка, зажмите его в тисках и проделайте те же процедуры, что описаны выше.

Далее диск нужно вернуть в станок и распилить ненужную деревяшку. При сильном шуме или неровной подаче надо проверить, одинакова ли высота зубьев. Для этого к режущему краю подносят фломастер и медленно проворачивают диск рукой на один оборот в сторону, обратную направлению вращения. На каждом зубе останется отметина. Осмотрев диск, можно обнаружить зубья, которые выше или ниже других. Если разница велика, необходимо аккуратно уменьшить высоту слишком длинных зубьев.

На каждом зубе останется отметина. Осмотрев диск, можно обнаружить зубья, которые выше или ниже других. Если разница велика, необходимо аккуратно уменьшить высоту слишком длинных зубьев.

Заточка фрез

Заточку фрез ведут по задней или передней поверхности.

Перед заточкой от фрезы необходимо предварительно отделить направляющий подшипник, иначе можно испортить инструмент.

Фасонные концевые фрезы проще затачивать по передней поверхности – либо тонким алмазным бруском, либо (при узкой стружковыводной канавке) наждачной бумагой, обернутой вокруг рейки из твердого дерева или полоски стали. По мере стачивания передней поверхности кромка заострится, а диаметр фрезы уменьшится (незначительно).

С фрез с направляющим подшипником сначала надо снять подшипник и только потом затачивать их. Попытка сэкономить минуту закончится загубленным подшипником и испорченной фрезой.

Заточка токарных резцов

Токарные резцы заостряют со стороны передней и задней поверхностей. Нюанс там только один – резец сужается вниз, поэтому, чтобы его боковые плоскости ни в коем случае не соприкасались с заготовкой, контакт должен быть только по режущей грани.

Нюанс там только один – резец сужается вниз, поэтому, чтобы его боковые плоскости ни в коем случае не соприкасались с заготовкой, контакт должен быть только по режущей грани.

Резцы из быстрореза и с твердосплавными напайками точат на точильном круге. Если на станке подачи воды не предусмотрено, почаще макайте резец в емкость с водой.

Заточка сверла

При заточке сверла нужно держать его так, чтобы получить желаемый угол схождения режущих граней. При этом режущая кромка должна быть симметричной.

Проще всего провести на подручнике электроточила линию фломастером и держать сверло параллельно ей. Однако просто положить сверло по линии недостаточно, следует еще и повернуть его на нужный угол вокруг оси, а потом на 180 градусов относительно первого положения.

Нужен угол между кромкой сверла и плоскостью стола, то есть внешний край должен быть ниже центра, иначе сверло будет не резать материал, а ехать по нему задней поверхностью. Для контроля этого угла есть разные приспособления, но проще стоять или сидеть за столом так, чтобы блик от освещения был на внешней части режущей кромки, а потом, не меняя положения тела, повернуть сверло в пальцах и опять поймать блик – кромки будут заострены под одним углом.

Заточка сверла по задней поверхности называется одинарной, при ней остается довольно большая перемычка в центре, которая не режет, а скоблит металл. Если ее подточить, скорость сверления возрастет. Способов подточки перемычки много. На заводах ее подтачивают тонкими абразивными или алмазными кругами либо на углу широкого камня. Но можно подтачивать перемычку так, как показано на фото. Защитные очки при выполнении заточки строго обязательны.

Электроточила

Для облегчения труда при заточке инструмента существуют различныеэлектроточила и заточные станки.

Выбор электроточила крайне прост. Такой станок состоит из асинхронного двигателя (подобные моторы в совершенстве освоены промышленностью), точильных кругов (они сменные и меняются при помощи гаечного ключа) и кожухов. Если точило берется не для промышленного применения, то марка не имеет такого уж большого значения. Подобное оборудование включают ненадолго, и ресурс его будет расходоваться крайне медленно – даже недорогой станок прослужит много лет.

Диаметр круга прямо влияет на цену точила, поэтому мастеровому-любителю или маленькому предприятию не стоит гнаться за большими диаметрами.

Осматривая электроточило перед покупкой, попробуйте пошевелить вал. Если он не только вращается, но и ходит – перед вами брак. Крутаните камень рукой и посмотрите на свободный конец вала, не вибрирует ли он? Лучше всего, конечно, включить точило, но не во всех магазинах позволяют это сделать.

Заточные станки

Заточные станки делятся на три группы.

Первая – фактически высокоскоростное электроточило (около 3000 об/мин), оборудованное сменными держателями для разных видов инструмента.

Вторая – узкоспециализированные станки, например для заточки сверл. Зачастую на них нельзя заточить никакой другой режущий инструмент.

Третья – станки, оборудованные низкоскоростными кругами с водяным охлаждением («мокрые»). Скорость вращения – 80–150 оборотов в минуту. На них можно затачивать и править любой режущий инструмент, от сверл из быстрорежущей стали до ножей из углеродистой стали. Низкая скорость и водяное охлаждение – необходимые условия для выведения тончайшей и острейшей режущей кромки. Часто такие станки имеют и полировальный круг для полировки режущей кромки.

Низкая скорость и водяное охлаждение – необходимые условия для выведения тончайшей и острейшей режущей кромки. Часто такие станки имеют и полировальный круг для полировки режущей кромки.

Работа с электроточилом и заточным станком

После работы на станке с «мокрым» кругом не забывайте выливать воду из поддона и не оставляйте камень в воде одним боком на продолжительное время – камень напитывается водой, теряет прочность и превращается в эксцентрик, разбивающий станок.

Абразивные круги всегда должны «набегать» на режущую кромку затачиваемого инструмента, а полировальные (кожаные, войлочные, вулканитовые) – «убегать», то есть вращаться «от рабочего». Не пытайтесь полировать вращением круга «на себя» – обрабатываемый объект врежется в круг, будет им захвачен и выброшен в сторону оператора. Кроме порчи круга, можно получить серьезную травму.

Если вы устанавливаете полировальный круг на высокоскоростное электроточило, поверните кожух на 180 градусов. Для работы на полировальнике либо разверните станок, либо подойдите к нему с другой стороны.

Для работы на полировальнике либо разверните станок, либо подойдите к нему с другой стороны.

Чертилки (иглы) служат для нанесения линий (рисок) на размечаемую поверхность при помощи линейки, угольника или шаблона. Изготовляют чертилки из инструментальной стали У10 или У12. Для разметки на стальной, хорошо обработанной поверхности применяют чертилки из латуни, а на алюминий риски наносят остро заточенным карандашом.

Широко применяют три вида чертилок: круглую, с отогнутым концом и со вставной иглой.

Круглая чертилка представляет собой стальной стержень длиной 150 — 200 мм и диаметром 4 — 5 мм, один конец которого закален на длине 20 — 30 мм и заострен под углом 15°, а другой согнут в кольцо диаметром 25 — 30 мм (рис. 32, а).

Чертилка с отогнутым концом представляет собой стальной стержень, заостренный с двух сторон, один конец которого отогнут под углом 90° (рис. 32, б). Средняя часть чертилки утолщена и для удобства на ней сделана накатка. Отогнутым концом наносят риски в труднодоступных местах (рис 32, в).

Чертилка со вставной иглой (рис. 32,г) выполнена по типу часовых отверток; в качестве вставной иглы могут быть использованы стальные заточенные и закаленные стержни.

Чертилка карманная разметчика

В. А. Андреева (рис. 32,л) выполнена в виде карандаша с убирающимся острием. Корпус чертилки состоит из двух частей, вращающихся друг относительно друга на четырех шариках, которые заводятся при сборке через продольные пазы. Предусмотрен держатель для крепления чертилки в кармане работающего и для предотвращения скатывания с плиты. На рабочим стержень напаян стержень из твердого сплава ВК6, заточенный на конус с углом 20°. Чертилки должны быть острозаточенными. Коническая поверхность чертилки должна быть хорошо обработанной (гладкой), не царапать линейку, угольник. Чем острее рабочая часть чертилки, тем тоньше будет разметочная риска и тем, следовательно, выше точность разметки. Затачивают чертилки на зоточных станках (рис. 33). Чертилку берут левой рукой за середину, а правой рукой за конец, противоположный затачиваемому. Выдерживая постоянный угол наклона относительно абразивного круга, с легким нажимом прикладывают чертилку конусом к вращающемуся кругу, равномерно вращая ее пальцами правой руки. Во избежание отпуска острие чертилки периодически охлаждают в жидкости.

Выдерживая постоянный угол наклона относительно абразивного круга, с легким нажимом прикладывают чертилку конусом к вращающемуся кругу, равномерно вращая ее пальцами правой руки. Во избежание отпуска острие чертилки периодически охлаждают в жидкости.

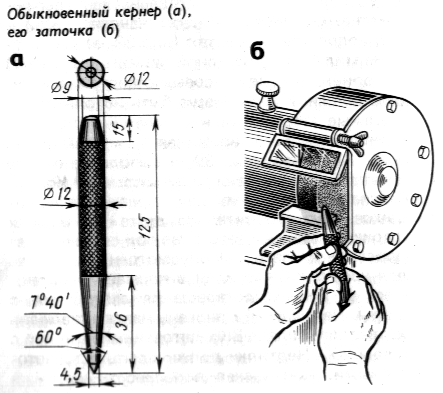

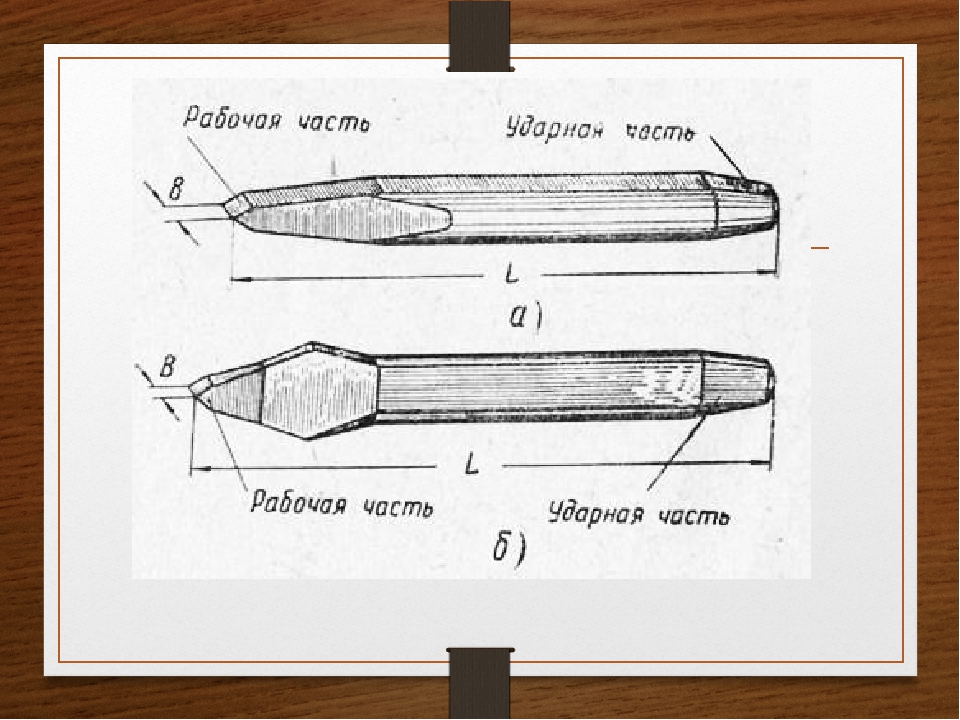

Кернер-слесарный инструмент, применяется для нанесения углубления (кернов) на предварительно размеченных линиях. Керны делают для того, чтобы риски были отчетливо видны и не стирались в процессе обработки детали. Изготовляют кернеры из инструментальной углеродистой стали У7А, У8А, 7ХФ, 8ХФ. Рабочую часть кернеров (конус) термически обрабатывают на длине 15 — 30 мм до твердости HRC 55 — 59, а ударную часть — на длине 15 — 25 мм до твердости HRC 40 — 45. Средняя часть кернера имеет рифление (накатку) для удобства работы им.

Кернеры бывают обыкновенные, специальные, пружинные (механические) и электрические.

Обыкновенный кернер (рис. 34,а) представляет собой стальной стержень длиной 100, 125 и 160 мм и диаметром 8, 10, 12 мм, боек его имеет сферическую поверхность. Острие кернера затачивают на шлифовальном круге под углом 60° (рис. ЗА,6). При более точной разметке пользуются малыми кернерами с острием, заточенным под углом 30-45°.

Острие кернера затачивают на шлифовальном круге под углом 60° (рис. ЗА,6). При более точной разметке пользуются малыми кернерами с острием, заточенным под углом 30-45°.

Рис. 38. Кернеры: а — пневматический «пистолет», б — пневматический портативный А. Н. Подвысоцкого

У кернеров для разметки центров отверстий, подлежащих сверлению, острие затачивают под углом 75°.

Высокопроизводительными кернерами являются специальные, для шаговой разметки, пружинные, электрические.

Специальные кернеры (рис. 35,а) применяют для накернивания малых отверстий и закруглений небольших радиусов. Применение такого кернера заметно повышает качество разметки и производительность.

Кернер для шаговой разметки (рис. 35,6) состоит из двух кернеров — основного 7″ и вспомогательного 2, скрепленных общей планкой 3. Расстояние между ними регулируется при помощи отверстий в планке 3 в зависимости от шага размечаемых отверстий. Первое углубление накернивают кернером 7. Затем в полученное углубление вставляют кернер 2 и ударом молотка по кернеру 7 накернивают углубление. После этого кернер 2 переставляют в следующее положение. Шаг между отверстиями выдерживается автоматически, чем и достигается точность разметки и повышение производительности.

Затем в полученное углубление вставляют кернер 2 и ударом молотка по кернеру 7 накернивают углубление. После этого кернер 2 переставляют в следующее положение. Шаг между отверстиями выдерживается автоматически, чем и достигается точность разметки и повышение производительности.

Кернер с лупой С. М. Ненастьева (рис. 35,в) состоит из двух хомутиков, соединенных винтом 6 и затягиваемых после установки лупы 8 по зрению рабочего. В одном хомутике 7 устанавливается 3 — 5-кратная лупа, другой хомутик 5 служит для установки лупы на кернер 4 по высоте ее крепления.

Пружинный кернер (рис. 36) применяется для точной разметки тонких и ответственных изделий. Принцип его действия основан на сжатии и мгновенном освобождении пружины.

Кернер имеет корпус, свинченный из трех частей 3, 5, 6. В корпусе помещаются две пружины 7, 7 7, стержень 2 с кернером 7, ударник В со смещающимся сухарем 10 и плоская пружина 4. При нажатии на изделие острием кернера внутренний конец стержня 2 упирается в сухарь, в результате чего ударник перемещается вверх и сжимает пружину 7. Упершись в ребро заплечика 9, сухарь сдвигается в сторону и кромка его сходит со стержня 2. В этот момент ударник под действием силы сжатой пружины 7 наносит по концу стержня с кернером удар. Сразу после этого пружиной 7 7 восстанавливается начальное положение кернера. Сила удара 10-15 кгс регулируется ввинчиванием или отвинчиванием упорного колпачка 6. Вместо кернера 7 в стержень 2 можно вставить клеймо и тогда механический кернер можно использовать для клеймения деталей.

Электрический кернер (рис. 37) состоит из корпуса 6, пружин 2 и 5, ударника 3, катушки 4, кернера 7. При нажатии установленным на риске острием кернера электрическая цепь замыкается и ток, проходя через катушку, создает магнитное поле, ударник мгновенно втягивается в катушку и наносит удар по стержню кернера. Во время переноса кернера в другую точку пружина 5 размыкает цепь, а пружина 2 возвращает ударник в исходное положение. Электрический кернер отличается высокой производительностью.

Пневматический «пистолет» (рис. 38,а) применяется для различных керновочных работ. Для удобства он снабжен ручкой 7, расположенной под углом к оси корпуса, и пусковой кнопкой 2.

38,а) применяется для различных керновочных работ. Для удобства он снабжен ручкой 7, расположенной под углом к оси корпуса, и пусковой кнопкой 2.

Пневматический портативный кернер А. Н. Подвысоцкого (рис. 38,6) отличается от других кернеров малыми размерами и отсутствием рукоятки, которой служит сам кернер.

Циркули используют для разметки окружностей и дуг, для деления отрезков, окружностей и для геометрических построений. Циркулями пользуются и для переноса размеров с измерительных линеек на деталь.

Разметочные циркули бывают: простой или с дугой, точный (рис. 39,а) и пружинный (рис. 39,6). Простой циркуль состоит из двух шарнирно соединенных ножек (рис. 39,а), целых или со вставными иглами (рис. 39,а), он позволяет установку нужного раствора ножек фиксировать винтом.

Слесари-новаторы, стремясь повысить точность разметки, совершенствуют конструкции циркулей.

Л. С. Новиков разработал конструкцию циркуля (рис 39,г), состоящего из двух ножек 6, снабженных на концах закаленными иглами 4, и двух разъемных линз 7 с пятикратным увеличением. Линзы установлены так, что концы игл 4 находятся в фокусе. Это дает возможность отчетливо видеть острие иглы и точно совмещать его с делениями масштабной линейки или с рисками размечаемой детали.

Линзы установлены так, что концы игл 4 находятся в фокусе. Это дает возможность отчетливо видеть острие иглы и точно совмещать его с делениями масштабной линейки или с рисками размечаемой детали.

Для точной установки размеров циркуль имеет микрометрический винт 2. Преимущества этого циркуля: удобство и высокая точность установки. Однако его детали требуют особо аккуратного обращения и хранения.

Особенностью конструкции циркуля (рис. 39,а) является устройство 3 для установки циркуля непосредственно по его шкале с точностью до 0,2 мм. Микрометрические винты 7 и 2 повышают точность этой установки. Сменные иглы 4 затягиваются гайками 5.

Разметочный штангенциркуль (рис. 40,а) предназначен для точной разметки прямых линий (рис. 40,6) и центров (рис. 40,а).

Разметочный штангенциркуль (рис. 41) служит для разметки окружностей больших диаметров. Он имеет штангу 3 с миллиметровыми делениями и две ножки — неподвижную 2 со стопорным винтом 7 и подвижную 8 с рамкой 5 и нониусом 6, стопорным винтом 4 для закрепления рамки 5. Стопорный винт 7 служит для крепления вставной иглы 9, которая перемещается вниз и вверх и может устанавливаться на разных уровнях.

Стопорный винт 7 служит для крепления вставной иглы 9, которая перемещается вниз и вверх и может устанавливаться на разных уровнях.

На рис. 42 показан усовершенствованный разметочный штангенциркуль для разметки плоскостей. Он имеет штангу 9 с утолщенным концом, в который устанавливается резец 2. По штанге перемещается рамка 6 с нониусом 3. В нижней части рамки находится вставка 13, в отверстие которой вставляется сменная центрирующая коническая опора, закрепляемая зажимом 12.

Рамка 6 при помощи микрометрического винта 7 7 соединяется с хомутиком 8. Перемещается рамка 6 по штанге вручную и закрепляется зажимом 4. Микрометрическая подача рамки осуществляется поворотом гайки 10 при закрепленном хомутике винтом 7.

При разметке вначале устанавливают центрирующую опору, соответствующую базовому отверстию, затем на плоскость размечаемой детали устанавливают резец. После этого проверяют горизонтальное положение штангенциркуля по уровню 5, закрепляют резец стопорным зажимом 7 и производят разметку.

Рейсмас является основным инструментом для пространственной разметки. Он служит для нанесения параллельных, вертикальных и горизонтальных линий, а также для проверки установки деталей на плите. Рейсмас состоит из чугунного основания 2 (рис. 43,а), вертикальной стойки (штатива) 5, винта с гайкой 6 для крепления чертилки 4, установочного винта 3 для подводки иглы на точную установку размера, планки 7 и муфты 7. Применение рейсмаса показано на рис. 43,6.

Для более точной разметки применяют рейсмас с микрометрическим винтом.

Штангенрейсмасы для разметки описаны в главе XIX «Основы измерения».

Устанавливают подручник электроточила так, чтобы зазор между ним и абразивным (заточным) кругом не превышал 2 — 3 мм. Включив электроточило, берут обеими руками чертилку и, опираясь левой рукой на подручник, вращают чертилку вокруг своей оси. Затачивают на боковой поверхности абразивного круга под небольшим углом к ней. Рабочую часть чертилки затачивают на длину 15 — 20 мм.

Отрегулировав зазор между подручником и заточным кругом, берут кернер обеими руками и располагают под углом 30 — 40° к периферии, а не к боковой поверхности круга, как при заточке чертилки. Включив электроточило, поворачивают кернер вокруг своей оси, опираясь левой рукой на подручник.

Проверяют углы заточки шаблонами.

Углы заточки для , чугуна, бронзы 60°, для мягких металлов 45°.

Заточка разметочного циркуля

Готовят станок так же, как и при заточке чертилки и кернера. Ножки циркуля затачивают на боковой поверхности абразивного круга. Вместе сведенные ножки циркуля затачивают с четырех сторон на длину 15 — 20 мм так, чтобы острия обеих ножек сходились в одной точке.

Заправляют ножки циркуля на бруске.

При работе на электроточиле надо пользоваться защитным экраном или очками.

Вопросы

- Из каких частей состоит электроточило?

- Перечислите правила безопасной работы на электроточиле.

- На какой поверхности абразивного круга затачивают чертилки?

- Расскажите о последовательности заточки кернера.

- Как затачивают разметочный циркуль?

Упражнения

- Проверьте состояние чертилок, кернеров и заправьте их.

- Проверьте, исправлен ли циркуль, и подготовьте его к работе.

На подготовленной поверхности заготовки чертилкой при помощи линейки проводят произвольную линию (риску) АБ.

а — проведение дуг; б — проведение касательной ВГ к дугам.

Отступив от концов линии АБ на 10 — 15 мм, делают на ней кернером два углубления О и О 1 . Заданным раствором циркуля (в нашем примере 30 мм) устанавливают ножку в углубление О и чертят одну дугу, а из углубления О 1 другую дугу.

Касательно к обеим дугам по линейке проводят чертилкой риску ВГ, которая будет параллельна ранее проведенной риске — АБ. Параллельность рисок проверяют линейкой. Расстояние между рисками в любых точках должно быть одинаково (30 мм).

Вопросы

- Какие линии параллельны между собой?

- Как провести риску параллельно ровной кромке заготовки, пользуясь линейкой и циркулем, если расстояние между кромкой и риской 40 мм?

- Как проверяют параллельность рисок?

Упражнения

- Проведите параллельные риски при помощи линейки и циркуля на расстоянии 20 мм, 40 мм, 65 мм.

- В прямоугольнике со сторонами 60 и 130 мм проведите горизонтальную и вертикальную осевые линии, пользуясь линейкой и циркулем. Определите, какие линии параллельны.

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

При пересечении двух прямых образуется угол; поэтому рассмотрим разметку сопряжением сторон разных углов. На рисунке ниже показаны сопряжения прямого, острого и тупого углов. Сопряжения сторон углов а — прямого; б — острого; в — тупого. Построение сводится к нахождению центра дуги, которая касалась бы обеих сторон угла. Пусть радиус R дуги (сопряжения) окружности равен 40…

Пусть радиус R дуги (сопряжения) окружности равен 40…

Перпендикуляр (рисунок ниже) — это прямая линия, составляющая прямой угол с другой прямой или плоскостью. Перпендикуляры к прямой (а) и плоскости (б) При нарезании метчиком резьбы в отверстии метчик ставят перпендикулярно к поверхности детали (рисунок ниже). Перпендикулярность метчика к нарезаемому отверстию детали Перед сверлением глубоких отверстий в деталях необходимо проверить перпендикулярность сверла, установленного в…

С ученическим транспортиром вы уже работали. Пользуясь им, можно построить любой угол. Вспомним построение угла 45°, которое часто встречается при разметке: Построение угла 45° при помощи транспортира На подготовленной поверхности заготовки проводят прямую риску АБ. Отмечают на этой риске точку и делают кернером метку О. Прикладывают к риске транспортир так, чтобы его начальная точка…

Разметку выполняют не спеша, аккуратно на разметочной плите. Рабочее место разметчика должно быть хорошо освещено. Перед разметкой изучают (читают) чертеж и определяют основные размеры детали (длину, ширину, высоту). У заготовки должен быть припуск на обработку. Проверяют заготовку на обрабатываемость пробным опиливанием, резанием или гибкой. Заготовка должна быть чистой, не иметь заусенцев и наплывов (если это…

Перед разметкой изучают (читают) чертеж и определяют основные размеры детали (длину, ширину, высоту). У заготовки должен быть припуск на обработку. Проверяют заготовку на обрабатываемость пробным опиливанием, резанием или гибкой. Заготовка должна быть чистой, не иметь заусенцев и наплывов (если это…

К атегория: Слесарные работы

Заточка разметочного инструмента

Чтобы разметка была произведена точно, была хорошо видна и не стиралась, пользуются хорошо заточенным, исправным разметочным инструментом. Поэтому время от времени нужно затачивать чертилки, циркули и кернеры, которые тупятся чаще всего. Заточку производят на шлифовальном абразивном круге, наличие его в каждой домашней мастерской обязательно. Чертилку можно затачивать, определяя угол заточки на глазок: ее нужно расположить под небольшим углом к поверхности шлифовального круга и заточить на длину 12-15 мм. Острие кернера затачивается под углом 60-70°, угол контролируют, измеряя его транспортиром или сравнив с шаблоном. Для того, чтобы наточить ножки циркуля, их сводят вместе и затачивают с четырех сторон на квадрат на длине 15-20 мм, стремясь к тому, чтобы оба острия сошлись в одной точке. Окончательную доводку ножек циркуля нужно сделать, заточив их поочередно на точильном бруске.

Для того, чтобы наточить ножки циркуля, их сводят вместе и затачивают с четырех сторон на квадрат на длине 15-20 мм, стремясь к тому, чтобы оба острия сошлись в одной точке. Окончательную доводку ножек циркуля нужно сделать, заточив их поочередно на точильном бруске.

Угол заточки сверла по металлу: таблица и рекомендации