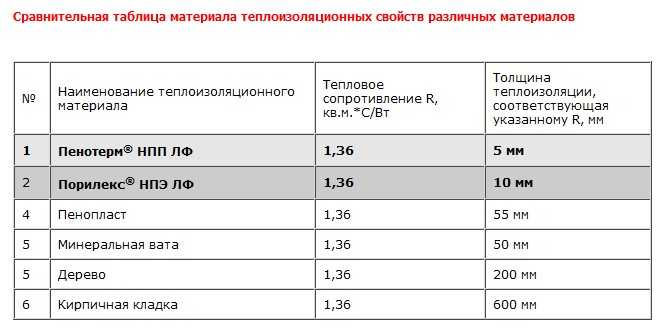

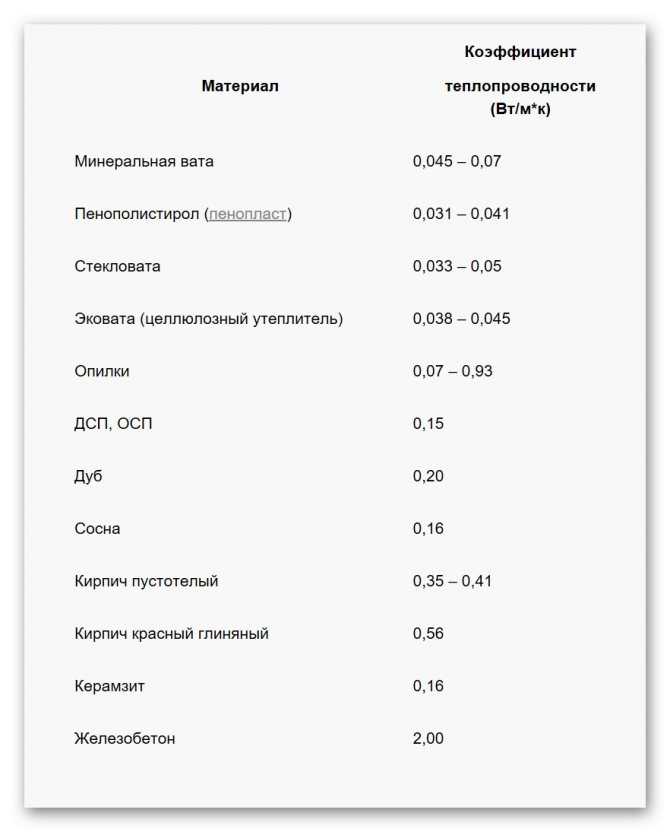

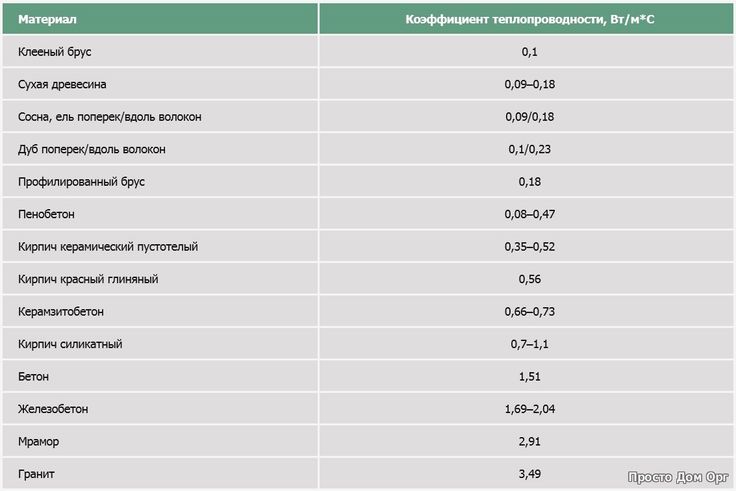

таблица в сантиметрах со сравнением коэффициента теплопроводности утеплителя для наружных стен дома

Автор: Компания OLTA

ТЕПЛОПРОВОДНОСТЬ УТЕПЛИТЕЛЕЙ: СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА

Современный рынок строительных материалов предлагает нам огромный выбор утеплителей на любой вкус, кошелёк и набор потребностей. Большое значение при выборе подходящего продукта играет теплопроводность. Мы подготовили обстоятельное сравнение самых распространённых типов утепления с учётом этого критерия и иных важных характеристик.

Имеющиеся характеристики для сравнения

Для теплоизоляционных продуктов имеется ряд характеристик, на которые надо обращать внимание при подборе варианта для ремонта. Их мы расположили в тексте по мере убывания важности.

- Теплопроводность

Этот показатель у материалов должен быть как можно ниже, потому что в таком случае понадобится менее толстый слой продукта.

- Влагопроницаемость

Чем менее материал пропускает в себя жидкости и пары, тем лучше он способен выдерживать неблагоприятное воздействие внешней среды и не допускать его влияния на микроклимат в помещении.

- Пожаробезопасность

Важно, чтобы теплоизолирующие материалы не возгорались от открытого пламени. Во-первых, это требование безопасности. А во-вторых, ими часто утепляют котельные и печные трубы.

- Долговечность

От длительности потенциальных эксплуатационных сроков зависит экономичность продукта при долговременном использовании и возможной замене.

- Экологичность

Материалы не должны наносить вреда человеку и окружающей среде испарениями при использовании.

- Экономичность

Доступность утеплителя как можно большему количеству потенциальных потребителей должна сочетаться с высоким качеством исполнения.

- Лёгкость при монтаже

Профессиональный мастер справится с любой степенью сложности при укладке утеплителя, но зато для новичка особенно важно, чтобы он мог сам выполнить все необходимые работы.

- Толщина и масса

Небольшие вес и толщина делают транспортировку и монтажные работы менее трудоёмкими и более удобными.

- Звукоизоляционные характеристики

Это побочное, но весьма удобное свойство при утеплении, позволяющее меньше слышать посторонние шумы с улицы.

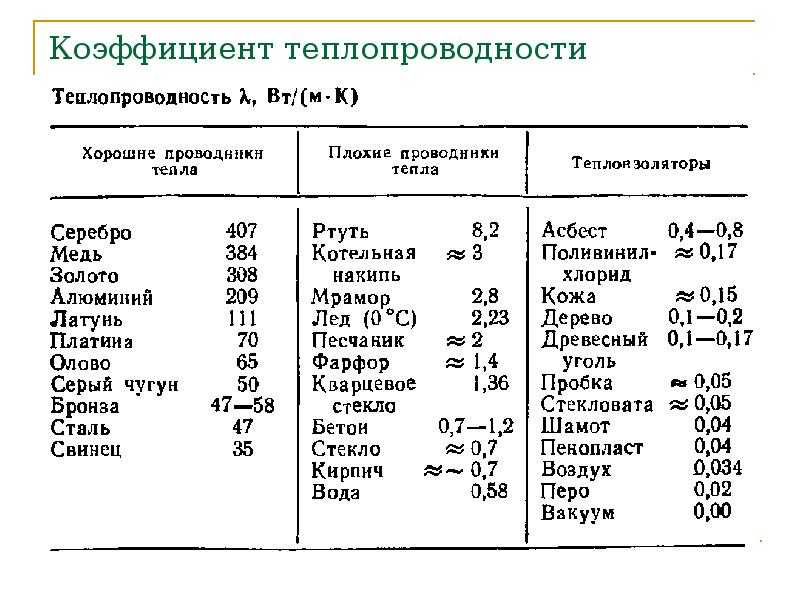

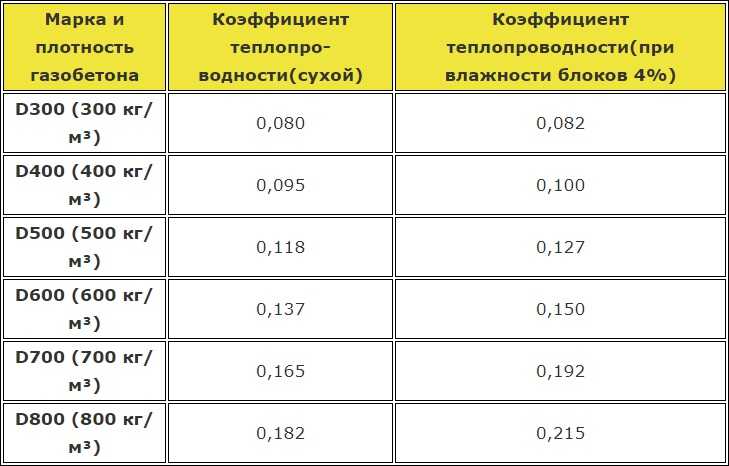

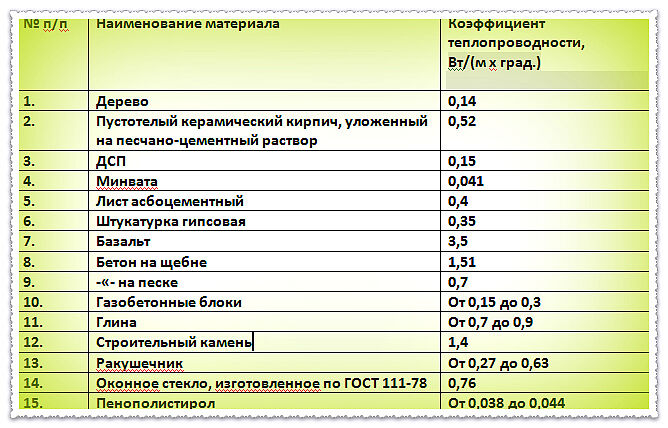

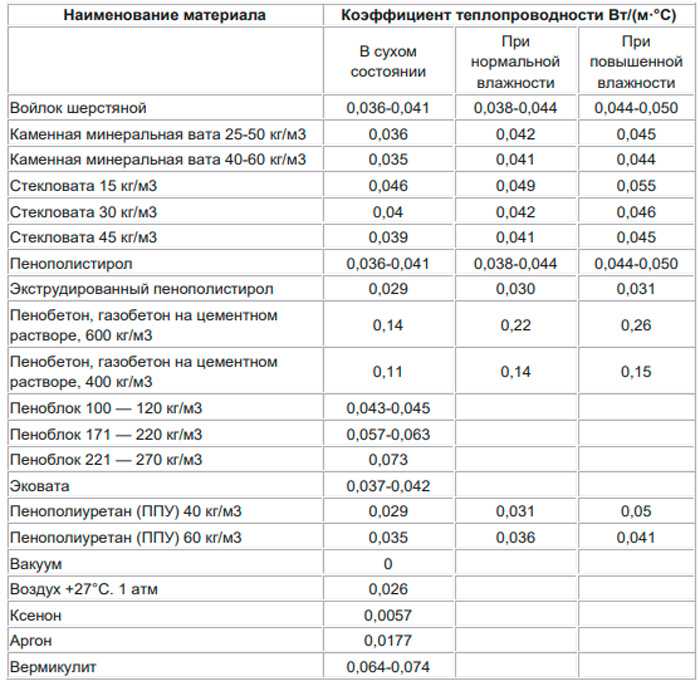

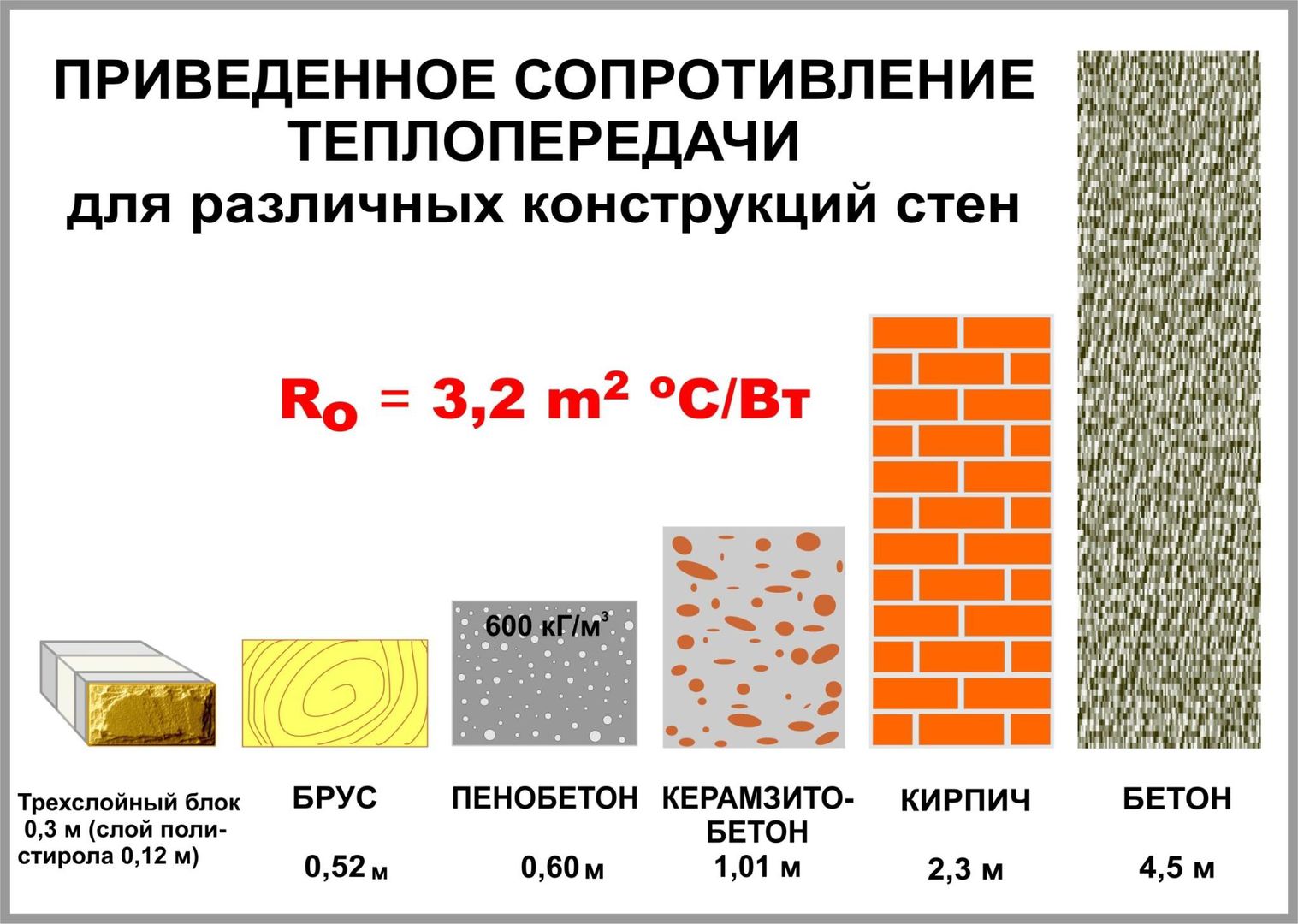

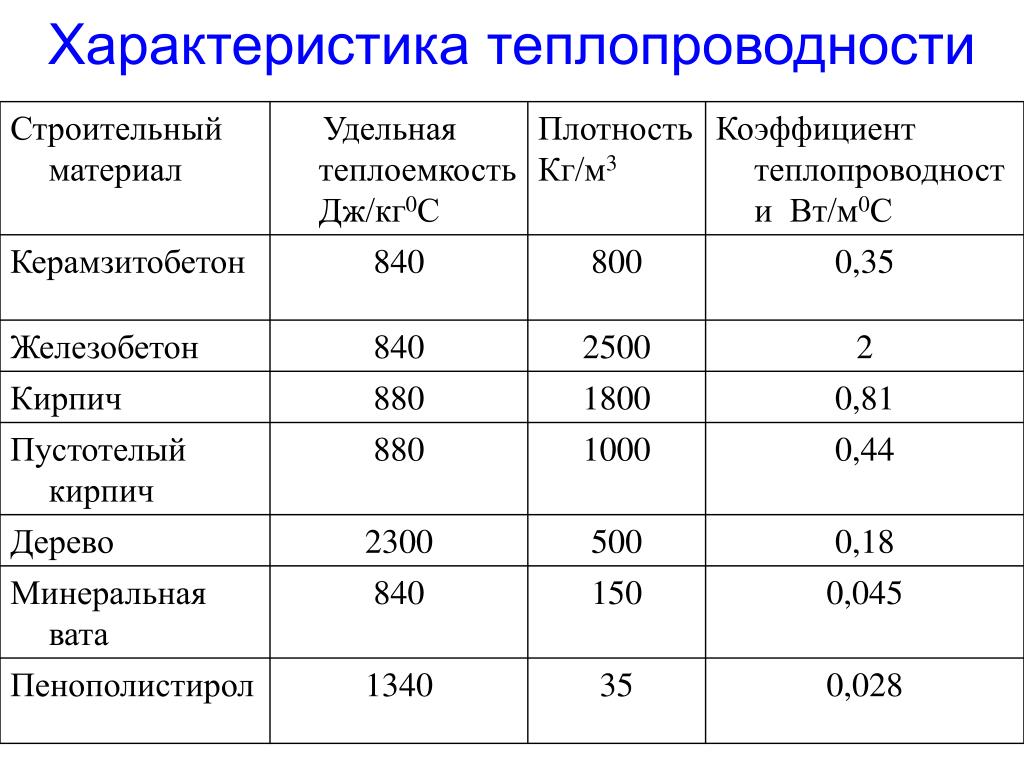

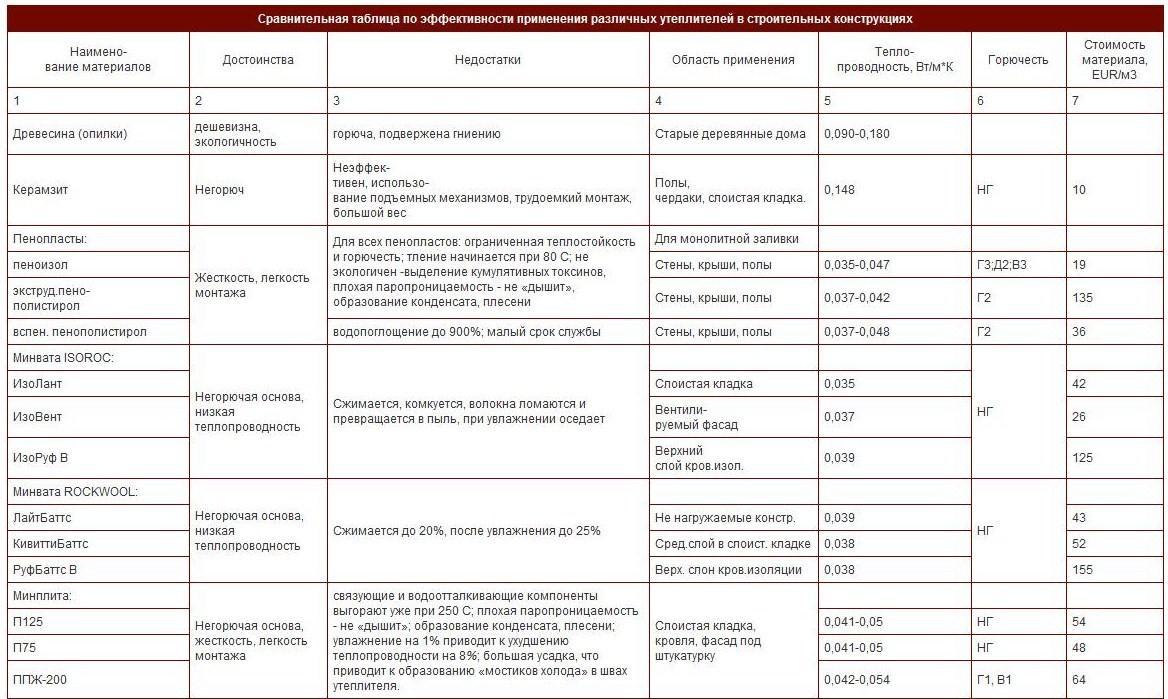

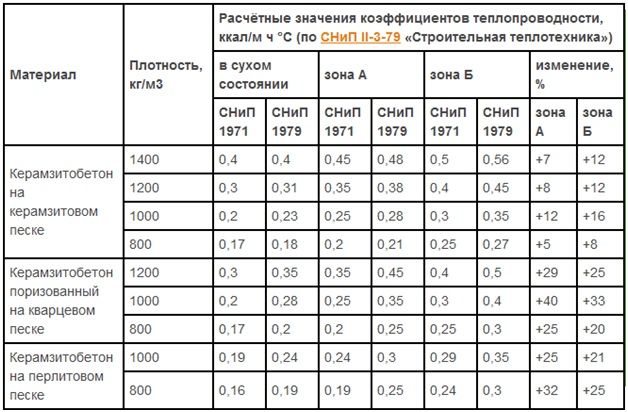

Теплопроводность различных материалов

Перейдём к анализу самых распространённых материалов, которые сейчас используются для утепления дилетантами и профессионалами.

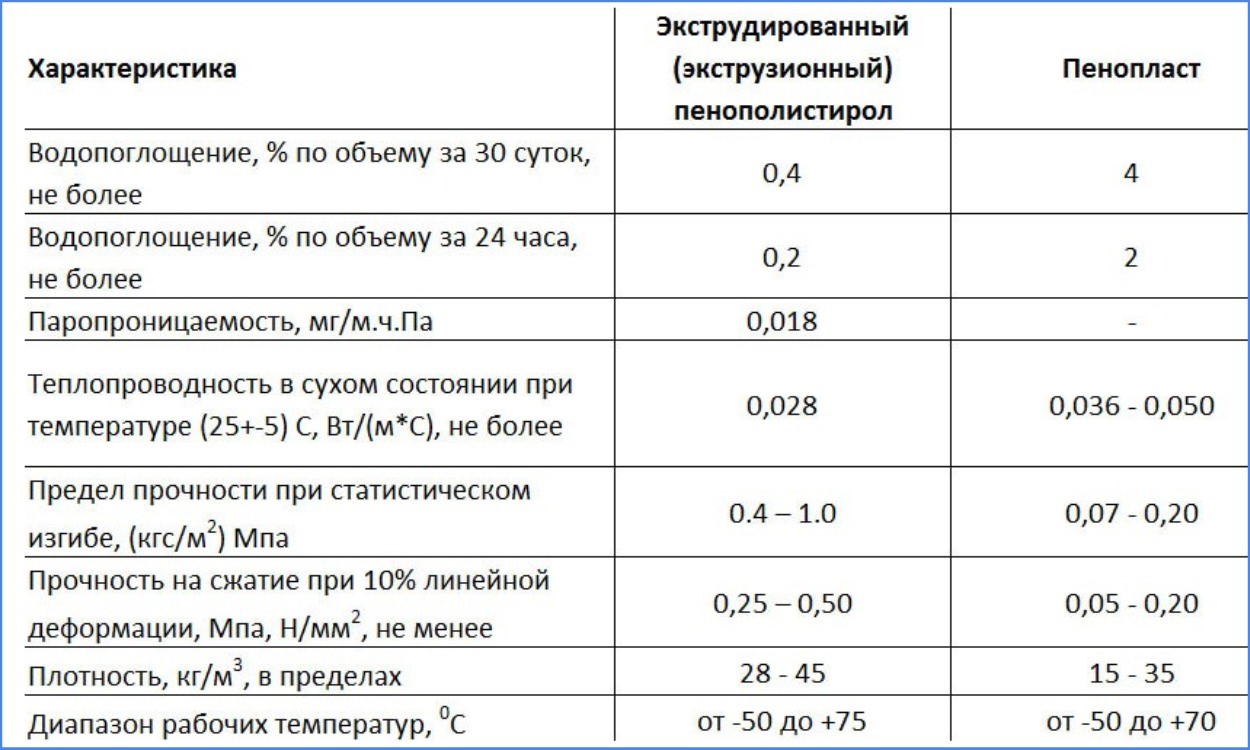

Пенопластовые полотна

Данный материал наиболее популярен в РФ. Он имеет довольно низкую стоимость, затрудняет теплообмен между помещением и улицей, а также легко монтируется. Обладает невысокой теплопроводностью — 0.035 — 0.043 Вт/(м·°C) (зависит от плотности). Пенопластовые полотна представляют собой плиты 1.5-2 см по толщине. Изготавливают их, вспенивая полистирол, который почти полностью состоит из воздуха. Плотность материала может быть различной, но он неизменно сохраняет влагостойкость.

Невысокая стоимость позволяет использовать пенопластовые плиты, утепляя ими промышленные и жилые здания. Что, однако, является не лучшим решением, ведь материал способен мгновенно воспламениться, а, горя, выделять крайне вредоносные испарения. Очень удобно утеплять ими фасады нежилых зданий или подвалов с возможностью последующего оштукатуривания.

Очень удобно утеплять ими фасады нежилых зданий или подвалов с возможностью последующего оштукатуривания.

Экструдированный пенополистирол

Процесс экструзии позволяет избавить материал от вредоносного воздействия влажности и процессов гниения. Он становится более прочным и удобным для использования. В то же время его всё ещё легко резать при помощи ножа. Плиты пенополистирола не поглощают влагу, а значит, не меняют под её воздействием свои изначальные свойства, что особенно удобно в условиях повышенного риска чрезмерного увлажнения. Они достаточно плотные, и их нелегко сжать и деформировать. Также повышаются характеристики пожаробезопасности и долговечность использования.

Названые причины, а также низкий уровень теплопроводности (0,026 Вт/м•°С) делают такие плиты особенно удобными для термоизоляции ленточного домового фундамента и отмостки. Преимуществом является ещё и то, что материал не нужно дополнительно гидроизолировать.

Минвата

Минеральная вата в больших количествах содержит в своём составе натуральные природные материалы: шлаки, горные породы и доломит, обработанные при помощи специально разработанной технологии.

Материал слабо проводит тепло (0,032–0,048 Вт/(м·К)) и не горит даже при открытом пламени. Выпускают его в формате плит и рулонов с различной жёсткостью. Плотность плиты, необходимой в каждом конкретном случае, определяется местом её потенциального расположения.

Существенное затруднение представляет собой полная неспособность минеральной ваты противостоять влаге. Поэтому при использовании этого материала его нужно тщательно изолировать от воздействия пара и влажности. Поэтому специалисты не рекомендуют минвату для влажных помещений, где возможен открытый контакт с вредоносной для неё средой.

Вата из базальта

Подобные плиты представляют собой продукт расплавления базальта, с последующим раздувом полученной массы и различными дополнительными компонентами, позволяющими добиться структуры с выраженными волокнами, имеющей влагоотталкивающие свойства. Продукт устойчив к горению, не несёт опасности для природы и здоровья людей. Отлично тепло- и звукоизолирует конструкции.

Базальтовую вату монтируют строго в специальной защите для тела, органов зрения и дыхания.

Пенофольные полотна

Это материал, называемый пенофолом или изолоном, рулонного типа 0,2-1 см по толщине, по структуре представляющий собой вспененный полиэтилен. Он может быть снабжён односторонней фольгой для отражающих свойств. Этот утеплитель самый тонкий из ранее представленных, но он отлично сохраняет и отражает тепло с потерями около 3-х процентов. Показатель теплопроводности составляет порядка 0,038 Вт/(м•К). Эксплуатировать изолон можно довольно долго, при этом он безопасен для людей.

Монтаж такого утеплителя очень удобно производить. С ним можно беспроблемно работать внутри и снаружи дома, в том числе во влажных помещениях и на балконе.

Для того чтобы получить именно такое утепление, в котором нуждается ваше помещение, мало знать только лишь значение теплопроводности.

Опилки в качестве утеплителя: плюсы и минусы

Несмотря на то, что в последние годы в продаже появилось большое разнообразие современных утеплителей, экологически чистые отходы от деревообрабатывающей промышленности не потеряли своей актуальности в качестве термоизоляционных материалов. Речь идет, конечно же, прежде всего об опилках.

Опилки в качестве утеплителяОсобенно часто используют опилки в качестве утеплителя при постройке домов в регионах, богатых лесными просторами, так как здесь обычно располагается большое количество лесопильных предприятий. А это значит, что есть возможность приобрести материал по низкой цене, а порой – даже найти практически задаром.

Опилки в качестве утеплителя – «плюсы» и «минусы»Опилки и материалы, изготовленные на их основе, используются для утепления практически любых элементов дома — чердачных перекрытий, стен, полов, погребов и т. п. Кроме этого, из древесных отходов изготавливают блоки, которые широко применяются для возведения жилых и подсобных зданий.

п. Кроме этого, из древесных отходов изготавливают блоки, которые широко применяются для возведения жилых и подсобных зданий.

- Одним из самых важных достоинств можно смело назвать абсолютную экологическую чистоту опилок. Они не выделяют токсичных для здоровья человека веществ, поэтому их можно использовать в любом количестве.

- Важное преимущество — уже упомянутая доступная для всех низкая цена материала, а иногда и возможность достать их бесплатно.

- Опилки — прекрасный утеплитель для крыши, естественно, при правильном соблюдении технологии укладки. Если термоизоляционный слой будет соответствовать необходимой толщине, в соответствии с климатическими условиями региона, то подобное утепление ничуть не будет уступать по своей эффективности другим современным материалам.

| Удельный вес кг/м3 | Толщина засыпки в мм при средней зимней температуре воздуха на улице, оС | |||

|---|---|---|---|---|

| -15 | -20 | -25 | ||

| Опилки древесные | 250 | 50 | 50 | 60 |

| Стружка древесная | 300 | 60 | 70 | 80 |

- Опилки можно применять для утепления, как в обычном сыпучем состоянии, так и в других формах. Например, это могут быть плиты смеси с другими природными или искусственными материалами.

К недостаткам в использовании этого утеплителя в чистом виде можно отнести высокую горючесть. Однако, если использовать опилки в глиняных или цементных смесях, то их возгораемость значительно снижается.

Если рассуждать с тех позиций, что стропила, чердачные перекрытия и стены каркасных домов выполнены из древесины, предварительно обработанной антипиренами, то опилки прекрасно впишутся в этот комплекс постройки, при условии, что будут также подвергнуты специальной обработке.

Надо заметить, что опилки – отнюдь не единственный природный материал, который с давних пор используется для утепления жилья. И если посмотреть на таблицу, предложенную ниже, то они ничуть не проигрывают другим натуральным «термоизоляторам».

| Натуральный утеплительный материал | Масса материала кг/м3 | Коэффициент теплопроводности |

|---|---|---|

| Пакля | 180 | 0,037-0,041 |

| Вата | 80 | 0,036 |

| Войлоки разные | — | 0,031-0,050 |

| Костра разная | 150-350 | 0,04-0,065 |

| Мох | 135 | 0.04 |

| Торф-сфагнум | 150 | 0,05-0,07 |

| Хвоя | 430 | 0. 08 08 |

| Нарезанная солома в набивке | 120 | 0.04 |

| Соломенные маты | — | 0,05-0,06 |

| Тонкая древесная стружка в набивке | 140-300 | 0,05-1,0 |

| Сухие листья | — | 0,05-0,06 |

| Древесные опилки | 190-250 | 0,05-0,08 |

Конечно, не все опилки одинаковы – многое зависит от породы и качества древесины, при переработке которой они получены.

Так, практически безоговорочным «лидером» в этом вопросе являются дубовые опилки. Они менее гигроскопичны, чем опилки, полученные от деревьев других пород. Даже если влага попадет на них, она не принесет им особого вреда, так как дуб имеет в своем составе природные антисептические вещества. Поэтому они не подвержены появлению гнили и не разбухают при попадании на них воды.

Однако, дубовые опилки слишком распространенным материалом не назовешь. Ничего страшного – хорошо подойдут в качестве утеплителя и отходы от хвойных пород: ели, лиственницы или сосны. Хвойная древесина в избытке имеет в своем составе эфирные масла, стойко противостоящие появлению грибка или гнили, то есть самой природой в материал заложены противогрибковые и антисептические качества.

Хвойная древесина в избытке имеет в своем составе эфирные масла, стойко противостоящие появлению грибка или гнили, то есть самой природой в материал заложены противогрибковые и антисептические качества.

Опилки, в чистом, не подготовленном виде нельзя считать полностью пригодными для изготовления блоков или для засыпки в качестве утеплителя. После окончательного просыхания они становятся весьма пожароопасным материалом. Кроме того, их могут облюбовать для устройства гнезд различные насекомые или грызуны.

Поэтому, с чистым материалом необходимо предварительно поработать:

В первую очередь опилки обрабатываются специальными составами, имеющими свойства антисептика и антипирена.

Антипирен сделает опилки практически негорючими …Сначала опилки перемешивают с антисептиком глубокого проникновения, а после просыхания — с антипиреном. Все процессы можно проводит на застеленной пленкой проветриваемой площадке под крышей, например, под навесом.

- После обработки антипиреном, опилки перемешиваются с гашеной известью, которая не позволит поселиться в утеплителе грызунам и насекомым.

Известь добавляется в опилки в пропорциях 1:5, то есть одна часть извести на пять частей опилок. Измерение можно проводить мешками – например, высыпается пять мешков опилок и один мешок сухой извести, а затем тщательно перемешивается. Если работа будет проводиться вручную, то перемешивание можно проводить, используя обычную мотыгу и совковую лопату.

- Кроме этого, нужно учесть, что опилки, использованные для утепления в сыпучем виде, со временем имеют свойство проседать, уменьшая образованную воздушную прослойку и, естественно, теряя свои утепляющие качества. Поэтому по прошествии определенного периода придется делать их досыпку или укладывать поверх них другой утеплитель.

Мнение эксперта:

Афанасьев Е. В.

В.

Главный редактор проекта Stroyday.ru. Инженер.

Задать вопрос эксперту

Учитывая такой негативный фактор проседания, чтобы не допустить необходимости периодического обновления или усиления термоизоляционной прослойки, делается смесь, состоящая из опилок, извести и гипса, в пропорциях 9: 1: 5. Затем смесь смачивают водой, перемешивают, и сразу же укладывают на подготовленную основу.

Так как гипс затвердевает очень быстро, состав нужно готовить небольшими порциями, чтобы успеть выложить их до застывания в предназначенном для них месте, иначе материал будет испорчен.

Если нет желания торопиться, подстраиваясь под время застывания гипса, его можно заменить цементным раствором.

При использовании такого метода утепления, предварительная просушка опилок не потребуется. Их можно будет применять сразу после доставки с лесопилки.

Цены на различные виды антисептиков

Антисептики

Как говорилось выше, для утепления с применением опилок используются несколько вариантов различных смесей с добавлением гипса и цемента, но самым популярным все-таки остается старый народный способ — состав с глиной.

Глина и опилки — это два натуральных материала, которые абсолютно безопасны для здоровья жильцов дома. В смеси они образуют материал, обладающий отличными теплоизолирующими и гидроизолирующими качествами, поэтому хорошо подойдут для утепления стен и перекрытия бани. После застывания глина не подвержена влиянию горячего пара, что нельзя сказать о большинстве других современных утеплителей или гидроизоляционных материалов. Ну а опилки, находящиеся в смеси, создадут хороший теплоизоляционный эффект.

Кроме этого, глиняно-опилочная смесь достаточно стойко переносит высокие температуры и пожаробезопасна.

К преимуществам этого состава можно отнести и то, что подобный утеплитель прекрасно подойдет для дома, выстроенного в любом регионе – и там, где летняя жара достигает критических отметок термометра, и там, где зимой стоят трескучие морозы.

Смесь из глины и опилок не только сохраняет тепло в холодный период, но и не дает нагреваться помещениям в самую сильную жару, поэтому в доме, термоизолированном этой смесью, тепло зимой и прохладно летом.

В отличие от современных утеплителей, глиняно-опилочный материал может прослужить века, не разлагаясь и не теряя своих первоначальных качеств.

Утеплить строение с помощью древесных отходов и глины — не так уж и просто. Чтобы была достичь нужного эффекта термоизоляции, необходимо проводить работы в соответствии с определенными требованиями:

- Смесь должна быть приготовлена с соблюдением определенных пропорций, иначе у состава будет низкая адгезия, и если стены будут им обмазываться, то после высыхания не исключено осыпание.

- Чтобы достичь максимального эффекта от утепления, смесь на стены должна быть нанесена правильно и иметь определенную толщину.

В современных условиях этот состав редко используют для нанесения на стены — чаще всего опилки с глиной применяют для создания утеплительного слоя в чердачном перекрытии, где материал не будет подвергаться серьезной нагрузке.

Стена, утепленная матами из смеси глины с опилкамиЕсли есть желание произвести утепление стен, то лучше всего изготовить утепляющие плиты из глины и мелких опилок или из рубленого камыша или соломы.

Опытные строители, работающие с таким материалом, рекомендуют использовать камыш, так как его по каким-то причинам абсолютно не переносят грызуны.

Растительные волокна в смеси с глиной станут для раствора своеобразной «арматурой», которая повысит несущую способность утеплительного слоя на стенах.

Приготовление смесиСуществует несколько способов изготовления глиняно-опилочной смеси для утепления дома. Также есть и несколько методик ее укладывания. Так, из готовой смеси могут быть изготовлены маты, которые закрепляются на стенах и укладываются на чердачное перекрытие.

Другим вариантом является выкладывание замешанной влажной массы между балок перекрытия или же нанесение ее на стену, на заранее закрепленную обрешетку.

Для изготовления утеплительной смеси и ее дальнейшего использования необходимо подготовить определенные материалы и инструменты. Потребуются:

- Опилки, глина и вода.

- Пергамин и водостойкий скотч для скрепления.

- Металлический короб с низкими бортиками (или корыто) для замешивания массы.

- Большая емкость для замачивания глины.

- Ведро.

- Совковая лопата и мотыга.

- Ровные доски, из которых будут собираться формы для изготовления блоков-панелей.

Чтобы смесь получилась пластичной и по высыханию не растрескивалась, необходимо соблюдать правильные пропорции исходных материалов.

А. В том случае, если масса в сыром виде будет укладываться на перекрытие или на поверхность стен, берется ⅔ ведра опилок на ведро глины, разведенной до сметанообразного состояния.

Чтобы получить такую консистенцию глины, ее выкладывают в большую емкость, например, в старую ванну или корыто, и заливается водой, в пропорциях 1:1. Глина оставляется набухать на сутки или более — в зависимости от исходной сухости материала.

Глина готовится к предварительному замачиваниюЗатем масса хорошо перемешивается до однородного состояния. Если смесь получилась очень густая, в нее можно добавить небольшое количество воды, снова хорошенько перемешать и оставить еще на 5 ÷ 6 часов. Чтобы процесс прошел быстрее, массу периодически нужно помешивать.

Чтобы процесс прошел быстрее, массу периодически нужно помешивать.

Если есть возможность, то лучше всего замочить всю необходимую для работы глину разом – она от этого никак не испортится, сколько бы ни находилась в воде. А смешивание раствора можно будет проводить по мере расходования ранее приготовленной порции.

Если в хозяйстве есть бетономешалка, то работа пойдет значительно быстрее. Но а вручную удобнее всего перемешивание проводить с помощью мотыги и лопаты.

Перемешивание опилок с глинойДля смешивания глиняно-опилочного раствора будет необходима еще одна большая, но неглубокая емкость из тонкого металла, с бортиками высотой в 150 ÷ 200 мм. Туда высыпается необходимое количество опилок для одной порции замеса, и, согласно пропорциям, выкладывается глиняная смесь. Затем состав хорошо перемешивается и выкладывается на подготовленное чердачное перекрытие или наносится на стены.

Б. Если решено утеплить дом матами из глиняно-опилочной смеси, то материалы берутся в пропорциях 1:1. Пока будет набухать глина, за этот период нужно изготовить формы нужного размера, в которые будет укладываться готовая смесь.

Пока будет набухать глина, за этот период нужно изготовить формы нужного размера, в которые будет укладываться готовая смесь.

Если маты будут укладываться на чердачное перекрытие, то стоит определить расстояние между балками и их высоту — по этим параметрам и изготавливаются формы. Они, по сути, представляют собой ящик без дна.

Изготовление глиняно-опилочных блоков-матов в самодельных формахЛучше всего изготовить несколько форм, для изготовления сразу несколько матов. Чтобы блоки получились ровными со всех сторон, рекомендовано поступить следующим образом:

- На ровную поверхность укладывается один или несколько фанерных листов, которые накрываются плотной полиэтиленовой пленкой.

- Сверху устанавливаются формы.

- В них выкладывается приготовленная глиняно-опилочная смесь и, насколько это возможно, утрамбовывается.

- Сверху состав выравнивается с помощью правила — маячками в этом случае будут служить бортики формы.

- После схватывания и небольшого усыхания смеси, маты можно извлечь, и дальнейшее высыхание будет проходить без формы, в хорошо проветриваемом месте под крышей.

На солнце их выносить нельзя, так как при окончательном просыхании может произойти растрескивание получившихся блоков.

На солнце их выносить нельзя, так как при окончательном просыхании может произойти растрескивание получившихся блоков. - Освободившиеся формы снова заполняются смесью — и так продолжается до тех пор, пока не будет изготовлено необходимое количество матов.

Технология утепления глиняно-опилочной смесью достаточно проста, как с помощью матов, так и с путем выкладывания смеси во влажном состоянии.

Утепление глиняно-опилочной сырой массой1. При утеплении чердачного перекрытия с помощью глиняно-опилочной массы, необходимо вначале подготовить поверхность, на которую она будет выкладываться.

- Доски и балки перекрытия обрабатываются антисептическими составами. Если между досок имеются широкие зазоры, то между балок перекрытия может быть настелен пергамин. В том случае, когда настилаются несколько листов пергамина, их необходимо уложить внахлест и желательно скрепить водостойким скотчем.

- Далее, на настил выкладывается глиняно-опилочная смесь и разравнивается с помощью правила.

- Затем выровненную поверхность можно смочить водой и выровнять дополнительно с помощью шпателя.

- После полного застывания глины, она станет плотной, и по ней спокойно можно будет ходить.

2. Утепление стен может проводиться двумя способами — это набрасывание влажной смеси на стены или же заливка ее в опалубку, пристроенную к готовой капитальной или каркасной стене.

- На капитальную стену глиняный раствор наносится между установленных маячков с помощью мастерка или набрасывается рукой и выравнивается правилом.

- Другим вариантом является наброска смеси на стену, на которой закреплена дранка. Но в этом случае толстого слоя уложить не получится. На дранке сможет удержаться наброс из глины не более 30 мм.

- После просыхания глиняно-опилочного слоя, его выравнивают песочно-цементным раствором, а затем — штукатуркой.

3. Третьим вариантом утепления стен влажной массой является закладывание ее в опалубку, установленную вдоль капитальных стен, или же закрепленную с двух сторон на стойки каркаса.

- Щиты для опалубки изготавливаются высотой в 1000 мм из досок. Они закрепляются с двух сторон стоек каркаса или параллельно капитальной стене, на расстоянии от нее в 200÷250 мм.

- В опалубку производится закладка опилочно-глиняной смеси с тщательной трамбовкой. После этого составу дают время на просыхание.

- После высыхания смеси опалубка снимается и поднимается выше, где снова закрепляется таким же образом.

- Процесс заполнения повторяется в таком же порядке, пока не будет достигнут верх стены.

- Так как сверху между каркасным брусом или стеной и потолком останутся проемы, которые невозможно заполнить по данной технологии, придется сделать маты нужного размера, установить и закрепить их на глиняный раствор поверх готовых нижних участков стен.

Опилочно-глиняные маты укладываются таким же образом, как и маты их других утеплительных материалов.

- Схема утепления потолка выглядит следующим образом:

1 – Балки чердачного перекрытия.

2 – Потолок.

3 – Черновой пол чердачного перекрытия.

4 – Снизу и сверху утеплителя укладывается пергамин.

5 – Опилочно-глиняная плита.

6 – Доски чердачного чистового пола.

- Подготовка досок перекрытия проводится таким же образом, как и при заливке глиняной массы.

- Далее, на застеленную поверхность укладываются готовые плиты. Если между балками перекрытия и матами останутся большие зазоры, то их придется заполнить влажной массой из глины и опилок.

- Для утепления капитальных стен, на них закрепляется обрешетка из бруска, имеющего размер толщины мата (если она не больше 100 мм). Расстояние между брусками обрешетки должна быть равно ширине мата.

Установленные плиты удобнее всего будет зафиксировать рейками, прибив их на бруски обрешетки.

Установленные плиты удобнее всего будет зафиксировать рейками, прибив их на бруски обрешетки. - В том случае, если утепление проводится в холодном регионе, где средние зимние температуры достигают минус 25 ÷ 30 градусов, утеплительные плиты должны быть толщиной не менее 300 ÷ 400 мм. Такие плиты, а вернее сказать – блоки монтируются на глиняно-песчаный раствор, по принципу кирпичной кладки.

- Если проводится утепление каркасных стен, то нужно предусмотреть установку двух рядов брусков или досок толщиной не менее 70 ÷ 80 мм. Если устанавливаются два бруска, определяющие толщину стены дома, то опилочно-глиняные блоки будут укладываться между ними. Чтобы блоки плотно стыковались друг с другом в местах установки каркасных брусков, в них по углам делают квадратные вырезы, повторяющие формы и размеры бруска.

- Когда утепляются капитальные стены, рекомендовано делать кладку из блоков на расстоянии от стены в 70 ÷ 100 мм.

- После того как утеплительный слой поднят на 800 ÷ 1000 мм, между ним и стеной рекомендовано сделать засыпку из керамзита.

- Затем утепляющая стена поднимается еще на 700 ÷ 1000 мм, снова делается засыпка — и так до самого верха стены.

- По завершении утепления стены должны быть обязательно заштукатурены цементным или глиняным раствором.

Если вместо глины в «напарники» к опилкам выбран цемент, то процесс изготовления, нанесения или укладки смеси мало чем отличается от работы с опилочно-глиняным раствором, но составляющие и пропорции несколько изменены.

Так, в этом случае кроме цемента и опилок потребуется известь. Составляющие берутся в пропорции 1:10:1. Дополнительно в смесь можно добавить в качестве антисептика медный купорос или борную кислоту. Этих компонентов потребуется примерно 50 г на 50 кг смеси. На каждую порцию массы потребуется от 5 до 10 литров воды в зависимости от способа утепления.

Приготовление опилочно-цементного раствораЕсли все ингредиенты в наличии, замешивается смесь:

- В подготовленную для смешивания емкость высыпаются все составляющие, перемешиваются с помощью мотыги в сухом виде до однородного состояния.

- Антисептики добавляются в последнюю очередь, а после этого смесь сразу заливается водой и перемешивается. Лучше будет, если антисептические составляющие будут разведены в заливаемой в смесь воде — тогда они быстрее впитаются в опилки.

- Перемешанную смесь нужно проверить на готовность. Это делается так — смесь набирается в ладонь и сжимается. Если из комка не сочится вода, и он не рассыпается, значит, состав готов для изготовления плит, для закладки в опалубку или для распределения по поверхности чердачного перекрытия.

На чердачном перекрытии, так же, как и в случае с глиной, под выкладываемую смесь укладывается пергамин, но в данном случаем он может быть заменен полиэтиленовой пленкой.

После того как укладка влажного утеплителя будет завершена, его оставляют для застывания.

Утепление сыпучим материаломУтепление сухими опилками проводить совсем просто. Обработанные и просушенные опилки просто засыпаются на чердачное перекрытие. Толщина их слоя варьируется в зависимости от зимних и летних температур региона. Точнее этот параметр можно узнать таблицы, размещенной в начале статьи.

Толщина их слоя варьируется в зависимости от зимних и летних температур региона. Точнее этот параметр можно узнать таблицы, размещенной в начале статьи.

Опилки для утепления применяются сухими или в виде опилочных гранул — окатышей.

Их изготавливают из мелких опилок с добавлением антисептика, антипирена и клея из карбоксиметилцеллюлозы. Готовые гранулы практически не горючи, и в них не заводятся грызуны. Нужно отметить, что они более удобны и практичны для утепления перекрытий, чем просто опилки, так как не дают усадки и отлично сохраняют тепло.

- Засыпку гранул производят на подготовленную поверхность — щели досок промазывают глиняно-известковым составом, или же застилают черновой пол перекрытия пергамином.

- Гранулы распределяют ровным слоем между балок перекрытия. Если же требуется слой большей толщины, то по периметру чердака устанавливают бортики, высотой равной нужной толщине засыпного слоя — тогда гранулы укладываются до их верха.

- Если планируется на чердаке сделать пол из дощатого покрытия, уложенного сверху утеплителя, то дополнительную обрешетку закрепляют на балки перекрытия, то есть поднимают их в высоту.

Сухими опилками или гранулами утепляют и стены, засыпая их вовнутрь. Если используются обычные опилки, то они должны быть хорошо обработаны антисептиками. Кроме этого, чтобы утяжелить их, но сохранить их низкую теплопроводность, опилки иногда смешивают со шлаком. Стены, выстроенные и утепленные таким образом, надежно защищают дом от проникновения холода и летней жары.

- Засыпка утеплителя производится по мере поднятия капитальных стен на 700 ÷ 1000 мм, с обязательной, но не чрезмерно сильной трамбовкой для уплотнения.

- После засыпки и трамбовки стены снова поднимаются на определенную высоту, и так процесс продолжается до тех пор, пока не будет выведена вся нужная высота.

⃰ ⃰ ⃰ ⃰ ⃰

Вывод:

При должной предварительной обработке и сами опилки, и составы, изготовленные с их применением, являются отличным термоизолятором, который вполне способен заменить любой из современных материалов. Используя их, можно быть уверенным на все 100%, что ни у кого из домочадцев не появится аллергии или других заболеваний, связанных с выделением токсичных веществ, чем иногда «грешат» некоторые синтетические утеплители.

Используя их, можно быть уверенным на все 100%, что ни у кого из домочадцев не появится аллергии или других заболеваний, связанных с выделением токсичных веществ, чем иногда «грешат» некоторые синтетические утеплители.

Применение отходов опилок в бетоне

Машиностроение, 2013, 5, 943-947

Опубликовано в Интернете, декабрь 2013 г. (http://www.scirp.org/journal/eng)

http://dx.doi. org/10.4236/eng.2013.512115

Открытый доступ ENG

Использование отходов опилок в бетоне

Yong Cheng, Wen You, Chaoyong Zhang, Huanhuan Li, Jian Hu

Сычуаньский сельскохозяйственный университет, Яань, Китай

Электронная почта: [email protected]

Поступила в редакцию 26 сентября 2013 г.; пересмотрено 26 октября 2013 г.; принято 5 ноября 2013 г.

Copyright © 2013 Yong Cheng et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License,

, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

РЕФЕРАТ

В настоящее время опилки широко используются в качестве материала, заменяющего песок, для производства опилкобетона. Этот тезис

использует ортогональный тест для анализа механических и теплозащитных свойств, а также теплоизоляционных свойств с коэффициентом замещения опилок

0%, 3%, 5%, 7%, 10% соответственно, чтобы получить оптимальные опилки коэффициент замещения. Кроме того, в нем

также обсуждаются недостатки этого исследования.

Ключевые слова: Опилки отходы; Конкретный; механическое свойство; Оптимальный коэффициент замены опилок

1. Введение

В последние годы урбанизация Китая идет быстрыми темпами.0003

лениво развивается. Каждый год расходуется много строительных материалов

, и их количество резко увеличивается с каждым годом. Согласно некоторым предыдущим исследованиям, расходы на строительные материалы составляют около

одной трети расходов всего общества [1]. Для того, чтобы

сократить эксплуатацию природных ресурсов и ущерб окружающей среде, нам необходимо срочно ускорить разработку экологически чистой строительной техники. 0003

0003

териалы.

Реализация отходов опилок может не только

уменьшить ущерб окружающей среде, но и

сохранить бетонные материалы.

Он имеет много преимуществ по сравнению с традиционным бетоном, таких как низкая насыпная плотность, лучшее сохранение тепла и

свойства теплоизоляции,

меньшее загрязнение окружающей среды и т.д.

использование соломы в сельской местности, что может создать больше

0003

экономия окружающей среды прибыль.

2. Экспериментальные материалы и методы

2.1. Экспериментальные материалы

1) Цемент: Изготовлен на заводе Xinkang Cement,

Яань, Сычуань. Композитный портландцемент 32.5R, физические свойства

приведены в таблице 1.

2) Опилки из отходов: Собраны с заброшенного лесозавода

. По крупности средний сорт составляет 0,25 — 0,5

мм после прохождения сит.

3) Речной песок и щебень: Оба материала соответствуют экспериментальным требованиям [2].

2.2. Экспериментальные методы

Исследование физических свойств цемента по GB/T

17671-1999 «Метод исследования прочности цементного раствора

». Начальная прочность на сжатие обычного бетона

составляет 25 МПа. Изготовить образцы в соответствии с

GBT50107-2010 «Норма испытаний на прочность бетона

», соотношение замещающего песка 0%, 3%, 5%, 7%, 10%.

Каждая группа состоит из трех образцов, и эти образцы

были сформированы вибрационным методом. Кроме того, была испытана прочность на сжатие

после стандартного отверждения. При испытании

его теплосберегающих и изоляционных свойств 28 d,

с использованием того же соотношения смеси для изготовления образца,

размером 400 × 400 × 30.

Для изучения влияния моносахаридов на бетон,

разделить испытуемых на сравнительные группы и экспериментировать.0003

психическая группа, экспериментальная группа была прокипятена

дистиллированной водой, не содержащей моносахаридов. Как

Как

образцов экспериментальной, так и сравнительной групп

были высушены при 170°C в течение 3 часов. Изготовьте образцы с тем же соотношением смеси

, что и соотношения замещения: 0%,

3%, 5%, 7%, 10%.

3. Экспериментальные результаты и анализ

3.1. Влияние отходов опилок

Коэффициент замещения на сжатие

Прочность

Прочность на сжатие образцов различных периодов

Измерение теплопроводности эпоксидных композитов, наполненных сосновой древесной пылью

1. Введение

Введение натуральных волокон в полимер в настоящее время является стандартной технологией для улучшения механические свойства полимера. В наши дни волокна, получаемые из древесины, животных, листьев, трав и других природных источников, обычно используются в качестве армирующих материалов в композитах, используемых для различных применений, таких как автомобилестроение (внутреннее и внешнее), строительство, судоходство и упаковочная промышленность и т. д. из-за их необычных свойств. свойства по сравнению с другими синтетическими волокнами. Достижения в технологии производства композитов, армированных натуральным волокном, позволили автомобильной промышленности использовать эти композиты для внутренней отделки. Помимо экологических преимуществ, по сравнению с композитами из стекловолокна, композиты, армированные натуральным волокном, с эквивалентными характеристиками имеют более высокое содержание волокна, что приводит к меньшему загрязнению синтетической полимерной матрицей, и гораздо меньшему весу, что снижает количество топлива для вождения в автомобильных приложениях. Композит из натуральных волокон находит широкое применение в повседневной жизни. Например, джут является распространенным армирующим материалом для композитов в Индии. Джутовые волокна с полиэфирными смолами используются в зданиях, лифтах, трубах и панелях. Композиты из натуральных волокон также могут быть очень экономичным материалом для применения в строительстве (например, стены, потолок, перегородки, оконные и дверные рамы), устройствах хранения (например, контейнерах для биогаза, почтовых ящиках и т.

д. из-за их необычных свойств. свойства по сравнению с другими синтетическими волокнами. Достижения в технологии производства композитов, армированных натуральным волокном, позволили автомобильной промышленности использовать эти композиты для внутренней отделки. Помимо экологических преимуществ, по сравнению с композитами из стекловолокна, композиты, армированные натуральным волокном, с эквивалентными характеристиками имеют более высокое содержание волокна, что приводит к меньшему загрязнению синтетической полимерной матрицей, и гораздо меньшему весу, что снижает количество топлива для вождения в автомобильных приложениях. Композит из натуральных волокон находит широкое применение в повседневной жизни. Например, джут является распространенным армирующим материалом для композитов в Индии. Джутовые волокна с полиэфирными смолами используются в зданиях, лифтах, трубах и панелях. Композиты из натуральных волокон также могут быть очень экономичным материалом для применения в строительстве (например, стены, потолок, перегородки, оконные и дверные рамы), устройствах хранения (например, контейнерах для биогаза, почтовых ящиках и т. д.), мебели (например, стулья, столы, инструменты и т. д.), электронные устройства (внешняя отливка мобильных телефонов), детали салона автомобилей и железнодорожных вагонов (внутренние крылья и бамперы), игрушки и другие разнообразные изделия (шлемы, чемоданы). За последние несколько лет был проведен ряд исследовательских работ по замене обычного синтетического волокна композитами из натурального волокна. Например, конопля, сизаль, сосна, тик, джут, хлопок, лен и ракитник являются наиболее часто используемыми волокнами для армирования таких полимеров, как полиолефины, полистирол и эпоксидные смолы. Кроме того, такие волокна, как сизаль, джут, койра, пальмовое масло, бамбук, багасса, пшеничная и льняная солома, отходы шелка и банана, зарекомендовали себя как хорошие и эффективные армирующие материалы в термореактивных и термопластичных матрицах.

д.), мебели (например, стулья, столы, инструменты и т. д.), электронные устройства (внешняя отливка мобильных телефонов), детали салона автомобилей и железнодорожных вагонов (внутренние крылья и бамперы), игрушки и другие разнообразные изделия (шлемы, чемоданы). За последние несколько лет был проведен ряд исследовательских работ по замене обычного синтетического волокна композитами из натурального волокна. Например, конопля, сизаль, сосна, тик, джут, хлопок, лен и ракитник являются наиболее часто используемыми волокнами для армирования таких полимеров, как полиолефины, полистирол и эпоксидные смолы. Кроме того, такие волокна, как сизаль, джут, койра, пальмовое масло, бамбук, багасса, пшеничная и льняная солома, отходы шелка и банана, зарекомендовали себя как хорошие и эффективные армирующие материалы в термореактивных и термопластичных матрицах.

2. Обзор литературы

Эффективная теплопроводность является важной характеристикой теплообменных свойств материалов. Температурное поле в композиционных материалах невозможно определить, если не известны теплопроводности сред. Для определения точного значения этого параметра были разработаны многочисленные теоретические и экспериментальные подходы. Рассел [1] разработал одну из первых модельных систем, используя электрическую аналогию, предполагая, что дискретная фаза представляет собой изолированные кубы одинакового размера, диспергированные в материале матрицы, и что изотермические линии являются плоскостями. Максвелл [2] изучал эффективную теплопроводность гетерогенных материалов. Эффективная теплопроводность случайной суспензии определялась для сферы в сплошной среде путем решения уравнения Лапласа. Баширов и Селенью [3] разработали уравнение для случая, когда частицы имеют сферическую форму, а две фазы изотропны. В реальном композиционном материале изотермические поверхности имеют очень сложную форму и не могут быть определены аналитически. Таким образом, модели, используемые для расчета теплопроводности, представляют собой сильно упрощенные модели реальных сред. Штейн Хаген [4] рассмотрел теплопроводность древесины от -40°C до 100°C и обнаружил, что теплопроводность древесины линейно увеличивается с температурой и плотностью.

Для определения точного значения этого параметра были разработаны многочисленные теоретические и экспериментальные подходы. Рассел [1] разработал одну из первых модельных систем, используя электрическую аналогию, предполагая, что дискретная фаза представляет собой изолированные кубы одинакового размера, диспергированные в материале матрицы, и что изотермические линии являются плоскостями. Максвелл [2] изучал эффективную теплопроводность гетерогенных материалов. Эффективная теплопроводность случайной суспензии определялась для сферы в сплошной среде путем решения уравнения Лапласа. Баширов и Селенью [3] разработали уравнение для случая, когда частицы имеют сферическую форму, а две фазы изотропны. В реальном композиционном материале изотермические поверхности имеют очень сложную форму и не могут быть определены аналитически. Таким образом, модели, используемые для расчета теплопроводности, представляют собой сильно упрощенные модели реальных сред. Штейн Хаген [4] рассмотрел теплопроводность древесины от -40°C до 100°C и обнаружил, что теплопроводность древесины линейно увеличивается с температурой и плотностью. Небольшая разница была обнаружена между его значением в тангенциальном и радиальном направлениях. Ю и др. [5] измерил теплопроводность композита полистирол-нитрид алюминия и обнаружил, что теплопроводность композитов была выше при размере частиц полистирола 2 мм, чем при размере частиц 0,5 мм. Фу и др. [6] предсказал эффективную теплопроводность полимерных композитов, армированных короткими волокнами. Было замечено, что теплопроводность композитов увеличивается с (увеличением или уменьшением) средней длины волокна, но уменьшается со средним углом ориентации волокна по отношению к измеренному направлению. Behzad and Sain [7] определили теплопроводность полимерного композита, армированного конопляным волокном, при различных объемных долях волокна. Чтобы подтвердить экспериментальные результаты, эксперименты по нагреву были смоделированы с помощью модели конечных элементов (FEM) с использованием значений теплопроводности, полученных в результате эксперимента, и было обнаружено хорошее соответствие между полученными результатами и моделями.

Небольшая разница была обнаружена между его значением в тангенциальном и радиальном направлениях. Ю и др. [5] измерил теплопроводность композита полистирол-нитрид алюминия и обнаружил, что теплопроводность композитов была выше при размере частиц полистирола 2 мм, чем при размере частиц 0,5 мм. Фу и др. [6] предсказал эффективную теплопроводность полимерных композитов, армированных короткими волокнами. Было замечено, что теплопроводность композитов увеличивается с (увеличением или уменьшением) средней длины волокна, но уменьшается со средним углом ориентации волокна по отношению к измеренному направлению. Behzad and Sain [7] определили теплопроводность полимерного композита, армированного конопляным волокном, при различных объемных долях волокна. Чтобы подтвердить экспериментальные результаты, эксперименты по нагреву были смоделированы с помощью модели конечных элементов (FEM) с использованием значений теплопроводности, полученных в результате эксперимента, и было обнаружено хорошее соответствие между полученными результатами и моделями. Хан и др. [8] исследовали теплопроводность композитов на основе эпоксидных смол с добавлением наполнителей из нитрида бора (BN) разного размера. Они пришли к выводу, что при низких и умеренных концентрациях наполнителя размер наполнителя не имеет решающего значения для теплопроводности композитов. Абдул Разак и др. [9] изучал электрические и термические свойства эпоксидно-сажевых композитов. Они обнаружили, что эпоксидно-сажевые композиты обладают лучшими термическими свойствами, чем чистая эпоксидная смола. Сингх и др. [10] разработала теоретическую модель для прогнозирования эффективной теплопроводности полимерных композитов с металлическим наполнителем. Наблюдалось хорошее совпадение расчетных значений с ранее полученными экспериментальными данными. Также было проведено сравнение предложенного соотношения с моделями Льюиса и Нильсена. Муника и др. [11] экспериментально исследовал теплопроводность методом защищенного тепломера. Результаты показали, что теплопроводность композита уменьшалась с увеличением содержания волокна, а в зависимости от температуры наблюдалась прямо противоположная тенденция.

Хан и др. [8] исследовали теплопроводность композитов на основе эпоксидных смол с добавлением наполнителей из нитрида бора (BN) разного размера. Они пришли к выводу, что при низких и умеренных концентрациях наполнителя размер наполнителя не имеет решающего значения для теплопроводности композитов. Абдул Разак и др. [9] изучал электрические и термические свойства эпоксидно-сажевых композитов. Они обнаружили, что эпоксидно-сажевые композиты обладают лучшими термическими свойствами, чем чистая эпоксидная смола. Сингх и др. [10] разработала теоретическую модель для прогнозирования эффективной теплопроводности полимерных композитов с металлическим наполнителем. Наблюдалось хорошее совпадение расчетных значений с ранее полученными экспериментальными данными. Также было проведено сравнение предложенного соотношения с моделями Льюиса и Нильсена. Муника и др. [11] экспериментально исследовал теплопроводность методом защищенного тепломера. Результаты показали, что теплопроводность композита уменьшалась с увеличением содержания волокна, а в зависимости от температуры наблюдалась прямо противоположная тенденция. Вейше и др. [12] использовали искусственные нейронные сети (ИНС) для прогнозирования эффективной теплопроводности пенополистирола с определенной температурой и влажностью. Экспериментальные данные использовались для обучения и тестирования ИНС. Было обнаружено, что результаты, полученные методом ИНС, хорошо согласуются с экспериментальными данными. Ци и др. [13] исследовал теплопроводность композитных панелей горячего прессования с различными пропорциями сладкого сорго и полиэтилена высокой плотности (ПЭВП). Результаты показали, что теплопроводность увеличивается линейно с температурой и плотностью, но нелинейно с увеличением содержания ПЭВП. Приско [14] экспериментально исследована теплопроводность наполненного древесной мукой (WF) полиэтиленового композита высокой плотности (Wood Plastic Composite, WPC). Экспериментальные результаты показали, что теплопроводность композита уменьшается с увеличением содержания наполнителя и содержания ВФ. Деванган и др.

Вейше и др. [12] использовали искусственные нейронные сети (ИНС) для прогнозирования эффективной теплопроводности пенополистирола с определенной температурой и влажностью. Экспериментальные данные использовались для обучения и тестирования ИНС. Было обнаружено, что результаты, полученные методом ИНС, хорошо согласуются с экспериментальными данными. Ци и др. [13] исследовал теплопроводность композитных панелей горячего прессования с различными пропорциями сладкого сорго и полиэтилена высокой плотности (ПЭВП). Результаты показали, что теплопроводность увеличивается линейно с температурой и плотностью, но нелинейно с увеличением содержания ПЭВП. Приско [14] экспериментально исследована теплопроводность наполненного древесной мукой (WF) полиэтиленового композита высокой плотности (Wood Plastic Composite, WPC). Экспериментальные результаты показали, что теплопроводность композита уменьшается с увеличением содержания наполнителя и содержания ВФ. Деванган и др. [15] разработал простую трехмерную модель конечных элементов для прогнозирования теплопроводности полиэфирного композита, наполненного микрочастицами рисовой шелухи, который является биоразлагаемым и имеет хороший потенциал естественного армирования. Моделирование сравнивалось с измеренным значением эффективной теплопроводности, полученным из других установленных корреляций, таких как правило смешения, модели Максвелла и модель Рассела. Они также обнаружили, что эффективная теплопроводность полиэфирного композита снижается с увеличением концентрации наполнителя. Редди и др. [16] изучали теплопроводность наполненного коровьим навозом гибридного стекло-полиэфирного композита в зависимости от содержания порошка коровьего навоза. Было обнаружено, что теплопроводность гибридного стеклополиэфирного компонента, наполненного коровьим навозом, ниже, чем композита, армированного стекловолокном.

[15] разработал простую трехмерную модель конечных элементов для прогнозирования теплопроводности полиэфирного композита, наполненного микрочастицами рисовой шелухи, который является биоразлагаемым и имеет хороший потенциал естественного армирования. Моделирование сравнивалось с измеренным значением эффективной теплопроводности, полученным из других установленных корреляций, таких как правило смешения, модели Максвелла и модель Рассела. Они также обнаружили, что эффективная теплопроводность полиэфирного композита снижается с увеличением концентрации наполнителя. Редди и др. [16] изучали теплопроводность наполненного коровьим навозом гибридного стекло-полиэфирного композита в зависимости от содержания порошка коровьего навоза. Было обнаружено, что теплопроводность гибридного стеклополиэфирного компонента, наполненного коровьим навозом, ниже, чем композита, армированного стекловолокном.

3. Объем/задачи

Принимая во внимание вышеизложенный обзор, в настоящей работе была предпринята попытка разработать композиты эпоксидной смолы с различным содержанием сосновой древесной пыли. Задачи этого исследования

Задачи этого исследования

1. Измерения теплопроводности с использованием аппарата Ли

2. Полученные результаты можно сравнить с результатами, полученными в различных теоретических моделях.

3. Наконец, процент ошибок должен быть оценен для экспериментальных результатов для каждого композита по отношению к теоретическим значениям.

4. Модели теплопроводности

Было предложено множество теоретических и эмпирических моделей для прогнозирования эффективной теплопроводности двухфазных смесей. Для двухкомпонентного композита самой простой альтернативой было бы размещение материалов параллельно или последовательно по отношению к тепловому потоку, что дает верхнюю и нижнюю границы эффективной теплопроводности, как объяснено в уравнениях 1 и 2.

Модель серии (правило смешения) :

| (1) |

Где c- композит, m-матрица, f-наполнитель, Φ- объемная доля наполнителя и K-003 Теплопроводность

Параллельная модель :

| (2) |

Где — Теплопроводность композита, К м — Теплопроводность матрицы, К м — Теплопроводность матрицы, К f — наполнителя f 9023 объемная доля наполнителя. Было обнаружено, что большинство экспериментальных результатов находятся между этими двумя моделями. Однако модель нижней границы обычно ближе к экспериментальным данным по сравнению с правилом смешения, которое привело к ряду различных моделей, полученных из модели основного ряда.

Было обнаружено, что большинство экспериментальных результатов находятся между этими двумя моделями. Однако модель нижней границы обычно ближе к экспериментальным данным по сравнению с правилом смешения, которое привело к ряду различных моделей, полученных из модели основного ряда.

Рассел модель :

Рассел [1] разработал одну из первых моделей систем, используя электрическую аналогию. Предполагая, что дискретная фаза представляет собой изолированные кубы одинакового размера, диспергированные в материале матрицы, а изотермические линии представляют собой плоскости, уравнение для теплопроводности композита было получено с помощью последовательно-параллельной сети.

| (3) |

Модель Maxwell :

Максвелл [2] разработал первую теоретическую модель для двухфазной системы. Эффективная теплопроводность композита определяется путем рассмотрения сферических наполнителей, случайно распределенных в сплошной матрице. Он предположил, что эти наполнители распределяются в матрице, не взаимодействуя между собой термически. Полученное уравнение:

Он предположил, что эти наполнители распределяются в матрице, не взаимодействуя между собой термически. Полученное уравнение:

| (4) |

Модель Баширова и Селеню :

Баширов и Селенью . Детали 5.1. Материалы Эпоксидная смола (LY 556) и соответствующий отвердитель (HY 951) смешивались в соотношении 10:1 по весу и поставлялись компанией Hindustan Ciba Geigy (India) Ltd. В качестве наполнителя в основном была выбрана сосновая древесная пыль. за его очень низкую теплопроводность (0,068 Вт/м- 0 К) и низкой плотности (0,52 г/см3). Он также является возобновляемым, экологически чистым, доступным по низкой цене, нетоксичным и в основном считается отходами. 5.2. Подготовка композита Для подготовки образцов композита для измерения теплопроводности с помощью аппарата Ли была изготовлена форма диаметром 110 мм и толщиной 5 мм из листа нержавеющей стали. Рис. Ур 1 . Образцы с различным процентным содержанием древесной пыли 5.3. Экспериментальная установка Испытание на теплопроводность проводится с помощью дискового устройства Ли, как показано на рисунке 2. Рис. Ур 2 . Схема устройства диска Ли. Рис. Ур 3 . Экспериментальная установка дискового аппарата Ли 5.4. Рабочая процедура Первоначально массу никелевого диска (N) измеряли с помощью весов. Диаметр образца определяли штангенциркулем, а толщину измеряли штангенциркулем. После этого • Нагреватель (H) был запущен путем подачи пара через нагревательную камеру. • Затем отключили подачу пара и извлекли никелевый диск (N) и образец или диск для образца (S). К никелевому диску (N) вместе с образцом (S) подавали тепло с помощью горелки Бунзена (показана на рис. 4) так, чтобы никелевый диск вместе с образцом нагрелся до температуры 10 0 C выше установившейся температуры T 2 . После этого горелку Бунзена удаляли и давали никелевому диску (N) остыть. Температуры регистрировались каждые полминуты до тех пор, пока температура не упадет примерно на 10°C по сравнению с установившейся температурой T 2 . • График изменения температуры никелевого диска в зависимости от времени охлаждения показан на рис. 5. Касательная проведена при установившейся температуре T 2 . Таким образом, наклон этой касательной дает скорость охлаждения при установившейся температуре T 2 . Рис. Ур 4 . Подвод тепла к диску с помощью горелки Бунзена Теплопроводность — это свойство материала, которое описывает скорость, с которой тепло течет внутри тела при заданном изменении температуры. Скорость прохождения тепла через образец или образец Где L — толщина образца, A — площадь поперечного сечения образца, K — теплопроводность, Q — скорость теплопередачи и (T 1 -T 2 ) — разница температур. Скорость отдачи тепла никелевым диском (N) в окружающую среду в установившемся режиме составляет удельная теплоемкость латунного диска (В) и ( ) – скорость его охлаждения при Т 2 Сравнение уравнений 6 и 7 и (T 1 -T 2 90) рассчитано с использованием дисков Lees. Кривая скорости охлаждения композита в зависимости от времени и температуры показана на рис. 5. Коэффициент теплопроводности, полученный в результате экспериментального исследования эпоксидного композита с наполнителем из частиц с различной долей сосновой древесной пыли ( PWD) также показана на рисунке 6. Этот рисунок показывает, что включение древесной пыли сосны приводит к снижению теплопроводности эпоксидной смолы и тем самым улучшает ее изоляционные свойства. Это снижение могло быть связано с воздушными пустотами, образующимися при приготовлении композита, а также с тем, что теплопроводность сосновой древесной пыли меньше, чем теплопроводность эпоксидной смолы. Поэтому увеличение процентного содержания сосновой древесной пыли снижает теплопроводность композита. Форма древесной пыли сосны предполагается сферической, в то время как на практике они имеют неправильную форму. Рис. Ур 5 . Скорость охлаждения для композита (кривая время-температура) Рис. Ур 6 . Теплопроводность эпоксидных композитов в зависимости от содержания наполнителя Эту форму помещали в перевернутом положении на лист майлара, помещенный на дно формы. Форма была покрыта воском, а силиконовый спрей использовался в качестве разделительного агента для легкого удаления образца. Эпоксидную смолу, отверждаемую при низкой температуре, и соответствующий отвердитель смешивали в соотношении 10:1 по весу, как рекомендовано. Частицы сосновой древесной пыли (PWD) со средним размером 150 мкм армировали эпоксидной смолой (плотность 1,1 г/см3) для приготовления композитов. Изготовление этих композитных плит было выполнено традиционным методом ручной укладки. Литой композит отверждался под нагрузкой около 50 кг в течение 24 часов, после чего его извлекали из формы. Затем эта повязка подвергалась постотверждению на воздухе еще 24 часа. Были изготовлены образцы диаметром 110 мм и толщиной 5 мм.

Эту форму помещали в перевернутом положении на лист майлара, помещенный на дно формы. Форма была покрыта воском, а силиконовый спрей использовался в качестве разделительного агента для легкого удаления образца. Эпоксидную смолу, отверждаемую при низкой температуре, и соответствующий отвердитель смешивали в соотношении 10:1 по весу, как рекомендовано. Частицы сосновой древесной пыли (PWD) со средним размером 150 мкм армировали эпоксидной смолой (плотность 1,1 г/см3) для приготовления композитов. Изготовление этих композитных плит было выполнено традиционным методом ручной укладки. Литой композит отверждался под нагрузкой около 50 кг в течение 24 часов, после чего его извлекали из формы. Затем эта повязка подвергалась постотверждению на воздухе еще 24 часа. Были изготовлены образцы диаметром 110 мм и толщиной 5 мм. Никелевый диск (N) подвешивается к штативу с помощью трех веревок. Создается нагревательная камера (H) с возможностью прохождения пара внутрь и наружу. Металлический диск (M) помещается на верхнюю часть нагревательной камеры (H). Диск с образцом (S) помещается между металлическим диском и никелевым диском. В никелевом диске (N) и металлическом диске (М) сделаны два отверстия для вставки термометров для измерения температуры. Экспериментальная установка также показана на рис. 3.9.0003

Никелевый диск (N) подвешивается к штативу с помощью трех веревок. Создается нагревательная камера (H) с возможностью прохождения пара внутрь и наружу. Металлический диск (M) помещается на верхнюю часть нагревательной камеры (H). Диск с образцом (S) помещается между металлическим диском и никелевым диском. В никелевом диске (N) и металлическом диске (М) сделаны два отверстия для вставки термометров для измерения температуры. Экспериментальная установка также показана на рис. 3.9.0003 Температуры T 1 и T 2 регистрировались с регулярным интервалом в 5 минут, пока они не достигли установившегося состояния.

Температуры T 1 и T 2 регистрировались с регулярным интервалом в 5 минут, пока они не достигли установившегося состояния.

6. Измерение теплопроводности

(6) (8)  Зная исходное значение массы никелевого диска (Н), удельной теплоемкости никелевого диска, толщины образца и площади поперечного сечения образца, рассчитывают теплопроводность.

Зная исходное значение массы никелевого диска (Н), удельной теплоемкости никелевого диска, толщины образца и площади поперечного сечения образца, рассчитывают теплопроводность. 7. Результаты и обсуждение

Хотя распределение древесной пыли сосны в теле матрицы предполагается упорядоченным, на самом деле в смоле она рассеяна практически беспорядочно. С добавлением 6,5 об.%, 11,3 об.%, 26,8 об.% и 35,9об.% древесной пыли сосны, теплопроводность эпоксидной смолы снизилась на 39,4%, 43,8%, 54% и 58,1% соответственно. Значения теплопроводности композита с двумя компонентами: эпоксидной смолой и ПВД приведены в таблице 1.

Хотя распределение древесной пыли сосны в теле матрицы предполагается упорядоченным, на самом деле в смоле она рассеяна практически беспорядочно. С добавлением 6,5 об.%, 11,3 об.%, 26,8 об.% и 35,9об.% древесной пыли сосны, теплопроводность эпоксидной смолы снизилась на 39,4%, 43,8%, 54% и 58,1% соответственно. Значения теплопроводности композита с двумя компонентами: эпоксидной смолой и ПВД приведены в таблице 1. Таблица 1. Измеренные значения теплопроводности композитов различного состава

Значения эффективной теплопроводности, полученные в результате экспериментальной работы для эпоксидных композитов с наполнителем в виде частиц с различной долей сосновой древесной пыли, сравниваются с несколькими моделями теплопроводности, как показано на рисунке 7. Следует отметить, что экспериментальные результаты и все четыре модели близко друг к другу при низком содержании клетчатки. Также было обнаружено, что теплопроводность, полученная из экспериментов и четырех теоретических моделей, уменьшалась с увеличением объемной доли сосновой древесной пыли. Далее отмечается, что модели Максвелла, модели Рассела и модели Баширова и Селенью завышают значение теплопроводности; Правило смеси завышает значение до 26,8 объемной доли, после чего занижает по отношению к опытному. При сравнении установлено, что погрешности всех четырех вышеперечисленных моделей по отношению к экспериментальным лежат в пределах от 0,6 до 28,6 %, от 53,2 до 58,7 %, от 55,45 до 63,47 % и от 34,21 до 47,06 % соответственно. Значения теплопроводности и процент погрешности, связанные с каждым методом для индивидуального композита с двумя компонентами, т. е. эпоксидной смолой и сосновой древесной пылью, приведены в Таблице 2 и Таблице 3 соответственно.

Следует отметить, что экспериментальные результаты и все четыре модели близко друг к другу при низком содержании клетчатки. Также было обнаружено, что теплопроводность, полученная из экспериментов и четырех теоретических моделей, уменьшалась с увеличением объемной доли сосновой древесной пыли. Далее отмечается, что модели Максвелла, модели Рассела и модели Баширова и Селенью завышают значение теплопроводности; Правило смеси завышает значение до 26,8 объемной доли, после чего занижает по отношению к опытному. При сравнении установлено, что погрешности всех четырех вышеперечисленных моделей по отношению к экспериментальным лежат в пределах от 0,6 до 28,6 %, от 53,2 до 58,7 %, от 55,45 до 63,47 % и от 34,21 до 47,06 % соответственно. Значения теплопроводности и процент погрешности, связанные с каждым методом для индивидуального композита с двумя компонентами, т. е. эпоксидной смолой и сосновой древесной пылью, приведены в Таблице 2 и Таблице 3 соответственно.

Рис. Ур 7 . Сравнение теплопроводности различных моделей с экспериментальными значениями и различным содержанием наполнителя

Сравнение теплопроводности различных моделей с экспериментальными значениями и различным содержанием наполнителя

Таблица 2. Значения теплопроводности композитов, полученных разными методами

Таблица 3. Процентные ошибки относительно экспериментального значения

8. Выводы

Из вышеприведенного анализа можно сделать следующие выводы

• Отходы окружающей среды, такие как сосновая древесная пыль, могут быть успешно использованы для приготовления композитов.

• Композиты из ПВД обладают меньшей теплопроводностью, что позволяет использовать их в качестве изоляторов.

• Обнаружено, что теплопроводность композитов из ПВД снижается с увеличением содержания наполнителя.

• Благодаря улучшенным изоляционным свойствам эти композиты могут использоваться для таких применений, как изоляционные плиты, компоненты самолетов, потолки крыш, автомобильные компоненты и мебель и т. д.

Ссылки

| [1] | Russell HW. «Принципы теплового потока в пористой изоляции». J Am Ceram Soc. Vol.18 (1), 1935. «Принципы теплового потока в пористой изоляции». J Am Ceram Soc. Vol.18 (1), 1935. | ||

| в статье | |||

| [2] | Maxwell JC. «Договоры об электричестве и магнетизме», 3 rd ed. Нью-Йорк: Довер; 1954. | ||

| В статье | |||

| [3] | Баширов А.Б., Манукян А.М. Теплопроводность полимеров при различных температурах и давлениях. мех. Полим 1974; 3: 564. | ||

| в статье | |||

| [4] | Steinhagen H. P., «Термическая пропускания. C: обзор литературы». В: Ген. техн. Re FPL-09, Лесная служба Министерства сельского хозяйства США, Лаборатория лесных товаров, Мэдисон, Висконсин, 1977. | ||

| в статье | |||

| [5] | YU, S.Z., Hing, P. и Hu, X. ” Композиты, Часть А-Прил. науч. Произв. Том. 33(2), 2002, стр. 289-292. | ||

| в статье | Crossref | ||

| [6] | FU, S. Y. и MAI, Y.W., «Thermal -Foright of Applyned of Applyned of Applyned of Applyned of Applyned of». Polymer Sci., Vol.(88), 2003, стр. 149.7-1505. | ||

| в статье | |||

| [7] | Бехад, Т. и Син, М. науч. Том. 47 (7), 2007, стр. 977-83. | ||

| в статье | Crossref | ||

| [8] | HAN Z. , Wood Propest J. Word G., Herman H., ZHANG C. Arner C. STEV C. STEV. наполнители», IEEE Inter. Симп. ЭИ. Инс., 2008, стр. 49.7-501. , Wood Propest J. Word G., Herman H., ZHANG C. Arner C. STEV C. STEV. наполнители», IEEE Inter. Симп. ЭИ. Инс., 2008, стр. 49.7-501. | ||

| в статье | |||

| [9] | Abdul Razak A. A., Salah N J. и Kazem., A. ‘A. h,‘ A. ‘A. Eplecteries and Eplectires and Epectriess and Eplectires and Eplectires and Eplecties and Eplectires and Epectires and Of. », англ. & Тех. Дж. Том. 27, № 11, 2009. | ||

| в статье | |||

| [10] | Singh Ramvir и Sharma P., Attrail Thrampaity, Attrable Polimer, Metalmer Polimer, Metalmer Polimer, Metalmer Polimer, Metalmer Polimer, Metalmer Polimer, Metalmer, Polymer, Polymer. чистой и прикладной физики. Том. 49.2011, стр. 112-116. | ||

| в статье | |||

| [11] | Mounika M. , Ramaniah K., Prasad A.V. Ратна, Рао К. Мохана, Редди К. Хема Чандра, Матер Дж. «Характеристика теплопроводности полиэфирного композита, армированного бамбуковым волокном». Окружающая среда. науч. 3 (6), 2012, стр. 1109-1116. , Ramaniah K., Prasad A.V. Ратна, Рао К. Мохана, Редди К. Хема Чандра, Матер Дж. «Характеристика теплопроводности полиэфирного композита, армированного бамбуковым волокном». Окружающая среда. науч. 3 (6), 2012, стр. 1109-1116. | ||

| В статье | |||

| [12] | Вейсех С. и Сефидгар М.. «Прогнозирование эффективной теплопроводности увлажненных изоляционных материалов с помощью нейронной сети», Азиатский журнал гражданского строительства (строительство и жилищное строительство), том. 13 (3), 2012, стр. 319-330. | ||

| в статье | |||

| [13] | QI Chusenge, vikram, Guo kantran и Wolmotment, P., P., P., P., P., P., P., P., P., P., P., P., P., P., P., P., P., P., P., P., P., P. , P., P., P., P., Sorsember, Sorshame Prantaint, Sorshame Prantaint, P.Thorment Prantivis Технические культуры и продукты, Vol. 45, 2013, стр. 455-460. , P., P., P., P., Sorsember, Sorshame Prantaint, Sorshame Prantaint, P.Thorment Prantivis Технические культуры и продукты, Vol. 45, 2013, стр. 455-460. | ||

| в статье | Crossref | ||

| [14] | PRISCO Umberto, «Термический содержимый содержимый содержимый содержимый имиработ на плоскости. материалы, вып. 0, выпуск 0, 2013, стр. 1-8. | ||

| В арт.0504 Деванган Куш Кумар, Наик Винод и Агравал Дурга, «Численный расчет эффективной теплопроводности полимерного композита, наполненного частицами рисовой шелухи», Журнал IOSR по машиностроению и гражданскому строительству (IOSR-JMCE), 2014, стр. 12-16. | |||

| В статье | |||

| [16] | Reddy T. | ||