характеристика, отзывы строителей, плюсы и минусы

Один из основных строительных материалов – бетон – классифицируется по прочности. В зависимости от вида наполнителя он делится на легкие, тяжелые и сверхтяжелые. Опилкобетон относится к категории легких материалов, потому что в качестве наполнителя в нем используются опилки. Производство его налажено было в 60-х годах прошлого столетия в Советском Союзе. Свой ГОСТ под номером 19222-84 под названием «Арболит и изделия из него» он получил позже.

Необходимо отметить, что арболит не является опилкобетоном, и наоборот. Потому что в первом в качестве наполнителя используется щепа определенных размеров. Во втором опилки, как отходы деревообрабатывающего производства.

Что собой представляет опилкобетон

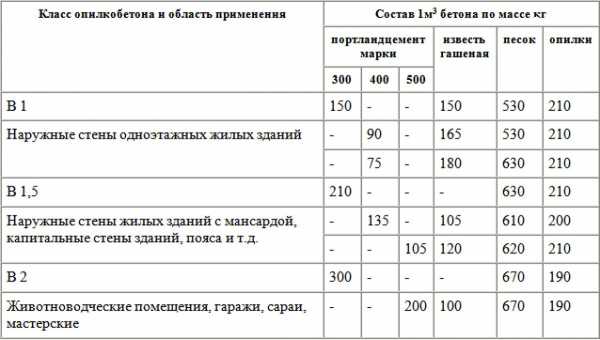

В состав бетона входят: деревянные опилки, цемент, песок, известь или глина. В зависимости от рецептуры раствора материал делится на марки, у каждой из которых свое назначение в плане применения в тех или иных строительных конструкциях.

| Марка | Пропорции компонентов | Плотность, кг/м? | |||

| Цемент, кг | Опилки, кг | Песок, кг | Глина или известь, кг | ||

| М5 | 25 | 100 | 25 | 100 | 500 |

| М10 | 50 | 100 | 100 | 75 | 650 |

| М15 | 75 | 100 | 175 | 50 | 800 |

| М20 | 100 | 100 | 250 | 25 | 950 |

Из двух первых марок опилкобетона изготавливают блоки, которые используются для возведения, теплоизоляции или ремонта стен сооружения. Две последние применяются в возведении самих стен (внутренних и наружных).

Обратите внимание на плотность материала, которая влияет на вес изделий. Максимальная плотность опилкобетона – 950 кг/м? (вес 1 куба равен 950 кг), у кирпича данный показатель – 1200, у дерева 700, у керамзитобетона – 1000, у пенобетона – 700. То есть, бетон на опилках находится в золотой середине, поэтому блоки из стружки и цемента обладают достаточно большой несущей способностью. Но необходимо понимать, что их используют только в малоэтажном строительстве, потому что сырьевой материал – легкий бетон.

При этом блоки из опилкобетона в виду того, что их наполнителем является деревянные опилки, и стружки, обладают низкой теплопроводностью – 0,08-0,17 Вт/м К. К примеру, у кирпича теплопроводность равна 0,35, у дерева 0,23, у керамзитобетона 0,33, у пенобетона 0,16. Поэтому нередко блоки из цемента и опилок применяют, как утеплитель.

Преимущества и недостатки

Рассматривая плюсы и минусы опилкобетона, необходимо в первую очередь обозначить, что изготовленные из него блоки – это стеновой строительный материал с отличными техническими и эксплуатационными характеристиками. К преимуществам можно добавить:

- Экологичность материала, потому что в его состав не входят синтетические компоненты.

- Невысокий показатель водопоглощения, составляющий 8-12%. Это когда при воздействии воды материал впитывает в себя определенное ее количество в зависимости от веса самого изделия. Если стену, возведенную из блоков опилкобетона, покрыть защитными составами, то этот технический параметр снизится до 3%.

- Блоки из щепы и цемента (арболит) и из опилок и цемента относятся к категории негорючих материалов (НГ). Разрушаться камень начинает только при температуре +1200С. Но есть у этого материала один нюанс, касающийся высоких температур. Если в состав опилкобетона внесено большое количество песка, то температурный режим разрушения опускается до +573С. Просто под действием высоких температур песок меняет свою полиморфную модификацию. Он увеличивается в объеме, что способствует появлению глубоких трещин в камне.

- Несущая способность блоков – до 100 кг/см?, что является нормальным показателем для стеновых материалов. При этом прочность зависит в основном от марки используемого цемента. Поэтому, если стены возводятся из опилкобетона, то лучше в его состав добавлять цемент марки М500.

- Строительные блоки из опилок и цемента легко поддаются обработке. Их можно резать, сверлить, гвоздить. Их не надо колоть или рубить, обычная ножовка легко справиться с камнем, точно подогнав его под требуемые размеры.

- Стены из опилкобетона легко подаются отделке или облицовке любыми строительными материалами за счет высокой адгезии поверхностей блоков.

Что касается недостатков, то в первую очередь надо обозначить, что опилки, как армирующий каркас, уступают щепе. Поэтому изделия из опилкобетона не могут похвастаться высокой прочностью на изгиб. А значит, можно говорить о неспособности этого материала к временной деформации без разрушения. Хотя в категории изделий из легкого бетона они превосходят многие материалы и изделия.

Опилки – материал рыхлый, он заполняет собой большое пространство, образуя поры. Чтобы снизить пористость структуры в бетон добавляют много песка, что ведет к утяжелению блоков. Увеличивается из-за этого и теплопроводность опилкобетона. При этом раствор можно изготавливать без извести или глины, а вот без песка никак не обойтись. Первые обычно добавляют, если есть необходимость сэкономить на использовании цемента.

Технология изготовления своими руками

Сделать блоки из опилок и цемента своими руками – не проблема. Для этого потребуется все вышеописанные исходные материалы и несложное оборудование. А именно: форма для блоков, изготовленная из досок или листового металла. Если формы будут использоваться разово, к примеру, для изготовления блоков для возведения сарая из опилкобетона своими руками, то лучше использовать пиломатериал толщиною 20 мм.

Доски собираются в одну большую конструкцию, где формируют ячейки под размеры блоков. Количество ячеек ограничено лишь удобством использования оборудования. Сама форма должна быть разборной, поэтому ее элементы скрепляют между собой Г-образными шпильками с болтовым скреплением на гайку.

Необходимо отметить, что размеры блоков ГОСТом не установлены. Поэтому производитель работ выбирает эти показатели в зависимости от толщины стены дома, ширины проемов, способов укладки и прочего. Чаще выпускают блоки размерами: 120х250х140 и 132х275х154 мм.

Внимание! В процессе высыхания бетонный раствор на основе опилок подвергается усыханию, поэтому внутренние размеры формы должны быть на 10% больше параметров заливаемых блоков.

Подготовка опилок

Для изготовления опилкобетона лучше использовать опилки хвойных пород, из которых еловые лучше других. Причины:

- Содержание водорастворимых веществ в ели составляет 1,12%, у сосны 2,6-6,2, у березы 1,3-1,45, у дуба 2,5-7,3. Чем ниже процентное содержание, тем быстрее происходит соединение раствора с древесиной. Не происходит отторжение двух разных материалов.

- Скорость высыхания бетона. Если в нем использовались еловые опилки, то на высыхание блоков уходит до 12 часов. Если использовались отходы лиственных пород, то время высыхания может затянуться на 90 часов.

Чтобы понизить количество водорастворимых веществ в древесине, используют разные способы и технологии. К примеру:

- разложить опилки на солнце, тем самым понизив их влажность за счет испарения;

- вымочить сырьевой материал, чтобы с водой из него вышли водорастворимые вещества;

- обработать опилки хлористым кальцием или жидким стеклом.

Первые два способа – процесс продолжительный, который может занять 2-3 месяца. Последний имеет определенные нюансы: жидкое стекло делает древесину хрупкой, использовать хлористый кальций можно лишь в том случае, если дерево было предварительно хорошо просушено.

К подготовке опилок надо добавить и отсев. Оптимально – если материал будет однородным. Блоки из мелких опилок будут обладать высокой теплопроводностью, из больших низкой прочностью. Поэтому идеальный размер опилок – в пределах 1-2 см. Специалисты же рекомендуют брать опилки с пилорамы (ленточной или дисковой), с калибровочных и оцилиндровочных станков стружка для опилкобетона не подойдет, слишком большая.

Изготовление бетона

Что такое опилкобетон – это обычный бетон, в который вносят в качестве наполнителя опилки. Поэтому изготавливать его надо точно так же, как и в случае с обычным бетонным раствором. Главное – строго соблюдать рецептуру и последовательность вносимых ингредиентов. Для приготовления лучше использовать бетономешалку.

- В барабан бетономешалки засыпаются цемент и опилки.

- Затем небольшими порциями песок, чтобы он хорошо перемешался с основными компонентами.

- Далее строго по рецептуре глинное или известковое тесто, которое надо заранее приготовить.

- После тщательного перемешивания добавляется небольшими порциями вода.

Внимание! Готовый бетонный раствор определяется способом сжатия его небольшой части в кулаке. Должна образоваться пластинная масса, на поверхности которой, после сжатия останутся следы пальцев. При этом никаких капель воды.

Формовка

Готовый раствор помещают в формы, где он будет храниться несколько дней до максимальной усушки. Основная задача производителя работ – не мешкать. Бетонный раствор «живет» 1,5-2,5 часа, после чего начинает затвердевать.

Раствором заполняют ячейки и утрамбовывают. Через 2-5 дней (в зависимости от температуры сушки) формы открывают. В таком состоянии у них 30% прочность. Дальнейшая сушка проводится на открытом воздухе, на что может уйти не один месяц.

Если форма была изготовлена из досок, то внутренние плоскости ячеек закрывают полиэтиленовой пленкой, которая не дает влаге из бетона перейти в древесину. При этом пленка отделяет раствор от формы, что поможет при разборке конструкции, не влияя на целостность блоков. Если форма изготовлена из листового железа, то внутренние стенки надо промазать отработкой.

Если требуется изготовить блоки с отверстиями, тем самым облегчая стеновой материал, то необходимо приготовить деревянные или металлические штыри. Их устанавливают или до заливки раствора в ячейки, или после, втыкая в раствор на одинаковом расстоянии друг от друга.

Окончательная сушка

Сушить блоки из опилкобетона надо на воздухе, лучше не сквозняке, уложив их под навес и накрыв полиэтиленовой пленкой. При этом важно оставлять между ними зазоры для вентиляции. Обычно блоки собирают в столбы из двух камней. Нижние два укладывают на кирпичи, два верхних поперек нижних, и в такой последовательности на высоту до 10 камней.

Через три месяца опилкобетонный раствор в блоках наберет 90% от марочной прочности. Камни уже можно использовать в строительстве. Готовые изделия должны быть прочными и без изъянов в виде трещин. Чтобы проверить, насколько блок прочен, его необходимо сбросить на землю с высоты 1 м. Если он не раскололся, то прочность достаточна.

Технология возведения стен из опилкобетона

Строительство из опилкобетона дает возможность неплохо сэкономить. Ведь под строение из этого материала нет надобности возводить большой и сложный фундамент. Обычно выбирают мелкозаглубленный ленточный.

Что касается кладочного раствора, то здесь несколько вариантов:

- раствор на основе песка и цемента;

- теплоизоляционный готовый раствор с перлитом;

- клеевой состав для кладки блоков из ячеистого бетона.

Второй вариант предпочтительнее, потому что шов заполняется раствором, который не будет мостиком холода. А для дома из бетонных блоков это немаловажный фактор.

Сам процесс кладки проводится по идентичной технологии, связанный с другими блочными материалами. А именно:

- сборка начинается с углов здания;

- первый ряд блоков укладывается на песчано-цементный раствор, как самый прочный;

- по вертикали укладываемые камни сверяются отвесом или строительным уровнем;

- в горизонтальной плоскости сверка проводится посредству натянутой горизонтально нити;

- кладка проводится с перевязью (со смещением в пол или четверть камня), главное – вертикальные швы не должны совпадать;

- для упрочнения стеновой конструкции между блоками укладывают синтетическую армирующую сетку.

Если кладочный ряд должен быть заполнен не целым блоком, последний подрезается под требуемый размер. При этом учитывается толщина кладочного раствора (шва).

Отделка стены

Материал из опилок и цемента не подвергается усадке, потому что до укладки хорошо высушивается. Поэтому проводить отделку можно сразу после возведения стен и сооружения кровли.

В этом плане никаких ограничений нет. Это может быть штукатурка с последующей покраской, монтаж сайдинга, блок-хауса или вагонки, расшивка кирпичом, камнем и прочее. Что касается внутренней отделки, то чаще всего используют штукатурку с перлитом для увеличения теплоизоляционных свойств стены.

Дополнительные свойства опилкобетона

Хорошие теплоизоляционные качества опилкобетона стали причиной его использования для обшивки несущих конструкций домов. Используют его в данном случае в качестве утеплителя. Для утепления потолка или перекрытия применяют тонкие блоки толщиною 100 мм. Их или заливают в специально подготовленные формы, или нарезают из стандартных блоков. Для обшивки стен используют или камни стандартных размеров, или с уменьшенными параметрами. Для установки используют теплоизоляционные кладочные растворы.

Отзывы строителей

Отзывы строителей об опилкобетоне самые противоречивые. Кто-то считает, что это идеальный строительный материал, когда стоит задача – возвести хозяйственные постройки.

Антон, Санкт-Петербург, прораб: Работать с этим материалом одно удовольствие, он легко режется, в нем просто просверлить отверстия, делать штробы под электропроводку. Если правильно подойти к внешней отделке, то дом из опилкобетона будет смотреться не хуже кирпичного. Добавлю хорошие теплоизоляционные характеристики блоков.

Сергей Владимирович, Курск, инженер-строитель: В малоэтажном строительстве блоки из опилкобетона идеальный вариант для возведения стен. Конечно, надо сказать, что прочность у блоков не самая высокая, но для дома в два этажа они подойдут.

Кроме положительных отзывов есть и отрицательные.

Руслан, Махачкала: Дома сами сделали форму для блоков. Сами залили их и возвели пристройку к основному дому. После года эксплуатации штукатурка стала отслаиваться, под ней стена оказалась влажной. Спецы сказали, что это блоки набрали влажность, потому что пристройка – это кухня. Разочарован полностью, придется продумывать гидроизоляцию стен.

betonov.com

Опилкобетон, дом из опилкобетона — Стройфора

Опилкобетон – это стеновой строительный материал на основе цементного вяжущего и натуральных древесных наполнителей.

Состав опилкобетона

Подробнее о компонентах опилкобетона:

- Цемент – не ниже марки М400.

- Песок — применяется средняя и крупная фракции, с добавлением до 10% мелкой фракции

- Наполнитель – древесные, предпочтительно хвойные опилки, более устойчивые к гниению из-за высокого содержания смол. Перед замесом опилки выдерживают не менее двух месяцев на открытом воздухе, без прямого солнца.

- Добавки – известь, жидкое стекло, сульфат аммония, хлорид кальция. Цель добавления – нейтрализация органики, несовместимой с цементом, обеззараживание, ускорение твердения бетонного камня.

- Вода – по стандарту для бетонов, без примесей, солей и взвеси. Болотные и сточные воды применять недопустимо, морскую воду – с ограничением по содержанию солей.

Классификация опилкобетонных блоков

Опилкобетонные блоки классифицируют:

- По применению — как стеновые (основные размеры 190*190*188 мм; 290*190*188 мм; 390*190*188 мм) и перегородочные (490*90*188 мм; 390*90*188 мм; 590*90*188 мм)

- По форме – полнотелые блоки как для стен, так и для перегородок и пустотные (пустоты сквозные или глухие щелевидные)

Основные характеристики опилкоблоков

Рассмотрим основные характеристики опилкобетонных блоков (базовый состав на цементе М400):

- Плотность 1100 кг/м3. Плотность и прочность блоков зависит от количества цемента. Конструкционно-теплоизоляционные блоки имеют плотность от 300 до 700 кг/м3 при прочности на сжатие до 0,5-2,8 Мпа (выдерживают сжатие до 5-30 кгс/см2 соответственно)

- Прочность М35 (предел прочности на сжатие 35 кгс/см2). Для хозпостроек и небольших домов в один этаж достаточно прочности блоков М15-М20. При увеличении марки цемента и применении добавок-модификаторов возможно повышение прочности до 80-100 кгс/см2. В отличие от арболита наполнитель в опилкобетоне – древесные опилки служат не только наполнителем, но и создают объемное армирование бетонного камня, по типу пропиленовых фибр, что дает увеличение сопротивления изгибу и растяжению. По этим показателям опилкоблоки лидируют среди большинства стеновых камней.

- Теплопроводность опилкобетона ниже, чем у кирпича. Коэффициент теплопроводности Кт=0,29 Вт/м*град К. теплопередача возрастает с повышением количества цемента. Пустотные блоки дают лучшую теплозащиту, чем полнотелые.

- Морозостойкость F50 — до 50 циклов замораживания-оттаивания во влажной среде.

- Усадка значительная от 0,5 до 1,6 мм/метр, отделку стен при таких значениях усадки делать затруднительно

- Водопоглощение высокое до 10-12%. Отрицательно влияет на теплозащитные свойства и морозостойкость. Для снижения водопоглощения используют гидрофобные добавки при замесе и обработка древесного наполнителя защитным водоотталкивающим составом.

- Паропроницаемость 0,15-0,25 мг/м*ч*Па, напрямую зависит от соотношения цемент/наполнитель и пустотелости блока.

- Звукоизоляционные свойства высокие, тем больше, чем больше опилочного наполнителя в составе. При одинаковых параметрах прочности опилкобетон дает лучшую защиту от шума, чем ячеистый бетон.

- Пожарная безопасность. По горючести классифицируется как Г1 – трудногорючий.

Дом из опилкобетона

Основное применение опилкоблоков – малоэтажное строительство. Свойства позволяют возводить несущие стены до одного этажа, но при изменении базового состава, увеличении количества цемента и повышении марки цемента до М500 возможно получение бетонного камня с опилочным наполнителем с характеристиками прочности, позволяющими увеличить этажность до 2-3 этажей. Для утепления конструкций довольно популярны пустотелые блоки.

Транспортировка опилкоблоков осуществляется на поддонах с высотой укладки не более 130 см и складированием в один ярус. Укладываются пустотные блоки с отверстиями вниз. При хранении блоков требуется обеспечить им защиту от атмосферных осадков.

Плюсы и уникальность опилкобетона

- Экологичность обеспечена составляющими натуральными материалами. Звукозащитные свойства и паропроницаемость приближают опилкобетон к древесине. Материал соответствует нормам гигиены.

- Малая плотность и масса упрощает транспортные и погрузо-разгрузочные работы. Нагрузки на несущие конструкции и основание уменьшены, устройство фундамента при может дать экономию при условии непучинистых грунтов с хорошей несущей способностью. Кладка блоков отличается скоростью, вес блоков позволяет выполнять работы вручную, без техники.

- Блоки вполне технологичны – возможно сверление, штробление, распил и резка. Отлично держатся в стенах гвозди. При точной подгонке опилкоблока можно обрабатывать его ножовкой. Блок не раскалывается, его можно рубить топором.

- Хорошая возможность недорого построить теплый дом. По показателям теплозащиты опилкобетон лучше кирпича. По санитарно-гигиеническим нормативам этот материал считают самым комфортным из ячеистых бетонов.

- Хорошо воспринимает изгибающие и растягивающие нагрузки, в отличие от большинства стеновых камней.

Недостатки опилкобетонных блоков

- Высокое водопоглощение, что требует специальных мер по защите конструкций от влаги.

- Опилкобетон очень медленно набирает прочность, причем набор прочности зависит от размеров блока. Марочную прочность опилкобетон набирает не раньше, чем через 2,5-3 месяца после формовки. Далее – долгое время наблюдается легкость деформации блоков, при кладочных работах они могут «пружинить».

- Повышение прочностных характеристик требует значительного увеличения количества цемента в составе, что ведет к удорожанию и ухудшению теплозащитных свойств.

- Значительная усадка не позволяет вести отделку сразу после постройки, с другой стороны – блоки нужно защитить от атмосферных осадков.

Опилкобетон своими руками

Изготовление опилкобетона на своем участке вполне возможно и применяется, особенно в районах, где действуют деревообрабатывающие предприятия. В качестве вяжущих для изготовления теплоизоляционных блоков применяют не только цемент, но и гипс, глины, известь.

stroyfora.ru

Опилкобетон своими руками — свойства, характеристики и применение

Опилкобетон является лёгким бетоном, в составе которого обязательно наличие цемента, опилок, минерализаторов и песка. Этот материал отличается экологичностью, малый весом, а также повышенным уровнем устойчивости к огню, низкой теплопроводностью и высокой проницаемостью для пара. Его применяют для строительства монолитных зданий или для создания строительных блоков. Также из него можно возводить несущие конструкции. В регионах, где имеются деревообрабатывающие предприятия, заполнителем выступают древесные опилки. Такой композитный материал по своим санитарно-гигиеническим характеристикам можно назвать самым комфортным из всех легких бетонов для возведения жилых зданий.

Состав опилкобетона

Наиболее оптимальным вариантом для формирования блоков опилкобетона можно назвать использование свежих опилок из древесины хвойных сортов. В том случае, если вы намерены создавать блоки из старых опилок, то их обязательно нужно защитить от гниения специализированными препаратами. В качестве консерванта можно использовать известковое молоко или 10% раствор хлорида кальция. Опилки могут быть использованы для формования блоков только после просушивания.

Коэффициент плотности опилкобетона находится в непосредственной зависимости от соотношения опилок, вяжущего материала и песка. При увеличении процентного количества органических ингредиентов, повышаются теплотехнические показатели, но падает уровень прочности. В то время, как повышение количества вяжущего компонента и песка приводит к повышению прочностных качеств, водонепроницаемости, морозостойкости и снижению коррозии арматурных элементов.

Коэффициент плотности опилкобетона находится в непосредственной зависимости от соотношения опилок, вяжущего материала и песка. При увеличении процентного количества органических ингредиентов, повышаются теплотехнические показатели, но падает уровень прочности. В то время, как повышение количества вяжущего компонента и песка приводит к повышению прочностных качеств, водонепроницаемости, морозостойкости и снижению коррозии арматурных элементов.

Готовим опилкобетон своими руками

| Марка опилкобетона |

Цемента М400 на 1м3 (кг) |

Известь гашеная на 1м3 |

Песок | Опилки | Удельная плотность (кг/м3) |

Коэф. теплопро водности |

| М10 (одноэтажный дом) |

90 | 165 | 530 | 210 | 950 | 0.21 |

| М15 (двухэтажный дом) |

135 | 105 | 610 | 200 | 1050 | 0.24 |

| М25 (технологические постройки) |

300 | 100 | 670 | 190 | 1250 | 0.37 |

Где применяется опилкобетон?

Исходя из количественного соотношения ингредиентов, данный композитный материал бывает таких марок:

- 15 и М 20 является прекрасным материалом для создания внутренних и наружных стен домов, коттеджей, дач, хозяйственных построек – сараев, гаражей, бань. Кроме этого они применяются для реконструкции зданий

- М 5 и М 10, вследствие высоких теплоизоляционных свойств, подходят для утепления уже построенных стен, подвалов.

Из опилкобетона создают даже заборы и столбы.

В том случае, если вы используете опилкобетон для реконструкции здания, то нет необходимости усиливать фундамент.

Главной отличительной особенностью опилкобетона можно назвать его небольшую массу. Строение, имеющее площадь 250 м2 будет весить лишь 50 тонн, что дает возможность обойтись без создания сложного фундамента. Опилкобетон может применять в любом строительном проекте, который рассчитан на другие материалы. С применением опилкобетона, вы существенно снизите расходы на возведение объекта.

Плюсы и минусы опилкобетона

Среди положительных качеств стоит выделить:

- он отлично поддается механической обработке. Опилкобетонный блок можно пилить, сверлить, крепить гвоздями, вследствие чего повышается качество монтажных работ и экономится стеновой материал. В случае необходимости подгонки блока, от него куски не откалывают, а рубят. Если нужно получить точные размеры опилкобетонный блок режут ножовкой. По удобству этот материал можно сравнить с газосиликатными и пеноблоками

- цемент, который лежит в основе опилкобетона, представляет собой отличную основу для всех покрытий защитного и декоративного назначения. Клей, применяемый в ходе облицовки блоков, гарантирует прочное сцепление отделки с основой

- водопоглощение опилкобетона находится на уровне обычных строительных материалов. Посредством облицовки опилкобетонных поверхностей защитно-декоративными покрытиями или применения гидрофобизирующих средств дает возможность уменьшить водопоглощающую способность до 2-4 %

- опилкобетон, который создан с соблюдением специальной технологии, не имеет горючих свойств. Высокий уровень огнестойкости материала гарантируется тем, органические ингредиенты полностью покрыты цементно-песчаной стенкой. Блок, имеющий до 50% опилок, отличается огнестойкостью на протяжении 2,5 часов при температуре до 12000С. Стоит отметить, что по уровню огнестойкости опилкобетон превосходит пенополистиролбетон, по этой причине он подходит для реализации всего объема строительных работ

- теплотехнические показатели опилкобетоны вплотную приближают его к очень популярным поризованным бетонам

- отличные звукоизоляционные показатели

- легкость монтажа

- длительный период эксплуатации

- доступная цена.

К сожалению, идеальных материалов не существует и у опилкобетона есть свои минусы. К главным минусам относят:

- медленный набор прочности в процессе изготовления элементов, толщина которых превышает 200 мм. Свои марочные прочностные характеристики опилкобетон приобретает лишь через 90 дней после изготовления

- необходимость качественной влагозащиты, как внутри, так и снаружи, а также монтажа пароизоляции – пергамина между блоками и облицовкой

- опилкобетон на протяжении длительного времени находится в легкодеформируемом состоянии, то есть блоки пружинят во время монтажа.

Опилкобетон своими руками

Все составляющие опилкобетона, хороши тем, что их нет необходимости заготавливать заранее. Все, их чего состоит данный материал можно приобрести в магазинах, занимающихся торговлей стройматериалами, а также на рынках или складах. По этой причине заготовкой можно начать заниматься практически за день до начала производства.

Поскольку приготовление опилкобетона своими руками представляет собой довольно трудоемкий процесс, стоит для смешивания компонентов приобрести бетономешалку или растворосмеситель. Первым делом высушенные опилки нужно просеять через сито, с ячейками 10*10 мм. После этого опилки смешивают с песком и цементом. Далее в приготовленную смесь добавляется глиняное или известняковое тесто и все хорошо вымешивается. Полученную смесь нужно развести водой, порционно добавляя ее. После каждого долива воды смесь нужно перемешать.

О правильном приготовлении смеси говорит пластичный комок при сжатии в кулаке. На этом комке должны быть видны следы от пальцев и не должно быть выступающих капель воды. Это главные признаки готовности смеси. Далее из смеси можно формировать блоки. Помните, что нельзя медлить! Через 1,5-2 часа смесь станет твердой. При укладке смеси в форму нужно удостовериться, что весь воздух вышел во время утрамбовывания.

Для того, чтобы сделать определенную марку, нужно соблюсти пропорции:

- М5. На 200 кг опилок нужно взять 50 кг цемента, 50 кг песка, 200 кг извести или глины. Получаемая плотность составит 500 кг/м3

- М10. На 200 кг опилок нужно взять 100 кг цемента, 200 кг песка, 150 кг извести или глины. Плотность конечного продукта будет составлять 650 кг/м3

- М15. На 200 кг опилок нужно взять 150 кг цемента, 350 кг песка, 100 кг извести или глины. Плотность конечного продукта будет составлять 800 кг/м3

- М20. На 200 кг опилок нужно взять 200 кг цемента, 500 кг песка, 50 кг извести или глины. Плотность конечного продукта будет составлять 950 кг/м3.

Чтобы из сделанных блоков было удобно строить здание, нужно заранее высчитать длину блока. Длина или ширина простенка должна быть кратна блочным размерам. Чаще всего блоки делают толщиной в два красных кирпича, учитывая и уложенный между ними раствор. Это примерно 140 мм. Принимая во внимание тот факт, что при кладке зачастую применяется и красный обожженный кирпич, то данный подход является очень практичным.

Большие опилкобетонные блоки высыхают продолжительное время. Чтобы его уменьшить, в блоке нужно сделать 2-3 отверстия, это не только уменьшит время высыхания, но и повысит теплозащитные свойства этого стройматериала.

Большие опилкобетонные блоки высыхают продолжительное время. Чтобы его уменьшить, в блоке нужно сделать 2-3 отверстия, это не только уменьшит время высыхания, но и повысит теплозащитные свойства этого стройматериала.

Монолитный опилкобетон – это возможный вариант, но не оптимальный. Лучше возводить строение из заранее подготовленных блоков. Их нужно просушить примерно три месяца. Поле этого блоки приобретут марочную прочность. Форму с опилкобетонного блока нельзя снимать сразу, а только через 3-5 дней. Чтобы ускорить процесс изготовления нужно иметь 10-20 форм.

Формы бывают:

- для габаритных блоков. В таких формах получаются крупные блоки. Форма должна быть разборная одинарная или двойная. Такие формы делают в виде сбитых из досок ящиков. Доски нужно брать толщиной примерно 20 мм. Части разъемной конструкции можно скрепить с помощью металлических стержней Г-образной формы, имеющих резьбу М8, на которую накручивается барашковая гайка

- для небольших блоков. Чтобы создать такие блоки нужно сделать сотовую форму. Чаще всего такая форма рассчитана на изготовление 9 блоков из опилкобетона одновременно. Однако количество блоком можно изменить, по вашему желанию.

Чтобы доски, из которых созданная форма для отливки, не поглощали влагу их необходимо выстелить внутри кровельной сталью, пластиком или полиэтиленовой пленкой. Из таких форм вынуть блок очень легко, он не пристает к деревянным стенкам.

Во время высыхания наблюдается усушка блоков. Поэтому формы должны быть чуть больших размеров, чем конечный продукт. Сделайте формы примерно на 10% больше нужного рвам размера блока.

Строительство из опилкобетона

Дом из опилкобетона можно построить из соответствующих блоков или создав опалубку, отлить стены дома, при этом сэкономив и время и средства. Вариант с созданием блоков – довольно длительный, потому что блокам нужно время для набирания прочности. Если вы хотите построить дом более быстро, тогда вас придется соорудить надежную опалубку и заполнить ее приготовленным раствором. Еще один момент — опалубку нужно переставлять не один раз, и с увеличением высоты заполнять ее опилкобетоном будет гораздо труднее. Именно поэтому наиболее привлекательным вариантом является строительство из опилочных блоков.

Как мы уже говорили, возведение дома из опилкобетона связано с большим количеством нюансов, соблюдение которых является крайне важным. Ведь именно всякие, на первый взгляд, незначительные нюансы, оказывают влияние на эксплуатационные характеристики готового строения, а также на долговечность постройки.

Как мы уже говорили, возведение дома из опилкобетона связано с большим количеством нюансов, соблюдение которых является крайне важным. Ведь именно всякие, на первый взгляд, незначительные нюансы, оказывают влияние на эксплуатационные характеристики готового строения, а также на долговечность постройки.

Несколько советов:

- фундамент нельзя создавать из опилкобетона, тут понадобится кирпич или настоящий бетон. Фундамент должен быть выше уровня грунта минимум на полметра. Его необходимо качественно гидроизолировать со всех сторон – с боку и сверху. Подобная капитальная гидроизоляция гарантирует полное предотвращение попадания влаги из грунта через бетон в стены здания

- армирование углов здания. Идеальным вариантом для двухэтажного здания можно назвать создание бетонных опор по углам здания с заложенной в них арматурой. Для невысокой монолитной постройки углы можно армировать связанным из арматуры угловым горизонтальным каркасом по всей высоте стены

- также стоит обратить большое внимание на процедуру армирования оконных и дверных проемов. Стандартным решением является установка армирующего пояса вокруг проема

- свес крыши для предотвращения попадания талой и дождевой воды на стены должен иметь ширину не менее 600мм.

wood-prom.ru

Опилкобетон или арболит лучше для строительства

Опилкобетон и арболит ошибочно считают одним и тем же материалом. Причиной этого заблуждения является наполнитель: и в том, и другом случае его роль играет древесное сырье.

Опилкобетон и арболит ошибочно считают одним и тем же материалом. Причиной этого заблуждения является наполнитель: и в том, и другом случае его роль играет древесное сырье.

Анализ основных отличий арболита и опилкобетона

Арболит и опилкобетон отличаются составом исходной смеси.

Арболит

Основной объем арболита занимает измельченная древесина (от 80 до 90%). Причем параметры древесных частиц строго оговорены ГОСТом:

- длина – не более 40 мм;

- ширина – не более 10 мм;

- толщина – не более 5 мм.

Примесь коры допускается, но в пределах 10% от общего количества наполнителя. Исходя из вышесказанного, основная доля древесной добавки приходится на щепу. Именно она и создает армирующий эффект в блоке, позволяя ему выдерживать высокие нагрузки.

Опилкобетон

В состав опилкобетона входят:

- цемент;

- песок;

- древесные опилки.

Никаких армирующих свойств наполнитель такой мелкой фракции, как опил, не имеет. Более того, в цементно-опилочной смеси могут образовываться большое количество пустот. Чтобы уменьшить их число, добавляют песок, а иногда и глину.

Сравнительные характеристики арболита и опилкобетона

Кремнеземные добавки весьма негативно влияют на прочность конечного продукта. Поэтому достичь прочностных характеристик, соответствующих конструкционным маркам (М25, например), приходится увеличивать плотность опилкобетона до 950 кг/м3. Для сравнения: марке М25 соответствует арболит плотностью от 500 до 700 кг/м3.

Увеличение удельного веса опилкобетона достигается за счет повышения процентного содержания цемента в смеси и, соответственно, уменьшения наполнителя. То есть прочность данного материала можно увеличить только в ущерб его теплоизоляционным свойствам. Высокая теплопроводность – в два раза выше, чем у арболита – является одним из основных недостатков опилкобетона.

Существует еще один момент, говорящий в пользу арболита: подготовленная соответствующим образом щепа и ее большой объем в смеси способствует эффективной естественной вентиляции здания. Такого свойства лишены опилкобетонные блоки, так как содержание древесного опила не в состоянии обеспечить необходимую пористость изделию.

По всему выходит, что опилкобетон находится в явном проигрыше. Но есть у него несомненное преимущество: этот материал можно приготовить самостоятельно. А как обстоит дело с арболитом?

Приготовление арболита в домашних условиях

Теоретически арболит можно приготовить и дома. Но для этого надо запастись щепой, отвечающей требованиям ГОСТа. В противном случае у вас получится некий материал с совершенно непрогнозируемыми прочностными и теплоизоляционными характеристиками. На заводе для этой цели используют специальные дробилки.

Следующий нюанс: содержание сахаров в любой органике. Их необходимо нейтрализовать, иначе готовый арболит вспучится. В заводских условиях нейтрализация сахара производится путем добавления в смесь сернокислого алюминия и хлористого кальция. Дома такие вещества имеются далеко не всегда, поэтому придется избавляться от сахара долго, но недорого – путем трех-четырехмесячной выдержки древесного наполнителя под открытым небом.

Специалисты советуют выдержать щепу в течение трех часов в растворе извести. Такой прием приведет к активизации процесса разложения сахара.

Основные выводы и итоги

Так что же все-таки лучше: опилкобетон или арболит? Строить дом однозначно лучше из арболита. Тем более, что цена на эти материалы отличается не сильно. А хозпостройку или небольшой гараж можно вполне соорудить из опилкобетона – заводского или «самопального».

Кстати, несмотря на критику в его адрес, заводов-изготовителей этого материала становится все больше. Следовательно, спрос на него растет.

kamedom.ru

Керамзитобетон, шлакобетон, опилкобетон, из чего лучше строить?

3 Фев by admin

Содержание:

Керамзитобетон Шлакобетон Опилкобетон Состав Основные характеристики материалов Дом из керамзитобетона, шлакобетона и опилкобетона. Из чего лучше построить? Технология приготовления

Очень часто в строительстве монолитных и блочных построек используется особая группа бетонов, получившие название легкие. Они имеют в своем составе наполнители с малой объемной массой и характеризуются небольшим весом и невысокой по сравнению с тяжелыми бетонами прочностью.

Как правило, легкие бетоны используются при возведении малоэтажных зданий и хозяйственных построек. В ряде случаев прочность стен повышают армированием и внешней облицовкой.

Несомненным преимуществом легких бетонов является небольшой вес и низкая цена, позволяющие значительно уменьшить энергозатраты и снизить себестоимость жилья. Это делает их особенно привлекательными для частного строительства.

Среди легких бетонов наибольшей популярностью пользуются бетоны с наполнителями из керамзита, шлака и опилок. Они получили название керамзитобетона, шлакобетона и опилкобетона.

Керамзитобетон

В керамзитобетоне в качестве наполнителя используется керамзит – пористый гранулированный строительный материал, получаемый путем высокотемпературного обжига природной глины.

Керамзит – материал довольно прочный, по сравнению с другими видами легких наполнителей, и имеет лучшие теплозащитные свойства. Это позволяет уменьшить толщину керамзитобетонных стен на 5-10 см, по сравнению, например, со шлакобетонными.

Керамзитобетон также отличается большей морозостойкостью и более низким водопоглощением, что придает изделиям из него устойчивость к атмосферным явлениям и соответственно, большую долговечность.

Керамзитобетон практически не дает усадки, что позволяет избежать появления трещин и деформации стен. Также несомненным преимуществом является экологичность наполняющего материала, что дало повод блокам из керамзитобетона называться биоблоками и занимать лидирующие позиции по безопасности среди всех видов легких бетонов.

К недостаткам керамзитобетона можно отнести его больший по сравнению со шлакобетоном и опилкобетоном вес и более высокую стоимость. Дороговизна обусловлена затратами на производство наполнителя – керамзита, в то время как шлак и опилки являются побочными отходами промышленного производства и не требуют особых вложений.

Применяется керамзитобетон в строительстве монолитных жилых зданий для возведения наружных стен. Керамзитобетонные блоки используются при возведении построек блочного типа, устройства межкомнатных перегородок, внешних стен и перекрытий. Очень часто керамзитобетон применяется для стяжки пола.

Шлакобетон

Шлакобетон получают при смешивании бетонного раствора с топливными и металлургическими шлаками. Наиболее прочными и стойкими считаются шлаки, получаемые при сжигании антрацитов.

Технологические свойства и эксплуатационные качества шлакобетона находятся в прямой зависимости от его фракционного состава. Чем мельче гранулы шлака, тем прочнее будут возведенные стены, и тем большей теплопроводностью они будут обладать. При использовании в качестве наполнителя крупного шлака, уменьшается вес шлакобетонных блоков, однако также снижается их прочность.

Шлакобетон уступает по прочности и морозостойкости керамзитобетону и опилкобетону. Стены из шлакобетона обладают большим водопоглощением и теплопроводностью. Поэтому, при возведении стен из него, устраивают дополнительную теплоизоляцию и гидроизоляцию. Толщина стен при этом может достигать 60 см.

Существенным недостатком шлакобетона можно считать его низкую экологичность, так как при сжигании угля выделяется много вредных веществ. Этим объясняется его меньшее использование в последнее время в качестве материала для жилищного строительства.

При всех своих недостатках, шлакобетон имеет и неоспоримые достоинства. Стоимость и вес шлакобетонных блоков ниже подобным блокам из керамзитобетона, а по способности хранить тепло, они практически не уступают опилкобетонным.

Еще одним плюсом в пользу шлакобетона является его безусадочность. Стены из него сохраняют первоначальную форму и не трескаются со временем.

В настоящее время шлакобетон чаще всего используется для загородного строительства малоэтажных монолитных и блочных зданий и хозяйственных построек. Применяют его также для стяжки пола и крыши.

Опилкобетон

В качестве наполнителя для опилкобетона используются обычные древесные опилки, получаемые в результате обработки древесины на деревоперерабатывающих предприятиях. Наибольшее предпочтение отдается опилкам из хвойных пород деревьев, содержащих наименьшее количество водорастворимых веществ.

Отличительной особенностью опилкобетона, является его способность приобретать необходимую прочность со временем. Поэтому строительство монолитных домов с заливкой стен опилкобетоном рекомендуется начинать весной, чтобы к осени они приобрели желаемую прочность.

Опилкобетон обладает рядом положительных качеств. Стены, возведенные из него, отличаются хорошими теплоизолирующими свойствами, обладают лучшей, чем у шлакобетона морозостойкостью и являются наиболее экологически чистым материалом для жилищного строительства. Опилкобетонные блоки имеют наименьший вес, по сравнению с шлакоблоками и керамзитоблоками, а их стоимость немного выше, чем у шлакобетонных, но ниже керамзитобетонных.

Из недостатков опилкобетона можно отметить его высокую способность к водопоглощению, из-за чего наружные стены, возведенные из него, нуждаются в дополнительной облицовке кирпичом. Толщина самих опилкобетонных стен при этом может быть в среднем 30 см, без учета внешней облицовки.

К недостаткам опилкобетона также можно отнести его способность давать усадку со временем, из-за чего возможна деформация опилкобетонных блоков и появление со временем трещин в стенах дома. По прочности опилкобетон уступает шлакобетону и керамзитобетону.

Вследствие своей невысокой стоимости, хороших теплоизолирующих свойств и экологичности, опилкобетон является довольно-таки популярным материалом для жилищного строительства малоэтажных зданий. Из него производятся блоки для наружных стен, плиты и панели для внутренних перегородок.

Состав керамзитобетона, шлакобетона и опилкобетона

Легкие бетоны на основе керамзита, шлака и опилок изготавливаются по схожей технологии и имеют в своем составе все основные компоненты любого бетона – цемент, песок, наполнитель и воду. Количество воды рассчитывается индивидуально, в зависимости от влажности составных частей и вида строительных работ. Очень часто в бетонный раствор добавляются специальные добавки, такие, как пластификаторы и известь.

Керамзитобетон чаще всего имеет следующий состав:

1 часть цемента

2 части песка

3 части наполнителя – керамзита.

Увеличивая количество песка, можно добиться большей плотности раствора, а соответственно и прочности керамзитобетонных изделий, однако при этом снизятся их теплоизоляционные свойства. И наоборот, добавив больше керамзита в смесь, получим хорошую теплоизоляцию, но потеряем в прочности.

Шлакобетонный раствор состоит из следующих составляющих веществ:

1 часть цемента

1 часть извести

2 части песка

10 частей шлака.

Известь добавляется для улучшения пластичности смеси. Количество частей шлака варьируется в зависимости от марки цемента и планируемой прочности. Чем выше марка, тем большее количество шлака добавляется в раствор. Для примера, на марку цемента М300 берется 10 частей шлака, на марки М100 и М400 – 8 и 12 соответственно.

Опилкобетон имеет схожий со шлакобетоном состав:

1 часть цемента

1 часть извести

2 части песка

8 частей опилок.

Количество опилок может изменяться в большую или меньшую сторону и зависит от марки цемента. Чем выше марка, тем большее количество частей опилок засыпают в раствор. Прочность получаемых в результате изделий не снижается за счет лучших сцепляющих качеств цемента. На цемент марки М400 можно взять уже 10 частей опилок.

Основные характеристики керамзитобетона, шлакобетона и опилкобетона

Технические характеристики и эксплуатационные качества легких бетонов зависят от физико-химических свойств их наполнителей.

Керамзитобетон обладает всеми положительными и отрицательными качествами керамзита. Керамзитовые гранулы передают бетону свои высокие теплоизолирующие свойства. По теплоемкости керамзитобетон превосходит шлакобетон и опилкобетон.

Пористость керамзитового наполнителя придает керамзитобетонным стенам воздухопроницаемость, что способствует поддержанию в жилом помещении комфортного микроклимата. Более высокое, чем у кирпича, водопоглощение препятствует повышению влажности в помещении, а по показателям морозостойкости и прочности керамзитобетон практически ему не уступает.

Если рассматривать наиболее важные для строительства свойства керамзитобетона, то для него характерны следующие показатели:

- прочность – 50-150 кг/см2

- объемный вес-700-1500 кг/м3

- теплопроводность-0,15-0,45 Вт/м град

- морозостойкость-50 циклов

- усадка-0%

- водопоглощение-50%

- время остывания стены-75-90 часов.

Шлакобетон по своим техническим характеристикам уступает керамзитобетону. В то же время, если сравнивать его с кирпичом, то он обеспечивает в полтора раза большую теплозащиту, а стоимость и вес его намного ниже.

Основные характеристики шлакобетона:

- прочность-25-75 кг/см2

- объемный вес-500-1000 кг/м3

- теплопроводность-0,3-0,5 Вт/м град

- морозостойкость-20 циклов

- усадка-0 %

- водопоглощение-75%

- время остывания стены-65 часов.

Опилкобетон – пожалуй, самый благоприятный для жилищного строительства материал, способный поддерживать в помещении комфортную для проживания людей микрофлору. По теплоизолирующим свойствам он предпочтительнее кирпича. Однако, опилкобетон значительно уступает в прочности как керамзитобетону, так и шлакобетону, а его высокие показатели водопоглощения требуют обязательной гидроизоляции внешних стен.

Технические характеристики опилкобетона:

- прочность-20-50 кг/см2

- объемный вес-500-900 кг/м3

- теплопроводность-0,2-0,3 Вт/м град

- морозостойкость-25 циклов

- усадка-0,5-1% мм/м2

- водопоглощение-60-80%

- время остывания стены-65 часов.

Дом из керамзитобетона, шлакобетона и опилкобетона. Из чего лучше построить?

Принимая решение о постройке дома, в первую очередь следует выбрать материал, из которого он будет возведен. Учитывается как его стоимость, так и практичность, а также комфортность для проживания и достаточный запас прочности.

Для частного домостроительства практичнее, несомненно, будет использование легких бетонов – керамзитобетона, опилкобетона и шлакобетона. Блоки из них превосходят традиционный для строительства кирпич по ряду характеристик и положительных свойств, а стоимость существенно ниже. Каждый из этих материалов обладает своими преимуществами и недостатками. Так какой же из них лучше? Постараемся выбрать оптимальный вариант, руководствуясь себестоимостью жилья и качеством материалов.

Керамзитобетон – из всех представленных видов легких бетонов является наиболее дорогим. Однако он превосходит их практически по всем наиболее важным эксплуатационным характеристикам.

Прочность, хорошая морозоустойчивость, высокие теплоизолирующие показатели, отсутствие усадки и низкий коэффициент водопоглощения делают его наиболее привлекательным для строительства частного дома.

Экологичность керамзитобетона добавляют еще один плюс в его пользу. Дом из керамзитобетона «дышит», что позволяет сохранять в пределах нормы влажность помещений и благоприятствует комфортному проживанию.

Шлакобетон – самый дешевый материал для возведения стен. Тем не менее, уступая керамзитобетону практически по всем показателям, он имеет меньший объемный вес, а значит строительство из него потребует меньших трудовых затрат и времени.

Существенным недостатком, перечеркивающим все положительные качества шлакобетона является его низкая экологичность. А высокий показатель водопоглощения, ставит условие обязательной облицовки внешних стен и устройство дополнительной гидроизоляции, что приводит к дополнительным расходам и сводит на нет экономию от низкой цены на материал.

Опилкобетон – наименее прочный материал среди керамзитобетона и шлакобетона, обладающий наибольшим коэффициентом водопоглощения. Все это делает его менее привлекательным материалом для возведения дома, чем керамзитобетон и шлакобетон.

В пользу опилкобетона можно отнести его высокие показатели теплоемкости, практически не уступающие керамзитобетону, малый вес и высокую экологичность материала. В доме, построенном из опилкобетона, сохраняется наиболее благоприятная в экологическом плане обстановка, а также устанавливается комфортный для людей микроклимат.

Высокие теплоизоляционные свойства позволяют значительно уменьшить толщину стен, сокращая время на возведение дома и уменьшая затраты на стройматериалы. Однако, практически одинаковая с керамзитобетоном стоимость, а также необходимость устройства гидроизолирующего слоя и наружной облицовки стен, сводят на нет всю экономию.

Минусом опилкобетона также является продолжительный период застывания бетонной массы, что приводит к увеличению продолжительности возведения монолитных зданий и построек.

Обобщая все вышесказанное, можно сделать вывод, что наиболее оптимальным вариантом для строительства загородного дома будет являться керамзитобетон. В пользу него говорит превосходство его по всем основным техническим характеристикам перед остальными материалами, отсутствие необходимости дополнительной защиты наружных стен от погодных условий, а также наибольшая прочность, а соответственно и срок службы.

Технология приготовления керамзитобетона, шлакобетона и опилкобетона

Возведение монолитных стен, а также самостоятельное изготовление блоков для строительства потребует знания технологии приготовления бетонного раствора. Для керамзитобетона, шлакобетона и опилкобетона, она примерно одинаковая, однако имеются небольшие нюансы.

Так, например, при замесе опилкобетона, вначале опилки просеиваются, для получения более однородной и качественной смеси, затем смешивают цемент с песком и добавляют опилки. После тщательного перемешивания сухой смеси добавляется вода небольшими порциями и происходит замешивание бетонного раствора.

Технология приготовления шлакобетона аналогична, за исключением того, что в качестве наполнителя берется шлак. Желательно для раствора брать разнофракционный шлак, так можно добиться лучшей прочности материала. Крупного шлака при этом должно быть примерно в 1,5 раза больше, чем мелкого. Для пластичности добавляют гашеную известь, которая облегчит процесс смешивания и укладку.

В бетонную смесь с керамзитобетоном очень часто добавляется мыло или стиральный порошок, они придают составу пластичность и вязкость. В остальном же технология изготовления керамзитобетона подобна шлакобетону и опилкобетону. Для увеличения прочности бетона, часть керамзита заменяется песком, который заполняет все поры между гранулами керамзита и увеличивает плотность, а значит и прочность керамзитобетонного раствора.

nerudr.ru

Основные характеристики опилкобетона

Содержание

Введение

Экологическая безопасность

Пожаростойкость (огнестойкость)

Теплотехнические показатели

Прочность опилкобетонных стеновых камней (блоков)

Некоторые особенности применения опилкобетонных блоков (камней)

Область применения опилкобетонных блоков (камней)

Опилкобетон

Экологичность

Огнестойкость опилкобетона

Теплотехнические свойства

Механические характеристики опилкобетонных блоков

Особенности использования опилкобетонных блоков

Основными характеристиками строительного материала, прежде всего интересующие застройщика являются: экологическая безопасность, массовое отношение влаги в материале, огнестойкость, паропроницаемость, морозостойкость, теплотехнические показатели, прочность, и, наконец, стоимость данного материала. Попробуем разобраться с основными характеристиками опилкобетона, уточним его соответствие требованиям, предъявляемым к современным строительным материалам.

Опилкобетон — материал на основе чистых, безопасных, природных компонентов: цемента, песка, древесных опилок. Благодаря высокому содержанию органического наполнителя (опилки) опилкобетонные блоки имеют отличные показатели звукопоглощения и паропроницаемости. По многим показателям опилкобетонные стеновые блоки соответствуют древесине. Уникальные санитарно-гигиенические характеристики материала обеспечивают отличный микроклимат в домах построенных из опилкобетонных блоков.

Вывод: Опилкобетонные стеновые камни — экологически чистый, здоровый строительный материал, полностью отвечающий современным санитарно-гигиеническим требованиям.

Массовое отношение влаги в материале — очень важный показатель в строительстве. От процентного отношения воды зависит не только комфортность проживания, но и напрямую зависит морозостойкость данного материала. Естественно, желательно снизить долю воды в материале. Водопоглощение опилкобетона в среднем 8-12% для условий эксплуатации Б (по СНиП II — 3-79 строительная теплотехника). Такой разброс показателей обусловлен различной плотностью материала (от 600 до 1200кг\м 3). Процент массовой доли воды в материале может быть существенно снижен. Возможна обработка опилок консервирующими, водоотталкивающими составами, а также применение гидрофобизирующих добавок бетона. Для сравнения приведем процентное водопоглощение строительных материалов наиболее часто используемых в строительстве.

Железобетон — 3% (для условий Б СНиП II — 3-79)

Керамзитобетон — 8%.

Газо- и пенобетон, газо- и пеносиликат — 8-10%.

Кирпич глиняный (ГОСТ 530-80) — 2-4%.

Сосна и ель вдоль волокон (ГОСТ 9463-72) — 20%.

Полистиролбетон (ГОСТ Р51263-99) — 8%.

Отметим, что массовая доля влаги, приведенная выше характерна именно для перечисленных материалов в чистом виде, и на практике может быть снижена путем применения специальных гидрофобизирующих добавок, а также организацией комбинированных конструкций. Особенно важны показатели водопоглощения материала при возведении ограждающих конструкций, когда проектом не предусмотрена облицовка стен защитно-декоративными материалами. Например, стены из керамического кирпича с чистовой расшивкой шва. Стена из данного материала полностью самостоятельная конструкция, не требующая обязательной защиты, как из соображений уменьшения влагопоглощения, так из-за недостаточной механической прочности материала. Однако облицовочный глиняный кирпич наиболее дорогой материал из нашего списка, коэффициент теплопроводности 0,81Вт/м о С великоват для современного стенового материала, при выполнении требований СНиП 23-02-2003 (тепловая защита зданий) потребуется возведение стены толщиной не менее 150 см (для Московской области).

Практически все остальные стеновые материалы из списка по разным причинам нуждаются в защите. Поэтому водопоглощение материала без защитных конструкций, для строителя понятие чисто теоретическое (в случае предусмотренной проектом обязательной защиты). Прежде всего, строителя интересует водопоглощение окончательной, комбинированной конструкции, включающую в себя показатели, как самого стенового материала, так и материала защиты-облицовки.

Водопоглощение материала, который будет обязательно закрыт дополнительной защитной конструкцией величина из области рассуждений о самочувст

mirznanii.com

Опилкобетон и деревобетон — новое или хорошо забытое старое?

Практически в каждом из регионов России сегодня насчитываются десятки (а то и более) различных пилорам и деревообрабатывающих цехов. Все они перерабатывают огромное количество древесины, оставляя при этом кучу отходов. Их участь зачастую печальна: они обречены в лучшем случае на сожжение, в худшем — на гниение. Уже в шестидесятые годы двадцатого века этой проблемой всерьез озаботились на государственном уровне. Именно тогда и появился материал, который вновь возвращается сегодня, — опилкобетон.

В СССР насчитывалось около сотни заводов по его производству. Из опилкобетона и других его разновидностей (арболит, деревобетон) возводились целые поселки. Однако его популярность сошла на нет, когда появились первые крупноблочные дома из бетона.

Сегодня опилкобетон снова становится популярным. Все дело в том, что по основным техническим характеристикам этот материал даст фору многим современным. Помимо того что он экологически чистый и пожаробезопасный, он также обладает и низкой теплопроводностью. При этом стоимость конструкций из него значительно ниже, чем из современных материалов с похожими свойствами. Хотя не все с этим согласны.

«Конечно, современные технологии производства ушли уже далеко вперед. И на современном рынке достаточно материалов, превосходящих арболит, опилкобетон и деревобетон как по своим техническим характеристикам, так и по стоимости. Поэтому использование стройматериалов прошлого века я допускаю либо в домашнем или дачном строительстве, либо в качестве утеплителя. Хотя опять же повторюсь: на сегодняшний день есть более качественные аналоги», — высказала мнение эксперт государственного строительного контроля Татьяна Скрыль (г. Новый Уренгой).

Дома из опилкобетона есть даже в Антарктиде: из этого материала построили несколько служебных зданий и корпус столовой антарктической станции «Молодежная». При этом толщина стен там была всего 30 сантиметров, но обеспечивала нормальный температурный режим.

Но обо всем подробнее. И прежде чем приступить к основным характеристикам легких бетонов, разберемся с терминологией.

[quote font_style=»italic» color=»#09b700″ arrow=»yes»]

Конкретно

Стоит отличать опилко- и деревобетон от арболита. Опилкобетон производится из мелких отходов деревообработки хвойных пород деревьев (лиственные при изготовлении данного материала используются реже). Вследствие этого он не обладает такой высокой пластичностью, поэтому чаще ломается, трескается и не восстанавливается после деформации. Арболит же в свою очередь производится из щепы определенных размеров, что и обеспечивает способность в полной мере армировать стеновой блок.

Деревобетон же — это разновидность опилкобетона, где в качестве наполнителя используются древесные опилки (деревянные прутки) и мелкозернистый гравий. Именно на состав и прочность материала советуют специалисты обращать внимание при выборе готового блока, поскольку зачастую нечистые на руку предприниматели стараются выдать за опилкобетон или арболит менее качественные теплоизоляционные материалы.

[/quote]

Подготовка наполнителя

На сегодняшний день опилкобетон чаще всего применяется либо при строительстве малоэтажных зданий, либо в качестве утеплителя. Здесь все зависит от плотности материала. Так, опилкобетоны средней плотности (300-700 кг/м3) и прочности на сжатие около 3 Мпа чаще всего используются как теплоизоляционные материалы. При увеличении плотности до 1200 кг/м3 и прочности на сжатие до 9-10 Мпа материал становится пригодным для возведения жилых помещений.

Поскольку одной из составляющих, оказывающих влияние на качество готового изделия, являются опилки, то важно уделить им особое внимание. Несмотря на то что наполнитель в готовых блоках надежно защищен вяжущим раствором, для увеличения сроков службы его необходимо предварительно обработать. Чаще всего для этого используют растворы извести или хлорида кальция. После высыхания опилки дополнительно обрабатывают либо битумной эмульсией, либо раствором жидкого стекла.

Широко известен также способ консервации опилок с помощью негашеной извести. Для этого ингредиенты смешиваются с небольшим количеством воды и накрываются пленкой на несколько дней. Такого рода обработка не только надежно защитит опилки от вредного воздействия окружающей среды, но и существенно ускорит процесс твердения опилкобетона.

Стоит знать, что наименьший срок схватывания раствора наблюдается у опилок хвойных пород деревьев (ель, сосна), наибольший — у лиственных (в том числе и у лиственницы).

Размер опилок не имеет значения при избытке вяжущего вещества (жирный состав), однако если вяжущего вещества недостаточно, то использование крупных опилок может привести к снижению прочности конечного продукта.

«Лучше всего предварительно последовательно просеять опилки через сетки с ячейками 20, 10 и 5 мм. Так отсеются кусочки коры и мелкие отходы. Потом в рабочий пятимиллиметровый наполнитель нужно добавить 30-35% стружки и опилки размером 10 мм. Понятно, что такая технология сложнее, но продукт, получаемый из нее, гораздо прочнее», — комментирует процесс изготовления стружки для опилкобетона директор ООО «Бисерский лесхоз» Андрей Журавлев (Пермский край).

При приобретении уже готовых блоков необходимо помнить, что размер опилок для опилкобетона и арболита регламентирован ГОСТом. Поэтому при покупке данного материла разумно предварительно изучить этот документ и со знанием дела задавать вопросы производителю, так как при несоответствии официальным стандартам срок службы материала может значительно сократиться.

Технология изготовления

Технологий изготовления опилкобетона великое множество. В основе же лежит смесь из цемента, песка и собственно опилок. Так, для получения самого простого варианта раствора достаточно смешать 2-3 ведра полицемента, 3-5 ведер песка (глины) и 10-13 ведер опилок преимущественно хвойных пород деревьев. Жидкости должно быть столько, чтобы на выходе получилась смесь, которая бы при нажатии слипалась в комок без выделения воды. При этом в случае увеличения количества опилок может получиться хороший теплоизолирующий материал. По отзывам, постройки из такого бетона стоят достаточно долго, не требуя ремонта. Есть еще один вариант приготовления опилкобетона: в этом случае песок (или глину) заменяют известью. Так, на 2-3 ведра цемента потребуется по 6-10 ведер извести и опилок (подробное описание соотношения составляющих опилкобетона можно найти в работах доктора технических наук Георгия Кунноса, — Прим. ред ). Однако отметим, что подобный состав чаще всего используется как теплоизоляция.

И в том и в другом случае важно помнить, что при изготовлении опилкобетона в домашних условиях легче и проще мешать сухое вещество. Сначала перемешиваются все ингредиенты в сухом виде, а затем добавляется вода (для равномерного и дозированного распределения рекомендуется использовать лейку).

В зависимости от вяжущего вещества (можно добавлять цемент, известь, гипс, глину) получают опилкобетон различных марок: от М5 до М25. При этом для достижения лучшего результата соотношение вяжущего вещества и наполнителя должно быть 1:1 (количество измеряется в килограммах, а не в ведрах). Кроме того, имеет значение и способ перемешивания: вручную смешать такую смесь до однородного состояния достаточно сложно. Поэтому целесообразнее использовать растворосмесители или принудительные бетоносмесители. Но специалисты не рекомендуют для работы обычную гравитационную бетономешалку, поскольку вода, спускаясь вниз, не смешивается с плавающими наверху опилками. Между тем в сети Интернет пользователи особо отмечают способ смешивания ингредиентов опилкобетона с помощью мотокультиватора.

Преимущества и недостатки опилкобетона

К основным преимуществам опилкобетона в сравнении с другими строительными материалами можно отнести:

• легкость — дома из опилкобетона соизмеримы по весу с деревянными сооружениями и не требуют мощных фундаментов;

• простота в обращении — опилкобетон отлично рубится, пилится, не требует использования дюбелей для саморезов;

• высокая скорость строительства — вследствие большого размера блока и низкого процента усадки возможно возведение нескольких этажей сразу;

• хорошая звукоизоляция — уменьшает стоимость работ, не обременяя дополнительными тратами на звукоизоляционные материалы;

• низкая теплопроводность — хотя она несколько выше, чем у арболита и популярного сегодня газобетона;

• вентилируемость — несмотря на то что стены каменные, наполнитель позволяет им дышать не хуже деревянных;

• пластичность — опилкобетон не деформируется при усадке фундамента и падении;

• экономичность — пожалуй, основное достоинство опилкобетона. Из одного куба готовых блоков можно возвести до четырех квадратных метров стены. При этом расход укладочной смеси минимален;

• экологичность — при изготовлении используются только натуральные материалы: портландцемент (М 500 и выше), песок, глина, известь и опилки;

• пожаростойкость — даже при нагреве органические включения не горят, поскольку каждая древесная пластинка внутри блока герметично зафиксирована вяжущим веществом.

При всех упомянутых достоинствах данный материал обладает рядом недостатков, которые могут быть более или менее существенными в зависимости от климатических особенностей вашего региона или выбранного способа строительства.

• Трудоемкость при возведении монолитных конструкций, поскольку раствор приходится укладывать и трамбовать, а не наливать, как в случае с шлакобетоном или керамзитобетоном.

• Сложность в обработке по сравнению с аналогичными материалами (например, арболитом).

• Высокая влагопроницаемость, поэтому наружные стены должны иметь хороший защитный слой (облицовку из более устойчивого к влажности материала). При этом стоит помнить, что рекомендуемая влажность воздуха и внутри помещений из опилкобетона не должна превышать 75%.

• Низкая эластичность — прочность на изгиб и растяжение у опилкобетона хуже, чем, к примеру, у арболита.

• Сложность в отделке — поскольку блоки пористые и хорошо впитывают влагу, перед началом отделочных работ желательно детально изучить технологию штукатурки.

«Правильное решение при отделке стен из опилкобетона — «теплая», перлитовая штукатурка, сетка на слой клея, финишная штукатурка и покраска», — рассказывает сотрудник строительной компании «АхрСтрой» Светлана Прохорова (г. Екатеринбург).

Кроме того, отметим, что удешевление строительства из опилкоблоков происходит только при самостоятельном приготовлении раствора и при неограниченном доступе к наполнителю.

Деревобетон как разновидность «легкого» бетона

Как уже отмечалось выше, принципиальное отличие деревобетона от опилкобетона в том, что при его изготовлении используется мелкозернистый гравий, а вот песок из многих рецептов исключается. Технология производства деревобетонных блоков практически идентична технологии производства блоков из опилкобетона. Здесь та же техника подготовки наполнителя (предварительная обработка для выведения сахаров) и смешивания ингредиентов (первоначально цемент смешивают с гравием и гашеной известью, а затем добавляют опилки и воду). С количеством воды здесь надо быть еще осторожнее, чем в случае с изготовлением опилкобетона.

Область применения деревообетона напрямую зависит от его плотности. Так, в качестве заполнителя в каркасных сооружениях используют деревобетон плотностью 6-8 кгс/см3, для несущих конструкций в одноэтажных бескаркасных зданиях годен бетон плотностью от 10 до 12 кгс/см3. Бетон с прочностью выше 15 кгс/см3 отлично подойдет для возведения двухэтажных жилых зданий и животноводческих строений. Толщина стен при этом может составлять от 25 до 40 см. К плюсам деревобетона можно отнести его хорошую звукоизоляцию и простоту в использовании, хотя здесь он уступает опилкобетону и арболиту. В последние годы внимание к деревобетону усилилось. Так, с 2009 года деревобетон выпускается под новым названием и маркой — тимфорт. За счет добавления в состав различных примесей он существенно отличается от своих предшественников сниженным показателем водопоглощения и повышенным — прочности.

Зарубежное производство деревобетона на сегодняшний день гораздо шире, нежели в России. Так, на различных сайтах можно найти не только традиционные стеновые блоки и плиты, но и армированные и оштукатуренные с обеих сторон изделия толщиной до 12 см. На сегодняшний день в Австралии выпускаются опилкобетонные стеновые блоки, а также облицовочные и тротуарные плитки (марка Timbercrete). При своих достаточно неплохих технических характеристиках (плотность — 900 кг/м3; теплопроводность — 0, 23 Вт/мК) они хорошо обрабатываются и имеют при этом неплохой декоративный вид.

Строим вместе: отзывы и рекомендации

Ну и в заключение — некоторые рекомендации и отзывы тех, кто уже освоил строительство из опилко- и деревобетона (комментарии взяты с различных отраслевых Интернет-форумов).

Алексей, г. Никольск: «Лучше проследить репутацию материала внимательно (поскольку его изготовление снято с массового производства) и требовать от поставщика опилкобетон марки М 35 и выше».

Сергей, г. Екатеринбург: «Главное, не обмануться при выборе: по действующему законодательству сертификация производства и самих опилко- и деревобетонных блоков не требуется. Лучше потребовать протоколы испытаний (у приличных фирм они должны быть) — это надежнее».

Виктор, г Москва: «У меня баня из арболитовых блоков толщиной 20 см. Зимой нагревается за полчаса. Для сравнения: бревенчатая такую температуру набирает за 4-6 часов».

Владимир, г. Осташков: «Дом, построенный из опилкобетонных блоков в 1989 году (облицованный кирпичом), стоит до сих пор и падать явно не собирается».

Илья, г. Санкт-Петербург: «Построил двухэтажный дом из опилкобетона (по технологии монолитного строительства). Стены 36 см. Перекрытия из того же. У друзей баня из опилкобетона служит уже 10 лет. И никаких нареканий».

Нельзя не сказать об еще одном интересном плюсе данных материалов: помимо удешевления строительства самостоятельное изготовление опилко- и деревобетона — отличная идея для малого бизнеса. По оценкам специалистов (сайт «Лучшие идеи малого бизнеса») на развитие этого среднего по сложности производства придется потратить от 5 000 до 10 000 долларов. При этом окупится он уже через год.

Ну что ж, как говорят, мой дом — моя крепость. Желаем, чтобы правильно выбранный материал сделал крепость и из вашего дома.

Текст: Алена Печур

тегиforestcomplex.ru