Деформационные швы фундаментов — База знаний ТЕХНОНИКОЛЬ

Общая информация

Деформационные швы – это подвижные швы в конструкциях сооружений, позволяющие компенсировать различного рода деформации (тепловые, осадочные и т.д.) и представляет собой специальный зазор между двумя сопрягаемыми элементами. Основными материалами для герметизации деформационных швов являются гидрошпонки, эластичные герметики и гидроизоляционные ленты.

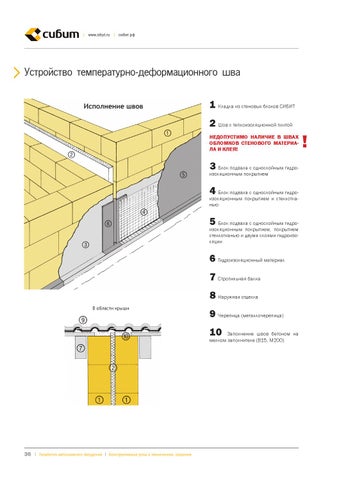

Конструктивно деформационный шов состоит:

- Зазор шва соответствующей величины;

- Гидроизоляционный (противофильтрационный) элемент;

- Заполнитель полости шва.

По величине зазора деформационные швы подразделяются:

- Узкие, до 30 мм;

- Средние, до 60 мм;

- Широкие, более 60 мм.

Дополнительно деформационные швы различают:

- Малых перемещений — < 25% ширины шва;

- Больших перемещений — > 25% ширины шва.

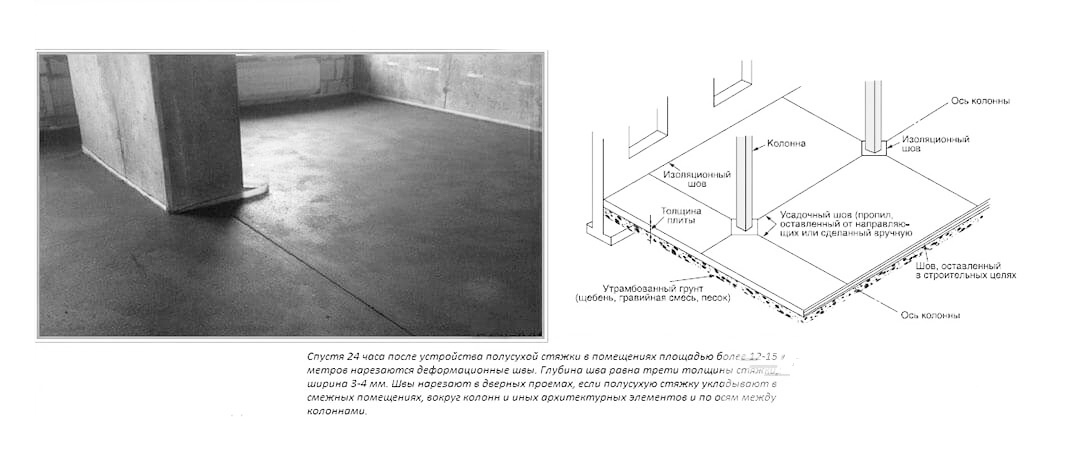

Минимальная величина зазора деформационного шва зависит от расстояния между деформационными швами в конструкции и выражается в отношении между ними. В зависимости от типа конструкции это соотношение может быть разным.

В зависимости от типа конструкции это соотношение может быть разным.

Расстояния между деформационными швами регламентировано и проводится в нормативно-технической документации. Они зависят от вида сопрягаемых конструкций, условий эксплуатации, применяемого строительного материала и т.д.

К заполнителю полости шва не предъявляют никаких требований по водонепроницаемости. Поэтому в качестве заполнителя часто применяют дерево с антисептированной пропиткой, пенопласт, просмоленную паклю (канат). В последнее время материалом для заполнения полости шва служит экструзионный пенополистирол, который закладывают в шов при его формировании в процессе бетонирования, что обеспечивает свободное сжатие и раскрытие шва практически без напряжений сопрягаемых элементов. В тоже время он не впитывает воду и достаточно прочный для восприятия нагрузок от свежеуложенного бетона, что очень важно при производстве бетонных работ.

Основными материалами гидроизоляционного элемента деформационных швов малых перемещений (<25% ширины шва) служат специализированные герметики и гидроизоляционные ленты. В деформационных швах больших перемещений (≥25% ширины шва) основными материалами гидроизоляционного элемента – гидрошпонки и гидроизоляционные ленты, причем зачастую их применяют совместно, а также со специализированными герметиками, обеспечивая двухуровневую защиту деформационного шва.

В деформационных швах больших перемещений (≥25% ширины шва) основными материалами гидроизоляционного элемента – гидрошпонки и гидроизоляционные ленты, причем зачастую их применяют совместно, а также со специализированными герметиками, обеспечивая двухуровневую защиту деформационного шва.

Гидрошпонки

Гидрошпонки для деформационных швов отличаются от гидрошпонок для технологических швов наличием деформационного элемента, который может воспринимать различные деформации конструкции. В зависимости от возможных подвижек подбирается размер и форму деформационного элемента. Деформационные элементы бывают круглых, овальных и П-образных видов.

Так же, как и гидрошпонки для технологических швов, шпонки для деформационных швов подразделяются на внутренние/центральные/двухсторонние (располагаются в центре массива бетона и развязываются к арматуре) и внешние/боковые/односторонние (располагаются с боку массива и крепятся к опалубке). Основные параметры шпонок, физико-механические характеристики и монтажные схемы можно найти в технических листах на материалы и альбоме технических решений Компании ТЕХНОНИКОЛЬ.

Внутренние и внешние шпонки разделяются между собой по типоразмеру, области применения и максимальному давлению воды, которое она может воспринять.

Специализированные герметики

Герметики, в силу своих специальных возможностей, могут выполнять функции гидроизоляционного элемента только в швах с небольшой величиной зазора деформационного шва (узких швов, до 30 мм) и малых перемещений (< 25 %). В настоящее время на рынке РФ существует большое количество герметиков на различной основе (битумные, бутил-каучуковые, полиуретановые, силиконовые и т.д.). Применение того или иного материала осуществляется с учетом нескольких факторов. Помимо относительного удлинения, это условия производства работ на конкретном объекте, условия эксплуатации, конструкция шва, стойкость к УФ-излучению и т.д.

При подборе материала герметика следует исходить из условия, что максимально допустимые деформации герметика при заданном его сечении, должны быть больше максимальных перемещений смежных конструкций в деформационном шве.

Работоспособность герметика в шве не зависит от конструкции самого шва. Между тем огромное влияние на работоспособность герметика оказывает отношение глубины заполнения шва к его ширине. Это отношение называется коэффициент формы (К): K=D/W.

Когда коэффициент формы в шве для герметика равен или меньше единицы, обеспечиваются наилучшие условия реализации его эластомерных характеристик. И наоборот, чем больше коэффициент формы, тем меньшую величину зазора в шве может обеспечить герметик.

Улучшение условий работы герметиков может быть достигнуто выполнением, так называемых Т-образных швов. При выполнении Т-образного шва должно быть обеспечено условие, когда длина деформирующегося элемента, выполненного из герметика, должна быть много больше, чем изолируемый зазор шва.

Кроме того, в конструкцию деформационного шва может быть введен дополнительный элемент – антиадгезионная прокладка. Ее назначение – убрать адгезионное сцепление герметика с третьей стороной шва (бетонной подложкой) и/или материалом заполнителя шва.

В качестве антиадгезионной прокладки можно использовать скотч или полиэтиленовую пленку. Широкое применение для данных целей нашел шнур «Вилатерм» — вспененный полиэтилен, который обеспечивает отсутствие адгезии с герметиком и создает форму шва.

Для эффективной работы в деформационном шве герметик должен удовлетворять следующим требованиям:

- Быть водонепроницаемым материалом;

- Изменять форму и размеры для восприятия деформаций, происходящих в шве;

- Обладать хорошими адгезионными свойствами;

- Работать без разрушения при положительных и отрицательных температурах.

Гидроизоляционные ленты

Как уже говорилось выше, лучшие условия эксплуатации уплотнительных материалов достигается при коэффициенте формы стремящимся к нулю (K=D/W → 0). В этом случае реализуются предельные эластомерные свойства герметика. Обеспечить такие условия герметизации деформационных швов можно уменьшением толщины D герметика, или Т-образной конструкцией шва (см. раздел «Специализированные герметики»).

раздел «Специализированные герметики»).

В качестве тонкослойного герметика обычно применяют безосновные битумно-полимерные и ПВХ гидроизоляционные ленты, которые либо наплавляются на подготовленное основание, либо укладываются на специальный клей.

При значительных деформациях конструкции гидроизоляционная лента монтируется с компенсатором, что существенно повышает надежность уплотнения деформационного шва. Кроме того, гидроизоляционная лента может быть уложена в подготовленную штрабу, что позволяет сохранить начальный профиль конструкции.

В процессе установки гидроизоляционная лента может быть состыкована с гидроизоляционной мембраной, при этом следует учитывать совместимость материалов между собой. Оптимальным вариант – когда гидроизоляционная мембрана и гидроизоляционная лента изготавливаются из одного и того же типа материала.

#фундамент #основание #ПГС #КМС #Поддержка #Проектирование #Консультация #техническая #конструкция #состав #описание #ДШ

Оцените эту статью

4. 5

(43)

5

(43)

Виды деформационных швов

Консультация и заказ

Деформационный шов — представляет собой разрез в конструкции здания, разделяющий сооружение на отдельные блоки и, тем самым, обеспечивает правильное распределение нагрузок и деформаций.

Деформационный шов — предназначен для уменьшения нагрузок на элементы конструкций в местах возможных деформаций, возникающих при колебании температуры воздуха, сейсмических явлений, неравномерной осадки грунта и других воздействий, способных вызвать опасные собственные нагрузки, которые снижают несущую способность конструкций. Он представляет собой разрез в конструкции здания, разделяющий сооружение на отдельные блоки и, тем самым, придающий сооружению некоторую степень упругости.

Деформационные швы проектируются конструкторами еще на ранних этапах проектов, и являются обязательными для конструкций, тем более для крупных.

Для нормального функционирования шва его следует защитить от внешних воздействий, таких как влага, пыль и грязь. Также, немаловажным есть придание шву эстетической привлекательности, поскольку большинство швов разделяют сооружения по всей высоте и ширине, а закрыть шов привычными отделочными материалами, в большинстве случаев, технически невозможно. Для этого существуют специальные конструктивные профилированные системы обустройства деформационных швов (в «народе» именно их и прозвали деформационными швами, а не конструктивные разрывы в конструкциях).

Вторичными условиями отбора, той или иной системы, будет вид профиля (накладная или встраиваемая; гидроизолирующие системы, системы для антисейсмических швов), а также, эстетическая составляющая (материалы профилей).

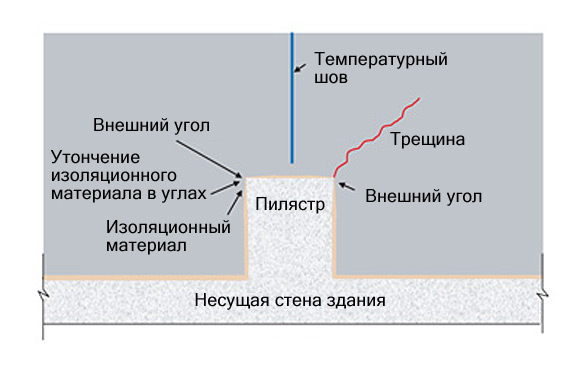

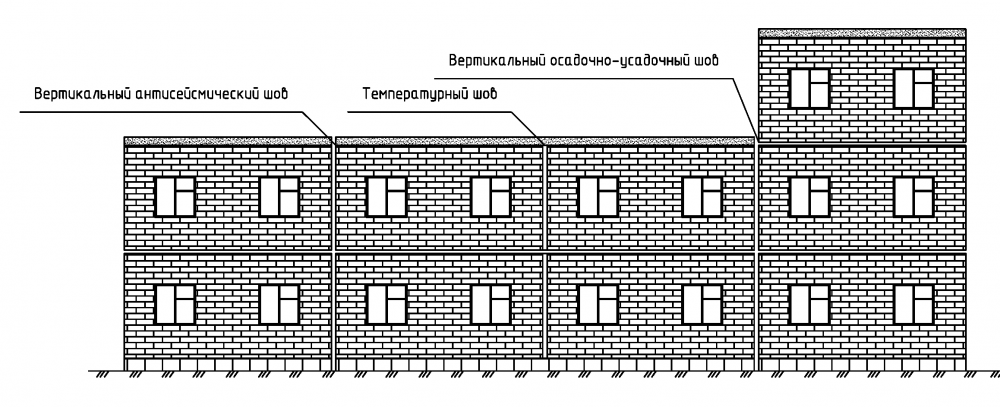

В зависимости от назначения существуют следующие деформационные швы:

| Температурные | Осадочные | Сейсмические | Усадочные |

Температурные швы делят здание на отсеки от уровня земли до кровли включительно, не затрагивая фундамента, который, находясь ниже уровня земли, испытывает температурные колебания в меньшей степени и, следовательно, не подвергается существенным деформациям. Расстояние между температурными швами принимают в зависимости от материала стен и расчетной зимней температуры района строительства. | Отдельные части здания могут быть разной этажности. В этом случае грунты основания, расположенные непосредственно под различными частями здания, будут воспринимать разные нагрузки. Неравномерная деформация грунта может привести к появлению трещин в стенах и других элементов здания. Другой причиной неравномерной осадки грунтов основания сооружения могут быть различия в составе и структуре основания в пределах площади застройки здания. Тогда в зданиях значительной протяженности, даже при одинаковой этажности, могут появиться осадочные трещины. Во избежание появления опасных деформаций в зданиях устраивают осадочные швы. Эти швы, в отличие от температурных, разрезают здания по всей их высоте, включая фундаменты. | Сейсмические швы применяются в зданиях, строящихся в районах, подверженных землетрясениям. | Усадочные швы делают в стенах, возводимых из монолитного бетона различных видов. Монолитные стены при твердении бетона уменьшаются в объёме. Усадочные швы препятствуют возникновению трещин, снижающих несущую способность стен. В процессе твердения монолитных стен ширина усадочных швов увеличивается; по окончании усадки стен швы наглухо заделывают. |

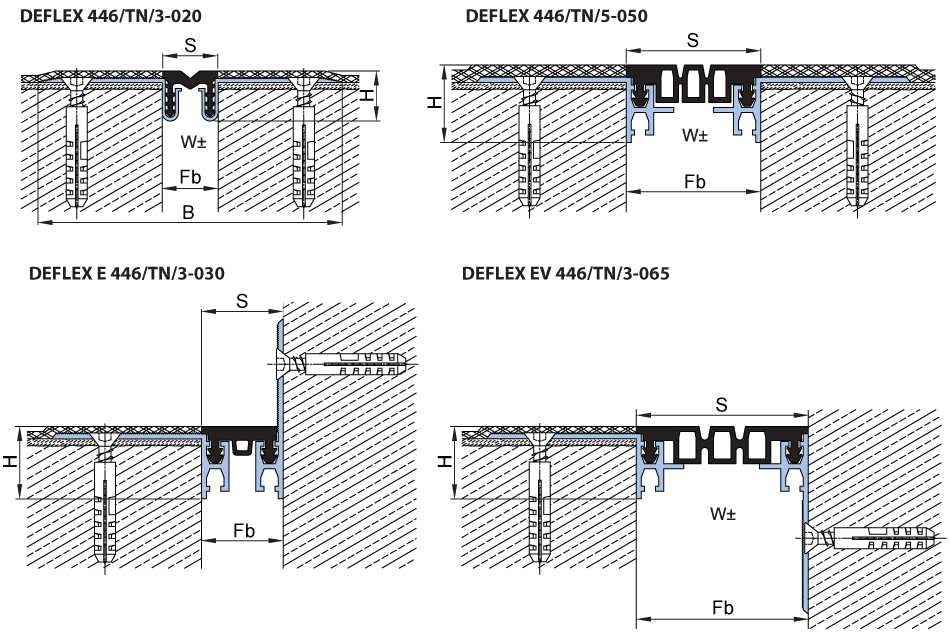

Ширина деформационного шва 30мм

Накладные и встраиваемые профили для деформационных швов шириной до 30мм

Деформационный профиль сейсмический

Деформационные сейсмические профили предназначены для установки в сейсмические швы зданий и сооружений на территориях с повышенной сейсмической активностью.

Ширина деформационного шва 50мм

Накладные и встраиваемые системы профилей для деформационных швов

Ширина деформационного шва 200мм

Накладные и встраиваемые системы профилей для деформационных швов.

Водонепроницаемые деформационные швы

Водонепроницаемая встраиваемая система профилей для компенсации деформацвий в полах

Деформационная система для паркинга

Деформационные профили для обустройства швов между секциями зданий паркингов, а также на въездах выездах из зданий или на рамп

Ширина деформационного шва 80мм

Ширина деформационного шва 150мм

Накладные и встраиваемые системы профилей для деформационных швов

Алюминиевые накладки на деформационные швы

Накладные и встраиваемые системы профилей для деформационных швов

Ширина деформационного шва 100мм

Накладные и встраиваемые системы профилей для деформационных швов

Высокотемпературные компенсаторы | Holz Rubber

Высокотемпературные компенсаторы: высокоэффективные продукты для суровых температурных сред предлагает долгосрочное решение

Наша приверженность исследованиям и разработкам привела к созданию самых эффективных продуктов, доступных для высокотемпературных сред. Наши высокотемпературные компенсаторы, разработанные для самых тяжелых условий эксплуатации, изготавливаются из самых передовых материалов, что обеспечивает долгий срок службы и предсказуемые характеристики. Holz Rubber предлагает полный спектр комплектных металлических рам, узлов и оборудования.

Наши высокотемпературные компенсаторы, разработанные для самых тяжелых условий эксплуатации, изготавливаются из самых передовых материалов, что обеспечивает долгий срок службы и предсказуемые характеристики. Holz Rubber предлагает полный спектр комплектных металлических рам, узлов и оборудования.

Преимущества тканевых компенсаторов:

- Устойчивость к коррозии

- Устраняет шум и вибрацию

- Выдерживает температуру свыше 2000°F

- Уменьшает количество деформационных швов благодаря перемещению в нескольких плоскостях

- Укорачивается по сравнению с металлом

- Снижает потребность в дорогостоящих пуговицах, подвесках, направляющих и т. д.

- Значительно сокращает время разработки

Резиновые химически стойкие компенсаторы (серия 300 LT)

- Предназначен для использования во влажной или сухой среде при температуре до 300°F и давлении 5 фунтов на кв. дюйм

- Изготовлены из нескольких эластомеров и предлагаются в ленточной или фланцевой конфигурации с одним или несколькими слоями ткани или плетеной проволоки

- Типичные области применения включают рукавные фильтры, вентиляторы FD, мокрые или сухие скрубберы и электрофильтры

- Предназначен для работы без флюгарки, за исключением случаев абразивного или высокоскоростного потока

- При желании можно использовать внешнюю изоляцию гибкого элемента

Витон, сертифицированный DuPont

® Компенсаторы (серия 400LT)- Предназначены для использования во влажных или сухих условиях при температуре до 400°F и 5 фунт/кв.

- Изготовлено из Viton®, сертифицированного компанией Dupont, и предлагается в ленточной или фланцевой конфигурации с армированием одним или несколькими слоями ткани или плетеной проволоки

- Дополнительный газонепроницаемый барьер из ФЭП или ПТФЭ для повышения химической стойкости в тех случаях, когда ожидается проскальзывание аммиака

- Обычно используется на выпускных отверстиях воздухонагревателей, рукавных фильтрах, пылеуловителях, вытяжных вентиляторах, мокрых или сухих скрубберах и каналах дымовых труб

- Могут возникать колебания температуры до 750°F в случае кратковременного отказа нагревателя воздуха

Компенсаторы из ПТФЭ, армированного стекловолокном (серия 500T)

- Предназначены для использования во влажных или сухих условиях при температуре до 575°F и давлении 5 фунтов на кв. дюйм

- Изготовлен из ПТФЭ, армированного стекловолокном, с газонепроницаемым барьером нулевой пористости различной толщины от 5 до 30 мил и механически приклеен к подложке

- Состоит из самого высокого в отрасли содержания смолы

- В основном используется для обеспечения внешнего покрытия и газового уплотнения для высокотемпературных композитов, но также может использоваться в экстремальных химических условиях в качестве основного гибкого элемента или внутреннего газового уплотнения

- Типичные области применения варьируются от растворов для обработки бумаги до мокрых скрубберов

- В большинстве случаев требуется прокладка потока, если используется однослойный раствор

Многослойные компенсаторы (серии 500HT – 1000HT)

- Предназначен для работы с воздухом и газом при высоких температурах до 1000°F

- Изготовлен из нескольких слоев в соответствии с расчетными требованиями к температуре с использованием таких компонентов, как газонепроницаемость, изоляция, тканая ткань и, возможно, трикотажная или тканая проволочная сетка

- Обычно изготавливается для выпусков экономайзеров, входов SCR, вторичного воздуха и других применений с горячими дымовыми газами

- Требуется обтекатель и не должна быть внешняя изоляция

- Внешняя крышка может быть изготовлена из нескольких различных материалов, включая EPDM, витон, ПТФЭ или металлические сплавы в зависимости от проектных условий

Компенсаторы для экстремальных температур HTG (серия 1200)

- Специально разработаны для применения в газовых турбинах, где температура превышает 1000°F и ожидается интенсивное циклирование, радиальный рост и большие смещения Муфты

- HTG предназначены для обеспечения длительного срока службы, простоты установки, низкой внешней температуры и снижения уровня шума.

- Соединения HTG находятся на выхлопных газах ГТ, впускных патрубках котлов-утилизаторов и других высокотемпературных устройствах

- Предназначен для воздуховодов и вентиляторов

Справочные листы технических данных

Температура и давление для компенсаторов неметаллических трубопроводов

Сбор всей доступной информации о системе, использующей компенсатор, имеет первостепенное значение. Это единственный способ достичь расчетного срока службы любого компенсатора. Когда дело доходит до процесса выбора, не бывает слишком много информации.

Аббревиатура «ШТАМП» может помочь запомнить все основные параметры. ШТАМП означает:

- Размер

- Температура

- Применение (движения — осевые, боковые и угловые)

- СМИ

- Давление

Эти параметры следует считать одинаково важными. Однако размер оказывает большое влияние на возможность обработки других параметров. Тогда важно знать давление — не только рабочее давление, но и любое отклонение, если есть пульсации или даже толчки.

Среда и температура определяют материал трубки компенсатора, поскольку он должен быть химически совместимым и выдерживать температуру процесса. Наконец, необходимое перемещение будет определять конструкцию компенсатора.

Для больших перемещений может потребоваться более одной свертки. Угловые и боковые смещения также могут быть встроены в компенсатор, что сводит к минимуму нагрузку на соединение и трубопровод.

Выход из строя компенсатора происходит редко, если условия известны и проверены. Сбои обычно происходят, когда известные условия заданы неверно или система превышает один или несколько факторов известной информации. В обоих случаях неудача будет результатом неправильного применения.

Промышленность по производству неметаллических компенсаторов, следуя передовым методам Ассоциации гидроизоляции (FSA), предлагает консервативные конструкции и компенсаторы с характеристиками, способными выдерживать неблагоприятные условия, которые, возможно, не учитывались в процессе первоначального выбора. Одним из факторов, который приводит к этому, является то, что в конструкции используется несколько материалов — в отличие от металлических компенсаторов — и производительность почти полностью определяется материалом сильфона из одного состава. При использовании неметаллических компенсаторов, особенно эластомерных компенсаторов, существует несколько факторов:

Одним из факторов, который приводит к этому, является то, что в конструкции используется несколько материалов — в отличие от металлических компенсаторов — и производительность почти полностью определяется материалом сильфона из одного состава. При использовании неметаллических компенсаторов, особенно эластомерных компенсаторов, существует несколько факторов:

- Сам эластомер

- Армирующий материал

- Дизайн и взаимодействие различных материалов

- Взаимодействие с фланцевой насадкой

Производитель несет ответственность за предоставление вариантов конструкции продукта для использования в конкретном приложении. Следующее должно помочь инженеру или конечному пользователю сделать разумный выбор на основе проектных условий.

Рисунок 1. Коэффициенты снижения температуры и давления

Материалы

Все эластомеры имеют ограничения по температуре. Существует диапазон температур, при котором эластомеры остаются гибкими и эластичными. Если температура ниже температуры стекла, эластомер потеряет эластичность и не сможет реагировать на требуемое движение.

Если температура ниже температуры стекла, эластомер потеряет эластичность и не сможет реагировать на требуемое движение.

Когда температура приближается к верхнему пределу или превышает его, эластомер может стать твердым и ломким, что приведет к растрескиванию и неизбежному выходу из строя компенсатора. Можно использовать самый сложный и самый прочный армирующий материал, но он будет неэффективен, если эластомер не поддерживается в своем температурном диапазоне.

Температура и давление

Максимальное давление и пределы температуры нельзя рассматривать отдельно. По мере повышения температуры возможности давления компенсатора уменьшаются. На рисунке 1 показаны общие рекомендации по снижению допустимого давления в зависимости от уровня температуры для этилен-пропилен-диенового мономера (EPDM) или бутилового эластомера. Таким образом, при 300 F предельное давление, указанное в каталоге, необходимо уменьшить вдвое, чтобы обеспечить надежность и срок службы. Если температура превышает возможности эластомера, можно выбрать другой состав с более высоким температурным пределом. На Рисунке 2 перечислены пределы температуры для обычных эластомеров.

На Рисунке 2 перечислены пределы температуры для обычных эластомеров.

Рисунок 2. Температурные ограничения эластомеров

Армирование

В качестве армирования эластомерных компенсаторов трубопроводов используются четыре основных материала: корд из полиэстера, арамидное волокно (кевлар), стекловолокно и нейлон. Нейлон рассчитан на максимальную температуру 230 F, полиэфирный шинный корд 300 F, а кевлар/стекловолокно до 400 F, что выше, чем у любого другого эластомера, кроме фторэластомера. Важно согласовать максимальную способность эластомера с максимальной способностью армирования тканью для достижения максимальной способности компенсатора. Из-за различий в коэффициентах теплового расширения различных материалов преобладает консервативная оценка.

Формованные компенсаторы из ПТФЭ

Политетрафторэтилен (ПТФЭ) обычно рассчитан на температуру свыше 400 F, но это ограничение не распространяется на компенсаторы, используемые для удержания давления. Не рекомендуется использовать формованные соединения из ПТФЭ при температурах выше 300 F.

Не рекомендуется использовать формованные соединения из ПТФЭ при температурах выше 300 F.

Изображение 3. Номинальное давление в зависимости от температуры и количества витков

При повышении температуры ПТФЭ становится мягче и начинает ползти. Эта ползучесть снижает кольцевую прочность сильфона из ПТФЭ и, следовательно, снижает номинальное давление. На Рисунке 3 указаны значения давления в зависимости от температуры и количества витков.

Размер компенсатора

Другим фактором является размер компенсатора. Чем больше размер, тем ниже способность выдерживать давление, включая отрицательное давление или условия вакуума. Это должно быть добавлено к ограничениям, связанным со снижением способности давления в условиях повышенных температур. На Рисунке 4 показаны пределы давления, которые следует использовать с учетом температуры процесса и размера эластомерного компенсатора.

Рис. 4. Пределы давления в зависимости от температуры и размера

Кроме того, существует несколько факторов, которые необходимо учитывать при выборе компенсатора.

Они делят здание на секции, которые в конструктивном отношении должны представлять собой самостоятельные устойчивые объёмы. По линиям сейсмических швов располагают двойные стены или двойные ряды несущих стоек, входящих в систему несущей конструкции соответствующей секции.

Они делят здание на секции, которые в конструктивном отношении должны представлять собой самостоятельные устойчивые объёмы. По линиям сейсмических швов располагают двойные стены или двойные ряды несущих стоек, входящих в систему несущей конструкции соответствующей секции.