способы железнения, существующие материалы, технология

Атмосферные осадки, химические и механические воздействия могут разрушить даже самые крепкие материалы. Не исключение и бетонная поверхность. Микротрещины, отслаивания, шелушения — это небольшое количество повреждений, которые могут образоваться под воздействием времени.

Для укрепления поверхности используются разные методы. Одним из популярных и простых в исполнении является способ железнения. Он поможет укрепить бетонный пол, защитить от проникновения влаги, значительно увеличить срок службы. К тому же, его можно провести самостоятельно, без подключения профессиональных строителей.

Суть железнения состоит в нанесении на свежеприготовленную бетонную поверхность сухого цемента или другой специальной смеси, с последующим затиранием.

Разработаны материалы, увеличивающие не только прочность бетонной поверхности, но и придающие ей дополнительные свойства, например, водонепроницаемость.

К главному компоненту всех современных смесей — портландцементу — добавляют различные добавки.

Для железнения используются металлические наполнители, полимерные волокна, композитные добавки. В состав входят базальт, кварцевый песок, стальная фибра, корунд и др. Можно встретить смеси с кусочками нержавеющей стали.

Химические наполнители часто содержат красители. В процессе химической реакции с бетонными компонентами, поверхность приобретает декоративный вид.

Железнение проводится также с помощью жидких составов, которые легко можно найти в продаже. Вещества, содержащиеся в бетоне, вступают в химическую реакцию, в результате чего образуется материал, заполняющий все микротрещины. Жидкие составы обладают глубоким проникновением, благодаря чему значительно увеличивается прочность поверхности.

Приготовление бетона

Чтобы приготовить бетон высокого качества, нужно соблюдать пропорции ингредиентов:

- Количество щебня или гравия по отношению к песку составляет 2:1.

- Разнозернистость песка от 0,3 — 3 мм.

При соблюдении этих условий, бетон получится более прочным и менее пористым.

Способы железнения

Процесс железнения бетонных поверхностей довольно простой, не требующий специальных знаний и навыков.

Существуют три способа железнения бетона:

- мокрый;

- сухой;

- пропитка специальными средствами.

Мокрое железнение

На подготовленную поверхность наносится слой жидкого цемента (песок/ цемент — 1:1). Аккуратно разравнивается специальной лопаткой или кельмой. Для избежания последующего растрескивания, в раствор добавляется известковое тесто (соотношение 1:10, в зависимости от количества цемента). Иногда встречаются более сложные составы раствора с включением жидкого стекла или алюмината натрия.

Мокрое железнение можно проводить не раньше, чем через 2 недели после заливки бетона. Это время необходимо для хорошего затвердения материала. После окончательного высыхания, поверхность можно покрыть полимерным составом.

Железнение мокрым способом имеет более высокую прочность. Плюсом этого метода есть возможность использования, как для вертикальных, так и горизонтальных поверхностей.

Сухое железнение

Чаще всего проводится сухой метод железнения. Это самый удобный и дешевый способ. К тому же не менее эффективный и не влияющий на качество бетона.

- Для начала готовится смесь. На пол (сухой или с лужами) насыпается сухой цемент. Рекомендуется к чистому цементу добавить песок, соотношением 1:1, или использовать уже готовые смеси. Можно поэкспериментировать и немного добавить, например, жидкое стекло, кварц и др.

- Затем следует непосредственно сам процесс железнения.

С помощью сита бетон посыпается приготовленной сухой смесью. Создается равномерный слой, с высотой не меньше 3 мм. Расход материала составляет 5 кг /кв.м. Смесь должна впитать влагу и превратится в кашицу.

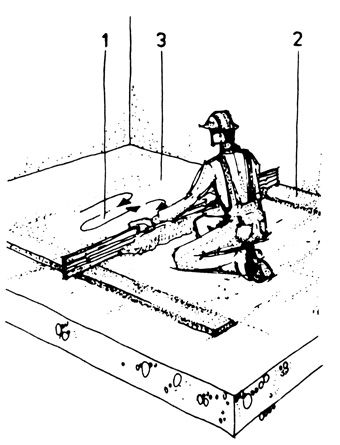

С помощью сита бетон посыпается приготовленной сухой смесью. Создается равномерный слой, с высотой не меньше 3 мм. Расход материала составляет 5 кг /кв.м. Смесь должна впитать влагу и превратится в кашицу. - Специальной лопаткой, кельмой или любым другим плоским и широким предметом втирается в поверхность до темно-серого цвета. Если выполнять эту работу кельмой, то процесс немного затянется, но качество будет лучшим.

- Когда верхний слой будет идеально ровным и практически сухим, можно оставить его на неделю для затвердения

Достаточную прочность после железнения поверхность наберет через 4 дня. При необходимости, по ней можно ходить уже спустя 24 часа.

Очень важный момент: посыпка сухим цементом или смесью и последующая затирка осуществляется не на увлажненном цементе, а на схватившемся, но еще не высохшем. Это считается самым правильным железнением.

Недостаток сухого железнения — применяется только на горизонтальных поверхностях.

Полимерная пропитка

Этот способ считается самым качественным. Суть его заключается в покрытии бетона слоем полимера. Этот метод имеет свои преимущества, но имеет и свои требования к поверхности.

Самым популярным материалом среди строителей является полиуретан.

Плюсом является возможность проводить работы в любых условиях, при любой температуре (до -25 С). Качество будет одинаково хорошим.

Минус — нужно поймать момент, когда бетон на ощупь влажный и затвердел не полностью.

- Сам процесс напоминает сухое железнение. Берется сухая смесь для выравнивания, высыпается равномерно на слегка влажный бетон и разравнивается. Лучше использовать шлифовальную машинку.

- Необходимо дождаться полного высыхания. В результате получается прочный полимерный слой глубокого проникновения. Если использовалась жидкая пропитка (наносится и втирается, как и все предыдущие), то глубина может составлять 5 мм.

Соответственно прочность и твердость бетона становится очень высокой.

Соответственно прочность и твердость бетона становится очень высокой.

Перед тем, как нанести жидкий состав укрепителя, необходимо тщательно подготовить поверхность. Поры, щели очистить от пыли, отшелушившиеся частицы, слабые места удалить.

Следует помнить, что прозрачный жидкий состав не спрячет имеющиеся дефекты, текстура поверхности не поменяется.

Выбирая материал, нужно ориентироваться на производителей с хорошей репутацией. Разработка качественного продукта требует большой исследовательской работы и контроля качества.

Сухие упрочнители классифицируют по типу наполнителей. Они имеют разную твердость, зернистость, абразивную стойкость. Если в составе преобладают мелкие частицы (особенно в кварцевых наполнителях), то это негативно влияет на прочность и сцепление с поверхностью. В случае преобладания крупных частиц, смесь теряет пластичность, неравномерно впитывает влагу, становится неудобной в работе.

Железнение можно проводить на старых бетонных поверхностях. Рекомендуется проводить укрепление в местах с большой нагрузкой.

Минимальные требования, которым должен отвечать бетонный пол, очень простые. Пол должен быть ровным, крепким и иметь длительный срок эксплуатации.

На практике все это встречается довольно редко. Долговременная эксплуатация бетонной поверхности возможна только в том случае, когда верхний слой бетона имеет высокую прочность, хорошую плотность и низкую истираемость.

Уход за бетонным покрытием после железнения требует использования силеров — жидких средств, образующих на поверхности бетона защитную пленку.

Технология железнения бетона цементом

Бетонный раствор — один из самых востребованных строительных материалов, без которого не обходится возведение как небольших частных построек, так и крупных коммерческих, промышленных, общественных сооружений.

Железнение бетона

Представляет собой процедуру по усилению износоустойчивости и водонепроницаемости вертикально и горизонтально расположенных бетонных поверхностей. Она не имеет ничего общего с металлом, а называется «железнением» из-за сравнения прочности обработанного бетона с железом. Укрепление проводят с использованием кварца, песка, извести, «жидкого» стекла, специальных смесей и пропиток, но наибольшее распространение на практике получило железнение бетона посредством цемента.

Выбор инструмента зависит от обрабатываемой площади. Чтобы провести укрепление небольшой бетонной поверхности, можно воспользоваться мастерком, лопаткой, кельмой.

Внутренняя защита бетонных конструкций

Прочность заливаемой бетоном поверхности зависит от многих факторов и достигается различными способами:

- правильным расчетом соотношения компонентов в смеси таким образом, чтобы содержание гравия или щебня не превышало количество песка больше, чем в два раза;

- повышением плотности раствора за счет использования песка с неоднородным размером фракций.

Эти мероприятия позволяют укрепить бетон исключительно изнутри, но не обеспечить полную устойчивость от оказываемой на залитую из него поверхность нагрузки и негативных проявлений окружающей среды. И если не провести дополнительных мероприятий по укреплению снаружи, то разрушение бетонной массы неизбежно.

Внешняя защита бетонных поверхностей

Железнение бетона цементом позволяет оградить застывший раствор и выполненную из него конструкцию от:

- постоянных механических нагрузок;

- периодически возникающего воздействия химических реагентов;

- ветра, дождя, снега и прочих атмосферных и природных явлений;

- вызывающих замораживание и оттаивание поверхности перепадов температур.

Если пренебречь дополнительной внешней защитой, то бетонная смесь в конструкции начнет расслаиваться, трескаться. Со временем этот процесс приведет к полному разрушению застывшего раствора, нарушит целостность изделия.

Назначение железнения цементом

Наиболее простой и действенный способ максимально продлить срок бетонных конструкций самого различного назначения. Железнение не улучшает качественных характеристик бетонного раствора, но позволяет:

- повысить водонепроницаемость;

- выровнять поверхность конструкции;

- увеличить показатели ударной прочности и стойкости к износу;

- предупредить образование трещин;

- снизить ломкость и риск расслаивания;

- получить полностью готовое к дальнейшей эксплуатации покрытие.

Благодаря укреплению цементом, на поверхности бетонной конструкции образуется достаточно крепкая и прочная корочка. Она защищает изделие от преждевременного истирания, позволяет прослужить ему положенный срок службы без потери эксплуатационных свойств и характеристик. Железнение может проводиться как с привлечением специалистов, так и самостоятельно.

Однако, учитывая отсутствие влияния непосредственно на качество бетонной смеси, необходимо четко понимать, что данный способ максимально эффективен только тогда, когда изначальное качество раствора высоко. Следовательно, полагаться только на железнение нельзя. Все работы с бетонным раствором должны быть проведены на высшем уровнем.

Технология проведения железнения цементом бетонных конструкций

Тяжелые фракции после заливки бетонного раствора оседают вниз, то есть верхний слой теряет свои первоначальные прочностные свойства и ослабевает. Покрытие бетона цементом компенсирует это явление, предотвращает возникновение ослабления во внешней части конструкций и изделий, выполненных из бетонной смеси..jpg)

Чтобы укрепление поверхности прошло качественно, необходимо обеспечить хороший уровень адгезии цемента и бетона. Добиться этого позволяет четкое выполнение последовательности следующих действий:

- очищение обрабатываемой площади от любых видов загрязнения;

- приготовление смеси с выдержкой всех требуемых пропорций;

- нанесение, разравнивание цементного состава;

- выдерживание необходимого времени перед дальнейшей эксплуатацией конструкции.

В цемент чаще всего вводят различные химические специальные добавки. Они усиливают стойкость образуемого покрытия к механическим, природным, физическим нагрузкам и воздействиям. Выбор дополнительных компонентов зависит от условий эксплуатации бетонной конструкций.

Советы и рекомендации по железнению

Добиться максимально эффективного проведения железнения позволяет соблюдение некоторых важных нюансов:

- Если укрепление поверхности решено провести сразу после заливки бетонной массы, необходимо дать раствору схватиться.

Чтобы свежеуложенная смесь была полностью готова к дальнейшему железнению, ей необходимо дать «настояться» в течение пяти или семи часов.

Чтобы свежеуложенная смесь была полностью готова к дальнейшему железнению, ей необходимо дать «настояться» в течение пяти или семи часов. - С целью улучшения адгезии необходимо провести обезжиривание «настоявшейся» поверхности. Лучше всего для этого проводить обработку конструкции посредством грунтовки. Она накладывается толстым слоем.

Когда оба эти условия полностью соблюдены, то укрепление будет иметь высокое качество и полностью отвечать всем возложенным на него функциям и задачам.

Железнение бетонных конструкций цементом

Может проводиться сухим и мокрым способом. Выбор метода укрепления зависит от роли бетонной поверхности, оказываемых на нее предельных нагрузок. Главное, чтобы сухой цементный порошок либо свежеприготовленная смесь была нанесена достаточно толстым слоем.

Слишком тонкий слой не сможет обеспечить достаточного уровня защиты. Неправильно проведенное железнение может спровоцировать преждевременное проявление признаков разрушения бетонного раствора. Поэтому, независимо от того, каким способом проводится укрепление, оно должно быть выполнено в соответствии с рекомендуемой толщиной наносимого слоя.

Неправильно проведенное железнение может спровоцировать преждевременное проявление признаков разрушения бетонного раствора. Поэтому, независимо от того, каким способом проводится укрепление, оно должно быть выполнено в соответствии с рекомендуемой толщиной наносимого слоя.

Выполнять железнение можно обычными или цветными цементными смесями. Последние позволяют получить конструкцию с привлекательным и эстетичным видом уже на этапе укрепления бетонной поверхности. На итоговой стоимости процедуры это отразится незначительно.

«Сухой» метод железнения цементом

Применяется для укрепления горизонтально расположенных бетонных поверхностей. Его выполняют с использованием просеянного через сито сухого цемента, наносимого на обрабатываемую площадь двухмиллиметровым слоем. Выступающая из бетонного раствора влага впитывается в насыпанный на плоскость цемент.

Сухой состав втирают в поверхность, выравнивают с помощью мастерка или кельмы, уплотняют и оставляют до полного высыхания.

Главным достоинством сухого железнения является низкая стоимость, быстрый набор максимальной прочности. Покрытие полностью готово к эксплуатации спустя четыре дня, а ходить по нему можно уже через сутки. Недостаток этого способа заключается в возможности обработки только горизонтальных оснований, а также выжидании правильного момента для проведения работ. Бетонный раствор должен частично отдать влагу. Проводить железнение по смоченной водой поверхности нельзя.

«Мокрый» метод железнения цементом

В отличие от сухого, является универсальным и применяется для дополнительной защиты как горизонтальных, так и вертикальных бетонных плоскостей. Этот метод заключается в оштукатуривании поверхности жирным цементным раствором. Соотношение песка и цемента берут в равных пропорциях. Сделать смесь более эластичной, снизив риск растрескивания, позволяет введение небольшого количества известкового теста, доля которого должна составлять 0,1 часть от общей массы.

Сделать смесь более эластичной, снизив риск растрескивания, позволяет введение небольшого количества известкового теста, доля которого должна составлять 0,1 часть от общей массы.

Чтобы провести укрепление бетона с помощью цементного раствора, необходимо выждать не менее двух недель после заливки поверхности. Следовательно, этот способ подходит не только для вновь возводимых конструкций, но и уже эксплуатируемых. Слой жидкого цемента наносится таким образом, чтобы он полностью закрывал собой бетон, равномерно распределяется посредством специальной лопаточки. Когда цемент набирает максимальную прочность, его зачищают и шлифуют.

У мокрого железнения есть только один существенный недостаток — длительность проводимых работ, которые в общей сложности занимают не менее недели. Этот метод позволяет получить идеально гладкую и прочную поверхность.

Сухое или мокрое железнение

Оба способа имеют свои преимущества и недостатки. Сухое железнение целесообразно проводить с целью дополнительной защиты бетонной поверхности основания пола, а мокрое укрепление было и остается более надежным и качественным как для горизонтальных, так и вертикальных конструкций.

Независимо от выбранного способа, следует помнить, что результат проделанной работы зависит от состава самого бетона. Если он изначально имеет низкое качество, то дополнительная защита сможет лишь незначительно отсрочить неизбежное преждевременное разрушение конструкции. Когда качество раствора высоко, и сухое, и мокрое железнение позволяет получать прочные, ровные, твердые бетонные поверхности.

Железнение бетонных поверхностей: укрепление бетона

Нанесение укрепляющего слоя

Потребительские характеристики бетона, как строительного материала, одни из самых высоких. Однако его структура подвержена трещинообразованию, истираемости и сильно впитывает влагу.

Для снижения этих негативных эффектов существует специальная технология – железнение бетонных поверхностей. В чем суть, и как ее использовать описано в данной статье.

Содержание статьи

Виды укрепления и сфера применения

Железнение бетона – это затирание в свежесформированную бетонную поверхность сухого цемента, для придания ей дополнительных прочностных и влагонепроницаемых свойств. Суть в том, что при обработке, число и размер пустот и пор в основании уменьшается или вовсе исчезает, а цементное вяжущее и другие вещества сковывает между собой подверженную трещинообразованию структуру бетона, укрепляя ее. Это и делает качество поверхности лучше.

Важно! Нанесение укрепляющего слоя – это финишные работы. То есть, к примеру, основание пола к этому моменту должно быть уложено, и, если требуется, уже выровнено стяжкой.

Приобретенная водонепроницаемость поверхности

Укрепление может производиться несколькими видами материалов:

- Цемент. Раньше железнение поверхности бетона проводили при помощи одного только цемента высокой марки. Но существенный недостаток такой обработки заставил совершенствовать технологию. Минус в том, что спустя какое-то время (в зависимости от качества выполненной работы), верхний слой под регулярными нагрузками непременно начинал отслаиваться и крошиться.

Отслаивание укрепляющего покрытия

- Топпинг. При подготовке упрочняющего раствора, стали пробовать помимо цемента, добавлять к составу другие компоненты и микрофибры для улучшения качества сцепления покрытия с бетоном и его технических характеристик. Так, были разработаны специальные тонкодисперсные составы на основе портландцементов с различными наполнителями. Они не только усиливают прочностные свойства, но и значительно повышают устойчивость к влаге и механическим воздействиям. А так же придают стойкость к агрессивным средам и другие требуемые качества обычным бетонным поверхностям. Эти модифицированные смеси стали называть топпингом.

На заметку: главное в многокомпонентных смесях то, что улучшена их адгезия к бетонному основанию. А значит, при качественно выполненных работах, вероятность отслоения укрепляющего слоя сводится к минимуму.

Выравнивание бетонной поверхности

- Пропитка. Наряду с топпингом появились полимерные покрытия для пропитки, не содержащие в составе цементов. Главный их плюс в том, что основание необязательно должно быть свежеуложенным. Их можно применять и на старых поверхностях, в реставрационных и ремонтных целях. Причем, способ нанесения их также значительно проще, чем цементных составов.

Нанесение пропитывающего состава

Чаще железнение бетонных поверхностей проводят при устройстве покрытия пола, для упрочнения верхнего слоя стяжки, если она есть, или самого основания. Но, при необходимости, используется и для укрепления вертикальных поверхностей.

В зависимости от вида применяемого состава, можно проводить обработку, направленную на гидроизоляцию — к примеру, под бассейн. А также, в производственных цехах с различной степенью агрессивности и температуры среды в них. В таблице приведена цена и сведения о среднем расходе некоторых материалов.

Сравнение марок современных упрочнителей

Железнение цементом

Выравнивание стяжки пола

Данный классический способ подходит для применения в частном строительстве. Например, железнения бетонных дорожек на территории дачи, пола в беседке на улице и других участках с низкой интенсивностью пешеходного движения.

Сухой способ железнения

Если предполагается устраивать дополнительное упрочнение сухим способом, то подготовиться к этому нужно заранее, чтобы все необходимые материалы и инструменты были собраны, и находились зоне досягаемости. Потому как работы по железнению проводятся по свежеуложенному основанию. Данный способ подходит только для горизонтальных поверхностей.

На заметку: желательно, чтобы цемент, используемый для упрочнения, был марки не ниже М300.

- Подготовка. Укрепительные работы проводятся по свежему, еще не до конца затвердевшему основанию, пройти по которому уже можно, но так, чтобы оставался след. При этом глубина его не должна превышать 3 мм. Это состояние упрочнения бетонная поверхность приобретает спустя 3-7 часов, после окончания работ, в зависимости от условий твердения.

Распределительная тележка

- Нанесение. Дальше, сухой цементный порошок при помощи сита равномерно распределяют на влажную поверхность, толщина насыпного слоя должны получиться 2-3 мм. Наносить лучше небольшими порциями по радиусу, так чтобы хватало руки сразу же немного его уплотнить и перейти к следующему участку. Однако можно оставить и без предварительного уплотнения.

На заметку: если обрабатываемая площадь большая, то для нанесения сухих смесей целесообразнее применять специальную распределительную тележку.

Заглаживание набравшего влагу цемента в основание

- Втирание. Как только весь сухой светло-серый порошок потемнел – значит, он уже достаточно вытянул на себя влаги из основания, и можно начинать затирку. Если площадь небольшая, то это действие выполняют вручную, при помощи мастерка, кельмы, пенопластовой терки или аналогичных инструментов. Если работы много, лучше воспользоваться специальным прибором: затирочной машинкой. Поверхность должна получиться ровная, гладкая, при применении механизированного способа втирания – почти блестящая.

Затирочная машинка

- После окончания работ, поверхность желательно обработать влагоудерживающей пропиткой, укрыть пленкой, и дать «отдохнуть» несколько часов для улучшения процессов адгезии. При необходимости, ходить по укрепленному полу можно уже спустя 24 часа, активнее использовать – на 4-е сутки. Полную прочность поверхность наберет через 28 дней.

Мокрый способ железнения

Имеет важное преимущество перед сухим – подходит для обработки как горизонтальных, так и вертикальных поверхностей. Наносится раствор на полностью закрепившееся основание, то есть, спустя 28 дней после окончания работ по его устройству. Это значит, что применяться такой метод может и на старых поверхностях, для их ремонта.

Подготовка пола

- Подготовка. Участок под укрепление тщательно освобождается от мусора и пыли. Для улучшения адгезии, предварительно пропитывают основание грунтовкой глубокого проникновения. Готовят жидкую цементно-песчаную смесь в соотношении 1:1, с добавлением известковой примеси в количестве 10% от получившейся массы.

Известь нужна для придания раствору пластичности и предупреждения образования трещин. Также при желании, можно вводить и другие добавки, жидкое стекло, микрофибру и прочее. Но, тогда, проще будет воспользоваться уже готовой топпинговой сухой смесью.

На заметку: песка можно использовать вполовину меньше от объема цемента, так поверхность получится прочнее.

Нанесение цементного раствора

- Нанесение. Получившуюся смесь выкладывают тонким слоем на подготовленное горизонтальное основание и выравнивают. Равномерно распределить раствор по поверхности поможет игольчатый валик. После того, как покрытие немного схватилось – следует укрыть его пленкой. Это нужно чтобы снизить скорость потери влажности, для предупреждения растрескивания.

Для вертикальных поверхностей смесь должна быть чуть гуще, так ,чтобы она держалась и не стекала со стены. Наносить ее можно при помощи шпателя или пневмонабрызга. Разгладить, и дать настояться для приобретения достаточной прочности перед следующим этапом.

Применение игольчатого валика

- Затирка. После набора слоем требуемой прочности, по прошествии порядка 6 часов, производят затирку возможных шероховатостей. Эти работы выполняют так же, как и в сухом способе – с помощь ручного инструмента или механизмов. При желании, получившийся укрепленный пол можно отшлифовать.

На фото – машинка для шлифовки в процессе работы

Важно организовать условия, замедляющие высыхание укрепителя, для предупреждения образования трещин. Лучше всего с этой задачей справляются специальные пропитки и лаки, которые создают на поверхности бетона покрытие, препятствующее свободному проникновению влаги.

Ведь держать основание под пленкой, и не пользоваться помещением две недели, очень сложно. А так, спустя 24 часа, по полу можно начинать аккуратно ходить. Полную прочность он наберет не раньше стандартного срока созревания бетона – через 28 дней.

Расчет цементного раствора

Применение топпинговых смесей

Топпингом называют упрочняющие смеси на основе цементного вяжущего с различными добавками и компонентами. Это более затратный и трудоемкий способ обработки бетона, нежели классический. Дороже стоят как сами смеси, так и процесс производства работ требует профессионального подхода.

Но при этом, укрепленная им поверхность обладает более высокими качествами, чем после железнения обычным цементом. Технологию упрочнения топпингом еще называют «бронированием бетонного пола».

Упрочненные колерованными топпинговыми смесями поверхности

Данный вид целесообразнее использовать для промышленных целей, где нагрузки повышены, как и требования к качеству пола. Или, например, в торговых комплексах и подземных парковках. Но подойдет и для декоративной отделки пола в жилом помещении, так как в смеси можно добавлять красители.

По виду главного наполнителя, в зависимости от применения и интенсивности предполагаемых нагрузок на поверхность, различают три основных состава топпинговых смесей:

| Заполнитель | Степень нагрузок поверхности |

| Кварцевый | Средние |

| Корундовый | Высокие |

| Металлический | Очень высокие и экстремальные |

Способы нанесения

Для устройства упрочнения бетонной поверхности при помощи топпингов, чаще используется сухой способ — такой же, как и при железнении цементом. Однако, характеристики основания здесь будут выше.

Насколько – зависит от требований вида смеси. Потому как, если оно рыхлое и некачественно смонтировано, никакое упрочнение поверхности не спасет.

Нанесение сухой смеси

В целом цемент, применяемый при строительстве основания, должен быть марки не менее М400. Также и профессионально выполнены сами несущие конструкции пола, с армированием и надлежащей щебеночной подготовкой под ней (в случае устройства «по земле»). Чтобы не было просадок, и в связи с этим, растрескивания.

Упрочнение поверхности бетонного пола топпинговыми смесями можно проводить вручную, или с использованием техники:

- При работах, производимых машинным способом (для устройства площадей промышленных масштабов), разделения на этапы нет. Все выполняется механизмами последовательно, согласно специальной разработанной технологии укладки.

- При работах, проводимых вручную, слой наносится в два этапа поверх еще некрепко застывшего основания (спустя 4-8 часов в зависимости от условий твердения). Если из него выступила вода – необходимо ее убрать. А также, непосредственно перед нанесением смеси, рекомендуется затереть поверхность основания. Это нужно для того, чтобы обеспечить лучшую совместную работу бетона с топпингом.

Этапы следующие:

Затирочная машинка

Важно! Не переусердствовать с «трением», иначе можно высушить участок покрытия и оно начнет отслаиваться.

- Сначала распределяется 0,5-0,65 от общего количества смеси. После набора сухим порошком достаточной влажности, переходят к затиранию поверхности. И тут же, без перерыва, приступают ко второму этапу.

- Равномерно распределяют оставшееся количество, и после смачивания ее бетонным молочком выполняют первичную затирку. Спустя еще 2-6 часов, когда покрытие наберет достаточную прочность — такую, чтобы след от обуви оставался не глубже 1 мм, следует приступать к финишной затирке и заглаживании укрепителя. При желании отполировать его можно до блестящей глянцевой поверхности.

На заметку: готовое покрытие рекомендуют дополнительно пропитать влагоудерживающим лаком. Если скорость высыхания будет высокая, поверхность может растрескаться.

Затирочные или шлифовальные машинки могут быть ручными, автоматизированными и самоходными

Упрочнение с использованием пропиток

Пропиток существует очень много.

По главному назначению, их условно можно разделить на четыре группы:

- Защита на период созревания бетонной поверхности. Чтобы не мучиться, укрывая свежеукрепленное основание пола пленкой все 28 дней, и смачивая периодически его водой во избежание растрескивания, можно применить специально предназначенную для этих целей пропитку. На поверхности она создает гидрофобное покрытие, которое значительно снижает скорость выхода влаги из свежеуложенного бетона и обеспыливает ее.

Нанесение колерованного состава

Важно: пропитку следует наносить в количестве, строго определенном инструкцией. Участок с избыточным покрытием может начать шелушиться, что повлияет на цвет и общий внешний вид.

Еще из преимуществ применения этих составов то, что они дополнительно упрочняют «молодую» поверхность. Так, пользоваться обработанным полом можно уже на второй день, и на пути нет никаких препятствий (полиэтиленовых мешков и досок, по которым должно ходить). А также поверхность приобретает декоративный чистый блестящий вид, что положительно сказывается при визуальном осмотре во время сдачи объекта.

- Декоративные цветные пропитки. Их используют вместо краски, из-за способности колеров проникать в поверхность бетона до 5 мм. А значит, следы истирания такому полу не страшны многие годы.

- Пропитки для придания конструкциям гидроизоляционных свойств. Они «мощнее» чем составы, используемые в период созревания бетона, устойчивы к истиранию, и рассчитаны на значительно больший срок службы.

Нанесение способом распыления цветной гидроизоляционной пропитки в бассейне

- Упрочняющие. Чаще в их составе присутствуют неорганические материалы. При нанесении происходит химическая реакция пропитки с минеральной составляющей бетона, в результате образовываются кристаллические связи. Структура приобретает дополнительную связность и уплотняется, а значит, становится более прочной и влагонепроницаемой.

На заметку: пропитки могут быть на основе органических составляющих или химических. По техническим характеристикам они вполне сравнимы. А вот цена на химические пропитки будет значительно выше.

Нанесение на бетонный пол пропитывающего покрытия и состояние после его высыхания

Независимо от группы применения, все пропитки в большей или меньшей степени:

- Упрочняют;

- Обеспыливают;

- Гидрофобизируют.

Наносят их разными способами: и кистью, и валиком, и распылением. Запросы к поверхности бетона тоже могут отличаться. Одни жидкие укрепители требуют свежее, еще не досохшее основание. Другие допустимо наносить только после полного его высыхания. Прилагаемая к каждому виду пропитки инструкция подскажет, как именно ее применять.

Нагляднее различия в методах железнения можно увидеть при просмотре видео в этой статье.

Сейчас разработаны и уже успешно используются упрочняющие покрытия и грунтовки на основе наномодифицированных компонентов в их составе (к примеру, ЭпоксиПАН). При взаимодействии с минеральными веществами, в бетонном основании происходит рост кристаллов не за счет химической реакции, а на наноуровне.

Это придает поверхностям сверхпрочные характеристики, 100-процентную водонепроницаемость и многие другие положительные качества, с запасом на долгие годы. Новое поколение строительных наномодифицированных материалов открывает массу возможностей, и расширяет горизонты для свежих архитектурных решений.

Заключение

Укрепление вертикальной бетонной поверхности проникающей гидроизоляцией на основе цемента

Железнение бетонных поверхностей можно проводить разными способами, выбирая из обширного ассортимента специальных составов, начиная от классического цемента — и заканчивая наномодифицированными пропитками. Подбор наиболее рационального метода складывается из оптимального соотношения в обеспечении требуемого качества и характеристик итоговой поверхности, простоты и удобства работ, и при этом — адекватной стоимости.

Железнение бетона: виды и технология укрепления

Одним из самых простых способов укрепления и повышения качества бетонной поверхности является железнение бетона. Что же представляет собой этот метод, какими способами проводится и какие цели преследует?

Зачем необходимо железнение

При возведении строительных сооружений или обустройстве площадок предъявляются высокие требования к качеству бетонного покрытия. Оно должно выдерживать механические нагрузки, обладать устойчивостью к воздействию внешних атмосферных факторов и достаточным запасом прочности. На практике видно, что уже через 2 года интенсивной эксплуатации бетонные поверхности начинают разрушаться. А через 5 лет деформации приобретают такие масштабы, что требуется полная замена верхнего слоя.

Железнение бетона призвано:

- предотвратить разрушение верхнего слоя бетона;

- увеличить срок службы площадки или изделия;

- улучшить гидроизоляционные характеристики материала;

- повысить прочность и надежность основания;

- предупредить образование множественных пор и пустот, которые появляются с течением времени;

- защитить поверхность от атмосферных осадков и перепадов температур.

Благодаря дополнительным химическим присадкам удается придать бетону дополнительные свойства — увеличить сопротивление к истиранию и другим агрессивным влияниям.

Химические наполнители для железнения часто содержат красители. Вступая в реакцию с компонентами бетона, они придают поверхности декоративный оттеночный эффект.

Что представляет собой технология железнения

Утрата бетонной поверхностью прочностных характеристик связана с оседанием тяжелых фракций после заливки бетонной массы. Вместе с собой фракции уносят цементные частицы, тем самым делая верхний слой слабым и уязвимым. Задача железнения — насытить наружные слои залитой площадки частицами, обладающими повышенной прочностью.

Раньше с этой целью использовали сухой цемент — его смешивали с водой и втирали в бетонную поверхность. Сейчас на смену цементу пришли специальные смеси. Они не только укрепляют верхний слой, но и придают бетону новые полезные качества — водонепроницаемость, ударопрочность, устойчивость к перепадам температур.

Чтобы обеспечить адгезию обрабатываемой площади с укрепляющей смесью, соблюдают такую последовательность работ:

- Залитый цемент очищают от загрязнений, мусора, частиц песка и пыли.

- Готовят смесь по инструкции, соблюдая рекомендованные производителем пропорции.

- Наносят состав на подготовленную поверхность по выбранной технологии.

- Выдерживают время для схватывания материала, обозначенное в инструкции.

Нанесенный слой укрепляющего материала не должен быть слишком тонким, иначе поверхность будет недостаточно защищена от разрушения.

Методы железнения

Выбор метода железнения будет зависеть прежде всего от типа поверхности — горизонтальной или вертикальной. Но каждый из способов не представляет трудностей даже для неопытного строителя.

Сухой

Железнение сухим способом считается самым простым и бюджетным, но подходит только для укрепления горизонтальных поверхностей. В качестве укрепителя используют чистый цемент или его смеси со специальными присадками. Обработке подлежит свежезалитая площадка, которая еще остается влажной, но без цементного молочка, способного заблокировать процесс схватывания.

Зажелезнить можно и старое покрытие, если предварительно покрыть его грунтовкой. Сверху наносится жидкая смесь на основе корундовых и кварцевых уплотнителей, а также полимерных армирующих волокон.

Этапы проведения работ:

- Приготовление смеси. Она должна быть однородной, без комков и сторонних примесей, при необходимости можно воспользоваться строительным миксером или электродрелью с насадками.

- Нанесение смеси-укрепителя. Используют мелкое сито, которое будет задерживать крупные фракции и рассеивать сбившийся в комья залежавшийся цемент. Обрабатываемую площадку усыпают слоем толщиной 2-3 мм. Составу нужно дать время для впитывания влаги и схватывания.

- Уплотнение слоя. Широким инструментом: кельмой, шпателем или гладилкой — смесь разравнивают и втирают в основание. Затирку нужно выполнять как можно тщательнее горизонтальными вибрирующими движениями небольшой амплитуды, добиваясь практически сухой поверхности.

- Отвердение площадки. Этот процесс может занять до 7 дней, но при необходимости на зажелезненную поверхность можно будет аккуратно наступать уже по истечении суток.

Чтобы бетонная поверхность быстро не утрачивала влагу, рекомендуется накрыть ее полиэтиленовой пленкой. Некоторые специалисты предпочитают периодически увлажнять бетон водой из пульверизатора или краскопульта. Когда смесь наберет окончательную прочность, неровности и изъяны шлифуют наждачной бумагой или другим абразивом.

Мокрый

Железнение мокрым способом применимо как для горизонтальных, так и для вертикальных поверхностей. Методика подходит для реализации на свежих бетонных основаниях, выдержанных в течение 1-3 недель, а также старых покрытиях, бывших в эксплуатации. Железнение проводят пластичной смесью из песка и цемента в соотношении 1 к 1. В состав могут включаться специальные добавки и известковое тесто, препятствующие растрескиванию внешнего слоя.

Пошаговое выполнение железнения:

- Рабочую плоскость очищают от загрязнений, при необходимости обеспыливают.

- Подготавливают укрепляющий состав, смешивая компоненты в бетономешалке или при с помощью строительного миксера. Раствор должен получиться пластичным и однородным.

- Полученную массу наносят на бетонную поверхность, затем распределяют равномерным слоем шпателем, лопаткой или широкой стальной гладилкой. Движения должны напоминать крупное дрожание руки, выполняют их небольшой амплитудой параллельно поверхности. В результате должно получиться ровное гладкое покрытие из равномерно распределенной смеси.

- Последующие 2-3 дня нанесенный состав увлажняют опрыскиванием из пульверизатора. Ожидаемую прочность слой наберет максимум через 5 дней после проведения работ по железнению.

Улучшить адгезию укрепляющего раствора с цементным основанием поможет предварительное грунтование поверхности.

Какой метод железнения бетона вы будете использовать?

Обработка полимерами

Железнение с использованием полимерных пропиток считается самым качественным и прочным. В качестве полимеров чаще всего используется полиуретан, который имеет очевидные достоинства:

- высокие адгезионные свойства по отношению к бетону;

- отличная проникающая способность;

- повышенные показатели прочности, водонепроницаемости и износостойкости.

Полимерные составы предъявляют особые требования к бетонному основанию. Оно должно быть максимально ровным с заданной степенью влажности — когда слой уже затвердел, но на ощупь все еще влажный. Зато полимеры позволяют выполнять работы в любых атмосферных условиях, в том числе на морозе до минус 25 °С.

Обработка бетона полимерами производится по сухому методу. На чуть влажный бетон насыпают сухую смесь, затем распределяют равномерным слоем. Удобнее всего это делать шлифовальной или распределительной машинкой, особенно, если обрабатываемая площадь велика. Когда композит полностью застынет, на бетонированной плоскости получится прочный защитный слой глубиной проникновения до 0,5 см.

В ряде случаев вместо полимеров в цементный состав добавляют жидкое стекло, больше известное как силикатный клей. Он вступает в реакцию с цементом, образуя алюминат натрия. Вещество ускоряет процесс затвердевания защитного цементного слоя, а также увеличивает его водонепроницаемость. Кроме того, добавление в раствор силикатного клея в концентрации 1 к 10 приводит к тому, что в процессе эксплуатации бетон становится беспыльным.

Любой из методов железнения бетона является надежным и проверенным. Но лучших результатов удается добиться мокрым способом с применением полимерных составов, придающих дополнительные полезные свойства поверхности.

Популярное

Технология железнения бетона

Все прекрасно понимают, что ни одни строительные работы, обычно, не проводятся без использования бетонного материала. Чтобы бетонное изделие прослужило долгие годы, необходимо провести определенные манипуляции для обеспечения его защиты. В этой статье речь пойдет о том, как железнить бетон.

Определение

Дело в том, что при воздействии частых механических нагрузок, а также определенных природных факторов, оказывается негативное влияние на надежность, а также прочность бетона, и как следствие на срок его службы. Именно поэтому, чтобы конструкция стала долговечной, рекомендуется провести железнение бетона.

Железнить бетон – сделать дополнительное внешнее укрепление, тем самым повысить защитные функции, благодаря которым максимально усилятся все его свойства.

Из названия технологии можно сделать вывод, что укреплять бетонную поверхность необходимо металлом, но это не совсем верно. Хотя и существует технология укрепления металлическим наполнителем, но в данной статье будет затронуто только железнение бетонных поверхностей цементом.

Для чего нужен такой процесс?

После того, как была проведена заливка бетонного пола, такие тяжелые фракции как щебень, под действием силы тяжести начинают оседать вниз. При этом вода вытесняется на поверхность. В результате смесь становится не однородной и в верхнем слое нарушается баланс компонентов бетона, в результате чего он становится менее прочным.

На поверхность бетонного изделия действуют следующие факторы:

- Нагрузки разного характера, в том числе механического

- Природные моменты, в том числе дождь, сильные ветра

- Влияние определенных химических реагентов

- Перепады режима температуры — происходит замораживание, а также оттаивание

Указанные моменты сильно влияют на поверхность из бетона, которая начинает медленно терять свои характеристики, расслаивается, а спустя некоторое время можно заметить трещины. Чтобы предотвратить процесс разрушения, вполне достаточно сделать защитное покрытие из цемента. Такой защитный слой восстанавливает баланс воды и цемента, что делает поверхность более прочной. В результате повышается устойчивость к механическим воздействиям, к температурным перепадам и к воздействиям химически агрессивных сред. Так же увеличивается показатель водонепроницаемости, что немало важно для бетонных изделий на открытом воздухе. Если бетон промокнет осенью, то зимой вода, расширяясь при замерзании, будет разрушать структуру бетона изнутри. Соответственно, количество циклов морозостойкости готового изделия значительно уменьшиться. Поэтому, например, железнение отмостки вокруг дома необходимо делать обязательно. Стоит отметить, что после этой процедуры бетонная поверхность будет ровной, гладкой и не будет пылить.

Технология железнения

Технологический процесс довольно простой, поэтому произвести железнение бетона своими руками вполне реально. Различают два основных метода железнения поверхности: сухое и мокрое.

Сухое

Первый тип представляет собой процесс железнения, который используют для поверхностей горизонтального характера. Так же этот способ применяется только на свежем бетоне, если он уже набрал прочность, то лучше воспользоваться мокрым методом.

Сухой метод наиболее простой, но, тем не менее, эффективный. После укладки бетонной смеси необходимо дать ей отстояться и схватиться. Для разных марок бетона это время может занять от двух до двенадцати часов. Важно отметить, что большую роль играет место укладки бетона и атмосферные условия. Например, бетонный пол, залитый внутри помещения, будет сохнуть дольше, нежели отмостка вокруг дома под прямыми лучами солнца.

Следующим шагом, на схавтившуюся бетонную поверхность наносится слой сухого цемента толщиной около трёх миллиметров. Для этого можно использовать сито. Это даст более равномерное распределение по всей поверхности. Но также можно использовать мастерок или просто руками, кому как удобнее. Теперь надо подождать пока цемент не пропитается влагой. На это уйдет несколько минут. Если поверхность бетона сильно высохла и цемент не пропитывается, то можно смочить его сверху небольшим количеством воды.

После того как цемент пропитался, приступают к его затирке. Для этого используют металлическую кельму. Методично, круговыми движениями производят втирание образовавшейся смеси в бетон, до получения ровной и гладкой поверхности. По окончании данной процедуры, необходимо дать время на застывание и набора прочности получившегося покрытия. Обычно на это уходит до трёх дней.

И в завершении, можно покрыть поверхность тонким слоем грунтовки по бетону, лаком или полимерным составом. Но данный пункт является не обязательным. И без этого слоя, железнение цементом будет вполне достаточно.

Мокрое

Преимущество данного метода заключается в том, что его можно применять для железнения как горизонтальных, так и вертикальных поверхностей, что делает его более универсальным по сравнению с сухим способом.

Сначала нужно подготовить жирный раствор цемента и песка в соотношении 1:1. Чтобы раствор был эластичным, следует добавить в него небольшое количество известкового теста, не более 10% от общей массы раствора. Но, есть и другие варианты смешивания раствора, а также дополнительные компоненты, которые можно добавлять в раствор. Можно использовать такой вариант: на ведро раствора добавить 2 — 3 стакана клея ПВА. Работать с таким составом будет гораздо проще.

Затем получившаяся масса наносится на влажную бетонную поверхность и тщательно затирается кельмой. Получившийся настил сохнет от 3 до 5 дней. В течении этого времени его необходимо периодически смачивать водой, чтобы не допустить преждевременного высыхания и как следствие расслоения.

В заключении предлагаю посмотреть видео от строителя, в котором рассмотрены нюансы технологического процесса железнения в домашних условиях.

Заключение

Вполне естественно, что только что произведённое бетонное изделие будет служить много лет, но без применения указанных выше вариантов укрепления, она станет рушиться гораздо раньше. Данная процедура обязательно продлит срок службы поверхности, не допустит дальнейшего разрушения. После ее применения, плоскость обязательно станет не только гладкой, но еще и очень прочной, надежной. Железнение это важный и необходимый элемент для обеспечения надёжной защиты бетонной поверхности.

Учитывая вышеуказанную информацию, можно говорить о том, что железнение поверхности бетона считается надежным, эффективным, а также оптимальным элементом обеспечивающим долговечность бетонной конструкции. А мокрый метод является универсальным, так как существует возможность обрабатывать любые поверхности, в любом положении, что дает возможность применять его при строительных работах в больших объектах, а также в частном строительстве.

Повышение прочности бетонных поверхностей методом железнения

Бетон широко используется для строительства зданий и сооружений, заливки площадок и дорожек. Со временем под воздействием внешних факторов верхний слой материала разрушается. Чтобы защитить конструкции и продлить срок их службы применяют железнение бетонных поверхностей цементом.

СодержаниеСвернуть

Цели железнения

Поверхность необработанного бетона изобилует порами и микротрещинами, в которые проникает влага. Циклы замораживания и оттаивания, механические воздействия заставляют бетон крошиться, образуя пыль. При проникновении влаги, химически активных веществ в толщу конструкции может начаться коррозия армирующих элементов.

Железнение бетона цементом позволяет:

- повысить прочность и износостойкость верхнего слоя конструкции;

- увеличить водоотталкивающие свойства материала;

- предотвратить коррозию арматуры в железобетоне;

- избавиться от пыления бетона;

- многократно продлить срок службы конструкции.

Данная технология упрочнения поверхности бетона используется для повышения эксплуатационных свойств бетонных полов и цементной стяжки, стен, открытых площадок, отмостки. Железнение бетонных дорожек и самостоятельно изготовленной тротуарной плитки дает возможность продлить сроки их безремонтной эксплуатации.

Смеси для железнения бетона

Конечный результат во многом зависит от выбранной технологии (сухое или мокрое железнение) и используемых материалов. В классическом варианте при сухой технологии применяют портландцемент высоких марок, при мокрой – тот же цемент в смеси с песком.

Но сегодня производители предлагают широкий выбор готовых смесей в виде мелкодисперсного порошка, в состав которых, помимо портландцемента, может входить:

- перемолотый мрамор, гранит, кварц или корунд;

- модификаторы, регулирующие скорость высыхания обработанных мокрым способом поверхностей.

При выборе готовой смеси важно учитывать, что твердые включения (каменная мука) добавляют поверхности бетона прочности, но несколько снижают адгезионные свойства наносимого материала.

Для железнения по сухому методу может использоваться специальный полимерный состав – порошок из полиуретана. В результате его втирания во влажную поверхность недавно уложенного бетона образуется прочное, химически стойкое полимерное покрытие.

Виды и особенности технологий

В процессе застывания бетонной смеси, залитой в опалубку, тяжелые компоненты раствора оседают – в результате плотность верхнего слоя материала уменьшается. Чтобы повысить плотность и улучшить эксплуатационные характеристики бетонной поверхности, необходимо дождаться начального набора прочности материала и выполнить железнение – обработку сухой смесью или раствором на основе портландцемента.

Для работы на небольших поверхностях и в труднодоступных местах используется ручной инструмент (кельма, пластиковая терка и т.д.). На больших площадках и в просторных помещениях используют затирочные машины.

Качественно затертая поверхность готова к эксплуатации после полного набора прочности бетоном. Она не пылит, не впитывает влагу, легко очищается.

Сухой способ

Сухое железнение применяется только для горизонтальных поверхностей. Для работы используют портландцемент в смеси с мелким песком 1:1 или готовый состав с выбранными наполнителями. Можно в состав ввести специальный сухой пигмент для декоративного эффекта.

Железнение выполняют, когда бетон уже схватился, но поверхность осталась влажной.

Ход работ:

- поверхность бетона очищается от мусора;

- по всей площади слоем до 3 мм при помощи сита насыпается подготовленная сухая смесь;

- после того, как смесь пропитывается влагой и превращается в цементное тесто, поверхность разглаживается и уплотняется с помощью кельмы, лопатки, полиуретановой терки или затирочной машины.

Затем поверхность следует накрыть пленкой до полного отвердения монолита.

Мокрый способ

Мокрый способ железнения универсален – состав можно наносить на горизонтальные, вертикальные и наклонные поверхности. Раствор можно приготовить из фабричной смеси для железнения по инструкции производителя, либо самостоятельно.

Пропорции раствора для железнения просты: чистый мелкий песок и портландцемент высокой марки смешиваются в равных долях. Чтобы повысить пластичность смеси, можно ввести в нее известковое молочко – до 10% от общей массы. Если требуется повысить водоотталкивающие свойства бетона и сделать поверхность гладкой, в раствор добавляют жидкое стекло и алюминат натрия, для окрашивания – сухой пигмент.

Сухие компоненты перемешивают, затем в емкость порциями добавляют чистую воду до получения однородного раствора консистенции густой сметаны. Замешивание производят при помощи перфоратора с насадкой-миксером либо в небольшой бетономешалке.

Работы по мокрому железнению выполняют на этапе, когда залитый бетон успел схватиться и в нем уже не осталось излишков влаги. На очищенную поверхность наносится раствор для железнения слоем до 5 мм и аккуратно разглаживается при помощи лопатки или кельмы. После затвердевания состава поверхность полируют, дополнительно ее можно покрыть полиуретановым лаком или краской по бетону.

Если предстоит обрабатывать вертикальные или наклонные поверхности, густоту раствора подбирают с таким расчетом, чтобы слой толщиной в 3-5 мм хорошо держался и не стекал вниз.

Специфика применения

Железнение бетонных поверхностей востребовано в промышленном, общественном и частном строительстве.

Железнение цементной стяжки делает ее прочнее, обеспыливает, гидроизолирует. На такую стяжку можно укладывать любое напольное покрытие.

Железнение бетонного пола позволяет создать устойчивое к истиранию, воздействию влаги и агрессивных веществ покрытие. Такие полы используются в промышленных цехах, хозяйственных помещениях.

Железнение отмостки, монолитных бетонных дорожек и площадок, свежеизготовленной тротуарной плитки делает твердые покрытия устойчивыми к атмосферным воздействиям. Уплотненный верхний слой приобретает водоотталкивающие свойства, лучше противостоит механическим нагрузкам.

Железнение стен из бетона обычно применяется при обустройстве искусственных водоемов, бассейнов, резервуаров. Технология помогает гидроизолировать монолитные конструкции.

Железнение поверхности штукатурки предотвращает ее растрескивание, придает поверхности водоотталкивающие свойства. Данный прием используется для гидроизоляции стен в мокрых помещениях, подвалах.

Заключение

Выбрав подходящий способ железнения, можно своими силами улучшить качество стяжки или оштукатуренных стен в доме, сделать долговечную отмостку вокруг постройки, эстетичные дорожки и площадки на участке.

При самостоятельной подготовке смеси важно соблюдать пропорции компонентов. Обработка монолитного бетона улучшает его эксплуатационные характеристики и значительно продлевает срок службы.

Железнение бетонных поверхностей технология

В природе нет ничего вечного. Особенно точно это утверждение относится к бетонным полам. Поверхность подвергается интенсивному механическому воздействию подошв обуви, ног, мебельных ножек и других предметов. На пол действует постоянная нагрузка от размещенных предметов интерьера. Бетон подвергается воздействию химических средств, влажности, перепадов температуры.

Железнение бетонных поверхностей позволяет получить прочный бетонный пол, благодаря чему срок его эксплуатации значительно увеличивается.

Железнение бетонаЧто такое железнение

Железнение бетонных полов – это процесс после которого поверхность становится прочность поверхности сильно возрастает. В процессе обработки пола никакие металлы, естественно, не применяются. Поверхность стяжки покрывается жидкими, коллоидными или сухими составами, которые после высыхания или впитывания образуют очень крепкий слой.

В ходе обработки могут применятся:

- цементные смеси;

- специальные полимерные составы;

- коллоиды на основе жидкого стекла.

Железнение бетонных поверхностей должно производиться с точным следованием технологии. Ответ на вопрос, как сделать пол прочным и долговечным, звучит просто: следовать рекомендациям производителя конкретного средства и соблюдать общие правила обработки.

Какие бывают способы железнения

Упрочненные бетонные полы, по методикам обработки делятся на следующие типы:

- мокрый;

- сухой;

- обработка коллоидом с его проникновением в структуру основания.

Наиболее просто выглядит сухой способ железнения. Он делается цементом, который является главным компонентом сухой смеси, приготавливаемой самостоятельно. Сложнее обстоит ситуация с мокрой методикой и нанесением коллоидов. Однако и эти методики доступны даже при проведении самостоятельных работ и не отличаются сложностью.

Сухое железнение

Подробно остановимся на том, как железнить бетонный пол сухим способом.

Для этого потребуется:

- дождаться, когда стяжка схватится, сохраняя достаточное количество влаги;

- тщательно очистить поверхность от мусора и других посторонних загрязнений;

- приготовить цемент или смесь из песка и цемента в соотношении 1:1 или 0.5:1.

Процесс обработки выглядит следующим образом:

- смесь для железнения через мелкое сито просеивается на поверхность стяжки;

- слой порошкового состава должна быть не больше 2-3 мм;

- необходимо дождаться, пока влага из стяжки пропитает нанесенную сухую смесь и она не образует кашицу;

- поверхность тщательно затирается до гладкости и приобретения темного серого оттенка, для этого удобно воспользоваться кельмой, лопаткой или любым плоским предметом.

С составом для железнения сухим способом можно экспериментировать. Например, использовать кварцевый песок или добавить силикат в виде порошка. Недостаток сухого способа обработки бетона – его можно применять только на горизонтальной поверхности.

Сухой методМокрое железнение

Рассмотрим, как зажелезнить бетонный пол мокрым способом.

Для этого понадобится:

- приготовить раствор. Его состав аналогичен приведенному для сухого способа обработки. Смесь цемента и песка разбавляют водой и размешивают до консистенции густой сметаны;

- легко получить раствор с разными качествами. Для улучшенной пластичности в него можно добавить известковое молочко в пропорции 1:10 по отношению к количеству цемента. Нетрудно получить поверхность с нужным оттенком цвета, добавляя и размешивая красители. Добавление жидкого стекла увеличит показатели водостойкости и придаст обработанной поверхности дополнительную гладкость.

Процесс нанесения выглядит следующим образом:

- жидкая смесь наносится тонким слоем до 5 мм;

- разглаживание производится лопаткой или кельмой;

- после схватывания и затвердевания, поверхность полируется шлифовальными машинами.

Мокрый способ по уровню трудозатрат и расхода времени выглядит менее привлекательным, чем сухой. Однако у него есть неоспоримое преимущество: можно обрабатывать не только горизонтальные, но и вертикальные поверхности.

Мокрый методОбработка коллоидными составами

Сегодня на рынке представлен целый ряд средств для железнения, применяемых в виде коллоидов. Это различные по составу смеси на основе жидкого стекла, а также полимерные, основу которых составляет полиуретан.

Перед обработкой бетон нужно очистить и (при возможности) прогрунтовать. После этого предварительно разведенный до консистенции жидкой сметаны коллоид выливается на стяжку и растягивается кельмой или лопаткой. В отличие от мокрого способа обработки, коллоиды большей частью впитываются в бетонное основание.

В результате образуется очень прочная и износостойкая поверхность. Проникновение составов может происходить на глубину до 5 мм и выше (при применении грунтовок), бетон при этом кардинально укрепляется и приобретает улучшенные свойства водонепроницаемости.

Пол с жидким стекломПрименение сухих полимерных составов

Дорогой, но очень удобный для строителей вариант железнения подразумевает применение порошкообразных полимерных смесей. Технология обработки аналогична сухому способу: с помощью сита состав распределяется по поверхности, набирает влагу, затирается и полируется.

В отличие от применения цемента и песчаной смеси, полимерный состав позволяет работать при любых температурах воздуха, до -25 ниже нуля по Цельсию. Однако есть и недостатки подобной обработки: влажность бетонной стяжки не должна быть чрезмерной, иначе возможно образование неравномерного слоя, что затруднит финальную шлифовку и подчеркнет дефекты основания.

Как железнение улучшает результативность строительные работы

Полы на железных балках весьма часто встречаются в практике строителей. Это может быть специально создаваемая конструкция, когда здание возводится “с нуля”. Или же, производить обработку такого перекрытия приходится в ходе работ в существующих строениях.

Полы на стальных балках имеют массу преимуществ. Легко сделать перекрытие по длинному пролету до 6 метров, рассчитать требуемые параметры фасонного профиля не составляет труда (есть масса стандартизированных методик), полы без проблем утепляются, обеспечивается высокая шумовая защита.

У перекрытия на стальном фасонном профиле есть один главный недостаток: стяжка на поверхности достаточно мала (рекомендуется армированная, до 50 мм), поэтому износ бетона очень быстро может вызвать необходимость укладывать основание заново. Кроме этого, полы на металлическом профиле имеют относительно малую нагрузочную способность и склонность к некоторой деформации. Поэтому стяжка испытывает дополнительные нагрузки, которые способствую разрушению бетона с течением времени.

Железнение звучит как ответ на вопрос, как сделать поверхность бетонного пола на железных балках прочным и долговечным. При проведении обработки рекомендуется применять коллоидные растворы, которые проникают непосредственно в поверхность бетона.

На втором месте по качеству результата – мокрый способ железнения, поскольку его применение позволяет использовать добавки для повышения пластичности или достижения повышенной водонепроницаемости стяжки.

Но подойдет и самый простой, сухой способ, в ходе которого рекомендуется применять только цемент – это придаст поверхности пола жесткости и увеличит ее сопротивление к истиранию.

Инструменты для железнения

При выравнивании поверхности и выполнении затирания при железнении своими руками – рекомендуется применять кельму. Этот инструмент отнимет больше времени, но достигнутый результат будет качественнее, а поверхность стабильнее и прочнее.

Для достижения высокой скорости работы при мокрой технологии железнения обширных площадей пола можно использовать механические затирочные машинки. Особенно привлекательно выглядит их использование при применении полимерных жидких смесей и коллоидов. Механическим методом можно качественно втереть состав для железнения в верхний слой стяжки.

Для обработки поверхности бетона полимерной сухой смесью рекомендуется использовать шлифовальные машины. Электроинструментом с возвратно-поступательным движением площадки можно быстро и равномерно втереть укрепляющий состав в стяжку. Это гарантирует образование поверхности со стабильной прочностью по всей площади.

Для шлифовки подвергнутого железнению пола отлично подходят круговые шлифовальные машины. Они показывают оптимальные показатели в плане затрат времени и получения ровной гладкой поверхности. Не рекомендуется пользоваться шлифмашинками со шкуркой, закольцованной в ленту. Данный класс инструмента не позволит точно контролировать качество обработки.

После процедуры железнения поверхность пола приобретает очень высокую прочность. Поэтому применение перфоратора для штробления при прокладке проводки становится неэффективным. Для работы с бетоном, подвергшимся железнению, рекомендуется использовать алмазные буры, а для формирования пазов – штроборезы или болгарки.

Как гладить без гладильной доски: 2021

В этом сообщении в блоге я расскажу, как гладить без гладильной доски.

Гладильная доска необходима в любом домашнем хозяйстве, но некоторые домовладельцы могут не захотеть тратить на это вложение. Доска также нуждается в некоторых изменениях в вашей прачечной, чтобы ее можно было использовать в любое время.

Если вы решите прикрепить его к задней части двери или сложить после использования, вам нужно будет выполнять процесс настройки каждое утро.

Вместо этого купите гладильное одеяло, и вы сможете гладить одежду на любой поверхности в доме. Вам нужно только найти поверхность, которая выдержит нагрев утюга и даст вам достаточно места для работы с одеждой.

Иногда нужно просто убрать складки, а установка гладильной доски — это процесс. Вот почему вам следует выбрать другую зону для глажки, в которой нет беспорядка, и вам не нужно ничего настраивать или складывать, чтобы использовать пространство. Например, стол всегда готов к работе.

Самый важный фактор, о котором следует помнить при поиске альтернативы гладильной доске, — это найти плоскую, прочную и термостойкую поверхность. Несмотря на то, что оно термостойкое, вы будете использовать гладильное одеяло, чтобы защитить поверхность от перегрева.

Ваш выбор должен быть близок к источнику питания, чтобы вы могли подключить свой утюг. Желательно, чтобы он не пересекал комнату, так чтобы силовой кабель проходил по полу, где он может споткнуться других людей.

Выбранная вами поверхность должна быть больше, чем гладильная одежда.Кроме того, одеяло или полотенце, которым покрывается поверхность, должны быть больше, чем одежда, которую вы хотите гладить.

Вот несколько вариантов, когда гладильная доска недоступна.

А Этаж

Как мы начали с того, что поверхность должна быть прочной и ровной. Пол ровный и прочный. У каждого дома есть этаж, и вам не нужны никакие приготовления или другие ресурсы, чтобы получить к нему доступ. Полы термостойкие.

Самые популярные напольные покрытия — дерево, плитка и цемент.Пол удобен еще и потому, что вы можете сидеть, когда гладите много одежды. На некоторых плиточных полах есть узоры, которые могут быть видны на глаженной одежде. Поэтому найдите на нем толстое полотенце или гладильное одеяло. Если на полу есть ковер, он обеспечит дополнительную защиту поверхности.

Как гладить одежду на полу

- Вымыть пол. Если он сделан из цемента, подместите, протрите его шваброй и дайте ему высохнуть. Для деревянного пола просто подметите его, и он готов к использованию.Выберите участок дома с меньшей проходимостью, иначе вы будете всем неудобно гладить. Район с интенсивным пешеходным движением также более грязный.

- Накройте пол полотенцем или шерстяным одеялом. Этот слой защищает ваш пол от тепла утюга, а также предотвращает появление следов грязи на вашей одежде с пола. Все, что вы выберете, должно быть чистым, иначе на вашей одежде останутся отпечатки.

- После глажки храните железный ящик вдали от людей. Не оставляйте его на поверхности, над которой вы работали.

A Стол

Если пол для вас слишком низкий, следующий вариант — стол. Не нужно наклоняться или становиться на колени, чтобы гладить одежду на столе. Есть разные типы столов, но лучший из них — деревянный.

If является прочным, и если вы ударите по нему утюгом, поверхность может не пострадать, как в случае со стеклянным столиком. У деревянных столов большие края, как у гладильной доски, поэтому вы можете легко гладить плечи.

Однако столы имеют меньшую поверхность по сравнению с полами.Поэтому вам, возможно, придется гладить часть одежды за раз. Убедитесь, что гладильная одежда не свисает и не касается грязного пола или поверхности.

Как гладить на столе

- Выбирайте стол с хорошей высотой, чтобы можно было гладить регулярно без проблем со спиной. Лучше всего гладить столы с деревянной столешницей.

- Найдите стол рядом с источником питания или переместите его ближе к одному, чтобы кабель не пересекал комнату. Когда источник питания находится рядом с вами, его легче выключить, если вам нужно перенести одежду в другую комнату или из другой комнаты.

- Протрите поверхность, положите на нее одеяло и погладьте одежду. Если вы протираете его влажным предметом, дайте ему высохнуть, прежде чем накрыть одеялом. Если одеяло грубое, накройте его скатертью или простыней, чтобы узор одеяла не оставлял отпечатков на вашей одежде.

- По окончании глажки храните горячий утюг вдали от людей.

Кухонная стойка

Это одна из лучших альтернатив, потому что рядом находится источник питания и это большая рабочая поверхность.Большинство прилавков изготовлено из жаропрочной и жаропрочной плитки. Однако некоторые стойки могут быть немного высокими, и вам, возможно, придется стоять на цыпочках, чтобы дотянуться до самых дальних углов одежды во время глажки. Если на поверхности вашего прилавка есть вмятины или трещины, найдите толстое одеяло, которое сможет выровнять гладильную поверхность.

Как гладить на кухонной стойке

- Выберите секцию счетчика, в которой меньше посетителей или редко бывает, чтобы работать на поверхности без вмятин.

- Очистить поверхность. Пятна жира могут не приставать к вашей одежде, потому что между поверхностью и одеждой будет одеяло, но на одеяле останется след. Жир также заставит одеяло или полотенце скользить во время глажки. Убедитесь, что поверхность сухая и на ней нет воды. Во время глажки держитесь подальше от поверхностей, близких к крану, которым пользуются остальные члены семьи.

- Положите одеяло или полотенце на нужную поверхность. Если одеяло грубое, добавьте простыню.Чем больше у вас слоев ткани, тем выше высота поверхности. Если стойка уже слишком высока для работы, просто используйте толстое полотенце вместо гладильного одеяла.

- Закрепите утюг в источнике питания. Желательно, чтобы источник питания был на стене рядом с используемым вами счетчиком. Не прокладывайте кабель утюга по комнате, чтобы получить немного энергии, чтобы никто не споткнулся.

- Работайте в помещении с достаточным освещением, потому что вы будете спиной к комнате. Вы должны видеть, что делаете.Если ваша кухонная стойка представляет собой остров, у вас больше преимуществ из-за освещения.

- Отключите утюг и положите его в угол, как только закончите гладить одежду.

Ваша кровать

Ваша кровать — отличная альтернатива гладильной доске по многим причинам. Что наиболее важно, он находится рядом с вашим шкафом, поэтому вы можете взять все, что вам нужно, чтобы погладить и вернуть обратно в шкаф. Во-вторых, у него большая рабочая поверхность, с которой можно работать с любой стороны. Вы можете сидеть во время глажки.

Вы можете гладить кровать утром сразу после душа, когда вам нужно быстро отутюжить одежду и броситься на работу. Нет необходимости в перемещении мебели и никаких подготовительных работ, таких как очистка поверхности. Единственный недостаток в том, что ваш матрас тонет, а поверхность выглядит покоробленной, а плечи рубашек и блузок не гладятся, как на столе.

Как гладить на кровати

- Снимите пуховое одеяло или любую шнуровку, чтобы открыть простыни.Одеяло надутое и не даст вам твердой основы. Кроме того, если ваше гладильное полотенце не толстое, вы можете повредить поверхность пододеяльника или кружевного покрывала.

- Положите гладильное одеяло на простыни. Накройте одеяло чистой простыней, чтобы выровнять поверхность. Если поверхность все еще кажется деформированной, сложите еще одно одеяло и используйте его в качестве первого основания поверх простыни, прежде чем класть гладильное одеяло.

- После глажки одежды храните горячий утюг в углу комнаты.

В некоторых домах, например в студиях, нет места для установки гладильной доски, включая место для хранения вещей. Кроме того, это не идеальное вложение для людей, которые постоянно переезжают и живут в небольших помещениях. При движении вы можете повредить гладильную доску.

Из этих примеров мест, где можно гладить одежду, становится ясно, что вы можете носить выглаженную одежду, не покупая гладильную доску. Вам нужно только найти место, которое подходит именно вам с точки зрения типа одежды, которую вы хотите гладить, и необходимой высоты гладильной поверхности.

Оцинкованное железо и сталь: характеристики, применение и проблемы

Бетон

Двухгодичная очистка и удаление пятен с деревянных конструкций

Код процедуры: 640002S

Заполнение отверстий в деревянной облицовке шпоном

Код процедуры: 640002S

Ремонт трещин и отверстий в деревянных изделиях

Код процедуры: 640016S

Периодическое обслуживание деревянных панелей из шпона

Код процедуры: 640001S

Удаление шеллака с деревянных деталей и повторная окраска

Код процедуры: 640012S

Ремонт деревянных конструкций, поврежденных водой

Код процедуры: 640011S

Замена изношенных деревянных конструкций

Код процедуры: 640015S

Окрашивание и лакирование изделий из дерева

Код процедуры: 640014S

Приготовление воды Javelle

Код процедуры: 371002S

Приготовление раствора для удаления напитков, сажи, смолы и других пятен с бетона

Код процедуры: 371001S

Обработка пятен бронзы и меди с бетона

Код процедуры: 371044S

Запечатывание составных пятен от бетона

Код процедуры: 371009S

Обработка пятен компаундом от бетона

Код процедуры: 371014S

Пятна чернил для удаления пятен с бетона

Код процедуры: 371024S

Удаление пятен йода с бетона

Код процедуры: 371025S

Очистка железных пятен ржавчины от бетона

Код процедуры: 371026S

Обработка пятен льняного, соевого и тунгового масла от бетона

Код процедуры: 371030S

Удаление пятен смазки и нефтяного масла с бетона

Код процедуры: 371031S

Обработка пятен пота от бетона

Код процедуры: 371033S

Укладка фанеры или пятен герметика от бетона

Код процедуры: 371034S

Удаление пятен мочи с бетона

Код процедуры: 371038S

Нанесение пятен от конфет и кондитерских изделий на бетон

Код процедуры: 371008S

Удаление пятен асфальта с бетона

Код процедуры: 371005S

Удаление пятен от напитков с бетона

Код процедуры: 371006S

Удаление пятен крови с бетона

Код процедуры: 371007S

Удаление жевательной резинки с бетона

Код процедуры: 371010S

Удаление пятен угольной смолы с бетона

Код процедуры: 371012S

Удаление пятен креозота с бетона

Код процедуры: 371013S

Удаление высолов с бетона

Код процедуры: 371016S

Удаление финишной отделки и отверждение обесцвечивания бетона

Код процедуры: 371018S

Удаление пятен от огня, дыма, копоти, смолы и древесной смолы с бетона

Код процедуры: 371019S

Удаление жирных пятен с бетона

Код процедуры: 371001S

Удаление пятен от гипсовой штукатурки с бетона

Код процедуры: 371022S

Удаление пятен плесени с бетона

Код процедуры: 371028S

Удаление пятен мха с бетона

Код процедуры: 371029S

Удаление старого эластичного клея для полов с бетона

Код процедуры: 371003S

Удаление поверхностной грязи с бетона

Код процедуры: 371015S

Удаление пятен табака с бетона

Код процедуры: 371037S

Удаление пятен от древесины с бетона

Код процедуры: 371042S

Стандартная последовательность испытаний для удаления неизвестных пятен с бетона

Код процедуры: 371003G

Удаление пыли с бетонных полов

Код процедуры: 371002S

Исправление отложений для бетонной кладки

Код процедуры: 373202S

Ямочный ремонт сколотого бетона

Код процедуры: 373204S

Удаление и замена изношенного бетонного покрытия

Код процедуры: 373203S

Ремонт трещин в бетоне путем введения эпоксидной смолы

Код процедуры: 373201S

Типы трещин в бетоне и типичные причины

Код процедуры: 373202G

Избранные материалы по восстановлению и очистке бетона

Код процедуры: 370001R

Обработка восходящей влаги путем введения химической гидроизоляции

Код процедуры: 715001S

Очистка исторического стекла

Код процедуры: 880002S

Замена разбитого стекла в деревянных и металлических окнах

Код процедуры: 880001S

Очистка дверной фурнитуры

Код процедуры: 870002S

Установка облицовки из свинцового камня для защиты стыков кладки

Код процедуры: 765601S

Установка уплотнителя на металлических окнах с двойным подвесом

Код процедуры: 850001S

Ремонт листового металла

Код процедуры: 762004S

Рекомендации по установке крыши из листового металла со стоячим швом

Код процедуры: 761001S

Установка кровли из листового металла Terne

Код процедуры: 761007S

Ремонт отдельного рулонного шва обрешетки на кровле из листового металла

Код процедуры: 761010S

Ремонт отдельного стоячего шва на медной крыше

Код процедуры: 761011S

Восстановление кровли с использованием шиферной черепицы

Код процедуры: 731503S

Три метода предотвращения образования обледенения на крышах из шиферной черепицы

Код процедуры: 731504S

Крепление внешней деревянной балюстрады

Код процедуры: 643001S

Герметизация дырявых деревянных окон с двойным подвесом

Код процедуры: 861101S

Ремонт царапин, вмятин и вмятин на деревянных орнаментах стен

Код процедуры: 644004S

Замена поврежденных или отсутствующих частей деревянного карниза

Код процедуры: 644002S

Двери и окна

Восстановление врезной петли

Код процедуры: 871201S

Устранение скрипов и шлифовки петель

Код процедуры: 871202S

Ремонт латунной фурнитуры для окон и дверей

Код процедуры: 871004S

Ремонт микротрещин в пигментированных панелях структурного стекла

Код процедуры: 881001S

Ремонт отверстий и больших трещин в пигментированных панелях структурного стекла

Код процедуры: 881003S

Замена поврежденных пигментированных панелей структурного стекла

Код процедуры: 881002S

Избранные материалы по остеклению

Код процедуры: 880001R

Временная заделка сколов и трещин в оконном остеклении

Код процедуры: 880002S

Обработка конденсата на историческом стекле и штормовых створках

Код процедуры: 880001S

Копирование бронзового оборудования

Код процедуры: 870001S

Выбранное чтение на оборудовании

Код процедуры: 870001R

Ремонт существующего свинцового стекла

Код процедуры: 882201S

Замена разбитого, отсутствующего или неоригинального стекла на новые панели из свинцового стекла

Код процедуры: 882202S

Зачистка и перекраска металлических дверей

Код процедуры: 810001S

Нанесение позолоченной надписи на внутренние деревянные двери

Код процедуры: 501027S

Очистка и покраска стальных окон

Код процедуры: 850002S

Выбранное чтение на металлических окнах

Код процедуры: 850001R