Как производятся дорожные плиты

10.08.2015Использовать дорожные плиты для строительства скоростных трасс нельзя, так как добиться создания идеальной, ровной поверхности с помощью них невозможно. Но все же этот материал имеет уникальные свойства, поэтому будет незаменим в самых сложных ситуациях, например, если требуется проложить дорожное полотно на труднопроходимых участках.

В чем преимущества использования дорожных плит?

- За короткий промежуток времени с помощью дорожных плит можно проложить временные пути подъезда. Это актуально, если требуется проложить временную дорогу к удаленному малонаселенному пункту, когда из-за погодных условий дорога размыта.

- Благодаря высокой плотности дорожных плит военная техника и крупногабаритный тяжелый транспорт могут беспроблемно передвигаться, не повреждая дорогу.

- Доставку дорожных плит можно осуществлять железнодорожным транспортом, используя контейнерную перевозку.

- Чтобы проложить дорожное полотно из железобетонных дорожных плит, потребуется минимум времени. Для их монтажа необходимо создать на грунте песчаную подушку. Эксплуатировать дорогу с таким покрытием можно сразу же после укладки плит.

Сферы применения дорожных плит

Дорожные плиты для строительства имеют широкое применение. Их используют:

- Для создания подъездных путей.

- Для строительства дорог в непроходных, труднодоступных районах.

- Для строительства дорог, где существует движение крупногабаритного и большегрузного автотранспорта.

- Для оборудования места стоянки тяжелой техники.

- В районах, где идет добыча газа и нефти.

- В городах для укладки дорог с дальнейшим нанесением асфальтного покрытия.

Технология производства

Дорожные строительные плиты изготавливаются из тяжелого бетона и имеют арматурное усиление.

Технические характеристики изделия, надежная прочность и длительный срок эксплуатации позволяют использовать плиту при любых климатических показателях, вплоть до экстремальных.

В зависимости от того, какие материалы использовались для создания дорожных плит, изменяется и их максимальная выносливость к нагрузкам. Плиты, которые применяются для создания временных покрытий, рассчитаны на нагрузку не выше 30 т. Для строительства постоянных дорожных покрытий лучше использовать изделия с большей плотностью бетона.

Дорожные плиты – особенности и характеристики

Простота монтажа – главное достоинство дорожных плит, благодаря чему их широко используют при создании временных дорог. Их легко можно убрать или же с их помощью можно изменить направление дорожного покрытия.

Наряду с дорожными плитами налажено производство аэродромных плит, которые маркируются как ПАГ и имеют цифровые значения (14 и 18), которые характеризуют толщину изделия. Их назначение создание взлетного полотна, как постоянного, так и временного.

Как правило, в производстве используется морозостойкий бетон марки М-250 и М-300. Дорожные плиты немного отличаются от аэродромных. Различия чисто технологического характера. Для дорожных плит применяется безармированный каркасный метод производства. Каркас представляет собой связку из стержней арматуры и металлических сеток. На одно полотно приходится около 6-8 арматур.

Транспортировку дорожных плит осуществляют с помощью бортового грузового транспорта. Для погрузки и загрузки железобетонных конструкций используют кран и самосвал.

Технология изготовления дорожных плит — Статьи

Технология изготовления дорожных плит

Изготовление и продажа дорожных плит – это достаточно прибыльное предприятие, которое, несмотря на сложность проекта и большие финансовые вложения на старте, быстро окупается и приносит хорошую прибыль своему владельцу. Железобетонные дорожные плиты, способные выдерживать огромные нагрузки, используются при строительстве магистралей, по которым передвигается большегрузный крупногабаритный транспорт. С помощью ЖБИ в максимально короткие сроки сооружаются подъездные пути к строящимся объектам.

Железобетонные дорожные плиты, способные выдерживать огромные нагрузки, используются при строительстве магистралей, по которым передвигается большегрузный крупногабаритный транспорт. С помощью ЖБИ в максимально короткие сроки сооружаются подъездные пути к строящимся объектам.

Стандартная плита весит 2,2 тонны, а вот вес аэродромных конструкций (ПАГ) достигает 4,2 тонн. Поэтому при изготовлении плит используется как напряженная, так и обычная арматура, в сочетании с тяжелым бетоном. В зависимости от предназначения, конструкции имеют разные технические и эксплуатационные характеристики.

- Технологический процесс

- Агрегатно-поточный метод

- Особенности производства бетонных плит

Технологический процесс

Технология производства дорожных плит предусматривает использование песчаного бетона, смешанного щебнем определенной фракции и обычного чистого бетона. Последний обладает высокой морозостойкостью, поэтому его использование предпочтительнее при изготовлении железобетонных покрытий. Пластификаторы, добавленные в раствор, снижают расход цемента, а также способны увеличить жесткость готовой плиты.

Последний обладает высокой морозостойкостью, поэтому его использование предпочтительнее при изготовлении железобетонных покрытий. Пластификаторы, добавленные в раствор, снижают расход цемента, а также способны увеличить жесткость готовой плиты.

Агрегатно-поточный метод

Если предполагается изготовление плит в большом количестве, то в этом случае лучше использовать агрегатно-поточный метод. Преимуществом технологии является возможность выполнения сразу нескольких видов продукции. Обусловлено это тем, что каждая операция производится в определенном месте и в течение заданного временного периода.

Перемещаются конструкции при помощи специального подъемного устройства. Для сушки изделий необходимо приобрести специальные термические камеры. Объединяются плиты дорожного покрытия в единое полотно посредством горизонтальных петель, которые устанавливаются при заливке раствора в формы.

Особенности производства бетонных плит

Перед тем, как открыть свое производство дорожных плит с нуля, необходимо знать, что залогом успешности подобного предприятия является качественное оборудование и квалифицированный персонал. В ином случае, предприниматель рискует вложить деньги и время в убыточное производство.

Но если все нормы и требования соблюдены, то можно смело рассчитывать на высокий уровень дохода и быстрое возвращение потраченных на открытие средств (от 18 до 24 месяцев). Важно помнить, что большую роль в показателе доходности играет ассортимент: чем он шире, тем больше прибыли получит владелец.

Правильно организовать предприятие поможет грамотно составленный бизнес-план производства дорожных плит, подробно рассматривающий все этапы открытия, учитывающий возможные и риски, и включающий финансовые расчеты.

11.09.2018 г.

Как производят плиты для дорожных покрытий

Плиты для строительства дорожного полотна – одно из наиболее популярных изделий из железобетона. Они широко применяются в строительстве магистралей, автобанов, автодорог, в том числе, рассчитанных на прохождение тяжелой техники.

Они широко применяются в строительстве магистралей, автобанов, автодорог, в том числе, рассчитанных на прохождение тяжелой техники.

Для того, чтобы обеспечить высокие показатели прочности, надежности и долговечности, устойчивость к низким температурам, производство дорожных плит должно происходить в строгом соответствии с технологией, с использованием т.н. «тяжелого» бетона.

Технология производства дорожных плит

Весь технологический процесс изготовления железобетонных плит – это разнотипные, сменяющие друг друга операции, выполняющиеся на определенных постах: смешивание бетона в бетономешалке, натяжение арматуры, укладывание бетона в формы, сушка в специальной камере, распалубка и финальная сушка, зачистка и смазка, определение качества и испытания готовых изделий. Перемещение изделий между постами производится подъемно-транспортным оборудованием.

Армирование дорожных плит

Чтобы обеспечить высокий уровень прочности, в изготовлении плит для дорог используют усиленный каркас из арматуры. Его укладывают или натягивают в формах и заливают теплым бетоном. Арматура может быть предварительно напряженной – это позволяет получить готовые изделия, устойчивые к значительным нагрузкам, работающие «на изгиб», или ненапрягаемой.

Его укладывают или натягивают в формах и заливают теплым бетоном. Арматура может быть предварительно напряженной – это позволяет получить готовые изделия, устойчивые к значительным нагрузкам, работающие «на изгиб», или ненапрягаемой.

Параметры, влияющие на характеристики дорожных плит

Для изготовления плит, применяемых в дорожном строительстве, берут бетон высоких марок, т.е. обладающий максимальной прочностью на сжатие (м300-м350).

Чтобы достичь высоких показателей морозостойкости, производство дорожных плит происходит без заполнителя крупных фракций, часто из чистого песчаного бетона. Если проект не требует исключительной устойчивости к низким температурам, используют гравийный или гранитный щебень.

Еще одна особенность бетона, применяемого в дорожном строительстве – его повышенная жесткость. Ее достигают за счет понижения содержания воды и цемента в бетонной смеси, что позволяет получить «тощий», т.е. жесткий вид бетона. Увеличение жесткости бетона при одновременном снижении нужного количества цемента достигается введением в состав специальных пластифицирующих добавок.

Увеличение жесткости бетона при одновременном снижении нужного количества цемента достигается введением в состав специальных пластифицирующих добавок.

Чтобы получить качественные дорожные плиты, в производстве важно учитывать и целый ряд других параметров, которые непосредственно влияют на характеристики бетона и готовых изделий: качество, состав, влажность, температуру и прочие свойства компонентов, соблюдение последовательности их смешивания, качество и время перемешивания, использование соответствующей арматуры, введение необходимых добавок для получения желаемых характеристик (морозостойкости, водонепроницаемости), уплотнение бетона вибрированием.

Краснотурьинский завод ЖБИ наш телефон +7 (34384) 4-88-85

Производство дорожных плит. Статьи компании «Траншстрой»

Производство дорожных плит. Статьи компании «Траншстрой» 21. 03.18

03.18

Редко какое строительство обходится без дорожных плит. Они используются на стройплощадках при строительстве временных подъездных путей благодаря простоте установки и возможности быстрого их перемещения с места на место, также из них строят постоянные дороги в частном секторе и на промышленных объектах.

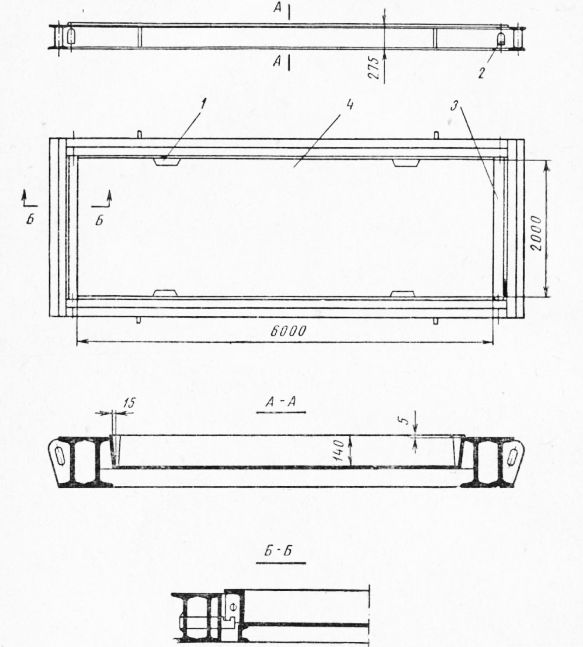

Дорожная плита ПД или ПДП — плита дорожного покрытия с ненапрягаемой арматурой, имеет толщину 140-200 мм и выдерживает автомобильную нагрузку до 30 т в зависимости от марки бетона и армирования. Это самые массовые и универсальные плиты, имеют большую номенклатуру размеров. Сейчас заводы в основном выпускают дорожные плиты 3000х1750х170 (1 или 2П30.18.30). Дорожная плита ПДН и аэродромная плита ПАГ — плиты с предварительно напряженной арматурой и более прочной маркой бетона, за счет этого выдерживают бОльшие динамические нагрузки, чем обычные. Их используют в тяжелых условиях эксплуатации и на недостаточно жестком грунте. Основные размеры ПДН — 5000х1500; 6000х1500; 6000х1750; 6000х2000 мм, толщина 140 мм. Плиты ПАГ имеют размер 6000х2000 мм и толщину 140 мм для ПАГ-14 и 180 мм для ПАГ-18, они выдерживают нагрузку до 75 т.

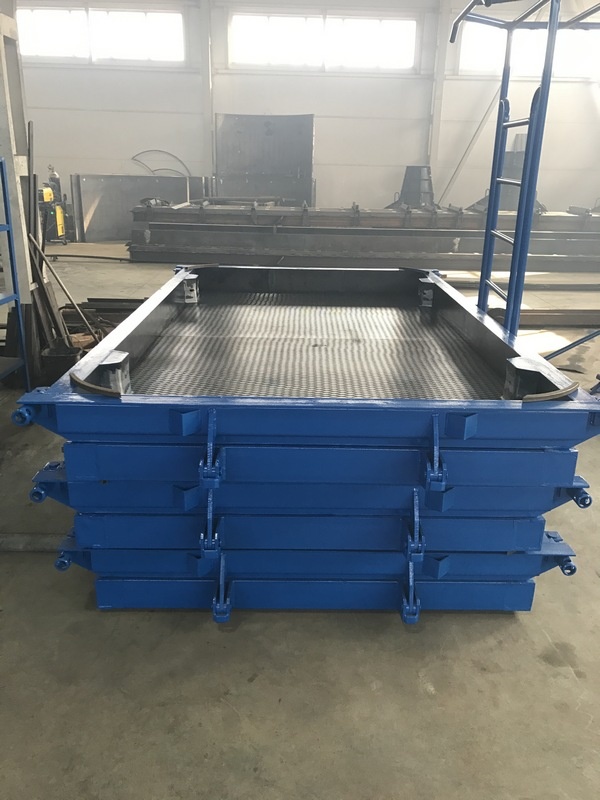

Основные размеры ПДН — 5000х1500; 6000х1500; 6000х1750; 6000х2000 мм, толщина 140 мм. Плиты ПАГ имеют размер 6000х2000 мм и толщину 140 мм для ПАГ-14 и 180 мм для ПАГ-18, они выдерживают нагрузку до 75 т. Массовое использование бетонных дорожных плит не в последнюю очередь определяет простота их изготовления. На заводе ЖБИ для производства дорожных плит должны быть:

металлоформы для изготовления плит;

вибростол;

пропарочная камера;

кран.

Процесс производства плит начинается с очистки форм от оставшегося бетона. Далее устанавливаются арматурные сетки, расстояние между которыми выдерживается с помощью фиксаторов. В формы заливается бетонная смесь, которую затем уплотняют на вибростоле. После этого поверхность будущей плиты выравнивается, и форму переносят в прогревочную (пропарочную) камеру для изотермической выдержки при температуре не выше 70°С при влажности 100%. При таких условиях бетон набирает 70% прочности за сутки, это нормируемая отпускная прочность бетона, после чего изделие извлекается.

Затем плиту освобождают от опалубки, проверяют качество, наносят маркировку и отправляют на склад готовой продукции.

Затем плиту освобождают от опалубки, проверяют качество, наносят маркировку и отправляют на склад готовой продукции.

При изготовлении плит с напрягаемой арматурой, например таких, как плиты аэродромные гладкие (ПАГ), используют специальные формы, в которых противоположные концы арматурного каркаса подключают к источникам тока. Продольная арматура нагревается и в форму подается бетон. В результате остывания металлического каркаса, происходит продольное сжатие бетона. Плиты с предварительно напряженной арматурой хорошо работают на излом. Производство аэродромных плит регламентируется ГОСТ 25912.0-91.

Производство дорожных плит ПДН в Екатеринбурге

Дата публикации: 13.09.2019

При необходимости устройства постоянных или временных автомобильных дорог, площадок с твердым покрытием для складирования материалов открытого хранения и крупноразмерного оборудования используются предварительно-напряженные дорожные железобетонные плиты марки ПДН по ГОСТ Р 56600-2015. Плиты изготавливаются из бетона классов В 27,5 или В 30, а для армирования используются высокопрочная проволока Вр1400 и ненапрягаемая арматура класса Вр-I.

Плиты изготавливаются из бетона классов В 27,5 или В 30, а для армирования используются высокопрочная проволока Вр1400 и ненапрягаемая арматура класса Вр-I.

Плиты ПДН изготавливаются размером 3×6 м и толщиной 140 и 180 мм в двух исполнениях:

- с индексом 1 перед маркой плиты – для постоянных магистралей;

- с индексом 2 – для временных автодорог.

Для подъема и перемещения плит предусмотрены четыре монтажных скобы, расположенных попарно по длинным сторонам. В плитах для постоянных автодорог для соединения друг с другом, по торцам предусмотрены стальные стыковые пластины, которые отсутствуют у плит другой модификации. Сборка плит обоих видов в единое дорожное покрытие производится за счет сварки между собой монтажных скоб конструкций, расположенных рядом.

Для изготовления дорожных плит ПДН используется метод безопалубочного непрерывного формования. Такая технология предполагает следующую последовательность работ:

- очистка и смазка дорожек;

- раскладка и натяжение преднапрягаемой арматуры на упоры, укладка арматурных сеток и монтажных скоб;

- укладка, формовка и уплотнение бетонной смеси;

- термовлажностная обработка свежеуложенного бетона;

- нарезка непрерывной полосы на изделия проектной длины;

- перемещение плит на склад готовой продукции.

В состав технологической линии, кроме бетоносмесительной установки, входят различные средства механизации процесса:

- машина для чистки и смазки дорожек;

- машина для раскладки арматурной проволоки;

- формующая машина;

- механизм вертикальной резки.

Этот комплекс позволяет до определенного предела автоматизировать процесс изготовления дорожных плит ПДН и снизить влияние человеческого фактора на качество продукции.

О дорожных плитах и плитах ПАГ статья от компании БАЗА ЖБИ

- Нулевой цикл строительства.

- Виды и размеры дорожных плит.

- Технология производства плит ЖБИ. Читать далее…

Нулевой цикл строительства.

Организация строительной площадки.Есть такой термин — нулевой цикл строительства. Это время, когда возведение объекта еще не началось, но подготовительный этап будущей площадки строительства уже идет полным ходом. Строятся подъездные дороги для тяжелой, строительной техники. Роются котлованы для фундаментов и коммуникаций. Организовываются площадки парковки для техники и установки бытовок или модульных зданий для персонала. Огораживается территория строительства забором. Устанавливаются посты мойки колес, вешаются разного рода указатели и информационные щиты.

Строятся подъездные дороги для тяжелой, строительной техники. Роются котлованы для фундаментов и коммуникаций. Организовываются площадки парковки для техники и установки бытовок или модульных зданий для персонала. Огораживается территория строительства забором. Устанавливаются посты мойки колес, вешаются разного рода указатели и информационные щиты.

Так вот даже у нулевого цикла строительства есть своё начало. Это организация путей подъезда или проще говоря дороги. Временные дороги должны быть рассчитаны на огромные нагрузки. Вес груженой техники значителен. Например, вес типового лестничного марша ЛМ 30.12 в зависимости от марки бетона может варьироваться от 1.7 тонн до 2.3 тонн, а один панелевоз может принять на борт до 26 тонн нагрузки. Или к примеру блок ФБС, который используется для создания временных отбойников и ограждений дорог наиболее распространенного размера 24-4-6 имеет вес более тонны.

Строительство стоянки для тяжелой строительной техники.Площадка для стоянки техники, также должна иметь большой запас прочности, так как не всегда есть возможность разгрузить машину непосредственно у места строительства и ей нужен некий накопительный отстойник (стоянка). Исходя из соображений будущей нагрузки на дорожные плиты, планируется и тип используемых плит ЖБИ.

Исходя из соображений будущей нагрузки на дорожные плиты, планируется и тип используемых плит ЖБИ.

Так же дорожные плиты популярны при строительстве уже не временных, а постоянных дорог среди дачников или жителей небольших поселков. Несмотря на то, что стоимость такой дороги, если её укладывать по всем правилам, достаточно велика, её надежность и долговечность значительно превосходит грунтовую, а также асфальтовую дорогу. Если дорога из дорожных плит обустроена правильно, срок службы может идти на десятилетия без дополнительного обслуживания.

Виды и размеры дорожных плит.

Дорожные плиты можно условно разделить на два основных вида. Первый – дорожные плиты разных размеров и конфигураций. Второй – ПАГи. Плита ПАГ расшифровывается как плита аэродромная гладкая. Такие изделия ЖБИ имеют более высокую прочность по сравнению с обычной дорожной плитой. Площадки и дороги можно строить и из ПАГов и из обычных плит. Технология укладки у них абсолютно одинаковая, а вот прочность, впрочем, как и цена, уже разная. Аэродромные плиты дороже.

Аэродромные плиты дороже.

Обычные дорожные плиты имеют множество размеров и форм. В этой статье мы перечислим самые популярные, которые используются при дорожном строительстве. Для дальнейшего понимания читателем, приведем расшифровку некоторых аббревиатур.

Дорожные плиты 1П для постоянных дорог.

Плита дорожная.1П – дорожные плиты прямоугольной формы для устройства постоянных дорог. Бетон, который используется для создания таких изделий ЖБИ согласно ГОСТу должен соответствовать классу B30. В зависимости от размера плиты объём бетона варьируется от 0.41 м3 до 1.63 м3. Также в зависимости от условий эксплуатации может различаться количество и качество используемой стали для арматуры плиты. Например, при одинаковых размерах дорожной плиты класса 1П, плита с маркировкой 1П30.18-30 содержит 66,26 кг. стальной арматуры, а плита 1П30.18-10 46,48 кг. стали. При прочих равных толщина стального прута в 1П30.18-30 больше, а значит такая плита выдержит большую нагрузку и прослужит немного дольше.

Размеры дорожных плит согласно ГОСТ 21924.2-84

1П35.28-30 (10) – 3500х2750х170 мм.

1П30.18-30 (10) – 3000х1750х170 мм.

1П18.18-30 (10) – 1750х1750х160 мм.

1П18.15-30 (10) – 1750х1500х160 мм.

Остальные размеры к данному ГОСТу отношения не имеют и как правило их производство налажено по ТУ. Качество таких дорожных плит может отличаться.

Плиты с маркировкой 1П используются для полноценного дорожного строительства. После укладки таких плит на них возможно положить асфальт и в конечном итоге получить надёжную дорогу. Также этот класс плит рекомендуют к укладке в условиях экстремально низких температур или при частом температурном цикле перехода от низких к высоким показателям. Бетон марки B30 устойчив к влаге, которая может сначала напитать бетон, а затем в результате расширения воды (переход в агрегатное состояние льда) разрушить его.

Дорожные плиты 2П для временных дорог.

Схематическое изображение дорожной плиты.2П – дорожные плиты прямоугольной формы для создания временных дорог. Бетон в такой плите уже имеет марку B22,5. Такой бетон менее долговечен нежели, чем B30, но и стоимость такой марки несколько ниже. Про марки бетона и их отличия вы можете прочитать в нашей статье по ссылке https://bazagbi.ru/statyi/chto-takoe-marka-betona-i-kak-ona-opredelyaetsya/ . Так же стальная арматура в плитах 2П тоньше и вес её меньше. Для сравнения плита 1П30.18-10 46,48 кг. стали, в то время как 2П30.18-10 37,24 кг. .

Бетон в такой плите уже имеет марку B22,5. Такой бетон менее долговечен нежели, чем B30, но и стоимость такой марки несколько ниже. Про марки бетона и их отличия вы можете прочитать в нашей статье по ссылке https://bazagbi.ru/statyi/chto-takoe-marka-betona-i-kak-ona-opredelyaetsya/ . Так же стальная арматура в плитах 2П тоньше и вес её меньше. Для сравнения плита 1П30.18-10 46,48 кг. стали, в то время как 2П30.18-10 37,24 кг. .

Типовые размеры дорожных плит, указанные в ГОСТ 21924.2-84

2П35.28-30 (10) – 3500х2750х170 мм.

2П30.18-30 (10) – 3000х1750х170 мм.

2П18.18-30 (10) – 1750х1750х160 мм.

2П18.15-30 (10) – 1750х1500х160 мм.

Плиты с маркировкой 2П используются для временных дорог или площадок. Из-за более скромных показателей такая плита менее надежна и прослужит несколько меньше, однако её стоимость ниже, а значит этот класс плит является на сегодняшний день основным материалом для нужд строительства. Цена-качество соответствует.

Помимо самых распространенных размеров прямоугольных дорожных плит, приведенных выше, существуют еще и плиты ПТ и ПШ.

ПТ – плита дорожная трапецеидальная.

ПШ – плита дорожная шестиугольная.

Такие плиты в строительстве используются достаточно редко, поэтому найти в продаже подобные изделия затруднительно.

Аэродромные плиты ПАГ.

Танки на марше по аэродромным плитам.Несмотря на своё название “аэродромная”, плиты ПАГ помимо своего основного назначения, обустройство аэродромных полос, широко используются и в дорожном строительстве. Благодаря своей прочности и надежности такие ЖБ изделия используют там, где обычные дорожные плиты капитулируют. ПАГ может выдержать нагрузку до 80 тонн, что немыслимо для обычных дорожных плит. Если перед Вами стоит задача организовать дорогу для танковой дивизии или беспрерывно гонять пятидесяти тонные грузовики, ПАГ – лучший вариант.

Для изготовления плит ПАГ существует два ГОСТа.

ГОСТ 25912-2015

ГОСТ 25912.0-91

Размеры согласно ГОСТ.

Аэродромные плиты ПАГ 14 – 6000х2000х140 мм.

Плиты ПАГ 18 – 6000х2000х180 мм.

ПДП ПАГ 20 – 6000х2000х200 мм.

ГОСТ регулирует качество бетона и свойства плиты в целом. Если плиты ПАГ изготовлены по всем правилам, то класс бетона используется B30, марка не ниже М350 во всех размерах.

Технология производства плит ЖБИ.

Первый этап производства.

Технологический процесс изготовления дорожных плит начинается с создания арматурного каркаса. Согласно ГОСТу используется арматура А3 диаметром 10мм, 8мм и проволока Вр-1. Каркас состоит из двух арматурных сеток, связанных между собой вязальной проволокой. Для создания каркаса укладывается пять 10мм прутов вдоль и девять 8мм поперек с отступом от края будущей плиты 25мм. После укладки арматуры её крепят друг к другу с помощью V-образной конструкции из проволоки Вр-1 согнутой под углом 90 градусов, после чего вязальной проволокой крепится в местах соприкосновения прутков арматуры и проволоки Вр-1 толщиной 5мм.

Форма для изготовления дорожной плиты.Второй этап производства.

Вторым этапом необходимо подготовить форму для заливки дорожной плиты. Каждая форма рассчитана на конкретный размер изделия ЖБИ и изготавливается отдельно. Материал формы – металл. Обработав всю поверхность смазкой Эмульсион чтобы в дальнейшем бетон не прилип к форме, внутрь укладывается арматурный каркас. Нижняя часть каркаса крепится специальными фиксаторами, которые удерживают сетку на нужном расстоянии от поверхности готовой дорожной плиты в 25мм. Далее устанавливаются петли, которые крепятся к металлокаркасу с помощью вязальной проволоки. После чего форма заливается бетоном.

Если придерживаться установленного ГОСТа, то бетон должен быть марки не менее М300. На одну типовую дорожную плиту потребуется почти 1 м3. Бетона. Наконец на третьем этапе создания дорожной плиты, форма с начинкой из стали и бетона устанавливается на вибростол, где под воздействием вибрации из бетона выходят воздушные пузырьки, и вся форма была заполнена бетоном, без воздушных карманов. Заключительным этапом вся конструкция отправляется в пропарочную камеру, где спустя 7-9 часов, после извлечения формы, мы получаем готовую дорожную плиту.

Заключительным этапом вся конструкция отправляется в пропарочную камеру, где спустя 7-9 часов, после извлечения формы, мы получаем готовую дорожную плиту.

Хранение готовых дорожных плит.

Теперь осталось отвезти изделие к площадке хранения, предварительно осмотрев её на наличие брака. Из каждой партии дорожных плит, в зависимости от количества готовой продукции, по правилам необходимо выбрать произвольно несколько образцов для испытаний. Если в результате проверки на дорожных плитах не появилось видимых дефектов (сколы, растрескивания бетона, и.т.д.), такие изделия можно отгружать покупателю.

Конечно сам процесс изготовления такого изделия ЖБИ как плита, несколько длиннее и сложнее, но в целом все обстоит именно так.

Нужны дорожные или аэродромные плиты?

Компания База ЖБИ продает железобетонные изделия в Москве и Московской области. Есть несколько причин оформить заказ ЖБИ у нас.

- Мы организуем бесплатную и своевременную доставку наших материалов на Вашу строительную площадку.

- Предоставим все документы и паспорта качества нашей продукции.

- Подготовим индивидуальное коммерческое предложение.

- Предоставим лучшие условия.

- При постоянном и долгосрочном сотрудничестве предусмотрены скидки.

Звоните – договоримся!

+7-495-640-61-66

Наша группа в ВК.

Производство дорожных плит из железобетона на заводе ОтКом

Главная страница -> Статьи -> Производство дорожных плит

Дорожные плиты производятся из железобетона и требуют особого внимания к технологическому процессу. Их производство должно быть сделано с учетом всех ГОСТов, иначе временные дороги быстро потеряют свою прочность и надежность. Востребованность и популярность железобетонных изделий такого типа все возрастает, так как они легко монтируются и быстро убираются, а также могут использоваться на грунтах различного типа (даже на самых мягких и нестабильных).

Особенности производства дорожных плит

Производство дорожных плит состоит из нескольких этапов:

- Создание распалубки;

- Очищение и смазывание формы;

- Укладка арматурного каркаса;

- Заполнение каркаса бетонной смесью;

- Уплотнение с помощью вибростола;

- Проведение тепловлажностной обработки.

После этого можно считать, что дорожные плиты сформированы, когда они застынут и будут вынуты из распалубки, процесс повторяется. Так, в одной форме можно сделать целую партию изделий.

К сожалению, процесс производства дорожных плит относится к дорогостоящим, особенно если требуются ПНД с особым рисунком (ромбы, квадраты и т.п.) или идеально гладкая продукция. Чтобы придать плите дополнительную жесткость и прочность, используется напряженная арматура, держащая бетон в сжатом состоянии.

Как сделать дорожные плиты еще надежней?

Сегодня технологии увеличения прочности дорожных плит требуют дополнительных затрат, но приводят к заметным результатам. Так, для производства используется бетон определенной консистенции с различными добавками, способными улучшить физические свойства дорожных плит.

Другой способ – это соблюдение всех правил производства от формовки до обработки, полная просушка плиты и отсутствие первое время неблагоприятных физических или химических условий.

Сборный бетон — Умное покрытие

Технологии будущего: новая информационная супермагистраль

Этот рендеринг изображает различные технологии, которые могут быть включены в сборные железобетонные панели Integrated Roadways.Предоставлено: интегрированные дороги.

Термин «информационная супермагистраль» был введен в 1990-е годы. Тогда его использовали для описания всемирной сети связи. Сегодня компания Integrated Roadways, расположенная в Канзас-Сити, штат Миссури, придает этому термину иное значение.

Инновационная система Smart Pavement, которая объединяет передовые технологии с сборными железобетонными плитами, может революционизировать способы строительства и финансирования наших дорог.

Инновационная система Smart Pavement, которая объединяет передовые технологии с сборными железобетонными плитами, может революционизировать способы строительства и финансирования наших дорог.«Мы смотрим на Smart Pavement как на компьютер в конкретном случае», — сказал Тим Сильвестр, основатель и генеральный директор Integrated Roadways. «Мы поставляем сенсорную систему, которая превращает тротуар в сенсорную панель, но вместо кончиков пальцев сенсорная система ищет положение шин».

Введение в технологию Smart Pavement

Технология Smart Pavement потенциально может предупреждать водителей в режиме реального времени о движении и дорожных условиях, информировать власти об авариях и таянии льда на проезжей части.Он также может предоставлять Wi-Fi, автоматически заряжать электромобили и напрямую связываться с автономными и беспилотными транспортными средствами и умными городами. А Сильвестр, который получил один патент в США и получил уведомления о публикации двух других, только начал использовать эти возможности.

И технология Smart Pavement тоже доступна по цене. Сильвестр делает ставку на то, что Smart Pavement будет фактически самофинансироваться в будущем, получая доход от продажи данных или сетевого пространства третьим сторонам.

Сборный бетон: будущее дорожного строительства

Работая менеджером проекта в строительной компании, Сильвестр заметил две вещи. Во-первых, скорость выполнения проекта существенно повлияла на рентабельность. Во-вторых, самым большим фактором, не зависящим от строительной компании, была скорость создания инфраструктуры.«Из-за этого я заинтересовался процессом, как строить дороги лучше, быстрее и дешевле», — сказал Сильвестр.

В то же время государственные учреждения начали направлять запросы на передовые технологии, способные поддерживать умные города и подключенные электрические, автономные и беспилотные автомобили.

Сильвестр вскоре обнаружил, что использование сборных железобетонных плит снижает общую стоимость владения, увеличивает срок службы дороги и сокращает время строительства..jpg) Кроме того, технология может быть внедрена в сборный железобетон более экономично, чем в монолитный бетон или асфальт.

Кроме того, технология может быть внедрена в сборный железобетон более экономично, чем в монолитный бетон или асфальт.

«Именно тогда я решил, что будущее дорожного строительства будет за железобетонными изделиями», — сказал Сильвестр.

В 2006 году Сильвестр основал Integrated Roadways и был готов поджечь мир, превратив свою концепцию в реальность.Но он быстро обнаружил, что у него нет полномочий продавать свой продукт. Неустрашимый он вернулся в Университет Миссури и получил степень в области электротехники и вычислительной техники.

Небольшие вторжения

Самая большая проблема Сильвестра заключалась в том, чтобы заставить государственные органы признать, что существуют новые возможности для строительства дорог. Его первая цель, когда он вернулся в Integrated Roadways на полную ставку, была двоякой: доказать превосходство сборного железобетона по сравнению с монолитным бетоном или асфальтом и продемонстрировать, что Integrated Roadways обладает ноу-хау для строительства «стандартных» сборных железных дорог.

«Мы полагали, что не сможем обеспечить необходимое доверие к передовой технологии, пока не продемонстрируем, что средства и методы построения системы дорожного покрытия действительны, экономичны и воспроизводимы», — сказал Сильвестр.

Первой возможностью для компании была поставка двух сборных железобетонных плит в рамках ремонтного проекта Interstate 35 для Министерства транспорта Канзаса. Компания

Integrated Roadways работала с Университетом Миссури в Канзас-Сити над пилотным проектом, который был завершен всего за пять часов.Фотографии любезно предоставлены: Integrated Roadways.

«Наш законченный совместный ремонт фактически оказался более гладким, чем предыдущий ремонт монолитного шва», — сказал Сильвестр.

В 2013 году альма-матер Сильвестра наняла Integrated Roadways для строительства участка непрерывного сборного железобетонного покрытия размером 22 на 200 футов в рамках нового проекта Bloch Executive Hall.

Вместо предполагаемого времени завершения в два дня бригада завершила установку всего за пять часов, что доказывает, насколько быстро можно построить дорогу из сборного железобетона.

Неровность дороги

Осознав успех проекта Bloch Executive Hall, Сильвестр начал работать с Канзас-Сити и штатами Миссури и Канзас, чтобы найти дополнительную работу.Хотя государственные агентства признали преимущества сборного железобетона Smart Pavement, им мешали нехватка средств и устаревшие процессы закупок, которые требовали от них выбора участника с низкой ценой.

В то же время они начали отправлять запросы на передовые технологии, способные поддерживать умные города и подключенные электрические, автономные и беспилотные автомобили, но Сильвестр обнаружил, что передовые технологии обычно ограничиваются 1–3% от стоимости общий проект.

Требовалась новая финансовая модель. Итак, Сильвестр вернулся к чертежной доске и обратился к интернет-гигантам Facebook и Google в поисках вдохновения.

«Передовые технологии позволяют абстрагироваться от финансовой модели, чтобы лицо, получающее пособие, не обязательно было лицом, платящим за услугу», — сказал Сильвестр.

Отсюда не было большого скачка, чтобы предположить, что Integrated Roadways могут финансировать строительство дорог, продавая данные, которые они будут собирать, и место в сетях, которые они построят.К потенциальным клиентам относятся компании, занимающиеся данными и датчиками, операторы беспроводной связи, провайдеры проводных сетей, рекламодатели, страховые компании и фирмы по недвижимости. Используя эту модель, возможно, что ни государственные учреждения, ни широкая общественность не должны будут платить за наши дороги в будущем.

«Теперь мы подходим к DOT и отделам общественных работ с совершенно другим предложением, которое не конкурирует с тем, как они работают сейчас», — сказал Сильвестр.

Integrated Roadways в настоящее время имеет два потенциальных пилотных проекта — один в Колорадо и один в неизвестном месте на Среднем Западе.

Производство умного покрытия

Продавая государственным учреждениям концепцию Smart Pavement, Integrated Roadways одновременно разрабатывала производственный процесс для этого продукта.

Компания разрабатывает систему дорожного покрытия, сеть и электронику. Но все остальное — от инженерной компании до установщика — является местным, чтобы обеспечить соответствие местным нормам и правилам.

«Квалифицированные сертифицированные предприятия по производству сборного железобетона существуют по всей стране», — сказал Сильвестр.«Это позволяет нам легко появиться в новом регионе и начать поставлять продукцию».

Хотя контракт на пилотный проект в Колорадо еще не подписан, компания Wichita Concrete Pipe, поставщик сборного железобетона, готовится к производству элементов прототипа.

Рабочие будут использовать процесс мокрого литья для изготовления 250 испытательных панелей. Сначала панель формируется с помощью стальных форм. Электронные компоненты, оптоволоконные элементы и стальная арматура затем помещаются в места, указанные на заводских чертежах.Затем элементы заливаются бетоном.

Хотя размеры еще не определены, Брэд Верт, вице-президент Wichita Concrete Pipe из Канзаса, ожидает, что каждая плита будет иметь размеры 10 футов на 12 футов и весить приблизительно 6 тонн.

Только пассивные элементы — распределительные сети, сети связи и сенсорные компоненты, которые делают дорогу чувствительной к прикосновениям — физически встроены в сборный железобетон. Они вряд ли изнашиваются или устаревают.Активные компоненты, которые управляют пассивными системами, будут размещены в доступных модулях для упрощения модернизации.

Первые пилотные проекты доказали скорость, с которой могут быть установлены системы сборного железобетона. Дальнейшие усилия будут сосредоточены на включении интегрированных технологий. Фото любезно предоставлено компанией Integrated Roadways.Werth планирует производить 10 плит в день для пилотного проекта.

По оценке Сильвестра, большинство проектов будет следовать модели 80/20, при этом 80% плит будут относиться к небольшому стандартному набору типов плит, а 20% будут производиться по индивидуальному заказу с учетом конкретных изменений уклона и пути дороги.

Верт возлагает большие надежды на успех пилота.

«Если концепция подтвердится, мы думаем, что она будет использоваться по всей территории Соединенных Штатов», — сказал он. «Мы думаем, что с этим продуктом есть реальные возможности».

«Мы думаем, что с этим продуктом есть реальные возможности».

Ставим резину на дорогу

Колорадо продемонстрирует первое национальное внедрение Smart Pavement. Пилотный проект представляет собой квазигосударственное / частное партнерство между Integrated Roadways и RoadX, программой Министерства транспорта штата Колорадо.«RoadX — это поиск новых возможностей и демонстрация — часто в меньшем масштабе — того, что они работают или приносят пользу, поэтому другие DOT имеют более высокий уровень уверенности в том, что они делают солидные инвестиции», — сказал Питер Козински, P.Э., директор программы RoadX.

Одним из приоритетов штата является подготовка дорог для связи с подключенными и автономными транспортными средствами.

«На ранних этапах это потребует от наших дорог и инфраструктуры предоставления информации для транспортных средств», — сказал Козинский. «Эти данные также позволят нам использовать наши дороги с более высоким уровнем эффективности».

Для этого пилотного проекта Козински хочет выяснить, насколько хорошо технология Smart Pavement может обнаруживать, когда транспортное средство выезжает с дороги с небезопасной скоростью и по небезопасной траектории, и заставляет тротуар уведомлять аварийных служб, когда обнаруживает такое событие. Место проведения испытаний — предательский участок трассы 285 длиной в одну милю.

Место проведения испытаний — предательский участок трассы 285 длиной в одну милю.

«У тротуара есть много других потенциальных возможностей, поэтому мы хотим понять все особенности», — сказал Козински. «Но если эта технология может информировать нас о потенциально небезопасных условиях или несчастных случаях, она выполняет нашу миссию по обеспечению большей безопасности наших граждан — сейчас это хорошее вложение».

Ожидается, что строительство начнется весной и будет завершено к концу лета / началу осени 2018 года. Успешный проект предоставит Integrated Roadways подтверждение концепции, необходимой Сильвестру для получения одобрения на Smart Pavement.

Дороги в будущее

Несмотря на непроверенный статус, Сильвестр оптимистично оценивает потенциал Smart Pavement в корне изменить наши дороги, так же как Интернет произвел революцию в способах общения. «Хотя отношение к дороге как сети для продвинутой мобильности может показаться невероятным скачком вперед, мы не можем сдерживать себя, делая то, что мы всегда делали», — сказал Сильвестр. «Нам нужно смотреть вперед и планировать будущее, потому что инфраструктуры хватит на десятилетия.”

«Нам нужно смотреть вперед и планировать будущее, потому что инфраструктуры хватит на десятилетия.”

Шари Хелд — внештатный писатель из Индианаполиса, Индия, который освещает строительную отрасль более 10 лет.

Благодарность: статья была воспроизведена Национальной ассоциацией сборного железобетона (http://precast.org/) с ее надлежащего разрешения.

Надежная конструкция и быстрая установка

Автор: Adam Brodal, P.E.

Фотографии любезно предоставлены компанией Roman Stone Construction Co.

Федеральное управление шоссейных дорог США и группа технологий и внедрения AASHTO выступают за создание сборных железобетонных покрытий (PCPS) в рамках своей программы Highways for Life.PCPS хорошо соответствуют целям программы, которые заключаются в продвижении методов строительства, которые уменьшают заторы на дорогах, сокращают продолжительность проекта, повышают безопасность и обеспечивают длительный ремонт.

О системах сборных железобетонных покрытий

PCPS — это средства для долговременного ремонта дорожного покрытия, которые лучше всего подходят для участков с интенсивным движением транспорта, которые требуют больших затрат на перекрытие полос движения во время строительства. Все PCPS включают методы производства сборного железобетона, транспортировки и обеспечения надлежащего прилегания панели к земляному полотну.Существуют как сочлененные, так и несоединенные плиты, а также предварительно напряженные и не предварительно напряженные системы.

Все PCPS включают методы производства сборного железобетона, транспортировки и обеспечения надлежащего прилегания панели к земляному полотну.Существуют как сочлененные, так и несоединенные плиты, а также предварительно напряженные и не предварительно напряженные системы.

Самым большим преимуществом систем PCPS является их способность выполнять задачи муниципалитетов по снижению дорожного движения. Снижение транспортных потоков — это способность уменьшить бедствия и неэффективность, вызванные заторами на дорогах и задержками, с которыми сталкивается население во время строительства дороги. Сборный железобетон решает проблемы снижения транспортных потоков по трем направлениям. Во-первых, общее время для завершения проекта сводится к минимуму, потому что большая часть работы может выполняться вне строительной площадки на предприятии по производству сборного железобетона.Во-вторых, время, когда полоса не обслуживается, можно запланировать на часы непикового движения, потому что строительство может происходить ночью, а отремонтированная территория может быть открыта для движения транспорта в утреннюю спешку. Наконец, площадь конструкции сведена к минимуму. PCPS требуют, чтобы на двухполосных дорогах была закрыта только одна полоса движения, включая обочину. Когда полос больше и внутренняя полоса требует доработки, внутреннюю полосу и прилегающую полосу необходимо закрыть для безопасного размещения оборудования и рабочих.В любом случае движение может продолжаться во время ремонта.

Наконец, площадь конструкции сведена к минимуму. PCPS требуют, чтобы на двухполосных дорогах была закрыта только одна полоса движения, включая обочину. Когда полос больше и внутренняя полоса требует доработки, внутреннюю полосу и прилегающую полосу необходимо закрыть для безопасного размещения оборудования и рабочих.В любом случае движение может продолжаться во время ремонта.

Вторым по величине преимуществом использования PCPS является доказанная долговечность сборного железобетона. PCPS рассчитаны на долговечность и соответствуют тем же критериям, что и новая бетонная конструкция, уплотненная роликами, ожидаемый срок службы которой превышает 50 лет. Точность и качество материала зависят от контролируемых заводом условий на предприятии по производству сборного железобетона. Внутренний контроль качества и испытания гарантируют высокое качество продукции.Кроме того, качество продукции достигается за счет государственного контроля процесса сборного железобетона и полевых испытаний установленного изделия. PCPS дополнительно проверяется путем прохождения предварительной квалификации государственным агентством, как правило, с полевыми испытаниями на верфи сборного железобетона.

PCPS дополнительно проверяется путем прохождения предварительной квалификации государственным агентством, как правило, с полевыми испытаниями на верфи сборного железобетона.

Присмотритесь

В большинстве соединенных PCPS используются такие вещества, как цементный раствор или инъекция полиуретана для поддержки, выравнивания или подъема плит. Типичная панель имеет двойной мат из стальной арматуры с эпоксидным покрытием.Типичные размеры составляют от 12 футов (3,7 м) в ширину и от 8 футов (2,4 м) до 12 футов в длину. Панели могут быть длиной до 20 футов (6,1 м) и даже длиннее.

Процесс строительства начинается с вырубки существующей зоны ремонта дорожного покрытия. Спиленный шаблон обычно предоставляется подрядчику для точной разметки.

Затем строительная бригада убирает поврежденное покрытие для установки ремонтной плиты. В некоторых конструкциях PCPS земляное полотно подготавливается и выравнивается так, чтобы плита равномерно опиралась на уклон с помощью специального раствора. В других конструкциях существующий грунт земляного полотна оставляется нетронутым, и плита изначально располагается на 1 дюйм (25 мм) ниже уровня уклона, а для поднятия плиты до уровня используется специальный пеноматериал. Отремонтированный участок может быть открыт для движения через 15 минут.

В других конструкциях существующий грунт земляного полотна оставляется нетронутым, и плита изначально располагается на 1 дюйм (25 мм) ниже уровня уклона, а для поднятия плиты до уровня используется специальный пеноматериал. Отремонтированный участок может быть открыт для движения через 15 минут.

В некоторых конструкциях PCPS установлены нагрузочно-передаточные устройства. LTD представляют собой механические соединения в виде дюбелей между плитами, которые требуются в сборных железобетонных покрытиях. Время, отведенное до установки ООО, определяется муниципалитетом и обычно зависит от объема трафика.Обычно муниципалитет требует, чтобы ООО были установлены на следующий рабочий день.

Метод модернизации дюбелей DOT штата Нью-Йорк, например, требует, чтобы многопильная пила прорезала четыре стыка на каждой траектории колеса. Ребра, образованные пропилом в каждом стыке, выколачиваются домкратом, а паз очищается. 1,5 дюйма Стальной дюбель диаметром (38 мм) с эпоксидным покрытием (LTD) со стульями и расширительными крышками помещается в каждую прорезь и заливается раствором для надежной посадки.

Полиуретан для инъекций

Roman Stone Construction Co.использует запатентованную процедуру впрыска полиуретана для своей римской дорожной системы. Эта система позволяет размещать плиты и настраивать их выравнивание за одну смену. При использовании инъекции полиуретана подготовка земляного полотна практически не требуется. Плита прибывает на площадку с отверстиями для впрыска на заводе-изготовителе для размещения полиуретана.

Полиуретан представляет собой двухкомпонентный полимер, который затвердевает за считанные секунды и достигает рабочей прочности за 15 минут. Этот материал любит сжатие; чем больше давление, необходимое для подъема плиты, тем выше будет конечная прочность полимера на сжатие.В дорожных проектах обычно используется смесь высокой плотности 6 фунтов / дюйм 3 (0,2 кг / см3). Полимер устойчив к погодным условиям, холоду и дождю, а также экологически инертен. По мере расширения смесь обычно расширяется в диаметре 3 фута (1 м), заполняя пустоты и вытесняя воду из-под дорожного покрытия.

Тендерные требования

Торги могут быть препятствием для PCPS из-за использования различных, нестандартных методов ремонта. Подрядчик, получающий заявки на PCPS, может иметь предметы, выходящие за рамки работы сборщика железобетонных изделий, которые влияют на стоимость, такие как распиловка для стыков или сложные требования к сортировке.Например, NYSDOT отслеживает цены PCPS с помощью скрытой статьи оплаты. В эту позицию входит бетонная плита и доставка. Не все позиции, которые требуются для PCPS, включены в статью оплаты, и разные системы имеют разные требуемые позиции. Это может затруднить сравнение затрат и затруднить процесс назначения ставок.

Например, в процессе торгов мы столкнулись со вторым препятствием. В нашей юрисдикции штат склонен использовать метод модернизации дюбелей NYSDOT для стыков дорожного покрытия.Этот метод был камнем преткновения, потому что распиливать большое количество стыков дорого. Проект из 100 плит может иметь 2000 стыков, и каждый стык необходимо вырезать с помощью группы пильных полотен. В настоящее время разрабатываются несколько новых методов соединения, направленных на сокращение затрат. Один из методов, изучаемый компанией PNA Construction Technologies, заключается в разработке системы установки дюбелей с пластиной, в отличие от системы с круглыми дюбелями, с целью поддержания низкого внутреннего напряжения плиты.

В настоящее время разрабатываются несколько новых методов соединения, направленных на сокращение затрат. Один из методов, изучаемый компанией PNA Construction Technologies, заключается в разработке системы установки дюбелей с пластиной, в отличие от системы с круглыми дюбелями, с целью поддержания низкого внутреннего напряжения плиты.

быстро набирают популярность в нескольких штатах благодаря их успеху в ряде приложений.С учетом того, что Федеральное управление шоссейных дорог и AASHTO обратили свое внимание на PCPS, можно ожидать, что сборный железобетон станет основным направлением ремонта дорожных покрытий.

Адам Бродал, P.E., главный инженер компании Roman Stone Construction Co.Он имеет 10-летний опыт работы в области сборного железобетона и в качестве консультанта по проектированию. Получив образование и стажировку в Миннесоте, Бродал работает в компании Roman Stone с января 2010 года. Roman Stone обеспечивает большую территорию Нью-Йорка сборными железобетонными дорожными плитами, трубопроводами, подземными коммуникациями и транспортными барьерами (см. Precast Inc.Ноябрь-дек. 2010).

Precast Inc.Ноябрь-дек. 2010).

Боковая панель: Примеры проектов

Sunrise Highway

Sunrise Highway (Route 27) — главная скоростная автомагистраль на южном берегу Лонг-Айленда, штат Нью-Йорк. Это главная артерия, по которой можно добраться до мест летнего отдыха в Хэмптоне. Компания Roman Stone вместе с Ahern Contractors установила систему римских дорог на шоссе Sunrise Highway для исправления неисправных стыков. Строительство дороги заняло 12 дней. В общей сложности 35 плит были установлены на Маршруте 27 в Вестгемптоне между выходами 62 и 63, в результате чего общий комбинированный объем бетона составил более 78 ярдов3 (60 м3).Места проведения ремонта были изолированы и разбросаны по проезжей части на расстоянии 4 мили (6,4 км). Плиты были заменены на обеих полосах движения как на восточном, так и на западном направлении. Ахерну было выделено шестичасовое рабочее окно каждый день, и он смог успешно установить от шести до семи элементов за смену с помощью только одной бригады.

Метод, используемый в настоящее время для проверки характеристик дорожного покрытия, — это испытание дефлектометром падающего груза (FWD). Этот тест измеряет способность соединения передавать нагрузку. LTD, использованная на Sunrise Highway, была методом модернизации дюбелей NYSDOT.В двух разных случаях панели в этом проекте были испытаны, и плиты показали себя хорошо. Цель по эффективности передачи нагрузки 85% или выше была достигнута.

Скоростная автомагистраль Лонг-Айленда

Roman Stone начала громкий проект на Скоростной автомагистрали Лонг-Айленда. LIE является основой инфраструктуры для более чем 5 миллионов жителей Лонг-Айленда и простирается на 70 миль (113 км) от Манхэттена до Риверхеда. Среднесуточная интенсивность движения ремонтируемого участка составляет около 200 000 автомобилей в сутки.

Изначально эта работа была разработана для монолитного бетона высокой ранней прочности. Однако этот проект характеризовался особыми временными ограничениями, и инженеры NYDOT, учитывая более жесткое рабочее окно, решили, что сборный железобетон является лучшим вариантом.

Ремонт начнется с алмазной шлифовки существующего верхнего слоя асфальта до существующей бетонной проезжей части и последующей замены поврежденных участков. Затем проект получит новый верхний слой асфальта. Первоначальная съемка состоит из более чем 800 мест, подлежащих ремонту, в основном с размерами 8 футов x 12 футов (2.4 м х 3,7 м) сборные плиты. В проекте также будут использоваться плиты длиной 10 футов (3 м) и 12 футов (3,7 м). Ремонт дороги составляет восемь миль (13 км) по шоссе, по четыре мили (6,4 км) в каждом направлении.

Roman Stone начал работу над проектом LIE в начале 2011 года и этой весной увеличил производство. Roman Stone в настоящее время производит 10 плит в день и планирует увеличить объем производства с началом строительного сезона.

Вспомогательное оборудование для бетонных дорог

При просмотре спектакля, фильма или телешоу в центре внимания всегда находятся звездные исполнители и актеры.Чего никогда не было видно, так это огромного количества людей поддержки, работающих на сцене или занимающихся освещением и режиссурой. Если они делают свою работу правильно, никто никогда не должен знать, что они вообще существуют. Так обстоит дело со многими вещами в жизни и в бизнесе: всегда нужна группа поддержки, чтобы те, кто работает над приложением, могли хорошо выполнять свою работу. Строительство — прекрасный тому пример.

Если они делают свою работу правильно, никто никогда не должен знать, что они вообще существуют. Так обстоит дело со многими вещами в жизни и в бизнесе: всегда нужна группа поддержки, чтобы те, кто работает над приложением, могли хорошо выполнять свою работу. Строительство — прекрасный тому пример.

Все видят, как огромные автобетоносмесители выкачивают и заливают бетон, который сформирует фундамент, полы и готовую конструкцию здания.Но как насчет вспомогательного оборудования и персонала, которые делают эту операцию возможной? После того, как бетон залит, его нужно обработать. Это можно сделать с помощью простых традиционных ручных инструментов (кельмы, ведра, тачки) и средств защиты персонала (СИЗ — ботинки, перчатки, маски). Но также необходимо более тяжелое и сложное оборудование, особенно для больших работ. Это могут быть электропилы (а также фрезы и кромкорезчики), стяжка и терки (часто ошибочно принимаемые друг за друга), водяные насосы и оборудование для распыления воды и отвердителей (отверждение завершается, когда бетон достигает необходимой прочности), плита уплотнители и вибраторы, полировальные и шлифовальные машины, погрузчики с бортовым поворотом и другое тяжелое оборудование, используемое для укладки бетона.

Wacker Neuson

Но каждая конкретная работа уникальна, с разными требованиями, дизайном и методами размещения, что вызывает несколько вопросов. Требуется ли для этих проектов специальное вспомогательное оборудование? Какое вспомогательное оборудование входит в «обязательный» список подрядчика? В каком порядке устанавливается и внедряется вспомогательное оборудование? Как вспомогательное оборудование играет роль в повышении производительности и эффективности?

Звезды шоу: оборудование для смешивания и укладки бетона

Бетонные заводы.Бетонный завод полезен до такой степени, что он необходим для действительно больших бетонных работ. Бетон производится серийным способом. Серийное производство определяется как «производственный процесс, в котором компоненты или товары производятся группами (партиями), а не непрерывным потоком». То есть бетонный завод производит столько бетона, сколько необходимо для завершения проекта. При этом увеличивается производительность, улучшается стабильность и снижаются затраты на рабочую силу.

Для производства бетона бетонные заводы смешивают воду с заполнителем, песком, цементом и иногда летучей золой.Цемент — это связующее, которое скрепляет остальную бетонную смесь. Это «порошкообразное вещество, изготовленное из кальцинированной извести и глины», которое смешивается с водой для образования строительного раствора или смешивается с песком, гравием и другими заполнителями, переработанными заполнителями, такими как дробленый бетон, полученный при демонтажных работах, и водой для изготовления бетона.

Бетонные заводы — это стационарные предприятия, производящие бетон, который затем вывозится на площадку на автобетоносмесителях. Бетонные заводы иногда делают цемент или возят цемент с цементных заводов.Производство портландцемента включает смешивание известняка с глиной или сланцем, добытых в карьере, и подвергание их дроблению для получения порошка. Измельченные ингредиенты смешиваются и измельчаются, затем нагреваются в печи с последующим измельчением полученного клинкера в мелкий порошок. Наконец, в смесь добавляется гипсовый порошок для создания цемента.

Наконец, в смесь добавляется гипсовый порошок для создания цемента.

Wacker Neuson

Бетонные заводы берут этот цемент и смешивают его с другими материалами, чтобы получить бетонную смесь.Материалы складываются в складские бункеры до тех пор, пока они не понадобятся, и пропорционально весу. Сухие бетонные материалы переносятся конвейерной лентой в смеситель, смешиваются с водой для получения текучего влажного бетона. Также добавлены химические и минеральные добавки, улучшающие характеристики бетона: ускоряющие для сокращения времени схватывания, воздухововлекающие добавки для увеличения прочности бетона в холодном климате, водонагреватели для минимизации потребности в воде, гидроизоляция и т.д.

Бетононасосы. Как только бетон прибывает на строительную площадку, его необходимо укладывать.Бетон — это текучий материал, вязкость которого определяет самовыравнивание и характеристики бетонной смеси при перекачивании. Для перемещения бетона во влажном состоянии требуется специальный насос. С момента изобретения двухцилиндрового гидравлического бетононасоса в 1950-х годах эта конструкция стала мировым стандартом. Во время работы насоса один поршень перемещается для извлечения жидкого бетона из накопительного бункера, в то время как другой одновременно проталкивает бетон в выпускную трубу. Регулирующий клапан переключается вперед и назад при движении поршня, сначала открывая один цилиндр в бункер, а другой — в нагнетательную трубу, а затем наоборот.Таким образом, цилиндры переключаются с загрузки на разгрузку.

С момента изобретения двухцилиндрового гидравлического бетононасоса в 1950-х годах эта конструкция стала мировым стандартом. Во время работы насоса один поршень перемещается для извлечения жидкого бетона из накопительного бункера, в то время как другой одновременно проталкивает бетон в выпускную трубу. Регулирующий клапан переключается вперед и назад при движении поршня, сначала открывая один цилиндр в бункер, а другой — в нагнетательную трубу, а затем наоборот.Таким образом, цилиндры переключаются с загрузки на разгрузку.

Результатом является перекачивающее действие с высоким напором и низким расходом. Это позволяет укладывать бетон в перекрытия высотных зданий и труднодоступных фундаментных конструкций, заменяя загруженные бетоном ковши, которые поднимались на место с помощью кранов. Помимо повышения производительности, заливка бетона прямо из конца шланга обеспечивает точное контролируемое размещение. Постоянный расход увеличивает объем бетона, который можно укладывать в течение рабочего дня, что приводит к снижению затрат на рабочую силу, более быстрой укладке и сокращению времени на установку.

Бетононасосы бывают нескольких конфигураций. Базовый стационарный бетононасос забирает бетон из бункера для хранения на месте. Использование транспортных средств, стрел для контроля точки разгрузки и местного смесителя для приготовления бетона приводит к различным типам насосов. Учитывая высокую теплоту, выделяемую бетононасосами, стационарные насосы могут полагаться на очень длинные выпускные шланги, которые могут проходить через рабочую площадку, пока не достигнут точки нагнетания. Это позволяет укладывать бетон в высотных зданиях и глубоких туннелях, куда нельзя проехать транспортным средствам.Бетонные машины включают в себя насосы, установленные на шасси грузовиков или автобетоносмесителя, которые активно перемешивают бетон на пути к укладке с помощью насоса вместо традиционного самотечного потока через разгрузочный желоб.

Вибраторы с гибким валом используются на коммерческих и жилых площадках.

Бетономешалки переносные. Для небольших партий лучше всего подходят портативные миксеры. Смесители используются для изготовления небольших количеств бетона на стройплощадке, количества, которое не оправдывает заказ уже смешанного бетона, доставленного грузовиком.Они варьируются по размеру от единиц, достаточно маленьких, чтобы их можно было вручную загрузить с задней части пикапа, до больших смесителей, которые буксируются на площадку во время буксировки грузовиком. Для их запуска могут использоваться электрические генераторы, дизельные или бензиновые двигатели. Смешивание происходит во вращающемся барабане, в который загружаются ингредиенты для бетона до достижения однородной консистенции и равномерного распределения материалов.

Смесители используются для изготовления небольших количеств бетона на стройплощадке, количества, которое не оправдывает заказ уже смешанного бетона, доставленного грузовиком.Они варьируются по размеру от единиц, достаточно маленьких, чтобы их можно было вручную загрузить с задней части пикапа, до больших смесителей, которые буксируются на площадку во время буксировки грузовиком. Для их запуска могут использоваться электрические генераторы, дизельные или бензиновые двигатели. Смешивание происходит во вращающемся барабане, в который загружаются ингредиенты для бетона до достижения однородной консистенции и равномерного распределения материалов.

Автобетоносмесители. Эти грузовики — это то, о чем обычно думают люди, когда думают о заливке бетона.Проще говоря, это самоподвижные бетономешалки, способные транспортировать большие объемы бетона к строительным площадкам. Они состоят из кабины и шасси грузовика, гидравлической системы для подачи энергии на его смесительный барабан и других энергосистем, резервуара для хранения воды и системы подачи воды для добавления воды во время движения, смесительного барабана с внутренними лопастями, которые поддерживают перемешивание бетонной смеси. , ручная операционная система, которая контролирует операцию заливки, загрузочный бункер и разгрузочный бункер, которые выгружают бетонную смесь, и разгрузочные желоба, которые направляют бетон к месту его нанесения.

, ручная операционная система, которая контролирует операцию заливки, загрузочный бункер и разгрузочный бункер, которые выгружают бетонную смесь, и разгрузочные желоба, которые направляют бетон к месту его нанесения.

При транспортировке цемента на строительную площадку барабан постоянно включает опорные ролики барабана, чтобы смесь оставалась в жидком состоянии. Типичная скорость перемешивания составляет 6–18 оборотов перемешивания в минуту при скорости перемешивания 2–6 об / мин. Цемент должен быть выгружен до завершения 1,5 часов перемешивания или 300 оборотов. По прибытии бетонный грузовик можно развернуть к текущей рабочей зоне, припарковать над точкой приложения и разрешить выгрузить его содержимое. Грузовики могут быть сконфигурированы как для переднего, так и для заднего выброса.Те, кто работает с системой развертывания насоса, могут располагаться по мере необходимости в пределах досягаемости выпускного шланга.

Получение нужного уклона и гладкости с помощью виброрейки

Поддерживающий состав: вспомогательное оборудование

Безопасность прежде всего: Надлежащие средства индивидуальной защиты (СИЗ). СИЗ используются там, где существующие опасности не могут контролироваться другими инженерными модификациями, устранением или заменой опасностей. Бетонные работы — хотя и контролируемая среда лучше, чем естественная среда со скрытыми опасностями, городская рабочая площадка со скрытыми опасностями или земляные работы с потенциально опасными почвенными условиями — могут быть физически сложными и сами по себе представляют потенциальные опасности.Все строительные работы по своей природе сложны, большинство из них имеют врожденный уровень опасности, который не может быть устранен с помощью инженерного контроля или проектирования. Таким образом, СИЗ — это последняя защита для бетонщиков.

СИЗ используются там, где существующие опасности не могут контролироваться другими инженерными модификациями, устранением или заменой опасностей. Бетонные работы — хотя и контролируемая среда лучше, чем естественная среда со скрытыми опасностями, городская рабочая площадка со скрытыми опасностями или земляные работы с потенциально опасными почвенными условиями — могут быть физически сложными и сами по себе представляют потенциальные опасности.Все строительные работы по своей природе сложны, большинство из них имеют врожденный уровень опасности, который не может быть устранен с помощью инженерного контроля или проектирования. Таким образом, СИЗ — это последняя защита для бетонщиков.

PPE имеют несколько уровней защиты от уровня D (самый низкий) до уровня A (самый высокий). Для большинства бетонных работ уровня D достаточно с каской, светоотражающим жилетом, ботинками со стальным носком, средствами защиты глаз, рабочими перчатками, средствами защиты органов слуха и т. Д. Защита глаз важна, поскольку жидкий бетон имеет тенденцию разбрызгиваться; В частности, портландцемент очень едкий и может вызвать ожоги кожи или глаз. Бетонные работы по своей сути являются шумными, поскольку бетононасосы, двигатели грузовиков, вибраторы и уплотнители усиливают шум. Это делает защиту ушей или, по крайней мере, затычки для ушей очень важными. Пылезащитные маски также важны во время смешивания бетона, чтобы предотвратить вдыхание пыли от таких вещей, как песок, гравий и частицы цемента. Резиновые перчатки необходимы для защиты рук от химических и минеральных примесей, присутствующих в бетонной смеси (согласно OSHA, степень повреждения кожи является наихудшей причиной травм и простоев бетонщиков).Перчатки должны быть из устойчивого к проколам и порезам неопрена, прорезиненного хлопка или нейлона. Резиновые сапоги и набедренные сапоги аналогичного производства необходимы рабочим, стоящим в мокром бетоне при его укладке. При шлифовке, полировке, сверлении или распиловке бетона образуется значительное количество пыли. Маски носят для защиты рабочих и предотвращения вдыхания. Но система пылеулавливания активно удаляет пыль с рабочей зоны, значительно повышая защиту здоровья рабочих.

Последние штрихи затиркой

Doing It Old-School: Традиционные ручные инструменты и ручные электроинструменты.Не все делается машиной; Значительная часть любой конкретной работы по-прежнему выполняется вручную. Самый простой инструмент — ручная лопата с плоскими краями — необходима для точной укладки небольшого количества бетона там, где не могут пройти шланги и желоба. Еще нужны ведра для добавления воды в сухих условиях. Умеренное количество бетона перемещается по строительной площадке на тачках. Грабли — это быстрый способ получить примерно ровный и ровный бетон во время заливки. Это могут быть стандартные садовые грабли или более специализированные грабли, специально разработанные для работы с бетоном.Тамперы используются для проталкивания заполнителя ниже поверхности бетона с низкой оседанием, чтобы обеспечить гладкую отделку. Плоские версии опираются непосредственно на бетонную поверхность, в то время как роликовые трамбовки используются для обработки краев бетонной укладки. Мастерки остаются незаменимыми для укладки раствора при любых кладочных работах.

Мастерки остаются незаменимыми для укладки раствора при любых кладочных работах.

И, наконец, есть целая категория ручных электроинструментов (дрели, перфораторы, пилы, обрезные станки, канавки и фрезы). Пилы для резки бетона широко используются на любой бетонной площадке.Канавки (также известные как «фрезы для канавок») используются для создания компенсационных швов на тротуарах, проездах, пешеходных дорожках и бетонных плитах. Как правило, это ручные инструменты меньшего размера, используемые в готовой работе, которые не подходят для больших пил по бетону. Закругление разрезов обеспечивается за счет закругленных сторон, которые позволяют формировать окончательные бороздки. Кромкообрезной станок — это специализированный вариант канавки, предназначенный для придания формы краям бетонного покрытия. Пилы по бетону находят свое основное применение при демонтажных работах с алмазными лезвиями для резки бетона и арматурной стали под ним.Для резки больших арматурных стержней используются сабельные или отрезные пилы для резки арматуры.

После полной заливки и установки бетонные плиты и другие поверхности часто необходимо отполировать, чтобы получить надлежащую отделку. Существует большое разнообразие размеров полировальных и шлифовальных машин для бетона, которые можно использовать для отделки поверхностей всего, от пола в гараже до кухонной столешницы. Большие напольные модели, как правило, являются автономными блоками, тогда как другие полировальные машины являются ручными электроинструментами.Вместо гладкой поверхности шлифовальные машины можно использовать для создания шероховатой или потрепанной отделки по эстетическим соображениям или соображениям безопасности, чтобы создать поверхность с более высоким коэффициентом трения и повысить безопасность вождения.

Самосвальные затирочные машины используются для обработки больших площадей.

Плоские работы и гладкая поверхность: стяжки и терки. Эти два инструмента часто путают. Стяжки используются для выравнивания свежеуложенного бетона до нужной марки и уровня. Их используют сразу после заливки и еще не схватывания бетона.Они бывают нестандартных размеров и обычно представляют собой плоское лезвие или жесткую трубку, длина которой превышает ширину заливки, так что стяжка может скользить по бетонным формам по краю заливки. Более современные коммерческие стяжки поставляются с пузырьками уровня или с помощью лазера, который направляет оператора и обеспечивает ровную ровную поверхность. Хотя большинство работ выполняется вручную, выглаживающие ролики с электроприводом используются для раскатывания проницаемого бетона и обеспечения надлежащего уплотнения.

Их используют сразу после заливки и еще не схватывания бетона.Они бывают нестандартных размеров и обычно представляют собой плоское лезвие или жесткую трубку, длина которой превышает ширину заливки, так что стяжка может скользить по бетонным формам по краю заливки. Более современные коммерческие стяжки поставляются с пузырьками уровня или с помощью лазера, который направляет оператора и обеспечивает ровную ровную поверхность. Хотя большинство работ выполняется вручную, выглаживающие ролики с электроприводом используются для раскатывания проницаемого бетона и обеспечения надлежащего уплотнения.

Плавающий — это другая задача, чем выравнивание.Поплавок, который обычно изготавливается из магния, предназначен для обработки окончательной поверхности бетона и обеспечения надлежащего заделывания заполнителей, подъема жидкого цемента на поверхность и обеспечения гладкости или глянца. Бульдозеры используются сразу после разравнивания бетона. Это делается до того, как на поверхности появится сливная вода.

После того, как окончательные марки стали ровными и гладкими, и пока бетон еще влажный, на поверхность бетона через распылитель наносится слой отвердителя.Это приложение уменьшает растрескивание и помогает бетону затвердеть в надлежащие сроки. Покрытие из отверждающих одеял также можно использовать поверх поверхности для защиты от холода.

Чистовая совместная работа с помощью ручного и самоходного мастерков

Уплотнение на месте: пластинчатые уплотнители и вибраторы. Для создания плотного и плотно уложенного фундамента под бетонную конструкцию или плиту необходима вибрация. Пластинчатые уплотнители прикладывают вибрационные нагрузки к слоям песка и гравия, уложенным в бетонное основание перед заливкой бетона.Вибрационные нагрузки уменьшают процентную долю почвы, которая представляет собой пустое пространство (песок и воздух, в отличие от самих частиц почвы). Также они помогают выровнять основание бетона, особенно на неустойчивых почвах. В дополнение к плиточным уплотнителям, вибротрамбовки (также известные как «прыгающие домкраты») можно использовать для небольших участков или дна траншеи, в то время как вибрационные катки можно использовать для более крупных плит.

Вибраторы работают с бетоном. Применяя вибрационные нагрузки, они оседают и уплотняют бетон во время его заливки или схватывания.За счет многократного встряхивания бетона на высоких скоростях эти циклы вибрационной нагрузки устраняют воздушные карманы, увеличивая прочность и плотность бетона. В результате получается более прочный и долговечный бетон. На заводе настольные вибраторы встряхивают бетон, находящийся в форме, чтобы он мог превратиться в твердую бетонную деталь или сегмент трубы во время производства. Стяжки могут быть оснащены вибраторами, чтобы они вибрировали при выравнивании бетонной поверхности. Формовочные работы также могут быть оснащены вибраторами, которые затем позволяют формам встряхивать и уплотнять бетон в пределах своих возможностей.

Внешнее встряхивание бетона с помощью вибратора, прикрепленного к опалубке, используется, когда стальная арматура может мешать внутренним вибрациям, или бетонные конструкции слишком высоки или сложны по форме, что затрудняет установку внутреннего вибратора. Для более крупных и глубоких бетонных конструкций, таких как колонны, стены и глубокие опоры, есть внутренние вибраторы — по сути, большие вибрационные зонды, которые можно погрузить в бетон, чтобы обеспечить вибрацию глубоко внутри затвердевающего бетона.

Для более крупных и глубоких бетонных конструкций, таких как колонны, стены и глубокие опоры, есть внутренние вибраторы — по сути, большие вибрационные зонды, которые можно погрузить в бетон, чтобы обеспечить вибрацию глубоко внутри затвердевающего бетона.

Укладка тротуара. Для проезжей части, автостоянок, автомагистралей и больших плит правильным выбором будут асфальтоукладчики. Они проезжают по области укладки, укладывая бетон, чтобы установить уровень, создавая окончательную поверхность. Специализированная брусчатка используется для устройства взлетно-посадочных полос аэропортов, мостов, каналов. Для укладки бетона используются два метода (фиксированные формы и скользящие формы). Бетоноукладчики используют метод скользящей формы, при котором формы используются для удержания бетона и определения его краев, прикрепляемых к нижней стороне машины, которая движется вдоль дорожного полотна по ступенькам трактора.Бетон укладывается перед машиной, когда она движется вперед, и машина уплотняет, выравнивает и укладывает бетон.

Если требуется более высокая плотность, можно использовать затирочные машины. Это мотоблоки, предназначенные для работы на больших бетонных плитах. Благодаря силе удара, создаваемой этими машинами, бетон может укладываться с гораздо большей плотностью, чем ручные шпатели, при этом значительно сокращаются затраты на рабочую силу и повышается производительность. Модели для общей отделки — это базовые версии этой машины, а модели с высокой мощностью используются для работы с большей плотностью и переменной скоростью для различных покрытий полов и дорожных покрытий.Самосвальные затирочные машины используются для засыпки очень больших плит (до акра в день и более), когда оператор вручную управляет машиной и управляет ею.

Укладка бетона — это командная работа, требующая координации десятков отдельных единиц оборудования, каждая из которых выполняет свои функции, и каждая из них прилагает основные усилия по укладке бетона. Постоянно разрабатываются новые машины и передовые методы. «Бетонное строительство и его процесс, конечно, не новая практика, но оборудование, используемое для создания прочных фундаментов и плоских полов, продолжает улучшать методы работы подрядчиков.Производители всегда ищут способы улучшить процесс за счет инноваций в оборудовании, которые сэкономят время и деньги подрядчиков », — говорит Люк Севчик (Wacker Neuson, специалист по применению продуктов корпорации / обучение). «Бетонные подрядчики понимают, что качество их готовой продукции зависит от соблюдения определенного процесса. От подготовки площадки до окончательной отделки перечень необходимого основного оборудования незначительно меняется в зависимости от того, является ли работа жилой, новым строительством, специальным бетоном или большим коммерческим бетонным проектом.”

«Бетонное строительство и его процесс, конечно, не новая практика, но оборудование, используемое для создания прочных фундаментов и плоских полов, продолжает улучшать методы работы подрядчиков.Производители всегда ищут способы улучшить процесс за счет инноваций в оборудовании, которые сэкономят время и деньги подрядчиков », — говорит Люк Севчик (Wacker Neuson, специалист по применению продуктов корпорации / обучение). «Бетонные подрядчики понимают, что качество их готовой продукции зависит от соблюдения определенного процесса. От подготовки площадки до окончательной отделки перечень необходимого основного оборудования незначительно меняется в зависимости от того, является ли работа жилой, новым строительством, специальным бетоном или большим коммерческим бетонным проектом.”

Основные поставщики