Сырьевые материалы для производства портландцемента.

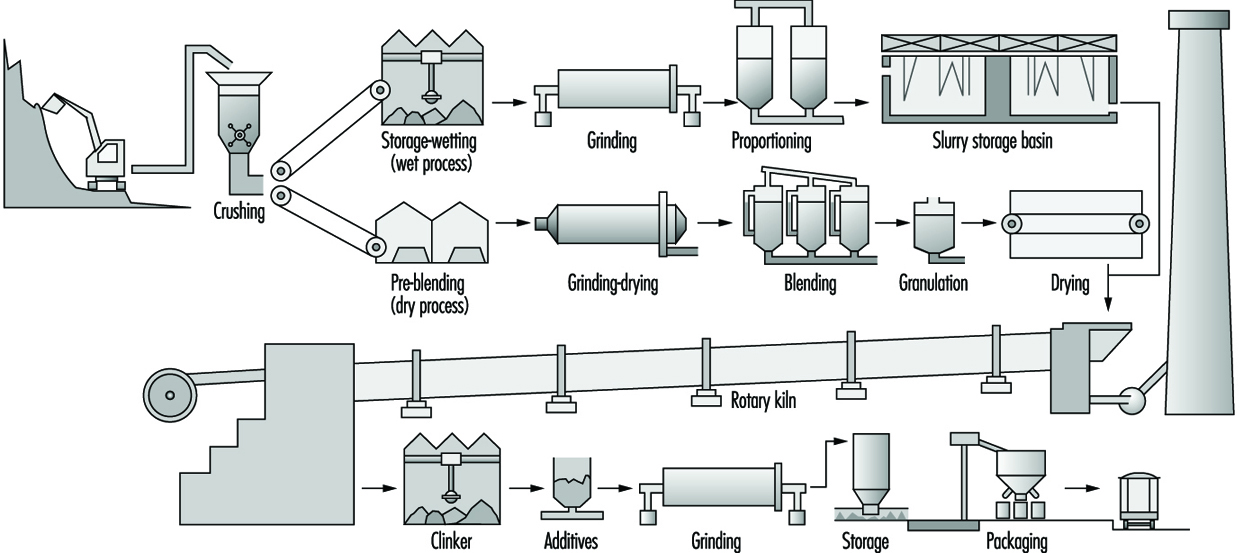

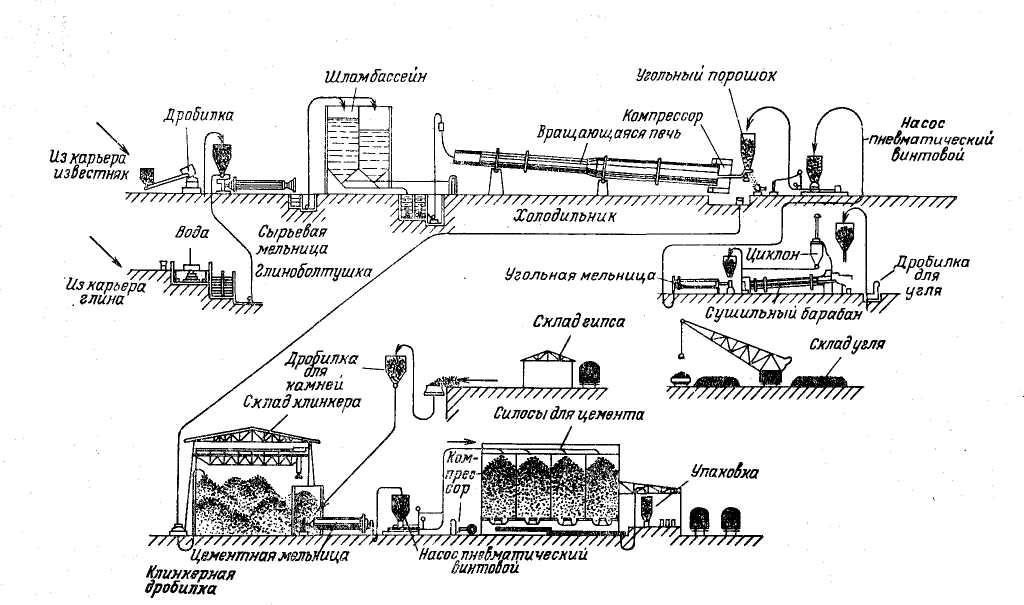

Основными сырьевыми материалами для производства портландцемента являются широко распространенные в природе осадочные известняковые горные породы с высоким содержанием углекислого кальция (СаСО ) и глинистые породы с высоким содержанием кремнезёма (SiO ), глинозема (Al O )и окиси железа (Fe O ).

К известняковым породам, применяемым в цементной промышленности России, относятся известняки, мел, известковый туф, известняк-ракушечник и др. Все эти материалы представляют собой первый, так называемый известковый компонент сырьевой смеси.

К глинистым породам относится глина, глинистые сланцы, лёсс и др.; они составляют второй компонент сырьевой смеси – глинистый.

Решение

вопроса о пригодности сырьевых материалов

для изготовления портландцемента и о

выборе способа производства принимается

на основе всестороннего изучения

химического и минералогического составов

сырья и исследования его физико-механических

свойств.

Наличие в известковом компоненте большого количества включений кварца или кремниевых прослоек осложняет и удорожает подготовку сырьевой смеси, а так же неблагоприятно отражается на процессе обжига и качества цемента. Известняки с крупными кремниевыми включениями требуют предварительного обогащения.

Сырьевые материалы с высоким содержанием гипса или пирита для производства портландцемента не применяются, так как серного ангидрида в сырьевой смеси должно быть не больше 2%, с тем чтобы его содержание в клинкере не превышало 3%. Превышение этого предела может привести к получению цемента с неравномерным изменением объема в процессе его твердения.

До

последнего времени известняки с высоким

содержанием окиси магния для производства

портландцемента не применялись. Согласно

ГОСТ 10178-62 содержание MgO

в клинкере не должно превышать 5%. Чтобы

обеспечить это условие, суммарное

содержание MgO

в смеси должно быть не более 3-3.

В 1958г. Был введен в эксплуатацию Ангарский цементный завод, который в качестве известкового компонента использовал в первые годы его работы магнезиальный мраморовидный кристаллический известняк, в качестве глинистого компонента – золу газогенераторной станции химического завода и глинистые отходы, скопившиеся в террикониках при добыче черемховского угля. Из этого сырья получался клинкер с содержанием MgO, весьма жесткие автоклавные испытания цемента на равномерность изменения объема дали положительные результаты. Это первый завод в Советском Союзе, который выпускал в течение ряда лет портландцемент с повышенным содержанием MgO.

До

последнего времени считалось, что

содержание в клинкере фосфорного

ангидрида

PO

не

должно превышать одного процента, так

как предполагалось, что он отрицательно

влияет на прочностные характеристики

цемента. Однако исследованиями русских

ученых Н. А. Торопова, А.И. Борисенко,

английского ученого Р.У. Нерса и других

установлено, что при правильном подборе

минералогического состава клинкера

содержание P

O

в

нем может достигать без ухудшения

свойств цемента 2-2.5%, а при особенно

благоприятных условиях —

и

более. Минералогический состав клинкера

должен быть рассчитан таким образом,

чтобы весь P

O

вошел

в состав твердого раствора с C

S.

Необходимо добиться отсутствия в

клинкере Р О

в

виде

растворимых

в

воде фосфатов, сильно замедляющих

процесс твердения цемента и снижающих

его механическую прочность.

Однако исследованиями русских

ученых Н. А. Торопова, А.И. Борисенко,

английского ученого Р.У. Нерса и других

установлено, что при правильном подборе

минералогического состава клинкера

содержание P

O

в

нем может достигать без ухудшения

свойств цемента 2-2.5%, а при особенно

благоприятных условиях —

и

более. Минералогический состав клинкера

должен быть рассчитан таким образом,

чтобы весь P

O

вошел

в состав твердого раствора с C

S.

Необходимо добиться отсутствия в

клинкере Р О

в

виде

растворимых

в

воде фосфатов, сильно замедляющих

процесс твердения цемента и снижающих

его механическую прочность.

Источником

щелочей в клинкере

являются

обычно глинистые материалы, содержащие

остатки полевого шпата, слюды, иллиты,

и др. Применение глинистых материалов

с высоким содержанием щелочей не

желательно, так как использование для

изготовление бетона цемента с повышенном

количеством щелочей (Na

O

и

K

O)

в сочетании с заполнителями, имеющими

аморфные видоизменения кремнезёма,

может привести через известный период

времени к разрушению бетонных сооружений.

К наиболее реакционноспособным горным породам и минералам относятся опал, халцедон, андезит, риолит, тридимит, а так же кристобалит, кварцевое стекло и некоторые филлиты. При использовании подобных заполнителей суммарное содержание щелочей в цементе ( в пересчете на Na O) не должно превышать 0.6%.

Повышенное содержание щелочей в сырье нарушает нормальное ведение технологического процесса, в особенности при сухом способе производства, о чем подробно говорится ниже.

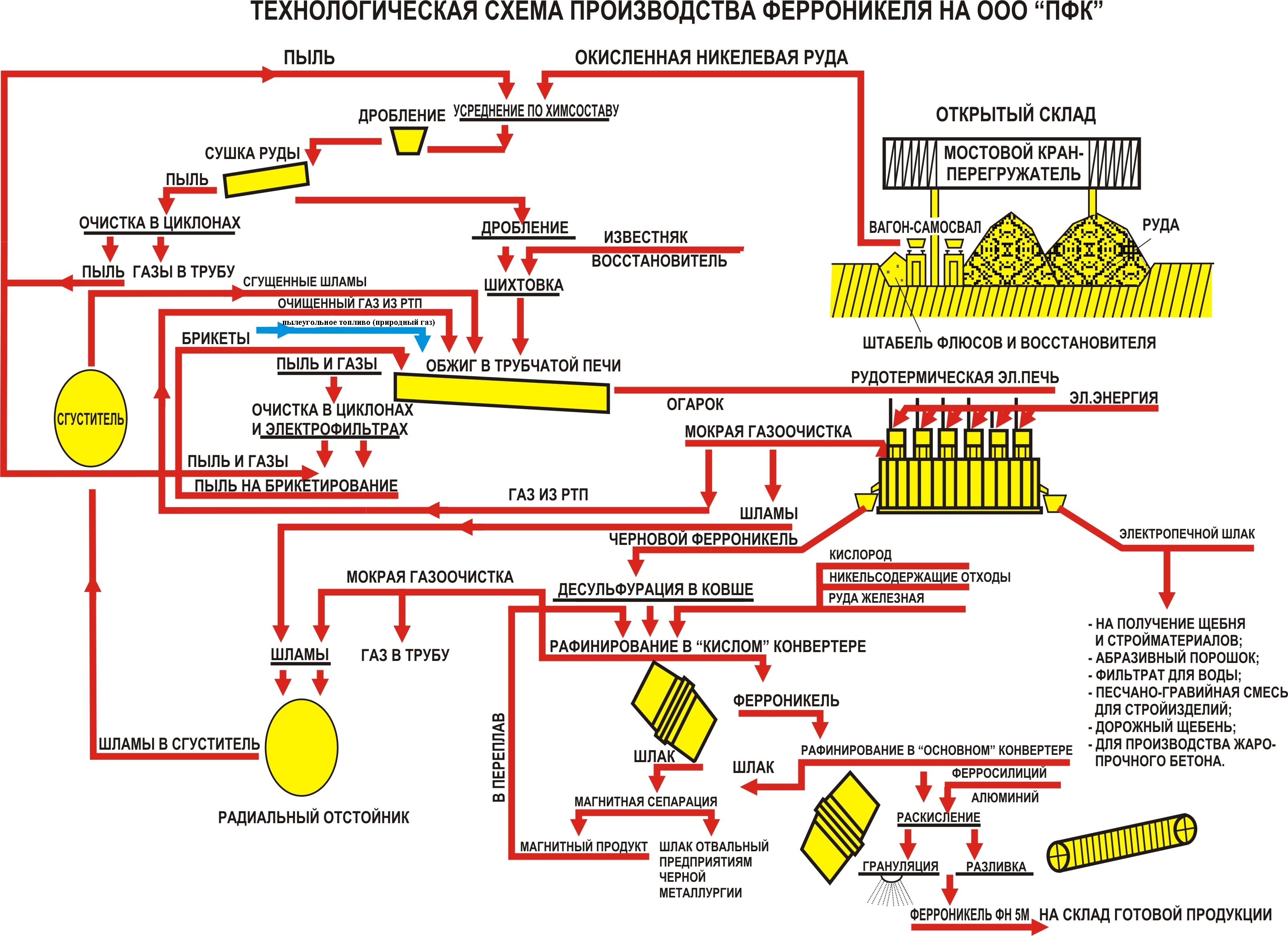

Кроме перечисленных выше природных сырьевых материалов, для изготовления портландцемента могут быть использованы отходы других отраслей промышленности: черной и цветной металлургии, газосланцевой промышленности, производства синтетического каучука и др. Так как эти отходы уже подвергались термической обработке, то применение их значительно улучшает технико-экономические показатели работы завода по сравнению с обычными сырьевыми материалами.

Крупными

научными исследованиями, проведенными

институтами БАМИ, Гипроцемент, Гипрохим

и др. , установлены возможность и условия

использования следующих отходов:

, установлены возможность и условия

использования следующих отходов:

нефелинового или белитового шлама – отхода, получаемого при производстве глинозема из нефелитовых концентратов;

кислого гранулированного доменного шлака, отхода черной металлургии;

сланцевого кокса – отхода газосланцевых заводов, перерабатывающих горючие сланцы на газ;

газогенераторной золы – отхода газогенераторной станции, перерабатывающей горючие сланцы на жидкие продукты перегонки;

газогенераторной золы – отхода газогенераторной станции, перерабатывающих твердое топливо на ряд химических продуктов.

Сырьевая смесь надлежащего химического состава может быть получена из двух компонентов – известкового и глинистого – лишь при особо благоприятном их составе и высокой однородности.

Последнее

время в связи с повышением требований

к качеству цемента и с увеличением

удельного веса высокомарочных цементов

заводы всё чаще работают с применением

трехкомпанентной и даже четырехкомпанентной

смеси.

Для повышения содержания в сырьевой смеси окислов железа в неё вводят различные железосодержащие добавки: пиритные огарки (отходы сернокислого производства), колошниковую пыль (отход металлургического производства), железную руду и т. п. При получении клинкеров из отходов алюминиевой промышленности для повышения содержания окиси алюминия вводят бокситы.

Активность минеральных добавок чаще всего оценивается по их способности поглощать известь из водного известкового раствора и набухать при этом. В качестве активных добавок могут быть использованы основные и кислые доменные шлаки коксовой плавки литейного, передельных. В последние годы установлена возможность применения для этой цели так же доменных шлаков специальных марганцевых чугунов.

Пригодность

доменного шлака для использования в

качестве активной добавки определяется

его химическим и минералогическим

составом, структурой и гидравлическими

свойствами. Обычно используют

гранулированные доменные шлаки, то есть

шлаки, полученные путем искусственного

быстрого охлаждения шлакового расплава,

выходящего из доменной печи. Быстрое

охлаждение придает шлаку гидравлические

свойства.

В

состав доменных шлаков обычно входят

окислы KО,

SiO

, Al

O

, MgO

и Fe

O

сернистые

соединения

CaS,

MnS

и FeS.

Обычно используют

гранулированные доменные шлаки, то есть

шлаки, полученные путем искусственного

быстрого охлаждения шлакового расплава,

выходящего из доменной печи. Быстрое

охлаждение придает шлаку гидравлические

свойства.

В

состав доменных шлаков обычно входят

окислы KО,

SiO

, Al

O

, MgO

и Fe

O

сернистые

соединения

CaS,

MnS

и FeS.

Сырье и защита экосистем

Цементная промышленность как отрасль с большим потреблением сырья несет особую ответственность в сфере бережного отношения к природным ресурсам. С целью сокращения выбросов CO₂ в большем объеме используются альтернативные виды сырья, которые большей частью выступают побочными продуктами других промышленных процессов. В местах выемки производителей цемента возникают уникальные жизненные пространства для редких видов животных и растений. Поэтому известковые карьеры играют большое значение для сохранения видов и увеличения биологического разнообразия.

Использование сырья и эффективное использование ресурсов

Добыча природных ресурсов представляет собой основу для производства цемента. К основным видам сырья относятся известняк, известковый мергель, мел, глина, песок, гипс и ангидрит. В небольших количествах используются также бентонит, каолинит, железная руда, нефтяной сланец, трасс. Большинство цементных заводов в Германии по экологическим и экономическим причинам располагаются в непосредственной близости от мест добычи, чтобы иметь возможность на месте переработать полученное сырье и получить клинкер и цемент.

К основным видам сырья относятся известняк, известковый мергель, мел, глина, песок, гипс и ангидрит. В небольших количествах используются также бентонит, каолинит, железная руда, нефтяной сланец, трасс. Большинство цементных заводов в Германии по экологическим и экономическим причинам располагаются в непосредственной близости от мест добычи, чтобы иметь возможность на месте переработать полученное сырье и получить клинкер и цемент.

С целью бережного отношения к природным ресурсам и снижения выбросов CO2 цементная промышленность использует альтернативные виды сырья. Они образуются чаще всего как побочные продукты промышленных процессов. Кроме того, они образуются как зольные вещества при использовании альтернативных видов топлива (например, сточный ил, изношенные шины). Более 90 процентов используемых видов альтернативного сырья применяются при помоле цемента. Они включаются как основные и дополнительные компоненты в цемент, снижают соответствующее содержание клинкера и тем самым выбросы CO2. В перспективе используемые сегодня такие альтернативные виды сырья, как песок из гранулированного доменного шлака и летучая зола, больше не смогут использоваться или будут использоваться в очень небольших количествах в связи с новой энергетической политикой и изменением структуры промышленности.

В перспективе используемые сегодня такие альтернативные виды сырья, как песок из гранулированного доменного шлака и летучая зола, больше не смогут использоваться или будут использоваться в очень небольших количествах в связи с новой энергетической политикой и изменением структуры промышленности.

Эффективное использование сырья

С целью бережного отношения к природным ресурсам и снижения выбросов CO₂ цементная промышленность использует альтернативные виды сырья. Вместе с тем, такое природное сырье, как известняк, глина, песок, гипс и ангидрит, в длительной перспективе остаются обязательными для производства цемента. Диаграмма, размещенная справа, отображает использование сырья в немецкой цементной промышленности в 2019 году.

Обеспеченность сырьем и его добыча

Добыча минерального сырья в Германии должна быть согласована в более комплексном рассмотрении с другими нуждами и интересами. Перед тем, как получить возможность добычи этого сырья, необходимо определить потенциальные области добычи или «обеспечить» их с помощью планирования. Это происходит сначала на уровне федеральной земли в рамках планов развития земель, а затем конкретизируется далее на уровне районов или административных округов в рамках региональных планов. Все чаще это приводит к конкурентному землепользованию, в связи с этим план по предоставлению ценных местных месторождений перевыполнен, а обеспеченность сырьем на постоянной основе становится недоступной для цементной промышленности.

Это происходит сначала на уровне федеральной земли в рамках планов развития земель, а затем конкретизируется далее на уровне районов или административных округов в рамках региональных планов. Все чаще это приводит к конкурентному землепользованию, в связи с этим план по предоставлению ценных местных месторождений перевыполнен, а обеспеченность сырьем на постоянной основе становится недоступной для цементной промышленности.

Еще одной предпосылкой для добычи каменного и рудного сырья служит разрешение на работу карьера. Такая процедура допуска представляет сложную задачу, для решения которой требуется более продолжительный период времени, как правило, несколько лет. Для этого необходимо провести разведочные работы по определению геологических условий местности, установить контакт с органами власти, экспертами и общественности, а также подготовить множество заявочных документов. До того момента, пока разрешение вступит в неоспоримую силу, могут быть поданы возражения заинтересованными лицами, что существенно затягивает процедуру допуска.

Охрана видов и биологическое разнообразие

Места добычи сырья немецкой цементной промышленности характеризуются многообразием видов. Это возникает в связи с множеством типов биотопов на этих территориях, которых можно крайне редко встретить в немецком культурном ландшафте. Чаще всего речь идет о территориях с экстремальными условиями местоположения, которые представляют собой первоначальные жизненные пространства для специальных видов и биоценозов. Достаточно часто в местах добычи можно встретить многочисленных земноводных, например, желтобрюхую жерлянку или жабу-повитуху. Добыча сырья способствует сохранению этих видов животных, поскольку для жизни им необходим временный неглубокий водоем со стоячей водой и скудной растительностью. Даже такие вымирающие виды, как филин и сапсан, используют каменные карьеры как территории, куда они возвращаются.

Отведенные под разработку месторождений территории используются только ограниченный период времени, затем следует этап ренатурирования или рекультивации, в ходе которого территории с низкой до этого природоохранной ценностью превращаются предприятиями в высококачественные биотопы. Таким образом разрабатываемые участки немецких цементных заводов не препятствуют устойчивому развитию. С профессиональной точки зрения неоспоримым является тот факт, что заброшенные карьеры как заповедные зоны и вторичные биотопы играют положительную роль для охраны природы и видов. Частично это касается и еще работающих областей добычи, поскольку там ренатурирование начинается зачастую еще во время проведения работ по добыче.

Таким образом разрабатываемые участки немецких цементных заводов не препятствуют устойчивому развитию. С профессиональной точки зрения неоспоримым является тот факт, что заброшенные карьеры как заповедные зоны и вторичные биотопы играют положительную роль для охраны природы и видов. Частично это касается и еще работающих областей добычи, поскольку там ренатурирование начинается зачастую еще во время проведения работ по добыче.

Ценные биотопы

Известковые карьеры производителей цемента представляют собой уникальные жизненные пространства для редких видов животных и растений. Добыча сырья и охрана видов образуют прочное единство.

Правовые аспекты и прозрачность

На добычу каменного и рудного сырья для производства цемента распространяется действие множества европейских и федеральных нормативных положений, а также требований федеральных земель. Помимо обеспеченности сырьем, еще одним условием служит разрешение на работу каменного карьера. Такая процедура допуска с привлечением общественности представляет собой сложную задачу, для решения которой требуется более продолжительный период времени, как правило, несколько лет. При этом осуществляется проверка того, какое воздействие добыча сырья может оказывать на человека, окружающую среду и природу, и каким образом оно может компенсироваться. Кроме того, еще до получения разрешения необходимо предоставить проект, каким образом территория будет использоваться после завершения добычи сырья.

При этом осуществляется проверка того, какое воздействие добыча сырья может оказывать на человека, окружающую среду и природу, и каким образом оно может компенсироваться. Кроме того, еще до получения разрешения необходимо предоставить проект, каким образом территория будет использоваться после завершения добычи сырья.

Помимо этого, с добычей минерального сырья связаны различные обязанности по предоставлению отчетности, чтобы как можно более прозрачно представить общественности деятельность в этих сферах. Хозяйственный кодекс (HGB) предусматривает для более крупных капитальных обществ отчеты о различных потоках платежей в государственные органы, связанных с добычей сырья.

Схожие обязательства предусматривают и членство Германии в Extractive Industries Transparency Initiative (EITI). Основная цель инициативы заключается в уравновешивании основных потоков платежей между компаниями, добывающими сырье, и государственными органами. Другие обязательства по предоставлению отчетности установлены в принятом в 2020 году Законе о геологических данных (Geo-lDG).

исследователей Джорджтауна стремятся очистить производство цемента в США с помощью политических решений для технологической модернизации | Колледж искусств и наук

11 февраля 2022 г.

Опубликовано в новости | Метки: Факультет, Физика, Исследования, Студент

Группа исследователей из Джорджтауна из разных дисциплин сотрудничает, чтобы изучить набор технологических решений и политических предложений, которые могут значительно сократить углеродный след цементной промышленности. Ведущий исследователь Анкита Ганготра, научный сотрудник с докторской степенью, работала с Эмануэлой Дель Гадо, профессором кафедры физики, и Джоанной И. Льюис, профессором Школы дипломатической службы и директором Департамента науки, технологий и международного сотрудничества. Программа дел (STIA). Должность Ганготры — первая постдокторская стипендия в Джорджтауне, которая охватывает физический факультет и школу дипломатической службы.

Производство цемента в Соединенных Штатах в среднем создает больше выбросов CO 2 на тонну, чем в сопоставимых странах. Несмотря на снижение интенсивности выбросов CO 2 на 18% с 1990 года, выбросы CO 2 в США на тонну цемента на 20-30% выше, чем в Китае, Индии и Европейском Союзе. Это огромная проблема, усугубляемая как спросом на цемент, так и ожидаемым ростом населения. В настоящее время цемент и бетон являются вторым наиболее используемым ресурсом в мире после воды. Ожидается, что к 2060 году глобальный спрос на цемент почти удвоится из-за роста населения и продолжающейся урбанизации.

«В Соединенных Штатах большой потенциал, — говорит Ганготра. «Чтобы обновить наши технологии. Сделать их более экологичными и поддержать цементный сектор, сделав его более конкурентоспособным на внутреннем и международном рынках по мере роста спроса на продукцию с низким содержанием углерода».

В то время как ведется захватывающая теоретическая работа над новыми и более экологичными цементами, команда Ганготры предлагает краткосрочные адаптации, которые уже широко используются в остальном мире.

Замена материала

Чтобы сократить выбросы углерода, команда сосредоточилась на увеличении производства смешанных цементов в Соединенных Штатах. Около 83% выбросов CO 2 от цемента приходится на производство клинкера, основного связующего вещества в цементе. Уменьшение общего количества клинкера и замена его другими материалами снижает загрязнение окружающей среды и снижает углеродный след всего процесса производства цемента. Среднее содержание клинкера в цементе, производимом в США, составляет 88% по сравнению с 64-76% в Китае, Индии и Европейском Союзе. Для Ганготры и ее команды замена клинкера — простой шаг с относительно низкими затратами.

Энергоэффективность

Тепловая и электрическая энергия составляют, соответственно, 40 % и 10 % выбросов цемента CO 2 . Вообще говоря, тепловая энергия необходима для нагрева сырья в процессе производства, а электрическая энергия необходима для преобразования этих материалов путем дробления и смешивания. Учитывая, что средний возраст предприятия по производству цемента в Соединенных Штатах выше, чем в сопоставимых странах, особенно в Индии и Китае, модернизация предприятий может снизить выбросы CO 2 выбросы за счет комбинированного теплового и электрического КПД.

Учитывая, что средний возраст предприятия по производству цемента в Соединенных Штатах выше, чем в сопоставимых странах, особенно в Индии и Китае, модернизация предприятий может снизить выбросы CO 2 выбросы за счет комбинированного теплового и электрического КПД.

«Простое развертывание этих базовых технологий, чтобы вывести нас на один уровень с другими крупными производителями цемента в мире, может позволить Соединенным Штатам добиться значительного единовременного сокращения выбросов CO 2 от годового внутреннего производства цемента», Ганготра. говорит.

Чтобы добиться существенных изменений в цементной промышленности, команда Ганготры проанализировала несколько политических рычагов, включая стандарты эффективности, финансовые стимулы, политику государственных закупок и отраслевые соглашения, которые необходимо реализовать. Хотя команда признает, что добиться политических изменений в Соединенных Штатах непросто, это может быть осуществимо немедленно и может принести значительные краткосрочные выгоды.

В марте Ганготра представит работу своей команды на собрании Американского физического общества 2022 года. Документ об этом исследовании в настоящее время находится на рассмотрении.

Angewandte Technologien zur Verbesserung der Zementproduktion | Thermo Fisher Scientific

Fortschrittliche Technologien für die Zementherstellung, um die Effizienz zu steigern und die Produktqualität und Rentabilität zu Verbessern

Die Zementherstellungsmethoden und -prozes se müssen sich mit zunehmender Geschwindigkeit weiterentwickeln, um Marktanforderungen, Wettbewerbsdruck, neuen wirtschaftlichen Gegebenheiten und behördlichen Vorschriften gerecht zu werden. Thermo Fisher Scientific ist weiterhin Ihr vertrauenswürdigster Industriepartner bei der Entwicklung und Anwendung von Technologien, die den Zementherstellungsprozess verbessern und sich auf die Steigerung Ihrer Rentabilität konzentrieren. Erfahren Sie mehr über fortschrittliche Technologien und deren Anwendung zum Nutzen Ihres Betriebs.

Анализ гамма-нейтроненактивации Prompte/Gepulste Schnelle thermische Neutronenaktivierung (PGNAA/PFTNA) verwendet und bietet eine hochfrequente Online-Elementanalyse eines gesamten Rohmaterialprozessstroms. Die auf PGNAA/PFTNA basierenden Analysatoren befinden sich direct auf dem Förderband und durchdringen den gesamten Rohmaterialquerschnitt; sie liefern minutengenau eine gleichmäßige Bestimmung des gesamten Materialstroms und nicht nur einer Probe oder eine Oberflächenmessung. Zementhersteller können diese Technologie auf zwei Arten zu ihrem Vorteil nutzen: zur Qualitätskontrolle von Rohmaterial und für die Steuerung der kohlebasierten Wärmeerzeugung in ihrer Anlage.

Die Schlüsselelemente für Zement sind Kalzium, Aluminium, Eisen und Silizium. Manchmal befinden sich jedoch unerwünschte Verbindungen wie Magnesiumoxid, Alkalien wie Natrium, Kalium sowie Schwefel im Kalkstein, Lehm und Sandstein, die den Prozess beeinträchtigen. In diesen Fällen ermöglicht die PGNAA-Technologie dem Endbenutzer, die MgO-Konzentrationen im Kalkstein zu überwachen und entsprechende Anpassungen vorzunehmen.

In diesen Fällen ermöglicht die PGNAA-Technologie dem Endbenutzer, die MgO-Konzentrationen im Kalkstein zu überwachen und entsprechende Anpassungen vorzunehmen.

Diese Technologie ist auch nützlich, um die Kohlemischung zu steuern, die die Die Anlage mit Energie versorgt. Dies ermöglicht Zementherstellern, kostengünstige Kohle mit hochwertiger Kohle zu «mischen», um zusätzliche Kosteninsparungen beim Brennstoff und eine konsistente Zufuhr zum Ofen zu erzielen.

Рентгенфлуоресцентный анализ

Die Röntgenfluoreszenzspektroskopie (или Röntgenfluoreszenzanalyse, RFA) ist ein zerstörungsfreies Analyseverfahren zur Bestimmung der Elementzusammensetzung von Materialien. RFA-Geräte messen die fluoreszierenden (oder sekundären) Röntgenstrahlen, die von einer Probe emittiert werden, wenn diese von einer primären Röntgenquelle angeregt wird. Jedes der in einer Probe vorhandenen Elemente erzeugt eine Reihe charakteristischer fluoreszierender Röntgenstrahlen oder einzigartiger „Fingerabdrücke“. Diese „Fingerabdrücke“ sind bei jedem Element unterschiedlich, был die RFA zu einem perfecten Tool for количественное и качественное Bestиммунген macht. In der Zementherstellung wird RFA für die Analyze von Rohmaterial, Zementklinkern und Fertigprodukten verwendet.

Jedes der in einer Probe vorhandenen Elemente erzeugt eine Reihe charakteristischer fluoreszierender Röntgenstrahlen oder einzigartiger „Fingerabdrücke“. Diese „Fingerabdrücke“ sind bei jedem Element unterschiedlich, был die RFA zu einem perfecten Tool for количественное и качественное Bestиммунген macht. In der Zementherstellung wird RFA für die Analyze von Rohmaterial, Zementklinkern und Fertigprodukten verwendet.

Erfahren Sie mehr über die RFA-Technologie

Рентгенодифракционный анализ

Вместе с рентгенодифракционным анализом (RDA), einem vielseitigen und zerstörungsfreien Analyseverfahren, erhalten Sie schnell detaillierte Struktur- und Phaseinformationen zu Ihren cristallinen Materialien. Die Entdeckung der Röntgendiffraktion (Braggsches Gesetz) Ermöglichte es Physikern, Chemikern, MaterialWissenschaftlern und Metallurgen, Struktur -eigenschaftsbeziehungengen zu untersuchen, zu einer vielzahl neuerse inteckenge intrehlogie intrehlogie intrehlogie intrehlogire intrehlogie intrehlogire intrehlogie interhologire intrehlogie interwiscenshen.

Die Röntgenfluoreszenzanalyse (RFA) bestimmt zwar die Elementzusammensetzung einer Probe, sie liefert jedoch keine Informationen darüber, wie die verschiedenen Elemente miteinander verbunden sind. Diese Mineralogischen Informationen sind nur über die Röntgendiffraktion verfügbar. In einer typischen kristallinen Probe kann mit der RFA beispielsweise die Gesamtkonzentration von Ca bestimmt werden. Die RDA ermöglicht die Analyze der Phasen oder Verbindungen in cristallinen Materialien wie Gesteinen, Mineralien und oxidischen Materialien und Produkten. In derselben Probe geht die RDA noch einen Schritt Weiter und Liefert Informationen über CaO-, CaCO3- и Ca(OH)2-Gehalte und andere Ca-Phasen.

Strahlungsnachweis

Bergbaubetriebe und Betriebe, die abgebaute Mineralien verwenden, sind einer Vielzahl natürlich vorkommender Strahlungsquellen ausgesetzt. Und aufgrund des umfangreichen Einsatzes radioaktiver Mess- und Analyseverfahren (z. B. Röntgen- und Gamma-Röntgenanalysatoren) in der Zementproduktion steigt das Expositionspotential Dratisch an. Sowohl natürliche als auch антропогенный Strahlungsquellen sind potenziell gefährlich und lebensbedrohlich, wenn nicht angemessen mit ihnen umgegangen wird.

B. Röntgen- und Gamma-Röntgenanalysatoren) in der Zementproduktion steigt das Expositionspotential Dratisch an. Sowohl natürliche als auch антропогенный Strahlungsquellen sind potenziell gefährlich und lebensbedrohlich, wenn nicht angemessen mit ihnen umgegangen wird.

Der Nachweis verschiedener Strahlungsarten während des gesamten Fertigungsprozesses ist für die Sicherheit der Mitarbeiter und die Qualitätskontrolle von größter Bedeutung. Der Strahlungsnachweis kann durch verschiedene Geräte erbracht werden, die jeweils für die zu überwachende Strahlungsart, die Umgebungsbedingungen und die Quelle geeignet sind.

Tragbare Strahlenmessgeräte ermöglichen den Echtzeitnachweis von Gammastrahlung mit genauen Dosisratenbestimmungen, verifizieren den radioaktiven Fund und beurteilen, ob Radioaktivität natürlichen oder künstlichen (антропогенный) Ursprungs ist. Tragbare Geräte мит hochempfindlicher Neutronenreaktion und Alarmschwelle können zur Überwachung der Gammaempfindlichkeit und der energiekompensierten Dosisratenbestimmung verwendet werden.

Informationstechnik

Die fortschrittlichen Materialanalysegeräte, Zementherstellern zur Verfügung stehen, bieten beispiellose Verbesserungen hinsichtlich Produktivität, Effizienz und Rentabilität. Diese Verbesserungen können durch spezialisierte Software und Informationstechnik noch weiter ausgebaut werden. Unsere Systeme bieten Konnektivität zwischen Labor- und Feldgeräten, ermöglichen eine umfassende Datenanalyse, optimierte Managementkontrollen und verbessern den Nutzen Ihrer Geräte. Durch die Verbindung von RFA- und PGNAA-Elementanalysatoren können Sie beispielsweise Daten von beiden Systemen vergleichen, um eine maximale Betriebseffizienz zu gewährleisten. Andere spezialisierte Softwareanwendungen ermöglichen Vorteile wie die Automation Echtzeitanpassung der Rohmaterialvorschubraten für maximale Produktivität und zur Qualitätskontrolle. Unsere hochentwickelten, spezialisierten Informatiksysteme für die Zementindustrie Bringen Weitere Renditen für Ihre Technologieinvestition.

Laborautomatisierung

Zementhersteller können durch Nutzung von Automatisierungstechnologien in ihren Laboren die Prozessskontrolle und -effizienz in ihren Anwendungen weiter voranbringen. RFA-Spektrometer können vollständig Automaticisiert werden, um den Durchsatz zu erhöhen, die Analysegenauigkeit zu verbessern und die Kosten zu senken. Dieser Automatisierungsgrad beetet eine komplette Lösung für Arbeitsabläufe im Labor und kann Reaktionszeiten verkürzen, die Probenverarbeitungsfrequenz erhöhen und die Verfügbarkeit der Automaticischen Probenvorbereitung im Umfeld äußerst kritischer Produktionskontrollen verbessern .

Emissionsanalyse

Wir arbeiten seit fast 40 Jahren an der Perfektionierung der Construktion und der Herstellung anspruchsvoller Umwelt- und anderer Überwachungssysteme. Unsere hochmodernen Technologien sowie die dauerhaft hervorragende Branchenleistung sind Qualitäten, die in jedes gelieferte System mit einfließen.

Unsere hochmodernen Technologien sowie die dauerhaft hervorragende Branchenleistung sind Qualitäten, die in jedes gelieferte System mit einfließen.

Unsere Geräte zur Analyze von Gas- und Staubemissionen erkennen und überwachen ein vollständiges Spektrum and Prozessgasen in verschiedenen Produktionsstufen, einschließlich, aber nicht beschränkt no, NO₂, NOx, SO₂, CO, CO ₂, Ozon, Nicht-Methan-Kohlenwasserstoffe и другие Gase, die ein Anwender möglicherweise benötigt. Unsere Analysatoren verwenden eine Vielzahl an Verfahren und Technologien, darunter nicht-diversive Infrarotsensoren (NDIR), Chemilumineszenz, Impulsfluoreszenz und Flammenionisationsdetektion (FID), Atomfluoreszenz, Transmissometer, Ultraschallmonitore und vollständig extraktive und verdünnende экстрактивный Зонден. Durch eine kombinierte Anwendung dieser Technologien und Verfahren können Sie die Einhaltung gesetzlicher Vorschriften sicherstellen und gleichzeitig Ihre eigenen spezifischen Anforderungen die Luftqualitätsüberwachung erfüllen.