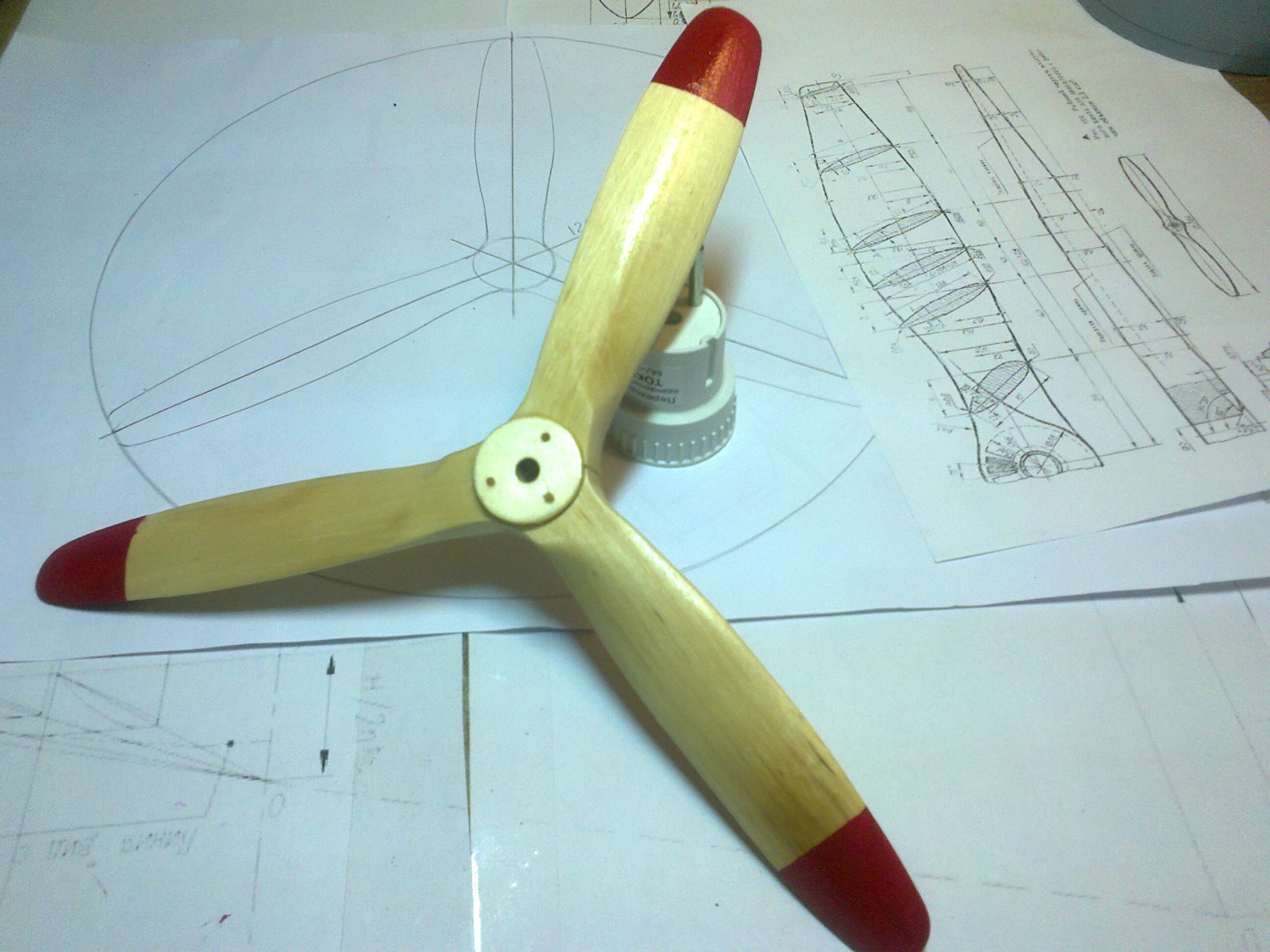

Трехлопастной на пилотажке

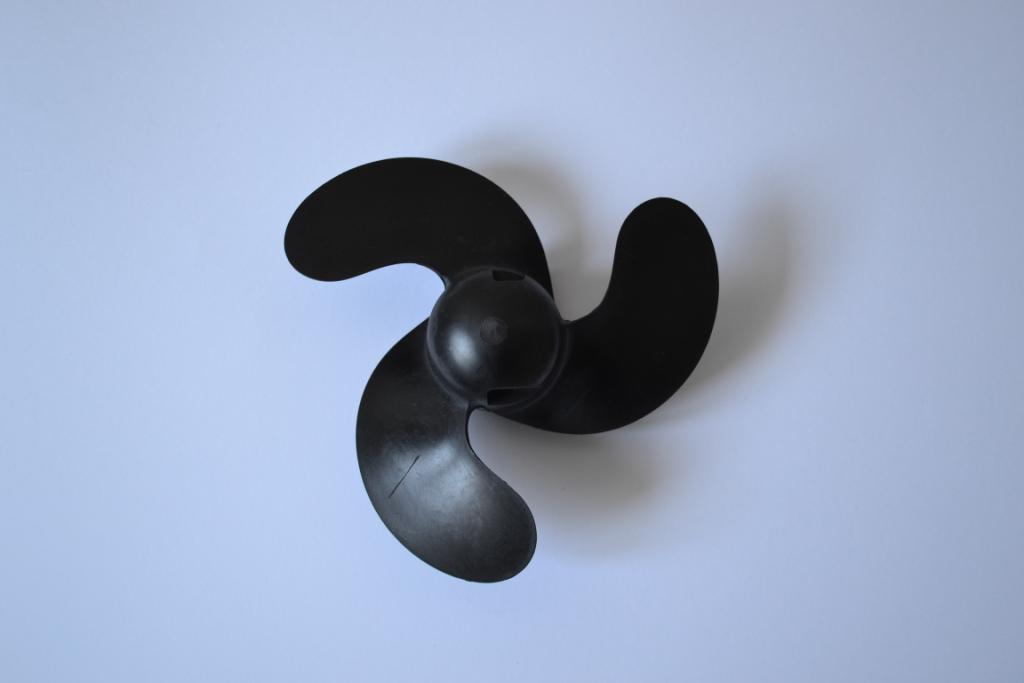

Какие только воздушные винты не строились моделистами. Должное внимание было уделено и трехлопастным. А почему бы не попробовать установить их на современный кордовый «акробат»? Вдруг да будет какая-нибудь польза от лишней лопасти?

Продумав конструкцию, начертил и сделал шаблоны, Наконец убраны опилки, из комнаты улетучился запах лака. Дело за пробой в воздухе.

Первые же минуты на кордодроме оказались неожиданно приятными — заводить двигатель с таким винтом совсем нетрудно. А в полете! Каждый спортсмен — пилотажник оценит результат, который дало применение трехлопастного пропеллера: казалось (хотя на самом деле это действительно только казалось), что утих сильный порывистый ветер. Модель уже не разгонялась на фигурах, плавно вычерчивая весь пилотажный комплекс. Еще одна неожиданность, и тоже приятная — улучшилась маневренность.![]()

С удовольствием (чувство, редко сопровождающее тренировки в такую походу) «отлетав», жду, когда заглохнет двигатель, чтобы посадить пилотажку. Двадцать секунд, сорок… Такого еще не было: двигатель со старым баком проработал 7,5 мин вместо прежних 6,51

Теперь, когда новый воздушный винт прошел многократные испытания, я думаю, что преимущества «лишней» лопасти полностью окупают сложность его изготовления. Да и, как вы увидите из описания, эта сложность была кажущейся из-за отсутствия опыта подобной работы.

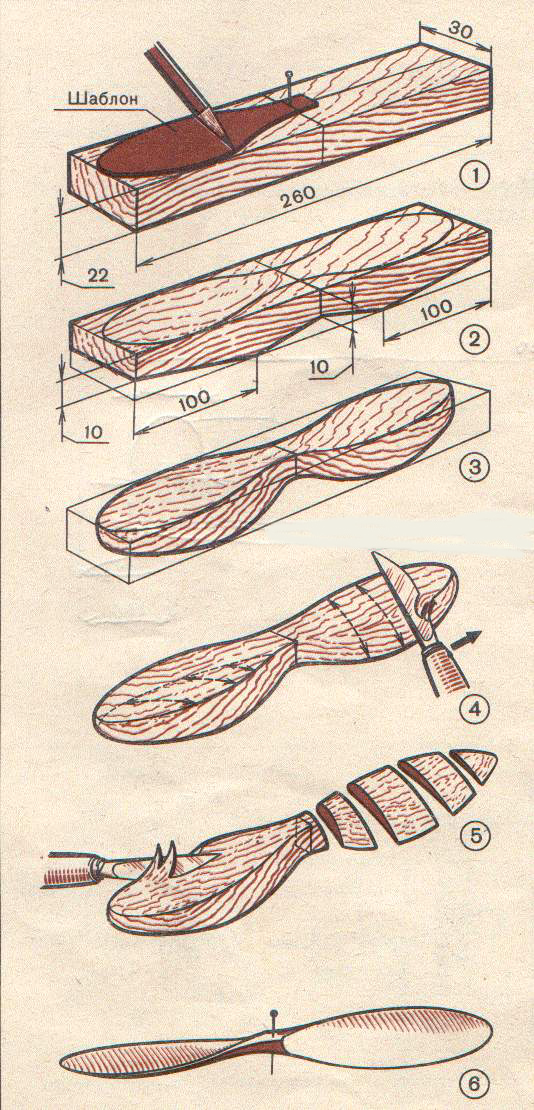

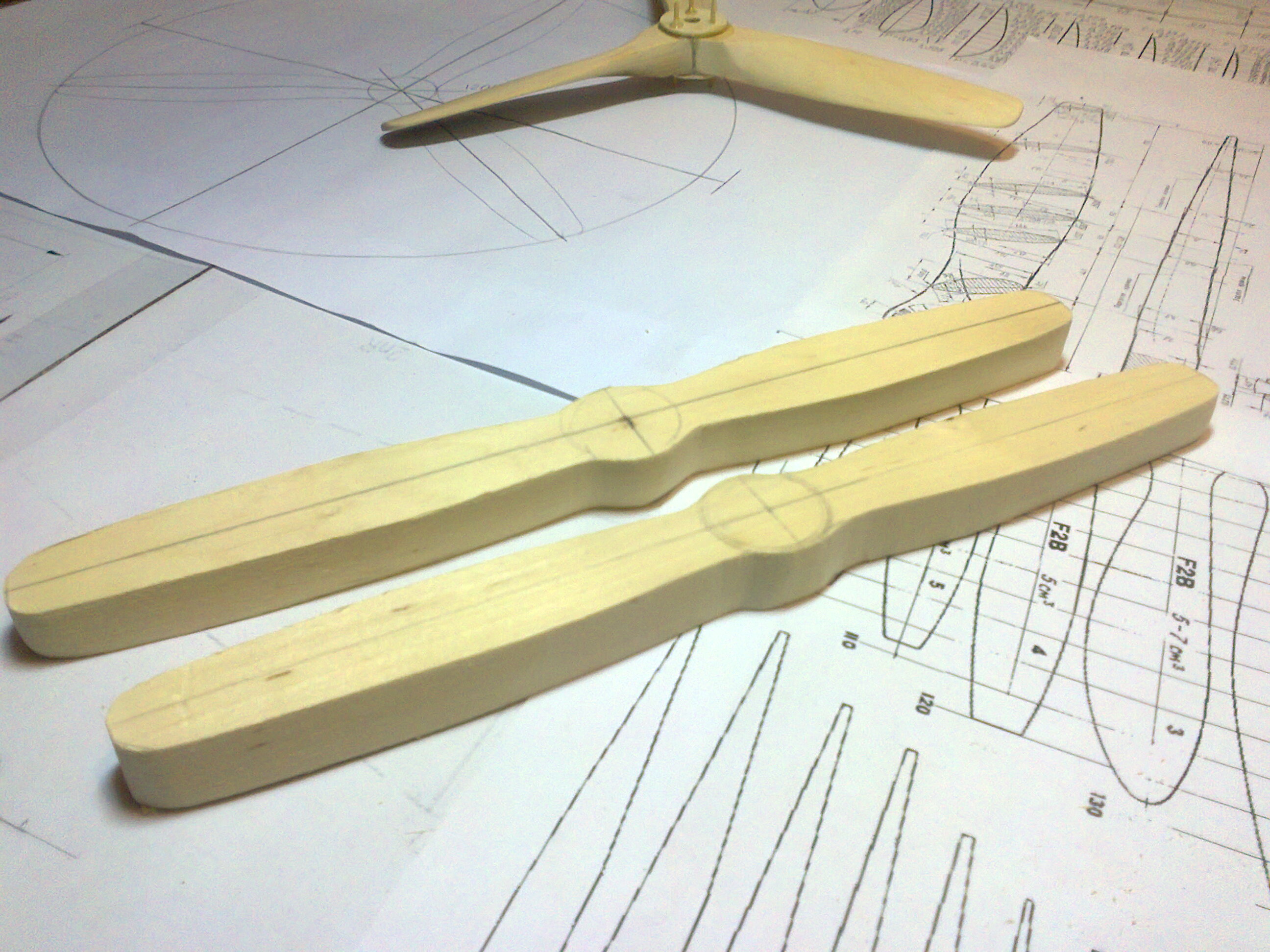

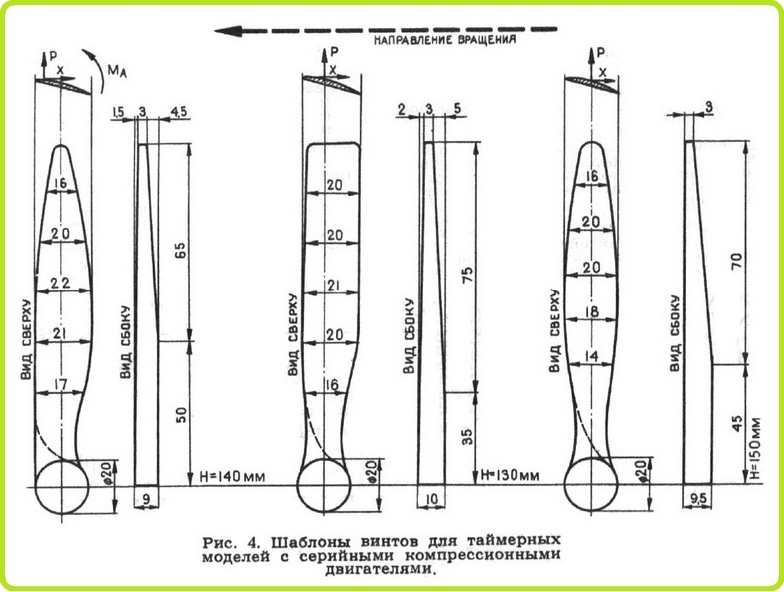

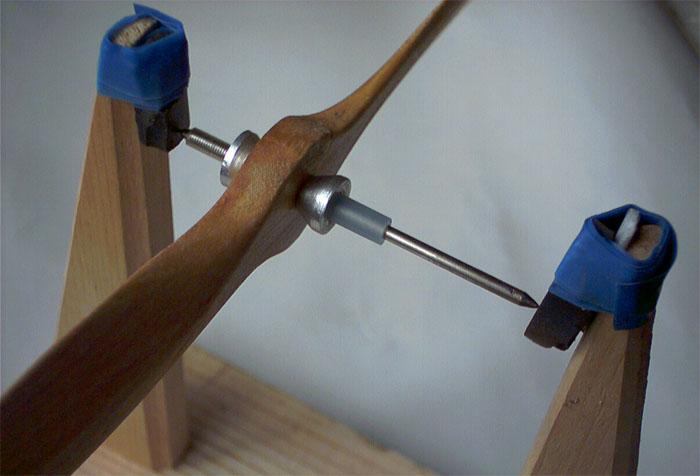

А выполняется она так. Начните с шаблонов из листового металла (пластик для партии винтов не подходит). По ним разметьте и выпилите три лопасти из бука. Береза проще в обработке, но, к сожалению, тяжелее. А для пилотажки момент инерции этого маховика-гироскопа» желательно иметь как можно меньшим.

Подготовив еще один шаблон — обрезки комлей лопастей, закончите с его помощью опиловку древесины.

Собрать пропеллер можно двумя способами. Они оба достаточно практичны — ни разу не было не только обрыва лопасти, но я не появилось ни единой трещины у комля винта.

Первый способ: пропилив фрезой пазы под шайбу из промышленного, оклеенного шпоном дюралюминия толщиной 1,5 мм, на смоле К-153 склейте все детали винта в одно целое. Затем с обеих сторон оклейте его комель 1-мм фанерой и просверлите три отверстия диаметром 1,5 мм, в которые плотно вставьте шпильки (ОВС 1,5 мм).

Второй способ почти такой же» только центральная шайба в этом варианте сделана из переклея двух слоев 1-мм фанеры, накладки на комель винта толще — 2 мм.

Внимательно сбалансируйте готовый движитель — от этого зависит не только безопасность эксплуатации любого винта, но и режим работы мотора.

Нужно еще проверить, находятся ли все лопасти в одной плоскости. Это удобно сделать на установленном на плите отъемном носке картера, в котором оставлен коленвал с опорной шайбой.

Напоследок хотелось бы заметить, что те, кто ленится выпиливать новые лопасти, могут использовать готовые двухлопастные деревянные винты. Из трех таких получаются два новых трехлопастных, и совсем неплохих.

ВАЛЕНТИН САЛЕНЕК, мастер спорта СССР

Кордовые модели F2B | Control line stunt | Aerobatics

| Самодельные снегоходы, самодельные аэросани Если Вас интересуют направления: воздушный винт, пропеллер, своими руками, устройство, чертежи, как сделать, самодельные аэросани — Чертеж воздушного винта — много полезной информации Вы сможете найти в разделе Самодельные снегоходы нашего каталога Снегоходной техники — ЗДЕСЬ. Кстати, Вы можете выбрать интересующую Вас категорию в колонке слева, или найти ответ на Ваш вопрос в статьях из меню справа — там целых 3 статьи в разделе Воздушно-винтовые снегоходы своими руками >>>

| |||||

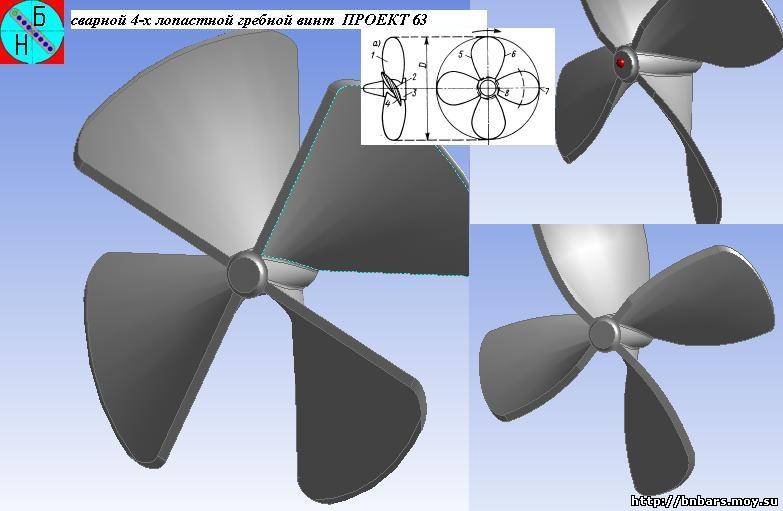

Гребной винт «незацепляйка» на станке с ЧПУ / Хабр

Здравствуйте! Недавно ко мне пришел дядя с просьбой сделать гребной винт к его новому мотору для небольшой лодки. Об этом и пойдет речь.

Дядя уже в возрасте и далек от ПК и Интернета, но зато очень любит рыбалку. Конечно же, я первым делом спросил его про покупку винта, но он сказал, что такого, который ему нужен, нет (не нашел). Ему нужен гребной винт типа «незацепляйка» двухлопастной. Принес мне в качестве образца винт, купленный через Интернет в каком-то отдаленном регионе.

Ну что ж, дядю расстраивать не хотелось, так что надо браться за этот проект… Задача состояла в следующем: изготовить двухлопастной винт из алюминия, отмасштабировав по наружному диаметру со 140мм до 180мм, и развернуть направление лопастей в противоположную сторону, то есть сделать зеркальное исполнение относительно образца.

Реализация виделась следующей: оцифровать образец, сделать 3D модель зеркальной, подогнать под требуемый размер и запустить изготовление на станке с ЧПУ.

Сразу возник вопрос про оцифровку, конечно, было бы самым простым решением воспользоваться 3D сканером, но ценник переводит это решение в разряд сложных. Остается вариант делать все руками (на большее фантазии не хватило).

Присел за одну из программ для 3D моделирования и начал творить. Моделька получилась с первого раза, достаточно неплохая, но профиль сечения лопасти прямой, а не аэродинамический.

На данном этапе решил не заморачиваться с прорисовкой, так как эту модель еще как-то надо изготовить из алюминия. Заготовку алюминиевого сплава нужного диаметра и высоты найти не так уж просто и дешево, да и станок у меня слабоват для обработки металла, а обрабатывать такую объемную заготовку со съемом по 0,1 мм тоже нет никакого желания.

В общем, было предложено сделать модель из дерева (или чего-то подобного), доработать ее руками, если это потребуется, а после уже отдать в литейную мастерскую, где по нашей модели отольют конечную деталь из алюминия. Ценник озвучили более-менее удовлетворяющий.

Далее стал продумывать изготовление модели на станке, так как требовалась обработка с двух сторон. Уменьшил масштаб модели, чтобы помещалась в имеющуюся у меня заготовку.

В ArtCAM создал G-code, за начало координат принял центр заготовки. В качестве заготовки взял кусок сосновой доски толщиной 50 мм, нашел в ней центр и закрепил на станке, с боков упер прижимами.

Запустил черновую обработку концевой фрезой диаметром 6 мм, по окончанию поменял фрезу на чистовую коническую с радиусом 1,5 мм. Провел чистовую обработку, после чего выявились некоторые недочеты по работе станка (но про это возможно будет другой пост).

Как не странно, первая сторона получилась на удивление хорошо. Теперь предстояло перевернуть заготовку. Для этого деталь приклеил к тонкой фанерке обработанной стороной, и привернул к станку в то же отверстие с начальными координатами. Фанерку прижал пластиковыми прижимами.

Запустил обработку: черновая, чистовая. Все прошло хорошо, единственное немного отгибало лопасти ближе к кончикам, так как там самое тонкое место. На большой модели этого уже не будет, может даже придется подклеить стоечки для большей жесткости.

Резюмирую: до этого у меня не было опыта в двухсторонней обработке, считаю, что для первого раза получилась вполне хорошая поделка, не без мелких косяков конечно, но куда же без них. Далее предстоит работа над полноценной моделью, но сначала хочется доделать 3D модель и станок, так как, в ходе работы были выявлены некоторые недочеты.

Далее предстоит работа над полноценной моделью, но сначала хочется доделать 3D модель и станок, так как, в ходе работы были выявлены некоторые недочеты.

P.S.: Каждый из нас художник и видит по-своему. Я сделал так, как увидел. Уверен, что вариантов сделать как-то иначе очень много.

Всем спасибо за внимание!

Воздушный винт

Каждый авиамоделист, рано или поздно сталкивается с дефицитом воздушных винтов для своих радиоуправляемых моделей. Воздушный винт для авиамодели не самый дешёвый расходник если учесть, что цена воздушного винта прямо пропорциональна квадрату от его размера, а ломаются винты довольно часто, будь то нейлоновый винт или деревянный. Если моделист и готов потратить энную сумму, то просто купить деревянный воздушный винт бывает проблематично, авиамодельные магазины есть не во всех городах, а заказывать из поднебесной долго и ожидание в две недели, а то и месяц — очень нервирует.

Во былые времена моделисты изготавливали воздушные винты самостоятельно, — это было неотъемлемой частью такого хобби, как — авиамоделирование и существовала целая наука вычисления шага и профиля пропеллера с применением различных угломеров и лёгких пород дерева.

В настоящее время, с ростом мощности авиамодельных ДВС и электромоторов перестаёт играть решающее значение и материал из которого можно изготовить винт. Это может быть:

- Липа

- Сосна

- Берёза

- Дуб

- Бук

Изготовление воздушного винта

Тут я постараюсь максимально подробно рассказать как сделать самодельный воздушный винт любого размера в домашних условиях или как быстро и легко скопировать любой винт.

Почему легко и скопировать? Да просто потому, что мы не будем использовать классические шаблоны и измерительные приборы.

Что нам понадобится для изготовления матрицы:

- Кусок строительного пенопласта (оранжевый или синий)

- Карандаш или ручка

- Надфили, рашпили и не крупная шкурка

- Канцелярский нож

- Перочинный нож

- Дрель с наждачным на ней кругом

- И собственно материал для самого воздушного винта.

Берём наш воздушный винт или оставшуюся его целую половинку, с которого будем снимать копию, прикладываем к пенопласту передней кромкой профиля вниз (обязательно!) и обводим по контуру. срезаем пенопласт от сделанной разметки канцелярским ножом и доводим надфилем или шкуркой. Всё, наша матрица готова.

срезаем пенопласт от сделанной разметки канцелярским ножом и доводим надфилем или шкуркой. Всё, наша матрица готова.

Так же кладём винт на подготовленную древесину и обрисовываем, предварительно просверлив отверстие в середине. Винт должен располагаться только вдоль волокон дерева! Вырезаем по контуру кому чем будет удобней.

Вкладываем заготовку в матрицу, придавливая заготовку и матрицу к ровной поверхности обрисовываем на ней будущий шаг первой и так же второй лопасти воздушного винта, не забывая сжимать матрицу с боков.

Средние винты, как в примере APS 14*7, можно обрабатывать рашпилями, снимая лишнюю древесину с двух сторон заготовки будущего винта с последующей доводкой наждачной бумагой и балансировкой.

Для облегчения изготовления больших воздушных винтов используем дрель с наждачным кругом, предварительно сняв с заготовки перочинным ножом часть лишнего дерева.

В заключение несколько советов:

- Если воздушный винт небольшого размера, следует увеличивать толщину профиля лопасти на 0,5-1 мм для достаточной прочности винта.

- Используйте пенопласт как можно большей плотности, от этого зависит срок службы матрицы.

- Копии винтов APS MASTER быстрее в изготовлении при обработке рашпилями.

Олег Золотников, ПМР — Днестровск.

Автор

Ремонт гребного винта своими руками — Русская Лодка

Есть мнение, что гребной винт — это расходный материал. Ну, наподобие как картридж в принтере, отработал свое — и на выброс.

Однако люди, которые считают деньги, картриджи перезаправляют, а винты ремонтируют.

Об этом и поговорим сегодня на страницах «Русской Лодки». Вернее о том, как используя подручный инструмент и материалы, выправить поврежденный винт.

Речь пойдет о технике работы с поврежденными винтами, лопасти которых погнулись, помялись, но сохранили целостность в том смысле, что нет отрывов и больших сколов. В противном случае для ремонта Вам понадобится как минимум аргоновый сварщик.

В противном случае для ремонта Вам понадобится как минимум аргоновый сварщик.

Второй момент:

Рихтовщик, будь начеку!

Поэтому есть смысл самому браться за рихтовку только при незначительных повреждениях гребного винта. В противном случае рекомендую трезво оценивать соотношение объема повреждений пропеллера и Ваших возможностей и слесарных навыков.

Ремонтный винт

На руках у меня оказался видавший виды недавно «покоцанный» винт. Выкидывать жалко. Тратить деньги на ремонт у какого-нибудь дяди по объявлению в «Авито» тоже жалко.

Значит будем править самостоятельно.

Все фото кликабельны.

Винт Yamaha 17 шага на 15 шлицов будет нашим подопытным кроликом.

Ремонтный винт

Как видите на снимке внешне вроде бы ничего страшного. Но это только на первый взгляд

Пропеллер этот чиркнул о небольшой донный камушек. Повреждения хоть и незначительны, но использовать данный винт нельзя: он рано или поздно разболтает гребной вал, после чего шестерни редуктора пойдут вразнос.

Повреждения

Лопасти для удобства обозначим номерами.

Лопасть № 1 излишне вогнута вовнутрь в верхней трети.

Край лопасти № 2 замят, что называется, «пожёван».

Лопасть № 3 не получила повреждений и полностью сохранна.

Правка (рихтовка) винта

Одна нормальная лопасть на нашем винте есть, поэтому будем править лопасти по её образцу. А это значит, что нужен слепок лопасти № 3.

Для этого нам понадобятся

Материалы и инструмент

- Кусок ДСП, который будет служить станиной для всего приспособления.

- Кусок трубы на который будем надевать ступицу винта. Трубка должна с минимальными зазорами плотно прилегать к шлицевому профилю винта, в тоже время позволяя винту вращаться вокруг неё.

- Перьевое или корончатое сверло для выполнения монтажного отверстия в ДСП для трубки.

- Материал для изготовления оттиска (слепка) лопасти.

- Киянка.

- Наковальня или что-то способное выступить в её роли.

Всё нужное я нашел в дебрях гаража. Наковальней хорошо послужил «блин» от разборной двухпудовой гири.

В качестве материала для слепка я использовал гипсовую штукатурку «Волма». Лучше конечно чистый гипс без замедлителей. Но его под рукой не оказалось, да я и не торопился — пускай сохнет эта «Волма» сколько ей надо.

Изготовление слепка

По центру плиты ДСП сверлим строго перпендикулярно её поверхности отверстие для трубки и устанавливаем её.

Ставим винт и проверяем ровность посадки

Примеряем винт: всё ровно.

Наша задача подбить густой раствор гипса под неповрежденную лопасть. Чтобы он не растекался нужна какая-то форма. Для этого я располовинил пятилитровую бутыль квадратного профиля для воды и зафиксировал ее шурупами к плите.

Примерка лопасти

Далее устанавливаем винт на трубку как можно плотнее к плите и набиваем гипсовый раствор для будущего слепка в нашу форму под лопасть. Оставляем всё сохнуть.

Надо сказать что эта гипсовая штукатурка сохла дня 3-4, а до абсолютного схватывания всего «камня» и того дольше. Конечно с чистым гипсом всё должно быть гораздо быстрее.

В конце-концов всё схватилось, и можно обрезать лишние части формы. Должно получиться нечто вроде этого.

Слепок лопасти гребного винта

Естественно, лопасть № 3 идеально садится в слепок. Теперь наша задача — отрихтовать остальные лопасти так, чтобы они также хорошо накладывались на этот слепок или хотя бы с минимальными зазорами. При этом, разумеется, при проверке рихтуемой лопасти винт должен быть надет на трубку.

Рихтовал я киянкой что на фото: лопасть кладется на наковальню и терпеливо, не спеша, отстукивается. Между сериями целительных ударов контролируем ход правки по слепку — сразу видно какую интенсивность удара и в каком месте применять.

Как видите на фото киянка с фторпластовым бойком на металлической ручке. Боёк тяжелый и жесткий. Как мне кажется для правки больших силуминовых и стальных винтов такая киянка предпочтительнее, нежели резиновая или деревянная.

Может так же не лишне было бы иметь для рихтовки небольшую киянку со свинцовым бойком. Но я решил не тратить время на ее изготовление, и в общем хватило той, что изображена выше.

Некоторые советуют править лопасть, плавно сжимая её погнутость в слесарных тисках между двумя деревянными брусками. Это немного экономит время, но тут сила воздействия большая, — сразу на большой площади и при этом в разных точках деформированного материала неодинаковая — лопасть может сломаться.

Нагрев

Греть перед рихтовкой лопасть из алюминивевого сплава имеет смысл.

Благодаря нагреву понижается хрупкость и упругость подобных сплавов, а пластичность повышается.

Советуют греть до такой температуры, чтобы при нажатии на лопасть тонкой деревянной лучинкой последняя обугливалась в месте соприкосновения.

Если винт грели, то после окончания рихтовки эксплуатировать его нужно не ранее чем через 24 часа.

Нагрев стали облегчит рихтовку, но ухудшит свойства материала. Так что стальные винты наверное нагревать нет особого смысла.

Так что стальные винты наверное нагревать нет особого смысла.

Отмечу, что нагревать винт до температуры «обугленной палочки» я не стал. Не такие уж серьезные деформации лопастей были, а демпферную втулку испортить шанс при таком нагревании есть. Но, тем не менее, в целях большей наукоёмкости, грел ))

Результаты

Вот что получилось.

На каждом фото: слева — было, справа — стало.

Лопасть № 1

Лопасть № 2

После правки винт нормально показал себя на испытаниях. Эксплуатировать можно, но в силу общего износа эффективнее будет винт по-новее. А этот замечательно подходит на роль «запаски», которая обязательно должна быть на борту у всех, кто дорожит своим мотором.

Семь футов!

Изготовление лопастей (винта) для небольшого ветрогенератора фото-отчёт

Решил я попробовать сделать винт для ветрогенератора из жестянки. Ранее по совету одного из форумчан я уже делал винт для ветряка из авто-генератора. Винт делал из оцинкованной жести сложенной вдвойне, диаметр был тогда 1,7м, трёх-лопастной. Широкие лопасти были согнуты примерно как 350мм труба. Работал винт замечательно и был довольно жёсткий, вес лопасти одной составлял 860грамм. Но при сильном ветре одну лопасть согнуло и побило о мачту, оставил две лопасти. Обороты набирал винт огромные, но сильная вибрация была от дисбаланса лопастей и этот винт я снял.

Винт делал из оцинкованной жести сложенной вдвойне, диаметр был тогда 1,7м, трёх-лопастной. Широкие лопасти были согнуты примерно как 350мм труба. Работал винт замечательно и был довольно жёсткий, вес лопасти одной составлял 860грамм. Но при сильном ветре одну лопасть согнуло и побило о мачту, оставил две лопасти. Обороты набирал винт огромные, но сильная вибрация была от дисбаланса лопастей и этот винт я снял.

Еще пару недель назад я в помощь солнечным панелям поставил один из моих ветрогенераторов. Лопасти поставил на него какие нашёл, две лопасти из 160-й трубы и две из оцинкованной жести. Винт вроде работал, но хотелось сделать нормальный винт, чтобы и быстроходный и с хорошим стартовым моментом. Ниже на снимке ветряк со сборными лопастями, качество конечно отвратительное, но думаю понятно что изображено.

>

Трубы 110,160мм при быстроходности 5-6 никак не хотели показывать хороший стартовый момент в программке, а трубы диаметром больше найти проблематично. Хороший результат в программке по расчету лопастей из ПВХ труб давали трубы 250,315мм, и стартовый момент высокий, и быстроходность с КИЭВ.

Хороший результат в программке по расчету лопастей из ПВХ труб давали трубы 250,315мм, и стартовый момент высокий, и быстроходность с КИЭВ.

Тогда решил я попробовать сделать лопасти из жести, точнее из обрезков проф-настила, которые остались после обшивки дома проф-настилом. Предварительно в программке подогнал винт из 315-й трубы для своего генератора. Винт трёх-лопастной получился диаметром 1.5м, быстроходность с высоким КИЭВ 5-7, стартовый момент при 5м/с равен 0.25Нм. Ниже скриншоты из программки по расчёту лопастей.

>

Здесь данные для вырезания винта — все размеры в миллиметрах, по которым далее я делал лопасти.

>

Из обрезков проф-настила я выбрал три подходящих небольших кусочка и обрезал болгаркой по 75см. Далее с помощью молотка начал выпрямлять профиль в подобие гладкого листа. Тыльную кромку сразу подгибал с захватом 1см.

>

Далее на заготовке наметил размеры из программки и начертил линию фронта, по которой буду вырезать лопасть. К размерам добавил 1см так-как буду подгибать для жёсткости и фронтальную часть. Ниже на фото видно линию, по которой я буду плоскогубцами подгибать жесть. Толщина жести 0.6мм, но вырезаю обычными ножницами, а не болгаркой, так ровнее и проще.

К размерам добавил 1см так-как буду подгибать для жёсткости и фронтальную часть. Ниже на фото видно линию, по которой я буду плоскогубцами подгибать жесть. Толщина жести 0.6мм, но вырезаю обычными ножницами, а не болгаркой, так ровнее и проще.

>

Процесс подгибания кромок лопасти. Подгиб делается плоскогубцами и далее простукиванием молотком

>

Процесс изготовления остальных лопастей такой-же, на одну лопасть ушло минут двадцать работы и в итоге получились вот такие пока еще плоские лопасти.

>

Так лопасти выглядят с обратной стороны.

>

Далее я продольным постукиванием молотком придал лопастям форму желобков примерно как у 315-й трубы. Чтобы примерно угадать нарисовал на полу круг диаметром 320мм и по нему ориентировался. Корневую часть лопастей я подвергнул на 3см, и сложив лопасти вместе просверлил отверстия по нулевой линии. Сверлил отверстия диаметром 6мм.

>

Вид с обратной стороны.

>

Вот так потратив примерно полтора часа я сделал лопасти для ветрогенератора. Лопасти получились конечно хлипковатые, но как показала практика такие лопасти выдерживают ветер до 15м/с. Далее я из фанеры вырезал хаб и уже собрал готовый винт.

>

>

Ниже фото этого винта уже на ветрогенераторе.

>

>

После установки на ветрогенератор новый винт сразу показал себя с хорошей стороны. На улице был ветер примерно 3-6м/с и винт хорошо крутился с заметно более высокой быстроходностью. Моментально отзывался на изменение скорости ветра и крутился не останавливаясь. До него стаял сначала сборный четырёх-лопастной винт, но он как-то не набирал высоких оборотов. Потом я снял жестяные лопасти две штуки и остались там две лопасти из 150-й трубы. Обмотки генератора я соединил треугольником и в таком виде с двухлопастным винтом ветряк работал, но винт периодически останавливался и потом трудно стартовал. Ток зарядки был нестабильный, но на порывах при сегодняшнем ветре доходил до 4А.

Ток зарядки был нестабильный, но на порывах при сегодняшнем ветре доходил до 4А.

С новым трёх-лопастным винтом зарядка практически постоянная, 0.5-1А видно на амперметре постоянно с увеличением до 2А. Посмотрим как будет на более сильном ветре, но уже неплохо. Из-за быстроходности зарядка не прекращается и винт легко стартует что я и хотел сделать. А крепкость винта думаю достаточная, но это покажет время. Из жести винты для ветряков мне не встречались в интернете и конечно по прочности их не сравнить даже с ПВХ трубами, но это тоже выход когда проблематично достать канализационные трубы больших диаметров.

Винты для моделей катеров | Модельный блог

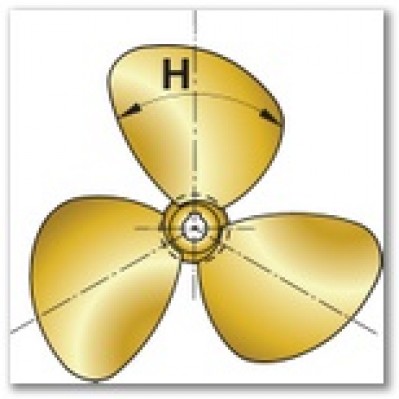

Одной из основных составляющих любой модели радиоуправляемого катера является гребной винт.

От его параметров и качества изготовления зависят ходовые характеристики модели. Сейчас различные гребные винты можно купить в интернет-магазинах, но предлагаемые винты больше являются универсальными и не делаются под конкретные модели прототипов. В такой ситуации для модели-копии приходится делать гребные винты самостоятельно. В этой статье я постараюсь описать как сделать гребные винты для моделей катеров, например, таких как S-100 Shnellboot от фирмы Revell в масштабе 1:72. Для данного процесса необходим токарный станок, листовая латунь и паяльник.

В такой ситуации для модели-копии приходится делать гребные винты самостоятельно. В этой статье я постараюсь описать как сделать гребные винты для моделей катеров, например, таких как S-100 Shnellboot от фирмы Revell в масштабе 1:72. Для данного процесса необходим токарный станок, листовая латунь и паяльник.

Сначала на станке выточим ступицы и нарежем в них резьбу. Размеры ступиц и резьбу нужно подбирать конкретно под Ваши задачи.

Затем на ступицах шлицовкой нарежем пазы для лопастей. Так как винты у нас правого и левого вращения пазы нужно резать в противоположенные стороны. Чтобы ни чего не перепутать лучше сделать разметку. Для этого я использую маркер для рисования дорожек на печатных платах. Для того чтобы пазы получились на одинаковом расстоянии друг от друга и параллельны между собой, втулку предварительно надо разметить в токарном станке, разбив окружность на сектора по 120 градусов.

Следующий этап, нужно нарезать лопасти из листовой латуни, я использую материал толщиной 0,3-0,4 мм. Для этого сделаем шаблон и по нему вырежем заготовки. После этого одну лопасть обработаем и придадим ей нужную форму. В дальнейшем она будет у нас эталонной и по ней будем проверять все остальные лопасти.

Для этого сделаем шаблон и по нему вырежем заготовки. После этого одну лопасть обработаем и придадим ей нужную форму. В дальнейшем она будет у нас эталонной и по ней будем проверять все остальные лопасти.

После нарезки нужного количества лопастей их надо обработать. Им необходимо придать одинаковую форму и размер. Эту операцию лучше производить в пакете. Для этого спаяем вместе все лопасти одного винта. Так как в нашем случае винты для модели катера S-100 трехлопастные, возьмем три лопасти и спаяем их вместе в пакет. Для этого берем за основу какую-либо и кромку, и совместив по ней все заготовки, спаяем лопасти в пакет. Замечу, что пр пайке используется паяльная кислота ZnHl. При нагревании выделяется довольно вредный газ, который нужно постараться не вдыхать, задержав дыхание. Затем получившийся пакет, из трех лопастей, обработаем, приведя все лопасти к размеру и форме эталонной детали.

После обработки пакета, разъединяем детали. Заодно, во время этого процесса, облудились места пайки в ступицы.

Теперь подготовим лопасти для пайки в ступицы. Так как ширина полотна шлицовки несколько больше, чем толщина лопасти, то и пазы получились немного шире, и лопасти в них не фиксируются. Если первая лопасть нормально припаяется, то во время пайки остальных, при нагреве детали, ранее установленные могут отвалиться. Чтобы лопасти не выпадали, кромку, которая будет вставляться в ступицу, немного деформируем, так что бы лопасть держалась в ступице.

При пайке нужно следить чтобы не перепутать стороны лопастей. Нужно контролировать чтобы встречающая сторона лопастей винтов для модели катера была расположена по направлению их вращения.

После впаивания всех лопастей их нужно загнуть. Для этого плоскогубцами придаем лопастям нужную крутку.

После загиба лопастей, винты для модели катера обтачиваются и полируются. Но окончательную обработку лучше производить после испытания и настройки винтов на воде. Вполне возможно, что придется еще подтачивать и подгибать лопасти. После обработки винты будут выглядеть примерно так, как на фото, приведенных ниже. Здесь они еще окончательно не обработаны и не отполированы.

После обработки винты будут выглядеть примерно так, как на фото, приведенных ниже. Здесь они еще окончательно не обработаны и не отполированы.

На этом видео, в HD качестве, показано как самостоятельно сделать гребные винты для модели катера S-100.

Дюбель GRIPPER 6+винт 5×40 (5 шт.)

Дюбель GRIPPER 6+винт 5×40 (5 шт.) — Sormat RUОшибка обмена ссылкой

Произошла ошибка при отправке вашего сообщения. Попробуйте отправить сообщение еще раз.

Попробуйте отправить сообщение еще раз.

Мы используем файлы cookie, чтобы обеспечить вам максимальное удобство на нашем веб-сайте.Узнать больше »

Дюбель для всех стен GRIPPER 6+винт 5×40 (5 DIY)

Идеальный дюбель для любых стен с превосходной прочностью и долговечностью

- Стеновой дюбель премиум-класса из материала DuPont™ Hytrel® для предварительного монтажа в дощатые, пустотелые и сплошные стены из любого типа строительного материала.

- Gripper™ может выдерживать длительные нагрузки, износ, погодные условия, влажность и хранение лучше, чем обычные вилки.

- Микрообод Lo-Vis удерживает заглушку на оптимальной глубине установки, оставаясь скрытым под винтом.

- Может использоваться со всеми наиболее распространенными типами винтов и диаметрами винтов.

- Подходящие условия для материала шурупов: ZP для сухого внутреннего и временного наружного использования; HGD/MG и A2 для использования в сухих и влажных помещениях, на открытом воздухе только в сельской местности; A4 для внутреннего, наружного и промышленного использования.

Обзор продукта

Другие коды

СНРО 1310009 / ЛВИ 3253659

Материал

Термопластичный эластомер

Пакеты

коробка (пакет): 5 / внешний картон: 50 / шт: 1

Приложения

- Настенные шкафы

- Потолочные светильники

- Полки для хранения

- Книжные полки

- Кронштейны для телевизора

- Радиаторы

- Умывальники

- Писсуары

- Электроустановки

- ОВиК и сантехника

- Сантехника

Основные материалы

Также подходит для

- Газобетонный блок

- Гипсокартон

- Гипсокартонный композит

- Полый блок из легкого керамзита

- Пустотная плита

- Натуральный камень

- Бетон без трещин

- Перфорированный глиняный кирпич

- Кирпич силикатный перфорированный

- Полнотелый глиняный кирпич

- Прочный блок из легкого керамзита

- Силикатный полнотелый кирпич

Технические характеристики

Сведения об установке

Макс. толщина крепления (T fix )

толщина крепления (T fix )

8

Мин. толщина листа (лист T , мин. )

8

Подходящие винты Диаметр

4 — 5,5

Подходящие винты Длина

32 + тфикс

Сведения об установке

Диаметр отверстия (d 0 ) ⌀

6

Минимальная глубина отверстия

38

Данные производительности

| Основной материал ВсеГипсобетон AAC 4,0Гипсокартон композитный толщиной 12,5 ммГипсокартон стандартный толщиной 12,5 ммСиликатный пустотелый кирпич fb ≥ 15 Н/мм2Силикатный пустотелый кирпич fb ≥ 20 Н/мм2Бетон без трещин С20/25Полнотелый глиняный кирпич fb ≥ 30 Н/мм2 Полнотелый легкий керамзитобетонный заполнитель fb ≥ 3 МН/м2 Силикатный полнотелый кирпич fb ≥ 15 Н/мм2 Силикатный полнотелый кирпич fb ≥ 20 Н/мм2 | Винт ø | Тип нагрузки | Глубина посадки (h nom ) | Направление нагрузки | Значение нагрузки |

|---|---|---|---|---|---|

| Композитный гипсокартон, толщина 12,5 мм | 5 мм | N Рек. | 0.24 кН | ||

| Гипсокартон стандартный, толщина 12,5 мм | 5 мм | N Рек. | 0,13 кН | ||

| Бетон без трещин C20/25 | 5 мм | N Рек. | 1,00 кН | ||

| Полнотелый глиняный кирпич fb ≥ 30 Н/мм2 | 5 мм | N Рек. | 0.60 кН | ||

| Плотный легкий керамзитовый заполнитель fb ≥ 3 МН/м2 | 5 мм | N Рек. | 0,20 кН | ||

| Газобетон AAC 4,0 | 5 мм | N Рек. | 0,25 кН | ||

| Силикатный полнотелый кирпич fb ≥ 15 Н/мм2 | 5 мм | N Рек. | 0.55 кН | ||

| Силикатный пустотелый кирпич fb ≥ 15 Н/мм2 | 5 мм | N Рек. | 0,55 кН | ||

| Силикатный полнотелый кирпич fb ≥ 20 Н/мм2 | 5 мм | N Рек. | 0,80 кН | ||

| Силикатный пустотелый кирпич fb ≥ 20 Н/мм2 | 5 мм | N Рек. | 0.80 кН |

Как использовать резинку, чтобы ослабить застрявший винт, и другие хитрые самодельные хитрости

Фото: маленькая краска (Shutterstock)

У каждого мастера есть свой уникальный способ делать вещи. Задайте вопрос о конкретном инструменте или методе, и вы, вероятно, получите столько разных ответов и предложений, сколько профессионалов в комнате. Однако некоторые приемы более полезны, чем другие — вот некоторые из лучших, которые я знаю, от того, как открепить гайку от болта, до того, как (безопасно) найти все гвозди или винты, разбросанные по вашему рабочему месту.

Задайте вопрос о конкретном инструменте или методе, и вы, вероятно, получите столько разных ответов и предложений, сколько профессионалов в комнате. Однако некоторые приемы более полезны, чем другие — вот некоторые из лучших, которые я знаю, от того, как открепить гайку от болта, до того, как (безопасно) найти все гвозди или винты, разбросанные по вашему рабочему месту.

Как отклеить металлическую фурнитуру

Если у вас застряла гайка на болте, вы можете использовать грифель карандаша в качестве смазки. Масла могут прилипать к пыли и вызывать образование остатков на поверхностях гаек и болтов. Но графит — материал, из которого сделан грифель карандаша, — это отличная сухая смазка, которая не вызывает липких отложений на ваших деталях. Этот метод также подходит для замков, дверных ручек и установочных винтов. Просто поцарапайте карандашом резьбу болта или внутреннюю часть гайки, а затем накрутите гайку на резьбу или снимите ее.

Как более безопасно пользоваться молотком

Для безболезненного забивания гвоздей используйте приспособление для защиты пальцев, сделанное из нескольких бытовых материалов. Чтобы закрепить гвозди меньшего размера, такие как отделочные гвозди, вы можете использовать кусок картона или крышку от пищевого контейнера — просто сделайте отверстие в материале гвоздем, который вы собираетесь использовать, а затем вставьте гвоздь в отверстие в качестве держателя. Затем вы можете держать гвоздь прямо пальцами в нескольких дюймах от того места, куда ударит молоток. Для ногтей большего размера вы можете использовать невидимку, чтобы держать ноготь и держать пальцы чистыми.

Чтобы закрепить гвозди меньшего размера, такие как отделочные гвозди, вы можете использовать кусок картона или крышку от пищевого контейнера — просто сделайте отверстие в материале гвоздем, который вы собираетесь использовать, а затем вставьте гвоздь в отверстие в качестве держателя. Затем вы можете держать гвоздь прямо пальцами в нескольких дюймах от того места, куда ударит молоток. Для ногтей большего размера вы можете использовать невидимку, чтобы держать ноготь и держать пальцы чистыми.

Как отшлифовать труднодоступные места

Шлифование многоплоскостных или криволинейных поверхностей может быть сложной задачей. Обычная орбитальная шлифовальная машина или шлифовальный блок не доберутся до всех мест, которые вам нужны. Для сложных узких мест вы можете использовать предметы, отличные от традиционных шлифовальных блоков, чтобы добраться до любых труднодоступных мест, которые вам нужно сгладить. Для углов и тонких поверхностей вы можете обернуть наждачной бумагой язычковый депрессор или палочку для размешивания краски. Для внутренней поверхности изогнутой поверхности можно использовать карандаш, отвертку или роликовую ручку.Для изгибов большего диаметра хорошо подойдет трех-четырехдюймовый отрезок трубы из ПВХ или лапша для бассейна. Если у вас возникли проблемы с закреплением бумаги, вы можете приклеить ее или приклеить двойным скотчем к самодельному блоку.

Для внутренней поверхности изогнутой поверхности можно использовать карандаш, отвертку или роликовую ручку.Для изгибов большего диаметра хорошо подойдет трех-четырехдюймовый отрезок трубы из ПВХ или лапша для бассейна. Если у вас возникли проблемы с закреплением бумаги, вы можете приклеить ее или приклеить двойным скотчем к самодельному блоку.

Как выкрутить застрявший винт

Застрявший винт может доставить немало хлопот. Если головка винта, который вы хотите удалить, начинает сдираться, вы можете попробовать надеть прочную резиновую ленту поверх головки винта и протолкнуть шуруповерт через резину.Иногда этого будет достаточно, чтобы сдвинуться с мертвой точки. Если головка вашего винта залита краской, вы можете попробовать вставить отвертку в прорезь на головке и постучать молотком, чтобы удалить часть краски, чтобы вы могли зажать винт отверткой. Если винт погнут, попробуйте с помощью пары тисков захватить винт и повернуть его, чтобы удалить.

Как сделать ограничитель глубины сверла своими руками

Если вам нужно просверлить отверстие определенной глубины и у вас нет ограничителя, вы можете использовать кусок малярной ленты, обернув сверло на нужной высоте. прекратить бурение.Сделайте несколько плотных обертываний, чтобы вы могли почувствовать, как он ударяется о вашу поверхность. Обратите внимание, что этот метод не является надежным. Если вы нажмете достаточно сильно, вы сможете протолкнуть свой самодельный стоп, так что это требует некоторой ловкости.

прекратить бурение.Сделайте несколько плотных обертываний, чтобы вы могли почувствовать, как он ударяется о вашу поверхность. Обратите внимание, что этот метод не является надежным. Если вы нажмете достаточно сильно, вы сможете протолкнуть свой самодельный стоп, так что это требует некоторой ловкости.

Как выдернуть гвоздь, не оставив следов

Чтобы вытащить гвоздь из поверхности, не оставив следов от молотка, надавите на него куском дерева, куском картона или губкой. Поместите буферный материал между молотком и поверхностью, а затем используйте молоток с когтями, чтобы вытащить гвоздь.

Как найти все упавшие гвозди

Чтобы шурупы и гвозди не создавали опасности на полу, когда они падают, используйте магнит, чтобы поднять их. Конечно, для этого есть специальные инструменты, но на самом деле подойдет любой магнит. Дважды наклейте ленту на конец роликового шеста или привяжите магнит к веревке, чтобы уберечь спину от боли. Для легкого удаления используйте пакет с застежкой-молнией или кусок мясной бумаги между магнитом и оборудованием. Снимите крышку с мусорного ведра или контейнера.Этот трюк также может притягивать металлическую стружку, поэтому для защиты рук необходимы перчатки.

Снимите крышку с мусорного ведра или контейнера.Этот трюк также может притягивать металлическую стружку, поэтому для защиты рук необходимы перчатки.

| 525068 | 07317761808251 | автомобиль | автомобиль 9.00 ST | ||||

| 525068 | 07317765250681 | 65250681Деревянный винт PH 2,80×16 латунь | PC | 1 шт. 9.00 ST | |||

| 525080 | 07317761808282 | Деревянный винт PH 3,15х25 латунь | автомобиль | 10 Car á 10158 | 1000 ST | ||

| 525080 | 07317765250803 | Деревянный винт PH 3,15×25 Латунь | 2 PC|||||

| 525070 | |||||||

| 07317761808268 | Деревянный винт PH 3 , 45×16 Латунь | автомобиль | 10 Car | ||||

| 525070 | 07317765250704 | Древесный винт PH 3,45×16 Латунь | PC | 1 шт. Á 12.00 St Á 12.00 St | |||

| 525076 | 07317761808275 | Деревянный винт PH 3,45×19 Brass | автомобиль | 10 Car á 10.00 ST | |||

| 525076 | 07317765250766 | Древесный винт PH 3 , 45×19 Латунь | PC | 1 шт. | |||

| 525088 | 07317761808305 | Деревянный винт PH 3,45х32 Латунь | Автомобиль | 10 Car.00 st | |||

| 525088 | 525088 | 07317765250889 | Деревянный винт PH 3,45×32 Латунь | PC | |||

| 525084 | 07317761808299 | Древесный винт PH 4 , 15×25 латунь | автомобиль | 10 Car | 10 Car á 7. 00 St 00 St | ||

| 525084 | 07317765250841 | Деревянный винт PH 4,15×25 Латунь | PC | 1 шт. Á 7.00 ST | |||

| 525090 | 07317761808312 | Деревянный винт PH 4,15×32 Латунь | автомобиль | 10 Car á 60153 | |||

| 525090 | 073177657 | 02 | , 15×32 латунь | PC | 1 шт | ||

| 525096 | 07317761808336 | Древесный винт PH 4,15×38 Латунь | автомобиль | 10 Car á6. 00 St 00 St | |||

| 525096 | 525096 | 07317765250964 | Деревянный винт PH 4,15×38 Латунь | PC | 1 шт. Á 6.00 ST | 5 | |

DIY Винтовые выключатели для Rocketry

В ракетной технике большой мощности хорошей практикой является наличие какого-либо переключателя с ключом или удаление перед полетом системы, которая изолирует авионику от питания. Важно, поскольку часто эти системы связаны с небольшими колодцами, заполненными взрывчаткой, которые выстреливаются в точках полета для разделения секций планера и развертывания спасательных парашютов и т. Д.Изоляция системы (отключение питания) позволяет летчику управлять, нести и подготавливать другие аспекты ракеты и активировать систему только при необходимости.

Я использовал небольшие 3,5-мм стереоразъемы и розетки, и когда стереоразъем удален, 2 контакта подключаются под грузом из пружинной стали, к которому я припаял кабель питания. Я также экспериментировал с поворотными переключателями. Я никогда не летал с клавишными переключателями и недавно читал о некоторых неудачах с использованием поворотных клавишных переключателей, и мне всегда было интересно, с какой силой/скоростью возможно, что мой зажимной разъем стереоразъема может отделиться в полете и убить мощность?

Я также экспериментировал с поворотными переключателями. Я никогда не летал с клавишными переключателями и недавно читал о некоторых неудачах с использованием поворотных клавишных переключателей, и мне всегда было интересно, с какой силой/скоростью возможно, что мой зажимной разъем стереоразъема может отделиться в полете и убить мощность?

Потом я наткнулся на идею винтовых выключателей.Винтовой переключатель, по сути, представляет собой систему, в которой цепь подключается только при затягивании винта. Их часто изготавливают вручную, прикрепляя гайку эпоксидной смолой к изолированному металлическому стержню, а сверху добавляют еще одну металлическую деталь, которая будет соединяться при затягивании винта / болта. Я хотел попытаться сделать то, что можно было бы точно воспроизвести, чтобы я мог сделать несколько, но также меньше, прочнее и аккуратнее.

Поэтому я быстро решил использовать двухсторонний медный fr4 и пресс для гаек PEM, прикрепленный к одной стороне.Я фрезеровал платы с помощью ЧПУ с отверстием для гайки PEM и двумя отверстиями для монтажных болтов M2.

Так как монтажные болты M2 будут соединять 2 стороны FR4, я начертил зазор, который достаточно свободен от головки M2. Я установил гайку PEM (запрессовка с помощью 1,5-тонного оправочного пресса) на первый прототип и проверил непрерывность, чтобы две стороны платы все еще были электрически изолированы. Чтобы сделать переключающий винт, я прикрепил еще одну гайку PEM к болту M2, и когда он полностью затянут, он соединяет 2 стороны платы.На другом конце болта М2 я сделал небольшую отметку, чтобы сорвать пару последних витков резьбы на болте, что означает, что его нельзя полностью открутить.

Так как монтажные болты M2 будут соединять 2 стороны FR4, я начертил зазор, который достаточно свободен от головки M2. Я установил гайку PEM (запрессовка с помощью 1,5-тонного оправочного пресса) на первый прототип и проверил непрерывность, чтобы две стороны платы все еще были электрически изолированы. Чтобы сделать переключающий винт, я прикрепил еще одну гайку PEM к болту M2, и когда он полностью затянут, он соединяет 2 стороны платы.На другом конце болта М2 я сделал небольшую отметку, чтобы сорвать пару последних витков резьбы на болте, что означает, что его нельзя полностью открутить.Поскольку устройство покрыто медью, я проложил плату так, чтобы на одном конце (в верхней части рисунка ниже) была защелка, к которой можно припаять провода питания с любой стороны. Поэтому, когда болт M2 полностью затянут, он соединяет провода и пропускает ток.

Затем его просто нужно установить в положение внутри отсека электроники ракеты, где возможно иметь небольшое отверстие в планере, позволяющее вставлять маленькую отвертку, чтобы открывать и закрывать переключатель. В качестве макета я сделал небольшую 29-миллиметровую перегородку и добавил стойку для установки переключателя.

В качестве макета я сделал небольшую 29-миллиметровую перегородку и добавил стойку для установки переключателя.

Наконец, одним из больших преимуществ ЧПУ является воспроизводимость. Сейчас я собрал несколько таких, и они ждут использования в будущих сборках ракет.

РЕДАКТИРОВАТЬ!! Итак, некоторые люди задавали вопросы и изо всех сил пытались понять, как это работает, поэтому я сделал небольшое видео-объяснение и демонстрацию!

Винтовой переключатель для ракетной установки «Сделай сам» от convertibledog on Vimeo.

Почему специальные винты Apple для iPhone не могут остановить сообщество DIY

В публикации на Reddit, опубликованной в среду, показан асимметричный винт, предположительно разработанный Apple, который было бы невозможно удалить с помощью инструментов, доступных в настоящее время на рынке.Хотя подлинность винта находится под вопросом, и хотя такой винт, безусловно, замедлит усилия по разборке устройства обычными пользователями, никто не должен опасаться, что любой специально разработанный винт надолго задержит серьезных домашних мастеров.

Wired связался с соучредителем iFixit Кайлом Винсом, чтобы узнать его мнение о законности дизайна. По словам Винса, дизайн слишком надуманный: «Я чувствую, что это не Apple. Резьба нереалистична, и я подозреваю, что такая головка слишком сложна для использования в качестве инструментальной головки.Существующие конструкции инструментов, как правило, просты, потому что головка должна выдерживать значительный крутящий момент».

Существует также вопрос цены. «Если это разработка Apple, похоже, ее производство будет дорогим. Apple использует крошечные винты, и это очень сложная головка винта», — сказал Винс, добавив в электронном письме: «Крошечный + механически сложный = деньги». Apple представит новую запатентованную конструкцию винтов для будущих устройств.Компания делала это раньше, и это не остановило фанатов DIY.

Когда в июне 2010 года был представлен iPhone 4, Винс заметил, что у iPhone, поставляемых в Японию, есть своеобразные винты в нижней части устройства. Apple представила винты Pentalobe для устройств iPhone 4 в Японии и в конечном итоге добавит винты ко всем новым устройствам iPhone 4, продаваемым в США, а также к любым старым iPhone, которые были приняты для обслуживания. Через несколько месяцев iFixit начал продавать отвертку Pentalobe, и ремонт дома продолжался быстро.

Apple представила винты Pentalobe для устройств iPhone 4 в Японии и в конечном итоге добавит винты ко всем новым устройствам iPhone 4, продаваемым в США, а также к любым старым iPhone, которые были приняты для обслуживания. Через несколько месяцев iFixit начал продавать отвертку Pentalobe, и ремонт дома продолжался быстро.

Другими словами: рынок быстро адаптировался.

Таким образом, в то время как предполагаемая конструкция винта может говорить о том, что такие компании, как Apple, создают барьеры, чтобы удерживать обычных пользователей от гаджетов, возможности быстрого изготовления растут, и теперь проще, чем когда-либо, создавать специальные инструменты для взлома заблокированного оборудования. Винс сказал Wired: «Для создания инструмента и его вывода на рынок [в США] потребуется пара недель. Чтобы [специальный инструмент] стал доступен в Шэньчжэне, всего несколько дней».

Способность Китая быстро производить и изготавливать нестандартные инструменты и детали означает, что любой нестандартный инструмент может быть доступен для онлайн-заказа в течение нескольких недель. Однако тот факт, что инструмент доступен в Интернете, не означает, что розничные продавцы в США могут законно продавать его. Технологические компании бдительно защищают все свои исследования и разработки, поэтому Винс обеспокоен тем, что нестандартные винты могут быть запатентованы, а эти патенты могут помешать легальной продаже нестандартных инструментов.

Однако тот факт, что инструмент доступен в Интернете, не означает, что розничные продавцы в США могут законно продавать его. Технологические компании бдительно защищают все свои исследования и разработки, поэтому Винс обеспокоен тем, что нестандартные винты могут быть запатентованы, а эти патенты могут помешать легальной продаже нестандартных инструментов.

Патент или отсутствие патента не помешает розничным торговцам в Китае производить специально разработанные инструменты и продавать их на рынке США. «Это как Парк Юрского периода — природа всегда найдет выход.— сказал Винс Wired.

И, подобно велоцирапторам в мире технологий, любители самоделок всегда придумают, как разорвать устройство.

Если видеоплеер не работает, вы можете нажать на эту альтернативную ссылку на видео.

думаете сделать свой собственный небольшой гидрогенератор?

Если да, следуйте этому небольшому руководству, чтобы узнать, как это сделать.

Источник: Mr. Construction/YouTube

Construction/YouTubeКак вы понимаете, прежде чем приступить к работе, вам понадобятся некоторые инструменты и материалы.

Необходимые материалы и приспособления

Шаг 1. Изготовление основного винта

Первый шаг — взять пластиковую пленку и разрезать ее на квадраты одинакового размера. Затем возьмите циркуль и наметьте форму пончика на одном из них.

Источник: Mr.Construction/YouTubeВырежьте пончик, как показано на рисунке. Промойте и повторите, чтобы получилось четыре пончика одинакового размера.Сделайте по одному надрезу на каждом из пончиков, как показано на рисунке.

Слегка нагрейте пластиковые пончики/кольца, чтобы они стали гибкими, и придайте им форму штопора. Затем возьмите трубу из ПВХ и наметьте форму штопора для основного генератора.

Источник: Mr.Construction/YouTubeПри необходимости приклейте пластиковые «лопасти» штопора. Сделав это, прикрепите лезвия штопора к основной трубе с помощью эпоксидной смолы.

Нагрейте лезвия и эпоксидную смолу с помощью фена и отрегулируйте лезвия по мере необходимости.

Затем возьмите пластиковые колпачки и просверлите отверстие в центре каждого. Вклейте несколько отрезков металлического стержня в отверстия. Залейте эпоксидной смолой, как и раньше.

Приклейте крышки и металлические стержни к верхней и нижней части главного штопора, как показано на видео. После этого покрасьте всю сборку в цвет по вашему выбору — в данном случае в синий.

Шаг 2: Изготовление каркаса

Затем возьмите обрезки древесины, обрежьте и придайте им нужную форму, чтобы сделать каркас для основного устройства.Скрутите куски дерева вместе, чтобы получилась удлиненная коробка, достаточно большая, чтобы вместить основной винт и электронику.

При необходимости добавьте поперечины к раме для дополнительной прочности. Сделав это, возьмите большую трубу из ПВХ и разрежьте ее вдоль пополам.

Возьмите одну из половинок и прибейте ее к основному деревянному каркасу, как показано на рисунке. Сделав это, возьмите короткий кусок дерева и вырежьте отверстие, достаточное для одного из ваших шарикоподшипников.

Вставьте его в деревянную деталь и прикрепите к раме, чтобы вставить один конец основного штопора в раму.Промойте и повторите для другого конца устройства.

После этого вставьте основной штопор в пару шарикоподшипников.

Источник: Mr.Construction/YouTubeШаг 3: Добавьте электронику

Сделав это, возьмите миниатюрную динамо-машину и закрепите ее на одном конце основного штопора. При необходимости подсоедините вал от штопора к основному валу динамо-машины.

Закрепите динамо-машину на раме, используя при необходимости деревянные бруски. Используя другие куски пластика, закрепите части рамы по мере необходимости.

Источник: Mr.Construction/YouTubeПосле этого возьмите переключатель и другие электронные компоненты и соберите их по мере необходимости. Подсоедините к основной динамо-машине и закрепите на раме, как показано на видео.

Проверьте генератор, повернув штопор вручную. При этом должна загореться небольшая светодиодная лента. Если нет, отрегулируйте электронику по мере необходимости.

Если нет, отрегулируйте электронику по мере необходимости.

Теперь ваш гидрогенератор практически готов. Теперь вы можете либо испытать его в настоящей реке, либо построить искусственную и позволить своему генератору творить чудеса.

Если вам понравился этот проект, вы могли бы немного повысить ставку, построив миниатюрную плотину гидроэлектростанции?

Интересная инженерия является участником партнерской программы Amazon Services LLC и различных других партнерских программ, поэтому в этой статье могут быть партнерские ссылки на продукты. Переходя по ссылкам и совершая покупки на партнерских сайтах, вы не только получаете необходимые материалы, но и поддерживаете наш сайт.

Деревообработка своими руками: использовать гвозди или шурупы?

У вас есть проект на выходные, связанный с работой с деревом.Может быть, вы строите платформу для тяжелой атлетики, верстак или обеденный стол.

Каким бы ни был ваш проект «сделай сам», может возникнуть один вопрос: следует ли использовать гвозди или шурупы для скрепления кусков дерева вместе?

Как и большинство вещей в жизни и мастерстве, это зависит от обстоятельств.

Ниже мы изложим соображения, которые отвечают на вопрос, который будоражил умы многих мужчин, прогуливаясь по проходам магазина Home Depot.

Понимание прочности на сжатие и прочности на сдвиг

Чтобы знать, когда использовать гвозди или шурупы, сначала необходимо понять разницу между силой схватывания и прочностью на сдвиг.

Сила сцепления — это способность крепежа стягивать древесину. Как правило, требуется большая сила сцепления, когда усилие прикладывается вертикально к застежке и кускам дерева, которые она скрепляет. Лучшим примером этого является настил. Когда вы идете по настилу, вы оказываете вертикальную силу на доски и балки настила. Вы хотите, чтобы они были плотно прижаты друг к другу, чтобы они не разошлись.

Прочность на сдвиг — это сила, которую крепеж может выдержать с боков.В нашем примере с настилом крепеж, используемый для соединения балки с рамой настила, будет испытывать усилие сдвига, поэтому вам следует использовать его с большой прочностью на сдвиг.

Винты для прочности сцепления; Гвозди для прочности на сдвиг

Шурупы на самом деле довольно хрупкие по сравнению с гвоздями. Если вы приложите достаточное усилие сдвига к стороне винта, он сломается. Вы, возможно, видели, как головка шурупа выскакивает, когда вы вкручиваете его в дерево. Таким образом, винты не обладают большой прочностью на сдвиг.

Хотя винты не обладают высокой прочностью на сдвиг, они обеспечивают хорошее сцепление и прочность на растяжение.Шурупы будут скреплять древесину при воздействии вертикальной силы и не сломаются, когда к ним будет приложена большая вертикальная сила.

Гвозди могут гнуться под давлением и редко ломаются под действием силы сдвига. У них большая прочность на сдвиг. Но у них нет большого сцепления или прочности на растяжение.

Поэтому, если у вас есть проект, в котором вес или сила тяжести давят на крепеж, лучше всего использовать винт. Этот сценарий будет наиболее распространенным в ваших проектах DIY; Платформа для тяжелой атлетики, верстак и стол, упомянутые выше, — все это примеры случаев, когда вы используете винты для скрепления дерева вместе. Если застежка будет выдерживать большее движение из стороны в сторону, лучшим выбором будет гвоздь. И, конечно, иногда вы используете оба; при постройке козлы вы использовали бы винты для секции двутавровой балки, а затем гвозди, чтобы прикрепить к ней ножки.

Если застежка будет выдерживать большее движение из стороны в сторону, лучшим выбором будет гвоздь. И, конечно, иногда вы используете оба; при постройке козлы вы использовали бы винты для секции двутавровой балки, а затем гвозди, чтобы прикрепить к ней ножки.

Не забывайте о контексте

В то время как винты являются лучшими крепежными элементами, когда требуется сила сцепления, а гвозди — лучшим крепежным средством, когда требуется прочность на сдвиг, любой из них будет работать в большинстве ситуаций.

Даже опытные строители будут использовать шурупы, когда гвоздь был бы лучше просто потому, что шуруп легче выкрутить в случае неразберихи.Вы просто включаете дрель в обратном направлении. Выбить гвоздь сложнее.

Иногда используют гвоздь, даже если шуруп был бы лучшим вариантом из эстетических соображений. Гвозди, особенно маленькие, не оставляют следов на древесине после того, как вы их забьете.

Вы должны учитывать контекст, использовать свой фронезис или практическую мудрость и выбирать наилучший вариант.

Советы и инструкции как сделать снегоход на двух гусеницах и с одной лыжей своими руками, фото и картинки, снегоболотоходы на гусеницах

Советы и инструкции как сделать снегоход на двух гусеницах и с одной лыжей своими руками, фото и картинки, снегоболотоходы на гусеницах Запчасти для снегохода: где купить или как сделать своими руками, советы и рекомендации

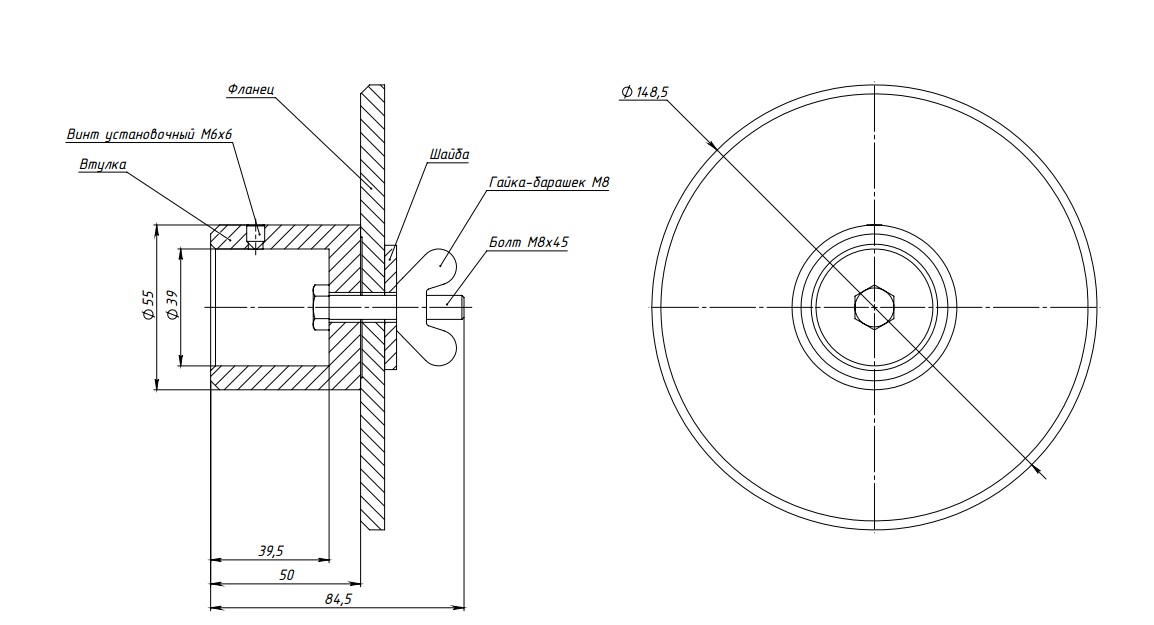

Запчасти для снегохода: где купить или как сделать своими руками, советы и рекомендации На фото: чертеж устройства самодельного воздушного винта для аэросаней. Хотя редукция частоты вращения в схеме привода пропеллера самодельных аэросаней не предусмотрена, ставить воздушный винт на хвостовик коленчатого вала двигателя нежелательно, так как элементы осевой фиксации коленчатого вала в картере не рассчитаны на значительные осевые нагрузки. Поэтому воздушный винт самодельного снегохода крепится через центрирующую втулку на самостоятельном валу, установленном в подшипниковом узле. Точеный алюминиевый корпус этого узла посажен непосредственно на картер двигателя через переходный фланец

… Читать больше, или посмотреть остальные материалы по теме

На фото: чертеж устройства самодельного воздушного винта для аэросаней. Хотя редукция частоты вращения в схеме привода пропеллера самодельных аэросаней не предусмотрена, ставить воздушный винт на хвостовик коленчатого вала двигателя нежелательно, так как элементы осевой фиксации коленчатого вала в картере не рассчитаны на значительные осевые нагрузки. Поэтому воздушный винт самодельного снегохода крепится через центрирующую втулку на самостоятельном валу, установленном в подшипниковом узле. Точеный алюминиевый корпус этого узла посажен непосредственно на картер двигателя через переходный фланец

… Читать больше, или посмотреть остальные материалы по теме  Возможно там найдётся ещё интересная информация, касающаяся темы «Аэросани своими руками (воздушный винт, пропеллер, своими руками, устройство, чертежи, как сделать, самодельные аэросани)». Если Вам есть что спросить, или сказать по поводу данного материала из раздела «Самодельные снегоходы» нашего фотоальбома — оставьте, пожалуйста, свой. …..

Возможно там найдётся ещё интересная информация, касающаяся темы «Аэросани своими руками (воздушный винт, пропеллер, своими руками, устройство, чертежи, как сделать, самодельные аэросани)». Если Вам есть что спросить, или сказать по поводу данного материала из раздела «Самодельные снегоходы» нашего фотоальбома — оставьте, пожалуйста, свой. …..