расшифровка с таблицей, классификация, от чего зависит, как маркируются конструкционные металлы, сплавы, обозначения, примеры онлайн

Любой мастер, работающий с металлическими изделиями, знает, что такое «марка стали». Ее расшифровка позволяет получить представление о химическом составе и физических параметрах, что является основополагающими сведениями для создания каких-либо предметов из металла. Многие считают, что маркировка стали, металлопроката — это сложный процесс, требующий наличия специальных знаний. Однако несмотря на мнимую сложность, разобраться в ней достаточно просто. Для этого потребуется знать лишь принцип ее составления и как она классифицируется, о чем и расскажет данная статья.

Сплав маркируется буквами и цифрами, благодаря чему удается максимально точно установить наличие химических элементов и их объем. На основании этих данных, а также знаний о том, как разные химикаты взаимодействуют с металлической основой, можно с максимальной точностью понять, какие технические свойства относятся к определённой стальной марке.

Разновидности сталей и особенности нанесения маркировочных меток

Сталь — это железо-углеродный сплав, количество которого не превышает 2,14%. Углеродная составляющая необходима для достижения твердости, но крайне важно следить за его концентрацией. Если он превысит показатель в 2,2%, то металл станет очень хрупким, из-за чем с ним будет практически невозможно работать.

При добавлении любых легирующих элементов можно добиться необходимых характеристик. Именно при помощи комбинации вида и объём добавок получаются марки, которые имеют лучшие механические свойства, устойчивость к воздействию коррозии. Безусловно, улучшить показатели качества можно и посредством тепловой обработки, однако использование легирующих добавок значительно ускоряет этот процесс.

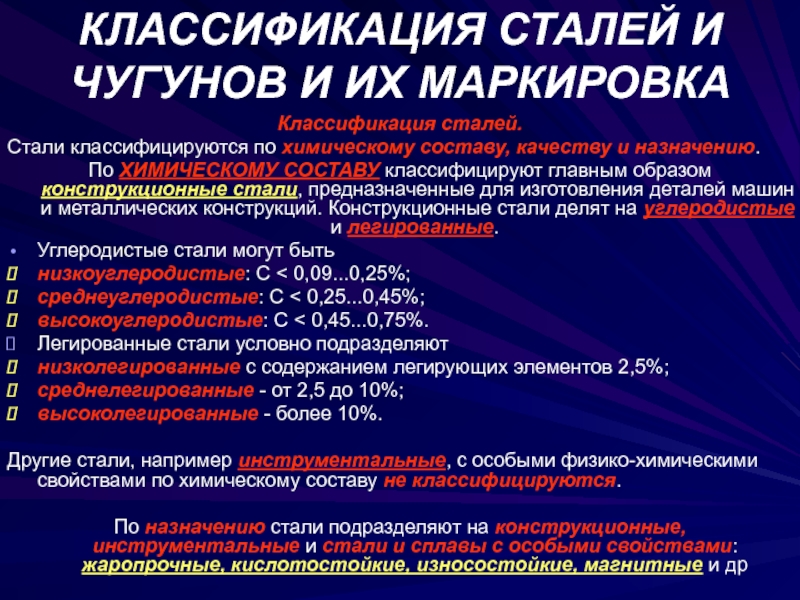

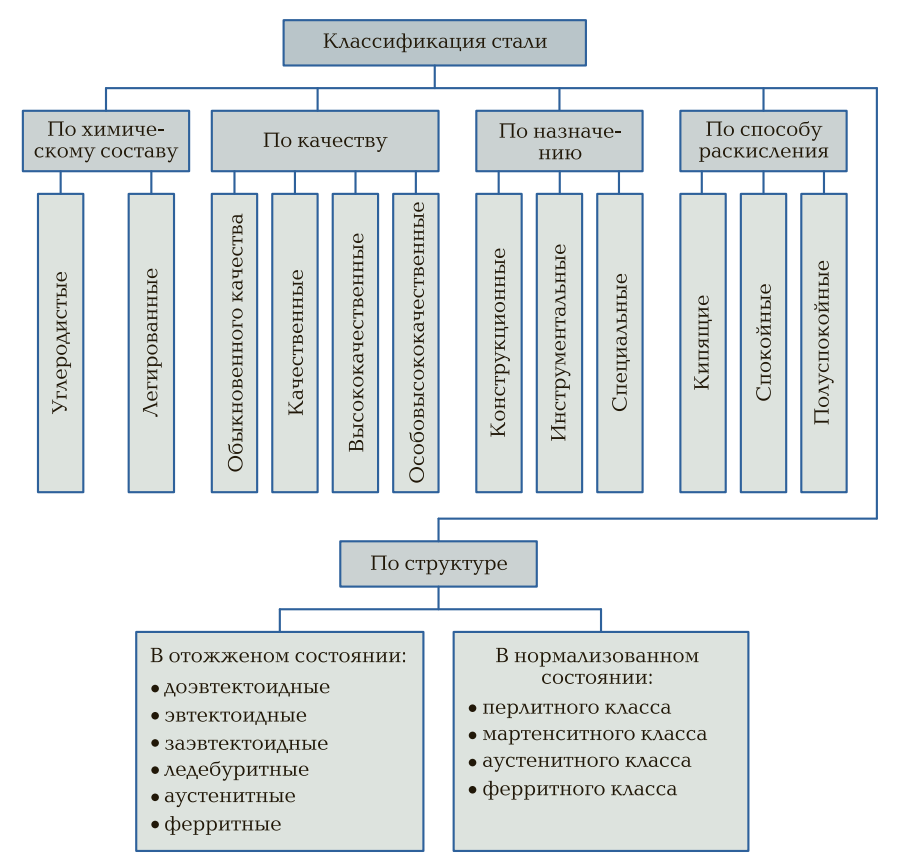

Базовыми классификационными признаками являются следующие показатели.

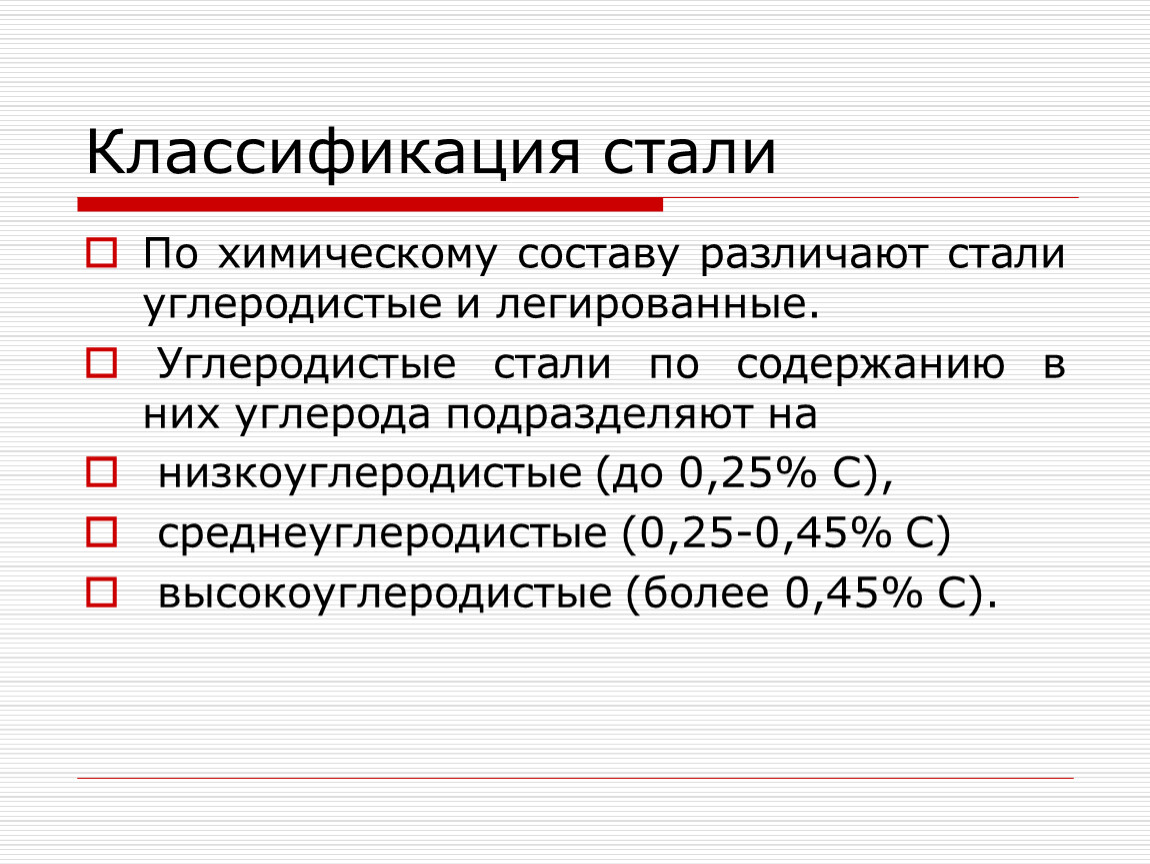

- Химический состав.

- Назначение.

- Качество.

- Структура.

- Степень раскисления.

Решения для бизнеса | ||

магазины одежда, обувь, продукты,игрушки, косметика, техника Подробнее | склады материальные, внутрипроизводственные,сбытовые и транспортных организаций Подробнее | маркировка табак, обувь, легпром,лекарства Подробнее |

производство мясное, заготовительное, механообрабатывающее,сборочно-монтажное Подробнее | rfid радиочастотная идентификациятоварно-материальных ценностей Подробнее | егаис автоматизация учётных операцийс алкогольной продукцией Подробнее |

Что показывает маркировка

Для того чтобы расшифровать указанную информацию, не требуется обладать профессиональными навыками и специальными знаниями.

Маркировка и классификация стали по химическому составу

Как упоминалось ранее, одно из главных разделений этого металлического материала основано на ее химическом составе. Базовыми составляющими материала служат железобетон и углерод (его концентрация меньше 2,14%). На основании концентрации и пропорций используемых добавок на объем железа приходится минимум половина.

На основании уровня содержания углерода стальные изделия делятся.

- Малоуглеродистые — углерод не более 0,25%.

- Среднеуглеродистые — от 0,25 до 0,6%.

- Высокоуглеродистые — от 0,6%.

Повышение углеродного компонента способствует повышению металлической твердости, но одновременно снижает его прочность. Для улучшения эксплуатации сплавов в них добавляются разные химические элементы, после чего они превращаются в легированные стали. Они бывают трёх типов.

Для улучшения эксплуатации сплавов в них добавляются разные химические элементы, после чего они превращаются в легированные стали. Они бывают трёх типов.

- Низколегированные — объем добавок меньше 2,5%.

- Среднелегированные — 2,5-10%.

- Высоколегированные — может достигать 50%.

Марка стали | С% | S<= | Р<= |

Ст 0 | <=0,23 | 0,07 | 0,055 |

Ст 1 | 0,06-0,12 | 0,045 | 0,055 |

Ст 2 | 0,09-0,15 | 0,045 | 0,055 |

Ст 3 | 0,14-0,22 | 0,045 | 0,055 |

Ст 4 | 0,18-0,27 | 0,045 | 0,055 |

Ст 5 | 0,28-0,37 | 0,045 | 0,055 |

Ст 6 | 0,38-0,49 | 0,045 | 0,055 |

Ст 7 | 0,50-0,62 | 0,045 | 0,055 |

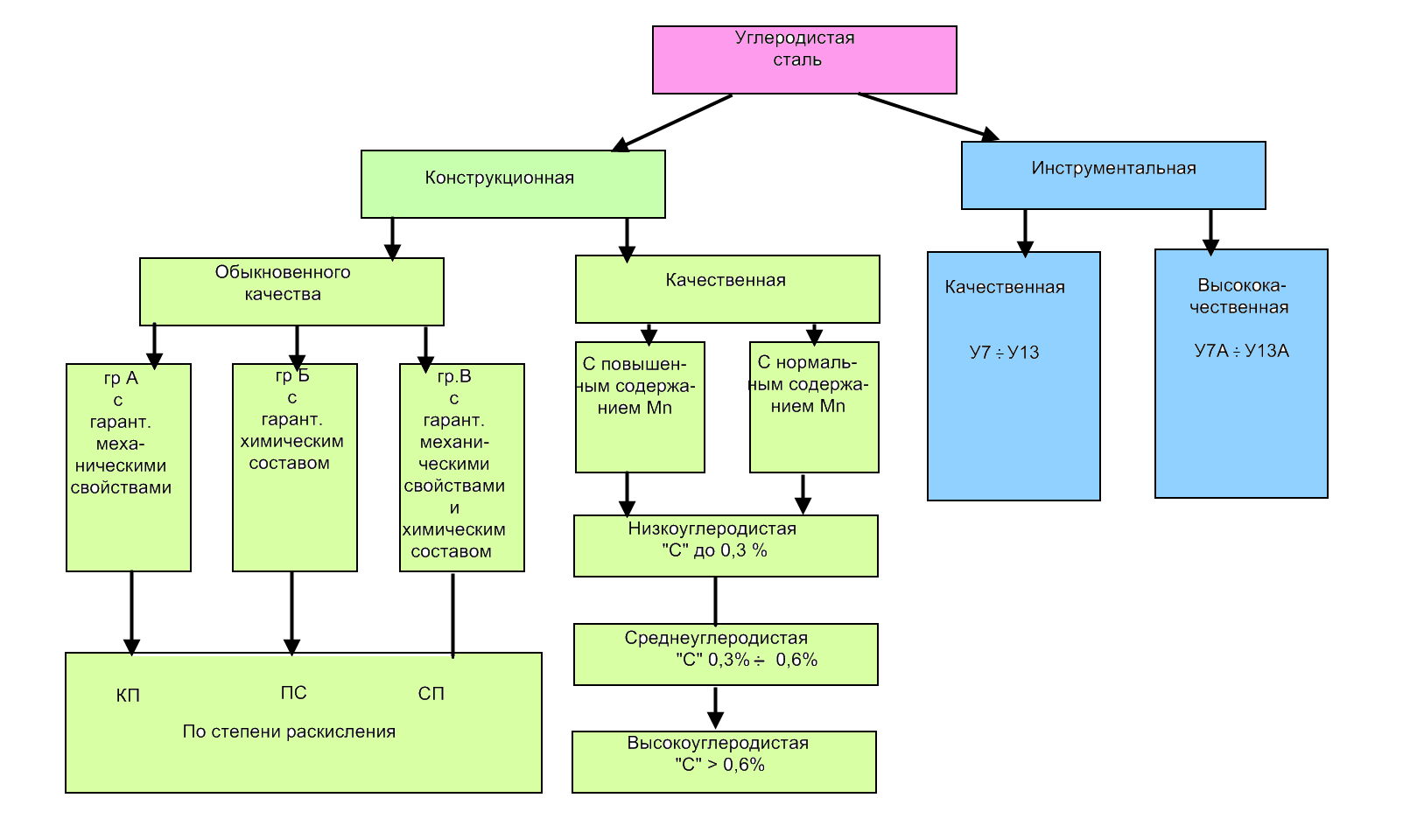

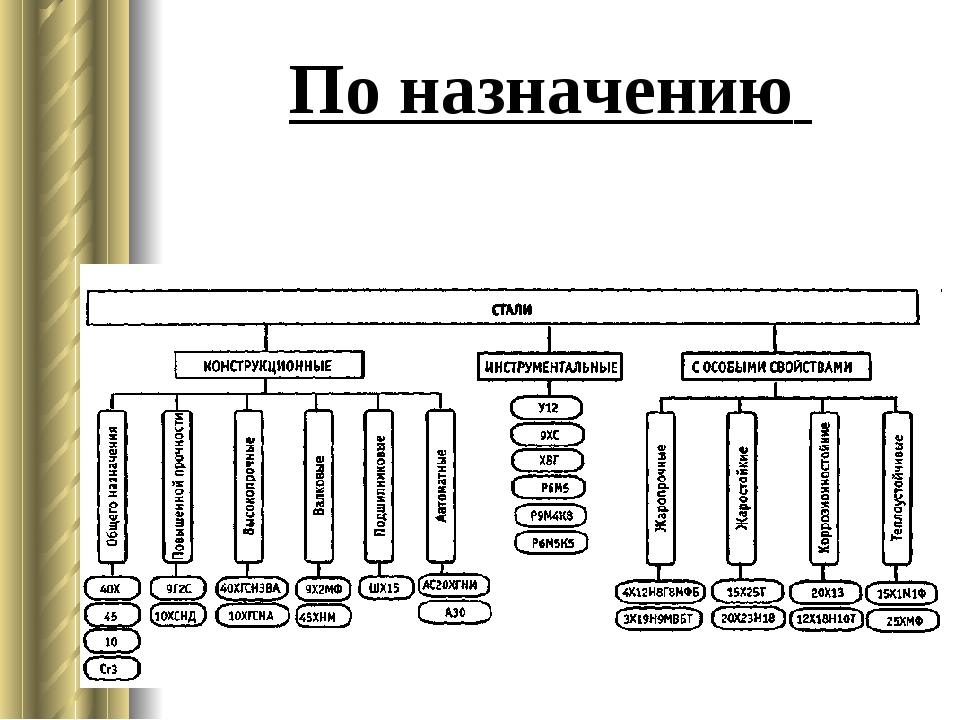

По назначению

Обозначения маркировки стали, металлов и сплавов.

- Строительная — низколегированная, отличается хорошей свариваемостью. Главное предназначение заключается в создании строительных элементов.

- Пружинная — имеет отличную упругость, прочность, стойкость к неблагоприятным факторам. Нужен при разработке пружин и рессоров.

- Подшипниковая — не подвержена временному износу, имеет незначительную текучесть. Привлекается для сборки узлов и подшипников разного предназначения.

- Нержавеющая — высоколегированная, хорошо переносит действие коррозии.

- Жаростойкая — способна продолжительное время функционировать при высоких температурных показателях. Используется при разработке двигателя.

- Инструментальная — необходима для создания дерево- и металлообрабатывающих предметов.

- Быстрорежущая — для обрабатывающей металл продукции.

- Цементируемая — нужна для создания деталей и узлов, эксплуатируемых при больших нагрузках даже при значительном поверхностном износе.

По структурному критерию

В понятие «структура» вложено внутреннее металлическое строение, способное значительно измениться при смене термических условий, механических воздействий. Форма и размер зерен устанавливается на основании состава и соотношения легирующих добавок, техники изготовления. Основной зерновой частью выступает кристаллическая железная решетка, состоящая из атомов примесей. Стальная структура изменяет свои первичные характеристики при скачках температурных показателей. Подобные изменения носят название фаза, каждая из которых существует в четко ограниченном температурном режиме. Однако присутствие легирующих добавок может сильно сместить границы их перехода.

Форма и размер зерен устанавливается на основании состава и соотношения легирующих добавок, техники изготовления. Основной зерновой частью выступает кристаллическая железная решетка, состоящая из атомов примесей. Стальная структура изменяет свои первичные характеристики при скачках температурных показателей. Подобные изменения носят название фаза, каждая из которых существует в четко ограниченном температурном режиме. Однако присутствие легирующих добавок может сильно сместить границы их перехода.

Выделяют несколько фаз.

- Аустенит. Углеродные атомы располагаются во внутренней кристаллической железной решетке. Ее существование возможно при 1400-700 градусах. Если здесь присутствует 8—20% никелях, то ее можно хранить при комнатных температурных показателях.

- Феррит. Углеродный раствор, имеющий твердую форму.

- Мартенсит. Перенасыщенный раствор, характерный для стали с закалкой.

- Бейнит. Ее формирование связано с практически моментальным понижением аустенита до 200—500 градусов.

Отличительной чертой является примесь феррита и карбида железа.

Отличительной чертой является примесь феррита и карбида железа. - Перлит. Содержит равнозначное количество феррита и карбида. Образование связано с понижением температурного показателя до 727 градусов.

По качественному признаку

Расшифровка маркировки металла невозможна без учета качественных характеристик. Главное влияние на них оказывают смеси, остающиеся при восстановлении Fe из концентратов руды. Как правило, отрицательный эффект появляется за счет присутствия S и P. На основании их концентрации выделяют сталь обычного качества и высококачественную (добавляется буква А). Для последней категории характерно минимальное наличие фосфора (до 0,025%).

По методу раскисления

Из-за выплавки в стальном изделии остается определенное количество О2 в окиси Fe. Для уменьшения его концентрации и железного восстановления используется реакция раскисления. Ее суть заключается в добавлении в расплавленный металл соединения с высокой степенью активности. Из-за контакта этих элементов происходит кислородное высвобождение и реакция с углеродом (С), после чего формируется углекислый газ (СО2), выделяющийся пузырьками.

На основании числа раскислителей и длительности процесса выделяют 2 типа окончательного сплава.

- Кипящий — повышен выход готовых изделий, имеющих низкое качество.

- Спокойный — прошедший через все раскисляющие стадии. Отличительной чертой служит высокое качество и завышенная цена, обоснованная соответствующей ценой на реагенты.

- Полуспокойный — промежуточная разновидность, имеющая оптимальную цену и качественные характеристики.

Маркировка сталей с расшифровкой в таблице — примеры по отечественным стандартам

Наличие стандартизированных показателей от России дает возможность установить состав металла и отчасти видовую принадлежность. Если объем стального материала превышает 1%, то его количество на маркировочной отметке не учитывается. Она включает в себя буквы легирующих добавок, где указан их объем в-десятых и сотых процентных долях. Однако если концентрация более 1,5%, то наличие буквенных обозначений является обязательным. Помимо хим. состава, на маркировке присутствуют специальные символы, отражающие предназначение стали и ее качества.

Помимо хим. состава, на маркировке присутствуют специальные символы, отражающие предназначение стали и ее качества.

Зарубежные стандарты

Производители РФ и постсоветских государств используют маркированные методы, благодаря которым можно хотя бы примерно понять состав, предназначение и технические свойства без использования специальной литературы. Американское и европейское производство, напротив, не использует такую практику. Это связано с множеством компаний, которые квалифицируются на стандартизации металлической продукции.

Чаще всего, страны Европы и Америка не наносят на наружную поверхность химический состав, а стальные разновидности характеризуются буквами и цифрами. Однако для расшифровки этой аббревиатуры потребуется привлечение справочников или другой литературы.

Обозначение изделий с легирующими деталями

Для того чтобы маркировка сталей 10, 20 в полной мере демонстрировала свои технические характеристики, для легирующих добавок используется буквенное нанесение. Как правило, русские буквы соответствуют названиям элементов. Однако есть и исключения, так как существуют нюансы, при которых наблюдается начало с одной буквы. Для лучшего понимания была разработана следующая таблица:

Как правило, русские буквы соответствуют названиям элементов. Однако есть и исключения, так как существуют нюансы, при которых наблюдается начало с одной буквы. Для лучшего понимания была разработана следующая таблица:

Обозначение | Хим. элемент | Наименование | Обозначение | Хим. элемент | Наименование |

Х | Cr | Хром | А | N | Азот |

С | Si | Кремний | Н | Ni | Никель |

Т | Ti | Титан | К | Co | Кобальт |

Д | Cu | Медь | М | Mo | Молибден |

В | Wo | Вольфрам | Б | Nb | Ниобий |

Г | Mn | Марганец | Е | Se | Селен |

Ф | W | Ванадий | Ц | Zn | Цирконий |

Р | B | Бор | Ю | Al | Алюминий |

В ней существует только 2 неметалла — кремний и азот, а углерод отсутствует. Углеродная примесь есть в любой стальной разновидности, поэтому обозначение необходимо только для его содержания.

Углеродная примесь есть в любой стальной разновидности, поэтому обозначение необходимо только для его содержания.

Маркировка по цветам

Этот способ используется для указания проката. Это оптимальный метод хранения материалов в складских помещениях и при транспортировке. Установка отметок осуществляется в виде точек и полос, которые выполнены из несмываемых цветных материалов. Выбор цветового оттенка главным образом основывается на предназначении. При этом ее группа и степень раскисления не берётся в учёт.

Примеры

Любой специалист должен с легкостью определять стальную марку и ее принадлежность к определенному виду. Запомнить эти показатели наизусть практически невозможно, а таблица нередко находится далеко в самый нужный момент. Решить подобную проблему можно с помощью приведенных ниже примеров, которые смогут более подробно и наглядно разъяснить информацию.

Конструкционная сталь без легирующих добавок указывается как «Ст». Указанные дальше цифры отображают углерод, который исчисляется сотыми процентными долями. Маркировка конструкционных сталей имеет несколько особенностей. Например, в марке 09Г2С 0,09% углеродной смеси, а легирующих элементов — максимум 2,5%. Схожие маркировочные отметки 10ХСНД и 15ХСНД имеют отличия в объеме углерода, а число легирующих деталей меньше 1%. Именно на основании этих данных после буквенных обозначений не наносятся цифры.

Маркировка конструкционных сталей имеет несколько особенностей. Например, в марке 09Г2С 0,09% углеродной смеси, а легирующих элементов — максимум 2,5%. Схожие маркировочные отметки 10ХСНД и 15ХСНД имеют отличия в объеме углерода, а число легирующих деталей меньше 1%. Именно на основании этих данных после буквенных обозначений не наносятся цифры.

Элемент | Обозначение | Хим. знак | Влияние элемента на свойства металлов и сплавов |

Никель | Н | Ni | Придание коррозийной устойчивости. Усиление прокаливаемости. |

Хром | Х | Cr | Повышение прочности и текучести. |

Алюминий | Ю | Al | Многократное повышение прочности. |

Титан | Т | Ti | Усиление жаропрочности и кислотоустойчивости. |

20Х, 30Х, 50Х и т.д. Этим методом указываются конструкционные легированные стальные изделия с преобладающим числом хрома. Цифра, стоящая вначале, отражает углеродное количество в конкретном сплаве. Следом располагается цифра, обозначающая часть легирующего элемента. Если он отсутствует, то его объём будет до 1,5%.

Международные аналогичные варианты коррозионно-стойких и жаростойких сталей

Ознакомиться с их разновидностями можно посредством таблиц маркировки сталей, черных металлов и сплавов с расшифровкой, примерами, размещенными ниже.

Коррозионно-стойкие стали

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

1. | Х6Сr13 | 4105 | SUS 410 S | 08X13 |

1.4006 | X12CrN13 | 410 | SUS 41O | 12X13 |

1.4021 | X29Cr13 | (420) | SUS 420 J1 | 2OX13 |

1.4028 | X39Cr13 | (420) | SUS 420 J2 | 30X13 |

1.4031 | X46Cr13 | SUS 420 J2 | 40X13 | |

1.4034 | X46Cr17 | (420) | 40X13 | |

1.4016 | X6Cr17 | 430 | SUS 430 | 12X17 |

1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08X17T |

1. | X5CrNl18-10 | 304 | SUS 304 | 08X18h20 |

1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12X18h22 |

1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03X18h21 |

1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08X18h20T |

1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10X17h23M2T |

Жаропрочные марки

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

1. | X12CrNiTi18-9 | 321 H | 12X18h20T | |

1.4845 | X12CrNi25-21 | 310 S | 20X23h28 |

Быстрорежущие марки

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

РО М2 СФ10-МП | — — | A11 | |

Р2 М9-МП | S2-9-2 1.3348 | M7 | |

Р2 М10 К8-МП | S2-10-1-8 1. | M42 | |

Р6 М5-МП | S6-5-2 1.3343 | M2 | |

Р6 М5 К5-МП | S6-5-2-5 1.3243 | — | |

Р6 М5 Ф3-МП | S6-5-3 1.3344 | М3 | |

Р6 М5 Ф4-МП | — — | М4 | |

Р6 М5 Ф3 К8-МП | — — | М36 | |

Р10 М4 Ф3 К10-МП | S10-4-3-10. 1.3207 | — | |

Р6 М5 Ф3 К9-МП | — — | М48 | |

Р12 М6 Ф5-МП | — — | М61 | |

Р12 Ф4 К5-МП | S12-1-4-5 1. | — | |

Р12 Ф5 К5-МП | — — | Т15 | |

Р18-МП | — — | Т1 | |

Конструкционные

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

10 | С10Е 1.1121 | 1010 | |

10ХГН1 | 10 ХГН1 1.5805 | — | |

14 ХН3 М | 14 NiCrMo1-3-4 1. | 9310 | |

15 | C15 E 1.1141 | 1015 | |

15Г | C16 E 1.1148 | 1016 | |

16ХГ | 16 MnCr5 1.7131 | 5115 | |

16ХГР | 16Mn CrB5 1.7160 | — | |

16ХГН | 16NiCr4 1.5714 | — | |

17 Г1 С | S235J2G4 1.0117 | — | |

17 ХН3 | 15NiCr13 1.5752 | Е3310 | |

18 ХГН | 18CrMo4 1.7243 | 4120 | |

18 Х2 Н2 М | 18CrNiMo7-6 1.6587 | — | |

20 | C22E 1.1151 | 102— | |

Базовый сортамент нержавеющих марок

СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

03 Х17 Н13 М2 | 1.4404 | Х2 CrNiMo 17-12-2 | 316 L |

03 X17 h24 M3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

03 X18 h21 | 1.4396 | X2 CrNiMo 19-11 | 304 L |

03 X18 h29 T-У | 1.4541-MOD | — | — |

06 Xh38 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

06 X18 h21 | 1.4303 | X4 CrNi 18-11 | 305 L |

08 X12 T1 | 1.4512 | X6 CrTi 12 | 409 |

08 X13 | 1.400 | X6 Cr 13 | 410S |

08 X17 h23 M2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

08 X17 h23 M2 T | 1.4571 | X6CrNiMoTi 17-12-2 | 316Ti |

08 X17 T | 1.4510 | X6 XrTi 17 | 430Ti |

08 X18 h20 | 1.4301 | X5 CrNi 18-10 | 304 |

08 X18 h22 T | 1.4541 | X6 CrNiTi 18-19 | 321 |

10 X23 h28 | 1.4842 | X12 CrNi 2529 | 310S |

Подшипниковая сталь

Марка стали | Аналоги в стандартах США | |

Страны СНГ ГОСТ | Евронормы | |

ШХ4 | 100Cr2 1.3592 | 50100 |

ШХ15 | 100Cr6 1.3505 | 52100 |

ШХ15 СГ | 100CrMn6 1.3529 | А 485 (2) |

ШХ20 М | 100CrMo7 1.3537 | А 485 (3) |

Рессорно-пружинная

Марка стали | Аналоги в стандартах США | ||

Стандарты СНГ ГОСТ | Евронормы | ||

38 С2 А | 38Si7 1.5023 | — | |

50 ХГФА | 50CrV4 1.8159 | 6150 | |

52 ХГМФА | 51CrMoV4 1.7701 | — | |

55 ХС2 А | 54SSlCr6 1.7102 | — | |

55 ХГА | 55Cr7 1.7176 | 5147 | |

60 С2 ХГА | 60SiCR7 1.7108 | 9262 | |

Теплоустойчивая сталь

Марка стали | Аналоги в стандартах США | ||

Стандарты СНГ ГОСТ | Евронормы | ||

10 Х2 М | 10CrMo9-10 1.7380 | F22 | |

13 ХМ | 13CrMo4-4 1.7335 | F12 | |

14 ХМФ | 14MoV6-3 1.7715 | — | |

15 М | 15Mo3 1.5415 | F1 | |

17 Г | 17Mn4 1.0481 | — | |

20 | C22.8 1.0460 | — | |

20 Г | 20Mn5 1.1133 | — | |

20 Х11 МНФ | X20CrMoV12-1 1.4922 | — | |

Расшифровка

Чтобы не встреться с различными сложностями при расшифровке обозначений, необходимо знать не только от чего зависит маркировка стали, но и классификацию. Определенные стальные категории обладают специальными маркировочными отметками. Они обозначаются буквами, благодаря чему можно легко понять ее принадлежность и примерный состав. Например:

- «Ш». Такой вид крайне важен для создания подшипников. После буквы находятся цифры, помогающие понять количество добавок;

- «К». Если она находится после первых цифровых отметок, то можно утверждать, что сталь является конструкционной нелегированной, которая нужна при изготовлении сосудов и паровых котлов;

- «Л». Эта приставка служит индексом улучшенных литерных качеств;

- «У». Обозначает нелегированную инструментальную сталь и ставится в начало;

- «Р». Это быстрорежущаяся категория. Сразу после буквы наносится цифра, позволяющая судить о количестве вольфрама.

Определенные сложности возникают при выборе строительной стали, которая обозначается литерой «С». В этих видах используется дополнительные буквы: Т — термоупрочненный прокат, К — разновидность, устойчивая к коррозии, Д — сплав с высокой концентрацией меди.

Маркировочные особенности есть у нелегированной электротехнической стали, которую нередко носят название чистое техническое железо. Их маленькое электрическое сопротивление достигается благодаря незначительному наличию углерода (меньше 0,04%).

Решения для бизнеса | ||

магазины одежда, обувь, продукты,игрушки, косметика, техника Подробнее | склады материальные, внутрипроизводственные,сбытовые и транспортных организаций Подробнее | маркировка табак, обувь, легпром,лекарства Подробнее |

производство мясное, заготовительное, механообрабатывающее,сборочно-монтажное Подробнее | rfid радиочастотная идентификациятоварно-материальных ценностей Подробнее | егаис автоматизация учётных операцийс алкогольной продукцией Подробнее |

Как маркируются стали обыкновенного качества

Этот вид стали — басовый материал, в обязательном порядке присутствующий в машиностроении и строительных металлоконструкций. С учетом ГОСТ 380-2005 она производится из следующих марок: Ст0, Ст1кп, Ст3кп, Ст1пс, Ст5Гпс и т.д. Буквенное сочетание «Ст» отражает непосредственно сталь, а цифры — условный номер марки. Приставки «пс», «кп» и «сп» отражают степень раскисления. «Г» — это отметка о большом содержании марганца.

Видео

Умение дифференцировать маркировочные отметки, нанесённые на любое стальное изделие, пригодится не только специалистам, которым это необходимо для реализации профессиональной деятельности, но и простым людям, часто работающим с этим материалом. Несмотря на то что, на первый взгляд, это может показаться сложным для изучения, достаточно потратить немного времени и получится полностью разобраться в данной теме. Полученные знания можно запросто применять на практике, благодаря чему значительно повышается продуктивность и эффективность. Это поможет избежать ошибок и сделать правильный выбор стали, полностью удовлетворяющий требования покупателя.

Расшифровка маркировки стали онлайн — это отличный выход для тех, кто не располагает свободным временем. С помощью этой функции можно вручную ввести маркировочные сведения, после чего отобразится детальное описание с указанием всех технических характеристик. Представленные сведения в полной мере соответствуют действительности, поэтому можно не беспокоиться за предоставление ложной информации. Также можно обратиться в компанию Cleverence, реализующую качественную продукцию на протяжении многих лет. Квалифицированные сотрудники, широкий спектр услуг и ответственный подход к каждому клиенту — это далеко не полный список преимуществ, которые отличают ее от конкурентов и аналоговых компаний.

Количество показов: 84261

Марки стали – виды и классификация сталей по ГОСТ

Сталь представляет собой сплав, основными элементами которого являются железо и углерод.Его массовая доля теоретически не превышает 2,14% (на практике – не более 1,5%). В состав также входят постоянные и случайные примеси, оказывающие различное влияние на качество материала (сера, фосфор, марганец, кремний), могут добавляться другие элементы.

Сталь производят переработкой передельного чугуна и лома. Во время этого процесса снижается содержание углерода и ненужных примесей, вводятся необходимые дополнительные компоненты, обеспечивающие требуемые свойства материала.

Виды сталей и их классификация

Черная металлургия производит множество видов стали с различными характеристиками, материалы классифицируют по способу производства,химическому составу, назначению, качеству, степени раскисления, структуре.

По способу производстваСвойства стального сплава во многом зависят от технологии изготовления. Традиционный способ переплавки передельного чугуна и лома – ведение процесса в мартеновских печах, основными недостатками которых были длительность плавки и значительные выбросы в атмосферу вредных веществ. Постепенно мартены заменялись кислородными конвертерами и электропечами. Высококачественные легированные стальные сплавы получают только по технологии электрошлаковой переплавки.

По химическому составуПо химсоставу стали разделяют на углеродистые, применяемые в стандартных эксплуатационных условиях, и легированные, используемые при высоких температурах и/или в агрессивных средах. Углеродистые и легированныестали классифицируют по содержанию углерода на следующие типы:

- низкоуглеродистые – содержат менее 0,3%C;

- среднеуглеродистые – содержание C в интервале 0,3-0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Процентное содержание существенно влияет на технические характеристики как легированных, так и нелегированных стальных сплавов. Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения. При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Углеродистые стали содержат железо, углерод, постоянные и случайные примеси; легированные, помимо этих компонентов, – добавки, обеспечивающие требуемые технические характеристики. Распространенные легирующие элементы и их действие:

- Хром (Cr). Дешевый и распространенный элемент, введение которого в состав стальных сплавов повышает их прочность, твердость и прокаливаемость. При содержании в количестве 13% и более повышают коррозионную стойкость материала.

- Никель (Ni). Дефицитнаядобавка, вводимая обычно в количестве не более 5%. Часто используется в коррозионностойких сталях совместно с хромом. Служит для снижения порога хладноломкости, обеспечения прочности и ударной вязкости. Обеспечивает малый линейный и объемный коэффициент термического расширения. В настоящее время уделяется внимание разработке безникелевых коррозионностойких марок.

- Молибден (Mo) и вольфрам (W). Дорогостоящие лигатуры, применяемые при производстве быстрорежущих сталей для повышения их теплостойкости. Эти элементы увеличивают красностойкость, износостойкость, ударную вязкость.

- Марганец (Mn). В количестве до 0,6% является постоянной примесью. При искусственном повышении процентного содержания марганец выполняет функции более дешевой альтернативы никеля. Он повышает ударную вязкость, износостойкость и твердость при сохранении хорошей пластичности. Mn связывает серу и, тем самым, нейтрализует ее негативное воздействие на качество материала. Минус марганца – повышение чувствительности сплава к перегреву.

- Кремний (Si). Как и марганец, является постоянной примесьюв количестве до 0,4 %. Искусственное повышение его содержания позволяет повысить упругость и прочность материала. Высокий процент Si сообщает сплаву особые свойства, необходимые в электротехнической индустрии, при производстве рессорно-пружинных, кислото- и окалиностойких марок.

- Титан (Ti). Обеспечивает комплекс ценных эксплуатационных характеристик – прочности, твердости и пластичности, повышает теплостойкость материала.

Классификация легированных марок стали по количеству легирующих добавок:

- низколегированные – до 5%;

- легированные – 5-10%;

- высоколегированные – выше 10%.

По областям применения все марки стали условно разделяют на следующие виды:

- Конструкционные. Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО).

- Инструментальные. Используются при производстве режущего, измерительного, штамповочного инструмента. К ним предъявляются высокие требования по прокаливаемости, способности сохранять прочность и износостойкость при нагреве.

- Специального назначения. Это конструкционные легированные сплавы с особыми свойствами –кислотостойкие, жаростойкие, жаропрочные, с высоким электросопротивлением.

Таблица условных обозначений химических элементов в маркировке

| Наименование элемент | Условное обозначение | Наименование элемента | Условноеобозначение |

| Хром | Х | Азот | А |

| Кремний | С | Никель | Н |

| Титан | Т | Кобальт | К |

| Медь | Д | Молибден | Мо |

| Вольфрам | В | Алюминий | Ю |

| Ванадий | Ф | Марганец | Г |

Качество – это совокупность характеристик, которые определяются особенностями производства, составом сырья, дополнительными технологическими приемами. Категории качества:

- Обыкновенного качества. К этой группе относятся только нелегированные марки. Количество серы не превышает 0,06%, фосфора – 0,07%.

- Качественные. Бывают нелегированными и легированными. S – не более 0,04%, P – до 0,04%.

- Высококачественные – нелегированные и легированные. Количество серы до 0,02%, фосфора – 0,03%.

- Особовысококачественные. Это легированные марки, полученные способами электрошлакового или электродугового переплава, содержат минимально возможное количество вредных примесей: серы – не более 0,15%, фосфора – до 0,025%.

Раскисление – это операция, при которой из сплава удаляется кислород, вызывающий его хрупкое разрушение при высокотемпературных деформациях. Элементы, используемые для раскисления: алюминий, марганец, кремний.Классификация марок стали по степени раскисления, влияющей на технологические свойства материала:

- Кипящие. По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

- Полуспокойные. Бывают только углеродистыми. Отличаются хорошей ковкостью. Для раскисления используются марганец и алюминий.

- Спокойные. Качественные легированные марки производят только спокойными. Для раскисления применяют марганец, кремний, алюминий. Кислород в этих сплавах практически весь связывается раскислителями, образовавшимися в результате окислительных реакций,поднимается наверх и удаляется вместе со шлаком. Расплав охлаждается и не сопровождается выделением газов.

Структурная форма стали зависит от химического состава, способа производства, дополнительных технологических операций. Различают структуру материала в отожженном и нормализованном состояниях. В отожженном состоянии возможно 6 типов структуры:

- Доэвтектоидная. В структуре имеются феррит и перлит, который является смесью двух фаз – феррита и цементита (или карбидов). К ферритному классу относятся все углеродистые и низколегированные стальные сплавы.

- Эвтектоидная. Перлитная структура обеспечивает хорошую обрабатываемость стального сплава. Ее дисперсные виды – троостит и сорбит.

- Заэвтектоидная. Перлит и цементит, который является представителем фаз внедрения.

- Ледебуритная. Первичный ледебурит (эвтектическая смесь перлита и цементита).

- Аустенитная. Это твердые растворы, пересыщенные углеродом. Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости.

- Ферритная. Представляет собой твердые растворы, слабо насыщенные углеродом.

Углеродистые стали могут иметь структуру одного из трех первых классов, легированные – всех шести. После нормализации возможны 4 структурных состояния: ферритное, перлитное, аустенитное и мартенситное. Мартенситная структура, присущая средне- и высоколегированным сталям, характеризуется высокими прочностными характеристиками и мелкозернистостью.

Принципы классификации и маркировки стали по российской системе

В России используются буквенно-цифровые маркировки, конкретный тип которых зависит от качества сплава.

- Стали обыкновенного качества обозначаются буквами ст, после которых указывается индекс марки (0-6) и уровень раскисления. Сп – спокойные, пс – полуспокойные, кп – кипящие. Впереди может стоять буква А (сплав обладает гарантированными механическими параметрами, часто его на ставят), Б– гарантированным химсоставом, В – с гарантированными механическими характеристиками и химсоставом. Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%.

- В качественных сталях буквы вначале маркировки отсутствуют. Количество углерода указывается в сотых долях процента. В конце ставится уровень раскисления. Пример: 08кп. Содержание углерода – 0,08%.

- Качественные инструментальные стали в начале маркировки имеют букву У, далее следует количество C в сотых долях процента. В конце обозначения высококачественного сплава ставится буква А. Например, маркировка У7А расшифровывается как высококачественная углеродистая сталь с содержанием углерода 0,07%.

- В быстрорежущих сталях маркировка начинается с буквы Р, после которой указывается количество вольфрама в процентах. Например, Р17 – быстрорежущий сплав, содержащий 17% W.

- В конструкционных легированных сталях содержание углерода проставляется в сотых долях процента. Далее указывается условное обозначение элементов и их содержание в процентах. Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Как расшифровать марку стали в европейской и американской системах

Для коррозионностойких сталей в Европе и Америке часто используют систему маркировки AISI. Она предусматривает наличие трех цифр, одной или нескольких букв. Первая цифра в маркировке металла обозначает класс стали. Следующие две цифры соответствуют порядковому номеру сплава в группе. Значение букв, используемых в маркировке стальных сплавов:

- содержание углерода менее 0,03%;

- содержание Св пределах 0,03-0,08%;

- сплав содержит азот;

- малоуглеродистые стали, содержащие азот;

- высокая концентрация серы и фосфора;

- содержится селен, B – кремний, Cu – медь.

В США могут применяться и другие системы маркировки. В Европе существует система, во многом похожая на российскую систему маркировки. Содержание углерода указывается в сотых процента. Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Таблица обозначений легированных сталей в разных системах маркировки

| Стандарт США ASTM A240 | Европейские стандарты EN10088-2 и EN 10095 | Российский стандарт ГОСТ 5632-2014 | Химический состав, % | ||||

| C max | Cr | Ni | Mo | Ti | |||

| Аустенитный класс | |||||||

| Коррозионностойкие | |||||||

| AISI304 | 1.4301 | 12Х18Н9 | 0,07 | 17-19 | 8-10 | ||

| AISI 304DDQ | 1.4301 | 08Х18Н10 | 0,07 | 17-19 | 9-10 | ||

| AISI 304L | 1.4307 | 04Х18Н10 | 0,03 | 18-19 | 8-10 | ||

| AISI 316 | 1.4401 | 03Х17Н14М2 | 0,03 | 16,5-18,5 | 10-13 | 2-2,5 | |

| AISI 316L | 1.4432 | 03Х17Н14М3 | 0,03 | 16,5-18,5 | 10,5-13 | 2,5-3 | |

| AISI 316Ti | 1.4571 | 08Х17Н13М2Т | 0,08 | 16,5-18,5 | 10,5-13,5 | 2-2,5 | 5*C-0,7 |

| AISI 321 | 1.4541 | 12Х18Н10Т | 0,08 | 17-19 | 9-12 | 5*C-0,7 | |

| Жаростойкие и жаропрочные | |||||||

| AISI 309S | 1.4833 | 20Х23Н13 | 0,15 | 22-24 | 12-14 | ||

| AISI 310 S | 1.4845 | 20Х23Н18 | 0,10 | 24-26 | 19-22 | ||

| Ферритный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410S | 1.4000 | 08Х13 | 0,08 | 12-14 | |||

| AISI 430 | 1.4016 | 12Х18 | 0,12 | 16-18 | |||

| AISI 430Ti | 1.4510 | 08Х17Т | 0,08 | 16-18 | До 0,8 | ||

| AISI 409 | 1.4512 | 08Х13 | 0,08 | 0,5-11,75 | |||

| Мартенситный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410 | 1.4006 | 12Х13 | 0,08-0,15 | 11,5-13,5 | |||

| AISI 420L | 1.4021 | 20Х13 | 0,16-0,25 | 12-14 | |||

| AISI 420 | 1.4028 | 30Х13 | 0,26-0,35 | 12-14 | |||

| AISI 420 | 1.4031 | 40Х13 | 0,36-0,42 | 12,5-14,5 | |||

| AISI 420 | 1.4034 | 45х13 | 0,43-0,5 | 12,5-14,5 | |||

Углеродистая сталь — свойства, марки, классификация и применение сталей

Сталь – это сплав, состоящий из двух обязательных компонентов, – железа и углерода. Дополнительные элементы – кремний менее 1%, марганец менее 1%, сера – менее 0,05%, фосфор менее 0,06%. Содержание углерода не более 2,14%. Сплавы с процентным соотношением C, превышающим 2,14%, относятся к чугунам. По химическому составу марки стали разделяют на углеродистые и легированные, которые содержат дополнительные добавки, придающие материалу желаемые характеристики. Углеродистые стальные сплавы классифицируют по степени раскисления, содержанию углерода, качеству.

Классификация углеродистых сталей по степени раскисления

Спокойные

Такие сплавы обладают наиболее однородной структурой. Для раскисления используют алюминий, ферросилиций и ферромарганец, которые практически полностью удаляют находящие в расплаве газы. Сочетание практически полного отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Кипящие

Это наиболее дешевая и наименее качественная группа. Из-за использования минимального количества добавок для раскисления в материале присутствуют растворенные газы, которые являются причиной неоднородности структуры, химического состава, а следовательно механических свойств. Такие металлы обладают плохой свариваемостью, поскольку из-за присутствия газов высока вероятность образования трещин на швах.

Полуспокойные

Группа занимает промежуточное положение по стоимости и характеристикам. В отливке образуется гораздо меньше газовых пузырьков, по сравнению с кипящими сталями. При прокатке внутренние дефекты в основной массе устраняются. Такие материалы часто применяются в качестве конструкционных сплавов.

Виды нелегированных углеродистых сталей по содержанию углерода

Низкоуглеродистые с содержанием C не более 0,25%

Большая часть этой продукции выпускается в виде холоднокатаных или отожженных листов и полос. Свойства, а следовательно области ее применения, зависят от процентного соотношения компонентов:

- До 0,1% C, Mn менее 0,4%. Высокая способность к горячей деформации и холодному волочению. Материалы востребованы при производстве проволоки, очень тонкого листа, используемого при изготовлении тары, а также для изготовления корпусов автомобилей.

- C 0,1-0,25%. Способность к деформированию ниже, чем у вышеописанной группы, но твердость и прочность выше. Часто эти марки востребованы для производства деталей с цементуемым поверхностным слоем. Процесс цементации позволяет получить износостойкий поверхностный слой в сочетании с вязкой сердцевиной. Это актуально для валов и шестерен.

- C на уровне 0,25%, Mn и Al – до 1,5%. Обладают высокой вязкостью. В металлы, предназначенные для штамповки, ковки, производства бесшовного трубного проката и листа для котлов, алюминий не добавляют.

- C на уровне 0,15%, Mn – до 1,2%, Pb до 0,3% или без него, минимальное количество Si. Эту группу применяют в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок. Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

Среднеуглеродистые с C0,2-0,6%

Содержание марганца обычно находится в пределах 0,6-1,65%. Применяются при производстве продукции, запланированной для эксплуатации при высоких нагрузках. Обычно их производят спокойными. Упрочняются нагартовкой или термообработкой. Все стали этой группы могут подвергаться ковке. Данная металлопродукция широко применяется в машиностроении. Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Высокоуглеродистые – 0,6-2,0%

Повышение количества углерода до 1% приводит к росту прочности и твердости при постепенном снижении предела текучести и пластичности. При росте процентного соотношения C выше 1% начинается формирование грубой сетки из вторичного мартенсита, приводящей к понижению прочности материала. Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Высокоуглеродистые марки имеют высокую себестоимость изготовления, обладают низкой пластичностью, плохо свариваются. Область применения этой группы достаточно ограничена – производство режущего инструмента, в том числе предназначенного для землеройной и сельскохозяйственной техники, изготовление высокопрочной проволоки.

Классификация конструкционных углеродистых сталей по качеству, их маркировка и применение

Конструкционные стали обыкновенного качества

Их производят в соответствии с ГОСТом 380-2005, в продажу поставляют в виде листового, сортового и фасонного проката. ГОСТ подразумевает выпуск следующих марок:

- Ст0;

- Ст1пс, Ст1сп, Ст1кп;

- Ст2пс, Ст2сп, Ст2кп;

- Ст3пс, Ст3сп, Ст3кп, Ст3Гсп, Ст3Гпс;

- Ст4пс, Ст4сп, Ст4кп;

- Ст5пс, Ст5сп, Ст5Гпс;

- Ст6пс, Ст6сп.

Буквенно-цифровая маркировка этой группы сплавов:

- Ст – сталь;

- цифры 0-6 обозначают номер марки;

- наличие в обозначении буквы «Г» указывает на присутствие марганца в количестве 0,8% и более;

- последние две буквы характеризуют степень раскисления, сп – спокойная, пс – полуспокойная, кп – кипящая.

Сталь качественная конструкционная

Изготавливается в соответствии с ГОСТом 1050-2-13 следующих марок – 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60, а также марки 55ПП, 60ПП, 60ПП «селект» – пониженной прокаливаемости. В маркировке таких сплавов указывают степени раскисления, если они относятся к кипящим или полуспокойным, например 10 кп или 10 пс. Индекс сп в обозначении качественных конструкционных марок не указывается.

Сталь – один из популярнейших материалов

В ООО «Лидер-М» можно заказать трубы из стали разных марок для технологических и магистральных трубопроводов разного назначения. Изделия из таких сплавов отличаются высокой прочностью и устойчивостью к коррозии. Благодаря своей пластичности, вязкости, твёрдости и иным практичным свойствам, сталь — один из самых востребованных металлов в строительно-промышленной сфере. В этой статье наши специалисты рассказали подробнее о том, как обозначаются виды этого материала и какими характеристиками они обладают.

Маркировка и классификация сталей

В качестве примера разберём 12ХН3А. Маркировка представляет собой группу символов, записанных в строгой последовательности.

- Предшествующее буквенному обозначению двузначное число, указывающее на среднее содержание углерода в сотых долях процента. В данном случае — 0,12%.

- Буквы русского алфавита, указывающие на наличие легирующих добавок. Каждому такому элементу соответствует своя буква:

- Х — для хрома;

- Н — для никеля;

- Г — для марганца;

- М — для молибдена;

- В — для вольфрама;

- Ю — для алюминия;

- Ф — для ванадия;

- Д — для меди;

- С — для кремния;

- П — для фосфора;

- Т — для титана;

- Б — для ниобия.

- Следующие за буквами цифры, указывающие на концентрацию легирующих элементов. Если их содержание составляет 1% и менее, то цифра отсутствует. 1,5% добавок соответствует цифра «1», 2% — цифра «2» и др.

- Литера «А» в конце, свидетельствующая о пониженном содержании фосфора и серы и о высоком качестве стали.

Таким образом, 12ХН3А — это информативное обозначение, из которого следует, что сплав состоит из 0,12% углерода, 3% никеля и 1% хрома.

Стали подразделяются и по степени окисления. В зависимости от этого они бывают кипящими (Кп), полуспокойными (Пс) и спокойными (Сп).

Ещё одно основание для классификации, которое отображается в маркировке, — методы выплавки. Для каждого из них предусмотрено своё буквенное обозначение:

- ВД — для вакуумно-дугового;

- ВИ — для вакуумно-индукционного;

- Ш — для шлакового;

- ПВ — для метода прямого восстановления;

- ЭШП — для электронно-шлакового переплава;

- ШД — для вакуумно-дуговой обработки после шлакового переплава;

- ЭЛП — для электронно-лучевого переплава;

- ПДП — для плазменно-дугового переплава;

- ИШ — для вакуумно-индукционного метода в сочетании с электрошлаковым переплавом;

- ИП — для вакуумно-индукционного метода и плазменно-дугового переплава.

Эксплуатационные свойства сталей разных марок

Углеродистые стали, в которых нет легирующих добавок, подразделяются на несколько категорий:

- стали обыкновенного качества, из которых изготавливают крепёжные детали, листовой прокат, заклёпки, сварные трубы и металлоконструкции;

- углеродистые стали, которые лучше всего подходят для наиболее ответственных узлов, подверженных наибольшим нагрузкам, ударам и трению. К таковым относятся зубчатые колёса, оси, шпиндели, подшипники, шатуны, коленчатые валы, бесшовные и сварные трубы.

Отдельная группа — легированные стали с содержанием вольфрама, молибдена, никеля, хрома, кремния или марганца. Их отличает повышенная твёрдость, прочность и сопротивляемость изнашиванию. При этом такие сплавы достаточно пластичны, чтобы обеспечить удобство механической обработки.

Для работы в тяжёлых условиях существуют жаропрочные, коррозионностойкие и высоколегированные стали. Примеры таких марок — 25Х13Н2, 08Х22Н6Т, 03Х18Н12 и др. В их числе — хладостойкие и жаростойкие сплавы, выдерживающие температуру до –80 ˚С и до +850 ˚С соответственно.

В каталоге «Металлоцентра Лидер-М» представлен широкий выбор труб из разных сталей. Можно подобрать изделия под любые проектно-технические требования. Для консультации по маркировке и выбору сплавов вы всегда можете обратиться к нашим специалистам.

классификация по количеству углерода, качеству и назначению

Углеродистыми сталями называют сплавы железа с углеродом с процентным содержанием C менее 2%. Изменением содержания углерода можно в значительной мере управлять свойствами сплава. Углеродистые стали классифицируют по количеству углерода, технологии раскисления, назначению и качеству.

Классификация углеродистых сталей по количеству углерода

- Низкоуглеродистые. Содержат C в диапазоне 0,05-0,3%. Эти сплавы мягкие, пластичные, что очень затрудняет механическую обработку резанием. Основное применение углеродистых сталей с малым содержанием C – производство лент, проволоки, листов.

- Среднеуглеродистые. С ростом содержания углерода (до 0,6%) увеличиваются твердость и прочность, но снижаются показатели пластичности, свариваемости, повышается хрупкость. Для марок углеродистой стали с содержанием C 0,3-0,6% характерна хорошая обрабатываемость механическими способами. Для ее дополнительного улучшения в сплав добавляют марганец и кремний.

- Высокоуглеродистые. Эти сплавы содержат углерод в пределах 0,6-1,0% и повышенное количество марганца для роста закаливаемости. Упрочняются различными видами термообработки. Применяются в производстве инструмента, режущих лезвий, проволоки, пружин.

- Ледебуритные. Содержание углерода – до 2%. Из-за высокой хрупкости не подвергаются холодной обработке. Основные свойства ледебуритной углеродистой стали: чувствительность к термообработке, высокая износостойкость, хорошая обрабатываемость резанием.

Другие классификационные признаки

По способу раскисления

Различают три вида сталей: кипящие, полуспокойные, спокойные. При равном содержании углерода эти сплавы имеют одинаковые характеристики прочности и разные – пластичности.

- Для раскисления кипящих сталей (кп) применяют марганец. Для них характерны: значительная химическая и структурная неоднородность слитка. Благодаря малому содержанию кремния, стали поддаются холодной штамповке. Не применяются для создания изделий для эксплуатации в холодных климатических условиях.

- Полуспокойные (пс). Раскисляются марганцем, в ковше – алюминием.

- Спокойные (сп). Для раскисления применяются кремний, марганец, алюминий. Выход годного составляет примерно 85%. Для слитка характерна плотная однородная структура.

По качеству

- Углеродистые стали обыкновенного качества – их маркировка осуществляется по ГОСТу 380-2005. Они обозначаются индексом Ст и цифрой – номером марки. Чем больше номер, тем выше содержание углерода, больше твердость и меньше пластичность. В конце ставится обозначение способа раскисления: кп, пс, сп. Используются в изготовлении неответственных строительных конструкций, крепежных элементов, труб, листов, фланцев.

- Качественные углеродистые конструкционные стали обозначают двузначными числами, равными количеству углерода в сотых долях процента. В конце указывается индекс раскисления (кроме спокойных сталей).

По назначению

В зависимости от того, какие функции будут выполнять углеродистые стали, их разделяют на конструкционные и инструментальные. Инструментальные сплавы используются в производстве режущего и ударного инструмента. По качеству их разделяют на качественные (У8, У10, У12, У13) и высококачественные (У8А, У10А, У12А), где буква «У» означает углеродистая, число – сотые доли процента.

Легирование стали — элементы, классификация, применение, марки

Сталь представляет собой сплав железа (не меньше 45%) и углерода (до 2,14%). Последний повышает прочностные характеристики металлов, при этом, если сравнивать с химически однородным металлом, понижает их пластичность. В процессе производства стали концентрация углерода специально доводится до необходимых значений. Контроль за содержанием углерода позволяет получать несколько видов стали:

- Низкоуглеродистую – содержание углерода не более 0,25%.

- Среднеуглеродистую – не более 0,6%.

- Высокоуглеродистую – 0,6 – 2,14%.

В металле также могут обнаруживаться и иные примеси, поэтому стали классифицируются как легированные и нелегированные. Последние представляют собой железно-углеродный сплав, в составе которого присутствуют и другие элементы в виде примесей или добавок меньше установленного предельного содержания.

Легированные стали

Элементы, содержание которых превышает обычное предельное значение, указанное в стандартах, называются легирующими добавками. Изменение химического состава металла путем введения легирующих добавок называется легированием стали. Основные цели легирования:

- повышение прокаливаемости;

- получение специфических прочностных свойств;

- вызов желаемых структурных изменений;

- получение специальных химических или физических свойств;

- улучшение и упрощение технологии термообработки;

- повышение коррозионной стойкости и устойчивости к различным температурам.

Исходя из вышесказанного следует, что легирование стали – это металлургический процесс плавки, в ходе которого в него вводятся различные добавки. Добавление легирующих элементов производится двумя способами:

- Объемным – компоненты проникают в глубинную структуру материала путем их добавления в шихту или расплав.

- Поверхностный – введение легирующих компонентов только верхний слой стали, на глубину 1-2 мм. Такой способ придает материалу определенные свойства, к примеру, антифрикционные.

Легирующие элементы

- Хром – увеличивает прочность и твердость, повышает ударную вязкость. В инструментальные стали добавляется для повышения прокаливаемости. В случае нержавеющих сталей – определяет коррозионную стойкость.

- Никель – повышает прочность и твердость при сохранении высокой ударной вязкости. Понижает пороговую температуру хрупкости. Это влияет на хорошую прокаливаемость сталей, особенно при участии хрома и молибдена.

- Марганец — повышает твердость и прочность за счет пластических свойств. Марганцевая сталь характеризуются повышенным пределом упругости и более высокой стойкостью к истиранию.

- Кремний – в металлургическом процессе играет роль раскислителя. Его добавление увеличивает прочность и твердость стали.

- Молибден – повышает прокаливаемость сталей больше, чем хром и вольфрам. Уменьшает хрупкость металла после высокого отпуска.

- Алюминий – сильно раскисляет, предотвращает рост аустенитных зерен.

- Титан – понижает зернистость, что приводит к большей устойчивости к появлению расколов и трещин. Улучшает восприимчивость к металлообработке.

Легирующих добавок может быть несколько, и для получения тех или иных характеристик их введение может производиться на разных этапах плавки.

Помимо того, что в состав стали вводят различные добавки, в самом материале также присутствуют примеси, которые полностью убрать из состава невозможно:

- Углерод – способствует повышению твердости, прочности и ударостойкости. Однако его превышение в составе металла понижает пластичность и все вышеперечисленные характеристики.

- Марганец – раскислитель, защищающий от кислорода и серы.

- Сера – высоким считается ее содержание выше 0,6%, что плохо сказывается на пластичности, прочности, свариваемости и коррозионной устойчивости.

- Фосфор – ведет к повышению текучести и хрупкости, понижает вязкость и пластичность.

- Кислород, азот, водород – делают сплав более хрупким, снижают показатели его выносливости.

Применение

Благодаря таким характеристикам, как прочность, устойчивость к нагрузкам, твердость, уменьшение намагниченности и нужный уровень вязкости, легированную сталь используют в самых разных сферах человеческой деятельности. Из нее производят:

- медицинские инструменты, в том числе, и режущие;

- детали с высокой опорной и радиальной нагрузкой;

- элементы станков для металлообработки;

- нержавеющую посуду;

- детали автомобилей;

- аэрокосмические детали;

- пресс-формы и другие элементы для горячей штамповки, сохраняющие свои свойства при температуре до + 600 градусов;

- измерительные приборы и так далее.

Классификация легированных сталей

Принимая принцип разделения по структуре, образованной в условиях медленного охлаждения стали в диапазоне температур, близких к солидусу, или в отожженном состоянии, сталь можно классифицировать следующим образом:

- подевтектоид с ферритно-перлитной структурой;

- эвтектоид с перлитной структурой;

- гиперэвтектоид, содержащий вторичные карбиды, отделенные от аустенита;

- ледебуритная сталь, в структуре которой встречаются первичные карбиды, выделившиеся при кристаллизации;

- ферритная или аустенитная с осаждением карбидов или интерметаллических фаз. Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;

- ферритно-мартенситная или ферритно-аустенитная сталь с наиболее часто высокотемпературным ферритом δ.

Все марки легированных сталей разделяют на три подвида в зависимости от количества полезных примесей:

- Низколегированная – процентное содержание добавок около 2,5%. Прибавление некоторых положительных качеств при практически неизменных основных характеристиках.

- Среднелегированная – процентное содержание добавок около 10%. Наиболее часто используемое соединение.

- Высоколегированная – процентное содержание добавок варьируется от 10 до 50%. Высоколегированная сталь является максимально прочной и дорогой.

Независимо от того, какое процентное содержание добавок в составе металла, сталь разделяется на 3 подвида:

- Инструментальная – жаропрочный материал, используемый при производстве станочных и ручных инструментов (сверла, фрезы, стальные резцы и так далее).

- Конструкционная – прочная сталь, способная выдерживать высокие динамические и статические нагрузки. Используется при изготовлении двигателей и стальных механизмов в машиностроении, применяется в сфере строительства и станкостроения.

- С особыми свойствами – сталь, отличающаяся химической и термической устойчивостью (нержавеющая, кислотостойкая, магнитная, износостойкая, трансформаторная и другие виды). Ряд исследователей предлагают отдельное деление для данного вида сталей:

- Жаропрочные – способны выдерживать температуру до 1000 градусов.

- Окалиностойкие и жароустойчивые – стали, невосприимчивы к распаду.

- Устойчивые к коррозии – применяются при производстве изделий, работающих в условиях высокой влажности.

Марки

В СНГ используется буквенно-цифровая маркировка легированных сталей. Буквами обозначают основные легирующие добавки, цифрами, идущими следом за буквами, обозначают процент их содержания в сплаве (округляя до целого числа). Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Маркировка может быть дополнена и другими обозначениями, к примеру:

- Э — электротехническая;

- P — быстрорежущая;

- A — автоматная;

- Л — полученная литьем.

Исчерпывающие перечни марок легированной стали указаны в ГОСТ 4543-71.

Маркировка сталей и сплавов

Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для металлоторговли.

Так в России и в странах СНГ (Украина, Казахстан, Белоруссия и др.) принята разработанная раннее в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где согласно ГОСТу, буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами — содержание элементов.

Европейская система обозначений стали, регламентирована стандартом EN 100 27. Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регламентирует присвоение сталям порядковых номеров.

В Японии наименование марок стали, как правило, состоит из нескольких букв и цифр. Буквенное обозначение определяют группу, к которой относится данная сталь, а цифры – ее порядковый номер в группе и свойство. В США существует несколько систем обозначения металлов и их сплавов. Это объясняется наличием нескольких организаций по стандартизации, к ним относятся АMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS. Вполне понятно, что такая маркировка требует дополнительного разъяснения и знания при торговле металлом, оформлении заказов и т. п.

До настоящего времени международные организации по стандартизации не выработали единую систему маркировки сталей. В связи с этим существуют разночтения, приводящие к ошибкам в заказах и как следствие нарушения качества изделий.

Мы хотим сообщить читателям нашей информации краткие сведения о маркировке сталей в наиболее промышленно-развитых странах поставщиках металла на мировой рынок.

Информацию даем по сериям:

Россия и страны СНГ

В России и странах СНГ принята буквенно-цифровая система, согласно которой цифрами обозначается содержание элементов стали, а буквами — наименование элементов. Буквенные обозначения применяются также для указания способа раскисления стали «КП — кипящая сталь, С – полуспокойная сталь, П – спокойная сталь».

Существуют определенные особенности обозначения для разных групп сталей конструкционных, строительных, инструментальных, нержавеющих и др.

Общими для всех обозначениями являются буквенные обозначения легирующих элементов:

Н — никель, Х- хром, К — кобальт, М- молибден, В -вольфрам , Т-титан, Д — медь, Г- марганец, С- кремний.

- Конструкционные стали обыкновенного качества нелегированные (ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра стоящая после букв, условно обозначают, процентное содержание углерода стали (КП, ПС, СП, причем буквы СП обычно не проставляют).

- Конструкционные нелегированные качественные стали (ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода в стали (например, СТ. 10).

- Качественные стали для производства котлов и сосудов высокого давления согласно (ГОСТ 5520-79) обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

- Конструкционные легированные стали согласно (ГОСТ 4543-71) обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой — А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п.

- Литейные конструкционные стали согласно (ГОСТ 977-88) обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

- Стали строительные согласно (ГОСТ 27772-88) обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т – термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

- Стали подшипниковые, согласно (ГОСТ 801-78), обозначаются также как и легированные, но с буквой Ш в конце наименования. Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире, (например, ШХ 15, ШХ4-Ш).

- Стали инструментальные нелегированные согласно (ГОСТ 1435-90) делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

- Стали инструментальные легированные, согласно (ГОСТ 5950-73), обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.).

- Стали быстрорежущие в своем обозначении имеют букву Р, (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры , определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются, (например, стали Р6М5 и Р6 М5Ф3).

- Стали нержавеющие стандартные согласно (ГОСТ 5632-72), маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей, (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ). Стали нержавеющие, нестандартные опытных партий обозначают буквами- индексами завода производителя и порядковыми номерами. Буквы ЭИ, ЭП, или ЭК присваивают сталям, впервые выплавленным заводом «Электросталь», ЧС — сталям выплавки Челябинского завода «Мечел», ДИ- сталям выплавки завода «Днепроспецсталь», например, ЭИ-435, ЧС- 43 и др. Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами, (например, 13Х18Н10-ВИ), что означает вакуумно-индукционная выплавка.

Основы классификации и нумерации сталей

В мире металлов сталь — очень широкая категория. Существует несколько общих типов стали, а также дополнительные способы их классификации и системы счисления, используемые для этой классификации.

В Wasatch Steel наши специалисты могут помочь вам во всем, что вам нужно знать, когда дело доходит до категоризации и классификации стали. Давайте посмотрим на основы здесь.

КатегорииПо данным Американского института чугуна и стали (AISI), сталь делится на четыре основные категории в зависимости от химического состава:

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Инструментальная сталь

Существует несколько марок, которые обладают разными свойствами — физическими, химическими и экологическими.На самом деле вся сталь состоит, по крайней мере, из железа и углерода; это фактическое количество углерода и дополнительных сплавов, которые изменяют свойства между стилями.

КлассификацииКроме того, сталь можно классифицировать по нескольким важным факторам:

- Состав: углерод, сплав и нержавеющие свойства

- Способ производства: непрерывное литье, электропечи прочие

- Метод отделки: холодная прокатка, горячая прокатка, холодное волочение и т. Д.

- Форма или форма: пруток, труба, труба, плита, лист и т. Д.

- Процесс раскисления: убитый, полузабитый и т. Д.

- Микроструктура: ферритная, перлитная, мартенситная и др.

- Физическая прочность (согласно стандартам ATSM)

- Термическая обработка: отжиг, закалка, отпуск, прочее

- Номенклатура качества: товарное качество, качество чертежей, качество сосудов высокого давления и т. Д.

В сталелитейной промышленности используются две основные системы нумерации.Один был разработан AISI, а другой — Обществом автомобильных инженеров. Оба используют четырехзначные кодовые номера для обозначения основных углеродистых и легированных сталей, а некоторые сплавы вместо этого имеют пять цифр.

Как правило, если первая цифра — 1, это означает углеродистую сталь в обеих системах нумерации. Первая цифра затем перемещается вниз в порядке других легированных сталей, с никелем, обозначенным цифрой 2, а в списке до 9, где встречаются кремний-марганцевые стали и другие марки SAE.Вторая цифра обычно указывает на концентрацию основного элемента, а последние две цифры указывают на концентрацию углерода. Так, например, SAE 5130 — это хромистая легированная сталь, которая содержит около 1 процента хрома и около 0,3 процента углерода.

Чтобы получить дополнительную информацию о классификации стали или узнать больше о наших услугах по производству стали, обратитесь к профессионалам компании Wasatch Steel сегодня.

Что такое сталь? Классификация различных типов стали

Что такое сталь — Различные типы стали

Сталь, также известная как черные материалы, — это недрагоценные металлы, включая чугун, ферросплавы, чугун, литье, конструкционную сталь, инструментальную сталь, нержавеющую сталь, жаропрочную сталь и т. Д.Все они представляют собой сплавы, состоящие из железа и углерода в качестве основных элементов, и являются наиболее широко используемыми металлическими материалами в промышленности. Эта статья расскажет вам о различных типах стали с помощью различных методов классификации.

Классификация стали

Типы стали можно классифицировать по следующей методике:

- Химический состав,

- Применение и применение,

- Формы технологические обрабатывающие,

- Способы плавки,

- Металлографическая структура и др.

Различные типы сталей по химическому составу

Углеродистая сталь

Углеродистая сталь относится к сплаву железа с углеродом с содержанием углерода менее 2% и содержащему небольшое количество примесных элементов, таких как кремний, фосфор, сера и кислород. По содержанию углерода эти марки стали делятся на:

- Низкоуглеродистая сталь, также известная как чугун или низкоуглеродистая сталь, имеет содержание углерода 0,04-0,25% (или 0,30%).

- Сталь среднеуглеродистая с содержанием углерода 0.25 (или 0,30) — 0,60%.

- Сталь высокоуглеродистая, содержание углерода 0,60-1,25%.

- Сверхвысокуглеродистая сталь с содержанием углерода 1,25-2,00%

Примечания:

- Чистое железо, содержание углерода ≤0,04%

- Чугун: содержание углерода ≥2,0%

Для получения дополнительной информации об углеродистой стали см. Разница между низко-, средне- и высокоуглеродистой сталью.

Легированная сталь

Легированная сталь— это сталь, которая улучшается на основе углеродистой стали путем добавления некоторых легирующих элементов (таких как хром, никель, молибден, вольфрам, ванадий, титан и т. Д.).) с целью улучшения свойств стали.

По типу легирующих элементов эти марки стали можно разделить на:

- Нержавеющая сталь

- хромированная сталь,

- марганцовистая сталь,

- хромомарганцовистая сталь,

- хромоникелевая сталь,

- хромомолибденовая сталь и

- сталь кремниймарганцовистая и др.

По общему содержанию легирующих элементов его можно разделить на:

- Сталь низколегированная с массовой долей легирующих элементов ≤5%;

- Сталь среднелегированная с массовой долей легирующих элементов 5-10%;

- Сталь высоколегированная, общая массовая доля легирующих элементов> 10%.

Классификация стали по применению и применению

В зависимости от использования, классификация стали можно разделить на:

- Конструкционная сталь

- Инструментальная сталь

- Матричная сталь

- Пружинная сталь

- Подшипниковая сталь

- Сталь износостойкая (износостойкая сталь)

- Клапан стальной

- Сталь холодновысадочная

- Сталь автоматная

- Мост стальной

- Морская сталь

- Котельная сталь

- Сталь для сосудов под давлением

- Электротехническая сталь и др.

Классификация стали по производственной обработке

Сталь горячекатаная

Горячекатаный прокат относится к различным сталям, полученным путем горячей прокатки, при этом большая часть стали горячекатаная. Этот тип стали обычно используется для производства профильной стали, стальных труб, стальных листов и проволоки.

Холоднокатаная сталь

Холоднокатаная сталь относится к различным сталям, полученным методом холодной прокатки. По сравнению с горячекатаной сталью, холоднокатаная сталь имеет характеристики гладкой поверхности, точного размера и хороших механических свойств.Этот тип стали обычно используется для прокатки тонких листов и стальных полос.

Холоднотянутая сталь

Холоднотянутая сталь относится к различным сталям, полученным методом холодного волочения, которые обладают характеристиками высокой точности и хорошего качества поверхности. Этот тип стали в основном используется для производства стальной проволоки, а также для производства круглых стальных и шестигранных стержней диаметром менее 50 мм и стальных труб диаметром менее 76 мм.

Литая сталь

Стальное литье относится к стальной отливке, полученной методом литья, и содержание углерода в ней обычно составляет от 0.15-0,60%. Из-за плохих литейных свойств стальные отливки часто требуют термической обработки и легирования для улучшения их структуры и свойств. В машиностроительной промышленности стальное литье в основном используется для изготовления деталей сложной формы, трудных для ковки или резки, требующих более высокой прочности и пластичности.

Кованая сталь

Кованая сталь — это различные поковки, изготовленные методом ковки. Качество кованых стальных деталей выше, чем у стальных отливок, они выдерживают большие удары, пластичность и ударную вязкость.Другие аспекты механических свойств также выше, чем у стальных отливок, поэтому для некоторых важных деталей машин должна быть кованая сталь.

Различные виды стали по способам плавки

Сталь с оправой

Сталь с ободком — это сталь, которая не полностью раскислена и образует отбортовку на слитке во время разливки. Он отличается низкой стоимостью, хорошим качеством поверхности и характеристиками глубокой вытяжки, но большой сегрегацией состава, неравномерным качеством, плохой коррозионной стойкостью и механической прочностью.Этот вид стали в больших количествах используется для прокатки стальных и стальных листов из углеродистой стали.

Убитая сталь

Прокатанная сталь — это полностью раскисленная сталь. При заливке расплавленная сталь затухает и нет явления кипения. Для этих типов стали характерны меньшая сегрегация компонентов и однородное качество, но более высокая стоимость. Легированная сталь и высококачественная углеродистая сталь обычно относятся к раскисленной стали.

Сталь полуубитая

Полузабитая сталь — это сталь со степенью раскисления между сталью с ободком и закаленной сталью.Явление кипения при разливке слабее, чем у стали с оправой. Качество и стоимость стали также находятся между сталью с оправой и закаленной сталью. Однако его производство трудно контролировать, поэтому на эти виды стали не приходится значительная часть производства стали.

Сорт стали | Ресурсы для литья металлов

Определяющие характеристики стали

Из высококачественной стали можно производить стальные валы для использования в приложениях, требующих высокой точности.Системы классификации стали учитывают химический состав, обработку и механические свойства, чтобы производители могли выбрать продукт, подходящий для их применения. Помимо фактического процентного содержания углерода и других сплавов в материале, микроструктура также оказывает значительное влияние на механические свойства стали.

Важно понимать определение микроструктуры — и то, как можно управлять микроструктурой стали с помощью горячей и холодной штамповки и после изготовления.Эти методы могут использоваться для разработки продуктов с определенными механическими свойствами. Однако изменение состава и микроструктуры приведет к компромиссу между различными свойствами. Например, более твердая сталь может иметь пониженную прочность.

Микроструктура

Микроструктура материала — это способ, которым молекулы соединяются вместе с силами, действующими между этими молекулами. Процессы нагрева и охлаждения используются для изменения микроструктуры из одной формы в другую, тем самым изменяя свойства материала.

Микроструктура не видна невооруженным глазом, но может быть изучена под микроскопом. Сталь может иметь несколько различных микроструктур: феррит, перлит, мартенсит, цементит и аустенит.

Феррит

Феррит — это термин, используемый для обозначения молекулярной структуры чистого железа при комнатной температуре. Сталь с очень низким содержанием углерода также будет иметь такую же микроструктуру. Характерной формой феррита является объемно-центрированная кубическая (ОЦК) кристаллическая структура. Визуально представьте себе куб с одной молекулой в каждом углу и молекулой в центре куба.Молекулы в ОЦК более плотно упакованы, чем в других микроструктурах, которые содержат больше молекул в каждом кубе. Однако количество углерода, которое можно добавить без изменения микроструктуры феррита, невелико и составляет всего 0,006% при комнатной температуре.

Аустенит

Аустенит — это микроструктура, которая образуется при нагревании сплавов на основе железа выше 1500 ° F, но ниже 1800 ° F. Если в стали присутствует правильный сплав, такой как никель, материал сохранит эту микроструктуру даже при охлаждении.Характерной формой аустенита является гранецентрированная кубическая (ГЦК) кристаллическая структура. Визуально представьте себе куб с одной молекулой в каждом углу и молекулой в центре каждой стороны куба. Молекулы в аустенитной конфигурации более плотно упакованы, чем молекулы феррита. Аустенит может содержать до 2% углерода и является обычной микроструктурой нержавеющей стали.

Цементит

Когда углеродистая сталь нагревается до состояния аустенита, а затем охлаждается без какого-либо сплава для сохранения формы аустенита, микроструктура возвращается к форме феррита.Однако, если содержание углерода превышает 0,006%, избыточные атомы углерода объединяются с железом с образованием химического соединения, называемого карбидом железа (Fe3C), также известным как цементит. Цементит не возникает сам по себе, потому что часть материала останется в форме феррита.

Перлит

Перлит — это слоистая структура, образованная чередующимися слоями феррита и цементита. Это происходит при медленном охлаждении стали с образованием эвтектической смеси. Эвтектическая смесь — это смесь, в которой два расплавленных материала кристаллизуются одновременно.В этих условиях феррит и цементит образуются одновременно, в результате чего в микроструктуре образуются чередующиеся слои.

Мартенсит

Мартенсит имеет объемноцентрированную тетрагональную кристаллическую структуру. Эта микрокристаллическая форма достигается за счет быстрого охлаждения стали, в результате чего атомы углерода захватываются решеткой железа. В результате получается очень твердая игольчатая структура из железа и углерода. Сталь с мартенситной микрокристаллической структурой обычно представляет собой низкоуглеродистый стальной сплав, содержащий около 12% хрома.

Производителям и потребителям стали важно понимать микроструктуру стали и то, как она влияет на механические свойства материала. Содержание углерода, концентрация сплава и методы отделки — все это влияет на микроструктуру и, следовательно, может использоваться для изменения свойств готового продукта. Два образца с одинаковым содержанием сплава могут иметь разную микроструктуру в зависимости от методов чистовой обработки и используемых термообработок.

Горячее и холодное формование

После отливки расплавленной стали необходимо придать ей окончательную форму, а затем обработать, чтобы предотвратить коррозию. Сталь обычно отливают в формы, готовые к машинному использованию: блюмы, заготовки и слябы. Затем литые формы формуют прокаткой. Прокатка может быть горячей, теплой или холодной в зависимости от материала и целевого применения. Во время прокатки деформация сжатия достигается за счет использования двух рабочих валков. Валки быстро вращаются, чтобы одновременно тянуть и сжимать сталь между собой.

Холодная штамповка

Холодная штамповка — это процесс прокатки стали ниже температуры рекристаллизации. Давление, оказываемое валками на сталь, вызывает дислокации в микроструктуре материала, что приводит к образованию зерен в материале. По мере накопления этих дислокаций сталь становится тверже и ее труднее деформировать. Холодная прокатка также приводит к тому, что сталь становится хрупкой, что можно преодолеть с помощью термической обработки.

Цех стана горячей прокатки производит сталь однородной с более тонкой отделкой.После прокатки стальные детали подвергаются вторичной обработке для предотвращения коррозии и улучшения механических свойств:

- Покрытие

- Обработка поверхности

- Термическая обработка

Термическая обработка

Эффекты термической обработки

Микроструктуру стали можно изменять путем контролируемого нагрева и охлаждения. Это привело к разработке различных методов термообработки для модификации микроструктуры и достижения желаемого изменения механических свойств.

Стальные микроструктуры претерпевают изменения фаз при определенных температурах. Термическая обработка основана на понимании и управлении определенными точками трансформации:

- Температура нормализации

Аустенит — это фаза, из которой образуются другие структуры. Большинство термообработок начинаются с нагрева стали до однородной аустенитной фазы 1500–1800 ° F. - Верхняя критическая температура

Верхняя критическая температура — это точка, ниже которой начинает образовываться цементит или феррит.Это происходит, когда сталь остывает от температуры нормализации. В зависимости от содержания углерода эта точка находится в пределах 1333–1670 ° F. - Нижняя критическая температура

Нижняя критическая температура — это точка превращения аустенита в перлит. Аустенит не может существовать ниже нижней критической температуры 1333 ° F.

Скорость охлаждения — от температуры нормализации до верхней и нижней критических температур — будет определять микроструктуру стали при комнатной температуре.