Классификация, свойства и назначение стали.

Справочная информация

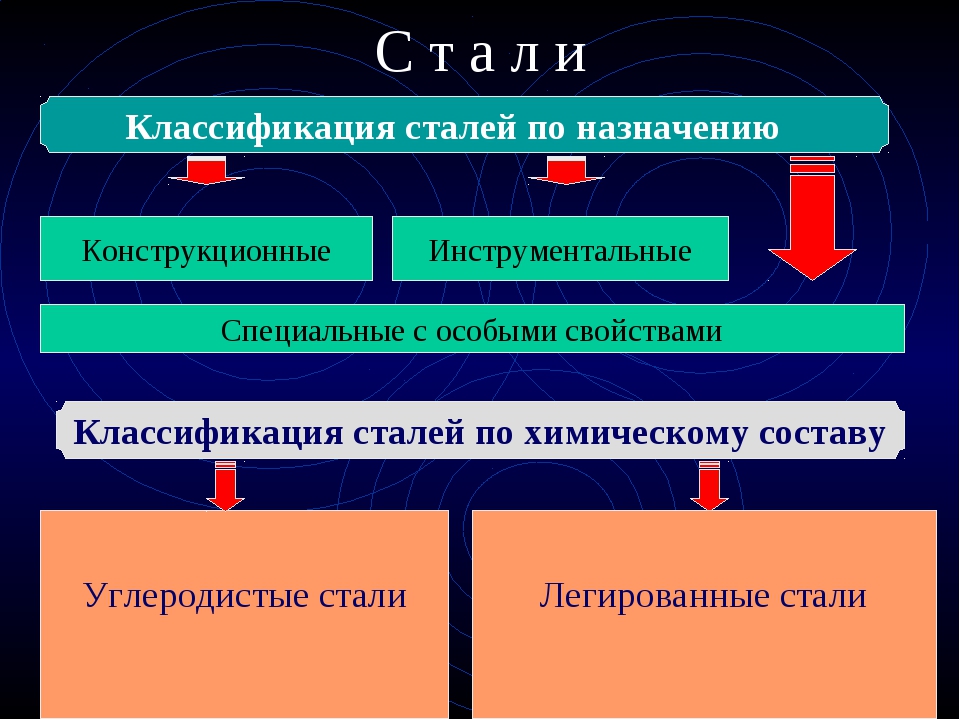

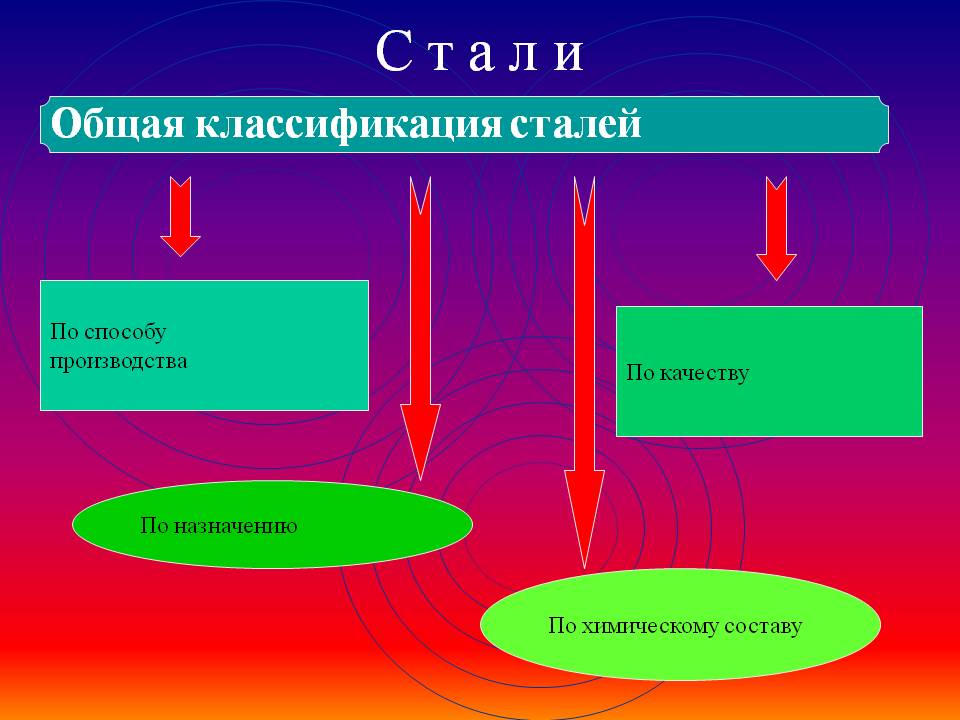

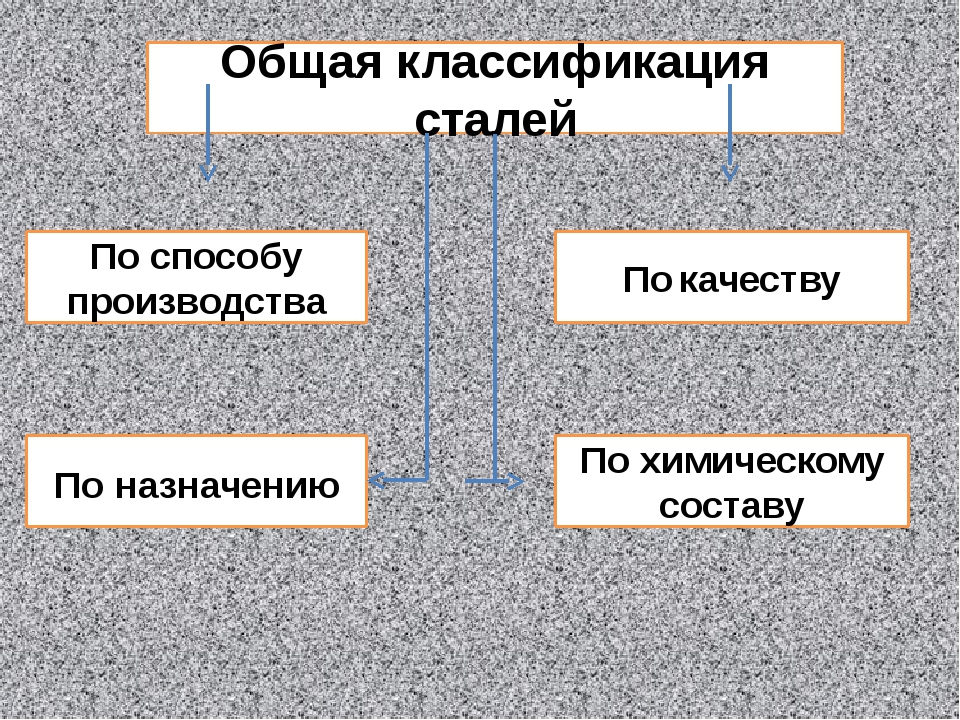

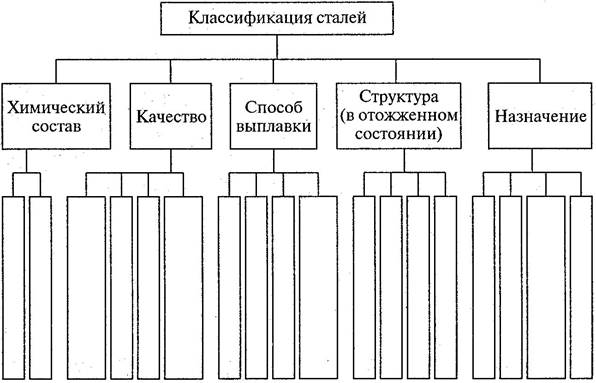

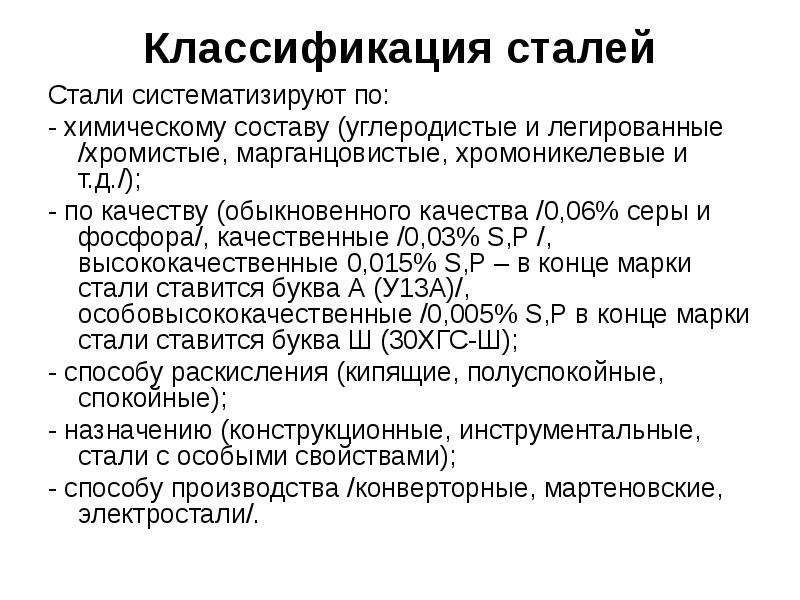

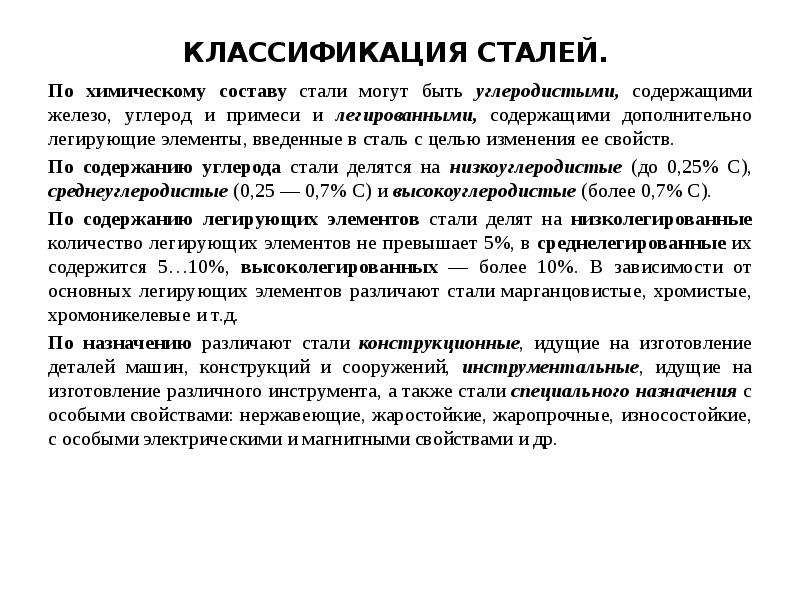

Стали можно классифицировать:

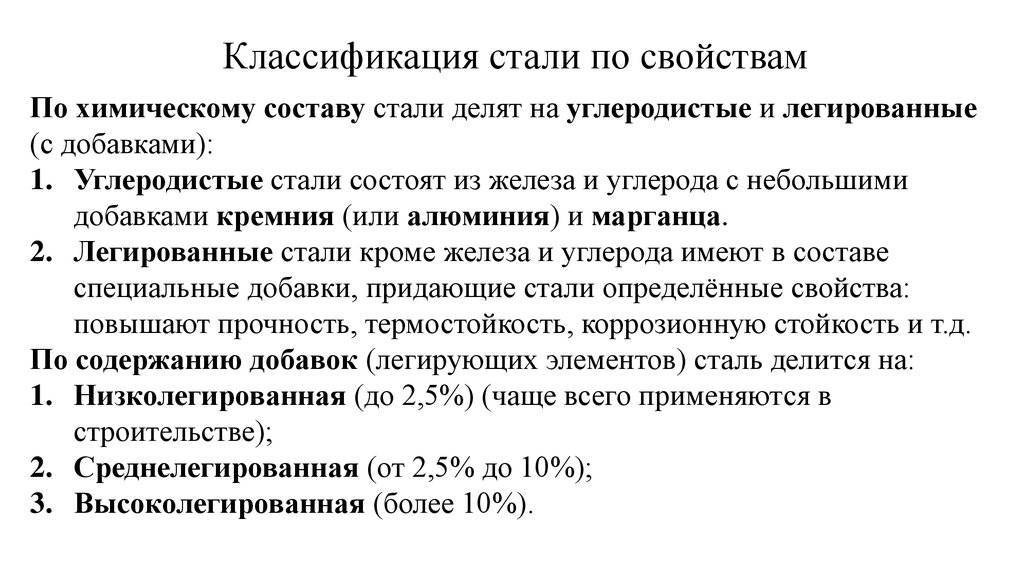

*по химическому составу,

*по микроструктуре,

*по способу производства,

*по применению.

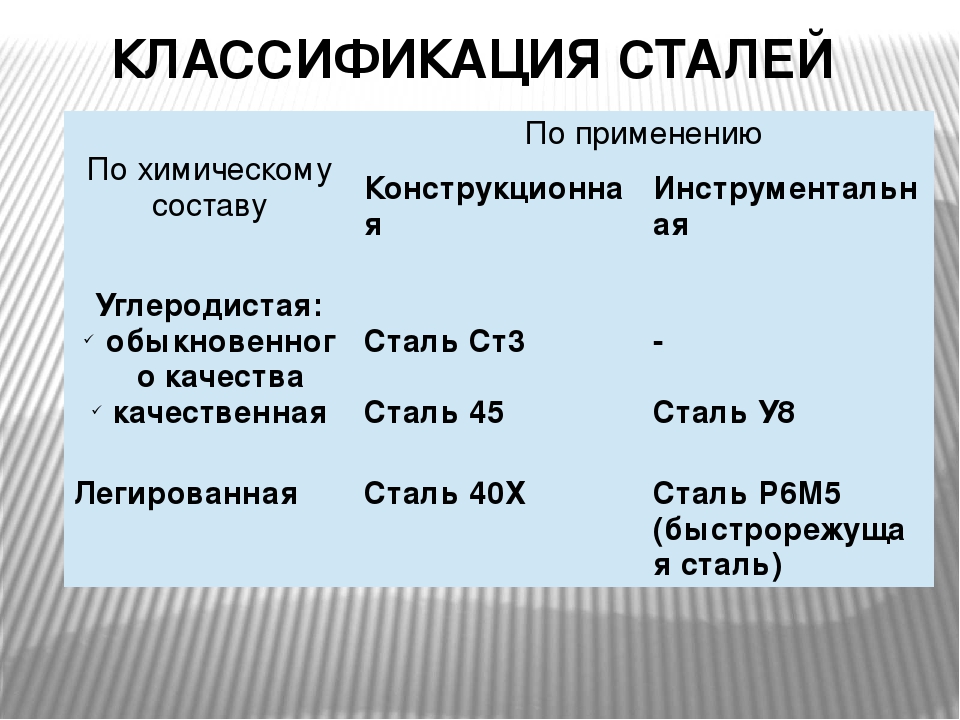

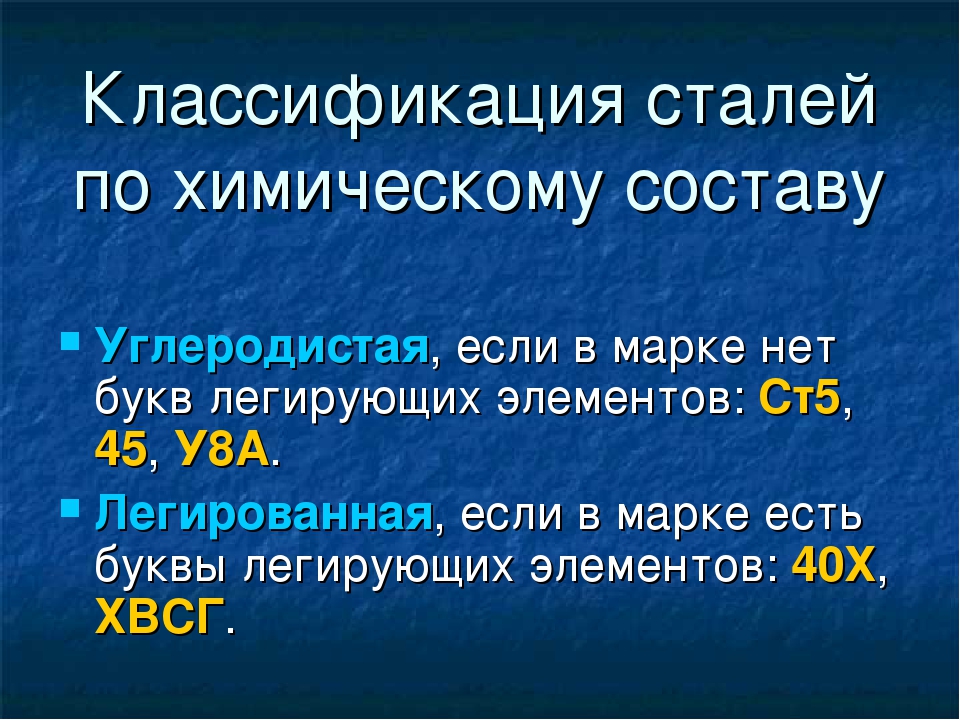

По химическому составу сталь подразделяют:

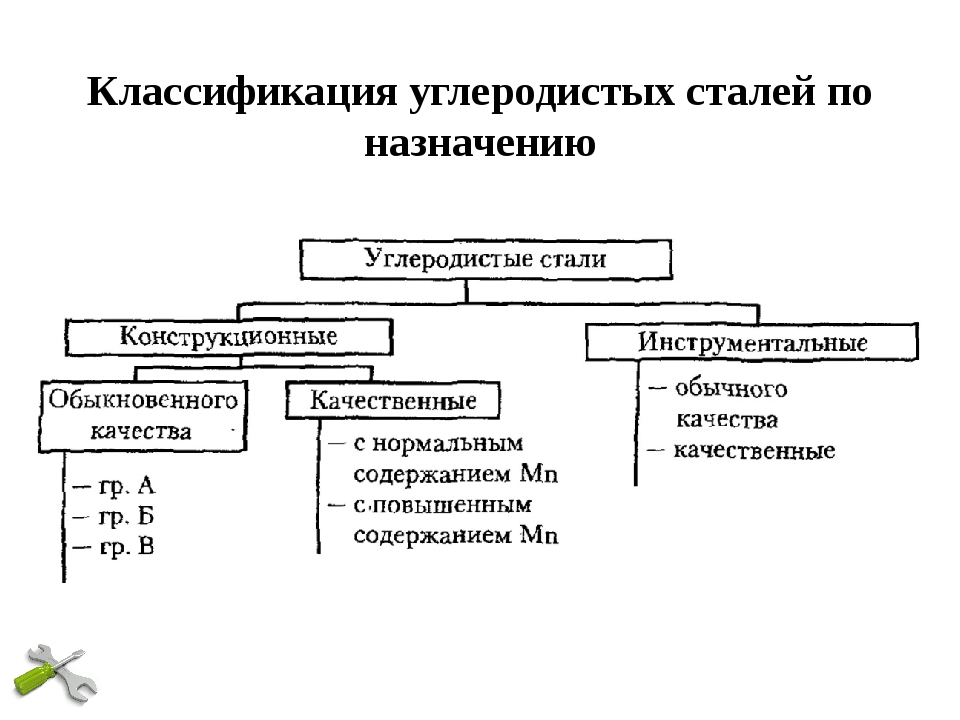

*углеродистая сталь (конструкционную сталь, инструментальную сталь),

*легированная сталь (низколегированною сталь, высоколегированная сталь).

По микроструктуре различают:

*перлитный класс,

*мартенситный класс,

*аустенитный класс,

*ферритный класс,

*карбидный класс.

По способу производства различают:

*сталь обыкновенного качества (или рядовая сталь):

углеродистая сталь с содержанием углерода не более 0,6%; она выплавляется чаще всего в больших мартеновских печах, а также в бессемеровских и томасовских конвертерах и разливается в сравнительно крупные слитки, марки сталей — Ст.

*сталь качественная — углеродистая сталь или легированная сталь, выплавляемая в основных мартеновских печах с соблюдением более строгих требований к составу, процессам плавки и разливки.

Содержание серы и фосфора в качественной стали не должно превышать (в зависимости от марки) 0,04% каждого из этих элементов.

Количество неметаллических включений меньше, чем в стали обыкновенного качества.

*сталь высококачественная — углеродистая сталь или легированная сталь, чаще всего усложненного химического состава. Такая сталь выплавляется в электрических или кислых мартеновских печах небольшого тоннажа.

Для высококачественной стали установлены суженные пределы содержания элементов.

Содержание серы и фосфора в высококачественной стали не должно превышать соответственно 0,030% и 0,035% (для некоторых марок стали установлено еще более низкое содержание этих элементов).

Эта сталь обладает также повышенной чистотой по неметаллическим включениям.

Высококачественная сталь обозначается буквой А, помещаемой после обозначения марок.

По применению различают:

*класс I — Сталь строительная, применяемая для строительных целей.

По химическому составу — эта сталь главным образом углеродистая, а по способу производства — сталь обыкновенного качества (рядовая).

Эта сталь, как правило, не подвергается термической обработке (закалке) и используется в состоянии, полученном обработкой давлением. .

*класс II — сталь машиностроительная (конструкционная сталь).

По химическому составу — это сталь углеродистая или легированная, по способу производства — качественная или высококачественная.

Большая часть стали этого класса подвергается термической обработке.

7.

7. Кроме того применяют стали марок Ст.2 и Ст.3, используемые главным образом для строительных целей.

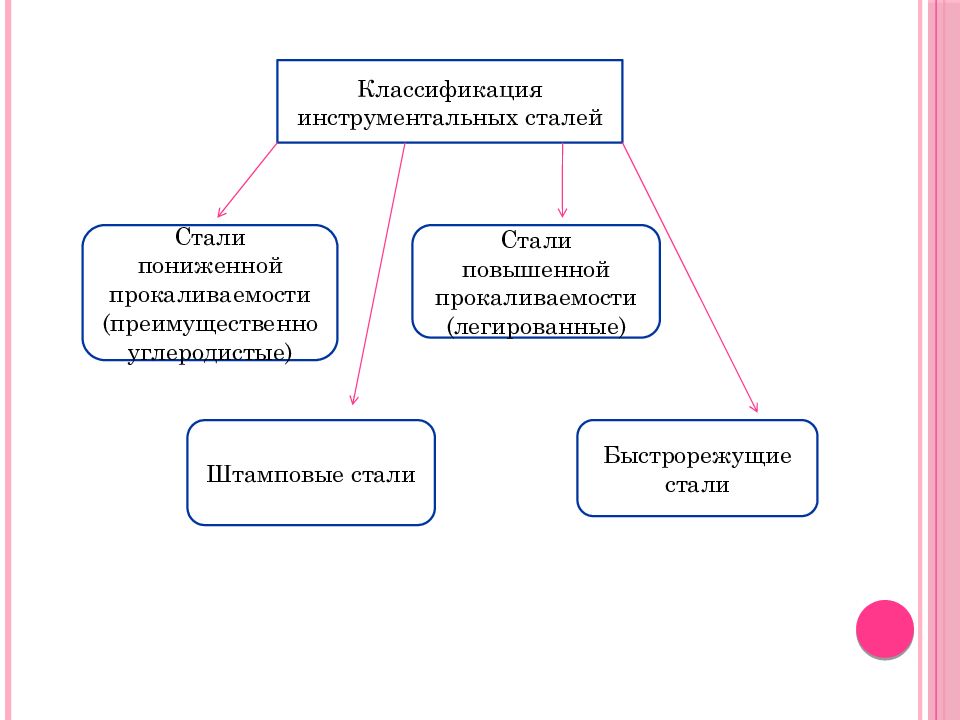

*класс III — сталь инструментальная.

По химическому составу сталь углеродистая и легированная, а по способу производства — качественная и очень редко рядовая сталь. Лишь в особых случаях инструментальная сталь применяется в качестве конструкционной для деталей машин специализированного назначения (шарикоподшипники, пружины).

*класс IV — сталь с особыми физическими свойствами.

По химическому составу — это легированная сталь.

По способу производства — высококачественная или качественная сталь, требующая в отдельных случаях соблюдения специальных условий выплавки (например, в вакууме, электрошлаковым переплавом или в атмосфере инертных газов) и последующей обработки.

Классификация сталей

Ниже приведена классификация сталей по наиболее общим признакам.

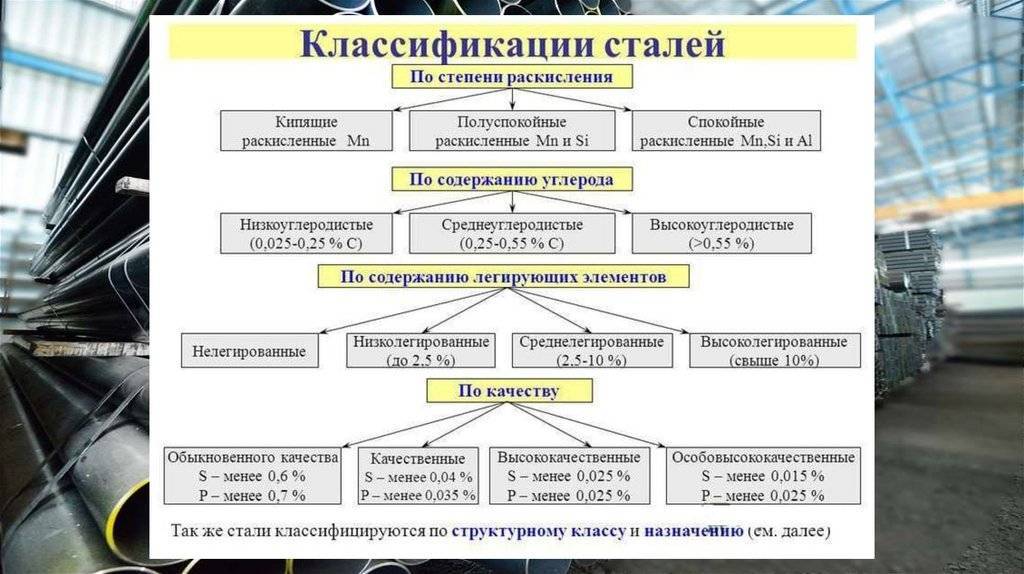

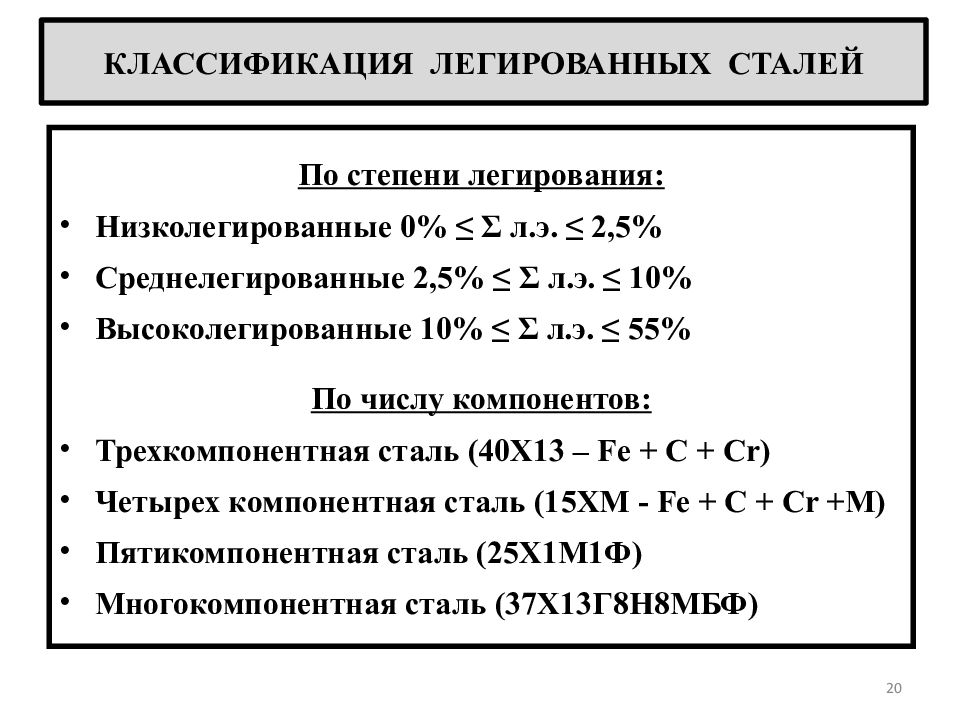

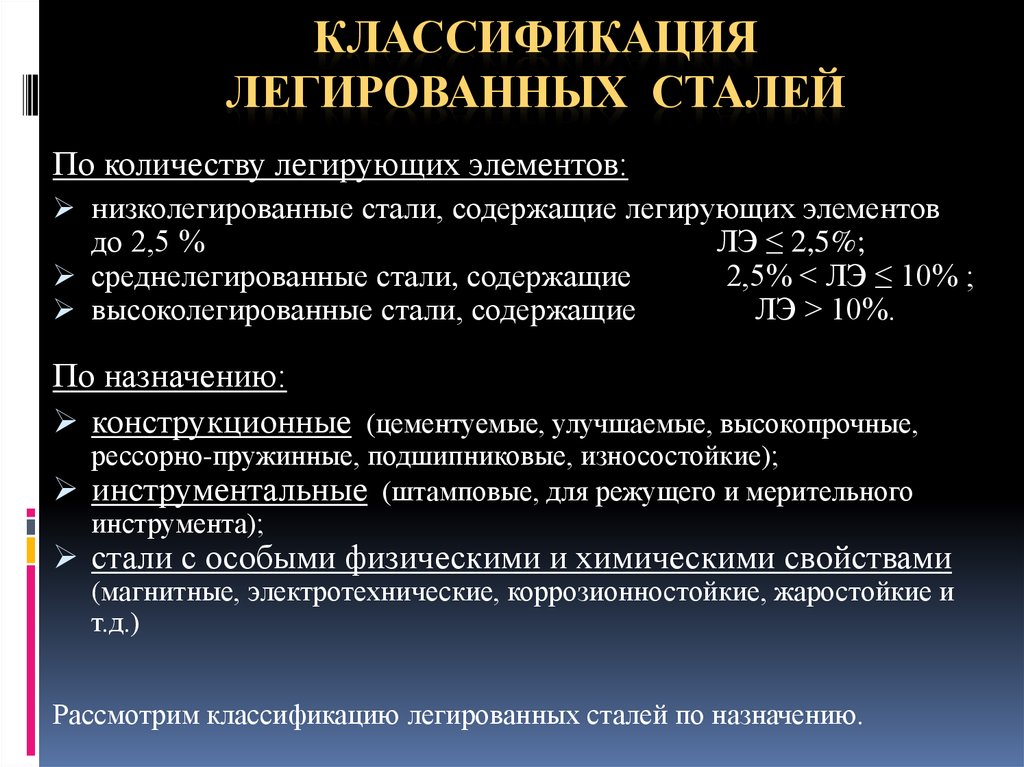

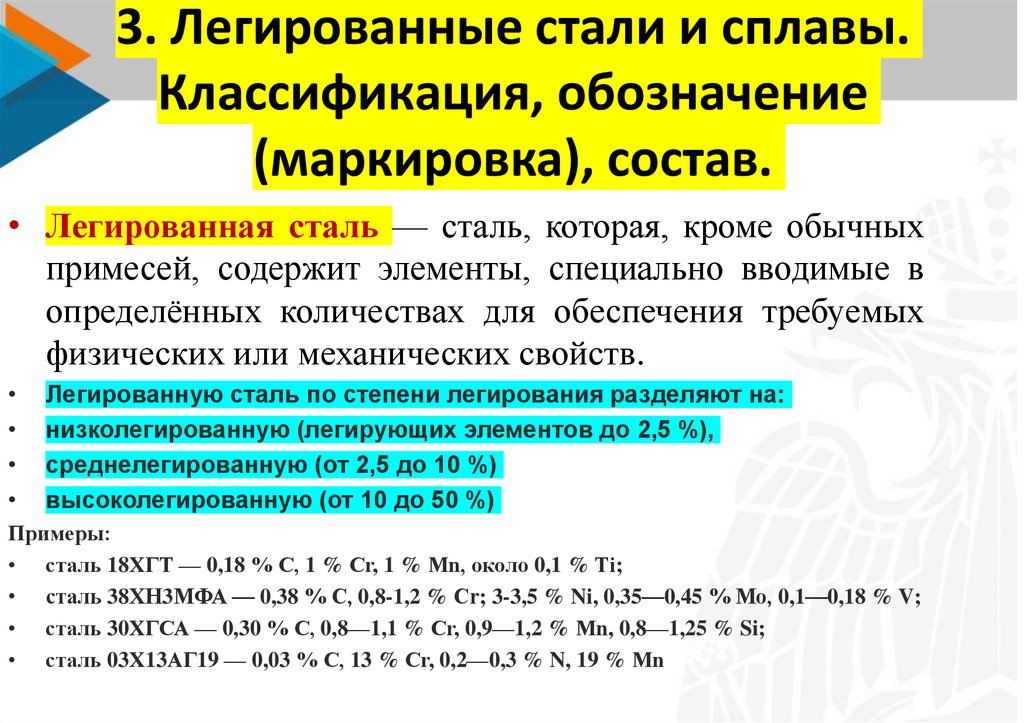

По химическому составу стали и сплавы черных металлов условно подразделяют на углеродистые (нелегированные) стали, низколегированные стали, легированные стали, высоколегированные стали, сплавы на основе железа.

Углеродистые стали не содержат специально введенных легирующих элементов. Их количество в этих сталях должно быть в пределах, регламентированных для примесей соответствующими ГОСТами.

В низколегированных сталях суммарное содержание легирующих элементов должно быть не более 2,5 % (кроме углерода), в легированных — от 2,5 до 10 %, в высоколегированных — более 10 % при содержании в них железа не менее 45 %.

Сплавы на основе железа содержат железа менее 45 % v но его количество больше, чем любого другого легирующего элемента.

В зависимости от наличия тех или иных легирующих элементов стали называют марганцовистыми, кремнистыми, хромистыми, никелевыми, а также хромоникелевыми, хромомарганцовистыми, хромокремнистыми, хромована- диевыми, никельмолибденовыми, хромоникельмолибдено — выми, хромомолибденованадиевыми, хромокремнемарган — цовоникелевыми и т. п.

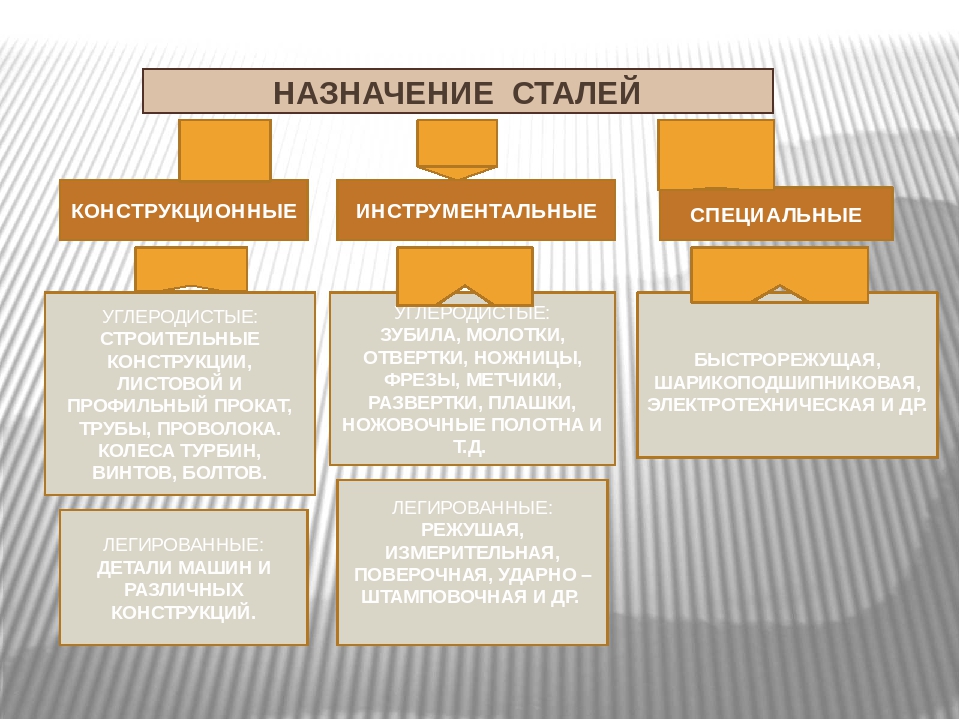

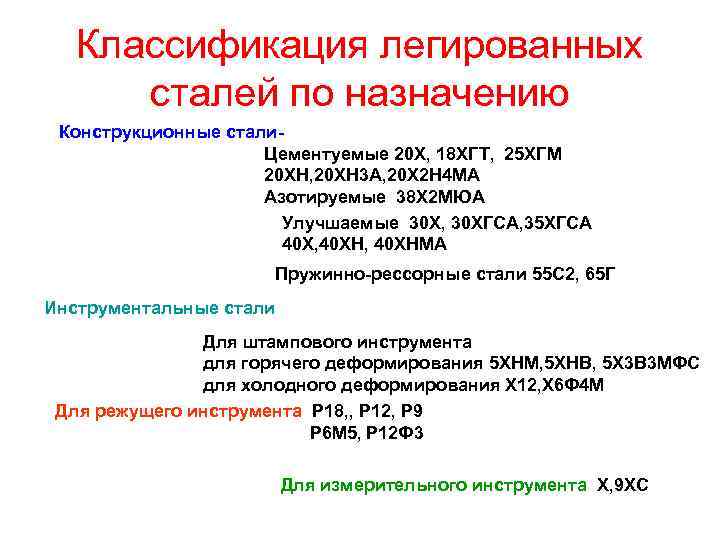

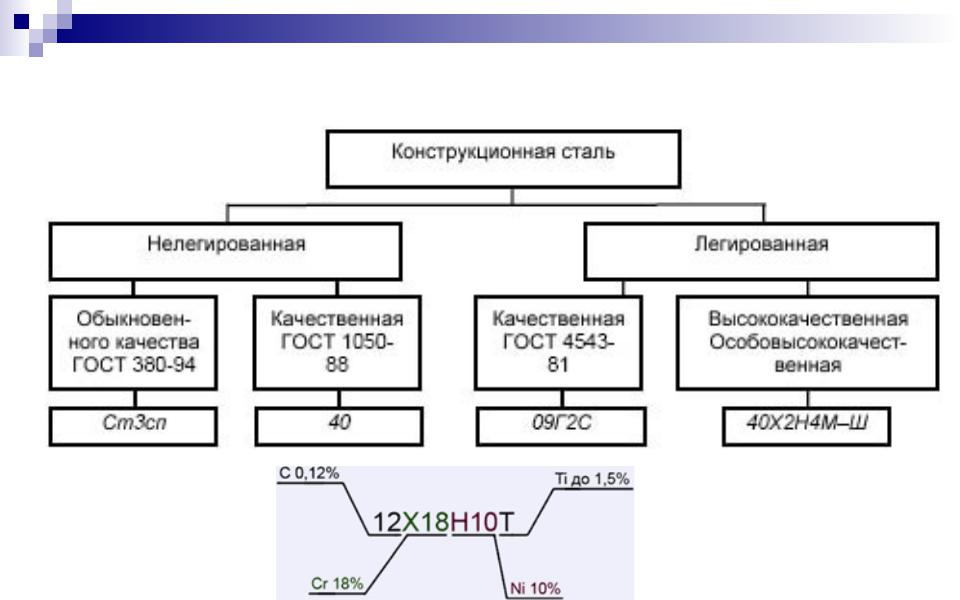

По назначению специальные стали подразделяют на конструкционные, инструментальные, стали с особыми физическими свойствами.

Конструкционной сталью называется сталь, применяемая для изготовления различных деталей машин, механизмов и конструкций в машиностроении и строительстве и обладающая определенными механическими, физическими и химическими свойствами.

Конструкционные стали подразделяют на строительные, машиностроительные и стали и сплавы с особыми свойствами — теплоустойчивые, жаропрочные, жаростойкие, коррозионностойкие.

Инструментальной сталью называется сталь, применяемая для обработки материалов резанием или давлением и обладающая высокой твердостью, прочностью, износостой-’ костью и рядом других свойств.

Инструментальные стали подразделяют на стали для режущего инструмента, штамповые стали и стали для измерительного инструмента.

Внутри указанной классификации существуют более узкие подразделения сталей как по назначению, так и по свойствам.

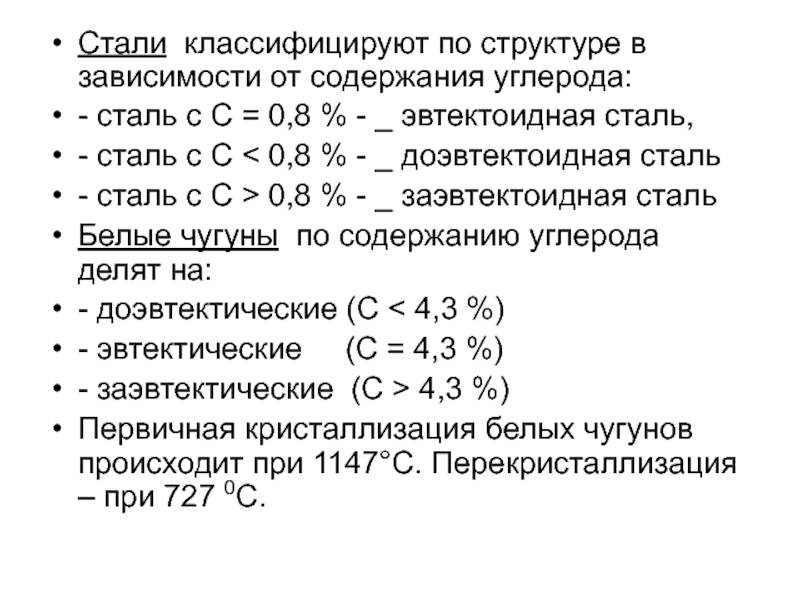

Классификация сталей по структуре в значительной степени условна.

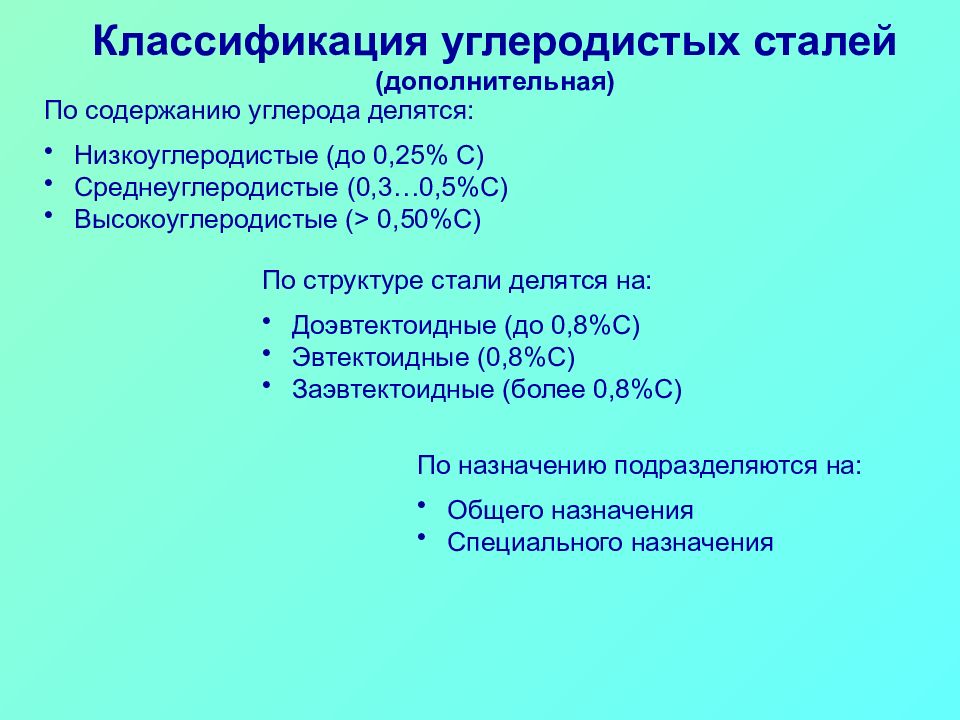

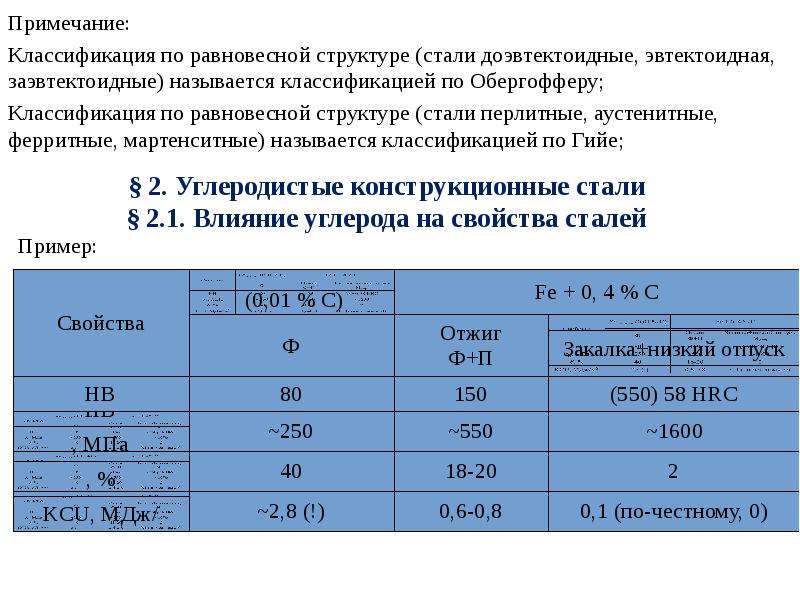

По структуре сталей в равновесном состоянии их делят на доэвтектоидные, эвтектоидные, заэвтектоидные.

Легирующие элементы изменяют содержание углерода в эвтектоиде по отношению к его положению в углеродистой стали , поэтому в зависимости от сочетания легирующих элементов положение эвтектоидной точки может быть при разном содержании углерода.

Другим условным структурным признаком, по которому классифицируют стали, является основная структура, полученная при охлаждении на воздухе образцов небольших сечений после высокотемпературного нагрева 900 0C. При этом в зависимости от структуры , стали подразделяют на перлитные, бейнитные, мартенситные, ледебуритные, ферритные и аустенитные.

Перлитные и бейнитные стали чаще всего бывают углеродистыми и низколегированными, мартенситные — легированными и высоколегированными, а ферритные и аустенитные, как правило — высоколегированными. Однако такая связь между структурой и легированностью стали далеко неоднозначна.

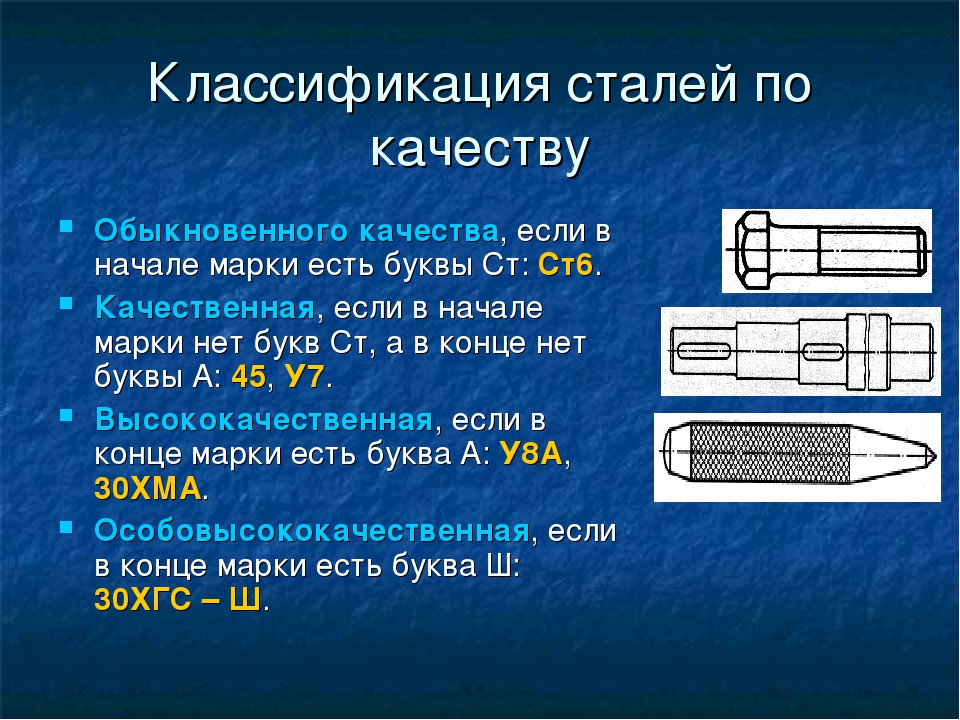

По качеству стали подразделяют на стали обыкновенного качества, стали качественные, стали высококачественные, стали особо высококачественные.

Главными качественными признаками стали являются более жесткие требования по химическому составу и прежде всего по содержанию вредных примесей, таких как фосфор и сера.

Ниже приведено предельное содержание фосфора и серы, % (не более), в сталях разной категории качества:

Обыкновенного качества 0,04

Качественная 0,035

Высококачественная 0,025

Особое ысококачественная 0,015

Категория обыкновенного качества может относиться только к углеродистым сталям. Все остальные категории качества могут относиться к любым по степени легирования стали.

Все остальные категории качества могут относиться к любым по степени легирования стали.

Наряду с приведенными классификациями по общим признакам, относящимся к разным сталям, существуют более частные классификации определенных групп сталей.

5. Маркировка сталей

В СССР / России принята буквенно-цифровая система обозначения марок сталей и сплавов.

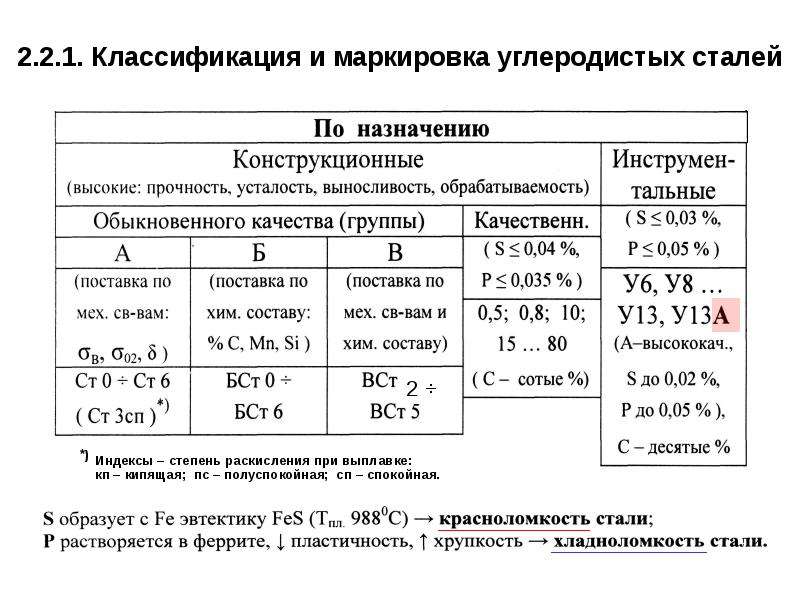

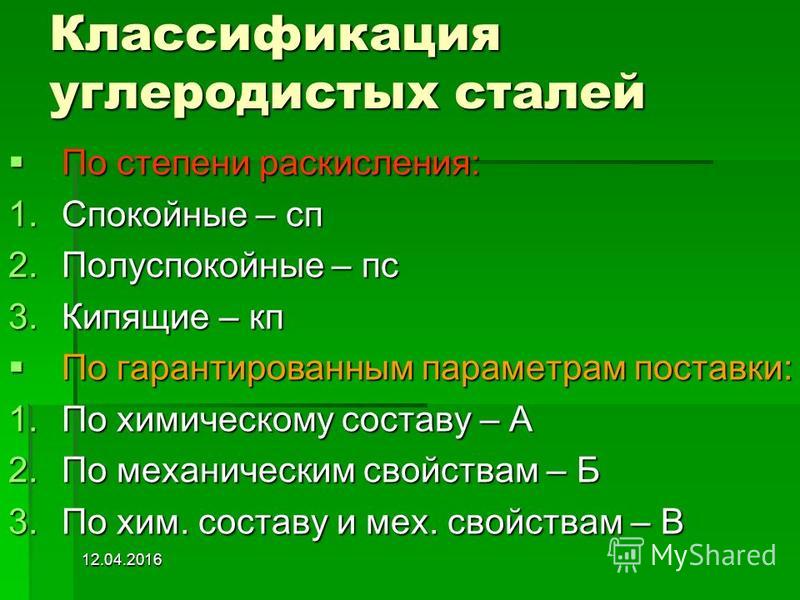

Углеродистые конструкционные качественные стали обозначают двухзначным числом, указывающим среднее содержание углерода в сотых долях процента (например, 05; 08; 10; 15; 20; 25…80; 85).

Для сталей, полностью не раскисленных (при С< <0,20 %), в обозначение добавляются индексы: кп — кипящая сталь, пс — полуспокойная сталь (например, 15кп, 20пс). Для спокойных сталей индекс не указывается. Углеродистые инструментальные стали обозначают буквой «У» и следующей за ней цифрой, указывающей среднее содержание углерода в десятых долях процента (например, У7; У8; У9; У10; У11; У12; У13).

Если содержание углерода в инструментальных легированных сталях 1 % и более, то цифру в начале марки иногда вообще не ставят (например, X, ХВГ).

Буква «А» в конце марки указывает, что сталь относится к категории высококачественной (ЗОХГСА), если та же буква в середине марки — то сталь легированна азотом (16Г2АФ), а в начале марки буква «А» указывает на то, что сталь автоматная повышенной обрабатываемости (А35Г2). Индекс «АС» в начале марки указывает, что сталь автоматная со свинцом (АС35Г2).

Особовысококачественная сталь обозначается, добавлением через дефис в конце марки буквы «Ш» (ЗОХГС-Ш или ЗОХГСА-Ш).

Сталь, не содержащая в конце марки букв «А» или «Ш», относится к категории качественных (ЗОХГС).

В марках быстрорежущих сталей вначале приводят букву «Р», за ней следует цифра, указывающая содержание вольфрама. Во всех быстрорежущих сталях содержится около 4 % Cr, поэтому в обозначении марки буквы «X» нет. Ванадий, содержание которого в различных марках колеблется в пределах от 1 до 5 %, обозначается в марке, если его среднее содержание 2,0 % и более. Так как содержание углерода в быстрорежущих сталях пропорционально количеству ванадия, то содержание углерода в маркировке стали не указывается. Если в быстрорежущих сталях содержится молибден или кобальт, количество указывается в марке.

Например, сталь состава: 0,7—0,8 % С; 3,8—4,4 % Cr; 17,0—18,5% W; 1,0—1,4 % V обозначается маркой Р18, а сталь: 0,95—1,05 % С; 3,8—4,4% Cr; 5,5—6% W; 4,6— 5,2 % Mo; 1,8—2,4 % V и 7,5—8,5 % Со обозначается Р6М5Ф2К8.

Высоколегированные стали сложного состава иногда обозначают упрощенно по порядковому номеру разработки и освоения стали на металлургическом заводе. Перед номером стали ставят индексы «ЭИ», «ЭП» (завод «Электросталь»),

Перед номером стали ставят индексы «ЭИ», «ЭП» (завод «Электросталь»),

Например, упомянутая быстрорежущая сталь Р6М5Ф2К8 упрощенно обозначается ЭП658, а жаропрочная 37Х12Н8Г8МФБ — ЭИ481.

Маркировка марок жаропрочных и жаростойких сплавов на железоникелевой и никелевой основах состоит только из буквенных обозначений элементов, за исключением никеля, после которого указывается цифра, обозначающая его среднее содержание в процентах.

2—970

Например, сплав состава: 0,12 % С; 14,0—16,0 % Cr; 34,0—38,0 % Ni; 1,1—1,5 % Ti; 2,8—3,5 % W; остальное Fe обозначается ХН35ВТ (ЭИ612), а сплав: <0,07 % С; 19,0—22,0 % Cr; 2,4—2,8 % Ti; 0,6—1,0 % Al; <4,0 % Fe; остальное —Ni обозначается ХН77ТЮР (ЭИ437).

Принятая в России ( СССР ) система маркировки наглядна и проста. В других странах применяют другие принципы обозначения сталей.

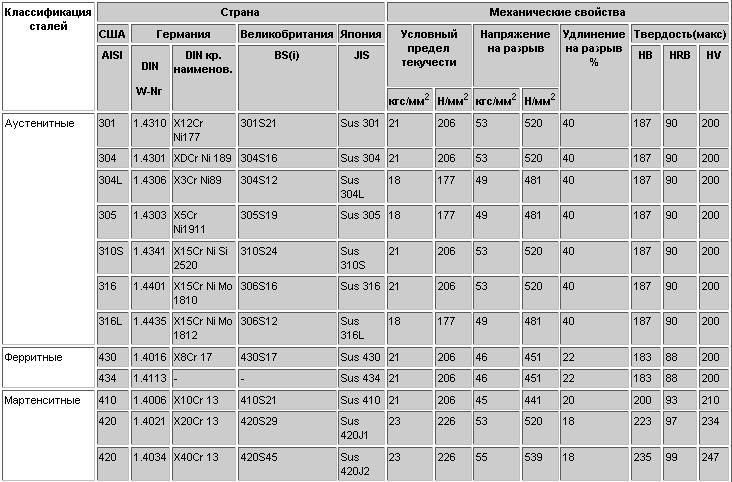

Так, буквенно-цифровая система используется в ВНР, ВНР, ПНР, ГДР, ФРГ, Италии, Франции и других странах. В ряде стран применяют цифровое обозначение марок сталей. Ниже приведено обозначение одних и тех же по составу сталей в разных странах:

В ряде стран применяют цифровое обозначение марок сталей. Ниже приведено обозначение одних и тех же по составу сталей в разных странах:

|

СССР |

ЧССР |

ГДР |

ФРГ |

|

10 |

12010 |

Cio |

СкЮ |

|

50ХФ |

15260 |

50CrV4 |

50CrV4 |

|

У8 |

19152 |

C80W1 |

C85W2 |

|

Р18 |

N9825 |

X72WCrV1865 |

В18 |

|

12X13 |

17021 |

X10Crl3 |

X10Crl3 |

|

12Х18Н9 |

17241 |

X12CrNil8-8 |

Zl2CrNil8-i |

|

Франция |

США |

Япония |

|

|

XClO |

1010 |

S9CK |

|

|

50CV4 |

6150 |

SUP5 |

|

|

ХС80 |

W1-0,8C |

SK5 |

|

|

Z80W18 |

Tl |

SKh3 |

|

|

Z12C13 |

410 |

SECI |

|

|

Z12CN18-8 |

302 |

SEC7 |

В ряде стран производители присваивают сталям рекламные обозначения [например, Welten 80 (свариваемая), Corten (стойкая к атмосферной коррозии) и др.

Марки сталей. Пример расшифровки.

Единой мировой системы маркировки сталей не существует. Поэтому предлагаем вашему вниманию очень понятную статью, в которой подробно расписаны составляющие стальных сплавов.Итак… Что такое сталь?

Сталь — (польск. stal, от нем. Stahl), сплав железа с углеродом (до 2%) и др. элементами.

Маркировка сталей

Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра – значит содержание данного элемента около 1% (не более 1,5%). Буква А в конце марки, как и в углеродистой, так и в легированной стали, обозначает высококачественную сталь, т. е. сталь, содержащую меньше серы и фосфора.

е. сталь, содержащую меньше серы и фосфора.

Указанная система маркировки охватывает большинство существующих легированных сталей. Исключение составляют отдельные группы сталей, которые дополнительно обозначаются определенной буквой: Р – быстрорежущие, Е – магнитные, Ш – шарикоподшипниковые, Э – электротехнические.

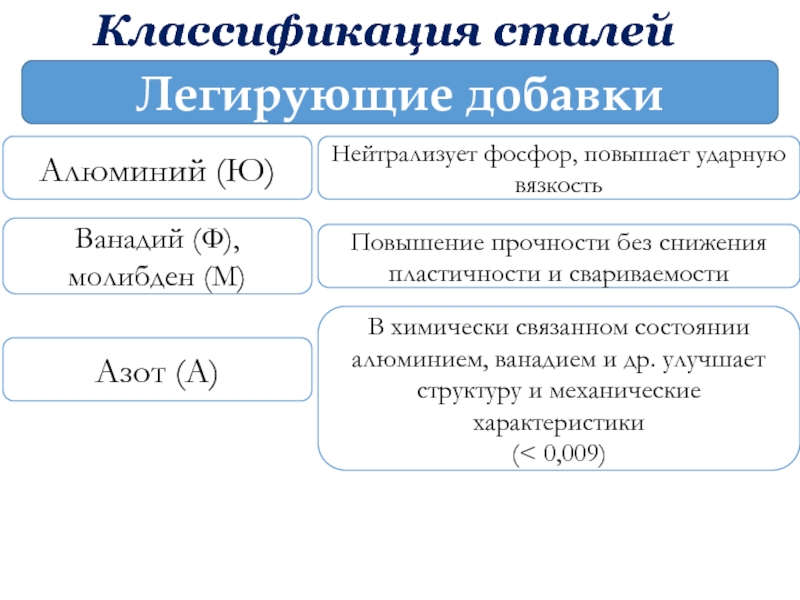

Условные обозначения химических элементов:

азот ( N ) — А

алюминий ( Аl ) — Ю

бериллий ( Be ) — Л

бор ( B ) — Р

ванадий ( V ) — Ф

висмут ( Вi ) — Ви

вольфрам ( W ) — В

галлий ( Ga ) — Гл

иридий ( Ir ) — И

кадмий ( Cd ) — Кд

кобальт ( Co ) — К

кремний ( Si ) — C

магний ( Mg ) — Ш

марганец ( Mn ) — Г

свинец ( Pb ) — АС

медь ( Cu ) — Д

молибден ( Mo ) — М

никель ( Ni ) — Н

ниобий ( Nb) — Б

селен ( Se ) — Е

титан ( Ti ) — Т

углерод ( C ) — У

фосфор ( P ) — П

хром ( Cr ) — Х

цирконий ( Zr ) — Ц

Влияние примесей на стали и ее свойства

Углерод находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний, если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость против окисления при высоких температурах.

Марганец, как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. Однако марганец образует с железом твердый раствор и несколько повышает твердость и прочность стали, незначительно уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. При высоком содержании марганца сталь приобретает исключительно большую твердость и сопротивление износу.

Сера является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

В углеродистой стали допускается серы не более 0,06-0,07%.

Увеличение хрупкости стали при повышенном содержании серы используется иногда для улучшения обрабатываемости на станках, благодаря чему повышается производительность при обработке.

Фосфор также является вредной примесью. Он образует с железом соединение Fe3P, которое растворяется в железе. Кристаллы этого химического соединения очень хрупки. Обычно они располагаются по границам зерен стали, резко ослабляя связь между ними, вследствие чего сталь приобретает очень высокую хрупкость в холодном состоянии (хладноломкость). Особенно сказывается отрицательное влияние фосфора при высоком содержании углерода. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Легирующие элементы и их влияние на свойства стали

Хром – наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий повышает жаростойкость и окалиностойкость.

Медь увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий повышает прочность и особенно пластичность.

Цирконий оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Источник: http://www.elecmet.ru/spravochnik/stal/steelmark/

Некоторые распространенные марки сталей, используемые при производстве ножей.

Cowry X — вязкая порошковая сталь , специально разработана Diado Steel Company для режущих инструментов. Она содержит 3% углерода, 20% хрома, 1% молибдена, 0,3% ванадия и может быть закалена до 63 -66 HRC без повышения хрупкости.

Она содержит 3% углерода, 20% хрома, 1% молибдена, 0,3% ванадия и может быть закалена до 63 -66 HRC без повышения хрупкости.

Cowry Y (CP-4) — японская коррозионностойкая сталь производства Daido Steel Co., LTD с 1.2% углерода, 14% Cr; 3% Mo; 1% V. Используется в производстве ножей.

ZDP-189 (Имеет тот же состав что и Cowry X) — высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), разработанная на основе технологии аморфных металлических сплавов, используемая в изготовлении ножей. Состав: C: 2.90-3.00%; Si: 0.35; Cr: 19.00-20.50%; Mo: 0.90-1.00%; V: 0.25-0.35%

ZDP-247 — высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), разработанная на основе технологии аморфных металлических сплавов, используемая в изготовлении ножей. Состав стали является коммерческим секретом корпорации Hitachi Metals.

VG10 Нержавеющая сталь содержащая углерода 0. 95 — 1.05%, Молибдена 0.90 — 1.20% Ванадия 0.10 — 0.30% и 1.30 — 1.50% Кобальта для увелечения прочности. Закаливается до 60 — 61 HRC (единиц по Роквеллу).

95 — 1.05%, Молибдена 0.90 — 1.20% Ванадия 0.10 — 0.30% и 1.30 — 1.50% Кобальта для увелечения прочности. Закаливается до 60 — 61 HRC (единиц по Роквеллу).

AISI 301 – коррозионностойкая упрочняемая хром-никелевая сталь, используемая на поварских и кухонных ножах. Свойства – высокая коррозионная стойкость. Состав — <0.15%C, 16-18%Cr, 6-8%Ni, <2%Mn, <1%Si, <0.045%P, <0.03%S.

AISI 304 (1.4301 08Х18Н10) – коррозионностойкая упрочняемая хром-никелевая сталь, используемая на поварских и кухонных ножах. Свойства – высокая коррозионная стойкость. Состав — <0.08% C, 17.5-20% Cr, 8-11% Ni, <2% Mn, <1% Si, <0.045% P, <0.03% S.

ATS-34 — высокоуглеродистая хромистая подшипниковая сталь японского производства (Hitachi Metals), пользующаяся широкой популярностью с конца 80-х г.г. ХХ века в изготовлении клинков дорогих серийных и авторских моделей. Очень близка по составу американской 154-CM и шведской RWL-34. Состав: С 1.05%, Мn 0.4%, Cr 14.0%, Mo 4.0%.

Состав: С 1.05%, Мn 0.4%, Cr 14.0%, Mo 4.0%.

ATS-55 — высокоуглеродистая хромистая сталь японского производства, использующаяся в изготовлении клинков серийных моделей. Состав: С 1.00%, Мn 0.5%, Cr 14.0%, Mo 0.60%, Co 0,40%, Cu 0.20%, Si 0.40%.

AUS-4 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей.

Состав: С 0.40…0.45%, Мn 1.0%, Cr 13…14.5%, Ni 0.50%; Si 1.0%.

AUS-41 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей.

AUS-43 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей.

AUS-6 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей. Существует разновидность AUS-6М повышенной чистоты. Состав: С 0.55…0.65%, Мn 1.0%, Cr 13…14.5%, Ni 0.50%; Si 1.0%, V 0.10…0.25%.

Существует разновидность AUS-6М повышенной чистоты. Состав: С 0.55…0.65%, Мn 1.0%, Cr 13…14.5%, Ni 0.50%; Si 1.0%, V 0.10…0.25%.

AUS-8 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков серийных моделей складных и кухонных ножей. Состав: С 0.70…0.75%, Мn 0.50%, Mo 0.10…0.30%, Cr 13…14.5%, Ni 0.50%; Si 1.0%, V 0.10…0.26%.

AUS-10 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков серийных моделей различных ножей. Существует разновидность AUS-10М повышенной чистоты. Состав: С 0.95…1.10%, Мn 0.50%, Mo 0.10…0.31%, Cr 13…14.5%, Ni 0.50%; Si 1.0%, V 0.10…0.27%.

AUS-118 — коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков серийных моделей различных ножей. Состав: С 0.90…0.95%, Мn 0.50%, Mo 1.30…1.50%, Cr 17…18%, Si 1. 0%, V 0.10…0.25%.

0%, V 0.10…0.25%.

Blue Paper #1 (Ao Gami #1) — японская легированная сталь повышенной чистоты производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей, пил, кос. Состав: C – 1.20…1.40%, Si — 0.10…0.20%, Mn — 0.20…0.30%, Cr — 0.30…0.50%, W – 1.50…2.00%.

Blue Paper #2 (Ao Gami #2) — японская легированная сталь повышенной чистоты производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей, пил, кос. Состав: C – 1.00…1.20%, Si — 0.10…0.20%, Mn — 0.20…0.30%, Cr — 0.20…0.50%, W – 1.00…1.50%.

Blue Paper Super (Ao Gami Super) — японская легированная сталь повышенной чистоты производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей, пил, кос. Состав: C – 1.40…1.50%, Si — 0.10…0.20%, Mn — 0.20…0.30%, Cr — 0.30…0.50%, W – 2.00…2.50%, Mo – 0.30…0.50%, V – 0.30…0.50%

FAX18 – популярная в производстве клинков быстрорежущая сталь повышенной износостойкости и прочности. Аналоги: DEX-M1 (Diado steel) HAP5R (Hitachi metals). Состав: С – 1.10%; W – 1.50%; Mo – 9.50%; Cr – 4.00%; V – 1.00%; Co – 8.00%. Твердость 58-62 HRC

Аналоги: DEX-M1 (Diado steel) HAP5R (Hitachi metals). Состав: С – 1.10%; W – 1.50%; Mo – 9.50%; Cr – 4.00%; V – 1.00%; Co – 8.00%. Твердость 58-62 HRC

G-2 — старое название японской коррозионностойкой стали GIN-1 (Gingami 1), популярной для изготовления клинков. Замена названия произведена в конце 90-х по причине наличия на североамериканском рынке пластика с таким же названием. Состав: С 0.90%; Cr 15.50%; Mn 0.60%; Mo 0.30%; Si 0.37%.

KK — японская легированная сталь производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей и опасных бритв. Состав: C – 1.20…1.30%, Si — 0.15…0.20%, Mn — 0.10…0.30%, Cr — 0.15…0.30%.

LAK41 — коррозионностойкая сталь производства Daido Steel Co., LTD, используемая в производстве недорогих кухонных и поварских ножей. Состав 0.50% C; 15.5% Cr; 1.0% Mo.

LAK42 — коррозионностойкая сталь производства Daido Steel Co., LTD, используемая в производстве недорогих кухонных и поварских ножей. Состав 0.58% C; 13.0% Cr; Mo.

Состав 0.58% C; 13.0% Cr; Mo.

MoV – класс высокоуглеродистых коррозионностойких сталей, используемых в изготовлении клинков японских поварских ножей, в т.ч. см. AUS-6, AUS-8, AUS-10, VG-10 и пр.

Sandvic 12C27 — инструментальная сталь фирмы Sandvic AB (Швеция), популярный материал для изготовления клинков поварских моделей. Обладает пониженным содержанием примесей – серы и фосфора. Состав: С — 0.6%, Mn — 0.35%, Cr -14.0%.

SGPS (Super Gold Powder Steel) — японская коррозионностойкая сталь, разработанная фирмой Takefu Special Steel Co., Ltd. (Япония) для высококачественного режущего инструмента. Состав: C: 1.40%; Cr:15%; Mn:0.4%; Mo: 2.8%; Si:0.50%; V: 2.0%

Silver 1 — «Серебрянная 1» сталь – торговая марка корпорации Hitachi Metals , популярный материал в изготовлении коррозионностойких клинков поварских ножей и бытовых ножниц. Состав: 0.80-0.90 %С; 0.35 — 0.75% Mn; 0.35% Si; 15.0 – 17.0% Cr; 0.30 – 0.50% Мо.

Silver 3 — «Серебрянная 3» сталь – торговая марка корпорации Hitachi Metals , популярный материал в изготовлении коррозионностойких клинков поварских ножей и бытоых ножниц. Состав: 0.95-1.10 %С; 0.60 — 1.00% Mn; 0.35% Si; 13.0 – 14.5% Cr.

Silver 5 — «Серебрянная 5» сталь – торговая марка корпорации Hitachi Metals (Япония), популярный материал в изготовлении коррозионностойких клинков поварских ножей и бытовых ножниц. Состав: 0.60-0.70 %С; 0.60 — 0.80% Mn; 0.35% Si; 12.5 – 13.5% Cr.

SLD — популярная на японских поварских ножах марка коррозионностойкой стали. Состав: C: 1.40…1.60%; Cr:11.0…13.0%; Mn: 0.30..0.60%; Si:0.15…0.35%; V 0.2…0.5%.

S-STAR — коррозионностойкая сталь производства Daido Steel Co., LTD, используемая в производстве недорогих кухонных и поварских ножей, близкая по составу к 420J2.

SK4 – углеродистая сталь, используемая в производстве недорогих поварских моделей. Аналог американской AISI 1095, германской W.Nr 1.1274. Состав: C: 0.9-1.1%; Si<0.35%; Mn:<0.5%; P:<0.030%; S:<0.030%.

Аналог американской AISI 1095, германской W.Nr 1.1274. Состав: C: 0.9-1.1%; Si<0.35%; Mn:<0.5%; P:<0.030%; S:<0.030%.

SK5 – углеродистая сталь, используемая в производстве недорогих поварских моделей. Аналог американской AISI 1084, германской W.Nr 1.1269. Состав: C: 0.8-0.9%; Si<0.35%; Mn:<0.5%; P:<0.030%; S:<0.030%.

SRK-8 — популярная на японских ножах рубящих и сельскохозяйственных инструментах марка инструментальной стали. Состав: C: 0.95…1.10%; Cr:0.20…0.50%; Mn:0.25%; Si:0.30% .

SRS15 — популярная на японских поварских ножах марка коррозионностойкой стали. Состав: C: 1.50%; Cr:13%; Mn:0.3%; Mo: 2.8%; Si:0.30%; V: 1.5%; W: 1.25%.

VG-2 — японская коррозионностойкая сталь, разработанная фирмой Takefu Special Steel Co., Ltd. (Япония) для обкладок многослойных кухонных ножей.

VG-10 — японская коррозионностойкая сталь, разработанная фирмой Takefu Special Steel Co. , Ltd. (Япония) для режущего инструмента. Известна под названием V-Gold №10. Состав: C 0.95-1.05%; Cr 14.50-15.50; Co 1.30-1.50%; Mn 0.50%; Mo 0.90-1.20%.

, Ltd. (Япония) для режущего инструмента. Известна под названием V-Gold №10. Состав: C 0.95-1.05%; Cr 14.50-15.50; Co 1.30-1.50%; Mn 0.50%; Mo 0.90-1.20%.

White Paper #1 (Shiro Gami #1) — высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков высококачественных поварских и промышленных ножей. Состав: 1.20-1.40 %С; 0.20 — 0.30% Mn; 0.10-0.20% Si.

White Paper #2 (Shiro Gami #2) — высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков поварских ножей, кос, топоров, стамесок. Состав: 1.00-1.20 %С; 0.20 — 0.30% Mn; 0.10-0.20% Si.

White Paper #3 (Shiro Gami #3) — высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков, кос, топоров, стамесок, поварских ножей, промышленных ножей. Состав: 0.80-0.90 %С; 0. 20 — 0.30% Mn; 0.10-0.20% Si.

20 — 0.30% Mn; 0.10-0.20% Si.

Yellow Paper (см. Kiigami) – «желтая бумага», высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков поварских ножей. Состав: C: 1.0…1.10%; Cr:0.20…0.50%; Mn: <0.50%; Si:<0.35%.

Инструментальные отечественные стали:

ХВГ (9ХВГ) относится к нетеплостойким сталям высокой твердости для режущего инструмента. Клинки из нее сравнительно просты в изготовлении (за счет низкой деформируемости при закалке), легко затачиваются и обладают значительным запасом стойкости режущей кромки. Прочны. Коррозионная стойкость — слабая, поэтому их хромируют или воронят.

Х6ВФ в России используют для штампов и ручных пил. Клинки из такой стали обладают очень хорошими прочностными свойствами в сочетании со стойкостью режущей кромки. Удовлетворительная коррозионная стойкость.Если интересует короткий охотничий клинок или нож для боевых действий — эта сталь для вас.

5ХHМ. Еще более прочная, чем Х6ВФ, и обладающая хорошими режущими свойствами. Эта сталь используется для ленточных пил. Технологична. Прочна даже при низких температурах. Антикоррозионные свойства — слабые. Оптимальна для ножа выживания и экстремального туризма — при минимуме ухода на клинок из такой стали можно положиться смело во всех жизненных коллизиях.

У10, У11, У10А, У11А и повышенной вязкости У7А, У8А, У7, У8. нетеплостойкие инструментальные стали высокой твердости. Эти стали применяют для ручного инструмента, штампов, измерительного инструмента и напильников, которые обычно и прековываются в клинки.Оставленные на клинке следы насечки от напильника придают им особый шарм. Данные марки обеспечивают достаточную прочность в сочетании с хорошей режущей способностью. Коррозионная стойкость — слабая.

Р6М5 Инструментальная теплостойкая сталь высокой твердости, способна “держать” закалку даже в условии сверхвысоких температур и используется в машиностроении для высокопроизводительного режущего инструмента. Способность сохранять режущую кромку — очень хорошая. Достаточно прочна, но не настолько, чтобы конкурировать с приведенными выше марками. Малоупруга. Полируется плохо — немаловажно это иметь ввиду, так как ножевщики- индивидуалы полируют ножи вручную, и полировка клинка из такой стали может стоить 50-60% от стоимости ножа. Коррозионная стойкость — слабая.

Способность сохранять режущую кромку — очень хорошая. Достаточно прочна, но не настолько, чтобы конкурировать с приведенными выше марками. Малоупруга. Полируется плохо — немаловажно это иметь ввиду, так как ножевщики- индивидуалы полируют ножи вручную, и полировка клинка из такой стали может стоить 50-60% от стоимости ножа. Коррозионная стойкость — слабая.

50ХГА — качественная легированная хромомарганцевая рессорно — пружинная сталь — очень популярна среди кузнецов. Очень вязкая. Хорошая стойкость режущей кромки в сочетании с прочностными качествами, сопоставимыми с 5ХHМ, делают ее идеальным материалом для длинноклинкового оружия и для ножей, от которых требуется повышенная прочность, в том числе боевых. Коррозионная стойкость не слишком высокая, несколько выше чем у 5ХHМ.

ШХ15 Шарикоподшипниковая сталь довольно похожа на 50ХГА по свойствам, за исключением того, что в ее пользу делают выбор те, кому приходится незначительно жертвовать прочностью в пользу лучшей стойкости режущей кромки. Эта сталь, в основном, куется, так как сложно найти прямые полосы из нее.

Эта сталь, в основном, куется, так как сложно найти прямые полосы из нее.

Х12М Инструментальная легированная хромистая сталь является коррозионно- стойкой. Конечно, не до такой степени как 4Х13, но намного превосходит марки, приведенные выше. Hедостаточно высокое содержание хрома (11 — 12.5 %) не позволяет отнести ее к разряду, именуемому “нержавеющие стали”. Hо зато по режущим способностям среди обычных и нержавеющих сталей ей нет равных. Прочность несколько ниже, чем у прочих сталей этого класса, но хорошая режущая способность и коорзионная стойкость легко компенсируют этот недостаток. Легко полируется. Технологична.

Высоколегированные нержавеющие стали:

4Х13 (45Х13) имеет уникальные антикоррозионные свойства, но способность держать заточку — крайне слабая. Можно порекомендовать на кухню или для нужд водолаза, но охотничий нож из такой стали доставит много разочарований. Такая сталь идет, как правило, на недорогие хозяйственные ножи, ножи из столовых приборов, дешевые исторические репликанты на стену и т. п.

п.

65Х13 сортовой не является, но широко используется промышленными производителями для своих моделей.При правильной термообработке клинок из такой стали способен порадовать владельца хорошим сочетанием коррозионной стойкости (темнеет без образования ржавчины в активной среде, такой как томаты, цитрусовые, кровь) и приличной режущей способностью. Материал для клинка хорошего кухонного, туристического или рыбацкого ножа. Легко затачивается даже в полевых условиях “о камушек”. Хороший термист может добиться с этой сталью весьма недурных результатов.

9Х18 (95Х18 и Х18) пользуется наибольшим почетом среди нержавеющих сталей. Хорошая стойкость режущей кромки не кажется высокой ценой за незначительное ухудшение по сравнению с 65Х13 коррозионной стойкости. К сожалению, очень велик разброс качества исходного материала. Как и любая высоколегированная сталь требует особых режимов термообработки, Проигрывает углеродистым и инструментальным сталям в прочности. Дорога. Остается одним из наиболее популярных материалов как на складные, так и на обычные ножи.

Дорога. Остается одним из наиболее популярных материалов как на складные, так и на обычные ножи.

Импортные аналоги отечественных сталей:

низкоугледистые (до 0.6% С) — 45Х13 — сталь 18/10, “400-го типа”, 420, 420J2, 420m, 425m, 10C29, X45CrMo14(1.4116), X55CrMo14(1.4110)

среднеуглеродистые (0,65-0,95% C) — 65Х13 — 440A, 440B, AUS6, AUS8, MBS26, NNS-8, 12C27, 13C26, X65CrMo14(1.4109), X89CrMoV18(1.4112)

высокоуглеродистые (0.95 — 1.2% С) — 95Х18 — AUS10, GIN1(G-2), 154CM, 440C, VG10, RS-30, CRB-7, X105CrMo17 (1.4125), ATS34, ATS55, CPV10M

порошковые стали с повышенным содержанием С (до 3%) — наших марочных аналогов нет, только экспериментальные плавки и на заказ — 440XH, BG-42, CPM(T)440V, CPM 420V, zdp-189, Cowry X.

Источник http://knifereviews.net/article/read/steel_table.html

Инструментальная сталь, классификация

Инструментальные стали имеют существенные отличия от конструкционных сталей, но встречаются и совпадения свойств.

Большая часть инструментальных сталей имеют ледебуритиую или заэвтектоидную структуру.

Инструментальные стали могут классифицировать по их назначению:

— штамповые для холодного деформирования;

— штамповые стали для горячего деформирования;

— стали для обработки резанием.

Так же инструментальные стали можно классифицировать на основе легирования (Веигерский стандарт):

— нелегированные;

— легированные;

— с добавками вольфрама и легированные хромом;

— быстрорежущие стали.

Главные свойства инструментальных сталей, это износоустойчивость, вязкость, твёрдость и теплостойкость.

Основываясь на зависящих друг от друга свойствах, инструментальные стали делят на пять основных групп:

1. Инструментальные стали, обладающие высокой твёрдостью, вязкостью, нетеплостойкие.

В эту группу входят нелегировные, со средним содержанием углерода, а так же низколегированные доэвтектоидные и эвтектоидные стали.

2. Инструментальные стали, имеющие высокую твёрдость, нетеплостойкие.

В данную группу относят нелегированные с небольшим содержанием углерода стали, а так же низколегированные заэвтектоидные инструментальные стали.

3. Инструментальные стали с высокой твёрдостью, износостойкие, средней теплостойкости.

Это, прежде всего ледебуритные и заэвтектоидные стали, включающие в себя от 5 до 12% хрома, а так же 2-3% углерода.

4. Инструментальные стали с высокой твёрдостью, износостойкие, теплостойкие.

В эту группу входят ледебуритные стали, со средним и высоким содержанием углерода, высоколегированные молибденом, вольфрамом (в эту группу входят быстрорежущие стали).

5. Инструментальные стали, обладающие теплостойкостью и вязкостью.

Большая часть сталей данной группы являются доэвтектоидными и заэвтектоидными сталями с низким, реже со средним содержанием углерода, легированные хромом, никелем, молибденом, вольфрамом.

Читайте так же:

Флюсы для дуговой сварки

Водогазопроводная труба

Пенополиуретановая изоляция трубы

Сталь Про, Лист оцинкованного железа: классификация

Лист оцинкованный

Лист стальной оцинкованный — металлопрокат, противостоящий возникновению очагов коррозии. При изготовлении помещается в ванну, наполненную цинком. Процедура проводится до момента появления слоя, образующего герметичное прочное покрытие, которое защищает от воздействия воды и реагентов. В процессе отслеживается качество, равномерность нанесения вещества на изделие. Толщина зависит от дальнейшего применения, степени влажности помещения, среды использования, от показателя зависит выбор ГОСТ.

Оцинкованный лист металла – особый вид плоского металлопроката с повышенной защитой от коррозии. В процессе производства стальные листы погружаются в горячий цинковый раствор, и их поверхность полностью покрывается прочным защитным слоем. Толщина цинкового покрытия напрямую зависит от будущих условий эксплуатации изделий. Чем в более неблагоприятных условиях будут использоваться оцинкованные листы, тем толще будет антикоррозионное покрытие.

Толщина цинкового покрытия напрямую зависит от будущих условий эксплуатации изделий. Чем в более неблагоприятных условиях будут использоваться оцинкованные листы, тем толще будет антикоррозионное покрытие.

Лист оцинкованного железа: классификация

Оцинкованные листы, помимо прекрасных антикоррозионных свойств обладают отличной прочностью, пластичностью и легко поддаются механической обработке. Таким образом из них можно изготавливать самые разнообразные детали и конструкции методом штамповки, сгибания или вытягивания. В зависимости от области применения, оцинкованные листы могут маркироваться следующими литерами:

Штампованные листы оцинкованной стали, имеют дополнительную маркировку, обозначающую их устойчивость к вытяжению – Н, Г и ВГ (нормальная, глубокая и весьма глубокая). Исходя из особенностей нанесения цинкового покрытия, листы могут маркироваться как НР (нормальная разнотолщинность) или УР (уменьшенная разнотолщинность).

Сталь листовая оцинкованная: сфера применения

Стальные оцинкованные листы широко применяются в строительстве при сооружении различных промышленных и жилых объектов. Кроме того, из них изготавливают цистерны для хранения и перевозки жидких сред, а также кузовные элементы транспортных средств. Также оцинкованные листы используются для возведения заборов, лестниц и рекламных конструкций.=

В интернет-магазине компании «Сталь-Про» вы можете приобрести оцинкованные стальные листы высокого качества, изготовленные по ГОСТу. Предлагаем вам ознакомиться с ассортиментом продукции и, прежде чем оформлять заказ, проконсультироваться с менеджером относительно условий оплаты и доставки.

Открытый урок по материаловедению «Сталь. Классификация и маркировка»

Ход урока:

1. Организационный момент

2. Вступительное слово преподавателя.

— Сегодня тема нашего урока «Сталь. Классификация и маркировка». Цель урока: изучить классификацию и маркировку стали.

Классификация и маркировка». Цель урока: изучить классификацию и маркировку стали.

-Но прежде чем мы приступим к изучению новой темы, мы вспомним что мы проходили на прошлой паре. Для этого Вам в течение 10 минут необходимо ответить на вопросы теста «Чугун» (Приложение 2), после этого обменяться с соседом и сравнить правильность ответов с доской. Перед Вами лежит «Лист самооценки» (Приложение 1а). Там в графе Тест «Чугуны» внести заработанную оценку.

А теперь мы приступим к изучению новой темы.

Есть у писателя Евгения Пермяка маленькая сказка “Чугун и сталь”. В ней хорошо подчеркнуты “родственные связи” чугуна и стали. Вот как об этом там рассказывается. (Два студента обыгрывают сказку)

“Пролилась огневой струей из жаркой печи горячая Сталь. Засверкала золотыми звездами, остыла дорогими слитками и зазналась. Перед серым Чугуном так стала себя выхвалять, что тот чуть не изоржавел от стыда.

— Я, — говорит Сталь, — нержавеющая, нетемнеющая, хитро сваренная! Как алмаз крепка, как змея гибка. Закалюсь — не отколюсь! Пилить, сверлить, резать — все могу; на все пригодна! Хочешь — булатом стану, хочешь — иглой! Мостом лягу. Рельсами побегу. Машиной заработаю. Пружиной совьюсь. А ты что, Чугун? На сковородки, на утюги только и годен. Ну да разве еще на станины второсортные да на шестерни молотильные! Ни ковок, ни ловок, хрупок, как лед. Не модный металл. Говорит так Сталь, на весь цех себя славит. И самолетом-то она полетит, и кораблем-то поплывет, и чем только она не станет… Даже перо писчее не забыла. Часовую стрелку и ту не пропустила. Все перебрала. Столько наговорила про себя, что в семи коробах не свезти. Но ничего лишнего не прибавила. Была в ее стальном звоне правда. Конечно, Чугуну далеко до Стали. Только об одном ей забывать не надо бы: о том, что Чугуну она родной дочерью доводится, что она ему своей жизнью обязана… Ну, а в остальном все правильно, если, конечно, совесть во внимание не принимать”.

-О чём эта сказка?

-О том, что нельзя зазнаваться, хвастать. Что же касается стали, то сталь выплавляется из чугуна, т.е. прежде чем выплавить сталь, нужно получить чугун.

-Давайте посмотрим видео — как производится сталь. (смотрим видео производство стали).Что вы поняли из видео? Кто может рассказать как происходит производство стали?

-Что прежде чем произвести сталь, необходимо изготовить чугун.

-А теперь мы послушаем историю появления стали (опережающее задание; студент рассказывает историю появления стали)

-Сталь прочная, лёгкая, карозионностойкая. В старину она считалась драгоценным металлом. Из неё в первую очередь делали оружие. Самым знаменитым был булат. Его Родина – Индия. Более технологичный путь получения упругой стали, при котором не требовались ни особо чистая руда, ни графит, ни специальные печи, был найден в Китае во II веке нашей эры. Сталь перековывали очень много раз. При каждой ковке складывая заготовку вдвое, в результате чего получался отличный оружейный материал, называемый дамаском, из которого, в частности, делались знаменитые, японские катаны.

До 19 века сталь считалась исключительно оружейным сплавом, но в 1830 году в Англии их неё стали делать бытовые предметы: шкатулки, подносы, портсигары. В 20 веке из стали изготавливать светильники и даже барельефы. Сталь с различными видами обработки может иметь золотой, красный, оранжевый, синий, зелёный цвет.

До 19 века сталь считалась исключительно оружейным сплавом, но в 1830 году в Англии их неё стали делать бытовые предметы: шкатулки, подносы, портсигары. В 20 веке из стали изготавливать светильники и даже барельефы. Сталь с различными видами обработки может иметь золотой, красный, оранжевый, синий, зелёный цвет.— А теперь давайте вместе с Вами попробуем сформулировать определение стали.

-Сталь — это сплав железа с углеродом, содержание углерода не более 2%.

— А какими же свойствами обладает сталь.

-Свойства стали:

1. Высокая прочность;

2. Твердость;

3. Высокая пластичность;

4.Хорошая обрабатываемость резанием;

5. Хорошая свариваемость.

— Перед Вами лежит Приложение 3 «Постоянные примеси в стали», необходимо заполнить таблицу, макет которой представлен на доске.

— Кто желает заполнить эту таблицу на флипчарте. (Один студент заполняет таблицу у доски, все остальные у себя в тетрадях, после этого сравниваются правильность ответов и выставляется оценка в «Листе самооценки»)

(Один студент заполняет таблицу у доски, все остальные у себя в тетрадях, после этого сравниваются правильность ответов и выставляется оценка в «Листе самооценки»)

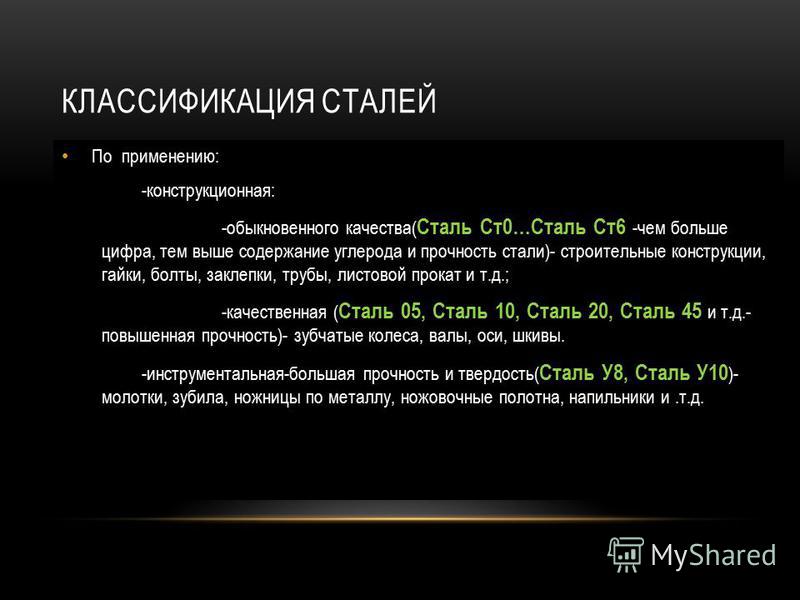

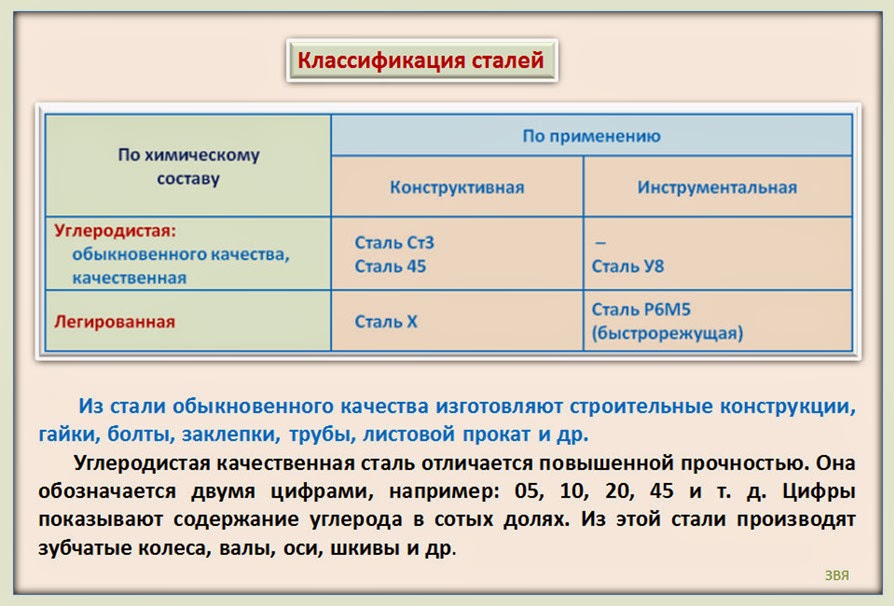

-Давайте рассмотрим классификацию стали по назначению. По назначению стали классифицируются на конструкционные и инструментальные.

Конструкционная сталь — сталь, которая применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определёнными механическими, физическими и химическими свойствами.

Инструментальная сталь — сталь с содержанием углерода от 0,7 % и выше. Эта сталь отличается высокой твёрдостью и прочностью (после окончательной термообработки) и применяется для изготовления инструмента.

— А теперь давайте пробуем определить какая сталь применялась для изготовления этих изделий ( Учитель показывает детали : шатун, зубчатое колесо, червячное колесо- ученики должны определить , что для их изготовления использовалась конструкционная сталь; затем показывает: метчик, плашку, сверло — инструментальная сталь).

— А теперь давайте, рассмотрим классификацию стали по качеству. По качеству, то есть по способу производства и содержанию примесей, стали и сплавы делятся на четыре группы

Классификация сталей по качеству

Стали обыкновенного качества (рядовые) по химическому составу -углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах. Примером данных сталей могут служить стали СтО, СтЗсп, Ст5кп.

Стали обыкновенного качества, являясь наиболее дешевыми, уступают по механическим свойствам сталям других классов.

Стали качественные по химическому составу бывают углеродистые или легированные (08кп, 10пс, 20). Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более стро-гих требований к составу шихты, процессам плавки и разливки.

Углеродистые стали обыкновенного качества и качественные по степени раскисления и характеру затвердевания металла в изложнице делятся на спокойные, полуспокойные и кипящие. Каждый из этих сортов отличается содержанием кислорода, азота и водорода. Так в кипящих сталях содержится наибольшее количество этих элементов.

Стали высококачественные выплавляются преимущественно в электропечах, а особо высококачественные — в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям (содержание серы и фосфора менее 0,03%) и содержанию газов, а следовательно, улучшение механических свойств. Это такие стали как 20А, 15Х2МА.

Стали особовысококачественныеОсобовысококачественные стали подвергаются электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов. Данные стали выплавляются только легированными. Их производят в электропечах и методами специальной электрометаллургии. Содержат не более 0,01% серы и 0,025% фосфора. Например: 18ХГ-Ш, 20ХГНТР-Ш.

Данные стали выплавляются только легированными. Их производят в электропечах и методами специальной электрометаллургии. Содержат не более 0,01% серы и 0,025% фосфора. Например: 18ХГ-Ш, 20ХГНТР-Ш.

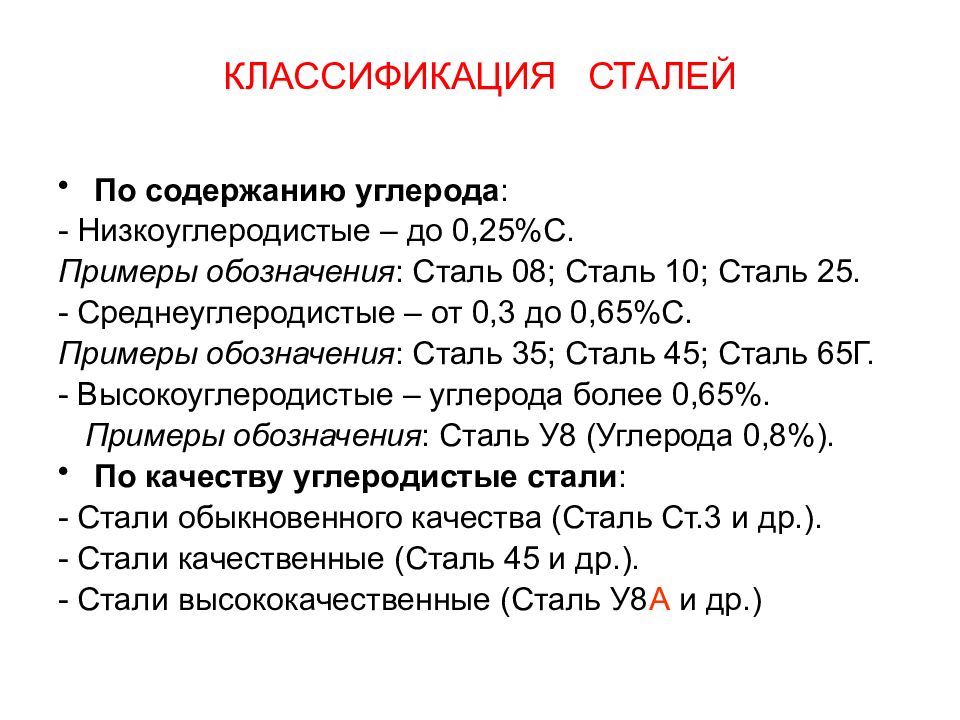

— Рассмотрим еще одну классификацию стали по химическому составу. По химическому составу углеродистые стали делят в зависимости от содержания углерода на следующие группы:

малоуглеродистые — менее 0,3% С;

среднеуглеродистые — 0,3…0,7% С;

высокоуглеродистые — более 0,7 %С.

Для улучшения технологических свойств стали легируют. Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Сr, Ni, Мо, Wo, V, Аl, В, Тl и др.), а также Mn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов:

низколегированные — менее 2,5%;

среднелегированные — 2,5.

..10%;

..10%;высоколегированные — более 10%.

Структурный состав

Легированные стали и сплавы делятся также на классы по структурному составу:

в отожженном состоянии — доэвтектоидный, заэвтектоидный, ледебуритный (карбидный), ферритный, аустенитный;

в нормализованном состоянии — перлитный, мартенситный и аутенитный.

К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному — с более высоким и к аустенитному — с высоким содержанием легирующих элементов.

Перед Вами лежат таблица «Легированные элементы» (Приложение 4), давайте посмотрим какие элементы используются для улучшения свойств стали.

— У каждого вида стали есть своя марка. Давайте рассмотрим правила маркировки стали.

КОНСТРУКЦИОННАЯ

Если слово «Сталь» написано Ст, то данная сталь обыкновенного качества.

Цифры обозначают марку стали; всего 7 марок (от 0 до 6 )

Цифры обозначают марку стали; всего 7 марок (от 0 до 6 )

ПРИМЕР: Ст 3 — сталь конструкционная, обыкновенного качества, марка№3

Если слово «Сталь» написано полностью, то данная сталь качественная. Цифры обозначают содержание углерода в сотых долях %

ПРИМЕР: Сталь 45-сталь конструкционная, качественная, содержание углерода 0,45%.

ИНСТРУМЕНТАЛЬНАЯ

ПРИМЕР: У7- сталь инструментальная,качественная, содержание углерода 0,7%

Буква «А», стоящая в конце марки стали, обозначает, что данная сталь высокого качества.

ПРИМЕР: У10А- сталь инструментальная, высококачественная, содержание углерода 1%

ЛЕГИРОВАННАЯ

Цифры в начале марки стали обозначают содержание углерода в сотых долях %,если цифра отсутствует то углерода содержится до 1%.

Цифры стоящие после легирующего элемента, обозначают содержание данного элемента в целых долях %,если цифры отсутствуют,то данного элемента содержится до1%.

Буква «А», стоящая в конце марки обозначает, что данная сталь высокого качества.

ПРИМЕР:20Х13- сталь легированная, качественная, содержание углерода 0,2%, содержание хрома 13%

— А теперь Вам необходимо самостоятельно расшифровать марки стали (Приложение 6 «Расшифруй»).

— Кто желает расшифровать марки у доски (Один студент работает у доски; все остальные самостоятельно; после этого сравнивают что получилось и заносят результат в «Лист самооценки»).

— А теперь давайте подведем итог. Подсчитайте общий результат в листе самооценке.

— Оценивание обучающихся.

Домашнее задание:

Необходимо составить кроссворд на тему «Чугун» и «Сталь» не менее из 30 слов.

Сталь нелегированная: гост, характеристики, классификация, свойства

Сплав нелегированной стали-химические термины, используемые для названия двух типов стали. Сталь представляет собой металлический сплав. Он состоит из железа и некоторых других элементов, таких как углерод. Нелегированные стали, не имеют элементов, добавляемых в сталь при ее переплавке. Сталь широко используется во всем мире из-за нескольких причин, таких как низкая стоимость, простота изготовления, прочность и т. д. Существуют различные сорта стали доступны в соответствии с их свойствами.

Легированная сталь

-это вид стали и имеет большое количество другие элементы, кроме железа и углерода. Основное различие между легированные и нелегированные стали, что в легированной стали, остальные элементы добавляются железа при выплавке принимая во внимание, что в нелегированной стали, без элементов добавляются при плавке.

Существует два основных типа сплавов в качестве замещения сплавах и сплавах внедрения. Когда расплавленный металл используется в производстве сплавов, размеры атомов будут определять, какой тип будет сформирована. Если атомы металлов, которые собираются, чтобы быть смешанным иметь относительно одинаковые размеры, образовавшихся замещающих Тип сплава, но если один тип атомов металла меньше, чем другой тип, промежуточный сплав образуется.

Когда расплавленный металл используется в производстве сплавов, размеры атомов будут определять, какой тип будет сформирована. Если атомы металлов, которые собираются, чтобы быть смешанным иметь относительно одинаковые размеры, образовавшихся замещающих Тип сплава, но если один тип атомов металла меньше, чем другой тип, промежуточный сплав образуется.

Нелегированная сталь

-это вид стали, который имеет другие элементы добавляются во время плавки. Плавка процесс извлечения металла из руды. Этот процесс включает в себя нагрев и плавление руды. При плавки удаляет примеси, присутствующие в железной руде. Процесс плавки проводится несколько раз для того, чтобы удалить нагар. Если слишком много присутствует углерода, это не нелегированные стали. Содержание углерода должно быть примерно до 1 %.

В производстве легированной стали, некоторые элементы, такие как хром, кобальт добавляются железа, но в производстве нелегированной стали, без добавления других элементов. Поскольку нет других элементов, кроме железа и небольшого количества углерода, нелегированной стали есть меньше прочность и меньшую гибкость. Таким образом, эта сталь должна пройти процесс называется темперированнее. Закаливание — это процесс нагревания железа при высокой температуре для того, чтобы сделать ее чувствительной к образованию трещин, которые происходят во время сварки.

Таким образом, эта сталь должна пройти процесс называется темперированнее. Закаливание — это процесс нагревания железа при высокой температуре для того, чтобы сделать ее чувствительной к образованию трещин, которые происходят во время сварки.

Нелегированная сталь используется в области строительства, где требуются от металлов высокой прочности. Нелегированной стали прутки используются для укрепления бетонов, для того чтобы сделать ворота, заборы и т. д.

Заключение сплав-это смесь или смеси из двух или более металлических компонентов. Это могут быть однородными или разнородными. Легированная сталь-это вид стали, который включает в себя железо, углерод и некоторые другие элементы, по своему химическому составу. Основное различие между легированной и нелегированной стали заключается в том, что легированная сталь состоит из железа и других элементов во время плавки, а нелегированной стали без дополнительных элементов.

15Л копровые бабы, блоки, ролики, корпусы, поводки, захваты, пильные рамы, детали сварно-литых конструкций с большим объемом сварки, плиты, подушки и другие неответственные детали, работающие под действием средних статических и динамических нагрузок.

35Л станины прокатных станов, зубчатые колеса, тяги, бегунки, задвижки, балансиры, диафрагмы, катки, валки, кронштейны и другие детали, работающие под действием средних статических и динамических нагрузок.

25Л станины прокатных станов, шкивы, траверсы, поршни, буксы, крышки цилиндров, плиты настильные, рамы рольгангов и тележек, мульды, корпусы подшипников, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С под давлением.

20Л шаботы, арматура, фасонные отливки деталей общего машиностроения, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С.

30Л рычаги, балансиры, корпусы редуктора, муфты, шкивы, кронштейны, детали сварно-литых конструкций, чаши и конусы засыпных аппаратов, станины, балки, опорные кольца, бандажи, маховики и другие детали, работающие под действием средних статических и динамических нагрузок.

40Л станины, корпусы, муфты, тормозные диски, шестерни, кожухи, вилки, звездочки и другие детали, работающие при температурах до 400 °С.

45Л станины, зубчатые колеса и венцы, тормозные диски, муфты, кожухи, опорные катки, звездочки и другие детали, к которым предъявляются требования повышенной прочности и высокого сопротивления износу и работающие под действием статических и динамических нагрузок.

50Л шестерни, бегунки, колеса, зубчатые колеса подъемно-транспортных машин, валки крупно-, средне- и мелкосортных станов для прокатки мягкого металла. Сталь применяется в нормализованном или улучшенном состоянии и после поверхностного упрочнения с нагревом ТВЧ.

55Л зубчатые колеса и муфты подъемно-транспортных машин, ходовые колеса, бегунки, зубчатые сектора и венцы, полумуфты, скаты, втулки зубчатых муфт и другие детали, к которым предъявляются требования повышенной твердости.

Классификация сталей | Сварочные работы

Сталь классифицируют по способу производства, химическому составу, назначению, структуре и качеству.

По химическому составу стали делятся на углеродистые и легированные.

Углеродистой называют такую сталь, в которой углерод является основным элементом, определяющим ее свойства. Эта сталь подразделяется на низко-, средне- и высокоуглеродистую с содержанием углерода соответственно: до 0,25 %, от 0,25 до 0,5 % и от 0,5 до 2 %.

Низкоуглеродистые стали чаще применяют в строительных конструкциях: среднеуглеродистые — в машиностроительных; высокоуглеродистые — в инструментальном производстве.

Легированная сталь в своем составе кроме углерода имеет различные легирующие компоненты (хром, кремний, медь, никель, ниобий, титан, молибден, марганец, ванадий и др.), по содержанию которых она делится на низко-, средне- и высоколегированную. Суммарное содержание легирующих элементов в таких сталях составляет соответственно: до 2,5 %; от 2,5 до 10 % и более 10 %.

По назначению стали подразделяются на конструкционную, инструментальную и сталь с особыми свойствами.

Конструкционные стали применяются для изготовления деталей машин и строительных металлоконструкций.

Стали с особыми свойствами используют главным образом в тех отраслях производства, где требуются особые физические, химические или механические свойства материала. Например, нержавеющие стали, как правило, применяются в химическом машиностроении; жаропрочные — в паротурбостроении; электротехнические— в трансформатор но- и электромашиностроении.

По структуре стали делятся на перлитные, аустенитные, ферритные, мартенситные и карбидные.

При классификации стали по качеству учитываются главным образом содержание в ней вредных примесей — серы и фосфора, а также однородность сплава.

Качество стали не зависит от наличия и количества в ней специальных элементов, так как химический состав определяет марку стали, а не ее качество.

В зависимости от механических свойств при растяжении все стали, применяемые для стальных конструкций, подразделяют на классы: С38/23, С44/29, С46/33, С52/40, С70/45, С70/60 и С85/75. В обозначении класса стали буква «С» означает сталь, цифра в числителе — временное сопротивление, цифра в знаменателе — предел текучести.

В обозначении класса стали буква «С» означает сталь, цифра в числителе — временное сопротивление, цифра в знаменателе — предел текучести.

Временное сопротивление и предел текучести выражены в кг/мм2 (1 кг/мм2=10 МПа).

По прочностным показателям все стали условно делят на три группы:

обычной прочности — низкоуглеродистые класса С38/23;

стали повышенной прочности — низколегированные классов С44/29, С46/33, С52/40;

стали высокой прочности — низколегированные и среднелегированные классов С60/45, С70/60 и С85/75.

Значения предела текучести и временного сопротивления стали зависят не только от ее химического состава, но и от толщины. С увеличением толщины проката сталь становится менее пластичной и нормируемые механические свойства ее уменьшаются.

Для изготовления стальных конструкций зданий и сооружений (доменных цехов и газоочисток, резервуаров для нефти и нефтепродуктов, мачтовых и башенных сооружений, объектов связи с гидротехнических сооружений, опор линий электропередачи и др. ) применяют стали:

) применяют стали:

класса С38/23 марок ВСт3Гпс5, ВСт3спб, 16Д, ВСт3псб, ВСт3кп2, 18кп, 18пс, 18сп, 18Гпс, 09Г2С и др.; класса С44/29 марок 09Г2 и 09Г2С и др.; класса С46/39 марок 09Г2С, 10Г2С1, 15ХСНД, 10ХНДП и др.;

класса С52/40марок 10Г2С1 (т), 10ХИДП, 14Г2АФ, 15Г2АФЛпс, 15Г20Ф и др.;

класса С60/45 марок 16Г2АФ,.18Г2АФДпс, 15Г2СФ(т) и др.;

класса С70/60 марок 12Г2СМФ, 12ГН2СФАЮ и др.

Классификация углеродистых и низколегированных сталей

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом: Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или цирконий или любой другой элемент, добавляемый для получения желаемого эффекта сплавления; когда установленный минимум по меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанного процентного содержания: марганец 1. 65, кремний 0,60, медь 0,60.

65, кремний 0,60, медь 0,60.

Стали можно классифицировать по различным системам в зависимости от:

- Состав, например, из углеродистой, низколегированной или нержавеющей стали.

- Методы производства, такие как мартеновский, основной кислородный процесс или методы в электропечах.

- Метод отделки, такой как горячая прокатка или холодная прокатка

- Форма продукта, такая как стержневая пластина, лист, полоса, труба или структурный профиль

- Практика раскисления, такая как раскисленная, полуспокойная сталь, сталь с крышкой или кромкой

- Микроструктура, такая как ферритная, перлитная и мартенситная

- Требуемый уровень прочности в соответствии со стандартами ASTM .

- Термическая обработка, такая как отжиг, закалка и отпуск, а также термомеханическая обработка

- Дескрипторы качества, такие как качество ковки и товарное качество.

Углеродистая сталь

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом:

Сталь считается углеродистой, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или циркония или любого другого элемента, добавляемого для получения желаемого эффекта легирования. ; когда установленный минимум по меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанного процентного содержания: марганец 1.65, кремний 0,60, медь 0,60.

; когда установленный минимум по меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанного процентного содержания: марганец 1.65, кремний 0,60, медь 0,60.

Углеродистая сталь может быть классифицирована в соответствии с различными методами раскисления как сталь с каймой, с крышкой, полуспокойная или спокойно. Практика раскисления и процесс производства стали будут влиять на свойства стали. Однако изменения в углероде оказывают наибольшее влияние на механические свойства, при этом увеличение содержания углерода приводит к увеличению твердости и прочности. Таким образом, углеродистые стали обычно классифицируют в зависимости от содержания углерода.Вообще говоря, углеродистые стали содержат до 2% всех легирующих элементов и могут быть подразделены на низкоуглеродистые стали, среднеуглеродистые стали, высокоуглеродистые стали и сверхвысокоуглеродистые стали; каждое из этих обозначений обсуждается ниже.

Как группа, углеродистые стали являются наиболее часто используемыми сталями. Более 85% стали, производимой и поставляемой в США, составляет углеродистая сталь.

Низкоуглеродистые стали содержат до 0,30% С. Самой большой категорией стали этого класса является плоский прокат (листовой или полосовой), обычно в холоднокатаном и отожженном состоянии.Содержание углерода в этих сталях с высокой формуемостью очень низкое, менее 0,10% C и до 0,4% Mn. Типичное использование — в панелях кузова автомобиля, белой жести и изделиях из проволоки.

Для стальных конструкционных листов и профилей содержание углерода может быть увеличено примерно до 0,30 %, а более высокое содержание марганца — до 1,5 %. Эти материалы могут быть использованы для штамповок, поковок, бесшовных труб и котельных плит.

Среднеуглеродистые стали аналогичны низкоуглеродистым сталям, за исключением того, что содержание углерода находится в диапазоне от 0.30 до 0,60% и марганца от 0,60 до 1,65%. Увеличение содержания углерода примерно до 0,5 % с сопутствующим увеличением содержания марганца позволяет использовать среднеуглеродистые стали в закаленном и отпущенном состоянии. Использование среднеуглеродистых марганцевых сталей включает валы, оси, шестерни, коленчатые валы, муфты и поковки. Стали с содержанием углерода от 0,40 до 0,60% также используются для изготовления рельсов, железнодорожных колес и железнодорожных осей.

Увеличение содержания углерода примерно до 0,5 % с сопутствующим увеличением содержания марганца позволяет использовать среднеуглеродистые стали в закаленном и отпущенном состоянии. Использование среднеуглеродистых марганцевых сталей включает валы, оси, шестерни, коленчатые валы, муфты и поковки. Стали с содержанием углерода от 0,40 до 0,60% также используются для изготовления рельсов, железнодорожных колес и железнодорожных осей.

Высокоуглеродистые стали содержат от 0,60 до 1,00% С с содержанием марганца от 0.от 30 до 0,90%. Высокоуглеродистые стали используются для пружинных материалов и высокопрочной проволоки.

Сверхвысокоуглеродистые стали представляют собой экспериментальные сплавы, содержащие от 1,25 до 2,0% С. Эти стали подвергаются термомеханической обработке для получения микроструктур, состоящих из сверхмелких равноосных зерен сферических, прерывистых доэвтектоидных карбидных частиц.

Высокопрочные низколегированные стали

Высокопрочные низколегированные (HSLA) стали или микролегированные стали предназначены для обеспечения лучших механических свойств и/или большей устойчивости к атмосферной коррозии, чем обычные углеродистые стали в обычном смысле, поскольку они предназначены для удовлетворения конкретных механических свойств, а не химический состав.

Стали HSLA имеют низкое содержание углерода (0,05-0,25% C) для обеспечения адекватной формуемости и свариваемости, а также содержание марганца до 2,0%. Небольшие количества хрома, никеля, молибдена, меди, азота, ванадия, ниобия, титана и циркония используются в различных комбинациях.

Классификация HSLA:

- Атмосферостойкие стали , предназначенные для обеспечения превосходной стойкости к атмосферной коррозии

- Стали контрольного проката , горячекатаные по заданному графику прокатки, предназначенные для образования сильно деформированной аустенитной структуры, которая при охлаждении превращается в очень тонкую равноосную ферритную структуру

- Стали с пониженным содержанием перлита , упрочненные очень мелкозернистым ферритом и дисперсионным твердением, но с низким содержанием углерода и, следовательно, с небольшим содержанием перлита или без него в микроструктуре

- Микролегированные стали с очень небольшими добавками таких элементов, как ниобий, ванадий и/или титан для уменьшения размера зерна и/или дисперсионного твердения

- Сталь с игольчатым ферритом , очень низкоуглеродистая сталь с достаточной прокаливаемостью для превращения при охлаждении в очень тонкую высокопрочную структуру игольчатого феррита, а не с обычной полигональной ферритовой структурой

- Двухфазные стали , обработанные до микроструктуры феррита, содержащей небольшие равномерно распределенные области высокоуглеродистого мартенсита, в результате чего получается продукт с низким пределом текучести и высокой скоростью деформационного упрочнения, что обеспечивает получение высокопрочной стали превосходной формуемости.

Различные типы сталей HSLA могут также иметь небольшие добавки кальция, редкоземельных элементов или циркония для контроля формы сульфидных включений.

Низколегированные стали

Низколегированные стали представляют собой категорию черных металлов, которые обладают механическими свойствами, превосходящими простые углеродистые стали в результате добавок легирующих элементов, таких как никель, хром и молибден. Общее содержание сплава может колебаться от 2,07% до уровней чуть ниже, чем у нержавеющих сталей, которые содержат не менее 10% Cr .

Для многих низколегированных сталей основной функцией легирующих элементов является повышение прокаливаемости с целью оптимизации механических свойств и ударной вязкости после термической обработки. Однако в некоторых случаях добавки к сплаву используются для уменьшения ухудшения состояния окружающей среды при определенных условиях эксплуатации.

Как и стали в целом, низколегированные стали можно классифицировать в соответствии с:

- Химический состав , например, никелевые стали, никель-хромовые стали, молибденовые стали, хромомолибденовые стали

- Термическая обработка , такая как закалка и отпуск, нормализация и отпуск, отжиг.

Из-за большого разнообразия возможных химических составов и того факта, что некоторые стали используются более чем в одном термообработанном состоянии, среди классификаций легированных сталей существует некоторое совпадение. В этой статье рассматриваются четыре основные группы легированных сталей: (1) низкоуглеродистые закаленные и отпущенные (QT) стали, (2) среднеуглеродистые сверхвысокопрочные стали, (3) подшипниковые стали и (4) жаропрочные стали. стойкие хромомолибденовые стали.

Низкоуглеродистые закаленные и отпущенные стали сочетают в себе высокий предел текучести (от 350 до 1035 МПа) и высокую прочность на растяжение с хорошей ударной вязкостью, пластичностью, коррозионной стойкостью или свариваемостью.Различные стали имеют разные комбинации этих характеристик в зависимости от их предполагаемого применения. Однако некоторые стали, такие как HY-80 и HY-100, подпадают под действие военных спецификаций. Перечисленные стали используются в основном как толстолистовые. Некоторые из этих сталей, а также другие подобные стали производятся в виде поковок или отливок.

Некоторые из этих сталей, а также другие подобные стали производятся в виде поковок или отливок.

Среднеуглеродистые сверхвысокопрочные стали — это конструкционные стали с пределом текучести, который может превышать 1380 МПа. Многие из этих сталей имеют обозначения SAE/AISI или представляют собой запатентованные составы.Формы продукции включают заготовки, прутки, стержни, поковки, листы, трубы и сварочную проволоку.

Подшипниковая сталь , используемая для шариковых и роликовых подшипников, состоит из низкоуглеродистой (от 0,10 до 0,20% C ) цементируемой стали и высокоуглеродистой (-1,0% C) стали со сквозной закалкой. Многие из этих сталей имеют обозначения SAE/AISI.

Стали хромомолибденовые жаропрочные содержат от 0,5 до 9% Cr и от 0,5 до 1.0% Мо . Содержание углерода обычно ниже 0,2%. Хром обеспечивает улучшенную стойкость к окислению и коррозии, а молибден повышает прочность при повышенных температурах. Как правило, они поставляются в нормализованном и отпущенном, закаленном и отпущенном состоянии или в отожженном состоянии. Хромомолибденовые стали широко используются в нефтяной и газовой промышленности, а также на ископаемом топливе и на атомных электростанциях.

Как правило, они поставляются в нормализованном и отпущенном, закаленном и отпущенном состоянии или в отожженном состоянии. Хромомолибденовые стали широко используются в нефтяной и газовой промышленности, а также на ископаемом топливе и на атомных электростанциях.

| AISI-SAE | Наиболее распространенная в США классификация углеродистых и легированных сталей.Американский институт чугуна и стали (AISI) является ассоциацией, отвечающей за установление стандартов и создание систем нумерации для различных черных металлов, а Общество автомобильных инженеров (SAE) пишет спецификации и другие данные, используемые в самых разных отраслях. |

| Обозначения AISI-SAE | Система классификации стали, разработанная Американским институтом черной металлургии (AISI) и Обществом автомобильных инженеров (SAE). Обозначения AISI-SAE обычно представляют собой четырехзначные числа, основанные на содержании стали. Обозначения AISI-SAE обычно представляют собой четырехзначные числа, основанные на содержании стали. |

| легированная сталь | Сталь, содержащая добавки, изменяющие свойства металла. Общие элементы сплава включают хром, марганец, молибден и никель. |

| легированные стали | Сталь, содержащая добавки, изменяющие свойства металла.Общие легирующие элементы включают хром, марганец, молибден и никель. |

| уголь | Обычный неметаллический элемент, который в сочетании с железом образует сталь. Содержание углерода обычно увеличивает твердость металла. |

| коррозионная стойкость | Способность материала противостоять износу и химическому разрушению из-за воздействия на поверхность в определенной среде. Легирование стали хромом может повысить коррозионную стойкость металла. Легирование стали хромом может повысить коррозионную стойкость металла. |

| раскисление | Процесс, который удаляет или восстанавливает кислород в расплавленной стали. Раскисление предотвращает окисление металла по мере его затвердевания. |

| пластичность | Мера способности материала вытягиваться, растягиваться или формоваться без разрушения.Пластичность – это механическое свойство. |

| легкообрабатываемые стали | Особая марка стали с небольшим количеством дополнительных легирующих элементов для улучшения обрабатываемости. Стали марок 11хх и 12хх не требуют механической обработки. |

| прокаливаемость | Способность металла упрочняться в процессе термообработки. Стали имеют разную степень прокаливаемости. Стали имеют разную степень прокаливаемости. |

| твердость | Мера способности материала сопротивляться проникновению, вдавливанию и царапанию. Твердость – это механическое свойство. |

| термообработка | Управляемые процессы нагрева и охлаждения, используемые для изменения структуры материала и изменения его физических и механических свойств.Отжиг, закалка и отпуск относятся к термическим обработкам. |

| высокоуглеродистые стали | Обычная углеродистая сталь, содержащая более 0,6% углерода. Высокоуглеродистые стали чрезвычайно прочны и тверды. |

| высокопрочные низколегированные стали | HSLA. Тип стали с низким содержанием углерода и легирующих элементов.Высокопрочная низколегированная сталь обладает хорошей прочностью и относительно недорога. Тип стали с низким содержанием углерода и легирующих элементов.Высокопрочная низколегированная сталь обладает хорошей прочностью и относительно недорога. |

| HSLA | Высокопрочная низколегированная сталь. Тип стали с низким содержанием углерода и легирующих элементов. Сталь HSLA обладает хорошей прочностью и относительно недорога. |

| железо | Серебристо-белый металлический элемент с сильными магнитными свойствами.Железо сплавляется с углеродом для получения стали. |

| низкоуглеродистые стали | Обычная углеродистая сталь, содержащая менее 0,3% углерода. Низкоуглеродистые стали обычно прочны, пластичны и легко свариваются. |

| механические свойства | Характеристика, описывающая реакцию материала на воздействие силы, которая пытается его растянуть, сжать, согнуть, вдавить, поцарапать или сломать. Прочность на растяжение, твердость и пластичность являются механическими свойствами. Прочность на растяжение, твердость и пластичность являются механическими свойствами. |

| среднеуглеродистые стали | Обычная углеродистая сталь, содержащая от 0,3% до 0,6% углерода. Среднеуглеродистые стали прочны, тверды и не так легко свариваются, как низкоуглеродистые стали. |

| физические свойства | Характеристика, описывающая объемные, тепловые, электрические и магнитные характеристики материала.Физические свойства — это совокупность характеристик, описывающих реакцию материала на другие силы, кроме механических. |

| простые углеродистые стали | Сталь, содержащая менее 3% других элементов, кроме железа и углерода. Обычная углеродистая сталь считается самой «чистой» формой стали. |

| нержавеющая сталь | Тип легированной стали, содержащий большой процент хрома.Нержавеющая сталь обладает отличной коррозионной стойкостью. |

| нержавеющая сталь | Тип легированной стали, содержащий большой процент хрома. Нержавеющие стали обладают отличной коррозионной стойкостью. |

| сталь | Черный металл, состоящий из железа и углерода, обычно с небольшим содержанием марганца, фосфора, серы и кремния.Стали классифицируются с использованием числовых обозначений AISI-SAE. |

| инструментальные стали | Специализированный тип легированной стали, обладающий превосходной прочностью, ударной вязкостью и износостойкостью. Инструментальные стали используются в режущих инструментах, штампах и других промышленных инструментах. Инструментальные стали используются в режущих инструментах, штампах и других промышленных инструментах. |

| Единая система нумерации | УНС.Общая система классификации, которая используется как для черных, так и для цветных металлов. Идентификаторы UNS включают префикс, за которым следуют пять цифр. |