Долговечность бетона и методы продления срока службы

В основном бетонные и железобетонные конструкции служат около 50—100 лет. Но на практике долговечность бетона зависит от его характеристик его составляющих, свойств и внешней среды, где он эксплуатируется. Преждевременное разрушение сооружений из такого стройматериала происходит нередко. Поэтому важно знать методы продления срока его службы и сохранения стойкости поверхности в первоначальном виде.

6 причин снижения долговечности

Самыми уязвимыми бетонными конструкциями являются дороги, мосты.

Срок службы бетона зависит от следующих факторов:

- Состав стройматериала. Цемент, его марка прочности и обязательно показатели водостойкости играют важную роль в надежности бетонных сооружений. Прочность должна соответствовать нагрузкам. Материал обязан иметь точно выдержанный компонентный состав наполнителей.

- Вид заполнителя. Керамзитобетон прослужит около 75 лет, а арболит нужно через 20 лет ремонтировать.

- Температурный режим. Раствор должен уметь противостоять изменению температуры.

- Заливка, пропорции главных составляющих смеси. С увеличением доли вяжущего элемента прочность бетонного раствора увеличивается. При изменении технологии заливки и пропорции ингредиентов к жидкости и нарушении процесса сушки снижается срок службы конструкции.

- Влага, низкие температуры, соль. Губительно отражаются на материале. Повреждения будут видны уже через несколько лет эксплуатации.

- Вибрации, ветра, крепление. Внешние факторы всегда влияют на долговечность бетона.

Как продлить жизнь бетону?

Долговечность сооружения зависит от свойств подготовленной подушки и качества заливки.Согласно нормативным характеристикам и рекомендациям опытных строителей, можно увеличить срок службы такого стройматериала. Для этого придерживаются таких правил:

- Чем качественней будет заливка, тем дольше конструкция проживет.

- Состав выбирают, учитывая будущие нагрузки.

Если получится сделать запас для прочности, это увеличит надежность и крепление сооружения.

Если получится сделать запас для прочности, это увеличит надежность и крепление сооружения. - Грунт нужно готовить качественно. Это снижает риск появления крупных трещин. Основание должно быть плотным, чтобы меньше было внешних воздействий.

- Снизить пузырьковый воздух за счет уплотнения материала при заливке. Чем больше плотность бетона, тем меньше будет пористость. Благодаря этому стройматериал будет влагоустойчив.

- Раствор нужно хорошо сушить. Вода не должна быстро испаряться, иначе материал не среагирует и будут трещины. Смесь нужно накрывать полиэтиленом.

- В зимнее время материал не засыхает при минусовой температуре. Его греют электрокабелями, опалубку изолируют так, чтобы сохранялось тепло.

Методы продления срока службы

Химическая стойкость бетона также гарантирует его долговечность. Поэтому вводят в раствор модификаторы, делая его более устойчивым. В составе стройматериала есть фибра, которая является связующим веществом. Она закрепляет раствор изнутри. Готовую поверхность можно покрыть сухим цементом. Модификаторы укрепляют материал сверху. Рекомендуется обработать монолит изолирующей пропиткой. Стройматериал станет гидроизоляционным, что повысит срок службы. Если впоследствии использования появилась трещина в конструкции, то лучше как можно быстрее устранить дефект. Так как она со временем превратится в большую щель.

Готовую поверхность можно покрыть сухим цементом. Модификаторы укрепляют материал сверху. Рекомендуется обработать монолит изолирующей пропиткой. Стройматериал станет гидроизоляционным, что повысит срок службы. Если впоследствии использования появилась трещина в конструкции, то лучше как можно быстрее устранить дефект. Так как она со временем превратится в большую щель.

На износостойкость бетона в большей степени оказывают влияние плотность, водонепроницаемость, морозоустойчивость, меры, которые связаны с изоляцией от агрессивной среды.

Если ограничить доступ воды к материалу, то он прослужит долгое время. Поэтому применяют различные обмазки, которые не дают воде вступить в контакт с известью. Железобетонные сооружения часто портятся из-за коррозии металлоконструкций. Их нельзя использовать в агрессивной среде. Они обладают маленькой плотностью и имеют тонкий защитный слой. Для создания долговечной конструкции важно учитывать, где бетон или железобетон будет эксплуатироваться и обязательно в какой среде.

Их нельзя использовать в агрессивной среде. Они обладают маленькой плотностью и имеют тонкий защитный слой. Для создания долговечной конструкции важно учитывать, где бетон или железобетон будет эксплуатироваться и обязательно в какой среде.

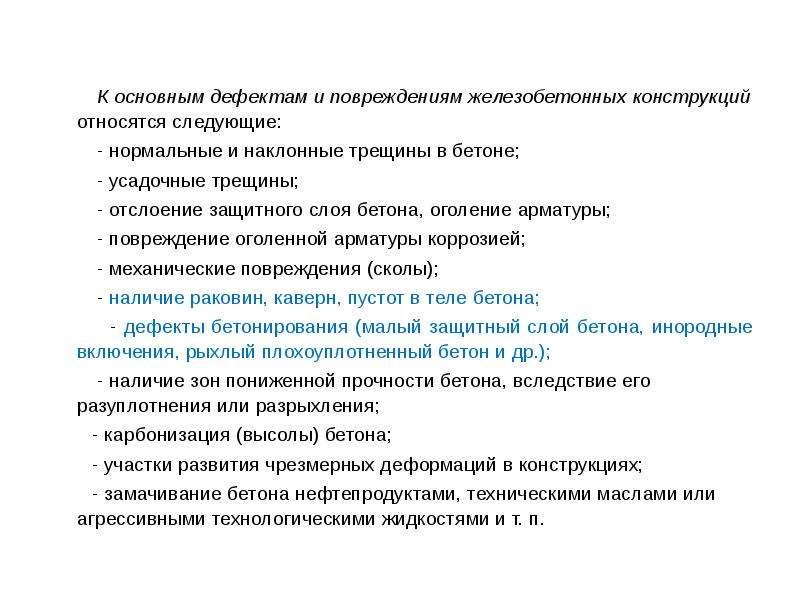

Ремонт и усиление железобетонных конструкций: как продлить срок службы

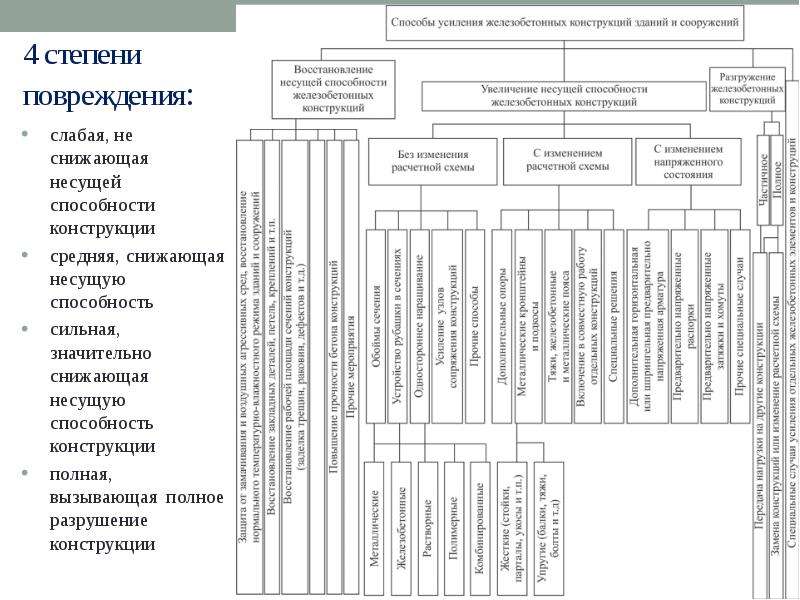

Способы усиления железобетонных конструкций

Вне зависимости от состава бетонных смесей, использованных при строительстве, первоочередная задача работ по усилению бетона – восстановить металлическую арматуру и предотвратить коррозийные процессы. Повреждённая часть арматуры очищается от ржавчины, если требуется, и покрывается антикоррозийным составом, который в то же время не снижает сцепления бетона с ней. Часто используются эпоксидные шпатлёвки (например — ЭП-0010), хлорсополимерные грунты, а так же полимерные лаки, устойчивые к влаге, кислотным и щелочным реагентам.

Следующий этап – восстановление тела бетона. Хотя используются и обычные составы, лучше подойдут те сухие смеси, которые дадут повышенную прочность и защиту, чем первоначальный состав. А так как качество новых составов непрерывно растёт, а старые материалы быстро устаревают, подобрать улучшенный бетон будет не трудно. Усиления бетона за счёт повышенной сопротивляемости окислителям, прочности, адгезии, меньшего веса и высокой степени гидроизоляции можно добиться, используя новые материалы. Например такие, как «Waterproof plaster», «Riding-K», «Riding-M», «Fibrorastvor».

Хотя используются и обычные составы, лучше подойдут те сухие смеси, которые дадут повышенную прочность и защиту, чем первоначальный состав. А так как качество новых составов непрерывно растёт, а старые материалы быстро устаревают, подобрать улучшенный бетон будет не трудно. Усиления бетона за счёт повышенной сопротивляемости окислителям, прочности, адгезии, меньшего веса и высокой степени гидроизоляции можно добиться, используя новые материалы. Например такие, как «Waterproof plaster», «Riding-K», «Riding-M», «Fibrorastvor».

Наша компания регулярно реконструирует дорожные конструкций: мосты, путепроводы и т.п. Эти смеси разработаны специально для жёстких условий эксплуатации таких объектов: повышенные нагрузки, вибрации, влажность, перепады температур. Поэтому используя наши смеси в других случаях ремонта бетона, вы получите повышенный запас надёжности для ваших конструкций.

В случаях, когда бетон разрушен сильно, и требуется обеспечить максимальное сцепление бетона с арматурой, подойдёт анкерная смесь, с показателем сцепления со сталью не менее 2МПА. Такую характеристику имеет, например, состав Anchors. Это позволяет устанавливать в тело бетона дополнительные металлические крепления и арматуру.

Такую характеристику имеет, например, состав Anchors. Это позволяет устанавливать в тело бетона дополнительные металлические крепления и арматуру.

Методы усиления и восстановления бетона с сильными повреждениями

Можно поделить ситуации, в которых ЖБ конструкция имеет сильные повреждения на несколько типов:

- Сильная коррозия арматуры, требующая антикоррозийных работ, описанных выше.

- Разрушение бетона, утрата им необходимых технических характеристик.

- Изменение условий эксплуатации – повышение нагрузки на несущие конструкции, близкие или превышающие предел их прочности, повышение влажности, изменение температурного режима и химического состава среды.

Если антикоррозийные работы – относительно простой процесс, не требующий особых разъяснений, то в случаях с разрушением бетона и изменением условий эксплуатации всё сложнее.

Если была нарушена технология строительства или условия эксплуатации, бетон может даже начать осыпаться.

Укрепление железобетона металлом и композитами

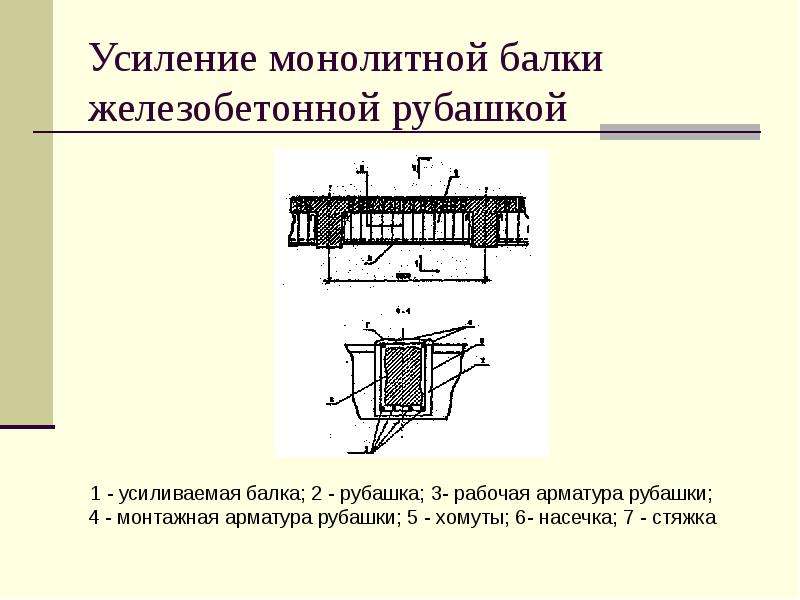

Изменение условий эксплуатации может потребовать не просто усиления бетона, но и работ по укреплению арматурной конструкции, наращивания несущих армирующих элементов. Металлические «рубашки» для опорных колонн, угловые шпренгели для балок, армирующие сетки и другие усилители конструкции должны быть использованы по тщательно подготовленному проекту, и это более трудоёмкая и дорогостоящая задача, чем обычное восстановление повреждённого раствора.

Для нас это не просто теория, ведь компания Hardbridge предлагает полный комплекс работ по восстановлению ваших железобетонных конструкций: от проектной документации и согласования материалов, до производства строительных смесей и выполнения работ на объекте.

Железобетонные конструкции

Системы покрытий Преград® для железобетонных конструкций

Проницаемость, свойственная пористой структуре бетона и способность компонентов бетона и стали вступать в химическое взаимодействие с агрессивной средой, приводят к разрушению бетона и коррозии арматуры. Защита поверхности железобетонных конструкций требуется в первую очередь в тех случаях, когда окружающая среда действует на бетон негативно, приводя к его разрушению. Однако этот способ можно использовать и как средство уменьшения проницаемости бетона с целью усиления защиты находящейся в нем арматуры, когда окружающая среда не оказывает непосредственного разрушающего действия на бетон.

Указанная ниже информация по системам является не полной, специалисты нашей компании готовы предоставить решение под конкретный объект исходя из бюджета, срока службы и технического задания Заказчика.

Для защиты железобетона:

Система придаст железобетонной конструкции требуемые декоративные качества и обеспечит необходимый срок службы. Первый слой в 50 мкм является пенетрирующим (пропиткой) и способствует увеличению адгезии.

Для защиты железобетона:

Система отличается стойкостью к нефтепродуктам, солям, растворам, щелочам и газам, не разрушается и не подвергается дефекту «меление». Высокий срок службы позволяет применять систему в морском и промышленном климате.

Защита мостовых железобетонных конструкций от коррозии

Система антикоррозионной защиты мостовых железобетонных конструкций

В странах Европы и Америки еще с середины прошлого века в связи с увеличивающимися расходами на ремонт сооружений и конструкций уделяется повышенное внимание вопросам коррозии стальной арматуры в железобетоне и ликвидации ее последствий. В результате к середине 1990-х гг. сформировались комплексные системы, объединяющие методы диагностики коррозии стали в железобетоне, прогнозирования сроков службы на их основе и строительную химию, для превентивной защиты и остановки уже начавшихся процессов в железобетонных конструкциях. Сегодня, спустя 30 лет, к таким материалам относятся добавки и ремонтные смеси для бетона, защитные покрытия для арматуры, пропиточные составы и защитные покрытия, содержащие химические соединения, предотвращающие и останавливающие коррозионные процессы. Эти методы и системы нашли применение на стратегически важных объектах, таких как мосты, портовые сооружения, предприятия химической отрасли и др.

Эти методы и системы нашли применение на стратегически важных объектах, таких как мосты, портовые сооружения, предприятия химической отрасли и др.

Прежде чем коррозия стальной арматуры приведет к видимым повреждениям на поверхности железобетона, ее развитие происходит незаметно для глаз, внутри конструкции, процесс может продолжаться месяцами и даже годами. Все более суровые климатические и техногенные влияния создают новые вызовы для конструкций, которые изначально были рассчитаны на более длительный срок службы. Сооружения, которые эксплуатируются в агрессивных условиях, должны быть обследованы даже при отсутствии видимых признаков коррозии во избежание дорогостоящего ремонта. Скорость коррозии стали в железобетоне можно быстро измерить методами неразрушающего контроля с использованием портативного оборудования.

Каковы же основные причины коррозии стальной арматуры в бетоне и решения для их устранения?Под воздействием углекислого газа в воздухе, морской воды или противогололедных реагентов срок службы железобетонных конструкций резко снижается, аварийное состояние может наступить намного раньше заложенного срока службы. Наибольший ущерб мостовым конструкциям наносят два вида коррозии: карбонизация и хлоридная агрессия. Карбонизация — это процесс, при котором естественное значение рН бетона понижается, при этом бетон утрачивает пассивирующее действие на стальную арматуру, что приводит к возникновению коррозии. Хлориды — наиболее активные по отношению к стальной арматуре и быстро проникающие в структуру бетона ионы. Как только они достигают поверхности стальной арматуры в теле бетона, пассивирующая защитная пленка на ней нарушается, вследствие чего происходит очень быстрое и очаговое развитие коррозии. Продукты коррозии как при карбонизации, так и при хлоридном поражении превышают первоначальный объем, в результате создается напряжение в приарматурной зоне бетона, превышающее его когезионную прочность. Таким образом, коррозия стали внутри бетона приводит к его разрушению. Предотвратить данный процесс могут ингибиторы коррозии, которые, попадая в структуру бетона в виде добавки либо в составе ремонтной смеси или специальной пропитки, останавливают его.

Наибольший ущерб мостовым конструкциям наносят два вида коррозии: карбонизация и хлоридная агрессия. Карбонизация — это процесс, при котором естественное значение рН бетона понижается, при этом бетон утрачивает пассивирующее действие на стальную арматуру, что приводит к возникновению коррозии. Хлориды — наиболее активные по отношению к стальной арматуре и быстро проникающие в структуру бетона ионы. Как только они достигают поверхности стальной арматуры в теле бетона, пассивирующая защитная пленка на ней нарушается, вследствие чего происходит очень быстрое и очаговое развитие коррозии. Продукты коррозии как при карбонизации, так и при хлоридном поражении превышают первоначальный объем, в результате создается напряжение в приарматурной зоне бетона, превышающее его когезионную прочность. Таким образом, коррозия стали внутри бетона приводит к его разрушению. Предотвратить данный процесс могут ингибиторы коррозии, которые, попадая в структуру бетона в виде добавки либо в составе ремонтной смеси или специальной пропитки, останавливают его.

Master Builders Solutions, анализируя опыт эксплуатации железобетонных конструкций во всем мире, предлагает к применению на объектах, подверженных воздействию хлоридов или комплекса различных сильноагрессивных сред, систему материалов, содержащих ингибиторы коррозии — серию CI (Corrosion Inhibitors).

Материалы серии CI позволяют значительно продлить срок службы эксплуатируемых конструкций через увеличение межремонтных сроков эксплуатации и, как следствие, снизить затраты на обслуживание конструкций. Применение специальных материалов с ингибиторами коррозии позволяет продлить период безопасной эксплуатации сооружения в два раза! Это приводит к значительному снижению эксплуатационных расходов за счет сокращения количества ремонтов и их стоимости.

Разработана специальная система материалов, содержащих ингибиторы коррозии, для защиты арматурной стали и продления долговечности железобетона как при новом строительстве, так при реконструкции:

∙ добавка для бетона MasterLife CI 222 с ингибитором коррозии в качестве первичной защиты на весь срок службы конструкции;

∙ пропитка бетона MasterProtect 8500 CI с функцией гидрофобизации при содействии ингибитора коррозии последнего поколения для защиты стальной арматуры в железобетоне;

∙ ремонтная смесь MasterEmaco S 488 CI с ингибитором коррозии для конструкционного ремонта насыщенных хлоридами конструкций.

Принципы материалов системы CI:

∙ В значительной степени повысить долговечность строящегося или ремонтируемого сооружения.

∙ Сократить количество ремонтов.

∙ Отсрочить первый ремонт.

∙ Увеличить интервал межремонтных сроков.

Добавка — ингибитор коррозии MasterLife CI 222 — является самым простым, но при этом эффективным и экономически выгодным способом защиты конструкций от коррозии. Она характеризуется простотой ввода (стандартная дозировка — 5 кг на 1 м3 бетонной смеси), отсутствием дополнительных затрат и способностью задерживать начало коррозии вместе со снижением скорости ее распространения. MasterLife CI 222 наиболее эффективен против коррозии, вызванной хлоридами и карбонизацией. Жидкая добавка — ингибитор коррозии MasterLife CI 222 — относится к группе первичной защиты бетона и регламентирована ГОСТ 31384 и СП 28.13330 «Защита строительных конструкций от коррозии». Механизм действия ингибитора в составе MasterLife CI 222 основан на поверхностно-активных хелатных соединениях (от лат. chela — клешня), которые адсорбируются в результате химической реакции на поверхности стали с образованием нерастворимой химически связанной защитной хелатной пленки. Гидрофобизирующие компоненты объединяются с неполярными хвостами ингибитора, образуя сетку молекул, которая делает поверхность стали гидрофобной. Необходимо отметить, что данная технология защиты не влияет на сцепление бетона с арматурой. Дополнительно гидрофобизирующие компоненты в составе MasterLife CI 222 образуют труднорастворимые соли кальция, которые обеспечивают гидрофобное покрытие в порах бетона, замедляя проникновение хлоридов и влаги в бетон. Двойная функциональность обеспечивает отличную защиту от коррозии как для бетона без трещин, так и для бетона с трещинами, или при риске возникновения трещин в будущем. Применение ингибитора коррозии минимизирует затраты на последующие ремонты сооружений, техническое обслуживание и стоимость простоев при эксплуатации.

Механизм действия ингибитора в составе MasterLife CI 222 основан на поверхностно-активных хелатных соединениях (от лат. chela — клешня), которые адсорбируются в результате химической реакции на поверхности стали с образованием нерастворимой химически связанной защитной хелатной пленки. Гидрофобизирующие компоненты объединяются с неполярными хвостами ингибитора, образуя сетку молекул, которая делает поверхность стали гидрофобной. Необходимо отметить, что данная технология защиты не влияет на сцепление бетона с арматурой. Дополнительно гидрофобизирующие компоненты в составе MasterLife CI 222 образуют труднорастворимые соли кальция, которые обеспечивают гидрофобное покрытие в порах бетона, замедляя проникновение хлоридов и влаги в бетон. Двойная функциональность обеспечивает отличную защиту от коррозии как для бетона без трещин, так и для бетона с трещинами, или при риске возникновения трещин в будущем. Применение ингибитора коррозии минимизирует затраты на последующие ремонты сооружений, техническое обслуживание и стоимость простоев при эксплуатации. Ингибитор рекомендован для применения на транспортных и мостовых сооружениях, подверженных воздействию противогололедных солей, и является проверенной технологией с 1991 года.

Ингибитор рекомендован для применения на транспортных и мостовых сооружениях, подверженных воздействию противогололедных солей, и является проверенной технологией с 1991 года.

Вторичная защита для нового строительства и ремонта

Для вторичной защиты мостовых объектов нового строительства, а также при ремонте железобетона применяют пропитку MasterProtect 8500 CI, которая способна предотвратить коррозию даже в самом начале ее возникновения.

MasterProtect 8500 CI — это силановый гидрофобизатор с адсорбционным ингибитором коррозии для железобетона, обеспечивающий двухфакторную защиту — от карбонизации и воздействия хлоридов. К его преимуществам можно отнести не только предотвращение коррозии в самом начале, но и значительное ее снижение в активной фазе, укрепление пассивного слоя стальной арматуры, увеличение удельного электрического сопротивления бетона, минимизацию затрат на техническое обслуживание и стоимость простоев при эксплуатации, а также, что немаловажно, сохранение внешнего вида конструкций после обработки и, в случае необходимости, возможности последующей окраски.

Конструкционный ремонт с защитой от коррозии

Для определения стратегии ремонта мостовых конструкций необходимо вовремя проводить диагностику строительных конструкций на предмет неявных процессов, происходящих в теле железобетона.

Например, определение коррозии арматуры методом потенциалов полуэлементов по ASTM C876 или ОДМ 218.3.1-2010. Железобетонные конструкции, мосты и путепроводы, эксплуатирующиеся в агрессивной среде, в том числе подвергающиеся воздействию хлоридов, требуют особенного подхода при их ремонте и восстановлении.

Именно поэтому Master Builders Solutions для их ремонта предлагает комплекс защитных материалов MasterEmaco S 488 CI + MasterProtect 8500 CI. MasterEmaco S 488 CI — быстротвердеющая сухая смесь тиксотропного типа с компенсированной усадкой класса R4, предназначенная для конструкционного ремонта и защиты железобетона от агрессивных воздействий, а также содержащая в своем составе компонент, защищающий арматурную сталь от коррозионных процессов. Рекомендованная толщина нанесения 20-50 мм. Данный состав смеси показал высокую способность к защите железобетонных конструкций даже в случае появления трещин за счет высокой плотности ремонтного состава (защита от воздействия СО2 , Н2 О), высокой щелочности ремонтного состава (защита от воздействия СО2 , Н2 О), содержания ингибитора коррозии (защита от воздействия Cl). Таким образом, увеличиваются межремонтные сроки объектов, причем долговечность отремонтированной конструкции составом MasterEmaco S 488 CI выше в сравнении с классическими составами.

Рекомендованная толщина нанесения 20-50 мм. Данный состав смеси показал высокую способность к защите железобетонных конструкций даже в случае появления трещин за счет высокой плотности ремонтного состава (защита от воздействия СО2 , Н2 О), высокой щелочности ремонтного состава (защита от воздействия СО2 , Н2 О), содержания ингибитора коррозии (защита от воздействия Cl). Таким образом, увеличиваются межремонтные сроки объектов, причем долговечность отремонтированной конструкции составом MasterEmaco S 488 CI выше в сравнении с классическими составами.

Минстрой России уточнил методики расчета железобетонных конструкций на выносливость и прочность | Технологии

Минстрой России утвердил Изменение №2 к СП 63.13330.2018 «Бетонные и железобетонные конструкции. Основные положения», содержащее новые методики расчета бетонных и железобетонных конструкций при проектировании промышленных и гражданских зданий и сооружений.

«По результатам анализа международного опыта и выполненных в последние годы научно-исследовательских работ внесены изменения в СП 63, в том числе конкретизированы указания по расчету железобетонных конструкций на выносливость и уточнены правила учета продольных сил при расчете наклонных сечений по прочности.

Методика расчета железобетонных конструкций на выносливость используется для расчета элементов производственных зданий и сооружений, испытывающих воздействия многократно повторяющихся нагрузок, а методика учета продольных сил — при расчете наклонных сечений по прочности для элементов всех зданий и сооружений, на которые распространяется действие свода правил.

Для разработки изменений, включенных в нормативный документ, было проведено 10 расчетно-теоретических и экспериментальных исследований, направленных на повышение надежности конструкций, снижение их материалоемкости при тех же нагрузках и повышение экономической эффективности проектов.

«Исследование проблемы нормирования железобетонных конструкций по предельному состоянию по выносливости и расчетно-теоретические исследования по оценке работы железобетонных конструкций при действии многократно повторяющейся нагрузки, позволили внести значимые изменения в методики расчета. Это необходимо, например, для расчета конструкций на действие многократно-повторяющихся нагрузок, создаваемых в промышленных зданиях различными машинами и установками в рабочем режиме. В актуализированный документ также включены новые требования, предъявляемые к арматуре и бетону конструкций», — отметил и.о. директора ФАУ «ФЦС» Андрей Копытин.

Это необходимо, например, для расчета конструкций на действие многократно-повторяющихся нагрузок, создаваемых в промышленных зданиях различными машинами и установками в рабочем режиме. В актуализированный документ также включены новые требования, предъявляемые к арматуре и бетону конструкций», — отметил и.о. директора ФАУ «ФЦС» Андрей Копытин.

Кроме того, в результате проведенных НИР/НИОКР: уточнены существующая методика по определению параметров расчетных длин внецентренно сжатых элементов и классификация пространственных трещин в железобетонных стержневых конструкциях при кручении с изгибом, определено влияние сжимающих напряжений на прочность наклонных сечений внецентренно сжатых железобетонных элементов, разработан новый подход к оценке прочности наклонных сечений, основанный на строгих уравнениях механики, проведены экспериментальные исследования изгибаемых железобетонных балок с арматурой классов А500, А500Н и А500Е классов бетона В30 и В40.

Работа по актуализации СП 63 организована ФАУ «ФЦС» и выполнена авторским коллективом АО «НИЦ «Строительство» НИИЖБ им. А.А. Гвоздева. Документ утвержден приказом Минстроя России от 20 декабря 2021 года №965/пр.

А.А. Гвоздева. Документ утвержден приказом Минстроя России от 20 декабря 2021 года №965/пр.

Улучшение прочностных и эксплуатационных характеристик мостовых конструкций с использованием сверхвысокопрочного фибробетона. Концепции и практическое применение

Ойген Брювилер Профессор Федеральная политехническая школа Лозанны (EPFL), консультант по строительству мостов, Швейцария

Опубликовано 29 апреля 2020, среда

Существующие мосты из железобетона необходимо модернизировать таким образом, чтобы они отвечали перспективным требованиям, в особенности в условиях увеличивающейся транспортной нагрузки. Рассматриваемые в статье решения касаются повышения несущей способности конструкций и их долговечности. Современные разработки, такие как технология сверхвысокопрочного фибробетона — принятое международное обозначение UHPFRC (Ultra high performance fiber reinforced concrete), должны шире внедряться в практику для улучшения эксплуатационных характеристик существующих мостовых сооружений. Обладая исключительными физико-механическими характеристиками и прочностными свойствами, сверхвысокопрочный фибробетон, дополняемый при необходимости стержневой арматурой, служит эффективным фактором, повышающим прочность выносливость железобетонных конструкций мостов. Сверхвысокопрочный фибробетон является водонепроницаемым материалом, поэтому он позволяет увеличить срок службы конструкций мостов. Технология UH FRC применяется в Швейцарии уже более 15 лет. Ниже описаны основные концепции улучшения железобетонных мостов с использованием этой технологии, выделены также три основных способа применения из практики последних лет.

Обладая исключительными физико-механическими характеристиками и прочностными свойствами, сверхвысокопрочный фибробетон, дополняемый при необходимости стержневой арматурой, служит эффективным фактором, повышающим прочность выносливость железобетонных конструкций мостов. Сверхвысокопрочный фибробетон является водонепроницаемым материалом, поэтому он позволяет увеличить срок службы конструкций мостов. Технология UH FRC применяется в Швейцарии уже более 15 лет. Ниже описаны основные концепции улучшения железобетонных мостов с использованием этой технологии, выделены также три основных способа применения из практики последних лет.

1. ВВЕДЕНИЕ

1.1 Терминология

UHPFRC (сверхвысокопрочный фибробетон) – дисперсно армированный композитный материал, изготовленный из цементного вяжущего, мелкого наполнителя и различных добавок тонкого помола, а также большого количества коротких и тонких стальных волокон (фибры). UHPFRC обладает водонепроницаемостью благодаря высокой плотности взаиморасположения частиц, слагающих цементную матрицу.

UHPFRC может дополняться стальной стержневой (или предварительно напряженной) арматурой, с целью улучшения характеристик конструкций и экономии материалов.

UHPFRC не должен рассматриваться и применяться как бетон, но с улучшенными свойствами. UHPFRC и обычный бетон два разных материала (рис. 1 г). Проектирование и строительство с использованием UHPFRC существенно отличается от обычных конструкций из железобетона.

1.2 Формулирование проблемы

Железобетонные конструкции в автодорожных мостах нередко проявляют недостаточные показатели в области несущей способности и долговечности в условиях интенсивного воздействия окружающей среды (например, хлоридов от противогололедной соли или морской воды и силовых воздействий от обращающейся нагрузки).

Работы, проводимые по улучшению свойств изношенных конструкций, во многом зависят от социально-экономических факторов, т.к. они ведут к существенным затратам на проведение работ и эксплуатационным расходам. Железобетонные конструкции дешевле в строительстве, однако их эксплуатация может обходиться дороже в связи с необходимостью более частых ремонтов.

Железобетонные конструкции дешевле в строительстве, однако их эксплуатация может обходиться дороже в связи с необходимостью более частых ремонтов.

Традиционная «реконструкция» с использованием цементобетона и ремонтных составов может оказаться недостаточно эффективной. Должны быть разработаны новые концепции по улучшению эксплуатационных качеств железобетонных мостов.

Несмотря на то, что это достаточно хорошо известно, инженеры-мостовики продолжают находиться в тисках законодательного регулирования и в рамках сложившихся, но устаревающих методов работы. Они считают недостаточную износоустойчивость и долговечность железобетонных конструкций «нормой» и занимаются лишь подсчетом затрат в течение срока службы, хотя имеется возможность существенного улучшения положения.

1.3 Цель статьи

В данной статье описываются современные апробированные методы восстановления и усиления конструкций существующих мостов из железобетона с использованием UHPFRC по технологии, которая сегодня широко применяется в практике строительства в Швейцарии. Приведены основные инженерно-строительные концепции, а реализация этих концепций показана на трёх примерах из недавней практики.

Приведены основные инженерно-строительные концепции, а реализация этих концепций показана на трёх примерах из недавней практики.

2. КОНЦЕПЦИЯ УЛУЧШЕНИЯ ХАРАКЕТРИСТИК МОСТОВ С ИСПОЛЬЗОВАНИЕМ UHPFRC

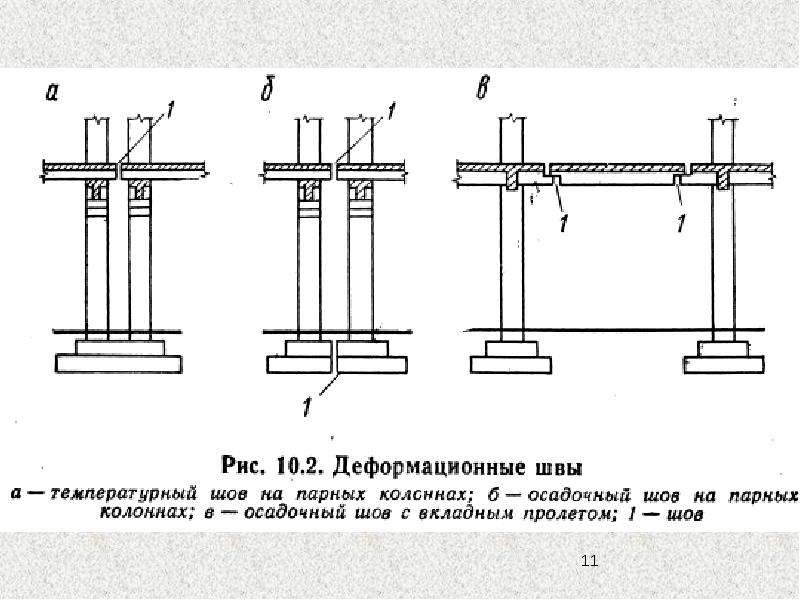

Рис. 1. а-в) Три основных концепции слоя усиления из UHPFRC поверх железобетонной плиты; г) керн-образец по контакту UHPFRC (сверху) и бетона наглядно демонстрирует разницу между двумя материалами.

2.1 UHPFRC как слой для усиления

Концепция улучшения характеристик железобетонных мостов состоит в целенаправленном добавлении к элементу из железобетона достаточно тонкого слоя UHPFRC, обладающего свойством квази-упрочнения, устраиваемого обычно поверх плиты проезжей части моста. Такой «добавленный слой» повышает несущую способность образовавшегося объединенного конструктивного элемента. Кроме того, поскольку слой UHPFRC в определенном диапазоне деформаций не имеет трещин и является водонепроницаемым в режиме нормальной эксплуатации, долговечность железобетонных мостов будет восстановлена и даже увеличена, а межремонтный период продлен.

Три основных концепции показаны на рис. 1. Все они связаны с созданием объединенного конструктивного элемента из слоя UHPFRC и железобетона. Во всех случаях материал должен эксплуатироваться в стадии квази-упрочнения при растяжении (см. Раздел 2.2), чтобы соответствовать требованиям, предъявляемым к мостовым конструкциям.

На рис. 1а показан случай, в котором слой UHPFRC (толщина 25–40 мм) выполняет в основном защитную функцию для железобетона, а также несколько повышает жёсткость усиленного элемента. При этом слой UHPFRC может быть подвержен растяжению под действием изгибающего момента (в неразрезных конструкциях). Более толстые слои из UHPFRC (толщина 40–100 мм) заметно повышают как прочность конструкции, так и ее жёсткость, несмотря на то, что напряжения в арматурных стержнях исходного (усиливаемого) железобетона в предельном состоянии снижаются. Компоновка, показанная на рис. 1б применяется в случаях, когда арматурные стержни железобетона не подвержены коррозии. Повреждённые же коррозией арматурные стержни в исходном железобетоне могут быть вновь включены в работу при помощи UHPFRC, методом, показанным на рис. 1в.

Повреждённые же коррозией арматурные стержни в исходном железобетоне могут быть вновь включены в работу при помощи UHPFRC, методом, показанным на рис. 1в.

Адгезия между слоем UHPFRC и бетоном достигается благодаря подготовке поверхности бетонного основания с помощью водоструйной или пескоструйной обработки. Бетонное основание должно быть увлажнено и оставаться влажным при укладке слоя UHPFRC. Такая подготовка поверхности обеспечивает полную адгезию между UHPFRC и бетонным основанием (рис. 1г). Испытания методом вырыва показывают, что разрушение никогда не происходит по зоне контакта (тем более не в слое UHPFRC). Оно всегда происходит по бетону конструкции. Таким образом, комбинированное сечение UHPFRC и железобетона рассматривается как единое целое.

Рис. 2. Характер поведения UHPFRC без дополнительного. армирования при осевом растяжении с зоной квази-упрочнения.

2.2 Необходимые свойства UHPFRC

Поведение (работа) материала UHPFRC на растяжение с квази-упрочнением имеет важнейшее значение для задач по усилению конструкций. Поведение неармированного стержнями UHPFRC при одноосном растяжении должно соответствовать характеру и значениям, представленным на рис. 2. Необходимо, чтобы при относительных деформациях 2‰, когда прочность (напряжения) при осевом растяжении достигает диапазона значений от 8 до 14 МПа, проявлялось существенное квази-упрочнение. Это может быть достигнуто при содержании фибры в количестве более 3% по объёму и соотношении длины к толщине прямолинейной стальной фибры не менее 65.

Поведение неармированного стержнями UHPFRC при одноосном растяжении должно соответствовать характеру и значениям, представленным на рис. 2. Необходимо, чтобы при относительных деформациях 2‰, когда прочность (напряжения) при осевом растяжении достигает диапазона значений от 8 до 14 МПа, проявлялось существенное квази-упрочнение. Это может быть достигнуто при содержании фибры в количестве более 3% по объёму и соотношении длины к толщине прямолинейной стальной фибры не менее 65.

Основным доводом в пользу применения UHPFRC со стержнями стальной арматуры является значительное дополнительное упрочнение при работе на растяжение и уменьшение «разброса» свойств UHPFRC. Стержни стальной арматуры малого диаметра, расположенные с относительно небольшим шагом, обеспечивают целостность слоя UHPFRC и его совместную работу с железобетоном в изгибаемых элементах конструкций. Арматурные стержни не только заметно увеличивают несущую способность, но и способствуют проявлению эффекта квази-упрочнения UHPFRC. Механические свойства армированного стержнями UHPFRC при растяжении описываются линейной суперпозицией (наложением упругих свойств материалов) арматурной стали и самого UHPFRC.

Механические свойства армированного стержнями UHPFRC при растяжении описываются линейной суперпозицией (наложением упругих свойств материалов) арматурной стали и самого UHPFRC.

В рамках приведенных концепций усиления обычно является достаточным применение UHPFRC не самой высокой прочности при сжатии – 130 МПа. Модуль упругости UHPFRC составляет от 45 до 50 ГПа, что несколько выше чем у бетона. В объединенных элементах из армированного стержнями UHPFRC и железобетона это благоприятно влияет на величину напряжений, вызываемых температурными и усадочными деформациями. UHPFRC обладает исключительно низкой воздухо- и водопроницаемостью благодаря чрезвычайно плотной матрице. Даже при существенном растяжении (в стадии квази-упрочнения) материал способен оставаться непроницаемым для влаги, что повышает его долговечность в режиме эксплуатации.

2.3 Несущая способность балок из железобетона, усиленных UHPFRC с арматурными стержнями

Автор вместе со своей группой исследователей уже около 20 лет ведет работы по конструктивным решениям для комбинированных элементов из UHPFRC и железобетона. Основные результаты данного исследования состоят в следующем.

Основные результаты данного исследования состоят в следующем.

Поведение при действии отрицательного изгибающего момента (добавленный слой в растянутой зоне конструкции): При растяжении слой армированного стержнями UHPFRC в основном выступает в качестве дополнительного высокопрочного верхнего пояса железобетонных элементов. Для усиленных слоем UHPFRC железобетонных балок характерно значительное увеличение жёсткости и несущей способности по сравнению с исходными железобетонными элементами. Способность таких усиленных железобетонных балок сохранять несущую способность даже после образования пластического шарнира обеспечивается соответствующей конструкцией армирования в слое UHPFRC. Предельный изгибающий момент рассчитывается с помощью традиционной расчётной схемы для нормального сечения, дополненной учётом в ней слоя UHPFRC.

Поведение при действии положительного изгибающего момента (добавленный слой в сжатой зоне конструкции): Когда слой UHPFRC подвержен сжимающим напряжениям, он выступает в составе сжатого пояса, однако высокая прочность на сжатие, которой обладает материал, обычно не может быть полностью реализована в связи с тем, что прочность на сжатие прилегающего снизу бетона зачастую в 3–6 раз меньше, и, следовательно, этот бетон окажется разрушен до того, как в UHPFRC напряжения достигнут максимальной прочности на сжатие.

Поведение при одновременном действии изгибающего момента и поперечной силы: По результатам испытаний комбинированных балок из армированного стержнями слоя UHPFRC и железобетона установлено, что добавленный слой замедляет образование и развитие критических наклонных трещин сдвига в бетонной части. Для большинства геометрических форм поперечного сечения слой UHPFRC изменяет характер потери несущей способности при действии поперечной силы с достаточно хрупкого на пластическое разрушение, больше характерное для изгибаемых конструкций. Разрушения по схеме сдвига наблюдаются в объединенных сечениях лишь при определённых геометрических конфигурациях и сочетаниях свойств материалов. Предельная несущая способность по поперечной силе складывается из таких компонентов как прочность бетона стенки конструкции, предел текучести вертикальной стальной арматуры – хомутов (при их наличии), к которым добавляется особого вида сопротивление слоя UHPFRC [1]. В соответствии с этой схемой предельного состояния были получены аналитические зависимости для расчёта несущей способности на поперечную силу.

Работа на выносливость: Испытания на изгиб и усталостное разрушение комбинированных балок из армированного стержнями слоя UHPFRC и железобетона показали наличие предела выносливости на отметке 10 млн циклов при уровне усталостного напряжения примерно в 50% от предельного сопротивления при статическом нагружении. Следовательно, расчёт на выносливость для элементов из UHPFRC и железобетона при действии многократно-повторного нагружения на изгиб должны учитывать значения усталостной прочности и стальных стержней, и UHPFRC. Усталостные напряжения рассчитываются с использованием расчётных схем сечений при упругой работе с учётом распределения растягивающих напряжений в слое UHPFRC.

3. ОПЫТ ПРАКТИЧЕСКОЙ РЕАЛИЗАЦИИ И ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ

3.1 Обзор

Впервые технология улучшения прочностных и эксплуатационных характеристик существующих железобетонных мостов с помощью добавленного слоя UHPFRC была применена в Швейцарии в октябре 2004 года. С тех пор более 70 автодорожных и железнодорожных мостов разных систем, с пролётами от малых до больших, служат примерами эффективности данной технологии. Среди этих мостовых сооружений есть традиционные железобетонные конструкции, например, массивные плиты, коробчатые балки, балочно-ребристые с большим числом балок в поперечном сечении. Масштабные работы по ремонту и усилению в 2014-15 гг. Шильонского (Chillon) виадука привлекли международное внимание профессионального сообщества.

С тех пор более 70 автодорожных и железнодорожных мостов разных систем, с пролётами от малых до больших, служат примерами эффективности данной технологии. Среди этих мостовых сооружений есть традиционные железобетонные конструкции, например, массивные плиты, коробчатые балки, балочно-ребристые с большим числом балок в поперечном сечении. Масштабные работы по ремонту и усилению в 2014-15 гг. Шильонского (Chillon) виадука привлекли международное внимание профессионального сообщества.

Во всех случаях применения UHPFRC в Швейцарии с целью повышения несущей способности и долговечности мостов осознанно использовалась способность UHPFRC к квази-упрочнению при растяжении. Из-за сравнительно высоких затрат на рабочую силу и оборудование стоимость материалов UHPFRC только в исключительных случаях превышает 30% от общей стоимости строительства. Очевидно, что стоимость материала с высоким содержанием фибры в значительной степени уравновешивается превосходными техническими характеристиками.

В последние годы технология усиления мостов с использованием UHPFRC всё чаще находит применение в Японии, Китае, Австрии, Германии и США.

3.2 Швейцарский нормативный документ на UHPFRC

К 2013 году количество объектов с использованием UHPFRC в Швейцарии значительно выросло, что обусловило необходимость создания соответствующего постоянно действующего нормативного документа. Рабочая группа разработала стандарт UHPFRC SIA 2052 (SIA2052 2016) [1], который был опубликован в 2016 году.

В SIA 2052 рассмотрены две основные концепции: (1) усиление существующих бетонных конструкций добавлением слоя UHPFRC и (2) возведение новых конструкций только из UHPFRC. Нормативный документ ориентирован прежде всего на UHPFRC с квази-упрочнением при растяжении, в связи с чем все UHPFRC классифицируются в зависимости от свойств при растяжении.

Определены свойства UHPFRC (включая методы испытаний образцов), сформулированы основные положения норм для проектирования, регламентированы требования по общему конструированию и разработке узлов. Имеются требования по контролю качества.

Имеются требования по контролю качества.

3.3 Концепция усиления конструкций неразрезных балочных пролётных строений.

Во второй половине ХХ века в Европе увеличились нагрузки на ось и максимальный вес транспортных средств. Это часто вызывало очевидную потребность в повышении несущей способности (грузоподъёмности) существующих мостов.

Два моста, представленных в разделах 3.4 и 3.5, потребовали такого усиления. Их несущая способность была увеличена в соответствии со следующей концепцией. Учитывая, что пролётные строения обоих мостов представляют собой многопролётные неразрезные балочные системы, несущая способность по восприятию отрицательного изгибающего момента в надопорных зонах существенно увеличена путём добавления слоя UHPFRC, армированного стержнями, по плите проезжей части (рис. 1б-в).

Необходимое общее повышение несущей способности пролётных строений достигается путём создания возможности перераспределения момента при развитии пластических деформаций из середины пролёта (зона положительных моментов) в надопорные зоны (где действуют, в основном, отрицательные моменты) при наступлении предельного состояния первой группы (рис. 3). Однако подобное перераспределение моментов возможно только в том случае, если соответствующие зоны конструкции обеспечивают достаточную податливость (пластичность). Данный подход является возможным для большинства пролетных строений железобетонных мостов.

3). Однако подобное перераспределение моментов возможно только в том случае, если соответствующие зоны конструкции обеспечивают достаточную податливость (пластичность). Данный подход является возможным для большинства пролетных строений железобетонных мостов.

Рис. 3. Концепция увеличения несущей способности на действие отрицательного изгибающего момента

Кроме того, относительно толстый усиливающий пояс (слой) из UHPFRC простирается за пределы зоны действия отрицательного изгибающего момента в обе стороны надопорного участка, таким образом, чтобы он также несколько повышал несущую способность приопорных зон неразрезной балки и на действие поперечной силы.

Обоснованные экспериментальными исследованиями, простые аналитические формулы, приведённые в SIA 2052 2016, позволяют оценить правильность предстоящих ремонтных мероприятий на этапе эскизного проектирования. Затем, для проверки концепции усиления используется обычное коммерческое инженерное программное обеспечение по нелинейному расчёту конструкций на основе МКЭ.

3.4 Пример 1: Мост с П-образными балками, имеющими систему последующего предварительного напряжения (на бетон)

Мотивация и цели: Мост длиной 330 м через реку Рейн был построен в 1974 году для двустороннего автодорожного движения в восточной части Швейцарии (рис. 4). Конструкция моста включает железобетонные пролётные строения небольшой высоты П-образного сечения с двумя рёбрами (балками) с пост-натяжением арматуры. Основные пролёты этой неразрезной балочной системы составляют 42 м в русловой части и 30 м в береговой.

Концепция проведения ремонтных работ: Для увеличения несущей способности по надопорному изгибающему моменту был использован пояс усиления из UHPFRC толщиной 90 мм, в который было включено значительное количество арматурных стержней. Этот усиливающий пояс устроен на участках в длину более 6 м с каждой стороны от опоры, способствуя увеличению несущей способности приопорных зон балки на действие отрицательного момента и поперечной силы.

Полученный прирост несущей способности по отрицательному моменту в надопорных зонах, оказался достаточен для достижения необходимого общего уровня несущей способности всего пролётного строения в целом. Однако необходимо было усилить и сжатую зону плиты на коротком участке над опорой. Это было также необходимо для обеспечения требуемого уровня податливости и пластических деформаций неразрезной балки.

Остальные участки плиты проезжей части в зоне положительных изгибающих моментов усилены слоем UHPFRC толщиной 45 мм с поперечными арматурными стержнями.

Кроме усиления, слой UHPFRC на плите проезжей части способствует большей водонепроницаемости и тем самым защите железобетона.

Производство работ: Для укладки слоя UHPFRC мост был выведен из эксплуатации на несколько недель с конца августа до начала октября 2019 года. Предварительно были проведены испытания материала UHPFRC для определения пригодности на соответствие требованиям и оптимизации процедур механизированного бетонирования добавленного слоя UHPFRC. Слой UHPFRC был уложен на плиту проезжей части в 4 однодневных этапа работ на поверхности мостового полотна площадью 800 м2 при помощи машины-бетоноукладчика (рис. 5).

Слой UHPFRC был уложен на плиту проезжей части в 4 однодневных этапа работ на поверхности мостового полотна площадью 800 м2 при помощи машины-бетоноукладчика (рис. 5).

Рис. 4. Общий вид моста 1 с ремонтной обстройкой во время проведения работ в 2019 году.

Рис. 5. Укладка бетона UHPFRC 10 сентября 2019 г.

3.5 Пример 2: Трансформация плитного железобетонного пролетного строения моста в интегрированную с устоями бесшовную конструкцию

Данный мост является частью двухполосной дороги к популярной туристической деревне в горном районе Швейцарии. Мост длиной 78 м расположен на кривой в плане и имеет продольный уклон 10 %. Конструкция моста представляет собой плиту из железобетона толщиной 0,6 м и протяжённостью в 5 пролётов длиной около 16 м каждый. Мост был построен в 1969 году. Карнизы, деформационные швы и опорные части на обоих устоях подверглись сильным коррозионным повреждениям в результате интенсивных воздействий окружающей среды, включая применение противогололёдных солей. Кроме того, несущая способность (грузоподъёмность) стала недостаточной для удовлетворения требований перспективного дорожного движения.

Кроме того, несущая способность (грузоподъёмность) стала недостаточной для удовлетворения требований перспективного дорожного движения.

Целью ремонтных работ с использованием UHPFRC было восстановление и гидроизоляция всей плиты и карнизов путём устройства слоя покрытия из UHPFRC толщиной 50 мм на всех открытых поверхностях. Слой UHPFRC включает в себя продольные стержни стальной арматуры в надопорных зонах для увеличения прочности плиты, аналогично концепции, описанной в разделе 3.3.

Для того, чтобы избавиться от деформационных швов на обоих устоях были установлены новые переходные железобетонные плиты, по которым затем был уложен слой UHPFRC (в продолжение плиты проезжей части). Таким образом, исходная система была преобразована в конструкцию, полу-интегрированную с переходными плитами устоев.

Слой UHPFRC требовалось укладывать на уклонах до 13%, что стало возможно благодаря тиксотропным свойствам смеси, получаемым с помощью специальных добавок. Испытания UHPFRC на соответствие требованиям были проведены для достижения необходимых тиксотропных свойств и удобоукладываемости смеси, в зависимости от температуры окружающей среды. Были проведены также предварительные испытания для оптимизации ручного бетонирования с использованием простых инструментов.

Испытания UHPFRC на соответствие требованиям были проведены для достижения необходимых тиксотропных свойств и удобоукладываемости смеси, в зависимости от температуры окружающей среды. Были проведены также предварительные испытания для оптимизации ручного бетонирования с использованием простых инструментов.

Работы проводились в условиях движения по одной полосе. Первая половина работ завершена осенью 2017 года, второй этап работ на соседней полосе проведён весной 2018 года.

Рис. 6. Мост 2 после ремонтных работ

Рис. 7. Первая половина работ завершена в ноябре 2017 года. Слой UHPFRC на плите, карнизах и переходных плитах.

3.6 Пример 3: Ускоренные ремонтные работы на мосту из коробчатых балок

В отдельных случаях, дорожное движение и другие местные условия требуют ускоренного темпа проведения работ, особенно в плотно застроенных районах.

В связи со своим расположением между двумя промышленными районами, по мосту осуществляется интенсивное дорожное движение. Мост был построен в 1968 году, пролетное строение из коробчатых железобетонных балок общей длиной 450 м. Конструкция разделена деформационными швами на 6 участков. (рис. 8). Несущая способность (грузоподъёмность) сооружения была признана недостаточной для предполагаемого в будущем дорожного движения.

Многие открытые части конструкции и семь деформационных швов оказались, как обычно бывает, повреждёнными из-за климатических и силовых воздействий. Также предусматривалось улучшение системы водоотвода.

С целью восстановления и увеличения срока службы пролётных строений моста на плиту проезжей части был уложен слой особо прочного UHPFRC толщиной 25 мм. Карнизы были также восстановлены с использованием слоя UHPFRC.

Техническое решение было принято в связи с необходимостью выполнения работ в короткие сроки, (которые дали возможность существенно уменьшить ограничения движения по мосту). Поскольку дорожное движение на мосту значительно сокращается в выходные дни, владелец моста разрешил полностью закрывать его на 36 часов — с 5 ч вечера субботы до 5 ч утра понедельника с целью завершать в эти сроки работы каждого этапа.

Поскольку дорожное движение на мосту значительно сокращается в выходные дни, владелец моста разрешил полностью закрывать его на 36 часов — с 5 ч вечера субботы до 5 ч утра понедельника с целью завершать в эти сроки работы каждого этапа.

Подготовка поверхности основания под добавляемый слой с помощью гидравлической очистки бетона напорной струёй воды занимала 6 часов. Затем выполнялась укладка слоя UHPFRC, которая продолжалась 4 часа (рис. 9). Предварительно проведенные испытания UHPFRC на соответствие требованиям показали, что для достижения прочности на сжатие в 70 МПа, которая требуется для запуска дорожного движения по «молодому» UHPFRC, необходимо 20 часов набора прочности при определенной температуре (рис. 10). Процесс ухаживания за UHPFRC путём распыления воды осуществлялся в течение 5 дней. В принципе существует возможность еще более ускорить процесс набора прочности при помощи специальных химических добавок.

Работы выполнены летом 2016 года. Подрядчик разделил работы на 8 этапов, проводившихся в выходные дни. В целом, работы были проведены без осложнений и заметного влияния на дорожное движение даже в часы пик. Такая методика выполнения ремонтных работ оказалась весьма экономичной. Подобные ускоренные работы невозможно было бы провести с использованием традиционных методов ремонта.

Подрядчик разделил работы на 8 этапов, проводившихся в выходные дни. В целом, работы были проведены без осложнений и заметного влияния на дорожное движение даже в часы пик. Такая методика выполнения ремонтных работ оказалась весьма экономичной. Подобные ускоренные работы невозможно было бы провести с использованием традиционных методов ремонта.

Рис. 8. Мост 3 длиной 450 м во время ремонтных работ с устройством добавленного слоя UHPFRC: карниз уже покрыт слоем UHPFRC.

Рис. 9. Укладка UHPFRC вручную воскресным днем, летом 2016 года.

Рис. 10. Дорожная ситуация в выходные дни на «молодом» UHPFRC (слой светло-серого цвета) во время проведения работ по карнизам. Асфальтобетонное покрытие соседнего участка ремонта уже снято (тёмная поверхность).

3.7 Замечание по стоимости работ

В целом, несмотря на то, что бетон по сравнению с UHPFRC является дешёвым материалом, общая стоимость работ по усилению существующих конструкций с помощью UHPFRC оказывается значительно дешевле. Это и есть основная причина того, почему в Швейцарии на практике проведено уже довольно много ремонтов с применением UHPFRC.

Это и есть основная причина того, почему в Швейцарии на практике проведено уже довольно много ремонтов с применением UHPFRC.

Очевидно, что сравнивать стоимость только самого бетона и UHPFRC было бы ошибочным, т.к. во многих странах расходы на работы и технику значительно превышают стоимость материалов. Определяющее значение имеет стоимость всего ремонта, а стоимость материалов — его лишь небольшая часть.

4 УСЛОВИЯ ПРИМЕНЕНИЯ ТЕХНОЛОГИИ UHPFRC В ШВЕЙЦАРИИ

С 2004 года автор принимает участие в ряде проектов с целью эффективного применения UHPFRC в практике строительства. Можно выделить некоторые условия эффективного применения UHPFRC, основанные на этом опыте.

Издержки на строительство в сравнении с традиционными методами являются основным доводом в пользу применения UHPFRC. Повышенная техническая эффективность и увеличенный срок службы конструкций — это дополнительное преимущество, не включённое в стоимость ремонта объекта

Также важны следующие условия:

- достаточно высокий уровень образования инженеров и квалификации рабочих; это обеспечивает необходимые профессионализм и уверенность в воплощении в жизнь новых технологических разработок;

- швейцарский стандарт SIA 2052 предоставляет собой нормативную базу, которая в сжатой и простой для понимания форме описывает суть процесса проектирования, оставляя достаточно свободы для дальнейших разработок;

- использование технологии UHPFRC приносит профессиональное удовлетворение специалистам, осознающим ее прогрессивность, дополнительно мотивируя их для применения этого материала.

5 ВЫВОДЫ

Улучшение прочностных и эксплуатационных характеристик существующих железобетонных мостов по технологии UHPFRC доказало, что оно является эффективным способом с точки зрения технических характеристик и экономических показателей.

Традиционная «реконструкция» существующих железобетонных мостов с использованием обычного армированного бетона и ремонтных растворов устаревает и должна постепенно отойти на второй план. В настоящее время технология UHPFRC значительно усовершенствована, апробирована и может применяться для восстановления, ремонта и усиления повреждённых и изношенных железобетонных мостов различных типов.

На данный момент технология UHPFRC представляет собой подтвержденную возможность устранять слабые места, все ещё преобладающих железобетонных конструкций. Опыт, полученный после многих лет использования технологии UHPFRC, позволяет уже в наши дни уверенно применять UHPFRC в условиях строительных площадок.

Потенциал UHPFRC должен использоваться и для строительства новых мостов. Гибридные сочетания материалов UHPFRC со сталью или деревом в несущих конструкциях открывают новые интересные возможности.

6 СПИСОК ЛИТЕРАТУРЫ

1. Technical Leaflet SIA 2052 UHPFRC – Materials, design and construction, March 2016. (in German and French; for English translation: [email protected])

2. Brühwiler, E., UHPFRC technology to enhance the performance of existing concrete bridges, Structure and Infrastructure Engineering, 16:1, 2020, 94-105.

Понравилась статья?

Поделиться в соцсетях:

2. Порядок проведения оценки технического состояния железобетонных резервуаров / КонсультантПлюс

2. Порядок проведения оценки технического

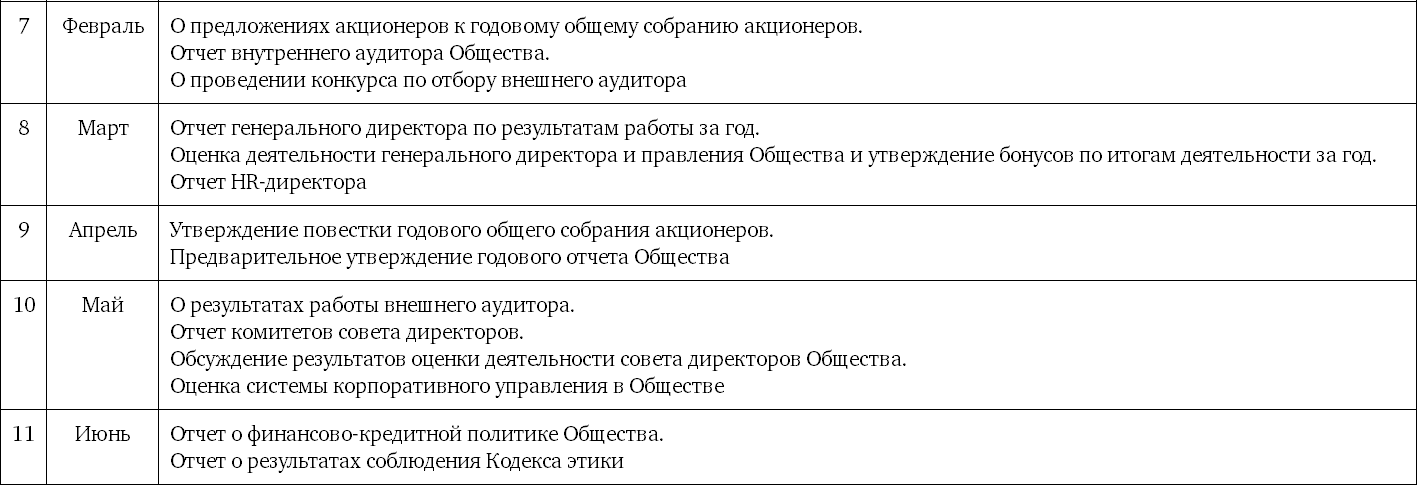

состояния железобетонных резервуаров

2.1. Нормативный срок службы железобетонных резервуаров устанавливается настоящей Инструкцией и принимается равным 30 годам с момента ввода в эксплуатацию.

2.2. Железобетонные резервуары в процессе эксплуатации в соответствии с настоящей Инструкцией должны регулярно подвергаться частичному наружному и полному техническому обследованию в целях:

своевременного обнаружения и устранения дефектов и повреждений конструкций резервуара для обеспечения его безопасной эксплуатации;

определения остаточного ресурса безопасной эксплуатации в случае обнаружения дефектов, повреждений, снижения несущей способности железобетонных конструкций или после окончания нормативного срока службы, а также после аварии.

2.3. Очередность и полнота обследования резервуаров определяются настоящей Инструкцией с учетом их технического состояния, длительности эксплуатации, вида хранимого продукта.

Первоочередному обследованию должны подвергаться резервуары:

имеющие серьезные дефекты и повреждения (п. 5.9) или в состоянии ремонта после аварии;

находящиеся в эксплуатации 30 лет и более без проводимых ранее полных технических обследований;

находящиеся в эксплуатации более 20 лет, в которых хранятся наиболее агрессивные к железобетонным конструкциям продукты (Приложение 4), без проводимых ранее полных технических обследований.

2.4. Частичное наружное обследование железобетонных резервуаров проводится инженерно — техническим персоналом предприятия — владельца резервуаров два раза в год с привлечением в случае необходимости экспертных организаций (п. 5.9).

2.5. Первое полное техническое обследование проводится экспертной организацией через 10 лет с момента ввода в эксплуатацию железобетонного резервуара. Последующее полное техническое обследование проводится по результатам предыдущего в соответствии с табл. 1 (разд. 7) в зависимости от технического состояния резервуара или в экстренном порядке после обнаружения серьезных дефектов и повреждений, выявленных при частичном наружном обследовании (п. 5.9).

2.6. Текущий осмотр состояния резервуарного оборудования и контроль технологических параметров производится эксплуатационным персоналом в соответствии с Правилами технической эксплуатации железобетонных резервуаров для нефти [15].

Открыть полный текст документа

Срок службы и долговечность железобетонных конструкций

‘) var buybox = document. querySelector(«[data-id=id_»+ метка времени +»]»).parentNode ;[].slice.call(buybox.querySelectorAll(«.вариант-покупки»)).forEach(initCollapsibles) функция initCollapsibles(подписка, индекс) {

var toggle = подписка.querySelector(«.Цена-варианта-покупки»)

подписка.classList.remove(«расширенный»)

var form = подписка.querySelector(«.форма-варианта-покупки»)

если (форма) {

вар formAction = form.getAttribute(«действие»)

form.setAttribute(«действие», formAction.replace(«/checkout», «/cart»))

document.querySelector(«#ecommerce-scripts»).addEventListener(«load», bindModal(form, formAction, timestamp, index), false)

}

var priceInfo = подписка.селектор запросов(«.Информация о цене»)

var PurchaseOption = toggle.

querySelector(«[data-id=id_»+ метка времени +»]»).parentNode ;[].slice.call(buybox.querySelectorAll(«.вариант-покупки»)).forEach(initCollapsibles) функция initCollapsibles(подписка, индекс) {

var toggle = подписка.querySelector(«.Цена-варианта-покупки»)

подписка.classList.remove(«расширенный»)

var form = подписка.querySelector(«.форма-варианта-покупки»)

если (форма) {

вар formAction = form.getAttribute(«действие»)

form.setAttribute(«действие», formAction.replace(«/checkout», «/cart»))

document.querySelector(«#ecommerce-scripts»).addEventListener(«load», bindModal(form, formAction, timestamp, index), false)

}

var priceInfo = подписка.селектор запросов(«.Информация о цене»)

var PurchaseOption = toggle. parentElement если (переключить && форма && priceInfo) {

toggle.setAttribute(«роль», «кнопка»)

toggle.setAttribute(«tabindex», «0») toggle.addEventListener («щелчок», функция (событие) {

var expand = toggle.getAttribute(«aria-expanded») === «true» || ложный

переключать.setAttribute(«расширенная ария», !расширенная)

form.hidden = расширенный

если (! расширено) {

покупкаOption.classList.add(«расширенный»)

} еще {

покупкаOption.classList.remove(«расширенный»)

}

priceInfo.hidden = расширенный

}, ложный)

}

} функция bindModal (форма, formAction, метка времени, индекс) {

var weHasBrowserSupport = окно.

parentElement если (переключить && форма && priceInfo) {

toggle.setAttribute(«роль», «кнопка»)

toggle.setAttribute(«tabindex», «0») toggle.addEventListener («щелчок», функция (событие) {

var expand = toggle.getAttribute(«aria-expanded») === «true» || ложный

переключать.setAttribute(«расширенная ария», !расширенная)

form.hidden = расширенный

если (! расширено) {

покупкаOption.classList.add(«расширенный»)

} еще {

покупкаOption.classList.remove(«расширенный»)

}

priceInfo.hidden = расширенный

}, ложный)

}

} функция bindModal (форма, formAction, метка времени, индекс) {

var weHasBrowserSupport = окно. выборка && Array.from функция возврата () {

var Buybox = EcommScripts ? EcommScripts.Buybox : ноль

var Modal = EcommScripts ? EcommScripts.Modal : ноль

if (weHasBrowserSupport && Buybox && Modal) {

var modalID = «ecomm-modal_» + метка времени + «_» + индекс

var modal = новый модальный (modalID)

модальный.domEl.addEventListener(«закрыть», закрыть)

функция закрыть () {

form.querySelector(«кнопка[тип=отправить]»).фокус()

} форма.setAttribute(

«действие»,

formAction.replace(«/checkout», «/cart?messageOnly=1»)

)

форма.

выборка && Array.from функция возврата () {

var Buybox = EcommScripts ? EcommScripts.Buybox : ноль

var Modal = EcommScripts ? EcommScripts.Modal : ноль

if (weHasBrowserSupport && Buybox && Modal) {

var modalID = «ecomm-modal_» + метка времени + «_» + индекс

var modal = новый модальный (modalID)

модальный.domEl.addEventListener(«закрыть», закрыть)

функция закрыть () {

form.querySelector(«кнопка[тип=отправить]»).фокус()

} форма.setAttribute(

«действие»,

formAction.replace(«/checkout», «/cart?messageOnly=1»)

)

форма. добавить прослушиватель событий (

«Отправить»,

Buybox.interceptFormSubmit(

Buybox.fetchFormAction(окно.fetch),

Buybox.triggerModalAfterAddToCartSuccess(модальный),

консоль.лог,

),

ложный

)

документ.body.appendChild(modal.domEl)

}

}

} функция initKeyControls() {

document.addEventListener («нажатие клавиши», функция (событие) {

if (document.activeElement.classList.contains(«цена-варианта-покупки») && (event.code === «Пробел» || event.code === «Enter»)) {

если (document.

добавить прослушиватель событий (

«Отправить»,

Buybox.interceptFormSubmit(

Buybox.fetchFormAction(окно.fetch),

Buybox.triggerModalAfterAddToCartSuccess(модальный),

консоль.лог,

),

ложный

)

документ.body.appendChild(modal.domEl)

}

}

} функция initKeyControls() {

document.addEventListener («нажатие клавиши», функция (событие) {

if (document.activeElement.classList.contains(«цена-варианта-покупки») && (event.code === «Пробел» || event.code === «Enter»)) {

если (document. activeElement) {

событие.предотвратить по умолчанию ()

документ.activeElement.click()

}

}

}, ложный)

} функция InitialStateOpen() {

var узкаяBuyboxArea = buybox.offsetWidth -1

;[].slice.call(buybox.querySelectorAll(«.опция покупки»)).forEach(функция (опция, индекс) {

var toggle = option.querySelector(«.цена опциона на покупку»)

var form = option.querySelector(«.форма-варианта-покупки»)

var priceInfo = option.querySelector(«.Информация о цене»)

если (allOptionsInitiallyCollapsed || узкаяBuyboxArea && индекс > 0) {

toggle.setAttribute («ария-расширенная», «ложь»)

form.hidden = «скрытый»

priceInfo.

activeElement) {

событие.предотвратить по умолчанию ()

документ.activeElement.click()

}

}

}, ложный)

} функция InitialStateOpen() {

var узкаяBuyboxArea = buybox.offsetWidth -1

;[].slice.call(buybox.querySelectorAll(«.опция покупки»)).forEach(функция (опция, индекс) {

var toggle = option.querySelector(«.цена опциона на покупку»)

var form = option.querySelector(«.форма-варианта-покупки»)

var priceInfo = option.querySelector(«.Информация о цене»)

если (allOptionsInitiallyCollapsed || узкаяBuyboxArea && индекс > 0) {

toggle.setAttribute («ария-расширенная», «ложь»)

form.hidden = «скрытый»

priceInfo. hidden = «скрытый»

} еще {

переключать.щелчок()

}

})

} начальное состояниеОткрыть() если (window.buyboxInitialized) вернуть

window.buyboxInitialized = истина initKeyControls()

})()

hidden = «скрытый»

} еще {

переключать.щелчок()

}

})

} начальное состояниеОткрыть() если (window.buyboxInitialized) вернуть

window.buyboxInitialized = истина initKeyControls()

})()(PDF) Прочность и срок службы железобетонных конструкций при комбинированных механических и экологических воздействиях

427

Фэн, Х., Ленг Ф., Фэн Н., Ма Д. и Го X. 2005b.

Влияние длительной нагрузки на хлоридопроницаемость в железобетоне, в проц. Междунар. Работа-

, мастерская по долговечности железобетона при комбинированных механических и климатических нагрузках

, Т. Чжао,

Ф. Х. Виттманн и Т. Уэда, редакторы, Aedificatio

Publishers (2005) 139–148.

Gehlen, C. & Schiessl, P. 1999. Вероятностно-

расчет долговечности тоннеля Western Scheldt, Structural

Concrete Journal of fib, 2: 1–7.

GEHLEN, C. 2000. Веробабилистые lebensdauerbemessung

фон Штальбетонбауверкен — ZuverlässiGkeitsbeTrach-

Тунген-Zur Wirksamen Vermeidung Von Bewehrung-

Skorrosion, в Deutscher Ausschuss Für Stahlbeton,

серия репортажа, отчет № 510.

GJǿRV ОЕ 2009. Расчет долговечности бетонных конструкций –

в суровых условиях, Тейлор и Фрэнсис,

, Лондон и Нью-Йорк.

Цзян Ф., Ван Х. Виттманн Ф.H. & Zhao, T. 2011.

Влияние комбинированных воздействий на долговечность железобетонных

конструкций, Int. жур. Реставрация

зданий и памятников 17: 289–298.

Khelij, A., Choinska, M., Pijaudier-Cabot, G. & Chatz-

igeoriou, G. 2005. Связь между прогрессирующим

механическим повреждением, температурой и проницаемостью бетона

– экспериментальное и численное исследование , в проц.

Междунар. Практикум по долговечности железобетона

при комбинированных механических и климатических нагрузках, Т.

Чжао, Ф. Х. Виттманн и Т. Уеда, редакторы, Aedifica-

tio Publishers 123–132

О, Б.Х., Лью, Ю. и Чой, Ю.К. 2005. Реальная оценка

долговечности и безопасности железобетонных мостов

при механических и экологических нагрузках, в сб.

Междунар. Семинар по долговечности железобетона

при комбинированных механических и климатических нагрузках, Т.

Чжао, Ф. Х. Виттманн и Т. Уеда, редакторы, Aedifica-

tio Publishers (2005) 27–34.

Технический комитет RILEM TDC 2011. Методы испытаний

для определения долговечности бетона при смешанных нагрузках, www.rilem.cn

Loads, T. Zhao, FH Wittmann и T. Ueda, редакторы,

Aedificatio Publishers, 3–14.

Schiessl, P. & Gehlen, C. 2005. Новый подход к обслуживанию

проектирование срока службы бетонных конструкций, в Proc. Междунар. Work-

Междунар. Work-

цех по долговечности железобетона при комбинированных механических и климатических нагрузках

, T. Zhao,

FH Wittmann and T. Ueda, редакторы, Aedificatio

Publishers, 3–14.

Schiessl, P. & Gehlen, C. 2006. Новый подход к обслуживанию

Расчет срока службы бетонных конструкций, Int. жур. Реставрация

зданий и памятников 12: 284–298.

Сонг Х., Ли, К. и Ким, Х. 2005. Расчет срока службы железобетонных конструкций

и его проверка,

в Proc.Междунар. Семинар по долговечности железобетона

при комбинированных механических и климатических нагрузках

, Т. Чжао, Ф. Х. Виттманн и Т. Уэда, редакторы,

Aedificatio Publishers (2005) 15–26.

Wan, X., Wittmann, F.H. & Zhao, T. 2011. Влияние механической нагрузки

на срок службы железобетонных

конструкций, находящихся под доминирующим влиянием карбонизации,

Int. жур. Реставрация зданий и памятников 17:

103–110.

Виттманн Ф.Х. и Зайцев Ю.В. 1981. Распространение трещин

и разрушение композитных материалов, таких как бетон,

Proc. Междунар. конф. на переломе 5: 2261–2274.

Wittmann, FH, Jiang, F., Wan, X., Zhang, P. & Zhao, T.

2012. Влияние комбинированных механических и экологических нагрузок на срок службы железобетона структуры, в проц. Третье междунар. Симпозиум по гражданскому строительству жизненного цикла

(IALCCE 2012), который будет опубликован.

Wittmann, F.H., Zhang, P. & Zhao, T. 2006. Влияние

комбинированных нагрузок окружающей среды на долговечность железобетонных конструкций

, Int. жур. Реставрация

зданий и памятников 12: 349–362.

Магазин AMPP — Исследование вероятностного срока службы железобетонных конструкций мостов во Флориде, подвергшихся воздействию хлоридов

Доступно для скачивания

Расчет долговечности новых конструкций в Департаменте транспорта Флориды в настоящее время выполняется по экологической классификации конструкций. Среда основания и надстройки моста может быть отнесена к слабоагрессивной, умеренно агрессивной или чрезвычайно агрессивной в соответствии с Руководством по проектированию конструкций FDOT. Каждая классификация требует предварительных условий относительно состава бетона и бетонного покрытия. Недостатком такого подхода к проектированию долговечности является то, что достижимый срок службы остается неизвестным. Однако доступны полновероятностные модели срока службы для прогнозирования срока службы в случае коррозии арматуры, вызванной хлоридами.Целью статьи является выбранный контрольный показатель долговечности железобетонных мостов во Флориде с помощью вероятностного моделирования.

Среда основания и надстройки моста может быть отнесена к слабоагрессивной, умеренно агрессивной или чрезвычайно агрессивной в соответствии с Руководством по проектированию конструкций FDOT. Каждая классификация требует предварительных условий относительно состава бетона и бетонного покрытия. Недостатком такого подхода к проектированию долговечности является то, что достижимый срок службы остается неизвестным. Однако доступны полновероятностные модели срока службы для прогнозирования срока службы в случае коррозии арматуры, вызванной хлоридами.Целью статьи является выбранный контрольный показатель долговечности железобетонных мостов во Флориде с помощью вероятностного моделирования.

Номер продукта: 51319-13117-СГ

Автор: Сильвия Кесслер

Дата публикации: 2019

Цена участника:

$0. 00

00

Цена для нечленов: 20 долларов США

Цена: 20 долларов США

Также приобретен

Доступно для скачивания

Номер продукта: 51300-04333-СГ

ISBN: 04333 2004 КП

Автор: Дэвид Уитмор, Vector Corrosion Technologies

20 долларов. 00

00

Мы не можем выполнить это действие. Повторите попытку позже.

Если эта ошибка продолжает возникать, обратитесь за помощью в службу поддержки AMPP.

Используйте этот код ошибки для справки:

Пожалуйста, войдите в систему, чтобы использовать стандартные кредиты*

* Участники AMPP получают кредиты стандартов, чтобы использовать соответствующие стандарты и отчеты в магазине

Вы не являетесь членом.

Участники AMPP пользуются многими преимуществами, в том числе кредитами стандартов, которые можно использовать для погашения соответствующих стандартов и отчетов в Магазине.

Вы можете посетить страницу членства, чтобы узнать о преимуществах членства.

Вы ранее покупали этот товар.

Перейдите в раздел «Загружаемые продукты» в своем профиле магазина AMPP, чтобы найти этот элемент.

У вас недостаточно стандартных кредитов, чтобы получить этот предмет.

Нажмите «ДОБАВИТЬ В КОРЗИНУ» , чтобы купить этот товар.

Пожалуйста, проверьте вашу транзакцию.

Нажмите «АКТИВИРОВАТЬ» , чтобы использовать стандартные баллы для получения этого предмета.

Вы успешно погасили:

Перейдите в раздел «Загружаемые продукты» в своем профиле магазина AMPP, чтобы найти и загрузить этот товар.

Доступно для скачивания

Номер продукта: 51300-03309-СГ

ISBN: 03309 2003 КП

Автор:

М. Юнович, Н. Г. Томпсон, Ю. П. Вирмани

Юнович, Н. Г. Томпсон, Ю. П. Вирмани

20 долларов США

Извините, что-то пошло не так.Мы не можем выполнить это действие. Повторите попытку позже.

Если эта ошибка продолжает возникать, обратитесь за помощью в службу поддержки AMPP.

Используйте этот код ошибки для справки:

Пожалуйста, войдите в систему, чтобы использовать стандартные кредиты*

* Участники AMPP получают кредиты стандартов, чтобы использовать соответствующие стандарты и отчеты в магазине

Вы не являетесь членом.

Участники AMPP пользуются многими преимуществами, в том числе кредитами стандартов, которые можно использовать для погашения соответствующих стандартов и отчетов в Магазине.

Вы можете посетить страницу членства, чтобы узнать о преимуществах членства.

Вы ранее покупали этот товар.

Перейдите в раздел «Загружаемые продукты» в своем профиле магазина AMPP, чтобы найти этот элемент.

У вас недостаточно стандартных кредитов, чтобы получить этот предмет.

Нажмите «ДОБАВИТЬ В КОРЗИНУ» , чтобы купить этот товар.

Пожалуйста, проверьте вашу транзакцию.

Нажмите «АКТИВИРОВАТЬ» , чтобы использовать стандартные баллы для получения этого предмета.

Вы успешно погасили:

Перейдите в раздел «Загружаемые продукты» в своем профиле магазина AMPP, чтобы найти и загрузить этот товар.

Доступно для скачивания

Номер продукта: 51300-03290-СГ

ISBN: 03290 2003 КП

Автор: Джингак Нам, Уильям Хартт, Киджун Ким, Ляньфан Ли

20 долларов. 00

00

Мы не можем выполнить это действие. Повторите попытку позже.

Если эта ошибка продолжает возникать, обратитесь за помощью в службу поддержки AMPP.

Используйте этот код ошибки для справки:

Пожалуйста, войдите в систему, чтобы использовать стандартные кредиты*

* Участники AMPP получают кредиты стандартов, чтобы использовать соответствующие стандарты и отчеты в магазине

Вы не являетесь членом.

Участники AMPP пользуются многими преимуществами, в том числе кредитами стандартов, которые можно использовать для погашения соответствующих стандартов и отчетов в Магазине.

Вы можете посетить страницу членства, чтобы узнать о преимуществах членства.

Вы ранее покупали этот товар.

Перейдите в раздел «Загружаемые продукты» в своем профиле магазина AMPP, чтобы найти этот элемент.

У вас недостаточно стандартных кредитов, чтобы получить этот предмет.

Нажмите «ДОБАВИТЬ В КОРЗИНУ» , чтобы купить этот товар.

Пожалуйста, проверьте вашу транзакцию.

Нажмите «АКТИВИРОВАТЬ» , чтобы использовать стандартные баллы для получения этого предмета.

Вы успешно погасили:

Перейдите в раздел «Загружаемые продукты» в своем профиле магазина AMPP, чтобы найти и загрузить этот товар.

Извините, что-то пошло не так.

Мы не можем выполнить это действие. Повторите попытку позже.

Если эта ошибка продолжает возникать, обратитесь за помощью в службу поддержки AMPP.

Используйте этот код ошибки для справки:

Вы не являетесь членом.

Участники AMPP пользуются многими преимуществами, в том числе кредитами стандартов, которые можно использовать для погашения соответствующих стандартов и отчетов в Магазине.

Вы можете посетить страницу членства, чтобы узнать о преимуществах членства.

Границы | От редакции: Коррозия железобетонных конструкций

Введение и область применения

Коррозия железобетонных конструкций в настоящее время является одной из основных проблем долговечности и работоспособности зданий и сооружений. Управление коррозией и мониторинг инфраструктуры и инженерных сооружений необходимы для гарантии их срока службы. Современное общество требует новых материалов; тогда методы диагностики и компьютерное моделирование могут способствовать повышению коррозионной стойкости, тем самым повышая безопасность и продлевая срок службы железобетонных конструкций.

Устойчивость железобетонных конструкций имеет решающее значение для лучшего социального развития из-за важности структурной безопасности, сохранения окружающей среды и экономики. В развитых странах экономические потери от коррозии, связанные с техническим обслуживанием, ремонтом и заменой существующих конструкций и инфраструктуры, составляют до 4% валового внутреннего продукта (ВВП). Стоит отметить, что производство новых материалов не только затратно, но и требует больших затрат энергии, что резко влияет на парниковый эффект из-за выбросов CO 2 .