Специальные методы бетонирования. Торкретирование — презентация онлайн

1. БЕТОННЫЕ РАБОТЫ

2. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Торкретирование

3. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Торкретирование

4. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Торкретирование

5. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Торкретирование

6. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Вакуумирование

7. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Вакуумирование

8. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Вакуумирование

9. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Вакуумирование

10. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Вакуумирование

11. БЕТОННЫЕ РАБОТЫ

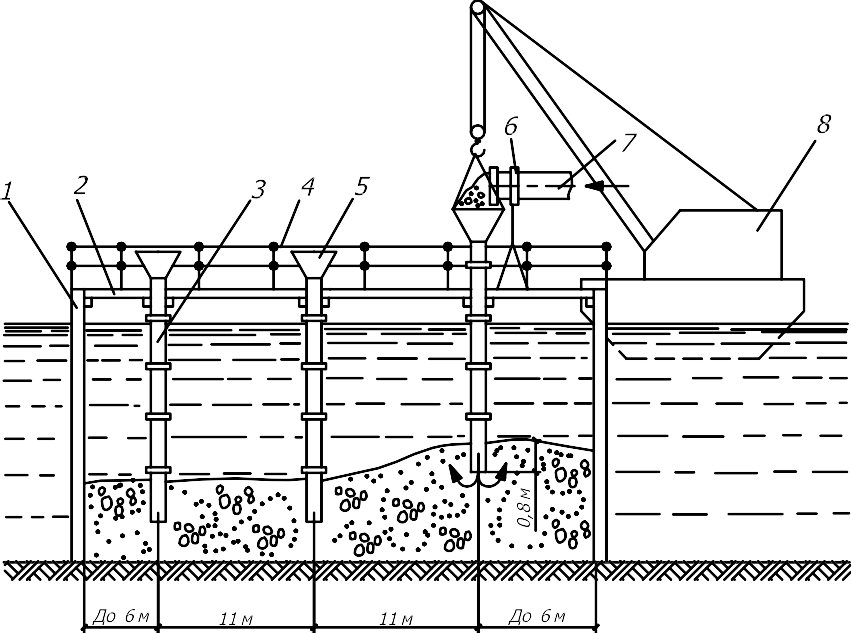

Специальные методы бетонирования.Подводное бетонирование

Метод втрамбовываниея

12.

БЕТОННЫЕ РАБОТЫ Специальные методы бетонирования.

БЕТОННЫЕ РАБОТЫ Специальные методы бетонирования.Подводное бетонирование

Метод

вертикально поднимающаяся трубы (ВПТ)

Метод

восходящего раствора

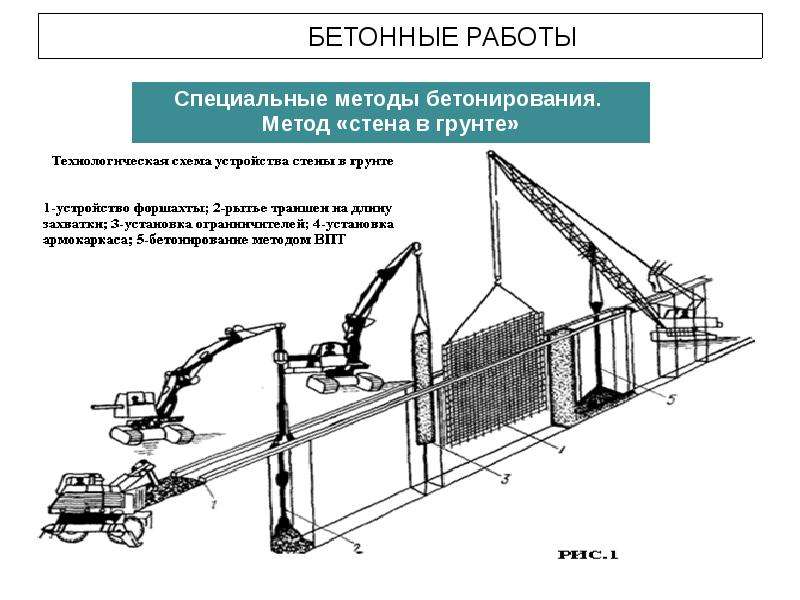

13. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Метод «стена в грунте»

14. БЕТОННЫЕ РАБОТЫ

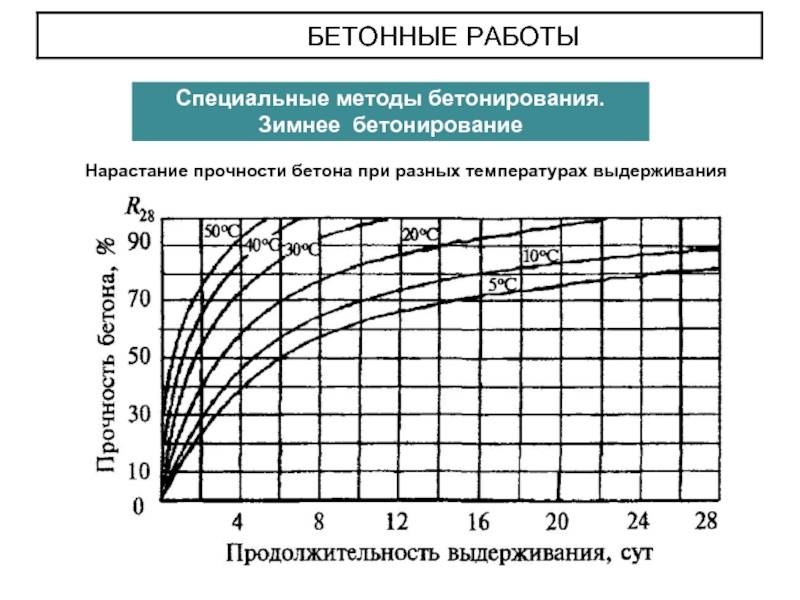

Специальные методы бетонирования.Нарастание прочности бетона при разных температурах выдерживания

15. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование в тепляке

16. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование методом «термоса»

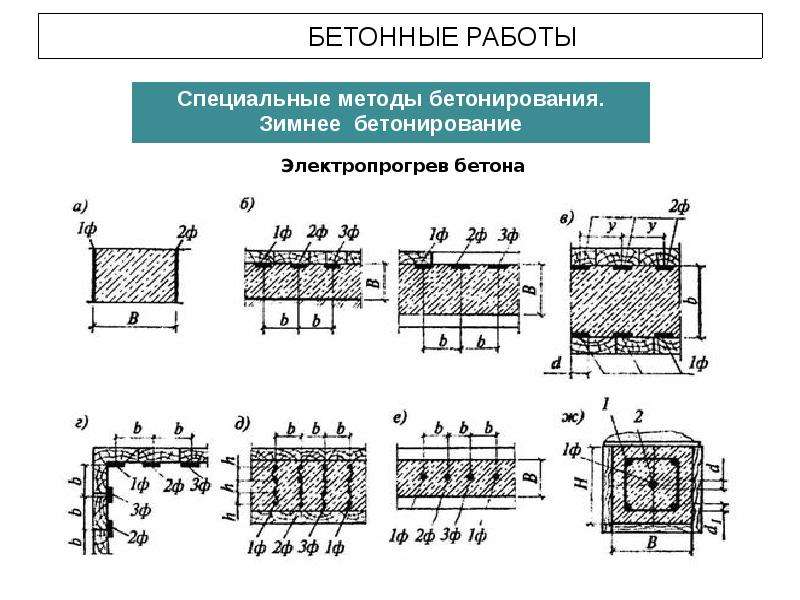

17. БЕТОННЫЕ РАБОТЫ

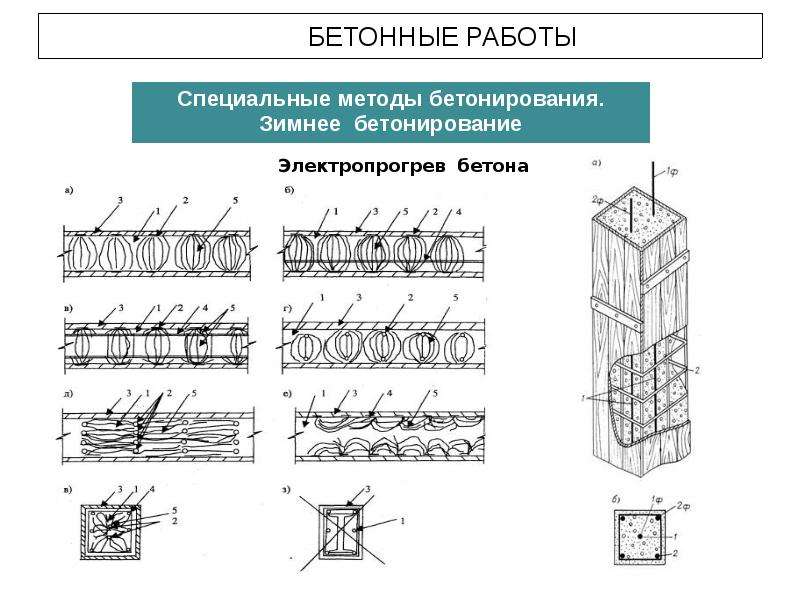

Специальные методы бетонирования.Зимнее бетонирование

Электропрогрев бетона

18. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Электропрогрев бетона

19. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Электропрогрев бетона

20.

БЕТОННЫЕ РАБОТЫ Специальные методы бетонирования.

БЕТОННЫЕ РАБОТЫ Специальные методы бетонирования.Зимнее бетонирование

Электропрогрев бетона

21. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Электропрогрев бетона

22. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование с греющим проводом

23. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование с греющим проводом

24. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование с греющим проводом

25. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование с греющим проводом

26. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование с греющим проводом

27. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование с индукционным прогревом

28.

БЕТОННЫЕ РАБОТЫ Специальные методы бетонирования.

БЕТОННЫЕ РАБОТЫ Специальные методы бетонирования.Зимнее бетонирование

Бетонирование с индукционным прогревом

29. БЕТОННЫЕ РАБОТЫ

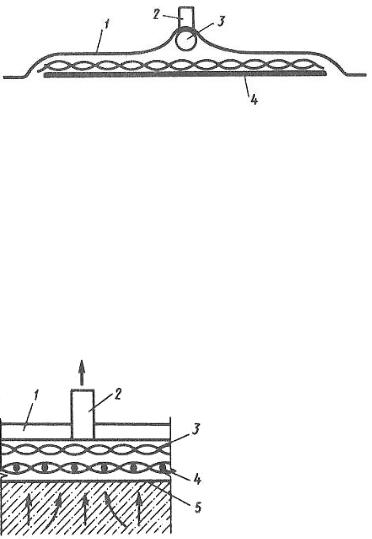

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование с греющими матами

30. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование с греющими матами

31. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование с греющими матами

32. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Бетонирование с греющими матами

33. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование в термоактивной опалубке

34. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование в термоактивной опалубке

35. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование в термоактивной опалубке

36.

БЕТОННЫЕ РАБОТЫ Специальные методы бетонирования.

БЕТОННЫЕ РАБОТЫ Специальные методы бетонирования.Зимнее бетонирование

Предварительный электроразогрев смеси

37. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Предварительный электроразогрев смеси

38. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Предварительный электроразогрев смеси

39. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование с хим. добавками

40. БЕТОННЫЕ РАБОТЫ

Специальные методы бетонирования.Зимнее бетонирование

Бетонирование с хим. добавками

1. Добавки, понижающие температуру замерзания жидкой фазы бетона и

принадлежащие к числу либо слабых ускорителей, либо замедлителей

схватывания и твердения цемента. К ним относятся некоторые сильные

электролиты, такие, как очень популярный в СССР нитрит натрия [1] и хлорид

натрия [2], слабые электролиты, например, водные растворы аммиака,

неэлектролиты, вещества органического происхождения, например многоатомные

спирты и карбамид [3].

2. Добавки, совмещающие в себе способность к сильному ускорению

процессов схватывания и твердения цементов с хорошими антифризными

свойствами. К ним относятся поташ, добавки на основе хлорида кальция — смеси

хлорида кальция с хлоридом натрия [1], нитритом натрия, нитрит-нитратом

кальция, нитрит-нитратом кальция и мочевиной и некоторые другие.

41. БЕТОННЫЕ РАБОТЫ

Контроль качества бетонных работ42. БЕТОННЫЕ РАБОТЫ

Контроль качества бетонных работ43. БЕТОННЫЕ РАБОТЫ

Контроль качества бетонных работ44. БЕТОННЫЕ РАБОТЫ

Контроль качества бетонных работ45. БЕТОННЫЕ РАБОТЫ

Спасибовнимание

Специальные методы бетонирования. Универсальный справочник прораба. Современная стройка в России от А до Я

Специальные методы бетонирования

Метод вертикально перемещаемой трубы (ВПТ) применяется при заглубленных конструкциях с глубиной от 1,5 м и более. При этом используется бетон проектного класса до В25.

Бетонирование методом восходящего раствора (ВР) с заливкой наброски из крупного камня цементно-песчаным раствором применяется при укладке под водой бетона на глубине до 20 м для получения прочности бетона, соответствующей прочности бутовой кладки. Метод ВР с заливкой наброски из щебня цементно-песчаным раствором применяется на глубинах до 20 м для возведения конструкций из бетона класса до В25.

Инъекционный и вибронагнетательный методы применяются для бетонирования подземных тонкостенных конструкций из бетона класса В25 на заполнителе максимальной фракции 10–20 мм.

Метод укладки бетонной смеси бункерами

применяется при бетонировании конструкций из бетона класса В20 на глубине более 20 м.Метод втрамбовывания бетонной смеси применяется на глубине менее 1,5 м для больших площадей, бетонируемых до отметки, расположенной выше уровня воды, при классе бетона до В25.

Метод напорного бетонирования путем непрерывного нагнетания бетонной смеси при избыточном давлении применяется при возведении подземных конструкций в обводненных грунтах и сложных гидрогеологических условиях при устройстве подводных конструкций на глубине более 10 м, а также при возведении сильноармированных конструкций.

Метод укатки малоцементной жесткой бетонной смеси применяется для возведения плоских протяженных конструкций из бетона класса до В20. Толщина укатываемого слоя при этом равна 20–50 см.

Для цементно-грунтовых конструкций нулевого цикла при глубине заложения до 0,5 м используется

При подводном бетонировании необходимо обеспечивать изоляцию бетонной смеси от воды в процессе ее транспортировки под воду и укладки, плотность опалубки, непрерывность бетонирования, контроль за состоянием опалубки при укладке бетонной смеси.

Бетонирование способом ВПТ после аварийного перерыва возобновляется только при условии достижения бетоном в оболочке прочности 2,0–2,5 МПа, удаления с поверхности подводного бетона шлама и слабого бетона, обеспечения надежной связи вновь укладываемого бетона с затвердевшим бетоном (штрабы, анкеры и т. д.).

д.).

При подаче бетонной смеси под воду бункерами запрещено свободное сбрасывание смеси в воду, а также разравнивание уложенного бетона горизонтальным перемещением бункера.

Втрамбовывание вновь поступающих порций бетонной смеси производится не ближе 200–300 мм от уреза воды, при этом не допускается сплыв смеси поверх откоса в воду.

В конструкциях типа «стена в грунте» бетонирование траншей следует выполнять секциями длиной не более 6 м с применением инвентарных межсекционных разделителей.

При наличии в траншее глинистого раствора бетонирование секции производится не позднее чем через 6 ч после заливки раствора в траншею. В противном случае следует заменить глинистый раствор с одновременной выработкой шлама, осевшего на дно траншеи.

Арматурный каркас перед погружением в глинистый раствор необходимо смачивать водой.

Расстояние от бетонолитной трубы до межсекционного разделителя должно быть не более 1,5 м при толщине стены до 40 см и не более 3 м при толщине стены более 40 см.

Требования к бетонным смесям при их укладке специальными методами приведены в табл. 3.11.

Таблица 3.11. Требования к бетонным смесям при их укладке специальными методами

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес| К специальным способам бетонирования относятся раздельное и подводное бетонирование. Способ раздельного бетонирования заключается в нагнетании цементно-песчаного раствора в пустоты между крупным заполнителем, предварительно уложенным в опалубку бетонируемой конструкции. Этим способом возводят железобетонные резервуары, где требуется повышенная плотность бетона, бетонируют в условиях интенсивного притока грунтовых вод, устраивают монолитные сваи и другие заглубленные в грунт конструкции, трудно доступные для вибрирования и контроля качества уложенного бетона. Способ раздельного бетонирования по сравнению с послойной укладкой смеси имеет некоторые технологические преимущества: возможность использования крупного заполнителя, отсутствие расслоения бетонной смеси из-за раздельной перевозки заполнителя и растворной составляющей, возможность бетонирования с минимумом рабочих швов и др. Различают два способа раздельного бетонирования — гравитационный и инъекционный . В первом случае раствор проникает в крупный заполнитель под действием сил тяжести, во втором — под давлением, образуемым нагнетанием. Способ нагнетания более эффективен и поэтому получил широкое распространение, особенно при бетонировании тонкостенных конструкций. При толщине конструкции более 1 м нагнетание раствора в крупный заполнитель происходит через стальные инъекционные трубы, устанавливаемые в опалубку, а при толщине конструкции менее 1 м — через боковые инъекционные отверстия в, опалубке Инъекционные трубы длиной 1…2 м, диаметром 38…50 мм соединяют между собой с помощью-муфт. По мере подъема уровня раствора инъекционные трубы извлекают, при этом устье инъекционной трубы должно быть заглублено в раствор. Для нагнетания используют раствор, приготовленный на обычиом или пластифицирующем портландцементе. При бетонировании тонкостенных конструкций на уровне инъекционного отверстия по толщине конструкция укладывают спирали из проволоки диаметром 3…5 мм, которые образуют цилиндрические отверстия, что облегчает инъекцию раствора. На эффективность инъецирования существенно влияет гранулометрический состав заполнителей. При раздельной укладке бетона проблема удобоукладываемости заменяется проблемой проницаемости крупного заполнителя цементно-песчаным раствором (). Для обеспечения наилучшей проницаемости крупного заполнителя раствором при подборе составов смеси применяют две фракции заполнителя. Вибрирование заполнителя в процессе инъекций непрактично, так как эффект тиксотропйи сводится на нет из-за уменьшения пустотности в наброске крупного заполнителя. При использовании бетонных смесей на пористых заполнителях, отсасывающих из раствора влагу, во избежание уменьшения подвижности раствора и пробкообразования заполнитель в опалубке следует обильно смачивать водой. При бетонировании тонкостенных конструкций и нагнетании раствора через инъекционные отверстия подача раствора прекращается после того, как уровень его достигнет очередного яруса инъекционных отверстий. При бетонировании раздельным способом не допускаются перерывы в работе более 20 мин, так как при большей продолжительности перерыва может произойти закупорка инъекционных труб и инъекционных отверстий. Чтобы уменьшить кольматацию раствора вокруг наконечника инъекционной трубы, этот участок ее на высоте 15…20 см должен быть перфорированным. При экономической оценке раздельного бетонирования следует иметь в виду, что основным фактором, влияющим на экономические показатели, является стоимость опалубки. Подводное бетонирование применяют при строительстве опор мостов, днищ опускных колодцев и других сооружений, возводимых в водоемах или в условиях высокого стояния грунтовых вод. Главным условием получения качественного бетона при подводном бетонировании является сохранение заданного водоцемент-яого отношения. Существуют четыре способа подводного бетонирования: вертикального перемещения трубы (ВПТ), восходящего раствора (ВР), втрамбовывания бетонной смеси в ранее уложенную и укладка смеси в мешках. Способ вертикального перемещения трубы заключается в том, что бетонную смесь подают в опущенные до основания будущего сооружения трубы (). Бетонную смесь подают по стальным бесшовным трубам диаметром до 200 мм, собираемым из звеньев длиной 0,5… 1 м с помощью быстроразъемных водонепроницаемых соединений. По мере повышения уровня бетонирования трубу с помощью полиспаста и лебедки поднимают и лишние звенья удаляют. Радиус действия трубы не должен превышать 6 м, при этом нижний конец трубы должен быть постоянно заглублен в бетонную смесь не меиее чем на 0,7, 1,2 и 1,6 м при глубине бетонирования соответственно до 10, 20 и более 20 м. Для предотвращения вымывания укладываемой бетонной смеси, демента и частиц песка участок бетонирования защищают от притока воды шпунтовыми ограждениями или специально изготовленной опалубкой. При подводном бетонировании заданные свойства укладываемой •бетонной смеси не ухудшаются, так как она поступает под слоем ранее уложенной смеси. Этот верхний слой после окончания бетонирования удаляют. К бетонной смеси, укладываемой методом ВПТ, предъявляют следующие требования: осадка конуса должна быть 14… 16 см при укладке с вибрацией и 16…20 см при укладке без вибраций. Метод ВПТ экономически целесообразно применять при предельной глубине 50 м. Способ восходящего раствора заключается в том, что через стальные трубы диаметром 37… 100 мм, установленные в ограждающих шахтах из швеллеров, в каменную наброску подают раствор, который, заполняя в ней пустоты, образует монолит (). Разновидностью способа ВР является способ, при котором трубы устанавливают без шахт непосредственно в каменной наброске, что позволяет более полно использовать давление раствора в трубе, однако трубы затем оставляют в бетоне. При высоте бетонируемого блока более 10 м раствор подают под давлением растворонасосами. При заливке через ограждающие шахты по ходу бетонирования; трубу поднимают, оставляя нижний конец трубы заглубленным на 0,8…1 м в растворе. Преимуществом способа ВР по сравнению со способом ВПТ является раздельная укладка крупного заполнителя и раствора,. что исключает возможность расслаивания смеси при транспортировании и укладке ее. Способ втрамбовывания бетонной смеси заключается в том,. что над водой создают пионерный островок из свежеуложенйой бетонной смеси, в который втрамбовывают очередные порции бетона. Этот способ может быть применен при глубине блока бетонирования до 1,5 м. Укладка бетонной смеси в мешках. Мешки из прочной, но редкой ткани (на 10…12 л каждый) заполненные сухой бетонной смесью, погружают в воду и укладывают с перевязкой в сооружение. После того как бетонная смесь затвердевает, образуется монолит. Этот способ связан с проведением водолазных работ, и его используют главным образом в аварийных случаях. |

Специальные методы бетонирования

2. Способы бетонирования конструкций

a. Бетонирование в скользящей опалубке

Специальные способы бетонирования конструкций. Бетонирование в скользящей опалубке применяется при сооружении стен дымовых труб, рабочих башен элеваторов и силосов, надшахтных копров, водонапорных башен, а также каркасов многоэтажных зданий. Конструктивные элементы зданий и сооружений, возводимых в скользящей опалубке, должны быть вертикальными, что диктуется основной особенностью скользящей опалубки.

Специальные методы бетонирования

Метод раздельного бетонирования отличается от обычного тем, что в пустоты между крупным заполнителем, предварительно уложенным в опалубку бетонируемой конструкции, нагнетается цементно-песчаный раствор. Этот метод применяется при возведении железобетонных резервуаров и в других случаях, где требуется плотный бетон. Подводное бетонирование проводится при возведении сооружений, располагаемых в водоемах или грунтах с высоким уровнем грунтовых вод. Существуют следующие способы подводного бетонирования: вертикального перемещения труб (ВПТ), восходящего раствора (ВР), укладки смеси бункерами, втрамбовывания смеси (рис.30).

Этот метод применяется при возведении железобетонных резервуаров и в других случаях, где требуется плотный бетон. Подводное бетонирование проводится при возведении сооружений, располагаемых в водоемах или грунтах с высоким уровнем грунтовых вод. Существуют следующие способы подводного бетонирования: вертикального перемещения труб (ВПТ), восходящего раствора (ВР), укладки смеси бункерами, втрамбовывания смеси (рис.30).

Особые способы бетонирования.

Торкретирование – технологический процесс нанесения в струе сжатого воздуха на поверхность конструкции или опалубки одного или нескольких слоев цементно-песчаного раствора (торкрет) или бетонной смеси (набрызг-бетон) (в зарубежной практике носит наименование «шприцбетон»).

Специальные методы бетонирования от «ЯрославльБетон»:

Существуют подводный и раздельный. Подводный характеризуется тем, что ведётся под водой, когда нужно построить гидроконструкции. Раздельный заключается в нагнетании раствора в специальные ниши между крупным заполнителем.

2. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К МАТЕРИАЛАМ ДЛЯПРИГОТОВЛЕНИЯ БЕТОНА

2.1. Требования, предъявляемые к материаламдля приготовления бетона, которые приведены в данном разделе, следуетрассматривать как технические условия на применение этих материалов.

Всё о композитной арматуре

АРМАСТЕНД — Ресурс, посвященный композитной полимерной арматуре: углепластиковой, базальтопластиковой, стеклопластиковой арматуре. Огромный каталог научных и ненаучных статей, направленных на изучение и развитие такого перспективного строительного материала, как композитная арматура. В статьях рассмотрено производство композитной арматуры, стекловолокно и сырьевой материал, вес стеклопластиковой арматуры, её расчет на прочность, отзывы и подробные примеры её применения. Так же представлены варианты, где купить стеклопластиковую арматуру.

Специальные методы бетонирования

Торкретирование — это нанесение на поверхность опалубки, бетона или железобетона под давлением сжатого воздуха одного или нескольких слоев цементно-песчаного раствора (торкрета).

Его применяют для устройства гидроизоляции, защитного слоя предварительно напряженной навиваемой арматуры, укрепления тонкостенных конструкций, замоноличивания швов, при ремонтных работах и исправлении дефектов в бетоне и железобетоне.

Комплект оборудования для торкретирования:

1 – компрессор, 2 – воздушные шланги, 3 – воздушный фильтр, 4 – цемент-пушка, 5 – шланг для подачи сухой смеси, 6 – сопло, 7 – торкретируемая поверхность, 8 – шланг для воды. 9 – бак

Оборудование для торкретирования включает в себя цемент-пушку, компрессор, шланги для воды и воздуха, воздушный и водяной фильтры, сопла, бак для воды.

Сжатый воздух под давлением 0,2…0,25 МПа подается от компрессора 1 по воздушным шлангам 2 в воздушный фильтр 3, где очищается от пыли, масла и других включений.

Очищенный воздух подается в цемент-пушку 4, которую предварительно загружают сухой смесью песка и цемента.

Сухая смесь далее направляется по шлангу 5 в сопло 6 и одновременно вода из бака 9 под давлением 0,35…0,5 МПа также подается в сопло для увлажнения смеси.

Увлажненная смесь со скоростью 100 м/с вылетает из сопла в виде веерообразного факела.

Частицы песка, покрытые цементной пленкой, сталкиваются с опалубкой или железобетонной конструкцией и прилипают к ней.

Вследствие высоких скоростей движения смеси имеющийся избыток химически несвязанной воды в полете удаляется с частиц.

Таким образом на поверхности постепенно наращивается слой песчаного бетона, причем частицы песка проникают в ранее нанесенный слой и уплотняют его.

Получается плотная структура бетона, которая обладает низкой водопроницаемостью и высокой прочностью.

За один цикл наносят торкретный слой толщиной 25…30 мм.

При многослойном торкретировании время между нанесением каждого слоя определяют экспериментальным путем.

Ранее нанесенный торкрет должен обладать достаточной прочностью и в то же время пластичностью для восприятия динамической нагрузки при нанесении последующего слоя.

Для торкретирования используют чистый песок влажностью не более 6% и модулем крупности 2,5…3.

Включения зерен размером более 8 мм не допускаются.

В качестве вяжущего применяют цемент марки 500 и выше, а для создания водонепроницаемых оболочек и ремонта железобетонных конструкций — быстротвердеющие цементы.

Чтобы получить плотный слой торкрета равномерной толщины, сопло при нанесении держат на расстоянии 0,7… 1 м от торкретируемой поверхности (перемещают его круговыми движениями), а струю смеси направляют перпендикулярно ей.

На вертикальные, наклонные и криволинейные поверхности торкретный слой наносят снизу вверх, чтобы свеженанесенный торкрет не сползал с них.

Регулируют вязкость смеси дозированием подачи воды.

Толщину наносимого слоя контролируют по маякам.

Потолки и вертикальные поверхности торкретируют в несколько слоев, а полы — сразу на всю толщину.

Перед торкретированием поверхность очищают сжатым воздухом и увлажняют.

Первый раз наносят слой торкрета снизу на высоту 1,3..1,5 м.

При нанесении последующих слоев зоны их перекрытия должны быть не менее 20 см.

Вышележащие слои наносят с передвижных или стационарных подмостей.

После нанесения первого слоя бетон выдерживают и при этом увлажняют.

В жаркую погоду поверхность торкретного слоя накрывают брезентом или пленочным покрытием, исключающим быстрое испарение влаги.

Когда бетон наберет необходимую прочность, наносят второй слой и т. д.

Пневмобетонирование — это нанесение на поверхность пластичных бетонных смесей на мелкозернистом заполнителе.

Смеси, как правило, приготовляют централизованно на бетонном заводе или на строительной площадке в смесителе установки «Пневмобетон».

Таким способом бетонируют конструкции толщиной до 150 мм: тонкостенные покрытия куполов, оболочки, сооружения для хранения жидкостей (резервуары), плавательные бассейны, градирни, замоноличивают стыки сборных железобетонных конструкций, а также ремонтируют (восстанавливают) бетонные и железобетонные конструкции.

Уложенный этим способом бетон отличается высокими физико-механическими показателями (плотность, водонепроницаемость, морозостойкость и сцепление с различными поверхностями).

Схема установки «Пневмобетон»:

1 – скиповый подъемник, 2 – приемно-перемешивающее устройство, 3 – вибросито, 4 – растворонасос, 5 – шланг, 6 – сопло, 7 – поверхность бетонирования

Наносят бетонные смеси установкой, которая включает в себя приемно-перемешивающее устройство 2 со смесителем принудительного действия, питатель, вибросито 3 с ячейками 10×10 мм, шланги 5, воздушный трубопровод, сопло с гасителем 6 скорости движения смеси.

В качестве приемно-перемешивающего устройства 2 используют растворосмеситель СБ-97 или принудительного действия СБ-80, оборудованный скиповым подъемником 1. Транспортируют смесь растворонасосами С-683, С-684 или С-317Б с подачей 2,4…6 м3/ч, переоборудованными на прямоточную схему и снабженными дополнительной смесительной камерой.

Шланг 5 монтируют из отдельных секций с внутренним диаметром 50 или 63 мм.

На конце шланга закреплено сопло.

При вылете из сопла скорость смеси 70…90 м/с.

Конфигурация и геометрические размеры сопла зависят от вида работ, применяемых материалов и положения сопла по отношению к бетонируемой поверхности.

Расход сжатого воздуха давлением 0,7 МПа составляет 7…9 м3/мин.

До начала работ подключают установку к электросети и водопроводу, монтируют леса или передвижные подмости так, чтобы расстояние между настилом и рабочей поверхностью было 1,2…1,5 м, а высота яруса 2 м.

Для вертикальных конструкций устанавливают опалубку облегченного типа.

Щели шириной более 5 мм в опалубке не допускаются.

При нанесении смеси сопло держат перпендикулярно бетонируемой поверхности и на расстоянии 0,7…1,2 м от нее.

Бетонную смесь на вертикальные поверхности наносят снизу вверх.

Для получения равномерной толщины бетонируемой поверхности соплом совершают спиралеобразные поступательные движения.

Для создания нормальных условий твердения бетон предохраняют от воздействия ветра и прямых солнечных лучей, ударов, сотрясений и других механических воздействий, периодически его увлажняют.

Подготовка опалубки к заливке бетона

Организации, профессионально занимающиеся бетонными работами, пользуются многоразовыми опалубками из ламинированной фанеры, металла и т. п. Для того чтобы опалубка легко отделилась от застывшего бетона, непосредственно перед заливкой ее смазывают специальной смазкой для опалубки или эмульсией. Применять для этой цели отработанное масло запрещено по многим причинам: загрязнение окружающей среды, трудности в дальнейшей работе с бетонной поверхностью и т.д.

п. Для того чтобы опалубка легко отделилась от застывшего бетона, непосредственно перед заливкой ее смазывают специальной смазкой для опалубки или эмульсией. Применять для этой цели отработанное масло запрещено по многим причинам: загрязнение окружающей среды, трудности в дальнейшей работе с бетонной поверхностью и т.д.

В частном строительстве опалубку делают из досок, и смазывать ее не имеет смысла. Такую опалубку закрывают изнутри пленкой или рубероидом. Способ крепления пленки должен исключать ее загибание во время заливки бетона. Обычно пленку пристреливают скобами через небольшие промежутки. Нельзя выгружать товарный бетон в дождь, снег, или когда внутри опалубки (котлована, траншеи) стоит вода, или тот же снег. Сначала нужно очистить место приема бетона.

Бетонирование конструкций сводов и арок

Своды и арки небольших пролетов бетонируют за один прием без перерыва, укладывая бетонную смесь от пят к замку, чтобы не вызывать перекоса опалубки. При пролетах шириной более 15 м там, где применяют катучую опалубку, бетонирование производят отдельными клиньями между которыми оставляют не заполненные бетонной смесью разрывы шириной 200—500 мм. Эти разрывы бетонируют в последнюю очередь — через 5—7 дней после укладки бетонной смеси основных клиньев. Клинья и бетонируют одновременно с двух сторон, от пят к замку, чтобы не вызвать деформации катучей опалубки.

Эти разрывы бетонируют в последнюю очередь — через 5—7 дней после укладки бетонной смеси основных клиньев. Клинья и бетонируют одновременно с двух сторон, от пят к замку, чтобы не вызвать деформации катучей опалубки.

Укладка бетона (заливка)

Ниже перечислены распространенные методы бетонирования. Первые два способа используются при бетонировании фундаментов, два последних – при бетонировании колонн, стен, монолитных плит перекрытий.

- Подача бетона с лотка миксера непосредственно в опалубку – самый простой способ. Если миксеру обеспечена возможность подъезда на расстояние длины его лотка до места выгрузки, то бетонную смесь выгружают прямо в опалубку.

- Подача бетона по желобу. Когда близкий подъезд миксера по той или иной причине невозможен, бетонную смесь можно сгружать в деревянный желоб, который легко изготовить из досок на любой стройке. Для проталкивания бетона по лотку потребуются рабочие с лопатами, из расчета 1 человек на 1 м длины лотка. Чем ниже подвижность бетона (осадка конуса), тем тяжелее его продвигать, даже в том случае, когда желоб имеет наклон в сторону разгрузки.

- Применение автобетононасоса. Способ недешевый, но иногда ему нет альтернатив. Если планируется привлечение бетононасоса, то следует заказывать бетон, рассчитанный на прокачку через бетононасос – он содержит добавки, увеличивающие текучесть при сохранении марки.

- Использование колокола. Колокол для бетонных работ представляет собой чашу с открывающимся сливным отверстием снизу. Колокол наполняют бетоном на земле, поднимают краном на место выгрузки и открывают сливное отверстие, после чего остается только разравнивать вытекающий бетон. Для бетонирования перекрытий над первым этажом и выше привлечение автокрана с колоколом обходится дешевле бетононасоса.

Сразу после выгрузки бетона в опалубку его нужно уплотнить. Для этой цели используют вибратор. В частном строительстве при бетонировании фундаментов, перекрытий, столбов и т.д. применяют глубинный вибратор (у которого рабочий элемент погружается непосредственно в бетон). Радиус его действия составляет около 50 см, поэтому конструкцию уплотняют, опуская вибратор с промежутками 70-100 см.

Это правило касается и глубины, т.е. вертикальные конструкции бетонируют послойно с вибрированием каждого слоя. Послойно не означает с перерывами, наоборот, любую отдельную конструкцию рекомендуется бетонировать в 1 прием с перерывами не более 6-ти часов. Когда вибратора нет, можно попытаться уплотнять бетон путем штыкования отрезком арматуры. Но в любом случае вибратор обеспечивает гораздо лучшее качество бетонирования. Побочный эффект вибрирования – саморастекание бетона по уровню горизонтали.

Методы бетонирования

Наряду с общепринятыми методами смешивания, транспортировки, укладки и уплотнения бетона, достаточными для обычных строительных участков и бетонных заводов, разработаны специальные методы бетонирования для определенных видов изделий и необычных технологических условий. Они могут незначительно (центрифугированный бетон) или полностью (колькрет-бетон) отличаться от обычной технологии.

После того как с 1930 г. виброуплотнение стало ведущим методом уплотнения, литые смеси (консистенция Vs) использовались лишь в особых случаях. В настоящее время их применяют для заполнения труднодоступных для бетонирования мест, когда требования к прочности бетона незначительно превышают 20 МПа. При этом текучая смесь подается по бетоноводам с уклоном 20—35° к месту укладки, где она самоуплотняется. Как и при подаче насосом, смесь должна содержать большое количество растворной части и образовывать в бетоноводе тонкий слой смазки; кроме того, консистенция должна быть такой, чтобы происходило самораспределение и самоуплотнение. Это, как правило, достигается только при содержании в 1 м3 смеси свыше 230 л воды и 375 кг цемента. Высокое содержание каменной мелочи (450—550 кг/м3) обеспечивает стабильность растворной части, т. е. исключает ее расслаивание.

В настоящее время их применяют для заполнения труднодоступных для бетонирования мест, когда требования к прочности бетона незначительно превышают 20 МПа. При этом текучая смесь подается по бетоноводам с уклоном 20—35° к месту укладки, где она самоуплотняется. Как и при подаче насосом, смесь должна содержать большое количество растворной части и образовывать в бетоноводе тонкий слой смазки; кроме того, консистенция должна быть такой, чтобы происходило самораспределение и самоуплотнение. Это, как правило, достигается только при содержании в 1 м3 смеси свыше 230 л воды и 375 кг цемента. Высокое содержание каменной мелочи (450—550 кг/м3) обеспечивает стабильность растворной части, т. е. исключает ее расслаивание.

Высокое содержание воды и цемента отрицательно влияет на свойства бетона (низкая плотность, большая склонность к усадке). Эти недостатки исключаются при использовнии пластичной бетонной смеси со специальными добавками. При введении в смесь с консистенцией от жесткой до пластичной (К2) высокоэффективных пластифицирующих средств можно изменить консистенцию от пластичной до текучей (V4—V5), так что смесь заполнит опалубку и уплотнится без расслаивания самопроизвольно или при незначительной затрате энергии на уплотнение. Хотя введение добавки пластификатора в связи с органиченным сроком его действия возможно лишь на месте укладки и поэтому в случае товарного бетона требует передвижных смесителей, преимущества метода несомненны.

Хотя введение добавки пластификатора в связи с органиченным сроком его действия возможно лишь на месте укладки и поэтому в случае товарного бетона требует передвижных смесителей, преимущества метода несомненны.

При изготовлении конструкций большой площади (дорожные покрытия, элементы перекрытий, силосные сооружения, дымовые трубы) можно достигнуть значительной экономии, если вместо стационарной опалубки применять перемещающуюся вместе с укладчиком подвижную опалубку (метод скользящих форм).

Особое влияние на продолжительность сохранения способности скользить и набор начальной прочности имеет температура воздуха. Так, при температуре воздуха 30° С следует применять замедлители схватывания или медленно твердеющие цементы, при среднесуточной температуре ниже +5° С необходим предварительный нагрев смеси, а при еще более низких температурах — подогрев опалубки.

При производстве изделий большой длины с круглым поперечным сечением, например труб, свай и мачт, с начала столетия успешно применяется метод центрифугирования, при котором вертикальная или горизонтальная цилиндрическая опалубка приводится во вращение. Благодаря центробежной силе уже при небольшом числе оборотов поданная смесь перемещается к стенкам формы. На втором этапе при более высоком числе оборотов происходит собственно уплотнение.

Благодаря центробежной силе уже при небольшом числе оборотов поданная смесь перемещается к стенкам формы. На втором этапе при более высоком числе оборотов происходит собственно уплотнение.

Часто с целью улучшения подачи и укладки смеси желательно вводить в нее большее количество воды, чем это требуется для получения качественного бетона Если после укладки и предварительного уплотнения удается отсосать эту избыточною воду и одновременно путем вакуумирования или дополнительного уплотнения избежать возникновения пустот, то это будет способствовать увеличению плот ности и прочности при сжатии

При вакуумировании бетона на поверхность слоя смеси укладывают фильтрующие сетки и вакуум-коврики При включении вакуум-установки на смесь действует давление до 0,09 МПа Часть избыточной воды вытесняется на поверхность и отсасывается, а компоненты смеси располагаются более плотно. Основные области применения метода — устройство монолитных полов, а также строительство гидротехнических и подземных сооружений небольшой толщины и с высокими требованиями к плотности Основное условие экономичного применения метода — наличие долговечных фильтрующих тканей

По другому принципу осуществляется вакуумирование при имплозивном уплотнении — методе, находящемся в стадии развития При этом осуществляются одновременная укладка и уплотнение (деаэрация) сравнительно пластичной смеси путем всасывания воздуха в плотную вакуу-мированную форму

Сущность метода колькрет-бетона и раздельной укладки заключается в многофазном смешении, причем сначала цемент и вода, заключенные в специальные смесители, выдавливаются через узкую щель при высокой скорости перемешивания, что ведет к почти полной дезагрегации частиц цемента и тем самым к получению коллоидного цементного раствора Во второй барабан добавляется песок и после тщательного перемешивания образуется колькрет-раствор, обладающий большой однородностью и стабильностью Он не поглощает дополнительно воду и поэтому не расслаивается под водой.

Полученный раствор можно дальше переработать в бетон разными способами:

- путем добавления в него крупного заполнителя;

- путем заливки им каменного материала;

- путем его нагнетания под давлением в заполнитель.

По последнему способу получают раздельно уложенный бетон, причем для получения стабильного раствора необходимо использовать добавки. Экономично применять колькрет-бетоны в массивных сооружениях, например в гидротехническом строительстве

Выравнивание бетонного массива

О контроле уровня бетона надо позаботиться еще на этапе монтажа опалубки или вязки арматурного каркаса. Технология выравнивания зависит от вида бетонируемой конструкции. Если конструкция имеет относительно небольшую площадь (ленточный фундамент, стены, колонны), то проще всего смонтировать опалубку, выравнивая ее верх по нужному уровню. Если опалубка ставится без выравнивания, то отметку уровня можно провести внутри нее, например, натянув шнур. Нарисовать внутри опалубки линию – плохая идея, во время заливки она замажется бетоном и перестанет быть видимой.

При бетонировании плиты перекрытия или фундамента для контроля уровня используют маячки. Чаще это отрезки арматуры, выставленные в одной плоскости. При бетонировании полов, где требуется высокая точность, поверхность выравнивают по маякам из направляющих профилей, уложенных в плоскости пола.

Этапы бетонных работ

Как известно, бетонные работы — это обязательная составляющая любого строительства. Технологию их проведения можно условно разделить на несколько ключевых этапов:

- транспортировка базовых материалов к месту проведения;

- подготовительные работы, создание опалубки;

- приготовление бетонной смеси;

- заливка;

- последующая обработка и распалубливание.

Подготовительный этап включает в себя выбор подходящей бетонной смеси (подбирается с учетом разновидности будущего сооружения), типа и материала опалубки. От этих составляющих зависит практически весь последующий процесс бетонирования. Правильное приготовление, а также соблюдение соответствующей технологии подачи-приема смеси обеспечит равномерное заполнение всей площади опалубки, а также застывание смеси в установленные сроки.

Процесс последующей обработки и ухода заключается в комплексе мероприятий, благодаря которым свежий бетон должен будет принять правильное эксплуатационное состояние. Чаще всего подобные мероприятия заключаются в поддержании оптимальной температуры, периодической поливке, ограничению от всевозможных вибраций, сотрясений, ударов, а также других механических воздействий. Распалубливание нужно делать максимально аккуратно. Если после снятия опалубки остались наплывы, их можно осторожно сбить зубилом.

Лекция 9.Специальные методы бетонирования 90

1. Вакуумирование бетона 90

2. Торкретирование 92

3. Укладка бетонной смеси под водой( Метод вертикально перемещаемой

трубы-(ВПТ и метод восходящего раствора -ВР) 95

4. Метод втрамбовывание бетонной смеси 99

Лекция 10.Технология бетонирования в зимних условиях.

Технология бетонных работ в условиях жаркого климата (самостоятельно) 100

1. Общие сведения при бетонировании в зимних условиях 100

Общие сведения при бетонировании в зимних условиях 100

2. Приготовление и транспортировка бетонных смесей в зимних условиях 100

3. Бетонирование с применением противоморозных химических добавок 101

4. Метод термоса 103

5. Электропрогрев бетонной смеси в конструкциях 104

6. Бетонирование в термоактивной опалубке 107

7. Обогрев бетона инфракрасными лучами 109

8. Охрана труда при производстве бетонных работ 109

Лекция 11.Технология каменной кладки 111

1. Назначение каменных работ. Виды и элементы каменной кладки 111

2. Материалы для каменной кладки 112

3. Правила разрезки каменной кладки 114

4. Системы перевязки и типы кладки 115

Лекция 12.Технология каменной кладки. Продолжение темы 119

1. Кладка из керамических, бетонных и природных камней правильной формы 119

2. Бутовая и бутобетонная кладка 120

Бутовая и бутобетонная кладка 120

3. Кладка ʼʼпод заливʼʼ 120

4. Кладку ʼʼпод лопаткуʼʼ 120

5. Организация рабочего места и обеспечение материалами каменщика 121

6. Транспортирование материалов для кладки 122

7. Организация труда каменщиков 124

8. Леса и подмости 125

Лекция 13.Возведение каменных конструкций в экстремальных

Условиях 127

1. Возведение каменных конструкций в зимних условиях 127

2. Особенности кладки арок и сводов 130

3. Контроль качества каменной кладки 131

Лекция 14.Основные принципы технологии монтажа строительных конструкций 133

1. Общие положения 133

2. Организационные принципы монтажа 134

3. Технологическая структура монтажных процессов 134

4. Способы и средства транспортирования конструкций 136

5. Приемка и складирование сборных конструкций 137

Приемка и складирование сборных конструкций 137

6. Подготовка элементов конструкций к монтажу 139

Лекция 15. Монтаж сборных железобетонных и бетонных конструкций 145

1. Общие указания по монтажу 145

2.Установка блоков фундаментов и стен подземной части зданий 146

3.Установка колонн и рам 146

4. Установка ригелей, балок, ферм, плит перекрытий и покрытий 147

5.Установка панелей стен 148

6.Установка вентиляционных блоков, объёмных блоков шахт лифтов и

санитарно-технических кабин 148

7. Возведение зданий методом подъема перекрытий 148

8. Сварка и антикоррозионное покрытие закладных и соединительных изделий 149

9. Замоноличивание стыков и швов 149

10. Водо-,воздухо- и теплоизоляция стыков наружных стен полносборных зданий 152

Лекция 16.Монтаж сборных железобетонных конструкций.

Специальный бетон и его виды…………

Дата:

10823 просмотров

Введение

- Специальные виды бетона – это бетоны с необычными свойствами или произведенные с использованием необычных технологий.Бетон по определению является композитным материалом, состоящим в основном из вяжущего вещества и частиц заполнителя, и может принимать различные формы.

- Эти бетоны имеют как преимущества, так и недостатки.

Типы специального бетона

- Бетон с большим объемом летучей золы

- Кремнеземистый бетон

- GGBS, Бетон на шлаковой основе

- Бетон с тройной смесью

- Легкий бетон

- Полимерный бетон

- Самоуплотняющийся бетон

- Цветной бетон

- Бетон, армированный волокном

- Предыдущий Бетон

- Водонепроницаемый бетон

- Бетон с регулируемой температурой

Бетон с большим объемом летучей золы

- Используется для замены части портландцемента, используемого в смеси.

- В соответствии с IS: 456-2000 допускается замена OPC золой-уносом до 35% в качестве вяжущего материала.

- HVFAC представляет собой бетон, в котором в качестве замены используется зола-уноса в количестве, превышающем 35%.

Кремнеземистый бетон

- Очень мелкий некристаллический кремнезем, получаемый в электродуговых печах в качестве побочного продукта.

- Высокореактивный пуццолан, используемый для улучшения растворов и бетона.

- Диоксид кремния в бетоне дает два типа эффекта, а именно.

- Физический эффект

- Химический эффект

GGBS, Бетон на основе шлака

- Побочный продукт черной металлургии, замена портландцемента на ГГБС приведет к значительному сокращению выбросов углекислого газа. Порошок

- ГГБС в сухом состоянии имеет почти белый цвет. Свежий бетон из ГГБС может иметь пятнистые зеленые или голубовато-зеленые участки на поверхности, в основном из-за присутствия небольшого количества сульфида.

- Из-за более длительного времени схватывания его можно транспортировать в отдаленные места, но при использовании следует соблюдать осторожность, поскольку существует вероятность кровотечения.

Бетон с тройной смесью

- Тройные бетонные смеси включают три различных вяжущих материала, т. е. комбинации портландцемента, шлакового цемента и третьего вяжущего материала. Третьим компонентом часто является летучая зола, но также часто встречается микрокремнезем.

- Другие материалы в сочетании с портландцементом и шлаковым цементом, такие как зола рисовой шелухи, в настоящее время не используются широко.

Легкий бетон

- Конструкционный легкий бетон похож на обычный бетон, за исключением того, что он имеет меньшую плотность.

- Изготовлен из легких заполнителей.

- Плотность воздуха и воздуха в диапазоне от 1350 до 1850 кг/м 3 .

- Прочность на сжатие в течение 28 дней свыше 17 МПа.

Полимербетон

- Полимерный бетон относится к группе бетонов, в которых полимеры используются в качестве дополнения или замены цемента в качестве вяжущего.

Шины включают бетон, пропитанный полимером, полимербетон и полимер-портландцементный бетон.

Шины включают бетон, пропитанный полимером, полимербетон и полимер-портландцементный бетон. - Полимерный бетон можно использовать для нового строительства или ремонта старого бетона.

- Может также использоваться в качестве замены асфальтового покрытия для большей долговечности и прочности.

- Полимерный бетон также состоит из заполнителей, включающих кремнезем, кварц, гранит, известняк и другие высококачественные материалы.

Самоуплотняющийся бетон

- Самоуплотняющийся бетон — это инновационный бетон, не требующий вибрации для укладки и уплотнения. Он способен растекаться под собственным весом, полностью заполняя опалубку и достигая полного уплотнения даже при наличии перегруженной арматуры.

- Затвердевший бетон плотный, однородный и обладает теми же техническими свойствами и долговечностью, что и традиционный вибробетон.

Цветной бетон

- Цветной бетон может быть получен с использованием окрашенных заполнителей или путем добавления цветных пигментов, или того и другого.

- Поверхности должны быть вымыты кислотой, необходима задержка примерно на две недели после укладки.

- Синтетические пигменты обычно дают более равномерный результат.

- Количество цветных пигментов, добавляемых в бетонную смесь, не должно быть более 10 % от массы цемента.

Бетон, армированный фиброй

- Роль беспорядочно распределенных прерывистых волокон заключается в том, чтобы перекрывать возникающие трещины, обеспечивая некоторую «пластичность» после образования трещин.

- Реальный вклад волокон заключается в повышении ударной вязкости бетона при любом типе нагрузки.

- Бетон, армированный волокнами, может быть определен как композитный материал, изготовленный из портландцемента, заполнителя и включающий дискретные прерывистые волокна.

Предыдущий Бетон

- Бетон с низким водоцементным отношением, малоподвижный, напоминающий попкорн, скрепленный цементным тестом.

- Производит бетон с большим объемом пустот и высокой проницаемостью, что позволяет воде легко проходить через него.

- Предыдущие бетоны также использовались в теннисных кортах и теплицах.

Предыдущий Бетон

- Бетон с низким водоцементным отношением, малоподвижный, напоминающий попкорн, скрепленный цементным тестом.

- Производит бетон с большим объемом пустот и высокой проницаемостью, что позволяет воде легко проходить через него.

- Предыдущий бетон используется в гидротехнических сооружениях в качестве дренажной среды, а также на парковках, тротуарах и местном водоснабжении в аэропортах, позволяя воде проникать через бетон в землю под ним.

Водонепроницаемый бетон

- Водостойкий бетон повышенной прочности содержит две добавки специального состава. Первый снижает водоцементное отношение, увеличивая плотность смеси и сводя к минимуму размер пор.

Второй заполняет оставшиеся поры, обеспечивая полную водонепроницаемость. Это означает, что нет необходимости во внешних мембранах, что снижает стоимость и трудозатраты.

Второй заполняет оставшиеся поры, обеспечивая полную водонепроницаемость. Это означает, что нет необходимости во внешних мембранах, что снижает стоимость и трудозатраты.

Бетонный массив

- Массивный бетон включает не только бетон с низким содержанием цемента, используемый в плотинах и других массивных конструкциях, но также бетон с умеренным и высоким содержанием цемента в несущих элементах мостов и зданий.

- По мере того, как внутренняя часть бетона нагревается и расширяется, поверхностный бетон может остывать и сжиматься.

- Ширина и глубина трещин зависят от перепада температур, физических свойств бетона и арматурной стали.

Что такое специальный бетон? — Типы и использование [Гражданские планеты]

Бетон представляет собой макрокомпонент, который производится путем смешивания цемента, песка и крупного заполнителя с водой. Прочность конструкции зависит от свойств используемого бетона.

Прочность конструкции зависит от свойств используемого бетона.

В целом, бетон, который мы производим на месте или в RMC, подходит для общестроительных целей в типичных условиях местности и окружающей среды.

Если нам нужно построить специальные конструкции, такие как электростанции, морские сооружения, доки, аэродромы, нам нужен специальный бетон, обладающий определенным набором свойств.

Каждая из этих специальных структур необходима для выживания в агрессивных условиях, таких как воздействие сульфатов, химическое воздействие, воздействие кислоты, воздействие хлорида и другие характеристики поверхности.

Как и виды цемента, существуют некоторые виды специального бетона.

Что такое специальный бетон? Бетон, созданный специально для того, чтобы противостоять любым конкретным агрессивным условиям или ситуациям, известен как специальный бетон . Это будет достигнуто либо за счет изменения основных ингредиентов, либо за счет производственного процесса, либо за счет сочетания того и другого.

Соотношение смеси будет отличаться от обычного бетона и будет содержать уникальные ингредиенты, чтобы противостоять агрессивности, для которой он предназначен.

Типы специального бетона- Железоцементный бетон

- Бетон, армированный фиброй

- Бетон, армированный стальным волокном

- Бетон, армированный стекловолокном

- Бетон, пропитанный полимером

- Полимерцементный бетон

- Полимерный бетон

- Суперпластифицированный бетон

- Бетон сверхвысокой прочности

- Бетон, пропитанный серой

- Самоуплотняющийся бетон

Давайте обсудим каждый подробно

Железоцементный бетон Этот бетон борец с трещинами .

Железобетон используется там, где требуется легкий и прочный бетон для борьбы с трещинами.

- Рекомендуемое соотношение смеси цемента и песка варьируется от 1:2 до 1:3.

- Водоцементное отношение составляет от 0,35 до 0,6. Но рекомендуется минимум 0,4, чтобы уменьшить проницаемость бетона.

- Каркасная арматура из стали или проволочной сетки будет использоваться в бетоне для получения прочности и массы раствора.

- Добавка может быть добавлена для повышения удобоукладываемости бетона и снижения содержания воды.

- Этот бетон обладает превосходной непроницаемостью по сравнению с обычным бетоном и используется в сборных конструкциях.

Этот бетон является борцом с усадкой .

- Усадочная трещина появляется на бетоне, даже если на конструкцию не действует нагрузка. Поэтому в бетон добавляется небольшое количество фибры, чтобы увеличить прочность на изгиб и прочность на растяжение, чтобы избежать усадки.

- Основными факторами, влияющими на прочность фибробетона, являются водоцементное отношение, размер фибры, объем заполнителей и неправильное соотношение компонентов смеси.

- Большое количество фибры влияет на удобоукладываемость бетона.

Применяются 2 типа фибробетона.

- Бетон, армированный стальной фиброй

- Бетон, армированный стекловолокном

Стальной стержень нарезается на небольшие куски и смешивается с другими ингредиентами в определенном соотношении для получения бетона, армированного стальной фиброй .

- Диаметр стального стержня находится в диапазоне от 0,25 мм до 0,75 мм в зависимости от массы бетона. объем.

- Прочность бетона на изгиб и устойчивость к расширению увеличиваются в 2-3 раза при добавлении 2-3% стальной фибры.

- Стальная фибра, добавленная в бетон, влияет на удобоукладываемость и однородность бетона.

Как правило, железобетонная арматура используется при строительстве настилов мостов, облицовки туннелей и т. д.,

Бетон, армированный стекловолокном10% стекловолокна, смешанного с бетоном, повышают прочность бетона на изгиб и сопротивление трещинам на бетонной поверхности. Он известен как бетон, армированный стекловолокном .

Стекловолокно разрезают на мелкие кусочки и смешивают с другими материалами в бетоне для производства бетона, армированного стекловолокном. Бетон GFR в основном используется при строительстве бассейнов, резервуаров для воды и т. д.

Бетон, пропитанный полимеромЭтот бетон представляет собой пустотный истребитель .

- Прочность и долговечность стандартного бетона снижается из-за наличия трещин в бетоне. поверхности пустотами.

- Обычный бетонный элемент, полимеризованный мономером для заполнения пустот и повышения его прочности, называется Полимер Пропитанный бетон .

- После того, как обычный бетон затвердеет, воздушные пустоты вакуумируются, и мономер проникает через пустоты, чтобы сделать бетон прочным и прочным.

- Стирол, винилхлорид и метилметакрилат являются мономерами, используемыми при полимеризации бетона.

PIC в основном используется в строительстве сборных конструкций, дорожных и морских сооружений.

Полимерцементный бетонПолимерцементный бетон используется в морских строительных работах.

- Мономеры будут смешиваться с обычными ингредиентами бетона в определенных соотношениях для повышения прочности, химической и ударопрочности бетона.

- Полимер замешивается в бетоне в соотношении от 10 до 25% к массе цемента.

- Мономер полимеризуется после завершения работ по формовке бетона.

Как правило, в обычном бетоне цемент выступает в качестве вяжущего материала, песок выступает в качестве наполнителя, а крупные заполнители обеспечивают прочность бетона.

В полимербетон не добавляется цемент в качестве вяжущего материала.

Вместо цемента полимер будет смешиваться с заполнителями, чтобы создать связь между ингредиентами. После укладки бетон подвергался полимеризации либо при нормальной, либо при высокой температуре.

Суперпластифицированный бетонЭтот специальный бетон является усилителем удобоукладываемости .

Суперпластификатор добавляется в бетон в количестве 0,7% для повышения удобоукладываемости и прочности бетона при минимальном содержании цемента.

Суперпластифицированный бетон используется в строительстве для следующих ситуаций.

- Требуется более высокая прочность при меньшем количестве цемента в бетоне.

- Требуется более высокая прочность при низком водоцементном отношении.

- Требуемый бетонный элемент с отличной гибкостью, без утечек и расслоения.

Этот специальный бетон является усилителем прочности .

- Прочность на сжатие обычного бетона находится в диапазоне от 10 Н/кв.мм до 30 Н/кв.мм. Но этот тип специального бетона имеет прочность на сжатие в диапазоне от 80 Н/кв.мм до 100 Н/кв.мм.

- Высокое соотношение цементного раствора и высокое качество материала будут использоваться в бетоне для повышения прочности бетона в более высоком диапазоне.

Для повышения прочности бетона используется следующая методика.

- Добавки

- Повторная вибрация бетона

- Внесение портландцемента в свежий бетон

- Предотвращение образования трещин в бетоне путем введения химикатов в бетонные поверхности.

Бетон сверхвысокой прочности используется в строительстве высотных конструкций и сборных изделий.

Бетон, пропитанный серойЭтот специальный бетон представляет собой кислотный резистор .

- Этот бетон не содержит ни воды, ни цемента. Сжиженная сера будет смешиваться с мелкой

и крупные заполнители для изготовления бетона.

Сера действует как связующее вещество в бетоне.

Сера действует как связующее вещество в бетоне. - Бетон, пропитанный серой, в основном используется при строительстве промышленных предприятий и работ по прокладке тоннелей.

- Обладает отличной устойчивостью к воздействию кислот.

Более того, износостойкость и прочность бетона SIC очень высока. Бетон, пропитанный серой, быстро приобретает более высокую прочность по сравнению с обычным бетоном.

Самоуплотняющийся бетон- Самоуплотняющийся бетон используется там, где армирующие слои сильно перегружены и не возможно уплотнение вибратором.

- Бетон SSC осядет должным образом без кровотечения и сегрегации в опалубке без какой-либо внешней силы уплотнения.

- Удобоукладываемость бетона очень высока, и добавка будет использоваться для уменьшения содержания воды в трещинах, возникающих из-за воздушных пустот.

- Размер заполнителя не более 20 мм, что не влияет на удобоукладываемость бетона.

- Продлевает срок службы конструкции, борясь с агрессивной ситуацией.

- Прочность бетона на сжатие и растяжение высокая.

- Обладает высокой прочностью, поэтому вероятность разрушения конструкции очень мала.

| Рядовой бетон | Специальный бетон |

| Экономичный | Дорогой |

| Низкая прочность и долговечность. | Прочность и долговечность очень высоки в агрессивных условиях. |

| Формальный метод, используемый для производства специального бетона. | Используется Высокая техника. |

| Для изготовления бетона используются в основном природные ресурсы. | Для изготовления бетона используются специальные добавки и другие материалы. |

| Используется в типичных строительных работах. | Применяется при строительстве атомных станций, электростанций и сооружений радиационной защиты. |

| Водоцементное отношение варьируется от 0,4 до 0,55 | Водоцементное отношение меньше при использовании добавки и суперпластификатора. |

Приятного обучения 🙂

Специальный бетон — Типы и области применения специального бетона

Типы специального бетона:

Специальный бетон означает бетон, используемый или изготовленный для особых случаев, таких как:

Часто бетон может использоваться для некоторых специальных целей, для которых особые свойства более важны, чем обычно рассматриваемые.Иногда может быть очень важно улучшить одно из обычных свойств. Эти специальные приложения часто проявляются как новые разработки с использованием новых материалов или как усовершенствования с использованием основных материалов. Некоторые используют специальные заполнители (легкий заполнитель, стальное волокно, пластиковое волокно, стекловолокно и специальный тяжелый заполнитель).

Некоторые специальные свойства — повышенная прочность на сжатие и растяжение, водонепроницаемость и повышенная химическая стойкость достигаются с помощью полимеров либо в качестве добавок, либо для обработки поверхности затвердевшего бетона. Добавки для окрашивания бетона доступны во всех цветах. Самым старым и дешевым, пожалуй, является технический углерод. Добавки, вызывающие расширение, используемые для герметизации трещин или под основанием машин и т. д., включают порошкообразный алюминий и тонкоизмельченное железо. Специальные добавки доступны для использования там, где природный заполнитель реагирует с щелочью, чтобы нейтрализовать эту реакцию. Доступны запатентованные добавки, которые увеличивают прочность на растяжение или прочность сцепления бетона. Они полезны для ремонта бетонных поверхностей.

Добавки для окрашивания бетона доступны во всех цветах. Самым старым и дешевым, пожалуй, является технический углерод. Добавки, вызывающие расширение, используемые для герметизации трещин или под основанием машин и т. д., включают порошкообразный алюминий и тонкоизмельченное железо. Специальные добавки доступны для использования там, где природный заполнитель реагирует с щелочью, чтобы нейтрализовать эту реакцию. Доступны запатентованные добавки, которые увеличивают прочность на растяжение или прочность сцепления бетона. Они полезны для ремонта бетонных поверхностей.

Зачем нужен специальный бетон?

Использование и применение специального бетона

Специальный бетон используется в экстремальных погодных условиях.

HPC использовался в крупных сооружениях, таких как Башни Петронас и Платформа Троллей. Башни Петронас были самым высоким бетонным зданием в мире, построенным в Малайзии в середине 1990-х годов.

В 1998 году в Норвегии была построена самая глубокая морская платформа «Тролль» — сооружение выше Эйфелевой башни.

В 1998 году в Норвегии была построена самая глубокая морская платформа «Тролль» — сооружение выше Эйфелевой башни.Хорошая когезивность или липкость в смесях с очень высоким содержанием связующего

Некоторая задержка схватывания в зависимости от совместимости цемента, летучей золы и химических добавок

Несколько ниже, но достаточная начальная прочность для большинства применений

Сравнимая прочность на изгиб и модуль упругости

Лучшая усадка при высыхании и значительно меньшая ползучесть

Хорошая защита стальной арматуры в среде с высоким содержанием хлоридов

Превосходная стойкость в агрессивной сульфатной среде

Нижние тепловые характеристики

Низкая стойкость к образованию отложений противогололедных солей

- Трубы

PC с хорошей стойкостью к химическому воздействию кислотных и едких стоков внутри трубы, а также к химическому воздействию снаружи трубы.

Дайте нам знать в комментариях, что вы думаете о концепциях в этой статье!

PPT — СПЕЦИАЛЬНЫЙ БЕТОН И МЕТОДЫ БЕТОНИРОВАНИЯ Презентация PowerPoint

СПЕЦИАЛЬНЫЙ БЕТОН И МЕТОДЫ БЕТОНИРОВАНИЯ • 6.1 Легкий бетон • 6.2 Сливовой бетон • 6.3 Фибробетон • 6.4 Полимерный бетон • 6.5 Высокоплотный бетон • 6.6 Нет мелкозернистого бетона Ферроцемент • 6,8 Бетон с летучей золой • 6,9 Товарный бетон • 6.10 Нагнетаемый бетон

Легкий бетон • Легкие бетоны могут представлять собой бетон с легким заполнителем, пенобетон или газобетон автоклавной обработки (AAC). Такие легкие бетонные блоки часто используются в домостроении. • Легкий бетон, или пенобетон, представляет собой универсальный материал, состоящий в основном из раствора на основе цемента, смешанного не менее чем с 20% объема воздуха. В настоящее время этот материал используется во все большем числе применений, начиная от одностадийного литья в домашних условиях и заканчивая заполнением пустот с низкой плотностью.

Легкий бетон • Обычный бетон имеет плотность 2400 кг/м3, а плотность варьируется от 1800, 1700, 1600 до 300 кг/м3. Прочность на сжатие колеблется от 40 МПа до почти нуля при очень низкой плотности. Как правило, он обладает более чем отличными тепло- и звукоизоляционными свойствами, хорошей огнестойкостью, негорючестью и обеспечивает экономию средств за счет скорости строительства и простоты в обращении.

Бетон с легким заполнителем • Бетон с легким заполнителем можно производить с использованием различных легких заполнителей.Легкие заполнители получают из: • природных материалов, таких как вулканическая пемза. • Термическая обработка природного сырья, такого как глина, сланец или сланец, т.е. Leca. • Производство из промышленных побочных продуктов, таких как летучая зола, т.е. Lytag. • Переработка промышленных побочных продуктов, таких как FBA или шлак.

Бетон, армированный фиброй • Бетон, изготовленный из портландцемента, имеет определенные характеристики: он относительно прочен при сжатии, но слаб при растяжении и склонен к хрупкости. Слабость натяжения может быть преодолена за счет использования обычного армирования стержнями и в некоторой степени за счет включения достаточного объема определенных волокон. Использование волокон также изменяет поведение композита с волокнистой матрицей после того, как он растрескается, тем самым повышая его ударную вязкость

Слабость натяжения может быть преодолена за счет использования обычного армирования стержнями и в некоторой степени за счет включения достаточного объема определенных волокон. Использование волокон также изменяет поведение композита с волокнистой матрицей после того, как он растрескается, тем самым повышая его ударную вязкость

Использование волокон • Для эффективного использования волокон в затвердевшем бетоне: волокна должны быть значительно жестче, чем матрица, т.е. иметь более высокий модуль • Содержание волокна по объему должно быть адекватным.• Должна быть хорошая связь волокна с матрицей. • Длина волокна должна быть достаточной. • Волокна должны иметь высокое удлинение, т.е. они должны быть длиннее по отношению к их диаметру упругости, чем матрица

Типы волокон • Стекло • Сталь • Синтетические волокна • Углерод • Нейлон • Полиэстер

1. Стекло • Изделия из стекловолокна, подверженные воздействию внешней среды, потеряли прочность и пластичность. Причины этого неясны, и предполагается, что возможными причинами являются воздействие щелочи или охрупчивание волокна.Из-за отсутствия данных о долговечности стеклопластик используется только в нестроительных целях, где он имеет широкое применение. Стекловолокно доступно в виде непрерывной или нарезанной длины. Волокна длиной до 35 мм используются для распыления, а волокна длиной 25 мм используются для приготовления премиксов.

Причины этого неясны, и предполагается, что возможными причинами являются воздействие щелочи или охрупчивание волокна.Из-за отсутствия данных о долговечности стеклопластик используется только в нестроительных целях, где он имеет широкое применение. Стекловолокно доступно в виде непрерывной или нарезанной длины. Волокна длиной до 35 мм используются для распыления, а волокна длиной 25 мм используются для приготовления премиксов.

2. Сталь • Стальные волокна используются в бетоне с начала 1900-х годов. Первые волокна были круглыми и гладкими, а проволоку разрезали или нарезали до необходимой длины.Использование прямых гладких волокон в значительной степени исчезло, и современные волокна имеют либо шероховатую поверхность, либо крючковатые концы, либо извитые или волнистые по всей длине. Современные имеющиеся в продаже стальные волокна изготавливаются из тянутой стальной проволоки, из листовой стали или методом экстракции из расплава, при котором получаются волокна с серповидным поперечным сечением. Обычно стальные волокна имеют эквивалентные диаметры (в зависимости от площади поперечного сечения) от 0,15 мм до 2 мм и длину от 7 до 75 мм.

Обычно стальные волокна имеют эквивалентные диаметры (в зависимости от площади поперечного сечения) от 0,15 мм до 2 мм и длину от 7 до 75 мм.

3. Синтетические волокна • Синтетические волокна – это искусственные волокна, полученные в результате исследований и разработок в нефтехимической и текстильной промышленности. Существует две формы физических волокон: моноволокна и волокна, изготовленные из фибриллированной ленты

4. Углерод Углеродное волокно значительно дороже других типов волокон. По этой причине его коммерческое использование было ограничено. Углеродные волокна производятся путем карбонизации подходящих органических материалов в волокнистых формах при высоких температурах и последующего выравнивания полученных кристаллитов графита путем горячего растяжения.Волокна производятся как типа I (высокий модуль) или типа II (высокая прочность), и их физические свойства зависят от источника материала и степени горячего растяжения. Углеродные волокна доступны в различных формах и имеют фибриллярную структуру, аналогичную структуре асбеста.

Углеродные волокна доступны в различных формах и имеют фибриллярную структуру, аналогичную структуре асбеста.

5. Нейлон • Нейлон — это общее название, обозначающее семейство полимеров. Свойства нейлонового волокна определяются типом базового полимера, добавлением различных уровней добавок, условиями производства и размерами волокна.В настоящее время для бетона продаются только два типа нейлонового волокна. Нейлон является термостабильным, гидрофильным, относительно инертным и устойчивым к широкому спектру материалов

6. Полиэстер • Полиэфирные волокна доступны в виде мононити и принадлежат к группе термопластичных полиэфиров. Они чувствительны к температуре, и при температурах, превышающих нормальную рабочую температуру, их свойства могут измениться. Полиэфирные волокна несколько гидрофобны. Полиэфирные волокна использовались в малых количествах (0,1% по объему) для предотвращения растрескивания бетона при пластической усадке

ПОЛИМЕРБЕТОН • Низкий вес компонентов, высокая прочность, гладкие поверхности и чрезвычайно высокая стойкость – вот четыре причины, почему полимербетон – идеальный материал для профессиональных водоотводных каналов. По сравнению с обычным бетоном полимербетон МЭА представляет собой непроницаемый материал с низкой пористостью; благодаря его чрезвычайно высокой стабильности можно изготавливать изделия с тонкими стенками и, следовательно, меньшим весом. • Изготавливается из природных минералов, таких как кварц, базальт и гранит, которые смешиваются с полимерным связующим. Полимербетон МЭА является основой для высокоэластичных и прочных дренажных каналов. Высокая стойкость полимербетона МЭА к большинству химических жидкостей благотворно влияет на окружающую среду.

По сравнению с обычным бетоном полимербетон МЭА представляет собой непроницаемый материал с низкой пористостью; благодаря его чрезвычайно высокой стабильности можно изготавливать изделия с тонкими стенками и, следовательно, меньшим весом. • Изготавливается из природных минералов, таких как кварц, базальт и гранит, которые смешиваются с полимерным связующим. Полимербетон МЭА является основой для высокоэластичных и прочных дренажных каналов. Высокая стойкость полимербетона МЭА к большинству химических жидкостей благотворно влияет на окружающую среду.

Основные компоненты:

Бетон, пропитанный полимером (PIC) • производится путем пропитки или пропитки затвердевшего бетона мономером и последующей полимеризации мономера на месте.

Полимерный бетон (ПК) • В полимерном бетоне вместо портландцемента используется полимерное вяжущее. Полимерные бетоны на основе силиката калия больше похожи на бетоны из портландцемента в том смысле, что они достигают прочности на сжатие в диапазоне 3500-4500 фунтов на квадратный дюйм и имеют определенную степень поглощения. В отличие от бетона на портландцементе, бетон на силикат калия обладает исключительной устойчивостью к нефтористым кислотам, включая азотную, соляную, серную и фосфорную.

В отличие от бетона на портландцементе, бетон на силикат калия обладает исключительной устойчивостью к нефтористым кислотам, включая азотную, соляную, серную и фосфорную.

RMC • Товарный бетон, который производится на заводе или на бетонном заводе в соответствии с установленным рецептом, а затем доставляется на строительную площадку с помощью автобетоносмесителей. В результате получается точная смесь, что позволяет разрабатывать специальные бетонные смеси и применять их на строительных площадках.В народе называется РМК, специально изготавливается для доставки на строительную площадку заказчика в свежесмешанном и пластичном или незатвердевшем состоянии. Он продается по объему, выраженному в кубических метрах.

ПРЕИМУЩЕСТВА • Централизованный бетонный завод может обслуживать большую территорию. • Заводы расположены в зонах, предназначенных для промышленного использования, однако грузовики могут обслуживать жилые районы или центральные города. • Производство бетона более высокого качества. • Устранение складских помещений для основных материалов на площадке.• Отказ от найма машин и оборудования. • Избегаются потери основных материалов. • Исключен труд, связанный с производством бетона. • Необходимое время значительно сокращается. • Снижается шумовое и пылевое загрязнение на площадке.

• Производство бетона более высокого качества. • Устранение складских помещений для основных материалов на площадке.• Отказ от найма машин и оборудования. • Избегаются потери основных материалов. • Исключен труд, связанный с производством бетона. • Необходимое время значительно сокращается. • Снижается шумовое и пылевое загрязнение на площадке.

Бетон без фракций • Бетон без фракций (NFC) состоит из крупного заполнителя и цементного теста. В затвердевшем состоянии частицы заполнителя покрыты тонким слоем цементного теста и находятся в точечном контакте друг с другом.В каждой точке контакта паста образует небольшое скругление; эти галтели удерживают частицы вместе и придают бетону прочность. Или • Бетон без мелких частиц можно определить как легкий бетон, состоящий из цемента и мелкого заполнителя. По всей его массе образуются равномерно распределенные пустоты. Бетон без фракций обычно используется как для несущих, так и для ненесущих наружных стен и перегородок.

Массивный бетон • Бетон в массивной конструкции, например, в балке, колоннах, пирсе, шлюзе или плотине, где их объем настолько велик, что требуются специальные средства для борьбы с выделением тепла и последующим объемом изменять.

Ферроцемент • Ферроцемент представляет собой разновидность тонкостенного армированного бетона, обычно состоящего из гидравлического цементного раствора, армированного близко расположенными слоями непрерывной проволочной сетки относительно небольшого размера. Сетка может быть изготовлена из металла или других подходящих материалов». • Термин «ферроцемент» чаще всего применяется к смеси портландцемента и песка, наносимой на слои тканой или расширенной стальной сетки и близко расположенные арматурные стержни из стальных стержней малого диаметра.Его можно использовать для формирования относительно тонких составных изогнутых листов для изготовления корпусов лодок, крыш-оболочек, резервуаров для воды и т. Д. Он использовался в широком спектре других применений, включая скульптуру и сборные строительные компоненты.

Д. Он использовался в широком спектре других применений, включая скульптуру и сборные строительные компоненты.

Ферроцемент • Ферроцемент имеет очень высокое отношение прочности на растяжение к весу и превосходную способность к растрескиванию по сравнению с железобетоном. Это означает, что ферроцементные конструкции могут быть относительно тонкими, легкими и водонепроницаемыми.• В Индии часто используют железобетон, поскольку конструкции из него более устойчивы к землетрясениям. Сейсмостойкость зависит от хорошей техники строительства и дополнительного армирования бетона.

Бетон высокой плотности • Бетон высокой плотности или тяжелый – это бетон с плотностью более 2600 кг/м3. Его основное применение — радиационная защита на атомных электростанциях или в отделениях лучевой терапии. Его также можно использовать в качестве балласта в прибрежных зонах, таких как трубопроводы.

6. 2 Сливовый бетон • Это жидкость, бетон можно перекачивать туда, где он необходим. Здесь бетоновоз подает бетон к бетононасосу, который перекачивает его туда, где заливается плита. • Бетононасос – это машина, используемая для перекачивания жидкого бетона насосом. Есть два типа бетононасосов.

2 Сливовый бетон • Это жидкость, бетон можно перекачивать туда, где он необходим. Здесь бетоновоз подает бетон к бетононасосу, который перекачивает его туда, где заливается плита. • Бетононасос – это машина, используемая для перекачивания жидкого бетона насосом. Есть два типа бетононасосов.

Первый тип бетононасоса крепится к грузовику. Он известен как бетононасос со стрелой на прицепе, потому что он использует шарнирную роботизированную руку с дистанционным управлением (называемую стрелой) для укладки бетона с высокой точностью.Стреловые насосы используются на большинстве крупных строительных проектов, поскольку они способны перекачивать очень большие объемы и из-за трудоемкости установки стрелы. Они представляют собой революционную альтернативу автомобильным бетононасосам.

Второй основной тип бетононасоса либо устанавливается на грузовике и известен как автобетононасос, либо размещается на прицепе, и его обычно называют линейным насосом или бетононасосом на прицепе. .Для этого насоса требуются стальные или гибкие шланги для заливки бетона, которые необходимо вручную подсоединить к выпускному отверстию машины. Эти шланги соединены вместе и ведут туда, где необходимо разместить бетон. Линейные насосы обычно перекачивают бетон с меньшими объемами

.Для этого насоса требуются стальные или гибкие шланги для заливки бетона, которые необходимо вручную подсоединить к выпускному отверстию машины. Эти шланги соединены вместе и ведут туда, где необходимо разместить бетон. Линейные насосы обычно перекачивают бетон с меньшими объемами

Бетон с летучей золой • Летучая зола определяется в терминологии цемента и бетона (Комитет 116 ACI) как «мелкодисперсный остаток, образующийся в результате сжигания измельченного или пылевидного угля, который транспортируется из топки через котел дымовыми газами.Зольная пыль является побочным продуктом работы угольных электростанций. • В Индии для строительства используются кирпичи из летучей золы. Ведущие производители используют промышленный стандарт, известный как «Пылевидная топливная зола для смеси извести и пуццолана», с использованием более 75% переработанных промышленных отходов и процесса сжатия. В результате получается прочный продукт с хорошими изоляционными свойствами и преимуществами для окружающей среды.

IRJET — запрошенная вами страница не найдена на нашем сайте.

Отправить сейчас

IRJET, том 9, выпуск 2, февраль 2022 г. Публикация находится в процессе…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 2, выпуск 2 (февраль 2022 г.) из различных инженерных и технологических дисциплин

Отправить сейчас..

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 2, выпуск 2 (февраль 2022 г.) из различных инженерных и технологических дисциплин

Отправить сейчас..

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 2, выпуск 2 (февраль 2022 г. ) из различных инженерных и технологических дисциплин

) из различных инженерных и технологических дисциплин

Отправить сейчас..

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 2, выпуск 2 (февраль 2022 г.) из различных инженерных и технологических дисциплин

Отправить сейчас..

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 2, выпуск 2 (февраль 2022 г.) из различных инженерных и технологических дисциплин

Отправить сейчас..

Browse Papers