Состав бетона и смесей

Главная » Общие сведения о бетоне » Состав бетона

Срок службы и максимально допустимая нагрузка для изделий из бетона определяются соотношением компонентов цементной смеси. Несомненную роль играют степень уплотнения бетона, качества материалов и условий выдерживания бетона, но дозировка материалов на замес бетономешалки также играет первостепенное значение.

При производстве бетона в заводских условиях, составлением рецептуры бетона занимается специальная лаборатория. При этом проводится тщательное изучение всех компонентов. Песок может иметь различный удельный вес, пустотность, объемную массу, зерновой состав и модуль крупности, процент содержания глинистых частиц и органических примесей. Характеристиками щебня являются прочность, объемная масса, загрязненность, объем пустот, содержание пластинчатых и игловатых зерен. Для цемента определяющими факторами являются удельная поверхность и удельный вес, сроки начала и окончания схватывания, а также активность. Вода определяется по своему химическому составу, жёсткости, наличию органических примесей. Характеристиками бетонной смеси являются объемная масса, прочность, подвижность, водонепроницаемость и водоотделение.

Вода определяется по своему химическому составу, жёсткости, наличию органических примесей. Характеристиками бетонной смеси являются объемная масса, прочность, подвижность, водонепроницаемость и водоотделение.

Если есть такая возможность, готовый бетон лучше всего заказывать на заводе, откуда продукция доставляется на строительную площадку в специальных автобетоносмесителях. Таким образом, можно получить идеально подобранный для данных условий состав бетона, исключая попадение в состав осадков и посторонних компонентов, расслоения состава на фракции.

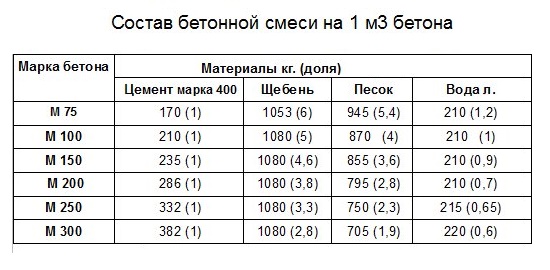

Соотношение компонентов бетона

(цемент марки М 500, песок, щебень)

| Марка бетона | Масса компонентов, Ц:П:Щ, (кг) | Объём компонентов на 10 л раствора, П:Щ, (л) | Объём бетона из 10 л. цемента, (л) цемента, (л) |

| 100 | 1 : 5,8 : 8,1 | 53 : 71 | 90 |

| 150 | 1 : 4,5 : 6,6 | 40 : 58 | 73 |

| 200 | 1 : 3,5 : 5,6 | 32 : 49 | 62 |

| 250 | 24 : 39 | 50 | |

| 300 | 1 : 2,4 : 4,3 | 22 : 37 | 47 |

| 400 | 1 : 1,6 : 3,2 | 14 : 28 | 36 |

| 450 | 1 : 1,4 : 2,9 | 12 : 25 | 32 |

Составление точной рецептуры «на глаз» невозможно. При строительстве небольшого масштаба, технических или сельскохозяйственных построек изготовление бетонной смеси допустимо, но для возведения жилых помещений, при залитии фундамента и для других технологических операций лучше использовать бетонную смесь, составленную специалистами.

При строительстве небольшого масштаба, технических или сельскохозяйственных построек изготовление бетонной смеси допустимо, но для возведения жилых помещений, при залитии фундамента и для других технологических операций лучше использовать бетонную смесь, составленную специалистами.

Состав бетона — Даскон

Готовая бетонная смесь, она же товарный бетон — подвижный состав из четырёх основных компонентов, замешиваемых в определенной пропорции: цемент, щебень, песок, вода. Аналогичная смесь, но без использования щебня, называется цементным раствором либо пескобетоном, правда в пескобетоне применяется песок более крупной фракции (модуль крупности). Весовое соотношение компонентов для приготовления бетонной смеси примерно таково: Цемент -1 часть, Щебень 4 части, Песок — 2 части, Вода — 1/2 части. Например: цемент — 330 кг., щебень — 1250 кг., песок — 600 кг., вода — 180 литров. Естественно, эти цифры весьма приблизительны и на деле зависят от многих факторов таких как: требуемая марка бетона, марка цемента, характеристики щебня и песка, использования пластификаторов других добавок, и т. д. и т.п.

д. и т.п.

Например: при использовании цемента м-400, бетон с таким составом покажет марку м-250. При цементе м-500, марка бетона будет уже м-350. Цифры условны! При производстве бетона на бетонном заводе, учитывается не один десяток параметров и характеристик.

Цемент и вода — главные компоненты бетона. Собственно на них возложена основная функция — связать все компоненты в единую монолитную структуру. Соблюдение правильной пропорции этих двух компонентов (водоцементное отношение) — главнейшая задача в производстве бетона. Речь ведь не только о количестве воды и цемента, введённых в бетон. С этим, как раз, всё просто. Важно учесть все нюансы: влажность щебня и песка, их влагопоглощение и т.д. и т.п. Цемент, взаимодействуя с водой (гидратация цемента), способен схватываться и твердеть, образуя так называемый цементный камень. Многие наверно сталкивались с этим самым камнем, когда откупоривали мешок цемента, оставшийся лежать в сарае с прошлого лета 🙂 Ну и что же получается. Цемент и вода — сами себе камень. Как-будто — вполне самодостаточный материал. А вот и нет. Цементный камень при затвердевании деформируется. Объемная усадка достигает 2 мм/м. Вроде и не много, но из-за неравномерности этих усадочных процессов, возникают внутренние напряжения, появляются микротрещины. Эти микротрещины практически не видны, но прочность и долговечность цементного камня снижается.

Цемент и вода — сами себе камень. Как-будто — вполне самодостаточный материал. А вот и нет. Цементный камень при затвердевании деформируется. Объемная усадка достигает 2 мм/м. Вроде и не много, но из-за неравномерности этих усадочных процессов, возникают внутренние напряжения, появляются микротрещины. Эти микротрещины практически не видны, но прочность и долговечность цементного камня снижается.

Для того, чтобы уменьшить эти деформации, в состав вводят заполнители: Крупные заполнители: щебень

Мелкие заполнители: песок

Роль этих заполнителей — создать структурный каркас, который воспринимает усадочные напряжения, и в результате — готовый бетон даёт меньшую усадку. Также увеличивается прочность и модуль упругости бетона (снижение деформаций конструкции под нагрузкой), уменьшает ползучесть (когда бетон необратимо деформируется при длительных нагрузках). Заполнители существенно удешевляют бетон. Ведь цемент стоит значительно дороже чем щебень и песок.

Весовые доли в объеме:

Цемент 0. 25 куб.м (330 кг. Насыпная плотность цемента в среднем 1300 кг на куб.м)

25 куб.м (330 кг. Насыпная плотность цемента в среднем 1300 кг на куб.м)

Вода 0.18 куб.м. (180 литров. Литры, они и в Африке литры)

Щебень 0.9 куба (1250 кг. При насыпной плотности 1350 кг на куб.м.)

Песок 0.43 куба (600 кг. При насыпной плотности 1400 кг/куб.)

Итого, если всё разложить и разлить по разным посудинам, мы получим общий объем 1.76 кубометра! Как же это всё помещается в один куб бетона. Просто. Берём литровую банку и засыпем её щебёнкой по горлышко. Между отдельными зернами будет много свободного места (межзерновая пустотность). И вот эту саму пустотность мы засыпаем двумя стаканами песка, одним стаканом цемента, и стаканом воды, при этом, потряхивая и помешивая. И всё влезет! В результате подобных манипуляций мы получаем совершенно плотную субстанцию. Все поры заполнены, все заполнители упёрлись друг в друга. Если бетон не шевелить и не трогать, он довольно быстро начинает твердеть (застывать). При вибрировании, перемешивании, бетон снова переходит в пластичное состояние. (тиксотропия). Как Вы только от него отстанете — он снова начнёт превращаться в плотную упругую массу. Прочность (марка) щебня должна быть примерно в 2 раза больше, нежели расчётная марка бетона. Делается это из-за того, что проектная (28 суточная) марка бетона — всегда значительно ниже, чем его реальная прочность, которую он наберёт через полгода или год. Прочность же щебня — не растёт со временем. Вот их и нивелируют. В любом случае, всё это делается в виде не нормируемого проектными требованиями запаса прочности. Как говорится — на всякий пожарный. Вот выкладка из ГОСТ 26633-91, про соотношение марки щебня и марки бетона.

(тиксотропия). Как Вы только от него отстанете — он снова начнёт превращаться в плотную упругую массу. Прочность (марка) щебня должна быть примерно в 2 раза больше, нежели расчётная марка бетона. Делается это из-за того, что проектная (28 суточная) марка бетона — всегда значительно ниже, чем его реальная прочность, которую он наберёт через полгода или год. Прочность же щебня — не растёт со временем. Вот их и нивелируют. В любом случае, всё это делается в виде не нормируемого проектными требованиями запаса прочности. Как говорится — на всякий пожарный. Вот выкладка из ГОСТ 26633-91, про соотношение марки щебня и марки бетона.

Известняк. Средняя прочность (марка) 500-600. Отдельные виды известняковых наполнителей (до 800) вполне пригодны чтобы изготовить бетон вплоть до марки М-350, но в виду более низкой морозостойкости, известняк как правило используют для производства бетонов марок м-100 — м-300. Гравий. Прочность основных видов гравия (800-1000) достаточна для изготовления марки бетона вплоть до М-450. (обычно, не выше м-400) Самый распространённый вид наполнителя. Обладает всеми хорошими качествами, необходимыми для получения большинства бетонных смесей. Для индивидуального строительства я выбрал бы его. Бетон на гравии — дешевле. Для тех марок бетона, которые используют в частном строительстве — прочность более чем достаточна. Да и радиационный фон меньше чем у гранита.

(обычно, не выше м-400) Самый распространённый вид наполнителя. Обладает всеми хорошими качествами, необходимыми для получения большинства бетонных смесей. Для индивидуального строительства я выбрал бы его. Бетон на гравии — дешевле. Для тех марок бетона, которые используют в частном строительстве — прочность более чем достаточна. Да и радиационный фон меньше чем у гранита.

Гранит. Наиболее прочный из перечисленных наполнителей. Из дополнительных преимуществ перед предыдущими имеет более высокие показатели (м до 1400), низкое водопоглощение и в следствие этого — повышенную морозостойкость. Например, при строительстве дорог, современными ГОСТ-ами разрешено использовать только гранитный щебень.

Выбор и покупка конкретного вида и марки (класса) бетонной смеси определяется Вашим проектом. Если проекта нет, то можно доверится рекомендациям Ваших строителей. Они могут посоветовать бетон той или иной марки или класса. Если у Вас есть некоторые сомнения в компетентности Ваших строителей, можно попытаться разобраться самостоятельно.

Цифры марки бетона (м-100, м-200 и т.д) обозначают (усреднённо) предел прочности на сжатие в кгс/кв.см. Проверку соответствия необходимым параметрам осуществляют сжатием специальным прессом кубиков или цилиндров, отлитых из пробы смеси, и выдержанных в течение 28 суток нормального твердения.

В современных проектах бетон обозначается в классах. В общем и целом, класс бетона — параметр сродни марке, но с небольшими нюансами: в марках используется среднее значение прочности, в классах — прочность с гарантированной обеспеченностью с коэффициентом вариации 13%. Впрочем, для Вас это не имеет какого-либо значения. Не буду Вам морочить голову с коэффициентами вариации прочности, и прочими техническими нюансами. В проектной документации, если она у Вас конечно имеется, должно быть указано: бетон какого класса должен использоваться. В соответствии со СТ СЭВ 1406, все современные проектные требования к бетону указываются именно в классах. Уж не знаю — насколько это соблюдается, потому как 90% строительных организаций почему-то заказывают бетон в марках :-).

Для Вас главное — чтобы привезённый Вам бетон соответствовал той марке, которую Вы собственно заказывали. Проверить конечно можно, но не сразу. Что стоит сделать.

При разгрузке бетона, взять пробу и отлить пару-тройку кубиков размером 10х10х10 см. или 15х15х15 см. Для этого можно сколотить из дощечек специальные формы нужного размера. Перед тем как залить бетон в формы, ящички желательно увлажнить, дабы сухое дерево не забрало много влаги из бетона, тем самым отрицательно воздействуя на процесс гидратации цемента. Залитую смесь необходимо проштыковать куском арматуры или чем-то подобным: потыкать в смесь, как толкут картошку пюре, чтобы в залитой пробе не образовались незаполненные места (раковины), вышел лишний воздух, и смесь уплотнилась. Так же можно уплотнить смесь ударами молотка по бокам ящичков. Отлитые кубики храните при средней температуре (около 20 градусов) и высокой влажности (около 90%).

Через 28 дней Вы можете с чистой совестью принести всё это великолепие в любую независимую лабораторию. Вам там всё это подавят и вынесут вердикт — соответствует ли бетон заявленной марке или не соответствует. Впрочем, не обязательно ждать 28 дней, для этого существуют промежуточные стадии твердения в возрасте 3, 7, 14 суток. В течение первых 7 дней бетон набирает около 70% расчётной прочности (естественно при условии нормальной температуры) В сырое и холодное время года сроки схватывания бетона и период его твердения существенно увеличиваются.

Вам там всё это подавят и вынесут вердикт — соответствует ли бетон заявленной марке или не соответствует. Впрочем, не обязательно ждать 28 дней, для этого существуют промежуточные стадии твердения в возрасте 3, 7, 14 суток. В течение первых 7 дней бетон набирает около 70% расчётной прочности (естественно при условии нормальной температуры) В сырое и холодное время года сроки схватывания бетона и период его твердения существенно увеличиваются.

Какие нюансы могут возникнуть при заборе и хранению проб-кубиков: Не разбавляйте бетон водой в автобетоносмесителе. Берите пробы непосредственно с лотка бетоносмесителя. Тщательно уплотняйте бетонную смесь в формах штыкованием (картошка-пюре) Храните пробы в надлежащих условиях: не на солнце и не на печке :-)) Лучше в прохладном подвале, или просто в тени.

Вот и всё про кубики. Если Вы вдруг забыли взять пробы, а знать, что у Вас всё в порядке хотелось бы, — обратитесь в независимую лабораторию, которая может провести замер прочности на месте. Для этого существуют так называемые неразрушающие методы исследования прочности: проверка методами ударного импульса прибором склерометром. В народе называется — простучать бетон. Так же используются ультразвуковые и иные методы определения прочности.

Для этого существуют так называемые неразрушающие методы исследования прочности: проверка методами ударного импульса прибором склерометром. В народе называется — простучать бетон. Так же используются ультразвуковые и иные методы определения прочности.

Как смешивать бетон

Бетон представляет собой тщательно разработанную смесь цемента, заполнителей и воды. Эти три элемента при правильном сочетании дают долговечный продукт. Скрупулезность в производстве бетона важна с самого начала – начиная с измерения количества каждого типа материала и заканчивая процессом смешивания. Качественный и хорошо перемешанный бетон не трескается и не крошится, выдерживает испытание временем, давлением и непогодой.

Влияет ли процесс и метод смешивания бетона на конечный результат? Ответ: Да. Смешивание имеет значение. Способ смешивания бетона имеет решающее значение для характеристик конечного продукта. Итак, как следует смешивать бетон для получения оптимальных результатов? Существуют специально разработанные инструменты для перемешивания бетона. Эти инструменты варьируются от ручных профессиональных миксеров до больших машинных миксеров. Независимо от того, является ли партия бетона, которую необходимо смешать, маленькой или большой, метод смешивания имеет значение.

Эти инструменты варьируются от ручных профессиональных миксеров до больших машинных миксеров. Независимо от того, является ли партия бетона, которую необходимо смешать, маленькой или большой, метод смешивания имеет значение.

Ингредиенты в бетоне

Понимание того, как ингредиенты в бетоне работают вместе, обеспечит правильное измерение и тщательное перемешивание.

Цемент. Первым ингредиентом, входящим в состав бетона, является цемент. В качестве вяжущего выступает химическое вещество, цемент. Обычно он вводится в бетон в виде порошка и редко используется сам по себе. Вместо этого он помогает воде связываться с другими ингредиентами, такими как заполнители.

Агрегаты. Вторым ингредиентом цемента являются минеральные вещества, такие как песок, камень или гравий, известные как «заполнители». Заполнители обеспечивают прочность и обеспечивают несущую способность бетона. Заполнители могут различаться по размеру, форме и консистенции, начиная от размеров песка и заканчивая камнями размером до 40 миллиметров. Чем крупнее заполнитель, тем большую нагрузку может выдержать бетон. Однако, чем крупнее заполнитель, тем более вялая смесь, поэтому смешивание с использованием подходящих инструментов так важно. Заполнители составляют основную часть бетонной смеси; около 60-80%.

Заполнители могут различаться по размеру, форме и консистенции, начиная от размеров песка и заканчивая камнями размером до 40 миллиметров. Чем крупнее заполнитель, тем большую нагрузку может выдержать бетон. Однако, чем крупнее заполнитель, тем более вялая смесь, поэтому смешивание с использованием подходящих инструментов так важно. Заполнители составляют основную часть бетонной смеси; около 60-80%.

Вода. Для бетонной смеси с заполнителями размером с гравий требуется другое процентное содержание воды, чем для бетонной смеси с песчаным заполнителем. Вода обычно составляет 10-15% бетонной смеси. Процент воды и размер заполнителя приводят к особым условиям, требующим уникальных инструментов.

Инструменты для равномерного смешивания

Xo 1 R

Xo 1 R

Компактная и легкая односкоростная машина для всех видов смешивания в небольших количествах.

Читать далее

Xo 4 R

Xo 4 R

Универсальная двухскоростная машина для универсальных строительных материалов и объемов смешивания до 16 галлонов.

Читать далее

Xo 6 R

Xo 6 R

Мощный двухскоростной миксер для смешивания сложных материалов на стройплощадке.

Читать далее

Xo 55 R duo

Xo 55 R duo

Мощный миксер с лопастями, вращающимися в противоположных направлениях, для сложных задач смешивания. Наилучшее смешивание приводит к любой необходимой вязкости в кратчайшие сроки.

Читать далее

Для чего нужен бетон?

Еще одним фактором, влияющим на правильность смешивания бетона, является его предполагаемое использование. Столешницы, подъездные пути, штампованный бетон, внутренние дворики и даже вертикальные бетонные столбы — все это примеры различных применений бетона, требующих разных методов и инструментов для смешивания.

Вопросы, которые следует задать при смешивании…

Прочность. Какова необходимая прочность? Существуют ли жилые или коммерческие нормы относительно прочности бетона для использования по назначению?

Прочность. Какова долговечность бетона? Как долго можно ожидать, что он продержится?

Какова долговечность бетона? Как долго можно ожидать, что он продержится?

Внешний вид. Как выглядит бетон? Он декоративный, гладкий, штампованный?

Подводя итог, сначала уясните состав бетона – соотношение воды и заполнителя. Во-вторых, определите желаемое использование бетона, задав вопросы, касающиеся прочности, долговечности и внешнего вида.

Как правильно замешивать бетон

Выберите свой инструмент. Лучший и самый простой способ смешать любой тип бетона, независимо от его предполагаемого использования или внешнего вида, — это использовать специально разработанный инструмент, известный как «лопастной миксер». Этот инструмент представляет собой эргономичный ручной мотор со шпинделем и насадкой на конце. Это приспособление может использоваться с различными типами лопастей в зависимости от типа замешиваемого бетона. Насадки с лопастями зависят от использования и консистенции бетона, поскольку каждое из них различается по типу скорости, силы и объема воздуха, с которым он смешивает материал. Например; более крупные агрегаты из-за их размера требуют мощной движущей силы — более мощной машины. Это утяжелит смесь.

Например; более крупные агрегаты из-за их размера требуют мощной движущей силы — более мощной машины. Это утяжелит смесь.

Ручной лопастной миксер позволяет пользователю контролировать процесс смешивания. Вместо того, чтобы чрезмерно смешивать или прилагать больше энергии, чем необходимо; лопастной смеситель позволяет пользователю визуально наблюдать за добавлением материалов, в отличие от автоматического смесителя или смесителя в форме большого барабана, который используется в коммерческих и крупномасштабных целях. Автоматические миксеры чрезвычайно полезны и играют большую роль в микшировании (о них мы поговорим позже). В зависимости от мощности двигателя смесители могут обрабатывать от 10 галлонов до 24 галлонов материала за раз. Выбирайте лопастной миксер с эргономичной конструкцией, легким весом и высоким крутящим моментом при низкой скорости.

Сочетание высокого крутящего момента и низкой скорости особенно уникально для профессиональных миксеров. Они крупнее и, естественно, способны обрабатывать больше материала, чем обычная дрель.

Выберите весло. После выбора лопастного миксера — эргономичного, с высоким крутящим моментом и рассчитанного на необходимое количество смеси — выберите свою лопастную мешалку. Существуют различные насадки-лопасти, специально предназначенные для смешивания. И разные вязкости имеют разное применение лопастей для получения идеальной смеси.

Для бетона во всех его различных формах требуется лопатка, способная смешивать тяжелые, компактные и вязкие текстуры. Учитывайте силу, которую лопатка использует для смешивания. Также учитывайте направление, в котором лопасть тянет материал – снизу вверх. Наконец, подумайте, с какой скоростью лопасть перемешивает материал — является ли это оптимальной скоростью для растворения комков и обработки смеси?

Учитывайте силу, которую лопатка использует для смешивания. Также учитывайте направление, в котором лопасть тянет материал – снизу вверх. Наконец, подумайте, с какой скоростью лопасть перемешивает материал — является ли это оптимальной скоростью для растворения комков и обработки смеси?

Лопатка, которая засыпает материал снизу вверх, обеспечивает протягивание более легких и мелких ингредиентов через всю смесь. Движение антигравитации будет подтягивать воду, а затем смешивать ее с цементом, чтобы должным образом соединить и связать смесь — так же, как движение винта. Это намного лучше для тяжелого материала, такого как бетон.

Выберите вложения. После того, как вы выберете смесительную дрель и лопастную мешалку, подходящую для материала, вам понадобится ковш соответствующего размера. Ведра должны быть примерно на одну треть больше максимального уровня заполнения. Это сводит к минимуму риск выбрасывания материала из ковша в процессе смешивания.

Также следует ожидать появления пыли при высыпании материалов в ведро, поэтому важно использовать пару защитных очков или рассмотреть возможность использования пылеуловителя. Пылеуловитель — это небольшой пылесос, который можно прикрепить к ведру или установить рядом с ним и быстро всасывать пыль, прежде чем она вылетит из ведра.

Пылеуловитель — это небольшой пылесос, который можно прикрепить к ведру или установить рядом с ним и быстро всасывать пыль, прежде чем она вылетит из ведра.

Процесс смешивания

Если вы смешиваете бетон, предварительно расфасованный в мешки, это означает, что материал был замешан в правильном соотношении. Он считается «готовым к употреблению», и все, что вам нужно сделать, это добавить нужное количество воды.

Сначала:

Второй: Как только вы начали смешивать, вы можете добавить оставшуюся часть воды. Вода должна быть точно отмерена. Не смотрите на это «на глаз». Бетон, из которого получается прочный продукт, способный выдержать испытание временем, возможен только при идеальном соотношении материалов. Водянистый бетон снижает прочность и вызывает растрескивание, даже если с ним легче работать. Рассмотрите возможность использования автоматического дозатора воды для точности.

Рассмотрите возможность использования автоматического дозатора воды для точности.

Третий: После того, как мешок с предварительно смешанным бетоном был вылит в ведро и добавлена вода, начните смешивать с помощью выбранной мешалки и лопасти, пока весь материал не будет полностью включен. Использование соответствующего смесительного инструмента или машины гарантирует, что все отдельные компоненты (вода, цемент, заполнители) будут смешаны равномерно и как можно быстрее. Использование лопастного миксера не требует силы или грубой силы. Достаточно просто держать его вертикально в ведре и удерживать в устойчивом положении, чтобы лопасти выполняли свою работу. Только так можно добиться максимальной прочности и долговечности смеси. Замешивание цемента вручную не только занимает больше времени, но и подвергает продукт риску повреждения из-за человеческой ошибки, недостаточного усилия, непостоянной скорости и различной мощности.

Окончательный вариант: Чтобы определить, правильно ли замешан и отмерен бетон, ищите бетон, который не слишком водянистый и не слишком рассыпчатый. Он должен иметь блестящий верхний слой и оставаться на месте, когда его толкают или тянут, а не падает. Готовый бетон в мешках нельзя разбавлять водой после завершения процесса смешивания. Кроме того, смешивание расфасованного материала должно производиться только с помощью механического оборудования. Перемешивание лопатой вручную — долгий и трудоемкий процесс, который не гарантирует стабильного качества.

Он должен иметь блестящий верхний слой и оставаться на месте, когда его толкают или тянут, а не падает. Готовый бетон в мешках нельзя разбавлять водой после завершения процесса смешивания. Кроме того, смешивание расфасованного материала должно производиться только с помощью механического оборудования. Перемешивание лопатой вручную — долгий и трудоемкий процесс, который не гарантирует стабильного качества.

Об автоматических смесителях

Автоматические смесители, как и большие бетономешалки в форме барабана, используют мощность и объем для перемешивания бетона. Они особенно полезны для работ, требующих количества смеси более 24 галлонов.

Автоматические миксеры позволяют повысить производительность благодаря их скорости, объему и автоматической настройке. У многих есть настройки, позволяющие автоматизировать работу, например, автоматическое отключение, когда бетон достигает желаемой консистенции. Эти большие машины оснащены встроенными лопастями, которые предназначены для тщательной обработки самых прочных материалов. Однако не у всех автоматических машин есть лопастные лопасти, как у ручных миксеров. По этой причине автоматические смесители следует использовать только в том случае, если насадка с лопастями соответствует консистенции смешиваемого материала.

Однако не у всех автоматических машин есть лопастные лопасти, как у ручных миксеров. По этой причине автоматические смесители следует использовать только в том случае, если насадка с лопастями соответствует консистенции смешиваемого материала.

Замешивание бетона — важная и необходимая работа, но она не должна быть сложной для выполнения или сложной для понимания. При наличии надлежащих инструментов и понимании состава смеси можно каждый раз получать идеально смешанный бетон.

Бетонные компоненты | Sika Limited

Бетон представляет собой смесь песка, гравия, щебня и/или других заполнителей, скрепленных затвердевшей пастой из цемента и воды. Свойства бетона различаются в зависимости от используемых ингредиентов и их пропорций в смеси.

Пять компонентов бетона

1. Цемент/Вяжущее Цемент представляет собой гидравлическое вяжущее (гидравлическое = затвердевание при соединении с водой), которое используется для производства бетона. Цементная паста (цемент, смешанный с водой) схватывается и твердеет при гидратации как на воздухе, так и под водой. Основные базовые материалы, т.е. для портландцемента – это известняк, мергель и глина, которые смешиваются в определенных пропорциях. Эта сырьевая смесь обжигается при температуре около 1450 °C с образованием клинкера, который затем измельчается до хорошо известной крупности цемента.

Цементная паста (цемент, смешанный с водой) схватывается и твердеет при гидратации как на воздухе, так и под водой. Основные базовые материалы, т.е. для портландцемента – это известняк, мергель и глина, которые смешиваются в определенных пропорциях. Эта сырьевая смесь обжигается при температуре около 1450 °C с образованием клинкера, который затем измельчается до хорошо известной крупности цемента.

В Европе на цементы распространяется стандарт EN 197-1 (состав, спецификации и критерии соответствия). Стандарт делит обычные цементы на пять основных типов, а именно:

- CEM I Портландцемент

- CEM II Композиционные цементы (в основном состоящие из портландцемента)

- CEM III Доменный цемент

- CEM IV Пуццолановый цемент

- CEM V Композитный цемент

Заполнители для бетона, состоящие из песка и гравия, представляют собой зерновой скелет бетона. Все полости внутри этого каркаса должны быть максимально заполнены связующей пастой. Бетонные заполнители в сумме составляют примерно 80% веса бетона и 70% объема бетона. Оптимальное использование размера и качества заполнителя улучшает качество бетона.

Бетонные заполнители в сумме составляют примерно 80% веса бетона и 70% объема бетона. Оптимальное использование размера и качества заполнителя улучшает качество бетона.

Заполнители могут встречаться в природе (речные или ледниковые), производиться промышленным способом, например легкие заполнители, а также переработанные заполнители. Для получения высококачественного бетона его очищают и сортируют на промышленных предприятиях с помощью механических процессов, таких как дробление, промывка, просеивание и смешивание. Бетонные заполнители должны иметь прочную связь с застывшим цементным тестом, не должны мешать твердению цемента и не должны отрицательно влиять на долговечность бетона.

3. Добавки в бетон Добавки в бетон представляют собой жидкости или порошки, которые добавляются в бетон при смешивании в небольших количествах. Дозировка обычно определяется на основе содержания цемента. Добавки в бетон оказывают значительное влияние на свойства свежего и/или затвердевшего бетона, а добавки могут действовать химически и/или физически.

4. Добавки в бетон и дополнительные вяжущие материалы (SCM)

SCM в соответствии с Европейскими стандартами определяются как мелкодисперсные материалы, используемые в бетоне для улучшения или получения желаемых свойств свежего и затвердевшего бетона. EN 206-1 перечисляет два типа неорганических добавок:

- Почти инертные добавки (тип I)

- Пуццолановые или латентные гидравлические добавки (тип II)

5. Вода

Пригодность воды для производства бетона зависит от ее происхождения.

Вода в соответствии с Европейским стандартом (EN 1008) перечисляет следующие типы:

Подходит для бетона. Не нужно тестировать.

Грунтовые воды

Может подойти для бетона, но необходимо проверить.

Вода, извлеченная из процессов в бетонной промышленности (например, промывочная вода)

Обычно подходит для бетона, но должны быть выполнены требования Приложения А к стандарту (например, дополнительный вес твердых частиц в бетоне, возникающий при извлечении воды из процессов в бетонной промышленности должно быть менее 1% от общей массы заполнителя, содержащегося в смеси).