Пропорции Раствора для Газобетонных Блоков: Инструкция, Фото

Газобетон очень широко распространенный в строительстве материал

В строительстве очень популярен газобетон, так как он сочетает в себе свойства теплоизоляционного и конструкционного материала. Рассмотрим вопрос, из чего готовят раствор для газобетонных блоков, как правильно подобрать рецептуру. В том числе затронем и особенности технологии этого материала.

Содержание статьи

Чтобы не было путаницы

Газобетон, пенобетон, автоклавный и не автоклавный — не специалистам не разобраться в этих терминах. Поэтому вначале статьи приведем пояснения.

Пено и газобетон

Это ячеистые бетоны очень похожие друг на друга, даже требования ГОСТ к ним одинаковые. В отличие от тяжелых плотных бетонов они имеют пористую структуру, множество ячеек в объеме заполненных воздухом. Поэтому они используются не только как конструкционный, но и как теплоизоляционный материал. Отличия в способе образования пор.

- Пенобетон — поры образуются при введении в раствор пенообразователя, обычно поверхностно-активного вещества (ПАВ).

На основе этой пены готовят пенобетон

То есть смесь вспенивается подобно тому, как вода с мылом при стирке, а затем в таком состоянии твердеет.

Структура пенобетона

- Газобетон — поры образуются при введении газообразователя, чаще всего на основе алюминиевого порошка. Происходит реакция с выделением газов (больше всего водорода), которые и образуют поры.

Алюминиевая паста

Алюминий очень хорошо взаимодействует со щелочами в мелкодисперсном состоянии (пудра), раствор на основе цемента тоже дает щелочную реакцию (почему и защищает арматуру от коррозии).

Газобетон в сравнении с пенобетоном

Это очень похоже на то, как сода в выпечке без дрожжей гасится и получившийся углекислый газ делает булочки рыхлыми (как на фото ниже).

Булочка из газобетона для подтверждения нашей аналогииОтличия материалов друг от друга тоже связаны со способом образования пор:

- У пенобетона поры замкнутые и могут значительно различаться по размерам.

- У газобетона поры меньше (около миллиметра) по размеру, часть их связана друг с другом. По размерам они более однородны.

Из-за этого пенобетон хуже впитывает воду (поры замкнуты) но свойства материала менее однородны по всему объему, чем у газобетона.

Автоклавный и не автоклавный

Теперь разберемся — чем отличается автоклавный и не автоклавный бетон.

Автоклавный

Автоклавы для твердения блоков

Первый более распространен и чаще всего речь ведут о нем. Он изготавливается на основе известкового вяжущего. Для того чтобы материал стал водостойким изделия из него обрабатываются паром под высоким давлением в автоклавах. Точно также, только без образования пористой структуры, делают силикатный кирпич.

Таким образом, из него нельзя делать монолитные конструкции прямо на месте строительства. Также затруднительно (если только у вас на участке случайно не оказалось промышленного автоклава и мощного парового котла) изготавливать изделия своими руками.

Главное достоинство автоклавного ячеистого бетона — цена, она небольшая, так как раствор для него на 92-95 % состоит из песка, а остальное — тоже не очень дорогая известь.

Главное достоинство автоклавного бетона — небольшая цена

Минусы — материал боится высоких температур и постоянного воздействия влаги, которую неплохо впитывает.

Неавтоклавный бетон

Неавтоклавный газобетон делают на основе портландцемента

Делают на основе обычного портландцемента. То есть он отличается от тяжелого бетона отсутствием крупного заполнителя и наличием пор. Изделия и конструкции из такого материала вполне можно формовать дома или на строительной площадке.

Производство пенобетона в домашних условиях

К достоинствам можно отнести то, что он не боится влаги, если ее воздействие на материал не совмещается с минусовыми температурами. Со временем он не теряет прочность, а наоборот набирает дополнительную.

К минусам можно отнести большую цену и серую поверхность. Впрочем, последний недостаток можно исправить, применив белый цемент.

Впрочем, последний недостаток можно исправить, применив белый цемент.

Белый цемент

Теперь перейдем непосредственно к растворам для изготовления блоков, первой разберем смесь для газобетонных блоков, которые можно изготавливать самостоятельно на основе портландцемента. Потом немного внимания уделим его автоклавному собрату.

Раствор для неавтоклавного бетона

Рассмотрим пошагово, какие материалы нужны, чтобы приготовить раствор, как рассчитать его состав и как его приготовить.

Материалы для смеси

- вода;

- портландцемент марки не менее 500;

- песок;

- пластификатор;

- газообразователь — алюминиевая пудра или паста.

Высокомарочный цемент нам нужен по той причине, что перегородки между порами тонкие, и им нужно придать необходимую прочность.

Также чтобы увеличить прочность газобетона в его состав можно ввести полипропиленовое фиброволокно, оно армирует материал по всему объему. Для уменьшения расхода цемента добавляют пластификатор. Иногда дополнительно вводят щелочь, для увеличения газообразования (хотя сама бетонная смесь тоже имеет щелочную реакцию с PH около 13, но ее активности может не хватать).

Для уменьшения расхода цемента добавляют пластификатор. Иногда дополнительно вводят щелочь, для увеличения газообразования (хотя сама бетонная смесь тоже имеет щелочную реакцию с PH около 13, но ее активности может не хватать).

Требования те же, что и к компонентам тяжелого бетона (отсутствие примесей, соответствие стандарту), кроме песка. Тот, который привозят из карьера, и который считается качественным для остальных строительных смесей, нам не подойдет. Нужен песок с модулем крупности менее 1, то есть очень мелкий.

Как определить модуль крупности

Нам нужен песок с модулем крупности меньше единицы

Если вы найдете набор сит с размерами ячей 2,5; 1,25; 0,63; 0,315 и 0,16 мм, то модуль крупности вполне можно определить самостоятельно, это несложно. Порядок действий следующий.

Набор лабораторных сит для заполнителей бетона

- Ставим сита друг на друга по порядку внизу с самыми мелкими ячеями вверху — самые большие.

- Отмеряем навеску песка, например 1 кг и начинаем ее просеивать.

Операцию можно считать законченной, если при встряхивании любого из сит над листом бумаги не наблюдается просеивания.

Операцию можно считать законченной, если при встряхивании любого из сит над листом бумаги не наблюдается просеивания. - Затем взвешиваем остатки на каждом сите и определяем — сколько процентов от навески они составляют.

- Определяют полные остатки, которые обозначаются A2.5 , А1,25 и так далее индекс после буквы это размер ячей соответствующего сита. Полные остатки равны остатку на данном сите плюс сумме остатков на ситах над ним (то есть, то количество песка, которое осталось бы на нем не будь сит сверху).

- Вычисляется модуль крупности песка по формуле: Мк= (А2,5+А1,25+А0,63+А0,315+А0,16)/100.

Понятно, чем меньше модуль крупности, тем мельче песок, согласно ГОСТ 8736-2014 «Песок для строительных работ» они классифицируются следующим образом.

| Группа песка | Модуль крупности (Мк) |

| Очень крупный | св. 3.5 |

| Повышенной крупности | св. 3.0 до 3. 5 5 |

| Крупный | св. 2.5 до 3.0 |

| Средний | св. 2.0 до 2.5 |

| Мелкий | св. 1.5 до 2.0 |

| Очень мелкий | св. 1.0 до 1.5 |

| Тонкий | св. 0.7 до 1.0 |

| Очень тонкий | до 0.7 |

Нам надо заказывать мелкий, тонкий или очень тонкий песок. В составе газобетона он называется дисперсным наполнителем.

Совет. Если возникают проблемы с закупкой нужного песка, то стандарты не запрещают использовать доломитовую муку. Ее найти иногда легче, этот материал применяется в больших количествах в сельском хозяйстве для раскисления почв.

Доломитовая мука, применяющаяся для раскисления почв, может заменить песок

Какой газобетон мы будем готовить

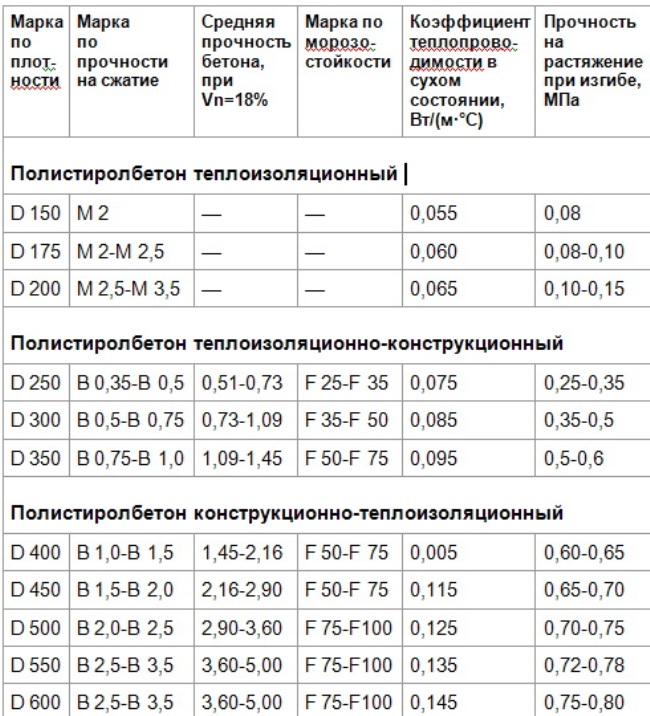

Дальше нам нужно определиться, какой газобетон мы будем готовить. Согласно ГОСТ 25485-89 неавтоклавные бетоны должны могут иметь следующие марки по плотности, которым соответствуют классы по прочности и марки по морозостойкости.

| Марка по плотности | Тип бетона | Класс по прочности | Марка по морозостойкости |

| D400 | Теплоизоляционный | B0,75; B0,5 | Не нормируется |

| D500 | B1; B0,75 | ||

| D600 | Конструкционно-теплоизоляционный | B2; B1 | От F15 до F35 |

| D700 | B2,5; B2; B1,5 | От F15 до F50 | |

| D800 | B3,5; B2,5; B2 | От F15 до F75 | |

| D900 | B5; B3,5; B2,5 | ||

| D1000 | Конструкционный | B7,5; B5 | От F15 до F50 |

| D1100 | B10; B7,5 | ||

| D1200 | B12,5; B10 |

Здесь требуются несколько пояснений:

- В марке по плотности после буквы D цифрами указывается плотность кг/м3 материала.

- Класс бетона — это гарантированная для 95% образцов прочность в Мпа.

- В марке по морозостойкости указывается после буквы F цифрами, сколько циклов оттаивания и замораживания выдерживает материал, не теряя более 5% прочности в состоянии полностью насыщенном водой.

Для примера расчета берем наиболее распространенный газобетон D400, и будем его рассчитывать так, чтобы на выходе он соответствовал ГОСТ.

Расчет

Считать придется вручную

Это наиболее интересный раздел нашей статьи. Дело в том, что даже ее автор, имея специальность инженера-строителя-технолога (со специализацией на монолитном бетоне) не смог вспомнить и отыскать в конспектах студенческой поры методики расчета, ее просто не преподавали.

Онлайн калькуляторы считают количество блоков, но не подбирают смесь для их производства

Не найдете вы и онлайн калькулятор (все что есть в сети это расчет количества блоков для стройки но не подбор смеси для приготовления газобетона).

Оговоримся сразу, на любом производстве газобетона рецептура не только просчитывается, но и проверяется экспериментально. Почти все методы расчета требуют корректировки путем испытаний опытных образцов.

Отвлекаясь немного от темы, можно сказать, что, как и рецепт вкусного плова, качественный состав смеси для газобетона зависит от повара инженера-технолога. При налаживании производства в домашних условиях, его роль играет хозяин, экспериментируйте…

Методики расчета, от которых отказались

Методик было найдено несколько — от четырех из них мы отказались:

- По изданию: Сажнев Н. П. «Производство ячеистобетонных изделий: теория и практика», дается формула: Ц=РсхКц/100, где Ц — количество цемента, Рс — количество сухих компонентов в смеси в кг, Кц — количество цемента в процентах.

- По книге: Портик А. А. «Все о пенобетоне» формула похожа: Рц=Рвяжхn, здесь Рвяж — масса вяжущего в кг, n — доля цемента в смешанном вяжущем.

Как видите, в этих двух методиках количество цемента фактически не просчитывается, а задается:

- Следующее издание: Махамбетова У. К. «Уточненный метод подбора состава пенобетона» предлагает расчет по формуле: Р=Рсух/(Ксх(1+Спц), где Рсух — масса сухих материалов, Кс — коэффициент химически связанной воды, он для предварительных расчетов принимается 1,1, Спц — соотношение массы песка к массе цемента.

- По книге: Кудяков А. И. «Проектирование неавтоклавного бетона» формула выглядит следующим образом: Ц= ρб/(1,15-Снц), где ρб — плотность бетона, Снц — соотношение наполнителя и вяжущего.

После анализа этих двух формул видно, что количество химически связанной воды определяется постоянным коэффициентом, а также в них не учитываются свойства цемента, условия образования структуры бетона, его прочность. Также в вышеприведенных методиках не принимается в расчет введение в смесь фиброволокна и пластификатора. Поэтому было решено от них отказаться.

Выбранная методика

Наиболее четкая методика расчета найдена в публикации сотрудников БелНИИС от 2010 года (кстати, автор этой статьи проходил там преддипломную практику, правда, раньше, чем был разработан приведенный ниже метод расчета). Поэтому решено привести и применить именно ее. Поэтапная инструкция проведения вычислений следующая.

Поэтому решено привести и применить именно ее. Поэтапная инструкция проведения вычислений следующая.

- В первую очередь находим рациональное отношение массы наполнителя к массе твердых веществ: n=Gдн/(Gвяж+Gдн), где Gдн — масса дисперсного наполнителя (песка), Gвяж — масса вяжущего. Для этого используем графики, полученные в результате лабораторных испытаний различных пропорций составов. Они приведены ниже.

График рационального соотношения массы наполнителя к массе твердых веществ

Для нашего примера с плотностью 400 кг/м3, чтобы вписаться в прочность нормируемую ГОСТом между классами В 0,5 и В 0,75, по графику наиболее подходящее значение — n=0,4.

- Прочность можно скорректировать, если будет вводится фиброволокно. Для этого узнаем коэффициент роста прочности при введении фиброволокна Кв из таблицы ниже.

| Количество введенного фиброволокна в кг на м3 газобетона | 1 | 1,5 | 2,5 |

| Коэффициент прироста прочности Кв | 1 | 1,2 | 1,3 |

Узнав коэффициент, по формуле: R28=(5,3х10 -3х ρб-2,1хn-0,49)хКв можно просчитать планируемую прочность бетона в возрасте 28 суток — R28. Для нашего примера возьмем вначале количество фибры 1,5 кг/м3, следовательно, Кв равен 1,2 — получаем: R28=(0,0053х400-2,1х0,4-0,49)х1,2=0,94 Мпа. Это несколько выше чем класс В 0,75 принятый ГОСТ.

Для нашего примера возьмем вначале количество фибры 1,5 кг/м3, следовательно, Кв равен 1,2 — получаем: R28=(0,0053х400-2,1х0,4-0,49)х1,2=0,94 Мпа. Это несколько выше чем класс В 0,75 принятый ГОСТ.

Можно оставить все как есть (лишняя прочность не мешает), или взять меньшее число n, а можно уменьшить количество фибры. В нашем примере возьмем 1 кг/м3 фибры, и получим прочность 0,79 что близко к классу В 0,75.

- Дальше узнаем количество вяжущего по формуле: Gвяж=ρб/(1+αмхmхсв+n/(1-n)), где αм — степень гидратации вяжущего (для большинства цементов 0,7), mхсв — количество химически связанной воды (принимается 0,227).

Просчитаем для нашего примера: Gвяж=400/(1+0,7х0,227+0,4/(1-0,4))=219 кг.

- Узнаем количество дисперсного наполнителя: Gдн=nхGвяж/(1-n). Для нашего примера Gдн=0,4х219/(1-0,4)=146 кг.

- Дальше рассчитывается объем газа по формуле:

Vг=Vб-((αхGвяж)/ρ вяж+Gдн/ρ дн+(αхGвяжхmхсв)/1000), где ρ вяж и ρ дн истинные плотности вяжущего и дисперсного наполнителя (в среднем для цемента 3100 кг/м3 для песка 2400 кг/м3). Для расчета берем 1 м3 газобетона.

Для расчета берем 1 м3 газобетона.

В нашем примере: Vг= 1-((0,7х219)/3100+146/2400+(0,7х219х0,227)/1000)=0,86 м3.

- Дальше рассчитываем давление внутри пузырька газа: Рп=ρбсх9,8хhф+Ратм, здесь ρбс — плотность бетонной смеси, hф — высота формы, Ратм — атмосферное давление (для расчета принимаем 101325 Па).

Пусть мы будем заполнять газобетоном формы высотой 0,5 м, в этом случае давление в пузырьке газа будет: Рп=400х9,8х0,5+101325=103285 Па.

- Дальше рассчитываем количество газообразователя (алюминиевой пудры или пасты) по формуле: Gг=((0,018xVгхРп)/(RxTxCал))х100, где R — универсальная газовая постоянная равная 8,31 Дж/(моль х кг), Т — температура в кельвинах при которой происходит газообразование, Сал — содержание активного металла в газообразователе в процентах.

Для нашего примера берем Т=293 К (абсолютный ноль -273 о С плюс двадцать градусов, получаем кельвины), Сал =85%. Считаем: Gг=((0,018×0,86х101325)/(8,31×293х85))х100=7,57 кг.

- Далее рассчитывается количество воды необходимое для приготовления суспензии газообразователя: Всус=Gгх5, в нашем примере Всус=7,57х5=37,85 кг.

- Если необходимо усилить газообразование введением щелочи, то ее количество просчитывается по формуле: Gщ=Gвяж х0,05. Для нас Gщ=219х0,05=10,95 кг.

- При введении пластификатора его количество просчитываем: Gд=(GвяжхДд)/Сд, где Дд — дозировка пластификатора в соотношении по массе, Сд — концентрация раствора пластификатора. Для нашего примера берем Дд=0,005, Сд=0,4. Считаем Gд=(219х0,005)/0,4=2,73 кг.

- Это наиболее интересная часть данной методики. Если для расчета количества воды в растворе тяжелых бетонов чаще всего предлагаются таблицы или графики, которые учитывают требуемую подвижность и максимальный размер частиц крупного заполнителя, то в случае газобетона эти характеристики не важны. Авторы (как впрочем, и почти во всех остальных рекомендациях) пишут, что массу воды нужно установить опытно.

Для нашего примера возьмем оптимальное водоцементное соотношение — В/Ц=0,44. Зная расход вяжущего, узнаем количество воды: Во= (В/Ц)хGвяж. Для нашего примера Во=0,44х219=96,33 кг.

Кстати. Из-за того что количество воды определяется опытно, можно отказаться от всех дальнейших расчетов. Но, если вы нашли оптимальный состав то, сделав их, вам можно будет легко скорректировать рецептуру, например, при использовании песка с другой влажностью или алюминиевой пудры вместо пасты.

- Дальше считаем количество химически связанной воды: Вхсв=Gвяжхαхmхсв, для нашего примера Вхсв=219х0,7х0,227=34,8 кг.

- Считаем количество воды в дисперсном наполнителе (песке): Вдн=Wдн х(Gдн/100). Принимаем для нашего примера влажность песка 5%, просчитываем: Вдн=5(146/100)=7,3 кг.

- Дальше необходимо узнать, сколько воды содержит пластификатор: Вд =(1-Сд)хGд. Для нашего примера: Вд=(1-0,4)х2,73=1,64 кг.

- Таким же образом вычисляем и количество воды в пасте (если будем использовать сухую алюминиевую пудру, то делать этого естественно не надо): Вг=(1-Сал)хGг.

Рассчитываем Вг=(1-0,85)х7,57=1,13 кг.

Рассчитываем Вг=(1-0,85)х7,57=1,13 кг. - Осталось просчитать сколько нужно воды для приготовления смеси без учета уже содержащейся влаги в компонентах: В=Во-(Всус+Вхсв+Вдн+Вд+Вг). Для нашего примера В=96,33-(37,85+34,8+7,3+1,64+1,13)=13,6 кг.

Расчет готов, для удобства приведем списком результаты нашего примера:

- Цемент — 219 кг.

- Песок (мелкодисперсный наполнитель) — 146 кг.

- Фиброволокно — 1 кг.

- Пластификатор — 2,73 кг.

- Паста газообразователь — 7,57 кг.

- Щелочь для интенсификации газообразования — 10,95 кг.

- Воды для приготовления суспензии пасты — 37,85 кг.

- Воды в раствор — 13,6 кг.

Приготовление раствора для газобетона

Теперь немного расскажем о технологии, по которой готовиться раствор для газобетона неавтоклавного твердения. Процесс включает в себя следующие операции.

- Сразу отмеряем воду, из нее выделяем часть для приготовления суспензии на основе порошка или пасты, и раствора пластификатора.

Совет. Воду лучше подогревать — таким образом, мы ускоряем реакцию газообразования.

- Делаем суспензию газообразователя, тщательно перемешав пасту или порошок в воде.

- Далее точно также готовим раствор пластификатора.

- Смешиваем остаток воды, цемент, песок и фибру, точно взвесив их. Добавляем в смесь раствор пластификатора. Если для активации газообразования применяется щелочь (обычно каустическая сода), то и ее вводим в смесь.

- Начинаем перемешивание, для газобетона у которого нет крупного заполнителя (его частицы при падении дополнительно перемешивают остальные компоненты), лучше использовать не привычные гравитационные бетономешалки, а принудительного действия (с лопастями).

- После того как все компоненты кроме суспензии хорошо перемешались, вводим ее. Начинается газообразование, и смесь значительно увеличивается в объеме. Смешивание проводим еще несколько минут, пока не прореагирует весь состав.

- Готовый газобетон укладываем в формы или опалубку и выравниваем поверхность. Вибрировать не надо.

Внимание. Образование пор продолжается и после укладки смеси. Поэтому изделия получаются с горбушкой (похоже на хлеб «кирпичик»). После твердения смеси ее можно срезать.

Дополнительно можем предложить видео в этой статье, в нем показан процесс приготовления газобетона.

Автоклавный газобетон

Материалы для приготовления автоклавного газобетона

Как и говорили выше, немного внимания уделим и смеси для автоклавного бетона, буквально пару строк, так как мы уже говорили, своими руками, дома этот бетон приготовить затруднительно.

Цех на производстве блоков из автоклавного газобетона

В ее состав входят до 95 % дисперсного наполнителя, кварцевого песка и 7-8 % извести. Известь может быть гашенной (пушонкой) или она гасится в процессе смешивания. Также может использоваться и фиброволокно, его правда вводят реже, чем в неавтоклавный бетон.

Газообразование происходит по тому же принципу и с помощью таких же реагентов.

Почти не отличается и технология приготовления смеси:

- Смешиваются все компоненты кроме газообразователя.

- Из порошка или пасты и воды готовят суспензию.

- Ее вводят в раствор и перемешивают.

- Заполняют формы.

После формы отправляют в автоклавы на 10-12 часов для твердения изделий.

Вот и все что мы хотели рассказать про смеси для газобетона. Надеемся, вам было интересно узнать, как они различаются, из чего их делают.

Неплохо если статья была и практически полезной, по приведенной методике вы смогли подобрать количество компонентов для неавтоклавного газобетона и самостоятельно сделать изделия из этого материала. Стройте не на глаз, используйте расчет и знания, и пусть все ваши сооружения будут надежными и прочными.

Состав газобетона — Портал о цементе и бетоне, строительстве из блоковПортал о цементе и бетоне, строительстве из блоков

Дата: 22.06.2014

Казалось бы, такой современный и популярный стройматериал как газобетон имеет довольно долгую историю. Методика его изготовления была впервые предложена в 30-х годах прошлого века, но только технологические открытия последнего времени смогли значительно улучшить свойства и состав газобетона, а также значительно увеличить сферу его применения. Этот ячеистый бетон является искусственным каменным материалом, с расположенными внутри, равномерно распределенными порами округлой формы, диаметр которых не превышает 3 мм.

Из чего его делают?

Этот вид ячеистого бетона получают в процессе смешивания, в определенных пропорциях, таких ингредиентов как: цемент, известь, гипс, вода, кварцевый песок и порообразователь, в большинстве случаев, это алюминиевая пудра. Состав газобетонных блоков может включать небольшое количество таких промышленных материалов как зола и шлак.

Каким бывает?

Существует множество вариантов классификации. Прежде всего, его подразделяют по способу использования, на конструкционный, теплоизоляционный и конструкционно — теплоизоляционный. По условиям твердения газобетон бывает:

- синтезного затвердевания (автоклавный), приобретающий нужные характеристики при высоком давлении в насыщенной парами среде, создаваемых посредством специального оборудования;

- гидратационного твердения (неавтоклавный), который затвердевает при прогреве электричеством, либо в насыщенной парами среде, с давлением равным атмосферному.

Еще одна классификация основывается на видах кремнеземистых и вяжущих компонентов, входящих в его состав.

По виду кремнеземистых элементов:

- на природных натуральных материалах, таких, как тонко перемолотые пески различного состава;

- побочные и вторичные продукты различных производств, такие как разнообразные золы или шлаки.

В зависимости от преобладания того или иного вяжущего ингредиента, этот ячеистый бетон бывает: цементным, известковым, шлаковым, зольным, либо смешанным.

Состав, в зависимости от типа затвердевания

Гидратационный

Состав неавтоклавного газобетона должен соответствовать требованиям ГОСТов 21520-89 и 25485-89, а также СНиПу 277-80. Он включает в себя воду, среднюю или мягкую по жесткости, подогретую до температуры +40 — +60 °C, портландцемент М400-М500.

Согласно регламентирующей документации, для него рекомендованы следующие соотношения компонентов:

1. От 35 до 49% портландцемента.

2. Известняк – 12-26%.

3. Силикаты кальция, в пределах 2,6%.

4. Хлорид кальция – от 0,18 до 0,25%.

5. Алюминиевая пудра – 0,06 – 0,1%.

6. Вода, до получения 100% объема.

Автоклавный

Процентное соотношение ингредиентов и состав автоклавного газобетона определяется опытным путем и может варьироваться в широком диапазоне. В зависимости от необходимой прочности и условий затвердевания, устанавливается пропорция между цементом и вяжущими компонентами. Колебания этого значения по весу, обычно составляет от 1:0 до 1:4.

Сколько нужно?

Для того чтобы получить на основании смешанного вяжущего состав газобетона на 1 м3, с объемным весом в 600-650 кг/м3, потребуется:

- портландцемент — 90 кг;

- тонко перемолотый песок – 375 кг;

- силикаты кальция с активностью около 70% — приблизительно 35 кг;

- несоленая вода – 300 литров;

- пудра алюминиевая – 1/2кг.

Сколько стоит?

В зависимости от того, какой состав стены из газобетона вы выберете, зависит, насколько много вам предстоит потратить. Так как эксплуатационные и технологические характеристики у гидратационного бетона более скромные чем у автоклавного, то, и соответственно, цена стройматериалов из последнего несколько выше.

Сегодня приобрести бетон автоклавного затвердевания довольно просто. На территории РФ, особенно в центральной ее части, работает множество предприятий, таких как ЗАО «Кселла-Аэроблок — Центр-Можайск» в Московском регионе, ЗАО «Аэробел» в Белгородской области, а также заводы в Старом Осколе, Липецке, Самаре, Ижевске, Ульяновске и многих других российских городах.

В каждом регионе, если там нет подобного производства, есть представительство изготовителя, либо его официальные дилеры. В среднем по России цена на автоклавные блоки держится в пределах 3 400 – 3 700 за 1м3.

Состав газобетона на 1 м3, пропорции, изготовление в домашних условиях. | Пенообразователь Rospena

Газобетонные блоки относятся к востребованным изделиям, успешно сочетающим теплоизоляционные и конструкционные свойства. При соблюдении пропорций и простых правил замеса они без проблем изготавливаются дома, при наличии подходящего оборудования и проведения автоклавной обработки выпуск продукции организовывается в промышленных масштабах. Итоговые характеристики зависят от качества сырья, тщательности его подготовки и последовательности соединений при замесе, правильный материал имеет однородную закрыто-ячеистую структуру.

Виды и состав газоблоков, соотношение

В зависимости от вида и соотношений используемого вяжущего выделяют следующие разновидности:

- Цементные, с долей ПЦ с маркой прочности от М300 и выше, достигающей 50 % от общей массы.

- Известковые, на основе негашеной помолотой кипелки (до 50 %), гипса, шлака, цемента или их смесей (до 15 %).

- Шлаковые, полученные путем вспенивания молотых отходов металлургии с другими видами вяжущего.

- Зольные, содержащие до 50 % продуктов уноса.

- Смешанные, получаемые путем соединения всех вышеперечисленных видов вяжущего, с долей ПЦ от 15 % и выше.

В качестве инертного заполнителя применяется кварцевый и другие виды песка и вторичные отходы металлургии и теплоэнергетики: зола уноса и гидроудаления, ферросплавные шлаки, продукты обогащения рудных материалов. Все они вводятся после тщательного размола, доля в общем составе варьируется от 20 до 40 %. Поризация обычного и автоклавного газобетона достигается за счет ввода алюминиевой пудры и хлорида кальция, для затворения смеси используется вода с минимальным содержанием солей. К улучшающим свойства добавкам относят упрочнители, полиамидные пластмассы и аналогичные вещества, снижающие усадку, их соотношение в общей массе очень низкое.

Ориентировочные пропорции сырья для газобетона без автоклавной обработки:

НаименованиеДоля в общей массе, %Портландцемент15-5051-7135,3-49,4НаполнительКварцевый песок: 31-42Молотый микрокремнезем: 0,6-3,5Молотый известняк до удельной поверхности 300-700 м2/кг: 12,4-26,5Алюминиевая пудра0,1-10,01-0,150,06-0,1Известь—0,04-0,72,6-2,65Полуводный гипс—0,1-0,4—Другие добавкиКаустическая сода: 0,05-0,45Хлористый кальций: 0,5-3Хлорид кальция: 0,18-0,25Вода для затворенияВсе остальное

Приведенные пропорции также подходят для автоклавного производства газобетона, в перерасчете на вес на приготовление 1 м3 смеси с плотностью 600 кг/м3 уходит 90 кг ПЦ, 375 – чистого кварцевого песка тонкого помола, 35 – известняка, 0,5 – порообразователя и около 300 л чистой воды комнатной температуры. Компоненты растворов могут меняться, а соотношения вяжущих при их комбинировании варьироваться от 1:0 до 1:5 (отмеряется по доле цемента). Требуемая марка прочности последнего зависит от целевого назначения, для изготовления теплоизоляционных марок используется ПЦ М300, конструкционно-теплоизоляционных – М400, плотных конструкционных – М500. В отличие от обычных товарных бетонов в данном случае лучшие результаты наблюдаются при вводе составов с примесями пуццолана и шлака (имеющим маркировку Д20, а не Д0).

Особые требования выдвигаются к порообразователю: для достижения равномерной ячеистой структуры материала применяется алюминиевая сухая пудра с долей активного металла в пределах 90-95 % или суспензии – до 93. Их ввод требует осторожности: при снижении доли менее 0,06 % блоки не достигают заданной пористости, при засыпке более 0,1 – выделяется избыток водорода, приводящий к образованию чересчур крупных ячеек, вырыванию из них газа и усадке изделий.

Существует четкая связь между качеством используемого наполнителя и прочностными характеристиками: чем тоньше будет его помол, тем лучше. Водоцементное соотношение подбирают опытным путем, доля затворяемой жидкости достигает 45-75% от общего веса сухих составляющих и в идеале сводится к минимуму.

Лучшие результаты при изготовлении неавтоклавного газобетона наблюдаются при В/Ц=0,4, повышение этого показателя приводит к снижению прочности материала.

Технология получения газоблоков в домашних условиях

Для кладочных изделий помимо сырья и емкостей для замеса потребуются формы – заводские металлические или самоделки из фанеры и дерева. Их размеры зависят от назначения блоков: чем больше будет ячеек, тем быстрее пойдет процесс выпуска. Внутренние стороны форм выполняются из ламинированной фанеры или других влагостойких материалов, принимаются меры по исключения протеканию воды, с целью упрощения выемки стенки смазывают составами на основе воды и технического масла в соотношении 3:1, эту процедуру повторяют каждый раз перед заполнением.

Этап замеса считается самым сложным в домашнем производстве, без дозаторов и оборудования для подготовки компонентов пропорции подбираются только опытным путем. Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает прямое влияние на процесс поризации и итоговое качество. Важную роль играет последовательность соединения ингредиентов: вяжущее, песок или другие сухие заполнители перемешиваются и затворяются водой порционно, вплоть до получения однородной консистенции (но не более 5 мин, в противном случае цемент начнет схватываться), далее в нее вводят хлористый кальций или каустическую соду (при наличии их в выбранном составе), и в последнюю очередь – алюминиевую пудру или суспензию. После засыпки порообразователя смесь перемешивается со всей возможной тщательностью не более, чем 1 минуту и заливается в предварительно подготовленные формы.

При изготовлении газобетонных блоков в домашних условиях раствором заполняется только половина ячейки. Реагирование ингредиентов начинается незамедлительно, объем массы нарастает в течение первых 5-10 минут, после чего она слегка усаживается. Полученную «горбушку» срезают струной, формы оставляют в теплом помещении на сутки. Элементы вынимают с максимальной аккуратностью и размещают на стеллажах или поддонах до окончательного набора прочности.

Для получения автоклавных изделий они проходят обработку горячим паром под избыточным давление в специальных камерах, в домашних условиях этот этап пропускается. Это вместе с отсутствием возможности строгого контроля за составом и геометрической точностью форм объясняет уступку качества кустарных элементов заводским. С целью его улучшения принимается ряд мер:

- Площадка или помещение защищаются от сквозняков и холодной температуры. В идеале работы проводятся в теплое время года.

- Формы слегка прогревают перед смазыванием. После выемки изделий оценивается состояние стенок и проводится их тщательная чистка.

- Сухие компоненты перед затворением водой просеиваются сквозь сито и вводятся малыми порциями.

Грунтовка для газобетона: как выбрать лучшую

- Зачем нужна грунтовка для газобетона?

- Какой грунтовкой грунтовать стены из газобетона?

- Подготовка поверхности газобетона перед грунтовкой

- Технология нанесения грунтовки

- Ответы на частые вопросы

Газобетон – прочный и недорогой материал, обладающий рядом характеристик, облегчающих строительство:

- простая геометрия обеспечивает тонкие швы и идеальное прилегание блоков друг к другу;

- низкая теплопроводность позволяет сэкономить на утеплителе и расходах на обогрев помещения;

- небольшая удельная масса не даёт большой нагрузки на фундамент;

- хорошая звукоизоляция;

- паропроницаемость даёт помещению «дышать», снижая влажность в помещении.

Хрупкость – единственное за что строители не любят газобетон. При ударе блоки трескаются и разбиваются, поэтому при работе с этим материалом важна аккуратность.

Ещё один недостаток газобетона – повышенное водопоглощение, до 30-35% от собственного объёма. Влага проникает в многочисленные поры, снижая теплоизоляцию, а замерзая расширяется и ломает хрупкий блок изнутри.

Зачем нужна грунтовка для газобетона?

Газобетон требует обязательного грунтования. В первую очередь для защиты от проникновения влаги.

Грунтовка – это жидкий состав, предназначенный для обработки оснований перед отделкой. В составе грунтовки: клеевое связующее и различные добавки, от которых зависят её свойства.

Что делает грунтовка:

- улучшает сцепление (адгезию) основания с отделочными материалами;

- укрепляет поверхность и защищает её от рассыпания и выкрашивания;

- снижает уровень впитывания влаги поверхностью основания;

- защищает от плесени и грибка;

- «прибивает» пыль и строительную грязь;

- препятствует негативному воздействию внешних факторов;

- уменьшает расход краски, шпатлёвки, плиточного клея.

Какой грунтовкой грунтовать стены из газобетона?

Что учитывать при выборе состава

На выбор грунтовки влияют данные об:

- относительной влажности в помещении;

- степени шероховатости и пористости газобетона;

- способах последующей отделки.

Состав грунтовочных смесей

Практически все грунтовочные составы на водной основе изготовлены из латекса, полимерной дисперсии, которая снижает впитывающую способность основания и укрепляет его.

В зависимости от вводимых добавок грунтовки могут обладать водоотталкивающими свойствами, упрочняющими, снижающими капиллярный подсос, глубоко проникающими и другими.

Так, грунт глубокого проникновения – имеет максимальную проникающую способность, что позволяет упрочнить наружный слой и избавиться от меления поверхности надолго, а так же повысить адгезию отделочных слоев. Для газобетона это лучший вариант грунтовки под штукатурку, т.к. значительно снижает ее расход.

Важно! Грунтовку нельзя хранить при минусовой температуре. Она потеряет свои свойства.

Универсальный вариант грунта для газобетона

В ассортименте продукции Петромикс есть современные экологичные грунтовки для газобетона, подходящие для наружных и внутренних работ:

Подготовка поверхности газобетона перед грунтовкой

Прежде чем грунтовать газобетон, его надо подготовить, очистить для лучшего сцепления грунта с поверхностью.

Что потребуется для работы

- Шпатель

- Металлическая или пластиковая щётка

- Средства защиты для рук, глаз и органов дыхания

Процесс подготовки поверхности

- Механическая очистка: шпателем и металлической щёткой убрать пыль, налипший цемент, мусор.

- Химическая очистка: следы плесени и грибка нужно смыть и обильно обработать поверхность антисептиком.

- Следы масел удаляются механически.

- Защита других поверхностей: примыкающие детали из дерева, металла и пластика нужно закрыть от попадания раствора.

Технология нанесения грунтовки

Безопасность рабочего процесса превыше всего!

- При работе с жидкими составами нужно защитить глаза и кожу от попадания капель. Рекомендуется использовать закрытую обувь, костюм с длинными рукавами, головной убор, перчатки и защитные очки.

- Используя стремянку или лестницу для работы на высоте, следует убедиться в их прочности и устойчивости.

- Нельзя работать при плохом самочувствии и головокружении.

Что потребуется для работы

- Грунтовка

- Чистая вода

- Ёмкость для смешивания раствора

- Поддон для работы с раствором

- Валик

- Средняя кисть

- Защитные очки и перчатки

Важно! Расход грунтовки при нанесении на газобетон значительно выше, чем при работе с другими основаниями, из-за его повышенной впитывающей способности. Следует учесть это при покупке. Средний расход грунта для газобетона – 300 мл на м2.

Основные правила

Грунтовка стен из газобетона – несложный процесс. Этот этап отделочных работ не требует специальных навыков. Но правила всё же существуют. Вот они:

- Наносите грунтовку в несколько слоёв.

Для максимального качества грунтовку следует нанести в три слоя. - Соблюдайте пропорции раствора.

Грунт-концентрат для первого слоя разбавляется чуть больше, чем для последующих.

Готовый к применению грунт при обработке газобетона тоже можно разбавить 1 к 1 с водой для первичного забивания пор. Второй и третий слой наносится чистой грунтовкой без разбавления. - Следите за равномерностью нанесения.

Обязательно удаляйте потёки и проходитесь по одному месту несколько раз, двигая валик или кисть в разном направлении. Грунт должен впитаться в газобетон равномерно, на одинаковую глубину. - Дожидайтесь полного высыхания поверхности перед нанесением.

Поверхность газобетона должна быть сухой перед первым нанесением. Каждый слой необходимо высушить полностью. Среднее время высыхания современной грунтовки: 4 часа.

Рекомендуем к применению

Процесс грунтования

- Обработать труднодоступные места (внутренние углы, швы, отверстия) кистью.

- Пройтись валиком по всей поверхности газобетонного основания. Один слой горизонтальными движениями, второй – вертикальными.

- Проверить качество нанесения после полного высыхания с помощью смачивания водой с поверхности скатывается вода, а не впитывается.

Важно! При выполнении работ температура воздуха на улице не должна быть не ниже +5°С. Это касается и наружного, и внутреннего грунтования.

Грунтование – важный этап подготовки стен из газобетона к дальнейшей отделке. Отсутствие грунта приведёт к появлению трещин , отслоению штукатурки, облицовочных материалов. Отнеситесь к процессу серьёзно и не халтурьте. Тонкий прозрачный слой грунтовки – надёжная защита и гарантия долговечности.

Ответы на частые вопросы

Характеристики газобетона. Виды газобетона. Состав.

Газобетон – одна из разновидностей ячеистого бетона, лёгкий и прочный, имеет множество пор примерно одинакового размера. Они, в целом равномерно, распределены по всему материалу и составляют около 85% от всего объёма. Наполнителей (керамзит, щепу и пр.) газобетон не содержит.

В статье рассказывается об основных разновидностях, составе и характеристиках газобетона.

Состав газобетона

Газобетон состоит из песка, цемента, извести и воды. В дополнение к вышеуказанным ингредиентам в смесь добавляют пенообразователь (алюминиевую пудру или пасту).

Чаще всего газобетон делают на основе портландцемента. Это самая востребованная и распространённая из разновидностей цемента, состоящая более чем на 70% из силикатов кальция.

Газобетон на извести прочнее, чем вышеописанный, но водопоглощение имеет большее.

Есть ещё газобетон на зольных и шлаковых вяжущих, но они не так востребованы.

Автоклавный и не автоклавный типы газобетона

Эти две разновидности бетона имеют совершенно одинаковый химический состав, различаются лишь по способу затвердевания. Последнее оказывает значительное влияние на их физические свойства.

Неавтоклавный бетон делают как обычный бетонный раствор:

1. Перемешивают песок, цемент и другие компоненты.

2. Полученную смесь оставляют затвердевать либо формах, либо в опалубке. Во время этого процесса, в результате химической реакции алюминия в растворе, выделяется водород, который и образует поры.

Чтобы получить автоклавный бетон, необходим ещё третий этап – помещение блоков в специальное устройство, называемое автоклавом. В нём создаются оптимальные условия для максимально быстрого химического взаимодействия гидроксида кальция (гашёной извести) с оксидом кремния. В течении 12 часов бетон держат под давлением 0.8-1.5 МПа (атмосферное давление = 101 325 Па) и обрабатывают перегретым водяным паром. Температура пара может быть в пределах 175-190 C. В результате образуются двухосновные гидросиликаты, которые значительно увеличивают прочность газобетона. Описанная реакция идёт и при обычных условиях, но значительно с более низкой скоростью.

Виды газобетона по назначению

Конструкционный. Его плотность от 1000 до 1200 кг/м3. Теплоизоляционные свойства минимальные, а вот прочность наоборот высока. Благодаря этому может использоваться при строительстве достаточно крупных сооружений. При этом значительно легче обычного бетона.

Конструкционно-теплоизоляционный. Имеет плотность от 500 до 1000 кг/м3. Наилучший баланс между теплоизоляционными и прочностными характеристиками. Активно используется в частном строительстве.

Теплоизоляционный. Плотность составляет от 300 до 500 кг/м3. Используется как утеплитель для бетонных и кирпичных стен и для межкомнатных перегородок.

Характеристики газобетона

Форма и размеры

По ГОСТу имеется три разновидности газобетонных блоков по форме:

1. Блок – ширина незначительно отличается от длины:

2. Плита – толщина в разы меньше, чем длина и толщина:

3. Блок в форме «U».

По размерам блоки бывают самыми разными, нередко значительно отличаются от стандартных.

Высота стандартных прямоугольных газобетонных блоков 200 либо 250 мм, длина их составляет 600 либо 625 мм, ширина – 100-400 мм.

Ограничения на допустимые отклонения от размеров по ГОСТУ весьма строгие. У не автоклавных блоков оно должно быть не более 5 мм, у автоклавных – не более 1мм. Что позволяет делать кладку очень ровной, использовать клей а не раствор, как следствие, избежать мостиков холода, значительно улучшить теплоизоляцию помещения.

Прочность

Прочность любого ячеистого бетона не должна опускаться ниже класса B1,5. Где цифра указывает максимальное давление в МПа, которое материал выдерживает и не начинает при нём разрушаться. За исключением теплоизоляционных разновидностей, прочность газобетона составляет В2.6-3. У отдельных марок она может достигать В4.

На изгиб газобетон имеет крайне низкую прочность, начинает трескаться даже при незначительной усадке фундамента и подвижках грунта.

Плотность

Т. к. материал пористый, понятно, что она не высока. Маркируется латинской буквой D, за ней следует цифра указывающая значение плотности. Например, D800 означает, что плотность данного бетона равна 800 кг/м3.

Теплопроводность

Эта величина показывает, сколько тепловой энергии может пропустить однородный образец материала, толщиной в 1 м, за единицу времени. Измеряется в Вт/м*с. Отталкиваясь от этого показателя рассчитывают толщину стен.

Значения величины для конкретных марок приведены в таблице немного ниже.

Паропроницаемость

Мера того, насколько хорошо из-за разности парциальных давлений с наружной и внутренней стен материал способен пропускать водяные пары.

Измеряется в мг/(м*ч*Па). Формулы, я думаю приводить в данной статье излишне приведу просто таблицу значений.

Для внутренних стен, чем паропроницаемость выше, тем лучше, тем микроклимат в помещении здоровее. А вот наружные стены надо защищать.

Морозостойкость

При понижении температуры (например, ночью) пар находящийся внутри стен конденсируется. В зимнее время замерзает и расширяется т. к. лёд по объёму превосходит воду. Естественно, это постепенно, но верно разрушает стены. Данный процесс характеризует – морозостойкость. Определяется она числом циклов заморозки/разморозки после которых материал считается уже не годным к выполнению своих функций. Определяют морозостойкость в лаборатории, замораживание производится при минус 15-17 градусах по Цельсию, оттаивание – при плюс 20. Пара циклов замораживания/оттаивания в таких условиях равноценны 3-5 годичному действию атмосферы. У газобетона морозостойкость невысока. F15 или F25, в зависимости от того используется бетон для внутренних перегородок или для наружных стен. У простых бетонов морозостойкость составляет F50-F150. Последнюю величину я привёл для наглядности, чтобы было с чем сравнивать.

Усадка

У автоклавного газобетона данная величина не должна быть выше 0.5 мм/м, у неавтокавного – 2-3 мм/м.

Звукоизоляция

Насколько эффективно гасится звук при прохождении через материал. Зависит это от марки газобетона и толщины стены из него.

Водопоглощение

Эта величина характеризует способность материала поглощать воду. Измеряется в процентах, как отношение наибольшей массы воды, которую материал способен поглотить и удерживать в своих порах и капиллярах, к массе абсолютно сухого образца. У газобетона водопоглощение должно составлять не более 12%.

| Марка по плотности | D350 | D400 | D500 | D600 | D700 |

|---|---|---|---|---|---|

| Класс прочности на сжатие | B1,0-1,5 | B1,5-2,5 | B2,5-3,5 | B3,5-5,0 | B3,5-5,0 |

| Паропроницаемость (мг*м*ч*Па) | 0,245 | 0,23 | 0,2 | 0,16 | 0,14 |

| Теплопроводность в сухом состоянии (Вт/м*С) | 0,08 | 0,096 | 0,12 | 0,14 | 0,16 |

| Марка морозостойкости | F25-30 | F30-35 | F35-50 | F50 | F50 |

| Усадка при высыхании (мм/м) | 0.24 | 0.24 | 0.24 | 0.225 | 0.225 |

| Коэффициент влажности | 0.25-0.27 | 0.25-0.27 | 0.25-0.27 | 0.25-0.27 | 0.25-0.27 |

Наиболее известные в России производители газобетона: ООО «Газобетон», Bonolit, ЗАО «Кселла-Аэроблок-Центр».

Возможно вас заинтересует статья про пенобетон.

Посмотрите видео про характеристики газобетона.

на Ваш сайт.

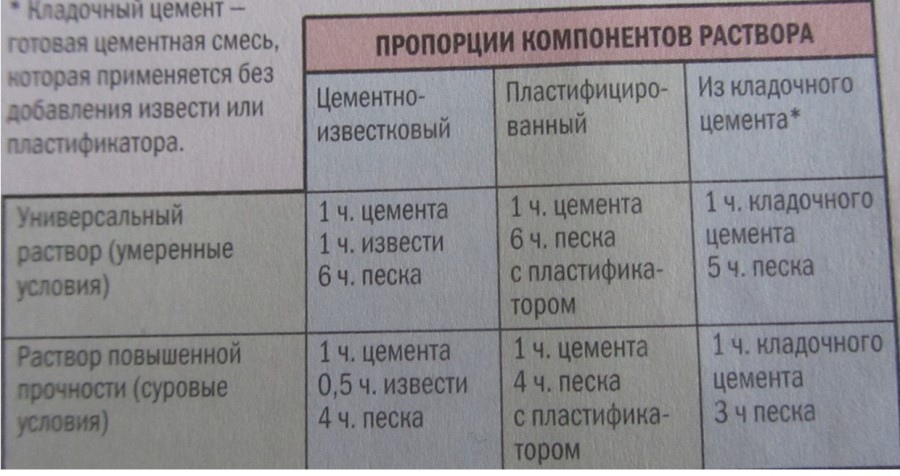

Раствор для кладки строительных блоков

Раствор для кладки строительных блоков из газобетона, используемый при строительстве дома, имеет множество особенностей. Вне зависимости от того, какой именно раствор будет использоваться для возведения стен из блоков газобетона – цементно-песчаный или клеевой – кладка первого ряда должна выполняться на цементно-песчаный раствор в пропорции 1:3, то есть 1 часть цемента и 3 части просеянного песка.

Схема отделки газобетонной стены.

В сухую смесь необходимо постепенно добавлять воду с таким раствором, чтобы строительный раствор под газобетон «не тек», в противном случае он «поплывет» под тяжестью блока, что сделает фиксацию газобетона невозможной.

Инструменты и материалы

Чтобы приготовить смесь под газобетон, понадобятся следующие материалы и инструменты:

- Песок;

- Цемент;

- Вода;

- Бетономешалка или корыто;

- Пара лопат;

- Дрель с насадкой или миксер;

- Кельма.

Особенности кладки

Макет строения из газобетона.

Смесь для устройства бетонных строительных материалов нужно тщательно перемешивать. Наиболее целесообразно использовать для этого бетономешалку, так как для кладки строительных блоков из газобетона нужно будет приготавливать очень большой объем раствора, и приготовление вручную отнимет много времени и сил. Принцип смешивания следующий: сначала в бетономешалку заливается ведро воды, после чего засыпается 1 ведро цемента и 3 ведра песка. Во время перемешивания смеси под газобетон нужно понемногу добавлять воду, доводя раствор до требуемой консистенции. В процессе устройства строительных бетонных блоков нужно поддерживать равномерную консистенцию смеси посредством периодического помешивания.

Раствор для кладки бетонных строительных блоков наносится на поверхность основания (горизонтальный шов) и стыковой шов при помощи гребенки или мастерка (кельмы). Большинство застройщиков предпочитают использовать кельму.

При возведении последующих рядов производители газобетона советуют использовать специальный клей под газобетон, который наносится толщиной около 3 мм. Использование такого клея под газобетон повышает культуру и эстетичность строительства, однако для людей, не имеющих соответствующих навыков, кладка блоков газобетона на подобную смесь может вызвать определенные затруднения.

Чтобы положить газобетон на цементно-песчаную смесь, необходима бетономешалка. Помимо этого, нужно выделить человека для приготовления строительного раствора. При использовании же клеевого раствора под газобетон вам понадобится лишь дрель с насадкой для его подготовки. Мешок клея нужно замешивать в течение нескольких минут, после чего человек может также приступать к кладке бетонных строительных блоков. При устройстве бетонных строительных блоков на клеевой раствор при высоте стен более 2,5 м придется класть на один ряд больше, чем при использовании цементно-песчаного раствора. Поэтому решайте сами, на чем лучше экономить: на блоках, на кладочном материале или на тепле дома.

Приготовление раствора

Таблица расхода цемента на куб раствора.

Сначала в бетономешалку заливается немного воды, после чего добавляются остальные компоненты и доливается оставшееся количество воды. Все компоненты смешиваются около 2 минут. Цементный раствор, замешенный под газобетон, должен быть использован в течение 2 часов с момента приготовления. Увлаженные элементы не впитывают воду из смеси, поэтому рекомендуется смачивать и поверхность ранее выложенной кладки при возобновлении строительных работ после перерыва. Нанося смесь для газоблока кельмой, не нужно вдавливать его в щели пустотелых бетонных блоков, чтобы не снизить теплоизолирующие характеристики стены. Если при возведении стен нужно сделать длительный перерыв, необходимо накрыть последний ряд кладки рубероидом или пленкой и пригрузить их кирпичами или досками. В результате конструкция будет защищена от атмосферных осадков, что очень важно, если стены строятся из пористых и влагоемких материалов, к примеру, керамических или газобетонных блоков. Цементно-известковые смеси для газоблока готовятся из портландцемента марки 400 (класса 32,5), песка и гидратной извести.

Применение клея для кладки блоков

Таблица кладки блоков на клей

Если вам посчастливилось приобрести бетонные секции с правильными гранями, кладка рядов выше первого может производиться при помощи клеевой смеси для газоблока. Такая смесь, по сравнению с традиционным цементно-песчаным раствором, дает возможность сократить затраты, заметно увеличить скорость возведения конструкции и не ухудшить теплоизоляционные качества газосиликатных блоков. В статье приведены общие рекомендации вымешивания и применения клеевых смесей для кладки строительных бетонных блоков. Более точная информация указывается на упаковке строительного материала. В случае больших отклонений в геометрических размерах используемых блоков применять такие смеси не рекомендуется. При приготовлении клеевого раствора для кладки строительных блоков из газобетона к клею необходимо добавить чистую воду из расчета порядка 7-8 л воды на мешок клея (25 кг). Тщательное перемешивание должно осуществляться на малых оборотах при помощи мешалки, которая устанавливается на дрели. Спустя 5-10 минут процедуру следует повторить. Получаемая смесь для газоблока должна быть довольно пластичной и не растекающейся при ее нанесении при помощи зубчатой кельмы. Если клеевой раствор загустел, его можно вымесить повторно. Готовый раствор необходимо использовать максимум в течение 3 часов.

Перед тем как приступить к строительству, секции обязательно нужно очистить от пыли, которая образуется в результате шлифования бетонных секций для выравнивания кладки. В жаркий период года – для обеспечения лучшего сцепления – перед нанесением клеевой смеси для газоблока материалы необходимо смачивать водой. Клей можно использовать только при плюсовой температуре воздуха. При минусовой же температуре необходимо использовать присадки.

Цементно-песчаный раствор

Большинство застройщиков по-прежнему предпочитают использовать для кладки стен цементно-песчаный раствор. Устройство блоков газобетона на такой раствор незначительно увеличивает в будущем потерю тепла за счет наличия т.н. «мостиков холода», однако приводит, хотя и к несущественному, удешевлению строительства. Прочность конструкции при использовании цементных или клеевых смесей остается одинаковой. В случае применения для устройства блоков цементно-песчаного раствора необходимо выполнить последующее утепление стен. При использовании же клеевого раствора утепление можно и не делать.

Добавки в смесь

Таблица соотношения компонентов.

Если строительные работы, связанные с устройством блоков газобетона, проводятся летом, то вопрос добавления различных присадок в цементно-песчаный раствор возникать не будет. Однако даже при температуре в -1°С заливка бетона и кладка блоков может доставить немало проблем, а именно: будет создаваться впечатление, что состав начал «схватываться», в то время как на самом деле он попросту замерзает, ведь внутри него находится вода (это типично и для цементно-песчаных, и для клеевых смесей). Весной же происходит следующее: вода оттаивает, и состав «смягчается», ввиду чего стена начинает «вести», а перемычки будут рассыпаться. В статье не приводятся рекомендации по использованию каких-то конкретных присадок – в настоящее время их существует достаточно много видов. При выборе конкретной присадки следует обратить внимание на различные комплексные составы с одновременным содержанием в них электролитов и поверхностно-активных веществ, что позволяет получить эффект пластифицирующих свойств с одновременным снижением водопотребности и высокой скоростью твердения смеси. В настоящее время в качестве присадок иногда добавляются не специальные вещества, а стиральный порошок или средство для мытья посуды, которые помогают строительному раствору быть более пластичным и не трескаться во время высыхания. Также это позволит смеси приобрести более эстетичный вид. Однако при этом возможна потеря в прочности и плотности.

Если у вас нет острой необходимости в том, чтобы ускорять строительство, лучше дождаться тепла. Это самый верный способ построить надежный и «чистый» дом без разного рода химических добавок.

Технология производства блоков Bonolit

Из чего сделан Bonolit?

Bonolit — это газобетон высокого качества пористой структуры с равномерно размещенными сферическимипорами диаметром от 0,5 до 3 мм. Легкий вес, долговечность, повышенная звукоизоляция и низкая теплопроводность — часть преимуществ материала, способствовавших его популяризации. По своим свойствам материал превосходит природный камень и бетон. На его производство расходуется в 2-4 раза меньше сырья, что позволяет снизить себестоимость готового материала без потери качества.

Газобетонные блоки Bonolit особо востребованы в частном, промышленном и коммерческом строительстве. Они используются для возведения приватных домов, малоэтажных жилых комплексов, производственных зданий и других объектов.

Компонентный состав газобетона Bonolit

Экологичность, пожаробезопасность, низкая теплопроводность — характеристики, позволяющие применять газобетон в строительстве жилых объектов, в том числе, в условиях сурового климата. Структура блоков сопоставима с работой фильтров, которые очищают воздух, позволяя стенам дышать. В порах материала не задерживаются и не размножаются микроорганизмы (споры грибков, плесени), поэтому внутри помещений сохраняется благоприятный для человеческого организма микроклимат.

В состав газобетона входят следующие компоненты:

— Кварцевый песок (≈65%) — однородный природный минерал, получаемый путем дробления и рассевом каменных пород. Этот материал в производстве газобетона является базовой основой. Он устойчив к механическим, атмосферным, химическим и водным воздействиям. Межзерновая пористая структура песка позволяет быстро очищать его от инородных включений методом промывки и использовать в производстве как экологически чистое сырье.

— Цемент (≈18%)- вяжущая основа газобетона. При взаимодействии с водой, материал образует пластичную массу, которая при высыхании затвердевает до состояния камня.

— Гипс (≈3%) — минерал природного происхождения, используемый в качестве связующего звена. Его наличие препятствует образованию трещин и других дефектов в процессе эксплуатации блоков.

— Известь (≈9%) — горная порода (известняк и мел), поддающаяся обжигу. Применяется для равномерного образования ячеистой структуры газобетона. Вспомогательным элементом для увеличения пор (пузырьков) выступает алюминиевая паста. Ее добавляют в минимальном количестве (0,05%).

— Вода (≈10-15%) – добывается в Подмосковье из скважины глубиной 80 м. Качество воды сопоставимо с чистотой и экологичностью артезианских источников. Для деминерализации жидкости производится дополнительная очистка методом отстаивания ее в резервуарах.

Все используемые в производстве компоненты подвергаются жесткому контролю качества в лабораторных условиях. Это позволяет компании выпускать экологически безопасный, надежный, прочный материал.

Технология производства блоков Bonolit

Технология производства газобетона Bonolit — трудоемкий, технически сложный процесс, который невозможно воспроизвести в «кустарных» условиях. Для выпуска материала требуются специально оборудованные цеха, оснащенные промышленными миксерами, режущим оборудованием, автоклавами, конвейерными и упаковочными линиями, службами ТК и пр.

На заключительном этапе производства, после подготовки и смешивания сырья, газобетон поддается термообработке под высоким давлением в специальных промышленных автоклавах. Такой способ выпуска обеспечивает равномерность структуры материала, отсутствие усадки, высокую прочность даже на кромках — в самых уязвимых местах газобетона.

Готовые блоки Bonolit характеризуются максимальной точностью геометрических форм и пропорций (погрешность не превышает диапазона +-1 мм), поэтому при их укладке расход строительных смесей и отделочных материалов — минимален. Газобетон легко обрабатывается, режется с помощью ручной ножовки и другого инструментария.

Компания Bonolit является крупнейшим производителем и поставщиком газобетона на европейском и национальном рынке строительных материалов. Качество продукции подтверждается сертификатами международного образца и соответствует установленным требованиям отечественных ГОСТов и европейских стандартов.

Влияние состава и твердения на усадку при высыхании газобетона

Валор Р. К., «Ячеистые бетоны — физические свойства», Журнал Американского института бетона 25 (1954) 817–836.

Google Scholar

Зиембика, Х., «Влияние микропористой структуры на усадку ячеистого бетона», Cement and Concrete Research 7 (1977) 323–332.

Артикул Google Scholar

Невилл А. М. Свойства бетона (Джон Вили и сыновья, Нью-Йорк, 1981).

Google Scholar

Хансен, В. и Альмудаихим, Дж. А., «Предельная усадка бетона при высыхании — влияние основных параметров», ACI Materials Journal 84 (1987) 217–223.

Google Scholar

Шуберт П., «Характеристики усадки газобетона», в «Автоклавный газобетон, влажность и свойства», (Elsevier, 1983) 207–217.

Georgiades, A. and Ch. Фтикос, «Влияние микропористой структуры на усадку газобетона в автоклаве», Cement and Concrete Research 21 (1991) 655–662.

Артикул Google Scholar

Нильсен А., «Усадка и ползучесть — параметры деформации акритированного автоклавного бетона», в «Автоклавный акрированный бетон, влажность и свойства» (Elsevier, 1983) 189–204.

Тада, С., «Пористая структура и влажностные характеристики пористых неорганических строительных материалов», в «Достижения в автоклавном ячеистом бетоне» (А. А. Балкема, 1992) 53–64.

Houst, Y., Alou, F. и Wittmann, FH, «Влияние влажности на механические свойства автоклавного газобетона», в «Автоклавный газобетон, влажность и свойства» (Elsevier, 1983 ) 219–233.

Тада С. и С. Накано., «Микроструктурный подход к свойствам влажного ячеистого бетона», в «Автоклавный газобетон, влажность и свойства» (Elsevier, 1983) 71–89.

Александерсон Дж. «Взаимосвязь между структурой и механическими свойствами автоклавного газобетона», Cement and Concrete Research 9 (1979) 507–514.

Артикул Google Scholar

Комитет ACI 516, «Отверждение паром под высоким давлением — современная практика и свойства автоклавированных продуктов», Журнал Американского института бетона 62 (1965) 868–907.

Google Scholar

Рекомендуемая практика RILEM. Автоклавный газобетон — Свойства, испытания и дизайн (E and FN SPON, 1993).

Хоббс, Д. У. и Мирс, А. Р., «Влияние геометрии образца на изменение веса и усадку образцов воздушно-высушенного раствора», Magazine of Concrete Research 23 (1971) 89–98.

Google Scholar

ASTM C 596, «Стандартный метод испытания усадки при высыхании раствора, содержащего портландцемент».(Американское общество испытаний и материалов, Филадельфия, 1989 г.).

Google Scholar

IS 6441 — Часть II, «Методы испытаний автоклавного ячеистого бетона — Определение усадки при высыхании» (Бюро индийских стандартов, Нью-Дели, 1972).

Google Scholar

Фултон, Ф. С., «Скоординированный подход к испытаниям на усадку бетонов и строительных растворов», Magazine of Concrete Research 13 (1961) 133–140.

Google Scholar

ASTM C 618, «Стандартные спецификации для золы-уноса и сырого или кальцинированного природного пуццолана для использования в качестве минеральной добавки в портландцементном бетоне» (Американское общество испытаний и материалов, Филадельфия, 1989).

Google Scholar

Нараянан Н., «Влияние состава на микроструктуру и свойства газобетона», М.S. Thesis (ИИТ Мадрас, июнь 1999 г.).

Лохнер, Р. Х. и Матар, Дж. Э., Проектирование для качества, (Чепмен и Холл, 1990).

Кьельсен, К. О. и Атласси, Э. Х., «Пористая структура цементно-кремнеземных дымовых систем — наличие полых пор оболочки», Cement and Concrete Research 29 (1999) 133–142.

Артикул Google Scholar

| Как крупный международный издатель академических и исследовательских журналов Science Alert издает и разрабатывает названия в партнерстве с самыми престижные научные общества и издатели.Наша цель заключается в том, чтобы максимально широко использовать качественные исследования. аудитория. | ||||||

| Мы прилагаем все усилия, чтобы поддержать исследователей которые публикуют в наших журналах. Есть масса информации здесь, чтобы помочь вам публиковаться вместе с нами, а также ценные услуги для авторов, которые уже публиковались у нас. | ||||||

| 2021 цены уже доступны. Ты может получить личную / институциональную подписку перечисленных журналы прямо из Science Alert. В качестве альтернативы вы может пожелать связаться с выбранным вами агентством по подписке Направляйте заказы, платежи и запросы в службу поддержки. в службу поддержки клиентов журнала Science Alert. | ||||||

| Science Alert гордится своей тесные и прозрачные отношения с обществом. В виде некоммерческий издатель, мы стремимся к самым широким возможное распространение публикуемых нами материалов и на предоставление услуг высочайшего качества нашим издательские партнеры. | ||||||

| Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через контактную форму в Интернете.В зависимости от характера вопросов мы разделили часто задаваемые вопросы на разные категории. | ||||||

| Азиатский индекс научного цитирования (ASCI) стремится предоставить авторитетный, надежный и значимая информация по освещению наиболее важных и влиятельные журналы для удовлетворения потребностей мировых научное сообщество.База данных ASCI также предоставляет ссылку к полнотекстовым статьям до более чем 25000 записей с ссылка на цитированные ссылки. | ||||||

Объем рынка автоклавного газобетона, доля, рост

Краткое описание рынка: Мировой рынок автоклавного газобетонаАвтоклавный газобетон — это тип сборного железобетона, это легкий строительный материал, который в основном используется для производства бетонных блоков, таких как блоки, блоки, перемычки, панели пола и крыши, стеновые панели, облицовочные панели, черепица и другие.

Мировой рынок автоклавного ячеистого бетона за последние пару лет продемонстрировал значительный рост. Ожидается, что спрос на газобетонные блоки будет определяться растущим спросом на экономичное решение для строительных материалов. Автоклавный газобетон в основном используется для обслуживания конструкций в зданиях. AAC также применяет новые энергосберегающие конструкции из газоблоков.

В связи с тем, что рост населения планеты ведет к потребности в доступном жилье, за последние годы в области строительства жилых комплексов произошел резкий подъем.Развитие строительства во всем мире вызвало спрос на широкий спектр строительных материалов, и автоклавный газобетон считается основным материалом. Этот рост увеличивается в основном за счет быстрой индустриализации и урбанизации в странах с развивающейся экономикой. Во многих из этих стран развитие общественной инфраструктуры стало первоочередной задачей для улучшения управления. Строительный сектор также получил толчок благодаря схемам доступного жилья, запущенным руководящими органами по всему миру.Благодаря широкому спектру применения автоклавные газобетонные материалы продолжают расти в строительном секторе.

Мировой рынок автоклавного газобетона объемом был оценен в 7,2 B млрд в 2018 году , что, как ожидается, составит 6,30% среднегодового роста в за период прогноза.

Мировой рынок автоклавного газобетона: региональный анализ

Мировой рынок автоклавного ячеистого бетона разделен на пять регионов: Северная Америка, Азиатско-Тихоокеанский регион, Европа, Южная Америка, Ближний Восток и Африка.В 2018 году рынок автоклавного газобетона был крупнейшим рынком в Европе, за ней следовали Азиатско-Тихоокеанский регион и Северная Америка.

Европейский регион доминировал на мировом рынке автоклавного газобетона с точки зрения доходов благодаря растущему применению автоклавного газобетона в качестве строительного материала в этом регионе. По данным Европейской федерации строительной индустрии (FIEC), строительная отрасль в Европе растет со скоростью 2% и, по оценкам, будет следовать этой тенденции в ближайшие годы.Основными производителями автоклавного ячеистого бетона являются Германия, Польша и Великобритания.

.Азиатско-Тихоокеанский регион должен стать свидетелем самых высоких темпов роста мирового рынка автоклавного пенобетона из-за быстрой урбанизации в Китае, Индии и других странах с развивающейся экономикой в регионе. Присутствие ведущих производителей в сочетании с растущей строительной индустрией привело к высокому спросу на автоклавный газобетон в Азиатско-Тихоокеанском регионе.

Мировой рынок автоклавного газобетона: сегментарный анализ

Мировой рынок автоклавного газобетона был сегментирован в зависимости от типа продукта, размера применения и конечного использования.Мировой рынок газобетона в автоклаве разделен на сегменты по типу продукции: блоки, перемычки, напольные и кровельные панели, стеновые панели, облицовочные панели, черепица и другие. Что касается стоимости, блоки будут продолжать доминировать на мировом рынке автоклавного газобетона в зависимости от типа продукта. автоклавные газобетонные блоки сохранили свою популярность в строительной отрасли

Мировой рынок автоклавного газобетона делится на малые, средние и крупные по размерам.большие блоки AAC в основном используются для дорожного строительства, поэтому этот сегмент, вероятно, займет большую часть доли рынка. Кроме того, основные производители на рынке автоклавного газобетона уделяют основное внимание блокам из автоклавного газобетона, что обеспечивает большую долю в этом сегменте.

На основании заявки глобальный рынок газобетона автоклавного твердения подразделяется на строительные материалы, строительство дорог, изоляцию крыш, опорные конструкции мостов, заполнение пустот и другие. Сегмент строительных материалов занимает большую часть мирового рынка автоклавного газобетона.В зависимости от конечного использования мировой рынок автоклавного газобетона делится на жилую, коммерческую, промышленную и инфраструктурную. Коммерческий сектор, вероятно, займет самую большую долю на мировом рынке газобетона автоклавного твердения

Ключевые игроки

Ключевыми игроками на мировом рынке автоклавного газобетона являются Wehrhahn GmbH (Германия), ACICO Industries (Кувейт), Masa Group (Германия), AERCON AAC (Индия), Xella Group (Германия), Aircrete Europe B.V. (Нидерланды), Biltech Building Elements Limited (Индия), Broco Industries (Индонезия), JK Lakshmi Cement Ltd. (Индия) и AERCON AAC (США).

Целевая аудитория

- Производители автоклавного газобетона

- Продавцы / дистрибьюторы / поставщики автоклавного газобетона

- поставщики сырья

- Архитекторы и инженеры

- Регулирующие органы

- Научно-исследовательские организации

- Ассоциации и отраслевые органы

- Конечные потребители

- Фирмы, занимающиеся маркетинговыми исследованиями и консалтингом

Часто задаваемые вопросы (FAQ):

По прогнозам, мировой рынок автоклавного ячеистого бетона вырастет примерно на 6 единиц.30% CAGR в течение оценочного периода (2019-2025).

Мировой рынок автоклавного газобетона в 2018 году оценил его в 7,2 млрд долларов США.

В зависимости от типа продукта, сегмент блоков, в зависимости от размера, большие блоки AAC, и в зависимости от области применения, сегмент строительных строительных материалов занимает большую часть мирового рынка автоклавного газобетона.

Европа занимает наибольшую долю на мировом рынке автоклавного ячеистого бетона, за ней следуют Азиатско-Тихоокеанский регион и Северная Америка, соответственно.

ACICO Industries (Кувейт), AERCON AAC (США), AERCON AAC (Индия), Masa Group (Германия), JK Lakshmi Cement Ltd. (Индия), Xella Group (Германия), Biltech Building Elements Limited (Индия), Broco Industries (Индонезия), Wehrhahn GmbH (Германия) и Aircrete Europe B.V. (Нидерланды), являются одними из ведущих игроков на мировом рынке автоклавного газобетона.

Испытание соотношения смеси и анализ основных свойств для автоклавного газобетона (AAC) Блок

[1] Чуньин Чжоу, Цзянсюн Вэй, Цицзюнь Ю.Водопоглощающие характеристики автоклавного газобетона [J]. Журнал Уханьского технологического университета, 2007, 29 (4): 22-26.

[2] Гуолян Чжу, Сяоцян Чжоу, Гофэн Чжан.Применение блока из автоклавного газобетона [J]. Строительные материалы нового типа, 1996 (4): 34-36.

[3] Нараянан К. Структура и свойства газобетона: обзор [J].Исследования цемента и бетона, 2000, 22: 321-329.

[4] Давид З. Янкелевский, Ицхак Авнон. Поведение автоклавного газобетона при взрывном воздействии [J].Строительные и строительные материалы, 1998 (12): 359-361.

DOI: 10.1016 / s0950-0618 (98) 00020-8

[5] Б.Багажник, G. Шобер А.К. Хелблинг, Ф.Х. Виттманн Параметры разрушения автоклавного пенобетона [J]. Исследование цемента и бетона39 (1999).

DOI: 10.1016 / s0008-8846 (99) 00059-9

[6] Н.Нараянан К. Рамамурти Структура и свойства газобетона: Аревью [J]. Цемент и бетонные композиты 22 (2000).

DOI: 10.1016 / s0958-9465 (00) 00016-0

[7] Trunk B, Schober G, Helbling A K, e tal.Механика разрушения Бетоны с рейтингом Autoc Llaved Ae [J]. Семент и конкретные исследования, 1999.

Влияние силикатно-известково-цементного состава и условий автоклавирования — Университет Иллинойса, Урбана-Шампейн

TY — JOUR

T1 — Комплексное исследование производства газобетона в автоклаве: Влияние силикатно-известково-цементного состава и условий автоклавирования

AU — Chen, Ying-Liang

AU — Chang, Juu-En

AU — Lai, Yi-Chieh

AU — Chou, Mei-In Melissa

N1 — Информация о финансировании: Авторы выражают благодарность Министерству науки и технологий Тайваня за финансовую поддержку этого исследования (контракт №: МОСТ 102-2221-Е-006-005-MY3 и МОСТ 106-3113-Е-007-002). Авторские права издателя: © 2017 Elsevier Ltd Авторские права: Авторские права 2017 Elsevier B.V., Все права защищены.

PY — 2017/10/30

Y1 — 2017/10/30

N2 — Это исследование описывает влияние состава сырьевой смеси, количества пенообразователя, соотношения воды и твердых частиц, давления пара и времени отверждения на характеристики автоклавного газобетона (АКБ). Были исследованы объемная плотность, прочность на сжатие и микроструктура образцов AAC, а также использовались рентгеновская дифракция, порозиметрия внедрения ртути и термический анализ.На объемную плотность AAC влияет количество добавленного алюминиевого порошка и соотношение воды и твердых веществ, особенно последнее. Увеличение количества цемента не способствовало развитию прочности на сжатие. Напротив, отверждение в автоклаве значительно повысило прочность на сжатие, и образец AAC, автоклавированный при 12 атм в течение 16 часов, имел наивысшую прочность на сжатие 13,3 МПа. Повышение давления пара может заметно сократить время отверждения, исходя из аналогичных требований к прочности на сжатие.Напротив, увеличение времени отверждения способствовало развитию прочности на сжатие в условиях низкого давления пара.

AB — В этом исследовании описывается влияние состава сырьевой смеси, количества пенообразователя, соотношения воды и твердой фазы, давления пара и времени отверждения на характеристики автоклавного газобетона (AAC). Были исследованы объемная плотность, прочность на сжатие и микроструктура образцов AAC, а также использовались рентгеновская дифракция, порозиметрия внедрения ртути и термический анализ.На объемную плотность AAC влияет количество добавленного алюминиевого порошка и соотношение воды и твердых веществ, особенно последнее. Увеличение количества цемента не способствовало развитию прочности на сжатие. Напротив, отверждение в автоклаве значительно повысило прочность на сжатие, и образец AAC, автоклавированный при 12 атм в течение 16 часов, имел наивысшую прочность на сжатие 13,3 МПа. Повышение давления пара может заметно сократить время отверждения, исходя из аналогичных требований к прочности на сжатие.Напротив, увеличение времени отверждения способствовало развитию прочности на сжатие в условиях низкого давления пара.

кВт — ISGS

кВт — Насыпная плотность

кВт — Газобетон в автоклаве

кВт — Условия автоклавирования

кВт — Состав конструкции

кВт — Прочность на сжатие

UR — http://www.scopus.com/ inward / record.url? scp = 85025619522 & partnerID = 8YFLogxK

UR — http://www.scopus.com/inward/citedby.url? scp = 85025619522 & partnerID = 8YFLogxK

U2 — 10.1016 / j.conbuildmat.2017.07.116

DO — 10.1016 / j.conbuildmat.2017.07.116

M3 — Статья

VL — 153

SP EP — 629

JO — Строительные материалы

JF — Строительные материалы

ER —

Анализ роста рынка автоклавного газобетона (AAC)

ГЛАВА 1: ВВЕДЕНИЕ

1.1.Описание отчета

1.2.Основные преимущества для заинтересованных сторон

1.3.Основные сегменты рынка

1.4.Методология исследования

1.4.1.Первичное исследование

1.4.2.Вторичное исследование

1.4.3.Инструменты и модели аналитика

ГЛАВА 2 : КРАТКОЕ ИЗЛОЖЕНИЕ

2.1. Основные результаты исследования

2.2. Перспектива CXO

ГЛАВА 3: ОБЗОР РЫНКА

3.1. Определение и объем рынка

3.2. Основные выводы

3.2.1. Основные факторы воздействия

3.2.2 .Верхние карманы для вложений

3.3. Анализ пяти сил Портера

3.4. Анализ доли рынка

3.5. Динамика рынка

3.5.1. Драйверы

3.5.1.1. Преимущества AAC, такие как огнестойкость, теплоизоляция и легкий вес

3.5.1.2. Снижение общих затрат на строительство

3.5.1.3. Повышение экологической эффективности по сравнению с традиционным кирпичом

3.5.2. Сдерживание

3.5.2.1. Высокая зависимость от заменителей

3.5.2.2. Необходимость армирования для несущих конструкций

3 .5.3. Возможность

3.5.3.1. Необходимость упругой конструкции

3.6. Анализ воздействия COVID-19

ГЛАВА 4: РЫНОК АВТОКЛАВИРОВАННОГО ПЕТРОБЕТОНА (AAC), ПО ВИДАМ ПРОДУКЦИИ

4.1.Обзор

4.1.1. размер и прогноз, по типу продукта

4.2. Блоки

4.2.1. Основные рыночные тенденции, факторы роста и возможности

4.2.2. Размер и прогноз рынка, по регионам

4.2.3. Анализ рынка, по странам

4.3. Прочие

4.3.1.Основные рыночные тенденции, факторы роста и возможности

4.3.2.Размер рынка и прогноз, по регионам

4.3.3.Анализ рынка, по странам

ГЛАВА 5: РЫНОК АВТОКЛАВИРОВАННОГО ПЕТРОБЕТОНА (AAC), ПО КОНЕЧНЫМ ПОЛЬЗОВАТЕЛЯМ

5.1.Обзор

5.1.1.Размер рынка и прогноз по конечным пользователям

5.2.Жилой

5.2.1.Основные тенденции рынка, факторы роста и возможности

5.2.2.Размер и прогноз рынка по регионам

5.2.3. Анализ рынка по странам

5.3. Нежилое

5.3.1. Основные тенденции рынка, факторы роста и возможности

5.3.2. Объем и прогноз рынка, по регионам

5.3.3. Анализ рынка, по странам

ГЛАВА 6: АВТОКЛАВИРОВАННЫЙ ПЕРИОДНЫЙ БЕТОН (AAC) РЫНОК, ПО ПРИЛОЖЕНИЮ

6.1.Обзор

6.1.1.Размер и прогноз рынка, по приложениям

6.2.Walls

6.2.1.Основные тенденции рынка, факторы роста и возможности

6.2.2. Объем и прогноз рынка по регионам

6.2.3. Анализ рынка по странам

6.3. Полы и крыши

6.3.1. Основные рыночные тенденции, факторы роста и возможности

6.3.2. Объем и прогноз рынка, по регионам

6.3.3. Анализ рынка, по странам

6.4. Прочие

6.4. .1.Основные рыночные тенденции, факторы роста и возможности

6.4.2.Размер рынка и прогноз, по регионам

6.4.3.Анализ рынка, по странам

ГЛАВА 7: РЫНОК АВТОКЛАВИРОВАННОГО ПЕТРОБЕТОНА (AAC), ПО РЕГИОНАМ

7.1.Обзор

7.1.1.Размер и прогноз рынка по регионам

7.2. Северная Америка

7.2.1.Основные тенденции и возможности рынка

7.2.2.Размер рынка и прогноз по типу продукта

7.2.3.Размер и прогноз рынка по конечным пользователям

7.2.4.Размер рынка и прогноз , по приложению

7.2.5. Анализ рынка, по странам

7.2.5.1.США

7.2.5.1.1.Размер рынка и прогноз, по типу продукта

7.2.5.1.2.Размер и прогноз рынка, по конечным пользователям

7.2.5.1.3.Размер и прогноз рынка, по приложению

7.2.5.2 .Canada

7.2.5.2.1.Размер рынка и прогноз, по типу продукта

7.2.5.2.2.Размер и прогноз рынка, по конечному пользователю

7.2.5.2.3.Размер рынка и прогноз, по приложению

7.2.5.3.Мексика

7.2.5.3.1.Размер рынка и прогноз, по типу продукта