Материалы для дороги с асфальтовым покрытием

В этой статье описываются материалы для дороги с асфальтовым покрытием, которые чаще всего применяются для строительства и ремонта дорожного полотна.

Перечень материалов с указанием особенностей, достоинств и недостатков каждого из них.

Горячий асфальт

Горячий асфальт – асфальтом называются и битумные смолы, которые выступают в роли связующего компонента, и смесь битумных смол с песком. Для приготовления асфальтовой смеси(АС) битумные смолы нагревают до температуры выше 200 градусов, и смешивают с песком, играющим роль наполнителя, инертного компонента.

АС более жидкая по сравнению с асфальтобетоном, и обладает несколько меньшей прочностью. АС отлично подходит для мест, где движение легкового транспорта минимально или отсутствует. В этом случае асфальтовое покрытие дорожного полотна будет служить долгие годы. Транспортируют АС в самосвалах, по возможности теплоизолируя кузов, чтобы избежать охлаждения.

Если настелить такой раствор, то его прочность и износостойкость будут заметно ниже ожидаемых.

Холодный асфальт

Холодный асфальт – отличается от горячего тем, что в его состав введены различные растворители, поэтому битумные смолы разжижаются не от температуры, а от растворителя. Это позволяет использовать холодные асфальты при температурах до минус десяти градусов. Но оптимальное качество асфальта получается при температуре выше плюс пяти градусов.

Горячий асфальтобетон

Горячий асфальтобетон – асфальтобетон отличается от асфальта наличием в его составе щебня и гравия. Технология изготовления асфальтобетона сходна с технологией изготовления асфальта. Битумные смолы нагревают до температуры выше 200 градусов, и тщательно смешивают с песком, щебнем, гравием, различными минеральными добавками, меняющими свойства асфальтобетонной смеси(АБС).

Горячий асфальтобетон изготавливают на заводе и перевозят на место ремонта.

Холодный асфальтобетон

Холодный афальтобетон – при его приготовлении битумные смолы смешивают с растворителем. В остальном сходен с горячим асфальтобетоном. Оптимальная температура применения до нуля градусов. Стелить можно при температуре до – 10 градусов, но падает качество покрытия.

Жидкий асфальт

Жидкий асфальт применяется для ремонта верхнего слоя дорожного покрытия.

Жидкий (литой) асфальт – для его приготовления используют куски старого асфальтового покрытия, битум и растворители.

Такой асфальт применяется в процессе ремонта верхнего слоя асфальтового покрытия.

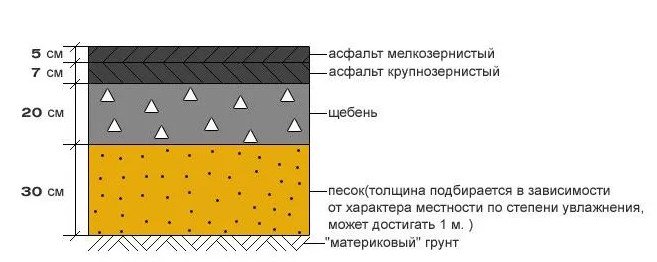

Щебень

Щебень – применяется для приготовления АБС. Перед применением тщательно просеивается с помощью грохота. Так же применяется для создания основы. Делится на фракции в зависимости от размеров. Для приготовления АБС используется фракции 5-15 мм.

Для основы используются фракции от 5 до 100 мм. Щебень получается при дроблении твердых горных пород.

Щебень входит в состав горячего асфальтобетона.

Песок

Песок – используется для приготовления асфальта, асфальтобетона и верхнего слоя основы. Для строительства дорожного полотна используют только чистый песок, без примесей суглинков. Песок добывают в руслах рек и песчаных карьерах.

Песок используется для приготовления асфальта, асфальтобетона и верхнего слоя основы.

Битум

Битумы – применяются для приготовления асфальта и асфальтобетона, так же для обработки основания или асфальтового покрытия в процессе ремонта. Добываются из нефти путем перегонки. Имеют различные температуры застывания и вязкость. В асфальте и асфальтобетоне используются в качестве связующего элемента.

В асфальте и асфальтобетоне используются в качестве связующего элемента.

Битум используется в качестве связующего элемента, а также для приготовления асфальта и асфальтобетона.

Присадки

Присадки делятся на два вида.

Первые применяются для изменения эксплуатационных свойств асфальтовой и асфальтобетонной смесей – повышают холодостойкость и стойкость к износу и истиранию. В качестве присадок используют молотый шлак доменных печей, молотую зольно-шлаковую смесь доменных печей, пыль цементных заводов, и другие мелкомолотые минеральные вещества.

Вторые изменяют свойства вяжущего материала – битумов. Большинство таких присадок – различные растворители.

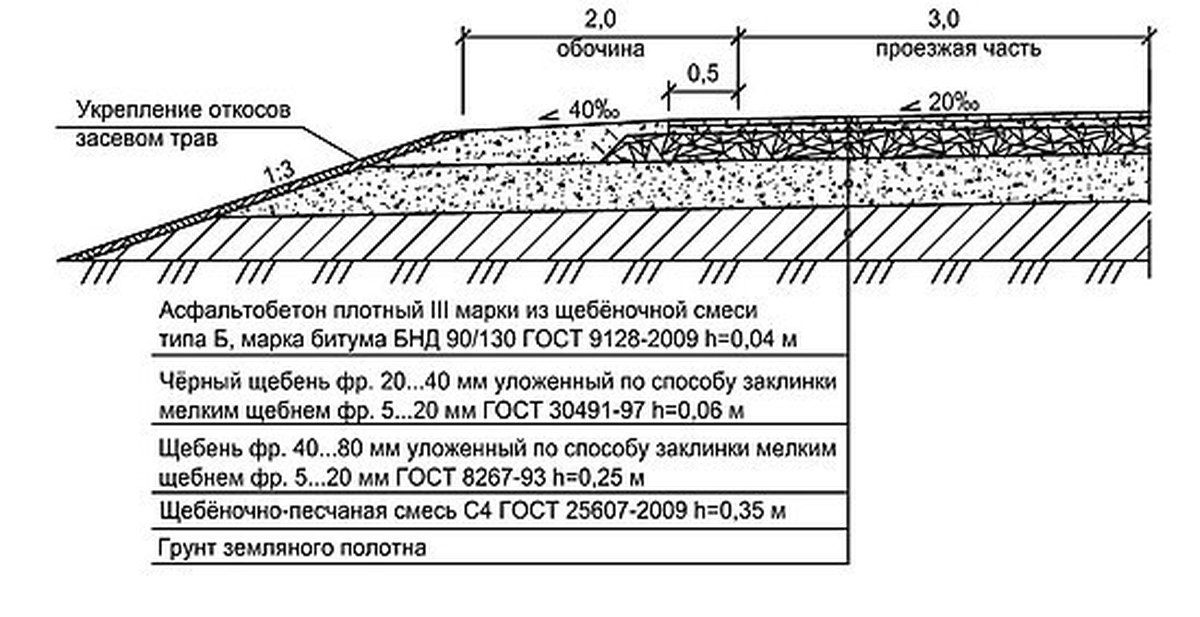

Основа дорожного покрытия

- Щебень крупной фракции 80-150 мм. Такой щебень используют для нижнего слоя основы. Крупные размеры и неровные формы позволяют дренировать дождевые сточные воды.

- Щебень средней фракции 40-80 мм. Щебень используют для среднего слоя основы. Использование менее крупного щебня позволяет сделать расклинцовку – заполнить неровности слоя из более крупного щебня.

Это позволит сделать основу более плотной и крепкой.

Это позволит сделать основу более плотной и крепкой. - Щебень мелкой фракции 10-30 мм. Используют для верхнего слоя основы.

- Железобетон для бетонной основы. Нередко в качестве материала для основы дорожного покрытия используют железобетон. Для приготовления железобетона применяют щебень различных фракций, песок, цемент, различные присадки и добавки, и металлическую или стекловолоконную арматуру.

Использование качественных материалов позволяет сделать дорожное полотно хорошего качества. Такая дорога будет служить многие годы.

УСТРОЙСТВО ДОРОЖНЫХ ОСНОВАНИЙ И ПОКРЫТИЙ, ВОДООТВОДНЫЕ УСТРОЙСТВА

УСТРОЙСТВО ДОРОЖНЫХ ОСНОВАНИЙ И ПОКРЫТИЙ, ВОДООТВОДНЫЕ УСТРОЙСТВА

Тема 8. Основные конструкции дорожных одежд.

- Общие сведения о дорожной одежде.

- Конструкции дорожной одежды.

Литература: Ю. Г. Бабаскин «Технология строительства дорог» учебное пособие Минск «Новое знание» 2014 с. 293

1. Общие сведения о дорожной одежде.

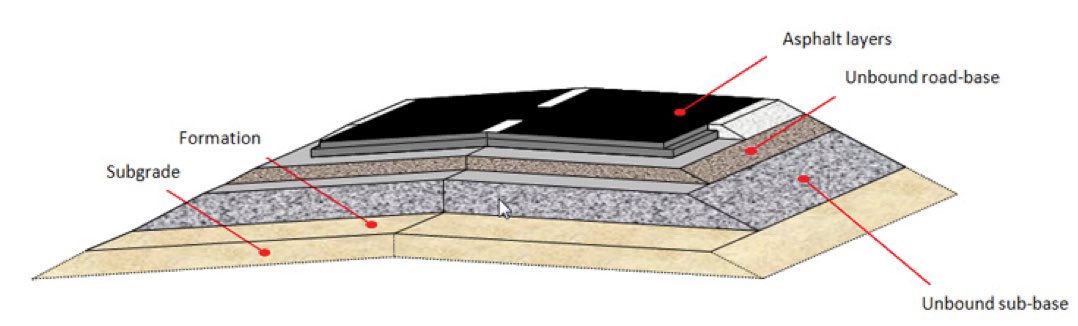

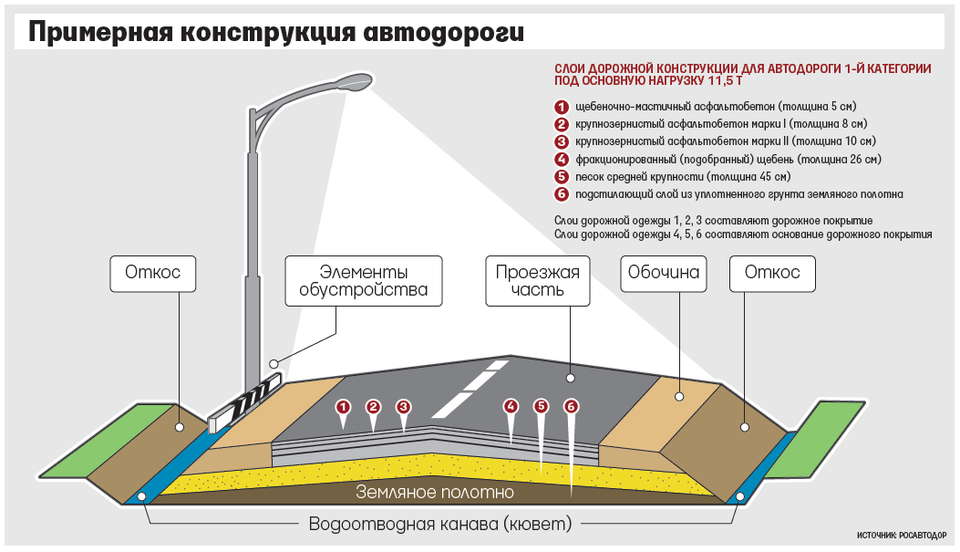

Земляное полотно – это дорожное сооружение, служащее основанием для размещения конструктивных слоев дорожной одежды и других элементов, воспринимающее нагрузку от подвижного транспорта и собственного веса и распределяющее эту нагрузку на основание.

Дорожная одежда — это многослойная конструкция, предназначенная для перераспределения давления на грунт от действия транспортной нагрузки, обеспечивающая повышение сроков службы и транспортно-эксплуатационных показателей автомобильной дороги.

Подробнее

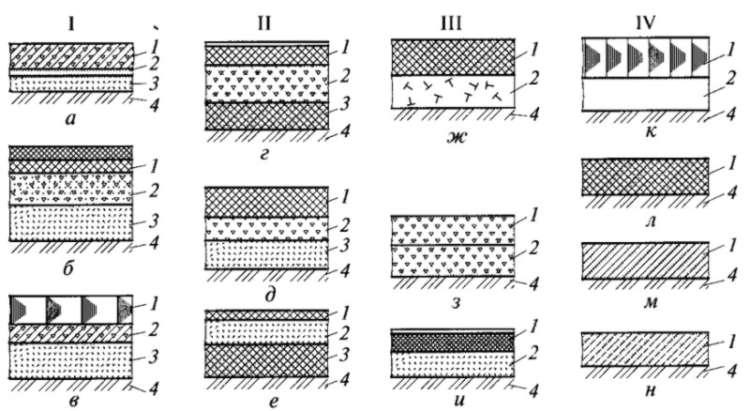

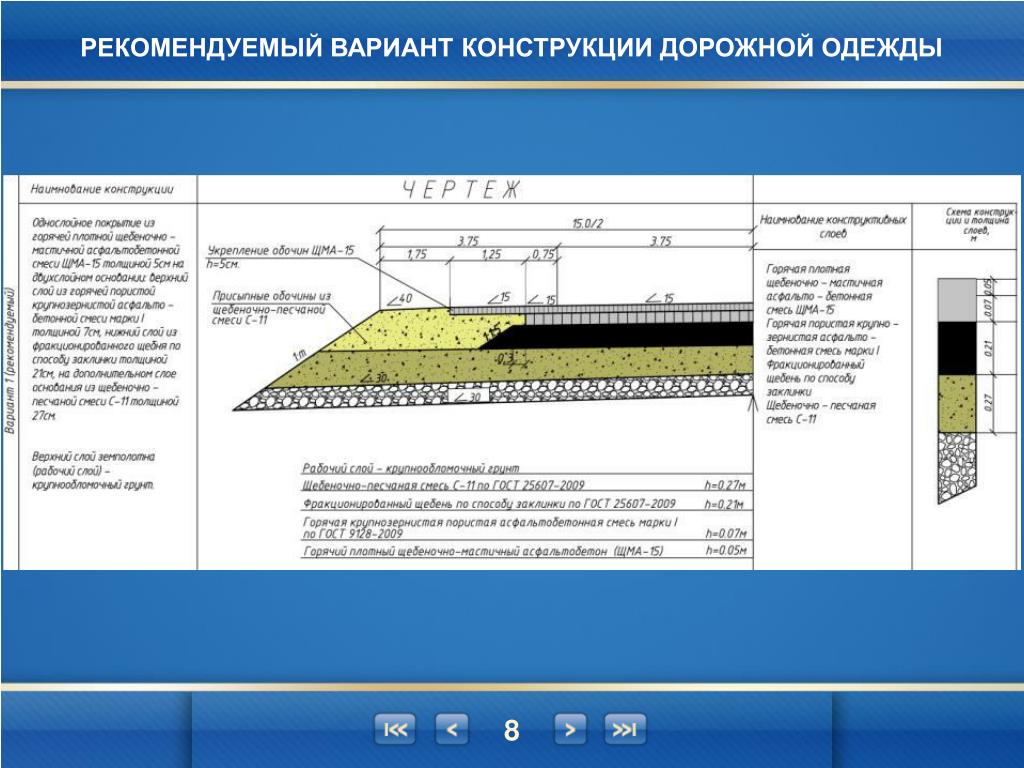

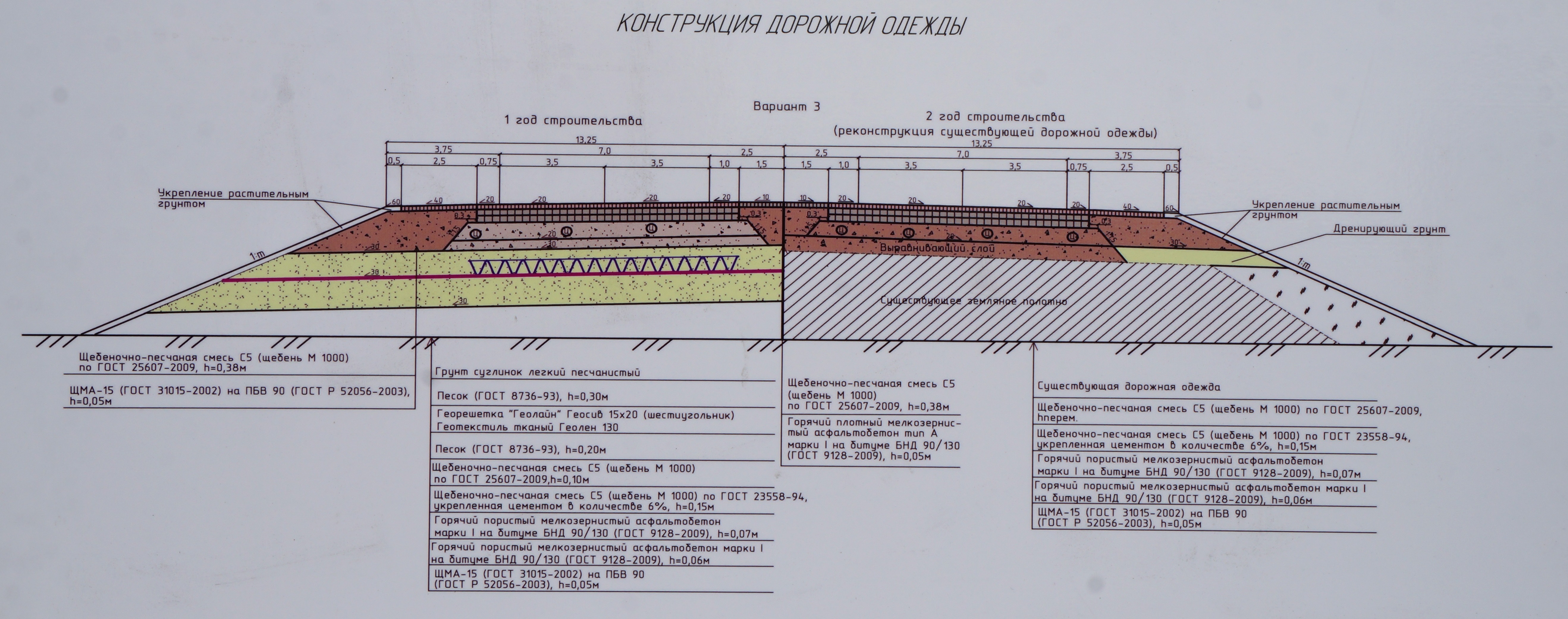

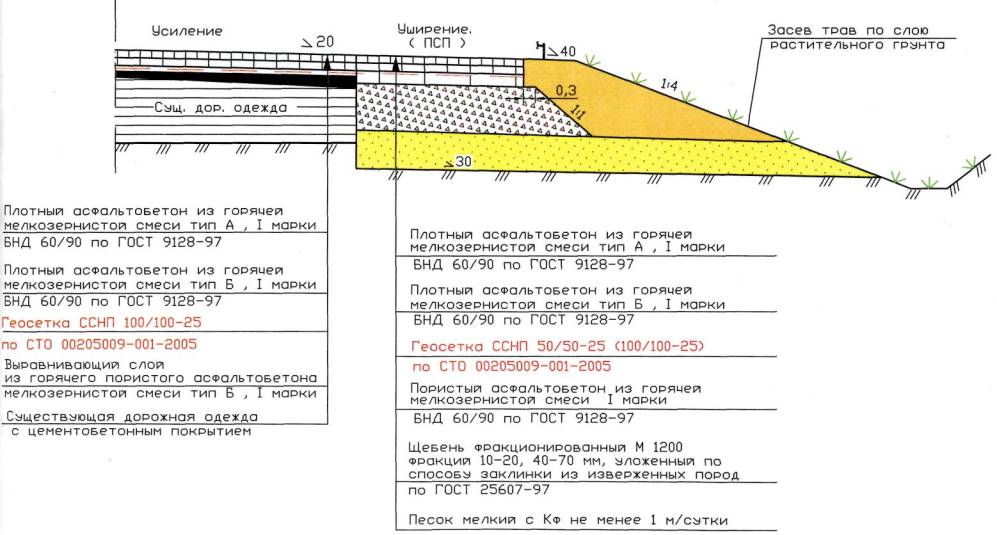

2. Конструкции дорожной одежды.

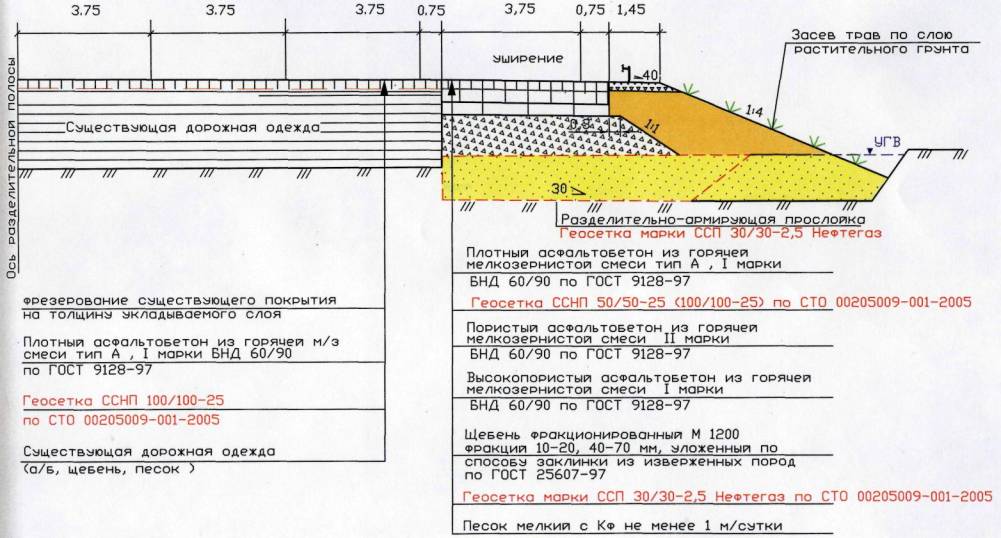

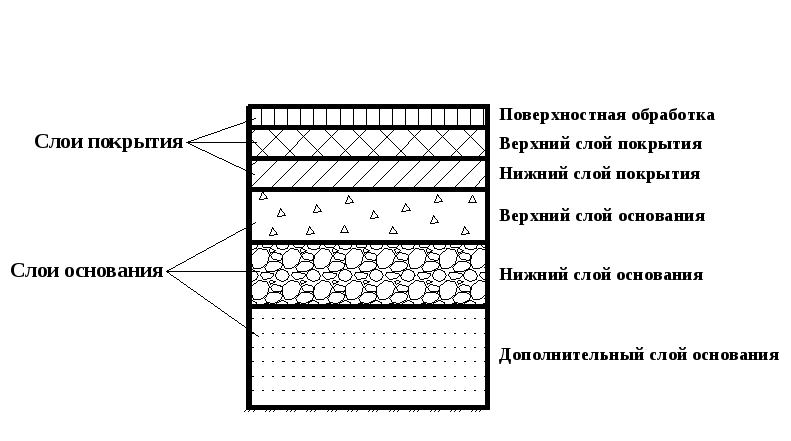

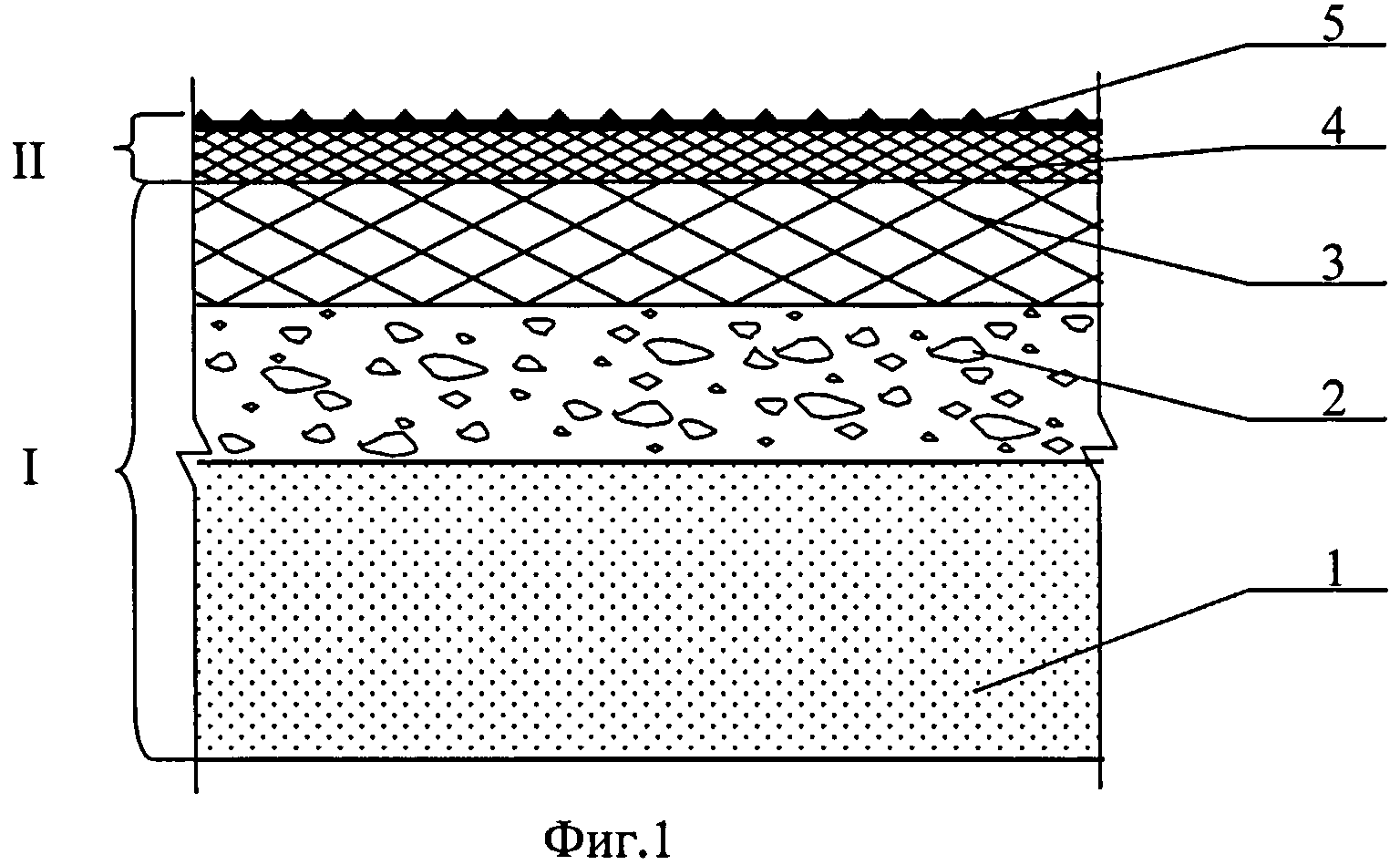

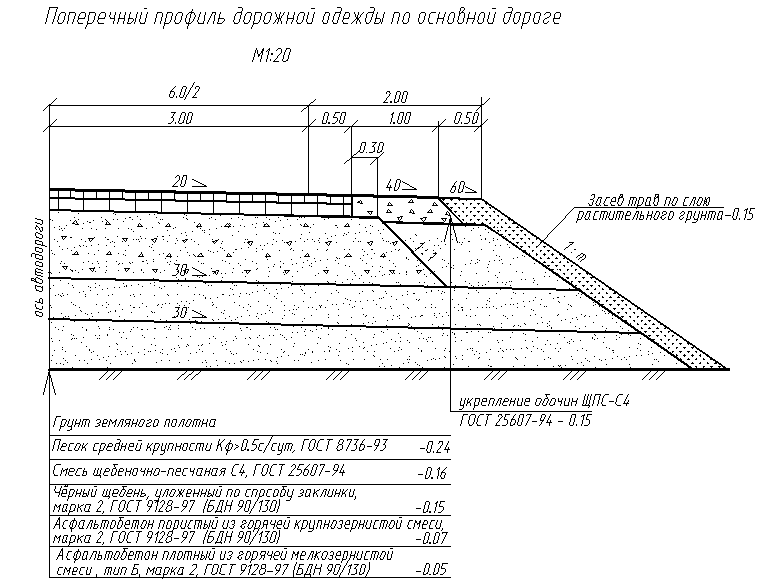

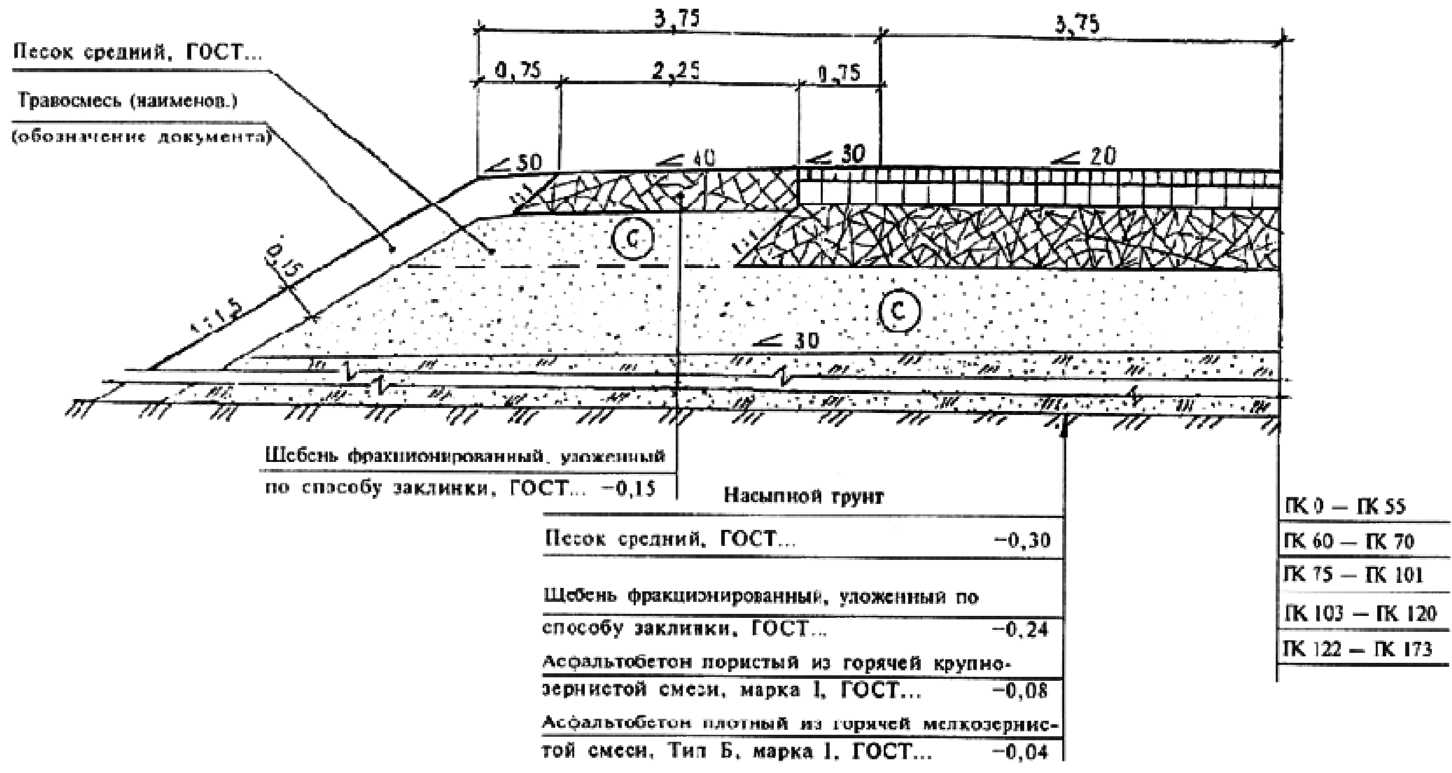

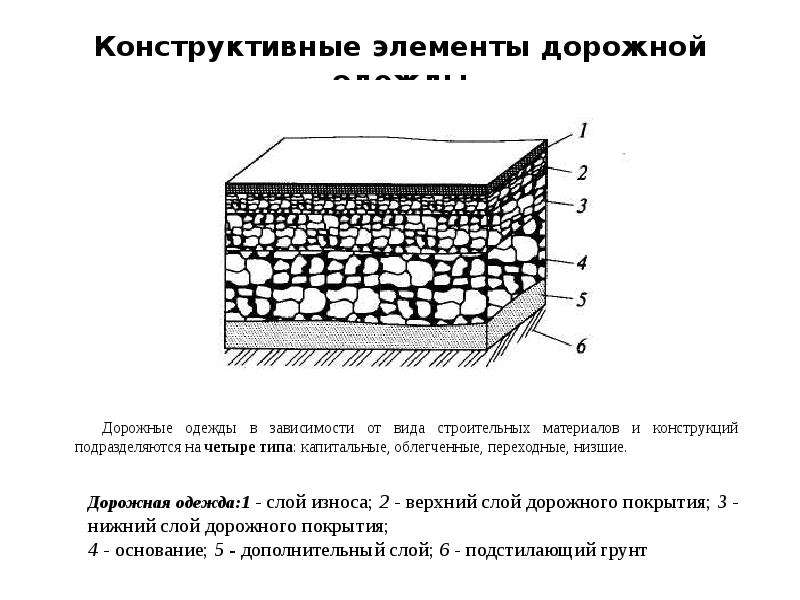

Дорожная одежда состоит из следующих конструктивных слоев: покрытие; основание; дополнительные слои основания.

Покрытие – верхняя часть одежды, которая воспринимает вертикальные и горизонтальные нагрузки от колес автомобилей.

Основание – несущая прочная часть дорожной одежды, которая вместе с покрытием перераспределяет и уменьшает нагрузку на нижележащие слои. Основание может состоять из одного или нескольких слоёв.

Дополнительные слои основания используют в качестве дренирующих, морозозащитных или прерывающих капиллярный подъем грунтовых вод.

Подстилающий слой – это тщательно уплотнённый верхний слой земляного полотна, на который укладывают слои дорожной одежды. Прочность дорожной одежды обеспечивается устройством однородного, хорошо уплотнённого грунта земляного полотна и водоотвода.

Раздел 3. Тема 8: Основные конструкции дорожных одежд

УСТРОЙСТВО ДОРОЖНЫХ ОСНОВАНИЙ И ПОКРЫТИЙ, ВОДООТВОДНЫЕ УСТРОЙСТВА (ПРЕЗЕНТАЦИЯ)

Тема 9. Типы дорожных одежд.

- Типы дорожных одежд, основные виды покрытий область их применения.

- Типы дорожных покрытий.

Литература: Ю. Г. Бабаскин «Технология строительства дорог» учебное пособие Минск «Новое знание» 2014 с. 293

1. Типы дорожных одежд, основные виды покрытий область их применения.

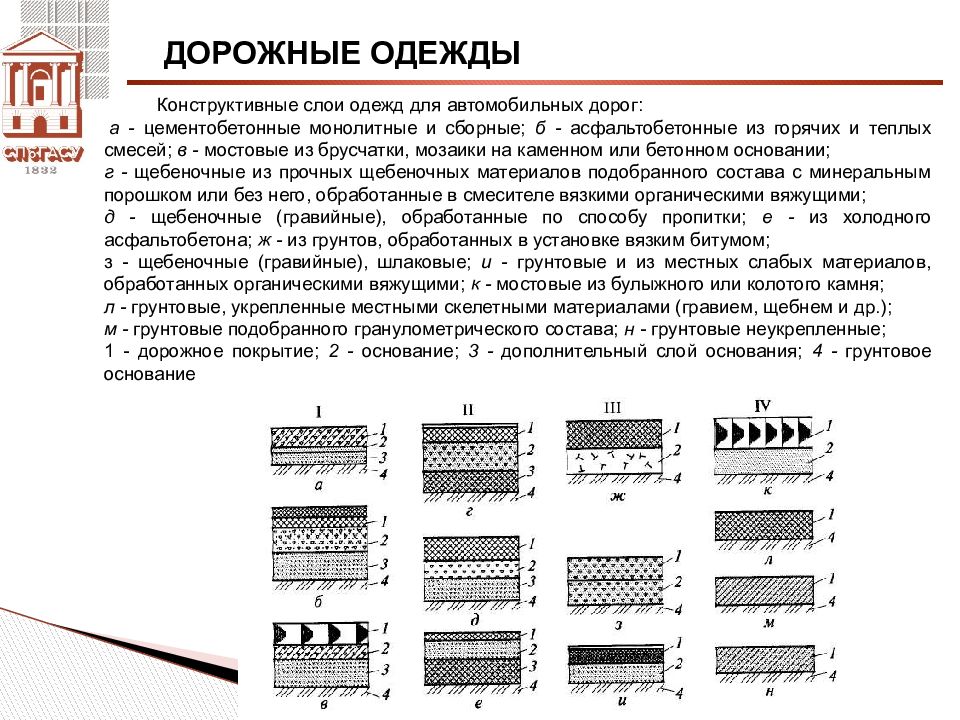

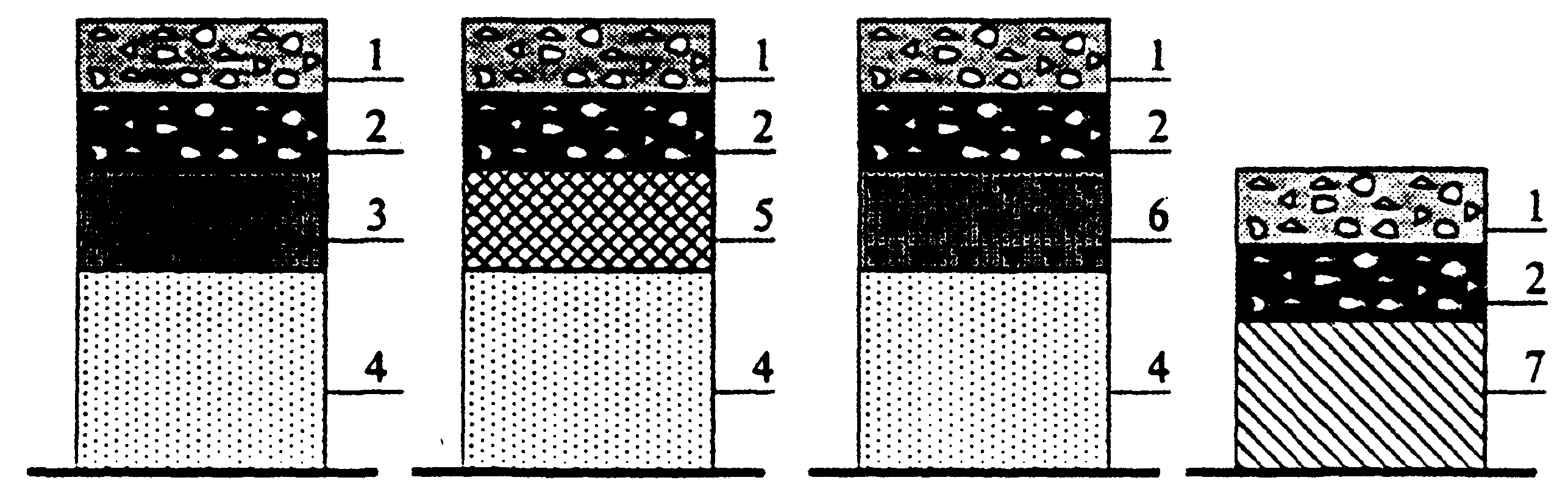

Эксплуатационные качества дорожных одежд определяются в основном покрытиями, которые могут быть разделены на следующие основные конструктивные типы.

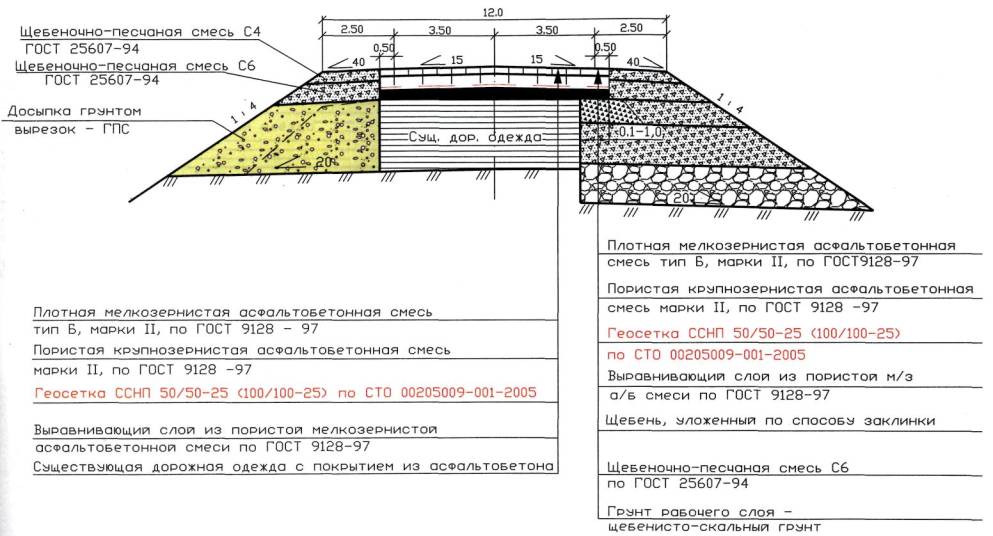

Асфальтобетонные покрытия — наиболее совершенный тип дорожных покрытий. Они состоят из двух или трех слоев асфальтобетонной смеси, уложенной на прочное основание и тщательно уплотненной.

Асфальтобетон образует ровную, удобную для движения поверхность смягчающую удары колес.

Подробнее

2. Типы дорожных покрытий.

Дорожное покрытие – верхний наиболее прочный слой дорожной одежды, воспринимающий непосредственное воздействие нагрузки и природно-климатических факторов и определяющий основные транспортно-эксплуатационные качества дороги. Покрытие может быть одно-, двух- и трехслойным. С целью уменьшения воздействия атмосферных факторов на материал дорожного покрытия (верхнего слоя) он может быть защищен тонким слоем минерального материала, обработанного органическим вяжущим. Этот слой называется защитным слоем.

Покрытие может быть одно-, двух- и трехслойным. С целью уменьшения воздействия атмосферных факторов на материал дорожного покрытия (верхнего слоя) он может быть защищен тонким слоем минерального материала, обработанного органическим вяжущим. Этот слой называется защитным слоем.

Раздел 3. Тема 9. Типы дорожных одежд

Тема 10. Укрепление обочин и разделительных полос.

Литература: Ю. Г. Бабаскин «Технология строительства дорог» учебное пособие Минск

Укрепление обочин существенно влияет на безопасность и скорость движения автомобилей, поскольку предотвращает попадание пыли и грязи на проезжую часть, создает условия для безопасного съезда на обочину в случае необходимости. Это особенно важно в осенне-весенний периоды года. Укрепленные обочины обеспечивают гидроизоляцию земляного полотна, повышая его прочность и устойчивость, предотвращают разрушение поверхности обочин при наезде автотранспортных средств. В зимнее время укрепленные обочины способствуют переносу снега во время метелей и облегчают его удаление при снегоочистке. Установлено, что узкие, но укрепленные обочины значительно более полезны, чем широкие, но неукрепленные .

В зимнее время укрепленные обочины способствуют переносу снега во время метелей и облегчают его удаление при снегоочистке. Установлено, что узкие, но укрепленные обочины значительно более полезны, чем широкие, но неукрепленные .

Покрытие на укрепленной полосе обочин (0,5-0,75 м) и на остановочной полосе (2,5 м) рекомендуется устраивать из цементо- или асфальтобетона, а также из обработанных вяжущими местных каменных, гравийных и других минеральных материалов. Поверхность остальной части обочин укрепляют в зависимости от интенсивности и характера движения, грунтов земляного полотна и особенностей климата засевом трав, россыпью щебня, гравия, шлака и других местных крупнозернистых материалов.

Разделительные полосы на дорогах I категории сопрягают с проезжей частью путем устройства на разделительной полосе укрепленных полос. Остальную часть разделительной полосы укрепляют посевом многолетних трав и укрепление при помощи георешетки. или посадкой кустарников, располагаемых на расстоянии не менее 1,75 м от кромки проезжей части.

Раздел 3. Тема 10. Укрепление обочин и разделительных полос

Тема11. Технология устройства дорожных оснований.

- Назначение и строение дорожного основания.

- Строительство гравийного основания.

Литература: Ю. Г. Бабаскин «Технология строительства дорог» учебное пособие Минск «Новое знание» 2014 с. 293

1. Назначение и строение дорожного основания.

Дорожное основание – несущая часть дорожной одежды, которая вместе с покрытием обеспечивает распределение и передачу нагрузки на грунт земляного полотна.

Подробнее

2. Строительство гравийного основания.

Гравийное основание – это конструктивный слой дорожного основания, устроенный из гравия или подобранной гравийно-песчаной смеси различного класса. Используют в качестве нижнего слоя двуслойного основания или в качестве основания облегченных покрытий. Гравийное основание устраивают при наличии гравийных материалов, удовлетворяющих требованиям оптимального состава с наибольшей крупностью зерен (20…40 мм).

Гравийное основание устраивают при наличии гравийных материалов, удовлетворяющих требованиям оптимального состава с наибольшей крупностью зерен (20…40 мм).

Подробнее

Толщина отсыпаемого слоя в среднем составляет 25-30 см на устойчивом грунте.

Раздел 3. Тема 11. Технология устройства дорожных оснований

Темы 12-18

Тема 19: Технология работ по устройству асфальтобетонных покрытий и оснований из горячих и холодных смесей.

- Технологические режимы формирования структуры асфальтобетонного покрытия.

- Технология работ по устройству слоев из асфальтобетонных смесей.

Литература: Ю. Г. Бабаскин «Технология строительства дорог» учебное пособие Минск «Новое знание» 2014 с. 293

Раздел 3. Тема 19: Технология работ по устройству асфальтобетонных покрытий и оснований из горячих и холодных смесей

Технология укладки холодного асфальта (презентация)

Темы 20-21

Тема 22: Устройство цементобетонных покрытий.

- Основные преимущества цементобетонных покрытий

- Классификация цементобетонных покрытий

- Технология устройства цементобетонных покрытий рельсовым комплектом

- Технологическая схема устройства цементобетонных покрытий.

Литература: Ю. Г. Бабаскин «Технология строительства дорог» учебное пособие Минск «Новое знание» 2014 с. 293

Устройство цементобетонных покрытий (презентация)

Раздел 3. Тема 22: Устройство цементобетонных покрытий

Тема 23

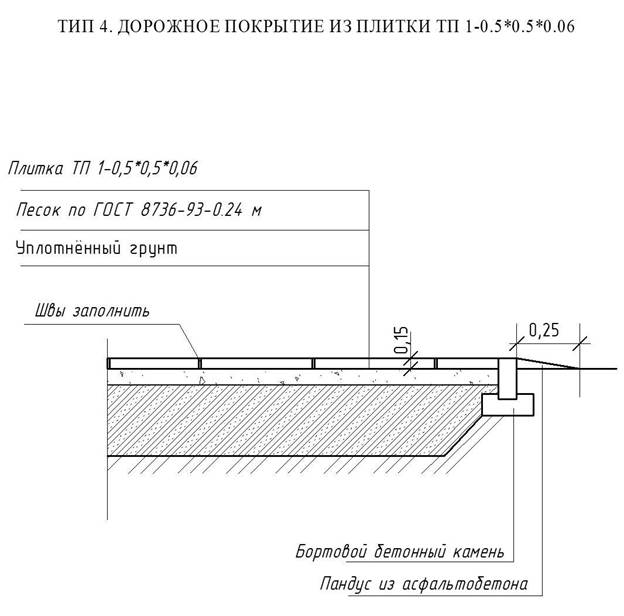

Тема 24: Укладка тротуарной плитки.

- Общие требования к укладке тротуарной плитки.

- Укладка брусчатки.

- Инструменты и приспособления для укладки тротуарной плитки.

- Способы укладки тротуарной плитки.

ТЕХНОЛОГИЯ УСТРОЙСТВА ТРОТУАРНОЙ ПЛИТКИ (презентация)

Раздел 3. ТЕМА 24: Укладка тротуарной плитки

Тема 25

Тема 26: Водоотводные устройства на автомобильных дорогах.

- Общие требования по устройству водоотводной системы вне городских дорог.

- Устройство кюветов, нагорных и продольных водоотводных канав.

- Общие требования по устройству дренажных систем на автомобильных дорогах.

Раздел 3. Тема 26: Водоотводные устройства на автомобильных дорогах

из чего состоит асфальтобетонная смесь

Наши далекие предки, еще не имея опыта в машиностроении, озадачивались удобством на дорогах. И если до создания колеса было достаточно протоптанной тропинки от пещеры к пещере, то позже людям хотелось большего комфорта. Они стали обращать внимание на свойства природных материалов. Таким образом, в начале шестнадцатого века жители южноамериканского континента впервые применили асфальт природного происхождения. Только через два века эту методику подхватили жители Северной Америки. В европейской части (Англия, Россия, Франция, Австрия) мощеные тротуары стали заменяться асфальтированными ближе к середине девятнадцатого века.

В Санкт-Петербурге был открыт первый завод по производству нового дорожного покрытия. До этого в Россию асфальт импортировался.

Сейчас уже трудно себе представить длинные автомагистрали без асфальтированного покрытия. Что же из себя представляет это вещество?

Из чего состоит асфальт

Асфальт может быть рожден двумя способами: природой и человеком.В природе он получается путем испарения из тяжелых фракций нефти, более легких ингредиентов. В местах, где нефть самостоятельно имеет выход на поверхность и добывают природный асфальт.

Добыча ведется из пластов жильных залежей. Он похож на горную смолу. Текучесть придает большое количество масел (до сорока процентов), а подвижность обусловлена большим количеством смолистых веществ (до семидесяти пяти процентов).

Искусственный материал получается путем смешения пород: песка, гравия, минеральных порошков, битума.

Учитывая физические и химические свойства асфальта, его можно принять в разных сферах народного хозяйства. Асфальтированная поверхность выдерживает сильные нагрузки. Для правильного определения применения, асфальт различают по видам и маркам.

Асфальтированная поверхность выдерживает сильные нагрузки. Для правильного определения применения, асфальт различают по видам и маркам.

Асфальт: виды и классификация

- «Марка №1» — максимально высокая прочность. Используется для прокладки нижнего слоя дорожного покрытия. Эта марка объединяет супер плотные, высоко пористые, песчаные смеси и гравий.

- «Марка №2» — распространенный и часто используемый вариант. Его применяют для верхнего слоя дороги, обустраивают дворы и парки, используют для ремонта дорожного покрытия (заплатки).

- «Марка №3» — отсутствие щебня сказывается на снижении прочности материла. Он становится более плотным, но менее прочным. Все пешеходные дорожки ремонтируются с его применением. В ремонте дорог может использоваться исключительно точечно, для ям. В личных целях для обустройства своего приусадебного хозяйства подходит, как нельзя лучше.

По наличию песка и камня асфальт может быть двух видов «А» и «Б»:

- «А» — от пятидесяти до шестидесяти процентов щебня.

- «Б»- от сорока до пятидесяти процентов щебня или гравия.

Однако на рынке можно встретить категории «В», «Г»,»Д». Они являются продолжением начатого списка и относятся уже к другому понятию — асфальтобетон.

- «В»- от тридцати до сорока процентов гравия, щебня.

- «Г»- тридцать процентов, искусственно созданного из отсева дробления, песка.

- «Д»- семьдесят процентов искусственного песка.

Чем отличается асфальт от асфальтобетона

Асфальтобетон есть ничто иное, как модификация свойств асфальта. Тем не менее это не одно и то же. Несмотря на значительное сходство свойств и модулей применения они имеют ряд различий. Внешне природный асфальт похож на смолу. Текстура его гладкая, максимально однородная.

В асфальтобетоне невооруженным взглядом заметно наличие крупных фракционных частей гравия и щебня.

Стоит отметить, что характеристики асфальтобетона говоря в его пользу: он выдерживает максимальные транспортные нагрузки, обладает демпфирующей способностью (поглощает вибрацию).

Технология получения асфальтобетона

Методика изготовления асфальтобетона требует наличие целого производства. Не опираясь на характеристики и состав, осуществляется один и тот же алгоритм. При ремонтных работах используют мобильные установки.

Этапы получения асфальтобетона:

- Подготовительный этап включает в себя дробление минеральных ингредиентов и распределение их по фракциям. Затем, следует просушка компонентов, нагревание и подача в специальный смеситель.

- Подготовка битума происходит в несколько этапов: разогретое вещество постоянно перемешивают, вводят активные поверхностные материалы, выпаривают излишнюю влагу. Оправляют в смеситель.

- Смешивание всех компонентов: разогретого битума, песок, гравий (или щебенку), минеральный порошок. После этой процедуры получается однородная масса.

- Перегрузка в зависимости от назначения. Если асфальтобетон не используют сразу, то его охлаждают и отправляют на склад для хранения. При необходимости использования массу переливают в специализированные бункеры и отправляют на строительную площадку.

- Состояние вяжущего битума дает возможность распределить асфальтобетон на две категории: холодную и горячую.

- Холодная и горячая смесь различаются разницей в температурном режиме в момент нагревания битума. Холодный вариант изготавливается при температуре от семидесяти пяти до ста десяти градусов, горячий — от ста сорока до ста семидесяти пяти градусов.

В составе асфальтобетона могут использоваться смеси из щебенки, гравия или песка. По величине зерен выделяют крупнозернистые, мелкозернистые и песчаные смеси.

Состав:

- Битум (до девяти процентов смеси) — база.

- Минеральный порошок.

- Функциональные добавки (улучшение параметров звукоизоляции, сцепления, шероховатости)

- Каменистые материалы.

Интересный факт. Утилизированные резиновые покрышки можно использовать в качестве дополнительного компонента в асфальтобетон. Переработанная резиновая крошка усовершенствует вещество и делает покрытие менее уязвимым для природных явлений и изнашиваемости.

Но такой вариант использую в исключительных случаях, так как считается дорогим удовольствием.

Методика укладки асфальтобетона тоже различаются в зависимости от эксплуатации:

- Большое содержание битума и минералов организуют литой вариант укладки.

- Разноцветные холодные и горячие смеси.

- Щебеночный материал с добавление мастики.

- Наличие полимеров (эластомеры).

- Включение в состав резиновой крошки (дренирующая функция).

- Добавление стеклянных измельченных осколков.

- Асфальтобетон на основе технической серы.

- Сульфированный вариант.

- Универсальный модификатор — «Унирем».

- Фрезерованный метод.

Необычные, на первый взгляд, добавки влияют на уникальность эксплуатационных характеристик и качество покрытия.

Асфальтобетонное покрытие получает классификацию в зависимости от базовых ингредиентов состава, тем не менее специалисты сходятся во мнении, что наиболее правильно группировать по основному соотношению компонентов. Важно учитывать процентное содержание всех, входящих в основу состава, элементов и добавок.

Важно учитывать процентное содержание всех, входящих в основу состава, элементов и добавок.

Характеристика дорог покрытые асфальтобетоном: устойчивость к воздействию разного вида химических реагентов, долговечность эксплуатации под воздействием автотранспорта, морозоустойчивость в условиях северных широт, водостойкость, пожаробезопасность, экологически чистый материал.

Для величины расхода необходимо знать массу материала и его удельный вес. По статистике в одном кубическом метре плотность материала составляет около одной тысячи двухсот килограммов.

Состав работ по строительству цементобетонных дорожных покрытий

Земляное полотно, простоявшее около года и получившее полную осадку, подготовляют так же, как и земляное полотно при его возведении, т. е. планируют и профилируют автогрейдерами или профилировщиками, уплотняют катками на пневматических шинах с проверкой плотности, ровности и профиля. В соответствии со строительными нормами отклонение отметок поверхности земляного полотна от проектных допускается в пределах 5 см, а отклонение от проектных размеров по ширине земляного полотна — 10 см.

е. планируют и профилируют автогрейдерами или профилировщиками, уплотняют катками на пневматических шинах с проверкой плотности, ровности и профиля. В соответствии со строительными нормами отклонение отметок поверхности земляного полотна от проектных допускается в пределах 5 см, а отклонение от проектных размеров по ширине земляного полотна — 10 см.

Устройство основания. Вследствие повышенной жесткости цементобетонных покрытий качество основания играет весьма существенную роль при создании прочной проезжей части автомобильной дороги. Основание под бетонное покрытие устраивают из щебня, гравия, песка и грунтов, укрепленных цементом или битумом.

Основание из каменных материалов обычно делают толщиной 15 см, а из грунтов, укрепленных вяжущими материалами,— 15—20 см.

На дорогах III категории распространены недорогие и сравнительно простые по устройству песчаные основания. Вывезенный из карьеров песок равномерно распределяют по длине и ширине земляного полотна бульдозерами или автогрейдерами. Затем его увлажняют водой из поливочной машины и предварительно уплотняют самоходными катками на пневматических шинах. Наилучший режим уплотнения достигается при влажности песка 11— 14%. Окончательно поверхность песчаного основания уплотняют и отделывают профилировщиком песчаного основания. Однако песчаные основания отличаются небольшой прочностью, что снижает срок службы всего покрытия и требует увеличения толщины бетонной плиты на 1—2 см. Поэтому в последние годы их стали редко применять, а при строительстве бетонных покрытий дорог I и II категорий от песчаных оснований отказались полностью.

Затем его увлажняют водой из поливочной машины и предварительно уплотняют самоходными катками на пневматических шинах. Наилучший режим уплотнения достигается при влажности песка 11— 14%. Окончательно поверхность песчаного основания уплотняют и отделывают профилировщиком песчаного основания. Однако песчаные основания отличаются небольшой прочностью, что снижает срок службы всего покрытия и требует увеличения толщины бетонной плиты на 1—2 см. Поэтому в последние годы их стали редко применять, а при строительстве бетонных покрытий дорог I и II категорий от песчаных оснований отказались полностью.

Высокое качество цементобетонного дорожного покрытия достигается при устройстве основания из щебня и грунта, укрепленного вяжущими материалами.

При устройстве основания из укрепленного грунта применяют следующие методы смешения грунта с вяжущими материалами: смешение на полотне дороги с использованием однопроходных или многопроходных грунтосмесительных машин; смешение местных или привозных грунтов в карьерных установках с последующим транспортированием готовой смеси на место укладки.

Меньшей стоимостью отличаются грунты, укрепленные по методу смешения на полотне дороги, но качество смеси и прежде всего ее однородность выше при смешении материалов в карьерных установках. Поэтому метод смешения на полотне дороги применяют во время линейных работ в процессе строительства дорог низших категорий. При строительстве дорог высоких категорий предпочтителен метод смешения в установках.

Основными технологическими операциями при строительстве основания из грунта, укрепленного цементом методом смешения на полотне дороги, являются следующие: разрыхление, измельчение, разравнивание и планировка грунта; введение в грунт цемента; перемешивание разрыхленного грунта с цементом; доувлажне-ние грунта; планировка укрепленного грунта; уплотнение основания. Все эти операции выполняют с помощью комплектов машин, которые состоят из автоцементовозов и автоцистерн для доставки к месту строительства цемента и воды, автогрейдеров или профилировщиков для профилирования земляного полотна и планировки слоя укрепленного грунта, распределителей цемента, грунтосмесительных машин и самоходных катков на пневматических шинах.

Выбор того или иного метода строительства укрепленного основания определяется типом грунтосмесительных машин. Наиболее широко при выполнении рассредоточенных работ по укреплению гРунта цементом на полотне дороги применяют дорожные фрезы ДС-18 и ДС-74, а для работ с большим объемом — фрезерный профилировщик, входящий в комплект безрельсовых бетоноукла-дочных машин. Цементо-грунтовые смеси приготовляют в передвижных карьерных грунтосмесительных установках ДС-50А.

Рис. 34. Дорожная фреза ДС-74:

1 — дозирующе-распределительная система, 2 — колесный трактор, 3 — трансмиссия, 4 — гидроцклиндр, 5 — боковой петуктоп, 6 — рабочий орган

Дорожные фрезы выполняют технологические операции по разрыхлению, измельчению грунта и по перемешиванию его с вяжущим материалом за несколько проходов по одному следу. Эти фрезы состоят из базовой машины, ходоуменьшителя, рабочего органа и его привода, дозировочно-распределительной системы воды. Навесные дорожные фрезы монтируют на колесных или гусеничных тягачах, оборудованных ходоуменьшителями.

В дорожной фрезе ДС-74 (рис. 34) рабочее оборудование смон-тнровано на колесном тракторе 2 типа Т-158. Механическая коробка передач трактора с ходоуменынителем в сочетании с двухступенчатой раздаточной коробкой обеспечивает 12 скоростей движения вперед и четыре назад.

Рабочий орган 6 расположен сзади базовой машины. Он состоит из ротора диаметром 900 мм и кожуха. Ротор представляет собой трубу с наваренными на нее в определенном порядке кронштейнами, в которых закреплены режущие лопатки. Вращаясь с большой окружной скоростью, ротор лопатками срезает тонкую стружку грунта и отбрасывает ее к задней стенке кожуха, измельчая грунт.

Ротор приводится во вращение от двигателя трактора через механическую трансмиссию и боковой редуктор, расположенный с левой по ходу машины стороны. Рабочий орган поднимается в транспортное положение двумя гидроцилиндрами путем поворота его рамы относительно опор на цапфах рамы трактора.

Дозировочно-распределительная система отмеряет, а затем распределяет воду в грунте, подвергающемся обработке ротором. Вода подается по шлангу с помощью насоса из идущей перед фрезой автоцистерны в дозировочный насос, смонтированный спереди машины над толкающим брусом трактора, и от него по гибкому трубопроводу в распределительную трубу с соплами, расположенную перед ротором. Гидравлический привод дозировочного насоса позволяет дозировать воду в пределах от 2,5 до 81 л/м2. Большая мощность двигателя (110 кВт), широкий диапазон рабочих скоростей трактора и повышенная скорость заднего хода обеспечивают производительность фрезы 30—33 м3/ч.

Вода подается по шлангу с помощью насоса из идущей перед фрезой автоцистерны в дозировочный насос, смонтированный спереди машины над толкающим брусом трактора, и от него по гибкому трубопроводу в распределительную трубу с соплами, расположенную перед ротором. Гидравлический привод дозировочного насоса позволяет дозировать воду в пределах от 2,5 до 81 л/м2. Большая мощность двигателя (110 кВт), широкий диапазон рабочих скоростей трактора и повышенная скорость заднего хода обеспечивают производительность фрезы 30—33 м3/ч.

Особенность технологического процесса устройства основания из грунтов, укрепленных цементом, заключается в следующем. Для укрепления может быть использован грунт земляного полотна либо грунт из кюветов или сосредоточенных резервов. Верхний слой грунта должен быть тщательно спланирован и равномерно уплотнен по всей поверхности. Если влажность грунта меньше оптимальной, то за 8—10 ч до начала работ поверхностный слой увлажняют. Для размельчения необходимы два-три прохода фрезы, после чего количество комков грунта крупнее 10 мм не должно превышать 10%.

Цемент вводят в грунт распределителями цемента ДС-72, которые загружают из посторонних емкостей с помощью сжатого воздуха. Распределители вводят цемент в рыхлый грунт на глубину 5—6 см, что предотвращает потери цемента от выдувания ветром.

Наиболее ответственная операция — перемешивание грунта с цементом, которое выполняют для равномерного распределения вяжущего материала в грунте. Это создает одинаковую прочность слоя укрепленного грунта. Одновременно с перемешиванием (в конце этой операции) грунт доувлажняют через распределительную систему грунтосмесительных машин. Для равномерного перемешивания цемента с грунтом требуется три-четыре прохода фрезы по одному следу.

Наиболее однородную смесь грунта с вяжущими материалами можно получить в карьерных грунтосмесительных установках. На рис. 35 показана схема передвижной грунтосмесительной установки ДС-50А производительностью 100—120 т/ч. Она предназначена для приготовления в притрас-совых карьерах смесей из малосвязных грунтов с многокомпонентными вяжущими материалами.

Установка состоит из агрегата питания, ленточного конвейера, расходного бункера цемента и сыпучих добавок с дозаторами, смесительного агрегата.

Агрегат питания предназначен для приема и непрерывного дозирования грунта по заданному рецепту и включает в себя раму, на которой крепят бункер вместимостью 10 м3 с решеткой, ограничивающей попадание негабаритного материала в бункер. Под бункером установлен ленточный дозатор непрерывного действия с беступенчатым регулированием скорости ленты.

Расходный бункер цемента и сыпучих добавок разделен на два отсека, оборудованных указателями уровня материалов и фильтрами для очистки воздуха при пневматической загрузке бункера из автоцементовозов. Под каждым отсеком установлен дозатор роторного типа, который кинематически связан с ворошителем сыпучих материалов, расположенным внутри отсека бункера. Производительность дозатора изменяют дистанционно с помощью вариатора. Под дозаторами установлен лоток, который позволяет вводить цемент и сыпучие добавки под слой грунта на конвейере.

Смесительный агрегат предназначен для непрерывного дозирования битума или воды, смешивания и выдачи готовой смеси в автотранспортные средства. Он состоит из блока дозаторов, блока смесителя и подкатной тележки. В рабочем положении смесительный агрегат опирается на четыре стойки и две опоры со стороны накопительного бункера, в транспортном — подкатная тележка с блоком дозаторов образуют прицеп к автомобилю типа МАЗ или КрАЗ.

Блок дозаторов является полуприцепом на пневмоколесном ходу, на раме которого смонтированы система непрерывного объемного дозирования воды и система дозирования битума.

Блок смесителя состоит из двухвального лопастного смесителя с приводом, установленного на шарнирной поворотной раме, и накопительного бункера с затвором секторного типа. С помощью двух винтовых домкратов можно изменять угол установки поворотной рамы и тем самым регулировать время смешивания в смесителе.

В случае приготовления цементогрунтовой смеси в карьерной установке ДС-50А устройство основания под бетонное покрытие целесообразно выполнять с помощью профилировщиков основания, входящих в серийные комплекты бетоноукладочных машин.

Укрепленный грунт уплотняют самоходными катками на пневматических шинах ДУ-29 или ДУ-31 от краев слоя к середине, перекрывая предыдущие проходы на 0,3—0,4 м. Так как начало схватывания цемента в грунте наступает через 1—2 ч после введения вяжущего материала в грунт и его доувлажнения, то уплотнение должно быть окончено в течение этого периода.

Установка рельсформ. Работы по строительству цементобетонных дорожных покрытий можно вести бетоноукладочными машинами, перемещаемыми по рельсформам, или машинами на гусеничном ходовом устройстве со скользящими формами. В первом случае ровность покрытия создается точной установкой по отметкам рельсформ, а во втором — автоматической следящей системой.

Рельсформы (рис. 36)—это не только база для передвижения комплекта машин, но и опалубка для укладываемого слоя цементобетонной смеси. Каждое звено рельсформы длиной 4 м состоит из формы 1 и установленного на ней узкоколейного рельса. Форма из листовой стали толщиной 4 мм имеет широкую опорную поверхность (подошву), которой она опирается на основание; вертикальную стенку, которая удерживает цементобетонную смесь ео время ее обработки, и верхнюю полку. Через каждые 0,4—0,5 м к форме крепят кронштейны 3, к которым приваривают рельс. Рельсфор.чы крепят к основанию металлическими сваями, а между собой соединяют специальными клиновыми замками. Звенья рельсформ укладывают в две линии, по которым перемещаются машины для строительства цементобетонных покрытий. Комплект рельсформ состоит из 250 звеньев общей протяженностью 1000 м.

Через каждые 0,4—0,5 м к форме крепят кронштейны 3, к которым приваривают рельс. Рельсфор.чы крепят к основанию металлическими сваями, а между собой соединяют специальными клиновыми замками. Звенья рельсформ укладывают в две линии, по которым перемещаются машины для строительства цементобетонных покрытий. Комплект рельсформ состоит из 250 звеньев общей протяженностью 1000 м.

Рельсформы укладывают на боковые полосы автомобильными кранами малой грузоподъемности. Для перевозки рельсформ испочьзуют автомобили, оборудованные гидравлическими кранами. Точность установки рельсформ имеет большое значение, так как они являются базой, определяющей положение бетоноотделочной машины по высоте, продольному и поперечному уклону. Все неточности установки рельсформ копируются и переносятся на бетонное покрытие. Чтобы убедиться в устойчивости рельсформ, после установки их обкатывают, пропуская профилировочную машину. Обнаруженные просадки устраняют дополнительной подбивкой рельсформ.

Отделка основания. Высокие требования к ровности цементобетонных покрытий автомобильных дорог могут быть достигнуты лишь при точном профилировании основания. С этой целью на щебеночных и гравийных основаниях отсыпают сверху выравнивающий слой песка толщиной 2—4 см. Для профилирования и уплотнения выравнивающего слоя используют профилировщик основания.

Раскладка битумированной бумаги или пленки. На основании из песка расстилают битумированную бумагу пли полиэтиленовую пленку, которые уменьшают потери цементного молока из бетонной смеси. Рулоны бумаги раскатывают на поверхности основания внахлестку с перекрытием 10—15 см и закрепляют против раздувания ветром металлическими шпильками или склеивают битумом. Укладка бумаги опережает фронт укладки цементобетонной смеси на 12—18 м.

Если основание сделано из грунта, укрепленного цементом, то вместо устройства выравнивающего слоя основание выравнивают фрезерным профилировщиком. Излишек материала, срезанный этой машиной, удаляют на обочину или за кювет. На основаниях из укрепленных грунтов битумированную бумагу не применяют.

На основаниях из укрепленных грунтов битумированную бумагу не применяют.

Рис. 36. Рельсформа:

1 — форма, 2 — рельс, 3 — кронштейн, 4 — свая

Установка прокладок и штырей. После окончательной отделки » оСНования устанавливают прокладки и штыри для швов расширения. Характерная особенность этих швов — установка упругого элемента, который может расширяться и сжиматься при изменении длины плиты. В качестве таких элементов чаще всего используют доски, пропитанные антисептиками, или резиновые листы.

На рис. 37 представлены наиболее распространенные типы швов расширения. Шов образуется прокладкой из доски толщиной 2,5 см, опирающейся на основание. Верх доски не доходит до верха покрытия на 3—4 см. Этот паз заполняют в последующем битумной мастикой. В доске сделаны отверстия, в которые вставлены металлические штыри. Штыри позволяют передавать нагрузку от одной плиты к другой. Чтобы штыри не препятствовали свободному перемещению плиты, один конец их обмазывают жидким битумом и на него надевают колпачок из толя, рубероида или жести. Для возможности перемещения штыря в конце колпачка оставляют пространство около 2 см, которое заполняют каким-либо упругим материалом. Штыри поддерживаются каркасом 8 из арматуры. Шов на рис. 37, а отличается от шва на рис. 37, б тем, что арматуру, поддерживающую штырь, крепят к закладной доске. Доска удерживается от смещения при бетонировании специальными штырями, забитыми в основание с обеих сторон через 0,8—1,0 м. Положение досок отмечают на рельсформах.

Для возможности перемещения штыря в конце колпачка оставляют пространство около 2 см, которое заполняют каким-либо упругим материалом. Штыри поддерживаются каркасом 8 из арматуры. Шов на рис. 37, а отличается от шва на рис. 37, б тем, что арматуру, поддерживающую штырь, крепят к закладной доске. Доска удерживается от смещения при бетонировании специальными штырями, забитыми в основание с обеих сторон через 0,8—1,0 м. Положение досок отмечают на рельсформах.

Швы расширения при температуре окружающего воздуха 10— 25 °С устраивают на расстоянии 60—80 м один от другого, а при температуре более 25 °С — в конце рабочей смены. Качество установки и надежность крепления прокладок проверяет техническая инспекция с составлением акта приемки на скрытые работы.

Заключительная операция подготовительных работ состоит в пробных проездах бетоиораспределителя по рельсформам. При этом окончательно контролируют положение рельсформ.

Новости — Официальный сайт администрации Волгограда

На проезжей части улицы Пролетарской в Красноармейском районе завершены работы по формированию выравнивающего слоя асфальтобетонного покрытия. В рамках национального проекта «Безопасные качественные дороги» здесь силами муниципального предприятия «ДСЭР Советского районе» ведется восстановление свыше 10 тысяч квадратных метров проезда.

В рамках национального проекта «Безопасные качественные дороги» здесь силами муниципального предприятия «ДСЭР Советского районе» ведется восстановление свыше 10 тысяч квадратных метров проезда.

Реновации подлежит дорожное полотно на всем протяжении проезда – от ТЦ «Лента» до улицы Гражданской. Дорога обеспечивает подъезд к жилым домам, нескольким учреждениям здравоохранения и образования, спорткомплексу «Судоверфь». За время интенсивной эксплуатации асфальтовое покрытие здесь перестало отвечать нормативным требованиям, и по запросам жителей объект был включен в перспективный перечень национального проекта «Безопасные качественные дороги». Чтобы минимизировать неудобства для горожан, работы по укладке выравнивающего слоя с использованием крупногабаритной дорожной техники велись в ночное время. Кроме того, рабочие заменили наиболее разрушенные участки бордюрного ограждения.

Согласно применяемой в последние годы технологии обустройство нового дорожного покрытия производится в два слоя – выравнивающий и финишный, в состав которого включаются минеральные добавки, повышающие прочность готового полотна. Перед укладкой верхнего слоя асфальтобетона качество проведенных работ проверят сотрудники специализированной лаборатории МУ «Комдорстрой». По отобранным образцам будет дано заключение о соответствии уложенного слоя нормативам. Только после получения положительного заключения устройство нового покрытия будет продолжено. Постоянный контроль со стороны муниципалитета позволяет отследить работу подрядной организации на каждом этапе и вовремя заметить возможные отклонения от установленных стандартов.

Перед укладкой верхнего слоя асфальтобетона качество проведенных работ проверят сотрудники специализированной лаборатории МУ «Комдорстрой». По отобранным образцам будет дано заключение о соответствии уложенного слоя нормативам. Только после получения положительного заключения устройство нового покрытия будет продолжено. Постоянный контроль со стороны муниципалитета позволяет отследить работу подрядной организации на каждом этапе и вовремя заметить возможные отклонения от установленных стандартов.

В настоящее время в Волгограде подрядные предприятия проводят восстановление дорожных объектов второй и третьей очереди – всего свыше 60 адресов. В Красноармейском районе среди них улица Дачная, местный проезд по пр. Героев Сталинграда, а также улицы Фадеева, Арсеньева, Танеева, 2-я Динамовская и др. Качественные работы по реконструкции способствовали росту доверия к региону со стороны федерального центра и выделению дополнительных средств на реализацию национального проекта. В общей сложности в Волгограде в текущем году будет восстановлено более 100 объектов улично-дорожной сети в разных районах города.

Приведение в нормативное состояние транспортной инфраструктуры в регионе является приоритетным направлением с 2014 года. За это время в областном центре реконструировано и построено порядка 430 дорожных объектов общей площадью свыше 5 миллионов квадратных метров. Волгоград стал одним из первых городов, где в 2017 году было начато масштабное обновление в рамках федерального проекта «Безопасные качественные дороги», который к 2019 году преобразован в национальный проект, включающий в настоящее время 84 региона и 105 городских агломерации по всей России.

Виды и состав асфальта для дорожного покрытия

Использование асфальтового покрытия обеспечивает быстрый, эффективный и экономичный процесс возведения дорожного полотна с минимальными финансовыми затратами. Если требуется срочный ремонт дороги, его можно выполнить с минимальной временной задержкой со стороны заказчика.

Асфальтовое покрытие — это материалы, которые могут выдерживать периодические перегрузки без серьезных повреждений. В настоящее время практикуется не только укладка нового, но и переработка старого асфальта для повторного применения.

В настоящее время практикуется не только укладка нового, но и переработка старого асфальта для повторного применения.

Основные виды асфальтового покрытия

Наполнители, используемые для создания асфальтовых покрытий, классифицируются по источнику добычи, а также способу приготовления:

- Природные наполнители. В эту категорию входят гравий и песок, которые представляют собой природные заполнители, добытые из карьера. Обычно их просеивают до нужного размера перед использованием для укладки асфальта.

- Переработанные материалы. Когда природный заполнитель из карьера или насыпи был измельчен и просеян для того, чтобы сделать его пригодным для асфальтовых покрытий, он считается переработанным. Дробление обычно улучшает форму частиц, делая их более угловатыми. Щебень также является переработанным заполнителем. Он создается из обломков коренных пород и крупных камней, которые подвергаются дроблению.

- Синтетические наполнители.

Это материалы, полученные путём изменения как физических, так и химических свойств природных заполнителей.

Это материалы, полученные путём изменения как физических, так и химических свойств природных заполнителей.

Как определяется состав асфальта для дорожного покрытия?

Для того, чтобы определить, подходит ли заполнитель для использования в создании асфальтового покрытия, его следует оценить с точки зрения следующих свойств:

- Размер и его градация. Максимальный размер заполнителя — это наименьший размер ячеек сита, через которое проходит 100 процентов материала. От того, как следует использовать асфальтовую смесь для дорожного покрытия, зависит не только соответствующий максимальный размер заполнителя, но и желаемая градация (распределение размеров меньше максимального).

- Чистота. Избыток посторонних или вредных веществ, таких как сланец, оксиды, недоброкачественная сажа и / или органические материала, делает некоторые заполнители непригодными для изготовления дорожных покрытий.

- Химическая стойкость.

Вязкость или твёрдость — это способность заполнителя противостоять физическим нагрузкам или дезинтеграции во время смешивания, уплотнения и других процедур, связанных со строительством или транспортной нагрузкой.

Вязкость или твёрдость — это способность заполнителя противостоять физическим нагрузкам или дезинтеграции во время смешивания, уплотнения и других процедур, связанных со строительством или транспортной нагрузкой. - Устойчивость к негативным воздействиям. Это способность наполнителей противостоять износу, вызванному погодными условиями; например, во время замораживания и оттаивания.

- Форма частиц. Форма частиц заполнителя влияет на общую прочность и удобоукладываемость асфальтовой смеси, а также на плотность, достигаемую во время уплотнения. При уплотнении частицы неправильной формы, такие как щебень, имеют тенденцию «сцепляться» вместе и сопротивляться смещению.

Бетонирование дорожного покрытия | Cemmix.RU — пластифицирующие добавки для бетона

Традиционно дороги в России покрываются асфальтобетоном, в то время как в других странах основным материалом для дорожного покрытия служит бетон.

Протяженность автомобильных дорог в нашей стране около 1400 млн. км, из них бетонных — только 2%. Доля таких дорог в разных странах мира — от 13 до 60 %.

В частном домовладении и на промышленных предприятиях при устройстве дорожек, площадок и подъездных дорог предпочтение отдается бетону в связи достаточно низкой стоимостью и простотой приготовления смесей на месте.

Чем асфальтобетон отличается от бетона

Основное отличие асфальтобетона от дорожного бетона — связующее вещество.

В асфальтобетоне это битум, в бетоне — цемент.

Прочностные характеристики, стойкость к температурным перепадам и влаге у этих материалов различны.

Недостатки битума

Битум не имеет прочности: размягчается при повышенной температуре и проседает на слабом грунте. Для приготовления смеси на основе битума требуется специальное оборудование с котлом для разогрева битума и различных присадок; перемешивание с песком и щебнем также сложнее.

Таких проблем нет у бетонов на дорожном покрытии.

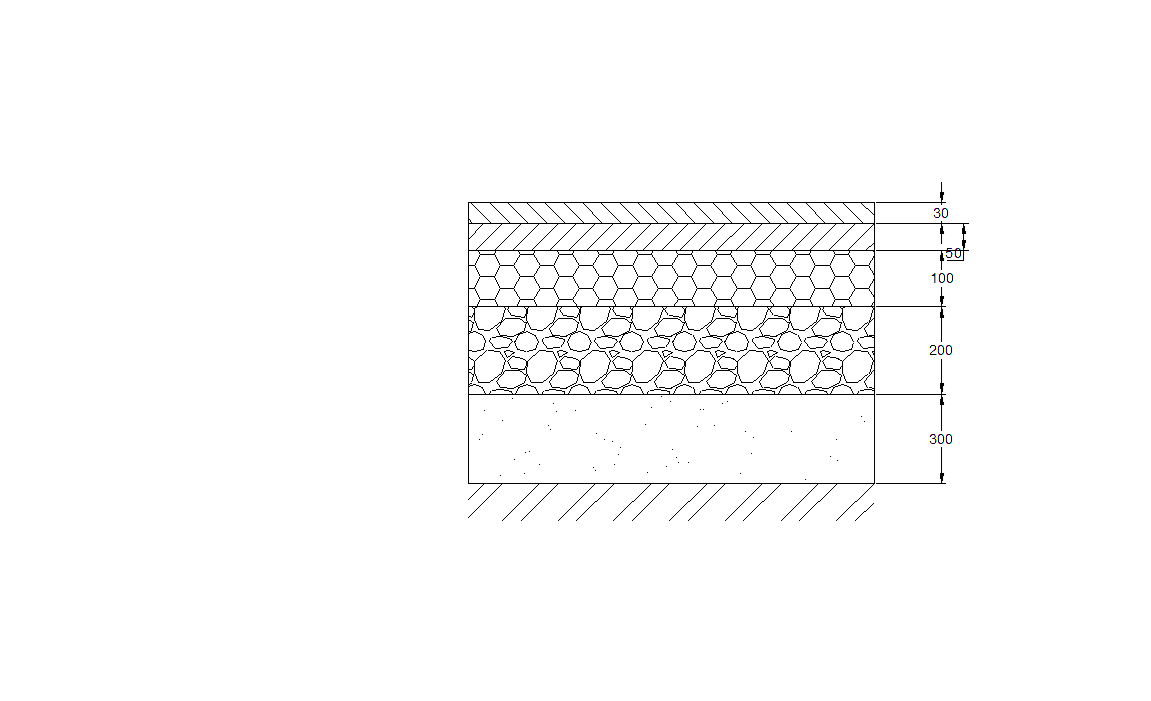

Состав дорожного полотна:

- Щебеночная подушка (служит для свободного прохождения воды из грунта и равномерного распределения нагрузок от дорожной одежды и транспорта).

- Подбетонка (выравнивающий слой из низкомарочного бетона, обычно B12,5).

- Дорожная одежда (слой бетона, толщина которого определяется проектом и зависит от класса дороги). Иногда экономически выгодно верхний слой дорожного полотна выполнить из готовых дорожных плит заводского изготовления, при этом сроки строительства сокращаются в несколько раз.

Важно!

К недостаткам бетонного покрытия следует отнести жесткость, поэтому необходимо устройство большого количества деформационных швов, иначе бетон будет трескаться под воздействием деформаций, вызванных перепадами температур и нагрузками от большегрузного транспорта.

Важнейшим фактором надежности и долговечности бетонного покрытия является требование по соблюдению технологии приготовления и укладки бетона.

Прочный бетон возможно получить только из качественного сырья, включая химические добавки: суперпластификаторы CemPlast и CemBase.

Для предотвращения образования трещин в бетоне дорожных покрытий применяется базальтовая или полипропиленовая фибра производства CEMMIX.

Состав и структура гибкого покрытия

🕑 Время прочтения: 1 минута

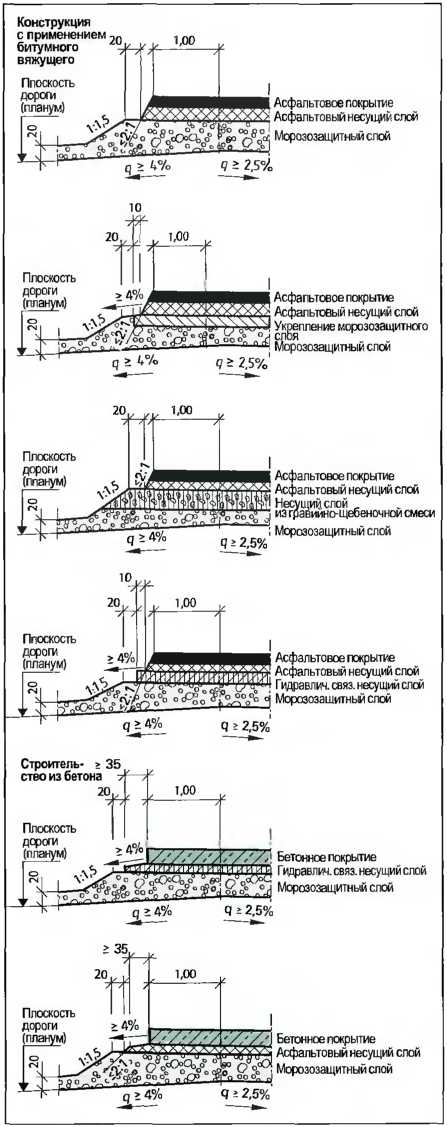

Состав и структура нежесткой дорожной одежды состоит из верхнего слоя, вяжущего слоя, базового слоя, подстилающего слоя, слоя защиты от замерзания, земляного полотна. Гибкие дорожные покрытия содержат битумный или асфальтовый слой в качестве слоя износа и воспринимают нагрузки через опору. Имеют низкую прочность на изгиб.Состав и структура гибкого покрытия

Рис. 1: Слои гибкого покрытия

1.

Поверхностный курс Поверхностный слой или слой износа — это самый верхний слой гибкого покрытия, который находится в непосредственном контакте с автомобильными нагрузками. Поскольку он находится в непосредственном контакте с транспортным потоком, для устройства верхнего слоя рекомендуются заполнители хорошего качества и битум или асфальт высокой плотности.

Основная функция поверхностного слоя состоит в том, чтобы обеспечить противоскользящую поверхность, трение и дренаж дорожного покрытия. Он должен быть водонепроницаемым, чтобы не допустить просачивания поверхностных вод. Толщина поверхностного слоя, как правило, составляет от 25 до 50 мм.

Поверхностный курс Поверхностный слой или слой износа — это самый верхний слой гибкого покрытия, который находится в непосредственном контакте с автомобильными нагрузками. Поскольку он находится в непосредственном контакте с транспортным потоком, для устройства верхнего слоя рекомендуются заполнители хорошего качества и битум или асфальт высокой плотности.

Основная функция поверхностного слоя состоит в том, чтобы обеспечить противоскользящую поверхность, трение и дренаж дорожного покрытия. Он должен быть водонепроницаемым, чтобы не допустить просачивания поверхностных вод. Толщина поверхностного слоя, как правило, составляет от 25 до 50 мм.Рис. 2: Поверхностный слой

2. Курс связующего

Вяжущий слой также строится с использованием заполнителей и битума, но более низкого качества, чем материалы, используемые для поверхностного слоя. Обычно его толщина составляет от 50 до 100 мм. Если экономия не является проблемой, вяжущий слой и поверхностный слой могут быть выполнены монотонно с использованием материалов хорошего качества толщиной от 100 до 150 мм. Функция вяжущего слоя заключается в передаче нагрузок от поверхностного слоя на базовый слой.

Функция вяжущего слоя заключается в передаче нагрузок от поверхностного слоя на базовый слой.Рис. 3: Курс связующего

3.Базовый курс

Базовый слой является важным слоем конструкции дорожного покрытия и распределяет нагрузки от верхних слоев к нижним слоям подстилающего слоя и грунтового основания. Обеспечивает структурную поддержку дорожного покрытия. Он построен из твердых и прочных заполнителей, которые могут быть либо стабилизированными, либо гранулированными, либо и тем, и другим. Толщина подстилающего слоя должна быть достаточной, чтобы уменьшить нагрузку на подстилающее и подстилающее слои. Рекомендуемая минимальная толщина слоя основания составляет 100 мм. В фундаменте может быть предусмотрена подземная дренажная система.Рис. 4: Укладка базового слоя

4. Базовый слой

Подбазовый курс находится под базовым курсом и также функционирует так же, как базовый курс. Если почва подстилающего слоя прочная и жесткая, то в укладке подстилающего слоя нет необходимости. Гранулированные заполнители используются для создания подстилающего слоя. Если грунтовое основание слабое, необходимо предусмотреть слой основания толщиной не менее 100 мм.

Гранулированные заполнители используются для создания подстилающего слоя. Если грунтовое основание слабое, необходимо предусмотреть слой основания толщиной не менее 100 мм.Рис. 5: Укладка подстилающего слоя

5. Слой защиты от замерзания

Морозозащитный слой предусмотрен для тротуаров в более холодных регионах с очень низкими температурами.Как правило, он укладывается между подстилающим слоем и земляным полотном. Функцией морозозащитного слоя является предотвращение повреждения дорожной одежды от морозных пучин, которые образуются при замерзании грунтовых вод. Базовый слой хорошего качества и подстилающие слои также могут служить защитой от замерзания.6. Основание

Земляное полотно — это самый нижний слой, который представляет собой не что иное, как слой естественного грунта, уплотненный до требуемой глубины, обычно от 150 до 300 мм, чтобы воспринимать нагрузки, исходящие от верхних слоев.Этот слой называется основой для системы дорожного покрытия. Земляное полотно должно быть достаточно прочным, чтобы выдерживать нагрузки, а также важно, чтобы напряжения, исходящие от верхних слоев, не превышали предела прочности грунтового основания. Чтобы уменьшить нагрузку на грунтовое основание, предусмотрите толстые слои базового слоя, подстилающего слоя и поверхностного слоя.

Чтобы уменьшить нагрузку на грунтовое основание, предусмотрите толстые слои базового слоя, подстилающего слоя и поверхностного слоя.Рис. 6: Уплотнение грунтового основания

Помимо вышеуказанных слоев, в гибкой системе дорожного покрытия предусмотрены три типа покрытий или отделки, а именно:- Уплотнительное покрытие

- Защитное покрытие

- Грунтовка

а.Уплотнительное покрытие

Герметизирующий слой наносится непосредственно на верхнюю часть поверхностного слоя, чтобы сделать его водонепроницаемым и обеспечить сопротивление скольжению поверхности. В качестве материала для герметизирующего покрытия используется смесь эмульгированного асфальта, минеральных наполнителей и воды.Рис. 7: Уплотнительное покрытие

б. Пальто

Поверх вяжущего слоя наносится липкое покрытие для создания прочной связи между связующим слоем и поверхностным слоем. В качестве связующего материала используется битумная эмульсия, разбавленная водой.

в. Грунтовка

Грунтовка наносится между базовым и связующим слоями для создания прочного и водонепроницаемого соединения между ними.Разбавленный битум с низкой вязкостью распыляется поверх основного слоя в качестве грунтовочного материала.Подробнее:

Расчет гибкого покрытия по методу CBR Расчет гибкого покрытия полуэмпирическим методом Расчет гибкого покрытия методом группового индекса Типы покрытий – гибкое и жесткое покрытиеСостав и структура жесткого покрытия

🕑 Время чтения: 1 минута

Состав и структура жесткого покрытия

Жесткие покрытия воспринимают нагрузки за счет жесткости и высокого модуля упругости бетонной плиты.Нагрузки будут распределяться на естественный слой грунта через разные слои жесткого покрытия. Состав и структура жесткого покрытия говорят нам о функции каждого слоя жесткого покрытия, как описано ниже.Состав жесткого покрытия

Как правило, бетон на портландцементе используется в качестве основного структурного элемента жесткого дорожного покрытия. Армирование предусмотрено в плите в зависимости от прочности грунта и условий нагрузки. Предварительно напряженные бетонные плиты также могут использоваться в качестве поверхностного слоя.Бетонная плита обычно лежит на уплотненном гранулированном или обработанном основании, которое, в свою очередь, опирается на уплотненное земляное полотно.

Наилучшие результаты укладки покрытия получаются, когда опорные слои под покрытием однородны. Прочность жесткого покрытия. Жесткое покрытие в основном зависит от бетонной плиты, поэтому его следует укладывать прочно, а нижние слои изготавливать из недорогих материалов, чтобы сделать его экономичным.

Армирование предусмотрено в плите в зависимости от прочности грунта и условий нагрузки. Предварительно напряженные бетонные плиты также могут использоваться в качестве поверхностного слоя.Бетонная плита обычно лежит на уплотненном гранулированном или обработанном основании, которое, в свою очередь, опирается на уплотненное земляное полотно.

Наилучшие результаты укладки покрытия получаются, когда опорные слои под покрытием однородны. Прочность жесткого покрытия. Жесткое покрытие в основном зависит от бетонной плиты, поэтому его следует укладывать прочно, а нижние слои изготавливать из недорогих материалов, чтобы сделать его экономичным.Рис. 1: Передача нагрузки от колес на грунтовое основание в жестком покрытии

Структура жесткого покрытия

Структура жесткой дорожной одежды состоит из следующих слоев.- Бетонная плита или поверхностный слой

- Гранулированное основание или стабилизированное основание

- Гранулированное основание или стабилизированный слой основания

- Слой защиты от замерзания

- Земля земляного полотна

Рис. 2: Типовая конструкция жесткого покрытия

2: Типовая конструкция жесткого покрытия

Бетонная плита

Бетонная плита — это самый верхний слой жесткого покрытия, который находится в непосредственном контакте с автомобильными нагрузками. Это также называется поверхностным курсом. Он водостойкий и предотвращает проникновение воды в базовый слой.Он обеспечивает трение транспортных средств, чтобы обеспечить сопротивление скольжению. Толщина бетонной плиты поддерживается в пределах от 150 мм до 300 мм.Рис. 3: Укладка бетонной плиты

Гранулированное основание или стабилизированное основание

Базовый слой или гранулированное основание или стабилизированное основание является вторым слоем сверху и строится с использованием дробленых заполнителей. Этот курс помогает поверхностному курсу принимать дополнительные нагрузки. Он обеспечивает стабильную платформу для строительства жесткого покрытия. Также полезно предусмотреть подземную дренажную систему.В морозных районах воздействие мороза можно контролировать с помощью стабилизированного базового слоя. Это помогает контролировать набухание грунта земляного полотна. Толщина слоя основания должна быть не менее 100 мм.

Это помогает контролировать набухание грунта земляного полотна. Толщина слоя основания должна быть не менее 100 мм.Рис. 4: Предоставление базового курса

Гранулированное основание или стабилизированное основание

Это третий слой сверху, он находится в контакте с грунтом земляного полотна и базовым слоем. Он построен с использованием заполнителей более низкого качества, чем базовый слой, но они должны быть лучшего качества, чем земляное полотно. Как правило, слой подстилающего слоя не требуется при небольшой транспортной нагрузке.Когда нагрузка превышает 100 000 фунтов, она должна быть построена. Его основная функция заключается в обеспечении поддержки верхних слоев, а также в качестве регулятора воздействия замерзания и предотвращения проникновения мелких частиц из грунтового основания в верхние слои. Дренаж также улучшится, если будет подстилающий слой.Рис. 5: Укладка подстилающего слоя

Слой защиты от замерзания

В регионах с низкими температурами существует проблема обледенения дорожных покрытий. Если в грунте высокий уровень грунтовых вод, то при низких температурах вода будет замерзать и под земляным полотном будет образовываться морозное пучение, что приведет к подъему дорожного покрытия из-за неравномерного образования кристаллов льда.Точно так же при таянии льда дорожное покрытие проникает в земляное полотно, когда на него воздействует нагрузка. Для преодоления этого необходимо предусмотреть слой защиты от замерзания. Как правило, хороший базовый слой и подстилающий слой сами по себе действуют как слои защиты от замерзания.

Если в грунте высокий уровень грунтовых вод, то при низких температурах вода будет замерзать и под земляным полотном будет образовываться морозное пучение, что приведет к подъему дорожного покрытия из-за неравномерного образования кристаллов льда.Точно так же при таянии льда дорожное покрытие проникает в земляное полотно, когда на него воздействует нагрузка. Для преодоления этого необходимо предусмотреть слой защиты от замерзания. Как правило, хороший базовый слой и подстилающий слой сами по себе действуют как слои защиты от замерзания.Рис. 6: Формирование кристаллов льда в морозоустойчивой почве

Грунт земляного полотна

Земляное полотно представляет собой не что иное, как существующий слой грунта, который уплотняется с помощью оборудования, чтобы обеспечить устойчивую платформу для жесткого покрытия. Грунты земляного полотна подвергаются меньшим нагрузкам, чем верхние слои, поскольку напряжения уменьшаются с глубиной.Грунты подстилающего слоя могут значительно различаться. Напряжения, исходящие от верхних слоев, воспринимаются разными грунтами по-разному. Некоторые почвы могут сопротивляться им, а некоторые нет. Это зависит от взаимосвязи текстуры, плотности, влажности и прочности грунтового основания. Таким образом, необходимо провести надлежащее обследование земляного полотна перед началом строительства.

В то же время слои дорожной одежды над земляным полотном должны быть способны снижать напряжения, воздействующие на грунт земляного полотна, чтобы предотвратить смещение слоев грунта земляного полотна.

Напряжения, исходящие от верхних слоев, воспринимаются разными грунтами по-разному. Некоторые почвы могут сопротивляться им, а некоторые нет. Это зависит от взаимосвязи текстуры, плотности, влажности и прочности грунтового основания. Таким образом, необходимо провести надлежащее обследование земляного полотна перед началом строительства.

В то же время слои дорожной одежды над земляным полотном должны быть способны снижать напряжения, воздействующие на грунт земляного полотна, чтобы предотвратить смещение слоев грунта земляного полотна.Рис. 7: Подготовка грунта основания

Гибкое покрытие в сравнении с жестким покрытием

Проф. Сатиш Чандра , доктор философии, директор, CSIR-Центральный научно-исследовательский институт дорог, Дели

В Индии укладывают два типа дорожного покрытия: жесткое покрытие и гибкое покрытие. Проще говоря, нежесткое дорожное покрытие можно определить как слой дорожного покрытия, состоящий из смеси заполнителей и битума, нагретой и перемешанной надлежащим образом, а затем уложенной и утрамбованной на подложке из гранулированного слоя. С другой стороны, жесткие покрытия изготавливаются из цементобетонных или железобетонных плит, укладываемых поверх слоя бетона с низкой прочностью (сухой тощий бетон, DLC) или на хорошо уплотненный слой заполнителей или на то и другое.

С другой стороны, жесткие покрытия изготавливаются из цементобетонных или железобетонных плит, укладываемых поверх слоя бетона с низкой прочностью (сухой тощий бетон, DLC) или на хорошо уплотненный слой заполнителей или на то и другое.

Гибкое дорожное покрытие

Гибкое поперечное сечение дорожного покрытия

предоставлено: www.theconstructor.org Типичное нежесткое дорожное покрытие состоит из битумного поверхностного слоя поверх основания и подстилающего слоя. Поверхностный слой может состоять из одного или нескольких слоев битума или асфальта горячей смеси (HMA).Эти покрытия имеют незначительную прочность на изгиб и, следовательно, деформируются под действием нагрузок. Структурная способность нежестких покрытий достигается совместным действием различных слоев покрытия. Нагрузка от грузовиков воздействует непосредственно на слой износа и распределяется (в виде усеченного конуса) с глубиной в основании, подстилающем слое и слоях земляного полотна, а затем, в конечном счете, на землю.

Поскольку напряжение, вызванное транспортной нагрузкой, является самым высоким в верхней части, поверхностный слой имеет максимальную жесткость (измеряемую модулем упругости) и вносит наибольший вклад в прочность дорожного покрытия.Слои ниже имеют меньшую жесткость, но не менее важны в составе покрытия. Слой земляного полотна отвечает за передачу нагрузки от вышележащих слоев на землю. Гибкие покрытия спроектированы таким образом, чтобы нагрузка, достигающая земляного полотна, не превышала несущей способности грунта земляного полотна. Следовательно, толщина слоев над земляным полотном варьируется в зависимости от прочности грунта, влияющего на стоимость укладываемого дорожного покрытия.

Поскольку напряжение, вызванное транспортной нагрузкой, является самым высоким в верхней части, поверхностный слой имеет максимальную жесткость (измеряемую модулем упругости) и вносит наибольший вклад в прочность дорожного покрытия.Слои ниже имеют меньшую жесткость, но не менее важны в составе покрытия. Слой земляного полотна отвечает за передачу нагрузки от вышележащих слоев на землю. Гибкие покрытия спроектированы таким образом, чтобы нагрузка, достигающая земляного полотна, не превышала несущей способности грунта земляного полотна. Следовательно, толщина слоев над земляным полотном варьируется в зависимости от прочности грунта, влияющего на стоимость укладываемого дорожного покрытия.Жесткое дорожное покрытие

Жесткое поперечное сечение дорожного покрытия

предоставлено: www.theconstructor.org Жесткие покрытия названы так из-за высокой жесткости бетонной плиты на изгиб, и, следовательно, конструкция покрытия очень мало прогибается под нагрузкой из-за высокого модуля упругости их поверхностного слоя.

Бетонная плита способна распределять транспортную нагрузку на большую площадь с небольшой глубиной, что сводит к минимуму необходимость в нескольких слоях для снижения напряжения. Самый распространенный тип жесткого покрытия состоит из дюбелей и анкерных стержней. Дюбельные стержни представляют собой короткие стальные стержни, которые обеспечивают механическое соединение между плитами, не ограничивая горизонтальное движение шва.Анкерные стержни, с другой стороны, представляют собой либо деформированные стальные стержни, либо соединители, используемые для удержания поверхностей примыкающих плит в контакте. Хотя они могут обеспечить некоторую минимальную передачу нагрузки, они не предназначены для работы в качестве устройств передачи нагрузки, а просто используются для «связывания» двух бетонных плит вместе.

Бетонная плита способна распределять транспортную нагрузку на большую площадь с небольшой глубиной, что сводит к минимуму необходимость в нескольких слоях для снижения напряжения. Самый распространенный тип жесткого покрытия состоит из дюбелей и анкерных стержней. Дюбельные стержни представляют собой короткие стальные стержни, которые обеспечивают механическое соединение между плитами, не ограничивая горизонтальное движение шва.Анкерные стержни, с другой стороны, представляют собой либо деформированные стальные стержни, либо соединители, используемые для удержания поверхностей примыкающих плит в контакте. Хотя они могут обеспечить некоторую минимальную передачу нагрузки, они не предназначены для работы в качестве устройств передачи нагрузки, а просто используются для «связывания» двух бетонных плит вместе. Разница между нежесткими и нежесткими покрытиями

любезно предоставлено: www.theconstructor.org

Стратегия проектирования

Конструкция дорожного покрытия зависит от состояния грунта и ожидаемого объема движения в течение расчетного срока службы. Гибкие покрытия в Индии проектируются на основе коэффициента несущей способности грунта земляного полотна в Калифорнии (CBR) и ожидаемого общего количества осей (измеряется в миллионах стандартных осей, msa) в течение расчетного срока службы покрытия. Эти покрытия рассчитаны на 15 лет. Метод проектирования позволяет использовать как обычные, так и стабилизированные материалы в любом слое дорожного покрытия, а толщина каждого слоя берется из шаблонов, приведенных в нормах проектирования Индийского дорожного конгресса (IRC).

Гибкие покрытия в Индии проектируются на основе коэффициента несущей способности грунта земляного полотна в Калифорнии (CBR) и ожидаемого общего количества осей (измеряется в миллионах стандартных осей, msa) в течение расчетного срока службы покрытия. Эти покрытия рассчитаны на 15 лет. Метод проектирования позволяет использовать как обычные, так и стабилизированные материалы в любом слое дорожного покрытия, а толщина каждого слоя берется из шаблонов, приведенных в нормах проектирования Индийского дорожного конгресса (IRC).

Жесткие покрытия рассчитаны на период 30-40 лет, и на расчет толщины жестких покрытий влияют транспортная нагрузка, грунт основания, влажность и перепад температур.Во-первых, толщина жестких покрытий рассчитана на усталостное разрушение. Затем рассчитанные толщины покрытий проверяются на критическое сочетание нагрузок и температурных напряжений.

Сравнение

Гибкие и жесткие покрытия можно сравнивать по различным параметрам. Здесь учитываются только два параметра: стоимость строительства и углеродный след.

Сравнение по стоимости

Типичный участок двухполосной дороги с 7.Учитывается ширина проезжей части 0 м и обочины шириной 1,5 м с каждой стороны. При расчете стоимости учитывается длина одного километра. Два типа дорожных одежд были спроектированы для разных типов грунтового основания (CBR в диапазоне от 2 до 10 процентов) и расчетного трафика (от 1 до 150 метров в секунду), а стоимость каждого слоя рассчитывается с использованием тарифной сетки Dehradun PWD. Таким образом, было спроектировано в общей сложности 90 дорожных одежд и рассчитаны затраты на строительство и техническое обслуживание. Предполагается, что указанные выше диапазоны значений грунта и транспортных потоков охватывают почти все возможные комбинации CBR почвы и транспортных нагрузок.

В таблице 1 указана стоимость нежестких дорожных одежд в миллионах рупий, предназначенных для различных комбинаций CBR грунта и условий движения. Уравнение 1 показывает взаимосвязь между стоимостью нежестких дорожных одежд и CBR грунта и транспортной нагрузкой.

Стоимость = -16,98 + 12,136 x CBR -0,3 + 15,476 x msa 0,10 ———————————————( 1)

(R 2 = 0,98)

Стоимость жесткого покрытия также рассчитывается, а общая стоимость строительства и обслуживания для различных грунтов и условий движения показана в таблице 2.уравнение 2 соотносит стоимость с CBR и трафиком.

Стоимость = 8,284 + 4,719 x cbr -0,9 + 20,83 x msa 0,15 ———————————————14

R 2 = 0,95

Точки равной стоимости на графике CBR и msa представлены на рисунке 1. Установлено, что жесткие покрытия экономичны в верхней части графика, а нежесткие покрытия экономичны в нижней части графика. . Математически:

если msa < 12,48 + 6,05 x CBR, гибкое покрытие будет экономичным;

, если msa > 12.48 + 6,05 x CBR, жесткое покрытие будет экономичным;

, если msa = 12,48 + 6,05 x CBR, оба покрытия будут иметь одинаковую стоимость.

Сравнение на основе углеродного следа

Другое сравнение между гибкими и жесткими покрытиями может быть проведено с точки зрения углеродного следа, израсходованного во время строительства. Строительство дорог потребляет энергию в следующих пяти фазах.

- Энергия, потребляемая при производстве строительных материалов (воплощенная энергия)

- Энергия, потребляемая при подготовке площадки (подготовка к строительству)

- Энергия, используемая при фактическом строительстве дорог (индуцированная энергия) и транспортировке материалов (серая энергия) [Строительное оборудование, транспортировка материалов и воздействие на строительную площадку]

- Энергия, потребляемая при обслуживании дороги [Техническое обслуживание]

- Энергия, потребляемая на этапе сноса, а также переработка их частей

Схема двух покрытий показана на диаграмме 1.

Схема двух покрытий показана на диаграмме 1. Диаграмма 1:

Примечание: WMM = мокрая смесь щебня; DBM= Плотный битуминозный щебень; ВС = Асфальтобетон; DLC = сухой тощий бетон; PQC = качественный бетон дорожного покрытия Суммарные выбросы при строительстве километровой дороги с нежестким и нежестким покрытием приведены в Таблице 3. Автору не удалось получить данные по содержанию и сносу участка дороги, поэтому сравнение проводится только по первым трем операциям.

Выбросы парниковых газов при строительстве двух типов дорожных покрытий показаны на Диаграмме 1.Все расчеты сделаны для одного километра дороги при ширине проезжей части 7,0 м.

Как видно, в случае жесткого покрытия воплощенная энергия составляет почти 96 процентов от общего объема выбросов, в то время как в случае нежесткого покрытия энергия, потребляемая во время строительства, также значительна. Однако, если рассматривать выбросы только во время строительства без учета воплощенных выбросов таких материалов, как цемент и стальной прокат, тогда жесткое дорожное покрытие имеет более низкие выбросы в процессе строительства.

Заключительные замечания

Основные автомобильные дороги, построенные в мире, имеют битумное покрытие. Например, 86 процентов сельских автомагистралей и 78 процентов городских дорог в США имеют гибкий тип. Большинство взлетно-посадочных полос в мире имеют гибкое покрытие, автобан в Германии также имеет гибкое покрытие. Однако выбор типа дорожного покрытия определяется типом дорожного движения и состоянием грунта. В тех случаях, когда грунтовое основание слабое (например, глина) и дренажные условия также трудно поддерживать на желаемом уровне производительности (например, в городских районах или в ситуациях, когда дорога проходит через жилые дома), жесткая тротуарная плитка может быть хорошим выбором.Но когда земляное полотно хорошего качества, а движение не очень интенсивное, нежесткие покрытия могут быть более экономичными. Самым большим преимуществом гибкого покрытия является то, что его можно укладывать поэтапно. Экономический анализ, проведенный экспертным комитетом для будущей скоростной автомагистрали Нагпур — Мумбаи с контролируемым доступом, также показал, что, если будет принято поэтапное строительство, гибкое покрытие будет намного дешевле, чем жесткое покрытие.

Типы жестких и гибких покрытий — 2865 слов

Введение

Транспортная инфраструктура играет важную роль в нашей жизни, поскольку позволяет нам эффективно перемещаться из одного места в другое.Тротуары являются неотъемлемой частью нашей современной жизни, поскольку они используются в качестве дорог, взлетно-посадочных полос, парковок и подъездных путей. Эти структуры используются в качестве индикатора уровня развития страны. Лэй показывает, что общая протяженность дорог с твердым покрытием часто используется как показатель развития страны (1).

В качестве инженерных сооружений тротуары должны быть прочными и долговечными в течение всего срока службы. Ожидается, что они обеспечат гладкую поверхность для движения при различных погодных условиях и физической нагрузке от нагрузок, которым они подвергаются.Поэтому проектирование и строительство тротуаров имеет большое значение, поскольку способствует их надлежащему функционированию. Исторически сложилось так, что тротуары делятся на две основные категории: нежесткие и жесткие. Эти два типа дорожного покрытия устроены по-разному и имеют разные преимущества и недостатки. В этой статье будет рассмотрено дорожное покрытие с упором на жесткое и нежесткое дорожное покрытие. В нем будут обсуждаться преимущества и недостатки этих двух вариантов, а также будут выделяться различия между ними и доказываться, что жесткое покрытие лучше.

Эти два типа дорожного покрытия устроены по-разному и имеют разные преимущества и недостатки. В этой статье будет рассмотрено дорожное покрытие с упором на жесткое и нежесткое дорожное покрытие. В нем будут обсуждаться преимущества и недостатки этих двух вариантов, а также будут выделяться различия между ними и доказываться, что жесткое покрытие лучше.

Роль тротуаров

Тротуары предназначены для выполнения некоторых важных транспортных функций. Первая основная функция — выдерживать нагрузки от транспортных средств на дороге или самолетов в аэропортах без деформации. Тротуары покрыты слоистыми поверхностями, которые обеспечивают распределение нагрузки, так что результирующее напряжение на дне позже очень низкое и, следовательно, не вызывает никаких повреждений (Слой 1). Таким образом, многие транспортные средства могут ежедневно использовать дорожную сеть без значительных деформаций.Без дорожного покрытия дорожное покрытие будет подвергаться эрозии или иметь углубления после продолжительного использования, что затруднит передвижение по дороге.

Тротуары также гарантируют, что факторы окружающей среды, такие как дождь, не будут мешать транспортной поверхности. Без дорожного покрытия на дорожные условия отрицательно влияют такие погодные условия, как дождь и снег (Маллик и Эль-Корчи 45). Конструкция дорожного покрытия учитывает различные воздействия погодных условий и гарантирует, что их воздействие на дорожное покрытие будет минимальным.Например, при проектировании инженеры учитывают влияние воды на дорожное покрытие и обеспечивают адекватный дренаж на поверхности. Надлежащий дренаж гарантирует, что транспортные средства могут двигаться с небольшими трудностями даже в дождливые сезоны.

Жесткие покрытия

Жесткое покрытие состоит из нескольких слоев, которые укладываются над грунтом земляного полотна. Важной характеристикой этих дорожных покрытий является то, что они включают в себя арматуру. Стальная арматура увеличивает прочность дорожного покрытия и его способность выдерживать большие нагрузки.Верхний слой представляет собой бетонную плиту, которая обеспечивает структурную поддержку нагрузки транспортного средства, которое будет использовать дорожное покрытие. Поверхность спроектирована таким образом, чтобы выдерживать многократные нагрузки, которым она будет подвергаться в течение многих лет эксплуатации. Поверхность жесткого покрытия в основном построена из бетона на портландцементе. Этот материал предпочтительнее из-за его широкой доступности и более низкой стоимости (Fwa 92). Следующим слоем является подложка, которая обеспечивает стабильную платформу, на которую помещается поверхностный слой.Последним слоем является земляное полотно, представляющее собой слой уплотненного грунта, на который опирается жесткое дорожное покрытие.

Поверхность спроектирована таким образом, чтобы выдерживать многократные нагрузки, которым она будет подвергаться в течение многих лет эксплуатации. Поверхность жесткого покрытия в основном построена из бетона на портландцементе. Этот материал предпочтительнее из-за его широкой доступности и более низкой стоимости (Fwa 92). Следующим слоем является подложка, которая обеспечивает стабильную платформу, на которую помещается поверхностный слой.Последним слоем является земляное полотно, представляющее собой слой уплотненного грунта, на который опирается жесткое дорожное покрытие.

Жесткое дорожное покрытие способно обеспечить относительно равномерное распределение нагрузки от дорожной нагрузки на поверхность на земляное полотно. Напряжение, возникающее на поверхности, не передается на нижние слои, поэтому эти покрытия подходят для участков со слабым грунтовым основанием. Fwa показывает, что жесткие покрытия в основном встречаются на крупных автомагистралях и в аэропортах (92).Эти типы тротуаров также служат плитами перекрытий в отраслях промышленности, работающих в тяжелых условиях, и поверхностными покрытиями для портовых верфей.

Преимущества