Пеногенератор для пенобетона своими руками чертежи

Современное оборудование для строительных работ поражает своим разнообразием. Производители техники стараются изо дня в день разрабатывать все более совершенные устройства, предназначенные для широкого спектра работ. Однако стоит отметить, что в большинстве случаев приобретение оборудования для строительных работ является мероприятием весьма затратным в финансовом плане. Между тем, редкий строитель готов поставить под сомнение возможность полноценного обеспечения строительных мероприятий только из-за необходимости оплатить покупку новой техники. Кроме того, не только приобретение, но даже временная аренда строительного оборудования может оказаться слишком существенной финансовой потерей. К счастью, хороший мастер может собрать даже пеногенератор для пенобетона своими руками. Схема пеногенератора

Содержание

- Изучаем конструктивные особенности приспособления

- По какому принципу работает установка?

- Приступаем к производству производственного агрегата

- Сборка агрегата: руководство для новичков

- Нюансы сборочных работ

Изучаем конструктивные особенности приспособления

Как известно, сделанный своими руками пенобетон различных категорий весьма широко используется в современной строительной индустрии. Популярность данных материалов вполне обоснована, ведь они обладают достаточно широким набором положительных характеристик, что, впрочем, практически не влияет на их стоимость. Для того, чтобы разобраться с конструктивными особенностями сделанных собственными руками пеногенераторов, стоит изучить свойства и составляющие материала, который необходимо получить в итоге. В данном случае, естественно, речь идет о пенобетоне, который традиционно изготавливают из следующего набора компонентов:

Популярность данных материалов вполне обоснована, ведь они обладают достаточно широким набором положительных характеристик, что, впрочем, практически не влияет на их стоимость. Для того, чтобы разобраться с конструктивными особенностями сделанных собственными руками пеногенераторов, стоит изучить свойства и составляющие материала, который необходимо получить в итоге. В данном случае, естественно, речь идет о пенобетоне, который традиционно изготавливают из следующего набора компонентов:

- пенообразовательное вещество;

- цемент;

- песок;

- вода.

Это связано в первую очередь с тем, что технология изготовления заводских аналогов пенобетона существенно выше. Если говорить о цене, которую придется заплатить за стандартный набор компонентов для производства строительного материала, нужно сказать, что наиболее существенные траты предвидятся в деле покупки цемента. Остальные составляющие в общей сумме не превысят цены необходимого количества бетона.

Схема пенообразователя

Это связано в первую очередь с тем, что технология изготовления заводских аналогов пенобетона существенно выше. Если говорить о цене, которую придется заплатить за стандартный набор компонентов для производства строительного материала, нужно сказать, что наиболее существенные траты предвидятся в деле покупки цемента. Остальные составляющие в общей сумме не превысят цены необходимого количества бетона.

Схема пенообразователяПо какому принципу работает установка?

Современные специалисты постарались разработать максимально простую технологию сборки данного оборудования в домашних условиях. Для того, чтобы собрать качественный и надежный аппарат, необходимо разбираться в принципе, по которому он работает. Собственно, при помощи данного устройства осуществляется производство пены, которая потом ложится в основу пенобетона. Производственный агрегат традиционно состоит из трех различных модулей, которые обеспечивают слаженную работу всей системы и выполнение машиной ее основных функций.

- модулях, которые производят пену, а также осуществляет ее транспортировку. При помощи данного модуля обеспечивается возможность получить пену;

- контрольном элементе, при помощи которого обеспечивается автоматизированное дозирование продукта.

В пеногенератор запускается заранее подготовленный бетонный раствор, который под воздействием определенного давления преобразуется в пенобетон, предварительно смешиваясь с воздухом. Как показывает практика, оборудование такого типа может быть не только недорогостоящим, но и весьма производительным. Так, вполне возможно соорудить агрегат, способный производить порядка пятисот литров материала в минуту.

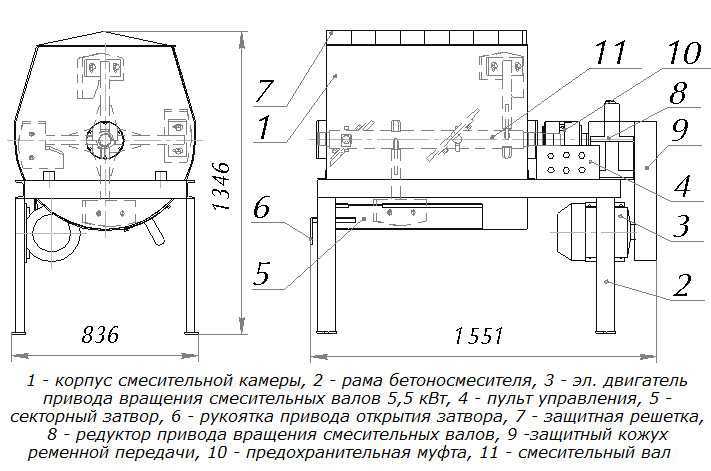

Для пеногенератора своими руками можно сделать и бетоносмеситель, который является инструментом, работающим в комплексе с данной машиной. Однако, его можно и заранее приобрести в магазине. Кроме того, бетоносмеситель в ряде случаев легко можно заменить самой обыкновенной лопатой или же другим удобным пользователю инструментом, предназначенном для перемешивания смесей вручную. Так или иначе, сам бетоносмеситель предназначен для изготовления смеси, то есть для перемешивания перечисленных выше компонентов материала.

Производство пенобетона в агрегате происходит непрерывно

Так или иначе, сам бетоносмеситель предназначен для изготовления смеси, то есть для перемешивания перечисленных выше компонентов материала.

Производство пенобетона в агрегате происходит непрерывно

Приступаем к производству производственного агрегата

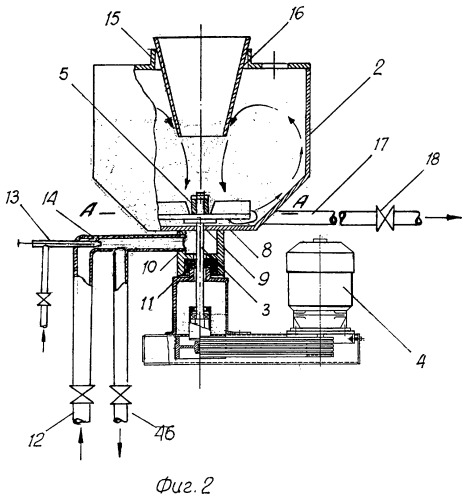

Схема пеногенератора состоит из регулировочных вентилей, которые задают определенную плотность производимой пены, а также из запорных механизмов, которые при необходимости перекрывают систему. Таким образом, данная самодельная установка чисто конструктивно работает по известному в технических науках принципу – парные вентили. При помощи регулировочных вентилей в первичном случае эксплуатации устройства необходимо задать нужный показатель плотности изготавливаемой пены. В дальнейшем владельцу аппарата необходимо будет регулировать исключительно запорные вентили.

Пеногенератор в разрезе

При помощи регулировочных вентилей в первичном случае эксплуатации устройства необходимо задать нужный показатель плотности изготавливаемой пены. В дальнейшем владельцу аппарата необходимо будет регулировать исключительно запорные вентили.

Пеногенератор в разрезе

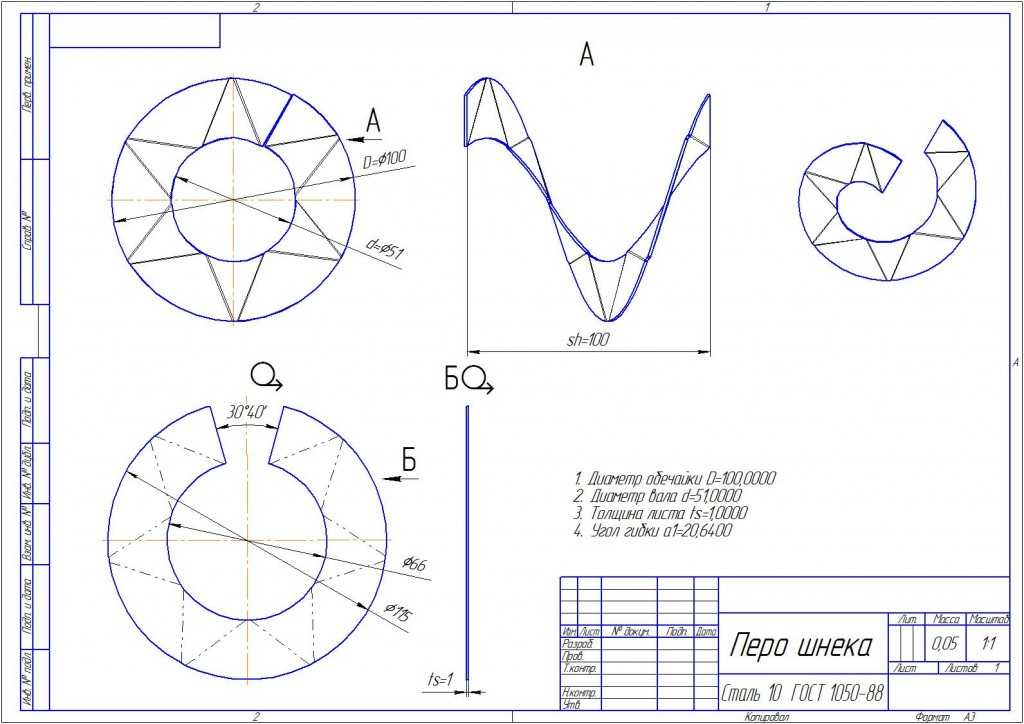

На чертежи необходимо нанести следующие компоненты агрегата:

- камера турбулентного смешивания;

- сопло или же шайбу жиклер;

- места входа и выхода пены;

- пенопатрон.

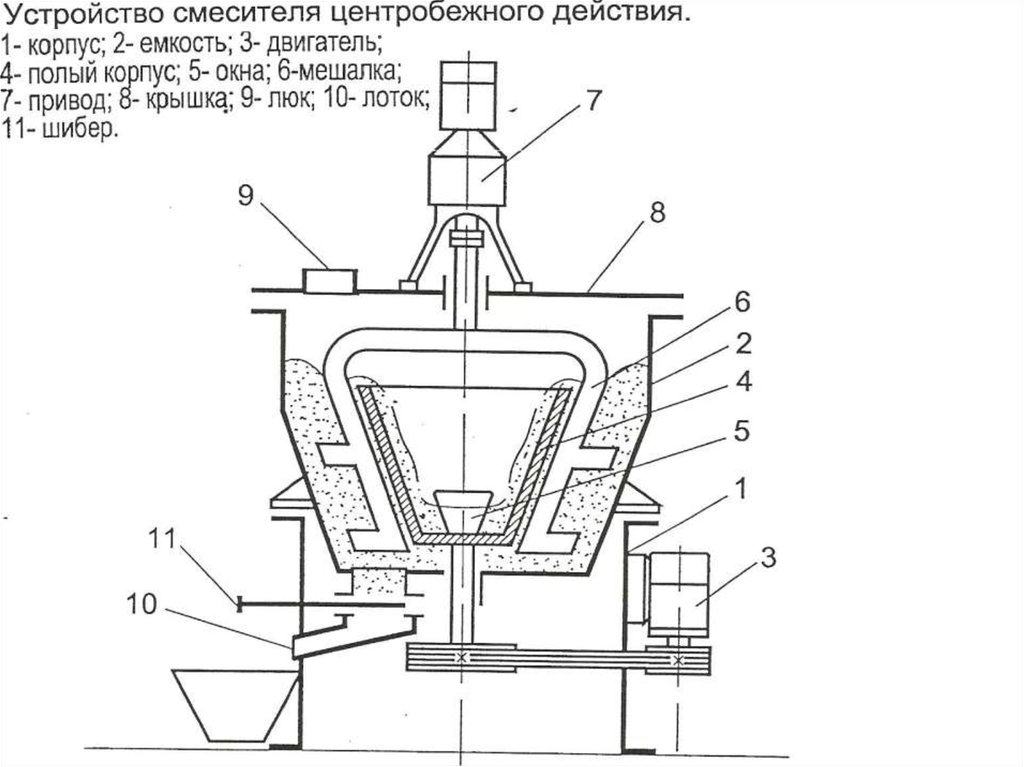

Итак, камера турбулентного смешивания – одна из ключевых составляющих машины. Именно в это место погружается заранее подготовленный раствор. В камере смесь как следует вымешивается и далее под воздействием определенного давления проходит через дважды усеченное сопло. На момент входа в систему используемый раствор под давлением существенно сжимается, а в момент выхода из машины он, наоборот, расширяется. В случае расширения смеси скорость ее передвижения существенно увеличивается. По выходу из усеченного сопла бетонный раствор попадает в пенопатрон, где и становится пенистым веществом.

Стоит отметить, что, если оборудование планируется использовать временно, а его высокая производительность не является крайне необходимой, то можно заменить сопло аваля на шайбу-жиклер.

Сборка агрегата: руководство для новичков

Решив собрать свой собственный пеногенератор, заранее позаботьтесь о покупке следующего комплекта материалов, а также инструментария:

- металлические листы;

- шланги;

- труба;

- сварка;

- насос;

- компрессор;

- регулируемые вентили, а также их запорные аналоги.

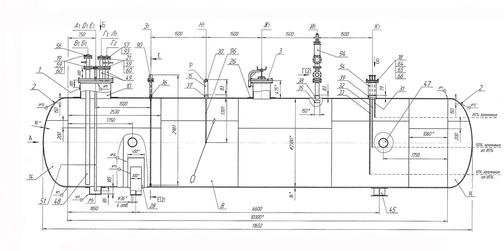

Первым делом необходимо произвести сборку сосуда, в который будут в необходимых пропорциях подаваться бетонная смесь и воздух. Для резервуара данного назначения прекрасно подойдет любая железная емкость, форма которой приближена к цилиндрической. Для того, чтобы обеспечить непрерывную подачу сырья в машину, нужно установить погружной насос и шланг.

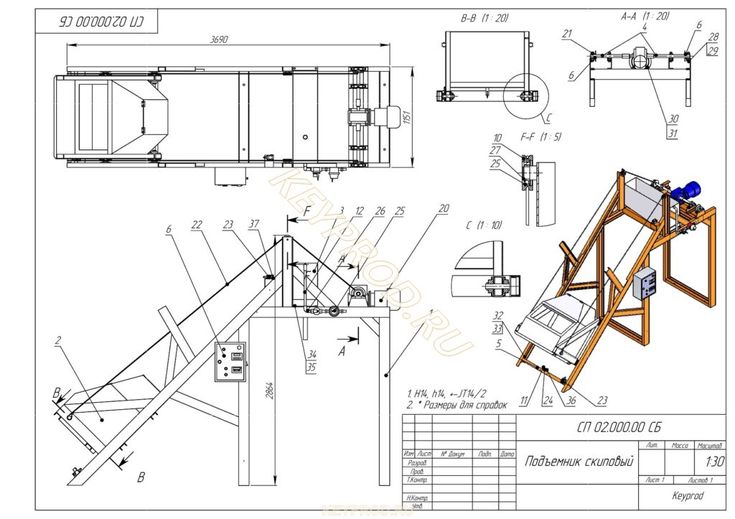

Сопло Лаваля обычно отдельно устанавливается в корпус агрегата. Кроме того, в конструкции нужно не забыть разместить канал, который в определенных местах будет расширяться и зажиматься. Пенопатрон является замыкающим элементом системы, однако его наличие – едва ли не наиболее важное во всей конструкции. Это обусловлено тем, что пенообразование происходит именно в нем. Для того, чтобы в пенопатроне создавалась пена, его необходимо заполнить самыми обыкновенными приспособлениями для мытья посуды – ежиками или сеточками. Заранее подготовленные специалистами чертежи прекрасно иллюстрируют типы соединения в конструкции, расположение ее элементов. Готовый пеногенератор

Нюансы сборочных работ

Не существует вариантов сборки любого устройства, которые не предполагают наличия определенных особенностей. В связи со спецификой строительной индустрии, самостоятельное изготовление оборудования для производства строительных материалов имеет весьма существенную специфику. Так, отвечая на вопрос, как сделать пеногенератор собственными руками, они называют следующие требования:

- входной диаметр сопла и его глубина должны быть не более тридцати миллиметров и соотноситься в пропорции один к одному;

- пропорция три к одному подойдет для соотношения размеров глубины сопла Ламаля и его выходного диаметра;

- центральное отверстие по диаметру должно составлять десять миллиметров.

Стоит учитывать и то, что в случае, когда вы хотите достичь показателя производительности оборудования порядка двухсот литров в минуту, нужно подобрать соответствующие габариты пенопатрона. Так, его диаметр должен варьироваться в диапазоне от 30 до 40 миллиметров, а длина ограничиваться показателями от 600 до 800 миниметров.

Грамотно собранный пеногенератор прослужит длительное время

Так, его диаметр должен варьироваться в диапазоне от 30 до 40 миллиметров, а длина ограничиваться показателями от 600 до 800 миниметров.

Грамотно собранный пеногенератор прослужит длительное время

Особенного внимания достоин пенопатрон. Для его изготовления стоит выбирать не спиралевидную, а проволочную сетку. В отношении наполнения стоит отдать предпочтение именно стекам, изготовленным из нержавейки. Их, как и фильтр для выхода пены из конструкции, можно купить в обычном магазине заранее. Корпус пенопатрона нужно плотно заполнить сеточками, а на его выход установить ерш с шайбой. Ерш можно и не устанавливать, однако в таком случае разбрызгивания продукта на выходе из конструкции избежать не удастся. Кроме того, это не лучшим образом скажется на эксплуатационном сроке всей конструкции. Сборка пеногенератора при условии теоретической подкованности среднего уровня не составит труда, а полученный агрегат прослужит долго и качественно. Готовый пенобетон заливают в формы

Установка для пенобетона своими руками

22 января 2014

8344

Оглавление: [скрыть]

- Технология изготовления

- Выбор способа разливки

- Оборудование для изготовления

- Формы для заливки

Среди множества материалов для строительства дома хорошими характеристиками отличается пенобетон. Несмотря на довольно высокую стоимость, этот материал пользуется большим спросом. Можно снизить финансовые затраты, если сделать смеситель для изготовления пенобетона в домашних условиях и организовать его производство.

Несмотря на довольно высокую стоимость, этот материал пользуется большим спросом. Можно снизить финансовые затраты, если сделать смеситель для изготовления пенобетона в домашних условиях и организовать его производство.

Схема стены из пенобетона.

Характеристики пенобетона определяются качеством и плотностью пены, поэтому смеситель, изготовленный в домашних условиях, должен обеспечивать правильный процесс смешивания воды с эмульсией и воздухом.

Технология изготовления

Для приготовления пенобетона необходимы следующие материалы и оборудование:

- вода;

- песок;

- цемент;

- отвердитель;

- пенообразователь.

Вода должна быть чистой, без загрязнений и добавок, без примеси кислот и солей, можно использовать водопроводную воду. Песок применяют мелкий, без примеси глины, с модулем крупности до двух единиц, для этой цели хорошо подходит речной песок. Для получения качественного пенобетона используется портландцемент марок М400 и М500. Пенообразователь рекомендуется использовать синтетический. Его также можно изготовить самому, для этого требуется:

Пенообразователь рекомендуется использовать синтетический. Его также можно изготовить самому, для этого требуется:

Схема стены из пенобетона.

- едкий натр — 150 г;

- канифоль — 1 кг;

- столярный клей — 60 г.

Полученный пенообразователь измельчают, нагревают и перемешивают до однородной массы. Для получения рабочего раствора смесь соединяется с водой в пеногенераторе.

Чтобы получить качественный пенобетон, требуется следующее оборудование и материалы:

- пеногенератор;

- компрессор;

- манометры;

- бетоносмеситель;

- формы для выливания пенобетонных блоков из фанеры или листового проката;

- помещение для сушки.

Наличие в пенобетоне большого количества пор, образовавшихся в процессе изготовления, влияет на него, особенно на его легкость. Стандартный размер блока — 60×60×25 сантиметров, вес — 18 кг. При изготовлении блоков своими руками их можно делать любого размера.

Технологию производства пенобетона можно разделить на три основных этапа:

- подготовка смеси из цемента и песка;

- подготовка рабочего раствора пенообразователя;

- заливка пенобетонной смеси в формы.

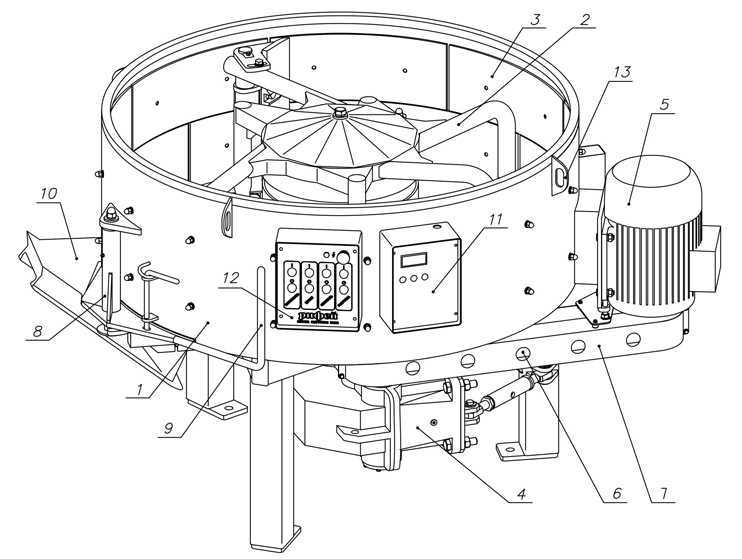

Схема бетоносмесителя.

Смесь из цемента и песка в пропорции 1:3 подготавливается таким же образом, как и при изготовлении обычного бетона. Когда смесь приобретет однотонный серый цвет, добавляется вода и смесь тщательно перемешивается до консистенции болтушки. В полученную болтушку добавляется пена в количестве приблизительно 400 г, изготовленная в пенообразователе. Плотность пены должна быть не меньше 75-85 г/м. Меньшая плотность пены вызывает образование большего количества пор, что приводит к уменьшению срока эксплуатации строения, так как пенобетон быстрее разрушается.

Специалисты советуют определять качество пены следующим методом: ее наливают в обыкновенное ведро и переворачивают вверх дном, пена высокой плотности из ведра не вытекает.

Перемешивание пены и цементно-песочной смеси следует проводить тщательно и оперативно не больше 1-2 минут, это позволяет получить высокие значения плотности, что определяет качество пенобетона. По окончанию перемешивания добавляется 200 граммов отвердителя, им служит хлористый кальций. Расчет количества отвердителя ведут исходя из пропорции — 1-2 % от объема цемента в смеси.

Расчет количества отвердителя ведут исходя из пропорции — 1-2 % от объема цемента в смеси.

После перемешивания пенобетонную смесь разливают в смазанные не содержащими масла веществами формы. Формы из фанеры обтягивают полиэтиленом. Сушку ведут при температуре 50-60°С в течение 2 суток. После блоки складывают на поддоны и используют в строительстве частных домов.

В некоторых случаях изготавливают монолитный пенобетон, который заливается в заранее приготовленную опалубку.

Разлив пенобетонной смеси можно проводить, используя два способа: литье и резку.

Вернуться к оглавлению

Выбор способа разливки

Схема устройства смесителя.

При способе производства пенобетона литьем смесь заливается в форму из металла, сушится в форме. После того как прочность блока достигает необходимого значения, готовые изделия вынимают и складывают на поддон. Высота кассеты составляет 60 сантиметров.

Достоинство этого способа изготовления блоков -заключается в том, что нет необходимости покупать дорогостоящее оборудования для резки блоков.

К недостаткам этого способа можно отнести:

- отклонение в геометрических размерах из-за применения тонкого листового металла;

- появление горбушек на торце блока по той же причине;

- увеличение затрат на изготовление дополнительных переборок в формах;

- повреждение углов и поверхностей блоков при извлечении их из форм.

Резательный способ изготовления блоков состоит из двух этапов: заливка пенобетонной смеси в форму большого размера и последующая резка большого массива на блоки необходимого размера.

К преимуществам резательного способа можно отнести:

- правильные геометрические размеры всех блоков;

- поверхности и углы блоков получаются без сколов и неровностей;

- сокращение расходов на отделку стен;

- выпуск блоков необходимых размеров;

- отсутствие горбуш.

Недостатком этого способа является необходимость правильного определения момента резки массива на части.

Основные крепежные детали, используемые для крепежа к пеноблокам:

- сантехники — дюбель;

- металлического профиля и гипсокартона — дюбель-гвоздь.

Для других целей крепежа также применяют:

- анкер;

- химический анкер;

- саморез;

- метрический шуруп;

- винт М4.

Вернуться к оглавлению

Оборудование для изготовления

Строительный рынок предлагает огромное количество марок оборудования для изготовления пеноблоков. Но для строительства частного дома покупка дорогого оборудования означает увеличение расходов на строительство. Такое оборудование можно изготовить своими руками, что позволяет снизить себестоимость блоков.

Схема смесителя пенобетона.

Для получения качественной пены изготавливают пеногенератор, используя в его конструкции принцип парных вентилей. Суть этого принципа заключается в том, что при помощи пары регулировочных вентилей задается плотность пены, а пара запорных вентилей перекрывает систему подачи. Выбрав вначале работы параметры пены для пенобетона с помощью регулировочных вентилей, в дальнейшем работа пеногенератора регулируется только запорными вентилями.

Выбрав вначале работы параметры пены для пенобетона с помощью регулировочных вентилей, в дальнейшем работа пеногенератора регулируется только запорными вентилями.

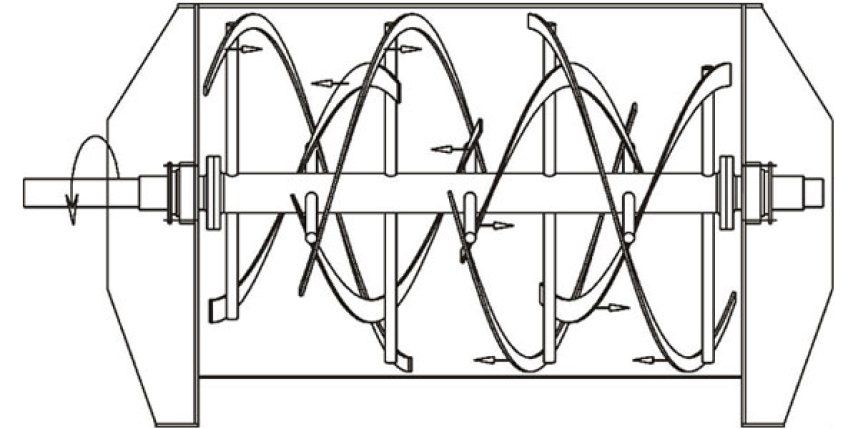

Смеситель, изготавливаемый своими руками, работает по тому же принципу, что и пеногенераторы промышленного типа. В камеру для смешивания под углом 90°С подают раствор пеноконцентрата, где он смешивается с воздухом. Дальше смесь воздуха и раствора пеноконцентрата под давлением проходит через усеченное с двух сторон сопло. На входе в сопло смесь сжимается, на выходе расширяется, при этом происходит увеличение скорости потока в несколько раз. Смесь из сопла попадает в пенопатрон, в котором разбивается в пену.

Чтобы получать пенобетон хорошего качества, необходимо применять воздушный компрессор, для этих целей может служить бытовой насос «Ручеек».

В качестве наполнителя для установки, изготавливающей пенобетон, служат проволочные сетки для чистки посуды из нержавеющей стали. Корпус пенопатрона заполняют по всей длине свернутыми сетками. На выходе установка имеет накрученный «ерш» с сетчатой шайбой, которая удерживает сетки под давлением в пенопатроне. Такой наполнитель может служить несколько лет.

На выходе установка имеет накрученный «ерш» с сетчатой шайбой, которая удерживает сетки под давлением в пенопатроне. Такой наполнитель может служить несколько лет.

Вернуться к оглавлению

Формы для заливки

Важным оборудованием для изготовления блоков являются формы для заливки смеси.

Материал, из которого изготавливают формы для пеноблоков:

- фанера;

- металл;

- пластик.

Формы должны быть герметичными, легко собираться и разбираться, обеспечивать удобство работы с ними. Несмотря на большой выбор фабричных форм, их несложно сделать своими руками.

Своими руками чаще изготавливаются формы из фанеры. Выбирается размер пеноблока, после чего начинают формировать короб. По необходимым размерам вырезают его дно и наружные стенки. Форму делают не слишком большой и компактной, оптимальное количество ячеек — 40 штук. Для правильного расчета дна формы необходимо учитывать ширину блоков и ширину перегородок.

Чтобы пенобетон имел правильную геометрию, перегородки в форме скрепляются гвоздями. Специалисты советуют отказаться от использования уголков, откосов и различных распорок, так как монолитный пенобетонный блок, подсыхая, сохранит на себе все отметины и вырезы креплений.

Важной характеристикой пеноблоков является усадка их во время кладки стен. Усадка зависит от типа цемента, качества и размеров крупинок песка, способа сушки и выдержки блоков, количества цемента в смеси и плотности пенобетонных блоков.

Пенобетон имеет близкие с натуральным деревом характеристики и эксплуатационные свойства, но его отличают большая долговечность строений и один из наиболее высоких коэффициентов теплоизоляции. Основное преимущество пеноблоков в том, что их можно изготавливать своими руками максимально быстро и непосредственно на стройплощадке.

Закрытая установка по производству смеси для пеноблоков своими размерами не превышает размер стиральной машины «Малютка», комплектуется колесами, что позволяет подкатывать ее поближе к опалубке, делать заливку непосредственно в нее и получать при этом монолитный материал для стен здания.

Полное руководство по изготовлению газобетона и многое другое — Domegaia

Вы скоро узнаете, как строить из газобетона, шаг за шагом, даже если вы никогда раньше не строили из подобного материала. Создание чего-либо из ничего может быть совершенно запутанным, но мы собираемся сделать это простым и выполнимым для вас, чтобы вы могли построить структуру и даже разрешить ее. Мы помогли сотням людей строить из газобетона, и мы знаем, что вы тоже можете это сделать.

Начало работы в строительстве с Aircrete

СОДЕРЖАНИЕ

1. Что является Aircrete

2. Преимущества Aircrete

3. Способы для использования Aircrete

4. Domegaia Aircret , Как сделать Aircrete

6. Как сделать блоки Aircrete

7. Насколько прочен Aircrete?

8. Сколько стоит Aircrete

Сколько стоит Aircrete

9. Сколько весит Aircrete

10. Какова изоляционная ценность Aircrete

Причина №1, почему люди работают с Aircrete

Сотни людей, практически не имеющих опыта строительства, присоединились к строительной мастерской и обрели уверенность, необходимую им для начала собственного проекта.

Загружаемая и бесплатная электронная книга

Загрузите наше лучшее руководство «Сделай сам» по:

Подробные инструкции о том, как сделать газобетонные блоки, залить пеноблоки и многое другое, чтобы вы могли мечтать о большем.

Скачать бесплатно электронную книгу

Компания Domegaia ввела термин Aircrete в 2014 г., но он также известен под торговыми марками газобетона, ячеистого бетона, пенобетона или легкого бетона. вливание крошечных пузырьков воздуха в виде пены в раствор портландцемента. Пена многократно увеличивает объем цемента.

Проще говоря, Aircrete представляет собой смесь воды, цементного порошка и пены на водной основе.

Aircrete пожаробезопасен, устойчив к насекомым и не повреждается влагой – он не гниет и не разлагается. Он обеспечивает хорошую тепло- и звукоизоляцию. В отличие от бетона, который твердый, тяжелый, холодный и с ним трудно работать; С Aircrete легко работать. Он затвердевает в течение ночи, и его можно резать, резать, сверлить и придавать форму с помощью инструментов для обработки дерева. Он принимает гвозди, шурупы и легко ремонтируется. Со временем он продолжает затвердевать и из него получаются отличные фундаменты, черновые полы, строительные блоки, стены, купола, арки или что-то еще. Ему можно придать форму или придать практически любую форму.

Ключом является пена

Пена из газобетона производится путем перемешивания пенообразователя сжатым воздухом. В качестве пенообразователя можно использовать обезжиривающее моющее средство для посуды хорошего качества.

Для газобетона подходит не любая пена, это высококачественная специализированная формула с определенной плотностью.

В течение многих лет газобетон производился только в промышленных масштабах с использованием мощного оборудования. Однако, когда основатель Domegaia Хаджар Джебран обнаружил свойства газобетона, он изобрел специальные генераторы пены под названием Little Dragon и DragonXL, чтобы сделать его доступным для всех.

Теперь каждый, кто хочет строить из газобетона, может производить пену, необходимую для газобетона, путем смешивания воздуха под высоким давлением и мыльного раствора.

Существует множество преимуществ использования Aircrete, но все зависит от области применения. В то время как aircrete

Самые популярные преимущества:

Чтобы прочитать исчерпывающую статью «Почему Aircrete неотразим для домашних мастеров» .

Газобетон — это материал мечты, который можно сделать своими руками. Но что именно вы можете сделать с Aircrete?

Он универсален, так как принимает форму всего, во что вы его превращаете. Даже после того, как газобетон затвердеет, его легко долбить, пилить, вырезать отверстия, придавать ему неправильную форму и многое другое.

Даже после того, как газобетон затвердеет, его легко долбить, пилить, вырезать отверстия, придавать ему неправильную форму и многое другое.

Чтобы дать вам представление о том, для чего вы используете Aircrete, мы составили здесь забавный список.

Использование Aircrete:

Блок купола

Ограждение

SPA Grotto

0002 Тротуарная брусчатка

Приподнятая садовая грядка

Стеновые панели

Полный список из более чем 75 способов использования газобетона читайте здесь.

Чтобы лучше понять, как все работает вместе. Давайте начнем с рассмотрения всей строительной системы Aircrete. Когда все настроено, эта система производит столько партий газобетона, сколько вам нужно для вашего строительного проекта.

Все вместе…

1. ВОЗДУШНЫЙ КОМПРЕССОР

Создает воздух, необходимый для создания пузырьков в пене

2. ВЕДРО ДЛЯ ПЕНООБРАЗОВАТЕЛЯ

ВЕДРО ДЛЯ ПЕНООБРАЗОВАТЕЛЯ

Содержит мыло и воду для подачи пены с пенообразователем.

ЭТИ ОБЕ СОЕДИНЯЮТСЯ С…

3. ПЕНОГЕНЕРАТОР — Dragon XL

Это позволяет регулировать давление воздуха, чтобы обеспечить необходимое количество пенообразователя

, и перекачивать эту пену в смеситель.

ПОДКЛЮЧАЕТСЯ К…

4. СМЕСИТЕЛЬ ДЛЯ ИНЖЕКТОРА ПЕНЫ

Когда пена закачивается в смеситель, насадка-трубка позволит вам сначала измерить вес пены. Затем, когда у вас будет идеальный вес пены, вы прикрепите палочку и начнете смешивать.

СМЕСИ…

5. ВЕДРО ДЛЯ СМЕШИВАНИЯ

Теперь миксер будет смешивать и нагнетать пену в ведро для смешивания, в котором находится 94-фунтовый мешок цемента и воды.

ЗАЛИВАЕТ В…

6. ФОРМЫ

Эти формы можно настроить на блоки размером 4, 6 или 12 дюймов.

Блоки затвердевают минимум 24 часа.

Газобетон недорогой, простой в изготовлении и с ним легко работать. Он требует только базовых навыков.

Он требует только базовых навыков.

В этой статье дается краткий обзор того, как сделать Aircrete.

Для получения более подробных инструкций загрузите наше бесплатное руководство по Aircrete с пошаговыми инструкциями.0003

Газобетон легко приготовить, но это очень похоже на выпечку торта, вам нужно правильно подобрать рецепт. Большое значение имеет качество и плотность пены. Используйте точные почтовые или кухонные весы, чтобы проверить вес вашей пены. Она должна быть в пределах 90-100 граммов на литр (около 3 унций на кварту).

Вы можете использовать средство для мытья посуды хорошего качества, чтобы сделать пену с Little Dragon, нашим генератором пены непрерывного действия. Ищите обезжиривающее моющее средство с высоким пенообразованием. Мы протестировали натуральную жидкость для тарелок седьмого поколения, концентрат Dawn Ultra и Safeway Home. Все они давали достаточную пену, разбавленную водой 40/1. (5 галлонов воды / 2 стакана пенообразователя). Добавьте моющее средство в воду и тщательно перемешайте.

Вы также можете использовать коммерческие пенообразователи, предназначенные для изготовления ячеистого бетона. Для получения дополнительной информации и списка источников ознакомьтесь с этой ссылкой.

ВОЗДУШНЫЙ КОМПРЕССОР

Вам нужен воздушный компрессор мощностью не менее 2,5 куб. Вы также можете использовать компрессор большего размера, если он у вас есть.

ЭТАП СМЕШИВАНИЯ

Смешайте один мешок цемента весом 94 фунта с 6 галлонами (США) воды. Сначала налейте в емкость всю воду и добавляйте цемент во время смешивания, чтобы избежать образования комков. Когда цемент и вода хорошо перемешаются, включите «Маленького дракона» и добавьте в смесь пену. Добавьте столько пены, чтобы получилось 45 галлонов Aircrete. Это примерно 30 дюймов в высоту в стандартной бочке на 55 галлонов.

Пена очень легкая, поэтому она будет плавать поверх цементной смеси. Наш смеситель для впрыска пены впрыскивает пену непосредственно в смесительные лопасти в нижней части бочки, где она смешивается с цементом, прежде чем она сможет всплыть наверх.

Вы также можете использовать мощную дрель с мешалкой, как эта из Home Depot. Просто убедитесь, что пена вмешивается в смесь, пока она не будет тщательно перемешана.

ЗАЛИВКА СВЕЖЕЙ ПАРТИИ АГРЕГАТА

Газобетон необходимо залить в форму и дать ему затвердеть в течение ночи. Из него получаются хорошие фундаменты, плиты и черновые полы. Положите пластик, чтобы вода не испарялась и он полностью затвердел. В сухом климате сбрызните его водой, чтобы он оставался влажным в течение нескольких дней, чтобы ускорить процесс отверждения.

Aircrete можно использовать методом «вырубки» для изготовления строительных блоков. Сделайте прямоугольные деревянные формы из Aircrete, соединив углы дверными петлями со съемными штифтами для легкой сборки и разборки.

Положите пластиковый лист под рамы и вокруг них, чтобы Aircrete не вытекал. Нанесите растительное масло или другое разделительное средство на рамы. Заполните формы Aircrete. После того, как Aircrete схватится в течение ночи, нарежьте его на блоки с помощью ножа или длинного лезвия из стали 16 калибра. Полные инструкции по изготовлению форм из Aircrete своими руками вы найдете в нашем бесплатно загружаемом электронном руководстве по Aircrete здесь.

Полные инструкции по изготовлению форм из Aircrete своими руками вы найдете в нашем бесплатно загружаемом электронном руководстве по Aircrete здесь.

Если вы не хотите делать формы своими руками, в нашем магазине есть многоразовые сборные формы.

Покройте наружную поверхность тонким слоем латексного клея и армирующей тканью. Это очень хорошо работает для получения поверхности с защитой от трещин и очень прочной структуры. Вот ссылка на один тип ткани, который хорошо работает. Вы также можете усилить Aircrete, добавив в смесь волокно.

Существует множество штукатурок, герметиков и покрытий, обладающих хорошими качествами, на которые стоит обратить внимание. Или используйте смесь мелкого песка/цемента 2/1.

Посмотрите, как делают кирпич из газобетона…

Структура должна выдерживать как растяжение, так и сжатие — это два вездесущих бога, толкающие и притягивающие все физические формы.

Газобетон имеет хорошую прочность на сжатие, но низкую прочность на растяжение. Когда армированный волокном цемент приклеивается к поверхности Aircrete, образуется композитный материал (Aircrete с поверхностным связыванием), обладающий прочностью как на сжатие, так и на растяжение. Наклеенный на поверхность Aircrete можно превратить в элегантную архитектуру, которая выдержит силы природы и испытание временем.

Когда армированный волокном цемент приклеивается к поверхности Aircrete, образуется композитный материал (Aircrete с поверхностным связыванием), обладающий прочностью как на сжатие, так и на растяжение. Наклеенный на поверхность Aircrete можно превратить в элегантную архитектуру, которая выдержит силы природы и испытание временем.

В случае купольной конструкции это самонесущая сжатая оболочка, которая требует минимальной или вообще не требует растягивающей арматуры выше экватора. Структурная целостность купола Aircrete с поверхностным соединением формируется за счет соотношения между композитным материалом и жесткостью, присущей куполу с двойной кривизной.

При прочих равных условиях, чем больше кривизна, тем прочнее форма. И наоборот, более плоские поверхности создают более слабые формы.

Когда силы, действующие на сжатую оболочку, понимаются и учитываются, мы можем строить элегантные конструкции великолепной целостности. Искусство создания равновесия в структуре может создавать поэтические формы, состоящие из гармонической геометрии, выражающие изящный танец с силами природы.

Прекрасная аналогия, которую мы любим использовать, когда речь заходит о повышении прочности Aircrete, заключается в сравнении Aircrete с доской для серфинга.

Внутренняя часть доски для серфинга легкая и хрупкая, однако, когда вы наносите на доску прочность на растяжение и покрытие, она становится прочным и прочным объектом. То же самое касается Aircrete. Сам по себе Aircrete разрушим, однако, если вы окружите его слоями, вы получите прочную структуру.

Изготовление конструкции из аэробетона очень похоже на изготовление доски для серфинга путем наклеивания стекловолокна на пенопласт или на гипсокартон путем наклеивания бумаги на гипс. Слой бумаги, стекловолокна или прочной ткани создает на поверхности натяжную мембрану, которая не трескается и не ломается. AirCrete с поверхностным соединением может снизить затраты по сравнению с традиционными методами строительства в 10 раз.

Мы разработали систему прочности на растяжение, чтобы создать силу, на которую вы можете положиться.

Все мы помним, что узнали в детстве от трех поросят. Если вы построите свой дом из веток, Большой Злой волк будет пыхтеть, пыхтеть и сдувать ваш дом. Купольный дом из аэробетона с поверхностным соединением аэродинамический и очень прочный против Большого Злого Волка.

Большой вопрос, который вы, вероятно, задаете себе, это…

Действительно ли строительство с использованием Aircrete экономит ваши деньги?

Да, это действительно так. Это может быть очень сложно рассчитать напрямую из-за толщины, размеров, типа дома и используемого материала, но вот основная идея.

Стоимость шлакоблока для строительства 1000 кв.м.

В среднем 11 долл. США за кв. фут x 1000 кв.

В среднем 4 доллара США за квадратный фут x 1000 квадратных футов = 4000 долларов США Итого

Это действительно может сильно измениться, где вы получаете материалы, покупаете ли вы блоки или изготавливаете их сами и многие другие аспекты. Так что примите это как недоверие и изучите стоимость собственных проектов соответственно.

Стоимость рабочей силы и необходимых материалов может стать реальной экономией. Учитывая, что вес блока Aircrete примерно на 80% легче, ребенок может легко переносить его. Это означает, что для перемещения на один блок выше в здании не нужны лифты или оборудование. Простая веревка могла легко поднять его или даже с легкостью поднять по пандусу.

Также для самодельных блоков ваши инвестиции в инструменты для изготовления блоков Aircrete по сравнению с шлакоблоками также являются большой разницей.

Когда мы говорим о весе Aircrete, мы говорим о весе одного строительного блока Aircrete.

Типичный размер наших газобетонных блоков составляет 3,7–4 дюйма в толщину и 12 дюймов x 12 дюймов.

Каждый блок в среднем весит: 6 фунтов. 11 унций

Чтобы сравнить это со шлакоблоками размерами 8 дюймов x 8 дюймов x 16 дюймов и весом 38 фунтов/17 кг

Плотность газобетона:

22 фунта. /куб.фут.

Говоря простым языком, Aircrete действует как конструкционный материал и изолятор. В отличие от традиционного дома с деревянным каркасом, который требует нескольких слоев для создания структуры и изоляции, Aircrete сочетает в себе и то, и другое.

В отличие от традиционного дома с деревянным каркасом, который требует нескольких слоев для создания структуры и изоляции, Aircrete сочетает в себе и то, и другое.

ЧТО ТАКОЕ R-ЗНАЧЕНИЕ: R-значение относится к способности материала сопротивляться тепловому потоку.

Измеряется путем приложения источника тепла к одной стороне материала и измерения потерь тепла на противоположной стороне материала. Например, 70 градусов прикладывают к одной стороне стены, а 50 градусов измеряют к другой стороне стены. Это 20 градусов потери тепла.

Чем выше значение R, тем меньше тепла передается на другую сторону и, следовательно, обеспечивается более высокая теплоизоляция или тепловые характеристики.

Вообще говоря, R-значение Aircrete составляет 1,8-2,2. Это основано на многих цитируемых исследованиях Aircrete.

Однако, когда мы говорим об Aircrete, гораздо полезнее думать о R-значении в сочетании с тепловой массой.

Чтобы узнать больше об R-Value, прочитайте нашу статью «R-Value: раскрытие истории».

ТЕПЛОВАЯ МАССА: Тепловая масса – это способность материала поглощать и накапливать тепловую энергию, а затем постепенно ее выделять. Изоляционные материалы, с другой стороны, препятствуют прохождению тепла через них.

Давайте рассмотрим несколько примеров взаимодействия между тепловой массой и R-значением.

Сплошная бетонная стена имеет высокую теплоемкость, но очень низкое значение теплопроводности. Если вы приложите тепло к одной стороне в течение короткого времени, оно не будет ощущаться с другой в течение длительного времени. Как только тепло будет передано, большая часть тепла будет ощущаться, потому что низкое значение R не уменьшит передаваемое количество.

Это означает, что потребуется время, чтобы тепло перешло с одной стороны на другую, но как только это произойдет, потеря температуры будет незначительной.

Напротив, тонкая стальная стенка имеет низкую тепловую массу и низкое значение R. В этом случае тепло, подаваемое на поверхность, будет мгновенно ощущаться на другой стороне, а также быстро остывать после отвода тепла.

АГРЕГАТ ИМЕЕТ И R-КОЭФФИЦИЕНТ, И ТЕПЛОМАССУ

Газобетон имеет как R-значение, так и тепловую массу, что является уникальным свойством для строительного материала. Примите во внимание тот факт, что большинство изоляционных материалов не имеют тепловой массы, но имеют высокое значение R, а строительные материалы, такие как бетон, саман и утрамбованная земля, имеют тепловую массу, но имеют очень низкое значение R.

Для более глубокого изучения ценности R прочитайте нашу статью «Миф о ценности R».

Помните, если вы еще этого не сделали, мы вложили нашу любовь и энергию в создание удобной и бесплатной электронной книги в формате pdf: Aircrete 101. .

Бесплатная электронная книга

Загрузите наше лучшее руководство «Сделай сам» по:

Подробные инструкции по изготовлению газобетона, заливке газобетонных блоков и многому другому, чтобы вы могли мечтать о большем.

Скачать бесплатную электронную книгу

Укладчики из штампованного бетона своими руками дешево!

Тротуарная плитка из штампованного бетона, сделанная своими руками, — это простой и недорогой способ улучшить внешний вид вашего двора!

Забудьте о дорогих резиновых формах, потому что с этой идеей патио вы можете сделать свою собственную за несколько долларов и получить полную гибкость в дизайне.

Если вам интересно, откуда взялась эта идея, то она возникла в результате неудачного эксперимента.

Вскоре после того, как я впервые начал работать с бетоном, я вырезал цветок на пенопластовой изоляции в надежде, что смогу сделать из него плитку с низким рельефом.

Проблема в том, что я вырезал слишком глубоко, и это выглядело неправильно.

Это выглядело чертовски глупо, попало в кучу неудачных экспериментов и стало мыслью, к которой я забыл вернуться — до сих пор!

Теперь вот почему изготовление плитки из штампованного бетона своими руками оказалось отличным материалом для нового патио.

Одной из основных причин является стоимость. Ваши варианты штампованного бетона — это либо полное штампованное бетонное патио из залитых бетонных плит, либо использование штампованной брусчатки.

Стоимость патио из литого бетона относительно невелика, в зависимости от трудозатрат в вашем районе.

И он прочный, ведь бетон — один из самых прочных материалов для террас.

Однако, чтобы сделать его более декоративным, например, патио из штампованного бетона, это, вероятно, будет довольно дорогой вариант.

Бетонный дворик с покупной брусчаткой будет стоить немногим больше, чем залитая бетонная плита.

Особенно, если вам нужна брусчатка со штампами, хотя она, безусловно, добавит визуальный интерес и повысит привлекательность бордюра.

Карманный справочник по бетонным и цементным смесям для поделок

Возьмите бесплатный карманный справочник. Он имеет удобную таблицу для выбора правильной смеси для вашего проекта.

Берите руководство!

Но покупка готовой штампованной брусчатки – дорогое удовольствие.

Более дешевым вариантом является покупка готовых штампов для самостоятельной штамповки плиты, или брусчатка, сделанная своими руками, все еще немного дороговата.

Таким образом, в конечном счете, изготовление плит из штампованного бетона с дешевой изоляционной плитой из пенопласта в качестве формы — отличная идея и экономичное решение!

Я подробно рассказал об этом в своем руководстве по покупке и созданию собственных ступеней, но вот краткое изложение.

Патио из штампованного бетона (профессиональная установка)

Плюсы:

- Подходит для крупных проектов

- Может сэкономить немного денег, если у вас есть существующая бетонная плита, на которую можно нанести повторное покрытие, а затем штамповать

- Бетонные плиты склонны к растрескиванию

Минусы:

- Установка бетонной террасы с штамповкой бетонных плит и зависит от погодных условий

- Поставляется по более высокой цене

Готовые штампы из бетона – резиновые или силиконовые (сделай сам)

Плюсы:

- Дешевле, чем штампованный внутренний дворик

- Можно сделать много отливок, должно хватить на всю площадь (разумных размеров) одной штамповочной формой

Минусы:

- Высокая начальная стоимость

- Ограниченные варианты исполнения

Самодельные Бетоноукладчики Штамп из пенопласта (сделай сам)

Плюсы:

- Подходит для небольших площадей

- Неограниченное количество дизайнов

- Очень экономичный

Минусы:

- Ограниченное количество отливок на пенопласт

- Не подходит для больших проектов

Кстати, вы должны знать, что эти штампованные брусчатки являются частью садовой дорожки в моем саду из гравия, который я только что закончил.

Я использовал готовые квадратные бетонные брусчатки для патио в сочетании с этими самодельными брусчатками. Это продолжение пристроенного внутреннего дворика из брусчатки, который я перестроил в прошлом году.

Некоторые ссылки на этой странице предоставлены для удобства поиска материалов. Эти ссылки также могут быть партнерскими ссылками. Являясь партнером Amazon, я зарабатываю на соответствующих покупках без каких-либо дополнительных затрат для вас.

Я рекомендую только те продукты, которые я использовал и любил, если не указано иное. Нажмите здесь, чтобы прочитать мою полную политику раскрытия информации.

СДЕЛАЙ САМ УРОВЕНЬ СЛОЖНОСТИ | Easy

Как сделать брусчатку из штампованного бетона дешево

- Быстросхватывающийся бетон или песчаная смесь*

- Большой бункер для смешивания

- Садовая лопата

- Затирочный шпатель

- Прочные нитриловые перчатки

- Защитные очки

- Защитная маска – рассчитана на кварцевую пыль

- Меламиновая плита 48×24”

- Шурупы для дерева, 1 ½”

- Электродрель

- Настольная пила или циркулярная пила

- Торцовочная пила

- Розовая пенопластовая изоляционная плита (96×48″)

- Канцелярский нож с длинным лезвием

- Т-образный квадрат

- Лента упаковочная Tyvek или хорошего качества*

- Стамеска или шпатель

- Алмазная шлифовальная тарелка – зернистость 60 и 200

Примечание по материалам*

Бетонная смесь. Я использовал быстросхватывающуюся смесь с гравием от мелких до средних размеров.

Я использовал быстросхватывающуюся смесь с гравием от мелких до средних размеров.

У меня было мало времени, поэтому я выбрал эту смесь, а не смесь Sand Topping Mix, указанную выше, которую я использовал для изготовления этих бетонных ступенек своими руками с естественным видом.

Подойдет и то, и другое, но для отверждения смеси для посыпки песка потребуется 2-3 дня.

Однако преимущество в том, что он не содержит гравия. Это означает, что штампованная брусчатка должна иметь хорошие ровные края, а также меньше ямок.

Ямки едва заметны, но образовались в пене из-за давления гравия во время каждого литья.

Также обратите внимание, что смесь Sand Topping имеет светло-серый цвет, а не почти белый, как смесь, которую я использовал.

Если вы решите изготовить брусчатку другого размера, вам необходимо знать, сколько смеси нужно использовать.

Это можно рассчитать в квадратных футах или просто использовать онлайн-калькуляторы на веб-сайтах Quikrete или CTS Rapid Set.

Я купил 2 мешка бетонной смеси по 60 фунтов каждый. В результате у меня осталось чуть больше ¼ мешка для 4 штампованных брусчаток.

Бетонная брусчатка будет иметь толщину 2 дюйма, чтобы она была достаточно прочной, чтобы противостоять растрескиванию. 2 дюйма – это минимальная необходимая толщина.

Уплотнительная лента. Разделительный состав не требуется, поскольку упаковочная лента обеспечивает достаточное отделение, и бетон легко отделяется от меламина.

Использование разделительного состава может привести к обесцвечиванию, поэтому я по возможности избегаю его использования.

Пошаговое руководство по изготовлению тротуарной плитки из штампованного бетона

Прежде чем приступить к обучению, может быть полезно прочитать мою статью, в которой сравниваются различные бетонные смеси и герметики – Тесты цементных и бетонных изделий!

Еще одна важная статья – Методы и советы по изготовлению изделий из цемента с информацией о материалах из цемента м

, консистенции смесей, извлечении из формы, безопасности и очистке!

Шаг 1.

Разрежьте плиты для пресс-формы для штампованной брусчатки

Разрежьте плиты для пресс-формы для штампованной брусчаткиИспользуйте настольную пилу, чтобы разрезать плиту 48×24 дюйма на следующие части:

(1) 32×3 дюйма

(2) 32×3 дюйма

(2) 6×3”

Шаг 2. Предварительно просверлите отверстия для шурупов

Отверстия для шурупов должны быть предварительно просверлены, потому что меламин треснет, если вы этого не сделаете.

Я обнаружил, что самым простым способом было сначала просверлить отверстия вокруг основания формы.

Я рекомендую сначала проследить края базовой детали, чтобы знать, где сверлить, и не сверлить слишком близко к краям.

Сделайте два отверстия на каждом конце и три отверстия по длинным краям.

Теперь отверстия в основании нужно будет просверлить в боковых сторонах коробки. Эти отверстия должны совпадать с местами, которые вы просверлили на основании.

Начните с длинных сторон. Поместите базовую часть на край стола, стоя на боку, а затем прикрепите к ней длинную боковую часть.

Аккуратно соедините детали и вставьте дрель со сверлом в одно из предварительно просверленных отверстий в основании и пройдите через необработанный край сбоку.

Сделайте это для каждого отверстия и скрутите их вместе. Затем повторите с другой длинной стороной и, наконец, с короткими концами.

Когда все стороны прикреплены к основанию, вы можете прикрутить длинные стороны к коротким концам.

Шаг 3. Сухая сборка детали формы для брусчатки

Вот шаг, который я пропустил, что затруднило извлечение из формы. Я понял, что я должен был сделать после первого кастинга, и сделал фотографии, чтобы показать вам, как это сделать.

Плотное прилегание пены и коробки необходимо для предотвращения просачивания бетона между пеной и стенками коробки

лишнее капало.

Чтобы избежать этого, сначала открутите одну длинную и одну короткую сторону коробки.

Вам понадобится кусок пенопластовой изоляционной плиты, с которой можно работать.

Форма из пенопласта в конечном итоге будет размером примерно 30×6 дюймов, но вам потребуется некоторое рабочее пространство.

Увеличьте его и разметьте кусок размером 10 x 34 дюйма с помощью таврового угольника.

*Убедитесь, что одна короткая сторона и одна длинная сторона остаются кромкой заводской обрезки.

Теперь вырежьте этот кусок пенопласта с помощью канцелярского ножа.

При резке держите канцелярский нож прямо (не под углом внутрь или наружу) и обязательно используйте Т-образный угольник.

Затем вставьте плату внутрь коробки и в угол так, чтобы заводские края касались сторон, которые все еще собраны.

Поместите длинную сторону сверху так, чтобы она соприкасалась с собранным коротким концом, а затем поместите другой короткий конец сверху, чтобы все сошлось.

Быстро отметьте, где длинный конец сверху встречается с коротким концом сверху, а затем опустите короткий конец.

Теперь проследите, где длинный конец встречается с пенопластовой плитой.

Теперь верните длинную сторону вниз и положите короткую сверху, чтобы обвести ее.

Убедитесь, что он совпадает с местом, где вы отметили место встречи длинной стороной.

Это будут ваши новые линии разреза. Как только у вас будет хорошая линия трассировки, продолжайте резать вдоль этой линии.

Дважды проверьте, подходит ли форма из пенопласта, а затем отметьте направление, в котором должна быть обращена доска, поскольку она подходит только в одном направлении.

Я отметил стрелками и написал «верх» как на доске, так и на коробке.

На этом этапе вы также должны пометить все боковые части A-D и отметить места их соединения на коробке, потому что вы будете разбирать это на следующем этапе.

Шаг 4. Создание штампованного шаблона бетоноукладчика

Прежде чем приступить к окончательному дизайну штампа, рекомендуется провести пробный запуск с использованием небольшого количества бетона.

Это даст вам хорошее представление о том, как будет выглядеть готовый продукт.

И хотите ли вы сделать более глубокие или менее глубокие линии, более толстые или более тонкие линии с помощью резьбы. И вы будете знать, какое давление вы можете применить.

Чтобы сделать пробный образец, отрежьте небольшой кусок пенопласта от большого оставшегося куска и следуйте инструкциям по смешиванию бетона, используя небольшое количество.

Вы можете просто положить его поверх тестового образца, без формы, как рисовый пирог.

Теперь, чтобы создать шаблоны штампов, используйте инструменты смешивания и шило для создания элементов дизайна. Нажимать нужно сильно, но не сильно.

Эти кажущиеся неглубокими линии создают текстуру на бетонной поверхности.

Вы начнете слышать треск пены, когда войдете достаточно глубоко, чтобы создать выпуклую линию или начать рваться.

Я использовал полукруглый конец карандаша для смешивания, чтобы создать круги меньшего размера.

Концом шила сделаны большие закругленные круги.

Острие карандаша идеально подходило для рисования линий и создания маленьких точек на кончиках одуванчика.

Только эти два инструмента позволили мне создать множество уникальных текстур.

Не стесняйтесь делать сложный узор, если хотите, пена захватит все детали, а бетон, в свою очередь, уловит мелкие детали.

Если вы хотите создать второй штамп, вы можете создать другой рисунок на обороте.

Но вам будет немного мешать напечатанный на нем логотип.

Если вы довольны дизайном, поместите пенопласт в коробку.

Шаг 5. Смешайте бетон и залейте форму для штампованного бетона

Перед тем, как замесить бетон, я рекомендую установить коробку с меламином на чем-то немного выше земли, чтобы бетон вибрировал.

Я использовал два шлакоблока, чтобы поднять его, а также позволил коробке свисать с концов.

Это потому, что лучший способ вызвать вибрацию — поднять его и постучать по рабочей поверхности.

Перекрытие позволяет мне просунуть руки под коробку с достаточным зазором, чтобы вибрировать, не разбивая их.

Чтобы смешать бетон, сначала добавьте немного воды в большой бак, чтобы уменьшить количество пыли.

Всего дюйм или около того, чтобы закрыть дно. Затем добавьте чуть меньше половины мешка бетона.

Используйте садовую лопату, чтобы смешать бетон, он должен быть консистенцией арахисового масла или влажного глиняного пирога с камнями.

После того, как бетон был немного перемешан, мне было проще использовать руки в перчатках для окончательного смешивания.

Это связано с тем, что на дне обычно остается изрядное количество бетонного порошка.

Кстати, я рекомендую надевать перчатки в два слоя, если вы смешиваете вручную, особенно если в смеси есть гравий.

Зачерпните смесь и аккуратно положите ее поверх формы из пенопласта. Не втирайте его и не распределяйте по пене с каким-либо давлением, иначе вы рискуете поцарапать ее.

Прежде чем вы закончите заполнять ящик, вы должны его провибрировать. Это связано с тем, что при таком размере смесь слишком тяжелая, чтобы достаточно вибрировать при полной 2-дюймовой толщине.

Я добавил всего один слой (около дюйма) и провибрировал его, встряхивая и постукивая коробкой по рабочей поверхности.

Чтобы представить себе, как вы должны вибрировать, подумайте об использовании сита в кухонной раковине и о том, как вы будете несколько раз довольно сильно стучать им по дну раковины, если вам действительно нужно слить много воды.

Вот как нужно вибрировать коробку, но сильнее. Я вибрировал это в течение 30-45 секунд.

Теперь поместите остаток смеси поверх первого слоя, распределите его и снова вибрируйте еще около 30 секунд. Вы можете использовать шпатель, чтобы сгладить верхнюю часть.

Если вы используете быстросхватывающуюся смесь, вам, возможно, потребуется добавить немного воды к оставшейся смеси, находящейся в емкости для смешивания.

Лучше, если консистенция второй партии будет такой же, как и у первой.

Я обнаружил, что мне нужно добавлять небольшое количество воды каждый раз после вибрации первого слоя.

Время отверждения быстросхватывающейся смеси составляет от 1 часа 45 минут до 2 часов. Бетон должен быть не теплее, чем чуть теплый, когда вы извлекаете из формы.

Время отверждения с помощью Sand Topping Mix может варьироваться, но оно составляет не менее 2 дней, а лучше 3.

Шаг 6. Извлеките асфальтоукладчик из формы

Снимите винты с одной из длинных сторон. Затем аккуратно отожмите другие стороны коробки от пенопласта.

Вы должны услышать или почувствовать, как пенопласт и бетон отделяются от меламина.

Теперь положите мягкую ткань на рабочую поверхность и переверните коробку, чтобы вытащить асфальтоукладчик и пенопласт из коробки.

В зависимости от того, насколько плотно вы подошли пенопласт к коробке, вам, возможно, придется немного поработать, чтобы отделить пенопласт от штампованной брусчатки.

Начните с одного из коротких концов, с самого чистого края, и осторожно приподнимите его от пенопласта.

Если он не высвобождается, возможно, вам придется удалить весь бетон, который капал на края длинных краев.

Если протечка была, то, наверное, лучше постучать по бетону тупым концом стамески или даже резиновой киянкой.

Как только вы немного освободите короткий конец, продолжайте поднимать его за один из длинных краев.

Не сгибайте поролон, просто поднимите. Будет издаваться звук, похожий на треск, но, вероятно, это просто звук отделения бетона от пены.

После того, как я добавил этап сухой посадки, ваша пена и бетон, извлеченные из формы, вероятно, не будут выглядеть так, а пена, вероятно, отделится от бетона в течение нескольких минут.

После того, как вы освободите пену от брусчатки, отшлифуйте шероховатые края.

Я отшлифовал верх и низ, чтобы случайно не порезать руки при работе с брусчаткой.

Шаг 7. Очистите пресс-форму для бетонной плиты перед следующей заливкой

Сначала внимательно проверьте, чтобы ни один из винтов не ослаб, и не просочился бетон между плитами.

Если да, то вам нужно будет разобрать доски и соскрести вытекший бетон, в противном случае это приведет к изгибу коробки, и бетонная смесь будет вытекать по бокам, вызывая проблему извлечения из формы, которую вы, надеюсь, смогли решить. избегать.

избегать.

Это случилось со мной, но я не осознавал этого до тех пор, пока не был сделан мой последний асфальтоукладчик. Так что мои последние две ступеньки имели очень шероховатые края в некоторых местах.

Если между досками ничего нет, то просто протрите меламиновую коробку сухой тканью и скрепите ее вместе.

Не забудьте Закрепить на потом!

При обратном скручивании сначала прикрутите длинный край снизу, а затем короткие концы.

Обязательно очищайте пенопластовую форму, чтобы поддерживать ее в хорошем состоянии. Используйте шланговый распылитель, чтобы аккуратно распылить пыль и песок с пены, и аккуратно протрите ее мягкой тканью, чтобы удалить грязь.

Грязь появится на поверхности штампованной брусчатки при последующих отливках, поэтому постарайтесь удалить все, что сможете.

Но, сразу предупреждаю, со временем они естественным образом загрязняются из-за того, что находятся на улице.

Вы можете заметить, что после второго литья форма для пеноизоляции потеряла некоторые детали, а конструкция стала менее утопленной.