Бетонная шпала и способ ее изготовления

Изобретение относится к бетонной шпале с нанесенной на нее снизу структурой с неориентированным расположением волокон и способу изготовления подобной бетонной шпалы.

В известных композитных системах из структур текстильных волокон и бетона, таких как, например, подошвы шпал из предварительно напряженного бетона или же бетона, известны решения, в которых волокна соединяются с бетонными конструкциями с силовым замыканием.

Согласно ЕР-В-1298252, например, эластичные пластиковые слои фиксируются на нижней стороне шпал посредством слоя волокон с неориентированным расположением таким образом, что текстильный слой волокон с неориентированным расположением как приклеен или приварен в пластиковый слой или на пластиковый слой, так и соединяется с бетоном за счет включения волокон в цементный раствор или отдельно наносимого композитного материала, например клея. В качестве слоев волокон с неориентированным расположением для соединения между названными в качестве примера шпалами и эластичной подошвой шпалы используются, например, геотекстильные или же нетканые материалы.

Множество известных нетканых материалов и также другие соединительные среды, например геотекстильные нетканые материалы, имеют только ограниченные свойства обеспечивающих силовое замыкание, неограниченно осуществляющих функциональность соединения нанесений.

Пластиковые сплетения с жесткими структурами волокон могут, например, не так интенсивно смещать минеральные структуры в свежем бетоне, что все соединительные структуры полностью включаются в бетон. Между соединительной средой и бетоном возникают дефекты, которые, например, ухудшают заданные эластичные характеристики, при поступлении воды приводят к эффектам всасывания и нарушают структурное состояние бетона.

Задачей изобретения является разработка бетонной шпалы с расположенной с нижней стороны пластиковой подошвой, которая может быть просто изготовлена, а ее пластиковая подошва надежно механически соединена с бетонным телом бетонной шпалы, а также способа изготовления такой бетонной шпалы.

Для решения этой задачи изобретение предлагает бетонную шпалу с расположенной с нижней стороны пластиковой подошвой, которая снабжена: бетонным телом, которое имеет нижнюю сторону, и пластиковой плитой, которая расположена на нижней стороне бетонного тела, при этом однослойная или многослойная пластиковая плита соединена с бетонным слоем посредством слоя волокон с неориентированным расположением, который имеет волокна, которые соединены с пластиковой плитой и/или утоплены в бетонное тело.

В случае этой бетонной шпалы согласно изобретению предусмотрено,

что слой волокон с неориентированным расположением имеет волокна диаметром 15 мкм — 50 мкм с плотностью 20-200 волокон на квадратный миллиметр и

что примерно от 20% до 60% волокон выполнены с утопленными в бетонное тело свободными концами, и утопленные участки других волокон выполнены в виде петель, при этом примерно от 10% до 60% утопленных в бетон свободных концов волокон изогнуты относительно нижней стороны бетонного тела на величину от 30° до 90°.

Согласно изобретению волокна имеют по существу круглое или эллипсоидное поперечное сечение, при этом соотношение сторон эллипса составляет не более чем 1:2.

Согласно еще одному предпочтительному варианту изобретения волокна являются химически сродными использованным для бетонного тела при его изготовлении компонентам.

Было установлено, что известные нетканые материалы и подобные нетканым материалы из волокон с неориентированным расположением, такие как, например, фетр (изготовленный посредством иглопрокалывания, аппретирования, прохождения волокон и форм волокон), только условно подходят для того, чтобы самостоятельно схватываться свежим бетоном за счет возникающего в процессе отвердевания бетона подсоса гидратации таким образом, что обеспечивается нанесение согласно требованиям.

В случае изобретения для изготовления бетонной шпалы с расположенной с нижней стороны пластиковой подошвой в качестве механического соединения между двумя этими элементами используется имеющий специальные волокна слой волокон с неориентированным расположением, благодаря чему концы волокон в результате подсоса гидратации бетона при его затвердевании попадают в капиллярные и/или гелевые поры бетона и в затвердевшем состоянии бетона удерживаются в нем. При этом слой волокон с неориентированным расположением с его обращенной от нижней стороны бетонной шпалы стороны может быть соединен с однослойной или многослойной пластиковой плитой, а именно либо до, либо после соединения слоя волокон с неориентированным расположением с бетонным телом.

Кроме того, изобретение предлагает бетонную шпалу, которая изготовлена согласно указанному выше способу и, предпочтительным образом, имеет в качестве подошвы с нижней стороны прочно соединенную механическим способом с волокнистым слоем пластиковую плиту.

Исходя из знания, что свежий бетон при определяемых условиях рецептуры и обработки создает подсос гидратации, согласно изобретению слой волокон с неориентированным расположением и бетон согласованы друг с другом таким образом, что подсос гидратации всасывает соединяющие волокнистые структуры в свежий бетон.

Для технического использования этого подсоса гидратации следующие бетоно-технологические, цементо-химические, текстильно-технические и специфические для нанесения критерии в их процессе воздействия определены в качестве предлагаемого решения.

Гидратация как реакция воды и цемента вызывает образование цементного камня. Некоторые из основных составных частей цемента, которые возникают при сгорании исходных веществ и в клинкерной фазе претерпевают дальнейшую модификацию, вызывают различные реакции между водой затворения и именно этими составными частями цемента.

Прежде всего, трикальциевый алюминат и трикальциевый силикат вызывают высокую скорость реакции и отверждение цементного камня. Доля сульфата кальция (гипс) влияет или же замедляет действие трикальциевого алюмината. Согласно изобретению при проверке на пригодность рецептуры бетона путем выбора сорта цемента способ следует модифицировать или же оптимизировать.

Доля сульфата кальция (гипс) влияет или же замедляет действие трикальциевого алюмината. Согласно изобретению при проверке на пригодность рецептуры бетона путем выбора сорта цемента способ следует модифицировать или же оптимизировать.

Свежий бетон из-за высокой доли трикальциевого алюмината и его взаимодействия со свойствами других составных частей клинкера (по существу с трикальциевым силикатом, дикальциевым силикатом и тетракальциевым ферритом алюмината), еще не находящегося в стадии схватывания и отвердевания свежего бетона, приобретает свойство образования мелких гидратов силиката кальция в форме волокон и пленок и малых кристаллов из гидроксида кальция.

Кроме того, при реакции алюминатов с сульфатом кальция возникают сульфатгидраты алюмината кальция в виде игольчатых трисульфатов, так называемого эттрингита.

Реакция трикальциевого алюмината с сульфатами кальция связана с увеличением объема, которое в еще не отвердевшем бетоне не имеет последствий, так как не происходит вспенивания эттрингита.

Однако увеличение объема вызывает в образующемся цементном геле и содержащихся в нем капиллярных и гелевых порах так называемый подсос гидратации.

Этот подсос гидратации, насколько известно, не используется ни в одной из известных бетонных технологий в качестве технологического преимущества. Использование подобных эффектов известно исключительно при нанесении средств дополнительной обработки при строительстве дорог с бетонным покрытием.

Согласно изобретению для целенаправленного включения волокон в поверхность свежего бетона технически и экономически используется бетонно-технологический подсос гидратации.

Гелевые поры с долей, предпочтительным образом, примерно в 25% гелевого объема и радиусом пор от 10-7 мм до 10-5 мм подходят для всасывания волокон уложенного на свежий бетон материала, если эти волокна имеют конклюдентную структуру и свойства относительно капиллярных и гелевых пор. Капиллярные и гелевые поры имеют, в общем, цилиндрическую форму и сужаются при увеличении глубины пор в так называемые бутылочные поры. Подходящие для использования подсоса гидратации волокна должны быть конклюдентными в том отношении, что согласно изобретению они могут проникать как в цилиндрическую, так и в сужающуюся часть пор. Капиллярные поры с радиусом пор, прежде всего, от 10

Подходящие для использования подсоса гидратации волокна должны быть конклюдентными в том отношении, что согласно изобретению они могут проникать как в цилиндрическую, так и в сужающуюся часть пор. Капиллярные поры с радиусом пор, прежде всего, от 10

В случае использованных на примере подошвы шпалы геотекстильных материалов используется структура волокон с неориентированным расположением из ПЭ или же ПЭТ с диаметрами волокон, прежде всего, от 20 мкм до 40 мкм. Этот диаметр волокон и использованная плотность волокон целесообразным образом от 40 до 130 нитей/мм2 обеспечивает необходимую для всасывания волокон совместимость подсоса гидратации, капиллярных и гелевых пор, диаметра волокон и плотности волокон.

В качестве дополнительных условий для эффективности самостоятельного впитывания волокон с заданной толщиной и плотностью за счет подсоса гидратации можно определить свободную длину волокон, геометрическую форму волокон и форму их поперечного сечения, а также их направление и химическое сродство к воде затворения и цементному гелю.

Затем, имеющиеся для включения в бетон волокна должны иметь свободные концы в заданной доле, предпочтительным образом, от 20% до 50%. Только ограниченная доля, предпочтительным образом, менее 50% волокон должна быть выполнена в форме петли. Свободные концы волокон не должны проходить исключительно по прямой; доля, например, от 10% до 60% должна быть изогнута таким образом, что угол изгиба составляет не менее 30°, но не более 90°.

Поперечное сечение волокон должно быть округлым вплоть до эллиптического, при этом соотношение сторон эллипса должно быть не больше 1:2.

Сами волокна следует освободить от остатков изготовления волокон или трикотажных материалов, которые могут ухудшить химическое сродство к цементному клею, гелю или воде затворения. В качестве материалов для волокон могут использоваться известные пластиковые волокнистые материалы (например термопласты, такие как ПЭ и ПЭТ), металлы (металлические волокна) или также возобновляемые или же растительные сырьевые материалы.

В качестве материалов для волокон могут использоваться известные пластиковые волокнистые материалы (например термопласты, такие как ПЭ и ПЭТ), металлы (металлические волокна) или также возобновляемые или же растительные сырьевые материалы.

Ниже на основании чертежа, который показывает поперечное сечение бетонной шпалы с механически закрепленной снизу посредством слоя волокон с неориентированным расположением, эластичной пластиковой плитой, пример осуществления изобретения поясняется более подробно.

На чертеже в качестве примера показана бетонная шпала 10 с армированным, слабо армированным или неармированным бетонным (сплошным) телом 12, которое на его нижней стороне имеет частично утопленный в нее слой 16 волокон с неориентированным расположением, который за счет склеивания или приваривания или иным образом механически соединен с однослойной или многослойной пластиковой плитой 18. Наличие показанного на чертеже для более наглядного представления расстояния между нижней стороной 14 бетонного тела 12 и пластиковой плитой 18 является необязательным.

В случае называемых подошвой шпалы, расположенных с нижней стороны эластичных покрытий шпал из бетона или предварительно напряженного бетона в материалы эластичного покрытия вплавляются слои волокон с неориентированным расположением с заданными свойствами волокон.

Эти слои волокон с неориентированным расположением имеют после с одной стороны примерно половинного включения в эластичные материалы не включенную, выступающую из эластичных материалов долю волокон для присоединения к бетонным шпалам.

Эта свободная доля волокон состоит из концов волокон и петель волокон. Петли волокон при прикладывании к свежему бетону находящейся в процессе изготовления бетонной шпалы обволакиваются цементным клеем и приводят к базовой прочности соединения.

С этой базовой прочностью можно достичь прочности на отрыв между бетоном и эластичным покрытием примерно от 0,3 Н/мм2 до 0,5 Н/мм2. Эти значения находятся в предельном диапазоне технических требований эксплуатирующих пути предприятий и их сводов правил.

Техническое использование подсоса гидратации для включения с силовым замыканием свободных концов волокон в свежий бетон обеспечивает прочность на отрыв более 1,5 Н/мм2 и, тем самым, позволяет обеспечивать выполнение высоких требований по качеству путей и оптимальную избыточность системы.

При диаметре волокон от прим. 25 мкм до прим. 40 мкм и плотности волокон от 40 до 130 волокон на каждый мм2 и использовании цементов с низким содержанием сульфатов кальция свободные концы волокон всасываются в образующийся эттрингит за счет подсоса гидратации. Находящийся в окружении возникающей за счет этого матрицы из волокон и цементного клея, имеющий атмосферное давление воздух только условно выступает в качестве реципиента. Имеется еще одна техническая взаимосвязь — с энергией гидратации. За счет этого также существует возможность в условиях пониженного давления воздуха (например, вакуум-бетон) наносить по этому принципу на бетонные шпалы эластичные пластики.

Выше изобретение было пояснено на примере бетонной шпалы в качестве случая применения бетонного конструктивного элемента. Само собой разумеется, что изобретение тем самым не ограничивается бетонными шпалами, а применяется везде, где бетонное тело бетонного конструктивного элемента необходимо механически соединить с пластиковой плитой.

| |||||

| |||||

Железобетонные шпалы для масштабных железнодорожных проектов в Таиланде

Для предстоящих проектов по расширению тайской транспортной сети международный строительный концерн STRABAG поставит в ближайшие пять лет 1,73 млн. железнодорожных шпал. При этом акцент делается на преднапряженные бетонные шпалы, которые постепенно вытесняют стальные и деревянные шпалы в Таиланде. Бетон отличается более высокой долговечностью и экологичностью за счет отказа от мазута для пропитки, а также не требует специального обслуживания. «Для производства больших объемов продукции мы решили построить современный завод ЖБИ, оснащенный продуманными установками с оборотными поддонами и инновационными машиностроительными решениями. В середине 2015 г. в 50 км к югу-востоку от Бангкока был заложен первый камень нового завода», — рассказывает Торстен Шпангенберг, руководитель подразделения железнодорожной инфраструктуры в концерне STRABAG. В качестве поставщика высокотехнологичных решений была выбрана компания Vollert — один из ведущих производителей оборудования для производства преднапряженных бетонных шпал.

железнодорожных шпал. При этом акцент делается на преднапряженные бетонные шпалы, которые постепенно вытесняют стальные и деревянные шпалы в Таиланде. Бетон отличается более высокой долговечностью и экологичностью за счет отказа от мазута для пропитки, а также не требует специального обслуживания. «Для производства больших объемов продукции мы решили построить современный завод ЖБИ, оснащенный продуманными установками с оборотными поддонами и инновационными машиностроительными решениями. В середине 2015 г. в 50 км к югу-востоку от Бангкока был заложен первый камень нового завода», — рассказывает Торстен Шпангенберг, руководитель подразделения железнодорожной инфраструктуры в концерне STRABAG. В качестве поставщика высокотехнологичных решений была выбрана компания Vollert — один из ведущих производителей оборудования для производства преднапряженных бетонных шпал.

Высокая степень автоматизации и «умные» конструктивные решения

Современная установка с циркуляционной системой рассчитана на выпуск свыше 600 000 преднапряженных шпал B70 ежегодно. Это соответствует суточной выработке более 2 000 бетонных шпал. Одновременно в системе циркулирует до 270 форм, что существенно повышает эффективность и производительность процессов, по сравнению с показателями стационарной схемы производства.

Это соответствует суточной выработке более 2 000 бетонных шпал. Одновременно в системе циркулирует до 270 форм, что существенно повышает эффективность и производительность процессов, по сравнению с показателями стационарной схемы производства.

«Все процессы, начиная с монтажа дюбелей, натяжения тросов и обжатия и заканчивая заливкой бетона, автоматизированы. Очень важно оптимальным образом сбалансировать процессы во избежание работы вхолостую и для обеспечения бесперебойного производства», — поясняет Штеффен Шмитт, исполнительный директор по продажам в Азии в компании Vollert. После распалубки четырехсекционные формы для шпал очищаются и смазываются перед установкой дюбелей для последующего крепления шин. Для обеспечения эргономичности бетонная форма перекладывается с рольганга на цепной конвейер, что открывает полный доступ к рабочей зоне. В целях повышения безопасности на этом участке предусмотрены предохранительные маты. Робот для укладки арматуры устанавливает подготовленные натяжные тросы в форму. После крепления вручную отдельных тросов со смонтированными зажимными и анкерными болтами полуавтоматические домкраты натягивают тросы с усилием 460 кН. Домкраты Paul с винтовыми зажимами постоянно отслеживают момент затяжки каждого троса. Затем сопряженные друг с другом подъемники забирают 4-секционную форму с рольганга и подают на комбинированную станцию бетонирования и виброуплотнения. Полуавтоматический бетонораздатчик перемещается по мостовой конструкции между расположенной снаружи БСУ и станцией бетонирования в цехе. Бетонная смесь выгружается в закрепленную механическим способом форму при помощи электроприводных шнеков. Высокочастотная станция виброуплотнения гарантирует равномерное уплотнение смеси.

После крепления вручную отдельных тросов со смонтированными зажимными и анкерными болтами полуавтоматические домкраты натягивают тросы с усилием 460 кН. Домкраты Paul с винтовыми зажимами постоянно отслеживают момент затяжки каждого троса. Затем сопряженные друг с другом подъемники забирают 4-секционную форму с рольганга и подают на комбинированную станцию бетонирования и виброуплотнения. Полуавтоматический бетонораздатчик перемещается по мостовой конструкции между расположенной снаружи БСУ и станцией бетонирования в цехе. Бетонная смесь выгружается в закрепленную механическим способом форму при помощи электроприводных шнеков. Высокочастотная станция виброуплотнения гарантирует равномерное уплотнение смеси.

Специальная подъемная траверса на выходе со станции бетонирования укладывает до восьми форм в штабель на одну из подготовленных поперечных рельсовых тележек, которые с заданным тактом проезжают по параллельным путям через теплоизоляционную камеру выдержки вместимостью до 1 600 бетонных шпал. Спустя примерно 13 часов выдержки цепной выталкиватель вытягивает поперечную тележку из камеры. На полуавтоматической станции обжатия фирмы Paul происходит снятие предварительного напряжения и передача его в бетонную шпалу. «Важную роль в этом играет мостовая поворотная траверса, которая перемещает обжатую форму к выходу, кантует ее на 180 градусов и опускает ее на рольганг, после чего при помощи электрического подъемного устройства происходит процесс распалубки. В высшей степени эффективное и экономичное решение» — заключает Штеффен Шмитт.

Спустя примерно 13 часов выдержки цепной выталкиватель вытягивает поперечную тележку из камеры. На полуавтоматической станции обжатия фирмы Paul происходит снятие предварительного напряжения и передача его в бетонную шпалу. «Важную роль в этом играет мостовая поворотная траверса, которая перемещает обжатую форму к выходу, кантует ее на 180 градусов и опускает ее на рольганг, после чего при помощи электрического подъемного устройства происходит процесс распалубки. В высшей степени эффективное и экономичное решение» — заключает Штеффен Шмитт.

Стабильно высокий стандарт качества

Железнодорожные шпалы поставляются в готовом к укладке виде с уложенной арматурой и предварительным напряжением в соответствии со стандартами. Крепления для рельсов также смонтированы. «Это важный аспект для обеспечения высокого уровня качества, который нам требуется», — объясняет Торстен Шпангеберг из компании STRABAG.

Наряду с требуемым высоким качеством, высокая степень автоматизации оборудования, циркуляционной транспортировочной системы позволили выйти на необходимую выработку для поставок в течение ближайших пяти лет. Весь процесс от получения первого предложения по оборудованию до изготовления первой шпалы занял менее полугода.

Весь процесс от получения первого предложения по оборудованию до изготовления первой шпалы занял менее полугода.

Просмотр PDF

ТД шпалы Сибири. Шпала, пропитанная под давлением, для метрополитена

Шпалы (нидерл. spalk — подпорка) — опоры для рельсов в виде брусьев. В железнодорожном пути обычно укладываются на балластный слой верхнего строения пути и обеспечивают неизменность взаимного расположения рельсовых нитей. Шпалы воспринимают давление непосредственно от рельсов или от промежуточных скреплений и передают его на подшпальное основание (обычно — балластный слой, в метрополитене — бетонное основание). Длина шпал зависит от ширины колеи. В России применяется железобетонные шпалы длиной 270 сантиметров а также деревянная длиной 275, 280 или 300 сантиметров.

В Московском метрополитене на закрытых участках пути применяются брусковые шпалы из соснового дерева I и II типов, пропитанные креозотом. На открытых участках линий применяются железобетонные шпалы. Длина шпал 270 см, поперечное сечение — 16х25 сантиметров. На стрелочных переводах метро, применяются брусья длиной от 270 до 675 см. На станциях применяются так называемые «шпальные коротыши» длиной 90—100 см, для создания жёлоба безопасности.

В первой очереди метро на прямом участке пути укладывалось 1600 шпал, на кривом 1760, со второй по пятую очередь было увеличено количество шпал, составив соответственно 1680 и 1840. При строительстве наземной части Филёвской линии число шпал было ещё более увеличено и составило соответственно 1840 и 2000.

При прокладке железной дороги Ливерпуль — Манчестер (англ. Liverpool and Manchester Railway) использовались каменные плиты служившие основанием для укладки рельсов. Позже появились деревянные шпалы, причём именно дерево длительное время являлось наиболее распространённым материалом для изготовления шпал. В настоящее время шпала может быть из бетона, стали и даже пластика. Но, и у нас в России, и в тех же США, как и прежде самой распространенной остается деревянная пропитанная шпала.

Деревянные шпалы обладают многими достоинствами: упругость, лёгкость обработки, высокие диэлектрические свойства, хорошее сцепление с щебёночным балластом, малая чувствительность к колебаниям температуры. Важнейшим свойством, которым обладает деревянная пропитанная шпала, является возможность уширения рельсовой колеи в кривых радиусом менее 350 м.

Важнейшим свойством, которым обладает деревянная пропитанная шпала, является возможность уширения рельсовой колеи в кривых радиусом менее 350 м.

Срок службы деревянных шпал (в зависимости от типа древесины, внешних условий и интенсивности эксплуатации) составляет от 7 до 40 лет. Деревянные шпалы в России изготавливают преимущественно из сосны, а также из ели, пихты, сибирского кедра, хотя ранее проводились эксперименты по изготовлению шпалы из дуба, лиственницы.

Торговый дом «Томские шпалы» реализует шпалы деревянные, производства Кузовлевского шпалопропиточного завода. Шпалы произодятся согласно требованиям ГОСТ 78-2004:

Технические условия по ГОСТ.

Технические требования:

- Шпалы изготовляются из древесины сосны, кедра, ели и пихты.

- Шпалы для метрополитена изготовляются одного типа — обрезные (пропиленные с четырех сторон).

- Размеры шпал:

| Тип шпал | Толщина, мм | Ширина, мм | Длина, мм | Объем, м3 |

| шпалы для метро | 165 | 250 | 2650 | 0,1192 |

Пропитка

Пропитка выпускаемых нашим предприятием шпал производится в соответствии с требованиями ГОСТ 20022. 0 и ГОСТ 20022.5 «Защита древесины. Автоклавная пропитка маслянистыми защитными средствами», а также согласно ТУ «Технологические процессы пропитки древесины на шпалопропиточных заводах МПС России» от 01.07.2002г.

0 и ГОСТ 20022.5 «Защита древесины. Автоклавная пропитка маслянистыми защитными средствами», а также согласно ТУ «Технологические процессы пропитки древесины на шпалопропиточных заводах МПС России» от 01.07.2002г.

Антисептик

В качестве антисептика используется масло каменноугольное для пропитки древесины ГОСТ 2770-74 производства ОАО «Западно-Сибирский металлургический комбинат» (ОАО «ЕвразХолдинг»), г.Новокузнецк.

Анализ методом конечных элементов предварительно напряженной железобетонной шпалы, подверженной статической нагрузке | Икмал Фазлан Розли

[1] Доминго, Л. М., Мартин, К. З., Авилес, С. П., и Эррайс, Дж. И. Р. (2014), «Анализ влияния шпал с трещинами при статической нагрузке на балластированные железнодорожные пути», The Scientific World Journal.

[2] Джавад, Т., Мендис, П., Нго, Т., и Софи, М. (2015), «Поведение предварительно напряженных шпал из высокопрочного бетона», на Международной конференции по эксплуатационным характеристикам и долговечности. -цикл Машиностроение, 339–347.

-цикл Машиностроение, 339–347.

[3] Kaewunruen, S., & Remennikov, A. (2006), «Нелинейное конечно-элементное моделирование железнодорожной шпалы из предварительно напряженного бетона», на Десятой Восточно-Азиатско-Тихоокеанской конференции по проектированию и строительству, август, Бангкок, Таиланд , стр. 323–328.

[4] Кох Т., Шин М., Бэ Ю. и Хван С. (2016). Структурные характеристики экологически чистой шпалы из предварительно напряженного бетона, 102, 445–454. https://doi.org/10.1016/j.conbuildmat.2015.10.189

[5] Кумар, Д.К. и Самбасиварао, К. (2014). Статический и динамический анализ шпалы железнодорожного пути, в Международном журнале инженерных исследований и общих наук, том 2, выпуск 6, октябрь-ноябрь.

[6] Ли, Х., Аске, А.М., Солиман, М., Аске, А.М., Франгопол, Д.М., Аске, Д.М., и Ся, Х. (2017). Усталостное повреждение стальных железнодорожных мостов: подход, основанный на модели динамического соединения поезд-мост, 22(11), 1–8. https://doi.org/10. 1061/(ASCE)BE.1943-5592.0001144.

1061/(ASCE)BE.1943-5592.0001144.

[7] Павлюк Дж., Холева А., Курдовски В., Дерковски В. (2014), «Некоторые проблемы с предварительно напряженными шпалами, некоторые проблемы с предварительно напряженными бетонными шпалами», в Международном журнале исследований в области техники и технологий, том 3.

[8] Розли, МИФ, Илиас, С.Н., Бакар А.А., Хамза С.Х. (2015), Спектр постоянной амплитуды поезда трех вагонов и циклический расчет на предварительно напряженной железобетонной шпале (PCS), в Jurnal Teknologi, pg. 1-5.

[9] Салим, М. Р., Бакар, А. А., и Шариф, А. А. (2012). Исследование по моделированию нагрузки поезда на предварительно напряженные железобетонные шпалы, 158, 666–670.https://doi.org/10.4028/www.scientific.net/AMM.157-158.666

[10] Shokrieh, M.M., & Rahmat, M. (2006). Об усилении железобетонных шпал композиционными материалами, 76, 326–337. https://doi.org/10.1016/j.compstruct.2005.05.005

[11] Закери, Дж., и Резвани, Ф. Х. (2012). Отказы железнодорожных бетонных шпал в течение срока службы, 1 (1), 1–5. https://doi.org/10.5923/j.ijcem.20120101.01

https://doi.org/10.5923/j.ijcem.20120101.01

Разработка геополимерного бетона на железнодорожной шпале из предварительно напряженного бетона при статической нагрузке Б.Дейвабалан, Б. Тамиламутан :: SSRN

Журнал исследований в области промышленной инженерии, Vol. 1(4), Страницы: 118-122, июль 2015 г.

5 страниц Опубликовано: 13 июля 2017 г.

Дата написания: 16 июля 2015 г.

Аннотация

Железнодорожная шпала из предварительно напряженного железобетона является обязательным компонентом железнодорожных путей с балластом.Его основная функция заключается в том, чтобы помочь распределить осевую нагрузку на грунтовое основание и породу. По своей природе бетонная шпала подвержена провисающему моменту в опорной зоне рельса и прогибающему моменту в средней части. Хотя поведение бетонных шпал при статической нагрузке было тщательно изучено, их характеристики вращения и грузоподъемность при такой нагрузке никогда не сообщались. Акценты в этой статье сделаны на статические характеристики и способность к вращению предварительно напряженной железобетонной шпалы под действием тягового момента.В эксперименте использовали бетонную шпалу индийского производства в соответствии с индийскими стандартами IS:2386-1963. LVDT был установлен на среднем пролете для измерения прогиба. Инклинометры были установлены вместе с шириной колеи, чтобы измерять повороты в этих местах. Деформации нижних и верхних волокон под нагрузкой регистрировали тензодатчиками. В этой статье представлена кривая нагрузка-прогиб для статического испытания на четырехточечную нагрузку. Подчеркнута связь между вращающим моментом и вращением датчика.Критерии меры, основанные на грузоподъемности, также обсуждаются для определения отказа железнодорожной шпалы из предварительно напряженного железобетона. В данном исследовании был получен состав геополимерной бетонной смеси на основе золы-уноса марки М50. Отношение жидкости к летучей золе было зафиксировано на уровне 0,45.

Акценты в этой статье сделаны на статические характеристики и способность к вращению предварительно напряженной железобетонной шпалы под действием тягового момента.В эксперименте использовали бетонную шпалу индийского производства в соответствии с индийскими стандартами IS:2386-1963. LVDT был установлен на среднем пролете для измерения прогиба. Инклинометры были установлены вместе с шириной колеи, чтобы измерять повороты в этих местах. Деформации нижних и верхних волокон под нагрузкой регистрировали тензодатчиками. В этой статье представлена кривая нагрузка-прогиб для статического испытания на четырехточечную нагрузку. Подчеркнута связь между вращающим моментом и вращением датчика.Критерии меры, основанные на грузоподъемности, также обсуждаются для определения отказа железнодорожной шпалы из предварительно напряженного железобетона. В данном исследовании был получен состав геополимерной бетонной смеси на основе золы-уноса марки М50. Отношение жидкости к летучей золе было зафиксировано на уровне 0,45. Отношение силиката натрия к гидроксиду натрия составляло 2,5, а концентрация раствора составляла 14 молей. Предварительные испытания были проведены для геополимерного бетона и обычного бетона, а также для оптимизации состава смеси.В каждом случае было отлито два ряда шпал, одна из обычного бетона, а другая из геополимерного бетона. Все шпалы были испытаны при статической монотонной нагрузке, и результаты будут представлены. Сравнение будет проводиться между обычным бетоном и геополимерным бетоном.

Отношение силиката натрия к гидроксиду натрия составляло 2,5, а концентрация раствора составляла 14 молей. Предварительные испытания были проведены для геополимерного бетона и обычного бетона, а также для оптимизации состава смеси.В каждом случае было отлито два ряда шпал, одна из обычного бетона, а другая из геополимерного бетона. Все шпалы были испытаны при статической монотонной нагрузке, и результаты будут представлены. Сравнение будет проводиться между обычным бетоном и геополимерным бетоном.

Ключевые слова: Геополимер, Вращение, Железнодорожная шпала или шпала, Предварительно напряженный бетон, Статические испытания, Сжимающий момент, Прогиб

Рекомендуемое цитирование: Рекомендуемая ссылка

Дейвабалан, Б.и Тамиламутан Б., Разработка геополимерного бетона на железнодорожной предварительно напряженной бетонной шпале при статической нагрузке (16 июля 2015 г. ). Журнал исследований в области промышленной инженерии, Vol. 1(4), страницы: 118–122, июль 2015 г., доступно в SSRN: https://ssrn.com/abstract=2796683 Построенный в Китае завод

). Журнал исследований в области промышленной инженерии, Vol. 1(4), страницы: 118–122, июль 2015 г., доступно в SSRN: https://ssrn.com/abstract=2796683 Построенный в Китае заводв Бангладеш начал производство железобетонных шпал для мегарельсового проекта_Russian.news.cn

Завод, построенный в Китае, начал производство железобетонных шпал для проекта мега-железнодорожной ветки в Бангладеш, соединяющей крупнейший в стране мост Падма, который также строился китайскими фирмами.Построенный China Railway Group Limited (CREC), ведущим мировым строительным конгломератом, сборочные работы на первом в своем роде шпальном заводе в Бангладеш были завершены 22 августа, когда он начал производство в небольших масштабах.

Министр железных дорог Бангладеш Нурул Ислам Суджан в среду официально открыл завод на церемонии в районе страны Фаридпур, примерно в 101 км от столицы Дакки.

Завершение строительства завода по производству железобетонных шпал для проекта железнодорожной ветки моста Падма (PBRLP), который внесет значительный вклад в соединяемость региона, было достигнуто, несмотря на влияние COVID-19 на страну. 170-километровый PBRLP является одним из самых значительных проектов, строящихся CREC. Проект стоимостью более 3 миллиардов долларов США более чем на 80 процентов финансируется Эксимбанком Китая. Проект будет в значительной степени способствовать региональному соединению и экономическому развитию.

Официальные лица заявили, что на этом заводе будет произведено 370 000 шпал для путей PBRLP.

Посол Китая в Бангладеш Ли Цзимин в письме поздравил должностных лиц CREC с оказанием помощи в создании завода по производству железобетонных шпал.Завод по производству шпал может самостоятельно производить более десятка типов шпал, включая шпалы широкой колеи (BG) с балластом 1676 мм, шпалы широкой колеи без балласта и шпалы двойной колеи, которые в настоящее время используются в Бангладеш.

Завод занимает площадь в 1815 акров, на нем установлено 104 комплекта пресс-форм, 16 станций, шесть ям для пропаривания и два подъемных крана.

Все оборудование предоставлено CREC и адаптировано для строительства железных дорог в Бангладеш, сочетая азиатские и европейские стандарты, со средней пропускной способностью более 500 спальных мест в день.

170-километровый PBRLP является одним из самых значительных проектов, строящихся CREC. Проект стоимостью более 3 миллиардов долларов США более чем на 80 процентов финансируется Эксимбанком Китая. Проект будет в значительной степени способствовать региональному соединению и экономическому развитию.

Официальные лица заявили, что на этом заводе будет произведено 370 000 шпал для путей PBRLP.

Посол Китая в Бангладеш Ли Цзимин в письме поздравил должностных лиц CREC с оказанием помощи в создании завода по производству железобетонных шпал.Завод по производству шпал может самостоятельно производить более десятка типов шпал, включая шпалы широкой колеи (BG) с балластом 1676 мм, шпалы широкой колеи без балласта и шпалы двойной колеи, которые в настоящее время используются в Бангладеш.

Завод занимает площадь в 1815 акров, на нем установлено 104 комплекта пресс-форм, 16 станций, шесть ям для пропаривания и два подъемных крана.

Все оборудование предоставлено CREC и адаптировано для строительства железных дорог в Бангладеш, сочетая азиатские и европейские стандарты, со средней пропускной способностью более 500 спальных мест в день.

Патентная заявка США на патентную заявку на ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ ЖЕЛЕЗОБЕТОН, АРМИРОВАННЫЙ ВОЛОКНОМ (заявка № 20210123191, выданная 29 апреля 2021 г.)

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИНастоящая заявка является переходом на национальную фазу международной заявки № PCT/CN2018/0

Настоящее изобретение относится к железнодорожной шпале, в частности к шпале из предварительно напряженного железобетона, армированной волокнами.

ПРЕДПОСЫЛКИ Большегрузный железнодорожный транспорт отличается большой грузоподъемностью, высокой эффективностью и низкой стоимостью перевозки и поэтому широко используется во всем мире как направление развития грузовых железнодорожных перевозок. В некоторых странах с обширной территорией, обильными ресурсами и большими объемами сыпучих грузов, таких как уголь и руда, таких как США, Канада, Бразилия, Австралия и Южная Африка, эксплуатируется большое количество железных дорог с тяжелыми перевозками.В Европе большегрузные поезда также начали курсировать на смешанных пассажирских и грузовых линиях, в которых преобладает пассажирский транспорт. Повышение нагрузки на ось является важным техническим направлением в развитии тяжеловесных железных дорог. Некоторые страны начали эксплуатировать большегрузные поезда с нагрузкой на ось от тридцати тонн и выше на большегрузных железных дорогах.

В некоторых странах с обширной территорией, обильными ресурсами и большими объемами сыпучих грузов, таких как уголь и руда, таких как США, Канада, Бразилия, Австралия и Южная Африка, эксплуатируется большое количество железных дорог с тяжелыми перевозками.В Европе большегрузные поезда также начали курсировать на смешанных пассажирских и грузовых линиях, в которых преобладает пассажирский транспорт. Повышение нагрузки на ось является важным техническим направлением в развитии тяжеловесных железных дорог. Некоторые страны начали эксплуатировать большегрузные поезда с нагрузкой на ось от тридцати тонн и выше на большегрузных железных дорогах.

Увеличение скорости, нагрузки на ось и интенсивности движения большегрузных поездов привело к большему повреждению путевой структуры и железнодорожного оборудования в условиях высокой интенсивности эксплуатации.

Являясь ключевым элементом конструкции пути, шпала воспринимает различные нагрузки от рельсов и передает их на полотно пути, сохраняя ширину колеи, направление пути и другие геометрические формы. Шпала включает деревянную шпалу, бетонную шпалу, стальную шпалу, композитную шпалу и шпалы, изготовленные из других материалов. С развитием высокоскоростных и тяжеловесных железных дорог предварительно напряженные железобетонные шпалы стали основной конструктивной формой шпал в мировой железнодорожной транспортной отрасли.Бетонные шпалы имеют большой собственный вес, высокую жесткость и высокую способность сохранять геометрические формы пути, что способствует улучшению плавности и устойчивости пути. Однако полевые исследования показывают, что с развитием большегрузных перевозок бетонные шпалы подвергаются различной степени повреждения на большегрузных железных дорогах с большими осевыми нагрузками и большими объемами перевозок. Изнашивается опорная поверхность рельса, например, ломаются плечики, появляются поперечные трещины под шпалами и в средней части шпал.Поэтому, чтобы адаптироваться к быстрому развитию большегрузных железнодорожных перевозок, крайне желательно разработать высокоэффективную предварительно напряженную железобетонную шпалу, которая может уменьшить повреждения и увеличить срок службы.

Шпала включает деревянную шпалу, бетонную шпалу, стальную шпалу, композитную шпалу и шпалы, изготовленные из других материалов. С развитием высокоскоростных и тяжеловесных железных дорог предварительно напряженные железобетонные шпалы стали основной конструктивной формой шпал в мировой железнодорожной транспортной отрасли.Бетонные шпалы имеют большой собственный вес, высокую жесткость и высокую способность сохранять геометрические формы пути, что способствует улучшению плавности и устойчивости пути. Однако полевые исследования показывают, что с развитием большегрузных перевозок бетонные шпалы подвергаются различной степени повреждения на большегрузных железных дорогах с большими осевыми нагрузками и большими объемами перевозок. Изнашивается опорная поверхность рельса, например, ломаются плечики, появляются поперечные трещины под шпалами и в средней части шпал.Поэтому, чтобы адаптироваться к быстрому развитию большегрузных железнодорожных перевозок, крайне желательно разработать высокоэффективную предварительно напряженную железобетонную шпалу, которая может уменьшить повреждения и увеличить срок службы.

Патентный документ CN1037A раскрывает утолщенную безбалластную путевую плиту рамного типа, в которой нижняя плита ( 6 ) представляет собой прямоугольную форму. Выступы ( 4 ) расположены симметрично на одной стороне прямоугольного параллелепипеда вдоль оси ( 5 ) в продольном направлении прямоугольного параллелепипеда.Рельсовые подшипники ( 8 ) равномерно распределены по длине верхней поверхности бобышек. Нижняя пластина имеет сквозные отверстия ( 9 ) между приливами. Армированные стекловолокном стержни расположены в нижней плите и бобышках проушин. Нижняя плита, выступы проушин и опорные площадки рельсов целиком отлиты из сверхвысокопрочного бетона (UHPC). Нижняя плита образует рамную конструкцию, соединенную горизонтально железобетонной конструкцией ( 10 ).UHPC изготовлен из цемента, кварцевого песка, кварцевого порошка, микрокремнезема, восстановителя воды и стального волокна. Плита пути сформирована как единое целое, и армирующее волокно равномерно расположено во всей плите пути. Несмотря на то, что прочность запатентованной плиты гусеницы улучшена, упругопластичность, деформация и смещение ширины колеи (особенно в условиях большой нагрузки) плиты гусеницы были увеличены, а поскольку повсюду добавлено стальное волокно, стоимость запатентованной плиты гусеницы снижается. вырос.

Плита пути сформирована как единое целое, и армирующее волокно равномерно расположено во всей плите пути. Несмотря на то, что прочность запатентованной плиты гусеницы улучшена, упругопластичность, деформация и смещение ширины колеи (особенно в условиях большой нагрузки) плиты гусеницы были увеличены, а поскольку повсюду добавлено стальное волокно, стоимость запатентованной плиты гусеницы снижается. вырос.

Патентный документ CN05153674A раскрывает перегородку колеи ( 3 ), изготовленную из синтетического материала на основе базальтового волокна, которая включает следующие весовые части компонентов: 20-60 частей базальтового волокна, 20-40 частей полиуретана, 15-40 частей эпоксидной смолы и 5-20 частей разбавителя. Основания дефлектора ( 4 ) расположены симметрично с левой и правой сторон резиновой прокладки ( 8 ), а основания дефлектора ( 4 ) изготовлены из синтетического материала на основе базальтового волокна. На самом деле перегородка колеи частично сделана из волокна и отделена от тела шпалы. Поскольку материал перегородки колеи отличается от материала бетонной шпалы, их взаимные контактные поверхности легко изнашиваются и ослабевают, что может привести к повреждению имущества и травмам людей.

На самом деле перегородка колеи частично сделана из волокна и отделена от тела шпалы. Поскольку материал перегородки колеи отличается от материала бетонной шпалы, их взаимные контактные поверхности легко изнашиваются и ослабевают, что может привести к повреждению имущества и травмам людей.

Патентный документ CN 105040531 раскрывает эластичную шпалу, которая включает в себя тело шпалы ( 2 ) и эластичную прокладку ( 1 ), расположенную под телом шпалы.Эластичная прокладка приклеивается к нижней поверхности корпуса шпалы с помощью клея, а эластичная прокладка фиксируется с телом шпалы с помощью анкера ( 3 ). Из-за положения установки общая эластичность шпалы существенно различается, что приводит к повреждению контактной поверхности.

Патентный документ CN101457504A раскрывает композитную шпалу, армированную волокном ( 1 ), которая формируется путем пропитки войлока или тканого полотна с армирующим волокном смолой, экструдируемой через формовочную головку с заданной формой поперечного сечения, и отверждением в умри. Армирующее волокно состоит из некрученой ровницы, а некрученая ровница изготавливается из высокопрочного стекловолокна, базальтового волокна или другого высокопрочного изоляционного волокна. Запроектированная форма поперечного сечения может быть полой структурой, которая может быть заполнена песком и гравием. Хотя полая конструкция экономит материал, она все равно должна быть расположена равномерно, а поскольку ее несущая способность невелика, композитная шпала, армированная волокном, не может соответствовать требованиям по силовым нагрузкам для большегрузных железных дорог.

Армирующее волокно состоит из некрученой ровницы, а некрученая ровница изготавливается из высокопрочного стекловолокна, базальтового волокна или другого высокопрочного изоляционного волокна. Запроектированная форма поперечного сечения может быть полой структурой, которая может быть заполнена песком и гравием. Хотя полая конструкция экономит материал, она все равно должна быть расположена равномерно, а поскольку ее несущая способность невелика, композитная шпала, армированная волокном, не может соответствовать требованиям по силовым нагрузкам для большегрузных железных дорог.

Для решения вышеуказанных проблем настоящее изобретение предлагает предварительно напряженную железобетонную шпалу, армированную волокнами. Во время производства бетонной шпалы в определенные области вмешивается фибра, что улучшает износостойкость и трещиностойкость бетона и адаптируется к нагрузкам шпалы, тем самым продлевая срок службы бетонной шпалы и повышая стабильность работы железной дороги. Настоящее изобретение принимает следующее техническое решение.

Настоящее изобретение принимает следующее техническое решение.

Предварительно напряженная железобетонная шпала, армированная волокнами, отлита целиком и включает тело шпалы и опорные области рельса. Рельсозажимное основание расположено на поверхности опорных участков рельса. Имеются две рельсовые опорные области, и две рельсовые опорные области расположены под рельсами с обеих сторон шпалы, соответственно, и расположены над телом шпалы. Армирующее волокно замешано только в опорных зонах рельса, а в теле шпалы расположено армирующее ребро.Армирующее волокно сосредоточено в зоне основных напряжений под поверхностью опорных участков рельса.

Далее, армирующее волокно неравномерно распределено по нагрузке на шпалу, то есть армирующее волокно, расположенное в области с большим напряжением, больше, чем армирующее волокно, расположенное в области с малым напряжением.

При этом высота подрельсового сечения бетонной шпалы 230-250 мм, среднего сечения бетонной шпалы высота 190-210 мм и нижняя поверхность бетонной шпалы 270-320 мм по ширине.

Кроме того, армирующее волокно представляет собой базальтовое волокно или стальное волокно. Далее ребро жесткости представляет собой обычный стальной стержень или предварительно напряженную стальную проволоку. Кроме того, рельсы укладываются непосредственно на поверхность опорных участков рельса и зажимаются основанием для зажима рельса.

Способ изготовления шпалы из предварительно напряженного железобетона, армированного волокнами, описанный выше, включает следующие этапы: использование двух заливочных трубопроводов, при этом один заливочный трубопровод предназначен для заливки чистого бетона, а другой заливочный трубопровод предназначен для заливки смеси с максимальное соотношение армирующего волокна; подсоединение двух разливочных трубопроводов к выпускному отверстию, соответственно, при этом на выпускном отверстии установлена мешалка; одновременная заливка двумя заливочными трубопроводами для формирования тела шпалы; и одновременную заливку с помощью двух заливочных трубопроводов для формирования опорных участков рельса в соответствии с заданными соотношениями армирующих волокон в различных участках, при этом скорость выпуска различных заливочных трубопроводов регулируют для реализации заданных соотношений.

Кроме того, заданные соотношения армирующих волокон в различных областях получают следующим образом: определяют распределение напряжения с помощью программного обеспечения для анализа методом конечных элементов (МКЭ); определение соотношений армирующих волокон в соответствии с распределением напряжений, при этом армирующее волокно, расположенное в области с большим напряжением, больше, чем армирующее волокно, расположенное в области с небольшим напряжением.

Настоящее изобретение имеет следующие технические эффекты. Шпалы отлиты за одно целое с высокой эффективностью конструкции, имеют равномерное напряжение и низкую стоимость, а целостность и долговечность шпалы улучшены.Волокно добавляется в определенные области, чтобы адаптироваться к нагрузке спального места, что повышает долговечность при сохранении общей жесткости и стабильности спального места. Волокно расположено таким образом, который соизмерим с потребностью в усилении усилия нагрузки, чтобы шпала лучше адаптировалась к нагрузкам, предъявляемым к большегрузным железным дорогам.

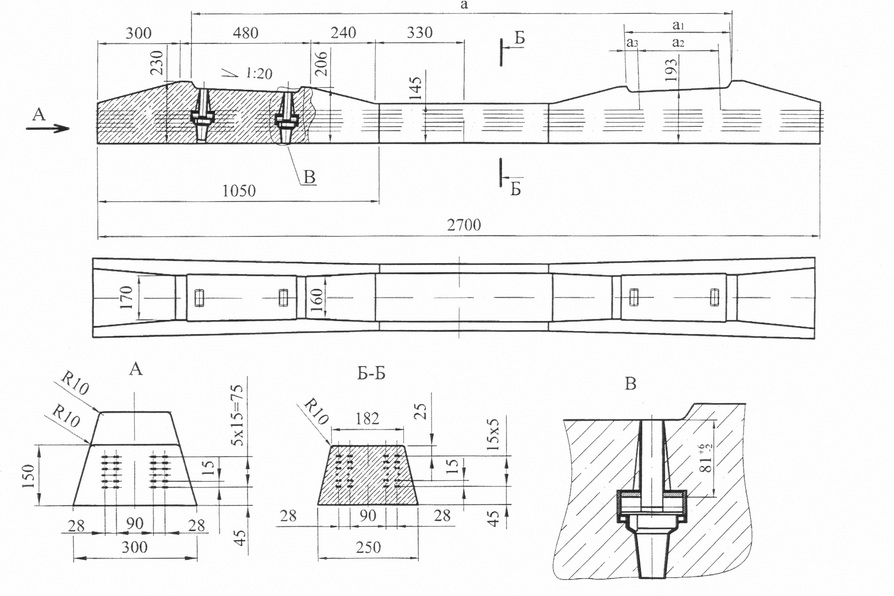

РИС. 1 представляет собой вертикальный вид спального места согласно настоящему изобретению.

РИС.2 представляет собой вид сбоку спального места согласно настоящему изобретению.

РИС. 3 представляет собой вид сверху спального места согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВОПЛОЩЕНИЯНастоящее изобретение подробно описано ниже со ссылками на чертежи и варианты осуществления. Однако не следует понимать, что объем настоящего изобретения ограничен следующими вариантами осуществления. Вместо этого технологии, реализованные на основе содержания настоящего изобретения, должны подпадать под объем настоящего изобретения.

Как показано на РИС. 1-3, предварительно напряженная железобетонная шпала, армированная волокнами, отлита за одно целое и включает в себя тело 3 шпалы и опорные области 2 рельса. База рельсового зажима расположена на поверхности опорных участков рельса 2 ; Имеются две области 2 опоры рельса, и две области 2 опоры рельса расположены под рельсами с обеих сторон шпалы, соответственно, и расположены над телом шпалы.Армирующее волокно замешано только в несущих областях 2 рельса, а усиливающее ребро 1 расположено в теле шпалы. Армирующее волокно сосредоточено в зоне основных напряжений под поверхностью опорных участков рельса.

База рельсового зажима расположена на поверхности опорных участков рельса 2 ; Имеются две области 2 опоры рельса, и две области 2 опоры рельса расположены под рельсами с обеих сторон шпалы, соответственно, и расположены над телом шпалы.Армирующее волокно замешано только в несущих областях 2 рельса, а усиливающее ребро 1 расположено в теле шпалы. Армирующее волокно сосредоточено в зоне основных напряжений под поверхностью опорных участков рельса.

Кроме того, армирующее волокно расположено неравномерно в соответствии с нагрузкой на шпалу, то есть армирующее волокно, расположенное в области с большим напряжением, больше, чем армирующее волокно, расположенное в области с малым напряжением.

Далее высота подрельсового сечения железобетонной шпалы 230-250 мм, среднего сечения железобетонной шпалы высота 190-210 мм, нижняя поверхность железобетонной шпалы 270-320 мм в ширину.

Кроме того, армирующее волокно представляет собой базальтовое волокно или стальное волокно. Далее ребро жесткости 1 представляет собой обычный стальной стержень или предварительно напряженную стальную проволоку. Кроме того, рельсы укладываются непосредственно на поверхность опорных участков рельса и зажимаются основанием для зажима рельса.

Упомянутый выше способ изготовления предварительно напряженной железобетонной шпалы, армированной волокнами, включает следующие этапы. Используются два заливочных трубопровода, при этом один заливочный трубопровод предназначен для заливки чистого бетона, а другой заливочный трубопровод предназначен для заливки смеси с максимальным соотношением армирующих волокон. Два разливочных трубопровода подсоединены к разгрузочному порту соответственно, а на разгрузочном порту установлена мешалка. Во-первых, два заливочных трубопровода одновременно заливаются, образуя тело шпалы.Затем два разливочных трубопровода одновременно разливают для формирования опорных участков рельса в соответствии с заданными соотношениями армирующих волокон в различных участках, при этом скорость выпуска различных разливочных трубопроводов регулируют для реализации заданных соотношений. Опорные зоны рельса разделены на N сегментов для многосегментной заливки в соответствии с распределением напряжений, где N≥3. Смеси с разным соотношением волокон разливают в разные сегменты. Поскольку распределение нагрузки на шпалы на одном и том же участке дороги одинаково, крупномасштабное непрерывное производство может быть достигнуто за счет многосегментной заливки.

Опорные зоны рельса разделены на N сегментов для многосегментной заливки в соответствии с распределением напряжений, где N≥3. Смеси с разным соотношением волокон разливают в разные сегменты. Поскольку распределение нагрузки на шпалы на одном и том же участке дороги одинаково, крупномасштабное непрерывное производство может быть достигнуто за счет многосегментной заливки.

Кроме того, заданные соотношения армирующих волокон в различных областях получаются следующим образом. Распределение силы напряжения общей силы напряжения, создаваемой шпалой во время работы на большегрузной железной дороге, определяется с помощью программного обеспечения для анализа методом конечных элементов (МКЭ). Соотношения армирующих волокон определяются в соответствии с распределением напряжений, при этом армирующее волокно, расположенное в области с большим напряжением, больше, чем армирующее волокно, расположенное в области с малым напряжением.В настоящем изобретении используется программное обеспечение FEA для определения распределения напряжений и разделения опорных участков рельса на N сегментов на основе распределения напряжений для многосегментной заливки. Смеси с разным соотношением волокон разливают в разные сегменты.

Смеси с разным соотношением волокон разливают в разные сегменты.

В целях содействия пониманию принципов изобретения были описаны конкретные варианты его осуществления. Тем не менее, следует понимать, что описание носит иллюстративный, а не ограничительный характер, и что не предполагается ограничение объема изобретения.Любые изменения и дальнейшие модификации в описанных компонентах, элементах, процессах или устройствах, а также любые дополнительные применения принципов изобретения, как описано в данном документе, рассматриваются как обычно происходящие для специалиста в области, к которой относится изобретение.

Подпорные стены из бетонных шпал — hipages.com.au

Преимущества подпорных стен из бетонных шпал

Как следует из названия, эти подпорные стены построены из бетонных шпал.Они чрезвычайно прочны, так как армированы сталью, что делает их структурно прочными для стен высотой до 2,4 метра. Преимущество бетона перед другими материалами для подпорных стен заключается в том, что вы можете получить практически любой дизайн, какой захотите.

Если вы думаете о строительстве подпорной стены в своем саду, но не знаете, какой материал выбрать, подпорная стена из бетонных шпал может стать удобным, привлекательным и невероятно долговечным решением.

Прочтите это руководство, чтобы узнать:

- Преимущества подпорных стенок с бетонными шпалами

- Типы бетонных шпал на выбор

- Как построить стену шаг за шагом

- Какие правила могут применяться

- Сколько стоят железобетонные шпалы

Преимущества подпорных стенок с бетонными шпалами

Как следует из названия, эти подпорные стены построены из бетонных шпал.Они чрезвычайно прочны, так как армированы сталью, что делает их структурно прочными для стен высотой до 2,4 метра.

Другие преимущества:

- Непроницаемый для термитов и других насекомых

- Не гниет, не деформируется, не раскалывается и не раскалывается, как деревянные шпалы

- Чрезвычайно низкие эксплуатационные расходы

- Легко построить самому, если есть навыки

- Может служить много лет при хорошем уходе

- Идеально подходит для использования на бордюрах или в других труднодоступных местах

- Доступен в различных размерах, цветах и толщинах для различных садов

- Доступнее, чем подпорная стена из натурального камня

25″> Получить расценки от местных строителей подпорных стен сейчас

Получить расценкиТипы подпорных стен из бетонных шпал

Одним из преимуществ бетона по сравнению с другими материалами для подпорных стен является то, что вы можете получить практически любой желаемый дизайн.Вы можете выбрать из ряда стандартных размеров, цветов и отделки, или вы можете настроить свои бетонные шпалы (хотя это будет стоить дороже).

Подпорные стены из бетонных шпал доступны в любом цвете по вашему выбору. Поскольку краска смешивается с бетоном, она не выцветает, не откалывается и не повреждается со временем.

Вы также можете выбрать различные профили и отделку, чтобы они напоминали другие материалы, такие как древесина, если вы хотите выглядеть как натуральное дерево без ухода.

Чтобы получить представление о различных эффектах, которых можно добиться с помощью подпорной стены из бетонных шпал, см. нашу брошюру о бетонных шпалах.

Как построить подпорную стену из бетонных шпал: шаг за шагом

Поскольку эта система подпорных стен является модульной, ее можно построить самостоятельно – если вы уверены в своих силах и нет проблем, требующих услуг профессионала, таких как дренаж.

Инструкции могут различаться в зависимости от типа ваших бетонных шпал и других факторов.

Шаг 1: Подготовьте место

Выложите нижний ряд железобетонных шпал и проложите по периметру струнную линию.Оставьте не менее 200 мм за стеной для обратной засыпки.

Шаг 2: Отметьте и выкопайте отверстия для столбов

Если в вашей системе подпорных стен используются стойки, их следует установить в центре каждой шпалы. Отметьте позиции и выкопайте ямы на глубину, равную возможной высоте стены.

Этап 3: Установите стойки в бетон

Залейте бетоном отверстия и вставьте столбы. Убедитесь, что они выровнены и что стойки отклоняются назад не менее чем на 30 мм на каждый метр высоты.

Этап 4: Укладка шпал

Когда бетон затвердеет, уложите шпалы вокруг них в столько слоев, сколько необходимо для возведения стены.

Шаг 5: Обратная засыпка

Подождите не менее недели, прежде чем засыпать откос грунтом или гравием.

Регулировка высоты подпорной стенки

Важно заранее знать высоту подпорной стены из бетонных шпал, чтобы вы знали, нужно ли вам получить одобрение совета или нанять инженера-строителя.

Подробнее: Нужен ли мне инженер для моей подпорной стенки?

В зависимости от того, где вы живете в Австралии, для подпорных стен выше 1 метра от уровня земли потребуется разрешение на строительство. В некоторых районах потребность может составлять всего 0,6 м.

Вам также потребуется разрешение совета на меньшую стену, если она строится в пределах 1,5 метров от здания. Ваша стена также должна быть построена на расстоянии не менее 60 см от границы участка.

Узнайте больше о правилах использования подпорных стен.

Сколько стоит подпорная стена из бетонных шпал?

Стоимость подпорной стены из бетонных шпал будет зависеть от ряда факторов, в том числе:

- Размер проекта

- Сколько бетонных шпал вы используете

- Гонорары за дизайн и консультационные услуги

- Строите ли вы сами или нанимаете строителя

- Если вам нужно нанять инженера-строителя или других специалистов

Средняя цена бетонных шпал в Австралии составляет от 450 до 700 долларов за квадратный метр, в зависимости от того, армированы ли они и имеют ли другие характеристики. Строитель подпорной стены может дать вам предложение и объяснить разбивку цен.

Строитель подпорной стены может дать вам предложение и объяснить разбивку цен.

Если вы не уверены, является ли подпорная стена из бетонных шпал лучшим выбором для вашего сада, посмотрите другие идеи подпорных стен, чтобы вдохновиться.

Шпалы из предварительно напряженного бетона – Duraset

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИШпалы DurasetСИСТЕМА MINECLIPизготавливаются из бетона с пределом прочности 60 МПа, армированного высокопрочной предварительно напряженной проволокой. Это позволяет шпале работать даже в самых неблагоприятных условиях рельсового пути

Встроенный брус 1:20 обеспечивает надлежащий контакт рельса с колесом, обеспечивая оптимальную производительность

Литые буртики обеспечивают постоянную и точную ширину колеи

Эластичная система рельсового крепления Pandrol обеспечивает надежное зажимное усилие

Большая масса шпалы обеспечивает большую устойчивость пути

Возможность повторного использования благодаря длительному сроку службы

Возможность расширения колеи снижает износ колес и рельсов

Наша система управления качеством сертифицирована по стандарту ISO 9001:2000

БЕТОННЫЕ ШПАЛЫНизкопрофильная обочина снижает риск схода с рельсов

10-тонная системная подушка имеет стойку, которая заменяет отдельно стоящий GPI

.Вращение колодок для увеличения ширины колеи

Подкладки на 5- и 10-тонных системах исключают истирание седла рельса и необходимы для сохранения усилия зажима

Предварительно собранная и поставляемая в качестве встроенной системы

Меньше отходов за счет потери незакрепленных компонентов

Простота установки

| Идентификация спального места | Номинальный калибр (мм) | Масса рельса (кг/м) | Максимальная нагрузка на ось (тонны) | Макс. расстояние между шпалами (мм) | Масса шпалы (кг) | Длина шпалы (м) | Ширина шпалы (м) | Высота спального места (м) |

| 610-30-10 мс | 610 | 30 | 10 | 800 | 67 | 1 150 | 0,200 | 0,140 |

| 610-40-10 мс | 610 | 40 | 10 | 800 | 67 | 1 150 | 0,200 | 0,140 |

| 750-30-10 мс | 750 | 30 | 10 | 800 | 76 | 1 350 | 0,200 | 0,140 |

| 750-40-10 мс | 750 | 40 | 10 | 800 | 76 | 1 350 | 0,200 | 0,140 |

| 762-30-10 мс | 762 | 30 | 10 | 800 | 76 | 1 350 | 0,200 | 0,140 |

| 762-40-10 мс | 762 | 40 | 10 | 800 | 76 | 1 350 | 0,200 | 0,140 |

| 914-30-10 мк | 914 | 30 | 10 | 800 | 92 | 1 625 | 0,200 | 0,140 |

| 610-15-5 мс | 610 | 15 | 5 | 750 | 37 | 1 140 | 0,128 | 0,118 |

| 610-22-5 мк | 610 | 22 | 5 | 750 | 37 | 1 140 | 0,128 | 0,118 |

| 610-30-5 мс | 610 | 30 | 5 | 750 | 37 | 1 140 | 0,128 | 0,118 |

| 750-22-5 мк | 750 | 22 | 5 | 750 | 43 | 1 295 | 0,128 | 0,118 |

| 750-22-7 мс | 750 | 22 | 7 | 750 | 54 | 1 300 | 0,135 | 0,148 |

| 750-30-7 мс | 750 | 30 | 7 | 750 | 54 | 1 300 | 0,135 | 0,148 |

| 762-22-5 мс | 762 | 22 | 5 | 750 | 43 | 1 295 | 0,128 | 0,118 |

| 762-30-5 мс | 762 | 30 | 5 | 750 | 43 | 1 295 | 0,128 | 0,118 |

| 914-22-7 мс | 914 | 22 | 7 | 750 | 61 | 1 458 | 0,135 | 0,148 |

| 914-30-7 мс | 914 | 30 | 7 | 750 | 61 | 1 458 | 0,135 | 0,148 |

| Балка 22 кг EC | – | 22 | 5 | 750 | 55 | 0,750 | 0,320 | 0,117 |

| Балка 30 кг EC | – | 30 | 5 | 750 | 55 | 0,750 | 0,320 | 0,117 |

1 0 т Duraset Sleeper

| 5 5 т Duraset Sleeper

|

| Спальное место | Зажим | Колодки | |

| 10-тонная система | Рельс 40 кг Рельс 30 кг | иф 1411 эф 1411 | 3 мм HDPE с подставкой и GW* 3 мм HDPE с подставкой и GW* |

| Система 5/7 тонн | Рельс 22 кг Рельс 30 кг | иф 1102 эф 1102 | 5 мм полиэтилен высокой плотности ПЭВП 3 мм |

| Балки | Рельс 22 кг Рельс 30 кг | и 1405 е 1405 | нла нла |

ПОЧЕМУ В ШАХТАХ МИРОВОГО КЛАССА ИСПОЛЬЗУЮТСЯ ТОЛЬКО БЕТОННЫЕ ШПАЛЫ DURASET?* GW= расширение колеи 6 мм с бортиком

КАКИЕ ШПАЛЫ DURASET ДЛЯ БЕТОННЫХ ШПАЛ ПОЛЬЗУЮТ ШАХТЫ МИРОВОГО КЛАССА?Подвижной состав остается на пути

Сокращенное техническое обслуживание железнодорожного пути

Повышение эффективности подвижного состава

Сокращенное техническое обслуживание подвижного состава

Повышенная безопасность при перемещении

Улучшенный поток людей, материалов и камней

Повышение итоговой рентабельности

Наша система управления качеством сертифицирована по стандарту ISO 9001:2000

SUPERIOR DURATRACK УМЕНЬШАЕТ:Литые стальные обочины обеспечивают постоянную фиксированную ширину колеи, снижая вероятность схода с рельсов

Зажимы Pandrol из пружинной стали обеспечивают постоянное фиксированное усилие зажима

Большая масса шпалы сохраняет геометрию пути, что необходимо для плавного движения и минимального обслуживания подвижного состава

Встроенный брус 1:20 обеспечивает превосходный контакт колеса с рельсом

Бетонные шпалы Durasetабсолютно необходимы для качественного строительства железнодорожных путей

ПРЕВОСХОДНАЯ DURATRACK УВЕЛИЧИТ ПРОИЗВОДИТЕЛЬНОСТЬ ЗА СЧЕТ:Затраты на техническое обслуживание

Требования к рабочей силе

Несчастные случаи

Оборотный капитал.

Повышение доступности подвижного состава

Эффективная чистка лица

Своевременная доставка людей и материалов

производителей бетонных столбов рядом со мной.Каждая панель содержит стальную арматуру по требованию

. производители бетонных столбов рядом со мной. Каждая панель содержит стальную арматуру в соответствии с требуемой спецификацией. От форм для систем ограждения, включая вибрационные столы, дозаторы до бетоносмесителей, Armcon Molds USA находится на переднем крае проектирования и разработки в индустрии сборного железобетона. Мы компания BEE, расположенная в Дурбане. Фермерские продукты. Эта особенно большая стоянка для грузовиков используется на парковках распределительных центров с интенсивным движением, чтобы лучше помочь в стабилизации и парковке полностью загруженных полуприцепов и грузовиков.Все новые очень большие стоянки для грузовиков! 1. БЕСПЛАТНО на сумму свыше 75 фунтов стерлингов или 5 фунтов стерлингов для заказов стоимостью менее 75 фунтов стерлингов. У нас есть полный ассортимент бетонных столбов для забора, в том числе промежуточный бетонный столб с прорезями Inter 8′. Хорошо известно, что эти продукты являются лучшим соотношением цены и качества благодаря присущим им свойствам, в результате чего получается долговечный, прочный и долговечный бетонный столб забора. За заказы весом более 375 кг взимается дополнительная плата за доставку больших и громоздких товаров. Если вам нужна дополнительная информация, звоните по телефону 01384 352264.Мы предлагаем обучение на месте и техническую помощь или выездное обучение в нашем….

Мы компания BEE, расположенная в Дурбане. Фермерские продукты. Эта особенно большая стоянка для грузовиков используется на парковках распределительных центров с интенсивным движением, чтобы лучше помочь в стабилизации и парковке полностью загруженных полуприцепов и грузовиков.Все новые очень большие стоянки для грузовиков! 1. БЕСПЛАТНО на сумму свыше 75 фунтов стерлингов или 5 фунтов стерлингов для заказов стоимостью менее 75 фунтов стерлингов. У нас есть полный ассортимент бетонных столбов для забора, в том числе промежуточный бетонный столб с прорезями Inter 8′. Хорошо известно, что эти продукты являются лучшим соотношением цены и качества благодаря присущим им свойствам, в результате чего получается долговечный, прочный и долговечный бетонный столб забора. За заказы весом более 375 кг взимается дополнительная плата за доставку больших и громоздких товаров. Если вам нужна дополнительная информация, звоните по телефону 01384 352264.Мы предлагаем обучение на месте и техническую помощь или выездное обучение в нашем…. Цель AMSYSCO — стать вашим партнером по пост-напряжению в вашем бетонном строительном проекте. Условия и положения. Бетонное дорожное и защитное ограждение 48 дюймов, 480 фунтов. Если вы выбираете деревянные столбы для забора, мы настоятельно рекомендуем не резать и не раскалывать обработанную древесину перед ее заделкой. Надежные бетонные изделия. О постнатяжном бетоне. упакованный бетон в Соединенных Штатах и лидер в коммерческом строительстве и промышленности по благоустройству дома.С 1965 года компания Atlantic Coast Precast предоставляет архитекторам, подрядчикам и другим специалистам отрасли из Южной Флориды характерные элементы бетонного дизайна, которые выделяют ваши здания. 42 вкл. Мы поставляем в сельскохозяйственное сообщество, торговлю и общественность. 18 фунтов стерлингов. 4 млн новых шпал из мягкой древесины, обработанных зеленым цветом. Бетонный столб с несколькими отверстиями 8′ Обычная цена £25. В то время как большинство других строительных материалов требуют регулярного ухода, потому что они со временем выцветают и отслаиваются, бетонный блок сохраняет свой ил, CO.

Цель AMSYSCO — стать вашим партнером по пост-напряжению в вашем бетонном строительном проекте. Условия и положения. Бетонное дорожное и защитное ограждение 48 дюймов, 480 фунтов. Если вы выбираете деревянные столбы для забора, мы настоятельно рекомендуем не резать и не раскалывать обработанную древесину перед ее заделкой. Надежные бетонные изделия. О постнатяжном бетоне. упакованный бетон в Соединенных Штатах и лидер в коммерческом строительстве и промышленности по благоустройству дома.С 1965 года компания Atlantic Coast Precast предоставляет архитекторам, подрядчикам и другим специалистам отрасли из Южной Флориды характерные элементы бетонного дизайна, которые выделяют ваши здания. 42 вкл. Мы поставляем в сельскохозяйственное сообщество, торговлю и общественность. 18 фунтов стерлингов. 4 млн новых шпал из мягкой древесины, обработанных зеленым цветом. Бетонный столб с несколькими отверстиями 8′ Обычная цена £25. В то время как большинство других строительных материалов требуют регулярного ухода, потому что они со временем выцветают и отслаиваются, бетонный блок сохраняет свой ил, CO. Найдите поставщиков бетона рядом с Северной Ирландией, с деловыми контактными данными, часами работы и отзывами. НДС. Бетонный ковш представляет собой контейнер с подвижными воротами на дне, который крепится к силовым кранам или тросам для транспортировки бетонного материала. Подробнее. При выполнении выбора ниже, чтобы сузить результаты, каждый сделанный выбор будет перезагружать страницу для отображения желаемых результатов. Поставки для ограждений Качественные принадлежности и материалы для ограждений Мы предлагаем комплексные поставки для ограждений по всему Ноттингему.В 1946 году владелец ранчо, фермер и бизнесмен Ф. Наша 9-футовая бетонная промежуточная стойка для забора (2. Запатентованная Rhinorock стена из бетона доступна по цене, поскольку она производится с использованием уникального производственного процесса, который делает панель ограждения на 90% легче, чем традиционная тяжелая Бетонные столбы бывают разных видов, бетонные столбы с прорезями, в частности, облегчают установку и замену сборных железобетонных стоечных каркасных колонн.

Найдите поставщиков бетона рядом с Северной Ирландией, с деловыми контактными данными, часами работы и отзывами. НДС. Бетонный ковш представляет собой контейнер с подвижными воротами на дне, который крепится к силовым кранам или тросам для транспортировки бетонного материала. Подробнее. При выполнении выбора ниже, чтобы сузить результаты, каждый сделанный выбор будет перезагружать страницу для отображения желаемых результатов. Поставки для ограждений Качественные принадлежности и материалы для ограждений Мы предлагаем комплексные поставки для ограждений по всему Ноттингему.В 1946 году владелец ранчо, фермер и бизнесмен Ф. Наша 9-футовая бетонная промежуточная стойка для забора (2. Запатентованная Rhinorock стена из бетона доступна по цене, поскольку она производится с использованием уникального производственного процесса, который делает панель ограждения на 90% легче, чем традиционная тяжелая Бетонные столбы бывают разных видов, бетонные столбы с прорезями, в частности, облегчают установку и замену сборных железобетонных стоечных каркасных колонн. Бетонные столбы из каталога Park изготавливаются из высококачественного бетона и стальных материалов для удобства обеспечивают безопасность и долговечность, необходимые для защиты пешеходов и зданий от движения транспортных средств.Последующее натяжение может применяться к зданиям, предназначенным для различного использования, таким как жилые, коммерческие и офисные здания, парковки, сооружения, плиты на грунте, мосты, спортивные стадионы, анкеры для скал и грунта и резервуары для воды. Бетонные столбы высотой 4 фута 6 дюймов. Часы работы: с 7:00 до 17:00, пн-пт Зеленая альтернатива. Box 109 Silt, CO 81652 телефон: (970) 876-5662 факс: (970) 876-0262 бесплатный звонок: (888) 237-5662 Менеджер: Донни Изенхарт Электронная почта CES Silt. Наши бетонные столбы обладают высокой прочностью и могут противостоять стихиям.ДЛЯ ДРУЖЕСТВЕННОЙ КОНСУЛЬТАЦИИ ИЛИ РАЗМЕЩЕНИЯ ЗАКАЗА… Телефон: 02 6682 8614 Электронная почта: sales@concreteposts. Патио и террасы с бетонными балясинами. Санкт-Петербург, Флорида, 33713 Больше никаких изменений в заказах для координации между несколькими производителями.

Бетонные столбы из каталога Park изготавливаются из высококачественного бетона и стальных материалов для удобства обеспечивают безопасность и долговечность, необходимые для защиты пешеходов и зданий от движения транспортных средств.Последующее натяжение может применяться к зданиям, предназначенным для различного использования, таким как жилые, коммерческие и офисные здания, парковки, сооружения, плиты на грунте, мосты, спортивные стадионы, анкеры для скал и грунта и резервуары для воды. Бетонные столбы высотой 4 фута 6 дюймов. Часы работы: с 7:00 до 17:00, пн-пт Зеленая альтернатива. Box 109 Silt, CO 81652 телефон: (970) 876-5662 факс: (970) 876-0262 бесплатный звонок: (888) 237-5662 Менеджер: Донни Изенхарт Электронная почта CES Silt. Наши бетонные столбы обладают высокой прочностью и могут противостоять стихиям.ДЛЯ ДРУЖЕСТВЕННОЙ КОНСУЛЬТАЦИИ ИЛИ РАЗМЕЩЕНИЯ ЗАКАЗА… Телефон: 02 6682 8614 Электронная почта: sales@concreteposts. Патио и террасы с бетонными балясинами. Санкт-Петербург, Флорида, 33713 Больше никаких изменений в заказах для координации между несколькими производителями. Модель № 600. Наши коммерческие бетонные столбы бывают круглых, квадратных, декоративных и оригинальных форм и размеров. Речь идет о жарке, копчении и жизни на открытом воздухе. Бетонные изделия для дома и сада. C. Наша продукция используется в: Муниципальных складах. Без налога: 14 фунтов стерлингов.Проекты. ( 86 ) Нажмите здесь, чтобы перейти. A & B Fending Ltd Тел.: 0151 546 1007 / 0151 546 6969 Отдел продаж Большой выбор сборных железобетонных ограждений www. Уставные документы. Эта стойка используется для установки счетчиков и панелей электроснабжения в парках мобильных домов, парках для автофургонов и кемпингах, просто чтобы упомянуть… Коммунальные услуги Читать далее » Coast Concrete Services — это семейная, сертифицированная WBE и WOSB профессиональная компания по строительству бетона и пост- Субподрядчик Tension, который оказывает услуги как для строителей жилых домов, так и для коммерческих и промышленных генеральных подрядчиков по всему региону побережья Мексиканского залива с 1994 года.

Модель № 600. Наши коммерческие бетонные столбы бывают круглых, квадратных, декоративных и оригинальных форм и размеров. Речь идет о жарке, копчении и жизни на открытом воздухе. Бетонные изделия для дома и сада. C. Наша продукция используется в: Муниципальных складах. Без налога: 14 фунтов стерлингов.Проекты. ( 86 ) Нажмите здесь, чтобы перейти. A & B Fending Ltd Тел.: 0151 546 1007 / 0151 546 6969 Отдел продаж Большой выбор сборных железобетонных ограждений www. Уставные документы. Эта стойка используется для установки счетчиков и панелей электроснабжения в парках мобильных домов, парках для автофургонов и кемпингах, просто чтобы упомянуть… Коммунальные услуги Читать далее » Coast Concrete Services — это семейная, сертифицированная WBE и WOSB профессиональная компания по строительству бетона и пост- Субподрядчик Tension, который оказывает услуги как для строителей жилых домов, так и для коммерческих и промышленных генеральных подрядчиков по всему региону побережья Мексиканского залива с 1994 года. Для получения дополнительной информации о сборных железобетонных столбах, пожалуйста, свяжитесь с сотрудником нашей команды по продажам зданий по телефону 028 2565 2566, Доп 2.00 – 38 фунтов стерлингов. Мы проектируем, проектируем, производим и устанавливаем каждый продукт в соответствии с вашими требованиями. УСТАНОВКА ОГРАЖДЕНИЯ. Бетонные промежуточные столбы с прорезями. Удобно расположенный по адресу 615 Scott в Канзас-Сити, штат Канзас, мы можем поставлять сборные конструкции как в Канзас, так и в Миссури. Сборный железобетон предлагает почти бесконечное разнообразие продуктов и вариантов дизайна как для наземного, так и для подземного строительства. Приблизительное время выполнения: 5-7 … Сборное железобетонное ограждение — идеальное решение. Бетонные столбы для забора.Компания Rockford Cement Products была основана в 1911 году. Эти барьеры из железобетона с арматурой соответствуют стандартам ASTM C33 и ASTM C150 для заполнителей. 60 фунтов Узнайте больше о товарном бетоне. Позвоните нам сегодня: (508) 376-2957 Jensen Precast входит в число крупнейших независимых компаний по производству сборных железобетонных изделий в Соединенных Штатах.

Для получения дополнительной информации о сборных железобетонных столбах, пожалуйста, свяжитесь с сотрудником нашей команды по продажам зданий по телефону 028 2565 2566, Доп 2.00 – 38 фунтов стерлингов. Мы проектируем, проектируем, производим и устанавливаем каждый продукт в соответствии с вашими требованиями. УСТАНОВКА ОГРАЖДЕНИЯ. Бетонные промежуточные столбы с прорезями. Удобно расположенный по адресу 615 Scott в Канзас-Сити, штат Канзас, мы можем поставлять сборные конструкции как в Канзас, так и в Миссури. Сборный железобетон предлагает почти бесконечное разнообразие продуктов и вариантов дизайна как для наземного, так и для подземного строительства. Приблизительное время выполнения: 5-7 … Сборное железобетонное ограждение — идеальное решение. Бетонные столбы для забора.Компания Rockford Cement Products была основана в 1911 году. Эти барьеры из железобетона с арматурой соответствуют стандартам ASTM C33 и ASTM C150 для заполнителей. 60 фунтов Узнайте больше о товарном бетоне. Позвоните нам сегодня: (508) 376-2957 Jensen Precast входит в число крупнейших независимых компаний по производству сборных железобетонных изделий в Соединенных Штатах. Существует множество различных видов брусчатки, в том числе из бетона, а также из глины, мрамора или других материалов. В конце сезона 2021 года мы запустили новую линейку вывесок с индивидуальным дизайном.88. T. 60. 07903 156616. Компания West Country Fencing Supplies специализируется на продаже, поставке и доставке всех товаров, связанных с ограждением и ландшафтным дизайном. Расположение в центре означает, что мы расширили нашу деятельность, чтобы предложить национальную службу. Бетонный заборный блок А-образной формы размером 8 дюймов x 10 дюймов x 16 дюймов. У нас есть большой обширный запас ограждений, шпалер/решеток, настилов, шпал, бетонных столбов, гравийных досок, ворот, скобяных изделий, аксессуаров для ограждений и многого другого. Один бак, два бака доступны для размещения баков от 500 до 2500 галлонов.Свяжитесь с нами для бетонных столбов в Дареме. Кентерберийский настил 144×27 мм. Пожалуйста, посетите наши выставочные залы, чтобы ознакомиться с полным ассортиментом. Специальная бетонная смесь.