Самый прочный бетон

Бетон. Марки бетона. Прочность бетона — Строительный портал

Бетон – самый популярный строительных материалов. Он очень долговечен, не горит, не подвержен разрушению плесенью и грибком. Со временем правильно изготовленный бетон становится только крепче. Бетон — весьма экологичный материал, так состоит на 100% из природных компонентов — песка, воды, дробленого камня (щебня) и цемента (специальным образом обожженной и мелко измельченной извести). Только в редчайших случаях строительство обходится без бетона, и то, лишь в тех, когда нет возможности его приготовить.

Марки прочности. Состав бетона.

Что такое марка прочности для любых строительных материалов (бетон, раствор, кирпич и тому подобное) – это максимальная нагрузка, которую может выдержать материал на сантиметр квадратный.

Если к примеру марка кирпича 200, то этот кирпич может выдержать на одном квадратном сантиметре 200 кг. Площадь поверхности кирпича имеет 300 см2. Значит 300 см2 • 200 кг = 60 000 кг может выдержать одна кирпичина.

Значит 300 см2 • 200 кг = 60 000 кг может выдержать одна кирпичина.

Вообще, прочность бетона — довольно изменчивый параметр, и в течение всего процесса твердения — она нарастает. Например: через трое суток — будет одна прочность, через неделю — другая (до 70% от проектной, при соответствующих погодных условиях). Через стандартный срок — 28 дней нормального твердения — набирается проектная (расчётная) прочность. Ну а через полгода она становится ещё выше. В принципе, твердение бетона и набор его прочности идёт долгие годы.

Марка бетона М100.

Для приготовления бетона М100 необходимо:

- 1 ведро цемента марки 400

- 3 ведра песка.

- 6 ведер щебенки (из известняка), фракция 35.

В основном применяется для ростверка (подошва фундамента) в землю.

Марка бетона М200.

- 1 ведро цемента М 400.

- 2 ведра песка.

- 5 ведер щебенки (из известняка), фракция 35.

Применяем для изготовления несущих перемычек, прогонов, армированные пояса по периметру здания, отмостки, ж/б перекрытия, заливаем колонны из кирпича во внутрь бетоном.

Почему лопается бетон

Очень часто лопается поверхность бетона, в готовых изделиях (стяжки, ж/б перемычки , ж/б пояса и тому подобное) при схватывании. Это происходит по нескольким причинам и самая основная не точная формула бетона:

Много воды

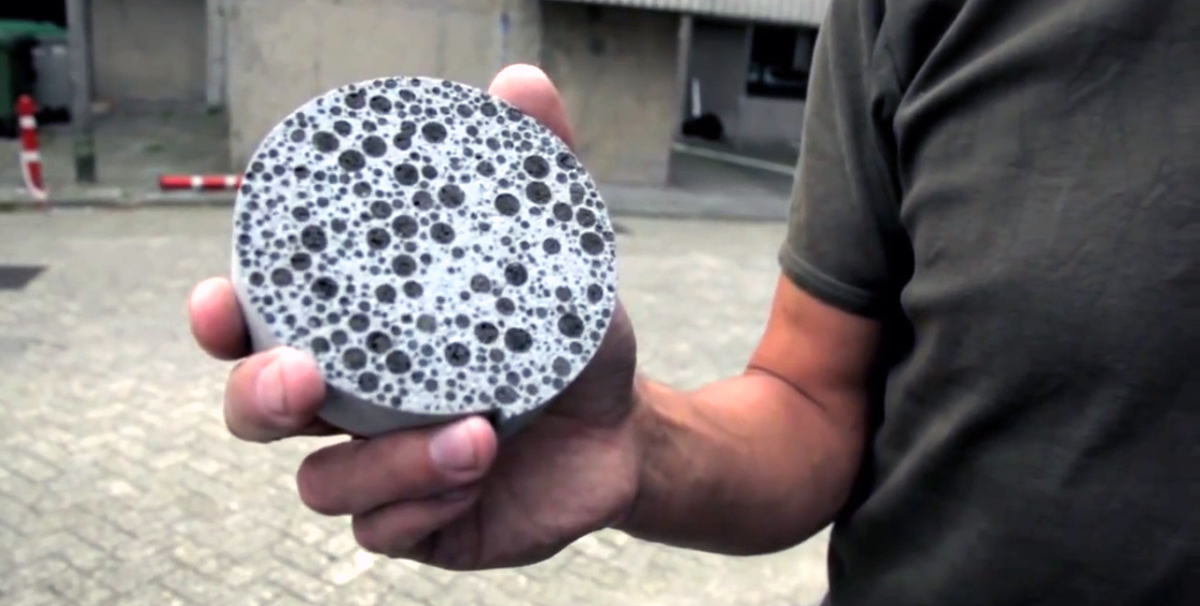

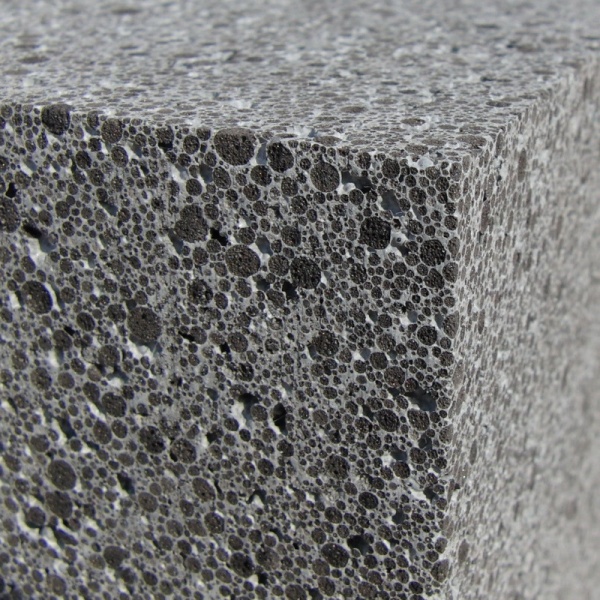

Теоретически существует строгая формула – сколько необходимо лить воды для приготовления бетона. Если слишком много налить воды в бетон, то он будет расслаиваться, завоздушится (в бетоне будет много пузырьков воздуха) и немного потеряет несущей способности.

Когда заливаешь жидкий бетон, то обычно утекает цементное молочко (вяжущее) и он немного теряет несущую способность.

Самый лучший бетон – очень густой. Благодаря вибратору или вибро-столу он уплотняется, камушки в бетоне (щебенка) прилегают максимально близко друг к другу. При строительстве атомных станций в привозной бетон ни вкоем случае нельзя добавлять воды, за этим строго следят.

Густой бетон

Такой бетон сложновато сделать и нормально уложить “в кустарных” условиях на строительной площадке.

Мы обычно делаем бетон в бетономешалке не густой и не жидкий. Когда укладываем бетон в изделие то трамбуем или вибратором или обычной палкой.

Для строительства частного дома (по сравнению с атомной станцией) нет необходимости слишком кропотливо подходить к бетону.

Даже если здесь я распишу точную формулу добавки нужного количества воды в бетон, то первый дождь намочит песок и эта формула уже не будет правильно действовать, так как песок мокрый, то и бетон получиться слишком жидкий. Иногда привозят и щебенку мокрую.

Точную формулу добавки воды в бетон в основном используют на производстве, где материалы находятся под навесом и имеют относительно одинаковую влажность.

Итак: лучше всего ориентироваться по цементу. То есть если в мешалку добавляете одно ведро цемента, то воды чуть меньше ведра. После дождя на глаз меньше. В идеале должен получиться немного густоватый бетон.

Если к примеру вы делаете железобетонную стяжку слишком жидкую, то она обязательно сядет в низ на несколько мм и полопается:

Почему лопается ж/б стяжка.

Это происходит по тому, что бетон расслаивается – тяжелый наполнитель (щебенка) опускается в низ, а более легкий (песок) идет в верх. Получается на поверхности стяжки слишком много песка, а песчаная стяжка без сетки и пластификатора обязательно полопается.

Если слишком много воды в бетоне, то поверхности почти всех ж/б изделий будут полопавшееся.

Если к примеру через несколько часов вы обнаружили на поверхности бетона трещины, то сильно не расстраивайтесь, пока бетон свежий, можно трещины загладить мастерком.

Мало крупного наполнителя (щебенки)

Дело в том, что если вы знаете формулу нужной марки вам бетона, вы успешно заливаете бетон, но через какое то время качество бетона не получается одинаковым. К примеру в одном месте поверхность бетона идеальная а другом полопалась.

Это может произойти если вы в начале использовали крупный щебень, а затем мелкий!

Очень часто трещины на поверхности бетона могут появится если вам привезли слишком мелкий щебень (или с мусором). Тогда необходимо больше сыпать щебенки (мелкой) и меньше песка. К примеру на одно ведро сыпать щебенки больше, а песка на одно ведро меньше.

Тогда необходимо больше сыпать щебенки (мелкой) и меньше песка. К примеру на одно ведро сыпать щебенки больше, а песка на одно ведро меньше.

Бетон должен быть “жестким”, то есть раствора в бетоне должно быть столько сколько надо чтобы обволокти каждую щебенку (камушек).

Если раствора (цемент и песок) в бетоне будет мало, то полностью щебенка не будет обволочена и бетон будет слабым.

Если раствора в бетоне будет много, то его поверхность полопается (порвет). Визуально бетон не должен быть “жирным” от большого количества раствора в нем.

По этому даже если вы знаете точную формулу бетона обязательно необходимо следить, чтобы в бетоне было максимальное количество щебенки, и чтобы он был “жесткий”.

Палящие солнечные лучи.

Не желательно, чтобы на только, что залитые ж/б изделия продолжительное время падали палящие солнечные лучи. Если будет слишком жарко и сухо, то поверхность бетона может полопаться от слишком быстрого высыхания. Бетон должен схватываться в нормальных условиях.

Если не удается избежать палящего солнца, то достаточно бетон просто почаще поливать водой.

Плохо вымешанный бетон.

Также важно полностью вымешать бетонную смесь в бетономешалке. Чтобы бетон не залипал и быстро вымешивался в мешалке необходимо соблюдать порядок загрузки материалов в нее.

Сначала заливаем в бетономешалку воду, но не полностью а чуть – чуть меньше нормы. Затем закидываем в бетономешалку половину нормы щебенки, потом весь цемент. Чуть – чуть подождем и закидываем весь песок.

В конце закидываем оставшуюся половину щебенки. Несколько секунд подождем и если необходимо доливаем оставшуюся часть воды.

Благодаря тому, что мы кидаем цемент после щебенки и воды, он не залипнет и с щебенкой хорошо перемешается.

Для наглядности еще раз посмотрим подачу материалов в бетономешалку для приготовления бетонной смеси. Чтобы сделать бетон быстро и он не залипал в бетономешалке необходимо:

- Залить почти всю норму воды в бетономешалку (чуть – чуть не доливаем).

- Закидываем половину нормы щебенки в бетономешалку (можно чуть больше).

- Засыпаем весь цемент.

- Закидываем весь песок.

- Засыпаем оставшуюся половину щебня.

- При необходимости доливаем оставшуюся часть воды по чуть – чуть.

Песок плохого качества.

Если использовать песок, который содержит слишком много глины, то это плохо скажется на качестве бетона.

Слишком много цемента

Если в бетонную смесь положить слишком много цемента, то при схватывании бетона его может порвать.

Мороз

Как ни странно, но какой бы высокой марки не был бы бетон, он сильно боится мороза (без специальных добавок).

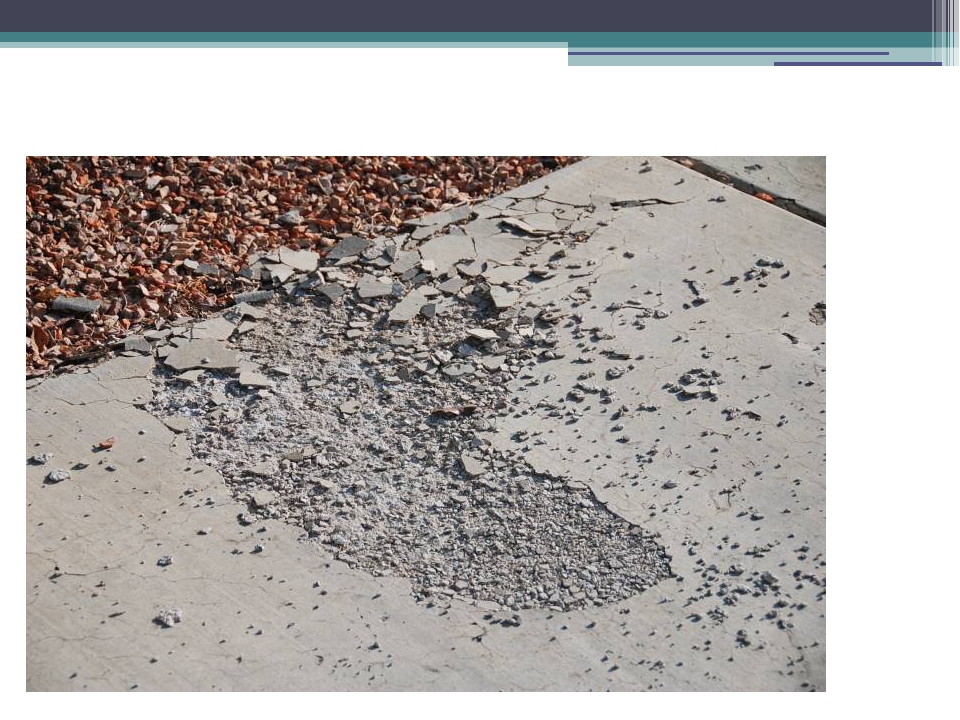

К примеру делали отмостку во круг дома поздней осенью. Погода сырая и прохладная. Бетон схватывался медленно. Через две недели пару ночей были заморозки.

На следующий год весной отмостка начала шелушиться (облезать). Перемерзшая отмостка полопалась и верхний слой (30 мм) отслоился.

Полное схватывание бетона (почти 100 %) в нормальных условиях, происходит через 28 дней. То есть если вы залили ж/б плиту, то смонтировать ее можно и раньше, но расчетную нагрузку она сможет воспринимать только через 28 дней.

То есть если вы залили ж/б плиту, то смонтировать ее можно и раньше, но расчетную нагрузку она сможет воспринимать только через 28 дней.

В холодное время (зимой) бетон можно защитить несколькими способами от промерзания:

Можно ускорить схватывание бетона прогреванием. Для этого в изделие из бетона (к примеру армированный ж/б пояс) закладываем вольфрамовую нить в оплетке и подключаем к трансформатору.

Еще один способ прогреть бетон – вставляем электроды в изделие из бетона (свежий бетон),к примеру ж/б перекрытие, подключаем электроды к трансформатору или сварочному аппарату.

Пока бетон имеет влагу, через нее будет проходить электричество и соответственно тепло. Прогретый бетон схватится, влага исчезнет, трансформатор (сварочный аппарат) работать перестанет.

Правильно выбираем материалы для изготовления бетона.

Вода теоретически должна быть чистая. Для приготовления бетона не желательно использовать дождевую воду, жирную воду, воду содержащую масла (к примеру бочка для воды из под масла).

Самый лучший вариант для изготовления ответственного бетона (несущие перемычки, ж/б перекрытия и тому подобное) использовать чистую водопроводную воду.

Для изготовления стяжек и тому подобное (не ответственный бетон) можно использовать и не совсем чистую воду к примеру: воду из рек, озер, дождевую и тому подобное.

Очень часто используем для изготовления бетона воду со скважин и колодцев – хороший результат.

Щебень

Чаще всего для изготовления бетона используем щебенку – известняк, фракцией 20 – 35 . Известняк не плохой материал и к тому же в нашей области самый дешевый.

Для увеличения прочности бетона можно использовать щебень более прочный к примеру доломит или гранит. Но как показывает практика гранит чаще фонит (превышен радиационный фон).

Разновидности фракции щебенки:

Цемент

Чаще всего для приготовления бетона мы используем цемент марки 400. Почти все заводы изготовители цемента выпускают цемент одной и той же марки, но к сожалению качество у всех разное (как показывает практика).

Подробное описание некоторых производителей цемента, какой цемент лучше и какой покупать не стоит вы найдете здесь.

Чаще всего мы используем балаклеевский цемент М 400 с маркировкой ШПЦ ӏӏ/Б-Ш-400.

Так же хорошо за рекомендовал себя амвросиевский цемент М 400 с маркировкой ПЦ ӏӏ/Б-Ш-400

Песок

Теоретически самый лучший песок – это карьерный. Так как песчинки неправильной формы (более шершавые), то соответственно и площадь сцепления у песка выше. Речной песок (морской) по сравнению с карьерным имеет более гладкую форму песчинки.

Серьезный недостаток карьерного песка наличие глины! К примеру у нас песок карьерный добывается намывкой. То есть песок вымывается из недр и подается на поверхность через трубу (типа зем-снаряд). В таком намывном песке, попадается немного пластами глина.

Речной песок тоже не всегда идеальный, попадается глина.

Обычно мы запоминаем, что в таком то карьере глины больше, но он дешевле, тогда мы его используем для подсыпки или в не ответственный бетон.

Или в другом карьере в песке много мелких камней, но нет глины, тогда мы его используем для приготовления бетона. Так как в песке много мелких камней, то на раствор (для кирпичной кладки) мы его не заказываем (или сеем через сито, если необходимо).

Мифы пропарки бетона

Существет миф, что пропаренные изделия из бетона (шлакоблок, евро – забор и тому подобное), обладают повышенной прочностью.

Производители изделий из пропаренного бетона говорят застройщикам, что благодаря пропарке их изделия прочнее, чем у конкурентов и повышают цену.

К сожалению пропарка не увеличивает прочность бетона (ну максиму на 0,5%). Единственная и основная задача пропарки бетонных изделий – это ускорения схватывания бетона.

Вы спросите зачем же тогда увеличивать расходы на прочную камеру?

Только для того, чтобы к примеру:

- Освободить быстрее формы (распалубить).

- Не увеличивать размеры складских помещений (в которых будет дозревать изделия из бетона).

- Быстрее продать изделия из бетона, и тому подобное.

Пропарка изделий из бетона ускоряет их схватывание приблизительно в два раза. То есть к примеру бетонному блоку в нормальных условиях для приобретения почти 100 % прочности необходимо 28 дней, то пропаренный блок наберет почти 100 % через 15 дней.

Резюме: пропаренный бетон практически не отличается от обычного бетона, который дозревал в НОРМАЛЬНЫХ УСЛОВИЯХ!

Нормальные условия для дозревания бетона это:

- Чтобы бетон не пересыхал (от палящих лучей солнца).

- Чтобы бетон не перемерзал (без антизамерзающих добавок).

- Чтобы бетон созревал при температурах от +5 ˚С до + 25 ˚С

Технические характеристики бетона.

Немного о весе бетона. Эта информация станет полезной вам во время изготовления опалубки для бетона. Бетон тяжелый, поэтому при изготовлении опалубки для бетона необходимо быть внимательным, чтобы опалубка смогла выдержать вес бетона.

Один м3 бетона весит от 0,5 тонны до 2,5, в зависимости от наполнителя. Высчитывается вес любого материала благодаря плотности. Плотность бетона ρ (ро) от 0,5 т/м3 до 2,5 т/м3. Умножаем один м3 бетона на плотность (ро) и получаем вес бетона.

Высчитывается вес любого материала благодаря плотности. Плотность бетона ρ (ро) от 0,5 т/м3 до 2,5 т/м3. Умножаем один м3 бетона на плотность (ро) и получаем вес бетона.

1 м3 обычного бетона весит около 2,2 т.

Если вы делаете потолочную опалубку (для бетона), то вам будет очень легко посчитать сколько давит на один м2 опалубки килограмм. К примеру необходимо всего лишь умножить один на толщину бетона и на плотность бетона (2,2 тонны): 1 (м2) • 0,2 м (толщина бетонного потолка) • 2,2 т = 0,44 т (или 440 кг).

На один м2 опалубки давит бетон толщиной 200 мм весом 440 кг.

Резюме: как видите бетон весит достаточно много, поэтому при изготовлении опалубки (для бетона) экономить на материалах не стоит, чтобы потом не переделывать.

Итак основные рекомендации:

Состав бетона для постройки небольшого дома:

- Бетон двух марок: М 100 для ростверка и М 200 для других изделий из ж/б.

- Состав бетона не очень густой, с максимальным количеством щебенки, из хорошего цемента и хороших наполнителей.

- Создать нормальные условия для созревания бетона (чтобы получился прочным и качественным).

- Не делать пропарку бетона (если нет необходимости в ускорении схватывания бетона).

- При изготовлении опалубки предварительно посчитать вес изделия из бетона, чтобы опалубку не раздавило.

stroydocs.ru

Приготовление бетона для фундамента

- Выбор бетона

- Приготовление смеси

- Расчет количества

Фундамент является основанием для любой постройки. Он должен быть достаточно прочным, чтобы выдерживать на себе вес здания. Фундамент может быть ленточным, свайным, столбчатым или плиточным.

Виды фундамента: ленточный, столбчатый, монолитный, свайный, плитный, плавающий, винтовой.

Бетон в качестве строительного материала будет самым лучшим выбором.

Такое основание подойдет для дома любого типа, даже если там будет обустроено подвальное помещение. Чтобы основание дома было крепким, необходимо правильно выбрать бетон для фундамента.

Выбор бетона

Схема классификации бетона по маркам.

Всем известно, что бетон бывает разных видов. От типа смеси будет зависеть прочность всей постройки. Марка бетона для фундамента дома – это то, на что обращают внимание в первую очередь. Самые распространенные марки:

- М 400 – самый прочный бетон. Его можно применить для строительства сооружений, которые должны будут выдерживать огромную нагрузку. Это, например, мосты, гидротехнические конструкции, промышленные предприятия. Этот класс бетона содержит в себе пластификаторы и гранит;

- М350 – обладает чуть меньшей прочностью, чем М400. В основном применяется в строительстве жилых многоэтажных домов;

- М250 – применяется для строительства домов из дерева, лестничных площадок, перекрытий с небольшой нагрузкой;

- М200 – самая универсальная марка. Из такого бетона чаще всего делают ленточный фундамент.

Чтобы выбрать бетон под фундамент, также необходимо обратить внимание на грунт. Если грунт обладает высокой устойчивостью к влаге (песчаный или гранитный), то вполне подойдет марка W-2. Проблема возникает в том случае, если строительство дома будет вестись на глинистой почве. Глина в зимнее время промерзает и значительно увеличивается в объеме. Если бетон заложен под фундамент неглубоко, то он может немного подняться. Причем подниматься он будет неравномерно, в зависимости от того как сильно насыщены водой глинистые участки земли. Чтобы такого не произошло, необходимо закладывать бетон на фундамент как можно глубже, чтобы его уровень был ниже уровня промерзания глины. В этом случае товарный бетон для дома нужно брать более высокой марки.

Если грунт обладает высокой устойчивостью к влаге (песчаный или гранитный), то вполне подойдет марка W-2. Проблема возникает в том случае, если строительство дома будет вестись на глинистой почве. Глина в зимнее время промерзает и значительно увеличивается в объеме. Если бетон заложен под фундамент неглубоко, то он может немного подняться. Причем подниматься он будет неравномерно, в зависимости от того как сильно насыщены водой глинистые участки земли. Чтобы такого не произошло, необходимо закладывать бетон на фундамент как можно глубже, чтобы его уровень был ниже уровня промерзания глины. В этом случае товарный бетон для дома нужно брать более высокой марки.

Еще одним немаловажным фактором, оказывающим влияние на выбор марки бетона, будет тип самого фундамента. В этом случае выбор зависит от наличия в доме подвального помещения. Товарный класс бетона для дома с подвалом должен обладать водонепроницаемостью. Возможно, придется даже организовать дополнительную наружную изоляцию от влаги. Есть несколько вариантов выхода из данной ситуации:

Есть несколько вариантов выхода из данной ситуации:

- можно купить любой подходящий бетон, не обязательно обладающий гидроизоляционными свойствами. И сделать наружную изоляцию при помощи рулонных или обмазочных средств. Это относительно дешевый вариант;

- можно взять средний класс бетона, смешав его с дополнительной пропиткой. Это достаточно опасный вариант. Заниматься такой работой должны только профессионалы. Никто не может точно сказать, какой результат получится в данном случае. Возможно, фундамент будет прочным, а может случиться, например, обвал стены;

- третий способ – просто применить высококачественные марки бетона для фундаментов, которые обладают водонепроницаемыми свойствами. Такой класс бетона легко и быстро схватывается и хорошо кладется. Придется потратиться на строительный материал, но проблем возникнуть не должно;

- четвертый способ – применение специальных гидроизолирующих бетонных составов с различными добавками, которые увеличивают защиту от влаги.

Если приходится закладывать фундамент в достаточно агрессивной среде, то есть там, где в почве имеется огромное количество солей и других химических веществ, то нужно обратить внимание на сульфатостойкие бетоны. Найти такой класс строительного материала будет сложно, поскольку в магазинах в основном продается только обычный. Если есть возможность, то можно сделать специальный заказ на заводе. Изготавливают сульфатостойкий бетон под фундамент в очень ограниченном количестве. Зачастую приходится справляться своими силами и добавлять в смесь дополнительные добавки.

Приготовление смеси

Пропорции расхода цемента на кладку кирпича.

Нужную марку бетона можно приобрести в любом строительном магазине. После выбора смеси для фундамента нужной марки можно приступить к изготовлению раствора. Сделать это можно без профессиональной помощи. Если точно следовать инструкции, то основание будет прочным и дом простоит на нем целые века.

Для работы понадобятся:

- бетономешалка;

- песок;

- гравий;

- щебень;

- просеиватель.

Для бетонного фундамента хорошо подходит речной песок, но не стоит огорчаться, если его негде достать. Песок и щебень могут быть различными. Подойдет даже карьерный песок. Главное, чтобы он был чистым и без примесей глины. Первым делом песок нужно просеять через специальное сито, чтобы он стал мелким и без всякого рода камней. Очень часто щебень смешан с землей. Так как земля включает в свой состав органические вещества, то она тоже не должна попасть в товарный бетон. Поэтому перед использованием щебень нужно хорошо промыть под шлангом.

Бетон под фундамент главным образом будет состоять из цемента. Других добавок в растворе должно быть примерно в три раза меньше. После того как составные части будут правильно распределены, сухая смесь помещается в бетономешалку и прокручивается там несколько раз. Это нужно для того, чтобы смесь стала более однородной. И только после этого можно добавлять чистую воду. Вода должна составлять около 20% от всего раствора бетона, тогда он получится правильной средней вязкости. Если налить воды слишком много, то наполнитель поднимется наверх и консистенция раствора будет нарушена. Такой класс раствора не подходит, он быстро начнет покрываться трещинами. Прочность фундамента будет очень сильно снижена. Следует знать о том, что для приготовления раствора нельзя использовать морскую воду, она обязательно должна быть чистой. Даже на заводах применяется питьевая вода.

И только после этого можно добавлять чистую воду. Вода должна составлять около 20% от всего раствора бетона, тогда он получится правильной средней вязкости. Если налить воды слишком много, то наполнитель поднимется наверх и консистенция раствора будет нарушена. Такой класс раствора не подходит, он быстро начнет покрываться трещинами. Прочность фундамента будет очень сильно снижена. Следует знать о том, что для приготовления раствора нельзя использовать морскую воду, она обязательно должна быть чистой. Даже на заводах применяется питьевая вода.

Расчет количества

Схема расчета количества бетона для ленточного фундамента.

Готовый раствор быстро схватывается, и повторно использовать его уже нельзя. Если раствора приготовлено слишком много, то лишнюю часть придется просто выбросить. Получается, что вместе с ним будут выброшены ваши деньги. Чтобы не произошло такой неприятности, необходимо точно рассчитать нужное количество раствора под фундамент. Для начала нужно выяснить, какой усадкой обладает используемая марка. Чем больше усадка, тем больше понадобится бетона. Для фундамента дома, имеющего форму параллелепипеда, вычислить нужное количество раствора не так уж сложно. Существует даже специальная расчетная формула. Сначала длина умножается на ширину и высоту, а затем полученная цифра умножается на коэффициент усадки. То, что получится, делим на 1,05 (это объем, который будут занимать дополнительные элементы, например, арматура). Чтобы рассчитать фундамент другой формы, придется вспомнить геометрию.

Есть еще один интересный факт: при смешивании разных марок бетона под фундамент можно получить необходимый раствор совсем другого класса. Готовый раствор нужно успеть израсходовать за два часа, пока он не застыл. Вот и все, что нужно знать о фундаментах из бетона для того, чтобы строительство было успешным.

Page 2

- Армирование

- Виды

- Изготовление

- Инструменты

- Монтаж

- Расчёт

- Ремонт

1pobetonu. ru

ru

Марки бетона: как правильно выбрать марку бетона

Любой человек, даже далекий от строительства знает, такое строительное понятие, как бетон, а прилагательное бетонный, ассоциирует с чем-то очень прочным.

Это не удивительно, пожалуй, нет строительных работ, в которых не используется бетон. Из бетона заливают фундаменты домов, делают монолитные каркасы зданий. Бетон используют для устройства оснований пола, заливают полы в гаражах и на производстве, из бетона делают черновые полы в помещениях. Из особых марок бетона заливают бетонные бассейны, строят взлетно-посадочные полосы в аэропортах. Бетон является основным материалом для производства строительных и дорожных плит, фундаментных блоков. В общем, бетон в строительстве везде. Так что такое бетон?

Что такое бетон

Бетон это смесь четырех составляющих материалов: цемента, песка, щебня и воды. Составляющие бетона смешиваются в специальных пропорциях, образуя густую строительную смесь, которая после твердения образует прочное, монолитное изделие. Благодаря своей текучести в замешанном виде, бетону можно придать любую форму используя для этого, так называемую опалубку.

Благодаря своей текучести в замешанном виде, бетону можно придать любую форму используя для этого, так называемую опалубку.

Пропорции цемента, песка, щебня, воды в бетонном растворе строго рассчитаны, но не являются постоянными величинами. В зависимости от пропорций составляющих бетон разделяют на марки бетона. Основное различие в марках бетона это прочность получаемого бетонного изделия и как следствие, различные области его применения.

Марки бетона и марки цемента

Часто, марки бетона путают с маркой используемого цемента. Это от части, так, но не совсем правильно. Приведу пример, на бетоне М300. Для бетона М300 возможны следующие пропорции составляющих:

- цемент М400 — 1 кг, 1,9 кг песка, 3,7 кг щебня.

- Или цемента М500 – 1 кг, 2,4 песка, 4,3 щебня.

Как видите разные марки цемента, используют для одной марки бетона.

Марки бетона и класс бетона

Существует такое понятие, как товарный бетон. Товарный бетон это бетон изготовленный в заводских условиях и готовый для доставки на объект специальными машинами. Второе название товарного бетона БСГ- бетонная смесь готовая.

Второе название товарного бетона БСГ- бетонная смесь готовая.

По нормативам товарный бетон обозначается маркой бетона и классом бетона. Например, бетон марки М300, класса B22.5. Марка бетона обозначает технологию его производства, а класс бетона показывает его качественные характеристики. Обычно класс бетона привязан к его марке и обозначают бетон маркой бетона с дополнительным указанием в скобках класса бетона. Например, бетон марки М150 и бетон класса B12.5 это одно и то же изделие, которое маркируется, как товарный бетон М150 (B12.5).

Посмотрим, чем отличается бетон, различных марок.

Марки бетона товарного

В перечислении марок бетона, пойдем от «твердого к мягкому», то есть, от твердых марок бетона до более «мягких», правильно говорить легких бетонов.

Бетон М550, класс В45 самый прочный товарный бетон. Пропорции цемента в бетоне марки М550 максимальные. Используется в производственных процессах при изготовлении специальных железобетонных изделий и в строительстве гидротехнических сооружений.

Бетон М500 , класс В40, аналогичен бетону М550. Его назначение также для строений и изделий, которые постоянно соприкасаются с водой. Марки бетона М500 и М550 крайне дороги.

Бетоны марок М400, класс В35 и М450, класс B30, также относятся к бетонам высокого класса прочности, и используется в гражданском строительстве сооружений близких к воде (гидроузлы, метрополитен), а также помещений железобетонных изделий специального назначения и банковских хранилищ.

Бетон марки М350, класс В25. Этот бетон используют для устройства фундаментов многоэтажных зданий. Именно этот бетон является основным в производстве ЖБИ изделий, монолитном строительстве, производстве дорожных плит и пустотелых плит перекрытий. Незаменим бетон М350 для заливки бетонных бассейнов, несущих колонн, взлетных полос. В частном строительстве использование бетона М350 не рационально.

Бетон марки М300, класс В22.5. Популярный товарный бетон для строительства ленточных, свайных и других монолитных фундаментов, популярен в частном строительстве.

Бетоны М200, класс B15 и М250, класс B20 схожие бетоны по характеристикам и применению. Из таких бетонов делают фундаменты малоэтажных домов, небольших лестниц. Такой бетон идет на устройство дорожек и отмостки вокруг дома. Вполне разумно использование бетона М200 или М250 для устройства полов в гараже.

Бетон марки М150, класс В12.5, называют легким бетоном. Бетон этой марки наиболее распространен в частном строительстве и черновой отделки помещений. Его используют для устройства черновых полов в доме, заливки дорожек для пеших прогулок, для выравнивания полов стяжками.

Бетон марки М100, класс В7.5. Легкий бетон, применяемый в подготовительных работах перед армированием и в устройстве фундаментов.

Бетоны марок М50 и М75. Чаще называют цементными растворами. Используются в кладке кирпича и стеновых блоков, штукатурных работ. Отличается отсутствием в составе щебня и большим количеством цемента и песка в составе. В обиходе строителей, редко такой раствор называют бетоном. Более правильное название цементный раствор или пескосмесь.

Более правильное название цементный раствор или пескосмесь.

О застывании бетона

В работе со всеми марками бетона помним следующее:

Технологическая прочность бетона достигается через 28-30 суток с момента его заливки;

Прочность в 60% достигается через 7-8 суток;

Прочность достаточная для хождения приходит через трое суток.

Максимальная прочность бетонов высоких марок достигается через 6 месяцев. Именно поэтому, частные дома лучше строить через сезон после заливки фундамента.

Важно, обеспечить равномерное, естественное высыхание бетона, а при повышенной температуре необходимо проливать (смачивать) высыхающий бетон в течение недели и укрывать бетон полиэтиленом на всё время набора прочности.

Статьи по теме

Популярные статьи

Социальные кнопки для Joomlaopolax.ru

Высокотехнологичные бетоны в России

Мы (Володин и Абрамов)Взламываем рецептурылюбых иностранных бетонных технологий.

> > > > > Технология № 01 Самоуплотняющийся бетон (консистенция мёда)можем изготовить настоящий самоуплотняющийся бетон SF3 по EN 206-1 (а не ту фигню, что делают и выдают в России за самоуплотняющийся бетон).

01. Глянцевый бетон

02. Заливка густо-армированных конструкций

03. Инжектирование (впрыск по трубочке)

04. Строительство высоток (от 40-ка этажей)

Срок разработки такого бетона: 1 неделя.

Вот наше видео (настоящего!) самоуплотняющегося бетона:

> > > > > Технология № 02 Вечные тампонажные растворы (для нефтянки) «героин» для нефтянкиДобываете нефть? Много нефти?Знаете ли Вы, что накрутка на сухую тампонажную смесь от 400% (почти как на героин)? При этом большинство смесей имеют прочность на уровне штукатурки для дома.Это одно из самых консервативных направлений бетоноведения. Нефтяники не специалисты в бетонах. Этим пользуются предприимчивые ребята во всём мире.Хотите мы «взломаем» рецептуру западных тампонажных растворов? (от Вас только образцы этих смесей)

Срок разработки (или «взлома» западной технологии): до 6-ти месяцев

Почему мы лучшие по технологиям бетона?

Володин Владимир Михайлович (технический директор)

01. Довел марку бетона до невероятных М2500

Довел марку бетона до невероятных М2500

02. Учувствовал в разоблачении бетона в высотках «Москва Сити»

03. Разрабатывал высокопрочный бетон для космодрома Восточный

04. Написал диссертацию об высокопрочном бетоне

05. Кандидат технических наук (скачать автореферат)

06. Победитель международных конкурсов по бетоноведению (список)

07. Автор более 40 научных публикации (скачать список)

08. Изобретатель (патентообладатель)

Абрамов Дмитрий Александрович (директор)

01. Внедрил технологию более чем на десяти крупных заводах СНГ

02. Нашел площадку с сырьевой базой для производства самого дешевого высокопрочного бетона (в Европе)

03. Изобретатель

Почему с нами просто ?

01. Получаем результат в ЛЮБОМ регионе

02. Мы ничего НЕ продаём

03. Вам НЕ придётся покупать оборудование

04. Бетон только из Ваших МЕСТНЫХ компонентов

05. Кто-то сделает лучше? Мы сами заплатим Вам!

Кто-то сделает лучше? Мы сами заплатим Вам!

Нужно больше информации ?

кандидат технических наукВладимир Володин +7 ( 987 ) 639 — 11 — 11 | |

директорАбрамов Дмитрий+7 ( 953 ) 446 — 66 — 66 |

Приезжайте в гости! Мы находимся на ОГРОМНОМ бетонном заводе Адрес : Россия, г. Тольятти, Никонова 52 Международн. Аэропорт : KUF (Курумоч) (до нас 40 мин. езды) Ж/Д станция : «Жигулевское море» (до нас 6 мин. езды)

www.va1.ru

Классы бетона для ЖБИ — Строй-Центр Пермь

Железобетонные изделия (ЖБИ), как и сама бетонная смесь, являются основными материалами при возведении современных зданий. Благодаря им, строительные конструкции обретают необходимую для проектов прочность, надежность, долговечность и другие ценные эксплуатационные свойства, позволяющие строить сложные сооружения и дома повышенной этажности.

Правильный выбор — залог успеха

Определяться с характеристиками бетонной смеси нужно еще на стадии проектирования ЖБИ. Вот некоторые из них:

Вот некоторые из них:

- водонепроницаемость;

- прочность;

- теплопроводность;

- морозостойкость.

Бетон можно сравнить с искусственным камнем. Получают его из песка, цемента, щебня и воды. Для изменения некоторых технических параметров в сторону улучшения в состав смеси вводят различные добавки, например, пластификатор, увеличивающий время схватывания раствора. Перед использованием состав тщательно перемешивается, а после заливки — уплотняется вибраторами, чтобы в конструкции не было пустот. Когда материал наберет проектную прочность, он становится твердым как камень.

Основные преимущества

Материал имеет целый ряд неоспоримых достоинств, позволяющих ему занимать лидирующие позиции на строительном рынке;

- повышенная плотность;

- возможность принимать любые заданные формы;

- способность противостоять огню;

- длительный эксплуатационный ресурс;

- низкая себестоимость.

Еще один плюс — возможность применять местное сырье. Недостатком материала являются низкие показатели прочности на растяжение, изгиб и скручивание, но их удалось улучшить с помощью арматуры, которая интегрируется в тело ЖБИ. При нагрузках арматурные прутья, увязанные (сваренные) в сетку или клетку, принимают на себя основные критические нагрузки, предотвращая разрушение структуры бетона. Уникальные свойства позволили железобетонным конструкциям занять достойное место на отечественных стройках.

Какими характеристиками обладает бетон

Главные показатели качества, на которые обращают внимание заказчики железобетонных изделий — класс или марка. Остальные характеристики: плотность, подвижность, теплопроводность, водонепроницаемость, морозостойкость, — являются второстепенными показателями. Но и они влияют на надежность и долговечность конструкции:

- Плотность определяет массу бетона в единице объема. Показатель зависит от наполнителя.

Сегодня используют 4 основных вида бетона: особо тяжелый, особо легкий (зольный гравий, пемза, аглопорит, керамзит), тяжелый (гранит, доломит, известняк), легкий (туф, пемза).

Сегодня используют 4 основных вида бетона: особо тяжелый, особо легкий (зольный гравий, пемза, аглопорит, керамзит), тяжелый (гранит, доломит, известняк), легкий (туф, пемза). - Морозостойкость — способность ЖБИ, насыщенных водой, выдерживать многочисленные циклы «замораживание-оттаивание» без визуальных признаков разрушения.

- Прочность набирается бетоном со временем. Во многом ее определяет качество цемента и тип наполнителя. Поэтому самый прочный бетон — с гранитным щебнем. Именно прочность является основным критерием деления данного стройматериала на марки.

- Теплопроводность — способность материала пропускать тепло. Этот показатель у бетона низкий. Сталь проводит тепло в 50 раз лучше. В бетонных домах комфортный микроклимат зимой и нежарко летом. Благодаря низкой теплопроводности, материал стойко противостоит большим температурам (за 1000 градусов), сохраняя показатель прочности.

- Водостойкость — способность сохранять целостность структуры, находясь в условиях повышенной влажности.

Показатель характеризуется коэффициентом размягчения материала, который у бетона выше 0,8. Этот материал с успехом применяется для строительства плотин, пирсов, молов, прочих гидротехнических сооружений.

Показатель характеризуется коэффициентом размягчения материала, который у бетона выше 0,8. Этот материал с успехом применяется для строительства плотин, пирсов, молов, прочих гидротехнических сооружений.

Классы бетона, используемого для производства ЖБИ

Основной характеристикой данного материала, определяющей его класс, является прочность на сжатие. В зависимости от проектных задач (величина несущей нагрузки, срок эксплуатации объекта и т.д.) выбирается определенный класс. Расчет его производится в числовом выражении. Число показывает, с какой вероятностью материал сохранит определенное свойство при наличии гарантии 0,95. То есть, в 95 случаях из ста гарантируется сохранение качественной характеристики класса, и только в 5 случаях она может быть неполноценной.

Основная классификация бетонов производится по прочности на сжатие. Таких классов много: от В1 до В60. Для строительства зданий и сооружений используются конструкционные бетоны классов В12,5, В15, В20, В25, В30, В35, В40 и конструкционно-теплоизоляционные бетоны классов В2,5, В3,5, В5, В7,5, В10. В отдельных случаях допускается использование промежуточных классов В22,5 и В27,5.

В отдельных случаях допускается использование промежуточных классов В22,5 и В27,5.

Число в маркировке класса прямо пропорционально его прочности. Для ЖБИ используют тяжелый и особо тяжелый бетон. Например, для производства сверхпрочных плит перекрытий применяют материал класса В15.

Изготавливают на основе тяжелого бетона и другие виды ЖБИ:- элементы фундаментов, оград;

- различные перемычки;

- осветительные опоры;

- кольца для колодцев;

- элементы дорожного покрытия.

Все изделия вы можете заказать в компании «Строй-Центр», давно и успешно занимающейся производством бетона и ЖБИ. А поможет вам в этом подробный прайс, который опубликован на нашем сайте.

Ученые раскрыли секрет прочности древнеримского бетона

- Мэтт Макграт

- Корреспондент по вопросам окружающей среды

Автор фото, JP OLESON

Підпис до фото,Образцы из древнеримского пирса просветили рентгеновскими лучами высокой мощности

Исследователям удалось определить химический состав древнеримского бетона, который уже много тысячелетий не поддается разрушительному воздействию стихий.

Древние римляне строили прибрежные стены из камней с помощью бетона, состоящего из извести и вулканического пепла.

Ученые определили, что входившие в его состав вулканические элементы вступали в реакцию с морской водой, и конструкция становилась крепче.

По мнению ученых, это открытие может стать толчком для разработки экологичных строительных материалов.

Современный цементный раствор со временем трескается и разрушается. А прочность древнеримского материала уже давно не давала покоя исследователям, ведь с годами этот материал только крепнет даже под действием воды.

Во время исследования образцов приморских стен ученые выяснили, что бетон древних римлян содержит редкий минерал — алюминий-тоберморит.

Они считают, что это укрепляюще вещество кристаллизовалось в извести, когда древнеримский раствор выделял тепло под воздействием морской воды.

Но на этом исследователи не остановились и провели еще более детальный анализ образцов прибрежных стен с помощью электронного микроскопа, чтобы определить распределение элементов.

Также они использовали две другие техники: рентгеновскую микродифракцию и рамановскую спектроскопию, чтобы точнее определить химический состав.

По результатам нового исследования стало известно, что сквозь бетон в значительном объеме прорастает тоберморит. В составе также содержится пористый минерал, который называется филлипсит.

Исследователи утверждают, что эти кристаллы прорастали под длительным воздействием морской воды, укрепляли бетон и предупреждали появление трещин.

«В отличие от современного бетона, который изготавливают на основе цемента, — сообщила главная автор исследования Мари Джексон из Университета штата Юта, США, — бетон древних римлян твердый, как камень, и крепнет во время химического обмена с морской водой».

Автор фото, PA

Этот минерал очень редкий, говорят ученые.

Древний раствор очень отличался от современного. Сейчас здания возводят с применением бетона, основой которого является портлендский цемент.

Его изготавливают путем нагревания и измельчения нескольких составляющих: известняка, песчаника, пепла, мела, железа и глины. Растертый материал затем смешивают с крупными частицами, так называемыми «агрегатами», например кусочками камня, чтобы образовывались бетонные структуры.

Изготовление цемента вредит окружающей среде и является источником 5% всех мировых выбросов углекистого газа.

Могут ли у нас появиться более экологичные строительные материалы, если о цементном растворе древних римлян станет известно больше?

Профессор Джексон тестирует новые материалы с помощью морской воды и вулканической породы из западных районов Соединенных Штатов. В интервью BBC в начале этого года профессор сказала, что при строительстве электростанции — приливной лагуны в заливе Суонси — следует учесть древнеримский опыт замеса бетона.

«Они строили очень массивные сооружения, довольно безопасные для окружающей среды и долговечные», — отметила профессор Джексон.

«По моему мнению, римский бетон или его аналог был бы очень хорошим вариантом (для Суонси. — Ред.). Чтобы инвестиции в эту электростанцию окупились, она должна прослужить 120 лет», — добавляет она.

«Мы знаем, что портлендский цементобетон имеет стальную арматуру. Максимум через шестьдесят лет она разрушится из-за коррозии, а это только половина нужного срока его использования», — отмечает профессор.

Однако несколько факторов затрудняют возрождение древнеримского цемента. Один из них — это недостаток необходимой вулканической породы. Древним римлянам, говорят ученые, просто повезло, потому что необходимые материалы были у них буквально под ногами.

Кроме того, точный рецепт римской смеси не сохранился. Чтобы полностью восстановить формулу древних римлян экспериментальным путем, нужны долгие годы.

Сразу две компании создали бетон, улавливающий СО2 из атмосферы | Экология

Организаторы конкурса по разработке технологий улавливания парниковых газов, объявили двух победителей. Оба они занимаются созданием бетона для улавливания CO2.

Оба они занимаются созданием бетона для улавливания CO2.

Победители конкурса XPRIZE придумали технологию созданию бетона, который улавливает углекислый газ. Он удерживает его в себе, чтобы снизить концентрацию этого вещества в атмосфере. Стоит отметить, что на производство цемента — главного ингредиента бетона — приходится около 7% глобальных выбросов парниковых газов. Об этом заявил Марциус Экставур, вице-президента организации XPRIZE — инициатора конкурса — по климату и энергетике.

Победители конкурса на $20 миллионов объявили в начале недели, а уже в четверг планируется запуск другого конкурса организации. На этот раз инициативу поддержит бизнесмен Илон Маск. Предприниматель обещал $100 миллионов тем ученым, чти проекты помогут улавливать CO2 из атмосферы и хранить его в течение длительного времени.

Два главных победителя — компании — CarbonBuilt и CarbonCure Technologies. Они разделят между собой $15 долларов и потратят их на совершенствование и масштабирование своей технологии производства улавливающего углекислый газ бетона. Оставшиеся $5 миллионов разделили между собой 10 других финалистов.

Оставшиеся $5 миллионов разделили между собой 10 других финалистов.

Компания CarbonCure Technologies, придумала технологию, при которой углекислый газ добавляется в воду, используемую для промывки цементовозов и смесителей на цементном заводе. В итоге получается смесь, из которой получается более прочный бетон. Расположенная в Лос-Анджелесе CarbonBuilt использовала углекислый газ для отверждения бетона. Этот процесс помог выделять меньше парниковых газов по сравнению с традиционной методикой производства цемента.

Читать далее

Создана первая точная карта мира. Что не так со всеми остальными?

Вертолет Ingenuity успешно взлетел на Марсе

В НАСА рассказали, как они доставят образцы Марса на Землю

Занимательные факты о бетоне / Хабр

Источник фото

Занимательных материалов о бетоне, его свойствах и применении на Geektimes написано достаточно. Например, про первый напечатанный в России дом, я прочитал именно здесь. Полагаю, мой материал здесь будет весьма уместен.

Полагаю, мой материал здесь будет весьма уместен.

Под катом:

- Кто построил первый монолитный дом;

- Почему в США дороги служат 30 лет;

- Корабли из бетона;

- Прозрачный бетон;

- и другие интересные факты.

Для затравки: в 1917 году норвежский инженер Николай Фегнер создал первое самоходное морское судно «Namsenfijord» из железобетона. В годы II Мировой войны в США были построены 24 железобетонных судна и 80 барж.

Железобетонная баржа на Рижском причале. Источник фото

Самый первый бетон

Самый ранний бетон относят к 5 600 году до н.э. На берегах Дуная археологи нашли хижину, построенную из смесей гравия, песка, воды и цемента. А толщина пола в нем достигала 25 см. Хороший пример монолитостроения без спецоборудования.

Пирамиды отливались из бетона

Предположения о том, что пирамиды строились из бетона, не новы. Еще в конце прошлого века швейцарский профессор химии, Джозеф Давидовиц предположил, что особого секрета строительства усыпальниц фараонов нет – они возведены благодаря бетонной заливке. Не так давно внутри одного из блоков, стоящих в пирамиде Хеопса нашли человеческий волос, принадлежащий древнему строителю.

Не так давно внутри одного из блоков, стоящих в пирамиде Хеопса нашли человеческий волос, принадлежащий древнему строителю.

Все дороги ведут в Рим

Множество дорог, построенных Римской Империей, были построены в болотистых или изобилующих водой областях. Как оказалось, еще в III – II веках до н.э. древние римляне уже умели делать бетон, застывающий в воде. В его основе была известь и пепел вулканического происхождения.

Первый монолитный дом

Источник фото

Первый дом из бетона построила цементная компания Эдиссона в Портленде. Изобретатель решил избавить город от трущоб и помочь семье каждого работающего человека получить прочный пожаробезопасный дом. Относительно недорогой.

Цена за монолитный дом с трубопроводом, ванной и другими удобствами составляла около 1 200 долларов. Это примерно втрое меньше цены за кирпичный дом.

Но, несмотря на то, что цемент Эдисона использовался при строительстве многих структур вокруг Нью-Йорка во время строительного бума в начале 1900-х годов, бетонные дома так и не прижились.

Причин было три:

- Пресс-формы и оборудование, необходимые для строительства требовали больших финансовых ресурсов на старте, и немногие компании могли себе это позволить.

- Некоторые семьи не хотели переезжать в дома, которые рекламировались, как новое жилье для тех, кто жил в трущобах.

- Дома были просто некрасивые.

В результате первым жителем такого дома стал сам Эдиссон.

Почему в США дороги по 30 лет служат

Америка – это страна дорог. Но 55 000 миль американских шоссе вовсе не асфальтовые, а залиты высококачественным, не боящимся влаги и мороза, бетоном. Поэтому машины, которые по ним ездят, имеют гораздо больший срок службы, чем те, которые передвигаются по асфальту. Первая бетонная дорога была уложена в США в 1930 году, в штате Индиана, а затем и в штате Иллинойс в 1940 году.

Дороги США классифицируются от самых значимых и проходимых к менее значимым:

- Interstate Highways (обозначается индексом I),

- US Highways (US),

- State Highways (в данном случае — TX),

- FM roads (FM, означающим Farm to Market),

- Local Roads (к этой группе относятся прочие дороги, такие как Road (Rd), Avenue (Ave), Junction (Jct) и прочие).

Дороги с индексами I и US делают из бетона. По ним идет самый большой поток транспорта и грузов. Но есть небольшая особенность: некоторые дороги покрыты асфальтом. Но это только видимость: под асфальтом – бетон. Это делается для продления жизни дороги и оттягивания ремонта после износа бетонного покрытия. Перекрыть дорогу бетоном сложнее и дороже, чем асфальтом.

Выбор в пользу бетона был сделан из-за его прочности, долговечности, неприхотливостью к длительной нагрузке и перевесу дальнобоев. Минусы – проблематичность укладки и ремонта. В случае с асфальтом дорога готова к потоку машин через 7-8 часов, а для бетонной дороги требуется несколько месяцев работы.

Мостовые и дороги из бетона служат до 30 лет без капитального ремонта, асфальтные – до 10 лет, и то, если их правильно уложить.

Бетонный климат-контроль

Благодаря светлой окраске бетон отражает свет на 33—50 % больше, чем асфальт. Благодаря этому городским властям Атланты удалось понизить среднесуточную температуру в городе на 4 °С. Десятилетние исследования улиц, проводившиеся в середине 1980-х гг. в штате Канзас, показали, что затраты на поддержание асфальтовых покрытий в сравнении с бетонными в девять раз выше.

Десятилетние исследования улиц, проводившиеся в середине 1980-х гг. в штате Канзас, показали, что затраты на поддержание асфальтовых покрытий в сравнении с бетонными в девять раз выше.

Чемпион по спросу

Бетон является наиболее востребованным материалом в мире. Ежегодно в мире изготавливают где-то 6 миллиардов кубометров этого стройматериала. Если учесть, что количество землян примерно такое же, тогда выходит, что каждый год на одного жителя планеты приходится около 1 м3 выпущенного бетона.

Плавучий бетон

Звучит странно, но железобетон использовали для строительства лодок и кораблей. Материал был запатентован 1848 году французом Джозефом Монье. Несколько лет спустя на Всемирной выставке в Париже была продемонстрирована весельная лодка, изготовленная из железобетона. Тоже французского изобретателя. Ссылка на картинку в начале статьи.

Теннисный стол из бетона

Несколько дней назад я наткнулся на картинку теннисного стола из…бетона. Автором творения оказалась дизайнерская студия из Барнаула. Прочитать про то, как они это делали, можно

Прочитать про то, как они это делали, можно

. В материале есть интересные детали, например, о том, как сделать поверхность столешницы гладкой, какой должна быть сетка и другие тонкости.

Прозрачный бетон

Молодой изобретатель из Израиля (Aron Losonczi) изобрел «прозрачный» бетон, добавив в состав стекловолокно. В результате новый материал пропускает свет и выглядит намного легче, сохраняя свои свойства.

Источник фото

Поделитесь в комментариях другими интересными фактами.

Бетонные дома Эдисона — Самый сок! — ЖЖ

В XIX веке американцы были так вдохновлены идеей прогресса, что изобретали вещи, не имея никакого понятия о том, найдут ли эти предметы какое-то применение в жизни. Абсолютной квинтэссенцией этого явления был Томас Эдисон. Он просто изобретал, без явной надобности или цели. Вообще Эдисон был очень успешен: к 1920 году, согласно подсчетам, те отрасли промышленности, которые использовали его бесконечные изобретения и усовершенствования, в целом приносили доход в 21,6 миллиарда долларов.

Однако Эдисон совершенно не умел определять, какие из его интересов экономически выгодны. Он просто убедил себя, что все его изобретения приносят деньги. Но по большей части это было не так, особенно это касается его мечты застроить мир бетонными домами.

Томас Эдисон демонстрирует модель бетонного дома

Бетон был одним из самых любопытных открытий XIX века. На самом деле в качестве строительного материала он использовался уже очень давно и повсеместно: огромный купол Пантеона в Риме сделан из бетона; собор в Солсбери стоит на бетонном фундаменте, — но настоящий прорыв случился в 1824 году, когда Джозеф Аспдин, скромный каменщик из Лидса, изобрел портландцемент, названный так по аналогии с долговечным и красивым камнем, добываемым в Портленде.

Портландцемент намного превосходил по своим качествам все существовавшие на тот момент связующие материалы. Он даже был более гидроустойчивым, чем романцемент преподобного Джеймса Паркера. Как Аспдин получил свой продукт, всегда было загадкой, потому что для его производства требовались очень точно рассчитанные операции, а именно: измельчить известняк до определенной степени, смешать его с глиной определенной влажности и запечь все это при температуре гораздо более высокой, чем дает обычная печь для обжига известняка. Каким образом Аспдин догадался изменить составляющие, а потом понять, при какой именно степени нагрева получится самый прочный и гладкий цемент, — загадка, оставшаяся без ответа, однако он все же как-то это сделал… и стал богачом.

Каким образом Аспдин догадался изменить составляющие, а потом понять, при какой именно степени нагрева получится самый прочный и гладкий цемент, — загадка, оставшаяся без ответа, однако он все же как-то это сделал… и стал богачом.

В течение нескольких лет Эдисон увлеченно изучал возможности бетона, а затем пошел ва-банк. Он основал «Эдисон Портленд Семент Компани» и построил огромный завод рядом со Стюартсвиллом, штат Нью-Джерси. К 1907 году Эдисон стал пятым по величине производителем цемента в мире. Сотрудники его лаборатории запатентовали больше четырех дюжин усовершенствованных методов массового изготовления качественного цемента. С помощью цемента Эдисона были построены стадион «Янкиз» и первое в мире скоростное бетонное шоссе, но изобретателя не покидала идея массового строительства домов из бетона.

Схема устройства машины, которая заливает бетоном сразу все этажи дома

План был таков: сделать опалубку целого дома и залить в нее бетон непрерывным потоком, формируя не просто стены и полы, но и детали каждого помещения — ванные, туалеты, раковины, шкафы, дверные косяки, стол в кабинете, холодильник на кухне, даже рамы для картин. Не считая некоторых мелочей, таких как двери и электрические выключатели, все будет сделано из бетона. Стены можно даже сразу делать определенных оттенков, предлагал Эдисон, чтобы больше никогда их не красить. По его подсчетам, бригада из четверых человек может строить по одному новому дому в два дня и продаваться эти дома будут за 1200 долларов, что примерно втрое меньше стоимости обычного дома того же размера.

Не считая некоторых мелочей, таких как двери и электрические выключатели, все будет сделано из бетона. Стены можно даже сразу делать определенных оттенков, предлагал Эдисон, чтобы больше никогда их не красить. По его подсчетам, бригада из четверых человек может строить по одному новому дому в два дня и продаваться эти дома будут за 1200 долларов, что примерно втрое меньше стоимости обычного дома того же размера.

Бетонные дома в городе Гэри (штат Индиана, США), построенные с использованием методик, разработанных Томасом Эдисоном.

Мечта Эдисона была слишком безумной. Однако, он смог доказать ее осуществимость, построив два экспериментальных здания – садовый домик и гараж – в своем поместье в Нью-Джерси в 1910 году. Позже он объявил, что передаст всю информацию опытным застройщикам и не будет наживаться на своем изобретении. Изобретение привлекло внимание филантропа Генри Фиппса мл., который предложил использовать бетонные дома для решения жилищной проблемы в Нью-Йорке. Фиппс заявил, что построит целый город для семей среднего класса, используя технику бетонирования, изобретенную Эдисоном. Но когда дело дошло до реальных действий, Эдисон не смог предоставить необходимые планы.

Фиппс заявил, что построит целый город для семей среднего класса, используя технику бетонирования, изобретенную Эдисоном. Но когда дело дошло до реальных действий, Эдисон не смог предоставить необходимые планы.

Проблема заключалась в ненадежности и дороговизне конструкции для заливки бетоном. Для каждого дома необходимо было изготовить 2 тыс. пресс-форм, которые затем нужно идеально точно установить, закрепить, а затем снова снять для использования на следующем проекте. Весь процесс был громоздким и сложным, не говоря уже о лишних материальных тратах — стоимость опалубки и квалификация рабочих повышали стоимость вхождения в этот бизнес до десятков тысяч долларов.

Постройка бетонного дома по технике Томаса Эдисона

Другой проблемой была сама бетонная масса. Бетон — это смесь цемента, воды и других составляющих, в том числе гравия, который в жидком растворе, естественно, норовил осесть на дно. Перед инженерами Эдисона стояла сложная задача: создать раствор достаточно жидкий, чтобы он мог затечь во все уголки опалубки, и при этом достаточно густой, чтобы его составляющие, вопреки законам гравитации, оставались во взвешенном состоянии, а застывая, образовывали привлекательную гладкую поверхность — у людей не должно было возникнуть ощущения, будто они покупают не дом, а бункер. Это была смелая и, как выяснилось, невыполнимая задача. Даже если бы все проблемы были решены, то, согласно расчетам инженеров, небольшой дом весил бы 450 000 фунтов, а при таком весе возможны любые структурные деформации.

Это была смелая и, как выяснилось, невыполнимая задача. Даже если бы все проблемы были решены, то, согласно расчетам инженеров, небольшой дом весил бы 450 000 фунтов, а при таком весе возможны любые структурные деформации.

Все это плюс угроза перепроизводства (которую создал как раз собственный огромный бетонный завод Эдисона) говорило, что Эдисону будет нелегко заработать на этом предприятии. Производство цемента — трудное дело, к тому же товар это сезонный. Но Эдисон не отступал и спроектировал несколько видов бетонной мебели: комоды, кухонные шкафы, стулья, даже бетонное пианино, — которая должна была поставляться вместе с его бетонными домами.

Бетонные дома в городе Гэри, построенные с использованием метода Эдисона.

Он обещал разработать двуспальную кровать, которая будет служить вечно, а стоить всего 5 долларов. Весь ассортимент планировалось представить на нью-йоркской выставке цементной промышленности в 1912 году. Когда эта выставка открылась, стенд Эдисона был пуст. Никто из компании Эдисона так и не объяснил, в чем дело. После этого про бетонную мебель больше никто не слышал. Насколько известно, Эдисон никогда не обсуждал этот вопрос.

Никто из компании Эдисона так и не объяснил, в чем дело. После этого про бетонную мебель больше никто не слышал. Насколько известно, Эдисон никогда не обсуждал этот вопрос.

В конце концов несколько бетонных домов все же было построено, некоторые из них до сих пор стоят в Нью-Джерси и Огайо, но идея не прижилась, и бетонные жилые дома стали одним из самых убыточных и неудачных проектов Эдисона.

Технология строительства монолитных бетонных домов используется и по сей день, но заливка производится слоями с небольшой глубиной, а несъёмная опалубка из пенопласта служит теплоизолятором. И, разумеется, никакой встроенной бетонной мебели такая технология не предусматривает 🙂

Из книги «Краткая история быта и частной жизни», Билл Брайсон.

Бетон изобрели в Древнем Риме? | SPQR | Древний Рим и Древний Мир

Это очень распространённая версия, которая одновременно верна и неверна.

На землях, некогда принадлежавших Древнему Риму, найдено множество отлично сохранившихся построек из монолитного бетона. Римляне столь искусно владели этой технологией, что выводили из бетона не только массивные блоки, но и колонны, стены, своды и даже купола.

Римляне столь искусно владели этой технологией, что выводили из бетона не только массивные блоки, но и колонны, стены, своды и даже купола.

Бетонный купол Пантеона (Храма всех богов) в Риме (2 в. н. э.)

Способ возведения подобных куполов, между прочим, до сих пор вызывает у учёных множество вопросов. Из бетона выстроен и Рынок Траяна (2 в. н. э.) – многоэтажный древнеримский торговый комплекс, неплохо сохранившийся до наших дней.

Бетонные конструкции Рынка Траяна в РимеБетонные конструкции Рынка Траяна в Риме

Или вот, скажем, Колизей (конец 1 в. н. э.) – один из величайших цирков Древнего Рима. Возведённый из бетона и облицованный поверх мрамором и кирпичом, после падения Рима он столетиями использовался как крепость – и простоял практически целеньким до середины 14 века, когда сильное землетрясение, наконец, его заметно повредило. Предприимчивые горожане растащили обломки и обколупали облицовку: из колизейского камня построено немало известных зданий более позднего Рима. Но основная конструкция сохранилась, потому что залитый в опалубку монолитный бетон попробуй-ка, разбери на куски!

Но основная конструкция сохранилась, потому что залитый в опалубку монолитный бетон попробуй-ка, разбери на куски!

Бетонные конструкции Колизея – ободранные, но непобеждённые

Но на самом деле, как и многое другое, идею бетона (смеси цемента с наполнителем из мелких камней) и самого цемента древние римляне заимствовали у ещё более древних греков. Известен, например, неплохо сохранившийся водопроводный резервуар в древнегреческом городе Мегара, конструкции которого были обмазаны слоем материала, уже очень похожего на цемент.

Резервуар фонтана Феагена в Мегаре (ок. 600 г. до н. э): первое известное применение «протоцемента» и бетона на его основеРезервуар фонтана Феагена в Мегаре (ок. 600 г. до н. э): первое известное применение «протоцемента» и бетона на его основе

И самое главное – покопавшись в этом цементе, мы уже можем обнаружить тот самый таинственный ингредиент, который впоследствии сделал древнеримские постройки настолько крепкими. В состав греческого цемента входил вулканический пепел, имеющий в наши дни своё особое название — «пуццолан». Добывали его тогда в холмах у города Путеолы (сейчас – Поццуоли) в районе вулкана Везувий.

В состав греческого цемента входил вулканический пепел, имеющий в наши дни своё особое название — «пуццолан». Добывали его тогда в холмах у города Путеолы (сейчас – Поццуоли) в районе вулкана Везувий.

Пуццолан – ключевой материал античного строительства

В Древнем Риме бетон с вулканическим пеплом начали использовать примерно со 2 века до н. э., и весьма успешно. В состав смесей входили известь, пуццолан, вулканический туф, пемза, песок и камни. Древние римляне называли свой материал rudus (лат.) или emplekton (греч.), а связующий раствор — оpus caementum (французское слово «бетон» вошло в обиход только в 18 веке).

Несколько лет назад американские учёные прицельно исследовали древнеримский оpus caementum, сравнили с современным составом и выяснили, в чём секрет. Оказывается, пуццолан содержит много силиката алюминия (спойлер: а современный бетон – нет!). Морская вода, на которой замешивали бетон, вызывала в растворе горячую химическую реакцию – здесь мы опустим долгие химические подробности – но в итоге внутри смеси образовывался особый минерал под названием алюминий-тоберморит, придававший бетону особую прочность.

Морская вода, на которой замешивали бетон, вызывала в растворе горячую химическую реакцию – здесь мы опустим долгие химические подробности – но в итоге внутри смеси образовывался особый минерал под названием алюминий-тоберморит, придававший бетону особую прочность.

Образец древнеримского бетона

Особенно интересно наблюдать этот химический процесс на морских постройках. Например, вот созданная при помощи римских строительных технологий гавань Ирода Великого в Кесарии (1 век до н.э.) – порт и комплекс защитных морских сооружений, материал которых стал предметом исследования. Бетонные молы и пирсы Кесарии почти две тысячи лет непрерывно омывались морскими волнами, частично уходя под воду. Реакция шла и шла, образование Al-тоберморита в бетонном монолите неторопливо продолжалось годами, десятками, сотнями лет… Может быть, идёт и сейчас. Бетон портовых сооружений становился всё прочнее, и теперь только наши далёкие потомки смогут сказать, сколько ещё тысячелетий простоят эти руины.

Учёные подсчитали, что при строительстве морских сооружений гавани Ирода Великого в Кесарии было использовано примерно 35 тыс. кубометров бетона!

Римские строители знали множество способов применения бетона, однако ими же была введена и стандартизация состава бетонных смесей – римляне, со свойственной им педантичностью, нормировали множество технологий, что сделало многие достижения римской цивилизации весьма долговечными, но это отдельная интересная история.

Так вот, благодаря удачному химическому составу и соблюдению нормативов древнеримский бетон оказался более прочным и надёжным, чем современный. Прочность бетона в зданиях, построенных в наши дни, рассчитана примерно на 100-120 лет. А вот римские постройки уже продержались две тысячи лет – и переживут ещё нас с вами.

Если вам понравилась эта статья — поставьте лайк.Это сильно поможет развитию нашего канала, а также новые статьи из нашего канала будут чаще показываться в вашей ленте. Также будем рады, если вы подпишетесь на наш канал.

© Екатерина Ливанова

Почему римский бетон прочнее, чем когда-либо, а современный разрушается

Образцы с этого древнеримского пирса, Portus Cosanus в Орбетелло, Италия, были изучены с помощью рентгеновских лучей в лаборатории Беркли. Кредит: Дж. П. Олесон.Почти 2 000 лет назад знаменитый римский историк Плиний Старший писал в своей книге Naturalis Historia о бетоне, заливаемом в гаванях, что «как только он вступает в контакт с морскими волнами и погружается в воду, он становится единой каменной массой, неприступный для волн и с каждым днем все крепче.

Это открытие на удивление верно, согласно исследованию 2017 года, которое показало, что морская вода является секретным ингредиентом, который делает римский бетон чрезвычайно прочным, стимулируя рост редких минералов.

Бетон в некоторых римских пирсах сегодня не только жизнеспособен, но и прочнее, чем когда-либо, в то время как современные морские бетонные конструкции, сделанные из портландцемента, разрушаются в течение десятилетий.

Древние римляне повсеместно использовали бетон, особенно в своих мега-сооружениях, таких как Пантеон и Рынки Траяна в Риме.Они делали бетон, сначала смешивая вулканический пепел с известью и морской водой, чтобы получить раствор, который позже включали в куски вулканической породы, «заполнителя». Комбинация вызывает так называемую пуццолановую реакцию, названную так в честь города Поццуоли в Неаполитанском заливе. Другой распространенный природный реактивный вулканический песок, используемый для производства бетона, называется harena fossicia . Считается, что римляне, возможно, впервые получили идею этой смеси после наблюдения естественно сцементированных отложений вулканического пепла, называемых туфом.

После падения Римской империи рецепт изготовления бетона был утерян, а равноценный бетон не изобретался повторно до 1824 года, когда англичанин по имени Джозеф Аспдин открыл портландцемент, обжигая мелкоизмельченный мел и глину в печи до тех пор, пока углекислый газ удалили. Он был назван «портландским» цементом, потому что он напоминал высококачественные строительные камни, найденные в Портленде, Англия.

Он был назван «портландским» цементом, потому что он напоминал высококачественные строительные камни, найденные в Портленде, Англия.

Древнеримский рецепт бетона сильно отличается от современного.Большинство современных бетонов представляет собой смесь портландцемента — известняка, песчаника, золы, мела, железа и глины, среди прочих ингредиентов, нагретую до образования стекловидного материала, который тонко измельчается — с так называемыми «заполнителями». Эти заполнители, обычно песок или щебень, не предназначены для химической реакции, потому что в противном случае они могут вызвать нежелательное расширение бетона.

Выжившие империи: римский бетон

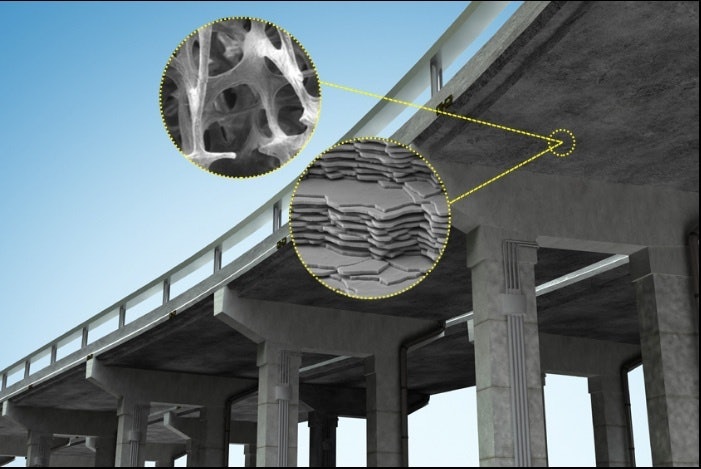

Геолог из Университета Юты Мари Джексон заинтересовалась римским бетоном во время творческого отпуска в Риме, где она изучала туфы и отложения вулканического пепла.Один за другим она подошла к факторам, которые сделали архитектурный бетон в Риме таким устойчивым. Одним из таких факторов, по ее словам, является то, что минеральные сростки между заполнителем и раствором препятствуют удлинению трещин, в то время как поверхности нереактивных заполнителей в портландцементе только способствуют дальнейшему распространению трещин.

Изучая просверленные керны бетона римской гавани, Джексон и его коллеги обнаружили исключительно редкий минерал, глиноземистый тоберморит (аль-тоберморит) в морском растворе.Присутствие минерала удивило всех, потому что его очень сложно сделать. Для образования аль-тоберморита нужна очень высокая температура. «Никто не производил тоберморит при температуре 20 градусов по Цельсию», — говорит она. «О, кроме римлян!»

Однако, увидев, что Джексон геолог, она сразу поняла, что минерал должен был появиться позже. Команда пришла к выводу, что эксперименты подтвердили, что морская вода просачивается сквозь бетон в волноломах и пирсах, растворяя компоненты вулканического пепла и позволяя новым минералам расти из сильнощелочных выщелоченных жидкостей, в частности аль-тоберморита и филлипсита, последний из которых является родственный цеолитовый минерал, образующийся в частицах пемзы и порах в цементирующей матрице.В редких случаях подводные вулканы, такие как вулкан Суртсей в Исландии, производят те же минералы, что и римский бетон.

«Мы рассматриваем систему, которая противоречит всему, что нежелательно для бетона на основе цемента», — говорит она. «Мы рассматриваем систему, которая процветает в открытом химическом обмене с морской водой».

Образцы римского бетона были изучены с использованием метода рентгеновской микродифракции в лаборатории ALS Калифорнийского университета в Беркли. Аппарат производит лучи, сфокусированные примерно на 1 микрон, что примерно в сто раз меньше, чем в обычной лаборатории.

На этом микроскопическом изображении показан комковатый связующий материал на основе гидрата силиката кальция-алюминия (C-A-S-H), который образуется при смешивании вулканического пепла, извести и морской воды.«Мы можем отправиться в крошечные естественные лаборатории в бетоне, нанести на карту присутствующие минералы, последовательность образующихся кристаллов и их кристаллографические свойства. То, что мы смогли найти, просто поразительно», — сказал Джексон.

Пластинчатые кристаллы Al-тоберморита выросли среди цементирующей матрицы C-A-S-H.Кредит: Мари Джексон.

Пластинчатые кристаллы Al-тоберморита выросли среди цементирующей матрицы C-A-S-H.Кредит: Мари Джексон.Только в Соединенных Штатах в 2015 году бетонная промышленность оценивалась в 50 миллиардов долларов. В том году было произведено 80 миллионов тонн портландцемента, что примерно равно весу 90 мостов «Золотые ворота» или 12 плотин Гувера. Учитывая долговечность римского бетона и значительные выбросы углекислого газа в результате производства портландцемента, почему мы не делаем это больше, как римляне?

Это совсем не так просто, говорит Джексон. Римлянам посчастливилось найти поблизости вулканический пепел.Кроме того, ингредиенты для их рецепта бетона не могут быть адаптированы нигде в мире. «Они заметили, что вулканический пепел превратил цемент в туф. У нас нет таких камней во многих странах мира, поэтому их нужно будет заменить», — сказал Джексон.

Кроме того, римскому бетону требуется время, чтобы набрать прочность от морской воды, и он имеет меньшую прочность на сжатие, чем обычный портландцемент.

Тем не менее, Джексон тесно сотрудничает с коллегами, чтобы создать альтернативный рецепт на основе местных материалов из западной части США.С., включая морскую воду из Беркли, Калифорния. Джексон также возглавляет проект научного бурения для изучения добычи тоберморита и других родственных минералов на вулкане Суртсей в Исландии.

Этот вид цемента может быть очень полезен для некоторых нишевых применений. Например, римский цемент можно было бы использовать в проекте приливной лагуны, предназначенном для использования энергии приливов, который в настоящее время планируется в Суонси, Соединенное Королевство. Чтобы окупить затраты, понесенные при ее строительстве, лагуне придется работать 120 лет.

«Вы можете себе представить, что с тем, как мы строим сейчас, к тому времени это будет масса корродирующей стали», — сказал Джексон.

Если только он не сделан из римского бетона.

Тем временем проводятся дополнительные испытания для оценки долгосрочных свойств морских конструкций, построенных из вулканической породы, и их соответствия железобетону.

«Я думаю, что люди действительно не знают, что думать о материале, который не имеет стального армирования», — сказал Джексон.

неуязвимых бункеров Ирана? | WIRED

Несколько недель назад ВВС взорвали свой самый мощный истребитель бункеров. Но новый иранский сверхпрочный бетон может сделать его практически бесполезным еще до того, как он поступит в эксплуатацию.

Я обязан этой историей читателю DANGER ROOM Джею Сапингтону, инженеру-строителю из Форт-Уэрта.Вместе со своими магистрами он окончил Техасский университет в Арлингтоне (UTA), где участвовал в студенческом конкурсе, организованном Американским институтом бетона. Задача состояла в том, чтобы сделать бетонный куб размером 2 x 2 дюйма с максимально возможной прочностью на сжатие. Среди участников этой интернационально разнообразной школы была команда Тегеранского университета. Джей продолжает рассказ.

Среди участников этой интернационально разнообразной школы была команда Тегеранского университета. Джей продолжает рассказ.

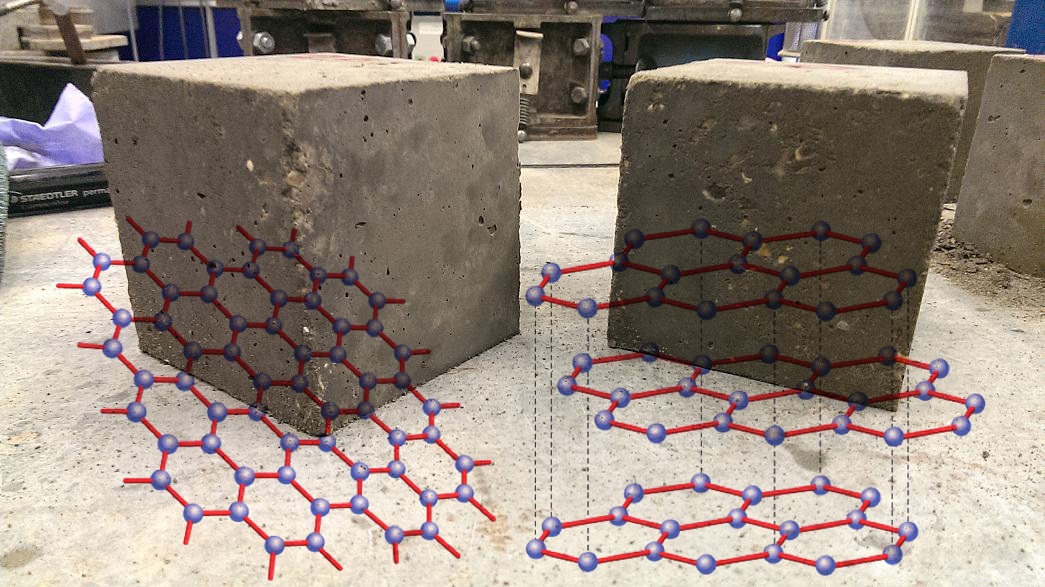

*»Я спроектировал бетонный куб размером 2″x2″ с прочностью на сжатие 16 000 фунтов на квадратный дюйм [фунтов на квадратный дюйм] через 28 дней, что является относительно высокой прочностью стандартного бетона, обычно порядка 3000 фунтов на квадратный дюйм.Теперь Тегеранский университет сделал несколько кубов от 50 000 до 60 000 фунтов на квадратный дюйм и, возможно, сильнее! Я думал, что заполнитель сделан из кварца, и я также помню, что в смеси были стальные волокна. Эти кубы взрывались при выходе из строя, в конечном итоге повредив компрессионную машину на третьем или четвертом кубе (эта машина была прочной, рассчитанной на гораздо более крупные образцы). Итак, имейте в виду, что это неармированный бетон (за исключением стальных волокон) в раннем возрасте. Бетон со временем становится прочнее, иногда на порядки.

*

Джей погуглил профессора, спонсирующего иранских студентов, и обнаружил, что у него обширное резюме в области сверхвысокопрочного бетона и ядерных реакторов. Так что вполне возможно, что иранская ядерная промышленность имеет доступ к довольно передовым технологиям в этой области, и, учитывая неоднократные угрозы разбомбить ядерные установки, мы можем ожидать, что они будут хорошо защищены.

Так что вполне возможно, что иранская ядерная промышленность имеет доступ к довольно передовым технологиям в этой области, и, учитывая неоднократные угрозы разбомбить ядерные установки, мы можем ожидать, что они будут хорошо защищены.

Чтобы дать вам некоторое представление о том, насколько прочными мы говорим, камень с давлением более 10 000 фунтов на квадратный дюйм считается твердым.Самый прочный гранит составляет около 30 000 фунтов на квадратный дюйм. Насколько хорошо MOP

справится со сверхтвердым бетоном?

По данным Globalsecurity.org, новый 30000-фунтовый противобункерный снаряд Massive Ordnance Penetrator

ВВС США, как ожидается, проникнет на 60 метров [200 футов] сквозь железобетон с давлением 5000

фунтов на квадратный дюйм. в землю через железобетон с давлением 10 000 фунтов на квадратный дюйм».

Это значительное снижение между 5000 и 10000 фунтов на квадратный дюйм. Что-то в несколько раз сильнее может значительно снизить производительность. Я спросил об этом Рекса Свенсона, сотрудника по связям с общественностью

Я спросил об этом Рекса Свенсона, сотрудника по связям с общественностью

Управления боеприпасов Исследовательской лаборатории ВВС. Он ответил:

К сожалению, мы не можем обсуждать реальные возможности MOP из соображений безопасности. Достаточно сказать, что цифры на веб-сайте Global Security не были предоставлены DTRA [Агентством по уменьшению угрозы обороны] или AFRL/MN.

Суть в том, что любая хорошо укрепленная цель может выдержать один удар швабры, но даже крышу бункера, сделанную из бетона с давлением 60 000 фунтов на квадратный дюйм, можно снести до тех пор, пока она окончательно не перестанет защищать то, что находится под ней.

Лично,

Я предполагаю, что улучшенный бетон может серьезно ограничить эффективность подхода тупого инструмента/грубой силы, воплощенного в MOP. Вы действительно не хотите сбрасывать бомбы через определенные промежутки времени на одно и то же место, особенно когда самолет может нести только одну.

Ответ должен заключаться в более умном оружии с более совершенными полезными нагрузками. Военно-воздушные силы ищут более изощренные способы поражения бункерного комплекса — бомбы землетрясения и роботы-тараканы являются одними из самых экстремальных.Биться головой о сверхтвердую бетонную стену может и не быть решением.

Почему 2000-летний римский бетон намного лучше того, что мы производим сегодня

Одной из захватывающих загадок Древнего Рима является впечатляющая долговечность некоторых бетонных сооружений гавани. Эти вещи, побитые морскими волнами в течение 2000 лет, все еще существуют, в то время как наши современные смеси разрушаются всего за несколько десятилетий.

Теперь ученые раскрыли невероятную химию, стоящую за этим явлением, и приблизились к разгадке его давно утерянного рецепта.Как оказалось, римский бетон не только более прочен, чем то, что мы можем сделать сегодня, но и на самом деле со временем становится на прочнее .

Исследователи во главе с геологом Мари Джексон из Университета штата Юта в течение многих лет разгадывали тайны римского бетона, и теперь они нанесли на карту его кристаллическую структуру, точно выяснив, как этот древний материал затвердевает с течением времени.

Современный бетон обычно изготавливается из портландцемента, смеси кварцевого песка, известняка, глины, мела и других ингредиентов, расплавленных вместе при высоких температурах.В бетоне эта паста связывает «заполнители» — куски камня и песка.