Расход цемента на 1 куб бетона, от чего зависит, состав, характеристики

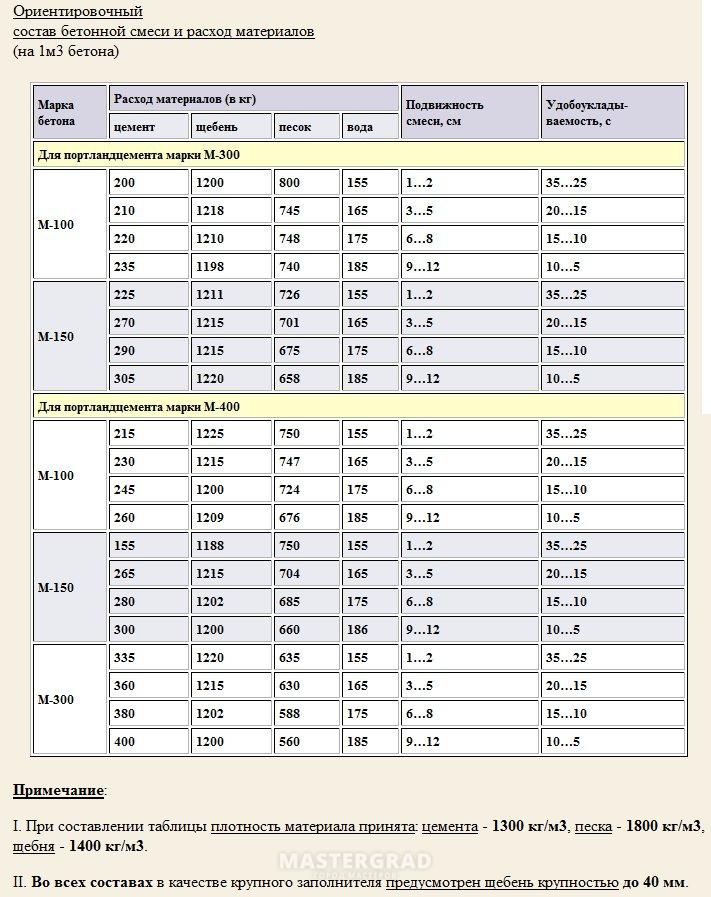

Расчет требуемого количества материалов при приготовлении бетона является обязательным этапом любого строительства, особое внимание при этом уделяется цементу, напрямую влияющему на качество раствора. Для выбора правильной доли вяжущего и оптимизации расхода остальных наполнителей следует учесть все факторы – от рекомендуемых нормами пропорций до ожидаемых нагрузок и условий замеса.

Факторы влияния на расход вяжущего

Количество вводимого цемента прежде всего зависит от целевого назначения и ожидаемых условий эксплуатации, в каждом случае используются разные пропорции на кубический метр. Увеличения доли вяжущего свыше оптимального значения приводит к растрескиванию заливаемых конструкций, кладок и стяжек, уменьшение – к потере прочности и снижению устойчивости к внешним воздействиям. При приготовлении учитываются следующие факторы:

1. Марка и активность порошка. Срок годности ограничен 6 месяцами даже при хранении в закрытой упаковке, по его истечении расход вяжущего не соответствует норме.

2. Требуемые характеристики: морозостойкость, подвижность, прочность, водонепроницаемость и водоотделение. Данные параметры регулируются прежде всего изменением соотношения В/Ц (что сказывает на итоговом объеме и пластичности) и вводом модифицирующих примесей.

3. Качество мелкофракционного наполнителя. Хороший раствор получает при использовании чистого строительного песка с размером зерен в пределах 1,1-3,5 мм без частиц глины и других посторонних примесей, для получения его в таком виде материал рекомендуется просеять через сито с ячейками не менее 1×1 мм. При вводе пылевидной разновидности нормативный расход цемента на кубометр бетона советуют увеличить на 10 %. Это же относится к составам с добавками глины. Больше о расходе компонентов цементных смесей вы узнаете из этого материала.

4. Параметры щебня: марка прочности, лещадность, размер зерен, пористость и влажность. Расход цементного порошка на один кубометр увеличивается при применении крупных фракций неправильной формы ввиду образования пустот. Оптимальные результаты при неизменной доле вяжущего наблюдаются при засыпке в бетономешалку щебня и гравия с разными фракциями, максимальный диаметр зерен наполнителя зависит от толщины заливаемой конструкции.

Расход цементного порошка на один кубометр увеличивается при применении крупных фракций неправильной формы ввиду образования пустот. Оптимальные результаты при неизменной доле вяжущего наблюдаются при засыпке в бетономешалку щебня и гравия с разными фракциями, максимальный диаметр зерен наполнителя зависит от толщины заливаемой конструкции.

Помимо вышеперечисленных факторов на выбор пропорций влияет чистота и жесткость воды и способ укладки смеси. При отсутствии вибрационного оборудования для уплотнения раствор делают более пластичным, при его наличии предпочтение отдается тяжелым составам при минимальном соотношении В/Ц. Итоговый расход сухих компонентов на кубический метр при этом возрастет.

Положительной стороной в этом случае является улучшение прочностных характеристик заливаемых конструкций. При высоком содержании солей в воде выбирается минимальная доза для затворения, при низком – максимальная.

При подборе пропорций на 1 кубический метр вяжущее и сыпучие стройматериалы дозируют по массе, жидкие добавки и воду – по весу или объему. Требования СНиП оговаривают допустимую величину отклонения от нормы – ±2% для портландцемента, жидкости и модификаторов, 2,5 – для песка и щебня. На практике это соответствует 1 кг вяжущего на один кубометр бетона и не более 5 для наполнителей. Итоговый объем всегда меньше, чем у отдельных ингредиентов.

Требования СНиП оговаривают допустимую величину отклонения от нормы – ±2% для портландцемента, жидкости и модификаторов, 2,5 – для песка и щебня. На практике это соответствует 1 кг вяжущего на один кубометр бетона и не более 5 для наполнителей. Итоговый объем всегда меньше, чем у отдельных ингредиентов.

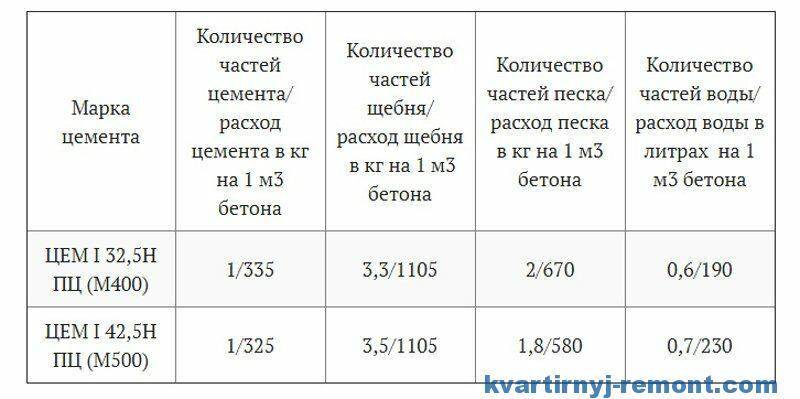

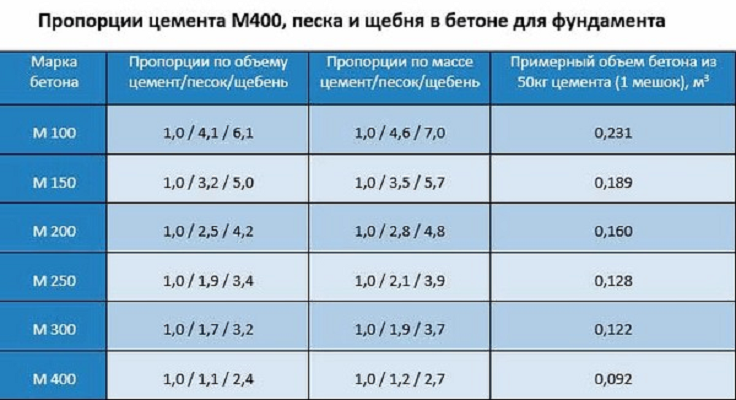

Рецепты растворов

Марка прямо пропорциональна ожидаемым весовым и механическим нагрузкам. Максимальные требования выдвигаются к бетонам для заливки фундамента, их замешивают исключительно на ПЦ от М400 и выше, крупном песке и высокопрочном щебне. Проверенная временем пропорция для сухих компонентов – 1:3:5, при водоцементном соотношении – от 0,5 до 1. На один кубометр для фундамента расход портландцемента составит как минимум 330 кг, песка – 600, щебня – до 1250, воды – 180 л.

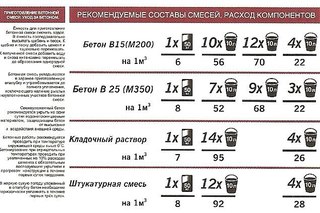

При приготовлении других строительных смесей ориентировочный расход вяжущего на один кубометр:

- Для кладочных растворов – 300 кг (6 мешков по 50 кг) при рекомендуемой пропорции с песком 1:4.

Допускается комбинирование вяжущего, цемент разрешается смешивать с известью или глиной.

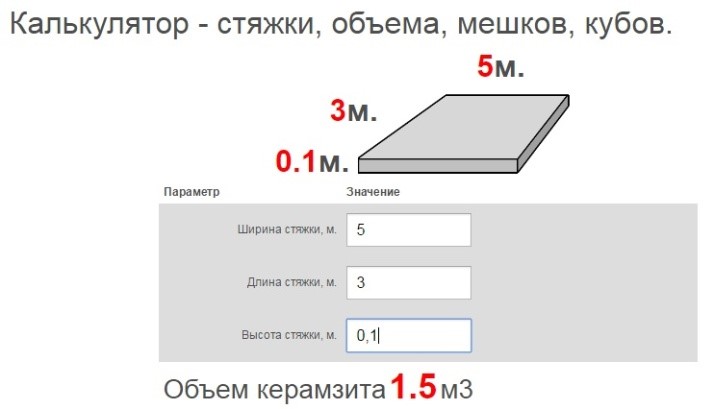

Допускается комбинирование вяжущего, цемент разрешается смешивать с известью или глиной. - Для заливки стяжки – 420-450 кг при соотношении с песком и мелкофракционным щебнем (до 10 мм) 1:3.

- Для штукатурки и других смесей для отделки стен – 310 кг, с целью облегчения веса и увеличения паропроницаемости порошок смешивают с небольшой долей извести. Общие пропорции (Ц:И:П) при этом составляют 1:1:5,5, для улучшения теплоизоляционных свойств часть песка можно заметить перлитом, гранулами пенопласта или пеностеклом.

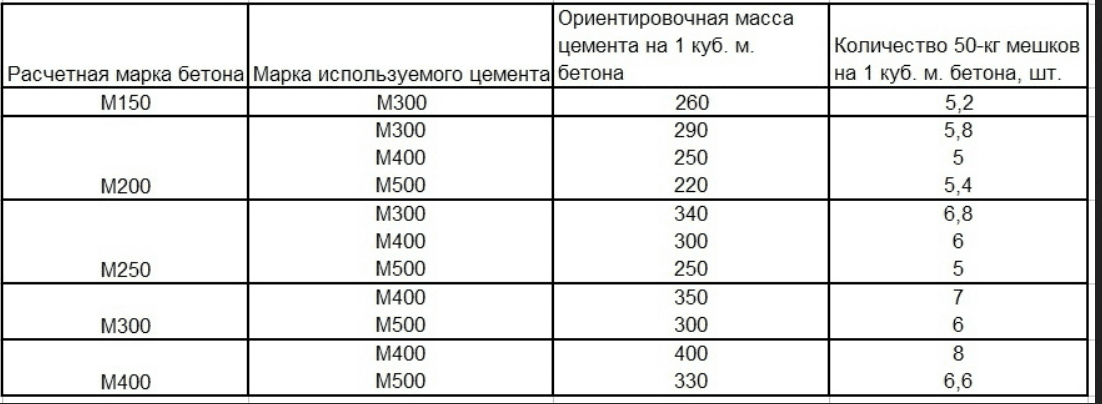

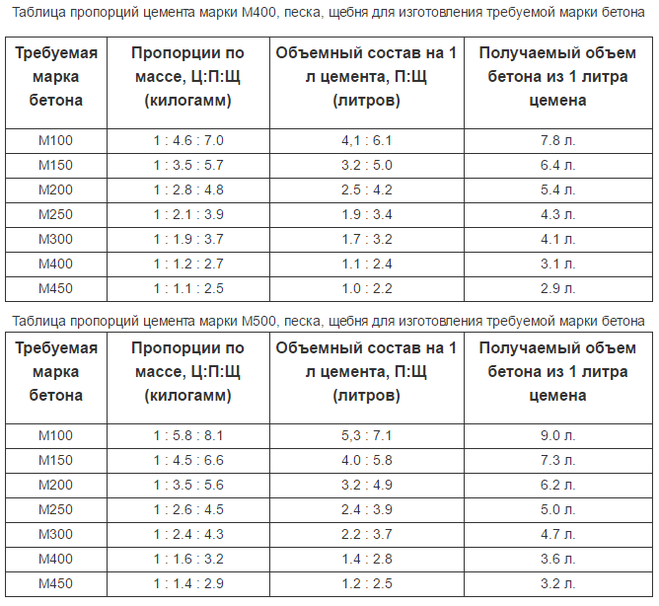

Рекомендуемые пропорции бетона в зависимости от требуемой марки

Марочная прочность используемого вяжущего не может быть ниже, чем у замешиваемого раствора.

| Класс | Соответствующая марка | Минимально допустимая марка портландцемента | Расход вяжущего, кг/м3 |

| В10 | М150 | М300 | 225 |

| В15 | М200 | М400 | 275 |

| В20 | М250 | 305 | |

| В25 | М350 | 350 | |

| В30 | М400 | М500 | 345 |

Пропорции смесей указываются в частях, в качестве эталонной меры при этом используется доля цемента.

| Параметры раствора | Пропорции в частях: Ц:П:Щ | Водоцементное соотношение | Расход сухих ингредиентов на кубометр, кг | Доля затворяемой воды, л | ||

| Портландцемент М400 | Песок | Щебень | ||||

| М100 | 1:4,07:5,05 | 0,98 | 214 | 870 | 1080 | 210 |

| М150 | 1:3,64:4,6 | 0,89 | 235 | 855 | ||

| М200 | 1:2,78:3,78 | 0,74 | 286 | 795 | ||

| М250 | 1:2,26:3,25 | 0,65 | 332 | 750 | 215 | |

| М300 | 1:1,85:2,83 | 0,58 | 705 | 220 | ||

| М350 | 1:1,54:2,5 | 0,51 | 428 | 660 | ||

Приведенные величины расхода компонентов на куб бетона актуальны при использовании портландцемента не ниже М400, чистого песка с размером зерен в пределах 1,1-3,5 мм и крупнофракционного наполнителя правильной формы с диаметром не более 40 мм. При сомнении в качестве цемента его долю увеличивают, при явных признаках потери активности (наличия комков, темно-серого цвета) его лучше заменить.

При сомнении в качестве цемента его долю увеличивают, при явных признаках потери активности (наличия комков, темно-серого цвета) его лучше заменить.

Расход цемента на 1 куб бетона, сколько нужно ? таблицы и видео

Приготовление бетона имеет свои особенности, и одна из них состоит в том, что цемент нельзя хранить долго – за 30 суток прочность материала падает на 10%. Поэтому, если бетон будет готовиться самостоятельно, необходимо проконтролировать дату изготовления вяжущего вещества, чтобы расход цемента на 1 куб бетона не был занижен, а его качество не повлияло на качество смеси. На практике расхождение в прочности выглядит так: цемент М300, хранившийся больше нескольких месяцев на складе, превращается в состав марки М250. Временной фактор всегда влияет на прочность бетона и должен учитываться при составлении требуемых пропорций.

Также не рекомендуется делать объемные замесы бетонной смеси, так как вяжущее быстро схватывается, а раствор теряет свойства пластичности и прочности. Небольшие порции раствора, которые готовятся непрерывно, одна за одной – лучший вариант приготовления бетона в индивидуальном строительстве. Временная затрата при этом покрывается экономическими приобретениями. Чтобы минимизировать количественные и качественные потери при приготовлении бетона, компоненты смешиваются в строго определенных пропорциях.

Небольшие порции раствора, которые готовятся непрерывно, одна за одной – лучший вариант приготовления бетона в индивидуальном строительстве. Временная затрата при этом покрывается экономическими приобретениями. Чтобы минимизировать количественные и качественные потери при приготовлении бетона, компоненты смешиваются в строго определенных пропорциях.

Особенности расхода стройматериалов на куб бетона

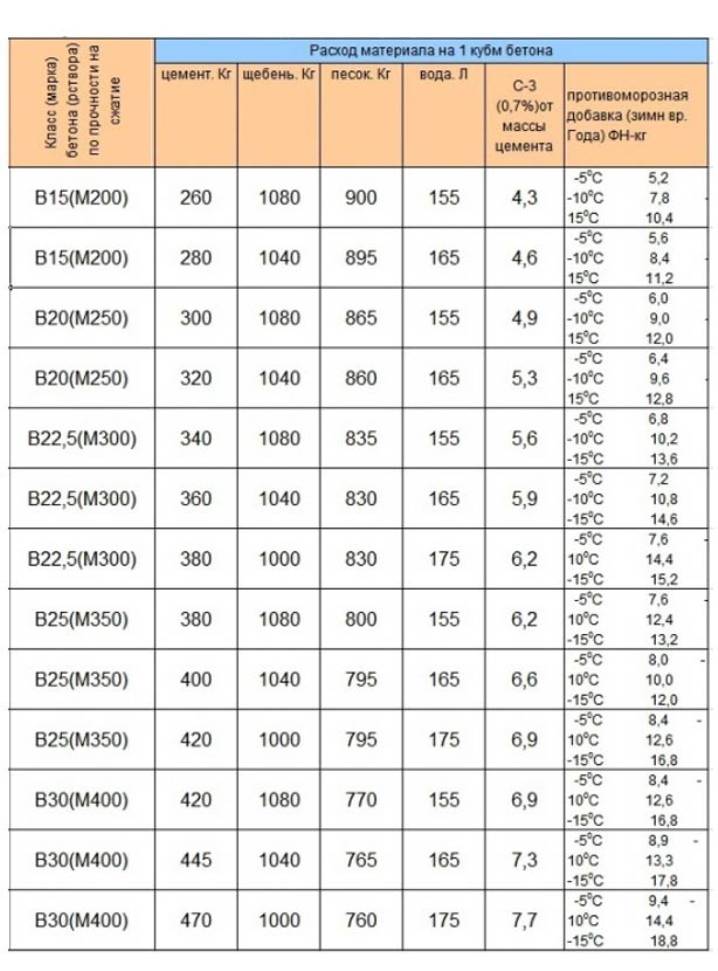

Частным застройщикам необходимо знать, какой предстоит расход материалов на 1 м3 бетона.

| Марка бетона | Марка вяжущего | Вес цемента на 1м3раствора, кг | Количество мешков цемента (50 кг) на 1м3бетона, штук |

|---|---|---|---|

| M 150 | M 300 | 260 | 5,2 |

| M 200 | M 300 | 290 | 5,8 |

| M 400 | 250 | 5 | |

| M 500 | 220 | 5,4 | |

| M 250 | M 300 | 340 | 6,8 |

| M 400 | 300 | 6 | |

| M 500 | 250 | 5 | |

| M 300 | M 400 | 350 | 7 |

| M 500 | 300 | 6 | |

| M 400 | M 400 | 400 | 8 |

| M 500 | 330 | 6,6 |

Как рассчитать количество стройматериала для бетона

Количество и объем ингредиентов в сухой смеси всегда больше объема конечного продукта для приготовления бетона.

Когда расход материалов на 1м3 бетона достигает 400 кг, начинается наращивание прочности, и при увеличении расхода стройматериалов до 500 кг показатели прочности остаются на одном уровне. Если расходование цемента в растворе становится больше, чем 500 кг, прочность материала идет на спад.

Расход цемента на кубический метр бетонного раствора

Чтобы правильно рассчитать расход материала на куб бетона, необходимо знать вес цементно-песчано-щебневой смеси. Если пропорции песка и цемента должны соблюдаться абсолютно точно, то щебень допустимо добавлять с погрешностью +/- 5 кг. Предварительный первый расчет массы раствора необходим для уточнения значения прочности стройматериала, а также жесткости и текучести будущего раствора.

Если пропорции песка и цемента должны соблюдаться абсолютно точно, то щебень допустимо добавлять с погрешностью +/- 5 кг. Предварительный первый расчет массы раствора необходим для уточнения значения прочности стройматериала, а также жесткости и текучести будущего раствора.

Расчет объема материалов на кубометр для рабочей смеси также требует определения марки цемента, подходящей по характеристикам для строительства объекта. Оптимальное соотношение пропорций материалов соблюдается при условии, что марка бетона берется меньше марки цемента. Если соотношение будет обратным – стоимость приготовления заметно возрастет и повысится расход стройматериалов. При несоблюдении требований по расходу материалов и правильному соотношению цемент-песок-щебень (гравий) на выходе получится некачественный бетон с низкой прочностью, пластичностью и вязкостью раствора. При необходимости получения материала именно с низкой прочностью в раствор добавляют песок или каменную пыль.

Модуль В/Ц (водоцементное соотношение) рассчитывается, исходя из времени затвердевания и марки. При приготовлении раствора марки 500 (самый востребованный стройматериал) оптимальный расход цемента на куб бетона выглядит как 1:3 (цемент-песок).

При приготовлении раствора марки 500 (самый востребованный стройматериал) оптимальный расход цемента на куб бетона выглядит как 1:3 (цемент-песок).

Как рассчитать вес цемента и цементной пыли

Чтобы изготовить сложные бетонные элементы и детали конструкции, используется другое соотношение – 1:2 (цемент-песок). В конструкциях, работающих без нагрузок, раствор замешивают с соотношением цемент-песок как 1:5. При этом количество щебня в рабочей смеси на одни кубический метр раствора быть около 70% от общего объема. Чтобы соблюсти требуемый класс по прочности на сжатие, при приготовлении раствора добавляют цемент таких марок:

| Класс бетона МПа | ||||||||

| Марка, кг/см3 | ||||||||

| B 7,5 | B 10 | B 15 | B 20 | B 25 | B 30 | B 40 | B 45 | |

| 100 | 150 | 200 | 250 | 300 | 400 | 500 | 600 | |

| Цемент, марка | 200 | 300 | 300-400 | 400 | 400 | 500 | 500-600 | 600-700 |

| Расход цемента, кг/м3 | 200-240 | 215-240 | 240-310 | 270-340 | 310-390 | 350-440 | 410-535 | 480-650 |

Цементный состав можно приготовить на строительной площадке, но при этом рекомендуется добавлять пластификаторы для уменьшения водопроницаемости и повышения пластичности раствора, а также для ускорения его схватываемости.

Расход цемента при приготовлении рабочей смеси указан в таблице выше для марок цемента, которые хранились меньше 2-х месяцев. Если цементный состав хранился более 3-х месяцев, то его расход требуется увеличить на 20%. При хранении цемента более полугода расход материалов для приготовления смеси увеличивают на 40%. Цемент, который хранился больше года, использовать нельзя. Также добавление цемента с длительным временем хранения требует увеличения времени перемешивания раствора, поэтому необходимо добавлять ускорители затвердевания.

Особенности расчета материалов для раствора

Подвижность раствора напрямую зависит от количества цемента, добавленного в смесь. Поэтому все ингредиенты раствора добавляются с соблюдением таких пропорций:

- Цемент — 1 часть;

- Песок — 3 части;

- Щебень — 5 частей.

При правильном соблюдении пропорций получится высокопрочный, жесткий и пластичный раствор. При несоблюдении пропорций песка и щебня связь между вяжущим веществом и наполнителем становится непрочной, и бетон быстро разрушается под воздействием даже незначительных нагрузок.

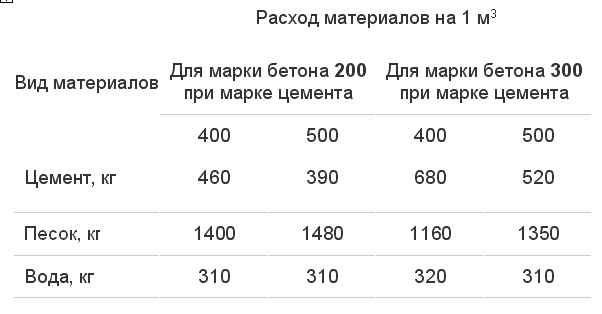

Точный расчет количества строительных материалов при оптимальном расходе компонентов на 1 м3 опирается на правильный выбор марки изготавливаемого раствора и правильного его использования в бетонных конструкциях. В индивидуальном строительстве малоэтажных зданий более востребован высокопрочный бетон M 200. Эту марку используют для строительства тротуаров, пешеходных дорожек и садовых тропинок, возведения фундаментов и эксплуатируемых площадок, строительства лестниц и песчано-бетонных подушек под основания. Марка M 300 применяется главным образом при заливке монолитных ленточных фундаментов, возведении монолитных перегородок и перекрытий.

При приготовлении раствора марка должен контролироваться состав компонентов: марка цемента должна быть больше марки бетона. Так, бетон M 200 требует добавления цемента M 400.

Так, бетон M 200 требует добавления цемента M 400.

Рекомендации

Чтобы приготовить один кубометр прочного и надежного бетона без воздушных пузырьков и других дефектов, в котором будет минимум пустот, добавляют щебень разного размера. Песок для раствора может быть любой зернистости, вплоть до 3,5 мм, без примесей глины и других посторонних минералов, чтобы не снизить прочность марки. Воду желательно добавлять только чистую.

Прочность бетонаНа практике определить марку можно при помощи таких простых инструментов, как зубило и молоток. Если при ударе молотком по зубилу острие погрузится в материал примерно на 5 мм, то это марка M 100. Если зубило уйдет в камень глубже, чем на 5 мм, то марка равна примерно M 75. Если зубило совсем на заглубляется, а откалывает небольшие осколки, прочность бетона можно считать примерно марки M 150.

Объем добавляемой воды прямо влияет на качество и эксплуатационные характеристики материала. От количества и качества воды зависят свойства пластичности прочности смеси после полного схватывания и затвердевания. Рассчитывать количество воды необходимо, исходя из параметров самого жесткого раствора с минимальной пластичностью. Если воды будет недостаточно, то проще добавить воду, чем вяжущее, щебень или песок.

От количества и качества воды зависят свойства пластичности прочности смеси после полного схватывания и затвердевания. Рассчитывать количество воды необходимо, исходя из параметров самого жесткого раствора с минимальной пластичностью. Если воды будет недостаточно, то проще добавить воду, чем вяжущее, щебень или песок.

Внешне жесткий бетон определить довольно легко – если выложить на ровную поверхность 2-3 кг раствора, то масса не должна растекаться, а будет сохранять первоначальную форму. При добавлении мелкофракционных наполнителей (щебня, песка или гравия) воды будет расходоваться больше.

Узнаем как рассчитать расход цемента на куб бетона?

Что представляет собой такое вещество, как бетон? Ее основными составляющими выступают гравий или щебень, который наполняет образующиеся пустоты. Бетон используется в очень многих сферах строительства. Соответственно, такая смесь может применяться для разных нужд, а значит, колеблется объем ее составляющих, в частности цемента, который рассчитывается расходом на 1 куб бетона, что и влияет в конечном счете на цену продукта.

Бетон имеет свою классификацию и различается марками. Их условные обозначения являются показателем его надежности. Соответственно, чем более вещество надежно, тем оно дороже. Но применение бетона, его тех или иных марок, обусловлено в первую очередь не прочностью материала, а эксплуатационными особенностями объекта, для строительства которого применяют данную смесь.

Сам бетон объемом в 1 куб состоит из около 0,5 кубометра песка, гравия и щебеня и цемента. Расход цемента на куб бетона обуславливается его маркой. Самые популярные из них будут далее рассмотрены.

«M100» – масса цемента должна составлять 220 кг на 1 куб. Применяется в монолитных бетонных строениях, бордюрах, полу, бетонируемом на грунте.

«M200» – расход цемента на куб бетона — в размере 280 кг. Характеризуется высокой устойчивостью на стягивание. Годен для применения в фундаментах, основе различных конструкций, при создании некоторых малых дорог (например, для пешеходов).

«М250» – количество цемента должно составлять 330 кг. Такая марка пользуется малым спросом, хотя характеристики у нее намного лучше, чем у предыдущих. В основном используется в фундаментах монолитных строений, на лестницах, тротуарах.

Такая марка пользуется малым спросом, хотя характеристики у нее намного лучше, чем у предыдущих. В основном используется в фундаментах монолитных строений, на лестницах, тротуарах.

В бетон марки «M300» закладывается 380 кг цемента. Данный тип используется в важных сооружениях, которые должны быть самыми крепкими и стойкими, от чего зависит безопасность многих людей. В достаточно больших масштабах в последнее время применяют такой бетон в Подмосковье. Без этого материала не обходятся коллекторные системы, строительство отмосток, монолитные стены и трассы для машин. Выдерживает температуру до 180 градусов благодаря дополнительным химическим добавкам.

Кроме того, для любого фундамента бетон должен быть выполнен в пропорции 1:3:5. Другими словами, добавляется 1 ведро цемента, 3 – песка, и 5 – щебня. Воду можно добавлять на глаз. Пропорции должны оставаться таковыми всегда, разница заключается лишь в типе самого цемента. Прочность фундамента регулирует расход цемента на куб бетона. Для начала нужно просчитать планируемое давление конструкции, а потом подбирать нужный вид. Минимально допустимая марка для фундамента – M300, если цифра ниже, то использовать такое вещество для сооружения фундамента запрещается.

Для начала нужно просчитать планируемое давление конструкции, а потом подбирать нужный вид. Минимально допустимая марка для фундамента – M300, если цифра ниже, то использовать такое вещество для сооружения фундамента запрещается.

Основным выводом является то, что надежность всей строительной конструкции (частный дом, многоэтажка, школа и так далее) напрямую зависит от того, какой расход цемента на куб бетона будет использован. На самом деле марок бетона очень много, в данном описании представлены лишь самые основные. Вид цемента подбирается под конкретное сооружение, согласно предписанным нормам.

количество песка на куб бетона, норма материала М100 и 200

Строительные работы дело серьезное. Поэтому требует внимательности и четкости особенно это касается выбора строительных материалов. Именно они определяют, насколько долго прослужит построенное здание.

С чего начинается любая постройка. Конечно же, с основы – фундамента. А он состоит из бетона. Перед заливкой бетона обязательно необходимо провести расчеты всех входящих в бетонный раствор стройматериалов.

Их размер повлияет на выносливость и качество готовой постройки. Бетонный раствор для жилого дома значительно отличается от бетонного состава для офисных или торговых центров.

Но бетон используют не только под основы дома, есть постройки, где и стены выполнены из монолита. Бетон – самая распространенная смесь, которую используют строители. При изготовлении раствора требуется правильно рассчитывать пропорции основных составляющих, чтобы готовая конструкция не рассыпалась.

При неправильном замесе раствора, в результате смесь выходит либо жидкая, либо наоборот густая. Это может стать проблемой особенно когда бетон высохнет. Делая неверные расчеты меры цементного, песочного материала или гравия, которые составляют основу бетона, готовая масса получается низкого качества.

Как вычислить правильные пропорции цементного песка? Каков расход цемента на 1куб бетона? Вот основные вопросы, которые стоит изучить, прежде чем начинать постройку, особенно это касается тех, кто мало знаком со строительством.

Разновидности бетона и его основные характеристики

Бетон бывает различного качества. Важнейшие характеристики прочности и подвижности зависят от маркировки бетонного раствора. В каждой постройке используются индивидуальные его виды. Зная, какая марка понадобится для вашего здания, реально сэкономить значительную часть средств и получить хорошую постройку.

Показателями прочности, обозначенные буквой «М» используются и для цементного песка, и для бетона. Как пример, для жилого помещения.

Заливая фундамент частной постройки, применяется бетон с маркировочным обозначением от М100-М300.

Эти цифры указывают на сжатие готовой постройки. Высокие свидетельствуют об устойчивости бетона к различным внешним факторам, вроде перепада температур, погодных условий, и давления массы основного дома.

Более подробно о бетонных смесях смотрите на приведенном видео:

Пластичность бетонной кладки зависит, от правильно рассчитанной меры, используемых компонентов в растворе, а конкретно гравия. Любой знает составляющие бетона:

- цементный песок различной марки;

Цементный песок

- гравийный материал;

Гравийный материал

Песок

- вода;

- наполнители, если таковые необходимы.

Характеристики, предъявляемые к каждому компоненту бетонного раствора

К каждому компоненту предъявляются свои требования для различных марок бетона:

- размер гравийных или песочных частиц;

- какая используется марка цементного песка;

- сколько посторонних примесей вроде глины или органики присутствуют в растворе.

От того в каких пропорциях были добавлены все составляющие, зависит консистенция готовой бетонной смеси:

- раствор настолько жидкий, что стекается с лопаты или мастерка;

- густой настолько, что стоит бугром на инструменте, такой раствор практически непластичен.

При заливке стандартного фундамента применяется средняя консистенция бетонного раствора при условии, что в конструкции находится достаточное количество арматуры.

Заливка фундамента

Песок также является одним из основных элементов бетонного раствора. И к нему также предусмотрены определенные требования. Во время изготовления бетона необходимо использовать мелкозернистый песок с размером песчинок от 1,1-3,5 мм.

Пыльная песочная масса или наоборот слишком крупная, помешает всем компонентам раствора качественно сцепиться. Если в песке присутствуют другие составляющие глина, корни, илистые составляющие и т.д., то такой песок нельзя использовать для бетонного раствора.

Гравий один из главных составляющих.

Благодаря наличию этого материала готовый бетон обладает подвижностью.

В зависимости от количества щебня в растворе готовая конструкция будет:

- высокоподвижной – если использовано малое количество гравия;

- среднеподвижной – если щебня равномерное количество;

- малоподвижной – если использовалось много гравия.

Щебенка бывает различного качества и веса:

- щебень из гранита – тяжелый материал применяется для построек, на которые оказывается серьезное давление. Этот материал повышает прочность;

Щебень из гранита

- более легкий наполнитель для бетонной смеси – керамзит, туф или шлак. Он применяется в изготовлении легких бетонных смесей.

Керамзит

Размеры щебня зависят от планируемой конструкции и не должны превышать, допустимый предел в 14 от толщины самого тонкого участка бетонной конструкции. Пример, толщина бетона 10 см, значит использовать можно гравий размером не больше 25 мм.

Цемент действительно является главной составляющей при ремонте и строительстве большинства зданий и сооружений. Тут узнаете, как правильно развести цемент.

Песок по праву считается строительным материалом №1, без него невозможно осуществить строительство любого рода конструкций.

Здесь о том, какой объем песка в тонне.Облицовка фасада вашего дома является заключительным этапом строительства. Перейдя по ссылке ознакомитесь с различными видами фасадной штукатурки.

Теперь цемент, он тоже делится на различные маркировочные обозначения. Высокие показатели имеют более сильную связующую способность.

Чтобы готовая бетонная смесь была определенной марки, нужно использовать цементную марку, которая в 2,5 раза превышает необходимые бетонные показатели.

В виде примера, бетону с показателем М200, понадобится применить цемент М400. Количество цемента на 1 куб бетона варьируется, в зависимости от маркировки бетонной смеси необходимой вам.

М-400

Следует помнить, что свойства цемента недолговечны, поэтому лучше приобретать его непосредственно перед использованием. Если же вы собираетесь использовать залежавшийся цемент, то его дозе необходимо увеличить вдвое, но гарантий что такая конструкция прослужит долго, нет.

Какое количество цемента используется на 1 куб бетона?

Когда вам нет необходимости применять точные технологи для расчетов пропорций, то вполне можно применить рассчитанные ниже схематическими показателями:

- цемента 1 часть + пол литра воды + песка 2 части + щебня 4 части.

Расход цемента

Чтобы в итоге получился 1 куб бетона, потребуется такой вес всех составляющих:

- расход цемента на 1 куб раствора – 330 кг;

- песка – 600 кг;

- воды – 180 л;

- щебень – 1,25 тонны.

Бетон бывает разной маркировки, поэтому воспользуйтесь приведенными мерками, чтобы получить куб бетона:

Расход цемента и песка на 1м3 раствора, чтобы получить бетон м50

- цемент марки 400 – 380 кг;

- пропорция песка – 645 кг;

- щебень – 608 кг;

- вода – 210литров.

Расход песка и цемента на приготовление 1 куб м. раствора бетона М100

- цемент марки 300 – 214 кг;

- песок – 855 кг;

- гравий – 1080 кг;

- вода – 210 литров.

Норма расхода цемента и песка на 1 м3 раствора бетона М200

- цемент марки 400 – 286 кг;

- песок – 795 кг;

- гравий – 1080 кг;

- вода – 210 литров.

Расход цемента и песка на 1 м3 раствора бетона М300

- цемент М500 – 382 кг;

- песок – 705 кг;

- гравий – 1080 кг;

- вода – 220 литров.

Хотите замесить равномерную консистенцию бетонной смеси, тогда обязательно смешивайте все составные стройматериалы в порядковой последовательности: цемент – гравий – песок – вода. Тогда готовый раствор будет качественный.

Несколько правил для расчета каждого материала, необходимого для замеса бетона

- Масса цементного песка в бетоне влияет на подвижность будущей постройки. Следовательно, допустимая погрешность, при замере пропорций цементного пека, равна не больше 1 килограмма.

Что касается гравийного материала, здесь погрешность допускается до пяти килограмм.

Что касается гравийного материала, здесь погрешность допускается до пяти килограмм. - Если положить, слишком мало цементного песка, он плохо свяжет другие компоненты бетонного раствора. А после высыхания конструкция, из-за влияния морозов и осадков простоит лишь сезон. Вывод, лучше пересыпать цемента, чем потом из-за нехватки связующего материала все перестраивать.

- При расчетах необходимых пропорций нужно учитывать марку используемого цемента. Для любой маркировки бетона нужно использовать цемент, чьи показатели в два раза выше необходимых. Тогда готовый бетонный раствор будет необходимого вам качества.

- Разумеется, прочность бетона учитывается при планировке постройки конструкций. Будет ли бетонной только основа здания или стены тоже. В первом случае можно использовать цемент марки М300, во втором лучше применять М400.

- Также бетонный раствор разделяется на области применения смеси. И для каждой используются свои пропорции, поэтому и маркировок бетона много, и при строительстве применяется определенная.

Например:

Например:

- заливка фундаментного основания;

- для постройки бетонных стен здания;

- укладка дорожек;

- постройка мостов;

- заливка монолитных стен;

- половая и потолочная стяжка;

- отливка блоков, балок или колонн.

Всего составных частей в бетонном растворе девять, они меряются в смеси, определенными порциями, 135. Одна часть это цементный песок, три мерные части обычного песка, и пять – гравия.

Опытные застройщики советуют исключить ошибки за счет индивидуальной мерки каждой части в бетонную смесь, благодаря этому вы избежите некачественного конечного продукта. Расход цемента на 1 куб раствора для стяжки измеряется чуть иначе, без добавления гравия. Стоит учесть будущее использование помещения.

Средняя мера на 1 м3 бетона – 350 кг цемента, то есть 7 мешков. Только высчитывайте пропорции, ориентируясь на будущее использование конструкции.

В раствор бетона также могут добавляться и дополнительные пластификаторы, основная функция которых усилить прочность итоговой конструкции. Еще одним важным правилом являются характеристики используемых материалов.

Еще одним важным правилом являются характеристики используемых материалов.

У цемента учитываются:

У бетонного раствора учитываются:

- прочность;

- подвижность;

- объем;

- водонепроницаемость;

- водоотделение.

К песку предъявляются следующие требования:

К гравию:

- влажность;

- прочность;

- вес;

- форма;

- плотность.

Придерживаясь данных правил, вы с легкостью проведете все работы самостоятельно, хотя помощь никогда не помешает.

Какое количество мешков используется для замеса 1куба бетона?

Приобретать цемент удобнее всего мешками весом 50 кг. Так сколько же мешков в кубе цемента? Учитывая, что для 1м3 бетонного раствора используется примерно 350 кг это 7 мешков, то рассчитывать мешками необходимый строительный материал гораздо легче.

Обращайте внимание также на маркировочный индекс цемента, большее цифровое обозначение уменьшит потребление цемента в бетонной смеси.

Только не забывайте и о необходимой вам бетонной маркировке, требуемой для постройки. В виде примера вот, необходимый расход цемента на 1м3:

- получить бетон М100. Используется около 200 кг цементного песка или 4 мешка. Но применяют подобный раствор при постройке небольших зданий в 1 этаж или отливки бордюров;

М100

- получить маркировку бетона 150. Здесь потребуется 230 кг цемента или около 5 мешков. Этот вид бетона подойдет для заливки основания или возведения стен при постройке жилого дома в пару этажей;

М-150

- получения маркировку бетона М250. Тут понадобиться около 350 кг цементного песка или 7 мешков. Этот раствор используется для заливки лестничных площадок или монолитных строений небольшой высоты в 3-4 этажа.

М250

Подбирая бетонную смесь, учитывайте его маркировку и класс, данные показатели прямо взаимозависимы. Ценовой предел на готовый бетон также учитывает его маркировку.

Расход цемента и песка на 1 м3 раствора для кирпичной кладки рассчитывается с учетом площади стены умноженной на длину и ширину.

Так в среднем эквиваленте на 1 кубический метр уходит до 400 кирпичей, а раствора на укладку потребуется примерно 0,3 куба.

В виде примера можно взять стену шириной в полтора кирпича и площадью 12 м2. Если вес обычного мешка цемента 50 кг, то для постройки такой стены строитель использует около 5 мешков.

При замесе учитывайте, что кирпичные швы – это слабое место в стене, поэтому обязательно следует соблюдать правильные пропорции, чтобы раствор был хорошего качества.

Расход цемента и песка на 1 м3 для стяжки, рассчитывается с учетом толщины выкладываемого слоя. Если разница в высоте сильно критично, то следует предварительно выровнять поверхность.

Расход компонентов

Если в качестве примера рассчитать требуемые материала для стяжки пола в комнате на 12 м2, то потребуется около 9 мешков цемента стандартного веса в 50 кг. Но следует учитывать, что при высыхании стяжки раствор может оседать.

Заключение

Выполнять замес бетонной смеси можно и самостоятельно, лучше при этом использоваться специальные приспособления, как бетономешалка, которые гарантируют равномерное перемешивание всех составляющий компонентов бетонного раствора.

Хотя конечно приобретать бетономешалку только для того чтобы построить один бом или провести ремонтные работы слишком дорого. В этом случае следите, чтобы все было тщательно перемешано, вручную на это потребуется много времени. Правильно соблюдайте пропорции, чтобы конструкция прослужила вам долгое время. Удачного ремонта.

• Потребление бетона по регионам и на душу населения 2017-2018 Франция

• Потребление бетона по регионам и на душу населения 2017-2018 Франция | StatistaДругая статистика по теме

Пожалуйста, создайте учетную запись сотрудника, чтобы иметь возможность отмечать статистику как избранную. Затем вы можете получить доступ к своей любимой статистике через звездочку в шапке.

Зарегистрироваться Пожалуйста, авторизируйтесь, перейдя в «Мой аккаунт» → «Администрирование». Затем вы сможете пометить статистику как избранную и использовать оповещения о личной статистике.

Сохранить статистику в формате .XLS

Вы можете скачать эту статистику только как Премиум пользователь.

Сохранить статистику в формате .PNG

Вы можете скачать эту статистику только как Премиум пользователь.

Сохранить статистику в формате .PDF

Вы можете скачать эту статистику только как Премиум пользователь.

Показать ссылки на источники

Как пользователь Premium вы получаете доступ к подробным ссылкам на источники и справочной информации об этой статистике.

Показать подробности об этой статистике

Как пользователь Premium вы получаете доступ к справочной информации и подробностям о выпуске этой статистики.

Статистика закладок

Как только эта статистика обновится, вы немедленно получите уведомление по электронной почте.

Да, сохранить как избранное!

….и сделать мою исследовательскую жизнь проще.

Изменить параметры статистики

Для использования этой функции требуется как минимум Единая учетная запись .

Базовая учетная запись

Знакомство с платформой

У вас есть доступ только к базовой статистике.

Эта статистика не включена в вашу учетную запись.

Один аккаунт

Однокомнатный счет

Идеальный учет входа для отдельных пользователей

- Мгновенный доступ до 1 м Статистика

- Скачать в XLS, PDF & PNG Формат

- Подробный Список литературы

$ 59 $ 39 / месяц

*

в первые 12 месяцев

Корпоративный счет

Полный доступ

Корпоративное решение со всеми функциями.

* Цены не включают налог с продаж.

Самая важная статистика

Самая важная статистика

Самая важная статистика

Самая важная статистика

Самая важная статистика

Самая важная статистика

Дополнительная связанная статистикаУзнайте больше о том, как Statista может поддержать ваш бизнес.

ЮНИСЕМ. (3 июня 2020 г.). Объем потребления товарного бетона на душу населения во Франции в 2017-2018 гг. по регионам (в кубометрах) [График]. В Статистике. Получено 26 января 2022 г. с https://www.statista.com/statistics/1070861/consumment-concrete-finished-france/

UNICEM. «Объем потребления товарного бетона на душу населения во Франции в 2017-2018 гг. по регионам (в кубометрах)». Диаграмма. 3 июня 2020 г. Статистика. По состоянию на 26 января 2022 г. https://www.statista. com/statistics/1070861/consumment-concrete-finished-france/

com/statistics/1070861/consumment-concrete-finished-france/

UNICEM.(2020). Объем потребления товарного бетона на душу населения во Франции в 2017-2018 гг. по регионам (в кубометрах). Статистика. Statista Inc.. Дата обращения: 26 января 2022 г. https://www.statista.com/statistics/1070861/consumment-concrete-finished-france/

UNICEM. «Объем потребления товарного бетона на душу населения во Франции в 2017-2018 гг. по регионам (в кубических метрах)». Statista, Statista Inc., 3 июня 2020 г., https://www.statista.com/statistics/1070861/consumment-concrete-finished-france/

UNICEM, Объем потребления товарного бетона на душу населения во Франции в 2017 г. 2018 г., по регионам (в кубических метрах) Statista, https://www.statista.com/statistics/1070861/consumption-concrete-finished-france/ (последнее посещение 26 января 2022 г.)

10 впечатляющих фактов о бетоне — EKA Concrete

1. Бетон — наиболее часто используемый материал в мире

Неудивительно, что бетон невероятно широко используется; на самом деле он используется больше, чем любой другой материал в мире — возможно, потому, что заполнители и вода, используемые для создания бетона, доступны практически везде. Однако может быть более удивительным узнать, что ежегодно используется 20 миллиардов тонн бетона, при этом Китай является крупнейшим потребителем бетона в мире, производя половину мирового бетона ежегодно!

Однако может быть более удивительным узнать, что ежегодно используется 20 миллиардов тонн бетона, при этом Китай является крупнейшим потребителем бетона в мире, производя половину мирового бетона ежегодно!

2.Бетон и цемент не одно и то же

Думать, что «бетон» и «цемент» идентичны, все равно, что говорить, что мука — это то же самое, что пирог. Только около 10-15% бетона составляет цемент, который сам в основном состоит из извести; от 60% до 65% состоит из заполнителя, такого как гравий или песок, и 15-20% из воды.

3. Древние римляне усовершенствовали бетон – и он стоит до сих пор

Он образовался естественным образом в Израиле двенадцать миллионов лет назад, и древние египтяне использовали тип бетона в пирамидах в Гизе; но именно римляне усвоили искусство бетона.Наиболее известен Пантеон в Риме, построенный примерно в 120 г. н.э., который до сих пор является самым большим бетонным сооружением без поддержки в мире.

4. Портландцемент назван в честь известняка аналогичного цвета

.

Разработанный в 1824 году Джозефом Аспдином, портландцемент сегодня широко используется в качестве заполнителя для большинства видов бетона. Аспдин нагревал известняк и глину для получения штукатурки, которая могла сойти за популярный известняк Портленд, Дорсет. Он быстро обнаружил, что его можно использовать для строительства домов, и запатентовал этот материал.

5. Бетон применялся для обнаружения самолетов противника в годы Второй мировой войны

Примечательно, что бетонные «звуковые зеркала» использовались в начале Второй мировой войны для раннего оповещения о приближающихся самолетах. Первоначально к ним были подключены микрофоны, и они имели впечатляющий диапазон слышимости около 27 миль.

6. Невероятно высокая прочность на сжатие

Бетон обычно достигает давления от 3000 до 7000 фунтов на квадратный дюйм (давление на квадратный дюйм), хотя может достигать и 20 000 фунтов на квадратный дюйм.Тот факт, что Колизей, стена Адриана и акведук в Пон-дю-Гар на юге Франции все еще стоят, свидетельствует о том, что они построены с использованием бетона. При армировании сталью он становится еще более прочным и жестким.

При армировании сталью он становится еще более прочным и жестким.

7. Римляне назвали бетон

Слово «бетон» происходит от латинского слова «Concretus», что в приблизительном переводе означает «срастаться».

8. Бетон используется для автомобильных мостов и высотных зданий

Почти все автодорожные мосты используют бетон для настила, потому что он проще в обслуживании и дешевле, чем сталь.Он по-прежнему используется при строительстве высотных зданий; самое высокое бетонное сооружение в мире — международный отель и башня Трампа высотой 423 метра.

9. Бетон продолжает укрепляться десятилетиями

Примерно через четыре недели бетон достигает примерно 90% своей окончательной прочности. Однако он продолжает укрепляться в течение десятилетий после этого из-за превращения гидроксида кальция в карбонат кальция из-за поглощения им углекислого газа с течением времени.Некоторые бактерии также помогают укрепить бетон!

10. На строительство крупнейшей в мире плотины ушло 16 миллионов кубометров цемента

Плотина «Три ущелья» в китайской провинции Хубэй — крупнейшая бетонная заливка в рамках одного проекта, но это не была разовая заливка. За 17 лет строительства потребовалось почти миллион кубометров цемента в год.

За 17 лет строительства потребовалось почти миллион кубометров цемента в год.

Здесь, в EKA Concrete, мы специализируемся на поставках высококачественного бетона для широкого спектра применений как в бытовом, так и в коммерческом секторах.Чтобы узнать больше или получить бесплатное предложение, просто позвоните нам сегодня.

Оценка экологичного бетона, произведенного с использованием опресненного раствора отходов

https://doi.org/10.1016/j.ijsbe.2017.02.004Get rights and contentAbstract

Мировой спрос на новые бетонные здания быстро растет, чтобы сохранить в ногу с развитием городов. Несмотря на необходимость, производство бетона и его использование имеют ряд экологических последствий. Производство бетона создает существенную потребность в воде, что напрямую ложится бременем на и без того пугающие природные ресурсы.В Объединенных Арабских Эмиратах большая часть воды, используемой для производства бетона, получается путем опреснения морской воды. При опреснении морской воды образуются сточные воды с высоким содержанием солей, широко известные как отработанный рассол или концентрированный рассол, который имеет множество негативных последствий для окружающей среды. Производство цемента, основного ингредиента в производстве бетона, отвечает за образование почти 5% мирового углекислого газа, который является мощным парниковым газом.

При опреснении морской воды образуются сточные воды с высоким содержанием солей, широко известные как отработанный рассол или концентрированный рассол, который имеет множество негативных последствий для окружающей среды. Производство цемента, основного ингредиента в производстве бетона, отвечает за образование почти 5% мирового углекислого газа, который является мощным парниковым газом.

С целью снижения углеродного следа производства бетона было проведено исследование для определения эффекта использования отработанного рассола в качестве источника воды и использования измельченного гранулированного доменного шлака (GGBS) в качестве замены цемента.Образцы бетона с тремя различными содержаниями цемента были приготовлены с использованием обычной водопроводной воды и солевого раствора. Результаты показали, что использование ГГБС и растворов отходов повысило прочность полученного бетона на 16,5 %. Замена 50 % цемента на ГГБС и использование отработанного солевого раствора в качестве источника воды может привести к снижению эквивалентов CO 2 на 176 кг и эквивалентов CO 2 на 1,7–3,4 кг на один кубический метр бетона соответственно. Использование отработанного раствора отходов потенциально может сэкономить 170–340 долларов США на кубический метр произведенного бетона.

Использование отработанного раствора отходов потенциально может сэкономить 170–340 долларов США на кубический метр произведенного бетона.

Ключевые слова

Бетон

GGBS

Рассол

Отработанная вода

Устойчивое развитие

Рекомендуемые статьиСсылки на статьи (0)

© 2017 Организация по исследованиям и развитию Персидского залива. Производство и хостинг Elsevier BV

Рекомендованные статьи

Ссылки на статьи

Потребление энергии удара крупнообъемным резиновым бетоном с диоксидом кремния

Добавление каучука в бетон направлено на решение проблемы загрязнения окружающей среды отходами резины и повышение энергоэффективности. впитываемость и ударопрочность бетона.В этой статье переработанные частицы каучука использовались для замены мелких заполнителей в бетоне на портландцементе, чтобы объединить эластичность резины с сопротивлением сжатию бетона. Мелкие заполнители в бетонных смесях частично заменены на 0%, 20%, 40% и 60% каучука по объему, а цемент в бетонных смесях заменен на 0%, 5% и 10% микрокремнезема по массе. . Свойства бетонных образцов были исследованы с помощью испытаний на прочность на сжатие, прочность на растяжение при раскалывании, нагрузку на изгиб и испытания на отскок.Результаты показывают, что прочность бетона на сжатие и прочность на разрыв при раскалывании снизились до 11,81 и 1,31 МПа после добавления микрокремнезема для повышения прочности на 37,8% и 23,7% соответственно, а дозировка каучука составила 60%. С добавлением резины энергия удара прорезиненного бетона в 2,39 раза выше, чем у обычного бетона, а его энергопоглощающая способность выше на 9,46%. Добавление микрокремнезема увеличило его энергию удара в 3,06 раза, но энергопоглощающая способность существенно не изменилась.Таким образом, RC60SF10 можно использовать на ненесущих конструкциях с высокими требованиями к ударопрочности. Сканирующий электронный микроскоп был использован для изучения и анализа микроструктурных свойств прорезиненного бетона.

. Свойства бетонных образцов были исследованы с помощью испытаний на прочность на сжатие, прочность на растяжение при раскалывании, нагрузку на изгиб и испытания на отскок.Результаты показывают, что прочность бетона на сжатие и прочность на разрыв при раскалывании снизились до 11,81 и 1,31 МПа после добавления микрокремнезема для повышения прочности на 37,8% и 23,7% соответственно, а дозировка каучука составила 60%. С добавлением резины энергия удара прорезиненного бетона в 2,39 раза выше, чем у обычного бетона, а его энергопоглощающая способность выше на 9,46%. Добавление микрокремнезема увеличило его энергию удара в 3,06 раза, но энергопоглощающая способность существенно не изменилась.Таким образом, RC60SF10 можно использовать на ненесущих конструкциях с высокими требованиями к ударопрочности. Сканирующий электронный микроскоп был использован для изучения и анализа микроструктурных свойств прорезиненного бетона.

1. Введение

Широкое использование автомобилей привело к увеличению количества выбрасываемых резиновых покрышек, а низкий уровень восстановления изношенных покрышек усугубил загрязнение окружающей среды. Сжигание, закапывание или складирование отработанных шин на свалках не только расточительно, но и вредно для окружающей среды [1, 2].Учитывая плотную связь между бетонными заполнителями, в бетон можно добавлять такие отходы, как резина, пластмасса, битая керамика, битое стекло и переработанный заполнитель [3–6]. Среди бетонных материалов прорезиненный бетон обладает хорошими свойствами прочности и поглощения энергии. Хотя прорезиненный бетон не рекомендуется для высокопрочных конструкций, его высокая прочность, ударопрочность и звукопоглощающие свойства побудили провести исследования по его применению в тротуарных покрытиях [7], железнодорожных полотнах и шпалах [8], дорожно-строительных ограждениях [9]. и звукопоглощающей конструкции [10].Точно так же каучук можно добавить и в структуру кирпичной кладки. Аль-Факих и др. [11, 12] изучали добавление каучука и летучей золы в структуру кирпичной кладки, чтобы соответствовать требованиям ASCE C90-09.

Сжигание, закапывание или складирование отработанных шин на свалках не только расточительно, но и вредно для окружающей среды [1, 2].Учитывая плотную связь между бетонными заполнителями, в бетон можно добавлять такие отходы, как резина, пластмасса, битая керамика, битое стекло и переработанный заполнитель [3–6]. Среди бетонных материалов прорезиненный бетон обладает хорошими свойствами прочности и поглощения энергии. Хотя прорезиненный бетон не рекомендуется для высокопрочных конструкций, его высокая прочность, ударопрочность и звукопоглощающие свойства побудили провести исследования по его применению в тротуарных покрытиях [7], железнодорожных полотнах и шпалах [8], дорожно-строительных ограждениях [9]. и звукопоглощающей конструкции [10].Точно так же каучук можно добавить и в структуру кирпичной кладки. Аль-Факих и др. [11, 12] изучали добавление каучука и летучей золы в структуру кирпичной кладки, чтобы соответствовать требованиям ASCE C90-09.

Текучесть и прочность бетона снижаются с увеличением содержания каучука [13–16]. Элдин и Сенучи [13] обнаружили, что при замене всех крупных заполнителей в бетоне резиной снижается до 85 % прочности на сжатие и до 50 % прочности на растяжение при раскалывании; кроме того, когда все мелкие заполнители в бетоне заменены резиной, снижается до 65% прочности на сжатие и до 50% прочности на растяжение при раскалывании.Хатиб и Байоми [14] обобщили предыдущие исследования и разработали характеристическую функцию SRF, которая количественно определяет снижение прочности прорезиненных бетонных смесей и полезна для описания прочности бетона с высоким содержанием каучука. Хатиб также предложил, чтобы содержание каучука не превышало 20% от общего объема заполнителя. Примечательно, что хотя наблюдается большое снижение прочности прорезиненного бетона, такой бетон показывает хорошую прочность. Гергес и др. [17] и Атахан и Юсель [18] исследовали свойства прорезиненного бетона при разрушении и обнаружили, что прорезиненный бетон не демонстрирует хрупкое разрушение, а скорее пластичное разрушение с хорошей ударопрочностью.

Элдин и Сенучи [13] обнаружили, что при замене всех крупных заполнителей в бетоне резиной снижается до 85 % прочности на сжатие и до 50 % прочности на растяжение при раскалывании; кроме того, когда все мелкие заполнители в бетоне заменены резиной, снижается до 65% прочности на сжатие и до 50% прочности на растяжение при раскалывании.Хатиб и Байоми [14] обобщили предыдущие исследования и разработали характеристическую функцию SRF, которая количественно определяет снижение прочности прорезиненных бетонных смесей и полезна для описания прочности бетона с высоким содержанием каучука. Хатиб также предложил, чтобы содержание каучука не превышало 20% от общего объема заполнителя. Примечательно, что хотя наблюдается большое снижение прочности прорезиненного бетона, такой бетон показывает хорошую прочность. Гергес и др. [17] и Атахан и Юсель [18] исследовали свойства прорезиненного бетона при разрушении и обнаружили, что прорезиненный бетон не демонстрирует хрупкое разрушение, а скорее пластичное разрушение с хорошей ударопрочностью.

Причиной снижения прочности прорезиненного бетона является слабая связь между каучуком и цементом, что ограничивает развитие бетона с высоким содержанием каучука. Поэтому были изучены методы, ограничивающие снижение прочности бетона при увеличении содержания каучука. Xue и Cao [19] и Chen et al. [20] изучали влияние раствора поливинилового спирта (ПВС) на улучшение связи между каучуком и цементом в бетоне. Полученные данные свидетельствуют о том, что прочность модифицированного резинобетона при добавлении раствора ПВС явно не повышалась, но были достигнуты хорошие показатели прочности и ударопрочности бетона.Нанокремнезем, микрокремнезем и шлак использовались для устранения негативного влияния каучука за счет улучшения межфазной переходной зоны между каучуком и цементным тестом [21-25]. Адаму и др. [21] и Мохаммед и Адаму [25] обнаружили, что нанокремнезем может улучшать измельчение пористой структуры, укреплять переходную зону интерфейса (ITZ) и усиливать эффект сцепления, тем самым частично снижая потерю прочности резинобетона. Кремнеземный дым является лучшим выбором по экономическим и практическим соображениям.Гупта и др. [26] установили, что использование микрокремнезема в прорезиненных бетонных смесях не только снижает количество цемента, но и увеличивает прочность на сжатие, а также динамические и статические модули. Использование микрокремнезема также в этих случаях снижает водопроницаемость и коэффициент диффузии ионов хлора.

Кремнеземный дым является лучшим выбором по экономическим и практическим соображениям.Гупта и др. [26] установили, что использование микрокремнезема в прорезиненных бетонных смесях не только снижает количество цемента, но и увеличивает прочность на сжатие, а также динамические и статические модули. Использование микрокремнезема также в этих случаях снижает водопроницаемость и коэффициент диффузии ионов хлора.

Ударопрочность бетона с добавками пластиковой и стальной фибры повышается в 10–15 раз [27, 28]. Ramakrishna и Sundararajan [29] испытали плиты из цементного раствора, армированные натуральными волокнами, такими как койра, сизаль, джут и гибискус, и показали, что добавление таких волокон повышает ударопрочность плит в 3–18 раз.Гупта и др. [30] установили, что ударопрочность бетона с содержанием каучука 25 % увеличивается в пять раз. Цзунцай и др. [31] усовершенствовали методику испытаний фибробетонных балок на ударную вязкость к динамическим нагрузкам и показали, что слоистый сталефибробетон обладает ударной вязкостью, которую измеряли как число ударов от первого образования трещины до разрушения, шесть раз больше, чем у эталонного бетона. В тесте Чжана [32] энергия удара не изменилась, а энергия удара сталефибробетонных балок уменьшалась с увеличением высоты падения мяча и увеличивалась с увеличением веса падающего мяча.

В тесте Чжана [32] энергия удара не изменилась, а энергия удара сталефибробетонных балок уменьшалась с увеличением высоты падения мяча и увеличивалась с увеличением веса падающего мяча.

Как упоминалось выше, добавление микрокремнезема ограничивает снижение прочности прорезиненного бетона. Эта особенность побуждает к дальнейшему изучению ударопрочности и энергопоглощающих свойств прорезиненного бетона с высоким содержанием каучука. В этом исследовании водоцементное отношение бетона поддерживалось на уровне 0,5. Мелкие заполнители в бетонных смесях частично заменены 0%, 20%, 40% и 60% каучука по объему, а цемент в бетонных смесях заменен 0%, 5% и 10% микрокремнезема. по массе.Были проверены три основных механических свойства бетона: удельный вес, прочность на сжатие и прочность на растяжение при раскалывании. Была установлена взаимосвязь между прочностью на сжатие и прочностью на разрыв при раскалывании, а также проанализированы режимы разрушения при сжатии. Ударопрочность бетонных балок измерялась в испытании на удар падающим мячом, а способность поглощать энергию бетонных испытательных кубиков измерялась в испытании на отскок. Уточнены ход развития и механизм трещин балки, проанализирована и установлена взаимосвязь между ударопрочностью и энергопоглощающей способностью.

Уточнены ход развития и механизм трещин балки, проанализирована и установлена взаимосвязь между ударопрочностью и энергопоглощающей способностью.

2. Материалы для испытаний и подготовка образцов

2.1. Сырье

Был использован обычный портландцемент (P.O 42.5) производства Huainan Bagongshan Cement Factory; его физические параметры и содержание химического состава приведены в табл. 1. В качестве крупных заполнителей использовали фракционный щебень с максимальным размером частиц 16 мм и удельным весом 2,63. Мелкие заполнители представляли собой средний песок, собранный из реки Хуайхэ, с модулем крупности 2,6 и удельным весом 2.41. В тесте использовалась водопроводная вода, полученная в лаборатории. Резиновые частицы с размером частиц 20–40 меш и удельным весом 1,03 заказывали через Интернет. Кремнеземная пыль была произведена на заводе в провинции Сычуань, и ее состав показан в таблице 1. Гранулометрический состав кремнеземной пыли и цемента, измеренный с помощью лазерного анализатора частиц Mastersizer, представлен на рисунке 1.

2.2. Соотношение смеси

Были приготовлены бетонные смеси, содержащие 0%, 20%, 40% и 60% частичной замены мелких заполнителей частицами каучука. Водоцементное отношение 0,5 было принято для предотвращения всплывания частиц резины при вибрации из-за добавления водоредуцирующего агента.Цемент в бетонных смесях заменяли 0%, 5% и 10% микрокремнезема по массе. Соотношение компонентов и удельный вес бетонных смесей приведены в таблице 2. RC20SF5 указывает, что содержание каучука в простом бетоне составляет 20 %, а содержание микрокремнезема в цементе — 5 %.

Водоцементное отношение 0,5 было принято для предотвращения всплывания частиц резины при вибрации из-за добавления водоредуцирующего агента.Цемент в бетонных смесях заменяли 0%, 5% и 10% микрокремнезема по массе. Соотношение компонентов и удельный вес бетонных смесей приведены в таблице 2. RC20SF5 указывает, что содержание каучука в простом бетоне составляет 20 %, а содержание микрокремнезема в цементе — 5 %.

Во-первых, смесь сухая бетонная смесь перемешивали в течение 3 мин, в смесь равномерно добавляли навеску воды и повторно перемешивали смесь примерно 2 мин. 3. Метод испытаний3.1. Прочность на сжатие и прочность на растяжение при раскалывании Прочность на сжатие через 7 и 28 дней и прочность на растяжение при раскалывании образцов испытывали в группах, каждая группа состояла из трех образцов. Скорость нагружения измерялась в соответствии с положениями Стандарта для метода испытаний механических свойств обычного бетона (GB/T 50081-2002). 3.2. Ударопрочность при изгибной нагрузке Схема испытания бетонных балок на удар падающим грузом показана на рис. 3. В ходе испытания ударный молот периодически ударял по бетонной балке с фиксированной высотой и положением падения. Изменение значения сопротивления деформационной фольги в нижней части образца измеряли тензодатчиком динамического сопротивления. При резком изменении или знаке перегрузки на тензодатчике, свидетельствующем о зарождении микротрещины на нижней поверхности образца бетонной балки, накапливаемое к этому моменту число ударов фиксировалось и выражалось как Н 1 , а энергия удара в этот момент составляла E f,1 .Испытание продолжалось до тех пор, пока образец балки не был вынужден отделиться. Общее количество ударов и энергия удара при разрушении регистрировались как N 2 и E f,2 соответственно. Связь между энергией удара и количеством ударов следующая: где м – вес молотка, равный 1,4 кг; h – высота падения молота, равная 300 мм; – местное ускорение свободного падения, равное 9,81 м/с 2 ; N 1 – число ударов по первой трещине; N 2 – число ударов при разрушении. Для равномерного распределения ударной силы отбойного молотка по балке и обеспечения фиксированного положения стальной прокладки мы равномерно нанесли вазелин под стальную прокладку, длина стороны и толщина которой составляли 100 и 6 мм соответственно. Используемая в тесте деформационная фольга имела длину 8 см с коэффициентом чувствительности 2,0. Фольга была соединена проводами с тензодатчиком динамического сопротивления CS и анализатором динамических испытаний TST3406.Момент образования первой микротрещины на днище балки определяли по величине сопротивления и диаграмме осциллограммы, отображаемой на анализаторе. Уравнения должны быть представлены в текстовом формате, а не в виде изображения. 3.3. Испытание на отскок В этом испытании с помощью высокоскоростной камеры NAC Memrecam HX-5E регистрировали высоту отскока стального шарика, падающего на бетонный испытательный куб с длиной стороны 150 мм. Энергия отскока, поглощаемая испытательным кубом с различным содержанием каучука и микрокремнезема, описывается как E r . Формула: E r = E r,2 − E r,1 . Влияние сопротивления воздуха не учитывалось. 4. Результаты испытаний4.1. Удельный вес Удельный вес бетонных смесей после 28 суток твердения показан в таблице 2. Мелкие заполнители в бетонной смеси заменены каучуком по объему; таким образом, удельный вес бетонной смеси уменьшался с увеличением коэффициента замещения.При содержании микрокремнезема в цементе 0% и замещении мелких заполнителей частицами каучука от 0% до 60% удельный вес бетона снизился с 2317 кг/м 3 до 2070 кг/м 3 . Это уменьшение связано со сходством размера частиц каучука и мелкого заполнителя, но удельный вес каучука меньше, чем у мелкого заполнителя. Цемент в бетонной смеси заменяли кремнеземом по массе. Размер частиц микрокремнезема был меньше, чем у цемента.Следовательно, он может заполнить зазор цементным тестом. Кажущаяся плотность бетона немного увеличивалась по мере увеличения коэффициента замещения микрокремнезема. При содержании каучука 40% и замене цемента микрокремнеземом на 0%, 5% и 10% удельные массы бетонных смесей составили 2120, 2137 и 2157 кг/м 3 соответственно. 4.2. Прочность на сжатие Средняя прочность на сжатие каждой группы образцов, длина стороны которых составляла 100 мм, представлена на рисунке 5, показывающем тенденцию к увеличению прочности на сжатие по мере увеличения срока отверждения. Когда содержание микрокремнезема составляло 0%, а содержание каучука составляло 0%, 20%, 40% и 60%, скорость роста прочности на сжатие с возрастом составляла 1,33, 1,23, 1,17 и 1,13 соответственно. Однако прочность бетона на сжатие снижается по мере увеличения содержания каучука. Когда содержание микрокремнезема составляло 0%, а содержание каучука составляло 0%, 20%, 40% и 60%, прочность бетона на сжатие составляла 38.92, 23,15, 13,49 и 11,81 МПа, соответственно, и наблюдалось снижение на 41%, 65% и 70% по сравнению с контрольной группой NC0SF0. Зона перехода между цементным тестом и резиновым заполнителем часто была пористой из-за эффекта боковой стенки и является самой слабой зоной в бетоне, что приводило к снижению прочности. Точно так же прочность на сжатие увеличивалась с увеличением содержания микрокремнезема, как показано на рис. 5. Когда содержание каучука составляло 0 %, а содержание микрокремнезема составляло 0 %, 5 % и 10 %, прочность на сжатие бетонных смесей составляли 38,92, 48,42 и 55,13 МПа соответственно. Также наблюдалось увеличение на 24,4% и 41,6% по сравнению с контрольной группой. Точно так же, когда содержание микрокремнезема составляло 10%, а содержание каучука составляло 0%, 20%, 40% и 60%, скорость роста прочности бетона на сжатие с возрастом составляла 1.75, 1,59, 1,29 и 1,27 соответственно. Прочность на сжатие прорезиненного бетонного куба значительно улучшилась с повышенным содержанием микрокремнезема, а прочность на сжатие бетона в более поздний период отверждения также улучшилась за счет микрокремнезема. Этот результат был обусловлен более сильной активностью, меньшим размером частиц и большей удельной поверхностью микрокремнезема по сравнению с таковыми у цемента. 4.3. Вид разрушенияВиды разрушения бетонных испытательных кубов при сжатии показаны на рис. 6. Как показано на рис. 6, после того, как образец NC0SF5 достиг предельной разрушающей нагрузки при сжатии, верхняя и нижняя поверхности куба разрушились и отслоились. от края из-за эффекта кольца. Однако на рис. 6 показано, что после того, как образец RC40SF5 достиг предельной разрушающей нагрузки, на кубе образовались вертикальные трещины, хотя в целом куб остался целым, и не было видно никаких поломок или смятий.Это условие возникло из-за того, что каучук как эластомер в бетоне может препятствовать развитию микротрещин в бетоне и повышать сопротивление бетона деформациям сжатия, тем самым предотвращая превращение большинства микротрещин в макротрещины. 4.4. Прочность на растяжение при раскалывании Прочность на растяжение при раскалывании бетонных смесей с тремя различными содержаниями кремнезема изменялась в зависимости от содержания каучука в разные периоды отверждения, как показано на рисунке 7.Когда содержание микрокремнезема оставалось неизменным, прочность бетона на разрыв при раскалывании снижалась по мере увеличения содержания каучука. Например, при содержании микрокремнезема 5 % предел прочности при раскалывании бетона через 7 и 28 суток снизился с 2,02 МПа до 1,43 МПа и с 3,36 МПа до 1,45 МПа соответственно. В образцах с одинаковым содержанием каучука предел прочности при растяжении при раскалывании увеличивался по мере увеличения содержания микрокремнезема. Например, когда содержание каучука составляло 40%, предел прочности при раскалывании через 7 и 28 дней увеличился с 1. На рис. 7 показано, что прочность бетона на растяжение при раскалывании увеличивается по мере увеличения срока отверждения, но этот эффект не проявляется в образцах с высоким содержанием каучука. Например, при содержании микрокремнезема 0%, 5% и 10% при повышенном содержании каучука прочность бетона на растяжение при раскалывании снизилась с 1,67, 1,66 и 1,60 до 1,04, 1,02 и 1,06 соответственно. Адаму и др. [21] считали, что слабая адгезия между частицами каучука и цементной матрицей, а также увеличение и ослабление толщины ВТЗ приводят к разрушению гелевой порошковой цементной матрицы при приложении сосредоточенной нагрузки; впоследствии прочность на растяжение была снижена.Гергрс и др. [17] подтвердили, что бетон без резины раскалывался на две части, а бетон с резиной не был существенно поврежден после разрушения. 4.5. Коэффициент растяжения-сжатия Отношение прочности на растяжение при раскалывании к прочности на сжатие испытательного кубика представляет собой коэффициент растяжения-сжатия, важный показатель, отражающий хрупкость бетона. По мере увеличения количества замены микрокремнезема коэффициент растяжения-сжатия бетона значительно снижается. Преимущество кремнеземной пыли состоит в том, что она заполняет зазор между цементом и каучуком в виде мелких частиц и способствует гидратации цемента. Таким образом, добавка микрокремнезема увеличивает плотность прорезиненного бетона, что приводит к повышению хрупкости и снижению пластичности бетона. 4.6. Сопротивление удару при изгибной нагрузкеНа рис. 9 показана взаимосвязь между содержанием каучука и энергией удара при ударной нагрузке. На рис. 9(а) показана энергия удара, воздействующая на прорезиненную бетонную балку, когда впервые под действием ударной нагрузки образовалась микротрещина. Энергия удара балки увеличивалась по мере увеличения содержания резины. На рис. 9(b) показана энергия удара, воздействующая на прорезиненную бетонную балку, когда балка была вынуждена сломаться под ударной нагрузкой. Точно так же энергия удара балки увеличивалась по мере увеличения содержания каучука. Когда содержание резины составляло 0%, 20%, 40% и 60%, энергия удара балки при разрушении составляла 34.0, 42,2, 50,4 и 81,3 Дж соответственно. Добавление кремнеземного дыма увеличило энергию удара балки при разрушении. При содержании каучука 60 % при содержании микрокремнезема 0 %, 5 % и 10 % энергия удара при разрушении составляла 81,3, 90,6 и 104,0 Дж соответственно. 4.7. Процесс разрушения Обычный бетон является хрупким материалом. Трещина обычного бетона развивалась быстро, и ширина трещины была больше, чем у прорезиненного бетона. Таким образом, количество ударов, выдерживаемых обычным бетоном, было меньше, чем у прорезиненного бетона.Это открытие было в основном связано с добавлением частиц каучука, которые могли быть связаны с окружающими пустотами, образуя центр структурной деформации с определенной прочностью под связующим действием цемента. Преимущество эластичности резины также позволило бетону выдерживать, амортизировать и поглощать часть напряжения, когда бетон подвергался ударной нагрузке. 4.8. Испытание на отскокЭнергия, поглощаемая бетоном, зависит от содержания как каучука, так и микрокремнезема, как показано на рисунке 11. Энергия, поглощаемая прорезиненным бетоном, постепенно увеличивается по мере увеличения процентного содержания каучука. Например, когда содержание микрокремнезема составляло 0 %, а содержание каучука составляло 0 %, 20 %, 40 % и 60 %, энергия, поглощаемая бетоном, составляла 4,17, 4,41, 4,5 и 4,52 Дж соответственно. По сравнению с каучуком микрокремнезем не оказывает заметного влияния на энергопоглощающий эффект бетона.При содержании каучука 0 % энергии, поглощаемые образцами с содержанием микрокремнезема 0 %, 5 % и 10 %, составляли 4,17, 4,14 и 4,11 Дж соответственно. При содержании каучука 60 % энергии, поглощаемые образцами с содержанием микрокремнезема 0 %, 5 % и 10 %, составляли 4,52, 4,51 и 4,50 Дж соответственно. 4.9. Взаимосвязь между ударопрочностью и способностью поглощать энергиюНа рисунке 12 показана зависимость между ударопрочностью и способностью поглощать энергию бетона. Ударопрочность увеличивалась по мере увеличения энергии, поглощаемой при испытании на отскок. Этот вывод указывает на то, что высокое содержание каучука соответствует улучшенной ударопрочности и способности бетона поглощать энергию.Подходящие уравнения двух различных форм энергии показаны в таблице 3. Уравнения различались в зависимости от содержания микрокремнезема, но коэффициент корреляции R 2 показал хорошую корреляцию между ударопрочностью и способностью поглощать энергию.

5.Анализ микроструктуры Микроструктура бетона RC40SF10, наблюдаемая с помощью СЭМ, показана на рис. 13. Как показано на рис. 13(a) и 13(b), между резиной и цементным тестом образовались микротрещины и микрозазоры, что привело к значительному снижению удельного веса. 6. Выводы Экспериментально изучено влияние различного содержания микрокремнезема и каучука на удельный вес, прочность на сжатие, сопротивление раскалыванию, ударопрочность и энергопоглощение бетона. В результате этого исследования были сделаны следующие выводы: (1) Замена мелких заполнителей равным объемом частиц каучука значительно снижает удельный вес бетона, тогда как добавление микрокремнезема незначительно увеличивает удельный вес бетона.(2) Прочность бетона на сжатие и растяжение при раскалывании снижается по мере увеличения содержания каучука в бетонной смеси, но добавление микрокремнезема может частично компенсировать снижение прочности. Доступность данныхНаборы данных, сгенерированные и проанализированные в ходе текущего исследования, можно получить у соответствующего автора по обоснованному запросу. Конфликт интересовАвторы заявляют об отсутствии конфликта интересов. БлагодарностиЭта работа выполнена при финансовой поддержке Национального фонда естественных наук Китая (51728201) и Фонда естественных наук Аньхойского университета (KJ2018A0074). Вычисление интегрального цвета — сколько мне следует использовать?Примеры загрузки 1%, 2% и 4%. Верхний ряд: Шифер, Дым и Оникс. Средний ряд: Desert Tan, Salmon и Peach Нижний ряд: Canvas, Toffee и Cinnamon.Расчет интегрального цвета по нагрузкам основан на общем количестве вяжущих материалов, используемых на ярд бетона. Общие нагрузки для интегрального цвета составляют 1 процент, 2 процента, 3 процента и 4 процента. 1-процентная загрузка дает мягкие цвета Мягкие цвета лучше всего подходят для штамповки с одним или несколькими более темными цветными разделителями. 2-процентная загрузка дает более теплые цветаЭти цвета хорошо подходят для тиснения одним или несколькими цветными разделителями. Используйте жидкость в качестве альтернативы, когда красители или сухие краски используются для получения интересного мраморного эффекта. Внутренние затертые поверхности отражают насыщенный цвет.Отделка метлой, помня о последовательности и используя передовые методы бетонирования. Если вы хотите получить метлу, поддерживайте 4-дюймовый спад и используйте влажную, но не мокрую метлу. 3-процентная загрузка дает насыщенные цвета Насыщенные цвета могут стоять сами по себе, если один цвет используется для отделки метлой или другой отделки. Это хорошо работает с выбранным вами цветным или жидким разделителем. 4-процентная загрузка дает насыщенные цветаЯркие цвета — это цвета, которые бросаются в глаза. Они настоятельно рекомендуются при отделке метлой или с другими внешними текстурами. Штампуйте бетон либо жидким разделителем, либо цветным разделителем более темного оттенка, чтобы добиться максимального эффекта. Это отлично подходит для внутренней отделки, где один цвет должен стоять отдельно. Полированная поверхность, обработанная затирочной машиной, создает интересную мраморность без добавления вторичного цвета. В качестве примера математических расчетов мы будем использовать смесь из шести мешков, загруженную 4-процентным цветом.Разбивается так:

Есть еще вопросы по вашему проекту?. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Во-вторых, полностью смешанная бетонная смесь помещали в пластиковые формы с размерами 100 × 100 × 100 мм 3 , 100 × 100 × 400 мм 3 и 150 × 150 × 150 мм 3 . В-третьих, смеси вместе с формами встряхивали на настольном вибраторе в течение 20–30 с для полного уплотнения и затирали поверхность образца. В-четвертых, поверхность формы покрывали тонкой пленкой для предотвращения испарения воды, а образцы отверждали при комнатной температуре.Наконец, на следующий день образцы извлекали из форм и помещали в емкость с водой, содержащую насыщенный раствор Ca(OH) 2 , для отверждения в водяной бане на 7 и 28 дней.

Во-вторых, полностью смешанная бетонная смесь помещали в пластиковые формы с размерами 100 × 100 × 100 мм 3 , 100 × 100 × 400 мм 3 и 150 × 150 × 150 мм 3 . В-третьих, смеси вместе с формами встряхивали на настольном вибраторе в течение 20–30 с для полного уплотнения и затирали поверхность образца. В-четвертых, поверхность формы покрывали тонкой пленкой для предотвращения испарения воды, а образцы отверждали при комнатной температуре.Наконец, на следующий день образцы извлекали из форм и помещали в емкость с водой, содержащую насыщенный раствор Ca(OH) 2 , для отверждения в водяной бане на 7 и 28 дней. Тестовое устройство показано на рис. 2.

Тестовое устройство показано на рис. 2. Сопротивление воздуха при свободном падении отбойного молотка не учитывалось.

Сопротивление воздуха при свободном падении отбойного молотка не учитывалось. Тест проводился по группам, в каждой группе было по три кубика, и рассчитывалось среднее значение высоты отскока в каждой группе.Испытательное устройство показано на рисунке 4. Начальная энергия и энергия после отскока были записаны как E r,1 и E r,2 соответственно. Связь между энергией и высотой падения описывается следующим образом: где м – масса стального шара, равная 0,5 кг; ускорение свободного падения, которое равно 9,81 м/с 2 ; h 1 – начальная высота падения стального шара, равная 1,0 м; h 2 – высота первого отскока стального шарика, зафиксированная высокоскоростной камерой.

Тест проводился по группам, в каждой группе было по три кубика, и рассчитывалось среднее значение высоты отскока в каждой группе.Испытательное устройство показано на рисунке 4. Начальная энергия и энергия после отскока были записаны как E r,1 и E r,2 соответственно. Связь между энергией и высотой падения описывается следующим образом: где м – масса стального шара, равная 0,5 кг; ускорение свободного падения, которое равно 9,81 м/с 2 ; h 1 – начальная высота падения стального шара, равная 1,0 м; h 2 – высота первого отскока стального шарика, зафиксированная высокоскоростной камерой.

Кроме того, содержание каучука составляет 60%, а вес увеличился за счет добавления кремнеземистого бетона, наряду с легким качеством NC60SF0.

Кроме того, содержание каучука составляет 60%, а вес увеличился за счет добавления кремнеземистого бетона, наряду с легким качеством NC60SF0. Озбай и др. [24] подтвердили, что удельный вес каучука ниже, чем у мелкого заполнителя, что приводит к снижению плотности и прочности на сжатие.

Озбай и др. [24] подтвердили, что удельный вес каучука ниже, чем у мелкого заполнителя, что приводит к снижению плотности и прочности на сжатие. Когда к смеси микрокремнезема и цемента добавляли воду, цемент сначала реагировал с водой (т.е. гидратация), а SiO 2 в микрокремнеземе реагировал с Ca(OH) 2 , осаждаясь в гидратированном цементе с образованием силиката кальция. гидратный коллоид, который заполнил пустоты вокруг частиц гидратированного цемента и повысил прочность бетона на сжатие.

Когда к смеси микрокремнезема и цемента добавляли воду, цемент сначала реагировал с водой (т.е. гидратация), а SiO 2 в микрокремнеземе реагировал с Ca(OH) 2 , осаждаясь в гидратированном цементе с образованием силиката кальция. гидратный коллоид, который заполнил пустоты вокруг частиц гидратированного цемента и повысил прочность бетона на сжатие. Таким образом, добавление каучука может изменить режим разрушения бетона от хрупкости до пластичности. Гергес и др. [17] и Атахан и Юсел [18] также подтвердили эту точку зрения.

Таким образом, добавление каучука может изменить режим разрушения бетона от хрупкости до пластичности. Гергес и др. [17] и Атахан и Юсел [18] также подтвердили эту точку зрения. от 52 МПа до 1,79 МПа и от 1,66 МПа до 1,93 МПа соответственно.

от 52 МПа до 1,79 МПа и от 1,66 МПа до 1,93 МПа соответственно. Соотношение растяжения-сжатия образцов через 28 дней показано на рис. бетона было 0.079, 0,115, 0,123 и 0,111 соответственно, что было больше, чем у контрольной группы, у которой коэффициент растяжения-сжатия составлял 0,079. Этот результат был достигнут за счет добавления каучука, улучшающего способность бетона к пластической деформации и снижающего хрупкость бетона. Этот результат также может быть подтвержден режимом разрушения при сжатии прорезиненного бетона. Как показано на рисунке 6, когда испытательный куб из прорезиненного бетона достиг предельной нагрузки, куб все еще мог выдерживать определенную нагрузку и демонстрировать хорошую целостность и пластичность.

Соотношение растяжения-сжатия образцов через 28 дней показано на рис. бетона было 0.079, 0,115, 0,123 и 0,111 соответственно, что было больше, чем у контрольной группы, у которой коэффициент растяжения-сжатия составлял 0,079. Этот результат был достигнут за счет добавления каучука, улучшающего способность бетона к пластической деформации и снижающего хрупкость бетона. Этот результат также может быть подтвержден режимом разрушения при сжатии прорезиненного бетона. Как показано на рисунке 6, когда испытательный куб из прорезиненного бетона достиг предельной нагрузки, куб все еще мог выдерживать определенную нагрузку и демонстрировать хорошую целостность и пластичность. При содержании каучука 0 % коэффициенты растяжения-сжатия бетонных смесей с содержанием микрокремнезема 0 %, 5 % и 10 % были равны 0.079, 0,069 и 0,063 соответственно. При содержании каучука 20 % при содержании микрокремнезема 0 %, 5 % и 10 % коэффициенты растяжения-сжатия бетонных смесей составили 0,115, 0,096 и 0,082 соответственно. Однако, когда содержание каучука составляло 40% и 60%, коэффициент растяжения-сжатия бетона имел тенденцию к снижению по мере увеличения содержания микрокремнезема, но правило уменьшения не было очевидным. Этот вывод может быть связан с высоким содержанием каучука или неправильной экспериментальной эксплуатацией.