всё про ремонт и обустройство жилья

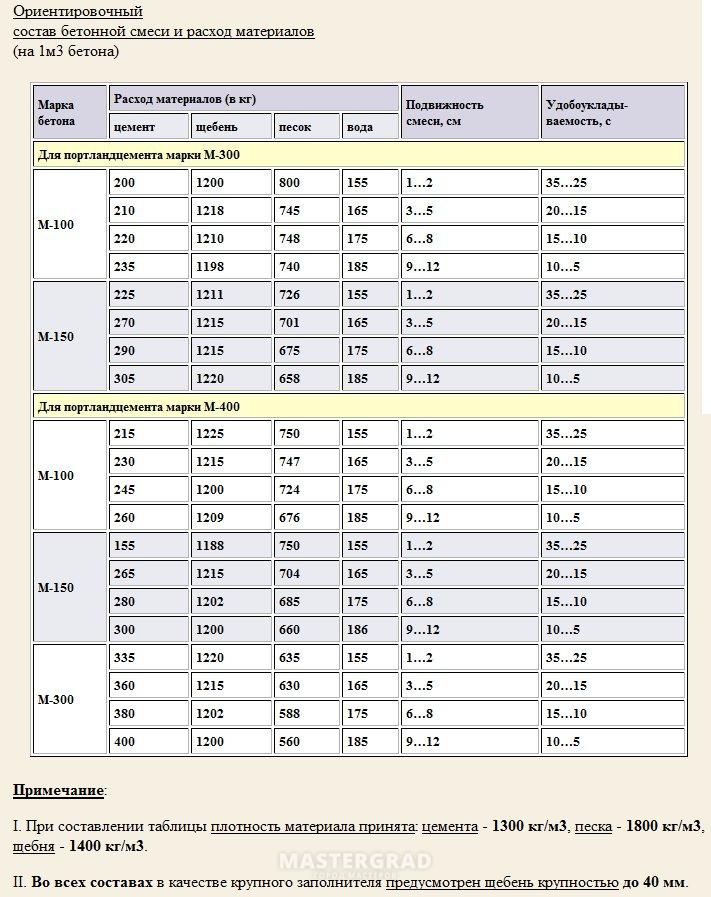

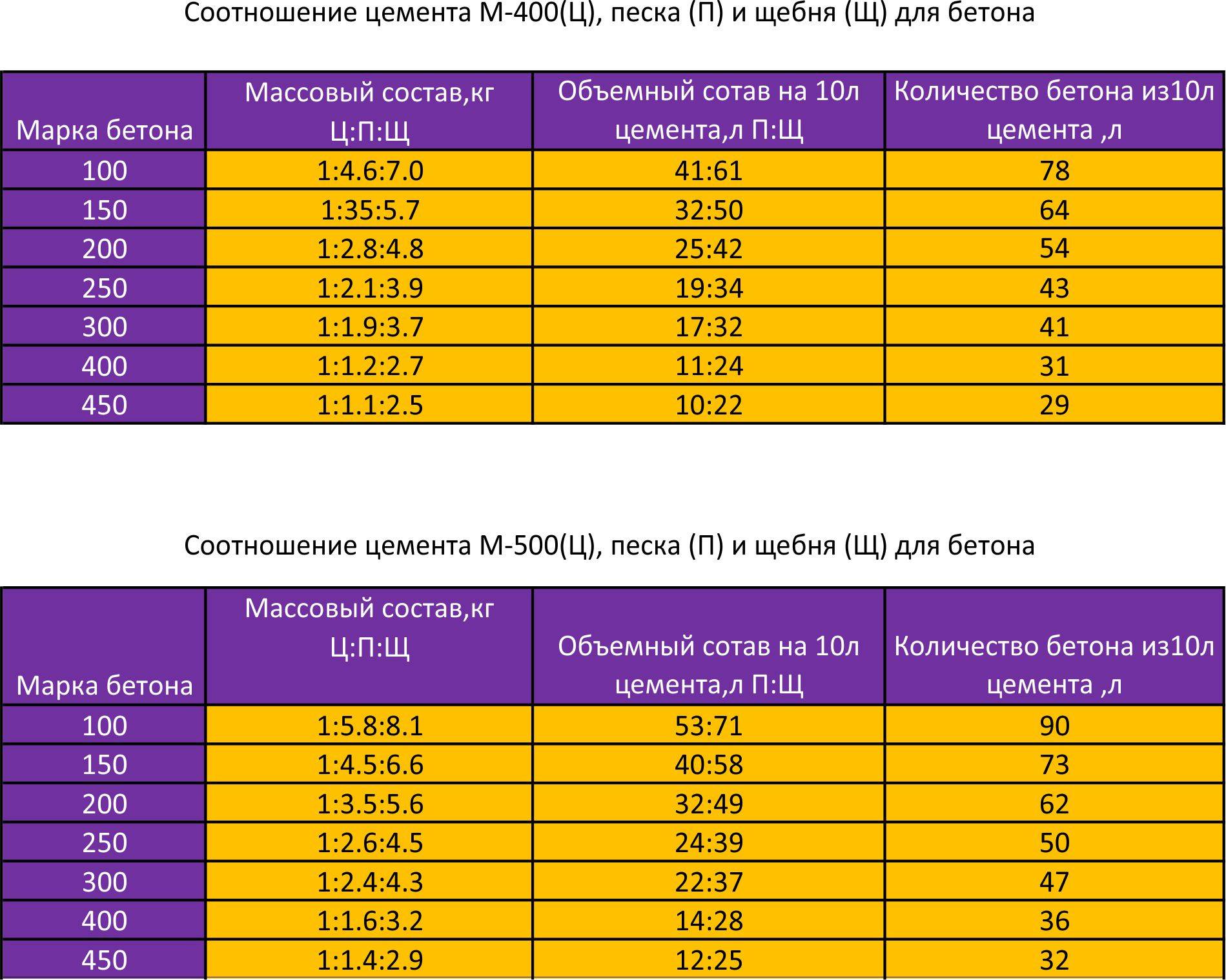

В ниже приведённой таблице даётся расход материалов для изготовления бетона классов наиболее распространённых в промышленном и индивидуальном строительстве. Состав подобран для бетонов изготавливаемых в бетоносмесителях при условии соответствия материалов ГОСТам 8267-93, 8736-2014.

| Расход материалов на 1 м3 бетона | ||||

|---|---|---|---|---|

| Класс бетона | Цемент М400, кг | Щебень 5-20, м3 | Песок Мкр 2,2, м3 | Вода, лит |

| В7,5 (М100) F-100 W-4 П-2* | 200 | 0,698 | 0,583 | 100 |

| B-7,5 (М-100) F-100 W-4 П-3 | 220 | 0,691 | 0,57 | 110 |

| B-7,5 (М-100) F-100 W-4 П-4 | 240 | 0,691 | 0,557 | 115 |

| B-15 (М-200) F-100 W-4 П-2 | 260 | 0,809 | 0,57 | 127 |

| B-15 (М-200) F-100 W-4 П-3 | 280 | 0,794 | 0,553 | 140 |

| B-15 (М-200) F-100 W-6 П-4 | 300 | 0,78 | 0,54 | 154 |

| B-22,5 (М-300) F-100 W-4 П-2 | 320 | 0,802 | 0,547 | 130 |

| B-22,5 (М-300) F-150 W-6 П-3 | 345 | 0,787 | 0,6 | 143 |

| B-22,5 (М-300) F-150 W-6 П-4 | 355 | 0,761 | 0,533 | 156 |

| B-25 (М-350) F-200 W-6 П-2 | 340 | 0,801 | 0,54 | 132 |

| B-25 (М-350) F-200 W-6 П-3 | 370 | 0,787 | 0,523 | 147 |

| B-25 (М-350) F-200 W-6 П-4 | 390 | 0,761 | 0,51 | 160 |

| B-30 (М-400) F-300 W-8 П-2 | 430 | 0,794 | 0,5 | 140 |

| B-30 (М-400) F-300 W-8 П-3 | 460 | 0,772 | 0,48 | 150 |

| B-30 (М-400) F-300 W-8 П-4 | 480 | 0,75 | 0,47 | 167 |

| B-35 (М-450) F-300 W-10 П-2 | 470 | 0,801 | 0,772 | 140 |

| B-35 (М-400) F-300 W-12 П-3 | 500 | 0,772 | 0,467 | 155 |

| B-35 (М-400) F-300 W-12 П-4 | 530 | 0,754 | 0,453 | 167 |

* Как расшифровывается маркировка бетона? В 15 — класс бетона по прочности, F-100 — марка бетона по морозостойкости, W-4 — марка бетона по водонепроницаемости, П-2 — марка по удобоукладываемости (пластичность).

Руководствуясь таблицей расхода материалов при изготовлении бетона необходимо делать пробный замес и потом вносить корректировку в состав бетона в зависимости от влажности заполнителей и качества.

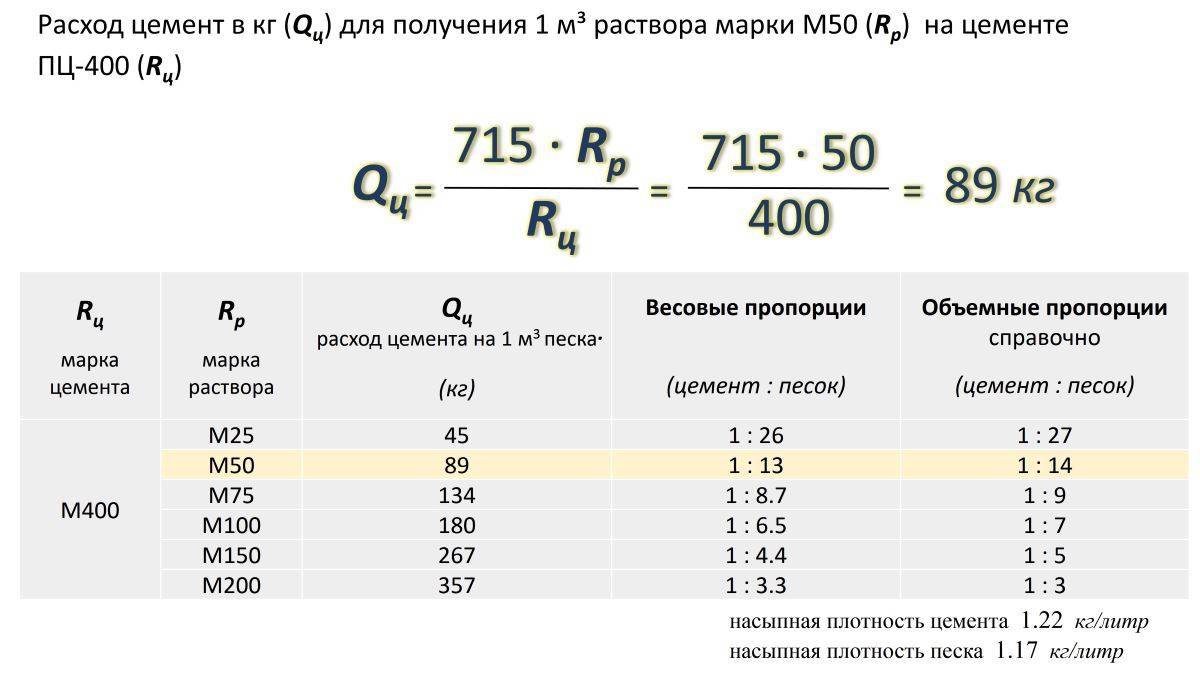

В специальных строительных институтах опытным путем были установлены марки раствора и классы бетона, также соответствующие прочности материала на сжатие.

Классы бетона и марки строительных растворов зависят от марки цемента, а также от количества используемой воды.

Поэтому еще одной из важнейших характеристик при изготовлении является водоцементное соотношение, то есть пропорция воды и цемента, требуемая для получения того или иного класса бетона или марки раствора.

Марки цемента и классы бетона

Товарный цемент подразделяется на марки, соответствующие прочности цементного камня на сжатие.

Самые распространенные марки цемента – М400 и М500.

При строительном проектировании количество необходимого бетона, а также строительного раствора рассчитывается в кубических метрах.

А учитывая то, что для выполнения работ разной степени ответственности и назначения требуются разные классы бетона и марки раствора, для правильного определения цены строительства всегда нужно знать, какое количество компонентов содержится в одном кубическом метре такого материала.

Особенно это относится к цементу. Если песок и щебень, добываемые карьерным способом, чаще всего находятся вблизи мест строительства, а их добыча малозатратна, то цена изготовления цемента и его доставки на объект, наоборот, может составлять большую часть стоимости готового изделия.

Норма расхода цемента на 1м3 бетона

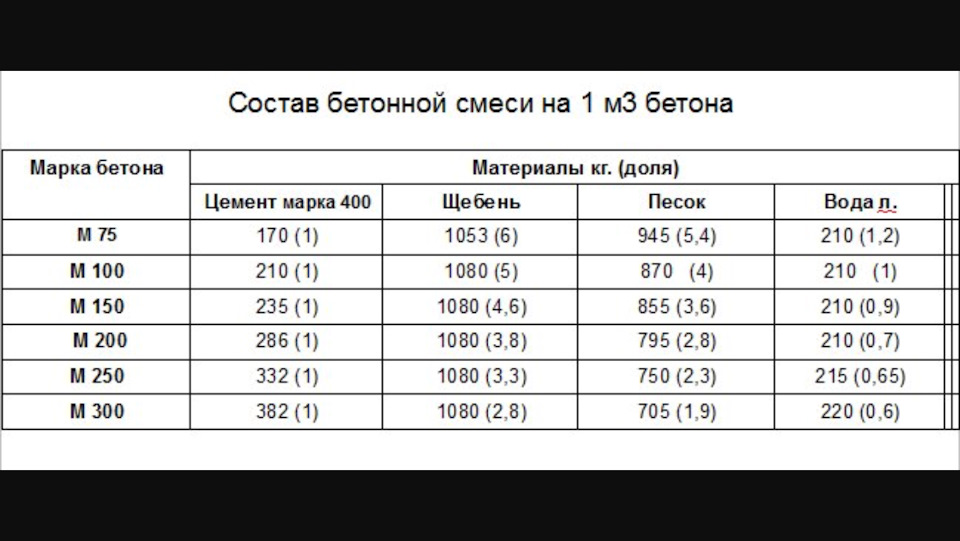

Самые распространенные строительные растворы – это цементно-песчаный, а также цементно-известковый (тот же цементно-песчаный, но с добавлением гидратной извести). Марки строительного цементно-песчаного раствора по прочности и их рецептура приведены в таблице:

Область применения раствора разных марок

Строительные растворы на портландцементе применяются в строительстве достаточно широко. Так, например, используются растворы с маркой:

Так, например, используются растворы с маркой:

- М50…М75 используются для кирпичной кладки и обычной штукатурки

- М100…М300 для стяжек полов, а также для высокопрочной штукатурки бетонных конструкций или наружных поверхностей кирпичной и каменной кладки, для замоноличивания стыков сборных конструкций

Норма расхода цемента на 1 м3 бетона марки 400 и др

Прочность бетона определяется его классом. Класс также определяет цели, в которых будет использоваться бетон того или иного состава. Наиболее распространенные классы и соответствующий им состав бетонной смеси (норма расхода цемента на 1м3 бетона) приведены в таблице:

Раньше прочность бетона, также, как и раствора определялась его маркой, значение марки соответствовало сжимающей нагрузке в килограммах, действующих на 1 см2, при которой образец, изготовленный из такого бетона, начинал разрушаться.

Действующие в настоящее время Строительные нормы и правила заменили марки бетона на классы.

Так, классу В15 соответствовала старая марка М200, классу В22.5 – марка М300, классу В30 – марка М400.

Например, норма расхода цемента на 1м3 бетона марки 400 (класса В30), который не слишком распространен в строительстве, составляет при марке цемента М500 – около 410 кг.

Область применения бетона разных марок

Применение бетона по классам:

- В7.5…В12.5 — для стяжек и выравнивания полов

- В15…В22.5 — для фундаментов, монолитных стен, перекрытий, колонн, балок и ригелей, армирующих поясов в каменных стенах

- В25…В30 для фундаментов и перекрытий, работающих в условиях динамических нагрузок, а также для авиационных взлетных полос

Так, например, норма расхода цемента на 1м3 бетона для фундамента при его бетонировании составит от 400 до 450 кг в зависимости от марки используемого цемента.

Бетон для фундамента

Изготовление бетона и раствора вручную является, хотя и простым, но достаточно трудоемким процессом, упростить который поможет использование бетономешалки.

Еще лучше при индивидуальном строительстве воспользоваться услугами специальных организаций, производящих бетоны и растворы различных марок и классов, доставляющих его прямо на строительную площадку.

При самостоятельном изготовлении бетона или строительного раствора следует тщательно следить за проектными рекомендациями по его прочности, а также соблюдать рецептуру и пропорции.

Не рекомендуется выполнение работ при минимальной суточной температуре ниже 5 градусов по Цельсию.

Иначе составы на основе цемента могут не достигнуть заданной прочности, получатся рыхлыми и неустойчивыми к нагрузкам и атмосферным воздействиям, а работа потребует переделки или дорогостоящего усиления несущей способности изготовленной строительной конструкции.

Как рассчитать бетон — на видео:

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

оптимальная пропорция, специфические особенности расчета и рекомендации

На строительной площадке любого уровня, от небоскрёба до дачного домика, не обойтись без бетона. Этот материал используется для заливки фундаментов, возведения стен в монолитном строительстве, устройства перекрытий и стяжек, в кладке кирпича и другого искусственного камня. Приготовление бетона в правильной пропорции не только обеспечивает долговечность и прочность конструкций, но и позволяет избежать лишних расходов на материалы.

Состав бетона

В простейшем случае бетон состоит из трёх компонентов:

- Вяжущее вещество.

- Заполнитель.

- Вода.

Расход материалов на 1 м3 бетона определяется свойствами этих материалов. В качестве вяжущего вещества при производстве смеси используются цементы марок М100-М600 по прочности. При смешивании с водой образуется вязкая масса, при застывании которой образуется искусственный камень. В роли заполнителя используют песок либо различные виды щебня. Это повышает прочность застывшего раствора, так как прочность щебня выше прочности цемента. Кроме того, применение заполнителя снижает усадку цементной смеси.

Это повышает прочность застывшего раствора, так как прочность щебня выше прочности цемента. Кроме того, применение заполнителя снижает усадку цементной смеси.

Приготовление бетона. Пропорции основных компонентов

Представить нашу жизнь без бетонных элементов достаточно сложно. Как приготовить бетон? Что входит…

Кроме основных составляющих, в состав бетона включают различные добавки, придающие раствору дополнительные свойства: морозостойкость, водостойкость, цвет и пр.

Требуемый расход материалов на 1м3 бетона – щебня, цемента, песка — определяется исходя из требований к характеристикам смеси.

Основные характеристики бетона

Важнейшая характеристика бетона – его прочность на сжатие. В зависимости от нее устанавливается класс по прочности. Обозначается английской буквой «В» и цифрами, соответствующими прочности образца в Мпа. Выпускаются бетоны классов от В3,5 до В80, в гражданском строительстве наиболее применимы растворы В15 – В30. Кроме классов, для указания прочности может использоваться марка. Обозначается латинской литерой «М» и числом, соответствующим прочности в кг/см кв. Классы и марки довольно точно соотносятся между собой, например, раствор М200 соответствует классу В15, а М300 классу В22,5.

Обозначается латинской литерой «М» и числом, соответствующим прочности в кг/см кв. Классы и марки довольно точно соотносятся между собой, например, раствор М200 соответствует классу В15, а М300 классу В22,5.

Узнаем как расчитать количество кирпича в 1м3 кладки?

В число важнейших моментов при выполнении строительных работ входит расчет необходимого количества…

Расход материалов на 1 м3 бетона может существенно меняться в зависимости от требуемого класса или марки раствора.

Нужно заметить, что фактический класс бетона определяется только в лабораторных условиях на 28 день. Поэтому если необходимо точно знать марку смеси, то на этапе ее заготовки следует отлить несколько образцов – кубиков либо цилиндров высотой 100 мм. Возможно определить прочность бетона также приборным методом или молотком Кашкарова, но эти способы менее точны.

Выбор требуемого класса бетона

Требуемая марка бетона должна быть указана в проектной документации на объект строительства. В случае если стройка ведется самостоятельно, следует определиться с маркой смеси, так как это в решающей степени скажется на прочности и стоимости возводимого здания или сооружения.

В случае если стройка ведется самостоятельно, следует определиться с маркой смеси, так как это в решающей степени скажется на прочности и стоимости возводимого здания или сооружения.

Назначение бетонов наиболее распространенных марок приведено ниже.

- М100 – используется для устройства подбетонки, установке паребриков, малых архитектурных форм;

- М150 – применяется при устройстве дорожек, заделки опор ограждений;

- М200 – для возведения стен, крылец;

- М250 – изготовление монолитных фундаментов, ростверков, фундаментных плит, малонагруженных плит перекрытий, лестниц, подпорных стенок;

- М300 – для любых нагруженных конструкций: стен, перекрытий, фундаментов;

- М350 – несущие стены, колонны, перекрытия, балки, монолитные фундаменты.

Узнаем как правильно определить пропорции раствора для…

Для того чтобы получить прочное основание для загородного или городского строения, необходимо…

Параметры песка

Для приготовления раствора используется песок различного происхождения: карьерный или речной. Второй более предпочтительней, так как имеет более крупный размер гранул и не содержит примесей. Карьерный песок может различаться по своему гранулометрическому составу. Предпочтительно использовать песок со средним и крупным размером гранул. Так как карьерный песок может иметь в своем составе глину или иные примеси рекомендуется его просеять.

Второй более предпочтительней, так как имеет более крупный размер гранул и не содержит примесей. Карьерный песок может различаться по своему гранулометрическому составу. Предпочтительно использовать песок со средним и крупным размером гранул. Так как карьерный песок может иметь в своем составе глину или иные примеси рекомендуется его просеять.

Крайне важно обратить внимание на влажность песка. В зависимости от этого следует откорректировать количество добавляемой в смесь воды. С учетом влажности и гранулометрического состава плотность насыпного песка может варьироваться в пределах от 1,3 до 1,9 т/м куб, это нужно учитывать рассчитывая расход материалов на 1 м3 бетона.

Выбор щебня

Щебень в составе бетонной смеси повышает прочность бетона и снижает его усадку при застывании. При выборе щебня наибольшее значение имеют его фракция и происхождение.

В строительстве используется щебенка фракций:

- от 5 до 20 мм;

- от 20 до 40 мм;

- от 40 до 70 мм.

В зависимости от сырья щебень классифицируют на:

- Известняковый, на основе осадочных пород.

- Гравийный из окатанных обломков пород.

- Гранитный, получаемый дроблением гранитных и гранито-гнейсовых пород.

Лучшими параметрами по прочности обладает гранитный щебень, поэтому если бетон готовится для ответственных конструкций – фундаментов, колонн, перекрытий, то лучше использовать именно его. Нужно не забывать, что используемый щебень не должен содержать примесей, особенно глины.

Водоцементное соотношение

При производстве бетона первейшее значение имеет соотношение цемента и воды. Вода необходима для химической реакции гидротации цемента, приводящей к образованию цементного камня. Это соотношение в решающей степени определяет класс бетонной смеси. При этом важно учесть марку цемента.Чем меньше водоцементное соотношение, тем прочнее бетон. Минимальное соотношение, необходимое для гидротации цемента составляет 0,2. На практике используются бетоны с соотношением воды к цементу 0,3-0,5. Смеси с большим водоцементным соотношением практически не применяются.

Смеси с большим водоцементным соотношением практически не применяются.

Определение пропорций бетонной смеси

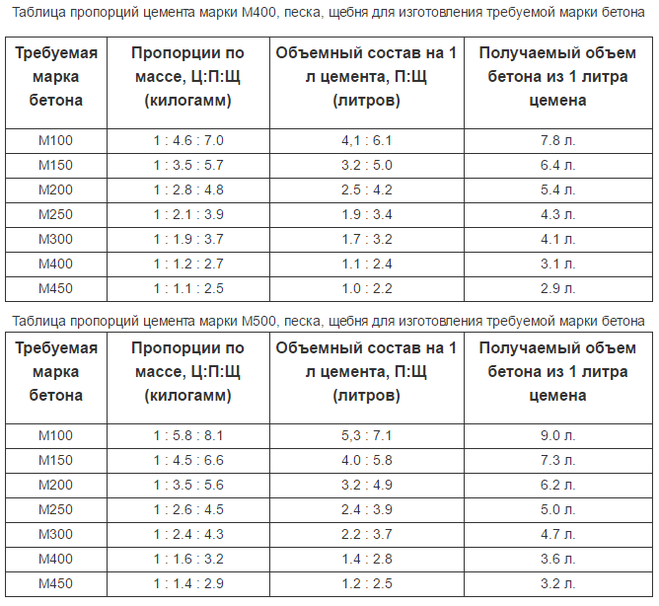

Как правило, для приготовления бетона используют цементы марок М400 и М500. На практике чтобы определить расход цемента на 1м3 бетона используют следующую таблицу.

| Марка бетона | Расход цемента марки М500, кг/м3 |

| М100 | 180 |

| М150 | 210 |

| М200 | 250 |

| М250 | 310 |

| М300 | 360 |

| М400 | 410 |

| М500 | 455 |

Эти данные приведены для условий с нормальной температурой и влажностью воздуха, а также для цемента, параметры которого соответствуют указанным на упаковке. В реальной жизни следует предусмотреть излишек цемента 10-15 %.

Далее по известному количеству цемента вычисляют расход материалов на 1м3 бетона, оптимальная пропорция цемента к песку и щебню приведена в таблице.

| Бетон | пропорция долей цемента, песка и щебня | |

| марка М400 | марка М500 | |

| М100 | Ц1 : П3.9 : Щ5,9 | Ц1 : П5,1 : Щ6,9 |

| М150 | Ц1 : П3.0 : Щ4,9 | Ц1 : П4,0 : Щ5,7 |

| М200 | Ц1 : П2.3 : Щ4,0 | Ц1 : П3,0 : Щ4,7 |

| М250 | Ц1 : П1.7 : Щ3,2 | Ц1 : П2,3 : Щ3,8 |

| М300 | Ц1 : П1.5 : Щ3,1 | Ц1 : П2,0 : Щ3,5 |

| М400 | Ц1 : П1.1 : Щ2,4 | Ц1 : П1,3 : Щ2,6 |

| М450 | Ц1 :П 1.0 : Щ2,0 | Ц1 : П1,2 : Щ2,3 |

Для примера, расход материалов на 1 м3 бетона М200 составит: цемент марки М500 — 240 кг, песок — 576 кг, щебень — 984 кг, вода — 120 л.

Изготовление бетона

При больших объемах бетонных работ целесообразно купить готовый бетон на ближайшем заводе с доставкой миксером. В условиях промышленного производства нормы расхода материалов на 1 м3 бетона выдерживаются достаточно строго. Если же такой возможности нет, можно приготовить необходимое количество смеси и в домашних условиях. Важно правильно оценить свои возможности – бетонирование отдельной конструкции необходимо проводить за один заход.

В условиях промышленного производства нормы расхода материалов на 1 м3 бетона выдерживаются достаточно строго. Если же такой возможности нет, можно приготовить необходимое количество смеси и в домашних условиях. Важно правильно оценить свои возможности – бетонирование отдельной конструкции необходимо проводить за один заход.

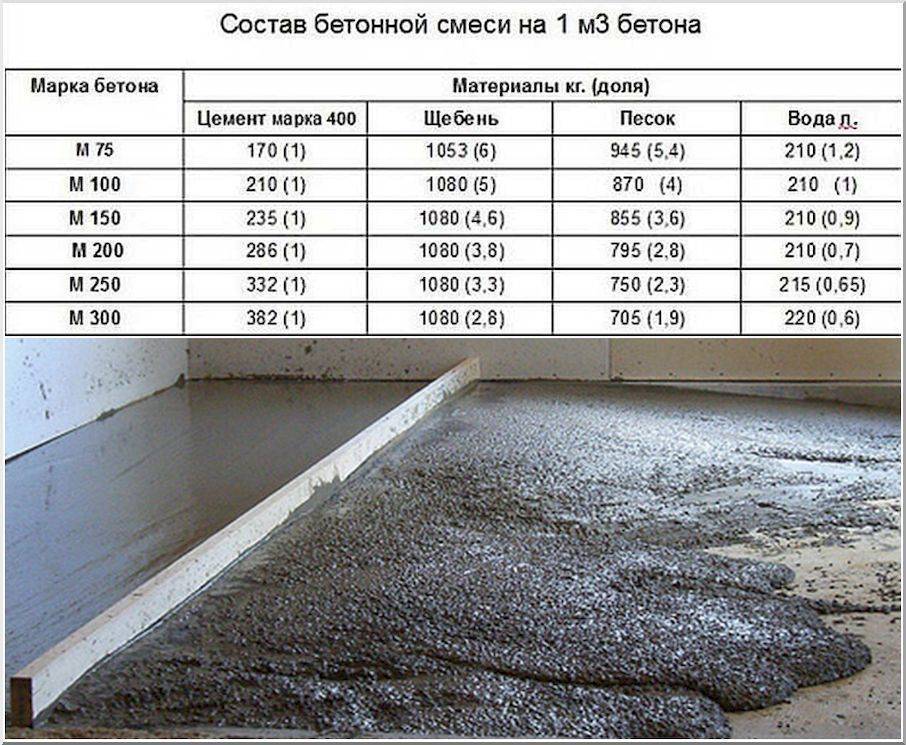

Перед затворением смеси определяют расход материалов на 1м3 бетона. Расчет нормы расхода составляющих делать не обязательно, достаточно воспользоваться нижеприведенной таблицей.

| Марка производимого расвора | Состав смеси, кг | |||

| Цемент М400 | Щебёнка | Песок | Вода, л | |

| М75 | 173 | 1085 | 946 | 210 |

| М100 | 212 | 1082 | 871 | 213 |

| М150 | 237 | 1075 | 856 | 215 |

| М200 | 290 | 1069 | 794 | 215 |

| М250 | 336 | 1061 | 751 | 220 |

| М300 | 385 | 1050 | 706 | 225 |

Смесь приготавливают в бетономешалке соответствующего объема, закладывая в нее отмеренные порции сухого цемента, просеянного песка и щебёнки. Воду рекомендуется добавлять порциями в последнюю очередь.

Воду рекомендуется добавлять порциями в последнюю очередь.

Добавки

Помимо основных составляющих, в состав бетона добавляют добавки различного назначения:

- Модификаторы. Предназначены для повышения прочности и увеличения морозостойкости бетона.

- Пластификаторы. Повышают подвижность и водонепроницаемость смеси.

- Регуляторы подвижности. Позволяют продлить срок схватывания, сохранить подвижность при транспортировке.

- Антиморозные добавки. Обеспечивают нормальное схватывание раствора при отрицательных температурах, вплоть до минус 20 градусов.

- Ускорители схватывания. Увеличивают скорость схватывания обеспечивая максимально быстрый набор прочности в первые сутки.

При применении добавок, расход материалов на 1 м3 бетона следует определять с учетом рекомендаций производителя. Нарушение инструкции по применению может иметь совершенно противоположный эффект.

Бетон маркиявляется одним из самых загрязняющих окружающую среду материалов в мире.

Вот как мы можем сделать его устойчивым

Вот как мы можем сделать его устойчивымАнимация PostNew (для корреспондента)

Построенный город, каким мы его знаем, начался с цветочного горшка во французском саду.

В 1846 году Жозеф Монье, шестой ребенок в бедной семье садоводов из маленькой французской деревушки, начал работать в парижском саду Тюильри, недалеко от Лувра. Он никогда не ходил в школу — в этом не было необходимости, сказала его мать; он был достаточно умен.

Моньер потратил много времени на пересадку растений. Большинство горшков в царских садах были сделаны из дерева, которое плохо выветривалось и быстро гнило. Он начал задаваться вопросом, нет ли лучшего материала, что-то, что прослужило бы дольше.

Затем он начал экспериментировать. Глина работала ненамного лучше; он легко ломался и трескался при быстром изменении температуры. Бетон выглядел хорошим вариантом, но достаточно прочные контейнеры должны были быть настолько толстыми, чтобы они становились практически неподвижными. Эта проблема занимала его годами.

Эта проблема занимала его годами.

Не понимая стоящую за этим науку, Моньер обнаружил, что бетон и железо — это союз, заключенный на небесах.

Пока ему не пришла в голову идея. Что, если бы он замуровал в бетон железную сетку? Это сделало горшки немного легче, а также предохранило их от растрескивания в случае внезапных весенних заморозков. Не понимая стоящую за этим науку, Монье обнаружил, что бетон и железо — это союз, заключенный на небесах. Два материала расширяются с одинаковой скоростью, и их комбинация фантастически прочная, но все же относительно легкий.

В 1867 году этот французский садовник запатентовал свою идею и навсегда изменил то, как мы строим города. То, что началось с цветочных горшков Монье возле Лувра, сегодня является секретом всех наших небоскребов, виадуков и туннелей — практически всей современной архитектуры.

Монье изобрел железобетон, материал, который в буквальном смысле сформировал современную эпоху.

Железобетон позволил нам строить великие вещи, но этот строительный материал также чрезвычайно проблематичен. При его производстве выделяется гораздо больше CO2, чем может выдержать даже индустрия авиаперевозок. Но сможем ли мы когда-нибудь обойтись без него?

Бетон в небо

Задолго до того, как Монье начал экспериментировать со своими контейнерами для растений, бетон уже был известен как полезный материал. Римляне построили на нем империю. Opus Caementicium вошел в акведуки, Колизей, европейскую сеть дорог протяженностью около 85 000 километров и, конечно же, Пантеон в Риме, который до сих пор является самым большим в мире куполом из неармированного бетона диаметром 43 метра.

Бетон представляет собой композитный материал, состоящий на 60-75% из песка и гравия, на 15-20% из воды и на 10-15% из вяжущего вещества – важнейшего компонента, скрепляющего все это вместе. Римляне использовали вулканический пепел, известный как  В современном бетоне это вяжущее называется «Портландцемент».

В современном бетоне это вяжущее называется «Портландцемент».

Бетон обладает огромной прочностью на сжатие, но очень низкой прочностью на растяжение. Это делает его идеальным для строительства, например, опорных столбов моста, но не соединительных элементов между столбами. Сила тяжести напрягала бы пролеты до предела, в результате чего бетон трескался. Вот почему в римском акведуке так много арок: они передают растягивающие усилия на пролет, преобразовывая их в сжимающие силы на столбах. В современном мосту в этом нет необходимости; с добавлением металлических армирующих элементов (теперь изготавливаемых в основном из стали, а не из железа) бетон может выдерживать как силу сжатия, так и силу растяжения.

Сочетание этих качеств делает железобетон идеальным строительным материалом.

Тем не менее, в 1903 году, когда был возведен первый «небоскреб» из железобетона — 16-этажное здание Ингаллс-билдинг в Цинциннати, штат Огайо, — был изрядный скептицизм. Годом ранее заявка на разрешение на строительство для Ингаллов была отклонена; Строительный инспектор нашел проект слишком экспериментальный и были опасения по поводу безопасности здания. Многие были уверены, что здание не протянет и дня после того, как будут сняты строительные опоры. История гласит, что один репортер даже разбил лагерь во время строительства, наблюдая за зданием всю ночь напролет, надеясь задокументировать происходящее. момент коллапса. Но не развалился. Когда здание было завершено и на нем торжественно поднят флаг, Цинциннати Энквайерер написал:

Годом ранее заявка на разрешение на строительство для Ингаллов была отклонена; Строительный инспектор нашел проект слишком экспериментальный и были опасения по поводу безопасности здания. Многие были уверены, что здание не протянет и дня после того, как будут сняты строительные опоры. История гласит, что один репортер даже разбил лагерь во время строительства, наблюдая за зданием всю ночь напролет, надеясь задокументировать происходящее. момент коллапса. Но не развалился. Когда здание было завершено и на нем торжественно поднят флаг, Цинциннати Энквайерер написал:

Стоит и по сей день.

Мечта Эдисона: бетонные дома

Одним из первых, кто полностью перешел на железобетон, был американский изобретатель Томас Эдисон. «Бетонные дома — это будущее». он утверждал уже в 1906. «Бетон устойчив к огню, термитам, плесени, гниению и стихийным бедствиям».

Да, тот Томас Эдисон — тот самый Эдисон, что и электрическая лампочка, — который также оказался директором Эдисонской портландцементной компании.

Сегодня ни один материал не дал большему количеству людей крышу над головой, чем бетон.

У Эдисона были большие планы на бетон, и одним из них было массовое производство домов. У него было видение, и это видение заключалось в создании двухэтажного дома из единой формы и единого литья, включая мебель, которая также должна была быть отлита из бетона.

Но крупносерийное производство конструкции Эдисона так и не сдвинулось с мертвой точки; это было просто слишком сложно. Мечтой изобретателя было, чтобы его дома были «спасением обитателя трущоб», но, в конце концов, именно поэтому мало кто хотел в них жить: ничто так не олицетворяло рабочий класс, как бетонный дом.

Мечтой изобретателя было, чтобы его дома были «спасением обитателя трущоб», но, в конце концов, именно поэтому мало кто хотел в них жить: ничто так не олицетворяло рабочий класс, как бетонный дом.

Хотя его дома так и не смогли решить проблему имиджа, Эдисон был прав насчет бетона. Сегодня ни один материал не дал большему количеству людей крышу над головой.

Список его преимуществ длинный. В доме бетон сохраняет прохладу под летним солнцем и удерживает тепло в холодную зиму. Это также простой материал — настолько простой, что с помощью одной бетономешалки и небольшой помощи любой может построить дом из бетона. Песок и гравий по-прежнему дешевы и их много, а цемент стоит около 10 центов за килограмм, делает его доступным практически для всех. И это длится долго – очень долго, как провозглашали ранние сторонники бетона, указывая на до сих пор сохранившиеся строительные работы Римской империи.

Самый популярный строительный материал в мире

Будущие археологи будут использовать бетон в качестве геологическая граница для начала современной эпохи, потому что прямо сейчас, в начале 21 века, железобетон на сегодняшний день является наиболее широко используемым строительным материалом в мире. Половина всех зданий на Земле сделана из него, и более 70% населения мира живет в здании, содержащем железобетон. Человечество имеет проложили пейзаж с ним и покрыли целые горы этим материалом. Самая большая ее часть в мире сегодня, плотина «Три ущелья» — бетонный блок объемом 27 миллионов кубометров, укрепленный 500 000 тонн стали, — сдерживает реку Янцзы в Китае.

Только в США производство бетона представляет собой отрасль стоимостью 37 миллиардов долларов, в которой занято более 2 млн человек. Стоимость мирового рынка цемента и бетона оценивалась в 439 миллиардов долларов в 2018 году и, как ожидается, вырастет до 652 миллиарда долларов в 2022 году.

Стоимость мирового рынка цемента и бетона оценивалась в 439 миллиардов долларов в 2018 году и, как ожидается, вырастет до 652 миллиарда долларов в 2022 году.

Экономика развивающихся стран может быть измерена в тоннах залитого бетона. В период с 2008 по 2010 год только Китай залил больше бетона, чем все Соединенные Штаты за всю историю. весь 20 век — и конца не видно. Количество, которое Китай добавляет каждый год, хватило бы, чтобы полностью покрыть небольшую страну (например, Нидерланды) листом бетона толщиной 15 см.

Для архитекторов бетон означает свободу

Железобетон подходит не только для массового производства; он открывает перед архитектором совершенно новые миры возможностей. В то время как готовый продукт вызывает ассоциации монолитности и монументальности — пресловутый «бетонный блок», — его наиболее интересным качеством для архитектора является исходное состояние: текучесть. Это критическое качество означает, что все, что вы можете себе представить и для чего вы можете сделать форму, вы можете построить из бетона. Строить экстравагантную новую концепцию или репродукцию Парфенона? С бетоном это не проблема — и он доступен за долю от стоимости любого другого материала. Для архитекторов бетон означает свобода.

В то время как готовый продукт вызывает ассоциации монолитности и монументальности — пресловутый «бетонный блок», — его наиболее интересным качеством для архитектора является исходное состояние: текучесть. Это критическое качество означает, что все, что вы можете себе представить и для чего вы можете сделать форму, вы можете построить из бетона. Строить экстравагантную новую концепцию или репродукцию Парфенона? С бетоном это не проблема — и он доступен за долю от стоимости любого другого материала. Для архитекторов бетон означает свобода.

Бетон модернизм и модернизм бетон. Сиднейский оперный театр, музей Гуггенхайма Фрэнка Ллойда Райта в Нью-Йорке и практически любое культовое здание современного мира обязаны своим существованием железобетону. Прославление материала достигло своего апогея в архитектуре в середине 20-го века с работами Ле Корбюзье, Béton brut и Новый брутализм.

И тут начались проблемы.

Вы получаете то, за что платите

Бетонные здания 20-го века постепенно начинают разрушаться. Увы, кажется, что первоначальное обещание вечной стабильности, которое поддерживало римские постройки спустя 2000 лет, не выдерживает критики современного железобетона.

Оказывается, армирование бетона сталью делает его прочным в краткосрочной перспективе, но с течением времени подвержено гниению бетона, потому что железо или стальная арматура ржавеет, даже если она внутри бетон. Там коррозия нарастает и постепенно разрушает бетон изнутри. Так, в отличие от бетона без армирования, железобетон нуждается постоянное техническое обслуживание. И это обслуживание во много раз превысит стоимость самого здания. Ничего не делайте, и вы можете ожидать, что ваш железобетон прослужит 30, 40, может быть, 50 лет.

В Соединенных Штатах практически каждому элементу инфраструктуры, содержащему железобетон, были присвоены плохие или неудовлетворительные оценки за их текущее состояние обслуживания. Мосты оказались лучшими, собрав 60% баллов, в то время как плотины, ирригационные сооружения, школы, аэропорты и сооружения по очистке сточных вод – все с треском провалился на 40% – и это при затратах на техническое обслуживание уже исчисляемых миллиардами долларов. Ожидайте, что Китай начнет страдать от тех же проблем, только намного хуже, после 2030 года.

Мосты оказались лучшими, собрав 60% баллов, в то время как плотины, ирригационные сооружения, школы, аэропорты и сооружения по очистке сточных вод – все с треском провалился на 40% – и это при затратах на техническое обслуживание уже исчисляемых миллиардами долларов. Ожидайте, что Китай начнет страдать от тех же проблем, только намного хуже, после 2030 года.

Европа тоже получила тревожный звонок в 2018 году. В 1967 году мост Моранди в Италии, недалеко от Генуи, был одним из самых длинных железобетонных мостов в мире. 51 год спустя, 14 августа 2018 года, этот мост внезапно рухнул. Причина: плохое обслуживание. The Guardian опубликовал солидную статью о проблемах этого моста.

Вы получаете то, за что платите.

Цемент является самым большим загрязнителем

В конце концов, счет приходит, и это не просто ударяет по нашим кошелькам. Реальный ущерб наносится климату.

Из-за огромного масштаба нашего использования сейчас мы сталкиваемся с проблемами практически с каждым ингредиентом, входящим в железобетон. Поскольку качественный песок становится дефицитом, «песчаная мафия» появляются, грабя целые пляжи для ресурса. Между тем, сталелитейная промышленность, от которой зависит производство арматуры для бетона, также является одной из самых загрязняющих окружающую среду отраслей в мире. Но самым проблематичным и загрязняющим окружающую среду элементом бетона является цемент.

Цементная промышленность является оптовым потребителем воды. На его долю приходится не менее 9 % мирового промышленного потребления воды (1,7 % от общего водопотребления человечества). Такой большой расход воды представляет собой угрозу Для чего именно используется эта вода и куда она уходит, очень хорошо объясняется в этой статье в Nature. к водоснабжению во многих странах.

Такой большой расход воды представляет собой угрозу Для чего именно используется эта вода и куда она уходит, очень хорошо объясняется в этой статье в Nature. к водоснабжению во многих странах.

И последнее, но не менее важное: часть производства цемента включает в себя нагревание известняка до температура 1500°С в течение длительного периода времени. Это производит огромное количество CO2. На долю цемента приходится около 80% СО2, образующегося при производстве бетона. Во многом это сжигание ископаемого топлива для достижения этой температуры ( от 2 до 3% от общего годового потребления энергии идет на производство цемента), но еще больше его поступает от сам процесс.

В целом, каждая тонна цемента означает выброс 822 кг CO2 прямо в атмосферу. Суммарные выбросы от производства цемента за 90 лет (с 1928 по 2018 г.) оцениваются более чем в 38 млрд т, из которых 71% образовалось после 1990 г. В 2019 г. в мире было произведено 4,1 млрд т цемента. На долю Китая приходилось 2,2 миллиарда человек. Согласно последней статье в Earth System Science Data , цементная промышленность несет ответственность за не менее 8% мировых выбросов CO2.

Позор бетона

Если мы намерены систематически сокращать выбросы CO2 и избегать чрезмерных расходов на техническое обслуживание бетона, мы не можем продолжать производить бетон в таком количестве. Это одна из причин, по которой архитекторы все чаще ищут альтернативу дереву. Проблема в том, что ни один из этих вариантов не обладает одинаковой комбинацией качеств: дешевый, прочный, безопасный, огнеупорный, устойчивый к стихийным бедствиям (при правильном уходе) и, прежде всего, текучий – и, следовательно, поддающийся формованию.

«Позор бетона» — термин, недавно введенный с неожиданной стороны: Дориен Стаал, председатель Голландской ассоциации производителей бетона.

Однако в одном из интервью она кристально ясно дала понять, что сама не стыдится бетона. «Конечно, нет, — говорит она. «Это было задумано как тревожный сигнал для сектора». Несмотря на то, что существует голландское «Бетонное соглашение» от 2018 года, в котором правительство Нидерландов взяло на себя обязательства по повышению устойчивости в бетонной промышленности, Стаал по-прежнему считает, что предпринимается слишком мало согласованных действий, несмотря на имеющиеся знания в этом секторе.

Мы видим, что в других странах мира существуют другие инициативы, направленные на то, чтобы сделать бетон более устойчивым. В одной перспективной разработке замена стальной арматуры на углеродное волокно кажется, что материал действительно низкие эксплуатационные расходы. В другом, используя очень прочный бетон было показано, что требуется гораздо меньше материала; это было сделано при строительстве нового Всемирного торгового центра One World Trade Center в Нью-Йорке, в котором также использовалось значительное количество переработанных материалов. Но обмен знаниями об улучшении устойчивости в конкретном мире в лучшем случае происходит по частям. С помощью своей собственной компании Стаал пытается показать пример того, как все может быть по-другому. Тесно сотрудничая с ведущими инженерами (ABT) и институтами знаний (TU Eindhoven), они тестируют новые, более устойчивые рецепты бетона и делятся всеми полученными знаниями со всем сектором.

В другом, используя очень прочный бетон было показано, что требуется гораздо меньше материала; это было сделано при строительстве нового Всемирного торгового центра One World Trade Center в Нью-Йорке, в котором также использовалось значительное количество переработанных материалов. Но обмен знаниями об улучшении устойчивости в конкретном мире в лучшем случае происходит по частям. С помощью своей собственной компании Стаал пытается показать пример того, как все может быть по-другому. Тесно сотрудничая с ведущими инженерами (ABT) и институтами знаний (TU Eindhoven), они тестируют новые, более устойчивые рецепты бетона и делятся всеми полученными знаниями со всем сектором.

Это особенно важно, когда речь идет о цементе, говорит Стаал, потому что «Святой Грааль — это устойчивый клей между зернами».

Инициативы в области устойчивого развития в цементной промышленности

С 1990 года крупнейшим цементным компаниям мира удалось сократить свои выбросы примерно на 20-25%. Эти успехи в основном связаны с более эффективным использованием топлива, а также с заменой портландцемента летучей золой и доменным шлаком. Летучая зола представляет собой остаток от сжигания угля. Доменный шлак является побочным продуктом производства чугуна. Это беспроигрышная ситуация, поскольку отходы одной отрасли используются в качестве сырья для другой.

Эти успехи в основном связаны с более эффективным использованием топлива, а также с заменой портландцемента летучей золой и доменным шлаком. Летучая зола представляет собой остаток от сжигания угля. Доменный шлак является побочным продуктом производства чугуна. Это беспроигрышная ситуация, поскольку отходы одной отрасли используются в качестве сырья для другой.

Тем временем ЕС инвестирование в проекты для дальнейшего повышения устойчивости цементной промышленности, как новая технология для захват и подземное хранение Узнайте больше об улавливании и хранении CO2 в этой статье в журнале Nature. до 95% выбросов CO2 от цементных заводов. Это приведет к тому, что 99% выбросов CO2 будут под землей в течение следующих 1000 лет.

Но действительно ли мы честны с собой в отношении этих решений? Летучая зола и шлак являются побочными продуктами других загрязняющих окружающую среду отраслей, от которых мы действительно должны пытаться избавиться. И разве подземное хранение СО2 не равнозначно заметанию проблемы под ковер?

Не лучше ли нам признать тот факт, что единственное реальное решение — найти настоящую альтернативу портландцементу?

Мастерство древних

Это возвращает нас к римлянам. Я уже говорил, что они использовали в своем цементе определенный вулканический пепел, но они также использовали намного меньше извести. Плиний Старший писал, что бетон, который они делали из этих ингредиентов, становился «крепче день ото дня». Оказывается, он был прав. Посмотрите на все римские постройки, которые стоят и сегодня, 2000 лет спустя. Вот это мастерство, не так ли? Или, может быть, здесь есть что-то еще?

В последние годы было проведено много исследований различных типов Роман «цемент», особенно тот, на котором они строили свои морские порты — фундаменты которых уцелели, даже погруженные в воду, поскольку все это время они находились в соленой морской воде.

Это сложная история. Вулканический пепел, который римляне подмешивали в свой бетон, содержит минерал под названием филлипсит. При контакте с морской водой происходит химическая реакция, в результате которой образуется другой, редкий минерал: тоберморит. Со временем образуются вытянутые плоские кристаллы, которые скрепляют бетон и в то же время придают ему гибкость. Так что действительно, как писал Плиний Старший, их бетон со временем действительно становился прочнее. И не только это, но римляне, похоже, наткнулись на что-то подозрительно похожее на естественная форма арматуры что растет сам.

Откуда они могли это знать? Ну, они почти наверняка не знали, но мастерство не означает, что вы должны знать , почему материал обладает определенными качествами — вспомните Монье, который решил свою проблему с цветочным горшком вообще без какого-либо формального образования. Важно то, что вы способны распознать эти качества и использовать их.

Важно то, что вы способны распознать эти качества и использовать их.

Теперь, когда мы разобрались в деталях рецепт римского бетона (и это то, что происходило шаг за шагом последние 10 лет), Исследования уникальных качеств римского бетона продолжаются. было бы намного проще изобрести современную, устойчивую версию. И есть люди, которые сейчас работают именно над этим. В настоящее время проводятся испытания пепла различных видов — не только вулканического, но и более нетрадиционного, например, пепла скорлупа фундука.

Нам очень нужны такие альтернативы. Без надежного решения в обозримом будущем может наступить день, когда нам придется навсегда распрощаться с бетоном, чего наше общество не может себе позволить в ближайшее время.

Бетон — это менталитет нашего современного века в материальной форме: текучий, дешевый, обильный, монументальный, грандиозный, но в то же время хрупкий.

Нам очень подходит.

Перевод с голландского Кайла Вольмута.

Копать глубже

Материалы, которые строят наш мир, также разрушают его. Какие есть альтернативы? Такие материалы, как бетон, сталь, пластик и удобрения, формируют мир вокруг нас, но они также сильно загрязняют окружающую среду. Если мы хотим построить более устойчивое общество, мы можем многому научиться у археологов. Как мы относимся к этим материалам? И есть ли альтернативы? Прочитайте первую статью из цикла Майкеля здесьПомощь производителям строительных материалов в снижении энергопотребления и выбросов углекислого газа в домах с отоплением и охлаждением

Запатентованный автоматизированный процесс от инженеров Purdue повышает жизнеспособность включения материалов с фазовым переходом в кирпичи, бетонные панели и гипсокартон

WEST LAFAYETTE, Ind. – Отопление и охлаждение домов сопряжено с большими экономическими и экологическими затратами. Управление энергетической информации США сообщило, что более половины всей бытовой энергии в Соединенных Штатах используется для отопления и охлаждения, а также составляет более 14% от общего потребления энергии в стране. По данным Всемирного совета по экологическому строительству, сектор зданий и строительства отвечает за 39% глобальных выбросов углерода, связанных с энергетикой.

– Отопление и охлаждение домов сопряжено с большими экономическими и экологическими затратами. Управление энергетической информации США сообщило, что более половины всей бытовой энергии в Соединенных Штатах используется для отопления и охлаждения, а также составляет более 14% от общего потребления энергии в стране. По данным Всемирного совета по экологическому строительству, сектор зданий и строительства отвечает за 39% глобальных выбросов углерода, связанных с энергетикой.

Мириан Велай-Лизанкос, доцент кафедры гражданского строительства Университета Пердью из Лайлсской школы гражданского строительства Инженерного колледжа, занимается этими вопросами. Она и исследователи в ее лаборатории разработали запатентованный, масштабируемый, автоматизированный процесс, который улучшает традиционный метод включения материалов с фазовым переходом или PCM в строительные материалы.

Включение таких ПХМ, как парафин, сложные эфиры и гидраты солей, в элементы ограждающих конструкций смягчает влияние изменений наружной температуры на внутреннюю среду. Они преобразуют изменения тепловой энергии в фазовые переходы, переходя из твердого состояния в жидкое или наоборот. Они обеспечивают полезное охлаждение или тепло, поглощая или выделяя энергию во время этих переходов.

Они преобразуют изменения тепловой энергии в фазовые переходы, переходя из твердого состояния в жидкое или наоборот. Они обеспечивают полезное охлаждение или тепло, поглощая или выделяя энергию во время этих переходов.

«Включение PCM снижает потребление энергии в зданиях, что снижает выбросы углекислого газа и эксплуатационные расходы», — сказал Велай-Лизанкос. «Это также снижает водопроницаемость строительных материалов».

PCM используются в ограждающих конструкциях зданий или дверях, наружных стенах, фундаментах, крышах, окнах и других компонентах, которые создают барьер между внутренним и внешним пространством. Тепловые свойства ограждающих конструкций играют ключевую роль в энергопотреблении здания.

«Увеличение способности аккумулирования тепла ограждающих конструкций уменьшит влияние колебаний температуры в здании», — сказал Велай-Лизанкос. «Это повысит тепловой комфорт здания и снизит потребление энергии, выбросы углекислого газа и связанные с этим экономические затраты на отопление и охлаждение. Это также сделает здания более устойчивыми и энергетически независимыми, а также менее подверженными перебоям в подаче электроэнергии и другим проблемам с энергоснабжением».

Это также сделает здания более устойчивыми и энергетически независимыми, а также менее подверженными перебоям в подаче электроэнергии и другим проблемам с энергоснабжением».

Мириан Велей-Лизанкос, доцент кафедры гражданского строительства Purdue, разработала процесс, который совершенствует традиционный метод включения материалов с фазовым переходом в строительные материалы. (Фото Университета Пердью/Джон Андервуд) Скачать изображение

Велей-Лизанкос сказал, что традиционные методы добавления ПКМ в строительные материалы имеют недостатки.

«В настоящее время ПКМ включают в другие материалы посредством микроинкапсуляции или макроинкапсуляции», — сказал Велай-Лизанкос. «Однако эти методы ограничивают использование ПКМ. Микрокапсулирование отрицательно влияет на прочность и долговечность строительных материалов. Макроинкапсуляция ограничивает форму и метод производства строительных материалов».

В методе Веле-Лизанкоса используется погружение в жидкость и вакуум для включения ПКМ после того, как строительные материалы, такие как кирпичи, гипсокартон и бетон, уже сформированы. Двухминутное видео метода есть в сети.

Двухминутное видео метода есть в сети.

«Это повышает прочность, повышает долговечность и увеличивает тепловую инерцию строительных материалов», — сказал Велай-Лизанкос. «Этот новый метод также распределяет ПКМ так, чтобы они концентрировались в поверхностном слое строительных материалов. Большее количество ПКМ контактирует с внешними поверхностями ограждающих конструкций здания, что делает их более эффективными».

Для метода Веле-Лизанкос требуется только вакуумная система, которая, по ее словам, очень доступна и проста в использовании для производителей.

«Пользователи должны быть ознакомлены с процессом, но им не потребуется специальная подготовка», — сказал Велай-Лизанкос. «Этот процесс можно легко автоматизировать и включить в производственную цепочку сборных элементов, таких как кирпич, бетонные панели, гипсокартон и брусчатка, среди прочего».

Велай-Лизанкос и ее исследовательская группа протестировали инновацию в лаборатории Панкова Лайлсской школы гражданского строительства. Первоначальные испытания проводились с коммерческими кирпичами и 15-минутным вакуумированием.

Первоначальные испытания проводились с коммерческими кирпичами и 15-минутным вакуумированием.

Была проведена большая экспериментальная кампания на цементных растворах с тремя водоцементными отношениями и, следовательно, с разными уровнями начальной пористости. PCM вводили в растворы в течение трех различных периодов вакуумирования: 15 минут, 1 час и 4 часа. Велей-Лизанкос и ее команда наблюдали увеличение тепловой инерции на 24% и увеличение прочности на сжатие более чем на 22%, при этом всего 7% объема элемента было заполнено ПКМ.

Velay-Lizancos сказал, что неравномерное распределение PCM, сосредоточенного в поверхностном слое, делает PCM более эффективным в улучшении тепловых свойств.

«Метод, использованный в этом исследовании, вводит ПКМ в слой материала, который находится ближе к поверхности материала, а это означает, что большее количество материалов будет соприкасаться с внешними поверхностями оболочки здания, что приведет к более эффективному использованию ПКМ. «, — сказал Веле-Лизанкос. «Кроме того, этот метод проталкивает материал ПКМ в капиллярные поры через вакуум. Из-за капиллярных сил утечки ПКМ не наблюдалось, даже когда конечный композит подвергался воздействию высоких температур, значительно превышающих температуру плавления используемого ПКМ».

«, — сказал Веле-Лизанкос. «Кроме того, этот метод проталкивает материал ПКМ в капиллярные поры через вакуум. Из-за капиллярных сил утечки ПКМ не наблюдалось, даже когда конечный композит подвергался воздействию высоких температур, значительно превышающих температуру плавления используемого ПКМ».

В мартовском выпуске рецензируемого журнала Construction and Building Materials (Elsevier) за март 2023 г. была опубликована статья о методах и результатах исследования Веле-Лизанкос.

Следующей вехой в разработке метода включения PCM является создание полномасштабного прототипа.

«Это позволит нам визуализировать с помощью камер и датчиков тепловые характеристики оболочки здания», — сказал Велай-Лизанкос. «Клиенты будут иметь достоверные данные, а также смогут визуализировать преимущества этой технологии».

Компания Velay-Lizancos сообщила об нововведении в Управление коммерциализации технологий Purdue Research Foundation, которое подало заявку на получение патента на интеллектуальную собственность. Отраслевые партнеры, стремящиеся к дальнейшему развитию этой инновации, должны связаться с Парагом Васекаром, [email protected], по поводу номера ссылки 2022-VELA-69766, «Новые материалы для облицовки зданий с повышенной прочностью, снижающие потребление энергии».

Отраслевые партнеры, стремящиеся к дальнейшему развитию этой инновации, должны связаться с Парагом Васекаром, [email protected], по поводу номера ссылки 2022-VELA-69766, «Новые материалы для облицовки зданий с повышенной прочностью, снижающие потребление энергии».

Веле-Лизанкос и ее команда получили поддержку от Школы гражданского строительства Лайлса и стипендии Фредерика Н. Эндрюса от Высшей школы Пердью.

Об Университете Пердью

Университет Пердью — ведущее государственное исследовательское учреждение, разрабатывающее практические решения самых сложных задач современности. Каждый из последних пяти лет Purdue входит в число 10 самых инновационных университетов США по версии US News & World Report и проводит исследования, которые меняют мир, и невероятные открытия. Стремясь к практическому и онлайн-обучению в реальном мире, Purdue предлагает преобразующее образование для всех. Стремясь обеспечить доступность и доступность, Purdue заморозила обучение и большинство сборов на уровне 2012–2013 годов, что позволило большему количеству студентов, чем когда-либо, получить высшее образование без долгов. Посмотрите, как Purdue никогда не останавливается в настойчивом стремлении к следующему гигантскому скачку, на https://stories.purdue.edu.

Посмотрите, как Purdue никогда не останавливается в настойчивом стремлении к следующему гигантскому скачку, на https://stories.purdue.edu.

Об отделе коммерциализации технологий Purdue Research Foundation

Отдел коммерциализации технологий Purdue Research Foundation реализует одну из наиболее комплексных программ передачи технологий среди ведущих исследовательских университетов США. Услуги, предоставляемые этим офисом, поддерживают инициативы Purdue в области экономического развития. University и приносить пользу академической деятельности университета за счет коммерциализации, лицензирования и защиты интеллектуальной собственности Purdue. В 2021 финансовом году офис сообщил о 159заключены сделки: подписано 236 технологий, получено 394 раскрытия информации и выдано 187 патентов США. Офис находится в ведении Исследовательского фонда Purdue, получившего в 2019 году Премию университетов за инновации и экономическое процветание за место от Ассоциации государственных и земельных университетов.