Соединения Расчет шпонок — Энциклопедия по машиностроению XXL

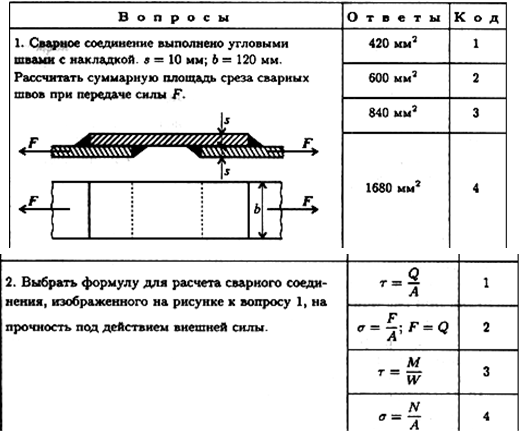

При расчете указанных коэффициентов крепежные детали, детали соединений трубопроводов, шпонки, прокладки, лампочки, [c.58]

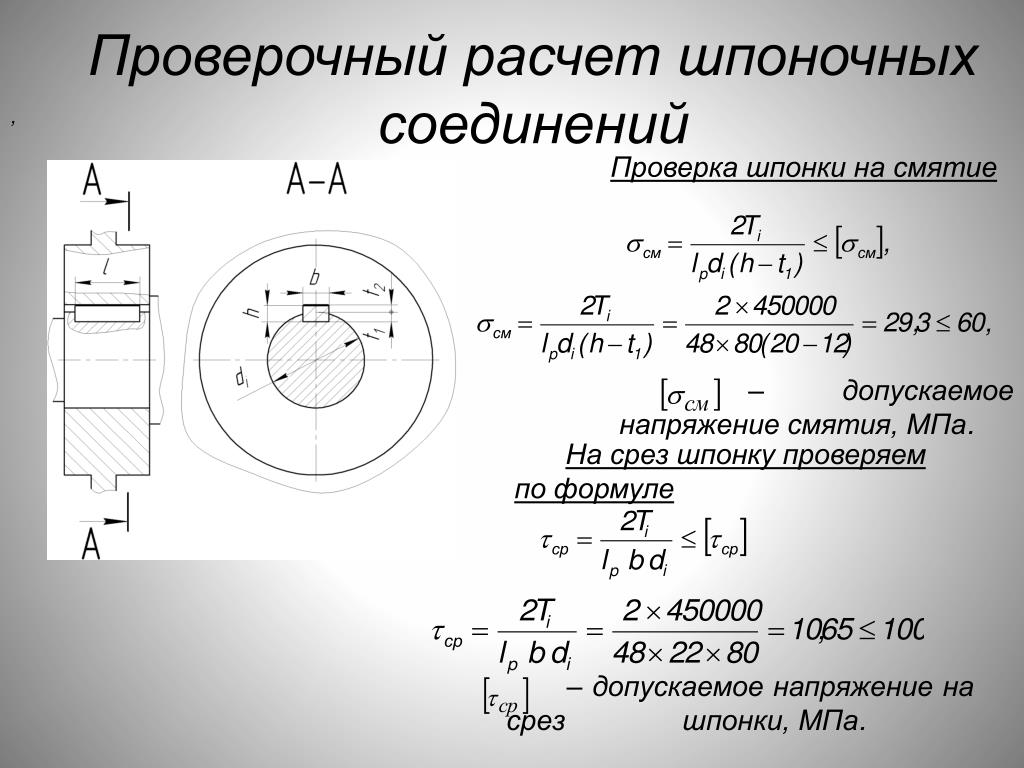

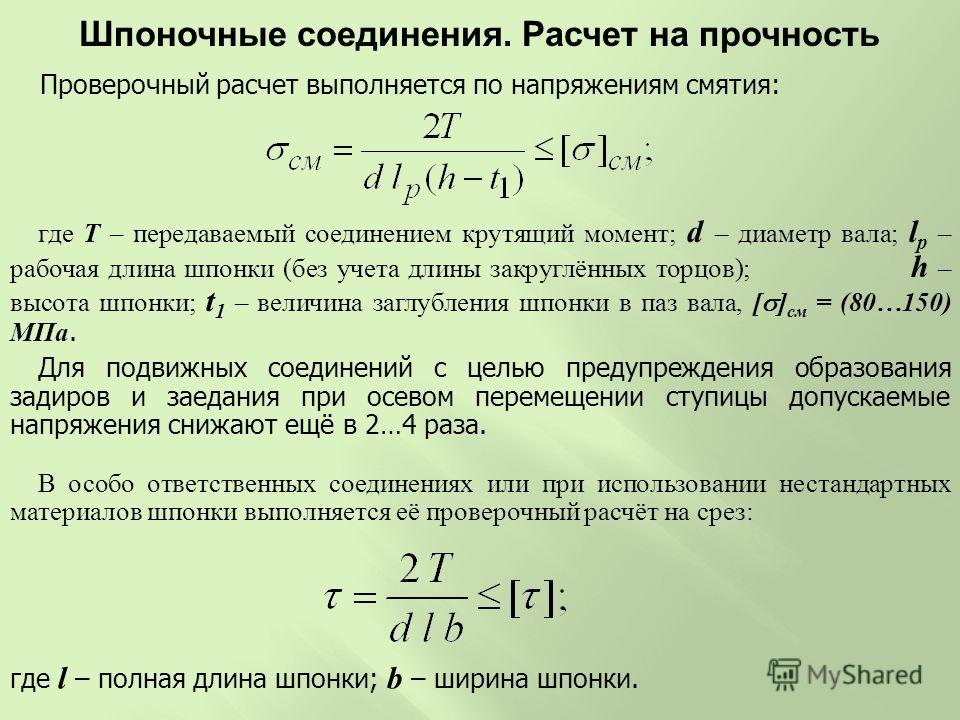

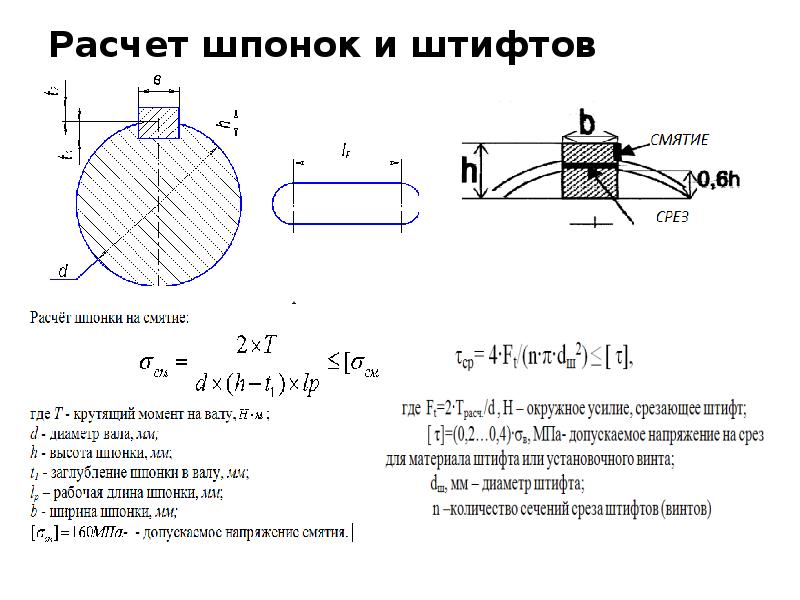

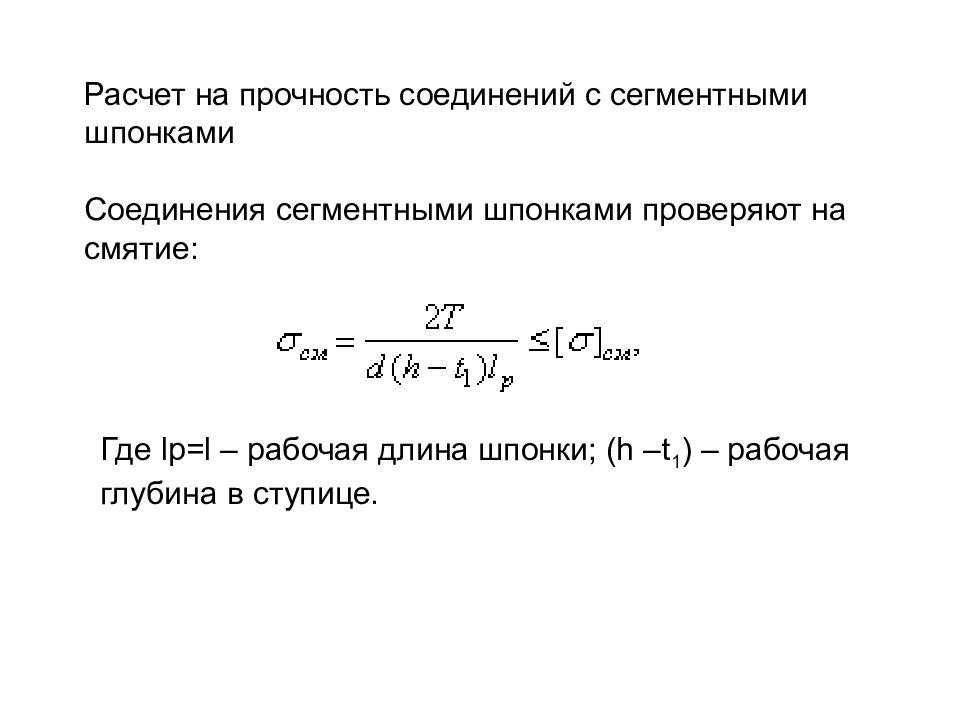

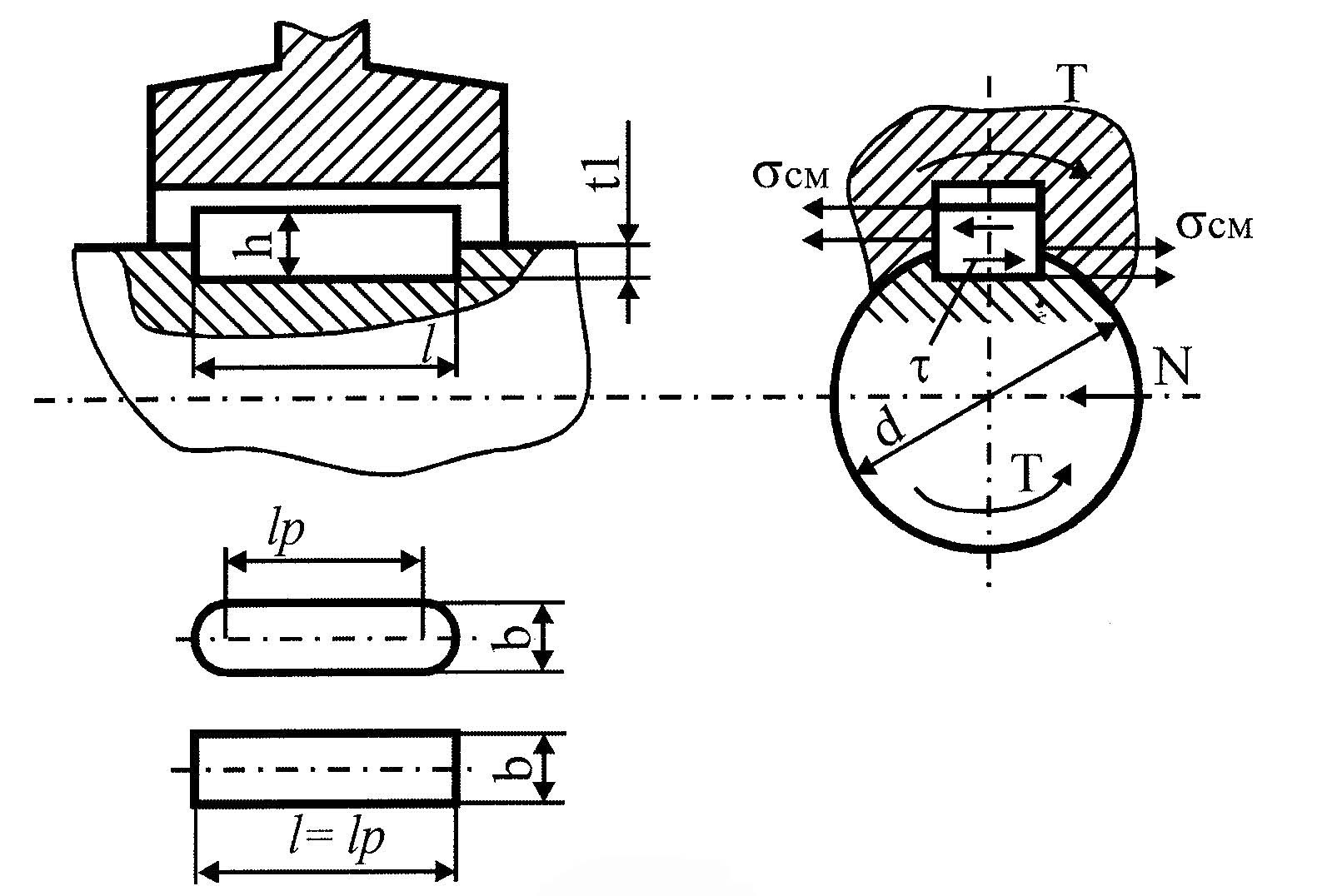

Расчет шпоночных соединений. Рассчитывают шпонку как наиболее слабую деталь соединения. Размеры стандартных шпонок подобраны из условия прочности на смятие, поэтому основным расчетом их является проверочный расчет на смятие. [c.297]

Расчет шпоночных соединений. Сечение шпонки подбирают по диаметру вала d длину — обычно на 5—10 мм короче ступицы закрепляемой детали соединение проверяют на смятие. [c.373]

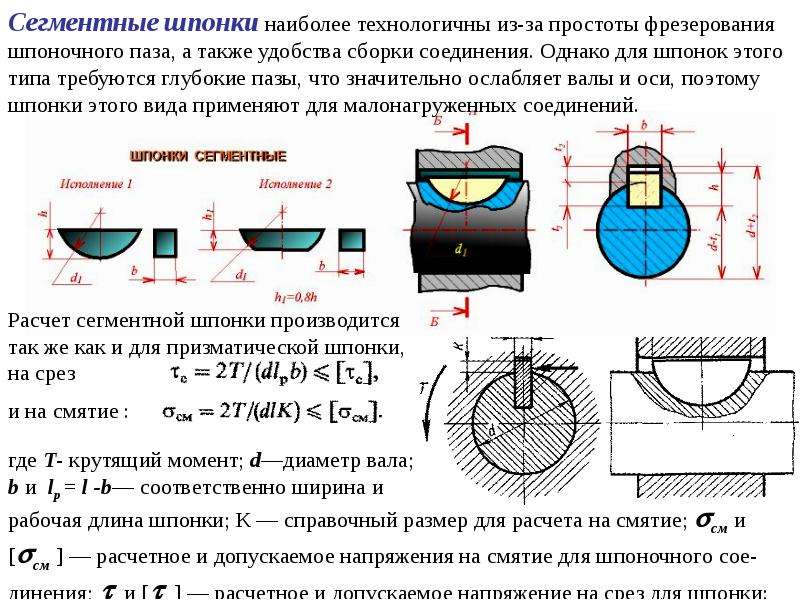

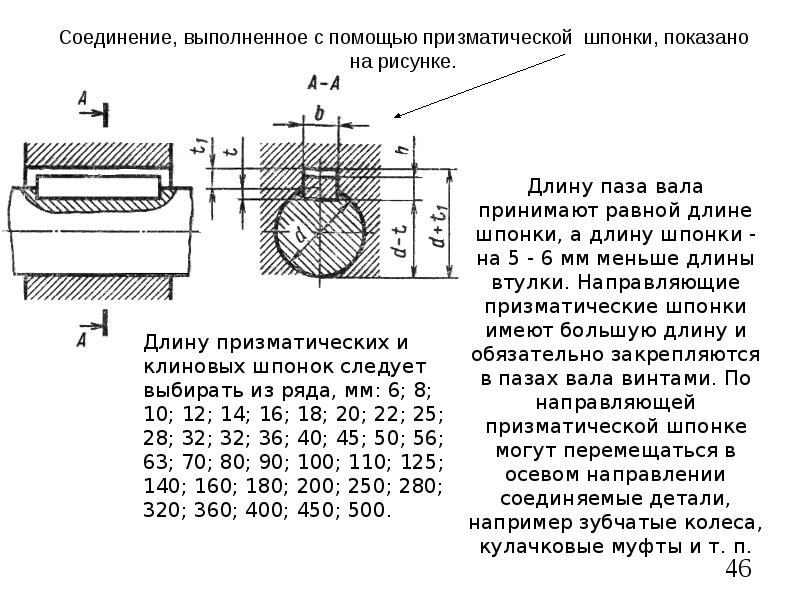

Рассмотренные типы шпоночных соединений стандартизованы. Размеры сечения Ь и /г) клиновой и призматической шпонок выбирают по ГОСТам в зависимости от диаметра вала, а длину назначают по размеру ступицы, насаживаемой на вал детали, и проверяют расчетом на прочность.

Ограничимся рассмотрением расчета соединений призматическими шпонками. [c.395]

Ограничимся рассмотрением расчета соединений призматическими шпонками. Размеры 6 и /г принимают по ГОСТ 8788—68 в зависимости от rf длину шпонки I — по длине ступицы с округлением до ближайшего стандартного значения по ГОСТ 8789—68. [c.419]

Расчет шпоночных соединений. Рассчитывают шпонку как наиболее слабую деталь соединения. Размеры [c.97]

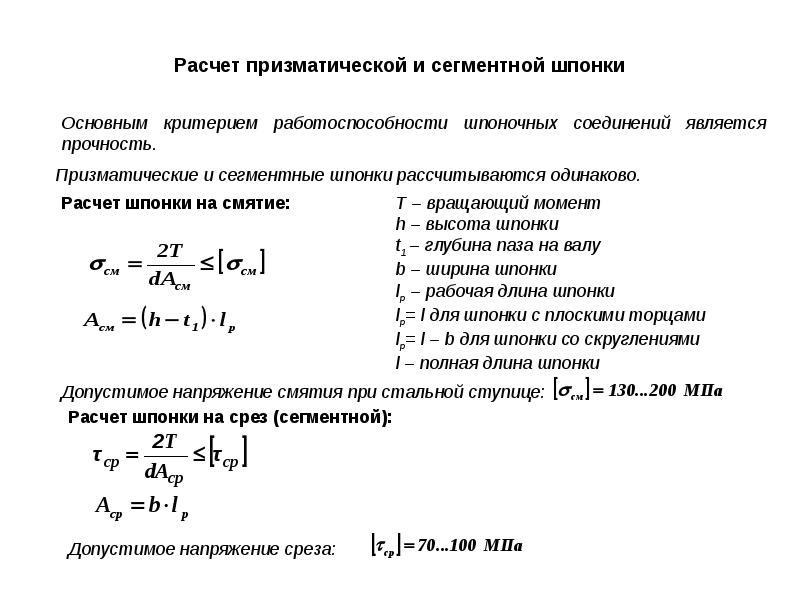

Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют на прочность.

При расчете одноступенчатых коробок скоростей результаты расчета шпоночных и шлицевых соединений на прочность и жесткость сразу же выдаются на печать. При расчете многоступенчатых коробок это явно нерационально, так как интерес представляет расчет при максимальных моментах. Поэтому, хотя расчет шпонок производится на всех ступенях, результаты печатаются лишь один раз для расчета при наихудших условиях. Анализ работы шпонок на всех ступенях и организация печати производится блоками 9—14.

При Прочностном расчете шпонок определяют наибольшие крутящие моменты, передаваемые шпоночным соединением, исходя из допускаемых напряжений на смятие

[c. 541]

541]

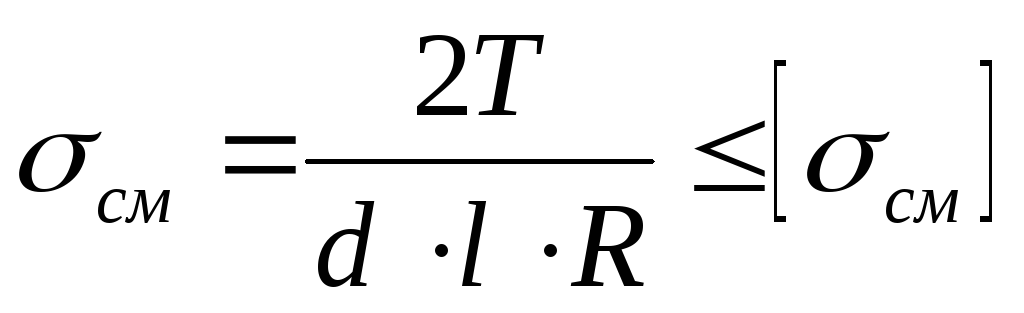

Если условие (7.13) не соблюдается, соединение усиливают шпонкой. Расчет шпоночного соединения выполняют по полному моменту нагрузки Т [см. формулу (6.1)]. Влияние посадки на конус учитывают, как и в посадках с натягом, при выборе допускаемых напряжений [асм]. [c.114]

Расчет соединений со шпонками других типов см. в работе 10.531. [c.233]

Шпонки выбирают по таблицам стандарта в зависимости от диаметра вала, а затем соединение проверяют на прочность. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечена, если выполнено условие прочности на смятие, поэтому основной расчет шпоночных соединений -расчет на смятие. [c.51]

Нагрузки от дисков, шкивов, зубчатых колес и других деталей также передаются на валы через площадки контакта. Распределение давлений (напряжений) в зонах контакта зависит от ряда конструктивных и технологических факторов (см. гл. 29), а расчетное определение этих давлений в соединениях и передачах связано со значительными математическими трудностями. В приближенных расчетах валов обычно не учитывают распределение нагрузок по длине зубьев зубчатых колес и шлицевых соединений, вдоль шпонок, вкладышей подшипников скольжения и других деталей, и при составлении расчетной схемы вала эти давления обычно заменяют эквивалентными сосредоточенными силами, приложенными в середине площадки (площадок) контакта 1,

[c.131]

В приближенных расчетах валов обычно не учитывают распределение нагрузок по длине зубьев зубчатых колес и шлицевых соединений, вдоль шпонок, вкладышей подшипников скольжения и других деталей, и при составлении расчетной схемы вала эти давления обычно заменяют эквивалентными сосредоточенными силами, приложенными в середине площадки (площадок) контакта 1,

[c.131]

Если условие (7.15) не соблюдается, соединение усиливают шпонкой — см. пример расчета. Расчет шпоночного соединения выполняют по полному моменту нагрузки Т [формула (6.6)] Влияние посадки на конус учитывают при выборе допускаемых напряжений которые принимают такими же, как для прессовых посадок (стр. 96).

Напишите формулу для расчета на смятие соединения призматической шпонкой и объясните значения величин, входящих в эту формулу. [c.305]

Размеры шпонок и пазов в ГОСТах подобраны из условия прочности на смятие, поэтому основной проверочный расчет шпоночных соединений — расчет на смятие. Проверку шпонок на срез в большинстве случаев не производят.

[c.44]

Проверку шпонок на срез в большинстве случаев не производят.

[c.44]

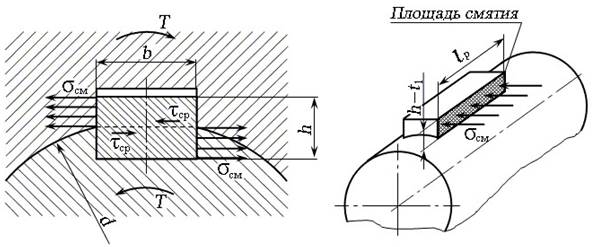

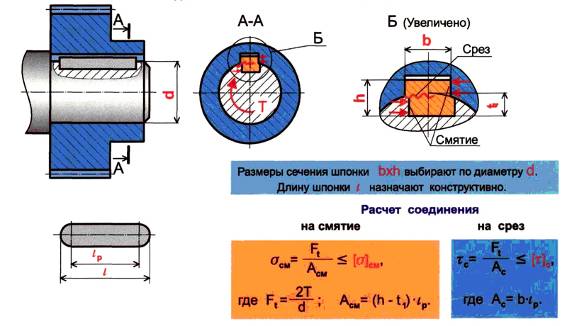

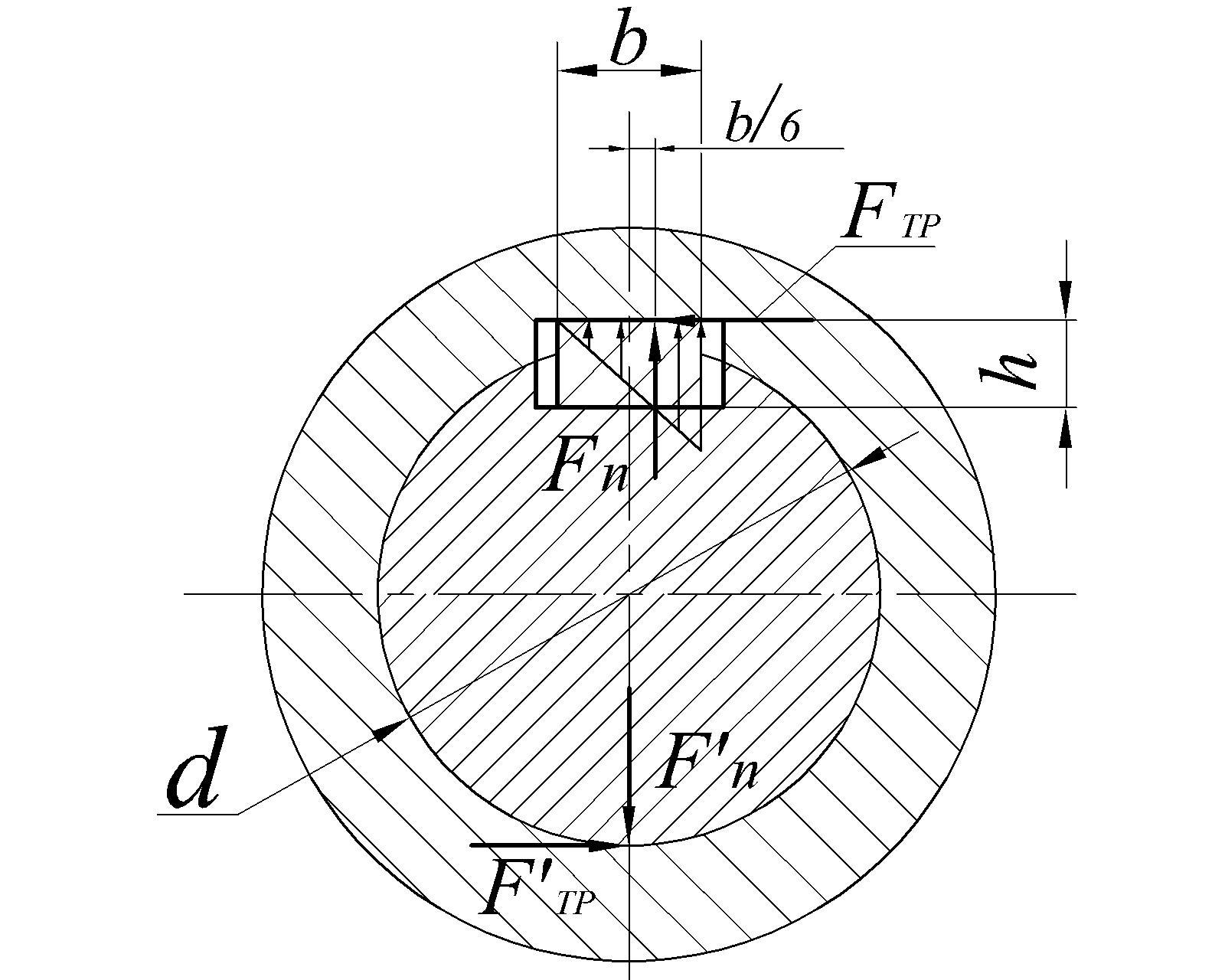

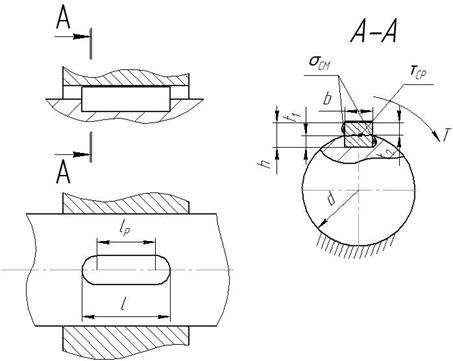

Проверочный расчет шпоночного соединения. Расчет производят обычно на напряжения смятия, поскольку напряжения среза (в призматических и сегментных шпонках) при соотношении размеров Ь и /г, предусмотренных стандартом, менее опасны (рис. 50). [c.58]

Шпоночные и шлицевые соединения. Для соединений призматическими шпонками основным является условный расчет на смятие [c.61]

При расчете указанных коэффициентов крепежные детали, детали соединений трубопроводов, шпонки, прокладки, лампочки, слесарно-сборочный инструмент и другие подобные детали не учитывают их учитывают отдельно. [c.312]

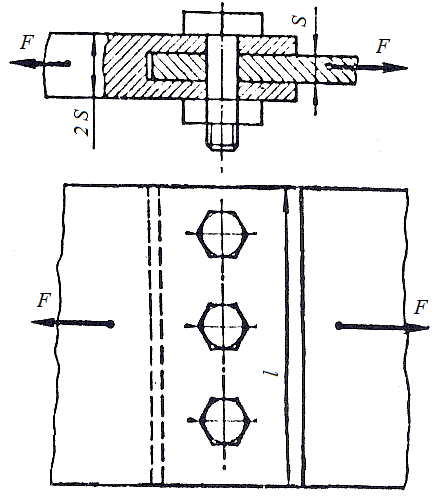

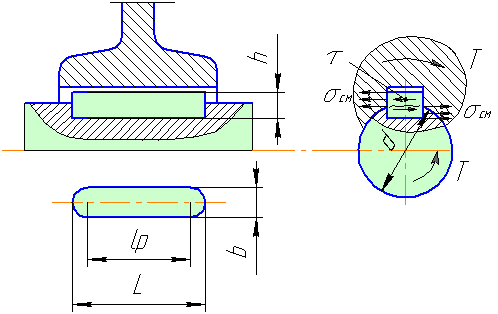

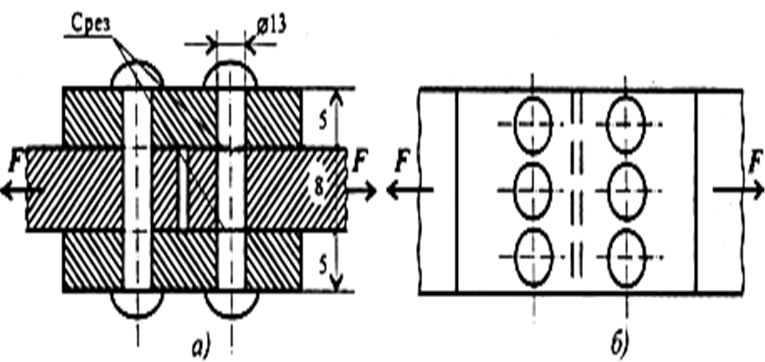

Расчет соединений, имеющих шпонки со скругленными торцами, производят по рабочей длине 1 (рис. 245, а) без учета округлений. [c.289]

Длину ступицы обычно делают больше длины шпонки на 6…10 мм. Если но результатам расчета шпоночного соединения длина ступицы получается 1,5г/, го шпоночное соединение следует заменить шлицевым или соединением с натягом. 1 ис 5.1

[c.91]

1 ис 5.1

[c.91]

Расчет шпоночных соединений. Для передачи вращающего момента 7″= 55,5 10 Нмм со шкива на вал червяка применим шпоночное соединение. По табл. 19.11 для диаметра вала 30 мм /) = 8,0 мм, й = 7 мм, 1=4 мм. Длина шпонки /=32 мм, рабочая длина /р = /—/> = 32 — 8 = 24 мм. Расчетные напряжения смятия [c.240]

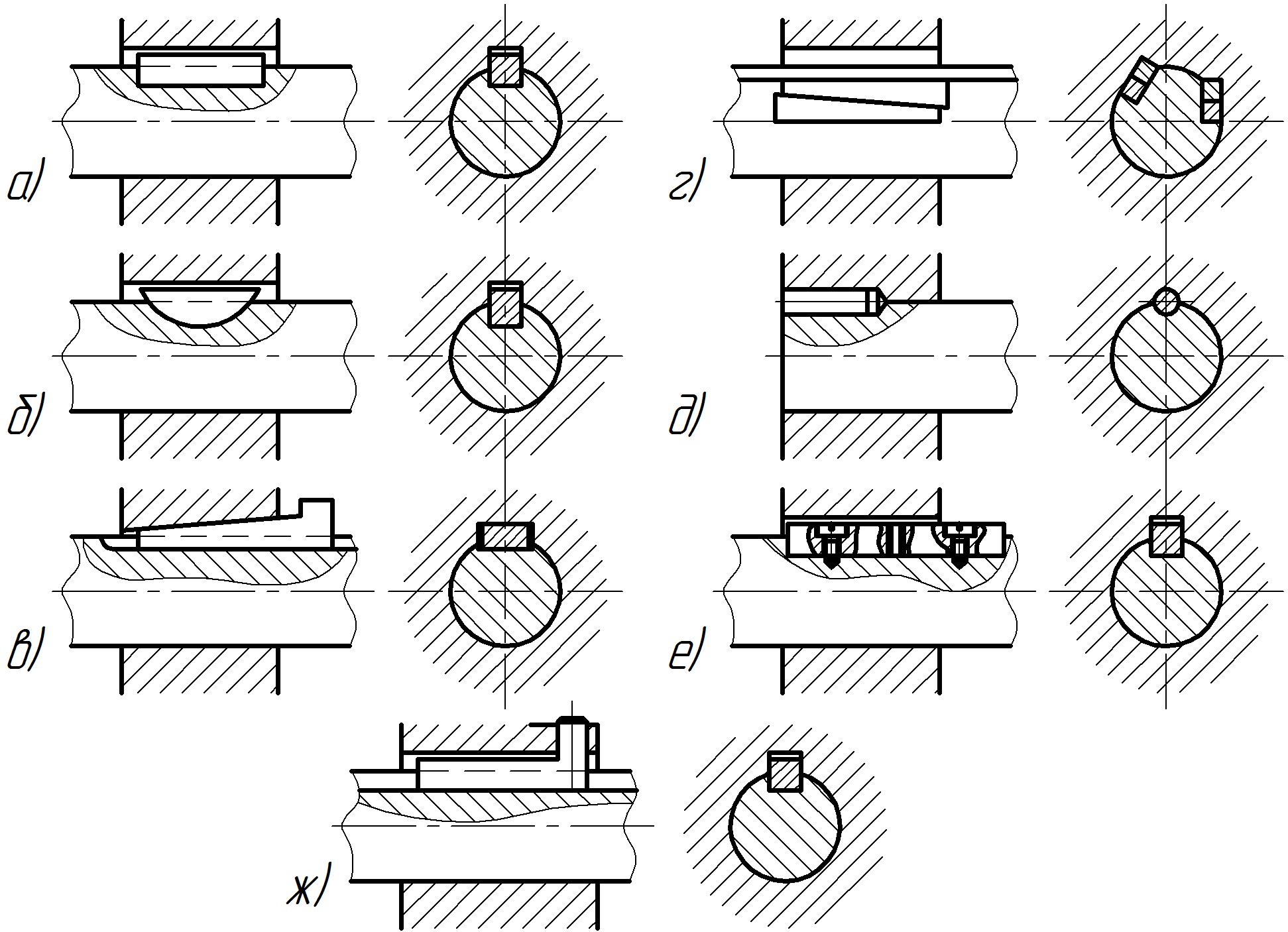

Призматические шпонки имеют прямоугольное сечение концы скругленные (рис. 6.1, а) или плоские (рис. 6.1, б). Стандарт предусматривает для каждого диаметра вала определенные размеры поперечного сечения шпонки. Поэтому при проектных расчетах размеры А и А берут из табл. 24.29 и определяют расчетную длину 1р шпонки. Длину 1= 1р + Ь шпонки со скругленными или / = /р с плоскими торцами выбирают из стандартного ряда (табл. 24.29). Длину ступицы назначают на 8… 10 мм больше длины шпонки. Если по результатам расчета шпоночного соединения получают длину ступицы а 1,5Д то вместо шпоночного целесообразнее применить шлицевое соединение или соединение с натягом.

[c.77]

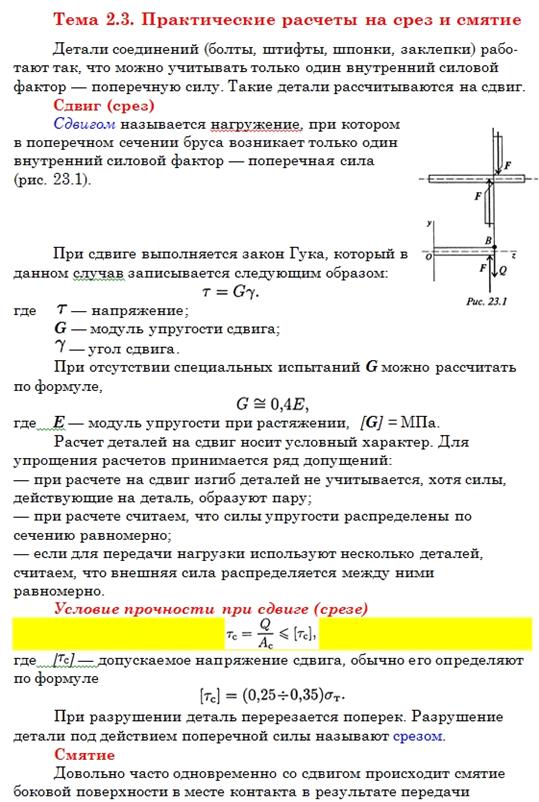

[c.77]Допущение о равномерности распределения касательных напряжений по сечению весьма условно. Однако это допущение во многих случаях себя оправдывает и поэтому в инженерной практике им широко пользуются при расчете болтов, заклепочных соединений, шпонок, сварных соединений и других деталей. [c.196]

Расчет соединения ведут, исходя из работы одной шпонки, так как каждая шпонка передает момент в одну сторону. [c.130]

Если соединение передает вращающий момент Т при диаметре вала с1, то длина шпонки I определяется из расчета на смятие по формуле [c.381]

Аналогично, при громадном разнообразии машин все они состоят из отдельных деталей, т. е. простейших частей, изготовляемых без применения сборочных операций. При этом многие из деталей встречаются в самых различных машинах вне зависимости от их назначения и конструкции. Такие детали принято называть деталями общего назначения. Это детали, служащие для соединения частей машин, — болты, винты, штифты, шпонки и т.

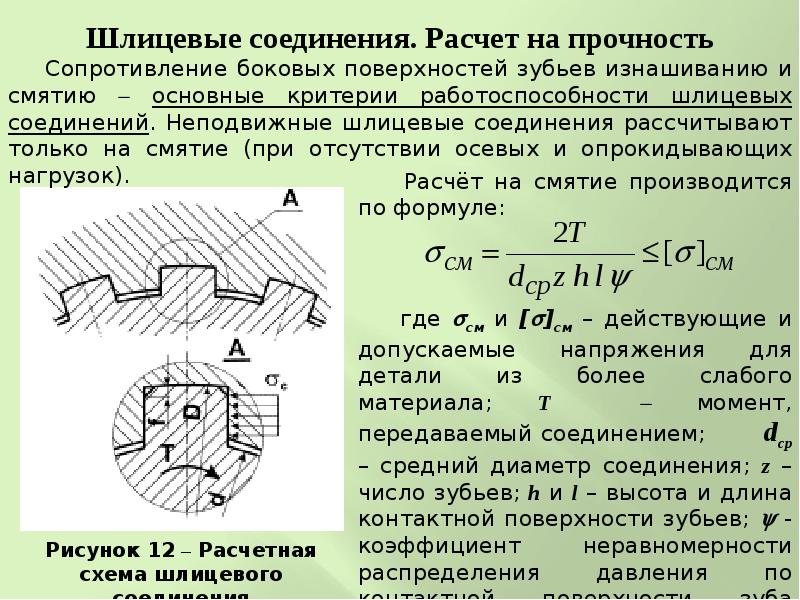

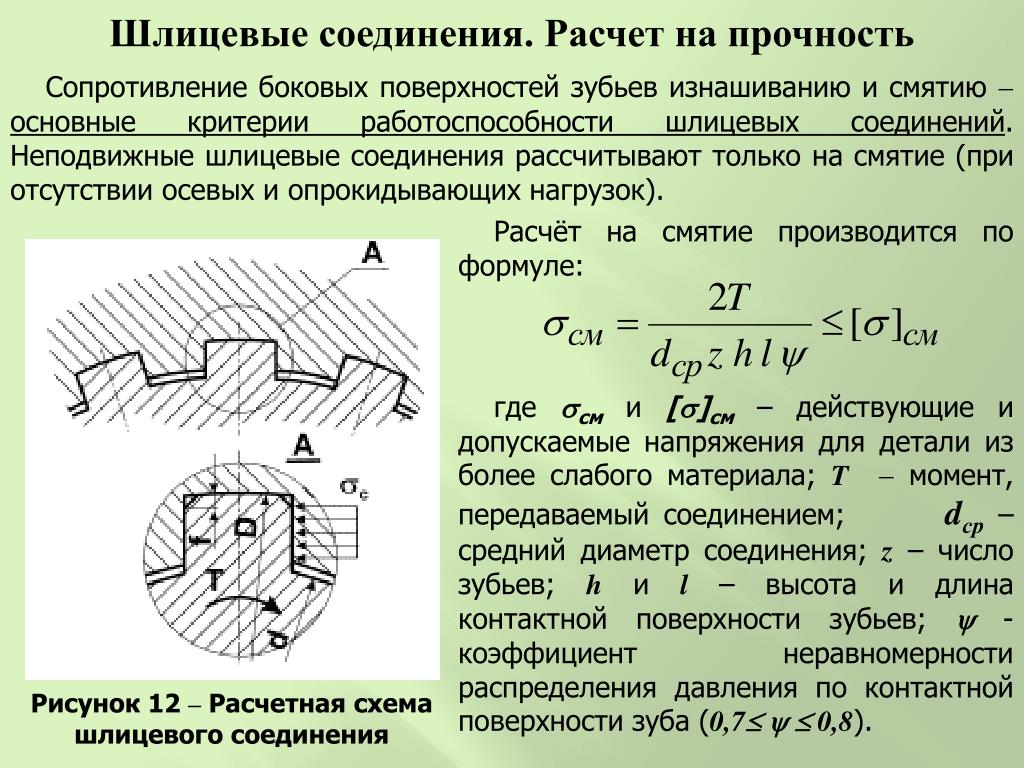

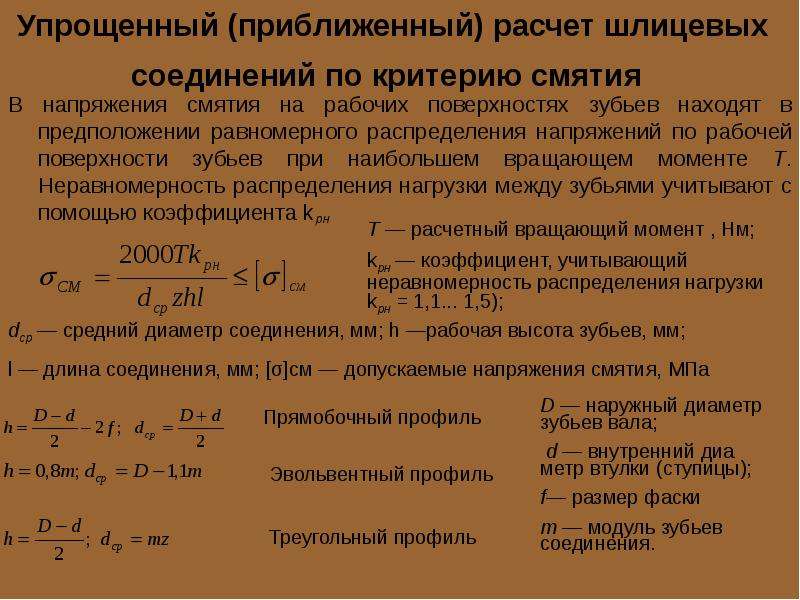

Расчет шлицевых соединений. Размеры зубьев аналогично шпонкам выбирают ио [c.391]

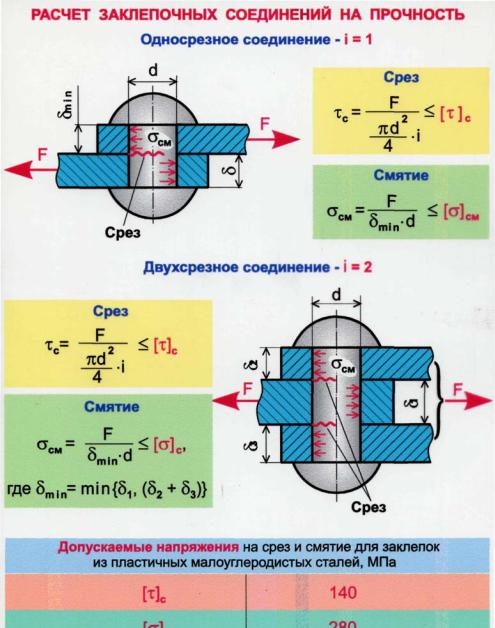

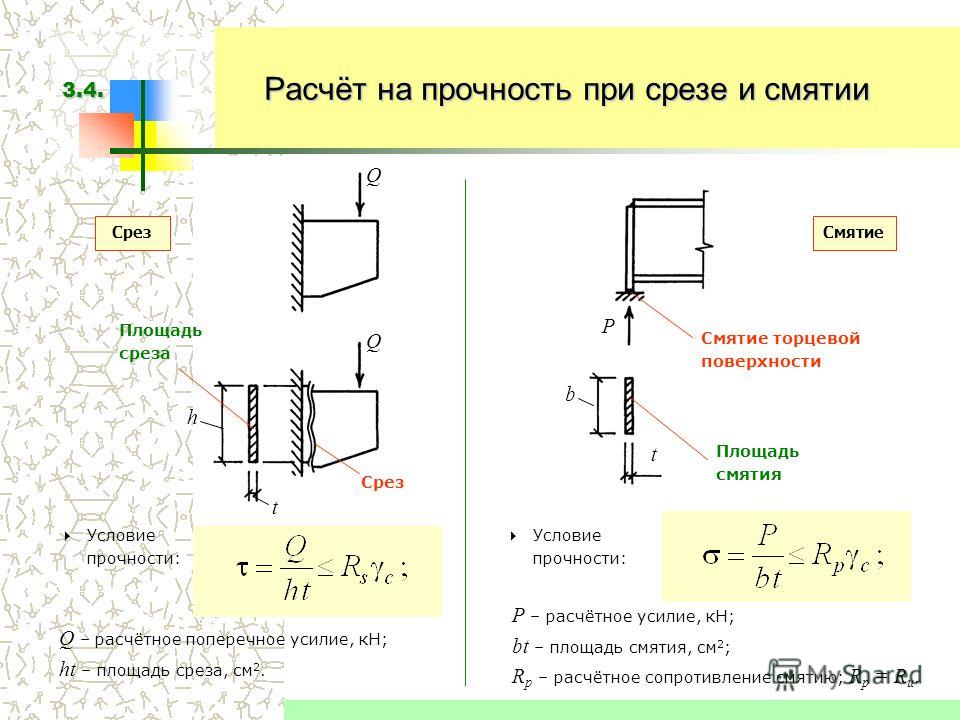

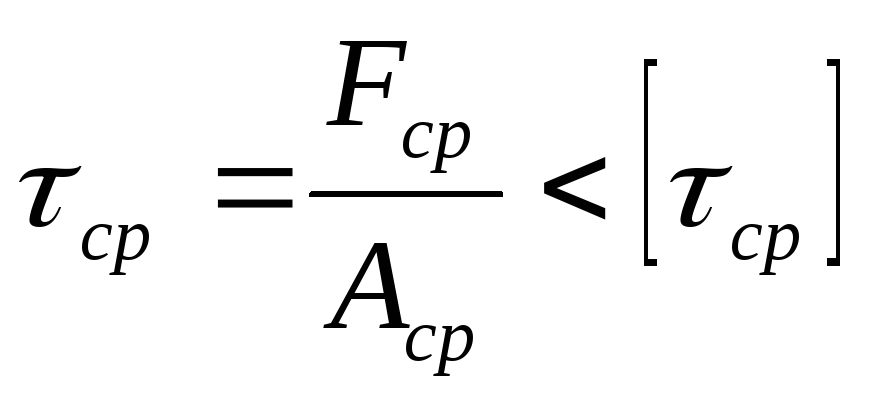

Расчет ненапряженных шпоночных соединений. Основными критериями работоспособности ненапряженных шпоночных соединений являются прочность шпонки на срез и прочность соединения на смятие. Расчеты на срез и смятие основаны на предположении, что соответствующие напряжения распределены по сечениям равномерно. Расчетная формула на срез шпонки (рис. 3.27) имеет вид

[c. 52]

52]

Размеры стандартных призматических и сегментных шпонок установлены в зависимости от диаметра вала по з словию прочности шпонки на срез, поэтому основным для таких соединений является проверочный расчет на смятие, а расчет на срез необходим лишь для нестандартных шпонок и особо ответственных конструкций. Если требуется определить длину призматической шпонки, то ее также определяют из расчета на смятие. Обычно длина призматической шпонки должна быть на 3—10 мм меньше длины ступицы, насаженной на вал детали. [c.53]

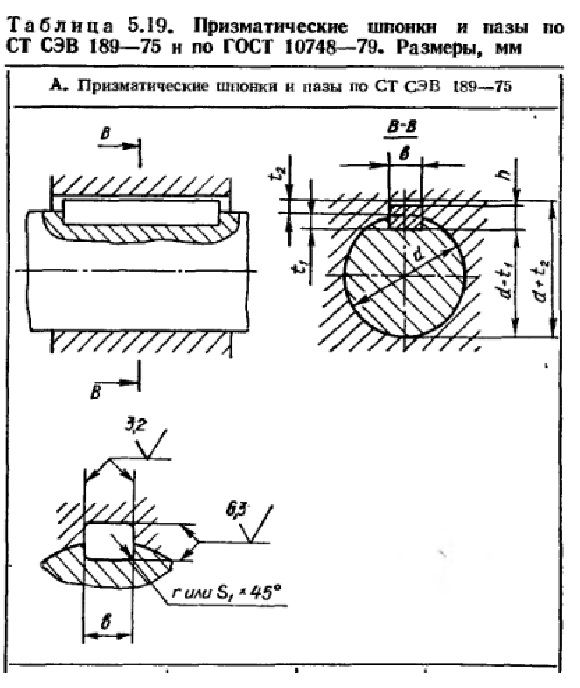

Подбор и проверочный расчет шпоношого соединения. Для передачи крутящего момента от коинческогс колеса иа муфту применим призматическую шпонку со скругленными торцами по СТ СЭВ 189—75 (табл. 4,1). Примем диаметр соединения полумуфт с зубчатыми колесами 2, и Zi d = 55 мм (см, рлс. 8,15). Выписываем из указанного стандарта размеры сечения шпонки и пазов (мм)

Выбор и проверочный расчет шпоноч foro соединения. Для передачи крутящего момента от III вала па i V вал применим две призматические шпонки (рис. 8.20) со скэуглеиными торцами но СТ СЭВ 189—75 (см. табл. 4.1). По диаметру вала d = 36 мм принимаем размеры сечения шпонки и пазов (мм) 6=10 /i—=8 Л = 5 2 = 3,3 г,(апм = 0,25 Гианб —0,4.

[c.327]

Для передачи крутящего момента от III вала па i V вал применим две призматические шпонки (рис. 8.20) со скэуглеиными торцами но СТ СЭВ 189—75 (см. табл. 4.1). По диаметру вала d = 36 мм принимаем размеры сечения шпонки и пазов (мм) 6=10 /i—=8 Л = 5 2 = 3,3 г,(апм = 0,25 Гианб —0,4.

[c.327]

Расчет и выбор переходных посадок. Переходные посадки H/j Н/к, И/ш, Н/п используют в неподвижных разъемных соединениях для центрирования сменных деталей пли деталей, которые при необходимости могут передвигаться вдоль вала. Эти посадки характеризуются малыми зазорами и натягами, что, как правило, позволяет собирать детали при небольших усилиях (вручную или с помош,ью молотка). Для гарантии неподвижности одной детали относительно друго11 соединения дополнительно кренят шпонками, стопорными винтами и другими крепежными средствами. [c.220]

Расчет и выбор посадок с натягом. Посадки с патягом предназначены в основном для получения неподвижных неразъемных соединений без дополнительного крепления деталей. Иногда для повышения надежности соединения дополнительно используют шпонки, штифты и другие средства креилення, как, например, при крепле-ппи маховика на коническом конце коленчатого вала двигателя. Относительная неподвижность деталей обеспечивается силами сцепления (трения), возникающими на контактирующих поверхностях вследствие их деформации, создаваемой натягом при сборке соединения. Благодаря надежности и простоте конструкции деталей и сборк1г соединений эти посадки применяют во всех отраслях машиностроения (например, при сборке осей с колесами на железнодорожном транспорте, венцов со ступицами червячных колес, втулок с валами, составных коленчатых валов, вкладышей подшипников скольжения с корпусами и т. д.).

[c.222]

Иногда для повышения надежности соединения дополнительно используют шпонки, штифты и другие средства креилення, как, например, при крепле-ппи маховика на коническом конце коленчатого вала двигателя. Относительная неподвижность деталей обеспечивается силами сцепления (трения), возникающими на контактирующих поверхностях вследствие их деформации, создаваемой натягом при сборке соединения. Благодаря надежности и простоте конструкции деталей и сборк1г соединений эти посадки применяют во всех отраслях машиностроения (например, при сборке осей с колесами на железнодорожном транспорте, венцов со ступицами червячных колес, втулок с валами, составных коленчатых валов, вкладышей подшипников скольжения с корпусами и т. д.).

[c.222]

В зависимости от взаимного расположения полей допусков посадки могут быть (рис. 3.4) с зазором (а), переходные (б) и с натягом (в). Посадки назначают из расчета или опыта, имеющегося в данной отрасли. Посадки с зазоро.м обычно применяют в подвижных соединениях (например, подшипниках скольжения) и в неподвижных, если надо обеспечить легкую сборку и разборку. Переходные используют в неподвижных соединениях, требующих повторных сборок и разборок с применением дополнительных креиле-ний (шпонок, резьбовых деталей и т. д.). Посадки с натягом применяют в неподвижных соединениях. Поскольку посадка образуется сочетание.м полей допусков отверстия и вала, на чертежах ее обозначают в виде дроби, причем в числителе указывают обозначение поля допуска отверстия, а в знаменателе— вала, например 01ОЯ7/К6.

[c.265]

Переходные используют в неподвижных соединениях, требующих повторных сборок и разборок с применением дополнительных креиле-ний (шпонок, резьбовых деталей и т. д.). Посадки с натягом применяют в неподвижных соединениях. Поскольку посадка образуется сочетание.м полей допусков отверстия и вала, на чертежах ее обозначают в виде дроби, причем в числителе указывают обозначение поля допуска отверстия, а в знаменателе— вала, например 01ОЯ7/К6.

[c.265]

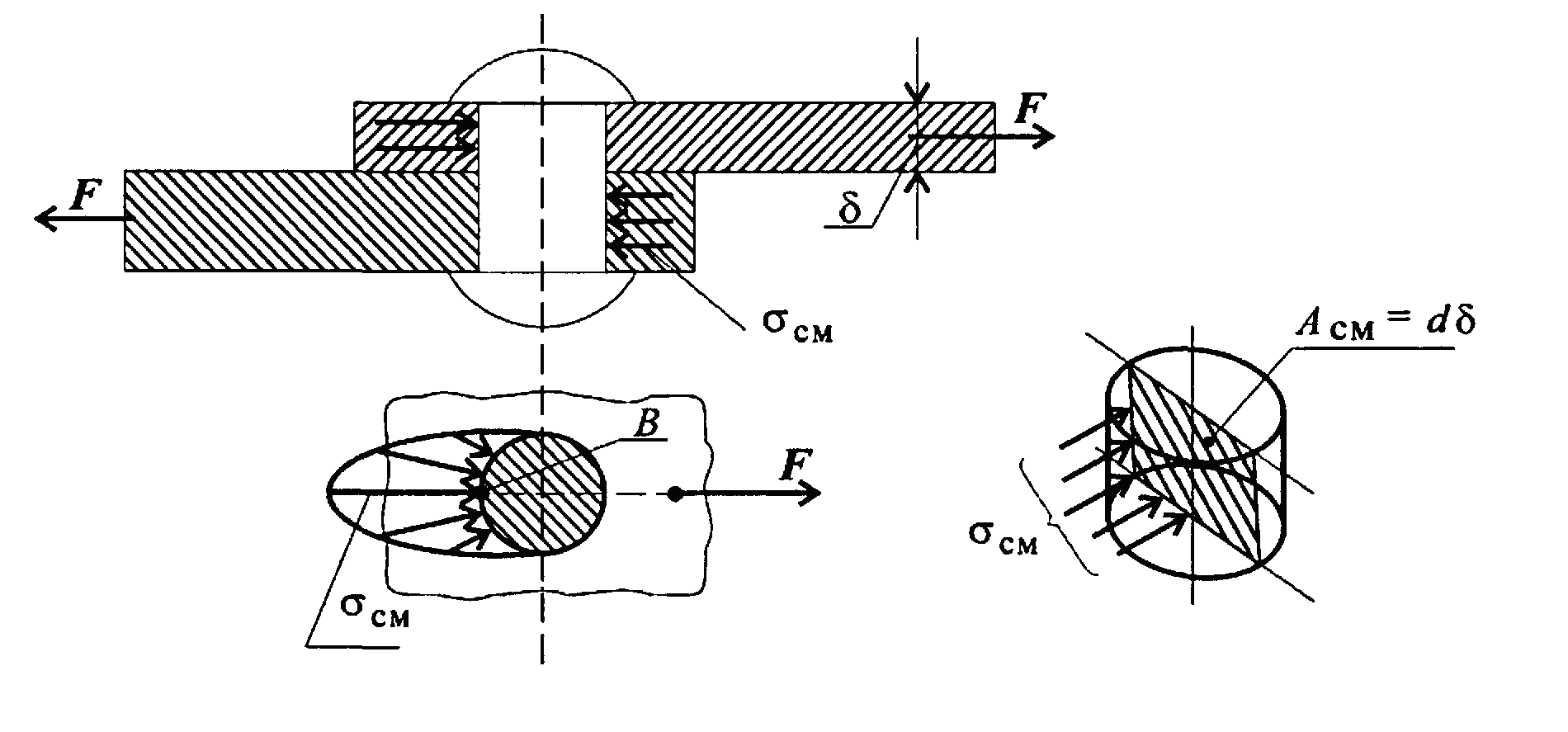

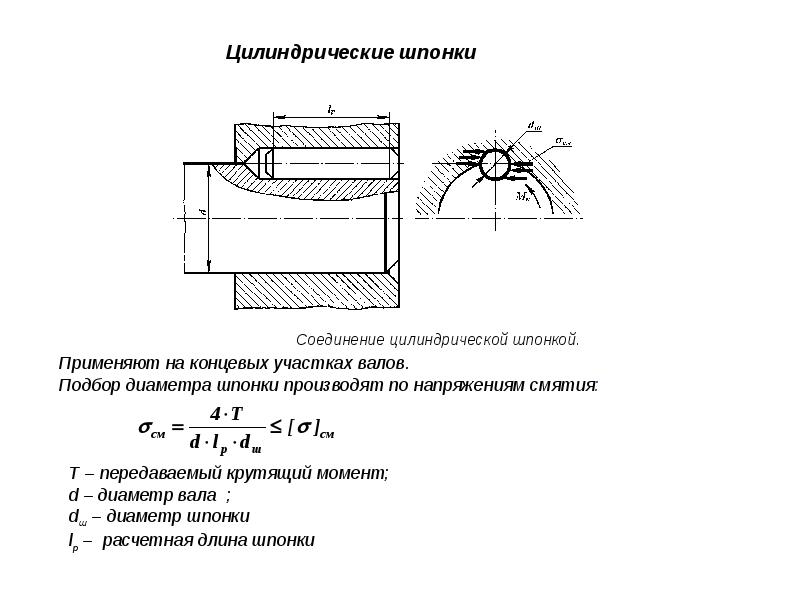

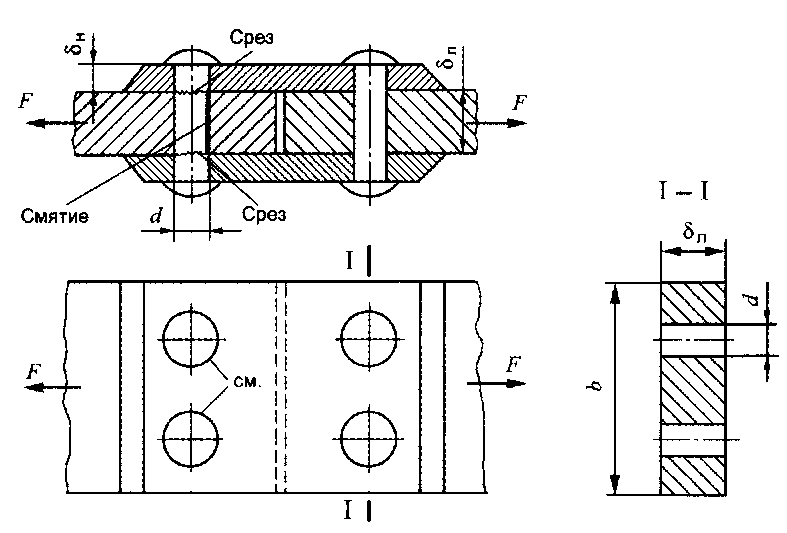

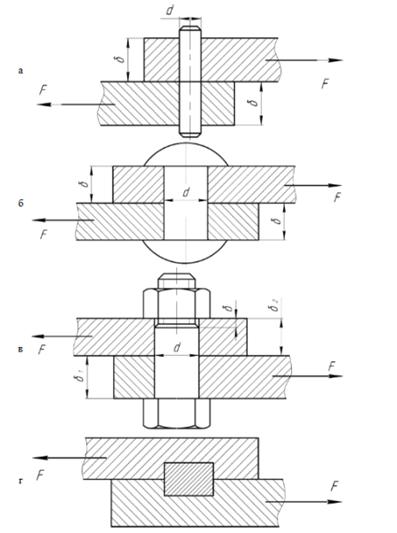

Критерием работоспособности крепежного штифтового соединения является прочность. В соединении (рис. 3.32, в) диаметр штифта можно определить из расчета его на срез по двум поперечным сечениям в соединении, показанном на рис. 3.32, г, диаметр и длина / круглой шпонки определяются из расчета на сре3 по диаметральному сечению (один из размеров задается, например, d = 0,25d , где d — диаметр вала), а затем проверяют соединение на смятие, причем условная площадь смятия равна половине площади диаметрального сечения круглой шпонки.

[c.61]

[c.61]Проверочный расчет шпоночных соединений

Опубликовано 01 Окт 2013

Механика | 22 комментария

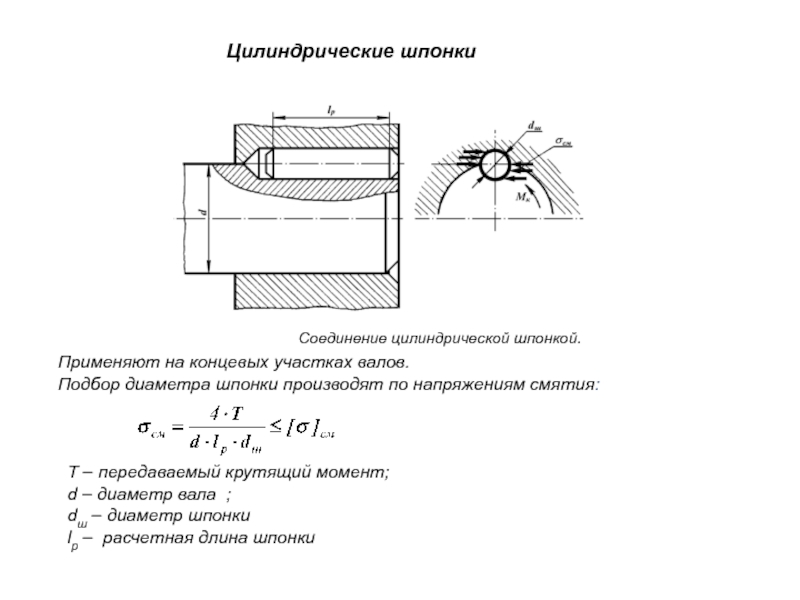

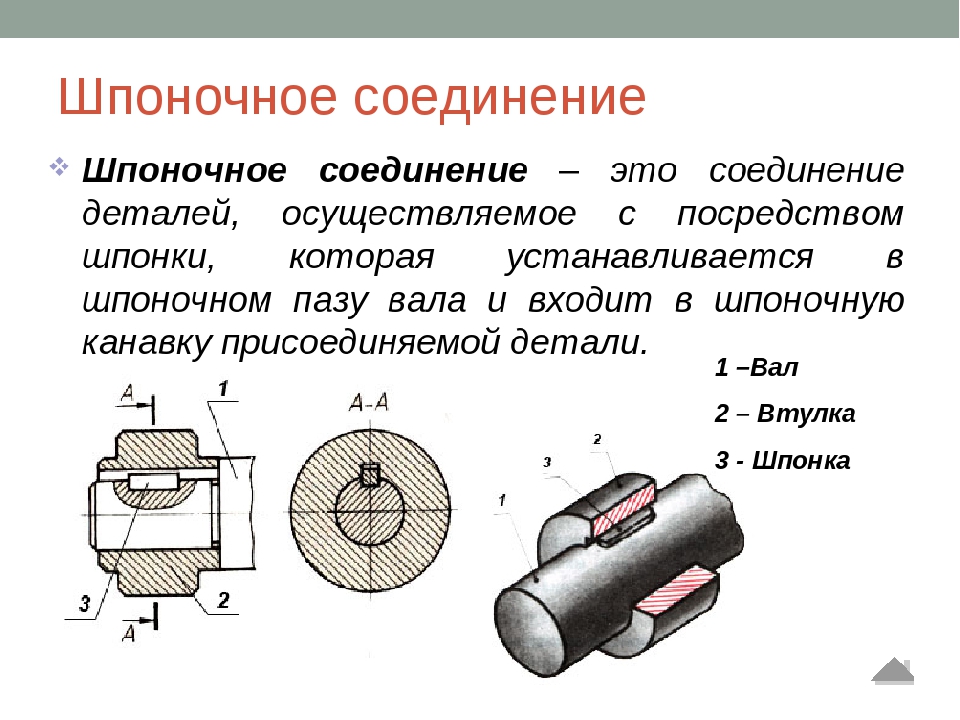

Одной из самых распространенных, простых и дешевых деталей соединения вала со ступицей зубчатого колеса, шкива, маховика является призматическая шпонка. Клиновые, сегментные и цилиндрические шпонки применяются на практике гораздо реже. Хотя приходилось встречать…

…при ремонтных работах все вышеперечисленные типы шпонок, при проектировании новых машин я и мои коллеги применяли исключительно шпоночное соединение с призматической шпонкой, как наиболее технологичное из всех вышеназванных.

Основной задачей, которую выполняет шпоночное соединение, является передача крутящего момента от ступицы валу или от вала ступице. Материалом для изготовления шпонок на практике чаще всего являются Сталь45 и Сталь40Х с временным сопротивлением разрыву более 550…600 МПа.

Шпоночное соединение с призматическими шпонками регламентировано ГОСТ23360-78, а с призматическими высокими шпонками — ГОСТ10748-79. В этих двух ГОСТах даны размеры и допуски на изготовление, как самих шпонок, так и пазов в валу и ступице. ГОСТы можно свободно найти в Интернете и скачать. Они понадобятся в нашей дальнейшей работе. «Выжимки» из этих ГОСТов есть в любом справочнике конструктора-машиностроителя.

В этих двух ГОСТах даны размеры и допуски на изготовление, как самих шпонок, так и пазов в валу и ступице. ГОСТы можно свободно найти в Интернете и скачать. Они понадобятся в нашей дальнейшей работе. «Выжимки» из этих ГОСТов есть в любом справочнике конструктора-машиностроителя.

Предварительно сечение призматической шпонки выбирается по диаметру вала! Длина шпонки назначается из конструктивных и прочностных соображений.

Блок: 1/7 | Кол-во символов: 1382

Источник: http://al-vo.ru/mekhanika/raschet-shponochnogo-soedineniya.html

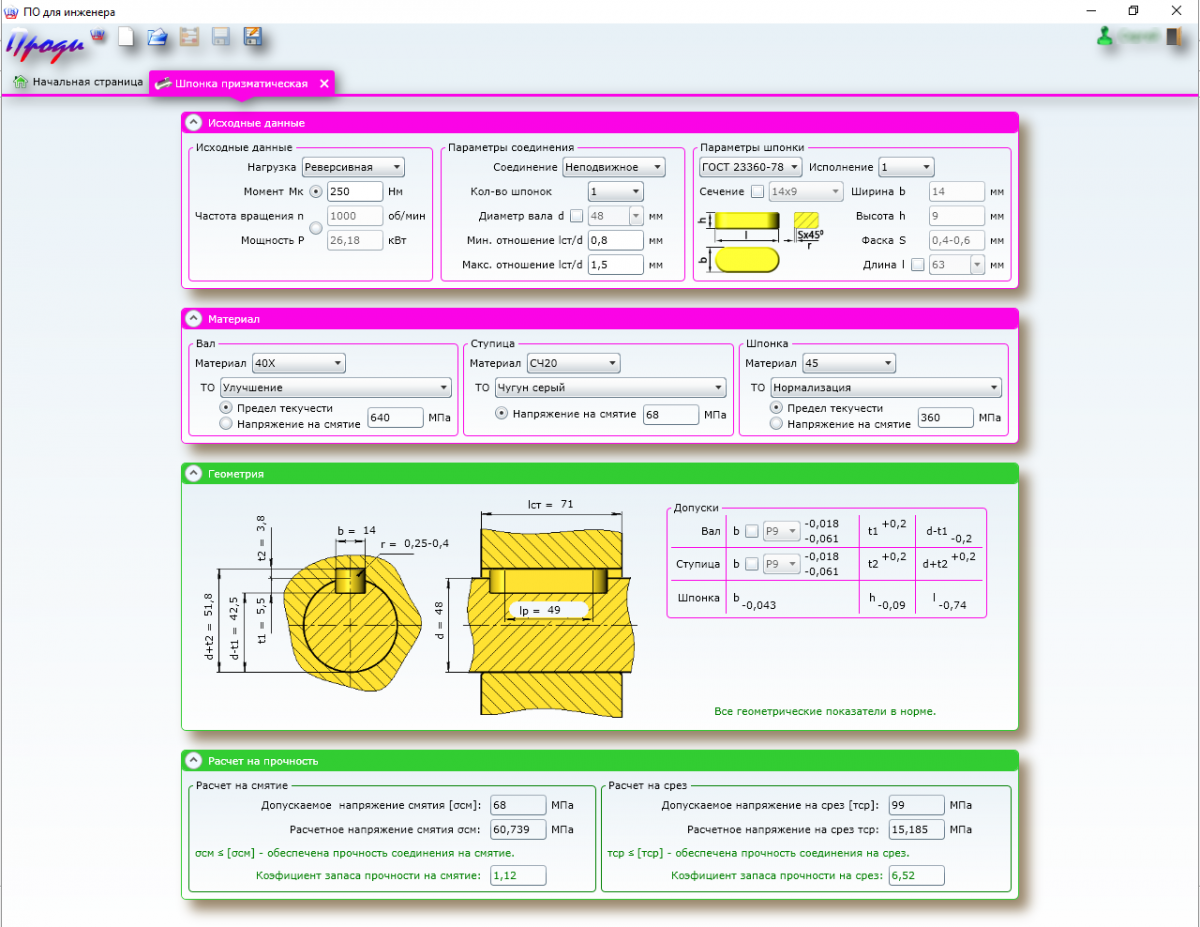

Шпоночное соединение. Проверочный расчет в Excel

Этот простой расчет можно быстро выполнить в программе MS Excel или в программе OOo Calc.

В ячейки со светло-бирюзовой заливкой пишем исходные данные, в том числе данные, выбранные пользователем по таблицам ГОСТов.

В ячейках со светло-желтой заливкой считываем результаты расчетов.

Синий шрифт – это исходные данные.

Красный шрифт – это результаты расчетов.

Еще раз напоминаю, что в итоговом файле с программой в примечаниях ко всем ячейкам столбца D помещены пояснения — как и откуда взяты или по каким формулам рассчитаны все значения в таблице!!!

Начинаем по пунктам выполнять алгоритм расчета на примере конкретного соединения. Расчетная схема представлена на рисунке внизу этого текста. Скриншот окна программы расположен сразу после исходных данных.

Блок: 2/7 | Кол-во символов: 806

Источник: http://al-vo.ru/mekhanika/raschet-shponochnogo-soedineniya.html

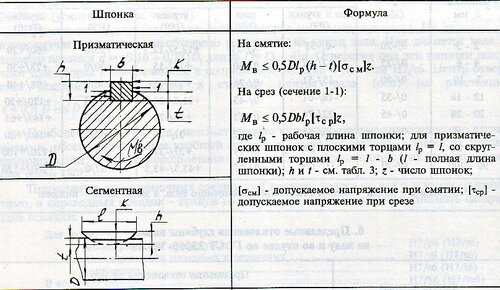

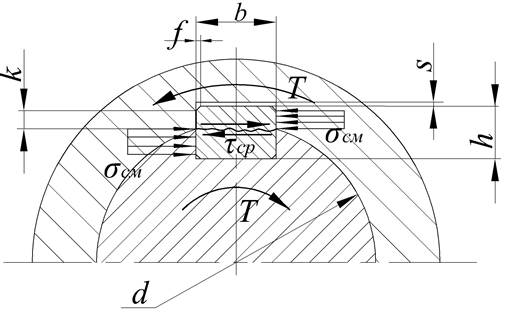

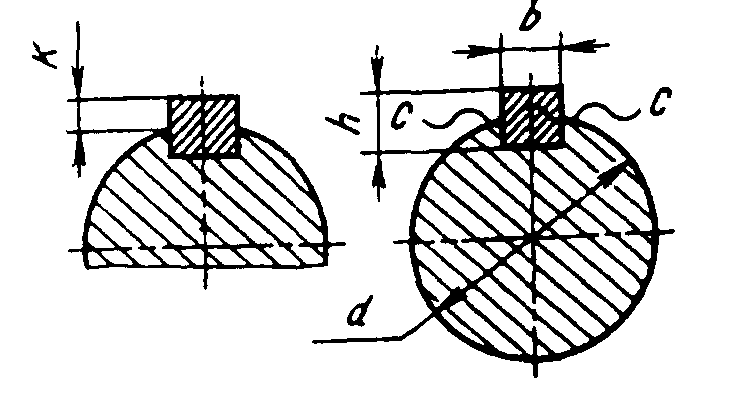

ШПОНКИ ПРИЗМАТИЧЕСКИЕ

Принятые обозначения:

— наибольший допускаемый вращающий момент, Н·м;

l — рабочая длина шпонки, мм;

d — диаметр вала, мм;

b и h — ширина и толщина шпонки, мм;

К — выступ шпонки от шпоночного паза;

— допускаемое напряжение смятия, МПа;

— допускаемое напряжение среза, МПа.

При расчете принимают нагружение шпонки по длине равномерным.

Шпонки рассчитывают на смятие, а в особо ответственных случаях проверяют на срез.

Рабочие грани проверяют на смятие, а сечение С — С — на срез.

Условие прочности на смятие:

= 0,5·d·K·l··10-3

Условие прочности сечения С — С на срез:

= 0,5·(d+K)·b·l··10-3

В случае установки двух противоположно расположенных шпонок вводят поправочный коэффициент 0,75.

Блок: 2/5 | Кол-во символов: 745

Источник: https://alexfl.pro/inform/inform_raschet1.html

Шпонки призматические ГОСТ 23360-78

| Диаметр вала d | Сечение шпонки bхh | Глубина паза | K=h-t | |

| Вала t | Втулки t1 | |||

| Св. 6 до 8 | 2×2 | 1.2 | 1.0 | 0.8 |

| 8 — 10 | 3×3 | 1. 8 8 | 1.4 | 1.2 |

| 10 — 12 12 — 17 17 — 22 | 4×4 5×5 6×6 | 2.5 3.0 3.5 | 1.8 2.3 2.8 | 1.5 2.0 2.5 |

| 22 — 30 30 — 38 | 7×7 8×7 | 4.0 5.0 | 3.3 3.3 | 3.7 3.7 |

| 10×8 | 5.0 | 3.3 | 3.0 | |

| Св. 38 до 44 44 — 50 50 — 58 58 — 65 | 12×8 | 5.0 | 3.3 | 3.0 |

| 14×9 | 5.5 | 3.8 | 3.5 | |

| 16×10 | 6.0 | 4.3 | 4.0 | |

| 18×11 | 7.0 | 4.4 | 4.0 | |

| Св. 65 до 75 | 20×12 | 7.5 | 4.9 | 4.5 |

| 75 — 85 | 22×14 | 9.0 | 5.4 | 5.0 |

| 85 — 95 | 24×14 25×14 | 9.0 | 5. 4 4 | 5.0 |

| 95-110 | 28×16 | 10.0 | 6.4 | 6 |

| 110 — 130 130 — 150 150 — 170 170 — 200 200 — 230 | 32×18 36×20 40×22 45×25 50×28 | 11.0 12.0 13.0 15.0 17.0 | 7.4 8.4 9.4 10.4 11.4 | 7.0 8.0 9.0 10.0 11.0 |

| 230 — 260 260 — 290 | 56×32 63×32 | 20.0 20.0 | 12.4 12.4 | 12.0 12.0 |

| 290 — 330 330 — 380 | 70×35 80×40 | 22.0 25.0 | 11.4 15.4 | 13.0 15.0 |

| 280 — 440 440 — 500 | 90×45 100×50 | 28.0 31.0 | 17.4 19.5 | 17.0 19.0 |

Расчет сегментных шпонок.

Призматические шпонки рассчитывают на смятие, а в особо ответственных случаях проверяют на срез. При расчете принимают нагружение шпонки по длине равномерно.

При расчете принимают нагружение шпонки по длине равномерно.

где — наибольший допускаемый крутящий момент, H м;

Мкр — крутящий момент на валу, Н м;

l — рабочая длина шпонки, мм;

d — диаметр вала, мм;

b и h — ширина и высота шпонки, мм;

К — выступ шпонки от шпоночного паза, мм;

— допускаемое напряжение на срез, МПа;

— допускаемое напряжение на смятие, МПа;

В случае установки двух противоположно расположенных шпонок вводят поправочный коэффициент 0,75.

В машиностроении принимают

= (0,3 … 0,5) σт — для неподвижных соединений

и = (0,1 … 0,2 )σт — для подвижных соединений,

где σт — предел текучести материала шпонки.

Блок: 2/2 | Кол-во символов: 1742

Источник: https://kataltim.ru/chponka.php

ШПОНКИ ТОРЦОВЫЕ

Торцовая шпонка — это призматическая шпонка, поставленная в плоскость стыка, например, при фланцевом соединении концов двух валов.

Узкая грань шпонки подвергается смятию; продольное сечение шпонки, плоскость которого совпадает с плоскостью стыка валов, испытывает напряжение среза (сдвига).

Условие прочности на смятие:

Блок: 4/5 | Кол-во символов: 344

Источник: https://alexfl.pro/inform/inform_raschet1.html

Несколько итоговых замечаний:

1. Расчеты на срез можно не выполнять, так как смятие всегда наступит раньше для любых шпонок по ГОСТ23360-78 и ГОСТ10748-79.

2. Если одна шпонка не выдерживает нагрузки, то можно поставить две через 180˚ друг от друга. При этом нагрузочная способность соединения возрастет по данным разных авторов в 1,5…2,0 раза.

3. Значения допустимых напряжений смятия у разных авторов существенно разнятся:

При стальной ступице и спокойной нагрузке =100…150 МПа

При стальной ступице и колебаниях нагрузки =75…120 Мпа

При стальной ступице и ударной нагрузке =50…90 Мпа

При чугунной ступице и спокойной нагрузке =50…75 Мпа

При чугунной ступице и колебаниях нагрузки =40…60 Мпа

Для неподвижных соединений =(0,3…0,5)*

Для подвижных соединений =(0,1…0,2)*

Для поверхности с твердостью меньше 240HB = 150 МПа

Для поверхности с твердостью 270…300HB = 250 МПа (???!!!. .)

.)

На практике для неподвижных соединений валов со стальными ступицами при колебаниях нагрузки и отсутствии сильных ударов я успешно применял в расчетах =90 Мпа. При этом твердость поверхностей шпонки, вала, и иногда ступицы задавал около 300 HB (28…32 HRC). Наверное, перестраховывался.

4. При разработке рабочего чертежа ступенчатого вала старайтесь расположить шпоночные пазы в одной плоскости и выполнить их одной ширины (даже вопреки рекомендациям ГОСТов). При соблюдении вышесказанного пазы на фрезерном станке будут сделаны за одну установку и без смены инструмента – за что технолог и фрезеровщик вам скажут спасибо!

5. Если внимательно посмотреть на расчетные формулы, то можно заметить, что площадь поверхности смятия и площадь поверхности среза считаются по некорректным формулам! Не учитываются фаски кромок и радиусы скруглений шпонки. Не правильно считается высота, а значит и площадь выступающей из вала боковой поверхности шпонки – не учитывается «спад» окружности. Однако все это не имеет существенного значения и влияния на результат из-за глобальной неопределенности, о которой мы говорили в пункте 3 итоговых замечаний…

Однако все это не имеет существенного значения и влияния на результат из-за глобальной неопределенности, о которой мы говорили в пункте 3 итоговых замечаний…

Для получения информации о выходе новых статей и для скачивания рабочих файлов программ прошу вас на анонсы в окне, расположенном в конце статьи или в окне вверху страницы.

Готов ответить на ваши вопросы и выслушать на статью, уважаемые читатели!!!

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей.

Ссылка на скачивание файла: raschet-shponki (xls 39,0 KB).

Другие статьи автора блога

На главную

Блок: 5/7 | Кол-во символов: 2468

Источник: http://al-vo.ru/mekhanika/raschet-shponochnogo-soedineniya.html

Количество использованных доноров: 4

Информация по каждому донору:

- http://al-vo.

ru/mekhanika/raschet-shponochnogo-soedineniya.html: использовано 3 блоков из 7, кол-во символов 4656 (48%)

ru/mekhanika/raschet-shponochnogo-soedineniya.html: использовано 3 блоков из 7, кол-во символов 4656 (48%) - https://alexfl.pro/inform/inform_raschet1.html: использовано 3 блоков из 5, кол-во символов 1342 (14%)

- https://studbooks.net/1540594/tovarovedenie/proverochnyy_raschet_shponochnyh_soedineniy: использовано 1 блоков из 3, кол-во символов 1982 (20%)

- https://kataltim.ru/chponka.php: использовано 1 блоков из 2, кол-во символов 1742 (18%)

Расчет на прочность соединений с призматическими шпонками

Характеристика шпоночных соединений

Шпонка представляет собой продолговатую деталь, которая вставляется в паз, вырезанный в валу. Они имеют в разрезе разную форму и делятся:

- призматические;

- круглые;

- сегментные;

- тангенциальные;

- клиновые.

По исполнению различают ненапряженные и напряженные соединения.

Призматические шпонки устанавливаются с легким натягом. Аналогично собирают сегментное соединение. Происходит центрирование без монтажных напряжений. Такие соединения относят к ненапряженным.

Происходит центрирование без монтажных напряжений. Такие соединения относят к ненапряженным.

При установке клиновых шпонок и из разновидности — тангенциальных, требуется точно подогнать размер. Делается большой монтажный натяг при запрессовке втулки и возникает осевое смещение. Соединения называют напряженными.

Ступица имеет сквозную выборку по отверстию и надевается на выступающую из вала шпонку.

Прочность шпоночного соединения рассчитывают:

- на срез;

- на смятие.

Обычно расчет ведется на смятие шпонки, поскольку разрушение начнется с него. Срез шпонки возможен только в случаях, когда напряжение сконцентрировано по линии соприкосновения вала и ступицы при неправильной подгонке шпонок. Если сечение детали значительно меньше ее высоты, он может срезаться. Это используют, когда нужен предохранительный механизм от перегрузок. Менять детали зубчатого зацепления дорого и долго, проще переставить шпонку.

Выбор шпонки для расчета осуществляется по диаметру вала подбором соответствующих ему соединительных деталей. Длина вычисляется по нагрузке, чтобы она ее выдержала. Все детали имеют стандартные размеры, и выбираются по таблице округлением до большей, чем расчетная деталь.

Длина вычисляется по нагрузке, чтобы она ее выдержала. Все детали имеют стандартные размеры, и выбираются по таблице округлением до большей, чем расчетная деталь.

На смятие расчет делается по формуле:

[Mкр max] = 0,5DKLδсм

Где: Mкр max – максимальный крутящий момент, допустимый на валу;

D – диаметр вала, соответственно 0,5 d его радиус;

K – высота выступающей из паза вала части шпонки ;

L – длина;

δсм – допускаемое напряжение при смятии.

Откуда расчетный размер длины шпонки высчитывается по формуле:

L = Mкр/0,5DKδсм

Где Mкр – крутящий момент вала.

Подбор детали нужного размера делается по таблице нормализованных длин для шпонок. Значение округляется до ближайшего размера. Например, в результате расчета получили расчетную длину 16,6. 16 мм будет мало, следующее значение 18 мм подходит.

Проверка правильности расчета делается на срез, по формуле:

[Mкр max] = 0,5(D+K)bL[τср ]

Где: τср – допустимое значение на срез.

Минимальная расчетная длина детали на срез проверяется по формуле:

L = Mкр/0,5(D+K)b[τср ]

Расчетная длина по второй формуле должна быть больше. Сравнением 2 чисел определяется нагруженность соединения.

При больших нагрузках ступица может оказаться короче расчетной длины шпонки. В этом случае устанавливается 2 детали. Надо учитывать погрешность изготовления деталей и неравномерно распределенную нагрузку. Расчетный коэффициент нагрузки при 2 соединениях 0,75.

Пазы делаются под углом 180° и располагаются напротив. Для упрощения технологии обработки, рекомендуется на разных диаметрах одного вала фрезеровать одинаковые пазы. Операция проводится с одной установки и инструмент не выходит из оси.

Основные разновидности

Для соединения валов и ступиц используются сегментные шпонки двух разновидностей:

- нормальные, представляющие собой целый сегмент;

- низкие, изготавливаемые в виде срезанного сегмента.

Шпонки последнего типа применяются при сборке деталей достаточно редко. Согласно нормативам, использоваться они могут только по обоюдному согласию производителя и потребителя. Применяются срезанные шпонки обычно просто для фиксации деталей узла. То есть используются они в соединениях при неподвижной посадке тогда, когда крутящий момент передается только за счет силы трения.

Согласно нормативам, использоваться они могут только по обоюдному согласию производителя и потребителя. Применяются срезанные шпонки обычно просто для фиксации деталей узла. То есть используются они в соединениях при неподвижной посадке тогда, когда крутящий момент передается только за счет силы трения.

Алгоритм расчета

Расчет шпонки по исходным данным можно сделать с помощью компьютерных программ. Наиболее простые, и удобные в пользовании: MS Excel и OOo Calc. Программа включает в себя расчетные формулы, содержит все нормализованные размеры на валы, ступицы и шпонки.

Для выполнения алгоритма расчета используем пример с реальными цифрами. Их следует заносить в строгой последовательности в раздел с синими надписями значений. Проставлять цифры следует в свободную колонку между условными обозначениями из формул и единицами измерения. Например:

- Крутящий момент на валу – 300 Н/м.

- Диаметр вала – 45 мм.

- Глубина паза на валу – 5,5 мм.

- Высота шпонки – 9 мм.

Выбирается по справочной таблице, которая имеется в программе.

Выбирается по справочной таблице, которая имеется в программе. - Ширина шпонки – 14 мм.

- Длину шпонки – 63 мм.

- Вариант исполнения – 1. С прямыми углами, или закругленными торцами с одной или двух сторон. Выбираем с полукруглыми торцами. По классификации они обозначаются 1.

- Величина допускаемого при смятии напряжения – 90 Мпа.

- Напряжение среза – 54 Мпа. Значение берется как 60% от величины смятия.

Результаты расчетов программа выдает в той же таблице, только ниже, это действующие величины напряжений смятия и среза, нагруженность соединения по этим напряжениям.

В таблице приведены результаты расчета на компьютерной программе MS Excel.

| Название показателя | Формула расчета | Полученное значение |

| Напряжение смятия действующее | δсм=2*T/(d*(h-t1)*Lp) | 77,7 МПа |

| Напряжение действующее среза | δсм=2*T/(d*(h-t1)*Lp) | 19,4 Мпа |

| Нагруженность по напряжению смятия | sсм=δсм/{δсм} | 86,40% |

| Нагруженность по срезу | Sср=TСР/{Tср} | 36,00% |

Расчет на смятие и срез производится приблизительный, поскольку не учитывается целый ряд факторов, влияющих на фактический размер нагрузки:

- неравномерное соединение по всей плоскости;

- наличие фасок на детали, уменьшающих площадь;

- не прилегание на скругленных торцах втулки на зубчатом колесе.

На практике обычно делают расчет на смятие, поскольку эта сила воздействия значительно превышает давление на срез. При разрушении в результате перегрузок, происходит деформация поверхности соприкосновения деталей, потом шпонка срезается. При расчете механизмов, результат умножается на коэффициент прочности. Для каждого вида машин он разный.

При расчете механизмов, результат умножается на коэффициент прочности. Для каждого вида машин он разный.

Программы подходят и для расчета круглых шпонок. Площадь воздействия и сечение берутся по аналогии с призматическими, рассчитываются через радиус.

Сопряжения

Собираются узлы с использованием сегментных шпонок с учетом нормативов, предусмотренных ГОСТ 24071. Основным назначением элементов этого типа является предотвращение проворачивания детали на валу. В сопряжении при этом участвуют три поверхности:

- пазы на валу;

- пазы во втулке;

- поверхность самой шпонки.

Соединения сегментные шпонки образуют ненапряженные. При этом работают они, как и обычные призматические, боковыми гранями. Используют сегментные элементы чаще всего в неподвижных соединениях. При этом последние могут быть:

- нормальными;

- плотными.

ГОСТ допускает также свободное соединение сегментной шпонки со втулкой и валом. Используются такие детали обычно только в узлах с небольшим диаметром сопряжения — до 38 мм.

Призматические шпонки

Простые в исполнении и сборке призматические шпонки широко применяются в зубчатых зацеплениях и других узлах, передающих крутящий момент. В поперечном оси сечении они имеют форму прямоугольника. С торцов могут быть закругленными.

Изготавливаются из проката среднеуглеродистых сталей Ст 45 и Ст 40х. После строжки с припуском проходят нормализацию или закалку для получения твердости 300-320 Hb. Чистовой размер доводится шлифовкой, иногда прямо на сборке по фактическому размеру паза. Крепится плотно в пазах вала. Прилегание рабочей поверхности втулки может выполняться без натяга.

Расчет призматической шпонки делается на смятие по площади, выступающей с вала детали. Перепроверяется на срез по размеру ширины шпонки в случае работы с динамическими нагрузками и при вибрации.

В узлах, работающих на улице, в условиях пыли и переменных нагрузок шпонки могут не запрессовываться туго в паз, а прикручиваться.

Из какого материала изготавливают

Делают сегментные шпонки по ГОСТ 8786-68, из стали, предназначенной именно для таких деталей. Также иногда для производства этих элементов используются и другие марки подобного материала. При этом по ГОСТ, для изготовления шпонок такой разновидности допускается применять исключительно среднеуглеродистые стали с временным разрывом не менее [σ]≥ 600 МПа МН/м2. Это может быть, например, материал марок Ст 6, 45 или 50.

Также иногда для производства этих элементов используются и другие марки подобного материала. При этом по ГОСТ, для изготовления шпонок такой разновидности допускается применять исключительно среднеуглеродистые стали с временным разрывом не менее [σ]≥ 600 МПа МН/м2. Это может быть, например, материал марок Ст 6, 45 или 50.

Соблюдаются такие нормативы при производстве сегментных шпонок в обязательном порядке. При этом заготовки, предназначенные для изготовления таких деталей, обычно еще и подвергаются улучшающей термической обработке. Выполняя эту процедуру, помимо всего прочего, учитывают и то, что твердость поверхности шпонок в конечном итоге должна быть все же ниже такого же параметра самих сопрягаемых элементов узла.

Под обычные шпонки пазы в валах делают простыми фрезами. Под сегментные элементы канавки вырезают с помощью дисковых инструментов. Используют для пазов шпонок исключительно фрезы, изготовленные с соблюдением определенных нормативов ГОСТ.

Сегментные

Шпонки, представляющие собой фрагменты окружности, называют сегментными. Они имеют полукруглый низ. Иногда для уменьшения их глубины, часть полукруга срезают.

Они имеют полукруглый низ. Иногда для уменьшения их глубины, часть полукруга срезают.

Расчет сегментной шпонки производится аналогично призматической, поскольку толщина и рабочая поверхность – высота выступающей части, работают в одинаковых условиях.

Заготовкой под обработку служит поковка. При малых нагрузках могут изготавливаться из круглого проката, но тогда нагрузка идет вдоль волокон стали и при динамических нагрузках большого значения деталь может срезаться.

Как выбирают допустимые напряжения

Этот параметр зависит в первую очередь от характера нагрузки и условий работы соединения. При использовании стальных валов допустимое напряжение будет составлять:

- для стальных ступиц в неподвижных соединениях — 130…200 МПа;

- для ступиц из чугуна или стальных литых в неподвижных соединениях — 80…100 МПа;

- в подвижных безнагрузочных соединениях для ступиц из стали — 20…40 МПа.

Большие значения при сборке узлов во внимание принимают при постоянной нагрузке. При ударной же или переменной за основу берут меньшие параметры. При реверсивной нагрузке допустимый показатель снижают в 1.5 раза. На срез же шпонок предельные показатели напряжения принимают за 70…100 МПа. При этом, как и в первом случае, при постоянной нагрузке за основу берут больший параметр.

При ударной же или переменной за основу берут меньшие параметры. При реверсивной нагрузке допустимый показатель снижают в 1.5 раза. На срез же шпонок предельные показатели напряжения принимают за 70…100 МПа. При этом, как и в первом случае, при постоянной нагрузке за основу берут больший параметр.

26 Общие сведения о шпоночных соединениях

Общие сведения о шпоночных соединениях.

Шпоночное соединение относится к разъемным, служат для передачи крутящего момента от вала к ступице (или от ступицы к валу).

Выполняется механическим способом с помощью специальных соединительных деталей, устанавливаемых в пазах вала и ступицы – шпонок.

Шпоночные соединения делят на 2 группы:

· Напряженные (с помощью клиновых шпонок), в настоящее время не применяются;

· Ненапряженные (с помощью призматических или сегментных шпонок), в настоящее время применяются в основном в мелкосерийном производстве при невысоких скоростях вращения.

Достоинства:

Простота изготовления и низкая стоимость.

Недостатки:

Рекомендуемые файлы

1. Возможен перекос шпонки под нагрузкой (особенно призматические шпонки).

2. Трудность обеспечения взаимозаменяемости (необходима ручная подгонка).

3. Является концентратором напряжения.

4. Трудность обеспечения соосности вала и ступицы.

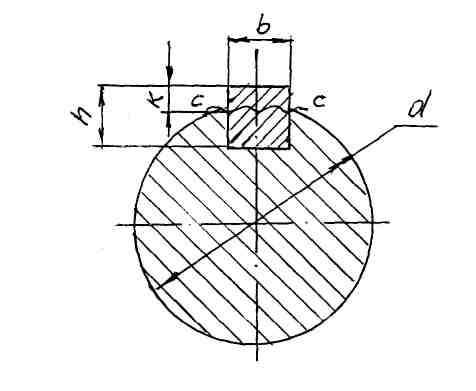

Призматические шпонки.

Имеют прямоугольное сечение, могут иметь плоские или скругленные края.

lшп b

h

r = b/2

lp

Для стандартных шпонок : .

Если d<20 мм, то шпонки в сечении квадратные.

Если d>100, то высота меньше, чем длина.

Шпоночное соединение можно показать двумя способами:

1.

d

2. D10/h9 – подвижное

соединение (посадка с

t2 зазором)

Js9/h9- неподвижное и

t1 h Нереверсивное (переходная)

b P9/h9- неподвижная

реверсивная

Шпонки на вал и на ступицу сажаются по посадке:

P9/h9- с натягом между валом и шпонкой.

Недостаток:

Возможен перенос шпонки под нагрузкой из-за ее неглубокой посадки на вал.

Сегментные шпонки.

Являются разновидностью призматической.

R

Достоинства:

Засчет более глубокой посадки в паз вала не перекашивается под нагрузкой. Однако, сильно ослабляется вал, поэтому их применяют при небольших моментах и диаметрах валов d<40 мм.

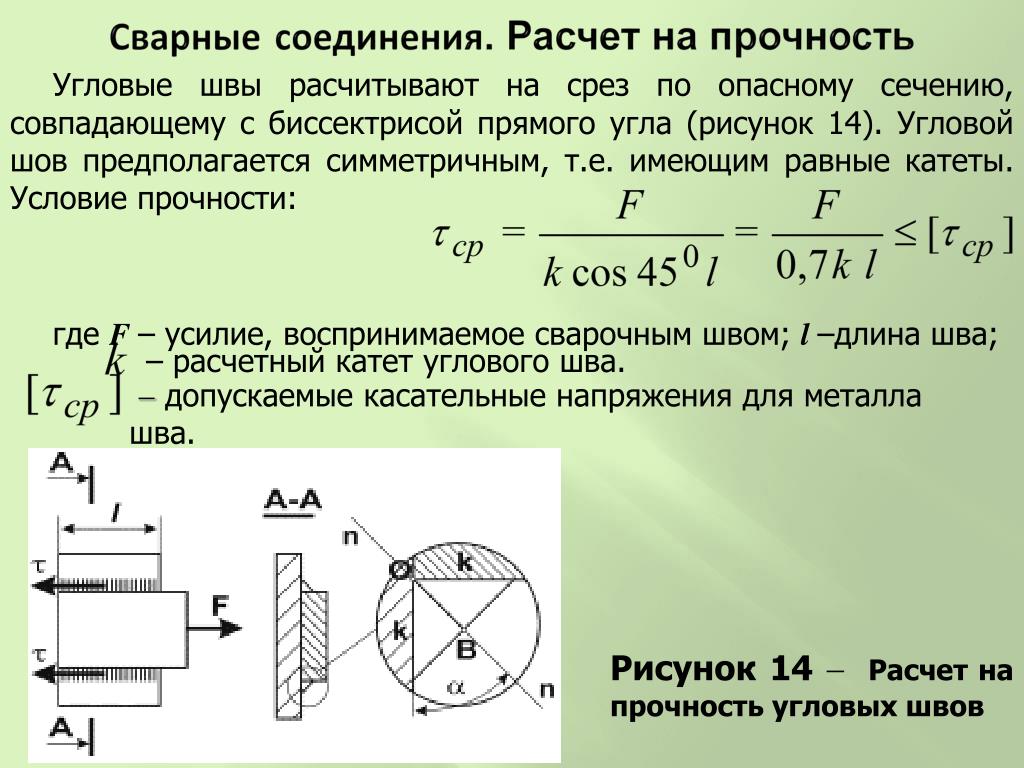

Критерии работоспособности и расчет шпоночных соединений.

Основные причины выхода из строя шпоночных соединений:

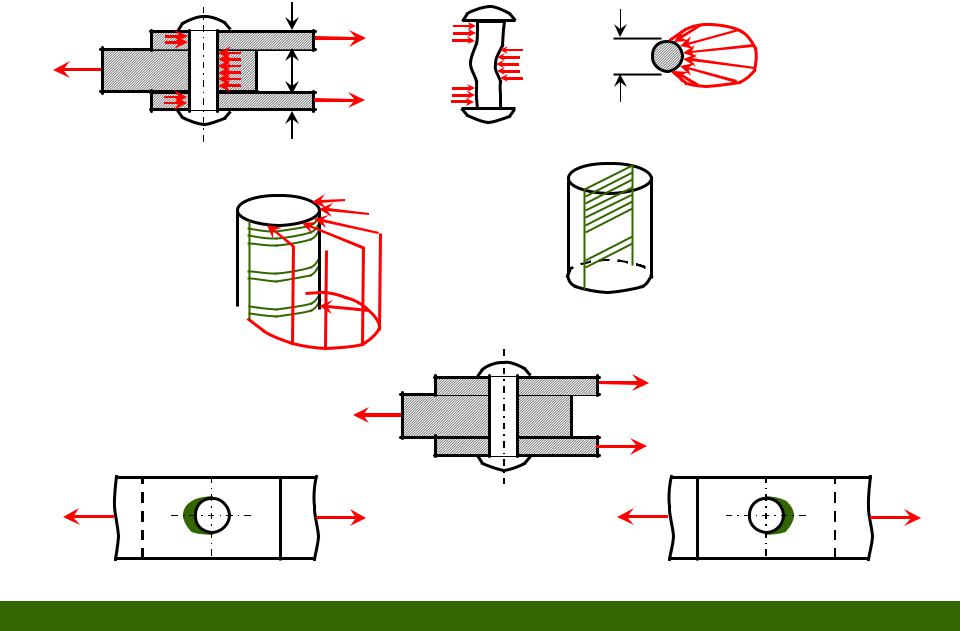

1. смятие боковых поверхностей шпонок или пазов вала и ступицы;

2. срез шпонки.

Т.о. основными критериями работоспособности шпоночных соединений являются прочность по напряжениям смятия и прочность по напряжениям среза.

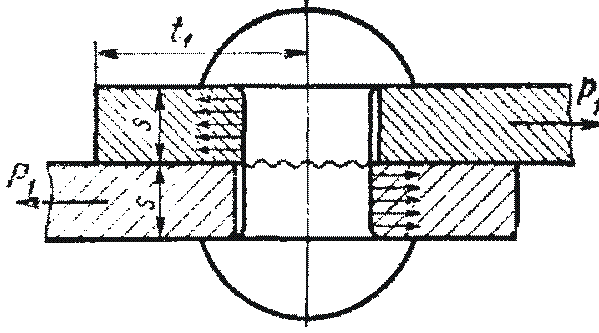

Нарисуем схему взаимодействия и эпюры напряжений, возникающих в соединении:

sсм1 Реальное распределение

t1 t h sсм2

d b

Напряжения смятия:

Т. к. для стандартных шпонок t1>h — t1 , поэтому площадь смятия (1) меньше площади смятия (2) ( sсм1>sсм2 — для одинаковых материалов шпонки, вала и ступицы).

к. для стандартных шпонок t1>h — t1 , поэтому площадь смятия (1) меньше площади смятия (2) ( sсм1>sсм2 — для одинаковых материалов шпонки, вала и ступицы).

Поэтому расчет шпонки на смятие проводится по формуле:

(1)

Напряжения среза:

(2)

Покажем, что даже при напряжение среза .

Умножим выражение (1) на b и разделим на b:

(3)

Учитывая, что ,а , перепишем (3) в виде:

, если , а в стандарте .

Условие прочности на срез стандартных шпонок обеспечено при стандартизации , поэтому при расчетах стандартных шпонок необходима проверка только по напряжениям смятия.

Допускаемое напряжение на смятие:

Меньшее значение (80,150) для ступиц из чугуна, а большее (150,200) – из стали.

При ударной нагрузке напряжения смятия уменьшаются в 2 раза.

Конструирование шпоночных соединений.

lст

1¸2мм

1

2

1-H7/d11-зазор

Рекомендуем посмотреть лекцию «Предисловие автора».

2-H7/p6- прямозубые цилиндрические передачи,

H7/r6- косозубые цилиндрические и конические,

H7/s6- червячные передачи.

Если шпоночное соединение не проходит по напряжениям смятия (), то необходимо увеличить длину ступицы, но не более чем .

Если и теперь шпонка не проходит, то переходим к шлицевому соединению.

Условные расчеты на прочность — презентация онлайн

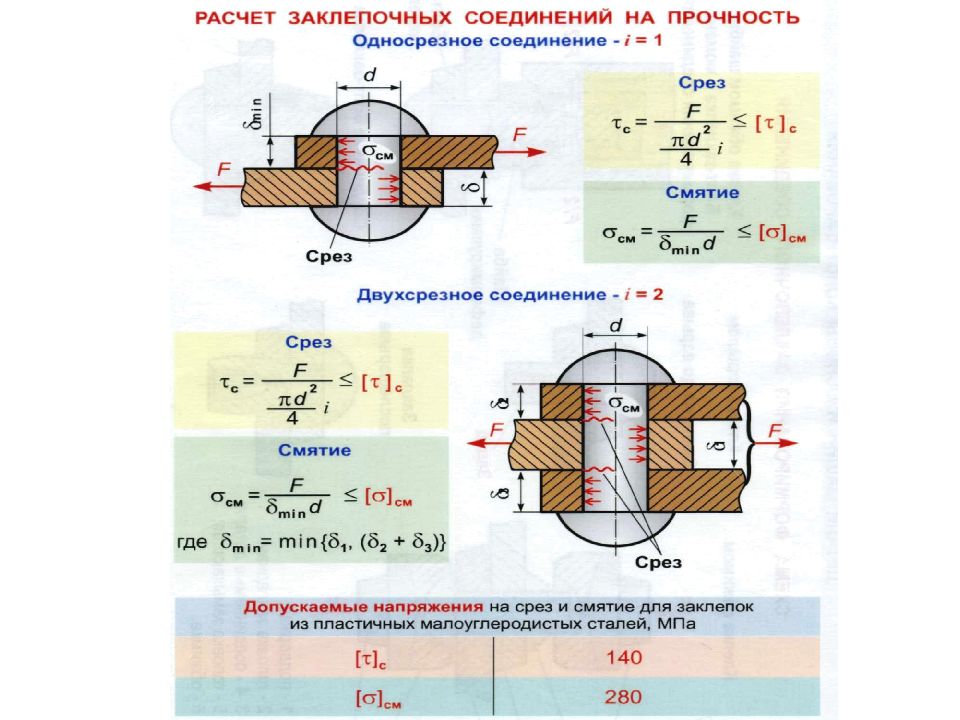

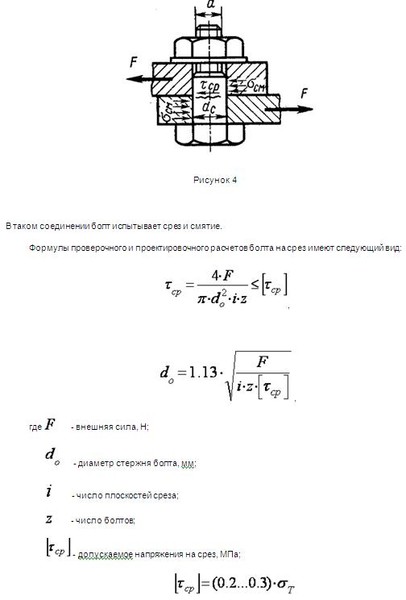

1. Условные расчеты на прочность

Основные расчетныезависимости

• Конструкции современных машин содержат

различные соединительные элементы, в частности

винты, штифты, заклепки и т.п.

• Данные виды конструкций не относятся к

стержневым и, поэтому, не могут быть рассчитаны

методами сопротивления материалов (с

использованием гипотезы плоских сечений).

• Расчет на прочность данного вида конструкций

основан на формулах, полученных в результате

эмпирических исследований: испытания до

разрушения на срез, смятие и разрыв. Результаты

таких испытаний показывают хорошую

воспроизводимость результатов

Определить размеры заклепочного соединения

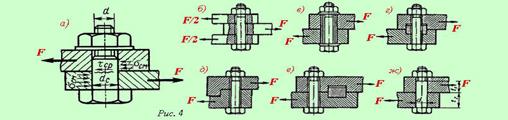

4. Рассмотрим основные виды разрушения

9. Пример расчета заклепочного соединения.

Дано:P 50 кН

[ ] 100 МПа

[ ]cp 80 МПа

[ ] 100 МПа

[ ]cм 200 МПа

Определить размеры соединения

Определим диаметр заклепок из условия прочности на срез

P

cp

[ ]cp

Scp

d 2

Scp

2 4 2 d 2

4

P

50 10 3

d

9,97 мм

2 [ ]cp

2 80

Принимаем

d 10 мм

Определим толщину соединяемых листов

из расчета на прочность на смятие

P

cм

[ ]cм

Scм

Scм d t 3 3dt

P

50 10 3

t

8,33 мм

3d[ ]cм 3 0,01 200

t 9 мм

Принимаем

Определим толщину накладок из условия прочности на смятие

cм

P

[ ]cм

Scм

Scм d t1 3 2 6dt

P

50 10 3

t1

8,17 мм

6d [ ]cм 6 0,01 200

Принимаем

t1 8,5 мм

Определим длину l соединяемой пластины

из условия прочности на срез

cp

P

[ ]cp

Scp

Scp 2 d l 3 6dl

P

50 10 3

l

10,4 мм

6 d [ ]cр 6 0,01 80

Принимаем

l 11 мм

Определим длину l1 накладки

Scp 4 d l1 3 12dl

P

cp

[ ]cp

Scp

P

50 10 3

l1

5,2 мм

12 d [ ]cр 12 0,01 80

Принимаем

l1 6 мм

Определим размер b из условия прочности при разрыве

P

S (b d ) l 3 3(b d )l

[ ]

S

P

P

[ ]

b

3d

(b 3d )l

[ ]l

13.

Пример расчета шпоночного соединения Дано:

Пример расчета шпоночного соединения Дано:P 50 кН

[ ] 50МПа

[ ]cp 80 МПа

[ ]cм 200 МПа

[ ] 50МПа

[ D] ?, [b] ?, [h] ?

Определим диаметр вала из условия прочности на кручение

T

8PD

max

[ ]

3

Wp 0, 2 D

8P

D

0, 2[ ]

8P

8 50 10 3

[ D]

20 см

0, 2[ ]

0, 2 [50]

Определим усилие, действующее на шпонку

Pш

2 M 2 8PD

16P

D

D

Определим длину шпонки из условия прочности на срез

P

16 P

cp шп

[ ]cp

Scp 6b b

8P

8 50 10 3

[b]

4,08 мм

3[ ]cp

3 80

Определим высоту шпонки из условия прочности на смятие

см

Pшп 16P 2

[ ]см

Sсм

6b h

16 P

16 50 10 3

[ h]

2,7 мм

3 b [ ]см

3 5 200

15. Расчет штифта

d2Дано:

P 50 кН

h

[ ]cp 80 МПа

d1

H

[ ]cм 200 МПа

[ ] 100 МПа

F

[d1 ] ?, [d 2 ] ?, [h] ?, [ H ] ?

dиз

1 условия прочности на растяжение.

Определим диаметр

P 4P

2 [ ]

S d1

откуда

Определим диаметр

4P

4 50 10 3

d1

2,52 10 2 м

[ ]

3,14 100

d1 3 10 2 м

из условия прочности на смятие

P

P 4

см

[ ]см

2

2

Sсм (d2 d1 )

откуда

3

4

P

4

50

10

d 22

d12

(3 10 2 )2 3,1 10 2 м

[ ]см

200

Определим размеры

P

P

cp

[ ]cp

Scp d 2 h

P

P

cp

[ ]cp

Scp d 2 H

и

из условия прочности на срез

откуда

откуда

d2 4 10 2 м

P

50 10 3

h

8 мм

d 2 [ ]ср 3,14 3 10 2 50

P

50 10 3

H

8,5 мм

2

d 2 [ ]ср 3,14 4 10 50

Сила затонувшего ключа

Сила затонувшего ключа

Рис. 1 Силы, действующие на утопленный ключШпонка, соединяющая вал и ступицу, показана на рис. 1.

Пусть T = крутящий момент, передаваемый валом,

F = тангенциальная сила, действующая по окружности вала,

d = Диаметр вала,

l = длина ключа,

w = ширина ключа.

t = толщина шпонки и

τ и σc = напряжения сдвига и сдавливания материала ключа.

Небольшое рассмотрение покажет, что из-за мощности, передаваемой валом, шпонка может выйти из строя из-за сдвига или раздавливания.

С учетом сдвига шпонки тангенциальная сила сдвига, действующая по окружности вала,

F = площадь сопротивления сдвигу × напряжение сдвига = l × w × τ

∴ Крутящий момент, передаваемый валом,

T = F × d/2 = l × w × τ × d/2 ……….(i)

С учетом сдавливания шпонки тангенциальная сдавливающая сила, действующая по окружности вала,

F = площадь сопротивления раздавливанию × напряжение раздавливания = l × t × σc / 2

∴ Крутящий момент, передаваемый валом,

T = F × d/2 = l × t × σc / 2 × d/2 ……….(ii)

Ключ одинаково прочен на срез и раздавливание, если

l × w × τ × d/2 = l × t × σc / 2 × d /2 (‘.’ Из уравнений (i) и (ii))

вт/т = σс/2τ ………. (iii)

Допустимое напряжение сдавливания для обычного материала ключа как минимум в два раза превышает допустимое напряжение сдвига. Следовательно, из уравнения (iii) имеем w = t. Другими словами, четырехгранный ключ одинаково силен при срезании и раздавливании.

Следовательно, из уравнения (iii) имеем w = t. Другими словами, четырехгранный ключ одинаково силен при срезании и раздавливании.

Чтобы найти длину шпонки для передачи полной мощности вала, прочность шпонки на сдвиг равна прочности вала на сдвиг при кручении.2/w × τ] = πd/ t × τ1/τ = 1,571 d × τ1/τ … (Принимая w = d/4) ………. (vi)

Если материал шпонки такой же, как у вала, то τ = τ1.

∴ l = 1,571 d … [Из уравнения (vi)]

Справочник Учебник проектирования машин Р.С. Хурми и Дж.К. Гупта

%PDF-1.4

%

308 0 объект

>

эндообъект

внешняя ссылка

308 170

0000000016 00000 н

0000003770 00000 н

0000003945 00000 н

0000004101 00000 н

0000004165 00000 н

0000004362 00000 н

0000006817 00000 н

0000006992 00000 н

0000007076 00000 н

0000007173 00000 н

0000007259 00000 н

0000007379 00000 н

0000007450 00000 н

0000007553 00000 н

0000007625 00000 н

0000007728 00000 н

0000007799 00000 н

0000007972 00000 н

0000008043 00000 н

0000008199 00000 н

0000008271 00000 н

0000008346 00000 н

0000008418 00000 н

0000008588 00000 н

0000008659 00000 н

0000008734 00000 н

0000008806 00000 н

0000008923 00000 н

0000008995 00000 н

0000009085 00000 н

0000009175 00000 н

0000009247 00000 н

0000009319 00000 н

0000009444 00000 н

0000009516 00000 н

0000009672 00000 н

0000009742 00000 н

0000009913 00000 н

0000009983 00000 н

0000010073 00000 н

0000010163 00000 н

0000010234 00000 н

0000010339 00000 н

0000010409 00000 н

0000010514 00000 н

0000010585 00000 н

0000010656 00000 н

0000010820 00000 н

0000010891 00000 н

0000010967 00000 н

0000011038 00000 н

0000011163 00000 н

0000011234 00000 н

0000011309 00000 н

0000011380 00000 н

0000011518 00000 н

0000011587 00000 н

0000011701 00000 н

0000011772 00000 н

0000011889 00000 н

0000011959 00000 н

0000012122 00000 н

0000012192 00000 н

0000012319 00000 н

0000012390 00000 н

0000012464 00000 н

0000012535 00000 н

0000012682 00000 н

0000012752 00000 н

0000012902 00000 н

0000012973 00000 н

0000013047 00000 н

0000013118 00000 н

0000013270 00000 н

0000013341 00000 н

0000013415 00000 н

0000013486 00000 н

0000013637 00000 н

0000013707 00000 н

0000013783 00000 н

0000013853 00000 н

0000014002 00000 н

0000014073 00000 н

0000014147 00000 н

0000014217 00000 н

0000014329 00000 н

0000014399 00000 н

0000014488 00000 н

0000014577 00000 н

0000014648 00000 н

0000014753 00000 н

0000014822 00000 н

0000014936 00000 н

0000015006 00000 н

0000015110 00000 н

0000015179 00000 н

0000015249 00000 н

0000015320 00000 н

0000015391 00000 н

0000015438 00000 н

0000015660 00000 н

0000015971 00000 н

0000016332 00000 н

0000016882 00000 н

0000017104 00000 н

0000017145 00000 н

0000017197 00000 н

0000017249 00000 н

0000017774 00000 н

0000020453 00000 н

0000021050 00000 н

0000021129 00000 н

0000022962 00000 н

0000025212 00000 н

0000025322 00000 н

0000025543 00000 н

0000025854 00000 н

0000026215 00000 н

0000026765 00000 н

0000026987 00000 н

0000027028 00000 н

0000027080 00000 н

0000027132 00000 н

0000027657 00000 н

0000030336 00000 н

0000030933 00000 н

0000031012 00000 н

0000032845 00000 н

0000035095 00000 н

0000035205 00000 н

0000035425 00000 н

0000035729 00000 н

0000036082 00000 н

0000036614 00000 н

0000036721 00000 н

0000036762 00000 н

0000039441 00000 н

0000039519 00000 н

0000039799 00000 н

0000042857 00000 н

0000043071 00000 н

0000043244 00000 н

0000043930 00000 н

0000044146 00000 н

0000044366 00000 н

0000044657 00000 н

0000044879 00000 н

0000045093 00000 н

0000045314 00000 н

0000045381 00000 н

0000045719 00000 н

0000045775 00000 н

0000045956 00000 н

0000046174 00000 н

0000046680 00000 н

0000046897 00000 н

0000047454 00000 н

0000049662 00000 н

0000050379 00000 н

0000050592 00000 н

0000050671 00000 н

0000051537 00000 н

0000051587 00000 н

0000051644 00000 н

0000051693 00000 н

0000051742 00000 н

0000051799 00000 н

0000054407 00000 н

0000004400 00000 н

0000006794 00000 н

трейлер

]

>>

startxref

0

%%EOF

309 0 объект

>

эндообъект

310 0 объект

A]-:t:m\\[\\&A\r-)

/U (jE~~D4{SG}\)C8E. evHҮw5h,boNS»bئ2$d

evHҮw5h,boNS»bئ2$d

РЕШЕНО:’Q3.Разработайте прямоугольную шпонку для вала диаметром 50мм. Напряжения сдвига и раздавливания материала шпонки составляют 42 МПа и 70 МПа.’

Стенограмма видео

этот вопрос, мы собираемся найти максимальное количество имплантатов. Да, местность. А главный мой плавательный план она подняла на главные напряжения у сосны А. На валу. А этот рисунок представляет собой свободную схему тела вала. А это схема свободного тела вала в поперечном сечении.A. Таким образом, из этого рисунка мы можем, что это означает интернет-силы и моменты uh в точке A. Итак, когда сигма падает в направлении переменного тока, равна нулю и равна F. И сила сигмы в Y. Направление равно нулю, мы равны P над два. И когда суммарный момент равен нулю. м. ржанка четыре. И исходя из этого мы можем рассчитать нормальную гонку, которая выше A плюс несовершеннолетние EMC. О, я мм. И это сила выдоха, которую я имею в виду под Землей, потому что это сжимающая сила и А. Это диаметр на площадь круга, повредившего А.Д. М. с. п. л. 0. 4 см. радиус стержня. А я момент инициатор притирки. Теперь у нас будет то, что нет, гм, Австралии. Это будет четыре или два квадрата P. L. O. D минус F. Теперь об этом. Э-э, потому что точка A. находится на краю стержня, поэтому Q. A. равна нулю. И что может башня А. Которую мы убьем А. Или И. Т. Равно нулю. Так что значит на .8 есть только и почти всегда. Что это за значение. Нет, у вас есть это напряжение в X. Направление равно сигме, которое является этим значением. А поскольку в Y нет ударения.Направление, потому что нет силы в нарушение. Так что пот в нарушении будет равен нулю. А также в этом году стресс в плане ХУ. Таким образом, директор клянется, что сигма равна одной сигме, яйцам и сигме равна сигме Y, то есть генеральному директору. Так что это 1? Итак, это наш первый ответ, а следующий — максимально простой. Она была одета, Мы можем найти это с помощью этого уравнения, Было всего шесть, и из этого мы получим, что это будет равно нашему квадратному пирогу два P.

Это диаметр на площадь круга, повредившего А.Д. М. с. п. л. 0. 4 см. радиус стержня. А я момент инициатор притирки. Теперь у нас будет то, что нет, гм, Австралии. Это будет четыре или два квадрата P. L. O. D минус F. Теперь об этом. Э-э, потому что точка A. находится на краю стержня, поэтому Q. A. равна нулю. И что может башня А. Которую мы убьем А. Или И. Т. Равно нулю. Так что значит на .8 есть только и почти всегда. Что это за значение. Нет, у вас есть это напряжение в X. Направление равно сигме, которое является этим значением. А поскольку в Y нет ударения.Направление, потому что нет силы в нарушение. Так что пот в нарушении будет равен нулю. А также в этом году стресс в плане ХУ. Таким образом, директор клянется, что сигма равна одной сигме, яйцам и сигме равна сигме Y, то есть генеральному директору. Так что это 1? Итак, это наш первый ответ, а следующий — максимально простой. Она была одета, Мы можем найти это с помощью этого уравнения, Было всего шесть, и из этого мы получим, что это будет равно нашему квадратному пирогу два P. L. Или d минус F. И это ответы.

L. Или d минус F. И это ответы.

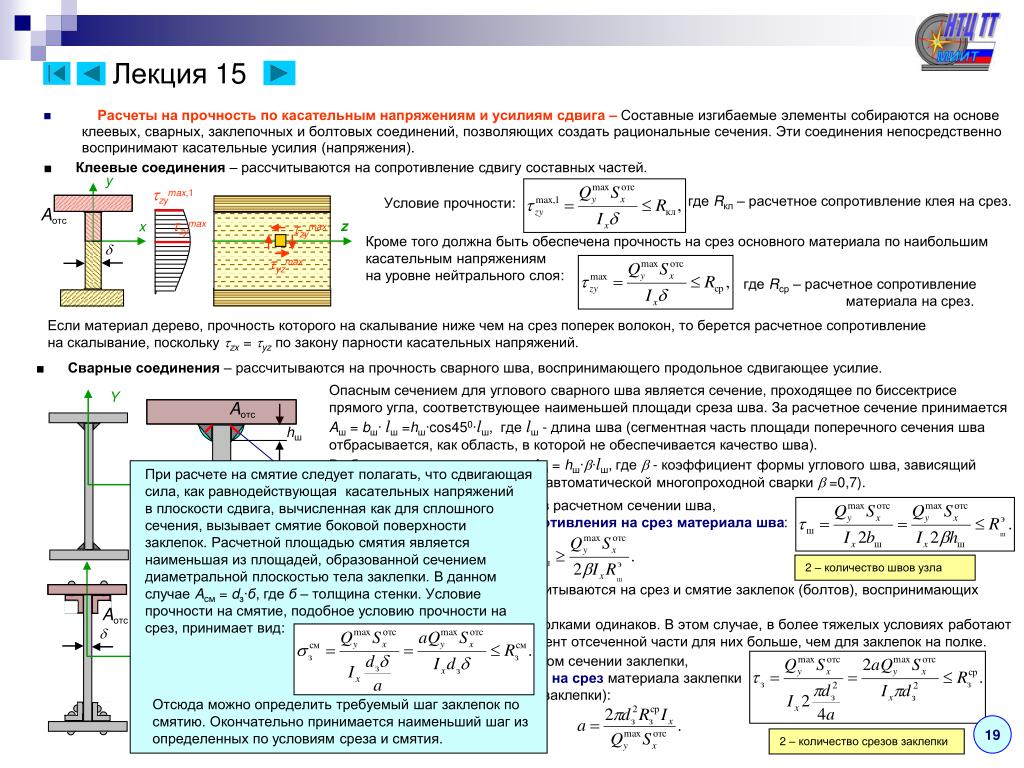

Численный анализ характеристик сдвига и дробления частиц в кольцевой системе сдвига с использованием PFC2D

Abstract

Характеристики сдвига и дробления частиц плоскости разрушения (или поверхности сдвига) при катастрофических движениях массы исследуются с помощью устройства кольцевого сдвига, которое обычно используется из-за его пригодности для больших деформаций. Основываясь на результатах предыдущих экспериментов с отходами из заброшенных месторождений шахт, мы использовали простую численную модель, основанную на испытании на кольцевой сдвиг с использованием кода потока частиц (PFC 2D ).Мы исследовали дренаж, нормальное напряжение и зависящие от скорости сдвига характеристики сдвига оползневых материалов. Для скоростей сдвига 0,1 и 100 мм/с и нормального напряжения (NS) 25 кПа численные результаты хорошо согласуются с результатами, полученными из экспериментальных результатов. Разница между экспериментальными и численными результатами остаточного напряжения сдвига составила примерно 0,4 кПа для NS, равного 25 кПа, и 0,9 кПа для NS, равного 100 кПа, как для осушенного, так и для недренированного состояния. Кроме того, мы исследовали эффект дробления частиц при сдвиге, используя концепцию работы трения в PFC.Мы рассчитали работу трения как при пиковых, так и при остаточных напряжениях сдвига, а затем использовали результаты в качестве критериев разрушения в численном анализе. Пиковая работа трения и остаточные напряжения сдвига находились в диапазоне от 303 кПа·с до 2579 кПа·с для данного дренажа и условий нормального напряжения. Эти результаты показали, что комковатые частицы были частично раздроблены при пиковом напряжении сдвига, а дальнейшее дробление частиц по отношению к получению более мелких частиц при сдвиге регистрировалось при остаточном напряжении сдвига в плоскости сдвига.

Кроме того, мы исследовали эффект дробления частиц при сдвиге, используя концепцию работы трения в PFC.Мы рассчитали работу трения как при пиковых, так и при остаточных напряжениях сдвига, а затем использовали результаты в качестве критериев разрушения в численном анализе. Пиковая работа трения и остаточные напряжения сдвига находились в диапазоне от 303 кПа·с до 2579 кПа·с для данного дренажа и условий нормального напряжения. Эти результаты показали, что комковатые частицы были частично раздроблены при пиковом напряжении сдвига, а дальнейшее дробление частиц по отношению к получению более мелких частиц при сдвиге регистрировалось при остаточном напряжении сдвига в плоскости сдвига.

Ключевые слова: остаточное напряжение сдвига, дробление частиц, испытание на кольцевой сдвиг, код потока частиц (PFC 2D ), работа трения

1. Введение порча имущества в городах. После начала обрушения откоса движения растекающейся массы сильно связаны с характеристиками трения на этапах движения.

В частности, оценка остаточного напряжения сдвига имеет решающее значение, когда ожидается значительное распространение движений массы после начала обрушения откоса.Для безопасности экосистем интенсивно изучались быстро движущиеся вниз массы, включающие почву, горные породы, воду или их комбинации [1,2,3,4,5]. Оценка процессов разрушения и послеаварийных процессов при быстрых оползнях требует глубоких знаний различных научных дисциплин, таких как геоморфология, геомеханика, гидравлика и реология, для прогнозирования, предотвращения и стабилизации массовых движений. Кроме того, напряжение сдвига является важным механическим параметром, необходимым для понимания мобилизации оползня.Для исследования характеристик сдвига геоматериалов были проведены различные испытания на сдвиг [6,7,8,9,10,11,12,13,14,15,16,17,18]. Прочность на сдвиг гранулированных материалов по-прежнему сложно определить как экспериментальными, так и численными методами.

В частности, оценка остаточного напряжения сдвига имеет решающее значение, когда ожидается значительное распространение движений массы после начала обрушения откоса.Для безопасности экосистем интенсивно изучались быстро движущиеся вниз массы, включающие почву, горные породы, воду или их комбинации [1,2,3,4,5]. Оценка процессов разрушения и послеаварийных процессов при быстрых оползнях требует глубоких знаний различных научных дисциплин, таких как геоморфология, геомеханика, гидравлика и реология, для прогнозирования, предотвращения и стабилизации массовых движений. Кроме того, напряжение сдвига является важным механическим параметром, необходимым для понимания мобилизации оползня.Для исследования характеристик сдвига геоматериалов были проведены различные испытания на сдвиг [6,7,8,9,10,11,12,13,14,15,16,17,18]. Прочность на сдвиг гранулированных материалов по-прежнему сложно определить как экспериментальными, так и численными методами. Багерзаде-Халхали и Миргасеми [6] исследовали прочность крупнозернистых грунтов на прямой сдвиг с помощью экспериментального и численного анализа при различных нормальных напряжениях. Они обнаружили, что характеристики крупнозернистого грунта менялись от деформационного упрочнения до размягчения в зависимости от продолжительности сдвига по мере увеличения нормального напряжения, а угол внутреннего трения уменьшался с увеличением уровня напряжения.Кабалар и др. [7] провели трехосные и циклические испытания для оценки прочности различных песков с учетом влияния формы частиц. Они обнаружили, что щебневые пески, добытые в северной части Кипра, обладают значительно большей прочностью, чем пески, полученные из Газиантепа, из-за различной формы частиц песка. Они также утверждали, что степени сферичности и округлости частиц увеличивают прочность песка и могут уменьшить его объемную деформацию.Вышеупомянутые экспериментальные тесты демонстрируют ограничения в оценке общих характеристик сдвига при движении различных масс. Наиболее широко используемыми испытаниями на сдвиг являются испытания на прямой сдвиг, трехосный сдвиг и кольцевой сдвиг; каждый из них имеет преимущества и ограничения.

Они обнаружили, что характеристики крупнозернистого грунта менялись от деформационного упрочнения до размягчения в зависимости от продолжительности сдвига по мере увеличения нормального напряжения, а угол внутреннего трения уменьшался с увеличением уровня напряжения.Кабалар и др. [7] провели трехосные и циклические испытания для оценки прочности различных песков с учетом влияния формы частиц. Они обнаружили, что щебневые пески, добытые в северной части Кипра, обладают значительно большей прочностью, чем пески, полученные из Газиантепа, из-за различной формы частиц песка. Они также утверждали, что степени сферичности и округлости частиц увеличивают прочность песка и могут уменьшить его объемную деформацию.Вышеупомянутые экспериментальные тесты демонстрируют ограничения в оценке общих характеристик сдвига при движении различных масс. Наиболее широко используемыми испытаниями на сдвиг являются испытания на прямой сдвиг, трехосный сдвиг и кольцевой сдвиг; каждый из них имеет преимущества и ограничения. В отличие от других испытаний на сдвиг, испытание на кольцевой сдвиг может измерять напряжение сдвига при большом смещении [18]. Кроме того, он выполняется с помощью передового оборудования, способного контролировать уплотнение, дренаж и скорость сдвига в статических и динамических условиях.Численный анализ часто используется как способ преодоления ограничений лабораторных экспериментов.

В отличие от других испытаний на сдвиг, испытание на кольцевой сдвиг может измерять напряжение сдвига при большом смещении [18]. Кроме того, он выполняется с помощью передового оборудования, способного контролировать уплотнение, дренаж и скорость сдвига в статических и динамических условиях.Численный анализ часто используется как способ преодоления ограничений лабораторных экспериментов.

Lobo-Guerrero и Vallejo [19] предложили метод дискретных элементов для моделирования эволюции дробления сахарных частиц, подвергнутых испытанию на кольцевой сдвиг; они использовали код потока частиц в двух измерениях (PFC 2D ). Периодическое движение частиц в кольцевом аппарате сдвига моделировалось двумя параллельными периодическими границами и двумя пилообразными стандартными границами; они были сделаны с несколькими кромками для моделирования поверхности сдвига.Они обнаружили, что остаточный коэффициент сахарных материалов оставался постоянным, несмотря на дробление частиц. Однако при объединении границ периодического пространства и стандартных границ могут возникать ошибочные вычисления напряжений, поскольку периодическое пространство несовместимо со стандартной границей в PFC [20]. Кроме того, шероховатая поверхность сдвига с кратными краями отрицательно влияет на отклик частиц и расчет напряжения, особенно для частиц, распределенных по углам.Кроме того, ни периодическое пространство, ни стандартный граничный метод не учитывают взаимодействия между компонентами машины и частицами.

Кроме того, шероховатая поверхность сдвига с кратными краями отрицательно влияет на отклик частиц и расчет напряжения, особенно для частиц, распределенных по углам.Кроме того, ни периодическое пространство, ни стандартный граничный метод не учитывают взаимодействия между компонентами машины и частицами.

Необходима более точная и эффективная оценка характеристик кольцевого сдвига высокоподвижных оползневых материалов с использованием PFC 2D . Чтобы смоделировать испытание на кольцевой сдвиг, мы использовали общую границу, которая имеет решающее значение и полезна для моделирования взаимодействия между гранулированными материалами и компонентами машины. Мы смоделировали дробление частиц, используя метод комков и технику фрикционной работы из PFC 2D .Численные результаты подтвердили результаты, полученные из экспериментов с кольцевым сдвигом. Напряжение сдвига рассчитывали с учетом четырех различных скоростей сдвига (0,01, 0,1, 1 и 100 мм/с), условий дренирования и нормальных напряжений в диапазоне от 20 до 150 кПа. Метод дискретных элементов в PFC 2D требует контактных моделей, учитывающих микромеханические свойства гранулированных материалов. Механические свойства материала, полученные экспериментально, принимаются за макромеханические свойства и рассчитываются с использованием микромеханических свойств методом проб и ошибок в PFC 2D [20].Полученные микросвойства можно использовать для разработки поведения отходов при сдвиге в условиях опасности оползней с использованием ПФУ.

Метод дискретных элементов в PFC 2D требует контактных моделей, учитывающих микромеханические свойства гранулированных материалов. Механические свойства материала, полученные экспериментально, принимаются за макромеханические свойства и рассчитываются с использованием микромеханических свойств методом проб и ошибок в PFC 2D [20].Полученные микросвойства можно использовать для разработки поведения отходов при сдвиге в условиях опасности оползней с использованием ПФУ.

2. Материалы и методы

2.1. Материалы

Отходы были получены из столичного города Пусан, Корея. Они взяты из месторождений шахты Имги, где оползень происходит из-за интенсивных осадков [21,22,23]. В оползневом материале преобладают рассыпчатые и угловатые зерна, сложенные пиритом, каолинитом, серицитом, пирофиллитом и кварцем.Образец, использованный для лабораторных испытаний на сдвиговое кольцо, состоял из 35% гравия, 63% песка и 2% других мелких материалов (т. е. мелких частиц, которые составляют более 50% почвы, проходят через сито 0,075 мм). Таким образом, пробу почвы можно рассматривать как крупнозернистые отложения. Пористость, отношение объема пустот к общему объему грунта, составляет примерно 40 %. Эти отходы относятся к категории гравийно-песчаных почв. Их средний диаметр, эффективный размер зерна и коэффициент однородности равны 1,5 мм, 0.3 мм и 5 мм соответственно. Используемые материалы очень похожи на типичные материалы для оползней, встречающиеся в Корее. обобщает геотехнические свойства используемых материалов. Эта работа больше фокусируется на численном анализе; более подробную информацию о подготовке образцов и свойствах материалов можно найти в [21].

Таким образом, пробу почвы можно рассматривать как крупнозернистые отложения. Пористость, отношение объема пустот к общему объему грунта, составляет примерно 40 %. Эти отходы относятся к категории гравийно-песчаных почв. Их средний диаметр, эффективный размер зерна и коэффициент однородности равны 1,5 мм, 0.3 мм и 5 мм соответственно. Используемые материалы очень похожи на типичные материалы для оползней, встречающиеся в Корее. обобщает геотехнические свойства используемых материалов. Эта работа больше фокусируется на численном анализе; более подробную информацию о подготовке образцов и свойствах материалов можно найти в [21].

Таблица 1

Физические свойства отходов.

| Удельная гравитация | Содержание воды (%) | Общая единица Вес (T / M 3 ) | Лимит жидкости (% ) | Пористость (%) | USCS | |

|---|---|---|---|---|---|---|

2. 63 63 | 6,9 | 1,7 | 1,59 | 24,5 | 39,5 | СМ |

Испытание на кольцевой сдвиг подходит для исследования характеристик сдвига оползней, поскольку оно дает несколько преимуществ и позволяет измерять сдвиг при большом смещении; его также можно использовать для исследования механических характеристик поверхностей скольжения из-за больших сдвиговых перемещений [14]. Мы провели лабораторные испытания на кольцевой сдвиг с помощью прибора для кольцевого сдвига, разработанного в Корейском институте геолого-геофизических исследований и минеральных ресурсов (KIGAM). Эта машина может количественно моделировать консолидацию, дренаж и скорость сдвига в условиях статической и динамической нагрузки. Наружный и внутренний диаметры и высота коробки сдвига кольцевого аппарата сдвига КИГАМ составляли 250, 110 и 75 мм соответственно. Коробка сдвига состоит из верхней и нижней коробок, как показано на рис. Во время испытания кольца на сдвиг верхняя коробка фиксируется, а нижняя вращается. Поверхность сдвига хорошо видна после испытаний (б). Оползни могут иметь разную форму и размер.Нормальное напряжение можно рассматривать на основе толщины грунта, где наблюдается поверхность сдвига. Скорость сдвига важна для определения прочности на сдвиг по отношению к скорости движения оползня. Существует множество типов оползней, скорость которых варьируется от очень медленной до очень быстрой. Дренаж является одним из важных условий инициации оползня, так как он напрямую связан с формированием порового давления воды на поверхности сдвига (или движением оползня). Состояние дренирования может быть применено для условий отсутствия порового давления воды; таким образом, его можно использовать для воспроизведения очень медленных оползней, таких как ползучее движение богатых глиной оползней (например,г.

Эта машина может количественно моделировать консолидацию, дренаж и скорость сдвига в условиях статической и динамической нагрузки. Наружный и внутренний диаметры и высота коробки сдвига кольцевого аппарата сдвига КИГАМ составляли 250, 110 и 75 мм соответственно. Коробка сдвига состоит из верхней и нижней коробок, как показано на рис. Во время испытания кольца на сдвиг верхняя коробка фиксируется, а нижняя вращается. Поверхность сдвига хорошо видна после испытаний (б). Оползни могут иметь разную форму и размер.Нормальное напряжение можно рассматривать на основе толщины грунта, где наблюдается поверхность сдвига. Скорость сдвига важна для определения прочности на сдвиг по отношению к скорости движения оползня. Существует множество типов оползней, скорость которых варьируется от очень медленной до очень быстрой. Дренаж является одним из важных условий инициации оползня, так как он напрямую связан с формированием порового давления воды на поверхности сдвига (или движением оползня). Состояние дренирования может быть применено для условий отсутствия порового давления воды; таким образом, его можно использовать для воспроизведения очень медленных оползней, таких как ползучее движение богатых глиной оползней (например,г. , несколько сантиметров в год). В экспериментальной программе клапан, расположенный в кольцевой коробке сдвига, открыт; таким образом, вода может свободно перемещаться во время сдвига. Поровое давление воды не возникает. Однако недренированные условия специально используются при относительно быстром возникновении оползня (например, выше 1,8 м/ч). Те же самые граничные условия используются в численном анализе, как подробно описано в следующем разделе. Мы экспериментально измерили нормальные напряжения, вертикальное перемещение от линейного регулируемого дифференциального трансформатора, поровое давление и крутящие моменты.В экспериментальных испытаниях учитывались следующие параметры: нормальное напряжение, условия дренажа и скорость сдвига, как показано на рис. Подробности лабораторных экспериментов можно найти в [21].

, несколько сантиметров в год). В экспериментальной программе клапан, расположенный в кольцевой коробке сдвига, открыт; таким образом, вода может свободно перемещаться во время сдвига. Поровое давление воды не возникает. Однако недренированные условия специально используются при относительно быстром возникновении оползня (например, выше 1,8 м/ч). Те же самые граничные условия используются в численном анализе, как подробно описано в следующем разделе. Мы экспериментально измерили нормальные напряжения, вертикальное перемещение от линейного регулируемого дифференциального трансформатора, поровое давление и крутящие моменты.В экспериментальных испытаниях учитывались следующие параметры: нормальное напряжение, условия дренажа и скорость сдвига, как показано на рис. Подробности лабораторных экспериментов можно найти в [21].

Схематическое изображение кольцевой коробки сдвига и поверхности сдвига после испытаний: ( a ) конфигурация кольцевой коробки сдвига и ( b ) наблюдение поверхности сдвига после испытаний.

Таблица 2

| Условия испытаний | Скорость (мм/с) | Нормальное напряжение (кПа) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Без жидкости 9.19401 0.1 1 100 | 20 | 9 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 40 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 60148 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 60148 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 9 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 100 | 9 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||