Особенности производства железобетонных плит и панелей

Плоские, ребристые и криволинейные плиты и панели в зависимости от мощности предприятия, используемого оборудования, размеров изделий и других местных условий изготавливают со стационарно-поточной, а также непрерывно- и прерывно-поточной (стендовой, агрегатной и конвейерной) организацией производства.

В стационарно-поточном (стендовом) производстве при уплотнении смесей вибрированием используют обычные стенды и специальные установки конструкции «Гипростройиндустрии», состоящие из матриц с откидными бортами, подъемных рам со штырями для напряженной арматуры и специальных бетоноукладчиков. Для подачи пара в матрицах имеются полости и предусмотрена возможность отвода конденсата.

Для формования ребристых плит и панелей способом виброштампования применяют стенды конструкций НИИЖБа и «Гипростройиндустрии».

Тонкостенные криволинейные панели и панели двоякой кривизны, применяемые для покрытия промышленных зданий, изготавливают по стендовой технологии на утепленных железобетонных матрицах с помощью формовочной машины (см.

| Установка для формования криволинейных панелей покрытий |

| 1 — виброшаблон, 2 — противовес, 3 — бункер, 4 — механизм подъема, 5 — привод передвижения, 6 — портал машины, 7 — железобетонная матрица, 8 — направляющая, 9, 10 — опорные катки, 11 — направляющая каретка |

Рабочая скорость продвижения машины с включенными вибраторами, расположенными внутри виброшаблона, составляет 0,5 м/мин. Поверхность изделия заглаживается на большой скорости. Подъем бункера и виброшаблона, необходимый при перемещении машины с матрицы на матрицу, осуществляется механизмом подъема с помощью тросов. Панели формуют в железобетонных матрицах сборно-монолитной конструкции. В торцах матрицы устанавливают съемные металлические щиты, образующие опалубку поперечных ребер панелей.

Поверхность изделия заглаживается на большой скорости. Подъем бункера и виброшаблона, необходимый при перемещении машины с матрицы на матрицу, осуществляется механизмом подъема с помощью тросов. Панели формуют в железобетонных матрицах сборно-монолитной конструкции. В торцах матрицы устанавливают съемные металлические щиты, образующие опалубку поперечных ребер панелей.

В производстве тонкостенных криволинейных панелей применяют только жесткую бетонную смесь, которая при вибрировании не сползает по уклону матрицы. Во время пропаривания матрицу с изделием накрывают специальным коробом. Прежде чем снять панель, к ней болтами прикрепляют две монтажные вантовые распорки с проушинами, которые используют для извлечения панели из формы и монтажа. Это позволяет изготовлять панели без монтажных петель.

При прямоточной (агрегатной) организации технологии используют обычные и опрокидные формы с уплотнением смеси на виброплощадках. На рис. ниже показан цех по производству конструкций для промышленного строительства производительностью 30 тыс. м3 в год (409-10-15). Изготовление изделий ведется в формах и на поддонах на двух постах, каждый из которых оборудован виброплощадкой СМЖ-200А грузоподъемностью 15 т, продольным формоукладчиком СМЖ-153 и бетоноукладчиком СМЖ-162. Пролет оборудован двумя мостовыми кранами грузоподъемностью 15 т с автоматическими захватами СМЖ-46.

м3 в год (409-10-15). Изготовление изделий ведется в формах и на поддонах на двух постах, каждый из которых оборудован виброплощадкой СМЖ-200А грузоподъемностью 15 т, продольным формоукладчиком СМЖ-153 и бетоноукладчиком СМЖ-162. Пролет оборудован двумя мостовыми кранами грузоподъемностью 15 т с автоматическими захватами СМЖ-46.

| Типовой цех по производству конструкций для промышленного строительства с двумя формовочными постами 3000х6000 мм: |

| а — технологическая схема, б — план: 1 — самоходная тележка для транспортирования готовых изделий грузоподъемностью 20 т, 2 — тележка-прицеп, 3 — кран мостовой электрический грузоподъемностью 15 т, 4 — раздаточный бункер, 5 — бетоноукладчик, 6 — виброплощадка грузоподъемностью 15 т, 7 — формоукладчик продольный грузоподъемностью 15 т, 8 — камеры пропаривания, 9 — установка для электротермического натяжения стержней, 10 — формы, 11 — арматура сварная, 12 — стенд для контроля и ремонта изделий, 13 — стенд для сборки утепленных панелей, 14 — площадка складирования готовой продукции, 15 — пост распалубки и сборки форм, 16 — стеллаж для складирования стержней |

Технологический процесс сводится к следующему. распалубленная форма или поддон подвергается чистке и смазке с помощью распылителя, подключаемого к линии централизованной подачи смазки. При изготовлении предварительно напряженных изделий со стержневой арматурой последняя электротермическим способом на установке СМЖ-129 (6596С/2) напрягается и закрепляется на поддоне. При изготовлении обычных изделий в поддон или форму укладывают арматурный каркас и закладные детали, после чего форма или поддон мостовым краном переносится на формоукладчик, где на поддон устанавливают бортоснастку. Формоукладчиком форма или поддон подается на виброплощадку и автоматически закрепляется на ней.

распалубленная форма или поддон подвергается чистке и смазке с помощью распылителя, подключаемого к линии централизованной подачи смазки. При изготовлении предварительно напряженных изделий со стержневой арматурой последняя электротермическим способом на установке СМЖ-129 (6596С/2) напрягается и закрепляется на поддоне. При изготовлении обычных изделий в поддон или форму укладывают арматурный каркас и закладные детали, после чего форма или поддон мостовым краном переносится на формоукладчик, где на поддон устанавливают бортоснастку. Формоукладчиком форма или поддон подается на виброплощадку и автоматически закрепляется на ней.

При изготовлении плоских изделий операции на формовочных постах автоматизированы. Во всех остальных случаях управление процессом формования осуществляется дистанционно. Подача бетонной смеси к формовочным постам осуществляется с промежуточной эстакады самоходными раздаточными бункерами СМЖ-1 (6611) емкостью 1,8 м3 непосредственно в бункера бетоноукладчиков.

Арматурные каркасы в готовом виде подаются из арматурного цеха к месту расположения постов распалубки и укладки арматуры. Там же размещена и установка для электротермического натяжения стержней. После формования изделий краном снимается бортоснастка и поддон с изделием транспортируется к камере тепловлажностной обработки. Ямные камеры снабжены устройствами с автоматически действующим кронштейнами СМЖ-293, которые в зависимости от типа и высоты изделий дают возможность устанавливать изделия в 4-6 ярусов. Применение камер с различным количеством ярусов требует переналадки направляющих стоек в зависимости от выпускаемой продукции. После тепловлажностной обработки изделия из камер извлекают краном и переносят к постам распалубки и сборки форм. Распалубленные изделия проходят контроль.

При изготовлении трехслойных утепленных панелей сборку их производят на стенде. Опрокидывание скорлуп панели ребрами вверх осуществляют при помощи мостового крана, а соединение скорлуп между собой — электросваркой.

В состав аналогичной линии для производства панелей стен и покрытий промышленных зданий в типовом цехе (409-10-16/72) с двумя постами, предназначенными для изготовления изделий шириной 1500-3000 мм и длиной 12000 мм, входят: виброплощадка СМЖ-199А грузоподъемностью 24 т, бетоноукладчик СМЖ-162, формоукладчик СМЖ-35А, установка для натяжения арматуры СМЖ-84, ямные камеры пропаривания. Пролет оборудован мостовыми кранами грузоподъемностью 30/5 т с автоматическими захватами СМЖ-50.

Технико-экономические показатели цехов по производству панелей стен и покрытий для промышленного строительства приведены в таблице:

Технико-экономические показатели производства панелей, стен и покрытий для промышленного строительства

| Показатели | Шифр типового проекта | |

| 409-10-15/72 | 409-1016/72 | |

Производственная мощность при двухсменной работе, тыс. м3 м3 | 30,0 | 40,0 |

| Число производственных рабочих, чел | 35 | 35 |

| Выработка на одного производственного рабочего при формовании, м3/год | 1060 | 985 |

| Съем с 1 м2 производственной площади, м3/м2 | 15,0 | 16,0 |

| Металлоемкость технологического оборудования, кг/м3 | 11,7 | 12,44 |

| Удельные расходы на технологические нужды по формовочному пролету: | ||

| — электроэнергии, кВт∙ч/м3 | 3,9 | 3,6 |

| — пара, кг/м3 | 265 | 315 |

| — сжатого воздуха, нм3/м3 | 3,3 | 3,6 |

| — трудозатрат, чел∙ч/м3 | 1,92 | 1,93 |

Формование изделий этого типа в непрерывно- и прерывно-поточном (конвейерном) производствах осуществляют на прокатных станах и двухъярусных конвейерных линиях с принудительным ритмом (см. рисунок ниже). Последние характеризуются наиболее совершенным оборудованием.

рисунок ниже). Последние характеризуются наиболее совершенным оборудованием.

| Схема двухъярусного тележечного конвейера |

| 1 — калибрующее устройство, 2 — профилирующий виброштамп, 3 — бетоноукладчик, 4 — машина для навивки арматуры, 5 — катучий поддон, 6 — вакуум-подъемник, 7 — камера тепловлажностной обработки, 8 — паропровод, 9 — подъемник-снижатель, 10 — гидротолкатель |

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Общие вопросы производства сборного железобетона

- Приготовление бетонных смесей

- Производство растворных смесей

- Транспортирование бетонной смеси

- Заготовка арматуры

- Опалубка

- Подготовка форм, формование бетона и твердение изделий

- Армирование и формование предварительно напряженных изделий

- Особенности производства различных видов бетонных и железобетонных изделий

- Производство блочных и линейных конструкций

- Производство сплошных плоских, ребристых и криволинейных плит и панелей

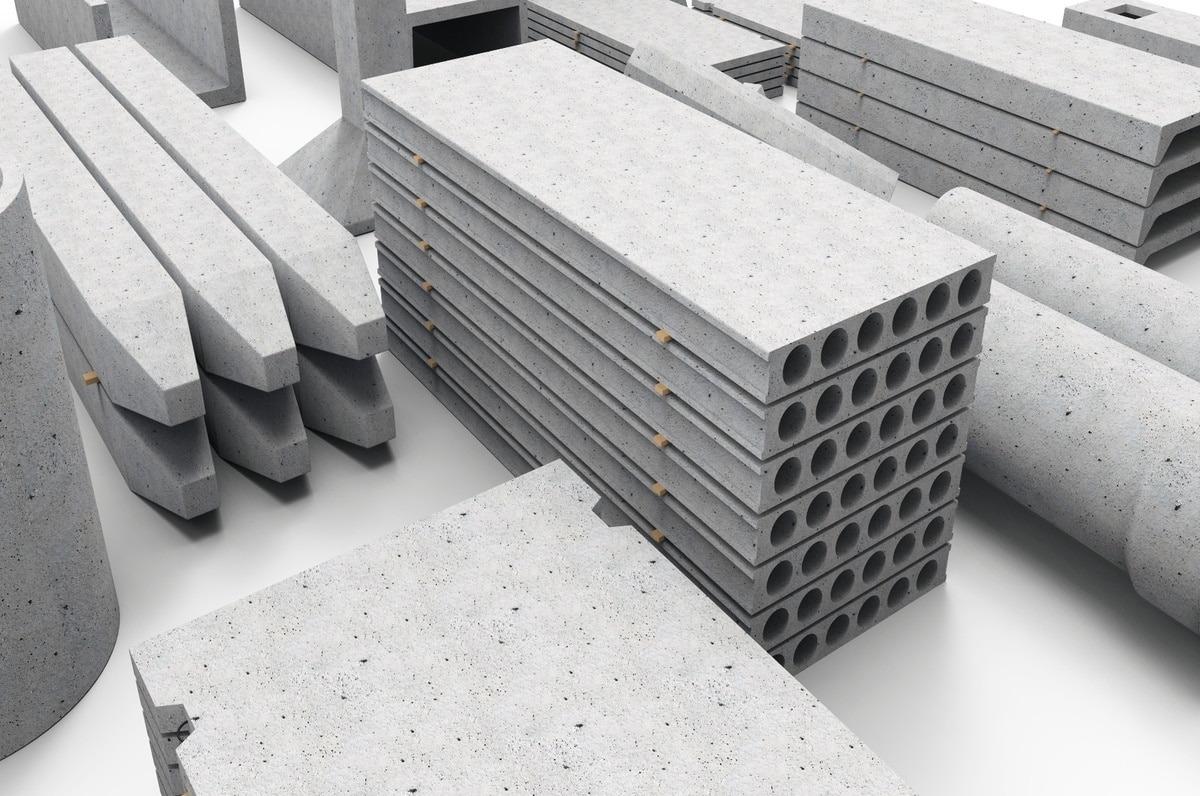

- Производство пустотелых настилов и панелей

- Производство труб, опор линий связи, осветительной сети и электропередач

- Производство изделий кассетным способом

- Производство железобетонных изделий методом непрерывного и силового вибропроката

- Бетонирование различных конструкций

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

Технологические линии для ЖБИ — Строй Маш Киров

Проектно-производственное предприятие «СМК» предоставляет возможность для производителей железобетонных изделий и для желающих расширить свою строительную организацию услуги по проектированию технологических линий для ЖБИ.

В ассортимент производимых и поставляемых нами технологических линий для ЖБИ входят:

Автономный формовочный стенд

Автономный формовочный стенд с пропаркой для изготовления пустотных плит перекрытия ПК – представляет сбой автономный стационарный стенд с закрытой пропарочной камерой и виброуплотнением бетонной смеси. Предназначен для монтажа на открытой площадке, ангаре, производственном помещении на твёрдой поверхности пола. Выпускает оптимально быстро, качественно и без существенных дополнительных затрат пустотные плиты перекрытия ПК.

Подробнее

Термо-вибро стенд

Термо-вибро стенд ПДН-14 предназначен для производства плит, железобетонных предварительно напряжённых марки ПДН-14. Стенд представляет из себя металлоформу ПДН-14 из усиленного стального поддона, воспринимающего на себя действующих нагрузок, которые передаются от преднапряженных стальных стержней.

Подробнее

Автономный термо-вибро формовочный стенд

Автономный термо-вибро формовочный стенд представляет из себя металлоформу ПАГ из усиленного стального поддона, воспринимающего на себя действующих нагрузок, которые передаются от преднапряженных стальных стержней. Поддон укрыт ромбообразным рифленым листом с толщиной не менее 8 мм.

Поддон укрыт ромбообразным рифленым листом с толщиной не менее 8 мм.

Подробнее

Кассетная установка СМЖ

В настоящее время ввиду оптимизации и снижения затрат на строительство многоквартирных домов спрос на стеновые и перегородочные панели с каждым годом постоянно растёт. В связи с этим многие заводы ЖБИ задумываются о наиболее выгодных вариантах производства железобетонных панелей.

Подробнее

Поворотные вибростолы

На сегодняшний день всё большую популярность в производстве железобетонных изделий набирают поворотные вибростолы. В совокупности с магнитной опалубкой они позволяют производить практически весь ассортимент железобетона с ненапрягаемой арматурой.

Подробнее

Производство дорожных плит П30.15 и П30.18

Предлагаем Вашему вниманию линию для производства наиболее востребованных на рынке, широко используемых в дорожном строительстве железобетонных плит для городских автомобильных дорог по ГОСТ 21924.0-84 и ГОСТ21924.2-84.

Подробнее

Технологическая линия многопустотных плит ПК стендового типа

За смену технологическая линия многопустотных плит ПК стендовым типом может производить 10 плит перекрытия, по количеству входящих в комплект металлоформ, производительность можно увеличить за счёт увеличения количества форм.

Подробнее

Технологическая линия многопустотных плит ПК агрегатно-поточного типа

В комплект поставки технологической линии входит следующие оборудование: силовой поддон ПК 72-15, борт-рамка для ПК 72-15, вкладыш поперечный для ПК63-15, машина формовочная CМЖ-227, вибростол CМЖ-500, виброплита пригрузочная СМЖ-849, ручной вибропресс CМЖ-225 и тд.

Подробнее

Технологическая линия для производства световых опор

Технологическая линия для производства световых опор (стендового типа). CВ-110, СВ-105, СВ-95, CВ-164, CНВ7-13, СНВ7-115, С-112.

Подробнее

Технологическая линия для изготовления свай

Технологическая линия для производства свай квадратного сечения 300х300, 400х400 мм.

Подробнее

Технологическая линия для производства фундаментных опор для ЛЭП по серии 3.407.115

Технологическая линия для производства фундаментных опор для ЛЭП по серии 3.407.115.

Подробнее

Технологические линии для вентиляционных блоков ВБ по сериям Б.1.134-7 и 1.134.1-12

В комплект поставки технологической линии входит следующие оборудование: металлоформы ВБ-30 (правая, левая) на 2 изделия, машина формовочная СМЖ-227 ВБ, вибростол формовочный ВБ.

Подробнее

Технологическая линия для производства дорожных и аэродромных плит ПДН, ПАГ

Спрос на дорожные плиты ПДН в нашей стране, в связи с огромной протяжённость дорог достаточно большой. Так же дело обстоит и с аэродромными плитами ПАГ. Не секрет, что для любого завода ЖБИ, имеющего строящиеся вблизи объекты дорожной или аэродромной инфраструктуры, производство железобетонных плит является очень прибыльным делом.

Подробнее

Технологическая линия полигонного типа

Технологическая линия полигонного типа для производства различных ЖБИ: перемычек; свай различного сечения и длинны; региля; плиты разгрузочные; вентиляционные блоки и многое другое.

Подробнее

Технологическая линия для производства жби колец SMX-VPK-200

Технологическая линия предназначена для производства бетонных колодезных колец с плоским по ГОСТ или с замковым (паз-гребень) основанием. Перечень выпускаемых на технологической линии бетонных изделий методом полусухого вибропрессования с немедленной расформовкой КС 7.9; КС 10.9; КС 15.9 и КС 20.9 (по запросу возможно изготовление других типоразмеров).

Подробнее

Расширяя горизонты наше предприятие, совершенствует выпускаемые технологические линии для ЖБИ расширяя их состав и функциональность, за счёт постоянно увеличивающегося ассортимента производимых металлоформ для ЖБИ и оборудования для ЖБИ.

Заказчик обращаясь к нам получает консультацию по любому составу технологической линии для ЖБИ в полной доступной мере. Наше предприятие предоставляет полный цикл услуг от проектирования будущего производственного комплекса, его непосредственного изготовления и запуска в технологического оборудования.

В комплектации и изготовлении технологических линий для ЖБИ используются комплектующие лучших мировых производителей – безоговорочных лидеров в своей области, без сомнения есть, и отечественные производители высоко качественных комплектующих, изделия которых мы также активно устанавливаем на своё оборудование для ЖБИ.

Производимые нами технологические линии для ЖБИ обладают:

- высоким производственным потенциалом,

- длительным сроком эксплуатации,

- низким уровнем содержания и обслуживания,

- номинальной ценой первоначальных и капитальных вложений.

Процесс производства бетонных блоков. Как делаются блоки?

Бетонные блоки широко используются в строительстве. Как они производятся и каковы решающие факторы, определяющие процесс?

Состав

- 1 Производственный процесс

- 2 Состав смеси

- 2.1 Цемент, используемый в бетонных блоках

- 2.2 Заполнитель бетонных блоков

- 2.

3 Водоотношение

3 Водоотношение - 2.4 Важность добавок

- 3 Пресс для блоков – Бетон Машина для изготовления блоков

Производственный процесс

Бетонные блоки изготавливаются различных форм и размеров. Тем не менее, основной принцип их изготовления остается прежним: относительно сухая смесь цемента, заполнителя и воды уплотняется под давлением в блочном прессе, после чего ее оставляют для затвердевания и высыхания. После завершения этого процесса блок готов к использованию.

Различные факторы влияют на этот процесс в большей или меньшей степени и должны учитываться. К ним относятся состав смеси, работа блочного пресса и преобладающие погодные условия. На реакцию гидратации отрицательно влияет, если конструкция рыхлой смеси или сырые блоки слишком горячие или холодные или подвержены воздействию ветра. Полученный продукт может быть низкого качества.

Состав смеси

Состав смеси для бетонных блоков состоит из цемента, заполнителя (песок и камень), воды и химических добавок. Все это оказывает заметное влияние на результирующие блоки. Таким образом, мы рассмотрим каждый по очереди.

Все это оказывает заметное влияние на результирующие блоки. Таким образом, мы рассмотрим каждый по очереди.

Основным принципом, которым руководствуется этот смешанный дизайн, является мобильность. Свежая бетонная смесь относительно сухая, так как она должна сохранять форму после прессования в блочном прессе. Если смесь слишком влажная, бетон осядет, разрушив блок. Если смесь слишком сухая, она не будет должным образом уплотняться и, следовательно, будет слишком пористой. Эта плохая консолидация значительно снижает прочность блока на сжатие, делая его бесполезным. Когда смесь содержит высококачественные материалы, смешанные в правильных пропорциях, она достаточно жидкая, чтобы хорошо затвердевать в блок-прессе, но достаточно сухая, чтобы сохранять свою форму после прессования.

Цемент, используемый в бетонных блоках

На рынке доступны различные виды цемента. Обычно они классифицируются в зависимости от прочности на сжатие, достигаемой через 28 дней, на основе стандартизированных испытаний и используемых наполнителей, если таковые имеются.

Обычный портландцемент (типичный цемент, который мы используем в строительстве) содержит только цемент, без наполнителей, и обычно классифицируется как 52,5N. Эта цементная паста достигает прочности на сжатие 52,5 МПа при смешивании и отверждении в стандартных условиях. N обозначает стандартное время схватывания, а R обозначает быстрое схватывание, что не относится к данной статье.

Некоторые виды цемента содержат наполнители, такие как летучая зола, шлак и микрокремнезем. Эти наполнители снижают стоимость цемента и замедляют время схватывания. Как правило, это влияет на стандартную прочность на сжатие, снижая ее до 32,5 МПа или 42,5 МПа.

Для изготовления блоков лучше всего использовать типы цемента с классом прочности 42,5 или 52,5, так как это обеспечивает достаточный прирост прочности. Прирост прочности происходит во время реакции гидратации между цементом и водой.

Заполнитель для бетонных блоков

Заполнители, используемые при производстве блоков, представляют собой песок и мелкие камни. Песок может быть природным речным или карьерным песком или дробильным песком, а камни могут быть галькой из речного русла или щебнем. Европейские страны используют больше заполнителей из рек, в то время как засушливые регионы используют больше дробленых заполнителей. Это предпочтение основано на местной доступности.

Песок может быть природным речным или карьерным песком или дробильным песком, а камни могут быть галькой из речного русла или щебнем. Европейские страны используют больше заполнителей из рек, в то время как засушливые регионы используют больше дробленых заполнителей. Это предпочтение основано на местной доступности.

Речной песок и галька, как правило, гладкие и округлые, что обеспечивает большую подвижность смеси. Они действуют как шарики или шарикоподшипники в конструкции смеси, перекатываясь друг по другу в процессе уплотнения.

Измельченные заполнители имеют угловатую или чешуйчатую форму, что снижает подвижность смеси. Угловатые заполнители не катятся легко, как блок не катится так же легко, как мяч. В этом случае конструкция смеси потребует больше воды для облегчения подвижности, что влияет на ее способность сохранять жесткость после формования в блочном прессе.

Гранулометрический состав заполнителя также важен. Речные пески, как правило, имеют один размер, и все частицы попадают в узкий диапазон размеров. Напротив, распределение по размерам в измельченных заполнителях легко изменяется и относительно хорошо контролируется.

Напротив, распределение по размерам в измельченных заполнителях легко изменяется и относительно хорошо контролируется.

Заполнители одного размера не обеспечивают такой большой мобильности и способности консолидации, как агрегаты с более равномерным распределением размеров. Когда в смеси присутствуют частицы разного размера, более мелкие частицы заполняют пустоты между более крупными частицами, перекатываясь друг над другом в процессе. Такое распределение обеспечивает большую консолидацию и уменьшает пустоты между частицами. Эти факторы способствуют большей прочности и стабильности размеров получаемого продукта.

Выбор между речным заполнителем или дробленым заполнителем часто зависит от финансов, поскольку состав смеси можно изменить и оптимизировать в соответствии с используемыми материалами.

Водородный коэффициент

Вода является неотъемлемой частью состава смеси. Без него не будет реакции гидратации и, следовательно, не будет увеличения прочности и стабильности размеров. Питьевая вода обычно подходит для бетонных работ. Если вода, предназначенная для изготовления блоков, непригодна для питья, ее следует проверить на примеси. Присутствие некоторых примесей в небольших количествах не оказывает отрицательного влияния на процесс изготовления блоков. Другие вредят процессу, в основном, если он включает органические материалы, глину, соль, хлор, глюкозу или другие сахара.

Питьевая вода обычно подходит для бетонных работ. Если вода, предназначенная для изготовления блоков, непригодна для питья, ее следует проверить на примеси. Присутствие некоторых примесей в небольших количествах не оказывает отрицательного влияния на процесс изготовления блоков. Другие вредят процессу, в основном, если он включает органические материалы, глину, соль, хлор, глюкозу или другие сахара.

Органический материал, глина и глюкоза замедляют реакцию гидратации. Когда они присутствуют в достаточных концентрациях, они могут полностью свести на нет реакцию гидратации. Соль и хлор ускоряют реакцию гидратации и могут привести к мгновенному схватыванию или ложному схватыванию. И то, и другое отрицательно сказывается на качестве конечного продукта.

Важность добавок

Добавки являются важнейшим элементом в современном производстве бетонных блоков. Обычно в состав смеси включают два типа добавок: водоредуцирующие или пластифицирующие и воздухововлекающие.

Пластификаторы

Пластифицирующие добавки повышают текучесть смеси без добавления воды. Пластификаторы старого поколения обладали ограниченной способностью уменьшать количество воды и замедляли время схватывания при использовании в высоких дозах. Это потому, что они обычно использовали глюкозу в качестве активного ингредиента.

Пластификаторы старого поколения обладали ограниченной способностью уменьшать количество воды и замедляли время схватывания при использовании в высоких дозах. Это потому, что они обычно использовали глюкозу в качестве активного ингредиента.

Современные пластификаторы основаны на полимерах и обычно не влияют на время схватывания. Структура полимера для этих добавок выглядит как гребенка, состоящая из остова с торчащими маленькими «зубчиками». Когда они вступают в контакт с цементом, остов прилипает к частице цемента. «Зубы» будут направлены в сторону от частицы, упираясь в «зубья», направленные от других частиц цемента. Это удерживает зерна цемента друг от друга, увеличивая подвижность смеси.

По мере протекания реакции гидратации частицы цемента кристаллизуются и растут, эффективно поглощая прилипшие к ним молекулы примеси. При высоких дозах новые молекулы будут прилипать к частицам, немного увеличивая подвижность. Как только молекулы полностью проглочены, кристаллы гидратированного цемента сцепляются, образуя жесткую сеть.

Передозировка добавок на полимерной основе обычно не оказывает отрицательного влияния на время схватывания. Однако это повысит подвижность смеси вплоть до расслоения. В таком состоянии бетон нельзя помещать в блочный пресс. К счастью, эта ситуация временная. Если бетон постоянно перемешивается с низкой скоростью, молекулы полимера будут поглощаться гидратирующими частицами цемента, что снижает подвижность. Хотя это часто испытывает нервы операторов завода, вы можете подождать, пока мобильность не снизится до приемлемого уровня, и продолжить процесс изготовления блоков в обычном режиме.

Воздухововлекающие добавки

Воздухововлекающие добавки задерживают крошечные пузырьки воздуха в структуре смеси. Они микроскопические и недостаточно большие, чтобы образовать полости в конструкции смеси. Обычно они крупнее частиц цемента, но меньше мельчайших частиц заполнителя. По сути, это добавляет еще один слой к распределению частиц по размерам в составе смеси, улучшая подвижность.

Захваченные пузырьки воздуха круглые, как шарики в дизайне смеси. Это позволяет частицам более эффективно перекатывать друг друга, тем самым улучшая подвижность смеси и ее способность хорошо уплотняться в блок-прессе.

Передозировка воздухововлекающих устройств отрицательно влияет на прочность конструкции на сжатие. 6% вовлеченного воздуха могут снизить прочность на сжатие до 1%. По этой причине вы должны следовать рекомендациям производителя и инструкциям по дозировке.

Пресс для блоков – Машина для производства бетонных блоков

Пресс для блоков – это машина с гидравлическим приводом, которая используется для формования бетонных блоков. Доступны различные типы блочных прессов, различающихся по размеру и функциям. Используемый вами блочный пресс влияет на состав бетонной смеси и последующие процессы. Некоторым блочным прессам требуются более влажные смеси, в то время как другие лучше работают с чрезвычайно сухими смесями.

«Яйцоукладчик» — наиболее часто используемый кирпичный пресс для мелкосерийного производства. Этот тип блочного пресса имеет бункер, содержащий свежий бетон. Отсюда бетон подается в лоток опалубки для блоков, помещаемый прямо в землю. Оказавшись на месте, на блоки давит вес, объединяя их в зеленые бетонные блоки. Вся машина поднимается и катится вперед, чтобы уложить еще один набор блоков, когда вес поднимается.

Этот тип блочного пресса имеет бункер, содержащий свежий бетон. Отсюда бетон подается в лоток опалубки для блоков, помещаемый прямо в землю. Оказавшись на месте, на блоки давит вес, объединяя их в зеленые бетонные блоки. Вся машина поднимается и катится вперед, чтобы уложить еще один набор блоков, когда вес поднимается.

Чтобы завершить бег, яйцевой несушке требуется длинный участок чистой твердой земли, часто покрытый брезентом. Блоки остаются на месте до тех пор, пока они не будут достаточно отверждены, чтобы их можно было убрать на хранение. Поскольку эта операция обычно происходит снаружи, блоки должны быть покрыты пластиковыми листами, чтобы защитить их от непогоды.

Производительность яичной несушки зависит от размера лотка и скорости оператора. Однако это довольно медленно.

Крупногабаритное оборудование для изготовления блоков разнообразно и достаточно надежно. Типичный промышленный пресс для блоков может производить до 283 000 блоков за 9-часовую смену. Эти машины устанавливаются в помещении на складе. Большой миксер, обычно тарельчатый, смешивал свежий бетон, помещая его в большой бункер. Он подается на блок-пресс с лотком блок-форм. Здесь блоки вибрируют с высокой частотой и утрамбовывают сверху для обеспечения оптимального уплотнения.

Эти машины устанавливаются в помещении на складе. Большой миксер, обычно тарельчатый, смешивал свежий бетон, помещая его в большой бункер. Он подается на блок-пресс с лотком блок-форм. Здесь блоки вибрируют с высокой частотой и утрамбовывают сверху для обеспечения оптимального уплотнения.

После объединения зеленые блоки выпускаются на конвейерную ленту, которая перемещает их в установку для отверждения. Когда отверждение завершено, блоки упаковываются и отправляются в конечный пункт назначения.

Как правило, прессы для яичных блоков требуют более влажных бетонных смесей, так как прилагаемое усилие уплотнения не такое высокое, как в промышленных условиях. Поскольку промышленные блочные прессы включают в себя мощное оборудование, они лучше работают с сухими бетонными смесями.

Первое в мире коммерческое производство бетонных блоков со сверхнизким содержанием углерода

ЛОС-АНДЖЕЛЕС и БИРМИНГЕМ, Алабама | 17 мая 2023 г.

Компания Blair Block начала коммерческое производство первых в мире бетонных блоков со сверхнизким содержанием углерода на своем заводе по производству бетонной кладки в Чилдерсбурге, штат Алабама. В новых блоках используется запатентованная технология CarbonBuilt, которая снижает содержание углерода на 70-100+ процентов по сравнению с традиционными бетонными блоками. Блоки, производство которых стоит не больше, чем традиционный бетон, будут использоваться C&C Masonry при строительстве нескольких муниципальных проектов в штате Алабама 9.0004

В новых блоках используется запатентованная технология CarbonBuilt, которая снижает содержание углерода на 70-100+ процентов по сравнению с традиционными бетонными блоками. Блоки, производство которых стоит не больше, чем традиционный бетон, будут использоваться C&C Masonry при строительстве нескольких муниципальных проектов в штате Алабама 9.0004

«Это важная веха не только для CarbonBuilt и Blair Block, но и для более широкой отрасли производства бетона и строительных материалов», — сказал Рахул Шендуре, генеральный директор CarbonBuilt.

«Мы показали, что можно значительно сократить выбросы углерода при производстве бетона без ущерба для стоимости или производительности. Мы с нетерпением ждем возможности повторить этот успех на бетонных заводах по всей стране».

Технология CarbonBuilt заменяет большую часть дорогого высокоуглеродистого портландцемента, используемого в производстве бетона, на запатентованную недорогую альтернативу цементу, изготовленную из широкодоступных материалов с низким содержанием углерода. Эти материалы затвердевают в результате химической реакции с CO 2 , подается в камеру отверждения из местной печи, которая также вырабатывает тепло, необходимое для процесса. Печь использует отходы биомассы, которые в противном случае произвели бы выбросы углерода. Этот процесс не только укрепляет блоки, но и постоянно сохраняет CO 2 в твердом виде.

Эти материалы затвердевают в результате химической реакции с CO 2 , подается в камеру отверждения из местной печи, которая также вырабатывает тепло, необходимое для процесса. Печь использует отходы биомассы, которые в противном случае произвели бы выбросы углерода. Этот процесс не только укрепляет блоки, но и постоянно сохраняет CO 2 в твердом виде.

«Как семейный бизнес, мы невероятно гордимся тем, что являемся первым в мире заводом по производству бетона со сверхнизким содержанием углерода», — сказал Мэтт Блэр, владелец и вице-президент Blair Block. «Теперь мы можем предложить клиентам высокоустойчивый и востребованный строительный материал, позиционируя наш бизнес на будущее».

Первые блоки из бетона со сверхнизким содержанием углерода, сошедшие с конвейера, будут использоваться C&C Masonry, ведущим подрядчиком по кладке, который реализовал более 400 проектов, включая школы, многоквартирные дома, университетские здания и центры правосудия.

C&C начнет интегрировать бетонные блоки со сверхнизким содержанием углерода, которые соответствуют тем же спецификациям, что и традиционные блоки, как в существующие, так и в новые контракты в ближайшие месяцы.

Среди проектов, получивших новый квартал, — новая пожарная часть в районе Фэйрвью-авеню в Западном Монтгомери, исторически недостаточно обслуживаемой части города, над которой мэр Монтгомери Стивен Л. Рид работает над привлечением новых инвестиций и развитием. Бетонные блоки со сверхнизким содержанием углерода будут легко интегрированы в проект, заменив традиционные блоки без дополнительных затрат.

«Мы гордимся тем, что являемся первым в мире проектом, в котором используются эти новые сверхнизкоуглеродистые блоки, изготовленные прямо здесь, в Алабаме», — сказал мэр Рид. «Благодаря нашей инициативе Montgomery Forward мы дали обещание сделать Монтгомери более безопасным, справедливым и динамичным. Теперь мы можем добавить к этому списку «устойчивое развитие».

«Для нас это обычный бизнес, — сказал Скотт Каннингем, владелец C&C Masonry.

«Благодаря Blair Block и CarbonBuilt мы теперь можем предложить клиентам гораздо более устойчивый вариант, не меняя методов нашей работы, не прося наших каменщиков работать с более тяжелыми блоками и не прося наших клиентов платить больше.

Все выигрывают».

Первая переоборудованная линия на блоке Блэр предотвратит выбросы не менее 2000 тонн CO₂, а также удалит более 500 тонн атмосферного CO 2 в год. Благодаря оптимизации процессов и интеграции дополнительных линий Blair Block и CarbonBuilt рассчитывают со временем увеличить это влияние. Полный учет выбросов углерода будет доступен в 2024 году, когда объект получит экологическую декларацию продукции (EPD), для которой требуются эксплуатационные данные за один полный год.

Скромный бетонный блок

Скромный бетонный блок, которого ежегодно производится в США более 1,5 миллиарда, играет жизненно важную роль в строительстве домов, школ, коммерческих и промышленных объектов и готов сыграть еще более важную роль. в усилиях общества по созданию структур, которые были бы одновременно устойчивыми и устойчивыми.

Благодаря своей прочности, долговечности, огнестойкости, энергоэффективности и снижению шума бетонные блоки идеально подходят для строительства в регионах, подверженных пожарам, ураганам и торнадо. Их низкий углеродный потенциал по сравнению с монолитным бетоном делает бетонные блоки со сверхнизким содержанием углерода важным инструментом для сокращения глобальных выбросов, а их низкая стоимость по сравнению с другими строительными материалами дает бетонным блокам преимущество в ускорении перехода к более низкому содержанию углерода в антропогенной среде. .

Их низкий углеродный потенциал по сравнению с монолитным бетоном делает бетонные блоки со сверхнизким содержанием углерода важным инструментом для сокращения глобальных выбросов, а их низкая стоимость по сравнению с другими строительными материалами дает бетонным блокам преимущество в ускорении перехода к более низкому содержанию углерода в антропогенной среде. .

Компания CarbonBuilt, победитель конкурса NRG COSIA Carbon XPRIZE, позволяет производителям бетона производить бетонные изделия со сверхнизким содержанием углерода, содержащие на 70–100 % меньше углерода. Технология CarbonBuilt заменяет большую часть дорогого высокоуглеродистого портландцемента, обычно используемого при производстве бетона, на запатентованную недорогую альтернативу цементу, изготовленную из широкодоступных низкоуглеродистых материалов. Эти материалы затвердевают после химической реакции с CO 2, не только укреплять блоки, но и постоянно хранить СО 2 в твердом виде, отводя его от атмосферы. Поскольку она может быть экономично установлена на существующих заводах по производству бетона и производить продукцию, соответствующую ASTM C90 и другим применимым отраслевым стандартам без увеличения затрат, технология CarbonBuilt может быть быстро внедрена почти на 800 бетонных заводах только в США.

Поскольку она может быть экономично установлена на существующих заводах по производству бетона и производить продукцию, соответствующую ASTM C90 и другим применимым отраслевым стандартам без увеличения затрат, технология CarbonBuilt может быть быстро внедрена почти на 800 бетонных заводах только в США.

Blair Block — это семейный бизнес в Чилдерсбурге, штат Алабама, который производит бетонные блоки и другие бетонные изделия для населения, подрядчиков в сфере жилищного строительства, коммерческих подрядчиков, дилеров и дистрибьюторов. Родственным заводом Блэра Блока является Superrock, расположенный в Бирмингеме. Компания имеет более чем 60-летний опыт работы в сфере поставок надежных и экономичных строительных материалов для проектов в Алабаме и прилегающих районах.

О компании C&C Masonry Компания C&C Masonry имеет давнюю репутацию надежного партнера для владельцев, архитекторов и подрядчиков.